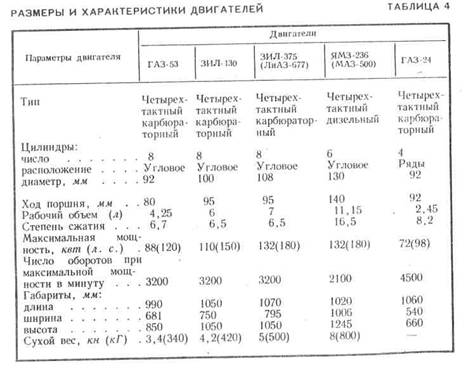

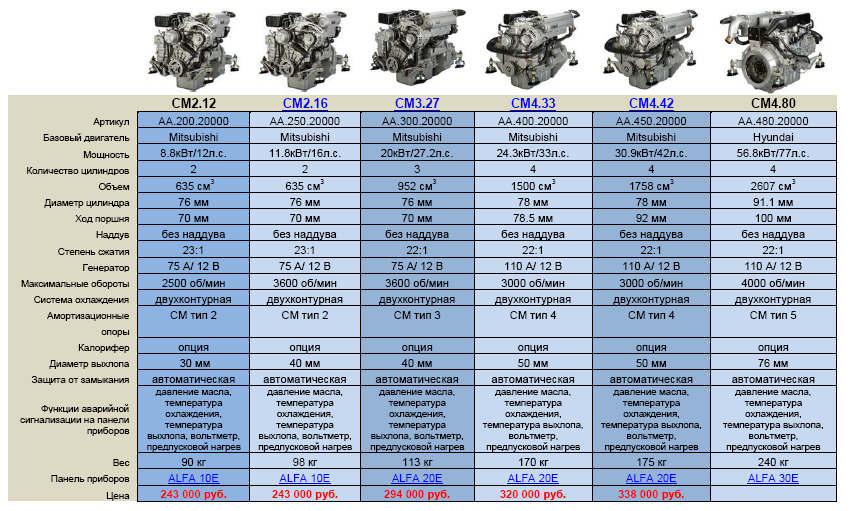

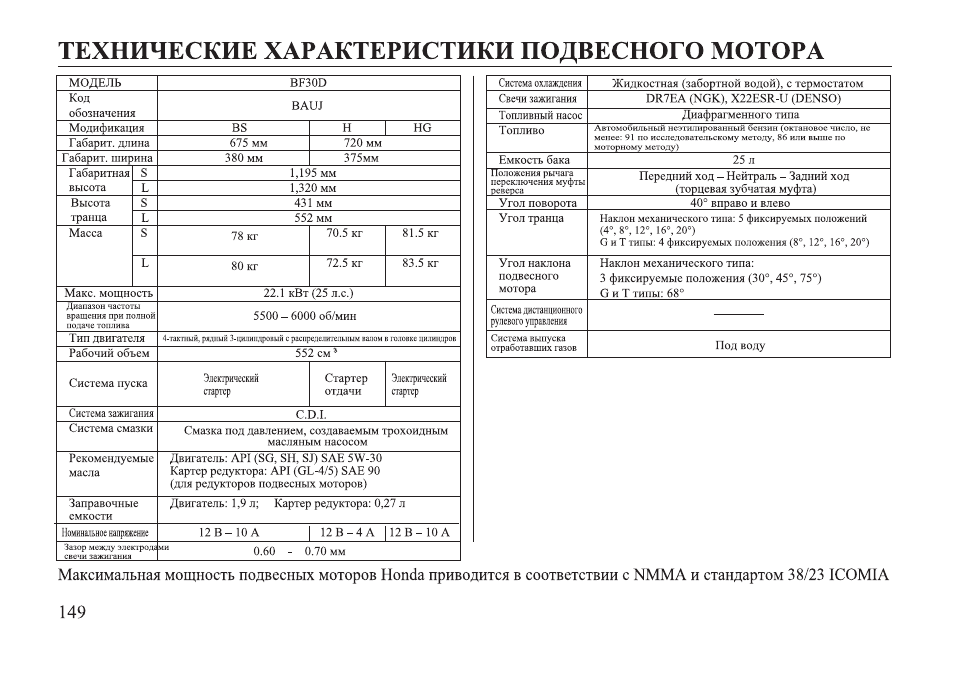

Характеристики двигателя - основные показатели

Статья обновлена: 01.03.2026

Технические характеристики двигателя являются ключевым фактором при оценке возможностей транспортного средства или механизма.

Они определяют мощность, эффективность, надежность и экологические параметры силового агрегата.

Понимание основных показателей позволяет сравнивать разные модели и делать осознанный выбор.

В статье подробно рассматриваются параметры, формирующие общую картину работы двигателя.

Степень сжатия топливной смеси

Степень сжатия (ε) – ключевой параметр двигателя внутреннего сгорания, определяющий отношение полного объёма цилиндра к объёму камеры сгорания. Она вычисляется по формуле: ε = (Vc + Vh) / Vc, где Vc – объём камеры сгорания, а Vh – рабочий объём цилиндра. Чем выше ε, тем сильнее сжимается топливовоздушная смесь перед воспламенением.

Эта характеристика напрямую влияет на КПД двигателя и детонационную стойкость. Высокая степень сжатия повышает термический КПД цикла Отто, позволяя извлечь больше энергии из топлива, но одновременно увеличивает риск возникновения детонации – неконтролируемого взрывного сгорания, разрушающего элементы двигателя.

Факторы влияния и ограничения

Конструктивные параметры, определяющие степень сжатия:

- Форма камеры сгорания (клиновая, полусферическая, шатровая).

- Диаметр цилиндра и ход поршня.

- Толщина прокладки головки блока.

- Конфигурация поршня (вытеснители, выемки).

Ограничения по топливу: Бензиновые двигатели требуют октанового числа (ОЧ), соответствующего ε. Например:

| Степень сжатия (ε) | Минимальное ОЧ бензина |

|---|---|

| 8:1–9:1 | АИ-92 |

| 10:1–11:1 | АИ-95 |

| 12:1–14:1 | АИ-98/АИ-100 |

Последствия превышения оптимального ε:

- Детонация при использовании низкооктанового топлива.

- Повышенная нагрузка на шатунно-поршневую группу.

- Рост температуры выхлопных газов и риска прогара клапанов.

Максимальная мощность в лошадиных силах

Данный параметр отражает предельное количество механической энергии, которую двигатель способен развить при работе на полной нагрузке. Измеряется в лошадиных силах (л.с.) и определяется на специальных испытательных стендах при достижении оптимальных оборотов коленчатого вала.

Значение фиксируется при строго контролируемых условиях: температуре охлаждающей жидкости, атмосферном давлении, качестве топлива и других стандартизированных факторах. Важно учитывать, что реальная мощность на колесах автомобиля может быть ниже из-за потерь в трансмиссии.

Ключевые аспекты показателя

Зависимость от оборотов: Максимальная мощность достигается в узком диапазоне оборотов в минуту (об/мин). Например:

- Бензиновые атмосферные двигатели: 5,500–7,000 об/мин

- Дизельные моторы: 3,500–5,000 об/мин

- Турбированные бензиновые: 5,000–6,500 об/мин

Факторы влияния:

- Эффективность газораспределительного механизма

- Качество наполнения цилиндров топливовоздушной смесью

- Степень сжатия и КПД сгорания

- Минимизация механических потерь (трение в ЦПГ)

| Тип двигателя | Диапазон мощностей (л.с.) | Примеры применения |

|---|---|---|

| Малолитражный 3-цилиндровый | 60–110 | Городские автомобили (A-класс) |

| Рядный 4-цилиндровый | 90–320 | Средний сегмент (C/D-класс) |

| V6 / V8 | 250–700+ | Кроссоверы, спорткары, пикапы |

Соотношение с крутящим моментом: Высокая мощность обеспечивает максимальную скорость, тогда как крутящий момент определяет интенсивность разгона. Оптимальный баланс этих характеристик достигается через инженерные решения в конструкции впуска, турбонаддува и фаз газораспределения.

Максимальный крутящий момент в Ньютон-метрах

Максимальный крутящий момент (Н·м) определяет пиковое усилие вращения коленчатого вала, создаваемое двигателем при определённых оборотах. Эта величина напрямую влияет на динамику разгона и способность транспортного средства преодолевать сопротивление (например, подъёмы или нагрузку). Измеряется в Ньютон-метрах – единице силы (Н), приложенной к рычагу длиной 1 метр.

Достигается при конкретных оборотах двигателя (обычно в среднем диапазоне), указанных в технической документации. Широкий "полка" крутящего момента обеспечивает уверенную тягу без необходимости частого переключения передач. Значение зависит от конструкции мотора: степень сжатия, система наддува, фазы газораспределения и длина хода поршня.

Ключевые аспекты

Влияние на эксплуатацию:

- Тяговитость: Чем выше показатель, тем эффективнее авто тянет груз или прицеп.

- Разгон: Определяет интенсивность ускорения на низких и средних оборотах.

- Топливная экономичность: Двигатели с высоким крутящим моментом на низких оборотах часто расходуют меньше топлива в городском цикле.

Примеры значений для разных типов ДВС (бензин):

| 1.0 л (атмосферный) | 90–110 Н·м |

| 1.5 л (турбо) | 200–250 Н·м |

| 2.0 л (дизель турбо) | 350–400 Н·м |

Важно: Сравнение моделей требует учёта веса авто и передаточных чисел трансмиссии. Высокий крутящий момент на низких оборотах (например, у дизелей) критичен для внедорожников и коммерческого транспорта.

Диаметр цилиндра и ход поршня

Диаметр цилиндра (D) определяет поперечный размер рабочей камеры и непосредственно влияет на площадь поршня, через которую передаётся давление газов. Увеличение диаметра при неизменном давлении повышает усилие на поршень и, как следствие, крутящий момент двигателя. Однако чрезмерное расширение цилиндра усложняет организацию эффективного сгорания топливно-воздушной смеси и теплоотвод.

Ход поршня (S) – это расстояние между крайними положениями поршня в цилиндре (верхней и нижней мёртвыми точками). Он определяет объём, описываемый поршнем за один такт. Увеличение хода при фиксированном диаметре цилиндра ведёт к росту рабочего объёма и улучшению наполнения цилиндров на низких оборотах, но требует повышенной прочности кривошипно-шатунного механизма из-за больших инерционных нагрузок.

Соотношение параметров

Отношение хода поршня к диаметру цилиндра (S/D) классифицирует двигатели:

- Квадратные: S/D ≈ 1 (баланс характеристик)

- Длинноходные: S/D > 1 (высокий крутящий момент на низких оборотах)

- Короткоходные: S/D < 1 (способность к высоким оборотам и мощности)

Оптимальное соотношение выбирается исходя из назначения двигателя. Короткоходные схемы распространены в спортивных авто, длинноходные – в тяговых установках грузовиков и тракторов.

| Тип двигателя | Преимущества | Недостатки |

|---|---|---|

| Короткоходный (S/D < 1) | Высокая максимальная мощность, устойчивость к детонации | Сниженный крутящий момент на низких оборотах |

| Длинноходный (S/D > 1) | Улучшенное наполнение цилиндров, высокий крутящий момент | Ограничение по максимальным оборотам, вибронагруженность |

Расчёт рабочего объёма цилиндра (Vh) выполняется по формуле: Vh = π × D² / 4 × S. Современные двигатели часто используют оверквадратную схему (S/D < 1) для достижения высокой литровой мощности и совмещения с турбонаддувом.

Конфигурация двигателя: рядный, V-образный, оппозитный

Конфигурация цилиндров определяет компоновку силового агрегата и напрямую влияет на его габариты, вибронагруженность и сложность производства. Основные схемы включают рядное расположение, V-образное и оппозитное, каждая из которых обладает уникальными инженерными особенностями.

Выбор конфигурации обусловлен требованиями к мощности, компактности подкапотного пространства и балансировке сил инерции. Различия в углах развала цилиндров и порядке работы формируют ключевые эксплуатационные характеристики двигателя.

Сравнительный анализ конфигураций

| Тип | Особенности конструкции | Преимущества | Недостатки | Типичное применение |

|---|---|---|---|---|

| Рядный (I) | Цилиндры расположены вертикально в один ряд |

|

|

I4, I6 (легковые авто, коммерческий транспорт) |

| V-образный | Два ряда цилиндров под углом 60°-90° |

|

|

V6, V8 (спортивные авто, внедорожники, грузовики) |

| Оппозитный (B) | Цилиндры лежат горизонтально напротив друг друга |

|

|

B4, B6 (субкомпактные автомобили, спорткары) |

Примечание: Угол развала цилиндров в V-образных моторах критичен для балансировки – 90° оптимален для V8, тогда как V6 требует 60° или применения балансировочных валов. В оппозитных двигателях встречное движение поршней полностью компенсирует силы инерции первого порядка.

Гибридизация конфигураций (например, VR-двигатели с малым углом развала) демонстрирует попытки инженеров объединить преимущества разных схем. Дальнейшая эволюция связана с оптимизацией для работы в гибридных установках и снижения массы.

Количество цилиндров

Количество цилиндров в двигателе внутреннего сгорания является ключевым параметром, напрямую влияющим на его мощность, плавность работы, габариты и сложность конструкции. Этот показатель определяет общий рабочий объём силового агрегата (сумму объёмов всех цилиндров) и частоту воспламенения топливно-воздушной смеси в процессе работы.

Наиболее распространённые компоновки включают рядное расположение цилиндров (in-line) и V-образное (V-type). Рядные двигатели проще в производстве и обслуживании, но при большом числе цилиндров становятся длинными. V-образные – компактнее по длине, но шире и сложнее конструктивно. Реже встречаются оппозитные (boxer) и W-образные схемы.

Распространённые конфигурации и их особенности

Типичные варианты и основные характеристики двигателей с разным числом цилиндров:

| Количество цилиндров | Преимущества | Недостатки | Типичное применение |

|---|---|---|---|

| 3 | Компактность, экономичность | Вибрации, ограниченная мощность | Малолитражные авто (A-класс) |

| 4 (рядные) | Сбалансированность, доступность ремонта | Ограниченный потенциал для высоких мощностей | Средний класс (седаны, кроссоверы) |

| 6 (рядные/V6) | Мощность, плавность хода (V6 компактнее) | Усложнённая конструкция (V6), расход топлива | Бизнес-класс, внедорожники, спорткары |

| 8 (V8) | Высокая мощность/крутящий момент, плавность | Большой вес, расход топлива, стоимость | Премиум-сегмент, пикапы, спорткары |

| 10/12 (V10/W12) | Экстремальная мощность, уникальный звук | Сложность, вес, дороговизна производства | Суперкары, люксовые флагманы |

На балансировку и уровень вибраций двигателя критически влияет именно число цилиндров и схема их расположения:

- Рядные 4-цилиндровые требуют балансировочных валов для подавления вибраций 2-го порядка.

- Рядные 6-цилиндровые и V12 – идеально сбалансированы от природы.

- V6 и V8 нуждаются в тщательной балансировке, но обеспечивают лучшую плавность, чем 4-цилиндровые аналоги.

При выборе двигателя важно учитывать компромиссы: увеличение цилиндров даёт прирост мощности и комфорта, но неизбежно повышает расход топлива, сложность и стоимость обслуживания. Современные технологии (турбины, гибридизация) позволяют малолитражным 3- и 4-цилиндровым агрегатам достигать характеристик, ранее возможных только для V6/V8.

Система впуска: атмосферная или турбонаддув

Атмосферные двигатели засасывают воздух исключительно за счёт разряжения, создаваемого поршнями во время такта впуска. Подача топливно-воздушной смеси происходит естественным путём без дополнительного сжатия, что обеспечивает линейную зависимость мощности от оборотов коленчатого вала. Такая конструкция отличается простотой, низкой стоимостью обслуживания и предсказуемой отзывчивостью на педаль акселератора.

Турбированные системы используют энергию выхлопных газов для вращения турбокомпрессора, который нагнетает воздух в цилиндры под давлением. Это позволяет подать больший объём кислорода по сравнению с атмосферными аналогами, многократно увеличивая удельную мощность без роста рабочего объёма. Ключевыми преимуществами становятся высокая литровая мощность и улучшенный крутящий момент в среднем диапазоне оборотов, хотя сложность конструкции повышает требования к охлаждению и качеству ГСМ.

Сравнение характеристик

| Параметр | Атмосферный двигатель | Турбированный двигатель |

|---|---|---|

| Максимальный крутящий момент | Достигается на высоких оборотах | Доступен с низких/средних оборотов |

| Удельная мощность (л.с./литр) | 50-100 л.с. | 100-250+ л.с. |

| Топливная эффективность | Стабильнее при равномерной нагрузке | Выше при осторожном вождении (даунсайзинг) |

Критические особенности турбонаддува:

- Турбояма – задержка отклика при резком нажатии педали газа

- Обязательное применение интеркулера для охлаждения сжатого воздуха

- Повышенные тепловые нагрузки на поршневую группу и клапаны

Современные разработки нивелируют традиционные недостатки турбин: использование двойных наддувов (twin-turbo), изменяемой геометрии крыльчатки (VGT) и электрических компрессоров сокращает лаг и расширяет диапазон эффективной работы.

Тип топливной системы: инжектор, карбюратор

Карбюраторные системы смешивают топливо с воздухом механическим способом. Топливо всасывается в воздушный поток через жиклеры за счет разряжения, создаваемого движением поршней. Дозирование горючего осуществляется механическими элементами (игольчатыми клапанами, поплавковой камерой), а регулировка состава смеси требует ручной настройки.

Инжекторные (впрысковые) системы подают топливо форсунками под давлением. Управление осуществляется электронным блоком (ЭБУ), который анализирует данные датчиков (кислорода, положения дросселя, температуры). Топливо впрыскивается непосредственно во впускной коллектор или цилиндры, обеспечивая точное дозирование для разных режимов работы двигателя.

Сравнительные характеристики

| Критерий | Карбюратор | Инжектор |

|---|---|---|

| Принцип подачи топлива | Механическое смешивание | Электронный впрыск |

| Точность дозирования | Низкая (зависит от настройки) | Высокая (адаптивная) |

| Расход топлива | Выше на 10-20% | Оптимизирован ЭБУ |

| Экологичность | Низкая (неполное сгорание) | Соответствует нормам Евро |

Ключевые преимущества инжектора:

- Автоматическая корректировка смеси при изменении нагрузки

- Устойчивый запуск двигателя в мороз

- Снижение выбросов CO на 50-70%

Основные недостатки карбюраторов:

- Чувствительность к перепадам температуры и влажности

- Необходимость чистки и регулировки каждые 15-20 тыс. км

- Образование ледяных пробок в топливных каналах зимой

Расположение распредвала: OHV, SOHC, DOHC

Конструкция газораспределительного механизма напрямую влияет на эффективность, мощность и сложность двигателя. Расположение распредвала определяет взаимодействие клапанов, поршней и системы привода.

Основные схемы включают OHV с нижним расположением вала, SOHC с одним верхним распредвалом и DOHC с двумя верхними валами. Каждая технология имеет специфические особенности применения.

Сравнительная характеристика систем

| Тип | Принцип работы | Преимущества | Недостатки |

|---|---|---|---|

| OHV (OverHead Valve) |

Распредвал в блоке цилиндров, клапаны управляются через толкатели и коромысла |

|

|

| SOHC (Single OverHead Cam) |

Один распредвал в головке блока, прямое воздействие на клапаны через коромысла |

|

|

| DOHC (Double OverHead Cam) |

Два распредвала в головке блока (отдельно для впускных/выпускных клапанов) |

|

|

Эволюция систем привела к доминированию DOHC в высокофорсированных моторах благодаря поддержке технологий изменения фаз (VVT) и высоты подъема клапанов (VTEC, Valvetronic). SOHC сохраняет популярность в бюджетном сегменте, тогда как OHV используется в тяжелой технике и американских V8.

Фазовращатели системы ГРМ

Фазовращатели (или системы изменения фаз газораспределения) – гидравлические или электромагнитные механизмы, интегрированные в шкивы распределительных валов. Их основная задача – динамическая корректировка момента открытия/закрытия клапанов в зависимости от режима работы двигателя. Это достигается путем поворота распределительного вала относительно приводной звездочки на заданный угол.

Принцип действия основан на управлении потоком моторного масла внутри устройства: при подаче давления под управлением ЭБУ двигателя специальный ротор внутри корпуса шкива смещается, изменяя положение распредвала. Современные системы используют электромагнитные клапаны для точного дозирования масла, что обеспечивает плавное регулирование в реальном времени.

Ключевые технические характеристики

Основные параметры фазовращателей включают:

- Диапазон регулировки: Угол поворота вала (обычно 25°-50° на впуске, 20°-40° на выпуске)

- Тип привода: Гидравлический (масляный), электрогидравлический или электромеханический

- Скорость срабатывания: Время перехода между крайними положениями (0.2-0.5 сек)

- Рабочее давление масла: 2.5-6.0 бар (критично для стабильности работы)

| Параметр | Впускной вал | Выпускной вал |

|---|---|---|

| Макс. угол опережения | 30°-45° | 20°-35° |

| Макс. угол запаздывания | 15°-25° | 10°-20° |

| Типовая частота регулировки | До 500 коррекций/секунду | |

Влияние на характеристики двигателя: На низких оборотах смещение фаз в сторону запаздывания впуска повышает стабильность холостого хода и крутящий момент. При высоких нагрузках опережение открытия впускных клапанов увеличивает наполнение цилиндров, обеспечивая прирост мощности до 10-15%. Одновременное управление выпуском снижает насосные потери и улучшает продувку.

Конструкционные особенности: Современные фазовращатели оснащаются встроенными датчиками положения и блокировочными механизмами (аварийные пружины/штифты), фиксирующими шкив в среднем положении при недостатке давления масла. Материалы корпуса – алюминиевые сплавы или спеченная сталь, уплотнения – фторкаучук.

Система изменения длины впускного коллектора

Данная система оптимизирует наполнение цилиндров воздухом на разных режимах работы двигателя. Принцип основан на изменении геометрии впускных каналов для управления кинетической энергией воздушного потока.

На низких оборотах используется длинный путь коллектора, что усиливает эффект резонанса и повышает крутящий момент. На высоких оборотах активируется короткий канал, снижая аэродинамическое сопротивление и увеличивая пиковую мощность.

Ключевые компоненты и их функции

- Переключающий клапан – изменяет путь воздушного потока между каналами

- Актуатор – электромеханический или вакуумный привод для перемещения элементов

- Резонансные камеры – формируют воздушные резонансные волны

- Датчик положения – передает данные о конфигурации системы в ЭБУ

| Режим работы | Длина коллектора | Эффект |

|---|---|---|

| Низкие обороты (до 3500 об/мин) | Максимальная | Усиление крутящего момента до 15% |

| Высокие обороты (свыше 4500 об/мин) | Минимальная | Рост мощности за счет улучшенного наполнения |

Современные системы управляются электронным блоком, анализирующим нагрузку, обороты и положение дросселя. Это обеспечивает плавное переключение без потерь в переходных режимах.

Основные преимущества включают снижение расхода топлива на 3-7% и соответствие экологическим стандартам за счет оптимизации сгорания.

Количество клапанов на цилиндр

Конфигурация клапанного механизма напрямую определяет эффективность газообмена в цилиндре двигателя. Количество клапанов регламентирует пропускную способность впускных и выпускных каналов, влияя на скорость наполнения цилиндра свежей топливовоздушной смесью и отвода отработавших газов.

Исторически использовались двухклапанные схемы (1 впускной + 1 выпускной клапан), но современные двигатели преимущественно оснащаются тремя, четырьмя или пятью клапанами на цилиндр для оптимизации рабочих процессов. Выбор конструкции зависит от целевого баланса между мощностью, экономичностью, сложностью производства и стоимостью обслуживания.

Распространенные конфигурации

Основные варианты компоновки с их ключевыми особенностями:

| Клапанов на цилиндр | Структура | Преимущества | Недостатки |

|---|---|---|---|

| 2 клапана | 1 впускной, 1 выпускной |

|

|

| 4 клапана | 2 впускных, 2 выпускных |

|

|

| 5 клапанов | 3 впускных, 2 выпускных |

|

|

Много клапанные системы (3/4/5 клапанов) обеспечивают до 15-20% прироста мощности благодаря снижению гидравлических потерь и увеличению площади сечения клапанов. Однако они требуют применения многорычажных приводов (роликовые коромысла, гидрокомпенсаторы) и усложняют конструкцию головки блока цилиндров.

Тенденция к использованию фазовращателей и систем изменения высоты подъема клапанов (например, Valvetronic, VTEC) частично нивелирует преимущества увеличения числа клапанов, позволяя гибко управлять газораспределением даже в 4-клапанных схемах.

Материал блока цилиндров

Материал блока цилиндров определяет ключевые эксплуатационные и конструктивные параметры двигателя, включая массу, теплоотдачу, прочность и стоимость производства. Выбор конкретного сплава напрямую влияет на долговечность силового агрегата, его ремонтопригодность и устойчивость к термическим нагрузкам.

Исторически доминировал чугун благодаря исключительной износостойкости и стабильности геометрии при высоких температурах. Современные тенденции смещаются в сторону облегченных алюминиевых сплавов с обязательным применением гильз или специальных покрытий цилиндров для компенсации меньшей твердости материала.

Ключевые типы материалов и их особенности

Основные варианты исполнения блоков цилиндров:

- Серый чугун (GCI - Gray Cast Iron): Оптимальное сочетание прочности, демпфирующих свойств и стоимости. Высокая теплопроводность предотвращает локальный перегрев, а износостойкость позволяет эксплуатировать блок без гильз.

- Алюминиевые сплавы (чаще Al-Si): Снижают массу двигателя на 15-25%. Требуют применения:

- Чугунных или стальных "мокрых"/"сухих" гильз

- Гальванических покрытий (Nikasil, Alusil)

- Плазменного напыления (Plasma Transfer Wire Arc)

- Композитные решения: Чугунные блок-картеры с алюминиевыми блок-головками (пример: двигатели BMW N52) или алюминий с кремниевым наполнением (Hyperutectic).

Сравнительные характеристики материалов:

| Параметр | Чугун | Алюминиевый сплав |

|---|---|---|

| Плотность (г/см³) | 7.1 - 7.2 | 2.6 - 2.8 |

| Теплопроводность (Вт/м·К) | 50 - 55 | 140 - 160 |

| Коэфф. теплового расширения (10⁻⁶/К) | 10 - 12 | 20 - 22 |

| Предел прочности (МПа) | 250 - 400 | 250 - 350 |

При проектировании высокофорсированных моторов все чаще применяют закрытопористый чугун (CGI - Compacted Graphite Iron), сочетающий легкость алюминия с прочностью стали. Для гоночных двигателей актуальны магниевые сплавы и биметаллические конструкции с никель-кремниевым покрытием Nickies.

Материал головки блока цилиндров

Головка блока цилиндров (ГБЦ) изготавливается из высокопрочных сплавов, способных выдерживать экстремальные термические и механические нагрузки. Основными критериями выбора материала являются теплопроводность, жаропрочность, коррозионная стойкость и технологичность обработки. Наиболее распространённые решения – алюминиевые сплавы и чугун, каждый из которых обладает специфическими эксплуатационными характеристиками.

Алюминиевые сплавы (чаще АК12М2, АК7ч) обеспечивают снижение массы двигателя и улучшенный теплоотвод. Чугунные ГБЦ (СЧ20, ВЧ50) отличаются повышенной жёсткостью и износостойкостью, но уступают в теплопроводности. В современных двигателях часто применяется комбинированный подход: алюминиевый корпус головки с запрессованными чугунными седлами клапанов и направляющими втулками.

Ключевые аспекты материалов

При производстве ГБЦ критически важны следующие свойства материалов:

- Теплопроводность: Алюминий (∼200 Вт/м·К) эффективнее отводит тепло от камеры сгорания, чем чугун (∼50 Вт/м·К).

- Термическая стабильность: Чугун меньше подвержен тепловой деформации при локальных перегревах.

- Плотность: Алюминиевые сплавы легче чугуна на 60-70%, снижая общую массу силового агрегата.

| Материал | Теплопроводность (Вт/м·К) | Предел прочности (МПа) | Температурный предел (°C) |

|---|---|---|---|

| Алюминиевый сплав | 160-220 | 250-350 | 250-300 |

| Серый чугун | 45-50 | 200-400 | 350-400 |

Для форсированных двигателей используются упрочнённые алюминиевые сплавы с добавками кремния (до 18%), никеля и меди. В дизельных моторах распространены биметаллические решения, где зона камеры сгорания усиливается жаропрочными вставками. Технология изготовления включает точное литьё под давлением с последующей механической обработкой и термоупрочнением.

Тип системы охлаждения: жидкостная, воздушная

Жидкостное охлаждение использует циркулирующий антифриз (тосол) по герметичным каналам двигателя и радиатору. Насос прокачивает жидкость через рубашку охлаждения блока цилиндров и ГБЦ, где она забирает избыточное тепло. Нагретый состав поступает в радиатор, обдуваемый встречным потоком воздуха или вентилятором, где отдает тепло атмосфере, после чего цикл повторяется. Термостат регулирует поток жидкости, поддерживая оптимальную рабочую температуру двигателя.

Воздушное охлаждение реализуется за счет прямого обдува цилиндров и головки блока мощным вентилятором и встречным воздушным потоком. Ребра (оребрение) на поверхности двигателя многократно увеличивают площадь теплоотдачи, ускоряя передачу тепла окружающей среде. Конструктивно такая система проще, исключая радиатор, помпу и патрубки, но требует тщательного расчета аэродинамики и термостойкости материалов.

Сравнительные особенности

| Параметр | Жидкостная система | Воздушная система |

|---|---|---|

| Эффективность | Высокая (равномерный отвод тепла, стабильный температурный режим) | Ограничена при низкой скорости движения и высоких нагрузках |

| Сложность | Выше (насос, радиатор, термостат, патрубки) | Ниже (отсутствие жидкостного контура) |

| Вес | Больше (за счет жидкости и компонентов) | Меньше |

| Шумность | Ниже (демпфирование вибраций жидкостью) | Выше (шум вентилятора) |

Ключевые преимущества жидкостного охлаждения включают способность поддерживать узкий температурный диапазон даже при экстремальных нагрузках, меньшую шумность работы и компактное размещение агрегатов под капотом. Недостатки – риск протечек, замерзания жидкости, более дорогой ремонт и обслуживание.

Преимущества воздушной системы – простота, отказоустойчивость, легкий запуск в мороз и меньшая масса. Ограничения – повышенная шумность, зависимость от скорости движения, риск локального перегрева цилиндров и сложности с достижением экологических норм.

Система смазки: сухой картер, мокрый картер

Система смазки двигателя критична для минимизации трения, отвода тепла и предотвращения износа деталей. Двумя основными конструктивными решениями для хранения и подачи моторного масла являются системы с "мокрым" и "сухим" картером, принципиально различающиеся по устройству и месту расположения основного масляного резервуара.

Выбор типа системы напрямую влияет на компоновку двигателя, его высоту, стабильность смазки при экстремальных нагрузках и сложность конструкции. Понимание их различий необходимо для оценки технических характеристик силового агрегата в различных условиях эксплуатации.

Принципиальные отличия и характеристики

Система с мокрым картером (Wet Sump):

- Хранение масла: Основной масляный поддон расположен непосредственно под коленчатым валом. Масло накапливается в этом поддоне ("картере").

- Подача масла: Масляный насос (обычно один) забирает масло из поддона через маслозаборник и под давлением подает его к трущимся поверхностям.

- Преимущества:

- Простота конструкции и меньшая стоимость.

- Компактность (не требует дополнительных баков и магистралей).

- Меньший общий вес системы.

- Достаточность для большинства серийных автомобилей.

- Недостатки:

- Риск масляного голодания при резких разгонах, торможениях или кренах (масло может вспениться или отлиться от маслозаборника).

- Высокое расположение поддона повышает общую высоту двигателя.

- Ограниченная эффективность охлаждения масла в поддоне.

Система с сухим картером (Dry Sump):

- Хранение масла: Масло хранится в отдельном внешнем баке, а не в поддоне двигателя. Поддон ("картер") имеет минимальную глубину или плоскую форму ("сухой").

- Подача масла: Используется два (или более) насоса:

- Нагнетательный насос: Подает масло из бака под давлением в систему смазки.

- Секции откачивающего насоса (scavenge): Несколько секций мощного насоса активно откачивают масло из поддона и других зон двигателя (головки блока, турбокомпрессоры) обратно в бак.

- Преимущества:

- Исключение масляного голодания при любых экстремальных маневрах и кренах.

- Снижение центра тяжести двигателя (за счет плоского/мелкого поддона).

- Улучшенное охлаждение масла (большая поверхность бака, возможны встроенные радиаторы).

- Уменьшение паразитных потерь мощности (коленвал не вращается в масляной ванне).

- Возможность увеличения общего объема масла.

- Недостатки:

- Значительно более сложная и дорогая конструкция (насосы, бак, магистрали).

- Больший общий вес системы.

- Сложность обслуживания.

| Характеристика | Мокрый картер | Сухой картер |

|---|---|---|

| Расположение масла | В поддоне двигателя | В отдельном внешнем баке |

| Количество насосов | Один (нагнетательный) | Минимум два (нагнетательный + секции откачки) |

| Риск масляного голодания | Высокий при экстремальных нагрузках | Практически исключен |

| Высота двигателя | Выше (из-за глубокого поддона) | Ниже (плоский поддон) |

| Стоимость и сложность | Низкая | Высокая |

| Типичное применение | Подавляющее большинство серийных автомобилей | Спортивные/гоночные автомобили, внедорожники, авиация, спецтехника |

Сухой картер обеспечивает максимальную надежность смазки в экстремальных условиях ценой сложности и стоимости, что оправдано в гоночных и специализированных применениях. Мокрый картер остается оптимальным решением для массовых автомобилей благодаря простоте и экономичности.

Рекомендуемое моторное масло и вязкость

Выбор оптимальной вязкости масла определяется конструктивными особенностями двигателя и температурными условиями эксплуатации. Производитель указывает рекомендуемые классы вязкости по SAE в руководстве по эксплуатации, например 5W-30 или 0W-20. Эти обозначения отражают текучесть масла при низких и высоких температурах.

Использование неподходящей вязкости приводит к повышенному износу деталей, перерасходу топлива и снижению эффективности системы смазки. Слишком густое масло плохо прокачивается на холодном пуске, а чрезмерно жидкое не обеспечивает стабильную масляную пленку при высоких нагрузках.

Критерии выбора

Основные параметры при подборе масла включают:

- Спецификации API/ACEA – соответствие требованиям производителя (SN, SP, C3 и т.д.)

- Тип основы: синтетика, полусинтетика или минеральное

- Допуски автопроизводителя – особые стандарты (например, VW 502 00, MB 229.5)

Рекомендуемые вязкости для разных сезонов:

| Температурный диапазон | Рекомендуемая вязкость SAE |

|---|---|

| -30°C до +20°C | 0W-20, 0W-30 |

| -25°C до +35°C | 5W-30, 5W-40 |

| -20°C до +45°C | 10W-40 |

Для современных двигателей с системами изменения фаз газораспределения и турбонаддувом особенно критично применение масел с низкой высокотемпературной вязкостью (HTHS). Это обеспечивает:

- Оперативную смазку турбокомпрессора после запуска

- Стабильную работу гидравлических муфт ГРМ

- Снижение потерь на трение в поршневой группе

При пробеге свыше 150 000 км допускается переход на более вязкие масла (например, с 5W-30 на 5W-40) для компенсации увеличенных зазоров в парах трения.

Система рециркуляции выхлопных газов (EGR)

Основная задача EGR – снижение температуры сгорания топливно-воздушной смеси в цилиндрах двигателя. Это достигается за счет частичного замещения кислорода в поступающем воздухе инертными выхлопными газами. Система дозированно подмешивает отработавшие газы обратно во впускной коллектор.

Принцип работы основан на том, что выхлопные газы не поддерживают горение. Их добавление уменьшает концентрацию кислорода в смеси, что замедляет скорость окисления топлива и снижает пиковые температурные показатели в камере сгорания. Это критически важно для подавления образования оксидов азота (NOx) – вредных соединений, интенсивно генерируемых при высокотемпературном сгорании.

Ключевые компоненты системы

- Клапан EGR: Регулирует поток газов между выпускным и впускным трактами. Управляется электроникой (пневматически, вакуумно или электрически).

- Охладитель EGR (в современных системах): Понижает температуру рециркулируемых газов для увеличения плотности кислорода в смеси.

- Датчики: Контролируют положение клапана, расход воздуха, давление во впуске, температуру газов для точного управления.

- Блок управления двигателем (ЭБУ): Рассчитывает оптимальный процент рециркуляции на основе режима работы мотора и данных датчиков.

Эффективность системы зависит от правильной дозировки: избыток EGR ведет к падению мощности и неустойчивой работе двигателя, недостаток – к росту выбросов NOx. Процент рециркуляции варьируется (обычно 5-15% от общего объема смеси) и максимален на средних нагрузках.

| Преимущества | Недостатки |

|---|---|

| Сокращение выбросов NOx до 50% | Образование нагара во впуске и на клапане |

| Уменьшение детонации в бензиновых моторах | Снижение эффективности сгорания топлива |

| Снижение насосных потерь (дизели) | Повышенные требования к чистоте масла и топлива |

Характерные неисправности включают заклинивание клапана EGR (в открытом или закрытом состоянии), прогар или засорение каналов. Это провоцирует падение мощности, рывки при разгоне, увеличение расхода топлива и резкий рост токсичности выхлопа. Регулярная диагностика и очистка компонентов критически важны для стабильной работы.

Наличие и тип каталитического нейтрализатора

Каталитический нейтрализатор является обязательным компонентом выхлопной системы современных двигателей, отвечающим за снижение токсичности отработавших газов. Его установка продиктована экологическими нормами (Евро, ТО и др.), которые законодательно ограничивают допустимый уровень вредных выбросов, таких как оксиды азота (NOx), угарный газ (CO) и несгоревшие углеводороды (CH).

Принцип работы основан на каталитических реакциях в специальном носителе (обычно керамическом или металлическом соты), покрытом активным слоем из драгоценных металлов (платина, палладий, родий). Проходя через нейтрализатор, газы вступают в химические реакции, преобразуя токсичные компоненты в относительно безопасные азот (N₂), углекислый газ (CO₂) и водяной пар (H₂O).

Основные типы каталитических нейтрализаторов

- Двухкомпонентный (окислительный): Окисляет CO и CH до CO₂ и H₂O. Применялся в ранних системах, не эффективен против NOx.

- Трехкомпонентный (TWC): Одновременно нейтрализует CO, CH и NOx. Требует точного контроля состава топливно-воздушной смеси (лямбда-зонд). Наиболее распространен на бензиновых двигателях.

- Сажевый фильтр (DPF/FAP): Специализированный фильтр для улавливания твердых частиц. Часто комбинируется с катализатором окисления (на дизелях).

- Спейсеры/обманки: Механические имитаторы, устанавливаемые вместо катализатора при удалении. Нарушают экологические нормы и работу системы управления двигателем.

Эффективность нейтрализатора зависит от:

- Температуры выхлопных газов (оптимум 400–800°C).

- Состояния топливной системы и датчиков кислорода.

- Качества топлива (свинец, сера разрушают каталитический слой).

| Тип двигателя | Преимущественный тип нейтрализатора | Особенности |

| Бензиновый (атмосферный) | TWC (трехкомпонентный) | Чувствителен к переобогащению смеси и этилированному топливу |

| Дизельный | Сажевый фильтр + Катализатор окисления | Требует периодической регенерации для выжигания сажи |

| Гибридный / GDI | TWC с усиленным покрытием | Рассчитан на частые холодные пуски и низкие температуры выхлопа |

Отказ или удаление катализатора ведет к росту вредных выбросов, ошибкам двигателя (Check Engine), а в ряде регионов – к запрету эксплуатации ТС. Замена требует подбора аналога с идентичными геометрическими и каталитическими параметрами.

Система подавления детонации

Детонация возникает при самовоспламенении топливно-воздушной смеси до подхода фронта пламени от свечи зажигания, создавая ударные волны, разрушительные для элементов двигателя. Это явление снижает мощность, увеличивает расход топлива и может привести к прогару поршней или клапанов.

Современные системы подавления детонации используют сеть пьезоэлектрических датчиков, установленных на блоке цилиндров. Эти сенсоры в реальном времени фиксируют акустические колебания, характерные для детонационных процессов, и передают сигналы в электронный блок управления двигателем.

Принцип работы и ключевые компоненты

ЭБУ анализирует амплитуду и частоту сигналов от датчиков, сравнивая их с эталонными значениями для текущих режимов работы. При обнаружении детонации система оперативно корректирует параметры зажигания:

- Угол опережения зажигания уменьшается ступенчато (обычно на 3-8°), пока детонация не прекратится

- Состав топливной смеси обогащается для снижения температуры сгорания

- Давление наддува снижается в турбированных двигателях

После нормализации процесса сгорания ЭБУ постепенно возвращает параметры к исходным значениям. Эффективность системы зависит от:

| Чувствительность датчиков | Диапазон 5-20 кГц, погрешность ≤5% |

| Быстродействие ЭБУ | Коррекция за 2-3 рабочих цикла |

| Точность калибровок | Индивидуальные карты для каждого цилиндра |

Важно: Работа системы возможна только при использовании топлива с октановым числом, рекомендованным производителем. Постоянная активация индикатора "Check Engine" может свидетельствовать о неисправности датчиков или некорректных показаниях.

Способ управления впрыском: непосредственный или распределённый

Распределённый впрыск (многоточечный) предполагает подачу топлива через отдельные форсунки во впускной коллектор каждого цилиндра. Топливо смешивается с воздухом до попадания в камеру сгорания. Основные преимущества включают простоту конструкции, стабильную работу на оборотах ниже средних и меньшую чувствительность к качеству топлива. Однако точность дозирования ограничена процессами смесеобразования во впускных каналах.

Непосредственный впрыск (прямой) осуществляется путём впрыска топлива напрямую в камеру сгорания под высоким давлением (до 350 Бар). Это позволяет создавать послойное или гомогенное смесеобразование в зависимости от режима работы. Технология обеспечивает лучшую топливную экономичность (до 15%) и повышение крутящего момента, но требует сложной системы топливоподачи с насосами высокого давления и прецизионными форсунками.

Ключевые различия систем

| Параметр | Распределённый впрыск | Непосредственный впрыск |

|---|---|---|

| Давление топлива | 3-5 Бар | 150-350 Бар |

| Расположение форсунок | Впускной коллектор | Головка блока цилиндров |

| Точность дозирования | Базовая (погрешность до 5%) | Высокая (погрешность до 1%) |

| Склонность к нагару | Очистка впускных клапанов | Загрязнение поршневых колец |

Эксплуатационные особенности:

- Распределённый впрыск дешевле в обслуживании, но проигрывает в эффективности при высоких нагрузках

- Непосредственный впрыск чувствителен к качеству топлива – требует низкого содержания серы

- Комбинированные системы (например, TFSI) сочетают оба типа для устранения недостатков

Частота вращения коленвала при максимальной мощности

Данный параметр указывает количество оборотов коленчатого вала в минуту (об/мин), при котором двигатель развивает пиковую мощность. Это критическая характеристика, определяющая диапазон эффективной работы силового агрегата и его совместимость с трансмиссией.

Высокие значения (6000-8000 об/мин) характерны для бензиновых атмосферных двигателей спортивных авто, где мощность достигается за счёт скорости вращения. Дизельные и турбированные моторы обычно имеют более низкий диапазон (3500-5000 об/мин), так как максимум крутящего момента достигается раньше.

Влияние на эксплуатационные показатели

Смещение пика мощности в высокооборотную зону позволяет увеличить максимальную скорость, но требует частых переключений передач и повышает нагрузку на детали ЦПГ. Низкооборотные двигатели обеспечивают лучшую топливную экономичность и плавность разгона на средних скоростях.

| Тип двигателя | Типовой диапазон (об/мин) | Особенности |

|---|---|---|

| Бензиновый атмосферный | 5500-7500 | Линейная отдача, высокий звуковой фон |

| Турбобензиновый | 4500-6500 | Широкий "полка" крутящего момента |

| Дизель с турбонаддувом | 3500-5000 | Ранний выход на максимум тяги |

Ключевые факторы, ограничивающие рост частоты вращения:

- Инерция подвижных частей (поршни, шатуны)

- Гидравлические потери в системе смазки

- Эффективность газораспределительного механизма

- Риск возникновения детонации

Частота вращения коленвала при максимальном моменте

Данный параметр определяет обороты коленчатого вала, при которых двигатель развивает пиковый крутящий момент. Указывается в оборотах в минуту (об/мин) и является ключевой характеристикой при оценке тяговых возможностей силового агрегата. Значение напрямую влияет на динамику разгона транспортного средства и эффективность работы в зонах повышенной нагрузки.

Положение максимального момента на кривой оборотов отражает сбалансированность конструкции двигателя. Высокое значение (4000-5000 об/мин) характерно для форсированных бензиновых моторов, обеспечивающих резкий подхват на высоких скоростях. Низкий диапазон (1500-2500 об/мин) присущ дизельным и турбированным агрегатам, гарантирующим уверенную тягу с малых оборотов.

Особенности и практическое значение

Критическая зависимость наблюдается между частотой вращения при максимальном моменте и:

- Характером передаточных чисел коробки передач

- Эффективностью буксировки грузов

- Расходом топлива в режиме частичных нагрузок

Производители стремятся сместить пик момента в область средних оборотов, что обеспечивает:

- Широкую эластичную зону работы мотора

- Снижение необходимости частых переключений передач

- Оптимизацию топливной экономичности

| Тип двигателя | Типичный диапазон (об/мин) | Пример применения |

| Атмосферный бензиновый | 3500-5000 | Легковые автомобили |

| Турбодизель | 1500-3000 | Внедорожники, коммерческий транспорт |

| Битурбо бензиновый | 2000-4000 | Спортивные модели |

При проектировании систем впуска и выпуска инженеры фокусируются на расширении плато крутящего момента, что позволяет снизить указанную частоту вращения без потерь в мощности. Современные технологии изменения фаз газораспределения и турбонаддува существенно улучшают этот показатель.

Тип топлива: бензин, дизель, газ

Выбор топлива определяет принцип работы силового агрегата, его конструктивные особенности, динамические показатели и экономичность. Каждый тип горючего предъявляет специфические требования к системе впрыска, степени сжатия и материалам двигателя.

Бензиновые моторы используют принудительное воспламенение смеси свечой зажигания, дизели работают на компрессионном воспламенении, а газовые установки чаще всего адаптированы под бензиновую основу с модификацией топливной аппаратуры.

Сравнительные характеристики

| Параметр | Бензин | Дизель | Газ (метан/пропан) |

|---|---|---|---|

| Эффективность | Средний КПД (25-30%) | Высокий КПД (40-45%) | Снижение мощности на 7-15% |

| Экология | Выбросы CO, CH | Сажевые частицы, NOx | Меньше CO₂ на 10-15% |

| Особенности эксплуатации | Чувствительность к детонации | Шумность, зимний запуск | Уменьшение ресурса клапанов |

Ключевые конструктивные отличия:

- Бензин: свечи зажигания, низкая степень сжатия (9-12), карбюратор/инжектор

- Дизель: топливный насос высокого давления (ТНВД), форсунки, свечи накаливания, сжатие 16-24

- Газ: редуктор-испаритель, газовые форсунки, усиленная клапанная группа

Долговечность двигателя напрямую зависит от соответствия топлива заводским допускам. Использование нерекомендованных видов горючего требует перепрошивки ЭБУ и установки дополнительного оборудования.

Минимальное октановое число бензина

Минимальное октановое число (ОЧ) определяет нижний предел детонационной стойкости топлива, допустимый для безопасной эксплуатации конкретного двигателя. Этот параметр напрямую зависит от степени сжатия, конструкции камеры сгорания, системы впрыска и настроек зажигания.

Использование бензина с октановым числом ниже рекомендованного производителем вызывает детонацию (взрывное сгорание смеси), что приводит к механическим повреждениям. Основные риски включают разрушение поршневых колец, прогар клапанов, повреждение шатунных подшипников и разрушение каталитического нейтрализатора.

Факторы влияния на требования к ОЧ

Ключевые аспекты, определяющие минимальное октановое число:

- Степень сжатия – двигатели с показателем выше 10:1 обычно требуют АИ-95+

- Наличие турбонаддува – форсированные моторы чувствительны к детонации

- Угол опережения зажигания – позднее зажигание снижает требования к ОЧ

- Система охлаждения – эффективность отвода тепла влияет на склонность к детонации

| Тип двигателя | Рекомендуемый минимум ОЧ |

| Атмосферный (степень сжатия < 10) | АИ-92 |

| Атмосферный (степень сжатия > 10) | АИ-95 |

| Турбированный бензиновый | АИ-98 |

| Высокофорсированный спортивный | АИ-100+ |

Современные автомобили с датчиком детонации могут кратковременно адаптироваться к низкооктановому топливу, но постоянная эксплуатация вызывает перегрев и ускоренный износ. Для двигателей с прямым впрыском (GDI, TFSI) нарушение требований к ОЧ особенно критично из-за высокого давления в цилиндрах.

Экологический класс по стандарту Евро

Экологический класс Евро – это система нормативов, регламентирующих предельно допустимое содержание вредных веществ в выхлопных газах транспортных средств. Стандарты разрабатываются Европейской экономической комиссией ООН и поэтапно ужесточаются для снижения токсичного воздействия автомобилей на окружающую среду. Ключевыми контролируемыми компонентами являются оксиды азота (NOx), угарный газ (CO), углеводороды (HC) и твёрдые частицы (PM).

Соответствие конкретному классу (Евро-1–Евро-6 для легковых авто, Евро I–Евро VI для грузовых) определяется при сертификации двигателя и фиксируется в документах ТС. Класс напрямую влияет на возможность эксплуатации в экологических зонах крупных городов, размер транспортного налога и таможенные пошлины при ввозе. Технически соответствие достигается за счёт систем нейтрализации выхлопа: каталитических нейтрализаторов, сажевых фильтров (DPF), рециркуляции отработавших газов (EGR) и селективного каталитического восстановления (SCR) с использованием мочевины (AdBlue).

Эволюция стандартов и требования

| Стандарт | Год ввода (ЕС) | Основные изменения |

|---|---|---|

| Евро-1 | 1992 | Первое нормирование CO, HC, NOx для бензиновых ДВС. Ограничение дымности для дизелей. |

| Евро-2 | 1996 | Снижение лимитов CO на 30%, HC+NOx – на 55%. Разделение норм для бензина/дизеля. |

| Евро-3 | 2000 | Введение "холодного старта" при тестировании, сокращение NOx для дизелей на 30%. |

| Евро-4 | 2005 | Жёстче нормы NOx и PM. Обязательное применение сажевых фильтров для дизелей. |

| Евро-5 | 2009 | Ограничение PM для бензиновых моторов, снижение NOx на 25% для дизелей. |

| Евро-6 | 2014 | Сокращение NOx для дизелей на 67%, введение RDE-тестов (реальные условия эксплуатации). |

Текущий стандарт Евро-6d предусматривает комплексный контроль выбросов, включая:

- Мониторинг в реальном времени систем очистки (OBD)

- Учёт испарений топлива

- Нормирование количества твёрдых частиц PN (Particulate Number)

Соответствие более высокому классу требует применения сложных инженерных решений, что увеличивает стоимость двигателя, но критически важно для минимизации экологического ущерба. Перспективные разработки ориентированы на стандарты Евро-7, планируемые к вводу после 2025 года с фокусом на чистоте выхлопа в любых режимах работы ДВС.

Система старт-стоп

Данная технология автоматически глушит двигатель при кратковременных остановках (например, на светофоре или в пробке), когда автомобиль полностью неподвижен, а водитель убрал ногу с педали сцепления (для МКПП) или удерживает тормоз (для АКПП). Основная цель – сокращение расхода топлива и вредных выбросов в городском цикле движения за счет исключения работы мотора на холостом ходу.

Активация системы происходит только при соблюдении ряда условий: достаточный заряд АКБ, достижение двигателем рабочей температуры, закрытые двери и капот, пристегнутые ремни безопасности, отсутствие интенсивной работы климатической установки. При необходимости тронуться с места (нажатие на сцепление/отпускание тормоза) мотор мгновенно запускается электростартером повышенной мощности.

Ключевые технические компоненты

Для надежной работы система оснащается усиленными элементами:

- Стартер повышенной износостойкости: Рассчитан на многократные частые пуски.

- Аккумуляторная батарея увеличенной емкости (EFB или AGM): Обеспечивает стабильное питание при частых циклах разряда.

- Датчики контроля состояния: Мониторинг заряда АКБ, температуры двигателя, положения педалей/рычага КПП.

- Усиленный генератор: Быстро восполняет заряд АКБ после запуска.

- Модуль управления: Обрабатывает данные с датчиков и координирует работу системы.

Влияние на характеристики двигателя: Система старт-стоп требует применения специальных масел с улучшенными свойствами (низкая вязкость, повышенная стабильность) для защиты от износа в условиях частых запусков. Конструкция двигателя также оптимизируется – применяются облегченные компоненты и усовершенствованные системы смазки/охлаждения для быстрого достижения рабочего давления масла при пуске.

| Преимущества | Недостатки |

| Снижение расхода топлива (до 8-10% в городе) | Повышенная нагрузка на стартер и АКБ |

| Уменьшение выбросов CO₂ и шума на стоянке | Усложнение конструкции и увеличение стоимости |

| Соответствие экологическим нормам | Необходимость использования дорогих АКБ и масел |

Важно: Функцию старт-стоп обычно можно отключить кнопкой на панели, но система активируется автоматически при каждом новом запуске двигателя. Эффективность максимальна в режиме "старт-стоп" с частыми, но кратковременными остановками.

Гибридная технология: Mild Hybrid, Full Hybrid

Mild Hybrid (MHEV) – умеренно-гибридная система, где электродвигатель не способен самостоятельно приводить автомобиль в движение. Он выполняет вспомогательные функции: обеспечивает работу старт-стопа, рекуперативное торможение, кратковременную поддержку ДВС для снижения нагрузки и расхода топлива. Электромотор интегрирован в конструкцию генератора (часто по схеме P0) и питается от 48-вольтовой батареи небольшой ёмкости, что упрощает конструкцию и снижает стоимость.

Full Hybrid (FHEV) – полноценная гибридная система, позволяющая автомобилю двигаться исключительно на электротяге на низких скоростях или при малых нагрузках. Электродвигатель здесь значительно мощнее и может работать как независимо от ДВС, так и совместно с ним. Система использует высоковольтную тяговую батарею (200-300В) и сложные схемы соединения двигателей (например, планетарные редукторы в Toyota Hybrid Synergy Drive). Это обеспечивает существенную экономию топлива, особенно в городском цикле.

Сравнительные характеристики систем

| Параметр | Mild Hybrid (MHEV) | Full Hybrid (FHEV) |

|---|---|---|

| Движение на электротяге | Невозможно | Возможно (ограниченная дистанция) |

| Напряжение бортовой сети | 48В | 200-300В |

| Экономия топлива | 5-15% | 20-40% |

| Стоимость | Низкая | Высокая |

| Рекуперация энергии | Частичная | Полноценная |

Ключевые преимущества MHEV:

- Минимальные изменения в конструкции ДВС

- Быстрая окупаемость за счёт снижения расхода

- Улучшение динамики разгона за счёт "подхвата" электромотора

Преимущества FHEV:

- Нулевой выхлоп в режиме электромобиля

- Значительное снижение шума при городской эксплуатации

- Возможность зарядки батареи от ДВС во время движения

Вес двигателя без дополнительных агрегатов

Масса силового агрегата в "сухом" состоянии включает только базовые компоненты: блок цилиндров, ГБЦ, кривошипно-шатунный механизм, систему смазки и элементы крепления. При замере исключаются навесные устройства, расходные жидкости и топливо.

Точное определение этого параметра критично для проектирования транспортных средств, так как влияет на распределение нагрузок на шасси, динамику и топливную экономичность. Производители указывают вес в технической документации, но реальные значения могут отличаться из-за допусков производства.

Факторы, определяющие массу

- Материал блока: алюминиевые конструкции легче чугунных на 15-40%

- Конфигурация цилиндров: рядные 4-цилиндровые двигатели компактнее V-образных

- Технологические особенности: наличие турбонаддува или гибридных компонентов

| Тип двигателя | Диапазон масс (кг) |

|---|---|

| Мотоциклетный 1-цилиндровый | 18-35 |

| Легковой 4-цилиндровый | 90-160 |

| Дизельный V8 | 280-450 |

| Судовой 12-цилиндровый | 2200-5000+ |

При модернизации производители применяют облегченные сплавы, полые распредвалы и композитные материалы, что снижает массу на 7-12% без потери прочности. Контроль этого параметра особенно важен в авиастроении и автоспорте, где каждый килограмм влияет на энергоэффективность.

Расположение двигателя: переднее, среднее, заднее

Расположение силового агрегата в автомобиле определяет распределение масс, компоновку салона, управляемость и тип привода. Каждая схема имеет инженерные особенности, влияющие на эксплуатационные характеристики транспортного средства.

Выбор конфигурации зависит от целевого назначения машины: переднее расположение доминирует в массовом сегменте, среднее – в спорткарах, заднее – в премиальных моделях и электромобилях. Каждый вариант формирует уникальный баланс между практичностью, динамикой и стоимостью производства.

Особенности компоновок

Переднее продольное/поперечное: Двигатель размещён перед передней осью. Поперечная установка экономит пространство (характерна для переднеприводных авто), продольная чаще применяется в заднеприводных и полноприводных моделях. Главные преимущества – простота охлаждения, доступность обслуживания и увеличенный салонный объём. Недостаток – смещённый вперёд центр тяжести, способствующий недостаточной поворачиваемости.

Среднее (центральное): Двигатель установлен между пассажирским салоном и задней осью, близко к центру масс автомобиля. Типично для спорткаров (Lamborghini, Ferrari) и гоночных прототипов. Обеспечивает:

- Оптимальную развесовку по осям (близкую к 50:50)

- Превосходную курсовую устойчивость и маневренность

- Минимальную полярность момента инерции

Недостатки: уменьшенное багажное пространство, сложность доступа к агрегатам, повышенный шум/вибрации в салоне.

Заднее: Двигатель расположен за задней осью (Porsche 911, Volkswagen Beetle) или над ней (некоторые электромобили). Ключевые преимущества:

- Эффективное сцепление ведущих колёс с дорогой при разгоне

- Высвобождение пространства в передней части для багажника/аккумуляторов

- Снижение уровня шума в салоне у моделей с ДВС

Основной минус – склонность к избыточной поворачиваемости, особенно на скользком покрытии, требующая мастерства от водителя.

| Тип расположения | Преимущества | Недостатки | Примеры авто |

|---|---|---|---|

| Переднее | Просторный салон, низкая стоимость, лёгкое обслуживание | Недостаточная поворачиваемость, дисбаланс масс | Toyota Camry, Volkswagen Golf |

| Среднее | Идеальная развесовка, высокая маневренность | Шум в салоне, сложный доступ к двигателю | Ferrari 488, McLaren 720S |

| Заднее | Отличное сцепление при разгоне, компактная передняя часть | Риск заноса, меньший передний багажник | Porsche 911, Tesla Model S (электродвигатели) |

В современных электромобилях тяговые электродвигатели часто размещаются на осях независимо от классической схемы, что позволяет гибко варьировать привод (передний, задний, полный) без изменения компоновки батарей. Тем не менее, распределение масс остаётся критичным фактором для динамики и безопасности.

Ориентация двигателя: продольная, поперечная

Ориентация двигателя в моторном отсеке автомобиля – продольная или поперечная – является ключевым конструктивным решением, напрямую влияющим на компоновку трансмиссии, развесовку масс и управляемость. Выбор определяется инженерными задачами, целевым назначением транспортного средства и требованиями к габаритам.

Продольное расположение подразумевает установку двигателя вдоль продольной оси автомобиля (параллельно направлению движения). Трансмиссия в этом случае обычно располагается за двигателем, образуя единый блок, передающий крутящий момент через карданный вал на заднюю ось (классическая заднеприводная или полноприводная компоновка) или, реже, через дополнительные элементы на переднюю ось.

Сравнительные характеристики

Продольная ориентация:

- Преимущества: Лучшая развесовка по осям (особенно для заднего привода), возможность установки мощных и крупногабаритных силовых агрегатов (V6, V8), упрощенная конструкция полного привода (раздаточная коробка).

- Недостатки: Увеличенная длина капота и общих габаритов автомобиля, большая неподрессоренная масса передней оси, сложность применения в компактных моделях.

Поперечная ориентация:

- Преимущества: Компактность (позволяет сократить длину моторного отсека), меньшая неподрессоренная масса, лучшее использование пространства салона, экономичность производства, доминирует в переднеприводных моделях.

- Недостатки: Ограничения по мощности и габаритам устанавливаемых двигателей (особенно многоцилиндровых), сложность реализации полного привода (требуется дополнительный редуктор), потенциально менее сбалансированная развесовка.

| Критерий | Продольная | Поперечная |

|---|---|---|

| Тип привода | Задний, полный | Передний, полный |

| Габариты моторного отсека | Требует большей длины | Более компактная |

| Типичные двигатели | R4, R6, V6, V8, V12 | R3, R4, V6 (реже) |

| Сложность полного привода | Относительно проще | Выше (требует углового редуктора) |

Поперечная схема стала стандартом для массовых переднеприводных автомобилей благодаря своей компактности и эффективности использования пространства. Продольная сохраняет актуальность для заднеприводных седанов, спорткаров, внедорожников и моделей с мощными двигателями, где приоритет отдается динамике, тяговым характеристикам или сбалансированности.

Ресурс до капитального ремонта

Ресурс до капитального ремонта (КР) двигателя – это расчетный или гарантированный производителем пробег (в километрах) или наработка (в моточасах), в течение которого силовой агрегат должен сохранять работоспособность без необходимости проведения капитального восстановительного ремонта. Этот показатель является ключевым индикатором долговечности и надежности конструкции.

Фактический ресурс конкретного двигателя в эксплуатации всегда индивидуален и существенно зависит от соблюдения регламентов обслуживания, качества применяемых топливно-смазочных материалов, стиля вождения, условий эксплуатации (климат, запыленность, режимы нагрузки) и своевременного устранения возникающих неисправностей. Преждевременный износ часто вызван нарушением этих факторов.

Факторы, определяющие ресурс

На межремонтный период влияет комплекс конструктивных и эксплуатационных аспектов:

- Материалы и технологии изготовления: Качество сплавов блока цилиндров, головки, коленвала; покрытие поршней и цилиндров; прочность шатунов.

- Тип и форсировка двигателя: Атмосферные бензиновые обычно долговечнее турбированных или дизельных высокой мощности. Высокие удельные нагрузки снижают ресурс.

- Система смазки: Эффективность очистки масла, пропускная способность фильтров, стабильность давления в системе.

- Система охлаждения: Предотвращение перегревов – критически важно для сохранения геометрии деталей и свойств материалов.

- Точность сборки: Качество притирки клапанов, соблюдение зазоров в подшипниках скольжения, балансировка вращающихся деталей.

Типичные значения ресурса до КР для разных категорий двигателей (ориентировочно):

| Тип двигателя | Пробег (тыс. км) | Наработка (моточасы) |

|---|---|---|

| Бензиновый атмосферный (современный) | 200 - 350+ | 8 000 - 14 000 |

| Бензиновый с турбонаддувом | 150 - 250 | 6 000 - 10 000 |

| Дизель легковой (Common Rail) | 250 - 400+ | 10 000 - 16 000 |

| Дизель грузовой/промышленный | 500 - 1 000+ | 20 000 - 40 000+ |

Признаки исчерпания ресурса, сигнализирующие о необходимости КР, включают устойчивое падение компрессии в цилиндрах, повышенный расход масла на угар (более 0.8-1.0 л/1000 км для бензиновых, 0.5 л/1000 км для дизельных), появление сизого или синего выхлопа, стуков в кривошипно-шатунном или газораспределительном механизме, падение мощности и увеличение расхода топлива.

Капитальный ремонт подразумевает полную разборку двигателя, дефектовку, замену или восстановление всех изношенных деталей (поршневая группа, вкладыши, сальники, клапаны, фазы ГРМ и т.д.) до восстановления параметров, максимально приближенных к первоначальным заводским характеристикам.

Интервалы замены моторного масла

Регламент замены масла напрямую влияет на ресурс двигателя и стабильность его работы. Своевременная замена удаляет продукты износа, накопившиеся загрязнения и отработавшие присадки, предотвращая ускоренный износ деталей и образование отложений.

Производители устанавливают два типа интервалов: по пробегу (километражу) или по времени (месяцам/годам), в зависимости от того, что наступит раньше. Нарушение этих сроков ведет к деградации смазывающих и защитных свойств масла.

Ключевые факторы, влияющие на периодичность

- Тип масла: Синтетические масла сохраняют свойства дольше (10-15 тыс. км), минеральные требуют замены чаще (5-7 тыс. км), полусинтетика занимает промежуточное положение.

- Условия эксплуатации: "Сложные" режимы сокращают интервал:

- Частые короткие поездки (двигатель не прогревается)

- Езда в пробках (высокие температуры, низкие обороты)

- Экстремальные температуры (сильная жара или мороз)

- Буксировка прицепа, перевозка тяжелых грузов

- Езда по пыльным дорогам

- Возраст и состояние двигателя: Старые или изношенные моторы с увеличенными зазорами часто требуют более частой замены масла.

- Рекомендации производителя: Точные нормы всегда указаны в руководстве по эксплуатации конкретного автомобиля.

Контроль уровня и состояния масла: Регулярно проверяйте уровень масла щупом (на холодном или прогретом двигателе согласно мануалу) и визуально оценивайте его состояние. Потемнение – норма, но сильное загрязнение, потеря текучести, запах гари или металлическая стружка сигнализируют о необходимости внеплановой замены.

| Условия эксплуатации | Потенциальное сокращение интервала |

|---|---|

| Преимущественно городской цикл ("старт-стоп") | до 30% |

| Работа в очень жарком климате (+35°C и выше) | до 20% |

| Постоянная езда с максимальной загрузкой | до 25% |

Важно: Используйте только масла, соответствующие допускам и спецификациям производителя двигателя (указаны в руководстве). Применение неподходящего масла, даже с правильным интервалом замены, может нанести вред двигателю.

Тип привода ГРМ: цепь, ремень, шестерни

Привод газораспределительного механизма (ГРМ) синхронизирует вращение коленчатого и распределительного валов, обеспечивая точное открытие/закрытие клапанов в тактах работы двигателя. От его надежности напрямую зависит целостность силового агрегата – обрыв привода обычно приводит к катастрофическому столкновению поршней с клапанами.

Основные используемые типы – зубчатый ремень, металлическая цепь и шестерни. Каждый вариант обладает уникальными эксплуатационными характеристиками, влияющими на ресурс, уровень шума, стоимость обслуживания и конструктивные особенности двигателя.

Сравнительные характеристики типов привода ГРМ

Ременный привод:

- Материал: Многослойная резина с армированием стекловолокном/кевларом и зубчатым профилем.

- Ресурс: Ограниченный (обычно 60-150 тыс. км), требует плановой замены.

- Плюсы: Низкий шум, невысокая стоимость комплекта, простота замены.

- Минусы: Чувствителен к маслу, охлаждающей жидкости и перегреву; критичен к натяжению; склонен к внезапному обрыву без явных предупреждений.

Цепной привод:

- Материал: Стальные звенья (роликовая или зубчатая цепь).

- Ресурс: Высокий (часто 200-300+ тыс. км), но требует контроля натяжителей и успокоителей.

- Плюсы: Устойчивость к нагрузкам, меньшая чувствительность к внешним факторам, постепенное растяжение предупреждает о износе.

- Минусы: Повышенный шум (особенно на изношенных цепях), дорогой ремонт, сложная конструкция с натяжителями и успокоителями.

Шестеренчатый привод:

- Материал: Высокопрочные стали (шестерни коленвала и распредвала(ов)).

- Ресурс: Практически неограничен при нормальных условиях эксплуатации.

- Плюсы: Максимальная надежность и долговечность, стабильность работы под высокими нагрузками.

- Минусы: Значительный шум (требует шумоизоляции), увеличенный вес, высокая стоимость производства, сложность компоновки в современных многовальных ГБЦ.

| Параметр | Ремень | Цепь | Шестерни |

|---|---|---|---|

| Типовая замена | Обязательна плановая | По состоянию | Не требуется |

| Уровень шума | Очень низкий | Средний/Высокий | Высокий |

| Влияние обрыва | Катастрофическое | Катастрофическое | Отсутствует |

Список источников

При подготовке материалов о технических характеристиках двигателей использовались специализированные инженерные публикации и документация производителей силовых агрегатов. Ниже приведены ключевые источники информации, содержащие детальные параметры и методики расчета.

Для обеспечения точности данных акцент сделан на официальные технические руководства и отраслевые стандарты, регламентирующие методы испытаний и параметры оценки эффективности двигателей внутреннего сгорания.

Основные справочные материалы

- Груздев И. С. Конструкция и расчет автомобильных двигателей. Учебник для вузов

- Технический регламент Таможенного союза «О безопасности колесных транспортных средств» (ТР ТС 018/2011)

- Orlando R. J. Internal Combustion Engine Testing Handbook

- Производственные каталоги технических характеристик: Volkswagen AG, BMW Group, KAMAZ

- ГОСТ Р 53633-2009 «Двигатели внутреннего сгорания. Методы стендовых испытаний»

- Хачиян А. С. Теория рабочих процессов ДВС. Методическое пособие

- SAE International Technical Papers Series: Engine Performance Measurement Standards