Исследование масел - методики и расшифровка данных

Статья обновлена: 01.03.2026

Анализ смазочных материалов – научно обоснованный метод оценки состояния оборудования и прогнозирования его ресурса. Регулярное исследование рабочих масел позволяет выявлять скрытые дефекты узлов трения задолго до критических отказов.

Лабораторная диагностика определяет физико-химические параметры масла: вязкость, кислотное число, содержание примесей и продуктов износа. Интерпретация результатов требует понимания технологических процессов и принципов работы механизмов.

Современные методы включают спектрометрию, хроматографию и фракционный анализ. Каждый показатель несет специфическую информацию о степени деградации масла и интенсивности износа деталей.

Основные категории масел для технической диагностики

Классификация масел по назначению является фундаментом для выбора методик анализа и интерпретации результатов. Каждая категория характеризуется уникальным сочетанием базовых компонентов, присадок и требований к эксплуатационным свойствам, что напрямую влияет на набор контролируемых параметров при диагностике.

Отнесение масла к конкретной группе определяет допустимые нормы износа, критичность отклонений физико-химических показателей и специфику выявляемых дефектов оборудования. Корректная идентификация типа масла – обязательное условие достоверной диагностики технического состояния узлов трения.

Ключевые группы смазочных материалов

| Категория масла | Основное применение | Критические диагностируемые параметры |

|---|---|---|

| Моторные масла | Двигатели внутреннего сгорания (бензин/дизель) | Щелочное число (TBN), кислотное число (TAN), вязкость, сажа, гликоль, продукты износа (Fe, Al, Cu), окисление |

| Трансмиссионные масла | КПП, редукторы, ведущие мосты | Вязкость, содержание EP-присадок (P, Zn), продукты износа (Fe, Cu), вода, окисление |

| Гидравлические масла | Гидросистемы станков, прессов, спецтехники | Вязкость, индекс вязкости, чистота (код ISO), антиокислительная стабильность, вода, пенообразование |

| Турбинные масла | Паровые/газовые турбины, турбокомпрессоры | Деэмульгируемость, антиокислительная стабильность, содержание воды, деаэрация, частицы металлов |

| Компрессорные масла | Воздушные/газовые компрессоры | Коксуемость, зольность, температура вспышки, окисление, вязкость, содержание воды |

| Промышленные масла | Редукторы, циркуляционные системы, подшипники | Вязкость, индекс вязкости, окисление, коррозионная активность, защитные свойства |

Отбор проб масла: правила и типичные ошибки

Качество результатов анализа смазочных материалов напрямую зависит от корректности отбора проб. Нарушение процедуры приводит к искажению данных о реальном состоянии масла и оборудования, что может маскировать критические проблемы или вызывать ложные тревоги. Соблюдение стандартизированных методик – обязательное условие для получения репрезентативных данных.

Процедура отбора требует учета типа оборудования, условий эксплуатации и целей анализа. Пробы должны отражать текущее состояние масла в рабочей зоне без загрязнения посторонними частицами. Игнорирование этих требований делает последующую расшифровку показателей бессмысленной и потенциально опасной для техники.

Ключевые правила отбора проб

Подготовка оборудования:

- Используйте специализированные пробоотборники (вакуумные насосы, пробки-краны) с предварительной промывкой маслом из системы

- Применяйте химически инертные одноразовые контейнеры (стеклянные или пластиковые с маркировкой "для анализа масел")

Технология процесса:

- Отбирайте масло при рабочей температуре оборудования в штатном режиме

- Очищайте зону забора от грязи перед вскрытием дренажных отверстий

- Сливайте "мертвый объем" (200-500 мл) перед наполнением тары

- Заполняйте контейнер на 75% для предотвращения окисления при транспортировке

| Точка отбора | Рекомендации |

|---|---|

| Гидравлические системы | После насоса перед фильтрами |

| Редукторы/подшипники | Из зоны возврата потока |

| ДВС | Через 5 минут работы на холостом ходу |

Типичные ошибки

Критические нарушения:

- Забор из сливного отверстия – анализ осадка вместо циркулирующего масла

- Использование грязной тары или тары из-под других жидкостей

- Отбор при холодном запуске оборудования

Распространенные недочеты:

- Попадание пыли при вскрытии заливной горловины

- Отсутствие маркировки пробы (тип масла, моточасы, температура)

- Хранение образцов свыше 14 дней без охлаждения

- Смешивание масел из разных узлов в один контейнер

Методы определения вязкости при разных температурах

Измерение вязкости при различных температурных режимах критически важно для оценки эксплуатационных свойств масел. Основные методики базируются на стандартизированных испытаниях, имитирующих реальные условия работы смазочных материалов в механизмах.

Точность определения вязкостно-температурных характеристик напрямую влияет на корректность подбора масла для конкретного оборудования. Стандарты ASTM D445 и ISO 3104 регламентируют процедуры измерений, обеспечивая воспроизводимость результатов между лабораториями.

Ключевые методы испытаний

Капиллярная вискозиметрия – базовый метод по ASTM D445. Принцип основан на фиксации времени протекания фиксированного объема масла через калиброванную стеклянную трубку под действием гравитации при заданной температуре (обычно 40°C и 100°C). Вязкость рассчитывается по формуле:

Кинематическая вязкость (сСт) = Константа вискозиметра × Время истечения (с)

Ротационные вискозиметры (ASTM D2983, D4683) измеряют динамическую вязкость в низкотемпературных условиях. Испытания проводятся при температурах от -5°C до -40°C с использованием:

- Вискозиметров Брукфилда (определение текучести стартерных масел)

- Мини-ротационных вискозиметров (MRV) для оценки прокачиваемости

- Вискозиметров холодного пуска (CCS) по ASTM D5293

Расширенные температурные диапазоны исследуют с помощью термостатируемых систем, где образец масла последовательно тестируется при серии температур с построением вязкостно-температурных кривых. Для интерпретации данных применяют:

- Индекс вязкости (VI) – расчет по ASTM D2270

- Моделирование реологических свойств при экстремальных температурах

| Метод | Диапазон температур (°C) | Измеряемый параметр | Стандарт |

|---|---|---|---|

| Капиллярный | -40 до +100 | Кинематическая вязкость | ASTM D445 |

| CCS | 0 до -40 | Динамическая вязкость | ASTM D5293 |

| MRV | -15 до -40 | Прокачиваемость | ASTM D4684 |

| Брукфилд | -5 до -35 | Текучесть | ASTM D2983 |

При анализе данных учитывают нелинейность зависимости вязкости от температуры, особенно критичную для полимерсодержащих масел. Отклонения от нормативов указывают на проблемы: превышение значений – окисление или загрязнение, занижение – разбавление топливом или неправильный подбор базового масла.

Анализ кислотного числа (TBN/TAN): интерпретация результатов

Кислотное число (TAN) отражает концентрацию кислых соединений в масле, образующихся при окислении базовых компонентов и присадок или попадании агрессивных загрязнителей. Щелочное число (TBN) характеризует запас щелочных присадок, нейтрализующих кислоты и защищающих детали от коррозии. Оба параметра измеряются в мг KOH/г и являются индикаторами "здоровья" смазочного материала.

Резкое изменение TAN/TBN сигнализирует об аномальных процессах: превышение TAN указывает на ускоренное старение масла или загрязнение, а падение TBN ниже критического уровня означает потерю защитных свойств. Тенденции изменений важнее единичных значений: мониторинг динамики позволяет прогнозировать остаточный ресурс масла.

Ключевые аспекты интерпретации

TAN (Кислотное число):

- Норма: Плавный рост в течение срока службы. Резкий скачок – признак окисления или загрязнения топливом/продуктами сгорания.

- Критично: Превышение значения нового масла на 1-2 мг KOH/г (зависит от спецификации). Указывает на необходимость замены.

- Последствия высокого TAN: Коррозия подшипников, валов, образование шлама.

TBN (Щелочное число):

- Норма: Постепенное снижение по мере расхода присадок. Скорость падения зависит от нагрузки, топлива (особенно сернистого), температуры.

- Критично: Падение до 30-50% от исходного уровня или ниже порога, установленного производителем двигателя/оборудования (часто 2-3 мг KOH/г).

- Последствия низкого TBN: Кислотная коррозия, ускоренный износ, закоксовывание колец.

| Параметр | Стабильное состояние | Тревожный сигнал | Экстренные меры |

|---|---|---|---|

| TAN | Медленный рост | Резкий рост > 0.5 мг KOH/г между пробами | Немедленная замена масла, поиск причин окисления/загрязнения |

| TBN | Постепенное снижение | Падение ниже порога производителя или 50% от исходного | Замена масла, контроль топлива, проверка режимов работы |

Диагностика по соотношению TBN/TAN: Резкое падение TBN при одновременном скачке TAN – явный признак истощения присадок и активного окисления. Если TBN низкий, а TAN стабилен – возможна нейтрализация слабых кислот без агрессивного окисления, но риски коррозии сохраняются.

Важно: Интерпретация требует учета типа масла (синтетика/минералка), техники, условий эксплуатации (температура, нагрузка, топливо) и истории проб. Сравнение с предыдущими анализами обязателено для точной диагностики.

Тестирование на водородный показатель (pH)

Водородный показатель (pH) масла отражает его кислотно-щелочной баланс и является индикатором химической стабильности. Для неводных сред, таких как смазочные масла, pH косвенно свидетельствует о наличии продуктов окисления, кислотных загрязнений или остатков технологических процессов. Контроль pH критичен для предотвращения коррозии оборудования, дезактивации присадок и преждевременного старения смазки.

Отклонение pH от нормы указывает на химические изменения в масле: снижение значений свидетельствует о накоплении кислот (результат окисления или загрязнения), повышение – о щелочных добавках или попадании моющих агентов. Регулярный мониторинг позволяет выявить деградацию масла до появления критических повреждений узлов трения.

Методики и интерпретация результатов

Основные методы измерения:

- Потенциометрический со стеклянным электродом: эталонный метод для водно-масляных эмульсий (например, СОЖ). Образец смешивают с дистиллированной водой в соотношении 1:1, затем погружают электрод.

- Индикаторные бумаги: экспресс-тест для полевых условий. Точность ограничена из-за влияния цвета масла на считывание.

- Титрование в неводных средах: используется для чистых масел, где электродные методы некорректны. Результаты выражают в единицах кислотности (TAN/BN), а не стандартном pH.

Расшифровка значений:

| Диапазон pH | Интерпретация | Рекомендуемые действия |

|---|---|---|

| 7.0–8.5 | Норма для большинства индустриальных масел | Плановый мониторинг |

| < 6.5 | Окисление масла, кислотное загрязнение (например, выхлопными газами) | Проверка TAN, замена масла |

| > 9.0 | Избыток щелочных присадок, попадание охлаждающих жидкостей | Контроль BN, диагностика системы |

Для корректной оценки учитывают тип масла: гидравлические жидкости и эмульсии обычно имеют pH 8.0–9.5, турбинные масла – 6.0–8.0. Снижение pH на 1.5 единицы относительно исходного значения требует немедленного исследования причин деградации.

Обнаружение воды в масле: качественные и количественные методы

Присутствие воды в смазочных маслах вызывает коррозию компонентов, ускоряет окисление базового масла, способствует образованию шламов и нарушает смазывающую способность. Своевременное выявление влаги критически важно для предотвращения отказа оборудования и оптимизации интервалов замены масла.

Методы детекции воды делятся на качественные (визуальная индикация наличия/отсутствия) и количественные (точное измерение концентрации). Выбор метода зависит от требуемой точности, доступного оборудования и условий проведения анализа.

Качественные методы

Позволяют быстро подтвердить факт присутствия воды без определения её массы:

- Тест на потрескивание (Crackle test): Капля масла наносится на нагретую плитку (∼130°C). Характерное потрескивание и образование пузырьков указывает на наличие воды.

- Индикаторная паста: Паста (например, на основе сульфата меди) наносится на стержень, погружаемый в масло. Изменение цвета (синий → розовый) сигнализирует о влаге.

- Прозрачность/мутность: Визуальная оценка образца после взбалтывания. Мутная эмульсия свидетельствует о диспергированной воде.

Количественные методы

Определяют точную концентрацию воды (в ppm или % масс.):

| Метод | Принцип действия | Диапазон измерений | Точность |

|---|---|---|---|

| Метод Карла Фишера (Титриметрия) | Химическая реакция воды с йодом и диоксидом серы в метанольной среде | 10 ppm - 100% | Высокая (±1-2%) |

| Метод Карла Фишера (Кулонометрия) | Электролитическое генерирование йода для реакции с водой | 1 ppm - 5% | Очень высокая (±0.1 ppm) |

| Дистилляция (ASTM D95) | Отгонка воды из масла растворителем (толуол/ксилол) с конденсацией и измерением объёма | 0.05% - 5% | Умеренная (±10%) |

| Инфракрасная спектроскопия (FTIR) | Измерение поглощения ИК-излучения на длине волны ~3400 см⁻¹ (гидроксильная группа) | > 100 ppm | Зависит от калибровки |

Метод Карла Фишера (особенно кулонометрический) является эталонным для точных измерений следовых количеств воды. Дистилляция применяется при высоких концентрациях, FTIR – для экспресс-контроля в рамках рутинного анализа. Результаты интерпретируются с учётом типа масла и эксплуатационных норм производителя оборудования (например, для турбинных масел критичен порог <50 ppm).

Анализ на вспенивание и деаэрационные свойства

Избыточное пенообразование в масляных системах приводит к снижению смазывающей способности, кавитации насосов, перегреву оборудования и ускоренному окислению масла. Деаэрационные свойства определяют скорость выхода захваченного воздуха из масляной среды, что критично для предотвращения образования микропузырьков, ухудшающих гидравлические характеристики и вызывающих кавитационный износ.

Лабораторные тесты имитируют реальные условия работы масел, измеряя динамику образования и разрушения пены при различных температурах и механических воздействиях. Результаты напрямую зависят от состава базовых масел, наличия присадок (антипенных, деаэрирующих) и степени загрязнения продукта.

Методы испытаний и интерпретация

Ключевые стандартизированные методики включают:

- ASTM D892: Оценка пенообразования в три стадии (температуры 24°C, 93.5°C и повторно 24°C). Воздух подается через диффузор в течение 5 минут, после чего измеряют объем пены сразу после остановки (пенообразование) и через 10 минут (стойкость пены).

- ASTM D3427: Определение деаэрационных свойств методом измерения времени выделения микропузырьков воздуха под вакуумом (даётся в минутах до достижения 0.2% объёмного содержания воздуха).

- ISO 12152: Метод для гидравлических жидкостей, оценивающий устойчивость к пенообразованию при циркуляции.

Типичные критерии оценки результатов:

| Параметр | Норма для гидравлических масел (пример) | Превышение значений указывает на |

|---|---|---|

| Объем пены (мл) по ASTM D892 (стадия I) | 50-300 (после 5 мин)/0 (после 10 мин) | Недостаток антипенной присадки, загрязнение, деградация масла |

| Время деаэрации (мин) по ASTM D3427 | < 5-7 | Высокое содержание влаги, механических примесей или окисление масла |

Отклонения от нормы требуют анализа причин: загрязнение водой или моющими средствами нейтрализует антипенные присадки, окисление базового масла увеличивает вязкость и замедляет выход воздуха, а несовместимость присадок провоцирует устойчивое пенообразование. Корректирующие действия включают замену масла, добавление антипенов или устранение источников загрязнения.

Определение зольности смазочных материалов

Зольность характеризует количество неорганических примесей в масле, остающихся после его полного сгорания и прокаливания при высоких температурах. К этим примесям относятся металлосодержащие присадки (кальций, магний, цинк), продукты износа оборудования, загрязнения и твердые частицы. Метод основан на термическом разложении пробы с последующим измерением массы негорючего остатка.

Контроль зольности критичен для оценки эффективности присадок и выявления загрязнений. Превышение норм указывает на избыток металлических компонентов или наличие абразивных частиц, снижающих защитные свойства масла. Для моторных масел высокая зольность может провоцировать преждевременное воспламенение топлива (калильное зажигание) и нагар в двигателе.

Методика анализа и интерпретация

Стандартный метод испытаний (ASTM D482 / ГОСТ 12417):

- Навеску масла (25–50 г) помещают в кварцевый тигель

- Пробирку нагревают до полного сгорания органической составляющей

- Остаток прокаливают в муфельной печи при 775°C до постоянной массы

- Рассчитывают процентное содержание золы: \[ \text{Зольность (\%)} = \frac{\text{Масса остатка}}{\text{Масса навески}} \times 100 \]

| Тип масла | Норма зольности, % | Причины отклонений |

|---|---|---|

| Моторное (без присадок) | ≤ 0.005 | Загрязнение твердыми частицами, попадание охлаждающей жидкости |

| Моторное (с присадками) | 0.8–1.5 | |

| Турбинное | ≤ 0.005 | Износ подшипников, коррозия узлов |

| Трансмиссионное | 0.3–0.6 | Деградация EP-присадок, загрязнение |

Ключевые зависимости:

- Повышенные значения: Указывают на концентрацию металлических присадок (в новых маслах) или наличие продуктов износа (Fe, Cu, Al) в рабочих жидкостях

- Пониженные значения: Свидетельствуют о выгорании присадок, разбавлении топливом или применении некондиционного масла

Тесты на антиокислительную стабильность масла

Оценка антиокислительной стабильности позволяет прогнозировать срок службы масла в условиях эксплуатации. Ускоренные тесты моделируют окисление под воздействием температуры, кислорода и катализаторов для выявления устойчивости к деградации.

Результаты тестирования определяют оптимальные интервалы замены смазочных материалов и эффективность присадок. Недостаточная стабильность ведет к образованию шламов, коррозии и преждевременному износу оборудования.

Основные методы испытаний

Стандартизированные тесты разделяются на две группы:

- Методы индукционного периода:

- ASTM D943 (TOST): Измерение времени до достижения кислотным числом 2.0 мг KOH/г при 95°C с водой/медным катализатором

- ASTM D2272 (RBOT): Фиксация времени падения давления кислорода в бомбе при 150°C

- Методы остаточных свойств:

- ASTM D4742: Анализ вязкости/шламообразования после 72 ч окисления

- ASTM D5770: Измерение диэлектрических свойств после теплового старения

| Метод | Показатель | Критерий оценки |

|---|---|---|

| ASTM D943 | Часы | ≥ 1000 ч для турбинных масел |

| ASTM D2272 | Минуты | ≥ 300 мин для гидравлических масел |

| ASTM D4742 | % изменения вязкости | Допуск ≤ 20% |

Интерпретация результатов базируется на сравнении с нормами для конкретного типа масла. Низкие значения индукционного периода свидетельствуют о неэффективности антиокислительных присадок. Резкое изменение вязкости или кислотного числа указывает на интенсивное окисление.

Аномальные показатели требуют проверки:

- Соответствия базового масла и пакета присадок

- Наличия загрязнений (металлы, вода)

- Термических перегрузок в оборудовании

Регулярное тестирование позволяет скорректировать регламент обслуживания и предотвратить критическую деградацию смазочного материала.

Методы выявления механических примесей

Контроль механических примесей в маслах критически важен для оценки состояния оборудования, прогнозирования износа и предотвращения аварий. Крупные частицы способны вызывать абразивное повреждение поверхностей трения, засорение масляных каналов и ускоренную деградацию смазочного материала. Основные подходы включают гравиметрию, микроскопию, автоматизированный подсчёт частиц и центрифугирование.

Выбор конкретной методики зависит от типа масла (моторное, трансмиссионное, индустриальное), требуемой точности, доступности оборудования и стандартов испытаний (ГОСТ, ISO, ASTM). Каждый метод обладает специфическими возможностями по определению концентрации, размерного распределения и природы загрязнений.

Основные методы определения

Ключевые лабораторные техники для количественного и качественного анализа:

- Гравиметрический метод (ГОСТ 6370, ASTM D4898)

Принцип: Фильтрация пробы масла через предварительно взвешенный мембранный фильтр. После промывки растворителем и сушки остаток взвешивают для расчёта массовой доли примесей. - Микроскопический анализ

Принцип: Визуальное исследование осадка на фильтре или в капле масла под микроскопом. Позволяет классифицировать частицы (металлические стружки, песок, углеродистые отложения, волокна) и оценить их морфологию. - Автоматизированный подсчёт частиц (ISO 4406, ГОСТ 17216)

Принцип: Проток жидкости через сенсор, регистрирующий размер и количество частиц (лазерный, порывый). Результаты представляют в виде кода чистоты (например, 18/16/13). - Центрифугирование

Принцип: Сепарация примесей под действием центробежной силы. Осадок на дне пробирки визуально оценивают или подвергают дальнейшему анализу (например, спектрометрии).

| Метод | Измеряемый параметр | Чувствительность | Типичное применение |

|---|---|---|---|

| Гравиметрия | Массовая концентрация | > 0.001% | Моторные масла, трансмиссионные жидкости |

| Микроскопия | Размер, форма, состав частиц | от 5 мкм | Диагностика источников износа |

| Подсчёт частиц | Количество/размерная фракция | от 1 мкм | Гидравлические системы, турбинные масла |

| Центрифугирование | Объём осадка | низкая | Быстрая оценка сильного загрязнения |

Интерпретация данных требует учёта типа масла, наработки оборудования и предыдущих результатов. Превышение норм указывает на: износ деталей, загрязнение извне, неисправность фильтров или термическое разложение масла. Для комплексной диагностики результаты сопоставляют с анализом металлов (спектрометрия) и вязкостью.

Анализ содержания сажи в моторных маслах

Сажа является неизбежным продуктом неполного сгорания топлива в дизельных двигателях и в меньшей степени – в бензиновых двигателях с прямым впрыском. Попадая в масляную систему, сажа оказывает комплексное негативное воздействие: частицы действуют как абразив, ускоряя износ трущихся поверхностей, способствуют загущению масла, повышая его вязкость, и могут образовывать агрегаты, забивающие масляные каналы и фильтры.

Контроль уровня сажевых частиц в моторном масле в процессе его эксплуатации – критически важная задача для оценки состояния двигателя, прогнозирования ресурса масла и своевременного предотвращения серьезных поломок. Превышение допустимых концентраций сажи сигнализирует о проблемах в процессе сгорания или неэффективной работе системы смазки.

Методы определения содержания сажи

Основными лабораторными методами для количественного определения содержания сажи в отработанных моторных маслах являются:

- Инфракрасная спектроскопия (FTIR - Фурье-ИК): Наиболее распространенный и стандартизированный (ASTM E2412, ASTM D7889) метод. Основан на измерении поглощения ИК-излучения образцом масла в области около 2000 см-1, характерной для углерод-углеродных связей сажи. Интенсивность пика пропорциональна концентрации сажи. Метод быстрый, не требует сложной пробоподготовки и разрушения образца.

- Термогравиметрический анализ (TGA): Метод основан на измерении изменения массы образца при его нагреве в контролируемой атмосфере (ASTM D6375). Сажа определяется как остаток после выгорания летучих компонентов масла и кокса в инертной атмосфере (азот) и последующего сжигания самого углерода сажи в окислительной атмосфере (воздух или кислород). Дает прямое измерение массы углеродистого остатка.

- Ультрацентрифугирование: Метод физического разделения компонентов масла по плотности. Масло растворяют в растворителе и подвергают высокоскоростному центрифугированию. Сажа, как наиболее тяжелый компонент, осаждается. Количество определяется взвешиванием осадка.

- Фильтрационный метод (реже): Масло фильтруют через специальную мембрану с известным размером пор, задерживающую сажевые частицы. Количество сажи оценивается по увеличению массы фильтра или визуально (качественно). Менее точный, чем FTIR или TGA.

| Этап TGA | Атмосфера | Температура | Измеряемый параметр | Компонент |

|---|---|---|---|---|

| 1 | Азот (N2) | ~100°C до ~600°C | Потеря массы | Испарение легких фракций масла, воды |

| 2 | Азот (N2) | ~600°C | Стабилизация массы | Образование кокса + сажа |

| 3 | Кислород (O2) или Воздух | ~600°C до ~800°C | Потеря массы | Выгорание кокса и сажи |

Результатом TGA является кривая изменения массы (термограмма). Содержание сажи рассчитывается как процент массы, потерянной на этапе сжигания в окислительной атмосфере (этап 3), относительно исходной массы образца. Иногда учитывают только потерю массы в окислительной фазе после стабилизации в азоте.

Инфракрасная спектроскопия (FTIR) является основным промышленным методом мониторинга сажи благодаря скорости и автоматизации. Термогравиметрия (TGA) считается референтным методом для калибровки FTIR и в спорных случаях, так как измеряет массу напрямую, но требует больше времени и дорогостоящего оборудования.

Интерпретация результатов

Полученное значение концентрации сажи (обычно в % масс.) сравнивается с:

- Предельными значениями, установленными производителем двигателя: Каждый производитель указывает максимально допустимое содержание сажи для конкретных моделей двигателей и условий эксплуатации в сервисной документации.

- Предельными значениями для данного типа и класса моторного масла: Современные масла, особенно для дизельных двигателей (классы API CK-4, FA-4, ACEI E6, E9 и т.д.), имеют строгие требования к диспергирующей способности (способности удерживать сажу во взвешенном состоянии и предотвращать слипание). Превышение концентрации сажи сверх предела, на который рассчитаны диспергирующие присадки в данном масле, ведет к резкому загустению и потере защитных свойств.

- Трендом изменения показателя: Резкий скачок содержания сажи в последовательных пробах одного и того же масла в одном двигателе – более тревожный сигнал, чем стабильно высокое, но не превышающее предел значение. Это может указывать на внезапно возникшую неисправность (проблемы с форсунками, турбокомпрессором, засорение системы EGR, неисправность сажевого фильтра DPF).

Высокое содержание сажи требует немедленной диагностики двигателя для выявления причины (неисправности системы впрыска, системы рециркуляции ОГ, забитый воздушный фильтр, неисправность турбины, проблемы с системой управления) и замены масла, даже если не достигнут его нормативный пробег. Игнорирование высокого уровня сажи ведет к ускоренному износу, закоксовыванию масляных каналов, выходу из строя гидрокомпенсаторов, турбокомпрессора и в конечном итоге – к капитальному ремонту двигателя.

Тестирование на износ: спектрометрия частиц железа

Спектрометрия частиц железа (Fe Spectrometry) выявляет концентрацию железа в масле, сигнализируя об износе узлов трения. Метод основан на атомно-эмиссионной или атомно-абсорбционной спектроскопии, где проба масла испаряется в плазме, а излучаемый/поглощаемый свет анализируется для определения содержания железа. Результаты выражаются в ppm (частей на миллион), отражая суммарное количество растворённых и мелкодисперсных частиц железа размером до 5-7 мкм.

Превышение нормы железа указывает на активный износ деталей: поршневых колец, подшипников, валов или шестерён. Критический рост значений требует сопоставления с данными по другим элементам (хрому, никелю, алюминию) для локализации источника износа. Например, одновременное увеличение железа и хрома характерно для износа поршневой группы, а железа и свинца – для вкладышей подшипников.

Интерпретация результатов

Ключевые аспекты расшифровки:

- Динамика изменений: Резкий скачок Fe (>50% от предыдущего замера) – признак катастрофического износа.

- Абсолютные значения:

- Допустимо: 10-50 ppm (новые двигатели), 50-100 ppm (пробег >100 тыс. км).

- Критично: >150 ppm для бензиновых ДВС, >200 ppm для дизельных.

- Соотношение с другими металлами:

Комбинация элементов Вероятный источник износа Fe + Cr + Ni Гильзы цилиндров, кольца Fe + Pb + Sn Вкладыши коренных подшипников Fe + Cu + Zn Подшипники распредвала, бронзовые втулки

Ложные показатели могут возникать при загрязнении пробы (ржавчина, инструментальная стружка) или добавлении железосодержащих присадок. Для исключения ошибок проводят:

- Анализ морфологии частиц методом аналитической феррографии.

- Повторный отбор масла с очисткой маслозаборной линии.

- Сравнение с историей проб объекта.

Важно: Данные спектрометрии дополняют тестами на вязкость, содержание продуктов окисления и анализом крупных частиц (>10 мкм), которые не детектируются спектрометром. Комплексный подход позволяет точно диагностировать стадию износа – от нормального механического старения до предотказного состояния.

Определение цветности как индикатора старения

Цветность масла напрямую коррелирует с его окислительной деградацией и накоплением продуктов распада. Свежие базовые масла обычно обладают светлой прозрачностью (от бесцветной до соломенно-жёлтой), тогда как потемнение сигнализирует о химических преобразованиях под действием температуры, кислорода и примесей. Контроль этого параметра позволяет отслеживать интенсивность старения и эффективность работы присадок-ингибиторов.

Изменение оттенка обусловлено образованием полярных соединений: карбонильных групп, смол, асфальтенов и полимеризованных частиц. Тёмно-коричневый или чёрный цвет часто указывает на термическое разложение, загрязнение сажей (в двигателях) или окисление металлов. Лабораторная оценка проводится спектрофотометрически по шкале ASTM D1500, где результат выражается в цифровых единицах (от 0,5 для светлых масел до 8,0 для тёмных).

Факторы, влияющие на цветность

- Термическое воздействие: Продолжительный нагрев выше 80°C ускоряет образование тёмных смол

- Окисление базового масла: Реакции с кислородом создают хромофорные соединения

- Загрязнения: Продукты износа (металлическая стружка), сажа, антифриз или вода

- Деградация присадок: Распад моющих, противоизносных компонентов

| Цветность (ASTM D1500) | Интерпретация |

|---|---|

| 0.5–2.0 | Новая или слабо использованная смазка |

| 3.0–4.0 | Умеренное старение, требует мониторинга |

| 5.0–6.0 | Критичное окисление, рекомендована замена |

| >6.0 | Сильная деградация, риск образования шламов |

Важно! Интерпретация требует учёта типа масла (синтетика/минералка), применения (двигатель/трансмиссия) и истории эксплуатации. Резкое потемнение за короткий срок – тревожный признак неисправности оборудования или низкого качества смазки.

Анализ летучести по NOACK

Метод NOACK определяет летучесть моторных и трансмиссионных масел, измеряя потерю массы при нагреве образца в течение 60 минут при температуре 250°C. Испаряемость масла напрямую влияет на его расход на угар, вязкостные характеристики и образование отложений в двигателе. Тест стандартизирован по ASTM D5800 и аналогичным международным нормам, обеспечивая сопоставимость результатов.

Процедура включает помещение образца в специальную печь с постоянной подачей воздуха над поверхностью масла. Потеря массы выражается в процентах от исходного веса. Чем ниже полученное значение, тем выше стойкость масла к испарению, что свидетельствует о качественной базовой основе и эффективности присадок, снижающих летучесть.

Интерпретация результатов

Низкий процент потери по NOACK (менее 10-12% для современных масел) указывает на:

- Снижение расхода масла на угар

- Сохранение стабильной вязкости в течение длительного срока службы

- Уменьшение риска образования лаковых отложений и коксования в турбокомпрессорах

Высокие значения (более 15%) свидетельствуют о:

- Повышенной склонности к испарению, ведущей к загущению масла

- Росте расхода смазочного материала

- Риске преждевременного износа и загрязнения систем вентиляции картера

| Класс вязкости по SAE | Рекомендуемый предел NOACK (%) |

|---|---|

| 0W-XX, 5W-XX | ≤ 15 |

| 10W-XX | ≤ 18 |

| 15W-XX и выше | ≤ 20 |

Важно учитывать, что требования спецификаций производителей техники (например, ACEA, API, OEM) часто строже общих стандартов. Современные синтетические масла премиум-класса демонстрируют потери менее 8%, обеспечивая максимальную защиту высокофорсированных двигателей.

Тесты на термоокислительную стабильность

Термоокислительная стабильность определяет способность масла сопротивляться химической деградации под воздействием высоких температур и кислорода. Недостаточная стабильность приводит к образованию шламов, лаков, кислотности и изменению вязкости, что ускоряет износ оборудования и сокращает срок службы смазочного материала.

Для оценки этого параметра применяют стандартизированные методы, моделирующие экстремальные условия эксплуатации. Ключевые тесты включают TOST, PDSC и RBOT, каждый из которых измеряет различные аспекты окислительной деградации. Результаты позволяют прогнозировать поведение масла в высокотемпературных узлах: двигателях, турбинах, гидравлических системах.

Основные методы тестирования

- TOST (ASTM D943): Масло контактирует с кислородом, водой и медным катализатором при 95°C. Измеряется время до достижения кислотного числа 2.0 мг KOH/г. Высокие значения (1000+ часов) характерны для долговечных турбинных масел.

- PDSC (ASTM D6186): Образец нагревают в герметичной камере с кислородом под давлением. Фиксируют температуру начала экзотермической реакции и индукционный период. Чем выше эти показатели, тем лучше стабильность (например, для синтетических масел > 220°C).

- RBOT (ASTM D2272): Масло в реакторе с медной катушкой окисляют под давлением кислорода при 150°C. Фиксируют время до падения давления на 25.4 кПа. Для новых моторных масел обычно превышает 200 минут.

| Метод | Измеряемый параметр | Критерий стабильности |

|---|---|---|

| TOST | Часы до кислотного числа 2.0 | > 3000 ч (премиум-класс) |

| PDSC | Температура начала окисления (°C) | > 220°C (синтетика) |

| RBOT | Время до падения давления (мин) | > 250 мин (современные масла) |

Интерпретация учитывает тип масла и применение: для гидравлических систем критичен TOST, для моторных масел – RBOT. Снижение показателей на 20-30% относительно нового масла сигнализирует о необходимости замены. Аномальные значения (например, RBOT < 50 мин) указывают на загрязнение или истощение присадок.

Иммуноанализ для выявления гликоля в масле

Иммуноанализ представляет собой специфический метод обнаружения гликолей (этиленгликоля, пропиленгликоля) в масляных средах, основанный на принципе "антиген-антитело". В основе лежит использование меченых антител, селективно связывающихся с молекулами гликоля. Присутствие целевого соединения в пробе масла приводит к образованию иммунного комплекса, который детектируется по изменению оптической плотности, флуоресценции или хемилюминесценции. Метод требует предварительной подготовки образца, включающей экстракцию гликоля из масляной матрицы в водный раствор.

Данная технология обеспечивает высокую чувствительность и специфичность, позволяя выявлять даже следовые количества гликоля (порядка 10-50 ppm), что критически важно для диагностики ранних стадий загрязнения. Наличие гликоля в моторных или индустриальных маслах указывает на возможные неисправности: протечки охлаждающей жидкости, нарушение герметичности теплообменников или деградацию технических жидкостей. Результаты интерпретируются путем сравнения сигнала пробы с калибровочной кривой, построенной для стандартных растворов гликоля.

Преимущества и ограничения метода

- Преимущества:

- Высокая избирательность к целевым гликолям

- Возможность анализа без сложного оборудования (тест-полоски, наборы ELISA)

- Экспрессность (время анализа 10-30 минут)

- Ограничения:

- Влияние матричных эффектов масла (требует тщательной пробоподготовки)

- Риск ложноположительных реакций при наличии структурных аналогов

- Количественная оценка менее точна, чем хроматографические методы

| Параметр | Характеристика |

|---|---|

| Обнаруживаемые гликоли | Этиленгликоль, пропиленгликоль |

| Диапазон обнаружения | 10-5000 ppm |

| Тип детекции | Колориметрический, флуоресцентный |

| Критический уровень в масле | > 100 ppm (требует немедленного вмешательства) |

Качественная оценка противоизносных присадок

Качественная оценка противоизносных присадок базируется на определении их способности формировать защитные слои на поверхностях трения, минимизируя прямой металлический контакт. Эффективность присадок зависит от химической структуры (цинк-дитиофосфаты, фосфаты, производные жирных кислот), концентрации и синергии с другими компонентами масла. Ключевой аспект – сохранение защитных свойств при экстремальных давлениях и температурах.

Деградация присадок в процессе эксплуатации приводит к снижению противоизносных характеристик масла. Окисление, термическое разложение и химические реакции с продуктами износа уменьшают концентрацию активных компонентов. Контроль остаточного ресурса присадок критичен для предотвращения абразивного износа, задиров и выхода оборудования из строя.

Методы и критерии оценки

Основные лабораторные методы испытаний включают:

- Четырехшариковый тест (ASTM D4172): Определяет показатель износа (WSD) и предел сваривания (WL). Низкий WSD (менее 0.5 мм) и высокий WL (свыше 250 кгс) свидетельствуют об эффективности присадки.

- Тест FZG (DIN 51354): Оценивает несущую способность по повреждению зубьев шестерен на 12 ступенях нагрузки. Качественные масла выдерживают 10-12 ступеней.

- Тест SRV (ASTM D6425): Моделирует экстремальные условия контактного трения. Ключевые параметры – коэффициент трения и объем износа.

Интерпретация результатов требует учета базовых свойств масла и условий применения:

| Показатель | Оптимальное значение | Риски при отклонении |

|---|---|---|

| WSD (Four-Ball) | 0.4-0.6 мм | Износ >0.8 мм – критическое снижение защиты |

| Предел сваривания (WL) | ≥ 315 кгс | WL < 200 кгс – риск задиров |

| Ступень повреждения FZG | ≥ 10 | Ступень ≤ 8 – недопустимо для нагруженных редукторов |

Косвенные признаки деградации присадок в эксплуатационном масле: рост содержания железа в спектральном анализе, снижение фосфора и цинка, увеличение кислотного числа. Резкое падение противоизносных свойств наблюдается при остаточной концентрации ZDDP ниже 0.1% масс.

Хроматографический анализ газов в трансформаторных маслах

Газовая хроматография (ГХ) является основным методом диагностики состояния силовых трансформаторов через анализ газов, растворенных в масле. Технология основана на разделении газовой смеси на индивидуальные компоненты при прохождении через хроматографическую колонку с сорбентом. Каждый газ выходит из колонки в строго определенное время, регистрируется детектором и количественно измеряется.

Концентрации ключевых газов (водород, метан, этан, этилен, ацетилен, оксид и диоксид углерода) служат индикаторами скрытых дефектов. Их образование связано с термическим разложением масла или целлюлозной изоляции под воздействием локальных перегревов, электрических разрядов или дуговых процессов. Регулярный мониторинг позволяет выявлять ранние стадии повреждений.

Интерпретация результатов анализа

Расшифровка данных базируется на соотношениях концентраций и абсолютных значениях. Критерии оценки включают:

- Пороговые концентрации для каждого газа (например, >1 ppm C₂H₂ – тревожный признак)

- Соотношения Rogers (CH₄/H₂, C₂H₆/CH₄, C₂H₄/C₂H₆, C₂H₂/C₂H₄)

- Треугольник Дюваля (классификация дефектов по долевому вкладу C₂H₂/C₂H₄/CH₄)

Типовые дефекты и соответствующие газовые профили:

| Преобладающие газы | Вероятный дефект |

|---|---|

| H₂, CH₄, C₂H₄, CO₂ | Перегрев целлюлозной изоляции (>300°C) |

| C₂H₂, H₂ | Электрический дуговой разряд |

| CH₄, C₂H₆, CO | Тлеющий разряд в масле |

| CO, CO₂ | Старение бумажной изоляции |

Динамика накопления газов критична для прогнозирования: резкий рост C₂H₂ или H₂ требует немедленного останова трансформатора. Дополнительно учитываются:

- Скорость генерации газов (ppm/сутки)

- Общая газонасыщенность (Σ газов > 150 ppm – опасное состояние)

- Наличие кислорода и азота (оценка герметичности бака)

Ложные показания могут возникать при загрязнении масла или после ремонтов. Подтверждение аномалий всегда требует повторного отбора проб и комплексной диагностики с учетом нагрузки, температуры и истории эксплуатации оборудования.

Определение диэлектрической прочности электроизоляционных масел

Диэлектрическая прочность (пробивное напряжение) электроизоляционного масла – ключевой параметр, характеризующий его способность противостоять электрическому пробою под действием высокого напряжения. Она определяется как минимальное напряжение, при котором происходит пробой стандартного слоя масла между двумя электродами заданной конфигурации. Низкое значение пробивного напряжения указывает на присутствие в масле загрязняющих примесей, воды или газов, существенно снижающих его изолирующие свойства.

Измерение проводят согласно стандартным методикам (например, ASTM D877, IEC 60156, ГОСТ 6581). Суть метода заключается в плавном повышении переменного напряжения (50/60 Гц) между двумя сферическими электродами, погруженными в пробу масла, до момента возникновения пробоя. За результат испытания принимают среднее арифметическое значений пробивного напряжения, полученных в серии последовательных испытаний (обычно 6-10). Между испытаниями масло перемешивают для разрушения возможных проводящих мостиков.

Факторы, влияющие на диэлектрическую прочность

- Влага: Даже следы воды резко снижают пробивное напряжение, образуя проводящие мостики и облегчая ионизацию.

- Механические примеси: Твердые частицы (волокна, пыль, продукты старения) создают проводящие пути и локальные концентрации напряженности поля.

- Растворенные газы: Пузырьки воздуха или газов, особенно под давлением, могут ионизироваться, инициируя пробой.

- Температура: Повышение температуры снижает вязкость, облегчая движение примесей и выделение растворенных газов.

- Электроды: Форма, материал, состояние поверхности (чистота, шероховатость) и расстояние между ними строго регламентированы стандартами.

Интерпретация результатов

Требования к минимальному пробивному напряжению для трансформаторных масел в эксплуатации варьируются в зависимости от класса напряжения оборудования и стандартов, но обычно составляют 30 кВ и выше (для свежего масла – 60-70 кВ и более). Резкое снижение диэлектрической прочности по сравнению с предыдущими измерениями или паспортными данными – критический сигнал:

- Высокое содержание влаги: Требует сушки масла (вакуумная обработка, термосифонные фильтры).

- Загрязнение частицами: Необходима фильтрация или замена масла.

- Признак старения: Образование проводящих шламов и кислот; может потребоваться регенерация или замена.

- Неисправность оборудования: Попадание продуктов износа, перегрев, дефекты барьеров.

| Состояние масла | Типичное значение пробивного напряжения (кВ) | Рекомендуемое действие |

|---|---|---|

| Свежее, очищенное | 60 - 75+ | Соответствует норме |

| В эксплуатации (норма) | 45 - 60 | Мониторинг, плановый контроль |

| В эксплуатации (пограничное) | 30 - 45 | Усиленный контроль, анализ причин (влажность, примеси) |

| Неудовлетворительное | < 30 | Немедленная очистка (сушка, фильтрация) или замена |

Регулярный контроль диэлектрической прочности – обязательный элемент диагностики состояния маслонаполненного электрооборудования. Он позволяет своевременно выявлять загрязнение или увлажнение масла, предотвращая развитие опасных дефектов изоляции и отказы оборудования. Результаты всегда анализируют в комплексе с другими тестами (газохроматографический анализ, кислотное число, тангенс угла диэлектрических потерь).

Диагностика окисления по инфракрасной спектроскопии (FTIR)

Метод FTIR выявляет продукты окисления масел по характерным поглощениям функциональных групп в ИК-спектрах. Окислительная деградация приводит к накоплению карбонильных соединений, гидропероксидов, спиртов и карбоновых кислот, чьи сигналы регистрируются в диапазоне 4000–650 см⁻¹. Ключевым преимуществом является количественная оценка степени окисления через мониторинг изменения интенсивности пиков без сложной пробоподготовки.

Анализ требует сравнения спектра отработавшего масла со спектром свежего аналога. Увеличение поглощения в специфических областях указывает на образование продуктов окисления. Особое внимание уделяют зоне 1800–1670 см⁻¹ (карбонилы), 3500–3200 см⁻¹ (гидроксилы) и 1170–1050 см⁻¹ (сложные эфиры). Точность интерпретации зависит от калибровки прибора и учета возможных помех от присадок или загрязнений.

Ключевые полосы поглощения при окислении

| Волновое число (см⁻¹) | Функциональная группа | Интерпретация |

|---|---|---|

| 1710–1740 | Карбонил (C=O) | Кетоны, альдегиды, карбоновые кислоты |

| 3500–3200 | Гидроксил (O-H) | Спирты, вода, карбоновые кислоты |

| 1170–1050 | Сложноэфирная связь (C-O) | Эфиры, продукты распада присадок |

| 3400–3300 | Гидропероксид (O-O-H) | Первичные продукты окисления |

| 1630–1600 | Кольца фурана | Термическое разложение масла |

Для количественной оценки применяют:

- Индекс окисления (Carbonyl Index): Отношение площадей пиков при ∼1720 см⁻¹ (карбонилы) и ∼1600 см⁻¹ (ароматические связи).

- Индекс сульфоксидов (Sulfoxide Index): Пик при 1030 см⁻¹, указывающий на окисление серосодержащих присадок.

- Индекс нитрации: Полоса 1630 см⁻¹, связанная с NO₂-группами от окислов азота.

Критические факторы при интерпретации:

- Наложение пиков присадок и загрязнений

- Нелинейная зависимость интенсивности от концентрации

- Требование точной базовой линии для свежего масла

- Влияние температуры на положение полос поглощения

Расшифровка результатов по базовому числу (BN)

Базовое число (BN) отражает запас щелочных присадок в моторном масле, нейтрализующих кислоты, образующиеся при сгорании топлива. Измеряется в мг KOH/г и указывает на способность масла противостоять коррозионному воздействию и окислению. Контроль BN критичен для двигателей, работающих на высокосернистом топливе или в тяжелых условиях.

Снижение BN сигнализирует о расходе щелочных компонентов. Резкое падение значения требует анализа причин: агрессивные условия эксплуатации, низкое качество топлива или масла, превышение интервала замены. Мониторинг динамики BN совместно с другими параметрами (кислотное число, вязкость, загрязнения) позволяет прогнозировать остаточный ресурс масла.

Интерпретация значений BN

Ключевые ориентиры для оценки:

- > 50% от исходного значения: Нормальный запас щелочности. Замена масла плановая.

- 30-50% от исходного: Умеренный расход присадок. Рекомендуется усилить контроль (чаще делать анализы).

- < 30% от исходного: Критическое истощение. Высокий риск коррозии и износа. Требуется срочная замена масла.

- Резкое падение (на 25-30% за короткий пробег): Признак проблем: попадание антифриза, топлива, экстремальные нагрузки, некачественное топливо/масло.

Важно: Исходное значение BN зависит от типа масла и спецификации производителя. Сравнение всегда ведется с начальным BN конкретного продукта.

| Тип двигателя | Типичный исходный BN (мг KOH/г) | Порог замены (мг KOH/г) |

|---|---|---|

| Бензиновый (легковой) | 7.0 - 9.0 | 3.0 - 4.0 |

| Дизельный (легковой) | 8.0 - 10.0 | 4.0 - 5.0 |

| Дизельный (грузовой/судовой) | 10.0 - 15.0+ | 5.0 - 7.0 |

Низкий BN в новом масле указывает на возможную подделку или неправильный подбор спецификации. Повышение BN в процессе эксплуатации - аномалия, часто связанная с загрязнением топливом (образуются летучие кислоты, влияющие на методику анализа) или попаданием посторонних щелочных веществ.

Интерпретация данных по вязкостно-температурным свойствам

Вязкостно-температурные характеристики масел отражают изменение текучести при нагреве и охлаждении, что критично для защиты оборудования в разных климатических условиях. Ключевыми параметрами являются индекс вязкости (ИВ), динамическая и кинематическая вязкость при заданных температурах, а также точка текучести. Отклонения от норм указывают на несоответствие масла рабочим режимам или наличие дефектов.

Низкий индекс вязкости свидетельствует о резком падении вязкости при нагреве, что ведет к истончению масляной пленки и износу деталей. Высокая вязкость при отрицательных температурах затрудняет холодный пуск двигателя, а превышение точки текучести вызывает закупорку маслопроводов. Анализ этих параметров позволяет подобрать масло с оптимальным диапазоном рабочих температур и выявить деградацию продукта.

Ключевые параметры и их влияние

Индекс вязкости (ИВ)

- Значения 80-110: Удовлетворительная стабильность для умеренного климата

- 110-130: Высокая стабильность (синтетические/гидрокрекинговые масла)

- Менее 80: Риск недостаточной смазки при нагреве

Критические температуры

| Параметр | Норма для моторных масел | Превышение нормы |

|---|---|---|

| Кинематическая вязкость при 100°C | 12-16 сСт (SAE 5W-40) | Окисление, сажевые загрязнения |

| Вязкость при -30°C (CCS) | До 6000 сП (SAE 0W) | Проблемы холодного пуска |

| Точка текучести | Ниже -35°C (Arctic) | Кристаллизация парафинов |

Типовые проблемы по данным анализа:

- Рост вязкости при 40°C на 20% и более: указывает на окисление базового масла или накопление продуктов износа

- Падение ИВ на 15 пунктов: деструкция присадок или термическая деградация

- Повышение точки текучести: загрязнение топливом (дизель) или водой

Сравнение текущих значений с исходными характеристиками нового масла выявляет степень старения. Резкие изменения вязкости в рабочем диапазоне температур требуют немедленной замены масла независимо от пробега.

Оценка результатов теста на холодную прокачиваемость

Ключевым параметром теста (ASTM D4684, ASTM D6821) является динамическая вязкость, измеряемая в миллиПаскаль-секундах (мПа·с) при заданной температуре (обычно от -10°C до -40°C). Результат напрямую отражает способность масла прокачиваться через систему смазки двигателя при холодном пуске. Чем ниже значение вязкости в пределах спецификации, тем эффективнее подача масла к критическим узлам.

Интерпретация данных требует сравнения полученных значений с требованиями спецификаций производителей двигателей (например, ACEA, API, OEM-стандарты). Превышение пороговых значений указывает на риск недостаточной подачи масла, что ведет к сухому трению, повышенному износу и возможному задиру деталей. Дополнительно анализируется наличие аномалий течения (например, гелеобразование), фиксируемых кривой вязкости на ротационном вискозиметре.

Критерии оценки и рекомендации

- Соответствие спецификации: Значение в пределах нормы (напр., для 0W-20: ≤7000 мПа·с при -35°C) гарантирует безопасный пуск.

- Пограничный результат: Приближение к верхнему лимиту требует контроля состояния масла и моториста.

- Превышение нормы: Недопустимо. Основные причины:

- Неправильный подбор вязкостного класса.

- Деградация масла (окисление, загрязнение топливом/сажей).

- Несовместимость присадок.

| Температура теста (°C) | Макс. допустимая вязкость (мПа·с) | Типичный класс вязкости |

|---|---|---|

| -35 | ≤ 7000 | 0W-XX |

| -30 | ≤ 7000 | 5W-XX |

| -25 | ≤ 9500 | 10W-XX |

Важно: Результаты коррелируют с тестом CCS (ASTM D5293) на проворачиваемость. Низкая вязкость при прокачиваемости не гарантирует легкого прокручивания коленвала – оба теста критичны для диагностики проблем холодного пуска. При отклонениях требуется проверка свежести масла, соответствия допускам двигателя и возможного наличия парафиновых отложений.

Анализ спектрограмм металлов: железо, медь, свинец

Спектрометрический анализ масел выявляет концентрацию металлических частиц износа, загрязнений и присадок. Для железа, меди и свинца используются атомно-эмиссионная или атомно-абсорбционная спектрометрия, регистрирующие характерные спектральные линии элементов в плазме. Результаты представляются в виде количественных показателей (ppm) и сравниваются с референсными значениями для конкретного оборудования.

Интерпретация данных требует учета типа механизма, пробега, условий эксплуатации и истории обслуживания. Повышенные концентрации указывают на активный износ, загрязнение или деградацию материалов. Тренд изменений важнее разовых показателей – резкий рост сигнализирует о развитии неисправности даже при норме абсолютных значений.

Расшифровка ключевых элементов

Железо (Fe):

Основной компонент износа деталей двигателей и трансмиссий. Источники:

- Цилиндропоршневая группа (гильзы, кольца)

- Подшипники коленвала и распредвала

- Зубчатые передачи коробок передач

Критическое превышение нормы (>150 ppm) указывает на абразивный износ или задиры. Рост в сочетании с хромом – износ поршневых колец.

Медь (Cu):

Появляется при износе подшипников и втулок. Характерные источники:

- Вкладыши коленчатых валов (медно-свинцовые сплавы)

- Втулки турбокомпрессоров

- Радиаторы и теплообменники (охлаждающие жидкости)

Резкий скачок (>50 ppm) – признак перегрева подшипников или коррозии медных компонентов системы охлаждения.

Свинец (Pb):

Типичен для деградации баббитовых подшипников. Возможные причины:

| Концентрация | Интерпретация |

|---|---|

| 20-40 ppm | Нормальный износ |

| >80 ppm | Перегрев подшипников |

| Резкий рост + медь | Разрушение вкладышей |

Сочетание с оловом подтверждает износ подшипниковых сплавов.

Расшифровка показателей по загрязнению кремнием

Кремний (Si) в масле преимущественно сигнализирует о абразивных загрязнениях природного происхождения. Основной источник – частицы песка, почвы или дорожной пыли, проникающие через воздушные фильтры, уплотнения или при обслуживании. Реже встречается технологический кремний из герметиков, силиконовых прокладок или антипенных присадок. Критически важно дифференцировать происхождение для корректной диагностики.

Концентрация кремния измеряется в ppm (мг/кг). Допустимые пределы варьируются в зависимости от типа оборудования и условий эксплуатации, но общие ориентиры существуют. Превышение пороговых значений указывает на недостаточную эффективность систем фильтрации, износ уплотнений или экстремальные условия работы. Игнорирование высоких показателей ведет к ускоренному абразивному износу деталей.

Ключевые аспекты интерпретации

Для точной диагностики анализируют:

- Динамику изменений: Резкий рост – признак разового загрязнения (например, после ремонта), плавное увеличение указывает на постоянный источник (пробой воздушного фильтра).

- Сочетание с другими элементами:

- Al + Si: Попадание почвы (глиноземы)

- Na/K + Si: Антифриз или моющие средства

- Ca/Mg + Si: Загрязнение водой или техническими жидкостями

- Контекст применения: Допустимые 20 ppm в промышленном гидравлическом оборудовании могут быть критичны для турбины.

Типовые пороговые значения и рекомендации:

| Уровень Si (ppm) | Интерпретация | Рекомендуемые действия |

|---|---|---|

| < 10 - 20 | Норма для большинства систем | Контроль по графику |

| 20 - 50 | Повышенный риск. Начальная стадия загрязнения | Проверить воздушные фильтры, уплотнения. Усилить мониторинг. |

| 50 - 100 | Критическое загрязнение. Активный абразивный износ | Экстренная замена масла и фильтров. Поиск и устранение источника засора. |

| > 100 | Аварийная ситуация. Высокий риск поломки | Немедленная остановка оборудования. Полная промывка системы. Дефектовка узлов. |

Важно! Анализ кремния всегда сопоставляют с данными по вязкости, спектром металлов износа (Fe, Cr, Al) и результатом анализа частиц. Наличие крупных частиц кремния под микроскопом подтверждает абразивное загрязнение, в то время как равномерное распределение мелкодисперсного Si может указывать на присадки. Повторные пробы обязательны после принятия мер для оценки эффективности устранения проблемы.

Критический уровень воды в гидравлических системах

Вода в гидравлических маслах является критическим загрязнителем, вызывающим коррозию металлических компонентов, деградацию присадок и образование кислот. Допустимое содержание варьируется от 100 до 500 ppm в зависимости от типа системы и масла, но порог в 0.1% (1000 ppm) считается общепризнанной точкой риска. Превышение этого уровня требует немедленных действий.

Основными источниками влаги служат конденсат из-за перепадов температур, негерметичные уплотнения и загрязнение при обслуживании. Регулярный мониторинг с помощью методов ASTM D6304 (Кулонометрический Карл Фишер) и инфракрасной спектроскопии позволяет выявить проблему до необратимых повреждений. Особую опасность представляет эмульгированная вода, ускоряющая окисление масла.

Методы контроля и пороговые значения

Ключевые способы определения влажности:

- Кулонометрический метод (ASTM D6304): Точное измерение следовых количеств воды (от 10 ppm)

- Инфракрасная спектроскопия: Выявление пиков поглощения при 3400 см⁻¹ (O-H связи)

- Тест "треска": Качественный метод с нагреванием масла на горячей плите

| Уровень воды | Влияние на систему | Рекомендуемое действие |

|---|---|---|

| < 200 ppm | Безопасная эксплуатация | Рутинный контроль |

| 200-500 ppm | Начало гидролиза присадок | Усиление мониторинга, поиск источников влаги |

| > 500 ppm | Коррозия, кавитация, шламообразование | Очистка масла или замена |

Последствия превышения критического уровня включают:

- Гидролиз антиизносных присадок (например, цинк-дитиофосфатов)

- Ржавчина валов и подшипников из-за электрохимической коррозии

- Кавитация в насосах при испарении воды под вакуумом

- Снижение диэлектрической прочности в электрогидравлических системах

Для защиты систем применяют вакуумные дегидраторы, коалесцирующие фильтры и гигроскопичные дыхательные клапаны. Анализ проб каждые 500 моточасов позволяет прогнозировать критические изменения и предотвращать отказы оборудования.

Оценка степени деградации масла по TAN/TBN балансу

Общее кислотное число (TAN) отражает накопление кислых продуктов окисления масла и загрязнений (органические/неорганические кислоты, продукты сгорания топлива). Щелочное число (TBN) характеризует запас щелочных присадок (детергентов, дисперсантов), нейтрализующих кислоты и предотвращающих коррозию. Баланс между этими параметрами – ключевой индикатор химической стабильности масла и его способности защищать двигатель или оборудование.

Деградация масла напрямую влияет на соотношение TAN/TBN: при истощении присадок TBN снижается, а TAN растёт из-за накопления кислот. Критическим признаком износа является не только абсолютное значение показателей, но и скорость их изменения. Например, резкое падение TBN указывает на ускоренное расходование присадок в агрессивных условиях эксплуатации.

Интерпретация изменений TAN и TBN

Анализ динамики TAN/TBN позволяет выявить стадии деградации:

- Нормальное старение: Постепенное снижение TBN (на 50% от исходного – сигнал к мониторингу) при умеренном росте TAN.

- Ускоренное окисление: Резкое увеличение TAN (≥ 2 мг KOH/г) сопровождается быстрым падением TBN. Характерно при перегревах или попадании агрессивных примесей.

- Критическое истощение: TBN близко к 0, TAN превышает пределы для конкретного типа масла (часто > 3.5 мг KOH/г для моторных). Риск коррозии и лаковых отложений.

Для корректной оценки необходимо учитывать:

- Тип масла: Допустимые значения TAN/TBN различаются для моторных, трансмиссионных, индустриальных масел.

- Влияние топлива/рабочей среды: Сера в топливе снижает TBN, утечки хладагентов повышают TAN.

- Соотношение показателей: Рост TAN при стабильном TBN может указывать на загрязнение, а не на окисление масла.

| Состояние масла | TBN (мг KOH/г) | TAN (мг KOH/г) | Рекомендуемое действие |

|---|---|---|---|

| Новое масло | 5–12* | 0.1–0.5* | Контроль на соответствие спецификации |

| Умеренный износ | 50–70% от исходного | +0.5–1.5 от исходного | Усилить мониторинг |

| Сильная деградация | < 25% от исходного | > 2.0 или +100% от исходного | Немедленная замена |

*Значения зависят от класса масла и производителя.

Диагностика проблем двигателя по комбинации показателей

Изолированная оценка одного параметра масла часто недостаточна для точной диагностики. Критически важным является анализ взаимосвязей между несколькими показателями, которые образуют характерные "синдромы" неисправностей. Комбинации отклонений от нормы позволяют дифференцировать причины износа, исключая ложные интерпретации.

Эффективная диагностика требует сопоставления данных элементного спектрального анализа, тестов на загрязнения, реологических свойств и данных о присадках. Например, высокий уровень одного металла может указывать на несколько потенциальных проблем, но его сочетание с другими маркерами сужает круг возможных причин до конкретного узла двигателя.

Ключевые комбинации показателей и интерпретация

| Комбинация показателей | Проблема двигателя | Механизм возникновения |

|---|---|---|

| Fe + Cr ↑ Al → норме | Износ цилиндропоршневой группы | Абразивный износ гильз (Cr) и колец (Fe) при нарушении смазки |

| Al + Si ↑ Fe → норме | Загрязнение воздуха Дефект турбокомпрессора | Попадание абразивной пыли (Si) и износ алюминиевых крыльчаток/впуска |

| Cu + Pb ↑ Sn ↑ | Износ подшипников коленвала | Разрушение вкладышей (Pb-Sn сплав) и медной основы |

| Вязкость ↓ + TBN ↓ Топливный запах | Разжижение топливом | Протечки через ТНВД или форсунки, нейтрализация щелочного резерва |

| Na + K ↑ Эмульсия Гликоль (+) | Попадание охлаждающей жидкости | Разрушение прокладки ГБЦ или теплообменника, реакция с присадками |

Дополнительные маркеры для верификации диагноза:

- Сажа ↑ + вязкость ↑ + TBN ↓: Перегруз сажевым фильтром (неполное сгорание топлива)

- Fe ↑ + SiO2 ↑ + вода ↑: Коррозия (конденсат + абразивные частицы)

- Ca/Mg ↓ + вода ↑ + пенообразование: Деградация моющих присадок с потерей защитных свойств

Корректная расшифровка требует обязательного учета пробега мотора, типа топлива, интервала замены масла и предыдущих результатов анализов. Повторные пробы через 20-30 моточасов подтверждают динамику развития дефекта при неоднозначных показателях.

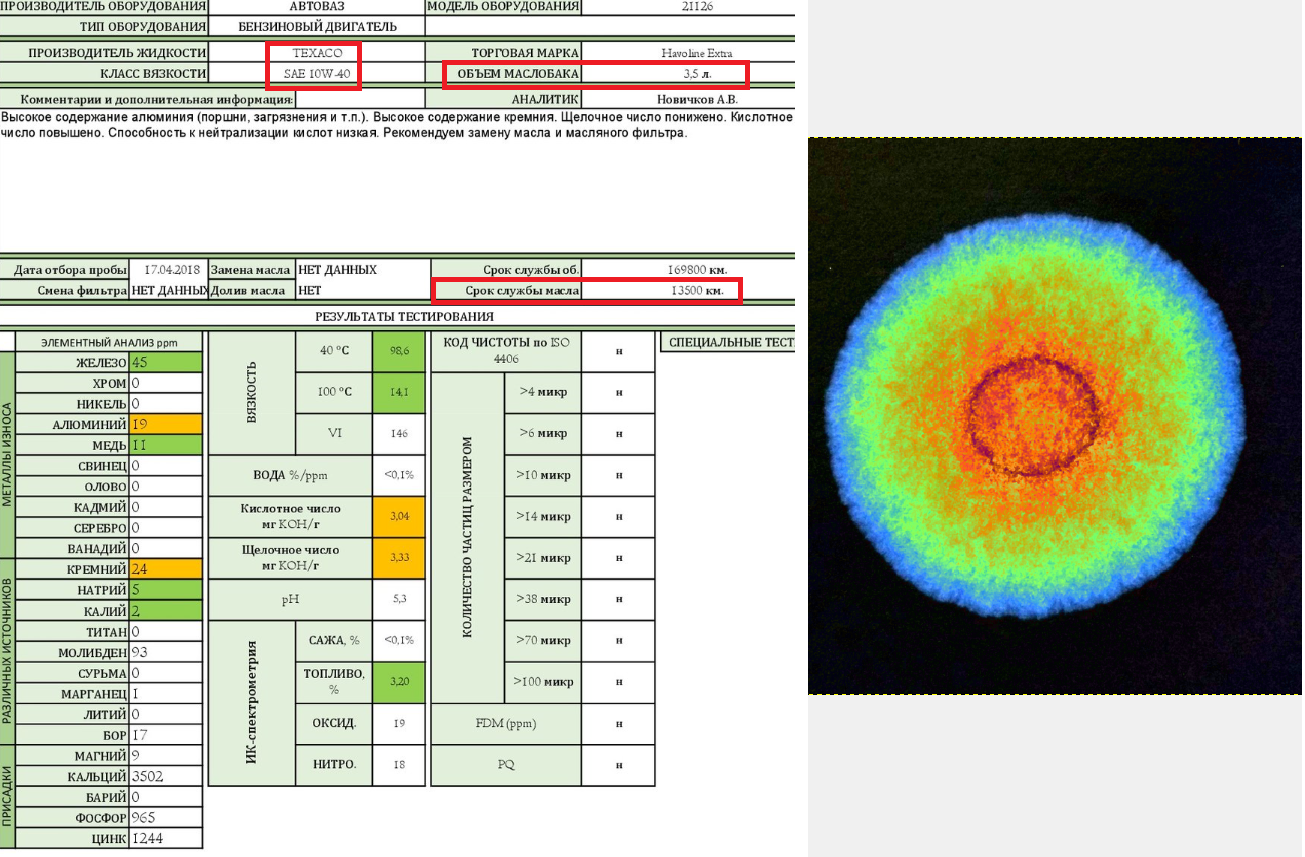

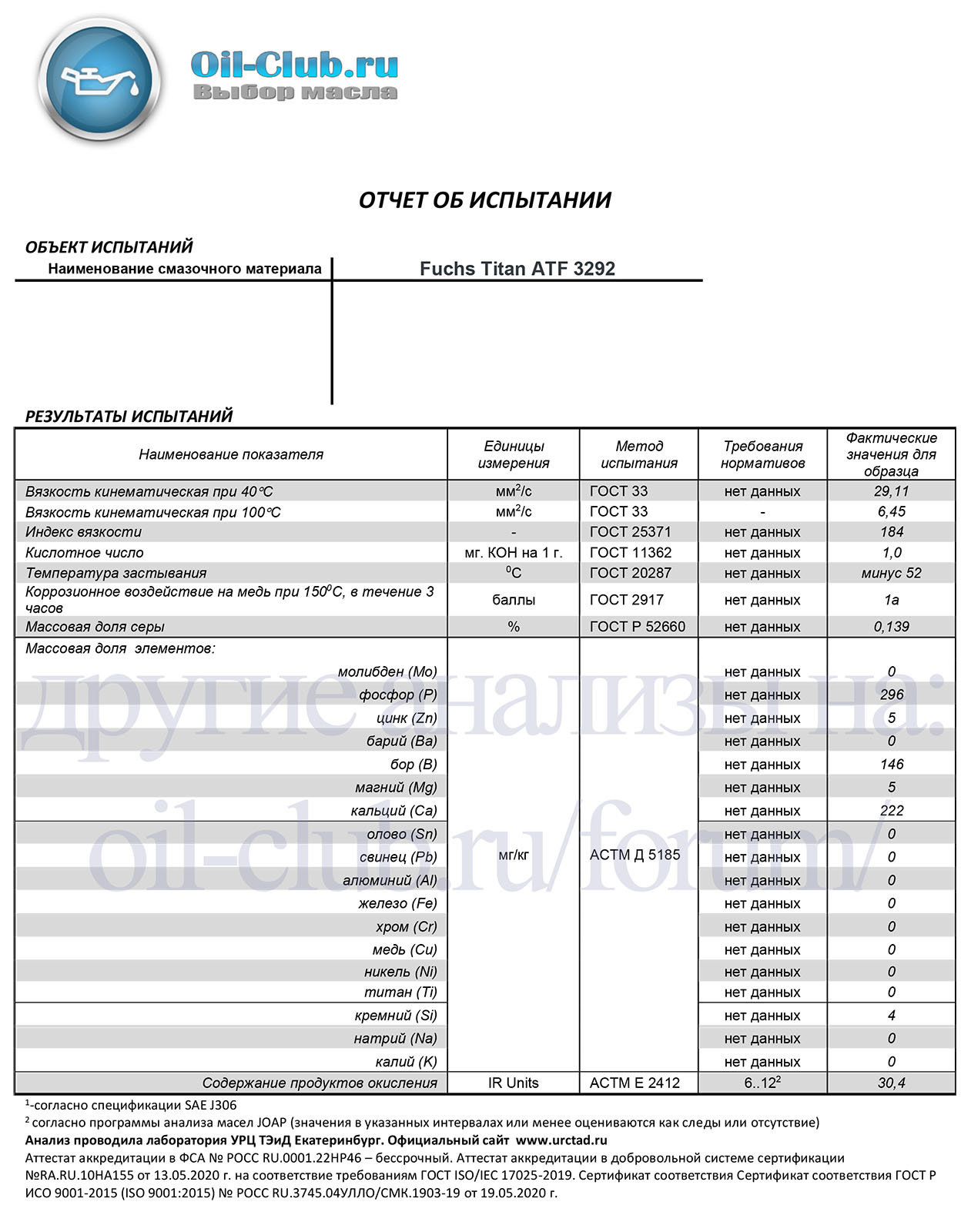

Методика чтения отчетов лаборатории: базовые параметры

Отчеты о лабораторном анализе масел содержат стандартизированный набор параметров, отражающих физико-химические свойства и степень загрязнения смазочного материала. Ключевые показатели группируются по категориям: физические характеристики, уровень загрязнений, результаты элементного анализа и показатели деградации масла. Интерпретация требует сравнения текущих значений с предыдущими пробами и референсными данными производителя оборудования.

Каждый параметр имеет допустимые пределы, выход за которые указывает на конкретные проблемы: износ деталей, попадание примесей, термическую деградацию или истощение присадок. Критически важно анализировать взаимосвязь показателей – например, рост вязкости вместе с увеличением кислотного числа свидетельствует об окислении масла.

Интерпретация основных показателей

| Параметр | Единицы измерения | Норма | Отклонения |

|---|---|---|---|

| Вязкость при 40°C | мм²/с (сСт) | ±10% от номинала |

|

| Кислотное число (TAN) | мг KOH/г | < 50% от нового масла |

|

| Щелочное число (TBN) | мг KOH/г | > 50% от исходного |

|

| Содержание воды | ppm (% масс.) | < 0.1% (1000 ppm) |

|

| Спектральный анализ металлов | ppm | Зависит от оборудования |

|

Диагностические алгоритмы: Комплексная оценка строится на сопоставлении трех факторов: абсолютных значений параметров, динамики изменений относительно предыдущих проб и соотношения показателей. Например, одновременный рост кремния (Si) и натрия (Na) указывает на попадание антифриза, а резкое увеличение железа (Fe) при нормальной вязкости свидетельствует об абразивном износе.

Дополнительные индикаторы:

- Температура вспышки: падение указывает на разбавление топливом

- Содержание сажи (для моторных масел): превышение 2% требует замены

- ПЦР (потенциал частиц): значения >14 указывают на каталитическое загрязнение

Трендовый анализ: отслеживание изменения ключевых показателей

Трендовый анализ в диагностике масел заключается в систематическом мониторинге динамики критических параметров (вязкость, кислотное число, содержание примесей, добавок и износа) на протяжении эксплуатационного цикла. Его цель – выявить не краткосрочные колебания, а устойчивые тенденции изменения свойств смазочного материала, которые служат индикаторами состояния как самого масла, так и работающего агрегата. Отслеживание трендов позволяет перейти от точечной оценки "здоровья" системы к прогнозированию её поведения.

Для построения трендов результаты последовательных проб, отобранных через строго регламентированные интервалы (моточасы, пробег, объем выработанного топлива), наносятся на графики или сводятся в таблицы. Ключевое внимание уделяется не абсолютным значениям на конкретную дату, а скорости изменения показателей и характеру кривой (линейный рост/снижение, экспоненциальный рост, стабилизация, появление "пиков"). Сопоставление трендов разных параметров между собой (например, железа и кремния) повышает точность диагностики.

Ключевые аспекты интерпретации трендов

Аналитик фокусируется на нескольких критических направлениях:

- Деградация базового масла: Стабильный рост общего кислотного числа (TAN) указывает на окисление и накопление кислых продуктов. Снижение щелочного числа (TBN) сигнализирует о расходе моющих/нейтрализующих присадок. Отклонение вязкости (повышение – загущение от окисления или загрязнения, понижение – разжижение топливом или испарение легких фракций) напрямую влияет на смазывающую способность.

- Загрязнение: Резкие скачки содержания кремния (Si) – признак попадания абразивной пыли. Постоянный рост натрия (Na), калия (K) или бор (B) может указывать на утечку охлаждающей жидкости. Увеличение нерастворимых веществ (пентрастворимых/бензолрастворимых) говорит о накоплении шламов, продуктов окисления или сажи (в дизелях).

- Износ узлов: Монотонный рост концентраций металлов износа (железо Fe, хром Cr, алюминий Al – для поршневой группы; медь Cu, олово Sn, свинец Pb – для подшипников) – норма, но крутой наклон кривой или резкий скачок – тревожный сигнал об ускоренном износе конкретных деталей. Соотношение элементов (например, Fe и Cr) помогает локализовать источник.

- Состояние присадок: Снижение концентраций характерных элементов (фосфор P, цинк Zn – для противоизносных/противозадирных; кальций Ca, магний Mg – для детергентно-диспергирующих) свидетельствует об их истощении.

Эффективность трендового анализа напрямую зависит от качества исходных данных:

- Контроль точек отбора проб: Пробы должны браться в одинаковых условиях (температура масла, положение агрегата, после остановки двигателя/перед запуском).

- Стабильность методик: Использование одних и тех же лабораторных методов (ASTM, ISO, ГОСТ) для всех анализов в серии.

- Регулярность отбора: Строгое соблюдение интервалов пробоотбора, рекомендованных для данного типа оборудования и условий эксплуатации.

- Корреляция с эксплуатацией: Учет изменений в режиме работы агрегата, проведенного ТО, замены фильтров, долива масла.

| Показатель | Стабильный тренд (Норма) | Негативный тренд (Тревога) | Возможные причины негативного тренда |

|---|---|---|---|

| Вязкость (100°C) | ±10% от начального значения | Рост >15% или Падение >10% | Окисление, загрязнение / Разжижение топливом, неправильная вязкость долива |

| TBN (Щелочное число) | Постепенное снижение | Резкое падение (>50% от начального) | Высокий сернистый топливо, перегрев, превышение срока службы |

| Fe (Железо) | Медленный линейный рост | Резкий скачок, Экспоненциальный рост | Абразивный износ, усталостный износ, недостаток смазки |

| Si (Кремний) | Низкий стабильный уровень | Резкий скачок или Постоянный рост | Загрязнение воздушного фильтра, утечки через уплотнения |

| Нерастворимые вещества | Низкий стабильный уровень | Постоянный рост | Окисление масла, накопление сажи (дизель), загрязнение |

Грамотная расшифровка трендов позволяет не просто констатировать текущее состояние масла, а прогнозировать остаточный ресурс смазочного материала, выявлять зарождающиеся проблемы в оборудовании (подшипники, цилиндропоршневая группа, система фильтрации), обосновывать оптимальные интервалы замены масла и предотвращать дорогостоящие поломки, переводя обслуживание на предиктивную (прогнозную) модель. Трендовый анализ – мощный инструмент для принятия обоснованных решений по техническому обслуживанию.

Определение остаточного ресурса масла по комплексу тестов

Остаточный ресурс масла (ОРМ) – это прогнозируемый период безопасной и эффективной работы смазочного материала до момента, когда его ключевые эксплуатационные характеристики выйдут за допустимые пределы, делая дальнейшее использование недопустимым или опасным для оборудования. Определение ОРМ не является простой экстраполяцией времени работы от последней замены; это комплексная оценка текущего состояния масла и скорости его деградации на основе лабораторных анализов.

Ключевая задача – не просто констатировать факт непригодности масла "здесь и сейчас", а спрогнозировать, как долго оно еще сможет выполнять свои функции при текущих условиях эксплуатации. Для этого требуется анализ широкого спектра параметров и понимание их взаимного влияния и динамики изменения.

Ключевые группы тестов и их роль в оценке ресурса

Оценка остаточного ресурса базируется на анализе нескольких критически важных аспектов состояния масла:

- Химическая стабильность и степень старения:

- Кислотное (TAN) и Щелочное (TBN) Числа: Тренд роста TAN (окисление, накопление кислот) и падения TBN (расход щелочного резерва) – главные индикаторы химического старения. Скорость изменения этих показателей прямо коррелирует с остаточным ресурсом. Резкое изменение наклона кривой TAN/TBN vs время сигнализирует об ускорении старения.

- Инфракрасная спектроскопия (FTIR): Позволяет количественно определить продукты окисления, нитрования, сульфатирования, содержание воды, топлива, антифриза, а также оценить степень деструкции присадок (например, по уменьшению характерных пиков). Динамика концентрации этих продуктов – мощный инструмент прогноза.

- Растворенный газовый анализ (DGA, для трансформаторов): Концентрация и соотношение газов (H2, CH4, C2H6, C2H4, C2H2, CO, CO2) указывают на интенсивность протекающих в масле и изоляции деструктивных процессов (пиролиз, перегрев, дугообразование), критичных для прогнозирования остаточного срока службы.

- Уровень загрязнения:

- Анализ частиц (счетчик частиц, спектральный анализ): Концентрация и размер частиц указывают на износ оборудования. Резкий рост числа крупных частиц или специфических металлов (Fe, Cu, Al, Si) сигнализирует об активном износе, что требует срочного вмешательства и сокращает прогнозируемый ресурс масла/узла.

- Содержание воды (Карл Фишер): Вода катализирует окисление, вызывает гидролиз присадок и базового масла, способствует образованию эмульсий и коррозии. Превышение нормы существенно ускоряет деградацию масла.

- Загрязнение топливом, антифризом: Разжижает масло, снижает вязкость, температуру вспышки, смывает масляную пленку, ускоряет окисление. Значительные концентрации резко сокращают ОРМ.

- Физические свойства:

- Вязкость: Отклонение вязкости (как в сторону повышения из-за окисления, так и в сторону понижения из-за разжижения) за пределы допусков означает потерю маслом основной смазывающей функции. Тренд изменения вязкости – важный индикатор.

- Температура вспышки: Снижение указывает на загрязнение легколетучими фракциями (топливо), повышение – на сильное окисление. Значительные отклонения снижают безопасность эксплуатации и ресурс.

| Параметр | Что показывает для ресурса | Критичность для прогноза |

|---|---|---|

| Тренд TAN/TBN | Скорость химической деградации, расход щелочного резерва | Высокая |

| FTIR (Окисление, Нитрование и пр.) | Конкретные продукты старения, степень деструкции | Высокая |

| Количество/размер частиц, спектр металлов | Интенсивность износа, источник проблемы | Высокая (для ресурса узла) |

| Содержание воды | Катализатор старения и коррозии | Средняя/Высокая |

| Вязкость (тренд) | Потерю смазывающей способности, разжижение/загустевание | Высокая |

| Загрязнение топливом/антифризом | Разжижение, снижение Tвсп, смыв пленки | Высокая |

Расшифровка и прогнозирование: Оценка ОРМ требует не только анализа текущих значений, но и обязательного рассмотрения исторических данных (трендов) по каждому параметру. Статистические методы и специализированное ПО помогают построить модели деградации и экстраполировать, когда тот или иной критический параметр достигнет предельного значения. Решение о ресурсе принимается по "самому слабому звену" – параметру, который первым выйдет за допустимые рамки при сохранении текущих условий. Важно понимать, что прогноз ОРМ всегда вероятностный и может резко измениться при изменении условий работы оборудования (нагрузка, температура, попадание загрязнений).

Правила принятия решений о замене масла

Решение о замене масла принимается на основе комплексной оценки данных химического анализа, эксплуатационных параметров и рекомендаций производителя оборудования. Критическое превышение нормативов по ключевым показателям (вязкость, кислотность, загрязнения) является прямым указанием к немедленной замене независимо от пробега или наработки.

Дополнительно анализируется соответствие масла текущим условиям работы агрегата: температурным режимам, нагрузкам, состоянию фильтров и наличию неисправностей. При обнаружении абразивных частиц или воды сначала устраняют причину их появления, затем выполняют замену. Учитывается также остаточный ресурс присадок, особенно противоизносных и диспергирующих.

Ключевые критерии замены

Основные параметры, требующие контроля:

- Вязкость: отклонение ±20% от номинала требует анализа причин, ±25% – обязательная замена

- Кислотное число (TAN): рост на 100% от начального значения или превышение абсолютного лимита производителя

- Окисление: резкое увеличение карбонильных соединений по ИК-спектрометрии

- Загрязнения:

- Кремний > 20 ppm (пыль/герметики)

- Железо/медь > 100 ppm (износ)

- Вода > 0.2% объема

При пограничных значениях применяют трендовый анализ: результаты 3-х последовательных проб сравнивают для оценки скорости деградации масла. Экспоненциальный рост показателей – сигнал к замене.

| Параметр | Критическое значение | Действие |

|---|---|---|

| Натрий/калий | > 50 ppm | Проверка охлаждающей жидкости |

| Нерастворимые отложения | > 0.7% | Промывка системы + замена |

| Щелочное число (TBN) | < 50% от исходного | Замена с учетом агрессивности среды |

Для ответственных агрегатов (турбины, гидросистемы) решение принимают после оценки совокупности факторов: если 3 и более параметров приближаются к предельным значениям, масло заменяют даже при нормальном сроке эксплуатации. Всегда учитывают экономические риски: стоимость замены масла vs потенциальный ущерб от износа.

Корректировка интервалов обслуживания на основе аналитики

Анализ проб масла позволяет объективно оценить его остаточный ресурс и степень деградации под конкретными условиями эксплуатации. Стандартные интервалы замены, заданные производителем, не учитывают индивидуальные факторы: климат, режимы работы, качество топлива и запылённость. Регулярный лабораторный контроль выявляет эти нюансы, переводя обслуживание от регламентного к предикативному.

Ключевые показатели анализа (вязкость, щелочное число, содержание загрязнений) служат индикаторами для принятия решения о продлении или сокращении межсервисного пробега. Например, стабильные параметры TBN и отсутствие абразивов при умеренном износе позволяют увеличить интервал на 20-30%, а критическое падение вязкости требует немедленного вмешательства независимо от пробега.

Алгоритм корректировки на основе данных анализа

Процесс адаптации интервалов включает:

- Сравнение с референсными значениями для конкретного типа масла и агрегата

- Оценку динамики изменений по 3-5 последовательным пробам

- Расчёт коэффициента нагрузки по формуле: Kн = (∆TBN + ∆вязк. + 1/Σзагр.) / 3

| Параметр | Пороговое значение | Влияние на интервал |

|---|---|---|

| Щелочное число (TBN) | < 50% от исходного | Сокращение на 15-40% |

| Кинематическая вязкость | ±15% от нормы | Сокращение до 50% |

| Железо (Fe) | > 120 ppm | Сокращение 20-30% + диагностика |

| Кремний (пыль) | > 25 ppm | Сокращение 10-25% |

| Окисление (ИК-спектр) | Abs > 0.5 | Сокращение 25-35% |

Важные аспекты при продлении интервалов:

- Требуется минимум 3 последовательных стабильных анализа

- Увеличение пробега допустимо только при нормативных показателях износа

- Обязателен мониторинг расходных материалов (воздушные/топливные фильтры)

Статистика внедрения показывает: корректная адаптация снижает расход масла на 12-18% без увеличения отказов. Критически важно документировать все корректировки и проводить верификацию через 2-3 цикла контроля.

Типовые неисправности, выявляемые через анализ масел

Повышенное содержание частиц железа (Fe), меди (Cu) и алюминия (Al) в моторных маслах указывает на износ основных компонентов двигателя: колец, вкладышей коленвала, поршней, подшипников распредвала. Аномальные концентрации свинца (Pb) и олова (Sn) сигнализируют о разрушении вкладышей или припоя в радиаторах.