Как отремонтировать стойку амортизатора самому

Статья обновлена: 28.02.2026

Амортизаторы – критически важные элементы подвески автомобиля, напрямую влияющие на безопасность, управляемость и комфорт вождения.

Со временем стойки теряют герметичность, изнашиваются сальники или клапаны, что приводит к утечке масла, стукам и ухудшению демпфирования.

Многие виды неисправностей стоек можно устранить самостоятельно, сэкономив на услугах сервиса, при наличии инструментов, расходников и технической грамотности.

Ремонт требует тщательной диагностики, разборки узла, замены поврежденных компонентов и последующей правильной сборки с соблюдением моментов затяжки.

Снятие амортизатора с автомобиля: пошаговая последовательность

Перед началом работ убедитесь в наличии необходимого инструмента: домкрата, баллонного ключа, наборов головок и гаечных ключей, съемников шаровых опор/наконечников рулевых тяг. Обязательно зафиксируйте автомобиль противооткатными башмаками и снимите клеммы с аккумулятора.

Автомобиль должен стоять на ровной твердой поверхности. Если демонтируете задние амортизаторы – освободите багажник от груза. Для передней подвески потребуется дополнительно подготовить съемник шаровых опор и инструмент для разборки ступичного узла.

Подготовка колесной арки и демонтаж колеса

- Ослабьте затяжку болтов крепления колеса на стоящем автомобиле

- Поднимите нужную часть авто домкратом, установите на подставку (козел)

- Снимите колесо полностью, открутив все болты/гайки

- Очистите рабочую зону от грязи щеткой, особое внимание уделяя верхней чашке амортизатора под капотом/в багажнике

Отсоединение вспомогательных элементов

- Снимите датчик АБС (при его наличии на стойке), аккуратно отсоединив разъем

- Открутите тормозной шланг и ABS-провод от кронштейнов стойки

- Отсоедините стабилизатор поперечной устойчивости от стойки (через тягу стабилизатора)

Демонтаж нижнего крепления

Открутите гайки/болты соединения стойки с поворотным кулаком (передняя подвеска) или нижней рычаг/балкой (задняя подвеска). Для ржавых соединений используйте проникающую смазку WD-40. При необходимости используйте монтировку для разъединения сопрягаемых поверхностей.

Демонтаж верхнего крепления

| Расположение | Действия |

| Под капотом/в багажнике | Открутите гайки штока амортизатора, удерживая шток шестигранником за ограничитель |

| В нише колеса | Снимите пластиковую заглушку, открутите центральную гайку штока |

Извлечение узла

Аккуратно выведите стойку вниз, одновременно отслеживая положение тормозных шлангов и проводки. При демонтаже передних стоек может потребоваться частичный разворот поворотного кулака для освобождения стойки. Избегайте резких движений – поврежденные элементы подвески могут заклинить.

Разборка подвески для доступа к стойке амортизатора

Перед началом работ подготовьте инструменты: домкрат, набор ключей, съемник шаровых опор, стяжки пружин и защитные очки. Установите автомобиль на ровную поверхность, зафиксируйте колеса противооткатными башмаками и снимите минусовую клемму с АКБ.

Демонтируйте колесо с нужной стороны, после чего визуально оцените состояние компонентов подвески. Проверьте крепления стабилизатора поперечной устойчивости, рычагов и рулевых тяг – их отсоединение потребуется для свободного хода ступицы.

Последовательность демонтажа узлов

Выполните следующие действия в строгом порядке:

- Отсоедините тормозной суппорт и подвесьте его на проволоке к кузову, не допуская провисания шланга

- Снимите датчик ABS (если установлен), аккуратно разъединив коннектор

- Выбейте шплинт и ослабьте гайку крепления рулевой тяги к поворотному кулаку

- Используя съемник, отсоедините нижний рычаг от шаровой опоры

Критически важные моменты:

- Обязательно отметьте положение регулировочных болтов перед ослаблением

- При демонтаже шаровых опор не повредите пыльники

- Не наступайте на тормозной диск – осевое усилие может погнуть ступицу

| Компонент | Тип крепежа | Рекомендуемый инструмент |

| Ступичная гайка | Контрящая гайка 30-32 мм | Удлиненный вороток |

| Рулевая тяга | Конусная посадка | Съемник "вилка" |

| Болт стабилизатора | M12-M14 с шестигранником | Торцевой ключ |

После отсоединения всех элементов отведите ступичный узел в сторону, обеспечив доступ к верхнему креплению стойки в подкапотном пространстве и нижнему кронштейну. Проверьте отсутствие напряжения в пружине перед финальным демонтажем болтов стойки.

Проверка стойки на предмет внешних повреждений перед разборкой

Тщательно осмотрите корпус стойки амортизатора по всей длине, уделяя особое внимание участкам возле креплений и сварных швов. Ищите трещины, глубокие царапины, вмятины или следы коррозии, которые могут нарушить герметичность или целостность конструкции. Обязательно проверьте состояние штока поршня – даже незначительные сколы или ржавчина приведут к утечке масла и повреждению сальника.

Проверьте резьбовые соединения (гайки штока, проушины) на предмет срыва резьбы или деформации. Убедитесь в отсутствии подтеков масла на корпусе и штоке – масляные пятна указывают на износ сальника. Протестируйте крепежные втулки и сайлентблоки: покачайте стойку в местах крепления, оценивая люфт и целостность резиновых элементов.

Ключевые этапы визуального контроля

- Корпус амортизатора: Трещины, вмятины, коррозия, особенно в зонах высокого напряжения.

- Шток поршня: Царапины, сколы, ржавчина, искривление (прокрутите шток для полного осмотра).

- Сальник штока: Подтеки масла вокруг уплотнения – явный признак износа.

- Крепежные элементы: Деформация проушин, повреждение резьбы на гайках и болтах.

- Втулки и сайлентблоки: Разрывы резины, отслоение от металла, чрезмерный люфт при покачивании.

Важно: Стойки с погнутым корпусом, трещинами или критической коррозией не подлежат ремонту – их необходимо заменить. Повреждения штока часто устраняются шлифовкой, но при глубоких дефектах деталь непригодна к восстановлению.

Промывка амортизатора от грязи перед ремонтом

Тщательная очистка амортизатора от загрязнений – обязательный этап, предотвращающий попадание абразивных частиц внутрь механизма при разборке. Грязь, масляные отложения и дорожные реагенты скапливаются на корпусе и штоке, затрудняя диагностику и повреждая уплотнения.

Используйте специализированные обезжириватели или керосин для растворения застарелых наслоений. Избегайте абразивных материалов и агрессивных растворителей, способных повредить резиновые компоненты или покрытие штока. Особое внимание уделите зоне вокруг сальника и резьбовым соединениям.

Порядок действий

- Обработайте поверхность щеткой с синтетическим ворсом, смоченной в очистителе.

- Удалите размягченные отложения ветошью без ворса или мягкой кистью.

- Промойте скрытые полости струей сжатого воздуха.

- Просушите деталь компрессором или чистой сухой тканью.

Критические моменты:

- Шток амортизатора очищайте только вдоль оси движения без круговых движений.

- Проверьте отсутствие вмятин и коррозии на штоке после мойки.

- Закройте резьбовые отверстия заглушками перед очисткой.

| Материал | Применение | Ограничения |

| Керосин/Уайт-спирит | Удаление битумных пятен | Проветривание помещения |

| WD-40 | Растворение ржавчины | Не применять на резиновых деталях |

| Мыльный раствор | Первичная очистка | Требует тщательной сушки |

Контролируйте отсутствие остатков моющих средств в посадочных местах пружин и крепежных элементах. Полностью сухой амортизатор готов к последующей разборке и дефектовке.

Стравливание газа из газонаполненного амортизатора

Газонаполненные амортизаторы содержат под давлением инертный газ (обычно азот), который предотвращает вспенивание масла и улучшает демпфирование. При разборке стойки для замены сальника или ремонта цилиндра необходимо предварительно стравить газ, чтобы избежать опасного выброса деталей под давлением.

Работа требует строгого соблюдения мер безопасности: используйте защитные очки и перчатки, убедитесь в отсутствии открытого огня. Процедура проводится только в хорошо проветриваемом помещении из-за риска утечки масляного тумана.

Инструменты и подготовка

Необходимое оборудование:

- Специальный клапан для стравливания газа (или тонкая игла для шин)

- Емкость для сбора вытекающего масла

- Тряпки для очистки штока

- Тиски с мягкими губками

Надежно зафиксируйте амортизатор в вертикальном положении штоком вверх. Очистите область клапана на дне корпуса от грязи.

Пошаговая процедура

- Найдите заправочный клапан на торце корпуса (похож на автомобильный ниппель).

- Медленно нажмите иглой или клапаном на золотник, придерживая амортизатор. Газ будет выходить с шипящим звуком.

- Дождитесь полного сброса давления (2-5 минут). Признак окончания – прекращение шипения и капель масла из клапана.

- Проверьте отсутствие давления, попытавшись утопить шток рукой (он должен плавно перемещаться без сопротивления).

- Протрите шток чистой ветошью перед последующей разборкой.

Важно: Никогда не стравливайте газ через сальник штока! Это повредит уплотнения и потребует замены узла. После ремонта амортизатор обязательно требует повторной заправки газом на специальном стенде.

Как развальцевать шток амортизатора без специнструмента

Развальцовка штока необходима для восстановления работоспособности амортизатора после замены сальника или ремонта направляющей втулки. Без профессионального инструмента задача усложняется, но реализуема при наличии базовых навыков и аккуратности. Главная цель – создать на торце штока аккуратную "грибовидную" головку, которая надежно зафиксирует внутренние компоненты стойки.

Для работы потребуется наковальня (массивный металлический предмет), молоток весом 500-800 г, газовая горелка или паяльная лампа, а также тиски. Обязательно защитите резьбу штока гайкой или толстой шайбой перед началом процедуры, чтобы предотвратить деформацию. Учтите, что метод требует терпения и точных ударов – перекос или избыточная деформация приведут к неремонтопригодности детали.

Пошаговая технология развальцовки

- Нагрев штока: Зажмите шток в тисках вертикально (резьбой вверх). Равномерно прогрейте торец до вишнево-красного свечения (800-900°C) с помощью горелки. Избегайте перегрева соседних зон.

- Первичная деформация: Быстро перенесите шток на наковальню. Нанесите 3-4 точных вертикальных удара молотком по центру торца – металл начнет "расплющиваться" в стороны.

- Формирование буртика: Переверните шток, закрепите в тисках. Нагрейте края образовавшейся заготовки. Легкими круговыми ударами под углом 45° сформируйте равномерный бортик высотой 1.5-2 мм.

- Калибровка: Используйте штатную гайку амортизатора как шаблон. Наденьте ее на шток – буртик должен выступать над плоскостью гайки на 0.3-0.5 мм без перекосов.

| Критичные параметры | Норма | Риск при нарушении |

| Высота буртика | 1.8±0.3 мм | Срыв сальника или люфт |

| Диаметр шляпки | На 2-3 мм > диаметра штока | Закусывание штока втулкой |

| Отсутствие трещин | Визуальный контроль | Разрушение при нагрузке |

Важно: После остывания обработайте рабочую поверхность буртика мелкой наждачной бумагой (Р400-Р600) для удаления окалины и заусенцев. Проведите пробную сборку – шток должен свободно вращаться в сальнике, но без радиального биения. Если буртик деформирован неравномерно, повторите нагрев и коррекцию ударами, избегая перекаливания металла.

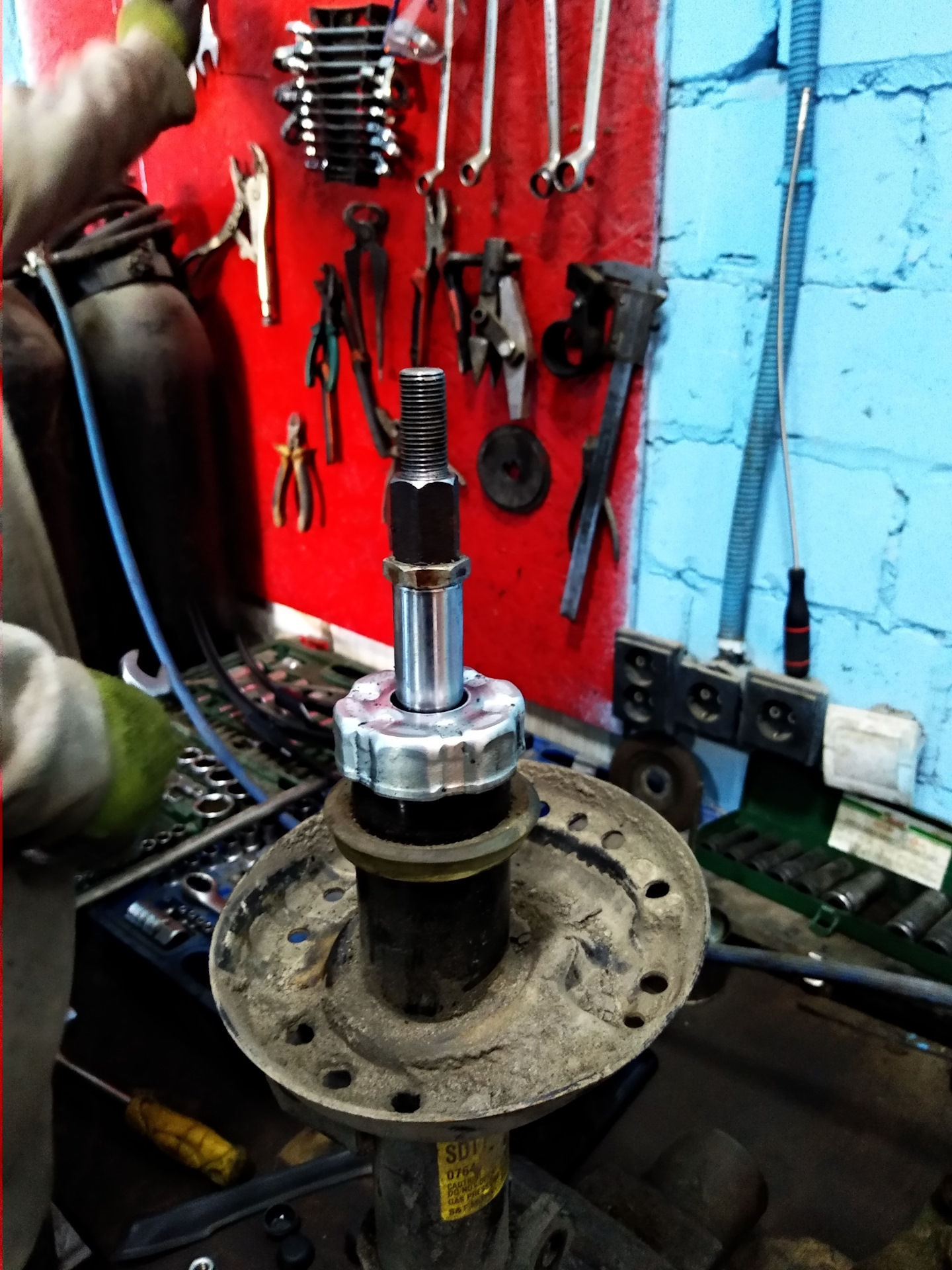

Разборка узла: извлечение штока из корпуса стойки

После демонтажа стойки с автомобиля и слива масла приступают к разборке узла. Ключевой этап – снятие верхней опоры с корпуса, для чего требуется открутить центральную гайку крепления штока. Используйте специальный ключ для удержания штока от проворачивания, одновременно ослабляя гайку ударным инструментом или мощным воротком.

После снятия гайки, пыльника и отбойника аккуратно выньте шток с поршнем из цилиндра. При закисании или коррозии постучите резиновой киянкой по торцу штока, избегая повреждения резьбы. Не прикладывайте излишних усилий – если шток не выходит, проверьте наличие стопорных колец или дополнительных фиксаторов в конструкции конкретной модели.

Критические моменты при извлечении

Важные нюансы:

- Фиксация цилиндра в тисках только через мягкие прокладки во избежание деформации

- Контроль положения уплотнительных манжет при вытягивании штока

- Маркировка ориентации деталей (если отсутствует заводская)

При появлении масляного тумана или капель на штоке немедленно прекратите вытягивание – это свидетельствует о неполном сбросе давления. Проверьте наличие скрытых клапанов сброса в дне корпуса. Для сложных случаев применяйте съемник штока с регулируемым усилием.

| Проблема | Решение |

|---|---|

| Прикипание штока | Обработка проникающей смазкой + прогрев корпуса строительным феном |

| Сорванная резьба | Нарезка ремонтной резьбы или замена штока |

| Деформация направляющей втулки | Обязательная замена втулки и сальника |

После извлечения сразу очистите шток ветошью от масла и разложите компоненты в порядке разборки. Проверьте состояние хромированного покрытия штока – царапины глубиной более 0.1 мм требуют замены элемента. Особое внимание уделите целостности рабочей кромки сальника.

Оценка состояния маслоотражательной юбки и плунжера

Внимательно осмотрите маслоотражательную юбку (сальник) на штоке. Ищите признаки износа: глубокие борозды, трещины, потертости или деформацию рабочей кромки, которая должна плотно прилегать к полированной поверхности штока. Даже мелкие повреждения приведут к утечке масла и потере давления.

Проверьте плунжер (шток амортизатора) по всей длине хода. Особое внимание уделите участку, контактирующему с сальником. Поверхность должна быть абсолютно гладкой, без сколов, коррозии, рисок или локальных вздутий лакового покрытия. Малейшие дефекты ускорят износ новой юбки и спровоцируют течь.

Критерии оценки и решения

Маслоотражательная юбка:

- Приемлемое состояние: Рабочая кромка ровная, эластичная, без разрывов. Мелкие потертости без углублений допустимы.

- Требует замены: Наличие трещин, затвердевание резины, "заваленная" или волнистая кромка, глубокие канавки от абразива.

Плунжер (шток):

- Приемлемое состояние: Глянцевая поверхность без видимых дефектов. Допускаются единичные микроцарапины, не ощущаемые ногтем.

- Требует замены штока/стойки:

- Заметные риски, коррозионные пятна, сколы хромирования.

- Вмятины, искривление оси штока.

- Отслоение или пузырение защитного лакового слоя.

Важно: Протрите шток чистой ветошью без ворса, смоченной в жидкости для очистки тормозов, перед осмотром. Используйте яркий свет и увеличительное стекло для точной диагностики микротрещин и состояния кромки сальника.

Проверка штока на искривление и микротрещины

Перед началом осмотра тщательно очистите шток от грязи, масла и остатков старого сальника растворителем. Убедитесь в наличии хорошего освещения – микротрещины часто видны только под ярким светом при определенном угле обзора. Используйте увеличительное стекло или лупу для детального изучения поверхности.

Отсутствие видимых дефектов не гарантирует целостность штока. Даже минимальная деформация или микроразрушение поверхности приведут к ускоренному износу сальника и течи амортизатора. Особое внимание уделите участкам возле резьбы и зоне постоянного контакта с уплотнением.

Методы диагностики

- Проверка на искривление:

- Прокатите шток по идеально ровной поверхности (стеклу, гранитной плите)

- Зафиксируйте в токарном станке или тисках с индикаторной стойкой

- Допустимое биение – не более 0.05 мм на всей длине рабочей части

- Выявление микротрещин:

- Проведите магнито-порошковой дефектоскопией (при наличии оборудования)

- Обработайте поверхность керосином, затем протрите насухо – трещины проявятся темными линиями

- Проверьте ультрафиолетовым детектором после нанесения проникающей жидкости

Важно: Штоки с хромированным покрытием не подлежат шлифовке или полировке – повреждение гальванического слоя неизбежно приведет к коррозии. Обнаружение любых дефектов означает необходимость замены детали.

Диагностика работоспособности клапанной системы

Клапанный механизм регулирует переток жидкости между камерами амортизатора, создавая сопротивление при сжатии и отбое. Неисправности проявляются потерей демпфирующих свойств: стуками, "пробоями" подвески или масляными подтёками на корпусе стойки.

Проверку начинают после разборки узла и очистки компонентов от загрязнений. Основное внимание уделяют целостности тарельчатых клапанов, состоянию седел, упругости пружин и геометрии перепускных каналов.

Порядок диагностики компонентов

- Визуальный осмотр тарелок: Проверить на отсутствие деформации кромок, сколов и глубоких рисок. Повреждённые тарелки пропускают жидкость без сопротивления.

- Контроль седел клапанов: Убедиться в гладкости посадочных поверхностей в поршне. Раковины или задиры нарушают герметичность при закрытии.

- Проверка пружин: Измерить длину в свободном состоянии и сравнить с номиналом. Проверить отсутствие остаточной деформации после сжатия.

- Тест свободного хода: Убедиться, что тарелки перемещаются без заеданий в направляющих, а пружины возвращают их в исходное положение.

- Анализ каналов: Осмотреть перепускные отверстия в поршне на предмет засорения или механических повреждений краёв.

| Неисправность | Внешние признаки | Последствия для работы |

|---|---|---|

| Прогиб тарелки клапана | Видимая деформация, неравномерный износ | Протечки жидкости, "мягкий" отбой |

| Износ седла | Кольцевые борозды на посадочной поверхности | Снижение давления, стуки при перекладке |

| Просадка пружины | Укорочение длины на 10-15% от нормы | Преждевременное открытие клапанов, раскачка кузова |

| Засор каналов | Остатки грязи, лаковые отложения в отверстиях | Замедленная реакция на неровности, перегрев |

Обязательно проведите калибровку усилия срабатывания клапанов на стенде при наличии оборудования. Для точной диагностики измеряйте давление на сжатие/отбой манометром и сравнивайте с заводскими параметрами.

Осмотр и очистка сальника штока амортизатора

Тщательно удалите старую смазку и загрязнения с поверхности штока в зоне сальника, используя ветошь и очиститель (WD-40, бензин или керосин). Особое внимание уделите кромке штока – малейшие царапины или забоины приведут к утечке масла. Проверьте состояние хромированного покрытия: отслоения или коррозия требуют замены штока.

Извлеките сальник из корпуса амортизатора при помощи съёмника или отвёртки, действуя аккуратно, чтобы не повредить посадочное место. Очистите канавку под сальник от грязи и остатков старой смазки. Визуально оцените целостность рабочей кромки сальника – трещины, порезы или деформация недопустимы.

Критерии оценки состояния сальника

Пригодность сальника определяется по следующим признакам:

- Эластичность: материал не должен быть ожесточённым или рассыпаться

- Отсутствие механических дефектов: проверьте кромку на микротрещины под лупой

- Рабочая кромка: должна иметь чёткую геометрию без замятий

| Проблема | Последствие | Решение |

|---|---|---|

| Задиры на штоке | Ускоренный износ сальника | Замена штока |

| Затвердение резины | Потеря герметичности | Замена сальника |

| Деформация пружины сальника | Подтёки масла | Установка нового комплекта |

Перед установкой нового сальника смажьте его внутреннюю поверхность и шток амортизаторным маслом. Запрессовывайте деталь строго перпендикулярно с помощью оправки подходящего диаметра – перекос при монтаже вызовет мгновенную течь.

Замена масла в масляном амортизаторе: выбор жидкости

Качество и характеристики масла напрямую влияют на демпфирующие свойства амортизатора, стабильность работы в разных температурных режимах и общий ресурс узла. Несоответствие жидкости требованиям производителя приводит к ухудшению плавности хода, кренам кузова при маневрировании и преждевременному износу деталей.

Использование неподходящего масла провоцирует вспенивание жидкости при интенсивной работе, снижение эффективности гашения колебаний и ускоренную деградацию уплотнителей. В экстремальных случаях возможны гидроудары и полный выход стойки из строя из-за перегрева или потери герметичности.

Критерии выбора рабочей жидкости

Основные параметры при подборе масла:

- Вязкость (класс SAE): Для большинства легковых авто используют масла 2.5W-10W. Низковязкие составы (2.5W-5W) обеспечивают плавную работу зимой, более густые (7.5W-10W) – стабильность при летней жаре.

- Температурный диапазон: Синтетические масла сохраняют стабильность от -40°C до +120°C, минеральные – имеют ограниченный диапазон.

- Антипенные присадки: Критичны для предотвращения аэрации при резких ходах штока.

- Совместимость с уплотнениями: Масло не должно разрушать сальники (проверять соответствие материалам NBR или FKM).

Рекомендуемые типы жидкостей:

| Тип масла | Преимущества | Недостатки |

|---|---|---|

| Специализированное амортизаторное | Оптимальный пакет присадок, точная вязкость, гарантированная совместимость | Высокая стоимость, ограниченная доступность |

| Синтетическое ATF (Dexron III/Mercon) | Хорошие антипенные свойства, стабильная вязкость, доступность | Требует проверки совместимости с сальниками |

| Гидравлическое для ГУР | Бюджетная замена, подходит для старых моделей | Часто не соответствует требованиям по вязкости |

Важно: Категорически недопустимо применение тормозной жидкости, моторного или трансмиссионного масла – их характеристики радикально отличаются от требований к демпфирующим составам. Объем заливки определяется конструкцией стойки и должен соответствовать рекомендациям производителя (обычно 180-400 мл).

Подготовка новых деталей для ремонта стойки

Перед сборкой стойки тщательно проверьте комплектность новых запчастей: сальники, направляющие втулки, демпферные шайбы, уплотнительные кольца, сальник штока и буфер сжатия. Сверившись с каталожными номерами производителя, исключите риск установки несовместимых компонентов. Убедитесь в отсутствии заводского брака – микротрещин, деформаций или следов коррозии на металлических элементах.

Все резиновые и полиуретановые детали (пыльники, отбойники, сайлентблоки) очистите от защитной консервационной смазки с помощью безворсовой ветоши. Металлические поверхности штока и внутренних полостей корпуса протрите насухо. Запрещается промывать детали бензином или агрессивными растворителями – это повредит структуру уплотнителей.

Процедура обработки деталей перед монтажом

- Смазка уплотнений: Нанесите тонкий слой специальной амортизаторной жидкости (Shock Fluid) или рекомендованного производителем масла на губы сальников и резиновые кольца.

- Подготовка штока: Протрите шток чистой ветошью, смоченной в амортизаторном масле. Особое внимание уделите зоне хода сальника.

- Проверка резьб: Прогоните резьбу на штоке и гайках метчиком/плашкой для удаления заусенцев.

- Замачивание демпферных шайб: Погрузите тефлоновые или пластиковые шайбы в рабочую жидкость на 15-20 минут для насыщения пор.

| Деталь | Материал | Критичные параметры проверки |

|---|---|---|

| Сальник штока | Резина/фторопласт | Эластичность кромки, отсутствие перекосов |

| Направляющая втулка | Полиамид/бронза | Внутренний диаметр (должен соответствовать штоку) |

| Буфер отбоя | Пористый полиуретан | Целостность структуры, отсутствие расслоений |

Установка ремкомплекта: замена сальников и втулок

Перед началом сборки убедитесь, что все компоненты ремкомплекта соответствуют модели амортизатора, а рабочие поверхности штока и гильзы не имеют задиров или коррозии. Тщательно очистите детали от старой смазки и загрязнений, используя ветошь и специализированный очиститель.

Нанесите свежее масло для амортизаторов или рекомендованную производителем консистентную смазку на внутренние стенки корпуса, новые сальники и втулки. Это предотвратит сухое трение при первом запуске и обеспечит плавную работу узла.

Последовательность монтажа

- Установка направляющей втулки: Аккуратно запрессуйте новую полимерную втулку в верхнюю часть корпуса амортизатора с помощью оправки, следя за отсутствием перекосов.

- Монтаж сальника штока:

- Наденьте на шток защитный колпачок (при наличии в комплекте)

- Перед установкой заполните полость за губами сальника смазкой

- Совместите кромки сальника с посадочным буртом корпуса

- Равномерно утопите деталь ударами через деревянную проставку

- Фиксация элементов: Закрепите сальник и втулку отбойной шайбой, используя специальное стопорное кольцо. Убедитесь, что кольцо полностью село в канавку.

После сборки проверьте ход штока – движение должно быть плавным без заеданий. Важно! Избегайте применения ударного инструмента при монтаже сальников – деформация уплотнительных кромок приведет к течи масла. При обнаружении сопротивления при ходе штока вверх немедленно разберите узел для выявления причин заклинивания.

Замена штокового сальника без повреждения нового элемента

Перед установкой нового сальника тщательно очистите посадочное место в крышке амортизатора от остатков старой смазки, грязи и металлической стружки. Используйте безворсовую ветошь и очиститель для тормозов, уделяя особое внимание канавке под уплотнитель. Проверьте поверхность штока на отсутствие задиров, коррозии или микронеровностей – малейший дефект приведет к утечке масла и выходу сальника из строя.

Нанесите тонкий слой свежей амортизаторной жидкости на внутреннюю кромку нового сальника и внешнюю поверхность штока. Никогда не используйте универсальные смазки типа WD-40 или графитовые составы – они агрессивны к материалу уплотнителя. Применяйте только рекомендованное производителем масло для амортизаторов.

Ключевые этапы монтажа

- Сориентируйте сальник строго по направлению установки – его металлический корпус обычно имеет фаску с одной стороны (эта сторона должна "смотреть" внутрь корпуса амортизатора).

- Используйте оправку из мягкого металла (алюминий, медь) или специальный монтажный инструмент. Диаметр оправки должен на 0,2-0,5 мм превышать диаметр штока.

- Наденьте сальник на оправку, затем аккуратно вбейте его в посадочное место равномерными ударами по периметру корпуса. Удары наносите через проставку из мягкого дерева или полиуретана.

- Контролируйте глубину посадки – сальник должен сесть в канавку заподлицо или на 0,3-0,8 мм ниже кромки крышки (согласно спецификации производителя).

После установки проверьте работоспособность: прокачайте шток вручную 3-5 раз – ход должен быть плавным без заеданий. Образование тонкой масляной пленки на штоке после первых 50 км пробега – норма, но капли или подтеки указывают на ошибку монтажа.

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Перекос при запрессовке | Деформация пыльника, ускоренный износ | Использование направляющей втулки |

| Применение ударного инструмента без проставки | Разрушение армирующей вставки | Только ручной монтаж с мягким молотком |

| Неочищенная посадочная зона | Негерметичное прилегание | Промывка и продувка сжатым воздухом |

При отсутствии специнструмента разрежьте старую гильзу сальника вдоль, используйте её половинки как направляющие для нового уплотнителя. После посадки удалите импровизированные направляющие боковыми кусачками – этот метод снижает риск перекоса на 70% при кустарном ремонте.

Нанесение смазки D12 или аналога перед сборкой

Тщательно очистите все детали амортизатора от загрязнений и остатков старой смазки с помощью ветоши и специализированного очистителя. Особое внимание уделите штоку, направляющей втулке, сальнику и резьбовым соединениям – отсутствие абразивных частиц критично для герметичности.

Нанесите смазку D12 (или совместимый аналог вроде KYODO YUSHI S-200, Molykote PG-65) тонким равномерным слоем на ключевые поверхности. Используйте для нанесения кисть или пластиковый шпатель, избегая контакта с резиновыми уплотнителями без предварительной проверки совместимости материала.

Технология обработки компонентов

Обязательно смажьте следующие элементы:

- Шток амортизатора по всей рабочей длине хода поршня

- Направляющую втулку с внутренней и внешней сторон

- Резьбу штока и гайки поршня для предотвращения задиров при затяжке

- Поверхность сальника в зоне контакта со штоком (если производитель допускает)

Соблюдайте требования производителя по объёму смазки: избыток приведёт к вспениванию жидкости, недостаток – к ускоренному износу. Типичная норма – слой толщиной 0.1-0.3 мм. Избегайте смешивания разных типов смазочных материалов!

| Компонент | Последствия отсутствия смазки |

|---|---|

| Шток | Задиры на хромированном покрытии, течь масла |

| Направляющая | Стуки при работе, клин штока |

| Резьбовые соединения | Невозможность демонтажа при следующем ремонте |

После нанесения немедленно приступайте к сборке: длительный контакт смазки с воздухом провоцирует окисление. Контролируйте усилие затяжки гайки штока динамометрическим ключом – превышение параметров деформирует сальник.

Сборка амортизатора в обратной последовательности

После замены уплотнительных элементов и сальников приступайте к аккуратной сборке узла, строго соблюдая обратный демонтажу порядок действий. Предварительно очистите все детали от загрязнений и нанесите свежую амортизаторную жидкость на внутренние поверхности корпуса, шток и новые уплотнения для обеспечения плавного хода.

Установите перепускной клапан и направляющую втулку штока в корпус, используя специальный оправка для запрессовки до появления характерного щелчка. Проверьте плавность движения штока рукой – заеданий быть не должно. Наполните рабочую камеру жидкостью до уровня, указанного производителем, удаляя воздушные пузыри многократным прокачиванием штока в течение 2-3 минут.

Ключевые этапы сборки

- Монтаж поршня с клапанами на шток с фиксацией гайкой динамометрическим ключом (момент затяжки уточняйте в ТТХ модели)

- Установка отбойника и защитного кожуха на шток

- Аккуратное введение штокового узла в цилиндр под прямым углом

- Запрессовка сальника с использованием монтажной трубки (не допускайте перекоса!)

- Крепление опорной чашки пыльника через стопорное кольцо

Перед установкой на автомобиль проверьте работоспособность собранного амортизатора: плавное сопротивление на сжатие/отбой без провалов и подтеков жидкости свидетельствует о корректности сборки. Помните – ошибки при монтаже сальников или перетяжка резьбовых соединений приводят к преждевременному выходу узла из строя.

Особенности установки новых направляющих втулок

Направляющие втулки обеспечивают точное позиционирование штока амортизатора, предотвращая его перекосы и биение во время работы. Неправильная установка приводит к преждевременному износу штока, течи масла и ухудшению демпфирующих характеристик стойки.

Перед монтажом новых втулок тщательно очистите посадочные места в корпусе амортизатора от грязи, металлической стружки и остатков старой втулки. Используйте ветошь и очиститель для тормозов, избегая абразивных материалов, способных повредить поверхности.

Ключевые этапы монтажа

Смазка и позиционирование:

- Нанесите на внутреннюю поверхность новой втулки только рекомендованную производителем смазку (обычно силиконовую). Масло или WD-40 недопустимы.

- Убедитесь в правильной ориентации асимметричных втулок – пазы или метки должны совпадать с канавками в корпусе стойки.

Посадка втулки:

- Вручную вдавите втулку в посадочное гнездо до упора, контролируя отсутствие перекоса.

- Для запрессовки используйте специальную оправку или монтажную трубу подходящего диаметра. Удары молотком непосредственно по втулке недопустимы.

- После установки проверьте свободное перемещение штока через втулку – ход должен быть плавным, без заеданий.

| Типовая ошибка | Последствие |

|---|---|

| Загрязнение посадочной зоны | Неплотная посадка, вибрация |

| Отсутствие смазки | Скрипы, ускоренный износ |

| Перекос при запрессовке | Заклинивание штока, течь масла |

Правильная запрессовка сальника в посадочное место

Чистоту посадочного места тщательно контролируют – удаляют грязь, остатки старого сальника и следы коррозии металлической щеткой или мелкой наждачной бумагой. Поверхность обезжиривают растворителем (уайт-спиритом, бензином) и просушивают сжатым воздухом для исключения малейшего загрязнения.

Новый сальник проверяют на отсутствие дефектов (трещины, заусенцы), смазывают рабочую кромку (губу) и внешний корпус чистым маслом для амортизатора. Это обеспечит легкую установку и защитит уплотнение от повреждения при запрессовке.

Технология запрессовки

Сальник устанавливают в посадочное место строго вертикально, без перекосов. Для равномерного вдавливания используют:

- Специальную оправку (рекомендуется) – ее диаметр соответствует внешнему размеру сальника.

- Подходящую по диаметру трубу или головку – контакт должен быть только с металлическим корпусом сальника.

Категорически запрещено:

- Бить молотком напрямую по корпусу сальника.

- Прикладывать усилие к резиновому уплотнителю или пружине губы.

- Допускать перекос даже на начальном этапе запрессовки.

Запрессовку выполняют медленно и плавно, контролируя параллельность оправки плоскости посадочного места. Сальник должен входить с ощутимым усилием, но без резких ударов. Глубина посадки – до полного упора корпуса в выступ (заплечик) рабочей чашки амортизатора.

После установки визуально проверяют:

- Отсутствие перекоса сальника.

- Целостность резиновых элементов и пружины губы.

- Правильность глубины посадки (корпус сальника должен быть полностью утоплен заподлицо или вровень с краем чашки).

Неправильная запрессовка – основная причина преждевременного течи масла через шток после сборки стойки.

Расчет объема заливаемого масла для разных типов стоек

Точный объем масла в амортизаторе критичен для корректной работы: недостаток вызовет аэрацию и перегрев, избыток создаст избыточное давление и ускорит износ сальников. Этот параметр зависит от конструкции стойки и характеристик демпфирующего элемента.

Определить точное значение без данных производителя сложно, но существуют универсальные методы расчета, основанные на замерах внутреннего объема корпуса и учете особенностей поршня. Всегда учитывайте тип амортизатора (масляный, газомасляный) и его ориентацию при заправке.

Ключевые методы расчета объема

1. Метод замера внутренней полости:

- Полностью разберите амортизатор, удалите старое масло и загрязнения.

- Замерьте внутренний диаметр корпуса (D) и рабочую длину хода поршня (L) до упора.

- Рассчитайте объем по формуле цилиндра: V = π × (D/2)² × L.

- Отнимите 10-15% от полученного значения для компенсации объема штока и создания воздушной подушки.

2. Метод частичного заполнения с последующей регулировкой:

- Залейте в корпус ≈80% от ориентировочного объема (на основе диаметра и длины).

- Соберите стойку без установки сальника.

- Прокачайте амортизатор 5-10 раз для удаления воздуха.

- Долейте масло до уровня 25-40 мм ниже верхнего края корпуса (точный зазор зависит от модели).

- Установите сальник и завершите сборку.

3. Учет типа и конструкции:

| Тип стойки | Особенности расчета | Ориентировочный объем (для легковых авто) |

|---|---|---|

| Масляные двухтрубные | Требуют строгого соблюдения уровня от верхнего края. Воздушная подушка обязательна. | 250-400 мл |

| Газомасляные однотрубные (high pressure) | Заливается почти полный объем (≈95%), недостаток компенсирует газовый заряд в отдельной камере. | 300-500 мл |

| Передние стойки McPherson | Учитывают объем штока и камеры под пружиной. Часто требуют больше масла. | 350-600 мл |

Важные нюансы:

- Всегда используйте рекомендованную производителем вязкость масла.

- После заправки обязательна многократная прокачка (20-30 ходов штока) для вытеснения воздуха.

- При работе с газомасляными стойками восстановление газового заряда требует спецоборудования.

- Проверка уровня на наклоненной стойке (под углом ≈45°) повышает точность для некоторых моделей.

Заполнение амортизатора маслом: этапы работ

Тщательно подготовьте рабочее место, обеспечив чистоту и отсутствие пыли. Убедитесь, что все детали амортизатора (цилиндр, поршень, сальники) очищены от старой жидкости и загрязнений, а ремкомплект соответствует модели.

Подберите рекомендованное производителем масло по вязкости и объёму. Рассчитайте требуемое количество жидкости с учётом рабочего хода штока и внутреннего объёма корпуса, подготовьте мерную ёмкость.

Последовательность заполнения

- Первичное заполнение: Залейте 70% расчётного объёма масла в корпус амортизатора под небольшим углом. Медленно прокачивайте шток 5-7 раз для удаления воздушных пузырей.

- Контроль уровня: Установите амортизатор вертикально штоком вверх. Долейте масло до края корпуса с учётом объёма, который займёт шток при сборке.

- Установка направляющей втулки: Плавно погрузите узел штока с направляющей в цилиндр, позволяя излишкам масла вытечь через верхнее отверстие.

- Фиксация сальника: После выхода штока в рабочее положение, установите и запрессуйте новый сальник, удалив излишки масла ветошью.

Важно: Не допускайте попадания воздуха под поршень – это вызывает "аэрацию" и снижение эффективности демпфирования. Проверьте ход штока: движение должно быть равномерным, без провалов и резких рывков.

Прокачка амортизатора для удаления воздушных пробок

Воздух внутри амортизатора нарушает работу демпфирующей системы, вызывая неравномерное сжатие/отбой, стуки и снижение эффективности гашения колебаний. Прокачка – обязательный этап после замены масла или сборки узла.

Технология требует строгой последовательности: неправильное выполнение оставит воздушные полости, что приведет к ускоренному износу деталей и нестабильности автомобиля на дороге.

Пошаговая инструкция по прокачке

- Подготовка амортизатора: Установите шток вертикально вниз, резервуаром вверх. Убедитесь, что клапанная система собрана.

- Предварительное сжатие: Медленно сожмите корпус до упора на 2/3 хода. Избегайте резких движений.

- Удержание: Зафиксируйте амортизатор в сжатом состоянии 2-3 секунды.

- Плавное растяжение: Медленно (!) вытяните шток до максимального положения. Скорость – не более 2-3 см/сек.

- Пауза: Удерживайте шток в выдвинутом состоянии 3-5 секунд.

- Цикличность: Повторите пункты 2-5 минимум 6-8 раз до исчезновения пузырьков в масле.

Критерии успешной прокачки:

- Полное отсутствие булькающих звуков

- Плавное движение штока без рывков на всех этапах хода

- Появление равномерного сопротивления при сжатии/отбое

Важно! При вытягивании штока из корпуса более чем на 50% до полного выхода – прокачку начинают заново. Резкие рывки на этапе растяжения сводят эффективность процедуры к нулю.

| Ошибка | Последствие |

| Слишком быстрое растяжение | Всасывание воздуха через сальники |

| Недостаточное количество циклов | Остаточные микропузырьки в рабочей камере |

| Отсутствие пауз в крайних положениях | Неполное отделение воздуха от масла |

После прокачки дайте амортизатору постоять вертикально 10-15 минут для стабилизации давления. Проверьте ход штока вручную – движение должно быть равномерно тугим на всем протяжении без провалов.

Опрессовка амортизатора без воздушного компрессора

Отсутствие компрессора не является непреодолимым препятствием для восстановления работоспособности стойки. Главная задача – создать необходимое давление внутри корпуса, обеспечивающее правильную работу клапанного блока и предотвращающее кавитацию масла.

Вместо сжатого воздуха можно использовать сам амортизатор как поршень для нагнетания давления. Этот метод требует аккуратности и понимания процесса, но позволяет обойтись без специализированного оборудования.

Порядок действий

- Подготовка амортизатора: Заполните корпус свежей жидкостью до рекомендованного уровня (обычно 70-80% объема), избегая попадания воздуха. Установите шток с поршнем в корпус, предварительно смазав сальник.

- Первоначальная прокачка: Несколько раз плавно прокачайте шток вручную на всю длину хода. Это удалит крупные пузыри воздуха из камеры под поршнем.

- Создание давления:

- Утопите шток в корпус примерно на 1/3 от его рабочего хода.

- Крепко зажмите шток в этом положении (например, струбциной или тисками через мягкие прокладки, чтобы не повредить хромированную поверхность).

- Усилие сжатия должно быть значительным – шток не должен самопроизвольно выдвигаться.

- Заправка камеры высокого давления:

- Медленно выдвигайте шток из зажатого положения только на 2-3 см.

- Резко и полностью утопите шток обратно.

- Повторите пункт 4 несколько раз (5-10 циклов). При этом масло под давлением продавливается через клапаны поршня в верхнюю камеру, вытесняя воздух через отверстие под шток.

- Контроль и завершение:

- Отпустите шток – он должен плавно и полностью выдвинуться под действием созданного внутреннего давления.

- Повторите пункты 3-5, если шток выдвигается не полностью или движение рывками.

- После успешной опрессовки установите и затяните гайку штока с рекомендуемым моментом.

Критерии качества опрессовки

| Признак | Успешно | Требует повторения |

|---|---|---|

| Ход штока после отпускания | Плавное, полное выдвижение | Неполное выдвижение, рывки, заедание |

| Сопротивление при ручном сжатии | Равномерное по всему ходу, без провалов | Мягкий ход в начале, внезапное затвердение |

| Наличие пузырьков | Отсутствие видимых пузырей в масле у штока | Появление пены или пузырьков после прокачки |

Важно: Избегайте полного вытягивания штока на этапе создания давления (п.4). Это может привести к завоздушиванию. Если после нескольких циклов давление не создается, проверьте целостность сальника и поршневых клапанов – возможна утечка.

Особенности ремонта двухтрубных масляных амортизаторов

Двухтрубная конструкция включает внешний корпус и внутренний рабочий цилиндр, заполненные маслом и газом низкого давления (обычно азот) в компенсационной камере. Основные проблемы таких амортизаторов – утечки масла через сальник, потеря газа, износ клапанов или деформация корпуса.

Ремонт требует специфичных операций: обязательной дегазации перед разборкой, контроля целостности корпуса и точной регулировки давления газа после сборки. Несоблюдение процедур приводит к неэффективной работе или мгновенному выходу узла из строя.

Ключевые этапы и нюансы

Специфика разборки:

- Сброс остаточного давления газа через клапан компенсационной камеры перед демонтажем штока

- Аккуратное извлечение рабочего цилиндра из корпуса – риск повреждения донного клапана

- Проверка корпуса на вмятины – даже мелкие дефекты нарушают работу

Замена критичных компонентов:

- Сальник штока: обязательная установка нового комплекта с направляющей втулкой

- Донный клапан: диагностика пропускания масла при сжатии

- Перепускные клапаны: замена при потере демпфирующих свойств

| Компонент | Признак неисправности | Риск при игнорировании |

|---|---|---|

| Сальник | Масляные подтёки на корпусе | Полная утечка масла и газа |

| Компенсационный газ | Провалы штока, пенообразование масла | Аэрация, потеря эффективности |

| Клапан отбоя | Избыточная мягкость при вытягивании штока | Пробой подвески |

Сборка и заправка:

- Точное дозирование масла по объёму и вязкости (оригинальные спецификации!)

- Заправка азотом под давлением 2-6 атм через сервисный клапан

- Обязательная прокачка штока для удаления воздушных пробок

Важно: Отсутствие специализированного оборудования (стенд для зарядки газом, динамометрический ключ) делает ремонт двухтрубных амортизаторов крайне затруднительным в гаражных условиях.

Специфика ремонта газомасляных амортизаторов в домашних условиях

Газомасляные амортизаторы отличаются от масляных наличием герметичной газовой камеры (обычно азот под высоким давлением), что усложняет разборку и требует строгого соблюдения мер безопасности. Признаками необходимости ремонта служат потеки масла на корпусе стойки, стук или скрип при движении, а также заметное ухудшение управляемости автомобиля.

Основная сложность самостоятельного восстановления заключается в необходимости специального оборудования для работы с газом под давлением и риском травмирования при неправильной разборке. Категорически запрещено пытаться вскрывать корпус без предварительного сброса давления газа через штатный клапан или технологическое отверстие – игнорирование этого правила может привести к взрывообразному разрушению узла.

Ключевые этапы и особенности работ

Подготовка и разборка:

- Сброс давления газа: Используйте защитные очки и перчатки. Найдите клапан (обычно под резиновым колпачком на штоке или на корпусе) и медленно стравите газ тонким шилом/дрелью (Ø 1-2 мм), направив отверстие в безопасную сторону.

- Демонтаж: Зафиксируйте амортизатор в тисках через мягкие накладки. Открутите гайку штока спецключом, удерживая шток шестигранником. Извлеките поршень, шток и сальник.

Диагностика и замена компонентов:

- Осмотрите шток на предмет коррозии, изгиба или повреждения хромирования – дефекты требуют замены.

- Проверьте состояние сальника и направляющей втулки – износ этих деталей основная причина течи.

- Оцените зеркало рабочего цилиндра: глубокие царапины делают ремонт нецелесообразным.

Сборка и заправка:

| Этап | Действие | Важно! |

| Промывка | Тщательно очистите все детали от старого масла и загрязнений керосином | Не допускайте попадания абразива в цилиндр |

| Заправка маслом | Залейте рекомендованный производителем тип масла до уровня | Точный объем критичен для характеристик демпфирования |

| Закачка газа | Требуется спецоборудование (насос высокого давления) | Без азота (6-15 атм) амортизатор будет "проваливаться" |

Ограничения домашнего ремонта: Полноценное восстановление газомасляного амортизатора невозможно без профессионального стенда для закачки азота и проверки параметров отбоя/сжатия. Самостоятельно реально заменить только сальник и масло при наличии клапана для заливки, но стабильность работы и ресурс после такого ремонта значительно снижаются.

Центровка штока перед окончательной сборкой

Правильная центровка штока гарантирует отсутствие перекосов при работе амортизатора и предотвращает преждевременный износ сальника. Без этого этапа даже новый ремкомплект не обеспечит герметичность и плавность хода стойки.

Смещенный шток вызывает неравномерную нагрузку на направляющую втулку и маслосъемные кольца, что приводит к течи масла, стукам и сокращению ресурса узла. Контроль положения обязателен после замены деталей и перед фиксацией гайки.

Технология выполнения

- Соберите корпус амортизатора с новым маслом, установите шток с поршневой группой, но не затягивайте гайку крепления.

- Плавно выдвиньте шток до максимума, затем медленно вдавите его до конца. Повторите цикл 3-5 раз для самоцентрирования поршня в цилиндре.

- Удерживая шток в полностью утопленном положении, зафиксируйте его строго вертикально. Используйте пресс или монтажную лапу для исключения перекоса.

- Проверьте равномерность зазора между штоком и направляющей втулкой по всей окружности. Допустимое отклонение – не более 0.5 мм.

- Только после контроля затяните гайку штока динамометрическим ключом с усилием, указанным производителем. Избегайте смещения при затяжке!

Контрольный тест: после сборки перемещайте шток вручную на всю длину хода. Движение должно быть плавным, без заеданий и бокового люфта. Появление сопротивления или рывков требует перепроверки центровки.

Сборка и завальцовка корпуса стойки

Перед началом сборки убедитесь, что все внутренние компоненты (шток с поршнем, перепускной клапан, сальник, направляющая втулка, демпферная тарелка, рабочая жидкость) подготовлены, тщательно очищены от загрязнений и установлены в правильной последовательности согласно схеме конкретной модели амортизатора. Залейте рекомендованное производителем количество масла или специальной жидкости в корпус, избегая попадания воздуха в зону рабочей камеры.

Аккуратно вставьте узел штока с запрессованным сальником и направляющей втулкой в корпус, контролируя соосность элементов. Убедитесь, что резиновый уплотнитель сальника не поврежден и плотно прилегает к поверхности штока. Установите демпферную тарелку и опорную шайбу на верхнюю часть корпуса, совместив их технологические выступы с пазами на корпусе для фиксации от проворачивания.

Процесс завальцовки

Завальцовка обеспечивает герметичное соединение корпуса с демпферной тарелкой. Для этого:

- Поместите корпус стойки вертикально в тиски с мягкими губками или специальное фиксирующее приспособление, исключающее деформацию.

- Используя специальную оправку (конусный пуансон) и гидравлический пресс либо ручной вальцовочный инструмент, плавно и равномерно загните верхний край корпуса по всей окружности внутрь, на угол примерно 45 градусов.

- Контролируйте усилие: перекос или чрезмерная деформация кромки приведут к нарушению геометрии и разгерметизации. Готовая отбортовка должна плотно прижимать демпферную тарелку к опорной шайбе по всей окружности без зазоров.

После завальцовки обязательно проверьте:

- Плавность хода штока на всех участках – не должно быть заеданий или рывков.

- Отсутствие течи жидкости через сальник и зону отбортовки при небольшом давлении на шток.

- Наличие необходимого сопротивления при перемещении штока, характерного для исправного амортизатора.

При обнаружении дефектов (течь, заклинивание) потребуется разборка, устранение причины и повторная завальцовка. Успешная сборка и качественная завальцовка гарантируют герметичность и корректную работу стойки после установки на автомобиль.

Проверка рабочего хода амортизатора после сборки

Перед установкой отремонтированной стойки на автомобиль критически важно проверить плавность и полный рабочий ход штока. Для этого плотно зажмите нижнюю проушину амортизатора в тисках через мягкие накладки, исключающие повреждение корпуса. Убедитесь, что устройство зафиксировано строго вертикально без перекосов.

Возьмитесь за шток рукой и выполните несколько полных циклов сжатия-отбоя с умеренным усилием. Движение должно происходить равномерно на всей дистанции без заеданий, рывков или провалов. Особое внимание уделите переходам между зонами низкого и высокого сопротивления.

Ключевые критерии оценки

- Отсутствие заклинивания – шток перемещается от упора до упора без механических препятствий

- Равномерное сопротивление – усилие при сжатии/растяжении меняется плавно, без скачков

- Полный ход – длина выдвижения штока соответствует заводским параметрам (сверьте с техпаспортом)

- Бесшумность работы – при циклировании не должно быть стуков, скрипов или щелчков

При обнаружении любых отклонений (нелинейное движение, задиры на штоке, масляные подтёки) немедленно разберите узел для повторной диагностики. Установка амортизатора с дефектами хода приведёт к ускоренному износу деталей и нарушению управляемости.

Контроль герметичности отремонтированного амортизатора

Проверка герметичности – критически важный этап после ремонта амортизатора. Отсутствие утечек рабочей жидкости гарантирует корректное демпфирование, стабильность характеристик и долговечность узла. Пренебрежение этим шагом сведет на нет все усилия по восстановлению стойки и приведет к ее быстрому выходу из строя.

Контроль следует проводить сразу после сборки, до установки амортизатора на автомобиль. Убедитесь, что все уплотнители (сальники, манжеты) установлены правильно, резьбовые соединения затянуты с рекомендованным моментом, а корпус и шток не имеют механических повреждений, способных нарушить уплотнение.

Основные методы проверки

- Визуальный осмотр под нагрузкой:

- Установите амортизатор вертикально в тиски (за корпус, не за шток!).

- Совершите 10-15 полных рабочих ходов штока вручную, прикладывая равномерное усилие.

- Тщательно осмотрите зоны уплотнений (сальник штока, места соединений корпуса, резьбовые заглушки, сварные швы при их ремонте) на предмет появления даже незначительных капель или масляной пленки.

- Проверка погружением (для газонаполненных амортизаторов):

- Поместите нижнюю часть корпуса (область сальника) в емкость с чистой водой.

- Активно прокачайте шток 5-7 раз на 1/2-3/4 его хода.

- Наблюдайте: появление пузырьков воздуха из-под сальника или в районе резьбовых соединений указывает на негерметичность.

- Важно: Метод подходит только для проверки герметичности газовой камеры и уплотнений штока относительно газа. Не герметизирует ли масло, этим методом не определить.

- Контроль "на стояке" (после установки на авто):

- После монтажа стойки в сборе на автомобиль совершите несколько поездок по неровной дороге или активно "раскачайте" кузов руками, приложив усилие над каждым колесом.

- Проведите повторный визуальный осмотр амортизатора (особенно сальника штока и корпуса) через 50-100 км пробега. Мокрые потеки или масляные пятна – явный признак утечки.

Обнаружение любой утечки требует немедленной разборки амортизатора, выявления и устранения причины (замена бракованного/некачественного сальника, подтяжка соединений, замена деформированного штока или корпуса). Повторный контроль герметичности обязателен.

Смазка посадочных мест перед установкой стойки на авто

Очистите металлической щёткой и обезжирьте контактные поверхности опорного стакана кузова и нижнего крепления стойки. Удалите всю ржавчину, грязь и остатки старой смазки – это критично для надёжного контакта.

Нанесите тонкий слой высокотемпературной медной смазки (например, Liqui Moly Kupfer-Paste) или специализированного антифрикционного состава для тормозных суппортов на следующие зоны:

- Поверхность опорного стакана (чаша кузова)

- Резиновую и металлическую проставки под верхней опорой

- Контактные площадки нижнего крепления стойки к поворотному кулаку

- Резьбу и тыльную сторону крепёжных болтов/гаек

Не используйте:

- Графитовые смазки (вызывают коррозию)

- WD-40 или аналоги (испаряются, не рассчитаны на нагрузки)

- Солидол, литол (деградируют при высоких температурах)

Смазка выполняет три ключевые функции:

- Предотвращает коррозионное закисание деталей

- Устраняет скрипы при работе подвески

- Обеспечивает правильное прилегание элементов без перекоса

Излишки состава удалите ветошью – чрезмерный слой притягивает грязь и может нарушить позиционирование узла. Соблюдайте момент затяжки крепежа динамометрическим ключом согласно спецификации производителя автомобиля.

Монтаж пружины и опорного подшипника

Установите пружину в нижнюю чашу амортизационной стойки, соблюдая ориентацию витков – плотные витки должны располагаться внизу. Проверьте правильность посадки пружины в седло чаши, исключая перекосы. Используйте стяжки для пружин до момента полной сборки узла, чтобы предотвратить неконтролируемое распрямление.

Наденьте опорный подшипник на шток амортизатора, совместив его посадочные метки с выступами опорного стакана кузова. Убедитесь, что подшипник свободно вращается без заеданий и посторонних шумов. Зафиксируйте подшипник штатной гайкой штока, используя динамометрический ключ для соблюдения момента затяжки, указанного производителем.

Ключевые этапы и контрольные точки

- Проверка компонентов: Осмотрите пружину на предмет трещин, а подшипник – на плавность хода

- Сборка узла:

- Пружина → Резиновая проставка → Опорная чаша → Подшипник

- Соблюдайте последовательность прокладок и буферов отбоя

- Фиксация: Затягивайте гайку штока при опущенном домкрате (под нагрузкой)

| Компонент | Типовая неисправность | Последствия неправильного монтажа |

|---|---|---|

| Пружина | Перекос в чаше | Ускоренный износ, стук на неровностях |

| Опорный подшипник | Загрязнение или заклинивание | Скрип при повороте руля, разрушение опоры |

Важно: После установки прокачайте подвеску, несколько раз резко нажав на крыло автомобиля, прежде чем окончательно затягивать крепления стойки к поворотному кулаку. Это обеспечит правильное положение всех элементов под рабочей нагрузкой.

Установка стойки в автомобиль: крепление и центровка

Перед монтажом новой или отремонтированной стойки тщательно очистите посадочные места кузова и проверьте состояние резьбовых отверстий, сайлент-блоков верхней опоры и шаровой опоры (если применимо). Убедитесь, что пыльник и отбойник правильно расположены на штоке, а все технологические заглушки сняты.

Аккуратно поднимите узел в монтажное положение, совместив нижний кронштейн стойки с проушиной поворотного кулака. Временно зафиксируйте соединение болтом без затяжки, затем введите шток через отверстие в брызговике крыла, совместив его с верхней опорой. Наживите гайку штока, сохраняя возможность легкого смещения стойки для последующей центровки.

Ключевые этапы крепления

- Предварительная фиксация: Соедините поворотный кулак с кронштейном стойки штатным болтом, оставив затяжку на 50-70% от нормы.

- Монтаж верхней опоры: Установите крепежную тарелку и гайку штока согласно схеме производителя (некоторые модели требуют контргайки или динамометрического ключа).

- Подключение стабилизатора: Присоедините тягу стабилизатора поперечной устойчивости к кронштейну на стойке, используя новые гайки.

Центровка и окончательная затяжка

Опустите автомобиль на землю перед финальной затяжкой – это исключит перекосы в подвеске. Прокатите авто на 5-10 метров вперед-назад для самоустановки узлов. Нагрузите подвеску, нажав на крыло 3-4 раза. Только после этого выполняйте:

- Затяжку нижнего болта крепления к кулаку с моментом, указанным в руководстве (обычно 90-120 Нм).

- Окончательную протяжку гайки штока динамометрическим ключом (как правило, 40-60 Нм).

- Контроль соосности всех элементов – шток должен располагаться строго вертикально без перекосов.

Обязательно проверьте угол развала колес на стенде – после замены стоек он часто требует коррекции. Убедитесь в отсутствии контакта пыльника с деталями кузова при полном ходе подвески.

Проверка углов развала-схождения после монтажа

После установки отремонтированной или новой амортизаторной стойки обязательна проверка и регулировка углов развала-схождения. Даже незначительные отклонения в геометрии подвески при замене узлов приводят к ускоренному износу шин, ухудшению управляемости и увеличению расхода топлива.

Независимо от тщательности монтажа, демонтаж и установка стойки влияют на положение рычагов подвески и точек крепления. Это неизбежно сбивает заводские настройки углов установки колес, требуя профессиональной диагностики на стенде.

Порядок действий

Этапы контроля после замены стойки:

- Тест-драйв: Совершите поездку 5-10 км для притирки узлов и стабилизации подвески.

- Визуальный осмотр: Убедитесь в отсутствии перекосов стойки, надежности затяжки всех крепежей.

- Проверка давления: Выровняйте давление в шинах согласно рекомендациям производителя.

- Диагностика на стенде: Посетите сервис для точных замеров параметров:

- Развала (Camber)

- Схождения (Toe)

- Поперечного и продольного угла наклона оси поворота (KPI и Caster)

Критерии необходимости регулировки:

| Параметр | Допустимое отклонение | Признаки нарушений |

| Схождение | ±0.1° от нормы | «Пилообразный» износ шин, визг в поворотах |

| Развал | ±0.3° от нормы | Односторонний износ протектора, увод руля |

Отказ от регулировки после ремонта стойки сокращает срок службы покрышек на 20-40% и создает риски потери контроля над авто при экстренном маневрировании. Корректировка углов силами сервиса занимает не более 1 часа, но гарантирует безопасность и сохранность резины.

Тест-драйв и оценка работы отремонтированной стойки

Начните тест-драйв на ровном участке дороги с плавного разгона до 40-50 км/ч. Контролируйте прямолинейность движения: автомобиль не должно уводить в сторону при отпускании руля. Отсутствие самопроизвольного изменения траектории подтвердит корректную сборку и равномерное усилие амортизаторов.

Проверьте реакцию на мелкие неровности (стыки плит, гравий). Слушайте подвеску: скрипы или металлические стуки указывают на недотянутые крепления, износ опорного подшипника или неправильную установку пружины. Вибрация на руле может сигнализировать о дисбалансе узла.

Контроль демпфирующих характеристик

Для оценки работоспособности выполните последовательные тесты:

- Торможение: резко остановитесь со скорости 60 км/ч. Корма не должна совершать более одного возвратного колебания.

- Повороты: введите автомобиль в вираж на 60 км/ч. Чрезмерный крен (более 5-7°) или «зависание» кузова после выхода из поворота свидетельствуют о недостаточном демпфировании.

- Волнообразное покрытие: проедьте «гребенку» (частые мелкие кочки) на 30-40 км/ч. Кузов не должен раскачиваться вертикально – это признак негерметичности клапанов или низкого уровня масла.

| Симптом | Возможная причина | Действия |

|---|---|---|

| Масляные подтёки на корпусе | Негерметичность сальника штока | Повторная разборка, замена сальника |

| Жёсткие удары в крайних положениях | Неправильная заправка газом, отсутствие жидкости | Проверка давления, дозаправка азотом |

| Прогрессирующий стук на неровностях | Дефект направляющей втулки, износ штока | Дефектовка, замена изношенных деталей |

После пробега 20-30 км повторно проверьте температуру корпуса стойки (рукой). Норма – равномерный нагрев до 40-50°C. Холодный амортизатор указывает на полное отсутствие демпфирования, локальный перегрев – на заклинивание клапанов.

Убедитесь в отсутствии люфтов: попросите помощника раскачать автомобиль за угол, наблюдая за креплениями опоры и поворотного кулака. Фиксация узла должна быть абсолютно жёсткой.

Типичные ошибки при самостоятельном ремонте стоек

Отсутствие точной диагностики перед разборкой – распространённая проблема. Автовладельцы часто путают неисправности амортизаторов с поломками других элементов подвески, что приводит к нецелесообразному ремонту.

Игнорирование технических требований и специнструмента критично. Попытки использовать подручные средства вместо стяжек пружин или динамометрических ключей создают угрозу безопасности и сокращают срок службы узла.

- Нарушение чистоты: Попадание пыли или грязи внутрь цилиндра при разборке ускоряет износ уплотнений и зеркала штока.

- Некорректная сборка:

- Перетяжка резьбовых соединений (особенно опорного подшипника)

- Неверная установка пружины (нарушение ориентации витков)

- Отсутствие прокачки после замены жидкости

- Экономия на комплектующих: Установка дешёвых неоригинальных сальников, втулок или изношенных демпферных элементов.

- Неправильный подбор масла: Использование жидкостей, не соответствующих вязкости и типу (например, тормозной жидкости вместо гидравлического масла).

Риски при ремонте газонаполненных моделей

| Ошибка | Последствие |

| Разборка без стравливания газа | Травмоопасный выброс деталей под давлением |

| Неверная заправка азотом | Снижение эффективности демпфирования, течи |

Важно: Отсутствие последующей регулировки углов развала схождения после замены стоек провоцирует ускоренный износ шин и ухудшение управляемости.

Меры безопасности при работе с газонаполненными амортизаторами

Газонаполненные амортизаторы содержат азот под высоким давлением (до 30 атмосфер), что создает риск внезапного разрушения корпуса при неосторожном обращении. Несоблюдение протоколов может привести к выбросу металлических осколков и газовой струи, способной нанести тяжелые травмы.

Перед началом любых работ убедитесь в отсутствии внешних повреждений корпуса – вмятины, коррозия или деформации повышают вероятность разгерметизации. Никогда не нагревайте амортизатор открытым пламенем или строительным феном, так как термическое расширение газа многократно увеличивает давление внутри.

Ключевые правила безопасности

При демонтаже и разборке строго соблюдайте последовательность:

- Сброс давления через специальный клапан перед отсоединением штока – используйте защитные очки и перчатки.

- Фиксация штока в тисках строго за проушины, исключая нагрузку на корпус. Подкладывайте медные или алюминиевые прокладки для защиты поверхности.

- Применение специального съемника для гайки штока – стандартные инструменты могут соскользнуть.

Контролируйте состояние компонентов:

- Немедленная утилизация амортизаторов с даже минимальными следами коррозии в зоне сварного шва.

- Запрет на ремонт конструкций с трещинами на корпусе или штоке.

- Проверка резьбы штока – сорванные витки недопустимы.

| Опасность | Мера предосторожности |

|---|---|

| Выброс газа при разборке | Работа в маске-щитке, перчатках, защитном фартуке |

| Разлет осколков | Использование смотрового мешка или стального кожуха |

| Внезапный срыв гайки | Направление штока в сторону от людей/оборудования |

После сборки проверяют герметичность мыльным раствором. Запрещено устанавливать амортизаторы с признаками утечки газа – шипением или масляными подтеками в районе сальника.

Список источников

Для самостоятельного ремонта амортизаторов критически важно использовать проверенную информацию. Неправильные действия могут привести к снижению безопасности и повреждению автомобиля.

Следующие типы источников помогут получить детальные инструкции и технические нюансы по восстановлению стоек. Все материалы должны соответствовать конкретной модели авто и типу амортизатора.

- Официальные сервисные руководства производителей автомобилей

- Специализированные пособия: Иванов А.С. "Ходовая часть современных автомобилей", Петров В.К. "Ремонт подвески своими руками"

- Технические статьи в журналах "За рулём", "Авторевю" и "Мото"

- Видеоинструкции от сертифицированных автомехаников на платформах YouTube (каналы типа AutoHands, Гараж 54)

- Форумы владельцев конкретных марок авто: Drive2.ru, Ford-club.ru, BMWclub.ru

- Производители запчастей: технические бюллетени KYB, Sachs, Monroe по ремонту

- Инструкции к ремкомплектам амортизаторов (напр. Febest, Mapco)

- Безопасность работ: ГОСТ Р 51709-2001 "Транспортные средства. Требования безопасности"