Как запрессовать сайлентблоки - руководство для новичков

Статья обновлена: 01.03.2026

Сайлентблоки – важнейшие элементы подвески автомобиля, гасящие вибрации и обеспечивающие плавность хода.

Неправильная установка этих резинометаллических шарниров приводит к преждевременному износу, стукам и нарушению управляемости.

Данное руководство подробно объяснит процесс запрессовки с помощью доступных инструментов, исключая распространенные ошибки.

Следуя инструкциям, даже новичок сможет профессионально выполнить работу, сэкономив на услугах автосервиса.

Выбор съемника/пресса для демонтажа старого сайлентблока

Удаление старых, "прикипевших" сайлентблоков часто представляет наибольшую сложность в процессе замены. Использование неподходящих инструментов или кустарных методов (молоток, зубило, домкрат) не только неэффективно, но и опасно: высок риск повреждения рычага подвески (проушины), травмирования или срыва резьбы.

Для безопасного и эффективного демонтажа необходим специализированный инструмент – съемник сайлентблоков (пресс-съемник). Основные типы включают гидравлические прессы, механические съемники (резьбовые, цанговые) и универсальные наборы со сменными адаптерами. Выбор зависит от конкретной задачи, частоты использования и бюджета.

Ключевые критерии выбора инструмента

При подборе съемника или пресса для демонтажа сайлентблоков обращайте внимание на следующие параметры:

- Тип привода:

- Гидравлический пресс: Обеспечивает максимальное усилие и контроль, идеален для сильно зажатых или крупных сайлентблоков, профессионального использования. Требует больше места.

- Механический (резьбовой, винтовой) съемник: Более компактен и доступен по цене. Работает за счет вращения мощной центральной шпильки гайковертом или воротком. Основные подтипы: "шуруп" (вкручивается в сайлентблок), "цанга" (охватывает втулку снаружи) и универсальные наборы.

- Создаваемое усилие: Должно быть достаточным для выпрессовки конкретного сайлентблока из его посадочного места. Гидравлика дает большее усилие, чем большинство механических съемников.

- Совместимость (Размеры): Критически важный параметр!

- Диаметр опорных чаш/кольцевых упоров должен быть больше диаметра проушины рычага, чтобы опираться на металл вокруг сайлентблока, а не на саму проушину.

- Диаметр выдавливающего пуансона (наконечника) или внутренней цанги должен быть чуть меньше внешней металлической обоймы старого сайлентблока, чтобы воздействовать именно на нее.

- Длина шпильки/штока и общая конструкция должны обеспечивать достаточный рабочий ход.

- Универсальность: Наборы со сменными адаптерами (чашами, наконечниками разного диаметра, проставками) подходят для широкого спектра сайлентблоков на разных автомобилях. Специализированные съемники дешевле, но работают только с определенными моделями.

- Качество исполнения: Материал (предпочтительна закаленная сталь), толщина металла, качество резьбы (важно для механических съемников), отсутствие люфтов. Дешевые инструменты могут гнуться или ломаться.

Сравнение основных типов инструментов для демонтажа:

| Тип инструмента | Основные преимущества | Основные недостатки | Рекомендация по применению |

|---|---|---|---|

| Гидравлический пресс (настольный или напольный) | Максимальное усилие, контроль, универсальность (для многих задач помимо сайлентблоков) | Высокая цена, громоздкость, требуется стационарная установка | Профессиональные СТО, частые работы, сложные/сильно зажатые сайлентблоки |

| Универсальный набор механических съемников | Относительная универсальность за счет адаптеров, компактность, средняя цена, возможность работы на автомобиле | Ограниченное усилие (особенно на крупных втулках), требуется подбор адаптеров | Наиболее популярный выбор для гаражного ремонта, широкий спектр работ |

| Специализированный механический съемник (под конкретную модель авто/сайлентблок) | Оптимальное соответствие размерам, простота использования, часто низкая цена | Подходит только для определенных сайлентблоков, отсутствие универсальности | Если требуется замена только одного типа сайлентблока и инструмент доступен |

Важные нюансы: При работе с механическими съемниками используйте мощный вороток (рычаг) или ударный гайковерт. Обязательно смазывайте резьбу шпильки перед началом работы. Убедитесь, что гайки и опорные поверхности надежно зафиксированы и не соскальзывают. Никогда не пытайтесь выбивать сайлентблок молотком через оправку – это гарантированно повредит проушину рычага.

Правильно подобранный и качественный съемник – залог безопасного, быстрого и успешного демонтажа старого сайлентблока без повреждения дорогостоящих деталей подвески.

Особенности работы с сайлентблоками разных производителей

Сайлентблоки различных брендов отличаются по составу резиновой смеси, конструкции металлических втулок и геометрическим допускам. Резиновые составы варьируются по твердости (от 55 до 80 Shore), что влияет на виброизоляцию и ресурс. Полиуретановые версии (например, SuperPro) требуют специальной смазки при монтаже, тогда как резиновые (Lemforder, Corteco) часто устанавливаются всухую.

Критически важно соблюдать оригинальную ориентацию детали: многие производители наносят фаски, метки смещения или эксцентричные конструкции для регулировки углов установки колес. Например, сайлентблоки передних рычагов BMW от TRW имеют стрелки направления вращения, а аналоги Febest требуют контроля межфланцевого расстояния после запрессовки.

Сравнительные характеристики

| Производитель | Материал | Особенности монтажа | Типовые допуски |

|---|---|---|---|

| Lemforder (OEM) | Натуральный каучук | Запрессовка без смазки, контроль угла по меткам | ±0.05 мм |

| SuperPro | Полиуретан | Обязательное использование силиконовой смазки | +0.1/-0.0 мм |

| Febest | Синтетическая резина | Проверка соосности втулок после установки | ±0.15 мм |

- Общие правила установки:

- Очистка посадочных мест от коррозии металлической щеткой

- Контроль температуры: полиуретановые изделия нельзя нагревать выше 80°C

- Использование манжетных оправок для защиты губы втулки

- Критические отличия:

- Усиленные сайлентблоки (например, PowerFlex) требуют увеличенного усилия пресса

- Двухкомпонентные конструкции (Sidem) запрессовываются за один этап

- Эксцентриковые модели (Meyle HD) фиксируются гайкой только после опускания автомобиля

После установки обязательно проверяйте отсутствие перекоса: зазор между фланцем сайлентблока и рычагом должен быть равномерным по всей окружности. Для полиуретановых изделий производители требуют повторной протяжки крепежа через 500-1000 км пробега.

Техника безопасности при работе с прессом и домкратом

Работа с гидравлическим прессом и домкратом требует строгого соблюдения правил безопасности из-за высокого давления и риска травм. Пренебрежение этими нормами может привести к разрушению деталей, поломке оборудования или серьезным физическим повреждениям.

Всегда проверяйте исправность инструментов перед началом работ: отсутствие трещин на раме пресса, утечек масла в домкрате, надежность фиксации съемников и опорных элементов. Убедитесь, что грузоподъемность оборудования превышает требуемое усилие для запрессовки конкретного сайлентблока.

Ключевые правила безопасности

- Используйте защитные очки – предотвращают попадание смазки, металлической стружки или частиц резины в глаза.

- Фиксируйте детали стопорными пластинами – исключают неконтролируемый вылет рычагов или втулок при приложении давления.

- Не корректируйте положение узлов руками во время прессовки – применяйте монтажные крюки или специальные захваты.

- Работайте на устойчивой поверхности – пресс должен стоять строго горизонтально без перекосов.

Запрещено:

- Использовать самодельные переходники вместо штатных оправок.

- Стоять напротив направления возможного вылета детали.

- Прикладывать дополнительные рычаги к рукоятке домкрата для увеличения усилия.

| Риск | Мера предотвращения |

| Разрыв сайлентблока | Контролируйте соосность оправок и равномерность давления |

| Срыв резьбы штока | Не превышайте максимальное усилие, указанное в паспорте домкрата |

| Падение рычага пресса | Фиксируйте предохранительными штифтами в крайних положениях |

При работе с подвешенным на домкрате автомобилем обязательно дублируйте опоры стационарными козелками. Регулярно проверяйте уровень масла в гидравлической системе и состояние сальников – изношенные уплотнения требуют немедленной замены.

Поддомкрачивание и снятие колеса автомобиля

Установите автомобиль на ровную твердую поверхность, затяните ручной тормоз и поставьте противооткатные упоры под колеса противоположной оси. Подготовьте домкрат, баллонный ключ и страховочную подставку. Убедитесь в отсутствии людей и препятствий в зоне работы.

Перед подъемом ослабьте болты/гайки крепления колеса баллонным ключом на ½-1 оборот (автомобиль должен стоять на земле). Найдите штатные точки поддомкрачивания на пороге (отмечены треугольником или выемкой), избегайте подъема за элементы кузова или топливопроводы.

Порядок подъема и снятия колеса

- Установите домкрат строго под сертифицированную точку подъема, убедившись в его горизонтальной стабильности.

- Медленно поднимайте автомобиль до отрыва колеса от земли на 2-3 см. Немедленно установите страховочную подставку под силовой элемент рамы/подрамника.

- Продолжайте подъем домкратом до высоты, обеспечивающей свободный демонтаж колеса (обычно 5-7 см от земли).

- Полностью выкрутите болты/гайки крепления колеса. Снимите колесо, придерживая его двумя руками и потянув на себя.

Поместите снятое колесо под порог автомобиля (бортом вверх) – это создаст дополнительную страховку на случай соскальзывания домкрата. Никогда не работайте под автомобилем, опирающимся только на домкрат.

Фиксация автомобиля на опорах перед работой

Перед запрессовкой сайлентблоков критически важно обеспечить абсолютную неподвижность автомобиля. Любое смещение кузова во время демонтажа или установки элементов создает риск травм и повреждений.

Никогда не работайте под машиной, опирающейся исключительно на домкрат – используйте специальные стальные опоры (стойки). Подготовьте домкрат, пару опор соответствующей грузоподъемности и противооткатные башмаки.

Порядок фиксации авто

- Установите авто на ровную твердую поверхность (бетон, асфальт).

- Затяните ручной тормоз, включите первую передачу (механика) или режим «Park» (автомат).

- Разместите противооткатные башмаки под колесами противоположной оси от места работ.

- Поднимите автомобиль домкратом в штатной точке подъема, указанной в руководстве.

- Установите опоры под усиленные точки кузова (пороги, лонжероны). Проверьте их вертикальность.

- Медленно опустите домкрат, пока вес авто полностью не ляжет на опоры.

- Проверьте устойчивость: слегка покачайте кузов рукой – не должно быть люфта опор.

Важно: Домкрат после установки опор следует опустить, но оставить в легком касании с точкой подъема как дополнительную страховку.

| Опасность | Последствие | Мера предотвращения |

|---|---|---|

| Сдвиг автомобиля | Падение с опор | Противооткатные башмаки + ручной тормоз |

| Неправильные точки опоры | Повреждение кузова | Строго по заводским меткам в инструкции |

| Недостаточная высота опор | Нестабильность конструкции | Проверка полного контакта опор с кузовом |

Демонтаж рычага подвески: ключевые моменты

Перед началом работ убедитесь в безопасности: автомобиль установлен на твердой ровной поверхности, колеса зафиксированы противооткатными башмаками, а под кузов подставлены надежные опоры после подъема домкратом. Подготовьте необходимый инструмент – комплект головок, трещотку, торцевые ключи, молоток, проникающую смазку WD-40, съемник шаровых опор (при необходимости) и метки для фиксации положения регулировочных элементов.

Отсоедините все компоненты, препятствующие свободному извлечению рычага: снимите пружину подвески (если конструкция требует этого), отсоедините тормозной суппорт и отведите его в сторону, не растягивая шланг, демонтируйте ступицу или поворотный кулак (в зависимости от типа подвески). Ослабьте и выкрутите крепежные болты сайлентблоков рычага, обрабатывая резьбовые соединения WD-40 при затрудненном откручивании.

Порядок демонтажа и важные нюансы

- Маркировка регулировочных элементов: Перед откручиванием нанесите метки на развал-схождение (болты эксцентрики крепления рычага к подрамнику) мелом или краской. Это сохранит исходные углы установки колес.

- Снятие шаровой опоры: Используйте специализированный съемник. Удары молотком по наконечнику опоры недопустимы – это повреждает пыльник и сам шарнир.

- Извлечение рычага: После откручивания всех креплений аккуратно выньте рычаг из посадочных мест. Избегайте резких перекосов – убедитесь, что ему ничего не мешает.

- Очистка посадочных мест: Тщательно удалите грязь, ржавчину и старые уплотнения с кронштейнов на кузове/подрамнике металлической щеткой. Контролируйте состояние резьбовых отверстий.

| Ключевая операция | Риск при нарушении | Рекомендация |

| Откручивание эксцентриковых болтов | Потеря настроек развала-схождения | Обязательная маркировка положения болтов и гаек |

| Отсоединение шаровой опоры | Разрыв пыльника, повреждение шарнира | Использование съемника, запрет ударных методов |

| Очистка кронштейнов | Неправильная посадка нового сайлентблока | До металла, контроль геометрии посадочного места |

Осмотрите демонтированный рычаг на предмет трещин, деформаций и износа посадочных отверстий под сайлентблоки. Сильные повреждения – повод для замены рычага. Помните: качественный демонтаж – основа успешной запрессовки новых сайлентблоков.

Очистка посадочного места от грязи и ржавчины

Тщательно осмотрите посадочную зону в рычаге или кронштейне, выявляя остатки старой резины, масляные пятна, коррозию или окалину. Любые загрязнения нарушат геометрию установки нового сайлентблока и спровоцируют его преждевременный износ. Пренебрежение этим этапом гарантированно сократит срок службы детали.

Удалите крупные фракции грязи металлической щеткой или скребком, затем обезжирьте поверхность растворителем (уайт-спирит, бензин "Калоша"). Для застарелой коррозии используйте преобразователь ржавчины, нанося его строго по инструкции производителя. Особое внимание уделите труднодоступным углублениям и кромкам.

Технологии удаления сложных загрязнений

- Механическая обработка: Применяйте абразивные инструменты – наждачную бумагу (зернистость P120-P240), дрель с войлочным кругом или корщеткой. Двигайтесь от центра к краям, избегая царапин на ответственных поверхностях.

- Химические средства: Используйте специализированные очистители тормозных дисков или универсальные антикоры. Нанесите состав на 10-15 минут, после чего удалите размягченные отложения ветошью.

- Пескоструйная очистка: При наличии оборудования обработайте посадочное место мелкодисперсным абразивом. Метод эффективен для сложной геометрии, но требует защиты смежных узлов.

| Тип загрязнения | Инструмент/Средство | Важные нюансы |

|---|---|---|

| Ржавчина | Корщетка, преобразователь, наждак | Не допускайте глубокого повреждения металла |

| Остатки резины | Острый скребок, дремель | Работайте в защитных очках |

| Масло/смазка | Обезжириватель, ветошь | Меняйте тряпки по мере загрязнения |

| Накипь/окалина | Уксусная кислота (9%), WD-40 | Тщательно смывайте остатки реактивов |

После обработки повторно обезжирьте поверхность и проверьте гладкость пальцем. Посадочное место должно быть сухим, однородным по цвету, без выбоин и заусенцев. Наличие даже мелких неровностей – повод для дополнительной шлифовки.

Осмотр состояния посадочных отверстий рычага

Перед запрессовкой новых сайлентблоков тщательно очистите посадочные отверстия рычага от грязи, масла и остатков старой резины. Используйте металлическую щётку, ветошь и обезжириватель. Даже мелкие загрязнения помешают плотной посадке и сократят срок службы детали.

Внимательно осмотрите внутренние поверхности отверстий на предмет механических повреждений: задиров, вмятин, коррозии или эллипсности. Особое внимание уделите зоне контакта с наружной металлической втулкой сайлентблока – именно здесь требуется идеальная геометрия.

Ключевые аспекты проверки

- Коррозия и ржавчина: Обработайте очаги коррозии наждачной бумагой (P220-P400). Сильно повреждённые участки с глубокими раковинами требуют замены рычага.

- Деформация кромок: Завальцованные края отверстия должны быть ровными. Загнутые или отколотые кромки выровняйте борфрезой или надфилем.

- Геометрия отверстия: Проверьте отсутствие овальности микрометром или штангенциркулем в 3-х точках по глубине. Допустимое отклонение – не более 0,05 мм от номинала.

| Тип дефекта | Метод устранения | Критичность |

|---|---|---|

| Задиры / царапины | Шлифовка мелкой наждачной бумагой | Средняя (требует устранения) |

| Глубокая коррозия (>0.3 мм) | Замена рычага | Высокая (неремонтопригодно) |

| Заусенцы на кромках | Снятие фаски шабером | Низкая (устраняется легко) |

Важно: Если отверстие разбито или имеет выработку, запрессовка нового сайлентблока бесполезна – деталь быстро разрушится из-за люфта. При критичных дефектах единственное решение – замена рычага в сборе.

- Нанесите тонкий слой смазки (мыльный раствор или графитную) на внутреннюю поверхность отверстия после обезжиривания – это облегчит монтаж.

- Убедитесь, что смазка не содержит нефтепродуктов (бензин, WD-40) – они разрушают резину.

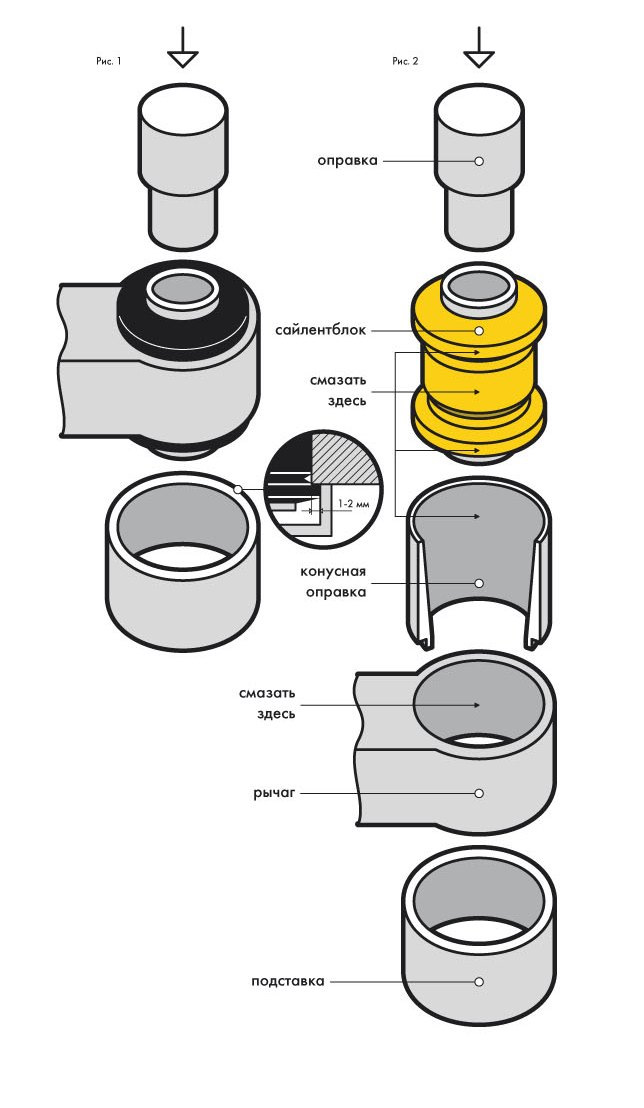

Использование смазки для облегчения запрессовки

Смазка критически снижает трение между резиновой втулкой сайлентблока и металлическим посадочным гнездом при запрессовке. Без неё резина может деформироваться, порваться или сместиться относительно оси, что приведёт к преждевременному разрушению детали. Правильное применение смазочного материала гарантирует плавное вхождение втулки без перекосов и минимальное усилие при монтаже.

Используйте только совместимые с резиной составы: водно-мыльный раствор, специальные силиконовые смазки или глицерин. Категорически избегайте нефтепродуктов (масло, WD-40, солидол) – они разъедают резину, снижая срок службы сайлентблока. Для ответственных узлов применяйте смазки, рекомендованные производителем автомобиля.

Технология нанесения и меры предосторожности

Порядок обработки поверхностей:

- Обезжирьте внутреннюю часть посадочного отверстия в рычаге

- Нанесите тонкий слой смазки на наружную металлическую обойму сайлентблока

- Дополнительно смажьте кромки гнезда в рычаге

Ключевые правила:

- Не допускайте попадания смазки на резьбовые части прессового инструмента

- Излишки состава удаляйте ветошью сразу после запрессовки

- При использовании мыльного раствора контролируйте равномерность покрытия

| Тип смазки | Преимущества | Ограничения |

|---|---|---|

| Силиконовая | Не повреждает резину, долго сохраняет свойства | Требует тщательного удаления излишков |

| Мыльный раствор | Доступность, полное испарение после монтажа | Неэффективен при работе в мороз |

Помните: избыток смазки создаёт гидроклин при запрессовке, вызывая разрыв резинового слоя. Для стандартных легковых сайлентблоков достаточно количества размером с горошину. При работе с прессом убедитесь, что смазка не попала на направляющие штоки – это может исказить усилие запрессовки.

Применение защиты резьбы при работе с прессом

Резьбовые элементы сайлентблоков (например, пальцы рычагов) легко деформируются под действием прессующего усилия. Давление пуансона или оправки на незащищенную резьбу приводит к смятию витков, образованию задиров или полному разрушению профиля.

Поврежденная резьба усложнит или сделает невозможной последующую сборку узла. Восстановление требует дорогостоящего ремонта или замены детали, что увеличивает время и стоимость работ.

Методы защиты резьбы

Основные способы предотвращения повреждений:

- Защитные гайки: Накручиваются на резьбу до упора перед запрессовкой. Принимают основное давление пресса.

- Стальные проставки-втулки: Подбираются по диаметру резьбы и длине выступающей части. Устанавливаются между прессом и торцом резьбового элемента.

- Специальные переходники с внутренней резьбой: Навинчиваются на деталь, распределяя усилие по корпусу переходника.

Критические правила применения защиты:

- Гайки/проставки должны полностью закрывать резьбовую часть.

- Соприкасающиеся поверхности пресса и защиты обязаны быть чистыми и ровными.

- Запрещено использовать деформированные или изношенные защитные элементы.

- При работе с гидравлическим прессом усилие должно прикладываться строго по оси детали.

| Тип защиты | Преимущества | Риски при неправильном применении |

|---|---|---|

| Гайка | Простота, доступность | Срыв резьбы при перекосе |

| Проставка | Равномерное распределение нагрузки | Соскальзывание при малом диаметре |

| Переходник | Максимальная защита по всей длине | Заклинивание на резьбе |

После запрессовки немедленно снимите защитные элементы и проверьте целостность резьбы визуально или пробной накруткой крепежа.

Правильная ориентация нового сайлентблока

После извлечения старого втулочно-резинового элемента и подготовки посадочного места критически важно установить новый сайлентблок в строго определенном положении. Несоблюдение угла поворота или смещение относительно оси рычага приведет к преждевременному износу, вибрациям и нарушению геометрии подвески.

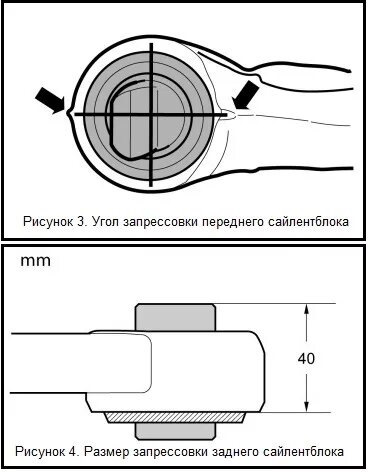

Производители наносят на наружную обойму метки (риски, стрелки, цветные точки) или формируют технологические канавки, указывающие на допустимый сектор деформации резины. Эти маркеры должны быть сориентированы согласно заводской инструкции транспортного средства – обычно параллельно продольной оси рычага либо под прямым углом к вектору основных нагрузок.

Ключевые шаги при установке

- Изучите сервисную документацию авто для определения требуемого угла установки конкретного узла.

- Найдите маркировку на новой детали: прорези на резине, стрелки или насечки на металлической втулке.

- Совместите метки с контрольными точками на рычаге (штампованные пазы, сварные швы, технологические отверстия).

Типичные ошибки ориентации

- Установка без учета направления максимальных нагрузок (вертикальных/горизонтальных)

- Перекос внутренней втулки относительно оси запрессовки

- Игнорирование заводских меток из-за загрязнений

| Тип подвески | Рекомендуемое положение |

|---|---|

| Рычаги передней подвески | Метка параллельна оси вращения колеса |

| Реактивные тяги | Проточки направлены вертикально при ненагруженной подвеске |

| Опоры стабилизатора | Стрелки на втулке совпадают с вектором хода стабилизатора |

Проверьте свободное вращение внутренней гильзы после монтажа – резиновая часть не должна быть скручена. Фиксация резьбовых соединений (болтов, сайлентблоков с проушинами) производится только под положенной нагрузкой (авто на колесах или на спецстенде), иначе резина деформируется при опускании домкрата.

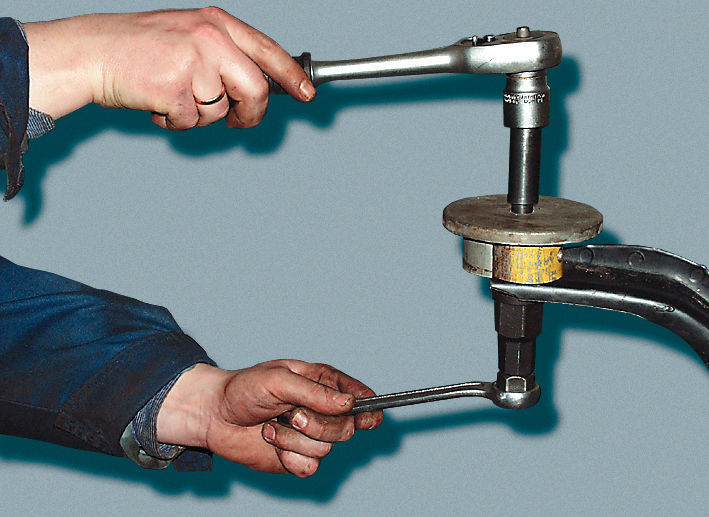

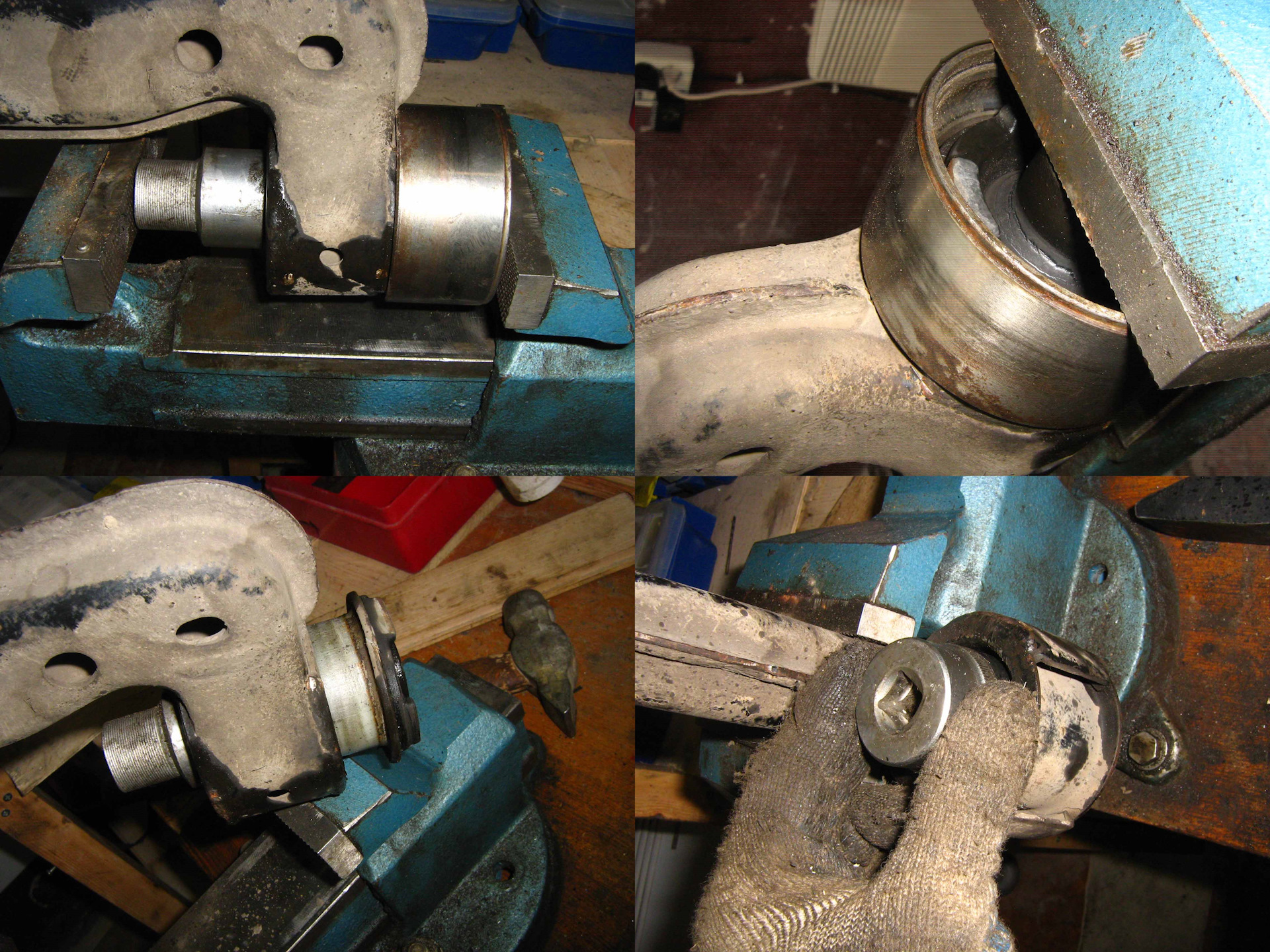

Пошаговая установка втулки в прессующий инструмент

Перед началом запрессовки убедитесь, что прессовочная оправка и съемник полностью соответствуют размерам нового сайлентблока. Очистите посадочное место в рычаге от грязи и остатков старой резины металлической щеткой, избегая повреждения металла.

Проверьте геометрию рычага на возможную деформацию. Смажьте внутреннюю поверхность рычага и внешнюю часть новой втулки жидким мылом или специальной смазкой – это снизит трение при запрессовке и предотвратит повреждение резинового элемента.

Процесс монтажа

- Закрепите съемник в тисках или гидравлическом прессе строго вертикально

- Наденьте оправку для запрессовки на шток съемника

- Установите рычаг подвески на оправку посадочным отверстием вверх

- Вставьте сайлентблок во втулку прессового инструмента

- Совместите фланец втулки с проточкой на металлической обойме сайлентблока

Начинайте равномерное давление, контролируя положение втулки относительно центральной оси. При перекосе немедленно прекратите прессование и выровняйте деталь. После полного входа втулки в посадочное отверстие выдержите давление 5-7 секунд для фиксации.

| Контрольная точка | Параметр |

| Положение меток | Совпадение заводских рисок на втулке и рычаге |

| Зазор | Отсутствие видимых промежутков по окружности |

Извлеките рычаг из инструмента, проверьте глубину посадки штангенциркулем. Убедитесь в свободном вращении внутренней гильзы без заеданий – резиновая часть не должна иметь волн, вздутий или разрывов.

Контроль перпендикулярности при запрессовке

После установки сайлентблока в рычаг или кронштейн, но до окончательной запрессовки, критически важно проверить перпендикулярность оси втулки относительно посадочного места. Несоблюдение этого условия приведет к перекосу детали, ускоренному износу и возможному повреждению подвески.

Используйте угольник или специализированный инструмент с опорными плоскостями. Приложите одну сторону угольника к плоской поверхности посадочного отверстия (например, к торцу проушины рычага), а вторую – к наружной поверхности металлической втулки сайлентблока. Зазор между инструментом и втулкой по всему периметру должен отсутствовать.

Порядок действий для точной установки

Подготовка инструмента: Убедитесь, что поверхности угольника и деталей чистые. Малейшая грязь или забоина исказят измерение.

Фиксация детали: Надежно закрепите рычаг в тисках или на пресс-столе, исключив его смещение при проверке.

Проверка в двух плоскостях: Выполните контроль минимум в двух взаимно перпендикулярных плоскостях, поворачивая угольник вокруг оси втулки на 90 градусов:

- Приложите угольник к торцу проушины и боковой поверхности втулки.

- Проверьте отсутствие зазора по всему контуру соприкосновения.

- Поверните угольник на 90° и повторите проверку.

Корректировка положения: Если обнаружен перекос:

- Ослабьте давление пресса (если запрессовка начата).

- Аккуратными ударами мягкой киянки подкорректируйте положение сайлентблока, пока втулка не встанет строго перпендикулярно.

- Никогда не бейте непосредственно по резине или краю втулки! Удары наносите только по металлическому внутреннему кольцу втулки.

Фиксация и окончательная запрессовка: Удерживая сайлентблок в правильном положении (иногда требуется помощник или временная фиксация струбциной), завершите запрессовку плавным, равномерным усилием пресса. Повторно проверьте перпендикулярность после полной посадки детали.

| Ошибка | Последствие | Как избежать |

| Проверка только в одной плоскости | Невыявленный перекос в перпендикулярной плоскости | Обязательный контроль в 2-х взаимно перпендикулярных плоскостях |

| Корректировка ударами по резине или краю втулки | Повреждение сайлентблока | Удары наносить ТОЛЬКО по центральной металлической части втулки |

| Запрессовка без промежуточного контроля | Риск "заморозить" деталь в перекошенном положении | Контроль после предварительной посадки и ДО полной запрессовки |

Равномерное применение усилия при вдавливании

Неравномерное распределение силы при запрессовке приводит к перекосу сайлентблока, повреждению посадочного места или разрыву резинового элемента. Контролируйте положение детали и инструмента на каждом этапе вдавливания, избегая резких рывков или смещения вектора нагрузки.

Используйте оправки правильного диаметра: нижняя опора должна полностью повторять наружную обойму сайлентблока, а верхний пуансон – упираться строго во внутреннюю втулку. При отсутствии специнструмента применяйте шайбы-переходники, закрывающие всю поверхность обоймы, но не контактирующие с резиной.

Ключевые принципы

Для достижения равномерности соблюдайте последовательность:

- Фиксация рычага – надежно закрепите узел в тисках или прессе, исключив люфт.

- Перпендикулярность – ось прессового инструмента должна быть строго перпендикулярна плоскости запрессовки.

- Поэтапное усилие – начинайте с минимального давления, проверяя начальное вхождение без перекоса.

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Косая установка | Деформация обоймы | Юстировка перед началом давления |

| Ударный метод | Разрыв резины | Использование гидравлического пресса |

| Неподходящий пуансон | Смятие кромок | Применение переходных колец |

Проверяйте параллельность опорных поверхностей после каждого 2-3 мм перемещения. При ручной запрессовке вращайте деталь на 45° каждые 3-5 мм глубины для компенсации отклонений. Прекратите давление сразу при возникновении ощутимого сопротивления – это сигнал о полном вхождении обоймы.

Техника запрессовки без перекосов детали

Главный принцип – обеспечение строго соосного приложения усилия пресса к сайлентблоку и посадочному месту. Любой перекос при запрессовке приводит к деформации резинового элемента, повреждению наружного металлического слоя втулки или срыву резьбы на прессовом инструменте.

Подготовьте идеально чистые посадочные места: удалите ржавчину, заусенцы и старую смазку металлической щеткой или наждачной бумагой. Нанесите тонкий слой смазки (мыльный раствор, силиконовый спрей или специальную монтажную пасту) на рабочую поверхность новой втулки – это критически снижает трение и риск закусывания.

Последовательность действий

Контроль позиционирования:

- Установите оправку (переходник) на пресс так, чтобы она полностью и ровно контактировала с торцом запрессовываемой втулки.

- Фиксируйте рычаг или стойку пресса строго перпендикулярно оси посадочного отверстия. Используйте угольник для визуальной проверки.

- Начинайте подачу давления очень плавно, убедившись в отсутствии смещения детали в первые 2-3 мм хода.

Особое внимание уделите:

- Использованию правильных оправок – их диаметр должен соответствовать втулке, а длина обеспечивать поддержку по всей окружности.

- Запрессовке в один прием – остановка и повторное приложение усилия увеличивают риск перекоса.

- Контролю усилия – резкий скачок сопротивления обычно сигнализирует о перекосе. Немедленно прекратите давление, извлеките деталь и проверьте состояние посадочного места.

| Типовая ошибка | Последствие | Профилактика |

| Наклон прессового штока | Смятие резины, заклинивание втулки | Корректировка положения пресса перед началом работ |

| Загрязнение посадочного места | Увеличение трения, неравномерная посадка | Механическая очистка + обезжиривание |

| Некорректный подбор оправки | Деформация фланца втулки | Использование оправок с направляющим поясом |

После установки визуально убедитесь, что втулка вошла полностью без зазоров, а её геометрия не нарушена. Проверьте свободный ход рычага подвески – заедания или чрезмерное усилие указывают на повреждение сайлентблока из-за перекоса при монтаже.

Проверка глубины посадки после установки

Правильная глубина посадки сайлентблока гарантирует равномерное распределение нагрузок и отсутствие перекосов. Недостаточная или избыточная глубина приводит к преждевременному разрушению резинового элемента, стукам и нарушению углов установки колес. Все измерения выполняются после полной запрессовки и снятия давления с прессового оборудования.

Используйте штангенциркуль для контроля расстояния от торца наружной втулки сайлентблока до края посадочного места в рычаге. Замеры производятся минимум в трех точках по окружности с шагом 120°. Допустимое отклонение от номинальной глубины, указанной производителем, обычно не превышает ±0,5 мм. Особое внимание уделите симметричности посадки парных сайлентблоков на одной оси.

Критерии корректной установки

- Равномерный выступ втулки: Отсутствие перекоса подтверждается идентичными показателями штангенциркуля на всех точках замера.

- Посадка "в упор": Наружная металлическая втулка должна плотно прилегать к краю посадочного гнезда по всей окружности без зазоров.

- Центрирование: Внутренняя втулка не должна контактировать с деталями рычага – проверьте зазор визуально.

| Параметр | Норма | Несоответствие |

|---|---|---|

| Глубина (от торца втулки до края рычага) | По спецификации производителя (напр. 3,0±0,5 мм) | Более ±1,0 мм от нормы |

| Перекос наружной втулки | Разница замеров ≤ 0,3 мм | Разница замеров > 0,5 мм |

Контроль качества фиксации сайлентблока

После запрессовки сайлентблока в посадочное место необходимо убедиться в отсутствии видимых повреждений резинового элемента, металлических втулок и корпуса детали. Проверьте целостность пыльников и отсутствие трещин на резиновых частях – даже незначительные дефекты сокращают срок службы узла.

Убедитесь в правильности позиционирования: внутренняя втулка должна быть строго параллельна оси рычага или кронштейна. Используйте штангенциркуль для замера расстояний от краёв втулки до краёв посадочного гнезда с обеих сторон – расхождение более 0,5 мм указывает на перекос.

Ключевые этапы проверки

- Проверка посадки на натяг: сайлентблок не должен проворачиваться в гнезде при приложении усилия рукой. Лёгкое простукивание молотком через медную или алюминиевую проставку не должно вызывать смещения.

- Контроль соосности: установите болт во внутреннюю втулку. Он должен входить свободно, без перекосов – заклинивание свидетельствует о деформации втулки при запрессовке.

- Тест на подвижность: после монтажа сместите рычаг вручную. Ход должен быть плавным без заеданий, скрипа или люфта в зоне сайлентблока.

| Параметр | Норма | Метод проверки |

|---|---|---|

| Выступ края втулки | Симметрично с обеих сторон (±0,5 мм) | Замер штангенциркулем |

| Зазор между фланцем и рычагом | Отсутствует | Визуальный осмотр, щуп 0,05 мм |

| Осевое биение | Не более 1 мм | Индикаторная головка при покачивании |

Важно: запрещено использование смазки на резинометаллическом шарнире после установки – это маскирует дефекты фиксации. При выявлении несоответствий демонтируйте деталь и повторите запрессовку с корректировкой усилия и центровки.

Обработка оси антикоррозийным составом

После удаления старого сайлентблока и очистки посадочного места, ось рычага необходимо тщательно обработать антикоррозийным составом. Это критически важный этап, так как ржавчина на поверхности оси вызывает ускоренный износ резины нового сайлентблока и провоцирует его заклинивание в рычаге.

Обезжирьте металлическую поверхность оси с помощью уайт-спирита или специального обезжиривателя, затем протрите ее чистой сухой ветошью. Убедитесь, что на оси отсутствуют следы коррозии, окалина или механические повреждения – при их обнаружении зачистите проблемные участки мелкозернистой наждачной бумагой.

Нанесите тонкий равномерный слой антикоррозийного состава на рабочую часть оси, используя кисть или аэрозольный баллончик. Основные требования к покрытию:

- Полное покрытие контактной зоны с внутренней втулкой сайлентблока

- Отсутствие подтеков и излишков состава

- Запрет на контакт с резиновыми элементами (изолируйте их при нанесении)

Рекомендуемые типы составов:

| Тип покрытия | Преимущества |

|---|---|

| Медная смазка | Защита от коррозии + снижение трения при будущем демонтаже |

| Цинконаполненные грунты | Катодная защита металла, термостойкость |

| Специализированные антикоры | Длительный срок защиты, устойчивость к солевым реагентам |

После нанесения дайте составу полностью высохнуть согласно времени, указанному производителем на упаковке. Только после этого приступайте к запрессовке нового сайлентблока.

Установка рычага обратно на автомобиль

Перед монтажом тщательно очистите посадочные места в кузове и рычаге от загрязнений, остатков старой смазки и коррозии. Проверьте состояние крепежных болтов и гаек – при малейших признаках деформации резьбы или коррозии замените их. Нанесите тонкий слой графитовой смазки на оси сайлентблоков для облегчения сборки.

Аккуратно поднимите рычаг в рабочее положение, совместив монтажные отверстия с проушинами кузова и ступичного узла. Действуйте с помощником или используйте домкрат для поддержки рычага – избегайте перекоса детали. Не применяйте ударные инструменты для принудительной совместки отверстий, чтобы не повредить новые сайлентблоки.

Ключевые этапы фиксации

- Предварительная натяжка: Вставьте крепежные болты вручную до конца, убедившись в свободном ходе резьбы.

- Затяжка в подвешенном состоянии:

- Поднимите автомобиль домкратом до положения, при котором колесо не касается земли

- Установите под ступицу надежную опору (козлы или регулируемую подставку)

- Опустите домкрат до полного контакта колеса с опорой – это имитирует вес авто

- Финализация крепления: Затяните болты с моментом, указанным производителем авто (обычно 70-120 Н·м), используя динамометрический ключ. Расположение болтов:

Точка крепления Типовой момент затяжки К кузову 85-110 Н·м К ступице/поворотному кулаку 90-120 Н·м

После установки снимите защитные транспортные заглушки с сайлентблоков (если предусмотрены конструкцией). Обязательно проверьте отсутствие перекосов рычага и зазоров в местах прилегания. Установите колесо и опустите автомобиль на землю перед контрольной проверкой.

Затяжка крепежных болтов с нужным моментом

После установки сайлентблока в посадочное место и запрессовки, критически важно правильно затянуть крепежные болты или гайки. Несоблюдение момента затяжки приведет к преждевременному износу детали или повреждению узла.

Болты подвески всегда затягиваются под нагрузкой – автомобиль должен стоять на колесах с полной массой на подвеске. Используйте подъемник с платформами под колеса или опустите машину на землю перед финальной затяжкой.

Технология контроля момента

Обязательно используйте динамометрический ключ и сверяйтесь со спецификациями производителя авто. Типовые значения для легковых машин:

| Диаметр болта (мм) | Примерный момент (Н·м) |

|---|---|

| М8 | 20-30 |

| М10 | 40-60 |

| М12 | 70-100 |

Ключевые этапы:

- Предварительно затяните болты без усилия для центровки деталей

- Окончательную затяжку выполняйте крестообразно или по схеме производителя

- Двигайтесь в 2 этапа: 50% момента → 100% момента

- Для гаек с фланцем или контргайками обязательна замена деформируемых элементов

Проверьте отсутствие перекосов металлических втулок сайлентблока после затяжки. Если резиновая часть выпирает неравномерно – ослабьте крепеж и повторите процедуру. Избегайте:

- Использования пневмоинструмента для финальной затяжки

- Превышения момента ("дотяжки" после щелчка ключа)

- Затяжки на вывешенной подвеске

Последствия недостаточного усилия затяжки

Недотянутые гайки или болты крепления сайлентблока не обеспечивают необходимой фиксации его внешней обоймы в посадочном месте рычага или кронштейна.

Это приводит к возникновению люфта и микроперемещений обоймы относительно металлической части детали, для которой она предназначена.

Основные риски и повреждения

- Ускоренный износ резиновой втулки: Постоянное проскальзывание обоймы вызывает трение, перегрев и разрушение эластомера.

- Деформация и разбивание посадочного гнезда: Обойма работает как абразив, постепенно разбивая металл, увеличивая зазор и усугубляя проблему.

- Потеря геометрии подвески: Непредусмотренные перемещения узла изменяют углы установки колес (развал-схождение), ухудшая управляемость.

- Разрушение сайлентблока: Резина рвется или отслаивается от металла из-за ударных нагрузок и неравномерной работы.

- Повреждение соседних деталей: Вибрации и биения передаются на шаровые опоры, рулевые наконечники, ускоряя их выход из строя.

- Появление стуков и скрипов: Ударные нагрузки при проезде неровностей проявляются характерными звуками в подвеске.

- Опасность полного откручивания крепежа: Вибрации могут привести к самопроизвольному выкручиванию гайки или болта, создавая аварийную ситуацию.

Критичность последствий: Игнорирование правильного момента затяжки превращает новый сайлентблок в неисправный за короткий срок, требует дорогостоящего ремонта и напрямую влияет на безопасность движения. Точное соблюдение спецификаций производителя по моменту затяжки так же важно, как и корректная запрессовка.

Опасности перетяжки крепежных соединений

Чрезмерное усилие при затяжке болтов или гаек сайлентблоков вызывает пластическую деформацию металлических втулок и резиновых элементов. Это разрушает внутреннюю структуру полимера, образуя микротрещины, которые под нагрузкой быстро разрастаются. Резина теряет эластичность и перестаёт гасить вибрации, превращая деталь в жёсткую проставку.

Деформированные втулки меняют геометрию посадочных мест, создавая локальные напряжения в рычагах подвески или стаканах кузова. Это провоцирует ускоренное коррозионное растрескивание металла, особенно в зонах сварных швов. Контроль момента затяжки критичен – даже 20% превышение рекомендованного значения сокращает ресурс сайлентблока на 30-50%.

Ключевые риски и последствия

- Разрыв резиновой втулки: Растрескивание при первых же нагрузках из-за потери эластичности.

- Деформация металлических обойм: Искривление наружных/внутренних гильз, ведущее к заклиниванию пальца.

- Повреждение резьбы: Срыв витков болтов или гаек, требующий сложного ремонта.

| Симптом перетяжки | Воздействие на подвеску |

|---|---|

| Хруст или скрип при качении | Разрушение резины и контакт металл-металл |

| Вибрация руля на скорости | Дисбаланс из-за неравномерного демпфирования |

| Увод автомобиля в сторону | Изменение углов установки рычагов |

- Всегда используйте динамометрический ключ с предустановленным значением момента (указан в manual).

- Затягивайте крепёж на разгруженной подвеске – домкрат поднимает кузов, а рычаг должен опираться на стойку.

- Применяйте метод "двойной затяжки": предварительный момент 50% от номинала → полная сборка → финальная затяжка.

Проверка работы подвески после монтажа

После установки сайлентблоков выполните комплексную проверку подвески для исключения ошибок монтажа и гарантии безопасности. Убедитесь в отсутствии перекосов и надежности креплений перед эксплуатацией автомобиля.

Проверка включает визуальный контроль, тестирование на шумы, регулировку углов колес и тест-драйв. Не пропускайте этапы – это предотвратит ускоренный износ деталей и аварийные ситуации.

Алгоритм проверки

- Визуальный осмотр

- Проконтролируйте соосность посадочных мест: рычаги не должны иметь перекосов

- Проверьте затяжку болтов с рекомендуемым моментом (см. техдокументацию авто)

- Убедитесь в отсутствии деформации резиновых втулок и выступа смазки

- Тест на посторонние звуки

- Раскачайте авто вертикально, нагружая подвеску – скрипы указывают на недопрессовку

- Резко прокрутите руль при заглушенном двигателе – стуки свидетельствуют о люфтах

- Проедьте по неровностям на малой скорости – приглушенные удары требуют перепроверки

| Параметр | Норма | Отклонение |

|---|---|---|

| Свободный ход руля | Без заеданий | Тугое вращение |

| Положение колес | Параллельно оси | Визуальный перекос |

| Резиновые уплотнители | Без выдавленных краев | Волны, складки |

- Регулировка развала-схождения

- Обязательно выполните после замены любых элементов подвески

- Неправильные углы вызывают увод авто с траектории и неравномерный износ шин

- Контрольный тест-драйв

- Движение по прямой: авто не должно самопроизвольно менять направление

- Торможение: исключите биение руля и крены

- Повороты: отсутствие стуков при входе в вираж

Рекомендации по обкатке новых сайлентблоков

После установки новых сайлентблоков обязательна процедура обкатки. Она позволяет резиновым элементам адаптироваться к рабочим нагрузкам и занять правильное положение в посадочных местах без резких деформаций.

Неправильная или отсутствующая обкатка сокращает ресурс деталей, провоцирует преждевременное растрескивание резины и ухудшает демпфирующие свойства. Соблюдение правил начальной эксплуатации критически важно для долговечности.

Основные этапы обкатки

Строго придерживайтесь следующих шагов в первые 300-500 км пробега после замены:

- Избегайте резких нагрузок: Не допускайте агрессивного вождения, ударов о бордюры, езды по глубоким ямам или бездорожью.

- Плавное торможение и ускорение: Минимизируйте резкие старты с пробуксовкой и экстренные торможения.

- Ограничение скорости: Не превышайте 70-80 км/ч, особенно на неровных дорогах.

- Контроль давления в шинах: Соблюдайте значения, рекомендованные автопроизводителем – это снижает ударные нагрузки.

После пробега 500 км выполните повторную проверку:

- Визуально осмотрите сайлентблоки на отсутствие трещин, разрывов или заметных смещений.

- Проверьте затяжку всех крепежных болтов (особенно на рычагах с эксцентриками) с моментом, указанным в руководстве по ремонту.

- Прислушайтесь к подвеске – посторонние стуки или скрипы могут указывать на проблемы с установкой.

Список источников

При подготовке руководства использовались проверенные технические материалы, гарантирующие точность инструкций. Основное внимание уделялось источникам с практическими рекомендациями по ремонту ходовой части.

Ниже представлен перечень ключевых ресурсов, содержащих детальные сведения о технологии запрессовки резинометаллических шарниров. Все материалы включают пошаговые алгоритмы и требования к оборудованию.

- Официальные руководства по ремонту ведущих автопроизводителей (Volkswagen, Toyota, GM)

- Специализированные пособия по ходовой части издательств Haynes и Chilton

- Технические стандарты ГОСТ Р 52720-2007 на прессовые соединения в автотехнике

- Видеоинструкции от сертифицированных автомехаников на профильных платформах

- Протоколы испытаний производителей сайлентблоков (Lemförder, TRW, Moog)

- Форумные обсуждения на автомобильных ресурсах (Drive2, Drom.ru)

- Учебные материалы профессиональных автотехникумов