Капризы и шайбы ОКИ - Диагностика и капиталка двигателя ВАЗ-1111

Статья обновлена: 28.02.2026

Сердцем легендарного отечественного микроавтомобиля Ока является его компактный силовой агрегат. Этот двигатель заслужил репутацию экономичного и неприхотливого узла, адаптированного к реалиям эксплуатации.

В статье рассмотрены конструктивные особенности силовой установки, рабочие параметры объема, характерные эксплуатационные проблемы и основные аспекты ремонта, необходимые для поддержания его работоспособности.

История создания силового агрегата

Разработка двигателя для микроавтомобиля "Ока" началась в конце 1970-х годов в Научно-техническом центре Волжского автозавода (НТЦ ВАЗ) под руководством Владимира Новикова. Основной задачей было создание компактного, легкого и экономичного силового агрегата, приемлемого по мощности для сверхмалого городского автомобиля. Конструкторы столкнулись с ограничением по габаритам моторного отсека и жесткими требованиями к удельной мощности.

За основу был взят четырехцилиндровый двигатель ВАЗ-2108 объемом 1300 куб. см, который подвергся радикальной переработке. Коллектив инженеров создал принципиально новую двухцилиндровую версию методом "уполовинивания" блока цилиндров оригинальной конструкции. Ключевыми инновациями стали переход на ременной привод ГРМ вместо цепного смещение водяного насоса на корпус блока цилиндров. Этот подход позволил сократить длину мотора на 250 мм при сохранении значительной степени унификации деталей с массовыми моделями ВАЗа.

Основные этапы разработки:

- Первый функционирующий прототип (650 куб.см) собран в 1982 г.

- Переход на рабочий объем 1100 куб.см для обеспечения приемлемой динамики.

- Запуск в серию под индексом ВАЗ-1111 на ПО "СеАЗ" (г. Серпухов) в 1988 г.

Итогом работы стал уникальный для СССР серийный двухцилиндровый мотор карбюраторного типа, обеспечивший "Оке" минимальную массу (635 кг) и расход топлива порядка 6 л/100 км.

Модели двигателей для Оки

Ока комплектовалась исключительно двухцилиндровыми бензиновыми силовыми агрегатами производства Волжского автомобильного завода. Основой для этих моторов послужили классические двигатели семейства Lada, адаптированные под компактные размеры и специфические требования малолитражного автомобиля. Все модели отличались простой конструкцией и доступной стоимостью обслуживания.

Первоначальное производство запущено в 1988 году с двигателем ВАЗ-1111, а в 1996-м появилась его модернизированная версия. Официальные модификации выпускались только карбюраторными, хотя существовали малосерийные эксперименты с инжекторной системой питания. За весь период производства СеАЗ (Серпуховской автозавод) использовал те же двигатели при сборке Оки.

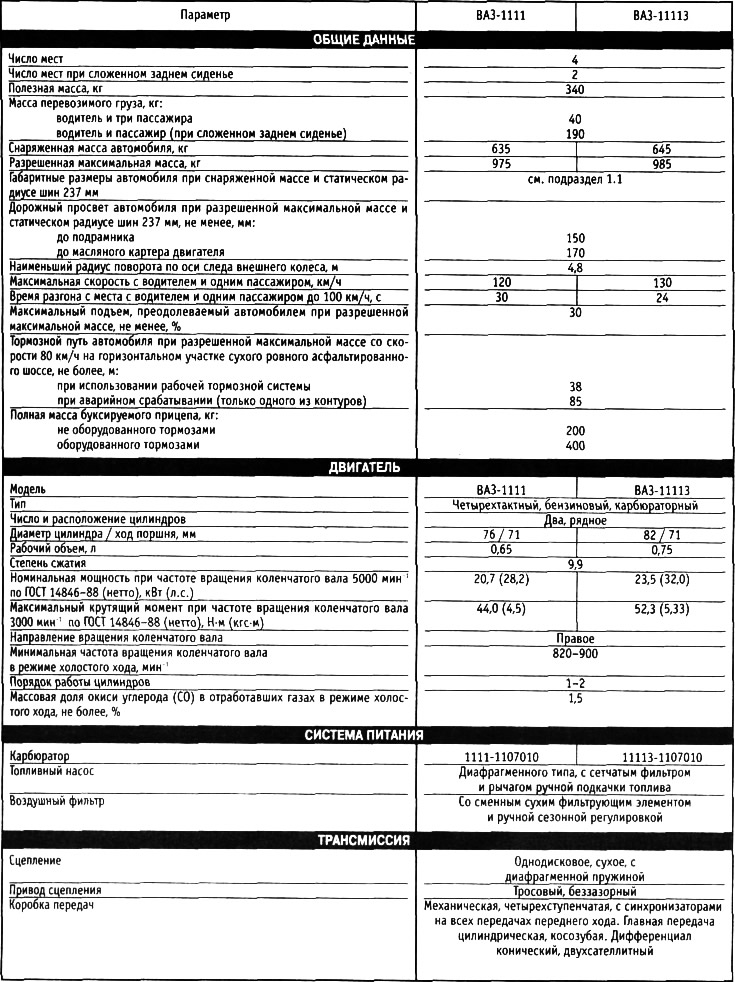

Основные двигатели и их характеристики

| Модель двигателя | Рабочий объем | Мощность / Крутящий момент | Особенности и период применения |

|---|---|---|---|

| ВАЗ-1111 | 0,65 л (649 см³) | 30,5 л.с. / 44 Н·м | Карбюратор "Озон", ременной ГРМ (1988-1996) |

| ВАЗ-11113 | 0,75 л (749 см³) | 33 л.с. / 49 Н·м | Увеличенный объем поршней, усиленная ГБЦ (1996-2007) |

| ВАЗ-11116 | 0,75 л (749 см³) | 37,5 л.с. / 54 Н·м | Экспериментальный инжектор • СеАЗ • Единичные экземпляры (2004-2006) |

Типичные ремонтные работы для данных двигателей включают замену прокладки ГБЦ (из-за перегрева), восстановление масляного насоса и шкива генератора. Ресурс до капремонта при правильном обслуживании составляет 80–120 тыс. км.

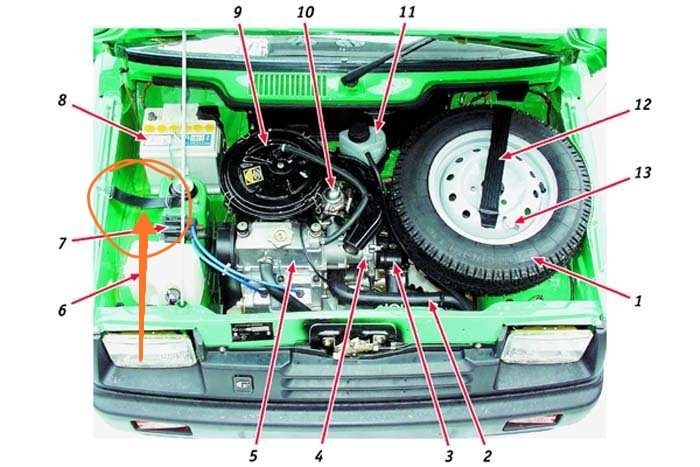

Расположение двигателя в моторном отсеке Оки

Двигатель автомобиля Ока установлен в моторном отсеке продольно, со смещением к правому борту. Такая компоновка обусловлена специфической конструкцией кузова с высоким капотом и ограниченной шириной подкапотного пространства. Силовой агрегат монтируется поперечно по отношению к продольной оси автомобиля, что обеспечивает компактность при сохранении доступа к ключевым узлам.

Для обслуживания основные компоненты (свечи, масляный фильтр, привод ГРМ) вынесены в зоны перед радиатором и вдоль правой лонжеронной бобышки. Карбюратор или впускной коллектор инжекторных версий располагается ближе к салонному щиту, а выпускной коллектор ориентирован в сторону переднего бампера. Генератор и стартер зафиксированы снизу блока цилиндров для облегчения массогабаритного баланса.

Особенности компоновки

- Доступ к ремню ГРМ – через правую колесную арку после демонтажа защиты.

- Система охлаждения: вентилятор крепится соосно коленвалу, радиатор установлен под углом.

- Элементы крепления: три гидроопоры (две сверху, одна снизу) и поперечная растяжка.

| Параметр | Значение |

| Конструкция подрамника | Интегрированный в кузов, с резинометаллическими сайлентблоками |

| Зона демонтажа двигателя | Через верх при снятой передней панели и бампера |

Тип двигателя: бензиновый, карбюраторный

Бензиновые карбюраторные двигатели являлись основной силовой установкой для автомобилей "Ока". Эти моторы обладают сравнительно простой конструкцией, где подготовка топливовоздушной смеси осуществляется механическим путем через карбюратор. Главным преимуществом такой системы считалась неприхотливость в обслуживании и доступность ремонта даже в условиях минимальной технической базы.

Карбюраторные агрегаты серии ВАЗ-1111 работали на бензине АИ-93 и оснащались распредвалом с верхним расположением (SOHC). Типичными характеристиками были воздушное охлаждение, отсутствие гидрокомпенсаторов и использование двух клапанов на цилиндр. Качество регулировок карбюратора напрямую влияло на стабильность холостого хода, расход топлива и динамику автомобиля.

Ключевые эксплуатационные особенности

- Чистка жиклеров и поплавковой камеры – обязательная процедура при появлении "провалов" мощности или повышенного расхода топлива;

- Регулировка оборотов холостого хода выполняется винтом качества/количества смеси после прогрева двигателя;

- Замена мембран и прокладок карбюратора требуется при обнаружении подсоса воздуха или утечек топлива.

Отличительная черта ремонта – сохранение работоспособности при замене многих компонентов без специализированного оборудования. Например, заводная регулировка клапанов выполнялась вручную щупом каждые 10 тыс. км пробега. При этом ресурс до капитального восстановления составлял в среднем 120-150 тыс. км при условии своевременной замены масла и воздушного фильтра.

Тип двигателя: бензиновый, инжекторный

Двигатели моделей ВАЗ-1111 и ВАЗ-11113 оснащались исключительно бензиновой силовой установкой, переведённой в конце 80-х/начале 90-х с карбюратора на распределённый впрыск топлива (инжектор). Эта система управления подачей топлива и зажиганием стала ключевым технологическим шагом для автомобиля.

В отличие от простого карбюратора, инжекторная система включала микропроцессорный блок управления (контроллер ЭБУ) и набор датчиков. Топливо подавалось форсунками непосредственно во впускной коллектор под каждым впускным клапаном, обеспечивая более точную дозировку и лучшее смесеобразование.

Характеристики двигателя

Основным был двигатель модели ВАЗ-1111. Его основные параметры:

- Объём: 0.65 литра (649 см³).

- Тип: Рядный, с продольным расположением.

- Конфигурация: 2-цилиндры, 8-клапанов.

- Расположение ГРЗ: Клапаны расположены в головке блока цилиндров (ГРМ в ГБЦ), привод осуществляется верхним расположением распредвала через рокеры толкателями.

- Охлаждение: Жидкостное, замкнутого типа.

- Система питания: Электронно-управляемый распределённый впрыск топлива.

- Мощность: Около 33 л.с.

- Крутящий момент: Около 44 Н·м.

Позже появилась версия ВАЗ-11113, отличающаяся увеличенным до 0.75 литра (749 см³) рабочим объёмом и немного возросшей мощностью (~35 л.с.).

Особенности и Целесообразность Ремонта: Эти двигатели конструктивно довольно просты, однако обладая небольшим объёмом и массой автомобиля до ~650 кг передних ведущих колес и сам двигатель воспринимает достаточно высокие нагрузки для своих параметров. Маловоскрытность является их известным недостатком.

Распространённые проблемы и направления ремонта:

- Проблемы с запуском: Часто связаны с неисправностями топливной системы: отказ топливного насоса, грязные/забитые топливные фильтры (сеточка заборника и магистральный), засорение форсунок, неисправность регулятора давления топлива, проблемы с датчиками (ДМРВ, ДПКВ).

- Двигатель троит: Перебои в работе цилиндров – выход из строя катушки зажигания (система зажигания с двухвыводной катушкой), высоковольтных проводов, свечей зажигания, обрыв цепи форсунки или её неисправность.

- Плавающие обороты: Сигнал датчиков некорректный (ДМРВ, РХХ), подсос неучтённого воздуха после ДМРВ через трещины в патрубках или уплотнения.

- Потеря мощности, выхлоп синего или чёрного цвета: Износ поршневой группы (колец, стенок цилиндров), маслосъёмных колпачков клапанов.

- Стуки/шум: Износ гидрокомпенсаторов клапанов, цепи ГРМ и её натяжителя/успокоителей.

- Перегрев: Пробои и негерметичность патрубков системы охлаждения, выход из строя термостата или вентилятора радиатора.

Целесообразность ремонта: Ремонт этого двигателя вполне оправдан из-за доступности запчастей и простоты конструкции. Капитальный ремонт ПГ (скорость износа зависит от качества обслуживания) может дать двигателю вторую жизнь. Диагностика ЭБУ и топливной системы обычно предшествует началу работ.

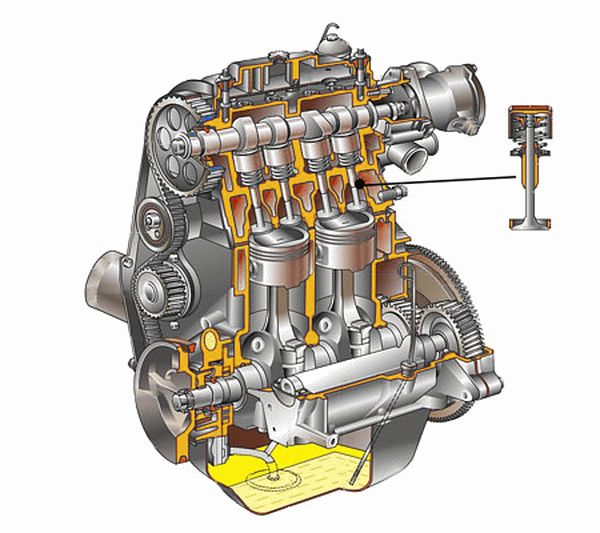

Конструкция блока цилиндров

Блок цилиндров (БЦ) служит основной несущей конструкцией двигателя и образует замкнутое пространство для работы кривошипно-шатунного механизма. Он изготавливается методом литья из высокопрочного чугуна или алюминиевого сплава, что обеспечивает жёсткость, термостабильность и точное позиционирование компонентов.

Внутренние полости блока формируют рубашку охлаждения для циркуляции антифриза и масляные каналы системы смазки. Нижняя часть интегрирует опоры коренных подшипников коленчатого вала, верхняя содержит расточки под гильзы цилиндров. На внешних поверхностях закреплены кронштейны для навесного оборудования.

Ключевые элементы:

- Перегородки и рёбра жёсткости – предотвращают деформации под нагрузкой

- Гнезда гильз цилиндров – съёмные ("мокрые") или интегрированные ("сухие")

- Постели коленвала – с отверстиями подачи масла к шатунным шейкам

- Опорные площадки под головку блока – с каналами для прокладки маслофорсунок

| Элемент | Конструктивный тип | Особенности |

|---|---|---|

| Картер | Разъёмный/неразъёмный | Определяет схему крепления КШМ |

| Стенки цилиндров | С напылением или без | Влияют на износостойкость поршневой группы |

Материал изготовления блока цилиндров

Блок цилиндров двигателя Ока (ВАЗ-1111, ДААЗ-1111) изготавливается из высокопрочного серого чугуна. Этот материал традиционно используется в автопроме для подобных силовых установок благодаря своим оптимальным характеристикам для работы под значительными тепловыми и механическими нагрузками. Чугун обеспечивает высокую жесткость конструкции, отличное поглощение вибраций и стабильность геометрических параметров даже при значительном нагреве.

Главная особенность блока двигателя Ока – он выполнен без съемных гильз цилиндров. Рабочая поверхность цилиндров формируется непосредственно в самом теле чугунного блока. Такая конструкция ("безгильзовая") распространена в компактных двигателях и требует специфического подхода к ремонту. При критическом износе или повреждении стенок цилиндра восстановление работоспособности производится методом расточки под ремонтный размер и установкой поршней увеличенного диаметра.

Ремонт цилиндров блока Двигателя Ока (ДААЗ-1111)

Ремонт цилиндров невозможен без расточки. На заводе предусмотрены четыре ремонтных размера (класса) для восстановления геометрии цилиндров. Каждому ремонтному размеру соответствует свой комплект поршней и поршневых колец:

| Ремонтный Размер | Диаметр цилиндра после расточки, мм | Соответствующий поршень |

|---|---|---|

| Номинальный | 71.990 - 72.000 | Поршень группа A, B, C, D, E (номинал) |

| 1-й ремонт (+0.20 мм) | 72.190 - 72.200 | 11110-1004015-01 |

| 2-й ремонт (+0.40 мм) | 72.390 - 72.400 | 11110-1004015-02 |

| 3-й ремонт (+0.60 мм) | 72.590 - 72.600 | 11110-1004015-03 |

После расточки цилиндров до выбранного ремонтного размера обязательно производится хонингование для создания оптимальной микрошлифовки поверхности стенки цилиндра и правильной сетки рисок, обеспечивающей удержание масла и правильную приработку поршневых колец.

Система газораспределения (ГРМ)

Газораспределительный механизм двигателей Ока (обычно модели ВАЗ-1111) – это цепной двухвальный привод с верхним расположением распредвалов. Основная функция ГРМ – точная синхронизация открытия/закрытия клапанов цилиндров с тактами работы двигателя. Конструктивно включает распредвалы, приводную цепь, гидрокомпенсаторы, клапаны с пружинами и звездочки.

Ключевой особенностью является цепной привод (вместо ремня), отличающийся повышенной надежностью и увеличенным ресурсом. Однако требует регулярного контроля натяжения и состояния успокоителей. Привод воздействует на 8 клапанов (2 на цилиндр), а фазы газораспределения оптимизированы под компактные рабочие объемы 0.65-0.75 л.

Особенности обслуживания и ремонта

- Регулярные проверки: Диагностика цепи (провисание, износ звеньев/зубьев), осмотр гидрокомпенсаторов на предмет стука, замер тепловых зазоров клапанов каждые 20-25 тыс. км.

- Критические дефекты: Сильный шум от успокоителей или растянутой цепи, залегание колец гидрокомпенсаторов, износ направляющих втулок клапанов.

Для замены цепи ГРМ (рекомендуемый интервал 80-100 тыс. км) требуется:

- Демонтировать защитный кожух.

- Выставить коленвал/распредвалы по меткам ВМТ.

- Зафиксировать натяжитель цепи и установить новую цепь со звездами.

- Отрегулировать натяжение – зазор толкателя должен составлять 0,5-0,7 мм при ослаблении стопора.

Тип привода ГРМ (ремень/цепь)

На автомобилях Ока использовался исключительно ременной привод ГРМ во всех модификациях двигателей. Инженерное решение обусловлено компактностью конструкции, меньшим шумом и удешевлением производства. Приводной ремень расположен на передней части силового агрегата и синхронизирует вращение коленчатого и распределительного валов.

Обладает регламентированным ресурсом замены – каждые 60 000 км пробега. Критичен к несвоевременному обслуживанию: обрыв ремня на работающем двигателе провоцирует столкновение поршней с клапанами из-за интерференционной конструкции. Обязательная замена комплектуется установкой нового натяжного ролика и помпы при плановом ТО.

Сравнительные параметры ременного привода на двигателях Ока

| Модель двигателя | Объем | Маркировка ремня | Ролик натяжителя |

|---|---|---|---|

| ВАЗ-1111 (0,65 л) | 649 см³ | Contitech CT-699 | INA 530 0008 10 |

| ВАЗ-11113 (0,75 л) | 749 см³ | Contitech CT-1060 | INA 530 0338 10 |

| ВАЗ-11116 (1,0 л) | 999 см³ | Contitech CT-1156 | INA T50003 |

Важно: двигатели Ока не оснащались цепным приводом ГРМ. Преимущества ремня перед цепью включают отсутствие необходимости в масляном контуре и снижение массы вращающихся деталей, однако требуют строгого соблюдения регламента замены.

Объем двигателя Оки в литрах

Базовый двигатель для всех модификаций ВАЗ-1111 «Ока» – двухцилиндровый бензиновый агрегат серии ВАЗ-1111. Его рабочий объем составляет ровно 0,65 литра (649 см³). Этот показатель универсален для стандартных версий автомобиля и напрямую влияет на топливную экономичность, а также силовые характеристики. Конструкция двигателя основана на «половинке» 4-цилиндрового мотора ВАЗ-2108.

Выпускались две версии силового агрегата:

- ВАЗ-1111 (карбюратор) – мощность 26 л.с. при 5600 об/мин;

- ВАЗ-11113 (инжектор) – мощность 33 л.с. при 5600 об/мин.

| Параметр | Значение |

|---|---|

| Тип | 2-цилиндровый, 4-тактный |

| Рабочий объем | 649 см³ (0,65 л) |

| Диаметр цилиндра | 76 мм |

| Ход поршня | 71 мм |

Объем двигателя Оки в кубических сантиметрах

Базовый двигатель ВАЗ-1111, устанавливавшийся на Оку (1988–1996 гг.), имел рабочий объем 649 см³. Этот двухцилиндровый силовой агрегат развивал мощность 30–32 л.с., отличался компактными габаритами и конструкцией на основе половины мотора ВАЗ-2108. Высокая степень унификации с другими моделями ВАЗ упрощала обслуживание.

С 1996 года началось производство модифицированной версии ВАЗ-11113 объемом 699 см³, которая увеличила мощность до 33–35 л.с. Основные отличия включали поршни увеличенного диаметра (82 мм против 76 мм у ВАЗ-1111) и измененную форму камеры сгорания. Для обоих двигателей общие технические характеристики приведены в таблице ниже.

Сравнение параметров двигателей

| Параметр | ВАЗ-1111 (649 см³) | ВАЗ-11113 (699 см³) |

|---|---|---|

| Диаметр цилиндра | 76 мм | 82 мм |

| Ход поршня | 71 мм (для обоих) | |

| Максимальная мощность | 30–32 л.с. | 33–35 л.с. |

| Особенности | Чугунный блок, карбюратор | Усиленный коленвал, модернизированная ГБЦ |

Количество цилиндров и их расположение

Двигатель Ока оснащается двумя цилиндрами, расположенными вертикально в один ряд. Такая компоновка выбрана для снижения габаритов и массы силового агрегата при сохранении приемлемой мощности для легкового автомобиля малого класса.

Рядное вертикальное положение цилиндров упрощает конструкцию системы охлаждения, газораспределительного механизма и обслуживание двигателя. Однако двухцилиндровая схема требует применения балансировочного вала для снижения вибраций по сравнению с четырехцилиндровыми аналогами.

| Модель двигателя | Цилиндры | Объем, л | Компоновка |

|---|---|---|---|

| ВАЗ-1111 | 2 | 0.65 | рядная вертикальная |

| ВАЗ-11113 | 2 | 0.75 | рядная вертикальная |

Диаметр цилиндров и ход поршня

Диаметр цилиндра – расстояние между стенками камеры сгорания, определяющее габариты поршня и площадь рабочей поверхности. Ход поршня – максимальное расстояние, преодолеваемое поршнем между верхней и нижней мертвыми точками за цикл работы. Эти параметры формируют геометрию камеры сгорания и напрямую влияют на литраж двигателя, крутящий момент и максимальные обороты.

В двигателях автомобилей Ока использовались два основных варианта. Базовая модель ВАЗ-1111 (0,65 л) оснащалась силовым агрегатом с диаметром цилиндра 76 мм и ходом поршня 71 мм. На модифицированной версии ВАЗ-11113 (0,75 л) увеличение рабочего объема достигнуто путем расширения диаметра цилиндров до 82 мм при сохранении неизменного хода поршня (71 мм). Такая геометрия обеспечивала компактность конструкции.

| Модель двигателя | Диаметр цилиндра (мм) | Ход поршня (мм) | Объем (л) |

|---|---|---|---|

| ВАЗ-1111 (0.65 л) | 76 | 71 | 0.65 |

| ВАЗ-11113 (0.75 л) | 82 | 71 | 0.75 |

- Последствия износа: Превышение допустимого износа диаметра цилиндров (более 0,15 мм) или задиры на стенках требуют расточки блока под ремонтные поршни.

- Ремонтные решения: Расточка выполняется в специализированных мастерских с последующей хонинговакой поверхности под требуемый класс ремонта (1-й или 2-й увеличенный размер).

- Соотношение характеристик: Короткий ход поршня (71 мм) способствует высокой оборотистости, но ограничивает крутящий момент на низких оборотах.

При подборе ремонтных комплектов строго учитываются фактические параметры цилиндров после диагностики для соблюдения тепловых зазоров.

Степень сжатия двигателя

Степень сжатия (ε) – ключевой параметр ДВС, вычисляемый как отношение полного объема цилиндра (Vполн) к объему камеры сгорания (Vк): ε = (Vк + Vраб) / Vк, где Vраб – рабочий объем цилиндра. Для двигателей автомобилей Ока (ВАЗ-1111, ВАЗ-11113) этот показатель составляет 9,4–9,8 для 0.65-литровых модификаций и 9.8–10.5 для версий 0.75 л.

Высокая степень сжатия (выше 10:1) увеличивает КПД и мощность за счет более эффективного сжигания топливовоздушной смеси, но требует топлива с повышенным октановым числом (АИ-92/АИ-95). Низкие значения (ниже 9:1) снижают риск детонации, но ухудшают экономичность. Для двигателей Ока критично соблюдать заводские параметры ε, так как отклонения приводят к:

- Детонации ("стук пальцев") из-за использования низкооктанового бензина или нагара в камере сгорания.

- Перегреву клапанов и поршней при избыточном ε.

- Падению мощности и увеличению расхода топлива при заниженной ε.

Контроль и восстановление параметра при ремонте

| Фактор влияния | Воздействие на ε | Способы коррекции |

|---|---|---|

| Фрезеровка ГБЦ/блока цилиндров | Увеличение ε | Расчет толщины новой прокладки ГБЦ, замер объема камер сгорания |

| Замена поршней (неоригинал) | Риск изменения ε | Проверка формы вытеснителей на поршнях |

| Нагар в камере сгорания | Увеличение ε | Механическая очистка при капитальном ремонте |

Во время сборки двигателя Ока обязательны замеры Vк с помощью бюретки для точности расчета ε. Допустимое отклонение – не более ±0.2 от паспортного значения. При форсировании (например, установка турбины) степень сжатия целенаправленно снижают до 7.5–8.5:1 для предотвращения разрушительной детонации под нагрузкой.

Мощность двигателя для карбюраторных версий

Карбюраторные модификации «Оки» оснащались двухцилиндровым четырехтактным силовым агрегатом ВАЗ-1111 объемом 0,65 л. Этот мотор разработан на базе конструкции ВАЗ-2108, но с половинным числом цилиндров, что обеспечивало низкий уровень расходов на эксплуатацию при базовых эксплуатационных качествах.

Технические характеристики мощности и крутящего момента варьировались в зависимости от поколения и настройки карбюратора. Для моделей 1111 (ранние серии) паспортная мощность составляла 29.4 л.с. (21.6 кВт) при 5600 об/мин, тогда как версии 11113 с модернизированным карбюратором ДААЗ-1111 развивали 33 л.с. (24.3 кВт) на аналогичных оборотах. Пиковый крутящий момент достигал 44.1 Н·м при 3600 об/мин.

Особенности и проблемы двигателей

Конструктивные особенности, влияющие на мощность:

- Двухкамерный карбюратор – чувствителен к качеству топлива, требует регулярной чистки.

- Воздушное охлаждение – риск перегрева при нагрузках, снижающий отдачу.

- Отсутствие балансировочных валов – повышенная вибрация на высоких оборотах.

Типичные неисправности, снижающие мощность:

- Износ мембраны вакуумного опережения зажигания.

- Засор жиклеров карбюратора или сбой уровня топлива в поплавковой камере.

- Прогорание выпускного клапана 2-го цилиндра из-за перегрева.

| Параметр | Модель ВАЗ-1111 | Модель ВАЗ-11113 |

|---|---|---|

| Макс. мощность | 29.4 л.с. при 5600 об/мин | 33 л.с. при 5600 об/мин |

| Объем | 649 см³ | |

| Карбюратор | Солекс ДААЗ-2108-1107010 | ДААЗ-1111 |

Ремонт при падении мощности включает диагностику топливной системы, измерение компрессии (норма: 11-12 бар в обоих цилиндрах) и регулировку тепловых зазоров клапанов (0.15±0.05 мм для впускных, 0.25±0.05 мм для выпускных).

Мощность двигателя для инжекторных версий

На инжекторных модификациях Оки (ВАЗ-11113 и поздние выпуски) устанавливался двигатель увеличенного объема ВАЗ-11113 рабочим объемом 0.75 литра. Главной особенностью стала электронная система распределенного впрыска топлива (EFI), заменившая карбюраторный узел, что обеспечило стабильную работу во всех режимах.

Благодаря инжектору и оптимизации впускных/выпускных трактов, силовой агрегат развивает 33 л.с. (24.3 кВт) при 5600 об/мин. Увеличение мощности на 9 л.с. по сравнению с карбюраторной Окой сопровождалось улучшенной топливной экономичностью и снижением токсичности выхлопа.

| Версия | Объем (л) | Система питания | Макс. мощность |

|---|---|---|---|

| Карбюратор (ВАЗ-1111) | 0.65 | Карбюратор | 24 л.с. |

| Инжектор (ВАЗ-11113) | 0.75 | Распределенный впрыск | 33 л.с. |

Ключевые преимущества инжекторного двигателя:

- Легкий запуск в холодную погоду без ручной подсудки

- Автоматическая адаптация параметров работы под изменение нагрузки

- Устойчивые холостые обороты даже при неисправности одного из датчиков

Основные слабые места, влияющие на эксплуатацию:

- Чувствительность к качеству бензина (требование АИ-92)

- Выход из строя регулятора холостого хода из-за вибраций

- Окисление контактов датчика положения коленвала

При падении мощности первоочередно проверяются:

- Компрессия в цилиндрах

- Состояние топливного насоса и фильтра

- Работоспособность ДМРВ (датчика массового расхода воздуха)

Крутящий момент двигателя

Крутящий момент (измеряется в Ньютон-метрах, Н·м) характеризует вращательную силу двигателя – его способность преодолевать сопротивление и выполнять работу. Этот параметр напрямую влияет на динамику автомобиля: разгонную тягу, способность буксировать прицеп или преодолевать подъемы. Максимальное значение момента достигается при определенных оборотах коленчатого вала.

Момент тесно связан с мощностью, но отражает разные аспекты работы силового агрегата: мощность показывает, сколько работы двигатель совершает в единицу времени, а крутящий момент – с какой силой он это делает. Для двигателей типа ОКА ключевыми являются именно "тяговитость" на низких и средних оборотах и доступность максимального момента в широком диапазоне оборотов.

Характеристики крутящего момента двигателя ОКА

- Зависимость от объема: Малый рабочий объем (0.65-0.75л) обуславливает умеренные показатели момента. Например, 50 Н·м при 3200-4200 об/мин для базовых моделей.

- Рабочий диапазон: Двухвальные двигатели ОКА (ВАЗ-1111, ВАЗ-11113) ориентированы на достижение пика в зоне средних оборотов – это оптимально для городской эксплуатации.

Влияние на ресурс: Постоянная работа на оборотах максимального крутящего момента – оптимальный режим в плане нагруженности деталей. Более низкие обороты вызывают детонацию при нагрузке, высокие – увеличивают износ кривошипно-шатунного механизма. Ремонт ЦПГ или КШМ часто связан с критическими ударными нагрузками при работе вне оптимальной зоны момента (детонация, перекрут до красной зоны).

| Параметр | Значение для ОКА ВАЗ-11113 |

| Макс. крутящий момент | 50.0 Н·м (5.1 кгс·м) |

| Обороты макс. момента | 3200-4200 об/мин |

Система смазки: схема и принцип работы

Система смазки двигателя Ока выполняет критическую функцию подачи масла к трущимся поверхностям для минимизации износа, отвода тепла и удаления продуктов износа. Реализована по комбинированной схеме: наиболее нагруженные компоненты смазываются под давлением, остальные – методом разбрызгивания.

Ключевые элементы включают масляный картер, шестеренчатый насос с редукционным клапаном, полнопоточный фильтр, маслоприемник с сеткой, а также магистрали и каналы для циркуляции. Давление контролируется аварийной сигнализацией на приборной панели.

Принцип циркуляции масла

После запуска двигателя шестеренчатый насос забирает масло из картера через сетчатый фильтр-приемник. Поток проходит через полнопоточный фильтр, где очищается от загрязнений. Под давлением масло подается к:

- Коренным и шатунным вкладышам коленчатого вала

- Опорам распределительного вала

- Втулкам коромысел клапанов

Через форсунки в блоке цилиндров осуществляется смазка поршневых пальцев и охлаждение днищ поршней. Излишки давления сбрасываются редукционным клапаном насоса. Прочие узлы (цепи ГРМ, стенки цилиндров) смазываются разбрызгиванием масла вращающимися частями коленвала.

| Компонент | Тип смазки | Особенности |

|---|---|---|

| Вкладыши коленвала | Под давлением | Основная нагрузка: диаметр зазора 0.03-0.07 мм |

| Кольца/стенки цилиндров | Разбрызгивание | Радиальные маслосъемные щупы для контроля уровня |

| Распредвал | Под давлением | Критично низкое давление: сигнализация при <0.4 бар |

После прохождения по контуру масло самотеком стекает в картер термохимическая стабильность обеспечивается охлаждением через стенки картера и системой вентиляции картерных газов для предотвращения окисления поддержание вязкости требует регулярной замены масла и фильтра каждые 8-12 тыс. км.

Марки рекомендованных моторных масел

Правильный выбор масла для двигателей УМЗ-421 ("Ока", Волга, ГАЗель) напрямую влияет на ресурс мотора, стабильность работы и расход топлива. Производитель рекомендует использовать масла, соответствующие международным стандартам API SJ/SL/SM или SN и классу вязкости по SAE, учитывающему пробег двигателя и климатические условия эксплуатации.

Универсальными вариантами для умеренного климата считаются полусинтетические масла 10W-40, а для изношенных моторов с пробегом свыше 100 000 км допустимы минеральные составы 15W-40. Новые двигатели предпочтительно заправлять синтетикой 5W-30/5W-40 для улучшения холодного пуска и снижения трения.

Популярные марки масел для двигателей УМЗ-421

- Lukoil Luxe полусинтетическое 10W-40 (API SL/CF)

- Shell Helix HX7 10W-40 (синтетическое, API SN)

- Rosneft Maximum 5W-40 (полная синтетика, ACEA A3/B4)

- Mobil Super 2000 X1 10W-40 (полусинтетика, API SN)

- Gazpromneft Premium 15W-40 (минеральное, API SL)

- Castrol Magnatec 5W-40 A3/B4 (синтетика с технологией защиты от износа)

Объем масла в двигателе для замены

Для двигателей ВАЗ-1111 (0.65 л) объем масла составляет 3.0 л при частичной замене и 3.5 л при полной замене с фильтром. В модификации ВАЗ-11113 (0.75 л) объем идентичен. Точное значение всегда указывается в руководстве по эксплуатации конкретного автомобиля.

После заливки масла уровень проверяется щупом на прогретом двигателе через 5–10 минут после остановки. Оптимальный показатель – между метками MIN и MAX. Отклонение от нормы приводит к масляному голоданию или повышенному давлению в системе.

Критические факторы измерения

- Объем нового фильтра: Добавляет 0.2–0.3 л к общему количеству масла.

- Качество слива: Наклон автомобиля и время ожидания после остановки ДВС влияют на полноту удаления отработки.

- Погрешность щупа: Протирайте щуп перед каждым контролем во избежание ложных показаний.

Важно: Не доливайте масло "на глаз". Заливайте порциями по 200–300 мл с промежуточным замером уровня через 2–3 минуты после остановки двигателя.

Система охлаждения: принцип циркуляции

Циркуляция охлаждающей жидкости в двигателе Ока обеспечивается водяным насосом центробежного типа, который приводится ремнем ГРМ. Насос создаёт давление, заставляющее антифриз перемещаться по замкнутому контуру через каналы рубашки охлаждения блока цилиндров и головки блока. Контроль температуры осуществляется термостатом, регулирующим направление потока по двум контурам.

При холодном пуске термостат блокирует доступ к радиатору, направляя жидкость по малому кругу: помпа → рубашка охлаждения → термостат → радиатор печки → обратно в насос. После прогрева до 85–90°C термостат открывает большой контур, включая основной радиатор. Перегрев возможен при заклинивании термостата в закрытом положении или неисправностях помпы.

Ключевые компоненты циркуляционной системы:

- Водяной насос: создаёт давление, ресурс 60–80 тыс. км

- Термостат: регулирует путь потока по температуре

- Радиатор: теплообменник с сотами для охлаждения встречным воздухом

- Рубашка охлаждения: каналы в блоке и ГБЦ для отвода тепла

Устройство водяного насоса (помпы)

Водяной насос (помпа) – ключевой компонент системы охлаждения двигателя, обеспечивающий непрерывную циркуляцию охлаждающей жидкости (антифриза) по контуру. Конструктивно он представляет собой центрробежный насос, приводимый в действие ремнём ГРМ или вспомогательным приводным ремнём. Корпус помпы обычно изготавливается из алюминиевого сплава или чугуна с патрубками для подключения к рубашке охлаждения двигателя и радиатору.

Основной функцией помпы является поддержание стабильного теплового режима двигателя за счёт принудительного перекачивания антифриза. Нарушение её работы ведёт к перегреву силового агрегата, деформации ГБЦ и критическим повреждениям. В двигателях автомобилей "Ока" помпа устанавливается в передней части блока цилиндров и синхронизирована с коленчатым валом через ременной привод.

Ключевые компоненты помпы

- Корпус: Металлическая основа с каналами для жидкости и монтажными фланцами. Содержит встроенный дренажный отверстие (контрольная прорешь) для вытекания антифриза при износе уплотнений.

- Крыльчатка: Лопастное колесо из металла или композитного материала, создающее центробежное давление для перемещения жидкости. Фиксируется на валу подшипникового узла.

- Подшипниковый узел: Двойной шариковый подшипник, обеспечивающий вращение вала. Смазывается термостойкой консистентной смазкой (закладывается на весь срок службы).

- Сальник: Торцевое уплотнение из керамики/графита, предотвращающее утечку антифриза вдоль вала. Критичен для долговечности помпы.

- Приводной шкив: Стальной или пластиковый шкив с ременной канавкой, передающий вращение от коленвала через ремень ГРМ или привод навесных агрегатов.

Принцип работы

При запуске двигателя вращение от коленвала передаётся на шкив помпы, заставляя вращаться вал с крыльчаткой. Возникающая центробежная сила "выталкивает" антифриз из центра крыльчатки к периферии, создавая давление. Нагнетаемый поток поступает в рубашку охлаждения блока цилиндров, затем – в радиатор, где охлаждается воздушным потоком, и возвращается обратно к входному патрубку помпы.

| Характеристика | Типичное значение для "Ока" |

|---|---|

| Производительность | 50–80 л/мин при 3000 об/мин |

| Рабочая температура | До +130°C (кратковременно) |

| Ресурс | 60 000–100 000 км (требует замены при ТО) |

Проверка термостата: признаки неисправности

Двигатель прогревается крайне медленно даже при движении, стрелка указателя температуры поднимается до рабочего значения (90°C) более чем за 15–20 минут. При этом печка салона подает еле теплый воздух продолжительное время.

Во время движения по трассе или под нагрузкой температура двигателя не поднимается выше 60–70°C (стрелка остается в начальном или синем секторе шкалы), а на холостых оборотах может достигать нормального уровня. Это указывает на постоянное открытие термостата и избыточное охлаждение Оки.

Ключевые симптомы поломки

- Внезапные скачки температуры при открытии термостата

- Перегрев двигателя в пробках (до красной зоны) при нормальном уровне ОЖ

- Пар или посторонние шумы из-под корпуса термостата

- Снижение мощности двигателя при больших нагрузках

Стабильное поддержание высокой температуры (100°C и более) в любом режиме движения часто говорит о заклинивании клапана в закрытом состоянии.

Особенности системы зажигания

Система зажигания на автомобилях Ока реализована по бесконтактной схеме с применением трамблера и электронного коммутатора, что обеспечивает стабильное искрообразование и повышенную надежность по сравнению с контактными аналогами. Ключевыми компонентами являются датчик Холла внутри распределителя, управляющий коммутатор и двухвыводная катушка зажигания, преобразующая ток низкого напряжения в импульсы 25-30 кВ.

Особенностью системы является механический привод трамблера от коленчатого вала двигателя через шестерни ГРМ. Настройка угла опережения зажигания производится вращением корпуса распределителя после ослабления крепежной гайки, с контролем по стробоскопу через смотровое окно на картере сцепления. Точность установки напрямую влияет на мощность двигателя и топливную экономичность.

- Характеристики свечей: Стандартные свечи зажигания – А17ДВРМ (зазор 0.7-0.8 мм), допускающие замену на импортные аналоги NGK BPR6ES

- Регуляторы опережения: Трамблер оснащен центробежным и вакуумным регуляторами, автоматически корректирующими момент искрообразования в зависимости от оборотов и нагрузки

- Частые неисправности: Трещины крышки трамблера, окисление контактов бегунка, выход из строя датчика Холла или коммутатора, обрыв высоковольтных проводов

Диагностика предполагает проверку искры на центральном проводе катушки при прокрутке стартером (зазор 5-7 мм), тестирование датчика Холла мультиметром (сопротивление 0.4-1.1 кОм), контроль сопротивления высоковольтных проводов (4-6 кОм) и визуальный осмотр элементов на пробой изоляции или коррозию.

Типы свечей зажигания для Оки

Для двигателей Оки (ВАЗ-1111 0.65л и 11113 0.75л) применяются свечи с резьбой М14×1,25, длиной юбки 19 мм и шестигранником под ключ на 16 мм. Калильное число должно соответствовать 17 единицам для стандартных режимов эксплуатации. Нарушение этих параметров приводит к некорректному зажиганию, калильному воспламенению или механическим повреждениям ГБЦ.

Распространенные модели разделяются по материалам центрального электрода: бюджетные медные (А17ДВРМ, NGK BPR5ES), более долговечные платиновые (BRISK LR15DC) и премиальные иридиевые (DENSO W20EPR-U). Для модификаций с ГБО рекомендованы специализированные свечи с уменьшенным зазором (0.7–0.8 мм) и жаропрочными электродами.

- Российские аналоги: АУ17ДВРМ, А17ДВ-10

- Импортные аналоги: Bosch WR7DC, Champion RN9YCC4

- Для форсированных двигателей: Denso IK20, NGK BPR5EIX-11

Устройство топливной системы карбюратора

Топливная система карбюраторного двигателя Оки предназначена для подготовки горючей смеси и её подачи в цилиндры. Основными функциональными элементами являются топливный бак, топливопроводы, механический топливный насос, фильтр очистки топлива и сам карбюратор. Энергия вращения распредвала через эксцентрик приводит в действие насос, обеспечивая стабильную подачу бензина из бака под давлением.

После прохождения фильтра тонкой очистки топливо поступает в поплавковую камеру карбюратора, где поддерживается постоянный уровень поплавковым механизмом. Из поплавковой камеры бензин направляется в систему дозирующих жиклёров: главный, холостого хода и экономайзера мощности. Воздух, засасываемый двигателем через воздушный фильтр, смешивается с топливом в диффузоре, формируя горючую смесь.

Ключевые компоненты системы:

- Топливный насос диафрагменного типа - создаёт рабочее давление (0.2-0.3 атм)

- Поплавковый механизм - регулирует уровень топлива в камере

- Жиклёры - калиброванные отверстия для дозирования бензина и воздуха

- Диффузор - сужение камеры для увеличения скорости потока воздуха

- Дроссельная заслонка - управляется педалью газа и регулирует объём смеси

Принцип работы на разных режимах

- Холостой ход: топливо подаётся через канал ХХ, минуя главный жиклёр.

- Средние нагрузки: горючее поступает через главный дозирующий узел.

- Высокие нагрузки: подключается экономайзер мощности для обогащения смеси.

Устройство топливной системы инжектора

Топливная система инжекторного двигателя ВАЗ 2110 с объёмом 1.5 л включает следующие ключевые компоненты: топливный бак с погружным электрическим насосом, фильтр тонкой очистки, регулятор давления горючего, рампа форсунок и электронный блок управления (ЭБУ). Насос закачивает бензин под давлением через фильтр в общую топливную рампу, к которой крепятся электромагнитные форсунки.

ЭБУ, анализируя данные датчиков (ДМРВ, ДПКВ, ДТОЖ и лямбда-зонда), рассчитывает оптимальное время впрыска и командует открытием форсунок. Топливо распыляется во впускной коллектор перед впускными клапанами. Регулятор поддерживает постоянное давление в системе, излишки бензина возвращаются в бак через сливную магистраль.

Распространённые неисправности и методы их устранения

Снижение давления: вызывается дефектом насоса, забитым фильтром или неисправным регулятором. Проверяется манометром на рампе.

- Загрязнение форсунок: ведёт к потере мощности и троению двигателя. Очистка ультразвуком или замена.

- Пробой уплотнений: протечки на стыках рампы, насоса или шлангов. Требуют замены колец или патрубков.

Характерные симптомы неполадок:

- Затруднённый запуск

- Провалы при разгоне

- Повышенный расход топлива

- Нестабильные обороты холостого хода

Регулировка карбюратора ДААЗ

Регулировка карбюратора ДААЗ (Озон, Солекс) начинается с проверки уровня топлива в поплавковой камере. Для этого демонтируйте корпус воздушного фильтра, снимите крышку карбюратора и измерьте расстояние от привалочной плоскости до бензина специальным шаблоном или линейкой. Оптимальный уровень – 24–26 мм для карбюраторов 2107–1107010. При отклонениях подогните кронштейн поплавка.

Основной этап – настройка холостого хода. Прогрейте двигатель до рабочих температур (80–90°C), подсоедините тахометр. Вращением винта «количества» смеси установите обороты 750–800 об/мин. Винтом «качества» добейтесь максимальных оборотов, после чего винтом «количества» вновь снизьте их до нормы. Дымность выхлопа и устойчивость работы – ключевые индикаторы.

Дополнительные регулировки

Пусковое устройство: При снятой крышке карбюратора проверьте ход диафрагмы – шток должен выдвигаться на 5–6 мм при подаче разрежения. Регулируется винтом на корпусе. Ускорительный насос: Убедитесь в полном впрыске топлива (струя 1,5–2,5 см³) за 10 полных ходов дросселя. Объем корректируется проставками под рычаг.

| Параметр | Норма |

| Обороты ХХ | 750–800 об/мин |

| Уровень топлива | 24–26 мм |

| Ход штока пусковой диафрагмы | 5–6 мм |

Проверьте герметичность диафрагм экономайзера и эконостата – при износе возникают провалы при разгоне. После регулировки протестируйте авто: запуск «на холодную» должен занимать до 5 секунд, разгон – без рывков, выхлоп – без хлопков на сбросе газа.

Диагностика форсунок инжектора

Проверка форсунок – обязательный этап при неисправностях двигателя: троении, повышенном расходе топлива или потере мощности. Без точной диагностики невозможно определить причины некорректного распыла топлива или нарушений производительности.

Процедура начинается с компьютерной диагностики OBD-II для выявления ошибок (например, P0201-P0208, указывающих на проблемы цепи управления конкретной форсункой). Анализируются параметры работы: длительность импульса, корректировки топливоподачи и сопротивление обмоток.

Методы проверки

Электрическая диагностика включает:

- Замер сопротивления мультиметром: отклонение от нормы (обычно 11-17 Ом для высокоомных форсунок) указывает на короткое замыкание или обрыв.

- Проверка питания: тест светодиодным индикатором или осциллографом для контроля импульсов ЭБУ.

Механическая и гидравлическая проверка проводится на стендах:

- Контроль герметичности: форсунки под давлением не должны пропускать топливо при закрытом состоянии.

- Анализ факела распыла: оценивается равномерность и форма струи, исключаются засоры.

- Тест производительности: сравнивают объём топлива, проходящий через все форсунки за цикл (допустимое расхождение – до 5-7%).

Критические признаки неисправности:

| Проблема | Последствие |

| Зависание клапана в открытом состоянии | Залив цилиндра топливом, гидроудар |

| Частичное засорение | Обеднение смеси, пропуски зажигания |

| Потеря герметичности | Падение давления после остановки, тяжелый запуск |

Ремонт предполагает чистку ультразвуком при засорах, замену уплотнений или электромагнитных катушек. В случае коррозии или деформации распылителей форсунки меняются комплектом.

Ресурс двигателя до капитального ремонта

Средний ресурс двигателей Ока (ВАЗ-1111 0.65 л и ВАЗ-11113 0.75 л) до первого капитального ремонта составляет 100–150 тыс. км. Для модификации ВАЗ-1111 ориентировочный предел – 100–120 тыс. км, тогда как усиленная версия ВАЗ-11113 (усовершенствованные поршневая группа и распредвал) способна преодолеть 110–150 тыс. км.

Фактический пробег до капремонта критически зависит от соблюдения регламентов ТО, качества расходников и топлива. Агрессивная эксплуатация, частые перегрузки и езда на высоких оборотах сокращают ресурс на 25–40%. Городской режим с постоянными "старт-стоп" циклами также ускоряет износ цилиндропоршневой группы.

| Фактор влияния | Результат для ресурса |

|---|---|

| Регулярная замена масла (5–7 тыс. км) | Увеличение на 15–25% |

| Постоянное применение низкооктанового топлива | Сокращение на 20–30% (детонация, прогар клапанов) |

| Перегрев двигателя | Риск деформации ГБЦ и выхода из строя |

| Своевременная замена ремня ГРМ | Предотвращение аварийного разрушения мотора |

Типовые проблемы, требующие капремонта

- Повышенный расход масла (более 0.5 л/1000 км) из-за износа маслосъёмных колпачков или залегания колец

- Стук шатунных вкладышей вследствие масляного голодания

- Падение компрессии (ниже 9 атм в цилиндрах) – признак износа поршневой группы

- Неустранимая течь прокладки ГБЦ после перетяжки

Этапы переборки двигателя ОКА

Демонтаж силового агрегата с последующей полной разборкой с обязательной маркировкой сопрягаемых элементов. Тщательная очистка и мойка деталей с удалением нагара и грязи.

Дефектовка компонентов, замер критических параметров (зазоры в подшипниках, диаметры цилиндров, биение коленвала). Зависит от состояния мотора и ресурса.

- Шлифовка коленчатого вала с последующей калибровкой вкладышей под новый ремонтный размер (при необходимости).

- Расточка блока цилиндров, установка ремонтных поршней и колец, подбор поршней по массе.

- Замена компонентов ГРМ: водяного насоса, ремня/цепи, натяжителей, роликов. Притирка клапанов.

- Обновление уплотнений: сальники коленвала, маслосъемные колпачки, прокладки (ГБЦ, клапанной крышки, поддона).

- Синхронизация валов с соблюдением меток ГРМ, регулировка тепловых зазоров клапанов.

- Сборка узлов с использованием динамометрического ключа (моменты затяжки ГБЦ, шатунных болтов).

- Установка двигателя на автомобиль, подключение навесного оборудования и коммуникаций.

- Обкатка в щадящем режиме (800-1500 км) с последующей заменой масла и фильтра.

Замена маслосъемных колпачков

Для замены потребуется демонтировать клапанную крышку, распредвалы и гидрокомпенсаторы для доступа к направляющим втулкам клапанов. Критически важно точно позиционировать метки ГРМ перед разборкой и установить шкивы в идентичное положение при сборке.

После снятия старых колпачков тщательно очистите посадочные места на направляющих втулках от нагара и остатков резины. Новые колпачки перед установкой обработайте моторным маслом и запрессовывайте специализированным съёмником строго вертикально для предотвращения деформации.

Ключевые этапы работ

- Диагностика признаков износа: сизый выхлоп при запуске, масложор без течей, закоксовывание свечей

- Подбор калибров: использование ремонтных колпачков с увеличенным диаметром при износе втулок

- Инструменты: съемник клапанных пружин, направляющая оправка, моментный ключ

| Материал колпачков | Фторкаучук (выдерживает до 300°C) или силикон (для форсированных моторов) |

| Точная установка | Контроль посадки до щелчка с запрессовкой заподлицо по поверхности втулки |

Сборку ГРМ выполняйте с одновременной заменой сальников распредвалов и проверкой люфта направляющих втулок. Запуск двигателя после ремонта сопровождается 10-минутной обкаткой на 2000 об/мин для притирки колец.

Распространенные неисправности ЦПГ

Цилиндропоршневая группа двигателя Ока подвергается экстремальным тепловым и механическим нагрузкам в процессе эксплуатации. Это неизбежно приводит к естественному износу или внезапным поломкам её компонентов, особенно при нарушении регламента обслуживания или перегрузках. Наиболее критичными последствиями износа ЦПГ становятся падение компрессии и прорыв картерных газов, что заметно ухудшает характеристики мотора.

Основные проблемы, характерные для цилиндропоршневой группы:

- Залегание поршневых колец – образование нагара в канавках поршня блокирует подвижность колец, снижая компрессию и герметичность.

- Износ гильз цилиндров – появление эллипсности, конусности или задиров на зеркале цилиндра из-за трения или перегрева.

- Износ/поломка поршневых колец – утрата упругости, истончение или разрушение колец ведет к прорыву газов и попаданию масла в камеру сгорания.

- Прогорание поршня – разрушение перемычек между канавками или днища поршня чаще всего вызывается детонацией или перегревом двигателя.

- Люфт поршневого пальца – чрезмерный износ пальца или отверстий в поршне/шатуне провоцирует стук и риск заклинивания.

- Задиры на юбке поршня – возникают из-за масляного голодания или перегрева, нарушая геометрию поршня и герметичность цилиндра.

Замена поршневых колец: инструкция

Перед началом работ демонтируйте головку блока цилиндров (ГБЦ), снимите масляный поддон двигателя и при необходимости крышку картера и упорные полукольца коленчатого вала. Установите поршень первого цилиндра в верхнюю мертвую точку (ВМТ). Ослабьте гайки шатунных болтов и аккуратно снимите пенопластовую пробку шатуна (если установлена), сохраните ее для дальнейшей установки.

Молотком с мягким бойком вытолкните поршень с шатуном через блок цилиндров. Отметьте маркером или керном относительное положение крышки шатуна (если нет заводских меток) перед снятием. Раскрутите шатунные болты, снимите крышку шатуна вместе с вкладышами – соблюдайте чистоту и порядок для каждого шатуна и цилиндра.

Снятие старых и установка новых колец

Аккуратно, используя специальный съемник или с осторожностью проволокой/отверткой (риск повреждения юбки поршня!), удалите старые поршневые кольца.

Тщательно очистите кольцевые канавки на поршне от нагара с помощью обломка старого кольца или подходящего неметаллического скребка. Промойте поршни и шатуны чистым топливом или растворителем. Проверьте и при необходимости зачистите ножами маслосъемного кольца. Убедитесь, что новый кольцевой комплект соответствует типу двигателя и пореведенному размеру.

Начинайте монтаж с нижнего (маслосъемного) кольца. Соберите маслосъемный расширитель и два стальных кольца (коробчатый тип) согласно инструкции производителя. Установите компрессионные кольца: сначала нижнее (могут иметь коническую или трапецеидальную форму, часто имеют метку «ТОР»), затем верхнее.

Проверьте зазоры: убедитесь, что зазор в замке каждого кольца (проверяется щупом при установке в калиброванную оправку или идеально цилиндр) соответствует ремонтным данным для вашей расточки. При установке на поршень располагайте замки колец под углом 90-120 градусов (например: 1ая компрес. - к ВУТ мотора, 2ая - противоположная, маслосъемные – по бокам). Не совмещайте замки замки с канавками шатуна!

Осторожно введите поршни в цилиндры с помощью оправки для сжатия колец, соблюдая правильное направление (по заводской метке на днище поршня, обычно к передней части двигателя). Предварительно смажьте цилиндры и кольца чистым моторным маслом. Убедитесь, что вкладыши шатуна установлены правильно (выступ – в паз), залейте на них масло. Установите крышку шатуна в соответствии с метками, затяните новые шатунные болты динамометрическим ключом в указанной последовательности и с моментом.

После установки всех поршней, смонтируйте новые масляный фильтр и моторное масло соответствующей вязкости и класса. Соберите отремонтированный двигатель с новыми прокладками (ГБЦ, поддона, крышки картера) в обратной последовательности. Строго соблюдайте моменты и последовательность затяжки болтов ГБЦ:

| Этап затяжки | Момент затяжки, Н·м | Примечание |

|---|---|---|

| 1. Предварительная затяжка | 20 | По центральной спирали от центра |

| 2. Основная затяжка | 69.3 - 86.2 | От центра по спирали наружу в 2 прохода |

Не запускайте двигатель сразу! Масло должно заполнить систему. Провернув коленвал за храповик вручную на 2-3 оборота, убедитесь в отсутствии заеданий. Прокачайте масляную систему 5-10 вращениями стартером, предварительно отключив питание свечей зажигания. После запуска дайте двигателю поработать 10-15 минут на холостых оборотах, контролируя давление масла и отсутствие посторонних шумов. Проведите плавную обкатку согласно рекомендациям.

Расточка блока цилиндров

Расточка цилиндров двигателя Оки выполняется при критическом износе стенок или наличии глубоких задиров, превышающих допустимые значения. Цель процедуры – восстановление геометрии отверстий цилиндров с одновременным увеличением их диаметра под установку ремонтных поршней и колец большего размера. Сухой гильзованный блок требует особой точности из-за особенностей конструкции.

Технологически процесс предполагает закрепление блока на расточном станке, центровку относительно оси коленчатого вала и последовательную обработку цилиндров специальным резцом с шагом 0,25 мм. Финишная обработка – хонингование алмазными брусками для создания микрорельефа поверхности, удерживающего масло и снижающего износ.

Специфика расточки для двигателя Ока

- Стандартный номинальный диаметр: 76 мм

- Допустимые ремонтные размеры: +0,4 мм, +0,7 мм, +1,0 мм

- Максимально разрешенный диаметр после обработки: 77 мм

- Контролируемые параметры: овальность не более 0,01 мм, конусность не более 0,01 мм

Ключевые этапы после расточки:

- Очистка поверхности и каналов блока от металлической стружки

- Проверка параллельности осей цилиндров и коленвала

- Измерение межцентровых расстояний

- Обкатка двигателя на щадящем режиме (до 1500 км)

| Фактор риска | Последствие нарушения |

| Недостаточная чистота обработки | Ускоренный износ колец и залегание колец |

| Превышение ремонтного размера | Риск прогорания гильзы, падение компрессии |

Важно: Работы требуют специализированного оборудования (точные координатные станки, микрометрический инструмент). Некачественная расточка приводит к сокращению ресурса двигателя в 3–4 раза.

Дефектовка коленчатого вала

Ключевая задача дефектовки – оценка технического состояния коленчатого вала и выявление повреждений, влияющих на работоспособность двигателя.

Процедура включает визуальный осмотр, микроскопический анализ и точные замеры микрометрическим инструментом для определения степени износа, биения и геометрии поверхностей.

Основные проверяемые параметры

- Износ коренных и шатунных шеек: Замер овальности и конусности шагу 0.01 мм.

- Состояние галтелей: Поиск трещин (особенно в зонах перехода шеек к щекам) магнитопорошковым методом.

- Деформация вала: Контроль биения в центрах (допуск до 0.05 мм).

- Целостность резьбовых отверстий под шатунные и коренные крышки.

- Поверхности упорных полуколец: оценка задиров и выработки.

Типовые дефекты, требующие шлифовки или замены: глубокие риски (более 0.1 мм), трещины любой длины, превышение допустимых параметров овальности (свыше 0.03 мм).

| Параметр | Норма, мм | Критическое значение, мм |

|---|---|---|

| Овальность шеек | 0.005–0.008 | 0.03 |

| Конусность шеек | 0.005 | 0.025 |

| Биение вала | 0.02–0.03 | 0.05 |

Финальное решение по ремонту принимается на основе совокупности замеров: шлифовка под ремонтные размеры допустима при сохранении запаса прочности, глубокие трещины или деформации свыше 0.1 мм требуют замены вала.

Замена вкладышей коленчатого вала

Вкладыши являются критичным элементом системы смазки двигателя Ока, обеспечивая минимальный зазор между коленвалом и постелями блока. Их замену выполняют при повышенном шуме, снижении давления масла или наличии металлической стружки в поддоне. Работы требуют полного демонтажа силового агрегата для доступа к коренным подшипникам.

Необходимые условия перед началом замены: диагностика состояния шеек коленвала микрометром, определение ремонтного размера вкладышей по таблицам изготовителя. Используйте только комплекты с маркировкой, соответствующей обработке шеек (штатные, 1-й или 2-й ремонт). Обязательна скрупулезная очистка постелей от загрязнений.

Технологическая последовательность работ

- Вывесить двигатель на кронштейнах, снять поддон картера и маслоприемник

- Демонтировать шатунные крышки с проверкой маркировки положения

- Аккуратно выбить старые вкладыши при помощи деревянного мандера

- Замерить шейки коленвала микрометром в 3 точках по окружности

- Подобрать новые вкладыши соответствующего ремонтного класса

- Обработать посадочные места ветошью без ворса с промывкой бензином

- Установить верхние вкладыши в блок, совместив технологические выступы

- Нанести тонкий слой моторного масла на поверхности трения

- Уложить коленвал, смонтировать нижние вкладыши в крышки

- Произвести затяжку крышек динамометрическим ключом с усилием 52-54 Н·м с поэтапным переходом крест-накрест

- Проверить свободное вращение вала от руки

Контроль зазора осуществляется калиброванной пластиковой проволокой Plastigage: разрезанный элемент укладывается на шейку перед затяжкой крышки, затем замеряется ширина расплющенного участка линейкой. Нормативные значения: 0.025-0.055 мм для коренных подшипников. Ошибки при сборке (неправильная установка вкладышей, превышение момента затяжки) приводят к ускоренному износу и заклиниванию.

Регулировка клапанов двигателя Ока: холодный метод

Точная установка тепловых зазоров клапанов двигателя Ока (модели ВАЗ-1111 и ВАЗ-11113) холодным методом критически важна для стабильной работы мотора. Процедура выполняется на остывшем (комнатной температуры) силовом агрегате, что исключает влияние температурного расширения деталей на точность замеров. Необходимо предварительно подготовить комплект регулировочных шайб требуемой толщины и специализированный инструмент.

Порядок вращения коленчатого вала для последовательной установки поршней каждого цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия регламентируется руководством производителя. Контроль правильности положения выполняется по меткам на шкиве коленвала и задней крышке ремня ГРМ.

Последовательность действий:

- Убедитесь в положении цилиндра: Снимите крышку головки блока цилиндров. Совместите метку на шкиве коленчатого вала с длинной меткой на задней крышке привода ГРМ – это соответствует ВМТ конца такта сжатия для 1-го и 4-го цилиндров. Номер текущего цилиндра проверяется легким покачиванием коромысла (расположенного над толкателем) – клапаны должны быть полностью закрыты.

- Измерьте зазор: Чувствительным щупом измерьте зазор между кулачком распределительного вала и регулировочной шайбой толкателя. Значение должно соответствовать спецификации двигателя (обычно 0.20 мм для впускных и 0.35 мм для выпускных клапанов, но уточняйте по мануалу).

- Рассчитайте новую шайбу: Если зазор не соответствует норме, извлеките толкатель специальным приспособлением. Запишите толщину старой шайбы (маркировка нанесена на ее поверхность). Рассчитайте необходимую толщину новой шайбы: Новая_шайба = Старая_шайба + (Измеренный_зазор - Номинальный_зазор).

- Установите новую шайбу: Вставьте шайбу расчетного размера в толкатель тактильным ориентиром (котлом) вниз. Аккуратно отпустите толкатель.

- Проверьте зазор: Повторно замерьте зазор щупом для подтверждения корректности. Он должен соответствовать норме с небольшим допуском.

- Перейдите к следующим клапанам: Поверните коленвал на 180 градусов по часовой стрелке для перехода к регулировке клапанов другого цилиндра согласно схеме (например, после 1 и 4 цилиндров – регулируются 3 и 2). Завершите процедуру для всех 8 клапанов.

Ключевые моменты при холодной регулировке

- Чистота: Тщательно очистите зону ГРМ от грязи перед началом работ.

- Фиксация: Используйте ленту или магниты для маркировки извлекаемых шайб во избежание путаницы.

- Герметичность: Замените (при необходимости) сальник распредвала при каждой регулировке.

- Регулярность: Выполняйте проверку и регулировку каждые 20 000 – 30 000 км пробега либо при появлении стука в ГРМ.

| Параметр | Впускной клапан (мм) | Выпускной клапан (мм) |

|---|---|---|

| Номинальный зазор | 0.15 - 0.25 | 0.30 - 0.40 |

| Предпочтительное значение * | 0.20 | 0.35 |

Рекомендованные инженерами значения для эксплуатации в стандартных условиях.

Замена прокладки головки блока цилиндров

Основной порядок замены включает демонтаж навесного оборудования, головки блока цилиндров (ГБЦ), очистку поверхностей и установку новой прокладки с последующей сборкой.

Обязательна проверка плоскости привалочных поверхностей ГБЦ и блока специальной линейкой, допустимое отклонение – не более 0.1 мм на длине 100 мм.

Ключевые инструменты:

- Динамометрический ключ

- Набор головок и трещотка

- Скребок для удаления старого герметика

- Щуп для проверки зазора

- Слив охлаждающей жидкости: Полный слив через нижний патрубок радиатора.

- Демонтаж ГБЦ: Снятие топливной рампы, впускного коллектора, клапанной крышки и цепи/ремня ГРМ.

- Откручивание болтов ГБЦ: Ослабление строго по обратной схеме крутящего момента крепежа (от краёв к центру).

- Очистка поверхностей: Удаление остатков старой прокладки без повреждения металла.

- Установка новой прокладки: Монтаж в правильной ориентации (маркировка "TOP/VPERED").

- Затяжка болтов: Многоэтапная затяжка динамометрическим ключом в порядке, указанном в руководстве.

Важные нюансы:

- Не применять ударные инструменты при демонтаже болтов

- Обязательная замена болтов ГБЦ при наличии признаков растяжения

- Промасленные болты перед установкой снижают риск деформации

После запуска двигателя прогреть до рабочей температуры и проверить отсутствие течей масла/антифриза на стыках ГБЦ.

Диагностика компрессии в цилиндрах

Диагностика компрессии определяет давление в цилиндре при прокрутке стартером, выявляя нарушения герметичности камеры сгорания. Низкие значения указывают на износ двигателя: дефект колец, прогоревшие клапаны или повреждение прокладки ГБЦ. Для Ока рекомендовано проводить замеры каждые 30-50 тыс. км пробега или при симптомах неисправности: троении, потере мощности, повышенном расходе масла.

Проверка выполняется компрессометром на прогретом до 80°C двигателе при отключенном топливоподающем оборудовании и выкрученных свечах. Аккумулятор должен быть полностью заряжен. Замеры во всех цилиндрах проводятся последовательно с одинаковой продолжительностью прокрутки коленвала.

Интерпретация результатов

- Норма: 11-13 бар для двигателей ВАЗ-1111/11113 Ока

- Допустимый износ: не менее 9.5-10 бар, разница между цилиндрами ≤1 бар

- Критично: падение ниже 7 бар или разносжатие >2.5 бар

Диагностический алгоритм при отклонениях:

- Повторный замер с добавлением 5 мл моторного масла в цилиндр

- Рост компрессии указывает на износ колец/гильз

- Отсутствие изменений свидетельствует о дефектах клапанов/прокладки

| Симптом | Вероятная причина | Рекомендуемые работы |

| Низкая компрессия во всех цилиндрах | Износ ЦПГ, залегание колец | Раскоксовка, замена колец, капремонт |

| Резкий перепад в одном цилиндре | Прогар клапана, задир гильзы | Замена ГБЦ, шлифовка седел |

| Постепенное снижение по всем ЦН | Естественный износ двигателя | Дефектовка с последующим ремонтом |

Осложняющие факторы: забитый воздушный фильтр или неправильная регулировка зазоров клапанов искажают результаты. Для достоверности проверка дублируется после корректировки зазоров при одновременном замере давления картерных газов.

Признаки износа шатунных вкладышей

Износ шатунных вкладышей проявляется характерными изменениями в работе двигателя и требует немедленной диагностики. Игнорирование симптомов приводит к прогрессирующему разрушению элементов коленвала и дорогостоящему капитальному ремонту.

Металлические стуки под нагрузкой, особенно при резком нажатии на педаль газа, указывают на критическое увеличение зазора между валом и вкладышем. Уровень масляного давления падает на всех режимах работы из-за нарушения герметичности масляной системы.

Ключевые индикаторы износа:

- Низкое давление масла (контрольная лампа/датчик)

- Ритмичный стук "под капотом", учащающийся с ростом оборотов

- Серый или серебристый металлический блеск в моторном масле

- Вибрация двигателя в диапазоне средних оборотов

Корень проблем

Основные причины ускоренного износа: применение некачественной смазки, несвоевременная замена масляного фильтра, перегрев ДВС или попадание топлива в картер. Повышенный риск возникает при агрессивной езде на холодном двигателе.

Неисправности масляного насоса

Распространённой проблемой является падение давления масла в системе. Это проявляется загоранием контрольной лампы давления на приборной панели при работе двигателя на холостом ходу. Основные причины износа:

Износ рабочих поверхностей шестерен или роторов насоса. Возникает из-за попадания абразивных частиц из грязного масла или масляного голодания при низком уровне смазочной жидкости. Также изнашивается уплотнительная втулка привода, что приводит к утечке масла. Деформация корпуса от перегрева двигателя нарушает зазоры между деталями.

Характерные неисправности

- Засорение сетки маслоприёмника грязью или продуктами износа

- Залегание редукционного клапана в открытом положении (происходит сброс давления)

- Трещины в корпусе насоса

- Износ подшипников вала привода

Признаками неисправностей также считаются металлический стук в верхней части двигателя и повышенный расход масла без видимых подтёков. Для диагностики проверяют:

- Фактическое давление масла манометром

- Уровень и состояние масла (наличие металлической стружки)

- Чистоту маслоприёмника после снятия поддона картера

| Параметр | Допустимый зазор |

|---|---|

| Между шестернями и корпусом | 0.12-0.20 мм |

| Торцевые зазоры шестерен | 0.03-0.09 мм |

Ремонт включает замену изношенных деталей (втулок, сальников), притирку клапана или замену насоса в сборе. Критический износ шестерен требует обязательной установки нового узла.

Устранение течи сальников двигателя

Обнаружение масляных подтёков в районе коленчатого вала – основной признак износа переднего или заднего сальника двигателя. Игнорирование проблемы приводит к падению уровня масла, загрязнению узлов и риску заклинивания силового агрегата из-за недостаточной смазки.

Для устранения необходимо демонтировать мешающие компоненты (шкивы, коробку передач или маховик), после чего извлечь деформированный или задубевший сальниковый элемент. Поверхность посадочного места тщательно очищается от загрязнений и остатков старой губы, новый сальник смазывается моторным маслом и запрессовывается строго заподлицо без перекосов. Обязательна замена уплотнительной прокладки поддона при доступе к заднему сальнику.

Критические нюансы:

- Механические повреждения вала в зоне контакта с губой сальника требуют шлифовки или замены детали

- Использование низкокачественных уплотнений провоцирует повторную течь через 500–1000 км

- Перетяжка приводного ремня после установки переднего сальника сокращает его ресурс

Шумоизоляция моторного отсека

Высокий уровень шума от двигателя Оки – распространённая проблема, особенно на повышенных оборотах или при износе узлов. Установка дополнительной шумоизоляции существенно снижает виброакустические нагрузки, проникающие в салон, делая поездку комфортнее и уменьшая усталость водителя.

Эффективная шумоизоляция требует обработки нескольких зон, а выбор материалов зависит от их назначения. Комплекс работ обычно включает следующие пункты:

- Кожух двигателя (подкапотное пространство): Основная зона. Используются плиты термоакустических материалов высокой плотности (например, на битумной основе с алюминиевым экраном). Они клеятся непосредственно на внутреннюю поверхность капота и в зоне щитка передка (между мотором и салоном). Обязательно соблюдение зазоров до горячих элементов.

- Тоннель в салоне: Торпедо и пол под педалями отделываются вибро- и звукопоглощающими матами для блокировки шумов, идущих через отверстия в кузове и панели.

При самостоятельном монтаже критически важна подготовка поверхности: тщательная очистка от грязи, масла и старой изоляции, обезжиривание. Работы проводите при отключенном аккумуляторе. Основные сложности связаны с плотной компоновкой подкапотного пространства Оки и необходимостью точной подгонки материалов по форме сложных поверхностей и выступающим элементам. Используйте термостойкие клеи или материалы с самоклеящейся основой.

Тюнинг двигателя: простые способы

Для карбюраторных моторов (например, 1.0-1.2 л на ВАЗ 2107) базовый тюнинг начинается с замены штатного воздушного фильтра на элемент нулевого сопротивления, что улучшает наполнение цилиндров. Параллельно устанавливаются жиклёры увеличенного диаметра для оптимизации топливоподачи совместно с ручной регулировкой карбюратора – это даёт прирост 3-7% мощности при соблюдении баланса смеси.

На инжекторных версиях (включая двигатели Оки объёмом 0.65-0.75 л) эффективна прошивка ЭБУ с коррекцией угла опережения зажигания и топливных карт. Дополняют этот метод установка спортивных свечей с улучшенным искрообразованием и декантация ГБЦ – механическая обработка впускных/выпускных каналов для снижения сопротивления газов.

Бюджетные апгрейды

- Выхлопная система: монтаж прямоточного глушителя или паука 4-2-1 для снижения противодавления

- Система охлаждения: добавление вспомогательного масляного радиатора при агрессивной эксплуатации

- Облегчённые маховики: уменьшение инерции вращающихся масс для резкого отклика дросселя

| Метод | Прирост (л.с.) | Стоимость |

|---|---|---|

| Чип-тюнинг | 5-8% | 5-10 тыс. ₽ |

| Прямоточный выпуск | 2-4% | 8-15 тыс. ₽ |

| Воздушный фильтр | 1-3% | 1-3 тыс. ₽ |

Контрактные двигатели: плюсы и минусы

Контрактные двигатели – силовые агрегаты, снятые с автомобилей после ДТП или списания, прошедшие предпродажную диагностику и частичное восстановление. Они предлагают альтернативу новым или капитально отремонтированным моторам для моделей ВАЗ с двигателем объёмом 1.5–1.7 л.Главное преимущество – цена: стоимость на 30–60% ниже новых заводских агрегатов. Установка контрактного двигателя экономит время, так как не требует разборки/восстановления текущего. Агрегаты поставляются полнокомплектными (с навесным оборудованием), что упрощает монтаж.

Преимущества:

- Значительная финансовая экономия

- Готовность к установке "под ключ"

- Сохранение заводской сборки и ресурса (в случае малого пробега)

- Оперативная замена (1–2 дня)

Риски и недостатки:

- Непредсказуемый остаточный ресурс – пробег часто корректируется

- Отсутствие гарантии на скрытые дефекты (задиры, нагар в цилиндрах)

- Возможное несоответствие экологического класса (Евро-2 вместо Евро-4)

- Риск купить агрегат после аварии или "убитый" такси

Итог: Выбор требует тщательной проверки компрессии, состояния масла и ГРМ перед покупкой. Для краткосрочной эксплуатации или редких поездок вариант оправдан, для долгосрочного использования – рискован из-за скрытых проблем.

Стоимость ремонта двигателя Оки

Ценообразование на ремонт двигателя Оки зависит от сложности поломки, типа требуемых работ (текущие, средние, капитальные) и стоимости запчастей. Стандартный диапазон варьируется от 5 000 рублей за замену прокладок или клапанов до 40 000+ рублей при капремонте с гильзовкой блока цилиндров. Новые контрактные двигатели обходятся в 20 000–35 000 рублей, но установка и адаптация добавляют ещё 10 000–15 000 рублей к итоговой сумме.

На ключевые факторы стоимости влияют:

- Масштаб работ: Замена уплотнителей – 3 000–8 000 руб., расточка коленвала – 6 000–12 000 руб., гильзование блока – 15 000–25 000 руб.

- Запчасти: Комплект ремонта ГБЦ – 2 000–7 000 руб., новые поршни – 1 500–4 000 руб./шт., коленвал – 8 000–15 000 руб.

- Оригинал vs аналог: Неоригинальные компоненты (например, прокладки Kolbenschmidt или цепи Iwis) снижают затраты на 20–40%, но требуют проверки совместимости.

| Тип ремонта | Стоимость работ (руб.) | Запчасти (руб.) |

| Замена ремня ГРМ | 2 000–3 500 | 1 500–4 000 |

| Ремонт ГБЦ (шлифовка, клапаны) | 6 000–10 000 | 3 000–8 000 |

| Капитальный ремонт двигателя | 25 000–42 000 | 15 000–35 000 |

Дополнительные расходы включают диагностику (500–1 500 руб.) и промывку систем (1 000–3 000 руб.). Избежать удорожания помогает регулярная замена масла (каждые 5 000–7 000 км) и фильтров – пренебрежение этим увеличивает риск износа втулок ШПГ и гидрокомпенсаторов, что влечёт дополнительно 7 000–12 000 руб. затрат.

Список источников

Достоверная информация об автомобилях «Ока» и их двигателях требует обращения к специализированным техническим и историческим источникам. Приведенные ниже материалы содержат подробные данные об устройстве силовых агрегатов, их характеристиках и типичных неисправностях.

Особую ценность представляют официальные руководства по ремонту и эксплуатации, а также экспертные издания, детально разбирающие конструктивные особенности малолитражных двигателей ВАЗ. Для понимания специфики обслуживания и ремонтных процедур использовались профильные технические ресурсы.

- Заводские руководства по ремонту и техническому обслуживанию автомобилей ВАЗ-1111 "Ока" и ВАЗ-11113 "Ока" (издательство "ЗАОЗ")

- Литвинов А.С., Синицын Н.Н. - "Автомобили «Ока» и их модификации. Устройство, обслуживание, ремонт"

- Кальмансон Л.Д., Крашениченко А.Ю. - "Конструкция и основы расчета двигателей малолитражных автомобилей" (разделы о моторах серии ВАЗ-1111)

- Технический портал "Автодата" - архивные каталоги агрегатов и узлов "Оки"

- Журнал "За рулем" - тест-драйвы, сравнительные обзоры и материалы по обслуживанию "Оки" (подшивка за 1988-2008 гг.)

- Профессиональные форумы автомобилистов - разделы технической поддержки по двигателям ВАЗ-1111 (коллективный опыт ремонта)

- Инструкция по эксплуатации ВАЗ-11113 - официальное издание АВТОВАЗ