Кислородный датчик - как устроен и работает лямбда-зонд

Статья обновлена: 01.03.2026

Лямбда-зонд – ключевой датчик системы управления двигателем современного автомобиля. Его основная задача – контроль содержания кислорода в отработавших газах.

Точные показания лямбда-зонда критически важны для эффективной работы двигателя. Они позволяют электронному блоку управления поддерживать оптимальный состав топливовоздушной смеси, обеспечивая минимальный расход топлива и снижение вредных выбросов.

Понимание устройства и принципа работы лямбда-зонда необходимо для диагностики проблем двигателя, корректной интерпретации его сигналов и обеспечения исправной работы всей системы выхлопа и каталитического нейтрализатора.

Основная функция кислородного датчика в выхлопной системе

Основная функция лямбда-зонда заключается в непрерывном измерении остаточной концентрации кислорода (O₂) в отработавших газах двигателя. Это позволяет точно определить состав выхлопа после сгорания топливовоздушной смеси в цилиндрах.

Полученные данные передаются в электронный блок управления (ЭБУ) двигателя для анализа текущего соотношения воздуха и топлива. На основе этих показаний ЭБУ корректирует длительность впрыска топлива форсунками в режиме реального времени.

Ключевые задачи регулирования

Главная цель – поддержание стехиометрического состава смеси (λ=1), где на 1 кг бензина приходится 14.7 кг воздуха. При таком соотношении:

- Обеспечивается максимальная эффективность каталитического нейтрализатора

- Достигается оптимальный баланс между мощностью двигателя и расходом топлива

- Минимизируются выбросы токсичных веществ: CO, CH и NOx

При отклонении от стехиометрии:

| Состояние смеси | Показания λ | Последствия |

|---|---|---|

| Бедная (избыток воздуха) | >1.0 | Рост температуры, повышение NOx |

| Богатая (недостаток воздуха) | <1.0 | Увеличение расхода топлива, рост CO и CH |

Конструкция циркониевого лямбда-зонда: ключевые компоненты

Циркониевый лямбда-зонд представляет собой герметичное устройство, основу которого составляет чувствительный элемент из керамики на базе диоксида циркония (ZrO₂). Этот элемент функционирует как твердотельный электролит при рабочих температурах 300-800°C. Конструктивно зонд объединяет несколько критически важных компонентов, обеспечивающих измерение остаточного кислорода в выхлопных газах.

Все элементы заключены в металлический корпус с резьбой для фиксации в выпускном тракте. Наружная часть контактирует с потоком выхлопных газов, а внутренняя – с атмосферным воздухом, служащим эталоном. Герметичность между этими зонами и защита чувствительных элементов от механических повреждений являются ключевыми требованиями к конструкции.

Основные элементы конструкции

Основные функциональные компоненты циркониевого зонда:

- Чувствительный керамический наконечник: Изготовлен из диоксида циркония, стабилизированного оксидом иттрия. Имеет коническую или игольчатую форму для оптимального контакта с газами.

- Пористые платиновые электроды:

- Наружный электрод – контактирует с выхлопными газами, покрыт защитным пористым слоем.

- Внутренний электрод – обращен к эталонному воздуху.

- Нагревательный элемент: Встроенная керамическая нагревательная нить (обычно из Pt или сплава) для быстрого достижения рабочей температуры.

- Защитные кожухи:

- Наружный перфорированный кожух – предохраняет электрод от сажи и механических частиц.

- Внутренний кожух – обеспечивает доступ эталонного воздуха к электроду.

- Термический демпфер: Компенсирует тепловое расширение материалов между горячим наконечником и корпусом.

- Электрические контакты: Устойчивые к вибрации соединения для передачи сигнала на блок управления.

| Компонент | Материал | Функция |

|---|---|---|

| Керамический наконечник | ZrO₂ + Y₂O₃ | Генерация ЭДС за счет разницы концентрации кислорода |

| Электроды | Платина (Pt) | Катализируют реакцию ионизации кислорода, передают сигнал |

| Защитный кожух | Нержавеющая сталь | Фильтрация газов, защита от ударов |

Устройство нагревательного элемента лямбда-зонда

Нагревательный элемент является критически важным компонентом современных лямбда-зондов, особенно датчиков с подогревом (Heated Oxygen Sensor, HO2S). Его основное назначение – быстро довести чувствительный керамический наконечник датчика до рабочей температуры (около 300-800 °C) сразу после запуска холодного двигателя и поддерживать ее стабильной при работе на низких нагрузках или в условиях, когда температура выхлопных газов недостаточна для эффективной работы.

Внутри корпуса лямбда-зонда нагревательный элемент интегрирован непосредственно в конструкцию вокруг или внутри керамического чувствительного элемента. Он представляет собой миниатюрный электрический нагреватель, встроенный в керамическое тело датчика.

Конструкция и расположение нагревателя

Типичный нагревательный элемент внутри лямбда-зонда устроен следующим образом:

- Керамический стержень-носитель: Изготовлен из специальной термостойкой керамики (часто на основе оксида алюминия Al2O3), являющейся электрическим изолятором, но хорошим проводником тепла.

- Нагревательная спираль/резистор: На поверхность этого керамического стержня методом трафаретной печати наносится тонкий слой токопроводящей пасты, формирующий спиралевидную дорожку. Эта дорожка после высокотемпературного спекания превращается в резистивный элемент – собственно нагреватель. Используемые материалы – платина (Pt) или сплавы на основе платины/палладия (Pt/Pd), обладающие высокой температурной стабильностью и коррозионной стойкостью в агрессивной среде выхлопных газов.

- Контактные площадки: На концах спирали формируются контактные площадки для подключения проводов питания нагревателя (обычно +12В и "масса").

- Защитные и изоляционные слои: Нанесенная нагревательная спираль покрывается одним или несколькими защитными пористыми керамическими слоями (чаще всего также на основе оксида алюминия). Эти слои:

- Надежно изолируют нагреватель электрически от окружающей среды и от электродов чувствительного элемента.

- Защищают тонкий металлический резистор от механических повреждений и прямого контакта с агрессивными компонентами выхлопных газов.

- Позволяют эффективно передавать тепло к чувствительному керамическому наконечнику (оксиду циркония ZrO2).

- Интеграция с чувствительным элементом: В большинстве конструкций керамический стержень с нагревателем располагается непосредственно внутри трубчатого или пальчикового чувствительного элемента из ZrO2, либо плотно прилегает к нему, обеспечивая максимально эффективный теплопереход.

Ключевые характеристики изоляционных и защитных слоев:

| Функция слоя | Основной материал | Важнейшие свойства |

|---|---|---|

| Электрическая изоляция | Al2O3 (оксид алюминия) | Высокое сопротивление, термическая стабильность |

| Защита от коррозии/эрозии | Al2O3, иногда MgO·Al2O3 (шпинель) | Химическая инертность, стойкость к кислотам и свинцу |

| Теплопередача | Пористый Al2O3 | Хорошая теплопроводность, контролируемая пористость |

| Механическая защита | Плотный Al2O3 | Твердость, износостойкость |

Таким образом, нагревательный элемент представляет собой сложную миниатюрную конструкцию из высокостойких материалов, интегрированную в сердцевину датчика для обеспечения его быстрого выхода на рабочий режим и стабильной работы во всем диапазоне условий эксплуатации двигателя.

Принцип работы кислородного датчика на основе электрохимической ячейки

Лямбда-зонд функционирует как гальванический элемент с твердым электролитом из диоксида циркония (ZrO₂), стабилизированного оксидом иттрия. Этот керамический материал приобретает ионную проводимость при нагреве до 300–400°C, позволяя ионам кислорода перемещаться между электродами. Внутренняя поверхность элемента контактирует с эталонным воздухом, а внешняя – с выхлопными газами.

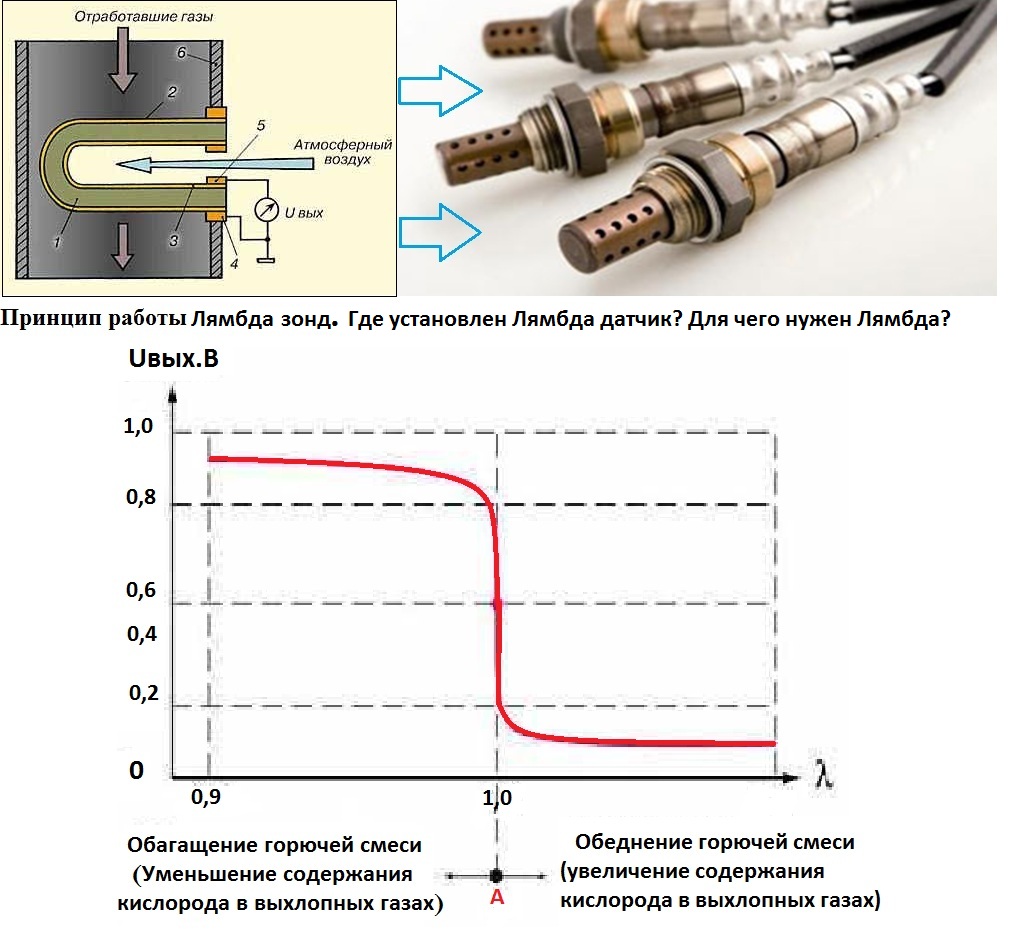

Разница парциальных давлений кислорода в выхлопе и атмосфере создает потенциал напряжения на электродах (обычно платиновых). ЭДС генерируется по формуле Нернста: U = (RT/4F) · ln(PO₂ref/PO₂exh), где R – газовая постоянная, T – температура, F – число Фарадея. Напряжение резко изменяется при λ=1 (0.2–0.8V для богатой смеси, 0.8–1V для бедной).

Ключевые процессы в датчике

Этапы преобразования газов:

- Диффузия молекул O₂ через защитный пористый слой к внешнему электроду

- Диссоциация молекул на атомы и восстановление до ионов: O₂ + 4e⁻ → 2O²⁻

- Миграция ионов O²⁻ через кристаллическую решетку ZrO₂

- Окисление ионов на внутреннем электроде: 2O²⁻ → O₂ + 4e⁻

Типы сигналов:

| Состав смеси | Напряжение | Причина |

|---|---|---|

| Бедная (избыток O₂) | 0.1–0.45V | Минимальная разница давлений O₂ |

| Стехиометрическая (λ=1) | ~0.45V | Равновесие ионных потоков |

| Богатая (недостаток O₂) | 0.6–1.0V | Высокий градиент концентрации |

Важно: Датчик реагирует только на свободный кислород. При λ<1 напряжение растет из-за резкого падения PO₂ в выхлопе. Нагрев до рабочей температуры обеспечивается встроенным нагревателем, сокращающим время выхода на режим.

Формирование выходного сигнала в зависимости от концентрации кислорода

Выходное напряжение лямбда-зонда генерируется за счет разницы парциального давления кислорода между эталонным воздухом (внутри датчика) и выхлопными газами (снаружи). Электроды из диоксида циркония, разделенные твердым электролитом, создают гальванический элемент. При нагреве до 300–400°C ионы кислорода перемещаются через керамику от области с высокой концентрацией O₂ к области с низкой концентрацией. Это движение ионов генерирует ЭДС (электродвижущую силу), величина которой зависит от градиента концентрации.

При стехиометрическом соотношении топливно-воздушной смеси (λ=1) напряжение составляет ≈0.45 В. Если кислорода в выхлопе избыточно (бедная смесь, λ>1), разница давлений уменьшается – напряжение падает до 0.1–0.3 В. При недостатке кислорода (богатая смесь, λ<1) градиент концентрации резко возрастает, вызывая скачок напряжения до 0.7–0.9 В. Таким образом, сигнал изменяется нелинейно вблизи точки λ=1, формируя характерный "ступенчатый" переход.

Характеристики выходного сигнала

| Концентрация O₂ в выхлопе | Состояние смеси | Выходное напряжение |

|---|---|---|

| Высокая | Бедная (λ>1) | 0.1–0.3 В |

| Сбалансированная | Стехиометрическая (λ=1) | ≈0.45 В |

| Низкая | Богатая (λ<1) | 0.7–0.9 В |

Критически важна скорость реакции датчика: современные зонды способны изменять выходное напряжение за 50–150 мс. ЭБУ двигателя использует этот сигнал в режиме реального времени для коррекции длительности впрыска топлива. Широкополосные (5-ти проводные) зонды дополнительно измеряют ток ионизации кислорода, обеспечивая линейную характеристику во всем диапазоне λ=0.7–2.5.

Почему важен эталонный атмосферный воздух для работы датчика

Эталонный атмосферный воздух служит критически важным сравнительным образцом для лямбда-зонда. Датчик функционирует по принципу измерения разницы в парциальном давлении кислорода между выхлопными газами и этим эталоном. Без постоянного доступа к чистому атмосферному воздуху с известной концентрацией O₂ (~20,9%) зонд теряет точку отсчёта для корректной оценки состава выхлопа.

Загрязнение или отсутствие эталонного воздуха приводит к фатальным искажениям выходного сигнала. Пыль, масляные пары, влага или выхлопные газы, проникающие в эталонную камеру, изменяют эталонный уровень кислорода. Это нарушает работу электрохимической ячейки, так как разность потенциалов на её электродах формируется исключительно за счёт градиента концентрации O₂ между двумя средами.

Ключевые аспекты влияния эталонного воздуха

- Формирование опорного напряжения: ЭДС генерируемого сигнала (0.1–0.9 В) прямо пропорциональна логарифму соотношения концентраций кислорода в выхлопе и эталоне.

- Точность калибровки: Естественный состав атмосферного воздуха обеспечивает стабильную физико-химическую константу для расчёта λ (коэффициента избытка воздуха).

- Предотвращение дрейфа показаний: Герметичность эталонной камеры и фильтрация воздуха исключают постепенное изменение эталона из-за внешних факторов.

| Проблема с эталонным воздухом | Последствие для датчика |

|---|---|

| Загрязнение сажей/маслом | Ложное завышение содержания O₂ в эталоне → сигнал о переобогащении смеси |

| Попадание топливных паров | Химическая реакция в камере → необратимое изменение электрохимических свойств |

| Закупорка воздуховода | Отсутствие градиента O₂ → фиксация сигнала на 0.45 В (режим ошибки) |

Конструктивно доступ эталону воздуха обеспечивается: микроотверстиями в корпусе зонда, пористыми керамическими пробками или полостями внутри проводки. Для широкополосных (LSU) датчиков эталон дополнительно генерируется электрохимическим насосом, но исходной точкой всё равно остаётся атмосферный воздух.

Типичное расположение лямбда-зонда в выпускном коллекторе

Лямбда-зонд (кислородный датчик) устанавливается непосредственно в выпускной коллектор двигателя или в приемную трубу выхлопной системы, максимально близко к двигателю. Его основная задача – контроль состава отработавших газов сразу после их выхода из камер сгорания цилиндров.

Ключевым требованием к месту установки является нахождение чувствительного элемента зонда непосредственно в потоке выхлопных газов. Это необходимо для точного измерения остаточного кислорода и обеспечения корректной работы системы управления двигателем. Зонд должен достигать рабочей температуры (обычно 300-800°C) для генерации сигнала.

Основные требования и особенности расположения

Типичное расположение диктуется следующими факторами:

- Близость к двигателю: Зонд вкручивается в резьбовое отверстие выпускного коллектора или в специальный бобышек на приемной трубе до каталитического нейтрализатора. Это обеспечивает доступ к "свежим" выхлопным газам до их очистки.

- Контроль перед катализатором: Данный зонд называется верхним или управляющим. Его показания используются электронным блоком управления двигателем (ЭБУ) для непрерывной корректировки состава топливно-воздушной смеси в режиме замкнутого контура.

- Температурный режим: Расположение близко к двигателю гарантирует, что зонд быстро прогреется до рабочей температуры после запуска двигателя (благодаря собственному нагревательному элементу и высокой температуре газов) и будет поддерживать ее даже на малых оборотах.

- Погружение в поток: Чувствительный наконечник зонда должен быть выдвинут в центральную часть потока выхлопных газов, а не находиться у стенки коллектора или трубы, для получения репрезентативных данных.

В двигателях с V-образной конфигурацией или рядных с двумя выпускными коллекторами устанавливается отдельный лямбда-зонд на каждом коллекторе (перед каждым катализатором). Это позволяет ЭБУ независимо контролировать и корректировать смесь для каждого ряда цилиндров.

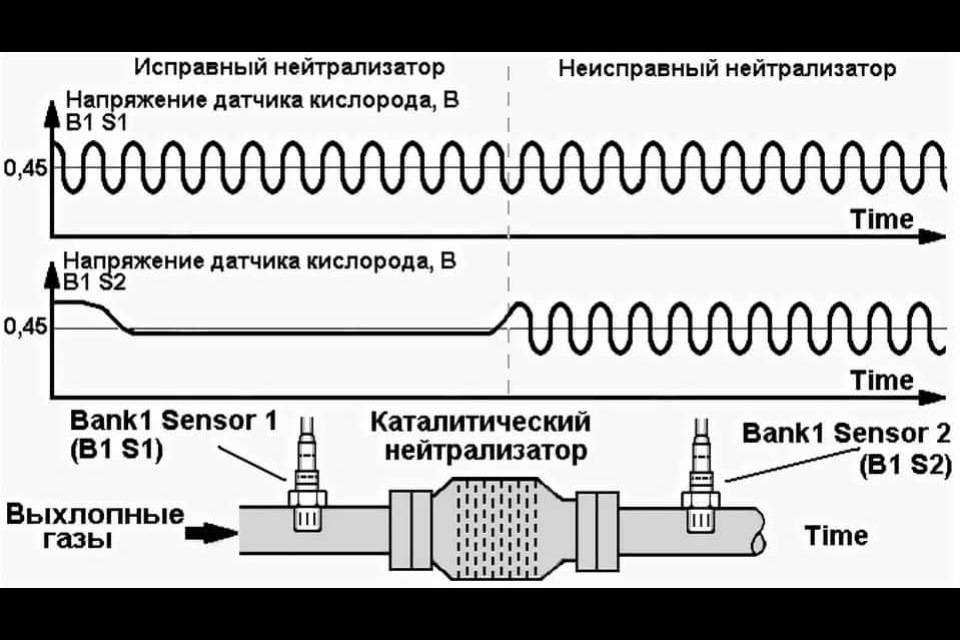

Стоит отметить, что в современных автомобилях с системами соответствия нормам Евро-4 и выше, после каталитического нейтрализатора устанавливается второй лямбда-зонд (нижний или диагностический). Его задача – не регулировка смеси, а контроль эффективности работы катализатора по разнице показаний с первым зондом.

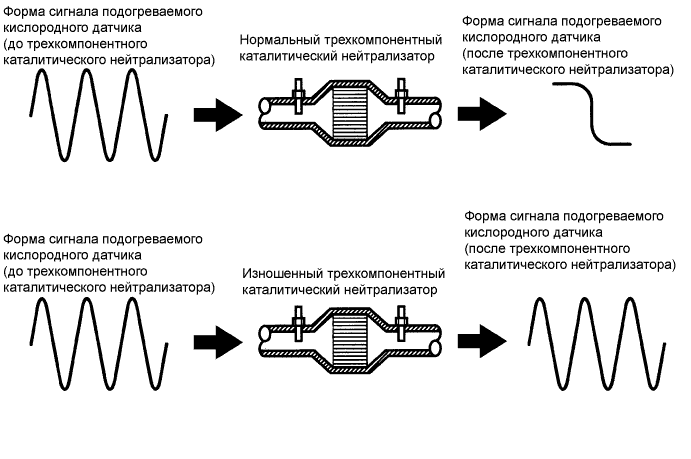

Роль второго лямбда-зонда после катализатора

Второй лямбда-зонд, установленный после каталитического нейтрализатора, выполняет исключительно диагностическую функцию. Его основная задача – непрерывно контролировать эффективность работы катализатора путем сравнения состава выхлопных газов до и после нейтрализатора.

Сигнал от этого датчика не используется для прямой коррекции топливовоздушной смеси в реальном времени, в отличие от первого зонда. Вместо этого электронный блок управления (ЭБУ) анализирует разницу в показаниях двух датчиков, чтобы оценить степень очистки выхлопа от вредных компонентов.

Ключевые аспекты работы

Принцип диагностики основан на сравнении амплитуд сигналов:

- Исправный катализатор значительно снижает уровень кислорода в выхлопных газах

- Показания второго датчика должны быть стабильны (низкая амплитуда колебаний)

- Сигнал первого датчика сохраняет выраженные колебания (богатая/бедная смесь)

| Параметр | Первый датчик (до катализатора) | Второй датчик (после катализатора) |

|---|---|---|

| Основная функция | Коррекция топливной смеси | Контроль эффективности катализатора |

| Характер сигнала | Высокоамплитудные колебания (0.1-0.9V) | Стабильный сигнал (~0.7V) |

| Реакция ЭБУ | Корректировка впрыска топлива | Активация ошибки P0420 при неэффективности катализатора |

При снижении эффективности катализатора более чем на 40-50%, сигнал второго датчика начинает повторять колебания первого. ЭБУ фиксирует это как ошибку P0420 (недостаточная эффективность системы очистки), активируя индикатор Check Engine и влияя на прохождение техосмотра.

Как лямбда-зонд измеряет состав отработавших газов

Лямбда-зонд измеряет концентрацию кислорода в отработавших газах (ОГ), используя принцип электрохимической разности потенциалов. Его активный элемент представляет собой керамический наконечник (обычно из диоксида циркония, ZrO₂), легированный оксидом иттрия, который приобретает свойство проводить ионы кислорода при высокой температуре (примерно от 300°C).

Одна сторона этого керамического элемента контактирует с потоком отработавших газов, а другая – с эталонным воздухом (атмосферным воздухом, содержащим примерно 20.9% кислорода). Разница в парциальном давлении кислорода между двумя сторонами керамики создает движение ионов кислорода через электролит.

Принцип работы и формирование сигнала

Ключевой принцип заключается в том, что ионы кислорода стремятся переместиться из области с более высокой концентрацией (эталонный воздух) в область с более низкой концентрацией (ОГ). Это движение ионов через электролит создает электрическое напряжение между двумя платиновыми электродами, нанесенными на поверхности керамического элемента.

Величина генерируемого напряжения напрямую зависит от разницы в концентрации кислорода между эталонной камерой и отработавшими газами:

- Бедная смесь (избыток кислорода в ОГ): Разница в концентрации кислорода мала. Напряжение на выходе зонда низкое (около 0.1 - 0.3 В).

- Богатая смесь (недостаток кислорода, избыток несгоревшего топлива в ОГ): Разница в концентрации кислорода велика. Напряжение на выходе зонда высокое (около 0.7 - 0.9 В).

- Стехиометрическая смесь (λ=1): Концентрация кислорода в ОГ такова, что напряжение скачкообразно изменяется в районе ~0.45 В.

Таким образом, узкополосный (двухуровневый) лямбда-зонд действует как электрохимический элемент, генерирующий напряжение в зависимости от разницы парциальных давлений кислорода по обе стороны керамики. Его сигнал является бинарным индикатором соотношения воздух/топливо относительно стехиометрии.

Эволюция измерения: Широкополосные лямбда-зонды

Для более точного измерения в широком диапазоне составов смеси (как бедных, так и богатых) используются широкополосные лямбда-зонды (LSU - Lambda-Sonde Universal). Они имеют более сложную конструкцию с двумя керамическими элементами:

- Ячейка Нернста: Аналогична элементу узкополосного зонда.

- Насосная ячейка: Способна активно "перекачивать" ионы кислорода в или из измерительной камеры.

Электронный блок управления (ЭБУ) двигателя подает ток на насосную ячейку. Этот ток заставляет ее перемещать ионы кислорода, чтобы поддерживать постоянное эталонное напряжение (~450 мВ) на ячейке Нернста. Величина и направление этого насосного тока прямо пропорциональны концентрации кислорода в отработавших газах:

- Бедная смесь (много O₂): Требуется ток для откачки кислорода ИЗ измерительной камеры (положительный ток).

- Богатая смесь (мало O₂, много HC/CO): Требуется ток для закачки кислорода В измерительную камеру (отрицательный ток).

ЭБУ считывает значение насосного тока, который является аналоговым сигналом, линейно связанным с фактическим коэффициентом избытка воздуха (λ) в широком диапазоне.

| Тип зонда | Выходной сигнал | Измеряемый диапазон λ | Основной принцип |

|---|---|---|---|

| Узкополосный (двухуровневый) | Напряжение (0.1-0.9 В) | Очень узкий, вокруг λ=1 | Гальванический элемент (разность потенциалов) |

| Широкополосный (LSU) | Насосный ток (мА) | Широкий (примерно 0.7 < λ < 4.0) | Кислородный насос + элемент Нернста (поддержание напряжения) |

Измеренный состав ОГ в виде напряжения (узкополосный) или тока (широкополосный) передается в ЭБУ двигателя. На основе этих данных ЭБУ постоянно корректирует время впрыска топлива, чтобы поддерживать состав топливовоздушной смеси вблизи стехиометрического соотношения (λ=1) или другого заданного значения для оптимальной работы каталитического нейтрализатора и двигателя.

Напряжение сигнала лямбда-зонда при богатой и бедной смеси

Лямбда-зонд генерирует выходное напряжение, напрямую зависящее от разницы содержания кислорода в выхлопных газах и окружающем воздухе. Эта разность потенциалов возникает благодаря электрохимическим процессам внутри керамического элемента датчика (обычно из диоксида циркония), работающего как твердотельный электролит.

Значение напряжения сигнала является ключевым индикатором для электронного блока управления (ЭБУ) двигателя. Оно позволяет точно определить, является ли текущая топливовоздушная смесь богатой (избыток топлива) или бедной (избыток воздуха), что критически важно для поддержания оптимального соотношения компонентов смеси (λ≈1) и эффективной работы каталитического нейтрализатора.

Зависимость напряжения от состава смеси

Характер изменения напряжения сигнала в зависимости от типа смеси представлен ниже:

| Тип смеси | Уровень кислорода в выхлопе | Характерное напряжение |

|---|---|---|

| Богатая (λ < 1) | Низкий (дефицит O₂) | 0.7–1.0 В |

| Бедная (λ > 1) | Высокий (избыток O₂) | 0.1–0.3 В |

| Стехиометрическая (λ=1) | Оптимальный | ~0.45 В (точка переключения) |

Принцип формирования сигнала основан на следующих физико-химических процессах:

- При богатой смеси кислорода в выхлопных газах недостаточно. Ионы кислорода из наружного воздуха (эталон) активно диффундируют через керамику к электроду, контактирующему с выхлопом, создавая высокий положительный потенциал.

- При бедной смеси в выхлопе присутствует избыток кислорода. Ионы кислорода перемещаются в обратном направлении (от выхлопных газов к эталонному воздуху), что формирует низкое напряжение близкое к нулю.

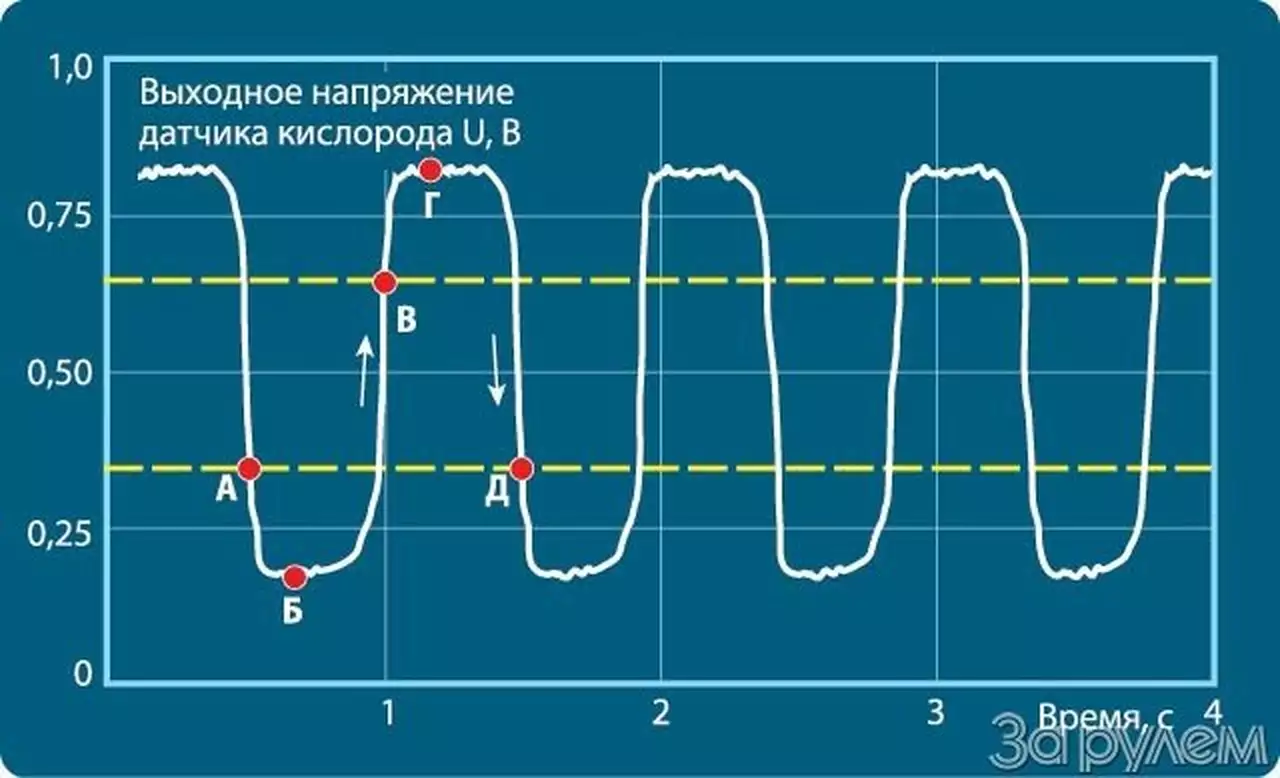

Работоспособный датчик в режиме замкнутого контура постоянно колеблется между этими состояниями, что визуально отображается на осциллограмме как:

- Резкий скачок до 0.7–1.0 В при обогащении смеси

- Падение до 0.1–0.3 В при обеднении смеси

- Частота переключений: 0.5–2 Гц (при исправной системе)

Циклический характер сигнала исправного кислородного датчика

Цикличность выходного сигнала исправного лямбда-зонда проявляется в виде постоянных колебаний напряжения между 0.1-0.2 В (бедная смесь) и 0.8-0.9 В (богатая смесь). Эта динамика напрямую связана с алгоритмом работы электронного блока управления двигателем (ЭБУ), который постоянно корректирует состав топливовоздушной смеси на основе показаний датчика.

ЭБУ целенаправленно поддерживает цикличность сигнала для достижения стехиометрического состава смеси (λ=1). При фиксации зондом избытка кислорода (бедная смесь) контроллер увеличивает время впрыска топлива. Когда же датчик регистрирует недостаток кислорода (богатая смесь), ЭБУ сокращает длительность импульсов форсунок. Этот замкнутый цикл коррекции приводит к колебаниям напряжения с частотой 0.5–4 Гц.

Ключевые параметры и диагностическое значение

Характеристики циклического сигнала – важный индикатор исправности системы:

- Частота переключений: Должна составлять не менее 8 циклов за 10 секунд на прогретом двигателе

- Амплитуда колебаний: Исправный датчик демонстрирует размах напряжений 0.6–0.8 В

- Скорость фронтов: Крутой спад и подъём сигнала (менее 100 мс)

Отклонения от нормы (постоянно высокое/низкое напряжение, вялая реакция, хаотичные скачки) свидетельствуют о неисправностях:

| Тип сигнала | Возможные причины |

|---|---|

| Постоянно высокое напряжение (0.8-1.0 В) | Загрязнение топливом, утечка вакуума, неисправность форсунок |

| Постоянно низкое напряжение (0.1-0.3 В) | Завоздушивание топливной системы, механические повреждения датчика |

| Отсутствие переключений | Выход из строя нагревателя зонда, обрыв цепи |

Анализ циклического характера сигнала позволяет оценить эффективность работы каталитического нейтрализатора. На исправном катализаторе амплитуда колебаний сигнала второго лямбда-зонда существенно снижается по сравнению с первым – это подтверждает правильную очистку выхлопных газов.

Необходимость предварительного прогрева лямбда-зонда

Лямбда-зонд функционирует на принципе электрохимической реакции, требующей высокой температуры для активации твердотельного электролита (обычно диоксида циркония). При холодном запуске двигателя температура выхлопных газов недостаточна для достижения рабочий режим 300–800°C. Без прогрева ионная проводимость электролита отсутствует, что делает невозможным формирование корректного сигнала о концентрации кислорода.

Встроенный нагревательный элемент обеспечивает принудительный и быстрый прогрев керамического наконечника датчика до требуемых температур. Это позволяет сократить время выхода на рабочую точку до 15–60 секунд вместо пассивного ожидания нагрева от выхлопных газов (5–10 минут). Без принудительного прогрева система управления двигателем дольше работает в разомкнутом контуре, увеличивая расход топлива и токсичность выхлопа.

Ключевые аспекты прогрева

- Электрохимическая активация: Ионная проводимость ZrO2 возникает только при >300°C.

- Стабильность показаний: Прогрев устраняет погрешности, вызванные температурным дрейфом.

- Защита от конденсата: Предотвращает термический шок и растрескивание керамики при контакте с холодными выхлопными газами.

| Параметр | Без прогрева | С нагревом |

|---|---|---|

| Время активации | 5–10 минут | 15–60 секунд |

| Точность измерений | Погрешность до 40% | Погрешность <2% |

| Влияние на экологию | Превышение норм выбросов CO в 3–5 раз | Соответствие экологическим стандартам |

Как ЭБУ двигателя использует данные с лямбда-зонда

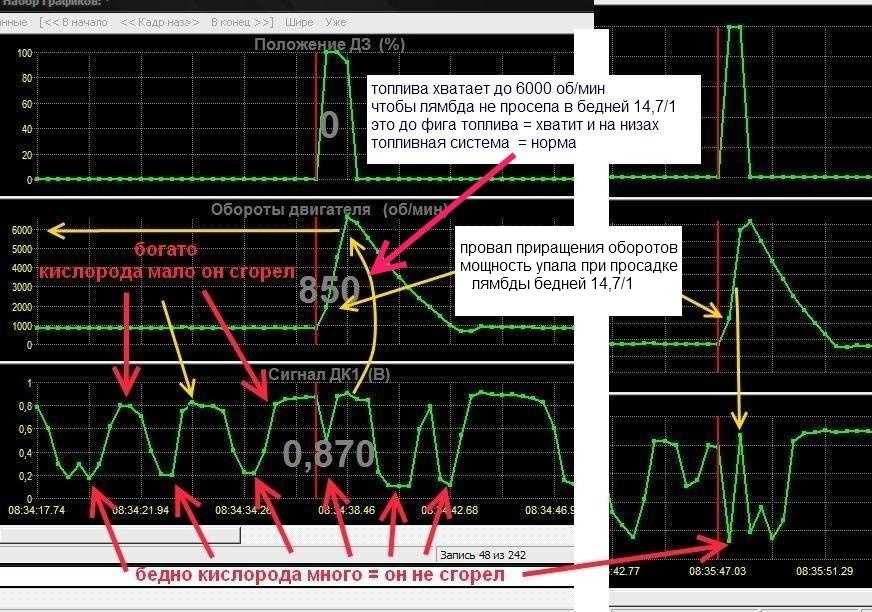

Электронный блок управления (ЭБУ) двигателя непрерывно считывает напряжение сигнала от лямбда-зонда, установленного в выпускном коллекторе. Этот сигнал представляет собой быстро меняющееся напряжение в диапазоне примерно 0.1–0.9 В, где низкие значения соответствуют бедной смеси (избыток кислорода), а высокие – богатой (недостаток кислорода). Основная цель ЭБУ – удерживать состав топливовоздушной смеси вблизи стехиометрического соотношения (λ=1), где эффективность каталитического нейтрализатора максимальна.

Для точной регулировки ЭБУ использует сигнал зонда в замкнутом контуре управления (режим closed loop). Блок анализирует не только текущее значение напряжения, но и динамику его изменения (частоту переключений между богатой/бедной зонами), а также средний уровень сигнала за определенный период. На основе этой информации рассчитываются корректирующие воздействия на длительность импульсов впрыска топлива форсунками.

Алгоритмы управления и коррекции

ЭБУ применяет два ключевых типа коррекций, используя данные зонда:

- Краткосрочная коррекция (Short Term Fuel Trim – STFT): Мгновенная адаптация длительности впрыска для компенсации быстрых отклонений состава смеси. Например:

- При резком обогащении (сигнал > 0.45 В) ЭБУ уменьшает время открытия форсунок.

- При обеднении (сигнал < 0.45 В) – увеличивает.

- Долгосрочная коррекция (Long Term Fuel Trim – LTFT): Постепенная адаптация базовой топливной карты на основе усредненных данных STFT. Нужна для компенсации систематических отклонений (износ форсунок, загрязнение воздушного фильтра).

Корректировки суммируются: итоговое время впрыска = Базовое время × (1 + STFT + LTFT). Если коррекции превышают пороговые значения (обычно ±10–25%), ЭБУ фиксирует ошибку и включает сигнал Check Engine.

| Ситуация | Действие ЭБУ | Цель |

|---|---|---|

| Сигнал зонда ≈ 0.45 В, частые переключения | Минимальные коррекции STFT/LTFT | Поддержание λ=1 |

| Постоянно высокий сигнал (>0.7 В) | Уменьшение LTFT, поиск причин богатой смеси | Предотвращение переобогащения |

| Постоянно низкий сигнал (<0.3 В) | Увеличение LTFT, диагностика утечек воздуха | Предотвращение переобеднения |

При прогреве, полной нагрузке или аварии датчика ЭБУ переходит в open loop – игнорирует зонд и использует фиксированные топливные карты. Данные зонда также применяются для оценки состояния катализатора (по скорости реакции второго датчика) и диагностики исправности самой лямбды (амплитуда/частота сигнала).

Корректировка топливоподачи на основе показаний датчика

Лямбда-зонд непрерывно передает данные о концентрации кислорода в выхлопных газах на электронный блок управления двигателем (ЭБУ). Эти показания преобразуются в электрический сигнал, характеризующий текущее соотношение воздух-топливо (λ). Идеальным считается стехиометрическое соотношение (λ=1), при котором происходит наиболее полное сгорание смеси.

ЭБУ сравнивает полученный сигнал с эталонным значением, соответствующим λ=1. Любое отклонение (λ>1 – бедная смесь, λ<1 – богатая) интерпретируется как ошибка в составе топливовоздушной смеси. На основе этой разницы ЭБУ рассчитывает необходимую коррекцию времени впрыска топлива форсунками для возврата к оптимальному соотношению.

Принципы работы системы коррекции

Регулировка осуществляется через два основных контура управления:

- Кратковременная коррекция (Short Term Fuel Trim - STFT):

- Мгновенно реагирует на краткосрочные отклонения сигнала лямбда-зонда.

- Оперативно изменяет длительность импульса впрыска (обычно в диапазоне ±10%).

- Компенсирует быстрые изменения условий (резкое ускорение, сброс газа).

- Долговременная коррекция (Long Term Fuel Trim - LTFT):

- Анализирует тенденции работы STFT за продолжительный период.

- Вносит базовые адаптивные поправки к топливоподаче (диапазон шире, до ±20-25%).

- Учитывает износ компонентов (форсунок, датчиков), сезонные изменения качества топлива.

Значения коррекций (топливных коррекций) отображаются в диагностических сканерах. Анализ STFT и LTFT является ключевым при диагностике топливной системы:

| Ситуация | STFT | LTFT | Возможная причина |

|---|---|---|---|

| Норма | Колеблется около 0% (±3-5%) | Стабильно близко к 0% (±5%) | Система работает оптимально |

| Загрязнение форсунок | Постоянно положительный (+) | Положительный (+) | Недостаточная подача топлива |

| Утечка воздуха | Постоянно отрицательный (-) | Отрицательный (-) | Избыток воздуха (обеднение) |

Эффективная работа системы коррекции напрямую зависит от исправности самого лямбда-зонда. Неисправный датчик (медленный отклик, завышенные/заниженные показания) приводит к некорректным поправкам топливоподачи, что вызывает повышенный расход топлива, потерю мощности и рост вредных выбросов.

Типы лямбда-зондов: циркониевые и титановые отличия

Циркониевые и титановые лямбда-зонды различаются по материалу чувствительного элемента и принципу формирования выходного сигнала. Циркониевые датчики генерируют напряжение за счет разницы концентраций кислорода между эталонным воздухом и выхлопными газами. Титановые зонды изменяют собственное электрическое сопротивление в зависимости от содержания кислорода в отработавших газах, не требуя эталонного воздуха.

Ключевое отличие заключается в схеме подключения и интерпретации сигнала. Циркониевые сенсоры выдают сигнал напряжения (0,1–0,9 В), тогда как титановые работают как резисторы, чье сопротивление варьируется от 1 кОм (бедная смесь) до 20 Ом (богатая смесь). Это требует разных подходов в конструкции электронного блока управления двигателем.

Сравнительные характеристики

Циркониевые лямбда-зонды:

- Чувствительный элемент: Керамика на основе диоксида циркония (ZrO₂)

- Принцип работы: Электрохимическая ячейка Нернста

- Выходной сигнал: Скачкообразное напряжение (0.1–0.9V)

- Требует: Эталонный атмосферный воздух

- Нагрев: Нуждаются в нагреве до 300–400°C для работы

Титановые лямбда-зонды:

- Чувствительный элемент: Керамика на основе диоксида титана (TiO₂)

- Принцип работы: Изменение удельного сопротивления

- Выходной сигнал: Переменное сопротивление (1кОм–20Ом)

- Требует: Внешнее питание 5V от ЭБУ

- Нагрев: Быстрее достигают рабочей температуры

| Параметр | Циркониевый | Титановый |

|---|---|---|

| Рабочая температура | Выше (от 350°C) | Ниже (от 250°C) |

| Реакция на обрыв цепи | Фиксируется как "бедная смесь" | Фиксируется как "богатая смесь" |

| Чувствительность к свинцу | Высокая (разрушается) | Устойчивы |

Особенности широкополосных датчиков кислорода (LSU)

Широкополосные лямбда-зонды (LSU) отличаются от циркониевых узкополосных датчиков возможностью точного измерения коэффициента избытка воздуха (λ) во всём диапазоне – от бедных до богатых смесей (0.7 < λ < ∞). Это достигается за счёт сложной конструкции с двумя керамическими элементами: измерительной ячейкой и ячейкой накачки кислорода.

Принцип работы основан на принудительном перемещении ионов кислорода через керамику под управлением электроники. Напряжение на ячейке накачки регулируется так, чтобы состав газов в диффузионном зазоре соответствовал λ=1. Сила тока накачки прямо пропорциональна концентрации кислорода в выхлопных газах и является основным выходным сигналом датчика.

Ключевые отличия LSU от узкополосных датчиков

- Расширенный диапазон измерений: Точное определение λ при любом составе смеси.

- Линейный выходной сигнал: Использует ток накачки (в мА) вместо скачкообразного напряжения.

- Интегрированный нагреватель: Быстрый прогуд до рабочей температуры (600-800°C) для мгновенной работы после запуска.

- 5-контактное подключение:

- Цепь измерения тока накачки

- Цепь напряжения Нернста

- Нагреватель (2 контакта)

- Общий провод

Электронное управление постоянно анализирует разность потенциалов на измерительной ячейке и изменяет ток накачки для её стабилизации. Сила этого тока (Ip) рассчитывается по формуле: Ip = K · ln((pO2 ref) / (pO2 ex)), где K – константа, pO2 – парциальное давление кислорода.

| Параметр | Узкополосный датчик | LSU |

|---|---|---|

| Диапазон λ | 0.97–1.03 | 0.7–∞ |

| Выходной сигнал | Скачок напряжения (0.1–0.9В) | Линейный ток (±2 мА) |

| Точность при λ≠1 | Низкая | Высокая |

| Применение | Бензиновые двигатели (катализатор) | Дизели, двигатели с непосредственным впрыском, системы EGR |

Калибровка и диагностика требуют специализированного оборудования из-за зависимости сигнала от температуры и состояния керамики. Повреждение диффузионного барьера или загрязнение серой/присадками приводит к необратимым погрешностям измерений.

Как неисправный датчик влияет на расход топлива

Неисправный лямбда-зонд теряет способность точно определять остаточное содержание кислорода в выхлопных газах. Это приводит к передаче некорректных сигналов в электронный блок управления двигателем (ЭБУ), который регулирует состав топливовоздушной смеси.

ЭБУ, лишенный достоверных данных о составе выхлопа, переходит на усредненные параметры из резервных таблиц или фиксированные значения. В большинстве случаев система начинает готовить обогащенную смесь для предотвращения детонации и гарантии работоспособности двигателя, что провоцирует перерасход горючего.

Основные механизмы увеличения расхода

- Принудительное обогащение смеси: ЭБУ намеренно завышает количество топлива при отсутствии точных данных от датчика, что вызывает рост потребления на 15-25%.

- Отключение системы обратной связи: Двигатель переходит в аварийный режим с открытым контуром управления, исключающим корректировку смеси по выхлопу.

- Нарушение динамической регулировки: Теряется возможность оперативно оптимизировать состав смеси при изменении нагрузки, оборотов или температуры.

| Тип неисправности зонда | Воздействие на смесь | Прирост расхода |

|---|---|---|

| Завышенные показания (бедная смесь) | ЭБУ чрезмерно обогащает смесь | До 20% |

| Заниженные показания (богатая смесь) | ЭБУ ошибочно сохраняет обогащение | 10-15% |

| Обрыв цепи / неактивность | Фиксированное обогащение по аварийной карте | 15-25% |

Дополнительными факторами перерасхода становятся снижение эффективности каталитического нейтрализатора из-за некорректной смеси и ухудшение динамики разгона, вынуждающее водителя активнее использовать акселератор. Своевременная диагностика и замена неисправного лямбда-зонда критически важны для восстановления нормированного потребления топлива.

Симптомы отказа лямбда-зонда: плавание оборотов и потери мощности

При выходе из строя лямбда-зонда блок управления двигателем (ЭБУ) теряет точные данные о составе выхлопных газов. Это приводит к некорректному расчету топливовоздушной смеси, вызывая хаотичные колебания оборотов холостого хода. Двигатель начинает работать в аварийном режиме с усредненными параметрами топливоподачи, что нарушает стабильность работы.

Отсутствие обратной связи по содержанию кислорода в выхлопе провоцирует значительное обеднение или обогащение смеси. Форсунки впрыскивают топливо без точной корректировки, что снижает эффективность сгорания и провоцирует потерю мощности. Особенно заметно ухудшение динамики при разгоне и повышенных нагрузках, когда требуется точная дозировка топлива.

Ключевые проявления неисправности

Основные симптомы выражаются в следующих нарушениях работы двигателя:

- Плавание оборотов на холостом ходу: стрелка тахометра хаотично меняет положение в диапазоне 500-1200 об/мин

- Заметное снижение приемистости и задержка реакции на педаль акселератора

- Рывки и провалы мощности при движении в гору или с нагрузкой

Дополнительные признаки, часто сопровождающие отказ:

- Увеличение расхода топлива на 10-25%

- Неустойчивая работа двигателя после прогрева

- Появление ошибок Р0130, Р0134, Р0141 в памяти ЭБУ

| Симптом | Причина | Последствие |

|---|---|---|

| Плавание оборотов | Ошибочное регулирование смеси ЭБУ | Износ подушек двигателя, дергания при старте |

| Потеря мощности | Некорректное соотношение бензин/воздух | Перегрев катализатора, повреждение клапанов |

Важно: Игнорирование этих симптомов приводит к катастрофическим последствиям – разрушению каталитического нейтрализатора из-за переобогащенной смеси и значительному сокращению ресурса двигателя. Диагностику рекомендуется проводить при первых признаках нестабильной работы на холостом ходу.

Проверка напряжения нагревательной цепи мультиметром

Подключите красный щуп мультиметра к сигнальному проводу нагревателя лямбда-зонда (обычно это два белых провода, но схема подключения должна быть уточнена по документации). Черный щуп соедините с массой автомобиля (кузов или минус АКБ). Переключите мультиметр в режим измерения постоянного напряжения (DCV) с диапазоном до 20 В.

Запустите двигатель на холостом ходу. На дисплее прибора должно отображаться напряжение, соответствующее бортовой сети – от 12 до 14.5 В. Отсутствие напряжения указывает на обрыв цепи питания, неисправность реле, предохранителя или ЭБУ двигателя.

Интерпретация результатов измерения

Возможные сценарии при проверке:

- Нормальное напряжение (12–14.5 В): Цепь питания нагревателя исправна.

- Напряжение ниже 10 В:

- Окисление контактов в разъемах

- Повреждение проводки

- Недостаточный заряд АКБ

- Напряжение отсутствует (0 В):

- Проверьте предохранитель цепи подогрева (номинал указан в мануале авто)

- Убедитесь в исправности реле лямбда-зонда

- Протестируйте целостность проводов от АКБ до разъема датчика

Важно! Перед проверкой визуально осмотрите разъемы и провода на отсутствие механических повреждений и коррозии. Замеры проводите при включенном зажигании и работающем двигателе.

Анализ выходного сигнала лямбда-зонда осциллографом

Осциллограф позволяет визуализировать динамику изменения напряжения лямбда-зонда в реальном времени, что невозможно при использовании мультиметра. График сигнала (осциллограмма) отражает скорость переключения датчика между богатой и бедной смесью, амплитуду колебаний и характер переходных процессов. Анализ формы кривой критически важен для оценки исправности зонда и корректности работы системы топливоподачи.

Подключение выполняется параллельно сигнальному проводу датчика с помощью игольчатых пробников или переходников. Осциллограф настраивается на диапазон 0-1 В для циркониевых зондов (режим постоянного тока), с разверткой 1-2 секунды на деление для захвата нескольких циклов. Триггер устанавливается на середину диапазона (~0.45 В) для стабилизации изображения.

Ключевые параметры сигнала и диагностика

При анализе осциллограммы оценивают следующие характеристики:

- Частота переключения: Исправный датчик генерирует 1-2 перехода в секунду (0.5-2 Гц) на холостом ходу.

- Амплитуда напряжения: Должна достигать 0.8-1 В (богатая смесь) и опускаться ниже 0.1-0.2 В (бедная смесь).

- Время реакции: Промежуток между моментами пересечения порогов 0.45 В вверх/вниз не должен превышать 120 мс.

- Форма фронтов: Крутые подъемы/спады указывают на исправность, пологие склоны – на износ или загрязнение.

| Тип неисправности | Признаки на осциллограмме |

|---|---|

| Загрязнение/старение | Малая амплитуда (<0.6 В), замедленное переключение, завал фронтов |

| Обрыв нагревателя | Отсутствие сигнала до прогрева, низкая частота при холодном двигателе |

| Короткое замыкание | Постоянное напряжение ~0.45 В или фиксация на уровне 0 В/1 В |

| Зависание смеси | Отсутствие переключений, стабильный сигнал вне диапазона 0.3-0.7 В |

Дополнительно анализируют реакцию сигнала на резкое открытие дросселя: при исправном датчике напряжение мгновенно поднимается до 0.9 В, а при сбросе педали – падает ниже 0.1 В. Отсутствие этого "пика обогащения" указывает на проблемы с топливной системой или задержку отклика зонда.

Визуальная диагностика состояния датчика по цвету наконечника

Цвет рабочей части наконечника лямбда-зонда позволяет оперативно оценить его состояние и выявить возможные проблемы в топливной системе без применения диагностического оборудования. Анализ производится после демонтажа датчика с последующим изучением оттенка керамического элемента и защитного колпачка.

Нормальным признаком считается светло-серый или беловатый оттенок наконечника – это свидетельствует о корректной работе двигателя и оптимальном температурном режиме датчика. Любые отклонения от данного цвета указывают на нарушения в процессе сгорания топлива или неисправности самого зонда.

Характерные цветовые аномалии и их причины

| Цвет наконечника | Вероятная причина | Последствия |

|---|---|---|

| Глянцевый черный | Переобогащенная топливная смесь, засорение воздушного фильтра | Засорение пор, потеря чувствительности |

| Матовая сажа | Хронический перерасход топлива, неисправность форсунок | Ложные показания, переход в аварийный режим |

| Белый или пепельно-серый | Использование присадок с тетраэтилсвинцом, низкокачественное топливо | Отравление платиновых электродов, необратимая поломка |

| Красный или кирпичный | Высокая концентрация железа в топливе (присадки) | Образование токопроводящего налета, искажение сигнала |

Важные уточнения:

- Диагностика требует чистки наконечника от несгоревших остатков масла перед оценкой

- Сильные отложения свинца или железа делают датчик непригодным для восстановления

- Коричневые пятна указывают на попадание тосола в камеру сгорания

Чтение кодов ошибок по лямбда-зонду (P0130-P0136)

Диагностические коды неисправностей (DTC) в диапазоне P0130-P0136 сигнализируют о проблемах в цепи датчика кислорода (лямбда-зонда) банка 1, датчика 1. Этот сенсор расположен до каталитического нейтрализатора и является ключевым для точного управления топливовоздушной смесью. Активация данных кодов указывает на отклонения в выходном сигнале, напряжении, сопротивлении нагревателя или времени отклика зонда, что требует немедленной проверки.

Расшифровка конкретного кода позволяет локализовать неисправность. Основные причины включают обрыв или замыкание проводки, выход из строя самого датчика, неисправность нагревательного элемента, коррозию контактов, утечки выхлопных газов или проблемы с подачей топлива. Анализ данных стоп-кадра (зафиксированных параметров двигателя в момент ошибки) и текущих показаний в режиме реального времени через диагностический сканер критически важен для точной диагностики.

Интерпретация кодов и диагностические шаги

Типовые коды ошибок и связанные с ними проблемы:

| Код ошибки | Описание | Основные направления проверки |

|---|---|---|

| P0130 | Неисправность цепи датчика O₂ (банк 1, датчик 1) | Сигнальный провод, масса, опорное напряжение, состояние датчика |

| P0131 | Низкий уровень сигнала датчика O₂ (банк 1, датчик 1) | Короткое замыкание на массу, обрыв, бедная смесь, утечка вакуума |

| P0132 | Высокий уровень сигнала датчика O₂ (банк 1, датчик 1) | Короткое замыкание на +12В, богатая смесь, неисправность форсунок, ДМРВ |

| P0133 | Медленный отклик датчика O₂ (банк 1, датчик 1) | Загрязнение/старение датчика, засорение топливных форсунок, низкое давление топлива |

| P0134 | Отсутствие активности датчика O₂ (банк 1, датчик 1) | Обрыв цепи, неработающий нагреватель, механическое повреждение датчика |

| P0135 | Неисправность нагревателя датчика O₂ (банк 1, датчик 1) | Цепь подогрева (предохранитель, реле, сопротивление, проводка) |

| P0136 | Неисправность цепи датчика O₂ (банк 1, датчик 2) | Примечание: Относится к датчику после катализатора, но часто проверяется совместно |

Последовательность диагностики:

- Визуальный осмотр проводки и разъема датчика на предмет повреждений, коррозии, оплавления.

- Проверка сопротивления нагревателя зонда (при кодах P0135/P0141):

- Отсоединить разъем датчика

- Измерить сопротивление между контактами нагревателя (обычно 2-15 Ом в зависимости от модели)

- Контроль напряжения питания и массы цепи подогрева мультиметром (при включенном зажигании).

- Анализ сигнала датчика осциллографом или сканером в режиме реального времени:

- Нормальный сигнал должен колебаться между ~0.1В (бедная смесь) и ~0.9В (богатая смесь)

- Частота переключений должна быть не менее 8 раз за 10 секунд (на прогретом двигателе)

- Проверка опорного напряжения (если применимо для типа датчика) и целостности сигнального провода до ЭБУ.

- Исключение внешних факторов: утечки воздуха во впуске, негерметичность выпускного коллектора, неисправности топливной системы.

Важно: Замена датчика без устранения первопричины (проблем с проводкой, смесью или топливоподачей) часто приводит к повторному появлению ошибок. После ремонта обязательна очистка кода и проверка работы системы в различных режимах нагрузки.

Причины загрязнения кислородного датчика продуктами горения

Основной причиной загрязнения чувствительного элемента лямбда-зонда (керамического наконечника) продуктами горения является отклонение состава топливно-воздушной смеси от оптимального (лямбда=1) в течение длительного времени, либо использование некачественных топлив и масел. Накопление несгоревших остатков или побочных продуктов сгорания на поверхности датчика блокирует доступ кислорода из выхлопных газов к электродам и искажает сигнал.

Загрязнение происходит постепенно и существенно снижает чувствительность датчика, увеличивает время его реакции и, в конечном итоге, приводит к выходу из строя. Характер загрязнения напрямую зависит от причины, вызвавшей его.

Основные источники и виды загрязнений

Конкретные причины и соответствующие им типы загрязнений кислородного датчика продуктами горения:

| Причина загрязнения | Вид загрязнения / Вещества | Механизм воздействия |

|---|---|---|

| Постоянно богатая топливная смесь (избыток топлива, недостаток воздуха) | Сажа (углерод), несгоревшие углеводороды (HC) | Неполное сгорание топлива приводит к образованию сажи и осаждению несгоревших частиц топлива на поверхности датчика, образуя плотный, изолирующий слой. |

| Использование этилированного бензина или топлива с запрещенными присадками | Свинец (Pb) | Свинец, содержащийся в топливе или присадках, химически взаимодействует с платиновыми электродами датчика, отравляя их и резко снижая каталитическую активность и чувствительность. |

| Попадание моторного масла или антифриза в камеру сгорания (износ ЦПГ, прокладок) | Зола от присадок масла (фосфор P, цинк Zn, кальций Ca), силиконы (из герметиков/антифриза) | Присадки из масла и компоненты охлаждающей жидкости (силиконы) сгорают, образуя белый или серый изолирующий налет из золы или стекловидных отложений на керамике. |

| Некачественное топливо с высоким содержанием серы | Сера (S), сульфаты | Сера при сгорании образует соединения (SO2, SO3), которые могут реагировать с материалами датчика, создавая сульфатные отложения, блокирующие поры керамики. |

| Низкая температура выхлопных газов (частые короткие поездки, недогрев) | Конденсат, несгоревшие углеводороды, сера | Недостаточный нагрев выхлопной системы препятствует самоочищению датчика. Конденсируется влага, смешиваясь с сажей, серой и углеводородами, образуя плотные отложения. |

| Механическое повреждение корпуса датчика или керамического наконечника | Вода, грязь, дорожные реагенты | Нарушение герметичности корпуса позволяет проникать внутрь влаге, грязи, солям, которые смешиваются с продуктами горения и забивают чувствительный элемент. |

Важно понимать: Загрязнение лямбда-зонда продуктами горения редко бывает изолированной проблемой. Оно часто является следствием неисправностей двигателя (системы питания, зажигания, ГРМ, ЦПГ) или использования неподходящих эксплуатационных материалов. Неисправный или загрязненный датчик не может обеспечить точный контроль смеси, что приводит к повышенному расходу топлива, потере мощности, неустойчивой работе двигателя и ускоренному выходу из строя каталитического нейтрализатора.

Как антифриз или масло в выхлопе убивают лямбда-зонд

Попадание антифриза или моторного масла в выхлопную систему критично для лямбда-зонда. Эти жидкости содержат химические элементы (кремний, фосфор, цинк, сера, присадки), которые не сгорают полностью в камере сгорания. Оседая на чувствительном элементе датчика, они образуют плотные отложения, блокирующие доступ выхлопных газов к керамическому наконечнику.

Токсичные компоненты антифриза (этиленгликоль) и масла при высоких температурах вступают в реакцию с электродами и защитным слоем зонда. Это приводит к химической деградации материалов, изменению электрохимических свойств и нарушению генерации эталонного сигнала. Датчик теряет способность точно определять остаточный кислород в выхлопе.

Механизмы повреждения

- Закупорка пор керамики: Зольные присадки из масла и силикаты из антифриза спекаются на поверхности, образуя стеклоподобный барьер.

- Отравление электродов: Сера и свинец (в старом топливе) блокируют платиновое напыление, снижая каталитическую активность.

- Коррозия контактов: Щелочные компоненты антифриза разъедают проводку и внутренние элементы.

| Вредное вещество | Источник | Воздействие на зонд |

|---|---|---|

| Силиконы | Прокладки ГБЦ (герметики), антифриз | Непроницаемый силикатный слой на керамике |

| Фосфор/цинк | Противоизносные присадки масла | Загрязнение электродов, потеря чувствительности |

| Этиленгликоль | Антифриз (при утечках) | Коррозия, термическое коксование на элементе |

Результат – необратимое снижение точности измерений: зонд начинает выдавать заниженный или фиксированный сигнал, не реагирующий на изменения состава смеси. ЭБУ двигателя получает некорректные данные, что ведет к повышенному расходу топлива, росту вредных выбросов и нарушению динамики. При длительном воздействии датчик полностью выходит из строя, требуя замены.

Механические повреждения проводов и корпуса датчика

Механические повреждения являются распространённой причиной выхода из строя лямбда-зонда. Удары о дорожное покрытие, камни или элементы подвески приводят к деформации защитного корпуса, нарушению целостности керамического элемента или обрыву сигнальных проводов. Особенно уязвимы датчики, расположенные перед катализатором в нижней части выпускного коллектора.

Нарушение герметичности корпуса из-за трещин или вмятин провоцирует проникновение выхлопных газов в эталонную камеру или забор атмосферного воздуха с высоким содержанием кислорода. Это искажает эталонные показатели и формирует ошибочный сигнал. Обрыв или замыкание проводки полностью блокируют передачу данных в ЭБУ.

Типы повреждений и их влияние на работу

- Перебитые провода:

- Полное отсутствие сигнала на ЭБУ

- Активация аварийного режима двигателя

- Замыкание проводки:

- Формирование нереалистичных показаний (например, фиксация λ=0 или λ=∞)

- Некорректный расчет топливоподачи

- Трещины корпуса:

- Искажение эталонного кислородного фона

- Дрейф показаний и медленный отклик датчика

- Деформация защитного колпачка:

- Нарушение газодинамики выхлопных потоков

- Тепловое повреждение керамического стержня

Диагностика включает визуальный осмотр на предмет вмятин, следов ударов, перетёртой изоляции проводов и проверку целостности цепи мультиметром. При обнаружении механических дефектов датчик подлежит замене, так как нарушение геометрии корпуса не ремонтопригодно. Монтаж новых зондов требует осторожности для исключения перегиба жгута и контакта с подвижными элементами шасси.

Качество топлива как фактор износа кислородного датчика

Низкокачественное топливо содержит примеси, напрямую влияющие на ресурс лямбда-зонда. Свинец, сера, марганец и железо при сгорании образуют химические соединения, оседающие на чувствительном элементе датчика. Это нарушает его способность к ионному обмену и замедляет реакцию на изменение состава выхлопных газов.

Особенно опасны высокосернистые бензины: оксиды серы вступают в реакцию с каталитическим слоем зонда, формируя сульфатные отложения. Параллельно несгоревшие углеводороды и смолы закоксовывают керамический наконечник, блокируя диффузию кислорода через поры. Результатом становится деградация сигнала или полное "отравление" датчика.

Ключевые механизмы повреждения

- Свинцовое отравление: Свинец покрывает платиновые электроды, блокируя каталитическую активность

- Сульфатирование: SO2 образует плотный слой сульфатов на циркониевой керамике

- Загрязнение кремнием: Проникает через систему вентиляции из силиконовых герметиков

- Осаждение железа: Продукты износа двигателя создают токонепроводящие отложения

Признаки деградации зонда из-за топлива проявляются постепенно: увеличивается время отклика, снижается амплитуда сигнала, появляется ошибка P0130 (медленный отклик). Профилактика включает использование топлива с:

- Содержанием серы ≤ 10 мг/кг (Евро-5/6)

- Отсутствием металлосодержащих присадок

- Низким процентом ароматических углеводородов

| Вредное вещество | Источник в топливе | Эффект на зонд |

|---|---|---|

| Свинец (Pb) | Антидетонационные присадки | Необратимая деактивация электродов |

| Сера (S) | Неочищенное сырье | Сульфатная пленка на керамике |

| Марганец (Mn) | Замена свинцовых присадок | Абразивный износ защитной трубки |

Эксплуатация с некондиционным топливом сокращает ресурс датчика на 40-70%. При концентрации серы свыше 50 мг/кг возможна полная потеря функциональности уже через 5-8 тыс. км пробега из-за необратимого изменения химического состава чувствительного элемента.

Правила демонтажа прикипевшего лямбда-зонда из коллектора

Демонтаж прикипевшего лямбда-зонда – сложная операция, требующая аккуратности и применения специальных методов. Сильное прикипание возникает из-за воздействия высоких температур, коррозии и нагара, буквально "приваривающих" резьбу датчика к металлу коллектора или приемной трубы. Неправильные действия почти гарантированно приведут к повреждению резьбы в коллекторе или срыву шпильки самого датчика.

Основная задача – разрушить образовавшийся слой окислов и нагара в резьбовом соединении без нанесения ущерба резьбе в коллекторе. Для этого используются комбинации механического воздействия (специальные инструменты), химической обработки (проникающие составы) и температурного воздействия. Строго запрещено применять ударные методы (молоток, зубило) непосредственно к корпусу датчика или использовать обычные рожковые ключи.

Пошаговая инструкция по демонтажу

- Подготовка:

- Обеспечьте полное остывание двигателя и выхлопной системы до безопасной температуры.

- Обработайте резьбовое соединение специальным проникающим составом (WD-40, LIQUI MOLY Rost-Off, аналоги). Нанесите обильно и дайте впитаться минимум 15-30 минут, лучше несколько часов или повторить нанесение несколько раз.

- Снимите электрический разъем датчика, аккуратно отжав фиксатор.

- Выбор инструмента:

- Обязательно используйте специализированный ключ для лямбда-зондов (глухая торцевая головка с прорезью для провода) или высококачественный рожковый ключ на 22 мм (реже 17 мм или другой размер, точно соответствующий гайке вашего датчика).

- Избегайте использования разводных ключей, плоскогубцев или несоответствующих размеров инструментов – это гарантированно "слижет" грани гайки.

- Применение температуры (Осторожно!):

- Если проникающая жидкость не помогла, можно осторожно прогреть область коллектора вокруг датчика строительным феном. Цель – расширить металл коллектора.

- Категорически запрещено использовать открытое пламя (газовая горелка) – это может повредить керамический чувствительный элемент внутри датчика (даже если он под замену) и воспламенить проникающую жидкость!

- Попытка откручивания:

- Наденьте ключ плотно на гайку датчика.

- Попробуйте сорвать датчик с места резким, но не чрезмерным усилием против часовой стрелки. Если не поддается – не усердствуйте.

- Примените метод "сорвать и вернуть": попытайтесь слегка провернуть датчик по часовой стрелке (затянуть, буквально на градус-два), затем – против часовой (открутить). Повторите несколько раз, это помогает разрушить нагар в резьбе.

- После каждого небольшого смещения против часовой стрелки снова обрабатывайте резьбу проникающей жидкостью.

- Если стандартные методы не помогают (Крайние меры):

- Используйте газовый ключ с длинной ручкой, зажав им корпус датчика максимально близко к резьбе. Это рискованно, но часто единственный способ. Прилагайте усилие строго в плоскости откручивания.

- Рассмотрите вариант срезания корпуса старого датчика болгаркой, чтобы получить доступ к остатку шпильки и выкрутить его экстрактором или двумя гайками. Это требует навыков и осторожности, чтобы не повредить коллектор.

- После демонтажа:

- Тщательно очистите резьбу в коллекторе от остатков нагара и старой проникающей жидкости с помощью подходящей метчической свечи (метчика) или специальной щетки. Не используйте стандартный метчик – резьба в коллекторе особенная!

- Промойте очищенную резьбу очистителем карбюратора или бензином и продуйте сжатым воздухом.

- Обязательно установите новое уплотнительное кольцо (если предусмотрено конструкцией) или нанесите на резьбу специальную высокотемпературную противозадирную пасту (например, графитовую). Обычная смазка или герметик не подходят!

- Затяните новый датчик с моментом, указанным производителем (обычно это "крутить до упора + 90°"). Перетяжка так же опасна, как и недотяжка.

Особенности установки нового датчика с герметизацией резьбы

При замене лямбда-зонда критически важно обеспечить герметичность резьбового соединения между датчиком и приемной трубой выпускного коллектора или катализатора. Нарушение герметичности приводит к подсосу атмосферного воздуха, что искажает показания кислорода в выхлопных газах и вызывает ошибки ECU.

Для герметизации применяются специализированные высокотемпературные пасты или герметики на основе графита или керамики, выдерживающие нагрев до 1000-1100°C. Маслосодержащие составы, медные смазки или обычные герметики категорически запрещены – при нагреве они выгорают, образуя нагар и нарушая контакт.

Порядок нанесения герметика

- Очистить резьбу в посадочном отверстии от остатков старого герметика металлической щеткой

- Обезжирить резьбу датчика и отверстия ацетоном или спецочистителем

- Нанести тонкий слой пасты только на первые 2-3 витка резьбы зонда

- Избегать попадания состава на защитный кожух и измерительный элемент

Ключевые требования при затяжке:

- Момент затяжки: 40-60 Нм (точное значение уточнять в manual ТС)

- Запрещено использовать ударные инструменты – только динамометрический ключ

- Перекос датчика при вкручивании недопустим

| Ошибка | Последствие |

|---|---|

| Избыток герметика | Попадание в выхлопную систему, закоксовывание |

| Недостаточная затяжка | Прорыв газов, ложный сигнал lean mixture |

| Повреждение резьбы | Потеря герметичности, необходимость замены коллектора |

Калибровка и адаптация ЭБУ после замены датчика

Замена лямбда-зонда не гарантирует мгновенную коррекцию топливовоздушной смеси. Электронный блок управления (ЭБУ) продолжает оперировать прежними адаптационными значениями, накопленными для старого датчика. Это может вызвать кратковременные сбои: плавающие обороты, повышенный расход топлива или ошибки по сигналу кислородного датчика.

Для синхронизации ЭБУ с новым зондом выполняется адаптация – процесс переобучения контроллера. Система сбрасывает исторические корректировки подачи топлива и начинает накапливать свежие данные, учитывая характеристики нового датчика. Без этой процедуры ЭБУ будет использовать устаревшие калибровки, что снизит эффективность работы двигателя и экологические показатели.

Этапы адаптации

- Сброс старых адаптаций через диагностическое оборудование (например, сканером в сервисном режиме). В некоторых моделях помогает снятие клеммы АКБ на 10–15 минут.

- Прогрев двигателя до рабочей температуры (80–90°C). Лямбда-зонд активируется при 300–350°C.

- Холостой ход в течение 5–10 минут. ЭБУ фиксирует базовые показатели датчика в статичном режиме.

- Тестовые поездки с переменными нагрузками:

- Плавный разгон до 60–70 км/ч с последующим торможением двигателем.

- Движение на постоянной скорости (30, 50, 70 км/ч) по 2–3 минуты.

Критерием успешной адаптации служит отсутствие ошибок по лямбда-зонду, стабильные обороты холостого хода и нормализация расхода топлива через 50–100 км пробега. В сложных случаях (например, при замене датчика не на оригинал) может потребоваться ручная калибровка через ПО диагностического сканера.

Срок службы лямбда-зонда и плановый контроль состояния

Средний срок службы лямбда-зонда составляет 80 000–160 000 км пробега, но зависит от условий эксплуатации: некачественное топливо, механические повреждения, агрессивные реагенты на дорогах и перегрев каталитического нейтрализатора сокращают ресурс. Циркониевые датчики служат дольше широкополосных (титановые сейчас почти не применяются). Первые признаки неисправности проявляются через 60 000–100 000 км.

Плановый контроль состояния обязателен при каждом ТО (каждые 10 000–15 000 км). Основные методы диагностики: визуальный осмотр на предмет повреждений корпуса и проводки, анализ напряжения сигнала мультиметром/осциллографом и компьютерная диагностика для чтения кодов ошибок (например, P0130–P0167). Программная проверка оценивает скорость отклика и амплитуду сигнала.

Критерии замены и профилактика

Симптомы неисправности:

- Повышенный расход топлива (до 15–20%)

- Неустойчивая работа двигателя на холостом ходу

- Снижение динамики разгона

- Рост токсичности выхлопа (провалы при замере СО/СН)

- Индикация Check Engine

Профилактические меры:

- Использовать топливо с октановым числом, рекомендованным производителем

- Избегать попадания технических жидкостей на корпус датчика

- Контролировать герметичность выхлопной системы

- При замене обрабатывать резьбовое соединение термопастой

| Параметр диагностики | Нормальные значения | Признак неисправности |

|---|---|---|

| Напряжение сигнала (циркониевый) | 0.1–0.9 В с частотой 1–2 Гц | Стабильные 0.45 В или отсутствие сигнала |

| Сопротивление нагревателя | 2–15 Ом (зависит от модели) | Обрыв или короткое замыкание |

| Скорость переключения | Менее 120 мс | Задержки свыше 200 мс |

Важно: При замене датчика выбирайте оригинальные или совместимые аналоги – неподходящие характеристики нарушают работу топливной коррекции. После установки выполните адаптацию ЭБУ через диагностическое оборудование.

Экологические требования как причина развития технологии датчиков

Жёсткие экологические стандарты, введённые в 1970-х годах (например, US Clean Air Act, Евро-нормы), стали ключевым драйвером для разработки лямбда-зондов. Регуляторы требовали кардинального снижения выбросов токсичных компонентов: оксидов азота (NOx), угарного газа (CO) и несгоревших углеводородов (CH). Достичь этого без точного контроля состава топливно-воздушной смеси в режиме реального времени было невозможно.

Традиционные механические системы впрыска не обеспечивали необходимой точности. Лямбда-зонд, будучи единственной технологией, способной мгновенно измерять остаточный кислород в выхлопных газах, превратился в критический элемент. Его показания позволяли электронному блоку управления (ЭБУ) динамически корректировать соотношение воздух/топливо, удерживая его вблизи стехиометрического значения (λ=1), где эффективность каталитического нейтрализатора максимальна.

Эволюция под давлением экологии

Поэтапное ужесточение норм вынуждало совершенствовать датчики:

- Переход на катализаторы закрытого типа: Требовал точности ±0.001 λ, что привело к замене бинарных циркониевых зондов (2 состояния: богатая/бедная смесь) на широкополосные (LSU).

- Снижение допустимых уровней выбросов: Необходимость быстрого прогрева катализатора стимулировала разработку зондов с подогревом (4-контактные датчики), сокращающих время выхода на рабочую температуру с 1-2 минут до 10-30 секунд.

- Диагностика OBD-II: Обязательная самодиагностика систем снижения токсичности потребовала реализации функций мониторинга исправности самого датчика и катализатора, что усложнило электронику и алгоритмы обработки сигнала.

Современные нормы (Евро-6d, SULEV) требуют ещё большей точности и скорости отклика, стимулируя развитие цифровых датчиков с интегрированной микропроцессорной обработкой сигнала и использованием новых материалов (титанат-циркониевая керамика, наноструктурированные электроды).

Тенденции замены циркониевых датчиков на широкополосные аналоги

Циркониевые лямбда-зонды, несмотря на простоту и надежность, обладают критическим ограничением: они способны точно определять состав топливовоздушной смеси лишь вблизи стехиометрического соотношения (λ=1). Это затрудняет их применение в современных двигателях с ультра-обедненными режимами работы, послойным впрыском или гибридными силовыми установками, требующими непрерывного мониторинга смеси в широком диапазоне значений (λ от 0.7 до 4.0).

Широкополосные датчики (LSU) лишены этого недостатка благодаря принципиально иной конструкции. Они интегрируют электронную схему управления, формирующую стабильный ток диффузии кислорода через специальную ячейку Нернста. Измерение этого тока позволяет рассчитать точное значение λ с линейной характеристикой во всем рабочем диапазоне, что обеспечивает более точную адаптивную коррекцию впрыска для снижения эмиссии и расхода топлива.

Ключевые аспекты перехода

Технологическое превосходство широкополосных датчиков проявляется в трех направлениях:

- Повышенная точность: Погрешность измерений LSU составляет ±1-3% против ±5-10% у циркониевых зондов, что критично для соответствия нормам Евро-6/Евро-7.

- Динамичность отклика: Время реакции сокращено до 50-100 мс (против 200-300 мс), обеспечивая мгновенную коррекцию при резких изменениях нагрузки.

- Функциональная универсальность: Один LSU заменяет два циркониевых датчика (перед и после катализатора), упрощая систему диагностики.

| Параметр | Циркониевый зонд | Широкополосный (LSU) |

|---|---|---|

| Диапазон измерения λ | 0.97–1.03 | 0.7–4.0 |

| Точность | ±5-10% | ±1-3% |

| Время отклика | 200-300 мс | 50-100 мс |

Основным барьером остается стоимость: LSU дороже циркониевых аналогов в 2-3 раза из-за сложной керамической структуры и управляющей электроники. Однако массовое внедрение в премиум-сегменте и постепенное удешевление технологии ускоряют их распространение на бюджетные модели. Дополнительным стимулом служит совместимость LSU с системами рекуперации топливных паров и диагностики катализатора без установки дополнительных сенсоров.

Список источников

При подготовке материалов использовались специализированные технические издания и документация производителей, обеспечивающие достоверность информации об устройстве и принципах работы лямбда-зондов.

Следующие источники содержат детальные сведения о методах снятия показаний, конструктивных особенностях и физико-химических основах функционирования кислородных датчиков.

- Гольдберг Ю. Я. Датчики для контроля автомобильных двигателей. М.: Машиностроение, 2019

- Босх А. Системы управления двигателем. Диагностика датчиков. СПб.: Петербург, 2020

- Технический бюллетень "Кислородные датчики в системах SCR". НИИ Автопром, 2021

- Петров К. А. Электронные системы автомобиля. Раздел 4.3: Датчики концентрации кислорода. М.: Транспорт, 2018

- Протоколы испытаний лямбда-зондов серии LSU 4.9. Лаборатория автомобильной электроники МАДИ

- Волков Е. П. Теория работы широкополосных кислородных датчиков. Журнал "Автотроника", №5, 2022

- Руководство по диагностике OBD-II систем. Глава 7: Интерпретация сигналов лямбда-зондов. НТЦ "Автодиагностика"