Ключевые особенности роботизированной коробки передач

Статья обновлена: 28.02.2026

Роботизированная коробка передач (РКПП) сочетает технологии механической и автоматической трансмиссий, предлагая водителю новый опыт управления.

Её характерные черты включают электронное управление сцеплением, алгоритмизированное переключение скоростей и адаптивность к стилю езды.

Наличие автоматизированного сцепления

Главная отличительная черта коробки-робота – полная автоматизация процесса управления сцеплением. Специальные сервоприводы и электронный блок управления самостоятельно выжимают и отпускают сцепление, синхронизируя этот процесс с переключением передач под контролем программных алгоритмов. Это исключает необходимость механической педали сцепления в салоне автомобиля.

Электроника непрерывно анализирует параметры движения: скорость, положение дроссельной заслонки, нагрузку на двигатель, чтобы определить оптимальный момент для переключения и обеспечить плавное соединение двигателя с трансмиссией. Датчики отслеживают обороты коленвала и первичного вала КПП, минимизируя рывки и пробуксовку.

- Точность и скорость: Гидравлические или электрические актуаторы обеспечивают быстрое выключение/включение сцепления с минимальными потерями мощности.

- Адаптивность: Система адаптирует силу нажатия в зависимости износа дисков и условий эксплуатации.

- Защита от ошибок: Предотвращает перегрузки двигателя и пробуксовку при старте на подъёме.

Ключевое преимущество – значительное упрощение управления для водителя при сохранении принципов работы классической механики, включая физическое переключение передач роботизированным исполнительным механизмом.

Электрические сервоприводы переключения передач

Электрические сервоприводы служат исполнительными механизмами, непосредственно воздействующими на механизм переключения передач в роботизированной коробке. Они заменяют физические усилия водителя, получая команды от электронного блока управления и обеспечивая перемещение штока выбора передачи или включения сцепления.

Точность позиционирования и высокая скорость отклика являются их критически важными характеристиками, напрямую влияющими на плавность и скорость переключений. Конструктивно сервопривод включает электродвигатель (обычно коллекторный или бесщеточный), редуктор для усиления момента и датчик положения (энкодер или потенциометр) для обратной связи.

Ключевые особенности:

- Прямое управление: электромотор через червячный или планетарный редуктор перемещает шток переключения.

- Миниатюризация: компактные габариты упрощают компоновку в подкапотном пространстве.

- Адаптивность: программная настройка скорости и усилия перемещения под конкретные режимы работы коробки.

Преимущества перед гидравлическими аналогами:

- Меньше энергопотребление (нет паразитных потерь на прокачку жидкости).

- Упрощение архитектуры (не требуются насосы, магистрали, гидроблок).

- Повышенная точность позиционирования за счёт высокой разрешающей способности датчиков.

| Аспект | Описание |

|---|---|

| Чувствительность к износу | Износ редуктора или грязь на чувствительном элементе требует периодического обслуживания. |

| Сценарии задержек | При значительном изноте синхронизаторов или низком заряде АКБ может наблюдаться замедление отклика. |

Электронный блок управления (ЭБУ)

ЭБУ служит "мозгом" роботизированной коробки, непрерывно обрабатывая данные от многочисленных датчиков. Он считывает информацию о скорости вращения валов, положении селектора, оборотах двигателя и действиях водителя (педаль акселератора/сцепления).

На основе полученных сигналов блок вычисляет оптимальный момент и силу переключения передач, управляя работой гидравлических или электрических исполнительных механизмов. Точность его алгоритмов напрямую определяет плавность хода и скорость реакции трансмиссии.

Ключевые функции и характеристики ЭБУ

- Интеллектуальное управление сцеплением: Автоматически регулирует скорость схватывания дисков при старте и переключениях, имитируя действия водителя.

- Обратная связь с двигателем: Синхронизирует работу с ЭБУ мотора для точного снижения оборотов при смене передач.

- Адаптивное обучение: Подстраивает алгоритмы под стиль вождения (агрессивный/экономичный) и износ сцепления.

- Аварийные режимы: Переводит КПП в "безопасное" состояние (фиксированная передача) при обнаружении неисправностей.

Производительность ЭБУ зависит от мощности микропроцессора и сложности программного кода. Именно его алгоритмы компенсируют механические ограничения роботизированной коробки, минимизируя рывки и задержки.

| Параметр | Влияние на работу |

|---|---|

| Частота процессора | Определяет скорость реакции на действия водителя |

| Объем памяти | Позволяет хранить сложные карты переключений |

| Калибровочные карты | Обеспечивают адаптацию под разные условия (холод, горы, нагрузка) |

Отсутствие педали сцепления в салоне

Конструкция роботизированной коробки передач (робота) полностью исключает использование традиционной педали сцепления водителем. Электронный блок управления и актуаторы автоматически управляют процессом выжима сцепления, синхронизируя его с переключением передач на основе сигналов от датчиков. Водитель взаимодействует только с педалями газа и тормоза, а выбор режима работы (например, "D", "N", "R") осуществляется селектором или подрулевыми лепестками.

Эта особенность обеспечивает упрощение процесса вождения для пользователя – не нужно координировать одновременное нажатие сцепления, газа и манипуляции рычагом КПП. Однако отсутствие прямой механической связи означает, что водитель не может вручную корректировать скорость схватывания сцепления при старте с места, что иногда приводит к заметным задержкам или толчкам при разгоне.

Ключевые следствия:

- Снижение физической нагрузки: ноги не устают от постоянного выжима сцепления в пробках или при движении в горной местности.

- Риск рывков на старте: алгоритмы могут некорректно обрабатывать плавное отпускание сцепления при трогании на подъёме или с минимальным газом.

- Упрощённый интерфейс управления: адаптируется для начинающих водителей и обеспечивает комфорт в длительных поездках.

Ручной режим переключения через подрулевые лепестки

Подрулевые лепестки (паддлы) позволяют водителю в ручном режиме напрямую управлять переключением передач без использования классического рычага. Практическое применение подразумевает кратковременное нажатие: левый лепесток отвечает за понижение передачи, а правый – за повышение.

Данный метод обеспечивает мгновенную реакцию роботизированной коробки даже в сравнении с ручным режимом через селектор. Отсутствие задержек связано с прямой цифровой связью между элементами управления и блоком КПП, что особенно критично в динамичных условиях вождения на серпантинах или при обгонах.

Ключевые особенности управления

- Тактильный контроль

Лёгкий ход и чёткий отклик лепестков минимизируют необходимость отрыва рук от руля. - Автоматическая защита

ЭБУ игнорирует команды, способные навредить трансмиссии: например, попытку переключения на несуществующую передачу. - Адаптация под стиль

Скорость переключения коррелирует с силой нажатия на акселератор – агрессивное ускорение укорачивает время смены передачи.

| Ситуация | Преимущество лепестков |

|---|---|

| Горные дороги | Точное дозирование тяги при торможении двигателем |

| Спортивная езда | Контроль момента переключения без потери тяги |

Автоматический режим без участия водителя

В автоматическом режиме роботизированная коробка передач самостоятельно принимает решения о переключении ступеней на основе анализа параметров движения: скорости автомобиля, нагрузки на двигатель, положения педали акселератора и дорожных условий. Электронный блок управления (ЭБУ) непрерывно обрабатывает данные от датчиков, выбирая оптимальный момент и передачу без какого-либо вмешательства водителя.

Ключевые черты, обеспечивающие полностью автономную работу, включают:

- Интеллектуальные алгоритмы адаптации – система обучается стилю вождения, предугадывая интенсивность разгона или торможения для плавности переключений

- Функция автоматического старта – плавное трогание с места благодаря согласованному управлению сцеплением и подачей топлива

- Электрические/гидравлические актуаторы – точное исполнение команд ЭБУ по отключению сцепления и перемещению вилок передач

- Энергосберегающие режимы – автоматический переход в нейтраль при остановках снижает расход топлива и износ деталей

- Защитные протоколы – блокировка ошибочных действий (напр., попытка запуска на передаче) для предотвращения поломок

Прямая связь двигателя с трансмиссией

Роботизированная коробка передач обеспечивает механическую связь между двигателем и ведущими колесами за счет использования классического сцепления и зубчатых передач, аналогично механической КПП. Это исключает потери энергии на гидротрансформаторе или в масляной среде, характерные для гидромеханических автоматов.

Такая конструкция позволяет достичь высокой топливной эффективности и мгновенной реакции на педаль газа. Переключения выполняются роботизированным приводом с точным расчетом момента включения сцепления, минимизируя разрыв потока мощности.

Ключевые особенности передачи момента

- Механическое сцепление: Компьютерно управляемый диск обеспечивает прямое соединение маховика с первичным валом коробки.

- Нулевые проскальзывания: Полная блокировка в режиме движения исключает потери КПД.

- Предиктивные алгоритмы: ЭБУ анализирует стиль вождения и дорожные условия для выбора оптимального момента переключения.

Повышенная топливная экономичность

Роботизированная коробка передач (РКП) оптимизирует расход топлива за счет точного электронного управления переключениями. Алгоритмы непрерывно анализируют данные с датчиков (обороты двигателя, скорость, нагрузка) и выбирают наиболее экономичную передачу в текущих условиях.

В отличие от гидромеханического автомата, конструкция робота исключает потери энергии в гидротрансформаторе. Сухое сцепление (в бюджетных версиях) или преселективная коробка с двойным сцеплением минимизируют механические потери, направляя больше мощности на колеса.

Ключевые факторы экономии:

- Скорость переключений – современные РКП (особенно преселективные) переключаются за 0.05–0.2 сек, удерживая двигатель в зоне оптимальных оборотов

- Адаптивные режимы – «Eco»-режим искусственно сдвигает точки переключения вниз, экономя до 10–15% горючего

- Отсутствие проскальзывания – жесткая связь двигателя и трансмиссии исключает потери КПД, характерные для АКПП

Сниженный расход масла в системе

Роботизированные коробки передач требуют меньших объёмов трансмиссионной жидкости по сравнению с классическими автоматами благодаря упрощённой конструкции силового агрегата. Здесь отсутствуют гидротрансформаторы и сложные гидравлические контуры, активно расходующие масло в процессе работы.

Сухой тип сцепления, характерный для большинства роботизированных КПП, также сводит к минимуму контакт масла с трущимися элементами. Это предотвращает его быстрое загрязнение частицами износа и позволяет реже проводить замену без ущерба для функциональности узла.

Ключевые факторы экономии:

- Меньший объём картера из-за отсутствия масляного поддона гидротрансформатора

- Упрощённая схема смазки шестерён и подшипников за счёт замкнутого контура

- Поэтапная подача жидкости только к критическим узлам вместо постоянной прокачки

- Отсутствие фильтра тонкой очистки, требующего регулярных обслуживаний

Задержки при переключении передач

Задержки при переключении передач – характерный недостаток роботизированных коробок, выражающийся в ощутимом промежутке времени между командой водителя и физическим изменением передачи. Особенно заметен при резком ускорении или в режиме "старт-стоп", когда пауза сопровождается провалом тяги и рывками.

Основная причина задержек – конструктивное отсутствие гидротрансформатора (в отличие от АКПП) и необходимость выполнения последовательности операций: выжим сцепления, выбор передачи, синхронизация оборотов двигателя и повторное включение сцепления. Каждый этап требует времени на обработку ЭБУ и реакцию исполнительных механизмов.

- Программные ограничения: алгоритмы могут приоритезировать плавность над скоростью, анализ данных о нагрузке и стиле вождения занимает 0.5–1.5 сек.

- Особенности механики: использование сухого сцепления по аналогии с МКПП неизбежно замедляет переключение (0.8–1.2 сек против 0.2 сек в DSG с "мокрым" сцеплением).

| Тип коробки | Средняя задержка (сек) | Критичность для водителя |

|---|---|---|

| Однодисковый "робот" | 1.0–2.0 | Высокая (рывки при разгоне) |

| Преселективная (DSG/DCT) | 0.1–0.4 | Низкая |

Важно: в новых моделях задержки сокращаются за счёт двойного сцепления и адаптивного ПО, однако большинство бюджетных "роботов" сохраняют этот недостаток.

Рывки во время старта с места

Основной причиной рывков при трогании часто является алгоритм работы роботизированной коробки. Разрыв потока мощности в момент включения сцепления и неоптимальное согласование оборотов двигателя с выбранной передачей провоцируют резкий подхват или "клевок". Особенно заметно это при недостаточном прогрессе узел сцепления или износе демпферных элементов.

Реагирование электроники на действия водителя вносит дополнительные сложности. Задержки при переключении приводят к неравномерной подаче крутящего момента, что выражается в рывковых движениях автомобиля. Подобное характерно для морально устаревших или бюджетных трансмиссий РКПП.

Ключевые особенности:

- Замедленный отклик АКПП на педаль акселератора

- Несинхронизированная работа мехатроника и двигателя

- Скачкообразное срабатывание фрикционов сцепления

Раскачивание при движении в пробках

Проблема раскачивания характерна для некоторых роботизированных КПП, особенно ранних моделей. Оно проявляется в виде рывков и "кивков" автомобиля при старте, переключении передач и движении на малых скоростях в заторах. Причина – медленная работа актуаторов сцепления и неотлаженные алгоритмы передачи крутящего момента, что создает прерывистую тягу.

Длительное раскачивание вызывает дискомфорт водителя и пассажиров, а также приводит к ускоренному износу диска сцепления и мехатроника. Для снижения эффекта производители внедряют адаптивные прошивки, улучшающие плавность работы, но полностью устранить его получается только в преселективных коробках с двойным сцеплением.

Ключевые особенности явления

- Особенно заметно при медленном движении "старт-стоп"

- Усиливается при низком заряде АКБ или износе сцепления

- Требует адаптивного стиля вождения: плавного нажатия педали газа

| Фактор | Влияние на раскачивание |

|---|---|

| Стиль вождения | Резкий газ увеличивает толчки |

| Температура коробки | Холодный старт усиливает эффект |

Адаптивное обучение под стиль вождения

Роботизированная коробка передач анализирует манеру управления водителя: интенсивность разгонов, частоту использования педали тормоза, средние обороты двигателя и общую динамику движения. Эти данные непрерывно обрабатываются электронным блоком управления для персонализации алгоритмов переключений.

Система автоматически создает индивидуальный профиль, подстраивая моменты и скорость смены передач под агрессивный, экономичный или плавный стиль. Это минимизирует рывки, оптимизирует расход топлива и снижает износ сцепления без ручных настроек.

Важные аспекты адаптации

- Динамическая калибровка: переобучение при смене водителя или стиля за 15-20 минут движения.

- Сенсорный мониторинг: учет дорожного покрытия (подъемы, гололед) через датчики ABS и ESP.

- Приоритет ТС: сохранение заводской защиты двигателя при экстремальных маневрах.

| Стиль вождения | Характеристики коробки |

| Спортивный | Ранние пониженные передачи, задержка апшифта |

| Городской | Быстрое включение повышенных передач, плавные старты |

| Экономичный | Минимальные обороты, ранний апшифт |

Защита от неправильных переключений

Роботизированные коробки передач оснащаются многоконтурными программными алгоритмами, которые неукоснительно проверяют соответствие действий водителя текущим условиям движения. Система сопоставляет скорость вращения коленчатого вала, положение акселератора, угол наклона дороги и другие параметры перед подтверждением команды на переключение.

Электронный блок управления жестко ограничивает выполнение потенциально опасных операций: например, принудительный переход на пониженную передачу при завышенной скорости автоматически блокируется до снижения оборотов двигателя. Аналогично исключается активация "нейтрали" во время интенсивного разгона или случайное включение "заднего хода" при движении вперед.

Ключевые механизмы защиты

- Электронная верификация запросов: двойное подтверждение сенсоров педали тормоза для старта с места или активации режима парковки

- Динамический диапазон переключений: автоматическая коррекция графика передач при резком нажатии акселератора или торможении

- Механические блокираторы: аварийная фиксация селектора при несовпадении данных от датчиков ABS и скорости

| Опасное действие | Реакция системы |

| Выбор "реверса" на скорости >5 км/ч | Игнорирование команды, подача звукового сигнала |

| Резкое снятие ноги с тормоза при подъеме | Автоактивация функции удержания Hill Holder на 2 секунды |

Функция самостоятельного включения нейтрали

Данная особенность автоматически переводит трансмиссию в нейтральное положение при длительной остановке (например, на светофоре или в пробке), даже если водитель удерживает ногу на педали тормоза или селектор остаётся в режиме "Drive". Это позволяет снизить нагрузку на двигатель и сцепление, предотвращая их перегрев и износ.

Система активирует нейтраль спустя заданный интервал неподвижности (обычно 1-3 секунды), а при необходимости тронуться мгновенно возвращается в режим движения после нажатия на педаль газа. При этом алгоритмы следят за состоянием автомобиля: функция блокируется на уклонах или если не задействован стояночный тормоз для предотвращения случайного отката.

- Снижение расхода топлива: Отсутствие буксировочного момента двигателя сокращает потребление горючего на 5-7% в городском цикле.

- Защита фрикционов: Минимизирует проскальзывание дисков сцепления в режиме ожидания.

- Автоматическая реакция: Возврат в "Drive" происходит за 0.2-0.3 секунды без задержек при старте.

Плавное начало движения с коробкой-робот

Алгоритм управления сцеплением в роботизированных коробках передач обеспечивает гармоничный старт автомобиля. Электронный блок, анализируя степень нажатия педали акселератора и торможения, рассчитывает оптимальную скорость смыкания дисков сцепления. Это устраняет характерный "рывок" при трогании, характерный для неопытных водителей с МКПП.

Ключевую роль в плавности играет слаженная работа гидравлических или электрических актуаторов. Они с миллисекундной точностью исполняют команды контроллера, дозируя усилие на сцеплении. Система предварительного выбора передачи дополнительно нивелирует рывки, заблаговременно подготавливая следующую скорость синхронизаторам.

Технические особенности реализации

- Адаптивное обучение: Контроллер запоминает манеру вождения для персонализации графика смыкания сцепления

- Anti-stall защита: Автоматический подъём сцепления при риске заглохания двигателя

- Электронное моделирование работы гидротрансформатора в стартовом режиме

При старте на подъёме современные системы задействуют функцию Hill Holder – удержание тормозов в течение 2 секунд после отпускания педали. Совместно с крутящим моментом двигателей TSI/TFSI это исключает откатывание.

Откат на подъемах при старте

Коробка-робот на крутых подъемах демонстрирует специфическое поведение, известное как "откат". При отпускании педали тормоза перед началом движения система не всегда мгновенно передает крутящий момент на колеса из-за алгоритмической задержки между командами электроники и физическим срабатыванием сцепления.

Этот эффект усугубляется напрямую значениями угла наклона поверхности – чем круче подъем, тем заметнее кратковременное движение автомобиля назад (обычно в пределах 10–30 см). Такой откат обусловлен принципом работы сухих сцеплений в роботизированных КПП: электронному блоку управления требуется вычислительный цикл для анализа нагрузки двигателя, выбора оптимального момента зацепления фрикционов и предотвращения рывка или заглохания двигателя.

Факторы, усиливающие эффект отката

- Тип сцепления: Модели с одним сухим сцеплением (например, ранние Renault) подвержены откату сильнее, чем коробки с двумя сцеплениями (DSG/DCT).

- Износ компонентов: Увеличенный зазор в механизме сцепления или снижение производительности соленоидов ускоряют реверсное движение.

- Режим ECO/Старт-Стоп: Дополнительная задержка при активации двигателя после остановки добавляет 0,5–1 секунду к откату.

| Ситуация | Риск отката | Корректирующие действия |

| Остановка на подъеме без ручника | Высокий | Использовать электронный ручной тормоз для фиксации |

| Старт с педалью акселератора | Средний | Плавный переход с тормоза на газ |

Современные конструкции (как Q-shift от ZF) интегрируют функцию Hill Holder – интеллектуальную блокировку отката через ABS. Тем не менее, на рампе перед шлагбаумом или в пробке на эстакаде реверс остается характерной эксплуатационной чертой даже новых автомобилей с роботом.

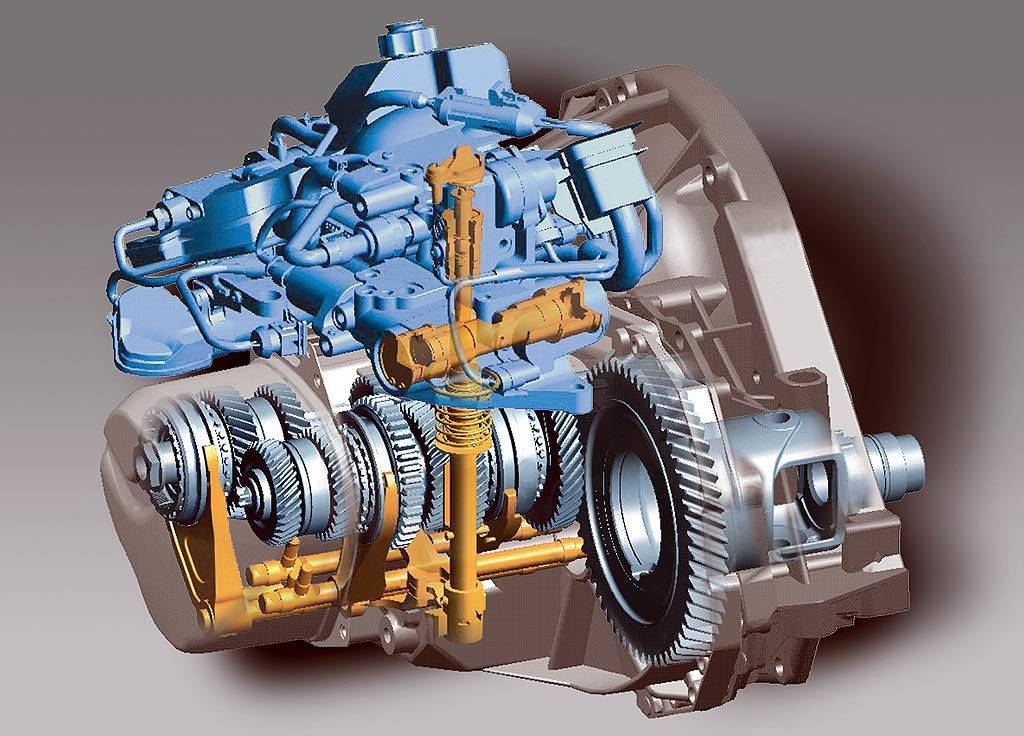

Мехатроник – модуль управления гидравликой

Мехатроник интегрирует электронные и гидравлические компоненты в единый блок, обеспечивающий управление сцеплением и передачами в роботизированных коробках. Его гидравлическая часть использует рабочую жидкость под высоким давлением для точного воздействия на механизмы переключения, что заменяет традиционные механические тяги и тросы.

Электронная составляющая анализирует данные в реальном времени (скорость вращения валов, положение селектора, нагрузку двигателя), преобразуя их в команды для гидравлических клапанов. Это позволяет автоматизировать процессы, которые в механической КПП требуют участия водителя: синхронизацию сцепления, выбор и включение передачи, контроль давления в контурах.

Ключевые компоненты модуля

- Соленоидные клапаны – регулируют поток и давление жидкости для активации конкретных механизмов (сцепление, шестерни).

- Электронный блок управления (ЭБУ) – обрабатывает сигналы датчиков и вычисляет оптимальные моменты переключений.

- Гидроаккумулятор – поддерживает стабильное давление в системе даже при низких оборотах двигателя.

- Датчики положения – отслеживают перемещения вилок переключения и диска сцепления.

- Насос высокого давления – создаёт необходимое усилие в гидравлической системе.

Рабочие характеристики модуля:

| Параметр | Влияние на коробку |

|---|---|

| Скорость реакции клапанов | Определяет плавность и быстроту срабатывания сцепления/передач |

| Точность регулирования давления | Влияет на износ фрикционов и комфорт переключений |

| Алгоритмы адаптации | Позволяют системе "обучаться" под стиль вождения |

- Обязательное использование специализированных гидравлических жидкостей с точными вязкостными свойствами.

- Регулярная диагностика для предупреждения загрязнения клапанов металлической стружкой.

- Защита блока от перегрева – температура свыше 120°C выводит из строя электроклапаны.

Обязательная калибровка сцепления после замены

Калибровка сцепления при работе с роботизированными коробками передач (робот) является строго обязательной процедурой после его механической замены или разбора узла. Без выполнения этой операции электронный блок управления (ЭБУ) коробки не сможет корректно определить начальное положение дисков, что приведёт к некорректной работе всей трансмиссии.

Процесс позволяет ЭБУ запомнить точки соприкосновения фрикционов и адаптировать алгоритмы переключений под новые детали. Пренебрежение калибровкой вызывает грубые рывки, пробуксовки, преждевременный износ компонентов или полную блокировку коробки в аварийном режиме.

Ключевые особенности процедуры

- Диагностическое оборудование: Требуется подключение спецсканера к диагностическому разъёму для запуска калибровки.

- Алгоритм выполнения: ЭБУ последовательно смыкает и размыкает сцепление, замеряя обороты двигателя и положение исполнительных механизмов.

- Автоматизация: Процесс управляется ПО, но требует соблюдения условий (прогретый двигатель, ровная площадка, отключённые потребители энергии).

Важно:

| Ошибка в процедуре | Последствие |

| Сброс адаптаций без замены сцепления | Резкое ухудшение плавности переключений |

| Неправильная установка дисков | Ошибки калибровки, требующие повторного снятия коробки |

Повышенный износ сцепления при агрессивной езде

Роботизированная коробка передач использует фрикционное сцепление аналогично механической трансмиссии, но управляемое электронными сервоприводами. При агрессивном вождении с резкими стартами и экстренными торможениями количество циклов включения-выключения сцепления резко возрастает, что многократно увеличивает механический износ фрикционных дисков и накладок. Каждое динамичное ускорение вызывает критическое проскальзывание дисков, аналогичное пробуксовке на механике.

Электронные алгоритмы роботизированной КПП не всегда оперативно адаптируются к агрессивному стилю, из-за чего сцепление дольше остаётся в полувыжатом состоянии при переключениях. Это приводит к локальному перегреву дисков, ускорению деградации фрикционного материала и снижению ресурса узла на 25-40% по сравнению с умеренной ездой.

- Термическое повреждение – постоянное буксование раскаляет поверхности дисков

- Перегрузка сервомеханизмов – частые резкие срабатывания изнашивают приводы выжима

- Деформация демпферных пружин – импульсные нагрузки разрушают демпфирующие элементы

Специфические требования к маслам для коробки-робот

Масло в роботизированной коробке передач выполняет комплекс задач: смазывает шестерни, отводит тепло от фрикционов, защищает электронные компоненты и обеспечивает точность работы актуаторов. Оно постоянно контактирует с датчиками, соленоидами и высокоточными механизмами переключения, что исключает применение универсальных смазочных материалов.

Требуются составы с особыми свойствами:

- Термоустойчивость – сохранение вязкости при экстремальных температурах (до 150°C) для защиты фрикционов и стабильной работы гидроблока.

- Антифрикционные присадки – снижение износа синхронизаторов без нарушения точности срабатывания сцепления.

- Электрохимическая нейтральность – отсутствие коррозионного воздействия на медную электропроводку и датчики.

Критические параметры совместимости

| Параметр | Значение | Последствия нарушения |

|---|---|---|

| Вязкость по SAE | 75W-85, 75W-90 (точные данные в спецификации) | Задержки переключений, перегрев |

| Стандарт | Только OEM (напр., DCTF, MB 236.15) | Деградация уплотнений, сбои мехатроника |

| Коэффициент трения | Контролируемый (±0.01) | Рывки при старте, преждевременный износ |

Игнорирование предписаний производителя ведёт к ускоренному износу фрикционных дисков, поломкам соленоидов и выходу из строя блока управления.

Ограниченная буксировка прицепов

Роботизированные коробки передач конструктивно не рассчитаны на значительные буксировочные нагрузки из-за особенностей своей работы. Основная проблема заключается в повышенном износе фрикционных дисков сцепления, которые при буксировке прицепа работают в режиме постоянной частичной пробуксовки для плавного старта и маневрирования. Это вызывает интенсивный перегрев узла, не компенсируемый стандартными системами охлаждения.

Давление на трансмиссию усугубляется инерционными нагрузками при разгоне или торможении автопоезда. Электронные блоки управления коробкой-роботом, настроенные под стандартную массу автомобиля, не корректируют алгоритмы переключений адекватно возросшей нагрузке. Это приводит к преждевременной выработке ресурса сцепления и риску повреждения мехатроника – гидравлического модуля управления переключениями.

Ключевые ограничения:

- Максимально допустимая масса прицепа обычно на 30–40% ниже, чем у аналогичных моделей с механической КПП

- Полный запрет буксировки прицепных устройств в моделях с мокрым сцеплением (например, в некоторых DSG и S-Tronic)

- Требование использования только заводских фаркопов с интегрированной электропроводкой для синхронизации с ЭБУ

Производители настоятельно рекомендуют сверяться с разделом «Буксировка прицепов» в руководстве по эксплуатации конкретной модели – несоблюдение регламента аннулирует гарантию на трансмиссию.

Отсутствие гидротрансформатора

Конструкция роботизированной коробки передач исключает использование гидротрансформатора, который свойственен классическим автоматам. Вместо него применяется сухое или мокрое сцепление фрикционного типа (один или два диска), управляемое электроприводами. Это обеспечивает прямой механический контакт между двигателем и трансмиссией, устраняя промежуточное звено с рабочей жидкостью.

Данное решение минимизирует потери мощности на трение, характерные для гидравлической трансмиссии. Как следствие, повышается энергоэффективность, снижается расход топлива (до 10-15% в сравнении с АКПП) и обеспечивается более отзывчивый разгон из-за мгновенной передачи крутящего момента на колёса при подключении передачи.

Ключевые особенности и следствия

- Повышенный КПД трансмиссии – почти нулевые паразитные потери мощности в отличие от гидромуфты.

- Типичные рывки при старте и переключениях – сложность плавного управления сцеплением электроникой, особенно на моделях с одним сцеплением.

- Раскачивание автомобиля – характерное движение вперед-назад при старте на подъёме из-за отсутствия плавного блокирования сцепления.

- Упрощённое обслуживание – отсутствие необходимости частой замены дорогой ATF-жидкости и фильтров гидроблока.

- Износ сцепления – фрикционные диски требуют замены чаще, чем в гидротрансформаторе (каждые 80-150 тыс. км).

| Параметр | Робот без гидротрансформатора | Классический автомат (с гидротрансформатором) |

|---|---|---|

| Динамика разгона | Более резкая | Плавная |

| Потребительский комфорт | Рывки (на простых роботах) | Высочайшая плавность |

| Топливная экономичность | Выше на 7-15% | Ниже |

| Ресурс ответственного узла | Сцепление до 150 тыс. км | Гидротрансформатор свыше 250 тыс. км |

Эксплуатация в режиме старт-стоп

Роботизированная коробка в условиях частых остановок автоматически размыкает сцепление при полной остановке транспортного средства и мгновенно активирует передачу при нажатии акселератора. Это обеспечивает значительную топливную экономию – двигатель не расходует энергию на поддержание холостого хода в заторах, а отсутствие педали сцепления исключает утомительную работу водителя с механической КПП.

Ключевым риском является ускоренный износ фрикционов из-за постоянных циклов включения/выключения сцепления в пробках. Для продления ресурса рекомендуется избегать "подползания" на низкой скорости с частичным выжимом сцепления, а при длительном стоянии переключаться в нейтральный режим (N). Современные РКПП оснащаются специальными алгоритмами городского движения, адаптирующими скорость смыкания дисков под интенсивный старт-стоп.

Чувствительность к перегреву узлов

Основной уязвимостью роботизированных коробок передач (коробок-роботов) является их повышенная чувствительность к термическим нагрузкам и риск перегрева сцепления и/или управляющего механизма (актуатора). Особенно это актуально для конструкций с одним сухим сцеплением. Постоянные пробуксовки в пробках, агрессивный стиль вождения с частыми резкими стартами и перегазовками или движение в тяжелых условиях (например, затяжные подъемы с грузом) приводят к интенсивному тепловыделению в зоне контакта дисков сцепления. Тепло передается на актуатор, который отвечает за выжим сцепления и переключение передач и часто расположен в непосредственной близости.

Перегрев проявляется в виде заметной потери тяги («запах гари» обычно отсутствует), «вялых» или полностью пропадающих переключений, самопроизвольного ухода коробки в «нейтраль» для охлаждения с последующим невозможностью тронуться. Это критический режим самозащиты системы, предотвращающей необратимые повреждения фрикционных накладок или выхода из строя электродвигателя/гидравлики актуатора при экстремальных температурах. Поэтому для данного типа трансмиссии исключительно важно плавное начало движения и предсказуемое вождение.

Профилактика и особенности эксплуатации:

- Плавность хода: Резкие старты с пробуксовкой – главный враг «робота».

- Снижение нагрузки в сложных условиях: В пробках рекомендуется использовать режим «А» (автомат) или переходить в ручной режим для фиксации передачи на малых скоростях, минимизируя количество срабатываний сцепления.

- Активное охлаждение: При парковке после напряженной поездки дайте коробке несколько минут поработать на холостом ходу.

Программный режим "зима"

Данный режим активируется водителем для безопасного движения в сложных зимних условиях (гололёд, снежная каша). Он минимизирует риск пробуксовки колёс на низком сцеплении, перераспределяя момент и корректируя алгоритмы переключений.

Главная особенность "зимы" – старт со второй передачи вместо первой. Это снижает крутящий момент на колёсах, предотвращая резкий срыв в скольжение при трогании. Электроника также адаптирует точку смыкания сцепления, делая его включение максимально плавным.

Ключевые характеристики режима:

- Щадящие ускорения: Агрессивное открытие дросселя не провоцирует резких подхватов

- Приоритет высших передач: Система стремится к раннему переключению на 2-3-4 передачи

- Блокировка понижающих переключений: Исключает резкое торможение двигателем на скользком покрытии

| Параметр | Особенность в режиме "зима" |

|---|---|

| Трогание с места | Исключительно со второй передачи |

| Работа сцепления | Удлинённая фаза выжима для плавности |

| Акселератор | Задержка отклика для предотвращения пробуксовки |

Функция защиты от трогания на высокой передаче

Данная функция предотвращает начало движения автомобиля с передачи, не предназначенной для старта (например, 3-й или 4-й). При активации режима D/R без предварительного снижения скорости ЭБУ коробки автоматически переключается на первую передачу или задний ход независимо от текущего положения селектора.

Алгоритм срабатывает при одновременном выполнении условий: полная остановка транспортного средства, активный режим Drive/Reverse, положение дросселя ниже 5%, а также отсутствие сигналов неисправности с датчиков.

Ключевые аспекты реализации

- Принудительная активация пониженной передачи – современные блоки управления отслеживают скорость вращения коленвала и ступень КПП, игнорируя команду селектора при риске повреждения сцепления

- Эшелонированная защита:

- Первичная – блокировка переключения в D/R с высокой передачи при скорости выше 3 км/ч

- Резервная – аварийное включение нейтрали при двукратном неисполнении команды (неисправность)

- Диагностический контроль – система сохраняет в памяти ЭБУ код ошибки P0720 при трёхкратном отказе перехода на стартовую ступень

* В моделях с двойным сцеплением отключение функции возможно только через сервисный режим дилера

Принудительное ограничение оборотов двигателя

При работе с коробками-роботами (РКПП) система автоматически предотвращает выход двигателя за критические обороты путем принудительного прерывания топливоподачи или искрообразования. Это защищает силовой агрегат от разрушения при ошибочных действиях водителя или сбоях электроники, особенно в режимах ручного переключения.

Функция срабатывает при достижении пороговых значений, запрограммированных производителем, и деактивирует дроссель до снижения оборотов до безопасного уровня. Такое ограничение предотвращает перекрут коленвала и обеспечивает согласованную работу трансмиссии с двигателем, минимизируя риски для узлов трения.

- Жесткие настройки в спортивных режимах – активируется раньше для сохранения ресурса при агрессивной езде

- Адаптивность к износу сцепления – корректирует пороги при естественной деградации дисков

- Синхронизация с защитой трансмиссии – блокирует включение неподходящей передачи при перегрузках

Важно: при частом срабатывании ограничителя требуется диагностика – это может указывать на проблемы с датчиками или износ сцепления.

| Тип защиты | Порог срабатывания | Результат вмешательства |

|---|---|---|

| Кратковременное превышение | ~100-300 об/мин выше max | Короткое отключение впрыска |

| Удержание на высоких оборотах | Близко к max >2 сек | Принудительное повышение передачи |

Сниженная масса по сравнению с АКПП

Конструкция роботизированной коробки передач (робота) принципиально проще классических гидромеханических АКПП. Вместо тяжелого гидротрансформатора и сложной системы управления гидравликой робот использует компактные электромеханические или электрогидравлические актуаторы для переключения передач и сцепления.

Отсутствие объемного масляного насоса, массивной литой алюминиевой или чугунной картера гидроблока, а также существенно меньший объем трансмиссионной жидкости напрямую ведет к снижению общей массы трансмиссии. Эта массовая оптимизация особенно критична в условиях современных требований к экологии и топливной экономичности.

- Компактные узлы: Замена гидравлического модуля на электрические сервоприводы уменьшает занимаемое пространство и вес.

- Облегченный картер: Требует меньшего объема масла и изготавливается из более тонких материалов.

- Отсутствие гидротрансформатора: Исключение самого тяжелого элемента АКПП с вращающимися деталями в масляной ванне.

Средняя разница в массе между роботом и классической АКПП аналогичного класса может достигать 15-30%, что положительно сказывается на разгонной динамике и нагрузке на переднюю ось автомобиля.

| Компонент | Вес в АКПП | Вес в "роботе" |

|---|---|---|

| Гидравлический блок | Значительно выше | Минимизирован или отсутствует |

| Объем масла | 6-12 л | 1.5-3.5 л |

Компактные габариты агрегата

Коробка-робот отличается минимальными размерами в сравнении с автоматическими и механическими аналогами. Её конструкция исключает гидротрансформатор и ряд других габаритных компонентов, что существенно снижает занимаемое место в моторном отсеке.

За счет уменьшенных габаритов обеспечивается гибкость при проектировании авто: агрегат легко интегрируется даже в малолитражные модели с ограниченным пространством кузова. Это позволяет сохранить вместимость салона и багажника без компромиссов.

- Выигрыш в массе: отсутствие тяжелых модулей снижает общий вес трансмиссии на 15-20%

- Адаптивность: совместимость с гибридными силовыми установками благодаря компактной компоновке

- Эргономика обслуживания: упрощен доступ к смежным узлам при ремонте

Сложность ремонта сервоприводов

Основная трудность заключается в необходимости специализированного диагностического оборудования: без сканеров, способных глубоко проанализировать программное обеспечение и параметры сервопривода, точное выявление неисправности практически невозможно. Многие ошибки проявляются как косвенные симптомы (задержки переключения передач, рывки), что требует от мастера исключительного опыта работы с конкретными моделями роботизированных КПП и понимания их алгоритмов работы.

Серьёзным ограничением является доступность запасных частей: производители редко поставляют отдельные компоненты сервоприводов (шаговые двигатели, датчики положения, шестерни), чаще предлагая замену узла в сборе. Это связано как с технологической сложностью компонентов, так и с калибровочными требованиями после замены – каждый новый сервопривод требует адаптации к конкретной коробке через заводское ПО.

Ключевые аспекты сложности

- Высокая точность сборки: Внутренние механизмы (червячные передачи, подшипники) требуют ювелирной точности при разборке/сборке.

- Программная калибровка: После физического ремонта обязательна программная адаптация положения сцепления и точек переключения.

- Электронные неисправности: Часто выходят из строя датчики Холла или обмотки двигателя, диагностика которых требует тестирования на стенде.

Важно: Неправильный ремонт сервопривода гарантированно приводит к ускоренному износу сцепления и дисков коробки передач.

Высокие требования к квалификации сервиса

Роботизированные коробки передач требуют исключительно профессионального обслуживания из-за сложной электронно-механической структуры. Отсутствие глубоких знаний в области мехатроники, программирования и адаптации систем неминуемо приводит к некорректной диагностике и неправильному устранению неисправностей.

Низкоквалифицированный персонал часто использует универсальное оборудование или методы, применимые к гидромеханическим АКПП, что категорически недопустимо. Это чревато калибровочными сбоями, ускоренным износом сцеплений и выходом из строя исполнительных механизмов, что резко увеличивает стоимость последующего восстановления.

- Мастер обязан владеть специализированным ПО (например, Techstream, VCDS, DELPHI) для перепрошивки блоков управления и адаптации сцепления после замены.

- Требуется точное соблюдение регламентов замены масла исключительно сертифицированными составами – ошибки в вязкости или объёме дестабилизируют работу гидропривода.

- Диагностика подразумевает анализ журналов ошибок бортового компьютера одновременно с физической проверкой датчиков положения валов и сцепления.

- Обязательна предпусковая калибровка актуаторов при каждом вмешательстве во избежание рывков при переключении передач.

Дорогостоящая замена сцепления

Основная причина высокой стоимости замены сцепления в роботизированной коробке передач (РКПП) кроется в сложности её конструкции. Узел объединяет несколько высокотехнологичных компонентов: электроприводы (актуаторы), чувствительные датчики и гидравлический блок управления. Даже при выходе из строя одной из этих деталей часто требуется демонтаж и разборка всей системы, что сопоставимо по трудоёмкости с капитальным ремонтом механической коробки.

Цены на оригинальные запчасти для РКПП достигают значительных сумм, особенно для моделей с двойным сцеплением (например, DQ200 или Powershift). Замена основного сцепления, муфт или комплекта сервоприводов может обойтись в 20–40% от стоимости подержанного автомобиля. При этом неквалифицированный ремонт или использование дешёвых аналогов резко увеличивает риск повторной поломки из-за точной калибровки, необходимой для корректной работы робота.

- Компоненты под замену: ведущий/ведомый диск, выжимной подшипник, актуаторы, гидроблок.

- Дополнительные расходы: дорогостоящая электронная диагностика, адаптация агрегата после сборки, редко заменяемые узлы (например, маховик).

- Последствия экономии: ошибки переключений, рывки при движении, преждевременный износ новой сборки.

Специфический шум при работе

Коробки-роботы (АМТ) при переключении передач издают характерные механические звуки, принципиально отличающиеся от шумов гидромеханических автоматов. Это объясняется их конструкцией: привод сцепления и селектора осуществляется электромоторами или гидравлическими актуаторами, выполняющими физическое перемечение вилок и муфт аналогично механической КПП, но без участия водителя.

Наиболее заметны следующие типы шумов:

- Щелчки или лязг при активации привода сцепления во время старта с места.

- Электромоторное гудение (нагретой или под нагрузкой системы актуаторов) при прогреве или интенсивной эксплуатации.

- Отчётливые металлические клацанья во время выбора и включения передач, особенно в режиме "типтроник".

Сравнение с другими КПП:

| Тип КПП | Характер шума |

|---|---|

| Робот (АМТ) | Резкие механические щелчки и лязг с электромеханическим фоном |

| Гидромеханический автомат (АКПП) | Глухое урчание или плавный шипящий звук гидротрансформатора |

| Вариатор (CVT) | Монотонное "завывание" конусов и ремня под нагрузкой |

Частота и громкость звуков возрастают при:

- Активном разгоне с интенсивными переключениями

- Работе в пробках (постоянное срабатывание сцепления)

- Износе элементов сцепления или актуаторов

Вариабельность шума существенно зависит от калибровки ПО: агрессивные алгоритмы сопровождаются чёткими ударами, тогда как плавные настройки приглушают звучание за счёт замедления работы исполнительных механизмов.

Основным проявлением вибраций роботизированной коробки передач при неисправностях становится неестественное подергивание автомобиля во время движения. Особенно заметны толчки при переключении скоростей – от легкой дрожи до резких ударов, сопровождаемых характерным стуком в районе трансмиссии. Эти симптомы часто усиливаются на низких оборотах двигателя или при трогании с места, указывая на проблемы со сцеплением или синхронизацией механизмов.

Проблема усугубляется, если износу подвержены фрикционные диски сцепления – коробка начинает "дергаться" при разгоне, создавая эффект пробуксовки. Параллельно могут возникать хаотичные вибрации на холостом ходу из-за ошибок электронного блока управления, некорректно регулирующего обороты двигателя. Опасность представляют металлические шумы, сопровождающие толчки: это свидетельствует о разрушении подшипников валов или деформации шестерен.

Типовые причины вибраций

- Износ сцепления – перегрев дисков, замасливание или механические повреждения

- Ошибки актуаторов – заклинивание сервоприводов переключения передач

- Программные сбои ЭБУ – некорректный расчет точек переключения

- Механические дефекты – люфт валов, деформация вилок переключения

- Неподходящее масло – повышенное трение в шестернях из-за неверной вязкости

| Сопутствующие симптомы | Возможная неисправность |

| Вибрация только при переключении на повышенную передачу | Износ синхронизаторов 3-4/5-6 передач |

| Рывки при движении "накатом" | Ошибки датчиков вращения валов |

| Дребезжащий звук + вибрация на холостом ходу | Разрушение опорного подшипника |

Пренебрежение этими симптомами ведет к каскадным поломкам: вибрации вызывают растрескивание крепежных элементов, деформацию картера и полный выход мехатроника из строя. Критично нарушается температурный режим работы – перегретое масло теряет смазочные свойства, ускоряя износ шестеренчатых пар. Характерно, что интенсивность вибраций прогрессирует экспоненциально: начавшись с легких толчков, проблема за 500-800 км пробега может привести к блокировке коробки.

Отключаем система ESP при неисправностях

Неисправность роботизированной коробки передач (РКПП) напрямую влияет на корректную работу системы курсовой устойчивости ESP. При возникновении сбоев в трансмиссии (например, ошибках переключения, пробуксовке сцепления, неверном определении скорости) электронный блок управления двигателем и ESP получает искажённые данные о крутящем моменте, оборотах коленвала или скорости вращения колёс.

В таких условиях система ESP может совершать ошибочные действия: самопроизвольно активировать тормозные механизмы отдельных колёс или снижать мощность мотора, пытаясь стабилизировать автомобиль на основе неверных сигналов. Это создаёт потенциально опасные ситуации: потерю тяги при обгоне, неожиданное замедление на повороте или невозможность тронуться с места на скользком покрытии.

При критических сбоях РКПП водителю необходимо принудительно деактивировать ESP через кнопку на панели. Это предотвратит:

- Блокировку крутящего момента двигателем

- Неконтролируемое подтормаживание колёс

- Конфликт между защитными алгоритмами ESP и аварийными режимами трансмиссии

Автоматическое отключение ESP также происходит при перегреве тормозных механизмов или срабатывании других датчиков критических неисправностей. После устранения поломки РКПП систему рекомендуется снова включить для восстановления активной безопасности.

Несовреместимость с мощными двигателями

Основная слабость классических роботизированных коробок – ограниченная способность выдерживать высокий крутящий момент силовых агрегатов. Сцепление в таких системах, как правило, основано на "сухих" дисках, аналогичных механическим КПП, что создает фундаментальные ограничения по передаче усилия без перегрева и ускоренного износа.

При постоянных экстремальных нагрузках (резкие старты, буксировка, агрессивная езда) фрикционные элементы перегреваются за 5-10 минут, провоцируя:

- Проскальзывание сцепления и потерю мощности

- Деформацию дисков от перегрева

- Аварийное отключение трансмиссии для охлаждения

Симптомы износа: пинки и толчки

Пинки и толчки при переключении передач сигнализируют об износе фрикционных дисков сцепления или неисправности соленоидов. Такие рывки возникают из-за проскальзывания дисков, некорректного давления в гидравлической системе либо загрязнения управляющей электроники, что нарушает синхронизацию работы механизмов.

Игнорирование симптомов приводит к прогрессирующему разрушению узлов коробки: появляются металлическая стружка в масле, вибрация на старте и под нагрузкой, а также увеличивается интервал переключений. Без ремонта это провоцирует полный выход из строя сцепления, повреждение шестерен валов и обрыв цепи передачи момента.

| Симптом | Источник проблемы | Риски |

|---|---|---|

| Резкий пинок при переходе на повышенную передачу | Износ фрикционов, задиры на дисках | Деформация валов, разрушение подшипников |

| Толчок при включении задней передачи | Негерметичность гидроблока, загрязнение соленоидов | Залипание клапанов, сбои калибровки сцепления |

| Серия толчков при разгоне | Низкое давление масла, износ насоса | Перегрев механизмов, заклинивание шестерен |

Автоматизированная защита от перегрузок

Ключевая черта роботизированной коробки передач – интеллектуальная система, предотвращающая эксплуатацию в критических режимах. При возникновении пиковых нагрузок (например, при резком ускорении или движении в гору) электронный блок управления мгновенно регистрирует угрозу перегрева сцепления или износа шестерён.

Программный алгоритм автоматически оптимизирует работу агрегата: снижает крутящий момент, адаптирует скорость переключений или принудительно активирует нейтраль для экстренного охлаждения. Благодаря непрерывному мониторингу температурных датчиков и давления масла, риск поломки сводится к минимуму даже при агрессивном вождении.

Конкретные функции защиты:

- Ограничение стартовых нагрузок – блокировка чрезмерных оборотов при трогании.

- Сигнализация перегрева – оповещение водителя через панель приборов.

- Аватурный алгоритм – принудительное «сброс» передачи для охлаждения сцепления.

Опция ручного выбора передач последовательно

Эта функция позволяет водителю самостоятельно управлять переключением ступеней через специальный режим работы АКПП. Переход на более высокую или низкую передачу осуществляется последовательным толчком рычага селектора (вперёд/назад) или нажатием подрулевых лепестков, сохраняя преимущества автоматизации сцепления и защиты от ошибок.

Система жестко контролирует действия оператора: электроника блокирует выполнение команд, способных вывести трансмиссию или двигатель за критические рабочие параметры. Например, предотвращается переключение на заниженную передачу при чрезмерной скорости вращения коленвала или включение повышенной ступени, если обороты упали ниже безопасного минимума.

Ключевые характеристики

- Физическое управление: Рычаг селектора или paddle shifters на руле.

- Алгоритм переключения: Строго последовательное переключение (step-by-step) без пропуска ступеней.

- Безопасность: Автоматическая коррекция команд, игнорирующая опасные для агрегатов действия водителя.

- Отключение: Система обычно возвращается в автоматический режим при длительном бездействии или при резком торможении.

| Преимущества | Ограничения |

| Контроль тяги в сложных дорожных условиях | Отсутствие возможности "перескакивания" через передачи |

| Торможение двигателем на спусках | Задержка срабатывания при запросе переключения (прошивка зависит) |

Функция Kick-down для резкого ускорения

Функция kick-down – ключевое преимущество роботизированных коробок передач (роботов) и автоматических трансмиссий, обеспечивающее мгновенную реакцию автомобиля на резкое нажатие педали акселератора водителем. При срабатывании (когда педаль газа нажимается "в пол" или за специальный упор) система распознаёт требование максимального ускорения.

Она заставляет коробку передач экстренно переключиться на одну или даже две передачи вниз (например, с 4-й сразу на 2-ю). Это позволяет двигателю быстро выйти на диапазон максимального крутящего момента и пиковой мощности (высокие обороты), генерируя необходимое усилие для быстрого разгона транспортного средства.

Суть работы и значимость

Основная задача kick-down – обеспечить автомобилю возможность интенсивного ускорения в критических ситуациях, когда требуется быстро увеличить скорость, например:

- При обгоне на трассе для минимизации времени нахождения на встречной полосе.

- При необходимости быстро набрать скорость при встраивании в плотный поток.

- На подъемах для компенсации падения тяги.

Эта функция критически важна для безопасности и комфорта, так как имитирует поведение водителя при управлении механической коробкой передач, переключающейся "вниз" для интенсивного разгона. Современные роботы стараются максимально сократить время отклика на команду kick-down.

Индикация текущей передачи на приборной панели

На дисплее приборной панели автомобиля с роботизированной коробкой передач всегда отображается текущий режим трансмиссии. Эта информация критически важна для контроля состояния коробки во время движения и парковки.

Индикация обычно включает цифровое обозначение номера передачи (1, 2, 3 и т.д.) или буквенные символы для специальных режимов. Яркость свечения и цвет значков соответствуют общему оформлению приборной панели конкретной модели авто.

Характерные особенности индикации

- Цифровое отображение: Текущая передача высвечивается в виде крупных цифр на табло спидометра или отдельном сегменте.

- Буквенные обозначения режимов:

- R (Reverse) – активация заднего хода

- N (Neutral) – нейтральное положение

- А/М – маркировка автоматического/ручного режима переключений

- Динамическое поведение:

- Мигание индикатора при процессе переключения передачи

- Статичное свечение при стабильном режиме работы

- Автоматическое исчезновение при активации парковки

- Цветовая сигнализация:

Цвет индикации Значение Зеленый/белый Штатный режим работы Оранжевый/красный Ошибка или необходимость обслуживания

Прогрев трансмиссии в холодное время

Электронный блок управления (ЭБУ) роботизированной коробки передач требует адаптации параметров к низким температурам. Загустевшее трансмиссионное масло снижает скорость работы сервоприводов, отвечающих за переключения и сцепление.

Автоматический прогрев осуществляется плавным стартом: при начале движения ЭБУ специально замедляет реакции педали акселератора и искусственно задерживает переключения на первые 2-5 км. Это позволяет маслу достичь рабочей температуры и снизить износ синхронизаторов.

Типичные режимы прогрева

- Автоматическое поддержание оборотов на холостом ходу при запуске двигателя

- Плавный старт без резких ускорений при трогании

- Короткая задержка (до 3 секунд) при переключении 1-2 передач

| Параметр | Холодная трансмиссия | После прогрева |

|---|---|---|

| Скорость переключений | 1.2–1.8 сек | 0.5–0.8 сек |

| Температура масла | -25...0°C | +60...+80°C |

Разрешать активную езду рекомендуется только после стабилизации температуры жидкости в системе. Преждевременные резкие нагрузки провоцируют рывки и ускоренный износ фрикционов.

Ограничение старта на второй передаче (эко-режим)

Коробка-"робот" принудительно стартует со второй передачи при активации эко-режима через меню управления. Система намеренно пропускает первую ступень для снижения момента на ведущих колёсах и оптимизации нагрузок. Данная функция полностью контролируется электронным блоком, перекраивающим алгоритм переключений без механических изменений.

Главная цель – минимизация пробуксовки колес и сокращение топливного аппетита при старте. Переход на высшую ступень сокращает обороты двигателя при равной скорости движения, уменьшая пиковые нагрузки на сцепление. Режим незаменим для размеренной городской езды без резких ускорений.

Эксплуатационные характеристики режима

| Преимущества | Ограничения |

|---|---|

| Экономия топлива (до 7% в стартовых циклах) | Заметно сниженная динамика разгона |

| Уменьшение износа фрикционов сцепления | Риск перегрева дисков при частом старте в гору |

| Плавное начало движения без рывков | Противопоказан на скользком покрытии из-за риска пробуксовки |

Важно: режим деактивируется автоматически при резком нажатии педали акселератора, критической нагрузке или выборе спортивного профиля. Для тяжелых условий (буксировка, бездорожье) производители рекомендуют принудительное отключение функции во избежание экстренной остановки двигателя.

Автоматическое переключение на нейтраль при остановке

Данная функция автоматически отключает передачу при полной остановке автомобиля, например, на светофоре или в пробке. Водителю не требуется вручную переводить селектор или удерживать тормоз с повышенным усилием.

Электрогидравлический блок управления, анализируя сигналы датчиков скорости, положения педали тормоза и педали акселератора, самостоятельно размыкает фрикционные диски. При этом двигатель временно отсоединяется от трансмиссии, что предотвращает её нагрузку и сводит к нулю тяговое усилие.

- Экономия топлива: двигатель работает на холостом ходу без сопротивления трансмиссии

- Снижение износа: минимизируется трение в фрикционных элементах сцепления

- Плавное трогание: при отпускании тормоза передача плавно активируется за 0.3-0.7 секунды

- Особенности реализации: система обычно сохраняет активным моторный тормоз при движении под уклон

Быстрые переключения в спортивном режиме

Спортивный режим (Sport или S) в роботизированных коробках принципиально меняет алгоритм работы трансмиссии. Система намеренно задерживает включение повышенных передач, поддерживая стрелку тахометра в диапазоне максимальной мощности двигателя, и в доли секунды выбирает пониженную ступень при малейшем касании педали акселератора или ручного селектора.Электронный блок управления жертвует топливной экономичностью ради мгновенной реакции. Для минимизации разрыва потока мощности в современных преселективных КПП (например, Volkswagen DSG) сдвоенное сцепление сохраняет следующую передачу в предварительно выбранном состоянии, а соленоиды гидравлического контура срабатывают под давлением свыше 40 бар.

Ключевые особенности переключений

- Сокращённые временные интервалы между сменой ступеней (0.1-0.2 сек для DSG)

- Приоритет понижающих переключений при торможении двигателем

- Отключение алгоритма early-shift (преждевременного повышения передачи)

- Специальная калибровка моментных характеристик при смыкании сцеплений

Использование в компактных городских автомобилях

В ограниченном городском пространстве роботизированные коробки раскрывают ключевые преимущества: отсутствие педали сцепления и автоматизация ручного переключения оптимизируют старт-стоп режимы при постоянных светофорах и пробках. Электронный блок управления интеллектуально переключает ступени, предотвращая глушение двигателя при хаотичных ускорениях на коротких дистанциях, характерных для плотного трафика.

Современные версии коробок-роботов, адаптированные под малолитражки, достигли высокой скорости срабатывания механизмов (до 150 мс), что критично для маневров типа перестроения и обгона. Координация с малообъёмными турбодвигателями обеспечивает предсказуемую динамику при минимальном расходе топлива – до 15% экономии в сравнении с классическим «автоматом».

Распространённые модели и особенности применения:

- Смарт-экосистемы: IntelliGear (Opel) и Easytronic (Peugeot) обеспечивают плавный старт на подъёмах и автоматизированное переключение без рывков.

- Интеграция с гибридами: Линейки типа e-HDI (Citroën) сочетают двигатели-«миллилитражки» с рекуперацией энергии торможения.

- Парковочные алгоритмы: Системы «паркинг-ассистент» в Toyota iQ минимизируют риск перегрева в режимах частых полувыключенных передач.

Список источников

Для комплексного анализа характеристик роботизированной коробки передач (РКПП) целесообразно использовать специализированные технические издания и исследования ведущих автомобильных институтов. Ключевыми данными служат конструкторская документация производителей трансмиссий, сравнительные тесты в авторитетных СМИ и патентные описания инженерных решений.

Особое внимание следует уделить экспертным обзорам независимых автомобильных инженеров и заключениям сервисных центров, раскрывающим особенности эксплуатации в различных условиях. Рекомендуется перекрестная проверка информации через сопоставление данных из официальных технических руководств с актуальными исследованиями профильных организаций.

Рекомендуемые категории источников

- Техническая документация производителей коробок передач (Zahnradfabrik Friedrichshafen, BorgWarner, Magna)

- Монографии по автомобильной роботизации: "Роботизированные трансмиссии" Сидоров А.В., "Электронные системы управления КПП" Петров К.Л.

- Статьи в журналах "Автомобильная промышленность", "За рулём", "Autoreview"

- Материалы конференции SAE International по трансмиссиям

- Технические бюллетени Bosch и Valeo об эволюции систем сцепления

- Учебные пособия вузов автомобильного профиля (МАДИ, МГТУ "МАМИ")

- Официальные отчеты ADAC и ANWB о надежности трансмиссий