Коленвал ВАЗ 2106 - выбор, ремонт и замена

Статья обновлена: 28.02.2026

Коленчатый вал двигателя ВАЗ 2106 является критически важным компонентом, преобразующим возвратно-поступательное движение поршней во вращательное движение трансмиссии.

Состояние коленвала напрямую определяет ресурс и надежность силового агрегата, требуя внимательного подхода при диагностике, обслуживании или восстановлении мотора.

Данная статья рассматривает ключевые аспекты работы с коленвалом: критерии выбора новой детали при замене, методы ремонта существующего вала, а также подробную технологию его грамотной замены и установки в блок цилиндров.

Основные причины выхода из строя коленвала

Коленчатый вал двигателя ВАЗ 2106 подвергается экстремальным механическим и температурным нагрузкам в процессе работы. Несмотря на высокую прочность, его ресурс ограничен и зависит от условий эксплуатации, качества обслуживания и внешних факторов.

Преждевременный износ или поломка чаще всего вызываются комплексом взаимосвязанных причин, игнорирование которых приводит к дорогостоящему ремонту. Понимание этих факторов критически важно для продления срока службы узла.

Ключевые факторы поломок

Основные причины выхода коленвала из строя:

- Масляное голодание: Недостаточный уровень масла, использование несоответствующей смазки, засорение масляных каналов или неисправность масляного насоса приводят к сухому трению вкладышей и шеек. Это вызывает задиры, оплавление баббита и проворачивание вкладышей.

- Естественный износ: Постепенная выработка рабочих поверхностей коренных и шатунных шеек, а также посадочных мест под сальники и шестерни вследствие длительной эксплуатации.

- Перегрузки и детонация: Постоянная работа двигателя на максимальных оборотах, буксировка тяжелых грузов, некорректное зажигание (раннее) или использование низкооктанового топлива вызывают ударные нагрузки, способствующие образованию трещин и усталостным разрушениям.

- Некачественный ремонт или сборка:

- Неправильная установка вкладышей (неверный зазор, перепутанные крышки).

- Недопустимая шероховатость шеек после шлифовки.

- Нарушение момента затяжки коренных или шатунных болтов.

- Несбалансированность коленвала после ремонта.

- Использование контрафактных или некачественных запчастей (вкладыши, сальники).

- Попадание абразива: Проникновение частиц грязи, металлической стружки или продуктов износа в масляную систему из-за несвоевременной замены масла и фильтра, негерметичности воздушного фильтра или после капитального ремонта без тщательной промывки системы.

- Гидроудар: Попадание большого количества жидкости (чаще всего воды или антифриза) в цилиндры, что создает запредельную нагрузку на шатунно-поршневую группу и коленвал, приводящую к его деформации или поломке шатунов.

- Коррозия: Образование коррозии на поверхностях шеек и в масляных каналах из-за длительного простоя автомобиля, попадания влаги в масло или использования некачественного/старойшего масла.

Своевременное обслуживание (регулярная замена масла и фильтров), использование качественных расходников, правильная эксплуатация двигателя и квалифицированный ремонт – главные меры профилактики преждевременного выхода коленчатого вала из строя.

Как проверить коленвал на предмет биения

Перед проверкой коленчатый вал необходимо демонтировать с двигателя, тщательно очистить от масляных отложений и остатков прокладок. Убедитесь в отсутствии механических повреждений шеек и фланцев.

Установите коленвал на призмы или центры токарного станка, используя центральные отверстия на торцах вала. Проверьте надежность фиксации: вал должен свободно вращаться без люфта, но не смещаться вдоль оси.

Проверка индикатором часового типа

Порядок выполнения замеров:

- Закрепите индикаторную стойку на станине станка или жестком основании

- Установите измерительный наконечник индикатора перпендикулярно поверхности коренной шейки в средней части

- Предварительно нажмите на наконечник для создания небольшого подпора (1-2 мм сжатия)

Технология замера:

- Плавно проворачивайте коленвал за фланец на 360°

- Фиксируйте максимальное и минимальное показания индикатора

- Разница между показаниями = величина биения для данной шейки

| Точка замера | Допустимое биение (мм) |

|---|---|

| Коренные шейки | 0,03 |

| Посадочное место маховика | 0,04 |

| Посадочное место шкива | 0,05 |

Повторите замеры для всех коренных шеек и посадочных мест под маховик и шкив. Особое внимание уделите шейкам возле противовесов - здесь чаще возникают деформации.

Оценка результатов: Превышение допустимых значений свидетельствует о изгибе вала. При биении от 0,08 мм требуется проточка шеек с последующей шлифовкой под ремонтный размер. Деформации свыше 0,1 мм обычно делают коленвал непригодным для восстановления.

Диагностика износа шеек коленвала микрометром

Замеры выполняют микрометром с ценой деления 0,01 мм после тщательной очистки шеек от загрязнений и масла. Коленвал фиксируют на призмах или в тисках с мягкими губками, исключая деформацию.

Каждую шейку проверяют в двух перпендикулярных плоскостях (вертикальной и горизонтальной) с шагом 10-15 мм по длине. Это выявляет овальность и конусность поверхностей.

Порядок диагностики и критерии износа

Ключевые параметры для оценки:

- Овальность – разница диаметров в одной плоскости

- Конусность – разница диаметров у краёв шейки

- Фактический диаметр – сравнение с номиналом

| Тип шейки | Номинальный размер (мм) | Макс. допустимый износ (мм) | Критическая овальность/конусность (мм) |

|---|---|---|---|

| Коренная | 50,00 | 0,03 | 0,015 |

| Шатунная | 47,50 | 0,04 | 0,020 |

Алгоритм замеров:

- Проверить точность микрометра эталоном перед началом работ

- Измерить диаметр в крайних точках шейки (у щёк) в двух плоскостях

- Выполнить замер в центральной части шейки

- Сверить данные с таблицей ремонтных размеров при превышении норм

При обнаружении износа сверх допустимых значений требуется шлифовка под ближайший ремонтный размер с последующей заменой вкладышей. Игнорирование конусности или овальности ведёт к ускоренному разрушению вкладышей и масляному голоданию.

Осмотр коренных и шатунных шеек на задиры

Внимательно изучите поверхность всех коренных и шатунных шеек коленчатого вала при хорошем освещении. Используйте увеличительное стекло для выявления мельчайших дефектов, которые могут быть не видны невооруженным глазом. Особое внимание уделите участкам возле масляных отверстий и галтелям (переходам от шеек к щекам), где концентрация напряжений максимальна.

Проведите подушечкой пальца по поверхности каждой шейки, ощущая возможные неровности. Задиры часто воспринимаются тактильно как царапины, риски или локальные шероховатые участки, даже если визуально они кажутся незначительными. Наличие любых следов контакта металла с металлом – критичный признак.

Ключевые признаки задиров и действия при их обнаружении

- Визуальные признаки: Наличие продольных или спиралевидных рисок, царапин, потемневших (синеватых или коричневых) участков, локальных следов выкрашивания или прихватов металла.

- Тактильные признаки: Шероховатости, заусенцы, ступеньки или углубления, ощутимые ногтем или пальцем при проведении по поверхности шейки.

- Оценка глубины: Незначительные поверхностные риски (менее 0.01 мм) иногда допустимы после полировки. Глубокие задиры (особенно с рваными краями или изменением геометрии шейки) требуют обязательного шлифования под ремонтный размер.

- Обязательная шлифовка: Любой подтвержденный задир, даже мелкий, является основанием для обработки шеек на станке под ближайший ремонтный размер. Эксплуатация вала с необработанными задирами недопустима – это приведет к ускоренному износу вкладышей и возможному провороту.

- Проверка после шлифовки: После обработки под ремонт шеек повторно осмотрите поверхности – они должны быть идеально гладкими, без следов предыдущих повреждений или новых дефектов, возникших при шлифовании.

| Тип дефекта | Возможная причина | Требуемое действие |

|---|---|---|

| Мелкие поверхностные риски | Попадание мелких абразивных частиц, начальная стадия износа | Шлифовка под ремонтный размер (обычно 0.25 мм) |

| Глубокие задиры с прихватом | Масляное голодание, перегрев, некачественные вкладыши | Шлифовка под максимально допустимый ремонт (0.50 мм или 0.75 мм) или замена вала при превышении |

| Круговые борозды у масляных отверстий | Загрязнение масла, износ уплотнений | Шлифовка + обязательная промывка масляных каналов |

Оценка состояния масляных каналов коленвала

Чистота и геометрия масляных каналов напрямую влияют на давление масла и ресурс подшипников скольжения. Основные проблемы включают загрязнение продуктами износа, остатками старых уплотнителей, лаковыми отложениями или деформации отверстий после перегрева двигателя. Каждый канал требует тщательного визуального и инструментального контроля перед принятием решения о ремонте или замене вала.

Оценку начинают с демонтажа коленвала и удаления всех заглушек каналов. Используйте металлический крюк или проволоку для извлечения крупных частиц, затем промойте каналы под высоким давлением керосином или спецрастворителем. Контролируйте выход промывочной жидкости: отсутствие струи или слабый напор указывают на критический засор. После очистки проверьте диаметры входных/выходных отверстий калибрами – сужение более 0,5 мм недопустимо.

Критерии оценки и методы восстановления

При выявлении дефектов используйте следующие решения:

- Засоры: Повторная промывка ультразвуком или гидродинамической установкой. Стойкие отложения удаляют разверткой с последующей прогонкой шарошкой.

- Деформация отверстий: Рассверливание с установкой ремонтных втулок (требует точного позиционирования).

- Глубокие задиры на стенках: Коленвал подлежит замене – нарушена циркуляция масла.

| Параметр | Норма | Критическое отклонение |

| Диаметр канала | Ø5.0±0.1 мм | Ø ≤4.5 мм |

| Шероховатость стенок | Ra ≤0.32 мкм | Глубокие риски >0.05 мм |

| Соосность каналов | Прямая линия | Видимый излом траектории |

Обязательно проверьте резьбу под заглушки – сорванная резьба ведет к утечке масла. При установке новых заглушек используйте герметик Loctite 574 или анаэробные составы. После ремонта контролируйте пропускную способность каналов, замеряя время заполнения полостей маслом под давлением 4 атм.

Выбор нового коленвала: оригинал или аналог

Оригинальные коленвалы производятся непосредственно АвтоВАЗом или официальными поставщиками под строгим контролем качества. Они гарантированно соответствуют заводским допускам по геометрии, материалу (высокопрочный чугун СЧ40) и термообработке. Главное преимущество – идеальная совместимость с другими компонентами двигателя без риска дисбаланса. Недостаток – высокая стоимость и ограниченная доступность на рынке.

Аналоги выпускаются сторонними производителями («СтаМет», «ДААЗ», «СтартВОЛЬТ»), часто по более доступной цене. Качество варьируется: топовые бренды используют сопоставимые технологии, тогда как дешёвые аналоги могут иметь отклонения в размерах, несбалансированность или низкую износостойкость. Критически важно проверять сертификаты и отзывы о конкретном производителе.

Критерии сравнения

| Параметр | Оригинал | Аналог |

|---|---|---|

| Соответствие спецификациям | 100% гарантия | Требует проверки |

| Цена | Высокая (от 8 000 руб.) | На 20-50% ниже |

| Долговечность | Ресурс 200+ тыс. км | Зависит от бренда |

| Риск брака | Минимальный | Выше, особенно у noname |

| Гарантия | 12-24 месяца | 6-12 месяцев |

Рекомендации по выбору:

- Оригинал – оптимален для капремонта с сохранением заводских характеристик.

- Премиум-аналоги (с документами) – разумная альтернатива при ограниченном бюджете.

- Обязательно проверяйте:

- Маркировку и номер детали

- Наличие защитного лакового покрытия

- Отсутствие механических повреждений

Проверка геометрии нового коленвала перед покупкой

Даже новый коленчатый вал из магазина требует обязательной проверки геометрии перед оплатой. Производственный брак или повреждения при транспортировке встречаются нередко, а установка дефектной детали приведёт к ускоренному износу двигателя и дорогостоящему перебору.

Основной упор делайте на контроль соосности шеек и параллельности осей. Не полагайтесь исключительно на визуальный осмотр – используйте точные измерительные инструменты. Пренебрежение проверкой может вылиться в биение вала, вибрации и критическое снижение ресурса мотора.

Ключевые этапы проверки

- Измерение биения в коренных шейках

Методика: Зафиксируйте коленвал в призмах или центрах токарного станка. Установите индикаторную стойку с часового типа на коренную шейку. Проворачивайте вал, наблюдая за отклонением стрелки. Допустимое биение – не более 0,02 мм. Повторите для всех коренных шеек. - Контроль параллельности осей шатунных и коренных шеек

Методика: Индикатор закрепляется на неподвижном основании. Щуп прижимается к боковой поверхности шатунной шейки при вращении вала. Отклонение от параллельности не должно превышать 0,01 мм на 100 мм длины. - Проверка радиального положения шатунных шеек

Методика: Измерьте микрометром расстояние от оси коренной шейки до оси каждой шатунной в двух противоположных положениях вала (0° и 180°). Расхождение в значениях укажет на смещение.

Типичные дефекты и их последствия

| Дефект | Выявляемый параметр | Риск для двигателя |

|---|---|---|

| Изгиб вала | Биение коренных шеек > 0,05 мм | Вибрации, разрушение вкладышей, задиры |

| Смещение шатунных шеек | Разница радиусов кривошипов > 0,3 мм | Разбалансировка, повышенные нагрузки на шатуны |

| Перекос осей | Отклонение от параллельности > 0,03 мм | Клин поршней, неравномерный износ цилиндров |

Важно! Требуйте проведения замеров при вас или самостоятельно используйте поверенный инструмент. Откажитесь от покупки, если продавец препятствует проверке или параметры выходят за пределы допусков ГОСТ 33186-2014 для коленвалов ВАЗ. Запомните – геометрию невозможно "исправить" при установке, а гарантийный возврат сложно доказать после монтажа.

Требуемые ремонтные размеры для шлифовки шеек

Коленчатый вал ВАЗ 2106 имеет два типа шеек: коренные (устанавливаются в блок двигателя) и шатунные (соединяются с шатунами). При износе или повреждении поверхностей этих шеек выполняется их шлифовка на специализированном станке до ближайшего ремонтного размера. Это позволяет восстановить геометрию и чистоту поверхности, обеспечивая необходимый зазор с новыми вкладышами.

Ремонтные размеры строго стандартизированы и задаются через уменьшение номинального диаметра шеек. Для валов ВАЗ 2106 предусмотрено четыре ремонтных размера. Каждый последующий ремонт предполагает уменьшение диаметра относительно предыдущего этапа. Использование вкладышей, не соответствующих фактическому размеру шейки после шлифовки, недопустимо и приведет к ускоренному износу или заклиниванию.

Ремонтные размеры для коленвала ВАЗ 2106

Номинальные диаметры и ремонтные размеры для коренных и шатунных шеек идентичны:

- Номинальный размер: 50,000 - 50,011 мм (коренные), 47,500 - 47,511 мм (шатунные)

- Ремонт 1 (Р1): Уменьшение на 0,25 мм → 49,750 - 49,761 мм (коренные), 47,250 - 47,261 мм (шатунные)

- Ремонт 2 (Р2): Уменьшение на 0,50 мм → 49,500 - 49,511 мм (коренные), 47,000 - 47,011 мм (шатунные)

- Ремонт 3 (Р3): Уменьшение на 0,75 мм → 49,250 - 49,261 мм (коренные), 46,750 - 46,761 мм (шатунные)

- Ремонт 4 (Р4): Уменьшение на 1,00 мм → 49,000 - 49,011 мм (коренные), 46,500 - 46,511 мм (шатунные)

Обязательные условия при шлифовке:

- Одинаковый ремонтный размер для всех коренных шеек.

- Одинаковый ремонтный размер для всех шатунных шеек.

- Размер коренных и шатунных шеек может отличаться (например, коренные Р1, шатунные Р2).

- Контроль овальности (макс. 0,005 мм) и конусности (макс. 0,005 мм) после обработки.

- Обязательная полировка шеек после шлифовки для достижения требуемой чистоты поверхности (Ra 0,16 - 0,32 мкм).

- Проверка радиального биения коренных шеек (допуск не более 0,03 мм).

Допуски и соответствие вкладышей:

| Размер | Диаметр шейки (мм) | Маркировка вкладышей | Номинальный зазор (мм) |

|---|---|---|---|

| Ном. | 50,000-50,011 (кор.) 47,500-47,511 (шат.) |

Стандарт | 0,026-0,073 (кор.) 0,026-0,073 (шат.) |

| Р1 | 49,750-49,761 (кор.) 47,250-47,261 (шат.) |

0,25 | Зависит от размера, но должен соответствовать спецификации ремонтных вкладышей. |

| Р2 | 49,500-49,511 (кор.) 47,000-47,011 (шат.) |

0,50 | |

| Р3 | 49,250-49,261 (кор.) 46,750-46,761 (шат.) |

0,75 | |

| Р4 | 49,000-49,011 (кор.) 46,500-46,511 (шат.) |

1,00 |

Важно: После 4-го ремонта дальнейшая шлифовка не допускается из-за критического уменьшения диаметра и снижения прочности вала. Требуется замена коленвала на новый или контрактный в исправном состоянии.

Процесс шлифовки коренных шеек под ремонтный размер

Шлифовка коренных шеек коленчатого вала ВАЗ 2106 выполняется на специализированном круглошлифовальном станке при наличии критического износа, задиров или эллипсности. Коленвал надежно фиксируется в центрах станка, обеспечивая точное позиционирование и соосность обрабатываемых поверхностей. Предварительно обязательно выполняются замеры микрометром для определения фактического диаметра шеек и степени съёма металла.

Мастер подбирает ремонтный размер на основе технической документации и состояния вала, учитывая допустимые припуски. Шлифование ведётся абразивным кругом с подачей охлаждающей жидкости (СОЖ) для предотвращения перегрева и изменения структуры металла. Процесс контролируется поэтапными замерами, чтобы достичь заданных параметров шероховатости (Ra ≤ 0,32 мкм) и геометрической точности (овальность и конусность не более 0,005 мм).

Ключевые этапы операции

- Подготовка: Очистка масляных каналов, удаление загрязнений и визуальный дефектоскопический контроль.

- Установка в станок: Крепление коленвала в центрах с использованием поводкового патрона для синхронизации вращения.

- Настройка оборудования: Выбор режимов шлифования (частота вращения шпинделя, поперечная подача) в зависимости от твёрдости материала.

- Черновая обработка: Снятие основного припуска (до 0,25 мм на сторону) с контролем вибраций.

- Чистовое шлифование: Финишный проход минимальной подачей для достижения номинального ремонтного размера.

- Контроль качества: Проверка микрометром, нутромером и прибором для оценки шероховатости.

Ремонтные размеры для коренных шеек (ВАЗ 2106)

| Номинальный размер, мм | Ремонтный размер -0,25, мм | Ремонтный размер -0,50, мм |

|---|---|---|

| 50,800 – 50,803 | 50,550 – 50,553 | 50,300 – 50,303 |

Важно! После шлифовки обязательна промывка масляных каналов сжатым воздухом для удаления абразивной пыли. Установка допускается только с вкладышами соответствующего ремонтного размера (например, 0,25 или 0,50). Пренебрежение чисткой каналов или использованием неподходящих вкладышей приведет к ускоренному износу и задирам.

Шлифовка шатунных шеек: технология и допуски

Шлифовка шатунных шеек коленчатого вала ВАЗ 2106 выполняется при их износе, задирах или овальности, превышающей допустимые пределы. Процесс восстанавливает геометрию и шероховатость поверхности, обеспечивая правильную работу коренных подшипников. Работы проводятся на специализированном круглошлифовальном станке с использованием абразивных кругов.

Ключевым этапом является точное центрирование коленвала в станке для исключения биения. Шейки последовательно обрабатываются до ближайшего ремонтного размера, предусмотренного производителем. Обязательно соблюдение радиальных переходов (галтелей) между шейкой и щекой для предотвращения концентрации напряжений. После шлифовки выполняется полировка для достижения требуемой чистоты поверхности.

Технологические требования и контроль

Основные параметры обработки:

- Ремонтные размеры: Стандартный диаметр шатунной шейки – 47.830 мм. Ремонтные ступени: -0.25 мм, -0.50 мм, -0.75 мм, -1.00 мм.

- Допуск овальности и конусности: Не более 0.005 мм после шлифовки.

- Шероховатость поверхности: Ra ≤ 0.32 мкм (достигается финишной полировкой).

- Радиус галтели: 2.0–2.5 мм без заусенцев и ступеней.

Контроль после обработки включает:

- Измерение микрометром в 4-х плоскостях (для выявления конусности/овальности).

- Проверка радиального биения всех шеек (допуск ≤ 0.03 мм).

- Визуальный осмотр галтелей и поверхностей на отсутствие рисок и прижогов.

| Параметр | Номинальный размер (мм) | Допуск после шлифовки (мм) |

|---|---|---|

| Диаметр шейки | 47.830 (стандарт) | ±0.007 (на рем.размер) |

| Овальность | 0 | ≤0.005 |

| Конусность | 0 | ≤0.005 |

| Смещение осей шеек* | – | ≤0.03 |

*Относительно общей оси вращения вала

Важно! После шлифовки МАНДАТЕЛЬНА установка вкладышей соответствующего ремонтного размера. Использование старых или несоответствующих вкладышей приведет к ускоренному износу и заклиниванию двигателя. Окончательную приработку обеспечивает правильная обкатка двигателя.

Полировка шеек после шлифовки коленвала

Полировка шеек коленчатого вала ВАЗ 2106 – обязательный технологический этап после выполнения шлифовки под ремонтный размер. Эта операция устраняет микронеровности и риски, оставшиеся после обработки абразивным кругом, формируя идеально гладкую поверхность.

Качественно выполненная полировка критически важна для ресурса коленвала и всей двигательной группы. Она минимизирует трение, способствует правильному формированию масляной пленки, снижает износ вкладышей подшипников скольжения и предотвращает их задиры.

Технология процесса полировки

Работу выполняют на токарном станке с использованием специальных приспособлений и абразивных материалов:

- Скорость вращения: Коленвал вращают на низких оборотах (примерно 100-200 об/мин).

- Абразив: Применяют мелкозернистую наждачную бумагу (чаще всего 800-1200 грит) или абразивную пасту ГОИ.

- Приспособление: Используют гибкие полировальные ленты ("лягушки") или деревянные колодки, обернутые наждачкой, плотно прижимая их к обрабатываемой шейке.

- Направление: Движение абразива должно быть вдоль оси шейки для создания правильного микрорельефа, способствующего удержанию масла.

- Охлаждение: Обязательно используют обильное количество моторного масла или керосина для смыва продуктов абразивной обработки и охлаждения поверхности.

Контроль качества

После полировки необходима тщательная проверка:

- Визуальный осмотр: Поверхность должна иметь равномерный матово-зеркальный блеск без видимых рисок, царапин или задиров.

- Измерение геометрии: Обязательный контроль микрометром в нескольких точках по длине и окружности каждой шейки для подтверждения соответствия ремонтному размеру и отсутствия конусности или овальности.

- Чистота поверхности: Шейки промывают керосином и вытирают насухо чистой безворсовой ветошью. Не допускается наличие даже мельчайших абразивных частиц.

| Параметр | После шлифовки | После полировки |

|---|---|---|

| Шероховатость поверхности (Ra) | 0.32 - 0.63 мкм | 0.08 - 0.16 мкм |

| Внешний вид | Матовый, видны следы круга | Матово-зеркальный, гладкий |

| Риски | Могут присутствовать | Отсутствуют |

Важно: Полировку выполняют последовательно для всех коренных и шатунных шеек. Небрежная или некачественная полировка сводит на нет всю предыдущую работу по шлифовке и приводит к ускоренному выходу из строя вкладышей и коленвала.

Балансировка коленвала после ремонтных работ

После выполнения шлифовки шеек коленчатого вала ВАЗ 2106 или замены шатунов обязательным этапом является динамическая балансировка узла в сборе с маховиком и сцеплением. Несбалансированный коленвал вызывает разрушительные вибрации, ускоряющие износ коренных подшипников, сальников и всего кривошипно-шатунного механизма.

Процедура проводится на специальном балансировочном станке, где вращающийся узел раскручивается до рабочих оборотов. Датчики фиксируют дисбаланс, определяя его величину и угловое расположение. Корректировка осуществляется высверливанием металла с противовесов коленвала или установкой балансировочных грузов на маховик.

Ключевые аспекты балансировки

- Комплектная сборка: На станок устанавливается коленвал с установленным маховиком, корзиной сцепления и ведущим диском (если используется).

- Допустимый дисбаланс: Не должен превышать 15-20 г·см для стандартных двигателей.

- Точки коррекции: Основное сверление выполняется на противовесах коленвала; дополнительные грузы на маховике – крайняя мера.

- Повторная проверка: После снятия металла узел повторно балансируется для контроля результата.

Последствия пренебрежения балансировкой

| Симптом | Последствие |

|---|---|

| Сильная вибрация двигателя | Разрушение опор ДВС, повреждение поддона картера |

| Ускоренный износ вкладышей | Заклинивание коленвала, необходимость капитального ремонта |

| Течь сальников | Потеря масла, риск возгорания |

| Поломка деталей ГРМ | Обрыв ремня/цепи, встреча клапанов с поршнями |

Важно: Балансировку должен выполнять специалист на откалиброванном оборудовании. Попытки "примерной" балансировки на примитивных стендах недопустимы для отремонтированного двигателя.

Запасные части для ремонта: вкладыши и сальники

При ремонте коленвала ВАЗ 2106 критически важны вкладыши коренных и шатунных подшипников, а также передний/задний сальники. Вкладыши обеспечивают точный зазор между шейками вала и постелями блока, снижая трение и износ. Сальники предотвращают утечку масла из зоны вращения коленвала через передний шкив и задний фланец маховика.

Неправильный подбор толщины вкладышей или установка некачественных сальников приводит к масляному голоданию, перегреву двигателя, задирам на шейках коленвала и преждевременному выходу из строя ремонтного комплекта. Обязательно используйте микрометр для измерения шеек после шлифовки и соотносите результаты с ремонтными размерами вкладышей.

Параметры и подбор комплектующих

| Деталь | Типоразмеры | Критерии выбора |

|---|---|---|

| Вкладыши коренные | Стандарт, +0.25, +0.50, +0.75, +1.00 мм | Толщина после шлифовки шеек, материал (биметалл/триметалл) |

| Вкладыши шатунные | Стандарт, +0.25, +0.50, +0.75, +1.00 мм | Соответствие номиналу шатунных шеек, наличие антифрикционного покрытия |

| Передний сальник | Ø35×55×10 мм | Термостойкость резины, армирование стальной пружиной |

| Задний сальник | Ø87×110×12 мм | Устойчивость к контакту с трансмиссионными жидкостями |

Особенности монтажа:

- Вкладыши устанавливаются с точным совпадением замков с постелями блока/шатунов

- Обязательная проверка зазора пластиковой проволокой (0.025-0.077 мм для коренных, 0.026-0.073 мм для шатунных)

- Сальники запрессовываются заподлицо без перекосов, рабочая кромка смазывается моторным маслом

- Перед установкой заднего сальника посадочное место в блоке очищается от задиров

Рекомендуемые производители: OEM-комплекты АвтоВАЗ, Kolbenschmidt (вкладыши), Corteco, Elring (сальники). Избегайте комплектов с неоднородной поверхностью вкладышей или резиной сальников, теряющей эластичность при нагреве.

Подбор ремонтных вкладышей по размеру шеек

Основой правильного подбора ремонтных вкладышей коленчатого вала ВАЗ 2106 является точное измерение диаметра коренных и шатунных шеек после шлифовки. Шейки шлифуются при наличии выработки, задиров или овальности, снимая металл на определенную величину для восстановления геометрии. Каждый ремонтный размер соответствует уменьшению диаметра шейки на 0,25 мм относительно номинала.

После шлифовки шеек под конкретный ремонтный размер (например, -0.25 мм, -0.50 мм, -0.75 мм или -1.00 мм) необходимо установить вкладыши с увеличенной на точно такую же величину толщиной. Это обеспечивает сохранение проектного зазора между валом и вкладышем, критически важного для образования масляной пленки и нормальной работы двигателя.

Ключевые шаги и особенности

Последовательность действий:

- Измерение диаметра отшлифованных шеек микрометром с точностью до 0.01 мм.

- Определение ремонтного размера вала по таблицам допусков (номинальный диаметр коренной шейки - 50.80 мм, шатунной - 47.83 мм).

- Покупка комплекта вкладышей, строго соответствующего полученному ремонтному размеру вала (маркировка на упаковке: "0.25", "0.50" и т.д.).

- Обязательная проверка фактического зазора "вал-вкладыш" с помощью калибровочной проволоки или нутромера после установки вкладышей в постель и затяжки крышек с правильным моментом.

Важные нюансы:

- Коренные и шатунные вкладыши имеют разные номинальные размеры и ремонтные градации – комплекты не взаимозаменяемы.

- Ремонтные размеры ограничены (обычно до -1.00 мм). Дальнейшая шлифовка недопустима из-за критического снижения прочности вала.

- Вкладыши одного ремонтного размера от разных производителей могут иметь небольшие отклонения – всегда проверяйте реальный зазор.

- Цветовая маркировка на вкладышах (желтый, зеленый, красный) помогает визуально идентифицировать размер, но всегда сверяйтесь с цифровой маркировкой на упаковке.

| Ремонтный размер | Диаметр шейки после шлифовки (коренная), мм | Диаметр шейки после шлифовки (шатунная), мм | Маркировка вкладышей |

|---|---|---|---|

| Номинальный | 50.80 (-0.02/-0.04) | 47.83 (-0.02/-0.04) | Стандарт (STD) |

| 1-й ремонт (-0.25 мм) | 50.55 (-0.02/-0.04) | 47.58 (-0.02/-0.04) | 0.25 (или желтый) |

| 2-й ремонт (-0.50 мм) | 50.30 (-0.02/-0.04) | 47.33 (-0.02/-0.04) | 0.50 (или зеленый) |

Заключительный этап: После установки подобранных вкладышей и сборки двигателя обязательна обкатка на щадящих режимах для притирки пар трения и стабилизации зазоров. Пренебрежение точным подбором по размеру шеек гарантированно приводит к масляному голоданию, проворачиванию вкладышей и выходу коленвала из строя.

Необходимый инструмент для снятия коленвала

Комплекс работ требует подготовки специализированного оснащения. Отсутствие даже одного элемента существенно осложнит или сделает невозможным демонтаж.

Базовый набор включает универсальные слесарные инструменты, но критически важны специфические приспособления для работы с крепежом и деталями двигателя. Без них высок риск повреждения компонентов.

Основной комплект

- Головки и трещоточный вороток (размеры 12, 13, 14, 17, 19 мм)

- Динамический ключ с удлинителями и карданом

- Набор рожковых и накидных ключей

- Торцовый ключ на 38 мм для гайки шкива

- Съемник ступицы (универсальный или специализированный для ВАЗ)

- Съемник шатунных вкладышей (пластина с зацепами)

- Молоток (резиновый и металлический)

- Монтажные лопатки или стамески

Дополнительные приспособления

| Съемник шкива коленвала | Для демонтажа шкива без деформации |

| Динамический ключ с динамометром | Контроль усилия затяжки при обратной сборке |

| Чистовая ветошь и растворитель | Очистка посадочных мест и масляных каналов |

Обязательные расходные материалы

- Пластиковые пробки для масляных каналов коленвала

- Маркер для меток ГРМ

- Монтажная смазка или графитовая паста

- Контейнеры для сортировки крепежа

Демонтаж ремня ГРМ и шкивов перед работой

Перед началом демонтажа коленчатого вала на ВАЗ 2106 необходимо снять ремень газораспределительного механизма (ГРМ) и все связанные с ним шкивы. Это обеспечит безопасный доступ к креплениям коленвала и предотвратит случайное повреждение компонентов двигателя.

Убедитесь, что двигатель остыл, а автомобиль стоит на ровной поверхности с зафиксированными колесами. Подготовьте необходимые инструменты: торцевые ключи (на 10, 13, 17, 19 мм), съемник шкива коленвала, монтировку и домкрат для поддержки силового агрегата.

Последовательность работ

- Снимите защитный кожух ремня ГРМ, открутив крепежные гайки ключом на 10 мм.

- Ослабьте натяжной ролик:

- Ключом на 17 мм ослабьте гайку крепления натяжителя

- Сдвиньте ролик в сторону для ослабления ремня

- Зафиксируйте положение стопорной пластиной или отверткой

- Снимите ремень ГРМ со шкивов распредвала и коленвала, избегая перекручивания.

- Демонтируйте шкив генератора:

- Открутите гайку крепления ключом на 19 мм

- Снимите шкив со шпонкой (сохраните детали)

- Извлеките шкив коленвала:

- Зафиксируйте маховик монтировкой через отверстие в картере сцепления

- Открутите центральную гайку торцевым ключом на 38 мм

- Используйте съемник для аккуратного демонтажа шкива

Важные замечания: Не проворачивайте коленвал после снятия ремня ГРМ – это нарушит фазы газораспределения. Маркируйте положение ремня относительно меток на шкивах перед демонтажем, если планируется повторное использование. Проверьте состояние демонтированных компонентов – трещины на шкивах или расслоение ремня требуют замены.

Снятие маховика и сцепления для доступа к коленвалу

После демонтажа коробки передач и картера сцепления маховик становится доступным для снятия. Предварительно убедитесь в наличии свободного пространства для извлечения тяжелого узла и подготовьте опору во избежание падения.

Крайне важно зафиксировать маховик от проворачивания при откручивании крепежа. Для этого используйте специальный стопорный ключ, монтировку в зацеп с зубьями маховика и корпусом двигателя или вставленную в отверстие маховика отвертку с упором в блок цилиндров.

Порядок демонтажа

- Открутите болты крепления корзины сцепления:

- Крест-накрест ослабьте шесть болтов, удерживающих корзину

- Полностью выкрутите болты и снимите пружинные шайбы

- Снимите корзину и диск сцепления:

- Аккуратно снимите корзину сцепления, удерживая ведомый диск

- Достаньте ведомый диск из шлицев первичного вала КПП

- Пометьте положение диска относительно маховика мелом при необходимости повторного использования

- Демонтируйте маховик:

- Выкрутите шесть крепежных болтов маховика (ключ на 17 мм)

- Снимите стопорную пластину под болтами (при наличии)

- Снимите маховик с посадочного фланца коленвала, поддерживая его рукой

Внимание: Маховик имеет значительный вес (7-8 кг). Избегайте резких движений при снятии - падение может привести к повреждению поверхностей или травме. После демонтажа очистите фланец коленвала от остатков старой прокладки и масла.

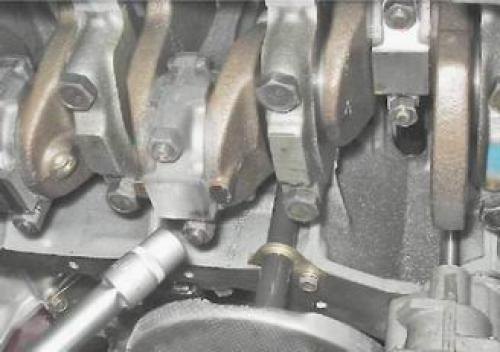

Откручивание коренных крышек: порядок и техника

Перед началом работ по снятию коленчатого вала двигателя ВАЗ 2106 обязательным этапом является демонтаж коренных крышек. Эта операция требует строгого соблюдения последовательности действий и аккуратности для предотвращения повреждения ответственных деталей.

Несоблюдение правильного порядка откручивания и установки крышек может привести к деформации постелей коленвала в блоке цилиндров, неравномерной нагрузке на вкладыши и последующему ускоренному износу. Используйте только исправный инструмент и соблюдайте рекомендуемые моменты затяжки.

Порядок и ключевые этапы работ

Строго придерживайтесь следующей последовательности:

- Очистите поверхность блока цилиндров и крышек от грязи и масла. Маркировка крышек должна быть хорошо видна.

- Ослабляйте болты крепления крышек постепенно и крестообразно, начиная с крайних (первой и пятой), затем снимайте средние (вторую и четвертую), и только потом – центральную (третью).

- Каждую крышку снимайте легкими ударами резиновой или медной киянки строго вдоль оси коленвала, избегая перекосов. Применение стального молотка недопустимо.

- Немедленно после снятия складывайте каждую крышку вместе с ее вкладышами (если они не выпали) в порядке нумерации на чистую поверхность. Категорически запрещается менять крышки местами или переворачивать их.

Контроль состояния после демонтажа:

- Внимательно осмотрите шейки коленвала и поверхности вкладышей на предмет задиров, выработки или цветов побежалости.

- Проверьте маркировку на тыльной стороне крышек (цифры 1, 2, 3, 4, 5) и соответствие меткам на блоке двигателя.

- Осмотрите постели крышек в блоке цилиндров – на них не должно быть сколов, глубоких царапин или следов коррозии.

Рекомендуемые моменты затяжки (при последующей сборке):

| Этап затяжки | Момент, Н·м |

|---|---|

| Предварительная | 40-60 |

| Окончательная | 70-80 |

Извлечение коленвала из блока цилиндров

Перед началом работ убедитесь в наличии всех необходимых инструментов: съемника шатунных вкладышей, торцевых головок, молотка с мягким бойком, чистой ветоши и монтажной лопатки. Блок цилиндров должен быть надежно зафиксирован на верстаке в перевернутом положении, чтобы избежать смещения деталей и облегчить доступ к коленвалу.

Очистите посадочные места коренных подшипников и шатунных шеек от загрязнений, уделив особое внимание остаткам масла и металлической стружки. Проверьте маркировку на вкладышах и крышках коренных подшипников – их расположение критично для последующей сборки. При наличии следов неравномерного износа или задиров на шейках сделайте фотографии для анализа причин повреждений.

- Демонтаж крышек коренных подшипников

- Отверните крепежные болты в последовательности от центра к краям блока цилиндров

- Легкими ударами резинового молотка освободите крышки от посадочных мест

- Разложите крышки строго по порядку установки (маркировка должна соответствовать номеру опоры)

- Извлечение коленчатого вала

- Аккуратно приподнимите коленвал за противовесы, избегая контакта шатунных шеек с поверхностями блока

- Проверьте легкость хода – заедание указывает на остатки вкладышей или деформацию

- При сопротивлении используйте монтажную лопатку как рычаг, подложив медную прокладку в зоне упора

Важные нюансы: Не допускайте падения вала после извлечения – установите его на деревянные подкладки во избежание повреждений. Немедленно закройте открытые масляные каналы заглушками из чистой ветоши для защиты от пыли. Все демонтированные вкладыши сложите в маркированные емкости с указанием номера цилиндра и положения (верхний/нижний).

Очистка посадочных мест в блоке перед установкой

Качество очистки посадочных мест коренных опор коленчатого вала в блоке цилиндров напрямую влияет на правильность установки вкладышей, точность геометрии коленвала, распределение смазки и общий ресурс собранного двигателя. Любые загрязнения, задиры или остатки старого герметика создают неровности, препятствующие плотному и равномерному прилеганию вкладышей к постелям блока.

Пренебрежение тщательной очисткой ведет к локальным перегревам, ускоренному износу вкладышей и шеек коленвала, возможному проворачиванию вкладышей из-за нарушения их посадки, падению давления масла и риску выхода из строя всего узла КШМ. Поэтому этап очистки является обязательным и критически важным перед монтажом нового или отремонтированного коленчатого вала.

Технология очистки посадочных мест

Для эффективной очистки требуются:

- Чистящие средства: Уайт-спирит, ацетон, специальные обезжириватели. Избегайте агрессивных растворителей, способных повредить алюминий.

- Инструменты: Мягкие ветоши без ворса, пластиковые или деревянные скребки, щетки с мягкой щетиной (нейлон), сжатый воздух.

- Контроль: Чистый сухой белый бинт/салфетка для проверки.

Порядок выполнения работ:

- Механическое удаление крупных загрязнений: Аккуратно, используя пластиковый скребок или деревянный шпатель, удалите все видимые остатки старого герметика (особенно в зоне заднего сальника и стыка крышек), засохшего масла, нагара или металлической стружки с поверхностей постелей блока и сопрягаемых поверхностей крышек коренных подшипников. Действуйте осторожно, чтобы не оставить царапин.

- Обезжиривание: Тщательно протрите все посадочные поверхности (постели в блоке, поверхности крышек, их торцы и места установки болтов) ветошью, обильно смоченной уайт-спиритом или ацетоном. Меняйте ветошь по мере загрязнения.

- Финишная очистка: Повторно протрите все поверхности чистой, сухой ветошью без ворса. Для труднодоступных мест используйте мягкие щетки, смоченные в обезжиривателе, с последующей продувкой сжатым воздухом.

- Контроль чистоты: Протрите очищенные поверхности чистой белой безворсовой салфеткой или бинтом. На ткани не должно оставаться следов грязи, масла или абразивных частиц.

- Подготовка к установке: Убедитесь, что каналы подачи масла к коренным опорам в блоке чисты и продуты сжатым воздухом. Нанесите тонкий слой чистого моторного масла на поверхности постелей блока и тыльные стороны новых вкладышей непосредственно перед их установкой.

Важно! Категорически запрещается использовать наждачную бумагу, металлические щетки или абразивные пасты для зачистки посадочных мест. Это неизбежно приведет к изменению геометрии и нарушению плотности прилегания вкладышей.

| Элемент | Критичность очистки | Типичные загрязнения | Последствия плохой очистки |

|---|---|---|---|

| Постели блока | Высокая | Старое масло, стружка, нагар | Неправильная посадка вкладышей, задиры |

| Торцы постелей (стык с крышкой) | Очень высокая | Старый герметик, грязь | Перекос крышки, защемление вкладыша, падение давления масла |

| Отверстия под болты крышек | Высокая | Грязь, масло, стружка | Недотяг/перетяг болтов, деформация крышки |

| Масляные каналы | Критическая | Шлам, стружка, кокс | Закупорка каналов, масляное голодание, клин вала |

Подготовка нового или отремонтированного коленчатого вала к установке

Тщательная подготовка коленчатого вала гарантирует его корректную работу и долговечность. Пренебрежение этим этапом может привести к преждевременному износу, задирам или выходу двигателя из строя.

Процесс включает обязательные операции по очистке, контролю геометрии и состояния поверхностей, подбору вкладышей, обработке масляных каналов и нанесению смазки. Все работы выполняются в чистом помещении с использованием рекомендованных материалов.

Ключевые этапы подготовки

- Очистка и обезжиривание:

- Промойте масляные каналы сжатым воздухом и специальным ершиком

- Удалите защитную консервационную смазку растворителем

- Обезжирьте шейки и фланцы уайт-спиритом

- Контроль геометрии и состояния:

- Проверьте биение в центрах (допуск ≤ 0,03 мм)

- Измерьте диаметр шеек микрометром (допустимое отклонение ≤ 0,01 мм)

- Убедитесь в отсутствии задиров, рисок и коррозии на рабочих поверхностях

- Подбор и установка вкладышей:

Тип вкладышей Требование Проверка Коренные Соответствие ремонтной группе Посадка с натягом в постель блока Шатунные Парная установка одной группы Выступ вкладыша в постель ≤ 0,8 мм - Финишная обработка:

- Промойте каналы повторно после примерки вкладышей

- Нанесите монтажную смазку на шейки (рекомендовано Motul Mos2 Assembly Paste)

- Защитите посадочные поверхности от коррозии перед хранением

Нанесение монтажной смазки на коренные вкладыши

Монтажная смазка критически важна для защиты коренных вкладышей в момент первого запуска двигателя после сборки. Она предотвращает сухое трение, пока масляный насос не создаст необходимое давление в системе смазки. Без неё высок риск мгновенного задира шеек коленвала и выхода вкладышей из строя.

Используйте только специальную монтажную смазку для вкладышей, например, Liqui Moly Montage-Paste или отечественный аналог. Моторное масло не обеспечит достаточной защиты при стартовом запуске. Смазка должна быть совместима с моторным маслом и работоспособна под высоким давлением.

Технология нанесения

Равномерно нанесите тонкий слой смазки только на рабочую поверхность вкладыша, контактирующую с шейкой коленвала. Избегайте попадания состава на тыльную сторону вкладыша и посадочное место в блоке цилиндров. Излишки смазки выдавит в масляные каналы, что может привести к их закупорке.

Соблюдайте этапы обработки:

- Обезжирьте вкладыши очистителем.

- Нанесите смазку пальцем в латексной перчатке или кистью.

- Толщина слоя – не более 0.3 мм.

- Убедитесь, что масляные отверстия во вкладышах остались открытыми.

При установке коленвала не допускается смазывать его шейки дополнительно – смазка должна быть исключительно на вкладышах. После монтажа проверьте свободное вращение коленвала от руки: правильное нанесение не создаёт избыточного сопротивления.

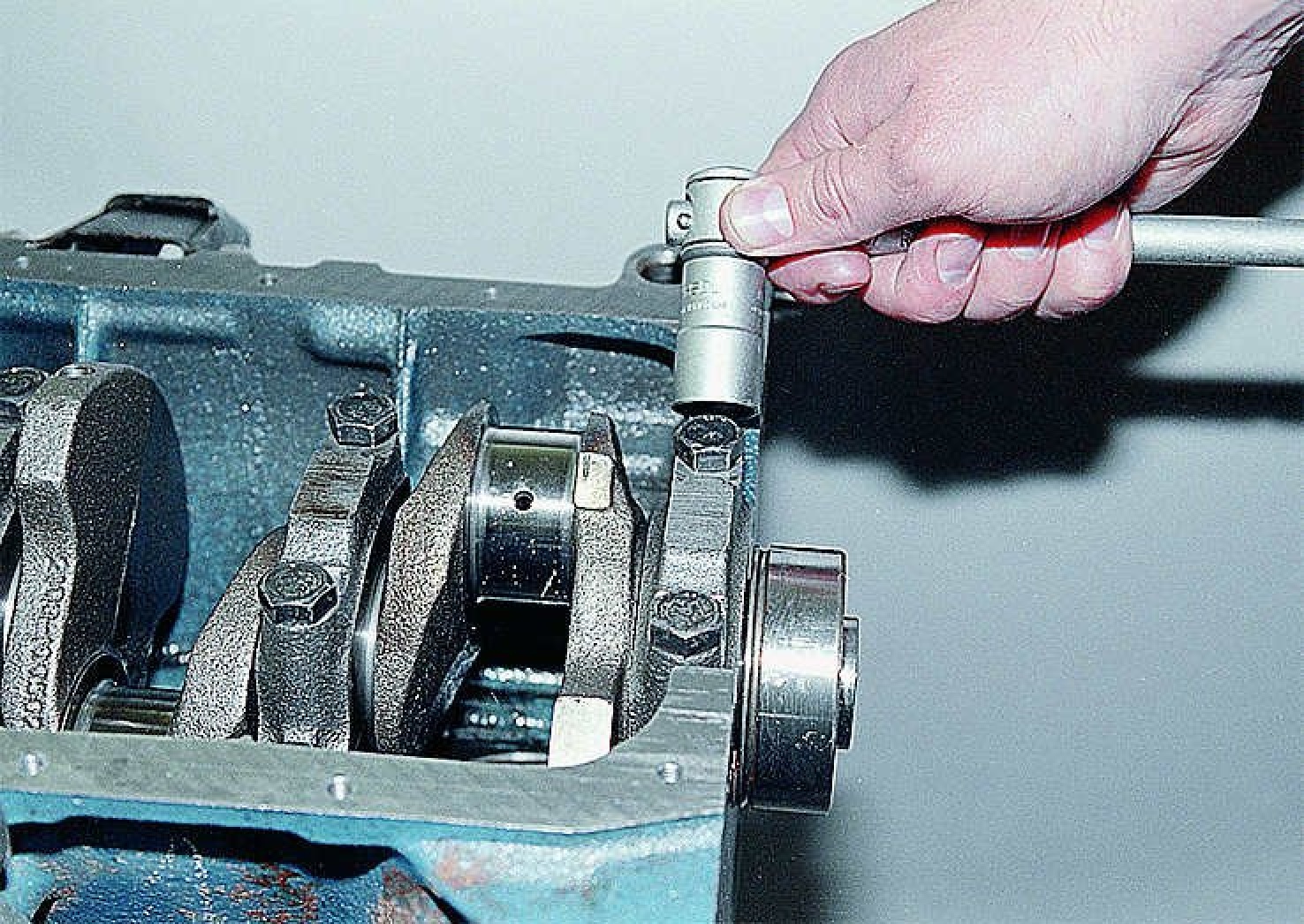

Установка коленвала в постель блока цилиндров

Перед монтажом тщательно очистите постель блока цилиндров и шатунные шейки коленвала от загрязнений. Проверьте состояние постелей, отсутствие задиров и царапин. Обивочным материалом удалите стружку и абразивные частицы из масляных каналов блока.

Нанесите моторное масло на рабочие поверхности коренных вкладышей. Уложите нижние вкладыши в постель блока строго по меткам (канавки должны совпадать с пазами в блоке). Аналогично установите верхние вкладыши в крышки коренных подшипников, соблюдая нумерацию крышек (маркировка наносится со стороны переднего конца блока).

Процедура монтажа

- Аккуратно опустите коленвал в постель блока, избегая ударов по шатунным шейкам

- Установите крышки коренных подшипников согласно заводской маркировке (номера к блоку)

- Смажьте резьбу болтов и опорные поверхности крышек моторным маслом

- Затяните болты крепления крышек в три этапа:

- Предварительная затяжка моментом 20-40 Н·м

- Основная затяжка 70-85 Н·м

- Доворот на угол 60°-65°

- Выполняйте затяжку от центральной крышки к крайним в последовательности: 3→2→4→1→5

- Проверните коленвал за храповик на 2-3 оборота – вращение должно быть плавным, без заеданий

- Проверьте осевой люфт ломиком (допуск 0.06-0.26 мм)

| Крышка № | Диаметр шейки (мм) | Момент затяжки (Н·м) |

| 1 (передняя) | 50.799-50.819 | 70-85 + 60° |

| 2 | 50.782-50.802 | |

| 3 (центральная) | 50.765-50.785 | |

| 4 | 50.748-50.768 | |

| 5 (задняя) | 50.731-50.751 |

Монтаж коренных крышек с соблюдением меток

На коренных крышках и блоке цилиндров двигателя ВАЗ 2106 нанесены метки в виде стрелок и порядковые номера (1-5). Установка крышек в неправильном положении или перестановка местами недопустима - это приведёт к нарушению соосности постелей и повреждению коленвала.

Перед монтажом очистите постели в блоке и крышках от загрязнений. Уложите вкладыши в блок и крышки, смажьте их рабочие поверхности и шейки коленвала моторным маслом. Установите крышки строго по номерам, совмещая метки-стрелки (должны быть направлены к шкиву коленвала).

Порядок затяжки болтов

- Затяните все болты предварительно с моментом 20-30 Н·м

- Докрутите болты на угол 60-70 градусов

- Окончательно затяните с моментом 70-80 Н·м

Соблюдайте последовательность затяжки:

| Порядок | Номера крышек |

|---|---|

| 1 | Третья (центральная) |

| 2 | Вторая и четвёртая |

| 3 | Первая и пятая |

После затяжки проверьте свободное вращение коленвала. При сопротивлении или заедании немедленно остановитесь, снимите крышки и устраните причину.

Правильная затяжка болтов коренных крышек динамометрическим ключом

Качество затяжки болтов коренных крышек напрямую влияет на ресурс коленчатого вала и всего двигателя. Недостаточный момент приводит к проворачиванию вкладышей и деформации посадочных мест, а превышение нормы вызывает разрушение постелей блока цилиндров или срыв резьбы. Использование динамометрического ключа – обязательное условие для соблюдения точных параметров.

Перед началом работ убедитесь в чистоте резьбовых отверстий в блоке и болтов, отсутствии следов масла или стружки в зоне контакта. Все крепежные элементы должны соответствовать заводским стандартам по маркировке и геометрии. Применение старых, деформированных или сомнительных болтов категорически недопустимо.

Технология затяжки

Выполняйте операцию в строгой последовательности:

- Установите коленвал с чистыми вкладышами в постели блока, нанесите моторное масло на резьбу болтов и опорные поверхности головок.

- Предварительно затяните все болты без применения ключа вручную до соприкосновения крышек с блоком.

- Произведите первую ступень затяжки с моментом 20-30 Н·м по схеме: от центральной крышки к крайним (например, порядок 3-2-4-1-5 для 5-опорного вала).

- Повторите проход с усилием 60-70 Н·м в той же последовательности.

- Окончательный момент приложите в три этапа:

- Доведите усилие до 80% от номинала

- Докрутите до 100% нормы

- Проверьте каждую точку после полного прохода

| Тип болта | Момент затяжки (Н·м) | Примечание |

|---|---|---|

| Основные болты крышек | 68,3–84,3 | Используйте ключ с погрешностью ≤3% |

| Установочные втулки задней крышки | 43,3–53,5 | Контролировать параллельность |

Критические требования:

- Запрещена затяжка "на весу" – блок должен быть статично закреплен на стенде.

- После финальной протяжки проверните коленвал за шейки – вращение должно быть плавным, без заеданий.

- Не допускается поэтапное увеличение момента с перерывами более 10 минут.

Проверьте соответствие динамометрического ключа диапазону 40–100 Н·м и его калибровку перед работой. Использование адаптеров или удлинителей для головки ключа искажает реальное значение приложенного усилия.

Схема и момент затяжки коренных крышек

Коленчатый вал двигателя ВАЗ 2106 удерживается в блоке цилиндров пятью коренными крышками. Каждая крышка строго индивидуальна для своего места (постели) и не взаимозаменяема с другими. Крышки нумеруются цифрами от 1 до 5, считая от передней части двигателя (со стороны шкива коленвала). При установке крышек на блок цилиндров их выступы для фиксации от проворачивания должны быть направлены вперед (к носку коленвала).

Правильная последовательность затяжки болтов крепления коренных крышек и соблюдение регламентированного момента затяжки критически важны для обеспечения необходимого натяга вкладышей, герметичности постелей коленвала и предотвращения его проворачивания или деформации. Нарушение этих параметров ведет к ускоренному износу вкладышей и шеек коленвала, снижению давления масла и, в конечном итоге, к выходу двигателя из строя.

Порядок затяжки и требуемые моменты

Затяжку болтов крепления коренных крышек необходимо производить в строго определенной последовательности:

- Начать с третьей крышки (центральной).

- Затянуть вторую и четвертую крышки.

- Затянуть первую и пятую крышки.

Момент затяжки болтов различается для средней группы крышек и передней крышки:

| Крышки № 2, 3, 4, 5 | 68 - 75 Н·м (6.8 - 7.5 кгс·м) |

| Передняя крышка № 1 | 32.5 - 41.0 Н·м (3.3 - 4.2 кгс·м) |

Важно:

- Затяжку всегда производите динамометрическим ключом, откалиброванным для указанного диапазона моментов.

- Перед окончательной затяжкой на требуемый момент, предварительно затяните все болты моментом 20 - 30 Н·м (2.0 - 3.0 кгс·м).

- Проверьте легкость проворачивания коленвала после предварительной затяжки. Только после этого производите окончательную затяжку в указанной выше последовательности и с указанными моментами.

- После затяжки обязательно проверьте осевой люфт коленвала.

Установка шатунных вкладышей и крышек

Перед монтажом новых вкладышей тщательно очистите постели в шатунах и крышках от грязи, остатков старого масла и следов износа. Контролируйте состояние сопрягаемых поверхностей – отсутствие задиров, царапин и деформаций критически важно. Убедитесь, что посадочные места имеют правильную геометрию.

Аккуратно разместите верхние вкладыши в шатунах, а нижние – в соответствующих крышках, совместив усики замков с пазами. Смажьте рабочие поверхности вкладышей и шейки коленчатого вала чистым моторным маслом. Соблюдайте маркировку деталей – крышки и шатуны должны устанавливаться строго на свои исходные позиции согласно нумерации цилиндров.

Процедура сборки и затяжки

Установите крышки на шатуны в правильном направлении (метки должны быть обращены к одной стороне). Вручную наживите крепежные болты, избегая перекоса. Затягивайте гайки динамометрическим ключом в три этапа:

- Предварительная затяжка моментом 20-40 Н·м

- Основная затяжка до 70-80 Н·м

- Доворот гаек на угол 60°-65°

После затяжки проверьте свободное вращение шатуна на шейке коленвала – движение должно быть плавным без заеданий. Обязательно измерьте радиальный зазор пластиковым щупом через технологическое отверстие в шатуне. Допустимые значения:

| Номинальный зазор | 0.020-0.071 мм |

| Предельный износ | не более 0.100 мм |

При превышении допустимых зазоров повторите подбор вкладышей с коррекцией номинала. Помните: неправильная установка или затяжка приводит к проворачиванию вкладышей, задирам шеек и выходу двигателя из строя.

Затяжка шатунных болтов в строгой последовательности

Корректная затяжка шатунных болтов критична для предотвращения деформации вкладышей и шатунных крышек, а также минимизации риска проворота вкладышей или обрыва шатуна при работе двигателя. Нарушение порядка или усилия момента приводит к неравномерному распределению нагрузки и ускоренному износу коленчатого вала.

Процедура требует применения динамометрического ключа с точной шкалой и соблюдения этапов предварительной и финальной затяжки. Используются исключительно оригинальные или рекомендованные производителем болты, так как старые или неподходящие аналоги не гарантируют требуемых прочностных характеристик после многократного затягивания.

Порядок выполнения работ

- Подготовка поверхностей: очистить посадочные места шатуна и крышки от загрязнений, проверить отсутствие задиров.

- Установка вкладышей: монтаж новых вкладышей с тонким слоем моторного масла на рабочую поверхность.

- Сборка шатуна с крышкой: совмещение крышки с шатуном согласно меткам, нанесенным при разборке.

| Этап затяжки | Момент усилия (Н·м) | Примечание |

|---|---|---|

| Предварительная | 40–50 | Плавное подтягивание без рывков |

| Основная | 65–75 | Два последовательных подхода |

| Доворот | 60–70° | Дополнительный угол после достижения номинального момента |

Последовательность затяжки: При использовании четырехболтовых крышек применяется схема "крест-накрест". Для двухболтовых – равномерное закручивание в 2–3 приема, начиная от центральных осей к краям. После каждого этапа проверяется свободный ход шатуна на шейке коленвала вращением рукой.

Важно: запрещается использовать ударные инструменты или перетягивать болты сверх указанных значений – это вызывает пластическую деформацию и потерю прочности крепежа. После сборки всех узлов прокрутите коленвал на 2–3 оборота для контроля отсутствия заклинивания.

Проверка вращения коленвала после установки

После монтажа коленчатого вала и сборки двигателя критически важно проверить свободное вращение узла перед запуском. Эта процедура исключает механические помехи и перекосы, которые могут вызвать задиры или поломку деталей. Невыполнение проверки грозит заклиниванием мотора и необходимостью повторной разборки.

Перед тестированием убедитесь в правильной установке шатунных и коренных вкладышей, корректной затяжке крышек коренных подшипников с требуемым моментом (68-84 Н·м для ВАЗ 2106), а также наличии смазки на трущихся поверхностях. Проверку выполняйте только после полной сборки КШМ с установленными поршнями и шатунами.

Порядок проверки

- Снимите свечи зажигания для снижения компрессионного сопротивления

- Установите головку блока цилиндров без затяжки (предварительная примерка)

- Зафиксируйте коленвал за болт шкива гаечным ключом

- Плавно проворачивайте вал на 2-3 полных оборота по часовой стрелке

- Повторите вращение против часовой стрелки

Критерии корректной работы:

- Равномерное движение без рывков и заеданий

- Отсутствие посторонних звуков (скрежет, стуки)

- Минимальное усилие на ключе (1-2 кг при нормальной смазке)

При обнаружении тугого хода или блокировки немедленно прекратите вращение и выполните диагностику по таблице:

| Признак | Возможная причина | Действия |

|---|---|---|

| Локальное заедание | Перетянутые крышки подшипников, деформация вала | Проверить затяжку, заменить вкладыши |

| Полная блокировка | Ошибка сборки шатунов, попадание инородного предмета | Демонтировать поддон и осмотреть КШМ |

| Вибрация при вращении | Дисбаланс коленвала, кривошипы вне плоскости | Проверить соосность, заменить вал |

После успешной проверки снимите головку блока, завершите сборку двигателя с соблюдением регламента затяжки болтов, затем повторите контрольное проворачивание коленвала перед первым запуском.

Монтаж заднего сальника коленвала

Перед установкой тщательно очистите посадочное гнездо в блоке цилиндров от грязи, масляных отложений и следов старого сальника. Проверьте поверхность коленчатого вала в зоне контакта с сальником на отсутствие задиров, рисок и коррозии – даже незначительные дефекты вызовут течь.

Обильно смажьте моторным маслом рабочую кромку нового сальника и его наружную цилиндрическую поверхность. Смазка снизит трение при посадке и предотвратит повреждение губы сальника при первом запуске двигателя.

Порядок установки

- Убедитесь в правильной ориентации сальника: пружинная кромка должна быть направлена внутрь блока (в сторону двигателя).

- Наденьте сальник на хвостовик коленвала, совместив его с посадочным отверстием блока. Следите, чтобы не было перекоса.

- Используйте специальную оправку (подойдет отрезок трубы подходящего диаметра) для запрессовки. Ударные нагрузки недопустимы!

- Равномерно запрессуйте сальник ударами молотка через оправку до полного контакта с плоскостью блока. Глубина посадки контролируется по монтажному пояску.

После установки проверьте легкость вращения коленвала – вал должен проворачиваться без заеданий и повышенного усилия. Протрите посадочную зону от излишков масла. Убедитесь в отсутствии видимых деформаций резинового уплотнителя.

Установка переднего сальника и маслоотражателя

Перед началом работ снимите шкив коленвала, шкив генератора и демонтируйте старый сальник с маслоотражателем. Тщательно очистите посадочные поверхности в блоке цилиндров от загрязнений и остатков старой смазки. Убедитесь, что рабочая зона свободна от металлической стружки и абразивных частиц.

Проверьте состояние посадочного места под сальник на коленвале – на нём не должно быть задиров, коррозии или следов износа. Новый маслоотражатель и сальник обработайте моторным маслом по наружному диаметру для облегчения монтажа. Подготовьте монтажную оправку подходящего размера или отрезок трубы, совпадающий по диаметру с наружной обоймой сальника.

Последовательность установки

- Монтаж маслоотражателя:

- Установите деталь в посадочную канавку блока цилиндров

- Проследите, чтобы пружинная стяжка располагалась строго наружу

- Легкими ударами киянки через деревянную проставку осадите элемент до упора

- Установка сальника:

- Расположите новый сальник рабочей кромкой внутрь двигателя

- Совместите его с посадочным местом строго параллельно

- Равномерно запрессовывайте оправкой до полного погружения заподлицо с блоком

Контроль качества монтажа: после установки визуально убедитесь в отсутствии перекосов. Проверьте лёгкость вращения коленвала за болт крепления шкива – движение должно быть плавным без заеданий. Категорически запрещается запуск двигателя без предварительной установки всех снятых компонентов.

| Критичные ошибки | Последствия |

|---|---|

| Перекос сальника при запрессовке | Течь масла, быстрый износ уплотнения |

| Повреждение рабочей кромки при монтаже | Негерметичность соединения |

| Забытая стяжная пружина в маслоотражателе | Снижение эффективности отвода масла |

После завершения установки соберите узлы в обратной последовательности. При первом запуске прогрейте двигатель до рабочей температуры и проверьте область переднего сальника на отсутствие масляных подтёков. Контролируйте уровень масла в течение первых 100 км пробега.

Замена масляного щупа и уплотнителей

Износ уплотнителя щупа или повреждение самого щупа приводят к утечкам моторного масла в районе установки трубки. Деформация или потеря эластичности резинового кольца нарушает герметичность соединения с блоком цилиндров, а трещины на пластиковой рукоятке щупа препятствуют корректному контролю уровня масла. Неисправность требует незамедлительного устранения для предотвращения падения давления в системе смазки.

Для замены потребуется новый масляный щуп ВАЗ 2106 (либо универсальный аналог с идентичными геометрическими параметрами) и уплотнительное кольцо. Рекомендуется использовать термостойкие резиновые уплотнители оригинального размера, устойчивые к контакту с моторным маслом. Дополнительно подготовьте ветошь для очистки посадочного места и плоскую отвертку для демонтажа.

Порядок выполнения работ

- Демонтаж старого щупа: Уберите грязь вокруг трубки тряпкой. Плавно извлеките щуп из направляющей трубки, потянув за рукоятку.

- Снятие трубки (при необходимости замены уплотнителя):

- Аккуратно подденьте отверткой фланец трубки в месте его крепления к блоку.

- Плавно раскачивая, вытащите трубку из посадочного отверстия.

- Снимите изношенное уплотнительное кольцо с нижней части трубки.

- Подготовка и установка нового уплотнителя:

- Очистите посадочное отверстие в блоке и поверхность новой трубки от остатков масла и грязи.

- Смажьте новое уплотнительное кольцо чистым моторным маслом.

- Наденьте кольцо на трубку до упора в буртик.

- Монтаж трубки и щупа:

- Вставьте трубку с новым уплотнителем в отверстие блока, приложив умеренное усилие до полной посадки.

- Убедитесь, что трубка плотно зафиксирована и не проворачивается.

- Вставьте новый (или проверенный на отсутствие трещин старый) щуп в трубку до упора рукоятки.

Контроль после замены: Запустите двигатель, дайте ему поработать 3-5 минут. Остановите мотор, подождите 5 минут и проверьте уровень масла щупом. Осмотрите место установки трубки на предмет подтеков. При обнаружении протечек убедитесь в правильности посадки уплотнителя и отсутствии перекоса трубки.

Монтаж масляного насоса и прокладки

Перед установкой тщательно очистите посадочную поверхность блока цилиндров от остатков старой прокладки и загрязнений. Обезжирьте металл растворителем, убедившись в отсутствии задиров или деформаций на привалочной плоскости. Проверьте состояние приводной шестерни коленвала – зубья не должны иметь сколов или критичного износа.

Нанесите тонкий слой герметика на новую пробковую прокладку маслоотделителя (при наличии). Установите основную прокладку масляного насоса на блок цилиндров, совместив все крепежные и масляные каналы. Не используйте дополнительный герметик кроме случаев деформации поверхности – это может привести к перекрытию каналов.

Порядок установки

- Вставьте приводную втулку насоса в паз шейки коленвала

- Совместите фланец насоса с крепежными отверстиями блока

- Наживите крепежные болты пальцами для равномерного прилегания

- Затяните болты крест-накрест динамометрическим ключом с моментом 16-23 Н·м

- Проверьте свободное вращение шестерни насоса отвёрткой

После монтажа заполните систему маслом через магистральный канал или фильтр. Не запускайте двигатель сразу – проверните коленвал стартером 10-15 секунд (при отключенном зажигании) для создания давления в системе. Убедитесь в отсутствии течи по стыку прокладки и стабильных показаниях аварийной лампы давления масла.

Установка маховика с правильной центровкой

Перед установкой нового или отремонтированного маховика тщательно очистите посадочную поверхность на коленчатом валу и резьбовые отверстия от грязи, масла и остатков старого герметика. Убедитесь в отсутствии забоин и задиров на сопрягаемых плоскостях. Промажьте болты крепления маховика анаэробным фиксатором резьбы, рекомендованным производителем.

Аккуратно наденьте маховик на фланец коленвала, совместив монтажные отверстия. Обязательно используйте оригинальные или рекомендованные производителем болты с соответствующей классу прочности маркировкой. Запрещается применять болты с поврежденной резьбой или шестигранником.

Процесс центровки и затяжки

Выполните предварительную затяжку болтов крест-накрест в несколько этапов:

- Установите болты вручную до контакта шайбы

- Дотяните динамометрическим ключом до 30 Н·м

- Доведите момент до 70-80 Н·м

- Докрутите каждый болт на угол 60°

Контроль биения обязателен: зафиксируйте коленвал стопором, установите индикаторную стойку с часового типа на ровную поверхность блока цилиндров. Расположите измерительный наконечник индикатора перпендикулярно рабочей поверхности маховика на расстоянии 10-15 мм от края.

| Действие | Параметр |

|---|---|

| Проверка биения | Медленно проворачивайте коленвал на 360° |

| Допустимое значение | Макс. 0.08 мм (венец) / 0.05 мм (рабочая плоскость) |

При превышении допустимого биения снимите маховик и проверьте:

- Деформацию посадочного фланца коленвала

- Наличие посторонних частиц на сопрягаемых поверхностях

- Равномерность прилегания задней плоскости маховика

Важно: установите стартер до окончательной проверки биения - монтаж его корпуса может вызвать смещение маховика. После завершения центровки нанесите метки взаимного положения маховика и коленвала белой краской для последующего визуального контроля фиксации.

Монтаж шкива коленвала и демпфера

Перед установкой тщательно очистите посадочные поверхности коленчатого вала и внутренние отверстия деталей от грязи, следов коррозии и старой смазки. Проверьте состояние шпоночного паза на валу и шпонки – отсутствие забоин и деформаций критически важно для правильной центровки. Нанесите тонкий слой графитовой смазки или Литол-24 на шейку вала и шпоночный паз.

Убедитесь в целостности резинового демпфера (при его наличии в конструкции) – трещины или расслоения требуют замены узла. Совместите шпоночный паз коленвала с установочной шпонкой шкива, после чего аккуратно наденьте шкив на вал, избегая перекоса. Применение съемника или ударного инструмента недопустимо – используйте монтажную оправку или пресс.

Ключевые этапы установки

Последовательность затяжки крепежа:

- Наживите центральную гайку/болт шкива пальцами

- Зафиксируйте коленвал от проворачивания (через маховик или стопором)

- Окончательно затяните крепеж динамометрическим ключом с моментом 120–140 Н∙м

Контрольные параметры:

| Биение поверхности шкива | не более 0,05 мм |

| Зазор между шкивом и крышкой ГРМ | 1.0–1.5 мм |

| Радиальное смещение демпфера | менее 0,3 мм |

Обязательно проверьте соосность шкива коленвала со шкивом генератора – перекос вызывает преждевременный износ ремня. После монтажа прокрутите коленвал на 2–3 оборота вручную для оценки свободного хода и отсутствия зацепления за смежные детали. Установите приводные ремни с регулировкой натяжения согласно спецификации завода-изготовителя.

Замена сальников распредвала при установке коленвала

Замена сальников распредвала обязательна при установке нового коленчатого вала или капитальном ремонте двигателя. Несвоевременная замена приводит к утечкам масла, попаданию грязи в систему смазки и риску выхода из строя ремня ГРМ из-за попадания масла на его поверхность.

Процедура выполняется при демонтированной ГБЦ и распредвале. Используйте оригинальные сальники (артикул 2101-1007100 для переднего, 2101-1007095 для заднего) или качественные аналоги. Обязательна очистка посадочных мест от старых уплотнений и следов коррозии.

Последовательность работ

- Извлеките старые сальники монтажным крючком, избегая царапин на постелях распредвала

- Обезжирьте посадочные гнезда ацетоном или уайт-спиритом

- Смажьте кромки новых сальников моторным маслом

- Установите задний сальник оправкой диаметром 40-42 мм, равномерно запрессовывая по контуру

- Передний сальник монтируйте заподлицо с блоком цилиндров

Критические ошибки:

- Перекос при установке – вызывает деформацию и быструю течь

- Использование герметиков вместо смазки – приводит к закупорке масляных каналов

- Повреждение рабочей кромки монтажным инструментом

| Контрольная точка | Параметр |

|---|---|

| Усилие проворачивания распредвала | 0,3-1,5 Н·м после установки |

| Глубина посадки переднего сальника | 12,0±0,1 мм от торца постели |

После монтажа проверьте плавность вращения распредвала вручную – заедания указывают на неправильную установку. Перед запуском двигателя заполните масляные каналы через отверстия под болты корпуса подшипников.

Сборка привода ГРМ после установки коленвала

Проверьте состояние цепи ГРМ, звездочек, натяжителя и успокоителя. Замените изношенные или поврежденные детали новыми. Очистите посадочные поверхности от грязи и остатков старой прокладки, убедитесь в отсутствии забоин и царапин на сопрягаемых элементах.

Установите новый передний сальник коленчатого вала, используя оправку для запрессовки без перекоса. Смажьте кромки сальника моторным маслом. Наденьте маслоотражатель (при его наличии), совместив крепежные отверстия с резьбовыми гнёздами блока цилиндров.

Последовательность монтажа компонентов

- Наденьте ведущую звездочку коленвала на шпоночный паз вала. Убедитесь, что метка (точка или риска) обращена наружу.

- Установите шкив коленвала, затяните болт крепления моментом 31,4–41,2 Н·м с фиксацией резьбовым герметиком.

- Смонтируйте звездочку распределительного вала, совместив шпонку с пазом. Метка (углубление) должна быть направлена вперед.

- Наденьте цепь ГРМ на звездочку коленвала, затем на звездочку распредвала, контролируя совпадение меток:

- Метка на звездочке распредвала – с приливом на корпусе подшипников

- Метка на звездочке коленвала – с риской на корпусе масляного насоса

- Закрепите успокоитель цепи болтами с моментом 15,7–25,5 Н·м.

- Установите натяжитель цепи:

- Ослабьте гайку корпуса натяжителя

- Позвольте плунжеру автоматически выбрать слабину цепи

- Затяните гайку моментом 15,7–25,5 Н·м

Проверните коленвал на 2 оборота по часовой стрелке ключом за болт шкива. Повторно убедитесь в точном совпадении меток и отсутствии биений цепи. Допустимое отклонение цепи при нажатии пальцем – 5–7 мм в середине ветви между звездочками.

Установка нового масляного фильтра и замена масла

Слейте отработанное масло из картера двигателя через сливную пробку, предварительно прогрев двигатель до рабочей температуры и установив автомобиль на ровную поверхность. Подставьте емкость достаточного объема под сливное отверстие и аккуратно открутите пробку ключом на "17", избегая попадания горячего масла на кожу. Дождитесь полного стекания старой смазки.

Очистите сливную пробку и посадочное место от грязи и металлической стружки. Проверьте состояние уплотнительного кольца пробки – при повреждениях или затвердевании замените его. Затяните пробку с рекомендуемым моментом 35-45 Н·м после завершения слива.

Подготовка и установка масляного фильтра

Протрите чистой ветошью посадочную площадку фильтра на блоке цилиндров. Залейте в новый фильтр примерно 150-200 мл свежего масла до заполнения корпуса и смажьте резиновое уплотнительное кольцо тонким слоем масла. Вверните фильтр рукой до плотного прилегания к блоку, после чего дотяните его на ¾ оборота ключом или ремнем для фильтров. Не используйте для монтажа фильтра острые предметы – это повредит корпус.

- Залейте свежее моторное масло через горловину в ГБЦ, используя воронку. Для ВАЗ 2106 требуется 3.75 л (при замене с фильтром).

- Запустите двигатель на 2-3 минуты, контролируя давление масла по сигнальной лампе на панели приборов (она должна погаснуть через 1-3 секунды).

- Заглушите мотор, подождите 5 минут и проверьте уровень масла щупом, ориентируясь на метки "MIN"/"MAX". При необходимости долейте масло до середины отметок.

| Параметр | Значение |

| Момент затяжки сливной пробки | 35-45 Н·м |

| Объем масла (с фильтром) | 3.75 л |

| Допустимые классы масла | 5W-30, 5W-40, 10W-40 (по SAE) |

Убедитесь в отсутствии подтеков масла из-под сливной пробки и фильтра. Утилизируйте отработанное масло и фильтр в специальных пунктах приема – запрещено сливать их в почву или канализацию. Повторно проверьте уровень масла после первых 100 км пробега.

Проверка давления масла после запуска

После установки коленчатого вала и запуска двигателя ВАЗ 2106 критически важно проверить давление в масляной системе. Недостаточное давление указывает на проблемы, способные вызвать масляное голодание и ускоренный износ новых деталей.

Прогрейте двигатель до рабочей температуры (80-90°C), так как вязкость масла напрямую влияет на показания. Откройте капот и найдите штатный датчик давления масла, расположенный рядом с масляным фильтром на блоке цилиндров.

Порядок диагностики

- Отсоедините штатный проволочный провод от датчика давления.

- Установите механический контрольный манометр с резьбой М10×1 вместо родного датчика или используйте переходник.

- Запустите двигатель на холостых оборотах (~800-900 об/мин) и запишите показания манометра.

- Повысьте обороты до 4000-4500 об/мин и повторно зафиксируйте значение.

| Режим работы | Нормальное давление (бар) |

|---|---|

| Холостой ход | 0,5–1,5 |

| 4000–4500 об/мин | 3,5–4,5 |

Критичные отклонения: Если на холостом ходу давление ниже 0,3 бар, а при оборотах не достигает 3,0 бар – двигатель глушите немедленно. Возможные причины:

- Неправильная установка коленвала (зазоры вкладышей)

- Засорение маслоприемника или повреждение масляного насоса

- Износ постелей распредвала или дефект редукционного клапана

Важно: При низких показателях проверьте уровень и вязкость масла, убедитесь в отсутствии утечек через прокладки или датчик. Повторную диагностику проводите только после устранения выявленных неисправностей.

Первичная обкатка двигателя после ремонта

Первичная обкатка двигателя ВАЗ 2106 после замены или ремонта коленчатого вала – критически важный этап для ресурса силового агрегата. Её цель – обеспечить плавную притирку новых или отремонтированных деталей (вкладышей, шеек коленвала, поршневых колец, гильз цилиндров) под щадящей нагрузкой, формирование стабильных масляных зазоров и микропрофиля поверхностей.

Пренебрежение правилами обкатки или её некачественное выполнение приводит к ускоренному износу, задирам на трущихся поверхностях, снижению компрессии, повышенному расходу масла и в итоге – к необходимости повторного дорогостоящего ремонта. Строгое соблюдение регламента напрямую влияет на долговечность отремонтированного мотора.

Правила и этапы проведения обкатки

Холодная обкатка (проверка на месте):

- Залейте рекомендованное моторное масло (часто используют минеральное или полусинтетику для обкатки) и охлаждающую жидкость.

- Проверните двигатель стартером с выкрученными свечами зажигания в течение 10-15 секунд для создания масляного давления и распределения смазки.

- Заведите мотор, дайте ему поработать на холостых оборотах (800-1000 об/мин) 15-20 минут. Следите за показаниями приборов: давление масла должно быть стабильным (не менее 0.5-1.0 бар на холостом ходу после прогрева), температура не должна превышать норму, исключите посторонние стуки, скрежет или дымление.

- Проверьте герметичность систем двигателя (масло, тосол), крепёж.

Обкатка в движении (первые 500-1000 км):

- 0-100 км: Избегайте резких ускорений и торможений. Двигайтесь со скоростью не выше 60 км/ч, используя передачу не выше 3-й. Обороты двигателя – не более 2500 об/мин.

- 100-500 км: Плавно увеличивайте скорость до 70-80 км/ч (4-я передача), допустимы обороты до 3000 об/мин. Кратковременные разгоны должны быть плавными, без "утопления" педали газа.

- 500-1000 км: Допускается движение до 90-100 км/ч (обороты до 3500 об/мин). Продолжайте избегать длительной работы на постоянных оборотах, резких стартов, буксировки прицепа или движения под нагрузкой (в гору на высокой передаче).

Ключевые запреты:

- Длительная работа на холостом ходу (более 20-30 мин).

- Движение на повышенных передачах при низких оборотах ("тащить" мотор).

- Резкие ускорения ("педаль в пол"), торможения двигателем.

- Превышение рекомендуемых оборотов и скоростей на каждом этапе.

- Движение с максимальной нагрузкой (полный салон, багажник, прицеп).

Контроль и завершение:

| Действие | Периодичность | Цель |

|---|---|---|

| Визуальная проверка уровня и состояния масла | Перед каждым запуском | Исключить утечки, загрязнение стружкой |

| Контроль давления масла (по прибору) | Постоянно во время движения | Обеспечение смазки трущихся пар |

| Проверка уровня охлаждающей жидкости | Перед поездкой и после остывания | Предотвращение перегрева |

| Прослушивание двигателя на предмет посторонних шумов | Постоянно | Раннее выявление неисправностей |

После пробега 1000 км выполните обязательную замену моторного масла и масляного фильтра, даже если масло выглядит нормально. В процессе обкатки в масло попадает значительное количество продуктов приработки (металлическая микростружка). Только после этой замены двигатель считается условно обкатанным, но ещё на протяжении 500-1000 км рекомендуется избегать экстремальных режимов эксплуатации.

Контроль за температурой и звуками работы двигателя

Стабильная температура двигателя критична для ресурса коленчатого вала ВАЗ 2106. Перегрев свыше 95°C вызывает тепловое расширение металла, увеличивая трение в шейках коленвала и ускоряя износ вкладышей. Особенно опасны локальные перегревы из-за забитых каналов системы охлаждения или неисправного термостата – они могут привести к короблению коленвала и задирам на поверхностях.

Характерные звуки при работе двигателя служат ранним индикатором проблем с коленвалом. Неравномерные стуки, металлический лязг или приглушенный гул на определенных оборотах требуют немедленной диагностики. Игнорирование аномальных шумов часто приводит к разрушению шатунных или коренных подшипников, а в критических случаях – к провороту вкладышей и заклиниванию двигателя.

Диагностические признаки и действия

| Параметр | Норма | Отклонение | Риски для коленвала |

|---|---|---|---|

| Температура ОЖ | 85-90°C | >95°C или скачки | Деформация шеек, выкрашивание вкладышей |

| Звук на ХХ | Ровный гул | Глухие удары при резком сбросе газа | Износ коренных подшипников |