Колеса трактора - размеры и конструкция

Статья обновлена: 28.02.2026

Колеса – критически важный элемент конструкции любого трактора, напрямую влияющий на его эксплуатационные характеристики. От их размеров и устройства зависят проходимость, устойчивость, тяговое усилие и воздействие на почву.

Конструкция тракторных колес существенно отличается от автомобильных, что обусловлено специфическими задачами: работой на рыхлых грунтах, передачей высокого крутящего момента и необходимостью нести значительные нагрузки.

Основные компоненты включают диск, обод и шину особой конструкции, часто с развитыми грунтозацепами. Правильный подбор размеров колесной пары (передних и задних) – ключевой фактор эффективной и безопасной эксплуатации сельскохозяйственной техники.

Конструкция стандартного тракторного колеса: обзор

Основой колеса служит стальной диск, обеспечивающий жесткость и точную посадку на ступицу. К нему крепится резиновая шина, состоящая из каркаса (корда), брекера и протектора. Диск проектируется с учетом высоких нагрузок и часто имеет усиленные ребра жесткости.

Ключевым элементом является шина, которая в зависимости от модели может быть камерной или бескамерной. Для сельскохозяйственных тракторов преимущественно используются радиальные шины с глубоким рисунком протектора, обеспечивающим сцепление с грунтом. Давление воздуха регулируется в зависимости от типа выполняемых работ.

Основные компоненты колеса

- Стальной диск – литой или штампованный, с отверстиями для крепления к ступице и вентиляции

- Борт – жесткий стальной корд, фиксирующий шину на диске

- Корд – многослойный текстильный/металлический каркас, формирующий основу шины

- Брекер – дополнительный слой между протектором и кордом, распределяющий ударные нагрузки

- Протектор – наружный резиновый слой с грунтозацепами ("ёлочка", "шеврон")

Сравнение типов шин

| Диагональные | Перекрестное расположение слоев корда | Повышенная боковая жесткость |

| Радиальные | Параллельное расположение нитей корда | Уменьшенное сопротивление качению |

Дополнительные элементы включают вентили для накачивания, противовесы для балансировки и цепи противоскольжения, устанавливаемые на протектор в условиях грязи или льда. Конструкция предусматривает возможность изменения давления для работы на рыхлых почвах (0.6-0.8 атм) или твердых покрытиях (1.8-2 атм).

Разделение на передние и задние колеса по функциям

Передние колеса трактора выполняют преимущественно рулевую функцию. Они обеспечивают изменение направления движения машины. Для этого они обычно имеют меньший диаметр и ширину по сравнению с задними. Шины передних колес часто проектируются с рисунком протектора, способствующим лучшему сцеплению при поворотах, и на них поддерживается более высокое давление для улучшения управляемости.

Задние колеса являются ведущими и отвечают за преобразование крутящего момента двигателя в тяговое усилие для движения трактора и выполнения работ. Они всегда имеют значительно больший диаметр и ширину для увеличения площади контакта с грунтом. Это снижает удельное давление на почву и предотвращает излишнее уплотнение. Шины задних колес оснащены глубоким и агрессивным рисунком протектора (грунтозацепами) для максимального сцепления, особенно в сложных условиях. Давление в них, как правило, ниже, чем в передних.

Основные различия в устройстве и эксплуатации

| Характеристика | Передние колеса | Задние колеса |

|---|---|---|

| Основная функция | Рулевое управление | Тяговое усилие (ведущие) |

| Размер (диаметр/ширина) | Меньший | Значительно больший |

| Рисунок протектора | Чаще поперечный или универсальный, менее агрессивный | Глубокий, агрессивный (грунтозацепы), преимущественно "елочка" |

| Давление в шинах | Обычно выше | Обычно ниже |

| Дополнительные особенности | Могут быть одинарными или сдвоенными на легких моделях | Часто сдвоенные (спаренные) для увеличения площади контакта и тяги; балластировка (догрузка) для улучшения сцепления |

Дисковое основание: материал и форма

Дисковое основание тракторных колёс преимущественно изготавливается из высокопрочной низкоуглеродистой стали марки Ст3 или легированных сплавов. Эти материалы обеспечивают необходимую жёсткость конструкции при постоянных ударных нагрузках и вибрациях. Для защиты от коррозии поверхность подвергают горячему цинкованию либо наносят порошковые полимерные покрытия, что особенно критично при работе в агрессивных средах.

Геометрически диск выполняется в виде вогнутой тарельчатой конструкции с радиально расположенными рёбрами жёсткости. Центральная часть (ступица) содержит крепёжные отверстия под болты, а периферийный пояс («полка») обеспечивает надёжное соединение с ободом. Угол наклона полки варьируется от 5° до 15° – это позволяет оптимизировать распределение веса трактора и повысить стабильность при боковых нагрузках.

Конструктивные особенности

- Вентиляционные прорези – радиальные отверстия для отвода тепла от тормозных механизмов

- Двусторонняя конусность – симметричный профиль для равномерного восприятия деформаций

- Усиленные рёбра – 6-8 радиальных перемычек толщиной 8-12 мм между ступицей и ободом

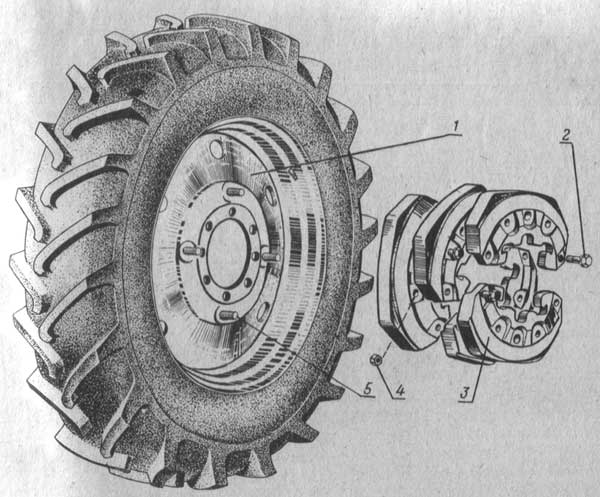

Ключевые компоненты колеса трактора

Колесо трактора представляет собой сложную сборную конструкцию, состоящую из нескольких основных частей, каждая из которых выполняет свою важную функцию для обеспечения работоспособности и надежности машины в тяжелых условиях эксплуатации.

Понимание устройства этих компонентов необходимо для правильного выбора, обслуживания и ремонта колес, что напрямую влияет на производительность трактора, его сцепные свойства с грунтом и общую безопасность.

Список ключевых компонентов колеса

- Диск колеса (Колесный диск): Центральная металлическая часть, несущая конструкция. Обеспечивает жесткость колеса, связывает ступицу с ободом. Имеет крепежные отверстия для болтов/гаек.

- Обод: Кольцевая часть диска (или отдельный элемент, крепящийся к диску), на которую непосредственно монтируется шина. Форма обода определяет тип применяемой шины (например, глубокий обод для бескамерных шин).

- Ступица колеса: Центральная часть колеса, которая устанавливается на ось (полуось) трактора через подшипниковый узел. Обеспечивает вращение колеса относительно оси. Часто содержит посадочные шлицы или фланцы для крепления.

- Шина (Покрышка): Резиновая (или резино-кордная) оболочка, устанавливаемая на обод. Непосредственно контактирует с опорной поверхностью, обеспечивает сцепление, амортизацию, передачу тягового и тормозного усилий. Может быть камерной или бескамерной.

- Камера (для камерных шин): Эластичная резиновая трубка, размещаемая внутри покрышки. Удерживает сжатый воздух. Имеет вентиль для накачивания и контроля давления.

- Вентиль (Золотник): Клапан, установленный либо непосредственно в ободе (для бескамерных шин), либо в камере (для камерных шин). Служит для накачивания шины воздухом под давлением и предотвращения его самопроизвольного выхода.

- Крепежные элементы: Болты, гайки, шпильки, шайбы (включая конусные или сферические), обеспечивающие надежное соединение диска колеса со ступицей оси трактора.

- Уплотнители (для бескамерных шин): Резиновые кольца или герметики, обеспечивающие герметичность соединения борта шины с закраиной обода, предотвращая утечку воздуха.

- Грузы балансировочные (опционально, но важны): Свинцовые или стальные грузы, крепящиеся к ободу. Компенсируют дисбаланс колеса в сборе для предотвращения вибраций при движении.

Шина: определение и структурные части

Шина представляет собой упругую резинокордную оболочку, установленную на обод колеса трактора. Её основная функция – обеспечение надежного сцепления с грунтом, смягчение ударных нагрузок при движении по неровностям и передача тяговых, тормозных и боковых усилий от колеса к поверхности.

Конструкция тракторной шины включает несколько ключевых элементов, работающих как единое целое. Основные структурные части: каркас, брекер, протектор, боковины и борта. Каждый компонент выполняет специфические задачи для поддержания функциональности и долговечности покрышки в тяжелых условиях эксплуатации.

Детализация структурных частей

Ниже представлены основные элементы шины и их назначение:

| Каркас | Силовой слой из текстильных или металлических кордов, формирующий основу шины. Обеспечивает прочность, гибкость и воспринимает внутреннее давление воздуха. |

| Брекер | Прослойка между каркасом и протектором из жесткого корда. Распределяет ударные нагрузки, защищает каркас и повышает стабильность формы. |

| Протектор | Наружный резиновый слой с грунтозацепным рисунком. Отвечает за сцепление с почвой, защиту каркаса от повреждений и отвод грязи/воды. |

| Боковина | Тонкий слой резины по бокам шины. Защищает каркас от механических повреждений и атмосферных воздействий. |

| Борт | Жесткая кольцевая часть из стальной проволоки и резины. Фиксирует шину на ободе колеса и обеспечивает герметичность (для бескамерных шин). |

Дополнительно в конструкции могут присутствовать герметизирующий слой (для бескамерных шин) и камера (в камерных моделях), обеспечивающая основной объем сжатого воздуха.

Расшифровка размерной маркировки покрышек

Маркировка шин тракторов содержит ключевые параметры для подбора и эксплуатации. Наиболее распространённый формат: три числа с буквой (например, 18.4R38). Каждый элемент обозначения регламентирован международными стандартами ISO/TR 10651 и указывает на геометрические и эксплуатационные характеристики.

Отсутствие понимания маркировки приводит к ошибкам: установке шин с неподходящей нагрузкой, нарушением агротехнических требований или повреждением ходовой системы. Корректная расшифровка гарантирует совместимость с дисками, сохранение клиренса и оптимальное сцепление.

Структура обозначения

Типичная маркировка 18.4R38 расшифровывается так:

- 18.4 – ширина профиля в дюймах (от боковины до боковины в накачанном состоянии без нагрузки)

- R – тип каркаса: радиальная конструкция (для диагональных шин указывается "-" или ничего)

- 38 – посадочный диаметр обода в дюймах

Дополнительные параметры

После основного обозначения могут присутствовать индексы:

- Индекс нагрузки (например, 143): цифровой код максимальной грузоподъёмности в кг (по таблицам производителя)

- Индекс скорости (например, A8): буквенно-цифровое обозначение предельной скорости (A8=40 км/ч)

- Маркировка слэша (например, 420/85R28): дробное значение, где 420 – ширина в мм, 85 – отношение высоты профиля к ширине в %

Сравнение форматов маркировки

| Пример | Ширина (дюймы) | Тип каркаса | Диаметр обода (дюймы) | Особенности |

|---|---|---|---|---|

| 16.9-30 | 16.9 | Диагональный (-) | 30 | Устаревший формат для лёгких тракторов |

| 520/85R42 | 520 мм | Радиальный (R) | 42 | Профиль: 85% от ширины (442 мм) |

| 23.1R26 | 23.1 | Радиальный (R) | 26 | Стандарт для современных колёсных тракторов |

Важно: Маркировка наносится на обе боковины. Дополнительные символы могут указывать на направление вращения (стрелки), дату производства (4-значный код неделя/год), тип протектора (например, R1 – универсальный, R3 – для газонов).

Типоразмер задних колес для тракторов общего назначения

Задние колеса тракторов общего назначения характеризуются увеличенными диаметрами и шириной профиля для обеспечения высокого тягового усилия и устойчивости. Типоразмеры обозначаются комбинацией параметров: ширины профиля (в дюймах), конструктивного типа (радиальная "R" или диагональная "-"), и посадочного диаметра обода (в дюймах). Например, маркировка 18.4R38 означает ширину покрышки 18.4", радиальную конструкцию и обод диаметром 38".

Размеры подбираются исходя из мощности двигателя, целевой нагрузки и условий эксплуатации. Широкопрофильные колеса снижают удельное давление на грунт, улучшая проходимость и минимизируя почвоуплотнение. Увеличенный диаметр способствует плавности хода и повышению агротехнического просвета, критичного для междурядной обработки культур.

Характеристики распространенных типоразмеров

Типичные варианты для разных классов техники:

- Легкие тракторы (до 80 л.с.): 13.6R24, 14.9R28, 16.9R30

- Средние тракторы (80-180 л.с.): 16.9R34, 18.4R34, 20.8R38

- Тяжелые тракторы (свыше 180 л.с.): 23.1R26, 24.5R32, 710/70R42 (метрическая маркировка)

| Типоразмер | Ширина (мм) | Диаметр (мм) | Рекомендуемая мощность |

|---|---|---|---|

| 16.9R30 | 430 | 1650 | 70-90 л.с. |

| 18.4R34 | 465 | 1850 | 100-150 л.с. |

| 20.8R38 | 530 | 1950 | 150-220 л.с. |

| 710/70R42 | 710 | 2200 | 240-350 л.с. |

Примечание: метрические обозначения (например, 710/70R42) указывают ширину в мм, отношение высоты профиля к ширине в % и диаметр обода в дюймах. Шины с индексом "R" обеспечивают лучшую стабильность пятна контакта по сравнению с диагональными ("-").

Типоразмер передних колес для универсальных моделей

Передние колеса универсальных тракторов имеют стандартизированные типоразмеры, определяющие их диаметр, ширину и высоту профиля. Основное обозначение включает три цифры, разделённые косой чертой: например, 11.2-24, где первое число (11.2) указывает ширину профиля в дюймах, второе (24) – посадочный диаметр обода. Некоторые производители используют альтернативную маркировку в миллиметрах, такую как 280/85R24, где 280 – ширина покрышки, 85 – высота профиля в процентах от ширины, R – радиальная конструкция.

Выбор типоразмера напрямую влияет на сцепные свойства, маневренность и распределение нагрузки. Более широкие колеса (например, 12.4-24) снижают удельное давление на грунт, что критично для работы на рыхлых почвах, а уменьшенный диаметр (7.50-16) применяется в моделях с укороченной базой для улучшения управляемости. Универсальные тракторы часто комплектуются несколькими вариантами колёс для адаптации к разным сельхозоперациям.

Распространённые типоразмеры и их применение

- 9.5-24: Компактные модели для лёгких почв и работ с навесным оборудованием

- 11.2-24: Стандарт для тракторов мощностью 80-120 л.с. (зерновые сеялки, культивация)

- 12.4-24: Усиленные колёса для тяжелых почв и транспортных работ

- 320/85R24: Радиальные шины с улучшенным сцеплением для влажных грунтов

| Мощность трактора (л.с.) | Типоразмер колеса | Рекомендуемое давление (атм) |

|---|---|---|

| 60-80 | 9.5-24 / 280/85R24 | 1.0-1.4 |

| 80-110 | 11.2-24 / 320/85R24 | 1.2-1.6 |

| 110-150 | 12.4-24 / 380/85R24 | 1.4-1.8 |

Конструкция включает стальной диск с восемью крепёжными отверстиями и резино-металлический сердечник обода. Бескамерные шины с глубоким протектором типа "ёлочка" обеспечивают самоочищение от грязи. Для регулировки агротехнического просвета применяются сдвоенные колёса (twin-grip) с установкой двух покрышек на один диск либо проставки, увеличивающие колею.

Каркас шины: слои корда и армирование

Каркас (бандаж) является силовой основой шины, воспринимающей внутреннее давление воздуха, нагрузки от веса трактора, тяговых усилий и ударных воздействий. Он состоит из нескольких слоев корда – прорезиненного текстильного или металлического материала, образующего гибкий нерастяжимый каркас.

Количество слоев корда зависит от размера колеса, расчетной нагрузки и рабочего давления в шине. Каждый слой формируется из параллельных нитей корда, уложенных под определенным углом к радиальному направлению шины. Соседние слои располагаются так, что нити перекрещиваются между собой.

Конструкция и материалы

Основные компоненты каркаса и армирования:

- Текстильный корд (нейлон, полиэстер): Применяется в легких шинах для малогабаритных тракторов. Отличается эластичностью и плавностью хода.

- Металлокорд (стальные нити): Используется в шинах для тяжелой техники. Обеспечивает высокую прочность, минимальное растяжение и устойчивость к порезам.

- Брекер: Дополнительные слои металлокорда между каркасом и протектором. Усиливает жесткость, распределяет нагрузки и защищает каркас от ударов.

- Бортовая проволока: Стальные кольца в зоне посадочного борта. Фиксируют шину на ободе и воспринимают монтажные напряжения.

| Тип корда | Преимущества | Применение в тракторах |

| Текстильный | Гибкость, комфорт | Легкие модели, вспомогательные колеса |

| Металлокорд | Износостойкость, долговечность | Тяжелые тракторы, ведущие колеса |

Армирование бортов и боковин металлокордом предотвращает деформацию шины при боковых нагрузках. Современные шины используют радиальное расположение нитей каркаса (под углом 90° к бортам), что снижает нагрев и повышает сцепление с грунтом по сравнению с диагональной конструкцией.

Протектор: рисунок и глубина для сцепления

Протектор представляет собой наружную резиновую часть шины с рельефным рисунком, которая обеспечивает непосредственный контакт с грунтом. Его форма и глубина канавок критичны для создания достаточного сцепления, предотвращающего пробуксовку трактора. Эффективность отвода грязи, воды или снега напрямую зависит от конфигурации шашек и их расположения.

Глубина протектора определяет устойчивость колеса к деформации под нагрузкой и способность "вгрызаться" в рыхлые поверхности. Для тяжелых глинистых почв требуются глубокие канавки (до 45-60 мм), тогда как на твердых грунтах достаточно 25-35 мм. Агрессивность рисунка варьируется: крупные редкие шашки повышают проходимость в грязи, а частые мелкие элементы снижают вибрацию на дорогах.

Ключевые особенности протектора

| Тип грунта | Рекомендуемый рисунок | Оптимальная глубина (мм) |

|---|---|---|

| Твердые сухие почвы | Мелкий ромбовидный или дорожный | 25-35 |

| Рыхлые/песчаные | Крупные шашки с широкими промежутками | 40-50 |

| Влажные/глинистые | Глубокие V-образные канавки | 50-60 |

Важные аспекты износа:

- При уменьшении глубины на 30% сцепление падает на 40-50%

- Самоочистка шины прекращается при закруглении кромок шашек

- Неравномерный износ указывает на дисбаланс давления в шинах

Различия в составе резиновой смеси шин

Состав резиновой смеси для тракторных шин принципиально отличается от легковых или грузовых моделей. Это обусловлено специфическими эксплуатационными требованиями: высокими удельными нагрузками, работой на абразивных грунтах, необходимостью противостоять проколам корнями или камнями. Основой смеси всегда выступает синтетический каучук (чаще стирол-бутадиеновый или бутилкаучук), обеспечивающий эластичность и износостойкость.

Ключевые различия проявляются в типах и пропорциях наполнителей и модификаторов. Для передних и задних колес одного трактора составы также могут варьироваться из-за разницы в распределении веса и функциях. Например, задние шины, испытывающие основную нагрузку от навесного оборудования, содержат больше армирующих компонентов.

Факторы, влияющие на состав смеси

- Натуральный vs синтетический каучук: Синтетические каучуки (до 60-80% смеси) преобладают из-за устойчивости к маслам и окислению. Натуральный каучук добавляется ограниченно для улучшения эластичности при низких температурах.

- Сажа и кремниевые наполнители: Высокодисперсная сажа (25-35%) увеличивает износостойкость. Кремнезем улучшает сцепление на влажном грунте и снижает теплообразование.

- Армирующие компоненты: Корд из полиэстера или стали, а также добавки типа кевларовых волокон в резину повышают прочность на разрыв и сопротивление порезам.

- Модификаторы: Антиозонанты защищают от УФ-лучей, антиоксиданты замедляют старение, пластификаторы (смолы, масла) облегчают формование шины.

| Тип шины | Особенности состава | Доля наполнителей |

|---|---|---|

| Для пахоты | Максимум сажи + кремнезем, антипрокольные добавки | Сажа: 30-35% |

| Транспортные | Акцент на кремнезем для топливной экономичности | Кремнезем: 15-25% |

| Низкого давления | Повышенная доля пластификаторов для гибкости | Масла/смолы: до 10% |

Технология вулканизации также адаптируется: для тракторных шин применяется длительный высокотемпературный режим, формирующий плотную сетку поперечных связей в резине. Это критично для сохранения формы под нагрузкой и сопротивления деформациям. Современные разработки фокусируются на гибридных наполнителях (сажа + кремнезем в оптимизированных соотношениях), позволяющих одновременно улучшить износостойкость, сцепление и снизить сопротивление качению.

Особенности бескамерных шин

Бескамерные шины, в отличие от традиционных камерных, монтируются непосредственно на специальный герметичный обод, образуя с ним замкнутую воздушную полость. Воздух удерживается внутри благодаря герметичному слою резины (внутреннему герметизирующему слою) на внутренней поверхности самой шины и плотному прилеганию бортов шины к закраинам обода.

Ключевое требование для применения бескамерных шин на тракторах – использование специальных ободов (чаще всего типа W, с хампом-выступом по центру посадочной полки). Этот хамп обеспечивает надежную фиксацию бортов шины под давлением и предотвращает самопроизвольное разгерметизацию при боковых нагрузках или частичной потере давления.

Преимущества бескамерных шин

- Меньшая масса: Отсутствие камеры и ободной ленты снижает общий вес колеса.

- Лучшее охлаждение: Прямой контакт воздуха с внутренней поверхностью шины улучшает отвод тепла, что особенно важно при длительных тяговых нагрузках.

- Повышенная безопасность: При проколе воздух выходит медленнее, снижая риск резкой разгерметизации и потери управления.

- Упрощенный ремонт: Мелкие проколы (особенно в протекторе) часто можно устранить без снятия шины с обода, используя специальный жгут или герметик.

- Сниженный риск перегрева камеры: Отсутствует трение между камерой и шиной, уменьшающее нагрев.

Недостатки и особенности применения

- Строгие требования к ободу: Обязательны обода специальной конструкции (с хампом) и абсолютная их герметичность (отсутствие коррозии, вмятин, трещин).

- Чувствительность к повреждениям бортовой зоны и обода: Любое повреждение посадочных поверхностей борта шины или обода приводит к разгерметизации.

- Сложность монтажа/демонтажа: Требует специального оборудования и навыков для обеспечения герметичности.

- Необходимость герметичных вентилей: Используются только специальные бескамерные вентили с уплотнительной шайбой или гайкой.

| Характеристика | Камерная шина | Бескамерная шина |

|---|---|---|

| Конструкция | Шина + камера + ободная лента | Шина (со встроенным гермослоем) + герметичный обод |

| Требования к ободу | Менее строгие | Обязателен герметичный обод спецконструкции (тип W с хампом) |

| Ремонт прокола | Требует разбортировки | Часто возможен без разбортировки |

| Скорость падения давления при проколе | Высокая | Низкая |

| Вес колеса | Выше | Ниже |

| Охлаждение | Хуже | Лучше |

Борта покрышки: конструкция герметизации

Борт покрышки представляет собой жесткую кромку, отвечающую за надежную фиксацию шины на ободе колеса и обеспечение герметичности при бескамерной эксплуатации. Его конструкция включает стальные проволочные кольца, обернутые слоями высокопрочного корда и резиновой смеси. Эти элементы формируют монолитную структуру, устойчивую к деформациям под нагрузкой и давлением воздуха.

Герметизация достигается за счет плотного прилегания внутренней поверхности борта к полкам обода. На эту зону наносится специальный эластичный герметизирующий слой из воздухонепроницаемой резины. При накачивании шины данный слой деформируется, заполняя микронеровности металла обода и создавая непрерывный барьер. Дополнительную стабильность обеспечивает профиль борта с оптимизированным углом наклона (обычно 5°-15°), увеличивающим площадь контакта.

| Компонент | Функция в герметизации |

|---|---|

| Проволочные кольца | Обеспечивают жесткость и сохранение формы борта |

| Герметизирующий слой | Блокирует утечки воздуха через микрозазоры |

| Профиль борта (угол наклона) | Формирует увеличенную контактную поверхность с ободом |

Классификация протектора: сельскохозяйственный тип

Сельскохозяйственный тип протектора тракторных шин разработан для работы на рыхлых, влажных и неустойчивых грунтах. Его ключевая задача – обеспечить максимальное сцепление с почвой при минимальном уплотнении пахотного слоя, сохраняя структурную целостность обрабатываемого поля.

Конструкция отличается высокой самоочищающейся способностью, предотвращающей налипание грязи между элементами рисунка. Широкие грунтозацепы формируют глубокий рельеф, направленный на эффективное преобразование крутящего момента в тяговое усилие без буксования даже в сложных условиях.

Основные виды рисунка

- Универсальный (R1): Закрытые центробежные канавки и V-образные шашки. Баланс тяги на пашне и умеренной износостойкости на твердых поверхностях.

- Повышенной проходимости (R1W): Увеличенная высота и ширина грунтозацепов, разреженное расположение. Для переувлажненных почв и тяжелой глины.

- Сахарная свекла/корнеплоды (R2): Узкие грунтозацепы с минимальным расстоянием между ними. Снижение давления на грунт для защиты корневой системы культур.

| Тип | Высота грунтозацепа (мм) | Ширина канавки (мм) | Основное применение |

|---|---|---|---|

| R1 | 45-65 | 15-25 | Пашня, стерня, транспортные работы |

| R1W | 65-85 | 25-40 | Болотистые почвы, рисовые чеки |

| R2 | 35-50 | 10-18 | Пропашные культуры, чувствительные к уплотнению |

Дополнительные особенности включают переменный угол наклона шашек для снижения вибрации, асимметричное расположение элементов протектора для равномерного распределения нагрузки и усиленные боковины для защиты от механических повреждений при работе в каменистой местности.

Диаметр посадочного кольца диска (в дюймах)

Диаметр посадочного кольца диска (часто обозначается как "Центральное отверстие" или "Hub Diameter", "DIA") – это внутренний диаметр центрального отверстия колесного диска, который точно соответствует наружному диаметру посадочного цилиндра (ступицы) трактора. Этот размер критически важен для правильной центровки колеса на ступице.

Измеряется он в дюймах. Правильное совпадение размеров обеспечивает точную геометрическую центровку колеса относительно оси вращения (ступицы), что исключает биение колеса и гарантирует равномерное распределение нагрузки. Несоответствие диаметров приводит к вибрациям, ускоренному износу ступичных подшипников, шаровых опор, рулевого управления и самого диска.

Типичные размеры и особенности

Размер посадочного кольца строго индивидуален для каждой модели трактора и зависит от его мощности, назначения и размера ступицы:

- Мини-тракторы и легкие сельхозмашины: Часто используют размеры 4", 4.5", 5" (реже 6").

- Тракторы средней мощности (универсально-пропашные): Распространены размеры 6", 7", 8".

- Мощные тракторы и тягачи: Применяют диски с посадочным диаметром 8", 9", 10" и даже больше (например, 11" или 12" для некоторых специализированных моделей).

Важно! Не путайте диаметр посадочного кольца (DIA) с диаметром обода диска (Rim Diameter, также в дюймах, например, 28, 30, 38, 42), который указывает на размер устанавливаемой шины.

При подборе диска обязательно сверяйте этот параметр с требованиями производителя трактора. Использование дисков с неподходящим диаметром центрального отверстия недопустимо, даже с применением переходных центровочных колец (которые для тяжелой тракторной техники не являются стандартным или рекомендуемым решением из-за высоких нагрузок).

| Класс трактора | Типовой диаметр посадочного кольца (дюймы) |

|---|---|

| Мини-тракторы, легкие | 4", 4.5", 5" |

| Средней мощности (Универсальные) | 6", 7", 8" |

| Мощные, Крупные | 8", 9", 10", 11", 12" |

Помимо диаметра посадочного кольца, при установке диска критически важны:

- Количество и расположение крепежных отверстий (PCD - Pitch Circle Diameter): Диаметр окружности, на которой расположены центры болтов/гаек.

- Диаметр крепежных отверстий.

- Вылет диска (ET - Einpress Tiefe): Расстояние между привалочной плоскостью диска и его центральной осью.

Маркировка размера посадочного кольца обычно наносится на внутреннюю поверхность диска (например, "DIA 205" для 8" или "ЦО 254" для 10").

Ширина профиля колеса и диапазоны размеров

Ширина профиля шины напрямую влияет на устойчивость трактора и распределение давления на грунт. Более широкие колеса уменьшают удельное давление на почву, снижая риск уплотнения плодородного слоя, что критично для сохранения структуры грунта при работе на влажных или рыхлых участках. Узкие шины, напротив, обеспечивают лучшее сцепление на твердых поверхностях и при работе с навесным оборудованием.

Диапазоны размеров колес варьируются в зависимости от класса техники и назначения. Для легких универсальных тракторов характерны профили шириной 200–300 мм, тогда как тяжелые сельскохозяйственные или промышленные модели оснащаются шинами до 800 мм. Размерность всегда указывается в стандартном формате: ширина профиля (в мм или дюймах), посадочный диаметр обода и высота покрышки.

Ключевые параметры маркировки

- Пример обозначения: 420/85R30, где 420 – ширина в мм, 85 – отношение высоты к ширине (%), R – радиальная конструкция, 30 – диаметр обода в дюймах.

- Диапазоны по классам техники:

- Мини-тракторы: 6.5–12 дюймов

- Средний класс: 380/85R24 – 480/80R46

- Тяжелые агрегаты: 520/85R42 – 900/65R42

| Тип трактора | Ширина (мм) | Типовой размер |

|---|---|---|

| Садово-огородный | 150–250 | 6.5–12" |

| Универсально-пропашной | 300–500 | 380/85R24 |

| Колесный энергонасыщенный | 600–900 | 710/70R42 |

При выборе учитывают не только ширину, но и высоту профиля: низкопрофильные шины (обозначение 65 или 70%) улучшают устойчивость на склонах, а высокие (85–95%) эффективнее поглощают неровности рельефа. Радиальная конструкция (буква R в маркировке) обеспечивает меньшее сопротивление качению по сравнению с диагональной, сокращая расход топлива.

Высота профиля покрышки в процентном отношении

Высота профиля покрышки трактора, выраженная в процентах, является ключевым параметром маркировки шины и напрямую связана с её шириной. Этот показатель обозначается в типоразмере (например, 480/70R30), где число после косой черты (70) указывает на отношение высоты боковины покрышки к её ширине (480 мм). Таким образом, высота профиля составляет 70% от ширины шины, что в данном случае равно 336 мм.

Процентное соотношение определяет не только геометрические характеристики колеса, но и эксплуатационные свойства. Низкопрофильные шины (например, 65% или ниже) обеспечивают повышенную устойчивость и грузоподъёмность за счёт жёсткости боковин, но требуют ровных поверхностей. Высокопрофильные модели (75-85%) лучше амортизируют неровности грунта, снижая вибрации и повышая проходимость на сложных рельефах.

Особенности влияния на работу трактора

Выбор оптимального процентного соотношения высоты профиля влияет на:

- Пятно контакта с грунтом: более высокий профиль увеличивает деформацию шины, расширяя площадь сцепления.

- Клиренс: увеличение высоты боковины напрямую повышает дорожный просвет.

- Амортизацию: высокий профиль эффективнее поглощает удары от кочек и камней.

| Соотношение высоты профиля | Тип покрышки | Рекомендуемое применение |

|---|---|---|

| 60-70% | Низкопрофильная | Твёрдые поверхности, транспортные работы |

| 70-80% | Универсальная | Смешанные условия, пахотные работы |

| 80-85% | Высокопрофильная | Мягкие грунты, бездорожье, уборочная техника |

Производители указывают допустимые диапазоны давления в зависимости от профиля: высокопроцентные шины допускают большее снижение давления для работы на переувлажнённых почвах без риска разбортировки. Для расчёта нагрузки используют индекс грузоподъёмности, коррелирующий с высотой профиля – более высокие боковины распределяют вес на большую площадь.

Требования к крепежным элементам колеса

Крепежные элементы колес трактора обеспечивают надежную фиксацию диска на ступице и передачу крутящего момента от оси. Основные требования включают точное соответствие геометрическим параметрам посадочных мест, высокую механическую прочность и коррозионную стойкость. От их состояния напрямую зависит безопасность эксплуатации техники и предотвращение аварийных ситуаций при движении.

Ключевыми параметрами при выборе крепежа являются класс прочности, тип защитного покрытия и соответствие стандартам (например, ГОСТ, DIN или ISO). Обязательна регулярная проверка затяжки с соблюдением моментов, указанных производителем. Использование некондиционных болтов или гаек категорически недопустимо из-за риска разрушения соединения под нагрузкой.

Критичные характеристики крепежа

Основные технические требования к элементам крепления:

- Класс прочности: не ниже 8.8 для болтов/шпилек и 10 для гаек

- Термообработка: обязательная закалка для обеспечения усталостной прочности

- Защитное покрытие: цинкование, кадмирование или фосфатирование толщиной 15-25 мкм

| Параметр | Требование | Последствия нарушения |

|---|---|---|

| Момент затяжки | 350-500 Н·м (зависит от модели) | Сдвиг колеса, деформация шпилек |

| Соосность резьбы | Отклонение ≤ 0.05 мм | Перекос колеса, вибрации |

| Износ граней | Не более 10% от размера | Невозможность контроля момента затяжки |

Обязательные правила эксплуатации:

- Замена всего комплекта при повреждении одного элемента

- Контроль момента динамометрическим ключом каждые 50 моточасов

- Запрет на смазку резьбы (кроме специальных составов от производителя)

Центральное отверстие диска и совместимость

Центральное отверстие диска (ступичное отверстие, ЦО) – это посадочный диаметр на колесном диске, который должен точно соответствовать диаметру посадочного цилиндра на ступице трактора. Это отверстие обеспечивает первичную центровку колеса при монтаже, предотвращая биение и вибрации.

Несовпадение размеров ЦО диска и ступицы приводит к эксцентричной установке колеса. Даже при правильной затяжке крепежных болтов это вызывает дисбаланс, ускоренный износ подшипников ступицы, деформацию крепежных элементов и разрушение узлов трансмиссии.

Ключевые аспекты совместимости

- Точный размер: Диаметр ЦО измеряется в миллиметрах и обязан полностью совпадать с диаметром выстука ступицы (например, Ø110 мм для некоторых моделей МТЗ).

- Запрет на расточку: Самостоятельное увеличение ЦО нарушает геометрию диска, снижает прочность и аннулирует гарантию.

- Компенсация переходными кольцами: При установке неоригинальных дисков используются центровочные кольца (адаптеры), которые заполняют зазор между ступицей и ЦО.

| Параметр | Некорректный монтаж | Правильный монтаж |

|---|---|---|

| Центровка колеса | Смещенная ось вращения | Совпадение осей диска и ступицы |

| Нагрузка на крепеж | Перекос болтов/гаек, срез резьбы | Равномерное распределение усилия |

| Вибрация | Сильная на всех скоростях | Отсутствует |

При подборе дисков необходимо сверять не только параметры ЦО, но и вылет (ЕТ), количество крепежных отверстий и их расположение (PCD). Использование колес с несовместимым центральным отверстием без сертифицированных адаптеров категорически недопустимо.

Система вентиляции диска: отверстия охлаждения

Отверстия охлаждения в дисках тракторных колес выполняют критическую функцию отвода тепла, выделяющегося при интенсивном трении тормозных механизмов во время работы. Без эффективной вентиляции происходит перегрев узла, ведущий к деформации дисков, ускоренному износу колодок, закипанию тормозной жидкости и резкому снижению эффективности торможения, особенно при длительных нагрузках или движении под уклон с груженым прицепом.

Конструктивно отверстия формируются в процессе литья или механической обработки колесного диска и располагаются в его центральной части ("тарелке") между посадочными отверстиями под болты и ободом. Их количество, диаметр и пространственная ориентация рассчитываются инженерами для обеспечения оптимального воздушного потока: набегающий при движении воздух поступает через отверстия к тормозному барабану/диску, поглощает тепло и выводится наружу через специальные каналы в ободе.

Ключевые особенности и требования

- Геометрия и расположение: Отверстия проектируются с учетом аэродинамики вращающегося диска для создания эффекта центробежного насоса, активно "затягивающего" воздух к тормозам.

- Защита от загрязнений: Отверстия часто имеют сложную форму (наклонные, конические, S-образные) или оснащаются внутренними дефлекторами для минимизации попадания грязи, воды и мелких камней с поля.

- Прочность диска: Количество и размер отверстий строго балансируются с сохранением необходимой структурной жесткости и усталостной прочности диска под высокими механическими и термическими нагрузками.

- Материал и обработка: Кромки отверстий подвергаются обязательной зачистке и сглаживанию для предотвращения образования трещин от концентраторов напряжения.

Регулярная очистка вентиляционных отверстий от налипшей грязи, растительных остатков или снега является обязательной процедурой технического обслуживания для поддержания работоспособности тормозной системы трактора.

Влияние давления в шинах на площадь контакта

Давление воздуха в шинах напрямую определяет площадь пятна контакта колеса с грунтом. При снижении давления шина деформируется сильнее, увеличивая зону соприкосновения с поверхностью за счет большего прогиба протектора и боковин. Это происходит потому, что воздушный объем внутри покрышки перераспределяется, позволяя резине "расплываться" по грунту.

И наоборот, превышение рекомендованного давления приводит к сокращению площади контакта. Шина становится жестче, ее центральная часть выгибается наружу, а края протектора теряют сцепление с почвой. В предельных случаях контакт сводится к узкой полосе по центру беговой дорожки, что резко снижает тяговые характеристики и повышает удельную нагрузку на грунт.

Ключевые закономерности

- Недокачанные шины: Увеличение площади на 15-40% против нормы, но с риском:

- Повышенного нагрева и расслоения корда

- Ускоренного износа плечевых зон

- Увеличения расхода топлива

- Перекачанные шины: Сокращение площади на 20-35%, вызывающее:

- Буксование на влажных грунтах

- Вибрации и ударные нагрузки на подвеску

- Концентрированный износ центра протектора

| Давление (% от нормы) | Изменение площади контакта | Влияние на сцепление |

|---|---|---|

| 70% | +25-30% | Улучшение на рыхлых грунтах |

| 100% | Номинальная | Оптимальный баланс |

| 130% | -20-25% | Критическое ухудшение |

Важно: Оптимальное давление подбирается с учетом типа грунта и нагрузки. Для тяжелых глинистых почв допустимо снижение до 0,8-1,0 атм, на твердых покрытиях требуется соблюдение паспортных значений. Контроль давления обязателен при смене типа работ – транспортировка грузов требует большего давления, чем полевые операции.

Расчет рабочего давления для разных грунтов

Рабочее давление колес трактора на грунт определяется как отношение вертикальной нагрузки на ось к площади контакта шины с поверхностью. Этот параметр критичен для предотвращения избыточного уплотнения почвы, минимизации буксования и сохранения структуры грунта. Неправильный расчет приводит к снижению урожайности на сельхозугодьях и повышенному износу ходовой части.

Формула расчета: P = F / S, где P – давление (кПа), F – нагрузка на колесо (кН), S – площадь контакта (м²). На площадь влияют ширина шины, диаметр обода, рисунок протектора и внутреннее давление воздуха. Для точности учитывают неравномерность распределения нагрузки по пятну контакта.

Оптимальные значения для типов грунтов

| Тип грунта | Давление (кПа) | Особенности |

|---|---|---|

| Рыхлый песок/свежевспаханная почва | 50-80 | Требуется макс. площадь контакта |

| Сухой суглинок | 80-120 | Стандартная настройка для полевых работ |

| Влажная глина | 120-160 | Повышение для снижения буксования |

| Укатанная грунтовка | 160-250 | Допустимо высокое давление |

| Мерзлая земля | 180-300 | Шины с шипами, минимум деформации |

Корректировка давления выполняется с учетом:

- Глубины колеи – превышение 3-5 см требует снижения давления

- Процента буксования – более 15% сигнализирует о недостаточной площади контакта

- Сезонных изменений – зимой давление снижают на 10-15%

Для двойных колес расчет ведется с коэффициентом 1.7 к площади контакта. На склонах свыше 10° давление на нижние колеса увеличивают на 20-25%. Контроль осуществляют манометром через каждые 50 моточасов или при смене типа грунта.

Радиальные шины: преимущества для тяжелой техники

Конструкция радиальных шин предполагает параллельное расположение нитей корда от борта к борту, что обеспечивает гибкость боковины. Жесткий пояс из металлокорда под протектором сохраняет стабильную форму пятна контакта при вертикальных нагрузках. Такое сочетание принципиально отличает их от диагональных моделей с перекрестным кордом.

При эксплуатации на тракторах радиальные шины демонстрируют сниженное сопротивление качению за счет минимального проскальзывания элементов протектора. Деформация происходит преимущественно в радиальном направлении, что уменьшает образование "гармошки" при движении. Это особенно критично для тяжелой техники, где энергопотери напрямую влияют на производительность.

Ключевые эксплуатационные выгоды

- Повышенная износостойкость – равномерное распределение давления увеличивает ресурс протектора на 25-40%

- Снижение давления на грунт – увеличенная площадь контакта уменьшает уплотнение почвы в агротехнике

- Экономия топлива – до 15% меньше расход благодаря оптимизации качения

- Улучшенное сцепление – стабильное пятно контакта обеспечивает лучшую тягу на влажных грунтах

- Термостабильность – меньшее теплообразование при длительной работе

Сравнительная характеристика влияния шин на производительность:

| Параметр | Радиальные шины | Диагональные шины |

|---|---|---|

| Пробег до замены | 8,000-10,000 ч | 5,000-6,000 ч |

| Уплотнение грунта | Низкое | Высокое |

| Тяговое усилие | +18-22% | Базовый уровень |

| Вибрация кабины | Снижена на 30% | Высокая |

Эластичность боковин позволяет шине адаптироваться к неровностям рельефа, снижая ударные нагрузки на трансмиссию. При этом жесткий брекерный пояс сохраняет стабильность управления с полной загрузкой. Такое сочетание делает радиальные модели оптимальными для тракторов, работающих с навесным оборудованием на сложных грунтах.

Диагональные шины: особенности строения

Каркас диагональной шины формируется из нескольких слоёв корда, расположенных под углом 35–40° к линии протектора. Нити соседних слоёв перекрещиваются между собой, создавая характерную ромбовидную структуру. Такое взаимное переплетение обеспечивает равномерное распределение нагрузки по всей поверхности покрышки.

Боковины и протектор в диагональных шинах представляют собой единый монолит с каркасом, что повышает устойчивость к механическим повреждениям. Брекерный слой (если присутствует) обычно выполняется из плотного текстиля и служит для дополнительной амортизации ударных нагрузок, а также защиты каркаса от проколов.

Ключевые конструктивные элементы

- Многослойный корд: Изготавливается из синтетических волокон (нейлон, капрон) или вискозы, обеспечивая гибкость боковин.

- Перекрестное плетение: Нити смежных слоёв направлены в противоположные стороны (например: слой +40° / слой -40°).

- Жёсткий борт: Стальная проволока, обёрнутая кордом, для надёжной фиксации шины на ободе.

- Усиленные боковины: Дополнительные резиновые пластыри для защиты от порезов при работе на каменистом грунте.

| Характеристика | Особенность | Эксплуатационное влияние |

| Расположение корда | Диагональное перекрещивание | Повышенная эластичность боковин, лучшее поглощение неровностей |

| Теплообразование | Высокое при длительных нагрузках | Требует снижения скорости на твёрдых покрытиях |

| Конструктивная жёсткость | Меньшая, чем у радиальных шин | Увеличенное пятно контакта с грунтом, улучшенное сцепление |

Устройство усиленных шин для повышенных нагрузок

Конструкция усиленных тракторных шин включает многослойный каркас из высокопрочного корда (нейлон, сталь или арамид), где количество слоёв превышает стандартные модели. Внутренний герметизирующий слой выполняется из износостойкой резины с увеличенной толщиной, предотвращающей проколы и порезы. Протектор оснащается глубоким агрессивным рисунком (чаще "ёлочка" или блоки с грунтозацепами) с усиленными боковинами для защиты от боковых деформаций.

Борта усилены стальными кольцами высокой жёсткости, обеспечивающими надёжную посадку на диск под экстремальным давлением. Зона боковин дополнена амортизирующими резиновыми вставками, поглощающими ударные нагрузки. Каучуковые смеси содержат присадки для термостойкости и защиты от агрессивных сред (удобрений, ГСМ), а стальной брекерный пояс между каркасом и протектором минимизирует деформацию пятна контакта.

Ключевые технологические особенности

Основные отличия от стандартных шин:

- Многослойный брекер: 2-4 слоя стального корда под протектором для распределения ударных нагрузок

- Утолщённая зона закраины: резиновый профиль в области борта увеличен на 15-20%

- Комбинированный корд: радиальное расположение нитей в каркасе + диагональное в брекере

| Компонент | Материал | Функция |

|---|---|---|

| Каркас | Стальной/нейлоновый корд (8-12 слоёв) | Базовая несущая структура |

| Брекер | Стальная проволока (2-4 слоя) | Защита от пробоев, стабилизация протектора |

| Бортовое кольцо | Стальной трос с латунным покрытием | Фиксация на диске |

Дополнительно применяется модифицированная вулканизация при высоком давлении, повышающая однородность резиновой смеси. В шинах для болотистой местности используются двухслойные боковины с дренажными каналами, отводящими воду из зоны контакта.

Признаки износа протектора

Основным индикатором износа является уменьшение высоты грунтозацепов ниже допустимых значений, указанных производителем. Критическим считается стирание рисунка протектора на 30-50% от первоначальной высоты, что приводит к резкой потере сцепления с грунтом.

Визуально износ проявляется в изменении геометрии грунтозацепов: края становятся закругленными, появляются сколы и трещины на боковинах, резина теряет эластичность. Особое внимание уделяют равномерности износа – локальные проплешины или "лысые" участки указывают на дисбаланс колес или проблемы с подвеской.

Ключевые признаки критического износа

- Уменьшение глубины рисунка ниже 15-20 мм для стандартных сельхозшин

- Появление радиальных трещин в основании грунтозацепов

- Отслоение элементов протектора ("выкрашивание" резины)

- Оголение кордового слоя или деформация каркаса

| Тип износа | Внешние проявления | Последствия |

|---|---|---|

| Центральный | Истирание средней части беговой дорожки | Снижение самоочистки, буксование |

| Пилообразный | Волнообразный износ кромок грунтозацепов | Увеличение вибраций, шума |

| Локальный | Пятна гладкой резины на протекторе | Дисбаланс колеса, ударные нагрузки |

Двойные задние колеса: принцип установки

Установка двойных колес на заднюю ось трактора применяется для увеличения площади контакта с грунтом, что снижает удельное давление на почву и улучшает сцепление. Такая модификация особенно востребована при работе с тяжелыми почвообрабатывающими орудиями, на влажных или рыхлых грунтах, а также для транспортировки массивных грузов.

Монтаж требует точного соблюдения технологии и использования специальных крепежных элементов. Ключевыми компонентами выступают удлиненные шпильки (протяженные стержни), усиленные диски и дополнительные гайки с контролируемым моментом затяжки. Работы проводятся на подготовленной ровной площадке с применением подъемного оборудования.

Основные этапы установки

- Подготовка оси: Очистка посадочных мест от загрязнений, проверка состояния резьбы на штатных шпильках.

- Монтаж внутреннего колеса: Насадка первого колеса на ступицу, фиксация штатными гайками с рекомендованным моментом затяжки.

- Установка удлинителей: Применение специальных втулок-проставок или замены штатных шпилек на удлиненные версии для создания посадочного места под внешнее колесо.

- Фиксация внешнего колеса: Совмещение отверстий диска с удлиненными шпильками, насадка колеса и затяжка дополнительного комплекта гаек динамометрическим ключом.

- Контроль соосности: Проверка параллельности колесных дисков и равномерности зазора по всей окружности с помощью шаблонов или визуального выравнивания.

| Компонент | Назначение | Критерии выбора |

|---|---|---|

| Удлиненные шпильки | Формирование крепежной базы для второго диска | Соответствие диаметру ступицы, класс прочности 10.9 |

| Дублирующие гайки | Фиксация внешнего колеса | Конусная посадка (тип ET), самоконтрящиеся свойства |

| Центрирующие кольца | Точное позиционирование дисков | Внутренний диаметр = посадочный размер ступицы |

Важно учитывать совместимость шин: оба колеса должны иметь идентичные размеры, рисунок протектора и степень износа. Неравномерность давления в покрышках или различия в высоте беговой дорожки провоцируют перегрузку узлов трансмиссии. После установки обязательна пробная поездка с контролем вибраций и температуры ступиц.

Устройство металлических грунтозацепов

Грунтозацепы представляют собой съёмные металлические секции, устанавливаемые поверх основных колёс трактора для радикального улучшения сцепления с рыхлыми, вязкими или скользкими поверхностями. Их ключевая задача – предотвратить буксование путём глубокого внедрения в грунт и надёжной передачи крутящего момента.

Конструкция грунтозацепов базируется на жёсткой металлической раме, повторяющей контур колеса, к которой прикреплены рабочие элементы – зубья. Эти зубья воспринимают основные нагрузки при контакте с почвой, снегом или грязью, обеспечивая продвижение техники в сложных условиях.

Основные компоненты конструкции

Типичный металлический грунтозацеп включает следующие элементы:

- Несущая рама (основание): Изготавливается из толстой листовой стали или профиля. Формирует каркас, крепится к ободу колеса и удерживает зубья.

- Зубья (лапы): Рабочие выступы из высокопрочной стали (часто легированной). Имеют заострённую или клиновидную форму для эффективного врезания в грунт. Располагаются радиально или под углом.

- Крепёжная система: Включает болты, стяжки, кронштейны или зажимы. Обеспечивает жёсткую фиксацию грунтозацепа к диску или ободу стандартного колеса.

- Рёбра жёсткости: Дополнительные перемычки или усилители между зубьями или на раме. Предотвращают деформацию под нагрузкой.

Принцип работы основан на концентрации давления: узкие зубья создают высокое удельное давление на грунт, прорезая его верхний слабый слой и зацепляясь за более плотные горизонты. Это резко повышает силу трения и тяговое усилие.

Ключевые особенности исполнения:

- Материал зубьев – износостойкая сталь с возможной закалкой режущей кромки.

- Высота зубьев подбирается под тип грунта (15-50 см).

- Ширина грунтозацепа соответствует или превышает ширину базовой покрышки.

- Конфигурация крепления адаптируется под конкретную модель тракторного колеса.

| Тип зубьев | Форма | Применение |

|---|---|---|

| Прямые | Прямоугольный или трапециевидный профиль | Рыхлый снег, песок |

| Стреловидные | Треугольные с острым углом | Вязкая глина, болотистая почва |

| Г-образные | С горизонтальным подпором у основания | Глубокое рыхление, цели́на |

Рекомендации по хранению запасных колес

Правильное хранение запасных колес трактора предотвращает преждевременное старение резины, деформацию и потерю эксплуатационных свойств. Несоблюдение условий приводит к растрескиванию протектора, повреждению корда и снижению безопасности при дальнейшем использовании.

Оптимальное расположение – сухое, защищенное от прямых солнечных лучей и резких перепадов температур помещение. Обязательно исключите контакт с горюче-смазочными материалами, кислотами, растворителями или озонообразующим оборудованием (например, электродвигателями).

Основные требования

- Положение колеса: Храните в вертикальном положении (на протекторе). Если подвешиваете – используйте широкие мягкие стропы, избегая точечной нагрузки на боковины.

- Давление: Поддерживайте давление на 10-15% ниже рабочего (но не менее 0.8-1.0 Бар). Это снижает внутренние напряжения каркаса.

- Периодичность обслуживания: Проворачивайте колесо на 90° каждые 3 месяца для предотвращения деформации. Контролируйте давление ежеквартально.

- Защита: Закройте колеса светонепроницаемыми чехлами или обработайте поверхность специальным консервирующим составом для резины.

| Параметр | Рекомендация | Негативные последствия нарушения |

|---|---|---|

| Температура | +10°C до +25°C | Расслоение резины (жара), потеря эластичности (холод) |

| Влажность | Не выше 50-60% | Коррозия дисков, развитие грибка на резине |

| Соседство | Минимум 1 м от отопительных приборов | Локальный перегрев, ускоренное старение |

Важно: Шины без дисков храните только вертикально на стеллажах с полукруглой опорой. Штабелирование допускается максимум в 4 ряда с обязательным совпадением посадочных колец и прокладками между каждым колесом.

Система балансировки колес в сборе

Система балансировки колес трактора устраняет дисбаланс, возникающий при вращении из-за неравномерного распределения массы по окружности. Этот дисбаланс вызывает вибрации, передающиеся на раму, кабину и навесное оборудование, ускоряя износ подшипников ступиц, элементов подвески и шин. Для тракторов с высокой рабочей скоростью и большими колесами (особенно передними управляемыми) балансировка критически важна для стабильности хода и долговечности компонентов.

Основной метод балансировки на тракторных колесах – установка компенсирующих грузов на обод. Грузы крепятся к специальному фланцу обода с помощью зажимного механизма (часто пружинной клипсы) или приклеиваются на чистую внутреннюю поверхность обода. Их массу и положение определяют стационарным балансировочным стендом, который выявляет "легкую" точку колеса в сборе с шиной.

Ключевые компоненты и методы балансировки

Конструктивно система включает:

- Балансировочные грузы: Изготавливаются из свинца или стали (реже – цинковые сплавы). Бывают:

- Набивные (клипсовые): Фиксируются на закраину обода пружинным зажимом.

- Самоклеящиеся: Монтируются на внутреннюю плоскость диска с помощью адгезивного слоя.

- Способ крепления: Выбор зависит от типа обода (наличие монтажного фланца) и условий эксплуатации (клеевые менее подвержены срыву в грязи).

- Балансировочный стенд: Оборудование для точного измерения дисбаланса. Для тракторов часто используются модели с адаптерами под большие посадочные диаметры и шины с агрессивным протектором.

Процесс балансировки включает два этапа:

- Статическая балансировка: Устраняет дисбаланс, вызывающий "биение" колеса в вертикальной плоскости (груз размещается напротив "тяжелой" точки по оси вращения).

- Динамическая балансировка: Устраняет моментный дисбаланс, вызывающий "рыскание" колеса (требует установки двух грузов на разные точки обода по его ширине). Современные стенды выполняют оба вида одновременно.

| Тип дисбаланса | Проявление | Метод устранения |

|---|---|---|

| Статический | Вертикальное биение, "подпрыгивание" колеса | Груз на противоположной стороне обода в плоскости центра масс |

| Динамический (моментный) | "Рыскание" колеса из стороны в сторону | Два груза на внутреннем и внешнем краях обода, создающие уравновешивающую пару сил |

Особенность тракторных колес – необходимость балансировки в сборе (шина + камера + обод + вентиль), так как каждый элемент вносит погрешность. После монтажа шины или ремонта камеры балансировку обязательно повторяют. Регулярный контроль баланса (особенно после работы в тяжелых условиях или замены резины) существенно продлевает ресурс ходовой части трактора.

Монтаж и демонтаж покрышки на диск трактора

Процедура требует строгого соблюдения техники безопасности: используйте защитные перчатки, очки и проверенное оборудование. Убедитесь, что шина полностью спущена перед демонтажем, а рабочая зона свободна от посторонних предметов.

Подготовьте необходимые инструменты: монтажные лопатки (не менее трёх), мыльный раствор или специальную смазку, насос высокого давления, молоток с резиновым бойком, съёмник для вентиля. Очистите диск и покрышку от грязи.

Демонтаж покрышки

- Извлеките золотник ниппеля для полного стравливания воздуха.

- Нанесите мыльный раствор на посадочные борта диска и покрышки.

- Зафиксируйте диск шиномонтажным станком или упорами.

- Монтажной лопаткой прижмите боковину покрышки, высвобождая борт из закраины диска. Повторите по всему периметру с обеих сторон.

- Вставьте две лопатки в зазор между диском и бортом. Используя их как рычаги, выведите борт за край диска.

- Извлеките камеру (если установлена), затем полностью снимите покрышку.

Монтаж покрышки

- Обработайте посадочные поверхности диска и борта покрышки смазкой.

- Установите вентиль в отверстие диска, закрепите гайкой.

- Совместите цветную метку на покрышке (самое лёгкое место) с вентилем.

- Наденьте покрышку на диск, начав заправку борта от вентиля. Используйте лопатки для подвода упругого борта.

- Равномерно распределите борт по жесту диска с обеих сторон.

- Для камерных шин: слегка подкачайте камеру перед монтажом, избегая перекручивания.

- Накачайте шину до 20% рабочего давления, проверьте посадку бортов. При необходимости подбейте резиновым молотком.

- Доведите давление до нормы, установите защитный колпачок на вентиль.

Требования к ободам под бескамерные шины

Бескамерные шины для тракторов требуют ободьев с особой конструкцией для обеспечения герметичности и надежной посадки. Основное отличие заключается в наличии специальных хампов (кольцевых выступов) на полках обода, предотвращающих самопроизвольное соскальзывание бортов шины под нагрузкой. Отсутствие этих элементов или их несоответствие стандартам делает невозможным корректный монтаж и безопасную эксплуатацию бескамерной резины.

Поверхность обода должна быть абсолютно гладкой, без вмятин, коррозии, заусенцев или трещин, способных нарушить герметизацию. Материал обода обязан обладать высокой прочностью и коррозионной стойкостью, так как давление воздуха удерживается исключительно за счет плотного прилегания борта шины к полке. Любая деформация или повреждение посадочной поверхности приводят к утечкам воздуха.

Ключевые конструктивные и эксплуатационные требования

- Геометрия хампов: Точное соответствие профиля (формы и высоты) хампов спецификациям шины (обозначается символом "R" или "W" в маркировке обода, например, 16W). Неправильный профиль не фиксирует борт.

- Посадочный диаметр и ширина: Должны строго соответствовать размеру шины. Несовпадение даже на несколько миллиметров делает монтаж негерметичным или невозможным.

- Состояние закраин (фланцев): Закраины должны быть ровными, без дефектов. Поврежденные закраины не обеспечивают необходимого зацепления с хампом шины.

- Отверстия под вентиль: Обязательно наличие специального герметичного отверстия с посадочной поверхностью под бескамерный вентиль (обычно с резиновой уплотнительной манжетой).

- Балансировка: Обод должен быть правильно отбалансирован для предотвращения вибраций при работе.

Важно: Использование ободов, предназначенных для камерных шин, с бескамерными шинами строго запрещено. Отсутствие хампов или их несоответствие стандарту делает такую комбинацию крайне опасной из-за риска самопроизвольного разбортирования.

Маркировка скоростного индекса для шин

Скоростной индекс шины указывает на максимально допустимую скорость движения при полной нагрузке. Обозначается латинской буквой и располагается после индекса нагрузки в маркировке покрышки. Для тракторных шин этот параметр критичен из-за специфики эксплуатации: работа с навесным оборудованием, перемещение по бездорожью и перевозка грузов требуют строгого соблюдения скоростных ограничений.

Маркировка наносится на боковину шины в виде комбинации цифр и букв (например, 420/85R30 173D). Здесь «173» – индекс нагрузки (в данном случае 17 300 кг на ось), а «D» – скоростной индекс. Важно учитывать, что индекс скорости актуален только при правильном давлении в шине и отсутствии повреждений протектора или каркаса.

Расшифровка индексов для тракторной техники

Типичные значения для сельхозтехники:

| Индекс | Макс. скорость (км/ч) | Пример применения |

|---|---|---|

| A1 | 5 | Тяжелые гусеничные тракторы |

| B | 50 | Универсальные колесные тракторы |

| C | 60 | Транспортные работы на твердом покрытии |

| D | 65 | Скоростные модели с усиленным кордом |

Превышение указанной скорости приводит к:

- Перегреву резины и расслоению каркаса

- Деформации боковин при маневрах

- Снижению сцепления на поворотах

Для шин с маркировкой B и выше применяется усиленная конструкция: дополнительные слои брекера, термостойкие смеси резины и профиль с пониженным деформационным нагревом. При замене покрышек обязательно соблюдение соответствия индекса скоростным характеристикам трактора.

Индекс нагрузки: расшифровка обозначений

Индекс нагрузки (Load Index, LI) представляет собой цифровой код, указывающий на максимальную грузоподъемность, которую может выдержать шина при движении с максимально допустимой скоростью (указанной индексом скорости) и при определенном давлении воздуха. Это стандартизированный показатель, установленный международными нормами (например, ETRTO, TRA), гарантирующий, что шина способна безопасно нести указанный вес.

Для трактора выбор шин с правильным индексом нагрузки критически важен. Он должен соответствовать или превышать фактический вес, приходящийся на каждое колесо, включая массу самого трактора, навесного оборудования, топлива, оператора и, конечно, тяговое усилие или перевозимый груз. Недооценка индекса нагрузки приводит к перегреву шины, повреждению каркаса (разрыву корда), преждевременному износу и опасности внезапного разрушения.

Расшифровка и практическое применение

Цифра индекса нагрузки напрямую соответствует определенному максимальному весу в килограммах. Производители тракторов и шин подбирают типоразмеры, учитывая распределение массы по осям и специфические условия эксплуатации (тип грунта, агрессивность работы).

Пример соответствия индекса нагрузки (LI) максимальной нагрузке на одну шину:

| Индекс Нагрузки (LI) | Макс. Нагрузка (кг) | Пример применения (тип трактора) |

|---|---|---|

| 140 | 2500 | Легкие садовые трактора, минитрактора |

| 150 | 3350 | Средние универсальные трактора |

| 160 | 4500 | Трактора средней мощности, часто с двойной ошиновкой |

| 170 | 6000 | Мощные трактора для тяжелых работ |

| 185 | 9000 | Специальные и тяжелые промышленные трактора |

Важные моменты:

- Индекс нагрузки указывается на боковине шины после типоразмера, например: 420/85R34 152 A8 (здесь 152 - индекс нагрузки).

- Для задних колес тракторов, особенно мощных моделей, часто используется двойная ошиновка (установка двух шин на один диск с каждой стороны). В этом случае общая грузоподъемность оси рассчитывается как сумма индексов нагрузки двух шин, умноженная на поправочный коэффициент (обычно 1.7-1.8, так как нагрузка распределяется не совсем равномерно).

- Всегда выбирайте шины с индексом нагрузки, равным или превышающим значение, рекомендованное производителем трактора для данного типоразмера и позиции (передняя/задняя ось).

- Учитывайте реальную эксплуатационную нагрузку. Если трактор часто работает с очень тяжелым навесным оборудованием или на сложных грунтах, рекомендуется шина с запасом по индексу нагрузки.

Никогда не превышайте максимальную нагрузку, соответствующую индексу на ваших шинах, даже если давление в них соответствует норме. Соблюдение этого параметра - основа безопасности, долговечности шин и эффективной работы трактора.

Ослабление колесных болтов: причины и профилактика

Основной причиной ослабления болтов крепления колес трактора являются вибрационные нагрузки, возникающие при работе на неровных поверхностях, резком старте или торможении. Постепенно это приводит к самоотвинчиванию крепежа, особенно при недостаточном начальном моменте затяжки или использовании изношенных компонентов.

Не менее критичны ошибки монтажа: неочищенные посадочные поверхности ступицы и диска, попадание смазки на резьбу или конус болтов, а также применение несоответствующего инструмента. Коррозия металла и усталостные трещины в резьбе также снижают силу трения, удерживающую соединение.

Меры профилактики ослабления

Для предотвращения ослабления обязательно выполняйте следующие действия:

- Затягивайте болты динамометрическим ключом с усилием, указанным производителем трактора

- Проверяйте момент затяжки после первых 1-2 часов работы нового колеса

- Очищайте резьбу болтов и отверстий от грязи/коррозии перед установкой

- Используйте только сухие и чистые контактные поверхности диска и ступицы

Дополнительные рекомендации:

- Регулярно контролируйте момент затяжки (каждые 50-100 моточасов)

- Немедленно заменяйте болты с поврежденной резьбой или деформированным конусом

- Применяйте шплинты или стопорные пластины на ответственных узлах

- Избегайте ударных инструментов для финальной затяжки

Критические последствия игнорирования: Смещение колеса вызывает разрушение шпилек, деформацию диска и внезапный сход колеса во время движения. Это создает прямую угрозу безопасности оператора и требует дорогостоящего ремонта ходовой части.

Визуальный контроль целостности колес

Визуальный осмотр начинают с оценки общего состояния колеса, фиксируя явные дефекты: глубокие порезы, вздутия боковин, деформации дисков. Особое внимание уделяют зоне соединения борта покрышки с ободом, проверяя равномерность посадки и отсутствие смещений. Обязательно анализируют состояние вентиля и отсутствие утечек воздуха.

Контроль проводят при очищенной поверхности колеса и достаточном освещении. Рекомендуется вращать колесо для последовательного осмотра всей рабочей поверхности протектора и боковин. Фиксируют трещины глубиной более 5 мм, расслоение резины, оголение корда, а также повреждения дисков: трещины сварных швов, следы коррозии, деформации крепежных отверстий.

Ключевые зоны контроля

- Протектор: Глубина и равномерность износа, посторонние предметы в грунтозацепах, сквозные повреждения

- Боковины: "Грыжи", расслоения, порезы, следы контакта с техникой

- Обод диска: Деформации, коррозия, целостность замочного кольца (для разборных колес)

- Крепеж: Отсутствие трещин на фланцах, состояние гаек и шпилек

| Тип дефекта | Критичность | Действие |

|---|---|---|

| Оголение корда | Эксплуатация запрещена | Немедленная замена |

| Грыжи более 50 мм | Высокая | Демонтаж для дефектовки |

| Трещины диска у крепежа | Эксплуатация запрещена | Ремонт/замена диска |

При обнаружении любых признаков расслоения резины или деформации диска колесо снимают с эксплуатации для углубленной диагностики. Особую опасность представляют локальные вздутия боковин ("грыжи") – они свидетельствуют о нарушении целостности каркаса.

Колеса для пропашных тракторов: уменьшенный диаметр

Основным отличием пропашных тракторов является использование колес уменьшенного диаметра. Такой подход обусловлен необходимостью минимизировать повреждение сельскохозяйственных культур при движении между рядами. Снижение высоты колеса позволяет уменьшить клиренс трактора, обеспечивая его устойчивость во время выполнения операций на посевах с высокими растениями (кукуруза, подсолнечник).

Уменьшенный диаметр сочетается с увеличенной шириной профиля покрышки. Это необходимо для распределения веса агрегата на большую площадь поверхности, предотвращая избыточное уплотнение почвы. Конструкция таких колес предусматривает усиленные боковины для защиты от механических повреждений при контакте с корневой системой растений или твердыми препятствиями.

Конструктивные особенности и преимущества

Ключевые характеристики включают:

- Низкопрофильные шины с развитыми грунтозацепами для снижения буксования.

- Усиленный борт для работы с повышенным внутренним давлением.

- Специальные составы резины, устойчивые к проколам и химикатам.

Преимущества схемы:

- Снижение риска приминания культур при поворотах.

- Улучшенная маневренность в узких междурядьях.

- Равномерное распределение нагрузки на почву.

| Параметр | Стандартное колесо | Пропашное колесо |

| Диаметр (мм) | 1600-1800 | 1200-1400 |

| Ширина профиля (мм) | 420-480 | 600-800 |

| Давление (атм) | 0.8-1.2 | 0.6-0.9 |

Компоновка требует точной настройки системы подвески и рулевого управления для сохранения управляемости. Производители часто предусматривают возможность оперативной замены колесных дисков при смене типа работ.

Дополнительные утяжелители колес: установка

Установка утяжелителей на тракторные колёса требует строгого соблюдения техники безопасности и последовательности операций. Перед монтажом проверьте состояние обода колеса, болтовых соединений и посадочных поверхностей – отсутствие деформаций и коррозии критически важно для надёжной фиксации грузов.

Для крепления используются специальные резьбовые шпильки или болты, проходящие через отверстия в дисках утяжелителей и ободе колеса. Диаметр и шаг резьбы должны точно соответствовать техническим требованиям производителя трактора, а длина крепежа – обеспечивать полное зацепление без выступания за пределы гайки.

Технология монтажа

Основные этапы установки:

- Подготовка колеса: Снижение давления в шине, очистка посадочного места от грязи.

- Раскладка секций: Равномерное распределение утяжелителей по окружности обода.

- Предварительная стяжка: Фиксация всех болтов/шпилек без полного затягивания.

- Торцевое выравнивание: Контроль соосности дисков утяжелителя с ободом.

- Окончательная затяжка: Крест-накрест с применением динамометрического ключа (усилие указано в инструкции).

После монтажа обязателен пробный проезд на низкой скорости с проверкой на биение и вибрацию. Эксплуатация без балансировки запрещена – дисбаланс вызывает ускоренный износ подшипников ступиц и элементов трансмиссии.

| Тип утяжелителя | Способ крепления | Макс. масса на колесо (кг) |

|---|---|---|

| Дисковые стальные | Болты M16-M20 | 1200 |

| Наборные чугунные | Шпильки Ø18-22мм | 800 |

| Жидкостные (вода/антифриз) | Через вентиль шины | Эквивалент 40% объёма |

Контроль давления через систему централизованной подкачки

Точный контроль давления в шинах является критически важным аспектом эксплуатации трактора, напрямую влияющим на сцепление с грунтом, проходимость, расход топлива, износ шин и общую устойчивость машины. Система централизованной подкачки колес (СЦПК) предоставляет оператору возможность оперативно изменять давление, адаптируя трактор к текущим условиям работы (поле, транспортный режим, болотистая местность), но эффективность этого регулирования полностью зависит от точности и регулярности контроля самого давления.

Несмотря на наличие системы централизованной подкачки, основным и самым надежным методом контроля давления остается прямой замер с помощью манометра. Это необходимо выполнять регулярно, в соответствии с рекомендациями производителя трактора и шин, а также перед каждым значительным изменением условий эксплуатации. Контроль следует проводить на "холодных" шинах (до начала работы или после длительной стоянки), так как давление повышается при нагреве во время движения.

Методы контроля и важные аспекты

Ключевые моменты контроля давления при использовании СЦПК:

- Прямое измерение манометром: Обязательная процедура. Используйте только проверенный, точный манометр, подходящий для диапазона давлений в тракторных шинах. Замер производится через штатные вентили каждого колеса после отключения магистрали СЦПК от ступицы.

- Контроль под нагрузкой: В некоторых критичных для сцепления или плавности хода ситуациях (например, при работе с тяжелыми орудиями на склоне) может потребоваться оценка давления или его коррекция непосредственно в процессе работы через СЦПК, но окончательную проверку все равно проводят манометром на стоянке.

- Визуальный осмотр: Является вспомогательным методом. Значительная деформация профиля шины (чрезмерное расплющивание или, наоборот, недостаточный контакт с грунтом) может сигнализировать о серьезном отклонении давления от нормы, но не заменяет инструментальный замер.

- Регулярность и учет условий: Давление необходимо проверять не реже, чем раз в неделю при интенсивной эксплуатации, а также при смене типа выполняемых работ (например, переход с пахоты на перевозку грузов). Всегда сверяйтесь с таблицами рекомендованного давления от производителя шин и трактора для конкретной нагрузки и скорости.

- Компенсация естественной утечки: Даже исправные шины и золотники СЦПК теряют небольшое количество воздуха со временем. Система централизованной подкачки упрощает компенсацию этих потерь, но факт утечки и необходимость подкачки выявляются именно в процессе контроля давления манометром.

Последствия некорректного давления:

| Давление Слишком Высокое | Давление Слишком Низкое |

|---|---|

|

|

Таким образом, система централизованной подкачки, будучи мощным инструментом адаптации, требует дисциплинированного подхода к контролю давления шин манометром. Только точное знание и поддержание требуемого давления гарантирует безопасность, эффективность работы и максимальный ресурс дорогостоящих тракторных шин.

Модернизация колесной системы для специализированных тракторов

Модернизация колесных систем направлена на адаптацию тракторов к узкоспециализированным задачам, таким как работа на крутых склонах, заболоченных грунтах или в условиях интенсивного механического воздействия. Ключевыми целями являются повышение тягово-сцепных характеристик, снижение удельного давления на почву и минимизация риска повреждения сельскохозяйственных культур. Решения варьируются от регулируемой ширины колеи до применения многосекционных шин сложного профиля.

Интеграция систем централизованной подкачки шин (CTIS) позволяет оперативно менять давление в зависимости от типа грунта, что критично для тракторов, работающих на нестабильных почвах. Параллельно развивается направление гибридных колесных систем, где традиционные пневматические шины комбинируются с гусеничными модулями или резино-металлическими накладками для распределения нагрузки на сложном рельефе.

Основные направления модернизации

- Модульные диски с изменяемым вылетом и диаметром обода

- Шины с переменным рисунком протектора (активные грунтозацепы)

- Гибридные системы: пневмоколесо + съемные гусеничные ленты

- Электроуправляемая колея с гидравлической синхронизацией

| Тип модернизации | Преимущества | Специализация |

|---|---|---|

| Широкопрофильные шины (IF/VF) | Снижение уплотнения почвы на 40% | Тепличные хозяйства, виноградники |

| Двухскатные колеса | Увеличение опорной площади на 80% | Торфяники, рисовые чеки |

| Поворотные мосты с блокировкой | Стабилизация крена до 25° | Горное земледелие |

Особое внимание уделяется материалам нового поколения: армированные композиты в дисках уменьшают массу колеса на 15-20%, а многослойные резиновые смеси с кевларовым кордом повышают износостойкость на каменистых почвах. Для тракторов-погрузчиков внедряются бездисковые колесные системы со встроенными гидромоторами, обеспечивающие точное позиционирование при работе с навесным оборудованием.

Влияние размеров колес на клиренс трактора

Диаметр колеса является ключевым фактором, определяющим клиренс трактора. Увеличение диаметра приводит к пропорциональному подъему рамы и наиболее нагруженных узлов (трансмиссии, картеров мостов) над поверхностью грунта. Это напрямую повышает проходимость на пересеченной местности и снижает риск повреждения днища при работе на пашне с неровным рельефом или в условиях высокой стерни.

Ширина колес оказывает косвенное влияние: более широкие покрышки уменьшают удельное давление на почву и улучшают сцепление, но не меняют геометрический просвет под осями. Однако при использовании колес увеличенной ширины в сочетании с регулируемой подвеской или измененными креплениями может потребоваться корректировка высоты установки крыльев и защитных кожухов, что потенциально затронет общий дорожный просвет.

Факторы взаимосвязи

- Агротехнический клиренс: Высота подъема узлов подвески над рабочей поверхностью поля критична для защиты растений на поздних стадиях роста.

- Балансировка центра тяжести: Установка колес разного диаметра на переднюю/заднюю оси требует перерасчета допустимых уклонов для предотвращения опрокидывания.

| Параметр колеса | Прямое влияние на клиренс | Косвенное воздействие |

|---|---|---|

| Увеличение диаметра | Прямое повышение просвета | Смещение центра тяжести, необходимость адаптации креплений |

| Увеличение ширины | Отсутствует | Риск контакта крыльев с грунтом при деформации покрышки |

Регулировка клиренса часто осуществляется заменой колесных дисков или установкой адаптеров, позволяющих монтировать покрышки большего размера без переделки ходовой части. Важно соблюдать ограничения производителя по максимальному диаметру, указанные в технической документации трактора.

Расчет комплектации колес под задачи сельхозработ

Определение оптимальной колесной базы начинается с анализа механического состава почвы и ее влажности. Тяжелые глинистые грунты требуют увеличенной площади контакта для снижения удельного давления, тогда как песчаные допускают применение узких колес. Параллельно оценивается тип сельхозоперации: тяговоемкие работы (вспашка, дискование) диктуют выбор крупногабаритных колес с глубоким грунтозацепом, а для скоростных операций (транспортировка, опрыскивание) приоритетны шины с дорожным рисунком протектора.

Ключевым этапом становится расчет распределения массы трактора с навесным оборудованием по осям. Для этого определяют статическую нагрузку на передние и задние колеса в трех состояниях: без навески, с агрегатированным орудием в транспортном положении, и в рабочем режиме с поднятым оборудованием. Динамические нагрузки корректируют с учетом рельефа поля и рабочих скоростей.