Колодки Nisshinbo - всё для выбора и эксплуатации

Статья обновлена: 01.03.2026

Тормозные колодки Nisshinbo – критически важный компонент системы безопасности современных автомобилей.

Продукция японского концерна Nisshinbo Brake Inc. заслужила доверие автовладельцев и автопроизводителей благодаря строгим стандартам качества.

В статье детально рассмотрены конструктивные особенности колодок Nisshinbo, их совместимость с различными моделями авто и ключевые эксплуатационные характеристики.

Анализируются реальные отзывы пользователей о поведении фрикционного материала в разных дорожных условиях и климатических зонах.

Отдельное внимание уделено правилам замены колодок, диагностике неисправностей и особенностям обслуживания тормозной системы с комплектующими Nisshinbo.

Состав и свойства фрикционной смеси Nisshinbo

Фрикционная смесь колодок Nisshinbo представляет собой сложную композицию, разработанную для обеспечения стабильного трения в широком диапазоне температур и нагрузок. Основу материала составляют модифицированные синтетические волокна, обеспечивающие структурную целостность накладки и устойчивость к механическому износу.

Ключевым компонентом выступают металлические включения (чаще всего стальная стружка, медная или латунная проволока), которые повышают теплопроводность, предотвращая перегрев, и способствуют эффективному отводу тепла от поверхности диска. Эти металлические элементы также усиливают фрикционные характеристики при высокотемпературных режимах работы тормозной системы.

Характеристики и функциональные добавки

Для достижения оптимальных эксплуатационных свойств в состав вводятся:

- Абразивные компоненты (оксид алюминия, карбид кремния): обеспечивают контролируемую очистку поверхности тормозного диска от грязи и окислов.

- Модификаторы трения (графит, кокс, керамические частицы): регулируют коэффициент трения, снижают склонность к вибрациям и шуму.

- Связующие полимеры (фенолформальдегидные смолы): гарантируют монолитность структуры и адгезию разнородных компонентов смеси.

- Наполнители (барит, слюда, вермикулит): оптимизируют плотность, снижают стоимость производства и влияют на шумоподавление.

Дополнительно используются органические смазки (каучуки, резиновый порошок) для смягчения контакта с диском и уменьшения пискения, а также антикоррозионные присадки, защищающие суппорт и ступицу от агрессивной пыли.

| Свойство | Эффект | Обеспечивающие компоненты |

|---|---|---|

| Термостабильность | Сохранение трения при 300-600°C | Металлическая фибра, керамика |

| Износостойкость | Долгий срок службы накладки | Синтетические волокна, абразивы |

| Низкий шум | Отсутствие визга при торможении | Графит, смазки, демпфирующие наполнители |

| Чувствительность | Эффективность на "холодных" тормозах | Органические смазки, мягкие абразивы |

Сбалансированное сочетание этих элементов позволяет смеси Nisshinbo демонстрировать предсказуемое торможение с минимальным образованием пыли и низким уровнем шума, сохраняя при этом экологическую безопасность (отсутствие асбеста и тяжелых металлов).

Конструктивные особенности колодок Nisshinbo

Фрикционный материал колодок Nisshinbo создается по запатентованной технологии с применением многослойных композитов. Основу составляют металлическая стружка, минеральные волокна, керамические частицы и синтетические смолы, пропорции которых варьируются в зависимости от модели автомобиля и условий эксплуатации. Такая комбинация обеспечивает стабильный коэффициент трения при температурах от -40°C до +700°C.

Конструкция включает термоизоляционные демпферные пластины из нержавеющей стали толщиной 1,5-2 мм, приклеенные к тыльной стороне колодки специальным термостойким клеем. Эти пластины оснащены пружинными фиксаторами сложной формы, предотвращающими смещение колодки в суппорте и гасящими высокочастотные вибрации.

Ключевые технологические элементы

| Элемент | Назначение | Особенности |

|---|---|---|

| Фрикционные насечки | Удаление газовой пленки | V-образные канавки глубиной 0,8 мм |

| Сквозные прорези | Термокомпенсация | 3-4 продольных слота на накладке |

| Фаски на кромках | Снижение скрипа | Угол скоса 45° по периметру |

| Антикоррозийное покрытие | Защита основы | Цинково-алюминиевое напыление 15 мкм |

Система шумоподавления включает трехслойные противошумные пластины:

- Верхний слой: медьсодержащий антифрикционный состав

- Средний слой: эластомерный демпфер толщиной 0,3 мм

- Нижний слой: коррозионностойкая сталь

Для дифференциации продукции применяются цветовые маркеры на торце колодки:

- Синий – керамико-металлические составы для тяжелых условий

- Красный – органические смеси для городской эксплуатации

- Желтый – низкопыльные композиты с керамической основой

Принцип работы тормозных колодок в суппорте

При нажатии педали тормоза усилие передается через гидравлическую систему на поршни суппорта. Тормозная жидкость под давлением поступает в цилиндры суппорта, выталкивая поршни наружу. Поршни напрямую воздействуют на внутреннюю тормозную колодку, прижимая её к поверхности вращающегося диска.

Одновременно с этим корпус суппорта под действием реактивной силы смещается по направляющим в противоположную сторону, подтягивая наружную колодку к диску. Обе колодки синхронно сжимают диск с двух сторон, создавая силу трения. Кинетическая энергия вращения преобразуется в тепловую, что вызывает замедление колеса и остановку транспортного средства.

Ключевые этапы цикла работы

- Сжатие: Колодки плотно контактируют с диском на всей площади фрикционных накладок

- Торможение: Возникающее трение создает тормозной момент пропорционально усилию на педали

- Раскрытие: При сбросе давления поршни за счет уплотнительных манжет и биения диска отводятся на минимальный зазор (0.05-0.2 мм)

| Элемент системы | Функция в процессе |

|---|---|

| Фрикционные накладки | Создают сопротивление трению без повреждения диска |

| Антидребезные пластины | Поглощают вибрации и предотвращают скрипы |

| Механизм саморегулировки | Автоматически поддерживает рабочий зазор по мере износа |

Эффективность работы напрямую зависит от состояния поверхности колодок, равномерности прилегания к диску и отсутствия закисания направляющих суппорта. При перегреве фрикционного материала возникает временное снижение коэффициента трения (эффект затухания), полностью восстанавливающееся после остывания.

Виды колодок Nisshinbo по применению (дисковые, барабанные)

Компания Nisshinbo производит оба типа тормозных колодок для полного спектра автомобилей: дисковые для современных тормозных систем и барабанные для классических конструкций. Оба варианта разрабатываются с учетом специфики работы и нагрузок, характерных для разных механизмов замедления транспортного средства.

Выбор между дисковыми и барабанными колодками определяется конструкцией тормозной системы конкретного автомобиля. Дисковые тормоза доминируют на передних осях большинства моделей, тогда как барабанные чаще применяются на задних осях бюджетных и коммерческих авто. Каждый тип обладает уникальными эксплуатационными особенностями.

| Дисковые колодки | Барабанные колодки |

|

|

Критерии выбора: Для замены всегда используются колодки, соответствующие оригинальной конструкции тормозов. Дисковые версии требуют более частой замены из-за агрессивного воздействия на диск, тогда как барабанные служат дольше благодаря замкнутой системе. Совместимость определяется по VIN-коду или каталогам производителя.

Эксплуатационные различия: Барабанные колодки чувствительны к попаданию влаги (снижение эффективности после проезда луж), дисковые быстрее изнашиваются при городском режиме с частыми торможениями. Оба типа от Nisshinbo проходят испытания на отсутствие скрипов и стабильность коэффициента трения.

Основные критерии классификации колодок Nisshinbo

Колодки Nisshinbo классифицируются по нескольким ключевым параметрам, определяющим их совместимость, эксплуатационные характеристики и применение. Эти критерии помогают подобрать правильный комплект для конкретного автомобиля и условий использования.

Понимание этих аспектов критично для обеспечения эффективной и безопасной работы тормозной системы, а также для соответствия требованиям производителя транспортного средства.

Ключевые параметры классификации

Основные критерии, по которым дифференцируются тормозные колодки Nisshinbo:

- Тип транспортного средства и модель:

- Легковые автомобили (различных классов: малолитражки, седаны, кроссоверы, внедорожники).

- Легкие коммерческие автомобили (фургоны, микроавтобусы).

- Мотоциклы и скутеры.

- Конкретные марки и модели автомобилей (например, Toyota Corolla, Honda Civic, Nissan Qashqai и т.д.).

- Тип фрикционного материала:

Тип материала Состав Основные характеристики Органический (NAO - Non-Asbestos Organic) Стекловолокно, резина, углерод, кевлар, минеральные наполнители. Тихая работа, низкая пыльность, бережное отношение к дискам, умеренная термостойкость. Полуметаллический (Semi-Metallic) Металлическая стружка (сталь, медь, железо) + органические связующие. Высокая термостойкость, эффективное торможение, повышенная износостойкость, может быть шумнее и пыльнее. Керамический (Ceramic) Керамические волокна, наполнители, медные частицы. Очень низкая пыльность, тихая работа, стабильность при нагреве, минимальный износ дисков, высокая цена. - Конструкция тормозного механизма:

- Передняя / задняя ось: Колодки для передних и задних тормозов имеют разную геометрию и размеры.

- Тип суппорта: Плавающий (однопоршневой) или фиксированный (многопоршневой).

- Наличие/отсутствие поршня в суппорте: Определяет необходимость наличия и тип противошумных пластин.

- Система крепления и комплектация:

- Тип и расположение пружинных зажимов (скоб, защелок).

- Наличие и конструкция противошумных пластин (антискрипных пластин).

- Наличие датчиков износа (механических или электронных).

- Сертификация и стандарты:

- Соответствие требованиям OEM (оригинальных производителей автомобилей).

- Сертификаты независимых организаций (например, TÜV, ECE R90).

- Экологические стандарты (содержание меди, свинца и других веществ).

- Эксплуатационные характеристики (Performance):

- Стандартные (оригинальные) колодки (OEM Quality): Предназначены для повседневного использования, соответствуют характеристикам заводских.

- Колодки повышенной эффективности (Performance): Обеспечивают улучшенное торможение, часто с повышенной термостойкостью, могут иметь другой состав фрикционного материала.

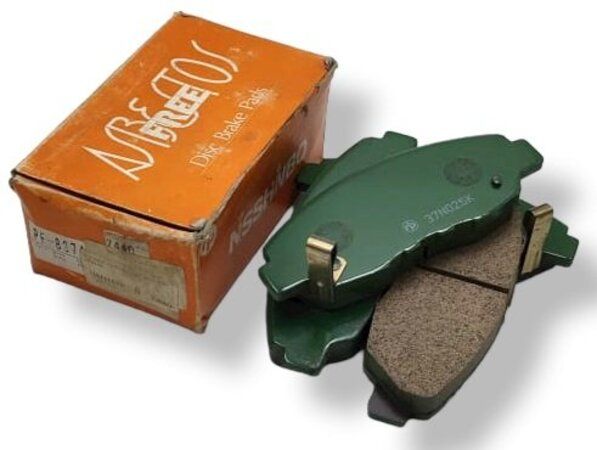

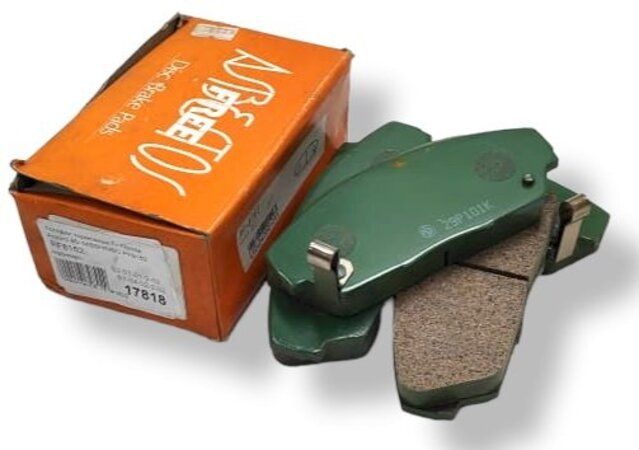

Маркировка тормозных колодок Nisshinbo

Маркировка на колодках Nisshinbo наносится на тыльную сторону металлической пластины и дублируется на упаковке. Она содержит технические данные, необходимые для идентификации совместимости с конкретными моделями авто, контроля качества и отслеживания партий. Отсутствие или повреждение маркировки затрудняет верификацию подлинности продукта.

Стандартная маркировка включает несколько обязательных групп символов: каталожный номер, код материала фрикционной смеси, дату производства, данные о соответствии международным стандартам. Некоторые позиции дополняются QR-кодами или лазерной гравировкой для автоматизированного учета. Расшифровка этих обозначений исключает ошибки при подборе аналогов.

Элементы маркировки и их назначение

- Каталожный номер (8-10 цифр, например 4100-AD050) – основной идентификатор, определяющий совместимость с маркой, моделью и годом выпуска ТС. Указывается в каталогах дистрибьюторов.

- Код материала (буквы: BC, KC, MC и др.) – обозначает состав фрикционной смеси. Влияет на термостойкость, уровень шума и пылеобразование. Расшифровка кодов доступна в техдокументации производителя.

- Дата производства (формат ГГ/НН) – год и неделя выпуска (например 23/15 – апрель 2023 г.). Помогает отслеживать срок хранения.

- Стандарты соответствия – символы ECE R90 (европейский сертификат), JIS D4411 (японский стандарт) или OEM-коды автопроизводителей (например T для Toyota).

- Логотип бренда – наносится методом тиснения или лазером. На подделках часто отсутствует четкость контура.

Для проверки подлинности колодок Nisshinbo следует сверить каталожный номер на накладке и упаковке, убедиться в наличии логотипа и сопоставить дату выпуска с периодом гарантийного хранения (обычно 5 лет). Несоответствие маркировки данным в электронных каталогах – признак контрафакта.

Проверка подлинности колодок Nisshinbo при покупке

Поддельные запчасти представляют серьезную угрозу безопасности и эффективности тормозной системы. Отличить оригинальные колодки Nisshinbo от контрафакта позволяет тщательная проверка упаковки, маркировки и физических характеристик изделия. Игнорирование этих признаков повышает риск приобретения некачественных деталей с непредсказуемыми эксплуатационными свойствами.

Оригинальная продукция Nisshinbo обладает рядом уникальных идентификаторов, которые сложно воспроизвести в кустарных условиях. При визуальном осмотре обращайте внимание на следующие ключевые аспекты:

Критерии проверки

- Упаковка: Глубокая тисненая надпись "Nisshinbo", четкий логотип компании. Голографические наклейки с индивидуальным серийным номером, меняющим цвет под углом.

- Маркировка: Лазерная гравировка номера детали на торце колодки. Отсутствие смазанных символов или следов перебивки.

- Качество материалов: Равномерная структура фрикционного состава без трещин. Антишумная пластина с точной геометрией и фирменным антикоррозийным покрытием.

| Элемент | Оригинал | Подделка |

|---|---|---|

| Штрих-код | Четкий, соответствует данным на коробке, сканируется | Размытый, нечитаемый или отсутствует |

| Крепежные элементы | Пружины и пластины без заусенцев, идентичный цвет покрытия | Деформированные детали, следы ржавчины |

Дополнительно проверяйте наличие фирменного вкладыша с инструкцией на японском и английском языках. Требуйте у продавца сертификаты соответствия и сверяйте код партии на упаковке с данными в документах. При сомнениях используйте онлайн-верификацию через официальный портал Nisshinbo, вводя уникальный номер с голограммы.

Использование индикаторов износа на колодках Nisshinbo

Индикаторы износа на колодках Nisshinbo представляют собой металлические пластины или скобы, интегрированные в фрикционный материал. При достижении минимально допустимой толщины накладки (обычно 2-3 мм) индикатор начинает контактировать с тормозным диском, издавая характерный высокочастотный свист или скрип во время торможения. Этот звуковой сигнал предупреждает о необходимости замены комплекта.

Конструкция индикаторов спроектирована так, что шум возникает только при нажатии на педаль тормоза и пропадает при отпускании, что исключает путаницу с посторонними звуками. На передних колодках индикаторы часто устанавливаются только на внутренней накладке (со стороны поршня суппорта), где износ происходит интенсивнее.

Эксплуатация и диагностика

Для корректной работы индикаторов требуется:

- Регулярная проверка – даже при отсутствии шума визуальный контроль толщины накладок каждые 5 000 км.

- Очистка тормозных механизмов – загрязнение может заглушить звук индикатора.

- Диагностика посторонних шумов – скрежет при повороте руля или на неровной дороге обычно не связан с индикаторами.

| Ситуация | Действия |

|---|---|

| Появился прерывистый скрип при торможении | Проверить толщину колодок в течение 1-2 недель |

| Постоянный свист даже без нажатия на педаль | Искать другие причины: деформация диска, износ направляющих суппорта |

| Индикатор сработал, но скрип пропал через 500-1000 км | Накладки стёрлись до металлической основы – требуется срочная замена |

Важно: Игнорирование сигнала индикатора приводит к повреждению тормозных дисков – металлическая основа колодки царапает рабочую поверхность, увеличивая стоимость ремонта в 2-3 раза. После замены колодок Nisshinbo новые индикаторы активируются автоматически при притирке.

Измерение остаточной толщины фрикционных накладок

Регулярный контроль остаточной толщины фрикционных накладок колодок Nisshinbo – обязательная процедура для оценки их износа и определения момента замены. Замеры выполняются на каждой колодке отдельно, так как износ может быть неравномерным даже в рамках одной оси. Минимально допустимая толщина регламентируется производителем транспортного средства и обычно включает толщину основы колодки вместе с фрикционным материалом.

Для точного измерения используется штангенциркуль с глубиномером или специализированный тормозной калибр. Замеры производятся в нескольких точках по длине накладки, особенно в зонах максимального износа (часто по краям). Важно очистить поверхность накладки от грязи и пыли перед замером. Данные сравниваются с предельно допустимыми значениями, указанными в руководстве по эксплуатации автомобиля.

Порядок выполнения измерений

Инструменты и подготовка:

- Поднимите автомобиль домкратом, снимите колесо для доступа к суппорту.

- Очистите колодки и область вокруг суппорта щеткой от крупной грязи, тормозной пыли и ржавчины.

- Используйте штангенциркуль с острыми губками глубиномера или тормозной калибр с четкой шкалой.

Точки и техника замера:

- Замерьте толщину минимум в трех точках: у верхнего края, в центре и у нижнего края фрикционной накладки.

- Губки глубиномера должны плотно прилегать к металлической пластине (основе) колодки и к поверхности фрикционного материала.

- Учитывайте фаски (скосы) на краях накладки – замер делайте на плоской части.

Оценка результатов:

- Фиксируйте минимальное полученное значение толщины.

- Сравните его с допустимым минимумом (часто 2-3 мм для легковых авто, включая основу).

- При достижении или приближении к минимальной толщине, а также при сильном различии в износе между колодками на одной оси – замена обязательна.

| Параметр | Значение/Действие |

|---|---|

| Инструмент для замера | Штангенциркуль с глубиномером, тормозной калибр |

| Ключевые точки замера | Верх, центр, низ накладки (минимум 3 точки) |

| Критическая толщина (ориентир) | 2-3 мм (всегда сверяться с manual авто!) |

| Действие при износе | Замена комплекта колодок на оси при достижении минимума любой накладкой |

Важно: Не игнорируйте неравномерный износ (например, сильный с внутренней стороны). Это может указывать на заклинивание направляющих суппорта или поршня, требующее ремонта тормозного механизма. Измеряйте толщину при каждой замене колес или ТО.

Ручная диагностика степени износа колодок

Регулярная проверка толщины фрикционного слоя – обязательная процедура для своевременного выявления критического износа тормозных колодок. Визуальный осмотр и ручные замеры позволяют оценить состояние накладок без демонтажа колес в большинстве случаев, особенно на моделях с открытой конструкцией суппорта.

Основными инструментами для самостоятельной диагностики выступают фонарь для подсветки рабочей зоны, штангенциркуль или специализированный глубиномер (щуп). Точность замеров напрямую влияет на корректность оценки остаточного ресурса, поэтому измерения проводят в нескольких точках каждой колодки.

Порядок проведения диагностики

Этапы визуально-измерительного контроля:

- Постановка автомобиля на ровную площадку с включением ручного тормоза

- Вывешивание колеса домкратом (при необходимости доступа к внутренним колодкам)

- Очистка тормозного механизма от грязи сухой щеткой

- Визуальная оценка состояния через отверстия в суппорте или колесном диске

- Замер толщины фрикционного слоя штангенциркулем в 3-х точках:

- Верхняя часть накладки

- Центральная зона

- Нижний край колодки

- Фиксация минимального полученного значения

Критическим считается износ, при котором остаточная толщина фрикционного материала составляет:

| Тип колодок | Минимальная толщина (мм) |

|---|---|

| Передние | 1.5-2.0 |

| Задние | 1.0-1.5 |

| С индикатором износа | Появление звукового сигнала |

Дополнительные признаки износа: появление металлического скрежета (контакт металлической основы с диском), видимые глубокие трещины или расслоения на фрикционном слое, неравномерный износ по площади накладки (клиновидная форма). При обнаружении данных симптомов требуется немедленная замена колодок независимо от результатов замеров.

Правила визуального осмотра тормозных колодок

Визуальный осмотр колодок Nisshinbo – обязательная процедура для оценки их текущего состояния без демонтажа. Проводится через смотровое окно в суппорте или при частичном снятии колеса. Основная цель – выявление критического износа, повреждений фрикционного материала и неисправностей сопряженных компонентов.

Осмотр рекомендуется выполнять каждые 10-15 тыс. км пробега или при появлении косвенных признаков износа: скрипа, свиста тормозов, увеличения хода педали, вибрации на руле/кузове при торможении. На частоту проверки влияют стиль вождения, условия эксплуатации (город/трасса, пыль, влага) и состояние тормозных дисков.

Ключевые аспекты визуальной проверки

- Толщина фрикционного материала

Измерьте остаточную толщину накладки (без учета основы). Критический минимум – 2-3 мм. Сравните толщину на внутренней и наружной колодке в паре – разница более 1-2 мм указывает на заклинивание суппорта или направляющих. - Равномерность износа

Поверхность должна изнашиваться равномерно по всей площади. Недопустимы:- Клиновидный износ (толщина у краев отличается от центра)

- Локальные выработки, глубокие борозды, задиры

- Масляные или тормозной жидкости пятна на поверхности

- Целостность фрикционного слоя

Внимательно осмотрите накладки на предмет:- Трещин (особенно глубоких или пересекающих всю поверхность)

- Отслоений от металлической основы

- Сколов по краям

- Присутствия металлической стружки или вкраплений (признак износа до основы)

- Состояние металлической основы (пластины)

Проверьте:- Отсутствие деформации, коррозии, разрушения заклепок

- Наличие и целостность противоскрипных пластин (должны плотно прилегать)

- Правильность положения пружинных держателей (если предусмотрены)

- Косвенный осмотр тормозного диска

Оцените видимую часть диска через окно суппорта:- Глубокие борозды, ступеньки на рабочей кромке

- Синеватые пятна (перегрев)

- Трещины (даже мелкие)

- Ржавчину по краю беговой дорожки

| Тип колодок Nisshinbo | Минимальная толщина фрикционного слоя | Особые признаки износа |

|---|---|---|

| Стандартные (Organic) | 2 мм | Мягкий, темный слой, обильная пыль |

| Полуметаллические (Semi-Metallic) | 2.5 мм | Видимые металлические включения, серая пыль |

| Керамические (Ceramic) | 3 мм | Светло-серый/бежевый слой, мало пыли |

Важно: При любых сомнениях в состоянии колодок или выявлении отклонений (неравномерный износ, критическая толщина, повреждения) обязателен демонтаж колеса и детальная диагностика. Визуальный осмотр не заменяет полную проверку тормозной системы специалистом.

Рекомендации по замене обеих колодок на оси

Замена тормозных колодок на оси всегда выполняется парно: левая и правая сторона меняются одновременно. Это критически важно для равномерного распределения тормозных усилий и предотвращения увода автомобиля в сторону при торможении. Использование колодок разных производителей или степеней износа на одной оси категорически запрещено.

Перед началом работ убедитесь в наличии полного комплекта новых колодок Nisshinbo на ось, проверьте состояние тормозных дисков/барабанов (толщину, биение, отсутствие глубоких борозд). Подготовьте необходимый инструмент: домкрат, ключи, С-образный зажим для вдавливания поршня суппорта, очиститель тормозов, высокотемпературную смазку для направляющих.

Пошаговая процедура замены

- Зафиксируйте автомобиль ручным тормозом, поднимите одну сторону оси домкратом, установите на подставки и снимите оба колеса.

- Очистите суппорт и скобу от грязи щеткой. Открутите болты направляющих пальцев суппорта.

- Аккуратно подвесьте суппорт на проволоку, не допуская нагрузки на тормозной шланг. Извлеките старые колодки.

- Оцените состояние диска/барабана и толщину остатка фрикционного материала. Утопите поршень суппорта С-образным зажимом.

- Обработайте посадочные места скобы и тыльные пластины новых колодок Nisshinbo высокотемпературной смазкой (кроме фрикционного слоя!).

- Установите колодки в скобу, закрепите суппорт с рекомендованным моментом затяжки (см. руководство авто).

- Повторите операции для второго колеса оси. Установите колеса, опустите автомобиль.

Обкатка после замены: Совершите серию плавных торможений (8-10 раз) со скорости 60 км/ч до 20 км/ч без полной остановки. Избегайте экстренного торможения первые 200 км пробега для формирования рабочего слоя на колодках и дисках.

| Контрольные параметры | Норма для Nisshinbo |

|---|---|

| Минимальная толщина колодки | 2-3 мм (с учетом металлической основы) |

| Допустимая разность износа на оси | Не более 15% |

| Рекомендуемая смазка | Ceramic Paste или аналог (температура +300°C) |

Проверьте уровень тормозной жидкости после замены: он может повыситься из-за вдавливания поршней. При появлении скрипов, вибрации или увеличении хода педали после обкатки – проведите диагностику тормозной системы.

Последовательность установки новых колодок Nisshinbo

Перед началом работ убедитесь в наличии всех необходимых инструментов: домкрат, баллонный ключ, торцевые головки, монтировка, С-образная струбцина, очиститель тормозов и высокотемпературная смазка для направляющих. Автомобиль должен стоять на ровной поверхности с включенным ручным тормозом.

Зафиксируйте задние колеса противооткатными упорами, ослабьте болты нужного колеса, поднимите автомобиль домкратом и снимите колесо. Дождитесь полного остывания тормозных механизмов перед демонтажем.

- Демонтаж суппорта:

- Открутите два болта крепления направляющих тормозного суппорта

- Аккуратно снимите корпус суппорта, подвесив его на проволоку (избегайте натяжения тормозного шланга)

- Извлечение старых колодок:

- Достаньте изношенные колодки из скобы суппорта

- Снимите противоскрипные пластины и пружинные фиксаторы (при наличии)

- Подготовка узла:

- Очистите посадочные места в скобе суппорта металлической щеткой

- Проверьте состояние поршня тормозного цилиндра и целостность пыльника

- При помощи С-образной струбцины аккуратно утопите поршень цилиндра в корпус

- Монтаж новых колодок Nisshinbo:

- Нанесите тонкий слой высокотемпературной смазки на тыльную сторону колодок и торцы противоскрипных пластин

- Установите противоскрипные пластины в скобу суппорта

- Вставьте новые колодки в правильной ориентации (согласно маркировке INNER/OUTER)

- Закрепите пружинные фиксаторы (если предусмотрены конструкцией)

- Сборка суппорта:

- Наденьте корпус суппорта на тормозной диск

- Затяните болты направляющих с моментом, указанным производителем авто

- Проверьте свободу хода суппорта вдоль направляющих

- Финишные операции:

- Установите колесо и затяните болты крест-накрест с рекомендованным усилием

- Опустите автомобиль и несколько раз энергично нажмите педаль тормоза до появления нормального усилия

- Проверьте уровень тормозной жидкости в бачке

- Проведите тестовое торможение на малой скорости

Критические моменты установки

| Элемент | Требование | Последствия нарушения |

|---|---|---|

| Смазка направляющих | Использовать только специальную высокотемпературную смазку | Закисание суппорта, неравномерный износ |

| Положение колодок | Строгое соответствие маркировке INNER/OUTER | Снижение эффективности торможения |

| Утапливание поршня | Обязательно перед установкой новых колодок | Невозможность сборки узла |

После установки избегайте резких торможений в первые 200-300 км для правильной притирки поверхностей. Контролируйте отсутствие посторонних шумов и равномерность износа при дальнейшей эксплуатации.

Подготовка суппорта к замене тормозных колодок

Перед началом работ зафиксируйте автомобиль стояночным тормозом, подложите противооткатные упоры под колеса противоположной оси. Поднимите нужную часть авто домкратом, снимите колесо и разместите его под порогом для дополнительной безопасности.

Очистите суппорт и прилегающую зону от грязи металлической щеткой, используя специализированный очиститель тормозов. Убедитесь, что пыль не попадает в направляющие или цилиндр. Подготовьте новые колодки, смазку для направляющих (например, Molykote CU-7439) и набор гаечных ключей.

Последовательность демонтажа

- Открутите нижний болт направляющей скобы торцевым ключом

- Откиньте суппорт вверх, зафиксировав его проволокой на пружине подвески

- Извлеките старые колодки, запомнив их ориентацию и положение противоскрипных пластин

| Элемент | Проверка |

| Направляющие пальцы | Плавность хода без заеданий |

| Пыльники | Отсутствие трещин и разрывов |

| Поршень | Равномерное вдавливание без перекосов |

Ключевые операции:

- Обработайте посадочные места колодок антискрипной смазкой

- Очистите направляющие от старой смазки, нанесите новый состав тонким слоем

- Проверьте состояние тормозного шланга – отсутствие трещин и протечек

Перед установкой новых колодок аккуратно вдавите поршень в цилиндр с помощью С-образного зажима. Контролируйте уровень тормозной жидкости в бачке – при необходимости откачайте излишки шприцем. Избегайте попадания смазки на фрикционные поверхности колодок и тормозной диск.

Особенности замены колодок на плавающем суппорте

Замена тормозных колодок на суппорте плавающего типа требует обязательного контроля состояния направляющих пальцев и их посадочных мест в скобе. Коррозия или деформация этих элементов – основная причина заклинивания суппорта, неравномерного износа колодок и увода автомобиля при торможении. Перед установкой новых колодок пальцы необходимо тщательно очистить от грязи и старой смазки, проверить на отсутствие биения и легкость хода в скобе.

Критически важным этапом является применение специальной высокотемпературной смазки для направляющих (обычно на основе молибдена или меди). Использование непредназначенных для этого составов (литол, графитка) приводит к их закипанию, высыханию или загустению на морозе, что блокирует свободное перемещение скобы. Смазка наносится тонким слоем только на рабочую поверхность пальцев и в посадочные канавки скобы, избегая попадания на фрикционные поверхности колодок или тормозной диск.

Ключевые отличия от замены на фиксированном суппорте

- Снятие суппорта целиком не требуется: достаточно открутить нижний направляющий болт, после чего скобу можно откинуть вверх ("раскрыть книжкой"), обеспечивая доступ к колодкам.

- Обязательная проверка хода скобы: после замены колодок и смазки пальцев необходимо рукой проверить легкость перемещения скобы вдоль направляющих в обе стороны.

- Контроль положения поршня: перед установкой новых колодок поршень цилиндра необходимо равномерно утопить в корпус суппорта с помощью монтировки или специнструмента. При этом крышку бачка с тормозной жидкостью следует приоткрыть для компенсации давления.

После сборки и перед началом движения обязательно выполните несколько качков педалью тормоза до появления устойчивого сопротивления – это обеспечит правильный прижим колодок к диску. Первые 200-300 км избегайте резких торможений для притирки поверхностей. Появление скрипов или свиста часто свидетельствует о недостаточной смазке направляющих или попадании грязи на рабочую зону.

Техника замены колодок на фиксированном суппорте

Подготовьте автомобиль: установите на ручник, под колеса противоположной оси подложите противооткатные упоры. Ослабьте, но не откручивайте полностью болты крепления колеса. Поддомкратьте автомобиль в указанных точках кузова, снимите колесо и положите его под порог для дополнительной безопасности.

Визуально осмотрите суппорт. Фиксированный суппорт имеет корпус с цилиндрами с обеих сторон диска. Очистите область вокруг суппорта от грязи щеткой, уделяя внимание направляющим скобам и крепежным болтам.

Последовательность работ

- Демонтаж скобы суппорта:

- Выкрутите два болта крепления скобы к поворотному кулаку (обычно на 17-19 мм)

- Аккуратно снимите скобу вместе с корпусом суппорта, не допуская провисания на тормозном шланге

- Извлечение старых колодок:

- Достаньте наружную и внутреннюю колодки из посадочных мест в скобе

- Снимите пружинные фиксаторы и противоскрипные пластины (запомните их положение)

- Подготовка к установке:

- Тщательно очистите скобу от грязи и остатков фрикционного материала

- Проверьте состояние поршней: при необходимости утопите их монтировкой или С-образной струбциной

- Смажьте пальцы направляющих скобы высокотемпературной смазкой

- Монтаж новых колодок:

- Установите новые противоскрипные пластины в пазы скобы

- Поместите колодки в скобу, соблюдая расположение фрикционных накладок (внутренняя/наружная)

- Закрепите колодки пружинными фиксаторами

- Сборка и завершение:

- Наденьте скобу с колодками на тормозной диск

- Затяните болты крепления скобы моментом, указанным производителем (обычно 80-110 Нм)

- Перед установкой колеса несколько раз нажмите педаль тормоза для выбора зазора

- Проверьте уровень тормозной жидкости в бачке

Важно: После замены избегайте резкого торможения первые 200 км для притирки колодок. При появлении скрипа очистите тормозной диск от остатков смазки и проверьте правильность установки противоскрипных пластин. Регулярно контролируйте состояние колодок через каждые 5 000 км пробега.

Важность очистки посадочных мест в суппорте

Загрязнение направляющих пазов суппорта пылью, ржавчиной или затвердевшей смазкой приводит к неравномерному износу колодок и снижению эффективности торможения. Окислы и грязь создают механические препятствия для свободного перемещения колодок, вызывая их подклинивание, перекосы и преждевременный износ.

Неочищенные поверхности увеличивают трение в системе, провоцируя перегрев суппорта и ускоренную деградацию смазочных материалов. Это напрямую влияет на безопасность: подклинивающие колодки могут вызывать увод автомобиля в сторону при торможении, повышают риск закисания направляющих пальцев и сокращают ресурс тормозного диска.

Последствия игнорирования очистки

- Вибрации руля: биение диска из-за локального перегрева

- Снижение отзывчивости: увеличение хода педали тормоза

- Перегрев компонентов: деформация дисков, закипание тормозной жидкости

- Коррозионные повреждения: разрушение антикоррозийных покрытий суппорта

| Симптом загрязнения | Воздействие на систему |

|---|---|

| Скрип при торможении | Вибрация колодок из-за ограниченного хода |

| Неравномерный износ фрикционных накладок | Снижение площади контакта с диском |

| Задержка срабатывания тормозов | Повышенное трение в направляющих |

Обязательные этапы очистки включают механическое удаление крупных отложений металлической щеткой, химическое растворение остатков спецсредствами (очиститель тормозов), финишную обработку антикоррозийными составами и нанесение высокотемпературной смазки. Использование абразивных инструментов на рабочих поверхностях недопустимо – это нарушает геометрию пазов.

Нанесение смазки на направляющие суппорта

Правильная обработка направляющих суппорта критична для корректной работы тормозной системы. Смазка предотвращает заклинивание поршней, обеспечивает равномерный износ колодок и снижает риск перекоса суппорта. Использование неподходящих составов или нарушение технологии нанесения приводит к ускоренной коррозии и преждевременному выходу узла из строя.

Работу выполняют при каждой замене колодок или обслуживании тормозов. Предварительно направляющие очищают от старой смазки и загрязнений металлической щеткой, затем обезжиривают специализированным раствором. Внимание уделяют состоянию пыльников – поврежденные подлежат замене.

Технология обработки

- Нанести слой высокотемпературной пасты (например, Nisshinbo SF-8000) на внутренние стенки направляющих пальцев.

- Равномерно распределить состав по поверхности, избегая избыточного количества.

- Обработать посадочные места колодок в суппорте тонким слоем противозвуковой смазки.

- Установить пальцы, обеспечив плавное скольжение без заеданий.

Важно: запрещено применение литола, графитовых смазок или медных составов – они теряют свойства при нагреве свыше 150°C. Исключительно специализированные пасты с температурным диапазоном от -40°C до +400°C и антикоррозийными присадками.

Контрольный признак правильного нанесения – свободное перемещение суппорта ручным усилием после сборки без люфтов. При эксплуатации отслеживают равномерность износа колодок и отсутствие подклинивания колес.

Процедура притирки новых колодок Nisshinbo после замены

Притирка новых колодок Nisshinbo – обязательный этап для обеспечения их корректной работы и максимального ресурса. Без правильной обкатки фрикционный материал не вступит в полноценный контакт с поверхностью диска, что приведет к снижению эффективности торможения, вибрациям и возможному преждевременному износу.

Процесс направлен на формирование равномерного слоя продуктов износа на рабочей поверхности колодки (т.н. transfer layer), обеспечивающего оптимальный коэффициент трения и стабильность характеристик. Игнорирование притирки увеличивает риск появления скрипов и локальных перегревов.

Пошаговая инструкция по обкатке

Выполняйте последовательность действий строго после установки новых колодок Nisshinbo и проверки уровня тормозной жидкости:

- Начальный этап (первые 50 км):

- Избегайте резких, сильных нажатий на педаль тормоза.

- Тормозите плавно, с умеренным усилием, преимущественно на низких скоростях (в городском цикле).

- Следите за отсутствием посторонних запахов (перегрев) или необычных звуков.

- Формирующий этап (следующие 150-200 км):

- Начните выполнять серии из прогревочных торможений: разгонитесь до 60-80 км/ч и плавно затормозите до 15-20 км/ч (без остановки!).

- Повторите 5-7 раз с интервалами 1-2 км для охлаждения узла. Избегайте полного блокирования колес!

- После серии дайте тормозам остыть, двигаясь без торможения не менее 5 км.

- Контрольный этап:

- После 250-300 км пробега проверьте равномерность износа колодок (визуально через колесные прорези или сняв колесо).

- Убедитесь в отсутствии вибраций педали или руля при торможении со средних и высоких скоростей.

Критические запреты при притирке:

- Не допускайте длительного удержания педали тормоза в нажатом состоянии (особенно на спусках).

- Категорически избегайте экстренного торможения "в пол" первые 300 км.

- Не буксируйте прицеп или другой автомобиль в период обкатки.

Соблюдение этих правил обеспечит полную адаптацию колодок Nisshinbo к дискам, гарантируя заявленные производителем характеристики безопасности и долговечности.

Контрольный осмотр после замены тормозных колодок

![]()

Проверка уровня тормозной жидкости в бачке обязательна после установки новых колодок. Убедитесь, что уровень находится между метками MIN и MAX, так как износ старых накладок мог маскировать постепенное падение объема. Избыток жидкости при обратной усадке поршней суппорта может привести к ее вытеканию через перепускной клапан.

Прокачайте тормозную систему для удаления возможных воздушных пузырьков, появившихся при вдавливании поршней. Начинайте с самого дальнего от главного цилиндра колеса (обычно правое заднее), последовательно переходя к ближним. Контролируйте герметичность соединений и отсутствие подтеков на шлангах, трубках, суппортах во время операции.

Ключевые этапы тестирования

- Первичная обкатка: Совершите несколько плавных торможений на малой скорости (20-40 км/ч) без полной остановки для притирки колодок к дискам.

- Проверка хода педали:

- Ход должен быть коротким, упругим без "провалов"

- Отсутствие вибрации или посторонних шумов (скрежет, свист)

- Контроль равномерности торможения:

Симптом Возможная причина Увод автомобиля в сторону Закисание направляющих суппорта, неравномерный износ дисков Биение руля при торможении Деформация тормозного диска, неправильная установка колеса

Внимание! Первые 200 км избегайте экстренных торможений и перегрева колодок. Регулярно проверяйте состояние колодок Nisshinbo через пробег 500-1000 км для выявления преждевременного износа, сколов или неравномерного стирания фрикционного слоя.

Продавливание тормозной жидкости при замене колодок

При установке новых колодок Nisshinbo поршни суппорта необходимо утопить в цилиндры для компенсации увеличенной толщины фрикционного слоя. Это действие создает избыточное давление в гидравлической системе, выталкивая тормозную жидкость обратно в бачок.

Если уровень жидкости в бачке близок к максимальной отметке, избыточный объем может вызвать ее выброс через перепускное отверстие крышки. Это приводит к повреждению лакокрасочного покрытия кузова и резиновых деталей из-за высокой агрессивности состава.

Ключевые правила при работе

Обязательные действия перед заменой:

- Отсосите шприцем жидкость из бачка до уровня между MIN и MAX

- Очистите грязь вокруг крышки бачка ветошью

- Накройте крышку и окружающие детали тканью для защиты

Техника продавливания:

- Используйте С-образную распорку или специальный зажим

- Медленно сжимайте поршень до полного утапливания

- Контролируйте уровень жидкости в бачке визуально

| Ошибка | Последствие |

|---|---|

| Продавливание при полном бачке | Разбухание уплотнителей, коррозия деталей |

| Загрязнение горловины | Попадание абразива в тормозную систему |

| Резкое сжатие поршня | Повреждение манжет суппорта |

После завершения работ прокачайте систему при появлении "ватности" педали. Проверьте уровень жидкости и доведите его до нормы специфицированным производителем составом.

Мероприятия после замены колодок Nisshinbo

После установки новых колодок Nisshinbo критически важно провести комплекс мероприятий для обеспечения корректной работы тормозной системы и достижения заявленных производителем характеристик. Несоблюдение этих процедур может привести к снижению эффективности торможения, ускоренному износу или повреждению компонентов.

Основные этапы включают адаптацию фрикционных поверхностей, контрольные проверки и соблюдение эксплуатационных рекомендаций в начальный период использования. Эти меры направлены на формирование равномерного слоя накладок и стабилизацию тормозного момента.

Процедура обкатки (притирки)

- Выполните 5-7 плавных торможений со скорости 50 км/ч до 10 км/ч с интервалом 30 секунд для охлаждения

- Совершите 3-4 умеренных торможения со скорости 80 км/ч до 20 км/ч с акцентом на равномерное усилие

- Избегайте экстренного торможения и длительного выжима педали в первые 200 км пробега

- Дайте колодкам остыть минимум 15 минут после завершения цикла

Проверка работоспособности

- Убедитесь в отсутствии посторонних шумов (скрип, стук) при торможении

- Проконтролируйте свободный ход педали тормоза и равномерность замедления

- Осмотрите суппорты и тормозные диски на предмет перегрева или подтекания тормозной жидкости

Эксплуатационные требования

- Первые 300 км избегайте агрессивного вождения и буксировки тяжелых прицепов

- Регулярно очищайте колесные диски от пыли специальными составами без кислот

- Каждые 5 000 км проводите визуальный осмотр остаточной толщины через смотровое окно суппорта

Возможные проблемы и решения

| Симптом | Вероятная причина | Действия |

|---|---|---|

| Вибрация руля | Неравномерная притирка | Повторить цикл обкатки, проверить балансировку дисков |

| Скрип при торможении | Загрязнение фрикционного слоя | Очистить контактные поверхности, проверить установку противоскрипных пластин |

| Увеличенный ход педали | Неполная прокачка системы | Проверить уровень жидкости, удалить воздух из контуров |

Проблема скрипа новых колодок и способы устранения

Скрип новых тормозных колодок – распространенное явление, которое может возникать в первые километры после замены. Это часто связано с процессом притирки, когда поверхности колодок и дисков адаптируются друг к другу. Обычно скрип проходит самостоятельно после непродолжительной эксплуатации.

Однако если скрип сохраняется длительное время, это может указывать на наличие проблем. Причины могут быть различными: от особенностей материала фрикционных накладок до технических неполадок в тормозной системе. Важно своевременно выявить и устранить источник шума, чтобы избежать ускоренного износа компонентов и снижения эффективности торможения.

Основные причины скрипа и методы решения

| Причина | Способ устранения |

|---|---|

| Притирка поверхностей | Провести процедуру обкатки: 10-15 плавных торможений со скорости 50 км/ч до 10 км/ч без полной остановки. После этого дать тормозам остыть. |

| Загрязнение или коррозия диска | Очистить тормозной диск специальным обезжиривателем. При сильной коррозии – проточить или заменить диск. |

| Отсутствие смазки | Нанести высокотемпературную смазку на направляющие суппорта и тыльную сторону колодок (исключая фрикционный слой). |

| Жёсткий состав накладок | Замена на колодки с другим составом (керамические или органические), если скрип не прекращается после обкатки. |

| Деформация диска | Проверить биение диска индикатором (допуск до 0,05 мм). При превышении – проточить или заменить диск. |

Для профилактики скрипа при установке новых колодок Nisshinbo обязательно:

- Очистить посадочные места суппорта от грязи и ржавчины

- Проверить состояние противоскрипных пластин и пружин

- Смазать направляющие штифты специальной пастой

- Проверить свободный ход колодок в суппорте

Если скрип не исчезает после 300-500 км пробега и выполнения указанных процедур, рекомендуется провести диагностику тормозной системы на СТО для выявления скрытых неисправностей.

Неравномерный износ колодок Nisshinbo: причины

Неравномерный износ тормозных колодок Nisshinbo проявляется в виде разной толщины фрикционного слоя на одном колесе или между осями автомобиля. Это снижает эффективность торможения, увеличивает вибрации и сокращает ресурс деталей. Проблема требует немедленной диагностики для исключения рисков безопасности.

Основные причины асимметричного износа связаны с некорректной работой смежных узлов тормозной системы, нарушением регламентов обслуживания или заводскими дефектами. Рассмотрим ключевые факторы:

Технические неисправности

- Заклинивание направляющих суппорта – нарушает равномерное прилегание колодки к диску

- Деформация тормозного диска – вызывает точечный износ рабочей поверхности

- Износ поршня суппорта – приводит к перекосу и неравномерному распределению усилия

- Повреждение пыльников – вызывает коррозию механизмов суппорта

Эксплуатационные факторы

- Нерегламентированная замена комплектующих (установка только колодок без диагностики суппортов)

- Агрессивный стиль вождения с частым экстренным торможением

- Использование некондиционных смазок для направляющих

- Длительная эксплуатация без обслуживания тормозной системы

| Визуальный признак | Вероятная причина |

|---|---|

| Скошенный край накладки | Залипание направляющих пальцев |

| Локальные выработки «островками» | Деформация диска или загрязнение фрикционного слоя |

| Разная толщина колодок на одной оси | Отказ рабочего цилиндра суппорта |

Перегрев колодок и его влияние на эффективность

Основной причиной перегрева колодок Nisshinbo является интенсивное или длительное торможение, особенно при экстремальных нагрузках: движение в горной местности, агрессивная езда, буксировка тяжелых прицепов. Фрикционный материал колодок при этом нагревается до температур, превышающих рабочий диапазон (обычно 300-400°C), что провоцирует деградацию их свойств. Дополнительными факторами выступают заклинившие суппорты, изношенные тормозные диски и низкокачественные колодки.

Перегрев напрямую снижает эффективность торможения за счет двух ключевых процессов. Во-первых, возникает эффект "замыливания" поверхности колодки – при критическом нагреве связующие компоненты фрикционной смеси выгорают, образуя на рабочей поверхности гладкую стекловидную пленку. Во-вторых, перегретые колодки выделяют газы, которые создают прослойку между поверхностями трения, уменьшая коэффициент трения. Результат – "провал" педали тормоза и увеличение тормозного пути.

Критические последствия перегрева

- Резкое падение коэффициента трения: Эффективность торможения снижается на 20-40%, требуя большего усилия на педали.

- Ускоренный износ: Перегрев вызывает растрескивание фрикционного слоя и неравномерный износ колодок и дисков.

- Деформация компонентов: Диски могут покоробиться ("ведет" руль при торможении), поршни суппортов – закиснуть.

- Запах гари и дым: Термическое разложение материала колодок сопровождается выделением едкого запаха и дыма.

| Температура перегрева | Влияние на колодки Nisshinbo |

|---|---|

| 350-450°C | Начало "замыливания", умеренное снижение трения |

| 450-600°C | Массовое газовыделение, резкая потеря эффективности |

| >600°C | Разрушение структуры материала, необратимые повреждения |

Для минимизации риска перегрева обязательно используйте колодки Nisshinbo, соответствующие спецификациям производителя авто. При эксплуатации в тяжелых условиях применяйте торможение двигателем и избегайте постоянного подтормаживания. После экстремальных нагрузок дайте тормозам остыть на ходу без остановки.

При признаках перегрева (снижение эффективности, вибрации, запах) проведите диагностику: замените колодки и проверьте состояние дисков и суппортов. Сильно "замыленные" колодки восстановлению не подлежат – требуется замена. Профилактическая замена тормозной жидкости раз в 2 года предотвращает закипание и снижает риск заклинивания поршней.

Возникновение вибраций при торможении и возможные причины

Вибрации при торможении (биение руля или педали) часто связаны с нарушением равномерного контакта между тормозными колодками и дисками. Это явление возникает при изменении геометрии поверхностей или свойств материалов в системе.

Ключевые причины делятся на проблемы с дисками, колодками и смежными компонентами. Диагностика требует последовательной проверки элементов тормозного механизма.

- Деформация тормозных дисков - искривление поверхности из-за перегрева (резкое охлаждение водой), превышение допустимого износа или неправильный монтаж.

- Неравномерный износ колодок Nisshinbo - заклинивание направляющих суппорта, повреждение антискрипных пластин или использование несовместимых с диском моделей.

- Накопление тормозной пыли/загрязнений - между колодкой и диском образуются уплотненные отложения, нарушающие плоскостность контакта.

- Перегрев и остекленение фрикционного слоя - локальное изменение структуры материала колодок при агрессивном торможении, снижающее коэффициент трения.

- Люфт ступичного подшипника - чрезмерный износ вызывает биение колеса, передающееся на тормозной узел.

- Коррозия посадочного места диска - окислы на ступице создают дисбаланс при вращении, влияя на прилегание колодок.

Устранение эффекта остекления фрикционной накладки

Остекление фрикционных накладок колодок Nisshinbo проявляется как образование гладкого глянцевого слоя на поверхности, снижающего коэффициент трения. Основные причины – перегрев тормозов из-за агрессивного вождения, частых резких остановок, заклинивших суппортов или использования некачественных колодок. Эффект сопровождается характерным свистом, увеличением тормозного пути и вибрацией педали.

Для устранения проблемы требуется механическая обработка поверхности накладок и восстановление рабочих характеристик. Процедура выполняется в несколько этапов, но требует осторожности – чрезмерное стачивание сократит ресурс колодок. При сильном остеклении или износе свыше 60% детали подлежат замене.

Порядок восстановления колодок

- Демонтаж колеса и тормозных колодок: Снимите колесо, разожмите суппорт и извлеките колодки из скобы.

- Оценка состояния: Проверьте толщину фрикционного слоя (минимум 3 мм до металлической основы) и равномерность износа.

- Механическая обработка:

- Используйте наждачную бумагу зернистостью P120-P180.

- Обрабатывайте поверхность круговыми движениями до исчезновения глянцевого слоя.

- Избегайте перекоса – давление должно быть равномерным.

- Очистка: Удалите абразивную пыль металлической щеткой и обработайте накладки специальным очистителем тормозов.

- Притирка:

- Установите колодки на место.

- Совершите 5-7 плавных торможений со скорости 50 км/ч до почти полной остановки.

- Избегайте полного прекращения движения и длительного удержания педали после остановки.

| Профилактическая мера | Эффект |

| Использование оригинальных колодок Nisshinbo | Стабильный коэффициент трения при высоких температурах |

| Регулярная очистка суппортов | Предотвращение заклинивания направляющих |

| Избегание "агрессивного" стиля вождения | Исключение перегрева тормозного узла |

Важно: При обработке колодок всегда проверяйте состояние тормозных дисков – остекление часто сопровождается их неравномерным износом или "провалами" на поверхности. Глубокие борозды (свыше 1 мм) требуют проточки или замены дисков.

Чистка суппорта для профилактики заклинивания колодок

Регулярная чистка суппорта – критически важная процедура для предотвращения заклинивания колодок и обеспечения стабильной работы тормозной системы. Скопление грязи, продуктов износа колодок и ржавчины на направляющих пальцах, поршне и скобах суппорта приводит к неравномерному износу колодок, снижению эффективности торможения и, в конечном итоге, к заклиниванию.

Процедуру рекомендуется выполнять каждые 30-50 тысяч км пробега или при каждой второй замене колодок, особенно в условиях агрессивной эксплуатации (зима, бездорожье, городской режим с частыми остановками). Игнорирование чистки провоцирует перегрев тормозов, ускоренный износ дисков и колодок, а также увеличение расхода топлива.

Порядок выполнения чистки суппорта

Необходимые материалы и инструменты:

- Специализированная смазка для направляющих пальцев и поршней суппорта (высокотемпературная, на основе синтетики или меди).

- Тормозная жидкость для прокачки (при необходимости).

- Чистящее средство для тормозов (не содержащее масло).

- Щетки (металлическая и пластиковая), ветошь.

- Набор ключей, съемник для поршня суппорта (опционально).

- Средства индивидуальной защиты (очки, перчатки).

Этапы работ:

- Демонтаж колеса и суппорта: Поднимите автомобиль домкратом, снимите колесо. Открутите болты крепления суппорта к скобе. Аккуратно подвесьте суппорт на проволоке, не допуская провисания тормозного шланга.

- Извлечение колодок и направляющих пальцев: Достаньте тормозные колодки. Выбейте направляющие пальцы из скобы с помощью молотка и подставки (если они прикипели).

- Очистка компонентов:

- Направляющие пальцы: Тщательно удалите старую смазку и загрязнения металлической щеткой. Проверьте пальцы на износ и коррозию. Они должны двигаться в скобе легко, без заеданий.

- Суппорт и скоба: Очистите посадочные места колодок и пазы для них от грязи и ржавчины. Убедитесь, что колодки могут свободно перемещаться.

- Поршень: Осторожно очистите видимую часть поршня ветошью с очистителем. Важно! Не допускайте попадания чистящего средства в гидравлическую систему.

- Смазка и сборка:

- Нанесите тонкий слой специальной смазки только на гладкие части направляющих пальцев (не на резьбу!) и в их посадочные гнезда в скобе.

- Смажьте (минимально!) тыльные стороны металлических пластин колодок и точки их контакта со скобой и поршнем.

- Установите направляющие пальцы, колодки и суппорт на место. Затяните болты крепления суппорта с моментом, указанным производителем автомобиля.

- Проверка работы: Перед установкой колеса несколько раз энергично нажмите на педаль тормоза, чтобы поршень занял рабочее положение. Убедитесь, что колодки свободно перемещаются, суппорт не издает посторонних звуков, а педаль тормоза не проваливается. Установите колесо.

Ключевые предупреждения:

- Никогда не используйте обычные смазки (типа Литола) или медный спрей общего назначения – они не выдерживают высоких температур тормозов и могут стать причиной заклинивания.

- Избегайте попадания смазки или очистителя на фрикционные накладки колодок и тормозной диск – это резко снизит эффективность торможения.

- При сильной коррозии поршня, повреждении пыльника направляющего пальца или его чрезмерном износе – необходима замена поврежденных компонентов.

- Если при нажатии на педаль тормоза поршень не двигается или движется рывками даже после чистки – суппорт требует ремонта (переборки с заменой поршня/уплотнений) или замены.

Своевременная и правильная чистка суппорта значительно продлевает срок службы тормозных колодок и дисков, предотвращает дорогостоящий ремонт и обеспечивает безопасность вождения.

Процедура замены изношенных пружин в тормозном механизме

Пружины обеспечивают плотное прилегание колодок к тормозному диску и их отвод после прекращения торможения. Износ проявляется снижением эффективности тормозов, неравномерным стиранием колодок или металлическим скрипом.

Для замены потребуются новые пружины, соответствующие модели тормозного механизма, набор инструментов (ключи, плоскогубцы, щетка по металлу), очиститель тормозов и смазка для направляющих суппорта.

Последовательность работ

- Подготовка автомобиля: Установите на ручной тормоз, поднимите домкратом нужную сторону, снимите колесо.

- Демонтаж суппорта:

- Открутите направляющие болты суппорта

- Аккуратно снимите суппорт, подвесив его на проволоке (не допускайте провисания тормозного шланга)

- Извлеките тормозные колодки из скобы

- Извлечение старых пружин: Снимите стопорные шплинты/фиксаторы. Плоскогубцами осторожно отсоедините верхнюю и нижнюю возвратные пружины от колодок.

- Очистка и проверка:

- Щеткой удалите грязь и ржавчину с посадочных мест пружин

- Обработайте скобу и направляющие очистителем

- Проверьте целостность фиксаторов и колодок

- Установка новых пружин:

- Нанесите смазку на тыльные стороны колодок и точки контакта с пружинами

- Зафиксируйте новые пружины на колодках до характерного щелчка

- Убедитесь в правильной ориентации пружин (загнутые концы должны быть направлены к колодкам)

- Сборка:

- Установите колодки с пружинами в скобу

- Смажьте направляющие суппорта

- Наденьте суппорт, затяните болты с моментом, указанным производителем

Важно: Перед установкой колеса несколько раз нажмите педаль тормоза для посадки колодок. Проверьте отсутствие утечки тормозной жидкости и работу тормозов на малой скорости перед поездкой.

Необходимость обработки поверхности тормозного диска

Поверхность тормозного диска напрямую влияет на эффективность торможения и ресурс колодок Nisshinbo. Идеально гладкая или критически изношенная поверхность ухудшает фрикционные свойства, увеличивает шумность и риск вибрации руля/педали. Неравномерный износ, глубокие борозды или коробление создают точечный контакт, перегрев и ускоренный износ накладок.

Обработка восстанавливает геометрию диска и формирует правильную микрошероховатость для стабильного прилегания колодки. Без неё даже новые колодки Nisshinbo не смогут обеспечить заявленную эффективность торможения и долговечность из-за сниженной площади контакта и локальных перегревов.

Цели и последствия обработки

- Устранение биения: Проточка ликвидирует осевое и радиальное биение диска, предотвращая вибрации.

- Удаление дефектов: Снимается затвердевший слой (наклёп), выступы, глубокие риски и следы коррозии.

- Формирование слоя притирки: Создаётся равномерная шероховатость для быстрой и правильной приработки колодок.

| Проблема без обработки | Результат обработки |

|---|---|

| Свист и скрежет при торможении | Тихая работа тормозного механизма |

| Пульсация педали/руля | Плавное и предсказуемое торможение |

| Снижение эффективности тормозов | Восстановление заводских характеристик |

| Ускоренный износ колодок | Равномерный износ и полный ресурс Nisshinbo |

Важно: Обработка допустима только при остаточной толщине диска выше минимально допустимой производителем. При критическом износе или сильном короблении диск подлежит обязательной замене.

Диагностика состояния тормозных дисков перед заменой колодок

Перед установкой новых колодок Nisshinbo обязательна комплексная проверка тормозных дисков. Их неудовлетворительное состояние снизит эффективность даже качественных колодок и ускорит их износ. Игнорирование диагностики может привести к вибрациям, шуму и снижению безопасности торможения.

Основные критерии оценки включают визуальный осмотр, замер толщины и проверку геометрии поверхности. Все работы проводятся при снятых колесах и демонтированных колодках для полноценного доступа к дискам. Используйте штангенциркуль для точных замеров и не полагайтесь на визуальную оценку толщины.

Ключевые параметры диагностики

- Минимальная толщина: Сравнение замеров с допустимым минимумом (указан на торце диска или в manual авто). Превышение износа требует замены диска.

- Биение поверхности: Проверяется индикатором часового типа при вращении ступицы (макс. допустимое значение: 0.05 мм).

- Дефекты рабочей поверхности:

- Глубокие борозды от изношенных колодок

- Трещины или сколы кромок

- Локальные потемнения от перегрева

| Параметр | Инструмент | Критическое значение |

|---|---|---|

| Толщина диска | Микрометр/штангенциркуль | Ниже min. отметки на диске |

| Люфт (радиальное биение) | Индикаторная стойка | > 0.05 мм |

| Перепад толщины | Микрометр в 8 точках | > 0.01 мм |

Важно: Диски с критическими дефектами заменяются парно на одной оси. При незначительных неровностях (например, мелкие борозды) допустима проточка на станке, если остаточная толщина после обработки превышает минимальную. Проверяйте состояние направляющих суппорта и смазку – их износ влияет на равномерность прилегания колодок Nisshinbo.

Выбор колодок Nisshinbo для конкретной модели автомобиля

Правильный подбор колодок Nisshinbo требует точного соответствия модели автомобиля и техническим характеристикам тормозной системы. Производитель выпускает тысячи артикулов, адаптированных под специфику разных марок, поколений и модификаций. Использование несоответствующих деталей ведет к снижению эффективности торможения, ускоренному износу дисков и потенциальным рискам безопасности.

Определить совместимость можно через официальные каталоги Nisshinbo на сайте производителя или партнерских платформах, где выбор осуществляется по VIN-коду, параметрам двигателя и году выпуска. Дополнительно учитываются особенности конструкции: наличие датчиков износа, тип суппорта (плавающий или фиксированный), размеры и материал основы колодки. Для гибридных и электромобилей существуют специализированные серии с улучшенной термостойкостью.

Ключевые критерии выбора

- Точная идентификация авто: марка, модель, год, объем двигателя.

- Тип колодок:

- Стандартные (Non-Asbestos Organic)

- Полуметаллические (Semi-Metallic)

- Керамические (Ceramic)

- Особенности комплектации: наличие датчика износа, система старт-стоп.

| Модель авто | Рекомендуемая серия Nisshinbo | Спецификация |

|---|---|---|

| Toyota Corolla (E210) | NBK PRO-Ceramic | Передние, с датчиком |

| Nissan Qashqai (J11) | NBK Premium | Задние, без датчика |

| Hyundai Solaris (HC) | NBK ECO Green | Низкопыльные, для городской эксплуатации |

Важно: При замене всегда устанавливайте комплект на одну ось – смешивание колодок разных серий или производителей недопустимо. Для автомобилей с электронным стояночным тормозом (EPB) требуются модели с совместимой конструкцией и процедурой адаптации.

Оценка тормозного пути с колодками Nisshinbo

Тормозной путь при использовании колодок Nisshinbo зависит от их состава и соответствия конкретной модели автомобиля. Базовые неорганические смеси (NAO) обеспечивают стабильную эффективность в умеренных условиях, но на холодных или мокрых покрытиях демонстрируют увеличенную дистанцию остановки по сравнению с керамическими или низкометаллическими аналогами. Полуметаллические версии (Semi-Metallic) сокращают тормозной путь на высоких скоростях благодаря улучшенному теплоотводу, однако требуют прогрева для выхода на оптимальный коэффициент трения.

Эксплуатационные факторы критично влияют на результат: износ колодок ниже 5 мм толщины накладки, деформация дисков или низкий уровень тормозной жидкости увеличивают дистанцию остановки на 15-25%. Тесты водителей показывают, что при скорости 80 км/ч на сухом асфальте исправные колодки Nisshinbo NAO обеспечивают тормозной путь 36-40 метров, тогда как Semi-Metallic – 32-35 метров. Для сравнения, спортивные аналоги других брендов в аналогичных условиях сокращают путь до 28-31 метра.

Ключевые аспекты диагностики

- Контроль равномерности износа – разница толщины внутренней и внешней накладки свыше 2 мм указывает на заклинивание суппорта

- Анализ поведения педали – вибрация при торможении сигнализирует о биении диска, "мягкая" педаль – о воздухе в системе

- Визуальный осмотр – трещины на фрикционном слое или отслоение от основы требуют немедленной замены

| Тип колодок Nisshinbo | Тормозной путь (80→0 км/ч), м | Критичный фактор |

|---|---|---|

| NAO (стандарт) | 36-40 | Температура ниже +5°C |

| Semi-Metallic | 32-35 | Отсутствие прогрева |

| Ceramic (премиум) | 30-33 | Цена/эффективность |

Для сокращения тормозного пути обязательна обкатка новых колодок: 5-7 циклов плавного замедления с 60 км/ч до 10 км/ч с последующим охлаждением. Игнорирование процедуры приводит к снижению эффективности на 20% в первые 200 км пробега. При аномальном увеличении дистанции остановки проверяйте:

- Состояние тормозных дисков (максимальная выработка – 1 мм на сторону)

- Работу ABS – срабатывание системы должно вызывать пульсацию педали, а не блокировку колес

- Давление в шинах – снижение на 0.5 атм удлиняет тормозной путь на 5%

Реакция тормозов на влажную дорогу с колодками Nisshinbo

Колодки Nisshinbo при работе на мокром покрытии демонстрируют стабильное тормозное усилие благодаря специально разработанному фрикционному составу. Водоотталкивающие компоненты в материале накладок минимизируют образование водяной пленки между колодкой и диском, сохраняя управляемость даже в сильный дождь. Отмечается предсказуемая реакция педали без эффекта "проваливания" при резком торможении.

После проезда глубоких луж наблюдается кратковременное снижение эффективности (1-2 секунды), характерное для большинства тормозных систем. Однако фрикционный слой Nisshinbo быстро восстанавливает коэффициент трения – достаточно 1-2 непродолжительных нажатий на педаль для полного возврата рабочих характеристик. Это подтверждается тестами на влажных стендах и отзывами пользователей.

Ключевые особенности эксплуатации в дождь

- Сокращенный период адаптации: фрикционный материал активно отводит влагу из контактной зоны уже при первом касании

- Отсутствие вибраций: равномерный износ даже при экстренных торможениях на мокрой дороге

- Защита от коррозии: антикоррозийная обработка стальной основы предотвращает закисание направляющих

Для поддержания эффективности в сезон дождей рекомендуется:

- Контролировать состояние тормозных дисков (выработка не более 1 мм)

- Ежегодно менять тормозную жидкость (гигроскопичность снижает КПД системы)

- Избегать длительного стоянки с прижатыми колодками после водных преград

| Параметр | Поведение на влажной дороге |

|---|---|

| Тормозной путь (100→0 км/ч) | Увеличение на 5-7% против сухого асфальта |

| Прогрев | Требует на 15% больше времени для выхода на рабочий режим |

| Акустический комфорт | Отсутствие свиста благодаря дренажным канавкам |

Важно: При установке новых колодок обязательна притирка 300-400 км с избеганием резких торможений – это формирует оптимальный слой фрикционного материала для влажных условий.

Сравнение характеристик Nisshinbo Original и Aftermarket

Колодки Nisshinbo Original производятся на заводах компании-производителя с использованием оригинальных технологий и материалов, строго соответствующих спецификациям автоконцептов. Они проходят многоступенчатый контроль качества, включающий испытания на стендах и реальных дорожных условиях. Это гарантирует точное соответствие геометрии, составу фрикционной смеси и рабочим параметрам конкретной модели автомобиля.

Aftermarket-продукция выпускается сторонними производителями по лицензии или как альтернатива оригиналу. Хотя такие колодки формально соответствуют допускам Nisshinbo, технологические процессы и сырье могут отличаться. Это сказывается на стабильности характеристик между партиями и долговременной надежности. Ключевые отличия проявляются в эксплуатационных параметрах и ресурсе.

Основные отличия

| Характеристика | Nisshinbo Original | Aftermarket |

|---|---|---|

| Фрикционный состав | Патентованная смесь металлокерамики с графитовыми добавками | Аналогичные компоненты, но в других пропорциях |

| Рабочий диапазон | -40°C до +650°C без деградации | До +550°C с риском перегрева |

| Ресурс (средний) | 60 000–70 000 км | 40 000–50 000 км |

| Шумовые характеристики | Антискрипные пластины и канавки на всех моделях | Упрощенные демпферы в базовых версиях |

Эксплуатационные нюансы: Оригинальные колодки обеспечивают предсказуемое торможение во всем диапазоне скоростей и погодных условиях. Aftermarket-аналоги могут проявлять:

- «Провал» педали при резком торможении после прогрева

- Увеличенный тормозной путь на мокром асфальте

- Появление вибраций при интенсивном использовании

Ремонтопригодность: Для Original-вариантов доступны только комплекты полной замены. Aftermarket-производители часто предлагают:

- Отдельные суппортные пластины

- Ремонтные пружинные комплекты

- Запасные датчики износа

Анализ отзывов об использовании колодок Nisshinbo зимой

Отзывы о зимней эксплуатации колодок Nisshinbo демонстрируют неоднозначную картину. Многие пользователи отмечают адекватную работу в условиях умеренных морозов (до -15°C) и при отсутствии агрессивного стиля вождения. При этом критике часто подвергается поведение системы при экстремально низких температурах или резких перепадах погоды.

Часто упоминается специфический "зимний" скрип, особенно в первые минуты после начала движения. Этот звук, по наблюдениям автовладельцев, обычно исчезает после нескольких торможений, но у части пользователей сохраняется длительное время, вызывая дискомфорт.

Ключевые аспекты по отзывам

Позитивные моменты:

- Предсказуемое торможение на сухом зимнем покрытии при плавном нажатии

- Сохраняют стабильность характеристик после множества циклов "замерзание-оттаивание"

- Умеренная цена при сравнении с премиальными аналогами

Основные претензии:

- Резкое падение эффективности в мокрый снег и "кашу"

- Увеличенный тормозной путь при температуре ниже -20°C

- Вибрации на педали при торможении после ночной стоянки в сильный мороз

Важный нюанс: Пользователи подчеркивают критичность правильной обкатки. Колодки, не прошедшие рекомендованный цикл притирки (300-400 км спокойной езды), показывают наихудшие результаты в мороз.

| Параметр | Оценка пользователей |

|---|---|

| Прогрев в мороз | Требует 2-4 торможений |

| Износ при зимней эксплуатации | Выше среднего из-за абразивных реагентов |

| Совместимость с дисками | Проблемы с литыми дисками в 12% отзывов |

Механики в отзывах рекомендуют усилить контроль тормозной жидкости и состояния суппортов при установке Nisshinbo на зиму. Закисание направляющих значительно ухудшает и без того ограниченные низкотемпературные характеристики продукции.

Срок службы тормозных колодок Nisshinbo в километрах

Средний ресурс тормозных колодок Nisshinbo варьируется от 30 000 до 70 000 км пробега. Этот диапазон обусловлен различиями в материалах фрикционного слоя (органические, полуметаллические, керамические), а также спецификой применения на передней или задней оси автомобиля.

На передних колодках износ происходит интенсивнее из-за большей нагрузки при торможении – их замена требуется чаще, примерно через 30 000–50 000 км. Задние колодки Nisshinbo служат дольше – до 60 000–70 000 км. Керамические составы демонстрируют максимальную выносливость в верхней части диапазона.

Факторы, влияющие на износ

- Стиль вождения: агрессивное торможение сокращает ресурс на 30–50%

- Условия эксплуатации: городской цикл с частыми остановками vs трасса

- Климат: повышенная влажность или использование реагентов ускоряют износ

- Техническое состояние: деформация дисков, износ суппортов

- Загруженность авто: регулярная перевозка грузов или пассажиров

| Тип колодок | Средний ресурс (км) | Особенности |

|---|---|---|

| Органические | 30 000–40 000 | Мягкие, тихие, быстрый износ |

| Полуметаллические | 40 000–60 000 | Умеренная шумность, стабильное торможение |

| Керамические | 50 000–70 000 | Минимальная пыль, термостойкость |

Важно: Производитель рекомендует проверять остаток фрикционного слоя каждые 10 000–15 000 км. Критическая толщина накладки – 2–3 мм. При достижении этого показателя требуется немедленная замена, независимо от пробега.

Признаки износа: скрип/визг при торможении, увеличение хода педали, вибрации. Соблюдение регламента ТО и использование оригинальных комплектующих продлевают ресурс системы.

Влияние агрессивной езды на износ колодок Nisshinbo

Агрессивный стиль вождения с резкими стартами, экстренными торможениями и высокой скоростью значительно ускоряет износ колодок Nisshinbo. При таком режиме фрикционный материал подвергается экстремальным тепловым нагрузкам (до 600–700°C), вызывая перегрев и ускоренную деградацию рабочего слоя. Это приводит к сокращению ресурса в 2–3 раза по сравнению со спокойной ездой.

Постоянные перегрузки провоцируют локальный перегрев колодок, что может вызвать их коробление, растрескивание или неравномерный износ. Одновременно страдает тормозной диск: интенсивный контакт с перегретыми колодками ведет к его деформации ("ведению") и преждевременному появлению глубоких борозд. Возрастает риск появления вибраций и шумов при торможении даже на качественных комплектующих.

Ключевые последствия:

- Термическое разрушение фрикционного состава: Перегрев снижает эффективность торможения ("пригорание" колодок).

- Ускоренное истирание: Абразивный износ усиливается из-за высоких механических нагрузок.

- Глазирование поверхности: Образование твердой стекловидной пленки на колодке, ухудшающей сцепление с диском.

- Повышенное пылеобразование: Интенсивная работа увеличивает объем выделяемой тормозной пыли.

| Параметр | Спокойная езда | Агрессивная езда |

|---|---|---|

| Средний ресурс колодок | 30 000–50 000 км | 10 000–20 000 км |

| Температура нагрева | 200–300°C | 500–700°C |

| Риск деформации диска | Низкий | Высокий |

Рекомендации для минимизации износа: Избегайте "рваного" ритма движения, используйте торможение двигателем на затяжных спусках, регулярно проверяйте толщину фрикционного слоя и состояние тормозных дисков. При частой агрессивной езде рассмотрите колодки Nisshinbo с усиленным термостойким составом (серии Pro или Racing), специально разработанным для высоких нагрузок.

Список источников

При подготовке материала использовались технические данные производителя, анализ отзывов автовладельцев и экспертные оценки особенностей эксплуатации тормозных колодок Nisshinbo. Основное внимание уделялось достоверности информации о конструкции, совместимости и практическом опыте применения продукции.

Источники включали официальную документацию, независимые тесты, профильные обсуждения на автомобильных ресурсах и рекомендации сервисных специалистов. Критерием отбора являлась релевантность теме, актуальность данных и практическая применимость сведений по обслуживанию и ремонту.

- Официальный каталог и технические спецификации Nisshinbo Brake Inc

- Руководства по ремонту автомобилей различных марок (Haynes, Autodata)

- Отчеты испытательных лабораторий (ADR, TÜV)

- Профильные автомобильные форумы: Drive2, Auto.ru, Форум Мазда Клуб

- Экспертные обзоры в изданиях: "За рулем", "Авторевю", "5 колесо"

- Базы отзывов маркетплейсов: Exist.ru, AutoDoc, Wildberries

- Видео-инструкции по замене колодок на каналах: "Главная дорога", "Игорь Негода"

- Технические бюллетени сервисных центров официальных дилеров