Компрессор кондиционера автомобиля - особенности работы, устройство и неисправности

Статья обновлена: 28.02.2026

Компрессор автомобильного кондиционера – ключевой узел климатической системы, обеспечивающий комфортную температуру в салоне независимо от внешних условий.

В статье подробно рассмотрены принципы работы агрегата, его конструктивные особенности, типовые поломки и методы восстановления работоспособности для поддержания эффективности охлаждения.

Принцип работы цикла охлаждения кондиционера

Холодильный цикл автомобильного кондиционера представляет собой замкнутую систему, где хладагент циркулирует, изменяя агрегатное состояние и давление для поглощения и отвода тепла. Основные компоненты включают компрессор, конденсатор, ресивер-осушитель, терморегулирующий вентиль (ТРВ) и испаритель. Работа цикла базируется на физических свойствах хладагента: низкокипящей жидкости, легко переходящей из жидкого состояния в газообразное при низких температурах и давлении.

Процесс начинается с компрессора, который сжимает газообразный хладагент низкого давления, поступающий из испарителя. Сжатие резко повышает температуру и давление газа. Затем перегретый пар направляется в конденсатор, расположенный перед радиатором двигателя, где охлаждается потоком воздуха и конденсируется в жидкость высокого давления.

Ключевые этапы цикла охлаждения

После конденсации жидкий хладагент проходит через ресивер-осушитель, где очищается от примесей и влаги. Далее он поступает к терморегулирующему вентилю (ТРВ) или расширительной трубке. Здесь происходит резкое снижение давления, в результате чего часть жидкости мгновенно испаряется, а оставшаяся часть охлаждается до крайне низкой температуры.

Холодная смесь жидкости и пара попадает в испаритель, расположенный в салоне. Вентилятор продувает воздух салона через ребра испарителя. Хладагент поглощает тепло из воздуха, полностью испаряясь, и превращается в пар низкого давления. Этот охлажденный воздух подается в салон автомобиля.

- Компрессия: Газ низкого давления сжимается компрессором до 15-20 атм., температура повышается до +70...+90°C.

- Конденсация: Перегретый пар охлаждается в конденсаторе, переходя в жидкое состояние (+40...+50°C).

- Дросселирование: Жидкость проходит через ТРВ/трубку, давление падает до 2-4 атм., температура снижается до -5...+5°C.

- Испарение: Холодный хладагент поглощает тепло из воздуха в испарителе, переходя в газообразное состояние.

| Параметр | Газообразное состояние | Жидкое состояние |

|---|---|---|

| Давление | Низкое (2-4 атм) | Высокое (15-20 атм) |

| Температура | -5...+10°C (после испарителя) | +40...+70°C (после конденсатора) |

| Теплообмен | Поглощает тепло | Отдает тепло |

Цикл повторяется непрерывно при включенном компрессоре. Эффективность работы напрямую зависит от герметичности системы, чистоты теплообменников (конденсатора/испарителя) и корректного объема хладагента. Утечки или загрязнения нарушают теплопередачу и снижают холодопроизводительность.

Основные виды автомобильных компрессоров кондиционера

Автомобильные компрессоры кондиционера классифицируются по типу привода и внутренней конструкции. Привод напрямую влияет на управление производительностью и энергопотребление, а конструкция определяет надежность и ремонтопригодность узла.

Ключевое различие между видами заключается в способе регулировки давления хладагента и адаптации к текущим нагрузкам системы. Современные модели чаще используют компрессоры с переменной производительностью для повышения эффективности.

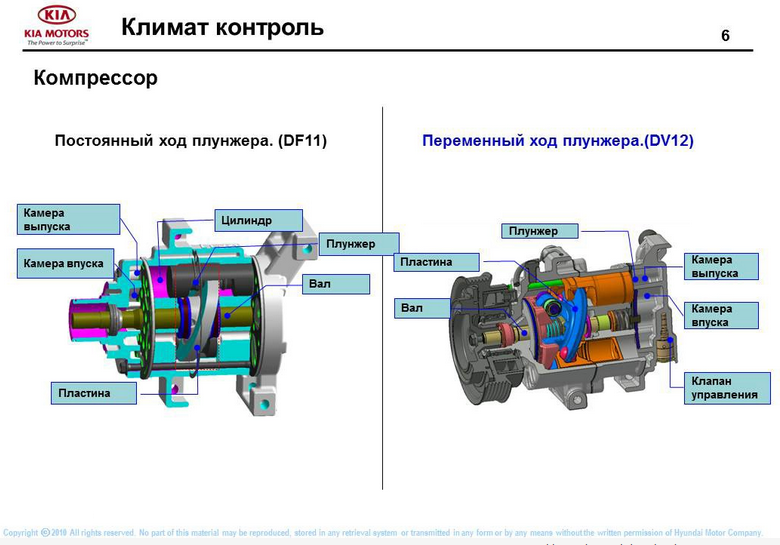

Классификация по конструкции и принципу действия

- Поршневые (аксиальные):

- Постоянной производительности: Неразборная конструкция с фиксированным рабочим объемом. Включается/выключается электромагнитной муфтой по сигналу датчиков.

- Регулируемые (Swash Plate): Изменяют угол наклона диска, регулируя ход поршней. Не требуют частых циклов включения/выключения.

- Лопастные (роторно-лопастные): Ротор с подвижными лопатками вращается в эксцентричной камере. Компактны, но чувствительны к загрязнению фреона.

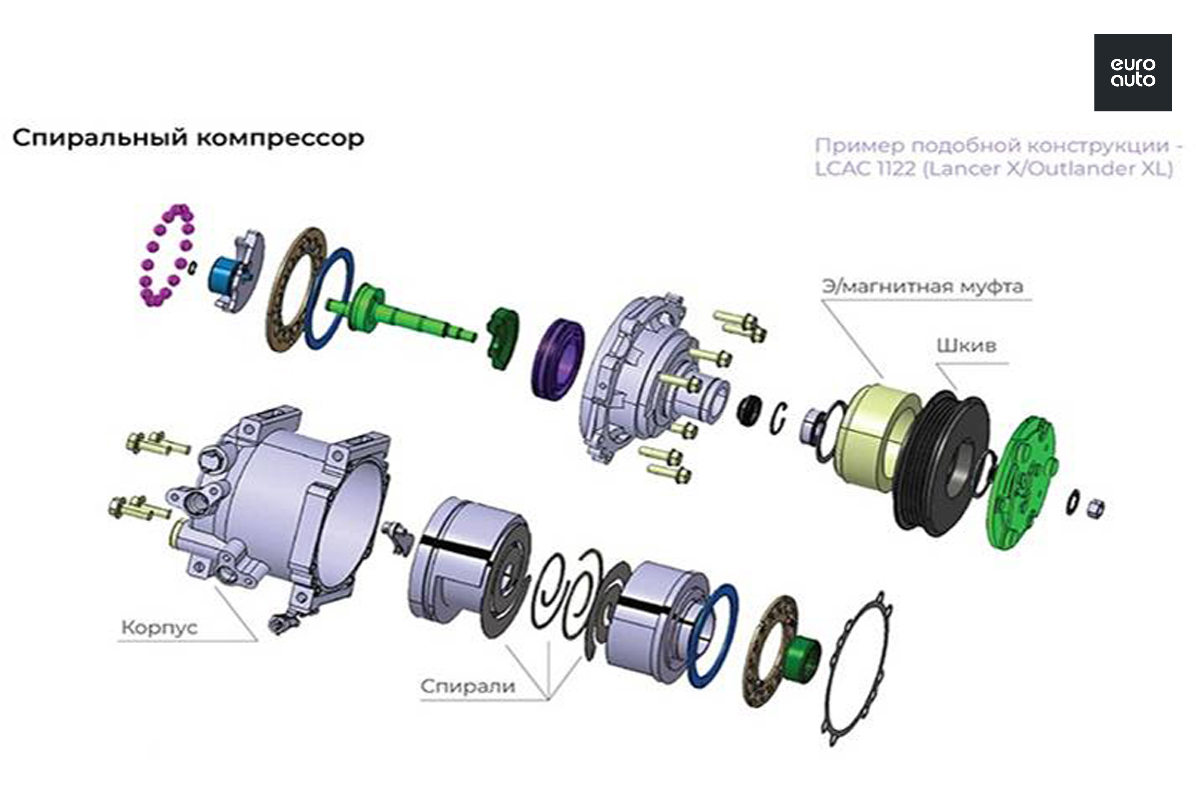

- Спиральные (Scroll): Две взаимодействующие спирали, сжимающие газ за счет орбитального движения. Отличаются низким уровнем шума и высокой эффективностью.

| Тип компрессора | Ключевая особенность | Типичные неисправности |

|---|---|---|

| Поршневой (постоянной производительности) | Циклическое включение/выключение муфты | Износ подшипников муфты, утечки уплотнений |

| Поршневой (Swash Plate) | Плавная регулировка давления без отключения | Залипание регулировочного клапана, износ шайбы |

| Лопастной | Минимальная вибрация при работе | Износ лопаток и ротора, заклинивание |

| Спиральный | Отсутствие клапанов, высокая эффективность | Деформация спиралей, загрязнение системы |

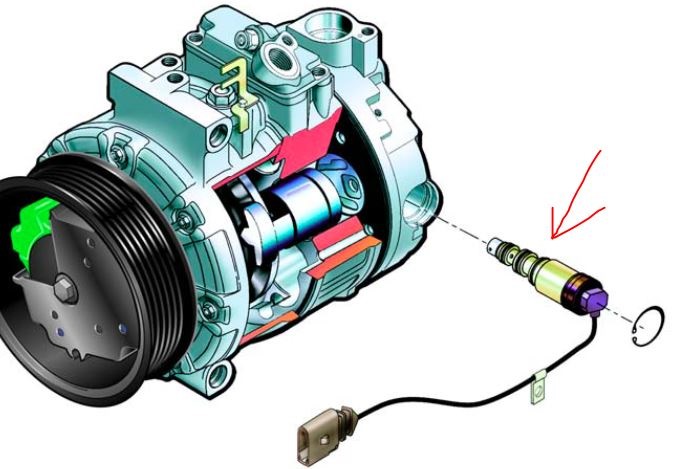

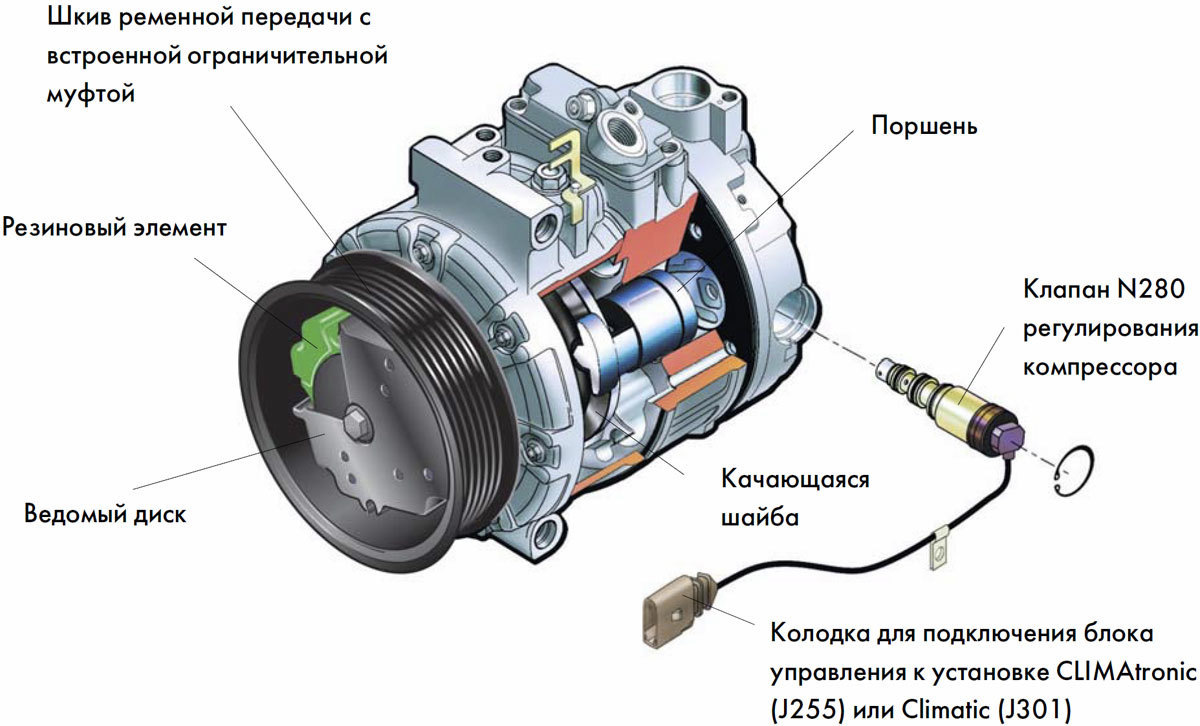

Устройство поршневого компрессора с фиксированной производительностью

Основной элемент компрессора – герметичный корпус (картер), содержащий механизм сжатия и систему смазки. Вал привода, соединенный со шкивом через электромагнитную муфту, передает вращение на наклонную шайбу (шиберную плиту). Эта шайба преобразует вращательное движение вала в возвратно-поступательное перемещение поршней.

Поршни размещены в цилиндрах блока цилиндров вокруг приводного вала. Возвратно-поступательное движение поршней обеспечивается за счет шатунов или башмаков, скользящих по поверхности наклонной шайбы. Клапанная группа (всасывающий и нагнетательный клапаны) расположена в торцевой части блока цилиндров и управляет подачей хладагента.

Ключевые компоненты и их взаимодействие

Привод и преобразование движения:

- Электромагнитная муфта включает/отключает передачу крутящего момента от шкива к валу

- Наклонная шайба фиксированного угла наклона задает постоянную амплитуду движения поршней

- Поршни с шатунами/башмаками совершают циклы всасывания и сжатия

Рабочий цикл хладагента:

- Всасывание: При движении поршня вниз открывается всасывающий клапан – газообразный хладагент поступает из испарителя

- Сжатие: При движении вверх поршень сжимает хладагент, повышая его температуру и давление

- Нагнетание: При достижении давления открывается нагнетательный клапан – сжатый газ направляется в конденсатор

Система смазки: Масляная ванна в картере и разбрызгивающий механизм обеспечивают смазку трущихся поверхностей. Уплотнительные кольца предотвращают утечки хладагента и масла.

| Компонент | Назначение |

| Клапанная плита | Разделение зон всасывания/нагнетания, размещение клапанов |

| Предохранительный клапан | Аварийный сброс давления при заклинивании системы |

| Сальник вала | Герметизация вращающегося вала |

Фиксированная производительность обусловлена постоянным рабочим объемом цилиндров и неизменным углом наклона шайбы, исключающим регулировку длины хода поршней.

Конструкция компрессоров переменной производительности

Компрессоры переменной производительности оснащаются регулирующим механизмом, который динамически изменяет производительность в зависимости от текущей тепловой нагрузки на систему кондиционирования. Это достигается за счет изменения рабочего объема или угла наклона нагнетающих элементов, что позволяет избежать частых циклов включения/выключения и обеспечивает плавное поддержание заданной температуры.

Ключевым компонентом таких компрессоров является управляющий клапан, расположенный в задней крышке или корпусе. Он непрерывно анализирует давление в испарителе (через импульсные трубки) и регулирует давление в полости кривошипной камеры, изменяя тем самым угол наклона наклонной шайбы или положение поршневой группы.

Основные типы конструкций

- С изменяемым углом наклона диска (Swarovski-механизм): Наклонная шайба регулирует ход поршней через шатуны.

- С качающимся кулачком: Центральный кулачок изменяет амплитуду движения поршневой группы.

- Спиральные (Scroll): Подвижная спираль смещается относительно неподвижной для изменения объема камер сжатия.

| Компонент | Функция |

| Регулирующий клапан | Корректирует давление в кривошипной камере на основе сигналов от испарителя |

| Наклонная шайба | Изменяет амплитуду движения поршней при смене угла наклона |

| Возвратные пружины | Обеспечивают противодействие давлению при уменьшении производительности |

Принцип регулировки: При росте температуры в салоне клапан уменьшает давление в кривошипной камере, увеличивая ход поршней. При достижении заданного охлаждения давление в камере растет, уменьшая производительность. Такая система исключает скачки нагрузки на двигатель и снижает расход топлива на 15-20% по сравнению с компрессорами фиксированной производительности.

Строение лопастных (роторных) компрессоров

Лопастной компрессор автомобильного кондиционера имеет вращающийся ротор с подвижными пластинами, установленный эксцентрично внутри цилиндрического корпуса. При вращении ротора лопасти выдвигаются под действием центробежной силы, формируя герметичные камеры переменного объема между корпусом и ротором.

Конструкция включает входной и выходной патрубки для хладагента, систему уплотнений и каналы подачи масла. Эксцентричное расположение ротора обеспечивает цикличное изменение объема камер: увеличение при всасывании и уменьшение при сжатии хладагента перед выбросом в конденсатор.

Ключевые компоненты конструкции

- Корпус (статор) – цилиндрическая оболочка с точно обработанной внутренней поверхностью

- Ротор – центральный вал с радиальными пазами для перемещения лопастей

- Лопасти – стальные или композитные пластины, свободно скользящие в пазах ротора

- Передняя и задняя крышки – герметизируют рабочую зону, содержат подшипники вала

- Уплотнительные кольца – предотвращают утечки хладагента и масла по валу

- Регулятор производительности – изменяет эксцентриситет ротора для управления давлением

| Зона всасывания | Камеры расширяются, создавая разрежение для забора газообразного хладагента |

| Зона сжатия | Лопасти сжимают хладагент при уменьшении объема камеры |

| Зона нагнетания | Сжатый хладагент выталкивается через выпускной клапан в конденсатор |

Ременный привод компрессора: натяжение и механизмы

Правильное натяжение ремня критически влияет на работу компрессора кондиционера. Слабый ремень проскальзывает на шкивах, что приводит к снижению производительности системы, перегреву и ускоренному износу. Чрезмерное натяжение вызывает перегрузку подшипников компрессора и натяжных роликов, сокращая их ресурс.

Конструктивно привод реализуется через клиновой или поликлиновой (ручейковый) ремень, соединяющий шкив коленчатого вала двигателя со шкивом компрессора. Для компенсации вибраций и точной регулировки применяются натяжные устройства:

Типы механизмов натяжения

- Ручная регулировка: Статичный кронштейн с прорезью. Ослабление крепления позволяет смещать компрессор для изменения натяжения с последующей фиксацией.

- Автоматический натяжитель: Пружинный механизм с роликом, постоянно обеспечивающий оптимальное натяжение без вмешательства пользователя.

- Гидравлический/пневматический натяжитель: Использует давление масла или воздуха для автоматической корректировки (редко в кондиционерах).

Контроль натяжения выполняется одним из методов:

- Прогиб ремня: Измерение отклонения ремня при приложении усилия (например, 10 кгс) в середине пролета между шкивами. Норматив указывается производителем.

- Акустический: Отсутствие свиста при резком увеличении оборотов двигателя.

- Специальным прибором: Тензометрическим ключом или электронным измерителем частоты вибрации.

| Признак неисправности | Возможная причина |

|---|---|

| Свист при включении кондиционера | Ослабление ремня, загрязнение шкивов маслом |

| Треск, скрежет со стороны привода | Износ подшипника натяжителя или обгонной муфты компрессора |

| Растяжение, трещины, расслоение ремня | Естественный износ, попадание технических жидкостей |

Важно: При замене ремня обязательно устанавливать новый комплектный натяжитель и ролики. Проверка состояния обгонной муфты компрессора обязательна – её заклинивание или разрушение повреждает привод.

Электромагнитная муфта: принцип сцепления с двигателем

Электромагнитная муфта служит ключевым элементом управления компрессором, обеспечивая передачу крутящего момента от двигателя к валу компрессора по команде системы климат-контроля. Она монтируется на передней части компрессора и жестко соединяется с его приводным валом, в то время как шкив муфты свободно вращается на подшипнике, получая движение от ремня навесных агрегатов двигателя.

Принцип работы основан на создании магнитного поля: при подаче напряжения на катушку муфты генерируется электромагнитная сила, притягивающая прижимной диск (якорь) к шкиву. Это замыкает кинематическую цепь – шкив жестко сцепляется с валом компрессора, инициируя его работу. При снятии напряжения магнитное поле исчезает, возвратная пружина отводит якорь, разрывая соединение, и шкив продолжает вращаться вхолостую.

Ключевые компоненты муфты

- Электромагнитная катушка – генерирует магнитное поле при подаче напряжения

- Прижимной диск (якорь) – перемещается к шкиву, создавая фрикционное сцепление

- Шкив с подшипником – передает вращение от ремня двигателя

- Возвратная пружина – обеспечивает разъединение при отключении питания

- Фрикционная накладка – износостойкое покрытие на диске для сцепления

Типичные неисправности проявляются как потеря холодильной производительности из-за проскальзывания диска (износ накладки, загрязнение маслом), отсутствие активации (обрыв катушки, повреждение проводки) или посторонние шумы (разрушение подшипника шкива, деформация диска). Диагностика включает проверку сопротивления катушки (обычно 2-5 Ом), визуальный осмотр зазора между диском и шкивом (0.3-0.6 мм), оценку биения элементов.

| Признак неисправности | Вероятная причина | Метод ремонта |

|---|---|---|

| Компрессор не включается | Обрыв катушки, обрыв цепи питания | Замена катушки/проводки, восстановление контактов |

| Проскальзывание, запах гари | Износ фрикционной накладки, масляное загрязнение | Замена прижимного диска, очистка шкива |

| Вибрация, гул при работе | Износ подшипника шкива, деформация диска | Замена подшипника или шкива в сборе |

Система подшипников и сальников компрессора

Подшипники обеспечивают свободное вращение вала компрессора с минимальным трением, воспринимая радиальные и осевые нагрузки от шкива и муфты. Основными типами являются передний опорный подшипник (расположен в передней крышке) и упорный подшипник (компенсирует осевое усилие при работе ротора). Их износ вызывает вибрации, гул и биение шкива, что приводит к перекосу ремня и повреждению муфты.

Сальники (уплотнительные манжеты) предотвращают утечку хладагента и компрессорного масла вдоль вращающегося вала. Ключевой элемент – главное сальниковое уплотнение, установленное между шкивом и корпусом компрессора. Оно состоит из эластомера (чаще всего нитриловый каучук или Viton) и пружинного кольца, обеспечивающего постоянный прижим к валу. Нарушение герметичности сальника ведет к падению давления в системе и выходу из строя компрессора из-за потери смазки.

Типичные неисправности и ремонт

- Признаки износа подшипников:

- Характерный гудящий или рычащий звук при включении А/С

- Видимое биение или люфт шкива при выключенном двигателе

- Запах горелой резины от проскальзывающего ремня

- Признаки износа сальника:

- Масляные пятна или грязевая "корона" на передней части компрессора

- Снижение уровня хладагента без видимых повреждений магистралей

- Капли масла под автомобилем в зоне крепления компрессора

| Компонент | Способ ремонта | Особенности замены |

|---|---|---|

| Подшипник шкива | Замена с применением съёмника и пресса | Требует полного снятия муфты компрессора и точной посадки |

| Главное сальниковое уплотнение | Замена уплотнительной манжеты | Обязательная очистка посадочного места и смазка сальника компрессорным маслом |

| Упорный подшипник | Замена в сборе с пластиной муфты | Контроль зазора между якорем и шкивом после установки |

Критические моменты при обслуживании: Запрещена замена сальника без одновременной промывки контура кондиционера – частицы старого уплотнителя вызывают заклинивание клапанов. После замены подшипников обязательна балансировка узла шкив-муфта. Использование неоригинальных сальников из неподходящих материалов приводит к их разрушению при контакте с хладагентом R134a или R1234yf.

Расположение сервисных портов для диагностики

Сервисные порты обеспечивают доступ к системе кондиционирования для измерения давления, заправки хладагента и диагностики неисправностей. Их расположение варьируется в зависимости от модели автомобиля, но всегда находится в моторном отсеке.

Существует два обязательных порта: для линии низкого давления (L или LOW) и высокого давления (H или HIGH). Они различаются диаметром штуцеров и имеют защитные колпачки для предотвращения загрязнения.

Типичные места расположения

- Порт низкого давления:

- На всасывающей магистрали между испарителем и компрессором

- Рядом с ресивером-осушителем или аккумулятором

- Часто в зоне доступности (ближе к радиаторной решетке)

- Порт высокого давления:

- На нагнетательной магистрали между компрессором и конденсатором

- Вблизи компрессора кондиционера

- Иногда скрыт декоративными панелями

| Параметр | Низкое давление (L) | Высокое давление (H) |

|---|---|---|

| Диаметр штуцера | 13.5 мм (1/4 дюйма) | 9.5 мм (3/16 дюйма) |

| Рабочее давление | 1.5-2.5 бар | 12-18 бар |

| Основное применение | Заправка хладагента, вакуумирование | Контроль давления, диагностика перегрузки |

Важно: перед подключением манометрической станции всегда очищайте зону вокруг портов от грязи. Не снимайте колпачки без необходимости – это предотвращает утечку хладагента и попадание влаги в систему.

Для точного определения местоположения портов конкретной модели используйте техническую документацию производителя. Ошибочное подключение к порту высокого давления вместо низкого может повредить диагностическое оборудование.

Заправка системы хладагентом: ключевые этапы

Перед началом работ выполняется диагностика системы на предмет утечек и визуальный осмотр компонентов. Обязательно проверяется состояние уплотнительных колец, соединительных патрубков и сервисных портов. При обнаружении следов масла или повреждений проводится ремонт перед заправкой.

Подключается станция для рециркуляции хладагента с манометрическим коллектором к сервисным портам высокого и низкого давления. Оборудование предварительно калибруется согласно техническим требованиям производителя автомобиля и типу хладагента (R134a, R1234yf).

Последовательность операций

- Вакуумирование:

- Откачка воздуха и влаги в течение 30-60 минут (до достижения остаточного давления -30 inHg)

- Контроль герметичности по манометру (стрелка не должна подниматься более 5 минут)

- Заправка хладагентом:

- Запуск двигателя (1500-2000 об/мин) с включенным кондиционером на максимум

- Подача фреона в жидкой фазе через магистраль низкого давления

- Контроль весового дозирования (точность ±15 г от нормы производителя)

- Мониторинг параметров:

Давление низкое 1.5-2.5 бар Давление высокое 12-18 бар Температура воздуха 4-8°C на дефлекторах

После отключения оборудования выполняется повторная проверка соединений течеискателем. Остаточное масло удаляется с сервисных портов, устанавливаются защитные колпачки. Проверяется работоспособность системы во всех режимах и температура выходного воздушного потока.

Контроль уровня рабочего масла в компрессоре

Масло в компрессоре кондиционера выполняет критически важные функции: смазывает подвижные детали (поршни, подшипники), отводит тепло от трущихся поверхностей и обеспечивает герметичность зазоров. Недостаточный уровень приводит к сухому трению, перегреву и заклиниванию механизмов, а избыток нарушает теплообмен и снижает эффективность охлаждения.

Проверка уровня проводится исключительно при полностью заправленной системе хладагентом и работающем компрессоре (на холостых оборотах двигателя). Современные агрегаты часто оснащаются смотровым глазком или щупом, расположенным на корпусе, но в некоторых моделях доступ возможен только после частичной разборки.

Методы контроля и устранения отклонений

Стандартная процедура проверки включает следующие этапы:

- Запуск кондиционера на 10-15 минут для циркуляции масла в системе.

- Остановка двигателя и немедленная проверка уровня через смотровое окно/щуп (масло должно находиться между метками Min и Max).

- Визуальная оценка состояния масла: помутнение или металлическая взвесь указывают на износ компонентов.

При отклонениях от нормы выполняют:

- Долив: Используют только масло, совместимое с типом компрессора и хладагентом (PAG, POE). Добавляют малыми порциями через сервисный порт.

- Полная замена: Требуется при загрязнении, изменении вязкости или после ремонта компрессора. Проводится с промывкой системы и заменой ресивера-осушителя.

| Симптомы недостатка масла | Последствия избытка масла |

| Громкий стук или гул при работе | Снижение холодопроизводительности |

| Перегрев корпуса компрессора | Повышенное давление в системе |

| Быстрый износ подшипников | Замасливание испарителя |

Признаки недостаточного давления в системе кондиционирования

Недостаточное давление фреона в контуре напрямую влияет на эффективность охлаждения салона и корректную работу компрессора. Основные симптомы связаны с нарушением циркуляции хладагента и снижением производительности системы.

Проблема часто возникает из-за утечек, износа уплотнений или неисправности клапанов. Игнорирование признаков ведет к перегреву компрессора и полному отказу кондиционера.

Характерные проявления

- Слабое охлаждение: Воздух из дефлекторов дует с нормальной силой, но его температура недостаточно низкая даже на максимальных настройках.

- Частое срабатывание муфты компрессора: Короткие циклы работы (менее 5-10 секунд) с постоянными щелчками включения/выключения.

- Обмерзание магистралей: Появление инея или льда на трубках низкого давления (толстые линии возле моторного щита).

- Отсутствие холодного конденсата: Под автомобилем не образуются лужи воды при работающем кондиционере.

- Шипение в салоне: Звуки утечки хладагента из испарителя при включенной системе.

| Симптом | Причина | Риски |

|---|---|---|

| Постоянное отключение компрессора | Срабатывание датчика низкого давления | Износ муфты, перегрев двигателя |

| Масляные пятна на патрубках | Утечка хладагента с компрессорным маслом | Задиры в компрессоре, полная разгерметизация |

Важно: При появлении 2-х и более симптомов требуется диагностика давления манометрической станцией. Нормальные показатели для статичной системы (при выключенном двигателе) – 5-8 бар.

Диагностика невключения компрессора муфтой

Проверка подачи напряжения на муфту – первоочередная задача. При включенном кондиционере и работающем двигателе измерьте мультиметром напряжение на разъеме компрессора. Отсутствие 12 В указывает на проблему в цепи управления или датчиках. Если напряжение присутствует – проблема в механической части муфты или самом компрессоре.

Контроль давления хладагента обязателен при диагностике. Используйте манометрическую станцию: давление ниже 2 бар в системе блокирует срабатывание муфты через датчик низкого давления. Значения выше 32 бар свидетельствуют о перезаправке или неисправности датчика высокого давления, что также препятствует активации.

Ключевые этапы диагностики

- Визуальный осмотр: Проверьте целостность проводов, разъемов, отсутствие масляных подтеков на муфте

- Тестирование обмотки муфты: Измерьте сопротивление катушки (норма: 3-5 Ом). Обрыв или короткое замыкание требуют замены

- Диагностика датчиков:

- Датчик низкого давления: замер сопротивления при разных давлениях

- Датчик высокого давления: проверка сигнала сканером

- Датчик температуры испарителя: корректность показаний

- Анализ сигналов ЭБУ: Считайте ошибки сканером, убедитесь в наличии сигнала активации кондиционера на блок управления

| Признак | Возможная причина | Метод проверки |

|---|---|---|

| Щелчки муфты без включения | Низкий хладагент, износ шкива | Замер давления, визуальный контроль зазора |

| Муфта не срабатывает при напряжении 12В | Сгоревшая катушка, заклинивший подшипник | Проверка сопротивления, вращение шкива вручную |

| Нет сигнала активации от ЭБУ | Обрыв цепи, неисправность блока управления | Прозвонка проводки, диагностика ЭБУ |

Механические неисправности: Измерьте зазор между шкивом и прижимной пластиной (допуск: 0.3-0.6 мм). Увеличенный зазор устраняется регулировочными шайбами. Проверьте легкость вращения шкива – заедание свидетельствует о износе подшипника.

Важно: Перед заменой компрессора убедитесь в отсутствии металлической стружки в магистралях – ее наличие требует промывки всей системы и замены ресивера-осушителя.

Шумы при работе: стук, гул, скрежет компрессора

Нехарактерные звуки, возникающие при включении или работе компрессора кондиционера, являются важным диагностическим признаком. Стук, гул, свист или скрежет указывают на различные внутренние проблемы, которые нельзя игнорировать. Продолжение эксплуатации неисправного компрессора может привести к его полному разрушению и повреждению других элементов системы кондиционирования.

Идентификация типа звука помогает сузить круг возможных неисправностей. Каждый шум имеет специфические причины, связанные с износом, механическими повреждениями или нарушением условий работы компрессора. Своевременная диагностика и устранение проблемы критически важны для предотвращения дорогостоящего ремонта.

Распространенные шумы и их причины

- Стук/постукивание:

- Основные причины: Износ или разрушение подшипников (особенно опорного), люфт приводной муфты, ослабление крепления компрессора.

- Диагностика: Наиболее заметен на холостых оборотах или при резком изменении нагрузки. Усиливается при вибрации.

- Гул/вой:

- Основные причины: Недостаток или неподходящий тип хладагента/масла (смазки), заклинивание подшипников в начальной стадии, работа компрессора под экстремальной нагрузкой.

- Диагностика: Часто носит нарастающий характер, может сопровождаться вибрацией корпуса компрессора.

- Скрежет/металлический скрип:

- Основные причины: Катастрофический износ или разрушение подшипников, контакт ротора со статором, разрушение поршневой группы (в поршневых компрессорах), попадание твердых частиц (металлической стружки, грязи) внутрь механизма.

- Диагностика: Самый опасный тип шума, обычно указывает на необратимые механические повреждения внутри компрессора. Требует немедленного отключения системы.

Важные аспекты диагностики:

- Условия возникновения: Шум появляется только при включении А/С? Усиливается ли он с ростом оборотов двигателя? Изменяется ли при изменении нагрузки (переключении режимов в салоне)?

- Проверка уровня масла и хладагента: Низкий уровень масла или недостаточное количество/неправильный тип хладагента – частая причина гула и преждевременного износа.

- Визуальный осмотр: Проверка целостности корпуса компрессора, надежности крепления, состояния приводного ремня и муфты, наличия масляных подтеков.

- Анализ системы: Использование манометрической станции для проверки давлений в системе (высокое и низкое) помогает выявить проблемы с циркуляцией, которые могут вызывать повышенную нагрузку и шум.

| Тип шума | Вероятная причина | Возможные последствия игнорирования | Ремонтопригодность |

|---|---|---|---|

| Стук/Постукивание | Износ муфты, подшипников, ослабление крепежа | Усиление разрушения, отказ муфты, обрыв ремня | Замена муфты/подшипников (иногда), затяжка крепежа |

| Гул/Вой | Недостаток масла/хладагента, ранняя стадия износа подшипников | Ускоренный износ деталей, перегрев, заклинивание | Дозаправка, замена масла, возможна замена подшипников |

| Скрежет/Металлический скрип | Разрушение подшипников, поршневой группы, задиры на валу/гильзах | Полное разрушение компрессора, загрязнение системы стружкой | Требуется замена компрессора, промывка системы |

Заключение: Любой посторонний шум компрессора кондиционера требует немедленной диагностики специалистом. Скрежет и сильный стук обычно сигнализируют о необходимости замены компрессора или его капитального ремонта в специализированной мастерской. Гул часто позволяет устранить проблему дозаправкой или заменой масла, но также требует проверки состояния подшипников. Промедление с ремонтом многократно увеличивает стоимость восстановления системы.

Течь хладагента: поиск мест утечки магистралей

Поиск утечек хладагента начинается с визуального осмотра магистралей кондиционера. Обращайте внимание на масляные подтёки в местах соединений шлангов, патрубков и радиаторов – хладагент смешивается с компрессорным маслом, оставляя характерные жирные пятна. Особенно тщательно проверяйте зоны вблизи хомутов, изгибов трубок и точек контакта с кузовными элементами.

При отсутствии явных следов используйте специализированные методы обнаружения: ультрафиолетовый краситель, добавляемый в хладагент, проявляется под УФ-лампой ярким свечением в местах микротрещин. Электронные течеискатели реагируют на пары фреона акустическим или световым сигналом, а мыльный раствор, нанесённый на подозрительные участки, образует пузыри при малейшей утечке.

Критические точки контроля

- Резьбовые соединения портов заправки

- Уплотнительные кольца на сервисных клапанах

- Фитинги конденсатора и испарителя

- Участки трения трубок о кронштейны

- Резиновые участки магистралей (расслоение, трещины)

| Метод диагностики | Точность обнаружения | Особенности применения |

|---|---|---|

| УФ-краситель | Высокая (до 0.5 мм) | Требует циркуляции хладагента 10-15 минут |

| Электронный течеискатель | Средняя (от 1 мм) | Чувствителен к ветру и посторонним газам |

| Мыльная эмульсия | Низкая (крупные течи) | Экспресс-метод без оборудования |

После локализации дефекта обязательно выполняйте вакуумирование системы перед заменой уплотнителей или ремонтом трубок. Медные магистрали запаивают горелкой, алюминиевые – аргонной сваркой, повреждённые резиновые шланги подлежат полной замене. Помните: повторная заправка без устранения всех утечек приведёт к выходу компрессора из строя.

Перегрев компрессора: причины и последствия

Перегрев компрессора кондиционера возникает при нарушении теплового баланса системы, когда выделяемое при работе тепло не отводится эффективно. Это критическое состояние, способное быстро вывести узел из строя из-за экстремальных температурных нагрузок и потери смазочных свойств масла. Необходимо немедленное устранение причин для предотвращения катастрофических повреждений.

Постоянная эксплуатация с перегревом провоцирует цепную реакцию разрушений в системе кондиционирования. В первую очередь страдают уплотнительные элементы и подшипники компрессора, но последствия могут распространиться на конденсор, испаритель и магистрали. Ранняя диагностика причин перегрева – ключевой фактор экономии на дорогостоящем ремонте.

Основные причины перегрева

- Недостаток хладагента (фреона) – снижает теплоотвод и смазку трущихся деталей

- Загрязнение конденсора – нарушает теплообмен с окружающей средой

- Низкий уровень масла или использование неподходящего типа масла

- Неисправность вентилятора охлаждения конденсора или муфты компрессора

- Завоздушивание системы – воздух создает пробки и повышает давление

- Засорение фильтра-осушителя или ТРВ (терморегулирующего вентиля)

Последствия эксплуатации с перегревом

| Последствие | Описание |

|---|---|

| Деформация клапанов | Потеря герметичности, снижение производительности |

| Заклинивание подшипников | Разрушение шкива, обрыв приводного ремня |

| Разрушение сальника | Утечка хладагента и масла, задиры вала |

| Карбонизация масла | Забивание каналов, ускоренный износ деталей |

| Повреждение поршневой группы | Задиры на стенках цилиндров, заклинивание |

Эксплуатация перегретого компрессора вызывает необратимые изменения в структуре металла и полимерных компонентов. Наиболее тяжелый сценарий – полное разрушение компрессора с распространением металлической стружки по всей системе, требующее дорогостоящей промывки и замены всех элементов контура кондиционирования.

Вибрирование компрессора во время эксплуатации

Вибрации компрессора при работе кондиционера возникают из-за дисбаланса вращающихся элементов или механических повреждений внутренних компонентов. Основные источники – неуравновешенный приводной шкив, деформация вала, износ подшипников либо нарушение геометрии поршневой группы. Негативное влияние усиливается при недостаточной фиксации корпуса на кронштейне двигателя.

Эксплуатация с вибрирующим компрессором приводит к разрушению трубопроводов магистрали хладагента, ускоренному износу муфты сцепления и ременного привода. Длительная вибрация провоцирует образование микротрещин в сварных соединениях, утечку фреона и выход из строя конденсатора или ресивера-осушителя.

Диагностика и устранение причин вибрации

Для выявления источника выполняют комплекс проверок:

- Контроль креплений – затяжка болтов кронштейна двигателя с моментом 40-60 Нм

- Анализ шкива – проверка биения индикаторным нутромером (допуск до 0.8 мм)

- Тест муфты сцепления – оценка плавности включения при подаче 12В на катушку

| Признак | Вероятная неисправность | Метод ремонта |

|---|---|---|

| Вибрация на холостых оборотах | Ослабление опорных подушек | Замена резинометаллических втулок |

| Рывки при включении А/С | Заклинивание подшипника ротора | Переборка компрессора с установкой ремкомплекта |

| Дребезжащий звук | Деформация диска муфты | Шлифовка привалочной плоскости |

Критичные повреждения вала или кривошипно-шатунного механизма требуют замены компрессора в сборе. После ремонта обязательна балансировка узла на стенде и проверка амплитуды колебаний при частоте вращения 800-3000 об/мин. Превышение допустимого уровня 0.15 мм указывает на необходимость коррекции установочных позиций.

Проверка сопротивления обмотки электромагнитной муфты

Отключите разъём питания муфты, предварительно сняв клемму с аккумулятора для безопасности. Очистите контакты муфты от грязи и окислов, используя контактный очиститель или мелкую наждачную бумагу. Это обеспечит точность замеров и исключит влияние посторонних факторов на показания.

Переведите мультиметр в режим измерения сопротивления (Ω) с диапазоном 0–200 Ом. Подсоедините щупы прибора к выводам разъёма муфты. Убедитесь в плотном контакте щупов с клеммами для получения стабильных показаний.

Анализ результатов замера

Сравните полученное значение сопротивления с нормой, указанной производителем (обычно 2–5 Ом). Возможные отклонения:

- Обрыв цепи (бесконечное сопротивление): Повреждение обмотки, обрыв проводов.

- Короткое замыкание (0–1 Ом): Межвитковое замыкание, разрушение изоляции.

- Высокое сопротивление (существенно выше нормы): Окисление контактов, частичный обрыв обмотки, плохой контакт в разъёме.

Дополнительная проверка: Измерьте сопротивление между корпусом муфты и каждым выводом обмотки. Норма – бесконечность (OL). Любое конечное значение указывает на пробой изоляции на массу, требующий замены муфты.

Тестирование давления в системе манометрической станцией

Перед подключением манометрической станции убедитесь, что двигатель прогрет до рабочей температуры, а система кондиционирования работала минимум 5-10 минут на максимальном режиме охлаждения с включенным вентилятором салона. Проверьте исправность вентилятора охлаждения радиатора кондиционера (конденсатора) – он должен включаться при запуске компрессора.

Найдите сервисные порты системы кондиционирования: низкого давления (более крупный, обычно на магистрали между испарителем и компрессором) и высокого давления (более мелкий, обычно на магистрали между компрессором и конденсатором). Очистите зону вокруг клапанов от грязи. Снимите защитные колпачки с сервисных портов.

Процедура подключения и измерения

Подключение манометрической станции:

- Убедитесь, что запорные вентили (краны) на манометрической станции закрыты (закручены по часовой стрелке до упора).

- Быстро подсоедините синий шланг манометра низкого давления (LOW) к сервисному порту низкого давления.

- Быстро подсоедините красный шланг манометра высокого давления (HIGH) к сервисному порту высокого давления.

- Желтый шланг (центральный) должен оставаться отсоединенным от баллона с хладагентом во время измерения давления.

Снятие показаний:

- Запустите двигатель, включите кондиционер на максимальный холод и максимальную скорость вентилятора.

- Дайте системе поработать стабильно в течение нескольких минут.

- Считайте показания на манометре низкого давления (синяя шкала) и манометре высокого давления (красная шкала).

- Обратите внимание на показания при работе на холостом ходу и при повышении оборотов двигателя до ~1500-2000 об/мин.

Интерпретация показаний давления:

| Состояние системы | Давление низкой стороны (LOW) | Давление высокой стороны (HIGH) |

|---|---|---|

| Норма (приблизительно) | 1.5 - 2.5 бар (22-36 psi) | 12 - 18 бар (175-260 psi) |

| Слишком низкое давление | Низкое | Низкое |

| Слишком высокое давление | Высокое | Высокое |

| Блокировка системы / Загрязнение | Низкое | Высокое |

| Неисправность компрессора / клапанов | Высокое | Низкое |

Ключевой параметр диагностики – разница давлений между сторонами HIGH и LOW. В исправной системе при работе компрессора эта разница должна быть существенной (обычно 10-15 бар и более). Отсутствие значительной разницы давлений или показания, выходящие за приведенные в таблице диапазоны, четко указывают на конкретные неисправности: недостаток или переизбыток хладагента, загрязнение системы, неисправность компрессора, расширительного клапана/ТРВ, конденсатора или вентилятора охлаждения.

Замена ремня привода компрессора: тонкости натяжения

Правильное натяжение ремня критично для работы компрессора кондиционера: слабое натяжение вызывает проскальзывание, перегрев и ускоренный износ, а чрезмерное – перегрузку подшипников вала компрессора и шкивов. Неверная регулировка приводит к обрыву ремня, свисту, снижению эффективности охлаждения салона и преждевременному выходу из строя узлов привода.

Для точной регулировки необходимо учитывать тип натяжителя (ручной, автоматический), материал ремня (клиновой, поликлиновой) и рекомендации производителя по усилию. Проверка осуществляется после установки нового ремня и пробного запуска двигателя на 5-10 минут с последующей остановкой и корректировкой.

Ключевые этапы и методы контроля

Способы натяжения:

- Ручной натяжитель: Ослабление фиксирующего болта, смещение ролика монтажной ломиком/монтировкой, затяжка болта после достижения нужного усилия.

- Автоматический натяжитель: Самокомпенсирующая пружина поддерживает оптимальное усилие; при замене старый натяжитель демонтируется целиком, новый устанавливается в сборе.

Проверка усилия:

- Прогиб ремня: Надавить пальцем с усилием 10 кгс в середине самого длинного пролета. Допустимый прогиб:

- Клиновой ремень: 5-7 мм

- Поликлиновой (ручейковый): 8-12 мм

- Приборный замер: Использование динамометрического ключа или специального тензометрического устройства для точного контроля усилия (значения берутся из техпаспорта авто).

| Признак | Слабое натяжение | Чрезмерное натяжение |

|---|---|---|

| Звук при работе | Пронзительный свист на высоких оборотах | Гул, вой подшипников |

| Температура ремня | Сильный нагрев, запах гари | Повышенная температура по всей длине |

| Износ | Трещины по ребрам, истирание боковин | Обрыв корда, расслоение |

Важные нюансы: Регулировку проводят на холодном двигателе. После пробега 500-1000 км выполняется повторная проверка из-за естественной вытяжки нового ремня. Игнорирование этой процедуры – частая причина повторных ремонтов.

Регулировка зазора электромагнитной муфты

Регулировка зазора между прижимной пластиной и шкивом муфты – критически важная процедура при обслуживании компрессора. Неправильный зазор приводит к проскальзыванию, перегреву, преждевременному износу деталей и отказу системы кондиционирования.

Для выполнения регулировки требуется демонтировать компрессор с автомобиля или обеспечить свободный доступ к муфте. Проверка существующего зазора осуществляется с помощью набора щупов, вводимых между поверхностью шкива и прижимной пластиной при полностью отключенной муфте.

Порядок регулировки зазора

Процедура регулировки включает следующие этапы:

- Ослабление стопорного винта: Отвернуть винт, фиксирующий положение прижимной пластины на ступице вала компрессора.

- Калибровка зазора:

- Вращением регулировочной гайки (или самой пластины) добиться требуемого зазора.

- Стандартное значение для большинства муфт: 0.3–0.6 мм (точные параметры уточняются в спецификации производителя).

- Контроль щупом: Проверить зазор минимум в трех точках по окружности пластины для равномерности.

- Фиксация положения: Надежно затянуть стопорный винт с рекомендованным моментом, предотвращая самопроизвольное ослабление.

- Повторная проверка: Убедиться, что зазор не изменился после фиксации.

Ключевые требования к зазору:

| Слишком малый зазор (<0.3 мм) | Постоянное трение, перегрев муфты, ускоренный износ подшипника, повышенная нагрузка на привод |

| Слишком большой зазор (>0.6 мм) | Проскальзывание пластины, неполное включение, буксование, запах гари, недостаточное охлаждение |

| Неравномерный зазор | Биение, вибрации, локальный перегрев, разрушение пластины |

Важно! Износ фрикционной накладки на прижимной пластине или деформация диска требуют замены детали – регулировка не устранит эти неисправности. После регулировки обязательна проверка работы муфты на стенде или двигателе: должно наблюдаться четкое срабатывание без проскальзывания под нагрузкой.

Устранение утечек хладагента через сальник вала

Утечка хладагента через сальник вала компрессора – распространённая неисправность, вызванная износом уплотнительных элементов или повреждением шейки вала. Обнаружение требует применения течеискателя и УФ-красителя для точной локализации точки утечки. Отказ сальника приводит к постепенной потере хладагента и масла, что провоцирует падение производительности системы и риск заклинивания компрессора.

Для устранения дефекта обязателен демонтаж компрессора с последующей разборкой. Попытки ремонта без снятия агрегата неэффективны из-за невозможности обеспечения чистоты поверхности вала и корректной установки нового уплотнения. Перед началом работ кондиционер должен быть полностью освобождён от хладагента сертифицированным оборудованием в соответствии с экологическими нормами.

Процедура замены сальника

Основные этапы ремонта включают:

- Демонтаж муфты компрессора: Снятие стопорного кольца и съёмника для удаления приводного диска и шкива.

- Извлечение старого сальника: Аккуратное выпрессовывание специальным съёмником без повреждения посадочного места вала.

- Контроль состояния вала: Визуальный осмотр шейки вала на предмет рисок, коррозии или выработки. При глубоких повреждениях требуется замена вала или компрессора.

- Подготовка поверхности: Очистка посадочной зоны сальника и шейки вала от загрязнений. Обезжиривание спиртом.

- Установка нового сальника: Нанесение слоя компрессорного масла на губу уплотнения и посадочное место. Запрессовка оправкой строго перпендикулярно до полного контакта с опорной поверхностью.

Критичные требования после ремонта:

- Замена ресивера-осушителя для предотвращения засорения системы частицами старого уплотнения.

- Промывка контура хладагента при наличии следов металлической стружки в старом масле.

- Вакуумирование системы не менее 45 минут для удаления воздуха и влаги.

- Заправка точным количеством хладагента и масла (тип масла должен соответствовать сальнику!).

Использование неоригинальных сальников или масел, несовместимых с материалом уплотнения, сокращает ресурс узла. После ремонта обязательна проверка герметичности соединений течеискателем.

Чистка радиатора кондиционера от загрязнений

Сильное загрязнение радиатора кондиционера (конденсатора) приводит к критическому снижению эффективности системы. Пыль, тополиный пух, насекомые, дорожная грязь и реагенты образуют плотный слой на сотах, блокируя теплообмен и вызывая рост давления в магистралях. Это провоцирует перегрев компрессора, повышенную нагрузку на привод и полное отключение кондиционера защитной системой при движении в пробках или на малой скорости.

Регулярная очистка радиатора обязательна для предотвращения дорогостоящих поломок. Оптимальная периодичность – дважды в год: ранней весной (после схода реагентов) и в середине лета (после сезона тополиного пуха). Эксплуатация автомобиля в условиях запыленных дорог или мегаполиса требует увеличения частоты процедуры до 3-4 раз за сезон.

Методы очистки и их особенности

- Наружная мойка струей воды: Базовый метод для удаления рыхлых загрязнений. Вода подается под умеренным давлением (не более 5-7 бар) строго перпендикулярно радиатору, чтобы не погнуть соты. Направление струи – с внутренней (моторной) стороны наружу для выталкивания мусора.

- Химическая очистка: Применяется при застарелых загрязнениях или масляных пятнах. Специальные аэрозольные или пенные составы (например, Hi-Gear Radiator Flush) наносятся на сухой радиатор, выдерживаются 10-15 минут для растворения отложений, затем смываются низким напором воды.

- Демонтаж радиатора: Необходим при полной блокировке сот или наличии скрытых засоров. Позволяет провести механическую чистку мягкой кистью, продувку сжатым воздухом и тщательную промывку ванны. Требует опыта и аккуратности из-за риска повреждения трубок.

- Зафиксируйте автомобиль на ровной площадке, заглушите двигатель и откройте капот.

- Обеспечьте доступ к радиатору: снимите защитные кожухи или декоративную решетку при необходимости.

- Обработайте поверхность радиатора выбранным чистящим средством согласно инструкции производителя.

- Дождитесь полного размягчения загрязнений (если используется химия).

- Промойте соты водой под низким давлением до полного удаления пены и грязи.

- Просушите радиатор естественным путем или продуйте сжатым воздухом (давление не выше 2 атм).

| Ошибка при чистке | Последствие | Профилактика |

| Использование мойки высокого давления | Деформация теплообменных пластин, разгерметизация | Соблюдение расстояния (мин. 50 см) и угла подачи воды |

| Применение едких растворителей | Коррозия алюминиевых трубок, повреждение лакокрасочного покрытия | Использование только специализированных автохимических составов |

| Чистка без снятия решетки | Неполное удаление загрязнений в центральной зоне | Обеспечение прямого доступа ко всей поверхности конденсатора |

После чистки проверьте работоспособность системы: включите кондиционер на максимальный режим при работающем двигателе. Нормальными признаками являются холодный воздух из дефлекторов (температура на выходе 8-12°C), отсутствие посторонних шумов и стабильные обороты компрессора.

Промывка контура кондиционера при замене компрессора

Промывка магистралей и компонентов системы кондиционирования является обязательной процедурой при замене вышедшего из строя компрессора. Пренебрежение этой операцией приводит к повторному загрязнению нового агрегата металлической стружкой, остатками изношенных деталей старого компрессора, закоксовавшимися частицами масла и продуктами разложения хладагента.

Попадание даже незначительного количества абразивных отложений в новый компрессор вызывает ускоренный износ трущихся пар, задиры на стенках цилиндров и клапанах, что гарантированно выводит его из строя в короткие сроки. Эффективная промывка удаляет все виды загрязнений из контура, подготавливая систему к безопасному монтажу нового узла и заправке.

Технология и этапы промывки контура

Процедура выполняется после демонтажа неисправного компрессора и включает следующие обязательные действия:

- Демонтаж загрязненных компонентов: Удалению и очистке (или замене) подлежат ресивер-осушитель/расширительная трубка, терморегулирующий вентиль (ТРВ), сервисные клапаны. Конденсор радиатор и испаритель промываются непосредственно в системе.

- Отсоединение и заглушка магистралей: Отсоединяются все трубки от удаляемых элементов. Открытые концы трубок и штуцеров немедленно заглушаются чистыми пластиковыми заглушками или чистой ветошью для предотвращения попадания влаги и пыли.

- Промывка растворителем: Специальный промывочный раствор (на основе хладона R-141b, ацетона или специализированные составы) под давлением подается в контур через сервисные порты или отсоединенные магистрали. Поток направляется последовательно через конденсор и испаритель для вымывания загрязнений и остатков старого масла.

- Продувка азотом: После промывки растворителем система тщательно продувается сухим азотом под давлением (4-6 бар) для полного удаления остатков промывочной жидкости и испарения влаги. Продувка ведется до появления чистого азота на выходе.

Ключевые аспекты и требования:

| Заменяемые компоненты | Ресивер-осушитель/расширительная трубка, фильтр (если установлен), сервисные клапаны (при сильном загрязнении). |

| Не промываются | Новый компрессор (заливается чистым маслом нужного типа и объема перед установкой), датчики давления, блок управления. |

| Тип растворителя | Только специализированные промывочные жидкости для автокондиционеров. Запрещено использовать бензин, керосин, дизтопливо, универсальные очистители карбюратора. |

| Контроль чистоты | Промывка повторяется до тех пор, пока выходящий из контура растворитель не станет абсолютно чистым и прозрачным. |

После завершения промывки и продувки, установки новых обязательных компонентов (ресивера-осушителя) и монтажа нового компрессора, система вакуумируется не менее 45 минут для удаления воздуха и остаточной влаги. Только после успешной проверки на герметичность и вакуумирования производится заправка системы хладагентом в строго регламентированном производителем количестве. Качественно выполненная промывка контура – залог долговечной работы нового компрессора.

Замена осушителя-ресивера после вскрытия системы

После вскрытия кондиционера осушитель-ресивер подлежит обязательной замене независимо от его визуального состояния. Гигроскопичный наполнитель внутри элемента необратимо насыщается влагой при контакте с атмосферным воздухом, теряя способность поглощать воду из хладагента. Установка старого осушителя гарантированно приведёт к образованию кислот и быстрому выходу из строя компрессора.

Новый осушитель-ресивер должен строго соответствовать модели автомобиля и типу хладагента (R134a, R1234yf). Перед монтажом с него удаляют защитные заглушки непосредственно перед подключением магистралей – даже кратковременное воздействие воздуха недопустимо. Все уплотнительные кольца на штуцерах заменяются на новые, совместимые с хладагентом и компрессорным маслом.

Порядок выполнения работ

- Снять старый осушитель-ресивер, отсоединив фиксирующие хомуты и магистрали.

- Очистить посадочное место от загрязнений, проверить целостность трубопроводов.

- Нанести на новые уплотнительные кольца компрессорное масло (PAG или POE).

- Установить осушитель, затянуть соединения динамометрическим ключом согласно спецификации производителя.

Критические ошибки при замене

- Промывка старого осушителя – наполнитель не восстанавливается.

- Хранение элемента без заглушек – приводит к абсорбции влаги.

- Использование универсальных уплотнителей – вызывает химическую несовместимость.

- Неполная эвакуация системы – остаточная влага смешивается с хладагентом.

Последующие операции

| Этап | Цель | Параметры |

|---|---|---|

| Вакуумирование | Удаление воздуха и влаги | Не менее 30 мин при остаточном давлении ≤ 0.5 mbar |

| Заправка хладагентом | Восстановление рабочего объёма | По заводской норме с контролем веса |

| Проверка герметичности | Обнаружение утечек | Течеискателем по всем соединениям |

После запуска системы контролируют давление в магистралях, производительность охлаждения и отсутствие посторонних шумов. Несоответствие параметров требует повторной диагностики на предмет некорректного монтажа или ошибок вакуумирования.

Ремонт подшипников шкива компрессора

Неисправный подшипник шкива проявляется характерным гулом или скрежетом при работе двигателя, особенно на холостых оборотах. Шум пропадает при отключении муфты компрессора, что позволяет точно локализовать проблему. Игнорирование симптомов приводит к заклиниванию шкива, обрыву приводного ремня и выходу из строя муфты компрессора.

Ремонт требует демонтажа компрессора кондиционера с последующей разборкой узла шкива. Перед началом работ необходимо удалить хладагент из системы на сервисной станции, соблюдая экологические нормы. Обязательно отсоединяются электрические разъёмы и трубки магистралей.

Этапы замены подшипника

- Снятие приводного ремня и фиксация шкива спецключом для откручивания центральной гайки.

- Демонтаж стопорного кольца и муфты компрессора (электромагнитной катушки).

- Выпрессовка изношенного подшипника гидравлическим прессом или съёмником. Запрессовка нового подшипника с контролем посадки.

- Очистка посадочных мест от загрязнений и следов коррозии, обработка поверхностей антифрикционным составом.

- Сборка узла в обратной последовательности с заменой уплотнительных колец и нанесением консистентной смазки на вал.

| Критичные ошибки | Последствия |

| Перекос при запрессовке подшипника | Ускоренный износ, вибрации, разрушение сепаратора |

| Повреждение обмотки муфты | Потеря функциональности включения компрессора |

| Загрязнение внутренних полостей | Снижение ресурса новой детали |

После сборки выполняется вакуумирование системы для удаления воздуха и влаги, затем заправка хладагентом. Обязательна проверка работоспособности муфты и отсутствия посторонних шумов при запущенном двигателе. Использование оригинальных подшипников или аналогов с термостойкими уплотнениями повышает ресурс ремонта до 50 000 км пробега.

Восстановление неисправного клапана регулировки давления

Клапан регулировки давления (регулятор производительности) управляет нагрузкой на компрессор, изменяя угол наклона наклонной шайбы или подвижного диска. Неисправности проявляются как недостаточное охлаждение, постоянная максимальная производительность или нестабильная работа системы. Диагностика требует проверки давления в магистралях, анализа поведения компрессора и исключения других неполадок фреонопровода.

Основные причины отказов: загрязнение циркулирующей охлаждающей жидкостью, износ уплотнительных колец, деформация пружин или коррозия подвижных элементов. При механических повреждениях корпуса клапана восстановление обычно невозможно – требуется замена узла.

Этапы восстановления работоспособности

Перед разборкой обязательна полная эвакуация хладагента и демонтаж компрессора. Последовательность работ:

- Очистка посадочного гнезда клапана от грязи и остатков масла

- Аккуратный демонтаж стопорного кольца и извлечение клапанного блока

- Дефектовка компонентов:

- Проверка целостности медной диафрагмы

- Контроль свободы перемещения штока

- Замер усилия пружины манометром

| Неисправность | Метод устранения |

| Заедание штока | Полировка ультразвуком в моющей ванне, обработка WD-40 |

| Износ уплотнений | Замена колец на ремкомплект (размеры должны соответствовать оригиналу) |

| Ослабление пружины | Установка новой пружины с калиброванным усилием |

| Загрязнение каналов | Продувка сжатым азотом под давлением 8-10 бар |

После сборки выполняется тест на герметичность погружением в масляную ванну с подачей воздуха 15-20 бар. Установку клапана производят с новыми медными шайбами, момент затяжки – согласно спецификации производителя. Обязательна замена ресивера-осушителя и промывка системы перед заправкой хладагентом.

Особенности заправки кондиционера после ремонта

После ремонтных работ система кондиционирования требует особого подхода к заправке из-за риска остаточной влаги, воздуха и возможных микроповреждений. Несоблюдение технологии приведет к снижению эффективности, повторным поломкам компрессора или утечкам хладагента.

Обязательным условием является полная герметизация системы перед заправкой. Используйте только хладагент и масло, рекомендованные производителем автомобиля, с точным соблюдением объема и типа компрессорного масла для совместимости.

Ключевые этапы и требования

- Вакуумирование системы:

- Продолжительность не менее 30-45 минут при остаточном давлении 20-30 mbar

- Удаление воздуха и влаги для предотвращения кислотного образования и коррозии

- Контроль количества хладагента:

- Заправка строго по весу согласно техническим данным авто

- Использование метрологически поверенного оборудования

- Диагностика после заправки:

- Проверка давления в магистралях (низкое/высокое)

- Контроль температуры воздуха на выходе (оптимально 7-10°C при 25°C вне авто)

- Тест на утечки УФ-красителем или электронным течеискателем

| Материал | Требования | Риски при нарушении |

|---|---|---|

| Хладагент | Тип R-134a или R-1234yf (зависит от года выпуска) | Химические реакции, повреждение компрессора |

| Компрессорное масло | PAG, POE или SP-EC (указано на компрессоре) | Деградация уплотнений, заклинивание вала |

| Уплотнители | Полная замена колец при разборке системы | Утечки фреона через соединения |

Ресурс компрессора и факторы, сокращающие срок службы

Средний ресурс исправного компрессора кондиционера при правильной эксплуатации составляет 150-250 тысяч километров пробега или 8-12 лет. Этот показатель сильно зависит от модели устройства, качества его изготовления и регулярности технического обслуживания системы.

На практике срок службы часто сокращается из-за внешних факторов и нарушений в работе смежных компонентов. Критическое влияние оказывает состояние хладагента и масла, а также чистота контура системы.

Основные факторы преждевременного выхода из строя

Ключевые причины сокращения ресурса:

- Низкий уровень хладагента - приводит к недостаточной смазке трущихся деталей и перегреву

- Загрязнение системы - абразивные частицы износа вызывают задиры валов и подшипников

- Некачественное масло или несовместимые присадки - нарушают формирование защитной пленки на поверхностях

Дополнительные негативные факторы:

- Постоянная работа на максимальных оборотах (частые включения на высокой скорости)

- Эксплуатация при экстремальных температурах окружающей среды (выше +40°C)

- Механические повреждения корпуса или шкива (ДТП, неквалифицированный ремонт)

- Коррозия внутренних полостей из-за попадания влаги

Особенно разрушительно комбинированное воздействие нескольких факторов, например работа с недостатком масла при загрязнении системы металлической стружкой. Это вызывает каскадный износ за короткий период.

| Фактор | Последствия для компрессора | Сокращение ресурса |

|---|---|---|

| Утечка хладагента | Сухое трение, перегрев поршневой группы | До 70% |

| Попадание влаги | Кислотообразование, коррозия клапанов | 40-60% |

| Загрязнение системы | Абразивный износ подшипников | 50-80% |

Важность регулярного включения кондиционера зимой

Система кондиционирования автомобиля требует периодической активации даже в холодный сезон для поддержания работоспособности. Длительный простой приводит к застою хладагента и масла в магистралях, что провоцирует заклинивание компрессора из-за недостаточной смазки трущихся деталей.

Уплотнительные сальники и резиновые патрубки системы при отсутствии циркуляции масла теряют эластичность, пересыхают и растрескиваются. Это вызывает утечку фреона и попадание влаги внутрь контура, что приводит к коррозии компонентов и образованию кислотных отложений.

Ключевые последствия и рекомендации

Основные риски при отключении системы зимой:

- Деградация компрессорного масла и потеря смазывающих свойств

- Образование воздушных пробок в магистралях

- Окисление металлических деталей клапанов и радиаторов

Практические правила эксплуатации:

- Включать кондиционер минимум 1 раз в неделю

- Продолжительность работы – не менее 10 минут

- Использовать режим рециркуляции воздуха в салоне

- Проводить включение при работающем двигателе и температуре выше +5°C

| Параметр | Без регулярного включения | С регулярным включением |

| Срок службы компрессора | Сокращается на 30-40% | Соответствует ресурсу |

| Герметичность системы | Высокий риск утечек | Стабильное давление |

Дополнительный эффект: Регулярная активация кондиционера зимой предотвращает размножение бактерий на испарителе и устраняет затхлый запах в салоне при первом включении летом за счет осушения воздушных каналов.

Последствия эксплуатации при низком уровне хладагента

Основная опасность заключается в работе компрессора без достаточного количества хладагента, выполняющего функцию переносчика масла. Масло циркулирует по системе вместе с фреоном, и при его дефиците критичные узлы компрессора не получают необходимой смазки. Это приводит к сухому трению металлических деталей в условиях высоких нагрузок и температур.

Отсутствие нормального объема хладагента резко снижает эффективность теплообмена в испарителе. Компрессор вынужден работать в режиме непрерывной максимальной нагрузки для поддержания давления, но неспособен обеспечить заданное охлаждение. Длительная эксплуатация в таком состоянии провоцирует перегрев и механическое разрушение внутренних компонентов.

Критичные повреждения системы

- Заклинивание компрессора: Возникает из-за критического износа подшипников, поршневой группы или вала при масляном голодании. Требует полной замены узла.

- Разрушение клапанной плиты: Перегрев и ударные нагрузки деформируют пластины клапанов, нарушая герметичность камер сжатия.

- Загрязнение контура: Абразивная металлическая стружка от изношенных деталей распространяется по всей системе, повреждая конденсатор, ТРВ/расширительную трубку и осушитель.

Дополнительные последствия:

- Повышенный шум или вибрация при работе из-за дисбаланса вращающихся элементов.

- Срабатывание защиты от перегрева (если предусмотрена конструкцией) с частыми отключениями компрессора.

- Ускоренный износ муфты включения компрессора из-за постоянных попыток запуска под нагрузкой.

- Окисление компрессорного масла и потеря смазывающих свойств из-за перегрева.

| Симптом при эксплуатации | Возникающая неисправность |

| Слабый поток воздуха из дефлекторов | Обмерзание испарителя из-за недостаточного давления фреона |

| Металлический стук в компрессоре | Разрушение подшипников или поршневой группы |

| Запах гари в салоне | Перегрев и деградация компрессорного масла |

Игнорирование признаков низкого уровня хладагента гарантированно выводит компрессор из строя. Ремонт в таких случаях ограничивается полной заменой узла с обязательной промывкой контура для удаления металлической взвеси.

Выбор между восстановленным и новым компрессором

При замене неисправного компрессора автовладелец сталкивается с дилеммой: установить новый оригинальный агрегат, приобрести контрактную деталь с разборки или выбрать восстановленный вариант. Каждый вариант имеет специфические технические и экономические особенности, влияющие на надежность системы кондиционирования и общие затраты.

Ключевыми критериями выбора становятся гарантия производителя, состояние других элементов системы (включая осушитель и магистрали), а также планируемый срок эксплуатации автомобиля. Неправильный выбор может привести к повторным поломкам и дополнительным расходам на ремонт сопутствующих компонентов.

Сравнительные характеристики

| Параметр | Новый компрессор | Восстановленный компрессор |

|---|---|---|

| Надежность | Максимальная (заводские допуски) | Зависит от качества ремонта |

| Стоимость | Высокая (в 2-3 раза дороже) | Низкая или средняя |

| Гарантия | Длительная (1-3 года) | Короткая (3-12 месяцев) |

| Совместимость | Идеальная (оригинальные коды) | Риск несоответствия |

Рекомендации для выбора:

- Новый компрессор предпочтителен при:

- Планируемом длительном сроке службы авто

- Наличии металлической стружки в системе

- Требовании максимальной надежности

- Восстановленный вариант оправдан при:

- Ограниченном бюджете на ремонт

- Корректной промывке контура

- Наличии гарантии от проверенного ремонтника

Важно! Обязательная замена осушителя и тщательная промывка магистралей требуются в обоих случаях. Установка восстановленного компрессора без этих процедур гарантированно приведет к ускоренному выходу из строя.

Таблица давления хладагента при разных температурах

Статическое давление в системе кондиционирования при выключенном компрессоре напрямую зависит от температуры окружающей среды. Эти значения помогают диагностировать уровень заправки хладагента перед запуском системы.

Данные приведены для распространенного хладагента R134a и являются ориентировочными. Точные параметры могут незначительно отличаться в зависимости от марки авто и технических характеристик системы.

| Температура (°C) | Давление (бар) |

|---|---|

| 10 | 3,5 - 4,2 |

| 15 | 4,5 - 5,2 |

| 20 | 5,5 - 6,5 |

| 25 | 7,0 - 8,0 |

| 30 | 8,5 - 9,5 |

| 35 | 10,0 - 11,5 |

| 40 | 12,0 - 14,0 |

Важные замечания:

- Измерения производятся манометрической станцией при заглушенном двигателе

- Отклонения более 15% от указанных значений сигнализируют о проблемах

- Низкое давление: утечка хладагента или засор системы

- Высокое давление: перезаправка или попадание воздуха в контур

Несовместимость марок хладагента и масел

Совместимость хладагента и компрессорного масла – критический фактор для работоспособности системы кондиционирования. Масло выполняет функции смазки компрессора, уплотнения зазоров и отвода тепла, а хладагент выступает его переносчиком по контуру. При несоответствии химических составов возникает цепь необратимых реакций, разрушающих ключевые компоненты.

Современные системы используют разные типы хладагентов (R134a, R1234yf, R12) и масел (PAG, POE, минеральные). Их химические основы кардинально отличаются: например, полиалкиленгликолевые (PAG) масла гигроскопичны и агрессивны к некоторым уплотнителям, а полиолэфирные (POE) склонны к гидролизу. Смешивание несовместимых пар приводит к катастрофическим последствиям.

Риски и последствия смешивания несовместимых компонентов

- Образование кислот и шламов

Реакция между маслом и хладагентом (например, POE с R134a при влаге >50ppm) генерирует агрессивные кислоты. Они разъедают медные трубки, алюминиевые радиаторы и подшипники компрессора. - Деградация смазочных свойств

Несовместимые комбинации (минеральное масло с R134a) вызывают расслоение фракций, загустение масла и масляное голодание. Это ведет к задирам вала и поршневой группы компрессора. - Закупорка контура

Выпадающий осадок забивает ТРВ (терморегулирующий вентиль) и фильтр-осушитель. Падение производительности холодильного контура на 40-70% – типичный результат. - Разбухание или растрескивание уплотнений

Неподходящее масло деформирует сальники и O-rings. Утечка хладагента и попадание воздуха в систему неизбежны.

| Хладагент | Совместимое масло | Запрещенные масла |

|---|---|---|

| R134a | PAG (спецификация ISO 46-220), POE | Минеральное, алкилбензольное |

| R1234yf | POE (спецсинтез PVE, RL-4H) | PAG (кроме модификаций ND11), минеральное |

| R12 (старые авто) | Минеральное | PAG, POE, синтетика |

При ремонте обязательна полная замена масла и промывка контура при смене типа хладагента. Используйте только масла с допуском производителя компрессора (указаны в сервисной документации). Заправка системы без вакуумирования недопустима – остаточная влага спровоцирует гидролиз POE-масел даже с совместимым хладагентом.

Влияние неисправного вентилятора на работу компрессора

Неисправный вентилятор радиатора кондиционера нарушает процесс теплообмена в конденсаторе. Без эффективного обдува хладагент не охлаждается должным образом, оставаясь в газообразном состоянии с аномально высокими давлением и температурой на выходе из конденсатора. Это создает экстремальные условия для работы всей системы.

Компрессор вынужден функционировать против критически высокого давления в нагнетательной магистрали. Возрастает механическая нагрузка на подшипники, уплотнительные элементы и поршневую группу. Одновременно происходит перегрев компрессора из-за отсутствия нормального отвода тепла через конденсатор и циркуляции перегретого хладагента.

Ключевые последствия для компрессора

- Повышенный износ: Ускоренное разрушение сальников, подшипников и клапанов из-за работы под экстремальной нагрузкой.

- Перегрев масла: Деградация смазочных свойств компрессорного масла, приводящая к задирам трущихся поверхностей.

- Срабатывание защиты: Активация реле высокого давления, принудительно отключающего компрессор для предотвращения разрушения.

- Гидроудар: Риск попадания жидкого хладагента в цилиндры из-за неполной конденсации, вызывающий механическое повреждение поршневой группы.

- Полный отказ: Заклинивание вала или разрушение компонентов при длительной эксплуатации в аварийном режиме.

| Симптом неисправности вентилятора | Прямое воздействие на компрессор |

|---|---|

| Отсутствие вращения | Мгновенный рост давления, перегрев, принудительное отключение компрессора |

| Низкая скорость вращения | Постепенное повышение нагрузки, хронический перегрев, ускоренный износ |

| Прерывистая работа | Циклические скачки давления, термоудары, разрушение клапанов |

Игнорирование неисправности вентилятора неизбежно сокращает ресурс компрессора. Повторяющиеся циклы экстренного отключения через реле высокого давления маскируют проблему, но не устраняют разрушительное воздействие на узлы компрессора при каждом запуске системы.

Диагностика датчиков давления, влияющих на компрессор

Датчики давления хладагента (низкого и высокого) критически важны для защиты компрессора от повреждений. Они непрерывно отслеживают давление в контурах системы, передавая данные на электронный блок управления климатом (ЭБУК). При отклонении значений от нормы ЭБУК немедленно отключает компрессор, предотвращая гидроудар, перегрев или разрыв магистралей.

Основные симптомы неисправности датчиков включают: полное отсутствие холода, периодическое отключение компрессора через 10-30 секунд после запуска, ошибки кондиционера в бортовом компьютере (коды P0530, P0532, P0533 или аналогичные). Также возможны ложные срабатывания защиты даже при нормальном давлении фреона.

Методы диагностики

Последовательность проверки:

- Сканирование ошибок – подключение диагностического сканера к OBD-II порту для чтения кодов неисправностей и параметров давления в реальном времени.

- Визуальный осмотр – проверка целостности проводки, контактов и корпуса датчиков на предмет коррозии, трещин или следов масла.

- Измерение давления манометрической станцией – сравнение реальных показаний с данными датчиков, считанными через сканер.

- Электрические тесты мультиметром:

- Проверка опорного напряжения (обычно 5V) на разъёме датчика при включённом зажигании.

- Замер сигнального напряжения/сопротивления при разных давлениях (значения должны меняться плавно без скачков).

- Тест целостности «массы».

- Замена на заведомо исправный датчик – при неоднозначных результатах предыдущих тестов.

Типовые параметры исправных датчиков:

| Состояние системы | Давление (бар) | Сигнальное напряжение (V) |

|---|---|---|

| Система выключена | 5-8 | 0.9-1.2 |

| Нормальная работа | 12-18 (низкое), 15-30 (высокое) | 1.8-2.5 |

| Аварийное отключение | <2 или >32 | <0.5 или >4.5 |

Важно: перед заменой датчика убедитесь, что уровень хладагента соответствует норме (проверка манометром), а в системе нет воздушных пробок или загрязнений. Ложные срабатывания часто вызваны утечками фреона или забитым конденсатором.

Особенности прокачки системы кондиционирования

Прокачка (вакуумирование) системы кондиционирования автомобиля – обязательный этап после любых ремонтных работ, связанных с вскрытием контура хладагента (замена компрессора, конденсора, ресивера-осушителя, трубок, шлангов, сервисных клапанов), а также перед заправкой новой порцией хладагента. Ее основное назначение – удаление воздуха и паров влаги из системы.

Воздух в системе кондиционирования нежелателен, так как содержит кислород, способствующий окислению масла и компонентов. Влага же представляет наибольшую угрозу: при контакте с хладагентом и маслом она образует агрессивные кислоты, вызывающие коррозию изнутри, засорение капиллярных трубок и терморегулирующего вентиля (ТРВ), ускоренный износ компрессора и выход из строя дорогостоящих компонентов.

Процесс и ключевые требования

Вакуумирование выполняется с помощью специального вакуумного насоса, подключаемого к сервисным портам системы высокого и низкого давления через манометрическую станцию. Процесс включает следующие этапы:

- Подключение оборудования: Шланги манометрической станции подключаются к сервисным портам системы. Центральный шланг станции подключается к входу вакуумного насоса.

- Запуск вакуумного насоса: Насос запускается и начинает откачивать воздух и пары из системы.

- Создание глубокого вакуума: Система должна быть откачана до остаточного давления, обычно не выше 500 микрон рт. ст. (0.67 мбар).

- Выдержка под вакуумом: После достижения требуемого вакуума система должна находиться под ним определенное время (часто 15-30 минут). Это необходимо для проверки герметичности системы (давление не должно расти) и для удаления влаги, адсорбированной маслом и стенками компонентов. Влага при глубоком вакууме испаряется и удаляется насосом.

- Контроль: Мановакуумметр на станции показывает остаточное давление. Отсутствие роста давления в течение времени выдержки подтверждает герметичность системы.

- Отключение: Сначала перекрываются вентили на манометрической станции, затем отключается вакуумный насос.

Критически важные аспекты прокачки:

- Качество вакуумного насоса: Насос должен быть способен создавать глубокий вакуум (менее 500 микрон) и иметь достаточную производительность.

- Исправность ресивера-осушителя: Этот компонент содержит адсорбент (чаще всего силикагель), поглощающий остаточную влагу. Он должен быть заменен при любом вскрытии системы или если система была открыта длительное время. Старый или насыщенный влагой осушитель не справится со своей задачей.

- Время выдержки: Недостаточное время под вакуумом не позволит полностью удалить влагу из масла и внутренних полостей системы.

- Герметичность соединений: Неплотности в соединениях шлангов манометрической станции или сервисных портов приведут к подсосу воздуха извне и невозможности достичь нужного вакуума.

| Параметр | Рекомендуемое значение | Примечание |

|---|---|---|

| Остаточное давление | < 500 микрон рт. ст. (0.67 мбар) | Чем ниже, тем лучше |

| Время выдержки под вакуумом | Минимум 15-30 минут | После достижения целевого вакуума |

| Допустимый рост давления за время выдержки | Не более 50-100 микрон | Признак герметичности |

Пропуск или некачественное выполнение прокачки системы кондиционирования неизбежно приведет к снижению эффективности работы кондиционера, ускоренной деградации масла, коррозии внутренних компонентов и, в конечном итоге, к серьезным и дорогостоящим поломкам, прежде всего компрессора. Качественное вакуумирование – залог долгой и надежной работы всей системы.

Проблемы неполного выключения электромагнитной муфты

Неполное выключение электромагнитной муфты компрессора кондиционера – это неисправность, при которой муфта не размыкается полностью после отключения питания от системы управления климатом. Вместо полного отсоединения прижимного диска от шкива сохраняется частичный контакт или трение между ними. Это приводит к тому, что компрессор продолжает вращаться даже тогда, когда кондиционер выключен водителем.

Основное последствие такой проблемы – постоянная работа компрессора. Он не может перестать качать хладагент, так как его приводной вал продолжает получать вращение от двигателя через не до конца разомкнутую муфту. Это вызывает ряд негативных эффектов, начиная от повышенного износа и заканчивая полной неработоспособностью системы кондиционирования.

Причины неисправности

Возникновение проблемы неполного размыкания муфты может быть вызвано несколькими факторами:

- Износ или деформация прижимного диска: Поверхность диска может искривиться или стереться, что мешает его свободному отходу от шкива.

- Неисправность электромагнитной катушки: Частичный обрыв витков или межвитковое замыкание катушки может создавать остаточное магнитное поле, недостаточное для включения, но мешающее полному размыканию.

- Неправильный рабочий зазор: Зазор между прижимным диском и шкивом (а также между диском и якорем муфты) регулируется шайбами. Если зазор слишком мал из-за износа или неправильной сборки, возвратная пружина не может полностью оттянуть диск.

- Механическое заедание прижимного диска: Коррозия на валу компрессора, загрязнение направляющих втулок, деформация или повреждение самой возвратной пружины могут физически препятствовать свободному ходу диска.

- Загрязнение контактных поверхностей: Накопление грязи, металлической пыли или остатков износа между прижимным диском и шкивом создает эффект "склеивания".

- Проблемы в цепи управления (реле, проводка): Неисправное реле муфты кондиционера может пропускать остаточный ток или не полностью разрывать цепь. Короткое замыкание или "утечка" напряжения на массу в цепи управления также могут вызывать подмагничивание катушки.

Диагностика проблемы