Контроль и замена ремня вспомогательных агрегатов

Статья обновлена: 28.02.2026

Ремень привода вспомогательных агрегатов – ключевой компонент силовой установки автомобиля. Он передает крутящий момент от коленчатого вала к генератору, гидроусилителю руля, помпе системы охлаждения и компрессору кондиционера. Исправность этого элемента напрямую влияет на работоспособность перечисленных систем.

Регулярная диагностика состояния ремня критически важна для предотвращения внезапного обрыва. Износ, трещины, расслоение корда или масляные загрязнения требуют немедленного вмешательства. Пропуск сроков замены приводит к отказу жизненно важных узлов автомобиля.

Игнорирование признаков износа гарантированно вызывает остановку генератора, перегрев двигателя из-за неработающей помпы или потерю управления при отказе ГУР. Своевременная замена ремня – минимальная стоимость по сравнению с ремонтом последствий его обрыва.

Необходимые инструменты и расходные материалы для работ

Подготовка правильного набора инструментов и материалов обеспечивает безопасность и эффективность замены ремня привода вспомогательных агрегатов. Отсутствие даже одного ключа или неподходящий размер ремня могут привести к простою техники или повторному разбору узла.

Требуемые позиции зависят от конкретной модели автомобиля и конструкции натяжителя, но базовый комплект включает следующие категории. Все расходники должны соответствовать спецификациям производителя транспортного средства.

Основной набор инструментов

- Головки и воротки: Комплект шестигранных головок (размеры 10-19 мм), трещоточный вороток, удлинители (короткий/средний)

- Накидные ключи: Набор рожковых ключей для труднодоступных гаек

- Специнструмент:

- Ключ для натяжителя (гаечный, храповичный или Т-образный, в зависимости от конструкции)

- Монтажная лопатка или монтировка для снятия/установки ремня

- Вспомогательное оборудование: Фонарь, перчатки, домкрат с подставками (если нужен доступ снизу)

Расходные материалы

| Позиция | Назначение и требования |

| Ремень привода | Новый, точный аналог старого (артикул/длина/количество ручьев). Не использовать повреждённый! |

| Ролики | Натяжной и обводной (при плановой замене или выявлении дефектов: шум, люфт) |

| Чистящие средства | Обезжириватель для шкивов (удаление масла, антифриза) |

Техника безопасности при работе в подкапотном пространстве

Работа с ремнем привода вспомогательных агрегатов требует строгого соблюдения мер безопасности из-за риска травм движущимися частями, высоких температур и химических веществ. Несоблюдение правил может привести к серьезным повреждениям оборудования или здоровью.

Перед началом любых манипуляций с ремнем или натяжными роликами необходимо убедиться в невозможности самопроизвольного запуска двигателя и стабилизации температуры узлов. Работа без подготовки повышает риск ожогов, защемления или поражения током.

Ключевые требования безопасности

Обязательные подготовительные действия:

- Отсоедините отрицательную клемму аккумуляторной батареи для блокировки случайного запуска

- Дождитесь полного остывания двигателя (не менее 30-60 минут после остановки)

- Установите автомобиль на ручной тормоз, под колеса подложите противооткатные упоры

Защитные средства при работе:

- Используйте защитные очки для предотвращения попадания пыли и жидкостей

- Надевайте плотные перчатки, устойчивые к маслам и антифризу

- Уберите свободную одежду, волосы и украшения, способные намотаться на вращающиеся валы

Опасные факторы и меры предосторожности:

| Фактор риска | Последствия | Защитные меры |

| Вращение шкивов | Затягивание одежды, травмы рук | Исключить контакт с ремнем до снятия натяжения, не проворачивать коленвал без контроля |

| Горячие поверхности | Ожоги кожи | Контроль температуры рукой на расстоянии 10-15 см перед касанием |

| Химические жидкости | Раздражение кожи и глаз | Немедленная промывка при попадании антифриза/масла, использование ветоши |

Запрещенные действия: Работа при работающем двигателе, использование неисправного инструмента, приложение чрезмерных усилий к компонентам привода. После замены ремня убедитесь в правильности траектории его движения и отсутствии контакта с другими элементами перед пробным запуском.

Визуальный осмотр ремня на наличие трещин

Тщательно исследуйте всю длину ремня с обеих сторон, вращая коленчатый вал за болт крепления шкива или вручную проворачивая ремень. Уделите особое внимание внутренней поверхности (рабочей кромке), контактирующей со шкивами, и внешней стороне (тыльной части). Используйте яркое освещение или фонарь для выявления мелких дефектов.

Обращайте внимание на характер повреждений: поперечные трещины на ребрах, расслоение корда, глубокие продольные разрывы, отсутствие фрагментов резины. Микротрещины на тыльной стороне допустимы, но их глубина и количество критичны. Проверьте состояние кромок – "бахрома" или волнистость указывают на износ.

Критерии оценки состояния

- Критичные повреждения (требуют немедленной замены):

- Поперечные трещины, пересекающие 2+ ребра

- Видимые кордовые нити на внутренней стороне

- Глубокие разрывы (>50% толщины ремня)

- Допустимые дефекты (контролировать при последующих осмотрах):

- Единичные мелкие трещины (≤1 мм) на тыльной стороне

- Незначительная поверхностная "паутинка" без углублений

| Тип дефекта | Локализация | Действие |

|---|---|---|

| Продольные разрывы | Внутренние ребра | Замена обязательна |

| Отслоение резины | Основание зубцов | Замена обязательна |

| Матовые участки | Тыльная сторона | Контроль при следующем ТО |

Проверка глубины износа проточек на ремне

Глубина проточек (ручьев) на рабочей поверхности ремня критически важна для его сцепления со шкивами. Со временем резина изнашивается, проточки становятся мельче, что резко снижает эффективность передачи усилия и повышает риск проскальзывания.

Регулярный замер глубины проточек позволяет объективно оценить степень износа и принять решение о необходимости замены до возникновения проблем: потери мощности, шума, перегрева или обрыва. Проверку следует проводить при каждом плановом осмотре или при появлении признаков износа.

Методика проверки глубины проточек

Для точного измерения глубины проточки необходим штангенциркуль с глубиномером или специальный щуп для ремней. Линейка или "на глаз" не дают достаточной точности. Последовательность действий:

- Обеспечьте доступ к ремню, сняв защитные кожухи при необходимости.

- Выберите для замера несколько проточек в разных местах по длине ремня, особенно в зонах максимального изгиба (на малых шкивах).

- Тщательно очистите выбранные проточки от грязи и масла.

- Установите глубиномер штангенциркуля или щуп перпендикулярно плоскости ремня в центре проточки.

- Аккуратно опустите ножку глубиномера до касания дна канавки, не прилагая излишнего усилия.

- Зафиксируйте и запишите показание прибора.

- Повторите замеры для других выбранных проточек.

Оцените результаты, сравнив минимальные замеренные значения с допустимыми пределами износа, указанными производителем транспортного средства или ремня. Если данные производителя отсутствуют, используйте общие рекомендации:

| Тип ремня (кол-во ручьев) | Новая глубина проточки (примерно), мм | Критический износ (мин. глубина), мм |

|---|---|---|

| 4-х ручьевой (4PK) | 5.0 - 6.0 | ≤ 4.0 |

| 5-ти ручьевой (5PK) | 5.0 - 6.0 | ≤ 4.0 |

| 6-ти ручьевой (6PK) | 5.0 - 6.0 | ≤ 4.0 |

| 7-ми / 8-ми ручьевой (7PK, 8PK) | 4.5 - 5.5 | ≤ 3.5 |

Если измеренная глубина одной или нескольких проточек достигла или меньше критического значения, ремень подлежит немедленной замене, даже при отсутствии видимых трещин. Износ глубины проточки на 1 мм и более от исходной величины – серьезный повод для замены.

Помните, что неравномерный износ проточек (одни глубже, другие мельче) или значительные различия в глубине между разными участками ремня также указывают на неисправность (перекос шкивов, заклинивший ролик) и требуют не только замены ремня, но и диагностики навесного оборудования.

Диагностика отслоения корда и расслоения резины

Отслоение корда и расслоение резины – критичные дефекты, приводящие к внезапному обрыву ремня. Они возникают из-за старения материала, перегрева, попадания технических жидкостей (масло, антифриз) или механических повреждений. Обнаружение требует немедленной замены ремня, так как дальнейшая эксплуатация невозможна.

Визуальный осмотр – основной метод диагностики. Проводите его при выключенном двигателе, используя фонарь для детализации. Проворачивайте ремень вручную, тщательно изучая обе рабочие поверхности (внутреннюю и внешнюю), а также боковые кромки и торцы на всей длине.

Ключевые признаки дефектов

Ищите следующие визуальные индикаторы:

- Вздутия или пузыри на гладкой поверхности ремня (внутренней или внешней).

- Локальные утолщения или неровности, заметные на ощупь при аккуратном проведении пальцами.

- Расслоение по торцам: расхождение слоев резины на боковых краях.

- Видимые нити корда: выступающие волокна армирующего слоя через поврежденную резину.

- Трещины с расслоением: глубокие продольные или поперечные трещины, внутри которых видна полость или корд.

- Мягкие участки: потеря жесткости на отдельных сегментах при нажатии (сравнивайте с соседними зонами).

Дополнительно к осмотру используйте метод акустической проверки на работающем двигателе:

| Состояние ремня | Характерный звук |

|---|---|

| Начальное расслоение | Периодическое легкое пощелкивание или цокание |

| Значительное отслоение корда | Хлопающий звук или ритмичный стук |

| Обрыв нитей корда | Вибрация ремня, визуально заметное "биение" |

При выявлении любого из признаков ремень подлежит немедленной замене. Попытки ремонта неэффективны. Установите новый оригинальный или качественный аналог, проверьте состояние натяжителей и роликов – их износ или заклинивание часто становятся причиной ускоренного разрушения ремня. После замены проведите контрольный запуск двигателя для проверки тишины работы и отсутствия вибраций.

Контроль степени натяжения ремня щупом

Проверка натяжения ремня привода вспомогательных агрегатов с помощью щупа является точным методом, требующим соблюдения условий замера. Ремень должен быть сухим и чистым, двигатель – остановленным, а измерительный инструмент – соответствовать техническим требованиям производителя.

Щуп представляет собой калиброванную пластину с набором мерных выступов или лопаток разной толщины. Замер производится в строго определенном месте между шкивами, указанном в сервисной документации транспортного средства. Точность обеспечивается перпендикулярным введением щупа относительно плоскости ремня.

Порядок выполнения замера

- Обесточьте двигатель и дайте системе остыть

- Определите точку замера согласно руководству (обычно посередине самого длинного пролёта)

- Вставьте щуп перпендикулярно к наружной стороне ремня

- Подберите лопатку щупа, соответствующую норме прогиба

Критерии правильного натяжения: Калиброванная лопатка должна входить в зазор между шкивами с ощутимым сопротивлением, но без деформации ремня. Слишком свободное прохождение щупа указывает на ослабление, невозможность установки лопатки – на перетяжку.

| Толщина щупа (мм) | Состояние ремня | Требуемое действие |

|---|---|---|

| Меньше нормы | Чрезмерное натяжение | Ослабить натяжитель |

| Соответствует норме | Нормальное натяжение | Контроль при ТО |

| Больше нормы | Недостаточное натяжение | Произвести подтяжку |

При несоответствии нормативам выполните регулировку механизма натяжения согласно инструкции производителя. Повторно проверьте натяжение щупом после завершения регулировочных операций.

Проверка прогиба ремня при нажатии пальцем

Проверка прогиба ремня выполняется для оценки правильности натяжения. Недостаточное натяжение вызывает проскальзывание, перегрев и ускоренный износ, чрезмерное – перегрузку подшипников помпы, генератора и шкивов.

Процедура проводится на самом длинном участке ремня между шкивами при выключенном двигателе. Усилие прикладывается большим пальцем перпендикулярно ветви ремня с использованием динамометра (при наличии) или стандартным методом.

Порядок выполнения проверки

Этапы измерения:

- Обесточьте автомобиль, установите ручной тормоз.

- Определите центральный участок между двумя шкивами (обычно 150-300 мм).

- Нажмите большим пальцем с усилием 10 кгс (98 Н) посередине участка.

- Замерьте линейкой величину прогиба от исходного положения.

Нормы прогиба для ремней:

| Тип ремня | Длина проверяемого участка | Допустимый прогиб |

|---|---|---|

| Новый | 100 мм | 5-7 мм |

| Эксплуатируемый | 100 мм | 8-10 мм |

Важно! Если прогиб превышает норму – ремень требует подтяжки или замены. Отсутствие прогиба указывает на критическое перетяжение. Для точности сверяйтесь с данными производителя авто в мануале.

Выявление посторонних шумов при работе обвеса

Посторонние шумы в подкапотном пространстве – ключевой индикатор проблем с ремнём привода или компонентами обвеса. Характер звука напрямую указывает на тип неисправности: свист свидетельствует о проскальзывании из-за ослабления натяжения или загрязнения, скрип – о изношенных роликах или подшипниках натяжителя, гул – о разрушении подшипников насоса ГУР или генератора, а стук – о механическом контакте ремня с защитным кожухом.

Диагностика требует последовательной проверки всех узлов. Начинают с визуального осмотра ремня на трещины, расслоения и следы масляных пятен, затем оценивают натяжение – прогиб не должен превышать 5-7 мм при усилии 10 Н. Обязательно проверяют соосность шкивов линейкой и люфт вспомогательных агрегатов вручную.

Методы локализации источника шума

- Акустический тест: Используйте механический стетоскоп для прослушивания подшипников роликов, натяжителя, помпы и генератора на работающем двигателе.

- Тест снятия нагрузки: Последовательно снимайте ремень с каждого шкива (при наличии свободного хода) для выявления шумящего агрегата.

- Проверка на сухую: Обработайте внутреннюю поверхность ремня водой – если свист пропадает, причина в загрязнении маслом или антифризом.

| Тип шума | Вероятная причина | Экстренные действия |

| Прерывистый свист | Ослабление натяжения, износ ремня | Проверить натяжитель, заменить ремень |

| Постоянный гул | Износ подшипника помпы/генератора | Диагностировать стетоскопом, заменить агрегат |

| Циклический скрежет | Деформация шкива, попадание камня | Остановить ДВС, визуальный осмотр |

Проверка соосности шкивов лазерным уровнем

Точная соосность шкивов исключает перекосы ремня, вибрации и преждевременный износ компонентов. Лазерный уровень обеспечивает объективную диагностику отклонений в горизонтальной и вертикальной плоскостях, недоступную при визуальном контроле. Несоосность всего в 1 мм сокращает ресурс ремня на 15-20% и увеличивает нагрузку на подшипники агрегатов.

Принцип основан на проецировании луча вдоль рабочей поверхности шкивов. Лазерный излучатель фиксируется на ведущем шкиве, а мишень-приемник – на ведомом. Отклонение луча от центра мишени указывает на угловую или параллельную несоосность. Современные комплекты включают магнитные крепления, регулируемые кронштейны и цифровые индикаторы погрешности.

Алгоритм проверки

- Подготовка: Очистите канавки шкивов от грязи и масла. Убедитесь в отсутствии люфтов подшипников.

- Монтаж оборудования:

- Закрепите лазерный излучатель на ведущем шкиве с помощью штатного крепежа

- Установите калибровочную мишень на ведомый шкив строго параллельно плоскости вращения

- Юстировка:

- Направьте луч вдоль оси вращения

- Поверните шкив на 360°, фиксируя максимальное отклонение точки лазера на мишени

- Измерение отклонений:

Тип несоосности Признак Способ измерения Угловая Эллиптическое движение луча Разница между max/min значениями по вертикальной шкале мишени Параллельная Смещение центра пятна Отклонение от нуля по горизонтальной шкале при усреднении за оборот - Корректировка: Ослабьте крепления агрегата, сместите его в нужном направлении с помощью монтажных прокладок. Повторяйте замеры до достижения параметров:

- Допустимое угловое отклонение: ≤ 0,3°

- Допустимое параллельное смещение: ≤ 0,5 мм на 100 мм ширины шкива

Для поликлиновых ремней требования жестче – отклонение не должно превышать 0,2°. После регулировки проверьте натяжение ремня и запустите двигатель на 5 минут для стабилизации компонентов. Повторный контроль соосности обязателен при замене опор двигателя или после ДТП.

Определение маркировки для подбора аналога ремня

Маркировка ремня привода вспомогательных агрегатов содержит ключевые параметры, необходимые для поиска аналога. Она наносится производителем на внешнюю или внутреннюю поверхность изделия и включает буквенно-цифровые обозначения. Отсутствие четкой маркировки или её повреждение существенно усложняет процесс идентификации.

При расшифровке кода учитывают три основных параметра: профиль ремня (сечение), длину в миллиметрах и количество ручьев. Например, маркировка "6PK1150" означает: 6 ручьев, профиль PK (клиновой поликлиновой), длина 1150 мм. Эти данные являются отправной точкой для кросс-замены.

Алгоритм подбора аналога

Шаг 1: Расшифровка оригинальной маркировки

Используйте таблицы соответствия профилей:

| Профиль | Аналоги | Высота (мм) |

|---|---|---|

| PK | PH, PJ, PZ | 3.5–4.0 |

| A, B | AX, BX (зубчатые) | 8–10 |

Для уточнения длины применяйте формулу: L = π × D + 2 × C, где D – диаметр шкива, C – межцентровое расстояние.

Шаг 2: Проверка альтернативных обозначений

Производители используют разные стандарты маркировки:

- ISO (6PK1150)

- RMA (6VX1150)

- ГОСТ (6РК1150)

Важно: Сравнивайте физические параметры, а не только буквенные индексы.

Шаг 3: Верификация совместимости

Проверьте:

- Совпадение угла клина (40° для стандартных профилей)

- Допустимое отклонение длины (±5 мм)

- Соответствие количества ручьев шкивам

Примечание: Для ремней с зубьями дополнительно сверяйте шаг зуба (например, 3.56 мм у профиля PK).

Сравнение длины старого и нового ременного привода

Прямое сравнение длины старого и нового ремней критически важно перед установкой. Новый ремень должен соответствовать эталонной длине, указанной производителем транспортного средства. Отклонение даже на несколько миллиметров приводит к некорректной работе навесного оборудования.

Старый ремень непригоден для точного замера из-за неизбежной вытяжки в процессе эксплуатации. Резинотехнические изделия под нагрузкой подвержены пластической деформации, что маскирует истинную степень износа. Использование растянутого ремня как шаблона гарантированно вызовет ошибку.

Правильная методика сравнения

- Определение номинальной длины: Найдите спецификацию длины в миллиметрах или дюймах в руководстве по ремонту, каталоге запчастей или на упаковке нового ремня (маркировка типа 6PK1235).

- Проверка нового ремня: Измерьте новое изделие рулеткой или шнуром по внешнему диаметру без натяжения. Допустимое отклонение – не более ±3 мм от эталона.

- Диагностика старого ремня: Сравните старый ремень с новым, уложив их рядом на ровной поверхности. Ожидаемая разница – удлинение старого на 3-8%.

| Параметр | Новый ремень | Старый ремень |

|---|---|---|

| Длина | Соответствует каталогу (±3 мм) | Превышает номинал на 5-30 мм |

| Жесткость | Упругий, сохраняет форму | Деформированный, не держит профиль |

| Кромки и зубцы | Четкая геометрия | Заусенцы, трещины, скругления |

Важно: Видимое провисание старого ремня на шкивах – прямое следствие вытяжки. Установка ремня с неподтвержденной длиной вызовет проскальзывание, перегрев и ускоренный износ подшипников генератора или помпы.

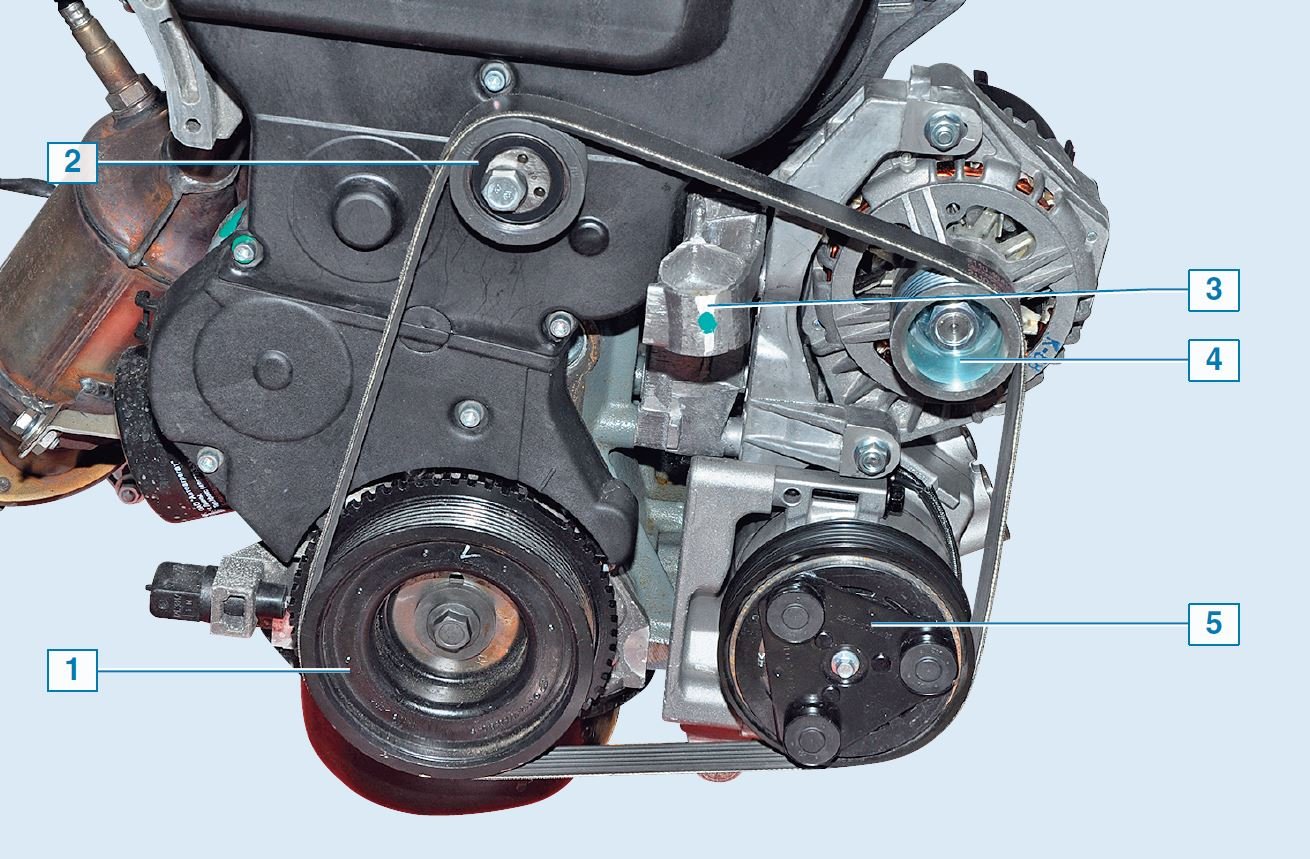

Ослабление натяжителя ремня гаечным ключом

Перед началом работ убедитесь в полной остановке двигателя и отсоединении клеммы аккумулятора. Определите тип натяжителя (автоматический пружинный или механический с регулировочным болтом) и найдите точку приложения ключа – обычно это шестигранник или гайка на корпусе механизма.

Подберите гаечный ключ соответствующего размера (чаще всего 13–17 мм) или накидную головку с воротком. Убедитесь в надежной фиксации инструмента на крепежном элементе для предотвращения срыва граней и повреждения узла.

Последовательность ослабления

- Установите ключ строго перпендикулярно оси болта/гайки натяжителя.

- Медленно поворачивайте инструмент против часовой стрелки (для стандартной правосторонней резьбы).

- Контролируйте усилие: при закисших соединениях используйте WD-40, избегайте резких рывков.

- Ослабьте натяжитель до свободного хода ремня – обычно достаточно ½-1 оборота.

- Фиксируйте положение натяжителя (при необходимости) стопорным штифтом через технологическое отверстие в корпусе.

| Тип натяжителя | Направление вращения | Особенности |

|---|---|---|

| Автоматический (пружинный) | Против часовой стрелки | Требует фиксации эксцентрика после ослабления |

| Механический (болтовой) | Против часовой стрелки | Не нуждается в дополнительной фиксации |

После ослабления проверьте свободный ход ремня пальцем – он должен прогибаться на 10-15 мм посередине самого длинного участка. Избегайте полного выкручивания регулировочного болта – это может привести к разборке узла и необходимости регулировки с нуля.

Фиксация автоматического натяжителя в открытом положении

Для обеспечения безопасного снятия и установки ремня привода вспомогательных агрегатов необходимо зафиксировать автоматический натяжитель в открытом состоянии. Эта процедура предотвращает самопроизвольное срабатывание механизма под действием пружины, что исключает риск травмирования или повреждения компонентов привода.

Фиксация осуществляется с помощью специального стопорного штифта, входящего в комплект натяжителя, или подходящего монтажного приспособления (например, металлической оправки). Штифт вставляется строго в предусмотренное технологическое отверстие корпуса натяжителя после его полного отведения.

Последовательность действий

- Проверьте наличие стопорного штифта в комплекте натяжителя или подготовьте замену (Ø 2–4 мм, сталь).

- Наденьте защитные перчатки. Убедитесь, что траектория движения натяжителя свободна от препятствий.

- Вставьте торцевой ключ или шестигранник в поворотный механизм натяжителя.

- Плавно поворачивайте механизм против направления рабочего хода до совмещения монтажного отверстия на корпусе с пазом на подвижной платформе.

- Удерживая натяжитель в достигнутом положении, вставьте штифт до упора через оба отверстия.

- Убедитесь, что штифт надежно зафиксирован, а натяжитель не двигается при снятии усилия с ключа.

| Тип натяжителя | Направление вращения для фиксации | Диаметр штифта (тип.) |

|---|---|---|

| Пружинный рычажный | По часовой стрелке | 3 мм |

| Торсионный | Против часовой стрелки | 4 мм |

Важно: Не используйте для фиксации отвертки, болты или иные предметы, не соответствующие диаметру отверстия – это может привести к деформации механизма. После установки нового ремня аккуратно извлеките штифт, позволяя натяжителю плавно прижать ролик к ремню.

Снятие защитных кожухов двигателя

Защитные кожухи двигателя препятствуют прямому доступу к ремню привода вспомогательных агрегатов и его натяжным устройствам. Их демонтаж является обязательным подготовительным этапом перед визуальным осмотром, проверкой состояния или заменой ремня. Конструкция и количество кожухов варьируются в зависимости от модели автомобиля и компоновки моторного отсека.

Перед началом работ убедитесь, что двигатель остыл во избежание ожогов. Подготовьте необходимый инструмент: чаще всего требуются торцевые головки (размеры 8 мм, 10 мм, 13 мм), трещоточный ключ, удлинители, крестовую и плоскую отвертки. Зафиксируйте автомобиль стояночным тормозом, установите противооткатные упоры под колеса, отключите минусовую клемму аккумулятора для безопасности.

Последовательность демонтажа кожухов

- Идентификация креплений: Внимательно осмотрите кожух(и). Крепление обычно осуществляется комбинацией элементов:

- Пластиковые защелки (требуют аккуратного нажатия отверткой)

- Винты с головкой под крестовую или плоскую отвертку

- Болты под торцевую головку (часто расположены по периметру)

- Резиновые пистоны (вытягиваются пассатижами или специальным съемником)

- Отсоединение элементов:

- Снимите декоративную накладку двигателя (если есть), потянув ее строго вверх.

- Аккуратно расщелкните пластиковые фиксаторы отверткой, придерживая кожух рукой.

- Выкрутите все винты и болты, используя соответствующий инструмент.

- Извлечение кожуха:

- Плавно потяните кожух вверх, освобождая его из направляющих и резиновых подушек-демпферов.

- Проверьте, не осталось скрытых креплений или жгутов проводов, зацепленных за кожух.

- Извлеките кожух из моторного отсека, избегая ударов о другие компоненты.

- Снятие нижнего кожуха (при наличии): Если доступ к ремню ограничен снизу, повторите шаги 1-3 для нижнего защитного элемента, предварительно обеспечив безопасный подъем автомобиля на подъемнике или домкратах и установив опоры.

| Тип крепления | Инструмент | Особенности демонтажа |

|---|---|---|

| Пластиковые защелки | Плоская отвертка | Нажимать на центр фиксатора, не ломая "усики" |

| Винты (саморезы) | Крестовая/плоская отвертка | Фиксировать отвертку плотно, чтобы не "слизать" шлиц |

| Болты | Торцевая головка + трещотка | Контролировать усилие, особенно на алюминиевых крышках |

| Резиновые пистоны | Пассатижи/съемник | Вытягивать за центральный штифт, а не за края |

Важно: Снятые болты, винты и фиксаторы сложите в отдельную емкость или на магнитный коврик во избежание потери. Осмотрите демонтированные кожухи на предмет трещин или повреждений – при необходимости их следует заменить. После снятия всех защитных элементов откроется полный доступ к ремню привода вспомогательных агрегатов, натяжным роликам и шкивам для дальнейших операций.

Демонтаж шкива помпы системы охлаждения

Перед началом работ убедитесь в наличии необходимых инструментов: комплекта головок с воротком, съёмника для шкивов, динамометрического ключа, а также новой помпы или комплекта прокладок при необходимости замены. Обязательно слейте охлаждающую жидкость в чистую ёмкость, предварительно остудив двигатель до безопасной температуры.

Снимите приводные ремни вентилятора, генератора и других навесных агрегатов, ослабив натяжные ролики или крепёжные болты. Зафиксируйте метки положения ремня на шкивах мелом или краской, если планируется повторная установка без замены.

Последовательность демонтажа

- Заблокируйте коленчатый вал от проворачивания, установив монтировку в зубья маховика через смотровое окно картера сцепления или используя специальный стопорный штифт.

- Открутите центральный крепёжный болт шкива помпы:

- На моделях с прямой резьбой (обычно правая) применяйте ударный гайковёрт

- Для обратной резьбы (встречается на некоторых дизелях) вращайте по часовой стрелке

- Установите съёмник с тремя захватами за наружный обод шкива, избегая деформации рёбер жёсткости. Равномерно затягивайте центральный винт съёмника до полного отделения детали от вала.

- Снимите шпонку с посадочного паза вала помпы при её наличии, используя плоскогубцы с узкими губками. Проверьте состояние шпоночного соединения на предмет сколов и деформации.

Внимание: запрещается демонтировать шкив ударным методом через зубило или молоток – это гарантированно повредит подшипник помпы и посадочные поверхности. При коррозионном заклинивании обработайте соединение проникающей смазкой WD-40 за 10-15 минут до повторного применения съёмника.

| Тип крепления | Распространённые моменты затяжки | Рекомендуемый инструмент |

|---|---|---|

| M8 с шестигранной головкой | 22-25 Н·м | Головка на 13 мм |

| M10 с внутренним Torx (T45) | 45-50 Н·м | Торкс-бита T45 |

| Фланцевая гайка M12 | 80-85 Н·м | Глубинная головка на 19 мм |

После демонтажа очистите посадочный конус вала помпы металлической щёткой от ржавчины и загрязнений. Проверьте целостность ступицы шкива – трещины или деформация рёбер охлаждения требуют обязательной замены детали. Убедитесь в отсутствии осевого люфта подшипника помпы, покачивая вал рукой.

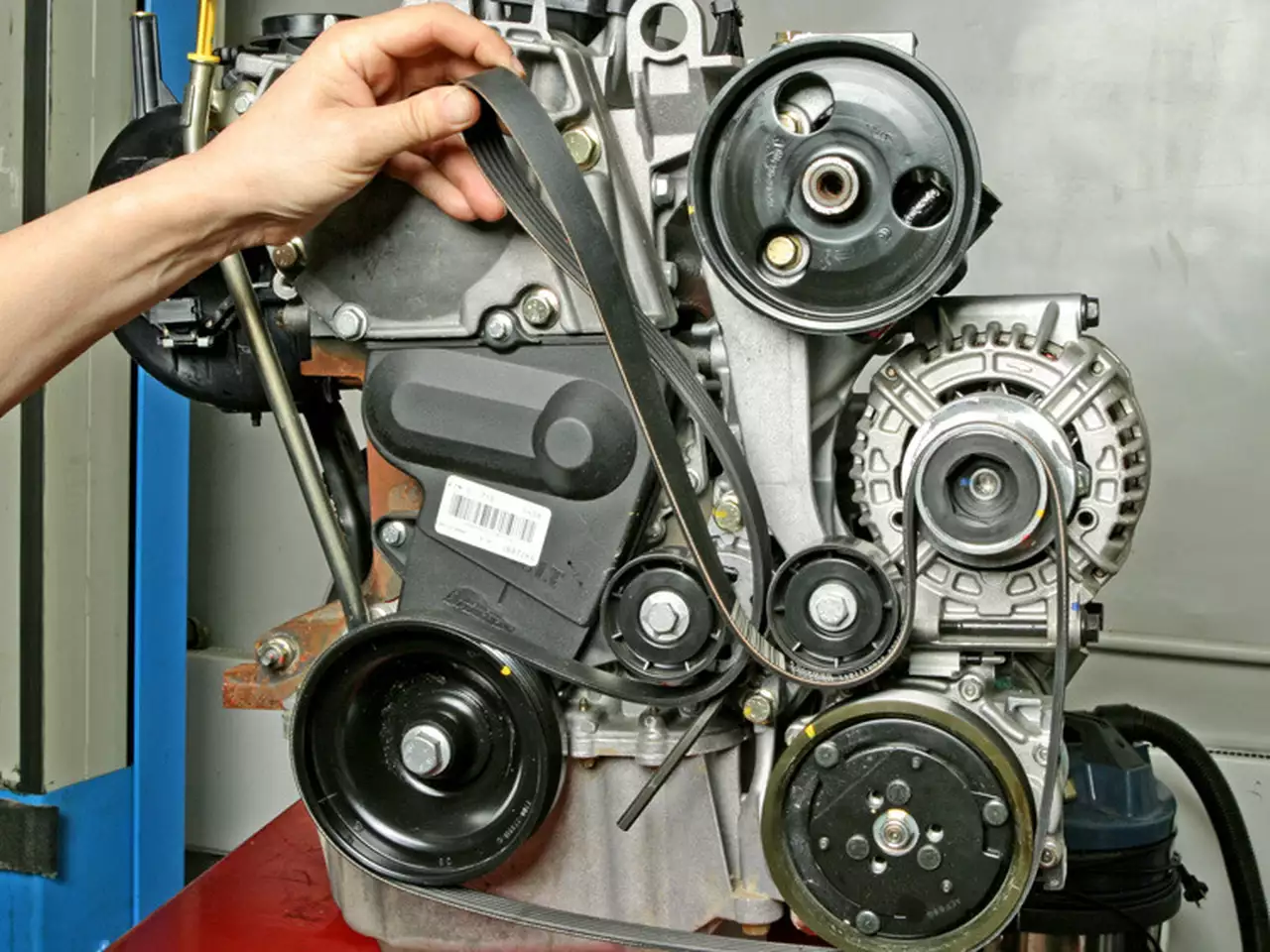

Аккуратное стягивание ремня со шкивов

После ослабления натяжителя или регулировочного болта, снимите ремень со шкивов вращающихся компонентов. Начинайте демонтаж с самого труднодоступного или маленького шкива, избегая резких движений и перекручивания ремня.

Проверьте траекторию ремня перед снятием, запоминая его правильную схему обвода шкивов. Используйте плоскую отвертку для аккуратного поддевания ремня только в случае заклинивания, но не прилагайте чрезмерных усилий, чтобы не повредить кромки или ребра жесткости.

Ключевые этапы процедуры

Придерживайтесь следующего порядка действий:

- Освободите шкив генератора – обычно требует минимального усилия

- Последовательно снимите ремень с насоса ГУР и компрессора кондиционера

- В последнюю очередь освобождайте шкив коленчатого вала (самый большой диаметр)

Распространенные ошибки, которых следует избегать:

- Резкое выдергивание ремня, приводящее к повреждению корда

- Использование острых металлических инструментов без защиты поверхности

- Демонтаж без фиксации ослабленного натяжителя

| Элемент | Рекомендация |

|---|---|

| Ремень с трещинами | Немедленная утилизация |

| Шкивы | Очистка от грязи перед установкой нового ремня |

| Натяжной ролик | Проверка люфта подшипника |

Очистка посадочных мест на шкивах от загрязнений

Перед установкой нового ремня привода вспомогательных агрегатов критически важно тщательно очистить посадочные места (канавки) на всех шкивах. Любые загрязнения, такие как масло, антифриз, пыль, грязь или остатки изношенного ремня, значительно ухудшают сцепление нового ремня со шкивами.

Наличие загрязнений в канавках шкивов приводит к преждевременному проскальзыванию ремня, ускоренному его износу (особенно по кромкам), появлению визга, а также снижению эффективности работы навесного оборудования (генератора, помпы, компрессора кондиционера). Неочищенные масляные пятна особенно губительны для резиновых ремней.

Процесс очистки шкивов

Необходимые материалы и инструменты:

- Чистые, безворсовые ветоши или салфетки

- Специализированный обезжириватель для двигателя (не оставляющий масляной пленки) или изопропиловый спирт

- Пластиковая или деревянная щетка с жесткой щетиной (металлические щетки использовать запрещено - они повреждают шкив)

- Сжатый воздух (опционально, для продувки)

- Средства индивидуальной защиты (перчатки, очки)

Последовательность действий:

- Обеспечьте невозможность запуска двигателя (снимите клемму с аккумулятора, ключ зажигания уберите).

- Визуально осмотрите каждый шкив, уделяя особое внимание канавкам. Определите тип загрязнения (масло, грязь, резиновая пыль).

- С помощью щетки тщательно вычистите канавки шкивов от крупных частиц грязи и резиновой пыли изношенного ремня. Двигайте щеткой вдоль канавки.

- Обильно смочите чистую ветошь обезжиривателем или спиртом. Тщательно протрите все поверхности шкива, особенно посадочные места (канавки), удаляя все масляные пятна и остатки загрязнений. Меняйте ветошь по мере загрязнения.

- Повторяйте пункты 3 и 4 до тех пор, пока ветошь после протирки канавки не останется чистой.

- Продуйте шкивы сжатым воздухом для удаления остатков чистящего средства и мельчайших частиц грязи. При отсутствии воздуха дайте поверхности полностью высохнуть естественным путем.

- Проведите финальный визуальный контроль. Поверхности шкивов, особенно канавки, должны быть абсолютно чистыми, сухими и не иметь следов масла, грязи или чистящего средства.

Ключевые моменты: Не допускайте попадания чистящих средств на другие узлы двигателя. Убедитесь в полном высыхании поверхности шкивов перед установкой нового ремня. Пропуск или некачественное выполнение этого этапа гарантированно сократит срок службы нового ремня.

| Тип загрязнения | Риск для нового ремня | Необходимое действие |

|---|---|---|

| Масло/Течь | Проскальзывание, быстрый износ, визг | Обезжиривание + устранение источника течи |

| Резиновая пыль/остатки старого ремня | Снижение сцепления, неравномерный износ | Механическая очистка щеткой + протирка |

| Общая грязь/пыль | Абразивный износ ремня и шкивов | Протирка обезжиривателем/спиртом |

| Остатки чистящего средства | Снижение трения, проскальзывание | Обязательная просушка/продувка |

Контроль состояния подшипников шкивов генератора

При диагностике ременной передачи обязательной процедурой является проверка подшипников шкива генератора. Эти элементы подвержены интенсивным нагрузкам, а их неисправность приводит к проскальзыванию ремня, перегреву и обрыву. Отказ подшипника вызывает дисбаланс шкива, что провоцирует ускоренный износ других компонентов системы.

Для корректной оценки состояния необходимо снять приводной ремень. Это позволяет исключить влияние натяжения и посторонних шумов при дальнейшей диагностике. Оставшийся на шкиве ремень может маскировать дефекты подшипника, поэтому его демонтаж критически важен для объективного анализа.

Методы диагностики подшипников

Визуальный осмотр:

- Проверка люфта – раскачивание шкива рукой вертикально и горизонтально

- Контроль плавности вращения – шкив должен проворачиваться без заеданий

- Обнаружение следов масла или смазки на корпусе генератора

Акустический контроль:

- Прослушивание подшипника при вращении на предмет:

- Хруста или скрежета

- Металлического гула

- Прерывистого шума

- Использование стетоскопа для точной локализации дефекта

Тактильная проверка:

- Анализ вибраций пальцами при вращении шкива

- Определение локального нагрева после кратковременной работы двигателя

| Признак неисправности | Возможные последствия |

| Люфт шкива более 0,5 мм | Перекос ремня, ускоренный износ кромок |

| Затрудненное вращение | Перегрев подшипника, заклинивание |

| Следы смазки на корпусе | Потеря герметичности, попадание грязи |

Важно: При обнаружении любого из перечисленных дефектов подшипник подлежит немедленной замене. Эксплуатация с поврежденным подшипником приводит к разрушению посадочного места шкива и выходу из строя генератора. После замены обязательна проверка соосности шкивов и корректировка натяжения ремня.

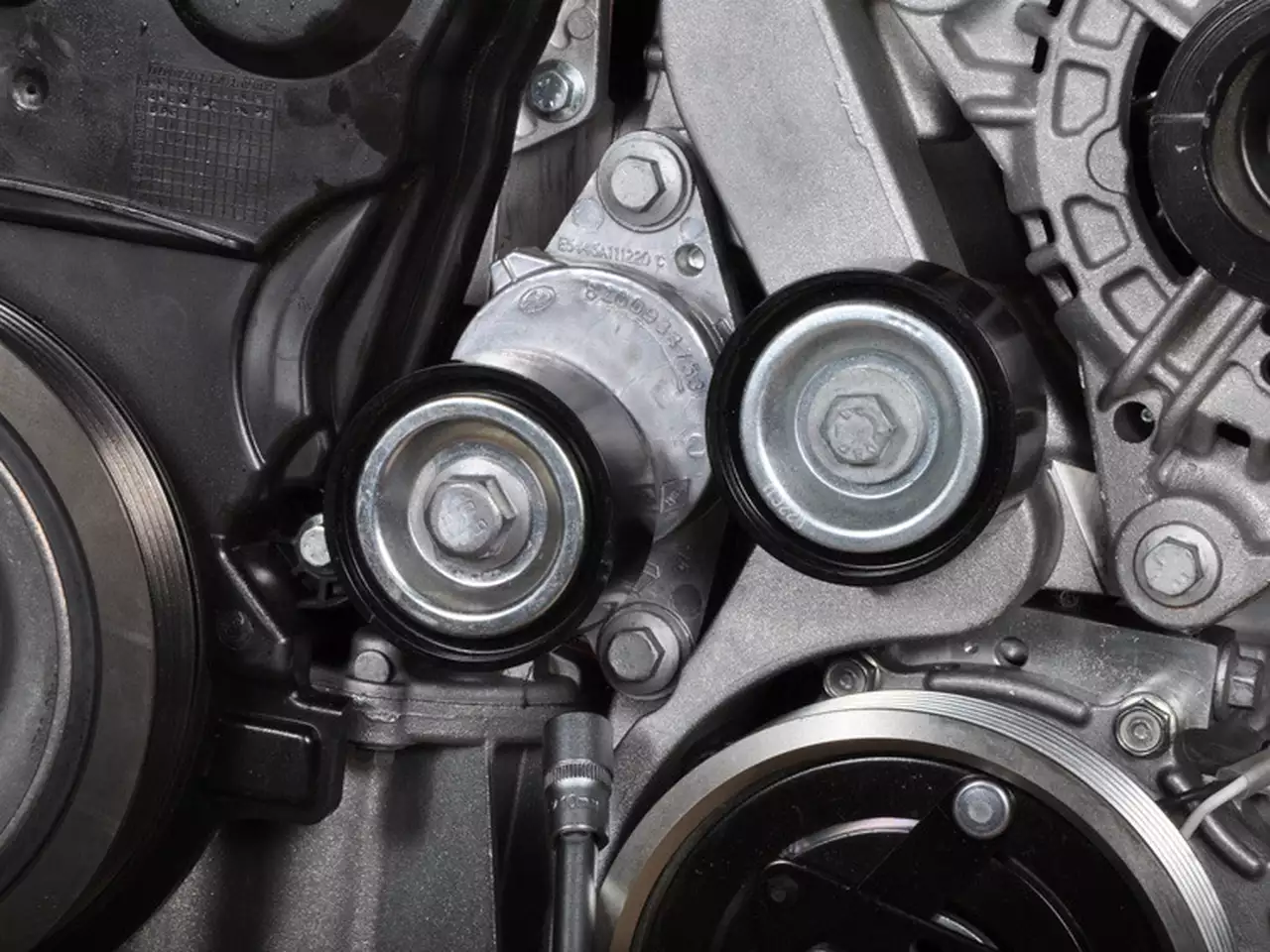

Проверка люфта роликов обводного и направляющего

Для проверки люфта обводного и направляющего роликов привода вспомогательных агрегатов требуется предварительно снять ремень. Осмотрите ролики на предмет механических повреждений, следов перегрева или износа резиновых уплотнений. Каждый ролик должен вращаться плавно, без заеданий и посторонних шумов.

Зафиксируйте центральную ось ролика гаечным ключом или отверткой. Попытайтесь переместить шкив рукой в радиальном и осевом направлениях. Наличие даже небольшого люфта указывает на износ подшипников. Особое внимание уделите направляющему ролику, испытывающему максимальные нагрузки при натяжении ремня.

Критерии оценки и порядок замены

Допустимый люфт: Радиальное биение не должно превышать 0,5 мм. Осевой люфт считается недопустимым при любом значении. При выявлении люфта, шумов или неравномерного вращения ролик подлежит замене.

Технология замены:

- Открутите крепежный болт ролика с помощью торцевого ключа (размер зависит от модели авто).

- Снимите старый ролик, очистите посадочное место от грязи.

- Установите новый ролик, затяните болт моментом, указанным в руководстве (обычно 45-60 Нм).

- Проверьте свободное вращение ролика до монтажа ремня.

| Тип ролика | Признаки неисправности | Рекомендуемое действие |

|---|---|---|

| Обводной | Радиальный люфт, вибрация | Замена при превышении 0,5 мм |

| Направляющий | Осевой люфт, скрежет | Немедленная замена |

Важно: Используйте только оригинальные ролики или аналоги с термостойкими подшипниками. После замены проверьте траекторию ремня – перекосы свидетельствуют о неправильной установке компонентов.

Правильная установка нового ремня согласно схеме

После снятия старого ремня и проверки состояния роликов, шкивов и натяжителя, приступайте к монтажу нового компонента. Тщательно сверьтесь со схемой трассировки ремня, указанной в руководстве по ремонту транспортного средства или на табличке в подкапотном пространстве.

Расположите ремень на всех шкивах, кроме натяжного ролика, сохраняя правильное положение ребер/ручьев относительно профиля шкивов. Избегайте перекручивания ленты – ее боковые поверхности должны плотно прилегать к рабочим поверхностям шкивов без перегибов.

Ключевые этапы натяжения

Используя специальный инструмент (динамометрический ключ или динамометр для натяжителей), выполните регулировку:

- Ослабьте фиксирующий болт натяжного ролика/механизма

- Поверните натяжитель согласно стрелке на корпусе до достижения метки правильного натяжения

- Затяните фиксирующий болт с моментом, указанным производителем

Важно: Проверьте прогиб ремня между самыми удаленными шкивами – допустимое значение обычно составляет 5-8 мм при усилии 10 Н (уточняйте в спецификациях).

| Контрольный параметр | Метод проверки |

|---|---|

| Соосность шкивов | Линейка вдоль плоскостей 3 смежных шкивов |

| Отсутствие проскальзывания | Короткий запуск двигателя без нагрузки (2-3 сек) |

| Равномерность износа | Визуальный осмотр после 100 км пробега |

Запустите двигатель на 1-2 минуты, затем повторно проверьте натяжение – новые ремни часто требуют подрегулировки после первоначальной приработки. Убедитесь в отсутствии свиста и биения при работе агрегатов.

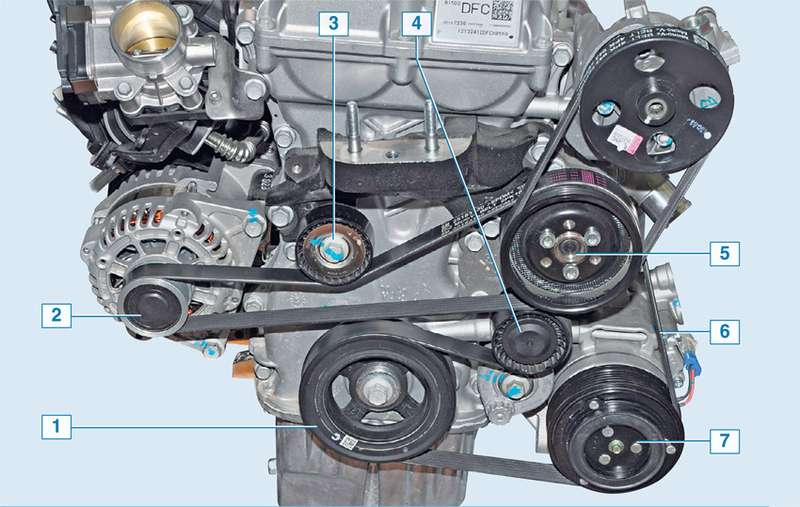

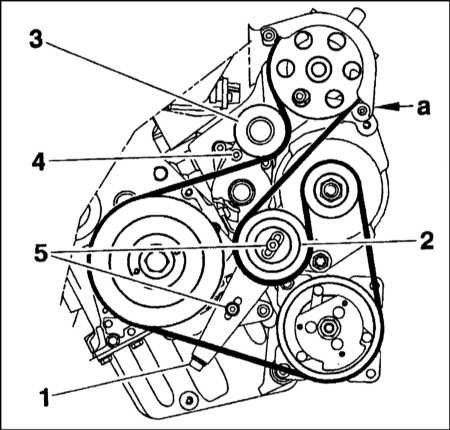

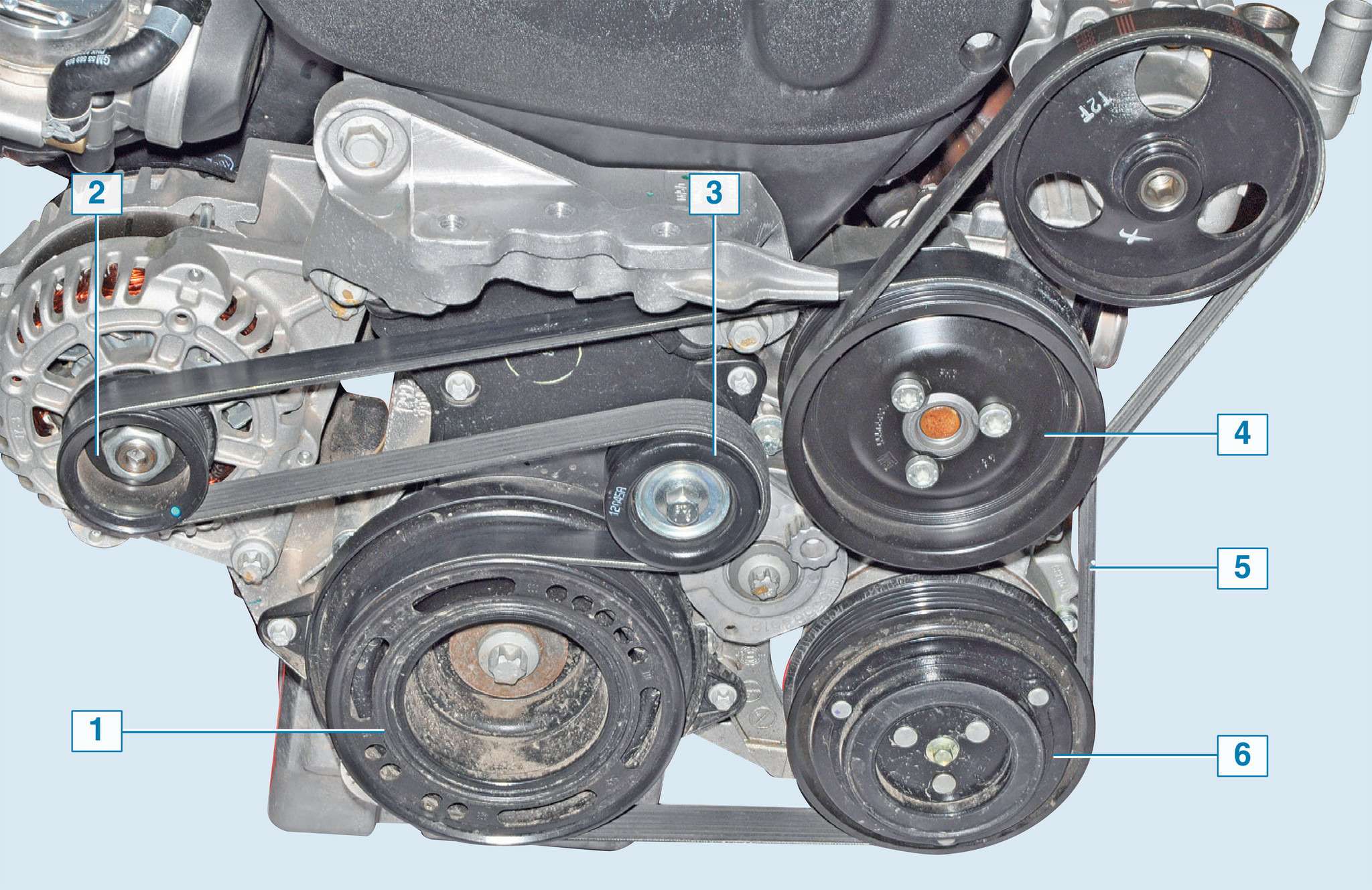

Последовательность обвода шкивов навесного оборудования

Правильная траектория ремня критична для корректной работы всех агрегатов и предотвращения проскальзывания. Отклонение от схемы обвода приведёт к ускоренному износу ремня, шумовой вибрации и возможному отказу навесных компонентов.

Точная последовательность определяется конструкцией конкретного двигателя и указывается производителем в сервисной документации. Всегда сверяйтесь с техническим руководством автомобиля перед началом работ, так как ошибки чреваты перегревом, разрядкой АКБ или потерей усилителя руля.

Типовая последовательность установки

- Начальная фиксация ремня на шкиве коленчатого вала (базовое ведущее звено)

- Обвод вокруг натяжного ролика (если предусмотрен конструкцией)

- Прокладка по шкиву генератора (обеспечивает зарядку АКБ)

- Зацепление со шкивом помпы системы охлаждения (циркуляция антифриза)

- Проход через шкив кондиционера (при наличии климат-контроля)

- Фиксация на шкиве гидроусилителя руля (управляемость)

- Завершение контура на направляющем ролике (корректировка угла обхвата)

| Ключевой шкив | Назначение | Риск ошибки |

| Натяжной ролик | Контроль натяжения | Проскальзывание ремня |

| Помпа охлаждения | Циркуляция ОЖ | Перегрев двигателя |

| Генератор | Заряд АКБ | Разряд батареи |

После монтажа проведите ручной проворот коленвала на 2-3 оборота для проверки совмещения меток и отсутствия перекрутов. Обязательно отрегулируйте натяжение согласно нормативу производителя – прогиб ремня не должен превышать 5-6 мм при усилии 10 Н на середине самого длинного участка.

Постепенное освобождение натяжителя для натяжки

После установки нового ремня на шкивы освобождение натяжителя должно выполняться плавно и контролируемо. Резкое отпускание механизма может привести к повреждению подшипников натяжного ролика или перекосу ремня. Удерживайте фиксатор (штифт или храповик) одной рукой, одновременно медленно ослабляя давление инструмента на натяжитель второй рукой.

Следите за перемещением индикатора натяжения (если предусмотрен производителем) или контролируйте усилие динамометрическим ключом. Цель – достичь значения, указанного в технической документации автомобиля. Избегайте чрезмерного натяга: это увеличивает нагрузку на подшипники и сокращает ресурс ремня.

Ключевые этапы и контрольные точки

Процедура требует внимания к следующим аспектам:

- Контроль положения ремня: Убедитесь, что ремень правильно сидит во всех ручьях шкивов при ослаблении натяжителя. Используйте зеркало для проверки задней стороны узлов.

- Фиксация натяжителя: После достижения нормы натяжения немедленно зафиксируйте механизм штатным болтом или храповым механизмом. Двойная проверка надежности фиксатора обязательна.

- Визуальная проверка прогиба: Для быстрой оценки нажмите на ремень между самыми удаленными шкивами. Допустимый прогиб обычно составляет 5-8 мм при усилии 10 Н (уточняйте в мануале).

Важно: Если натяжитель оснащен гидравлическим демпфером, не допускайте его резкого сжатия или расширения – это может вызвать утечку жидкости и отказ механизма.

| Тип натяжителя | Риск при резком освобождении | Метод контроля |

|---|---|---|

| Механический (пружинный) | Деформация пружины, срыв храповика | Постепенное ослабление ключом с трещоткой |

| Гидравлический | Повреждение демпфера, гидроудар | Плавное снятие нагрузки с контролем хода штока |

| Автоматический (самонатягивающийся) | Залипание направляющих | Очистка посадочной зоны перед монтажом |

После фиксации натяжителя выполните ручную прокрутку системы на 2-3 оборота коленвала (по часовой стрелке) для распределения нагрузки. Проверьте отсутствие вибраций, свиста и биения ремня на рабочих оборотах перед запуском двигателя.

Автоматическая установка требуемого усилия натяжителя

Принцип работы современных автоматических натяжителей основан на поддержании постоянного усилия на ремень независимо от степени его износа. Гидравлические или пружинные механизмы самостоятельно компенсируют растяжение ремня в процессе эксплуатации, исключая необходимость ручной регулировки. Это достигается за счёт внутреннего демпфера, который гасит колебания и предотвращает проскальзывание.

Конструкция таких натяжителей включает прецизионную пружину, создающую расчётное давление на ролик, и гидравлический демпфер, поглощающий вибрации от работы агрегатов. Система адаптируется к изменениям длины ремня в пределах 10-15 мм, сохраняя оптимальное натяжение на всём сроке службы комплектующих. Критическое растяжение или повреждение ремня приводит к полному срабатыванию демпфера и характерному звуковому сигналу.

Преимущества автоматических систем

- Отсутствие регулировочных работ – установленный при замене ремня натяжитель функционирует автономно

- Стабильность параметров – постоянное давление исключает перетяжку или ослабление ремня

- Защита агрегатов – демпфирование рывков продлевает ресурс подшипников генератора и помпы

- Диагностика износа – изменение рабочего хода натяжителя сигнализирует о критическом растяжении ремня

| Тип натяжителя | Рабочий элемент | Ресурс (тыс. км) |

|---|---|---|

| Пружинный | Витая пружина | 120-150 |

| Гидромеханический | Масляный демпфер | 200-240 |

При замене ремня обязательной проверке подлежит подвижность натяжителя и отсутствие задиров на опорной поверхности. Фиксатор монтажного положения должен удаляться после установки ремня строго по инструкции производителя. Несоблюдение этого правила приводит к преждевременному выходу узла из строя.

Регулировка натяжения ремня регулировочным болтом

Ослабьте крепёжную гайку или болт генератора (либо другого регулируемого агрегата), обеспечив его свободное перемещение по монтажной проушине. Проверьте состояние посадочных поверхностей и убедитесь в отсутствии коррозии, препятствующей движению узла.

Вращайте регулировочный болт по часовой стрелке для увеличения натяжения ремня или против часовой стрелки для ослабления. Контролируйте усилие натяжения при каждом изменении положения, используя динамометрический ключ или специализированный прибор для измерения прогиба.

Критерии правильного натяжения

- Прогиб ремня при усилии 10 кгс на середине самого длинного участка между шкивами должен соответствовать данным производителя (обычно 5-10 мм)

- Отсутствие проскальзывания при резком увеличении оборотов двигателя

- Равномерное распределение усилия по всем ветвям ремня

Важно: Избегайте перетяжки – чрезмерное усилие сокращает ресурс подшипников насоса, генератора и роликов. После достижения требуемого натяжения надёжно затяните крепёж генератора/агрегата с моментом, указанным в технической документации.

| Тип ремня | Рекомендуемое усилие натяжения |

| Клиновой | 50-70 кгс |

| Поликлиновой (ручейковый) | 30-50 кгс |

Проверьте траекторию ремня после регулировки – он должен располагаться строго в одной плоскости со шкивами без перекосов. Запустите двигатель на 2-3 минуты, затем повторно проверьте натяжение – новые ремни часто требуют коррекции после первоначальной приработки.

Калибровка натяжения динамометрическим ключом

Правильное натяжение ремня критично для предотвращения проскальзывания, преждевременного износа и шума. Динамометрический ключ обеспечивает точное соблюдение момента затяжки, указанного производителем для натяжных роликов или крепежных болтов шкивов.

Перед калибровкой убедитесь в чистоте резьбовых соединений и корректной установке ремня в ручьях шкивов. Проверьте отсутствие перекосов и свободный ход регулировочных механизмов.

Порядок выполнения калибровки

- Установите на ключ значение момента, указанное в технической документации ТС (например, 25–35 Н·м).

- Плавно затягивайте регулировочный болт/гайку до срабатывания трещотки динамометрического ключа.

- Проконтролируйте прогиб ремня: при усилии 10 Н посередине между шкивами допустимое отклонение обычно составляет 5–10 мм.

Типичные ошибки:

- Использование неоткалиброванного ключа

- Затяжка «на ходу» без фиксации ролика

- Игнорирование температурных поправок (при работе в холодной среде момент увеличивают на 5–7%)

| Параметр | Нормальное значение | Последствия отклонений |

|---|---|---|

| Слабое натяжение | Прогиб >10 мм | Проскальзывание, перегрев, свист |

| Чрезмерное натяжение | Прогиб <5 мм | Деформация подшипников, разрыв ремня |

После калибровки запустите двигатель на 5 минут, затем повторно проверьте натяжение – новые ремни могут дать начальную вытяжку. Регулировку выполняйте только на остывшем агрегате.

Контроль отклонений при вращении шкива кривошипа

При диагностике ременной передачи критически важно проверить биение шкива коленчатого вала, так как его отклонения напрямую влияют на срок службы ремня и смежных компонентов. Любое биение приводит к ускоренному износу кромок ремня, вибрациям и шумам, а также провоцирует проскальзывание, что снижает эффективность передачи крутящего момента.

Для измерения используется индикаторный нутромер (часового типа), закреплённый на неподвижном основании. Щуп прибора устанавливается перпендикулярно рабочей поверхности шкива на расстоянии 1-2 мм от края. Вращение коленвала осуществляется вручную (ключом за болт крепления шкива) на 360 градусов при снятом ремне для исключения сторонних воздействий.

Процедура контроля и допустимые значения

Основные этапы замера и нормы:

- Фиксация прибора: Ножка индикатора должна касаться чистой зоны шкива без следов коррозии или повреждений.

- Снятие показаний: Максимальное отклонение стрелки индикатора за полный оборот записывается как радиальное биение.

- Допустимый предел: Для большинства авто производители допускают биение не более 0,5 мм. Превышение требует замены шкива или проверки посадочных поверхностей коленвала.

| Тип шкива | Макс. допустимое биение (мм) | Последствия превышения |

|---|---|---|

| Цельнометаллический | 0,3–0,5 | Вибрации, срез шпонки |

| Демпферный (с резиновой вставкой) | 0,4–0,6 | Разрушение демпфера, дисбаланс |

При обнаружении биения выше нормы выполните:

- Проверку затяжки болта крепления шкива (момент уточняйте в руководстве ТО).

- Контроль состояния шпоночного паза и шпонки на предмет сколов или деформации.

- Диагностику износа посадочного места коленвала с помощью калибровочных колец.

Важно: Не пытайтесь выправить шкив ударными методами – это приведёт к дисбалансу. Деформированные или повреждённые шкивы подлежат замене в сборе с демпфером (если он интегрирован). После установки нового узла повторно проведите замер биения.

Установка предпускового натяга ручной проворотом двигателя

После монтажа нового ремня на шкивы, ослабьте регулировочный болт натяжителя. Вручную поверните коленчатый вал двигателя за болт крепления шкива коленвала по часовой стрелке минимум на два полных оборота. Это действие распределит ремень по рабочим поверхностям шкивов и устранит возможные перекосы.

Зафиксируйте натяжитель в текущем положении, затем плавно затяните регулировочный болт с моментом, указанным производителем. Контролируйте усилие динамометрическим ключом, избегая перетяжки – это может повредить подшипники натяжного ролика.

Проверка натяга и заключительные действия

Выполните контрольные замеры прогиба ремня между самыми удаленными шкивами:

- Надавите с усилием 10 кгс (98 Н) в середине самого длинного участка

- Измерьте линейкой величину отклонения

| Длина участка | Нормальный прогиб |

| 250-300 мм | 5-7 мм |

| 350-400 мм | 7-9 мм |

Проведите визуальный осмотр траектории ремня: он должен находиться строго в одной плоскости без перекоса. Запустите двигатель на 2-3 минуты, затем повторно проверьте натяг – при необходимости проведите корректировку согласно табличным значениям.

Особенности затяжки фиксатора натяжного ролика

Критически важно соблюдать требуемый момент затяжки болта или гайки фиксатора натяжного ролика. Превышение усилия провоцирует деформацию корпуса подшипника, срыв резьбы или поломку крепежа, тогда как недостаточная затяжка неизбежно вызовет самопроизвольное ослабление соединения при вибрациях. Оба сценария приводят к неконтролируемому изменению натяжения ремня и выходу из строя приводной системы.

Обязательно используйте откалиброванный динамометрический ключ, так как "на глаз" определить усилие с необходимой точностью невозможно. Точное значение момента затяжки всегда указывается производителем транспортного средства в руководстве по ремонту или сервисной документации – универсальных значений не существует. Перед затяжкой убедитесь в чистоте и отсутствии повреждений резьбы крепежного элемента и посадочного отверстия.

Ключевые требования и последовательность

Обязательные этапы:

- Очистите резьбу крепежа и отверстия от загрязнений, старой фиксаторной жидкости или коррозии

- Нанесите рекомендованный производителем фиксатор резьбы (обычно средний класс прочности Loctite 243)

- Предварительно затяните крепеж вручную до упора, избегая перекоса

- Затяните с требуемым моментом в один прием плавным движением без рывков

Особенности для разных конструкций:

- Эксцентриковый ролик: Фиксируйте стопорную гайку при удержании регулировочного болта

- Автоматический натяжитель: Затягивайте только крепеж кронштейна – механизм натяжения не требует усилия

- Резьба в алюминиевом блоке: Строго соблюдайте момент – риск срыва резьбы выше

| Тип крепежа | Типовой диапазон моментов | Риски при нарушении |

|---|---|---|

| Болт М8 | 25-30 Н·м | Срез шпильки, деформация посадочного места |

| Болт М10 | 40-50 Н·м | Разрушение подшипника, срыв резьбы |

| Гайка М12 | 55-65 Н·м | Раскол эксцентрика, люфт ролика |

После затяжки проверьте отсутствие люфта ролика и правильность натяжения ремня. Никогда не используйте ударные инструменты или удлинители для динамометрического ключа – это гарантированно приводит к превышению расчетного усилия и разрушению узла.

Окончательное крепление шкива помпы обратной установкой

После совмещения шкива с посадочным местом на валу помпы, установите крепежные болты в предусмотренные отверстия. Предварительно наживите все болты вручную на несколько оборотов резьбы, контролируя отсутствие перекоса шкива относительно плоскости вращения. Убедитесь в свободном проворачивании шкива до начала финальной затяжки.

Затягивайте болты крестообразной схемой (если болтов три или более) либо равномерно по диагонали. Применяйте динамометрический ключ, соблюдая момент затяжки, указанный производителем двигателя. Избыточное усилие может повредить подшипник помпы или сорвать резьбу, недостаточное – привести к самоотворачиванию.

Контрольные операции после затяжки

- Прокрутите шкив рукой: движение должно быть плавным, без заеданий и посторонних шумов.

- Проверьте соосность со смежными шкивами (генератора, натяжителя) – их рабочие плоскости должны находиться в одной линии.

- Проконтролируйте отсутствие радиального и осевого биения шкива при вращении.

| Ключевой параметр | Значение/Действие |

| Схема затяжки | Крестообразная (звездой) |

| Инструмент | Динамометрический ключ |

| Критичность момента | Строго по спецификации (обычно 15-25 Н·м) |

| Обязательная проверка | Свобода вращения, соосность, отсутствие биения |

После фиксации шкива установите ремень привода, отрегулируйте его натяжение и выполните пробный запуск двигателя. Внимательно прослушайте работу узла на всех режимах для выявления вибраций или свиста.

Монтаж защитных крышек и кожухов двигателя

Правильная установка защитных элементов предотвращает попадание посторонних предметов в зону вращения ремня, снижает риск травмирования персонала и защищает привод от грязи, масла и влаги. Отсутствие или неправильный монтаж кожухов может привести к преждевременному износу ремня и выходу из строя навесного оборудования.

Перед установкой тщательно очистите посадочные поверхности блока цилиндров и кронштейнов от грязи, остатков старого герметика и масляных пятен. Проверьте целостность крепежных отверстий, отсутствие трещин на самих кожухах и комплектность крепежных элементов согласно спецификации производителя.

Технология установки

Последовательность монтажа:

- Установите нижнюю крышку картера, совместив монтажные отверстия с резьбовыми гнездами блока цилиндров

- Закрепите боковые защитные кожухи, обеспечивая плотное прилегание к ответным фланцам без перекосов

- Смонтируйте верхний кожух, контролируя зазор между ним и шкивами (не менее 3-5 мм)

- Равномерно затяните крепежные болты в диагональной последовательности

Критические требования к крепежу:

- Используйте только штатные болты указанной длины

- Применяйте динамометрический ключ с усилием 8-12 Н·м для пластиковых элементов

- Для металлических кронштейнов – 15-25 Н·м в зависимости от диаметра резьбы

- Обязательно устанавливайте все предусмотренные демпфирующие прокладки

Контроль качества монтажа:

| Параметр | Метод проверки | Норматив |

|---|---|---|

| Соосность кожухов | Визуальный осмотр | Отсутствие ступенек на стыках |

| Зазор от ремня | Щуп 3 мм | Не должен проходить в точках минимального расстояния |

| Фиксация крепежа | Повторный контроль моментом | Отсутствие проворота после прогрева двигателя |

После запуска двигателя прослушайте зону кожухов на предмет посторонних шумов. При вибрациях или стуках немедленно заглушите мотор и проверьте центровку защитных элементов. Убедитесь, что кожухи не контактируют с вращающимися шкивами на всех режимах работы ДВС.

Запуск двигателя для проверки работы на холостом ходу

После установки нового ремня и проверки натяжения убедитесь, что все защитные кожухи сняты, инструменты убраны, а в зоне вращающихся элементов двигателя никого нет. Зафиксируйте автомобиль стояночным тормозом, а коробку передач переведите в нейтральное положение (или режим "Паркинг" для АКПП).

Подготовьтесь к визуальному и аудиальному контролю ремня и узлов привода. Убедитесь, что вы имеете свободный доступ для наблюдения за ремнем во время его работы, а посторонние шумы в помещении сведены к минимуму для точного прослушивания.

Процедура запуска и контроля

Запустите двигатель и дайте ему поработать на холостых оборотах. Внимательно прислушайтесь к звукам, исходящим из зоны ремня привода навесных агрегатов. Любые посторонние шумы требуют немедленного выключения двигателя и тщательной диагностики:

- Визуальный осмотр: Наблюдайте за траекторией движения ремня. Он должен двигаться плавно, без рывков, биений или заметных смещений в сторону от шкивов. Проверьте отсутствие вибраций ремня на холостом ходу.

- Плавное повышение оборотов: Кратковременно и плавно повысьте обороты двигателя до 1500-2500 об/мин, имитируя легкую нагрузку. Повторите визуальный контроль ремня на этих оборотах, обращая особое внимание на его поведение в зонах шкивов генератора, насоса ГУР (если есть) и компрессора кондиционера (если есть).

- Контроль узлов: Проверьте отсутствие видимого дыма или запаха гари от ремня или натяжных роликов. Убедитесь, что натяжной ролик и обводные ролики вращаются свободно, без заеданий или люфтов.

Ниже приведены рекомендуемые временные интервалы для наблюдения:

| Режим работы | Рекомендуемое время наблюдения | Основной фокус контроля |

|---|---|---|

| Холостые обороты | 1-2 минуты | Шумы, стабильность хода ремня, вибрации |

| Повышенные обороты (1500-2500 об/мин) | 30-60 секунд | Смещение ремня, поведение на шкивах под нагрузкой |

После завершения проверки плавно заглушите двигатель. Если в процессе проверки были выявлены какие-либо отклонения (шум, вибрация, смещение ремня, дым), обязательно устраните их причину перед дальнейшей эксплуатацией автомобиля. Только после подтверждения корректной работы ремня на холостом ходу и под небольшой нагрузкой можно приступать к установке защитных кожухов.

Аудит отсутствия писков и посторонних шумов

Запустите двигатель и прослушайте зону ременного привода на холостом ходу, плавно повышая обороты до 2000-2500 об/мин. Особое внимание уделите моментам старта и сброса газа – писки часто проявляются при изменении нагрузки. Используйте механический стетоскоп для точной локализации источника: приложите щуп к кронштейнам генератора, помпы, натяжных и обводных роликов.

Сымитируйте реальные условия: включите кондиционер на максимальной мощности, фары и обогрев заднего стекла. Это увеличит нагрузку на генератор и усилит проявление проскальзывания ремня. Проверьте реакцию системы на распыление воды на ремень из пульверизатора – кратковременное появление свиста допустимо, но непрекращающийся писк указывает на недостаточное натяжение.

Интерпретация шумов и действия

| Тип шума | Возможная причина | Диагностические действия |

|---|---|---|

| Высокочастотный писк при запуске/разгоне | Ослабление натяжения, замасленный ремень, износ ручья шкива | Проверить натяжитель, осмотреть ремень на загрязнения, измерить глубину канавок шкива |

| Гул или вой под нагрузкой | Износ подшипника навесного агрегата (генератор, помпа) или ролика | Снять ремень, вручную проверить люфт и шумность вращения каждого агрегата |

| Постоянный свист на всех режимах | Критический износ ремня, перекос шкивов, заклинивание агрегата | Немедленная остановка двигателя, визуальный осмотр на предмет трещин и следов перегрева |

При выявлении аномальных звуков обязательно остановите двигатель для детального осмотра. Проверьте совпадение плоскостей шкивов линейкой – перекос свыше 2 мм вызывает ускоренный износ. Убедитесь в отсутствии масляных подтёков на ремне со стороны ГРМ или коленвала. Помните: даже незначительный свист указывает на потерю 30-40% сцепления ремня со шкивами.

- Зафиксируйте частоту возникновения шума:

- Только на холодную

- При прогретом двигателе

- При повышенной влажности

- Проверьте состояние сопутствующих компонентов:

- Люфт натяжных роликов (допуск < 0.5 мм)

- Целостность демпферной пружины натяжителя

- Отсутствие сколов на зубьях поликлинового ремня

Игнорирование посторонних шумов приводит к обрыву ремня в течение 500-1000 км пробега. При подтверждении неисправности немедленно замените ремень и дефектные компоненты, даже если их ресурс формально не выработан. Повторный аудит после замены проводите через 10-15 минут работы двигателя на разных оборотах.

Диагностика стабильности охлаждения двигателя

Стабильность охлаждения напрямую зависит от исправности ремня привода вспомогательных агрегатов, который обеспечивает работу водяного насоса. При ослаблении или повреждении ремня циркуляция охлаждающей жидкости нарушается, что ведет к локальным перегревам, деформации ГБЦ и ускоренному износу деталей двигателя.

Помимо контроля ремня, диагностика включает проверку термостата, герметичности патрубков, состояния радиатора и эффективности вентилятора. Необходимо также анализировать работу датчиков температуры и отсутствие воздушных пробок в системе, способных вызвать неравномерный прогрев.

Порядок диагностики

- Визуальный осмотр ремня: трещины, расслоение, следы масляного загрязнения

- Проверка натяжения: прогиб не более 5-7 мм при усилии 10 кгс

- Контроль помпы: течи через дренажное отверстие, люфт подшипника

- Мониторинг температурных показателей:

- Скачки стрелки указателя при прогреве

- Разница температур патрубков радиатора (>15°C указывает на неисправность термостата)

Обязательно выполните тестирование под нагрузкой: после 10-15 минут работы на 3000 об/мин стабильная температура должна удерживаться в диапазоне 85-95°C. Превышение нормы требует немедленной проверки всех элементов контура охлаждения.

Тестирование работоспособности генератора мультиметром

Перед проверкой убедитесь в отсутствии повреждений проводки генератора и надежности контактов клемм АКБ. Запустите двигатель, дайте ему выйти на рабочие обороты (около 2000 об/мин) и включите мощные потребители энергии: фары дальнего света, обогрев заднего стекла, печку на максимальный режим. Это создаст нагрузку для объективной оценки работы генератора.

Переключите мультиметр в режим измерения постоянного напряжения (диапазон 0–20 В). Подсоедините красный щуп к положительной клемме аккумулятора (+), черный – к отрицательной (-). Снимите показания напряжения на работающем двигателе при включенных потребителях. Исправный генератор должен выдавать значения в диапазоне 13.5–14.8 В. Отклонения от этих цифр указывают на неисправность.

Интерпретация результатов и дополнительные проверки

Если напряжение ниже нормы:

- Проверьте натяжение приводного ремня – проскальзывание снижает эффективность работы генератора.

- Исследуйте диодный мост: переключите мультиметр в режим замера переменного напряжения (ACV) на том же диапазоне. Значение выше 0.5 В AC указывает на пробой диодов.

Если напряжение превышает 14.8 В:

- Протестируйте регулятор напряжения. Отсоедините тонкий провод от клеммы "D+" (или "B+") генератора и замерьте напряжение снова. Отсутствие изменений подтверждает неисправность регулятора.

Для комплексной диагностики дополнительно замерьте ток утечки (отсоедините минусовую клемму АКБ, включите мультиметр в разрыв цепи в режиме 10А) и сопротивление обмоток статора (должно составлять 0.2–0.8 Ом между выводами фаз).

Проверка работы гидроусилителя рулевого управления

Контроль работоспособности гидроусилителя руля напрямую связан с диагностикой ремня привода насоса ГУР. Ослабление или повреждение ремня приводит к недостаточной подаче рабочей жидкости, что проявляется в виде характерных симптомов неисправности системы.

Для проверки выполните следующие действия при заглушенном двигателе: визуально оцените целостность и натяжение ремня (допустимый прогиб 10-15 мм при усилии 10 кг), проверьте уровень жидкости в бачке (между метками MIN/MAX) и её состояние (отсутствие пены, металлической стружки или сильного потемнения). Убедитесь в отсутствии подтёков на шлангах, соединениях и насосе.

Диагностика при работающем двигателе

Запустите двигатель и выполните проверку:

- Поворачивайте руль от упора до упора – движение должно быть плавным без рывков

- Прислушайтесь к насосу ГУР: шипение или вой указывают на износ или низкий уровень жидкости

- Обратите внимание на усилие на руле – резкое увеличение при повороте свидетельствует о проблемах

- Проверьте наличие пены в расширительном бачке при работе системы

| Симптом | Возможная причина | Проверяемый элемент |

|---|---|---|

| Свист при повороте руля | Проскальзывание ремня | Натяжение ремня, состояние шкивов |

| Жёсткое рулевое управление | Низкое давление в системе | Уровень жидкости, целостность ремня, производительность насоса |

| Вибрация руля | Воздух в системе или износ насоса | Герметичность контура, состояние жидкости |

Важно: При замене ремня привода обязательно проверьте совмещение шкивов и правильность маршрута укладки нового ремня согласно схеме производителя. Неправильная установка приводит к ускоренному износу и повторному выходу системы из строя.

После замены ремня или регулировки натяжения обязательно выполните повторную проверку работы ГУР на всех режимах, включая максимальные углы поворота колёс при работающем двигателе. При сохранении проблем потребуется углублённая диагностика насоса, золотникового механизма или элементов рулевой рейки.

Контроль проскальзывания ремня под нагрузкой

Проскальзывание ремня привода под нагрузкой возникает при недостаточном натяжении или износе контактных поверхностей. Это приводит к снижению эффективности передачи крутящего момента, перегреву ремня и ускоренному износу. Наиболее критично проявляется при пиковых нагрузках: во время запуска ДВС, при работе генератора на полную мощность или включении кондиционера.

Для выявления проскальзывания используются визуальные и аудиальные методы диагностики. Характерный свист или визг при резком увеличении нагрузки – первый признак проблемы. Дополнительно проверяют наличие следов резиновой пыли на шкивах и потемнение рабочей поверхности ремня от перегрева.

Методы контроля и устранения

Проверка натяжения:

- Использование динамометрической линейки для замера прогиба ремня при заданном усилии

- Применение частотного анализатора для измерения резонансной частоты натянутого ремня

- Контроль угла закручивания (не более 90°) на самом длинном участке между шкивами

Диагностика сопряженных компонентов:

| Элемент | Параметры контроля |

|---|---|

| Шкивы | Износ ручьёв (глубина/профиль), биение, параллельность осей |

| Натяжные ролики | Люфт подшипников, деформация обода, плавность вращения |

| Сопротивление агрегатов | Заедание подшипников насоса ГУР, заклинивание компрессора кондиционера |

Корректирующие меры при обнаружении проскальзывания:

- Регулировка натяжителя в соответствии с допусками производителя

- Замена ремня при наличии трещин, расслоений или замасливания

- Устранение перекосов шкивов с помощью лазерного центровщика

- Обязательная замена комплекта роликов при пробеге свыше 120 000 км

Важно! После регулировки проводят тестовый запуск с имитацией нагрузки: включение всех потребителей электроэнергии и кондиционера на максимальный режим. Отсутствие свиста при резком повышении оборотов двигателя подтверждает устранение проскальзывания.

Инструкция по замене ремня привода вспомогательных агрегатов без регулировки натяжителя

Отключите минусовую клемму аккумулятора и обеспечьте доступ к ременному приводу. Убедитесь, что автоматический натяжитель исправен, не имеет люфтов и следов масляных подтёков. Подготовьте новый ремень с маркировкой, идентичной старому.

Очистите посадочные места шкивов от грязи металлической щёткой. Проверьте состояние обводных роликов – вращение должно быть плавным без заклиниваний. Зафиксируйте схему расположения ремня на шкивах мобильным телефоном или схемой из руководства.

Последовательность замены

- Ослабьте натяжитель: Вставьте ключ/шестигранник в квадрат механизма и поверните против часовой стрелки до упора.

- Снимите старый ремень: Сдвиньте ремень с приводного шкива коленвала, затем последовательно освободите остальные шкивы.

- Установите новый ремень: Чётко повторите зафиксированную схему, начиная с шкива коленвала. Контролируйте посадку в ручьях каждого шкива.

- Верните натяжитель в исходное положение: Плавно отпустите ключ – механизм автоматически выберет правильное натяжение.

Прокрутите ремень вручную на 2-3 оборота для распределения нагрузки. Проверьте индикатор натяжителя (если предусмотрен): метка должна находиться в зелёном секторе. Запустите двигатель на 1-2 минуты, исключив свист и проскальзывание.

| Контрольный параметр | Норма | Отклонение |

|---|---|---|

| Прогиб ремня (усилие 10 кгс) | 5-7 мм | Требует диагностики натяжителя |

| Биение шкивов | Менее 0.5 мм | Замена повреждённого шкива |

| Шум при работе | Отсутствует | Проверить соосность шкивов |

Сроки следующей плановой диагностики ременной передачи

Регулярная диагностика ременной передачи критична для предотвращения внезапных обрывов, способных вывести из строя генератор, гидроусилитель или систему охлаждения. Пропуск проверок ведет к дорогостоящему ремонту и риску остановки двигателя из-за перегрева.

Интервалы замены и диагностики определяются производителем, но на них влияют условия эксплуатации: агрессивный стиль вождения, частые поездки по пыльным дорогам или экстремальные температуры сокращают межсервисные периоды. Вибрации, свист или трещины на ремне требуют внепланового осмотра.

Рекомендуемые интервалы контроля

- Базовый график: Диагностика каждые 15 000–20 000 км или ежегодно (в зависимости от того, что наступит раньше).

- Для старых ремней (после 50 000 км): Увеличьте частоту до 10 000 км.

- Эксплуатация в тяжелых условиях: Сократите интервалы на 30–40%.

| Тип ремня | Максимальный срок службы |

|---|---|

| Резиновый (клиновой) | 60 000–80 000 км |

| Полиуретановый (зубчатый) | 100 000–120 000 км |

Важно: При замене ремня сразу устанавливайте дату следующей диагностики – ресурс комплектующих (роликов, натяжителей) часто меньше, чем у самого ремня.

Признаки неисправного демпферного шкива коленвала

Вибрации двигателя – основной симптом разрушения демпфера. На холостом ходу или под нагрузкой появляется заметная дрожь в салоне, рулевом колесе и педалях, усиливающаяся с ростом оборотов. Это вызвано дисбалансом из-за смещения или расслоения резинового слоя между внутренней и внешней частями шкива.

Свист или стук в передней части двигателя при запуске или изменении оборотов указывает на критический износ. Звук возникает из-за трения смещённых элементов демпфера, ударов металлических частей друг о друга или задевания шкивом элементов подкапотного пространства при биении.

Дополнительные индикаторы проблемы

- Смещение ремней: визуальное смещение поликлинового ремня относительно других шкивов

- Колебания шкива: заметное биение внешнего кольца при работе двигателя на холостом ходу

- Трещины резины: масляные потёки или выдавленные фрагменты демпфирующего слоя

Важно: игнорирование симптомов приводит к обрыву ремня, повреждению генератора, гидроусилителя и помпы, а в интерференционных двигателях – к встрече клапанов с поршнями.

Рекомендации по работе зимой с приводными поликлиновыми ремнями

Зимняя эксплуатация предъявляет повышенные требования к поликлиновым ремням привода вспомогательных агрегатов из-за экстремально низких температур, повышенной влажности и использования реагентов. Низкие температуры делают резину менее эластичной, увеличивая риск растрескивания и потери сцепления со шкивами.

Образование наледи на шкивах или попадание снежной каши в зону ремня резко снижает коэффициент трения, приводя к проскальзыванию. Проскальзывание не только снижает эффективность работы агрегатов (генератора, насоса ГУР, кондиционера), но и вызывает интенсивный износ ремня из-за перегрева и истирания.

Ключевые рекомендации для зимнего периода

- Прогрев перед нагрузкой: После холодного пуска дайте двигателю поработать на холостых оборотах 2-5 минут перед началом движения. Это позволяет маслу в агрегатах разжижиться, снижая пусковую нагрузку на ремень и уменьшая риск проскальзывания.

- Регулярная проверка натяжения: Контролируйте натяжение ремня на холодном двигателе (при температуре окружающего воздуха) не реже одного раза в месяц и после сильных перепадов температур. Холод вызывает усадку ремня, потенциально ослабляя натяжение. Используйте манометрический динамометр или специализированный инструмент согласно спецификации производителя ТС (не полагайтесь только на "ощущения").

- Визуальный осмотр: Чаще осматривайте ремень на предмет:

- Трещин на ребрах и основании (особенно после сильных морозов).

- Признаков глянцевания боковых поверхностей ребер (указывает на проскальзывание).

- Наличия загрязнений (соль, реагенты, масло, антифриз), которые ускоряют износ и снижают сцепление.

- Следов износа (расслоение, вырыв ребер, истирание).

- Борьба с обледенением шкивов: Если замечено проскальзывание (визг) при запуске или в сырую морозную погоду, возможно обледенение ручья шкива. Никогда не лейте кипяток! Используйте специальные аэрозоли-антиобледенители для ремней или дайте двигателю поработать на холостых оборотах до прогрева зоны ремня.

- Осторожность с "противовизжащими" средствами: Крайне не рекомендуется использовать аэрозоли типа WD-40 или аналоги для устранения визга ремня. Они временно устраняют шум, но сильно ухудшают сцепление ремня со шкивами, приводя к ускоренному износу и возможному отказу агрегатов. Применяйте только специализированные составы, предназначенные именно для приводных ремней, и строго по инструкции.

- Чистота – залог сцепления: Следите за чистотой зоны ремня. Попадание масла, антифриза или агрессивных реагентов требует немедленной очистки ремня и шкивов специальными обезжиривателями для резинотехнических изделий и устранения источника течи.

Неправильное натяжение – главный враг ремня зимой. Слишком слабое натяжение гарантирует проскальзывание и перегрев. Слишком сильное натяжение создает чрезмерную нагрузку на подшипники агрегатов и сам ремень, ускоряя их износ, особенно при низкой эластичности холодной резины. Соблюдение норм натяжения, указанных производителем автомобиля (часто в Ньютонах или мм прогиба под заданной силой согласно ГОСТ 5813-2018 или спецификациям производителя ремня), критически важно.

Список источников

Информация о процедурах проверки и замены ремня привода вспомогательных агрегатов получена из официальных руководств по техническому обслуживанию и ремонту транспортных средств ведущих автопроизводителей.

Дополнительные данные о диагностике износа, особенностях установки и распространенных ошибках основаны на специализированной технической литературе и верифицированных отраслевых материалах.

- Официальные сервисные мануалы производителей автомобилей (Volkswagen, Toyota, Renault, KIA)

- Технические справочники по конструкции современных систем навесного оборудования двигателя

- Профессиональные пособия по диагностике механических приводов (издательства "За рулём", "АСТ")

- Инженерные методички по техническому обслуживанию силовых агрегатов

- Рекомендации производителей комплектующих (Gates, Contitech, Bosch) по установке ремней

- Актуальные отраслевые стандарты по параметрам натяжения и допускам износа