Крюковые подвески - типы и отличия

Статья обновлена: 01.03.2026

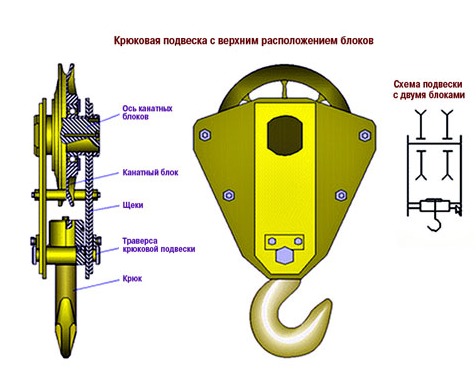

Крюковые подвески представляют собой ключевой элемент грузоподъёмных систем, обеспечивающий надёжное соединение такелажной оснастки с перемещаемыми объектами.

Их конструктивное исполнение напрямую влияет на безопасность, функциональность и эффективность подъёмно-транспортных операций в промышленности, строительстве и логистике.

Данная статья систематизирует основные типы крюковых подвесок, выделяя их конструктивные отличия, сферы применения и эксплуатационные характеристики.

Материалы изготовления крюковых подвесок общего назначения

Основным материалом для производства крюковых подвесок служат конструкционные стали, обеспечивающие баланс прочности, пластичности и экономичности. Наиболее распространены углеродистые стали марок Ст3сп, Ст5пс и Ст20, соответствующие ГОСТ 380-2005. Эти сплавы гарантируют устойчивость к статическим и динамическим нагрузкам при сохранении технологичности обработки.

Для ответственных узлов, работающих в условиях повышенных напряжений (например, крюков большой грузоподъёмности), применяются легированные стали 35ХГСА, 40Х или 30Г2. Их преимущество – повышенный предел текучести (от 785 МПа) и ударная вязкость, достигаемая за счёт добавок хрома, марганца и кремния. Такие сплавы проходят обязательную термообработку – закалку с отпуском для снятия внутренних напряжений.

Ключевые группы материалов и их применение

- Углеродистые стали (Ст3, Ст20): базовые модели подвесок ГПН до 12.5 т

- Легированные стали (40Х, 35ХГСА): крюки для грузов свыше 20 т и ударных нагрузок

- Ковкий чугун КЧ30-6: вспомогательные элементы (замки, фиксаторы)

| Материал | Предел прочности, МПа | Типичное применение |

|---|---|---|

| Ст3сп | 370-480 | Корпуса подвесок до 8 т |

| 40Х | 785-980 | Крюки для крановых систем |

| КЧ30-6 | 300 | Предохранительные защёлки |

Все материалы проходят обязательный контроль на отсутствие трещин магнитопорошковым методом (ГОСТ 21105-87) и механические испытания образцов. Для коррозионной защиты применяют горячее цинкование или напыление цинка толщиной 40-200 мкм по ГОСТ 9.307-89.

Правила маркировки грузовых крюков по ГОСТ

Маркировка грузовых крюков является обязательным требованием ГОСТ, обеспечивающим безопасность эксплуатации и идентификацию технических характеристик. Основные положения регламентируются стандартами ГОСТ 6627-74 и ГОСТ Р 58976-2020, устанавливающими единые правила нанесения информации на изделия.

Маркировка выполняется несмываемым методом (клеймение, гравировка) на боковой поверхности щеки крюка или замка. Надписи должны сохранять четкость в течение всего срока службы изделия и содержать следующие обязательные элементы:

| Элемент маркировки | Описание |

|---|---|

| Грузоподъемность | Числовое значение в тоннах (например: 5,0 т) |

| Товарный знак производителя | Условное обозначение или название предприятия-изготовителя |

| Индивидуальный номер | Уникальный идентификатор изделия по системе производителя |

| Дата изготовления | Месяц и год производства (например: 05-24) |

Дополнительные требования

- Для крюков грузоподъемностью менее 1 тонны допускается нанесение данных на прикрепленную металлическую бирку

- Крюки, прошедшие испытания, дополнительно маркируются клеймом ОТК

- Цветовая маркировка канатных подвесок выполняется в соответствии с ГОСТ 25573: красный цвет - для 5т, зеленый - 10т, синий - 20т

Конструкция замков для блокировки захвата крюка

Замки блокировки захвата крюка предотвращают самопроизвольное расцепление груза при динамических нагрузках или вибрациях. Их надежность напрямую влияет на безопасность грузоподъемных операций, что требует строгого соответствия нормам ГОСТ и ISO.

Конструктивно замки представляют собой механические системы, фиксирующие захват в закрытом положении. Основные элементы включают запорный штифт, пружинный механизм, рычаг управления и предохранитель. Принцип действия основан на принудительном или автоматическом замыкании.

Классификация и особенности конструкций

По типу управления:

- Автоматические – срабатывают при опускании крюка под весом груза

- Ручные – требуют операторского вмешательства через рычаг

- Полуавтоматические – комбинируют оба принципа

По механизму фиксации:

- Пружинно-штифтовые – пружина прижимает штифт в паз захвата

- Флажковые – поворотная пластина блокирует зев крюка

- Резьбовые муфты – контргайка зажимает подвижные элементы

| Тип замка | Грузоподъемность (т) | Преимущества |

|---|---|---|

| Пружинный | до 50 | Быстрое срабатывание, ремонтопригодность |

| Рычажно-храповый | 50-200 | Защита от перегрузки, виброустойчивость |

| Гидравлический | 200+ | Дистанционное управление, точная фиксация |

Критические требования к замкам: коррозионная стойкость материала (сталь 40Х или 20ХГСА), наличие визуального индикатора блокировки, дублирующих предохранителей при работе с опасными грузами. Обязательна ежемесячная проверка износа штифтов и пружин.

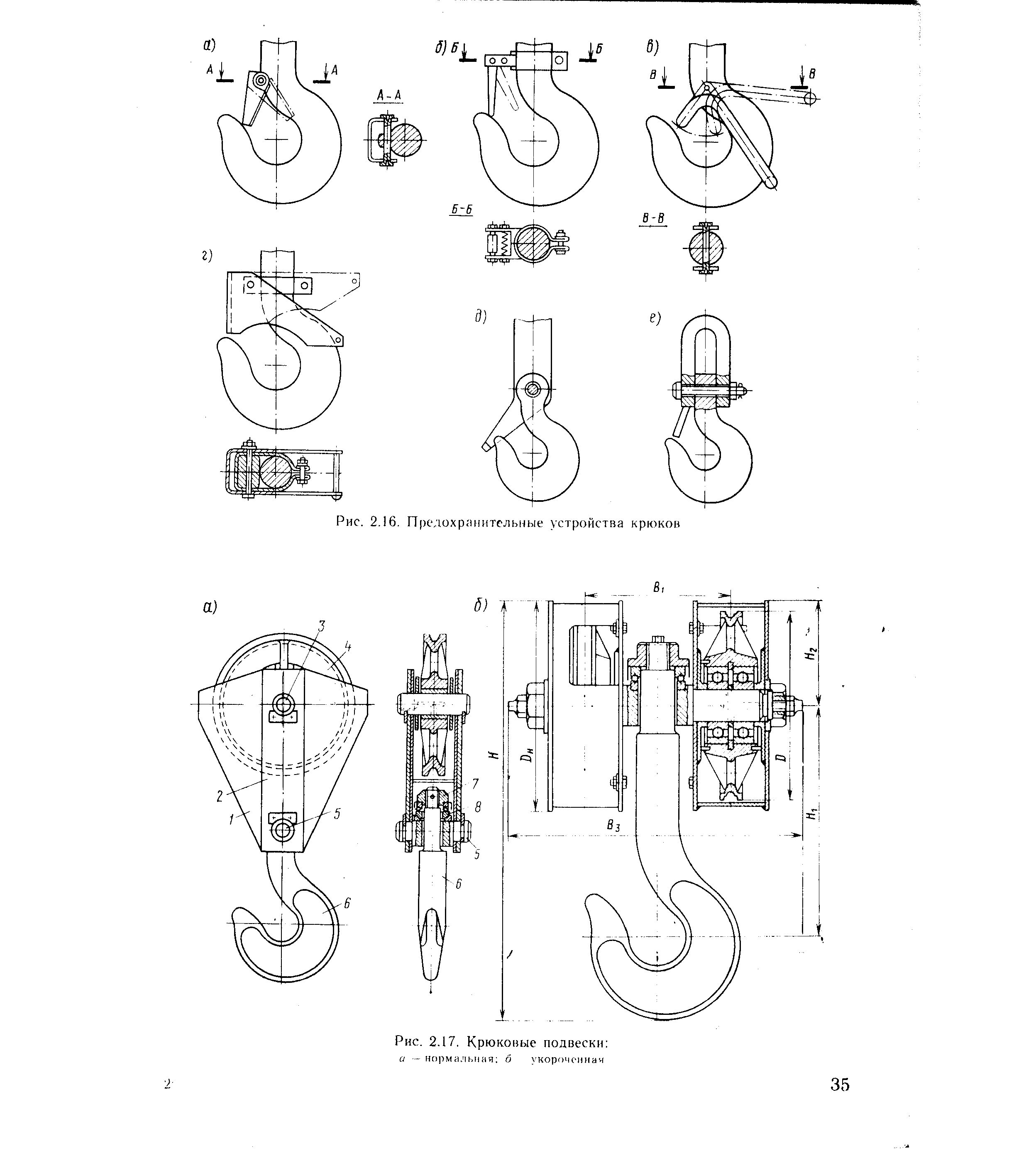

Различия между нормальными и облегченными моделями крюков

Основное отличие заключается в конструктивной массе и связанной с ней грузоподъемности. Нормальные крюки изготавливаются с применением усиленных материалов и массивных элементов для работы с высокими нагрузками, что увеличивает их общий вес. Облегченные версии используют оптимизированные формы, тонкостенные профили и высокопрочные марки стали, что позволяет снизить массу без критичного ущерба прочности.

Сфера применения напрямую зависит от типа крюка. Нормальные модели предназначены для интенсивных промышленных задач, тяжелого оборудования и экстремальных условий эксплуатации. Облегченные аналоги выбирают для мобильных кранов, частой транспортировки, а также в случаях, где критичен общий вес подъемной системы или требуется минимизация инерционных нагрузок при динамическом воздействии.

Ключевые отличия

- Материалы: Нормальные - толстостенные поковки из углеродистых сталей (Ст.20, Ст.35). Облегченные - легированные стали (20Г2Р, 35ХМ) с термообработкой.

- Запас прочности: Нормальные ≥ 4.0, Облегченные ≥ 3.5 (по ГОСТ 6627-74).

- Устойчивость к усталости: Нормальные лучше переносят циклические нагрузки, облегченные чувствительнее к вибрациям.

| Параметр | Нормальные крюки | Облегченные крюки |

|---|---|---|

| Диапазон ГП (тонн) | 1 - 500+ | 0.25 - 100 |

| Коэффициент массы* | 1.0 (база) | 0.6 - 0.8 |

| Ценовая категория | Выше на 15-30% | Ниже |

*Относительно нормального крюка аналогичной грузоподъемности

Эксплуатация облегченных крюков требует строгого контроля за состоянием зева и подшипниковой части из-за повышенных удельных напряжений. Для нормальных моделей критичен регулярный мониторинг скрытых дефектов в массивном сечении. Выбор конкретного типа определяется расчетом пиковых нагрузок, включая ударные и переменные составляющие.

Виды износа крюков: деформация, трещины, коррозия

Деформация крюка возникает под воздействием экстремальных нагрузок, превышающих расчетные значения, или усталости металла. Проявляется в виде изгиба, скручивания подвески или изменения геометрии зева. Основные причины включают неправильную эксплуатацию (перегруз, ударные воздействия), а также естественное старение материала. Деформированные крюки теряют несущую способность и подлежат обязательной замене.

Трещины образуются в зонах концентрации напряжений: на внутренней поверхности зева, в основании крюка или в местах крепления. Развиваются из-за циклических нагрузок, динамических ударов, коррозионного растрескивания или производственных дефектов. Обнаруживаются при визуальном контроле (особенно после очистки поверхности) или методами неразрушающего тестирования (магнитопорошковый, ультразвуковой). Наличие трещин любой глубины недопустимо из-за риска мгновенного разрушения.

Коррозия:

- Равномерная: Постепенное уменьшение сечения металла по всей поверхности под воздействием влаги, химических агентов.

- Локальная (питтинговая): Глубокие точечные поражения, резко снижающие прочность в конкретных точках.

- Межкристаллитная: Опасное разрушение по границам зерен металла, часто скрытое от визуального наблюдения.

| Тип износа | Ключевые последствия | Меры предотвращения |

| Деформация | Искажение формы, снижение грузоподъемности | Контроль нагрузок, запрет ударных воздействий |

| Трещины | Катастрофическое разрушение под нагрузкой | Регулярный NDT-контроль, визуальный осмотр |

| Коррозия | Утонение сечения, хрупкость, очаги трещин | Защитные покрытия, очистка, сухое хранение |

Способы безопасного крепления строп к подвесному крюку

Надёжная фиксация строп на крюке предотвращает самопроизвольное отсоединение груза при переменных нагрузках, вибрациях или изменении вектора тяги. Неправильный монтаж приводит к перетиранию ветвей, концентрации напряжений в точках излома и критической деформации такелажных элементов.

Обязательным условием является соответствие геометрии крюка и стропа: ширина зева должна превышать диаметр ветви минимум на 10%, а радиус закругления спинки крюка – не менее 2-х диаметров каната. Запрещена установка двух и более независимых стропов на одинарный крюк без разделителя.

Основные методы крепления

Эффективность фиксации определяется трением и механическим зацеплением:

- Прямая чалка – ветвь укладывается в зев с минимальным свисанием (только для крюков с замком).

- Обнос с полузацепом – строп охватывает тело крюка, образуя точку трения на спинке.

- Двойной обхват – пропуск ветви через зев с последующим накидом на спинку (повышает трение на 40%).

| Способ | Минимальный коэффициент запаса | Ограничения |

|---|---|---|

| Прямая чалка | 4:1 | Только с исправным запором |

| Обнос с полузацепом | 5:1 | Запрещён для крюков без подтока |

| Двойной обхват | 6:1 | Не применяется при угле ветвей >90° |

Критические ошибки: перехлёст ветвей в зеве, контакт стропа с остриём крюка, фиксация звеньями цепи без карабина. После подъёма груза на 200-300 мм обязателен контроль положения стропов относительно оси подвеса.

Динамические нагрузки крюковых подвесок: расчет рисков

Динамические нагрузки в крюковых подвесках возникают при резких изменениях движения груза (пуск/остановка механизма подъема, внезапное снятие нагрузки, рывки). Эти нагрузки многократно превышают статический вес груза и создают ударное воздействие на элементы подвески. Неучет динамических коэффициентов при проектировании или эксплуатации ведет к пластическим деформациям, усталостным трещинам и разрушению крюка, траверсы или несущих тяг.

Расчет динамических нагрузок требует анализа режимов работы (HC1-HC4 по FEM/ISO), массы груза, скорости подъема/опускания и жесткости системы "груз-канат-механизм". Критичными являются ситуации свободного падения груза с последующим мгновенным стопорением каната, а также подъем с земли при провисшем канате. Энергия удара преобразуется в силу, воздействующую на подвеску, что требует введения в формулы динамического коэффициента φdyn.

Ключевые параметры расчета

Основные факторы для оценки динамических рисков включают:

- Динамический коэффициент (φdyn): Определяется по стандартам (ISO 8686, ГОСТ). Для групп режима HC1 φdyn = 1.1–1.3; для HC4 – до 2.5.

- Скорость подъема (v): Рост скорости увеличивает инерционные силы при торможении.

- Жесткость системы (k): Зависит от модуля упругости каната, деформаций конструкции крана. Меньшая жесткость снижает ударные нагрузки.

- Высота свободного падения (h): При аварийных ситуациях (обрыв управления). Сила удара: Fdyn = m·g + √(2·h·k·m·g).

Формула эквивалентной динамической нагрузки на крюк:

Feq = φdyn · m · g

где m – масса груза, g – ускорение свободного падения.

| Группа режима работы (ISO) | φdyn (мин.) | φdyn (макс.) | Типовые сценарии динамического удара |

|---|---|---|---|

| HC1 (редкий) | 1.1 | 1.3 | Плавный подъем ненагруженного крюка |

| HC2 (средний) | 1.4 | 1.8 | Работа с номиналом, штатное торможение |

| HC3 (тяжелый) | 1.9 | 2.2 | Частые пуски/остановки под нагрузкой |

| HC4 (очень тяжелый) | 2.3 | 2.5 | Металлургия, магниты, ударные нагрузки |

Снижение рисков обеспечивается:

- Выбором подвески с запасом прочности по группе HC эксплуатации.

- Применением амортизаторов (резиновые втулки, пружины) в конструкции.

- Плавным управлением разгоном/торможением (частотные преобразователи).

- Регулярным контролем усталостных трещин в зонах концентрации напряжений (основание крюка, резьба).

Конструкция поворотных крюков для сложного позиционирования

Поворотные крюки оснащаются подшипниковыми узлами качения или скольжения, обеспечивающими вращение грузозахватного элемента на 360° без смещения центра тяжести поднимаемого объекта. Конструктивная особенность – наличие стопорного механизма с фиксацией в заданных положениях (чаще через каждые 15-90°), что критично для точной установки асимметричных или хрупких грузов. Корпус изготавливается методом ковки из легированных сталей (марки 20ХГСА, 35ХМ), подвергается термообработке для достижения предела текучести не менее 630 Н/мм².

Обязательным элементом является защитный кожух, предотвращающий попадание абразивных частиц в поворотный узел и исключающий самопроизвольное расстопорение. Для тяжелонагруженных моделей (SWL от 50 т) применяют двухрядные конические роликоподшипники с электронной системой контроля осевого зазора, компенсирующей тепловую деформацию. Ключевой параметр – момент сопротивления вращению, который не должен превышать 1% от номинальной грузоподъёмности при любом угле поворота.

Типовые узлы и их характеристики

| Узел | Материал | Допустимая нагрузка | Угол фиксации |

|---|---|---|---|

| Ось крюка | 40ХН2МА | 200% от SWL | Безусловный |

| Стопорный штифт | У8А | На срез 320 МПа | Регулируемый |

| Сепаратор подшипника | Латунь ЛС59-1 | Динамическая 45 кН | Не ограничен |

Эксплуатационные ограничения включают:

- Запрет ударных нагрузок при повороте

- Температурный диапазон -40°C...+120°C

- Обязательную смазку узла через пресс-маслёнки каждые 50 циклов

Контроль состояния осуществляется посредством:

- Измерения радиального люфата (макс. 0.5 мм при SWL 20 т)

- Теста на плавность хода под нагрузкой 10% от номинала

- Визуального осмотра стопорных пазов на выработку

Прецизионные крюковые подвески для лабораторного оборудования

Прецизионные крюковые подвески предназначены для критически важных измерений в лабораторных условиях, где требуются минимальные погрешности позиционирования и исключение паразитных вибраций. Они обеспечивают строго контролируемое крепление чувствительных датчиков, эталонных грузов или образцов при проведении экспериментов в областях метрологии, материаловедения и аналитической химии.

Конструктивно такие подвески отличаются применением специализированных сплавов с минимальным коэффициентом теплового расширения и компьютерной обработкой контактных поверхностей крюка. Это гарантирует стабильность геометрии соединения при температурных колебаниях и исключает микросдвиги в точке подвеса, которые могли бы исказить результаты высокоточных измерений силы или массы.

Ключевые особенности

- Микрометрическая регулировка: Винтовые механизмы с микрометрическими головками для юстировки положения подвеса с точностью до 0.01 мм.

- Антимагнитные материалы: Использование титана или бронзы для исключения влияния магнитных полей на оборудование.

- Демпфирующие элементы: Встроенные силиконовые или пневматические гасители колебаний.

- Термокомпенсирующие узлы: Механизмы авторегулировки длины при температурных деформациях.

Классификация по точности позиционирования

| Класс точности | Допустимое отклонение (мм) | Типовые применения |

|---|---|---|

| Высший (H) | ±0.005 | Калибровка эталонных весов, криогенные эксперименты |

| Первый (P1) | ±0.01 | Тензометрия, реологические исследования |

| Второй (P2) | ±0.02 | Аналитические весы, испытания на усталость материалов |

Эксплуатация требует соблюдения регламента: запрет на боковые нагрузки, контроль чистоты сферических контактных пар с применением безворсовых салфеток и специализированных смазок. Несоблюдение приводит к необратимой деградации точностных характеристик из-за микроповреждений поверхностей.

Современные разработки интегрируют пьезоэлектрические корректоры, динамически компенсирующие внешние вибрации в реальном времени, и RFID-метки для автоматического учета метрологических параметров подвески в лабораторных информационных системах (LIMS).

Сдвоенные крюки: применение и допустимая нагрузка

Сдвоенные крюки представляют собой конструкцию из двух идентичных крюков, жестко соединенных общей спинкой или траверсой. Основное назначение – обеспечение одновременной фиксации двух строп или такелажных элементов при подъеме длинномерных, крупногабаритных или сложных по форме грузов. Такая конфигурация гарантирует равномерное распределение массы объекта и предотвращает его перекос во время перемещения.

Ключевая особенность сдвоенных крюков – строгое нормирование допустимой нагрузки. Рабочая грузоподъемность всегда указывается производителем для всей сборки в сборе и рассчитывается исходя из прочности материала (обычно легированная сталь), угла раскрытия зева, типа замка (предохранительная защелка обязательна) и геометрии соединения крюков. Применение двух крюков НЕ означает простого суммирования их индивидуальных нагрузок – решающую роль играет конструкция узла крепления.

Критерии выбора и эксплуатации

- Типовые применения: Монтаж балок, колонн, ферм, труб большого диаметра, контейнеров, оборудования с двумя точками захвата.

- Расчет нагрузки: Допустимая нагрузка на сдвоенный крюк указывается в технической документации и на бирке изделия. Самостоятельное определение путем сложения нагрузок одиночных крюков недопустимо.

- Угол между ветвями стропа: Чем больше угол между стропами, зацепленными за разные крюки, тем выше возникающие в них и в траверсе усилия на изгиб и растяжение. Максимальный угол обычно ограничен 90°.

- Контроль состояния: Обязателен регулярный осмотр на отсутствие деформаций, трещин, износа зева или замка, коррозии. Поврежденный крюк подлежит замене.

| Фактор влияния | Требование к сдвоенному крюку |

|---|---|

| Материал | Сталь группы прочности не ниже 8 (например, 80А по EN 1677-1 или ГОСТ) |

| Замок (защелка) | Обязателен, должен исключать самопроизвольное расцепление (тип "калитка" или поворотный) |

| Маркировка | Четкая бирка с указанием WLL (Рабочий Предел Нагрузки), номером партии, знаком соответствия |

| Направление нагрузки | Нагрузка должна прилагаться строго по центру траверсы/спинки. Боковые нагрузки запрещены |

Системы блокировки крюка против самопроизвольного отсоединения

Основная функция систем блокировки – предотвращение случайного расцепления груза при изменении вектора нагрузки, вибрациях или динамических воздействиях. Безопасная эксплуатация крюковых подвесок напрямую зависит от надежности этих механизмов, минимизирующих риски падения груза и травматизма.

Конструктивно системы блокировки представляют собой механические, пружинные или комбинированные устройства, фиксирующие зев крюка в закрытом положении. Эффективность блокировки определяется способностью выдерживать ударные нагрузки и сохранять работоспособность в условиях загрязнения, коррозии или частичного износа.

Классификация и принципы работы

Типы запорных механизмов:

- Поворотные предохранители: Заслонка, вращающаяся на оси, автоматически перекрывает зев под действием пружины при снятии нагрузки.

- Защелки с пружинным фиксатором: Подпружиненный язычок защелкивается в паз на крюке, требуют ручного разблокирования.

- Рычажно-кулачковые системы: Используют эксцентриковый механизм, блокирующий защелку при нагрузке (самозапирающиеся).

- Винтовые муфты: Защитная гайка с резьбой, вручную навинчиваемая на зев.

Ключевые требования к блокировкам:

- Самозакрывание при навешивании груза (для автоматических систем).

- Необходимость двойного действия для открытия (нажатие + смещение).

- Устойчивость к самопроизвольному отключению при трении/вибрации.

- Видимость состояния блокировки (открыто/закрыто).

| Тип блокировки | Преимущества | Ограничения |

|---|---|---|

| Автоматическая пружинная | Не требует ручного закрытия, высокая скорость работы | Риск заклинивания от грязи, износ пружин |

| Ручная винтовая | Максимальная надежность, простота конструкции | Затраты времени на закручивание, риск забыть закрыть |

| Рычажно-кулачковая | Самоблокировка под нагрузкой, плавное управление | Сложность изготовления, высокая стоимость |

Эксплуатационные особенности: Блокирующие элементы требуют регулярной очистки от абразивов и смазки. Запрещается демонтаж или модификация систем безопасности. Проверка целостности пружин и фиксаторов должна выполняться перед каждой сменой в соответствии с ПБ 10-382-00.

Процедура неразрушающего контроля крюков (магнитопорошковая дефектоскопия)

Магнитопорошковая дефектоскопия (МПД) применяется для выявления поверхностных и подповерхностных дефектов (трещин, расслоений, волосовин) на ферромагнитных крюках. Метод основан на регистрации магнитных полей рассеяния, возникающих над дефектами при намагничивании контролируемого объекта и нанесении магнитного порошка.

Подготовка поверхности крюка является критическим этапом. Необходимо удалить грязь, ржавчину, окалину, краску и масляные плёнки механическим или химическим способом. Обязательно обезжиривание поверхности растворителем для обеспечения равномерного налипания магнитного порошка. Температура поверхности должна находиться в диапазоне, указанном в инструкции к дефектоскопу (обычно от +5°C до +50°C).

Основные этапы контроля

Процедура включает следующие обязательные операции:

- Намагничивание крюка: Создание магнитного поля одним из методов:

- Циркулярное намагничивание (пропускание тока через крюк)

- Продольное намагничивание (соленоид или электромагнитные наконечники)

- Комбинированное намагничивание (для выявления дефектов всех ориентаций)

- Нанесение индикаторного состава:

- Сухой метод: распыление цветного или флуоресцентного порошка (чаще в цеховых условиях)

- Мокрый метод: орошение суспензией магнитного порошка в масле/воде (предпочтителен для точного контроля)

- Визуальная инспекция:

- Осмотр при освещении: белый свет для цветных порошков, УФ-лампа (365 нм) для флуоресцентных

- Фиксация скоплений порошка (индикаторных рисунков) над дефектами

- Размагничивание: Снижение остаточной намагниченности до безопасного уровня (менее 3 Гаусс) переменным полем с постепенным уменьшением амплитуды.

- Оценка результатов: Сравнение выявленных индикаций с нормативами (например, ГОСТ Р 55265-2012, ISO 4309). Измерение длины, глубины и расположения дефектов.

Ключевые параметры контроля представлены в таблице:

| Параметр | Типичное значение | Примечание |

|---|---|---|

| Сила намагничивающего тока | 1000-5000 А | Зависит от сечения крюка |

| Размер частиц порошка | 5-50 мкм | Тонкие дефекты требуют мелкодисперсного порошка |

| Концентрация суспензии | 10-25 г/л | Избыток снижает чувствительность |

| Освещённость при осмотре | >1000 лк (белый свет) >1000 мкВт/см² (УФ) |

Обязателен контроль люксметром/УФ-радиометром |

Ограничения метода: Применим только к ферромагнитным сталям. Не выявляет глубокие внутренние дефекты. Требует тщательной подготовки поверхности. Результаты зависят от квалификации оператора и соблюдения технологии намагничивания. Дефекты, параллельные силовым линиям магнитного поля, могут не обнаруживаться, что требует повторного контроля с изменённым направлением намагничивания.

Коэффициент запаса прочности крюковых подвесок

Коэффициент запаса прочности (n) является ключевым параметром при проектировании и эксплуатации крюковых подвесок, определяющим их надежность под нагрузкой. Он рассчитывается как отношение минимального разрушающего усилия (Fразр) к максимальному рабочему усилию (Fраб), испытываемому подвеской в реальных условиях: n = Fразр / Fраб. Этот показатель гарантирует, что элемент сохранит целостность при пиковых нагрузках, вибрациях или динамических воздействиях.

Нормативные документы (ГОСТы, отраслевые стандарты) строго регламентируют минимальные значения коэффициента запаса для разных типов подвесок. Для грузоподъемных механизмов общего назначения n обычно составляет от 4 до 6, а для устройств, работающих с расплавленным металлом, взрывчатыми веществами или людьми (лифты, подъемники) – от 8 до 10. Снижение коэффициента ниже нормы из-за износа, коррозии или деформации крюка недопустимо и требует немедленной замены элемента.

Факторы, влияющие на расчет коэффициента

- Динамические нагрузки: Резкие старты/остановки, удары при подъеме.

- Материал крюка: Предел текучести и усталостная прочность стали.

- Концентраторы напряжений: Резьба, переходы сечений, следы износа или коррозии.

- Условия эксплуатации: Температура, агрессивные среды, цикличность нагружения.

| Тип подвески | Минимальный n (ГОСТ) | Критичные факторы |

|---|---|---|

| Общего назначения (цепи, стропы) | 4.0 | Равномерность нагрузки, угол ветвления |

| Краны металлургические | 6.0 | Термоудары, абразивный износ |

| Грузопассажирские подъемники | 10.0 | Динамика, человеческий фактор |

Важно: Коэффициент запаса должен учитывать суммарную нагрузку, включая массу груза, тары, динамические составляющие и усилия от перекоса. Регулярный контроль геометрии крюка (раскрытие зева, износ сечения) и дефектоскопия (трещины, усталость металла) обязательны для поддержания расчетного запаса в течение всего срока службы.

Крюки для взрывоопасных сред: требования и исполнение

Основное требование к крюковым подвескам для взрывоопасных сред – исключение риска воспламенения горючих газов, паров или пыли. Конструкция должна предотвращать образование искр при ударах, трении или статическом электричестве. Обязательно соответствие международным стандартам ATEX (Европа), IECEx (международный) и национальным нормам, таким как TR CU 012/2011 (Таможенный союз).

Исполнение крюков требует применения специализированных материалов: коррозионностойких сплавов (латунь, бронза, нержавеющая сталь марки AISI 316L) или металлов с антиискровым покрытием. Конструктивные решения включают защиту от самопроизвольного расцепления, гладкие поверхности без заусенцев и утопленные узлы трения. Для подвижных элементов обязательна смазка, не вызывающая химических реакций с целевой средой.

Ключевые особенности исполнения

Крюки классифицируются по зонам применения в зависимости от категории взрывоопасности:

- Зона 0/20: Постоянное присутствие взрывоопасной смеси. Исполнение Ex ia/da с двойной защитой и предельно низкой энергией искрения.

- Зона 1/21: Вероятное образование смеси при нормальной работе. Требуется маркировка Ex ib/db, взрывонепроницаемая оболочка или заполнение маслом.

- Зона 2/22: Кратковременное появление смеси. Допустимо исполнение Ex ic/dc с усиленной защитой от статики.

Маркировка включает символ взрывозащиты (Ex), тип защиты, группу оборудования (I – шахты, II – прочие объекты), температурный класс. Обязательны сертификаты соответствия и периодические испытания на:

- Механическую прочность при 150% нагрузке.

- Электростатическую безопасность (сопротивление < 1 ГОм).

- Коррозионную стойкость в средах с сероводородом или аммиаком.

| Параметр | Требования | Метод контроля |

|---|---|---|

| Материал | Цветные металлы/сплавы с твердостью ≤ 25 HRC | Спектральный анализ, тест на искрообразование |

| Зазоры | ≤ 0.2 мм для зон 0/1 | Калиброванные щупы |

| Температура поверхности | Ниже точки воспламенения среды (класс T1-T6) | Термографический контроль под нагрузкой |

Конфигурации зева: крюки с предохранительным замком

Крюки с предохранительным замком оснащаются специальным механизмом, блокирующим зев после захвата груза. Основная функция замка – предотвращение самопроизвольного расцепления при изменении вектора нагрузки, вибрациях или рывках. Запорный элемент фиксирует штырь, трос или стропу внутри зева, исключая выскальзывание даже при проворачивании крюка.

Конструктивно замки делятся на два типа по принципу работы. Автоматические версии закрываются самостоятельно под весом груза после навешивания. Полуавтоматические требуют ручного приведения запорного элемента в закрытое положение, но открываются без вмешательства оператора при снятии нагрузки. Оба варианта гарантируют безопасную эксплуатацию при соблюдении правил строповки.

Ключевые особенности замковых механизмов

- Защита от перегрузки: Некоторые модели оснащаются деформируемыми вставками, которые разрушаются при превышении допустимой массы, сигнализируя о необходимости проверки.

- Направление открывания: Замки проектируются с боковым или поворотным движением заслонки, что определяет удобство работы в стесненных условиях.

- Фиксация в открытом положении: Предусматривается для полуавтоматических крюков – позволяет зафиксировать заслонку при частом перевешивании грузов.

| Тип замка | Активация | Преимущества | Ограничения |

|---|---|---|---|

| Автоматический | Гравитационная/пружинная | Минимальное участие оператора, высокая скорость работы | Риск заклинивания при загрязнении, чувствительность к положению крюка |

| Полуавтоматический | Ручное закрывание | Надежность в тяжелых условиях эксплуатации, визуальный контроль блокировки | Требует дополнительных действий оператора, увеличение времени строповки |

Оборудование с шарнирным креплением крюков для двойного подвешивания

Конструкция включает два симметричных крюка, закреплённых через шарнирные узлы на общей траверсе или раме. Шарнирное соединение обеспечивает независимое вращение крюков в вертикальной плоскости, компенсируя неравномерность нагрузки и угловые смещения груза. Такая система исключает возникновение паразитных напряжений в стропах и поднимаемом объекте при динамических воздействиях или асимметричном центре тяжести.

Ключевой особенностью является наличие сферических подшипников или осей качения в местах крепления крюков, обеспечивающих свободу перемещения ±15-25°. Оборудование оснащается механическими фиксаторами, предотвращающими самопроизвольное отсоединение такелажных элементов. Грузоподъёмность варьируется от 1 до 50 тонн, с обязательным дублированием предохранительных защёлок на каждом крюке.

Классификация по типу шарнирного узла

- Цилиндрические шарниры: Одноосное вращение, применяются для линейных грузов

- Сферические подшипники: 3D-компенсация перекосов для сложноформатных объектов

- Качающиеся платформы: Групповая ось качения для синхронизации крюков

| Характеристика | Особенности | Сфера применения |

|---|---|---|

| Угол компенсации | 20° стандарт / 35° усиленные модификации | Неровные поверхности, гибкие стропы |

| Материал узла | Кованая сталь 40Х / износостойкие втулки | Агрессивные среды, вибрационные нагрузки |

| Система безопасности | Двойные замки + контрольный шплинт | Ответственные подъёмы, опасные производства |

Преимущества включают автоматическое выравнивание нагрузки между стропами, снижение риска опрокидывания длинномерных конструкций, возможность работы с переменным вектором тяги. Ограничения связаны с требованием симметричной схемы строповки и необходимостью периодической диагностики шарнирных соединений на люфт.

Крепление якорных крюков для стационарных конструкций

Надежность фиксации крюков напрямую влияет на безопасность эксплуатации подвесных систем. Крепление осуществляется к несущим элементам зданий или специально спроектированным опорам: железобетонным перекрытиям, стальным балкам, монолитным колоннам, кирпичным/бетонным стенам повышенной прочности. Выбор метода зависит от материала основания, расчетных нагрузок и условий монтажа.

Основные методы включают сквозной монтаж анкерными шпильками, установку на сварку, применение химических анкеров или механических крепежных систем. Критически важны точное позиционирование точек крепления согласно проекту, контроль качества сварных швов и затяжки крепежа, а также использование термообработанных крюков, исключающих хрупкое разрушение при динамических нагрузках.

Классификация методов крепления

- Механическое анкерование:

- Распорные анкера (для бетона/камня)

- Клиновые анкера (высокие нагрузки)

- Шпильки с гайками сквозного типа (для балок)

- Химическое анкерование: Инжекционные составы для рыхлых оснований или высоких нагрузок.

- Сварное соединение: Непосредственно к закладным деталям или стальным конструкциям (требует контроля швов).

- Комбинированное крепление: Сварка + анкера для ответственных узлов.

| Основание | Рекомендуемый метод | Ключевые требования |

|---|---|---|

| Железобетон | Химические анкера, клиновые анкера | Проверка на вырыв, глубина анкеровки ≥10d |

| Стальные балки | Сквозные шпильки, сварка | Контроль деформации балки, усиление накладками |

| Кирпичная кладка | Химические анкера, распорные дюбели | Проверка плотности кладки, исключение пустотных зон |

Особенности монтажа: Обязательна предварительная расчетная оценка несущей способности основания. При сквозном креплении используются усиленные шайбы для распределения давления. Сварные соединения выполняются электродами, соответствующими марке стали крюка и основания, с последующим УЗК-контролем. Для химических анкеров критичен срок полимеризации состава перед приложением нагрузки.

Важно: Запрещено крепление к пустотелым перегородкам, гипсокартонным конструкциям, ветхим основаниям. Монтаж должен выполняться с паспортами на анкера и протоколами испытаний выборочных узлов на соответствие проектным нагрузкам.

Технические требования к жесткости и пластичности крюковых изделий

Жесткость крюкового изделия является фундаментальным требованием, обеспечивающим его способность воспринимать рабочие нагрузки без недопустимых упругих и пластических деформаций. Недостаточная жесткость приводит к опасному прогибу или изгибу крюка под нагрузкой, нарушая геометрию подвески и создавая риск соскальзывания груза или разрушения самого узла. Требования к жесткости регламентируются нормативными документами (такими как ГОСТы, ISO, DIN) и напрямую зависят от класса прочности изделия, его размеров (сечения, радиуса закругления) и расчетной грузоподъемности.

Пластичность материала крюка критически важна для обеспечения безопасности эксплуатации. Она определяет способность металла поглощать энергию ударных и динамических нагрузок, возникающих при подъеме, перемещении или случайных ударах, без хрупкого разрушения. Достаточная пластичность позволяет крюку деформироваться пластически (а не разрушаться внезапно) при экстремальных или аварийных перегрузках, что часто является последним барьером перед катастрофой. Эта характеристика особенно важна для крюков, работающих при низких температурах.

Ключевые параметры и требования

Технические требования к жесткости и пластичности крюков конкретизируются через следующие параметры и испытания:

- Модуль упругости (Юнга): Определяет базовую жесткость материала. Для сталей, используемых в крюках, составляет ~210 ГПа.

- Предел упругости (σy): Максимальное напряжение, при котором материал деформируется только упруго. Должен быть достаточно высоким, чтобы выдерживать рабочие нагрузки без остаточной деформации.

- Предел прочности (σu): Максимальное напряжение, которое материал может выдержать до разрушения. Должен существенно превышать предел упругости.

- Относительное удлинение при разрыве (δ, %): Основная мера пластичности. Характеризует способность материала к растяжению до разрушения. Для крюковых сталей обычно требуется не менее 15-20%.

- Относительное сужение площади поперечного сечения при разрыве (ψ, %): Дополнительная важная характеристика пластичности.

- Ударная вязкость (KCU, KCV, Дж/см²): Критический параметр, определяющий стойкость материала к хрупкому разрушению под ударной нагрузкой, особенно при пониженных температурах. Испытания проводятся на образцах с надрезом.

Требования к пластичности ужесточаются для крюков, эксплуатирующихся в следующих условиях:

- При отрицательных температурах окружающей среды.

- Подвергающихся значительным динамическим и ударным нагрузкам.

- Используемых для подъема людей или особо ответственных грузов.

- Изготовленных из высокопрочных сталей (классы прочности 8 и выше).

Минимальные требования к пластичности часто нормируются в зависимости от класса прочности крюка:

| Класс прочности | Мин. удлинение δ5, % | Мин. ударная вязкость KCU, Дж/см² (при +20°C) | Примечание |

|---|---|---|---|

| 4 | 20 | 40 | Базовые требования |

| 5 | 18 | 40 | |

| 6 | 16 | 35 | |

| 8 | 15 | 30 (часто с доп. требованием при -20°C) | Повышенные требования к хладностойкости |

Строгий контроль баланса между высокой прочностью/жесткостью и необходимой пластичностью достигается выбором подходящих марок стали (углеродистые, легированные), оптимизацией химического состава и строгим соблюдением технологий термообработки (закалка + отпуск). Нарушение этого баланса – либо в сторону излишней хрупкости высокопрочного материала, либо в сторону недостаточной жесткости пластичного материала – недопустимо и приводит к выходу изделия из строя.

Сравнение кованых и штампованных моделей крюков

Кованые крюки изготавливаются методом горячей деформации металлической заготовки под высоким давлением. Это обеспечивает непрерывное расположение волокон металла вдоль контура изделия, что принципиально влияет на механические характеристики. Технология позволяет создавать сложные асимметричные формы с переменной толщиной стенок, оптимизируя распределение нагрузок.

Штампованные крюки производятся холодным способом из листового металла путем вырубки и гибки в пресс-формах. Такой процесс формирует изделия с постоянной толщиной стенок и геометрически правильными контурами. Метод отличается высокой скоростью производства и минимальными отходами материала, но ограничен в создании объемных трехмерных структур.

Ключевые отличия

| Критерий | Кованые крюки | Штампованные крюки |

|---|---|---|

| Прочность | Выше на 15-25% благодаря уплотнению структуры металла | Ограничена свойствами исходного листа |

| Вес | Снижен за счет оптимизации сечения | Чаще имеют избыточную массу |

| Усталостная выносливость | Превосходная (циклов нагружения >1×106) | Средняя (циклов нагружения ≤5×105) |

| Типоразмеры | Крупногабаритные серии (от 5 т) | Малые и средние грузоподъемности (до 3 т) |

Эксплуатационные особенности:

- Ковка обеспечивает повышенную стойкость к ударным нагрузкам за счет вязкости металла

- Штамповка позволяет интегрировать дополнительные элементы (замки, фиксаторы) в единую конструкцию

Области применения:

- Кованые модели: горнодобывающая техника, мостовые краны, буровые установки

- Штампованные модели: складское оборудование, малые подъемные механизмы, конвейерные системы

Процедуры ежесменного и ежемесячного визуального осмотра крюков

Ежесменный визуальный осмотр крюка проводится оператором перед началом работы. Основная цель – выявление явных повреждений или деформаций, угрожающих безопасности немедленной эксплуатации. Осмотр фокусируется на доступных без разборки узла элементах: проверяется отсутствие трещин, значительного износа зева и спинки, деформации (перекоса, скручивания), состояния предохранительного замка (при наличии) и крепежных элементов. Обязательно контролируется свободное вращение крюка на подвеске и отсутствие заеданий.

Ежемесячный осмотр выполняется ответственным специалистом (инженерно-техническим работником) с фиксацией результатов в журнале. Он включает более детальную проверку всех критических зон крюка с использованием увеличительных приборов при необходимости. Особое внимание уделяется зонам максимальных напряжений: основанию спинки (шейке), внутренней поверхности зева и заплечикам. Тщательно анализируются признаки износа, коррозии, микротрещин, а также состояние резьбы на крюке или присоединительной гайке.

Ключевые элементы осмотра

Общие для обоих видов осмотра:

- Трещины и надрывы: Визуальный поиск любых, даже мелких, трещин на всех поверхностях.

- Деформация: Проверка на изгиб, скручивание, раскрытие зева сверх нормы.

- Износ: Замер остаточной высоты сечения в зоне зева и шейки (сравнение с паспортными данными).

- Предохранительный замок: Исправность, отсутствие деформации, легкость и надежность закрытия/открытия.

- Крепление: Надежность фиксации крюка в обойме подвески, состояние шплинтов или стопорных пластин.

Особенности ежемесячного осмотра:

- Тщательная очистка поверхностей от грязи и краски для выявления скрытых дефектов.

- Детальный осмотр зоны перехода шейки в спинку и заплечиков под увеличительным стеклом.

- Проверка состояния резьбы (износ, срывы ниток) на хвостовике крюка или гайке.

- Оценка глубины коррозионных повреждений и их влияния на несущую способность.

- Контроль люфтов и плавности вращения крюка в подшипнике/втулке подвески.

| Критерий оценки | Требование | Действие при нарушении |

|---|---|---|

| Трещины, надрывы | Полное отсутствие | Немедленное снятие с эксплуатации, замена |

| Деформация (изгиб, скручивание) | Отсутствие видимой деформации | Немедленное снятие с эксплуатации, замена |

| Износ зева/шейки | Снижение сечения ≤ 10% от номинала* | Замена при превышении нормы |

| Раскрытие зева | Увеличение ≤ 15% от номинала* | Замена при превышении нормы |

| Работа замка | Легкое, надежное закрытие/открытие | Ремонт или замена замка |

| Коррозия | Не снижающая сечение > 10% | Оценка степени, замена при критичности |

| Резьба | Чистая, без срывов, износ ≤ 20% | Замена крюка или гайки |

*Конкретные допустимые значения износа и раскрытия зева указаны в паспорте крюка и нормах (например, ГОСТ, РД). Требования могут незначительно варьироваться в зависимости от типа крюка и стандарта.

Типы резьбы и монтажные узлы для крюковых креплений

Резьбовые соединения являются ключевым элементом крюковых подвесок, определяющим их монтаж и функциональность. Основные типы резьбы включают метрическую, дюймовую и специализированные профили, каждый из которых обеспечивает определенные характеристики затяжки, виброустойчивости и сопротивления динамическим нагрузкам.

Монтажные узлы формируются сочетанием резьбы с дополнительными элементами: контргайками, стопорными шайбами, деформируемыми вставками и клеевыми фиксаторами. Конструкция узла напрямую влияет на надежность крепления, простоту обслуживания и устойчивость к самопроизвольному откручиванию при вибрациях или переменных нагрузках.

Классификация резьбовых соединений

- Метрическая резьба (М) – стандартизирована по ГОСТ, характеризуется треугольным профилем с углом 60°. Основной тип для промышленного оборудования в РФ и ЕС.

- Дюймовая резьба (UNC/UNF) – применяется в импортном оборудовании; UNC (крупный шаг) для грузоподъемных систем, UNF (мелкий шаг) для точной регулировки.

- Трапецеидальная резьба (Tr) – используется в регулируемых подвесках благодаря плавному ходу и износостойкости при частых перемещениях гайки.

| Тип резьбы | Преимущества | Типовые применения |

|---|---|---|

| Метрическая | Высокая стандартизация, доступность комплектующих | Стационарные подвески кранов, тали |

| Дюймовая UNF | Лучшее сопротивление вибрациям из-за мелкого шага | Динамичные системы (конвейеры, подвижные балки) |

| Трапецеидальная | Самоторможение, минимальный износ при вращении | Механизмы регулировки высоты крюка |

Конструктивные решения монтажных узлов:

- Стопорение контргайкой – двойная гайка создает механическое напряжение, блокирующее отворот.

- Шайбы с лапками (гровер) – упругие свойства материала создают постоянное поджатие резьбы.

- Фрикционные муфты – нейлоновые вставки в гайках увеличивают силу трения в соединении.

- Клиновые стопоры – деформируемые элементы, заполняющие зазоры при затяжке.

Нормы браковки крюков при повреждениях и деформациях

Браковка крюковых подвесок осуществляется при выявлении критических изменений геометрии или разрушении материала. Дефекты снижают грузоподъемность и создают риск аварий. Регулярный контроль обязателен перед каждым использованием оборудования.

Основные критерии основаны на предельных значениях деформаций и характере повреждений. Измерения производятся шаблонами и инструментальным методом. Крюк подлежит немедленному изъятию из эксплуатации при обнаружении следующих дефектов.

Ключевые критерии браковки

| Тип дефекта | Предельное значение |

|---|---|

| Раскрытие зева (горловины) | Увеличение более чем на 15% от исходного размера |

| Угловая деформация | Перекос оси крюка свыше 10° от вертикали |

| Вытягивание крюка | Удлинение высоты под нагрузкой более 5% |

| Износ поперечного сечения | Уменьшение площади сечения на 10% и более |

| Трещины и надрывы | Любые видимые повреждения независимо от размера |

Дополнительные условия браковки включают:

- Коррозию, уменьшающую сечение тела крюка на 10%

- Деформацию резьбы шейки или износ посадочных поверхностей

- Остаточную деформацию после снятия испытательной нагрузки

Контроль безопасности предусматривает обязательную замену крюка при превышении норм. Восстановительный ремонт деформированных элементов запрещен из-за изменения кристаллической структуры металла. Испытания бракованных образцов проводятся только для экспертного анализа причин повреждения.

Выбор крюковой подвески для компактных габаритов

Основным критерием при подборе крюковой подвески для стесненных условий является минимизация занимаемого пространства. Конструкция должна обеспечивать полный функционал (подъем, фиксацию, вращение груза) без увеличения габаритных размеров оборудования. Особое внимание уделяется траектории движения крюка и зоне его вылета, чтобы исключить риск задевания конструкций.

Компактные модели часто требуют использования специализированных материалов и инженерных решений для сохранения грузоподъемности при уменьшенных размерах. Ключевыми становятся параметры: высота подъема в сложенном состоянии, ширина между щеками крюка, габариты подшипникового узла и тип замкового механизма. Необходимо строгое соответствие характеристик подвески параметрам крановой тележки или тали.

Ключевые особенности компактных решений

- Укороченный корпус: Уменьшение высоты подвески за счет оптимизации расположения шкивов и подшипников.

- Узкие крюковые обоймы: Специальные крюки с уменьшенным расстоянием между внутренними поверхностями щек (например, крюки типа DIN 15402 с узким сечением).

- Встраиваемые подшипники: Применение тонкостенных или миниатюрных подшипников качения для вращающихся элементов.

- Низкопрофильные замки: Защитные замки запорного механизма с плоской или вдавленной конструкцией.

| Параметр | Стандартная подвеска | Компактная версия |

|---|---|---|

| Высота (в сложенном состоянии) | H + 20-30% | H (базовый минимум) |

| Ширина обоймы | Стандартная по DIN | Уменьшена на 15-40% |

| Вес | Полная расчетная | Снижен на 10-25% |

Ограничения эксплуатации: Сокращение габаритов может снизить устойчивость к ударным нагрузкам и допустимый угол отклонения строп. Требуется регулярный контроль износа узлов вращения и запорного механизма из-за повышенных удельных нагрузок на элементы конструкции.

Комплектация ресурсосберегающими вставками для защиты крюкового ушка

Ресурсосберегающие вставки представляют собой съемные элементы, устанавливаемые непосредственно в ушко крюка. Их основная функция – предотвращение прямого контакта такелажных приспособлений (канатов, строп, цепей) с металлической поверхностью крюка во время эксплуатации. Это позволяет минимизировать абразивное трение и деформационные нагрузки на ответственный узел подвески.

Изготавливаются вставки из высокопрочных композитных материалов, обладающих превосходными антифрикционными характеристиками. При критическом износе они легко заменяются без демонтажа самого крюка, что исключает простои оборудования. Данное решение существенно снижает затраты на обслуживание и ремонт грузоподъемных систем.

Ключевые особенности и преимущества

- Повышенная износостойкость: Материалы (полиамид, полиуретан, спецполимеры) устойчивы к истиранию и агрессивным средам.

- Защита от деформации: Предотвращают смятие и развальцовку ушка при перекосах или ударных нагрузках.

- Унификация: Выпускаются под стандартные размеры крюковых ушек согласно ГОСТ/ISO.

- Экономия ресурсов: Стоимость замены вставки в 3-5 раз ниже замены целого крюка.

| Тип вставки | Материал | Макс. нагрузка (т) | Особенности применения |

|---|---|---|---|

| Разъемная | Полиамид PA6 | до 50 | Быстрый монтаж без демонтажа крюка |

| Цельная | Полиуретан PU | до 100 | Повышенная стойкость к маслам и УФ-излучению |

| Усиленная | Сталь-полимерный композит | свыше 100 | Для экстремальных нагрузок и высокотемпературных режимов |

Конструктивно вставки выполняются в форме втулок или полувтулок с технологическими пазами для фиксации. При выборе учитывают соответствие внутреннего диаметра сечению такелажа, а наружного – габаритам ушка. Регулярный осмотр состояния вставок обязателен для поддержания безопасной работы подвески.

Список источников

При подготовке материала о крюковых подвесках были использованы специализированные технические документы и отраслевые издания. Основное внимание уделялось актуальным стандартам и практическим руководствам по грузоподъемному оборудованию.

Следующие источники содержат исчерпывающие данные о классификации, конструктивных особенностях и требованиях безопасности для крюковых подвесок. Они отражают современные подходы к проектированию и эксплуатации данного типа такелажных приспособлений.

Нормативно-техническая документация и специализированные издания

- ГОСТ 6627-74. Крюки грузоподъемные. Технические условия. – М.: Стандартинформ, 2020.

- ГОСТ Р ИСО 7597-2017. Оборудование подъемно-транспортное. Крюки. Профили. – М.: Стандартинформ, 2017.

- ПБ 10-382-00. Правила устройства и безопасной эксплуатации грузоподъемных кранов. Раздел "Грузозахватные приспособления".

- Кузнецов В.С. Грузоподъемные машины на промышленных предприятиях. – М.: Машиностроение, 2019. Глава 4.

- Справочник инженера-механика: Такелажное оборудование и грузозахватные устройства / Под ред. Семенова А.П. – СПб.: Политехника, 2021.

- Журнал "Подъёмно-транспортное оборудование": Статья "Эволюция конструкций крюковых подвесок" №3, 2022.

- Технический каталог EuroCrane Systems: Раздел "Компоненты для подвесного оборудования". Издание 2023.

- Руководство по монтажу и эксплуатации Kone Cranes: Блок "Крюковые узлы серии KH". – Хельсинки, 2021.