Масляная система двигателя - конструкция, очистка, устранение течей

Статья обновлена: 01.03.2026

Масляная система – критически важный компонент любого двигателя внутреннего сгорания.

От её исправности напрямую зависят ресурс, мощность и экологичность работы силового агрегата.

Понимание устройства системы, методов её промывки и правил герметизации предотвращает дорогостоящие поломки.

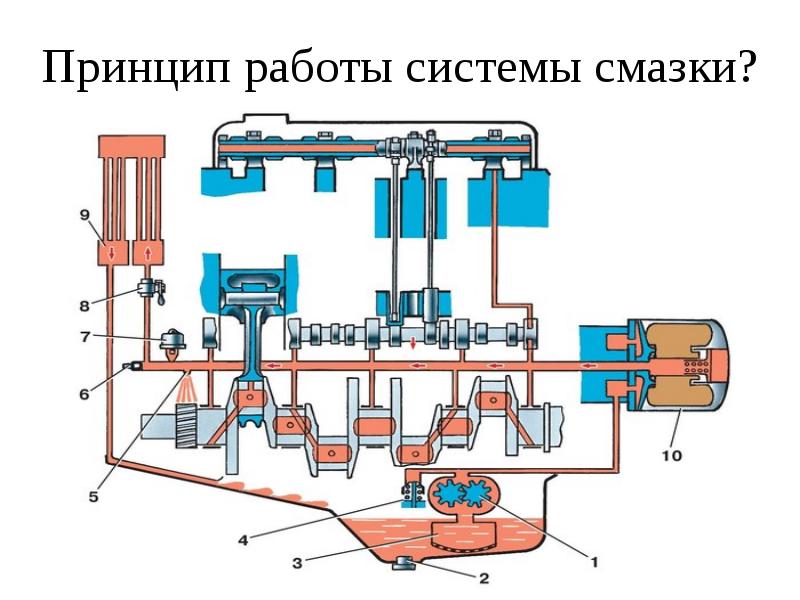

Основные компоненты: масляный насос, поддон, фильтр, магистрали

Масляный насос создает давление в системе, обеспечивая циркуляцию смазки ко всем трущимся элементам двигателя. Конструктивно выполняется шестеренчатым или роторным. Производительность насоса напрямую влияет на стабильность давления и скорость подачи масла к нагруженным узлам (коренным/шатунным подшипникам, ГРМ).

Масляный поддон (картер) служит резервуаром для хранения рабочего объема смазочного материала. Изготавливается из штампованной стали или алюминиевого сплава, включает сливную пробку. В нижней части часто размещается маслозаборник с сетчатым фильтром грубой очистки, предотвращающим попадание крупных частиц в насос.

Ключевые элементы системы

- Масляный фильтр: Очищает циркулирующее масло от продуктов износа, нагара и загрязнений. Состоит из корпуса, фильтрующего элемента (бумага, синтетическое волокно) и перепускного клапана (активируется при засорении или низкой температуре). Требует регулярной замены.

- Масляные магистрали: Каналы в блоке цилиндров, ГБЦ и трубопроводы, по которым масло под давлением подается к узлам трения (коленвал, распредвал, поршневые пальцы, гидрокомпенсаторам) и возвращается в поддон. Включают главную магистраль и ответвления.

| Компонент | Основная функция | Критичные особенности |

|---|---|---|

| Насос | Создание давления и циркуляция масла | Производительность, исправность редукционного клапана |

| Поддон | Хранение масла, охлаждение | Герметичность, отсутствие деформаций, целостность маслозаборника |

| Фильтр | Очистка масла от примесей | Качество фильтрующего элемента, работоспособность клапанов |

| Магистрали | Транспортировка масла под давлением и на слив | Чистота каналов, отсутствие засоров и утечек |

Типы конструкций масляных насосов: шестеренчатый, роторный

Шестеренчатые масляные насосы являются наиболее распространенным и проверенным временем типом конструкции. Они работают по принципу зацепления двух шестерен (ведущей и ведомой), размещенных в плотно прилегающем корпусе. Масло захватывается во впадины между зубьями шестерен и стенками корпуса, перемещается из зоны всасывания в зону нагнетания и вытесняется под давлением в магистраль при зацеплении зубьев. Существуют модификации: насосы с внешним зацеплением (шестерни расположены рядом) и с внутренним зацеплением (одна шестерня расположена внутри другой), последние часто компактнее.

Роторные масляные насосы используют принцип объемного вытеснения с помощью вращающихся роторов. Основной тип – насосы с эксцентриковыми роторами (типа Гериотора). Внутри ведущего ротора с наружными лопастями вращается ведомый ротор с внутренними лопастями, их оси смещены (эксцентричны). При вращении между лопастями роторов образуются полости переменного объема, которые всасывают масло на входе, переносят его и сжимают на выходе, создавая давление. Эта конструкция обеспечивает более плавную и менее шумную подачу масла по сравнению с шестеренчатыми насосами.

Сравнительные характеристики

Оба типа насосов имеют свои достоинства и области применения, определяемые требованиями к производительности, компактности, уровню шума и стоимости.

| Характеристика | Шестеренчатый насос | Роторный насос (Гериотор) |

|---|---|---|

| Принцип работы | Зацепление зубьев шестерен | Эксцентричное вращение внутреннего и внешнего роторов |

| Конструкция | Относительно простая | Более сложная (точное изготовление роторов) |

| Производительность | Высокая, линейно зависит от оборотов | Высокая, но может быть более равномерной |

| Уровень шума/пульсации | Выше (особенно на высоких оборотах) | Ниже, подача масла более плавная |

| КПД | Хороший | Обычно выше, чем у шестеренчатых |

| Чувствительность к загрязнению | Чувствителен (износ зубьев, задиры) | Чувствителен (точные зазоры между роторами) |

| Компактность | Зависит от типа (внутреннее зацепление компактнее) | Очень компактные (особенно по высоте) |

| Стоимость | Обычно ниже | Обычно выше |

Ключевые аспекты при обслуживании (промывка/герметизация):

- Чувствительность к абразивам: Оба типа крайне чувствительны к загрязнению масла абразивными частицами (продукты износа, нагар). Абразивы вызывают ускоренный износ рабочих поверхностей (зубьев шестерен, лопастей и стенок роторов), увеличивают зазоры, снижая производительность и давление. Качественная промывка системы перед заменой масла и использование рекомендуемых масел критически важны.

- Требования к герметичности:

- Внутренняя герметичность: Износ или повреждение рабочих элементов увеличивает внутренние утечки (перетоки из зоны нагнетания в зону всасывания), резко снижая выходное давление.

- Внешняя герметичность: Надежное уплотнение вала привода насоса (сальник, манжета) предотвращает утечки масла наружу. Износ или повреждение уплотнения – частая причина течи масла из двигателя.

- Прокладки/уплотнения корпуса: Прокладка между корпусом насоса и блоком цилиндров (или крышкой насоса) обеспечивает герметичность по плоскости прилегания. Нарушение ее целостности ведет к утечкам масла.

- Редукционный клапан: Независимо от типа насоса, редукционный клапан (предохранительный клапан давления) является его неотъемлемой частью. Он сбрасывает избыточное давление, защищая систему от повреждения. Неисправность клапана (зависание, загрязнение) напрямую влияет на рабочее давление в системе.

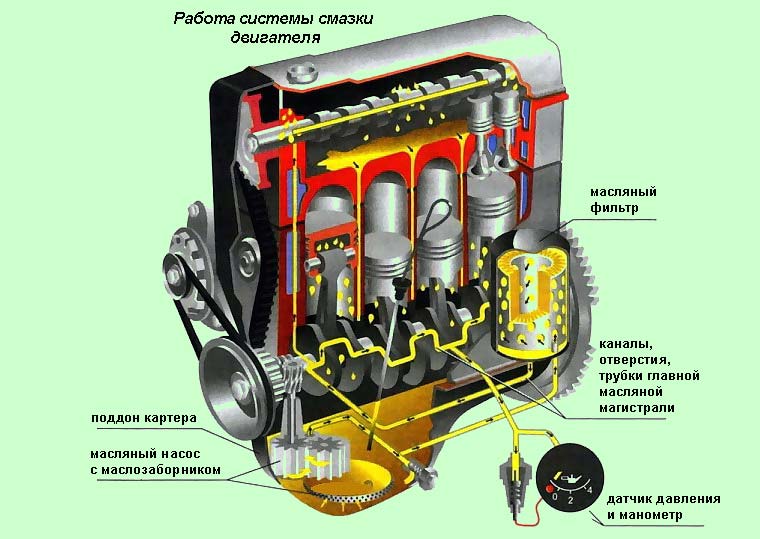

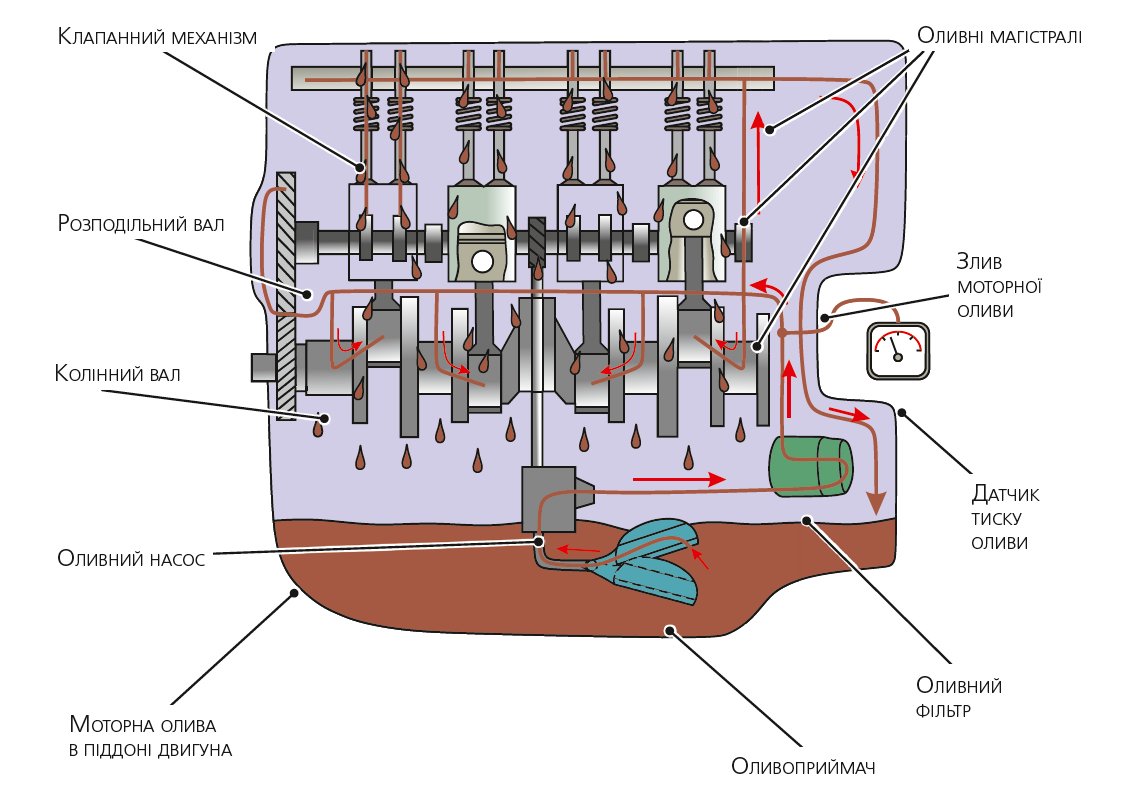

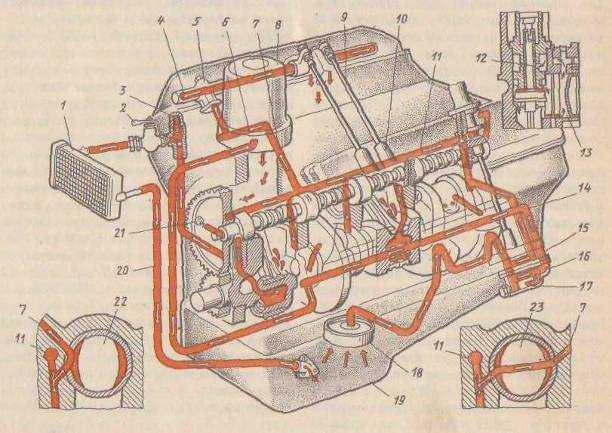

Схема движения масла в двигателе от поддона к трущимся парам

Масляная система функционирует по замкнутому контуру, обеспечивая принудительную подачу смазки к критическим узлам двигателя. Основой циркуляции служит масляный насос, создающий рабочее давление в системе.

Трасса движения масла включает несколько обязательных этапов для гарантии очистки, охлаждения и точного распределения смазочного материала. Каждый компонент системы выполняет строго определенную функцию в общей цепи.

- Забор из поддона: Маслоприемник с сетчатым фильтром грубой очистки забирает масло из картера, предотвращая попадание крупных частиц в систему.

- Нагнетание давления: Масляный насос (шестеренчатого или роторного типа) повышает давление масла до 2-6 бар, направляя его в магистраль.

- Фильтрация: Масло проходит через полнопоточный фильтр, где удаляются механические примеси размером до 5-20 мкм. При засорении фильтра срабатывает перепускной клапан, обеспечивая непрерывную подачу.

- Подача в магистраль: Очищенное масло поступает в главную масляную галерею (распределительный канал) блока цилиндров.

- Распределение по узлам:

- К коренным и шатунным шейкам коленвала через каналы в коленчатом валу

- К опорам распределительного вала и кулачкам

- К поршневым пальцам через отверстия в верхних головках шатунов

- К гидрокомпенсаторам и системе фазорегуляции (при наличии)

- К турбокомпрессору (через отдельный штуцер)

- Смазка трущихся пар: Масло проникает в зазоры между сопряженными деталями, формируя защитную масляную пленку. Стенки цилиндров смазываются разбрызгиванием через отверстия в шатунах или форсунками охлаждения поршней.

- Обратная циркуляция: После смазки масло самотеком стекает в поддон через дренажные каналы, завершая цикл. При перегреве часть потока направляется через масляный радиатор.

Критическим элементом системы является редукционный клапан, который ограничивает максимальное давление в магистрали, перенаправляя излишки масла обратно на вход насоса или в поддон.

Функции масляного фильтра и критерии выбора качественного элемента

Основная задача масляного фильтра – непрерывная очистка моторного масла от загрязняющих частиц, образующихся в процессе работы двигателя. К ним относятся продукты износа трущихся поверхностей (металлическая стружка), частицы нагара, недогоревшего топлива, смолистые отложения и пыль, проникающая извне. Эффективное удаление этих примесей критически важно для предотвращения абразивного износа деталей, задиров на вкладышах подшипников, стенках цилиндров, поверхностях коленчатого и распределительного валов.

Современные полнопоточные фильтры выполняют многоступенчатую очистку. Механическая фильтрация осуществляется через специальный пористый фильтрующий материал (чаще всего целлюлозная или синтетическая бумага), задерживающий твердые частицы определенного размера. Дополнительно, многие фильтры включают компоненты для абсорбции кислот и нейтрализации агрессивных химических соединений, образующихся при окислении масла и сгорании топлива, тем самым замедляя процесс старения смазочного материала и защищая металлические поверхности от коррозии.

Критерии выбора качественного масляного фильтра

Выбор надежного масляного фильтра напрямую влияет на ресурс двигателя и стабильность его работы. Необходимо учитывать несколько ключевых параметров:

- Фильтрующая способность (тонкость отсева): Измеряется в микронах (мкм). Указывает размер самых мелких частиц, которые способен задерживать фильтр. Оптимальным для большинства современных двигателей считается показатель 20-30 мкм (Beta-ratio). Слишком "тонкие" фильтры могут быстро забиваться.

- Пропускная способность и грязеемкость: Качественный фильтр должен обеспечивать необходимый поток масла даже при частичном загрязнении и иметь высокую грязеемкость – способность удерживать большое количество загрязнений без критического роста перепада давления или включения байпасного клапана.

- Надежность байпасного (перепускного) клапана: Клапан должен срабатывать ТОЛЬКО при критическом засорении фильтра или на холодном пуске (когда масло вязкое), открываясь при строго заданном перепаде давления. Низкокачественные клапаны могут подтекать или открываться преждевременно, пропуская неочищенное масло в систему.

- Антидренажный клапан: Резиновый клапан предотвращает стекание масла из корпуса фильтра и масляных каналов после остановки двигателя. Качественный клапан обеспечивает быстрый подъем давления масла при запуске и защиту от "масляного голодания" в первые секунды работы. Он должен быть эластичным, термостойким и герметичным.

- Качество фильтрующего материала: Синтетические материалы (стекловолокно, полиэстер) обычно превосходят целлюлозу по грязеемкости, тонкости отсева и долговечности, особенно при использовании синтетических масел и в тяжелых условиях эксплуатации.

- Прочность и герметичность корпуса: Корпус и швы должны выдерживать рабочее давление в системе и вибрации без риска разрыва. Крышка корпуса должна быть надежно привальцована.

- Качество уплотнительного кольца: Кольцо из специальной маслостойкой резины должно обеспечивать идеальную герметичность в месте прилегания к блоку двигателя, не дубеть на морозе и не "течь" при нагреве.

Дополнительные рекомендации:

- Соответствие спецификациям: Фильтр должен строго соответствовать требованиям производителя двигателя (размеры, давление открытия клапанов, пропускная способность).

- Производитель / Бренд: Предпочтение стоит отдавать продукции известных, проверенных производителей, специализирующихся на фильтрах.

- Осторожность с подделками: Рынок насыщен контрафактной продукцией. Покупка у официальных дилеров или проверенных поставщиков снижает риски.

| Параметр | Качественный фильтр | Низкокачественный фильтр |

|---|---|---|

| Фильтрующий материал | Синтетический или высококачественная целлюлоза | Низкосортная целлюлоза, малая плотность |

| Грязеемкость | Высокая | Низкая |

| Байпасный клапан | Точная калибровка, надежная работа | Может залипать или открываться рано |

| Антидренажный клапан | Эластичная, термостойкая резина | Жесткая резина, возможна утечка |

| Уплотнительное кольцо | Маслостойкая резина правильной формы | Низкокачественная резина, возможна течь |

| Корпус | Прочный металл, надежная вальцовка | Тонкий металл, риск разрыва |

| Риск подделки | Низкий (оригинал, топ бренды) | Очень высокий |

Игнорирование этих критериев при выборе фильтра неизбежно ведет к снижению эффективности очистки масла, ускоренному износу двигателя, возможным проблемам с давлением масла и, в конечном итоге, к дорогостоящему ремонту. Качественный фильтр – это инвестиция в долгий срок службы мотора.

Клапанные системы: редукционный и перепускной - принцип действия

Редукционный клапан является ключевым элементом поддержания стабильного давления в масляной магистрали двигателя. Его основная функция – ограничивать максимальное давление, создаваемое масляным насосом, предотвращая повреждение уплотнений, фильтров и других компонентов системы. Принцип действия основан на балансе сил: давление масла воздействует на запорный элемент (шарик, поршень или тарелку), преодолевая усилие пружины.

Перепускной клапан (байпасный) обеспечивает непрерывную подачу масла к узлам двигателя при возникновении препятствий в основном контуре, например, при сильном загрязнении или замерзании масляного фильтра. Он монтируется параллельно критичному участку (чаще всего – фильтру) и открывается, когда перепад давления до и после этого участка превышает заданное значение пружины, позволяя маслу миновать препятствие.

Сравнительная характеристика

| Параметр | Редукционный клапан | Перепускной клапан |

|---|---|---|

| Основное назначение | Ограничение максимального давления в системе | Обеспечение потока масла в обход засоренного участка |

| Типичное место установки | В корпусе масляного насоса или главной магистрали | Параллельно масляному фильтру или радиатору |

| Принцип срабатывания | Открывается при превышении номинального давления, сбрасывая излишки масла | Открывается при падении давления после фильтра/радиатора из-за засора |

| Направление сброса/перенаправления масла | В поддон или на вход насоса | Нефильтрованное масло напрямую в магистраль |

Критические аспекты работы клапанов:

- Жесткость пружины: определяет давление срабатывания, требует точной калибровки.

- Герметичность в закрытом состоянии: предотвращает утечки и падение давления.

- Подвижность запорного элемента: исключает заклинивание из-за загрязнений или коррозии.

Неисправности клапанов (залипание, ослабление пружины) ведут к критическим последствиям: масляному голоданию при заклинившем редукционном клапане или загрязнению трущихся пар при постоянной работе перепускного.

Роль масляного радиатора в поддержании оптимальной температуры

Масляный радиатор выполняет критическую функцию теплообмена, отводя избыточное тепло от моторного масла во время работы двигателя. При высоких оборотах или экстремальных нагрузках трение деталей и сжатие топливно-воздушной смеси вызывают нагрев масла до 120-150°C, что требует принудительного охлаждения для сохранения его эксплуатационных свойств.

Без эффективного теплообмена масло теряет вязкость, образует нагар и лаковые отложения на внутренних поверхностях двигателя. Радиатор предотвращает термическое старение смазки, поддерживая температурный диапазон 90-110°C, при котором обеспечивается оптимальная толщина масляной плёнки и защита трущихся пар.

Принцип работы и конструктивные особенности

Конструктивно радиатор представляет собой алюминиевый или медный теплообменник с сотами, через которые циркулирует масло. Охлаждение происходит двумя способами:

- Воздушный тип: устанавливается перед основным радиатором охлаждения, обдувается встречным потоком воздуха или вентилятором

- Жидкостный тип: интегрирован в систему охлаждения двигателя, где тепло масла передаётся антифризу через двойные стенки теплообменника

Для регулирования интенсивности охлаждения современные системы оснащаются:

- Термостатическими клапанами, блокирующими циркуляцию через радиатор при холодном пуске

- Датчиками температуры масла, корректирующими поток в зависимости от режима работы ДВС

| Последствия перегрева масла | Результат работы исправного радиатора |

|---|---|

| Падение вязкости и давления в системе | Стабильная толщина защитной масляной плёнки |

| Окисление и коксование в каналах | Сохранение химической стабильности смазки |

| Ускоренный износ вкладышей и шеек коленвала | Нормативный ресурс подшипников скольжения |

Эффективность теплоотдачи напрямую зависит от чистоты сот радиатора – загрязнение пылью, насекомыми или техническими жидкостями снижает производительность на 25-40%. Регулярная промывка при замене масла предотвращает локальные перегревы в нагруженных узлах двигателя.

Диагностика проблем по показаниям датчика давления масла

Датчик давления масла – ключевой элемент мониторинга системы смазки двигателя. Его показания напрямую отражают состояние циркуляции масла: стабильные значения в рабочем диапазоне свидетельствуют о нормальной работе, а отклонения сигнализируют о неисправностях. Игнорирование этих сигналов может привести к масштабным повреждениям силового агрегата.

Аномалии фиксируются в двух основных формах: низкое давление (лампа-индикатор на приборной панели, стрелка в красной зоне) или повышенное давление (превышение нормативных значений для конкретного режима работы двигателя). Каждый сценарий требует специфического алгоритма диагностики.

Интерпретация показаний и методы проверки

Симптом: хронически низкое давление

- Проверка уровня и качества масла: недостаточный объем, разжижение топливом, неправильная вязкость.

- Диагностика датчика и проводки: замена на заведомо исправный датчик, проверка контактов и целостности проводов.

- Контроль механическим манометром: подключение к штатному отверстию для сравнения показаний с данными штатного датчика.

- Осмотр фильтра и маслозаборника: забитый фильтр, сетка маслоприемника, деформация патрубков.

- Анализ износа компонентов: замеры зазоров в коренных/шатунных подшипниках, оценка состояния масляного насоса (производительность, износ шестерен).

Симптом: аномально высокое давление

- Верификация показаний: контроль механическим манометром для исключения ошибки датчика.

- Оценка вязкости масла: применение слишком густого масла, наличие парафиновых отложений.

- Проверка редукционного клапана: заклинивание в закрытом положении, загрязнение, дефект пружины.

- Диагностика засоров: частичная блокировка масляных каналов продуктами износа или нагаром.

Критические косвенные признаки:

- Лампа давления мигает на холостых оборотах – указывает на критический износ подшипников или недостаточную производительность насоса.

- Скачки давления при изменении режима работы – возможны проблемы с редукционным клапаном или засорением системы.

- Сочетание низкого давления с перегревом – свидетельствует о сильном загрязнении масляных радиаторов или магистралей.

Признаки необходимости промывки масляной системы двигателя

Появление шлаковых отложений в поддоне картера или на маслозаливной горловине – явный индикатор загрязнения. Темный маслянистый налет на деталях при визуальном осмотре через технологические отверстия свидетельствует о критическом накоплении продуктов старения масла.

Изменение рабочих характеристик смазочного материала проявляется в преждевременном потемнении свежезалитого масла (в течение 500-1000 км пробега) и потере его прозрачности. Наличие металлической стружки в отработке или посторонних включений при проверке щупом также требует немедленного вмешательства.

Ключевые симптомы загрязнения системы

- Нестабильное давление масла – скачки показаний датчика на прогретом двигателе

- Затрудненный холодный запуск – масло густеет из-за забитых каналов

- Перегрев силового агрегата – снижение эффективности охлаждения трущихся пар

- Повышенный расход масла – закоксованность маслосъемных колец

- Стук гидрокомпенсаторов – недостаточное поступление смазки в ГБЦ

| Внешние проявления | Внутренние последствия |

|---|---|

| Липкие отложения на клапанной крышке | Сужение маслопроводящих каналов |

| Эмульсия на масляном щупе | Коррозия вкладышей подшипников |

| Запах гари в салоне | Залегание поршневых колец |

Срабатывание аварийной лампы давления масла при нормальном уровне смазки подтверждает критическое состояние системы. Появление металлического стука в нижней части блока цилиндров на горячем двигателе указывает на масляное голодание из-за забитой сетки маслоприемника.

Технология "мягкой" промывки специализированной жидкостью перед заменой масла

Процедура выполняется при работающем двигателе непосредственно перед плановой заменой масла. Специальная промывочная жидкость заливается в картер через маслозаливную горловину поверх старого масла. Состав содержит моющие присадки, растворители отложений и диспергенты в щадящей концентрации, исключающей агрессивное воздействие на резиновые уплотнения и компоненты системы.

Двигатель оставляют работать на холостых оборотах 10-15 минут для циркуляции промывки по масляным каналам. За это время средство растворяет лаковые отложения, нагар в кривошипно-шатунной группе и освобождает закоксованные отложениями масляные кольца поршней. Отслоившиеся загрязнения удерживаются во взвешенном состоянии, предотвращая засорение маслоприемника.

Ключевые этапы технологии

- Прогрев двигателя до рабочей температуры для снижения вязкости старого масла

- Заливка промывки через стандартную горловину без разборки узлов

- Холостая работа строго в пределах времени, указанного производителем

- Полный слив отработанного масла с промывочной жидкостью

- Замена масляного фильтра в обязательном порядке

Критические требования безопасности: запрещается нагружать двигатель или превышать рекомендованное время промывки – это провоцирует выпадение крупных отложений и забивание каналов. Использование бензина, дизтоплива или ацетона вместо спецжидкости приводит к разрушению сальников и подшипников.

| Преимущества | Риски при нарушении технологии |

|---|---|

| Восстановление пропускной способности маслоканалов | Закупорка маслоприемника отслоившимся шламом |

| Очистка гидрокомпенсаторов и гидронатяжителей | Разбухание резиновых уплотнений от агрессивных растворителей |

| Устранение закоксовки маслосъемных колец | Снижение давления масла из-за загрязнения редукционного клапана |

После слива промывочной смеси рекомендуется кратковременная прокрутка двигателя стартером (при вынутой катушке зажигания или отключенных форсунках) для удаления остатков жидкости из магистралей. Только затем устанавливается новый фильтр и заливается свежее масло.

Методы глубокой очистки при сильном загрязнении и шлакообразовании

При сильном загрязнении масляной системы, особенно при наличии застарелых отложений, нагара и шлака, стандартная замена масла оказывается неэффективной. Требуются специализированные методы глубокой очистки, направленные на растворение и удаление стойких отложений со стенок картера, маслоприемника, масляных каналов блока цилиндров и ГБЦ, а также внутренних поверхностей масляного насоса.

Игнорирование проблемы приводит к ухудшению циркуляции масла, масляному голоданию критически важных узлов (таких как вкладыши коленвала, распредвалы, гидрокомпенсаторы), перегреву двигателя и риску серьезных поломок. Выбор конкретного метода зависит от степени загрязнения, типа отложений и состояния двигателя.

Специализированные методы очистки

Для борьбы с тяжелыми загрязнениями применяются следующие методы:

- Использование профессиональных промывочных составов:

- Концентрированные промывки длительного действия: Заливаются в старое масло перед его заменой. Двигатель работает на холостом ходу или при умеренных нагрузках от 15 минут до нескольких часов (согласно инструкции). Эти составы содержат сильные растворители и моющие присадки, способные размягчать и отслаивать стойкие отложения.

- Гелеобразные промывки для картера: Заливаются через маслозаливную горловину при слитом масле. Двигатель не запускается. Гелеобразный состав наносится на стенки картера и оставляется на несколько часов (часто на ночь) для воздействия. Затем гель вместе с растворенными отложениями удаляется при повторном сливе.

- Промывка масляной системы специальным промывочным маслом: После слива старого масла и снятия фильтра заливается специальное промывочное минеральное масло с усиленным пакетом моющих присадок. Двигатель работает только на холостом ходу 10-30 минут. Это масло эффективно смывает остатки загрязнений после действия химической промывки или как самостоятельный метод при среднем загрязнении.

- Ультразвуковая очистка снятых компонентов: Наиболее эффективный, но и самый трудоемкий метод. Требует частичной или полной разборки двигателя. Ключевые элементы масляной системы (маслоприемник, сетка, крышки клапанов, иногда масляные каналы в разобранном виде) помещаются в ванну со специальным раствором, где на них воздействуют ультразвуковые волны, буквально "выбивающие" мельчайшие частицы загрязнений из труднодоступных мест.

- Механическая очистка при разборке двигателя: При капитальном ремонте двигателя все компоненты масляной системы (каналы в блоке и ГБЦ, маслоприемник, поддон картера) тщательно очищаются вручную с использованием металлических щеток, скребков, промывочных жидкостей и продувки сжатым воздухом. Это единственный гарантированный способ удаления особо стойких отложений и закоксовок.

Критически важные замечания:

- Категорически избегайте "пятиминутных" промывок при сильном загрязнении. Они могут лишь "оторвать" крупные куски шлама, которые забьют маслоприемник или масляные каналы, вызвав масляное голодание и заклинивание двигателя сразу после запуска на новом масле.

- После любой процедуры химической или масляной промывки обязательна немедленная замена масляного фильтра и заливка свежего, качественного моторного масла.

- Агрессивные промывки могут спровоцировать течи через изношенные сальники и уплотнения. Будьте готовы к возможной необходимости их замены.

- Для очень старых двигателей с большим пробегом глубокую химическую промывку следует проводить с крайней осторожностью, оценивая риски. Иногда лучше частично разобрать двигатель для механической очистки критических участков.

| Тип Промывочного Состава | Способ Применения | Время Воздействия | Эффективность против стойкого шлака | Риски |

|---|---|---|---|---|

| Концентрированная промывка (в старое масло) | Двигатель работает | 15 мин - 2 часа | Высокая | Забивание каналов, течи уплотнений |

| Гелеобразная промывка для картера | Двигатель НЕ работает | 3 - 12 часов | Очень высокая (для картера/поддона) | Низкий (двигатель не запускается) |

| Промывочное масло | Двигатель работает на холостом ходу | 10 - 30 мин | Средняя (хорошо для остатков после хим. промывки) | Умеренный (кратковременная работа без нагрузки) |

Очистка маслоприемника сетки без снятия поддона

Накопление шлама и грязи на сетке маслоприемника критично снижает пропускную способность, вызывая масляное голодание двигателя и риск заклинивания. Промывка без демонтажа поддона возможна при сильном загрязнении, но требует аккуратности и подбора специальных средств.

Основная задача – размягчить и вымыть отложения в масляном картере, не повредив сетку и не оставив промывочных остатков в системе. Метод применим только при отсутствии металлической стружки в масле и целостности самой сетки.

Порядок выполнения промывки

Подготовка:

- Прогрейте двигатель до рабочей температуры и слейте отработанное масло.

- Залейте в картер специализированную промывочную жидкость (не керосин/дизель!). Объем – согласно инструкции средства (обычно 3-5 л).

Процесс промывки:

- Запустите двигатель на холостом ходу строго на время, указанное производителем промывки (чаще 10-20 минут).

- Избегайте повышения оборотов – взвесь загрязнений может заблокировать масляные каналы.

- Заглушите мотор, немедленно слейте промывочный состав вместе с загрязнениями.

Завершение:

- Замените масляный фильтр на новый (обязательно!).

- Залейте свежее моторное масло до нормы.

- Проконтролируйте давление масла на прогретом двигателе после процедуры.

Ключевые ограничения метода:

| Ситуация | Рекомендуемое действие |

| Наличие металлической стружки в старом масле | Снятие поддона и механическая чистка |

| Деформация/разрыв сетки | Замена маслоприемника |

| Очень плотные отложения (кокс) | Неэффективно, требуется демонтаж |

Важно: Использование агрессивных или неспециализированных составов часто приводит к отрыву крупных фрагментов шлама, закупорке маслоканалов и последующему ремонту двигателя. При малейших сомнениях в состоянии системы предпочтительна классическая разборка.

Промывка масляных каналов ГБЦ и блока цилиндров

Промывка масляных каналов необходима при замене типа масла, после капитального ремонта двигателя, при обнаружении сильных отложений или перед герметизацией системы. Она удаляет шлам, нагар и остатки старой смазки из труднодоступных полостей ГБЦ и блока, восстанавливая расчетную пропускную способность каналов для беспрепятственной циркуляции свежего масла под давлением.

Игнорирование процедуры приводит к закоксовыванию маслопроводов, масляному голоданию нагруженных узлов (коренных/шатунных вкладышей, распредвалов), ускоренному износу деталей и падению давления в системе. Особое внимание уделяется вертикальным каналам блока цилиндров и узким магистралям ГБЦ, питающим гидрокомпенсаторы и турбину.

Методы и этапы промывки

Механическая очистка:

- Продувка сжатым воздухом через демонтированные датчики давления и масляные форсунки

- Протягивание капронового тросика или щетки в прямых каналах блока

- Ультразвуковая ванна для съемных заглушек и клапанов

Химическая промывка:

- Заливка специального промывочного состава через маслозаливную горловину

- Прогрев двигателя до рабочей температуры (5-10 минут на холостом ходу)

- Слив отработки с выпадением шлама в поддон

- Повторная промывка "коротким" маслом (после агрессивных средств)

Важно: Использовать только составы, совместимые с материалом сальников. Ацетон и керосин разрушают резиновые уплотнения!

| Критерий | ГБЦ | Блок цилиндров |

|---|---|---|

| Сложность доступа | Высокая (изогнутые каналы) | Средняя |

| Критичные зоны | Валики фазорегуляторов, гидронатяжители | Масляные форсунки охлаждения поршней |

| Риски | Забивание возвратных клапанов VVT | Зависание редукционного клапана |

Удаление нагара в масляном картере механическим способом

Механическая очистка масляного картера требуется при критичных отложениях нагара, не поддающихся химической промывке. Процедура выполняется после демонтажа поддона и полного удаления моторного масла.

Работы проводятся в условиях мастерской с использованием ручного инструмента и абразивных материалов. Обязательна предварительная защита смежных узлов двигателя от попадания абразивных частиц.

Технология очистки

Основные этапы механической обработки:

- Первичная обработка: Крупные наслоения удаляются металлическим скребком или шпателем. Требуется осторожность для предотвращения царапин на поверхностях.

- Абразивная очистка:

- Щетками с латунной щетиной для сложных рельефов

- Наждачной бумагой зернистостью P150-P220 для плоских зон

- Пескоструйной обработкой при наличии оборудования

- Финишная обработка: Остатки абразива удаляются ветошью, смоченной в уайт-спирите. Контролируется отсутствие металлической стружки в маслоприемнике.

Критичные требования: Запрещено использование стальных щеток на алюминиевых картерах. После очистки обязательна промывка керосином и продувка сжатым воздухом.

| Материал картера | Рекомендуемый инструмент | Ограничения |

| Сталь | Металлический скребок, стальная щетка | Глубина царапин не более 0.1 мм |

| Алюминий | Деревянный скребок, латунная щетка | Исключить контакт со стальным инструментом |

После установки картера выполняется замена масляного фильтра и заливка свежего масла. Первый запуск двигателя осуществляется на холостых оборотах с последующей проверкой герметичности.

Ошибки при промывке, приводящие к засорению масляных магистралей

Неправильная промывка масляной системы способна вызвать критическое засорение магистралей, маслоприемника и фильтра. Это происходит из-за отслоившихся отложений, которые формируют плотные пробки в узких каналах, блокируя подачу масла к нагруженным узлам двигателя. Результатом становятся масляное голодание, ускоренный износ деталей и риск заклинивания.

Основные причины засорений связаны с нарушениями технологии промывки, использованием неподходящих средств или игнорированием этапов процедуры. Особенно опасны ошибки, приводящие к массовому отслоению шлама без его последующего вывода из контура смазки.

Типичные ошибки и механизм засорения

| Ошибка | Результат засорения |

|---|---|

| Применение агрессивных растворителей | Разрушение крупных пластов нагара, которые не растворяются полностью и забивают сетку маслоприемника и каналы коленвала |

| Промывка без замены фильтра | Переполнение старого фильтра отслоившимися отложениями, после чего грязь поступает напрямую в магистрали |

| Слив промывочной жидкости без прогрева | Оседание нерастворимого шлама в нижних точках системы (поддон, горизонтальные каналы) при холодном двигателе |

| Игнорирование ручной очистки поддона | Вымывание осадка со дна картера потоком жидкости и его распределение по всей системе |

- Превышение времени промывки: Размягченные отложения дробятся на мелкие фракции, проникающие в зазоры гидрокомпенсаторов и шатунных вкладышей.

- Неправильная вязкость промывочного масла: Слишком густая жидкость не выносит частицы из изогнутых магистралей, формируя пробки на поворотах.

- Промывка двигателя с критическим износом: Вымывание металлической стружки из дефектных узлов с последующей блокировкой каналов.

Профилактика отложений: выбор масел и своевременная замена

Формирование отложений (лаков, нагара, шлама) в масляной системе напрямую связано с качеством смазочного материала и интервалами его эксплуатации. Низкокачественные или неподходящие масла быстро окисляются и теряют моющие свойства, а превышение регламентных сроков замены приводит к накоплению агрессивных продуктов старения и загрязнений в циркулирующей жидкости.

Ключевым фактором предотвращения отложений является использование масел с высоким уровнем базовых компонентов и сбалансированным пакетом присадок. Синтетические и полусинтетические составы обладают лучшей термической и химической стабильностью по сравнению с минеральными, а эффективные диспергирующие и моющие присадки удерживают загрязнения во взвешенном состоянии до их улавливания фильтром.

Критерии выбора масла и контроля замены

Основные рекомендации для минимизации риска отложений:

- Соответствие спецификациям: Строгое соблюдение требований производителя двигателя по вязкости (SAE) и классу качества (API, ACEA, ILSAC). Масла классов SN/SP, C3/C5 содержат усиленные моюще-диспергирующие компоненты.

- Тип базового масла: Приоритет синтетике (Group III, IV, V) или качественной полусинтетике в сложных условиях эксплуатации (городской режим, буксировка, жаркий климат).

- Сокращение интервалов: Уменьшение периодичности замены на 20-30% против нормы при:

- Частых коротких поездках

- Работе на холостом ходу

- Высокой запыленности воздуха

- Использовании топлива сомнительного качества

- Мониторинг состояния масла: Визуальная проверка уровня и прозрачности (помутнение, потемнение), применение тест-полосок для оценки щелочного числа (TBN) и степени окисления.

| Фактор риска | Воздействие на масло | Профилактическая мера |

|---|---|---|

| Перегрев двигателя | Ускоренное окисление, коксование | Контроль системы охлаждения, применение термостабильных синтетических масел |

| Попадание топлива в масло | Разжижение, снижение моющих свойств | Своевременное устранение неисправностей форсунок, сокращение интервала замены |

| Износ двигателя | Увеличение содержания металлической взвеси | Использование масел с повышенной зольностью (для изношенных моторов - осторожно!), регулярная замена фильтра |

При выявлении сильных загрязнений даже при соблюдении регламента рекомендуется выполнить промывку масляной системы перед заливкой свежего масла. Использование только сертифицированных составов и строгое следование инструкции производителя промывки критически важны для исключения риска повреждения уплотнений и засорения каналов.

Локализация источников утечки масла современными методами

Традиционный визуальный осмотр двигателя для поиска масляных подтёков часто недостаточно эффективен, особенно при скрытых дефектах или сложной компоновке агрегата. Современные методы диагностики обеспечивают высокую точность даже при минимальных утечках, сокращая время простоя и затраты на ремонт.

Использование специализированных инструментов и технологий позволяет выявить местонахождение проблемы без необходимости полной разборки силового агрегата. Это минимизирует риски ошибки и гарантирует адресное воздействие на дефектный узел.

Ключевые технологии диагностики

Ультрафиолетовая (УФ) индикация:

- В масло добавляется флуоресцентная присадка-маркер.

- Двигатель запускается на короткое время для циркуляции "помеченного" масла.

- Облучение УФ-лампой выявляет точное место утечки по яркому свечению.

Эндоскопический контроль:

- Использование гибких или жестких эндоскопов с камерой.

- Осмотр труднодоступных зон (задние части ГБЦ, масляные каналы, области под впуском).

- Фиксация изображения/видео для анализа.

Электронные течеискатели:

- Детекторы паров масла в воздухе (полупроводниковые или лазерные).

- Чувствительные сенсоры локализуют источник испарений при обходе контуров двигателя.

- Особенно эффективны для микроутечек в системах вентиляции картера.

Термографический метод:

- Фиксация тепловых аномалий с помощью тепловизора.

- Свежие масляные потоки имеют иную температуру, чем чистые поверхности.

- Позволяет выявлять утечки на работающем двигателе без остановки.

| Метод | Точность | Сложность | Типичные зоны обнаружения |

|---|---|---|---|

| УФ-индикация | Очень высокая | Низкая | Прокладки, сальники, стыки |

| Эндоскопия | Высокая | Средняя | Внутренние полости, каналы |

| Электронный детектор | Средняя | Высокая | Система вентиляции, микротрещины |

Комбинация методов (например, УФ-маркер с последующей эндоскопией) обеспечивает максимальную достоверность. Критично очистить двигатель перед диагностикой для исключения ложных следов старого масла. После ремонта обязательна контрольная проверка выбранным методом для подтверждения устранения дефекта.

Устранение течи через сальники коленвала и распредвала

Течь масла через сальники коленчатого и распределительного валов приводит к снижению уровня смазки, загрязнению двигателя и риску возгорания. Своевременное устранение предотвращает повреждение деталей и дорогостоящий ремонт.

Основной метод ликвидации течи – замена изношенных сальников. Работа требует демонтажа смежных узлов и строгого соблюдения технологии установки новых уплотнений.

Этапы замены сальников

Подготовка:

- Обесточьте автомобиль, снимите мешающие элементы (ремень ГРМ, шкивы, защитные кожухи)

- Очистите посадочные места сальников от грязи и остатков масла

- Подберите оригинальные уплотнения, соответствующие модели двигателя

Демонтаж:

- Аккуратно подденьте старый сальник отверткой или съемником

- Извлеките уплотнение без повреждения посадочного места вала

- Удалите остатки старой смазки с поверхности вала

Монтаж нового сальника:

| Этап | Действия |

| Смазка | Нанесите моторное масло на кромку сальника и поверхность вала |

| Установка | Вдавите сальник заподлицо с помощью оправки (равномерно по всему диаметру) |

| Проверка | Убедитесь в отсутствии перекосов и повреждений уплотнительной кромки |

Критические ошибки:

- Установка сальника под углом или с перекосом

- Использование герметиков вместо смазки при монтаже

- Повреждение кромки сальника острым инструментом

- Загрязнение посадочных поверхностей во время работы

После сборки запустите двигатель и проверьте отсутствие течи при рабочих оборотах. Контролируйте уровень масла в течение первых 100-200 км пробега.

Замена прокладки масляного фильтра и герметизация посадочной площадки

Замену уплотнительного кольца масляного фильтра выполняют при каждом плановом обслуживании двигателя или установке нового фильтрующего элемента. Старая прокладка неизбежно теряет эластичность, покрывается микротрещинами и способна спровоцировать утечки масла. Качественная установка новой прокладки гарантирует герметичность соединения между корпусом фильтра и посадочной площадкой на блоке цилиндров.

Перед монтажом нового фильтра посадочную поверхность на двигателе тщательно очищают от остатков масла, грязи и старого герметика ветошью или специальным обезжиривателем. Обязательно проверяют отсутствие механических повреждений (забоин, царапин) на привалочной плоскости. Новую резиновую прокладку смазывают тонким слоем чистого моторного масла для улучшения прилегания и предотвращения деформации при затяжке.

Ключевые этапы работ

- Демонтаж старого фильтра с очисткой посадочной зоны металлической щеткой

- Контроль состояния резьбового штуцера на блоке цилиндров

- Нанесение масляной пленки на новое уплотнительное кольцо

- Установка фильтра до касания прокладкой блока с последующей затяжкой на 3/4 оборота вручную

При выявлении дефектов посадочной площадки (коррозия, сколы) применяют герметизирующие составы. Тонкий слой термостойкого анаэробного герметика наносят по периметру сопрягаемой поверхности после установки новой прокладки. Избыток состава недопустим – выдавленные излишки могут перекрыть масляные каналы.

| Материал | Применение | Особенности |

|---|---|---|

| Резиновая прокладка | Базовое уплотнение | Требует замены при каждом ТО |

| Анаэробный герметик | Ремонт поверхностей | Работает при температуре до +300°C |

| Медные шайбы | Компенсация сколов | Устанавливаются под крепеж |

После запуска двигателя обязателен визуальный контроль соединения на предмет протечек в течение первых 5 минут работы. Появление масляных пятен под фильтром свидетельствует о нарушении технологии монтажа или браке уплотнительных элементов.

Ремонт прокладки масляного поддона без снятия двигателя

Ремонт выполняется при частичном доступе к поддону через подкапотное пространство или снизу автомобиля. Обязательно обеспечьте устойчивое положение машины на подъемнике/эстакаде и подготовьте чистую тару для слива масла. Работы проводятся на холодном двигателе для исключения ожогов и деформации деталей.

Перед началом демонтируйте элементы, ограничивающие доступ: защиту картера, элементы подвески (при необходимости), выпускной тракт на отдельных моделях. Очистите стыковочную зону поддона и блока от грязи металлической щеткой, затем обезжирьте уайт-спиритом.

Технология замены прокладки

- Слейте моторное масло, открутив сливную пробку. Дождитесь полного стекания.

- Последовательно ослабьте крепежные болты поддона по диагонали, начиная от центральных к краям.

- Аккуратно подденьте поддон монтажной лопаткой, не допуская перекоса. Снимите его.

- Удалите старую прокладку скребком. Остатки герметика удалите растворителем.

- Обезжирьте привалочные поверхности блока цилиндров и поддона.

- Нанесите тонкий слой анаэробного герметика на новую прокладку (либо на сам поддон в пазы).

- Установите поддон на место, совместив монтажные отверстия.

- Затяните болты крест-накрест с моментом, указанным производителем (обычно 10-15 Нм).

Контроль качества: После сборки залейте масло, запустите двигатель на 5-10 минут. Проверьте стык на отсутствие течи визуально и с помощью бумажной салфетки. Повторно подтяните болты через 100 км пробега.

Критические ошибки: Использование избыточного герметика (закупорка маслоприемника), неравномерная затяжка (деформация фланца), игнорирование момента кручения (срыв резьбы).

Герметизация передней и задней крышек двигателя

Передняя крышка защищает привод ГРМ и масляный насос, а задняя закрывает торец блока цилиндров со стороны коробки передач. Нарушение их герметичности приводит к утечкам масла, загрязнению узлов и падению давления в системе смазки. Герметизация осуществляется через установку уплотнительных прокладок и нанесение анаэробных герметиков на привалочные плоскости.

Ключевые требования включают идеальную чистоту поверхностей, отсутствие деформаций крышек и блока, а также правильный выбор материалов. Для передней крышки критично сопротивление вибрациям ремня ГРМ, а задняя должна выдерживать контакт с трансмиссионными маслами. Некачественная герметизация провоцирует подсос воздуха, нарушающий работу маслонасоса.

Технология и материалы

Основные методы герметизации:

- Прокладки из паронита или резины – для стандартных соединений без перепадов температур

- Анаэробные герметики (типа Loctite 574) – заполняют микронеровности, полимеризуясь при отсутствии воздуха

- Силиконовые составы RTV – для стыков сложной геометрии, устойчивы к вибрациям

Этапы нанесения герметика:

- Обезжиривание поверхностей ацетоном или спецрастворителем

- Нанесение непрерывной тонкой полосы герметика (Ø 1.5-2 мм)

- Сборка в течение 5 минут после нанесения

- Выдержка 12-24 часа перед запуском двигателя

| Параметр | Передняя крышка | Задняя крышка |

|---|---|---|

| Основная нагрузка | Вибрации ГРМ | Осевые усилия сцепления |

| Риски | Разбрызгивание масла на ремень | Замасливание сцепления |

| Рекомендуемый герметик | Высокотемпературный силикон | Анаэробный + прокладка |

Важно: избыток герметика вызывает засорение масляных каналов, а недостаток – течи. При замене сальников коленвала обязательна повторная герметизация крышек. Деформированные крышки подлежат шлифовке или замене во избежание выдавливания уплотнений.

Применение анаэробных герметиков для фланцевых соединений

Анаэробные герметики представляют собой полимерные составы, затвердевающие при отсутствии воздуха в узких зазорах металлических соединений. Их уникальная особенность – сохранение жидкого состояния до сборки деталей, что обеспечивает равномерное распределение по поверхности фланца перед монтажом.

При контакте с металлом и изоляции от кислорода материал полимеризуется, образуя термостойкий и химически инертный слой. Этот процесс исключает необходимость механической фиксации или моментального затягивания крепежа, характерную для традиционных прокладок.

Технология нанесения и преимущества

Правильное применение включает:

- Очистку поверхностей от масла, старой прокладки и загрязнений с помощью ацетона или специального активатора

- Нанесение непрерывной тонкой нити герметика по периметру фланца (и вокруг отверстий под болты при необходимости)

- Сборку узла без выдержки и моментальную затяжку крепежа с рекомендованным производителем усилием

Ключевые преимущества перед картонными/резиновыми прокладками:

- Автоматическое заполнение микронеровностей (до 0,5 мм)

- Устойчивость к вибрациям и термоциклированию (-60°C до +200°C)

- Отсутствие выдавливания и усадки после полимеризации

- Совместимость с моторными маслами и охлаждающими жидкостями

| Тип соединения | Рекомендуемый класс герметика | Время первичной полимеризации |

| Плоские фланцы (поддон, клапанная крышка) | Средней прочности (синий/фиолетовый) | 20-40 минут |

| Нагруженные стыки (модуль ГБЦ, масляный насос) | Высокой прочности (красный) | 60-180 минут |

При демонтаже соединения избыток затвердевшего герметика удаляется механически. Для критичных узлов производители двигателей указывают конкретные марки составов в технической документации, учитывая рабочие зазоры и температурный режим.

Восстановление резьбовых соединений масляных каналов

Повреждение резьбы в масляных каналах критично для герметичности системы и давления масла. Типичные проблемы включают срывы ниток, задиры, коррозию или деформацию посадочных зон пробок, датчиков и штуцеров. Возникают такие дефекты из-за перетяжки, вибраций, применения несоответствующего инструмента или естественного износа.

Без качественного восстановления соединений неизбежны утечки масла, падение давления, подсос воздуха и загрязнение системы. Это требует комплексного подхода с выбором метода ремонта в зависимости от типа повреждения, материала блока/головки и расположения канала.

Методы восстановления резьбы

- Нарезание ремонтной резьбы: Применение метчиков увеличенного диаметра с переходом на нестандартный размер пробки (например, М12×1.5 → М14×1.5). Требует рассверливания отверстия.

- Установка футорок и ввертных вставок:

- Резьбовые вставки (Helicoil, Timesert): Вкручивание пружинной или цельнометаллической вставки из нержавеющей стали после нарезания специальной резьбы. Обеспечивает высокую прочность и оригинальный размер крепежа.

- Футорки: Цилиндрические втулки с наружной и внутренней резьбой, часто используются для больших диаметров (например, сливных пробок поддона).

- Химическая герметизация: Обработка резьбы анаэробными герметиками (Loctite, ABRO) при незначительных повреждениях. Не заменяет физический ремонт при серьезных дефектах.

- Сварка/наплавка с последующей механической обработкой: Для восстановления полностью разрушенных или сорванных отверстий: заварка дефекта, сверление и нарезание новой резьбы.

Ключевые этапы работ:

- Тщательная очистка канала от остатков масла, стружки и грязи растворителем.

- Оценка степени повреждения визуально и калиброванным инструментом.

- Выбор метода ремонта и подбор инструмента/расходников.

- Аккуратное выполнение операции (сверление, нарезка) с защитой смежных полостей от попадания стружки заглушками.

- Очистка после обработки (продувка воздухом, промывка).

- Контроль герметичности под давлением после сборки.

| Фактор | Важность | Примечание |

|---|---|---|

| Точность центровки | Критично | Перекос при сверлении ведет к браку |

| Защита от стружки | Обязательно | Попадание металлической стружки в канал вызовет задиры |

| Смазка метчика | Высокая | Снижает риск слома инструмента, улучшает качество резьбы |

Применение ввертных вставок считается наиболее надежным и технологичным методом для ответственных соединений. Обязательна замена уплотнительных шайб и пробок после ремонта. Игнорирование восстановления резьбы приводит к катастрофическим последствиям для двигателя из-за масляного голодания.

Герметизация датчика давления масла и маслоотражательных колпачков

Нарушение герметичности датчика давления масла проявляется подтёками смазочного материала на блоке цилиндров или подкапотном пространстве. Основной причиной является разрушение уплотнительного кольца из-за температурных перепадов, механического износа или неправильной затяжки при монтаже. Замена кольца выполняется после демонтажа датчика с очисткой посадочного места от грязи и остатков старой резины.

Маслоотражательные колпачки предотвращают проникновение масла в камеру сгорания через зазоры между стержнями клапанов и направляющими втулками. Их износ приводит к задымлению выхлопа, повышению расхода масла и образованию нагара на свечах зажигания. Дефектные колпачки требуют немедленной замены, так как утрачивают эластичность и перестают выполнять функцию уплотнения.

Технология работ по замене

- Датчик давления масла:

- Слив масла из системы

- Отсоединение электрического разъёма

- Выкручивание датчика торцевым ключом

- Очистка резьбового отверстия в блоке

- Монтаж нового уплотнения с нанесением графитовой смазки

- Маслосъёмные колпачки:

- Демонтаж клапанной крышки и распредвалов

- Фиксация клапанов специнструментом (сжатие пружин)

- Извлечение деформированных колпачков пассатижами

- Обезжиривание посадочных зон на направляющих втулках

- Посадка новых элементов с равномерным усилием

| Компонент | Материал уплотнения | Ресурс (тыс. км) | Критерий износа |

|---|---|---|---|

| Датчик давления | Фторкаучук (FKM) | 80-120 | Трещины на кольце, закаменелость |

| Маслоотражательный колпачок | Акрилонитрил (NBR) / силикон | 60-100 | Радиальный износ губы, потеря упругости |

Важно: При установке датчика запрещено использовать герметики – излишки состава могут перекрыть масляный канал. Колпачки монтируются без перекосов – смещение даже на 0.5 мм провоцирует ускоренный износ. После замены обязательна проверка давления в системе на холостых и рабочих оборотах.

Ошибки нанесения герметиков, снижающие эффективность ремонта

Неправильное нанесение герметиков при сборке узлов масляной системы приводит к утечкам масла, загрязнению каналов и преждевременному выходу компонентов из строя. Распространённые ошибки включают пренебрежение подготовкой поверхностей, избыточное или недостаточное нанесение состава, а также нарушение технологии полимеризации.

Использование неподходящего типа герметика для конкретных условий эксплуатации двигателя (температурный режим, контакт с моторным маслом) провоцирует разрушение уплотнительного слоя. Особенно критичны ошибки при обработке ответственных соединений: поддона картера, крышки ГБЦ, масляного насоса и датчиков давления.

Ключевые ошибки и их последствия

Подготовка поверхностей:

- Остатки старого герметика – создают неравномерную толщину слоя

- Загрязнение маслом или антифризом – ухудшают адгезию

- Игнорирование обезжиривания – приводит к отслоению уплотнения

Техника нанесения:

- Прерывистый контур нанесения (пропуски участков)

- Избыток состава в зоне болтовых отверстий (выдавливание внутрь системы)

- Нанесение на подвижные элементы (сальники, втулки)

Эксплуатационные просчёты:

| Ошибка | Последствие |

| Сборка до полимеризации | Смещение слоя, неравномерное уплотнение |

| Использование просроченного герметика | Недопустимая усадка или потеря эластичности |

| Комбинирование с прокладками | Взаимное разрушение материалов |

Критичные последствия: Засорение маслоприёмника выдавленным герметиком вызывает масляное голодание двигателя. Утечки через неплотности провоциют падение давления в системе, а отслоившиеся фрагменты состава циркулируют с маслом, забивая каналы и фильтры.

Тест-драйв после герметизации для проверки отсутствия утечек

После завершения работ по герметизации масляной системы обязателен контрольный тест-драйв. Его цель – проверить целостность соединений и отсутствие течей масла при реальных нагрузках двигателя и вибрациях кузова. Без этой процедуры невозможно гарантировать успешность ремонта.

Тест-драйв имитирует штатные и экстремальные условия эксплуатации. Во время движения масло разогревается до рабочих температур, повышается давление в системе, а динамические нагрузки выявляют слабые места уплотнений. Визуальный осмотр на заглушенном двигателе не дает полной картины.

Порядок и ключевые аспекты проверки

- Предварительный контроль:

- Запустите двигатель на 5-7 минут на холостом ходу

- Проверьте подтеки под автомобилем и в моторном отсеке

- Режимы движения:

Этап Длительность Нагрузка Городской цикл 10-15 мин Чередование разгонов/торможений Трасса 20-30 мин Скорость 80-100 км/ч Подъемы/спуски 5 мин Высокие обороты под нагрузкой - Контрольные точки осмотра после поездки:

- Прокладка поддона картера и сливная пробка

- Уплотнения масляного фильтра и датчиков

- Сальники коленвала/распредвала

- Стыки маслопроводов и патрубков

При обнаружении малейших следов масла немедленно заглушите двигатель. Повторная диагностика и устранение дефектов обязательны перед дальнейшей эксплуатацией. Отсутствие подтеков подтверждает качество герметизации.

Список источников

При подготовке технических материалов критически важно опираться на проверенную и авторитетную информацию. Это обеспечивает точность описаний и безопасность рекомендуемых процедур.

Следующие источники содержат детальные сведения об устройстве, обслуживании и ремонте масляных систем двигателей внутреннего сгорания. Они включают руководства производителей, инженерные справочники и профильные исследования.

- Устройство автомобиля: Учебник для водителей (Родичев В.А., 2018)

- Техническое обслуживание и ремонт двигателей (Жеглов Л.Ф., Синельников А.Ф., 2020)

- Руководство по эксплуатации и ТО дизельных двигателей ЯМЗ-236 (Ярославский моторный завод)

- Моторные масла и смазочные системы: Справочник (Шабанов В.П., 2017)

- Герметизирующие материалы в авторемонте (Сборник статей НИИ Автопром, 2021)

- Методика промывки масляных систем двигателей (ГОСТ Р 55889-2013)

- Диагностика неисправностей смазочных систем (Транспортная медицина, том 4, 2019)

- Принципы подбора уплотнителей для ДВС (Академия автосервиса, методическое пособие)