Моточасы - понятие и способы расчёта

Статья обновлена: 01.03.2026

Моточас – ключевой параметр для оценки реальной нагрузки двигателя техники. Он измеряет время полезной работы силового агрегата под рабочими оборотами.

Этот показатель точнее обычных часов или километража отражает износ двигателя. Контроль моточасов критически важен для планирования технического обслуживания и прогнозирования ресурса.

В статье подробно разберем методы расчета моточасов для разных типов двигателей и оборудования. Понимание этих принципов поможет оптимизировать эксплуатацию техники.

Физический смысл единицы измерения "моточас"

Моточас представляет собой условную единицу измерения длительности работы двигателя, привязанную к его номинальным оборотам. Один моточас соответствует 60 минутам функционирования мотора на стандартных оборотах, рекомендованных производителем для штатной эксплуатации. Эта величина отражает не календарное время, а эквивалент интенсивности эксплуатации силового агрегата.

Физическая сущность моточаса заключается в учете реальной механической нагрузки на двигатель, которая пропорциональна скорости вращения коленвала. Например, 1 час работы на холостом ходу (800 об/мин) и 1 час под максимальной нагрузкой (3500 об/мин) дают разный износ деталей, но в моточасах учитывается усредненный ресурсорасход. Эталоном служит режим, при котором обороты соответствуют номинальной мощности двигателя.

Ключевые аспекты физической интерпретации

- Корреляция с топливом: 1 моточас ≈ объему горючего, сжигаемому за час при номинальных оборотах

- Связь с износом: Прямая пропорциональность наработке трущихся деталей (поршневой группы, подшипников)

- Термическое воздействие: Учет тепловых циклов, влияющих на старение масла и деформацию металла

| Режим работы | Физическое воздействие на двигатель | Эквивалент в моточасах |

|---|---|---|

| Холостой ход (800 об/мин) | Минимальные нагрузки, низкий тепловой стресс | 0.5-0.7 моточаса |

| Номинальные обороты (2500 об/мин) | Расчетные нагрузки, оптимальный тепловой режим | 1 моточас |

| Пиковые нагрузки (4000+ об/мин) | Критический износ, перегрев, вибрации | 1.5-2.5 моточаса |

Таким образом, моточас служит интегральным показателем механической работы, совершаемой двигателем. Он позволяет стандартизировать оценку ресурса независимо от фактического времени эксплуатации, переводя реальные условия в эквивалентные часы работы в эталонном режиме.

Ключевые области применения моточасов

Моточасы служат универсальным индикатором фактической наработки двигателя, независимо от пробега или скорости передвижения. Эта метрика критична для оборудования, работающего в стационарном режиме или на низких оборотах, где километраж не отражает реальный износ силового агрегата.

Контроль моточасов позволяет оптимизировать регламент обслуживания: замену масла, фильтров, свечей зажигания и других расходников. Это предотвращает преждевременный износ деталей и снижает риск внезапных поломок, особенно при эксплуатации техники в тяжелых условиях.

Основные сферы использования

- Сельхозтехника: тракторы, комбайны, опрыскиватели, где работа на месте (например, с включенным ВОМ) не учитывается одометром.

- Строительная техника: экскаваторы, бульдозеры, генераторы, работающие на холостом ходу или в режиме циклических нагрузок.

- Морской транспорт: катера и яхты, чьи двигатели эксплуатируются на постоянных оборотах без привязки к пройденному расстоянию.

- Коммунальное оборудование: дизельные насосы, снегоуборочные машины, аварийные генераторы.

| Отрасль | Пример техники | Преимущество учета моточасов |

|---|---|---|

| Лесозаготовка | Бензопилы, форвардеры | Точный расчет износа при переменных нагрузках |

| Карьерные работы | Самосвалы, погрузчики | Контроль работы на холостом ходу в ожидании погрузки |

Важно: Производители указывают межсервисные интервалы как в моточасах, так и в километрах (для транспорта). Сравнение этих показателей помогает выявить аномалии эксплуатации – например, чрезмерную работу на холостом ходу.

Основные компоненты для учета моточасов

Точный подсчет моточасов требует специализированных технических средств, фиксирующих время работы двигателя. Эти устройства могут быть как автономными, так и интегрированными в систему управления техникой.

Ключевыми элементами для корректного учета являются следующие компоненты:

- Датчик работы двигателя – основной элемент, определяющий состояние мотора (запуск/остановка) через контроль вибраций, давления масла или электрических сигналов системы зажигания.

- Электронный счетчик – обрабатывает данные от датчика, накапливает и отображает суммарное время работы. Может быть аналоговым или цифровым.

- Контроллер – в современной технике анализирует дополнительные параметры (обороты, температуру) для пересчета моточасов в эквивалентные часы при полной нагрузке.

- Система индикации – выводит информацию на приборную панель (механический циферблат, ЖК-дисплей) или передает данные в бортовой компьютер.

- Источник питания – обеспечивает энергией электронные компоненты, часто с резервной батареей для сохранения данных при выключении двигателя.

Принцип работы механического счетчика моточасов

Механический счетчик моточасов напрямую подключается к вращающейся части двигателя, чаще всего через гибкий приводной тросик. Этот тросик передает крутящий момент от вала двигателя (например, от коробки передач, распределительного вала или специального привода) непосредственно на входной вал самого счетчика.

Внутри счетчика установлен механический редуктор с точно рассчитанным передаточным отношением. Редуктор преобразует высокую скорость вращения входного вала в значительно более медленное движение, необходимое для привода цифровых барабанов индикации. Конструкция редуктора гарантирует, что один полный оборот выходного вала редуктора соответствует строго определенному времени работы двигателя (например, 1 часу).

Ключевые элементы конструкции

Основные компоненты механического счетчика:

- Приводной тросик: Гибкий стальной трос в защитной оболочке, передающий вращение от двигателя.

- Входной вал: Принимает вращение от тросика.

- Червячный редуктор: Преобразует высокие обороты вала в низкооборотное движение с помощью червяка и червячного колеса.

- Храповой механизм (в некоторых моделях): Обеспечивает вращение счетных барабанов только в одном направлении.

- Цифровые барабаны: Диски с цифрами от 0 до 9, механически связанные через систему шестерен. Крайний правый барабан обычно показывает десятые или сотые доли часа.

Принцип преобразования вращения во время:

- Вращение двигателя через тросик непрерывно передается на входной вал счетчика.

- Червячная пара редуктора снижает скорость вращения пропорционально своему передаточному числу (например, 1:3600 для учета минут или 1:216000 для прямого учета часов).

- Выходной вал редуктора совершает один полный оборот за строго заданный интервал времени работы двигателя (например, за 1 час).

- Этот медленно вращающийся вал через шестеренную передачу последовательно проворачивает цифровые барабаны, отображая накопленное время в моточасах.

Особенности учета:

- Счетчик фиксирует чистое время вращения двигателя, независимо от его нагрузки, оборотов или температуры.

- Учет ведется в астрономических часах (60 минут), но значение отображается как "моточасы".

- Счетчик не требует внешнего питания и работает исключительно за счет механической энергии двигателя.

Сравнительная характеристика

| Параметр | Механический счетчик | Электронный счетчик |

|---|---|---|

| Источник данных | Прямое механическое вращение | Электрические сигналы (обороты, напряжение) |

| Питание | Не требуется | Требуется (бортсеть, батарейка) |

| Точность учета | Зависит от калибровки редуктора | Программируемая (может учитывать режимы работы) |

| Надежность | Высокая (не боится влаги, скачков напряжения) | Зависит от качества электроники |

| Сброс показаний | Механически невозможен (без вскрытия) | Возможен (через сервисное меню) |

Электронные системы фиксации моточасов

Современные двигатели оснащаются электронными блоками управления (ЭБУ), которые автоматически отслеживают моточасы. Датчики фиксируют обороты коленвала, а процессор рассчитывает эквивалентное время работы на номинальной мощности. Эти данные сохраняются в энергонезависимой памяти ЭБУ и доступны для диагностики через специальные разъёмы.

Точность электронных систем значительно выше механических счётчиков, так как они учитывают реальную нагрузку на двигатель. Алгоритмы могут компенсировать холостой ход, переменные режимы работы и даже температуру масла. Некоторые системы передают данные удалённо для мониторинга парка техники.

Принципы работы и возможности

Электронные системы используют несколько методов фиксации:

- Прямой замер оборотов: Датчик коленвала передаёт импульсы в ЭБУ, где таймер активируется при превышении пороговых оборотов (обычно от 800 об/мин).

- Корректировка по нагрузке: При частичной нагрузке моточас может считаться с коэффициентом (например, 0.5 при 50% мощности).

- Интеграция с CAN-шиной: Данные синхронизируются с другими узлами (топливная система, датчик давления масла).

| Преимущество | Пример реализации |

|---|---|

| Автоматизация учёта | Самодиагностика без участия оператора |

| Прогнозирование ТО | Оповещение о необходимости замены масла по расчётному износу |

| Защита от манипуляций | Шифрование данных и дублирующее хранение в памяти ЭБУ |

Калибровка и считывание выполняются через диагностические адаптеры (например, J1939 для спецтехники). Производители указывают коэффициент пересчёта моточасов в километры пробега в технической документации, так как он зависит от типовых условий эксплуатации модели.

Связь между оборотами двигателя и моточасами

Моточас традиционно считается равным астрономическому часу работы двигателя, но это справедливо только для простых систем учета без датчиков оборотов. В реальности износ двигателя напрямую зависит от интенсивности эксплуатации, поэтому современные методы расчета учитывают фактическую нагрузку через обороты коленчатого вала.

При работе на холостом ходу (800-1000 об/мин) за один астрономический час накапливается менее одного условного моточаса из-за минимальной нагрузки. На номинальных оборотах (указанных производителем, например 3000 об/мин) соотношение становится 1:1 – один час работы равен одному моточасу. При экстремальных нагрузках (свыше номинальных оборотов) износ ускоряется, и за тот же час может начисляться больше одного моточаса.

Факторы влияния и примеры расчета

Для точного перевода времени работы в моточасы используется коэффициент нагрузки (Kн), определяемый по формуле:

Kн = Nфакт / Nном

где Nфакт – текущие обороты, Nном – номинальные обороты двигателя. Итоговые моточасы вычисляются как: Моточасы = Kн × Время (часы).

| Режим работы | Обороты (об/мин) | Коэффициент (Kн) | Реальное время | Наработанные моточасы |

|---|---|---|---|---|

| Холостой ход | 900 | 0.3 (900/3000) | 2 часа | 0.6 |

| Рабочий режим | 3000 | 1.0 (3000/3000) | 2 часа | 2.0 |

| Пиковая нагрузка | 3600 | 1.2 (3600/3000) | 2 часа | 2.4 |

Ключевые зависимости:

- Износ двигателя пропорционален фактическим оборотам, а не времени

- При одинаковой длительности работы двигатель на высоких оборотах «нарабатывает» больше моточасов

- Системы с электронным учетом (тракторы, генераторы) автоматически применяют поправочные коэффициенты

Для техники без датчиков применяют усредненные коэффициенты: например, для дизельных двигателей в строительной технике Kн = 0.8 при работе под частичной нагрузкой. Точные значения указываются в руководстве по эксплуатации.

Как учитывается нагрузка на двигатель в моточасах

Моточас фиксирует время работы двигателя под нагрузкой, но не отражает её интенсивность напрямую. Для точного учёта износа критично понимать, что 1 моточас при холостых оборотах и 1 моточас при максимальной мощности оказывают разное воздействие на узлы двигателя. Производители техники используют специальные коэффициенты пересчёта, корректирующие "чистое" время работы в зависимости от режима эксплуатации.

Электронные счётчики моточасов в современной технике автоматически учитывают нагрузку через датчики частоты вращения коленвала (оборотов) и положения дроссельной заслонки. Чем выше обороты и/или степень открытия дросселя, тем быстрее "накручиваются" условные моточасы. Например, работа на полной мощности может увеличивать счёт на 1.5-2 условных часа за каждый реальный час работы.

Методы пересчёта моточасов с учётом нагрузки

- Коэффициент нагрузки (k): Умножается на реальное время работы. Примеры значений:

- Холостой ход: k = 0.5

- Средняя нагрузка (50-75% мощности): k = 1.0

- Пиковая нагрузка (100% мощности): k = 1.5–2.0

- Расчёт по оборотам: Формула: Условные моточасы = (Фактические обороты / Номинальные обороты) × Фактическое время. При работе на 2000 об/мин при номинале 1500 об/мин за 1 реальный час набежит 1.33 условных моточаса.

| Режим работы | Коэффициент нагрузки (k) | Реальное время (ч) | Учётные моточасы |

|---|---|---|---|

| Холостой ход | 0.5 | 2 | 1.0 |

| Средняя нагрузка | 1.0 | 3 | 3.0 |

| Максимальная нагрузка | 1.8 | 1 | 1.8 |

| Итого | 6 | 5.8 |

Для техники без интеллектуальных счётчиков рекомендуется вести журнал, фиксируя основные режимы работы и применяя ручной пересчёт по коэффициентам. Это позволяет точнее планировать ТО и оценивать остаточный ресурс двигателя.

Различие между моточасом и астрономическим часом

Астрономический час – это постоянная единица измерения времени, равная 60 минутам или 3600 секундам. Он не зависит от внешних условий и используется в повседневной жизни для синхронизации процессов. Его длительность неизменна: один час всегда эквивалентен 1/24 части земных суток, независимо от контекста применения.

Моточас – техническая единица, отражающая время работы двигателя под нагрузкой. В отличие от астрономического часа, его физическая длительность варьируется в зависимости от режима эксплуатации. Например, при интенсивных нагрузках (буксировка, подъём в гору) износ двигателя происходит быстрее, поэтому 1 астрономический час работы может приравниваться к нескольким моточасам. На холостом ходу соотношение меняется в обратную сторону.

| Критерий | Астрономический час | Моточас |

|---|---|---|

| Определение | Стандартный интервал времени (60 минут) | Единица учёта нагрузки на двигатель за время работы |

| Зависимость от условий | Абсолютная константа | Зависит от режима работы двигателя (обороты, нагрузка) |

| Применение | Хронометраж событий, планирование | Расчёт технического обслуживания, ресурса двигателя |

Ключевые отличия на практике

- При экстремальных нагрузках 1 астрономический час = 2–3 моточаса из-за ускоренного износа деталей.

- На холостом ходу 1 астрономический час ≈ 0.5–0.7 моточаса, так как воздействие на двигатель минимально.

- Для точного пересчёта используют тахометры или бортовые компьютеры, фиксирующие реальные обороты коленвала.

Почему важны моточасы для дизельных двигателей

Моточасы отражают реальную нагрузку на дизельный двигатель точнее, чем километраж. Дизели часто работают на месте (генераторы, насосы, спецтехника), где пробег неинформативен. Учёт моточасов позволяет объективно оценить износ трущихся деталей, цилиндропоршневой группы и ресурс масла, так как критично не расстояние, а время работы под нагрузкой.

Производители дизельных двигателей устанавливают регламенты технического обслуживания (ТО) и замены расходников именно в моточасах. Игнорирование этого параметра ведёт к несвоевременной замене масла, фильтров, топливной аппаратуры, что провоцирует ускоренный износ, закоксовывание, снижение мощности и дорогостоящие поломки. Контроль моточасов – основа предсказательного обслуживания и долговечности агрегата.

Ключевые аспекты важности моточасов:

- Точное определение ресурса масла: Моторное масло деградирует от времени работы и высоких температур, характерных для дизелей.

- Прогнозирование замены критичных компонентов: ТНВД, форсунки, ремень ГРМ имеют регламентированный ресурс в моточасах.

- Учёт специфических режимов эксплуатации: Холостой ход, работа с постоянной высокой нагрузкой (буровая установка, кран) по-разному влияют на износ.

- Оценка остаточного ресурса двигателя: Сравнение наработанных моточасов с паспортным ресурсом помогает планировать капремонт или замену.

- Фиксация перегрузок: Анализ данных с датчиков (обороты, температура) в сочетании с моточасами выявляет вредные режимы работы.

| Параметр сравнения | Пробег (км) | Моточасы |

|---|---|---|

| Релевантность для стационарной работы | Неприменимо | Прямой учёт |

| Учёт холостого хода и низких скоростей | Нет (износ есть, пробег мал) | Да (полный учёт времени работы) |

| Связь с нагрузкой на двигатель | Косвенная (зависит от стиля вождения) | Прямая (особенно с датчиками нагрузки) |

| Точность планирования ТО для дизеля | Низкая | Высокая |

Вывод: Для дизельных двигателей моточас – абсолютно необходимый параметр эксплуатации. Его контроль гарантирует соблюдение интервалов обслуживания, предотвращает преждевременный износ и обеспечивает максимальный ресурс дорогостоящего силового агрегата, особенно в условиях, где пробег не отражает реальной нагруженности.

Учет моточасов в бензиновых силовых агрегатах

В бензиновых двигателях моточас соответствует 1 часу работы коленчатого вала при номинальных оборотах (указанных производителем). Для точного замера используются электронные счетчики, интегрированные в систему управления двигателем или устанавливаемые отдельно. Эти устройства фиксируют реальное время вращения коленвала, исключая простой на холостом ходу.

Расчет моторесурса основан на эквивалентности: 1 моточас ≈ 50-70 км пробега для легковых авто в городских условиях. При этом интенсивность износа зависит от режима эксплуатации: работа под нагрузкой (например, при буксировке) сокращает ресурс в 1.5-2 раза быстрее, чем холостой ход. Системы бортовой диагностики (OBD-II) автоматически сохраняют данные в памяти ЭБУ.

Ключевые особенности учета

- Калибровка тахометра: заводские счетчики настроены на пороговые обороты (обычно 1,500-2,000 об/мин)

- Пересчет в километры: применяется коэффициент 50-70 км/моточас для легкового транспорта

- Влияние нагрузки: при работе на 75-100% мощности износ ускоряется на 40-60%

| Режим работы | Коэффициент износа | Эквивалент 1 моточаса |

|---|---|---|

| Холостой ход | 0.7 | ≈ 35 км пробега |

| Номинальная нагрузка | 1.0 | ≈ 50 км пробега |

| Пиковая нагрузка | 1.5 | ≈ 75 км пробега |

Для ручного расчета при отсутствии счетчика используйте формулу: Моточасы = (обороты двигателя × время работы) / номинальные обороты. Например, 30 минут работы на 3,000 об/мин при номинале 2,000 об/мин дадут: (3,000 × 0.5) / 2,000 = 0.75 моточасов.

Расчет износа двигателя через моточасы

Моточасы служат ключевым индикатором фактической наработки двигателя независимо от пройденного километража. Они фиксируют продолжительность работы силового агрегата под нагрузкой, что напрямую коррелирует с расходом ресурса узлов и механизмов. Каждый моточас соответствует часу работы коленчатого вала при номинальных оборотах, установленных производителем для конкретной модели.

Для расчета износа используется коэффициент замены масла и технического обслуживания (ТО), указанный в руководстве по эксплуатации. Например, если интервал замены масла составляет 250 моточасов, то каждые 50 отработанных часов будут соответствовать 20% износа масла и пропорциональному снижению ресурса двигателя. Аналогично применяются нормативы для замены фильтров, ремней ГРМ и других расходников.

Формулы и методы расчета

Базовый расчет износа:

- Процент износа = (Фактические моточасы / Ресурс двигателя в моточасах) × 100%

- Где Ресурс двигателя – норматив производителя (обычно 8 000 – 15 000 часов для дизельных, 4 000 – 10 000 для бензиновых)

Учет условий эксплуатации: При работе в тяжелых режимах (холостые обороты, экстремальные температуры, постоянные перегрузки) к фактическим моточасам применяются повышающие коэффициенты:

| Режим работы | Коэффициент |

| Холостой ход | ×0.8 |

| Максимальная нагрузка | ×1.3 |

| Работа в пыльной среде | ×1.2 |

Пример расчета: Для двигателя с ресурсом 10 000 моточасов, отработавшего 2 500 часов в режиме постоянной перегрузки:

- Корректировка часов: 2 500 × 1.3 = 3 250 эквивалентных часов

- Износ: (3 250 / 10 000) × 100% = 32.5%

Прогнозирование остаточного ресурса:

- Остаток моточасов = Номинальный ресурс – Фактические моточасы (с корректировкой)

- Рекомендуется снижать расчетный ресурс на 15-20% для оборудования старше 5 лет

Формула перевода моточасов в километры пробега

Перевод моточасов в километры требует учета средней скорости техники за рабочий цикл. Этот показатель сильно варьируется в зависимости от условий эксплуатации: сельхозтехника работает на стабильных оборотах с минимальным перемещением, а грузовики – в режиме постоянного движения.

Для расчета используйте формулу: Пробег (км) = Моточасы × Средняя скорость (км/ч). Ключевая сложность – точное определение средней скорости для конкретного транспортного средства, так как она включает простои, холостой ход и переменные нагрузки.

Факторы влияния на точность расчета

- Тип техники: тракторы имеют скорость 3-15 км/ч, погрузчики – 5-20 км/ч, грузовые авто – 40-80 км/ч.

- Характер работ: транспортировка дает высокую скорость, а работы с навесным оборудованием (плуг, ковш) снижают ее до 5-10 км/ч.

- Рельеф и покрытие: бездорожье или холмистая местность уменьшают среднюю скорость на 30-60%.

| Тип техники | Средняя скорость (км/ч) | 100 моточасов = км пробега |

|---|---|---|

| Трактор (полевые работы) | 7 | 700 |

| Экскаватор | 5 | 500 |

| Грузовик (межгород) | 65 | 6 500 |

Для точного перевода ведите журнал, фиксируя: 1) Фактический пробег за смену; 2) Потраченные моточасы; 3) Тип выполненных работ. Рассчитайте индивидуальный коэффициент по формуле: Коэффициент = Пробег (км) / Моточасы. Используйте его для последующих вычислений.

Типовые коэффициенты пересчета для сельхозтехники

Для сельскохозяйственной техники моточасы редко равны астрономическому времени из-за переменных нагрузок. Коэффициенты пересчета помогают учесть интенсивность эксплуатации при расчете реального износа двигателя.

Производители указывают рекомендованные коэффициенты в технической документации, но существуют усредненные значения для основных категорий техники. Эти коэффициенты отражают соотношение между моточасами и астрономическими часами работы.

Распространенные коэффициенты

- Тракторы общего назначения: 0,6–0,8

- Зерноуборочные комбайны: 0,7–0,9

- Кормоуборочная техника: 0,65–0,85

- Опрыскиватели самоходные: 0,5–0,7

- Зерносушилки: 0,9–1,0

| Тип техники | Коэффициент | Обоснование |

|---|---|---|

| Тракторы при транспортировке | 0,6–0,7 | Частые простои, движение без нагрузки |

| Комбайны при уборке урожая | 0,8–0,9 | Постоянная работа двигателя под нагрузкой |

| Тракторы на вспашке | 0,75–0,85 | Стабильная высокая нагрузка |

Формула пересчета: Моточасы = Астрономические часы × Коэффициент. Например, при коэффициенте 0,75 за 100 часов работы на счетчике начисляется 75 моточасов.

На коэффициент влияют: режим работы (холостой ход/пиковая нагрузка), тип операции (транспорт/обработка почвы), техническое состояние техники. Для точного учета износа используйте штатные системы мониторинга или руководствуйтесь заводскими нормативами.

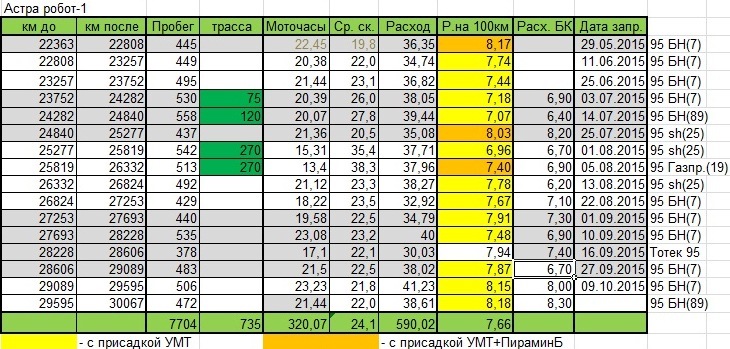

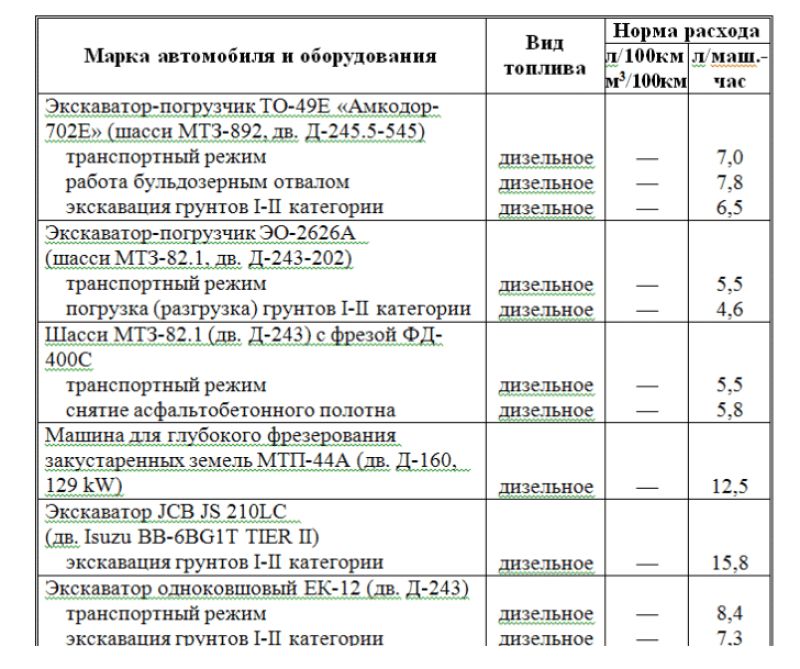

Нормы перевода моточасов в машино-часы для строительной техники

Перевод моточасов в машино-часы для строительной техники требует учета специфики работы оборудования. Машино-часы отражают время непосредственной эксплуатации техники с включенным двигателем, но не идентичны астрономическим часам из-за переменных нагрузок и режимов работы. Коэффициенты перевода определяются производителями и нормативами отраслевых документов (например, РД 34.37.522-94 для РФ) на основе статистики эксплуатации.

Ключевым фактором является тип техники и характер выполняемых задач. Для точного расчета применяются поправочные коэффициенты, учитывающие интенсивность использования, климатические условия и техническое состояние. Ниже приведены общие нормативные ориентиры для распространенных категорий строительной техники.

Типовые коэффициенты перевода

Средние значения коэффициентов (К) для перевода моточасов в машино-часы:

- Экскаваторы гусеничные: К = 0.8–0.95 (высокая нагрузка при копании)

- Бульдозеры: К = 0.7–0.85 (переменная нагрузка при перемещении грунта)

- Краны мобильные: К = 0.4–0.6 (двигатель работает на холостом ходу при подъеме)

- Автогрейдеры: К = 0.75–0.9 (постоянное движение с нагрузкой)

- Катки дорожные: К = 0.85–0.98 (непрерывная работа двигателя)

| Тип техники | Коэффициент (К) | Формула расчета машино-часов |

|---|---|---|

| Экскаватор колесный | 0.75–0.88 | Машино-часы = Моточасы × К |

| Погрузчик фронтальный | 0.8–0.92 | Машино-часы = Моточасы × К |

| Асфальтоукладчик | 0.9–0.97 | Машино-часы = Моточасы × К |

Важные уточнения:

- Коэффициенты корректируются для техники в тяжелых условиях (горная местность, песчаные грунты): применяется повышающий множитель 1.1–1.3 к базовому К.

- При работе в режиме холостого хода свыше 30% времени (например, краны) используется понижающий коэффициент 0.3–0.5.

- Для расчета амортизации и ГСМ применяются машино-часы, для ТО – моточасы.

Точные значения коэффициентов указываются в технической документации производителя или локальных нормативных актах предприятия. Рекомендуется вести журналы эксплуатации с фиксацией режимов работы для адаптации норм под конкретную технику.

Специфика расчета для генераторов и электрогенераторов

Расчёт моточасов для генераторов (бензиновых, дизельных) и электрогенераторов имеет существенные отличия от стандартного подхода для транспортных двигателей. Основная причина – их работа часто происходит на фиксированных оборотах, близких к номинальной мощности для обеспечения стабильных параметров тока (напряжения и частоты).

Поскольку генераторные установки редко работают в переменных режимах подобно автомобилям или тракторам, простой пересчёт времени работы в моточасы по коэффициенту 1:1 (один час работы = один моточас) является наиболее распространённым и практически точным методом для большинства моделей бытового и полупрофессионального класса. Однако для точного учёта износа, особенно при работе в экстремальных условиях или на пониженных нагрузках, используются более сложные подходы.

Ключевые особенности и методы расчёта

При определении моточасов для генераторов учитывают следующие нюансы:

- Номинальная нагрузка как эталон: За один моточас обычно принимается час работы генератора при 75-100% от его номинальной мощности. Это режим максимальной нагрузки на двигатель.

- Учёт реальной нагрузки (для продвинутых моделей и точного ТО): Если генератор оснащён встроенным счётчиком моточасов, он часто использует алгоритмы, учитывающие фактическую нагрузку:

- Работа на низкой нагрузке (менее 50% от номинала) может учитываться с коэффициентом меньше 1 (например, 0.5 - 0.8 моточаса за реальный час работы). Это связано с меньшим износом двигателя при частичной нагрузке.

- Работа на перегрузке (свыше 100%, даже кратковременная) или в экстремальных условиях (высокая температура, влажность, пыль) может учитываться с коэффициентом больше 1 (например, 1.2 - 1.5 моточаса за реальный час), так как износ резко возрастает.

- Поправочные коэффициенты: В технической документации некоторых производителей могут указываться поправочные коэффициенты для пересчёта реального времени работы в эквивалентные моточасы в зависимости от среднего уровня нагрузки за период эксплуатации.

- Важность встроенных счётчиков: Большинство современных генераторов имеют встроенные счётчики моточасов. Их показания являются наиболее достоверными, так как они обычно уже запрограммированы производителем с учётом специфики двигателя и алгоритмов начисления моточасов в зависимости от режима работы (обороты, нагрузка, температура).

| Режим работы генератора | Коэффициент пересчёта (примерный) | Эквивалентные моточасы за 1 реальный час |

|---|---|---|

| Работа на номинальной мощности (75-100%) | 1.0 | 1.0 |

| Работа на средней нагрузке (50-75%) | 0.8 - 1.0 | 0.8 - 1.0 |

| Работа на низкой нагрузке (<50%) | 0.5 - 0.8 | 0.5 - 0.8 |

| Работа с перегрузкой или в экстремальных условиях | 1.2 - 1.5+ | 1.2 - 1.5+ |

| Холостой ход (без нагрузки) | 0.1 - 0.3 | 0.1 - 0.3 |

Таким образом, для стандартного учёта ресурса и планирования ТО генератора достаточно простого суммирования времени его работы (1 час работы = 1 моточас). Для точной оценки остаточного ресурса, особенно в интенсивной или специфической эксплуатации, необходимо руководствоваться показаниями встроенного счётчика моточасов или применять поправочные коэффициенты из документации, учитывающие фактическую нагрузку и условия работы.

Особенности учета в судовых двигателях

Учет моточасов в судовых двигателях принципиально отличается от наземной техники из-за специфики эксплуатации. Основная сложность заключается в необходимости корреляции реального износа с разнообразными режимами работы: от длительного плавания под нагрузкой до маневрирования на малых оборотах и работы на холостом ходу в портах. Судовой двигатель постоянно подвергается воздействию агрессивной морской среды, что ускоряет износ даже при формально одинаковом количестве моточасов.

Системы учета интегрируются с судовыми автоматизированными системами управления (АСУ) и регистрируют не только время работы, но и ключевые параметры: частоту вращения коленвала, температуру охлаждающей жидкости, давление масла. Данные автоматически фиксируются в судовом журнале и используются для прогнозирования остаточного ресурса. Особое внимание уделяется работе в критических режимах, например, при преодолении шторма или ледовых полей, когда нагрузка многократно возрастает.

Специфические факторы учета

| Фактор | Влияние на учет моточасов |

|---|---|

| Переменная нагрузка | Используются коэффициенты пересчета (1 моточас на полной мощности = 1.5-2 часа на холостом ходу) |

| Работа на заднем ходу | Учитывается отдельно из-за повышенных вибраций и нагрузок на редуктор |

| Генераторные режимы | При работе двигателя на выработку электроэнергии применяются понижающие коэффициенты 0.7-0.8 |

| Климатическое воздействие | Учет солевых отложений и коррозии через поправочные коэффициенты к наработке |

Обязательным требованием является синхронизация данных с бортовыми системами мониторинга:

- Счетчики моточасов дублируются на центральном посту управления и в машинном отделении

- Автоматическая фиксация пусков/остановок с привязкой к координатам GPS

- Формирование отчетов об эквивалентных моточасах с учетом фактической нагрузки

Ручной метод подсчёта моточасов: пошаговая инструкция

Для точного учёта ресурса двигателя без использования датчиков применяется ручной расчёт. Этот метод требует фиксации ключевых параметров работы техники в процессе эксплуатации.

Основой расчёта служит зависимость между временем работы и нагрузкой на двигатель. Необходимо вести регулярные записи для корректного определения износа.

Алгоритм вычислений

- Фиксируйте показания тахометра при разных режимах работы (обороты в минуту).

- Определите коэффициент нагрузки по таблице:

Режим работы Коэффициент (K) Холостой ход 0.3 Средняя нагрузка 0.7 Максимальная нагрузка 1.0 - Замерьте время работы (T) в часах для каждого режима.

- Рассчитайте моточасы по формуле:

Моточасы = (T1 × K1) + (T2 × K2) + ... + (Tn × Kn)

где Tn – время, Kn – коэффициент для n-го режима.

Пример для трактора: 2 часа на холостом ходу (K=0.3) + 3 часа под средней нагрузкой (K=0.7):

- (2 × 0.3) + (3 × 0.7) = 0.6 + 2.1 = 2.7 моточаса

Регулярно суммируйте полученные значения и записывайте в журнал эксплуатации для контроля общего ресурса двигателя.

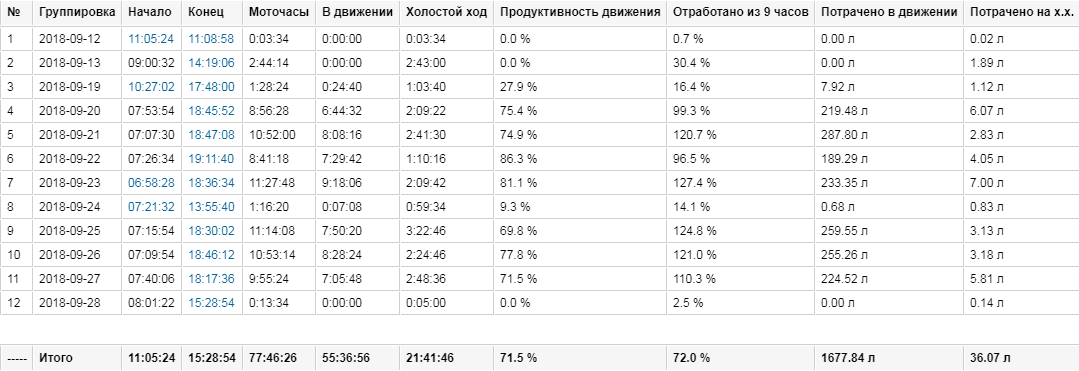

Использование бортового компьютера для автоматического учета

Современная сельхозтехника, строительное оборудование и коммерческий транспорт оснащаются бортовыми компьютерами, которые автоматически ведут подсчет моточасов. Система фиксирует время работы двигателя с момента запуска до остановки, используя данные от датчиков вращения коленвала или давления масла. Основное преимущество – исключение человеческого фактора и погрешностей ручного учета.

Компьютер сохраняет статистику в энергонезависимую память, позволяя просматривать общее количество наработанных моточасов, а также анализировать данные за выбранные периоды. Для доступа к информации обычно используется дисплей на приборной панели или диагностический разъем OBD-II, через который данные считываются специальным сканером или программным обеспечением.

Функциональные возможности систем

- Автоматическая фиксация – учет времени при работающем двигателе независимо от холостого хода или нагрузки

- Дифференцированный анализ – разделение данных по режимам работы (например, учет часов под нагрузкой)

- Прогнозирование ТО – автоматическое оповещение о приближении планового обслуживания по накопленным моточасам

- Экспорт данных – передача статистики в системы fleet-менеджмента или дилерские сервисы

| Параметр | Ручной учет | Бортовой компьютер |

|---|---|---|

| Точность данных | Зависит от оператора | Погрешность ≤ 0,1% |

| Учет при простое | Риск пропуска | Автоматическая фиксация |

| История показаний | Ограничена журналом | Хранение >5 лет |

Для интерпретации данных следует учитывать, что 1 моточас бортового компьютера соответствует 60 минутам работы двигателя, а не пройденному расстоянию. В системах премиум-класса реализована коррекция показаний по оборотам: при работе на холостом ходу 1 физический час = 0,8 моточаса, а при максимальной нагрузке – 1,3 моточаса.

Установка внешнего счетчика моточасов

Внешний счетчик моточасов монтируется на двигатель или раму техники для независимой фиксации времени работы. Устройство подключается к источнику импульсов, синхронизированных с вращением коленвала – чаще к катушке зажигания или генератору. Для бензиновых моторов используется сигнал от свечи зажигания, для дизельных – от генератора или специального датчика.

Корпус прибора крепится саморезами или двухсторонним скотчем в защищенном от вибрации и влаги месте. Провода аккуратно протягиваются вдоль штатной проводки с обязательной изоляцией от горячих деталей. Ключевые этапы установки включают идентификацию точек подключения по схеме производителя и герметизацию соединений термоусадкой.

Типовые схемы подключения

Распространенные варианты подсоединения:

- К катушке зажигания: сигнальный провод к первичной обмотке (+12V при пуске)

- К генератору: фиксация фазы "W" или отдельного импульсного вывода

- Через датчик давления масла: при отсутствии других источников сигнала

| Тип двигателя | Рекомендованная точка подключения | Особенности |

|---|---|---|

| Бензиновый | Вывод "−" катушки зажигания | Требуется подавление помех конденсатором 0.1 мкФ |

| Дизельный | Клемма "W" генератора | Проверка осциллографом частоты импульсов |

Важно: перед монтажом отключите аккумулятор! Проверьте полярность подключения – ошибка выведет электронику из строя. Для точного учета убедитесь, что счетчик активируется только при работающем моторе, игнорируя прокрутку стартера.

Калибровка заводских систем мониторинга

Заводские системы мониторинга моточасов требуют периодической калибровки для сохранения точности показаний. Процедура сопоставляет фактическое время работы двигателя с данными, регистрируемыми бортовыми датчиками. Неоткалиброванные системы могут искажать информацию из-за погрешностей сенсоров, изменений в режимах эксплуатации или программных сбоев.

Калибровка выполняется через диагностическое оборудование, подключаемое к электронному блоку управления (ЭБУ) двигателя. Производители техники указывают в сервисной документации регламентные интервалы и алгоритм процедуры. Для точной настройки используются эталонные таймеры, замеряющие реальное время работы при разных оборотах коленвала.

Ключевые этапы калибровки

- Диагностика системы: подключение сканера к ЭБУ, считывание текущих показателей моточасов и кодов ошибок.

- Верификация данных: сравнение заводских показаний с эталонным таймером при холостом ходе и рабочих оборотах.

- Корректировка коэффициентов: внесение поправок в программные настройки для соответствия формуле:

Фактические моточасы = (Показания системы × Поправочный множитель) - Тестовая эксплуатация: проверка точности после калибровки в рабочих условиях (например, 1 час реальной работы).

| Фактор влияния | Пример погрешности | Метод компенсации |

|---|---|---|

| Изменение оборотов двигателя | +15% при работе на холостом ходу | Коррекция по RPM-коэффициентам |

| Износ датчиков | -5% за 2000 моточасов | Аппаратная замена сенсора |

| Программные сдвиги | Накопление ±2% за год | Перепрошивка ПО ЭБУ |

После калибровки в память ЭБУ вносятся метки о выполнении процедуры, а также новые калибровочные константы. Для критически важной техники (например, авиационные или судовые двигатели) процесс сопровождается оформлением сертификата соответствия с указанием до/после значений.

Как рассчитать моточасы без штатных приборов

При отсутствии штатного счётчика моточасов (тахометра с функцией учёта) применяют альтернативные методы, основанные на косвенных показателях. Точность будет ниже, но для примерной оценки этих способов достаточно.

Основной принцип: моточас соответствует часу работы двигателя на номинальных оборотах. Реальные обороты часто ниже, поэтому используют корректирующие коэффициенты или фиксируют только чистое время работы.

Практические методы расчёта

1. По расходу топлива:

- Узнайте удельный расход топлива (УРТ) для вашего двигателя из техпаспорта (пример: 200 г/кВт·ч).

- Замерьте средний часовой расход топлива (л/ч) при типичной нагрузке.

- Рассчитайте моточасы:

Моточасы = (Средний часовой расход топлива × 1000) / (УРТ × Мощность двигателя в кВт)

(1000 – коэффициент перевода литров в граммы, плотность топлива ≈ 0.8 кг/л обычно учитывается в УРТ).

2. По времени работы:

- Фиксируйте чистое время работы двигателя (старт/стоп) с помощью секундомера или часов.

- Применяйте поправочный коэффициент (K) для учёта нагрузки:

Режим работы Коэффициент (K) Холостой ход 0.5 - 0.7 Средняя нагрузка (50-75%) 0.8 - 1.0 Максимальная нагрузка (100%) 1.0 - 1.3 - Рассчитайте: Моточасы = Фактическое время × K.

3. По пройденному расстоянию (для транспорта):

- Определите среднюю рабочую скорость агрегата (км/ч) в конкретных условиях.

- Узнайте эталонное соотношение "км = моточас" для вашей техники из руководства (пример: 10 км = 1 м/ч).

- Рассчитайте: Моточасы = Пройденное расстояние / Эталонное соотношение.

Важно: Все методы дают приблизительный результат. Для критичных задач (ТО, гарантия) используйте только штатные счётчики. Коэффициенты и эталонные значения уточняйте в документации к конкретной модели двигателя.

Влияние холостого хода на наработку моточасов

Холостой ход напрямую увеличивает количество моточасов, так как двигатель работает, а счетчик фиксирует каждую минуту его активности независимо от нагрузки. При этом ресурс двигателя расходуется: происходят циклические нагрузки на поршневую группу, вращаются подшипники, работает система смазки и охлаждения. Каждый час работы на холостых оборотах эквивалентен по наработке одному моточасу под нагрузкой.

Хотя износ на холостом ходу ниже, чем при максимальной нагрузке, он не нулевой. Длительная работа в этом режиме приводит к неоправданному расходу моторесурса без полезной работы. Особенно критичен холодный пуск с последующим прогревом на холостых: в этот период износ ускоряется из-за неидеального смазывания и повышенного трения.

Ключевые аспекты влияния

Сравнение характеристик работы двигателя:

| Режим работы | Скорость наработки моточасов | Интенсивность износа |

|---|---|---|

| Холостой ход | 1:1 (стандартно) | Умеренная (до 40% от пиковой) |

| Работа под нагрузкой | 1:1 | Высокая (60-100% в зависимости от мощности) |

| Холодный пуск + прогрев | 1:1 | Экстремальная (кратковременно до 300%) |

Рекомендации для сохранения ресурса:

- Сокращайте прогрев на холостых до 2-3 минут (современные двигатели)

- Избегайте длительных простоев с работающим двигателем

- Контролируйте температуру ОЖ: перегрев на холостых возможен при неисправностях

Учет моточасов на холостом ходу обязателен при планировании ТО: 200 часов работы в этом режиме требуют таких же регламентных работ, как и 200 часов под нагрузкой. Пренебрежение этим приводит к преждевременному износу ЦПГ и снижению моторесурса.

Учет режима "работа под нагрузкой" и "без нагрузки"

Моточасы как единица измерения учитывают не только время работы двигателя, но и интенсивность эксплуатации. Режимы "под нагрузкой" (например, вспашка, транспортировка груза, работа на высоких оборотах) и "без нагрузки" (прогрев, холостой ход, перемещение без выполнения задач) оказывают принципиально разное воздействие на узлы техники. Это требует дифференцированного подхода при подсчете фактического износа.

При работе под нагрузкой двигатель испытывает повышенные температуры, давление и механические напряжения, что ускоряет расход ресурса. На холостом ходу или минимальных оборотах износ происходит значительно медленнее, но не прекращается совсем из-за трения, вибраций и работы навесных систем. Игнорирование этого фактора приводит к некорректной оценке состояния агрегатов.

Методы учета нагрузочных режимов

Для точного пересчета моточасов в реальный износ применяют следующие подходы:

- Коэффициенты пересчета: Производители часто указывают поправочные множители. Например:

- 1 моточас под полной нагрузкой = 1.0–1.5 условных часа

- Холостой ход = 0.2–0.5 условных часа

- Датчики нагрузки: Современная техника оснащается сенсорами, фиксирующими:

- Фактические обороты двигателя (об/мин)

- Крутящий момент

- Температуру масла и охлаждающей жидкости

- Упрощенный расчет: При отсутствии точных данных используют усредненные значения:

Режим работы Примеры Коэффициент износа Пиковая нагрузка Буксировка, подъем в гору 1.3–1.5 Средняя нагрузка Плавное движение с грузом 1.0 Минимальная нагрузка Холостой ход, прогрев 0.3–0.6

Важно! Без учета нагрузочных режимов интервалы ТО (замена масла, фильтров) могут быть неоправданно увеличены или сокращены. Например, техника, эксплуатируемая преимущественно на пределе возможностей, требует более частого обслуживания, чем указано в стандартных нормативах "по моточасам". Корректировка на фактическую нагрузку – ключ к прогнозированию ресурса и предотвращению аварийных поломок.

Нормативы расхода топлива в моточасах

Нормативы расхода топлива в моточасах определяют объем горючего, потребляемого техникой за один час работы двигателя на стандартных режимах. Эти показатели устанавливаются производителями оборудования на основе стендовых испытаний и служат базой для планирования затрат, контроля эксплуатационных расходов и оценки эффективности машины.

Для расчета фактического расхода топлива за период используют формулу: Общий расход (л) = Норма расхода (л/моточас) × Количество отработанных моточасов. Например, при норме 0,8 л/моточас и наработке в 120 моточасов потребление составит 96 литров. Точность зависит от корректности учета моточасов и соблюдения методик замера топлива.

Факторы влияния на нормативы

- Тип двигателя: Дизельные установки экономичнее бензиновых при равной мощности.

- Нагрузка: Работа на предельных оборотах увеличивает расход на 15-30%.

- Техническое состояние: Износ цилиндро-поршневой группы или форсунок повышает потребление топлива.

- Климатические условия: Низкие температуры требуют прогрева и корректировок норм.

| Оборудование | Мощность (л.с.) | Средняя норма (л/моточас) |

|---|---|---|

| Мини-погрузчик | 50 | 2,1-2,5 |

| Генератор | 10 | 0,9-1,2 |

| Трактор МТЗ | 80 | 4,3-5,0 |

Корректировка нормативов выполняется по формуле: Nфакт = Nбаз × K1 × K2, где K1 – коэффициент нагрузки (0,8-1,3), K2 – поправка на износ (до 1,25 после капремонта). Для зимнего периода применяют повышающие коэффициенты от 5% до 20%.

Важно: Фактические показатели могут отличаться от паспортных из-за качества топлива, стиля управления и рельефа местности. Регулярный контроль расходов через моточасы позволяет выявлять отклонения и своевременно устранять неисправности.

Плановое техобслуживание по отработанным моточасам

Регламент технического обслуживания двигателя и оборудования напрямую привязан к количеству отработанных моточасов. Производители четко указывают в руководствах по эксплуатации интервалы в моточасах, через которые необходимо выполнять замену масла, фильтров (воздушного, масляного, топливного), проверять состояние свечей зажигания, натяжение ремней, уровень технических жидкостей и другие критически важные операции.

Игнорирование этих интервалов ведет к ускоренному износу деталей, снижению мощности, перерасходу топлива и масла, а в перспективе – к дорогостоящим поломкам. Контроль наработки через моточасы позволяет максимально точно, в отличие от календарных сроков или километража, определять реальную нагрузку на силовую установку и своевременно проводить необходимые сервисные мероприятия.

Ключевые аспекты организации ТО по моточасам

Определение интервалов: Точные периодичности ТО (например, замена масла – каждые 50-250 м/ч, воздушного фильтра – 100-300 м/ч) всегда указаны в официальном руководстве по эксплуатации (РЭ) конкретной модели двигателя или техники. Эти цифры различаются в зависимости от типа двигателя (бензин/дизель), его мощности, условий эксплуатации.

Фиксация наработки: Для планирования ТО обязателен точный учет моточасов. Источники данных:

- Штатный счетчик моточасов (тахометр) на панели управления техникой.

- Внешние регистраторы (часоизмерители), устанавливаемые на двигатель.

- Данные с систем телематики (для современной техники).

- Журнал учета, заполняемый оператором/владельцем (при отсутствии счетчика).

Корректировки интервалов: Фактические условия работы могут требовать сокращения межсервисных промежутков. Учитываются:

- Повышенная нагрузка: Работа на предельной мощности, транспортировка тяжелых грузов.

- Экстремальные условия: Очень высокая или низкая температура окружающего воздуха.

- Загрязненная среда: Большое количество пыли, песка (строительные площадки, сельхозработы).

- Частые пуски/остановки: Работа в режиме "старт-стоп".

- Использование некачественного топлива или масла.

Планирование и выполнение: На основе показаний счетчика и поправочных коэффициентов определяется момент следующего ТО. Сервисная документация (чек-листы) помогает не упустить ни одну операцию. Строгое соблюдение регламента – залог долговечности и надежности агрегата.

Замена масла по моточасам: оптимальные интервалы

Интервал замены масла по моточасам напрямую зависит от типа двигателя, условий эксплуатации и характеристик смазочного материала. Общие рекомендации производителей техники варьируются в широких пределах, но ключевой принцип един: масло теряет защитные свойства под воздействием высоких температур, нагрузки и накопления продуктов износа, а моточасы точнее отражают реальную нагрузку на двигатель, чем календарный срок или пробег.

Для определения оптимального интервала используйте комбинацию трех факторов: руководство по эксплуатации вашей техники (главный ориентир), тип масла (минеральное, полусинтетическое, синтетическое) и тяжесть условий работы. Ресурс масла резко сокращается при работе в экстремальных режимах: высокие/низкие температуры, запыленность, длительная работа на максимальных оборотах, частые пуски/остановки или работа на холостом ходу.

Рекомендуемые интервалы замены

Ориентировочные нормы замены масла по моточасам для распространенных типов двигателей:

| Тип техники / Условия работы | Минеральное масло | Полусинтетика | Синтетика |

|---|---|---|---|

| Бензиновые двигатели (легкий режим) | 40-60 МЧ | 60-80 МЧ | 80-120 МЧ |

| Бензиновые двигатели (тяжелый режим) | 30-40 МЧ | 40-60 МЧ | 60-90 МЧ |

| Дизельные двигатели (легкий режим) | 30-50 МЧ | 50-70 МЧ | 70-100 МЧ |

| Дизельные двигатели (тяжелый режим) | 20-30 МЧ | 30-50 МЧ | 50-70 МЧ |

Критически важные моменты:

- «Тяжелый режим» включает: буксировку, работу с навесным оборудованием, температуру среды выше +35°C или ниже -15°C, горную местность, высокую запыленность.

- Первая замена после обкатки двигателя часто требуется раньше стандартного интервала (через 20-30 МЧ).

- Регулярно контролируйте уровень и визуальное состояние масла (почернение – норма, молочный оттенок или металлическая стружка – тревожный признак).

Алгоритм определения интервала для вашего случая:

- Найдите базовую рекомендацию в руководстве по эксплуатации техники (указана в МЧ или часах работы).

- Оцените преобладающие условия работы (легкие, средние, тяжелые).

- Учтите тип масла, которое вы используете.

- При работе в тяжелых условиях уменьшите базовый интервал на 20-40%.

- Для старой техники или двигателей с высоким пробегом также сокращайте интервал на 15-25%.

Соблюдение интервалов замены масла, рассчитанных по моточасам с учетом реальной нагрузки, – самый эффективный способ обеспечить долговечность двигателя, предотвратить ускоренный износ и дорогостоящий ремонт. Систематический мониторинг счетчика моточасов и запись времени замены обязательны.

Корреляция моточасов с заменой фильтров

Моточасы напрямую влияют на интенсивность загрязнения фильтров двигателя. Воздушный фильтр подвергается постоянному потоку пыли и частиц, масляный – накапливает продукты износа и загрязнения из смазочной системы, топливный – задерживает примеси из горючего. Чем больше моточасов отработал двигатель, тем выше уровень засорения, что снижает пропускную способность фильтров и нарушает нормальную работу силового агрегата.

Производители указывают интервалы замены фильтров в моточасах, а не в километрах, так как это точнее отражает фактическую нагрузку. Например, работа на холостом ходу или в тяжелых условиях (бездорожье, пыль) при малом пробеге генерирует высокую нагрузку на фильтрующие элементы. Типичные рекомендации:

- Масляный фильтр: каждые 100–250 моточасов (параллельно с заменой масла).

- Воздушный фильтр: каждые 150–300 моточасов (чаще при эксплуатации в пыльной среде).

- Топливный фильтр: каждые 400–600 моточасов (зависит от качества горючего).

Для точного расчета интервала используйте формулу: Плановое количество моточасов для замены × Коэффициент условий работы. Коэффициент учитывает:

- Запыленность воздуха: 1.5–2.0 для строительных площадок или грунтовых дорог.

- Качество топлива: 1.2–1.7 при использовании низкосортного горючего.

- Режим эксплуатации: 1.3–1.6 для частой работы на максимальных оборотах.

Пример: Если рекомендовано менять воздушный фильтр каждые 200 моточасов, а техника работает в карьере (коэффициент 1.8), реальный интервал = 200 × 1.8 = 360 моточасов. Игнорирование этих норм ведет к падению мощности, перерасходу топлива и ускоренному износу деталей двигателя.

Регламент обслуживания гидросистемы по моточасам

Гидросистема спецтехники (экскаваторов, погрузчиков, бульдозеров) требует строгого соблюдения интервалов обслуживания, привязанных к моточасам. Ресурс гидравлических компонентов напрямую зависит от интенсивности работы, а не календарного времени, что делает моточасы объективным критерием для планирования ТО.

Основные риски при нарушении регламента – загрязнение рабочей жидкости, износ насосов, клапанов и гидроцилиндров, потеря давления и полный отказ системы. Регулярное обслуживание по моточасам минимизирует эти риски, предотвращая дорогостоящий ремонт и простой техники.

Ключевые операции и периодичность

Стандартный регламент для гидросистем включает следующие обязательные процедуры:

- Замена гидравлического масла и фильтров (каждые 500-1000 моточасов). Точный интервал зависит от типа масла, условий эксплуатации (пыль, влажность, перепады температур) и рекомендаций производителя.

- Контроль уровня и состояния масла (каждые 10-50 моточасов). Включает визуальную проверку на загрязнение, вспенивание, запах гари и проверку щупом.

- Диагностика герметичности контура (каждые 250-500 моточасов). Осмотр шлангов, трубопроводов, уплотнений и соединений на предмет утечек, трещин, вздутий.

- Чистка радиатора гидросистемы (каждые 200-400 моточасов). Удаление грязи, пыли, пуха для предотвращения перегрева масла.

Корректировка интервалов обязательна при работе в тяжелых условиях:

- Экстремальные температуры (мороз ниже -25°C или жара выше +35°C).

- Высокая запыленность (стройплощадки, карьеры).

- Постоянная работа на максимальных нагрузках (например, копание твердого грунта).

В таких случаях интервалы замены масла и фильтров сокращают на 20-40%.

Контрольные параметры и документирование

При каждом ТО фиксируются критические показатели:

| Параметр | Метод контроля | Норма |

| Чистота масла (класс ISO) | Лабораторный анализ/тест-полоски | ISO 18/16/13 или лучше (по паспорту) |

| Вязкость масла | Вискозиметр | ±10% от номинала |

| Содержание воды | Пробой на "треск" / анализ | < 0.1% |

| Давление в контуре | Манометр | По техпаспорту модели |

Все выполненные работы и показатели заносятся в журнал обслуживания с указанием наработанных моточасов. Это обеспечивает прослеживаемость истории ТО и обоснование гарантийных обязательств.

Расчет амортизации техники через показатель моточасов

Моточасы служат ключевой единицей измерения фактической эксплуатационной нагрузки на двигатель и сопряженные системы техники. Применение этого показателя для амортизации позволяет максимально точно соотнести финансовые отчисления с реальным износом узлов машины, в отличие от календарного срока службы или километража, которые не отражают интенсивность работы.

Для расчета используется формула:

Годовая амортизация = (Стоимость техники - Ликвидационная стоимость) / Нормативный ресурс в моточасах × Фактическое количество моточасов за год

Ликвидационная стоимость – предполагаемая цена оборудования после окончания срока полезного использования. Нормативный ресурс указывается производителем и отражает предельное количество моточасов до критического износа.

Порядок расчета

- Определите первоначальную стоимость объекта (цена приобретения + затраты на ввод в эксплуатацию).

- Установите ликвидационную стоимость (обычно 5-10% от первоначальной цены).

- Уточните нормативный ресурс в моточасах из технической документации (напр., 10 000 м/ч).

- Зафиксируйте фактические моточасы работы за расчетный период (напр., 250 м/ч за месяц).

| Показатель | Пример значения |

|---|---|

| Первоначальная стоимость | 1 200 000 руб. |

| Ликвидационная стоимость | 60 000 руб. |

| Нормативный ресурс | 10 000 м/ч |

| Фактические моточасы (месяц) | 250 м/ч |

| Амортизация за месяц | (1 200 000 - 60 000) / 10 000 × 250 = 28 500 руб. |

Важно: Метод требует точного учета моточасов через счетчики или телематические системы. При неравномерной эксплуатации (сезонность, проектные нагрузки) расчет обеспечивает справедливое распределение амортизационных отчислений, напрямую увязывая их с физическим износом.

Прогнозирование остаточного ресурса двигателя

Остаточный ресурс двигателя прогнозируется на основе анализа фактической наработки в моточасах и сравнения с нормативными показателями производителя. Каждый моточас соответствует определенному уровню износа деталей (поршневой группы, подшипников, ГРМ), что позволяет математически экстраполировать срок службы агрегата. Точность расчета напрямую зависит от корректности учета эксплуатационных факторов.

Критически важно учитывать поправочные коэффициенты, отражающие реальные условия работы. Например, работа на максимальных оборотах или в запыленной среде ускоряет износ, сокращая ресурс на 20-40% от нормативных значений. Современные системы telemetry фиксируют эти параметры в режиме реального времени для автоматизированных расчетов.

Ключевые факторы прогнозирования

- Коэффициент нагрузки: % от максимальной мощности во время работы

- Температурный режим: перегрев свыше +90°C увеличивает износ в 1.7 раза

- Качество ГСМ: использование неподходящего масла сокращает ресурс на 30%

- Частота ТО: пропуск обслуживания добавляет 15-25% износа за цикл

| Тип двигателя | Нормативный ресурс (моточасов) | Формула остатка ресурса |

|---|---|---|

| Бензиновый (легковые авто) | 8 000 - 10 000 | Остаток = (1 - Факт_моточасов/9000) × Kнагрузки |

| Дизельный (спецтехника) | 15 000 - 20 000 | Остаток = (1 - Факт_моточасов/18000) × Kпыли |

| Судовой (стационарный) | 30 000 - 50 000 | Остаток = (1 - Факт_моточасов/40000) × Kкоррозии |

Для верификации прогнозов применяют инструментальные методы: замер компрессии, анализ металла в масле, вибродиагностику. Погрешность комплексных расчетов не превышает 10-15% при условии регулярного обновления входных данных. Результаты отображаются в виде индикации % остаточного ресурса на дисплеях бортовых компьютеров.

Критическим признаком исчерпания ресурса считают достижение 90% от нормативного лимита моточасов с поправкой на условия. После этого порога рекомендуется ежесменный контроль параметров работы и подготовка к капитальному ремонту. Автоматизированные системы предупреждают оператора за 50-100 моточасов до расчетного отказа.

Типовые значения моточасов до капитального ремонта для тракторов

Ресурс тракторного двигателя до капитального ремонта, выраженный в моточасах, является ключевым показателем его долговечности и надежности. Этот показатель устанавливается производителем на основе испытаний и расчетов, учитывающих проектные нагрузки, материалы и условия эксплуатации.

Конкретный ресурс сильно варьируется в зависимости от марки, модели, типа двигателя (дизельный/бензиновый), мощности, качества обслуживания и интенсивности работы. Регулярная замена масла и фильтров, использование качественного топлива и соблюдение регламентов ТО существенно увеличивают межремонтный период.

Ориентировочные нормы моточасов

Приведенные ниже значения являются усредненными ориентирами для основных классов тракторов:

- Мини-тракторы и мотоблоки (до 30 л.с.): 2500 - 4000 моточасов.

- Тракторы легкого класса (30-80 л.с.): 6000 - 8000 моточасов.

- Тракторы среднего класса (80-200 л.с.): 8000 - 12000 моточасов.

- Тяжелые тракторы и сельхозмашины (свыше 200 л.с.): 10000 - 15000 моточасов (отдельные модели премиум-сегмента могут достигать 20000+ моточасов).

Важно понимать: Эти цифры отражают потенциальный ресурс при эксплуатации в нормальных условиях. Реальная наработка до капремонта может быть как выше, так и существенно ниже из-за факторов:

- Режим работы: Постоянная работа на предельных нагрузках, в "рваном" режиме (частые пуски/остановки), буксировка тяжелых грузов сокращает ресурс.

- Условия окружающей среды: Работа в условиях высокой запыленности (без качественных воздушных фильтров), экстремальных температур, повышенной влажности.

- Качество ГСМ и обслуживания: Использование неподходящих или контрафактных масел, топлива низкого качества, несвоевременное ТО.

Рекомендация: Для точного определения планового ресурса конкретной модели трактора всегда обращайтесь к официальному руководству по эксплуатации (РЭ) или сервисной книжке от производителя. В них указываются гарантированные и расчетные значения моточасов до первого капитального ремонта двигателя и других основных узлов.

Оптимальные показатели для экскаваторов и бульдозеров

Для экскаваторов оптимальный диапазон моточасов составляет 8–10 тысяч единиц до капитального ремонта при условии соблюдения регламентов ТО. Превышение этого лимита ведет к резкому росту аварийности гидравлики и силового агрегата. У бульдозеров критическим порогом считаются 12–15 тысяч моточасов из-за повышенных нагрузок на ходовую часть и трансмиссию.

Ключевые факторы, влияющие на ресурс: работа в номинальном режиме двигателя (без перегрузок), своевременная замена фильтров и масел, а также отсутствие длительного простоя техники. Нарушение этих условий сокращает межсервисный интервал на 20–30%, что подтверждается данными производителей.

Рекомендации по эксплуатации

- Экскаваторы: Контроль давления в гидросистеме (не более 350 бар) и температуры масла (до 85°C)

- Бульдозеры: Регулярная диагностика узлов подвески и балансировка гусеничных лент

| Параметр | Экскаваторы | Бульдозеры |

|---|---|---|

| Макс. моточасы до капремонта | 8 000–10 000 | 12 000–15 000 |

| Критичные узлы | Гидронасос, поворотный механизм | Трансмиссия, бортовые редукторы |

Важно: При работе в абразивных средах (песок, щебень) интервал замены воздушных фильтров сокращается на 40% от нормативов. Для точного расчета износа используйте формулу: Фактический ресурс = Паспортные моточасы × (1 – Коэффициент перегрузки), где коэффициент определяется по данным бортовых датчиков давления и оборотов.

Оценка состояния подержанной техники по моточасам

Моточасы служат ключевым индикатором фактической наработки двигателя, предоставляя более точную картину эксплуатации, чем простой километраж или возраст техники. Они фиксируют время работы силовой установки под нагрузкой, учитывая интенсивность использования в различных режимах (холостой ход, максимальные обороты, работа с навесным оборудованием). Это позволяет сопоставить реальный износ мотора с заявленными производителем межсервисными интервалами и ресурсом.

При оценке подержанной машины критически важно соотносить показания моточасов с типом техники и условиями ее эксплуатации. Например, 500 моточасов на мини-погрузчике, работавшем в режиме постоянных ударных нагрузок в карьере, свидетельствуют о гораздо более тяжелом износе, чем те же 500 моточасов на тракторе, использовавшемся для неспешной пахоты на легких грунтах. Требуется комплексный анализ сведений от владельца и визуальная диагностика.

Ключевые аспекты анализа

- Сравнение с нормативом: Сверка фактических моточасов с ресурсом двигателя, заявленным производителем (например, 8 000-10 000 моточасов до капремонта для многих дизельных моторов сельхозтехники).

- Анализ сервисной истории: Проверка соответствия периодичности ТО (замена масла, фильтров) рекомендованным интервалам в моточасах. Пропуски сервиса при высоких показателях – тревожный сигнал.

- Типичные значения по категориям:

- Строительная техника (экскаваторы, бульдозеры): Высокая наработка – 3000+ м/ч требует особо тщательной проверки.

- Сельхозтехника (тракторы, комбайны): Среднегодовая наработка 200-500 м/ч. Значения выше 4000 м/ч считаются значительными.

- Генераторы, насосные станции: Часто работают стабильно под нагрузкой, ресурс может превышать 20 000 м/ч.

Ограничения показателя: Моточасы не отражают износ трансмиссии, ходовой части, гидравлики или электроники. Высокий пробег при низких моточасах может указывать на движение с перегрузом или работу в режиме "такси". Техника с малым количеством моточасов, но хранившаяся в небрежении или подвергавшаяся неправильному холодному пуску, может иметь скрытые проблемы.

| Фактор влияния | Риск при оценке | Рекомендуемое действие |

|---|---|---|

| Превышение межсервисных интервалов | Ускоренный износ двигателя, закоксовывание | Проверка состояния масла (анализ), компрессии |

| Работа преимущественно на холостом ходу | Накопление сажи в системе, износ без полезной нагрузки | Диагностика выхлопа, проверка форсунок |

| Постоянная работа на предельных оборотах | Перегрев, усталостные разрушения деталей | Осмотр ГБЦ, турбины (если есть), радиаторов |

Целесообразно требовать данные с электронного счетчика моточасов (при наличии), а не полагаться на усредненные пересчеты из пробега. Окончательный вывод о состоянии техники делается только после профессиональной механической диагностики, включая замер компрессии, анализ масла, проверку давления в топливной рампе и осмотр на предмет течей.

Алгоритм проверки достоверности показаний счетчика

Для контроля корректности работы счетчика моточасов выполните последовательную проверку технических параметров двигателя и сопоставьте их с фиксируемыми значениями. Убедитесь, что диагностика проводится при стабильной эксплуатационной нагрузке после прогрева силового агрегата до рабочей температуры.

Используйте мультиметр или специализированный сканер для считывания реальных данных с датчиков, сравнивая их с показаниями бортовых систем. Особое внимание уделите соответствию фактических оборотов коленчатого вала (замеряется тахометром) и длительности работы под нагрузкой с отображаемой информацией.

Пошаговая процедура верификации

- Контроль частоты вращения

- Зафиксируйте показания тахометра на холостом ходу (например, 800±50 об/мин)

- Сравните с данными счетчика моточасов в аналогичном режиме

- Тест под нагрузкой

- Включите мощное оборудование (гидронасос, генератор)

- Замерьте время работы до изменения параметров (давление масла, температура)

- Анализ коэффициента пересчета

Режим работы Формула расчета Допустимое отклонение Холостой ход МЧ = (t × Nфакт) / Nном ±5% Рабочая нагрузка МЧ = t × Kнагр ±3%

Ключевые критерии достоверности: расхождение между фактическим временем работы (по независимому хронометру) и накопленными моточасами не должно превышать 2-3% за проверяемый интервал. При выявлении отклонений свыше 5% требуется калибровка датчиков или замена счетчика.

Важно: при использовании GPS-трекеров с функцией учета моточасов дополнительно сверяйте данные пробега с показаниями одометра для исключения манипуляций с сигналом датчика оборотов.

Причины расхождения фактических и учтенных моточасов

Расхождения между фактическими моточасами и данными учета возникают из-за различий в принципах фиксации времени работы двигателя и внешних факторов эксплуатации.

Погрешности накапливаются как на этапе измерения, так и при интерпретации данных, что требует анализа ключевых источников несоответствий.

- Разные методики расчета:

Производители техники используют отличающиеся алгоритмы (например, привязку к оборотам коленвала). Одни системы считают 1 моточас строго за 60 минут работы, другие – только при достижении номинальных оборотов. - Погрешность датчиков:

Неисправности или низкое качество сенсоров, задержки передачи сигнала, сбои CAN-шины искажают данные. Холостые обороты часто фиксируются менее точно. - Режим эксплуатации:

Работа на холостом ходу (до 40% времени у некоторых машин) или в нерасчетных режимах (перегруз, частые пуски/остановки) изменяет соотношение моточас/реальное время. - Калибровка оборудования:

Отсутствие регулярной поверки счетчиков, заводской брак или неправильная настройка ведут к систематическим отклонениям (например, +15% у бюджетных систем). - Человеческий фактор:

Ошибки ручного ввода журналов, намеренное занижение показателей операторами, забывчивость при включении/выключении регистраторов. - Климатические условия:

Экстремальные температуры или влажность нарушают работу электроники, вызывают "потерю" части данных при запуске в мороз или перегреве датчиков.

Ручной сброс показаний: риски и последствия

Ручной сброс моточасов – это принудительное обнуление счётчика без технического обслуживания или замены узлов двигателя. Его выполняют через сервисное меню диагностического оборудования, перепрошивку ЭБУ или механическое вмешательство в датчики, что позволяет искусственно "обнулить" наработку.

Основная цель таких действий – маскировка реального износа техники при продаже, сокрытие нарушений регламента ТО или попытка сбросить ошибки двигателя без устранения их причин. Однако это провоцирует серьёзные системные проблемы.

Ключевые риски и последствия

Технические нарушения:

- Некорректный учёт ресурса – сбивается прогнозирование замены масла, фильтров, ремней ГРМ и других расходников.

- Ложные данные для диагностики – ЭБУ получает неверные расчёты нагрузок, что ведёт к:

- Переобогащению топливной смеси

- Сбоям в адаптивных алгоритмах управления

- Ускоренный износ двигателя из-за несвоевременного обслуживания

Юридические и финансовые последствия:

| Ситуация | Результат |

|---|---|

| Продажа техники с обнулёнными моточасами | Судебные иски за сокрытие износа, расторжение договора купли-продажи |

| Нарушение гарантийных обязательств | Автоматический отказ в бесплатном ремонте по гарантии |

| Использование в коммерческом транспорте | Штрафы от контролирующих органов за подлог данных о наработке |

Безопасность: Обнуление без устранения неисправностей (например, связанных с давлением масла или перегревом) повышает риск аварий из-за внезапных отказов двигателя. Особенно критично для спецтехники и транспортных средств, работающих под нагрузкой.

Программное обеспечение для анализа накопленных данных

Современное ПО автоматизирует обработку данных о моточасах, преобразуя сырые показатели в стратегическую информацию. Системы интегрируются с датчиками оборудования через CAN-шину или телематические модули, фиксируя параметры в реальном времени. Это исключает ручной учет и человеческие ошибки при расчете моточасов.

Платформы агрегируют данные по всему парку техники, сопоставляя моточасы с другими эксплуатационными метриками: расходом топлива, температурой двигателя, оборотами. Алгоритмы выявляют скрытые взаимосвязи – например, между продолжительностью работы на холостом ходу и износом цилиндропоршневой группы.

Ключевые функции специализированного ПО

- Прогноз остаточного ресурса: автоматический пересчет межсервисных интервалов на основе фактической нагрузки

- Визуализация трендов: графики потребления масла/топлива в привязке к наработанным моточасам

- Автоотчетность: формирование регламентных ведомостей ТО по достижении пороговых значений моточасов

| Тип анализа | Исходные данные | Результат |

|---|---|---|

| Сравнение эффективности | Моточасы × объем работ | Рейтинг оборудования по КПД |

| Оптимизация ТО | Фактические vs нормативные моточасы | Календарь сервиса с прогнозом затрат |

Для сложных расчетов применяются нейросетевые модели, прогнозирующие остаточный ресурс узлов с точностью до 92%. Интеграция с ERP-системами позволяет автоматизировать заказ запчастей при достижении критических значений моточасов, сокращая простои техники.

Интеграция с GPS-системами мониторинга

Современные GPS-трекеры для спецтехники и транспорта автоматически фиксируют моточасы через подключение к бортовой сети (CAN-шине) или датчикам зажигания. Система считывает импульсы при работающем двигателе, переводя их в цифровой формат, и передает данные на сервер в режиме реального времени. Это исключает ручной ввод и обеспечивает синхронизацию с другими параметрами: координатами, скоростью, пробегом.

Алгоритм расчета основан на непрерывном мониторинге состояния ДВС: 1 моточас = 60 минутам работы под нагрузкой. При простое (например, холостом ходе) счетчик также активирован. Данные агрегируются в личных кабинетах телематических платформ (Wialon, ГЛОНАСС, Omnicomm) с привязкой к конкретным интервалам времени или маршрутам.

Функциональные возможности интеграции

- Автоматические отчеты: генерация графиков и сводок по наработке за час/смену/месяц

- Контроль режимов эксплуатации: раздельный учет моточасов под нагрузкой и на холостом ходу

- Прогнозирование ТО: оповещения при достижении лимита моточасов для планового обслуживания

| Параметр | Без GPS | С GPS-интеграцией |

|---|---|---|

| Точность учета | Ручной ввод (±10-15% погрешность) | Автоматическая фиксация (погрешность <1%) |

| Выявление нарушений | Сложно отследить | Анализ нештатных простоев или перегазовок |

| Стоимость внедрения | Нулевая | Затраты на оборудование и ПО |

Ключевое преимущество – корреляция моточасов с топливопотреблением и пробегом. Система вычисляет удельный расход горючего на 1 МЧ, выявляет аномалии (например, неучтенный слив) и формирует экономические отчеты. Для пересчета в километры применяется коэффициент: Пробег (км) = Моточасы × Средняя скорость (км/ч).

Типовые неисправности счетчиков моточасов

Счетчики моточасов могут выходить из строя из-за механических повреждений, электрических проблем или программных сбоев. Такие поломки приводят к некорректному учету времени работы двигателя, что нарушает график технического обслуживания.

Неисправный счетчик искажает реальный износ двигателя, провоцируя несвоевременную замену масла, фильтров и критических компонентов. Это увеличивает риск преждевременного выхода силового агрегата из строя и роста затрат на ремонт.

Частые причины некорректной работы

- Обрыв или окисление контактов – нарушение соединения датчика с блоком управления, вызванное вибрациями, коррозией или перетиранием проводов.

- Сбои датчика импульсов – неверное считывание оборотов коленвала из-за загрязнения, смещения или заводского брака.

- Механические повреждения корпуса – попадание влаги, пыли или удары, нарушающие целостность электронных компонентов (особенно у простых механических моделей).

- Программные ошибки – "зависание" цифровых счетчиков после скачков напряжения или сбоя прошивки.

- Износ шестерен (в механических счетчиках) – истирание зубцов передаточного механизма, блокирующее вращение стрелки.

Для диагностики проверяют целостность проводки, состояние разъемов и работоспособность датчика. Цифровые устройства требуют перепрошивки или замены блока управления при программных отказах.

Самостоятельная диагностика и ремонт датчиков

Неисправности датчиков, влияющих на подсчёт моточасов (например, датчика коленвала, распредвала или давления масла), часто проявляются косвенными признаками: некорректные показания тахометра, нестабильный холостой ход, трудный запуск двигателя или ошибки на приборной панели. Наличие кода неисправности (DTC), считанного через OBD-II сканер, значительно сужает круг поиска, но даже без спецоборудования можно провести базовую проверку.

Первичный осмотр начинается с визуального контроля проводки и разъёмов датчика: ищите окисление контактов, повреждения изоляции, нарушение фиксации колодки. Используйте мультиметр для проверки целостности проводов ("прозвонка") и наличия опорного напряжения (обычно 5V или 12V, указано в мануале к технике). Механические повреждения корпуса датчика (трещины, следы ударов) также требуют замены.

Методы проверки распространённых датчиков

Основные подходы для диагностики ключевых сенсоров:

- Датчик коленвала (ДПКВ): Измерьте сопротивление обмотки мультиметром (сравните с паспортным значением, обычно 500-1500 Ом). Проверьте наличие сигнала переменного тока при прокрутке стартером (осциллографом или тестером частоты).

- Датчик распредвала (ДПРВ): Аналогично ДПКВ проверьте сопротивление. Наличие/отсутствие сигнала при включённом зажигании можно проверить контрольной лампой или LED-тестером, подключённым к сигнальному проводу (попросите помощника прокрутить стартер).

- Датчик давления масла: Отсоедините разъём и замкните контакты колодки проволокой. Если аварийная лампа давления гаснет – неисправен сам датчик (или низкое давление). Проверьте сопротивление: при выключенном двигателе оно должно быть высоким (обрыв), при работающем – низким (короткое замыкание).

| Датчик | Типовая неисправность | Способ проверки |

|---|---|---|

| Датчик температуры охлаждающей жидкости (ДТОЖ) | Неверные показания, обрыв внутри | Измерьте сопротивление при разной температуре (холодный/горячий двигатель), сравните с таблицей номиналов из мануала |

| Датчик положения дроссельной заслонки (ДПДЗ) | Скачки напряжения, залипание | Измерьте выходное напряжение мультиметром при плавном открытии заслонки: должно меняться без скачков |

Важно! После замены или ремонта датчика, влияющего на работу ЭБУ двигателя (например, ДПКВ, ДПРВ), часто требуется сброс ошибок через диагностический разъём. Некорректный монтаж или установка неоригинального датчика с неподходящими характеристиками могут привести к сбоям в подсчёте моточасов и работе силового агрегата.

Профилактические меры для точного учета

Регулярная калибровка датчиков моточасов обязательна для исключения погрешности измерений. Используйте только сертифицированное оборудование, совместимое с конкретной моделью двигателя, и сверяйте его показания с контрольными приборами перед началом сезона эксплуатации.

Защищайте электронные блоки и проводку от влаги, вибрации и механических повреждений, применяя герметичные кожухи и антивибрационные крепления. Контролируйте целостность изоляции проводов и чистоту контактных групп во время планового ТО.

Ключевые действия для минимизации ошибок

- Еженедельная визуальная проверка датчиков на отсутствие коррозии, загрязнений и физических дефектов.

- Тестирование цепи учета при запуске двигателя: убедитесь в синхронности показаний тахометра и счетчика моточасов.

- Ведение журнала несоответствий с фиксацией отклонений в работе системы и предпринятых корректирующих мер.

| Компонент системы | Профилактическое обслуживание | Периодичность |

|---|---|---|

| Электромеханический счетчик | Очистка от пыли, проверка креплений | Каждые 50 моточасов |

| Электронный датчик | Диагностика контактов, обновление ПО | Каждые 250 моточасов |

| Проводка | Проверка на перегибы и окисление | Перед зимним хранением |

- Подключайте резервный источник питания при замене АКБ во избежание сброса накопленных данных.

- Используйте стабилизаторы напряжения для электронных систем учета при работе от генератора.

- Заменяйте изношенные датчики немедленно при обнаружении некорректных показаний.

Моточасы как критерий диагностики состояния двигателя