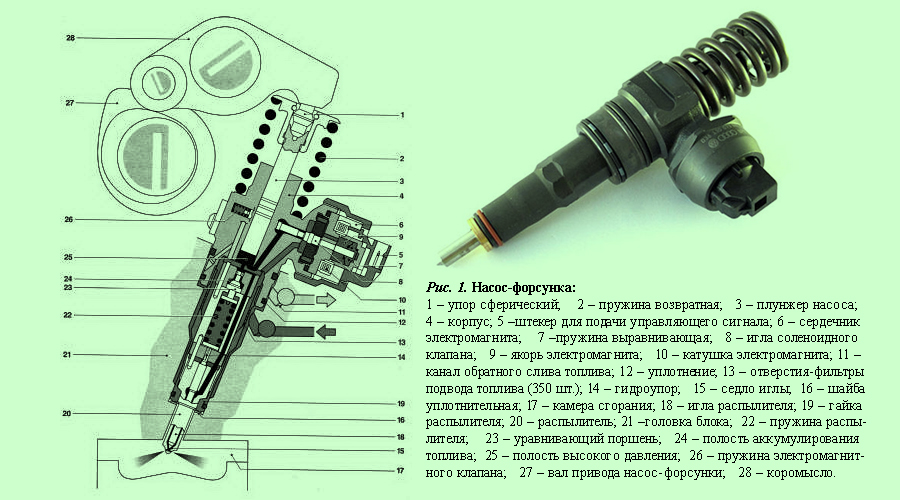

Насос-форсунка дизельного двигателя - как она устроена и работает

Статья обновлена: 28.02.2026

Современные дизельные двигатели предъявляют высокие требования к точности подачи топлива. Насос-форсунка представляет собой ключевое решение этой задачи, интегрируя функции нагнетания и распыления в едином компактном модуле.

Данная технология обеспечивает непосредственный впрыск под экстремальным давлением, что критически важно для повышения мощности, снижения расхода топлива и минимизации вредных выбросов.

Принцип работы системы основан на синхронизированном взаимодействии механических компонентов с электронным управлением, позволяющем гибко регулировать параметры впрыска для каждого цилиндра индивидуально.

Конструкция плунжерной пары: создание высокого давления

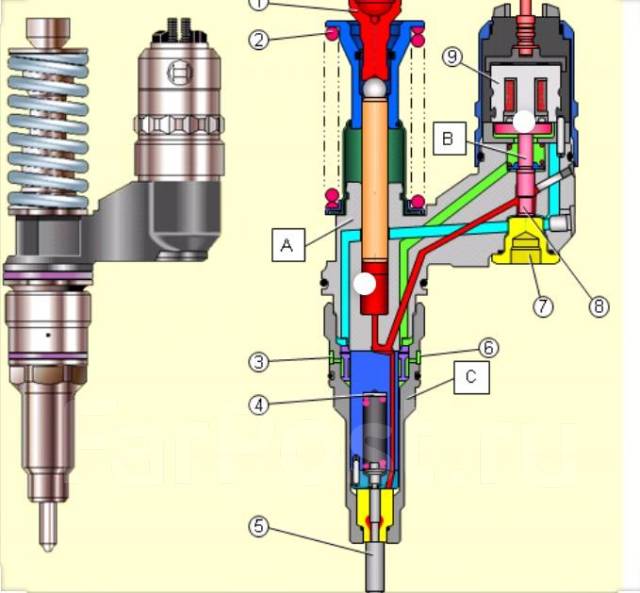

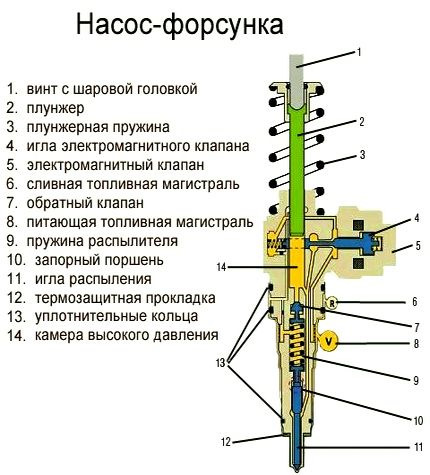

Плунжерная пара представляет собой прецизионный узел, состоящий из двух основных элементов: плунжера (поршня) и гильзы (втулки). Эти компоненты изготовлены из высокопрочной легированной стали и проходят совместную финишную обработку с минимальным зазором (1-3 мкм), обеспечивающим герметичность при высоких нагрузках. Поверхности сопряжения полируются до зеркального состояния для исключения утечек топлива.

Плунжер выполнен в виде цилиндра с приводным выступом в нижней части и двумя спиральными канавками на боковой поверхности. Гильза имеет впускные/выпускные отверстия (два или более) и фиксируется в корпусе насос-форсунки. Верхняя часть плунжера формирует рабочую камеру высокого давления вместе с внутренней полостью гильзы.

Принцип создания давления

Функционирование происходит в несколько этапов:

- Заполнение камеры: При нижнем положении плунжера топливо поступает через впускные отверстия гильзы в надплунжерное пространство.

- Начало сжатия: Привод плунжера от кулачка распредвала перемещает его вверх. В момент перекрытия впускных отверстий боковой поверхностью плунжера топливо запирается в камере.

- Нарастание давления: Дальнейший ход плунжера сжимает топливо в замкнутом объеме. Величина давления определяется усилием пружины клапана управления и гидросопротивлением.

- Регулировка подачи: При достижении требуемого давления управляющий клапан открывается. Топливо под высоким давлением поступает к распылителю форсунки. Продолжительность впрыска контролируется временем удержания клапана в открытом состоянии.

- Сброс давления: После прекращения подачи управляющего сигнала клапан закрывается. Обратный ход плунжера вниз снижает давление в камере, открывая доступ новой порции топлива через впускные отверстия.

| Характеристика | Значение/Описание |

| Рабочее давление | 2000-2500 бар (до 3000 бар в современных системах) |

| Зазор плунжер/гильза | 1-3 микрона |

| Материал | Хромомолибденовая сталь с цементацией |

| Точность обработки | Класс точности 1-2 (ГОСТ) |

Спиральные канавки на плунжере обеспечивают дозирование топлива посредством изменения активной длины рабочего хода. При повороте плунжера механизмом регулировки момент открытия сливного отверстия смещается, сокращая или увеличивая полезный объем сжатия. Точность изготовления исключает необходимость уплотнительных элементов – герметичность достигается за счет притирки деталей и минимального зазора.

Привод насос-форсунки от кулачкового вала

Кулачковый вал двигателя напрямую управляет работой насос-форсунки через механическую связь. Каждый кулачок вала спроектирован для конкретной форсунки и синхронизирован с циклом цилиндра.

Профиль кулачка определяет фазы впрыска: крутой участок обеспечивает резкий подъем плунжера для создания высокого давления, а пологий спуск позволяет плавное возвращение механизма в исходное положение.

Механизм взаимодействия

При вращении кулачкового вала происходит последовательное воздействие на элементы привода:

- Кулачок набегает на роликовый толкатель или коромысло (рокер).

- Толкатель передает усилие на шток насос-форсунки, сжимая возвратную пружину.

- Плунжер форсунки совершает поступательное движение вниз, создавая давление топлива.

После прохождения вершины кулачка возвратная пружина обеспечивает обратный ход плунжера. Зазоры в приводе компенсируются гидравлическими или механическими регуляторами.

| Элемент привода | Функция |

|---|---|

| Кулачковый вал | Преобразует вращение в возвратно-поступательное движение |

| Роликовый толкатель | Снижает трение и передает усилие |

| Возвратная пружина | Обеспечивает обратный ход плунжера |

Форма кулачка напрямую влияет на скорость подъема плунжера и длительность впрыска, определяя характеристики топливоподачи. Точность изготовления профиля критична для синхронизации впрыска с тактами двигателя.

Электромагнитный клапан: принцип управления впрыском

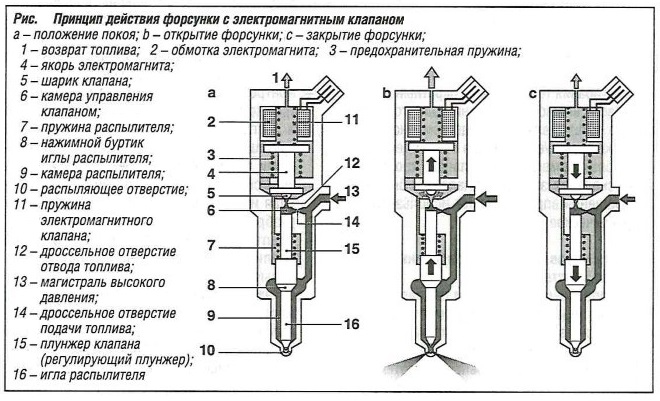

Электромагнитный клапан в насос-форсунке выполняет функцию точного управления моментом и количеством впрыскиваемого топлива. Он представляет собой соленоидный клапан, который под управлением электронного блока двигателя (ЭБУ) открывает или закрывает канал для топлива, тем самым регулируя процесс впрыска.

Управляющие сигналы от ЭБУ определяют момент начала впрыска, его продолжительность и, соответственно, количество топлива. При подаче напряжения на обмотку соленоида клапан открывается, позволяя топливу проходить по сливному каналу, а при снятии напряжения - закрывается, что приводит к нарастанию давления и впрыску.

Последовательность работы электромагнитного клапана

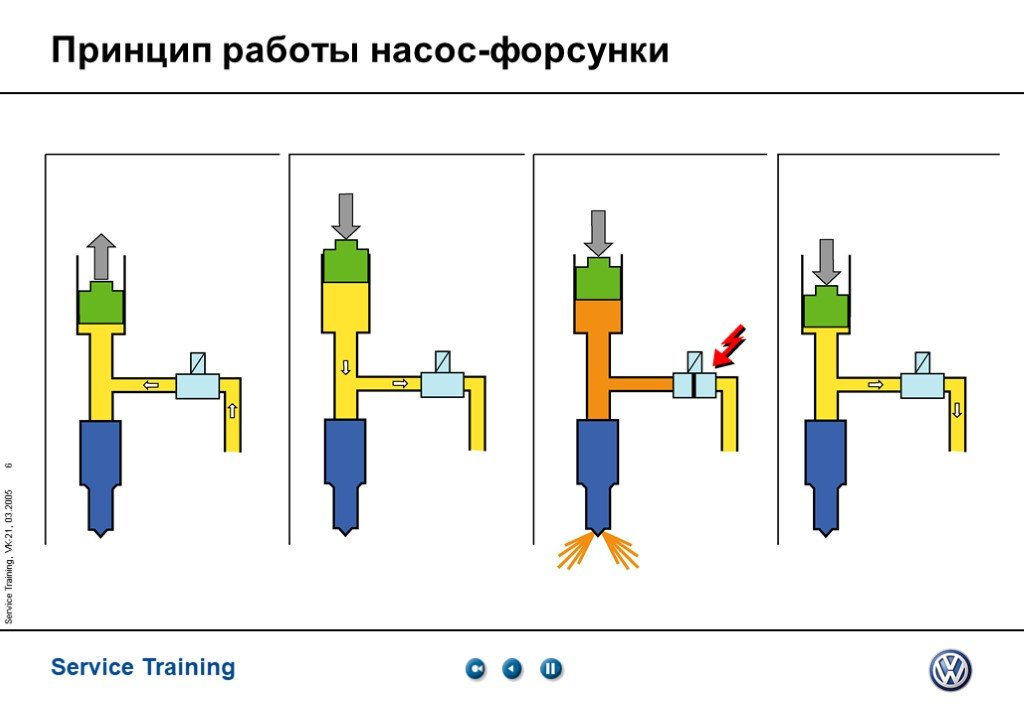

- В начале цикла нагнетания плунжер движется вниз. ЭБУ подает напряжение на электромагнитный клапан, удерживая его в открытом состоянии. Топливо перетекает через открытый клапан в сливную магистраль, давление не повышается.

- Для начала впрыска ЭБУ прекращает подачу напряжения на клапан. Клапан под действием пружины закрывается, перекрывая слив. Давление топлива быстро возрастает.

- При достижении давления открытия иглы распылителя, игла поднимается, и начинается впрыск топлива в цилиндр.

- Для завершения впрыска ЭБУ снова подает напряжение на клапан, он открывается, давление топлива падает, и игла распылителя закрывается, прекращая впрыск.

Благодаря высокой скорости срабатывания электромагнитного клапана, система насос-форсунка может осуществлять впрыск в несколько этапов: предварительный, основной и дополнительный, что улучшает процесс сгорания и снижает шумность работы дизельного двигателя.

Распылитель форсунки: типы сопловых отверстий

Геометрия сопловых отверстий напрямую влияет на дисперсность топливного факела, глубину проникновения струи в камеру сгорания и равномерность распределения горючего. Форма канала определяет гидродинамические характеристики потока, скорость истечения и турбулентность топливных капель.

Основными критериями выбора типа отверстия являются требования к экологическим показателям двигателя, экономичности и уровню шума. Каждый вариант обеспечивает уникальный профиль распыла, адаптированный под конкретную конструкцию камеры сгорания и режимы работы силового агрегата.

Классификация конфигураций сопел

| Тип отверстия | Конструктивные особенности | Преимущества | Недостатки |

|---|---|---|---|

| Цилиндрические | Параллельные стенки по всей длине канала | Высокая стабильность факела, простота изготовления | Риск кавитации, умеренное качество распыла |

| Конические | Постепенное сужение к выходному сечению | Уменьшение подвпрыска, улучшенное дробление струи | Сложность обработки, чувствительность к загрязнениям |

| Ступенчатые | Комбинация цилиндрического участка с коническим сужением | Снижение кавитации, оптимизация скорости истечения | Высокая точность требований к геометрии |

| Овальные/эллиптические | Несимметричная форма выходного сечения | Контроль угла раскрытия факела, адаптация под сложные камеры сгорания | Дорогостоящее производство, ограниченное применение |

Цилиндрические отверстия традиционно применяются в системах с умеренными давлениями впрыска, где доминирует критерий надежности. Коническая геометрия преобладает в современных двигателях класса Euro 5/6, обеспечивая сверхтонкое распыление за счет минимизации сфероидальной зоны струи.

Ступенчатые каналы стали компромиссным решением для высокооборотных двигателей, снижая эрозионный износ при сохранении качества смесеобразования. Эллиптические профили используются в моторах с несимметричными камерами сгорания для направленной подачи топливного облака.

Многофазный впрыск (пред-, основной, дополнительный)

Многофазный впрыск топлива, реализуемый современными насос-форсунками, является ключевой технологией для повышения эффективности, снижения шума и выбросов в дизельных двигателях. Он предполагает разделение процесса впрыска одной порции топлива за рабочий цикл цилиндра на несколько точно управляемых фаз: предварительную, основную и дополнительную.

Каждая фаза впрыска имеет строго определенное назначение и происходит в точно рассчитанный момент времени под управлением электронного блока управления (ЭБУ) двигателя. Управление этими фазами достигается за счет сложной работы пьезоэлектрического или электромагнитного клапана внутри насос-форсунки, который по сигналу ЭБУ многократно открывает и закрывает путь топливу к распылителю.

Назначение и принцип работы фаз впрыска

Три основные фазы многофазного впрыска выполняют следующие функции:

- Предварительный впрыск (Pilot Injection):

- Впрыскивается очень небольшое количество топлива (1-4 мм³) незадолго до основного впрыска.

- Цель: Инициировать начало процесса сгорания в камере, мягко повысить температуру и давление.

- Результат: Значительно снижается резкость нарастания давления при сгорании основной порции топлива ("жесткость работы"), что приводит к существенному уменьшению шума двигателя и снижению механических нагрузок.

- Основной впрыск (Main Injection):

- Впрыскивается основная, рабочая порция топлива, необходимая для получения крутящего момента.

- Цель: Обеспечение мощности и эффективности работы двигателя.

- Особенность: Длительность и момент начала/окончания этой фазы гибко регулируются ЭБУ в зависимости от нагрузки и оборотов двигателя. Форма подачи (например, скорость нарастания) также может управляться для оптимизации процесса.

- Дополнительный впрыск (Post Injection или After Injection):

- Впрыскивается небольшое количество топлива (меньше, чем при предвпрыске) уже после основной фазы, на такте расширения.

- Цель:

- Повышение температуры отработавших газов для эффективной регенерации сажевого фильтра (DPF).

- Дожигание остатков сажи в цилиндре.

- Дополнительное снижение уровня оксидов азота (NOx) в некоторых режимах.

- Важно: Эта фаза не увеличивает мощность двигателя, а служит исключительно экологическим целям и работе систем нейтрализации.

| Фаза | Объем топлива | Момент | Основное назначение | Влияние |

|---|---|---|---|---|

| Предварительный | Очень малый (1-4 мм³) | До ВМТ | Подготовка условий сгорания | ↓ Шум, ↓ Жесткость работы |

| Основной | Рабочая порция | Около ВМТ | Обеспечение мощности | Крутящий момент, Эффективность |

| Дополнительный | Малый | После ВМТ | Термическая подготовка ОГ, снижение выбросов | ↑ Температура ОГ (для DPF), ↓ Сажа/NOx |

Преимущества многофазного впрыска через насос-форсунку заключаются в высочайшей точности дозирования и управления временем впрыска для каждой фазы независимо. Это позволяет оптимизировать процесс сгорания в широком диапазоне режимов работы двигателя, достигая лучших показателей по мощности, топливной экономичности, плавности работы и, что критически важно, по соответствию жестким экологическим нормам (Евро-4, Евро-5, Евро-6 и выше).

Диагностика неисправностей: тестирование производительности

Тестирование производительности насос-форсунок направлено на оценку их способности формировать топливный факел требуемого качества и количества в строго заданные моменты времени. Основная цель – выявить отклонения в подаче топлива между цилиндрами или несоответствие параметров эталонным значениям, что напрямую влияет на мощность, экономичность и экологичность двигателя.

Ключевым параметром является равномерность подачи топлива. Значительный разброс в производительности форсунок приводит к дисбалансу работы цилиндров, вибрациям, повышенному шуму и ускоренному износу. Для точной оценки используются специализированные методы и оборудование, исключающие субъективные оценки.

Основные методы тестирования

Диагностика выполняется следующими способами:

- Измерение противодавления на обратной магистрали:

- Подключается манометр в линию слива топлива ("обратку").

- Замеряется давление при работе двигателя на разных режимах (холостой ход, повышенные обороты).

- Превышение нормы указывает на износ плунжерных пар или засорение каналов слива в одной или нескольких насос-форсунках.

- Сравнительный анализ по времени впрыска (через диагностический сканер):

- Считываются параметры коррекции впрыска (например, корректировки угла впрыска) для каждого цилиндра.

- Блок управления двигателем (ЭБУ) постоянно корректирует момент начала впрыска, компенсируя различия в производительности форсунок.

- Значительное отклонение значений коррекции (более 2-3°) между цилиндрами сигнализирует о неисправности конкретной насос-форсунки.

- Стендовые испытания на тестере насос-форсунок:

- Наиболее точный метод, требующий демонтажа форсунок.

- Форсунка устанавливается на стенд, имитирующий работу привода от распредвала.

- Измеряются критически важные параметры:

- Производительность (объем впрыска за цикл) при заданном давлении.

- Давление открытия иглы распылителя.

- Качество распыла (форма факела, отсутствие подтеков).

- Герметичность запорного конуса распылителя после впрыска.

- Результаты сравниваются с допусками завода-изготовителя.

Интерпретация результатов: Сопоставление данных, полученных разными методами, позволяет точно локализовать неисправность:

| Симптом / Метод | Высокое противодавление "обратки" | Аномальная коррекция впрыска (сканер) | Отклонения на стенде | Вероятная причина |

|---|---|---|---|---|

| Снижение мощности, дымность | Да (по цилиндру) | Да (отрицательная) | Низкая производительность | Износ плунжера/гильзы, закоксованность распылителя |

| Жесткая работа, стуки | Нет или незначительно | Да (положительная) | Высокая производительность, раннее открытие | Неисправность клапана управления, износ распылителя |

| Подтекание топлива | Нет | Возможно | Низкое давление открытия, негерметичность | Износ/зависание иглы распылителя, повреждение конуса |

Важно: Перед углубленной диагностикой насос-форсунок необходимо исключить неисправности смежных систем: давление в топливной рампе (ТНВД, регулятор), состояние топливных фильтров, исправность датчиков (оборотов коленвала, распредвала, температуры) и проводки управления клапанами насос-форсунок.

Требования к точности при сборке и калибровке

Геометрическая точность компонентов насос-форсунки критична для герметичности и согласованной работы. Отклонения в размерах плунжерной пары, иглы распылителя или корпуса свыше 1–3 мкм провоцируют утечки топлива, снижение давления впрыска и неравномерность подачи между цилиндрами. Особые требования предъявляются к соосности каналов, параллельности опорных поверхностей и чистоте обработки сопрягаемых деталей.

Притирка прецизионных пар (например, плунжера и гильзы) выполняется селективно с контролем зазора 1–4 мкм на специальных стендах. Нарушение этого параметра ведёт к падению КПД нагнетания или заклиниванию. Калибровка форсунки требует точной настройки усилия пружины иглы (±0.5–1.0 Н) и давления начала впрыска (±5–10 бар), что напрямую влияет на момент и продолжительность подачи топлива.

Ключевые параметры контроля

- Зазоры подвижных пар (плунжер/втулка, игла/направляющая): контролируются пневмометрами или лазерными интерферометрами.

- Герметичность запорного конуса иглы: проверяется вакуумным методом с индикатором утечек.

- Характеристика впрыска: тестируется на гидростендах с регистрацией давления, расхода и формы факела.

| Этап сборки | Допуск | Последствия нарушения |

| Фиксация распылителя | Момент затяжки ±2 Н·м | Деформация корпуса, заедание иглы |

| Установка управляющего клапана | Осевой люфт ≤ 0.05 мм | Задержка срабатывания, колебания давления |

- Динамическая балансировка узла плунжера для исключения вибраций при высоких оборотах.

- Индивидуальная регулировка каждого инжектора под единые параметры двигателя с использованием электронных тестеров.

- Верификация калибровки после термоциклирования для проверки стабильности настроек.

Список источников

При подготовке материала использовались специализированные технические издания и авторитетные отраслевые ресурсы.

Основой послужили инженерные руководства и актуальные исследования в области дизельных технологий.

- Учебник "Конструкция автомобильных двигателей" (В.А. Петров, изд. "Машиностроение")

- Техническая документация Bosch "Системы впрыска дизельных двигателей"

- Монография "Топливная аппаратура современных дизелей" (А.К. Иващенко, НТУ "ХПИ")

- Журнал "Автотракторное электрооборудование" №4/2022 (раздел "Топливные системы")

- Патентные материалы US 7,225,799 B2 "Unit Injector Assembly"

- Сборник трудов МАДИ "Современные проблемы двигателестроения"

- Производительные спецификации Delphi Technologies по ремонту ТНВД