Насос подъема кабины МАЗ - конструкция, работа, восстановление

Статья обновлена: 01.03.2026

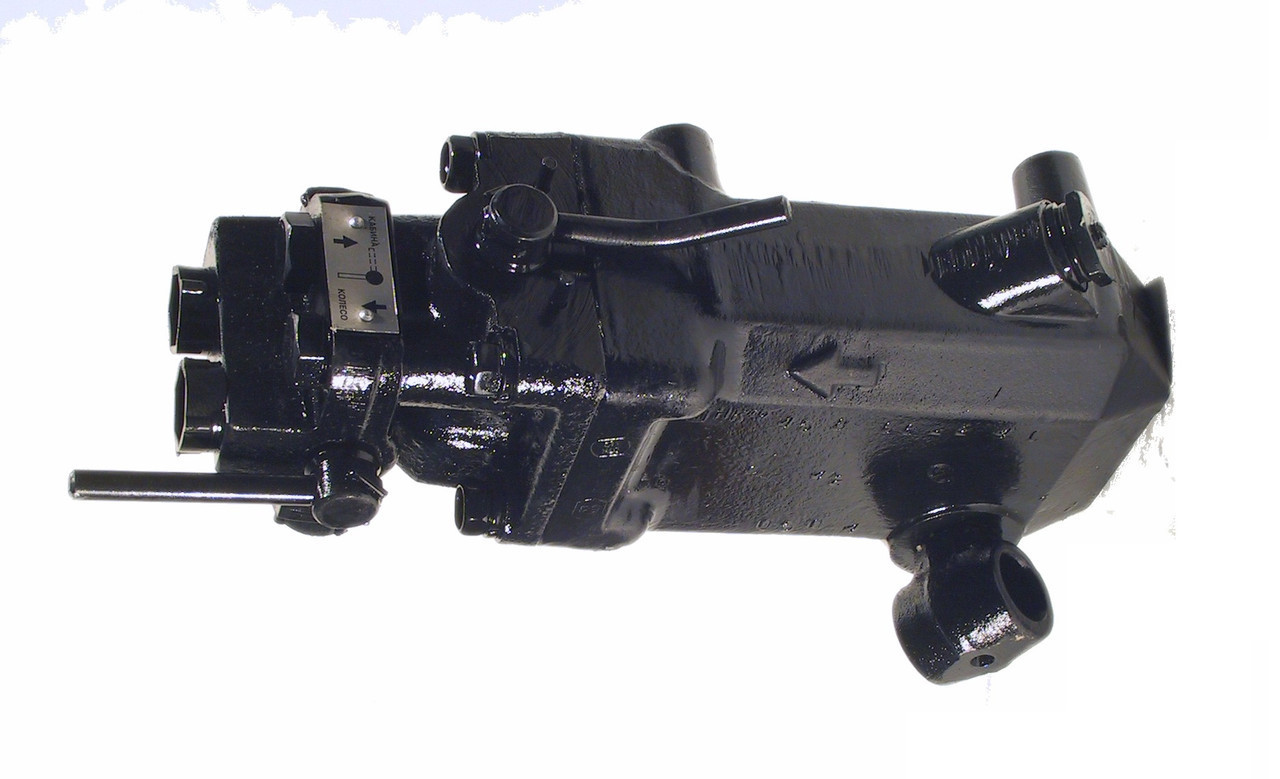

Гидравлический насос подъема кабины – ключевой узел в конструкции грузовых автомобилей МАЗ, обеспечивающий безопасный доступ к силовому агрегату и компонентам шасси.

Понимание устройства и принципа действия этого механизма критически важно для эффективной эксплуатации, своевременного обслуживания и грамотного восстановления работоспособности системы.

В статье детально рассмотрена конструкция насоса, этапы его функционирования при подъеме и опускании кабины, а также типовые неисправности с алгоритмами их устранения.

Основные узлы гидравлического насоса МАЗ

Гидравлический насос системы подъема кабины МАЗ представляет собой шестеренчатый агрегат объемного типа. Его ключевая задача – преобразование механической энергии двигателя в энергию потока рабочей жидкости под высоким давлением.

Конструктивно насос состоит из герметичного корпуса, внутри которого размещены основные взаимодействующие элементы. Надежность и производительность насоса напрямую зависят от точности изготовления и состояния этих узлов.

Составные элементы конструкции

Основными функциональными узлами шестеренчатого гидронасоса являются:

- Ведущая и ведомая шестерни – создают зоны всасывания и нагнетания за счет зацепления зубьев.

- Корпус (гильза) – формирует рабочие камеры и монтажные поверхности для других компонентов.

- Торцевые крышки – герметизируют корпус и содержат опорные поверхности для валов шестерен.

- Подшипники валов – обеспечивают свободное вращение шестерен с минимальным трением.

- Уплотнительные элементы – включают сальники и манжеты для предотвращения утечек масла.

Особую роль играют разгрузочные канавки на внутренней поверхности корпуса или крышек. Они компенсируют давление в зоне зацепления зубьев, снижая нагрузку на валы и подшипники.

| Узел | Материал изготовления | Ключевая функция |

|---|---|---|

| Шестерни | Легированная сталь (закаленная) | Перекачивание жидкости путем создания разряжения и давления |

| Корпус | Алюминиевый сплав/чугун | Формирование рабочих полостей и база для сборки |

| Сальники | Маслостойкая резина (NBR, FKM) | Герметизация вала на выходе из корпуса |

Материалы корпуса насоса подъема кабины

Основным материалом для изготовления корпуса насоса подъема кабины грузовых автомобилей МАЗ традиционно служит серый чугун, чаще всего марки СЧ20 (или аналогичные по прочности и литейным свойствам). Выбор чугуна обусловлен его превосходными характеристиками: высокой прочностью на сжатие, необходимой для выдерживания значительных рабочих давлений гидравлической системы; хорошими демпфирующими свойствами, гасящими вибрации от двигателя и движения; отличной обрабатываемостью на станках для получения точных посадочных мест и каналов; а также относительно низкой стоимостью производства методом литья.

Корпус из серого чугуна обеспечивает необходимую жесткость и стабильность геометрических параметров под воздействием нагрузки и температуры, что критично для герметичности уплотнений и долговечности поршневой группы. Поверхности посадочных мест под подшипники, втулки и уплотнения подвергаются механической обработке (точению, шлифовке) для достижения требуемой чистоты поверхности и точности размеров. Для защиты от коррозии в условиях эксплуатации с гидравлическим маслом и внешними воздействиями, чугунный корпус обычно покрывают специальной краской или грунтовкой.

Альтернативные материалы и особенности

В современных модификациях насосов или на отдельных моделях могут применяться и другие материалы:

- Алюминиевые сплавы (например, силумины): Используются для снижения общей массы агрегата. Такие корпуса изготавливаются методом литья под давлением или в кокиль. Однако они требуют более тщательного конструктивного исполнения (усиленные ребра жесткости) и применения вкладышей или специальной обработки поверхностей для обеспечения износостойкости в зонах трения.

- Композитные материалы: Встречаются реже и обычно в экспериментальных или специализированных конструкциях. Их преимущество – малый вес и коррозионная стойкость, но они могут уступать металлам по долговременной стабильности размеров под нагрузкой и температурой, а также по стоимости производства.

При ремонте или замене насоса критически важно учитывать материал корпуса:

- Герметичность: Чугунные корпуса при повреждении (трещины, сколы) часто не подлежат ремонту и требуют замены всего узла. Алюминиевые корпуса в некоторых случаях могут быть заварены аргонно-дуговой сваркой специалистом.

- Усилие затяжки: При сборке резьбовых соединений (крышки, заглушки, штуцеры) необходимо строго соблюдать момент затяжки, указанный производителем, особенно для алюминиевых корпусов, чтобы избежать срыва резьбы или деформации.

- Совместимость уплотнений: Материал манжет и уплотнительных колец должен быть химически совместим как с гидравлическим маслом, так и с материалом корпуса насоса во избежание набухания или разрушения.

| Материал корпуса | Основные преимущества | Основные недостатки/особенности |

|---|---|---|

| Серый чугун (СЧ20) | Высокая прочность, демпфирование вибраций, износостойкость, хорошая обрабатываемость, низкая стоимость литья. | Большой вес, подверженность коррозии (требует защиты), хрупкость при ударных нагрузках. |

| Алюминиевый сплав | Малый вес, хорошая коррозионная стойкость, возможность литья сложных форм. | Меньшая прочность и жесткость (требует усиления), риск срыва резьбы, необходимость вставок для износостойких поверхностей, более высокая стоимость. |

Устройство приводного механизма насоса

Приводной механизм насоса подъема кабины МАЗ состоит из вала привода, зубчатой муфты и опорных подшипников. Вал изготавливается из легированной стали и передает крутящий момент от коробки отбора мощности напрямую к ротору гидронасоса. Зубчатая муфта компенсирует возможные осевые и радиальные смещения между соединяемыми валами.

На валу установлены два радиально-упорных подшипника закрытого типа, обеспечивающих вращение с минимальным трением. Корпус механизма выполнен литым из чугуна с посадочными местами под подшипники и монтажными фланцами. Для предотвращения утечек гидравлической жидкости используется сальниковое уплотнение с графитовой набивкой, прижимаемое регулируемой втулкой.

Ключевые компоненты системы

- Вал привода: Шлицевой вал из стали 40Х

- Соединительная муфта: Зубчатая компенсирующая муфта ГОСТ 5006-83

- Опорные узлы: Два подшипника 36206 ГОСТ 5721-75

- Уплотнение: Сальник СГ-40 с графитовым наполнителем

- Корпус: Чугунный кожух СЧ-20 с монтажными лапами

Параметры впускного клапана насоса подъема кабины МАЗ

Основным параметром впускного клапана является давление открытия, обеспечивающее своевременное поступление гидравлической жидкости из бака в рабочую камеру насоса при движении плунжера на всасывающем такте. Стандартное значение для большинства моделей насосов МАЗ находится в диапазоне 0.3–0.6 бар (0.03–0.06 МПа), что предотвращает кавитацию и гарантирует заполнение камеры без подсоса воздуха.

Критически важным параметром выступает диаметр посадочного седла клапана, определяющий пропускную способность. Типовые значения составляют 6–8 мм, обеспечивая необходимый объемный расход масла (обычно 15–25 л/мин при номинальной частоте работы насоса). Герметичность при закрытии контролируется по давлению утечки – допустимая потеря не должна превышать 0.5–1.0 бар за 10 секунд в закрытом состоянии под нагрузкой.

Конструктивные и эксплуатационные характеристики

- Материал корпуса: Латунь или сталь с антикоррозионным покрытием

- Материал запорного элемента: Закаленная сталь или керамика

- Усилие пружины: 1.8–2.5 кгс (определяет скорость срабатывания)

- Рабочая температура: -40°C до +120°C (сохранение уплотняющих свойств)

| Параметр | Нормальное значение | Критическое отклонение |

| Высота подъема шарика | 1.5–2.0 мм | Менее 1.2 мм (недозаполнение) |

| Угол фаски седла | 90° ± 0.5° | Отклонение > 2° (утечки) |

| Рабочий ресурс | 15 000 циклов | Износ седла > 0.1 мм (замена) |

При ремонте обязательной проверке подлежит соосность направляющей втулки и седла – допустимое биение не более 0.05 мм. Нарушение геометрии приводит к заклиниванию шарика и нестабильному давлению в системе. После шлифовки седла требуется притирка сопрягаемых поверхностей пастой ГОИ с контролем ширины контактной полосы (оптимально 0.8–1.2 мм).

Нагнетательный клапан и его спецификации

Нагнетательный клапан является критически важным компонентом насоса подъема кабины МАЗ, отвечающим за управление потоком рабочей жидкости в гидросистеме. Его основная функция – регулирование давления масла при подъеме/опускании кабины и предотвращение обратного тока жидкости при остановке насоса. Клапан обеспечивает плавность хода кабины и фиксацию в заданном положении под нагрузкой.

Конструктивно клапан состоит из корпуса с прецизионными каналами, запорного элемента (шарика или плунжера), нагружающей пружины и уплотнительных колец. Работает по принципу уравновешивания сил: давление масла от насоса преодолевает сопротивление пружины, открывая канал для подачи жидкости в гидроцилиндр. При сбросе давления пружина прижимает запорный элемент к седлу, блокируя обратный поток.

Ключевые спецификации и параметры

Основные технические характеристики нагнетательного клапана для насосов подъема кабины МАЗ:

- Рабочее давление: 12-16 МПа (120-160 бар)

- Пропускная способность: 8-12 л/мин при номинальном давлении

- Тип запорного элемента: шарик из легированной стали Ø8 мм

- Давление срабатывания пружины: 9.5±0.5 МПа (настройка регулировочной шайбой)

- Резьба присоединения: М16×1.5 ГОСТ 6111-52

Типовые неисправности и требования к ремонту:

- Зависание шарика из-за загрязнений – требует промывки системы и замены фильтра

- Износ седла клапана – устраняется притиркой или заменой узла

- Потеря жесткости пружины – обязательна замена с проверкой давления срабатывания

- Деформация уплотнений – замена колец по ГОСТ 9833-73

| Параметр | Норма | Предел износа |

|---|---|---|

| Зазор шарик-седло | 0.005-0.015 мм | >0.03 мм |

| Высота пружины (в свободном состоянии) | 42±0.8 мм | <40 мм |

| Биение посадочной поверхности | 0.01 мм | >0.05 мм |

При сборке обязательна очистка деталей в ацетоне и смазка гидравлическим маслом. Проверка работоспособности производится на стенде с манометром, контролируя давление открытия и герметичность в закрытом состоянии.

Конструкция плунжерной пары насоса

Плунжерная пара является центральным и наиболее ответственным узлом топливного насоса высокого давления (ТНВД) подъема кабины МАЗ. Она отвечает за создание необходимого высокого давления топлива и его точную дозировку.

Ее конструкция представляет собой прецизионно изготовленную пару трения, состоящую из двух основных деталей: гильзы (втулки) и плунжера (поршенька). Эти компоненты изготавливаются из высококачественных легированных сталей, подвергаются термообработке для достижения высокой поверхностной твердости и последующей совместной притирке с минимальным зазором (порядка 1-3 мкм).

Основные компоненты плунжерной пары

Гильза (Втулка):

- Представляет собой цилиндрическую деталь с высокоточным внутренним отверстием (рабочей поверхностью).

- Имеет впускное (входное) и перепускное (отсечное) отверстия, расположенные радиально на определенной высоте.

- Верхняя часть гильзы плотно прилегает к седлу нагнетательного клапана.

- Фиксируется в корпусе насоса строго определенным образом (часто с помощью стопорного винта) для обеспечения правильной ориентации впускных/перепускных отверстий относительно кулачкового вала и рейки ТНВД.

Плунжер:

- Точный цилиндр, совершающий возвратно-поступательное движение внутри гильзы под действием кулачкового вала и пружины.

- Верхняя часть (головка плунжера) имеет сложный профиль, определяющий момент начала и конца подачи топлива:

- Рабочая (отсечная) кромка: Острая кромка на винтовой канавке или выполнена под определенным углом.

- Винтовая канавка (дозирующая канавка): Спиральная или вертикальная проточка, соединяющая верхнюю полость плунжера с его осевым каналом и кольцевой выточкой.

- Осевой канал и кольцевая выточка: Служат для сообщения надплунжерного пространства с винтовой канавкой и впускными/перепускными отверстиями гильзы в нужный момент.

- Нижняя часть (хвостовик) имеет выступ или паз для соединения с поворотной втулкой (башмаком) рейки ТНВД.

- На хвостовике расположена поворотная втулка (башмак) с зубом, входящим в зацепление с зубчатой рейкой ТНВД. Поворот плунжера вокруг оси изменяет момент окончания подачи топлива.

Дополнительные элементы конструкции:

- Нагнетательный клапан: Устанавливается над каждой плунжерной парой. Состоит из клапана, седла и пружины. Обеспечивает резкое прекращение подачи топлива в магистраль, поддерживает остаточное давление в ней и предотвращает обратный слив.

- Уплотнения: Для предотвращения утечек топлива из корпуса насоса наружу в месте выхода плунжера из гильзы устанавливаются сальниковые уплотнения (резиновые манжеты или медные шайбы в старых конструкциях).

- Верхняя и нижняя тарельчатые пружины: Удерживают гильзу плотно прижатой к седлу нагнетательного клапана и обеспечивают возврат плунжера в исходное положение после набегания кулачка.

Роль уплотнительных элементов в насосе

Уплотнительные элементы в насосе подъема кабины МАЗ выполняют критическую функцию герметизации рабочих камер и подвижных соединений. Они предотвращают утечки гидравлической жидкости под высоким давлением, обеспечивая стабильность работы системы. Без надежных уплотнений насос теряет производительность, а давление в контуре падает, что приводит к невозможности подъема или удержания кабины.

От состояния уплотнений напрямую зависит КПД насоса и ресурс его компонентов. Нарушение целостности этих элементов вызывает перегрев жидкости, загрязнение системы частицами износа, кавитацию и ускоренную деградацию трущихся поверхностей. Особенно критичны уплотнения для вала привода и поршневой группы, где давления достигают пиковых значений.

Основные функции и последствия износа

- Герметизация рабочих зон: Удерживают давление в камерах всасывания/нагнетания.

- Защита от загрязнений: Барьер для абразивных частиц и влаги извне.

- Разделение сред: Исключают смешивание масла с воздухом или продуктами износа.

Типичные последствия износа уплотнений:

| Элемент | Симптомы неисправности |

| Сальники вала | Течь масла на корпус, падение давления, шум при работе |

| Уплотнения поршней | Самопроизвольное опускание кабины, рывки при подъеме |

| Прокладки фланцев | Завоздушивание системы, пенообразование масла |

При ремонте насоса обязательна замена всех уплотнений комплектом, даже если часть выглядит исправной. Использование оригинальных колец и манжет гарантирует соответствие материала рабочим температурам и химической совместимости с маслом. Некачественные аналоги быстро дубеют или разбухают, вызывая повторные отказы.

Система смазки рабочих компонентов насоса

Система смазки в насосе подъема кабины МАЗ обеспечивает снижение трения и износа движущихся частей, предотвращает перегрев и коррозию элементов. Основной функцией является непрерывная подача смазочного материала к парам трения: шестерням, подшипникам валов и уплотнительным узлам.

Конструктивно система включает масляный резервуар (картер насоса), каналы подачи смазки, фильтрующие элементы и контрольные устройства уровня масла. Рабочая жидкость выполняет также функцию теплоотвода и удаления продуктов износа из зон контакта деталей.

Конструктивные элементы и принцип функционирования

Смазка осуществляется комбинированным способом: разбрызгиванием и принудительной циркуляцией под давлением. Шестерни захватывают масло из картера и создают масляный туман, покрывающий внутренние поверхности. Критичные узлы (опорные подшипники, валы) смазываются под давлением через каналы в корпусе насоса.

Основные компоненты системы:

- Картер – емкость для хранения масла с контрольным щупом

- Заливная горловина с герметичной пробкой

- Фильтр грубой очистки (сетчатый) на маслозаборнике

- Дренажные каналы для возврата масла в картер

- Сальники и уплотнения, удерживающие смазку в системе

Типовые неисправности и методы ремонта:

| Неисправность | Причина | Ремонтное воздействие |

|---|---|---|

| Течь масла через уплотнения | Износ сальников, повреждение посадочных мест | Замена манжет, шлифовка валов, установка ремонтных втулок |

| Перегрев насоса | Низкий уровень масла, загрязнение фильтра | Долив/замена масла, промывка системы, замена фильтрующей сетки |

| Повышенный шум шестерен | Недостаточная смазка, применение некондиционного масла | Проверка уровня и вязкости масла, промывка системы с заменой жидкости |

Обслуживание требует регулярного контроля уровня масла щупом и замены смазки согласно регламенту завода-изготовителя. При ремонте обязательна промывка каналов и замена уплотнений на рекомендованные производителем модели.

Технические характеристики насоса подъема кабины МАЗ

Производительность насоса подъема кабины МАЗ варьируется в диапазоне 3-8 литров в минуту в зависимости от модификации и состояния гидравлической системы. Данный параметр определяет скорость подъема кабины и должен обеспечивать плавное перемещение без рывков при номинальной нагрузке.

Рабочее давление насоса составляет 100-120 бар (10-12 МПа) в стандартных условиях эксплуатации. Максимальное допустимое давление ограничивается предохранительным клапаном на уровне 140-160 бар для защиты гидравлических магистралей и цилиндров от перегрузок.

Ключевые параметры

Типовые характеристики для насосов МАЗ:

| Тип насоса | Шестеренный гидравлический |

| Рабочий объем | 8-12 см³/оборот |

| Рабочее давление | 100-120 бар |

| Пиковое давление | 140-160 бар |

| Производительность при 2000 об/мин | 5-7 л/мин |

| Вязкость масла | 32-46 мм²/с (при 40°C) |

Влияние характеристик на работу:

- Снижение производительности ниже 3 л/мин приводит к замедлению подъема кабины

- Падение рабочего давления свидетельствует об износе шестерен или уплотнений

- Превышение давления активирует предохранительный клапан, вызывая перегрев масла

Контрольные параметры при диагностике:

- Время полного подъема кабины (норма: 15-25 секунд)

- Давление в напорной магистрали (замер манометром)

- Отсутствие скачков давления при фиксации кабины

Расположение насоса подъема кабины в моторном отсеке МАЗ

Насос гидроподъема кабины на автомобилях МАЗ располагается в передней зоне моторного отсека, в непосредственной близости от гидравлического бака. Он монтируется на специальном кронштейне, жестко зафиксированном на лонжероне рамы или поперечной балке. Это обеспечивает защиту от вибраций и легкий доступ для обслуживания при открытом капоте.

Конструктивно насосный агрегат ориентирован таким образом, что его приводной вал соединен с электродвигателем, а напорный и всасывающий патрубки направлены в сторону гидробака и магистралей рулевого управления. Расположение исключает контакт с подвижными элементами двигателя и выхлопной системой, минимизируя риски перегрева или механических повреждений.

Характерные особенности размещения

- Соседство с гидрооборудованием: насос интегрирован в общую гидросистему между баком и распределителем, часто в одном блоке с фильтром грубой очистки.

- Ориентиры при поиске: расположен ниже уровня радиатора, справа или слева от двигателя (в зависимости от модели), рядом с АКБ или блоком предохранителей.

- Крепежные элементы: фиксируется 3-4 болтами через резиновые демпферы для гашения вибраций.

| Компонент | Взаимное расположение относительно насоса |

|---|---|

| Гидравлический бак | Находится выше насоса, соединен всасывающим шлангом |

| Электродвигатель | Соосно присоединен к задней части корпуса насоса |

| Гидрораспределитель | Подключен напорной магистралью сверху или сбоку |

Подключение гидравлических магистралей к насосу

Правильное подсоединение гидравлических линий к насосу подъема кабины МАЗ критически влияет на работоспособность системы и безопасность эксплуатации. Насос имеет три стандартных порта: всасывающий (забор жидкости из бака), нагнетательный (подача под давлением к гидроцилиндру) и сливной (возврат излишков масла в бак через предохранительный клапан. Перепутывание магистралей приводит к немедленному отказу системы или повреждению насоса.

Все соединения выполняются через резьбовые фитинги с уплотнительными кольцами из маслостойкой резины. Перед монтажом проверяют чистоту внутренних полостей шлангов и отсутствие механических повреждений на патрубках насоса. Обязательна маркировка магистралей согласно схеме гидросистемы – всасывающая линия обычно обозначается буквой «В», напорная – «Н», сливная – «С».

Порядок подключения

- Зафиксировать насос на штатном месте, проверив соосность вала привода.

- Установить всасывающий шланг: диаметр не менее ¾ дюйма, длина до бака ≤1.5 м, уклон вверх для предотвращения воздушных пробок.

- Подсоединить напорную магистраль к выходному порту «Н»: усиленный рукав высокого давления (рабочее давление ≥160 бар).

- Присоединить сливную линию к порту «С»: шланг низкого давления, ведущий непосредственно в гидробак без изгибов.

- Затянуть фитинги динамометрическим ключом (момент 45-50 Н·м), избегая перекоса.

| Магистраль | Характеристики | Ошибки подключения |

|---|---|---|

| Всасывающая | Бесшовный шланг, армированный тканью | Кавитация, шум, падение производительности |

| Напорная | 4-слойная оплетка, стальные фитинги | Разрыв рукава, деформация вала насоса |

| Сливная | Гофрированная защита от перегибов | Повышение давления, утечки через сальники |

После монтажа выполните пробный пуск без нагрузки: убедитесь в отсутствии течей и посторонних шумов. Контролируйте уровень масла в баке – пена на поверхности указывает на подсос воздуха через всасывающую линию. При работе под нагрузкой проверьте температуру корпуса насоса (допустимый нагрев ≤80°C) и плавность хода кабины.

Схема работы редукционного клапана насоса

Редукционный клапан в насосе подъёма кабины МАЗ выполняет критическую функцию ограничения максимального давления в гидравлической системе. Он защищает насос, трубопроводы и другие компоненты от повреждений при превышении рабочего давления, например, при достижении кабиной крайнего верхнего положения или блокировке гидроцилиндра.

Клапан интегрирован в напорную магистраль насоса и удерживается в закрытом состоянии силой пружины, откалиброванной под определённое давление. При нормальной работе давление жидкости недостаточно для преодоления усилия пружины, поэтому весь поток направляется к исполнительным механизмам подъёма кабины.

Принцип действия редукционного клапана

- Нормальный режим (давление ниже уставки): Запорный элемент (шарик или поршень) плотно прижат к седлу пружиной. Перепускной канал закрыт, рабочая жидкость полностью поступает в гидросистему подъёма кабины.

- Превышение давления: При достижении или превышении настроечного давления (например, из-за сопротивления в цилиндре), усилие жидкости на запорный элемент превосходит силу пружины.

- Открытие клапана: Запорный элемент смещается, открывая перепускное отверстие. Часть жидкости сбрасывается через сливной канал обратно в бачок или на вход насоса.

- Стабилизация давления: Сброс избыточной жидкости поддерживает давление в системе на заданном уровне, предотвращая рост выше критического значения.

- Возврат в исходное состояние: При снижении давления в напорной магистрали (после завершения подъёма или снятия нагрузки) пружина возвращает запорный элемент на седло, перекрывая перепускной канал.

Уставка давления срабатывания регулируется изменением предварительного поджатия пружины, обычно с помощью регулировочного винта. Неисправности клапана (загрязнение, износ пружины, задиры на седле) приводят к нестабильному подъёму кабины, перегреву масла или потере давления.

Взаимодействие насоса с гидрораспределителем

Гидравлический насос и распределитель образуют ключевую связку в системе подъема кабины МАЗ. Насос создает необходимое давление рабочей жидкости (масла), а гидрораспределитель управляет направлением ее потока в зависимости от требуемого действия (подъем, опускание кабины или удержание в фиксированном положении).

Взаимодействие осуществляется через гидролинии: напорную (от насоса к распределителю), рабочие (от распределителя к гидроцилиндрам) и сливную (от распределителя обратно в бачок). Положение золотников внутри распределителя определяет путь масла: либо к гидроцилиндрам для подъема/опускания, либо напрямую на слив в нейтральном режиме, что разгружает насос.

Режимы работы системы

| Режим | Взаимодействие насоса и распределителя | Результат |

|---|---|---|

| Подъем кабины | Золотник распределителя направляет поток от насоса в поршневую полость гидроцилиндра. Обратная линия из штоковой полости соединена со сливом. | Поршень выдвигается, кабина поднимается. |

| Опускание кабины | Золотник перемещается, направляя поток от насоса в штоковую полость цилиндра. Поршневая полость соединена со сливом. | Поршень втягивается, кабина опускается (часто под собственным весом). |

| Нейтральное положение | Золотник блокирует каналы к цилиндру. Поток от насоса направляется в сливную магистраль через перепускной клапан распределителя. | Кабина фиксируется, насос работает вхолостую с минимальной нагрузкой. |

Критически важна синхронизация давления: насос генерирует номинальное давление (обычно 120-160 бар), а гидрораспределитель содержит предохранительный клапан для аварийного сброса избыточного давления при перегрузках или заклинивании цилиндра. Неисправности клапанов распределителя (засор, износ пружин) приводят к потере давления или медленному подъему кабины.

При диагностике проверяют реакцию насоса на переключение режимов распределителя: резкое падение давления при переводе в нейтраль указывает на износ уплотнений насоса, а недостаточное давление в рабочих положениях – на засор фильтров или негерметичность гидролиний. Ремонт включает очистку золотниковых пар, замену уплотнений и калибровку клапанов.

Как создается давление в гидравлической системе

Давление в гидравлической системе подъема кабины МАЗ создается насосом, который преобразует механическую энергию вращения вала в энергию потока рабочей жидкости. Насос всасывает жидкость из бака и нагнетает ее в напорную магистраль системы, преодолевая сопротивление гидравлических компонентов.

В шестеренчатых насосах, типичных для таких систем, давление формируется за счет изменения объема камер между зубьями шестерен. При вращении ведущей и ведомой шестерен жидкость захватывается во впадины в зоне всасывания, переносится вдоль стенок корпуса и вытесняется в нагнетательный канал при зацеплении зубьев.

Факторы, влияющие на величину давления

| Фактор | Влияние на давление |

|---|---|

| Сопротивление нагрузки | Прямо пропорционально: давление возрастает при увеличении усилия на гидроцилиндре |

| Скорость вращения вала насоса | Определяет расход жидкости, но давление ограничено настройкой клапанов |

| Герметичность системы | Утечки жидкости снижают рабочее давление |

| Вязкость рабочей жидкости | Низкая вязкость увеличивает внутренние утечки, снижая давление |

Ключевые этапы процесса:

- Формирование разрежения во всасывающей полости при расцеплении зубьев шестерен

- Заполнение впадин жидкостью под действием атмосферного давления

- Изоляция жидкости при перемещении между шестерней и корпусом насоса

- Вытеснение жидкости в напорную магистраль при зацеплении зубьев, создающее давление

Предохранительный клапан ограничивает максимальное давление в системе, сбрасывая избыток жидкости в бак при превышении настроенного значения. Параметры давления контролируются манометром, установленным в напорной линии.

Этапы перекачки жидкости при подъеме кабины

Перекачка гидравлической жидкости осуществляется насосом подъема кабины при активации системы подъема. Процесс обеспечивает перемещение рабочей среды из бака в полость гидроцилиндра.

Цикл перекачки включает четкую последовательность действий для создания давления и преобразования энергии жидкости в механическое перемещение кабины. Каждый этап критичен для безопасного и плавного подъема.

Последовательность работы гидросистемы

- Всасывание из бака: При запуске насоса роторно-лопастного типа создается разрежение. Жидкость через всасывающий патрубок и фильтр грубой очистки поступает в камеру насоса.

- Нагнетание в напорную магистраль: Лопасти ротора перемещают жидкость к напорному отверстию, повышая ее давление. Рабочая среда проходит через обратный клапан, предотвращающий обратный отток.

- Подача в гидроцилиндр: Под давлением жидкость поступает по металлическим трубкам в нижнюю полость силового гидроцилиндра. Золотниковый распределитель направляет поток в нужную полость.

- Вытеснение штока: Давление жидкости воздействует на поршень гидроцилиндра, заставляя его шток выдвигаться. Это движение через шарнирные соединения поднимает кабину.

- Стабилизация положения: После достижения требуемой высоты насос отключается. Обратный клапан и гидрозамок удерживают жидкость в цилиндре, фиксируя кабину.

- Сброс излишков: При превышении давления предохранительный клапан сбрасывает избыток жидкости в бак, защищая систему от перегрузок.

Процесс сброса давления при опускании кабины

Для опускания кабины водитель переводит рычаг управления гидрораспределителем в положение "Опускание". При этом золотник распределителя перемещается, открывая путь потоку рабочей жидкости (масла) из полостей гидроцилиндров подъема кабины. Основной путь для жидкости лежит через каналы гидрораспределителя, направляющие ее обратно в масляный бак гидросистемы.

Ключевым элементом, обеспечивающим контролируемое движение кабины вниз и предотвращающим ее падение, является перепускной клапан (иногда называемый клапаном торможения или замедления), встроенный непосредственно в насос подъема кабины. Этот клапан открывается под действием давления, создаваемого весом опускающейся кабины и передаваемого через штоки гидроцилиндров на поршни насоса.

Роль и работа перепускного клапана

Когда рычаг управления установлен в положение "Опускание":

- Создание обратного потока: Вес кабины давит на штоки гидроцилиндров, вытесняя масло из их поршневых полостей.

- Давление на клапан: Вытесняемое масло поступает в каналы насоса и создает давление на тарелку (или шарик) перепускного клапана.

- Открытие клапана: Когда давление преодолевает усилие настройки пружины клапана, клапан приоткрывается.

- Регулируемый слив: Масло из цилиндров начинает проходить через приоткрытый перепускной клапан, минуя основную гидромагистраль через распределитель, и сливается напрямую во всасывающую полость насоса или в бак (в зависимости от конструкции насоса).

- Контроль скорости: Степень открытия клапана (и, следовательно, площадь проходного сечения для масла) регулируется давлением, которое зависит от скорости опускания кабины. Чем быстрее движение, тем выше давление и больше открытие клапана, что способствует стабилизации скорости.

Плавность опускания напрямую зависит от точности работы и состояния этого клапана. Резкое или рывковое движение кабины вниз часто свидетельствует о неисправности или загрязнении перепускного клапана.

После полного опускания кабины на опорную раму давление в системе цилиндров падает. Перепускной клапан под действием своей пружины надежно закрывается, блокируя утечку масла и фиксируя кабину в нижнем положении.

| Параметр | Влияние на процесс сброса давления |

|---|---|

| Усилие пружины клапана | Определяет давление открытия клапана и начальную скорость опускания. |

| Состояние тарелки/шарика и седла клапана | Износ или загрязнение вызывают подклинивание, утечки или резкое движение кабины. |

| Вязкость и чистота масла | Загрязненное или несоответствующее масло может засорить канал клапана или изменить его характеристики. |

Важно: Резкое перемещение рычага распределителя из положения "Подъем" сразу в положение "Опускание" при высоком давлении в системе может привести к гидроудару и повреждению элементов гидропривода, включая перепускной клапан. Опускание следует начинать плавно.

Контроль уровня жидкости в гидробаке

Регулярная проверка уровня гидравлической жидкости в баке насоса подъема кабины МАЗ является обязательной процедурой технического обслуживания. Недостаточный уровень жидкости приводит к работе насоса "на сухую", вызывая его интенсивный износ, перегрев и выход из строя, а также к попаданию воздуха в систему, что проявляется в медленном или рывкообразном подъеме/опускании кабины, шуме и пене в жидкости.

Контроль уровня осуществляется визуально. На корпусе гидробака (обычно прозрачного пластика или с прозрачным окошком) нанесены метки "MIN" (минимальный) и "MAX" (максимальный). Уровень рабочей жидкости должен находиться строго между этими метками при опущенной кабине и выключенном двигателе. Проверку следует проводить перед началом работ с подъемом кабины или согласно регламенту ТО.

Порядок проверки и долива жидкости

- Убедитесь, что кабина полностью опущена на раму шасси и двигатель выключен.

- Очистите зону вокруг заливной горловины бака от грязи.

- Визуально определите текущий уровень жидкости относительно меток MIN/MAX.

- Если уровень ниже метки MIN, необходимо долить жидкость до уровня между MIN и MAX.

- Для долива используйте только рекомендованную гидравлическую жидкость (указана в руководстве по эксплуатации МАЗ).

- Открутите пробку заливной горловины.

- Аккуратно долейте жидкость, не допуская перелива выше метки MAX.

- Плотно закрутите пробку заливной горловины.

| Тип рекомендованной жидкости | Примеры марок (по ГОСТ, ТУ) | Типовой интервал полной замены |

|---|---|---|

| Минеральные гидравлические масла | МГЕ-46В, РосДТ ТМ-1-18 | 60 000 км или 2 года |

| Специальные жидкости для ГУР | LHM+, Pentosin, ПГ-В | См. инструкцию к жидкости / При загрязнении |

Важно: Никогда не смешивайте жидкости разных типов и марок без подтверждения их совместимости. Использование неподходящей или загрязненной жидкости, а также систематическая работа с уровнем ниже MIN приводит к кавитации насоса, повреждению уплотнений, задирам на плунжерах и золотниках, и в итоге - к дорогостоящему ремонту или замене насоса подъема кабины и других элементов гидросистемы.

Влияние температуры на работу насоса подъема кабины МАЗ

Температурные условия эксплуатации напрямую определяют вязкость гидравлической жидкости в системе. При отрицательных температурах масло густеет, увеличивая нагрузку на насос в момент запуска и создавая сопротивление потоку в трубопроводах. Это приводит к резкому скачку давления, перегрузке электродвигателя и ускоренному износу уплотнений.

Эксплуатация в условиях высоких температур (выше +80°C) вызывает обратный эффект: снижение вязкости масла ухудшает смазывающие свойства, увеличивает внутренние утечки в насосе и падение рабочего давления. Перегрев гидравлической жидкости провоцирует окисление масла, коксование деталей и потерю герметичности сальников.

Критичные последствия температурных воздействий

Низкотемпературные риски:

- Повышенный крутящий момент при запуске → деформация вала

- Кавитация из-за медленного поступления густого масла → эрозия рабочих колес

- Обрыв штока или срез шпонки при заклинивании

Высокотемпературные риски:

- Снижение КПД насоса на 25-40% из-за внутренних утечек

- Ускоренный износ пластин ротора и статора

- Разбухание резиновых уплотнений с последующим разрушением

Для минимизации влияния экстремальных температур требуется применение сезонных масел (вязкость по ISO VG 32 для лета, VG 46 для зимы), установка предпусковых подогревателей в холодных регионах и радиаторов охлаждения при интенсивной эксплуатации. Контроль рабочего диапазона (+40°C...+60°C) продлевает ресурс насоса в 1.8-2 раза.

Типичные неисправности механизма привода насоса

Эксплуатационные дефекты механизма привода насоса подъема кабины МАЗ проявляются характерными симптомами: нестабильная работа насоса, посторонние шумы (стук, скрежет), вибрации или полная потеря давления в гидросистеме. Эти признаки указывают на необходимость немедленной диагностики узла для предотвращения критических отказов.

Основные причины неисправностей связаны с механическим износом, нарушением смазки, перегрузками или коррозией. Регулярная проверка состояния привода позволяет своевременно выявить повреждения и избежать дорогостоящего ремонта смежных компонентов гидравлической системы.

- Износ шлицев/шлицевого соединения – возникает из-за постоянных ударных нагрузок или недостаточной смазки. Приводит к люфту вала, биению и потере эффективности передачи крутящего момента.

- Деформация или поломка вала привода – вызвана перегрузками (например, попыткой подъема заклинившей кабины), усталостью металла. Сопровождается вибрациями, заклиниванием насоса.

- Разрушение подшипников опорных узлов – следствие загрязнения смазки, попадания влаги или естественного старения. Проявляется гулким шумом, нагревом корпуса, радиальным биением вала.

- Срез шпонки – происходит при резких пусках/остановках или превышении расчетного крутящего момента. Характеризуется проворачиванием шестерни на валу без передачи усилия.

- Ослабление крепления фланца – болты теряют затяжку из-за вибраций. Вызывает перекос вала, ускоренный износ уплотнений и подшипников, утечки масла.

- Коррозия посадочных мест – развивается при длительном простое техники или попадании агрессивных жидкостей. Приводит к задирам при демонтаже/монтаже, нарушению центровки.

Признаки износа плунжерной пары

Снижение производительности насоса подъема кабины – основной симптом: кабина поднимается медленнее обычного или требует многократных циклов накачки для достижения рабочей высоты. Наблюдается заметное падение давления в гидросистеме при визуальном контроле по манометру (если установлен).

Появление течи рабочей жидкости (масла) через корпус насоса в области плунжерной пары свидетельствует о потере герметичности. Возникают трудности с удержанием кабины в поднятом положении – происходит самопроизвольное опускание под нагрузкой из-за перетекания жидкости через зазоры в изношенной паре.

Дополнительные индикаторы износа:

- Неравномерная работа: Рывки, подергивания кабины при подъеме/опускании.

- Повышенный шум: Усиление стука, гудения или вибраций от насоса во время эксплуатации.

- Перегрев насоса: Чрезмерный нагрев корпуса насоса при стандартных рабочих циклах.

- Загрязнение жидкости: Появление металлической стружки в масле (видно при замене/доливе) – результат абразивного износа пары.

| Признак | Воздействие на систему |

|---|---|

| Медленный подъем кабины | Увеличение времени обслуживания, снижение эффективности |

| Самопроизвольное опускание | Опасность для персонала, невозможность фиксации позиции |

| Течь масла из корпуса | Потеря жидкости, загрязнение узла, риск падения уровня масла |

| Повышенный шум/вибрация | Ускоренный износ смежных компонентов, дискомфорт оператора |

Утечки гидравлической жидкости из насоса

Утечки возникают вследствие износа или повреждения уплотнительных элементов, коррозии корпуса, дефектов вала либо неправильной затяжки крепежных соединений. Наиболее критичными зонами являются сальник приводного вала, стыки крышек корпуса и места подключения гидролиний. Несоосность вала при монтаже насоса также провоцирует преждевременный выход уплотнений из строя.

Постоянная потеря жидкости снижает давление в системе, вызывает перегрев насоса и кавитацию, что ускоряет износ деталей. Попадание загрязнений через неплотности приводит к абразивному повреждению плунжерных пар и клапанов. Игнорирование утечек чревато полным отказом гидросистемы подъема кабины.

Диагностика и устранение неисправностей

Для локализации точки протечки выполните визуальный осмотр после очистки корпуса насоса. Используйте бумажные салфетки для выявления малозаметных следов масла на валу и стыках. Проверьте момент затяжки крепежных болтов динамометрическим ключом согласно спецификации производителя.

- Замена уплотнений:

- Снимите защитный кожух и демонтируйте вал

- Извлеките деформированные манжеты и сальники

- Установите новые оригинальные уплотнения, смазав поверхности гидравлическим маслом

- Ремонт корпуса:

- Зашлифуйте задиры на посадочных местах под сальники

- Обработайте трещины холодной сваркой при глубине менее 0.5 мм

- Замените корпус при сквозных повреждениях или коррозии

| Симптом | Вероятная причина | Метод ремонта |

|---|---|---|

| Масляные пятна под валом | Износ сальника | Замена сальникового узла |

| Протечка по фланцам | Деформация прокладки, ослабление болтов | Замена прокладки, затяжка крепежа |

| Капли на штуцерах | Повреждение резьбы, износ конусных уплотнений | Замена фитингов, установка новых колец |

После ремонта проведите обкатку насоса на минимальных оборотах с последующей проверкой под нагрузкой. Контролируйте отсутствие протечек в течение первых 5-10 рабочих циклов подъема кабины. Используйте только рекомендованные типы гидравлических масел для предотвращения химической деградации уплотнителей.

Шумы и вибрации при работе насоса подъема кабины МАЗ

Характерные звуки и вибрации при функционировании насоса подъема кабины МАЗ часто служат первыми индикаторами потенциальных неисправностей. Посторонний гул, стук или повышенная дрожь не только создают дискомфорт, но и сигнализируют о нарушении нормальной работы гидравлической системы, требующем диагностики.

Игнорирование этих симптомов может привести к прогрессирующему износу деталей насоса, повреждению гидравлических магистралей или даже отказу механизма подъема кабины. Своевременное выявление источника аномалии критически важно для предотвращения более серьезных поломок и дорогостоящего ремонта.

Основные причины и их диагностика

Возникновение шумов и вибраций обычно связано со следующими факторами:

- Кавитация: Проявляется громким воющим звуком. Возникает из-за подсоса воздуха через негерметичные соединения всасывающей магистрали, засоренного фильтра, недостаточного уровня или низкокачественной рабочей жидкости. Проверьте герметичность патрубков, состояние фильтра и уровень/качество масла в бачке.

- Износ или повреждение внутренних компонентов насоса: Изношенные шестерни, подшипники вала, пластины или стенки корпуса создают металлический стук, скрежет или неравномерный гул. Часто сопровождается падением производительности и утечками масла. Точная диагностика требует снятия и разборки насоса для визуального осмотра деталей на предмет выработки, сколов или задиров.

- Завоздушивание системы: Приводит к булькающим звукам и "провалам" в работе насоса. Возникает после замены жидкости или ремонта при неправильной прокачке системы. Требует проверки уровня масла и повторной процедуры прокачки гидросистемы согласно руководству.

- Механическое воздействие или ослабление креплений: Вибрация может передаваться на кузов, если насос или гидротрубки плохо закреплены и касаются элементов рамы или кузова. Проводите визуальный осмотр креплений насоса, кронштейнов и трассировки трубок на предмет контакта с кузовом, проверяйте затяжку болтов.

- Некачественное или неподходящее масло: Слишком вязкое или несоответствующее спецификациям масло увеличивает нагрузку на насос, вызывая гул и перегрев. Убедитесь в использовании рекомендованной производителем марки гидравлической жидкости.

Ремонтные действия

Мероприятия по устранению зависят от выявленной причины:

| Причина | Действие |

|---|---|

| Кавитация / Завоздушивание | Замена/очистка фильтра, долив/замена масла на рекомендованное, затяжка хомутов, замена негерметичных патрубков, прокачка системы. |

| Ослабление креплений / Контакт труб | Затяжка болтов крепления насоса и кронштейнов гидролиний, обеспечение зазора между трубками и кузовом/рамой. |

| Износ насоса | Замена изношенных компонентов (шестерни, подшипники, сальники) при наличии ремкомплекта или замена насоса в сборе. |

Важно: После выполнения ремонта, особенно связанного с разгерметизацией системы (замена патрубков, насоса, фильтра), обязательна тщательная прокачка гидросистемы для удаления воздуха согласно инструкции по эксплуатации автомобиля МАЗ. Работа насоса с воздухом в системе гарантированно вызовет шумы и приведет к его ускоренному износу.

Диагностика неисправного впускного клапана

Основной признак неисправности впускного клапана – падение давления в гидросистеме подъема кабины, проявляющееся медленным подъемом или его полным отсутствием даже при исправном насосе. Дополнительно наблюдается самопроизвольное опускание кабины под нагрузкой из-за невозможности клапана удерживать рабочую жидкость в полости гидроцилиндра.

При запуске двигателя слышны характерные хлопки или стуки в зоне расположения насоса, вызванные кавитацией из-за неполного закрытия клапана. На поверхности масла в бачке появляется устойчивая пена, а гидравлическая жидкость может перегреваться из-за постоянной циркуляции через заклинивший элемент.

Порядок проверки

- Визуальный осмотр: Выявление подтеков масла на корпусе клапана или трещин в седле.

- Проверка давления: Подключение манометра к напорной магистрали. Падение давления ниже нормы (обычно 120-160 бар) при нагрузке указывает на утечки через клапан.

- Тест на удержание: Фиксация кабины в поднятом положении и контроль скорости опускания. Резкое падение свидетельствует о нарушении герметичности запирающего элемента.

Распространенные дефекты впускного клапана:

- Заклинивание шарика/тарелки в открытом положении из-за загрязнения

- Износ или деформация уплотняющей поверхности седла

- Поломка прижимной пружины

- Появление задиров на направляющих элементах

| Характер неисправности | Вероятная причина |

| Медленный подъем кабины | Частичное засорение клапана, снижающее пропускную способность |

| Самопроизвольное опускание | Износ седла или отсутствие контакта шарика с посадочным местом |

| Вибрация и шум при работе | Залипание клапана, вызывающее гидроудары |

Для точной диагностики клапан демонтируют, промывают в чистом дизтопливе и проверяют подвижность элементов. Замене подлежат детали с механическими повреждениями или потерей геометрии. После ремонта обязательна прокачка гидросистемы для удаления воздуха.

Проверка функциональности нагнетательного клапана

Для проверки герметичности и работоспособности нагнетательного клапана насоса подъема кабины МАЗ требуется демонтировать узел с гидравлического блока. Используйте чистую ветошь для удаления остатков масла с посадочной поверхности и внешних элементов клапана. Подготовьте контрольный стенд с манометром или специальный тестовый адаптер для создания давления в системе.

Проведите визуальный осмотр корпуса клапана на предмет механических повреждений, коррозии и износа уплотнительных колец. Убедитесь в отсутствии деформации пружины и заклинивания шарикового элемента. Особое внимание уделите состоянию седла клапана – микротрещины или выработка на контактной поверхности недопустимы.

Методика тестирования

Последовательность контроля работоспособности:

- Подключите клапан к гидравлическому стенду через переходник

- Плавно повышайте давление до номинального значения (указано в ТУ модели насоса)

- Зафиксируйте показания манометра при срабатывании клапана

- Выдержите давление 2-3 минуты для проверки утечек

- Резко снижайте давление для оценки скорости закрытия

Критерии исправности:

- Срабатывание при давлении ±5% от паспортного значения

- Отсутствие подтеканий по уплотнениям

- Мгновенное закрытие при падении давления

- Отсутствие вибрации и посторонних шумов

При выявлении отклонений выполните регулировку усилием пружины (если конструкция предусматривает регулировочные шайбы) или замените клапан. Важно: после установки проверенного узла проведите контрольный цикл подъема-опускания кабины без нагрузки.

| Неисправность | Признак | Решение |

|---|---|---|

| Зависание шарика | Плавное опускание кабины | Промывка в ультразвуковой ванне |

| Износ седла | Падение давления при фиксации | Притирка или замена |

| Ослабление пружины | Срабатывание ниже нормы | Установка регулировочных шайб |

Демонтаж насоса подъема кабины МАЗ

Перед началом работ убедитесь в наличии необходимого инструмента: комплект гаечных ключей, отвертки, чистая ветошь, емкость для слива гидравлической жидкости. Кабина автомобиля должна быть надежно зафиксирована в поднятом положении страховочными упорами для исключения самопроизвольного опускания.

Слейте гидравлическую жидкость из системы подъема кабины, предварительно подставив под сливные пробки или шланги емкость достаточного объема. Соблюдайте меры предосторожности – жидкость может быть горячей. Для минимизации потерь и загрязнений перекройте подающие магистрали, если конструкция насоса позволяет это сделать.

Последовательность выполнения работ

- Отсоединение гидравлических линий:

- Ослабьте хомуты крепления шлангов высокого давления и управления.

- Аккуратно снимите шланги с патрубков насоса, немедленно заглушите их и отверстия на насосе чистыми пробками/заглушками для предотвращения утечек и попадания грязи.

- Промаркируйте шланги для корректной установки при сборке.

- Отключение электрических соединений:

- Снимите клеммы с клеммной колодки электродвигателя насоса, предварительно отключив "массу" аккумуляторной батареи.

- Проверьте состояние проводов и разъемов (при наличии повреждений потребуется замена).

- Демонтаж крепежных элементов:

- Выкрутите болты/гайки крепления корпуса насоса к кронштейну рамы или кузова.

- Извлеките стопорные шайбы, фиксирующие шпильки (при наличии).

- Поддерживайте насос во избежание падения при откручивании последнего крепежного элемента.

- Снятие насоса:

- Осторожно снимите узел насоса в сборе с посадочного места, контролируя положение и вес агрегата.

- Осмотрите посадочную поверхность на предмет коррозии, деформаций и загрязнений – очистите при необходимости.

- Консервация и подготовка к ремонту/замене:

- Тщательно очистите наружные поверхности насоса от грязи и остатков жидкости ветошью.

- Закройте все открытые гидравлические порты защитными заглушками.

- Упакуйте насос для транспортировки или передачи в ремонт, исключив механические повреждения.

Важные замечания: При демонтаже избегайте перегибов и резких перекосов гидравлических шлангов. Зафиксируйте положение всех снятых элементов (болты, шайбы, шпильки) для облегчения последующей сборки. Используйте только исправный инструмент во избежание срыва граней крепежа.

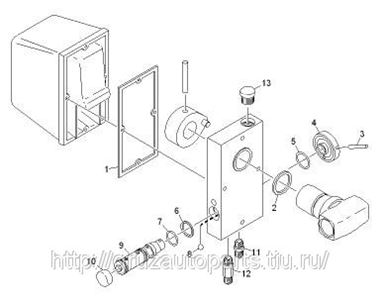

Разборка насоса: порядок и инструменты

Перед разборкой насоса подъема кабины МАЗ выполните очистку корпуса от загрязнений и слейте рабочую жидкость. Убедитесь в наличии чистой рабочей зоны, контейнеров для мелких деталей и ветоши.

Закрепите насос в тисках с мягкими губками во избежание деформации корпуса. Проверьте наличие меток совмещения на корпусе и крышке – при их отсутствии нанесите керном риски для правильной сборки.

Инструменты для разборки

- Набор рожковых ключей (от 10 до 24 мм)

- Торцовые головки с воротком

- Динамический ключ для стопорных гаек

- Съемник стопорных колец (наружный и внутренний)

- Молоток из цветного металла

- Выколотка из меди

- Монтажная лопатка для разъема корпусных деталей

Последовательность разборки

- Открутите крепежные болты крышки корпуса ключом на 17 мм, равномерно ослабляя крепеж по диагонали.

- Снимите заднюю крышку, аккуратно поддев ее монтажной лопаткой. Проверьте состояние уплотнительного кольца.

- Извлеките ведущую шестерню вместе с валом, постукивая молотком через медную выколотку.

- Демонтируйте ведомую шестерню с оси, предварительно сняв стопорное кольцо съемником.

- Выбейте опорные втулки из корпуса с помощью оправки подходящего диаметра.

- Извлеките редукционный клапан, открутив пробку ключом на 24 мм и достав пружину с шариком.

- Снимите все уплотнения (манжеты, сальники), отметив их расположение.

| Узел | Критичные детали | Контроль при разборке |

|---|---|---|

| Шестерни | Зубья, посадочные шлицы | Сколы, задиры, износ контактных пятен |

| Корпус | Опорные постели, зеркало | Раковины, риски, эллипсность |

| Валы | Шейки под подшипники | Люфт, биение, выработка |

Важно: Все демонтированные детали раскладывайте в порядке разборки. Недопустимо применение ударного инструмента без мягких прокладок. При закисании резьбовых соединений используйте проникающую смазку WD-40.

Дефектовка составных частей насоса подъема кабины МАЗ

После разборки насоса проводится тщательный осмотр всех компонентов для выявления износа, повреждений и отклонений от нормативных параметров. Каждая деталь очищается от загрязнений и остатков рабочей жидкости перед визуальным и инструментальным контролем.

Ключевыми элементами, подлежащими обязательной дефектовке, являются: корпус насоса, вал ротора, пластины (лопатки), распределительный диск, стопорное кольцо, подшипники и уплотнительные элементы. Используются точные измерительные инструменты: микрометры, нутромеры, штангенциркули.

Критерии оценки основных компонентов

| Деталь | Контролируемые параметры | Допустимые отклонения |

|---|---|---|

| Корпус | Царапины, задиры на зеркале рабочей камеры; деформация посадочных мест | Глубина дефектов ≤ 0,02 мм; отсутствие видимых трещин |

| Вал ротора | Биение шеек; износ шпоночного паза; выработка в зоне контакта с подшипниками | Биение ≤ 0,03 мм; радиальный зазор подшипников ≤ 0,05 мм |

| Пластины (лопатки) | Длина и толщина; радиальные сколы; параллельность граней | Разброс длины в комплекте ≤ 0,01 мм; отсутствие заусенцев |

| Распределительный диск | Выработка контактной плоскости; деформация; состояние разгрузочных канавок | Плоскостность ≤ 0,02 мм; глубина канавок ≥ заводского значения |

Порядок браковки:

- Проверка подшипников на люфт и шум при вращении

- Контроль стопорного кольца на остаточную упругость

- Измерение высоты пружин пластин

- Инспекция уплотнений:

- Твердость манжет по Шору

- Отсутствие трещин на губах сальников

- Деформация резиновых колец

Детали с необратимой деформацией, трещинами или износом сверх допустимых норм подлежат обязательной замене. Результаты фиксируются в дефектовочной ведомости с указанием позиций для восстановления или утилизации.

Замена уплотнительных колец и сальников

Износ уплотнительных колец и сальников насоса подъема кабины МАЗ проявляется утечками гидравлической жидкости, падением давления в системе, подтеканиями на корпусе насоса или цилиндре подъема. Несвоевременная замена приводит к попаданию грязи в гидросистему, абразивному износу плунжерных пар и полному выходу узла из строя. Критически важно использовать оригинальные комплектующие или сертифицированные аналоги, соответствующие рабочим параметрам давления и температурному диапазону.

Перед разборкой насоса или гидроцилиндра обязательна очистка наружных поверхностей от загрязнений растворителем. Требуется предварительный слив гидравлической жидкости в чистую емкость, демонтаж подводящих/отводящих магистралей с маркировкой соединений. Работы выполняются на обезжиренном столе с применением стерильного инструмента – попадание твердых частиц в прецизионные пары недопустимо.

Технология замены уплотнений

- Разборка узла: Снимите стопорные кольца, фиксирующие крышку корпуса насоса или гайку штока гидроцилиндра. Аккуратно извлеките вал, поршневую группу или шток с направляющими, избегая царапин на зеркале цилиндров.

- Дефектовка и очистка: Осмотрите посадочные канавки под уплотнения на наличие задиров. Удалите остатки старых колец, промойте детали в керосине. Контролируйте состояние рабочих поверхностей вала и цилиндра – глубокие риски требуют шлифовки или замены компонентов.

- Монтаж новых уплотнений:

- Смажьте новые кольца и сальники чистым гидравлическим маслом

- Устанавливайте элементы строго по схеме производителя с помощью монтажных оправок

- Проверьте отсутствие перекручивания резиновых колец при посадке в канавки

- Соблюдайте ориентацию губчатых сальников (рабочая кромка – внутрь полости высокого давления)

- Сборка и тестирование: Соберите узел в обратной последовательности. Затягивайте крепеж с регламентированным моментом. После установки на автомобиль выполните прокачку гидросистемы, проверьте отсутствие течей под нагрузкой при циклах подъема-опускания кабины.

| Тип уплотнения | Расположение в насосе/цилиндре | Рекомендуемый материал |

|---|---|---|

| Сальник штока | Крышка гидроцилиндра | NBR (нитрил-бутадиен) |

| Уплотнение поршня | Поршневая группа насоса | FKM (фторкаучук) |

| Статическое кольцо | Стыки корпусных деталей | EPDM (этилен-пропилен) |

| Грязесъемник | Внешняя сторона штока | Полиуретан + пружина |

Критические ошибки при замене: Использование отверток для демонтажа сальников (ведет к повреждению посадочных мест), применение силиконовых смазок (вызывает деградацию резины), установка колец без маркировки давления (разрыв при гидроударе). После ремонта обязательна замена фильтров тонкой очистки в гидросистеме.

Шлифовка седел клапанов

Шлифовка седел клапанов насоса подъема кабины МАЗ выполняется при потере герметичности клапанного узла, вызванной выработкой, задирами или коррозией рабочих поверхностей. Процедура восстанавливает геометрию посадочных фасок седел, обеспечивая плотное прилегание клапанов и предотвращение утечки рабочей жидкости под давлением.

Без качественной обработки седел насос теряет производительность, возникает нестабильность подъема/опускания кабины, возможен перегрев гидравлической жидкости из-за перетечек. Шлифовку проводят при замене клапанов или после дефектовки корпуса насоса.

Технология шлифовки

Процесс включает три этапа: черновую обработку для устранения дефектов, чистовую для финишной точности и притирку для достижения герметичности. Используется специальный инструмент:

- Направляющие оправки – фиксируют абразивную головку соосно седлу

- Конусные абразивные камни (угол 45° или 30°) – подбираются под геометрию фаски

- Электрическая или пневматическая дрель – обеспечивает вращение инструмента

Порядок выполнения работ:

- Очистка седел от загрязнений и задиров шабером

- Фиксация оправки в посадочном отверстии клапана

- Обработка грубым абразивом до удаления следов износа

- Шлифовка мелкозернистым камнем до получения ровной матовой поверхности

- Контроль ширины рабочей фаски (оптимально 1.0-1.5 мм) щупом

Проверка качества осуществляется нанесением притирочной пасты на седло, установкой клапана и проворотом его на 90-180°. Равномерный непрерывный след по всей окружности фаски подтверждает герметичность. Допустимая неплоскостность – не более 0.02 мм.

| Параметр | Норматив | Инструмент контроля |

|---|---|---|

| Ширина рабочей фаски | 1.0–1.5 мм | Штангенциркуль |

| Угол фаски | 45° ± 1° | Угломер |

| Соосность седла | ≤ 0.03 мм | Индикаторная стойка |

Ремонт или замена плунжера насоса

Плунжер является критически важным компонентом насоса подъема кабины МАЗ, непосредственно отвечающим за создание высокого давления рабочей жидкости. Его состояние напрямую влияет на производительность насоса, плавность подъема/опускания кабины и отсутствие утечек. Диагностика неисправности плунжера обычно выявляет снижение давления, подтекание масла из корпуса насоса или рывки при работе гидросистемы.

Перед началом работ, связанных с плунжером, необходимо обеспечить полную безопасность: кабина должна быть надежно зафиксирована в поднятом положении с помощью штатных упоров или страховочных стоек (домкратов), исключающих ее самопроизвольное опускание. Требуется слить рабочую жидкость из гидросистемы и демонтировать насос с автомобиля для последующей разборки на чистом, хорошо освещенном рабочем месте с применением специального инструмента.

Процедура ремонта или замены плунжера

Разборка насоса и извлечение плунжера:

- Аккуратно разберите корпус насоса, соблюдая последовательность и запоминая расположение деталей (особенно пружин, шариков клапанов).

- Извлеките плунжерную пару (плунжер и гильзу/втулку) из корпуса насоса.

- Тщательно промойте все детали в чистом дизельном топливе или керосине, удаляя все загрязнения и продукты износа.

Оценка состояния плунжера и гильзы:

- Визуально осмотрите плунжер и гильзу на предмет глубоких задиров, царапин, коррозии, сколов и следов неравномерного износа.

- Проверьте зазор между плунжером и гильзой. Превышение допустимого зазора (обычно указывается в технических условиях завода-изготовителя, часто не более 0.005-0.008 мм) – прямое показание к замене пары.

- Оцените состояние рабочих поверхностей на наличие следов задиров или выработки.

| Критерий | Ремонт (притирка) | Замена |

|---|---|---|

| Поверхность | Мелкие риски, неглубокие задиры | Глубокие задиры, выработка, коррозия, сколы |

| Зазор | В пределах допустимого | Превышает допустимый |

| Геометрия | Незначительное нарушение | Заметное нарушение (конусность, овальность) |

Принятие решения и выполнение работ:

- Ремонт (Притирка): Применим только при незначительных дефектах (мелкие риски, легкие задиры) и если зазор не превышает норму.

- Используйте специальную мелкодисперсную притирочную пасту (ГОИ или аналог).

- Осторожно притирайте плунжер к своей гильзе, совершая возвратно-поступательные и вращательные движения. Избегайте перекоса!

- Постоянно промывайте пару и контролируйте качество поверхности и плотность прилегания. Притирка требует высокой квалификации.

- После притирки тщательно, многократно промойте пару до полного удаления абразива.

- Замена: Обязательна при наличии любого из критических дефектов или превышении зазора.

- Плунжер и гильза меняются только парой! Установка нового плунжера в старую гильзу (или наоборот) недопустима.

- Убедитесь, что новая пара соответствует точно модели насоса МАЗ.

- Перед установкой смажьте рабочие поверхности новой пары чистой рабочей жидкостью.

Сборка насоса и проверка:

- Установите отремонтированную или новую плунжерную пару в корпус насоса, соблюдая правильную ориентацию.

- Замените все уплотнительные элементы (манжеты, кольца, сальники) на пути плунжера и в местах соединений корпуса.

- Аккуратно соберите насос в обратной последовательности разборки, обеспечивая правильное положение всех деталей (пружин, шариков клапанов, струйной трубки).

- Залейте в систему рекомендованное чистое гидравлическое масло.

- После установки насоса на автомобиль и снятия страховки выполните прокачку гидросистемы для удаления воздуха.

- Проверьте работу насоса: плавность подъема/опускания кабины, создаваемое давление (если возможно), отсутствие подтеканий масла из корпуса насоса, особенно в зоне плунжера.

При малейших сомнениях в возможности качественно отремонтировать плунжерную пару или при наличии значительного износа гильзы предпочтение всегда следует отдавать замене пары. Некачественный ремонт плунжера быстро приведет к повторному отказу насоса и необходимости повторной разборки.

Сборка насоса после ремонта

Перед сборкой тщательно промойте все детали в чистом гидравлическом масле. Убедитесь в отсутствии повреждений на рабочих поверхностях вала, шестерен, корпуса и крышки. Проверьте соответствие новых уплотнений и подшипников оригинальным параметрам.

Соблюдайте последовательность сборки, рекомендованную производителем. Используйте динамометрический ключ для контроля момента затяжки резьбовых соединений во избежание деформации корпуса или срыва резьбы. Нанесите тонкий слой гидравлического масла на все трущиеся поверхности перед монтажом.

Порядок выполнения работ

- Установка вала и подшипников:

- Запрессуйте новые подшипники в корпус с помощью оправки

- Смонтируйте вал, обеспечив плавность вращения

- Монтаж шестеренчатого блока:

- Установите ведущую и ведомую шестерни с соблюдением меток

- Проверьте зазор между зубьями (0.08-0.12 мм)

- Сборка корпуса:

- Уложите новую прокладку между корпусом и крышкой

- Равномерно затяните болты крест-накрест с моментом 45-50 Н·м

- Установка уплотнений:

- Наденьте сальник на вал с помощью монтажной втулки

- Запрессуйте торцевое уплотнение заподлицо с корпусом

- Финальные операции:

- Смонтируйте предохранительный клапан с новыми пружинами

- Подключите всасывающий и напорный патрубки

- Заполните систему маслом перед первым пуском

Контроль качества: После сборки проверьте легкость вращения вала от руки. Проведите испытание на герметичность под давлением 12-15 МПа в течение 5 минут. Убедитесь в отсутствии течей через уплотнения и резьбовые соединения.

Правила заливки гидравлической жидкости

Заливка гидравлической жидкости в систему подъема кабины МАЗ требует строгого соблюдения чистоты и использования только рекомендованных производителем марок жидкости. Загрязнение системы посторонними частицами или применение неподходящей жидкости неизбежно приводит к ускоренному износу насоса, клапанов и уплотнений, выходу их из строя.

Перед началом работ убедитесь в наличии необходимого объема свежей жидкости, соответствующей спецификациям завода-изготовителя МАЗ (обычно указывается в руководстве по эксплуатации, например, маркировки LHM+ или аналоги), и чистой тары. Работы предпочтительно проводить при температуре окружающей среды выше +10°C для обеспечения нормальной текучести жидкости.

Последовательность заливки и контроля

Основные этапы:

- Подготовка бака: Тщательно очистите область вокруг заливной горловины гидробака от грязи и пыли. Снимите фильтр-сетку заливной горловины (при наличии) и промойте ее в чистой гидравлической жидкости.

- Заливка жидкости: Используя чистую воронку с мелкой сеткой или специальное заправочное устройство, медленно залейте свежую жидкость в бак. Избегайте разбрызгивания и попадания воздуха в струю.

- Контроль уровня: Заливайте жидкость до уровня, соответствующего отметке "MAX" на прозрачном смотровом окне бака или на щупе (если предусмотрен). Ни в коем случае не допускайте превышения максимального уровня.

- Прокачка системы: После заливки запустите двигатель и дайте ему поработать на холостых оборотах. Последовательно выполните несколько циклов полного подъема и опускания кабины. Контролируйте уровень жидкости в баке после каждого цикла – он будет падать по мере заполнения магистралей и гидроцилиндра. Обязательно доливайте жидкость до отметки "MAX" после каждого цикла, не допуская опускания уровня ниже отметки "MIN" и подсоса воздуха в систему.

- Проверка на герметичность: Внимательно осмотрите все гидравлические соединения, трубопроводы, места установки насоса и гидроцилиндра на предмет подтеканий жидкости. Убедитесь в отсутствии посторонних шумов в работе насоса.

- Финишный контроль уровня: После завершения прокачки (когда уровень перестанет падать) и остановки двигателя, еще раз проверьте уровень жидкости. Он должен находиться строго между метками "MIN" и "MAX", в идеале – на отметке "MAX".

Критически важные требования безопасности и качества:

- Чистота: Максимальная чистота рабочего места, инструмента, рук и самой жидкости – абсолютное требование. Любая примесь (пыль, грязь, вода, стружка, волокна ткани) действует как абразив, разрушая прецизионные пары насоса и засоряя клапаны.

- Совместимость жидкостей: Категорически запрещается смешивание разных типов или марок гидравлических жидкостей. Если тип старой жидкости неизвестен или отличается от рекомендованного, необходима полная промывка системы специальной промывочной жидкостью перед заливкой свежей.

- Исключение воздуха: Тщательная прокачка – ключевой этап. Воздух в системе (пневматирование) вызывает шум, рывки при подъеме/опускании, снижение эффективности работы и кавитационный износ насоса.

- Утилизация: Слитую отработанную гидравлическую жидкость собирайте в отдельную герметичную тару и сдавайте на утилизацию в соответствии с экологическими нормами. Запрещен ее слив на грунт или в канализацию.

Прокачка системы после замены насоса

После установки нового насоса подъема кабины МАЗ обязательной процедурой является удаление воздушных пробок из гидравлической системы. Воздух в контуре приводит к снижению эффективности работы подъемного механизма, рывкам кабины при подъеме/опускании и преждевременному износу компонентов. Качественная прокачка обеспечивает стабильное давление жидкости и корректное функционирование всех узлов.

Для выполнения операции потребуется чистое моторное масло (допустимая вязкость указана в руководстве по эксплуатации), емкость для слива отработки, ветошь и набор ключей. Перед началом работ убедитесь в отсутствии утечек в местах соединений трубопроводов и герметичности нового насоса. Проверьте уровень масла в расширительном бачке гидросистемы.

Последовательность прокачки

Подготовка: Заглушите двигатель, установите кабину в крайнее нижнее положение. Ослабьте заливную пробку на расширительном бачке для сброса остаточного давления. Очистите зону вокруг штуцера прокачки насоса от загрязнений.

- Снимите защитный колпачок со штуцера прокачки (расположен на корпусе насоса).

- Наденьте прозрачный шланг подходящего диаметра на штуцер, второй конец опустите в пустую емкость.

- Попросите помощника запустить двигатель и кратковременно включить подъем кабины (не более 3-5 секунд).

- Наблюдайте за выходящей жидкостью: при наличии пузырьков воздуха продолжайте процедуру до появления однородной струи без пены.

- Заглушите двигатель, долейте масло в бачок до метки MAX, затяните пробку бачка.

Важно: Избегайте длительной работы насоса "всухую". Контролируйте уровень масла после каждого цикла прокачки. При отсутствии помощника используйте диагностический сканер для принудительной активации гидроподъемника.

| Контрольный параметр | Нормальное значение |

|---|---|

| Время подъема кабины (холодный гидравлика) | 15-25 секунд |

| Наличие шумов/вибрации насоса | Отсутствуют |

| Утечки в зоне штуцера | Не допускаются |

После завершения прокачки выполните 5-10 тестовых подъемов/опусканий кабины. Убедитесь в плавности хода и отсутствии самопроизвольного опускания. Проверьте герметичность соединений под нагрузкой. При обнаружении воздушных пробок повторите процедуру, уделив особое внимание плотности затяжки трубопроводов и исправности уплотнителей.

Контроль герметичности отремонтированного агрегата

После ремонта насоса подъема кабины МАЗ обязателен контроль герметичности для исключения утечек гидравлической жидкости. Проверка проводится на специальном стенде или непосредственно в гидросистеме автомобиля с созданием рабочего давления, превышающего номинальное на 15-20%.

Основные методы контроля включают визуальный осмотр соединений и уплотнений под нагрузкой, а также применение тестовых жидкостей с индикаторами. Длительность испытаний – не менее 10 минут при максимальном рабочем давлении насоса.

Этапы проверки

- Подготовка стенда: подключение насоса к гидравлическому контуру с манометром и расходомером.

- Заправка системы: заполнение чистой рабочей жидкостью (марка МГЕ-46В или аналог) с удалением воздуха.

- Создание давления: плавный подъем до 180-200 бар (при номинале 160 бар).

- Критерии успешного теста:

- Отсутствие капель на корпусе, валу и соединениях

- Стабильность давления в течение 10 минут (±5 бар)

- Нулевые показания расходомера в закрытом контуре

| Дефект | Внешнее проявление | Решение |

|---|---|---|

| Течь по валу | Капли у приводного вала | Замена сальника |

| Утечка в зоне фланцев | Мокрые стыки корпуса | Подтяжка болтов/замена прокладки |

| Постоянное падение давления | Снижение на 15+ бар за 5 мин | Повторная разборка и диагностика |

При выявлении утечек агрегат демонтируется для устранения дефектов. Успешное завершение испытаний подтверждается актом с фиксацией параметров давления и времени теста.

Список источников

Информация для статьи основана на специализированной технической документации и отраслевых материалах.

Ключевые источники включают официальные руководства и практические пособия по ремонту.

- Официальное руководство по ремонту и техническому обслуживанию автомобилей МАЗ (актуальные модели)

- Каталог деталей и сборочных единиц МАЗ. Раздел: Гидравлическая система кабины

- Технические спецификации завода-изготовителя на насосы подъема кабины серии МАЗ

- Учебные пособия по устройству гидравлических систем грузовых автомобилей (авторские коллективы ВУЗов)

- Методические рекомендации по диагностике неисправностей гидрооборудования МАЗ (СТО сети "МАЗ-Сервис")

- Протоколы испытаний насосов подъема кабины (лабораторные отчеты НИИ автотранспорта)

- Технические бюллетени производителей комплектующих (Bosch Rexroth, Parker Hannifin) по шестеренным насосам