Основное устройство и принцип работы передней подвески

Статья обновлена: 28.02.2026

Передняя подвеска – критически важный узел любого современного автомобиля, выполняющий тройную функцию: надежно соединяет колеса с кузовом, воспринимает неровности дороги и обеспечивает точное управление транспортным средством. От ее корректной работы напрямую зависит безопасность движения, плавность хода и стабильность машины в поворотах.

Конструкция представляет собой сложный инженерный комплекс, где каждый элемент рассчитан на многократные динамические нагрузки. Подвеска непрерывно адаптируется к изменяющимся дорожным условиям, минимизируя передачу ударов на кузов и сохраняя оптимальное пятно контакта шин с покрытием. Эффективность этой системы определяет не только комфорт водителя и пассажиров, но и долговечность смежных агрегатов.

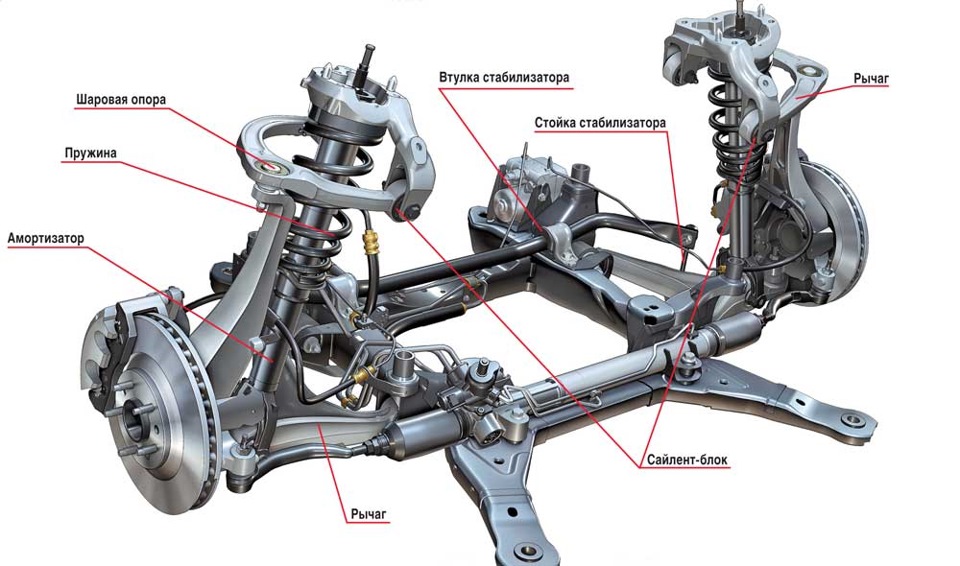

Основные компоненты включают в себя упругие элементы (пружины, торсионы), демпфирующие устройства (амортизаторы), направляющий аппарат (рычаги, стойки), стабилизирующие элементы (штанги, втулки), а также шарнирные соединения (шаровые опоры, сайлент-блоки). Их слаженное взаимодействие формирует адаптивное поведение автомобиля в любой ситуации.

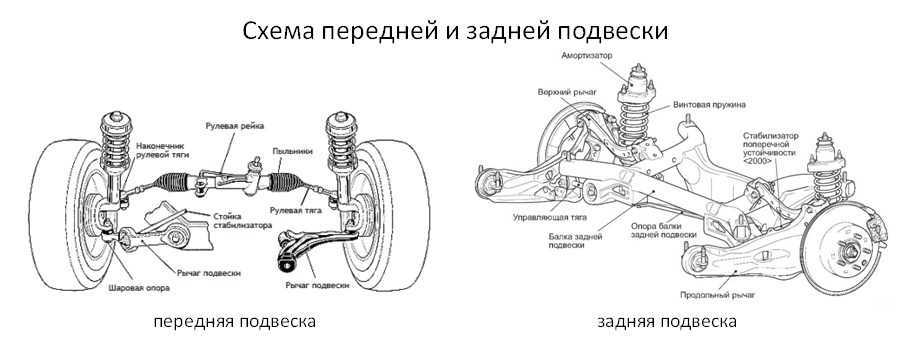

Классификация подвесок: зависимые и независимые системы

Зависимая подвеска характеризуется жесткой связью между колёсами одной оси посредством балки или моста. Перемещение одного колеса в вертикальной плоскости напрямую влияет на положение второго, что ухудшает устойчивость на неровностях. Такая конструкция применяется в задних осях внедорожников и грузовиков благодаря высокой прочности и простоте.

Независимая подвеска обеспечивает автономную работу колёс: каждое крепится отдельно к кузову или подрамнику через рычаги или направляющие элементы. Деформации дорожного покрытия на одном колесе минимально сказываются на геометрии соседнего, улучшая комфорт и управляемость. Распространённые варианты включают McPherson, многорычажную и торсионную системы.

Сравнительные характеристики

- Кинематика:

- Зависимая: синхронное вертикальное перемещение колёс

- Независимая: индивидуальное перемещение колёс

- Прочность:

- Зависимая: высокая (выдерживает экстремальные нагрузки)

- Независимая: ограниченная (риск деформации компонентов)

- Комфорт:

- Зависимая: низкий (передача вибраций)

- Независимая: высокий (эффективное гашение ударов)

Конструктивные отличия

- Зависимая: центральная неразрезная ось, рессоры/пружины, реактивные тяги

- Независимая: поперечные/продольные рычаги, стойки амортизаторов, стабилизатор поперечной устойчивости

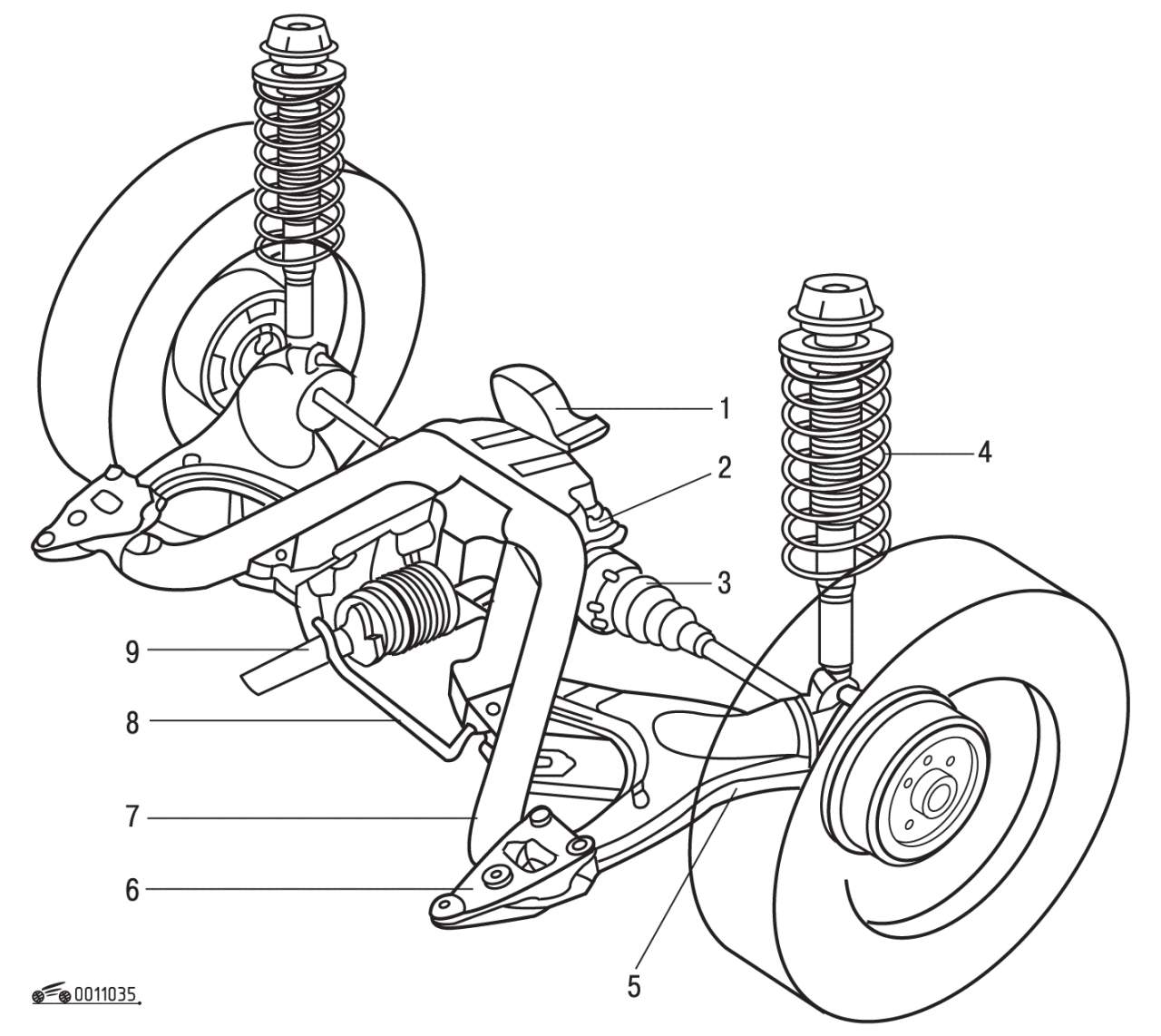

Основные компоненты передней подвески

Конструкция передней подвески включает совокупность элементов, обеспечивающих подвижное крепление колес к кузову, гашение вибраций и точную траекторию качения. Эти детали работают совместно для поддержания устойчивости и управляемости транспортного средства.

Система формируется механическими узлами, преобразующими ударные нагрузки от дорожного покрытия в контролируемые колебания. От их исправности напрямую зависят комфорт пассажиров и безопасность движения.

- Рычаги подвески: Металлические балки, соединяющие ступицу колеса с кузовом. Фиксируют геометрию перемещения колеса в вертикальной плоскости.

- Пружины: Упругие элементы (витые, листовые или пневматические), воспринимающие массу автомобиля и поглощающие неровности дороги.

- Амортизаторы: Гидравлические или газонаполненные демпферы, гасящие резкие колебания пружин. Препятствуют раскачиванию кузова.

- Стабилизатор поперечной устойчивости: Изогнутый торсион, связывающий противоположные колеса. Снижает крен кузова при поворотах за счет перераспределения нагрузки.

- Ступица и поворотный кулак: Узел крепления колеса с подшипниками, обеспечивающий вращение. Поворотный кулак интегрирует точки фиксации рычагов и механизм рулевого управления.

- Шаровые опоры: Шарнирные соединения на рычагах, позволяющие колесу менять вертикальное положение при одновременном повороте вокруг оси.

- Опорные подшипники: Устанавливаются в верхней части стойки амортизатора. Обеспечивают вращение подвески при повороте руля без смещения демпфера.

Принцип работы амортизаторов

Амортизаторы обеспечивают гашение колебаний пружинной подвески, преобразуя кинетическую энергию движущихся элементов в тепловую энергию гидравлической жидкости. При ходе сжатия шток поршня входит в цилиндр, вытесняя рабочую жидкость через клапаны компрессии в резервную камеру, создавая сопротивление движению.

При ходе отбоя поршень движется в противоположном направлении, заставляя жидкость возвращаться через клапаны отбоя под высоким давлением. Регулируемые перепускные клапаны в поршневой системе позволяют точно дозировать сопротивление на разных скоростях перемещения штока.

Ключевые функции

- Снижение амплитуды раскачки после проезда неровностей

- Стабилизация колес при контакте с дорожным покрытием

- Предотвращение преждевременного износа шин и элементов подвески

Основные типы конструкции:

| Масляный (гидравлический) | Демпфирование за счет перетекания жидкости между камерами |

| Газомасляный | Дополнительный газовый подпор для предотвращения кавитации |

| Регулируемый (электро-/механо-) | Изменение характеристик адаптивно или вручную |

Эффективность работы напрямую зависит от герметичности уплотнений штока и сохранения физических свойств рабочей жидкости. Появление течей или характерное потряхивание кузова свидетельствуют о необходимости диагностики или замены.

Конструкция и типы пружин

Пружины являются ключевыми упругими элементами передней подвески, поглощающими удары от неровностей дороги и обеспечивающими плавность хода автомобиля. Их конструкция напрямую влияет на жесткость подвески, устойчивость и управляемость.

Существует несколько базовых типов пружин, различающихся геометрией и принципом работы:

- Винтовые пружины (цилиндрические): Самый распространенный тип, представляющий собой стальную проволоку, закрученную в спираль с постоянным или переменным шагом.

- Листовые рессоры: Состоят из набора стальных пластин разной длины, соединенных хомутами.

Основные характеристики конструкции пружин включают:

- Параметры проволоки: Диаметр стальной проволоки (больше диаметр - выше жесткость).

- Количество витков: Увеличение числа витков снижает жесткость.

- Шаг навивки: Постоянный или прогрессивный (меняющийся по длине). Прогрессивные пружины обеспечивают мягкую реакцию на мелкие неровности и более жесткую - на значительные удары.

Особые конструкции встречаются реже:

- Торсионные пружины: Работают на скручивание (стержень, испытывающий крутящий момент).

- Пневматические пружины: Используют сжатый воздух вместо стального элемента, позволяя регулировать дорожный просвет.

Роль стабилизатора поперечной устойчивости

Стабилизатор поперечной устойчивости корректирует крен кузова при прохождении поворотов и компенсирует неровности дороги. Он представляет собой П-образный торсион, соединяющий колеса одной оси через рычаги подвески, и жестко крепится к кузову с помощью опор с резиновыми втулками.

Во время прямолинейного движения по ровной поверхности стабилизатор не влияет на работу подвески – его концы свободно перемещаются благодаря втулкам. Однако при наклоне кузова (например, в вираже) торсион скручивается, создавая усилие, которое выравнивает положение колес, снижая риск опрокидывания.

Принцип действия и ключевые функции

- Снижение крена: При повороте торсион закручивается, приподнимая сторону, которая кренится наружу, и опуская внутреннюю – это стабилизирует сцепление с дорогой.

- Распределение нагрузки: Обеспечивает синхронность хода подвески при переезде единичных препятствий (например, камень под одним колесом), не допуская раскачки.

- Компенсация центробежных сил: Уменьшает смещение центра тяжести, повышая управляемость на высокой скорости.

Особенности конструкции

| Материал | Пружинная сталь (реже – композиты) |

| Форма | Трубчатая или сплошная с переменным сечением |

| Конструктивные вариации | Активные стабилизаторы (с гидро-/электроприводом) для адаптивной работы |

Ограничения: При одновременном срабатывании подвески обоих колес (например, на лежачем полицейском) стабилизатор не оказывает влияния, сохраняя ход подвески независимым. Избыточная жесткость может ухудшить комфорт на разбитых дорогах.

Устройство рычагов подвески

Рычаги выполняют функцию связи колес с кузовом, обеспечивая подвижность подвески при сохранении заданной геометрии ходовой части. Эти элементы воспринимают основные ударные и вибрационные нагрузки от дорожного покрытия, передавая усилия на кузов через эластичные соединения.

Конструкция рычагов включает точки крепления шаровой опоры со стороны ступичного узла и сайлент-блоков в местах фиксации к подрамнику или кузову. Геометрия рычага проектируется для точного позиционирования колеса в горизонтальной и вертикальной плоскостях во время работы подвески.

Элементы конструкции рычагов

- Плечевые участки – жесткие силовые элементы из штампованной стали или легкосплавного литья

- Посадочные гнезда – прецизионные зоны установки шаровых опор, обеспечивающие номинальный зазор

- Фланцы крепления сайлент-блоков – площадки со сквозными отверстиями для запрессовки резинометаллических втулок

- Ребра жесткости – усилительные элементы, исключающие деформацию под нагрузкой

Материал изготовления: Высокопрочные стали толщиной 4-8 мм с антикоррозионным покрытием или алюминиевые сплавы в премиальных моделях для снижения неподрессоренных масс.

Типы шаровых опор и их функции

Шаровые опоры выполняют критически важную роль в передней подвеске, обеспечивая подвижное соединение рычагов подвески с поворотным кулаком колеса. Их конструкция позволяет колесу поворачиваться при рулении и перемещаться вертикально при работе подвески, сохраняя стабильный контакт с дорожным покрытием.

Основная классификация выделяет два типа шаровых опор по характеру воспринимаемых нагрузок и расположению в подвеске. Различия в их конструкции обусловлены функциональными задачами: одни принимают вертикальную весовую нагрузку, другие обеспечивают кинематическую точность движения колеса.

Ключевые типы и их назначение

| Тип | Конструктивные особенности | Основные функции |

|---|---|---|

| Опорные (нагруженные) | - Размещаются в нижнем рычаге - Усиленный корпус и палец |

|

| Направляющие (ненагруженные) | - Устанавливаются в верхнем рычаге - Облегченная конструкция |

|

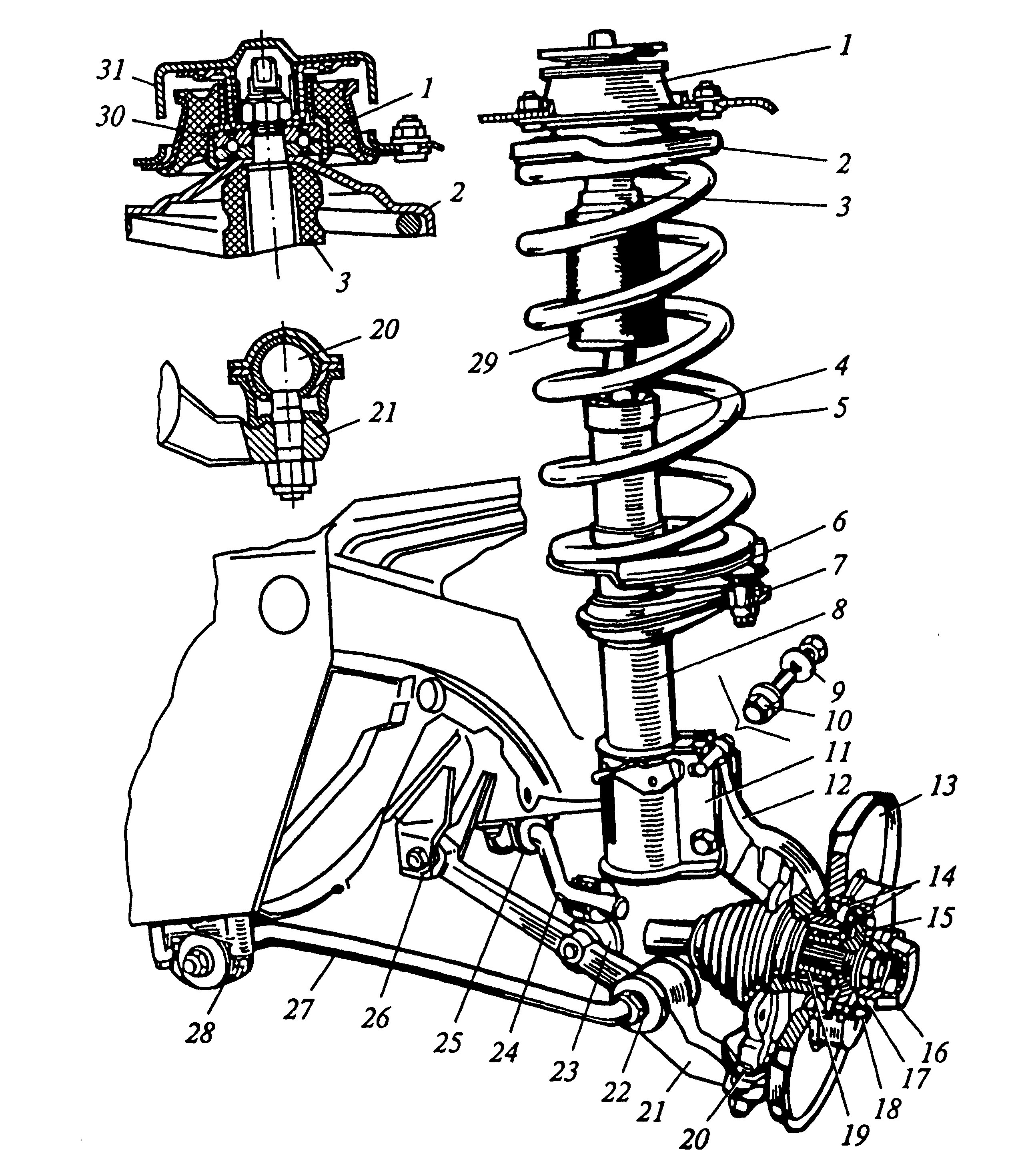

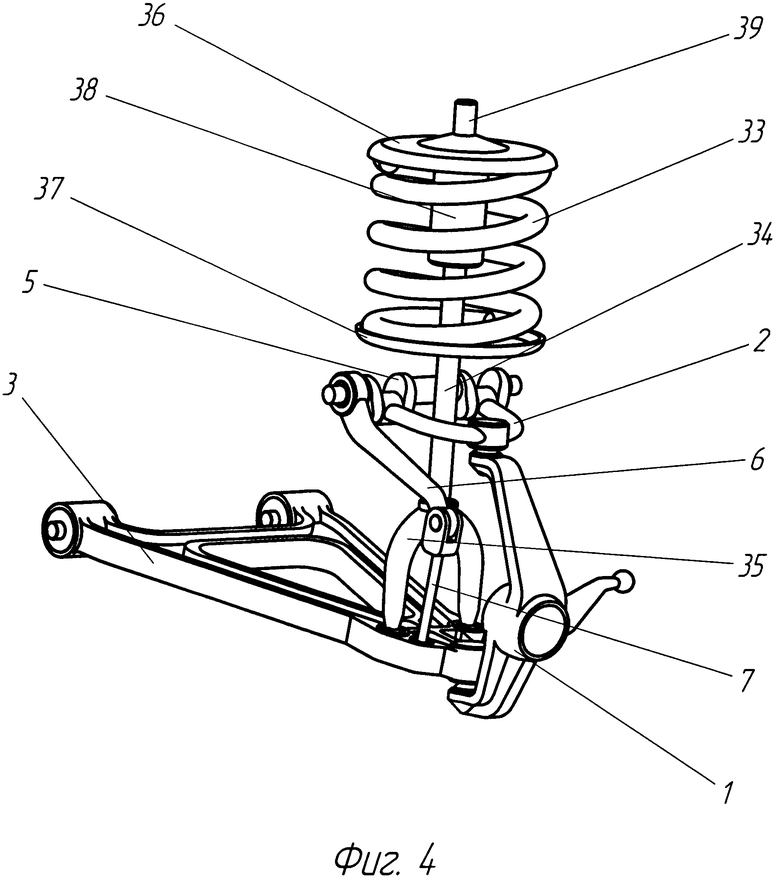

Назначение и конструкция стоек (МакФерсон)

Основное назначение стойки МакФерсона – обеспечение управляемости, гашение колебаний и поддержка массы автомобиля. Она объединяет амортизатор, пружину и поворотный кулак в единый компактный узел, выступая одновременно направляющим элементом подвески и демпфирующим устройством. Это ключевой компонент для контроля положения колеса относительно кузова.

Стойка воспринимает нагрузки во всех направлениях: вертикальные (от неровностей дороги), боковые (в поворотах) и продольные (при разгоне/торможении). Верхняя опора содержит подшипник, позволяющий стойке вращаться при повороте руля, а нижняя часть жестко соединена с поворотным кулаком, что обеспечивает точную передачу усилий на колесо.

Конструктивные элементы стойки:

- Телескопический амортизатор – гасит колебания пружины, заполнен маслом или газом.

- Винтовая пружина – воспринимает вес авто и компенсирует ударные нагрузки.

- Опорный подшипник – обеспечивает вращение узла при повороте рулевого колеса.

- Поворотный кулак – связывает стойку с колесной ступицей и рычагами подвески.

- Защитный кожух – предотвращает повреждение штока амортизатора.

- Отбойник – ограничивает ход сжатия подвески.

| Особенности конструкции | Функциональная роль |

|---|---|

| Соосное расположение амортизатора и пружины | Упрощение узла, снижение неподрессоренных масс |

| Верхнее крепление через подшипник к кузову | Передача усилий и обеспечение поворота стойки |

| Нижнее крепление к поворотному кулаку | Жесткая связь с колесом и элементами подвески |

Стойки МакФерсона критичны для геометрии подвески: их длина и угол установки напрямую влияют на развал колес. Главные преимущества – компактность (экономия подкапотного пространства) и относительно низкая стоимость производства, хотя недостатком является передача вибраций напрямую на кузов через верхнюю опору.

Опорные подшипники: виды и принцип действия

Опорный подшипник – ключевой компонент передней подвески типа McPherson, обеспечивающий соединение амортизационной стойки с кузовом автомобиля. Он позволяет стойке вращаться при повороте рулевого колеса, одновременно воспринимая вертикальные, осевые и боковые нагрузки от дорожного покрытия.

Конструктивно узел включает корпус для крепления к кузову, подшипник качения (шариковый или роликовый) и демпфирующие элементы. Изнашивание опорного подшипника приводит к стукам, ухудшению управляемости и неравномерному износу шин.

Виды опорных подшипников

По конструкции и способу монтажа выделяют три основных типа:

- Со встроенными кольцами – наружное и внутреннее кольца интегрированы в корпус, подлежит замене только в сборе.

- С разъёмным наружным кольцом – позволяет отделять корпус от подшипника для упрощения обслуживания.

- С интегрированным креплением – объединён с опорной чашкой пружины, обеспечивает максимальную жёсткость.

Принцип действия

При повороте руля вращательное усилие через рулевую рейку передаётся на стойку. Опорный подшипник обеспечивает её плавное вращение в точке крепления к кузову благодаря качению шариков или роликов между кольцами. Основные функции:

- Передача вертикальных нагрузок от пружины и амортизатора на кузов.

- Компенсация угловых смещений стойки при работе подвески.

- Снижение трения при повороте колес за счёт смазанных тел качения.

Подшипник герметизирован для защиты от грязи и потери смазки, а упругие прокладки в конструкции гасят высокочастотные вибрации. Исправный узел работает без люфтов и посторонних шумов во всём диапазоне поворота руля.

Поворотные кулаки и их роль в управлении

Поворотные кулаки представляют собой жесткие металлические узлы, соединяющие колесо с элементами подвески. Через них передаются усилия от рулевых тяг непосредственно на ступицу колеса, обеспечивая изменение направления движения. Конструктивно кулак интегрирует крепления для верхнего и нижнего рычагов (или амортизаторной стойки), шаровых опор, рулевой сошки и тормозной системы.

Центральный подшипник ступицы устанавливается внутри кулака, что позволяет колесу вращаться при движении. Геометрия размещения точек крепления определяет установочные углы колес (развал, кастер), критичные для стабильности управления. От прочности и износостойкости кулака зависят точность реакции на рулевое воздействие и ресурс смежных компонентов.

Функции в системе управления

Поворотные кулаки выполняют три ключевые задачи:

- Преобразование вращения рулевого вала в угол поворота колеса за счет соединения с рулевой тягой через шарнир.

- Обеспечение свободы хода подвески при вертикальных перемещениях колеса благодаря шарнирному креплению к рычагам.

- Базирование измерительных элементов систем ABS/ESP – датчики контроля скорости часто монтируются непосредственно на корпусе кулака.

Критические требования к конструкции:

- Минимальное упругое деформирование под нагрузкой для сохранения стабильного угла поворота.

- Коррозионная стойкость и высокая усталостная прочность (материалы – ковкий чугун, алюминиевые сплавы, легированная сталь).

- Точность обработки посадочных мест для подшипников и шаровых опор (±0.02 мм на ряде моделей).

| Параметр | Влияние на управление |

|---|---|

| Вес кулака | Уменьшение неподрессоренных масс → лучшее сцепление с дорогой |

| Жёсткость конструкции | Предотвращение "увода" колеса при торможении/разгоне |

| Состояние шарниров | Люфты в соединениях вызывают вибрации руля и ухудшение курсовой устойчивости |

Конструктивные особенности сайлент-блоков

Основа конструкции включает две металлические втулки (внутреннюю и наружную), между которыми запрессован эластичный элемент из резины или полиуретана. Резиновая часть часто имеет радиальные канавки, прорези или полости для регулировки жесткости и улучшения деформационных свойств. Фиксирующие буртики или кольца на внешней втулке предотвращают проворачивание детали в посадочном месте рычага.

Геометрия эластичного слоя варьируется для управления упругостью в конкретных направлениях: коническая форма снижает шумы при осевом перемещении, а слоистая структура с переменной толщиной адаптирует реакцию на вертикальные и поперечные нагрузки. Антикоррозионное гальваническое покрытие обойм повышает долговечность. Полиуретановые вставки отличаются продольными каналами для частичного сохранения гибкости при повышенной износостойкости.

Типы исполнения по соединению с подвеской

| Тип крепления | Особенности | Применяемость |

|---|---|---|

| Цельнолитые | Резина вулканизирована к втулкам напрямую | Стандартные легковые автомобили |

| Со вставкой из фторопласта | Тефлоновый слой между резиной и внутренней втулкой | Высоконагруженные подвески внедорожников |

| Плавающие (скользящие) | Внутренняя втулка вращается независимо от резины | Спортивные модификации |

Ключевым требованием является компенсация угловых перемещений рычагов до 15–25° без критического напряжения материала. Встречное расположение парных сайлент-блоков на продольных рычагах создает виртуальную ось поворота, критичную для стабилизации развала колес. Резиновые элементы подвержены старению от озона, масел и температурных перепадов, что определяет ресурс до 80–120 тыс. км.

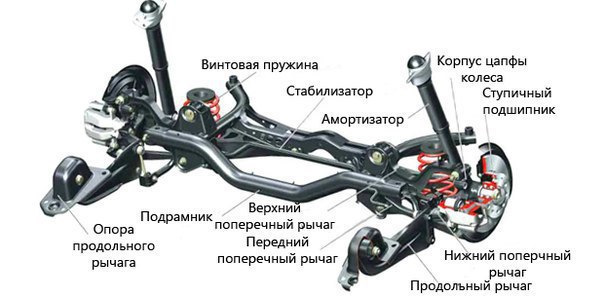

Двухрычажная подвеска: схема и преимущества

Схема двухрычажной конструкции включает два поперечных рычага (верхний и нижний), соединенных с поворотным кулаком несущего колеса. Крепление рычагов к кузову осуществляется через резино-металлические шарниры, обеспечивая подвижность и демпфирование.

Верхний рычаг обычно короче нижнего, что формирует разварную трапецию. Между рычагами располагается поворотный кулак с цапфой, а демпфирующий блок (амортизатор) интегрирован с витой пружиной.

- Независимость колес. Перемещение одного колеса не влияет на кинематику противоположной стороны;

- Точное управление кастором и развалом. Регулируемая длина рычагов позволяет оптимизировать углы установки колес;

- Минимизация кренов. Жесткие рычаги снижают боковой наклон кузова при маневрах;

- Адаптация к неровностям. Разная длина рычагов уменьшает изменение колеи и ширины протектора при сжатии;

- Высокая плавность хода. Рациональное распределение нагрузок между шарнирами.

Ограничения включают сложность изготовления, дороговизну и увеличенное пространство под капотом, что объясняет применение преимущественно в премиальных и спортивных авто.

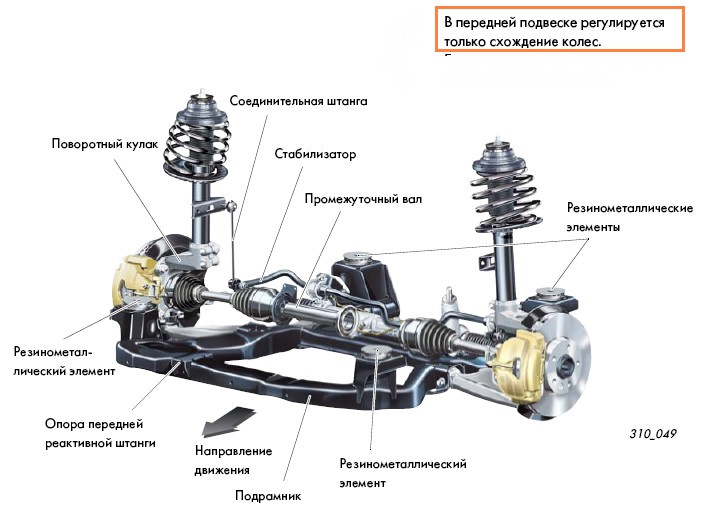

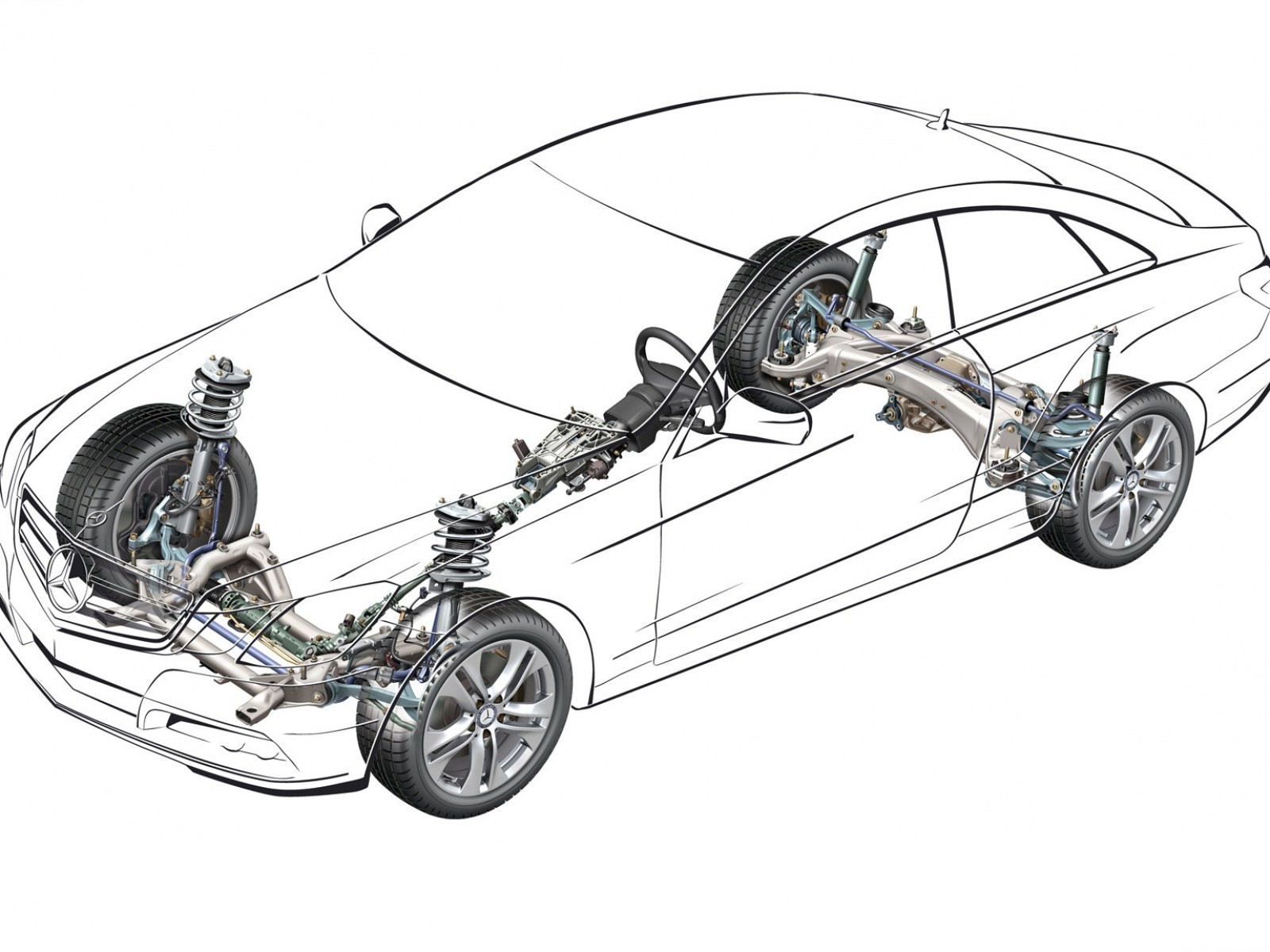

Многорычажная система передней подвески

Конструкция многорычажной подвески (Multi-link) включает три и более поперечных рычага разной длины, соединённых с подрамником или кузовом с одной стороны и со ступицей колеса – с другой. Каждый рычаг отвечает за контроль конкретного вектора движения ступицы: продольный, поперечный или вертикальный. Такая геометрия минимизирует паразитные колебания колеса, повышая стабильность контакта с дорожным покрытием.

Дополнительные продольные тяги, например реактивные штанги или растяжки, компенсируют крутящий момент при торможении или ускорении, а сайлентблоки с различной жёсткостью на каждом рычаге гасят вибрации. Система интегрируется с амортизационной стойкой или амортизатором отдельно от пружины, а стабилизатор поперечной устойчивости крепится непосредственно к рычагам для уменьшения кренов кузова.

Преимущества и компоненты

- Кинематика: Независимая настройка углов установки колёс (развал, схождение)

- Гибкость: Оптимальный баланс комфорта (малые неподрессоренные массы) и управляемости

- Ключевые элементы:

- Верхние рычаги (2-3 шт.) для контроля развала

- Нижние рычаги (2-3 шт.) для вертикальной стабилизации

- Реактивная тяга (лонжерон) против продольных смещений

| Параметр | Двухрычажная | Многорычажная |

| Точность руления | Средняя | Максимальная |

| Плавность хода | Жёстче | Выше на неровностях |

| Стоимость | Ниже | Значительно выше |

Электронные системы (например, адаптивные амортизаторы) часто комбинируются с данной подвеской для динамической коррекции демпфирования. Основной недостаток – сложность изготовления и ремонта из-за обилия шарниров и необходимости точной регулировки.

Торсионы в подвеске: применение и функции

Торсион представляет собой упругий металлический стержень, работающий на скручивание. В передней подвеске он устанавливается продольно или поперечно относительно кузова автомобиля, соединяя рычаг подвески с несущей рамой или подрамником. При вертикальном перемещении колеса рычаг проворачивается, вызывая закручивание торсиона, который сопротивляется деформации и возвращает элемент в исходное положение после снятия нагрузки.

Ключевые функции торсионов: поглощение ударных нагрузок от неровностей дороги, обеспечение упругой связи колеса с кузовом, поддержание стабильности клиренса и снижение кренов при поворотах. Конструктивно торсионные балки отличаются компактностью и регулируемостью предварительного натяга, что позволяет точно настроить высоту дорожного просвета без замены деталей.

Особенности применения торсионной подвески

- Простота и надёжность: Минимум подвижных соединений по сравнению с пружинными системами.

- Распределение нагрузки: Способность выдерживать высокие продольные и боковые усилия.

- Пространственная эффективность: Узкая поперечная балка экономит место под днищем.

- Регулировка жёсткости: Изменяется длиной, сечением или количеством торсионных элементов.

- Совместимость: Часто интегрируется с амортизаторами в телескопических стойках.

- Техобслуживание: Требует периодической смазки шлицевых соединений и контроля трещин.

| Преимущество | Ограничение |

|---|---|

| Высокая ремонтопригодность узла | Склонность к коррозии в агрессивной среде |

| Меньший неподрессоренный вес | Сложность модернизации для тюнинга |

Регулировка углов установки колес (развал-схождение)

Комплексная регулировка углов установки передних колес, часто называемая "сход-развалом", является обязательной процедурой для обеспечения правильного управления автомобилем, безопасности движения, равномерного износа шин и топливной экономичности. Она включает в себя настройку трех основных параметров: угла развала колес (Camber), угла схождения колес (Toe) и угла продольного наклона оси поворота (Caster).

Неправильно установленные углы незамедлительно сказываются на поведении машины: появляется увод автомобиля в сторону при движении прямо, повышенный или неравномерный износ протектора шин (часто "пилообразный"), сопротивление качению, ухудшение курсовой устойчивости и увеличение расхода топлива. К нарушению установленных производителем параметров могут привести как естественный износ компонентов подвески и рулевого управления (шаровых опор, сайлентблоков, рулевых тяг, наконечников), так и внешние воздействия – удары о препятствия (бордюры, ямы) или выполнение ремонтных работ (замена элементов подвески, рулевой рейки).

Основные регулируемые параметры

- Развал (Camber): Угол наклона плоскости вращения колеса относительно вертикали. Если верхняя часть колеса наклонена наружу автомобиля – угол положительный, если внутрь – отрицательный. Влияет на площадь контакта шины с дорогой в поворотах и равномерность износа.

- Схождение (Toe): Угол между плоскостью вращения колеса и продольной осью автомобиля. Если передние кромки колес повернуты друг к другу – схождение положительное (Toe-In), если разведены – отрицательное (Toe-Out). Регулировка схождения критична для стабильности движения прямо и предотвращения увода машины.

- Кастер (Caster): Угол продольного наклона оси поворота колеса (воображаемой линии, проходящей через верхнюю и нижнюю точки крепления стойки/амортизатора к поворотному кулаку) в боковой проекции. Положительный кастер – ось наклонена назад (верхняя точка ближе к задней части авто), отрицательный – вперед. Обеспечивает самостабилизацию рулевого управления на скорости.

| Параметр | Обозначение | Основное влияние | Типичные единицы измерения |

|---|---|---|---|

| Развал | Camber | Распределение нагрузки на протектор, управляемость в поворотах | градусы ('), миллиметры (мм), проценты (%) |

| Схождение | Toe | Стабильность прямолинейного движения, увод автомобиля | градусы ('), миллиметры (мм) |

| Кастер | Caster | Самоцентрирование руля, устойчивость на скорости | градусы (') |

Для выполнения регулировки необходимы специальные геометрические стенды. Наиболее точными и современными являются компьютерные 3D-стенды. Они оснащены датчиками (мишени), которые крепятся к колесам автомобиля, и несколькими камерами, отслеживающими положение этих мишеней. Компьютерная программа на основании полученных данных вычисляет все действующие углы установки колес (включая поперечный угол наклона оси поворота – KPI) и сравнивает их с эталонными значениями из базы данных производителя для конкретной модели автомобиля и его состояния (загруженный/незагруженный).

Процедура регулировки проводится в строгой последовательности, обычно начиная с угла Кастера (если он регулируемый и требует корректировки), затем регулируется развал и финально – схождение. Для точной настройки параметров используются юстировочные пластины на креплениях элементов подвески к кузову (чаще всего под передней или задней частью поворотного кулака на стойке МакФерсон для развала, либо муфты и удлиненные болты на рычагах) и изменение длины рулевых тяг (для схождения). После завершения регулировки обязателен контрольный замер.

Проверять и регулировать углы установки колес специалисты рекомендуют с периодичностью, указанной в сервисной книжке автомобиля (обычно 15 000–30 000 км), но обязательно после любых работ, затрагивающих подвеску или рулевое управление, после сильного удара колесом о препятствие, а также при появлении симптомов некорректного поведения машины на дороге или признаков аномального износа протектора шин.

Диагностика неисправностей амортизаторов

Визуальный осмотр амортизаторов – первый этап диагностики. Проверьте корпуса на подтеки масла, механические повреждения (вмятины, следы коррозии), состояние крепежных втулок и опор. Даже незначительное масляное загрязнение корпуса указывает на потерю герметичности и износ сальников. Деформации штока или нарушение резьбы также требуют замены узла.

Оценка работоспособности включает тесты в статике и динамике. Нажмите на каждый угол автомобиля и резко отпустите – кузов должен совершить одно возвратное движение и стабилизироваться. Более двух колебаний сигнализируют об износе. Аномальный шум (стуки, скрипы при движении по неровностям) часто свидетельствует об износе подшипников опор, опорных чашек или демпфирующих элементов.

Ключевые методы проверки

- Контроль нагрева: После активной езды потрогайте корпус амортизатора (осторожно!). Исправный узел ощутимо теплый из-за работы гидравлики, холодный или перегретый элемент указывает на неисправность.

- Анализ износа шин: "Проплешины" (пятнистый износ протектора) часто вызваны неэффективным гашением колебаний подвески нерабочим амортизатором.

- Разница характеристик: Сравните поведение симметричных амортизаторов (лев/прав, перед/зад). Увод автомобиля в сторону при торможении, "клевки" или раскачка – признаки рассогласованности.

Причины и последствия отказов

| Причина | Симптом | Риск для автомобиля |

| Износ сальника штока | Масляные подтеки, снижение демпфирования | Ускоренный износ сайлент-блоков, шин, ухудшение управляемости |

| Деформация корпуса | Стук, заклинивание штока | Разрушение опор, повреждение соседних компонентов подвески |

| Разрыв втулок/опор | Громкие удары на неровностях | Ударные нагрузки на кузов, отказ стойки стабилизатора |

| Поломка клапанного механизма | Излишняя жесткость или "провалы" при работе | Потеря контакта колеса с дорогой, опасные крены |

Важно: Дефектные амортизаторы заменяются попарно на одной оси! Обращайтесь к специнструменту для демонтажа пружин – самостоятельная разборка опасна.

Признаки износа шаровых опор

Основными симптомами неисправности шаровой опоры являются стуки и скрипы в передней подвеске при проезде неровностей, особенно при медленном движении по кочкам. Люфт в соединении приводит к вибрации на рулевом колесе и ухудшению курсовой устойчивости автомобиля – машина начинает "рыскать" по дороге, требуя постоянных подруливаний.

Ярким признаком является неравномерный износ протектора шин на передних колесах, особенно "запиливание" внутренней кромки покрышки. В критических случаях при сильном разрушении опоры колесо может отклоняться от вертикальной оси при покачивании автомобиля или даже полностью отогнуться при движении, что создает аварийную ситуацию.

Диагностика износа

- Стук при раскачивании – при покачивании монтировкой между рычагом и поворотным кулаком слышен характерный металлический стук.

- Люфт колеса – вывешенное колесо покачивается в горизонтальной плоскости руками (требуется сравнение с новым узлом).

- Деформация пыльника – разрыв защитного чехла приводит к вымыванию смазки и ускоренному изнашиванию.

Важно: проверку следует проводить на вывешенном автомобиле при снятой нагрузке с подвески.

| Стадия износа | Характерные проявления |

| Начальная | Легкое постукивание на мелких неровностях |

| Критическая | Виляние передней части на скорости, скрип при повороте руля |

Проверка состояния сайлент-блоков

Визуальный осмотр начинается с поиска трещин, разрывов резины и отслоения от металлических втулок. Обратите внимание на деформацию и неравномерный износ – эти признаки указывают на потерю эластичности. Обязательно проверьте отсутствие масляных пятен на поверхности, так как резина теряет свойства при контакте с техническими жидкостями.

Механическое тестирование выполняется монтировкой: вставьте инструмент между рычагом и кронштейном кузова, затем создайте усилие. Чрезмерный люфт (более 3-5 мм), стук или скрип при движении свидетельствуют о критическом износе. Для точной диагностики снимите нагрузку с подвески домкратом – так вы исключите влияние веса автомобиля на оценку зазоров.

Критерии замены

- Видимые разрывы резиновой матрицы глубиной свыше 3 мм

- Вытекшая вязкая смазка из полостей полиуретанных моделей

- Смещение внутренней втулки относительно наружной обоймы

- Остаточная деформация после снятия нагрузки

| Состояние | Допустимый параметр | Требует замены |

|---|---|---|

| Зазор при раскачивании | до 2-3 мм | более 5 мм |

| Глубина трещин | менее 1.5 мм | сквозные повреждения |

- Зафиксируйте колеса противооткатными башмаками

- Ослабьте гайки крепления перед подъемом авто

- Контролируйте момент затяжки новых сайлент-блоков динамометрическим ключом

Важно: Не игнорируйте косвенные признаки – увод автомобиля в сторону при торможении и неравномерный износ шин часто вызваны разрушенными сайлент-блоками рычагов.

Методы диагностики стоек подвески

Анализ состояния стоек начинается с визуального осмотра. Тщательно проверяются корпуса амортизаторов на наличие масляных подтёков, свидетельствующих о разгерметизации. Исключаются механические повреждения: глубокие царапины, вмятины или трещины на штоках и корпусах. Обращается внимание на состояние опорных подшипников и резиновых втулок – расслоение, разрывы или деформация требуют немедленной замены.

Оценка крепежных элементов – обязательный этап. Осматриваются гайки штоков на предмет ослабления, проверяется целостность посадочных мест и монтажных чашек. Одновременно анализируется износ шин: неравномерная "ступенчатая" выработка протектора часто указывает на неработающие стойки. Коррозия пружин или их проседание фиксируются как вспомогательные признаки проблем.

Основные способы проверки работоспособности

- Тест раскачивания: Резко надавить на угол кузова в районе колеса и отпустить. Исправная стойка гасит колебания за 1-2 такта. Продолжительные "раскачивания" указывают на износ.

- Акустическая диагностика: Проезд по неровностям на малой скорости с открытым окном. Стук, скрип или гул в зоне колесных арок сигнализирует о неисправности опорных подшипников или износе втулок стабилизатора.

- Дорожное тестирование:

- "Увод" автомобиля в сторону при торможении

- Продольная раскачка кузова на волнах асфальта

- Пробой подвески при проезде выбоин с характерным металлическим стуком

- Инструментальные методы:

- Замер сопротивления штока динамометрическим ключом (для выявления заклинивания)

- Диагностика на вибростенде с оценкой колебаний кузова и эффективности демпфирования

- Компьютерный анализ работы адаптивных стоек через штатный диагностический разъём

| Метод сравнения | Точность | Сложность |

|---|---|---|

| Визуальный осмотр | Средняя | Низкая |

| Дорожный тест | Высокая | Средняя |

| Стендовая проверка | Максимальная | Высокая |

Техобслуживание элементов передней подвески

Регулярная проверка состояния пружин и амортизаторов критична: исследуйте их на предмет трещин, коррозии и масляных подтёков. Убедитесь в отсутствии проседания пружин и раскачивайте кузов для оценки демпфирующих свойств стоек. Подтекающий амортизатор или деформированная пружина требуют незамедлительной замены.

Контролируйте целостность резинометаллических шарниров (сайлент-блоков) и шаровых опор. Признаками износа являются люфты при покачивании монтировкой, трещины в резине, скрипы на неровностях. Рычаги осматривайте на деформации, а стабилизатор поперечной устойчивости – на сколы и коррозию. Проверка выполняется на эстакаде или подъёмнике при разгруженной подвеске.

Ключевые операции ТО

- Диагностика углов установки колёс: корректировка схождения/развала после замены деталей или при неравномерном износе протектора.

- Смазка шарниров: при наличии пресс-маслёнок (для отдельных моделей) перед зимним сезоном.

- Затяжка крепежа: контроль момента затяжки резьбовых соединений (рычаги, стойки стабилизатора) на положенной пробеге.

Особое внимание уделяйте ступичным подшипникам: диагностируйте гул при движении и осевой люфт колеса.

Замена пружин и амортизаторов своими руками

Перед началом работ убедитесь в наличии необходимого инструмента: домкрата, страховочных подставок, баллонного ключа, комплекта торцовых головок съёмника пружин гарантирует безопасность демонтажа. Обязательно зафиксируйте автомобиль на ровной площадке ручным тормозом и противооткатными башмаками под колёсами противоположной оси.Никогда не работайте под машиной, опирающейся только на домкрат!

После подъёма авто и снятия колеса отсоедините тормозной шланг от кронштейна крепления амортизатора отверткой и открутите гайку крепления стойки к поворотному кулаку ключом на 19 проблемное соединение при коррозии обработайте проникающей смазкой WD-40 за полчаса до работ.Оставьте нижнюю гайку на последних нитях резьбы для безопасности перед ослаблением верхнего крепления.

Ключевые этапы замены

- Демонтаж стойки: Открутите центральную гайку штока под капотом ключом на 6-8 мм или Torx T45 оттянув декоративный колпачок пластиковой панели при отсутствии помощника зафиксируйте шток штырёвой головкой внутри шестигранного углубления.

- Разборка узла: Установить съёмник пружин вверху и внизу стойки проверьте равномерность фиксации лапок на 3-4 витка пружины прокрутите центральную гайку до ослабления преднатяга пружины строго следуйте инструкции инструмента.

- Замена компонентов: Снимите старые пружину опорный подшипник и отбойник визуально оцените состояние сайлент-блоков рычагов при наличии трещин или расслоении резины замените их одновременно новую стойку прокачайте перед установкой многократным сжатием штока.

- Сборка и монтаж: Убедитесь в правильной ориентации пружины метками "TOP" или утолщёнными витками вверх установите новые буфер сжатия предварительно смажьте подшипник литолом затяните гайку штока моментом 45-60 Н·м динамометрическим ключом новый амортизатор монтируйте в обратной последовательности демонтажу.

Проверка после замены:

| Пункт контроля | Критерий | Инструмент |

| Вибрация руля | Отсутствие биения на скорости 60-80 км/ч | Визуальный+тест-драйв |

| Углы установки колёс | Соответствие заводским параметрам | Стенд развала-схождения |

| Утечки масла | Сухой корпус амортизатора | Осмотр через 100 км |

| Рабочий ход подвески | Отсутствие стуков при переезде неровностей | Асфальтовое "стиральная доска" |

Особенности ремонта рычагов подвески

Диагностика требует тщательной проверки люфтов шаровых опор и состояния сайлентблоков: использование подъемника с покачиванием рычагов монтировкой и визуальная оценка трещин резины обязательны. Не игнорируйте проверку геометрии крепежных точек и деформаций металла – даже незначительные изгибы нарушают развал-схождение.

При замене сайлентблоков строго соблюдайте направление запрессовки, указанное производителем – ошибка приведет к ускоренному износу. Используйте специализированные оправки и гидравлический пресс: кустарные методы (например, молоток) деформируют посадочные места рычага, делая его непригодным к дальнейшей эксплуатации.

Ключевые этапы работ

- Замена шаровой опоры

- Обрезка заклепок/выпрессовка болтов с очисткой посадочного гнезда

- Контроль плотности посадки новой опоры для исключения вибраций

- Восстановление геометрии

- Замер контрольных точек после ремонта шасси

- Коррекция на стапеле при обнаружении перекосов

Используйте только оригинальные или сертифицированные аналоги втулок – дешевые полиуретановые комплекты часто вызывают жесткую работу подвески и передачу ударов на кузов. После сборки обязательна проверка углов установки колес: износ сайлентблоков или замена рычагов неизбежно меняет параметры.

Влияние подвески на безопасность движения

Передняя подвеска обеспечивает постоянный контакт колес с дорожным покрытием, что критично для управления автомобилем. При проезде неровностей амортизаторы и пружины гасят удары, предотвращая отрыв шин от поверхности и потерю сцепления. Неисправные элементы (изношенные сайлентблоки, деформированные рычаги, "уставшие" амортизаторы) приводят к ухудшению динамики разгона и торможения, увеличению тормозного пути на 15-30%, а также блокировке колес при экстренном торможении.

Геометрия подвески напрямую влияет на устойчивость машины в поворотах. Корректные углы установки колес (развал, схождение, кастер) гарантируют предсказуемую реакцию руля, сохранение траектории движения и равномерный износ покрышек. При их нарушении возникает увод автомобиля в сторону, "рыскание" на высоких скоростях, а также аквапланирование на мокрой дороге из-за неэффективного отвода воды из пятна контакта.

Последствия неисправной подвески:

- Снижение курсовой устойчивости: автоколебания кузова ("раскачка"), провоцирующие занос на виражах

- Опасные крены: риск опрокидывания при резких маневрах из-за изношенных стоек

- Некорректная работа ABS и ESP: ложные сигналы датчиков из-за вибрации неподвижного колеса

| Элемент подвески | Риск при отказе |

|---|---|

| Амортизаторы | Потеря контакта колеса с дорогой ("подпрыгивание") |

| Шаровые опоры | Самопроизвольный поворот колеса |

| Рулевые наконечники | Люфт руля и неконтролируемый увод авто |

Современные электронные системы управления подвеской

Электронные системы управления подвеской, такие как адаптивная пневматическая подвеска (например, Audi ADS) или магнитные амортизаторы (Magnetic Ride Control от GM), динамически корректируют характеристики демпфирования в зависимости от условий движения. Датчики (ускорения кузова, положения рычагов, дорожного просвета) непрерывно передают данные на электронный блок управления (ЭБУ), который анализирует информацию за миллисекунды. На основе алгоритмов ЭБУ регулирует жесткость амортизаторов, высоту кузова или усилие стабилизаторов поперечной устойчивости, используя исполнительные механизмы – электромагнитные клапаны, компрессоры или электродвигатели.

Ключевые технологии включают системы непрерывного регулирования (CDC – Continuous Damping Control), активно изменяющие сопротивление амортизаторов через электронные клапаны, и адаптивные стабилизаторы (например, Active Body Control от Mercedes). Функции вроде Skyhook часто применяются для стабилизации кузова на неровностях, имитируя движение в "невесомости", тогда как алгоритмы предварительного считывания дороги (на основе камер, карт или лидаров) заранее настраивают подвеску перед препятствием. Многорежимные системы (Comfort/Sport/Sport+) позволяют водителю выбирать баланс между креном в поворотах, плавностью хода и управляемостью.

Основные преимущества электронных систем:

- Активное гашение колебаний кузова при разгоне/торможении

- Автоматическое выравнивание положения кузова под нагрузкой

- Снижение кренов в поворотах до 60–70% за счет стабилизаторов с электроуправлением

- Адаптация к дорожным условиям (гребенка, бездорожье) без участия водителя

Список источников

При подготовке материала об устройстве передней подвески автомобиля использовались технические руководства ведущих производителей компонентов, учебные пособия по автомобильным системам и профильные инженерные ресурсы. Основное внимание уделено принципам работы современных подвесных систем типа MacPherson и двухрычажных конструкций, включая описание кинематики, упругих элементов и демпфирующих устройств.

Для обеспечения точности информации были проанализированы официальные технические спецификации, методические материалы автомобильных вузов и работы экспертов в области транспортного машиностроения. Все источники прошли проверку на соответствие актуальным стандартам проектирования ходовой части.

- Гриффин Л.Д. Конструкция современных подвесок легковых автомобилей. Москва: Издательский центр "Академия"

- Раймпель Й. Шасси автомобиля: Том 1. Амортизаторы и подвеска. Техносфера

- Техническая документация ZF Friedrichshafen AG "Принципы работы подвесных систем" (Раздел 3A)

- Учебное пособие "Автомобильные ходовые системы" под редакцией Петрова В.И. МГТУ МАМИ

- Исследовательский отчет SAE International J670e "Кинематика передней подвески"

- Производственный стандарт Continental AG VS-410: Технические требования к компонентам подвески