Особенности конструкции и правила эксплуатации двухтактного двигателя

Статья обновлена: 01.03.2026

Двухтактный двигатель – компактный, мощный и простой механизм, десятилетиями используемый в моторных пилах, лодках, мотоциклах и мопедах.

Его уникальная конструкция, где рабочий цикл завершается за один оборот коленвала, обеспечивает высокую литровую мощность при минимальном количестве деталей.

Понимание принципов работы, особенностей системы продувки и смазки критически важно для эффективной эксплуатации и продления ресурса этих агрегатов.

Устройство картера: герметизация и объем

Картер двухтактного двигателя выполняет критически важную функцию герметичной камеры переменного объема, работающей как насос предварительного сжатия топливовоздушной смеси. Его конструкция должна обеспечивать абсолютную изоляцию внутреннего пространства от внешней среды на всех фазах рабочего цикла. Любая утечка, даже минимальная, через уплотнения валов, прокладки или неплотности соединений приводит к резкому падению давления при продувке цилиндра, обеднению смеси и потере мощности.

Внутренний объем картера строго рассчитан под конкретный двигатель и напрямую влияет на эффективность наполнения цилиндра. Избыточный объем снижает давление предварительного сжатия и скорость потока смеси, а недостаточный ограничивает количество подаваемого заряда. Геометрия полости оптимизируется для минимизации "мертвых зон" и создания направленных газодинамических потоков, обеспечивающих эффективную продувку через каналы в гильзе цилиндра.

Ключевые аспекты конструкции и эксплуатации

Системы уплотнений:

- Коленчатый вал: Сальники или торцевые уплотнения из маслостойкой резины, работающие в паре с посадочными поверхностями вала и крышками подшипников.

- Соединения половин картера: Тонкие прокладки из специального герметика (часто анаэробного типа), наносимого на тщательно обработанные привалочные плоскости.

- Выходные валы (редуктор, сцепление): Двойные сальники или лабиринтные уплотнения для предотвращения подсоса воздуха и утечки масла.

Контроль герметичности: Проверка осуществляется путем создания избыточного давления (0.8-1.2 атм) или вакуума (0.5-0.7 атм) в картере через штуцер свечного отверстия с последующим контролем падения. Допустимое снижение не должно превышать 10% за 5-7 минут. Основные точки риска:

- Износ сальников коленвала (особенно со стороны маховика/генератора)

- Деформация привалочных плоскостей картера

- Потеря эластичности или повреждение прокладок

- Трещины в корпусе картера (часто у крепежных отверстий)

Влияние объема: Изменение стандартного объема (например, при установке утолщенных прокладок или монтаже дополнительного оборудования внутри) нарушает баланс двигателя. Увеличение объема снижает пиковое давление в картере и смещает зону максимального крутящего момента в область низких оборотов, уменьшая максимальную мощность. Уменьшение объема повышает давление, но требует точной настройки карбюрации и может вызвать детонацию.

| Параметр | Последствия при нарушении | Метод контроля/восстановления |

|---|---|---|

| Герметичность | Падение мощности, трудный запуск, перегрев | Тест на давление/вакуум, замена уплотнений, шлифовка плоскостей |

| Расчетный объем | Смещение характеристик, потеря КПД | Сверка с заводскими спецификациями, устранение несанкционированных модификаций |

| Чистота полости | Абразивный износ, засор каналов | Промывка после ремонта, контроль состояния воздушного фильтра |

Перепускные каналы: геометрия и влияние на мощность

Форма и размеры перепускных каналов напрямую определяют количество и скорость потока горючей смеси, поступающей в цилиндр из кривошипной камеры. Узкие или извилистые каналы создают высокое сопротивление потоку, снижая наполнение цилиндра и пиковую мощность. Широкие, прямые каналы минимизируют потери, но требуют точного согласования с фазами газораспределения.

Угол входа канала в цилиндр критичен для организации вихревого движения смеси. Тангенциальное направление потока (параллельно стенке цилиндра) способствует формированию интенсивного вихря, улучшающего смесеобразование и сгорание. Радиальный ввод (перпендикулярно стенке) провоцирует хаотичные завихрения и повышенные потери на трение, ухудшая эффективность.

Ключевые параметры геометрии и их воздействие

- Площадь поперечного сечения: Увеличение площади поднимает пропускную способность, но чрезмерное расширение снижает скорость потока, ухудшая продувку дальних зон цилиндра.

- Длина канала: Короткие каналы уменьшают инерционность потока и улучшают отклик на низких оборотах. Длинные каналы, работая как резонаторы, могут повышать наполнение на высоких оборотах за счет инерционного наддува.

- Профиль стенок: Полированные поверхности минимизируют трение и турбулизацию. Аэродинамически плавные изгибы без резких перепадов сечения сохраняют энергию потока.

- Количество каналов: Большее число каналов (3-7) обеспечивает равномерное распределение смеси по окружности цилиндра и снижает "мертвые зоны", но усложняет конструкцию и требует точной балансировки потоков.

Высота верхней кромки перепускного канала относительно выпускного окна жестко задает момент начала продувки. Более раннее открытие (нижняя кромка) продлевает время продувки, но грозит выбросом свежей смеси в выпуск при запаздывании закрытия выпуска. Позднее открытие (высокая кромка) сокращает потери смеси, но может ухудшить очистку цилиндра от отработавших газов.

| Параметр | Увеличение параметра | Основное влияние на мощность |

|---|---|---|

| Площадь сечения | ↑ | ↑ Пиковая мощность (до оптимума), ↓ отклик на низах |

| Угол входа | Более тангенциальный | ↑ Эффективность продувки, ↑ полнота сгорания |

| Высота кромки | ↑ (открытие позже) | ↑ Мощность на низах, ↓ потери смеси |

| Число каналов | ↑ | ↑ Равномерность продувки, ↑ стабильность горения |

Оптимизация геометрии требует компромиссов между мощностными характеристиками на разных режимах. Каналы, спроектированные под максимальную пиковую мощность (широкие, короткие, с тангенциальным вводом), часто демонстрируют "провал" на средних оборотах. Конструкции, ориентированные на эластичность (умеренная площадь, акцент на вихреобразование), жертвуют абсолютными максимумами в пользу широкого рабочего диапазона.

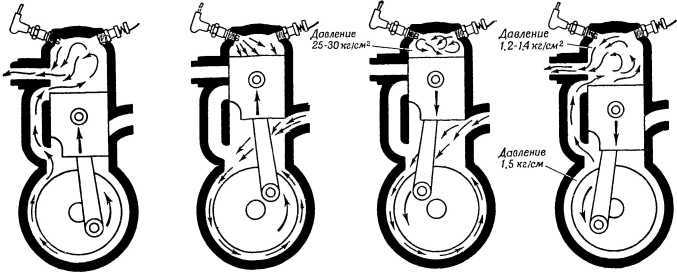

Поршневое окно: синхронизация процессов

Поршневое окно – это прорези в стенке цилиндра двухтактного двигателя, открываемые и закрываемые юбкой поршня при его перемещении. Их расположение и геометрия напрямую определяют фазы газораспределения: момент и продолжительность впуска топливно-воздушной смеси, выпуска отработавших газов и продувки цилиндра. Синхронизация этих процессов с положением поршня – ключевой фактор эффективной работы двигателя.

При движении поршня к верхней мертвой точке (ВМТ) его юбка последовательно перекрывает выпускное и продувочные окна, обеспечивая сжатие смеси. После воспламенения, при движении к нижней мертвой точке (НМТ), поршень сначала открывает выпускное окно для сброса выхлопных газов, а затем – продувочные окна, через которые свежая смесь поступает в цилиндр, вытесняя остатки газов. Точность высоты кромок окон и длины юбки поршня критична для соблюдения временных интервалов.

Факторы влияния на синхронизацию

Нарушение синхронизации процессов из-за износа или дефектов приводит к серьезным проблемам:

- Позднее закрытие выпускного окна: Утечка свежей смеси в выхлопную систему, снижение мощности и перегрев.

- Неполная продувка: Остаточные газы разбавляют свежий заряд, вызывая детонацию и нестабильное горение.

- Неконтролируемый впуск: Обратный выброс смеси во впускной тракт при изменении давления в кривошипной камере.

Оптимальные фазы достигаются строгим соответствием:

- Высоты окон – определяет начало открытия/закрытия.

- Угла наклона кромок – влияет на скорость открытия канала.

- Длины юбки поршня – регулирует перекрытие окон и инерцию газовых потоков.

| Процесс | Открытие окна | Закрытие окна |

|---|---|---|

| Выпуск | За 70-80° до НМТ | Через 70-80° после НМТ |

| Продувка | За 50-60° до НМТ | Через 50-60° после НМТ |

| Впуск (в кривошипную камеру) | При движении к ВМТ | При движении к НМТ |

Корректировка фаз возможна только при ремонте цилиндра (фрезеровка кромок) или замене поршня. Несанкционированное изменение геометрии окон нарушает баланс двигателя и ведет к ускоренному износу.

Головка блока: охлаждение и степень сжатия

Конструкция головки блока цилиндров (ГБЦ) в двухтактном двигателе критична для управления тепловым режимом и формирования камеры сгорания. Ее внутренние полости образуют каналы системы жидкостного охлаждения, отводящие тепло от наиболее нагруженных зон вокруг свечи зажигания и выпускного окна. От эффективности этого отвода напрямую зависит предотвращение перегрева, детонации и прогаров.

Форма нижней поверхности головки (привалочной плоскости) определяет геометрию камеры сгорания, что является ключевым фактором для расчета и регулировки степени сжатия. Эта степень напрямую влияет на мощность, экономичность, температурный режим и детонационную стойкость мотора. Изменение объема камеры сгорания (например, фрезеровкой привалочной плоскости или установкой прокладок разной толщины) – основной метод корректировки степени сжатия.

Ключевые аспекты конструкции и эксплуатации

Охлаждение:

- Система рубашки: Сложная сеть каналов в теле головки обеспечивает циркуляцию охлаждающей жидкости вокруг зоны свечи, выпускного канала и по периметру камеры сгорания.

- Терморегуляция выпуска: Особое внимание уделяется охлаждению области выпускного окна и начального участка выпускного коллектора, где температуры максимальны.

- Нагар и перегрев: Недостаточное охлаждение или нарушение циркуляции жидкости ведет к локальным перегревам, образованию нагара, калильному зажиганию и риску прогара головки или поршня.

Степень сжатия:

- Расчет и влияние: Рассчитывается как отношение полного объема цилиндра (при НМТ) к объему камеры сгорания (при ВМТ). Повышение степени сжатия увеличивает КПД и мощность, но требует высокооктанового топлива и усиливает тепловую нагрузку.

- Методы регулировки: Основной способ – изменение объема камеры сгорания в головке:

- Уменьшение объема (фрезеровка плоскости, расточка полусферической камеры в тороидальную) - повышает степень сжатия.

- Увеличение объема (установка более толстой прокладки, фрезеровка углубления в камере) - понижает степень сжатия.

- Оптимизация формы: Современные камеры сгорания имеют компактную, вытянутую (клиновидную, полусферическую) форму для улучшения смесеобразования, снижения потерь тепла в стенки и минимизации риска детонации.

| Фактор | Влияние на охлаждение | Влияние на степень сжатия |

|---|---|---|

| Толщина прокладки ГБЦ | Косвенное (увеличивает путь тепла) | Прямое (чем толще прокладка, тем ниже степень сжатия) |

| Чистота каналов рубашки | Прямое (засоры ухудшают теплоотвод) | Нет |

| Фрезеровка привалочной плоскости ГБЦ | Риск перегрева (если снято слишком много) | Прямое (уменьшение объема камеры повышает степень сжатия) |

| Форма камеры сгорания | Косвенное (компактность снижает площадь контакта с горячими газами) | Прямое (определяет объем камеры) |

Карбюраторные настройки для двух тактов

Основные регулировки карбюратора двухтактного двигателя включают управление качеством смеси на разных режимах работы через три ключевых системы: холостого хода, средних оборотов и главную дозирующую систему. Правильная калибровка напрямую влияет на топливную экономичность, приемистость мотора и предотвращение критических повреждений, вызванных обеднением или переобогащением смеси.

Точная настройка требует анализа состояния свечи зажигания после диагностических "прожигов" под нагрузкой. Цвет электрода служит индикатором: шоколадный оттенок свидетельствует об оптимальном соотношении топлива и воздуха, белесый нагар сигнализирует о бедной смеси, черная маслянистая копытка – о переобогащении. Ключевым параметром является точная настройка положения игольчатого клапана, регулирующего подачу топлива в среднем диапазоне оборотов.

Критические параметры регулировки

Взаимосвязь регулировочных элементов и режимов работы:

| Элемент карбюратора | Режим воздействия | Эффект регулировки |

|---|---|---|

| Винт холостого хода | 800-1500 об/мин | Стабильность работы без нагрузки |

| Дроссельная заслонка | Старт/прогрев | Количество воздуха на запуске |

| Игольчатый клапан | 1/4 - 3/4 газа | Динамика разгона, переходные режимы |

| Главный жиклер | 3/4 - полный газ | Максимальная мощность, защита от перегрева |

Последовательность калибровки:

- Прогрев двигателя до рабочей температуры

- Установка базовых оборотов холостого хода винтом качества смеси

- Корректировка иглы: подъем клипса обогащает смесь на средних оборотах, опускание – обедняет

- Тест главного жиклера под полной нагрузкой с контролем температуры ЦПГ

Типичные ошибки:

- Использование топлива с нерекомендованным октановым числом

- Пренебрежение чистотой воздушного фильтра

- Корректировка настроек "на холодную"

- Игнорирование герметичности сальников коленвала

Особое внимание уделяется синхронизации момента открытия дроссельной заслонки с положением иглы. Несоответствие ведет к "провалам" при резком газовании. Для спортивных двигателей с настроенным выпуском обязательна установка жиклеров на 1-2 размера богаче серийных из-за возросшего объема прокачиваемой смеси.

Масляная система: предварительное смешивание топлива

Предварительное смешивание является базовым методом смазки двухтактных двигателей, где моторное масло добавляется непосредственно в топливный бак. Эта технология исключает сложные масляные насосы и отдельный резервуар, обеспечивая смазку трущихся поверхностей через циркуляцию топливно-масляной эмульсии. Конструктивная простота снижает вес и стоимость двигателя, но требует строгого соблюдения пропорций смеси.

Смазывающий эффект достигается при прохождении обогащенного топлива через кривошипную камеру и цилиндр. Масляные компоненты осаждаются на подшипниках коленвала, стенках цилиндра и поршневых кольцах, формируя защитную пленку. Неполное сгорание смеси приводит к повышенному образованию нагара и выбросам в выхлопных газах, что является ключевым эксплуатационным ограничением системы.

Критические аспекты смесеобразования

Эффективность смазки напрямую зависит от соблюдения пропорций масла и бензина. Типовые соотношения варьируются от 1:25 до 1:50 (масло:бензин) и определяются:

- Конструкцией двигателя (форсированные модели требуют больше масла)

- Типом масла (синтетическое, полусинтетическое, минеральное)

- Эксплуатационными нагрузками (высокие обороты увеличивают расход)

Рекомендуемые пропорции для распространенных типов двигателей:

| Тип двигателя | Пропорция (масло:бензин) | Пример |

|---|---|---|

| Спортивный | 1:25 – 1:40 | Мотоциклетные кроссовые |

| Стандартный | 1:40 – 1:50 | Бензопилы, мопеды |

| С воздушным охлаждением | 1:30 – 1:40 | Лодочные моторы |

- Используйте масла с маркировкой JASO-FB/FC или ISO-L-EGB/EGC

- Смешивайте компоненты в отдельной канистре перед заливкой в бак

- Контролируйте свечи зажигания: масляный нагар сигнализирует о переобогащении смеси

- Избегайте длительного хранения готовой смеси (максимум 30 суток)

Превышение концентрации масла вызывает закоксовывание поршневых колец и глушителя, недостаточное количество ведет к задирам цилиндра и клину поршня. Точность дозирования – обязательное условие ресурсной эксплуатации.

Выбор масла для двухтактных двигателей

Качество масла напрямую определяет ресурс поршневой группы, предотвращает закоксовывание колец и образование отложений в выпускной системе. Специфическая особенность двухтактных двигателей – смазка трущихся пар исключительно маслом, предварительно смешанным с бензином, что требует особых присадок для полного сгорания.

Использование неподходящего или низкокачественного масла провоцирует калильное зажигание, задиры цилиндров, заклинивание поршня и катастрофический износ коленчатого вала. Масла для четырехтактных моторов категорически недопустимы – они образуют токсичный нагар и не сгорают полностью.

Ключевые параметры выбора

Соблюдайте два обязательных правила: соответствие международным стандартам и рекомендациям производителя двигателя. Основные классификации:

- JASO: FC/FD (низкодымные, для мототехники), FB (базовый уровень)

- API: TC (для высоконагруженных моторов скутеров, снегоходов)

- ISO: L-EGB/EGC (для садовой техники, цепных пил)

Типы масел по составу:

| Тип | Особенности | Применение |

|---|---|---|

| Минеральное | Низкая стоимость, требует частой промывки системы | Простая техника с воздушным охлаждением |

| Полусинтетическое | Оптимальное сочетание цены и защиты | Скутеры, мотокосы средней мощности |

| Синтетическое | Максимальная очистка, стабильность в экстремальных режимах | Высокооборотные двигатели водного транспорта, спортивные мотоциклы |

Строго соблюдайте пропорции смешивания, указанные в инструкции к технике (обычно 1:25–1:50). Превышение дозировки масла ведет к нагарообразованию и падению мощности, недостаток – к перегреву и разрушению деталей. Для водной техники применяйте масла с маркировкой NMMA TC-W3, предотвращающие коррозию от контакта с водой.

Система зажигания: калильные свечи

В двухтактных двигателях малого объёма (авиамодельных, мотоциклетных, бензопилах) широко применяется система зажигания с калильной свечой. Принцип работы основан на постоянном разогреве каталитического элемента свечи до температуры воспламенения топливно-воздушной смеси. В отличие от искровых систем, здесь отсутствует высоковольтная катушка и прерыватель – воспламенение происходит при контакте смеси с раскалённой спиралью или керамическим стержнем свечи.

Калильная свеча остаётся горячей на протяжении всего цикла работы двигателя благодаря теплу сгорания топлива. Запуск требует предварительного разогрева элемента внешним источником энергии (стартером, аккумулятором или ручным накалом). Ключевые преимущества – простота конструкции, устойчивость к влаге и отсутствие необходимости в сложной электронике, что критично для компактной техники.

Конструкция и особенности эксплуатации

Типичная калильная свеча включает:

- Корпус с резьбой для вкручивания в головку цилиндра

- Нагревательный элемент (спираль из платино-иридиевого сплава или керамический стержень)

- Каталитическое покрытие (обычно платиновое) для ускорения реакции горения

- Керамический изолятор

- Контактную гайку для подключения питания

Калильное число – главный параметр выбора свечи. Оно характеризует тепловую характеристику:

| Калильное число | Теплоотдача | Применение |

|---|---|---|

| Низкое (1-3) | Высокая | Высокооборотистые двигатели |

| Среднее (4-6) | Умеренная | Универсальные двигатели |

| Высокое (7-9) | Низкая | Двигатели с низкой компрессией |

Основные правила эксплуатации:

- Используйте только рекомендованный производителем тип свечи

- Контролируйте момент затяжки – перетяжка разрушает корпус, недотяг ведёт к потере компрессии

- Избегайте попадания масла или грязи на нагревательный элемент

- При признаках износа (рыжий налёт, деформация спирали) немедленно заменяйте свечу

Неправильный подбор калильного числа вызывает критичные проблемы: "холодная" свеча (высокое число) приводит к пропускам воспламенения и падению мощности, "горячая" (низкое число) – к калильному зажиганию и разрушению поршня. Для стабильной работы критично соответствие свечи степени сжатия и типу топлива.

Искровые свечи: маркировка и тепловая характеристика

Маркировка свечи зажигания содержит зашифрованную информацию о её ключевых геометрических и рабочих параметрах. Основные элементы обозначения включают диаметр и шаг резьбы, длину резьбовой части, калильное число, конструкцию теплового конуса изолятора и тип электродов. Производители используют различные системы маркировки (NGK, Bosch, Champion), но все они обязательно отражают тепловую характеристику – важнейший параметр для двухтактных двигателей.

Тепловая характеристика (калильное число) определяет способность свечи отводить тепло от изолятора и электродов в корпус и далее в головку цилиндра. Свечи условно делятся на "холодные" (высокое калильное число) – с меньшей площадью контакта теплового конуса изолятора с корпусом, хуже отводящие тепло, и "горячие" (низкое калильное число) – с большей площадью контакта, эффективнее рассеивающие тепло. Неправильный подбор по тепловому диапазону ведет к серьезным поломкам.

Критические последствия неправильного выбора теплового диапазона

- Слишком "холодная" свеча: Недогрев рабочей части. Нагар на изоляторе и электродах, утечки тока, пропуски искрообразования, неустойчивая работа, затрудненный запуск.

- Слишком "горячая" свеча: Перегрев рабочей части. Каталитическое воспламенение (калильное зажигание), оплавление электродов, прогар поршня, задиры цилиндра, разрушение изолятора.

Факторы, влияющие на выбор теплового диапазона:

- Степень форсировки двигателя: Высокооборотные и высокофорсированные моторы требуют более холодных свечей.

- Тип топлива и масла: Составы с низким октановым числом или некачественные масла склонны к нагарообразованию, иногда требуя более горячих свечей (временно).

- Режим эксплуатации: Длительные нагрузки на высоких оборотах (гонки) – холодные свечи; частые поездки на короткие дистанции, городской режим с низкими оборотами – более горячие свечи.

- Состояние двигателя: Износ, неправильная регулировка карбюратора или зажигания изменяют тепловую нагрузку.

| Признак на свече | Вероятная причина | Рекомендуемое действие |

|---|---|---|

| Черный, маслянистый нагар | Переобогащенная смесь, износ маслосъемных колец, "холодная" свеча | Настроить карбюратор, проверить компрессию, установить более "горячую" свечу |

| Белый или серый изолятор, оплавленные электроды | Обедненная смесь, раннее зажигание, перегрев, "горячая" свеча | Настроить карбюратор/зажигание, установить более "холодную" свечу |

| Коричневый/серо-коричневый налет | Нормальная работа, правильно подобранная свеча и смесь | Контролировать состояние периодически |

Главное правило: Подбор теплового диапазона начинают со значения, рекомендованного производителем двигателя. Эксперименты допустимы только для точной адаптации под конкретные условия эксплуатации и тюнинг, с обязательным контролем состояния свечей после тестовых заездов. Регулярная проверка и очистка свечей – обязательный элемент обслуживания двухтактного двигателя.

Глушитель резонаторного типа: тюнинг выхлопа

Резонатор в двухтактном двигателе – не просто глушитель шума, а ключевой элемент газодинамики. Он создает волну обратного давления, синхронизированную с тактами работы мотора, что напрямую влияет на продувку цилиндра и наполнение топливной смесью. Корректная работа резонатора предотвращает "выброс" свежей смеси в выхлоп, повышая КПД и мощность.

Геометрия резонатора – конусы, диффузоры, длина и объем – определяет частоту и амплитуду отраженной волны. Подбор этих параметров позволяет сместить пик крутящего момента в нужный диапазон оборотов. Укорочение конусов и уменьшение объема смещает максимум мощности вверх по оборотам, удлинение – усиливает тягу на низах.

Стратегии тюнинга

Ключевые параметры для регулировки:

- Длина выпускной трубы до резонатора: определяет момент возврата волны. Увеличение длины улучшает наполнение на низких оборотах.

- Углы конусов: резкие конусы (12-18°) эффективны для высоких оборотов, пологие (6-10°) – для низких и средних.

- Объем расширительной камеры: влияет на амплитуду волны. Больший объем повышает крутящий момент в зоне резонанса.

Типичные настройки под задачи:

| Режим эксплуатации | Длина трубы | Угол конуса | Объем камеры |

|---|---|---|---|

| Мото-кросс (высокие обороты) | Минимальная | 14-18° | Умеренный |

| Эндуро (универсальность) | Средняя | 10-14° | Увеличенный |

| Снегоходы (максимум тяги) | Максимальная | 6-9° | Большой |

Точная настройка требует испытаний на стенде или треке с замерами температур выхлопа и оборотов максимальной мощности. Ошибки ведут к "провалам" в характеристиках или перегреву. Для финальной доводки используют замену демпферов, регулировку длины трубы телескопическим патрубком или установку настраиваемых резонаторов с изменяемой геометрией.

Поршневые кольца: зазор и фиксаторы

Зазоры в поршневых кольцах критичны для теплового расширения и компрессии. Термический зазор в замке предотвращает заклинивание при нагреве, его величина строго регламентирована производителем и зависит от диаметра цилиндра и материала колец. Недостаточный зазор ведет к поломке кольца или задирам цилиндра, чрезмерный – к прорыву газов и падению мощности.

Фиксаторы (стопоры) против проворачивания обязательны в двухтактных двигателях из-за окон в стенке цилиндра. Проворот кольца приводит к разрушению перемычек между окнами и катастрофическому износу. Фиксаторы представляют собой штифты в канавке поршня, входящие в проточку на внутреннем диаметре кольца, либо специальные насечки на торце канавки.

Ключевые аспекты монтажа и контроля

При установке колец необходимо:

- Соблюдать ориентацию колец (маркировка "TOP" всегда к головке цилиндра)

- Разводить замки колец в разные стороны согласно схеме двигателя (обычно под 120°)

- Контролировать зазор в замке щупом при помещении кольца в цилиндр

- Проверять осевой и радиальный зазоры кольца в канавке поршня

| Тип зазора | Последствия уменьшения | Последствия увеличения |

|---|---|---|

| В замке | Заклинивание, поломка | Прорыв газов, падение компрессии |

| Осевой (в канавке) | Зависание кольца, масложор | Перепуск газов, снижение эффективности смазки |

| Радиальный (прилегание к канавке) | Затруднение движения кольца | Повышенный прорыв картерных газов |

Игнорирование правил установки фиксаторов в двухтактниках гарантирует разрушение перемычек цилиндра за короткий срок. При замене колец всегда проверяйте состояние стопорных элементов и посадочных мест на поршне.

Цилиндропоршневая группа: ресурс и диагностика

Ресурс ЦПГ двухтактного двигателя напрямую зависит от качества топливно-масляной смеси, соблюдения пропорций бензина и масла, а также условий эксплуатации. Типичный показатель для современных моделей – 500-1500 моточасов, но резкое снижение происходит при использовании некондиционных смазок, перегревах или длительной работе на максимальных оборотах. Критически важна чистота воздушного фильтра: абразивные частицы ускоряют абразивный износ зеркала цилиндра и колец.

Основные признаки износа ЦПГ включают падение компрессии (менее 6-7 атм), затрудненный запуск "на холодную", повышенный расход масла и характерный сизый дым из выхлопа. Появление металлического стука под нагрузкой или потеря динамики при разгоне также свидетельствуют о критическом износе поршневых пальцев, юбки поршня или деформации зеркала цилиндра.

Методы диагностики состояния

- Замер компрессии: Показания ниже нормы (зависит от модели) указывают на износ колец или цилиндра. Разница более 15% между цилиндрами требует углубленной проверки.

- Визуальный осмотр через выхлопное окно: Наличие задиров на зеркале цилиндра, сколов на поршне или следов перегрева (синие пятна) видны при снятии глушителя.

- Анализ свечи зажигания: Маслянистый черный нагар сигнализирует о попадании масла в камеру сгорания из-за износа маслосъемных колец.

| Параметр | Норма | Критическое значение |

|---|---|---|

| Компрессия | 7-9 атм | <6 атм |

| Зазор поршневое кольцо-канавка | 0.03-0.05 мм | >0.1 мм |

| Зазор поршень-цилиндр | 0.04-0.07 мм | >0.15 мм |

Для продления ресурса обязательна обкатка нового двигателя (первые 10-15 часов работы на щадящих режимах), использование масел с маркировкой JASO-FD/ISO-L-EGD. Категорически недопустимы длительные работы на холостом ходу и перегрузки без предварительного прогрева. Регулярная очистка системы охлаждения (у жидкостных моделей) и карбюратора снижает риск перегрева и детонации – главных "убийц" поршневой группы.

Прокладки: уплотнение камеры сгорания

Прокладка головки цилиндра (ГБЦ) в двухтактном двигателе выполняет критически важную функцию герметизации камеры сгорания. Она предотвращает утечки рабочей смеси, отработанных газов и охлаждающей жидкости под высоким давлением и температурой в момент воспламенения топливовоздушной смеси. Нарушение целостности этого уплотнения приводит к резкому падению компрессии, перегреву, прогару поршня или головки.

Материал и конструкция прокладки напрямую влияют на надежность и долговечность двигателя. Основные требования включают термостойкость (до 300-400°C), устойчивость к химическому воздействию топлива и масла, а также способность компенсировать микронеровности сопрягаемых поверхностей блока цилиндров и ГБЦ. Неравномерная затяжка болтов крепления головки – наиболее частая причина преждевременного выхода прокладки из строя.

Ключевые аспекты конструкции и эксплуатации

Современные прокладки для двухтактных двигателей изготавливаются из многослойных материалов:

- Стальные армированные: тонкие стальные листы с перфорацией, покрытые термореактивными составами (нитрил-каучук, графит). Обеспечивают высокую механическую прочность.

- Металлокомпозитные: сочетание медных или алюминиевых колец уплотнения камеры сгорания с эластомерным наполнителем для масляных и водяных каналов.

- Безасбестовые: на основе арамидных волокон или графита, экологически безопасные, сохраняют эластичность при высоких температурах.

Правила замены и обслуживания:

- Обязательна полная очистка привалочных поверхностей блока и ГБЦ от старой прокладки и нагара.

- Затяжка болтов ГБЦ строго по схеме производителя (обычно крестообразной или спиральной) и с указанным моментом силы динамометрическим ключом.

- Контроль состояния плоскостей ГБЦ и блока на искривление (допуск обычно не превышает 0.05 мм).

- Запрещается повторное использование прокладки или применение герметиков (кроме случаев, прямо указанных производителем).

| Признак неисправности | Возможная причина |

|---|---|

| Пузырьки воздуха в расширительном бачке | Прогар прокладки в зоне водяной рубашки |

| Белый дым из выхлопа, запах антифриза | Попадание охлаждающей жидкости в цилиндр |

| Масляная пена на щупе или под крышкой ГБЦ | Разгерметизация масляных каналов |

| Снижение мощности, хлопки во впуске/выпуске | Утечка газов из камеры сгорания |

Выбор оригинальной прокладки или качественного аналога, соответствующего спецификациям двигателя, значительно снижает риски поломок. Особое внимание уделяется геометрии отверстий под цилиндр, болты и каналы системы охлаждения/смазки – несовпадение приводит к локальным перегревам и утечкам.

Сальники коленвала: признаки износа

Утечка масла – основной индикатор проблем. Масляные пятна под двигателем во время стоянки или характерные подтёки в зоне переднего/заднего сальника при работающем моторе прямо указывают на нарушение уплотнения. Особенно критично, если масло появляется систематически даже после устранения других возможных причин.

Снижение уровня масла в картере без видимых внешних утечек – тревожный сигнал. При изношенных сальниках часть масла может подсасываться в кривошипную камеру и сгорать вместе с топливной смесью. Это сопровождается повышенной дымностью выхлопа, особенно на переходных режимах, причём дым имеет сизый или синеватый оттенок.

Ключевые симптомы

- Замасливание поверхностей: Постоянное появление масляной плёнки на картере двигателя, элементах крепления или защитном кожухе вблизи посадочных мест сальников.

- Загрязнение сцепления: Попадание масла на фрикционные накладки сцепления (для заднего сальника), приводящее к пробуксовке, рывкам, затруднённому переключению передач.

- Засасывание воздуха: Подсос неучтённого воздуха через дефектный передний сальник нарушает герметичность кривошипной камеры, вызывая:

- Неустойчивые обороты холостого хода

- Провалы при резком открытии дросселя

- Общее падение мощности двигателя

- Механические повреждения: Видимые трещины, задиры, «задубение» или деформация рабочей кромки сальника при визуальном осмотре после демонтажа.

Важно: Игнорирование износа сальников ведёт к критическим последствиям: потере масла и масляному голоданию, загрязнению и возгоранию (при попадании масла на выпуск), ускоренному износу подшипников коленвала и шатуна из-за грязи и нарушения смазки.

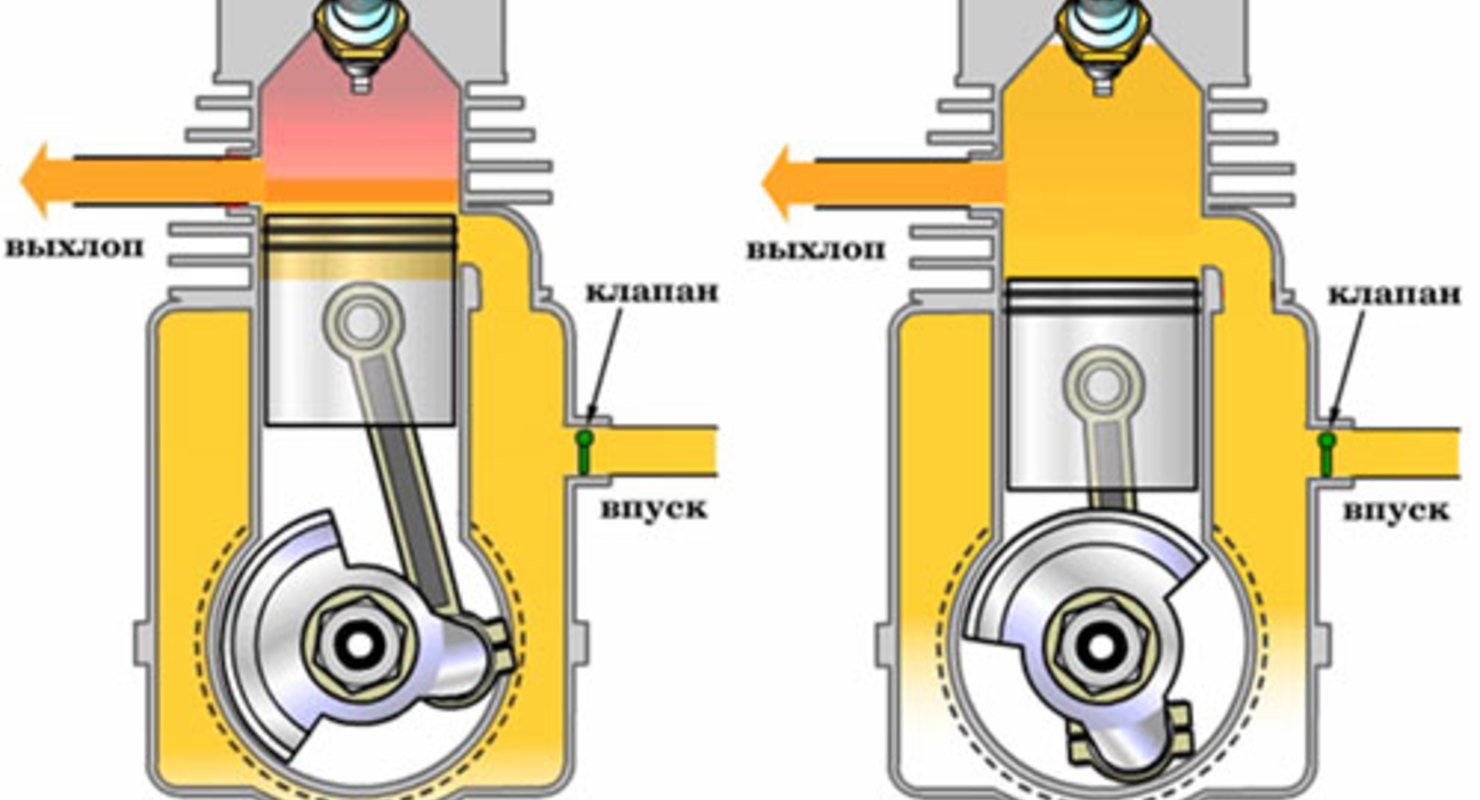

Система охлаждения: воздушное и жидкостное

Эффективный отвод тепла критичен для двухтактных двигателей из-за их высоких рабочих температур и риска перегрева, ведущего к заклиниванию поршня или прогару выпускного окна. Воздушное охлаждение доминирует в компактных агрегатах (бензопилы, мопеды) благодаря простоте: цилиндр и головка оснащены ребрами, увеличивающими площадь теплообмена, а набегающий поток воздуха или вентилятор обеспечивают отвод тепла.

Жидкостное охлаждение применяется в мощных и высокооборотистых моделях (скутера, гидроциклы), где циркулирующий антифриз через рубашку цилиндра и радиатор обеспечивает стабильный тепловой режим. Эта система сложнее и тяжелее, но поддерживает оптимальную температуру при интенсивных нагрузках, снижая тепловую деформацию деталей и риск детонации топлива.

Ключевые особенности и сравнение

- Воздушное охлаждение:

- Плюсы: малый вес, простота конструкции, отсутствие протечек

- Минусы: зависимость от скорости движения, шумность, риск перегрева на малых оборотах

- Жидкостное охлаждение:

- Плюсы: высокая стабильность температуры, снижение шума, увеличение ресурса

- Минусы: сложность обслуживания, риск замерзания жидкости, увеличение массы

Эксплуатационные требования: Для воздушных систем обязательна очистка ребер цилиндра от грязи и масла. В жидкостных – контроль уровня антифриза, герметичности патрубков и работы помпы. Игнорирование ведет к снижению КПД и критическому перегреву.

| Параметр | Воздушное | Жидкостное |

|---|---|---|

| Теплоемкость | Низкая | Высокая |

| Влияние внешней температуры | Сильное | Минимальное |

| Ремонтопригодность | Простая | Сложная |

Выбор типа охлаждения определяется назначением двигателя: для мобильного инструмента предпочтительна воздушная система, а для транспортных средств с постоянными высокими нагрузками – жидкостная. Нарушение теплового баланса в обоих случаях сокращает моторесурс на 40-60%.

Правила первого запуска после ремонта

Перед запуском тщательно проверьте правильность сборки всех узлов: убедитесь в надежности крепления цилиндра, картера, глушителя и карбюратора, отсутствии подтеков топлива и целостности топливных шлангов. Убедитесь в наличии масла в топливной смеси требуемой пропорции (обычно 1:25–1:50 для обкатки) и чистоте воздушного фильтра.

Продуйте цилиндр вручную 3-5 раз, медленно проворачивая коленвал за маховик (со снятой свечой) для распределения смазки на стенках гильзы и подшипниках. Установите новую свечу зажигания с рекомендованным калильным числом и проверенным зазором, надежно затяните ее с моментом, указанным производителем.

Последовательность запуска и контроля

- Подача топлива: Закройте воздушную заслонку, 2-3 раза нажмите на праймер (при наличии) до заполнения поплавковой камеры. Дерните стартер короткими рывками без перегрузки троса (3-5 раз).

- Прогрев: После появления первых вспышек откройте заслонку на 1/3. Доведите обороты до устойчивой работы на холостом ходу. Прогревайте 3-5 минут без нагрузки.

- Визуальный контроль:

- Отсутствие подтекания топлива из стыков карбюратора

- Равномерность выхлопа (без хлопков или белого дыма)

- Стабильность холостых оборотов без самопроизвольного повышения/снижения

| Параметр | Норма | Отклонение |

|---|---|---|

| Обороты холостого хода | 1200-1800 об/мин | Требует регулировки винтом "Т" |

| Температура ГБЦ | 80-110°C | Перегрев >120°C - остановить! |

| Цвет свечи | Коричневый (кофе с молоком) | Белый - бедная смесь, черный - богатая |

Первые 30 минут работы выдерживайте режим переменных оборотов: 1 мин на 1/3 газа, 2 мин на холостом ходу. Избегайте длительной работы на максимальных оборотах и под нагрузкой. Повторно проверьте затяжку головки цилиндра после остывания двигателя до 40-50°C согласно моменту, указанному в мануале.

Обкатка двигателя: этапы и ограничения

Обкатка новых двухтактных двигателей – критический процесс, обеспечивающий приработку трущихся деталей (поршневых колец, цилиндра, подшипников коленвала). Несоблюдение регламента приводит к снижению мощности, перегреву и преждевременному износу. Процедура формирует оптимальные зазоры и микрорельеф поверхностей, что определяет ресурс мотора.

Основные принципы включают постепенное увеличение нагрузки, контроль температурного режима и применение обкаточной топливной смеси. Игнорирование этапов провоцирует задиры на зеркале цилиндра, деформацию поршня и ускоренную деградацию компрессии. Строгое следование инструкции производителя обязательно.

Этапы и регламент обкатки

- Холодная приработка (5-10 минут):

- Запуск на обогащённой смеси (масло:бензин = 1:25)

- Работа на холостом ходу с чередованием малых оборотов (2000-3000 об/мин)

- Контроль отсутствия перегрева головки цилиндра (ручной тест)

- Начальная нагрузка (1-2 часа):

- Кратковременные циклы движения под нагрузкой (до 50% мощности)

- Чередование режимов: 2 минуты нагрузки → 3 минуты холостого хода

- Запрещён постоянный газ на высоких оборотах

- Интенсивная приработка (3-5 часов):

- Постепенное увеличение нагрузки до 75% от максимальной

- Допустимы короткие (до 1 минуты) пиковые нагрузки

- Использование штатного соотношения масла (1:35-1:50)

Ограничения в период обкатки:

Запрещены длительные работы на максимальных оборотах, перевозки тяжелых грузов, буксировка и резкие старты. Температура двигателя не должна превышать 90°C. После каждого часа эксплуатации – визуальный осмотр на предмет подтёков топлива и проверка крепежа.

| Параметр | Обкатка (0-5 ч) | Штатный режим |

|---|---|---|

| Макс. обороты | Не более ¾ от максимума | Допустим максимум |

| Продолжительность пиковой нагрузки | ≤ 60 секунд | Без ограничений |

| Соотношение масло/бензин | 1:25 → 1:35 | 1:35-1:50 |

После завершения цикла обязательна замена свечи зажигания, промывка топливного фильтра и контроль компрессии. Качественная обкатка увеличивает моторесурс на 40-60% и стабилизирует расход топлива.

Чистка выпускного тракта от нагара

Нагар в выпускной системе образуется из-за неполного сгорания топливно-масляной смеси, особенно при использовании некачественных масел или нарушении пропорций. Отложения сужают проходное сечение глушителя и резонатора, создавая обратное давление. Это нарушает процесс газообмена в цилиндре, снижая эффективность продувки свежего заряда топлива.

Последствиями закоксованности становятся потеря мощности, перегрев двигателя, повышенный расход топлива и затрудненный запуск. Особенно критично загрязнение в резонаторах сложной формы с внутренними перегородками, где нагар блокирует акустические каналы, нарушая волновые процессы выхлопа.

Эффективные методы удаления отложений

Механическая очистка - основной способ для сложных конструкций. После демонтажа системы:

- Крупные фракции удаляют стальными щетками и скребками

- Для труднодоступных полостей используют дрель с проволочными насадками

- Окончательную полировку выполняют ветошью с абразивной пастой

Химические растворители применяют для размягчения отложений:

- Специализированные составы для карбоновых отложений

- Керосин или ацетон для бюджетного варианта

- Заполнение системы на 6-12 часов перед механической чисткой

Термический метод (прокаливание) требует осторожности:

| Этап | Температура | Действие |

|---|---|---|

| Прогрев | 200-300°C | Выжигание легких фракций |

| Основной нагрев | до 600°C | Обугливание нагара |

| Остужение | Естественное | Выбивание остатков |

Комбинированная технология даёт лучший результат: химическое вымачивание → прокаливание → механическая обработка. После любой чистки обязательна тщательная продувка сжатым воздухом для удаления остатков абразива и отслоившихся частиц.

Профилактические меры включают использование качественных синтетических масел с минимальной зольностью, соблюдение рекомендуемых пропорций топливной смеси и периодическую декарбонизацию специальными присадками каждые 50-70 моточасов.

Регулировка сцепления на мотокультиваторах

Правильная регулировка узла сцепления критична для эффективной передачи крутящего момента от двигателя к рабочим органам. Некорректные зазоры приводят к проскальзыванию фрикционных накладок, преждевременному износу дисков или неполному разъединению валов при переключении передач, что провоцирует рывки и перегрузки силового агрегата.

Основным регулируемым параметром является свободный ход рукоятки сцепления (рычага), который компенсирует естественное истирание фрикционных элементов. Замер производится по расстоянию от рукояти до края руля в полностью отпущенном положении – эталонное значение указано в технической документации модели (обычно 10-25 мм).

Алгоритм регулировки

- Установите культиватор на ровную поверхность, заглушите двигатель и зафиксируйте колеса

- Ослабьте контргайку на регулировочной тяге возле рукоятки или картера сцепления

- Вращайте регулировочную гайку:

- По часовой стрелке – для уменьшения свободного хода

- Против часовой стрелки – для увеличения зазора

- Проконтролируйте соответствие хода спецификации с помощью линейки

- Затяните контргайку, удерживая регулировочную гайку от смещения

Проверка корректности настройки: При плавном нажатии рукоятки движение культиватора должно начинаться без резких рывков при её отпускании на 50-70%. Полное зажатие рычага должно обеспечивать свободное вращение фрез без передачи усилия на коленвал.

| Симптом неисправности | Причина | Метод устранения |

| Пробуксовка под нагрузкой | Слишком большой свободный ход | Уменьшение зазора регулировочной гайкой |

| Самопроизвольное движение | Неполное выключение (малый зазор) | Увеличение хода рукоятки |

| Вибрация при включении | Замасливание дисков или перекос | Чистка механизма/замена дисков |

После 10-15 часов эксплуатации проверяйте затяжку контргаек и состояние тросового привода. При замене фрикционных дисков выполняйте "прикатку": 30-40 минут работы на 50% нагрузке для формирования равномерного контактного слоя.

Диагностика свечей: цвет нагара

Цвет электрода и изолятора свечи – точный индикатор состояния двигателя и качества топливной смеси. Регулярный осмотр нагара позволяет выявить скрытые проблемы до их перерастания в серьезные поломки. Анализ следует проводить на прогретом двигателе после работы под нагрузкой.

Основные типы отложений на свечах двухтактных двигателей и их интерпретация:

Характеристики нагара

- Коричневый/серо-коричневый (кофейный): Норма. Свидетельствует о правильном соотношении топлива и масла, хорошем качестве горючего и оптимальных температурных режимах.

- Черный, сухой, бархатистый: Переобогащенная смесь. Причины: грязный воздушный фильтр, неверная регулировка карбюратора, завышенный уровень топлива в поплавковой камере.

- Черный, маслянистый, блестящий: Попадание масла в камеру сгорания. Источники: износ поршневых колец, цилиндра или сальников коленвала, избыток масла в топливной смеси.

- Белый/светло-серый, возможно с оплавлениями: Перегрев свечи или обедненная смесь. Опасность калильного зажигания! Проверить: качество топлива, подсос воздуха, правильность калильного числа свечи, работу системы охлаждения.

- Красный/кирпичный: Присадки в топливе или масле (чаще марганец или свинец). Требует замены топлива и очистки топливной системы.

| Цвет нагара | Основная причина | Рекомендуемые действия |

|---|---|---|

| Черный сухой | Богатая топливная смесь | Проверить воздушный фильтр, отрегулировать карбюратор |

| Черный маслянистый | Попадание масла в камеру сгорания | Диагностика ЦПГ, проверка маслопримеси в топливе |

| Белый/серый | Обедненная смесь, перегрев | Проверить герметичность впуска, калильное число свечи, качество топлива |

Для точной диагностики всегда используйте свечи с рекомендованным производителем калильным числом. Замену и проверку выполняйте на остывшем двигателе. Помните: несоответствие нагара норме требует не только замены свечи, но и обязательного поиска и устранения первопричины отклонения.

Признаки негерметичности картера

Основным симптомом выступает затрудненный запуск двигателя, особенно "на холодную". Мотор требует многократных рывков стартером или подсоса, демонстрирует нестабильную работу на низких оборотах. После запуска часто наблюдаются провалы и рывки при резком открытии дросселя.

Наблюдается заметное снижение мощности и приемистости. Двигатель "не тянет", плохо набирает обороты под нагрузкой, требует длительного прогрева для выхода на нормальный режим. Повышенный расход топлива и масла без видимых причин также указывает на возможную разгерметизацию.

Характерные внешние проявления

- Появление масляных подтеков в зоне стыка половинок картера, сальников коленвала, уплотнений магнето или насоса.

- Заметное подсасывание воздуха на слух (шипение) при работе на холостом ходу в местах соединений.

- Нагар на свече зажигания белого или светло-серого цвета (свидетельство обедненной смеси из-за подсоса воздуха).

- Забрызгивание картера топливно-масляной смесью в области повреждения.

Методы проверки герметичности

- Пневмотест: Подача сжатого воздуха (0.5-1 атм) в картер через отверстие свечи с предварительной герметизацией впуска/выпуска. Мыльный раствор на швах и уплотнениях покажет пузырьки в местах утечки.

- Обработка швов и соединений: Нанесение мыльной эмульсии или WD-40 на стыки при работающем двигателе. Изменение оборотов или впитывание жидкости укажет на дефект.

- Визуальный осмотр: Поиск трещин, сколов, деформаций посадочных плоскостей, следов старых ремонтов.

| Зона разгерметизации | Последствия для двигателя |

| Уплотнение коленвала (сальники) | Обеднение смеси, масляное голодание подшипников, воздушные пузыри в топливной системе |

| Прокладка картера | Потеря компрессии, подсос пыли, нарушение смазки |

| Пробка маслозаливной горловины | Загрязнение картера, нестабильные обороты |

Топливные смеси: пропорции бензин-масло

Правильное соотношение бензина и масла критично для работы двухтактного двигателя. Масло обеспечивает смазку трущихся деталей цилиндро-поршневой группы и подшипников коленвала, но не участвует в горении. Избыток или недостаток компонентов ведет к серьезным поломкам.

Типичные пропорции варьируются от 1:20 до 1:50 (масло:бензин), зависят от конструкции мотора, типа масла и условий эксплуатации. Современные синтетические масла допускают более "бедные" смеси благодаря улучшенным смазывающим свойствам.

Факторы выбора пропорции

Основные рекомендации по соотношениям:

| Тип двигателя/условия | Рекомендуемая пропорция |

|---|---|

| Современные скутеры (4-6 л.с.) | 1:40 – 1:50 |

| Мотоциклы, бензопилы | 1:35 – 1:40 |

| Высокооборотные спортивные моторы | 1:25 – 1:30 |

| Экстремальные нагрузки (бездорожье, буксировка) | Увеличить масло на 15-20% |

Ключевые правила смешивания:

- Используйте только масла с маркировкой TC-W3 или JASO FD

- Сначала залейте масло в канистру, затем добавьте бензин – это улучшает однородность

- Применяйте свежий бензин (АИ-92/95) без этанола для минимизации отложений

Последствия нарушений пропорций:

- Избыток масла: нагар на поршне и свече, закоксовывание колец, падение мощности

- Недостаток масла: задиры цилиндра, разрушение подшипников, клин двигателя

Всегда сверяйтесь с инструкцией производителя – некоторые модели (например, садовые инструменты) требуют особых соотношений. После длительного простоя сливайте смесь: при хранении свыше 30 дней компоненты расслаиваются.

Проблемы с запуском: частые причины

Затрудненный запуск двухтактного двигателя часто связан с несоблюдением базовых правил эксплуатации или естественным износом компонентов. Диагностику рекомендуется начинать с проверки наиболее вероятных неисправностей перед углублением в сложные механические дефекты.

Ключевые факторы, препятствующие запуску, обычно касаются трех систем: топливоподачи, искрообразования и компрессии. Игнорирование регулярного обслуживания многократно повышает риск возникновения перечисленных проблем.

- Некорректная топливная смесь

- Использование бензина с истекшим сроком хранения (более 30 дней)

- Нарушение пропорций масла и бензина

- Применение нерекомендованных производителем сортов масла - Неисправности системы зажигания

- Загрязнение или повреждение свечи (нагар, трещины)

- Некорректный зазор между электродами свечи

- Обрыв высоковольтного провода или пробой изоляции - Забитые топливные каналы

- Отложения в карбюраторе (особенно в жиклерах холостого хода)

- Загрязнение топливного фильтра

- Окисление игольчатого клапана поплавковой камеры - Воздушные пробки

- Неплотное прилегание топливного шланга

- Повреждение уплотнителя топливного бака

- Микротрещины в ручном насосе подкачки - Снижение компрессии

- Износ поршневых колец или цилиндра

- Повреждение сальников коленвала

- Деформация прокладки головки цилиндра - Внешние факторы

- Забитый выхлопной тракт (сажевые отложения)

- Обледенение карбюратора при отрицательных температурах

- Использование неподходящих свечей по калильному числу

Перегрев и его последствие - заклинивание

Перегрев двухтактного двигателя возникает при нарушении теплового баланса, когда выделяемое при сгорании топлива тепло не отводится в достаточной мере. Основными причинами служат недостаточное охлаждение (забитые грязью рёбра цилиндра, неисправный водяной насос или помпа на водном транспорте, низкий уровень охлаждающей жидкости), бедная топливно-воздушная смесь (засор карбюратора, подсос воздуха), неправильное зажигание (раннее опережение), низкое качество топлива или масла, а также экстремальные нагрузки.

Непрерывное воздействие критических температур ведёт к катастрофическим последствиям. Металлические детали двигателя, в первую очередь поршень и цилиндр, расширяются сверх допустимых пределов. Тепловой зазор между ними исчезает, возникает сухое трение. Одновременно происходит разрушение масляной плёнки на поверхностях трения и ухудшение смазочных свойств масла из-за его перегрева и коксования.

Механизм и последствия заклинивания

Процесс заклинивания развивается по цепной реакции:

- Термическая деформация: Поршень, нагреваясь сильнее цилиндра (из-за разницы в массе и материалах), расширяется и начинает контактировать со стенками цилиндра по всей юбке.

- Образование задиров: Микронеровности металла сцепляются, поршень "прихватывает" к цилиндру. На поверхностях появляются продольные риски и царапины (задиры).

- Полная блокировка: Сила трения резко возрастает, движение поршня прекращается. Коленчатый вал останавливается, двигатель глохнет. Попытки запустить его приводят к поломке стартера или кик-стартера.

Типы заклинивания и характерные повреждения:

| Тип заклинивания | Локализация повреждений | Визуальные признаки |

|---|---|---|

| "Мёртвый" клин (Юбка поршня) | Бока юбки поршня, зеркало цилиндра | Глубокие продольные задиры на юбке и цилиндре, оплавление поршня в зоне юбки |

| "Верхний" клин (Компрессионные кольца) | Область поршневых колец, канавки | Закоксованные или залегшие кольца, задиры в верхней части цилиндра, сломанные кольца |

| Подшипниковый клин | Коленвал, шатунный/коренной подшипник | Оплавленные вкладыши, синий от перегрева коленвал, задиры на шейках вала |

Восстановление двигателя после заклинивания требует капитального ремонта: расточки или замены цилиндра, установки ремонтного поршня и колец, замены подшипников коленвала, тщательной промывки системы смазки и охлаждения. Игнорирование причин перегрева гарантированно приведёт к повторному клину после ремонта.

Хранение техники с двухтактным мотором зимой

Правильная консервация предотвращает коррозию цилиндро-поршневой группы, закоксовывание карбюратора и окисление топливных магистралей. Основные риски при длительном простое – обводнение масляно-топливной смеси, загустевание остатков горючего в системе и разрядка аккумулятора.

Ключевой этап – полная очистка топливной системы от бензиновых остатков. Даже современные стабилизаторы не гарантируют 100% сохранности свойств топлива при морозном хранении, поэтому слив обязателен. Отдельное внимание уделяется защите металлических поверхностей внутри двигателя от коррозии.

Алгоритм консервации

Подготовка топливной системы:

- Запустите двигатель и перекройте топливный кран

- Дождитесь полной выработки бензина из карбюратора до остановки мотора

- Слейте остатки топлива из бака и промойте его ацетоном

- Демонтируйте и продуйте карбюратор сжатым воздухом

Защита механизмов:

- Выкрутите свечу зажигания

- Впрысните 5-7 мл моторного масла в цилиндр

- Проверните коленвал 3-4 оборота для распределения смазки

- Установите свечу на место (без подключения высоковольтного провода)

| Элемент | Средство обработки | Периодичность контроля |

|---|---|---|

| Поршневая группа | Аэрозольное консервационное масло | Перед весенним запуском |

| Резьбовые соединения | Графитовая смазка | Раз в 2 месяца |

| Внешние поверхности | Силиконовый спрей | После чистки |

Храните технику в сухом помещении при стабильной температуре. Извлеките аккумулятор, очистите воздушный фильтр и смажьте трансмиссионные узлы. Весной перед запуском удалите консервационное масло из цилиндра через свечное отверстие, установите новый топливный фильтр.

Регуляторные работы: утилизация выхлопных газов

В двухтактных двигателях утилизация выхлопных газов осложняется особенностями рабочего цикла: часть свежей топливно-воздушной смеси выбрасывается в выхлопную систему без сгорания из-за перекрытия окон. Это приводит к повышенному содержанию углеводородов (СН), оксида углерода (СО) и несгоревших масел в выбросах. Экологические нормы (Евро, EPA) требуют снижения этих показателей, что делает системы нейтрализации обязательными для современных моделей.

Эффективность утилизации напрямую влияет на ресурс двигателя и соответствие экологическим стандартам. Несоблюдение требований ведет к выходу из строя каталитических элементов, закоксовыванию выпускных каналов и снижению мощности. Ключевые методы очистки включают комбинацию инженерных решений в конструкции и обязательное применение каталитических нейтрализаторов.

Технологии нейтрализации выбросов

Каталитические нейтрализаторы – основной элемент утилизации. В двухтактных двигателях применяются:

- Двухкомпонентные катализаторы: Окисляют СО до СО₂ и СН до Н₂О/СО₂ при температуре 250–400°C. Требуют точного соотношения воздух/топливо.

- Термореакторные системы: Дожигание газов в изолированной камере за счет подачи вторичного воздуха. Эффективны при высоких нагрузках.

Инженерные доработки выпускной системы:

- Резонансные камеры (расширители) – создают волну обратного давления, возвращая часть топливной смеси в цилиндр.

- Впрыск вторичного воздуха – компрессор подает воздух в выхлопную трубу для дожигания СН и СО перед катализатором.

- Оптимизация фаз газораспределения – сокращение периода перекрытия окон снижает потерю смеси.

| Метод | Снижение СО | Снижение СН | Ограничения |

|---|---|---|---|

| Катализатор двухкомпонентный | 70–85% | 60–80% | Чувствителен к маслу в топливе |

| Термореактор + вторичный воздух | 40–60% | 30–50% | Требует высоких температур |

| Резонансная камера | 15–25% | 20–35% | Снижает пиковую мощность |

Эксплуатационные требования включают использование масел с низкой зольностью (JASO FD, ISO-L-EGD) и топлива без свинцовых присадок. Запрещена работа на обедненной смеси – это вызывает перегрев катализатора. Регламентная замена нейтрализатора проводится каждые 500 моточасов или при падении мощности более 15%.

Перспективные разработки – комбинированные системы с датчиками кислорода, адаптивно регулирующие впрыск воздуха. Для маломощных двигателей (пилы, триммеры) актуальны компактные керамические катализаторы с ячеистой структурой, интегрированные непосредственно в глушитель.

Список источников

При подготовке материала использовались научные публикации и техническая документация по двигателестроению.

Основой послужили исследования в области термодинамики, механики и современных материалов для двухтактных систем.

- Хачиян А.С. Двигатели внутреннего сгорания: теория, расчёт и особенности конструкции. М.: Машиностроение, 2018

- Орлин А.С. Двухтактные карбюраторные двигатели. Л.: Машгиз, 1960

- ГОСТ 14846-81 Двигатели внутреннего сгорания поршневые. Методы стендовых испытаний

- Иващенко Н.А. "Оптимизация продувочных процессов в двухтактных ДВС" // Вестник двигателестроения, 2020, №3

- Heywood J.B. Two-Stroke Cycle Engine: Its Development, Operation and Design. SAE International, 1999 (переводные издания)

- Технический отчёт ЦНИИАвтопром Ресурсные испытания двухтактных двигателей малой авиации, 2017

- Руководство по эксплуатации 6.5 HP двухтактного двигателя с петлевой продувкой (серия DM-65)