Патрубки - соединительные линии отопления

Статья обновлена: 28.02.2026

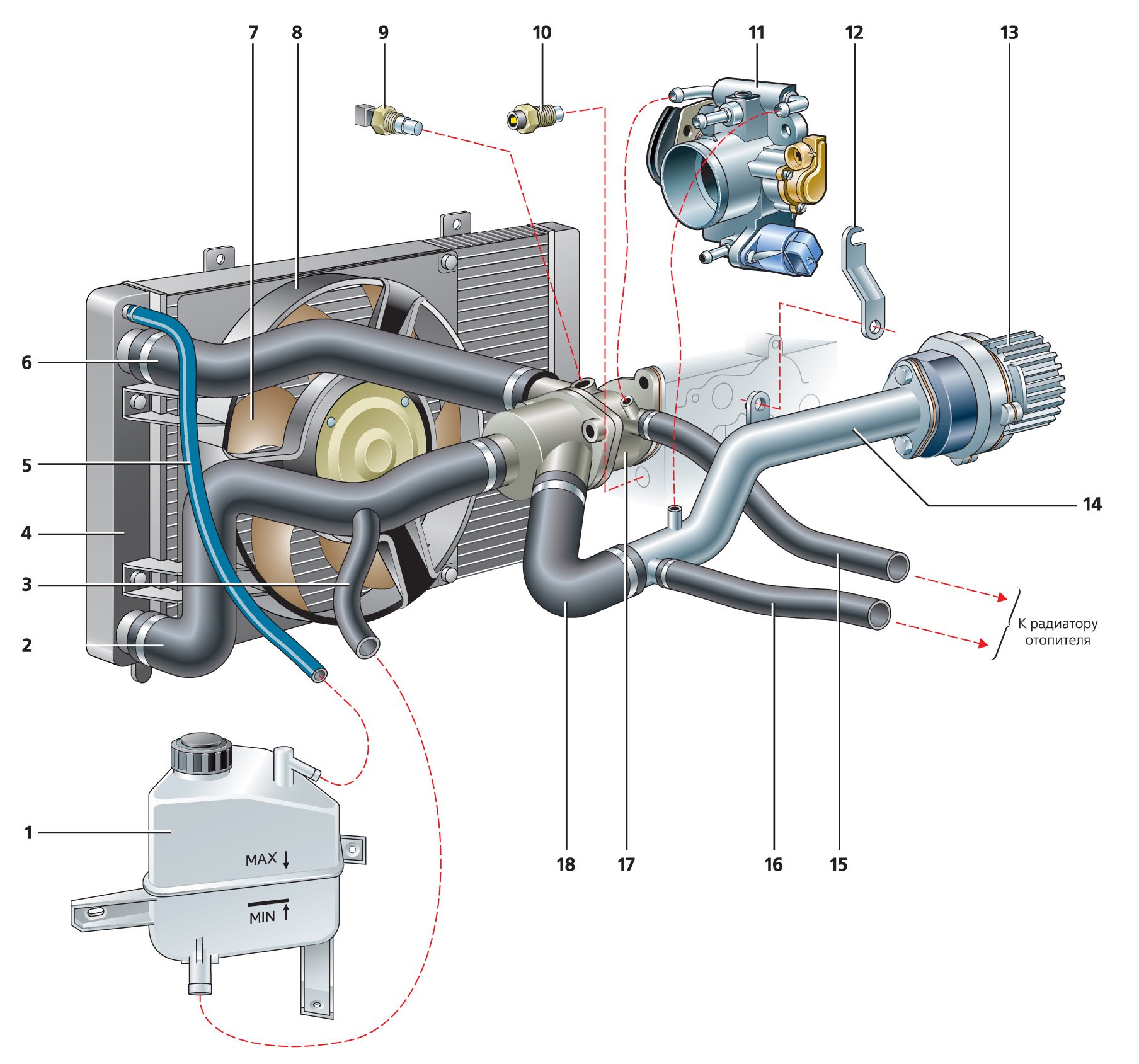

Эффективность и надежность любой отопительной системы зависят от множества компонентов, где каждый элемент выполняет свою критическую функцию. Среди них особое место занимают патрубки.

Эти соединительные элементы обеспечивают герметичное присоединение трубопроводов к котлам, радиаторам, насосам и другим узлам. Без правильно подобранных и установленных патрубков невозможна стабильная циркуляция теплоносителя.

От их качества и соответствия рабочим параметрам напрямую зависит безаварийная эксплуатация, теплопотери и долговечность всей системы. Понимание их роли – основа грамотного проектирования и монтажа отопления.

Определение патрубка в отопительных контурах

Патрубок в отопительных системах представляет собой короткий отрезок трубы, предназначенный для соединения основных элементов контура. Он обеспечивает переход между компонентами с разными диаметрами, типами резьбы или материалами.

Конструктивно патрубок имеет резьбовые, фланцевые или сварные концы для интеграции в систему. Его ключевая роль – создание герметичных узлов присоединения радиаторов, котлов, насосов, расширительных баков и регулирующей арматуры к магистральным трубопроводам.

Функциональные особенности

- Адаптация соединений: Компенсирует несоосность труб, разницу в диаметрах.

- Обслуживание: Позволяет быстро демонтировать оборудование без разбора магистрали.

- Гидравлика: Минимизирует сопротивление потока теплоносителя за счет оптимизированной геометрии.

| Тип по материалу | Применение |

|---|---|

| Стальные (оцинкованные/нерж.) | Высокотемпературные системы, промышленные объекты |

| Латунные/бронзовые | Бытовое отопление, совместимость с разными трубами |

| Полипропиленовые | Пластиковые контуры низкого давления |

Критичные параметры: Угол изгиба (30°, 45°, 90°), условный проход (Ду), рабочее давление (PN). Ошибки в подборе ведут к протечкам или снижению КПД системы.

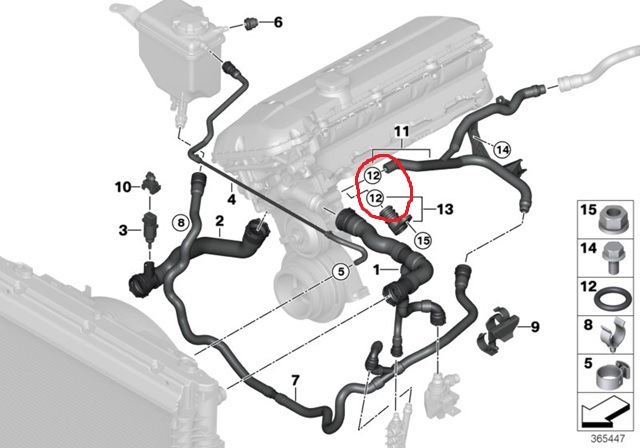

Функции присоединительных патрубков котлов

Присоединительные патрубки обеспечивают герметичное подключение котла к трубопроводам системы отопления. Они служат точками входа и выхода теплоносителя, формируя замкнутый контур циркуляции. Без этих элементов невозможна интеграция котла в отопительную систему и передача тепловой энергии.

Конструкция патрубков позволяет устанавливать контрольно-регулирующую арматуру: манометры, термометры, предохранительные клапаны. Они компенсируют тепловое расширение труб и минимизируют гидравлические потери за счет оптимизированной геометрии соединений. Материалы исполнения (сталь, медь, латунь) подбираются под рабочие параметры системы.

Ключевые функциональные задачи

- Транспортировка теплоносителя: Подающий патрубок направляет нагретую воду в систему, обратный – принимает охлаждённый теплоноситель для повторного нагрева

- Обеспечение ремонтопригодности: Отсечные краны на патрубках позволяют демонтировать котёл без слива всей системы

- Защита оборудования: К патрубкам подключается группа безопасности (воздухоотводчик, аварийный клапан) для сброса избыточного давления

- Гидравлическая балансировка: Резьбовые соединения дают возможность установки балансировочных вентилей для регулировки расхода по контурам

Типовое расположение патрубков на корпусе котла:

| Тип патрубка | Назначение | Распространённый диаметр |

|---|---|---|

| Подача | Выход нагретого теплоносителя в радиаторную сеть | DN 20-32 мм |

| Обратка | Приём охлаждённой воды из системы | DN 25-40 мм |

| Подпитка | Восполнение объёма теплоносителя | DN 15-20 мм |

| Группа безопасности | Аварийный сброс давления | DN 15 мм |

Виды соединений: как патрубки стыкуются с отопительным оборудованием

Надежность системы отопления напрямую зависит от герметичности соединений патрубков с котлами, радиаторами, насосами и другими элементами. Неправильный монтаж стыков провоцирует протечки, потерю давления и снижение КПД системы.

Выбор типа соединения определяется материалом труб, рабочим давлением, температурой теплоносителя и требованиями к обслуживанию. Основные технологии стыковки обеспечивают либо разборное, либо неразъемное подключение.

Распространенные способы соединений

- Резьбовое: Наворачивание патрубка с наружной резьбой на внутреннюю резьбу оборудования. Уплотнение льном, ФУМ-лентой или герметиком. Применяется для стальных и латунных элементов малого диаметра.

- Фланцевое: Стягивание парных фланцев болтами через прокладку. Используется для труб большого диаметра в котельных и магистральных участках. Требует точной центровки.

- Сварное: Неразъемное соединение для стальных труб. Обеспечивает максимальную герметичность, но исключает демонтаж без разрушения. Обязателен контроль качества швов.

| Тип соединения | Ключевые особенности | Типовое применение |

|---|---|---|

| Обжимные фитинги | Компрессионные кольца, затягиваемые гайкой | Металлопластиковые трубы, коллекторы |

| Пресс-соединения | Обжим гильзы специальным инструментом | Гофрированная нержавейка, PEX-трубы |

| Быстроразъемные муфты | Защелкивающийся механизм с самозапиранием | Подключение теплых полов, съемного оборудования |

Для полипропиленовых труб применяется диффузионная сварка с помощью фитингов: нагрев элементов до плавления и быстрое соединение. Медные магистрали часто соединяют капиллярной пайкой с припоем.

Диаметр патрубков и его влияние на скорость теплоносителя

Диаметр патрубка напрямую определяет пропускную способность участка системы отопления. При уменьшении сечения трубопровода скорость движения теплоносителя (воды или антифриза) возрастает для сохранения общего объема проходящей жидкости в единицу времени. Это явление описывается законом неразрывности струи: скорость потока обратно пропорциональна площади поперечного сечения трубы.

Чрезмерно высокая скорость, вызванная зауженными патрубками, приводит к гидравлическим шумам (гулу, щелчкам), повышенному абразивному износу внутренних стенок и росту сопротивления системы. Напротив, избыточно большой диаметр снижает скорость теплоносителя ниже расчетной нормы (часто 0.3–1.5 м/с), что ухудшает перенос тепловой энергии и способствует накоплению воздушных пробок или шлама в магистрали.

Ключевые взаимосвязи

Основные последствия выбора диаметра:

- Гидравлическое сопротивление: Уменьшение диаметра на 20% повышает сопротивление потоку примерно в 2 раза, требуя увеличения мощности циркуляционного насоса.

- Равномерность прогрева: Оптимальная скорость (0.4–0.7 м/с) обеспечивает быстрый и синхронный нагрев радиаторов без перепадов температуры.

- Энергоэффективность: Завышенный диаметр увеличивает инерционность системы и затраты на нагрев избыточного объема воды в трубах.

| Диаметр патрубка (мм) | Рекомендуемый расход (л/мин) | Типичная скорость (м/с) |

|---|---|---|

| 15 (1/2") | 20-30 | 0.5-0.8 |

| 20 (3/4") | 40-60 | 0.4-0.6 |

| 25 (1") | 80-120 | 0.3-0.5 |

Подбор сечения выполняется на этапе проектирования с учетом тепловой нагрузки контура, длины магистралей и характеристик насоса. Игнорирование расчетов провоцирует дисбаланс системы: удаленные от котла радиаторы остаются холодными из-за недостаточного расхода, а ближние перегреваются.

Материалы изготовления: сталь vs. медь vs. полипропилен

Стальные патрубки отличаются высокой прочностью и термостойкостью, выдерживая давление до 20 атм и температуру свыше 100°C. Их главный недостаток – подверженность коррозии, особенно в системах с низкокачественным теплоносителем, что требует регулярного обслуживания и сокращает срок службы до 15-20 лет. Монтаж осуществляется преимущественно сваркой, что повышает надежность соединений, но усложняет процесс установки.

Медные аналоги демонстрируют превосходную теплопроводность и пластичность, легко гнутся без специального оборудования. Они устойчивы к коррозии и бактериям, служат 50+ лет, но чувствительны к кислотности воды и механическим повреждениям. Высокая стоимость меди и необходимость пайки/прессования фитингов существенно увеличивают бюджет монтажа. Полипропиленовые (ППР) варианты привлекают ценовой доступностью и простотой сборки методом термосварки, полностью исключающей протечки. Хотя они не ржавеют и минимизируют отложения накипи, ограничены температурой 70-95°C и давлением до 10 атм, что сужает область применения.

Ключевые критерии выбора

- Долговечность: медь (50+ лет) > сталь (20 лет) > полипропилен (15-25 лет)

- Стоимость системы: медь > сталь > полипропилен

- Сложность монтажа: сталь/медь (специнструмент) > полипропилен (простая сварка)

| Параметр | Сталь | Медь | Полипропилен |

| Теплопроводность | Низкая | Очень высокая | Минимальная |

| Удлинение при нагреве | 0,012 мм/м°C | 0,018 мм/м°C | 0,15 мм/м°C |

| Шумоизоляция | Средняя | Низкая | Высокая |

При выборе материала критично учитывать тип отопительной системы: для высокотемпературных (>95°C) или высоконапорных (>15 атм) контуров предпочтительна сталь или медь. Полипропилен оптимален в бюджетных проектах с умеренными параметрами, где ключевыми факторами являются скорость монтажа и устойчивость к химическим воздействиям.

Резьбовые патрубки для быстрого монтажа радиаторов

Резьбовые патрубки служат связующим звеном между радиаторами и трубопроводами отопительной системы, обеспечивая герметичное соединение без сложных сварочных работ. Их конструкция с наружной или внутренней резьбой стандартных размеров (1/2", 3/4") позволяет оперативно интегрировать отопительные приборы в существующую разводку.

Ключевым преимуществом таких элементов является возможность демонтажа радиатора для обслуживания или замены без нарушения целостности труб. Это достигается за счет комбинации резьбовых фитингов (сгонов, муфт, контргаек) и уплотнительных материалов (льна, фум-ленты, анаэробных герметиков), гарантирующих долговременную защиту от протечек.

Особенности применения

При монтаже необходимо учитывать:

- Материал исполнения: латунные модели устойчивы к коррозии, стальные требуют антикоррозийного покрытия.

- Тип резьбы: правая (стандартная) или левая (для специфичных схем подключения).

- Комплектацию: патрубки с эксцентриками упрощают юстировку при боковом подключении.

| Параметр | Значение | Примечание |

|---|---|---|

| Рабочее давление | до 16 бар | Для многоэтажных зданий |

| Температурный режим | до +120°C | Стандартные системы |

| Срок службы | 15+ лет | При качественном уплотнении |

Важно: При затяжке резьбовых соединений требуется соблюдать момент усилия – перетягивание приводит к срыву резьбы, недостаточное усилие – к образованию течи. Для визуального контроля герметичности обязательны опрессовочные испытания системы перед запуском.

Фланцевое присоединение через патрубки в котельных

Фланцевое соединение патрубков обеспечивает герметичную стыковку трубопроводов, арматуры и оборудования в котельных установках. Данный метод позволяет создавать разъемные узлы, критически важные для обслуживания, ремонта или модернизации системы без демонтажа основных магистралей. Фланцы, жестко зафиксированные на концах патрубков, стягиваются болтами через уплотнительную прокладку, гарантируя устойчивость к давлению и температурным деформациям.

Патрубки с фланцами изготавливаются из стали, устойчивой к коррозии и высоким нагрузкам, что обеспечивает долговечность соединений в условиях постоянных гидроударов и циклических температурных расширений. Точность обработки посадочных поверхностей фланцев исключает утечки теплоносителя, а стандартизация размеров (по ГОСТ или DIN) упрощает интеграцию компонентов от разных производителей.

Ключевые преимущества фланцевого монтажа патрубков

- Ремонтопригодность: оперативная замена уплотнений, арматуры или участков труб без резки.

- Универсальность: совместимость с клапанами, насосами, теплообменниками и запорными механизмами.

- Надежность: равномерное распределение нагрузки от затяжки болтов по периметру соединения.

| Фактор | Требование |

|---|---|

| Давление в системе | Подбор фланцев по классу давления (PN10, PN16 и выше) |

| Температура теплоносителя | Использование термостойких прокладок (паронит, графит) |

| Вибрационные нагрузки | Применение контргаек или пружинных шайб для болтов |

Обязательным этапом является периодическая ревизия фланцевых стыков: контроль затяжки крепежа, проверка состояния прокладок и диагностика коррозии. Нарушение технологии монтажа (перекос фланцев, несоосность патрубков, дефекты уплотнений) провоцирует аварии, поэтому работы выполняются по нормативным схемам центровки и последовательной затяжки болтов крест-накрест.

Предотвращение протечек в местах соединения патрубков

Протечки в соединениях патрубков системы отопления возникают чаще всего из-за трех основных причин: несоответствия материалов или типов соединений (резьба/сварка/фланец), ошибок при монтаже (недостаточная затяжка или перетяжка, неровная обрезка труб, некачественная подготовка поверхностей) и естественного износа уплотнительных материалов под воздействием высоких температур и давления теплоносителя.

Эффективное предотвращение протечек требует комплексного подхода на всех этапах – от проектирования и выбора комплектующих до монтажа и последующего обслуживания системы. Качественная герметизация стыков критически важна для надежности, безопасности и долговечности всей отопительной системы, предотвращая повреждения имущества, потери теплоносителя и снижение КПД.

Ключевые меры предотвращения протечек

Для минимизации рисков необходимо строго соблюдать следующие принципы:

- Правильный подбор и подготовка компонентов:

- Используйте патрубки, фитинги и уплотнительные материалы, рассчитанные на параметры системы (рабочее давление, температуру, тип теплоносителя).

- Обеспечьте чистоту и ровность соединяемых поверхностей. Удалите заусенцы, окалину, грязь и масло с резьбы и торцов труб перед сборкой.

- Убедитесь в совместимости материалов (например, избегайте прямой гальванической пары медь-сталь без диэлектрических прокладок).

- Применение качественных уплотнителей и правильная техника их нанесения:

- Для резьбовых соединений:

- Лента ФУМ: Наматывайте плотно по резьбе по ходу закручивания (обычно по часовой стрелке), делая 10-20 витков в зависимости от диаметра, без перехлестов и складок. Первые 1-2 витка оставляйте без ленты.

- Сантехническая нить (Тангит Унилок, Локтайт и др.): Наносите равномерно, заполняя впадины резьбы по всей длине. Не допускайте сбивания нити в комки.

- Анаэробные герметики: Наносите тонким ровным слоем на чистую сухую резьбу. Обеспечьте время полимеризации согласно инструкции производителя до подачи давления.

- Сантехнический лен (пакля) с пастой: Наносите тонким слоем пасты на резьбу, затем наматывайте лен тонкой прядью по ходу резьбы, также промазывая его пастой. Конец прядки должен быть зафиксирован.

- Для сварных соединений: Качество шва зависит от квалификации сварщика, правильного подбора электродов/присадочной проволоки и режимов сварки. Обязателен визуальный контроль шва и, по возможности, неразрушающий контроль (например, вихретоковый).

- Для фланцевых соединений: Используйте исправные фланцы без перекосов и подходящие прокладки (паронит, резина, металлографит) в хорошем состоянии. Затягивайте крепеж равномерно и крест-накрест динамометрическим ключом до требуемого момента.

- Для резьбовых соединений:

- Корректный монтаж и затяжка:

- Избегайте перекоса патрубков и фитингов при соединении.

- Затягивайте резьбовые соединения с достаточным, но не чрезмерным усилием. Перетяжка может сорвать резьбу или повредить фитинг.

- При использовании льна или ФУМ-ленты после сборки соединения часто требуется небольшая доводка (дотяжка) после начала циркуляции теплоносителя и прогрева системы.

- Регулярное техническое обслуживание и контроль:

- Проводите визуальный осмотр всех соединений патрубков перед началом каждого отопительного сезона и периодически в течение него, особенно после гидроударов или резких скачков давления.

- Своевременно подтягивайте резьбовые и фланцевые соединения при появлении признаков просачивания (небольшая влага, солевые отложения).

- При обнаружении коррозии, повреждений резьбы или изношенных прокладок – немедленно заменяйте неисправные элементы.

Расчет длины патрубков при проектировании системы

Точное определение длины патрубков критически влияет на гидравлическую сбалансированность системы отопления. Неправильный расчет провоцирует неравномерное распределение теплоносителя между радиаторами, снижение КПД оборудования и повышенную нагрузку на циркуляционный насос.

Длина напрямую коррелирует с гидравлическим сопротивлением контура: каждый дополнительный метр увеличивает потери давления. Особое внимание уделяется участкам подключения к коллекторам, теплогенераторам и сложным узлам с арматурой, где погрешности монтажа вызывают локальные перепады давления.

Ключевые факторы расчета

- Тип системы: однотрубная (ленинградка) требует точного согласования диаметров и длин перемычек

- Материал труб: коэффициент шероховатости полипропилена, металлопластика или стали

- Скорость потока: оптимальный диапазон 0.3-0.7 м/с для минимизации шума

Используйте формулу гидравлического уклона: i = (λ · v²) / (2 · g · d), где λ – коэффициент трения, v – скорость, g – ускорение свободного падения, d – внутренний диаметр. Суммируйте результаты для всех участков, добавляя 15-20% запаса на повороты и фитинги.

| Диаметр патрубка (мм) | Макс. длина при ΔP=0.1 атм (м) | Рекомендуемый шаг креплений (м) |

|---|---|---|

| 16 | 8.2 | 0.6 |

| 20 | 12.7 | 0.8 |

| 25 | 18.3 | 1.0 |

Проверяйте расчеты специализированным ПО (AutoCAD MEP, Danfoss COOL) или номограммами производителей труб. Учитывайте тепловое удлинение: для полипропилена 16 мм компенсируйте петлей каждые 3-5 метров. При монтаже коллекторных систем соблюдайте равенство длин петель в пределах ±10%.

Теплоизоляция трубных отводов для снижения потерь

Теплоизоляция патрубков критически важна для минимизации неконтролируемого рассеивания тепла в окружающую среду. Неизолированные участки становятся "мостиками холода", приводя к перерасходу энергоресурсов и снижению КПД всей системы.

Правильно подобранный изоляционный материал создаёт барьер, замедляющий теплопередачу через стенки трубопровода. Это особенно актуально на поворотных элементах и соединениях, где сложная геометрия повышает риски образования конденсата и коррозии.

Ключевые аспекты эффективной изоляции

Основные критерии выбора изолятора включают:

- Теплопроводность – предпочтение материалам с коэффициентом ниже 0.05 Вт/(м·К)

- Термостойкость – устойчивость к рабочей температуре теплоносителя

- Гидрофобность – способность отталкивать влагу для сохранения свойств

Для сложных участков (углы, тройники) применяют формовые скорлупы или гибкие чехлы, обеспечивающие плотное прилегание. Обязателен непрерывный контур изоляции на всех стыках с использованием специальных муфт и клеевых составов.

| Материал | Толщина слоя (мм) | Экономия тепла (%) |

|---|---|---|

| Вспененный каучук | 20 | 15-20 |

| Минеральная вата | 40 | 25-30 |

| ППУ скорлупа | 30 | 35-40 |

Эксплуатационный контроль предусматривает регулярный осмотр целостности покрытия. Повреждённые участки требуют немедленной замены, так как даже локальные дефекты увеличивают потери пропорционально площади непокрытой поверхности.

Компенсационные патрубки для теплового расширения

Компенсационные патрубки (компенсаторы) специально разработаны для поглощения линейных расширений трубопроводов при нагреве теплоносителя. Их гибкая конструкция предотвращает возникновение опасных напряжений в местах жесткой фиксации труб, соединений котлов и теплообменников.

Отсутствие таких элементов приводит к деформациям магистралей, разгерметизации сварных швов и резьбовых стыков, а также к повреждению отопительного оборудования. Правильный подбор компенсаторов по типу, рабочему давлению и диапазону температур напрямую влияет на безопасность и долговечность всей системы.

Ключевые функции и особенности

Основные задачи компенсаторов:

- Снижение нагрузок на точки крепления и повороты труб

- Нейтрализация температурных деформаций в прямых участках магистралей

- Защита чувствительного оборудования (котлов, насосов) от вибраций

Типы конструкций:

| Сильфонные | Металлические гофрированные элементы для высокого давления |

| П-образные | Жесткие петлевые изгибы для промышленных систем |

| Резиновые | Эластичные муфты с армированием для умеренных температур |

Критерии выбора:

- Расчетное тепловое удлинение участка трубопровода

- Максимальное рабочее давление системы

- Температурный режим теплоносителя

- Химическая совместимость с теплоносителем

Монтаж компенсаторов требует соблюдения осевой ориентации и наличия направляющих опор. Регулярная проверка целостности сильфонов или резиновых элементов обязательна в рамках технического обслуживания системы отопления.

Установка шаровых кранов на входных патрубках радиаторов

Шаровые краны монтируются непосредственно на входящих патрубках радиаторов перед соединением с подводящими трубами. Их основная функция – оперативное перекрытие потока теплоносителя для демонтажа или обслуживания батареи без остановки всей системы. Правильный выбор крана (полнопроходная модель, латунный корпус) напрямую влияет на гидравлическое сопротивление и долговечность узла.

Монтаж требует тщательной герметизации резьбовых соединений с помощью льна, ФУМ-ленты или анаэробного герметика. Направление установки должно соответствовать стрелке индикации потока на корпусе крана. Обязательна проверка на отсутствие протечек после подачи давления в систему.

Ключевые аспекты эксплуатации

- Регулярное обслуживание: проворачивание ручки каждые 3-6 месяцев для предотвращения прикипания механизма

- Позиционирование рукоятки: полное открытие (параллельно трубе) или закрытие (перпендикулярно), промежуточные положения недопустимы

- Термостойкость: выбор изделий с рабочей температурой ≥150°C и давлением от 16 Бар

Дополнительная установка байпаса с трехходовым клапаном обеспечивает регулировку теплоотдачи радиатора при сохранении циркуляции в стояке. Шаровые краны с американкой упрощают демонтаж оборудования без резки трубопровода.

Ремонт повреждённых коррозией стальных патрубков

Локализация коррозионных повреждений выполняется визуальным осмотром и простукиванием поверхности для выявления участков с изменённой толщиной стенки. Особое внимание уделяется зонам соединений, изгибам и местам контакта с крепежными элементами, где скапливается влага и ускоряется разрушение металла.

Подготовка ремонтного участка включает полный демонтаж теплоизоляции, механическую зачистку повреждённой зоны до блестящего металла углошлифовальной машиной и обезжиривание поверхности растворителем. При сквозных поражениях требуется вырезка дефектного фрагмента с захватом 20-30 мм неповреждённого материала по периметру.

Способы восстановления целостности патрубков

Капремонт локальных повреждений:

- Нанесение эпоксидных составов холодного отверждения для точечных дефектов глубиной до 1.5 мм

- Газовая наплавка с последующей механической обработкой при утончении стенки до 50%

- Установка бандажных хомутов с эластичными прокладками для экстренной герметизации

Замена фрагментов при сквозной коррозии:

- Подбор стальной трубы-вставки с идентичными параметрами (диаметр, толщина стенки)

- Формирование соединительных фасок под сварку 45-60°

- Приварка вставки электродами УОНИИ 13/55 с контролем провара швов

| Метод защиты | Материалы | Срок службы |

| Грунт-эмаль 3 в 1 | Цинкнаполненные составы | До 7 лет |

| Термоусадка | Полимерные муфты с клеевым слоем | 12-15 лет |

| Катодная защита | Протекторные аноды | Более 20 лет |

Обязательный этап – гидравлические испытания отремонтированного участка давлением, превышающим рабочее на 25%, для проверки герметичности соединений. При восстановлении магистральных патрубков подачи теплоносителя применяется исключительно сварка, бандажирование допускается только на обратных линиях с температурой до 70°C.

Патрубки гибкой подводки для соединения с котлом

Гибкие патрубки обеспечивают быстрое и надежное подключение отопительного котла к магистральным трубопроводам системы. Их конструкция компенсирует вибрации оборудования, температурные расширения и возможные смещения коммуникаций при эксплуатации.

Основой таких элементов выступает армированная оплетка из нержавеющей стали или высокопрочного полимера, защищающая внутренний гофрированный шланг от гидроударов и механических повреждений. Фитинги с накидными гайками гарантируют герметичность стыковки без применения дополнительных уплотнителей.

Ключевые преимущества гибких подводок:

- Устойчивость к давлению – выдерживают до 20 Бар при температуре носителя до +110°C

- Коррозионная стойкость – материалы исключают ржавчину и засоры

- Снижение нагрузок на резьбовые соединения котла за счет амортизации

| Тип оплетки | Диапазон диаметров (мм) | Срок службы |

|---|---|---|

| Нержавеющая сталь | 15-32 | 15+ лет |

| Полимерная нить | 10-20 | 7-10 лет |

Монтаж требует контроля отсутствия перекручивания шланга и соблюдения минимального радиуса изгиба (указанного производителем). Запрещено использование подводки в качестве несущего элемента – необходима фиксация трубопроводов кронштейнами.

Обвязка насосной группы через резьбовые отводы

Резьбовые отводы обеспечивают герметичное соединение насосной группы с основным контуром системы отопления, минимизируя риски протечек при перепадах давления и температуры. Их применение позволяет точно позиционировать насос, фильтр и арматуру на трубопроводе, что критично для эффективной циркуляции теплоносителя.

Конфигурация обвязки через отводы требует тщательного подбора фитингов с учетом диаметра труб, рабочего давления и характеристик насоса. Резьбовые соединения упрощают монтаж/демонтаж оборудования для обслуживания, но нуждаются в контроле затяжки и применении уплотнителей (льна, фум-ленты или анаэробных герметиков).

Ключевые аспекты монтажа

Обвязка включает следующие этапы:

- Подготовка узлов: Нарезка резьбы на патрубках насоса и магистрали, проверка совпадения осей.

- Сборка группы: Последовательное соединение через отводы:

- Насос → Фильтр-грязевик → Обратный клапан → Шаровые краны

- Герметизация: Нанесение уплотнителя на резьбу с равномерной затяжкой (без перекоса).

Важно: Установка байпасной линии с переключающим клапаном параллельно насосной группе обеспечивает резервный путь для теплоносителя при отключении оборудования.

| Компонент | Назначение в обвязке |

|---|---|

| Шаровые краны | Изоляция группы для ремонта без слива системы |

| Фильтр-грязевик | Защита крыльчатки насоса от абразивных частиц |

| Резьбовые сгоны | Компенсация монтажных погрешностей и теплового расширения |

Нюансы сварки металлических патрубков при монтаже

Качество сварных соединений напрямую влияет на герметичность и долговечность всей отопительной системы. Неправильно выполненный шов приводит к протечкам теплоносителя, коррозии и аварийным ситуациям, особенно при температурных расширениях и гидроударах.

Основные сложности возникают при работе с тонкостенными патрубками, где высок риск прожогов, и при сварке разнородных металлов, требующей точного подбора электродов и режимов. Обязательна предварительная механическая обработка кромок и удаление окалины, масла и ржавчины.

Ключевые аспекты технологии

- Подготовка стыков:

- Торцевание под углом 30-35° для толстостенных труб

- Зазор 1.5-2 мм между патрубками

- Обезжиривание ацетоном или Уайт-спиритом

- Выбор метода сварки:

Способ Применение Ограничения Ручная дуговая (MMA) Универсальная для сталей Требует чистки швов от шлака TIG (аргоновая) Нержавейка, тонкие стенки Низкая скорость работы MIG/MAG Углеродистые стали Чувствительность к сквознякам - Контроль качества:

- Визуальный осмотр на отсутствие трещин и пор

- Гидравлические испытания под давлением 1.5× рабочего

- Рентгенография критичных узлов

Применение уплотнителей для герметизации стыков

Герметизация стыков патрубков предотвращает утечки теплоносителя, обеспечивая стабильную работу отопительного контура и защищая элементы системы от коррозии. Неплотные соединения приводят к падению давления, снижению КПД котла и риску повреждения строительных конструкций.

Для эффективного уплотнения резьбовых соединений патрубков применяются специализированные материалы, выбор которых зависит от температуры теплоносителя, давления в системе и типа резьбы. Качественная герметизация исключает проникновение кислорода в контур, замедляя процессы окисления металлических компонентов.

Ключевые материалы и методы

- Льняная пакля с пропиткой свинцовым суриком или герметиком – традиционное решение для стальных патрубков, требует навыков намотки

- Фум-лента (фторопластовый уплотнитель) – для металлических и пластиковых соединений малого диаметра при умеренном давлении

- Анаэробные гели – полимеризуются в зазорах резьбы, образуя термостойкий пластик, выдерживают до +150°C

- Синтетические нити (нейлон с силиконом) – универсальны для любых типов резьбы, не требуют подтяжки после монтажа

| Материал | Макс. температура | Давление (бар) | Особенности |

|---|---|---|---|

| Сантехническая нить | +140°C | 50 | Подходит для динамичных соединений |

| Анаэробный герметик | +150°C | 40 | Требует обезжиривания поверхности |

| Фум-лента | +200°C | 16 | Хрупкая при низких температурах |

При монтаже обязательно очищать резьбу от загрязнений и старого уплотнителя. Намотку льна или ленты выполняют по ходу резьбы с равномерным распределением, а герметики наносят на первые 2-3 витка без перекрытия каналов. Контроль затяжки исключает повреждение фитингов и деформацию уплотнительного слоя.

Дефекты литья в чугунных патрубках и их выявление

При производстве чугунных патрубков распространены дефекты литья, возникающие из-за нарушений технологического процесса, неоднородности материала или ошибок при проектировании литейной формы. К критичным изъянам относятся раковины (газовые и усадочные), трещины, недоливы, а также включения шлака и песка, которые напрямую влияют на герметичность и механическую прочность изделий.

Своевременное обнаружение дефектов предотвращает выход патрубков из строя в эксплуатации. Визуальный осмотр выявляет поверхностные трещины, заливы и грубые раковины, однако скрытые дефекты требуют применения инструментальных методов контроля, таких как гидравлические испытания под давлением, ультразвуковая дефектоскопия или рентгенография.

Типы дефектов и методы их идентификации

| Дефект | Причина | Метод выявления |

|---|---|---|

| Раковины (пористость) | Усадка металла, выделение газов | Рентген, УЗ-сканирование, керосиновая проба |

| Трещины (горячие/холодные) | Термические напряжения, удары | Магнитопорошковый контроль, визуальный осмотр |

| Шлаковые включения | Низкое качество шихты, ошибки плавки | Визуальный осмотр после механической обработки |

| Недоливы | Низкая температура заливки, ошибки в форме | Визуальный контроль геометрии |

Ключевые этапы контроля качества:

- Визуальная оценка поверхности на наличие сколов, рыхлот и нарушений геометрии.

- Гидравлические испытания для проверки герметичности под рабочим давлением с выдержкой 2-3 минуты.

- Дефектоскопия сварных швов (если присутствуют) методом магнитной или капиллярной диагностики.

- Выборочный рентген-контроль для анализа внутренней структуры особо ответственных партий.

Важно: Патрубки с выявленными сквозными трещинами или скоплением раковин в зоне механических нагрузок подлежат обязательной браковке вне зависимости от размера дефектов.

Патрубки с термостатической головкой для регулировки потока

Патрубки с термостатической головкой оснащены механизмом автоматического контроля протока теплоносителя. Термоэлемент, заполненный газом или жидкостью, расширяется или сжимается в ответ на изменение температуры воздуха, воздействуя на клапан патрубка. Это позволяет динамически регулировать сечение проходного канала без ручного вмешательства.

Интеграция таких патрубков в систему отопления обеспечивает зональный климат-контроль. Каждый радиатор получает ровно столько теплоносителя, сколько необходимо для поддержания заданной температуры в конкретном помещении, исключая перегрев или недогрев. Регулировка происходит непрерывно в течение суток с учетом факторов солнечного света, сквозняков и бытовых приборов.

Ключевые эксплуатационные аспекты

- Энергоэффективность: Снижение потребления энергии до 20% за счет отсечки избыточного потока

- Гибкость монтажа: Совместимость с головками разных производителей благодаря унифицированному присоединительному стандарту

- Бесшумность: Плавное перекрытие потока без гидроударов

При выборе учитывают тип термочувствительного элемента:

| Тип наполнителя | Время реакции | Рекомендуемое применение |

|---|---|---|

| Газовый | 8-15 минут | Помещения с быстрыми колебаниями температуры |

| Жидкостный | 20-40 минут | Жилые комнаты со стабильным тепловым режимом |

| Парафиновый | 40-60 минут | Объекты с минимальными требованиями к точности |

Обязательным условием корректной работы является отсутствие преград для циркуляции воздуха вокруг головки: запрещена установка за шторами, в нишах или под декоративными кожухами. Периодическая калибровка раз в 2-3 года компенсирует естественный износ механизма.

Конфигурация тройниковых патрубков в коллекторах

Тройниковые патрубки определяют схему подключения отопительных контуров к распределительному коллектору, напрямую влияя на гидравлическую сбалансированность системы. Их расположение и взаимная ориентация задают направление потоков теплоносителя, минимизируя сопротивление и предотвращая перепады давления между параллельными ветками.

При проектировании учитывают три базовые схемы компоновки: симметричную (равноплечую), асимметричную (разноплечую) и смешанную. Выбор зависит от требуемой пропускной способности, расстояния до потребителей тепла и необходимости дросселирования отдельных линий. Ошибки в конфигурации приводят к дисбалансу расхода между контурами и снижению КПД.

Ключевые аспекты компоновки

- Радиус поворота отводов – плавные изгибы снижают турбулентность потока

- Угол ответвлений – оптимально 45° или 90° относительно оси коллектора

- Соосность патрубков – обязательное выравнивание по центральной оси для равномерного распределения

| Тип схемы | Применение | Преимущества |

|---|---|---|

| Симметричная | Одинаковая длина контуров | Автоматическая балансировка, простота настройки |

| Асимметричная | Различная удалённость потребителей | Компенсация гидравлического сопротивления длинных веток |

| Смешанная | Комбинированные системы (теплый пол + радиаторы) | Гибкое зонирование с индивидуальными параметрами контуров |

Обязательна установка запорно-регулирующей арматуры (вентили, расходомеры) на каждом отводе тройника для тонкой настройки расхода. При монтаже избегают встречного расположения патрубков ближе 5 диаметров коллектора – это провоцирует взаимное гидродинамическое влияние контуров.

Диагностика засоров во входных патрубках батарей

Засоры во входных патрубках радиаторов приводят к критическому снижению циркуляции теплоносителя и неравномерному прогреву отопительных приборов. Локализация проблемы именно в этом узле требует специфических методов проверки, так как стандартные процедуры очистки секций батарей здесь неэффективны.

Основными индикаторами засора являются холодные участки патрубков при работающем котле, слабый нагрев нижней части радиатора при горячей подводке, а также характерные булькающие звуки в системе. Для точной диагностики необходимо последовательное выполнение инструментальных и визуальных проверок.

Методы выявления засоров

- Термографическое сканирование – тепловизор четко показывает температурные аномалии в местах сужения просвета трубы.

- Контроль давления – манометрические замеры перепада давления до и после патрубка выявляют аномалии гидравлического сопротивления.

- Механическая продувка – демонтаж радиатора с последующей подачей воздуха/воды под давлением визуализирует снижение пропускной способности.

| Материал патрубка | Типичные загрязнители | Риск засора |

| Сталь | Ржавчина, окалина | Высокий |

| Полипропилен | Песок, монтажная стружка | Средний |

| Медь | Окислы, карбонатные отложения | Низкий |

Профилактические промывки системы перед началом отопительного сезона снижают риски засоров на 60-70%. При обнаружении локальной блокировки рекомендуется гидродинамическая очистка с применением спецоборудования, так как механическое проталкивание загрязнений приводит к повреждению резьбовых соединений.

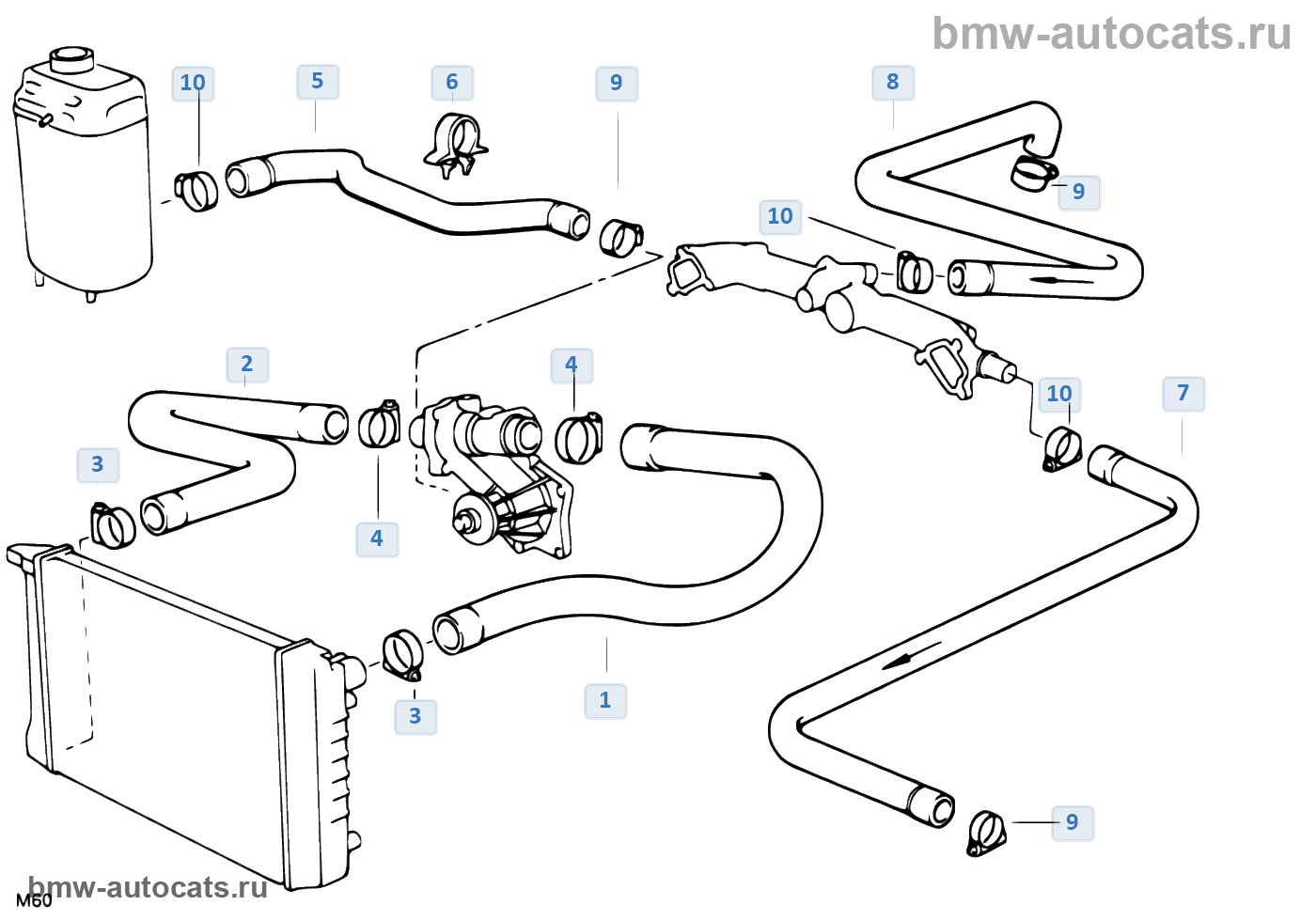

Расширительный бак: правильное подключение патрубков

Патрубки расширительного бака выполняют критическую функцию в отводе избыточного давления и стабилизации работы отопительного контура. Ошибки при их монтаже провоцируют гидроудары, преждевременный избор оборудования и снижение теплоотдачи радиаторов. Правильное соединение гарантирует компенсацию теплового расширения теплоносителя без потерь герметичности системы.

Конфигурация подключения зависит от типа бака (открытый/закрытый) и схемы отопления (гравитационная или принудительная циркуляция). Для мембранных баков обязательна установка предохранительного клапана на подающем патрубке и запорной арматуры с «американкой» для демонтажа. Верхний патрубок в открытых системах всегда монтируется выше точки розлива для естественного стока воздуха.

Ключевые правила монтажа

- Расположение: Устанавливайте бак до циркуляционного насоса на обратной магистрали (для закрытых систем).

- Направление подключения: Подводящий патрубок – только к трубе с теплоносителем, воздушная камера – вверх.

- Запорная арматура: Разрешается шаровый кран исключительно с дренажным отводом для аварийного сброса давления.

| Тип системы | Точка врезки патрубка | Особенности |

|---|---|---|

| Закрытая (мембранный бак) | Обратка перед насосом | Обязателен манометр и предохранительный клапан |

| Открытая | Верхняя точка стояка | Патрубок без запорной арматуры, диаметр ≥ DN32 |

Никогда не устанавливайте запорные устройства непосредственно на отводящем патрубке без обводной линии – это нарушает принцип аварийного сброса. При заполнении системы открывайте кран подпитки медленно, контролируя давление по манометру. Герметичность резьбовых соединений обеспечивайте сантехническим льном или пастой, избегая избытка уплотнителя внутри патрубков.

Антикоррозийная обработка наружных патрубков

Наружные участки патрубков особо уязвимы для атмосферных воздействий: влаги, перепадов температур, химических реагентов и УФ-излучения. Коррозия металла приводит к истончению стенок, потере герметичности соединений и риску аварийных протечек теплоносителя. Регулярная антикоррозийная защита предотвращает деградацию металла, сохраняя целостность магистралей и безопасность эксплуатации.

Необработанные поверхности подвержены электрохимической и химической коррозии, усиленной блуждающими токами, контактом с грунтом или агрессивными осадками. Очаги ржавчины снижают пропускную способность трубопроводов, увеличивают гидравлическое сопротивление и провоцируют засоры продуктами распада металла. В критических случаях коррозия вызывает сквозные свищи, требующие экстренного ремонта с остановкой системы.

Технологии и методы защиты

Для обработки применяют комбинированные решения, создающие барьерные и электрохимические слои:

- Грунт-эмали 3 в 1: объединяют преобразователь ржавчины, грунтовку и финишное покрытие

- Цинконаполненные составы: обеспечивают катодную защиту за счет анодного растворения цинка

- Термоустойчивые полимерные покрытия (эпоксидные, полиуретановые) для изоляции поверхности

- Резиново-битумные мастики: гибкая защита при температурных деформациях

Этапы обработки:

- Механическая зачистка поверхности (дробеструйная обработка, шлифовка)

- Обезжиривание растворителями и нанесение антикоррозийного грунта

- Покрытие основным защитным составом в 2-3 слоя с межслойной сушкой

- Герметизация стыков термостойким силиконом

| Тип покрытия | Срок службы | Особенности нанесения |

|---|---|---|

| Цинкосодержащие краски | 5-8 лет | Требуют тщательной подготовки поверхности |

| Эпоксидные смолы | 10-12 лет | Устойчивы к химическим реагентам |

| Полиуретановые покрытия | 12-15 лет | Сохраняют эластичность при -50°C |

Обязателен ежегодный осмотр защитного слоя перед отопительным сезоном. При обнаружении сколов, вздутий или очагов коррозии проводят локальный ремонт с зачисткой поврежденного участка и нанесением ремонтного состава. В зонах контакта с грунтом дополнительно устанавливают диэлектрические муфты для электрохимической изоляции.

Современные стандарты маркировки отводных элементов

Современная маркировка патрубков регламентируется международными (ISO, EN) и национальными (ГОСТ, DIN) стандартами, обеспечивая унификацию данных для проектировщиков, монтажников и служб эксплуатации. Основные требования включают обязательное нанесение информации непосредственно на изделие несмываемым способом, а также дублирование данных в сопроводительной документации.

Ключевые параметры, указываемые в маркировке: номинальный диаметр (DN), номинальное давление (PN), материал изготовления, класс герметичности, допустимая температура среды, товарный знак производителя и дата выпуска. Для ответственных систем дополнительно обозначают направление потока и номер плавки металла.

Структура обязательных данных

- Идентификация размера: DN (например, DN50) по ГОСТ 28338 или ISO 6708

- Рабочие параметры: PN (ГОСТ 26349) или класс давления (ISO 7268)

- Материал: условное обозначение (сталь 20, AISI 304) по ГОСТ 5632 или EN 10204

- Производитель: логотип или аббревиатура

| Символ | Значение | Стандарт |

| ▲ | Максимальная температура +150°C | ISO 5209 |

| DN/PN | Условный проход/давление | EN 1333 |

| W2.1 | Класс герметичности соединения | ГОСТ 9544 |

Современные тенденции включают нанесение QR-кодов, содержащих полные технические характеристики и сертификаты, а также использование цветовой маркировки по ISO 14726 (синий – холодная вода, красный – отопление). Точное соответствие стандартам исключает ошибки при сборке и повышает безопасность тепловых сетей.

Список источников

Патрубки выполняют критически важную функцию в системах отопления, обеспечивая герметичное соединение ключевых элементов: котлов, радиаторов, трубопроводов и расширительных баков. Их правильный подбор и монтаж напрямую влияют на эффективность теплоотдачи, безопасность эксплуатации и долговечность всей системы.

При подготовке материалов о технических характеристиках, классификации и монтажных требованиях к патрубкам были изучены следующие авторитетные отраслевые ресурсы и нормативные документы.

Источники информации

- СНиП 41-01-2003 "Отопление, вентиляция и кондиционирование" – нормативы по проектированию тепловых узлов.

- ГОСТ 3262-75 "Трубы стальные водогазопроводные" – стандарты на соединительные элементы.

- Технические каталоги ведущих производителей отопительного оборудования (Viessmann, Baxi, Valtec).

- Учебное пособие "Внутренние санитарно-технические устройства" (Под ред. И.Г. Староверова) – разделы о гидравлической обвязке котлов.

- Профильные статьи в журнале "Сантехника, отопление, кондиционирование" – анализ современных материалов патрубков.

- Методические рекомендации НИИСФ РААСН по балансировке отопительных систем.