Перегрев двигателя - ключевые причины

Статья обновлена: 28.02.2026

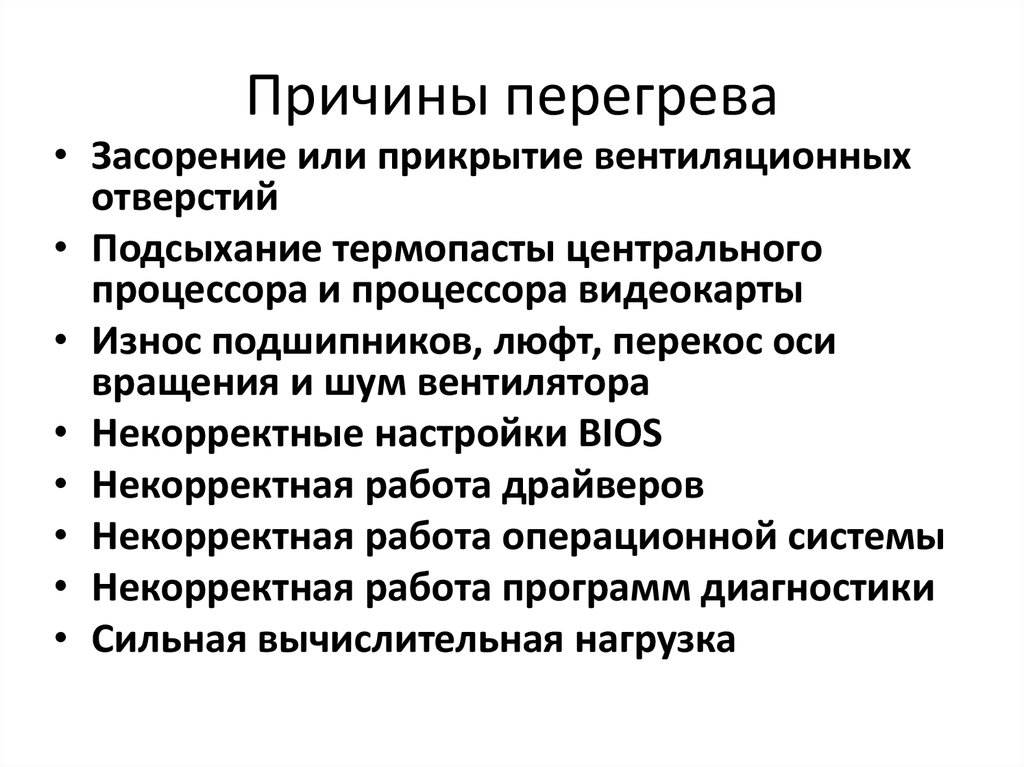

Перегрев двигателя – критическая неисправность, способная в короткие сроки привести к дорогостоящему ремонту или полному выходу мотора из строя. Понимание причин, по которым силовой агрегат превышает нормальную рабочую температуру, является ключевым для любого водителя.

Эта статья подробно разберет основные факторы, вызывающие опасный нагрев двигателя: от неисправностей системы охлаждения до эксплуатационных ошибок. Знание этих причин поможет вовремя распознать проблему и принять меры для защиты вашего автомобиля.

Нарушение герметичности системы охлаждения: течи радиатора

Утечки охлаждающей жидкости через радиатор напрямую снижают её объём в системе, что критически уменьшает эффективность отвода тепла от двигателя. Даже небольшая, но постоянная течь со временем приводит к падению уровня антифриза ниже минимальной отметки, провоцируя локальные перегревы и завоздушивание контура.

Основными зонами повреждений радиатора становятся соты (из-за коррозии или механических воздействий), пластиковые бачки (растрескивание от вибраций или температурных деформаций), а также места соединения патрубков. Особенно опасны скрытые утечки, когда жидкость испаряется на горячих элементах двигателя, не оставляя явных следов на асфальте.

Типичные причины и признаки

- Коррозия трубок и сердцевины - вызвана использованием некачественного антифриза, смешиванием разных ОЖ или превышением срока эксплуатации радиатора.

- Разгерметизация стыков между алюминиевыми сотами и пластиковыми бачками - возникает из-за перепадов давления или старения уплотнителей.

- Механические повреждения - пробоины от камней, трещины после ДТП или неправильной мойки под высоким давлением.

Ключевые симптомы: следы тосола под передним бампером, белый пар из-под капота, частые требования долива жидкости без видимых причин, характерный сладковатый запах антифриза в салоне или при работе двигателя.

Течи в патрубках системы охлаждения

Патрубки системы охлаждения, выполненные из резины или силикона, подвержены естественному старению, механическим повреждениям и химическому воздействию антифриза. Со временем материал теряет эластичность, покрывается микротрещинами или вздутиями, что приводит к нарушению герметичности контура. Даже небольшая течь вызывает постепенное снижение уровня охлаждающей жидкости ниже минимально допустимой отметки.

Недостаток ОЖ резко снижает эффективность отвода тепла от двигателя. Циркуляция замедляется, в системе образуются воздушные пробки, препятствующие равномерному охлаждению блока цилиндров и головки блока. Особенно опасны скрытые течи под хомутами или в местах контакта с другими деталями – их сложно обнаружить без специального давления в системе.

Основные причины и последствия

Распространенные источники проблем с патрубками:

- Трещины и расслоения – возникают из-за перепадов температур, вибраций или превышения срока эксплуатации.

- Деформация посадочных мест – нарушение геометрии штуцеров радиатора, термостата или помпы приводит к неплотному прилеганию.

- Некорректная установка хомутов – перетяжка, слабая затяжка или смещение металлического хомута с посадочного места.

- Химическая эрозия – агрессивные присадки в некачественном антифризе разъедают резину изнутри.

Не устраненная вовремя течь провоцирует цепную реакцию:

- Снижение уровня ОЖ → падение давления в системе.

- Образование паровоздушных пробок → локальный перегрев ГБЦ.

- Критическое падение эффективности охлаждения → деформация головки блока, прогар прокладки, разрушение поршневых колец.

Важно: Регулярный визуальный осмотр патрубков на предмет подтеков, вздутий или потеков антифриза – обязательная процедура для предотвращения перегрева. Проверку следует проводить на холодном двигателе!

Повреждение прокладки помпы и подтекание антифриза

Прокладка водяного насоса обеспечивает герметичность соединения помпы с блоком двигателя или ГБЦ. При её повреждении (износ, коррозия, неправильная установка) возникает утечка охлаждающей жидкости. Потеря антифриза снижает объём теплоносителя в системе, что провоцирует локальные или общие перегревы.

Подтёки чаще наблюдаются в зоне крепления помпы: на стыке с блоком цилиндров, под шкивом или дренажным отверстием. Интенсивность утечки зависит от степени деформации прокладки – от мокрых следов до активного капежа на прогретом двигателе. Игнорирование проблемы ведёт к критическому падению уровня ОЖ.

Последствия и диагностика

Характерные признаки повреждения:

- Запах антифриза в подкапотном пространстве при работающем двигателе

- Белые или цветные подтёки на блоке цилиндров под помпой

- Появление пара из-под ремня ГРМ/приводных ремней

- Ускоренное падение уровня в расширительном бачке

Эксплуатация с неисправностью вызывает:

- Завоздушивание системы охлаждения

- Перегрев поршневой группы и ГБЦ

- Деформацию головки блока цилиндров

- Разрушение подшипника помпы из-за отсутствия смазки ОЖ

| Этап ремонта | Ключевые действия |

| Подтверждение утечки | Визуальный осмотр, тест системы под давлением |

| Замена прокладки | Демонтаж помпы, очистка посадочных поверхностей, установка новой прокладки с герметиком (при необходимости) |

| Профилактика | Контроль момента затяжки болтов, использование оригинальных запчастей |

Забитый грязью или насекомыми радиатор снаружи

Наружное загрязнение сот радиатора – частая причина недостаточного охлаждения двигателя. Пыль, пух, тополиный пух, грязь и остатки насекомых образуют плотный слой на поверхности теплообменника, блокируя прохождение воздушного потока через ячейки.

Этот слой действует как теплоизолятор, резко снижая эффективность отвода тепла антифризом. Даже при исправной помпе и термостате двигатель начинает перегреваться, особенно в пробках или при высокой нагрузке, когда естественного обдува недостаточно.

Последствия и признаки

- Рост температуры на подъёмах – стрелка датчика ползёт вверх при движении в гору

- Срабатывание вентилятора на высоких оборотах – кулер работает почти постоянно даже в умеренную жару

- Оседание мусора в нижней части радиатора – визуально заметные комки грязи между сотами

Способы устранения

- Механическая очистка щёткой – аккуратное удаление крупного мусора без деформации сот

- Промывка водой под давлением – струёй направленной с обратной стороны (от двигателя к бамперу)

- Использование спецхимии – автошампуни для радиаторов, растворяющие органические загрязнения

| Профилактика | Периодичность |

| Визуальный осмотр решётки радиатора | Каждые 5 000 км |

| Очистка сжатым воздухом | Перед летним сезоном |

| Установка защитной сетки | При покупке авто |

Особое внимание требуется после поездок по грунтовым дорогам или в сезон цветения тополей. Хроническое загрязнение может привести к деформации трубок радиатора и дорогостоящему ремонту.

Образование известковых отложений внутри радиатора

Жесткая вода, содержащая соли кальция и магния, при нагревании в системе охлаждения образует твердый налет на стенках трубок радиатора. Этот процесс ускоряется при регулярном использовании обычной водопроводной воды вместо дистиллированной или специальных антифризов. Со временем минеральные отложения накапливаются, формируя плотный слой извести, который сужает проходное сечение каналов.

Образовавшаяся корка обладает крайне низкой теплопроводностью – в 40-50 раз хуже металла радиатора. Это создает эффект термоизоляции, препятствуя нормальному отводу тепла от охлаждающей жидкости к воздушному потоку. Одновременно уменьшается объем внутреннего пространства трубок, что критично нарушает циркуляцию ОЖ даже при исправном термостате и помпе.

Последствия для двигателя

- Снижение эффективности охлаждения: Известковый слой блокирует теплообмен, радиатор перестает охлаждать антифриз до расчетной температуры.

- Ухудшение циркуляции: Узкие протоки создают гидравлическое сопротивление, нагрузка на водяной насос возрастает, скорость потока падает.

- Локальный перегрев: В зонах с толстыми отложениями возникают "тепловые карманы", где жидкость закипает даже при нормальных показателях датчика.

Итогом становится прогрессирующий перегрев двигателя, особенно заметный при повышенных нагрузках: пробках, буксировке или работе кондиционера. Без удаления накипи (механической или химической промывки) проблема усугубляется вплоть до деформации ГБЦ и выхода силового агрегата из строя.

Неработающий термостат: заклинивание в закрытом положении

Термостат, заклинивший в закрытом состоянии, блокирует основной путь циркуляции охлаждающей жидкости через радиатор. Это физически препятствует попаданию антифриза в большой контур системы охлаждения, где происходит его основное охлаждение встречным потоком воздуха и вентилятором.

Жидкость вынуждена циркулировать исключительно по малому кругу (рубашка охлаждения двигателя и печка салона), лишаясь возможности эффективно отдавать избыточное тепло. Мотор быстро прогревается до рабочей температуры, но далее, вместо стабилизации, температура неконтролируемо растет из-за отсутствия доступа к радиатору.

Последствия и симптомы

Основные признаки и риски:

- Стремительный перегрев: Температурная стрелка резко поднимается в красную зону через 5-15 минут после запуска, особенно под нагрузкой.

- Холодный нижний патрубок радиатора: При прогретом двигателе нижний шланг радиатора остается холодным, так как горячая жидкость в него не поступает.

- Кипение антифриза: Из-за локального закипания в рубашке охлаждения возможен выброс пара из расширительного бачка.

- Деформация ГБЦ и прогар прокладки: Длительная эксплуатация в таком режиме гарантированно повреждает прокладку головки блока цилиндров и ведет к короблению самой головки.

Диагностика и решение

Для подтверждения неисправности:

- Запустите холодный двигатель и отслеживайте температуру.

- Через 3-5 минут прогрева проверьте патрубки радиатора: верхний должен стать горячим, а нижний – оставаться холодным (при заклинивании).

- Если после достижения 90-95°C нижний патрубок не нагревается – термостат не открывается.

Ремонт требует немедленной замены термостата. Эксплуатация двигателя с такой неисправностью недопустима из-за высокого риска катастрофических повреждений.

Неисправность водяной помпы: износ крыльчатки

Износ крыльчатки водяной помпы – критичная поломка, напрямую влияющая на циркуляцию охлаждающей жидкости в системе. Крыльчатка, расположенная на валу насоса, создает необходимое давление для прокачки антифриза через рубашку охлаждения двигателя, радиатор и патрубки.

При разрушении или повреждении лопастей крыльчатки эффективность перекачивания жидкости резко снижается. Это приводит к замедленному движению антифриза, образованию застойных зон в блоке цилиндров и головке блока, а также недостаточному отводу тепла от наиболее нагретых деталей двигателя.

Причины и последствия износа

Основные факторы, вызывающие разрушение крыльчатки:

- Кавитация – образование пузырьков пара из-за локального снижения давления при вращении. Их схлопывание вызывает эрозию поверхности лопастей.

- Коррозия от некачественного или старого антифриза, содержащего агрессивные присадки.

- Механические повреждения из-за попадания твердых частиц (накипь, песок, продукты разрушения прокладок).

- Естественный износ пластиковых крыльчаток от длительной эксплуатации и перепадов температур.

Результатом становятся характерные симптомы:

- Постепенное или резкое повышение температуры двигателя, особенно под нагрузкой.

- Шум (вой, гул) из области помпы при работе мотора.

- Видимые течи антифриза через дренажное отверстие помпы (сальниковый узел страдает из-за вибрации поврежденной крыльчатки).

Важно: Продолжительная эксплуатация с неисправной помпой гарантированно ведет к:

- Деформации головки блока цилиндров от перегрева.

- Прогоранию прокладки ГБЦ.

- Заклиниванию двигателя из-за критического теплового расширения деталей.

| Диагностический признак | Физическая причина |

| Холодный нижний патрубок радиатора при прогретом двигателе | Антифриз не прокачивается через радиатор из-за отсутствия давления |

| Пузырьки воздуха в расширительном бачке | Нарушение герметичности помпы или подсос воздуха из-за кавитации |

Замена водяного насоса при износе крыльчатки – единственное решение. Использование оригинальных или качественных аналоговых комплектующих, а также своевременная замена охлаждающей жидкости предотвращают повторение проблемы.

Поломка подшипника помпы и прекращение циркуляции

Износ или разрушение подшипника водяной помпы – критическая неисправность, напрямую влияющая на способность системы охлаждения двигателя выполнять свою основную функцию. Подшипник обеспечивает свободное вращение крыльчатки насоса, создающей давление для движения антифриза по контуру. При его повреждении вращение вала с крыльчаткой становится невозможным либо сопровождается сильным сопротивлением и вибрацией.

Неисправный подшипник приводит к полной остановке крыльчатки или ее экстремально медленному вращению. В результате циркуляция охлаждающей жидкости резко замедляется или полностью прекращается. Антифриз застаивается в рубашке охлаждения блока цилиндров и головки блока, интенсивно поглощая тепло от работающего двигателя, но не отводя его к радиатору для рассеивания. Это вызывает стремительный рост температуры силового агрегата.

Последствия и признаки

- Посторонние звуки: Неисправный подшипник обычно издает характерный вой, скрежет или гул из области помпы, усиливающийся с повышением оборотов.

- Течь антифриза: Разрушение подшипника часто приводит к разбиванию посадочного места сальника и появлению течи охлаждающей жидкости через дренажное отверстие помпы.

- Вибрация помпы: Сильная вибрация насоса ощущается при работе двигателя, может передаваться на приводной ремень и смежные узлы.

- Быстрый перегрев: Температура двигателя растет очень быстро, особенно под нагрузкой или на холостых оборотах, так как циркуляция жидкости отсутствует.

Важно: Эксплуатация двигателя с вышедшей из строя помпой категорически запрещена. Даже кратковременный перегрев из-за отсутствия циркуляции вызывает:

- Деформацию ГБЦ (головки блока цилиндров)

- Прогар прокладки ГБЦ

- Трещины в блоке или головке

- Задиры поршней и стенок цилиндров из-за потери смазочных свойств масла

При появлении признаков неисправности водяной помпы (шум, течь, быстрый нагрев) необходимо немедленно остановить двигатель и заменить насос в сборе. Попытки временного ремонта неэффективны и опасны для двигателя.

Отказ вентилятора охлаждения при достижении критической температуры

При достижении двигателем критической температуры активируется вентилятор охлаждения радиатора, обеспечивая принудительный обдув для быстрого снижения тепла. Отказ этого элемента в ответственный момент лишает систему ключевого механизма теплоотдачи, провоцируя лавинообразный рост температуры.

Электронный блок управления двигателем (ЭБУ) включает вентилятор по сигналу датчика температуры охлаждающей жидкости. Сбой в этой цепи приводит к тому, что вентилятор не запускается либо работает на пониженных оборотах, не справляясь с нагрузкой. Последствия игнорирования проблемы – деформация ГБЦ, прогар прокладки, заклинивание поршней.

Основные причины отказа

- Неисправность электродвигателя вентилятора: Износ щеток, заклинивание ротора, обрыв обмоток.

- Проблемы с проводкой: Обрыв или коррозия проводов питания, управляющих сигналов, "массы".

- Выход из строя датчика температуры ОЖ: Передает неверные данные ЭБУ.

- Поломка реле вентилятора: Механическое залипание контактов или отсутствие коммутации.

- Неисправность предохранителя: Перегорание цепи питания.

- Ошибки ЭБУ: Сбой программного обеспечения, неверная интерпретация сигналов датчиков.

Диагностика: Проверка запуска вентилятора принудительно (подачей напряжения напрямую), тестирование реле и предохранителей мультиметром, сканирование ЭБУ на наличие ошибок, визуальный осмотр проводки и контактов.

Обрыв ремня или неисправность привода вентилятора

Ремень привода вентилятора, помпы или генератора играет ключевую роль в обеспечении охлаждения двигателя. При его обрыве или сильном проскальзывании прекращается вращение крыльчатки водяного насоса и вентилятора охлаждения радиатора. Это мгновенно нарушает циркуляцию антифриза и обдув теплообменника, что ведет к стремительному росту температуры силового агрегата.

Аналогичные последствия вызывает неисправность самого привода вентилятора, особенно в системах с электрическим или вязкостным (гидромуфтой) управлением. Выход из строя электродвигателя, датчиков температуры, реле, проводки, муфты или ее управляющего клапана блокирует принудительный обдув радиатора. Без достаточного воздушного потока антифриз не охлаждается эффективно, особенно на малых скоростях или в пробках.

Диагностика и последствия

- Визуальный осмотр ремня: Проверьте натяжение, наличие трещин, расслоений, следов масла (вызывает проскальзывание).

- Проверка вентилятора:

- Электрический: При прогретом двигателе (90-100°C) вентилятор должен автоматически включиться. Отсутствие работы требует проверки предохранителя, реле, датчика, электромотора.

- Вязкостная муфта: На заглушенном холодном двигателе крыльчатка должна вращаться с небольшим усилием. На горячем – сопротивление должно быть значительным. Отсутствие изменений или следы масла на муфте указывают на неисправность.

- Критические последствия: Продолжение движения при неработающем вентиляторе/помпе гарантированно приводит к:

- Закипанию охлаждающей жидкости.

- Деформации ГБЦ (головки блока цилиндров).

- Пробою прокладки ГБЦ.

- Задирам на стенках цилиндров и поршнях из-за перегрева масла.

| Система привода | Основные компоненты для проверки | Типичные признаки неисправности |

| Ременной привод (помпа/вентилятор) | Ремень, натяжной ролик, подшипники помпы | Свист, визг из-под капота, обрыв ремня, течь помпы |

| Электрический вентилятор | Электродвигатель, датчик температуры, реле, предохранитель, проводка | Отсутствие вращения при нагреве, постоянная работа или полное молчание вентилятора |

| Вязкостная муфта (гидромуфта) | Муфта вентилятора, термочувствительный элемент/клапан | Постоянно "залипший" вентилятор (шум на холодную), полное отсутствие вращения на горячую, утечка силиконовой жидкости |

Замыкание или обрыв в цепи электропроводки вентилятора

Неисправности в цепи электропитания вентилятора напрямую блокируют его запуск. При обрыве ток не поступает на электродвигатель вентилятора, а при замыкании срабатывает защита (предохранитель, реле) или происходит повреждение элементов цепи. Без принудительного обдува радиатора антифриз не охлаждается достаточно, что быстро вызывает перегрев двигателя, особенно на малых скоростях или в пробках.

Основные причины повреждения проводки включают механический износ (перетирание о острые кромки кузова), коррозию контактов из-за влаги, оплавление изоляции от близости к горячим деталям, а также окисление разъемов или клемм. Некачественный ремонт и вмешательство в электропроводку также часто приводят к нарушениям целостности цепи.

Диагностика и устранение

Для выявления проблемы выполните последовательную проверку элементов цепи:

- Предохранитель: Найдите соответствующий предохранитель в монтажном блоке (по схеме авто), проверьте целостность.

- Реле вентилятора: Замените на заведомо исправное или проверьте срабатывание при подаче напряжения.

- Целостность проводов: Осмотрите жгут от реле/предохранителя до вентилятора на предмет повреждений. Прозвоните мультиметром на обрыв и КЗ на массу.

- Разъемы и датчик температуры: Проверьте контакты на окисление, плотность посадки. Протестируйте датчик (если он управляет реле) – его сопротивление должно меняться при нагреве.

- Электродвигатель вентилятора: Подайте напряжение напрямую от АКБ – исправный мотор запустится.

Устранение: Замените перегоревшие предохранители/реле, восстановите поврежденную проводку (с использованием термостойких материалов), зачистите или замените окисленные контакты. При обнаружении КЗ тщательно локализуйте участок и изолируйте провода. После ремонта убедитесь в срабатывании вентилятора при достижении антифризом рабочей температуры.

Неисправный датчик температуры охлаждающей жидкости

Датчик температуры охлаждающей жидкости (ДТОЖ) напрямую влияет на корректность управления системой охлаждения двигателя. При его некорректной работе электронный блок управления (ЭБУ) получает ложные данные о реальной температуре антифриза.

Ошибки в показаниях датчика провоцируют цепь неправильных решений системы:

- Несвоевременное включение вентилятора – ЭБУ может не активировать обдув радиатора при достижении критической температуры

- Некорректное обогащение топливной смеси – "холодные" ложные показания заставляют ЭБУ увеличивать подачу топлива, что вызывает перегрев

- Сбои в работе помпы – на некоторых моделях ДТОЖ регулирует производительность электронного насоса

Последствия для двигателя

| Тип неисправности датчика | Реакция системы |

| Завышенные показания | Преждевременное включение вентилятора, обеднение смеси на прогретом моторе |

| Заниженные показания | Запоздалая активация охлаждения, переобогащение смеси |

| Обрыв цепи датчика | Активация аварийного режима с постоянной работой вентилятора |

Косвенными признаками служат хаотичные включения вентилятора, плавающие обороты холостого хода и ошибки вроде P0115-P0118. Диагностику проводят мультиметром, сравнивая сопротивление датчика при разных температурах с эталонными значениями.

Срабатывание термовыключателя вентилятора раньше времени

Преждевременное включение вентилятора охлаждения часто указывает на неисправность термовыключателя, который активирует обдув радиатора при более низкой температуре, чем предусмотрено производителем. Это приводит к постоянной работе вентилятора даже при невысокой нагрузке на двигатель, сокращая ресурс электродвигателя вентилятора и создавая дополнительную нагрузку на генератор.

Основная опасность заключается в маскировке реальных проблем: водитель может не заметить симптомы настоящего перегрева, так как вентилятор работает постоянно. При этом система охлаждения функционирует в аварийном режиме, что снижает эффективность терморегуляции и увеличивает износ компонентов.

Причины ложного срабатывания

- Некорректные параметры термовыключателя – установка датчика с неподходящим температурным диапазоном срабатывания

- Короткое замыкание в цепи управления – повреждение проводки, окисление контактов

- Деградация термочувствительного элемента – естественное старение или заводской брак

- Механические повреждения корпуса – попадание влаги или технических жидкостей

Диагностика требует проверки мультиметром: при комнатной температуре исправный термовыключатель должен иметь бесконечное сопротивление. Тестирование в нагретом состоянии (90-95°C для большинства авто) должно показывать замыкание цепи.

| Симптом | Последствие |

|---|---|

| Постоянная работа вентилятора на холодном двигателе | Недостижение рабочей температуры, повышенный расход топлива |

| Циклические включения при 60-70°C | Ускоренный износ щеток электродвигателя |

Критически важно заменить неисправный термовыключатель, используя оригинальные комплектующие или качественные аналоги с идентичными температурными характеристиками. Установка детали с неправильным порогом срабатывания может привести к капитальному ремонту двигателя из-за перегрева.

Воздушные пробки в системе охлаждения после замены ОЖ

Воздушные пробки – распространённая проблема после замены охлаждающей жидкости (ОЖ), возникающая из-за неполного удаления воздуха при заливке антифриза. Воздух скапливается в верхних точках системы (термостат, патрубки ГБЦ, радиатор отопителя), блокируя циркуляцию ОЖ и нарушая теплообмен.

Признаками пробки являются: неравномерный прогрев двигателя (нижний патрубок радиатора холодный при рабочей температуре), "бульканье" в салоне, скачки температуры на приборной панели, слабый обдув печки даже на горячем моторе. Длительная эксплуатация с пробкой приводит к локальному перегреву, деформации ГБЦ и прогару прокладки.

Причины образования и методы устранения

Основные причины:

- Неправильная заливка – слишком быстрая подача ОЖ без долива на работающем двигателе.

- Нарушение процедуры прокачки – игнорирование воздушных клапанов или спешка при запуске мотора.

- Негерметичность системы – подсос воздуха через трещины в патрубках или неисправные хомуты.

Для удаления пробок:

- Заглушите двигатель, откройте расширительный бачок и крышку радиатора (на остывшем моторе!).

- Запустите мотор, прогрейте до рабочей температуры, включите печку на максимум.

- Попеременно сжимайте верхние патрубки рукой (особенно ведущие к дроссельному узлу и радиатору печки).

- Долейте ОЖ при падении уровня, повторяйте 5-7 минут до прекращения выхода пузырей.

- При сложных случаях используйте специальные прокачные штуцеры или вакуумную установку.

Важно: Работайте только на остывшем двигателе! Проверяйте уровень ОЖ в течение 2-3 дней после замены. Если симптомы не исчезли – обратитесь к специалистам для диагностики герметичности.

Несоответствие охлаждающей жидкости требованиям производителя

Использование неподходящей охлаждающей жидкости нарушает теплопередачу и химический баланс системы. Каждый производитель двигателя устанавливает специфические требования к составу антифриза (этиленгликолевый, пропиленгликолевый, органический/неорганический), которые учитывают материалы патрубков, радиатора, помпы и блока цилиндров.

Несоответствие характеристик жидкости заводским нормам приводит к двум ключевым проблемам: снижению температуры кипения, повышению вязкости состава или образованию отложений. Это ухудшает циркуляцию и теплоотвод, провоцируя локальный перегрев даже при исправных компонентах системы охлаждения.

Основные риски применения неправильной ОЖ

- Коррозия компонентов: Агрессивный состав разъедает металлические детали радиатора и водяной рубашки, а также разрушает резиновые патрубки.

- Образование накипи: Некондиционные жидкости оставляют минеральные отложения в каналах, снижая их пропускную способность.

- Пенообразование: Несоответствие присадкам вызывает вспенивание, создающее воздушные пробки и нарушающее равномерное охлаждение.

- Снижение теплоемкости: Дешевые аналоги часто обладают худшей теплопроводностью, чем рекомендованные производителем составы.

| Тип несоответствия | Последствие для двигателя |

|---|---|

| Использование воды вместо антифриза | Коррозия, накипь, замерзание зимой |

| Смешивание несовместимых типов ОЖ | Выпадение осадка, засорение каналов |

| Применение жидкости с истекшим сроком годности | Потеря антикоррозийных свойств |

Критично соблюдать три параметра: класс жидкости (G11, G12, G13), допуски производителя авто и интервал замены. Устаревшая или разбавленная ОЖ теряет защитные свойства, превращаясь в абразивную субстанцию, которая повреждает крыльчатку помпы и сужает протоки охлаждающей рубашки двигателя.

Слишком концентрированный антифриз без разбавления водой

Использование чистого концентрата антифриза без разбавления дистиллированной водой приводит к критическому ухудшению теплоотводящих свойств охлаждающей жидкости. Высокая вязкость неразбавленного состава замедляет циркуляцию в системе, создавая локальные зоны перегрева вокруг гильз цилиндров и головки блока.

Температурная стабильность концентрированного антифриза существенно ниже оптимальных показателей: при нагреве свыше +110°C жидкость начинает пениться, образуя воздушные пробки в магистралях. Одновременно падает теплопроводность – плотный состав хуже забирает тепло от металлических поверхностей.

Основные последствия перегрева:

- Термическая деформация ГБЦ – коробление плоскости стыка с блоком цилиндров

- Разрушение прокладки между блоком и головкой с попаданием выхлопных газов в охлаждающую систему

- Задиры поршневых колец из-за коксования масла в перегретых зонах

Корректировка состава жидкости:

| Концентрация антифриза | Температура кристаллизации | Оптимальный диапазон |

|---|---|---|

| 100% (неразбавленный) | -65°C | Не пригоден для эксплуатации |

| 50% антифриза + 50% воды | -40°C | -40°C до +130°C |

| 40% антифриза + 60% воды | -25°C | -25°C до +135°C |

Для восстановления работоспособности системы требуется полная замена охлаждающей жидкости с промывкой магистралей. Соотношение компонентов подбирается по климатическим условиям с контролем плотности ареометром. Важно: применение водопроводной воды вызывает коррозию и отложения накипи.

Устаревшая охлаждающая жидкость с истекшим сроком службы

Со временем охлаждающая жидкость теряет свои защитные и теплофизические свойства из-за естественного старения химических компонентов. Присадки, предотвращающие коррозию, вспенивание и кавитацию, вырабатываются, а уровень pH смеси смещается в кислую или щелочную сторону. Это приводит к необратимым изменениям состава жидкости.

Отработанный антифриз перестает эффективно отводить тепло от стенок двигателя и радиатора. Его вязкость повышается, циркуляция замедляется, а кипение происходит при более низкой температуре. Одновременно запускаются агрессивные химические процессы внутри системы охлаждения.

Основные последствия использования просроченного антифриза

- Коррозия металлических элементов: разрушение патрубков, крыльчатки помпы, стенок рубашки охлаждения блока цилиндров.

- Образование минеральных отложений: соли и продукты распада присадок оседают в каналах радиатора и термостата, снижая их пропускную способность.

- Повреждение уплотнений: резиновые сальники и прокладки (особенно помпы и ГБЦ) теряют эластичность и разрушаются под действием кислотной среды.

Совокупность этих факторов критично ухудшает теплообмен. Сильнее всего страдают узкие участки системы: термостат заклинивает в закрытом положении, а радиатор покрывается изнутри нерастворимым налетом. Двигатель стремительно перегревается даже при исправной помпе и вентиляторе. Особенно опасны скрытые повреждения – например, точечная коррозия гильз цилиндров, приводящая к попаданию выхлопных газов в охлаждающую жидкость.

| Признак проблемы | Механизм воздействия |

|---|---|

| Коричневый или ржавый цвет жидкости | Активная коррозия компонентов системы |

| Желеобразная консистенция | Полимеризация отработанных присадок |

| Быстрое закипание при нагрузке | Снижение температуры кипения и теплопроводности |

Для предотвращения перегрева необходимо менять антифриз строго по регламенту производителя (обычно 2-5 лет). При замене обязательна промывка системы дистиллированной водой для удаления осадка. Использование концентрата требует точного соблюдения пропорций смешивания – избыток воды снижает температуру кипения, а недостаток ухудшает морозостойкость.

Интенсивная эксплуатация авто с максимальной нагрузкой

Длительная езда на высоких оборотах, буксировка тяжелых прицепов или движение в горной местности создают экстремальные условия для двигателя. Тепловыделение резко возрастает из-за максимальной нагрузки на силовой агрегат, а система охлаждения работает на пределе возможностей.

Особенно критично сочетание таких факторов как жаркая погода, низкая скорость движения (например, в пробках или на бездорожье) и работа кондиционера. Вентилятор радиатора не успевает эффективно отводить тепло, а постоянная высокая температура охлаждающей жидкости постепенно приводит к перегреву.

Основные риски при перегрузке:

- Деформация ГБЦ из-за температурного расширения

- Пробой прокладки между блоком цилиндров и головкой

- Залегание поршневых колец при критическом расширении поршней

| Ситуация | Последствия для двигателя |

|---|---|

| Буксировка прицепа в гору | Детонация, прогар клапанов |

| Движение в "красной зоне" тахометра | Разжижение масла, задиры ЦПГ |

Важно: При длительных нагрузках контролируйте температуру охлаждающей жидкости и масла. Используйте специальные высокотемпературные смазочные материалы и следите за чистотой радиатора – налипшая грязь и тополиный пух снижают эффективность теплообмена на 30-40%.

Длительное движение в пробках в жаркую погоду

При работе двигателя в условиях городских пробок критически снижается эффективность охлаждения. Основная причина – отсутствие встречного воздушного потока, который в обычных условиях интенсивно обдувает радиатор. Вентилятор системы охлаждения, даже работающий на максимальных оборотах, не способен полноценно компенсировать этот дефицит, особенно в сочетании с высокой температурой окружающей среды.

Жара многократно усугубляет проблему: температура под капотом резко возрастает из-за близкого расположения раскаленного асфальта и горячего воздуха от соседних автомобилей. Термостат и помпа вынуждены функционировать в экстремальном режиме, а охлаждающая жидкость циркулирует по малому кругу (минуя радиатор) для поддержания рабочей температуры, что дополнительно ограничивает теплоотвод.

Ключевые факторы риска

Основные последствия для системы охлаждения:

- Недостаточный обдув радиатора: Вентилятор захватывает горячий воздух из-под днища и от моторного щита, снижая КПД теплообмена.

- Повышенная тепловая нагрузка: Двигатель работает на холостом ходу или низких оборотах (насос и вентилятор вращаются медленнее), но выделяет тепло из-за сгорания топлива.

- Кипение антифриза: Температура охлаждающей жидкости может превысить точку кипения (особенно при износе или разбавлении системы водой).

Дополнительные осложнения:

| Включенный кондиционер | Создает дополнительную нагрузку на двигатель и перегревает конденсатор, установленный перед радиатором. |

| Загрязнение радиатора | Пыль, тополиный пух и насекомые на сотах радиатора резко снижают теплоотдачу. |

| Неисправность вентилятора | Сломанная муфта, неработающий электродвигатель или датчик температуры делают охлаждение в пробке невозможным. |

Рекомендуемые действия при риске перегрева:

- Включите печку на максимальную температуру и обдув – это поможет отвести тепло от двигателя.

- Остановите автомобиль с работающим на нейтрали двигателем, если температура стремится к красной зоне.

- Контролируйте уровень и состояние охлаждающей жидкости до наступления жаркого сезона.

Буксировка тяжелого прицепа на затяжных подъемах

При буксировке тяжелого прицепа на длительных подъемах двигатель вынужден работать в экстремальном режиме с максимальной нагрузкой и высокими оборотами для преодоления сопротивления. Это вызывает интенсивное тепловыделение, при котором штатная система охлаждения может не справляться с отводом избыточной энергии. Постоянная работа на пределе возможностей без достаточного обдува радиатора потоком воздуха усугубляет проблему.

Особенно критично использование неподходящей передачи: движение на повышенных передачах (например, 5-6 в МКПП или D в АКПП) заставляет мотор функционировать в зоне низких оборотов при полной подаче топлива. В таком режиме нарушается циркуляция охлаждающей жидкости, снижается эффективность помпы и вентилятора, а также возникает детонация, дополнительно повышающая температуру.

Ключевые факторы перегрева:

- Перегруз двигателя: Мощности недостаточно для тяги прицепа в гору, энергия топлива преобразуется в тепло.

- Недостаточный обдув радиатора: Низкая скорость движения уменьшает поток воздуха через соты.

- Некорректная передача: Высокая передача при малых оборотах снижает КПД помпы и вентилятора.

| Ситуация | Последствие для двигателя |

|---|---|

| Длительная работа на оборотах ниже пика крутящего момента | Повышенная детонация, локальный перегрев поршней |

| Постоянное использование "кикдауна" (автомат) | Перерасход топлива, тепловой удар в цилиндрах |

Важно: Для предотвращения перегрева необходимо заранее перейти на пониженную передачу (для АКПП – режим L/2/3), поддерживая обороты в диапазоне 70-80% от максимума. Это обеспечивает оптимальную циркуляцию ОЖ и эффективный обдув. Регулярные остановки для охлаждения обязательны при температуре наружного воздуха выше +25°C.

Загрязнение масляного радиатора дорожной грязью

Масляный радиатор, расположенный в передней части автомобиля, постоянно подвергается воздействию дорожной пыли, грязи, насекомых и реагентов. Постепенно на его соты налипает слой загрязнений, препятствующий нормальному прохождению воздушного потока. Это резко снижает эффективность охлаждения моторного масла, циркулирующего в системе.

Перегретое масло теряет смазывающие свойства и вязкость, что провоцирует повышенное трение в узлах двигателя. Тепло от трущихся деталей перестаёт адекватно отводиться, вызывая общий перегрев силового агрегата даже при исправной системе охлаждения антифриза.

Последствия и признаки загрязнения

- Стабильно высокие показатели температуры масла на приборной панели

- Ускоренное окисление и деградация моторного масла

- Повышенный расход топлива из-за возросшего трения

- Появление сизого дыма из выхлопной трубы при критичном перегреве

Для предотвращения проблемы радиатор необходимо регулярно очищать струёй воды под давлением, особенно после поездок по грунтовым дорогам или в дождливую погоду. При сильном забивании сот потребуется демонтаж и механическая чистка.

Низкий уровень моторного масла в картере

Недостаточное количество смазки резко снижает эффективность отвода тепла от критически важных компонентов двигателя. Масло не только уменьшает трение, но и выполняет функцию теплоносителя, перенося избыточную температуру от поршней, колец и стенок цилиндров к поддону картера и масляному радиатору.

При критическом падении уровня масляная пленка становится нестабильной или полностью исчезает на поверхностях трущихся пар. Это провоцирует сухое трение с резким локальным повышением температуры, что приводит к тепловой деформации деталей, задирам на зеркале цилиндров и ускоренному износу подшипников коленвала.

Последствия для системы охлаждения

Возникает парадоксальная ситуация: антифриз в расширительном бачке остается в норме, но двигатель перегревается из-за:

- Ухудшения теплообмена между деталями и охлаждающей жидкостью через "масляную прослойку"

- Снижения эффективности работы масляного радиатора (при его наличии)

- Повышенного трения в ЦПГ (цилиндропоршневой группе)

| Уровень масла | Воздействие на температуру |

|---|---|

| Ниже минимальной отметки | Рост температуры на 15-20°C даже при исправном радиаторе |

| Масло не доходит до маслозаборника | Мгновенный перегрев + риск заклинивания двигателя |

Экстренные меры при обнаружении: Немедленно заглушить мотор! Доливка масла допустима только после частичного остывания агрегата. Последовательная проверка уровня щупом перед каждым запуском – обязательная процедура для предотвращения катастрофических последствий.

Сильное загрязнение моторного масла или потеря свойств

Загрязнённое или деградировавшее масло теряет смазывающие способности, что вызывает повышенное трение между деталями двигателя. Это трение преобразуется в избыточное тепло, перегружая систему охлаждения.

Потеря вязкости или химические изменения в масле ухудшают его теплоотводящие свойства. Масляная плёнка не выдерживает нагрузок, а засорённые каналы не обеспечивают циркуляцию по критическим узлам, провоцируя локальный перегрев.

Основные последствия для двигателя

- Забитый масляный фильтр – ограничивает поток масла к подшипникам коленвала и распредвала

- Деградация присадок – прекращается нейтрализация кислот и предотвращение вспенивания

- Снижение теплопроводности – на 40-60% хуже отвод тепла от поршневых колец и юбок поршней

- Образование шламовых отложений – закоксовывание маслоканалов и редукционных клапанов

| Симптомы | Механизм перегрева |

|---|---|

| Тёмное масло с металлической стружкой | Абразивный износ → увеличение зазоров → трение |

| Жидкая консистенция или загустение | Нарушение гидродинамического клина → контакт металла |

| Запах гари в масле | Карбонизация на горячих поверхностях → теплоизоляция |

Критические риски: Задиры цилиндров, проворачивание вкладышей, деформация ГБЦ из-за температурных напряжений. Требует немедленной замены масла с промывкой системы и диагностики ЦПГ.

Забитые отложениями масляные каналы двигателя

Густые отложения и шламы в масляных каналах критически ограничивают циркуляцию смазочного материала. Моторное масло не может свободно достигать трущихся пар и узлов, лишая их охлаждения и защиты. Особенно опасны засоры в узких протоках коленвала, распредвалов и поршневых пальцев, где даже частичное перекрытие сечения вызывает локальный масляный голод.

Недостаточный отвод тепла от поршневой группы и подшипников скольжения провоцирует резкий рост температуры металла. Трение в условиях масляного дефицита усиливает тепловыделение, создавая замкнутый цикл перегрева. Дополнительным фактором становится потеря маслом охлаждающих свойств из-за термического разложения и окисления загрязнений.

Последствия и механизм повреждений

Основные риски при закоксованных каналах:

- Повреждение вкладышей коленвала – расплавление баббитового слоя из-за трения "на сухую"

- Заклинивание гидрокомпенсаторов – потеря подвижности плунжерных пар

- Деформация шатунов и коренных шеек при критическом перегреве

- Ускоренный износ маслосъемных колец с потерей компрессии

Типовые причины образования отложений:

- Эксплуатация сверх пробега замены масла (более 15 000 км)

- Использование контрафактных смазочных материалов

- Постоянная езда с недогретым двигателем (короткие поездки)

- Смешивание несовместимых типов масел

| Признак засора | Сопутствующий симптом |

|---|---|

| Падение давления масла | Мигание лампы давления на холостых оборотах |

| Стук гидрокомпенсаторов | Характерный цокот после запуска |

| Потемнение масла | Появление черного оттенка ранее 1000 км пробега |

Профилактика требует применения масел с моющими присадками и соблюдения регламента ТО. При критическом закоксовывании необходима механическая промывка системы или разборка двигателя.

Прогорание прокладки головки блока цилиндров

Прогорание прокладки ГБЦ – критическая неисправность, напрямую связанная с перегревом двигателя. Эта прокладка герметизирует стык между головкой и блоком цилиндров, разделяя камеры сгорания, масляные и охлаждающие каналы. При её разрушении нарушаются тепловые и гидродинамические процессы, что провоцирует резкий рост температуры силового агрегата.

Нарушение целостности прокладки приводит к взаимопроникновению технических жидкостей и газов. Антифриз попадает в цилиндры или смешивается с моторным маслом, снижая эффективность охлаждения и смазки. Одновременно раскалённые газы из камеры сгорания проникают в систему охлаждения, вызывая закипание тосола даже при исправном термостате и радиаторе.

Последствия и признаки нарушения

Характерные симптомы прогорания прокладки ГБЦ при перегреве:

- Белый густой дым из выхлопной трубы (пар от попадания антифриза в цилиндры)

- Эмульсия на масляном щупе или под крышкой маслозаливной горловины (смесь масла и тосола)

- Пузырьки газа в расширительном бачке охлаждающей системы

- Резкий запах антифриза в выхлопных газах

Основные причины разрушения

| Фактор | Механизм воздействия |

|---|---|

| Перегрев двигателя | Термическая деформация ГБЦ и блока цилиндров, нарушающая плоскостность прилегания |

| Неправильная затяжка болтов | Неравномерное прилегание головки из-за нарушения момента или последовательности затяжки |

| Детонация | Ударные волны разрушают прокладочный материал в зоне камер сгорания |

| Естественный износ | Деградация материалов (медь, графит, армированная резина) от высоких температур и давлений |

| Дефекты плоскостей ГБЦ/блока | Неровности поверхности после перегрева или неквалифицированного ремонта |

Важно: Эксплуатация двигателя с прогоревшей прокладкой ГБЦ усугубляет повреждения – вызывает коррозию цилиндров, разрушение поршневых колец, деформацию головки блока. Требует немедленного ремонта с обязательной шлифовкой привалочных плоскостей.

Деформация плоскости головки блока из-за перегрева

Перегрев двигателя вызывает критическое тепловое расширение металла головки блока цилиндров (ГБЦ). Алюминиевые сплавы, наиболее распространённые в современных конструкциях, особенно подвержены короблению при экстремальных температурах. Локальные перегревы в зонах вокруг камер сгорания или патрубков создают неравномерное напряжение материала, превышающее предел его упругости.

Когда температура выходит за расчётные пределы, происходит пластическая деформация прилегающей плоскости ГБЦ к блоку цилиндров. Нарушается геометрия поверхности, формируются микротрещины и волновые искривления. Это необратимо меняет плоскостность, необходимую для герметичности стыка с блоком через прокладку.

Последствия деформации ГБЦ

- Прогар прокладки из-за потери равномерного прижима

- Прорыв газов из камеры сгорания в рубашку охлаждения

- Попадание антифриза в цилиндры или моторного масла в охлаждающую жидкость

- Снижение компрессии и перебои в работе двигателя

Для диагностики используют контрольную линейку и набор щупов. Допустимое искривление плоскости обычно не превышает 0.05 мм на длине 100 мм. При превышении нормы требуется:

- Фрезеровка поверхности на специализированном станке

- Замер толщины ГБЦ после обработки для соответствия техрегламенту

- Обязательная замена прокладки и крепёжных болтов/шпилек

| Тип дефекта | Признаки | Способ устранения |

|---|---|---|

| Локальная вогнутость | Течь антифриза по краям прокладки | Шлифовка в пределах допуска |

| Скручивание "винтом" | Белый выхлоп, эмульсия в масле | Глубокая фрезеровка или замена ГБЦ |

Важно: Повторная обработка возможна лишь при сохранении минимально допустимой толщины металла. При сильном короблении или трещинах головка подлежит замене. После ремонта обязательна прогазовка двигателя для проверки герметичности при рабочей температуре.

Трещины в блоке цилиндров или головке блока

Трещины в блоке цилиндров или головке блока цилиндров (ГБЦ) – критическая неисправность, напрямую провоцирующая перегрев двигателя. Они нарушают герметичность каналов системы охлаждения, рубашки охлаждения или камер сгорания, что приводит к утечке охлаждающей жидкости и смешиванию технических жидкостей. Это резко снижает эффективность охлаждения двигателя и создает условия для быстрого роста температуры.

Основные причины образования трещин включают перегрев двигателя из-за неисправностей системы охлаждения (термостата, помпы, радиатора), механические повреждения (например, при ДТП или гидроударе), коррозию металла от использования некачественной охлаждающей жидкости или воды, а также усталость металла от длительной эксплуатации или неправильной затяжки болтов ГБЦ после ремонта.

Признаки трещин в блоке/ГБЦ:

- Белый пар из выхлопной трубы (попадание антифриза в цилиндры)

- Эмульсия на масляном щупе или под крышкой маслозаливной горловины (смесь масла и антифриза)

- Пузырьки газа в расширительном бачке при работающем двигателе

- Снижение уровня охлаждающей жидкости без видимых наружных подтеков

- Давление в системе охлаждения выше нормы

Последствия эксплуатации с трещинами:

| Локализация трещины | Результат повреждения |

|---|---|

| Между камерой сгорания и рубашкой охлаждения | Прорыв газов в антифриз, падение давления охлаждения, перегрев |

| В рубашке охлаждения | Утечка охлаждающей жидкости, падение уровня ОЖ, закипание двигателя |

| Между масляным каналом и каналом ОЖ | Образование эмульсии, разрушение подшипников, заклинивание двигателя |

Диагностика требует опрессовки системы охлаждения под давлением, проверки компрессии в цилиндрах с анализом состояния свечей зажигания или применения специальных тестовых красителей. Ремонт в большинстве случаев сложен и дорог: возможна сварка (для чугуна или алюминия), заделка полимерными составами или полная замена поврежденного узла. Эксплуатация двигателя с трещинами недопустима из-за риска полного разрушения силового агрегата.

Неправильная установка угла опережения зажигания

Слишком позднее зажигание провоцирует перегрев двигателя из-за нарушения процесса сгорания топливно-воздушной смеси. При позднем угле искра формируется после достижения поршнем верхней мертвой точки, из-за чего топливо догорает во время такта рабочего хода при опускающемся поршне. Это приводит к потере мощности, выбросу несгоревшего топлива в выпускную систему и критическому повышению температуры стенок цилиндров и выпускных клапанов.

Слишком раннее зажигание также опасно: искра возникает до прихода поршня в ВМТ, вызывая детонационные удары и резкий рост давления в цилиндрах. Ударные волны разрушают масляную пленку на стенках, ухудшая теплоотвод и создавая локальные перегревы. Дополнительно детонация сопровождается характерным металлическим стуком и ведет к прогоранию прокладки ГБЦ, поршней или клапанов.

Последствия неправильного УОЗ

- Позднее зажигание: перегрев выпускного тракта, снижение КПД, повышенный расход топлива.

- Раннее зажигание: детонация, калильное зажигание, механические повреждения ЦПГ.

| Ошибка установки | Основной симптом | Риск для двигателя |

| Угол слишком ранний | Детонация ("стук пальцев") под нагрузкой | Разрушение поршней, шатунных вкладышей |

| Угол слишком поздний | Вялый разгон, хлопки в глушителе | Прогорание клапанов, деформация ГБЦ |

Важно: Корректировка угла требует использования стробоскопа и соблюдения данных производителя для конкретной модели двигателя. Игнорирование симптомов ведет к ускоренному износу и капитальному ремонту.

Обогащенная топливная смесь из-за неисправных форсунок

Неисправные форсунки часто теряют герметичность или заклинивают в открытом положении, что приводит к неконтролируемому впрыску избыточного количества топлива в цилиндры. Это нарушает оптимальное соотношение бензина и воздуха, формируя переобогащенную рабочую смесь. Системы управления двигателем не всегда способны скорректировать этот дисбаланс, особенно при механических повреждениях распылителей.

Сгорание обогащенной смеси сопровождается критическим ростом температуры в камере сгорания из-за замедленной скорости окисления топлива. Дополнительный нагрев создает излишек топлива, смывающий масляную пленку со стенок цилиндров. Это увеличивает трение компонентов и снижает эффективность охлаждения, провоцируя локальный перегрев поршней, колец и клапанов.

Последствия для двигателя

Ключевые риски при постоянной работе на богатой смеси:

- Термическая перегрузка: пиковые температуры превышают расчетные значения для деталей ЦПГ

- Опасность калильного зажигания – самовоспламенение смеси от раскаленных элементов

- Коксование маслосъемных колец и залегание компрессионных колец

| Симптом | Влияние на температуру |

|---|---|

| Черный дым из выхлопа | Догорание топлива в коллекторе |

| Запах бензина | Снижение эффективности теплоотвода |

| Нагар на свечах | Ухудшение отвода тепла от ГБЦ |

Для диагностики требуется проверка производительности форсунок на стенде, замер давления в топливной рампе и анализ корректировок топливоподачи по данным сканера. Своевременная замена неисправных элементов восстанавливает стехиометрический состав смеси, предотвращая термическое повреждение двигателя.

Обедненная топливная смесь при сбоях топливоподачи

Недостаточное поступление топлива в камеру сгорания приводит к формированию обедненной топливовоздушной смеси (соотношение «воздух/топливо» превышает стехиометрическое значение 14.7:1). При таком дисбалансе процесс горения нарушается: смесь сгорает медленнее и при более высокой температуре, чем предусмотрено конструкцией двигателя.

Избыток кислорода в цилиндрах провоцирует интенсивный нагрев деталей: поршней, клапанов, стенок камеры сгорания. Теплоотвод ухудшается, так как скорость сгорания снижена, а длительность контакта раскаленных газов с металлическими поверхностями увеличивается. Это вызывает лавинообразный рост температуры силового агрегата.

Основные причины сбоев топливоподачи

- Загрязнение топливного фильтра - препятствует свободному протоку горючего.

- Неисправность топливного насоса - снижение производительности или потеря давления в системе.

- Засорение форсунок - уменьшение пропускной способности инжекторов.

- Дефекты регулятора давления топлива - поддержание недостаточного давления в рампе.

- Утечки в топливной магистрали - подсос воздуха или потеря герметичности.

- Сбои датчиков (ДМРВ, лямбда-зонд) - некорректные данные для ЭБУ, ведущие к ошибочному уменьшению впрыска.

Длительная эксплуатация с обедненной смесью вызывает калильное зажигание и детонацию, разрушающие элементы ЦПГ. Особенно опасны локальные перегревы выпускных клапанов и участков поршней, способные привести к их прогару. Диагностика требует проверки давления в топливной рампе, расхода форсунок и анализа показаний датчиков кислорода.

Загрязнение воздушного фильтра и недостаток воздуха

Забитый воздушный фильтр критически ограничивает поступление кислорода в камеры сгорания, нарушая оптимальное соотношение топливно-воздушной смеси. При недостатке воздуха горение становится неполным – топливо сгорает неэффективно, с образованием избыточного сажистого нагара на стенках цилиндров и клапанах.

Дефицит кислорода провоцирует детонацию и снижение мощности, вынуждая водителя интенсивнее работать педалью газа для поддержания скорости. Это многократно увеличивает тепловую нагрузку на поршневую группу и ГБЦ, а неполное сгорание дополнительно нагревает выпускной тракт и катализатор, создавая эффект "тепловой пробки".

Последствия и механизм перегрева:

- Обогащение смеси – ЭБУ автоматически увеличивает подачу топлива для компенсации нехватки воздуха, что ведет к:

- Росту температуры сгорания (до +150°C к норме)

- Оседанию копоти на теплоотводящих поверхностях

- Термоизоляция нагаром – сажевые отложения:

- Снижают теплопроводность стенок цилиндров

- Забивают каналы системы охлаждения

- Перегрузка системы охлаждения – вентилятор радиатора работает постоянно, но не справляется с отводом избыточного тепла из-за:

- Высокой температуры выхлопных газов

- Дополнительного нагрева от трения (из-за потери мощности)

Важно: Особенно опасна ситуация при движении в гору или буксировке прибора – термостат открывается на 100%, но охлаждающая жидкость не успевает рассеивать тепло в радиаторе из-за хронического перегруза двигателя.

Неправильная регулировка тепловых зазоров клапанов

Некорректный тепловой зазор клапанов напрямую влияет на герметичность камеры сгорания и эффективность отвода тепла от клапанного механизма. При уменьшенном зазоре клапан не полностью садится в седло, что нарушает плотность прилегания и снижает теплоотдачу через седло в головку блока цилиндров.

Избыточный зазор вызывает ударные нагрузки и локальный перегрев клапана из-за сокращения времени контакта с седлом. Оба сценария провоцируют тепловой удар, деформацию тарелки клапана и прогар кромки, особенно выпускных элементов, работающих в экстремальных температурных условиях.

Последствия для системы охлаждения

Основные риски перегрева:

- Прогар клапана → прорыв раскалённых газов в выпускной/впускной тракт → рост температуры ГБЦ и антифриза

- Потеря компрессии → неполное сгорание топлива → повышение температуры выхлопа

- Деформация направляющих втулок → задиры штока клапана → дополнительное трение и нагрев

| Тип нарушения зазора | Тепловое воздействие на двигатель |

|---|---|

| Зазор меньше нормы | Перегрев клапана из-за потери теплопередачи через седло |

| Зазор больше нормы | Термический удар от ударного контакта, трещины тарелки |

Критически важно соблюдать регламент производителя по периодичности регулировки (обычно 15-60 тыс. км) и использовать калиброванные щупы. Игнорирование симптомов – металлический стук на прогретом моторе (увеличенный зазор) или падение мощности с хлопками во впуск/выпуск (уменьшенный зазор) – приводит к необратимым повреждениям и капитальному ремонту.

Заклинивание термостата в промежуточном положении

Такая неисправность возникает, когда термостат фиксируется между открытым и закрытым состояниями, частично блокируя основной контур охлаждения. Жидкость циркулирует одновременно по малому и большому кругу, но с ограниченной эффективностью. Это нарушает температурный баланс: двигатель медленнее прогревается, но при нагрузке не получает достаточного охлаждения через радиатор.

Основные причины заклинивания включают износ пружины, коррозию штока, загрязнение механизма продуктами разложения антифриза или минеральными отложениями. Некачественная охлаждающая жидкость ускоряет процесс. Результатом становится прогрессирующий перегрев под нагрузкой (буксировка, подъем в гору), при этом на холостых оборотах температура может оставаться нормальной.

Ключевые последствия:

- Нестабильная работа датчика температуры – стрелка держится в середине шкалы, но резко ползет вверх при нагрузке

- Повышенный износ ЦПГ из-за длительной работы в неоптимальном тепловом режиме

- Локальный перегрев головки блока цилиндров в зонах с недостаточной циркуляцией

| Диагностические признаки | Механизм возникновения |

|---|---|

| Прогрев нижнего патрубка радиатора до рабочей температуры | Частичный проток жидкости в большой круг до открытия термостата |

| Медленное охлаждение после снятия нагрузки | Недостаточная пропускная способность контура радиатора |

Для подтверждения неисправности проверяют разницу температур патрубков термостата при 90°C: отличие менее 20°C указывает на заклинивание. Единственное решение – замена термостата с промывкой системы для удаления абразивных частиц.

Перегрев турбины при неисправностях турбокомпрессора

Турбокомпрессор подвергается экстремальным тепловым нагрузкам, так как напрямую взаимодействует с раскалёнными выхлопными газами. Неисправности турбины или сопутствующих систем способны спровоцировать её критический перегрев, который быстро распространяется на весь двигатель. Это происходит из-за нарушения рассеивания тепла или повышения температуры газов на входе.

Основная опасность кроется в том, что перегретая турбина не только теряет эффективность, но и может вызвать цепную реакцию: деформация вала, разрушение подшипников, заклинивание ротора. В худшем случае возможен пожар в моторном отсеке из-за воспламенения моторного масла, контактирующего с раскалёнными деталями турбонагнетателя.

Ключевые причины перегрева турбины

Рассмотрим основные неисправности турбокомпрессора, приводящие к его перегреву:

- Дефицит масла: Засорение маслопроводов, износ масляного насоса или низкий уровень масла вызывают масляное голодание. Трение в подшипниках резко возрастает, а масло, выполняющее функцию охлаждения, не отводит избыточное тепло.

- Утечки масла: Повреждённые сальники или уплотнения вала турбины приводят к протечкам масла. Попадая на горячие поверхности турбины и выпускного коллектора, масло коксуется, образуя нагар, который ухудшает теплоотвод и может полностью заблокировать масляные каналы.

- Нарушение работы системы смазки: Использование несоответствующего масла, его загрязнение или чрезмерное загустение из-за перегрева снижают охлаждающую и смазывающую способность.

- Засорение системы вентиляции картера (PCV): Повышенное давление картерных газов создаёт противодавление в системе смазки турбины, затрудняя нормальную циркуляцию масла и его отвод тепла.

- Проблемы с подачей воздуха:

- Забитый воздушный фильтр или интеркулер ограничивают поток охлаждающего воздуха через турбину.

- Утечки во впускном тракте после турбины заставляют её работать с повышенной нагрузкой для поддержания давления, генерируя больше тепла.

- Неисправности топливной системы: Бедная топливно-воздушная смесь (из-за негерметичности впуска, неисправных форсунок или ТНВД) или позднее зажигание/впрыск повышают температуру выхлопных газов, напрямую воздействующих на турбину.

- Заклинивание клапана EGR: Если клапан заклинивает в открытом положении, раскалённые выхлопные газы постоянно подмешиваются к впускному воздуху, повышая общую тепловую нагрузку на турбокомпрессор.

- Механические повреждения турбины:

- Заклинивание геометрии (VGT) в положении для высоких оборотов вызывает избыточное давление наддува и перегрев.

- Задиры на валу или крыльчатках, деформация лопаток увеличивают трение и снижают эффективность продувки и охлаждения.

Последствия игнорирования перегрева турбины: Прогар корпуса турбины или выпускного коллектора, полное разрушение подшипников и вала, заклинивание ротора, интенсивное коксование масла во всех каналах, возгорание в моторном отсеке. Ремонт или замена турбокомпрессора в таком случае неизбежны, а стоимость работ резко возрастает.

Механические повреждения лопастей вентилятора охлаждения

Деформация или поломка лопастей вентилятора напрямую снижает эффективность охлаждения радиатора. Даже незначительные изгибы нарушают аэродинамику потока, сокращая объём прокачиваемого воздуха через соты радиатора на 20-50%. Особенно критично это проявляется в пробках или при работе двигателя под нагрузкой на низких оборотах, когда отсутствует встречный поток.

Нарушение балансировки повреждённого вентилятора вызывает вибрации, которые через подшипники водяного насоса передаются на систему охлаждения. Это ускоряет износ помпы, может провоцировать течи антифриза и расшатывание креплений радиатора. Вибрация также способствует растрескиванию патрубков и ослаблению хомутов.

Основные последствия повреждений

- Потеря лопастями геометрии - вмятины от камней, искривления при некорректной мойке

- Отколы фрагментов - удар о элементы подкапотного пространства при поломке креплений

- Расслоение композитных лопастей - разрушение структуры от перепадов температур и масляных пятен

| Характер повреждения | Влияние на охлаждение | Дополнительные риски |

| Отсутствие 1-2 лопастей | Снижение производительности на 15-30% | Дисбаланс, разрушение подшипников |

| Загиб кромок лопастей | Турбулентность потока, шум | Контакт с кожухом, дальнейшее разрушение |

| Трещины у основания | Риск полного отрыва лопасти | Повреждение радиатора, патрубков |

Важно: пластиковые вентиляторы после любого механического воздействия подлежат замене, даже если повреждения кажутся незначительными. Металлические конструкции в редких случаях возможно выправить, но балансировка обязательна.

Засорение каталитического нейтрализатора выхлопной системы

Каталитический нейтрализатор предназначен для снижения токсичности выхлопных газов путем дожигания несгоревшего топлива и преобразования вредных веществ. При его засорении нарушается свободное прохождение выхлопных газов через систему.

Создаваемое противодавление приводит к тому, что часть отработавших газов задерживается в цилиндрах двигателя. Это мешает эффективному заполнению цилиндров свежей топливно-воздушной смесью и нарушает процесс сгорания.

Механизм перегрева

Основные последствия засора катализатора, ведущие к перегреву:

- Повышенная температура выхлопных газов

Скопление газов перед нейтрализатором увеличивает их температуру, тепло передается на головку блока и соседние элементы. - Нарушение отвода тепла

Застрявшие в камере сгорания горячие газы препятствуют нормальному теплообмену. - Переобогащение смеси

ЭБУ пытается компенсировать потерю мощности увеличением подачи топлива, что дополнительно нагревает двигатель.

Критические симптомы засорения катализатора, помимо перегрева:

| Потеря мощности | Особенно заметна при разгоне и движении в гору |

| Хлопки в выхлопе | Непрогоревшее топливо воспламеняется в глушителе |

| Металлический звон | Появляется при перегреве или разрушении сот нейтрализатора |

Для подтверждения неисправности замеряют противодавление в выпускном тракте или проверяют температуру корпуса катализатора пирометром (норма до 650°C). Игнорирование проблемы приводит к прогаранию клапанов, деформации поршней и полному выходу двигателя из строя.

Повреждение защитных кожухов системы охлаждения

Защитные кожухи (пластиковые или металлические экраны) предохраняют патрубки, радиатор и соединительные элементы системы охлаждения от механических повреждений. Их нарушение приводит к прямому контакту уязвимых деталей с дорожным мусором, камнями или препятствиями.

Пробитый или отсутствующий кожух провоцирует утечки антифриза из-за повреждения патрубков, радиатора или шлангов. Даже небольшая трещина вызывает постепенное снижение уровня охлаждающей жидкости, что нарушает терморегуляцию двигателя и ведет к перегреву.

Последствия и риски

Ключевые проблемы при разрушении защитных элементов:

- Повреждение радиатора: Камни или острые предметы деформируют соты радиатора, снижая эффективность теплообмена.

- Разрыв патрубков: Перетирание шлангов о выступающие элементы кузова или подкапотного пространства.

- Загрязнение системы: Попадание грязи в места соединений, ускоряющее коррозию и износ.

Эксплуатация без кожуха увеличивает риск внезапной разгерметизации системы, особенно при езде по бездорожью или гравийным дорогам. Регулярный осмотр целостности защиты обязателен для предотвращения критических поломок.

Систематическое превышение допустимых оборотов двигателя

Длительная эксплуатация двигателя на оборотах, близких к красной зоне тахометра, вызывает экстремальный рост тепловой нагрузки. При высоких оборотах резко увеличивается трение между деталями ЦПГ (цилиндропоршневой группы), коленвала и шатунов, что генерирует избыточное тепло.

Система охлаждения, рассчитанная на нормальный режим работы, не успевает отводить возросший объем тепла. Масляный насос также не обеспечивает стабильную подачу смазки к трущимся поверхностям, образуя масляное голодание и локальные перегревы.

Ключевые последствия и причины перегрева

Основные риски при регулярном превышении оборотов:

- Деформация головки блока цилиндров из-за неравномерного расширения металла

- Коксование моторного масла – потеря смазочных свойств и закоксовывание каналов

- Оплавление поршневых колец и разрушение вкладышей коленвала

| Фактор | Влияние на температуру |

|---|---|

| Скорость движения деталей | Увеличение трения на 40-60% при 6000+ об/мин |

| Эффективность маслоотвода | Снижение теплоотвода через масло на 25-30% |

Особенно критично сочетание высоких оборотов с нагрузкой (буксировка, крутые подъемы) – это вызывает детонацию и аварийный перегрев за 2-3 минуты. Ресурс двигателя в таких условиях сокращается в 3-5 раз.

Комплексная диагностика всех систем при постоянном перегреве

При систематическом перегреве двигателя требуется углублённое исследование всех взаимосвязанных систем. Поверхностная проверка только охлаждающего контура часто не выявляет скрытых причин, ведущих к хроническому тепловому дисбалансу.

Полноценная диагностика включает аппаратное сканирование электронных блоков, механические тесты и визуальный анализ компонентов. Такой подход позволяет выявить как прямые, так и косвенные факторы, нарушающие тепловой режим силового агрегата.

Алгоритм проверки критических узлов

Обязательные этапы диагностики:

- Сканирование ЭБУ на наличие ошибок: показания датчиков температуры, работы вентиляторов, параметров топливоподачи

- Гидравлическое тестирование системы охлаждения: давление, наличие газовых пробок, герметичность под нагрузкой

- Контроль эффективности термостата методом прогрева с пирометром

| Система | Диагностируемые элементы | Методы проверки |

|---|---|---|

| Охлаждения | Радиатор, помпа, патрубки | Тепловизионный контроль, тест производительности |

| Смазки | Масляный насос, фильтр | Замер давления масла на разных оборотах |

| Выпуска | Катализатор, EGR | Замер противодавления, сканирование клапанов |

Косвенные факторы:

- Проверка угла опережения зажигания и состояния свечей

- Анализ состава выхлопа на корректность топливной смеси

- Тест компрессии для исключения прорыва газов в рубашку охлаждения

Список источников

Статья подготовлена на основе специализированной технической литературы, учебных пособий по автомобильным двигателям и практических руководств по диагностике. Основное внимание уделено официальным рекомендациям производителей и экспертным материалам по обслуживанию систем охлаждения.

Ключевые источники информации включают авторитетные издания по устройству и ремонту автомобилей, а также исследования причин термических повреждений силовых агрегатов. Ниже представлен перечень использованных материалов.

- Родичев В.А. Устройство и эксплуатация автотранспортных средств. Учебник

- Ханников А.А. Техническое обслуживание и ремонт автомобилей

- Гладов Г.Б. Современные автомобильные двигатели. Конструкционный анализ

- Тверитнев М.В. Диагностика неисправностей двигателя. Практическое руководство

- Росс Т. Системы охлаждения ДВС: принципы работы и типовые неполадки

- Руководство по ремонту Haynes для легковых автомобилей

- Технические бюллетени SAE (Society of Automotive Engineers)

- Учебный курс Bosch Автомобильная теплотехника