Пламегаситель универсальный - функции и монтаж в выхлопной системе

Статья обновлена: 28.02.2026

Эффективная работа выхлопной системы критична для любого автомобиля. Она отводит отработавшие газы, снижает шум и вибрации двигателя, влияет на его мощность и экологические показатели. Важным компонентом этой системы, особенно при замене штатного оборудования, является пламегаситель.

Универсальный пламегаситель служит прямой альтернативой стандартному резонатору или каталитическому нейтрализатору. Его основное назначение – гасить энергию и температуру выхлопных газов на выходе из коллектора, защищая глушитель от прогорания и снижая общий уровень шума выхлопа.

Понимание роли пламегасителя, принципа его работы и нюансов установки необходимо для грамотной модернизации или ремонта выхлопного тракта. Эта статья детально разберет функции универсального пламегасителя и процесс его интеграции в систему.

Глушитель: основная задача в системе

Основная функция глушителя – эффективное снижение уровня шума, возникающего при выходе отработавших газов из двигателя. Громкость выхлопа без глушителя достигает 100-120 дБ, что сопоставимо с реактивным двигателем и превышает допустимые санитарные нормы. Устройство гасит звуковые волны за счет сложной системы камер и перегородок.

Помимо шумоподавления, глушитель выполняет вторичные задачи: снижение температуры выхлопных газов перед их выпуском в атмосферу, уменьшение вибраций и искрогашение. Он также оптимизирует противодавление в системе, влияя на продувку цилиндров и общую эффективность работы двигателя.

Конструктивные методы шумоподавления

- Отражение звука – лабиринты перегородок создают встречные волны, взаимно нейтрализующие друг друга

- Поглощение – перфорированные трубки и базальтовое волокно преобразуют звуковую энергию в тепловую

- Резонансное гашение – камеры специфического объема и формы гасят определенные частоты

| Параметр | Без глушителя | С исправным глушителем |

|---|---|---|

| Уровень шума | 100-120 дБ | 70-80 дБ |

| Температура выхлопа | 600-700°C | 150-300°C |

| Вибрация системы | Критическая | Минимизирована |

Эффективность глушителя напрямую зависит от целостности его корпуса и наполнителя. Прогорание перегородок или высыпание поглощающего материала приводит к характерному "прямотоку" – резкому усилению рокота на всех режимах работы двигателя.

Что такое пламегаситель простыми словами

Пламегаситель – это металлическая деталь выхлопной системы, которая гасит пламя и снижает температуру выхлопных газов перед их попаданием в глушитель. Он работает как "огнетушитель" для раскалённых газов, вырывающихся из двигателя, защищая остальные компоненты системы от перегрева и прогорания.

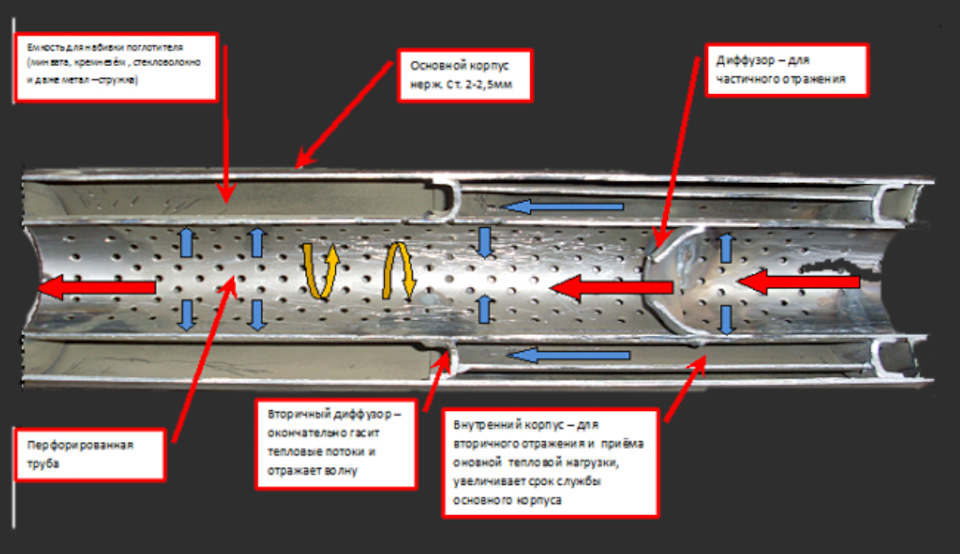

Конструктивно он представляет собой перфорированную трубу, помещённую в прочный корпус с теплоизоляционным наполнителем (например, минеральной ватой). Газы, проходя через отверстия в трубе, теряют скорость и энергию, а наполнитель поглощает тепло, предотвращая разрушение глушителя и снижая общий шум выхлопа.

Ключевые задачи пламегасителя:

- Термозащита – снижение температуры газов до безопасных для глушителя значений (от 700–900°C до 300–400°C).

- Демпфирование ударных волн – гашение высокочастотных звуковых колебаний от взрывов топлива в цилиндрах.

- Стабилизация потока – выравнивание импульсного давления газов перед глушителем.

От резонатора пламегаситель отличается усиленной термостойкостью и расположением: он всегда ставится ближе к двигателю, первым принимая на себя основной тепловой удар. В отличие от катализатора, он не очищает выхлоп, а только готовит газы для дальнейшего снижения шума.

| Проблема без пламегасителя | Как решает пламегаситель |

|---|---|

| Прогорание глушителя | Снижает температуру газов на входе |

| Дребезжащий звук выхлопа | Гасит высокочастотные акустические волны |

| Вибрации труб | Сглаживает импульсный поток газов |

Зачем нужен пламегаситель в выхлопе

Пламегаситель принимает на себя первый удар раскалённых выхлопных газов (до 650-900°C), выходящих напрямую из выпускного коллектора двигателя. Без него вся термическая и ударная нагрузка пришлась бы на основной глушитель и другие элементы системы, приводя к их быстрому прогоранию и разрушению.

Он выполняет роль первичного демпфера, рассекая и перенаправляя поток газов внутри перфорированной трубы, окружённой звукопоглощающим материалом (обычно базальтовой ватой) в стальном корпусе. Это позволяет эффективно гасить остаточные вспышки топливной смеси и микровзрывы, возникающие в цилиндрах.

Ключевые задачи пламегасителя:

- Защита глушителя: Снижение температуры газов до безопасных для основного резонатора и заднего глушителя значений (обычно до 300-400°C).

- Гашение пламени: Предотвращение выброса открытого огня и искр из выхлопной трубы за счёт дробления потока.

- Снижение шума: Подавление высокочастотных звуковых волн и детонационных хлопков на начальном этапе.

- Стабилизация потока: Выравнивание пульсирующего давления газов перед катализатором (если он есть) или глушителем.

- Продление срока службы системы: Предотвращение тепловой деформации и коррозии труб и соединений.

В случаях тюнинга пламегаситель часто устанавливают вместо штатного катализатора для уменьшения сопротивления потоку газов и прироста мощности, сохраняя при этом приемлемый уровень шума и защиту глушителя. Однако он не выполняет экологических функций нейтрализации вредных выбросов, в отличие от каталитического нейтрализатора.

Принцип работы пламегасителя физически

Пламегаситель принимает раскалённые выхлопные газы с пульсирующим давлением из выпускного коллектора. При прохождении через перфорированную внутреннюю трубу поток разделяется на множество мелких струй. Эти струи ударяются о стенки внешнего корпуса и сталкиваются между собой, что вызывает потерю кинетической энергии газов за счёт вязкого трения и турбулентности.

Энергия звуковых волн рассеивается в наполнителе (обычно базальтовой вате) между трубами, преобразуясь в тепловую. Одновременно происходит резкое расширение потока в увеличенном объёме камеры, что снижает температуру и скорость газов. Многократное изменение направления движения потока через отверстия создаёт акустические противофазы, гасящие низкочастотные резонансы.

Ключевые физические процессы:

- Турбулентное рассеивание - завихрения при прохождении через перфорацию

- Теплопередача - охлаждение газов через стенки корпуса

- Акустическое поглощение - демпфирование звуковых волн наполнителем

- Гашение резонансов - интерференция волн в камере расширения

Чем отличается катализатор от пламегасителя

Катализатор (каталитический нейтрализатор) – элемент выхлопной системы, предназначенный для снижения токсичности выхлопных газов. Он содержит керамические или металлические соты, покрытые драгоценными металлами (платина, палладий, родий), которые химически преобразуют вредные вещества (CO, CH, NOx) в безопасные соединения (N₂, CO₂, H₂O) через каталитические реакции.

Пламегаситель (резонатор или предварительный глушитель) выполняет иную функцию: он гасит энергию и высокую температуру выхлопных газов на выходе из выпускного коллектора, предотвращая повреждение основного глушителя и элементов кузова. Конструктивно представляет собой перфорированную трубу в металлическом корпусе с термостойким наполнителем (базальтовая вата, сетка), который поглощает звуковые колебания и тепло.

Ключевые отличия

Основные различия между устройствами:

| Функция | Снижение токсичности выхлопа | Защита глушителя и кузова от температурных/ударных нагрузок |

| Принцип работы | Химическая нейтразация газов | Рассеивание энергии газов и звука |

| Внутреннее строение | Керамические/металлические соты с каталитическим слоем | Перфорированная труба + термостойкий поглотитель |

| Экологичность | Соответствие нормам Евро-2/3/4/5 | Не влияет на состав выхлопа |

| Ресурс | 80-150 тыс. км (чувствителен к качеству топлива) | Неограничен (при отсутствии коррозии) |

Важно: Замена катализатора пламегасителем без перепрошивки ЭБУ вызывает ошибку "Check Engine" из-за отсутствия датчиков кислорода после нейтрализатора. Для корректной работы требуется программное отключение второго лямбда-зонда или установка механической обманки.

Почему выбирают универсальные модели

Универсальные пламегасители совместимы с широким спектром автомобилей независимо от марки или модели. Это устраняет необходимость поиска узкоспециализированных деталей для конкретной конструкции выхлопной системы.

Они предлагают значительную экономию средств по сравнению с оригинальными запчастями или брендовыми аналогами. Простота конструкции и стандартизация размеров упрощают подбор даже для редких или устаревших авто.

Ключевые преимущества выбора

- Экономическая выгода – цена в 2-3 раза ниже оригинальных комплектующих

- Доступность – всегда в наличии в автомагазинах и на складах

- Адаптивность монтажа – установка возможна методом подгонки с использованием переходников

- Быстрая замена – сокращение времени простоя автомобиля в сервисе

- Ремонтопригодность – возможность восстановления повреждённых участков выхлопной трассы

| Критерий | Универсальный пламегаситель | Оригинальная деталь |

| Стоимость | От 1 500 ₽ | От 5 000 ₽ |

| Срок поставки | 1-2 дня | До 14 дней |

| Гарантия работы | 2-3 года | 3-5 лет |

При грамотной установке качественные универсальные образцы обеспечивают сопоставимый с оригиналом уровень шумоподавления и температурного контроля. Это оптимальное решение для бюджетного ремонта без потери базовых функциональных характеристик системы.

Конструкция корпуса пламегасителя

Корпус пламегасителя представляет собой металлический цилиндр, внутри которого размещаются элементы для рассеивания энергии выхлопных газов. Его основная функция – обеспечение герметичной камеры для гашения пламени, снижения температуры и шума выхлопного потока. Наружная оболочка корпуса воспринимает механические нагрузки и защищает внутренние компоненты от внешних воздействий.

Конструкция включает несколько обязательных слоёв: внешнюю оболочку, теплоизоляционный материал и перфорированную трубу. Пространство между трубой и корпусом заполняется негорючими наполнителями (минеральная вата, базальтовое волокно), которые поглощают звуковые колебания и снижают теплопередачу. Перегородки внутри корпуса формируют камеры расширения для многократного изменения направления газового потока.

Ключевые элементы корпуса

- Перфорированная труба – центральный канал с отверстиями для распределения газов в камеры гашения.

- Теплоизоляционный наполнитель – снижает температуру наружных стенок и подавляет высокочастотный шум.

- Камеры расширения – отсеки, разделённые перегородками, где газы теряют скорость и энергию.

- Входной/выходной патрубки – обеспечивают соосное подключение к выхлопной трассе.

Материалы изготовления

| Материал | Толщина (мм) | Применение |

|---|---|---|

| Алюминизированная сталь | 1.0–1.5 | Бюджетные модели, умеренная коррозионная стойкость |

| Нержавеющая сталь AISI 304/409 | 1.5–2.0 | Премиум-сегмент, высокая термостойкость и долговечность |

Сварные швы корпуса выполняются встык сплошным проваром для исключения утечек газов. Торцевые части усиливаются вальцовкой или дополнительными кольцами жёсткости. Встречаются разборные конструкции с болтовыми фланцами для замены внутренних элементов.

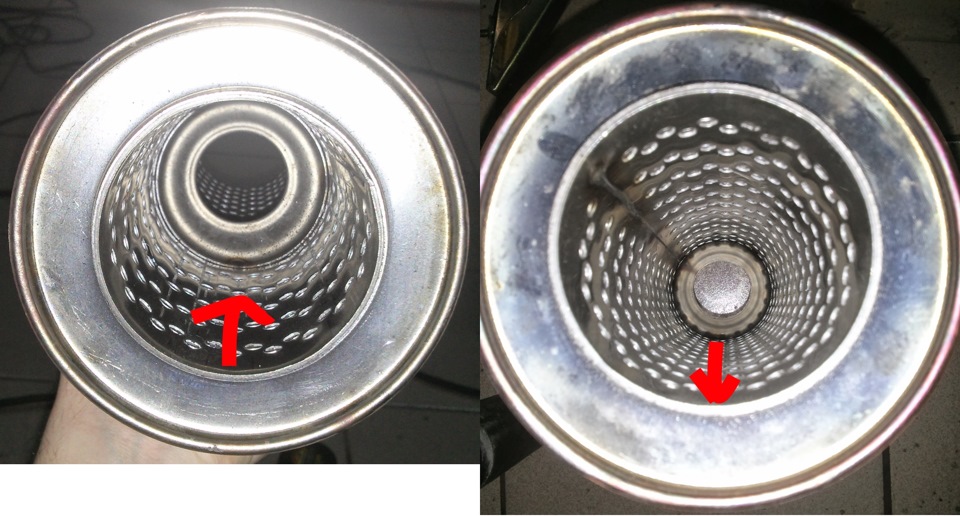

Внутренняя структура: перфорированная труба

Основным элементом конструкции пламегасителя, напрямую отвечающим за гашение ударных волн и снижение звукового давления, является перфорированная труба. Эта труба размещается внутри корпуса пламегасителя и служит каналом для прохождения отработавших газов из выпускного коллектора в глушитель.

Поверхность трубы имеет множество мелких отверстий, равномерно распределенных по всей ее длине и окружности. Именно эта перфорация принципиально отличает пламегаситель от резонатора или прямоточного глушителя и является ключом к его функционированию.

Принцип работы и конструктивные особенности

Отверстия на трубе выполняют несколько критически важных функций:

- Дробление звуковой волны: Выхлопные газы, несущие мощные ударные волны и высокочастотные шумы от работы двигателя, проходят через отверстия. Каждое отверстие рассекает основную волну на множество мелких, менее энергичных волн.

- Перераспределение энергии: Высокоэнергетические газы, проходя через перфорацию, попадают в полость между трубой и корпусом пламегасителя, заполненную обычно звукопоглощающим материалом (базальтовое волокно, металлическая вата). Здесь кинетическая энергия газов частично преобразуется в тепловую.

- Гашение искр и частиц: При столкновении с перегородками и наполнителем в камере происходит гашение искр и крупных несгоревших частиц сажи, что повышает пожарную безопасность.

Конструктивные параметры перфорированной трубы напрямую влияют на эффективность пламегасителя:

| Диаметр отверстий | Определяет объем газов, проходящих в камеру гашения за единицу времени. Слишком большие отверстия снижают эффективность глушения, слишком маленькие могут создавать избыточное сопротивление. |

| Плотность перфорации | Количество отверстий на единицу площади. Высокая плотность улучшает рассеивание звука, но требует точного расчета прочности трубы. |

| Расположение отверстий | Равномерное распределение по длине и сечению трубы обеспечивает стабильность работы на всех режимах двигателя. |

| Толщина стенки трубы | Влияет на долговечность. Тонкие стенки быстрее прогорают от высокой температуры газов. |

Качество изготовления перфорированной трубы критично для долговечности всего узла. Используются термостойкие сплавы стали, а края отверстий должны быть аккуратно обработаны для предотвращения концентрации напряжений и трещин. Правильно рассчитанная и изготовленная перфорированная труба – залог эффективного подавления шума начального уровня выхлопа без создания чрезмерного сопротивления потоку газов, что напрямую влияет на мощность двигателя.

Наполнитель пламегасителя: базальтовое волокно или минеральная вата

Наполнитель внутри пламегасителя выполняет ключевую роль глушения звуковых волн и снижения температуры выхлопных газов. Он поглощает акустические колебания и рассеивает тепловую энергию, предотвращая перегрев соседних элементов кузова и выхлопной системы. От выбора материала напрямую зависят долговечность пламегасителя, уровень шума и эффективность теплоизоляции.

Два основных типа термоакустических наполнителей – базальтовое волокно и минеральная вата. Оба материала негорючи и способны выдерживать экстремальные температуры выхлопных газов (до 700-900°C). Однако между ними существуют принципиальные различия в структуре, эксплуатационных характеристиках и устойчивости к агрессивной среде.

Сравнительные характеристики наполнителей

Базальтовое волокно:

- Происхождение: Изготавливается из расплава вулканических горных пород

- Структура: Короткие хаотичные волокна с высокой плотностью укладки

- Преимущества:

- Абсолютная негигроскопичность (не впитывает влагу)

- Устойчивость к вибрациям и выдуванию потоком газов

- Сохраняет свойства при контакте с химически агрессивным конденсатом

- Недостатки: Более высокая стоимость по сравнению с минватой

Минеральная вата (стекловата):

- Происхождение: Синтетический материал на основе кварцевого песка или стеклобоя

- Структура: Более длинные и тонкие волокна с меньшей плотностью

- Преимущества:

- Низкая стоимость производства

- Хорошие первоначальные шумопоглощающие свойства

- Недостатки:

- Склонность к слёживанию и разрушению от вибраций

- Потеря свойств при насыщении влагой и масляным конденсатом

- Возможность выдувания частиц через перфорацию корпуса

| Критерий | Базальтовое волокно | Минеральная вата |

|---|---|---|

| Срок службы в пламегасителе | 5-7 лет и более | 2-4 года (при активной эксплуатации) |

| Устойчивость к вибрациям | Высокая (не разрушается) | Средняя (слёживается) |

| Влияние конденсата | Нейтрально | Разрушает структуру |

Для пламегасителей, рассчитанных на длительную эксплуатацию в тяжёлых условиях, базальтовый наполнитель является оптимальным решением. Минеральная вата чаще применяется в бюджетных решениях или системах с низкой тепловой нагрузкой. При выборе следует учитывать, что разрушение наполнителя приводит к резкому росту шума, дребезжанию и снижению теплозащиты.

Полые пламегасители: преимущества и недостатки

Полые пламегасители (стронгеры) представляют собой перфорированную трубу без звукопоглощающего наполнителя. Их основная задача – рассекать поток выхлопных газов для гашения пламени и снижения температуры, но не подавления шума.

Конструкция напрямую влияет на функциональность: отсутствие внутренних элементов упрощает устройство, но накладывает эксплуатационные ограничения.

Ключевые характеристики

| Преимущества | Недостатки |

|---|---|

|

|

Установка оправдана в спортивных авто, где приоритет – производительность, а не комфорт. Для гражданских моделей требуют дополнения резонатором или глушителем.

Подбор диаметра по выхлопной трубе

Правильный подбор диаметра выхлопной трубы критичен для эффективной работы пламегасителя и всей системы. Слишком узкий диаметр создаст избыточное противодавление, что снизит мощность двигателя и повысит расход топлива. Слишком широкий диаметр ухудшит продувку цилиндров и уменьшит скорость потока газов, негативно влияя на динамику автомобиля.

Основным ориентиром служит штатный диаметр выхлопной трубы автомобиля. Для точного замера используйте штангенциркуль, замеряя внутренний диаметр трубы (без учета толщины стенок). Если старая труба повреждена, сверьтесь с технической документацией производителя транспортного средства.

Критерии выбора диаметра

Учитывайте следующие факторы:

- Мощность двигателя: Чем выше мощность, тем больший диаметр требуется. Примерные соотношения:

Мощность (л.с.) Рекомендуемый диаметр (мм) до 100 40-45 100-150 45-50 150-200 50-60 свыше 200 60+ - Тип двигателя: Бензиновые агрегаты требуют меньшего диаметра по сравнению с дизельными аналогичной мощности.

- Наличие турбины: Турбированные моторы нуждаются в трубе большего сечения из-за повышенного объема выхлопных газов.

Важно: Диаметр пламегасителя должен точно совпадать с диаметром трубы или превышать его на 1-3 мм для компенсации теплового расширения. Используйте переходники только при несовпадении размеров, избегая резких перепадов сечения. Проверьте герметичность соединений после установки!

Особенности крепежных "ушек" универсальных моделей

Крепежные ушки в универсальных пламегасителях выполняют критически важную функцию адаптивного соединения с подвесом автомобиля. Они спроектированы для компенсации несовпадения монтажных точек между штатной системой и послемаркетным компонентом, обеспечивая физическую стабильность всей конструкции.

Геометрия этих элементов учитывает необходимость регулировки по осям и углам установки. Благодаря прорезям овальной формы или множественным отверстиям ушки позволяют смещать пламегаситель в пределах 15-30 мм относительно штатных креплений, что исключает необходимость сложной доработки кузова.

Конструктивные характеристики

- Материал исполнения: Горячекатаная сталь толщиной 3-5 мм с антикоррозийным покрытием (алюмоцинк, термостойкая эмаль)

- Тип крепления: Сварная фиксация к корпусу пламегасителя с усилением накладными косынками

- Унификация: Сквозные отверстия под болты М8-М10 стандартной резьбы для совместимости с заводскими резинометаллическими подвесами

- Запас прочности: Дублирование точек крепежа на одном ушке для распределения вибрационных нагрузок

| Тип ушка | Кол-во регулировочных осей | Макс. нагрузка (кг) | Совместимость |

|---|---|---|---|

| П-образное с прорезью | 2 (X/Y) | 12 | Седаны, хэтчбеки |

| Двойное тавровое | 3 (X/Y/Z) | 18 | Внедорожники, микроавтобусы |

| Съёмное с фиксатором | 2 (X/Z) | 8 | Спорткары, малолитражки |

При монтаже обязательна проверка параллельности плоскости крепления относительно кузовных точек. Перекос более 5° вызывает ускоренный износ резиновых демпферов подвеса и генерацию паразитных шумов. Для тяжелых внедорожных систем применяют ушки с рёбрами жёсткости, предотвращающими деформацию при оффроуд-нагрузках.

Подбор толщины металла корпуса

Толщина металла корпуса пламегасителя критически влияет на его эксплуатационные характеристики. Слишком тонкий металл быстро прогорает из-за высокой температуры выхлопных газов и вибрационных нагрузок, сокращая срок службы. Избыточная толщина увеличивает массу узла и стоимость производства без существенного улучшения функциональности.

Оптимальная толщина подбирается с учетом типа двигателя, рабочих температур и условий эксплуатации. Для стандартных бензиновых ДВС достаточно 1.5-2 мм нержавеющей стали AISI 409/430. Дизельные и турбированные моторы требуют 2-3 мм стали AISI 304/321 из-за более агрессивной среды. В спортивных авто применяют жаропрочные сплавы AISI 309S толщиной 3-4 мм.

Ключевые критерии выбора

При определении толщины учитывайте:

- Термостойкость: Толщина должна компенсировать тепловую деформацию

- Акустика: Более толстые стенки лучше гасят резонансные частоты

- Механическая прочность: Сопротивление ударам камней и вибрационным нагрузкам

Примеры соотношений характеристик:

| Толщина (мм) | Тип двигателя | Средний срок службы |

| 1.0-1.5 | Малолитражки (до 1.6л) | 1-2 года |

| 1.8-2.2 | Серийные бензиновые | 3-5 лет |

| 2.5-3.0 | Дизельные / турбо | 5+ лет |

Важно: При установке в штатное место катализатора минимальная толщина – 1.8 мм независимо от типа ДВС. Для моделей с прямым выхлопом или спортивных систем применяют усиленные корпуса от 3 мм. Все сварные швы должны выполняться в защитной среде аргона для предотвращения коррозии.

Температурная стойкость материалов

Пламегаситель работает в условиях экстремальных термических нагрузок, непосредственно контактируя с раскалёнными выхлопными газами, температура которых может достигать 300-1000°C и более, особенно на спортивных или турбированных двигателях. Температура металлических элементов самого пламегасителя (корпуса, перегородок, перфорированных труб) также критически высока.

Использование материалов с недостаточной термостойкостью неизбежно приводит к их быстрой деградации: короблению, прогоранию, растрескиванию и полному разрушению внутренних элементов и корпуса. Это не только выводит пламегаситель из строя, но и создаёт риски для безопасности (возможность возгорания) и целостности всей выхлопной системы.

Критерии выбора и характеристики материалов

Для изготовления качественных универсальных пламегасителей применяются стали, способные длительно выдерживать высокие температуры и термические удары (резкие нагревы и охлаждения), обладающие хорошей жаростойкостью (сопротивлением окислению) и жаропрочностью (сохранением механической прочности при нагреве). Основные варианты:

- Нержавеющая сталь аустенитного класса (AISI 304, 321, 409): Наиболее предпочтительный материал. Обладает отличной термостойкостью (рабочая температура до 800-900°C), высокой коррозионной стойкостью и хорошей пластичностью, что важно для штамповки и сварки. Сталь AISI 321 дополнительно стабилизирована титаном, повышающим стойкость к межкристаллитной коррозии после сварки при высоких температурах.

- Алюминированная сталь: Углеродистая сталь, покрытая слоем алюминия (алитирование). Алюминиевый слой создает барьер, защищающий основу от окисления и коррозии при температурах до 600-700°C. Более бюджетный вариант, чем "нержавейка", но менее долговечен при экстремальных нагрузках и уязвим к механическим повреждениям покрытия.

- Обычная углеродистая сталь (Черная сталь): Крайне нежелательна для пламегасителей из-за очень низкой термо- и коррозионной стойкости. Быстро ржавеет, прогорает и разрушается под воздействием горячих газов и конденсата. Используется только в самых дешевых, недолговечных решениях.

Ключевые свойства материалов для сравнения:

| Материал | Макс. рабочая температура (°C) | Коррозионная стойкость | Стойкость к термоударам | Типичное применение |

|---|---|---|---|---|

| Нержавеющая сталь (AISI 304/321) | 800-900 | Очень высокая | Высокая | Качественные универсальные и тюнинговые пламегасители |

| Нержавеющая сталь (AISI 409) | 700-800 | Высокая | Хорошая | Универсальные пламегасители (бюджетный сегмент "нержавейки") |

| Алюминированная сталь | 600-700 | Средняя (зависит от целостности покрытия) | Удовлетворительная | Бюджетные универсальные пламегасители, штатные резонаторы |

| Обычная углеродистая сталь | ~400 (быстрая деградация) | Очень низкая | Низкая | Очень дешевые, недолговечные решения |

Важно помнить: Даже качественная нержавеющая сталь может получить "тепловой удар" при резком охлаждении раскаленного корпуса (например, въезд в лужу), что способно вызвать коробление или трещины. Однако термостойкие материалы минимизируют этот риск.

Выбор материала пламегасителя напрямую определяет его надежность, долговечность и способность эффективно выполнять свои функции по гашению пламени и снижению температуры выхлопных газов на протяжении всего срока службы.

Симптомы неисправного катализатора

Заметное снижение мощности двигателя – автомобиль хуже разгоняется, теряет динамику, особенно при нагрузках (подъем, обгон). Двигатель может "задыхаться" на высоких оборотах из-за критического нарушения пропускной способности каталитического нейтрализатора.

Изменение звука выхлопной системы – появляется глухое гудение, дребезжание или металлический лязг под днищем при запуске, разгоне или тряске. Звон может свидетельствовать о разрушении керамических сот внутри корпуса, а гул – о сильном засорении.

Дополнительные признаки

- Увеличенный расход топлива – ЭБУ пытается компенсировать потерю мощности обогащением смеси.

- Запах сероводорода (тухлых яиц) – неэффективное сгорание примесей из-за деградации каталитического слоя.

- Затрудненный запуск двигателя – особенно "на горячую" из-за противодавления в выпускном тракте.

- Индикация Check Engine – ошибки типа P0420/P0430 (низкая эффективность катализатора) или P0300 (пропуски зажигания, вызванные обратным давлением).

| Симптом | Причина | Последствия без ремонта |

|---|---|---|

| Потеря тяги на высоких оборотах | Засорение ячеек сажей или расплавленным материалом | Перегрев двигателя, повреждение клапанов |

| Дребезжание под днищем | Разрушение керамического блока | Полная закупорка выпуска осколками, остановка мотора |

Важно! Игнорирование симптомов ведет к критическим поломкам: оплавлению выпускных клапанов, разрушению поршневых колец или выходу из строя кислородных датчиков из-за перегрева или механических повреждений осколками.

Демонтаж катализатора перед установкой пламегасителя

Перед началом демонтажа катализатора критически важно убедиться, что выхлопная система автомобиля полностью остыла. Работа с горячими компонентами выхлопа чревата серьезными ожогами. Подготовьте необходимый инструмент: набор рожковых и накидных ключей, головки с воротком или трещоткой, возможно, потребуется болгарка с отрезным диском или ножовка по металлу для сильно прикипевших болтов, а также проникающая жидкость типа WD-40.

Найдите каталитический нейтрализатор в выхлопной системе. Обычно он расположен сразу после выпускного коллектора или в средней части днища автомобиля, под передними сиденьями. Перед снятием катализатора необходимо аккуратно отсоединить электрические разъемы кислородных датчиков (лямбда-зондов), которые установлены до и после него. Запомните или пометьте их положение для последующей правильной установки.

Этапы демонтажа катализатора

Основная задача – освободить катализатор от креплений и извлечь его из выхлопного тракта. Действуйте последовательно:

- Обработка крепежа: Тщательно обработайте все резьбовые соединения (болты, гайки, шпильки), удерживающие катализатор или секцию трубы, в которой он находится, проникающей смазкой. Дайте ей время подействовать (15-30 минут).

- Откручивание креплений: Используя подходящий инструмент, осторожно попытайтесь открутить крепеж. Будьте готовы к тому, что болты или гайки могут быть сильно прикипевшими или срезаться. Если открутить не удается, придется аккуратно срезать их болгаркой или ножовкой.

- Снятие хомутов/фланцев: Освободите фланцевые соединения или хомуты, соединяющие катализатор с предыдущим и последующим участками выхлопной системы. Возможно, потребуется поддержка или фиксация соседних труб, чтобы они не упали.

- Извлечение катализатора: После отсоединения всех креплений аккуратно снимите катализатор вместе с его корпусом (банкой) или секцией трубы. Проявите осторожность – катализатор может быть тяжелым, а его корпус хрупким. Не допускайте ударов.

После успешного извлечения катализатора внимательно осмотрите место его установки и прилегающие участки выхлопной системы. Убедитесь, что посадочные места фланцев или концы труб, к которым будет крепиться пламегаситель, находятся в хорошем состоянии – без сильной коррозии, трещин или деформаций. При необходимости зачистите поверхности от ржавчины и нагара, чтобы обеспечить герметичность будущего соединения. Эта подготовка является ключевой для корректной и долговечной установки пламегасителя.

| Этап | Ключевые действия | Важные моменты |

|---|---|---|

| Подготовка | Охлаждение, инструмент, отсоединение датчиков | Безопасность, маркировка датчиков |

| Работа с крепежом | Обработка WD-40, откручивание/срезка | Риск срыва резьбы, прикипание |

| Извлечение | Освобождение соединений, снятие узла | Осторожность, вес, хрупкость корпуса |

| Подготовка места | Осмотр, зачистка посадочных мест | Герметичность соединения пламегасителя |

Инструменты для снятия старого катализатора

Снятие старого катализатора требует специализированного оборудования, так как он интегрирован в выхлопную систему и крепится болтами или приварен. Работа часто осложняется коррозией и труднодоступным расположением элемента под днищем автомобиля.

Базовый набор включает механические инструменты для демонтажа крепежей и резки металла, а также средства защиты. Без правильного выбора оборудования высок риск повреждения труб или коллектора, что увеличит стоимость ремонта.

Основные инструменты и приспособления

- Торцевые ключи и головки (размером 13-17 мм) – для откручивания болтов крепления фланцев.

- Проникающая смазка (WD-40, LIQUI MOLY) – обработка закисших соединений за 10-15 минут до демонтажа.

- Газовый резак или болгарка – удаление приваренных катализаторов (требует навыков сварщика).

- Молоток и зубило – сбивание ржавых гаек при недоступности электроинструмента.

- Домкрат и подставки – обязательная фиксация авто на высоте для безопасного доступа.

Для замены на пламегаситель дополнительно потребуются:

- Сварочный аппарат (инверторный) – для вварки нового элемента.

- Защитные очки и перчатки – предотвращение ожогов от окалины.

- Проволочная щётка – зачистка стыков перед сваркой.

| Проблема | Инструмент для решения |

| Сорванные грани болтов | Экстракторы, набор "убитых" головок |

| Ржавчина в резьбе | Плашка для восстановления резьбы |

| Деформация труб | Трубные расширители |

Важно: При использовании болгарки или резака убедитесь в отсутствии горючих жидкостей рядом. Для сохранения геометрии системы применяйте опорные козлы – вес катализатора может достигать 8-10 кг.

Подготовка рабочего места: яма в гараже

Обеспечьте достаточную глубину ямы (рекомендуется 1.8-2 метра) для свободного перемещения под автомобилем. Проверьте целостность бетонных стенок и ступеней, отсутствие трещин и осыпающихся участков. Удалите из ямы посторонние предметы, масляные пятна и мусор, используя сухие опилки или ветошь.

Организуйте освещение: установите переносные защищенные светильники с влагозащитными плафонами по периметру ямы. Убедитесь в наличии исправной розетки для подключения электроинструментов (дрель, УШМ). Продумайте размещение инструментов на полках или в подвесных органайзерах вдоль стен для быстрого доступа.

Ключевые этапы подготовки

- Вентиляция: Откройте ворота/окна гаража для притока воздуха. При необходимости используйте вытяжной вентилятор для отвода выхлопных газов.

- Защита от влаги: Постелите на пол ямы резиновый коврик или деревянные щиты для предотвращения скольжения и электризации.

- Пожарная безопасность: Установите огнетушитель типа ABC в зоне видимости, уберите легковоспламеняющиеся жидкости.

| Инструмент | Назначение |

|---|---|

| Проникающая смазка | Обработка резьбовых соединений креплений выхлопной системы |

| Домкрат + подставки | Дополнительная фиксация авто при работе с глушителем |

| Защитные очки/перчатки | Защита от окалины и ржавчины при демонтаже |

Проверьте состояние домкратных точек кузова перед подъемом. Расположите автомобиль строго над ямой, выровняв по осям, зафиксируйте колеса противооткатными башмаками. Подключите диагностический сканер для контроля ошибок ЭБУ при последующем запуске двигателя после установки пламегасителя.

Место врезки пламегасителя в выхлопную систему

Оптимальное расположение пламегасителя – непосредственно за выпускным коллектором или турбиной, где газы обладают максимальной температурой и энергией. Эта зона подвергается наиболее агрессивному воздействию ударных волн и высокочастотных звуковых колебаний, возникающих при открытии выпускных клапанов.

Точное место монтажа определяется конструкцией системы и типом пламегасителя. Ключевое требование – установка элемента на прямолинейном участке трубы до основного глушителя, обеспечивающая свободное прохождение газов и эффективное гашение пульсаций. Необходимо избегать близости к подвижным элементам подвески, кузовным деталям или топливным магистралям.

Критерии выбора участка врезки

- Термостойкость материалов: Окружающие компоненты должны выдерживать нагрев до 700-900°C.

- Минимальное расстояние от двигателя: Оптимально – 30-60 см для сохранения энергии газов.

- Отсутствие резких изгибов: Прямые участки обеспечивают равномерное распределение потока.

- Доступность для обслуживания: Закрепление на легко снимаемом фланце упрощает замену.

| Тип системы | Рекомендуемое место | Особенности |

|---|---|---|

| Стандартная (атмосферный ДВС) | Между приемной трубой и резонатором | Замена штатного катализатора или предварительного глушителя |

| Турбированная | Сразу за турбиной на даунпайпе | Обязательное использование жаропрочных сплавов |

| Прямоточная | Начальный сегмент "паука" | Интеграция в общую схему для минимизации потерь |

При установке критично обеспечить герметичность соединений и отсутствие вибрационного контакта с кузовом. Смещение врезки ближе к глушителю снижает эффективность гашения пульсаций, а монтаж вблизи гибкой муфты может привести к ее перегреву и разрушению.

Проверка геометрии участка установки

Точная проверка геометрии монтажного участка критична для корректной работы пламегасителя. Пренебрежение этим этапом приводит к вибрациям, механическим напряжениям в системе и преждевременному разрушению сварных швов или креплений. Несоосность труб даже на 2-3° провоцирует утечку выхлопных газов и снижение эффективности глушения.

Контроль осуществляется по трём ключевым параметрам: соосность соединяемых труб, параллельность фланцев (при наличии) и зазоры между новым элементом и кузовом/днищем. Обязательно анализируется состояние опорных кронштейнов и эластичных подвесов – их деформация или износ искажают исходную конфигурацию трассы.

Порядок измерений

- Соосность труб

- Измерьте расстояния между осями труб в 3-4 точках по окружности с помощью штангенциркуля

- Максимально допустимое отклонение: 1.5 мм на длине стыкуемого участка

- Параллельность монтажных плоскостей

- Проверьте угольником перпендикулярность фланцев к осям труб

- Допуск углового отклонения: не более ±1°

- Тепловые зазоры

- Обеспечьте минимум 15 мм между пламегасителем и любыми элементами кузова

- При движении подвески зазор должен увеличиваться, а не уменьшаться

| Параметр | Инструмент | Норматив | Последствия нарушения |

|---|---|---|---|

| Диаметр посадочного места | Штангенциркуль | ±0.8 мм к трубе пламегасителя | Непровар сварного шва или задиры при запрессовке |

| Радиус изгиба магистрали | Шаблон | Совпадение с заводским изгибом | Напряжение в гофре, трещины |

| Угол наклона элемента | Транспортир | ±2° от оси автомобиля | Контакт с карданным валом/топливными линиями |

Важно: При замене штатного катализатора на пламегаситель сравнивайте длину и массу узлов – существенные отличия требуют установки дополнительных опор. Обязательно проверьте отсутствие контакта с тормозными магистралями при полном ходе подвески.

Определение длины нужного отрезка трубы

Для точного измерения необходимой длины трубы при установке пламегасителя выполните следующие шаги: демонтируйте старый глушитель или резонатор, освободив монтажное пространство, после чего зафиксируйте автомобиль на подъемнике или эстакаде для безопасного доступа к выхлопной трассе.

С помощью рулетки определите расстояние между центрами фланцев существующей системы или от конца приемной трубы до точки крепления следующего элемента, учитывая обязательный технологический зазор 5-10 мм для компенсации теплового расширения металла. Убедитесь, что замер выполняется параллельно оси движения автомобиля для исключения перекоса.

Ключевые параметры расчета

При подготовке отрезка учитывайте:

- Тип соединения:

- Фланцевое – добавьте 20-25 мм с каждой стороны

- Муфтовое – отнимите 30% от длины муфты

- Сварное – оставьте припуск 15 мм на стыковку

- Критические зоны:

- Зазор до элементов подвески (мин. 25 мм)

- Расстояние до кузова/топливных магистралей (мин. 50 мм)

Пример расчета для стандартной схемы:

| Измеренное расстояние | 480 мм |

| Тип соединения (муфта) | -12 мм |

| Термокомпенсация | +8 мм |

| Итоговая длина трубы | 476 мм |

Важно: Для изогнутых участков используйте гибкий шаблон (проволоку), повторив конфигурацию трассы, затем измерьте его линейкой. При замене штатного элемента сравнивайте длину демонтированной детали с новым пламегасителем – расхождение не должно превышать 3% от общего размера.

Требования к зазору между корпусом пламегасителя/выхлопной системы и кузовом автомобиля

Обеспечение достаточного зазора между корпусом устанавливаемого универсального пламегасителя (или любого другого элемента выхлопной системы) и деталями кузова, шасси, топливными магистралями или другими компонентами автомобиля является критически важным требованием при монтаже.

Недостаточный зазор приводит к целому ряду серьезных проблем, которые могут не только повредить элементы автомобиля, но и создать опасную ситуацию в процессе эксплуатации.

Основные требования и рекомендации

Минимально допустимый зазор должен строго соблюдаться по всему периметру пламегасителя и трассе выхлопной системы:

- Минимальное расстояние: Абсолютный минимум зазора в любой точке составляет 10-15 мм. Это необходимо для компенсации вибраций работающего двигателя и выхлопной системы, которые передаются на трубы и глушители.

- Рекомендуемый зазор: Для надежной работы и долговечности рекомендуется обеспечить зазор не менее 20-30 мм, особенно в зонах с высоким тепловыделением или рядом с чувствительными элементами.

- Учет теплового расширения: Металл выхлопной системы, включая пламегаситель, значительно расширяется при нагреве до рабочих температур (сотни градусов Цельсия). Зазор должен учитывать это расширение, чтобы горячие элементы не касались кузова или других деталей даже на прогретом автомобиле.

- Особое внимание к зонам риска: Максимально тщательно проверяются зазоры вблизи:

- Топливного бака и топливных магистралей.

- Тормозных трубок и шлангов.

- Электрических жгутов.

- Пластиковых элементов кузова (бамперы, обвесы, защитные кожухи).

- Пола багажника или салона.

- Задней балки, рычагов подвески, амортизаторов.

- Динамические нагрузки: Необходимо учитывать не только статическое положение, но и ход подвески, крены кузова при поворотах и переезде неровностей. Элементы выхлопа не должны цеплять кузов или землю при полном сжатии/отбое подвески.

- Использование термоэкрана: В местах, где обеспечить идеальный зазор физически затруднительно (например, при очень компактной компоновке), обязательна установка качественного теплозащитного экрана между выхлопной системой и защищаемым элементом.

Последствия недостаточного зазора:

- Дребезг и стук: Постоянный громкий металлический стук при работе двигателя, трогании с места и проезде неровностей, передающийся на кузов.

- Повреждение элементов выхлопа: Прогар корпуса пламегасителя или труб в местах постоянного контакта и трения.

- Повреждение кузова: Прогар или деформация элементов днища, порча лакокрасочного покрытия от высокой температуры.

- Повреждение других компонентов: Перетирание топливных или тормозных трубок, жгутов проводов, оплавивание пластиковых деталей.

- Пожарная опасность: Контакт раскаленного металла с горючими материалами (пластик, резина, пыль, сухая трава) или топливом создает крайне высокий риск возгорания.

- Повышенный шум и вибрации в салоне: Контакт передает вибрации и звук выхлопа напрямую на кузов, резко ухудшая акустический комфорт.

Разметка места разреза трубы мелом

Точная разметка определяет качество монтажа пламегасителя: ошибка в 5 мм может вызвать вибрации или повреждение выхлопной системы. Меловая линия сохраняет видимость при высоких температурах и не стирается во время резки.

Очистите трубу металлической щёткой от ржавчины и сажи, обезжирьте участок ацетоном. Зафиксируйте трубу струбцинами, исключив проворачивание при работе углошлифовальной машинкой.

Технология нанесения разметки

- Оберните трубу бумажной лентой или гибким шаблоном в месте планируемого реза

- Используйте угольник для контроля перпендикулярности метки относительно оси трубы

- Проведите мелом сплошную линию по контуру, усиливая нажим на сложных участках

- Дублируйте линию с противоположной стороны трубы для контроля при резке

| Тип ошибки | Последствие |

| Косая линия реза | Перекос фланца пламегасителя |

| Прерывистая разметка | Неровный рез с заусенцами |

| Отсутствие дублирующей линии | Смещение режущего диска |

Контрольный замер перед резкой: расстояние от меловой линии до соседних элементов выхлопной системы должно превышать 3 см для предотвращения термических деформаций. При работе с гофрированными участками используйте контрастный красящий мелок вместо обычного.

Аккуратный рез трубы болгаркой

Качественный рез – основа герметичного соединения пламегасителя с выхлопной трубой. Неровный срез провоцирует подгарзовывание, вибрации и ускоренный износ элементов системы. Точность обеспечивает плотное прилегание стыкуемых деталей без перекосов.

Используйте углошлифовальную машину (УШМ) с диском по металлу толщиной 1-1.2 мм. Обязательно наденьте защитные очки, перчатки и плотную одежду. Надежно зафиксируйте трубу, исключив её смещение или проворачивание в процессе работы.

Технология выполнения реза

Подготовка разметки: Оберните трубу малярной лентой по всей окружности в месте реза. Используя угольник и маркер, нанесите четкую линию реза – она должна быть строго перпендикулярна оси трубы.

Процесс резания:

- Включите болгарку и дайте диску набрать полные обороты.

- Подведите диск к трубе под прямым углом. Начинайте рез с верхней точки, совершая плавные движения вперед-назад без сильного давления.

- Пройдите 1/4 окружности, затем поверните трубу (или переместитесь сами) для удобства доступа. Продолжайте резать небольшими участками.

- Контролируйте положение диска относительно разметки по всему периметру. Не допускайте перегрева металла – делайте паузы.

Финишная обработка: После сквозного прореза снимите заусенцы на кромке напильником или зачистным кругом. Убедитесь в отсутствии:

- Волнистости линии реза

- Оплавленных участков

- Сильного увода диска от перпендикуляра

Проверьте угол среза, приложив к кромке угольник. Идеально ровный торец – гарантия долговечной и тихой работы пламегасителя.

Зачистка кромок после резки

После выполнения реза трубы выхлопной системы необходимо тщательно обработать образовавшиеся кромки. Необработанные края содержат заусенцы, окалину и неровности, которые препятствуют плотному прилеганию пламегасителя и создают уязвимые точки для коррозии.

Правильная зачистка обеспечивает герметичность соединения, снижает вибрации и продлевает срок службы узла. Игнорирование этого этапа приводит к прогару креплений, утечке выхлопных газов и ускоренному разрушению металла из-за агрессивного воздействия конденсата.

Технология обработки кромок

- Удаление крупных заусенцев:

- Используйте напильник или заточенное зубило

- Снимайте металл наружу от среза под углом 45°

- Шлифовка поверхности:

- Обработайте торец абразивным кругом (держа инструмент перпендикулярно срезу)

- Примените наждачную бумагу зернистостью P80-P120 для финишного выравнивания

- Контроль качества:

- Проверьте отсутствие вогнутостей/выпуклостей линейкой

- Убедитесь в плавности перехода кромки в основную поверхность трубы

| Инструмент | Назначение | Рекомендации |

|---|---|---|

| Напильник | Первичное удаление заусенцев | Используйте плоский тип с крупной насечкой |

| УШМ с лепестковым диском | Финишная шлифовка | Диаметр круга - не менее 125 мм |

| Шлифовальная шкурка | Доводка поверхности | Обматывайте вокруг трубы для равномерной обработки |

Критические требования: толщина стенки трубы после обработки не должна уменьшаться более чем на 15%, а биение кромки относительно оси - превышать 0.8 мм. Обязательно удалите металлическую пыль с внутренней поверхности трубы компрессором перед монтажом.

Надеваем пламегаситель на трубу: последовательность

Перед началом работ убедитесь, что автомобиль остыл, и подготовьте средства индивидуальной защиты: перчатки и очки. Проверьте совместимость пламегасителя с диаметром трубы и наличие всех крепежных элементов (хомутов, уплотнительных колец, термостойкого герметика).

Демонтируйте старое устройство (резонатор или катализатор) при помощи болгарки или съемника крепежа, если это необходимо. Тщательно зачистите соединительные фланцы или участки трубы от ржавчины и старой прокладки металлической щеткой для обеспечения плотного прилегания.

Пошаговая установка:

- Нанесите термостойкий герметик на внутреннюю поверхность посадочного места пламегасителя или внешнюю сторону трубы (слой 1-2 мм).

- Наденьте пламегаситель на трубу, совмещая монтажные отверстия. При использовании фланцевого соединения установите новую графитовую прокладку между элементами.

- Совместите крепежные элементы (болты или хомуты), наживите гайки без сильной затяжки для корректировки позиции.

- Проверьте соосность с другими компонентами выхлопной системы, отсутствие контакта с кузовом или элементами подвески. Допустимый зазор – минимум 2 см.

- Равномерно затяните крепеж крест-накрест динамометрическим ключом с усилием, указанным производителем. Излишки герметика удалите ветошью.

После монтажа запустите двигатель и визуально проверьте отсутствие выхлопных газов в местах соединений на холостом ходу и при кратковременном повышении оборотов. При наличии шипения или запаха в салоне – заглушите мотор и повторите герметизацию стыков.

Проверка полной соосности перед сваркой

Критический этап монтажа – точная пространственная ориентация пламегасителя относительно труб выхлопной системы. Несоосность даже в 1-2 градуса провоцирует деформации после сварки и вибрации при работе двигателя.

Используйте лазерный центроискатель или механические шаблоны (оправки), вставляемые внутрь стыкуемых элементов. Фиксация магистрали в штатных подвесах обязательна – проверка проводится под весом конструкции.

Последовательность контроля

- Зафиксируйте трубы и пламегаситель в штатных резинометаллических подвесах без напряжения.

- Введите калиброванную оправку через оба стыкуемых элемента на глубину минимум 3 диаметра трубы.

- Проверьте зазоры по окружности стыка:

- Максимально допустимое отклонение: ≤ 0,5 мм на диаметре до 60 мм.

- Равномерность прилегания фланцев (при их наличии).

| Параметр | Допуск | Инструмент проверки |

|---|---|---|

| Угловое смещение осей | ≤ 1° | Угломер, лазерный уровень |

| Параллельное смещение | ≤ 1,5% от диаметра | Калиброванные щупы |

| Зазор в стыке | Равномерный ≤ 2 мм | Набор щупов разной толщины |

Отсутствие коррекции несоосности ведет к:

прогарам сварных швов из-за постоянного изгибающего момента,

разрушению подвесов от вибрации и

контакту с кузовными элементами.

Начальная прихватка сваркой в двух точках

Начальная прихватка пламегасителя в двух диаметрально противоположных точках обеспечивает предварительную фиксацию перед окончательной сваркой. Этот этап предотвращает смещение детали при термическом воздействии и позволяет проверить корректность позиционирования элемента относительно выхлопной трассы. Прихватка выполняется короткими сварочными швами длиной 5-10 мм.

Перед прихваткой необходимо тщательно очистить стыкуемые поверхности от ржавчины, масляных пятен и окалины шлифовальной машинкой или металлической щёткой. Детали плотно стыкуются без зазоров и фиксируются струбцинами. Сварку ведут на минимальном токе, избегая сквозного проплавления металла.

Ключевые требования к прихватке

- Расположение точек: строго симметрично с противоположных сторон окружности (например, 12 и 6 часов)

- Глубина провара: 60-70% толщины металла без сквозных прожогов

- Проверка геометрии: обязательный контроль соосности после каждой точки

При возникновении деформации или перекоса следует немедленно срубить прихватки и повторить позиционирование. После успешной фиксации выполняется сплошной сварочный шов по периметру соединения. Игнорирование этого этапа приводит к нарушению герметичности и вибрациям в системе.

Сварка сплошным швом: непрерывность

Непрерывный сплошной шов является ключевым требованием при монтаже пламегасителя в выхлопной системе. Такой метод обеспечивает полную герметизацию соединения, исключая утечку отработанных газов и проникновение влаги в места стыков. Прерывистый шов не гарантирует необходимой целостности конструкции под воздействием термических и динамических нагрузок.

При сварке сплошным швом металл плавится по всей длине соединения без разрывов, формируя монолитную структуру. Это критично для пламегасителя, который подвергается экстремальным температурам (до 700°C), вибрациям и коррозионной среде выхлопных газов. Нарушение непрерывности приводит к концентрации напряжений в точках прерывания, провоцируя трещины и преждевременный износ.

Особенности технологии

- Типы сварки: TIG (аргоновая) или MIG обеспечивают контроль глубины провара и чистоту шва.

- Подготовка кромок: обязательная зачистка от ржавчины и обезжиривание для адгезии металла.

- Температурный контроль: предотвращение перегрева тонкостенных труб выхлопной системы.

| Преимущество | Риск при нарушении |

|---|---|

| Герметичность соединения | Прорыв газов, гул и потеря мощности |

| Равномерное распределение нагрузок | Трещины в местах прерывания шва |

| Защита от коррозии | Окисление внутренних слоёв металла |

При установке пламегасителя категорически недопустимы точечная сварка или прерывистые швы. Только сплошной шов по всей окружности соединения гарантирует долговечность узла в условиях агрессивной среды выхлопной системы.

Обработка сварного шва после остывания

После полного остывания сварного соединения пламегасителя с трубой выхлопной системы, необходимо выполнить финишную обработку шва. Это предотвращает коррозию, повышает герметичность и продлевает срок службы узла. Игнорирование этапа ведет к преждевременному разрушению металла под воздействием влаги, реагентов и температурных перепадов.

Обработка включает несколько обязательных операций, выполняемых последовательно. Все работы проводятся при отключенном двигателе и остывшей системе, чтобы исключить ожоги и обеспечить качественное нанесение защитных составов.

Основные этапы обработки

Очистка шва и прилегающих зон:

- Механическое удаление окалины и шлака металлической щеткой.

- Обезжиривание поверхности растворителем для устранения масляных пятен и грязи.

- Шлифовка неровностей абразивным кругом (при необходимости эстетической обработки).

Контроль качества сварного соединения:

- Визуальный осмотр на отсутствие трещин, непроваров и пор.

- Проверка герметичности: запуск двигателя с обработкой шва мыльным раствором для выявления пузырьков.

Нанесение антикоррозийной защиты:

- Обработка термостойким грунтом (до 700°C) для адгезии.

- Покраска жаростойкой эмалью в 2-3 слоя с межслойной сушкой.

- Альтернатива: использование антикоррозийного спрея для скрытых полостей.

| Материал защиты | Температурный диапазон | Особенности |

| Термостойкая грунтовка | до 700°C | Улучшает сцепление краски с металлом |

| Алюминиевая жаростойкая эмаль | до 600°C | Создает барьер для влаги и солей |

| Цинк-содержащий спрей | до 400°C | Подходит для труднодоступных участков |

Важно: Краска наносится только после обезжиривания и высыхания грунта. Первую поездку выполняют в щадящем режиме для полимеризации покрытия.

Монтаж термозащитного экрана

Термозащитный экран – металлический щит, отражающий тепло от элементов выхлопной системы. Его установка критически важна при интеграции универсального пламегасителя, так как последний генерирует повышенные температуры, угрожающие топливным магистралям, проводке и кузову.

Монтаж требует точного позиционирования экрана между пламегасителем и уязвимыми компонентами. Обязателен термостойкий крепёж и соблюдение минимальных зазоров (10-15 мм) для вентиляции и компенсации теплового расширения.

Порядок установки

- Подготовка поверхности

- Зачистка точек крепления на кузове/агрегатах от грязи, ржавчины и старой изоляции

- Обработка металла антикоррозийным составом

- Примерка экрана

- Фиксация экрана в проектном положении без окончательного затягивания

- Проверка зазоров до пламегасителя, труб, элементов подвески

- Крепление

- Использование исключительно жаропрочных метизов (болты, гайки, шайбы из нержавеющей стали)

- Равномерная затяжка крепежа динамометрическим ключом для исключения деформации

Ключевые требования к материалам:

| Компонент | Рекомендуемый материал | Запрещённые материалы |

|---|---|---|

| Экран | Алюминий, нержавеющая сталь | Оцинкованная сталь, пластик |

| Крепёж | A2/A4 нержавейка | Чёрный металл, латунь |

Контроль после установки: Прогрев системы до рабочих температур с проверкой на отсутствие вибраций, контакта с подвижными частями и теплового воздействия на смежные узлы. При обнаружении перегрева соседних элементов – корректировка положения экрана.

Тест на герметичность: запуск двигателя

После монтажа пламегасителя обязателен тест на герметичность запуском двигателя. Он выявляет неплотности соединений, трещины или заводской брак компонентов системы, которые невозможно обнаружить визуально при холодном осмотре.

Прогрейте двигатель до рабочей температуры для расширения металлических элементов выхлопного тракта. На слух оцените звук работы системы: шипение или характерное "продувание" указывают на утечку газов. Повышенная вибрация или дребезжание также сигнализируют о проблемах.

Порядок диагностики

- Заглушите двигатель и визуально проверьте места соединений (стыки, хомуты, фланцы) на наличие копоти или следов гари.

- Пальцем в перчатке (осторожно!) пройдитесь по швам – ощутимый поток выхлопных газов подтвердит дефект.

- Обработайте проблемные зоны мыльным раствором: появление пузырей укажет точное место разгерметизации.

Критичные последствия неисправности: проникновение выхлопных газов в салон, нарушение расхода топлива, перегрев смежных узлов и оплавление элементов кузова. Повторную протяжку крепежа выполняйте только на остывшей системе во избежание деформации металла.

| Признак утечки | Возможная причина |

| Резкий "стреляющий" звук | Прогар гофры или корпуса пламегасителя |

| Равномерное шипение | Неплотность прокладки или слабая затяжка хомута |

| Дребезжание под днищем | Контакт с кузовом из-за деформации трубы |

Проверка звука выхлопа на разных оборотах

Проверка звука выхлопной системы на различных оборотах двигателя – критически важный этап оценки как ее общего состояния, так и качества работы установленного пламегасителя. Этот метод позволяет выявить скрытые дефекты, неполадки резонатора или глушителя, а также оценить, насколько эффективно пламегаситель справляется с гашением пульсаций и формированием приемлемого звукового фона.

Для объективной проверки необходим помощник и безопасное место (желательно с акустическим экраном, например, стеной гаража). Двигатель должен быть прогрет до рабочей температуры. Помощник плавно изменяет обороты двигателя по команде, в то время как проверяющий внимательно слушает выхлопную систему на предмет посторонних звуков, изменений тональности и громкости.

Методика проверки на разных режимах

Проверку следует проводить последовательно на нескольких ключевых режимах работы двигателя:

- Холостой ход (750-1000 об/мин):

- Слушайте устойчивость звука. Он должен быть ровным, без дребезжания, металлического лязга или шипения.

- Пламегаситель на холостых обычно издает ровный, низкочастотный гул. Посторонние шумы могут указывать на плохо закрепленный элемент, трещину в корпусе пламегасителя или глушителя, прогар внутренних перегородок.

- Средние обороты (2000-3500 об/мин):

- Это основной рабочий диапазон. Обращайте внимание на появление резонансов, гудения или неприятного дребезжания при плавном увеличении и сбросе оборотов.

- Звук выхлопа должен нарастать плавно и пропорционально оборотам. Качественный универсальный пламегаситель должен обеспечить здесь относительно ровный, спортивный, но не раздражающий звук без выраженных пиков громкости на конкретных оборотах.

- Высокие обороты (4000 об/мин и выше):

- Попросите помощника кратковременно поднять обороты до высоких (например, до 4500-5000 об/мин) и резко сбросить газ.

- При резком сбросе газа слушайте: нет ли громких хлопков или "выстрелов" в выхлопной системе. Это может быть признаком негерметичности системы или проблем со смесеобразованием/зажиганием, которые пламегаситель не должен провоцировать.

- На высоких оборотах звук становится громче и выше по тональности, но должен оставаться контролируемым. Появление сильного металлического звона, свиста или рвущегося звука – тревожный признак.

| Режим оборотов | Нормальный звук (с исправным пламегасителем) | Тревожные признаки |

|---|---|---|

| Холостой ход | Ровный низкочастотный гул, стабильный | Дребезжание, лязг, шипение, нестабильность |

| Средние обороты | Плавное нарастание звука, ровный спортивный тон | Резонансы, гудение на определенных оборотах, дребезг |

| Высокие обороты / Сброс газа | Громкий, но контролируемый звук; быстрое затухание после сброса | Хлопки, "выстрелы", сильный звон, свист, рвущийся звук |

Любые выявленные посторонние шумы требуют тщательной диагностики выхлопной системы на предмет целостности труб, соединений, кронштейнов, состояния резонатора, основного глушителя и, конечно, самого пламегасителя. Негерметичность системы после пламегасителя часто приводит к изменению и ухудшению звука на всех режимах.

Контроль вибраций на ходу

Пламегаситель, будучи жестко интегрированным в выхлопную трассу, напрямую влияет на передачу вибраций от двигателя и газового потока на кузов автомобиля. Некачественный или изношенный демпфер внутри пламегасителя теряет способность эффективно гасить низкочастотные колебания, возникающие при работе мотора и резонансных явлениях в трубах. Это приводит к ощутимой тряске, особенно заметной на холостых оборотах и при разгоне.

Ключевая задача пламегасителя в контексте виброкомпенсации – изолировать высокоамплитудные пульсации выхлопных газов и механические колебания, не позволяя им распространяться по системе. Правильно спроектированный внутренний лабиринт (перфорированная труба, камеры) в сочетании с термостойким наполнителем (базальтовая/минеральная вата) работает как акустический и механический фильтр, преобразуя энергию вибрации в тепло.

Факторы снижения вибраций при установке

- Корректное крепление: Использование штатных резиновых подвесов (сайлентблоков) с правильным натяжением исключает передачу вибраций на кузов. Перетяжка или перекос креплений создает "мосты" для передачи колебаний.

- Соосность элементов: Смещение осей пламегасителя и приемной трубы даже на 2-3° вызывает биение конструкции на высоких оборотах, усиливающее вибрацию.

- Тепловые зазоры: Обязательные расстояния 3-5 см между пламегасителем и кузовом/топливными магистралями предотвращают передачу резонанса при тепловом расширении металла.

Признаком проблем с виброгашением служит появление дребезжания в салоне на определенных оборотах (обычно 1500-2500 об/мин), усиление гула при разгоне или вибрация руля на холостом ходу. Частой причиной является разрушение наполнителя пламегасителя или деформация его внутренних перегородок.

| Тип вибрации | Источник | Роль пламегасителя |

|---|---|---|

| Низкочастотная (50-120 Гц) | Работа двигателя, хлопки в выпуске | Демпфирование камерами и наполнителем |

| Среднечастотная (120-500 Гц) | Резонанс в трубах, турбулентность газов | Рассеивание энергии через перфорацию |

| Высокочастотная (500+ Гц) | Структурные резонансы металла | Изоляция через эластичные подвесы |

Правильная обкатка металла после сварки

Обкатка металла после сварки критически важна для снятия внутренних напряжений в зоне шва и околошовной области. Эти напряжения возникают из-за резкого локального нагрева и последующего охлаждения, что может привести к деформациям, микротрещинам и снижению усталостной прочности детали, особенно в ответственных узлах выхлопной системы.

Процесс обкатки направлен на стабилизацию структуры металла и предотвращение преждевременного разрушения сварных соединений под воздействием вибраций и термоциклирования. Без этой процедуры даже качественный шов в пламегасителе или трубе может стать точкой отказа из-за постоянных динамических нагрузок и перепадов температур.

Ключевые этапы обкатки

- Контролируемый нагрев: Равномерный прогрев всей детали до 200-300°C (зависит от марки стали) газовой горелкой или в печи. Избегать перегрева, ведущего к изменению кристаллической решётки.

- Постепенное охлаждение: Медленное остывание на воздухе без принудительного обдува. Резкое охлаждение (например, водой) провоцирует новые напряжения.

- Вибрационная стабилизация (опционально): Для сложных конструкций применяют обработку резонансными вибрациями для "вытряхивания" остаточных напряжений.

Важно: Для нержавеющих сталей, используемых в выхлопных системах, температурный режим обкатки строго регламентирован. Превышение порога в 400°C может вызвать межкристаллитную коррозию из-за выпадения карбидов хрома.

| Материал | Рекомендуемая температура | Время выдержки |

|---|---|---|

| Углеродистая сталь | 200-250°C | 60 мин на 25 мм толщины |

| Нержавеющая сталь AISI 409/439 | 250-300°C | 90 мин на 25 мм толщины |

| Аустенитная нержавейка AISI 304 | 300-350°C | 120 мин на 25 мм толщины |

После обкатки обязателен визуальный контроль швов на отсутствие трещин и проверка геометрии детали. Для элементов, работающих под высокой нагрузкой (крепления пламегасителя), рекомендована дополнительная дефектоскопия.

Регулярный осмотр состояния сварных швов

Сварные швы пламегасителя и элементов выхлопной системы подвержены постоянным термическим и вибрационным нагрузкам. Перепады температур и механические напряжения вызывают усталость металла, что неизбежно ведет к появлению микротрещин.

Нарушение целостности сварных соединений провоцирует утечку выхлопных газов до глушителя, снижение эффективности работы системы, повышение шума и проникновение опасных веществ в салон. Особое внимание уделяйте стыкам возве креплений и изгибов труб.

Ключевые этапы осмотра

Проводите проверку каждые 5-10 тыс. км пробега или при появлении симптомов неисправности:

- Визуальный контроль: Ищите следы копоти, ржавчины, видимые разрывы и коррозию в зоне швов.

- Акустическая диагностика: Заглушите двигатель и простучите соединения металлическим предметом – глухой звук указывает на отслоение или внутренние дефекты.

- Прогревочный тест: Запустите мотор, осмотрите швы на холодной и прогретой системе. Утечки газа проявляются копотью или шипящими звуками при нагреве.

| Признак проблемы | Последствия игнорирования |

|---|---|

| Трещины возве фланцев | Разгерметизация стыков, громкий рокот |

| Коррозия шва резонатора | Отрыв элемента при движении |

| Прогар возве гофры | Попадание выхлопа в салон, риск отравления |

Обнаруженные дефекты устраняйте точечной сваркой или заменой узла. Не допускайте наложения толстых слоев сварки – это увеличивает концентрацию напряжений.

Замена наполнителя при выгорании

Наполнитель внутри пламегасителя подвергается экстремальным температурным нагрузкам, что со временем приводит к его выгоранию, спеканию или разрушению. Потеря волокнистой структуры материала резко снижает шумопоглощающие свойства и нарушает равномерное распределение газового потока.

Признаками критического износа наполнителя являются усиление резонансного дребезжания в выхлопной системе, металлический звон при разгоне и общее повышение уровня шума. Игнорирование этих симптомов провоцирует ускоренную коррозию корпуса пламегасителя из-за прямого контакта с раскалёнными газами.

Технология восстановления пламегасителя

Замена возможна только в разборных моделях универсальных пламегасителей. Требуется демонтаж узла с автомобиля, после чего корпус вскрывается путём высверливания заклёпок или разварки швов. Старый наполнитель полностью удаляется металлическим крючком с последующей зачисткой внутренних поверхностей от остатков.

Для заполнения применяются жаростойкие материалы с температурным порогом от 900°C:

- Базальтовая вата – оптимальный баланс цены и термостойкости

- Керамическое волокно – максимальная долговечность

- Многослойная металлическая сетка – альтернатива волокнам

Набивка осуществляется плотными слоями без зазоров, но без избыточного уплотнения. После заполнения корпус герметично заваривается или фиксируется заклёпками из нержавеющей стали. Обязательна проверка на виброустойчивость перед установкой на автомобиль.

| Параметр | Базальтовая вата | Керамическое волокно |

|---|---|---|

| Макс. температура | 750-900°C | 1100-1400°C |

| Срок службы | 2-3 года | 5+ лет |

| Особенности | Гигроскопичен | Хрупкая структура |

Важно: Неразборные конструкции ремонту не подлежат – при выгорании наполнителя требуется полная замена пламегасителя. Для продления ресурса нового материала избегайте коротких поездок без прогрева системы.

Зимняя эксплуатация: влияние конденсата

При низких температурах в выхлопной системе активно образуется конденсат из-за резкого перепада между горячими выхлопными газами и холодным наружным воздухом. Особенно интенсивно процесс происходит при коротких поездках, когда система не успевает прогреться до рабочей температуры и просушиться.

Пламегаситель, как элемент с перфорированным корпусом и набивкой, уязвим к скоплению влаги: конденсат смешивается с агрессивными продуктами сгорания (кислотами, серой), образуя химически активный электролит. Это ускоряет коррозию металла, сокращая срок службы узла. При частых циклах "прогрев-остывание" риск точечных прогаров возрастает.

Ключевые проблемы и последствия

- Коррозия внутренних элементов: Вода реагирует с сернистыми соединениями выхлопа, образуя серную кислоту, разъедающую металл пламегасителя изнутри.

- Разрушение поглощающей набивки: Постоянное увлажнение минеральной ваты или базальтового волокна снижает шумопоглощающие свойства и ускоряет выкрашивание материала.

- Ледяные пробки: Застоявшийся конденсат замерзает в глушителе или изгибах труб при длительной стоянке, блокируя выход газов и повышая давление в системе.

Для минимизации вреда рекомендованы длительные поездки (от 20 минут) для полного испарения влаги, а также периодический осмотр системы на предмет коррозии и целостности сварных швов. Установка пламегасителя с термостойким антикоррозийным покрытием (алюмоцинк, нержавеющая сталь) повышает устойчивость к влажной среде.

Юридические нюансы при замене катализатора

Замена каталитического нейтрализатора на пламегаситель напрямую затрагивает экологические характеристики автомобиля, регламентированные техническими регламентами (например, ТР ТС 018/2011 "О безопасности колесных транспортных средств"). Установка устройства, не соответствующего экологическому классу, указанному в Одобрении Типа Транспортного Средства (ОТТС) или Свидетельстве о Регистрации ТС (СТС), является нарушением.

Основная юридическая проблема заключается в изменении конструкции ТС без разрешения уполномоченных органов. Катализатор является сертифицированным компонентом выхлопной системы, обеспечивающим соответствие нормам по выбросам вредных веществ (Евро-3, Евро-4 и т.д.). Его удаление и установка пламегасителя, не имеющего официального сертификата для замены катализатора в рамках конкретной модели и экокласса, считается самовольной модификацией.

Ключевые правовые последствия

Прохождение техосмотра:

- Автомобиль с удаленным катализатором не сможет пройти обязательный технический осмотр, так как проверка включает замер уровня вредных выбросов на соответствие заявленному экологическому классу.

- Пламегаситель не снижает концентрацию вредных газов (CO, CH, NOx), что неизбежно приведет к превышению допустимых норм при замерах газоанализатором.

Административная ответственность:

- Статья 12.5 КоАП РФ (ч.1): Управление ТС при наличии неисправностей или условий, при которых эксплуатация запрещена. К таким неисправностям относится несоответствие нормам токсичности и дымности (Перечень неисправностей, п.6.3). Наказание: предупреждение или штраф 500 руб.

- Статья 8.22 КоАП РФ: Эксплуатация механических ТС с превышением нормативов выбросов вредных веществ. Наказание: штраф для граждан от 500 до 1000 руб.

- Статья 12.5 КоАП РФ (ч.3): Управление ТС, в конструкцию которого внесены изменения без разрешения ГИБДД. Наказание: штраф 500 руб. + запрет эксплуатации ТС и задержание ТС.

Процедура легализации:

- Получение разрешения: Необходимо до установки пламегасителя подать заявление в территориальное подразделение ГИБДД о внесении изменений в конструкцию ТС.

- Экспертиза и сертификация: После установки требуется пройти экспертизу безопасности измененной конструкции в аккредитованной лаборатории и получить Сертификат соответствия/Заключение.

- Внесение изменений в документы: Представить полученные документы в ГИБДД для отметки в ПТС и СТС.

Для пламегасителя как замены катализатора процедура легализации крайне затруднительна, так как он не обеспечивает требуемое снижение выбросов. Легально установить можно только сертифицированный катализатор оригинального типа или универсальный катализатор с документами, подтверждающими соответствие экологическому классу автомобиля.

Эффективность пламегасителя для разных двигателей

Эффективность пламегасителя в гашении пульсаций и снижении температуры выхлопных газов напрямую зависит от типа двигателя, для которого он предназначен. Различия в принципах работы, рабочем объеме, мощности и режимах эксплуатации силовых агрегатов предъявляют разные требования к конструкции и характеристикам пламегасителя.

Ключевым фактором является давление и температура потока газов, поступающих в выхлопную систему. Атмосферные двигатели, где газы выходят под относительно низким давлением, требуют иных решений, чем турбированные, где поток горячих газов из турбины обладает высокой скоростью и энергией.

Особенности для основных типов двигателей

| Тип двигателя | Особенности работы | Требования к пламегасителю |

|---|---|---|

| Атмосферный бензиновый | Относительно низкое давление и температура выхлопных газов. Пульсации выражены, но энергия импульсов умеренная. | Стандартные конструкции с перфорированной трубой и набивкой из нержавеющей стали или базальта. Основная задача – эффективное дробление потока и теплоотвод. Срок службы обычно выше. |

| Турбированный бензиновый | Высокая температура газов на выходе из турбины. Значительное давление и скорость потока. Высокая тепловая и механическая нагрузка. | Обязательно применение толстостенной нержавеющей стали аустенитного класса (AISI 304, 321). Усиленная конструкция камер, более стойкая набивка. Критична эффективность охлаждения газов для защиты элементов катализатора (если он есть далее) и резонаторов. |

| Дизельный (атмосферный и турбированный) | Высокая температура выхлопа, особенно у турбодизелей. Меньшая амплитуда пульсаций по сравнению с бензиновыми двигателями, но больший объем газов. | Требуется высокая термостойкость материалов. Конструкция должна эффективно справляться с большими объемами газов и сажевыми частицами. Особое внимание стойкости к коррозии из-за агрессивного состава выхлопа дизеля. |

Кроме типа двигателя, на эффективность пламегасителя влияют:

- Рабочий объем и мощность: Чем больше объем и мощность, тем выше объем и энергия выхлопных газов, требуя более производительного и прочного пламегасителя.

- Режимы эксплуатации: Постоянная работа на высоких оборотах или в тяжелых условиях повышает тепловую нагрузку.

- Качество материалов и изготовления: Использование дешевых сталей или некачественной набивки резко снижает эффективность и срок службы.

- Конструкция (количество камер, тип перфорации): Определяет баланс между шумоподавлением, пропускной способностью и долговечностью.

Список источников

Для подготовки материала о пламегасителях и выхлопных системах использовались специализированные технические источники.

Информация проверена на соответствие актуальным стандартам автомобильной инженерии.

Литература и ресурсы

- Учебные пособия по конструкции автомобилей (раздел "Топливно-выпускная система")

- Техническая документация производителей пламегасителей

- Руководства по ремонту конкретных моделей автомобилей

- Научные статьи о газодинамике выхлопных газов

- Отраслевые стандарты проектирования выпускных систем

- Материалы автосервисных мастерских по установке компонентов

- Сравнительные тесты эффективности штатных и универсальных систем

- Инженерные исследования шумопоглощения и виброизоляции