Подшипник 305 - параметры, подбор, взаимозаменяемые модели

Статья обновлена: 28.02.2026

Роликовые подшипники качения служат ключевыми компонентами в механизмах различных отраслей промышленности.

Модель 305 выделяется как востребованное типоразмерное решение благодаря своей универсальности и надежности.

Правильный подбор этого узла требует понимания его технических параметров, условий эксплуатации и альтернативных вариантов.

Данный материал систематизирует сведения о габаритах, нагрузочной способности и совместимых аналогах подшипника 305.

Расшифровка маркировки 305 по DIN/ГОСТ

Маркировка "305" подчиняется четким правилам стандартов DIN 625 и ГОСТ 3189. Первая цифра "3" указывает на серию ширины (ГОСТ) или диаметра (DIN), а последующие "05" определяют посадочный диаметр вала. Оба стандарта используют идентичный принцип кодирования основных габаритов.

Ключевое отличие заключается в классификации: ГОСТ выделяет серию ширины, а DIN акцентирует серию диаметров. Несмотря на это, итоговые размеры подшипника 305 полностью совпадают в обоих стандартах благодаря унифицированной системе расчетов.

Детализация маркировки и параметры

| Элемент маркировки | Расшифровка по ГОСТ | Расшифровка по DIN |

|---|---|---|

| Первая цифра (3) | Нормальная серия ширины (B) | Легкая серия диаметров (серия 03) |

| Последующие цифры (05) | Код внутреннего диаметра: 05 × 5 = 25 мм | Код внутреннего диаметра: 05 × 5 = 25 мм |

Типовые размеры для 305:

- Внутренний диаметр (d): 25 мм

- Наружный диаметр (D): 62 мм

- Ширина (B): 17 мм

Дополнительные обозначения в полной маркировке:

- Префикс (буква) – указывает на конструктивные особенности

- Суффикс (буква/цифры) – обозначает класс точности, зазоры или смазку

Отсутствие префикса/суффикса подтверждает базовое исполнение: класс точности 0 (нормальный), радиальный зазор NC, без конструктивных модификаций.

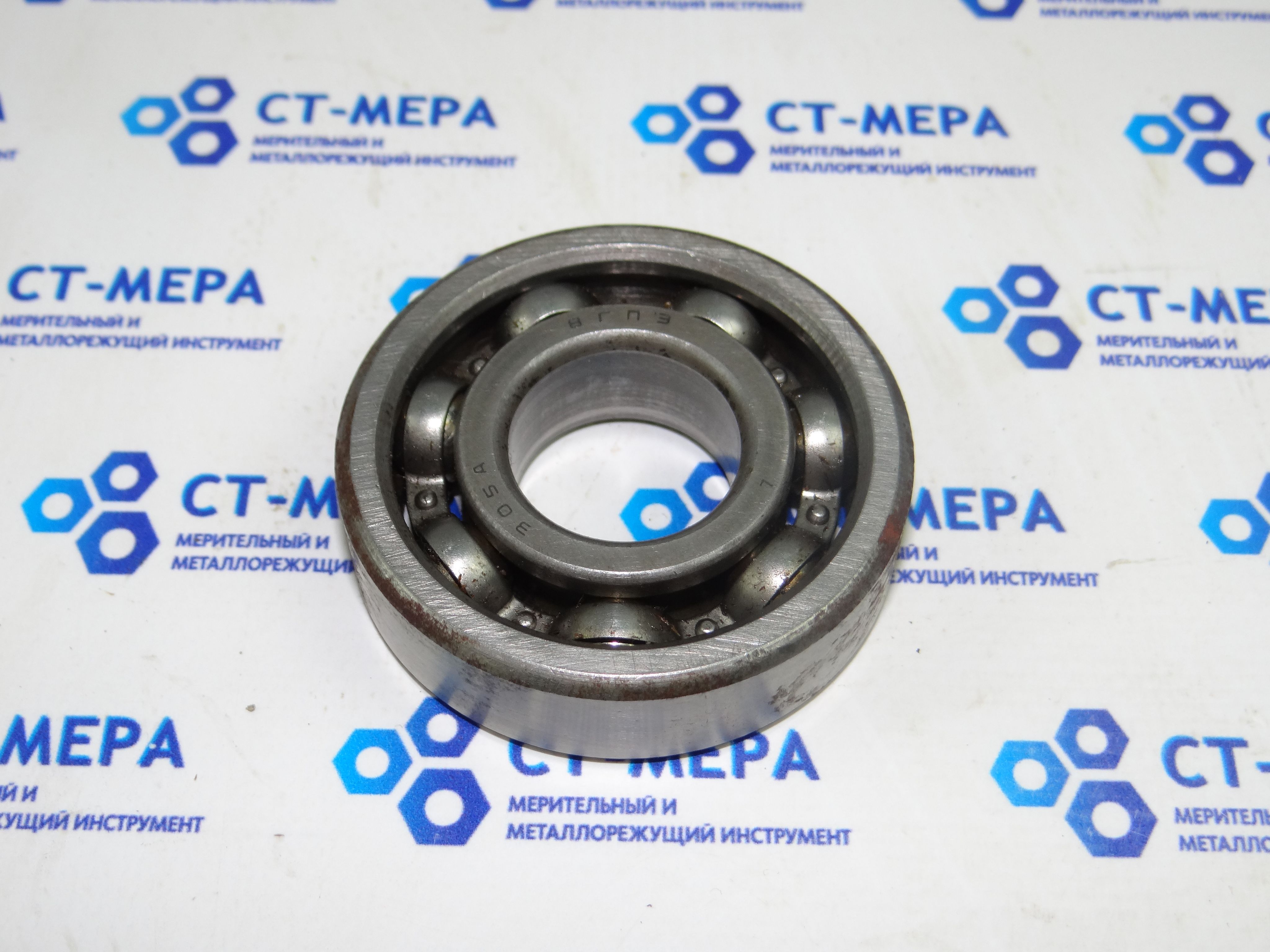

Конструкция радиального шарикоподшипника 305

Радиальный шарикоподшипник 305 представляет собой стандартный однорядный подшипник качения открытого типа. Его конструкция включает четыре ключевых элемента, взаимодействующих для передачи радиальных нагрузок и обеспечения вращения. Основой служат два кольца с дорожками качения, между которыми размещены шарики, удерживаемые сепаратором.

Наружное кольцо имеет сферическую наружную поверхность для монтажа в корпус, а внутреннее – цилиндрическое отверстие под посадку на вал. Оба кольца изготовлены из высокоуглеродистой хромистой стали (например, ШХ15) с закалкой до твердости 60-65 HRC. Дорожки качения подвергаются шлифовке для минимального трения и точного геометрического профиля.

Ключевые элементы и параметры

Основные компоненты:

- Наружное кольцо с одной канавкой (дорожкой качения)

- Внутреннее кольцо с канавкой, жестко фиксируемое на валу

- Шарики из стали, количество и диаметр строго нормированы

- Сепаратор штампованный стальной или полимерный (чаще стеклонаполненный полиамид PA66), центрирующий шарики

Геометрические характеристики (ГОСТ 8338-75):

| Внутренний диаметр (d) | 25 мм |

| Наружный диаметр (D) | 62 мм |

| Ширина (B) | 17 мм |

| Диаметр шарика | ≈7.94 мм |

| Количество шариков | 8 шт |

Конструкция открытого типа не имеет уплотнений, что обеспечивает максимальную скорость вращения, но требует защиты от загрязнений в эксплуатации. Радиальные зазоры стандартизированы (нормальный CN), а сепаратор обычно выполнен в виде штампованной корзины с заклепками либо цельнолитым полимерным для снижения шума и веса.

Габаритные размеры внутреннего диаметра подшипника 305

Внутренний диаметр подшипника 305 составляет 25 мм. Этот размер является фиксированным и строго стандартизирован согласно ГОСТ 8338-75 (ISO 15:2011). Он определяет посадочную поверхность на валу и является критическим параметром при монтаже.

Допуск на внутренний диаметр для класса точности 0 (стандартный) по ГОСТ 520-2011 составляет от -0.010 мм до 0. Фактический размер должен находиться в диапазоне 24.990–25.000 мм. Для прецизионных исполнений (классы 6, 5, 4) допуски ужесточаются.

Полные габаритные размеры подшипника 305

| Параметр | Обозначение | Размер, мм |

|---|---|---|

| Внутренний диаметр | d | 25 |

| Наружный диаметр | D | 62 |

| Ширина | B | 17 |

При выборе аналогов (например, SKF 6305, FAG 6305, Timken 305) внутренний диаметр всегда сохраняется. Отклонения возможны только в:

- Радиальном зазоре

- Классе точности

- Конструкции сепаратора

Габаритные размеры наружного диаметра подшипника 305

Наружный диаметр (D) подшипника 305 является ключевым габаритным параметром, строго регламентированным стандартами ГОСТ 8338-75 и ISO 15:2017. Его значение напрямую влияет на совместимость с посадочным местом в корпусе оборудования и определяет требования к точности обработки сопрягаемых поверхностей.

Для подшипника шарикового радиального однорядного 305 этот размер составляет 62 мм. Данный параметр относится к серии диаметров "03" по ISO, что указывает на его принадлежность к среднетяжелой нагрузочной категории и обеспечивает унификацию при проектировании узлов.

Особенности и допуски

Допустимые отклонения наружного диаметра регламентируются классами точности:

- Класс 0 (нормальный): допуск –15 мкм

- Класс 6x: допуск –11 мкм

- Класс 5: допуск –9 мкм

Конусность и овальность поверхности не должны превышать 50% от величины диаметрального допуска.

Сравнение с аналогами

| Типоразмер | Наружный диаметр (D), мм | Серия по ISO |

|---|---|---|

| 305 | 62 | 03 |

| 304 | 52 | 02 |

| 306 | 72 | 03 |

При замене на импортные аналоги (SKF 6305, Timken 305, FAG 305) размер D сохраняется без изменений, что обеспечивает полную взаимозаменяемость в узлах. Отличия могут касаться материала сепараторов или типа смазки, но не влияют на геометрию посадочных поверхностей.

Расчетная ширина подшипника 305 для монтажа

Расчетная ширина подшипника 305 (обозначается B) является ключевым параметром для проектирования посадочных мест вала и корпуса. Она определяет осевое пространство, занимаемое подшипником в сборе, и влияет на выбор распорных втулок, стопорных элементов и зазоров. Для радиального шарикоподшипника 305 по ГОСТ 8338-75 номинальная ширина составляет 17 мм, что соответствует стандарту ISO 15.

В монтажных расчетах используется именно номинальная ширина (B=17 мм), а не габаритные размеры колец. Это значение учитывается при определении расстояний между опорами вала, расчете температурных расширений и обеспечении осевого натяга/зазора. Отклонение от расчетной ширины может привести к нарушению центровки, перекосу или повышенным нагрузкам на узлы.

Особенности применения в монтаже

| Параметр | Значение для 305 | Влияние на монтаж |

|---|---|---|

| Номинальная ширина (B) | 17 мм | База для расчета осевых размеров узла |

| Допуск ширины | ±0.5 мм (норм. класс) | Требует компенсации распорными кольцами |

| Минимальный осевой зазор | 0.005–0.020 мм | Учитывается при позиционировании колец |

Критические аспекты при проектировании:

- При установке распорных втулок между подшипниками их длина должна быть меньше номинального расстояния на величину требуемого натяга.

- Для фиксации в осевом направлении используют:

- Ступенчатые валы с заплечиками

- Стопорные кольца (при B=17 мм выбирают канавки по ГОСТ 13940)

- Крышки с регулировочными прокладками

- При термообработке вала/корпуса учитывают разницу коэффициентов расширения: сталь (вал) – 11×10-6/°C, чугун (корпус) – 10.5×10-6/°C.

Для замены аналогами (SKF 6305, FAG 6305) проверяют соответствие ширины B=17 мм. Отклонение более 0.3 мм требует пересчета осевых размеров узла. После монтажа обязателен контроль биения вала – допуск не должен превышать 0.05 мм на 100 мм длины.

Динамическая грузоподъемность (C): практическое значение

Динамическая грузоподъемность (C) – базовая характеристика подшипника 305, обозначающая постоянную радиальную нагрузку, которую он теоретически выдерживает в течение базового расчетного срока службы (1 миллион оборотов). Для шарикоподшипника 305 ГОСТ значение C составляет 22,5 кН. Эта величина является ключевой при оценке долговечности узла в условиях вращения.

Практическое значение C проявляется при расчете ресурса подшипника по формуле: L10 = (C/P)3, где L10 – срок службы (млн. оборотов), P – эквивалентная динамическая нагрузка. Например, при нагрузке P=5 кН ресурс составит ≈91 млн. оборотов, а при P=10 кН – всего ≈11,4 млн. Увеличение нагрузки вдвое сокращает срок службы в 8 раз.

Ключевые аспекты применения динамической грузоподъемности

При выборе подшипника 305 и его аналогов критически важно учитывать:

- Сравнение аналогов: Замена на импортные аналоги (SKF 6305, FAG 305) требует проверки значения C. Отклонение ±5% допустимо, но снижение C увеличивает риски преждевременного выхода из строя.

- Режимы нагрузки: При переменных или комбинированных нагрузках (радиальных + осевых) рассчитывают эквивалентную динамическую нагрузку P с использованием поправочных коэффициентов.

- Запас прочности: Для ударных нагрузок или тяжелых условий эксплуатации выбирают подшипники с запасом по C (20-30%), либо переходят на серию с повышенной грузоподъемностью.

- Температурные поправки: При рабочих температурах >120°C динамическая грузоподъемность корректируется через коэффициент температурного снижения.

| Аналог подшипника 305 | Динамическая грузоподъемность (C), кН |

|---|---|

| ГОСТ 305 (базовый) | 22.5 |

| SKF 6305 | 22.5 |

| FAG 305 | 22.4 |

| NSK 6305 | 23.1 |

Недопустима эксплуатация подшипника при нагрузках, превышающих C – это ведет к катастрофическому сокращению ресурса. При выборе между аналогами предпочтение отдается вариантам с равным или повышенным значением динамической грузоподъемности при сохранении посадочных размеров.

Статическая грузоподъемность (C0): когда критична

Статическая грузоподъемность (C0) подшипника 305 определяет предельную нагрузку, которую он может выдержать в неподвижном состоянии или при очень медленном вращении (менее 10 об/мин) без возникновения недопустимых пластических деформаций на дорожках качения и телах качения. В отличие от динамической грузоподъемности (C), определяющей ресурс при вращении, C0 становится ключевым параметром в специфических условиях эксплуатации.

Значение C0 критично для надежности подшипника 305 в ситуациях, где преобладают длительные статические нагрузки, значительные ударные воздействия на неподвижный узел или существует риск деформации колец при монтаже/демонтаже. Пренебрежение этим параметром может привести к необратимому повреждению подшипника еще до начала его основной работы.

Ситуации, где критичен параметр C0 для подшипника 305

Основные случаи, когда статическая грузоподъемность выходит на первый план:

- Остановленный вал под нагрузкой: Когда оборудование с установленным подшипником 305 остановлено, но продолжает испытывать значительную радиальную или осевую нагрузку (например, редуктор, удерживающий груз в неподвижном состоянии, зажимные устройства).

- Монтаж, демонтаж и транспортировка: Во время установки или снятия подшипника 305 с вала или в корпус, а также при транспортировке узла часто возникают высокие монтажные усилия (удары прессом, нагрев/охлаждение, использование съемников), которые воспринимаются неподвижным подшипником.

- Значительные ударные нагрузки: Приложения, где подшипник 305 подвергается сильным ударам или вибрациям, особенно когда вал не вращается или вращается очень медленно (например, опорные узлы тяжелых конструкций, подверженных вибрации от внешних источников, некоторые узлы строительной техники в режиме ожидания).

- Статичные опорные узлы: Применение подшипника 305 в качестве опоры в конструкциях, где вращение отсутствует или минимально, но действуют постоянные статические нагрузки (например, шарнирные соединения, точки опоры кранов, конвейерных линий в нерабочем состоянии).

| Тип нагрузки / Состояние | Критичность C0 | Пример применения подшипника 305 |

|---|---|---|

| Длительная статическая нагрузка (вал остановлен) | Высокая | Остановленный редуктор под нагрузкой, зажимной патрон станка |

| Ударные нагрузки (вал медленно вращается/неподвижен) | Очень высокая | Опоры ковша экскаватора, молоты, прессы |

| Монтажные/демонтажные усилия | Критична | Процесс запрессовки/выпрессовки подшипника |

| Вибрации (оборудование выключено) | Высокая | Опора генератора/насоса при транспортировке или простое |

Важное замечание: Для стандартных режимов работы вращающегося вала основным расчетным параметром является динамическая грузоподъемность (C), определяющая усталостный ресурс подшипника. Статическая грузоподъемность (C0) всегда проверяется дополнительно к динамической в указанных выше критичных сценариях, чтобы гарантировать отсутствие недопустимых деформаций.

Допустимые обороты для разных типов смазки

Для подшипника 305 (типоразмер 305) предельные рабочие обороты напрямую зависят от применяемой смазки. При использовании пластичной смазки (консистентной) максимальные обороты ограничены из-за риска перегрева и выдавливания состава из зоны контакта тел качения. Смазочный материал не успевает эффективно отводить тепло и восстанавливать защитную пленку на высоких скоростях.

При переходе на жидкое масло (циркуляционная или масляная ванна) допустимая скорость вращения существенно повышается. Масло лучше охлаждает узлы, стабильно подается в зону трения и меньше подвержено деградации при интенсивном механическом воздействии. Критическим фактором становится вязкость масла: слишком густое масло вызывает повышенное сопротивление, слишком жидкое – не обеспечивает надежную защиту.

Сравнение типов смазки для подшипника 305

Ключевые параметры при выборе смазки:

- Температурный диапазон: Должен соответствовать условиям эксплуатации узла.

- Скоростной фактор (n·dm): n – частота вращения (об/мин), dm – средний диаметр подшипника (мм). Для 305 dm ≈ 47.5 мм.

- Нагрузка: Консистентные смазки предпочтительны при ударных или переменных нагрузках.

| Тип смазки | Пример | Макс. обороты (об/мин)* | Особенности |

|---|---|---|---|

| Пластичная (консистентная) | Литол-24, Циатим-201 | 4000 - 6000 | Требует периодического пополнения, простота уплотнения. |

| Минеральное масло (вязкость ISO VG 68) | И-40А, ИГП-18 | 7000 - 9000 | Необходима система подачи и герметизации, лучшее охлаждение. |

| Синтетическое масло (вязкость ISO VG 32) | ПМС-100, ETG 100 | 10000 - 12000 | Стабильность при высоких t° и скоростях, высокая стоимость. |

* Значения ориентировочные. Точные пределы зависят от производителя подшипника, качества смазки, нагрузки, точности монтажа и системы охлаждения.

Для достижения максимальных оборотов критически важно:

- Использовать масла с антипенными и противоизносными присадками.

- Обеспечить точную соосность вала и посадочных мест (перекос вызывает локальный перегрев).

- Контролировать уровень масла и его чистоту (фильтрация обязательна).

Требования к точности изготовления (класс точности)

Класс точности подшипника 305 регламентирует допустимые отклонения геометрических параметров: диаметров колец, ширины, радиального и торцевого биения, шероховатости поверхностей. Эти параметры напрямую влияют на уровень вибрации, температурный режим, долговечность и нагрузочную способность узла.

Для шарикоподшипника 305 наиболее распространен класс точности «0» (нормальный) по ГОСТ 520-2011. Он обеспечивает работу в стандартных условиях при умеренных скоростях и нагрузках. Применение более высоких классов («6», «5», «4») требует технико-экономического обоснования из-за роста стоимости.

Ключевые характеристики классов точности

Основные отличия классов точности для подшипника 305:

- Допуски диаметров: Уменьшение допустимых отклонений посадочных поверхностей колец с повышением класса.

- Биение: Более жесткие нормы радиального (Kia, Kea) и торцевого (Sia, Sea) биения.

- Шероховатость: Снижение параметра Ra дорожек качения и посадочных поверхностей.

- Точность вращения: Минимизация колебаний момента трения и вибрации.

| Класс точности (ГОСТ) | Допуск радиального биения, мкм | Типовое применение |

|---|---|---|

| 0 (нормальный) | 15–20 | Общее машиностроение, редукторы, вентиляторы |

| 6 | 10–12 | Электродвигатели, насосы, коробки передач |

| 5 | 6–8 | Прецизионные шпиндели, турбины |

Выбор класса определяется:

- Скоростью вращения вала (чем выше – тем строже требования).

- Динамическими нагрузками и условиями вибрации.

- Требованиями к уровню шума (например, в бытовой технике).

- Точностью сопрягаемых деталей (вала, корпуса).

Важно! Использование подшипника класса выше «0» без необходимости увеличивает стоимость узла, но не дает преимуществ в работе. Требует соответствия точности смежных деталей.

Рекомендуемые зазоры в зависимости от нагрева

Тепловое расширение компонентов подшипника 305 при работе напрямую влияет на рабочий радиальный зазор. Нагрев вызывает увеличение диаметра внутреннего кольца (установленного на вал) и наружного кольца (посаженного в корпус), что приводит к уменьшению исходного зазора. Недостаточный начальный зазор может спровоцировать чрезмерное натяжение, повышенный износ и преждевременный выход подшипника из строя.

Для компенсации тепловых деформаций подшипник 305 должен иметь увеличенный исходный радиальный зазор при работе в условиях высоких температур. Выбор группы зазора зависит от ожидаемой температуры нагрева внутреннего кольца и разницы температур между кольцами. Ниже приведены практические рекомендации для типовых условий эксплуатации.

Зависимость зазора от температуры

Ориентировочные группы радиального зазора для подшипника 305:

| Температура внутреннего кольца, °C | Рекомендуемая группа зазора | Диапазон зазора, мкм |

|---|---|---|

| до 80 | CN (нормальный) | 8–20 |

| 80–120 | C3 (увеличенный) | 23–38 |

| выше 120 | C4 (большой) | 30–53 |

Ключевые факторы для уточнения:

- Разница температур колец: При перепаде >10°C между кольцами обязателен зазор C3 или C4.

- Тип нагрузки: Вибрационные или ударные нагрузки требуют увеличения зазора на 1 группу.

- Материалы: При использовании корпуса/вала из алюминия или полимеров зазор увеличивают дополнительно на 15–20%.

Для точного расчёта используйте формулу минимально необходимого зазора:

δmin = α × d × (Δtвнут - Δtнар) + δраб,

где α = 11.5×10-6 1/°C (для стали), d = 25 мм (отверстие 305), Δt – перегрев колец, δраб = 10–15 мкм (оптимальный рабочий зазор).

Критерии выбора: радиальная или комбинированная нагрузка?

При выборе подшипника 305 определяющим фактором является характер действующих нагрузок. Радиальные шарикоподшипники этого типа оптимальны при преобладании усилий, перпендикулярных валу. Если же на опору одновременно воздействуют значительные радиальные и осевые силы, стандартный 305 может не обеспечить требуемую долговечность.

Комбинированная нагрузка требует либо замены типа подшипника, либо тщательного расчета эквивалентной динамической нагрузки с учетом коэффициентов. Для подшипника 305 критично соотношение осевой и радиальной составляющих, поскольку его конструкция изначально рассчитана на умеренные осевые усилия.

Ключевые аспекты оценки

При анализе нагрузок учитывайте:

- Соотношение Fa/Fr – если осевая сила превышает 20-25% от радиальной, стандартный 305 требует замены на двухрядный или упорно-радиальный аналог.

- Направление осевой нагрузки – одно- или двустороннее воздействие определяет необходимость применения кассетных пар или подшипников с четырехточечным контактом.

- Динамический характер нагрузок – вибрации и удары снижают допустимую осевую емкость.

| Тип нагрузки | Рекомендация для 305 | Предельное соотношение Fa/Fr |

|---|---|---|

| Чисто радиальная | Оптимален | ≤ 0.05 |

| Слабая комбинированная | Допустим с проверкой по динамической грузоподъемности | 0.05–0.25 |

| Выраженная комбинированная | Требует замены аналогом (например, 3052РН) | > 0.25 |

Важно: при комбинированных нагрузках всегда выполняйте:

- Расчет эквивалентной динамической нагрузки P = X∙Fr + Y∙Fa

- Проверку статической грузоподъемности C0 для пиковых усилий

- Оценку теплового режима – осевые силы увеличивают трение

Для тяжелых комбинированных нагрузок рассмотрите аналоги: двухрядные сферические (1205), конические роликовые (7205) или упорно-радиальные шарикоподшипники (3052РН).

Расчет эквивалентной динамической нагрузки для подшипника 305

Эквивалентная динамическая нагрузка (P) определяет расчетную величину постоянной нагрузки, при которой подшипник теоретически выдержит номинальный ресурс в 1 миллион оборотов. Для радиальных шарикоподшипников (как 305) расчет P выполняется по формуле ISO 281.

Основная формула учитывает радиальную (Fr) и осевую (Fa) составляющие нагрузки, а также коэффициенты, характеризующие условия работы:

P = X * Fr + Y * Fa

где:

- Fr – радиальная нагрузка на подшипник (кН)

- Fa – осевая нагрузка на подшипник (кН)

- X – коэффициент радиальной нагрузки

- Y – коэффициент осевой нагрузки

Значения коэффициентов X и Y зависят от:

- Соотношения Fa / Fr

- Величины параметра e (базового коэффициента осевого воздействия), специфичного для конкретной модели подшипника.

Для подшипника 305 (тип 305 ГОСТ, SKF 305, FAG 305) параметры расчета следующие:

| Условие | X | Y |

|---|---|---|

| Fa / Fr ≤ e | 1.0 | 0.0 |

| Fa / Fr > e | 0.56 | 1.6 (типовое значение*) |

*Точное значение коэффициента Y (обычно в диапазоне 1.5-1.8) и параметра e (≈0.25-0.35) обязательно уточняется по каталогу производителя (SKF, FAG, Timken, ГОСТ) для конкретного исполнения 305.

Порядок расчета:

- Определите фактические радиальные (Fr) и осевые (Fa) нагрузки на узел.

- Рассчитайте соотношение Fa / Fr.

- Сравните Fa / Fr с параметром e для подшипника 305 из каталога.

- Выберите коэффициенты X и Y согласно таблице выше.

- Вычислите P по формуле P = X * Fr + Y * Fa.

Полученное значение P используется для расчета номинального срока службы подшипника по формуле L10 = (C / P)3, где C – базовая динамическая грузоподъемность подшипника 305 (указывается в каталоге).

Рабочие температуры и ограничения материала

Стандартный шарикоподшипник 305 изготавливается из хромистой стали ШХ15 (аналог AISI 52100). Рабочий температурный диапазон для этого материала составляет -30°C до +120°C. Кратковременное воздействие допускается до +150°C, но с риском снижения ресурса из-за уменьшения твердости и ускоренного старения смазки. Верхний предел ограничен температурой отпуска стали, приводящей к потере требуемой твердости HRC 58-65.

При превышении +150°C происходит необратимое снижение прочности колец и тел качения, увеличивается риск пластических деформаций. Длительная работа вблизи верхнего предела ускоряет деградацию стандартных минеральных смазок, провоцируя задиры. Ниже -30°C повышается хрупкость материала и загустевание смазочных материалов, что требует применения низкотемпературных составов.

Аналоги с улучшенными температурными характеристиками

| Тип аналога | Материал | Макс. рабочая t° | Особенности |

|---|---|---|---|

| 305 HT | Сталь AISI M50 (CrMoV) | +315°C | Устойчивость к отпуску, сохранение твёрдости |

| 305 DD | Нержавеющая сталь AISI 440C | +250°C | Коррозионная стойкость, ограниченная ударная прочность |

| 305 C2/HC | Керамические шарики (Si₃N₄), стальные кольца | +800°C | Требует спецсмазок, высокая стоимость |

Совместимые типы смазок и способы закладки

Для подшипника 305 применяются пластичные консистентные смазки общего назначения на литиевой основе (типа Литол-24, Фиол-2У, ШРУС-4). Допустимы синтетические смазки при экстремальных температурах (-60°C до +180°C). Жидкие масла (индустриальные И-20А, И-40А) используются при высоких скоростях вращения свыше 10 000 об/мин.

Объем заполнения смазкой составляет 30-50% свободного пространства подшипникового узла. Превышение вызывает перегрев из-за внутреннего трения. Для тяжелонагруженных режимов применяют смазки с дисульфидом молибдена или графитом.

Технологии смазывания

Методы закладки:

- Ручное нанесение при монтаже (покрытие дорожек качения и тел качения)

- Шприцевание через пресс-масленку корпуса с интервалами:

- Каждые 200-300 часов для стандартных условий

- Ежесменно при ударных нагрузках или t >80°C

- Автоматические системы централизованной подачи

Критерии выбора смазки:

| Скорость вращения | Низкая (до 3000 об/мин) | Высокая (свыше 6000 об/мин) |

| Рекомендуемая смазка | Литол-24 (NLGI 3) | Синтетические масла PAO |

| Особые условия | Водная среда: водостойкие смазки | Вакуум: без испаряющихся компонентов |

Типовые узлы применения: редукторы, насосы, вентиляторы

Подшипник 305 активно используется в механизмах с умеренными радиальными и осевыми нагрузками, где требуются надежность и простота конструкции. Его типоразмер (внутренний диаметр 25 мм, наружный 62 мм, ширина 17 мм) оптимален для компактных узлов вращения.

Установочные характеристики (класс точности Нормальный, динамическая грузоподъемность 14 кН, статическая 7,65 кН) обеспечивают стабильную работу при скоростях до 9000 об/мин. Это делает подшипник универсальным решением для широкого спектра промышленного оборудования.

Ключевые области эксплуатации

- Редукторы: Устанавливается на тихоходные валы цилиндрических и конических передач. Выдерживает вибрации от зубчатого зацепления, требует регулярной закладки пластичной смазки.

- Центробежные насосы: Работает на валах перекачивающих агрегатов для воды/неагрессивных сред. Критичен контроль герметизации узла для защиты от влаги и абразивов.

- Осевые вентиляторы: Применяется в корпусных вентиляторах среднего напора (диаметр крыльчатки до 600 мм). Эксплуатируется при температурах до +120°C без потери ресурса.

| Узел | Особенности монтажа | Типовые нагрузки |

|---|---|---|

| Редукторный вал | Фиксация стопорными кольцами | Радиальные до 3,5 кН |

| Насосный ротор | Обязательное использование сальников | Комбинированные до 1,8 кН |

| Вентиляторная ступица | Посадка с натягом на вал | Радиальные до 2,2 кН |

При выборе подшипника 305 для перечисленных узлов обязательно учитывают соответствие посадочных размеров, необходимость защиты от внешних факторов (пыль, влага) и температурный режим. В высокооборотных модификациях вентиляторов рекомендуется применение смазочных колпачков.

Посадочные размеры вала и корпуса для подшипника 305 по ГОСТ 3325

Подшипник шариковый радиальный 305 (ГОСТ 8338) имеет номинальные размеры: внутренний диаметр d=25 мм, наружный D=62 мм, ширина B=17 мм. ГОСТ 3325 регламентирует поля допусков для посадочных поверхностей валов и отверстий корпусов, обеспечивающие требуемый характер посадки при монтаже.

Для внутреннего кольца (посадка на вал) стандарт рекомендует поля допусков k6 или js6 при циркуляционном нагружении. Для наружного кольца (посадка в корпус) применяют поля допусков H7, J7 или K7 в зависимости от условий эксплуатации и характера нагрузки. Выбор конкретной посадки определяется интенсивностью радиальных и осевых сил, режимом вращения и требованиями к точности.

Рекомендуемые посадки

| Компонент | Тип нагрузки | Рекомендуемое поле допуска |

|---|---|---|

| Вал | Циркуляционная | k6 |

| Вал | Знакопеременная | m6 |

| Корпус | Местная | H7, J7 |

| Корпус | Циркуляционная | K7, M7 |

Аналоги подшипника 305 (SKF 6305, FAG 6305, Timken 305) сохраняют идентичные посадочные размеры 25×62×17 мм. Это позволяет использовать одинаковые поля допусков вала и корпуса независимо от производителя при соблюдении нормативов ГОСТ 3325.

Предельные отклонения для вала Ø25k6: +0.015/+0.002 мм, для корпуса Ø62H7: +0.030/0 мм. При сборке необходимо контролировать соосность посадочных поверхностей и шероховатость (Ra ≤ 1.25 мкм для вала, Ra ≤ 2.5 мкм для корпуса).

Проверка технического состояния перед установкой

Перед монтажом подшипника 305 обязательна тщательная проверка его технического состояния. От этого этапа напрямую зависит срок службы узла и предотвращение преждевременных отказов. Все манипуляции выполняются в чистом помещении с использованием защитных перчаток для исключения загрязнения.

Визуально осмотрите корпус подшипника на отсутствие видимых дефектов: трещин, вмятин, следов коррозии или сколов на кольцах и сепараторе. Убедитесь в наличии маркировки (типа 305) на торцевой поверхности. Проверьте плавность вращения: ротор должен двигаться без заеданий, шумов и ощутимого люфта.

Ключевые этапы контроля

- Чистота поверхностей: Удалите консервационную смазку растворителем. Канавки, дорожки качения и тела качения не должны иметь абразивных частиц, задиров или царапин.

- Радиальный зазор: Измерьте щупом или индикатором. Допустимое значение для 305: 0.01–0.03 мм. Превышение указывает на износ.

- Геометрия посадочных мест: Контролируйте биение вала и корпуса микрометром. Отклонение овальности или конусности – не более 0.008 мм.

Важно: Запрещена установка подшипников с дефектами сепаратора (трещины, деформация) или признаками перегрева (цвета побежалости на кольцах). При сомнениях в состоянии используйте новый узел.

| Параметр | Метод контроля | Норма для 305 |

|---|---|---|

| Осевой люфт | Индикатор часового типа | ≤ 0.05 мм |

| Шероховатость вала | Профилометр | Ra ≤ 0.8 мкм |

| Температура сушки | Термометр | 80–100°C (перед напрессовкой) |

- Проверьте упаковку на целостность и отсутствие следов влаги.

- Убедитесь в совпадении типоразмера (305) на подшипнике и чертеже.

- Проконтролируйте состояние защитных крышек (если тип – 305ZZ или 305RS).

Технология запрессовки подшипника 305 без повреждений

Запрессовка подшипника 305 требует строгого соблюдения технологии для сохранения целостности сепаратора, тел качения и дорожек. Основные риски включают перекосы, ударные нагрузки и передачу усилия через подвижные элементы, что ведет к деформациям и преждевременному износу.

Ключевым условием является равномерное распределение прижимного усилия исключительно на запрессовываемое кольцо (внешнее при посадке в корпус, внутреннее – на вал). Использование универсальных съемников или кустарных методов (напр., удары молотком) категорически недопустимо.

Пошаговый алгоритм запрессовки

- Подготовка поверхностей: Очистка вала и посадочного отверстия корпуса от загрязнений, заусенцев. Легкое смазывание монтажной поверхности маслом (не попадая в подшипник!).

- Температурная подготовка: Нагрев корпуса (для посадки наружного кольца) до 80-90°C горячим воздухом или погружением в масляную ванну. Охлаждение вала сухим льдом (при посадке внутреннего кольца) до -40...-50°C (требует осторожности из-за риска конденсата).

- Выбор оправки: Использование специальной оправки с направляющей юбкой, диаметр которой соответствует кольцу подшипника. Контактная поверхность оправки – только с запрессовываемым кольцом!

- Приложение усилия: Плавное осевое усилие через гидравлический или механический пресс. Контроль за перпендикулярностью положения оправки к посадочной поверхности. Сила запрессовки не должна превышать значений, указанных в ГОСТ 3325-85.

- Контроль посадки: Визуальная проверка отсутствия перекоса. Проверка легкости вращения кольца после остывания/нагрева до рабочей температуры (вращение должно быть плавным, без заеданий).

Критические ошибки:

- Передача усилия через шарики или сепаратор

- Приложение ударной нагрузки (молоток, зубило)

- Перегрев подшипника открытым пламенем

- Использование несоосных или деформированных оправок

- Запрессовка без температурной подготовки при больших натягах

Альтернативные методы: Для серийного монтажа применяют индукционные нагреватели подшипников, обеспечивающие равномерный нагрев кольца за 10-60 секунд без риска отпуска металла.

| Параметр | Рекомендация | Опасное отклонение |

|---|---|---|

| Усилие запрессовки | 5-15 кН (зависит от натяга) | Ударная нагрузка |

| Нагрев корпуса | Макс. +90°C | Открытое пламя |

| Охлаждение вала | Мин. -50°C (кратковременно) | Попадание конденсата на посадочную поверхность |

Обслуживание и периодичность замены смазки

Регулярное обслуживание смазки подшипника 305 критически влияет на его ресурс и надежность. Смазочный материал снижает трение, отводит тепло и защищает от коррозии, предотвращая преждевременный износ деталей. Несвоевременная замена приводит к загустеванию или вымыванию смазки, увеличивая риски заклинивания и выхода узла из строя.

Периодичность замены определяется условиями эксплуатации: скоростью вращения, температурой, нагрузкой и уровнем загрязнения среды. Для подшипника 305 в стандартных условиях (умеренные нагрузки, чистая среда, температура до 70°C) рекомендуемый интервал составляет 8 000–10 000 часов работы. В тяжелых режимах (вибрации, пыль, влага, температуры выше 80°C) интервал сокращают до 3 000–5 000 часов.

Ключевые аспекты обслуживания

Типы смазок: Для 305 применяют пластичные смазки на литиевой основе (например, Литол-24). При высоких температурах (свыше 120°C) используют термостойкие составы (силиконовые или полимочевинные). Для влажных сред подходят водостойкие материалы.

Процедура замены:

- Очистка посадочных мест от старой смазки и загрязнений растворителем.

- Контроль состояния подшипника (люфт, дефекты дорожек).

- Нанесение свежей смазки: заполнить 30–50% свободного объема корпуса (переизбыток вызывает перегрев).

- Равномерное распределение смазки проворотом вала.

| Условия работы | Интервал замены (часы) | Рекомендуемая смазка |

| Стандартные | 8 000–10 000 | Литол-24, ШРУС-4М |

| Высокие нагрузки/вибрации | 5 000–7 000 | Литол-24, ЦИАТИМ-201 |

| Запыленность/влажность | 3 000–5 000 | Водостойкие (Molykote Longterm 2) |

| Температура >120°C | 1 500–2 000 | Термостойкие (LIQUI MOLY Thermoflex) |

Контрольные признаки для внеплановой замены:

- Появление шума или вибрации при работе.

- Изменение цвета смазки (потемнение) или наличие металлической стружки.

- Вытекание смазки из уплотнений.

Используйте только совместимые смазочные материалы: смешивание несовместимых составов (например, литиевых и полимочевинных) приводит к расслоению и потере свойств. При переходе на другой тип смазки обязательна полная промывка узла.

Прямые российские аналоги подшипника 305 по ГОСТ 8338

Подшипник шариковый радиальный однорядный 305 ГОСТ 8338-75 является стандартизированным изделием российского производства. Его прямым аналогом выступает исключительно подшипник с идентичным обозначением 305, выпускаемый в соответствии с требованиями ГОСТ 8338. Данный стандарт гарантирует полную взаимозаменяемость размеров, грузоподъемности и рабочих характеристик.

Любые другие обозначения (включая 305З, 3052З, 305К и т.п.) относятся к модификациям базовой модели 305 и не считаются прямыми аналогами без учета дополнительных требований. Основные производители в России: ГПЗ-1 (Москва), ГПЗ-2 (Саратов), ГПЗ-4 (Самара), ГПЗ-5 (Томск), ГПЗ-10 (Ростов-на-Дону).

Ключевые параметры подшипника 305 ГОСТ 8338-75

| Параметр | Значение |

| Внутренний диаметр (d) | 25 мм |

| Наружный диаметр (D) | 62 мм |

| Ширина (B) | 17 мм |

| Динамическая грузоподъемность (C) | 14,0 кН (1420 кгс) |

| Статическая грузоподъемность (C0) | 6,95 кН (710 кгс) |

| Предельная частота вращения (масляная смазка) | 10000 об/мин |

Особенности выбора прямого аналога:

- Строгое соответствие типоразмеру 25x62x17 мм

- Обязательное наличие маркировки ГОСТ 8338-75 (или актуальной редакции)

- Класс точности: нормальный (0) по умолчанию

Предостережение: Импортные аналоги (например, 6305 по ISO) не являются российскими прямыми заменами, несмотря на идентичность размеров. Для корректной замены в российском оборудовании следует использовать исключительно подшипник 305 ГОСТ 8338.

Импортные аналоги подшипника 305

Подшипник 305 (ГОСТ) относится к шариковым радиальным однорядным подшипникам с габаритами 25×62×17 мм. Этот типоразмер стандартизирован по ISO 15:2017, что обеспечивает полную взаимозаменяемость с импортными аналогами ведущих производителей. Ключевыми параметрами для соответствия являются внутренний диаметр (25 мм), внешний диаметр (62 мм) и ширина (17 мм).

При выборе аналога необходимо учитывать не только размеры, но и класс точности, тип сепаратора, материал изготовления и наличие защитных элементов (уплотнений, стопорных канавок). Ведущие бренды SKF (Швеция), FAG (Германия) и Timken (США) предлагают аналоги с улучшенными характеристиками износостойкости и нагрузочной способности.

Таблица соответствия аналогов

| Производитель | Базовое обозначение | Распространённые модификации |

|---|---|---|

| SKF | 6305 | 6305-2RSH (двойное уплотнение), 6305-2Z (двойной щиток), P6305 (повышенная точность) |

| FAG | 6305 | 6305-2RSR (контактные уплотнения), 6305-C3 (увеличенный радиальный зазор), 6305-M (латунный сепаратор) |

| Timken | 6305 | 6305-2RS (резиновые уплотнения), EM6305 (оптимизированный контакт), L6305 (спецсталь) |

Ключевые особенности аналогов:

- Все перечисленные модели сохраняют точные размеры 25×62×17 мм и динамическую/статическую грузоподъёмность базового 305

- SKF отличаются применением стали SKF Steel с улучшенной чистотой структуры

- FAG предлагает модификации с полиамидными сепараторами TVP для высоких оборотов

- Timken обеспечивает усиленные варианты для ударных нагрузок за счёт термообработки поверхности

Важные замечания при замене:

- Суффиксы в обозначениях (2RS, C3, Z и т.д.) указывают на конструктивные отличия – выбирайте в соответствии с требованиями узла

- Для высокооборотных механизмов предпочтительны аналоги с полимерными сепараторами (например, FAG 6305-TVH)

- При работе в агрессивных средах обязательны модификации с полным уплотнением (2RS/2RSR)

Отличия в размерах зарубежных аналогов: на что проверить

Основная сложность при подборе зарубежного аналога подшипника 305 (ГОСТ 8338-75) заключается в незначительных, но критичных расхождениях в габаритах. Даже отклонения в доли миллиметра могут вызвать проблемы с посадкой, вибрации или преждевременный износ.

Особое внимание уделите сопрягаемым поверхностям вала и корпуса. Номинальные размеры подшипника 305: внутренний диаметр 25 мм, наружный 62 мм, ширина 17 мм. Зарубежные производители часто выпускают аналоги по стандартам ISO (например, 6305) или ABMA (305), но допуски и классы точности могут варьироваться.

Ключевые параметры для сверки

| Параметр | Обозначение | Значение 305 | Риск отклонений |

|---|---|---|---|

| Внутренний диаметр | d | 25 мм | Невозможность установки на вал |

| Наружный диаметр | D | 62 мм | Заклинивание в корпусе |

| Ширина | B | 17 мм | Осевой люфт узла |

| Радиус закругления | r | 2.0 мм | Конфликт с галтелями сопрягаемых деталей |

Обязательные действия при проверке:

- Сверьте маркировку стандарта (ISO 6305, DIN 6305, ANSI/ABMA 305)

- Уточните класс допуска: нормальный (P0) или повышенный (P6, P5)

- Изучите документацию на конкретный аналог – размеры могут отличаться у SKF, FAG, Timken

Игнорирование этих нюансов приводит к: неправильной работе узла, повышенному шуму, сокращению ресурса. Всегда требуйте у поставщика размерные чертежи выбранного аналога перед покупкой.

Список источников

При подготовке материалов использовались нормативные документы и технические каталоги ведущих производителей подшипниковой продукции.

Дополнительно анализировались отраслевые справочники и инженерные базы данных для верификации характеристик и аналогов.

- ГОСТ 8338-75: Подшипники шариковые радиальные однорядные

- ISO 15:2017: Rolling bearings – Radial bearings – Boundary dimensions

- Каталоги SKF: Типоразмеры и технические параметры подшипников

- Техническая документация FAG: Руководство по подбору подшипников

- Справочник NTN-SNR: Таблицы взаимозаменяемости подшипников

- Пособие Timken: Инженерные расчеты подшипниковых узлов

- База данных Bearing-Interchange: Кросс-референс аналогов

- ГОСТ 3189-89: Подшипники шариковые и роликовые. Система обозначений