Поломки редуктора заднего моста ВАЗ-2107 - как найти и устранить

Статья обновлена: 01.03.2026

Редуктор заднего моста – ключевой узел трансмиссии ВАЗ-2107, отвечающий за передачу крутящего момента от карданного вала к ведущим колесам через главную передачу и дифференциал.

Несмотря на надежную конструкцию, редуктор подвержен износу и поломкам, проявляющимся гулом при движении, стуками, течью масла или ухудшением динамики автомобиля.

Основные причины неисправностей – естественный износ деталей, нарушение регулировок, недостаток масла, агрессивная эксплуатация и заводской брак. Своевременная диагностика и правильный ремонт предотвращают серьезные последствия.

Типичные симптомы неисправности редуктора: шум, стук, течь масла

Характерный гул в задней части автомобиля при движении – первый признак проблем с редуктором. Шум усиливается на скорости свыше 30-40 км/ч, особенно при разгоне или сбросе газа, и может меняться тональностью при поворотах.

Стуки или удары при резком старте, переключении передач или изменении нагрузки сигнализируют о критическом износе элементов. Одновременно с этим часто наблюдается подтекание масла из сальников или прокладок, что легко определить по масляным пятнам под картером заднего моста.

| Симптом | Особенности проявления | Возможная причина |

|---|---|---|

| Шум (вибрация) | Монотонный гул на скорости, меняется при поворотах | Износ подшипников, нарушение зацепления шестерён |

| Резкий стук | Удары при старте/смене режима движения | Люфт шестерён, разрушение подшипников |

| Течь масла | Пятна под мостом, снижение уровня смазки | Износ сальников, деформация картера, трещины |

- Проверка уровня масла: Низкий уровень или металлическая стружка в смазке – явный индикатор износа.

- Прогрессирование симптомов: Шум сначала появляется только при разгоне, затем становится постоянным.

- Опасность игнорирования: Продолжение эксплуатации приводит к заклиниванию шестерён и разрушению картера.

Причины преждевременного износа подшипников дифференциала

Основной причиной преждевременного выхода из строя подшипников дифференциала ВАЗ-2107 является недостаточное или загрязненное масло в редукторе. При пониженном уровне смазки возникает масляное голодание, приводящее к перегреву тел качения и дорожек. Попадание абразивных частиц (металлической стружки, песка) через поврежденные сальники или негерметичный корпус действует как абразив, ускоряя разрушение поверхностей.

Второй критический фактор – неправильная регулировка зацепления главной пары и предварительного натяга подшипников. Избыточный натяг создает повышенные механические нагрузки и локальный перегрев, а недостаточный приводит к ударным нагрузкам и вибрациям. Оба сценария провоцируют усталостное разрушение металла.

Дополнительные факторы износа

- Некорректная установка – перекосы при запрессовке, повреждение сепаратора ударными методами монтажа

- Эксплуатационные перегрузки – буксование, резкие старты с пробуксовкой, постоянная перевозка тяжелых грузов

- Естественное старение – усталость металла после пробега свыше 100-150 тыс. км

- Дефекты смежных узлов – биение полуосей, износ посадочных мест в картере редуктора

| Визуальный признак | Вероятная причина |

| Синий оттенок колец | Систематический перегрев из-за масляного голодания |

| Выкрашивание дорожек | Усталость металла от ударных нагрузок или избыточного натяга |

| Задиры на поверхностях | Попадание абразива или работа без смазки |

Деформация картера редуктора как источник вибраций

Деформация картера редуктора заднего моста ВАЗ-2107 возникает из-за механических перегрузок: ударов о препятствия, перетяжки крепежных болтов, либо естественной усталости металла. Искривление нарушает соосность подшипниковых опор главной передачи и дифференциала, что провоцирует перекос шестерен. Даже отклонение в доли миллиметра критично для точной механики редуктора.

Вибрации проявляются на скоростях свыше 60 км/ч и усиливаются при разгоне. Характерный признак – низкочастотный гул, отдающий в кузов, с пиком при нагрузке (подъем в гору). Без вмешательства деформация прогрессирует, вызывая ускоренный износ подшипников, разрушение зубьев шестерен и задиры на сателлитах.

Диагностика и ремонт

Проверка геометрии картера обязательна при вибрациях или после ударов по мосту. Основные методы:

- Контроль посадочных плоскостей – притирка к поверочной плите с замером зазоров щупом (допуск – до 0.05 мм)

- Замер соосности опор – с помощью индикаторных нутромеров в мастерских

- Стендовая диагностика – анализ биения хвостовика и шестерен на снятом редукторе

Ремонтные решения:

- Незначительные деформации (до 0.1 мм): шлифовка посадочных мест под фланцы и подшипники

- Критические искривления: замена картера в сборе с новым набором шестерен

| Параметр | Норма | Критичное отклонение |

|---|---|---|

| Перекос осей подшипников | 0.01 мм | 0.08 мм |

| Биение фланца хвостовика | 0.03 мм | 0.1 мм |

| Люфт дифференциала | 0.05-0.1 мм | 0.4 мм |

После ремонта обязательна приработка шестерен на стенде с последующей заменой масла. Использование динамометрического ключа при сборке исключит перетяжку болтов – частую причину повторной деформации.

Почему разрушаются шестерни главной передачи

Основная причина разрушения шестерён – недостаточное количество или полное отсутствие трансмиссионного масла. Утечки возникают из-за износа сальников хвостовика или оси сателлитов, повреждения прокладки редуктора или ослабления крепления картера. Без смазки металл перегревается, теряет прочность, а зубья скалываются под нагрузкой.

Механические перегрузки – второй критический фактор. Резкие старты с пробуксовкой, буксировка тяжелых прицепов, ударные нагрузки при езде по бездорожью заставляют зубья работать на пределе. Это вызывает усталостные трещины, выкрашивание поверхности и поломки фрагментов шестерён.

Другие распространённые причины

Неправильная регулировка зацепления: Слишком большой или малый боковой зазор между зубьями ведущей и ведомой шестерён приводит к:

- Локальным перегрузкам кромок зубьев

- Повышенному шуму и вибрациям

- Ускоренному абразивному износу

Дефекты сопрягаемых деталей:

- Люфт подшипников дифференциала или хвостовика – нарушает соосность шестерён.

- Деформация картера редуктора (после удара) – смещает оси валов.

- Износ посадочных мест под подшипники – ухудшает точность зацепления.

Низкое качество масла или его старение: Потеря смазочных свойств, загрязнение металлической стружкой или абразивом (песок) действует как абразив, повреждая рабочие поверхности зубьев.

Заводской брак или установка некондиционных запчастей: Микротрещины в металле, нарушение термообработки (излишняя хрупкость или мягкость), отклонения в геометрии зубчатого венца.

| Признак разрушения | Вероятная причина |

|---|---|

| Сколы по краям зубьев | Ударные нагрузки, перекосы, недостаток масла |

| Выкрашивание рабочей поверхности | Усталость металла, перегрузки, плохое масло |

| Стертые вершины зубьев | Абразивный износ (грязь в масле), масляное голодание |

| Трещины у основания зубьев | Предельные нагрузки, дефект материала |

Износ сальников хвостовика ведущей шестерни

Сальники хвостовика предотвращают утечку трансмиссионного масла из картера редуктора в месте выхода фланца ведущей шестерни. Их износ – распространенная неисправность, приводящая к падению уровня смазки и последующим серьезным повреждениям узла.

Основными признаками проблемы являются масляные подтеки на внутренней поверхности заднего колеса, картере редуктора, пыльнике карданного вала и снижение уровня масла в редукторе без видимых повреждений корпуса. Длительная эксплуатация с течью провоцирует масляное голодание шестерен и подшипников.

Причины выхода из строя сальников

Ключевые факторы преждевременного износа:

- Естественное старение резины: Уплотнительный материал теряет эластичность и трескается со временем.

- Износ посадочного места: Выработка на поверхности хвостовика фланца под сальником (образование канавки).

- Деформация фланца: Механические повреждения (удары, перекос при монтаже) нарушают герметичность прилегания.

- Некачественные запчасти: Использование сальников низкого качества или неподходящего размера.

- Повышенное давление в картере: Забитый сапун редуктора не стравливает избыточное давление, выдавливая масло через уплотнения.

Процесс замены сальников

Ремонт требует демонтажа карданного вала и фланца ведущей шестерни:

- Снять карданный вал, открутив гайки крепления к фланцу.

- Выбить (снять съемником) стопорную гайку фланца, предварительно зафиксировав его от проворачивания.

- Снять фланец с хвостовика шестерни (может потребоваться съемник).

- Извлечь старый сальник из гнезда в картере с помощью отвертки или специального съемника.

- Тщательно очистить посадочное место от грязи и остатков масла.

- Смазать рабочую кромку нового сальника чистым трансмиссионным маслом.

- Аккуратно запрессовать сальник на место с помощью оправки (подходящей трубки) до упора, избегая перекоса.

- Проверить состояние поверхности хвостовика фланца под сальником. При наличии выработки:

- Установить ремонтный сальник с пыльником, смещающий зону контакта.

- Использовать уплотнительный герметик (осторожно!) в дополнение к сальнику.

- Заменить фланец в сборе (при сильной выработке).

- Установить фланец на место, затянуть новую стопорную гайку с предписанным моментом и застопорить ее.

- Проверить уровень масла в редукторе, при необходимости долить.

- Установить карданный вал.

После ремонта необходимо проверить отсутствие течи в процессе эксплуатации. Рекомендуется использовать оригинальные или качественные сальники и следить за чистотой сапуна редуктора.

Люфт в подшипниках ведомой шестерни: диагностика

Люфт в подшипниках ведомой шестерни проявляется характерным воем или гулом заднего моста при движении на скоростях свыше 40-50 км/ч, усиливающимся при сбросе газа. Вибрация и удары при резком изменении нагрузки (разгоне/торможении) также указывают на критический износ. Неисправность приводит к ускоренному разрушению зубьев главной пары и требует немедленной диагностики.

Для проверки поднимите заднюю часть автомобиля домкратом, поставьте на козлы и запустите двигатель. Включите 3-4 передачу и наблюдайте за редуктором. Повышенная вибрация корпуса и неравномерный шум при вращении колес – явные признаки неисправности. Дополнительно проверьте наличие металлической стружки в масле через заливную пробку магнитом.

Порядок измерения люфта

- Зафиксируйте автомобиль ручным тормозом

- Снимите задние колеса и тормозные барабаны

- Установите индикаторную стойку (часового типа) на фланец полуоси

- Покачивайте фланец вверх-вниз, замеряя общий люфт

| Допустимый люфт | Критический люфт | Действия |

|---|---|---|

| 0-0,05 мм | Норма | Регулировка не требуется |

| 0,05-0,15 мм | Износ | Требуется регулировка |

| Более 0,15 мм | Аварийный | Замена подшипников |

Важно: Замер производите при снятых полуосях! Разделить люфт подшипников дифференциала и ведомой шестерни можно фиксацией фланца монтажной лопаткой. Чрезмерный осевой ход шестерни при покачивании – прямое указание на износ конических подшипников.

Последствия использования некачественного трансмиссионного масла

Некачественное масло теряет смазывающие свойства при высоких нагрузках, характерных для редуктора. Это приводит к образованию металлического контакта между зубьями шестерён главной пары и подшипниками дифференциала. Поверхности деталей подвергаются абразивному износу, а локальный перегрев вызывает коробление геометрии зубьев и разрушение металла.

Деградация присадок в низкосортных жидкостях провоцирует химические реакции с компонентами редуктора. Образующиеся кислотные соединения разъедают латунные элементы дифференциала, а выпадающий шлак забивает масляные каналы. Парафиновые отложения на стенках картера нарушают тепловой режим работы узла.

Критичные повреждения редуктора

- Выкрашивание зубьев главной пары с образованием сколов на рабочих поверхностях

- Залипание сателлитов дифференциала из-за закоксовывания осей

- Деформация сепараторов подшипников с блокировкой шариков

| Симптом | Последствие |

|---|---|

| Посторонний вой при разгоне | Необратимый износ гипоидной передачи |

| Стуки при переключении передач | Разрушение подшипников хвостовика |

| Течь масла через сальники | Потеря герметичности уплотнений |

- Полная разборка и дефектовка всех компонентов

- Замена главной пары с обязательной притиркой контактных пятен

- Обновление крестовин дифференциала и подшипниковых комплектов

Недостаточный уровень смазки в редукторе

Основной причиной падения уровня масла чаще всего становятся утечки через изношенные сальники или повреждённые прокладки. Сальник хвостовика редуктора изнашивается из-за естественного старения резины, перекоса вала или загрязнения, а прокладка картера редуктора теряет герметичность после неаккуратного монтажа или коррозии болтов. Реже встречаются трещины в картере из-за ударов или заводского брака.

Длительная эксплуатация с низким уровнем масла приводит к катастрофическим последствиям: подшипники дифференциала и шестерни главной пары перегреваются, их рабочие поверхности покрываются задирами. Возникает характерный вой или гул на всех скоростях, металлическая стружка в масле, а в запущенных случаях – заклинивание шестерён или разрушение подшипников с блокировкой задних колёс.

Диагностика и устранение проблемы

Проверка уровня выполняется на холодном редукторе через контрольное отверстие на его картере. Отверните пробку – масло должно находиться на уровне нижней кромки отверстия. При нехватке:

- Очистите область вокруг заливной пробки от грязи

- Залейте трансмиссионное масло (GL-5 75W-90) шприцем до вытекания из отверстия

- Затяните пробку с моментом 15–20 Н∙м

Обязательные действия после долива:

- Установите машину на яму и осмотрите картер на наличие подтёков

- Проверьте состояние сальника хвостовика (масляные пятна из-под пыльника)

- Затяните болты крепления редуктора (момент 16–24 Н∙м)

| Симптом | Последствие | Срочность ремонта |

|---|---|---|

| Масляные пятна под картером | Потеря 50–100 мл масла за 1000 км | Требует контроля уровня |

| Гул при разгоне/торможении | Начальная стадия разрушения подшипников | Ремонт в течение 1–2 недель |

| Стук или вибрация заднего моста | Критический износ шестерён | Немедленная остановка авто |

Для профилактики проверяйте уровень масла каждые 5–7 тыс. км и меняйте сальники при появлении первых подтёков. Используйте только масла с допуском ЗИК 2377 – дешёвые аналоги теряют свойства при нагреве, ускоряя износ редуктора.

Ошибки регулировки при предыдущем ремонте

Неправильная регулировка зацепления главной пары (ведущей и ведомой шестерен) – наиболее частая и критичная ошибка. Неверно выставленный боковой зазор или пятно контакта приводит к мгновенному повышенному износу, появлению характерного воя или гула при движении, перегреву и быстрому разрушению шестерен. Ошибки возникают при неправильном подборе или установке регулировочных колец под фланцы ведущей шестерни или коробку дифференциала.

Неправильная затяжка подшипников качения – еще одна серьезная проблема. Слишком сильная затяжка (недостаток зазора) вызывает перегрев подшипников, их заклинивание и ускоренный износ, что проявляется гулом и возможным разрушением. Слишком слабая затяжка (избыточный зазор) приводит к появлению люфтов, биению валов, нарушению зацепления шестерен и шуму. Особенно критична точность затяжки подшипников ведущей шестерни и дифференциала.

Распространенные ошибки регулировки и их последствия

Ключевые ошибки, допускаемые при регулировке редуктора заднего моста ВАЗ-2107, и их влияние на работу узла:

- Неправильный момент затяжки гайки фланца ведущей шестерни: Слишком слабая затяжка ведет к ослаблению предварительного натяга подшипников и появлению люфта, сильная – к перетяжке подшипников, их перегреву и разрушению.

- Игнорирование регулировки подшипников дифференциала: Неправильный тепловой зазор (выставляемый прокладками между коробкой дифференциала и подшипниками) вызывает либо заклинивание (при малом зазоре), либо повышенный шум и люфт (при большом зазоре), что разрушает подшипники и нарушает зацепление полуосевых шестерен.

- Ошибки при установке сателлитов: Неправильная затяжка оси сателлитов или отсутствие необходимых распорных шайб (сухарей) под полуосевые шестерни приводит к заеданию или чрезмерному люфту в дифференциале, стукам при поворотах, ускоренному износу.

- Нарушение порядка затяжки крышек подшипников дифференциала: Может вызвать перекос коробки дифференциала, что негативно скажется на зацеплении полуосевых шестерен и работе подшипников.

- Негерметичная установка сальников: Неправильная посадка или повреждение сальника ведущей шестерни или полуосей приведет к утечке трансмиссионного масла, что вызовет масляное голодание и выход из строя всех трущихся пар редуктора.

Следствием этих ошибок всегда являются характерные шумы (вой, гул, стук), вибрации, утечки масла, повышенный износ и, в конечном итоге, полный отказ редуктора заднего моста.

| Ошибка регулировки | Основное последствие | Вторичные последствия |

|---|---|---|

| Неправильное пятно контакта/зазор главной пары | Ускоренный износ шестерен, вой/гудение | Перегрев, разрушение шестерен, металлическая стружка в масле |

| Перетяжка/недотяжка подшипников вед. шестерни | Разрушение подшипников, люфт/заклинивание | Нарушение зацепления главной пары, утечки из-под сальника |

| Неправильный зазор подшипников дифференциала | Шум, люфт или заклинивание дифференциала | Износ подшипников и полуосевых шестерен, стук на поворотах |

| Неправильная затяжка гайки фланца | Нарушение предварительного натяга подшипников | Люфт вала, шум, разрушение подшипников, утечка масла |

Инструменты для демонтажа редуктора ВАЗ-2107

Для демонтажа редуктора заднего моста ВАЗ-2107 требуется подготовить специализированные и стандартные инструменты, обеспечивающие безопасное и корректное выполнение работ. Отсутствие необходимого оборудования может привести к повреждению компонентов или увеличению времени ремонта.

Работы выполняются на смотровой канаве, эстакаде или подъемнике с обязательной фиксацией автомобиля противооткатными упорами. Перед началом демонтажа необходимо очистить соединения от загрязнений и обработать резьбовые крепления проникающей смазкой типа WD-40.

Основной набор инструментов

- Торцевые головки (12, 13, 17, 19, 22 мм) с трещоточным воротком и удлинителями

- Рожковые/накидные ключи (12, 13, 17, 19, 22 мм)

- Специальный ключ для гаек полуосей (12-гранная головка 22 мм)

- Монтажная лопатка для демонтажа карданного вала и фланцев

- Динамический гайковерт для откручивания крепежа редуктора

- Гидравлический съемник ступиц тормозных барабанов

Дополнительные приспособления

| Молоток (1.5 кг) | Выбивание шпилек и полуосей |

| Съемник стопорных колец | Демонтаж подшипников дифференциала |

| Диагностическая линейка | Контроль соосности при установке |

| Медная выколотка | Аккуратное смещение деталей |

Важно! Для финальной сборки потребуется динамометрический ключ с диапазоном 80–200 Н·м. Запрещается использовать ударные инструменты на алюминиевом картере редуктора во избежание деформации посадочных мест.

Порядок снятия редуктора с заднего моста

Подготовьте автомобиль к работе, установив его на смотровую яму или подъемник. Обеспечьте неподвижность машины ручным тормозом и противооткатными упорами под передние колеса. Поднимите заднюю часть авто, демонтируйте колеса и снимите карданный вал, предварительно отметив взаимное положение фланцев.

Слейте трансмиссионное масло из редуктора через заливное отверстие. Отключите тормозные трубки от рабочих цилиндров и отведите их в сторону. Ослабьте гайки крепления задних тормозных щитов к балке моста, чтобы облегчить последующий демонтаж редуктора.

Пошаговый процесс демонтажа

- Отсоедините полуоси:

- Снимите стопорные кольца с пальцев шарниров

- Выбейте молотком пальцы из фланцев редуктора

- Отведите полуоси в стороны

- Открутите болты крепления редуктора к балке моста

- Снимите стяжные болты с задних тормозных щитов

- Аккуратно выбейте редуктор через монтажные проушины:

- Используйте монтажную лопатку для разъединения стыка

- Примените съемник при сильном прикипании

Важно: При демонтаже поддерживайте редуктор снизу – его вес составляет около 15 кг. Избегайте перекоса при выпрессовке, чтобы не повредить посадочные поверхности балки. Проверьте состояние сальников полуосей и фланца перед установкой нового редуктора.

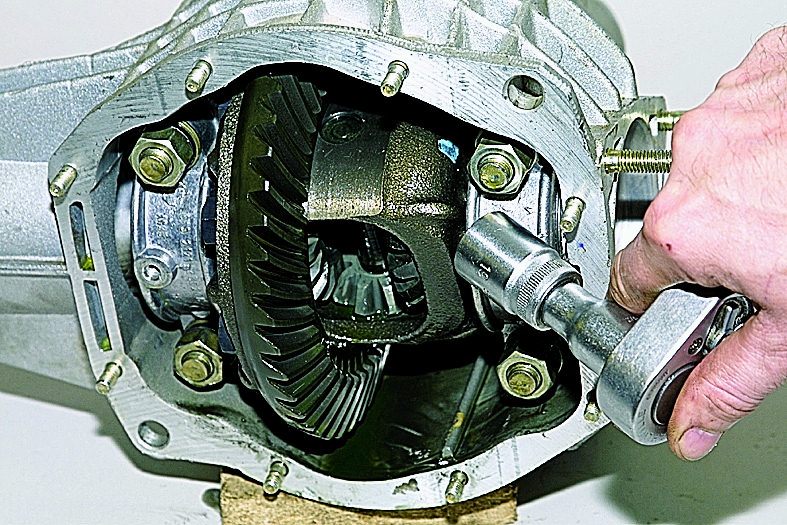

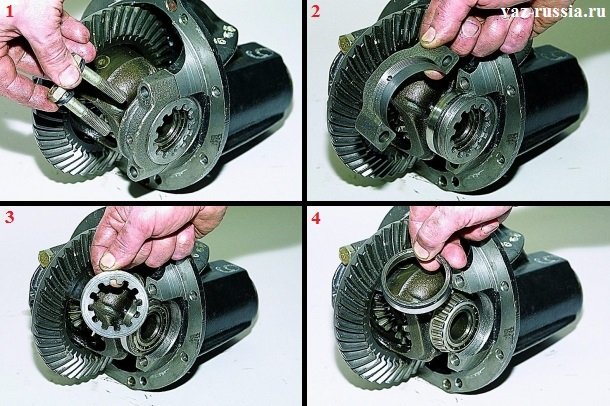

Разборка и дефектовка компонентов редуктора

Снятый редуктор устанавливают на верстак, сливают масло и демонтируют фланцы полуосей. Откручивают болты крепления крышки подшипников дифференциала, после чего аккуратно съемником снимают корпус дифференциала с ведущей шестерней. Извлекают сателлиты, оси и шестерни полуосей, предварительно отметив положение регулировочных прокладок ведущей шестерни для последующей сборки.

Все детали тщательно промывают в керосине или растворителе для удаления остатков масла и металлической стружки. Особое внимание уделяют посадочным поверхностям подшипников и зубьям шестерен – на них не должно оставаться загрязнений, мешающих выявлению дефектов. Компоненты раскладывают в порядке разборки для системной проверки.

Ключевые этапы дефектовки

Контроль осуществляют визуально, с помощью мерительного инструмента (микрометр, нутромер) и шаблонов. Основные проверяемые компоненты и критерии оценки:

- Главная пара (шестерни):

- Выкрашивание, сколы или глубокие задиры на рабочих поверхностях зубьев

- Износ контактного пятна (более 50% площади зуба)

- Люфт в зацеплении при фиксации ведомой шестерни

- Дифференциал:

- Износ посадочных мест под оси сателлитов

- Зазор в зацеплении сателлитов с полуосевыми шестернями

- Деформация корпуса дифференциала

- Подшипники:

- Осевой и радиальный люфт

- Шероховатость беговых дорожек, трещины сепараторов

- Выработка на посадочных местах в картере редуктора

Результаты дефектовки фиксируют. Детали с недопустимым износом подлежат замене, особенно критично это для главной пары – шестерни меняют только комплектом.

| Деталь | Критический дефект | Решение |

|---|---|---|

| Ведомая шестерня | Сколы 3+ зубьев, глубина задиров >0.3 мм | Замена главной пары |

| Оси сателлитов | Видимая выработка >0.05 мм | Обязательная замена |

| Подшипники | Люфт, хруст при вращении | Комплектная замена всех 4 шт. |

| Фланец ведущей шестерни | Износ шлицов >0.2 мм | Установка новой детали |

Обязательно проверяют посадочные места подшипников в картере редуктора и на ведущей шестерне. При наличии задиров или выработки более 0.02 мм требуется расточка под ремонтные размеры или замена картера. Все болты крепления крышек и фланцев осматривают на предмет срыва резьбы и деформации – поврежденные элементы утилизируют.

Проверка состояния шестерен главной пары

После демонтажа редуктора тщательно очистите шестерни главной пары от остатков масла и металлической стружки. Используйте ветошь и специальные обезжиривающие средства для полного удаления загрязнений с зубьев ведомой и ведущей шестерен. Убедитесь в отсутствии механических частиц в зоне посадки деталей.

Визуально осмотрите поверхности зубьев при ярком освещении, используя увеличительное стекло при необходимости. Обращайте особое внимание на зоны контакта у вершины, ножки и боковых профилей. Проверьте посадочные места под подшипники на ведущей шестерне и отверстия крепления ведомой к корпусу дифференциала.

Ключевые параметры оценки

Основные признаки износа или повреждений, требующие внимания:

- Выкрашивание рабочих поверхностей – мелкие выщерблины или отслоения металла на контактных площадках

- Абразивный износ – неравномерное стирание профиля зубьев, изменение геометрии

- Задиры – глубокие продольные риски от перегрева или масляного голодания

- Сколы кромок – разрушение торцевых частей зубьев (чаще на ведомой шестерне)

- Пятна коррозии – рыжие разводы, указывающие на попадание влаги в масло

Для количественной оценки используйте измерительный инструмент:

| Параметр | Инструмент | Норма для ВАЗ-2107 |

|---|---|---|

| Люфт в зацеплении | Индикаторная стойка | 0,08-0,13 мм |

| Глубина выработки | Микрометр/штангенциркуль | Не более 0,1 мм |

| Боковой зазор | Калиброванная проволока | 0,2-0,35 мм |

Обнаружение любого из критических дефектов требует замены пары в сборе – установка отдельных шестерен от разных комплектов недопустима. При сомнительных результатах замеров сравните параметры с техническими требованиями завода-изготовителя. Утилизируйте шестерни с трещинами в основании зубьев или нарушением геометрии посадочных мест.

Контроль посадочных мест подшипников

Тщательная проверка посадочных мест подшипников дифференциала и ведущей шестерни обязательна при любой разборке редуктора ВАЗ-2107. Износ этих поверхностей напрямую влияет на соосность валов, правильность зацепления шестерен и ресурс новых подшипников. Игнорирование этого этапа гарантированно приведет к повторному шуму и преждевременному выходу узла из строя даже после замены деталей.

Особое внимание уделите гнездам корпуса редуктора под подшипники дифференциала. Проверяйте их на наличие задиров, выработки овальной формы и следов проворачивания наружных обойм. Используйте точный микрометр или нутромер для замера диаметра в нескольких плоскостях – отклонение от номинала более 0,02 мм критично. Аналогично контролируйте посадочную поверхность под задний подшипник ведущей шестерни на картере редуктора.

Ключевые этапы контроля и решения

При обнаружении дефектов посадочных мест применяют следующие методы восстановления:

- Хромирование или железнение – нанесение гальванического покрытия для компенсации небольшой выработки с последующей доводкой до номинального размера.

- Установка ремонтных втулок – расточка гнезда под тонкостенные металлокерамические втулки, обеспечивающие исходный диаметр.

- Нанесение упрочняющих составов – обработка поверхностей специализированными металлополимерными материалами (например, "Согум") для ликвидации задиров и микронеровностей.

Обязательно проверьте сопрягаемые поверхности фланца ведущей шестерни и самого вала:

| Элемент | Параметр контроля | Допустимое отклонение |

|---|---|---|

| Посадочное место под подшипник (вал) | Диаметр, биение | не более 0,01 мм |

| Посадочное место под сальник (вал) | Диаметр, гладкость | отсутствие рисок, забоин |

| Сопряжение фланец-вал | Плотность посадки | отсутствие люфта |

Помните: после запрессовки новых подшипников проверьте легкость вращения валов без заеданий. Малейшее усилие или неравномерный ход указывают на деформацию корпуса, перекос при запрессовке или не устраненную выработку посадочных мест. Допуск биения ведущей шестерни после сборки не должен превышать 0,05 мм у торца фланца.

Замена сальника ведущей шестерни по шагам

Замена сальника ведущей шестерни необходима при появлении течи трансмиссионного масла из-под фланца хвостовика редуктора. Для работы потребуются: новый сальник (обычно 30х47х10 мм), съемник стопорной гайки фланца, динамометрический ключ, съемник сальника, молоток, чистая ветошь и свежее трансмиссионное масло.

Перед началом работ обеспечьте безопасное положение автомобиля на подъемнике или козлах, подготовьте емкость для слива масла из редуктора. Обязательно очистите зону вокруг фланца ведущей шестерни от грязи во избежание попадания абразива внутрь редуктора при разборке.

Процесс замены

- Слейте масло из редуктора заднего моста, открутив пробку заливного отверстия и сливную пробку.

- Отсоедините карданный вал: снимите крестовины с фланца ведущей шестерни, пометив взаимное положение метками.

- Снимите стопорную гайку фланца:

- Зафиксируйте фланцевый вал спецключом

- Сорвите контргайку ударным гайковертом или молотком с зубилом

- Выкрутите гайку полностью

- Демонтируйте фланец:

- Снимите шайбу и распорную втулку

- Используйте съемник для аккуратного стягивания фланца с вала

- Извлеките старый сальник:

- Подденьте сальник отверткой или спецсъемником

- Удалите все остатки уплотнителя из посадочного гнезда

- Обезжирьте посадочное место ветошью

- Установите новый сальник:

- Смажьте кромки сальника трансмиссионным маслом

- Аккуратно запрессуйте его до упора оправкой или трубой подходящего диаметра

- Убедитесь, что сальник вошел без перекоса

- Соберите узел в обратной последовательности:

- Наденьте фланец на вал, установите распорную втулку

- Затяните новую стопорную гайку с предварительным моментом 120-140 Н·м

- Проверьте момент проворачивания вала динамометром (1-2 Н·м)

- Забейте кромку гайки в паз вала для фиксации

- Залейте свежее масло до уровня заливного отверстия, установите карданный вал.

Контроль после замены: запустите двигатель, проверьте работу на всех передачах, через 20-30 км пробега осмотрите зону фланца на отсутствие подтеков масла. Правильная установка сальника исключает течь на протяжении 50-60 тыс. км пробега.

Регулировка зацепления шестерен главной пары

Правильное зацепление шестерен главной пары критично для долговечности редуктора и бесшумной работы. Основные регулировки включают изменение бокового зазора между зубьями ведомой и ведущей шестерен, а также корректировку положения контактного пятна.

Неправильная регулировка приводит к характерным проблемам: повышенному шуму (вой или гул на определенных скоростях), ускоренному износу зубьев, перегреву редуктора и возможному разрушению шестерен. Точность настройки обеспечивает равномерное распределение нагрузки по зубьям.

Процесс регулировки

Регулировка выполняется в следующей последовательности:

- Контроль бокового зазора с помощью индикаторной стойки (номинал 0.08-0.13 мм для новых шестерен).

- Изменение зазора перестановкой регулировочных шайб между корпусом дифференциала и подшипниками.

- Проверка контактного пятна краской: на зубья ведомой шестерни наносится слой контрастной пасты.

- Проворачивание шестерен под нагрузкой и анализ отпечатка.

Требования к контактному пятну:

- Расположение ближе к носку зуба, но не на кромке

- Равномерное распределение по высоте зуба

- Длина пятна - не менее 50% длины зуба

Корректировка положения:

| Пятно смещено к вершине | Увеличить зазор |

| Пятно смещено к основанию | Уменьшить зазор |

| Пятно смещено к носку | Сдвинуть ведомую шестерню к ведущей |

| Пятно смещено к пятке | Сдвинуть ведомую шестерню от ведущей |

После регулировки обязательна проверка момента проворачивания вала (1.2-2.5 Н·м для новых подшипников) и повторный контроль зазора и пятна. Точность настройки напрямую влияет на ресурс главной пары.

После установки ведомой шестерни в картер редуктора критически важным этапом становится регулировка бокового зазора между ней и ведущей шестерней. Неправильный зазор – основная причина преждевременного износа, шума (воя) и разрушения зубьев главной пары.

Цель регулировки – обеспечить оптимальный контакт зубьев по всей длине и минимальный, но четко ощутимый люфт. Для этого используется набор регулировочных прокладок разной толщины, устанавливаемых между картером редуктора и наружными кольцами подшипников дифференциала.

Как правильно изменить боковой зазор ведомой шестерни

Процедура требует точности и последовательности:

- Фиксация картера: Надежно закрепите картер редуктора в тисках через мягкие прокладки.

- Предварительная установка: Установите дифференциал с ведомой шестерней в картер, наденьте наружные кольца подшипников с одинаковыми по толщине прокладками с обеих сторон (стартовая толщина подбирается опытным путем, часто ~1.0 мм с каждой стороны).

- Замер зазора:

- Закрепите крышки подшипников с предписанным моментом затяжки (для ВАЗ-2107 обычно 78-98 Н·м).

- Неподвижно зафиксируйте ведущую шестерню (например, ключом на фланце).

- С помощью индикатора часового типа (микрометра), установленного перпендикулярно зубьям ведомой шестерни у ее вершины, измерьте величину бокового зазора. Норма для ВАЗ-2107: 0.08 - 0.13 мм.

- Корректировка толщины прокладок:

- Зазор велик: Уменьшите суммарную толщину прокладок. Уменьшайте толщину с обеих сторон одинаково (например, сняв по 0.05 мм слева и справа).

- Зазор мал: Увеличьте суммарную толщину прокладок. Увеличивайте толщину с обеих сторон одинаково (добавив прокладки одинаковой толщины слева и справа).

- Повторный замер и проверка пятна контакта:

- После каждой смены прокладок затягивайте крышки с моментом и обязательно перепроверяйте зазор.

- Добейтесь значения в допустимом диапазоне (0.08-0.13 мм).

- После регулировки зазора обязательно проверьте пятно контакта на зубьях, нанеся тонкий слой краски (сурика) на зубья ведущей шестерни и проворачивая дифференциал под нагрузкой (притормаживая фланец).

Ключевое правило: Все изменения суммарной толщины прокладок производятся строго симметрично с обеих сторон дифференциала. Это гарантирует, что ведомая шестерня останется строго соосной ведущей, а подшипники дифференциала не будут перекошены.

| Состояние зазора | Действие | Важно! |

|---|---|---|

| Слишком большой (>0.13 мм) | Уменьшить суммарную толщину прокладок одинаково с обеих сторон | Не снимайте прокладки только с одной стороны! |

| Слишком маленький (<0.08 мм) | Увеличить суммарную толщину прокладок одинаково с обеих сторон | Не добавляйте прокладки только с одной стороны! |

| В норме (0.08-0.13 мм) | Проверить пятно контакта | Регулировка зазора завершена |

Регулировка предварительного натяга подшипников дифференциала

Предварительный натяг подшипников дифференциала обеспечивает отсутствие осевого люфта и правильное положение корпуса дифференциала в картере редуктора. Недостаточный натяг вызывает ускоренный износ подшипников и зубьев полуосевых шестерён, а чрезмерный приводит к перегреву и заклиниванию подшипников. Регулировка выполняется изменением толщины регулировочных шайб, установленных между наружными кольцами подшипников и картером.

Для точной регулировки требуется специальный инструмент: динамометр-ключ (0-60 Н·м) и съёмник для демонтажа подшипников. Предварительный натяг контролируется по моменту проворачивания дифференциала: после запрессовки новых подшипников и затяжки крышек (моментом 100 Н·м) он должен составлять 0.15-0.35 Н·м (0.015-0.035 кгс·м).

Последовательность регулировки

- Демонтаж старых подшипников: снимите стопорные пластины, отверните гайки крепления фланцев полуосей, снимите фланцы, сальники и крышки подшипников.

- Подбор шайб: установите наружные кольца подшипников с новыми шайбами одинаковой толщины (стартовая толщина 3 мм).

- Замер усилия:

- Запрессуйте внутренние кольца подшипников на корпус дифференциала.

- Соберите картер, затяните крышки моментом 100 Н·м.

- Измерьте динамометром момент проворачивания дифференциала за фланец.

- Корректировка толщины шайб:

Результат замера Действие Момент < 0.15 Н·м Увеличить толщину обеих шайб на 0.1 мм Момент > 0.35 Н·м Уменьшить толщину обеих шайб на 0.1 мм - Финишная сборка: после достижения правильного натяга установите стопорные пластины и затяните гайки крышек моментом 100 Н·м с последующей оттяжкой на 90°.

Важно! Толщину шайб изменяют синхронно с обеих сторон, чтобы сохранить положение дифференциала относительно ведущей шестерни. Повторные замеры выполняйте после каждой замены шайб с полной переборкой узла.

Сборка редуктора после замены комплектующих

После замены изношенных деталей (главной пары, сателлитов, подшипников, шайб) начинают сборку редуктора. Очистите корпус и новые компоненты от стружки, промойте в керосине и тщательно просушите. Нанесите моторное масло на посадочные поверхности подшипников и шестерен перед установкой.

Установите коробку дифференциала с новыми сателлитами и полуосевыми шестернями в картер. Вставьте оси сателлитов, зафиксировав их стопорными пальцами. Смонтируйте ведомую шестерню на коробку дифференциала, соблюдая момент затяжки болтов (75-85 Н·м) с фиксацией резьбы герметиком.

Регулировка зацепления и подшипников

- Предварительный натяг подшипников дифференциала:

- Установите регулировочные гайки и корпусные крышки

- Затягивайте гайки равномерно до устранения осевого люфта

- Контролируйте момент проворачивания (0.1-0.35 Н·м)

- Регулировка ведущей шестерни:

- Запрессуйте внутренние кольца подшипников с регулировочными шайбами

- Добейтесь осевого люфта 0.02-0.05 мм

- Проверьте момент проворачивания (1.0-2.5 Н·м для новых подшипников)

- Зацепление главной пары:

- Нанесите контрастную краску на зубья ведомой шестерни

- Вращайте шестерни с небольшим торможением

- Корректируйте смещением ведомой шестерни и толщиной шайб ведущей

| Параметр | Нормальное значение | Инструмент контроля |

|---|---|---|

| Зазор в зацеплении | 0.08-0.13 мм | Индикаторная стойка |

| Ширина пятна контакта | 10-15 мм | Контрольная краска |

| Смещение пятна контакта | Середина зуба | Визуальная оценка |

После регулировки запрессуйте сальник ведущей шестерни, смазав его рабочую кромку. Установите фланец с новой стопорной шайбой, затяните гайку моментом 120-140 Н·м с фиксацией шайбы. Залейте в картер GL-5 75W-90 масло до контрольного отверстия перед установкой заднего моста на автомобиль.

Моменты затяжки критических болтов редуктора

Соблюдение регламентированных моментов затяжки резьбовых соединений – обязательное условие для предотвращения деформации деталей редуктора, утечек масла и преждевременного выхода из строя подшипников. Превышение усилия приводит к срыву резьбы или короблению посадочных поверхностей, а недостаточная затяжка вызывает самоотвинчивание и разрушение узла при нагрузках.

Все работы выполняются динамометрическим ключом на чистой, обезжиренной резьбе. Обязательно заменяются деформированные стопорные шайбы, шплинты и контргайки. Затяжка производится в два этапа: предварительное натяжение в нижнем диапазоне значения с последующей финальной доводкой до нормы крест-накрест для равномерного прилегания.

| Узел | Момент затяжки (Н·м) |

|---|---|

| Гайка фланца ведущей шестерни | 120–140 |

| Болты крепления крышек подшипников дифференциала | 80–100 |

| Болты крепления редуктора к картеру моста | 25–30 |

| Гайки крепления реактивной штанги | 70–90 |

| Болты карданного вала к фланцу | 55–70 |

Особенности регулировки ведущей шестерни

Момент затяжки регулировочной гайки подшипников ведущей шестерни не нормируется – усилие определяется по моменту сопротивления проворачиванию вала (0,3–0,4 Н·м). После фиксации стопорной шайбой контргайка затягивается с моментом 140–190 Н·м.

Заправка трансмиссионного масла: выбор и объем

Залейте масло через заливное отверстие редуктора заднего моста до уровня нижней кромки отверстия. Используйте шприц или воронку с гибким шлангом для точной дозировки. Обязательно очистите магнитную пробку от металлической стружки перед установкой.

Контроль уровня выполняйте на ровной поверхности при снятой пробке – излишки вытекут, а недостаток компенсируйте доливом. Герметизируйте соединение новым уплотнительным кольцом или ФУМ-лентой для предотвращения течи.

Выбор масла и объем заправки

Применяйте трансмиссионные масла класса GL-5 с вязкостью SAE 75W-90, 80W-85 или 80W-90. Требуемые характеристики:

- Соответствие ГОСТ 23652-79 или API GL-5

- Допуск производителя (например, LADA)

- Специальные присадки против задиров

| Параметр | Значение |

|---|---|

| Объем редуктора | 1,3 литра |

| Рабочая вязкость | 75W-90 (рекомендовано) |

| Температурный диапазон | -40°C до +35°C |

Избегайте смешивания масел разных производителей! При полной замене сливайте отработанную жидкость прогретого редуктора в течение 10-15 минут. Для промывки механизма используйте специальные очистители трансмиссии, если в старом масле обнаружена эмульсия или крупная металлическая стружка.

Установка отремонтированного редуктора на автомобиль

Перед монтажом очистите посадочную поверхность балки моста от старого герметика и грязи. Проверьте состояние фланца карданного вала, сальников и подшипников. Нанесите тонкий слой герметика на новую прокладку редуктора (или непосредственно на привалочную плоскость), избегая излишков в районе внутренней полости.

Аккуратно поднимите редуктор и совместите его с балкой заднего моста. Вставьте крепежные болты через отверстия в картере и балке, равномерно затяните их крест-накрест в несколько этапов. Убедитесь в правильном позиционировании редуктора без перекосов.

Фиксация и подключение

- Затяните болты крепления редуктора с моментом 70-80 Н·м динамометрическим ключом

- Установите карданный вал, совместив метки на фланцах

- Затяните гайки крестовины моментом 40-50 Н·м

- Подключите тормозные трубки и трос ручника

Залейте трансмиссионное масло (класса GL-5, SAE 80W-90) через заливное отверстие до уровня контрольного отверстия. Проверьте герметичность соединений, особое внимание уделив сальникам и прокладке.

| Компонент | Параметры |

|---|---|

| Объем масла | 1,3 л |

| Момент затяжки крышки подшипников | 100-150 Н·м |

| Свободный ход фланца | 5-15° |

После запуска двигателя проверьте отсутствие вибраций на скорости 40-60 км/ч. В течение первых 500 км пробега избегайте резких ускорений и контролируйте температуру редуктора рукой после поездки.

Проверка работы редуктора после монтажа

После установки редуктора на автомобиль запустите двигатель, включите нейтральную передачу и дайте агрегату поработать 3-5 минут на холостом ходу. Внимательно прислушивайтесь к посторонним звукам: гудению, вою, стукам или металлическому скрежету, которые могут указывать на неправильную затяжку подшипников, дефекты шестерен или недостаток смазки.

Проведите тестовую поездку на скорости 30-60 км/ч, последовательно проверяя поведение узла в разных режимах. Начните с плавного разгона, затем выполните торможение двигателем и резкое ускорение. Отсутствие вибрации на кузове и рычаге КПП, равномерный шум без локальных "пиков" громкости подтверждают корректную сборку.

Контрольные параметры и действия

Обязательные этапы диагностики:

- Проверка температуры: после 15 км пробега остановитесь и рукой оцените нагрев картера редуктора. Допустимо умеренное тепло (60-70°C), но недопустим сильный жар (>90°C).

- Осмотр на течи: убедитесь в отсутствии масляных пятен под мостом и на соединениях картера. Особое внимание – местам прилегания полуосей и сальников.

- Контроль уровня масла: заглушите двигатель, открутите пробку заливного отверстия. Масло должно быть на уровне нижней кромки отверстия или выступать на 2-3 мм.

Если выявлены проблемы:

- При вибрации – проверьте балансировку кардана и соосность фланцев.

- При гудении на накате – отрегулируйте зацепление шестерен или замените подшипники.

- При течи масла – подтяните болты картера (момент 16-20 Н∙м) или замените сальники.

| Симптом | Возможная причина | Срочность ремонта |

| Локальный перегрев | Затяжка подшипников, нехватка масла | Немедленная остановка |

| Ритмичный стук | Дефект шестерен, люфт полуосей | Запрет эксплуатации |

| Равномерный гул | Неправильное зацепление, износ | Регулировка в течение 500 км |

После 200-300 км пробега выполните повторный осмотр сальников и болтовых соединений. Появление металлической стружки на магнитной пробке (первые 500 км) – норма для притирки новых деталей, но крупные фрагменты (>1 мм) требуют разборки.

Профилактика поломок: рекомендации по эксплуатации

Соблюдение регламента обслуживания редуктора заднего моста ВАЗ-2107 критически снижает риск дорогостоящих поломок. Регулярный контроль технических жидкостей и состояния узлов предотвращает ускоренный износ шестерен и подшипников.

Аккуратная манера вождения исключает ударные нагрузки на главную передачу. Избегайте резких стартов, пробуксовок и перегрузов автомобиля сверх допустимой нормы – это основные факторы, провоцирующие деформации валов и сколы зубьев.

Ключевые правила эксплуатации

- Контроль уровня и качества масла: Проверяйте каждые 10 000 км. Замену проводите строго по регламенту (обычно 40-60 тыс. км) с использованием специализированного трансмиссионного масла (GL-5 75W-90, 80W-90 или 85W-90).

- Мониторинг герметичности: Регулярно осматривайте сальники хвостовика и чулок, фланец кардана и корпус редуктора на следы течи масла.

- Плавное управление: Исключите резкое включение сцепления при старте, агрессивное торможение двигателем на высокой скорости.

- Предотвращение перегрузов: Не превышайте грузоподъемность (до 425 кг для ВАЗ-2107). Равномерно распределяйте груз в багажнике.

- Диагностика посторонних шумов: Немедленно реагируйте на появление гула, воя или стуков в задней части авто – это первые признаки неисправности.

| Параметр | Рекомендация | Последствия нарушения |

|---|---|---|

| Тип масла | GL-5 (вязкость по климату) | Ускоренный износ шестерен, задиры |

| Период замены масла | 40-60 тыс. км | Окисление смазки, потеря свойств |

| Допустимая нагрузка | ≤ 425 кг | Деформация моста, разрушение подшипников |

Список источников

При подготовке материалов по редуктору заднего моста ВАЗ-2107 использовались специализированные технические ресурсы и документация, гарантирующие точность описания конструктивных особенностей, типовых неисправностей и методик ремонта.

Для достоверной информации о процедурах разборки, регулировки и сборки узла, а также спецификациях применяемых материалов, были изучены следующие источники:

- Официальное руководство по ремонту ВАЗ-2101–2107 издательства АО «АВТОВАЗ»

- Техническая документация «Конструкция и обслуживание заднего моста ВАЗ классических моделей»

- Сборник нормативов «Регулировка зацепления главной пары редукторов ВАЗ»

- Методическое пособие «Диагностика шумов в трансмиссии автомобилей ВАЗ»

- Справочник «Подшипники и сальники отечественных автомобилей: каталожные номера и аналоги»

- Практическое руководство «Дефектовка деталей заднего моста ВАЗ-2101–2107»

- Технический бюллетень №47 «Типовые неисправности редукторов заднего моста и способы их устранения»