Поршневая группа - конструкция и составные части

Статья обновлена: 01.03.2026

Поршневая группа – критически важный узел любого поршневого двигателя внутреннего сгорания. Она преобразует энергию расширяющихся газов в механическую работу, обеспечивая движение коленчатого вала.

Понимание устройства и состава поршневой группы необходимо для диагностики неисправностей, правильного обслуживания и ремонта силового агрегата. Этот узел работает в экстремальных условиях высоких температур и нагрузок.

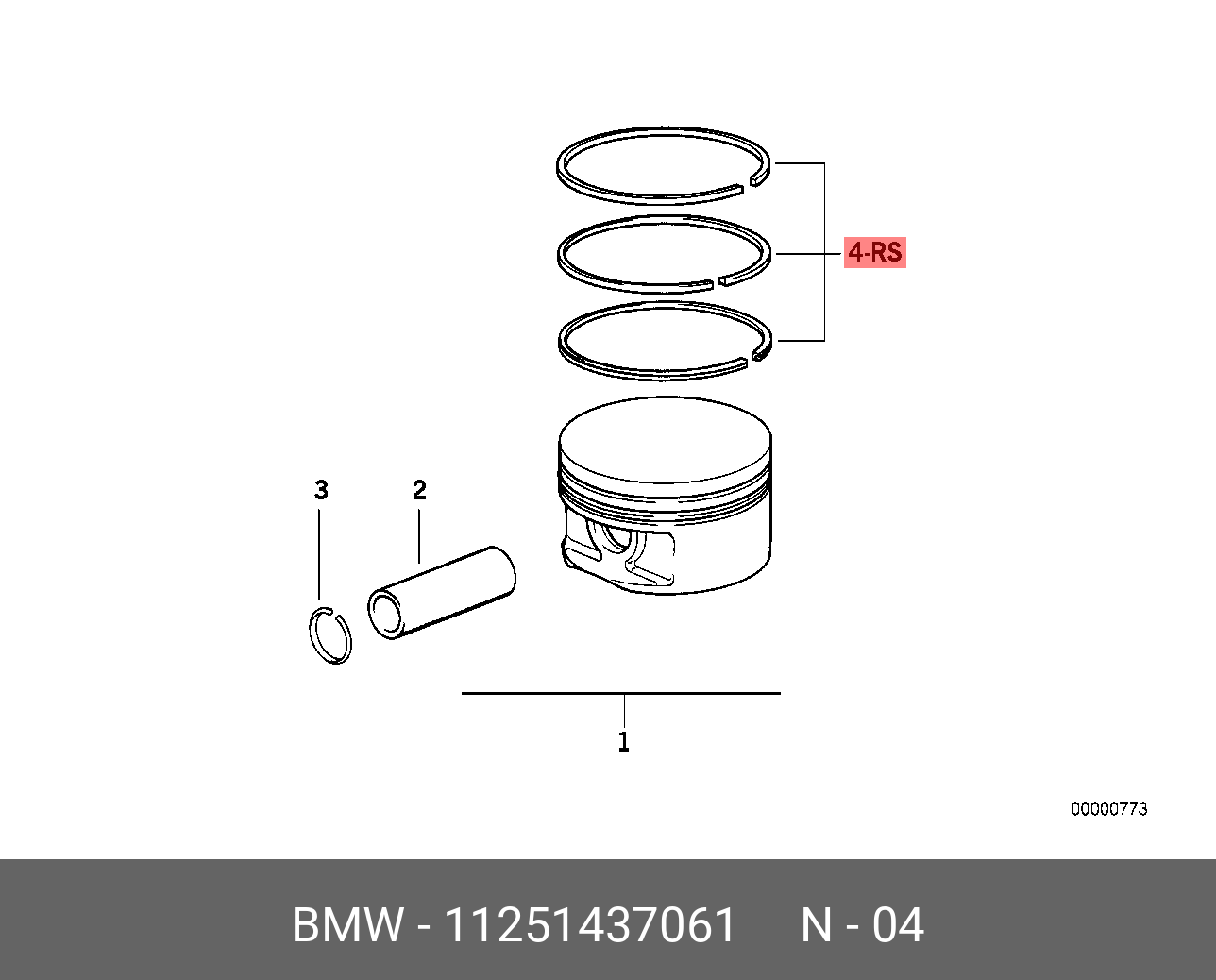

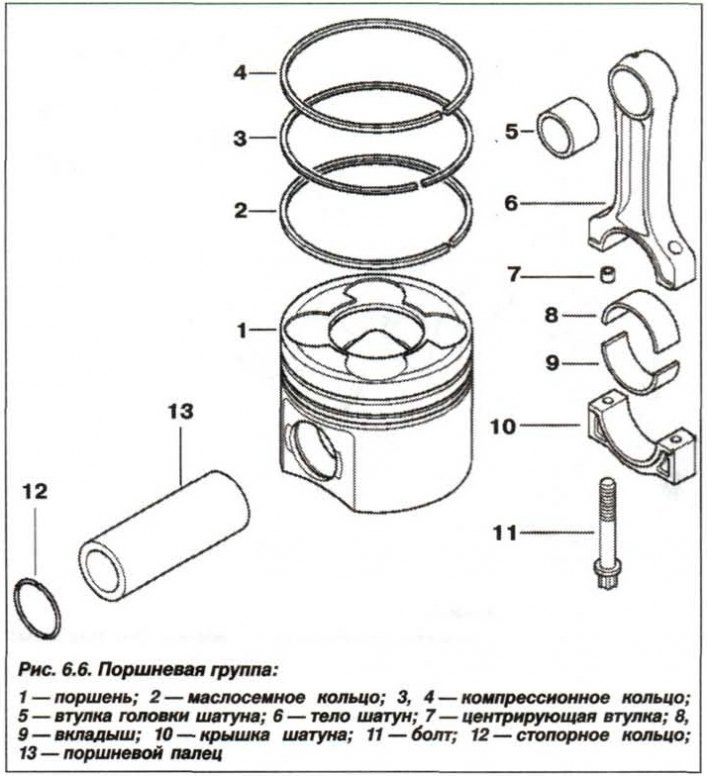

Типовая комплектация включает несколько ключевых компонентов: поршень, поршневые кольца, поршневой палец и шатун. Каждый элемент выполняет строго определенные функции и требует точного соответствия параметрам двигателя.

Основные компоненты поршневой группы: перечень деталей

Поршневая группа двигателя внутреннего сгорания состоит из ключевых элементов, обеспечивающих герметизацию камеры сгорания и передачу энергии расширяющихся газов на коленчатый вал через шатун. Базовыми компонентами являются поршень, поршневые кольца, поршневой палец и элементы его фиксации.

Каждая деталь выполняет строго определённые функции, критичные для работоспособности двигателя: уплотнение, теплопередачу, смазку и кинематическую связь. От их состояния зависит компрессия, расход масла и общий ресурс силового агрегата.

Перечень деталей поршневой группы

| Деталь | Назначение |

|---|---|

| Поршень | Принимает давление газов, передаёт усилие на шатун, отводит тепло от камеры сгорания |

| Поршневые кольца |

|

| Поршневой палец | Обеспечивает шарнирное соединение поршня с верхней головкой шатуна |

| Стопорные кольца | Фиксируют поршневой палец от осевого смещения в бобышках поршня |

Материалы изготовления современных поршней

Основным материалом для производства поршней традиционно служат алюминиевые сплавы, преимущественно силумины – соединения алюминия с кремнием (12–26%). Эти сплавы обеспечивают оптимальное сочетание малого веса, высокой теплопроводности и приемлемой прочности. Для повышения износостойкости ответственных поверхностей (как юбки поршня или канавки под кольца) применяются локальные упрочняющие покрытия, такие как графитовое дисульфид молибдена или анодирование.

В высоконагруженных двигателях (дизельные, спортивные, турбированные бензиновые) все чаще используются композитные поршни. В их конструкции верхняя часть (головка), воспринимающая максимальные тепловые и механические нагрузки, изготавливается из жаропрочной стали. Юбка, отвечающая за направление и передачу боковых усилий, остается алюминиевой. Две части соединяются методом трения с перемешиванием (FSW) или заклепками, обеспечивая прочность и снижая общий вес по сравнению с цельнометаллическими стальными аналогами.

Ключевые материалы и их свойства

- Алюминиево-кремниевые сплавы (силумины): Низкая плотность (2,6–2,7 г/см³), хорошая теплопроводность (~150 Вт/(м·К)), умеренная прочность. Содержание кремния влияет на износостойкость – эвтектические (12% Si) и заэвтектические (18–26% Si) сплавы наиболее распространены.

- Легирующие добавки: Медь (Cu), никель (Ni), магний (Mg) – повышают прочность и жаропрочность. Марганец (Mn) и титан (Ti) – улучшают структуру сплава.

- Сталь (для композитных поршней): Используются термоупрочненные стали (напр., 42CrMo4). Обладает высокой прочностью (предел текучести >800 МПа) и температурной стабильностью (до 450°C и выше), но большим весом (7,8 г/см³).

- Покрытия:

- Графит/Молибден (MoS2) на юбке: Снижает трение при холодном пуске.

- Анодное оксидирование канавок колец: Повышает износостойкость.

- Керамические покрытия днища (плазменное напыление): Термобарьер для снижения теплопотерь в камеру сгорания (в гоночных ДВС).

| Материал/Конструкция | Плотность (г/см³) | Макс. рабочая t°C | Ключевые преимущества | Типичное применение |

|---|---|---|---|---|

| Эвтектический силумин (12% Si) | 2,68 | ~300 | Баланс литейных свойств, прочности и стоимости | Серийные бензиновые ДВС |

| Заэвтектический силумин (18-26% Si) | 2,69 | ~350 | Повышенная износостойкость, стабильность | Турбированные ДВС, легкие дизели |

| Композит (сталь головка + Al юбка) | ~4,5 | >500 (головка) | Максимальная прочность при умеренном весе | Тяжелые дизели, высокофорсированные ДВС |

Современные технологии литья (гравитационное, литье под низким давлением) и ковки обеспечивают точную геометрию и оптимальную структуру материала. Для форсированных моторов предпочтительны кованые поршни – их волокнистая структура после горячей деформации существенно повышает усталостную прочность по сравнению с литыми аналогами.

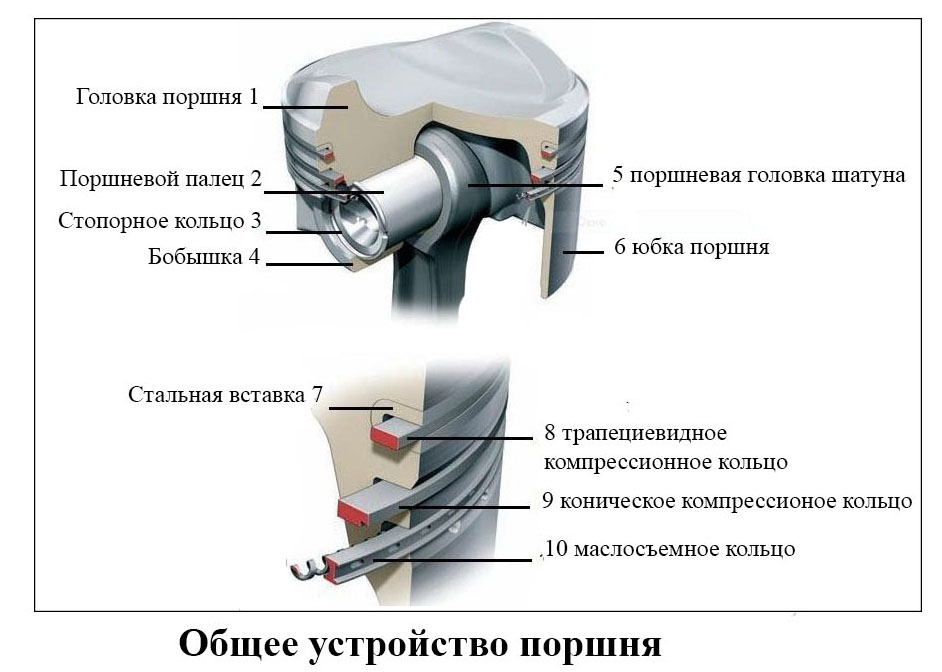

Конструкция поршня: юбка, головка, бобышки

Юбка (направляющая часть) обеспечивает стабильное положение поршня в цилиндре и воспринимает боковые усилия. Ее наружная поверхность имеет сложную форму (часто бочкообразную или овальную) для компенсации теплового расширения и поддержания оптимального зазора. На поверхности наносятся антифрикционные покрытия (графит, олово) для улучшения приработки и снижения износа. Нижняя часть юбки может иметь разрез (терморегулирующая) для повышения упругости.

Головка (донышко) формирует верхнюю плоскость, непосредственно воспринимающую давление газов. Конфигурация донышка зависит от типа двигателя: плоское (бензиновые ДВС), выпуклое, вогнутое или фасонное (дизели, для оптимизации смесеобразования). В головке размещены канавки для поршневых колец: обычно 2–3 компрессионных (герметизируют камеру сгорания) и 1 маслосъемное (регулирует смазку стенок цилиндра).

Ключевые элементы и их функции

- Бобышки: приливы внутри поршня с отверстиями для установки поршневого пальца. Соединяют поршень с шатуном и передают усилие на коленвал.

- Перемычки между канавками колец: усиленные зоны, воспринимающие тепловую и механическую нагрузку от колец.

- Внутренние ребра жесткости и охлаждения: отлиты в теле поршня для отвода тепла от головки к юбке и повышения прочности.

| Элемент конструкции | Основное назначение | Особенности |

| Юбка | Направление, стабилизация, восприятие боковых сил | Сложная геометрия, антифрикционное покрытие, терморегулирующий разрез |

| Головка | Формирование камеры сгорания, размещение колец | Канавки под кольца, усиленные перемычки, форма зависит от типа ДВС |

| Бобышки | Крепление поршневого пальца | Толстостенные приливы с отверстиями, термонагруженная зона |

Материал поршня (алюминиевый сплав или сталь) подбирается с учетом тепловых и механических нагрузок. В дизельных двигателях часто применяется охлаждающая полость внутри головки поршня, куда впрыскивается масло для снижения температуры критических зон.

Терморегулирующие функции поршневых колец

Поршневые кольца выполняют критически важную терморегулирующую функцию, отводя избыточное тепло от поршня к стенкам цилиндра. В процессе сгорания топлива днище поршня подвергается экстремальным тепловым нагрузкам (до 300°C и выше), что требует эффективного теплоотвода для предотвращения перегрева, тепловой деформации и заклинивания.

Основной механизм теплопередачи реализуется через плотный контакт колец с поверхностью цилиндра. Верхнее компрессионное кольцо отводит 50-60% всего тепла благодаря непосредственной близости к камере сгорания. Второе компрессионное и маслосъемное кольца обеспечивают дополнительный путь теплоотвода, распределяя тепловые потоки по высоте гильзы.

- Теплопроводность материала: Чугунные кольца эффективно передают тепло благодаря графитовым включениям в структуре сплава.

- Контактное давление: Сила прижатия кольца к зеркалу цилиндра напрямую влияет на интенсивность теплообмена.

- Тепловой зазор: Оптимальные зазоры в замке компенсируют тепловое расширение, сохраняя плотность прилегания.

| Тип кольца | Доля теплопередачи | Температурный режим |

|---|---|---|

| Первое компрессионное | 50-60% | 250-300°C |

| Второе компрессионное | 20-25% | 150-200°C |

| Маслосъемное | 15-20% | 100-150°C |

Нарушение теплопередачи приводит к локальным перегревам юбки поршня, выгоранию смазочного слоя и задирам на зеркале цилиндра. Конструкция колец (сечение, радиальная упругость) оптимизируется для баланса между герметичностью камеры сгорания и эффективностью теплоотвода.

Компрессионные кольца: типы и расположение

Компрессионные кольца обеспечивают герметизацию камеры сгорания, предотвращая прорыв газов в картер. Они передают до 70% тепла от поршня к стенкам цилиндра, снижая термическую нагрузку на детали.

Конструкция и расположение колец напрямую влияют на компрессию, расход масла и ресурс двигателя. Современные двигатели используют 2-3 компрессионных кольца с разным профилем для оптимальной работы.

Распространенные типы компрессионных колец

- Прямые (прямоугольные): Базовая конструкция с плоской рабочей поверхностью. Применяются редко из-за низкой эффективности приработки.

- Конические: Имеют сужение наружной поверхности на 30'-2°. Создают повышенное давление на стенки цилиндра, улучшая приработку.

- Бочкообразные: Выпуклая рабочая поверхность снижает износ, обеспечивая равномерное распределение давления по высоте кольца.

- С скребковым поясом (микропрофилем): Оснащены канавками или насечками на нижней кромке для контроля масляной пленки.

Расположение в поршневой группе

- Верхнее кольцо: Работает при экстремальных температурах (до 300°C). Всегда имеет бочкообразный или конический профиль.

- Второе кольцо: Комбинирует функции уплотнения и маслосъема. Чаще коническое или со скребковым поясом.

- Третье кольцо (при наличии): Выполняет вспомогательную компрессионную функцию в высокофорсированных двигателях.

| Тип кольца | Особенности установки | Угол замка |

| Верхнее | Монтируется строго по метке "TOP" | 120°-180° относительно оси поршня |

| Второе | Конические - узкой частью вверх | Смещен на 30°-60° от верхнего |

Зазор в замке составляет 0.2-0.5 мм и контролируется щупом при монтаже. Неправильная ориентация колец приводит к повышенному расходу масла и потере компрессии.

Маслосъёмные кольца: конструкция и принцип работы

Маслосъёмные кольца расположены в нижней части поршня и предотвращают попадание излишков моторного масла в камеру сгорания. Их корректная работа критична для предотвращения нагарообразования, снижения расхода масла и минимизации вредных выбросов.

Конструктивно кольца состоят из двух тонких стальных пластин (верхнего и нижнего скребков) и расширителя между ними. Расширитель обеспечивает равномерное прилегание скребков к стенкам цилиндра по всей окружности, компенсируя возможные деформации.

Ключевые элементы конструкции

- Верхний и нижний скребки – хромированные стальные кольца с острыми кромками, снимающие масло со стенок цилиндра.

- Расширитель (осевой/радиальный) – пружинный элемент, создающий необходимое давление прилегания скребков.

- Дренажные отверстия – каналы в канавке поршня для отвода собранного масла обратно в поддон.

| Компонент | Материал | Функция |

|---|---|---|

| Скребки | Легированная сталь с хромированием | Механическое удаление масляной пленки |

| Расширитель | Пружинная нержавеющая сталь | Обеспечение прижимного усилия и компенсация износа |

Принцип работы основан на двухступенчатой очистке: во время хода поршня вниз острые кромки скребков срезают избыток масла со стенок цилиндра. Собранное масло через дренажные отверстия в поршневой канавке и перфорацию расширителя стекает внутрь поршня, возвращаясь в картер.

Радиальное давление расширителя гарантирует постоянный контакт скребков с зеркалом цилиндра даже при его тепловой деформации. Оптимальный зазор в замке (0.3-0.7 мм) предотвращает задиры и перегрев при расширении колец.

Поршневой палец: виды крепления в шатуне

Поршневой палец обеспечивает шарнирное соединение поршня с верхней головкой шатуна. Способ его фиксации непосредственно влияет на распределение нагрузок, износ и смазку трущихся поверхностей. Конструктивное исполнение крепления определяет характер подвижности пальца относительно шатуна и бобышек поршня.

Выбор типа крепления зависит от условий работы двигателя, требуемой долговечности и технологичности сборки. Основные варианты различаются степенью свободы пальца и методом предотвращения его осевого смещения.

Классификация способов крепления

В современных двигателях применяются три принципиальные схемы фиксации поршневого пальца в верхней головке шатуна:

- Жесткое крепление в шатуне: палец запрессован в отверстие верхней головки шатуна и неподвижен относительно него. Вращение происходит только в бобышках поршня. Фиксация от осевого смещения выполняется стопорными кольцами или пластинами.

- Подвижное крепление с фиксацией в поршне: палец жестко закреплен в бобышках поршня (обычно стопорными кольцами), а в головке шатуна свободно вращается. Шатунная втулка обеспечивает подвижное соединение.

- Плавающее крепление: палец свободно вращается как в бобышках поршня (с запрессованными втулками или без), так и в верхней головке шатуна. Осевое смещение ограничивается стопорными кольцами, установленными в канавках поршневых бобышек.

| Тип крепления | Подвижность в шатуне | Подвижность в поршне | Фиксация от смещения |

|---|---|---|---|

| Жесткое в шатуне | Нет | Да | Стопорные кольца/пластины |

| Фиксация в поршне | Да | Нет | Стопорные кольца в поршне |

| Плавающее | Да | Да | Стопорные кольца в бобышках |

Подвижное соединение поршня и шатуна

Ключевым элементом подвижного соединения поршня с шатуном служит поршневой палец. Эта стальная закалённая деталь цилиндрической формы обеспечивает шарнирное крепление верхней головки шатуна к бобышкам поршня. Палец воспринимает значительные переменные нагрузки от сил инерции и давления газов, передавая их через шатун на коленчатый вал.

По способу фиксации пальца различают три основные схемы установки: плавающая, закреплённая в бобышках поршня и закреплённая в головке шатуна. Наиболее распространён плавающий палец, свободно вращающийся как в бобышках поршня, так и во втулке шатуна. Его осевое смещение ограничивается стопорными кольцами, установленными в канавках бобышек.

Конструктивные элементы соединения

- Бобышки поршня – утолщённые приливы в верхней части юбки с коаксиальными отверстиями под палец.

- Верхняя головка шатуна – вильчатая или цельная проушина с запрессованной втулкой из антифрикционного сплава.

- Втулка шатуна – биметаллическая или бронзовая деталь, обеспечивающая подшипниковый узел скольжения.

- Стопорные кольца – пружинные замки, предотвращающие осевой сдвиг пальца.

| Тип пальца | Особенности | Область применения |

| Плавающий | Смазывается маслом через каналы в шатуне, вращается в обеих деталях | Подавляющее большинство ДВС |

| Фиксированный в поршне | Жёстко закреплён в бобышках, вращается только во втулке шатуна | Устаревшие конструкции, некоторые дизели |

| Фиксированный в шатуне | Неподвижен в головке шатуна, вращается в бобышках поршня | Редко, в спецтехнике |

Рабочая поверхность пальца и втулки полируется для снижения трения. Плавающая схема требует точного совпадения температурных зазоров: между пальцем и бобышками – 0.01-0.03 мм, между пальцем и втулкой – 0.02-0.05 мм. Смазка узла осуществляется маслом, поступающим через канал в стержне шатуна или разбрызгиванием из картера.

Особенности плавающей посадки поршневого пальца

Плавающая посадка пальца подразумевает его свободное вращение как в бобышках поршня, так и во втулке верхней головки шатуна. Эта конструкция обеспечивает равномерное распределение нагрузок по всей поверхности сопрягаемых деталей, предотвращая локальный износ. Отсутствие жесткой фиксации позволяет пальцу самостоятельно находить оптимальное положение при работе двигателя, компенсируя температурные деформации и перекосы.

Для предотвращения осевого смещения и повреждения стенок цилиндра применяются стопорные кольца, устанавливаемые в канавки бобышек поршня. Свободный ход пальца ограничивается исключительно этими кольцами, что требует их высокой надежности и точной установки. Зазоры при такой посадке строго регламентированы: чрезмерный люфт приводит к стукам, а недостаточный – к заклиниванию.

Ключевые преимущества плавающей посадки

- Снижение локальных напряжений: Равномерное распределение нагрузки по рабочей поверхности втулки шатуна и бобышек

- Автоматическая самоустановка: Компенсация перекосов шатуна и температурного расширения деталей

- Улучшенная смазка: Масло свободно проникает в зазоры, создавая устойчивую масляную пленку

- Уменьшение износа: Отсутствие задиров благодаря постоянному проворачиванию пальца

Требования к точности изготовления: Посадочные поверхности пальца, бобышек поршня и втулки шатуна обрабатываются с минимальными допусками. Типовые зазоры составляют 0.01–0.03 мм для бобышек и 0.025–0.05 мм для шатунной втулки. При сборке обязательна селективная подборка пальцев по группам размеров для соблюдения номинальных зазоров.

| Параметр | Бобышки поршня | Втулка шатуна |

|---|---|---|

| Зазор при 20°C | 0.005–0.015 мм | 0.02–0.04 мм |

| Материал втулки | Бронза или биметаллический сплав | |

| Способ фиксации | Стопорные кольца (2 шт.) | |

Эксплуатационные ограничения: При износе стопорных колец или превышении допустимых зазоров возникает риск смещения пальца и образования задиров на зеркале цилиндра. Обязательна замена колец при каждом ремонте поршневой группы. Для облегчения монтажа палец перед установкой нагревают до 60–80°C, используя термоусадочный метод.

Назначение стопорных колец поршневого пальца

Стопорные кольца поршневого пальца выполняют критическую функцию фиксации пальца в осевом направлении. Они устанавливаются в специальные канавки бобышек поршня и предотвращают неконтролируемое смещение пальца вдоль его оси во время работы двигателя. Без этих элементов палец мог бы контактировать со стенкой цилиндра, вызывая катастрофические повреждения.

Конструкция колец обеспечивает упругое расклинивание в посадочных канавках, создавая надежный барьер против осевых перемещений. Это позволяет реализовать плавающий тип крепления пальца, при котором он свободно вращается и в поршне, и в головке шатуна, равномерно распределяя нагрузки и снижая локальный износ.

Ключевые аспекты работы стопорных колец

- Блокировка осевого смещения: Исключают продольное перемещение пальца в бобышках поршня.

- Защита цилиндра: Предотвращают контакт торцов пальца с зеркалом цилиндра.

- Обеспечение плавающей посадки: Фиксируя палец без жесткого крепления, сохраняют его подвижность для равномерного износа.

- Контроль тепловых зазоров: Компенсируют разницу температурного расширения материалов поршня и пальца.

Тепловые зазоры в поршневой группе: расчёт и важность

Тепловые зазоры – строго рассчитанные промежутки между сопрягаемыми деталями поршневой группы, компенсирующие их температурное расширение при работе двигателя. Отсутствие корректных зазоров приводит к разрушению узлов из-за заклинивания или повышенного износа.

Ключевые зоны контроля включают: зазор между юбкой поршня и стенкой цилиндра, осевой зазор поршневых колец в канавках, замковый зазор колец в цилиндре, зазор в соединении поршневого пальца с бобышками поршня и втулкой шатуна. Каждый параметр критичен для герметичности камеры сгорания и ресурса двигателя.

Расчёт и регулирование зазоров

Расчёт базируется на коэффициентах теплового расширения материалов, максимальных рабочих температурах деталей и номинальных диаметрах. Для юбки поршня формула имеет вид: δ = D × α × ΔT, где D – диаметр цилиндра, α – коэффициент расширения материала поршня, ΔT – разница температур. При подборе новых деталей используют заводские допуски и таблицы:

| Деталь | Типовой зазор (мм) | Допуск (± мм) |

|---|---|---|

| Юбка поршня (алюминий) | 0.02–0.05 | 0.005 |

| Замок компрессионного кольца | 0.25–0.60 | 0.10 |

| Осевой зазор кольца в канавке | 0.04–0.08 | 0.01 |

Последствия нарушения зазоров:

- Слишком малый зазор: задиры стенок цилиндра, разрушение перемычек колец, заклинивание поршня.

- Слишком большой зазор: стук поршня, повышенный расход масла, потеря компрессии, перегрев.

Корректировка выполняется при сборке путём подбора поршней по группам, шлифовки цилиндров или замены колец. Измерения проводят микрометром и нутромером при температуре 20°C. Для алюминиевых поршней и чугунных блоков расчётный зазор увеличивают на 15–20% относительно теоретического из-за неравномерности нагрева.

Силы и нагрузки, действующие на поршень при работе

На поршень в цилиндре двигателя действует комплекс силовых факторов, возникающих в процессе преобразования тепловой энергии в механическую. Основные из них включают давление газов, инерционные силы возвратно-поступательного движения, а также боковые усилия от шатуна. Эти нагрузки носят динамический и циклический характер, создавая переменные напряжения в материале детали.

Пиковые нагрузки достигают максимальных значений при сгорании топливно-воздушной смеси, когда давление в цилиндре может превышать 50–100 бар в бензиновых и 150–200 бар в дизельных двигателях. Одновременно на такте выпуска возникают растягивающие усилия, а инерционные силы резко возрастают при изменении направления движения поршня в верхней и нижней мертвых точках.

Виды нагрузок и их воздействие

- Газовая сила (Pг): Вертикальное усилие от давления газов на днище поршня во время тактов сжатия и рабочего хода.

- Инерционная сила (Pj): Противодействие ускорению/замедлению массы поршневой группы при движении в ВМТ/НМТ, пропорционально квадрату частоты вращения.

- Нормальная сила (N): Боковое усилие на стенку цилиндра от шатуна, вызывающее износ юбки поршня.

- Термические напряжения: Локальный нагрев днища (до 300–400°C) создает градиенты температур и тепловую деформацию.

| Тип нагрузки | Направление | Критическая точка |

|---|---|---|

| Газовая | Осевое (вертикальное) | Максимум при сгорании (10–15° после ВМТ) |

| Инерционная | Осевое (вертикальное) | ВМТ/НМТ при высоких оборотах |

| Боковая | Радиальное (горизонтальное) | Середина хода поршня |

Результирующая сила (P = Pг + Pj) определяет суммарное механическое напряжение, особенно опасное в зонах концентраторов: перемычках колец, бобышках поршневого пальца и внутренних ребрах жесткости. Циклический характер нагрузок требует точного расчета усталостной прочности при проектировании.

Форма камеры сгорания в поршне: влияние на процесс

Форма камеры сгорания, выполненной непосредственно в днище поршня, является ключевым фактором, определяющим эффективность рабочего цикла двигателя. Она формирует пространство, где происходит воспламенение топливно-воздушной смеси и её последующее сгорание, напрямую воздействуя на скорость распространения фронта пламени, полноту сгорания топлива и минимизацию вредных выбросов. Геометрия этой полости влияет на турбулентность смеси и тепловые потери в стенки цилиндра и поршня.

Оптимальная конфигурация камеры способствует достижению высокой степени сжатия без возникновения детонации, обеспечивая плавное нарастание давления газов. Конструкция должна способствовать максимальному использованию энергии топлива для преобразования в полезную механическую работу, одновременно снижая термическую нагрузку на элементы поршневой группы. Расположение и угол наклона клапанов также диктуют требования к форме выемки в поршне для предотвращения их контакта.

Основные типы форм и их особенности

Распространённые конфигурации камер сгорания в поршнях включают:

- Тороидальные: Обеспечивают интенсивное завихрение смеси, улучшая перемешивание и скорость горения. Широко используются в дизельных двигателях.

- Прямоугольные/овальные (сферические): Создают умеренную турбулентность, часто применяются в бензиновых моторах. Характеризуются компактностью и эффективным охлаждением краевых зон.

- С центральным углублением и боковыми "карманами": Позволяют оптимизировать фазы газораспределения и избежать контакта клапанов с поршнем в высокофорсированных двигателях.

Влияние на ключевые процессы:

- Детонационная стойкость: Форма с плавными переходами и отсутствием острых кромок снижает риск локальных перегревов и самовоспламенения.

- Эффективность сгорания: Компактные формы с малым отношением поверхности к объёму уменьшают тепловые потери. Турбулизация ускоряет горение, приближая процесс к изохорному.

- Токсичность выхлопа: Равномерное и полное сгорание минимизирует образование CO, CH и NOx.

- Прочность поршня: Глубокие или сложные камеры могут создавать зоны концентрации механических и термических напряжений.

Сравнительные характеристики:

| Тип камеры | Турбулентность | Теплопотери | Тип двигателя |

|---|---|---|---|

| Тороидальная | Очень высокая | Средние | Дизельный |

| Сферическая | Умеренная | Низкие | Бензиновый |

| С "карманами" | Переменная | Повышенные | Высокофорсированный |

Современные разработки направлены на создание асимметричных и многоуровневых форм, оптимизированных под конкретные режимы работы и системы впрыска. Лазерное профилирование поверхности камеры также применяется для управления тепловыми потоками и снижения сажеобразования.

Кольцевые канавки поршня: требования к чистоте обработки

Качество обработки поверхностей кольцевых канавок напрямую определяет эффективность уплотнения камеры сгорания, стабильность работы компрессионных и маслосъемных колец, а также долговечность всей поршневой группы. Нарушение геометрии или наличие дефектов на рабочих стенках приводит к прорыву газов, повышенному расходу масла, ускоренному износу колец и закоксовыванию канавок.

Ключевым требованием является обеспечение заданной шероховатости поверхностей боковых граней (зеркал канавок). Чрезмерная шероховатость вызывает абразивный износ торцевых поверхностей поршневых колец и локальные задиры, а слишком гладкая поверхность ухудшает удержание масляной пленки и приработку деталей.

Основные критерии чистоты обработки

Контролируются следующие параметры:

- Шероховатость боковых поверхностей: Обычно находится в диапазоне Ra 0.2 - 0.8 мкм (зависит от типа двигателя, материала поршня и колец). Верхние канавки, работающие в более тяжелых условиях, часто требуют меньшей шероховатости.

- Отсутствие заусенцев, забоин и рисок: Любые острые кромки или глубокие царапины на зеркалах канавки являются концентраторами напряжений и местами начала разрушения масляной пленки.

- Перпендикулярность боковых граней: Отклонение от перпендикуляра к оси поршня (непараллельность) приводит к перекосу поршневого кольца в канавке, его неравномерному прилеганию к стенке цилиндра и потере герметичности.

- Параллельность боковых стенок: Стенки канавки должны быть строго параллельны друг другу по всей окружности. Конусность или "бочкообразность" нарушают тепловой зазор и подвижность кольца.

- Радиусы закругления в углах: Должны быть строго выдержаны для предотвращения поломки колец и образования зон локального перегрева (радиусы контролируются калибрами или профилометрами).

Контроль чистоты обработки осуществляется с помощью:

- Профилометров/профилографов для точного измерения параметров шероховатости (Ra, Rz, Rmax).

- Специальных калибров (щупов, шаблонов) для проверки ширины канавки, зазоров и радиусов.

- Оптических приборов (микроскопы, проекторы) для визуальной оценки отсутствия дефектов и проверки геометрии.

- Контроля биения для проверки соосности и параллельности канавок относительно оси поршня.

| Тип канавки | Типичная шероховатость Ra (мкм) | Критичный параметр |

|---|---|---|

| Верхняя компрессионная | 0.2 - 0.4 | Отсутствие задиров, точная перпендикулярность |

| Вторая компрессионная | 0.3 - 0.5 | Параллельность стенок |

| Маслосъемная | 0.4 - 0.8 | Радиусы закруглений, отсутствие заусенцев |

Соблюдение этих требований гарантирует правильное положение и подвижность колец, эффективный отвод тепла от них к поршню, минимальные газопропуски и расход масла, что в совокупности повышает мощность, экономичность и ресурс двигателя.

Уплотнение камеры сгорания поршневыми кольцами

Основная функция поршневых колец заключается в создании герметичного барьера между камерой сгорания и картером двигателя. Это предотвращает прорыв раскалённых газов в подпоршневое пространство и минимизирует проникновение моторного масла в зону горения. Эффективность уплотнения напрямую определяет компрессию, мощность двигателя, расход масла и токсичность выхлопа.

Уплотнение достигается за счёт плотного прилегания колец к стенкам цилиндра и к канавкам поршня под действием собственной упругости и давления газов. Верхние компрессионные кольца принимают основной тепловой удар и давление газов, а маслосъёмные кольца регулируют толщину масляной плёнки на зеркале цилиндра, предотвращая её избыточный расход.

Ключевые факторы эффективного уплотнения

Герметичность обеспечивается комплексом факторов:

- Радиальное прилегание – пружинящие свойства кольца создают равномерное давление по всей окружности цилиндра.

- Боковой зазор в канавке – позволяет кольцу прижиматься к нижней стенке канавки под давлением газов (важно для работы "газового замка").

- Точность формы зеркала цилиндра – отсутствие эллипсности или конусности.

- Тепловые зазоры в замке – компенсируют расширение колец при нагреве, предотвращая заклинивание.

Принцип "газового замка": Газы, просочившиеся в зазор над первым кольцом, попадают в канавку и прижимают кольцо радиально к стенке цилиндра и вниз к стенке канавки. Это усиливает герметизацию последующими кольцами.

| Тип кольца | Основная функция | Особенности формы |

|---|---|---|

| Верхнее компрессионное | Уплотнение газов, передача тепла на гильзу | Прямоугольное или бочкообразное сечение, часто с покрытием (хром, молибден) |

| Второе компрессионное | Дополнительное уплотнение, поддержка газового замка | Коническое или скребковое сечение (Napier) |

| Маслосъёмное | Съём излишков масла со стенок цилиндра | Составное (два кольца и расширитель), канавки или отверстия для отвода масла |

Дефекты уплотнения проявляются в виде сизого дыма выхлопа (прорыв масла), падения компрессии, повышенного расхода масла и топлива. Критически важны правильный подбор колец по размеру, качество обработки поверхностей цилиндра и канавок поршня, соблюдение монтажных зазоров.

Функция замка поршневого кольца и его расположение

Замок поршневого кольца (или стык) представляет собой специальный разрез в конструкции кольца, обеспечивающий его упругую деформацию при установке в канавку поршня и монтаже в цилиндр. Основное назначение замка – создание требуемого радиального давления кольца на стенку цилиндра при сохранении возможности теплового расширения детали под воздействием высоких температур.

Конструкция замка гарантирует плотное прилегание кольца к зеркалу цилиндра по всей окружности, минимизируя прорыв газов из камеры сгорания в картер двигателя и предотвращая чрезмерный расход масла. Форма замка напрямую влияет на герметичность камеры сгорания и эффективность работы цилиндропоршневой группы.

Распространенные типы замков поршневых колец

- Прямой замок: Простой прямой разрез. Имеет повышенную газопроницаемость, используется редко.

- Скошенный замок: Срез выполнен под углом 45° или 60°. Уменьшает прорыв газов, распространен в маслосъемных кольцах.

- Ступенчатый (лабиринтный) замок: Сложный профиль с взаимоперекрывающимися ступенями. Обеспечивает наилучшую герметичность, характерен для компрессионных колец.

Расположение и ориентация замков при сборке

Замки колец в поршневой группе располагаются строго со смещением относительно друг друга (обычно на 90°-180°), чтобы предотвратить прямую утечку газов через стыки. Ориентация задается фиксаторами в канавках поршня (пинами) или выступами на кольце:

- Верхнее компрессионное кольцо: замок ориентируется в сторону наименьших температурных нагрузок (часто – вперед по вращению коленвала).

- Нижнее компрессионное/скребковое кольцо: замок ставится противоположно верхнему.

- Маслосъемное кольцо: замок совмещается с дренажными отверстиями в канавке поршня.

| Тип кольца | Тип замка | Угол смещения относительно ВМТ* |

|---|---|---|

| Верхнее компрессионное | Ступенчатый | 30°-45° от оси поршня |

| Нижнее компрессионное | Скошенный | 120°-180° от верхнего замка |

| Маслосъемное | Прямой/Скошенный | 90° от компрессионных замков |

*ВМТ – верхняя мертвая точка поршня

Важность правильной установки замков невозможно переоценить: нарушение схемы смещения приводит к ускоренному износу колец, повышенному расходу масла, потере компрессии и снижению мощности двигателя.

Способы установки поршневых колец на поршень

Монтаж колец требует строгого соблюдения технологии, так как ошибки приводят к прорыву газов, повышенному расходу масла и преждевременному износу. Первоочередное внимание уделяют подготовке: очистке канавок поршня от нагара, проверке зазоров в замках и радиального зазора.

Перед установкой кольца тщательно сортируют по типам и номерам цилиндров, контролируя маркировку производителя. Запрещается применять чрезмерное усилие или перекручивать элементы во избежание микротрещин. Обязательно соблюдают ориентацию колец – большинство имеет строгое верхнее и нижнее положение.

Основные методы монтажа

Ручная установка выполняется с помощью специальных съёмников или пластиковых монтажных лент:

- Компрессионные кольца:

- Верхнее устанавливают металлической кромкой вверх

- Второе – скребковой кромкой вниз (для большинства конструкций)

- Маслосъёмные кольца:

- Сначала монтируют распорную пружину в канавку

- Затем верхний и нижний стальные кольца

| Инструмент | Преимущества | Ограничения |

|---|---|---|

| Щипцы-расширители | Быстрота, чёткая фиксация | Риск перекоса при неаккуратном использовании |

| Нейлоновые хомуты | Минимальный риск повреждения | Требует больше времени |

После монтажа обязательно проверяют свободу вращения колец в канавках на 360° и совмещение замков под углом 120°-180° друг от друга. Особое внимание уделяют правильной стыковке замков маслосъёмных колец – они не должны совпадать с компрессионными.

Роль юбки поршня в стабилизации положения

Юбка поршня представляет собой нижнюю цилиндрическую часть, контактирующую со стенками цилиндра через антифрикционный слой. Ее основная задача заключается в минимизации боковых колебаний (перекладок) поршня при движении вверх-вниз, особенно в моменты прохождения мертвых точек и изменения направления усилия от шатуна.

Конструктивно юбка обеспечивает необходимую площадь опорной поверхности для равномерного распределения нагрузок и предотвращения задиров. Геометрия юбки (часто бочкообразная или овальная в сечении) компенсирует тепловое расширение и деформации под нагрузкой, сохраняя оптимальный зазор с зеркалом цилиндра на всех режимах работы двигателя.

Ключевые функции юбки

- Гашение инерционных сил – снижение ударных нагрузок при перекладке поршня за счет стабилизирующего контакта со стенкой цилиндра.

- Теплоотвод – передача части тепла от днища поршня к стенкам цилиндра через поверхность юбки.

- Направляющая роль – обеспечение строго линейного перемещения поршня без перекосов, снижающих КПД и увеличивающих износ.

| Фактор стабилизации | Принцип действия |

|---|---|

| Опорные поверхности | Создают две противолежащие зоны контакта, воспринимающие боковое усилие от шатуна |

| Антифрикционное покрытие | Уменьшает трение при переменном контакте, предотвращает заклинивание |

| Термокомпенсация | Специальный профиль юбки сохраняет работоспособность при температурных деформациях |

Недостаточная жесткость или износ юбки приводят к повышенной шумности, стукам и масложору из-за нарушения герметичности камеры сгорания и перерасхода топлива. Точность изготовления юбки напрямую влияет на ресурс цилиндропоршневой группы.

Покрытия поршня для снижения трения и износа

Современные покрытия юбки поршня наносятся методом напыления или электрохимическим осаждением, формируя износостойкий слой с низким коэффициентом трения. Они компенсируют тепловое расширение алюминиевого сплава, предотвращая задиры при холодном пуске двигателя и обеспечивая стабильный зазор в цилиндре. Толщина покрытий варьируется от 5 до 30 микрон в зависимости от нагрузки и условий эксплуатации.

Ключевая функция покрытий – создание маслоудерживающего микропрофиля, который поддерживает гидродинамическую смазку. При контакте с зеркалом цилиндра покрытие работает как сухая смазка, снижая механические потери на 3-8%. Дополнительно оно поглощает вибрации и минимизирует шум работы поршневой группы.

Распространенные типы покрытий

- Графитовые составы – обеспечивают "приработку" при обкатке двигателя

- Молибденовые дисульфидные (MoS2) – сохраняют свойства при экстремальных температурах

- Полимерные композиты – содержат термостойкие смолы и твердые смазки

- Керамико-металлические напыления – для высокофорсированных дизельных двигателей

| Тип покрытия | Коэффициент трения | Макс. рабочая t° | Особенности |

|---|---|---|---|

| Графит | 0,10-0,15 | 450°C | Низкая стоимость, гигроскопичность |

| MoS2 | 0,05-0,08 | 600°C | Устойчивость к окислению |

| Полимерное | 0,08-0,12 | 300°C | Высокая эластичность |

При повреждении покрытия юбки возникает характерный стук поршня "на холодную", увеличивается расход масла. Восстановление возможно только при комплексном ремонте с расточкой цилиндров. Современные технологии нанесения включают плазменное напыление в вакууме, обеспечивающее адгезию слоя на уровне 30 МПа.

Охлаждение поршня: масляные форсунки и кольцевые каналы

Интенсивное охлаждение поршня критически важно для предотвращения термических повреждений, таких как задиры юбки, прогорание днища или закоксовывание поршневых канавок. На современных двигателях для этого активно применяются два взаимодополняющих метода: принудительное разбрызгивание масла через форсунки и организация замкнутых циркуляционных контуров внутри конструкции поршня.

Масляные форсунки устанавливаются в нижней части блока цилиндров и направляют струю моторного масла точно на внутреннюю поверхность днища поршня при его нахождении в нижней мертвой точке (НМТ). Это обеспечивает прямой отвод тепла в масляную систему двигателя. Для эффективной работы критичны точный угол подачи струи, стабильное давление масла в системе и защита форсунок от засорения.

Конструктивные решения для охлаждения

Внутри самого поршня для усиления теплоотвода формируются кольцевые каналы (охлаждающие полости), расположенные за канавками компрессионных колец и в районе днища. Эти полости выполняют несколько ключевых функций:

- Увеличение площади контакта: Масло, попадающее в полость через форсунку, контактирует с большей внутренней поверхностью поршня.

- "Встряхивание" масла: Движение поршня вызывает интенсивное перемешивание масла в полости, улучшая теплообмен.

- Фокусировка охлаждения: Позволяют сконцентрировать поток масла на наиболее нагретых зонах – днище и области первого компрессионного кольца.

Эффективность системы зависит от согласованной работы обоих элементов:

| Элемент | Функция | Требования |

|---|---|---|

| Масляная форсунка | Точечная подача масла под давлением | Точная калибровка, устойчивость к засорению, надежность клапана |

| Кольцевая полость (канал) | Накопление и "взбалтывание" масла | Оптимальный объем и форма, близость к зонам нагрева, целостность конструкции |

Отказ масляного охлаждения (засор форсунки, низкое давление масла, разрушение перемычек полости) ведет к резкому росту температуры поршня. Это провоцирует снижение механической прочности алюминиевого сплава, ускоренное окисление масла в канавках колец (закоксовывание), тепловую деформацию юбки и, в критических случаях, прогорание днища. Регулярный контроль состояния форсунок и качества масла – обязательное условие надежной работы поршневой группы.

Выбор материала шатуна для поршневой группы

Шатун подвергается экстремальным циклическим нагрузкам: растяжению при такте впуска, сжатию во время сгорания и продольному изгибу. Материал обязан сочетать высокую статическую прочность с превосходной усталостной выносливостью, минимальной массой и достаточной жесткостью для предотвращения деформации. Несоответствие этим требованиям приводит к катастрофическим разрушениям двигателя.

Основу выбора составляют легированные стали, обрабатываемые ковкой с последующей термообработкой. Для высокофорсированных и гоночных ДВС применяются титановые сплавы, обеспечивающие радикальное снижение массы. Алюминиевые сплавы используются редко из-за недостаточной усталостной прочности, преимущественно в малогабаритных силовых агрегатах.

Ключевые аспекты материалов

Типичные марки сталей включают 45ХНМФА, 38ХГНМ и 40ХГТР, легированные хромом, никелем, молибденом для повышения прокаливаемости и ударной вязкости. Обязательная термообработка (закалка+отпуск) формирует структуру сорбита, оптимизирующую баланс прочности и пластичности. Критичные параметры:

- Предел выносливости - определяет ресурс при циклических нагрузках

- Коэффициент демпфирования - способность гасить вибрации

- Удельная прочность (прочность/плотность) - ключевой фактор для облегчения

| Материал | Предел прочности (МПа) | Плотность (г/см³) | Применение |

|---|---|---|---|

| Сталь 45ХНМФА | 1100-1300 | 7.85 | Серийные бензиновые/дизельные ДВС |

| Титан ВТ16 | 900-1100 | 4.5 | Гоночные и спортивные двигатели |

| Алюминий 2014-T6 | 400-480 | 2.8 | Мототехника, компрессоры |

Современные тенденции включают использование порошковых сталей (например, Distal-440A) для изготовления шатунов методом спекания с последующей горячей штамповкой. Это обеспечивает сложные формы и локальное упрочнение без механической обработки. Для титана применяется химико-термическая обработка (нитроцементация) поверхности, повышающая износостойкость бобышек под подшипник.

Расширение поршня при нагреве: компенсирующие разрезы

При работе двигателя поршень подвергается интенсивному нагреву, вызывающему тепловое расширение его материала. Наибольший нагрев наблюдается в зоне днища и верхнего пояса юбки, тогда как направляющая часть (нижний пояс юбки) и палец нагреваются значительно меньше. Это приводит к неравномерному увеличению размеров: диаметр верхней части юбки стремится увеличиться сильнее, чем нижней.

Без компенсации такое расширение вызвало бы заклинивание поршня в цилиндре из-за превышения допустимых зазоров. Для предотвращения этого на юбке поршня выполняют специальные компенсирующие разрезы, придающие ей упругую деформационную способность. Эти разрезы формируют конструкцию юбки, способную "поджиматься" при температурном росте, сохраняя оптимальный рабочий зазор с цилиндром.

Типы компенсирующих разрезов

Конструктивно применяют три основных варианта исполнения:

- Т-образный разрез – вертикальная прорезь по оси симметрии юбки, соединённая с горизонтальным разрезом под бобышками. Наиболее эффективно снижает жёсткость в зоне максимального нагрева.

- П-образный разрез – дугообразная выемка на боковой поверхности юбки, не доходящая до её краёв. Обеспечивает равномерное "схлопывание" юбки при нагреве.

- Косой разрез – наклонная прорезь, идущая от нижнего края юбки к бобышкам. Прост в изготовлении, но менее эффективен против деформации "овализации".

Разрезы всегда выполняются симметрично на обеих сторонах юбки для равномерности деформации. Их глубина, ширина и конфигурация строго рассчитываются под конкретную модель поршня и условия его работы.

Работа компенсаторов в процессе нагрева:

| Состояние поршня | Холодный двигатель | Рабочая температура |

| Форма юбки | Юбка максимально разведена, зазор с цилиндром увеличен | Юбка сжимается внутрь по разрезам, зазор уменьшается до расчётного |

| Тепловое расширение | Минимальное | Максимальное в зоне днища и верхнего пояса |

| Функция разрезов | Обеспечивают "запас" для расширения | Создают упругий поджим юбки, предотвращая стуки и задиры |

Важно: Отсутствие или неправильная геометрия компенсирующих разрезов неизбежно приводит к критическим последствиям: при холодном пуске – к "поршневым стукам" из-за избыточного зазора, а при выходе на температуру – к заклиниванию вследствие неконтролируемого расширения и разрушению поршневой группы.

Влияние формы юбки поршня на шумность работы

Основным источником шума, связанным с поршнем, является удар его юбки о стенку цилиндра в момент изменения направления движения при прохождении мертвых точек. Этот удар возникает из-за наличия рабочего зазора между юбкой поршня и гильзой цилиндра. Величина этого зазора и характер контакта юбки со стенкой напрямую зависят от ее формы.

Традиционная цилиндрическая юбка по всей длине создает максимальную площадь контакта при рабочих температурах, но требует значительного "холодного" зазора для компенсации теплового расширения. При запуске холодного двигателя этот зазор велик, что приводит к сильным ударам юбки о стенку цилиндра ("поршневой стук"), особенно на переходных режимах. Форма юбки поршня является ключевым инструментом для управления этим зазором и снижения ударных нагрузок.

Конструктивные решения для снижения шума

Производители применяют различные формы юбки для оптимизации тепловых зазоров и снижения шумности:

- Коническая юбка: Юбка сужается вниз (диаметр у бобышек шатуна больше, чем в нижней части). Это позволяет иметь минимальный "горячий" зазор в верхней, наиболее нагретой зоне контакта, и несколько больший зазор внизу. При нагреве юбка расширяется более равномерно по высоте, уменьшая общий зазор и смягчая удары. Шумность снижается, особенно на прогретом двигателе.

- Бочкообразная (овальная) юбка: Это наиболее распространенное современное решение. Юбка имеет сложную форму:

- В поперечном сечении (перпендикулярно оси поршневого пальца) она выполнена не круглой, а овальной (эллиптической), с большим диаметром вдоль оси пальца.

- В продольном сечении (вдоль оси пальца) профиль юбки имеет выпуклую бочкообразную форму.

Овальность компенсирует неравномерность теплового расширения (сильнее вдоль оси пальца) и деформации юбки под нагрузкой газа и шатуна. Бочкообразность обеспечивает контакт со стенкой цилиндра не по всей длине, а по небольшой площадке в средней части юбки. Это создает оптимальную масляную пленку, уменьшает трение и, главное, демпфирует удар при перекладке поршня. Сила удара распределяется по площади, а бочкообразная форма позволяет юбке "продавливать" масляный клин более плавно.

- Юбка с прорезями (терморегулирующая): Продольные прорези (часто неглубокие) в зоне бобышек шатуна создают терморегулирующие пластины. Эти прорези увеличивают упругость юбки и уменьшают ее тепловое расширение в направлении, перпендикулярном оси пальца. Это позволяет уменьшить "холодный" зазор без риска заклинивания, снижая стук при пуске и прогреве.

- Юбка малой площади (Т-образные, М-образные поршни): Современные высокофорсированные двигатели часто используют поршни с очень короткой или даже отсутствующей классической юбкой (огарки). Хотя это резко снижает трение, шумность таких поршней обычно выше, так как уменьшается демпфирующая площадь контакта, а перекладка происходит более резко.

| Форма Юбки | Влияние на Зазор | Влияние на Шумность | Примечание |

|---|---|---|---|

| Цилиндрическая | Большой холодный зазор | Высокая (особенно при пуске/прогреве) | Устаревшая конструкция |

| Коническая | Более равномерный горячий зазор | Умеренная/Средняя | Улучшение цилиндрической |

| Бочкообразная (Овальная) | Оптимальный контакт по площадке | Низкая | Современный стандарт, лучшее демпфирование |

| С Прорезями (Терморег.) | Меньший холодный зазор | Снижает шум при пуске | Часто комбинируется с бочкообразностью |

| Малой Площади (Т, М-обр.) | Контролируется сложной формой | Повышенная | Плата за снижение трения в форсированных ДВС |

Компромисс: Оптимизация формы юбки для снижения шумности всегда является поиском компромисса. Чрезмерное уменьшение рабочих зазоров или увеличение площади контакта для лучшего демпфирования может привести к росту потерь на трение и риску задиров. Бочкообразная овальная юбка с возможными терморегулирующими элементами на сегодняшний день представляет собой наиболее сбалансированное решение, эффективно снижающее ударные нагрузки и шум при сохранении надежности и приемлемых механических потерь.

Признаки износа компрессионных колец

Падение компрессии в цилиндрах является ключевым индикатором. При замерах разница показаний между цилиндрами превышает 10-15%, а общий уровень давления заметно ниже технических норм двигателя.

Наблюдается повышенный расход моторного масла – до 0.5-1 литра на 1000 км. Масло проникает в камеру сгорания через изношенные кольца и зазоры в канавках поршня.

Характерные внешние проявления

Изменение выхлопа: при резком нажатии на педаль газа из трубы появляется густой сизый или синеватый дым, что свидетельствует о сгорании масла в цилиндрах.

Снижение мощности: двигатель теряет приемистость, ухудшается динамика разгона. Наблюдается затрудненный запуск, особенно в холодную погоду из-за недостаточного давления в конце такта сжатия.

- Неустойчивая работа на холостом ходу (троение)

- Появление масляного нагара на электродах свечей зажигания

- Характерное "цокание" или стуки в верхней части блока цилиндров

| Параметр | Признак износа | Последствия |

|---|---|---|

| Зазор в замке кольца | Более 1.0 мм | Прорыв газов в картер |

| Радиальный зазор | Свыше 0.3-0.5 мм | Потеря упругости, снижение прижима |

| Зазор в канавке поршня | Превышение 0.1 мм | Насосный эффект (перекачка масла) |

Диагностика неисправности маслосъёмных колец

Основным признаком проблем маслосъёмных колец является повышенный расход моторного масла ("жор масла") при отсутствии внешних утечек. Двигатель при этом может демонстрировать сизый или синеватый дым из выхлопной трубы, особенно при резком нажатии на педаль газа после холостого хода. На свечах зажигания часто образуется маслянистый нагар черного цвета.

Второстепенными симптомами выступают снижение компрессии в цилиндрах (особенно после заливки небольшого количества масла в свечные отверстия) и увеличение давления картерных газов. В запущенных случаях наблюдается "закоксовывание" колец из-за перегрева или использования некачественного масла, что приводит к их залеганию в канавках поршня.

Методы диагностики

Для подтверждения неисправности выполняют комплексную проверку:

- Замер компрессии: низкие показатели во всех цилиндрах с последующей повторной проверкой после заливки масла в цилиндр. Рост компрессии на 10-15% указывает на износ колец.

- Эндоскопия цилиндров (бороскопия): визуальный осмотр зеркала цилиндров на предмет задиров, состояния канавок поршня и следов масла ниже уровня колец.

- Анализ выхлопных газов: замер содержания углеводородов (СН) – значения выше 300 ppm свидетельствуют о попадании масла в камеру сгорания.

| Симптом | Диагностическое значение |

|---|---|

| Сизый дым при перегазовке | Масло проникает в камеру сгорания |

| Масляные отложения на свечах | Кольца не снимают излишки масла со стенок цилиндра |

| Компрессия растет после заливки масла | Прямое указание на износ/залегание колец |

Важно! Диагностику проводят после исключения проблем с маслосъёмными колпачками, герметичностью турбокомпрессора и качеством системы вентиляции картера. Неисправные кольца требуют замены с обязательной расточкой/хонингованием блока цилиндров.

Задиры на поршне: причины и последствия

Задиры на юбке поршня или его зеркале представляют собой глубокие продольные борозды и царапины на поверхности металла. Они возникают при прямом контакте поршня со стенкой цилиндра из-за разрушения масляной пленки или попадания абразивных частиц. Это критическое повреждение, требующее немедленной диагностики и устранения первопричины.

Основным провоцирующим фактором является перегрев двигателя, приводящий к температурной деформации поршня и заклиниванию в цилиндре. Не менее опасны нарушения смазки: использование некондиционного масла, засорение масляных каналов, износ маслосъемных колец или недостаточный уровень смазочной жидкости. Механические примеси в масле (продукты износа, песок) действуют как абразив, усугубляя повреждения.

Типичные причины возникновения:

- Термическая перегрузка: локальный перегрев из-за неисправности системы охлаждения, детонации или бедной топливной смеси.

- Дефицит смазки: забитый масляный фильтр, низкое давление масла, износ маслонасоса.

- Механическое воздействие: попадание металлической стружки, песка или разрушение соседних деталей (например, шатунного подшипника).

- Некорректный монтаж: ошибки при сборке мотора, несоответствие зазоров поршня цилиндру.

Последствия игнорирования задиров:

- Прогрессирующий износ цилиндров и колец с потерей компрессии.

- Повышенный расход масла из-за нарушения герметичности камеры сгорания.

- Залегание поршневых колец в канавках и их поломка.

- Разрушение поршня (заклинивание, прогар днища) с риском повреждения ГБЦ и коленвала.

| Симптомы | Возможная связь с задирами |

|---|---|

| Стук или скрежет при работе мотора | Прямой контакт поршня со стенкой цилиндра |

| Падение мощности и "троение" | Потеря компрессии в поврежденных цилиндрах |

| Синий дым выхлопа | Сгорание масла, проникающего через поврежденные зоны |

При обнаружении задиров обязательна расточка блока цилиндров и замена поршневой группы. Параллельно устраняют коренную причину: промывают масляную систему, проверяют охлаждение, регулируют топливоподачу. Эксплуатация двигателя с задирами ускоряет его разрушение и повышает риск капитального ремонта.

Прогар поршня: типичные места и провоцирующие факторы

Прогар поршня представляет собой критическое разрушение его конструкции, чаще всего проявляющееся сквозным отверстием или глубокой эрозией в определенных зонах. Это явление возникает при локальном превышении допустимых термических и механических нагрузок, приводящих к оплавлению или выгоранию материала. Последствия прогара всегда катастрофичны для двигателя: резкая потеря компрессии, попадание несгоревшего топлива и газов в картер, разрушение цилиндра, шатуна или блока.

Анализ повреждений позволяет выявить четкую закономерность локализации прогара. Наиболее уязвимыми оказываются участки, испытывающие максимальное тепловое воздействие и давление газов, а также зоны с затрудненным теплоотводом или конструктивными особенностями, создающими концентраторы напряжений. Понимание этих зон и причин их разрушения критически важно для диагностики и предотвращения поломки.

Типичные места прогара

- Центр днища поршня: Наиболее распространенное место. Эпицентр прямо над камерой сгорания, где температуры и давление газов достигают пика. Особенно характерно для форсированных и дизельных ДВС.

- Край днища (зона кольцевых поясов, особенно первого компрессионного): Прогар часто возникает у кромки днища, рядом с верхней канавкой под кольцо. Причина - локальный перегрев из-за нарушения теплоотвода (закоксовывание канавки, залегание кольца) или детонации.

- Область перемычки между кольцами: Тонкая перемычка между первым и вторым компрессионными кольцами – слабое место. Перегрев этой зоны (особенно при детонации) или механическое повреждение (облом кольца) легко приводят к прогару.

- Зона отверстий под поршневой палец в бобышках: Реже, но случается прогар в районе бобышек. Обычно связан с критическим перегревом юбки поршня из-за масляного голодания или неисправности форсунки охлаждения.

Основные провоцирующие факторы

| Фактор | Механизм воздействия | Последствия для поршня |

|---|---|---|

| Неправильное зажигание/впрыск | Слишком раннее зажигание, переобогащенная смесь, неисправные форсунки (перелив, плохой распыл). | Резкий рост температуры сгорания, калильное зажигание, детонация, локальный перегрев. |

| Детонация и калильное зажигание | Ударные волны и сверхвысокие локальные температуры при аномальном сгорании. | Механическое разрушение защитной оксидной пленки, эрозия металла, образование трещин и прогар. |

| Нарушение охлаждения | Низкий уровень ОЖ, неисправность помпы/термостата, забитые каналы рубашки охлаждения, отказ форсунки охлаждения поршня. | Общий перегрев двигателя, снижение эффективности теплоотвода от поршня через гильзу и масло. |

| Проблемы с поршневыми кольцами | Закоксовывание канавок, залегание колец (особенно верхнего), поломка колец. | Нарушение теплоотвода от днища через кольца в гильзу. Прорыв газов за кольцо вызывает локальный перегрев перемычки и края днища. |

| Масляное голодание | Низкий уровень/давление масла, забитый масляный фильтр/сетка, износ маслонасоса. | Ухудшение отвода тепла через масляный туман под поршнем и смазки юбки. Перегрев юбки и бобышек. |

| Механическая перегрузка | Чрезмерное форсирование (наддув, чип-тюнинг), длительная работа на максимальных нагрузках. | Экстремальные температуры и давления в камере сгорания, превышающие расчетные возможности поршня. |

| Некорректный ремонт/сборка | Установка неподходящих поршней (геометрия, материал), ошибки в зазорах, перетяжка ГБЦ. | Нарушение теплоотвода, локальные перегревы, термические напряжения, снижение прочности. |

Замена поршневых колец без снятия двигателя

Замена поршневых колец без демонтажа силового агрегата – сложная процедура, требующая высокой квалификации исполнителя и специализированного оборудования. Она выполняется через окна, образующиеся после снятия головки блока цилиндров (ГБЦ) и масляного поддона, что позволяет получить доступ к коленчатому валу и поршневой группе.

Ключевым этапом является фиксация поршня в верхней мертвой точке (ВМТ) и последующее отсоединение шатуна от коленвала через смотровые люки в картере. После этого поршень с шатуном аккуратно извлекается вверх через цилиндр для замены колец, что требует особой осторожности во избежание повреждения зеркала цилиндра или шатунных шеек.

Основные этапы и требования

- Подготовка:

- Демонтаж ГБЦ, впускного/выпускного коллекторов

- Снятие масляного поддона и масляного насоса

- Очистка верхней части блока цилиндров от нагара

- Извлечение поршней:

- Поворот коленвала для позиционирования поршня в ВМТ

- Отсоединение крышки шатуна через люки в картере

- Аккуратное выталкивание поршня с шатуном вверх

- Замена колец:

- Удаление старых компрессионных и маслосъемных колец

- Тщательная очистка канавок под кольца на поршне

- Установка новых колец с правильной ориентацией замков

- Сборка:

- Обратная установка поршня с шатуном в цилиндр

- Соединение шатуна с коленвалом с соблюдением момента затяжки

- Повторение операции для остальных цилиндров

Критические аспекты: Обязательная замена шатунных вкладышей, скрупулезная очистка масляных каналов, применение микрометра для контроля зазоров в кольцах и канавках. Необходимо использовать специальные оправки для запрессовки поршней, защищающие кольца от поломки.

| Преимущества | Недостатки и риски |

|---|---|

| Экономия времени на демонтаж/монтаж двигателя | Высокая сложность и трудоемкость |

| Снижение затрат на работы | Риск повреждения зеркал цилиндров при извлечении |

| Возможность ремонта в полевых условиях | Невозможность оценки состояния коленвала и блока без полной разборки |

Ограничения: Метод применим только при отсутствии критического износа цилиндров или деформации блока. При задирах на стенках цилиндров или превышении допустимых зазоров требуется расточка блока и установка ремонтных поршней, что невозможно без полной разборки двигателя.

Подбор диаметра поршня при капитальном ремонте

Точный подбор диаметра поршня определяет ресурс и эффективность двигателя после восстановления. Несоответствие размера провоцирует масложор, стуки, падение компрессии или заклинивание. Диаметр выбирают строго под расточенные цилиндры с учетом теплового расширения материала.

Процесс начинается с замера внутреннего диаметра каждого цилиндра микрометром после обработки. Полученные значения сопоставляют с ремонтными размерами поршней, предлагаемых производителем. Обязательно учитывается разница в коэффициентах теплового расширения алюминиевого поршня и чугунного/стального блока.

Ключевые аспекты подбора

Расчет теплового зазора между юбкой поршня и стенкой цилиндра выполняется по формуле:

Зазор = (Dцилиндра - Dпоршня), где:

- Dцилиндра – фактический диаметр после хонингования

- Dпоршня – номинальный диаметр поршня с маркировкой ремонтной группы

Типовые допуски для бензиновых двигателей:

| Материал блока | Зазор (мм) |

|---|---|

| Чугун | 0.025-0.045 |

| Алюминий | 0.050-0.070 |

- Определение степени ремонта блока (стандартная градация: +0.25, +0.50, +0.75, +1.00 мм)

- Проверка овальности и конусности цилиндров (допуск ≤0.01 мм)

- Контроль перпендикулярности осей цилиндров осям коренных шеек

- Измерение поршня в плоскости, перпендикулярной поршневому пальцу на 15-20 мм ниже юбки

Важно: поршни одной ремонтной группы устанавливаются строго в цилиндры с идентичным диаметром. Применение поршней разных производителей требует перепроверки зазоров по технической документации.

Виды поршней по типу двигателя: бензин vs дизель

Конструкция поршней бензиновых двигателей оптимизирована под умеренные нагрузки и высокие обороты. Днище обычно плоское или с неглубокими выемками для клапанов, что обеспечивает компактную камеру сгорания. Тепловые нагрузки ниже благодаря степени сжатия 8-12 единиц, что позволяет использовать легкие алюминиевые сплавы. Кольцевая зона содержит 2-3 компрессионных кольца для эффективного уплотнения при сравнительно низком давлении сгорания (до 60-90 бар).

Дизельные поршни испытывают экстремальные нагрузки из-за степени сжатия 16-24 единицы и давлений до 200 бар. Днище имеет сложную форму с камерой сгорания (ω-образной, троянда или мексиканская шляпа), обеспечивающей турбулентность топливной смеси. Материалы усилены стальными вставками в зоне колец, а высота юбки увеличена для стабилизации. Обязательно наличие масляного охлаждения через форсунки и 3-4 компрессионных колец для герметизации высоких давлений.

Ключевые отличия в конструкции

| Параметр | Бензиновый | Дизельный |

|---|---|---|

| Форма днища | Плоская/с выемками | С камерой сгорания |

| Тепловая нагрузка | Умеренная (250-300°C) | Критическая (350-450°C) |

| Материал | Алюминиевый сплав | Алюминий с термовставками/чугун |

| Количество колец | 2 компрессионных | 3-4 компрессионных |

| Охлаждение | Естественное/масло через шатун | Форсунки под поршнем |

| Высота юбки | Стандартная | Увеличенная |

Дополнительные особенности дизельных поршней включают:

- Натриевое охлаждение – полости с металлическим натрием для теплоотвода

- Усиленные бобышки шатунного пальца

- Жароупорные стальные пластины под верхним кольцом

Бензиновые аналоги часто оснащаются терморегулирующими пластинами для стабилизации зазоров и облегченными юбками с антифрикционным покрытием. Геометрия обоих типов учитывает тепловое расширение: у дизелей – бочкообразная форма, у бензиновых – конусная или овальная.

Роль поршня в системе изменения степени сжатия

Поршень играет ключевую роль в системах динамического изменения степени сжатия (VCR - Variable Compression Ratio), выступая подвижным элементом, который напрямую определяет объем камеры сгорания в верхней мертвой точке (ВМТ). В отличие от традиционных ДВС с фиксированной геометрией, здесь конструкция поршня или его крепления позволяет изменять его положение относительно оси цилиндра при работе двигателя.

Изменение высоты положения поршня в ВМТ приводит к непосредственному изменению объема камеры сгорания. Увеличение этого объема снижает степень сжатия, в то время как уменьшение объема повышает ее. Таким образом, поршень становится исполнительным механизмом, преобразующим управляющее воздействие системы VCR в изменение ключевого параметра термодинамического цикла двигателя.

Конструктивные особенности поршней VCR

Реализация изменения положения поршня в ВМТ требует специфических конструктивных решений:

- Эксцентриковый поршневой палец: Наиболее распространенный подход. Палец, соединяющий поршень с шатуном, устанавливается не соосно, а со смещением внутри бобышек поршня. Вращение эксцентрикового пальца (управляемое отдельным механизмом) изменяет высоту расположения поршневой головки шатуна относительно днища поршня, тем самым регулируя положение поршня в ВМТ. Сам поршень при этом имеет стандартную форму, но его бобышки рассчитаны на работу с эксцентриковым пальцем.

- Многосекционные поршни: Некоторые системы используют поршни, состоящие из двух основных частей: верхней (днище с кольцами) и нижней (юбка, взаимодействующая с шатуном). Эти части могут перемещаться относительно друг друга по сложной траектории с помощью специального механизма (например, кулачкового или рычажного), изменяя общую высоту поршня и, следовательно, его положение в ВМТ.

Вне зависимости от метода реализации, поршень в системе VCR подвергается дополнительным сложным нагрузкам:

- Переменные боковые силы: Изменение геометрии КШМ при регулировке может приводить к нестандартным векторам боковых сил, действующих на юбку поршня.

- Тепловые напряжения: Конструкции с подвижными элементами внутри поршня (особенно многосекционные) требуют особого внимания к тепловым деформациям и отводу тепла, чтобы избежать заклинивания.

- Надежность уплотнения: Обеспечение герметичности камеры сгорания через поршневые кольца остается критически важным, несмотря на подвижность элементов. Конструкция должна гарантировать стабильную работу колец при всех положениях поршня.

Функция поршня в системе VCR заключается не только в передаче усилия от газов на шатун и уплотнении камеры сгорания, как в обычном двигателе, но и в активном изменении геометрического параметра (объема камеры сгорания в ВМТ) по команде системы управления. Это позволяет оптимизировать степень сжатия под конкретный режим работы двигателя: использовать высокую степень сжатия для максимальной эффективности на малых и средних нагрузках и понижать ее для предотвращения детонации при высоких нагрузках и использовании турбонаддува.

Требования к монтажным зазорам при сборке группы

Точное соблюдение монтажных зазоров между элементами поршневой группы критически влияет на работоспособность и ресурс двигателя. Недостаточные зазоры вызывают задиры, перегрев и заклинивание деталей, а чрезмерные – приводят к повышенному шуму, ударным нагрузкам, стукам и ускоренному износу.

Производители двигателей устанавливают строгие нормативные значения зазоров для каждой пары сопрягаемых деталей, учитывая температурное расширение материалов, условия смазки и режимы работы. Контроль этих параметров обязателен на всех этапах сборки и ремонта.

Ключевые параметры и методы контроля

Основные контролируемые зазоры:

- Поршень-цилиндр: Определяется замером диаметра цилиндра и юбки поршня в перпендикулярных плоскостях щупом или нутромером/микрометром. Зазор неравномерен по высоте юбки.

- Поршневые кольца в канавках поршня (осевой): Проверяется щупом при установленном кольце в канавке. Превышение ведет к насосному эффекту и расходу масла.

- Замки поршневых колец (торцевой): Замеряется щупом при помещении кольца в калиброванный цилиндр (или в рабочую гильзу) на заданной глубине.

- Поршневой палец в бобышках поршня и втулке шатуна: Контролируется микрометром и нутромером. Требует точной посадки (часто селективной сборки).

| Сопряжение | Тип зазора | Метод контроля | Последствия отклонения |

|---|---|---|---|

| Поршень / Цилиндр | Радиальный | Щуп, нутромер + микрометр | Задиры или стуки, масложор |

| Кольцо / Канавка поршня | Осевой (боковой) | Щуп | Насосный эффект, перегрев кольца |

| Замки колец в цилиндре | Торцевой | Щуп в калибровке/цилиндре | Прорыв газов, прогар кромок |

| Палец / Бобышка поршня | Радиальный | Микрометр + нутромер | Стук, разбивание бобышек |

Важно: Замеры производятся при температуре 20°C на чистых, сухих поверхностях. Используются только поверенный инструмент. Для колец обязательно учитывается положение замера (верхнее/нижнее кольцо) и ориентация в канавке. Данные сравниваются с техническими требованиями конкретного двигателя, указанными в руководстве по ремонту.

Контроль геометрии цилиндров перед установкой поршней

Перед монтажом поршневой группы обязателен контроль геометрии цилиндров. Основной задачей является выявление отклонений формы и размеров рабочей поверхности, которые напрямую влияют на компрессию, расход масла и ресурс двигателя.

Измерения проводят в трёх плоскостях по высоте цилиндра (верхняя, средняя, нижняя зоны) и в двух перпендикулярных направлениях (продольной и поперечной оси двигателя). Это позволяет построить точную картину эллипсности, конусности и бочкообразности поверхности.

Ключевые параметры контроля

- Номинальный диаметр – сравнение с допусками производителя

- Эллипсность – разница между макс. и мин. диаметром в одном сечении

- Конусность – разница диаметров верхней и нижней части цилиндра

- Бочкообразность/седлообразность – кривизна образующей поверхности

| Параметр | Допустимое отклонение (тип.) | Инструмент |

|---|---|---|

| Диаметр цилиндра | ±0.01 мм | Нутромер, микрометр |

| Эллипсность | ≤0.015 мм | Индикаторный нутромер |

| Конусность | ≤0.02 мм | Линейка, щупы |

При превышении допустимых значений требуется расточка/хонингование цилиндров с последующим подбором ремонтных поршней. Игнорирование дефектов приводит к ускоренному износу колец, задирам и падению мощности.

Притирка новых поршневых колец после замены

После установки новых поршневых колец требуется этап притирки для достижения оптимального прилегания к зеркалу цилиндров. Этот процесс обеспечивает герметичность камеры сгорания и стабилизирует компрессию. Без правильной обкатки возможен повышенный расход масла, потеря мощности и сокращение ресурса двигателя.

Притирка происходит во время первых 500-1500 км пробега за счет контролируемого трения колец о стенки цилиндров. Микронеровности на поверхностях постепенно сглаживаются, формируя идеальный контакт. Критически важно соблюдать щадящий режим эксплуатации в этот период.

Правила обкатки

- Режим нагрузки:

- Избегайте нагрузки свыше 50-60% от максимальной

- Не допускайте работы на постоянных оборотах дольше 3-5 минут

- Ограничения по оборотам:

- Бензиновые ДВС: не выше 3000 об/мин

- Дизельные ДВС: не выше 2500 об/мин

- Температурный контроль:

- Начинать движение только после прогрева до рабочей температуры

- Исключить перегрев мотора (контроль датчика охлаждающей жидкости)

| Этап пробега | Допустимая скорость | Особенности |

| 0-300 км | до 60 км/ч | Чередование 3-5 минут движения и остановки |

| 300-800 км | до 80 км/ч | Плавное изменение оборотов на трассе |

| 800-1500 км | до 110 км/ч | Постепенное увеличение нагрузки |

Категорически запрещается: буксировка прицепов, резкие старты с места, движение на пониженных передачах с высокими оборотами. После завершения обкатки обязательна замена моторного масла и фильтра для удаления продуктов притирки.

Список источников

При подготовке материалов по поршневой группе двигателей внутреннего сгорания использовались специализированные технические издания и документация от производителей.Основное внимание уделялось источникам, детально описывающим конструкцию, материалы, принципы работы и требования к сборке компонентов.

Техническая литература и стандарты

- Автомобильные двигатели: Конструкция, расчет и основы проектирования (под ред. А.С. Орлина, М.Г. Круглова) - Глава по кривошипно-шатунному механизму

- Устройство автомобильных двигателей (В.К. Вахламов) - Раздел "Детали ЦПГ"

- Конструирование и расчет поршневых двигателей (А.Е. Голованов) - Материалы по тепловым нагрузкам и компрессионным кольцам

- ГОСТ Р 53637-2009 - Поршни алюминиевые для автотракторных двигателей

- SAE J199_202307 - Стандарт на методы испытаний поршневых колес

Производственная документация

- Технические условия MAHLE Group - Каталоги по ремонтным размерам поршней

- Руководство по капитальному ремонту Cummins ISX - Спецификации зазоров и допусков

- Каталог Kolbenschmidt - Принципы подбора поршневых пальцев