Пошаговая инструкция - собираем квадроцикл самостоятельно

Статья обновлена: 01.03.2026

Сборка квадроцикла своими руками открывает уникальные возможности: создать технику под индивидуальные требования, глубоко понять её устройство и получить значительную экономию средств.

Этот процесс требует тщательной подготовки, точного следования инструкциям и терпения, но результат – полностью функциональный аппарат, собранный вами – стоит усилий.

Данное руководство детально разберёт все этапы: от выбора комплектующих и необходимых инструментов до сборки рамы, установки двигателя, трансмиссии, подвески, электрооборудования и первого запуска.

Мы сосредоточимся на базовой схеме сборки, подходящей для новичков, и поможем избежать распространённых ошибок.

Выбор типа конструкции: спортивный, утилитарный или детский

Определение назначения квадроцикла – первый критический этап, напрямую влияющий на конструктивные решения. Спортивные, утилитарные и детские модели кардинально различаются по техническим требованиям, безопасности и функциональности.

Неправильный выбор типа приведет к неэффективному использованию ресурсов и потенциальным рискам. Например, спортивная рама не выдержит нагрузок при буксировке, а детский квадроцикл с мощным двигателем создаст угрозу для ребенка.

Ключевые особенности конструкций

- Спортивный:

- Облегченная рама из хромомолибдена

- Длинноходная подвеска (до 30 см хода)

- Мощный 2-тактный двигатель (500-700 см³)

- Агрессивные внедорожные покрышки

- Минимализм: отсутствие багажников/фар

- Утилитарный:

- Сварная стальная рама с защитой днища

- Полный привод с блокировкой дифференциала

- 4-тактный мотор (400-1000 см³) с высоким крутящим моментом

- Грузоподъемность ≥ 200 кг + крепления для прицепа

- Водонепроницаемая электроника

- Детский:

- Пластиковый корпус с усиленными стальными элементами

- Ограничитель скорости (15-30 км/ч)

- Электрический двигатель (500-1000 Вт) или бензиновый 50-125 см³

- Дистанционный пульт родительского отключения

- Пониженный центр тяжести и автоматическое сцепление

Для спортивных моделей приоритет – динамика и маневренность: используйте алюминиевые рычаги подвески, кевларовые защитные кожухи и узкие колеса. Утилитарные версии требуют акцента на надежность: усилите точки крепления лебедки, установите независимую подвеску и внедорожные грязевые шины.

При сборке детского квадроцикла критичны безопасность и простота: обязательны ремни безопасности, мягкие бамперы, регулируемая рулевая колонка и пониженный уровень шума. Для всех типов проверьте соответствие ГОСТ Р 52008-2003 по устойчивости и тормозным системам.

Расчет бюджета на материалы и комплектующие

Формирование сметы – критический этап, требующий детального анализа рынка запчастей и честной оценки своих навыков. Цена сборки варьируется от 80 000 ₽ за простейшую модель на б/у агрегатах до 500 000 ₽+ для мощных конструкций с новыми компонентами. Основные статьи расходов делятся на три ключевые категории.

Тщательно исследуйте цены в интернет-магазинах, на авторазборах и форумах. Учитывайте скрытые издержки: крепеж, расходники (тормозная жидкость, антифриз), доработку деталей. Всегда закладывайте 15-20% бюджета на непредвиденные траты – ошибки в расчетах или поломки при сборке неизбежны.

Основные категории затрат

Распределение средств по ключевым узлам:

| Узел | Стоимость (₽) | Примеры компонентов |

| Двигатель + трансмиссия | 25 000 – 150 000 | Мотор (новый/б/у), сцепление, КПП, редуктор, карданы |

| Ходовая часть | 20 000 – 100 000 | Рама (самодельная/готовый каркас), подвеска, амортизаторы, колеса |

| Управление + электросистема | 15 000 – 80 000 | Руль, тормоза (гидравлика), проводка, АКБ, фары, контроллеры |

Факторы, радикально влияющие на бюджет:

- Источник комплектующих: Новые детали от брендов (Lifan, Yamaha) удорожают проект в 2-3 раза против б/у запчастей с мотоциклов (Иж, Урал) или авто (ВАЗ, Ока)

- Техническая сложность: Полный привод требует дополнительных редукторов и валов (+20-40% к цене)

- Производственные возможности: Наличие сварочного аппарата и токарного станка сократит затраты на услуги мастерских

Оптимизация расходов без потери надежности:

- Используйте готовые чертежи рам с открытых источников (бесплатно)

- Покупайте контрактные двигатели с гарантией вместо новых

- Изготавливайте кронштейны и крепеж самостоятельно из металлолома

- Тестируйте систему на дешевых аналогах перед установкой премиум-компонентов

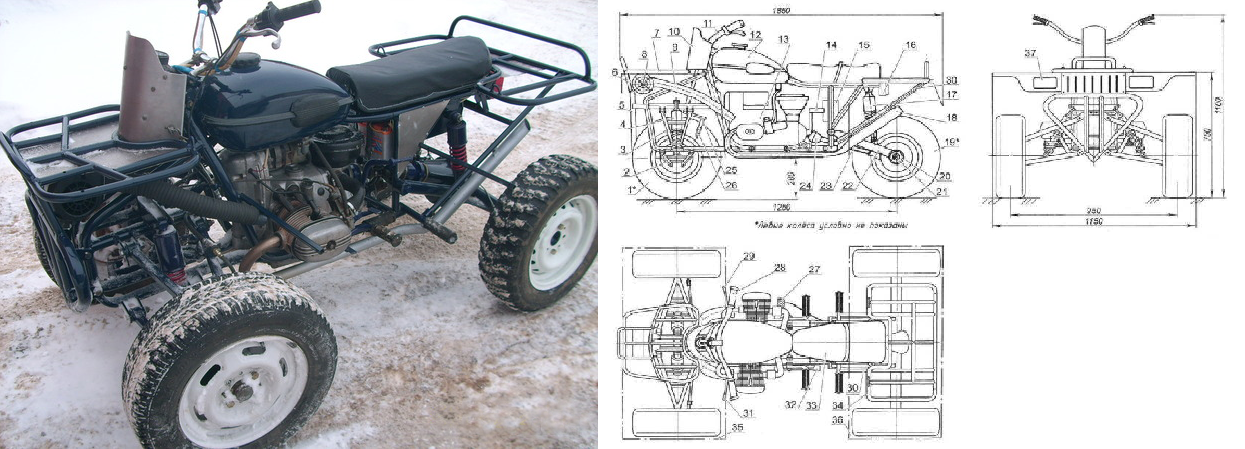

Поиск подходящих чертежей и схем рамы

Базовый каркас определяет геометрию и прочность конструкции, поэтому выбор точных схем критичен для безопасности и управляемости. Неподходящие чертежи приведут к дисбалансу нагрузки, вибрациям или деформациям при эксплуатации.

Изучите технические требования: тип подвески (рычажная/маятниковая), расположение двигателя, допустимую грузоподъемность и тип местности (бездорожье/кросс). Это сузит круг поиска и исключит несовместимые варианты.

Источники чертежей

- Профильные форумы (Quadzilla, ATVClub): готовые проекты с расчётами нагрузок

- Open-source платформы (GitHub, GrabCAD): модифицируемые CAD-модели

- Специализированные сайты (DIYgokarts.ru, AviMotors): платные схемы с испытательными отчётами

При анализе схем проверяйте:

- Масштабную привязку всех элементов

- Толщину металла в зонах повышенного напряжения (крепление амортизаторов, рулевой стойки)

- Углы наклона шкворней и кастера для устойчивости

| Параметр | Значение для новичка |

| Материал рамы | Труба 25х25х2 мм (сталь St37) |

| Допуск по размерам | ±1.5 мм на стыках |

| Требуемые сечения | Основные лонжероны: 40х40х3 мм |

Избегайте чертежей без указания класса сварных швов (рекомендуется TIG/MIG с глубиной провара от 70%). Для первых проектов выбирайте схемы с дублирующими элементами – они компенсируют погрешности сборки.

Закупка металлопроката для несущего каркаса

Основа конструкции – прочная стальная рама, воспринимающая нагрузки от двигателя, подвески и эксплуатации. Для её сборки потребуется металлопрокат с высокими прочностными характеристиками, устойчивый к вибрациям и ударным воздействиям. Типичные сечения включают профильные трубы квадратного или прямоугольного сечения (например, 40×40×2 мм или 50×25×2 мм), а также круглые трубы (Ø25-30 мм) для дополнительных элементов.

Приобретайте металл только у проверенных поставщиков, предоставляющих сертификаты качества на продукцию. Тщательно осматривайте каждую заготовку: поверхность должна быть гладкой, без глубокой коррозии, трещин, вмятин или искривлений. Отклонения в геометрии профиля недопустимы – это критично для точности сборки каркаса.

Ключевые параметры выбора

- Тип стали: Углеродистая сталь Ст3СП или низколегированная 09Г2С. Избегайте неизвестных марок.

- Толщина стенки: Для профильных труб минимум 2 мм (рекомендуется 2.5-3 мм для силовых узлов).

- Длина заготовок: Стандартная – 6 метров. Рассчитайте раскрой заранее для минимизации отходов.

Обязательные этапы контроля:

- Проверка соответствия заявленных размеров рулеткой/штангенциркулем.

- Контроль перпендикулярности граней профильных труб угольником.

- Тест на удар (опционально): звонкий звук при постукивании молотком – признак отсутствия внутренних дефектов.

| Элемент каркаса | Рекомендуемый профиль | Примечание |

| Лонжероны | Проф. труба 50×25×2.5 мм | Основные продольные балки |

| Поперечины | Проф. труба 40×40×2 мм | Жёсткость поперёк рамы |

| Кронштейны подвески | Листовая сталь 4-5 мм | Вырезается по шаблону |

| Дуги безопасности | Круглая труба Ø28×2.5 мм | Гнётся на трубогибе |

Важно: Рассчитайте общий вес металла с запасом 10-15% на ошибки резки. Уточните у поставщика возможность бесплатной или недорогой резки в размер – это сэкономит время и повысит точность работ.

Инструментарий: от болгарки до сварочного аппарата

Правильный подбор инструментов определяет не только скорость сборки, но и безопасность, а также качество конечного результата. Отсутствие ключевых приспособлений может привести к невозможности выполнения базовых операций или созданию ненадежных соединений.

Минимальный комплект включает ручной инструмент, электрооборудование и средства контроля. Ниже приведен базовый список с краткими пояснениями по применению в контексте сборки квадроцикла.

Обязательный набор

- Ручной инструмент:

- Набор гаечных ключей (рожковые, накидные, торцевые)

- Головки с трещоткой (диаметры 8-19 мм)

- Шестигранники и отвертки (крестовые, плоские)

- Пассатижи, кусачки, струбцины

- Электроинструмент:

- Болгарка (углошлифовальная машина) с дисками:

- Отрезные (по металлу)

- Зачистные (лепестковые)

- Дрель/шуруповерт + набор сверл (металл/дерево)

- Точильный станок (заточка режущего инструмента)

- Болгарка (углошлифовальная машина) с дисками:

- Сварочное оборудование:

- Инверторный сварочный аппарат (MMA, 140-200А)

- Средства защиты: маска-хамелеон, краги

- Электроды (3-4 мм) или проволока для полуавтомата

| Измерительные приборы | Штангенциркуль, рулетка, угольник, уровень |

| Расходные материалы | Смазка WD-40, герметики, антикоррозийные составы |

| Дополнительно | Лебедка, домкрат, тиски, верстак |

Подготовка рабочего пространства в гараже

Первым шагом освободите достаточно площади для размещения квадроцикла, инструментов и компонентов. Минимальная зона – 3х5 метров, обеспечивающая безопасное перемещение вокруг техники. Уберите лишние предметы, горючие материалы и обеспечьте доступ к розеткам 220В для электроинструмента.

Организуйте систему хранения: установите стеллажи для запчастей, стеновые панели с крючками для инструментов и магнитные держатели для мелких деталей. Обязательно выделите герметичный контейнер для токсичных жидкостей (тормозная, антифриз) и огнетушитель класса ABC в зоне видимости.

Оптимизация условий работы

Проверьте три критических аспекта:

- Освещение: Добавьте LED-панели над рабочей зоной и переносную лампу для точечной подсветки узлов.

- Вентиляция: Установите вытяжной вентилятор или обеспечьте приток воздуха через окна/двери при работе с красками/химикатами.

- Покрытие пола: Постелите резиновые коврики у верстака для комфорта и абсорбции пролитых технических жидкостей.

Инструментальная база

Подготовьте минимальный набор:

- Метрические ключи (рожковые, накидные, торцовые) 8-19мм

- Динамический ключ с удлинителем для усилия

- Набор шестигранников и трещотка с головками

- Пассатижи, кусачки, струбцины

- Домкрат + подставки-козлы (не работайте под квадроциклом без страховки!)

| Дополнительное оборудование | Назначение |

| Верстак с тисками | Фиксация деталей при обработке |

| Монтажная пена/картон | Маркировка и хранение болтов по группам |

| Промывочная ванна | Очистка деталей перед установкой |

Важно: Заранее продумайте утилизацию упаковки и отходов – выделите зону для мусорных контейнеров. Используйте прозрачные zip-пакеты с маркерами для сортировки крепежа по этапам сборки.

Разметка и нарезка трубок для рамы

Точность разметки определяет геометрию рамы и напрямую влияет на безопасность конструкции. Используйте рулетку, угольник и маркер по металлу, сверяясь с техническими чертежами после каждого замера. Особое внимание уделите углам реза и длине заготовок – погрешность свыше 1 мм критична для соосности элементов.

Фиксируйте трубки в тисках с мягкими накладками, предотвращающими деформацию. Размечайте линии реза по всей окружности профиля, используя малярный скотч для четкой видимости контура. При сложных косых срезах изготовьте шаблон из картона, точно соответствующий углу стыковки.

Инструменты и техника резки

Базовый набор включает:

- Труборез для круглых профилей (предотвращает заусенцы)

- УШМ с отрезным диском по металлу (для квадратных труб)

- Ножовку с направляющей (альтернатива УШМ)

- Транспортир с регулируемым углом

Режьте строго перпендикулярно оси трубки, контролируя положение диска относительно разметки. При работе с УШМ:

- Делайте неглубокие пропилы по контуру

- Охлаждайте металл водой для сохранения структуры

- Обрабатывайте торцы напильником для устранения заусенцев

| Тип соединения | Угол реза | Инструмент контроля |

| Прямое стыковое | 90° | Угольник |

| Под втулку | Зависит от чертежа | Шаблон + угломер |

Проверяйте длину всех элементов штангенциркулем после резки. Складывайте детали по группам в соответствии со схемой сборки, маркируя их краской (например: "П-1 – левая стойка"). Отклонение по длине в группе симметричных элементов не должно превышать 0,5 мм.

Сборка основной конструкции на прихватках

Прихватки – короткие точечные швы, временно фиксирующие элементы рамы перед окончательной сваркой. Они предотвращают смещение деталей под воздействием термических деформаций и позволяют скорректировать геометрию конструкции. Каждая прихватка должна обеспечивать жёсткую фиксацию, но легко удаляться шлифовкой при необходимости правки.

Начинайте с угловых соединений, используя магнитные угольники для контроля 90°. Последовательно фиксируйте продольные лонжероны, поперечины и кронштейны подвески. Постоянно проверяйте соответствие диагоналей рамы и параллельность осей. Работайте на ровной поверхности с применением струбцин для прижима труб в проектном положении.

Технология нанесения прихваток

- Подготовка стыков: Зачистите места соединений болгаркой до металлического блеска (радиус 20-30 мм от края трубы).

- Точечная фиксация: Наносите прихватки длиной 5-8 мм с шагом 150-200 мм, начиная от центра рамы к краям.

- Контроль геометрии: После фиксации каждого узла измеряйте:

- Расстояние между посадочными гнёздами амортизаторов

- Соосность передней/задней подвески

- Углы установки рулевой колонки

| Толщина металла (мм) | Длина прихватки (мм) | Ток сварки (А) |

|---|---|---|

| 1.5-2.0 | 4-5 | 65-80 |

| 2.5-3.0 | 6-8 | 85-110 |

Критично: Не допускайте полного проплавления прихваток – шов должен составлять 1/3 толщины металла. При деформации рамы более 2 мм на метр немедленно срубите прихватки и повторите сборку. Проведите пробную установку двигателя и мостов до окончательной сварки!

Контроль геометрии рамы с помощью шаблонов

Точность геометрии рамы критична для управляемости, устойчивости и безопасности квадроцикла. Даже незначительные перекосы приведут к ускоренному износу шин, вибрациям на скорости и некорректной работе подвески. Использование шаблонов исключает субъективные ошибки при визуальной оценке.

Шаблоны представляют собой жесткие кондукторы или лекала, точно повторяющие проектное положение ключевых узлов рамы: точек крепления подвески, двигателя, рулевой колонки. Их изготавливают из фанеры, металла или пластика по чертежам до начала сварки основного каркаса.

Порядок работы с шаблонами

- Фиксация рамы: Жёстко закрепите раму на сборочном стенде или ровной плите, исключив её подвижность.

- Приоритетные зоны контроля:

- Соосность передних и задних креплений амортизаторов

- Параллельность осей рычагов подвески

- Угол наклона рулевой колонки

- Положение опор силового агрегата

- Проверка соответствия: Прикладывайте шаблоны к контрольным точкам, фиксируя зазоры щупом. Допустимое отклонение – не более 1-1.5 мм по всему контуру.

- Корректировка: При несовпадении аккуратно подправьте раму гидравлическим домкратом или прессом. Избегайте ударных воздействий на сварные швы.

| Контрольный узел | Инструмент проверки | Критичность отклонения |

|---|---|---|

| Оси крепления рычагов | Калиброванные втулки-шаблоны | Высокая (влияет на схождение) |

| Площадка двигателя | Плоская плита с отверстиями | Средняя (вибрации) |

| Рулевая колонка | Угловой шаблон с транспортиром | Высокая (управляемость) |

Финишная сварка каркаса сплошными швами

Перед началом сплошной сварки повторно зачистите стыкуемые участки металла угловой шлифмашиной до блеска, удаляя следы прихваток и окалины. Надежно зафиксируйте все узлы каркаса струбцинами или такелажными ремнями, чтобы исключить малейшие смещения под воздействием температурной деформации.

Выставите ток сварочного аппарата в диапазоне 90-110 А (для электродов Ø3 мм) и начните формирование швов с наименее нагруженных участков – например, с поперечин силового каркаса. Ведите электрод под углом 45° к поверхности, выполняя колебательные движения «полумесяцем» для равномерного заполнения стыка. Контролируйте глубину проплавления по характерному гудению дуги и образованию равномерного валика шва.

Технологические требования

Ключевые параметры процесса:

- Длина непрерывного шва: 25-40 мм с перекрытием 15 мм на стыках

- Скорость движения электрода: 8-12 см/мин

- Обязательное заваривание торцов труб для предотвращения коррозии

Типичные ошибки новичков:

- Перегрев металла (проявляется синим цветом окалины)

- Неполное проплавление корня шва

- Наличие кратеров на окончаниях швов

| Контрольный этап | Метод проверки | Критерий качества |

|---|---|---|

| Визуальный осмотр | Увеличительное стекло 5× | Отсутствие пор и трещин |

| Простукивание | Молоток 300 г | Звонкий звук по всей длине шва |

| Проверка геометрии | Лазерный уровень | Отклонение осей ≤ 1,5 мм/м |

После завершения сварки обработайте швы лепестковым кругом, сохраняя 80% толщины наплавленного металла. Нанесите на каркас грунт-ингибитор коррозии немедленно – незащищенная сварная сталь активно окисляется уже через 4-6 часов.

Изготовление посадочных площадок для двигателя

Посадочные площадки служат основным связующим звеном между рамой квадроцикла и силовым агрегатом, обеспечивая жесткую фиксацию и точное позиционирование двигателя. Их конфигурация напрямую зависит от конструкции рамы и модели мотора, поэтому перед изготовлением тщательно сверьтесь с технической документацией и произведите замеры посадочных отверстий на картере.

Для создания площадок используйте стальные пластины толщиной 5-8 мм, вырезанные по форме зон крепления двигателя. Обязательно предусмотрите продольные пазы вместо круглых отверстий – это позволит регулировать натяжение цепи при смещении мотора вперед/назад. Минимальный вылет пластин за пределы точек крепления должен составлять 15-20 мм для обеспечения достаточной жесткости.

Этапы изготовления и монтажа

- Шаблонирование: Приложите картон к крепежным ушкам двигателя, отметьте центры отверстий и контуры опорных поверхностей

- Раскрой пластин: Перенесите шаблон на сталь, вырежьте заготовки болгаркой с последующей шлифовкой кромок

- Разметка отверстий: Нанесите керном центры крепежных отверстий согласно шаблону, добавьте продольные пазы длиной 20-25 мм

- Сверловка: Просверлите отверстия под болты (обычно М10-М12), соедините их пропилом для формирования пазов

| Материал | Сталь Ст3/Ст20 толщиной 6 мм |

| Точность позиционирования | ±1 мм по осям X/Y/Z |

| Допуск параллельности | ≤0.5 мм на 100 мм длины |

| Требуемый инструмент | Сварочный аппарат, УШМ, дрель, уровень, штангенциркуль |

Приварите готовые площадки к раме, контролируя строгую параллельность всех элементов и соответствие высотных отметок. Используйте прокладочные шайбы толщиной 1-2 мм между двигателем и пластинами для компенсации возможных перекосов. После черновой установки проверьте соосность звезд двигателя и редуктора – допустимое отклонение не превышает 1.5 мм на всей длине цепи.

Модернизация донорского мотора от мотоцикла

Стандартный мотоциклетный двигатель требует адаптации под специфику квадроцикла: повышенные нагрузки при езде по бездорожью, длительную работу на низких оборотах и необходимость передачи крутящего момента на четыре колеса. Без доработки ресурс мотора сокращается, а риск перегрева или поломки возрастает.

Ключевые направления модернизации включают усиление системы охлаждения, калибровку топливоподачи, модернизацию сцепления и адаптацию выхлопной системы. Каждый этап требует точных расчетов и тестирования для сохранения надежности агрегата в новых условиях эксплуатации.

Основные этапы доработки:

- Система охлаждения: Установка дополнительного масляного радиатора и вентилятора принудительного обдува. Для жидкостных систем – проверка герметичности и производительности помпы.

- Топливная система: Замена карбюраторных жиклёров для коррекции смеси при низких оборотах. Для инжекторов – перепрошивка ЭБУ с акцентом на тяговитость.

- Сцепление: Монтаж усиленных пружин и керамических дисков. Синхронизация с редуктором вариатора (при замене КПП).

- Выхлоп: Изготовление прямоточного коллектора с резонатором для снижения температуры и повышения КПД.

Электрические доработки: Замена генератора на модель с повышенной мощностью (от 200W) для питания фар, вентилятора и электроники. Обязательная установка защиты датчиков от грязи и влаги.

Таблица критических параметров после тюнинга:

| Температура масла | Не более 95°C при нагрузке |

| Вибрации | Допуск ±15% от заводских значений |

| Расход топлива | Оптима +10-15% к мотоциклетному |

Финальная проверка включает 30-минутную обкатку под нагрузкой с контролем тепловых режимов и динамики отклика дросселя. Обязательна регулировка зажигания под октановое число топлива.

Установка двигателя на раму с демпфирующими подушками

Перед монтажом двигателя тщательно очистите посадочные места на раме и проверьте состояние демпфирующих подушек. Убедитесь, что все крепежные элементы (болты, гайки, шайбы) соответствуют требованиям производителя по размеру и классу прочности. При необходимости замените изношенные подушки новыми.

Установите двигатель на раму, аккуратно совмещая монтажные отверстия мотора с отверстиями в подушках. Вставьте болты крепления и наживите гайки вручную, чтобы обеспечить правильную центровку. Следите, чтобы двигатель не контактировал с рамой напрямую – между ними должны оставаться технологические зазоры, компенсирующие вибрацию.

Ключевые этапы фиксации

- Затяните все гайки динамометрическим ключом с усилием, указанным в спецификации (обычно 40-60 Н·м)

- Начинайте с центральных болтов, перемещаясь к крайним по диагонали

- Проверьте отсутствие перекоса двигателя, измерив зазоры между рамой и мотором со всех сторон

Важно: избегайте перетяжки – это может повредить демпферы и усилить вибрации. После первого запуска двигателя проверьте затяжку креплений повторно.

Убедитесь в свободном ходе подвески двигателя: приложите усилие руками в разных направлениях – двигатель должен слегка смещаться, но не касаться рамы. Это гарантирует корректную работу демпфирующей системы.

Система охлаждения: подключение радиатора и вентилятора

Правильное подключение радиатора и вентилятора критично для предотвращения перегрева двигателя. Начните с фиксации радиатора в штатном месте рамы, используя резиновые демпферы для гашения вибраций. Герметично соедините патрубки двигателя с верхним и нижним штуцерами радиатора, затянув хомуты после предварительной примерки.

Вентилятор устанавливается непосредственно на тыльную сторону радиаторной решётки с соблюдением направления воздушного потока – он должен работать на вдув (тянуть воздух через соты к двигателю). Проверьте зазор между лопастями и радиатором (минимум 5 мм), закрепите корпус винтами через термостойкие прокладки.

Подключение электрической части вентилятора

Электропитание реализуется через термовыключатель или датчик температуры, установленный в радиатор/рубашку охлаждения:

- Подсоедините «+» провод от вентилятора к реле (силовому контакту 87)

- Подайте «+» с АКБ на контакт 30 реле через предохранитель (15-20А)

- Управляющий контакт 85 реле подключите к термовыключателю

- Контакт 86 реле и «-» вентилятора заведите на массу кузова

| Компонент | Тип подключения | Особенности |

|---|---|---|

| Термовыключатель | Резьбовой вставка в радиатор | Срабатывает при 85-95°C |

| Датчик температуры | Вкручивается в ГБЦ | Требует ЭБУ/контроллера |

| Провода | Сечение не менее 2.5 мм² | Термостойкая изоляция |

После монтажа заполните систему охлаждающей жидкостью, удалите воздушные пробки через пробку на термостате или радиаторе. Запустите двигатель и дождитесь срабатывания вентилятора при прогреве до рабочей температуры. Убедитесь в отсутствии течей и равномерном обдуве.

Монтаж топливного бака и бензопроводов

Закрепите топливный бак согласно схеме сборки квадроцикла, используя штатные кронштейны и резиновые прокладки для гашения вибраций. Убедитесь, что между баком и рамой остаётся зазор 5-10 мм, а крепёжные болты не перетянуты – это предотвратит деформацию корпуса.

Ориентируйте выходной штуцер бака в сторону карбюратора/инжектора. Если бак не оборудован встроенным топливным фильтром, установите внешний фильтр тонкой очистки между баком и топливным насосом. Фильтр монтируется стрелкой по направлению потока топлива.

Подключение топливных магистралей

Используйте только специализированные бензостойкие шланги (внутренний диаметр обычно 8 мм). Последовательность соединений:

- Отрезок от бака до топливного фильтра

- От фильтра к входу топливного насоса

- От выхода насоса к карбюратору/топливной рампе

- Обратная магистраль (если предусмотрена системой)

Обрежьте шланги с запасом 10-15% на вибрацию. Наденьте хомутные фиксаторы на каждый конец перед присоединением к штуцерам. После посадки шланга затяните хомуты отвёрткой, избегая пережима.

| Элемент | Тип соединения | Критичность герметизации |

|---|---|---|

| Топливный бак | Быстросъёмный фитинг | Высокая |

| Топливный насос | Резьбовой штуцер | Максимальная |

| Карбюратор | Конусный ниппель | Высокая |

Исключите контакт шлангов с подвижными частями и острыми кромками. При прокладке параллельно электропроводке соблюдайте дистанцию 50+ мм. Фиксируйте магистрали пластиковыми стяжками через каждые 20-25 см.

Проверка системы: Заполните бак на 1/3, осмотрите соединения на предмет подтёков при включённом насосе. Запустите двигатель, пережмите шланги плоскогубцами с мягкими накладками – падение оборотов должно происходить через 3-5 секунд. При выявлении протечек немедленно заглушите мотор.

Подбор и установка коробки передач

Выбор коробки передач определяет динамику и управляемость квадроцикла. Основные типы: механическая (МКПП), автоматическая (АКПП) и вариатор (CVT). Механика обеспечивает полный контроль над крутящим моментом и проще в ремонте, тогда как автомат удобен для новичков, но сложнее в интеграции. Вариатор обеспечивает плавное ускорение, но менее надежен при экстремальных нагрузках.

Ключевой фактор – совместимость с двигателем по крепежным отверстиям, расположению валов и допустимой нагрузке. Мощность двигателя должна соответствовать характеристикам КПП: для моторов до 15 л.с. подойдут коробки от снегоходов или мотоблоков, для агрегатов от 20 л.с. требуются специализированные решения от ATV. Обязательно проверьте количество передач: для бездорожья оптимальны 4-5 скоростей с пониженным рядом.

| Тип КПП | Подходящие двигатели | Сложность установки |

|---|---|---|

| МКПП | Китайские 110-250cc, Lifan | ★★☆☆☆ |

| CVT | Briggs & Stratton, Yamaha | ★★★☆☆ |

| АКПП | Honda, Suzuki от 300cc | ★★★★☆ |

Монтаж и сопряжение узлов

Этапы установки:

- Сопряжение с двигателем: совместите шлицы первичного вала КПП с коленвалом, используя переходную муфту. Зазор между блоками – не более 0.5 мм

- Крепление к раме: через амортизирующие подушки для гашения вибрации. Угол наклона коробки – строго по оси карданного вала

- Подключение трансмиссии: цепная/ременная передача на редуктор требует точного расчета усилия натяжения (проверяется прогибом цепи на 10-15 мм)

Обязательные проверки после монтажа:

- Холостые испытания: запуск двигателя с вывешенными колесами, тест переключения всех передач

- Контроль утечек: визуальный осмотр сальников и прокладок через 30 минут работы

- Прогрев и нагрузка: 10-минутная обкатка с постепенным увеличением оборотов

Для механических КПП критично отрегулировать ход рычага переключения – свободный ход не должен превышать 8-10 мм. В вариаторах проверьте соответствие весов грузиков сцепления оборотам двигателя: тяжелые грузы (18-22г) для крутящего момента, легкие (12-15г) для скоростных режимов.

Сборка трансмиссии с цепной или карданной передачей

Трансмиссия передает крутящий момент от двигателя к колесам, и выбор между цепной и карданной системой определяет конструкцию рамы и компоновку узлов. Цепной привод проще в установке и обслуживании, но требует регулярного ухода, тогда как карданная передача надежнее в тяжелых условиях, но сложнее в сборке и дороже.

Для обоих типов критична точная соосность валов и жесткая фиксация элементов. Обязательно проверьте совместимость посадочных мест на раме с выбранной КПП, редуктором и ведущим мостом до начала монтажа. Используйте только рекомендованные производителем крепежи и прокладки.

Цепная передача:

- Установите ведущую звездочку на выходной вал КПП, зафиксируйте шпонкой и стопорным кольцом

- Смонтируйте ведомую звездочку на оси заднего моста, контролируя параллельность обеих звезд

- Наденьте роликовую цепь, регулируя натяжение смещением моста или натяжным роликом

- Проверьте прогиб цепи: допустимое значение 10-15 мм при умеренном нажатии

- Защитите цепь кожухом от грязи и установите смазочные каналы

Карданная передача:

- Закрепите фланец кардана на выходном валу раздаточной коробки через демпферную муфту

- Соедините карданный вал с дифференциалом заднего моста, соблюдая монтажные метки

- Проверьте углы работы шарниров: максимальное отклонение не должно превышать 3-5°

- Зафиксируйте опорный подшипник промежуточной опоры на раме

- Заполните редуктор моста маслом до контрольного отверстия

Конструирование передней и задней подвески

Подвеска напрямую влияет на устойчивость, комфорт и управляемость квадроцикла. Основные задачи: гашение ударов, поддержание контакта колес с поверхностью и контроль кренов. Для самодельной конструкции оптимальны независимые схемы на двойных поперечных рычагах.

Ключевые компоненты: рычаги (верхний/нижний), амортизаторы, ступичные узлы и шарниры (шаровые опоры или сайлентблоки). Расчет геометрии и выбор жесткости пружин определяют ход подвески и поведение техники на бездорожье.

Передняя подвеска: сборка и настройка

Рекомендуемая схема – независимая на двойных поперечных рычагах:

- Изготовление рычагов: Используйте толстостенные стальные трубы (сечение 25-30 мм). Сварите П-образные конструкции с посадочными местами под шарниры.

- Крепление к раме: Установите кронштейны под углом 25-35° для требуемого угла кастера (6-8°).

- Амортизаторы: Пара газомасляных стоек с ходом 180-220 мм. Закрепите их между рычагами и верхними опорами рамы.

| Параметр | Значение |

|---|---|

| Угол развала | -0.5° до -1° |

| Схождение колес | 3-5 мм |

| Ход подвески | 200±20 мм |

Важно: Используйте защитные пыльники на шаровых опорах и проверяйте зазоры при полном сжатии/отбое подвески.

Задняя подвеска: особенности конструкции

Для задней оси применяются:

- Независимая система (аналогична передней) – лучшая управляемость.

- Качающаяся балка – проще в изготовлении, но жестче.

Этапы монтажа:

- Приварите к раме корпус подшипника качания балки или кронштейны для рычагов.

- Установите амортизаторы под углом 30-40° для увеличения эффективного хода.

- Рассчитайте точку крепления стоек так, чтобы при нагрузке 70 кг подвеска проседала на 30% от хода.

Обязательно проверьте синхронность работы левого/правого узлов и отсутствие перекосов при цикле сжатия-отбоя.

Установка амортизаторов и рычагов

Правильный монтаж подвески напрямую влияет на управляемость и безопасность квадроцикла. Рычаги (передние и задние) соединяют колёса с рамой, а амортизаторы гасят колебания при движении по неровностям. Неверная установка приведёт к ускоренному износу деталей, кренам на поворотах или поломке узлов.

Перед началом работ подготовьте все компоненты подвески: рычаги (верхние/нижние), амортизаторы, сайлентблоки, крепёжные болты и шайбы. Обязательно сверьтесь со схемой компоновки вашей модели квадроцикла, так как расположение точек крепления может отличаться.

Пошаговая сборка подвески

- Монтаж рычагов:

- Впрессуйте сайлентблоки в посадочные места рычагов с помощью тисков

- Прикрепите рычаги к раме через проушины, используя штатные болты и контргайки

- Проверьте свободный ход рычагов без заклиниваний

- Установка амортизаторов:

- Закрепите нижнюю часть амортизаторов на рычагах через шарнирные соединения

- Соедините верхние крепления амортизаторов с рамой, соблюдая угол наклона

- Поочерёдно затяните все крепления динамометрическим ключом согласно спецификации

Финишная проверка: После установки покачайте квадроцикл вверх-вниз – подвеска должна работать плавно без скрипов. Убедитесь в отсутствии люфтов в шарнирах и параллельности расположения рычагов с обеих сторон. Обязательно проверьте затяжку крепежей после первых 50 км пробега.

| Параметр | Рекомендации |

|---|---|

| Момент затяжки болтов | 25-40 Н·м (точное значение уточняйте в спецификации амортизаторов) |

| Зазор между рычагами | Не менее 5 мм от элементов рамы при полном сжатии |

| Угол установки амортизатора | Вертикальное отклонение не более 15° от оси рычага |

Монтаж рулевой колонки и рулевых тяг

Установите рулевую колонку в штатное место на раме, используя предусмотренные крепления и кронштейны. Проверьте соосность верхней и нижней опор, отсутствие перекосов. Затяните крепежные болты с рекомендуемым производителем моментом, используя контргайки или стопорные шайбы для предотвращения самоотвинчивания.

Смонтируйте рулевой вал внутрь колонки, предварительно нанеся смазку на подшипники и уплотнители. Убедитесь в плавности вращения без заеданий и люфтов. Установите рулевое колесо на шлицы вала, зафиксировав его центральной гайкой. Проверьте свободный ход руля в пределах 5-10 градусов после сборки.

Сборка рулевых тяг

- Соедините рулевые тяги с поворотными кулаками через шаровые шарниры, используя шплинтуемые пальцы.

- Присоедините противоположные концы тяг к рулевой сошке или рейке, соблюдая симметричность.

- Отрегулируйте длину тяг вращением муфт для предварительной установки схождения колес.

| Компонент | Критичные параметры |

|---|---|

| Шаровые опоры | Отсутствие люфта, плавность хода |

| Резьбовые соединения | Обязательное применение фиксатора резьбы |

После монтажа проверьте углы поворота колес в крайних положениях руля. Убедитесь в отсутствии контакта тяг с элементами рамы или подвески на всем диапазоне хода. При необходимости скорректируйте длину тяг регулировочными муфтами.

Важно: Все пальцы шаровых шарниров должны быть защищены пыльниками и зашплинтованы. Проведите окончательную затяжку всех креплений только после проверки кинематики рулевого управления под нагрузкой.

Установка ведущего моста и редуктора

Подготовьте раму квадроцикла, убедившись в наличии монтажных площадок для крепления редуктора и моста. Проверьте совпадение посадочных отверстий на редукторе и раме – при необходимости просверлите новые или используйте переходные пластины. Очистите резьбовые соединения от загрязнений.

Закрепите редуктор на раме через демпфирующие прокладки, используя болты с контргайками. Не допускайте перекоса корпуса – затяжку производите крест-накрест динамометрическим ключом согласно техническим требованиям производителя. Установите приводной вал от КПП в шлицевое соединение редуктора, оставив тепловой зазор 2-3 мм.

Последовательность сборки трансмиссии

- Наденьте карданный вал на фланец редуктора, совместив метки балансировки

- Зафиксируйте шарнир стопорными кольцами и обработайте смазкой Литол-24

- Подвесьте мост на раму через амортизаторы, сохраняя соосность с редуктором

- Соедините выходной вал редуктора с хабом моста через ШРУС

Контрольные параметры:

| Элемент | Допуск |

|---|---|

| Угол кардана | не более 12° |

| Люфт шлицев | 0.8-1.2 мм |

| Зазор шестерён | 0.15-0.20 мм |

После монтажа заполните редуктор трансмиссионным маслом (например, SAE 80W-90 GL-5) до контрольного отверстия. Проверьте работу узла на холостом ходу – посторонние шумы или вибрация указывают на неправильную центровку. Обязательно прокатайте квадроцикл 10-15 км без нагрузки перед эксплуатацией.

Подбор колес и шин для бездорожья

Выбор колес напрямую влияет на проходимость и управляемость квадроцикла в сложных условиях. Основное внимание уделяется диаметру, ширине покрышки и конструкции протектора.

Оптимальные характеристики обеспечивают сцепление с грязью, песком, преодоление препятствий и стабильность на неровностях. Неправильный подбор приведет к пробуксовкам и быстрому износу.

Критерии выбора

Ключевые параметры для бездорожья:

- Диаметр (дюймы):

- 25"-27": баланс клиренса и управляемости

- 28"+: для болот и глубокой грязи (требует усиленной подвески)

- Ширина покрышки:

- Узкие (8"-10"): лучшее сцепление на твердых грунтах

- Широкие (11"-14"): снижают давление на поверхность для песка/снега

Протектор:

| Тип | Рисунок | Применение |

| Грязевой | Высокие шашки с широкими зазорами | Глубокая грязь, болота |

| Универсальный | Смешанный рисунок с зигзагами | Лес, умеренное бездорожье |

| Песочный | Мелкие частые грунтозацепы | Песок, снег |

Дополнительные факторы:

- Количество слоев корда (6-8 для экстремальных нагрузок)

- Гибкие боковины для амортизации ударов

- Совместимость с дисками (размеры, крепление)

- Регулировка давления:

- 0.5-0.8 бар для грязи/песка

- 1.0-1.5 бар для каменистых троп

Избегайте шоссейных шин: их гладкий протектор не обеспечит сцепления на рыхлых поверхностях. Проверяйте индекс нагрузки шин относительно веса квадроцикла.

Монтаж колесных ступиц и тормозных дисков

Подготовьте ступицы колес, тормозные диски и крепежные элементы согласно спецификации вашей модели квадроцикла. Убедитесь в отсутствии повреждений на посадочных поверхностях и резьбовых отверстиях. Очистите контактные зоны металлической щеткой и обезжирите для надежного соединения.

Наденьте тормозной диск на шпильки ступицы, соблюдая правильную ориентацию (метки "outside" должны быть направлены наружу). Совместите монтажные отверстия диска со шпильками ступицы. При использовании болтового крепления вместо шпилек – вставьте направляющие штифты для точного позиционирования перед фиксацией.

Ключевые этапы установки

- Зафиксируйте тормозной диск стопорными болтами с рекомендуемым моментом затяжки (обычно 25-35 Н·м)

- Наденьте ступицу на ось, предварительно обработав шлицы консистентной смазкой

- Затяните центральную гайку ступицы динамометрическим ключом (значение уточните в мануале шасси)

Важно: При установке задних ступиц совместите шлицы приводного вала с пазами ступицы. Для передних – проверьте свободное вращение до монтажа колес. Не используйте ударный инструмент при затяжке!

| Компонент | Тип крепежа | Момент затяжки (Н·м) |

|---|---|---|

| Тормозной диск | Болты M6-M8 | 25-35 |

| Центральная гайка ступицы | Гайка M16-M24 | 90-180 |

Проверьте биение диска: вращайте ступицу и контролируйте зазор между колодкой и поверхностью диска (допуск – не более 0,5 мм). Убедитесь в отсутствии контакта диска с суппортом на всех этапах вращения. Повторите процедуру для всех колесных узлов.

Установка гидравлической тормозной системы

Подготовьте все компоненты: главный тормозной цилиндр, суппорты, тормозные диски, гидролинии, бачок для тормозной жидкости, крепежные элементы и инструменты (ключи, трубогиб, прокачное устройство). Убедитесь в совместимости деталей с вашей моделью квадроцикла и отсутствии повреждений на новых элементах.

Очистите посадочные места на раме для главного цилиндра и на ступицах колес для суппортов. Проверьте соосность креплений суппортов с будущим положением тормозных дисков – перекосы недопустимы. При необходимости используйте проставочные шайбы для точной регулировки зазоров.

Последовательность монтажа

1. Установка тормозных дисков: Зафиксируйте диски на ступицах колес через предусмотренные отверстия, используя штатные болты или шпильки. Контролируйте равномерность прилегания и отсутствие биения при вращении (допуск – не более 0.1-0.2 мм).

2. Крепление суппортов:

- Накрутите тормозные шланги на порты суппортов, предварительно установив медные уплотнительные шайбы.

- Приложите суппорты к крепежным площадкам, совместив с дисками. Зазор между колодками и диском должен быть симметричным с обеих сторон (≈1 мм).

- Затяните болты крест-накрест с рекомендованным моментом (обычно 25-40 Н·м).

3. Монтаж главного цилиндра:

- Закрепите цилиндр на рулевой стойке или раме согласно схеме производителя.

- Подсоедините рукоятку/педаль тормоза к штоку цилиндра через шплинт или регулировочный болт.

- Наденьте бачок с жидкостью на цилиндр, зафиксируйте хомутом.

4. Прокладка гидролиний:

- Соедините главный цилиндр с суппортами трубками. Используйте трубогиб для плавных изгибов без переломов.

- Фиксируйте линии к раме пластиковыми хомутами через каждые 20-30 см, исключая трение о подвижные части.

- Резьбовые соединения затягивайте динамометрическим ключом (момент указан в инструкции к компонентам).

5. Заправка и прокачка:

- Залейте тормозную жидкость (DOT 4 или DOT 5.1) в бачок до отметки MAX.

- Наденьте прозрачный шланг на прокачной штуцер суппорта, опустив его конец в емкость с жидкостью.

- Откройте штуцер на ½ оборота, энергично нажимайте на рукоятку/педаль до прекращения пузырьков воздуха в шланге.

- Повторите для каждого контура, доливая жидкость в бачок. Закройте штуцеры моментом 7-10 Н·м.

Финишные проверки: Убедитесь в отсутствии подтеков на соединениях. Проверьте ход рукоятки/педали – он должен быть упругим без провалов. При работающем двигателе протестируйте торможение на малой скорости, контролируя синхронность блокировки колес. При необходимости отрегулируйте положение суппортов или выполните повторную прокачку.

Прокладка тормозных магистралей

Тщательно спланируйте трассировку линий от главного тормозного цилиндра к суппортам или тормозным цилиндрам колес, используя схему квадроцикла. Избегайте острых изгибов и участков с риском перетирания или перегрева: расстояние от выхлопной системы должно быть не менее 10 см, а в зонах подвижных элементов (подвеска, руль) обязательны дополнительные петли компенсации.

Закрепляйте трубки и шланги штатными хомутами через каждые 25-30 см, исключая провисания и вибрацию. Металлические трубки гните трубогибом без деформации сечения, а для соединений используйте двойную конусную запрессовку. Помните: передние и задние контуры должны разделяться для безопасности (если не используется единый блок АБС).

Ключевые этапы и компоненты

Материалы и инструменты:

- Тормозные трубки: медные или стальные с антикоррозийным покрытием

- Гибкие шланги: армированные, сертифицированные DOT

- Трубогиб, клещи для резки трубок, калибратор

- Набор фитингов и гаечных ключей

Порядок действий:

- Нарежьте трубки по шаблону с запасом 15% на изгибы

- Завальцуйте концы трубок, установите фитинги

- Проложите линии по раме, фиксируя хомутами

- Подсоедините шланги к суппортам через переходники

- Изолируйте участки возле подвижных узлов термостойкими чехлами

| Тип соединения | Момент затяжки (Н·м) | Особенности |

|---|---|---|

| Фитинг трубка-шланг | 15-20 | Использовать медные шайбы |

| Калипер/цилиндр | 25-35 | Контролировать соосность |

После монтажа обязательно прокачайте систему для удаления воздуха, проверьте герметичность под давлением 50 атм и испытайте торможение на малой скорости до ввода в эксплуатацию. Любые подтеки жидкости или деформации линий – повод для немедленного ремонта.

Создание системы электропроводки по схеме

После разработки или выбора электрической схемы квадроцикла подготовьте все необходимые компоненты: провода сечением 1.5-2.5 мм² в цветной изоляции, клеммные колодки, реле, предохранители, разъёмы, изоленту и термоусадку. Обязательно проверьте соответствие номиналов предохранителей нагрузке потребителей – ошибки приведут к постоянному перегоранию или риску возгорания.

Начинайте монтаж с фиксации главных элементов: аккумуляторной батареи, генератора, стартера и блока предохранителей. Используйте пластиковые хомуты и кронштейны для жёсткого крепления проводки к раме, избегая провисаний и контакта с подвижными частями. Все провода группируйте в жгуты по функциональному назначению (система зажигания, свет, датчики) – это упростит диагностику.

Пошаговый монтаж электропроводки

- Разделите цепи по назначению: силовые (стартер, генератор), управляющие (реле, кнопки) и сигнальные (датчики, лампы)

- Соедините компоненты согласно схеме:

- Красный провод – постоянный "+" от АКБ через главный предохранитель

- Чёрный провод – общий "-" к кузову

- Синий/жёлтый – управляющие сигналы

- Установите защиту:

Потребитель Номинал предохранителя Фары 10А Стартер 30А Звуковой сигнал 5А - Обожмите все клеммы специальным инструментом, никогда не используйте скрутки

- Пропустите провода через термоусадку в местах соединений и заизолируйте гофрой на участках трения

После монтажа протестируйте целостность цепи мультиметром в режиме прозвонки. Проверьте отсутствие короткого замыкания между "+" и массой при отключенном АКБ. Только после этого подключите аккумулятор и последовательно активируйте системы, начиная с зажигания и фар. Фиксируйте малейшие сбои – они указывают на ошибки в коммутации.

Подключение генератора и аккумулятора

Убедитесь, что генератор совместим с аккумулятором по напряжению (обычно 12В для квадроциклов). Перед началом работ снимите клеммы с аккумулятора для предотвращения короткого замыкания. Очистите контакты генератора и клеммы АКБ от окислов металлической щеткой.

Проверьте целостность проводки: толстый кабель от генератора к аккумулятору должен выдерживать ток заряда без перегрева. Используйте провода сечением не менее 4 мм². Обязательно установите предохранитель в разрыв плюсового провода рядом с АКБ (номинал 30-50А).

- Подключите силовой кабель генератора:

- Клемму "B+" (или "+") генератора соедините с плюсовой клеммой аккумулятора через предохранитель

- Клемму "массы" (обозначается "–" или ⏚) закрепите на чистом участке рамы болтом M6

- Соедините цепи управления:

- Тонкий провод "L" (лампочка) подключите к контрольной лампе заряда на приборной панели

- Провод "D+" (возбуждение) соедините с замком зажигания через реле

- Проверьте соединения:

- Убедитесь в отсутствии перекрученных или оголенных проводов

- Обработайте контакты токопроводящей смазкой

- Наденьте защитные термоусадочные кембрики

Финишная проверка: После подключения запустите двигатель и измерьте напряжение на клеммах АКБ мультиметром. При 2000-3000 об/мин показания должны составлять 13.8–14.4В. Отсутствие роста напряжения указывает на ошибку в коммутации или неисправность генератора.

Монтаж светотехники: фары, стоп-сигналы

Правильная установка светотехники критична для безопасности и легальной эксплуатации квадроцикла. Фары обеспечивают видимость в темное время суток, а стоп-сигналы информируют других участников движения о торможении. Все работы требуют аккуратности и соблюдения схемы подключения.

Перед началом монтажа подготовьте необходимые компоненты: фары ближнего/дальнего света, задние фонари со стоп-сигналами, проводку сечением 1.5-2.5 мм², термоусадку, клеммы, реле и предохранители. Убедитесь в совместимости напряжения световых приборов с бортовой сетью квадроцикла (обычно 12В).

Установка фар

- Закрепите корпус фар на передней раме или бампере через демпфирующие прокладки, используя кронштейны из комплекта.

- Проложите проводку в гофре вдоль рамы, фиксируя пластиковыми хомутами каждые 15-20 см.

- Подключите провода к лампам через разъемы, соблюдая полярность: желтый/красный – «+», черный – «–».

Монтаж стоп-сигналов

- Установите задние фонари на крылья или защитную дугу, направив линзы строго назад.

- Подсоедините датчик тормоза (обычно на ручке тормоза или гидролинии) к проводу стоп-сигнала.

- Для двухрежимных фонарей разделите цепи: красный провод – габариты, белый – стоп-сигнал.

Подключение к электросети

Используйте 4-контактное реле для защиты цепи. Обязательная последовательность:

| Цепь | Подключение |

| Питание фар | Клемма 30 реле → предохранитель 10А → аккумулятор (+) |

| Управление | Клемма 86 реле → выключатель света на руле |

| Масса | Клемма 85 реле → болт на раме (зачистить контакт) |

| Нагрузка | Клемма 87 реле → фары/стоп-сигналы |

Проверьте работу всех режимов: ближний свет, дальний свет, стоп-сигнал при нажатии тормоза. Изолируйте соединения термоусадкой, исключив провисания проводов возле подвижных частей.

Установка контроллеров и предохранительных блоков

Монтаж электронных компонентов требует максимальной точности – от этого зависит безопасность эксплуатации и работоспособность квадроцикла. Все работы проводятся при отключенной аккумуляторной батарее для исключения короткого замыкания и повреждения дорогостоящего оборудования. Предварительно сверьтесь со схемой подключения, специфичной для вашей модели двигателя и контроллера.

Используйте диэлектрические перчатки и инструменты с изолированными рукоятями. Заранее подготовьте термоусадку, кембрики, качественные коннекторы и медные провода подходящего сечения (указано в инструкции к контроллеру). Обязательно обеспечьте защиту компонентов от вибрации, влаги и перегрева – выбирайте места установки вдали от выхлопной системы и движущихся частей.

Порядок подключения силовой электроники

Выполняйте операции строго последовательно:

- Крепление контроллера двигателя: Установите устройство через демпфирующие прокладки на жесткую плоскую поверхность рамы. Обеспечьте зазор 5-10 см от соседних элементов для вентиляции.

- Подключение силовых кабелей:

- Соедините плюсовой провод (+B) контроллера с клеммой аккумулятора через главный предохранитель

- Подсоедините минус (-B) напрямую к батарее

- Проложите трехфазные провода к разъемам электродвигателя, соблюдая цветовую маркировку

- Монтаж блока предохранителей: Закрепите корпус блока рядом с аккумулятором. Подключите:

Клемма блока Назначение Номинал MAIN Магистраль от АКБ 250-400А ACC1 Фары/габариты 15-20А ACC2 Зажигание/стартер 25-40А

Важно! Все соединения пропаивайте и изолируйте термоусадкой. После монтажа проверьте мультиметром отсутствие короткого замыкания между "+" и массой перед подачей напряжения. Первый запуск выполняйте без нагрузки на двигатель, контролируя нагрев проводов и разъемов.

Изготовление элементов кузова из стекловолокна

Основой для создания деталей служит матрица – точная копия будущего элемента, вырезанная из пенопласта, дерева или глины. Ее поверхность тщательно шлифуют, устраняя неровности, и покрывают разделительным составом (воском или специальной смазкой), чтобы готовое изделие легко отделилось от формы.

На подготовленную матрицу послойно наносят стеклоткань, пропитанную эпоксидной или полиэфирной смолой. Каждый слой прикатывают валиком, удаляя пузырьки воздуха и обеспечивая плотное прилегание. Количество слоев (обычно 3-6) зависит от требуемой толщины и прочности детали.

Технология формовки

Ключевые этапы работы:

- Нанесение гелькоута – цветного декоративно-защитного слоя смолы, формирующего гладкую лицевую поверхность.

- Укладка первого слоя стекломата (300 г/м²) с тщательной пропиткой смолой кистью или валиком.

- Добавление последующих слоев стеклоткани (более прочной) или мата с перекрытием стыков. Каждый слой прикатывается до полного устранения воздушных карманов.

- Сушка в помещении с низкой влажностью при 18-25°C до полной полимеризации (8-24 часа).

Важно: Работы проводятся в хорошо вентилируемом помещении с использованием СИЗ (респиратор, перчатки, очки)!

Типичные материалы для слоев:

| Слой | Материал | Назначение |

|---|---|---|

| 1 | Гелькоут | Декоративная поверхность, защита от УФ и влаги |

| 2-3 | Стекломат (300-450 г/м²) | Базовая форма, заполнение объема |

| 4+ | Стеклоткань (600-800 г/м²) | Повышение прочности и жесткости |

После отверждения деталь аккуратно отделяют от матрицы. Края обрезают ножовкой или болгаркой с алмазным диском, затем шлифуют. Отверстия под крепеж высверливают постепенно, начиная с малого диаметра, чтобы избежать сколов.

Финишная обработка включает:

- Шпаклевание неровностей эпоксидной шпаклевкой

- Поэтапную шлифовку абразивами (P180-P400)

- Обезжиривание и окрашивание автомобильными эмалями

Крепление сидений и ремней безопасности

Надежная фиксация сидений и установка ремней безопасности критически важны для комфорта и защиты водителя при эксплуатации квадроцикла. Эти элементы испытывают постоянные динамические нагрузки, поэтому монтаж должен выполняться строго по техническим требованиям с использованием сертифицированных крепежных элементов.

Перед началом работ подготовьте все комплектующие: сиденье с кронштейнами, ремни безопасности с замками, крепежные болты (класса прочности не ниже 8.8), стальные шайбы и стопорные гайки. Обязательно сверьтесь со схемой рамы вашей модели квадроцикла для определения точек монтажа.

Этапы установки

Монтаж сиденья:

- Приложите сиденье к раме, совместив монтажные отверстия кронштейнов с точками крепления на каркасе

- Вставьте болты через демпферные втулки (если предусмотрены конструкцией), добавьте усиленные шайбы

- Затяните гайки динамометрическим ключом с усилием, указанным производителем (обычно 25-40 Нм)

- Проверьте отсутствие перекосов – сиденье не должно смещаться при боковом давлении

Установка ремней безопасности:

- Закрепите нижние анкерные точки ремней на усиленных участках рамы ниже линии пояса с помощью кронштейнов

- Смонтируйте верхние крепления (в зоне плеч) на каркасе безопасности или силовых дугах

- Проверьте свободное движение язычков замков и автоматическое срабатывание фиксаторов

| Критерий проверки | Требование |

|---|---|

| Прочность соединений | Без люфта под нагрузкой 100 кг |

| Угол наклона ремней | 45-60° относительно вертикали |

| Расположение замков | Легкий доступ без перегибов лямок |

Финишный контроль: после установки выполните тест-драйв на бездорожье с постепенным увеличением нагрузки. Убедитесь в отсутствии скрипов, вибраций и деформации креплений. Регулярно проверяйте момент затяжки гаек (особенно после первых 100 км пробега).

Установка защиты картера и элементов рамы

Защита картера двигателя критически важна для бездорожья, так как удар о камень или корягу может пробить алюминиевый поддон и вызвать масляное голодание. Без этой детали даже незначительное препятствие способно вывести двигатель из строя, потребовав дорогостоящего ремонта.

Защита элементов рамы предотвращает деформацию несущей конструкции при боковых ударах или переезде через крупные препятствия. Она распределяет ударную нагрузку, сохраняя геометрию рамы и защищая крепления подвески, рулевой колонки и силового агрегата.

Порядок монтажа и ключевые нюансы

Необходимые инструменты и материалы:

- Защитные пластины из стали (3-5 мм) или композитных материалов

- Комплект крепежных болтов класса прочности 8.8

- Прокладочные втулки для компенсации зазоров

- Динамометрический ключ с диапазоном 10-60 Нм

- Аэрозольный антикоррозийный состав

- Подготовка посадочных мест - тщательно очистите точки крепления на раме и картере металлической щеткой. Нанесите антикоррозийный спрей на резьбовые отверстия.

- Предварительная примерка - приложите защиту без крепежа, проверьте зазоры с выхлопной системой и рычагами подвески (минимум 15 мм). При необходимости подгоните отверстия круглым напильником.

- Установка картерной защиты - используйте штатные точки крепления двигателя. Для дополнительной фиксации применяйте металлические хомуты вокруг передней балки. Обязательно ставьте пружинные шайбы под гайки.

- Крепление рамной защиты - монтируйте боковые пластины через проставки, исключая прямой контакт с рамой. На продольных элементах ставьте не менее 4 болтов на каждую сторону с равномерным шагом.

| Тип защиты | Критичные точки контроля | Момент затяжки (Нм) |

|---|---|---|

| Картер двигателя | Зазор до цепи ГРМ, дренажное отверстие | 22-25 |

| Лонжероны рамы | Отсутствие контакта с рулевыми тягами | 35-40 |

| Поперечные балки | Свободный ход амортизаторов | 28-32 |

После монтажа проверьте отсутствие вибраций на всех режимах работы двигателя. Обязательно перепроверьте затяжку крепежа через первые 50 км пробега - пластины могут "улечься" под нагрузкой. Раз в сезон демонтируйте защиты для очистки от грязи и антикоррозийной обработки стыков.

Сборка выхлопной системы с глушителем

Подготовьте все компоненты системы: выпускной коллектор, соединительные трубы, резонатор (при наличии), глушитель, термостойкие прокладки, металлические хомуты и крепежные болты. Убедитесь в совместимости диаметров труб и отсутствии деформаций на фланцах соединений. Расположите детали в порядке монтажа для удобства сборки.

Очистите посадочные места на двигателе и патрубках от загрязнений металлической щеткой. Нанесите тонкий слой термостойкого герметика (выдерживающего от +700°C) на обе стороны каждой прокладки – это предотвратит утечку газов. Проверьте целостность резиновых демпферов подвесов, которые гасят вибрации.

- Монтаж выпускного коллектора

- Установите прокладку между фланцем коллектора и головкой цилиндров

- Зафиксируйте коллектор штатными болтами, затягивая их крестообразно динамометрическим ключом с моментом, указанным в спецификации двигателя

- Присоедините приемную трубу к коллектору через соединительный хомут, не затягивая окончательно

- Сборка тракта

- Наденьте трубы на предыдущие элементы с нахлестом 30-50 мм

- Выровняйте положение глушителя относительно рамы, обеспечив зазор 10-15 см от пластиковых деталей

- Закрепите кронштейны глушителя на резиновых подвесах, сохраняя подвижность для теплового расширения

- Фиксация соединений

- Поочередно затяните все хомуты с усилием 25-30 Н·м, начиная от коллектора

- Проверьте отсутствие контакта металлических частей с топливопроводами или тормозными магистралями

- Убедитесь в свободном ходе подвесов – система не должна нагружать коллектор

После запуска двигателя прогрейте систему до рабочей температуры. Осмотрите стыки на наличие выхлопных газов – при обнаружении утечек остановите мотор, дождитесь остывания и подтяните проблемные соединения. Проверьте отсутствие дребезжания на всех режимах работы двигателя.

Первичный запуск двигателя и диагностика

Перед первым пуском убедитесь в завершенности сборки: проверьте фиксацию всех крепежей топливной системы, герметичность патрубков охлаждения, уровень масла в двигателе и редукторе, наличие антифриза в расширительном бачке. Подключите аккумулятор, соблюдая полярность клемм, и установите топливный кран в положение "ON".

Заведите двигатель стартером без нажатия газа, дав поработать на холостых оборотах 3-5 минут для циркуляции масла. Внимательно отслеживайте показания приборов (давление масла, температура), посторонние шумы (стуки, скрежет) и визуальные признаки неисправностей (подтеки жидкостей, дым из выхлопа).

Диагностика после запуска

Проведите базовую проверку систем в следующем порядке:

- Система смазки:

- Контрольная лампа давления масла должна погаснуть через 2-3 секунды после запуска

- Отсутствие масляных подтеков под двигателем и картером

- Охлаждение:

- Прогрев патрубков радиатора через 4-5 минут работы

- Отсутствие пузырьков воздуха в расширительном бачке

- Выхлопная система:

Белый дым – признаки попадания антифриза в цилиндры Синий дым – сгорание масла (износ колец/сальников) Черный дым – переобогащение смеси (неисправность карбюратора/инжектора)

После прогрева проверьте реакцию на газ: плавный набор оборотов без провалов и хлопков в глушителе свидетельствует о корректной работе топливной системы. При обнаружении отклонений немедленно заглушите двигатель и приступайте к поиску причин.

Регулировка карбюратора и сцепления

Правильная регулировка карбюратора обеспечивает стабильную работу двигателя на всех режимах. Неверные настройки приводят к перерасходу топлива, потере мощности или перегреву. Основные регулировочные элементы – винт холостого хода и винт качества смеси (если предусмотрен производителем).

Регулировка сцепления критична для плавного старта и четкого переключения передач. Слишком тугое сцепление вызывает пробуксовку и ускоренный износ дисков, а слабое – неполное включение, ведущее к рывкам и трудностям при переключении. Регулировка осуществляется через трос или винт на корпусе сцепления.

Настройка карбюратора

Перед регулировкой убедитесь в чистоте воздушного фильтра и исправности свечи зажигания. Прогрейте двигатель до рабочей температуры.

- Найдите регулировочные винты: винт холостого хода (обычно пластиковый, регулирует обороты) и винт качества/количества смеси (металлический, часто со шлицем под отвертку).

- Затяните винт качества смеси до упора (не применяя излишней силы), затем выверните на 1.5-2 оборота (базовая позиция).

- Винтом холостого хода установите минимально устойчивые обороты двигателя (обычно 1200-1500 об/мин). Двигатель не должен глохнуть.

- Медленно вращайте винт качества смеси в обе стороны, отслеживая максимальное увеличение оборотов. Зафиксируйте положение винта, где обороты максимальны.

- Вернитесь к винту холостого хода, снова снизьте обороты до устойчивого минимума. Повторите п.4 для точности.

Признаки правильной настройки: стабильный холостой ход, мгновенная реакция на "газ" без провалов, выхлоп без черного дыма (богатая смесь) или хлопков (бедная смесь).

Настройка сцепления

Регулировка зависит от типа привода (тросовый или гидравлический). Рассмотрим тросовый механизм:

| Шаг | Действие | Контрольный признак |

|---|---|---|

| 1 | Найдите регулировочные гайки на тросе сцепления у рычага на руле и на корпусе сцепления. | Свободный ход рычага 5-10 мм |

| 2 | Ослабьте контргайку на регулировочной муфте (у рулевого рычага или двигателя). | Возможность вращения муфты |

| 3 | Вращайте муфту, изменяя натяжение троса. Цель: свободный ход рычага 5-10 мм до начала сопротивления. | Рычаг двигается легко в начале хода |

| 4 | Затяните контргайку, удерживая муфту от проворота. | Фиксация настроек |

Проверьте работу: при плавном отпускании рычага квадроцикл должен трогаться без рывков и пробуксовки. Полное выжимание рычага обеспечивает свободное переключение передач без хруста.

Настройка люфтов в рулевом управлении

Люфт рулевого управления – критически важный параметр, напрямую влияющий на безопасность и управляемость квадроцикла. Чрезмерный свободный ход руля приводит к запоздалой реакции на повороты, "вилянию" передних колес и потере контроля на высокой скорости. Идеальный люфт должен составлять не более 5-10 градусов поворота руля без реакции колес.

Основными источниками люфта являются износ шарниров рулевых тяг, подшипников рулевой колонки и сочленений рулевых наконечников. Регулярная проверка и своевременная регулировка этих узлов предотвратит развитие опасных зазоров и продлит срок службы системы.

Процедура регулировки

Для точной настройки потребуется помощник и базовый набор инструментов:

- Домкрат и подставки – для подъема передней части квадроцикла

- Шестигранные ключи и торцевые головки

- Штангенциркуль или щуп – для контроля зазоров

- Динамометрический ключ

Последовательность действий:

- Зафиксируйте квадроцикл на ровной поверхности, поднимите передние колеса.

- Попросите помощника покачивать руль вправо-влево. Визуально определите точки возникновения люфта:

- Рулевая колонка (люфт ощущается у основания руля)

- Шарниры тяг (люфт виден в местах соединений)

- Наконечники рулевых тяг (зазор проявляется у шаровых пальцев)

- Регулировка рулевой колонки:

- Ослабьте контргайку под рулевым колесом

- Затяните регулировочную гайку моментом, указанным в спецификации (обычно 15-25 Нм)

- Проверьте: руль должен вращаться без заеданий, но без продольного смещения

- Проверка рулевых тяг:

- Замерьте зазор между тягой и наконечником щупом – допустимое значение 0.1-0.3 мм

- При превышении нормы замените изношенные втулки или шаровые опоры

- Контроль наконечников:

- Раскачивайте тягу вверх-вниз – вертикальный люфт недопустим

- Подтяните гайку крепления (если предусмотрена регулировка) или замените узел

Важные нюансы:

| Узел | Признак износа | Решение |

|---|---|---|

| Подшипники колонки | Руль "проваливается" при резком толчке вниз | Регулировка или замена подшипников |

| Шарниры тяг | Стук при повороте руля на месте | Замена втулок/шарниров |

| Наконечники | Люфт пальца в гнезде при покачивании монтировкой | Обязательная замена пары наконечников |

После регулировки обязательно проверьте работу рулевого управления в движении на малой скорости. Исключите биение руля, самопроизвольный увод квадроцикла в сторону и возврат руля в нейтральное положение после поворота. Помните: неотрегулированный люфт – частая причина аварий при экстремальной езде!

Балансировка колес и проверка развала-схождения

Балансировка колес устраняет дисбаланс массы, предотвращая вибрации на скорости. Неотбалансированные колеса вызывают ускоренный износ подвески, рулевого управления и покрышек, а также снижают управляемость квадроцикла.

Проверка развала-схождения регулирует угол наклона колес относительно дороги и друг друга. Неправильные углы приводят к неравномерному истиранию резины, уводу аппарата в сторону и повышенной нагрузке на рулевую рейку или рычаги подвески.

Технология выполнения работ

Балансировка колес:

- Снимите колеса с квадроцикла, очистите диски и покрышки от грязи

- Установите колесо на балансировочный стенд, закрепив его конусной гайкой

- Запустите вращение: станок автоматически определит места дисбаланса

- Наклейте свинцовые грузики в зонах, указанных оборудованием (для литых дисков) или закрепите набоечные грузы (для стальных)

- Повторно прокрутите колесо для контроля - допустимый дисбаланс не должен превышать 5 грамм

Важно: Балансировку выполняют после каждого ремонта покрышки или замены диска. При отсутствии стенда обратитесь в шиномонтаж.

Регулировка развала-схождения:

- Установите квадроцикл на ровную площадку с твердым покрытием

- Проверьте давление в шинах (должно соответствовать спецификации)

- Измерьте текущие углы специальным прибором (электронный стенд или лазерный нивелир)

- Сравните показатели с рекомендованными значениями для вашей модели (указываются в технической документации)

| Параметр | Норма для квадроциклов | Последствия нарушений |

| Развал (Camber) | 0° ± 0.5° | Пилообразный износ протектора |

| Схождение (Toe-in) | 3-5 мм | Увод с траектории, визг резины в поворотах |

Корректировка осуществляется через регулировочные тяги или эксцентриковые болты на рычагах подвески. После изменений повторно замерьте параметры. Для полноприводных моделей дополнительно проверяют угол thrust (совпадение осей задних и передних колес).

Тестирование тормозной системы на разных скоростях

После сборки тормозов и проверки герметичности гидролиний приступайте к тестам на открытой площадке без препятствий. Начните с движения на минимальной скорости (5-10 км/ч), резко выжмите тормозную ручку или педаль, оценивая реакцию машины и блокировку колес. Убедитесь, что квадроцикл останавливается плавно, без заноса и сохраняет прямолинейную траекторию.

Повторите проверку на средних (20-30 км/ч) и высоких (40-50 км/ч) скоростях, фиксируя тормозной путь и поведение рамы при экстренном торможении. Используйте конусы или метки на грунте для точного замера дистанции остановки. На каждом этапе контролируйте:

- Синхронность срабатывания – все колеса должны блокироваться одновременно

- Отсутствие вибраций на руле и педалях

- Температуру дисков (рукой после остановки): перегрев указывает на недостаточность охлаждения

Корректировка по результатам тестов

При выявлении проблем выполните регулировки:

| Проблема | Решение |

| Занос задней оси | Уменьшить давление в заднем тормозе через пропорциональный клапан |

| Длинный тормозной путь | Прокачать гидросистему для удаления воздуха, проверить износ колодок |

| Биение руля при торможении | Проверить балансировку колес, геометрию дисков |

После регулировок проведите повторное тестирование. Обязательно проверьте тормоза на всех типах покрытий (грунт, песок, асфальт), так как сцепление с поверхностью влияет на эффективность. Запрещается эксплуатация квадроцикла до полного устранения недостатков!

Обкатка квадроцикла на пересеченной местности

Обкатка на бездорожье требует особой осторожности, так как новые детали двигателя, трансмиссии и подвески еще не приработались. Основная цель – плавная нагрузка узлов без перегрева и экстремальных режимов, обеспечивающая правильную приработку поверхностей.

Первый этап (5-8 часов) строго исключает высокие обороты, резкие старты, буксование и прыжки. Движение должно происходить на пониженных передачах с постоянным контролем температуры двигателя и уровня масла. Чередуйте ровные участки с плавными подъемами/спусками средней крутизны, избегая глубокой грязи и камней.

Ключевые правила и этапы

Контроль параметров: Регулярно проверяйте (каждые 15-20 минут):

- Температуру двигателя (рукой на радиаторе или по датчику)

- Уровень и состояние моторного масла

- Натяжение цепи и отсутствие течей технических жидкостей

Постепенное усложнение:

- 0-3 часа: Легкий рельеф (грунтовки, пологие холмы). Скорость до 30-40% от максимума. Переключение передач каждые 5 минут.

- 3-8 часов: Добавление умеренных препятствий (неглубокие колеи, корни, некрутые каменистые участки). Кратковременное увеличение нагрузки двигателя до 50-60%.

- После 8 часов: Постепенное включение более сложных участков (песок, глина, крутые подъемы). Избегайте длительной работы на пределе.

Критические запреты:

| Действие | Причина риска |

| Длительные высокие обороты | Перегрев, задиры цилиндров |

| Глубокое буксование | Перегрев сцепления/трансмиссии |

| Прыжки, удары подвески | Деформация новых непосаженных деталей |

| Резкие торможения/ускорения | Ударные нагрузки на шестерни КПП |

После обкатки: Обязательно замените моторное масло и масляный фильтр – в них содержатся продукты приработки. Проверьте затяжку всех критических болтов (ступицы, рычаги подвески, крепление двигателя), состояние воздушного фильтра и цепей привода. Только после этого квадроцикл готов к полноценной эксплуатации.

Финишная покраска и антикоррозийная обработка

Перед покраской тщательно обезжирьте все поверхности специальным составом или уайт-спиритом, удалив малейшие следы масла, смазки или пыли. Зашлифуйте неровности и заусенцы на металле, используя наждачную бумагу P320-P400, а затем нанесите грунтовку в 2-3 тонких слоя с промежуточной сушкой согласно инструкции производителя.

После высыхания грунта отполируйте его абразивной губкой P500-P600 для устранения шагрени и улучшения адгезии. Наносите краску в хорошо проветриваемом помещении при температуре +15-25°C, держа баллон на расстоянии 20-30 см от детали. Выполните 3-4 тонких слоя с интервалом 10-15 минут, избегая подтеков.

Ключевые этапы антикоррозийной защиты

- Обработка скрытых полостей: через технологические отверстия нанесите восковый антикор в труднодоступные зоны рамы и рычагов

- Защита днища: покройте нижние поверхности жидким пластиком или резиновым антигравием толщиной 1-2 мм

- Узлы крепления: промажьте болтовые соединения консистентной смазкой (Литол, графитовая паста)

Важно: перед обработкой заклейте малярным скотчем подшипники, сайлентблоки и резьбовые отверстия. Для фиксации результата после окраски нанесите 2 слоя автомобильного лака с глянцевым или матовым эффектом.

| Тип покрытия | Сушка до отлипа | Полное отверждение |

| Акриловая эмаль | 30-40 мин | 24 часа |

| Молотковая краска | 50-60 мин | 48 часов |

| Порошковое покрытие | Термообработка | 2 часа в печи |

Документация для регистрации самодельного ТС

Регистрация самодельного квадроцикла в ГИБДД – обязательный этап для законной эксплуатации. Без официального оформления использование транспортного средства на дорогах запрещено и влечёт административную ответственность.

Подготовку документов начинайте до визита в ГИБДД. Соберите полный пакет, включая подтверждение происхождения агрегатов и результаты экспертных оценок. Отсутствие любой бумаги приведёт к отказу в регистрации.

Полный перечень документов

| Документ | Требования | Примечания |

|---|---|---|

| Заявление | Установленной формы | Скачайте на сайте ГИБДД или заполните на месте |

| Паспорт владельца | Оригинал + копия | При оформлении через представителя – нотариальная доверенность |

| Документы на агрегаты | Чеки, договоры купли-продажи, справки-счета | Обязательно для двигателя, рамы, КПП и мостов (подтверждение легальности) |

| Заключение технической экспертизы | Оригинал с печатью аккредитованной лаборатории | Подтверждает безопасность конструкции и соответствие ПДД |

| Акт технического осмотра | Оригинал | Выдаётся после осмотра квадроцикла экспертом ГИБДД |

| Квитанция об оплате госпошлины | Оригинал | Размер: 1 400 руб. за регистрацию + 800 руб. за СТС (2024 г.) |

Ключевые этапы оформления:

- Получите заключение технической экспертизы в аккредитованной организации

- Пройдите инструментальный осмотр квадроцикла в ГИБДД для составления акта

- Оплатите госпошлину через банк или портал Госуслуг (со скидкой 30%)

- Подайте полный пакет документов в регистрационное отделение ГИБДД

Важно: Для двигателя объёмом свыше 50 см³ потребуется оформление ПТС. При использовании б/у агрегатов запросите у продавца договор купли-продажи с VIN-номерами. Храните все чеки на комплектующие – они понадобятся при экспертизе.

Список источников

При подготовке руководства по сборке квадроцикла использовались авторитетные технические материалы и практический опыт энтузиастов. Достоверность информации проверялась через перекрестное сопоставление данных из разных источников.

Особое внимание уделялось ресурсам, содержащим пошаговые инструкции, схемы узлов и рекомендации по подбору комплектующих. Ключевые материалы систематизированы по категориям для удобства применения на практике.

Основные категории материалов

- Специализированные форумы: Обсуждения сборки самодельных квадроциклов, разбор типичных ошибок, отчеты о проектах

- Техническая литература: Руководства по конструированию внедорожной техники, справочники по двигателям и трансмиссиям

- Производственная документация: Инструкции по монтажу компонентов от производителей подвесок, тормозных систем и силовых агрегатов

- Видеоархивы: Мастер-классы по сварке рамы, установке электрооборудования, балансировке колес

- Нормативные акты: Требования к самодельным транспортным средствам для последующей регистрации