Предел износа - зазор поршня в цилиндре

Статья обновлена: 01.03.2026

Работа двигателя внутреннего сгорания зависит от точности сопряжения ключевых компонентов. Зазор между поршнем и стенкой цилиндра – критический параметр, определяющий эффективность и ресурс силового агрегата.

Этот микронный промежуток обеспечивает тепловое расширение деталей, компенсирует неравномерный нагрев и создает оптимальный слой масла. Отклонение от нормы провоцирует серьезные последствия: чрезмерный зазор вызывает ударные нагрузки, повышенный расход масла и потерю компрессии, а недостаточный приводит к задирам и заклиниванию.

Соблюдение предельно-допустимых значений зазора – обязательное условие для надежной работы двигателя. Точные параметры определяются конструкцией, материалами и эксплуатационными требованиями.

Роль зазора в компенсации теплового расширения деталей

Тепловое расширение материалов при нагреве – фундаментальный физический процесс, неизбежно возникающий в работающем двигателе. Поршень, изготовленный преимущественно из алюминиевых сплавов, и чугунный или стальной цилиндр имеют разные коэффициенты линейного расширения, а также нагреваются до неодинаковых температур во время эксплуатации.

Предусмотренный конструктивный зазор между юбкой поршня и стенкой цилиндра критически важен для предотвращения заклинивания. При холодном двигателе этот зазор обеспечивает свободное перемещение поршня. По мере прогрева и увеличения температуры деталей их размеры увеличиваются, и зазор уменьшается, но не исчезает полностью.

Механизм компенсации и его особенности

Зазор выполняет функцию буферной зоны, поглощающей разницу в тепловом удлинении поршня и цилиндра:

- Разные коэффициенты расширения: Алюминий расширяется значительно сильнее (примерно в 2 раза), чем чугун или сталь цилиндра. Без достаточного зазора поршень, расширяясь быстрее и сильнее гильзы, плотно зажмет в цилиндре.

- Неравномерный нагрев: Температура верхней части поршня (особенно днища и зоны канавок колец) намного выше (до 300°C и более), чем у его юбки или стенок цилиндра. Это приводит к сложной деформации поршня ("тепловая бочка"), которую зазор также должен компенсировать.

- Сохранение масляной пленки: Оптимальный зазор позволяет поддерживать стабильную масляную пленку между трущимися поверхностями даже при рабочих температурах, обеспечивая смазку и отвод тепла.

Неправильно подобранный зазор (слишком малый) нарушает этот процесс компенсации:

| Негативное последствие | Причина |

|---|---|

| Заклинивание поршня в цилиндре | Полное исчезновение зазора при тепловом расширении |

| Ускоренный износ и задиры | Сухое трение металла по металлу из-за разрушения масляного клина |

| Повышенное механическое напряжение | Силовое воздействие расширяющегося поршня на стенки цилиндра |

Таким образом, рассчитанный зазор обеспечивает надежную работу пары "поршень-цилиндр" во всем диапазоне рабочих температур двигателя, от холодного пуска до максимальной нагрузки, гарантируя свободный ход поршня и предотвращая катастрофические повреждения.

Материалы поршня и блока цилиндров: влияние на тепловое расширение

Коэффициент теплового расширения (КТР) материалов напрямую определяет изменение рабочих зазоров при нагреве. Поршни, преимущественно изготавливаемые из алюминиевых сплавов (КТР ~22×10⁻⁶/°C), расширяются значительно сильнее, чем чугунные блоки цилиндров (КТР ~11×10⁻⁶/°C). Это требует увеличения холодного зазора для компенсации неравномерного расширения.

В современных алюминиевых блоках цилиндров применяются гильзы из серого чугуна или композитные покрытия (например, Alusil), что создает сложный сценарий теплового взаимодействия. Несоответствие КТР материалов поршня и гильзы приводит к риску заклинивания при перегреве или повышенном шуме/износе при недогреве.

Ключевые аспекты подбора материалов

- Алюминиевые поршни: Обладают высоким КТР, требуют точного расчета формы (овальность, конусность) для сохранения зазора в рабочем диапазоне температур.

- Чугунные блоки: Стабильны при нагреве, но тяжелы. Совместимы с алюминиевыми поршнями только при увеличенном холодном зазоре (~0.05% от диаметра цилиндра).

- Алюминиевые блоки с гильзами: Используют низкотемпературные вставки (чугун КТР~11×10⁻⁶/°C) или высококремнистые покрытия (КТР~18×10⁻⁶/°C), приближая расширение к алюминиевому поршню.

| Материал | КТР (×10⁻⁶/°C) | Типичное применение |

|---|---|---|

| Алюминий (сплав поршня) | 21-24 | Поршни бензиновых/дизельных ДВС |

| Серый чугун | 10-12 | Гильзы цилиндров, блоки старых моторов |

| Алюминий с Alusil | 18-20 | Безгильзовые блоки современных авто |

Критические последствия неучёта КТР: Заклинивание поршня при превышении температурного предела или стук и ускоренный износ при недостаточном прогреве. Производители используют термостабилизирующие плакировки поршней (олово, графит) для снижения риска микросваривания с гильзой.

Конструкция юбки поршня и ее связь с зазором

Конструкция юбки поршня напрямую определяет величину и стабильность рабочего зазора между поршнем и стенкой цилиндра. Юбка выполняет функцию направляющей, обеспечивая соосность поршня и минимизирующую боковые нагрузки. Ее геометрия и материал рассчитаны на компенсацию теплового расширения и сохранение оптимального контакта при различных температурных режимах двигателя.

Форма юбки проектируется с учетом неравномерности тепловых деформаций по высоте поршня. Для снижения трения и предотвращения задиров на поверхность часто наносят антифрикционные покрытия (графит, олово, дисульфид молибдена). Ключевым аспектом является применение специальных профилей, таких как овальная (эллиптическая) форма в поперечном сечении и конусность по высоте. Это позволяет юбке деформироваться предсказуемо при нагреве, сохраняя равномерный зазор в рабочем диапазоне температур.

Влияние конструктивных решений на зазор

- Овальность (эллипсность): Компенсирует большее тепловое расширение в зоне бобышек под поршневой палец. При нагреве юбка принимает округлую форму, выравнивая зазор по окружности.

- Тепловая прорезь (разрезная юбка): Снижает риск коробления за счет поглощения термических напряжений, но требует точного расчета жесткости.

- Стальные вставки (терморегулирующие пластины): В алюминиевых поршнях ограничивают расширение юбки в критических зонах, уменьшая необходимый холодный зазор.

- Конусность по высоте: Учитывает градиент температур (верх юбки горячее низа), предотвращая клинение в верхней части цилиндра.

Нарушение профиля юбки из-за износа или перегрева ведет к неравномерному распределению зазора, что провоцирует стуки (при увеличенном зазоре), повышенный расход масла или заклинивание (при недостаточном зазоре). Современные конструкции с асимметричной юбкой (например, у поршней с микропрофилем) обеспечивают минимальный "холодный" зазор без риска теплового контакта, оптимизируя КПД двигателя.

Тепловой режим двигателя как ключевойй фактор выбора зазора

Тепловое расширение материалов поршня и цилиндра напрямую зависит от рабочей температуры двигателя. Алюминиевые поршни расширяются сильнее чугунных или стальных гильз из-за более высокого коэффициента линейного расширения (22–24·10-6 против 10–12·10-6 1/°C). Номинальный зазор измеряется на холодном двигателе, но критическое значение приобретает при рабочих температурах 80–100°C, где тепловое расширение сокращает исходный зазор на 30–50%.

Недостаточный зазор при прогреве вызывает задиры юбки поршня и зеркала цилиндра из-за масляной пленки. Избыточный зазор в прогретом состоянии провоцирует стуки, перекос поршня и ускоренный износ колец. Оптимальный тепловой зазор обеспечивает стабильную толщину масляного слоя, компенсируя разницу расширения материалов без контакта металла с металлом.

Влияние тепловых условий на эксплуатационные параметры

Расчет зазора требует учета максимальной рабочей температуры конкретного двигателя. Высокофорсированные моторы с температурой цилиндров до 150°C нуждаются в увеличенном холодном зазоре. Для низкотемпературных режимов (например, в дизелях с жидкостным охлаждением) допустимы меньшие значения.

Ключевые зависимости:

- Температура поршня: определяет скорость расширения алюминиевого сплава

- Скорость прогрева: резкий нагрев требует запаса по зазору

- Конструкция охлаждения: масляное охлаждение поршней снижает тепловую деформацию

| Температурный режим | Рекомендуемый зазор | Риски при нарушении |

|---|---|---|

| Нормальный (80–95°C) | 0.03–0.05 мм на 100 мм диаметра | Умеренный износ колец |

| Высокий (100–120°C) | 0.05–0.07 мм на 100 мм диаметра | Заклинивание поршня |

| Экстремальный (>120°C) | 0.07–0.10 мм на 100 мм диаметра | Разрушение перемычек |

Термостат, вентилятор и состояние системы охлаждения напрямую влияют на фактический зазор в эксплуатации. Перегрев свыше проектных значений сокращает эффективный зазор до нуля, вызывая аварийное заклинивание даже при корректных холодных размерах.

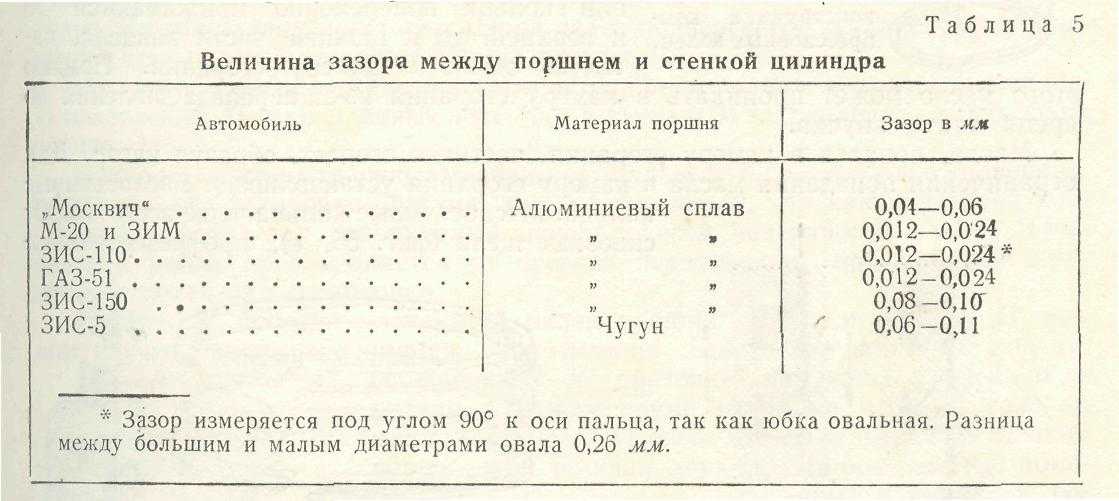

Номинальный зазор: стандарты производителей для новых двигателей

Номинальный зазор между поршнем и цилиндром задаётся производителем для новых двигателей, обеспечивая оптимальную работу при номинальных температурных и нагрузочных режимах. Эта величина рассчитывается с учётом теплового расширения материалов, характеристик смазочной системы и требуемой компрессии.

Стандарты строго регламентированы технической документацией и зависят от типа двигателя, материала блока цилиндров и поршневой группы. Для алюминиевых поршней и чугунных блоков зазор обычно меньше, чем для алюминиевых блоков с никель-кремниевым покрытием.

Факторы, определяющие номинальный зазор

Производители учитывают критические параметры:

- Тепловое расширение: алюминиевые поршни расширяются сильнее чугуна.

- Диаметр цилиндра: зазор пропорционален размеру (например, 0.03% от диаметра).

- Тип двигателя: для дизелей зазор на 20-30% больше, чем для бензиновых аналогов.

| Тип двигателя | Диаметр цилиндра (мм) | Номинальный зазор (мм) |

|---|---|---|

| Бензиновый (чугунный блок) | 76-90 | 0.020-0.045 |

| Дизельный (чугунный блок) | 80-95 | 0.050-0.080 |

| Бензиновый (алюминиевый блок) | 75-86 | 0.010-0.030 |

Точные значения указываются в спецификациях: для двигателей VAG TSI 1.8 л – 0.025 мм, тогда как в дизелях Cummins ISF 2.8 л – до 0.065 мм. Отклонение даже на 0.01 мм от стандарта может вызвать задиры или повышенный шум.

- Замеры выполняются микрометром при температуре 20°C.

- Зазор равномерно распределяется по окружности цилиндра.

- Для турбированных моторов предусматривается запас на температурную деформацию.

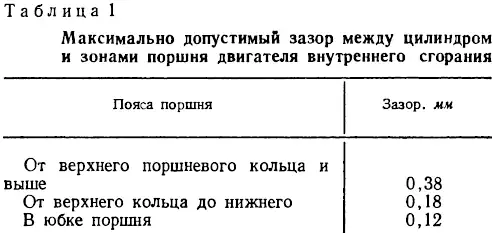

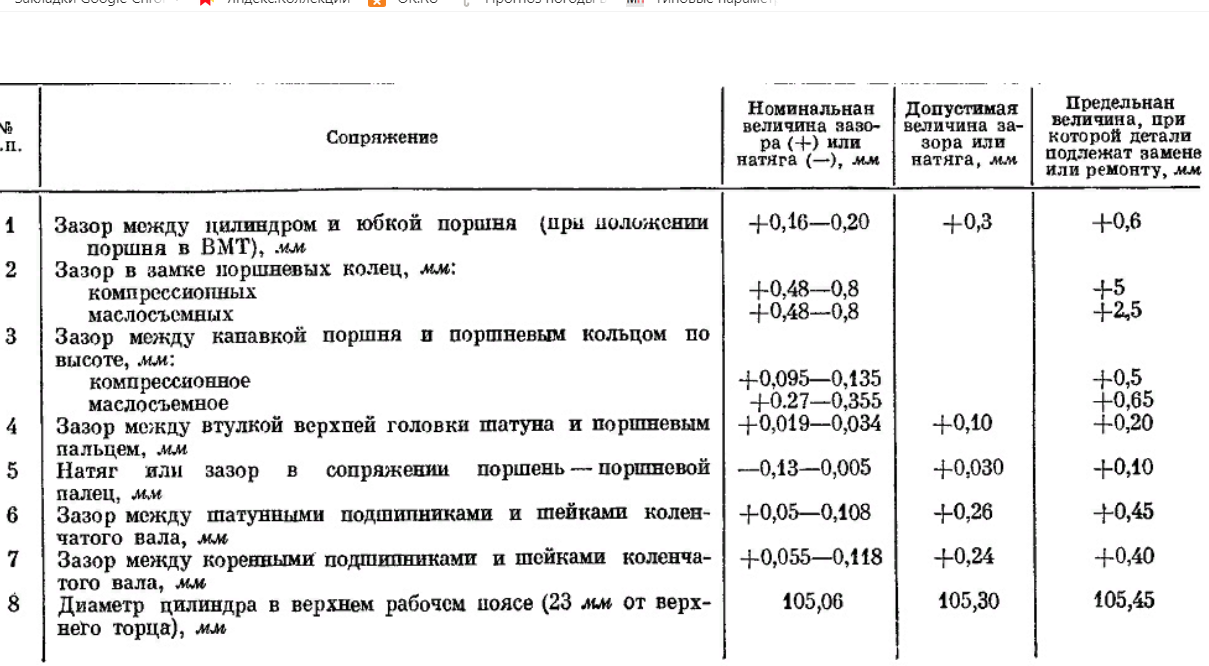

Предельно допустимый зазор: граница между ремонтом и заменой

Предельно допустимый зазор между поршнем и цилиндром – это критическое значение, превышение которого вызывает необратимые изменения в работе двигателя. Данный параметр строго регламентирован производителем и рассчитывается с учетом теплового расширения материалов, конструктивных особенностей и условий эксплуатации. При достижении этого предела резко возрастают ударные нагрузки, масляный «клиренс» перестает удерживать смазку, а эффективность сгорания топлива падает.

Превышение лимита ведет к катастрофическим последствиям: прорыву газов в картер, лавинообразному износу юбки поршня и зеркала цилиндра, задирам на поверхностях. Характерные симптомы включают стуки «на холодную», сизый выхлоп, повышенный расход масла и падение компрессии. Эксплуатация двигателя в таком состоянии недопустима и требует немедленного вмешательства.

Критерии выбора стратегии восстановления

Решение между ремонтом и заменой принимается после точных замеров нутромером по 3-4 поясам цилиндра с оценкой эллипсности и конусности. Ключевые факторы:

- Величина превышения нормы:

- До 15% от предельного зазора – расточка/хонингование под ремонтный размер поршня

- Свыше 15% – замена гильзы или блока цилиндров

- Состояние блока:

- Наличие микротрещин, коробление плоскости, критическая коррозия – замена блока

- Сохранение геометрии – расточка с последующим хонингованием

- Экономическая целесообразность:

- Сопоставление стоимости гильзования/расточки с ценой нового блока

- Учет наличия ремонтных размеров поршней для конкретной модели ДВС

Окончательный вердикт выносится после дефектовки всех компонентов КШМ. Например, при износе шатунных вкладышей и коленвала свыше 40% параллельно с расточкой цилиндров выполняется шлифовка коленвала под ремонтные размеры.

Зависимость зазора от вида топлива (бензин/дизель)

В дизельных двигателях тепловые нагрузки существенно выше из-за повышенной степени сжатия (18:1–22:1 против 8:1–12:1 у бензиновых) и детонационного характера сгорания. Это вызывает более интенсивное тепловое расширение поршневой группы, особенно алюминиевых поршней. Следовательно, для дизелей требуются увеличенные холодные зазоры для предотвращения заклинивания при рабочей температуре.

В бензиновых двигателях температурный режим мягче, а давление в цилиндрах ниже, что позволяет уменьшить номинальный зазор. Однако применение турбонаддува или прямого впрыска в современных бензиновых моторах приближает их тепловые параметры к дизельным, требуя корректировки зазоров в сторону увеличения.

Сравнительные параметры зазоров

| Фактор | Бензиновый двигатель | Дизельный двигатель |

|---|---|---|

| Типичный зазор | 0.025–0.045 мм | 0.05–0.15 мм |

| Критический износ | ≈0.1 мм | ≈0.2–0.3 мм |

| Основная причина расширения | Нагрев до 300–350°C | Нагрев до 400–500°C |

Ключевые различия в требованиях:

- Дизельные поршни сильнее "раздаются" в диаметре при нагреве из-за пиковых температур в камере сгорания

- У бензиновых моторов риски масляного "жора" при износе превалируют над риском задиров

- В дизелях применяются компенсационные вставки (терморегулирующие кольца) для управления деформацией юбки

Предельно-допустимый зазор всегда определяется с учетом теплового КПД топлива: для дизеля критично обеспечить минимальный контакт поршня со стенкой в горячем состоянии, тогда как в бензиновых моторах акцент смещен на предотвращение потери компрессии и избыточного расхода масла.

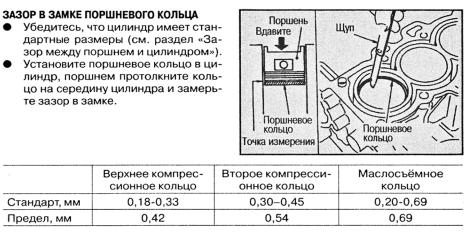

Типы поршневых колец и их роль в герметизации зазора

Поршневые кольца критически компенсируют зазор между поршнем и цилиндром, формируя подвижное уплотнение. Они предотвращают прорыв газов из камеры сгорания в картер, контролируют расход моторного масла и обеспечивают эффективный теплоотвод от поршня к стенкам цилиндра.

Конструктивно кольца делятся на три основных типа, каждый из которых выполняет специализированные функции по герметизации. Их совместная работа минимизирует утечки через зазор, поддерживая необходимое давление в цилиндре и стабильность работы двигателя.

| Тип кольца | Роль в герметизации | Конструктивные особенности |

|---|---|---|

| Верхнее компрессионное | Основная герметизация камеры сгорания под высоким давлением | Цельное, прямоугольное или бочкообразное сечение, нагружено газами |

| Второе компрессионное | Дополнительное уплотнение и отвод тепла | Коническое или ступенчатое сечение, снижает нагрузку на маслосъемное кольцо |

| Маслосъемное | Удаление излишков масла со стенок цилиндра | Составное (два кольца + расширитель), радиальные отверстия для отвода масла |

Эффективность герметизации достигается за счет:

- Радиального натяга – обеспечивает прижим к стенке цилиндра

- Осевой высоты – предотвращает прорыв газов через канавки поршня

- Фасонного профиля – оптимизирует распределение давления газов

При увеличении зазора свыше допустимого кольца теряют способность к эффективному уплотнению, что приводит к падению компрессии, повышенному расходу масла и снижению мощности двигателя.

Измерение диаметра цилиндра микрометром: правила и погрешности

Микрометр обеспечивает высокую точность измерения диаметра цилиндра благодаря своей конструкции с винтовой парой и нониусом. Перед началом работ инструмент калибруют по эталонной мере, контролируя нулевое положение шкалы. Поверхности наковальни и пятки микрометра должны быть чистыми, без задиров и загрязнений, которые искажают результаты.

Цилиндр очищают от нагара и масла, измеряют в трех поясах по высоте (верхний, средний, нижний) с шагом 10-15 мм. В каждом поясе выполняют два замера во взаимно перпендикулярных плоскостях (A-A и B-B), перпендикулярных оси коленчатого вала. Это выявляет эллипсность и конусность поверхности.

Ключевые правила измерений

Температурный режим: Деталь и микрометр выдерживают 2 часа при +20±5°C для исключения теплового расширения. Замеры выполняют без силового прижима – винт доводят до легкого контакта с характерным щелчком трещотки (3 щелчка).

Позиционирование: Ось микрометра строго перпендикулярна стенке цилиндра. Перекос приводит к занижению реального диаметра на 0.01-0.05 мм.

Источники погрешностей

- Деформация стенок цилиндра при установке струбцины для крепления микрометра

- Неправильная калибровка (сбитый ноль) или износ измерительных поверхностей

- Температурная погрешность при замерах на прогретом двигателе

- Ошибки считывания шкалы (особенно на барабане с ценой деления 0.01 мм)

| Тип погрешности | Влияние на результат | Метод компенсации |

|---|---|---|

| Параллакс при чтении шкалы | ±0.005 мм | Контроль под прямым углом к плоскости шкалы |

| Непараллельность пяток | До -0.03 мм | Поверка по эталонным кольцам |

| Тепловое расширение | +0.02 мм/10°C | Стабилизация температуры |

Расчетный зазор определяют по формуле: Z = Dц - Dп, где Dц – средний диаметр цилиндра (по 6 точкам), Dп – диаметр поршня (замеренный в холодном состоянии на установленном расстоянии от юбки). Погрешность замера Dц суммируется с погрешностью Dп, поэтому итоговое отклонение зазора может достигать 0.02-0.04 мм.

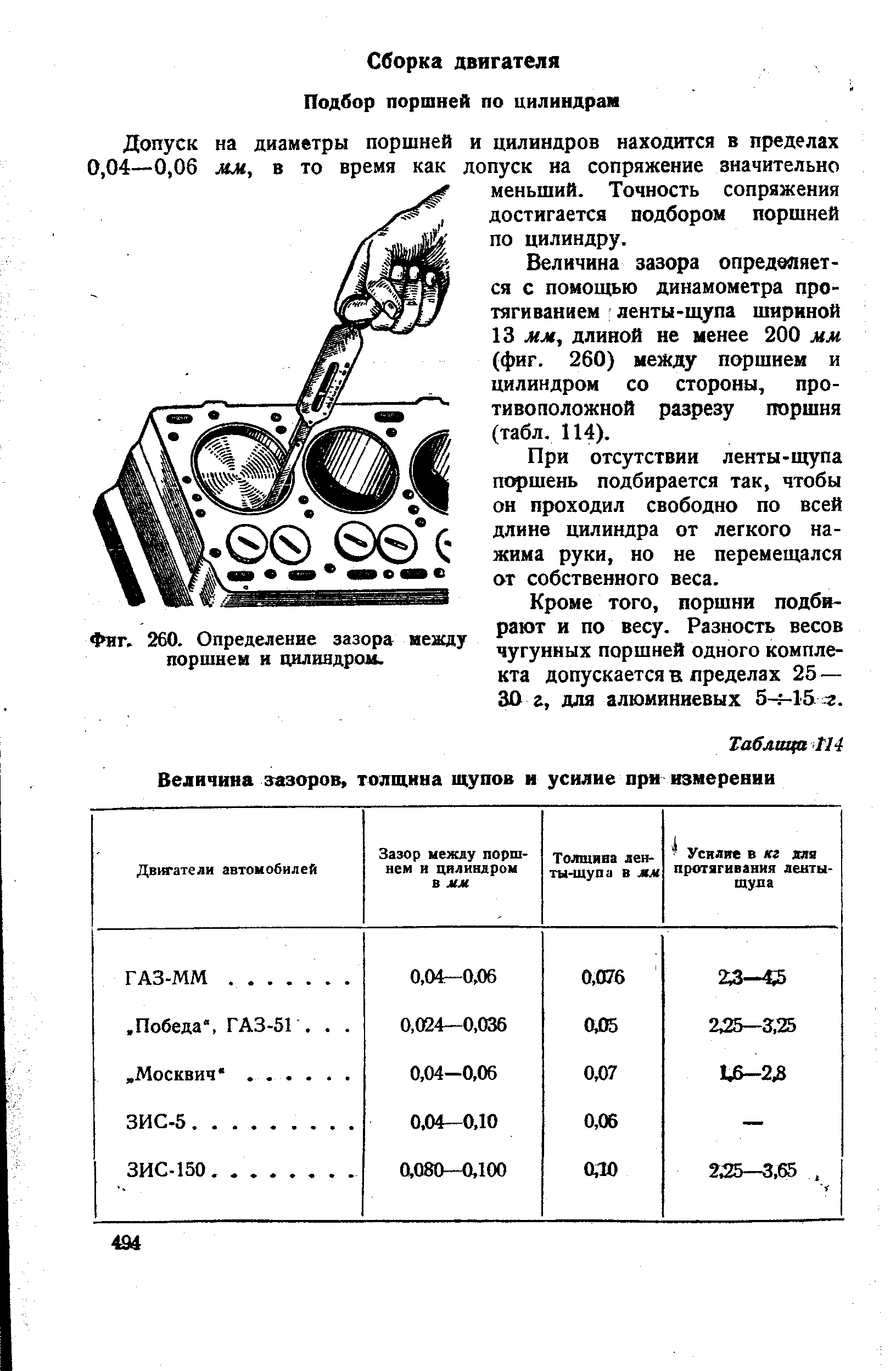

Замер внешнего диаметра поршня щупом или микрометром

Для точного определения фактического зазора между поршнем и цилиндром обязательным этапом является замер внешнего диаметра юбки поршня. Данная операция выполняется в строго регламентированном месте, указанном производителем двигателя в технической документации, обычно перпендикулярно оси поршневого пальца на определенном расстоянии от днища поршня.

Измерения проводятся микрометром, обеспечивающим высокую точность (до 0,01 мм). Поршень должен быть чистым, без нагара и повреждений, а его температура – близкой к комнатной для исключения погрешностей от теплового расширения. Микрометр настраивается по эталону, после чего плотно, но без усилия, обхватывает юбку поршня в контрольном сечении.

Ключевые особенности замера

Контрольные плоскости: Диаметр замеряется в двух взаимно перпендикулярных плоскостях относительно оси поршневого пальца (обычно обозначаются как "A" и "B"). Это необходимо, так как поршень часто имеет сложную овальную и/или бочкообразную форму.

Учет конфигурации: Значение в плоскости перпендикулярной пальцу (где материал юбки испытывает наибольшие нагрузки) обычно является определяющим для расчета зазора. Производитель указывает номинальный диаметр именно для этой плоскости.

Интерпретация результатов: Полученные значения сравниваются с номинальным диаметром поршня (маркировка на днище или данные каталога). Разница между номиналом и фактическим размером указывает на износ. Сравнение с предельно допустимым диаметром (мин. размер юбки) определяет пригодность поршня к дальнейшей эксплуатации.

| Параметр | Инструмент | Точность | Критичность |

|---|---|---|---|

| Номинальный диаметр | Каталог / Маркировка | - | База для сравнения |

| Фактический диаметр (плоскость А) | Микрометр | 0.01 мм | Высокая (расчет зазора) |

| Фактический диаметр (плоскость B) | Микрометр | 0.01 мм | Контроль формы |

| Мин. допустимый диаметр | Руководство по ремонту | - | Критическая (браковка) |

Ошибки при замере: Использование неверной точки измерения, загрязнения на поршне или микрометре, перегрев поршня, приложение чрезмерного усилия микрометром, использование непригодного (изношенного или погнутого) инструмента приводят к некорректным данным и ошибочным выводам о состоянии детали.

Расчет величины зазора по результатам замеров цилиндра и поршня

Для определения фактического теплового зазора между поршнем и цилиндром выполняются точные замеры диаметров обоих компонентов в нескольких плоскостях и уровнях. Замеры цилиндра производятся в верхней (зоне наибольшего износа), средней и нижней частях, перпендикулярно оси коленчатого вала (плоскости А и Б). Аналогично замеряется юбка поршня на установленной высоте от днища, перпендикулярно оси поршневого пальца.

Расчет зазора производится путем вычитания максимального измеренного диаметра поршня из минимального измеренного диаметра цилиндра в соответствующей плоскости. Полученное значение сравнивается с предельно-допустимым зазором, указанным производителем двигателя. Формула расчета:

Зазор = Dmin цилиндра - Dmax поршня, где Dmin цилиндра - наименьший диаметр цилиндра в плоскости замера, Dmax поршня - наибольший диаметр юбки поршня.

Порядок выполнения расчетов

- Зафиксировать результаты замеров в контрольных точках:

| Компонент | Уровень замера | Плоскость А (мм) | Плоскость Б (мм) |

|---|---|---|---|

| Цилиндр | Верх | 84,010 | 84,008 |

| Середина | 84,020 | 84,018 | |

| Низ | 84,005 | 84,003 | |

| Поршень (юбка) | Заводская отметка | 83,960 | 83,958 |

- Определить минимальные значения диаметра цилиндра:

- Плоскость А: min(84,010; 84,020; 84,005) = 84,005 мм

- Плоскость Б: min(84,008; 84,018; 84,003) = 84,003 мм

- Определить максимальные значения диаметра поршня:

- Плоскость А: 83,960 мм

- Плоскость Б: 83,958 мм

- Рассчитать зазор для каждой плоскости:

- Плоскость А: 84,005 - 83,960 = 0,045 мм

- Плоскость Б: 84,003 - 83,958 = 0,045 мм

- Сравнить полученные значения с предельно-допустимым зазором (например, 0,15 мм для данного двигателя). При превышении допустимого значения требуется расточка цилиндров или замена поршневой группы.

Использование нутромера с индикатором для точной диагностики цилиндра

Нутромер с индикатором (индикаторный нутромер) применяется для высокоточного измерения внутренних диаметров цилиндров с целью определения их эллипсности, конусности и степени износа. Прибор состоит из измерительной головки с подвижным штоком, соединённого с индикатором часового типа, фиксирующим отклонения в сотых или тысячных долях миллиметра. Перед началом замеров инструмент калибруется по эталонному кольцу или микрометру для установки нулевого значения.

Для диагностики цилиндров измерения выполняют минимум в трёх поясах по высоте (верхний, средний, нижний), причём в каждом поясе снимают показания в двух перпендикулярных плоскостях: параллельно оси коленчатого вала и перпендикулярно ей. Это позволяет выявить неравномерный износ, вызванный боковым давлением поршня при рабочем ходе. Все полученные значения сравниваются с паспортными допусками производителя двигателя.

Порядок измерения и интерпретации результатов

- Подготовка цилиндра: Очистка от нагара и масла, демонтаж поршневой группы.

- Калибровка нутромера по номинальному размеру цилиндра с помощью эталона.

- Снятие замеров:

- В плоскости А-А (параллельно оси коленвала)

- В плоскости Б-Б (перпендикулярно оси коленвала)

- Расчёт параметров:

Эллипсность Разность замеров в одном поясе между плоскостями А-А и Б-Б Конусность Разность диаметров верхнего и нижнего поясов Макс. износ Отклонение от номинала в зоне наибольшего расширения

Критическим считается превышение предельно допустимого зазора (указанного в спецификации двигателя), увеличение эллипсности >0.02 мм или конусности >0.03 мм. Результаты определяют необходимость расточки/хонингования цилиндров или замены блока. Погрешность измерений не должна превышать 0.005 мм для корректной оценки ресурса узла.

Щуповая проверка зазора у холодного двигателя

Щуповая проверка выполняется на полностью остывшем двигателе после демонтажа головки блока цилиндров и удаления нагара с верхней части цилиндров и юбок поршней. Поршень устанавливается в положение, соответствующее нижней границе рабочего пояса юбки (примерно на уровне нижнего края гильзы или чуть ниже), обеспечивая перпендикулярность юбки относительно стенки цилиндра для точного замера.

Щупы требуемой толщины вводятся в зазор между юбкой поршня и стенкой цилиндра строго перпендикулярно оси поршневого пальца. Измерение проводится с двух противоположных сторон поршня (в плоскости, перпендикулярной пальцу), так как юбка имеет овальную форму, а цилиндр может быть конусным или овальным. Необходимо подобрать щуп, который входит в зазор с ощутимым усилием, но не деформируется и не застревает.

Порядок действий и особенности

- Подготовка: Очистить зеркало цилиндров и юбки поршней от нагара и масла. Убедиться в отсутствии задиров и ступеньки в верхней части гильзы.

- Позиционирование поршня: Проворачивать коленвал до совпадения нижнего края юбки проверяемого поршня с краем гильзы (или до середины хода шатуна).

- Выбор щупа: Начать с щупа толщиной, близкой к минимально допустимому зазору для данной модели двигателя (например, 0.05 мм).

- Техника замера:

- Вставить щуп между юбкой и цилиндром со стороны, перпендикулярной пальцу.

- Проверить аналогично с противоположной стороны поршня.

- Фиксировать максимальную толщину щупа, который проходит с равномерным усилием "на руке" (примерно 2-5 Н).

- Оценка: Сравнить полученные значения с допусками производителя. Учитывать разницу замеров по сторонам (овальность) и по высоте (конусность).

| Фактор | Влияние на точность замера | Решение |

|---|---|---|

| Температура двигателя | Нагретый металл расширяется – зазор уменьшается | Замер только на холодном двигателе (+20°C) |

| Положение поршня | Неперпендикулярность юбки искажает результат | Строгая установка в зоне юбки параллельно гильзе |

| Загрязнения | Нагар или масло создают ложный зазор | Тщательная очистка поверхностей перед замером |

Превышение предельно-допустимого зазора (обычно 0.08-0.15 мм для бензиновых ДВС, зависит от диаметра) требует расточки/хонингования цилиндров и установки ремонтных поршней. Разница зазоров между противоположными сторонами одного поршня более 0.02 мм указывает на критическую овальность цилиндра или деформацию поршня.

Последствия уменьшенного зазора: задиры и клин поршня

При чрезмерно малом зазоре между поршнем и цилиндром тепловое расширение поршня при нагреве приводит к его прямому контакту со стенками цилиндра. Возникает критическое трение на сухую из-за вытеснения масляной пленки и нарушения условий гидродинамической смазки. Локальный перегрев металла провоцирует пластическую деформацию поверхностей.

На начальном этапе формируются задиры – глубокие продольные царапины на зеркале цилиндра и юбке поршня. Они возникают при микроскопическом схватывании и вырывании частиц материала при перемещении поршня. Без немедленного устранения причины процесс лавинообразно прогрессирует: температура в зоне контакта резко возрастает, металл размягчается, а трение увеличивается.

Критические последствия

- Клин поршня: полное заедание в ВМТ или НМТ из-за деформации юбки и расплавления антифрикционного слоя.

- Разрушение поршневых колец (зависание, поломка перемычек).

- Прогар днища поршня от перегрева.

- Деформация шатуна и повреждение коленчатого вала при гидроударе.

| Этап разрушения | Признаки | Итог |

|---|---|---|

| Начальный задир | Металлический стук на холодную, падение компрессии | Загрязнение масла алюминиевой стружкой |

| Прогрессирующий задир | Дымный выхлоп, потеря мощности, перегрев | Необратимое повреждение зеркала цилиндра |

| Клин поршня | Резкая остановка двигателя, заклинивание коленвала | Необходимость капитального ремонта |

Основными провоцирующими факторами выступают: неправильный подбор поршневой группы, перегрев двигателя, использование несоответствующего масла или дефекты при расточке цилиндров. Профилактика требует строгого соблюдения номинальных зазоров, указанных производителем.

Перегрев двигателя при недостаточном тепловом зазоре

Недостаточный тепловой зазор между поршнем и стенкой цилиндра критически нарушает условия работы двигателя. При нагреве до рабочих температур поршень, расширяясь сильнее материала блока цилиндров, испытывает чрезмерное сжатие. Это приводит к механическому контакту юбки поршня со стенкой цилиндра по всей поверхности, создавая эффект "зажима".

Постоянное трение на сухую вызывает локальный перегрев металла в зоне контакта. Температура поршневых колец резко возрастает, что провоцирует их залегание и потерю подвижности. Одновременно разрушается масляная пленка на зеркале цилиндра, лишая пару трения необходимой смазки и охлаждения.

Основные последствия перегрева:

- Деформация поршня - расплавление перемычек под кольцами или прогар днища

- Заклинивание двигателя - полная блокировка движения поршня в цилиндре

- Задиры на зеркале цилиндров - глубокие продольные риски от абразивного износа

- Разрушение поршневых колец - потеря упругости или поломка перемычек

Критический перегрев сопровождается характерными признаками: металлический стук при холодном пуске, падение мощности, сизый выхлоп из-за попадания масла в камеру сгорания. При длительной эксплуатации с малым зазором неизбежен капитальный ремонт с расточкой блока цилиндров.

| Стадия перегрева | Визуальные признаки | Требуемые действия |

|---|---|---|

| Начальная | Потеря компрессии в цилиндре | Замер зазоров, замена колец |

| Прогрессирующая | Синие пятна на поршне, задиры на юбке | Расточка цилиндров, замена поршней |

| Критическая | Оплавление кромок поршня, заклинивание | Замена блока цилиндров |

Признаки повышенного зазора: стуки при прогреве и компрессия

Характерным симптомом износа цилиндропоршневой группы является металлический стук при запуске холодного двигателя, который ослабевает или полностью исчезает после прогрева. Это связано с разницей в коэффициентах теплового расширения алюминиевого поршня и чугунного блока цилиндров: на "холодную" поршень имеет меньший размер, что усиливает ударный контакт со стенками при изменении направления движения в верхней и нижней мертвых точках.

По мере нагрева поршень расширяется сильнее блока, зазор уменьшается, и стук притупляется. Дополнительным признаком служит падение компрессии в цилиндрах, измеряемое компрессометром. Увеличенный зазор приводит к прорыву части газов в картер, снижая давление в конце такта сжатия. При этом компрессия может незначительно повышаться после заливки в цилиндр 5-10 мл моторного масла – масло временно уплотняет зазор.

Диагностические особенности

Для подтверждения износа цилиндров и поршней выполняют следующие действия:

- Замер компрессии на прогретом двигателе с открытой дроссельной заслонкой. Разница между цилиндрами более 10-15% указывает на проблему.

- Анализ характера стука: при повышенном зазоре звук напоминает глухие удары керамики, локализуется в средней части блока и проявляется на малых оборотах в режиме холостого хода.

- Проверка давления в картере: прорыв газов вызывает рост давления, что фиксируется по выбросу масла через сапун или показаниям манометра.

Сравнение с другими дефектами:

| Симптом | Повышенный зазор поршень/цилиндр | Износ шатунных вкладышей |

|---|---|---|

| Стук на холодную | Ярко выражен | Отсутствует |

| Стук на горячую | Пропадает | Усиливается |

| Реакция на нагрузку | Снижается при увеличении оборотов | Растет с оборотами |

Критическое увеличение зазора (более 0,08-0,15 мм для легковых авто) вызывает не только шум, но и масложор из-за попадания масла в камеру сгорания, падение мощности и задиры на зеркале цилиндров. Эксплуатация двигателя с такими признаками ускоряет разрушение поршневых колец и способствует перегреву.

Угар масла и дымление из-за критического износа цилиндропоршневой группы

Критическое увеличение зазора между поршнем и цилиндром нарушает работу маслосъёмных колец и компрессионных колец. Маслосъёмные кольца теряют способность эффективно удалять масло со стенок цилиндра из-за деформации и снижения прижимного усилия. Одновременно изношенные компрессионные кольца не обеспечивают герметичность камеры сгорания, позволяя маслу просачиваться вверх.

Избыточное масло, попадая в камеру сгорания, сгорает вместе с топливом, формируя характерный сизый или синий дым из выхлопной трубы. Интенсивность дымления напрямую коррелирует со степенью износа: чем больше зазор, тем выше расход масла на угар и заметнее дым. Параллельно наблюдается падение компрессии, снижение мощности двигателя и увеличение расхода топлива.

Ключевые последствия превышения допустимого зазора

- Прорыв картерных газов: Чрезмерный зазор усиливает прорыв газов в картер, повышая давление в картерном пространстве и вынося масляный туман во впуск через систему вентиляции.

- Коксование колец: Продукты сгорания масла закоксовывают канавки поршневых колец, лишая их подвижности и усугубляя проблему.

- Загрязнение элементов: Нагар на свечах зажигания, клапанах и стенках камеры сгорания нарушает работу двигателя и ускоряет износ.

| Параметр | Нормальное состояние | Критический износ |

| Расход масла | 0.1–0.3% от расхода топлива | 1–3% и более |

| Цвет выхлопа | Бесцветный/серый | Сизый или синий |

| Компрессия | В пределах спецификации | Снижена на 15–40% |

Игнорирование симптомов приводит к лавинообразному ухудшению состояния: масляное голодание из-за постоянного долива, повреждение каталитического нейтрализатора продуктами сгорания масла, и в итоге – заклинивание двигателя или необходимость капитального ремонта. Диагностика требует замера компрессии, теста на утечку и визуального контроля цилиндров эндоскопом.

Потеря мощности и расход топлива при превышении допустимого зазора

Превышение допустимого зазора между поршнем и цилиндром напрямую снижает компрессию в камере сгорания. Часть топливно-воздушной смеси просачивается через увеличенную щель в картер, уменьшая давление в цилиндре перед воспламенением. Это снижает эффективность преобразования энергии сгорания в механическую работу коленчатого вала.

Утечки газов вынуждают систему управления двигателем увеличивать подачу топлива для поддержания заданных оборотов, что провоцирует рост расхода. Параллельно масло из картера активнее проникает в камеру сгорания через увеличенный зазор, частично выгорая вместе с топливом и дополнительно повышая его потребление.

Ключевые последствия:

- Падение КПД цикла: Снижение давления сжатия уменьшает полезную работу газов

- Неполное сгорание: Нарушение герметичности ухудшает условия воспламенения смеси

- Масляный аппетит: Расход моторного масла возрастает на 15-40% из-за проникновения в цилиндр

| Превышение зазора | Потеря мощности | Рост расхода топлива |

|---|---|---|

| 0.05 мм сверх нормы | 3-5% | 4-7% |

| 0.10 мм сверх нормы | 8-12% | 10-15% |

| 0.15 мм сверх нормы | 15-20% | 18-25% |

- Увеличение зазора → снижение компрессии

- Падение компрессии → неэффективное сгорание

- Низкая эффективность сгорания → потеря мощности и перерасход топлива

Разрушение поршневых колец в изношенных цилиндрах

При превышении предельно-допустимого зазора между поршнем и цилиндром возникает критическая неустойчивость поршневой группы. Увеличенный зазор провоцирует интенсивную вибрацию и радиальное смещение поршня во время работы двигателя, что приводит к ударным нагрузкам на кольца. В таких условиях кольца теряют стабильный контакт со стенкой цилиндра, нарушается равномерность распределения давления по их окружности.

Изношенная поверхность цилиндра с выраженной овальностью или конусностью создает дополнительные точки концентрации напряжений в кольцах. При каждом такте сжатия и рабочем ходе кольца вынуждены постоянно расширяться и сжиматься, пытаясь компенсировать геометрические несоответствия гильзы. Это вызывает циклические изгибающие нагрузки в материале колец, превышающие расчетную усталостную прочность.

Механизмы разрушения колец

Основные причины выхода из строя:

- Усталостный излом перемычек в зоне замка из-за повторяющихся деформаций

- Раскол тел колец по радиусу при задирах на стенках цилиндра

- Выкрашивание рабочих кромок от ударного контакта с неровностями гильзы

| Вид износа цилиндра | Тип повреждения кольца | Последствия |

|---|---|---|

| Овальность свыше 0,05 мм | Излом в районе замка | Прорыв газов в картер |

| Конусность свыше 0,1 мм | Растрескивание компрессионных колец | Падение давления сжатия |

| Задиры на поверхности | Выкрашивание рабочей кромки | Ускоренный износ цилиндра |

Разрушение первого компрессионного кольца происходит наиболее часто из-за максимальных температурных и механических нагрузок. При заклинивании обломков колец в канавках поршня возникает катастрофический износ зеркала цилиндра, нередко приводящий к необходимости замены блока двигателя.

Рекомендации по зазору для чугунных блоков цилиндров

Для чугунных блоков цилиндров оптимальный зазор между поршнем и стенкой цилиндра определяется диаметром поршня и тепловыми характеристиками материалов. Номинальный зазор обычно составляет 0,03–0,05 мм на каждые 100 мм диаметра цилиндра. Например, для двигателя с диаметром цилиндра 82 мм стандартный зазор варьируется в пределах 0,025–0,045 мм.

Предельно-допустимый изношенный зазор не должен превышать 0,15–0,2 мм для большинства серийных двигателей. Превышение этих значений приводит к повышенному расходу масла, стукам при холодном запуске и потере компрессии. Точные параметры всегда уточняются в технической документации производителя двигателя.

Ключевые факторы выбора зазора

- Тип поршня: Для кованых алюминиевых поршней зазор увеличивают на 0,01–0,02 мм относительно литых из-за большего теплового расширения.

- Рабочие нагрузки: В форсированных двигателях применяют увеличенные зазоры (до 0,07–0,1 мм на 100 мм диаметра) для предотвращения заклинивания.

- Температурный режим: При частой эксплуатации в высокотемпературных режимах зазор расширяют на 15–20%.

| Диаметр цилиндра (мм) | Номинальный зазор (мм) | Предельный зазор (мм) |

|---|---|---|

| 76–80 | 0,020–0,040 | 0,15 |

| 81–85 | 0,025–0,045 | 0,17 |

| 86–90 | 0,030–0,050 | 0,18 |

Важно! Измерения проводят микрометром на высоте юбки поршня (перпендикулярно поршневому пальцу) при температуре 20±5°C. Зазор проверяют щупом при установке поршня в цилиндр.

Особенности зазора в алюминиевых блоках с гильзами

В алюминиевых блоках цилиндров с запрессованными гильзами тепловое расширение материалов требует особого расчёта зазора. Алюминиевый сплав блока обладает коэффициентом линейного расширения почти вдвое выше, чем у чугуна (примерно 22·10-6 против 12·10-6 К-1), что создаёт нелинейную динамику изменения зазора при нагреве. Гильза, как правило, из серого или легированного чугуна, расширяется меньше, чем окружающий её блок.

Конструктивная жёсткость системы "гильза-блок" влияет на фактический рабочий зазор. При прогреве алюминий "растягивает" гильзу наружу, частично компенсируя температурное увеличение диаметра цилиндра. Однако при локальных перегревах или недостаточной посадке гильзы возможна её деформация ("отрыв" от посадочного места), ведущая к нарушению геометрии рабочей поверхности и изменению проектного зазора.

Ключевые аспекты контроля

Предельно-допустимый зазор определяется с учётом:

- Типа гильзы: "мокрая" (контактирующая с ОЖ) требует меньшего зазора из-за риска кавитации;

- Материала поршня: кованые алюминиевые сплавы расширяются сильнее литых;

- Термостабилизации: применение никелевых колец или покрытий на юбке поршня снижает тепловое расширение.

| Фактор влияния | Эффект на зазор |

|---|---|

| Перегрев блока (>110°C) | Резкое увеличение зазора из-за разницы расширений |

| Износ посадочного пояса гильзы | Уменьшение натяга → риск микроперемещений гильзы |

| Некруглость цилиндра | Локальные отклонения зазора до 40% от номинала |

Эксплуатационные последствия превышения зазора включают усиленную вибрацию ("стук поршней"), повышенный расход масла через кольца и потерю компрессии. Для гильзованных блоков критичен равномерный натяг по всей длине гильзы – перекосы при запрессовке провоцируют эллипсность, не устраняемую при хонинговании.

Специфика зазоров в форсированных и турбированных двигателях

В форсированных и турбированных двигателях тепловые нагрузки на цилиндропоршневую группу многократно возрастают из-за повышенного давления сгорания и температуры. Это требует увеличения номинального зазора между поршнем и цилиндром по сравнению с атмосферными аналогами. Недостаточный зазор провоцирует задиры и заклинивание поршня при тепловом расширении, особенно в режимах максимальной мощности.

Критически важно учитывать разницу коэффициентов теплового расширения материалов блока цилиндров и поршня. Для алюминиевых поршней в чугунных гильзах зазор увеличивают на 15-30% относительно стандарта, а в цельнолитых алюминиевых блоках со стальными гильзами – до 40-50%. При использовании кованых поршней (чаще в тюнинге) расчет ведется с учетом их специфического расширения в рабочем диапазоне 150-300°C.

Ключевые особенности

- Дифференцированный зазор по высоте поршня: максимальный в зоне юбки (компенсация расширения), минимальный у огневого пояса

- Применение поршней с овальной юбкой: автоматическая регулировка геометрии при нагреве

- Обязательный учет температурного режима двигателя: замеры производятся при +20°C

| Тип двигателя | Диапазон зазора (мм) | Риски при нарушении |

|---|---|---|

| Атмосферный | 0.025–0.045 | Масложор, снижение компрессии |

| Турбированный | 0.050–0.085 | Заклинивание, разрушение поршневых колец |

| Высокофорсированный | 0.070–0.100 | Прорыв газов, детонация |

Для турбомоторов обязательна приработка деталей в щадящем режиме: первые 500–1000 км без высоких нагрузок и наддува. Превышение верхнего предела зазора (>0.15 мм) вызывает потерю компрессии, характерное "постукивание" на холодную и резкий рост расхода масла.

Влияние степени сжатия на выбор теплового зазора

Степень сжатия (ε) напрямую определяет максимальное давление и температуру газов в цилиндре при сгорании топливовоздушной смеси. Высокая ε приводит к увеличению пиковых нагрузок на поршневую группу и ускоренному тепловому расширению деталей. Это требует компенсации через увеличение номинального теплового зазора между поршнем и цилиндром для предотвращения заклинивания при рабочей температуре.

Конструкторы рассчитывают оптимальный зазор с учетом коэффициента линейного расширения материала поршня (алюминиевые сплавы расширяются сильнее чугунных), диаметра цилиндра и заданной ε. Для форсированных двигателей с ε > 11:1 зазоры увеличивают на 10-20% относительно стандартных значений. Недостаточный зазор при высокой ε вызывает масляный голод на юбке поршня из-за нарушения формы теплового зазора.

Ключевые аспекты взаимосвязи

Основные факторы влияния степени сжатия:

- Тепловая деформация: Рост ε на 2 единицы повышает температуру юбки поршня на 15-25°C, увеличивая диаметральное расширение

- Риск детонации: Высокая ε усиливает ударные нагрузки, требующие запаса по зазору для сохранения стабильности юбки

- Компенсация гильз: В двигателях с мокрыми гильзами зазор выбирают с учетом разницы ТКР гильзы и блока цилиндров

| Степень сжатия (ε) | Рекомендуемый зазор (мм на 100мм диаметра) |

| 8:1 - 9:1 | 0,045 - 0,065 |

| 10:1 - 11:1 | 0,065 - 0,085 |

| 12:1 - 14:1 | 0,085 - 0,110 |

При ремонте обязательна проверка соответствия зазора паспортной ε двигателя. Установка поршней от низкофорсированных моторов в высокооктановые ДВС без коррекции зазора приводит к аварийному износу и задирам цилиндров.

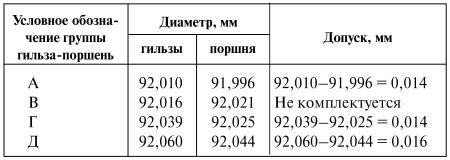

Регулировка зазора подбором поршней по группам в заводских условиях

На производстве цилиндры и поршни сортируются по фактическим размерам на несколько групп (классов) с минимальным разбросом внутри каждой. Эта градация осуществляется с высокой точностью на измерительных станциях после финальной обработки деталей. Группы маркируются на нерабочих поверхностях (например, на днище поршня или юбке) буквами, цифрами или цветом.

Сборка двигателя ведется по принципу селективной подгонки: поршень определенной группы устанавливается строго в цилиндр соответствующей ему группы. Это гарантирует соблюдение проектного номинального зазора без индивидуальной ручной притирки или дополнительной механической обработки. Данный метод основан на поддержании жестких допусков при изготовлении и исключает необходимость замеров каждого конкретного зазора на сборочной линии.

Ключевые аспекты технологии

- Высокоточное измерение: Использование автоматизированных калибровочных стендов для сортировки деталей с погрешностью в микронах.

- Четкая маркировка: Нанесение несмываемых и легкочитаемых обозначений группы на поршни и блок цилиндров.

- Жесткий контроль допусков: Размерный диапазон внутри группы строго регламентирован техническими условиями (например, ±0.005 мм).

- Автоматизация подбора: Интеграция системы маркировки с конвейером сборки для минимизации ошибок.

Преимущества группового подбора:

- Значительное ускорение процесса сборки двигателя.

- Обеспечение стабильности зазора и качества во всей партии продукции.

- Снижение производственного брака из-за "человеческого фактора".

- Оптимальное соответствие зазора расчетным тепловым и динамическим нагрузкам.

Важно: Данный метод применим только при заводской сборке нового двигателя с использованием оригинальных комплектующих. При ремонте требуется индивидуальный замер износа и подбор поршней ремонтного размера.

Расточка цилиндров под ремонтные размеры поршней

При превышении предельно-допустимого зазора между поршнем и цилиндром восстановление геометрии осуществляется расточкой под ремонтные размеры поршней. Данный метод позволяет сохранить блок цилиндров без гильзовки, используя поршни увеличенного диаметра из номенклатуры производителя.

Перед расточкой обязательны точные замеры цилиндров микрометром или нутромером для определения степени износа. На основе этих данных выбирается подходящий ремонтный размер поршней, обеспечивающий требуемый тепловой зазор. Стандартные ремонтные припуски составляют 0,25 мм, 0,50 мм, 0,75 мм и 1,00 мм относительно номинального диаметра.

Технология обработки

Расточка выполняется на специализированном оборудовании (расточных станках) с жесткой фиксацией блока. Основные этапы:

- Обеспечение строгой перпендикулярности осей цилиндров к оси коленвала

- Поэтапное снятие металла с точностью до 0,01 мм

- Формирование цилиндричности поверхности без конусности и овальности

- Создание припуска 0,03–0,05 мм на последующее хонингование

После расточки обязательным этапом является хонингование – финишная абразивная обработка для создания сетки микрорисок, удерживающей масло. Требования к хонингованию:

- Угол пересечения рисок 45–60°

- Глубина микронеровностей 0,005–0,01 мм

- Строгое соблюдение класса чистоты поверхности

| Ремонтный размер | Увеличение диаметра (мм) | Допуск зазора после обработки |

|---|---|---|

| Первый | 0.25 | 0,05–0,07 |

| Второй | 0.50 | 0,06–0,08 |

| Третий | 0.75 | 0,07–0,09 |

| Четвертый | 1.00 | 0,08–0,10 |

После обработки обязательна промывка блока для удаления абразивных частиц. Установка новых ремонтных поршней и колец выполняется только в комплекте с последующей приработкой согласно регламенту производителя.

Установка гильз для восстановления геометрии блока цилиндров

При значительном износе цилиндров или наличии глубоких повреждений (задиров, выработки), превышающих допустимые для расточки пределы, восстановление рабочей геометрии осуществляется установкой ремонтных гильз. Гильзы представляют собой тонкостенные втулки из высококачественного чугуна или стали, которые запрессовываются в предварительно расточенные гнезда блока.

Основная цель установки гильзы – создать новую идеально цилиндрическую поверхность с требуемой шероховатостью, строго перпендикулярную оси коленчатого вала. Это позволяет восстановить правильную геометрию цилиндра и обеспечить формирование оптимального теплового зазора между поршнем и стенками нового цилиндра после его окончательной обработки.

Процесс установки и обработки гильз

Технология установки гильз включает несколько критически важных этапов:

- Подготовка блока: Блок цилиндров тщательно очищается. Изношенные цилиндры растачиваются на специальном станке до диаметра, обеспечивающего необходимый посадочный натяг для гильзы. Точность обработки гнезда (диаметр, цилиндричность, соосность) определяет качество всей последующей работы.

- Выбор гильзы: Используются гильзы соответствующего ремонтного размера. Различают:

- "Мокрые" гильзы: Имеют буртик в верхней части для фиксации и уплотнения в блоке, их наружная поверхность непосредственно контактирует с охлаждающей жидкостью. Требуют точной обработки посадочного места под буртик.

- "Сухие" гильзы: Запрессовываются по всей длине в расточенное гнездо блока и не контактируют с ОЖ напрямую. Наиболее распространенный тип для восстановления.

- Запрессовка: Гильза аккуратно запрессовывается в подготовленное гнездо с использованием строго контролируемого усилия и специального приспособления (оправки), обеспечивающего правильную ориентацию. Натяг обеспечивает плотную посадку и оптимальный теплопереход.

- Финишная обработка: После запрессовки гильза требует окончательной обработки:

- Расточка: Предварительная обработка до размера, близкого к требуемому диаметру поршня.

- Хонингование: Окончательная доводка внутренней поверхности гильзы до необходимого диаметра и создания оптимальной микрошероховатости (хаона) для удержания масла и правильной приработки поршневых колец. Именно на этом этапе достигается расчетный предельно-допустимый тепловой зазор между поршнем и стенкой гильзы.

- Контроль качества: Обязателен контроль:

- Посадочного натяга после запрессовки (косвенно, по усилию запрессовки).

- Герметичности для "мокрых" гильз (проверка давлением).

- Геометрии отверстия (диаметр, конусность, овальность, перпендикулярность) после хонингования.

- Фактического зазора с поршнем.

Ключевые аспекты обеспечения правильного зазора:

| Этап | Влияние на итоговый зазор |

|---|---|

| Точность расточки гнезда | Неправильная геометрия гнезда передается гильзе, влияя на ее форму после запрессовки и хонингования. |

| Величина посадочного натяга | Слишком большой натяг может вызвать деформацию гильзы. Слишком малый – риск проворачивания или ухудшения теплопередачи. |

| Качество запрессовки | Перекос при запрессовке приводит к нарушению соосности и геометрии. |

| Точность хонингования | Непосредственно формирует окончательный диаметр цилиндра и шероховатость поверхности, определяя рабочий зазор. |

Роль хонингования цилиндров после расточки

Хонингование формирует финальную геометрию цилиндра, устраняя микродеформации и погрешности расточки. Обеспечивает идеальную цилиндричность поверхности, критичную для равномерного распределения масляной пленки и стабильности положения поршневых колец. Без этой операции невозможно достичь расчетного зазора между поршнем и стенкой цилиндра.

Процесс создает специфическую микрорельефную структуру поверхности с системой перекрестных рисок. Эти канавки выполняют ключевые функции: удерживают моторное масло для непрерывной смазки, способствуют равномерному распределению компрессионного давления и эффективному отводу тепла от поршневой группы. Одновременно обеспечивается необходимая плоскостность опорных участков для герметизации камеры сгорания.

Ключевые технологические требования к хонингованию

- Угол пересечения рисок: 50-60° для оптимального удержания масла

- Глубина микронеровностей: 0,005-0,01 мм - исключает масляный жор

- Шероховатость (Ra): 0,1-0,2 мкм - снижает износ юбки поршня

| Параметр | После расточки | После хонингования |

| Отклонение от цилиндричности | До 0,03 мм | ≤ 0,01 мм |

| Маслоудерживающая способность | Низкая | Высокая (рисочный рельеф) |

| Приработка поршневых колец | ≥ 1000 км | 200-300 км |

Некачественное хонингование провоцирует задиры стенок цилиндра, повышенный расход масла и снижение компрессии. Особое внимание уделяется чистоте обработки - абразивная пыль должна полностью удаляться перед сборкой двигателя. Финишное промывание горячим содовым раствором и промасливание поверхности предотвращают коррозию в период хранения.

Притирка поршней при сборке двигателя: методы и ограничения

Притирка поршней (или "хонингование под поршень") – это специфическая операция, выполняемая на финальном этапе обработки цилиндров двигателя или при ремонте, направленная на достижение оптимального рабочего зазора между юбкой конкретного поршня и стенкой цилиндра. Она необходима, когда стандартный размерный ряд поршней или цилиндров не обеспечивает требуемого точного зазора, особенно при использовании поршней с повышенным коэффициентом теплового расширения (например, кованых алюминиевых) или при ремонте нестандартных блоков цилиндров.

Целью притирки является создание равномерного микрорельефа на поверхности цилиндра, обеспечивающего правильное распределение масляной пленки, оптимальные условия для приработки и минимальный угар масла, при строгом соблюдении предельно допустимого зазора, указанного производителем поршня. Превышение этого зазора ведет к стукам, повышенному расходу масла и потере компрессии, а слишком малый зазор грозит задирами и заклиниванием поршня.

Методы притирки поршней

Существует два основных подхода к притирке:

- Ручная притирка с использованием плиток:

- Поршень замеряется микрометром в строго определенных производителем точках (обычно перпендикулярно поршневому пальцу на заданной высоте от юбки).

- Подбирается калиброванная плитка (мерный блок), размер которой равен номинальному диаметру поршня плюс требуемый минимальный зазор.

- Хонинговальная головка станка настраивается на размер плитки с использованием нутромера.

- Выполняется финишное хонингование цилиндра до тех пор, пока нутромер, установленный на размер плитки, не начнет проходить в цилиндр с легким сопротивлением (ощущением "прихвата").

- Машинная притирка с использованием прецизионного нутромера и ЧПУ:

- Поршень также точно замеряется микрометром.

- В цилиндр устанавливается высокоточный нутромер.

- Оператор вводит в программу ЧПУ хонинговального станка измеренный диаметр поршня и требуемый зазор.

- Станок автоматически производит хонингование до достижения расчетного диаметра цилиндра (диаметр поршня + зазор) с высокой точностью.

В обоих случаях критически важны:

- Температурная стабилизация поршня перед замером (обычно +20°C).

- Строгое соблюдение методики и точек замера поршня, указанных в его технической документации.

- Использование поверенного инструмента (микрометры, нутромеры, плитки).

- Контроль геометрии цилиндра (овальность, конусность) после притирки.

Ограничения и важные соображения

| Ограничение | Описание и последствия |

|---|---|

| Тип покрытия юбки поршня | Современные поршни часто имеют твердые антифрикционные покрытия (графит, молибден, полимеры). Притирка цилиндра под конкретный поршень не требуется и не рекомендуется для таких поршней. Их зазор задается конструктивно и обеспечивается стандартным хонингованием цилиндра под группу размеров. Притирка может повредить покрытие. |

| Температурный фактор | Притирка всегда выполняется под расчетный "холодный" зазор. Необходимо учитывать реальные тепловые нагрузки двигателя. Чрезмерное уменьшение зазора "на холодную" для высокофорсированных моторов может привести к критическому сужению зазора "на горячую" и задирам. |

| Предел обработки | Притирка – это финишная операция, удаляющая минимальный слой металла (единицы микрон). Она не предназначена для исправления существенной овальности, конусности или увеличения диаметра цилиндра сверх ремонтного размера. Это задача расточки. |

| Риск локальных задиров | Неправильная техника притирки (недостаточное охлаждение, неподходящий абразив, чрезмерное давление) может привести к образованию локальных задиров на зеркале цилиндра, которые станут очагами повышенного износа и угара масла. |

| Экономическая целесообразность | Процесс притирки под каждый поршень требует значительного времени и высокой квалификации исполнителя. Для серийных двигателей или при использовании поршней со стандартными допусками он экономически не оправдан. |

Притирка поршней – это высокоточная операция, оправданная только в специфических случаях (тюнинг, ремонт нестандартных блоков, работа с поршнями без покрытия или с особыми ТКР). Она требует глубокого понимания тепловых процессов, строгого соблюдения методик производителя поршня и предельно допустимых зазоров, а также использования прецизионного оборудования и инструмента. Для подавляющего большинства современных серийных и ремонтных двигателей стандартного хонингования под группу размеров поршня вполне достаточно.

Выбор масла с учетом состояния цилиндропоршневой группы

При увеличенном зазоре между поршнем и цилиндром возникает риск повышенного расхода масла, прорыва газов в картер и снижения компрессии. Это требует особого подхода к подбору моторного масла, направленного на минимизацию негативных последствий износа. Ключевыми критериями становятся вязкостные характеристики, тип базового масла и специфический пакет присадок.

Основная задача – обеспечить стабильную масляную пленку, компенсирующую увеличенный зазор, без ущерба для прокачиваемости и защиты в холодном режиме. Синтетические и полусинтетические масла предпочтительнее минеральных из-за лучшей стабильности параметров при высоких температурах и нагрузках. Требуется тщательный баланс между высокой вязкостью для уплотнения и достаточной текучестью для защиты в момент запуска.

Критерии выбора и рекомендации

Для изношенных ЦПГ с превышающим допустимый зазор рекомендуется:

- Повышенная высокотемпературная вязкость (HTHS): Масла классов SAE 5W-40, 10W-40, 15W-40 или 5W-50 формируют более толстую пленку, улучшая уплотнение колец и снижая прорыв газов/расход на угар.

- Усиленный пакет присадок:

- Противоизносные (Zn, P) – защищают поверхности трения при прямом контакте.

- Модификаторы вязкости – стабилизируют густоту при нагреве.

- Детергенты и дисперсанты – интенсивнее очищают от нагара и шлама.

- Противодымные – снижают дымность выхлопа при износе.

- Качество по стандартам: Предпочтение классам ACEA A3/B4, API SN/SP с допусками автопроизводителя для конкретного двигателя.

Влияние степени износа на выбор вязкости:

| Состояние ЦПГ | Рекомендуемая вязкость SAE | Примечание |

|---|---|---|

| Незначительный износ (близок к допустимому) | 5W-30, 0W-40 | Стандартные масла с усиленными присадками |

| Средний износ (превышение допустимого) | 5W-40, 10W-40 | Оптимальный баланс текучести и уплотнения |

| Сильный износ (критичный зазор) | 10W-40, 15W-40, 5W-50 | Максимальное уплотнение, возможны сезонные ограничения |

Дополнительные меры: Обязателен укороченный интервал замены масла на 20-30% из-за его ускоренного старения и загрязнения продуктами износа. Регулярный контроль уровня и состояния масла критичен. Использование промывочных составов при переходе на более вязкий продукт помогает удалить отложения. Для двигателей с очень большим зазором выбор масла становится паллиативной мерой до капитального ремонта.

Диагностика износа по давлению картерных газов

Повышенное давление картерных газов – прямой индикатор критического износа пары поршень-цилиндр. При увеличении зазора сверх допустимого значения продукты сгорания интенсивно прорываются через поршневые кольца в картер. Это приводит к росту внутреннего объема картера, создавая избыточное давление даже при исправной системе вентиляции.

Измерение проводится манометром на холостом ходу и под нагрузкой. Нормы давления варьируются по типам ДВС: для бензиновых двигателей допустимо до 15-20 мм вод. ст., для дизельных – до 30-40 мм вод. ст. Превышение этих значений сигнализирует о необходимости замера зазоров поршневой группы.

Критерии оценки и последствия

Сопоставление давления с симптомами подтверждает износ:

- Стабильно высокое давление + сизый выхлоп – признаки закоксовки/залегания колец.

- Скачки давления + стуки при холодном запуске – свидетельство критичного увеличения зазора юбки поршня.

- Резкий рост давления под нагрузкой – нарушение уплотнения камеры сгорания.

Игнорирование проблемы вызывает цепную реакцию: масло разжижается топливом, снижая смазывающие свойства → ускоряется износ вкладышей и шеек коленвала → возникает риск гидроудара при скоплении жидкости в цилиндрах.

| Давление (мм вод. ст.) | Состояние цилиндропоршневой группы | Рекомендуемые действия |

|---|---|---|

| ≤ 20 (бензин) / ≤ 40 (дизель) | Нормальный износ | Контроль при ТО |

| 20-50 (бензин) / 40-70 (дизель) | Умеренный износ колец/гильз | Диагностика компрессии, замена колец |

| > 50 (бензин) / > 70 (дизель) | Критичный зазор поршень-цилиндр | Капитальный ремонт с расточкой блока |

Критерии выбора между ремонтом и капитальным восстановлением двигателя

При превышении предельно-допустимого зазора между поршнем и цилиндром возникает необходимость восстановления геометрии цилиндров. Решение о методе вмешательства требует комплексной оценки технико-экономических факторов.

Выбор стратегии определяет ресурс двигателя, стоимость работ и дальнейшую ремонтопригодность. Неверная оценка приводит к повторному износу или неоправданным затратам.

Ключевые критерии выбора

- Степень износа цилиндров:

- Расточка под ремонтный размер допустима при износе до 0.3-0.4 мм

- Гильзовка или замена блока требуется при износе свыше 0.5 мм

- Состояние смежных компонентов:

- Износ коленвала, шатунных втулок, маслосъемных колец

- Наличие задиров на зеркале цилиндров

- Экономическая целесообразность:

- Сравнение стоимости расточки и гильзовки

- Анализ цены нового блока vs восстановления

- Планируемый ресурс эксплуатации:

- Капитальное восстановление обеспечивает 80-100% ресурса нового двигателя

- Локальный ремонт сокращает межсервисный интервал на 30-40%

| Параметр | Локальный ремонт | Капитальное восстановление |

|---|---|---|

| Максимальный зазор | До 0.4 мм | Свыше 0.4 мм |

| Ожидаемый ресурс | 50-70 тыс. км | 120-150 тыс. км |

| Требуемые работы | Расточка + рем.поршни | Гильзовка/замена блока + полная переборка |

Важно: При наличии коробления блока или критического износа шатунной группы капитальное восстановление становится единственным технически возможным вариантом независимо от экономических расчетов.

Список источников

Правильный подбор зазора между поршнем и цилиндром напрямую влияет на ресурс двигателя, компрессию, расход масла и предотвращение задиров. Превышение допустимых значений ведет к потере мощности, увеличению ударных нагрузок и ускоренному износу деталей кривошипно-шатунного механизма.

Определение предельных зазоров требует учета материалов поршневой группы, тепловых деформаций, конструктивных особенностей двигателя и условий эксплуатации. Для обоснования норм используются данные заводских руководств, стандартов и профильных исследований.

- Государственные стандарты (ГОСТ) на допуски и посадки цилиндропоршневой группы

- Заводские руководства по ремонту двигателей конкретных моделей (Engine Repair Manuals)

- Техническая документация производителей поршней (Mahle, Kolbenschmidt, Federal-Mogul)

- Учебники по теории ДВС: "Двигатели внутреннего сгорания" Орлин А.С.

- Справочники автоинженера: "Автомобильные двигатели" Луканин В.Н.

- Научные публикации по трибологии сопряжения "поршень-гильза"

- Технические бюллетени SAE (Society of Automotive Engineers)

- Методики измерения зазоров в сервисной литературе (Honda, Toyota, GM)

- Нормы износа цилиндров в справочниках по авторемонту