Прокладка клапанной крышки - строение, назначение и ремонт

Статья обновлена: 01.03.2026

Клапанная крышка защищает газораспределительный механизм двигателя от загрязнений и обеспечивает герметичность верхней части блока цилиндров.

Её прокладка критически важна для предотвращения утечек моторного масла и поддержания стабильного давления внутри двигателя.

Эта статья детально рассматривает конструктивные особенности прокладки клапанной крышки, её основные функции в работе силового агрегата и алгоритм замены при износе или повреждении.

Точное расположение прокладки под клапанной крышкой

Прокладка клапанной крышки размещается между нижней плоскостью самой крышки и верхней привалочной поверхностью головки блока цилиндров (ГБЦ). Она герметизирует зону сопряжения этих двух критически важных компонентов двигателя, охватывая периметр масляной полости ГБЦ, где расположены распредвалы, коромысла или рокеры.

Конкретное положение прокладки строго повторяет контур клапанной крышки и соответствующий фланец на головке блока. Она плотно садится в специальный канавчатый паз (если предусмотрен конструкцией) или прижимается ровной поверхностью крышки по всему периметру без зазоров. Область контакта включает зоны вокруг свечных колодцев (если они интегрированы в крышку) и места прохода крепежных болтов/гаек.

Ключевые зоны герметизации

- Внешний периметр: Защита от попадания пыли, грязи и влаги внутрь двигателя.

- Внутренний периметр: Предотвращение утечек моторного масла из-под крышки.

- Окружение свечных колодцев (если применимо): Блокировка проникновения масла в свечные wells.

- Зоны крепежных отверстий: Уплотнение вокруг каждого болта/шпильки для исключения капиллярных протечек масла по резьбе.

- Изгибы и радиусы: Особое внимание углам и местам изменения направления фланца – частые точки деформации старых прокладок.

| Компонент двигателя | Относительное расположение прокладки |

|---|---|

| Клапанная крышка | Непосредственно под ней, по всей нижней плоскости |

| Головка блока цилиндров (ГБЦ) | На верхнем привалочном фланце ГБЦ, окружая полость с механизмом ГРМ |

| Крепежные элементы (болты/шпильки) | Прокладка обжимается вокруг отверстий под крепеж |

Точная геометрия прокладки (включая внутренние и внешние выступы, отверстия под болты и свечи) строго индивидуальна для каждой модели двигателя и не является взаимозаменяемой. Даже незначительные отклонения в форме или толщине приведут к нарушению герметичности и утечкам масла.

Конструкция современных прокладок: многослойная металлическая основа

Многослойная металлическая прокладка (MLS - Multi-Layer Steel) представляет собой сложную композитную структуру. Ее основу составляют два или более тонких слоя нержавеющей стали, обладающих высокой упругостью и устойчивостью к деформации. Между этими металлическими слоями располагаются эластомерные уплотнительные покрытия, часто на основе синтетического каучука (такого как FKM/Viton) или специальных полимеров.

Толщина каждого стального листа обычно не превышает 0.1-0.3 мм, что обеспечивает гибкость конструкции при сохранении прочности. Количество слоев варьируется (чаще 3-5) в зависимости от требований к компрессии и температурному расширению. Ключевой особенностью является перфорация металлических слоев вокруг монтажных отверстий и по контуру каналов масла - это создает локальные зоны контролируемой деформации для плотного прилегания.

Ключевые элементы и функции слоев

- Внешние стальные слои: Обеспечивают структурную жесткость, сопротивляются выдавливанию и перетяжке болтов.

- Внутренние эластомерные прослойки: Заполняют микронеровности поверхностей крышки и ГБЦ, адаптируясь к термическому расширению.

- Антифрикционное покрытие: Наносится на внешние поверхности для предотвращения прикипания к алюминиевым деталям.

- Уплотнительные бортики (beads): Штампованные концентрические выступы вокруг отверстий создают зоны высокого контактного давления.

| Материал слоя | Толщина (тип.) | Основная функция |

|---|---|---|

| Нержавеющая сталь (внешний) | 0.1-0.2 мм | Механическая прочность, защита от перетяжки |

| FKM/Viton (промежуточный) | 0.05-0.1 мм | Термостойкое герметизирующее заполнение |

| Нержавеющая сталь (внутренний) | 0.15-0.3 мм | Базовая несущая основа, формирование бортиков |

Конструкция MLS обеспечивает превосходную рекуперацию (восстановление формы) после снятия нагрузки, что критично при циклических температурных расширениях. Штампованные уплотнительные бортики концентрируют усилие притяжения именно в зонах потенциальных утечек - вокруг свечных колодцев, маслозаливной горловины и маслоотделителя. Применение нержавеющей стали исключает коррозию от контакта с моторным маслом и картерными газами.

Эластомерные прослойки сохраняют эластичность в диапазоне от -40°C до +250°C, компенсируя разницу теплового расширения между алюминиевой крышкой и чугунным блоком цилиндров. Микроскопические канавки на металлических слоях (micro-stop design) удерживают смазку, предотвращая слипание при длительной эксплуатации. Такая комбинация материалов позволяет добиться герметичности при минимальном усилии затяжки болтов, снижая риск деформации легкосплавных деталей.

Варианты материалов: пробка, резина, силикон или комбинированные

Выбор материала прокладки клапанной крышки критически важен для обеспечения герметичности узла. Каждый тип обладает уникальными физико-химическими свойствами, определяющими его устойчивость к температурным нагрузкам, моторному маслу и давлению.

Современные производители предлагают четыре основных категории материалов: классическую пробку, синтетическую резину, термостойкий силикон и гибридные решения. Их эксплуатационные характеристики существенно различаются.

Сравнительный анализ материалов

| Материал | Преимущества | Недостатки |

|---|---|---|

| Пробка | Дешевизна, хорошая компрессия неровностей | Разбухает от масла, рассыхается, короткий срок службы |

| Резина (NBR) | Упругость, устойчивость к маслам, простота монтажа | Теряет эластичность при высоких температурах |

| Силикон (VMQ) | Термостойкость (до +300°C), долговечность, химическая инертность | Высокая цена, требует идеально ровных поверхностей |

| Комбинированные | Металлические вставки для жесткости + резиновые уплотнители | Сложность установки, риск перетяжки болтов |

Для старых двигателей с неровными привалочными плоскостями оптимальны пробковые или резиновые прокладки, тогда как в современных форсированных моторах предпочтение отдают силикону. Комбинированные решения с металлическим каркасом применяются в условиях экстремальных температурных нагрузок.

Основная функция: герметизация масляной системы ГБЦ

Клапанная крышка образует верхний барьер масляной полости головки блока цилиндров, предотвращая утечки моторного масла в подкапотное пространство. Эта герметизация критична для поддержания стабильного давления в системе смазки и защиты деталей ГРМ от загрязнения.

Уплотнительная прокладка, установленная между крышкой и ГБЦ, компенсирует микронеровности поверхностей и температурные деформации металла. Она блокирует каналы подачи смазки к распредвалам, гидрокомпенсаторам и коромыслам, исключая просачивание масла через стык.

Последствия нарушения герметичности

При повреждении прокладки возникают:

- Утечки масла – подтёки на блоке цилиндров и свечных колодцах

- Попадание пыли и грязи в зону ГРМ

- Окисление масла из-за контакта с воздухом

- Снижение уровня смазки и риск заклинивания валов

Особенности конструкции уплотнения

| Материал прокладки | Преимущества | Недостатки |

|---|---|---|

| Резина (EPDM) | Эластичность, устойчивость к маслу | Деформация при перетяжке болтов |

| Пробка (корк) | Высокая компрессия | Разрушение от контакта с маслом |

| Силикон | Термостойкость (-60°C...+300°C) | Требует точной притирки поверхностей |

Для усиления герметичности в канавки прокладки часто интегрируют стальные армирующие вставки, а по контуру наносят термостойкий герметик в зонах сопряжения с фасонными поверхностями ГБЦ.

Предотвращение утечек моторного масла наружу

Основная функция прокладки клапанной крышки – создание герметичного барьера между крышкой и головкой блока цилиндров. Она предотвращает просачивание моторного масла из-под клапанной крышки во время работы двигателя, когда масло активно циркулирует в зоне распредвалов, коромысел или гидрокомпенсаторов.

Материалы прокладки (резина, силикон, пробка с металлической арматурой) рассчитаны на постоянный контакт с горячим маслом и выдерживают высокие температуры двигателя. Их эластичность позволяет компенсировать микродеформации стыкуемых поверхностей при нагреве и вибрациях, сохраняя плотное прилегание.

Ключевые аспекты надежной герметизации

Для эффективного предотвращения утечек критически важны:

- Качество поверхности: Привалочные плоскости крышки и ГБЦ должны быть чистыми, без царапин, забоин или коробления.

- Правильный момент затяжки: Болты крепления затягиваются динамометрическим ключом с соблюдением схемы и значения момента, указанных производителем. Перетяжка деформирует прокладку или саму крышку.

- Целостность уплотнителя: Прокладка не должна иметь разрывов, затвердевших участков, следов масляного "пропитка". Трещины в зоне полукруглых вырезов под шейки распредвала – частая причина течи.

- Отсутствие старых фрагментов: При замене необходимо полностью удалить остатки старой прокладки и герметика.

Дополнительные меры герметизации: В некоторых конструкциях (особенно в местах прилегания к углам распредвалов) допускается точечное нанесение термостойкого силиконового герметика. Важно использовать специализированные составы для двигателя (обычно черного, красного или медного цвета) и наносить их тонким слоем только в указанных в руководстве точках.

| Признак неисправности прокладки | Последствие утечки |

|---|---|

| Масляные потёки на боковых стенках блока цилиндров | Загрязнение двигателя, запах гари, риск возгорания |

| Масло на выпускном коллекторе | Дым из под капота, копоть на патрубках |

| Снижение уровня масла в картере | Риск масляного голодания и повреждения двигателя |

Регулярный визуальный осмотр зоны прилегания клапанной крышки (особенно после замены масла или длительной стоянки) позволяет вовремя обнаружить начавшуюся течь. Игнорирование проблемы ведет к увеличению расхода масла, загрязнению двигателя и риску попадания масла на ремень ГРМ или приводные ремни.

Защита от попадания грязи и влаги в механизм ГРМ

Прокладка клапанной крышки формирует барьер между внешней средой и внутренними компонентами газораспределительного механизма. Её плотное прилегание к поверхностям головки блока цилиндров и крышки блокирует проникновение абразивных частиц пыли, дорожной грязи, водяных брызг и химических реагентов в зону расположения распредвалов, рокеров и клапанов.

Нарушение целостности уплотнения приводит к прямому контакту загрязнений с трущимися элементами ГРМ и моторным маслом. Абразивные включения вызывают задиры на кулачках распредвалов и рабочих поверхностях, а влага провоцирует коррозию металлических деталей и деградацию смазочных свойств масла.

Критические последствия загрязнения ГРМ

- Ускоренный износ подшипников распредвала и направляющих клапанов из-за абразивного эффекта

- Образование задиров на кулачках и толкателях, ведущее к потере точности фаз газораспределения

- Коррозия гидрокомпенсаторов и нарушение работы системы изменения фаз (VVT)

- Загрязнение масляных каналов с последующим масляным голоданием компонентов

- Риск перескакивания цепи/ремня ГРМ из-за заклинивания натяжителей или успокоителей

Регулярная проверка состояния прокладки и моментальная замена при обнаружении трещин, отвердения или выдавливания герметика исключают контаминацию зоны ГРМ. Особое внимание уделяется чистоте посадочных поверхностей при монтаже – микрочастицы грязи под уплотнением сводят на нет его защитные свойства.

Ранние признаки износа: масляные потёки на блоке двигателя

Масляные потёки на поверхности блока цилиндров, особенно в районе клапанной крышки, являются первым видимым сигналом нарушения герметичности уплотнения. Чаще всего они проявляются как тёмные, липкие подтёки, расходящиеся от стыка крышки и головки блока вниз по блоку двигателя. На начальном этапе утечки могут быть минимальными, но игнорирование этого признака ведёт к усилению просачивания масла.

Появление потёков вызвано деградацией материала прокладки клапанной крышки под воздействием высоких температур, вибраций и агрессивных компонентов моторного масла. Со временем резина или силикон теряют эластичность, уплотнительные поверхности корродируют, а крепёжные болты ослабевают, создавая микрощели для выхода смазочного материала. Особенно критичны утечки в зоне свечных колодцев, где масло может проникать к высоковольтным проводам.

Ключевые риски и диагностика

Не устранённые вовремя потёки провоцируют следующие проблемы:

- Снижение уровня масла → риски масляного голодания и задиров двигателя

- Попадание масла на ремень ГРМ/цепь → разрушение резиновых элементов

- Образование масляной плёнки на патрубках → разъедание резины и течи ОЖ

- Загрязнение подкапотного пространства → скопление грязи и пожарная опасность

Для точной локализации источника утечки:

- Очистите блок двигателя и клапанную крышку от загрязнений спецсредствами.

- Нанесите аэрозольный индикатор течей (флуоресцентную добавку) в моторное масло.

- После 10-15 минут работы двигателя подсветите УФ-лампой зону предполагаемой течи.

| Цвет потёков | Стадия износа | Рекомендуемое действие |

| Светло-коричневые, поверхностные | Начальная (прокладка теряет эластичность) | Затяжка болтов (момент по спецификации) |

| Тёмные, обильные, с каплями | Критическая (разрыв материала прокладки) | Немедленная замена комплекта прокладки |

Важно: При затяжке болтов используйте только динамометрический ключ! Превышение момента вызывает деформацию крышки и необратимую деформацию уплотнения.

Образование масляного нагара на рёбрах ГБЦ

Масляный нагар образуется на рёбрах головки блока цилиндров при просачивании моторного масла через негерметичную прокладку клапанной крышки. Под воздействием высоких температур двигателя масло окисляется и полимеризуется, смешиваясь с пылью и продуктами сгорания.

Основными источниками утечек становятся деформация посадочной поверхности крышки, износ или неправильная установка прокладки. Дополнительными факторами выступают засорение системы вентиляции картера (PCV) и износ маслосъёмных колпачков, повышающие давление в картере.

Ключевые последствия нагарообразования

- Ухудшение теплоотвода - слой нагара действует как термоизолятор, вызывая локальный перегрев ГБЦ

- Коробление плоскостей - термические напряжения могут нарушить геометрию привалочных поверхностей

- Риск возгорания - при контакте с раскалёнными выпускными коллекторами масляные отложения воспламеняются

- Ускоренная деградация резиновых уплотнений - высокие температуры разрушают материал прокладок

Для диагностики визуально проверяют состояние рёбер ГБЦ на наличие тёмных маслянистых отложений, особенно в зоне прилегания прокладки. При обнаружении нагара обязательна замена прокладки с очисткой поверхностей.

Профилактические меры: контроль момента затяжки болтов клапанной крышки (согласно спецификации производителя), использование термостойкого герметика только в разрешённых точках, регулярная замена маслосъёмных колпачков и обслуживание системы PCV.

Запах горелого масла в подкапотном пространстве

Появление стойкого запаха горелого масла под капотом часто указывает на проблемы с герметичностью системы смазки двигателя. Наиболее вероятной причиной становится нарушение целостности прокладки клапанной крышки, через которую моторное масло просачивается на горячие поверхности силового агрегата.

При утечке масло попадает на раскаленные детали: выпускной коллектор, блок цилиндров или турбокомпрессор. Под воздействием высоких температур (200-500°C) жидкость не просто испаряется, а активно пригорает, образуя характерный едкий дым и устойчивый запах гари, который проникает в салон через систему вентиляции.

Последствия и диагностика

Типичные признаки утечки через прокладку:

- Масляные потеки на боковых поверхностях двигателя

- Запотевание стыка между клапанной крышкой и ГБЦ

- Образование масляного нагара на выпускном коллекторе

- Снижение уровня масла на щупе без видимых луж под авто

Игнорирование проблемы приводит к:

- Возгоранию при контакте масла с открытыми участками выпускной системы

- Повреждению датчиков и резиновых патрубков в зоне протечки

- Задымлению моторного отсека и салона

- Нестабильной работе двигателя из-за снижения уровня смазки

| Этап диагностики | Действия |

| Визуальный осмотр | Поиск масляных следов по периметру клапанной крышки |

| Очистка поверхностей | Обезжиривание двигателя для точного выявления места утечки |

| Контроль затяжки болтов | Проверка момента затяжки крепежа динамометрическим ключом |

Важно! Запах горелого масла может сопровождаться сизым дымом из-под капота при движении в гору или после длительной работы на высоких оборотах. Регулярный осмотр стыка клапанной крышки (особенно после замены масла) помогает выявить проблему на ранней стадии.

Снижение уровня масла без видимых причин

Утечка масла через прокладку клапанной крышки часто остается незамеченной визуально, особенно при небольшой интенсивности. Масло просачивается по микротрещинам или деформированным участкам уплотнения, стекая по блокам цилиндров и скрытым полостям двигателя. Тепловой экран, элементы навесного оборудования или грязь на блоке эффективно маскируют следы, создавая иллюзию отсутствия проблемы.

Потеря герметичности приводит к попаданию масла на горячие поверхности выпускного коллектора или турбокомпрессора. При контакте с раскаленным металлом масло мгновенно сгорает без образования дыма или запаха в салоне. Этот процесс особенно активен при работе двигателя под нагрузкой, когда температуры достигают пиковых значений, а водитель не может визуально зафиксировать утечку.

Ключевые признаки скрытой утечки

- Масляные потеки на стыке головки блока и крышки клапанов при снятии декоративного кожуха

- Запотевание боковых поверхностей двигателя в районе прокладки

- Характерный запах гари при остановке после длительной поездки

- Образование нагара на выпускном тракте вблизи места установки крышки

| Последствия игнорирования | Рекомендуемые действия |

|---|---|

| Повреждение катализатора сажей | Контроль уровня масла каждые 500-700 км |

| Воспламенение масляных отложений в подкапотном пространстве | Диагностика ультрафиолетовым маркером |

| Коксование маслосъемных колпачков | Замена прокладки при превышении расхода масла >0.5л/1000км |

Необходимые инструменты

Для замены прокладки клапанной крышки потребуется базовый набор инструментов, обеспечивающий демонтаж крепежа, очистку поверхностей и корректную установку новой детали. Отсутствие нужных приспособлений может привести к повреждению элементов или негерметичности соединения после сборки.

Точный перечень зависит от конструкции двигателя, но универсальные позиции включают средства для откручивания болтов, удаления старого герметика и нагара, а также обезжиривания привалочных плоскостей. Обязательно потребуется новая прокладка, соответствующая модели авто.

Базовый комплект

- Торцевые ключи с трещоткой и головками (размеры 8-14 мм в зависимости от авто)

- Отвёртки: крестообразные (PH2, PH3) и плоские (разной ширины)

- Жёсткая щётка (пластиковая/металлическая) для очистки канавок

- Специальный очиститель масляных отложений (например, Liqui Moly или ABRO)

- Безворсовые ветошь и перчатки

- Динамометрический ключ для точной затяжки

Дополнительные материалы: очиститель, герметик, ветошь

Помимо новой прокладки клапанной крышки, для корректной замены требуются вспомогательные материалы. Их использование напрямую влияет на качество герметизации и долговечность ремонта. Пренебрежение этими компонентами может привести к повторному протеканию масла.

Обязательный набор включает три ключевых элемента: очиститель для подготовки поверхностей, герметик для обработки проблемных зон и ветошь для удаления загрязнений. Каждый материал выполняет специфическую функцию на разных этапах работ.

Рекомендуемые материалы и их применение

| Материал | Назначение и особенности |

|---|---|

| Очиститель | Специализированный обезжириватель (например, Liqui Moly или ABRO). Удаляет масляные отложения, следы старого герметика и микрочастицы грязи с привалочных плоскостей крышки и ГБЦ. Гарантирует адгезию новой прокладки. |

| Автомобильный герметик | Термостойкий состав (типа Loctite 574 или Victor Reinz). Наносится тонким слоем в местах стыков прокладки (углы колодцев свечей, изгибы распредвалов). Не заменяет прокладку, а дополняет её в зонах высокого напряжения. |

| Ветошь | Чистая безворсовая ткань из микрофибры или хлопка. Используется для ручной очистки поверхностей после распыления очистителя, удаления излишков герметика и контроля чистоты посадочных мест. |

Демонтаж мешающих элементов (воздуховодов, кронштейнов)

Перед снятием клапанной крышки требуется обеспечить беспрепятственный доступ к крепежным болтам и периметру уплотнения, что обычно предполагает временный демонтаж навесных компонентов. Воздуховоды впускной системы, кронштейны вспомогательного оборудования и электрожгуты часто перекрывают зону работ или фиксируются к самой крышке.

Используйте динамометрический ключ соответствующего размера для откручивания крепежа, предварительно очистив резьбовые соединения от грязи. Отсоединяйте электрические разъемы, нажимая на фиксаторы, а не тянув за провода – это предотвратит повреждение контактов. Маркируйте позиции снятых элементов при помощи бирок или фотографий для упрощения сборки.

Порядок выполнения работ

- Отсоединение воздуховодов:

- Ослабьте хомуты крепления патрубков к дроссельному узлу и воздушному фильтру

- Аккуратно снимите гофрированные трубки, избегая деформации пластиковых фланцев

- Демонтаж кронштейнов:

- Выкрутите болты крепления кронштейнов генератора, топливной рампы или модуля зажигания

- Проверьте наличие заземляющих проводов – при их наличии откручивайте крепеж последним

- Освобождение пространства:

- Отодвиньте в сторону жгуты проводов, зафиксировав их стяжками

- Снимите декоративную пластиковую накладку двигателя при ее наличии

| Тип элемента | Риски при демонтаже | Меры предосторожности |

|---|---|---|

| Пластиковые воздуховоды | Трещины фланцев, поломка защелок | Прогреть феном при минусовых температурах, использовать специальные съемники |

| Алюминиевые кронштейны | Срыв резьбы, деформация | Обработка проникающей смазкой за 10-15 минут до откручивания |

| Электрические разъемы | Поломка фиксаторов, загрязнение контактов | Использование защитных колпачков, очистка контактной группы перед подключением |

Все снятые болты и мелкие детали складывайте в отдельные контейнеры с маркировкой посадочных мест. Особое внимание уделите длинным направляющим штифтам и резиновым втулкам – их потеря или неправильная установка вызовут перекос крышки при сборке. При наличии вакуумных шлангов обязательно заглушайте открытые патрубки чистыми пробками.

Отсоединение шланга вентиляции картера (при наличии)

Данный шланг соединяет клапанную крышку с системой впуска воздуха (воздушным фильтром или впускным коллектором). Он обеспечивает отвод картерных газов во впускной тракт для их последующего сжигания в цилиндрах. Шланг обычно выполнен из маслостойкой резины или пластика и закреплен хомутами с обеих сторон.

Перед отсоединением подготовьте ветошь для сбора возможных подтеков масла и очистите место соединения от грязи. Это предотвратит попадание посторонних частиц в систему впуска и облегчит повторную установку. Убедитесь, что двигатель остыл во избежание ожогов.

Процедура демонтажа

- Ослабьте хомут крепления шланга к клапанной крышке с помощью отвертки или торцевого ключа (в зависимости от типа хомута).

- Аккуратно проверните шланг вокруг патрубка клапанной крышки для разрушения возможного масляного налета, обеспечивающего "прикипание".

- Плавно потяните шланг вдоль оси патрубка, расшатывая его из стороны в сторону минимальной амплитудой. Не прикладывайте чрезмерное усилие – это может повредить патрубок или сам шланг.

- При наличии второго хомута со стороны системы впуска повторите шаги 1-3 для отсоединения шланга полностью.

Осмотрите снятый шланг на предмет трещин, разрывов или затвердевания. Замените его при обнаружении дефектов. Протрите патрубки на клапанной крышке и впускной системе чистой ветошью. При установке нового шланга убедитесь, что он полностью надет на патрубки до упора, после чего равномерно затяните хомуты.

Порядок откручивания болтов крепления клапанной крышки

Правильная последовательность откручивания болтов предотвращает деформацию крышки и обеспечивает равномерное снятие нагрузки с уплотнителя. Нарушение порядка может привести к повреждению посадочной поверхности ГБЦ или самой крышки.

Перед началом работ очистите поверхность вокруг крышки от грязи, отключите мешающие элементы (воздуховоды, кронштейны), подготовьте емкости для болтов во избежание потери крепежа. Используйте динамометрический ключ с функцией измерения момента.

Последовательность демонтажа

- Ослабьте болты на 1/4 оборота в порядке, обратном заводской схеме затяжки (обычно от центра к краям)

- Повторите цикл ослабления в той же последовательности, делая по 1/2 оборота каждый раз

- Полностью выкрутите центральные болты, затем периферийные

- Аккуратно извлеките болты, фиксируя их расположение на чистой поверхности или в промаркированных ячейках

- Снимите крышку легким покачиванием без применения рычагов

Всегда проверяйте состояние резьбы в отверстиях ГБЦ перед установкой новых болтов. Деформированные или загрязненные резьбовые каналы требуют восстановления метчиком.

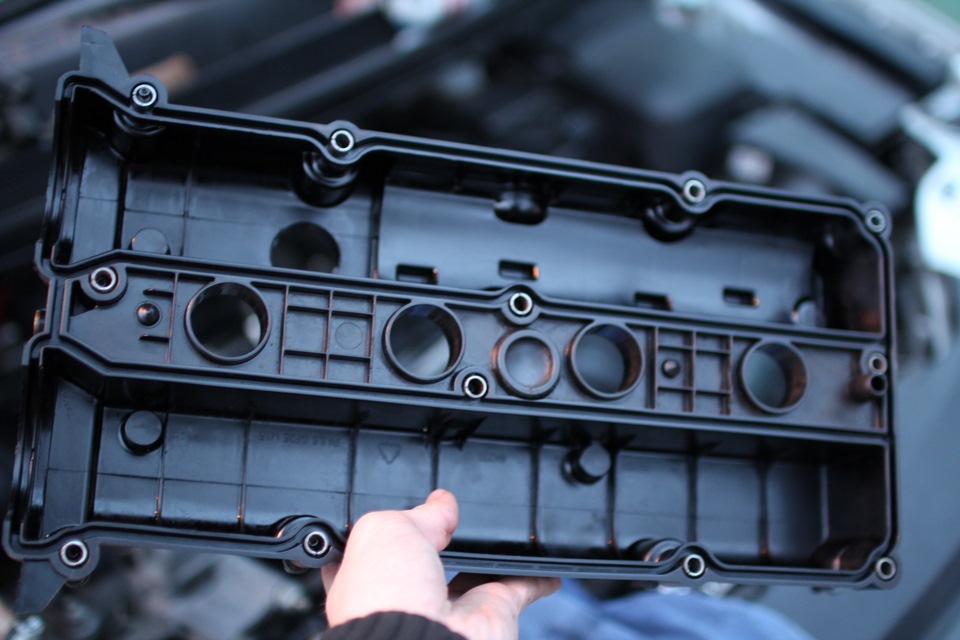

Аккуратное снятие крышки без деформации фланца

Перед началом демонтажа убедитесь в полном остывании двигателя до комнатной температуры: резкие перепады температур провоцируют коробление алюминиевых фланцев. Очистите поверхность крышки и прилегающие зоны от загрязнений сжатым воздухом или мягкой щёткой, исключая попадание мусора в масляные каналы.

Последовательно ослабляйте крепёжные болты в порядке, обратном моменту затяжки, указанному производителем – обычно от центра к краям. Применяйте динамометрический ключ на последних оборотах для контроля усилия. Если крышка "прикипела", аккуратно постучите резиновой киянкой по рёбрам жёсткости, избегая ударов по уплотнительным поверхностям.

Критические этапы процедуры

Техника приподнимания крышки: Используйте монтажную лопатку из пластика или дерева, вставляя её в специальные технологические пазы (при наличии). Никогда не поддевайте деталь отвёрткой за фланец – это гарантированно повредит привалочную плоскость. Подкладывайте ветошь вокруг открытых участков ГБЦ для поглощения возможных протечек масла.

- Снимите все мешающие элементы: кронштейны проводки, кожухи вентилятора, воздуховоды

- Пометьте взаимное положение крышки и головки блока мелом при отсутствии установочных штифтов

- Извлеките болты крепления в отдельный контейнер для сохранения резьбового порядка

| Ошибка | Последствие | Метод предотвращения |

|---|---|---|

| Перекос при подъёме | Задиры на фаске сальников | Поднимать строго вертикально с контролем зазора |

| Применение ударного инструмента | Трещины в зонах креплений | Использовать ручной вороток с удлинителем |

Важно: Немедленно закройте открытую ГБЦ чистой ветошью для защиты от пыли и стружки. Осмотрите фланец крышки на предмет искривления – приложите металлическую линейку по диагоналям. Зазор более 0,3 мм требует профессиональной шлифовки поверхности.

Удаление остатков старой прокладки и герметика

Тщательное удаление старой прокладки и герметика критически важно для обеспечения герметичности новой детали. Любые остатки на привалочных поверхностях крышки и головки блока цилиндров создадут неровности, что приведет к протечкам масла после сборки.

Перед началом работ подготовьте необходимые инструменты: пластиковый или деревянный скребок, металлическую щетку, ветошь, обезжириватель (уайт-спирит, ацетон) и специализированные химические очистители герметиков. Избегайте использования острых металлических предметов, способных оставить царапины.

Технология очистки поверхностей

Выполняйте работы последовательно, соблюдая этапы:

- Предварительная механическая очистка:

- Крупные фрагменты прокладки снимите скребком, двигаясь параллельно плоскости поверхности

- Застарелый герметик обработайте специализированной смывкой (напр., Liqui Moly Silicon-Entferner)

- Финишная зачистка:

- Остатки удалите нейлоновой щеткой или мелкозернистым абразивом (P600-P800)

- Канавки вокруг болтов очистите зубочисткой или ватной палочкой

- Обезжиривание:

- Протрите поверхности чистой ветошью, смоченной обезжиривателем

- Дождитесь полного испарения состава перед установкой новой прокладки

| Материал | Инструмент для удаления | Меры предосторожности |

|---|---|---|

| Бумажная прокладка | Пластиковый скребок + щетка | Не допускать расслоения материала |

| Силиконовый герметик | Спецсмывка + деревянный шпатель | Использовать перчатки и вентиляцию |

| Резиновая прокладка | Скребок + аэрозольный очиститель | Контролировать отсутствие ворса от ветоши |

После очистки проверьте поверхности на отсутствие задиров и деформаций. Допустимые микроповреждения заполняются герметиком при монтаже, но глубокие царапины требуют шлифовки или замены детали.

Тщательная очистка привалочных плоскостей крышки и ГБЦ

Остатки старой прокладки, масляные отложения и грязь на поверхностях крышки клапанов и головки блока цилиндров (ГБЦ) нарушают герметичность соединения. Даже микроскопические частицы способны вызвать утечки масла после установки новой прокладки.

Очистку проводят механическим способом с использованием скребков из мягкого пластика или дерева, избегая абразивных материалов и металлических инструментов. Последние оставляют царапины, создавая каналы для просачивания масла и снижая ресурс уплотнения.

Этапы очистки и контроль

Ключевые шаги процесса:

- Удаление крупных фрагментов старой прокладки вручную

- Обработка поверхностей специализированными очистителями (уайт-спирит, аэрозольные составы для карбюраторов)

- Аккуратное соскабливание остатков вдоль плоскости без перекосов

- Финишная протирка безворсовой салфеткой, смоченной в очистителе

Контроль качества: после очистки поверхности проверяют на отсутствие:

- Видимых задиров и глубоких рисок

- Остатков прокладочного материала

- Пятен масла или химических средств

| Материал скребка | Риск повреждения | Рекомендация |

|---|---|---|

| Металл (нож, отвертка) | Высокий (царапины, деформация кромок) | Запрещен |

| Пластик/нейлон | Минимальный | Разрешен при аккуратном использовании |

| Деревянный шпатель | Низкий | Допустим для алюминиевых ГБЦ |

Параллельно очищают болты крепления и резьбовые отверстия в ГБЦ от масла и грязи. Игнорирование этого этапа приводит к некорректному моменту затяжки и деформации крышки.

Обезжиривание поверхностей

Обезжиривание поверхностей клапанной крышки и головки блока цилиндров – обязательная процедура перед установкой новой прокладки. Любые следы масла, грязи или старого герметика помешают обеспечить равномерное прилегание и герметичность соединения.

Пропуск этого этапа или его некачественное выполнение приведет к утечке масла даже с новой прокладкой. В результате потребуется повторная разборка, замена прокладки и очистка, что увеличивает время и расходы на ремонт.

Рекомендуемые средства и методика

Оптимальные средства для обезжиривания:

- Специализированные автомобильные обезжириватели (аэрозольные или жидкие)

- Очиститель карбюратора

- Изопропиловый спирт

- Ацетон или уайт-спирит (с осторожностью на пластиковых деталях)

Последовательность обработки:

- Удалить механические остатки прокладки скребком или щеткой

- Нанести обезжириватель на ветошь, а не на деталь (исключая попадание в масляные каналы)

- Протереть поверхности до исчезновения масляных разводов

- Повторить обработку при необходимости

- Дождаться полного испарения состава (5-7 минут)

| Критерий контроля | Признак качественного обезжиривания |

|---|---|

| Визуальный | Равномерный матовый оттенок металла, отсутствие масляных пятен |

| Тактильный | Шероховатость поверхности при проведении пальцем |

Важно: запрещено использовать бензин или дизельное топливо – они оставляют масляную пленку. Для финальной очистки применяйте только безворсовые салфетки, исключая микроцарапины от бумажных полотенец.

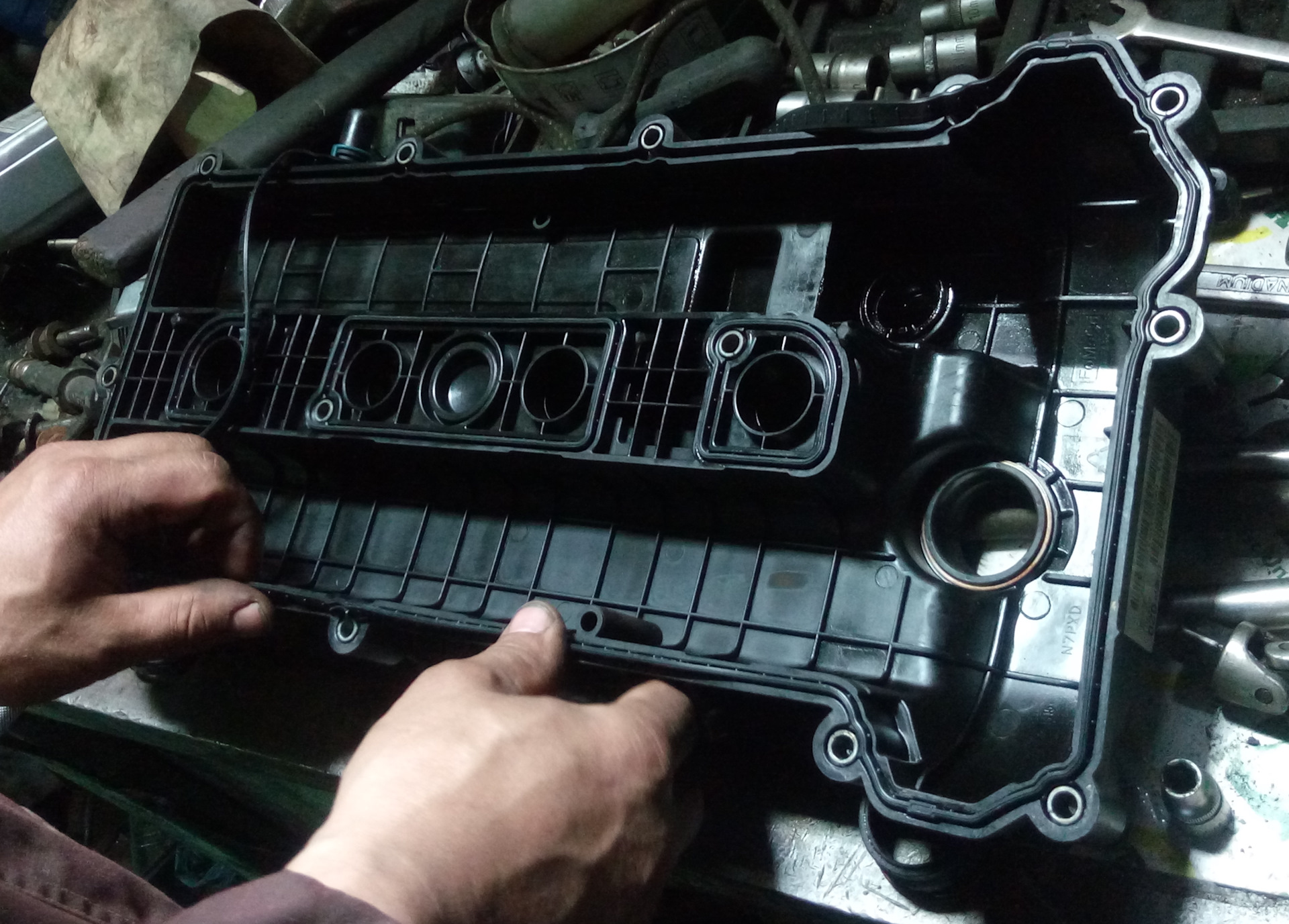

Правильная укладка прокладки в паз клапанной крышки

Тщательная очистка паза клапанной крышки – обязательный этап перед монтажом. Удалите металлическую стружку, остатки старой прокладки и грязь жёсткой щёткой или пластиковым скребком, затем обезжирьте поверхность растворителем. Проверьте целостность паза: сколы или деформации приведут к нарушению герметичности даже с новой прокладкой.

Убедитесь, что прокладка полностью соответствует модели двигателя по конфигурации и материалу (резина, силикон или термостойкий композит). Аккуратно разложите её на ровной поверхности, исключая перекручивание или растяжение. Не применяйте герметики, если это не предусмотрено производителем – избыток состава выдавит уплотнитель из посадочного канала.

Технология монтажа

- Начинайте укладку с угловых участков паза, последовательно фиксируя фигурные выступы и изгибы прокладки.

- Равномерно вдавливайте уплотнитель пальцами по всей длине канала, контролируя отсутствие перегибов. Особое внимание – зонам вокруг болтовых отверстий и маслоналивной горловины.

- Используйте монтажную смазку (например, силиконовую) для фиксации в сложных участках – это предотвратит смещение при установке крышки.

После размещения визуально проверьте положение прокладки: она должна лежать в пазе без выступающих краёв и зазоров. Категорически запрещено подтягивать болты для "корректировки" положения – это деформирует уплотнитель. Монтаж крышки выполняйте строго по схеме затяжки с динамометрическим ключом.

| Типичные ошибки | Последствия |

|---|---|

| Попадание мусора в паз | Образование каналов для утечки масла |

| Перекос прокладки при установке | Выдавливание материала в камере ГРМ |

| Использование герметика вместо смазки | Затвердевание состава и потеря эластичности |

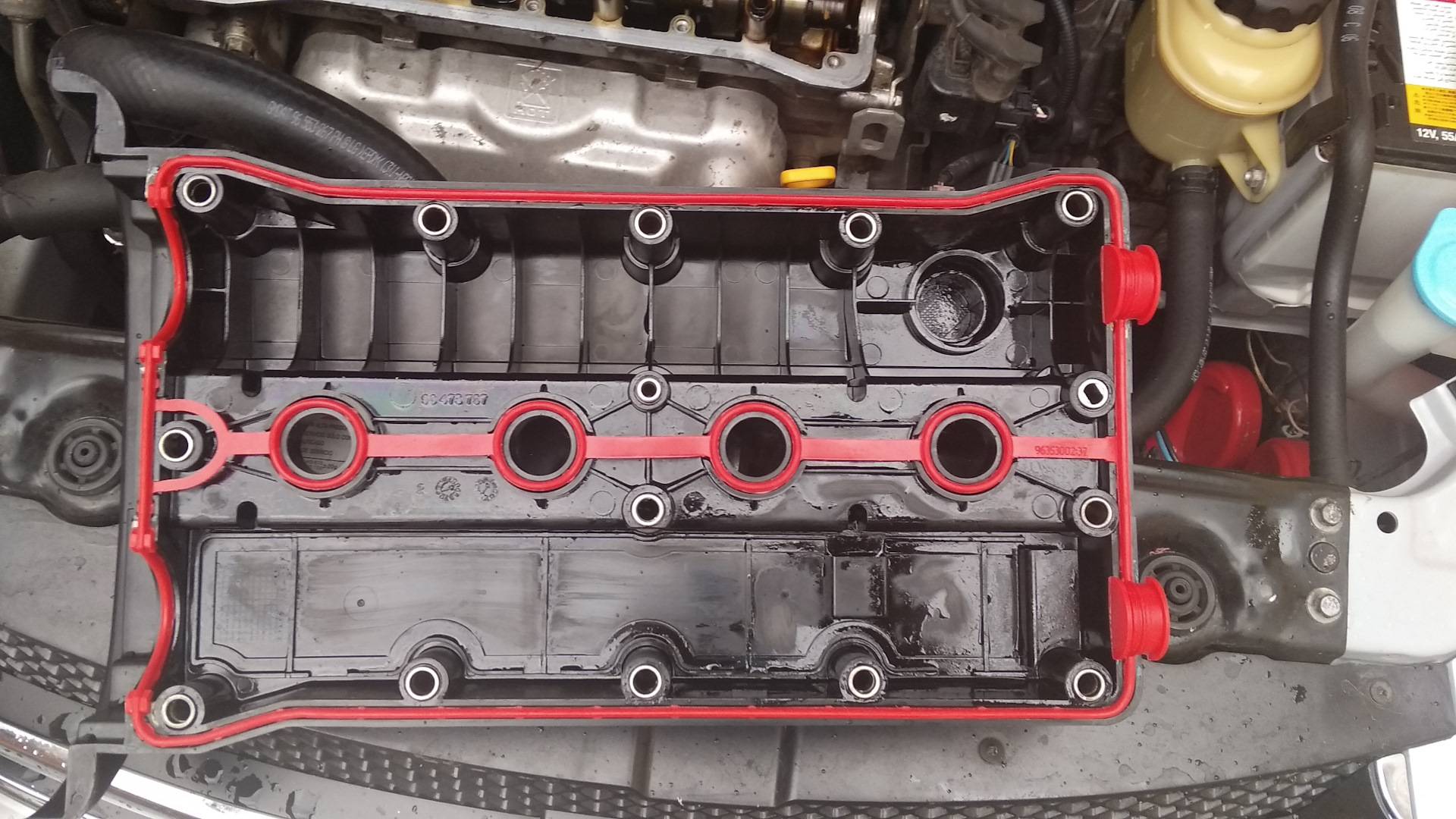

Нанесение герметика в критические точки (углы, уступы)

Критические точки на стыке клапанной крышки и головки блока цилиндров требуют точечного нанесения герметика из-за повышенного риска утечек. Углы и резкие перепады высот создают неравномерную нагрузку на прокладку, где стандартного уплотнения недостаточно для компенсации температурных деформаций и вибраций.

Герметик выступает дополнительным барьером исключительно в зонах концентрации напряжений, предотвращая просачивание масла через микротрещины. Наносится поверх установленной прокладки точечно перед монтажом крышки, без замены основного уплотнителя.

Технология обработки уязвимых зон

- Внутренние углы: капля герметика диаметром 3-5 мм в каждый угол клапанной крышки

- Стыки полуколец распредвалов: тонкая полоса вдоль границ прилегания

- Уступы ГБЦ: сплошной слой толщиной 1 мм на вертикальных переходах

- Зоны болтовых отверстий: кольцевое нанесение вокруг втулок

- Обезжирить поверхности в критических точках очистителем

- Наносить герметик после фиксации прокладки на посадочном месте

- Использовать умеренное количество материала - излишки выдавливаются внутрь двигателя

- Применять только термостойкие составы для силовых агрегатов

- Выдержать технологическую паузу 3-5 минут перед установкой крышки

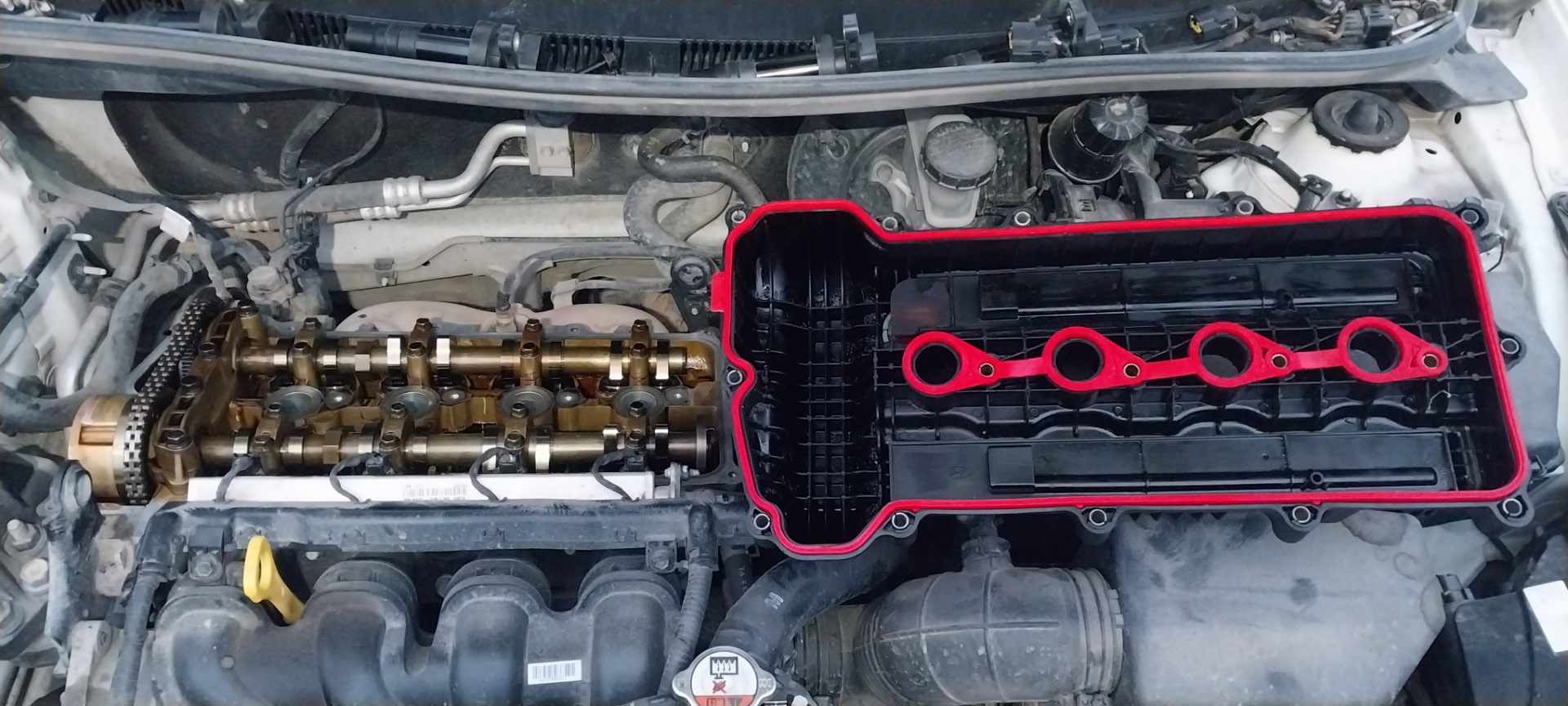

Установка крышки: совмещение отверстий без перекоса

Перед установкой новой прокладки тщательно очистите привалочные поверхности крышки и головки блока цилиндров от старой прокладки, масляных загрязнений и нагара. Убедитесь, что направляющие штифты (при их наличии) не повреждены и свободно входят в ответные отверстия.

Аккуратно насадите крышку на штифты или совместите монтажные отверстия с резьбовыми втулками на головке блока. Контролируйте равномерный зазор по всему периметру – перекос даже на 1-2 мм приведет к неправильной посадке и последующей течи масла.

Последовательность фиксации

- Установите крепежные болты/гайки пальцами без усилия.

- Начните затяжку с центральных элементов (если схема не указана производителем).

- Применяйте крестообразную схему для многоточечного крепежа:

- Центральный болт → Диагонально противоположный → Следующий по диагонали и т.д.

- Затягивайте в 2-3 этапа с плавным наращиванием момента.

- Строго соблюдайте финальный момент затяжки, указанный в спецификации.

| Ошибка | Последствие |

|---|---|

| Перекос при посадке | Деформация крышки, выдавливание прокладки |

| Нарушение порядка затяжки | Напряжение металла, неравномерное прилегание |

| Превышение момента | Срыв резьбы, повреждение прокладки |

После монтажа удалите выступившее масло с поверхности и запустите двигатель. Проверьте зону стыка на отсутствие течи через 5-10 минут работы и после полного остывания мотора.

Крестовая схема затяжки болтов в несколько этапов

Крестовая схема затяжки обеспечивает равномерное распределение давления на прокладку клапанной крышки по всему периметру. Эта методика минимизирует риск деформации деталей и гарантирует герметичность соединения, предотвращая утечки масла при температурном расширении двигателя.

Затяжка выполняется в 2-3 этапа с постепенным увеличением крутящего момента. Каждый этап требует строгого соблюдения последовательности: от центра к краям крест-накрест. Например, для 8-болтовой крышки применяется следующий порядок действий.

Последовательность и этапы затяжки (пример для 8 болтов)

| Этап | Момент затяжки | Порядок болтов |

|---|---|---|

| 1 | 25-30% от номинала | 1 → 5 → 8 → 4 → 7 → 3 → 6 → 2 |

| 2 | 60-70% от номинала | Повтор последовательности Этапа 1 |

| 3 | 100% номинального момента | Повтор последовательности Этапа 1 |

Нумерация болтов (вид сверху):

- Перед двигателя: 1 (левый) и 2 (правый)

- Боковые: 3 (перед-правый), 4 (зад-правый), 5 (перед-левый), 6 (зад-левый)

- Задняя часть: 7 (левый), 8 (правый)

Обязательно сверяйтесь с мануалом производителя для точных значений момента и специфичной последовательности. После пробного запуска двигателя и прогрева до рабочей температуры повторно проверьте момент затяжки.

Контроль момента затяжки динамометрическим ключом

Точное соблюдение момента затяжки болтов клапанной крышки критически важно для обеспечения герметичности соединения. Недостаточное усилие приводит к протечкам масла из-под прокладки, а чрезмерное – вызывает деформацию крышки (особенно пластиковой), срыв резьбы в головке блока цилиндров или разрушение самой прокладки. Использование динамометрического ключа – единственный способ гарантировать равномерное распределение усилия по всем точкам крепления.

Процесс требует применения ключа с предварительно установленным значением момента, указанным производителем двигателя (обычно в диапазоне 8-15 Н·м для пластиковых крышек и 10-25 Н·м для металлических). Затяжка всегда выполняется в несколько этапов по определённой схеме, исключающей перекосы. Игнорирование этих правил снижает ресурс прокладки на 40-60% и провоцирует преждевременный выход узла из строя.

Порядок выполнения затяжки

- Очистите резьбовые отверстия в ГБЦ и болты от старой смазки и загрязнений

- Установите на динамометрическом ключе значение момента, соответствующее спецификации двигателя

- Наживите все болты/гайки от руки до соприкосновения крышки с поверхностью ГБЦ

- Затяните крепёж в последовательности, указанной производителем (обычно крестообразно от центра к краям)

- Повторите затяжку в 2-3 этапа (например: 5 Н·м → 10 Н·м → окончательное значение)

- После первого запуска двигателя и прогрева дайте мотору остыть, затем проверьте момент повторно

Последствия нарушения технологии:

| Недостаточный момент | Чрезмерный момент |

|---|---|

| Просачивание масла по стыку прокладки | Деформация посадочной плоскости крышки |

| Подсос нефильтрованного воздуха в картер | Образование трещин в алюминиевых/пластиковых крышках |

| Вибрация и ускоренный износ прокладки | Повреждение резьбы в головке блока цилиндров |

Для пластиковых крышек обязательно использование динамометрического ключа из-за низкой механической прочности материала. После замены прокладки рекомендуется выполнить контрольный осмотр через 500-1000 км пробега для выявления возможных подтёков масла и проверки сохранности момента затяжки.

Обратная сборка навесных элементов двигателя

После установки новой прокладки и очистки посадочной поверхности клапанной крышки, приступают к монтажу крышки. Крепежные болты затягиваются крестообразной схемой в несколько этапов с соблюдением момента усилия, указанного производителем. Использование динамометрического ключа обязательно для предотвращения деформации крышки и равномерного распределения нагрузки на уплотнитель.

Перед финальной затяжкой визуально проверяют правильность расположения прокладки в пазах. После фиксации крышки восстанавливают демонтированные компоненты в обратной последовательности. Особое внимание уделяют целостности разъемов и герметичности соединений воздушных патрубков.

Ключевые этапы сборки

- Катушки зажигания: Установка в гнезда свечей до характерного щелчка фиксатора

- Электрические разъемы: Подключение форсунок, датчиков положения распредвала и ДПКВ

- Воздушный тракт: Монтаж корпуса воздушного фильтра и патрубков с контролем хомутов

- Ремни привода: Натяжение генератора и помпы согласно меткам (при демонтаже)

Обязательные проверки после сборки: Уровень моторного масла (возможна утечка при перекосе крышки), отсутствие посторонних инструментов в подкапотном пространстве, запуск двигателя с контролем герметичности соединений под нагрузкой.

Проверка чистоты установки перед запуском двигателя

Тщательно осмотрите прилегающие поверхности клапанной крышки и ГБЦ на отсутствие грязи, остатков старой прокладки или следов масла. Используйте ветошь и очиститель для обезжиривания, уделяя особое внимание канавкам под уплотнители и зонам вокруг болтовых отверстий. Малейшие загрязнения нарушат герметичность соединения.

Убедитесь, что сама прокладка чистая и не имеет деформаций. Проверьте состояние резиновых уплотнителей свечных колодцев (при их наличии) – они должны плотно сидеть в пазах крышки без перекосов. Удалите все посторонние частицы из монтажных каналов.

Ключевые этапы контроля

- Визуальный осмотр: Отсутствие царапин, забоин и мусора на плоскостях.

- Обработка стыков: Обезжиривание поверхностей до установки прокладки.

- Проверка метизов: Чистота резьбы болтов/гаек и посадочных мест.

| Элемент | Риск при загрязнении |

|---|---|

| Поверхность ГБЦ | Течь масла через микронеровности |

| Уплотнители свечных колодцев | Проникновение масла в свечные каналы |

| Резьбовые отверстия | Некорректная затяжка, перекос крышки |

После монтажа прокладки и крышки, но до затяжки, еще раз протрите стык сухой ветошью. Контролируйте отсутствие перекоса при установке – крышка должна садиться на место свободно, без приложения усилий. Только после подтверждения чистоты и правильности позиционирования приступайте к крепежу.

Контроль герметичности на холостом ходу после прогрева

После замены прокладки клапанной крышки и прогрева двигателя до рабочей температуры (80-95°C) обязательно выполните проверку герметичности на холостых оборотах. Двигатель должен работать устойчиво в течение нескольких минут, чтобы масло разогрелось, давление в системе смазки стабилизировалось, а сама прокладка и металл крышки/головки блока достигли рабочей температуры и заняли свое окончательное положение под действием теплового расширения.

Визуально тщательно осмотрите весь периметр прилегания клапанной крышки к головке блока цилиндров, уделяя особое внимание углам, местам изгибов, зонам вокруг свечных колодцев (если они интегрированы в крышку) и основаниям крепежных болтов/гаек. Ищите любые признаки просачивания моторного масла: появление свежих масляных пятен, капель, стекающих потоков или даже легкого дымления (испарения масла с горячих поверхностей). Используйте фонарик для лучшего обзора труднодоступных мест.

Ключевые моменты контроля и возможные признаки негерметичности

Во время проверки обращайте внимание на следующие характерные симптомы:

- Масляные потёки или капли: Наличие свежих подтёков масла, стекающих по бокам головки блока цилиндров, по стенкам картера, на выпускной коллектор (риск возгорания!) или элементы навесного оборудования.

- Запотевание: Появление масляного "напота" или влажного пятна по краю прилегания прокладки, особенно в районе углов или изгибов крышки.

- Скопление масла в углублениях: Образование лужек или скопление масла в пазах или углублениях головки блока рядом с креплением крышки.

- Запах горелого масла: Появление характерного запаха горелого масла, особенно если оно попадает на горячий выпускной коллектор.

- Дымление: Легкий сизый дымок, поднимающийся из-под клапанной крышки в местах утечки при контакте масла с горячими деталями.

Обнаружение любых, даже незначительных, свежих следов масла в указанных местах после прогрева и работы на холостом ходу однозначно указывает на негерметичность установленной прокладки или проблемы с монтажом крышки (перекос, недостаточный или неравномерный момент затяжки, повреждение посадочных поверхностей).

| Зона осмотра | Что искать | Потенциальная причина утечки |

|---|---|---|

| Углы клапанной крышки | Потёки, капли, запотевание | Перекос крышки, деформация, недостаточное прилегание прокладки |

| Основания болтов/гаек | Масло вокруг шпилек/болтов | Недостаточный момент затяжки, повреждение прокладки под шайбой |

| Зона свечных колодцев | Масло внутри колодцев, на изоляторах свечей | Негерметичность уплотнительных колец свечных колодцев |

| Продольные стороны крышки | Ровные потёки по всей длине | Неравномерная затяжка, дефект прокладки, грязь/старая прокладка на поверхности |

| Задняя часть (около ГБЦ/впуска) | Потёки на стыке, масло на коллекторе/датчиках | Сложный доступ при монтаже, перекос, повреждение прокладки |

Помните: даже небольшая утечка масла через прокладку клапанной крышки на горячем двигателе со временем будет прогрессировать, приведет к загрязнению двигателя, неприятному запаху, возможному возгоранию при попадании на выхлопную систему и необходимости повторного ремонта. Контроль на прогретом двигателе на холостом ходу – критически важный этап проверки качества выполненной работы.

Диагностика утечек при нагрузке на двигатель

Выявление утечек масла из-под прокладки клапанной крышки требует тестирования двигателя под нагрузкой, так как на холостом ходу или при низких оборотах давление в картере недостаточно для проявления дефекта. Характерные признаки проблемы становятся заметны только при работе ДВС в режиме 2500-4000 об/мин или при движении под уклон с активным торможением двигателем.

Основные методы диагностики включают визуальный осмотр зоны прилегания прокладки при работающем моторе с использованием переносной лампы или ультрафиолетового детектора с флуоресцентной добавкой в масло. Косвенным индикатором служит устойчивый запах горелого масла в моторном отсеке после поездки или появление дыма из-под капота при остановке после интенсивной нагрузки.

Ключевые диагностические процедуры

Для точной локализации утечки выполните:

- Тест с чистым воздушным фильтром: снимите крышку воздушного фильтра и запустите двигатель. Масляные пятна на внутренних стенках корпуса фильтра указывают на вентиляцию картерных газов, насыщенных масляной взвесью из-за разгерметизации.

- Контроль момента затяжки болтов: проверьте динамометрическим ключом соответствие усилия затяжки спецификациям производителя. Ослабление крепежа на 20-30% от нормы – частая причина выдавливания прокладки.

- Деформация плоскости крышки: приложите металлическую линейку к поверхности прилегания крышки к ГБЦ. Зазор более 0,1 мм на любой кромке требует шлифовки или замены детали.

Типичные ошибки при диагностике:

- Игнорирование теплового расширения: проверка исключительно на холодном двигателе.

- Смешение симптомов с неисправностью системы вентиляции картера (PCV).

- Использование агрессивных очистителей, маскирующих место утечки.

| Признак | Под нагрузкой | На холостом ходу |

|---|---|---|

| Масляные потёки на ГБЦ | Активное просачивание | Отсутствуют/незначительны |

| Запах горелого масла | Интенсивный | Слабый/отсутствует |

| Дым из-под капота | После остановки двигателя | Не наблюдается |

Особенности работы с V-образными и оппозитными двигателями

Конструкция V-образных и оппозитных двигателей предполагает наличие двух отдельных головок блока цилиндров, каждая со своей клапанной крышкой. Это удваивает объем работ по замене прокладок и требует строгой синхронизации действий для обеих сторон. Доступ к крепежным элементам и поверхностям прилегания часто осложнен из-за плотной компоновки моторного отсека, особенно в зоне развала цилиндров или под впускным коллектором.

Геометрия длинных узких клапанных крышек на таких двигателях повышает риск коробления при затяжке, что требует строгого соблюдения момента и последовательности обжима болтов. Обязательна тщательная очистка привалочных плоскостей от старого герметика и масляных отложений на обеих головках, так как утечки чаще возникают на стыках в районе распредвалов и свечных колодцев.

Ключевые аспекты замены

- Синхронная замена – всегда меняйте прокладки на обеих головках, даже если одна выглядит целой. Разная степень сжатия старых и новых уплотнений вызовет перекос.

- Диагностика деформации – проверьте ровность привалочной плоскости крышки линейкой. При прогибе свыше 0.3 мм необходима рихтовка или замена.

- Очистка канавок – удаляйте остатки старой прокладки из посадочных пазов пластиковым скребком. Металлические инструменты повредят алюминий.

| Тип двигателя | Специфика доступа | Критические зоны уплотнения |

|---|---|---|

| V-образный | Требует демонтажа впускного коллектора или дроссельных заслонок | Углы возле зубчатого ремня/цепи ГРМ |

| Оппозитный (например, Subaru) | Необходимо снятие воздушного фильтра, кронштейнов и высоковольтных проводов | Зоны свечных колодцев и датчиков распредвалов |

- Затяжка крепежа – используйте динамометрический ключ и применяйте схему «от центра к краям» в 3 этапа: предварительная затяжка (5 Нм), основной момент (указан производителем), контрольный проход после прогрева двигателя.

- Герметизация – наносите силиконовый герметик только в местах стыков полуколец прокладки (углы распредвалов, переходы ГБЦ). Избыток герметика выдавит внутрь и забьет масляные каналы.

- После установки – дайте герметику полимеризоваться 1-2 часа перед запуском. Контролируйте отсутствие подтеков масла после первых 50 км пробега.

Рекомендации по выбору оригинальных или аналоговых прокладок

Приоритетным вариантом всегда остаются оригинальные прокладки (OEM), разработанные производителем двигателя. Они гарантированно соответствуют геометрии крышки и материалу блока цилиндров, обеспечивая точную толщину, равномерное сжатие и долговечность. Учитывайте специфику двигателя: для алюминиевых ГБЦ и крышек критична совместимость коэффициентов теплового расширения материалов.

Качественные аналоги от проверенных брендов (Victor Reinz, Elring, Corteco, Mahle) – приемлемая альтернатива при ограниченном бюджете. Избегайте безымянных изделий: дешевые уплотнители часто делают из низкосортной резины или пробки, которая дубеет от масла и температур, быстро теряет эластичность и приводит к протечкам. Обязательно проверяйте наличие сертификатов (ISO 9001) и отзывов по конкретной марке авто.

Критерии сравнения

| Параметр | OEM-прокладка | Качественный аналог |

|---|---|---|

| Материал | Специальная резина (NBR, FKM) или многослойный металлорезиновый композит | Аналогичные составы, но возможны вариации твердости |

| Точность посадки | Идеальная (штамповка по лекалам производителя) | Зависит от бренда; топовые марки ≈ OEM |

| Ресурс | 80 000–120 000 км (оригинальный регламент) | 50 000–90 000 км (требует ранней диагностики) |

| Риск брака | Минимальный (контроль на конвейере) | Выше, особенно у неавторизованных поставщиков |

Ключевые правила выбора:

- Сверяйте каталожный номер оригинальной детали перед покупкой аналога

- Используйте только термостойкие материалы (NBR от -40°C до +140°C, FKM до +200°C)

- Для гофрированных металлических крышек – исключительно многослойные прокладки (сталь+резина)

- Проверяйте упаковку: отсутствие повреждений, четкая маркировка с датой производства

При установке аналога обрабатывайте стыки герметиком точечно (углы полуколец распредвалов), но избегайте избытка состава – выдавливание внутрь масляных каналов недопустимо. После замены контролируйте затяжку болтов через 500–1000 км пробега согласно схеме производителя.

Типичные ошибки при замене: перетяжка, грязь, смещение

Неправильная установка новой прокладки клапанной крышки сводит на нет её функциональность, провоцируя утечки масла и нарушение герметичности двигателя. Распространённые ошибки возникают из-за пренебрежения техническими требованиями и спешки при монтаже.

Игнорирование рекомендаций производителя по чистоте поверхности, усилию затяжки и позиционированию уплотнителя ведёт к повторному ремонту и дополнительным затратам. Критически важно соблюдать технологию на каждом этапе замены.

| Ошибка | Последствия | Профилактика |

|---|---|---|

| Перетяжка болтов | Деформация крышки/блока цилиндров, разрушение прокладки, трещины | Использовать динамометрический ключ с усилием, указанным производителем |

| Грязь на поверхностях | Неплотное прилегание, микроутечки, выдавливание уплотнителя | Очистка стыков металлической щёткой и обезжиривание перед установкой |

| Смещение прокладки | Локальные перекосы, задиры резины, течь масла по каналам | Фиксация прокладки герметиком в пазах (если разрешено), контроль положения перед затяжкой |

Дополнительные рекомендации

- Заменяйте одноразовые болты крепления (при наличии)

- Наносите герметик точечно только в зонах стыков (углы, переходы)

- Контролируйте состояние вентиляции картера – избыточное давление разрушает уплотнение

Список источников

При подготовке статьи о прокладке клапанной крышки были использованы авторитетные технические источники, обеспечивающие достоверность информации о конструкции, функциях и процедуре замены данного компонента двигателя.

Основное внимание уделялось специализированной литературе по устройству и ремонту двигателей внутреннего сгорания, официальным руководствам по обслуживанию (Service Manual) от производителей автомобилей, а также проверенным техническим ресурсам и профессиональным форумам.

Основные категории источников

- Учебники и справочники по конструкции ДВС: Классические издания, такие как "Двигатели внутреннего сгорания" (под ред. В. Н. Луканина) и аналогичные работы, детально описывающие принципы работы ГРМ и конструкцию головки блока цилиндров.

- Официальные руководства по обслуживанию (Service Manual): Мануалы конкретных автопроизводителей (например, General Motors Service Manual, Toyota Repair Manual, Volkswagen Elsawin), содержащие спецификации моментов затяжки, последовательности операций и перечни необходимых инструментов для замены прокладки клапанной крышки.

- Руководства по ремонту от независимых издательств: Известные серии, такие как Haynes Manuals и Chilton Repair Manuals, предоставляющие пошаговые инструкции с фотографиями для широкого спектра моделей автомобилей.

- Технические статьи и базы знаний автопорталов: Разделы технической поддержки и статьи на специализированных автомобильных сайтах (например, AllData, Mitchell 1, Motor), посвященные диагностике утечек масла и процедурам замены уплотнений.

- Спецификации и технические бюллетени производителей прокладочных материалов: Документация от компаний, таких как Victor Reinz, Elring, Corteco, описывающая свойства материалов (резина, силикон, термореактивный каучук), методы установки и требования к подготовке поверхностей.

- Профессиональные автофорумы и технические обсуждения: Опыт практикующих механиков, обсуждающих распространенные проблемы (деформация крышки, засорение системы вентиляции картера), нюансы замены на конкретных двигателях и рекомендации по выбору качественных запчастей.