Проверка датчика коленвала ВАЗ-2110 мультиметром - пошаговая инструкция

Статья обновлена: 01.03.2026

Датчик положения коленчатого вала – критически важный элемент системы управления двигателем ВАЗ-2110. Его неисправность приводит к полной остановке мотора или серьезным перебоям в работе.

Признаки отказа ДПКВ включают внезапную остановку двигателя, трудности с запуском, плавающие обороты и появление ошибки "Check Engine".

Проверка датчика занимает 15-20 минут и требует минимального набора инструментов. Следуя этой инструкции, вы сможете самостоятельно диагностировать проблему, не обращаясь в сервис.

Обесточивание автомобиля: отключаем аккумулятор

Перед проверкой датчика коленвала необходимо полностью обесточить бортовую сеть автомобиля. Это исключит риск короткого замыкания при случайном касании клемм или проводов, а также предотвратит повреждение электронных компонентов. Без этого шага любые манипуляции с электропроводкой опасны.

Отключение аккумулятора выполняется строго при заглушенном двигателе и извлеченном ключе зажигания. Убедитесь, что все энергопотребители (фары, магнитола, подогрев стекол) выключены. Не пренебрегайте этой процедурой – даже слабый ток в цепи может вызвать сбои в работе ЭБУ.

Порядок безопасного отключения

- Подготовьте рожковый ключ на 10 мм и защитные перчатки.

- Откройте капот, зафиксируйте его штатной подпоркой.

- Найдите аккумулятор в моторном отсеке (справа по ходу движения).

- Определите клеммы:

- Отрицательная (–) – черный провод, соединен с кузовом

- Положительная (+) – красный провод

- Сначала ослабьте гайку крепления минусовой клеммы ключом.

- Снимите клемму с вывода АКБ, отведите провод в сторону от батареи.

- Повторите действия для плюсовой клеммы.

Важно: клеммы снимаются только в последовательности «минус → плюс»! Обратный порядок при подключении: «плюс → минус».

Поиск месторасположения датчика коленвала на ВАЗ-2110

Датчик коленвала (ДПКВ) на ВАЗ-2110 находится в нижней части двигателя, в непосредственной близости от шкива коленчатого вала. Для доступа к нему потребуется открыть капот и визуально осмотреть моторный отсек со стороны переднего бампера.

Конкретно элемент крепится на кронштейне чуть выше зубчатого шкива коленвала. Он установлен напротив задающего диска (репера) со смещением в сторону радиатора. Ориентируйтесь на крупный шкив внизу двигателя, от которого приводятся ремни навесного оборудования.

Детальное расположение

Чтобы точно обнаружить датчик:

- Найдите шкив коленвала – массивный металлический диск с зубьями по краю (рядом с ремнем ГРТ).

- Осмотрите зону над шкивом, между блоком цилиндров и кожухом ремня ГРТ.

- Ищите пластиковый корпус цилиндрической формы (диаметром ~3 см) с фишкой проводов.

Датчик закреплен одним болтом на 10 мм. Его рабочая часть направлена в сторону зубьев шкива с зазором 0.5-1.3 мм. Для лучшего обзора можно снять защитный кожух ремня ГРТ.

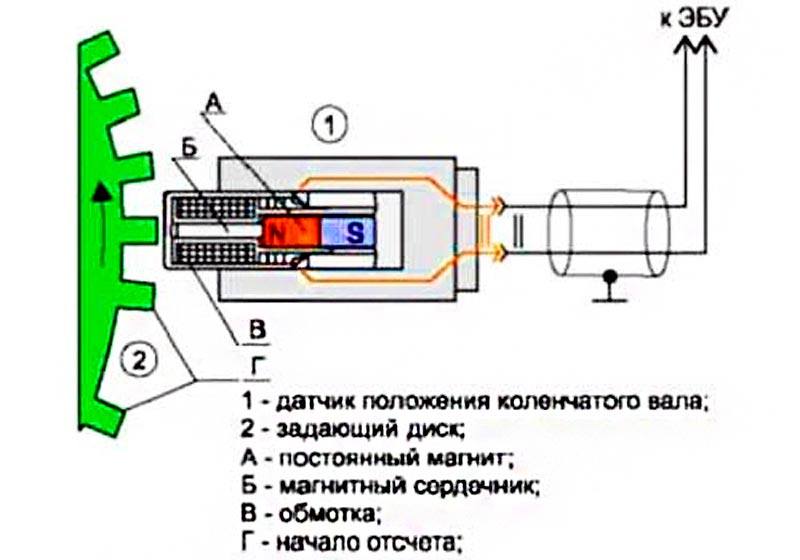

Определение типа установленного ДПКВ (индуктивный/датчик Холла)

Тип датчика коленвала напрямую влияет на методику его диагностики и принцип работы системы зажигания. На ВАЗ-2110 могут применяться оба варианта, поэтому визуальная идентификация обязательна перед проверкой.

Основное отличие между типами – конструкция корпуса и количество контактов в разъеме. Для точного определения не требуется демонтаж: достаточно осмотреть установленный датчик возле шкива коленвала.

Ключевые различия

| Критерий | Индуктивный ДПКВ | Датчик Холла |

|---|---|---|

| Количество проводов | 2 провода | 3 провода |

| Тип разъема | Двухконтактная колодка (цилиндрическая) | Трехконтактная прямоугольная колодка |

| Корпус | Металлический цилиндр с магнитным сердечником | Пластиковый прямоугольный корпус |

| Принцип действия | Генерирует сигнал за счет магнитного поля | Требует внешнего питания (+12V) |

Важно: на ВАЗ-2110 индуктивный датчик встречается чаще. Если обнаружена двухпроводная конструкция – это индуктивный тип. Трехпроводной разъем однозначно указывает на датчик Холла.

Осмотр электрического разъема датчика коленвала на загрязнения

Отсоедините пластиковый фиксатор колодки проводов от корпуса датчика коленвала. Аккуратно потяните за корпус разъема, чтобы отключить его от датчика, избегая резких рывков за провода.

Внимательно осмотрите контакты внутри разъема и на самом датчике. Ищите следы окисления (белый или зеленоватый налет), въевшуюся грязь, масляные подтеки или остатки дорожных реагентов. Проверьте отсутствие влаги внутри колодки.

Порядок очистки контактов

- Продуйте разъем сжатым воздухом для удаления пыли и сухих частиц

- Обработайте контакты специальным очистителем электроцепей:

- Распылите средство на ватную палочку

- Аккуратно протрите металлические поверхности

- Дождитесь полного высыхания (2-3 минуты)

- Нанесите токопроводящую смазку для защиты от окисления

Важно: Запрещено использовать абразивы, растворители или воду! После очистки плотно защелкните разъем до характерного щелчка фиксатора.

Проверка целостности проводки к разъему ДПКВ

Осмотрите визуально проводку от разъема датчика коленвала до жгута системы управления двигателем на предмет механических повреждений: перетираний, порезов изоляции, следов оплавления или окисления контактов. Убедитесь в отсутствии обрывов проводов и надежной фиксации разъема в посадочном гнезде датчика.

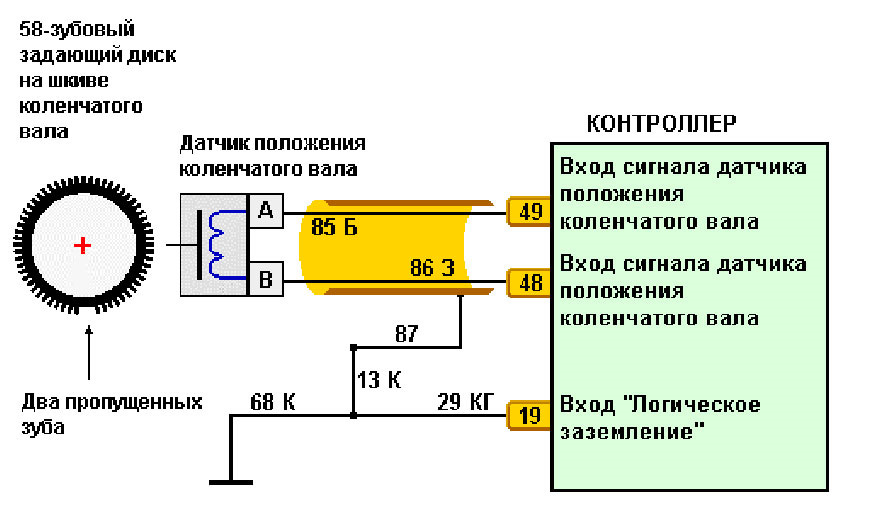

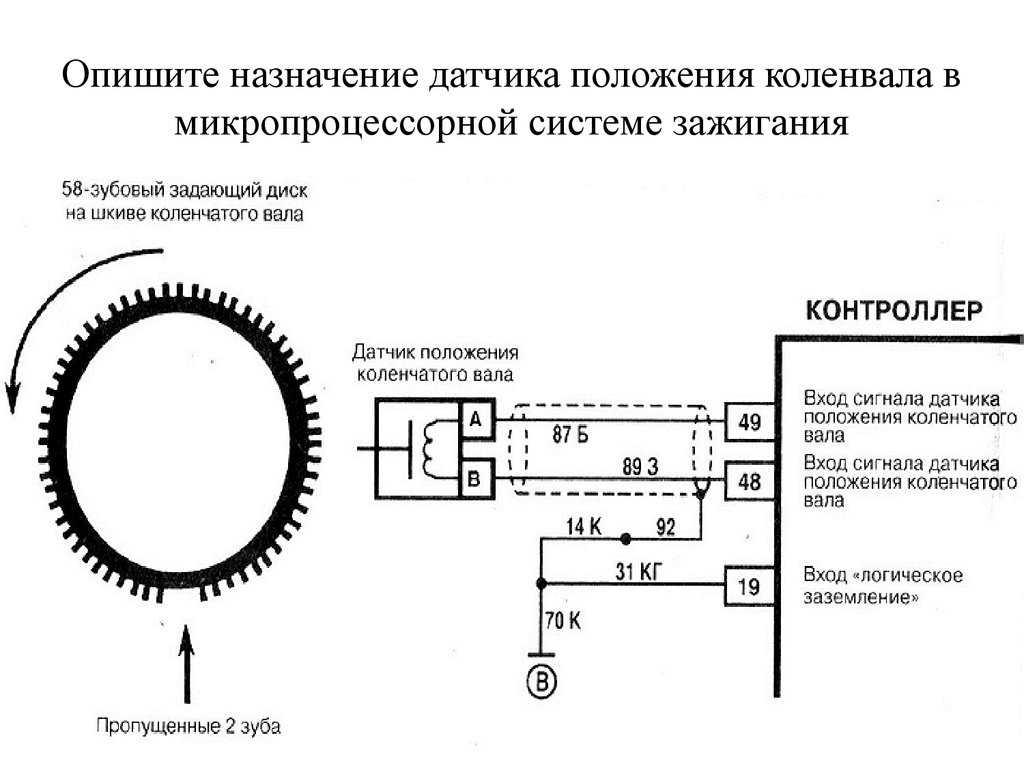

Отсоедините колодку проводов от ДПКВ и разъем контроллера ЭСУД. Проверьте целостность каждой цепи между контактами разъема датчика и соответствующими клеммами блока управления с помощью мультиметра в режиме прозвонки или измерения сопротивления. Сверьтесь со схемой подключения для вашего двигателя.

Порядок действий при прозвонке проводов

- Найдите распиновку ДПКВ в технической документации (типовая для ВАЗ-2110: контакт 1 – сигнальный А, контакт 2 – сигнальный Б, контакт 3 – экран).

- Установите мультиметр в режим измерения сопротивления (Ω).

- Прозвоните цепи:

- Щуп прибора к контакту 1 разъема ДПКВ – второй щуп к пину 49 разъема ЭБУ

- Щуп к контакту 2 разъема ДПКВ – второй щуп к пину 48 ЭБУ

- Щуп к контакту 3 (экран) – второй щуп к массе двигателя

| Контакт разъема ДПКВ | Контакт разъема ЭБУ | Нормальное сопротивление |

|---|---|---|

| 1 (Сигнал А) | 49 | 0.5–1.5 Ом |

| 2 (Сигнал Б) | 48 | 0.5–1.5 Ом |

| 3 (Экран) | Масса | Менее 1 Ом |

Проверьте отсутствие короткого замыкания между проводами: сопротивление между любыми двумя сигнальными контактами должно быть >1 кОм, а между сигнальными цепями и экраном – бесконечность (обрыв). Убедитесь в отсутствии контакта с массой автомобиля на сигнальных линиях.

Зачистка контактов разъема

Окисление или загрязнение контактов разъема датчика коленвала – частая причина некорректных показаний. Влажность, дорожные реагенты и время приводят к образованию налета, нарушающего электрический контакт между датчиком и проводкой.

Перед зачисткой отсоедините колодку проводов от датчика. Визуально осмотрите металлические штырьки внутри разъема и гнезда на фишке. Ищите темный налет, зеленую окись или следы грязи. Не приступайте к чистке, не убедившись в обесточивании системы.

Процедура очистки

- Подготовьте инструменты: ватные палочки, мелкозернистую наждачную бумагу (№600-800), спрей-очиститель электронных контактов (например, WD-40 Specialist).

- Обработайте контакты спреем: распылите небольшое количество на штырьки и гнезда, оставьте на 1-2 минуты для растворения загрязнений.

- Аккуратно протрите элементы ватной палочкой, удаляя размягченные отложения. Для стойких окислов используйте наждачную бумагу:

- Отрежьте полоску шириной 5 мм

- Оберните вокруг зубочистки шершавой стороной наружу

- Легкими вращательными движениями обработайте внутреннюю поверхность гнезд

- Удалите абразивную пыль повторным нанесением спрея и чистой ватной палочкой.

- Просушите контакты сжатым воздухом или сухой тканью перед подключением.

Важно: избегайте грубой механической обработки – глубокие царапины ухудшат соединение. После сборки проверьте плотность посадки разъема: люфт или неплотное прилегание требуют замены колодки.

Демонтаж защитных элементов мешающих доступу

Перед началом работ снимите минусовую клемму с аккумуляторной батареи для предотвращения короткого замыкания. Убедитесь, что ключи зажигания не находятся в замке.

Основные препятствия для доступа к датчику коленвала – корпус воздушного фильтра и защитный кожух ремня ГРМ. Для демонтажа подготовьте набор рожковых ключей и крестовую отвёртку.

Последовательность снятия элементов

- Корпус воздушного фильтра:

- Ослабьте хомут воздуховода на дроссельном узле

- Открутите три гайки крепления корпуса к кузову (ключ на 10)

- Извлеките корпус вместе с фильтром вверх

- Защитный кожух ремня ГРМ:

- Снимите правый передний колёсный колпак

- Через арку колеса открутите 6 болтов крепления пластикового кожуха (головка на 8)

- Аккуратно выведите защиту из зацепления со шкивами

После демонтажа визуально проверьте чистоту зоны работ – удалите ветошью масляные потёки и грязь возле посадочного места датчика. Убедитесь в отсутствии инструментов в моторном отсеке.

Отсоединение электропроводки от датчика коленвала

Разъём подключения датчика расположен на его корпусе со стороны верхней части двигателя. Он представляет собой пластиковый коннектор с фиксирующей защёлкой, к которому подходит жгут проводов.

Перед началом работ обязательно отсоедините минусовую клемму аккумуляторной батареи. Это предотвратит возможное короткое замыкание и сбросит ошибки ЭБУ для последующей диагностики.

- Визуально найдите пластиковый разъём на корпусе датчика коленвала (рядом со шкивом коленчатого вала).

- Пальцами нажмите на фиксирующий язычок защёлки в верхней части коннектора.

- Потяните разъём вдоль оси датчика без перекручивания до полного отделения от корпуса.

- Убедитесь, что контакты разъёма чистые, без следов окисления или повреждений.

Фиксация положения датчика перед снятием (метка)

Перед демонтажем датчика коленвала критически важно зафиксировать его исходное положение относительно шкива коленчатого вала. Несоблюдение этого правила приведет к изменению воздушного зазора между датчиком и зубьями шкива при обратной установке, что вызовет некорректные показания или полный отказ системы зажигания.

Для точной маркировки используйте несмываемый маркер или краску. Нанесите четкие метки на корпус датчика и прилегающую поверхность блока цилиндров, точно обозначающие взаимное расположение элементов. Дополнительно измерьте и запишите расстояние от края датчика до ближайшего зуба шкива штангенциркулем.

Порядок нанесения контрольных меток

- Очистите корпус датчика и монтажную площадку блока от грязи ветошью

- Проверьте визуальный доступ к месту установки (при необходимости демонтируйте мешающие элементы)

- Нарисуйте сплошную линию, продолжающуюся с корпуса ДПКВ на блок двигателя

- Нанесите перпендикулярную риску на боковой грани датчика

- Измерьте зазор между торцом датчика и вершиной зуба шкива (норма: 0.5-1.3 мм)

| Объект разметки | Тип метки | Назначение |

|---|---|---|

| Корпус датчика | Продольная линия + поперечная риска | Контроль углового положения |

| Блок цилиндров | Продолжение продольной линии | База для совмещения при монтаже |

| Шкив коленвала | Отметка мелом на зубе напротив ДПКВ | Визуальная проверка совпадения |

Важно: при отсутствии штангенциркуля используйте щуп толщиной 1 мм – он должен с небольшим усилием входить в зазор. После установки нового датчика обязательно сверьте расстояние с первоначальными замерами.

Аккуратное выкручивание крепежного болта ДПКВ

После визуального определения расположения датчика коленвала подготовьте инструмент – головку или рожковый ключ на 10 мм. Убедитесь в отсутствии грязи и масла в зоне крепежа, при необходимости очистите ветошью посадочное гнездо и болт от загрязнений.

Вставьте ключ строго перпендикулярно к головке болта, избегая перекоса. Приложите умеренное усилие для срыва резьбового соединения – если болт не поддается, аккуратно обработайте резьбовую часть проникающей смазкой типа WD-40 и выждите 5-10 минут.

Пошаговая процедура демонтажа

- Фиксируйте ключ пальцем для предотвращения соскальзывания

- Поворачивайте болт против часовой стрелки плавными движениями

- При закисании резьбы:

- Чередуйте легкие повороты вперед-назад

- Не допускайте срыва граней головки

- После ослабления выкручивайте болт пальцами

Извлеченный крепежный элемент положите в подготовленную емкость. Проверьте состояние резьбы в отверстии блока цилиндров – при наличии металлической стружки удалите ее магнитным пинцетом или сжатым воздухом.

Извлечение датчика из посадочного места

Плотно обхватите корпус датчика пальцами и плавно потяните его на себя вдоль оси посадочного отверстия. Если датчик не поддается, аккуратно раскачивайте его из стороны в сторону минимальной амплитудой, не допуская перекоса.

Избегайте резких рывков или применения грубой силы – это может привести к сколу пластикового корпуса или повреждению чувствительного элемента. Не используйте металлические инструменты (отвертки, монтировки) для поддевания, чтобы не деформировать привалочную плоскость блока цилиндров.

Критические моменты

- Прикипание: если датчик заклинило из-за коррозии, обработайте соединение проникающей смазкой (WD-40) и повторите попытку через 5-7 минут

- Проверка состояния: после извлечения сразу осмотрите контактный штырь и корпус на предмет трещин, сколов или следов перегрева

- Защита гнезда: приостановите работы при попадании грязи в отверстие – закройте его чистой ветошью

Важно: не дергайте за провода при вынимании – это повреждает изоляцию. Если датчик установлен с уплотнительным кольцом, убедитесь, что оно извлечено вместе с корпусом.

Очистка поверхности датчика от металлической стружки

Металлическая стружка притягивается к магнитному наконечнику датчика коленвала во время работы двигателя. Скопление частиц нарушает точность считывания сигнала синхронизации.

Накопленная стружка создает помехи в зазоре между датчиком и задающим диском, что приводит к сбоям в работе системы зажигания и топливоподачи.

Пошаговая инструкция по очистке

После демонтажа датчика выполните следующие действия:

- Визуально осмотрите рабочую поверхность наконечника при хорошем освещении

- Используйте чистый магнит для удаления основной массы металлических опилок (удерживайте на расстоянии 2-3 мм от поверхности)

- Обработайте наконечник безворсовой салфеткой, смоченной в бензине или спирте

- Аккуратно пройдитесь мягкой кисточкой по торцевой части и боковым граням

- Проверьте отсутствие ворсинок и остатков жидкости перед установкой

Категорически запрещено:

- Применять металлические щетки или абразивные материалы

- Допускать контакт магнита с поверхностью датчика

- Использовать агрессивные растворители (ацетон, уайт-спирит)

| Инструмент | Назначение |

| Неодимовый магнит | Предварительное удаление стружки |

| Мягкая кисть | Очистка труднодоступных мест |

| Спирт/очиститель | Обезжиривание поверхности |

После очистки проверьте зазор между датчиком и зубьями шкива при установке (0.5-1.5 мм), используя набор щупов.

Визуальный осмотр корпуса на сколы и трещины

Тщательно очистите корпус датчика коленвала от грязи, масла и пыли ветошью. Используйте очиститель контактов или бензин для удаления стойких загрязнений, обеспечивая полный доступ к поверхности.

Осмотрите корпус датчика при ярком освещении. Поворачивайте датчик в руках, изучая пластиковый корпус и металлический кронштейн со всех сторон. Особое внимание уделите зонам возле крепежных отверстий и местам соединения пластика с металлом.

Ключевые точки контроля

Ищите следующие дефекты:

- Глубокие царапины на пластике

- Радиальные трещины, расходящиеся от точек крепления

- Сколы в районе монтажной проушины

- Отслоение пластика от металлической основы

- Деформации корпуса от перетяжки болтов

Важно: Микротрещины часто проявляются как тонкие темные линии. Проведите ногтем по подозрительным участкам – неровность поверхности поможет выявить скрытый дефект.

| Тип повреждения | Последствия |

|---|---|

| Трещина у крепежного уха | Нарушение положения датчика |

| Скол в зоне разъема | Попадание влаги на контакты |

| Деформация корпуса | Изменение зазора до задающего диска |

Обнаружение любых механических повреждений требует замены датчика – ремонт корпуса недопустим. Даже незначительный дефект вызывает сбои в работе системы зажигания.

Проверка состояния сердечника на повреждения

Тщательно осмотрите магнитный сердечник датчика коленвала по всей окружности. Ищите любые механические дефекты: сколы, глубокие царапины или трещины на поверхности.

Проверьте отсутствие вмятин или деформаций корпуса в зоне расположения сердечника. Убедитесь, что на рабочей поверхности нет прилипшей металлической стружки или грязи.

Критерии оценки состояния

Сердечник требует замены при обнаружении:

- Видимых сколов – даже мелкие отколы нарушают магнитное поле

- Трещин любого размера – особенно опасны радиальные повреждения

- Глубоких царапин (глубже 0.5 мм)

- Коррозии, охватывающей более 30% поверхности

Используйте яркое освещение и лупу для точной диагностики. Минимальные дефекты на торцевой части сердечника, контактирующей с зубьям шкива, критичны для работоспособности!

| Тип повреждения | Допустимость | Последствия |

|---|---|---|

| Легкие потертости | Допустимы | Не влияют на работу |

| Трещины/сколы | Недопустимы | Сбои в формировании сигнала |

| Сильная коррозия | Недопустима | Снижение чувствительности |

При любых сомнениях в целостности сердечника замените датчик – ремонту этот узел не подлежит. Поврежденный элемент не обеспечит стабильные показания независимо от результатов электронной проверки.

Исследование рабочего зазора между датчиком и шкивом

Неправильный воздушный зазор между торцевой частью датчика положения коленчатого вала (ДПКВ) и зубьями задающего диска (шкива) – частая причина сбоев в работе двигателя, даже при исправном самом датчике. Этот зазор критичен для формирования корректного сигнала магнитным датчиком, используемым на ВАЗ-2110.

Зазор должен быть в строго определенных пределах. Слишком большое расстояние ослабит магнитный поток и сигнал, сделает его нестабильным или вовсе нечитаемым ЭБУ. Слишком маленький зазор грозит механическим контактом датчика с зубьями шкива при вибрациях, что приведет к повреждению и того, и другого.

Процедура проверки и регулировки зазора

Для точного измерения и установки требуемого зазора вам понадобится набор щупов (плоских измерительных пластин).

Последовательность действий:

- Обеспечьте доступ: Снимите воздушный фильтр в сборе (если необходимо для удобного доступа к ДПКВ).

- Визуальный осмотр: Тщательно осмотрите посадочное место датчика и поверхность задающего диска (шкива) напротив него. Убедитесь в отсутствии:

- Грязи, масла или металлической стружки (особенно магнитной) на торце датчика и зубьях шкива.

- Механических повреждений зубьев шкива (сколы, загибы).

- Признаков касания датчика о шкив (потертости).

- Проверка крепления: Убедитесь, что датчик надежно зафиксирован в посадочном месте болтом. Болт должен быть затянут с моментом ~8-12 Н·м (затягивать от руки, без чрезмерных усилий, чтобы не сорвать резьбу в алюминиевом картере).

- Подготовка к измерению: Проверните коленчатый вал так, чтобы ни один зуб задающего диска не находился напротив датчика (например, установите в ВМТ 1 цилиндра по меткам). Внимание: Для предотвращения случайного проворачивания вала при измерении, установите автомобиль на ручной тормоз и включите повышенную передачу (или попросите помощника нажать на тормоз), либо используйте специальный фиксатор коленвала.

- Измерение зазора:

- Выберите из набора щуп требуемой толщины.

- Аккуратно вставьте щуп в зазор между торцом датчика и вершиной зуба шкива (не в пропуск двух зубов!).

- Щуп должен входить в зазор с небольшим усилием ("натягом"), но не застревать и не болтаться свободно.

- Оценка результата: Сравните измеренное значение с допустимым диапазоном.

| Параметр | Значение |

|---|---|

| Номинальный рабочий зазор | 0.6 - 1.5 мм |

| Оптимальный рабочий зазор | 0.8 - 1.2 мм |

Регулировка зазора: Если измеренное значение выходит за допустимые пределы, зазор необходимо отрегулировать. Регулировка осуществляется путем добавления или удаления регулировочных шайб (тонких металлических колец), которые устанавливаются под посадочный фланец датчика до затяжки крепежного болта. Добавление шайб уменьшает зазор, удаление шайб – увеличивает его. После регулировки обязательно повторно проверьте зазор щупом.

Подготовка мультиметра для работы в режиме омметра

Для проверки сопротивления обмотки датчика коленвала (ДПКВ) мультиметр необходимо перевести в режим измерения сопротивления (Ом). Этот режим обозначается символом "Ω". Найдите на поворотном переключателе мультиметра сектор, отвечающий за измерение сопротивления.

Перед началом измерений критически важно убедиться, что батарея мультиметра имеет достаточный заряд. Разряженная батарея приведет к некорректным, завышенным показаниям сопротивления, что может исказить результат проверки датчика.

Установка правильного диапазона измерения

Датчики коленвала ВАЗ-2110, как правило, имеют номинальное сопротивление обмотки в диапазоне 550-750 Ом. Поэтому необходимо выбрать на мультиметре подходящий предел измерения сопротивления.

- Если мультиметр автоматический (auto-ranging): просто поверните переключатель в положение "Ω". Прибор сам определит нужный диапазон при подключении к датчику.

- Если мультиметр ручной (с выбором диапазона): установите переключатель в положение, ближайшее к 2000 Ом (2kΩ) или 20kΩ. Диапазон 2kΩ предпочтительнее, так как он обеспечит более высокую точность измерения в ожидаемых 550-750 Ом.

| Тип мультиметра | Действие | Рекомендуемый диапазон (Ручной) |

|---|---|---|

| Автоматический (Auto-ranging) | Переключить в положение "Ω" | Не требуется (Автовыбор) |

| Ручной (Manual) | Выбрать предел измерения | 2000 Ом (2kΩ) или 20kΩ |

Выбор слишком большого диапазона (например, 200kΩ) на ручном мультиметре снизит точность измерения, а слишком малого (200 Ом) может привести к перегрузке ("1" или "OL" на дисплее) и потребует переключения на более высокий предел.

Замер сопротивления обмотки датчика индуктивного типа

Для проверки понадобится мультиметр, переключенный в режим измерения сопротивления (Ом). Снимите разъем с датчика коленвала для доступа к контактам.

Подключите щупы мультиметра к контактам датчика. Полярность подключения не имеет значения.

Проверка показаний

Исправный индуктивный датчик ВАЗ-2110 должен показывать сопротивление в диапазоне 550–750 Ом. Сравните полученное значение с нормой:

- 550–750 Ом – датчик исправен.

- 0–10 Ом – короткое замыкание обмотки.

- Бесконечность (OL или 1) – обрыв обмотки.

- Отклонение от диапазона (например, 100 Ом или 2 кОм) – неисправность.

Важно: Перед замером очистите контакты датчика от грязи. Если показания некорректны – датчик подлежит замене.

Сравнение результатов с нормативом (550-750 Ом)

Сравните полученное значение сопротивления с допустимым диапазоном 550–750 Ом. Если показания мультиметра попадают в эти границы (например, 600 Ом или 700 Ом), первичная проверка обмотки датчика коленвала считается успешной. Это свидетельствует об отсутствии обрыва или короткого замыкания внутри катушки.

При отклонениях от нормы датчик неисправен и требует замены. Значение ниже 550 Ом указывает на межвитковое замыкание обмотки, а превышение 750 Ом (или бесконечность «OL» на экране) подтверждает обрыв цепи. В обоих случаях сигнал на ЭБУ не будет формироваться корректно, что приведёт к сбоям в работе двигателя.

Типичные сценарии при проверке

| Показания мультиметра | Диагноз | Действия |

|---|---|---|

| 550–750 Ом | Сопротивление в норме | Обмотка исправна. Проверить другие параметры датчика* |

| Менее 550 Ом | Межвитковое замыкание | Заменить датчик |

| Более 750 Ом | Частичный обрыв обмотки | Заменить датчик |

| «OL» или ∞ | Полный обрыв цепи | Заменить датчик |

*Нормальное сопротивление не гарантирует 100% исправность датчика. Дополнительно проверьте цепь подключения, зазор до шкива и сигнал осциллографом при вращении двигателя.

Диагностика межвиткового замыкания обмотки

Межвитковое замыкание в обмотке датчика коленвала (ДПКВ) – серьезная неисправность, приводящая к нестабильной работе двигателя, пропускам зажигания или полному отказу запуска. Традиционная проверка сопротивления мультиметром часто не выявляет эту проблему, так как общее сопротивление обмотки может оставаться в пределах нормы.

Для достоверной диагностики межвиткового замыкания требуется измерить индуктивность катушки и сравнить ее с эталонным значением, указанным в спецификации датчика. Этот метод основан на том, что короткозамкнутые витки существенно изменяют индуктивные характеристики обмотки.

Порядок диагностики с помощью LC-метра

Необходимое оборудование:

- Цифровой мультиметр с функцией измерения индуктивности (LC-метр)

- Эталонное значение индуктивности для ДПКВ ВАЗ-2110 (обычно 200-400 мГн, точные данные уточняйте в мануале)

Последовательность действий:

- Отключите разъем датчика коленвала.

- Переведите мультиметр в режим измерения индуктивности (L), выбрав подходящий диапазон (обычно 200 мГн или 2 Гн).

- Подключите щупы прибора к выводам датчика (полярность не важна).

- Зафиксируйте показания индуктивности на дисплее.

- Сравните полученное значение с эталонным:

- Отклонение до 5% – допустимо

- Отклонение 5-10% – признак начальной стадии повреждения

- Отклонение >10% – подтверждение межвиткового замыкания

Косвенные признаки при отсутствии LC-метра:

- Сильный нагрев корпуса датчика при работе

- Неустойчивые показания осциллографа (искажение формы синусоиды)

- Запах горелой изоляции от датчика

| Состояние обмотки | Сопротивление (Ом) | Индуктивность (мГн) |

|---|---|---|

| Исправна | 550-750 | 200-400 |

| Межвитковое замыкание | 550-750 | менее 180 |

При подтверждении межвиткового замыкания датчик коленвала подлежит замене, так как восстановление обмотки промышленными методами невозможно. Установите новый оригинальный или проверенный аналог, соответствующий спецификации ВАЗ-2110.

Проверка сопротивления изоляции при подозрении на пробой

Пробой изоляции проводки датчика коленвала вызывает утечку тока на массу, что нарушает формирование сигнала и приводит к сбоям в работе двигателя. Проверка сопротивления изоляции помогает локализовать эту проблему при отсутствии видимых повреждений.

Для диагностики потребуется мультиметр с режимом мегаомметра (или отдельный мегаомметр), способный измерять сопротивление до 100 МОм. Важно: при работе с мегаомметром соблюдайте технику безопасности – не прикасайтесь к токоведущим частям во время измерений.

Порядок выполнения проверки

- Снимите разъём с датчика коленвала для обесточивания цепи.

- Переведите мультиметр в режим измерения сопротивления (Ω), выбрав максимальный диапазон (обычно 20 МОм или 200 МОм).

- Подключите один щуп прибора к массе автомобиля (болт кузова, минус АКБ).

- Вторым щупом поочерёдно коснитесь каждого контакта в колодке разъёма датчика.

- Зафиксируйте показания прибора для всех контактов.

| Результат измерения | Диагностика | Рекомендуемое действие |

|---|---|---|

| > 20 МОм | Изоляция в норме | Пробой исключён |

| 0.5 - 20 МОм | Частичная утечка | Проверка проводки на пробой, замена датчика |

| < 0.5 МОм | Критический пробой | Замена датчика или ремонт проводки |

Важно! Обычные мультиметры без функции мегаомметра могут показывать "∞" даже при частичной утечке из-за низкого тестового напряжения. Для достоверной диагностики пробоя используйте специализированный прибор.

При значениях сопротивления ниже 20 МОм проверьте целостность изоляции проводов от датчика до ЭБУ. Если проводка исправна – замените датчик коленвала. Помните: частичный пробой часто проявляется только при нагреве двигателя.

Переключение мультиметра в режим измерения напряжения

Возьмите мультиметр и найдите на лицевой панели сектор измерения напряжения. Он обозначается символом "V". Для проверки датчика коленвала (ДПКВ) требуется измерение переменного напряжения (ACV).

Поверните поворотный переключатель мультиметра в положение "V~" или "ACV". Если прибор имеет ручной выбор диапазона, установите значение 20 Вольт. При автоматическом определении диапазона (AUTO) дополнительных настроек не требуется.

Подключение щупов

Черный щуп вставьте в гнездо с маркировкой "COM" (общее). Красный щуп подключите к разъему "VΩmA". Убедитесь в плотности соединений и отсутствии повреждений на проводах.

Правила безопасности:

- Не касайтесь металлических частей щупов во время измерений

- Контролируйте положение щупов при работе с клеммами датчика

- Убедитесь в чистоте контактных поверхностей

После подключения щупов проверьте работоспособность мультиметра, замкнув их концы между собой. На дисплее должно отобразиться значение, близкое к нулю (0,00-0,05 В). При размыкании щупов показания вернутся в исходное состояние.

Теперь мультиметр готов к измерению выходного сигнала датчика коленвала. Для фиксации показаний потребуется вращение металлического предмета возле сердечника ДПКВ во время диагностики.

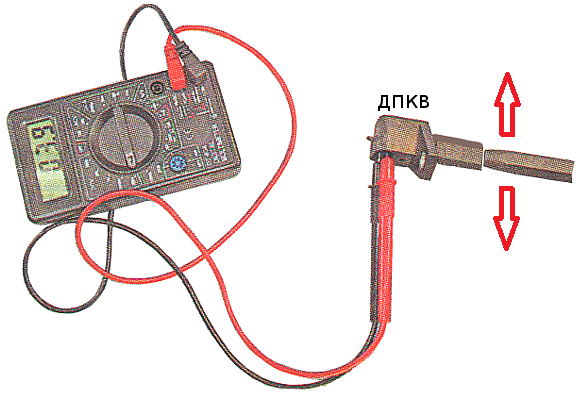

Измерение выходного сигнала с применением металлического ключа

Перед началом работ убедитесь, что зажигание автомобиля полностью выключено. Откройте капот и найдите датчик положения коленчатого вала (ДПКВ) – цилиндрический элемент с фишкой проводов, закрепленный напротив зубчатого шкива коленвала около шкива генератора. Аккуратно отсоедините разъем подключения проводов от датчика.

Переведите мультиметр в режим измерения переменного напряжения (ACV) на предел 20 Вольт. Подключите щупы прибора к контактам разъема датчика – полярность значения не имеет. Попросите помощника включить зажигание, не запуская двигатель – на экране мультиметра должно отображаться нулевое значение напряжения.

Процедура проверки сигнала

- Встаньте сбоку от двигателя в зоне доступа к шкиву коленвала.

- Возьмите металлический гаечный ключ среднего размера или отрезок металлической трубки.

- Медленно проведите металлическим предметом перед торцевой частью датчика ДПКВ, имитируя прохождение зуба шкива. Совершите 3-5 возвратно-поступательных движений на расстоянии 0.5-1 см от чувствительного элемента.

- Наблюдайте за показаниями мультиметра в момент проноса ключа. Исправный датчик сгенерирует кратковременные скачки напряжения от 0.2 В до 3 В (точные значения зависят от модели ДПКВ).

Критерии оценки результата:

- Напряжение отсутствует – неисправна цепь питания, обрыв катушки датчика или критическое загрязнение.

- Слабый сигнал (менее 0.2 В) – загрязнение рабочей поверхности, увеличенный зазор или частичная деградация датчика.

- Стабильные скачки в диапазоне 0.2-3 В – датчик исправен, проблема может быть в других системах (проводка, ЭБУ, синхронизация).

| Тип сигнала | Состояние ДПКВ | Рекомендуемые действия |

| Нулевое напряжение | Критическая неисправность | Проверка питания, замена датчика |

| Слабые импульсы (<0.2В) | Пограничная работоспособность | Очистка, регулировка зазора, замена |

| Четкие скачки (>0.2В) | Исправен | Диагностика смежных систем |

Контроль соответствия напряжения характеристикам

Проверка выходного напряжения выполняется мультиметром в режиме измерения переменного тока (ACV). Для этого подключите щупы прибора к контактам датчика коленвала, соблюдая полярность согласно схеме подключения.

Потребуется помощник для вращения коленчатого вала стартером (при отключенном топливном насосе или предохранителе форсунок). Фиксируйте показания мультиметра во время прокрутки двигателя в течение 5-10 секунд.

Критерии оценки результатов

Исправный датчик должен выдавать следующие параметры:

- Минимальное напряжение: не менее 0.3 В при вращении стартером

- Динамика сигнала: плавное увеличение напряжения с ростом оборотов

- Стабильность: отсутствие резких скачков или нулевых показаний

Типичные значения для ВАЗ-2110:

| Режим работы | Ожидаемое напряжение (ACV) |

|---|---|

| Прокрутка стартером (200-250 об/мин) | 0.3-0.6 В |

| Холостой ход (800-900 об/мин) | 1.5-2.0 В |

| Средние обороты (2000 об/мин) | 4.0-6.0 В |

Отклонение более чем на 15% от указанных значений или отсутствие сигнала свидетельствует о неисправности датчика. Проверьте состояние зубьев задающего диска и величину воздушного зазора (должен составлять 0.6-1.0 мм) перед заменой устройства.

Диагностика работы датчика Холла при наличии

Для проверки потребуется мультиметр, контрольный светодиод с резистором (1-2 кОм) или осциллограф. Убедитесь в отсутствии видимых повреждений датчика, загрязнений чувствительного элемента и надежности подключения разъема перед началом тестов.

Отсоедините электрический разъем датчика. Визуально оцените состояние контактов на окисление и коррозию. Очистите их при необходимости. Проверьте целостность проводки от датчика до ЭБУ на предмет обрывов или замыканий.

Проверка сопротивления

Установите мультиметр в режим измерения сопротивления (Ом). Подключите щупы к рабочим контактам датчика (обычно средний и один из крайних - уточните в схеме авто). Исправный датчик Холла покажет сопротивление в диапазоне 1.5–2.5 кОм. Отклонение более 20% или обрыв указывают на неисправность.

Проверка напряжения питания

Включите зажигание. Подсоедините черный щуп мультиметра (режим DCV) к "массе" авто, красный - к питающему контакту разъема датчика. Нормальное напряжение - ≈12 В. Отсутствие питания указывает на проблемы в цепи.

Проверка выходного сигнала

Варианты диагностики выходного сигнала:

- Мультиметром: Подключите щупы к сигнальному проводу и "массе". Прокрутите стартером двигатель. Исправный датчик покажет колебания напряжения 0–12 В.

- Светодиодом: Подключите светодиод с резистором между сигнальным проводом и "+" АКБ. При вращении коленвала должен наблюдаться эффект мигания.

- Осциллографом: Наблюдайте сигнал при прокрутке двигателя. Исправный датчик выдаст четкие прямоугольные импульсы без пропусков.

Если сигнал отсутствует при исправной цепи питания и зазоре (0.5–1.5 мм) между датчиком и задающим диском - датчик подлежит замене. Проверьте состояние зубьев синхродиска на предмет сколов или деформации.

Сборка простой схемы для проверки ДПКВ с лампочкой

Этот метод позволяет визуально определить работоспособность датчика коленвала (ДПКВ) без диагностического оборудования. Принцип основан на регистрации электрических импульсов: исправный датчик при вращении коленвала генерирует переменное напряжение, заставляющее лампочку мигать.

Для сборки схемы подготовьте: маломощную автомобильную лампочку (12 В, 3-5 Вт), два изолированных провода длиной 30-50 см с зажимами "крокодил" на концах, паяльник и изоленту. Дополнительно может потребоваться резистор 500-1000 Ом для защиты цепи.

Пошаговая сборка и проверка

- Припаяйте провода к контактам лампочки. Если используете резистор – врежьте его в один из проводов.

- Снимите разъем ДПКВ с датчика в подкапотном пространстве.

- Подсоедините зажимы проводов к контактам разъема датчика:

- Контакт 1 (сигнальный) – к центральной ножке лампочки;

- Контакт 2 (масса) – к боковому цоколю лампочки.

- Попросите помощника провернуть двигатель стартером.

При исправном ДПКВ лампочка будет ритмично моргать в такт вращению коленвала. Отсутствие свечения или постоянный свет (без мерцания) указывают на неисправность датчика.

Проверка датчика на совместимость со смартфоном (через переходник)

Для реализации этого метода потребуется специальный Bluetooth- или USB-переходник, преобразующий аналоговый сигнал датчика коленвала в цифровой формат, понятный смартфону. Убедитесь, что переходник поддерживает диапазон напряжения 0.5-90V и частоту до 300 Гц, характерные для ДПКВ ВАЗ-2110.

Подключите датчик к переходнику согласно схеме: два контакта ДПКВ к соответствующим клеммам адаптера. Переходник должен иметь автономное питание (батарейка или Power Bank). Активируйте Bluetooth/USB-соединение между адаптером и смартфоном.

Алгоритм проверки через мобильное приложение

- Установите на смартфон приложение для анализа сигналов (например, Car Scanner ELM OBD2 или Oscilloscope)

- Запустите двигатель или вращайте коленвал стартером

- В приложении выполните:

- Настройку диапазона напряжения: мин. 0V, макс. 5V

- Выбор типа графика: "Осциллограмма"

- Установку частоты дискретизации: не ниже 200 Гц

Критерии исправности датчика:

| Параметр | Норма для ВАЗ-2110 | Признак неисправности |

| Форма сигнала | Четкие синусоиды/импульсы | Провалы, плоские участки |

| Амплитуда | 0.5-90V при вращении | Менее 0.3V |

| Частота | Пропорциональна оборотам | Нулевая линия |

Важно: Метод подходит только для предварительной оценки! Отсутствие сигнала может означать как поломку ДПКВ, так и несовместимость переходника. Для точной диагностики используйте мультиметр или осциллограф.

Использование заводского сопротивления для имитации датчика коленвала

Некоторые производители комплектуют новые датчики коленвала (ДПКВ) специальным резистором с известным номиналом. Этот элемент позволяет имитировать исправный датчик при диагностике системы без его физической установки.

Подключение сопротивления вместо датчика помогает проверить реакцию контроллера двигателя и проводки, исключая влияние внешних факторов (загрязнение, межвитковое замыкание, механические повреждения).

Порядок проверки с имитатором

Требуемые материалы: заводской резистор (обычно 500-900 Ом), мультиметр, чистая ветошь.

- Отключите штатный ДПКВ от колодки проводов

- Очистите контакты разъёма от окислов и грязи

- Подключите резистор к колодке вместо датчика

- Включите зажигание при выключенном двигателе

- Проверьте реакцию ЭБУ через диагностический сканер:

- Исчезновение ошибки P0335 – признак исправности цепи

- Сохранение ошибки указывает на неисправность проводки или ЭБУ

Важно: метод не заменяет полную проверку датчика, так как не оценивает формирование импульсов. Используется как дополнительный этап диагностики при противоречивых результатах тестов.

| Параметр | Штатный ДПКВ | Имитатор |

|---|---|---|

| Сопротивление | 550-750 Ом | 500-900 Ом |

| Генерация сигнала | Есть | Нет |

| Проверка цепи ЭБУ | Косвенная | Прямая |

Подключение диагностического сканера для чтения ошибок

Для точной диагностики неисправностей датчика коленчатого вала (ДПКВ) на ВАЗ-2110 требуется подключение автомобильного сканера. Этот прибор позволяет считать коды ошибок из памяти электронного блока управления (ЭБУ) двигателем, что существенно сужает круг возможных проблем. Современные сканеры отображают не только номер ошибки, но и её расшифровку на русском языке.

Диагностический разъём ВАЗ-2110 расположен в нижней части панели приборов под рулевой колонкой, обычно слева. Он имеет 16-контактную форму (тип OBD-II). Перед подключением убедитесь, что зажигание автомобиля полностью выключено – ключ должен находиться в положении "LOCK".

Порядок работы со сканером

Выполните следующие действия для считывания данных:

- Подключите штекер диагностического сканера в разъём до характерного щелчка.

- Включите зажигание (без запуска двигателя) – на приборе загорятся индикаторы.

- Нажмите кнопку "Считать ошибки" или аналогичную в меню сканера.

- Дождитесь завершения связи со сканером – процесс занимает 10-30 секунд.

При проблемах с ДПКВ чаще всего фиксируются ошибки:

| Код ошибки | Значение |

|---|---|

| P0335 | Неисправность цепи датчика положения коленчатого вала |

| P0336 | Некорректный сигнал ДПКВ |

После диагностики обязательно сохраните коды ошибок (через функцию записи или фото экрана). Ошибки стираются командой "Стереть коды" только после устранения неисправности. Помните: сканер показывает последние зафиксированные ЭБУ сбои, но не заменяет проверку цепей и самого датчика мультиметром.

Анализ кодов ошибок связанных с ДПКВ (P0335/P0336)

Код P0335 указывает на отсутствие сигнала от датчика положения коленчатого вала. Это означает, что ЭБУ двигателя не получает вообще никаких импульсов от ДПКВ при прокрутке стартером. Основные причины: обрыв цепи питания/массы, полный выход датчика из строя, сильное загрязнение или повреждение синхродиска, отсутствие контакта в разъеме.

Код P0336 сигнализирует о неверном сигнале или выходе его характеристик за допустимые пределы. ЭБУ получает импульсы, но их форма, амплитуда или частота не соответствуют ожидаемым. Это может быть вызвано слабым сигналом от неисправного датчика, поврежденным синхродиском (сбитый зуб, биение), повышенным зазором между ДПКВ и диском, частичным замыканием в проводке или помехами.

Последовательность действий при появлении ошибок

- Визуальный осмотр: Проверьте целостность проводов ДПКВ (от датчика до ЭБУ), состояние разъема (окисление, влага, грязь), надежность крепления самого датчика (люфт недопустим).

- Проверка зазора: Убедитесь, что расстояние между торцом ДПКВ и зубьями синхродиска соответствует норме (0.6-1.5 мм для ВАЗ-2110). Используйте неметаллический щуп.

- Осмотр синхродиска: Проверьте задающий диск на предмет повреждений зубьев (особенно контрольного, пропущенного зуба), загрязнений (масло, металлическая стружка), биения (прокрутите коленвал вручную).

- Проверка сопротивления ДПКВ:

- Отсоедините разъем датчика.

- Измерьте сопротивление между выводами датчика мультиметром в режиме Омметра.

- Норма для ВАЗ-2110: 550-750 Ом.

- Значения вне этого диапазона (обрыв ~ бесконечность, КЗ ~ 0 Ом) указывают на неисправность датчика.

- Проверка изоляции и целостности цепи:

- Проверьте мультиметром отсутствие короткого замыкания выводов датчика на массу двигателя.

- Проверьте целостность проводов от разъема ДПКВ до разъема ЭБУ (пины 49 - Масса, 48 - Сигнал).

- Проверьте отсутствие обрыва и короткого замыкания между проводами.

- Проверка индуктивности (опционально, для P0336): Используя тестер с функцией измерения индуктивности (LCR-метр), проверьте индуктивность катушки датчика. Норма: 200-400 мГн. Сильное отклонение - признак неисправности.

Важно: После устранения предполагаемой причины (чистка разъема, замена датчика, ремонт проводки) обязательно сбросьте ошибки из памяти ЭБУ с помощью диагностического сканера и проверьте работу двигателя. Повторное появление кода P0335/P0336 требует более тщательной проверки (осциллографом) или поиска сопутствующих проблем.

Отбраковка датчика при выходе параметров за допуски

После проведения измерений сопротивления обмотки и индуктивности датчика коленвала сравните полученные значения с допустимыми пределами, указанными в технической документации на автомобиль ВАЗ-2110. Если замеренные параметры не соответствуют заводским спецификациям, датчик считается неисправным и подлежит обязательной замене, даже если отсутствуют явные признаки повреждения корпуса или проводки.

Проверьте соответствие сопротивления изоляции требованиям безопасности: значение должно стремиться к бесконечности (∞) при замере мегомметром между контактами разъема и корпусом датчика. Любое фиксируемое сопротивление (особенно ниже 20 МОм) свидетельствует о пробое изоляции, что создает риск короткого замыкания в бортовой сети и категорически исключает дальнейшую эксплуатацию устройства.

Критерии обязательной замены датчика:

- Сопротивление обмотки выходит за рамки 550-750 Ом (типовой диапазон для ВАЗ-2110)

- Индуктивность катушки менее 200 мГн или отсутствие индуктивности

- Наличие обрыва цепи (бесконечное сопротивление на выводах)

- Короткое замыкание (нулевое или близкое к нулю сопротивление между контактами)

- Пробой на корпус (регистрируемое сопротивление между любым контактом и металлическим корпусом)

Важно: Датчик с параметрами на границе допуска (например, 745 Ом) может временно работать, но его ресурс критически снижен. Отклонение от нормы даже на 10% часто вызывает периодические сбои в работе двигателя.

Приобретение нового датчика по каталожному номеру

Каталожный номер старого датчика коленвала – самый надежный ориентир для поиска замены. Он указан на корпусе устройства (обычно комбинация цифр и букв, например, 2112-3847010 или 0 261 210 318). Тщательно перепишите его, сверяя каждый символ, так как даже незначительная ошибка приведет к покупке неподходящей детали.

Предоставьте точный номер продавцу в магазине автозапчастей или используйте его в поиске интернет-каталогов. Если маркировка нечитаема, идентифицируйте датчик по параметрам автомобиля: укажите модель (ВАЗ-2110), год выпуска, тип двигателя (8 или 16 клапанов) и VIN-код. Это позволит системе подобрать корректный аналог.

Популярные каталожные номера для ВАЗ-2110

Оригинальные и совместимые номера для распространенных модификаций:

| Производитель | Каталожный номер |

|---|---|

| АвтоВАЗ (оригинал) | 21120-3847010-00 |

| Bosch | 0 261 210 318 |

| ERA | 550370 |

| Самара | 53.3847 |

Проверьте новую деталь перед оплатой:

- Сравните физические параметры: форму корпуса, длину, тип разъема и расположение крепежного отверстия.

- Убедитесь, что номер на упаковке совпадает с номером на корпусе датчика.

- Проверьте наличие защитной резиновой заглушки на чувствительном элементе.

Сохраняйте чек и гарантийный талон – это упростит возврат при обнаружении заводского брака или несоответствия.

Очистка посадочного места от загрязнений перед установкой

Тщательно осмотрите посадочное отверстие в блоке цилиндров. Используйте фонарик для выявления масляных пятен, металлической стружки или застаревшей грязи на стенках гнезда и контактной площадке.

Обезжирьте поверхность специальным очистителем (например, аэрозолем для карбюраторов или бензином). Нанесите средство на ветошь, протрите внутреннюю часть отверстия и прилегающую плоскость блока. Не допускайте попадания жидкости в каналы двигателя.

Порядок удаления загрязнений

- Удалите рыхлые отложения сухой щеткой с жестким ворсом

- Обработайте труднодоступные участки деревянной зубочисткой или пластиковым скребком (металлические инструменты запрещены!)

- Промойте посадочную зону чистящим составом повторно

- Высушите поверхности сжатым воздухом или безворсовой салфеткой

Контроль качества очистки: после обработки поверхность должна быть абсолютно сухой, без видимых загрязнений и жировых разводов. Проведите пальцем в защитной перчатке по отверстию – ощущение шероховатого металла без липкости свидетельствует о правильной подготовке.

Смазка резиновых уплотнителей силиконовой смазкой

Резиновые уплотнители датчика коленвала и его разъёма подвержены пересыханию и растрескиванию из-за температурных перепадов и агрессивной среды подкапотного пространства. Регулярная обработка силиконовой смазкой сохраняет эластичность резины, предотвращает разгерметизацию и облегчает демонтаж при последующих проверках.

Используйте только специализированную силиконовую смазку в форме спрея, геля или пасты. Избегайте нефтесодержащих составов (WD-40, Литол) – они разрушают резину. Перед обработкой тщательно очистите поверхности от грязи ветошью.

Порядок обработки уплотнителей

- Снимите разъём с датчика коленвала, нажав на фиксатор.

- Осмотрите резиновый уплотнитель разъёма. Убедитесь в отсутствии разрывов.

- Нанесите минимальное количество смазки на уплотнитель разъёма кисточкой или через трубочку-адаптер баллона.

- Если датчик демонтирован, обработайте его уплотнительное кольцо в посадочном гнезде.

- Равномерно распределите смазку пальцем в перчатке, избегая излишков.

- Установите разъём на место до характерного щелчка фиксатора.

Важно: Смазка не должна попадать на электрические контакты разъёма или торец датчика! Это нарушит работу системы. При случайном загрязнении контактов протрите их ватной палочкой, смоченной в спирте.

Рекомендуемые материалы

| Тип смазки | Примеры | Особенности |

|---|---|---|

| Спрей | Liqui Moly Silicon-Spray, Mannol Silicone Spray | Удобное нанесение в труднодоступные места |

| Гель/Паста | МС-1600, Abro GP-201 | Длительный срок защиты, минимальный расход |

Последовательная установка нового ДПКВ в гнездо

Тщательно очистите посадочное отверстие датчика и прилегающую область от грязи, масла и металлической стружки с помощью ветоши и очистителя карбюратора. Убедитесь, что уплотнительное кольцо нового ДПКВ не имеет повреждений и равномерно смазано тонким слоем моторного масла для предотвращения перекоса при установке.

Аккуратно введите корпус датчика в посадочное отверстие строго параллельно оси вала, избегая ударов и перекосов. Двигайте датчик пальцами до полного прилегания уплотнителя к поверхности блока цилиндров – при правильной посадке корпус войдет без усилий.

Фиксация и контроль

- Затяните крепежный болт моментом 8–12 Н·м динамометрическим ключом. Перетяжка приведет к разрушению корпуса!

- Проверьте зазор между сердечником датчика и зубьями шкива коленвала щупом: норма 0,5–1,5 мм.

- Подсоедините электрический разъем до характерного щелчка фиксатора.

Установите защитный кожух ремня ГРМ (если демонтировался), запустите двигатель и проверьте отсутствие ошибок самодиагностики. Контрольные параметры при работе сканером:

| Параметр | Нормальное значение |

| Частота сигнала | Пропорциональна оборотам ДВС |

| Амплитуда напряжения | ≥ 0,5 В при прокрутке стартером |

| Ошибки ECU | P0335 / P0336 отсутствуют |

Контроль установочного зазора щупом (0.5-1.0 мм)

Проверка зазора между торцом сердечника датчика положения коленчатого вала (ДПКВ) и вершиной зуба задающего диска (маховика) является обязательной процедурой при его установке или подозрении на неправильный монтаж. Для измерения необходим набор плоских щупов соответствующей толщины.

Убедитесь, что зуб диска, напротив которого расположен сердечник датчика, чист и не имеет повреждений. При необходимости зафиксируйте коленвал от проворачивания, установив рычаг КПП на передачу или используя специальный фиксатор маховика через смотровое окно.

Выберите щуп толщиной 0.5 мм. Аккуратно попытайтесь вставить его в зазор между торцом сердечника датчика и вершиной ближайшего зуба задающего диска. Щуп должен входить в зазор с небольшим ощутимым сопротивлением ("впритык"), но без необходимости приложения значительного усилия.

- Если щуп 0.5 мм входит свободно (зазор явно больше), проверьте щупом 1.0 мм.

- Если щуп 1.0 мм входит свободно (зазор больше 1.0 мм) или не входит вовсе (зазор меньше 0.5 мм), регулировка обязательна.

- Если щуп 0.5 мм входит с легким сопротивлением, а щуп 1.0 мм не входит или входит с очень большим усилием, зазор считается нормальным (приблизительно 0.5-1.0 мм).

Важно: Измерение проводите строго перпендикулярно плоскости торца датчика. Не прилагайте чрезмерных усилий для вставки щупа, чтобы не повредить датчик или диск.

Интерпретация результатов замера

| Поведение щупа | Толщина щупа | Вывод |

|---|---|---|

| Свободно входит | 0.5 мм | Зазор слишком большой (проверить щупом 1.0 мм) |

| Входит с ощутимым сопротивлением | 0.5 мм | Зазор в норме (нижняя граница) |

| Не входит или входит с большим усилием | 1.0 мм | Зазор в норме (верхняя граница) |

| Свободно входит | 1.0 мм | Зазор слишком большой (требуется регулировка) |

| Не входит даже с усилием | 0.5 мм | Зазор слишком мал (требуется регулировка) |

Неправильный зазор (меньше 0.5 мм или больше 1.0 мм) приводит к нестабильному сигналу ДПКВ, сбоям в работе системы зажигания и впрыска топлива, затрудненному запуску двигателя или его остановке.

Затяжка крепежного болта с правильным моментом

После установки датчика коленчатого вала в посадочное отверстие прижмите его корпус плотно к блоку цилиндров. Убедитесь, что фиксирующий штифт или выступ на датчике совпадает с пазом на кронштейне, исключая перекос. Неправильная ориентация приведет к некорректным показаниям или повреждению устройства при затяжке.

Возьмите торцевой ключ с подходящей головкой (обычно на 10 мм) и динамометрическим прибором. Начинайте затяжку болта плавными движениями без рывков. Крайне важно не превысить усилие, так как резьба в алюминиевом блоке цилиндров легко повреждается.

Порядок затяжки

- Предварительно закрутите болт вручную до упора

- Совместите отверстие датчика с крепежным кронштейном

- Затяните с моментом 8-12 Н·м (Ньютон-метров)

- Проверьте отсутствие люфта датчика

Если динамометрического ключа нет: Затягивайте болт осторожно, прилагая усилие только кистью руки. Как только чувствуется сопротивление – сделайте не более 1/8 оборота (45 градусов) для фиксации. Перетяжка вызовет деформацию корпуса или срыв резьбы!

| Параметр | Значение |

|---|---|

| Рекомендуемый момент | 8-12 Н·м |

| Размер головки болта | 10 мм |

| Последствия перетяжки | Трещина корпуса, срыв резьбы |

После фиксации датчика повторно проверьте зазор между его торцом и зубьями шкива коленвала. Расстояние должно составлять 0.5-1.3 мм. Слишком большой зазор вызовет ошибку Р0335, а контакт с диском синхронизации разрушит чувствительный элемент.

Подключение электрического разъема до фиксации

Перед подключением разъема тщательно осмотрите корпус датчика коленвала и контактную колодку проводов на отсутствие следов масла, грязи или окислений. При обнаружении загрязнений аккуратно протрите контакты безворсовой салфеткой, смоченной в спирте или очистите электрохимическим средством для контактов.

Убедитесь в целостности пластиковых фиксаторов на колодке и корпусе датчика – поврежденные защелки не обеспечат надежного соединения. Проверьте состояние проводов: трещины изоляции или переломы у основания колодки требуют восстановления изолентой или заменой разъема.

Порядок подключения

- Совместите направляющие пазы на разъеме с выступами на корпусе датчика – они предотвращают перекос при соединении

- Плавно надавите на колодку до характерного щелчка – фиксатор должен полностью зацепиться за ответный выступ

- Потяните разъем на себя без чрезмерных усилий – отсутствие люфта подтвердит правильную фиксацию

Важно: запрещается прикладывать силу при несовпадении контактов – это приводит к деформации штырьков. Если колодка не устанавливается, извлеките датчик и проверьте правильность позиционирования по метке на корпусе.

После подключения закрепите жгут проводов в штатных держателях на расстоянии 5-7 см от разъема – это предотвратит натяжение и вибрационную нагрузку. Проверьте отсутствие касания проводов к подвижным элементам двигателя или горячим поверхностям.

| Ошибка | Последствие |

|---|---|

| Неполная фиксация разъема | Пропуски зажигания при вибрации, остановка двигателя |

| Загрязненные контакты | Искажение сигнала, ошибка Р0336 |

| Перегиб жгута у разъема | Обрыв проводников, полная потеря сигнала |

Возврат на место защитных элементов и кожухов

После диагностики или замены датчика коленвала установите на штатные позиции все снятые защитные компоненты. Не оставляйте двигатель и приводные ремни без кожухов – это предотвратит попадание песка, воды и технического мусора в критически важные узлы.

Перед монтажом очистите крепежные отверстия и проверьте целостность пластиковых фиксаторов, резиновых уплотнителей и металлических скоб. Поврежденные элементы замените новыми для исключения вибрации и потери деталей во время движения.

- Кожух ремня ГРМ: Совместите крепежные уши с отверстиями на блоке цилиндров. Затяните болты крестовой отверткой или головкой на 8 мм равномерно по диагонали.

- Пластиковая защита картера (при наличии): Поднимите деталь вплотную к моторному щиту, совместив крепления с кузовными проушинами. Зафиксируйте саморезами или штатными болтами через прорезиненые втулки.

- Клеммы АКБ: Наденьте сначала плюсовую клемму (красная изоляция), затем минусовую (черная/синяя). Затяните гайки ключом на 10 мм.

Контрольная проверка: Убедитесь, что ни один кожух не контактирует с вращающимися шкивами, а провода датчика не натянуты и не пережаты элементами защиты. Запустите двигатель для проверки отсутствия посторонних стуков в зоне установки.

Первый запуск двигателя после замены датчика коленвала

Перед запуском двигателя убедитесь в правильности установки датчика коленвала: зазор между сердечником и зубьями шкива должен составлять 0,5–1,5 мм (проверяется щупом), а разъем подключен до характерного щелчка фиксатора. Проверьте надёжность крепления кронштейна датчика и отсутствие повреждений проводов. Убедитесь, что аккумулятор полностью заряжен.

После включения зажигания подождите 3-5 секунд для инициализации ЭБУ. Не нажимайте педаль газа при первом запуске. Вращение стартера должно быть непрерывным не более 10 секунд. При неудачной попытке сделайте паузу 30 секунд перед повторным запуском.

Последовательность действий при запуске и диагностике

Ключевые этапы первого запуска:

- Поверните ключ в положение "зажигание" (II позиция) без запуска стартера.

- Дождитесь погасания лампы Check Engine (обычно 3-5 секунд).

- Переведите ключ в положение "стартер", удерживая не более 10 секунд.

Оценка результатов запуска:

| Результат | Возможные причины | Действия |

| Двигатель запустился ровно | Замена выполнена корректно | Прогреть до рабочей температуры, проверить отсутствие ошибок сканером |

| Запуск с перебоями | Недостаточный зазор датчика, повреждение проводки | Заглушить двигатель, проверить зазор и контакты разъёма |

| Стартер вращает, но двигатель не запускается | Неправильная установка датчика, обрыв цепи | Проверить монтаж датчика, целостность проводов до ЭБУ |

При неудачном запуске снимите ошибки ЭБУ через диагностический разъём OBD-II. Код P0335 или P0336 указывает на проблемы с датчиком коленвала. Проверьте:

- Наличие металлической стружки на сердечнике датчика

- Состояние демпферного шкива коленвала (смещение резинового слоя)

- Целостность экранирующей оплётки проводов

После успешного запуска дайте двигателю поработать на холостых оборотах 2-3 минуты. Резкие скачки оборотов или самопроизвольная остановка свидетельствуют о необходимости повторной диагностики. Совершите тестовую поездку без интенсивных нагрузок, обращая внимание на реакцию при нажатии педали акселератора.

Проверка стабильности оборотов на холостом ходу

Запустите двигатель автомобиля и дайте ему прогреться до рабочей температуры (80-90°C по указателю на приборной панели). Убедитесь, что все мощные потребители энергии (фары, кондиционер, печка, обогрев стекол) выключены. Это необходимо для получения чистых показаний без дополнительной нагрузки на генератор и систему управления двигателем.

Внимательно наблюдайте за стрелкой тахометра на приборной панели в течение 2-3 минут. Стрелка должна устойчиво держаться в диапазоне 800-900 об/мин (точное значение зависит от прошивки ЭБУ). Обращайте особое внимание на любые заметные колебания стрелки вверх или вниз, рывки или провалы оборотов, а также на возможное самопроизвольное повышение оборотов (плавание).

Критерии оценки работы ДПКВ

Нормальная работа датчика:

- Обороты холостого хода стабильны, стрелка тахометра неподвижна или колеблется в пределах ±20 об/мин.

- Отсутствуют рывки, подергивания или заметные провалы оборотов.

- Двигатель работает ровно, без вибраций, передающихся на кузов.

Признаки возможной неисправности ДПКВ:

- Заметное "плавание" оборотов (стрелка тахометра ритмично поднимается и опускается в диапазоне более 50-100 об/мин).

- Резкие провалы оборотов, после которых двигатель может заглохнуть или восстановить работу.

- Самопроизвольное повышение оборотов до 1200-1500 об/мин и более без нажатия на педаль газа.

- Сильная вибрация двигателя на холостом ходу, ощущаемая на руле или кузове.

Любое из этих нестабильных состояний холостого хода может быть косвенно связано с неисправностью датчика положения коленчатого вала (ДПКВ), так как он предоставляет ЭБУ критически важные данные о положении и скорости вращения коленвала для управления впрыском топлива и зажиганием. Однако подобные симптомы также могут вызываться другими проблемами (например, неисправностью РХХ, ДМРВ, подсосом воздуха, проблемами с топливоподачей). Поэтому проверку ДПКВ необходимо продолжить более точными методами.

Тест-драйв для окончательной проверки работоспособности

После замены датчика коленвала или выполнения диагностических замеров обязателен контрольный тест-драйв. Статические проверки не всегда выявляют прерывистые неполадки, которые проявляются исключительно под нагрузкой при вибрациях двигателя.

Перед выездом убедитесь в надежности крепления датчика и чистоты контактов разъема. Заведите мотор, дайте ему прогреться до рабочей температуры (80-90°C) и проверьте стабильность холостого хода. Любые плавания оборотов или самопроизвольные остановки двигателя требуют повторной диагностики.

Алгоритм проверки в движении

- Начните движение на низких оборотах (1500-2000 об/мин), плавно разгоняясь до 60 км/ч.

- Резко нажмите педаль акселератора на 3-й передаче – двигатель должен отзываться без провалов.

- Поддерживайте скорость 80-90 км/ч 5-7 минут, обращая внимание на:

- Отсутствие рывков при постоянном давлении на газ

- Ровную работу мотора без детонации (металлический стук)

- Нормальную реакцию на педаль тормоза (вакуумный усилитель зависит от стабильности оборотов)

- Повторите цикл разгона/торможения 3-4 раза.

Критичные признаки неисправности ДПКВ во время теста:

- Внезапная остановка двигателя при сбросе газа

- Провалы мощности при ускорении (ощущение "турбоямы")

- Загорание/мигание лампы Check Engine

- Неустойчивая работа при движении "внатяг" (4-я передача, 50 км/ч)

При отсутствии перечисленных симптомов датчик коленвала считается исправным. Если проблемы сохраняются – проверьте зазор между датчиком и шкивом (должен составлять 0.5-1.5 мм) или проведите осциллографирование сигнала.

Список источников

Для подготовки материала использовались технические руководства и практические рекомендации по диагностике автомобильных систем. Основное внимание уделено специфике моделей ВАЗ и доступным методам проверки для самостоятельного выполнения.

Источники включают официальную документацию, экспертные руководства по ремонту и профильные автомобильные ресурсы. Все данные соответствуют актуальным требованиям к обслуживанию инжекторных двигателей.

- Официальное руководство по ремонту ВАЗ-2110 - раздел "Система управления двигателем"

- Экспертное пособие: "Диагностика электронных систем автомобиля" (автор П.Н. Горячев)

- Технический справочник "Датчики отечественных автомобилей" издательства "За рулём"

- Протоколы диагностики OBD-II для инжекторных двигателей ВАЗ

- Специализированные форумы автомобилистов: Drive2.ru/VAZ и ВАЗ-клуб

- Видеоинструкции от автоэлектриков по работе с мультиметром

- Методические рекомендации Торгово-промышленной палаты РФ по сертификации автоэлектриков