Проверка свечей зажигания - как оценить состояние двигателя по свечам

Статья обновлена: 28.02.2026

Состояние свечей зажигания – точный индикатор работы двигателя. Их внешний вид и нагар напрямую отражают качество сгорания топливной смеси, исправность систем зажигания и впрыска.

Регулярная проверка свечей позволяет выявить скрытые неполадки: от неправильных регулировок до износа поршневой группы. Грамотная расшифровка следов на электродах экономит время и средства на диагностике.

В статье детально разберем практические методы осмотра свечей, научимся читать "историю" двигателя по нагару и дефектам, а также дадим рекомендации по интерпретации находок от автомехаников.

Подготовительный этап: охлаждение двигателя перед диагностикой

Обеспечение полного остывания двигателя – критически важное условие для корректной оценки состояния свечей зажигания. Попытки выкручивания горячих свечей приводят к механическим повреждениям: резьба в алюминиевой головке блока цилиндров легко срывается из-за разницы теплового расширения материалов.

Температурный контраст между электродами и керамическим изолятором затрудняет визуальный анализ нагара, так как остатки несгоревшего топлива и масла не успевают запечься в характерные отложения. Только холодные свечи демонстрируют реальную картину работы цилиндров без искажений.

Правила безопасного охлаждения

Соблюдайте строгую последовательность действий для минимизации рисков:

- Заглушите двигатель и снимите ключ зажигания

- Откройте капот для ускорения теплообмена

- Выдержите интервал не менее 30-40 минут (для большинства легковых авто)

- Проверьте температуру БЦ рукой через защитную перчатку – поверхность должна быть терпимо теплой

| Тип двигателя | Минимальное время охлаждения |

|---|---|

| Атмосферный бензиновый | 30 минут |

| Турбированный | 45-50 минут |

| Дизельный | 60+ минут |

Игнорирование этапа охлаждения гарантированно приводит к ложным выводам о состоянии двигателя и дорогостоящим ошибкам в дальнейшем ремонте. Терпение на подготовительной стадии сохранит целостность деталей и обеспечит точность диагностики.

Необходимые инструменты для извлечения свечей: ключи и приспособления

Основным инструментом является свечной ключ (трещеточный или торцевой), обеспечивающий надежный захват и достаточный крутящий момент для откручивания свечей без повреждений. Размер насадки (16 мм, 21 мм и др.) должен строго соответствовать шестиграннику конкретной свечи, а наличие резинового или магнитного фиксатора предотвращает выпадение детали из гнезда при извлечении.

Для труднодоступных свечей (например, в V-образных двигателях) применяют удлинители, карданные шарниры или специальные тонкостенные головки, позволяющие обойти препятствия. Крайне важно использовать динамометрический ключ при затяжке, так как превышение момента повреждает резьбу ГБЦ, а недостаточное усилие ведет к прогару прокладки и утечке компрессии.

Дополнительные приспособления

- Пневматический гайковерт: ускоряет процесс, но требует аккуратного контроля момента затяжки.

- Гибкий вал-удлинитель: для работы в стесненных условиях при отсутствии прямой линии доступа.

- Смазка для резьбы (графитовая или медная): наносится на резьбу новой свечи для предотвращения прикипания.

- Компрессор или баллончик со сжатым воздухом: для очистки колодцев от грязи перед демонтажем.

| Тип ключа | Преимущества | Ограничения |

|---|---|---|

| Трещеточный с храповым механизмом | Быстрое откручивание, работа в ограниченном пространстве | Требует контроля усилия |

| Торцевой глухой | Равномерное распределение нагрузки, минимум риска срыва граней | Необходим прямой доступ, громоздкий размер |

| Магнитная головка | Надежная фиксация свечи при извлечении | Слабеет при высоких температурах |

Важно: Перед демонтажем двигатель должен остыть до 40-50°C – работа на горячем блоке повышает риск срыва резьбы. После извлечения заглушайте свечные колодцы чистой ветошью для предотвращения попадания мусора в цилиндры.

Последовательность демонтажа свечей в разных типах двигателей

Демонтаж свечей зажигания требует строгого соблюдения последовательности действий для предотвращения повреждений. Работу всегда начинают после полного остывания двигателя, предварительно отсоединив клемму аккумулятора. Очистка области вокруг свечей от грязи компрессором или щёткой обязательна – это исключает попадание абразивных частиц в цилиндры.

Используйте только исправный специализированный инструмент: свечной ключ с магнитным наконечником или резиновым уплотнителем, предотвращающим скол изолятора. Перед выкручиванием маркируйте высоковольтные провода или катушки зажигания, чтобы сохранить порядок подключения. Не применяйте чрезмерное усилие при откручивании – если свеча "прикипела", обработайте резьбу проникающей смазкой и выждите 10-15 минут.

Особенности демонтажа по типам двигателей

Рядные двигатели:

- Снимайте защитный пластиковый кожух двигателя при наличии.

- Демонтируйте катушки зажигания или высоковольтные провода, аккуратно потянув за колпачок (не за провод!).

- Выкручивайте свечи последовательно от крайних к центральным (например, порядок 1-4-2-3 для 4-цилиндрового мотора).

V-образные двигатели:

- Обрабатывайте каждый ряд цилиндров как отдельный рядный блок.

- Начинайте с верхнего ряда (если конструкция предусматривает ярусы).

- Используйте удлинитель свечного ключа и кардан для труднодоступных свечей в развале блока.

Оппозитные двигатели:

- Требуется демонтаж части навесного оборудования (воздуховодов, кронштейнов) для доступа к боковым свечным колодцам.

- Применяйте гибкие удлинители и зеркало для визуального контроля установки ключа.

Двигатели с индивидуальными катушками (COP):

- Отсоедините электрический разъём катушки, нажав на фиксатор.

- Выкрутите крепёжный болт катушки (обычно 8-10 мм головкой).

- Извлеките катушку плавным раскачиванием, избегая перекоса.

| Тип двигателя | Ключевая особенность | Риски при ошибке |

|---|---|---|

| Рядный | Прямой доступ | Перепутывание проводов |

| V-образный | Доступ к свечам в развале | Обрыв проводов, скол изолятора |

| Оппозитный | Боковое расположение | Перекос свечи при установке |

После извлечения каждой свечи немедленно закрывайте свечные колодцы чистой ветошью. Это предотвратит попадание грязи или инструмента в цилиндр. Проверяйте состояние резьбы в ГБЦ подсветкой – задиры или коррозия требуют восстановления метчиком перед установкой новых свечей.

Основные зоны осмотра свечи: электроды, изолятор, резьбовая часть

Тщательный визуальный осмотр свечи зажигания концентрируется на трех ключевых зонах: электродах (центральном и боковом), керамическом изоляторе центрального электрода и резьбовой части корпуса. Каждая из этих областей предоставляет специфическую информацию о состоянии двигателя, качестве топливовоздушной смеси и исправности самой свечи.

Анализ внешнего вида и отложений на этих элементах позволяет выявить проблемы в работе системы зажигания, питания или механические неисправности цилиндропоршневой группы. Понимание нормального состояния свечи и характерных дефектов критически важно для точной диагностики.

Детальный осмотр зон

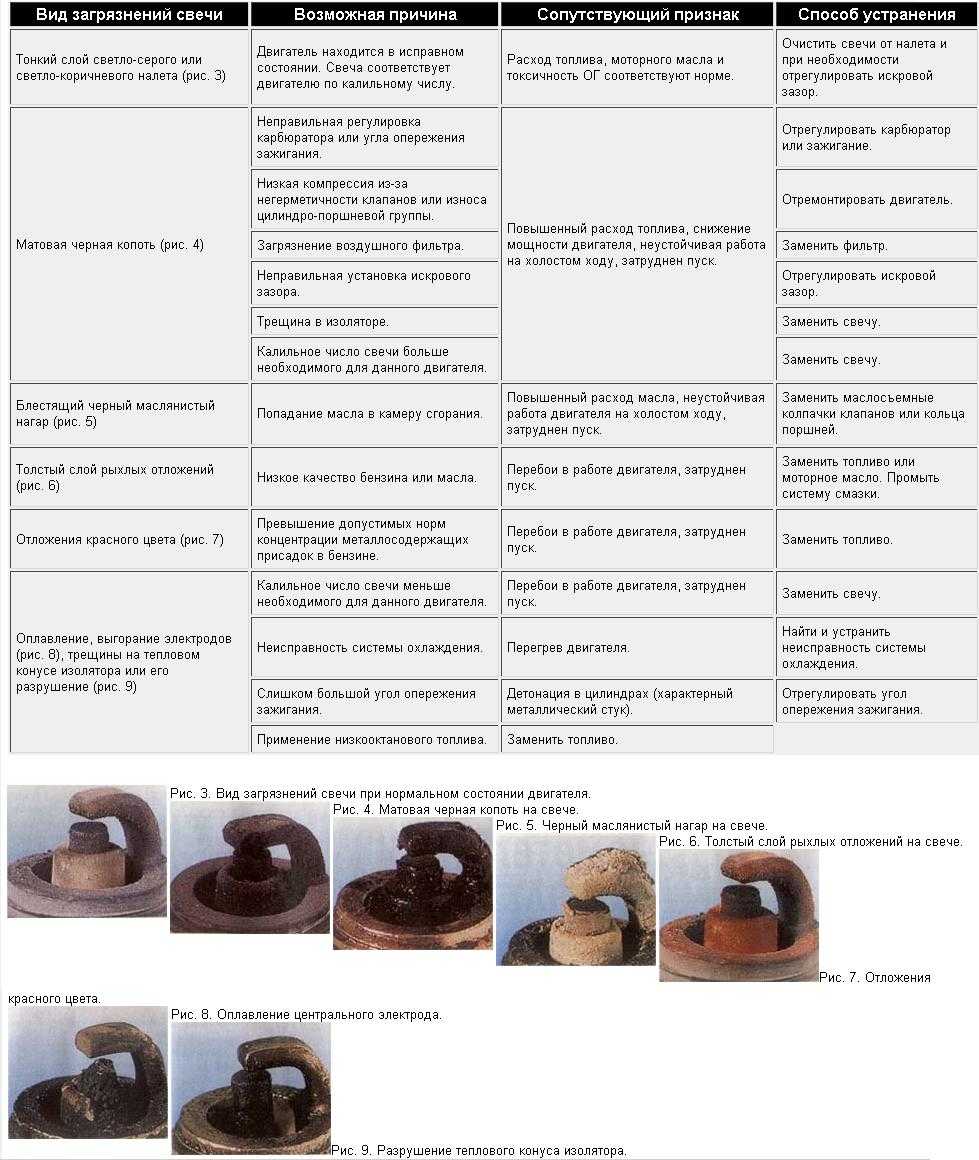

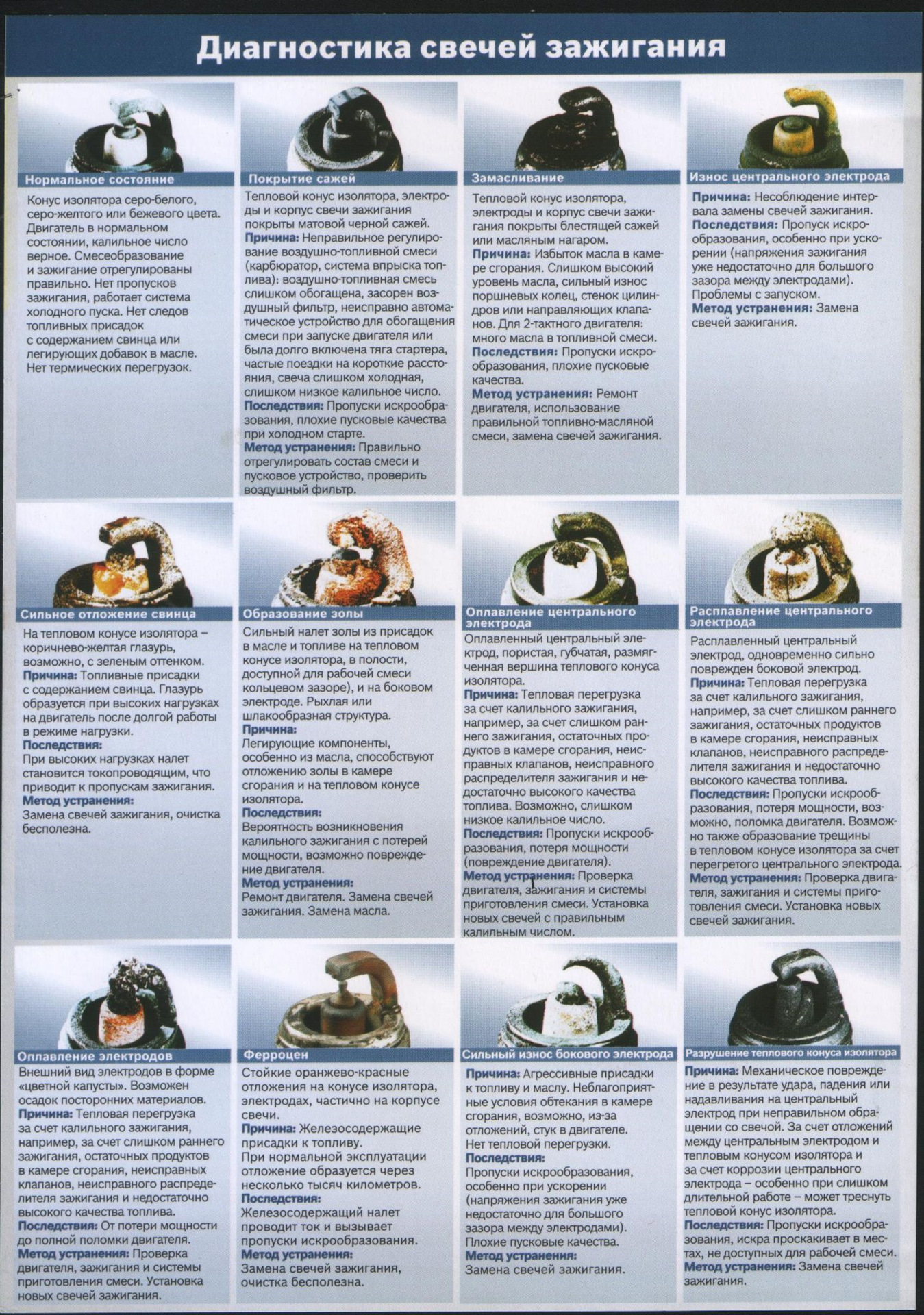

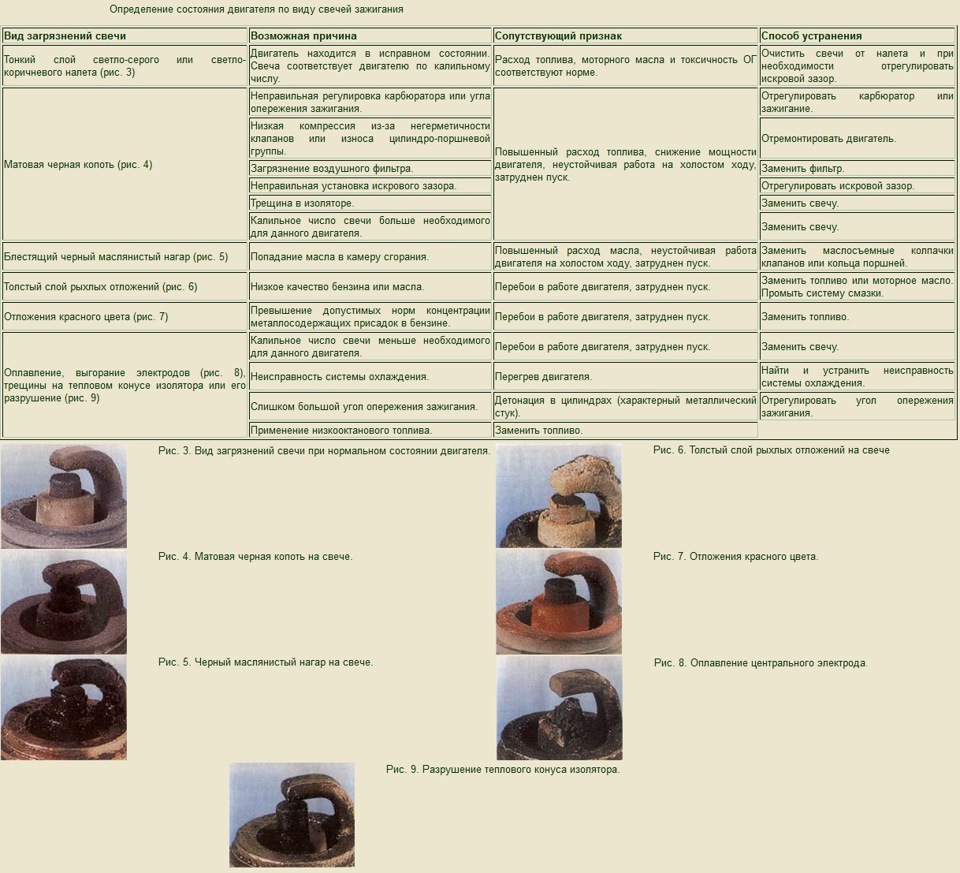

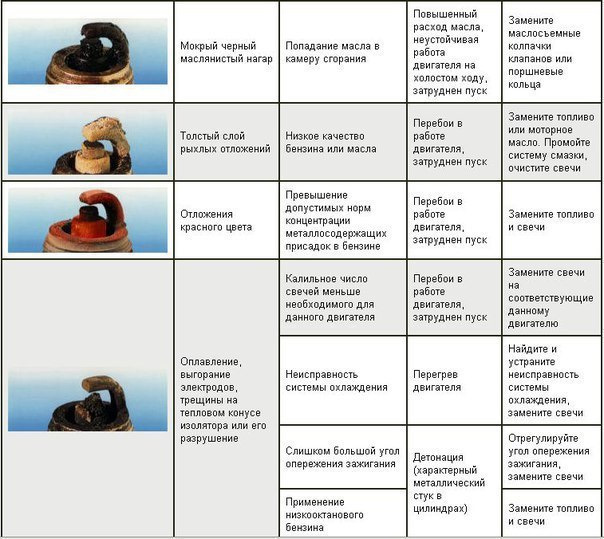

Электроды (центральный и боковой):

- Зазор: Проверьте калибром – увеличение сверх нормы указывает на износ. Уменьшение часто вызвано механическим повреждением.

- Эрозия/Оплавление: Скругленные края центрального электрода, оплавление бокового – признаки перегрева (неправильное калильное число, бедная смесь, раннее зажигание).

- Отложения:

- Маслянистый черный нагар – попадание масла в камеру сгорания (износ маслосъемных колец, колпачков).

- Сухой черный "бархатистый" налет – богатая топливная смесь.

- Красноватый или белесый налет – примеси в топливе или масле.

- Толстые белые или серые отложения (нагар) – использование некачественного топлива с присадками.

Керамический изолятор (юбка изолятора):

- Цвет рабочей части (юбки): Норма – светло-коричневый или серовато-желтый. Белый – перегрев. Черный – богатая смесь или масло.

- Трещины/Сколы: Механическое повреждение (удар при установке, детонация) или резкий перегрев/охлаждение. Приводят к пропускам зажигания.

- Нагар на юбке: Аналогичен нагару на электродах и указывает на те же проблемы (масло, богатая смесь, присадки).

- Коричневые "ободки" у металлического корпуса: Неплотное прилегание свечи, прорыв газов из камеры сгорания.

Резьбовая часть и корпус:

- Повреждение резьбы (смятие, задиры): Сложность при выворачивании, риск повреждения резьбы ГБЦ.

- Отложения на резьбе: Масляные подтеки – проблемы с маслосъемными колпачками или кольцами. Твердые углеродистые отложения – прорыв газов или негерметичность свечи.

- Коррозия/Окисление корпуса: Воздействие агрессивных сред или влаги, может затруднять выворачивание.

- Деформация корпуса или шестигранника под ключ: Механическое повреждение при монтаже/демонтаже.

Нормальный износ: как выглядят исправные отработавшие свечи

Исправные свечи после длительной эксплуатации демонстрируют характерные признаки естественного износа. Цвет электродов и изолятора должен оставаться в допустимых пределах, а эрозия металла – не выходить за рамки технических норм, установленных производителем.

Отложения на таких свечах минимальны и не препятствуют искрообразованию. Ключевой показатель – сохранение стабильной работы двигателя без перебоев, снижения мощности или увеличения расхода топлива на протяжении всего срока службы свечи.

Характерные признаки нормально отработавшей свечи

- Цвет теплового конуса изолятора: Равномерный светло-коричневый или сероватый оттенок (результат умеренного нагрева и отсутствия примесей).

- Состояние электродов:

- Незначительное округление кромок центрального и бокового электродов

- Отсутствие оплавлений, трещин или глубоких кратеров

- Равномерный износ по всей поверхности контакта

- Зазор между электродами: Увеличен на 0.1-0.15 мм от номинального значения, но не превышает максимально допустимый порог для данной модели.

- Отложения: Минимальный слой сухой сажи или пылевидного налета серого/коричневого цвета, легко удаляемый при чистке.

Критерии оценки износа

| Параметр | Нормальный износ | Критический износ |

|---|---|---|

| Уменьшение диаметра центрального электрода | До 10-15% от первоначального размера | Более 20% |

| Состояние бокового электрода | Ровная поверхность без деформаций | Вогнутость, истончение кромки |

| Цвет изолятора | Однородный серый/коричневый | Белый налет, масляные пятна, красные отложения |

Важно: Даже при нормальном износе свечи подлежат замене после пробега, указанного в сервисной книжке автомобиля. Эрозия электродов неизбежно ухудшает качество искры, что со временем влияет на эффективность сгорания топлива.

Оценка тепловой характеристики по маркировке и состоянию юбки изолятора

Калильное число в маркировке свечи напрямую определяет ее тепловую характеристику. Российские свечи (А17ДВРМ) указывают число открыто, где 17 обозначает средний тепловой диапазон. Импортные аналоги (NGK BPR6ES, Bosch FR7DC+) используют скрытые коды: у NGK большее число после букв означает "холоднее" свечу, у Bosch цифра после буквенного префикса коррелирует с калильным числом.

Длина и цвет юбки изолятора визуально подтверждают соответствие теплового режима. Короткая юбка характерна для "холодных" свечей (быстрый теплоотвод), длинная – для "горячих" (медленный теплоотвод). Анализ цвета нагара на юбке после пробега 15-20 тыс. км служит индикатором правильности выбора.

Ключевые индикаторы теплового состояния

Диагностика по маркировке:

- Низкое калильное число (8-14): "горячая" свеча для низкофорсированных моторов

- Среднее значение (15-20): универсальное решение для большинства ДВС

- Высокий показатель (22+): "холодные" свечи для турбированных и спортивных двигателей

Оценка по состоянию юбки изолятора:

| Цвет нагара | Состояние поверхности | Диагноз |

|---|---|---|

| Светло-коричневый/серый | Равномерный матовый слой | Норма, тепловой режим оптимален |

| Белый или светло-желтый | Стекловидный налет, оплавления | Перегрев (требуется "холоднее" свеча) |

| Черный маслянистый | Влажные отложения, коксование | Недогрев (необходима "горячее" свеча) |

| Красноватый оттенок | Рыхлые отложения | Признак топлива с металлосодержащими присадками |

Контрастная "поясная" линия на границе юбки свидетельствует о работе в критическом тепловом режиме. Оплавление электродов при корректном калильном числе указывает на калильное зажигание, требующее проверки УОЗ и топливной системы.

Масляные отложения на резьбе: возможные причины и источники проблемы

Обнаружение масляных отложений на резьбовой части свечи зажигания свидетельствует о проникновении моторного масла в камеру сгорания. Это серьезный симптом, требующий оперативной диагностики, так как игнорирование проблемы приводит к снижению компрессии, повышенному расходу масла и ухудшению работы двигателя.

Масло на резьбе образует характерные черные или темно-коричневые липкие отложения, часто сопровождаемые нагаром на электродах. Такое загрязнение нарушает теплоотвод от свечи и может вызвать калильное зажигание, детонацию или пропуски воспламенения.

Ключевые источники проникновения масла

- Износ маслосъемных колпачков (сальников клапанов)

Трещины или потеря эластичности сальников позволяют маслу стекать по стержням клапанов прямо в цилиндры. - Износ поршневых колец или стенок цилиндров

Выработанные кольца (особенно маслосъемные) или деформированные стенки цилиндров пропускают масло из картера в камеру сгорания. - Дефект направляющих втулок клапанов

Увеличенный зазор между втулкой и стержнем клапана создает канал для просачивания масла. - Повышенный уровень масла в двигателе

Перелив масла приводит к его выдавливанию через сальники и уплотнения под давлением. - Забитая система вентиляции картера (PCV)

Неисправный клапан PCV провоцирует избыточное давление в картере, выталкивающее масляные пары во впускной тракт и цилиндры.

Анализ сажевых отложений: переобогащенная топливная смесь или слабое искрообразование

Черный сухой нагар на электродах и юбке изолятора указывает на сажевые отложения, свидетельствующие о неполном сгорании топлива. Эта проблема может быть вызвана двумя основными факторами: избытком топлива в смеси или недостаточной энергией искры для его воспламенения.

Для точной диагностики необходимо оценить характер нагара и сопутствующие симптомы. Переобогащенная смесь обычно дает равномерный бархатистый налет, тогда как слабая искра часто оставляет неравномерные отложения или следы пропусков зажигания.

Дифференциация причин

Ключевые признаки для различения источников проблемы:

- Симптомы переобогащения смеси:

- Повышенный расход топлива

- Черный дым из выхлопной трубы

- Равномерный матовый налет на всех свечах

- Симптомы слабой искры:

- Неустойчивая работа на холостом ходу

- Провалы мощности при нагрузке

- Локализация нагара только на проблемных цилиндрах

Методы проверки

- Тест компрессии: Исключите механический износ двигателя

- Проверка топливной системы:

- Замер давления топлива

- Диагностика форсунок на производительность

- Контроль системы зажигания:

- Измерение сопротивления высоковольтных проводов

- Проверка энергии искры специальным тестером

- Осмотр катушек зажигания на трещины

| Параметр | Переобогащение смеси | Слабое искрообразование |

|---|---|---|

| Цвет нагара | Глубокий черный, бархатистый | Черный с серыми вкраплениями |

| Запах свечи | Резкий бензиновый | Отсутствует или слабый |

| Реакция на выкручивание свечи | Нагар легко осыпается | Отложения плотные, липкие |

Важно: При выявлении проблем с искрообразованием проверьте состояние свечного колодца – масло или влага в посадочном месте создают утечку тока. Используйте диэлектрическую смазку для защиты контактов.

Для точного определения соотношения топлива и воздуха проанализируйте данные с датчика кислорода. Колебания сигнала ниже 0.45V подтвердят переобогащение, тогда как стабильно низкие показатели могут указывать на неисправность самого датчика.

Белый налёт или глазурь на изоляторе: симптомы перегрева свечи

Равномерный белый или сероватый налёт на керамическом изоляторе, иногда с глянцевым блеском (глазурью), указывает на критический перегрев свечи. Это происходит при устойчивых высоких температурах в камере сгорания, превышающих расчётный диапазон работы свечи. Налёт образуется из-за выгорания присадок топлива и масла, оставляющих минеральные отложения без следов сажи.

Перегрев вызывает ускоренный износ электродов: центральный электрод истончается, боковой может оплавиться или покрыться эрозией. Глазурь особенно опасна – она снижает изоляционные свойства керамики, провоцируя калильное зажигание (неуправляемое воспламенение смеси от раскалённых элементов).

Основные причины и диагностика

Типичные источники проблемы:

- Бедная топливовоздушная смесь: избыток воздуха или недостаток топлива из-за неисправностей форсунок, регулятора давления, ДМРВ, подсоса воздуха.

- Неправильное калильное число свечей: установлены "горячие" свечи вместо рекомендованных "холодных".

- Нарушения угла опережения зажигания: слишком раннее зажигание вызывает пиковые температуры.

- Детонация: ударные волны резко повышают тепловую нагрузку.

- Проблемы охлаждения: неисправный термостат, забитый радиатор, низкий уровень ОЖ.

Действия при обнаружении:

- Проверьте маркировку свечей – соответствуют ли они спецификации двигателя.

- Проанализируйте работу системы питания (давление топлива, герметичность впуска, данные с датчиков кислорода).

- Убедитесь в корректности установки угла зажигания и отсутствии детонации.

- Оцените состояние системы охлаждения (температуру двигателя, работу вентиляторов).

Последствия игнорирования: Повреждение поршней, прогар клапанов, разрушение катализатора из-за калильного зажигания или детонации. Требуется замена свечей и устранение первопричины перегрева.

Определение детонации двигателя по механическим повреждениям электродов

Детонация в двигателе проявляется на свечах зажигания характерными механическими разрушениями центрального и/или бокового электродов. Ударные волны от взрывного сгорания топливной смеси вызывают физическую деформацию металлических элементов, что визуально отличается от естественного эрозионного износа.

При анализе обратите внимание на следующие типы повреждений: отколотые фрагменты электродов, вмятины на поверхности, искривление или скручивание бокового электрода. Эти дефекты возникают из-за экстремальных ударных нагрузок при нарушении плавного горения топлива.

Ключевые признаки детонации

- Раскрошенные кромки электродов – появление зазубрин и сколов на торцевой части

- Вмятины на юбке изолятора – следы микропуансонов от отколовшихся частиц

- Деформация бокового электрода – изгиб или скручивание "юбки" относительно оси

- Локальные выбоины – точечные углубления на поверхности электродов

| Повреждение | Причина детонации | Риски для двигателя |

|---|---|---|

| Откол центрального электрода | Низкооктановое топливо, перегрев | Разрушение поршня, задиры цилиндров |

| Деформация бокового электрода | Раннее зажигание, нагар в камере сгорания | Прогар клапанов, повреждение свечного колодца |

При обнаружении подобных дефектов немедленно прекратите эксплуатацию двигателя. Продолжение работы приведёт к попаданию металлической стружки в цилиндры, что вызывает катастрофические разрушения. Требуется диагностика угла опережения зажигания, проверка топливной системы и калильного числа свечей.

Эрозия и выгорание центрального электрода: последствия эксплуатации с пробоями

Пробои высоковольтных проводов или изолятора свечи заставляют искру искать альтернативные пути. Часто она начинает проскакивать не между электродами, а напрямую от центрального стержня к корпусу свечи через керамический изолятор. Это создает локальные электрические дуги чрезвычайно высокой температуры в нерасчетной точке контакта.

Постоянное воздействие таких дуг вызывает интенсивное разрушение материала центрального электрода. Металл буквально испаряется или выкрашивается под термическим и электрическим воздействием, формируя видимые каверны, сколы или утоньшение рабочей поверхности. Скорость эрозии многократно превышает нормальный износ при штатной работе.

Ключевые последствия для двигателя

- Хронические пропуски зажигания: деформированный электрод нарушает стабильность искрообразования даже после устранения пробоев

- Падение мощности и приемистости: неполное сгорание топливной смеси в проблемных цилиндрах

- Рост расхода топлива: компенсация потерь мощности за счет обогащения смеси

- Прогрессирующее разрушение свечи: выкрашивание материала электрода может повредить поршень или клапаны

- Вторичные пробои: неровная поверхность электрода способствует новым пробоям

Эксплуатация с такими повреждениями необратимо выводит свечу из строя. Даже временное восстановление искры после чистки не устраняет последствия эрозии – зазор уже не соответствует норме, а форма электрода не обеспечивает эффективного поджига.

Проверка зазора между электродами специальным щупом

Правильный зазор между электродами свечи критичен для стабильного искрообразования и эффективного сгорания топливной смеси. Отклонения от нормы провоцируют пропуски зажигания, снижение мощности двигателя, увеличение расхода топлива и токсичности выхлопа. Специальный щуп обеспечивает точность измерений, недоступную при использовании подручных средств.

Для проверки демонтируйте свечу и тщательно очистите её электроды от нагара металлической щёткой. Убедитесь в отсутствии механических повреждений центрального и бокового электродов. Используйте только калиброванный щуп с плоскими лезвиями – проволочные аналоги дают погрешность из-за износа электродов.

Методика замера и коррекции зазора

- Подберите щуп соответствующего номинала (указан в руководстве авто или на маркировке свечи)

- Введите лезвие щупа в зазор между электродами строго перпендикулярно

- Норма: щуп проходит с лёгким сопротивлением, но не застревает

- Если лезвие не входит – зазор мал, если проходит свободно – зазор превышен

- Корректируйте зазор только подгибанием бокового электрода специнструментом

- Избегайте контакта с центральным электродом и керамическим изолятором!

После регулировки повторно проверьте зазор. Для современных иридиевых свечей коррекция не рекомендуется – используйте только замену. Типовые значения зазоров:

| Тип двигателя | Зазор (мм) |

|---|---|

| Карбюраторный | 0,5–0,7 |

| Инжекторный бензиновый | 0,8–1,1 |

| Газовый (ГБО) | 1,0–1,2 |

Важно: Неправильный зазор свыше 0,2 мм от нормы вызывает пробой изолятора или эрозию электродов. При установке новых свечей всегда проверяйте зазор – заводские параметры могут не соответствовать требованиям вашего двигателя.

Корректировка зазора: метод подгиба бокового электрода

Необходимость корректировки зазора возникает при его отклонении от значений, рекомендованных производителем двигателя. Несоответствие зазора приводит к ухудшению искрообразования, пропускам воспламенения, снижению мощности и увеличению расхода топлива. Визуальный осмотр свечи с помощью специального щупа позволяет точно определить величину зазора между центральным и боковым электродами.

Подгиб бокового электрода является основным методом ручной регулировки зазора. Для выполнения операции требуется предельная аккуратность, так как неосторожное воздействие может повредить электрод или изолятор. Использование правильного инструмента критически важно: категорически запрещается применять отвертки, ножи или подручные предметы.

Правильная последовательность действий

- Подготовьте инструмент: Используйте только калиброванный щуп для замера и специальный регулировочный ключ с плоской контактной поверхностью.

- Фиксация свечи: Надежно закрепите свечу в руке или мягких тисках, избегая давления на керамический изолятор.

- Точка приложения силы: Приложите ключ строго к основанию бокового электрода, рядом с резьбовой частью корпуса.

- Аккуратный подгиб: Плавно надавите на ключ для минимального смещения электрода. Избегайте резких движений или многократного сгибания в разные стороны.

- Контроль зазора: После каждого незначительного подгиба проверяйте зазор щупом. Щуп должен входить с легким сопротивлением.

- Проверка параллельности: Убедитесь, что плоскости бокового и центрального электродов параллельны. Перекос ухудшает искрообразование.

Важные предупреждения: Никогда не пытайтесь подгибать центральный электрод – это неизбежно приведет к повреждению изолятора и выходу свечи из строя. Избегайте царапин или вмятин на электродах при контакте с инструментом. Если боковой электрод потерял упругость (не держит форму после подгиба) или имеет трещины – свеча подлежит замене.

Альтернативы и ограничения: Для свечей с тонкими или платиновыми/иридиевыми электродами метод подгиба не рекомендуется – высок риск поломки. В таких случаях используют только свечи с заводским калиброванным зазором. Помните, что сильный износ электродов (скругление кромок, эрозия) делает регулировку зазора неэффективной – необходима замена комплекта свечей.

Диагностика керамических трещин и сколов изолятора

Трещины и сколы керамического изолятора – критический дефект, нарушающий герметичность свечи и работу системы зажигания. Повреждения возникают из-за механических перегрузок (удар при замене, попадание инородных тел), резких температурных перепадов или брака изготовления. Даже микротрещины способны пропускать газы под высоким давлением, вызывая пробой искры на массу.

Визуальный осмотр – основной метод выявления проблемы. Требуется тщательная очистка свечи от нагара и копоти мягкой щеткой для точной оценки состояния изолятора. Особое внимание уделяют зоне между центральным электродом и корпусом («юбке»), где чаще всего образуются трещины.

Методы выявления дефектов

Обязательные действия:

- Осмотр при ярком освещении с использованием лупы 5-10×: ищите тонкие темные линии, расходящиеся от электрода или корпуса.

- Проверка на следы «пробитой» искры: характерные черные точки или дорожки сажи на изоляторе в месте утечки тока.

- Тест на герметичность (для сомнительных случаев): погружение свечи в горячее (80-90°C) масло на 20-30 минут, затем быстрый перенос в холодную воду – трещины проявятся пузырьками воздуха.

Косвенные признаки при работе двигателя:

- Пропуски зажигания в одном цилиндре, особенно на холостом ходу.

- Заметное снижение мощности и "троение".

- Повышенный расход топлива.

- Искрение на высоковольтном проводе или катушке в темноте.

Важно: Свечи с поврежденным изолятором ремонту не подлежат – требуется немедленная замена. Установка новых должна выполняться строго по моменту затяжки с чисткой посадочного места во избежание перекоса.

Выявление оплавления электродов: признаки калильного зажигания

Оплавление центрального и/или бокового электрода свечи – критический индикатор калильного зажигания. Это явление возникает, когда воспламенение топливовоздушной смеси происходит не от искры, а от перегретых элементов двигателя или самой свечи (раскалённый нагар, изолятор, электрод). Температура в камере сгорания превышает допустимые нормы, вызывая неконтролируемое горение до момента подачи искры.

Характерное оплавление проявляется в виде закруглённых, "соплевидных" кончиков электродов, шариков металла на их поверхности или полного разрушения рабочей части. Центральный электрод может быть укорочен, а его торец – иметь вид оплавленного шарика. Боковой электрод часто теряет чёткую форму, его кромка выглядит "обкусанной" или покрытой наплывами расплавленного металла.

Основные признаки калильного зажигания по состоянию свечей

Помимо самого факта оплавления, на проблему указывают сопутствующие симптомы:

- Белый или серый изолятор центрального электрода: Свидетельствует о работе двигателя в режиме опасного перегрева.

- Отсутствие характерной юбки отложений: Экстремальные температуры выжигают любые отложения на тепловом конусе изолятора.

- Металлический блеск на электродах или изоляторе: Появляется из-за спекания частиц металла при высокотемпературном воздействии.

- Растрескивание или разрушение керамического изолятора: Прямое следствие термического удара и перегрева.

Причины и последствия калильного зажигания

Ключевые факторы, провоцирующие оплавление:

- Несоответствие калильного числа свечи: Использование слишком "горячей" свечи для данного двигателя и режимов эксплуатации.

- Общее перегревание двигателя: Неисправность системы охлаждения (термостат, помпа, радиатор), низкий уровень ОЖ.

- Бедная топливовоздушная смесь: Неправильная работа топливной системы (форсунки, регулятор давления, датчики) или подсос воздуха.

- Нарушение угла опережения зажигания: Слишком раннее зажигание.

- Низкое октановое число топлива: Приводит к детонации, резко повышающей температуру в цилиндрах.

Игнорирование оплавленных свечей ведет к катастрофическим последствиям: прогару поршней, разрушению клапанов, повреждению стенок цилиндров и дорогостоящему ремонту двигателя.

Алгоритм действий при обнаружении оплавления

| Действие | Цель |

|---|---|

| Немедленная замена свечей | Прекратить работу двигателя с повреждёнными свечами |

| Проверка калильного числа новых свечей | Убедиться в применении рекомендованных "холодных" свечей |

| Диагностика системы охлаждения | Выявить и устранить причины перегрева (термостат, помпа, уровень ОЖ, радиатор) |

| Проверка топливной системы и герметичности впуска | Исключить обеднение смеси (форсунки, давление, датчики кислорода/массового расхода, подсос воздуха) |

| Контроль угла опережения зажигания | Убедиться в соответствии заданным параметрам |

| Анализ качества топлива | Использовать бензин с октановым числом, указанным производителем |

Важно: Установка новых свечей без устранения первопричины перегрева приведет к их быстрому повторному оплавлению. Требуется комплексная диагностика систем двигателя.

Красные отложения: причины появления железосодержащих присадок в топливе

Красный или кирпично-рыжий нагар на изоляторе и электродах свечи указывает на наличие в топливе железосодержащих присадок, чаще всего ферроцена. Эти химические соединения искусственно повышают октановое число бензина, маскируя низкое качество топлива. При сгорании железо окисляется и образует токопроводящий налет характерного оттенка.

Отложения активно формируются при длительном использовании такого топлива, особенно в условиях низких температур или неполного сгорания. Рыжий налет снижает сопротивление изолятора, создавая паразитные пути для тока. Это провоцирует пропуски зажигания, снижение мощности и ускоренный избой свечей из-за нарушения искрообразования.

Последствия и методы устранения

Критические риски при игнорировании проблемы:

- Короткое замыкание между электродами через токопроводящие отложения

- Прогрессирующее падение компрессии и мощности двигателя

- Окисление датчиков кислорода и катализаторов выхлопной системы

Рекомендуемые действия при обнаружении:

- Немедленная замена свечей зажигания

- Полная промывка топливной системы (бак, форсунки, магистрали)

- Переход на проверенные АЗС с гарантией отсутствия металлосодержащих присадок

- Контроль состояния новых свечей после 500-1000 км пробега

| Признак | Диагностическое значение |

|---|---|

| Ровный красный налет | Систематическое использование некачественного топлива |

| Локальные кирпичные пятна | Единичная заправка плохим бензином |

| Коричнево-рыжие подтеки | Комбинация ферроцена с масляным нагаром |

Черная маслянистая сажа: проблемы с маслосъемными кольцами или ГРМ

Появление черной маслянистой сажи на электродах и юбке изолятора свечи четко указывает на попадание моторного масла в камеру сгорания. Эта субстанция отличается от сухого черного нагара при переобогащенной смеси – она липкая, с масляным блеском, часто оставляет жирные следы на пальцах. Основные причины кроются либо в износе цилиндропоршневой группы, либо в неисправностях системы газораспределения.

Износ маслосъемных колец или самих поршневых колец приводит к их неспособности эффективно снимать масляную пленку со стенок цилиндра во время такта сжатия и рабочего хода. Избыток масла проникает в камеру сгорания, где не сгорает полностью, образуя характерный нагар. Параллельно часто наблюдается сизый дым из выхлопной трубы на прогретом двигателе и повышенный расход масла.

Диагностика и уточнение источника проблемы

Для точного определения источника масла выполняют следующие проверки:

- Замер компрессии: Снижение компрессии в одном или нескольких цилиндрах косвенно указывает на износ колец или поршневой группы.

- Тест на "разгерметизацию": Замер скорости падения давления в "подозрительном" цилиндре после остановки двигателя в ВМТ. Быстрое падение давления говорит о негерметичности колец/клапанов.

- Осмотр состояния ГРМ: Проверка состояния маслосъемных колпачков (сальников клапанов) на предмет затвердевания, растрескивания или разрушения. Осмотр направляющих втулок клапанов на предмет чрезмерного износа.

- Анализ выхлопных газов: Наличие устойчивого сизого масляного дыма подтверждает сгорание масла.

Возможные проблемные узлы и характерные признаки:

| Узел | Характерные признаки |

| Маслосъемные кольца/Компрессионные кольца | Повышенный расход масла, сизый дым, низкая компрессия, нагар равномерный на всех свечах (если износ генерализованный) |

| Маслосъемные колпачки (сальники клапанов) | Нагар преимущественно на одной свече, сизый дым при перегазовках/торможении двигателем, компрессия часто в норме |

| Износ направляющих втулок клапанов | Сильный нагар, очень высокий расход масла, сизый дым постоянно, компрессия может быть снижена |

Важные нюансы: Маслянистый нагар на свече одного конкретного цилиндра чаще указывает на проблемы с колпачками или втулками клапанов именно этого цилиндра. Равномерный нагар на всех свечах – более характерный признак износа колец или залегания колец (коксование). Использование некачественного или неподходящего по вязкости масла может усугублять проблему.

Систематизация дефектов для определения источника проблемы

Ключевым этапом диагностики является классификация визуальных признаков свечи с привязкой к конкретным узлам двигателя. Каждый тип нагара или повреждения указывает на потенциальную неисправность в топливной системе, зажигании, механике ЦПГ или системе управления. Без системного подхода высока вероятность ошибочной замены исправных компонентов.

Для точной локализации проблемы анализируйте состояние свечи в комплексе: цвет электрода, структуру отложений, эрозию контактов и наличие механических дефектов. Сопоставление этих параметров с работой двигателя (трудный пуск, троение, детонация) сужает круг проверок.

Таблица соответствия дефектов источникам неисправностей

| Внешний вид свечи | Вероятная причина | Целевые системы для проверки |

|---|---|---|

| Маслянистый черный нагар | Попадание масла в камеру сгорания | Маслосъемные колпачки, кольца, направляющие клапанов |

| Сухая сажа (бархатисто-черный нагар) | Переобогащенная смесь, низкая температура горения | Датчики температуры, кислорода, герметичность форсунок, давление топлива |

| Белый или серый налет, оплавление электрода | Перегрев, бедная смесь, раннее зажигание | Система охлаждения, датчик детонации, фазы ГРМ, пропуски воспламенения |

| Красный или ржавый налет | Присадки в топливе или масле | Качество топлива, состояние маслосъемных колец |

| Эрозия центрального электрода | Естественный износ, низкое качество топлива | Пробег свечи, состав топливной смеси |

Критичные индикаторы механических повреждений:

- Трещины изолятора - детонация, перегрев, брак свечи

- Деформация бокового электрода - неправильный калильный номер, гидроудар

- Металлические вкрапления - разрушение поршня/клапанов

При обнаружении аномалий на нескольких свечах сфокусируйтесь на системных проблемах (топливоподача, ЭБУ, датчики). Единичный дефект требует проверки узлов одного цилиндра: компрессия, герметичность клапана, состояние форсунки.

Метод быстрой проверки искрообразования на выкрученной свече

Данный способ позволяет оперативно оценить работоспособность системы зажигания без специального оборудования. Для выполнения потребуется снять свечу с двигателя, сохранив её подключение к высоковольтному проводу.

Изолируйте корпус свечи от массы двигателя при помощи диэлектрика (резиновые перчатки, сухая деревянная дощечка). Удерживая свечу пинцетом с изолированными ручками или в резиновых перчатках, расположите электрод на расстоянии 5-7 мм от любой неокрашенной металлической поверхности двигателя.

Порядок действий

- Попросите помощника прокрутить стартером коленвал в течение 2-3 секунд

- Наблюдайте за межэлектродным зазором: устойчивая голубая искра свидетельствует об исправности

- Отсутствие искры или её желто-оранжевый цвет указывают на неполадки

Критические ошибки при проверке:

- Проверка без изоляции корпуса свечи от массы (искра не формируется)

- Превышение расстояния до металлической поверхности (свыше 7 мм)

- Прикосновение к свече голыми руками во время теста (риск электротравмы)

| Цвет искры | Состояние системы |

| Яркая голубая | Исправная работа |

| Желтая/оранжевая | Слабый заряд (проблемы с катушкой, проводами) |

| Отсутствует | Обрыв цепи или неисправность компонентов |

Важно: метод диагностирует только наличие искрообразования, но не оценивает корректность момента зажигания или работу под нагрузкой. Полноценную диагностику следует проводить на установленном двигателе.

Оценка цвета нагара: от светлого-серого до темно-коричневого

Цвет нагара на электроде и юбке изолятора свечи – ключевой индикатор работы двигателя. Он формируется под воздействием температуры сгорания топливно-воздушной смеси и химических процессов в камере сгорания. Анализ оттенка позволяет оперативно выявить отклонения в составе смеси, состоянии систем подачи топлива или зажигания.

Идеальным считается светло-серый или белесый нагар однородной структуры, свидетельствующий о правильном соотношении топлива и воздуха, полноте сгорания и корректной температурной нагрузке на свечу. Любое существенное отклонение от этого цвета требует детальной диагностики сопутствующих систем.

Интерпретация оттенков нагара

- Светло-коричневый/песочный: Норма для некоторых типов топлива и режимов эксплуатации. Указывает на незначительное обогащение смеси или использование присадок.

- Тёмно-коричневый/шоколадный:

- Признак переобогащённой топливной смеси.

- Возможные причины: неисправность форсунок, датчика массового расхода воздуха (ДМРВ), регулятора давления топлива.

- Чёрный бархатистый (сухой):

- Сигнализирует о критическом переобогащении смеси.

- Дополнительные факторы: засор воздушного фильтра, низкая компрессия, слабая искра.

- Чёрный маслянистый (блестящий):

- Указывает на попадание моторного масла в камеру сгорания.

- Источники: износ маслосъёмных колпачков, поршневых колец, направляющих втулок клапанов.

Рекомендации по диагностике

- Проверяйте свечи после длительной поездки на рабочих температурах двигателя.

- Сравнивайте состояние свечей во всех цилиндрах – различия указывают на проблемы в конкретном цилиндре (компрессия, форсунка).

- При тёмном нагаре выполните:

- Диагностику топливных форсунок (пропускная способность, герметичность).

- Замер компрессии в цилиндрах.

- Анализ данных с датчиков кислорода (лямбда-зондов).

- Масляный нагар требует проверки системы вентиляции картера (PCV) и замера расхода масла на угар.

Диагностика пропусков зажигания по локализации отложений на электродах

Локализация отложений на свече четко указывает на источник проблемы, вызывающей пропуски зажигания. Анализ зоны нагара помогает определить, какие именно компоненты двигателя (топливная система, система смазки, охлаждения) работают некорректно и нарушают процесс горения.

Отложения на электродах создают утечку тока "на массу", снижают мощность искры или полностью блокируют ее образование. Это приводит к неполному сгоранию топливовоздушной смеси в конкретном цилиндре, что проявляется как пропуск зажигания, троение двигателя и рост токсичности выхлопа.

Типы отложений и связанные неисправности

1. Отложения на центральном электроде (особенно конусе изолятора):

- Маслянистый черный или темно-коричневый нагар: Износ маслосъемных колпачков клапанов, залегание/закоксовка поршневых колец, чрезмерный износ цилиндропоршневой группы. Масло проникает в камеру сгорания, коксуется на электроде.

- Рыхлый черный нагар (сажа): Переобогащенная топливовоздушная смесь (неисправности форсунок, ДМРВ, датчика кислорода), слабая искра (пробой ВВ проводов, неисправность катушки), низкая температура свечи (несоответствие калильного числа).

2. Отложения на боковом (заземляющем) электроде:

- Белый или светло-серый зольный налет: Присадки в моторном масле низкого качества или сгорание масла из-за износа двигателя. Зола замыкает зазор.

- Красновато-коричневый (кирпичный) налет: Присадки в бензине (особенно металлосодержащие – марганец, свинец). Увеличивает сопротивление и препятствует искрообразованию.

3. Отложения на резьбовой части свечи:

- Масляные подтеки: Износ сальника клапана (маслосъемного колпачка) данного цилиндра.

- Отложения антифриза (белесые, кристаллические): Пробой прокладки ГБЦ, трещина в ГБЦ или блоке цилиндров. Охлаждающая жидкость проникает в цилиндр.

| Локализация отложений | Тип отложений | Вероятная причина пропусков |

|---|---|---|

| Центральный электрод, изолятор | Маслянистый черный нагар | Износ маслосъемных колпачков/колец, попадание масла в камеру сгорания |

| Центральный электрод, изолятор | Черная сухая сажа | Богатая топливная смесь, слабая искра, низкая температура свечи |

| Боковой электрод | Белый зольный налет | Сгорание моторного масла с некачественными присадками |

| Боковой электрод | Красновато-коричневый налет | Металлосодержащие присадки в топливе |

| Резьбовая часть | Масляные подтеки | Износ сальника клапана (маслосъемного колпачка) |

| Резьбовая часть | Белесые кристаллы/налет | Попадание антифриза (пробой прокладки ГБЦ, трещина) |

Советы специалистов: Всегда осматривайте свечи после работы двигателя под нагрузкой (поездка). "Снимайте показания" со свечи конкретного цилиндра при наличии ошибок по пропускам. Сочетание типа и локализации отложений – ключ к точной диагностике. Проверяйте зазор даже при наличии нагара.

Визуальный тест на утечку тока: следы "дорожек" на изоляторе

Проверка свечей зажигания на наличие токопроводящих дорожек – критически важный этап диагностики. Эти микротрещины или нагаровые полосы на керамическом изоляторе центрального электрода создают паразитные пути утечки тока высокого напряжения. Визуально они проявляются как тонкие тёмные линии (от светло-коричневых до чёрных), тянущиеся от металлической части корпуса свечи к электроду через белый изолятор.

Обнаружение даже малозаметных дорожек требует тщательного осмотра при ярком освещении и чистой поверхности изолятора. Очистите свечу от рыхлого нагара мягкой щёткой, избегая абразивов, чтобы не повредить керамику. Уделите особое внимание прикорневой зоне изолятора у контактной головки и области у электродов – здесь дефекты проявляются чаще всего.

Последствия и методы проверки

Наличие токопроводящих дорожек приводит к ослаблению искры или полному пропуску зажигания. Ток "срезает" по пути наименьшего сопротивления, минуя искровой промежуток. Для подтверждения дефекта используйте мультиметр:

- Установите режим измерения сопротивления (мегомы).

- Прикоснитесь одним щупом к контактной головке свечи, вторым – к резьбовому корпусу.

- Показание близкое к нулю или менее 1 МОм указывает на пробой изолятора.

Замена свечей с повреждённым изолятором обязательна – очистка не восстановит диэлектрические свойства керамики. Для профилактики используйте свечи с:

- Изоляторами, покрытыми специальным герметиком (предотвращает оседание токопроводящих отложений).

- Качественными высоковольтными проводами без повреждений.

| Вид дефекта | Визуальный признак | Риск для двигателя |

|---|---|---|

| Единичные тонкие дорожки | Чёткие линии от корпуса к электроду | Неустойчивая работа на холостом ходу |

| Разветвлённая сеть | Паутина тёмных прожилок на изоляторе | Пропуски зажигания, детонация |

| Кольцевой нагар у основания | Сплошная тёмная полоса по окружности изолятора | Пробой на массу, отказ цилиндра |

Очистка свечей от нагара: механические и химические способы

Механическая очистка предполагает физическое удаление отложений абразивными материалами. Наиболее распространённый метод – обработка мелкозернистой наждачной бумагой (№600-800). Действовать нужно осторожно, без сильного нажима, равномерно обрабатывая электроды и боковую поверхность изолятора. Недопустимо использование металлических щёток или напильников – они оставляют глубокие царапины, нарушающие работу свечи.

Альтернативный вариант – пескоструйная обработка в специализированных сервисах. Под высоким давлением на загрязнения воздействует абразивный порошок, эффективно удаляющий даже стойкий нагар без повреждения керамики. Этот метод считается щадящим, но требует профессионального оборудования и не подходит для свечей с платиновым или иридиевым напылением на электродах.

Химические методы очистки

Для растворения нагара используются агрессивные составы:

- Ортофосфорная кислота – нанести на 30 минут, затем промыть водой.

- Средства для очистки карбюраторов – распылить, выдержать 15-20 мин.

- Уксус + сода – погрузить свечи в кипящий раствор (1 ст.л. соды на стакан 9% уксуса) на 30 мин.

Важно: после химической очистки обязательна тщательная промывка дистиллированной водой и просушка при 80-90°C. Не применяйте ацетон или растворители – они разрушают керамический изолятор.

| Метод | Преимущества | Риски |

|---|---|---|

| Наждачная бумага | Доступность, быстрота | Повреждение электродов, царапины |

| Пескоструй | Щадящее воздействие | Не подходит для дорогих свечей |

| Кислотная обработка | Глубокая очистка | Коррозия металла при передержке |

Заключительный этап: проверьте зазор щупом и отрегулируйте при необходимости. Помните – многократная очистка снижает ресурс свечи. При сильном износе электродов или трещинах на изоляторе заменяйте комплект.

Неправильная чистка свечей зажигания способна полностью вывести их из строя, несмотря на кажущуюся эффективность некоторых "народных" методов. Абразивная обработка и термическое воздействие необратимо повреждают ключевые элементы конструкции, что влечет за собой нарушения в работе двигателя.

Использование запрещенных способов очистки маскирует симптомы износа, затрудняя точную диагностику состояния цилиндропоршневой группы. Специалисты категорически не рекомендуют применять данные методики, так как они сокращают ресурс дорогостоящих компонентов системы зажигания.

Запрещенные при чистке методы: абразивная обработка и прокаливание

Абразивная обработка: скрытые угрозы

Механическая чистка наждачной бумагой, щетками с металлическим ворсом или пескоструйными установками вызывает:

- Разрушение защитного покрытия электродов, что ускоряет коррозию

- Микроцарапины на керамическом изоляторе, провоцирующие пробой искры

- Искажение зазора между электродами из-за неравномерного стачивания

Даже незначительное повреждение напыления центрального электрода нарушает температурный баланс, вызывая калильное зажигание.

Прокаливание: необратимые изменения структуры

Нагрев свечей в печи или газовой горелке приводит к:

- Отжигу металлических деталей с потерей прочности

- Растрескиванию керамического изолятора из-за неравномерного расширения материалов

- Обугливанию резиновых уплотнителей (при наличии)

Таблица последствий термической обработки:

| Температура | Последствия |

| Выше 500°C | Деформация электродов, нарушение калильного числа |

| Выше 800°C | Разрушение керамики, спекание контактов |

Изменение физических свойств материалов после перегрева не поддается коррекции.

Альтернатива: Для безопасной очистки используйте химические средства для удаления нагара (спецрастворы или уксус с содой) с последующей ультразвуковой обработкой. При сильном загрязнении экономически целесообразнее замена комплекта свечей.

Калильное число: подбор свечей с учетом манеры езды и условий эксплуатации

Калильное число (КЧ) отражает способность свечи отводить тепло от изолятора центрального электрода в корпус и далее в головку блока цилиндров. Чем выше значение, тем "холоднее" свеча – она эффективнее рассеивает тепло и меньше склонна к калильному зажиганию. Низкое КЧ указывает на "горячую" свечу, сохраняющую высокую температуру для самоочищения от нагара при умеренных нагрузках.

Неправильный подбор ведет к критическим последствиям: слишком "горячая" свеча провоцирует калильное зажигание и прогар поршней, а излишне "холодная" быстро покрывается нагаром, вызывая пропуски воспламенения. Производители ДВС строго регламентируют диапазон допустимых КЧ, но в рамках этого диапазона выбор зависит от индивидуальной эксплуатации.

Факторы влияния на выбор калильного числа

Интенсивность эксплуатации и внешние условия напрямую определяют тепловую нагрузку на свечу:

- Стиль вождения: Агрессивная езда с высокими оборотами и постоянными разгонами требует более "холодных" свечей для предотвращения перегрева. Спокойная, размеренная езда в городе допускает использование чуть более "горячих" свеч для лучшего самоочищения.

- Типичные нагрузки: Постоянная буксировка прицепа, перевозка тяжелых грузов или эксплуатация в горной местности увеличивают тепловую нагрузку, делая предпочтительным выбор свечей с более высоким КЧ ("холоднее").

- Климатические условия: Жаркий климат или частые поездки в пробках в летний зной диктуют необходимость применения более "холодных" свеч. В холодном климате допустимо применение чуть более "горячих" свеч.

- Состояние двигателя: Изношенные моторы (повышенное давление картерных газов, масложор) склонны к усиленному нагарообразованию. Для компенсации иногда временно устанавливают чуть более "горячие" свечи, но это не решение проблемы износа.

Практические рекомендации:

- Строго соблюдайте заводские допуски. Никогда не выходите за рамки КЧ, указанных в руководстве по эксплуатации автомобиля.

- В рамках разрешенного диапазона:

- Для спортивной езды, тяжелых нагрузок, жаркого климата – выбирайте свечи с более высоким КЧ (холоднее).

- Для преимущественно городской неспешной езды на малые расстояния, особенно в умеренном или холодном климате – допустимы свечи с чуть более низким КЧ (горячее) для лучшей очистки от нагара.

- Регулярно проверяйте состояние свечей. Их внешний вид – главный индикатор правильности выбора калильного числа и работы двигателя в целом.

Признаки неправильно подобранного калильного числа:

| Симптом / Состояние свечи | Слишком "горячая" свеча (КЧ ниже требуемого) | Слишком "холодная" свеча (КЧ выше требуемого) |

|---|---|---|

| Внешний вид электрода и изолятора | Белый или очень светлый изолятор, оплавленные электроды, следы перегрева (металлические шарики) | Сильный черный сухой нагар (копоть), маслянистые отложения |

| Характерные проблемы двигателя | Калильное зажигание (двигатель не глохнет после выключения зажигания), детонация, прогар поршней/клапанов | Пропуски зажигания, троение, затрудненный пуск, потеря мощности, повышенный расход топлива |

Проверка высоковольтных проводов через сопротивление свечного колпачка

Сопротивление свечного колпачка – критически важный параметр для корректной работы системы зажигания. Оно предназначено для подавления радиопомех, но его отклонение от нормы напрямую влияет на качество искрообразования. Проверка этого сопротивления мультиметром позволяет выявить скрытые проблемы, не всегда заметные при визуальном осмотре проводов.

Для диагностики необходимо отсоединить колпачок от свечи зажигания и центрального провода. Мультиметр переводится в режим измерения сопротивления (Ом). Щупы прибора плотно прижимаются к металлическим контактам внутри колпачка: один – к центральному электроду, второй – к клемме подключения провода.

Ключевые этапы и параметры проверки

Нормальное сопротивление большинства современных колпачков варьируется в диапазоне 4–10 кОм. Значения за пределами этих границ указывают на неисправность:

- Сопротивление близко к 0 Ом – внутреннее короткое замыкание (колпачок неисправен).

- Сопротивление стремится к бесконечности (OL на экране) – обрыв токопроводящего слоя или коррозия контактов.

- Колебания показаний при легком изгибе колпачка – повреждение токопроводящей дорожки.

При интерпретации результатов учитывайте рекомендации производителя авто – некоторые модели могут иметь специфичные допуски. Замерьте сопротивление всех колпачков: разница между ними не должна превышать 20–30%. Значительный разброс свидетельствует о неравномерности искрообразования.

| Показание мультиметра | Диагностируемая проблема | Воздействие на двигатель |

|---|---|---|

| 0–3 кОм | Короткое замыкание | Пропуски зажигания, помехи в радиоэфире |

| 10–50 кОм | Частичная деградация резистора | Неустойчивый холостой ход, рывки при разгоне |

| >50 кОм или OL | Обрыв цепи | Цилиндр не работает, троение двигателя |

Перед установкой проверенных колпачков очистите их контакты от окислов и следов коррозии. Нанесите диэлектрическую смазку на внутреннюю поверхность – это предотвратит прикипание к свече и улучшит контакт. Помните: даже незначительно повреждённый колпачок требует замены, так как его сопротивление нестабильно при вибрации и нагреве.

Диагностика катушки зажигания мультиметром при подозрении на пробои

Пробой катушки зажигания проявляется пропусками воспламенения, рывками двигателя под нагрузкой, ростом расхода топлива и ошибками типа P0300-P0304. Для точной проверки потребуется мультиметр с функцией измерения сопротивления (Ом) и высокого напряжения (кВ), а также технические данные производителя для конкретной модели катушки.

Перед тестированием отсоедините разъем питания катушки и высоковольтный провод (для классических систем), либо демонтируйте катушку с двигателя (для систем с индивидуальными катушками на свечу). Очистите корпус от загрязнений и визуально осмотрите на предмет трещин, следов дуги или оплавлений – такие дефекты требуют замены без дополнительных замеров.

Порядок проверки сопротивления обмоток

Измерение первичной обмотки: Установите мультиметр в режим Ω (200 Ом). Подключите щупы к контактам первичной обмотки (обычно контакты "A" и "B" или центральные клеммы разъема). Сравните результат с нормой (обычно 0.3–2.0 Ом для катушек с бифилярной намоткой). Отклонение более 20% указывает на обрыв или межвитковое замыкание.

Измерение вторичной обмотки: Переключите мультиметр на диапазон кОм (20 кОм). Щуп "+" подключите к высоковольтному выходу, щуп "–" – к одному из контактов первичной обмотки. Нормальное сопротивление варьируется от 6 до 15 кОм (зависит от конструкции). Бесконечное значение – обрыв, близкое к нулю – КЗ.

Важно:

- При тестировании индивидуальных катушек (карандашного типа) контакты вторичной обмотки часто выведены на пружинный наконечник (для свечи) и центральный контакт разъема.

- Для точности используйте графики зависимости сопротивления от температуры (приложены к спецификациям производителя).

Проверка высоковольтного пробоя

Соберите схему: подключите катушку к АКБ, а высоковольтный вывод – через разрядник (или с зазором 10-15 мм к "массе"). Кратковременно подайте питание на первичную обмотку. Наличие стабильной искры голубого цвета в зазоре – норма. Отсутствие искры или прерывистый красный разряд подтверждают пробой изоляции.

| Параметр | Типовой диапазон | Критичное отклонение |

|---|---|---|

| Первичная обмотка | 0.5–1.5 Ом | ±20% от эталона |

| Вторичная обмотка | 8–12 кОм | ±30% от эталона |

| Сопротивление изоляции | >100 МОм | <50 МОм |

Ограничения метода: Мультиметр не выявляет межвитковые замыкания под нагрузкой и дефекты, проявляющиеся только при рабочей температуре. При противоречивых результатах необходима проверка на стенде или установка заведомо исправной катушки.

Анализ взаимосвязи состояния свечей и расхода топлива

Состояние электродов и изолятора свечи напрямую влияет на эффективность сгорания топливно-воздушной смеси в цилиндрах. Некорректная работа даже одной свечи провоцирует пропуски зажигания, заставляя ЭБУ двигателя увеличивать длительность впрыска для компенсации потери мощности. Это неизбежно приводит к перерасходу горючего, который может достигать 15-30% в зависимости от степени неисправности.

Нагар или эрозия на контактах нарушают стабильность искрообразования, вызывая неполное сжигание топлива. Часть несгоревших углеводородов догорает в катализаторе или выбрасывается в выхлопную систему, снижая КПД двигателя. Особенно критично состояние свечей при работе на обеднённых смесях (современные экологические нормы), где малейшее отклонение в искре резко ухудшает экономичность.

Ключевые дефекты свечей и их влияние

- Масляный нагар (черный глянцевый налет) - свидетельствует о попадании масла в камеру сгорания. Вызывает частые пропуски воспламенения и рост расхода на 10-25%.

- Кирпично-красный налет - признак низкокачественного топлива с присадками. Снижает теплопроводность, провоцируя калильное зажигание и переобогащение смеси.

- Оплавление электрода - результат перегрева из-за раннего зажигания или бедной смеси. Ведущий фактор детонации, увеличивающей расход на 15-20%.

- Зольные отложения (серые хлопья) - указывают на сгорание моторного масла или присадок. Снижают искровую энергию, нарушая цикличность работы цилиндра.

| Состояние свечи | Типичная причина | Влияние на расход топлива |

|---|---|---|

| Черная сухая копоть | Переобогащенная смесь | +10-20% (холостой ход/старт) |

| Белый налет/оплавление | Перегрев, бедная смесь | +15-30% (детонация) |

| Эрозия электрода | Естественный износ | +5-15% (нестабильное искрообразование) |

Важно: Проверку свечей следует проводить после длительной поездки (не менее 20 км), чтобы получить объективную картину отложений. Анализ "холодных" свечей после коротких пробегов часто дает ложные результаты из-за конденсата топлива на изоляторе.

Симптомы раннего зажигания: механические повреждения и перегрев

Раннее зажигание вызывает воспламенение топливной смеси до достижения поршнем верхней мертвой точки. Ударная волна от преждевременного сгорания многократно усиливает нагрузку на компоненты свечи, провоцируя физические дефекты. Температура в камере сгорания при этом критически превышает норму из-за длительного контакта фронта пламени с электродами и изолятором.

Диагностировать проблему позволяют характерные изменения геометрии и структуры свечных элементов. Механические разрушения сочетаются с термальными изменениями поверхности, что формирует уникальную картину повреждений. Особое внимание уделяют состоянию керамического изолятора и металлических частей.

Ключевые признаки раннего зажигания

Механические повреждения:

- Трещины или сколы на керамическом изоляторе – результат ударных детонационных волн

- Деформация электродов: оплавление краёв, искривление бокового электрода

- Разрушение теплового конуса изолятора (откалывание фрагментов)

Симптомы перегрева:

- Белый или светло-серый цвет изолятора – свидетельство экстремальных температур

- Сфероидизация электродов: появление шарообразных наплывов на концах

- Обесцвечивание металлического корпуса свечи (побеление или голубоватый оттенок)

| Элемент свечи | Признак перегрева | Механическое повреждение |

|---|---|---|

| Центральный электрод | Оплавленные края, эрозия | Искривление, отрыв фрагментов |

| Изолятор | Фарфоровый блеск, пузырьки | Продольные трещины, сколы |

| Корпус/юбка | Цвета побежалости | Деформация резьбовой части |

Дополнительным индикатором служит несгоревшее топливо на резьбе – следствие снижения эффективности воспламенения. При обнаружении комплекса этих признаков требуется срочная регулировка угла опережения зажигания и проверка датчиков двигателя. Игнорирование проблемы ведёт к прогарам клапанов и разрушению поршневых колец.

Признаки позднего зажигания: повышенный нагар и потеря мощности

При позднем зажигании топливно-воздушная смесь воспламеняется с задержкой, когда поршень уже движется вниз. Это приводит к неполному сгоранию топлива, из-за чего на электродах свечи и стенках камеры сгорания активно образуется сухой сажевый нагар черного или темно-серого цвета. Такой нагар имеет рыхлую структуру и равномерно покрывает рабочую часть изолятора и электродов.

Потеря мощности возникает из-за нарушения синхронизации между пиком давления газов и положением поршня. Энергия сгорания не преобразуется в эффективную механическую работу, так как расширяющиеся газы "догоняют" уходящий вниз поршень. В результате двигатель теряет приемистость, требует большего нажатия на педаль газа для поддержания скорости и плохо тянет под нагрузкой.

Сопутствующие симптомы и диагностика

- Перегрев выпускного тракта: продолжение горения смеси в выпускном коллекторе

- Хлопки в глушителе: детонация несгоревшего топлива при открытии выпускных клапанов

- Повышенный расход топлива: КПД сгорания снижается на 15-20%

| Параметр | Норма | Позднее зажигание |

|---|---|---|

| Цвет нагара | Светло-коричневый | Черный, графитовый |

| Температура выхлопа | 400-500°C | 600-700°C |

| Разгон 0-100 км/ч | Штатное время | +1.5-2 секунды |

Для подтверждения диагноза проверьте установку меток ГРМ, состояние датчика положения коленвала и работоспособность вакуумного корректора трамблера. Регулировку угла опережения выполняйте стробоскопом при холостых оборотах (800-900 об/мин), контролируя соответствие меток на шкиве и крышке ГРМ.

Дифференциальная диагностика: различие проблем топливной системы и системы зажигания

Правильная интерпретация состояния свечей зажигания критична для точного определения причины неисправности двигателя. Визуальные признаки на электродах и изоляторе часто схожи при дефектах топливоподачи и зажигания, что требует анализа сопутствующих симптомов и применения методов последовательного исключения.

Ключевым отличием является характер работы двигателя: пропуски воспламенения из-за зажигания обычно проявляются хаотично ("плавающие" обороты, локальные подергивания), а топливные проблемы дают системные сбои (устойчивое падение мощности, детонация под нагрузкой). Для верификации источника проблемы применяются инструментальные замеры и тесты.

Диагностические маркеры

Типичные признаки неисправности системы зажигания:

- Свеча сухая, но покрыта черным бархатистым нагаром (обедненная смесь) или белым налетом (перегрев)

- Наличие вертикальных коричневых полос (пробитый изолятор) или эрозия электродов

- Пропуски зажигания усиливаются при влажности воздуха

Характерные индикаторы проблем топливной системы:

- Сильное замасливание электродов (бензин/масло), запах несгоревшего топлива

- Красноватый налет (присадки в бензине) или коксование при детонации

- Неустойчивая работа исчезает после кратковременного отключения ДМРВ

| Тест | Топливная система | Система зажигания |

|---|---|---|

| Замер давления топлива | Отклонение от нормы (>0.3 атм) | В пределах спецификации |

| Проверка искры на разряднике | Устойчивая дуга >7 мм | Прерывистая или слабая искра |

| Реакция на пропан | Мощность восстанавливается | Без изменений |

Алгоритм проверки:

- Считать коды ошибок (P0300 - хаотичные пропуски, P0171 - бедная смесь)

- Провести тест баланса цилиндров для выявления проблемного

- Заменить свечи в неработающем цилиндре с соседним

- Проверить сопротивление ВВ-проводов (макс. 20 кОм/метр)

- Измерить давление топлива (2.8-4.0 бар для бензиновых)

Особенности диагностики свечей в двигателях с ГБО

Газообразное топливо создает принципиально иные условия работы свечей зажигания по сравнению с бензином. Температура сгорания пропан-бутановой смеси на 50-100°C выше, что провоцирует повышенную тепловую нагрузку на электроды и изолятор. Одновременно газ не смывает масляную пленку со стенок цилиндров, ускоряя износ деталей ЦПГ и влияя на характер отложений.

Отсутствие в газе легких фракций, испаряющихся при контакте со свечой, приводит к формированию специфических отложений. Искрообразование требует большей энергии из-за высокого сопротивления газовоздушной смеси, что влечет ускоренную эрозию электродов. Эти факторы делают стандартную методику оценки состояния свечей недостаточной для двигателей с ГБО.

Критические аспекты диагностики

При анализе свечей в газовых двигателях обращайте внимание на следующие нюансы:

- Калильное число: Используйте более «холодные» свечи (на 1-2 единицы выше стандартных) – перегрев центрального электрода вызывает калильное зажигание

- Величина зазора:

- Уменьшайте зазор на 0,1-0,2 мм от заводских значений бензиновой версии

- Контролируйте эрозию бокового электрода: выработка свыше 0,2 мм требует замены

- Диагностика по нагару:

Тип отложений Причина Решение Белый или светло-серый зернистый налет Перегрев свечи, бедная смесь Проверка герметичности впуска, коррекция ГБО Кирпично-красные отложения Присадки в газе (железо, сера) Чистка или замена свечей, смена поставщика газа Маслянистый черный нагар Износ маслосъемных колпачков/колец Диагностика ЦПГ, замена уплотнений

Обязательно проверяйте состояние контактного узла высоковольтных проводов и катушек – пробой изоляции в газовых двигателях встречается на 40% чаще. Интервал замены свечей сокращайте до 15 000 км даже при визуально нормальном состоянии. Применяйте исключительно иридиевые или платиновые свечи с пометкой «LPG» – обычные быстро теряют зазор и провоцируют пропуски зажигания.

Пошаговая процедура очистки контактов свечного колодца

Перед началом работ убедитесь, что двигатель полностью остыл, а аккумуляторная батарея отсоединена для исключения риска короткого замыкания. Работайте в хорошо проветриваемом помещении с использованием защитных перчаток и очков.

Подготовьте необходимые инструменты: очиститель электронных контактов (например, WD-40 или Liqui Moly Kontaktreiniger), мягкую зубную щетку или специальную кисть, баллон со сжатым воздухом, безворсовые салфетки и диэлектрическую смазку (опционально).

Алгоритм очистки контактов

- Демонтаж высоковольтных проводов

Аккуратно потяните за колпачок провода, вращая его из стороны в сторону. Никогда не дергайте за сам провод – это повредит токоведущую жилу. - Визуальный осмотр колодцев

Проверьте наличие окислов (белый/зеленый налет), масляных пятен или механических повреждений на контактных поверхностях. - Первичная очистка

Обработайте контакты распылителем-очистителем. Дайте составу подействовать 1-2 минуты для растворения загрязнений. - Механическая обработка

Мягкой щеткой аккуратно удалите остатки налета круговыми движениями. Избегайте абразивных материалов! - Продувка сжатым воздухом

Тщательно удалите частицы грязи и остатки очистителя короткими импульсами под углом 45° к контактам. - Финишная протирка

Промокните контакты сухой безворсовой салфеткой до полного удаления влаги. - Защитная обработка (рекомендовано)

Нанесите тонкий слой диэлектрической смазки на контакты для предотвращения окисления. - Сборка

Установите колпачки проводов до характерного щелчка, убедившись в надежной фиксации.

После запуска двигателя проверьте отсутствие "троения", стабильность холостого хода и равномерность разгона. При сохранении проблем проведите диагностику катушки зажигания и высоковольтных проводов.

Контроль момента затяжки при установке свечей динамометрическим ключом

Неправильная затяжка свечей зажигания – распространённая причина механических повреждений двигателя и утечек компрессии. Слишком слабый момент приводит к прогару прокладки головки блока цилиндров и потере герметичности камеры сгорания, а чрезмерное усилие вызывает деформацию корпуса свечи, срыв резьбы в алюминиевой ГБЦ или разрушение керамического изолятора.

Использование динамометрического ключа – единственный точный метод соблюдения требований автопроизводителя. Ручное закручивание "на ощупь" не обеспечивает воспроизводимый результат из-за различий в физической силе и субъективной оценке мастеров, что особенно критично для современных алюминиевых двигателей с тонкостенной резьбой.

Правила применения динамометрического ключа

Ключевые этапы установки:

- Предварительная затяжка: Свечу вворачивают вручную до упора для предотвращения перекоса, используя свечную головку-удлинитель без ключа.

- Фиксация момента: На динамометрическом ключе выставляют значение, указанное в спецификации авто (обычно 15-35 Н·м для легковых моделей).

- Контрольный подтяг: Осуществляют плавный доворот ключом до срабатывания трещотки (щёлчка), избегая резких движений.

Критические факторы точности:

- Чистота резьбы в головке блока и на свече – остатки масла или нагара искажают момент;

- Температура двигателя – затяжку выполняют на холодном моторе;

- Калибровка инструмента – ключ требует периодической поверки (раз в 1-2 года);

- Новые свечи – повторное использование требует уменьшения момента на 20% из-за деформации уплотнительного кольца.

| Тип двигателя | Рекомендуемый момент (Н·м) | Особенности |

|---|---|---|

| Чугунная ГБЦ | 30-45 | Менее чувствительна к перетяжке |

| Алюминиевая ГБЦ | 15-25 | Обязателен динамометрический ключ |

| Дизельные моторы | 40-60 | Учитывают длину юбки свечи накаливания |

Отклонение от нормы всего на 5 Н·м в алюминиевых ГБЦ повышает риск срыва резьбы на 70%. Для свечей с коническим уплотнением (без шайбы) момент сокращают на 30% относительно стандарта. После первой поездки рекомендуют проверить затяжку – тепловое расширение металла может ослабить соединение.

Использование медной смазки для резьбы: за и против

Медная смазка применяется для обработки резьбовых соединений в двигателе, преимущественно свечей зажигания и датчиков. Её ключевая задача – предотвращение прикипания металлических поверхностей под воздействием высоких температур и коррозии. Состав на основе мелкодисперсной медной пудры в термостойкой смазочной основе создаёт защитный слой, сохраняющий свойства даже в экстремальных условиях камеры сгорания.

Правильное нанесение предполагает умеренное покрытие только резьбовой части свечи, избегая попадания на электроды или корпус. Избыток смазки может привести к загрязнению камеры сгорания, образованию нагара на изоляторе свечи или нарушению теплопередачи. Критически важно использовать качественные составы от проверенных производителей, так как дешёвые аналоги часто содержат агрессивные присадки или абразивные частицы.

Аргументы "За" применение

- Предотвращение задиров и прикипания: Облегчает демонтаж свечей после длительной эксплуатации, особенно в алюминиевых ГБЦ, склонных к "прихвату" резьбы.

- Защита от коррозии: Медь выступает барьером против окисления и электрохимической коррозии в агрессивной среде.

- Стабилизация момента затяжки: Обеспечивает равномерное трение, позволяя достичь точного момента затяжки по спецификации производителя.

- Термостойкость: Сохраняет смазывающие и антифрикционные свойства при температурах до +1100°C.

Аргументы "Против" и риски

- Риск загрязнения: Излишки смазки могут попасть в цилиндр, провоцируя нагар на поршне, клапанах или датчике кислорода.

- Ложные показания датчиков: Попадание электропроводящей медной пасты на контакты датчиков (лямбда-зонд, ДД) искажает их сигналы.

- Нарушение теплопередачи: Слишком толстый слой между корпусом свечи и ГБЦ ухудшает отвод тепла, риск перегрева свечи.

- Несовместимость с датчиками: Категорически запрещена для резьбы датчиков смазки, давления или детонации – медь проводит ток и вызывает сбои ЭБУ.

| Ситуация | Рекомендация по смазке |

|---|---|

| Новые свечи в алюминиевую ГБЦ | Тонкий слой на резьбу (кроме последних 2 витков) |

| Повторная установка старых свечей | Обязательная очистка резьбы + минимальная смазка |

| Датчики (лямбда, ДД, давления) | Запрещено (только графитовая паста или без смазки) |

| Чугунная ГБЦ | Опционально (риск прикипания ниже) |

Диагностика свечей зажигания после длительного простоя автомобиля

Длительный простой автомобиля (более 1-2 месяцев) негативно сказывается на состоянии свечей зажигания из-за окисления контактов, отложений топливных присадок, накопления влаги и возможного попадания масла в цилиндры. Первичная проверка обязательна перед запуском двигателя, так как повреждённые или загрязнённые свечи способны вызвать ускоренный износ катализатора, катушек зажигания или топливной системы.

Извлечение требует осторожности: закисшие свечи откручивают после обработки резьбы проникающей смазкой (WD-40 или аналогом), избегая перекоса. Используйте только свечной ключ с магнитным или резиновым держателем, чтобы не повредить керамический изолятор и не допустить падения электродов в цилиндр.

Ключевые аспекты визуальной диагностики

Типичные проблемы и их визуальные признаки:

- Масляный нагар (тёмно-коричневые или чёрные маслянистые отложения): Указывает на попадание моторного масла в камеру сгорания. Причины: износ маслосъёмных колпачков, направляющих клапанов или колец.

- Белый или серый налёт (иногда с зернистой структурой): Свидетельствует о работе двигателя на переобеднённой смеси или перегреве свечи. Требует проверки системы впрыска, датчиков кислорода, термостата.

- Рыжий (кирпичный) налёт: Признак низкокачественного топлива с избытком металлосодержащих присадок (например, ферроцен). Такие отложения проводят ток и вызывают пропуски зажигания.

- Сильная эрозия электродов (оплавленные края, увеличенный зазор): Говорит о естественном износе или перегреве из-за неправильного калильного числа или раннего зажигания.

- Затопление топливом (резкий запах бензина, влажная поверхность): Возникает при неудачных попытках запуска, требует просушки свечей перед повторной установкой.

Порядок действий после визуального осмотра:

- Очистите электроды и резьбу от загрязнений мягкой щёткой (металлические щётки запрещены!).

- Проверьте зазор щупом (данные в мануале авто), при необходимости аккуратно подрегулируйте боковой электрод.

- Протестируйте искрообразование на специальном стенде или пьезотестере (самодельные методы "на массу" ненадёжны и опасны для ЭБУ).

- При сомнениях в состоянии или ресурсе (пробег >30 тыс. км) замените свечи комплектом.

| Состояние свечи | Рекомендуемое действие | Примечание |

|---|---|---|

| Лёгкий сухой нагар (коричневый/серый) | Очистка, регулировка зазора, повторная установка | Норма после простоя, если нет эрозии |

| Масляные отложения, эрозия электродов | Замена на новые свечи | Требует диагностики причины попадания масла |

| Белый нагревный налёт, оплавление | Замена с проверкой системы охлаждения и смесеобразования | Риск калильного зажигания |

Важно: Установка свечей проводится с динамометрическим ключом для соблюдения момента затяжки (указан в техпаспорте авто). Перетяжка повреждает резьбу ГБЦ, недотяг ведёт к потере компрессии и перегреву.

Временное окно замены: когда игнорирование состояния свечей критично

Игнорирование замены свечей в рекомендованный производителем срок (обычно 15-50 тыс. км для классических и до 100 тыс. км для иридиевых) провоцирует цепную реакцию неисправностей. Нагар или эрозия электродов нарушают искрообразование, вызывая пропуски зажигания, что ведет к механическим повреждениям поршневой группы и каталитического нейтрализатора из-за несгоревшего топлива.

Критичным становится появление даже одного из симптомов: затрудненный холодный пуск, "троение" двигателя на холостом ходу, рывки при разгоне или рост расхода топлива свыше 10%. Продолжение эксплуатации в таком состоянии более 500-1000 км многократно повышает риски капитального ремонта из-за ударных нагрузок на шатунно-поршневую группу и оплавления катализатора.

Точки невозврата: последствия запоздалой замены

- Разрушение изолятора

Трещины от перегрева приводят к пробою высокого напряжения на массу, выходу из строя катушек зажигания - Калильное зажигание

Раскаленные отложения на электродах вызывают преждевременное воспламенение смеси, ведущее к прогарам клапанов - Гидроудар

Затопленные бензином цилиндры при многократных попытках пуска деформируют шатуны

| Симптом | Безопасный пробег | Критичные последствия |

|---|---|---|

| Потеря мощности | до 2000 км | Коксование поршневых колец |

| Хлопки в выпуске | немедленная замена | Разрушение сот катализатора |

| Постоянное "троение" | до 500 км | Задиры цилиндров, деформация шатунов |

- Проверяйте зазоры при каждом ТО - отклонение свыше 0,2 мм от нормы ускоряет износ в 3 раза

- Анализируйте цвет нагара: белый - перегрев, маслянистый черный - износ ЦПГ, красный - примеси в топливе

- Не допускайте чистки пескоструем - абразивные частицы повреждают керамический изолятор

Проблемы системы вентиляции картера и их отражение на состоянии свечей

Неисправности системы вентиляции картера (PCV) провоцируют избыточное попадание масляного тумана во впускной тракт. Картерные газы, насыщенные парами масла, смешиваются с топливовоздушной смесью и сгорают неполностью. Остатки масла оседают на рабочих поверхностях свечей зажигания, нарушая искрообразование.

Характерный признак проблем PCV – масляный нагар на свечах. Он проявляется как густой черный или темно-коричневый липкий слой, покрывающий электроды, резьбу и керамический изолятор. В отличие от сухого сажевого нагара при переобогащении смеси, масляные отложения имеют глянцевый оттенок и жирную консистенцию.

Диагностируемые дефекты и их симптомы