Расчет крутящего момента для электродвигателя

Статья обновлена: 01.03.2026

Правильный выбор электродвигателя является ключевым этапом проектирования любого механизированного оборудования или системы привода. Основным критерием здесь выступает требуемый крутящий момент – физическая величина, определяющая вращательное усилие на валу. Ошибочный расчет момента приводит к снижению эффективности, перегреву или преждевременному отказу оборудования.

В данной статье рассматриваются ключевые факторы для корректного расчета крутящего момента: механические характеристики нагрузки, инерционные составляющие, потери в передачах и реальные условия эксплуатации. Понимание этих параметров позволяет подобрать электродвигатель с оптимальными характеристиками мощности, частоты вращения и перегрузочной способности.

Сила, рычаг и плечо: физическая сущность момента

Крутящий момент (M) количественно характеризует вращательное усилие и определяется как произведение приложенной силы (F), действующей перпендикулярно рычагу, на длину этого рычага (плечо, d): M = F × d. Плечо силы – это кратчайшее расстояние от оси вращения до линии действия силы, эквивалентное длине перпендикуляра, опущенного из оси на направление силы.

Фундаментальная суть момента заключается в его способности вызывать угловое ускорение вращающихся тел. Момент напрямую влияет на эффективность преодоления момента нагрузки движителем. Чем больше плечо или приложенная сила, тем значительнее вращательное воздействие на объект без изменения его поступательного движения.

Ключевые факторы:

- Сила (F): Векторная величина, направление которой критично. Максимальный момент возникает при перпендикулярном приложении к рычагу.

- Плечо (d): Расстояние от оси до линии действия силы. Удлинение плеча повышает момент при неизменной силе.

- Угол приложения: Момент снижается при отклонении от 90°: M = F × d × sin(θ), где θ – угол между рычагом и вектором силы.

Практическое правило: Для вращения объекта (например, шкива) минимальный требуемый момент двигателя должен превышать статический момент нагрузки и компенсировать динамические потери. Расчёт ведётся по формуле:

Mтреб = Mнагр + J × α

Где:

- Mнагр – момент сопротивления нагрузки (Н·м),

- J – приведенный момент инерции системы (кг·м²),

- α – угловое ускорение (рад/с²).

Единицы измерения крутящего момента (Нм, кгс·м)

В международной системе единиц (СИ) крутящий момент измеряется в ньютон-метрах (Н·м). Один Н·м соответствует силе в один ньютон, приложенной к рычагу длиной один метр перпендикулярно оси вращения. Эта единица является основной и универсальной для инженерных расчетов, включая подбор электродвигателей.

Исторически распространенной внесистемной единицей остается килограмм-сила-метр (кгс·м). Она определяется как момент силы, создаваемый одним килограммом силы (кгс) на рычаге длиной один метр. Для пересчета между единицами используется соотношение: 1 кгс·м ≈ 9,80665 Н·м. Это связано с тем, что 1 кгс соответствует силе тяжести, действующей на массу 1 кг (F = m·g), где g ≈ 9,80665 м/с². Важно помнить, что в технической документации требуется обязательная проверка используемой единицы измерения во избежание ошибок.

Особенности применения единиц

- Н·м: Обязательна для использования в проектах, соответствующих стандартам СИ.

- кгс·м: Может встречаться в устаревшей документации или специфических отраслях.

Соотношение для расчетов:

| кгс·м → Н·м | Умножить на ~9.80665 |

| Н·м → кгс·м | Разделить на ~9.80665 |

При подборе электродвигателя значение крутящего момента всегда должно быть приведено к одним единицам (предпочтительно Н·м) для согласования с паспортными данными двигателя и корректного сравнения характеристик.

Расчет статического и динамического момента нагрузки

Статический момент нагрузки (Mст) определяется механическим сопротивлением оборудования при постоянной скорости вращения. Он отражает силу, которую должен преодолевать двигатель в установившемся режиме работы. Основные составляющие включают:

- Трение в подшипниках, редукторах и направляющих

- Силы резания (для станков)

- Гравитационные силы (в подъемных механизмах)

- Упругие деформации приводных элементов

Динамический момент (Mдин) возникает при изменении скорости вращения или направления движения. Рассчитывается по формуле:

Mдин = J × α, где:

- J – суммарный момент инерции системы (привода + нагрузки)

- α – угловое ускорение (рад/с²)

Критерии подбора двигателя

Общий крутящий момент на валу:

Mтреб = Mст + Mдин

Для корректного выбора двигателя необходимо:

- Определить Mст для рабочей скорости по теххарактеристикам оборудования

- Рассчитать J системы с учетом редукции и приведения масс к валу двигателя

- Задать требуемое угловое ускорение α исходя из времени переходных процессов

- Убедиться, что пиковый момент Mтреб не превышает максимально допустимый для двигателя

- Проверить нагрев при длительной работе по среднеквадратичному моменту (Mскв)

| Тип нагрузки | Формула статического момента |

|---|---|

| Подъем груза | Mст = (Fтяж × D) / (2 × i × η) |

| Транспортёр | Mст = μ × m × g × R / η |

| Вентилятор | Mст = K × ω2 |

Крутящий момент на валу инструмента или механизма

Крутящий момент (M) на валу – ключевой параметр при подборе электродвигателя, характеризующий вращательное усилие для преодоления нагрузки. Он определяется произведением силы (F), приложенной к рычагу, и длины этого рычага (l), измеряемой в Ньютон-метрах [Н·м]: M = F × l. На практике нагрузка может создаваться сопротивлением резания для фрезы, трением в подшипниках, инерцией маховика или весом поднимаемого груза через редуктор.

Для точного расчёта момента необходимо анализировать максимальные рабочие условия механизма, включая пиковые нагрузки, пусковое сопротивление и возможные перегрузки. Игнорирование динамических факторов (разгон/торможение) или механических потерь (КПД приводов) приводит к заниженным результатам и риску перегрева двигателя. Все расчеты выполняются на выходном валу инструмента/механизма с последующим приведением к валу электродвигателя через передаточные числа редукторов.

Ключевые параметры для определения момента

| Силовая характеристика | Сила резания, натяжения, инерционные нагрузки, гравитация. |

| Кинематика | Длина рычага, передаточные числа, радиусы барабанов/шкивов. |

| Потери энергии | КПД редуктора (обычно 0.8–0.95), трение в подшипниках, сопротивление среды. |

| Динамические режимы | Пусковой момент, ускорение, торможение (с учётом момента инерции массы). |

Пример расчёта для вращающегося барабана подъёмника: если груз массой 100 кг подвешен на тросе, намотанном на барабан радиусом 0.2 м, требуемый момент: M = m × g × r = 100 × 9.81 × 0.2 ≈ 196.2 Н·м, где g – ускорение свободного падения. При КПД редуктора 85% момент на двигателе будет: 196.2 / 0.85 ≈ 230,8 Н·м.

Обязательные этапы проектирования:

- Расчет статического момента при постоянной скорости.

- Учёт динамической составляющей (Mдин = J × α, где J – момент инерции, α – угловое ускорение).

- Суммирование пиковых нагрузок с запасом 15–25%.

Расчет крутящего момента для подбора электродвигателя: Типичные нагрузки

При подъеме груза двигатель преодолевает силу тяжести. Крутящий момент на валу двигателя (M_под) рассчитывается с учетом массы груза (m), ускорения свободного падения (g), радиуса приводного барабана или шестерни (R), КПД механизма (η) и передаточного числа редуктора (i), если он используется. Основная формула: M_под = (m * g * R) / (η * i). Необходимо также добавить момент, требуемый для ускорения самого груза и элементов привода из состояния покоя (динамическая составляющая).

Перемещение объекта по горизонтали (транспортировка) требует преодоления сил трения, сопротивления качению и, возможно, составляющей силы тяжести при движении по уклону. Крутящий момент (M_транс) зависит от силы тяги (F_тяги), приложенной к перемещаемому объекту (через цепь, ремень, приводные колеса), и радиуса приводного элемента (R): M_транс = F_тяги * R / η. Сила тяги рассчитывается как F_тяги = m * g * (f * cos(α) + sin(α)) + m * a, где f - коэффициент трения качения, α - угол уклона, a - требуемое ускорение. КПД (η) учитывает потери в трансмиссии.

Перемешивание сред

Момент сопротивления при перемешивании (M_перм) зависит в первую очередь от свойств перемешиваемой среды (плотность, вязкость) и геометрии мешалки. Основная формула: M_перм = k * ρ * n2 * D5, где k - безразмерный коэффициент мощности (зависит от типа мешалки и числа Рейнольдса), ρ - плотность среды, n - скорость вращения мешалки (об/сек), D - диаметр мешалки. Начальный момент при запуске (особенно для вязких сред) может многократно превышать установившийся момент перемешивания.

Важные аспекты для всех типов нагрузок:

- Статический vs. Динамический момент: Расчет должен включать как момент для преодоления постоянной нагрузки (статическая составляющая, например, вес груза, трение), так и момент для разгона/торможения масс (динамическая составляющая, J * dω/dt, где J - момент инерции, dω/dt - угловое ускорение). Динамическая составляющая критична при частых пусках/остановах.

- Пиковые нагрузки: Момент, необходимый для старта из состояния покоя (пусковой момент) или преодоления пика технологического сопротивления (например, комок в мешалке, застревание транспортера), всегда выше рабочего момента. Двигатель и привод должны выдерживать эти пики.

- Коэффициент запаса (kз): Чтобы двигатель гарантированно справлялся с нагрузкой, номинальный крутящий момент двигателя должен быть больше расчетного момента: M_дв_ном ≥ kз * M_расч. Величина kз (обычно 1.1 - 1.5, иногда выше) зависит от характера нагрузки, точности расчетов, допустимой перегрузочной способности двигателя и частоты возникновения пиков.

| Тип нагрузки | Основная формула момента | Ключевые влияющие факторы |

| Подъем | M = (m*g*R)/(η*i) | Масса (m), Радиус (R), КПД (η), Передаточное число (i) |

| Транспортировка | M = F_тяги * R / η F_тяги = m*g*(f*cosα + sinα) + m*a | Масса (m), Коэф. трения (f), Уклон (α), Ускорение (a), Радиус (R), КПД (η) |

| Перемешивание | M = k * ρ * n² * D⁵ | Коэф. мощности (k), Плотность (ρ), Скорость (n), Диаметр мешалки (D) |

Определение требуемого момента для перемещения объекта

Расчет момента нагрузки для поступательного движения учитывает силу сопротивления перемещению объекта и кинематические характеристики привода. Ключевые факторы включают массу груза, трение в направляющих, ускорение, уклон поверхности и КПД механических передач. Формула момента на валу двигателя для линейного перемещения имеет вид: M = (F × r) / (i × η), где F – суммарное усилие сопротивления (Н), r – радиус приводного элемента (м), i – передаточное число, η – КПД привода.

Суммарное усилие F вычисляется как F = Fтрения + Fинерции + Fгравитации. Сила трения зависит от коэффициента трения (μ) и веса объекта (Fтрения = μ × m × g), сила инерции определяется массой (m) и ускорением (a): Fинерции = m × a, а гравитационная составляющая возникает при движении под наклоном: Fгравитации = m × g × sin(α).

- Этапы расчета:

- Определение массы перемещаемого объекта (кг)

- Выбор коэффициента трения (μ) для контакта поверхностей

- Расчет максимального ускорения (м/с²) с учетом времени разгона

- Учет угла наклона траектории (α)

- Определение КПД механизмов (редуктор, шестерни)

Для ротационного движения (например, поворот платформы) момент инерции (J) объектов заменяет массу, а угловое ускорение (ε) – линейное. Формула принимает вид: M = J × ε + Mтрения + Mгравитации, после чего корректируется на передаточное отношение и КПД. Погрешность расчета компенсируют повышающим коэффициентом запаса (обычно 1.2-1.5).

| Параметр | Обозначение | Единицы |

| Статическое трение | Fтрения | Н (ньютоны) |

| Момент инерции | J | кг×м² |

| Угловое ускорение | ε | рад/с² |

Расчет момента для преодоления силы трения

Сила трения возникает при контакте движущихся частей механизма с поверхностями (направляющие, подшипники, зубчатые передачи). Величина трения прямо влияет на требуемый крутящий момент двигателя, так как для преодоления сопротивления необходима дополнительная энергия. Неучет этих сил ведет к недооценке нагрузки и некорректному подбору привода.

Расчет момента трения (Mтр) выполняется по формуле:

Mтр = Fтр × r, где

Fтр – сила трения в ньютонах (Н),

r – радиус приложения силы в метрах (м).

Сила трения определяется как: Fтр = μ × N, где

μ – коэффициент трения между материалами,

N – нормальная сила давления на опорную поверхность (Н).

Факторы, влияющие на Mтр

- Тип трения: трение скольжения (сухое/жидкостное) или качения.

- Условия эксплуатации: наличие смазки, загрязнений, температуры.

- Конструкция узлов: качество обработки поверхностей, геометрия контакта.

Пример расчета для колеса на оси

| Нагрузка на ось (N) | 500 Н |

| Коэффициент трения (μ) | 0.08 |

| Радиус колеса (r) | 0.1 м |

| Fтр = μ × N | 0.08 × 500 = 40 Н |

| Mтр = Fтр × r | 40 × 0.1 = 4 Н·м |

Итоговый момент двигателя должен включать Mтр, моменты для перемещения полезной нагрузки, инерции и динамических воздействий. Учет трения снижает риск перегрева и преждевременного выхода привода из строя.

Учет момента подъема груза (безопасное ускорение)

Крутящий момент двигателя для подъема груза должен учитывать не только статическую нагрузку, но и инерционные силы, возникающие при разгоне или торможении системы. Превышение допустимого ускорения ведет к критическим последствиям: рывки вызывают перегрузку тросов, проскальзывание тормозов, деформацию конструкций и даже обрыв груза. Безопасное ускорение \(a_{\text{без}}\) выбирается согласно нормативам (ГОСТ, ISO) и паспортным данным подъемного оборудования, а также с учетом типа груза (хрупкий, сыпучий) и требований к плавности хода.

Основное уравнение для расчета динамического момента \(M_{\text{дин}}\) включает массу груза \(m\), ускорение \(a\) и радиус барабана \(r\): \[M_{\text{дин}} = m \cdot a \cdot r\] Результирующий требуемый момент двигателя \(M_{\text{дв}}\) суммируется со статической составляющей \(M_{\text{ст}}\) (моментом сопротивления): \[M_{\text{дв}} = M_{\text{ст}} + M_{\text{дин}}\] При этом \(a\) не должно превышать предельного безопасного значения \(a_{\text{без}}\), определяемого как минимальное из условий: \[a_{\text{без}} \leq \min\left(\frac{\text{допуск каната}}{\text{коэф. запаса}}, \frac{F_{\text{торм max}}}{m}, 0.3 \text{ м/с}^2

ight)\] Здесь \(F_{\text{торм max}}\) – предельное усилие тормозной системы.

Факторы, влияющие на выбор безопасного ускорения

- Тип грузозахватного устройства: крюковые подвесы требуют меньшего ускорения, чем магнитные или грейферные захваты из-за риска раскачивания.

- Высота подъема: на участках свыше 10 метров применяют пониженное ускорение (\(\leq 0.15 \text{ м/с}^2\)) для исключения резонанса.

- Условия эксплуатации: при низких температурах или влажности ускорение снижают на 20-30% для компенсации увеличенного трения и инерции механизмов.

| Макс. масса груза, т | Рекомендуемое \(a_{\text{без}}\), м/с² | Типовая частота в КИП (Гц) |

|---|---|---|

| 0.1-1 | 0.20-0.25 | 1-2 |

| 1-5 | 0.15-0.20 | 0.5-1 |

| 5-20 | 0.08-0.15 | 0.1-0.5 |

При подборе двигателя дополнительно вводят коэффициент безопасности \(k_s = 1.2-1.5\), умножаемый на \(M_{\text{дв}}\). Для крановых механизмов обязателен проверочный расчет по пиковой мощности в пусковом режиме, особенно для частых циклов (≥30 в час). Отдельно анализируют совместимость с тормозной системой: замедление должно составлять ≥0.7 \(a_{\text{без}}\) для предотвращения скольжения груза при остановке.

Момент для перемещения линейной массы по конвейеру

Для определения требуемого крутящего момента на приводном валу конвейера, необходимого для перемещения груза (линейной массы), первостепенно вычисляется суммарная сила тяги. Эта сила преодолевает сопротивление движению, основными компонентами которого являются:

Сила трения: Горизонтальная составляющая (Fтр = m * g * μ * cos(α)), где m - общая масса груза на тяговом органе, g - ускорение свободного падения, μ - коэффициент трения между грузом/лентой и опорой, α - угол наклона конвейера.

Гравитационная составляющая на уклоне: Представляет собой силу сопротивления при подъеме (Fг = m * g * sin(α)).

Сила инерции при разгоне: Если необходимо сообщить грузу ускорение (Fин = m * a), где a - требуемое ускорение груза.

Требуемое суммарное тяговое усилие на приводном барабане (Fтяги) составит:

Fтяги = Fтр + Fг + Fин = m * g * (μ * cos(α) + sin(α)) + m * a.

Искомый крутящий момент (M) определяется как произведение этого усилия на радиус приводного барабана (r):

M = Fтяги * r = [m * g * (μ * cos(α) + sin(α)) + m * a] * r (в Н*м).

Типичные значения коэффициента трения μ:

| Тип поверхности / Материалы | Диапазон μ |

|---|---|

| Резиновая лента – Сталь | 0.25 - 0.45 |

| Резиновая лента – Ролик (подшипники качения) | 0.02 - 0.05 |

| Дерево – Дерево | 0.25 - 0.50 |

| Металл – Металл (сухое) | 0.15 - 0.30 |

Необходимо умножить итоговый момент на коэффициент запаса (Kз, обычно 1.1 - 1.5), учитывающий потери в механизмах передачи (редукторе, муфтах), неучтенные сопротивления и вариации нагрузки. Полученное значение M * Kз используется для выбора двигателя, номинальный крутящий момент которого должен его обеспечить на требуемой скорости вращения.

Формула момента центробежной нагрузки (центрифуги)

Центробежная нагрузка в центрифугах создает сопротивление вращению, что требует учета при выборе двигателя. Ключевым параметром является момент инерции (J) вращающихся масс, который для материальной точки рассчитывается как J = m × r², где m – масса груза, r – радиус его размещения от оси вращения. Сила инерции при разгоне приводит к динамическому моменту Mдин = J × α, где α – угловое ускорение в рад/с². Это определяет требуемый пусковой момент двигателя.

В установившемся режиме центробежная сила Fц = m × ω² × r (ω – угловая скорость) также генерирует нагрузку из-за дисбаланса ротора или неравномерного распределения массы. Максимальный момент сопротивления от дисбаланса описывается формулой Mдисб = e × m × ω², где e – эксцентриситет центра масс ротора. Суммарный крутящий момент двигателя должен удовлетворять условиям M ≥ Mстатич + Mдин + Mдисб, где Mстатич – момент трения.

- Момент инерции системы: Jсум = Σ (mi × ri²) для нескольких масс.

- Пиковый момент дисбаланса: Mдисб.макс = Uдоп × ω², где Uдоп = e × m – допустимый дисбаланс (кг×м).

- Динамическая мощность: Pдин = Mдин × ω.

Типовые значения момент инерции:

| Форма ротора | Формула J |

|---|---|

| Пустотелый цилиндр | J = m × (R2внеш + R2внут) / 2 |

| Сплошной диск | J = m × R² / 2 |

Крутящий момент при вращении массы вокруг оси

Крутящий момент, необходимый для вращения массы вокруг фиксированной оси, определяется инерционными характеристиками системы и требуемым угловым ускорением. Основой расчета служит фундаментальное соотношение: момент инерции тела относительно оси вращения, умноженный на угловое ускорение.

Момент инерции (J) является аналогом массы при вращательном движении и зависит от распределения массы относительно оси. Для точечной массы вычисляется по формуле J = m·r², где m – масса объекта, а r – расстояние от оси до центра массы. Для сложных тел используются табличные значения или методы интегрирования.

Формула и параметры расчета

Основная формула для определения крутящего момента:

M = J · α

где M – крутящий момент (Н·м), J – момент инерции (кг·м²), α – угловое ускорение (рад/с²).

Для практических расчетов учитывают:

- Кинематическую связь: угловое ускорение α связано с линейным ускорением a соотношением α = a/r.

- Составные системы: общий момент инерции механизма равен сумме моментов инерции всех вращающихся компонентов (вариаторы, редукторы, нагрузки).

- Динамическую составляющую: дополнительный момент для преодоления сил трения и полезного сопротивления.

| Параметр | Обозначение | Единицы измерения |

|---|---|---|

| Масса | m | кг |

| Расстояние до оси | r | м |

| Угловое ускорение | α | рад/с² |

При подборе двигателя к расчетному моменту M применяется коэффициент запаса (1,2-1,5), учитывающий колебания нагрузки и инерционность пуска. Для систем с редуктором итоговый момент на валу двигателя уменьшается пропорционально передаточному отношению i: Mдвиг = Mнагр / (i·η), где η – КПД передачи.

Понятие момента инерции нагрузки

Момент инерции нагрузки (J) характеризует инерционные свойства вращающейся системы и определяет сопротивление механизма изменению скорости вращения. Это скалярная величина, эквивалент массы для поступательного движения, измеряется в кг·м². Она зависит от массы вращающихся элементов, окружающих ось, и квадрата удаления каждой части массы от этой оси. При расчетах электродвигателя J критичен для соблюдения условий пуска, остановки и динамического торможения.

Формулой момента инерции вращающегося тела является:

J = ∫ r² dm,

где dm – элементарная масса, r – расстояние до оси вращения. Практический расчет для типовых объектов включает следующие подходы:

- Стандартные геометрические формы: Используются табличные формулы (например, для цилиндра относительно оси симметрии: J = (m·R²)/2).

- Сертифицированные значения: Производители оборудования указывают приведенный медленноэ межцентровой инерции в спецификациях.

- Преобразование поступательного движения: При линейном перемещении груза массой m ремнем или канатом вращательная инерция вычисляется как J = m·r² (где r – радиус приводного барабана).

Влияние на выбор электродвигателя: Высокая инерция требует повышенного момента приложения теплосчетчика для достижения заданной мощности ускорения (α) согласно формуле M = J·α. При рассогласовании значений момента инерции нагрузки и ротора устройства возникают риски:

- Проскальзывания частотного преобразователя при пуске

- Перегрева обмоток вследствие чрезмерно длительных разгонов

- Неконтролируемых вибраций при торможении

| Инерционная характеристика | Влияние на систему |

|---|---|

| Jнагрузки >> Jротора | Увеличение времени переходных процессов, требование двигателя повышенной мощности |

| Jнагрузки ≤ Jротора | Стабильная динамика, упрощение рекуперативного торможения |

Для точного подбора агрегата используют моделирование регулятора по формуле Jприведенное = Jмех + Jротора + Jредуктора, где значения редуктора корректируются передаточным отношением.

Расчет момента инерции для простых геометрических тел

Момент инерции (J) характеризует распределение массы тела относительно оси вращения и определяет его инерционные свойства при изменении угловой скорости. Величина рассчитывается интегрированием произведения массы элемента тела на квадрат расстояния до оси: J = ∫ r² dm. Для распространенных форм выводятся компактные формулы, облегчающие практические расчеты.

Точность вычислений критична при подборе электродвигателя: завышение момента инерции системы (двигатель + нагрузка) приводит к выбору чрезмерно мощного привода, занижение – к перегреву и поломкам. Ключевые допущения: однородность материалов, симметричность тел и пренебрежение крепежом.

Формулы момента инерции

- Тонкий стержень (длина L, масса m):

- Относительно оси через центр: J = (m⋅L²)/12

- Относительно оси через конец: J = (m⋅L²)/3

- Сплошной цилиндр (диск) (радиус R, масса m):

- Относительно геометрической оси: J = (m⋅R²)/2

- Относительно поперечной оси через центр: J = m⋅(3R² + h²)/12 (для диска h≪R упрощается до m⋅R²/4)

- Прямоугольная пластина (стороны a, b, масса m):

- Относительно оси через центр, параллельной стороне b: J = (m⋅a²)/12

- Относительно оси в плоскости через центр: J = m⋅(a² + b²)/12

- Сплошной шар (радиус R, масса m):

- Относительно центральной оси: J = (2m⋅R²)/5

| Тело | Ось вращения | Формула |

|---|---|---|

| Тонкий стержень | Через центр | J = m·L²/12 |

| Плоский диск | Через центр ⊥ плоскости | J = m·R²/2 |

| Шар | Через центр | J = 2m·R²/5 |

Для комбинированных систем (например, вал с закрепленными дисками) суммируют моменты инерции всех элементов относительно общей оси, применяя теорему Штейнера (J = J₀ + m⋅d², где d – смещение оси от центра масс). Учет кинематики передачи (редуктор, ремни) требует приведения момента инерции нагрузки к валу двигателя.

Влияние момента инерции на пусковой момент

Момент инерции нагрузки прямо пропорционален требуемому пусковому моменту двигателя, поскольку энергия, необходимая для раскрутки системы до рабочей скорости, определяется выражением \(E = \frac{J \cdot \omega^2}{2}\), где \(J\) – суммарный момент инерции, а \(\omega\) – угловая скорость. Увеличение инерции вращающихся масс требует более высокого крутящего момента на валу двигателя в начальной фазе запуска для достижения заданного ускорения из статического состояния.

Критичным становится соотношение инерции нагрузки \(J_{нагр}\) и инерции ротора двигателя \(J_{дв}\). При \(J_{нагр}/J_{дв} > 10\) возникают риски перегрева обмоток из-за длительного протекания пусковых токов. Для преодоления высокой инерции без перегрузки электродвигателя применяют:

- Уменьшение массы вращающихся элементов конструкции.

- Механические решения: редукторы для снижения приведенной инерции или фрикционные муфты с плавным нарастанием момента.

Практические аспекты расчета

Формула для определения минимального пускового момента \(M_{п} = M_{с} + J \cdot \varepsilon\) учитывает:

- Момент статических сопротивлений \(M_с\): трение, противодействующие силы.

- Угловое ускорение \(\varepsilon\): требуемое время выхода на режим \(\varepsilon = \Delta\omega / t_{пуск}\).

Для проектных расчетов используют коэффициент безопасности \(k = 1,3-1,5\), увеличивающий расчетное значение \(M_п\) для компенсации погрешностей и динамических нагрузок:

\[M_{п.двиг} = k \cdot \left( M_{с} + \frac{J_{\Sigma} \cdot \Delta\omega}{t_{пуск}}

ight)\]

где \(J_{\Sigma} = J_{дв} + J_{нагр}\) - общая приведенная инерция системы.

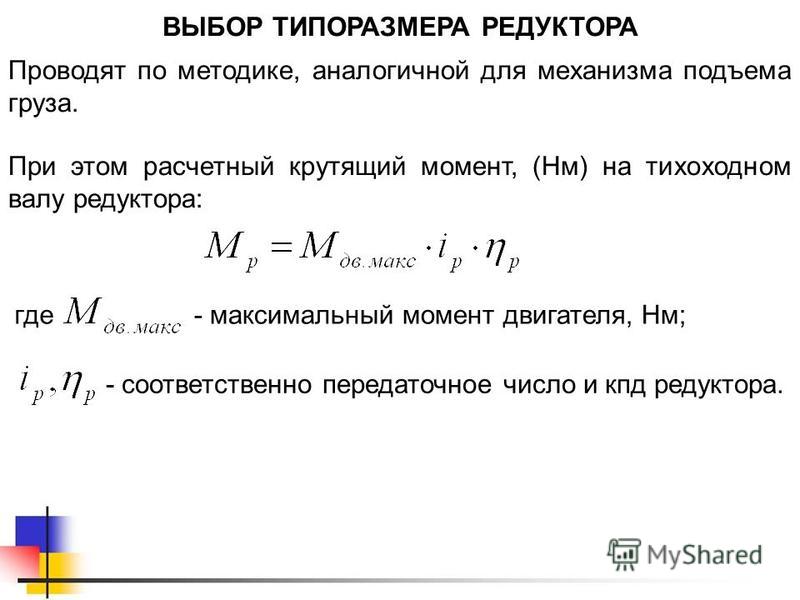

Учет передаточного числа редуктора в расчетах

Передаточное число редуктора (i) является ключевым параметром, влияющим на преобразование характеристик двигателя. Оно определяется как отношение входной скорости вращения (частота вращения вала двигателя, nдв) к выходной скорости вращения (скорость на рабочем органе, nвых): i = nдв / nвых. Это соотношение также обратно пропорционально отношению крутящих моментов при условии идеального КПД редуктора.

Требуемый крутящий момент на рабочем органе (Mвых) известен из кинематического и силового расчёта механизма. Безредукторный двигатель должен был бы развивать именно этот момент. Редуктор же позволяет использовать двигатель меньшего момента, но большей скорости. Необходимый для подбора двигателя момент на его валу (Mдв) рассчитывается с учётом редуктора по формуле:

Mдв = Mвых / (i * ηред), где ηред – КПД редуктора (0 < ηред < 1).

Эта формула учитывает снижение момента за счёт передаточного числа и увеличивает результат для компенсации потерь мощности в редукторе.

Формулы преобразования мощности и момента с редуктором

- Мощность (остаётся примерно постоянной с учетом КПД): Pдв ≈ Pвых / ηред

- Скорость вращения двигателя: nдв = i * nвых

- Крутящий момент двигателя: Mдв = Mвых / (i * ηред)

| Передаточное число (i) | Влияние на Момент Двигателя (Mдв) | Влияние на Скорость Двигателя (nдв) | Пример при Mвых = 100 Нм, η=0.9 |

|---|---|---|---|

| i = 10 | Уменьшает требуемый Mдв в ~10*0.9=9 раз | Увеличивает требуемую nдв в 10 раз | Mдв = 100 / (10 * 0.9) ≈ 11.11 Нм |

| i = 50 | Уменьшает требуемый Mдв в ~50*0.9=45 раз | Увеличивает требуемую nдв в 50 раз | Mдв = 100 / (50 * 0.9) ≈ 2.22 Нм |

Выбор редуктора с определенным i позволяет гибко согласовать параметры высокооборотного, но слабомоментного электродвигателя с требованием низкой скорости и высокого момента на рабочем органе. Пренебрежение КПД редуктора (ηред) ведет к занижению требуемого Mдв и последующей перегрузке двигателя.

Требуемый момент на входе редуктора

Для определения крутящего момента, который электродвигатель должен передать на вход редуктора, используйте формулу: Tвх = Tвых / (i · η), где Tвых – момент на выходном валу редуктора (в Н·м), i – передаточное число редуктора, η – его КПД (учитывает механические потери). Это базовая зависимость показывает, как редуктор преобразует входной момент двигателя в выходной с учётом эффективности трансмиссии.

Критично корректировать расчёт на реальные условия эксплуатации. Умножьте результат на коэффициент запаса Kз (обычно 1.2–2.0), компенсирующий пиковые нагрузки, износ, температурные колебания и неточности исходных данных. Игнорирование этого коэффициента может привести к перегреву двигателя или преждевременному выходу редуктора из строя.

Факторы, влияющие на точность расчёта

- Тип нагрузки: ударные (дробилки) или переменные (конвейеры) требуют увеличения Kз.

- КПД редуктора: зависит от типа передачи (цилиндрическая ≈0.97, червячная ≈0.85) и условий смазки.

- Температура среды: снижение КПД при работе вне nominal-режима.

| Параметр | Обозначение | Единицы | Влияние на Tвх |

|---|---|---|---|

| Выходной момент | Tвых | Н·м | Прямая пропорция |

| Передаточное число | i | - | Обратная пропорция |

| КПД редуктора | η | 0.7–0.98 | Обратная пропорция |

| Коэффициент запаса | Kз | 1.2–2.0 | Прямая пропорция |

Расчет момента двигателя после понижающей передачи

Понижающая передача увеличивает крутящий момент на выходном валу за счет снижения скорости вращения. Преобразование момента определяется передаточным отношением и КПД механизма. Основная задача – рассчитать необходимый момент двигателя, обеспечивающий требуемый выходной момент для преодоления нагрузки.

Ключевая формула для расчета момента на выходе передачи: Mвых = Mдв × i × η, где Mдв – момент двигателя, i – передаточное число (i > 1), η – КПД передачи. Для определения момента двигателя формула преобразуется: Mдв = Mвых / (i × η). Требуемый Mвых определяется исходя из сопротивления нагрузки.

- Передаточное число (i):

Рассчитывается как отношение входной скорости к выходной (i = nдв / nвых). Например, при i = 10:1 момент увеличивается в 10 раз (без учета потерь). - КПД передачи (η):

Учитывает потери в механизме:- Цилиндрические редукторы: 0.95–0.98

- Червячные редукторы: 0.70–0.90

- Ременные передачи: 0.90–0.95

- Фактор безопасности:

К расчетному Mдв применяется коэффициент запаса (1.15–1.5) для компенсации динамических нагрузок и износа.

| Параметр | Вход передачи | Выход передачи |

|---|---|---|

| Скорость | Высокая (nдв) | Низкая (nвых = nдв / i) |

| Момент | Mдв | Mвых = Mдв × i × η |

Расчет с учетом КПД механической передачи

Механическая передача (редуктор, ременная передача и т.д.) неизбежно вызывает потери энергии, что существенно влияет на выбор двигателя. КПД передачи (η, от 0 до 1) определяет долю входного крутящего момента, фактически доступную на выходе для выполнения полезной работы. Неучет этих потерь приведет к подбору недоразмеренного двигателя и его перегрузке.

Для корректного определения требуемого момента на валу электродвигателя необходимо разделить выходной крутящий момент нагрузки (требуемый на рабочем органе) на общий КПД передачи и передаточное отношение (i). Формула принимает вид: Mдвиг = (Mнагр / i) / η, где Mдвиг – искомый момент на валу двигателя, Mнагр – момент сопротивления нагрузки, i – передаточное число, η – общий КПД передачи.

Ключевые аспекты

- Учет всех звеньев: Общий КПД η рассчитывается как произведение КПД всех элементов передачи: η = η1 × η2 × ... × ηn (например, КПД редуктора × КПД муфты × КПД цепи).

- Типовые значения η:

- Цилиндрический редуктор: 0.95–0.98

- Червячный редуктор (1 ступень): 0.70–0.90

- Ременная передача: 0.94–0.98

- Цепная передача: 0.92–0.97

- Муфта: 0.98–0.995

- Безопасность: Всегда используйте минимальное паспортное значение КПД для элемента или рекомендуемый запас (δη = 0.85–0.95 от паспортного η), чтобы компенсировать износ, загрязнение и неточности.

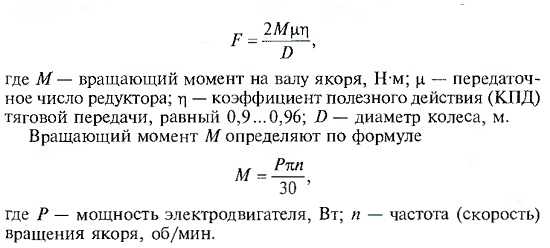

- Мощность двигателя: После расчета Mдвиг потребная мощность двигателя (Pдвиг, кВт) определяется как: Pдвиг = (π × n × Mдвиг) / (30 × 1000), где n – частота вращения вала двигателя (об/мин).

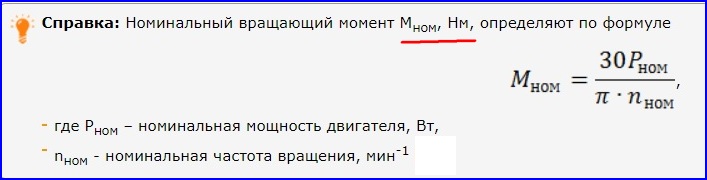

Понятие номинального момента двигателя

Номинальный момент (Mном) – это вращающее усилие на валу электродвигателя, которое он способен развивать в длительном режиме работы без превышения допустимой температуры обмоток. Величина указывается в Н·м (ньютон-метрах) и соответствует постоянной нагрузке при номинальных значениях напряжения, частоты и скорости вращения.

Данный параметр определяет способность двигателя преодолевать статическое сопротивление механизма в установившемся режиме. При выборе привода номинальный момент служит базовой точкой сопоставления с расчетным моментом нагрузки при минимальных запасах прочности. Превышение Mном в эксплуатации ведет к перегреву и сокращению ресурса оборудования.

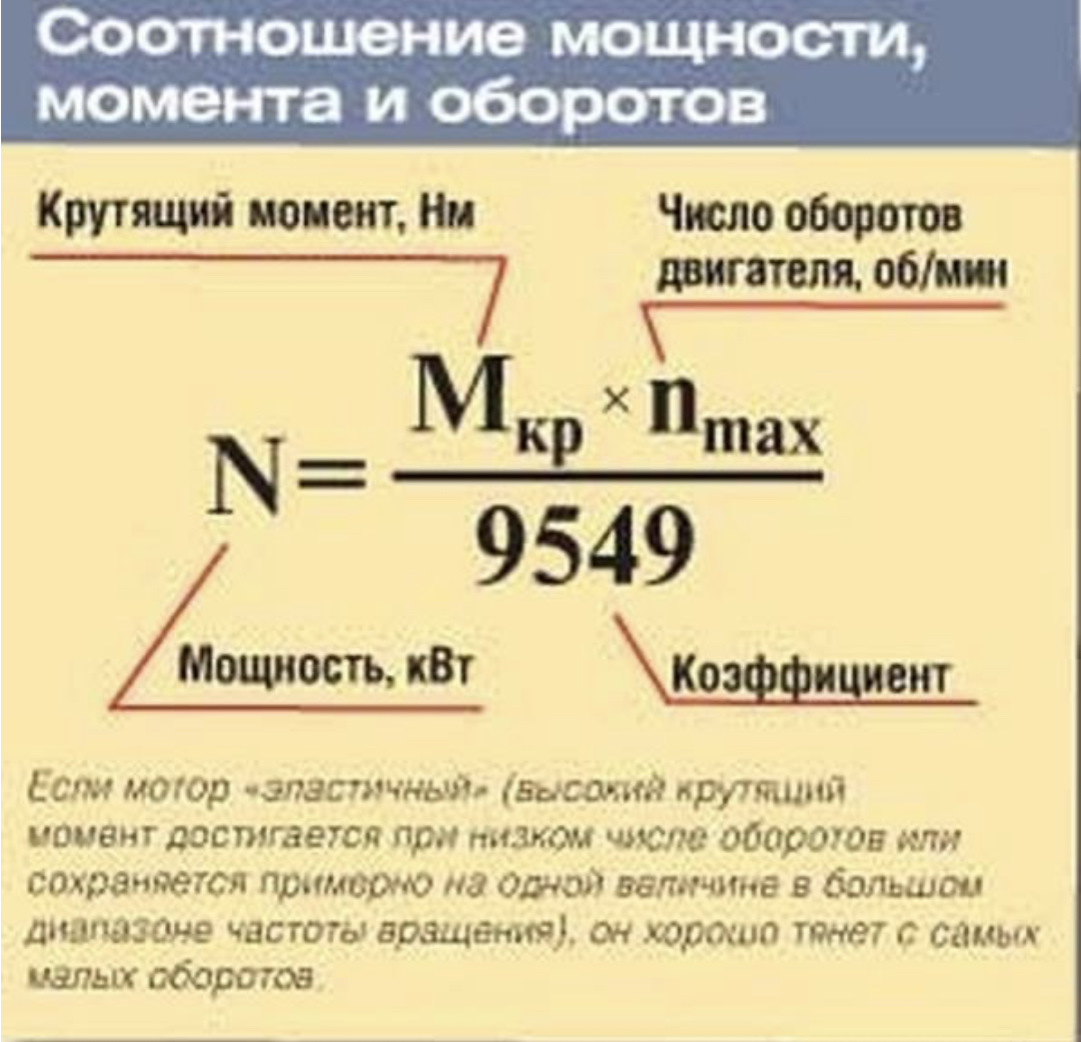

Расчетная формула связи с мощностью:

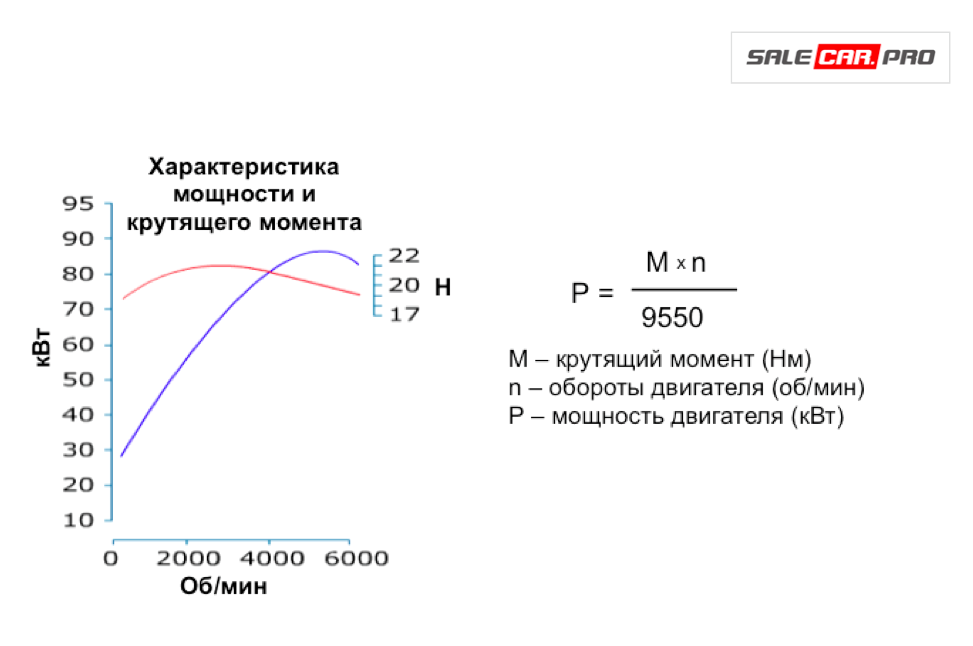

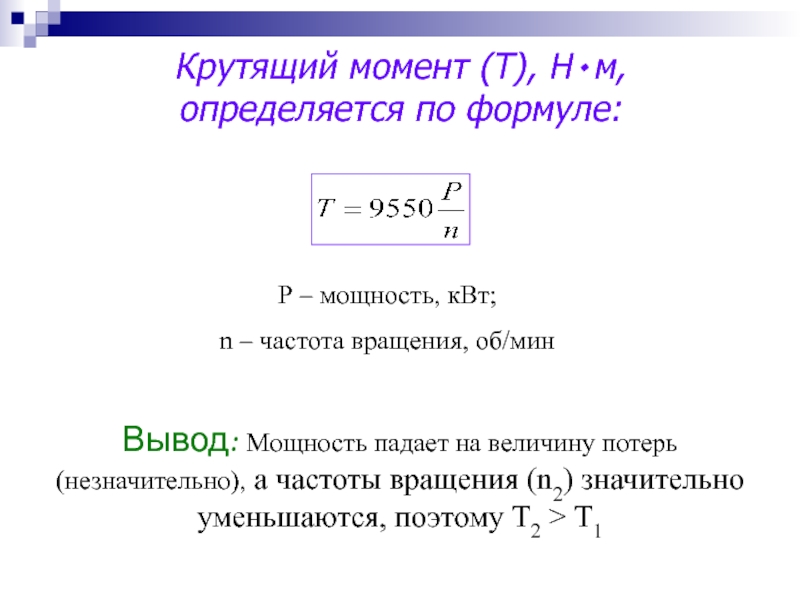

Mном = 9550 · Pном / nном

(где Pном – мощность в кВт, nном – номинальная скорость в об/мин)

Ключевые аспекты для подбора двигателя:

- Требуемый момент нагрузки должен быть ≤ Mном при постоянной работе

- При пуске и динамических нагрузках необходимо учитывать кратковременные пики крутящего момента

- Запас по моменту 10-20% компенсирует неточности расчета и переменные условия эксплуатации

Для асинхронных двигателей Mном достигается при скольжении 2-8%. Выше номинальных значений располагается зона перегрузочной способности (обычно 2.0–3.2 · Mном), резерв которой используется при пуске и кратковременных сопротивлениях.

Пусковой момент: критическая характеристика

Пусковой момент электродвигателя определяет его способность преодолеть статическое сопротивление механизма и начать вращение нагрузки из неподвижного состояния. Эта величина критична для систем с высоким трением покоя, инерцией или при подключении оборудования через редукторы. Недостаточный пусковой момент приведёт к невозможности запуска установки, перегреву обмоток и аварийному отключению защитой.

Расчёт пускового момента требует анализа момента сопротивления приводного механизма в стартовой фазе, который часто существенно превышает номинальное значение для рабочего режима. Особенное внимание уделяется механизмам с тяжёлым пуском: компрессорам, дробилкам, подъёмникам или конвейерам с заполненным лентой материалом, где момент сопротивления на старте может превышать номинальный в 3–10 раз.

Ключевые принципы расчёта

- Учёт пиков нагрузки: За основу принимается максимальный момент сопротивления при трогании с места, а не установившееся значение.

- Коэффициент надёжности: Результат умножается на запас 10–25% для компенсации неточностей моделирования и износа.

- Тип нагрузки:

Тип механизма Типичное отношение Mпуск/Mном Вентиляторы, насосы 0.2 – 0.8 Ленточные конвейеры (пустые) 1.2 – 1.8 Дробилки, прессы 2.5 – 3.5

Внимание! Для синхронных и асинхронных двигателей общего назначения стандартный диапазон пускового момента составляет 100–250% от номинального. При требованиях выше необходим специализированный двигатель с усиленными характеристиками.

- Определите момент сопротивления механизма при пуске (Mс.пуск) по заводским данным расчётам.

- Выберите двигатель, где паспортный пусковой момент (Mп.пад) ≥ Mс.пуск × Kзап (Kзап = 1.1–1.25).

- Проверьте соответствие по каталожным графикам Mп(s) и токам пуска.

Игнорирование пускового момента – основная причина вывода двигателей из строя при запуске или ложных срабатываний защит.

Максимальный (пиковый) момент двигателя

Пиковый крутящий момент определяет предельную нагрузку, которую электродвигатель может преодолеть кратковременно без остановки или повреждения. Это критический параметр при пуске механизмов с высокой инерцией (конвейеры, дробилки) или работе с ударными нагрузками (прессы, подъемные краны). Значение указывается в технических характеристиках двигателя и обычно в 2-5 раз превышает номинальный момент. Превышение этого порога вызывает срабатывание защитных систем или механическое разрушение вала.

Расчет пиковой нагрузки на валу обязателен для выбора двигателя с запасом по моменту. Учитываются:

- Динамические усилия при разгоне/торможении,

- Пики технологического сопротивления (например, заклинивание детали),

- Коэффициент перегрузочной способности привода (ограничен преобразователем частоты).

Пример влияния параметров на выбор:

| Тип нагрузки | Требуемый коэффициент запаса по моменту | Риски при несоблюдении |

|---|---|---|

| Равномерная (вентиляторы) | 1.2–1.5 | Перегрев обмоток |

| Ударная (мельницы) | 2.0–3.0 | Остановка привода |

| Пуск под нагрузкой (конвейеры) | 2.5–4.0 | Пробуксовка ремня/муфты |

Важно: Используйте расчетный момент с учетом инерции (J·α) и трения, а не статической нагрузки!

Момент при рабочей скорости (номинальный режим)

Момент при рабочей скорости, часто называемый номинальным моментом вращения (Mн), представляет собой величину крутящего момента, который электродвигатель способен развивать на своем валу при работе с указанной номинальной мощностью (Pн) и номинальной (рабочей) угловой скоростью вращения вала (ωн) или частотой вращения (nн). Этот параметр определяет способность двигателя преодолевать статическую и динамическую нагрузку механизма именно в установившемся рабочем режиме, а не при пуске.

Расчет номинального крутящего момента является ключевым для правильного подбора электродвигателя к исполнительному механизму (насос, вентилятор, конвейер, станок и пр.). Для его определения используется основное уравнение, связывающее мощность, момент и угловую скорость:

Pн = Mн * ωн,

где:

- Pн - номинальная мощность двигателя в ваттах (Вт),

- Mн - номинальный момент вращения в ньютон-метрах (Н·м),

- ωн - номинальная угловая скорость в радианах в секунду (рад/с).

Учитывая, что угловая скорость (ωн) связана с частотой вращения вала (nн, об/мин) формулой ωн = (2 * π * nн) / 60, формула преобразуется в наиболее часто применяемый вид на практике:

Mн = (9550 * Pн) / nн

(единицы: Pн [кВт], nн [об/мин], результат Mн [Н·м]).

Важно понимать: Номинальный момент (Mн) отличается от пускового момента (Mп) и от максимального критического момента (Mкр). Выбираемый двигатель должен обеспечить условие:

Mн ≥ Mс,

где Mс - требуемый статический момент сопротивления нагрузки при рабочей скорости (плюс расчетный динамический момент при необходимости). Для обеспечения надежности работы номинальный момент двигателя должен быть равен или превышать расчетный момент нагрузки при рабочей скорости.

| Характер нагрузки (пример) | Соотношение Расчетного Mс и Номинального Mн |

|---|---|

| Равномерная нагрузка (конвейер) | Mс < Mн (обычно) |

| Пиковые нагрузки (дробилка) | Mс может превышать Mн кратковременно (важен Mmax) |

| Значительное трение покоя | Mс на старте может быть высоким (важен Mп) |

Расчет крутящего момента для подбора электродвигателя

Зависимость крутящего момента от скорости двигателя (кривые М(n)) графически отражает рабочие характеристики двигателя при различных скоростях вращения вала. Крутящий момент выражается в ньютон-метрах (Н·м), а скорость – в оборотах в минуту (об/мин). Понимание формы и параметров кривой М(n) критично для корректного выбора двигателя под конкретную нагрузку, так как электродвигатели разных типов обладают принципиально различными механическими характеристиками.

Типичные виды кривых М(n) для распространенных двигателей включают:

- Асинхронный двигатель: Характерен падающий момент при увеличении скорости. Номинальный момент достигается вблизи номинальной скорости (≈90-98% синхронной), при пуске момент снижен, при перегрузке возможен срыв в зону нестабильной работы.

- Двигатель постоянного тока независимого возбуждения: Обеспечивает постоянный крутящий момент во всем диапазоне регулирования скорости (до номинальной) при стабильном токе возбуждения. Пусковой момент ограничен только допустимым током якоря.

- Серводвигатели (синхронные с постоянными магнитами): Имеют зону постоянного момента (до базовой скорости) и зону постоянной мощности (на сверхноминальных скоростях), где момент падает гиперболически.

Ключевые точки анализа кривой М(n):

| Точка | Обозначение | Значение для расчета |

|---|---|---|

| Пусковой момент | Mпуск | Преодоление статического трения и инерции покоя |

| Минимальный рабочий момент | Mmin | Стабильная работа на самой низкой требуемой скорости |

| Номинальный момент | Mном | Длительная работа без перегрева |

| Максимальный момент | Mmax | Пиковые кратковременные перегрузки (2-3xMном) |

Выбор запаса по моменту для предотвращения перегрузки

Запас крутящего момента – разница между номинальным моментом двигателя и максимальной рабочей нагрузкой механизма. Его наличие гарантирует стабильность работы при колебаниях сети, кратковременных пиковых нагрузках, отклонениях в расчетных параметрах или изменениях условий эксплуатации. Игнорирование запаса повышает риск частой активации защитных систем, перегрева обмоток и преждевременного выхода двигателя из строя.

Величина запаса определяется типом нагрузки, режимом работы и характером технологического процесса. Для динамичных приводов с переменным моментом (дробилки, прессы) или сложными пусковыми условиями требуются более высокие значения. Дополнительно учитывают износ оборудования, точность кинематических расчетов и возможные модернизации линии, способные увеличить сопротивление.

Критерии расчета запаса момента

- Постоянная нагрузка (насосы, вентиляторы): запас 10-15% от расчетного момента

- Ударные нагрузки (молоты, дробилки): запас 25-40% для гашения инерционных пиков

- Циклические режимы (краны, конвейеры): запас 20-35% с учетом пусковых токов

- Требования к плавности пуска: дополнительные 10-20% при использовании ЧРП для снижения динамических ударов

Важно: Превышение запаса >30-40% экономически нецелесообразно – приводит к перерасходу энергии и завышению мощности оборудования. Минимальное значение для критических систем – 15% даже при статичной нагрузке.

Учет неравномерности нагрузки и скачков момента

При подборе электродвигателя критически важно анализировать характер нагрузки механизма, особенно наличие кратковременных пиков момента, превышающих номинальные значения. Эти скачки возникают при пуске, резком изменении скорости, ударном контакте с обрабатываемым материалом (например, в дробилках или прессах) или заклинивании. Пренебрежение такими перегрузками приводит к перегреву обмоток, механическим повреждениям вала или преждевременному выходу двигателя из строя.

Для корректного расчета определяют максимальный пиковый момент и его длительность в рабочих циклах. Используют данные технологических карт, либо замеряют параметры на действующем оборудовании датчиками момента. Дополнительно оценивают частоту возникновения перегрузок: даже кратковременные, но регулярные пики требуют запаса по мощности. В системах с высокой инерцией (центрифуги, маховики) отдельно рассматривают момент разгона – он может доминировать в расчетах.

Ключевые методы расчета:

- Коэффициент перегрузочной способности: отношение максимального момента двигателя к номинальному (kп = Mmax/Mном). Двигатель выбирают так, чтобы kп превышал максимальный пиковый момент системы.

- Проверка по термической стойкости: расчет эквивалентного момента (Mэкв) методом среднеквадратичных значений для переменной нагрузки:

- Mэкв = √[(M₁²·t₁ + M₂²·t₂ + ... + Mₙ²·tₙ)/(t₁ + t₂ + ... + tₙ)]

- Учет инерции: при разгоне добавляют момент инерции (Mдин = J · Δω/Δt), особенно критично для сервоприводов.

Дополнительные меры защиты:

- Установка предохранительных муфт для ограничения передаваемого момента.

- Применение частотных преобразователей с функцией ограничения тока и плавного пуска.

- Выбор двигателей с повышенным скольжением (для АД) или специальным тепловым классом изоляции.

Расчет крутящего момента для подбора электродвигателя: Цикличность нагрузки

Циклические нагрузки характеризуются чередованием периодов активной работы (пики) и периодов сниженного потребления энергии или полного простоя (паузы). В таких режимах электродвигатель испытывает периодические перегрузки, за которыми следуют интервалы восстановления температурного баланса. Неучёт этого фактора при подборе двигателя приводит к перегреву обмоток, механическим поломкам или неоправданному завышению мощности.

Для корректного расчёта момента необходимо построить график нагрузки за полный рабочий цикл, включая длительность пиков и пауз. Пиковые значения момента (Мпик) определяются технологическими требованиями (пусковой момент, преодоление инерции), а длительность пауз влияет на расчёт допустимого теплового воздействия. Критично проверить, чтобы средний квадрат момента (М2ср) не превышал номинальный момент двигателя.

Методика учёта цикличности

- Разбейте цикл на интервалы: зафиксируйте для каждого:

- Величину крутящего момента (Н·м)

- Длительность действия (в секундах)

- Рассчитайте М2ср:

М2ср = ( (М12 · t1) + (М22 · t2) + ... + (Мn2 · tn) ) / (t1 + t2 + ... + tn)

- Проверьте пиковые перегрузки: Мпик ≤ 2.5 × Мном (для асинхронных двигателей)

- Убедитесь, что М2ср ≤ М2ном (для защиты от перегрева)

| Параметр | Влияние на двигатель |

|---|---|

| Частота пиков | Тепловой износ изоляции обмоток |

| Длительность пауз | Охлаждение двигателя |

| Интенсивность перегрузки | Риск механической поломки вала |

Расчет эквивалентного момента для переменной нагрузки

При переменной нагрузке на электродвигатель прямолинейный расчет по максимальному моменту приводит к завышению мощности, а учет минимальных значений – к риску перегрева и отказов. Для корректного подбора двигателя определяется эквивалентный момент нагрузки, обеспечивающий равный тепловой эффект со ступенчатой нагрузкой за цикл работы.

Основные методы расчета включают метод средних потерь и метод среднеквадратических моментов. Первый подход требует определения потерь мощности для каждой ступени нагрузки и усреднения, второй – более распространен благодаря непосредственной работе с моментами при условии постоянства КПД двигателя.

Формула эквивалентного момента:

Эквивалентный момент (Tэкв) рассчитывается как квадратный корень из средневзвешенной суммы квадратов моментов по интервалам времени:

| Tэкв | = | √ | (Σ(Ti² × ti) / Σti) |

где:

- Ti – момент на i-й ступени нагрузки [Н×м]

- ti – длительность интервала нагрузки [с]

- Σti – общее время цикла работы

Порядок расчета:

- Разделите график нагрузки на ступени с постоянными моментами

- Измерьте длительность каждого интервала ti

- Вычислите квадраты моментов Ti² для каждой ступени

- Определите сумму произведений Ti² × ti

- Разделите результат на общую длительность цикла Σti

- Извлеките квадратный корень из полученного значения

Полученный Tэкв сопоставляется с номинальным моментом двигателя при длительном режиме работы S1 по каталогу. При кратковременной или повторно-кратковременной нагрузке (режимы S2, S3) дополнительно учитывается коэффициент тепловой инерции.

Необходимость запаса по пусковому моменту

Плавный пуск оборудования часто недостижим на практике из-за конструктивных особенностей механизмов. При запуске электродвигатель преодолевает не только статическое сопротивление, но и силы трения покоя, инерцию масс, что требует момента значительно выше номинального. В ряде случаев (например, наличие редуктора или упругих муфт) на валу возникает ударный характер нагрузки.

Без достаточного пускового момента возникает риск:

- Проскальзывания ремней или муфт

- Перегрева и пробоя обмотки статора

- Невозможности сдвинуть механизм с места ("зависание" двигателя)

- Преждевременного срабатывания защитной автоматики

Минимальный запас определяют по формуле: Мпуск = kз × Mн, где kз – коэффициент запаса (1.2-2.5), зависящий от условий пуска. Для нагруженных пусков необходимо анализировать:

| Тип нагрузки | Рекомендуемый запас |

| Вентиляторы, насосы | 15-30% |

| Конвейеры, дробилки | 40-70% |

| Поршневые компрессоры | 60-100% |

Недопустимо ориентироваться исключительно на номинальную мощность. Расчетный пусковой момент механизма должен быть меньше развиваемого двигателем на стадии разгона при рабочем напряжении сети.

Защита двигателя от момента при блокировке ротора

Блокировка ротора представляет серьезную угрозу для электродвигателя, так как ток статора резко возрастает до значений, в 5–8 раз превышающих номинальный. Это приводит к экстремальному выделению тепла в обмотках и магнитопроводе за короткое время. Без соответствующих защитных мер подобное состояние может вызвать необратимые повреждения изоляции, расплавление проводников или механическую деформацию узлов двигателя в течение нескольких минут.

Потребляемая мощность при блокированном роторе преобразуется почти исключительно в тепло, поскольку механическая работа на валу отсутствует. Это провоцирует лавинообразный рост температуры в активных частях двигателя, что при длительном воздействии гарантирует выход агрегата из строя. Расчетный крутящий момент в таком режиме достигает пикового значения ("момента блокировки"), но его поддержание недопустимо из-за тепловых разрушений.

Методы защиты

Для предотвращения повреждений применяются следующие основные решения:

- Тепловые реле или биметаллические защитники: реагируют на токовую перегрузку, разрывая цепь при превышении допустимого времени нагрева, соответствующего характеристикам двигателя.

- Электронные реле перегрузки: используют микропроцессорное моделирование теплового состояния двигателя (I²t-зависимость), учитывают время и ток, обеспечивают точный защитный профиль.

- Предохранители с задержкой срабатывания: калибруются как "фидбэк цепи", прерывают ток КЗ и кратковременную блокировку (до 10–30 секунд).

- Автоматические выключатели двигателя: совмещают мгновенную защиту от коротких замыканий с термомагнитным расцепителем для пролонгированных перегрузок.

Все указанные защиты должны выбираться с учетом параметров конкретного электродвигателя – номинального тока, времени допустимой блокировки (tLR), пусковых характеристик. Критично исключить ложные срабатывания в момент запуска при сохранении быстрого отключения при истинной блокировке ротора.

| Тип защиты | Преимущества | Ограничения |

|---|---|---|

| Тепловые реле | Низкая стоимость, простота управления | Инерционность, зависимость от температуры среды |

| Электронные реле | Точность моделирования нагрева, настройка кривых отключения | Сложность, требования к питанию логики |

Влияние напряжения сети на развиваемый момент

Крутящий момент асинхронного двигателя пропорционален квадрату напряжения питания согласно зависимости: \( M \propto U^{2} \). При снижении напряжения сети номинальный момент уменьшается существенно быстрее линейного изменения. Это обусловлено уменьшением магнитного потока статора, который прямо зависит от приложенного напряжения.

Падение напряжения до 90% от номинала приводит к снижению развиваемого момента до 81% от расчетного значения. Такое явление создает риск перегрузки механизма даже при штатных нагрузках, поскольку двигатель теряет способность преодолевать сопротивление на валу в установившемся режиме и при пуске.

Критические следствия для эксплуатации

- Пусковые характеристики: Ток пуска уменьшается пропорционально снижению напряжения, но пусковой момент падает квадратично. При 70% напряжения двигатель развивает всего 49% пускового момента.

- Установившийся режим: Работа на "провале" напряжения провоцирует рост скольжения, перегрев обмоток и ускоренную деградацию изоляции из-за повышенных токов нагрузки.

| Напряжение (% ном.) | Развиваемый момент (% ном.) | Пусковое усилие (% ном.) |

|---|---|---|

| 100% | 100% | 100% |

| 90% | 81% | 81% |

| 80% | 64% | 64% |

| 70% | 49% | 49% |

Для компенсации сетевых колебаний применяют регулируемые частотные приводы или двигатели с расширенным диапазоном рабочих напряжений (+10%/-15% по ГОСТ). При последовательных просадках питания обязателен запас по моменту на стадии проектирования: \( M_{выб} = k_{зап} \cdot M_{расч} \), где \( k_{зап} \) ≥ 1.25.

Расчет момента для инверторного управления двигателем

Ключевой параметр – электромагнитный момент (M), определяемый во всем диапазоне скоростей: M = Km × Φ × Is × cos(φ), где Φ – магнитный поток, Is – ток статора, cos(φ) – коэффициент мощности, а Km – конструктивная константа двигателя. При векторном управлении момент регулируется изменением пространственного положения и амплитуды векторов тока, обеспечивая линейную зависимость от тока при поддержании номинального потока (Φном).

Расчеты разделяются на две рабочие зоны: при скоростях ниже номинальной (ω ≤ ωном) момент поддерживается постоянным на уровне Mном = 9550 × Pном / nном (Pном в кВт, nном в об/мин), пока инвертор насыщает магнитный поток строго по номиналу. В зоне ослабления поля (ω > ωном) момент падает обратно пропорционально скорости (M = Mном × ωном / ω), так как напряжения инвертора (Umax) ограничено.

Факторы, учитываемые при проектировании

- Перегрузочная способность: пиковый ток инвертора должен обеспечивать момент, превышающий номинальный на 150-200% для преодоления инерции и динамических нагрузок.

- Ограничение напряжения: максимальное выходное напряжение инвертора (UDC_bus × 0.866 для ШИМ) лимитирует момент на высоких скоростях в зоне ослабления поля.

- Тепловой режим: продолжительность работы на повышенном моменте ограничивается нагревом обмоток и силовых ключей инвертора.

| Зона регулирования | Диапазон скорости | Зависимость момента | Ограничивающий фактор |

|---|---|---|---|

| Постоянного момента | 0 ≤ ω ≤ ωном | M = const = Mном | Ток инвертора (Imax) |

| Постоянной мощности | ω > ωном | M = Pном / ω | Напряжение инвертора (Umax) |

Тепловой аспект: перегрев двигателя при длительной работе

Продолжительная эксплуатация электродвигателя сопровождается неизбежным выделением тепла, обусловленным потерями энергии в обмотках, магнитопроводе и подшипниках. Мощность этих потерь (меди, стали, механические) квадратично зависит от нагрузки и тока, а их преобразование в тепло ведет к неуклонному росту температуры корпуса и активных частей. Если скорость генерации тепла превышает возможности его отвода через радиацию, конвекцию или принудительное охлаждение, двигатель начинает перегреваться.

Кратковременные перегрузки могут не вызывать существенного ущерба, но длительное превышение допустимого температурного предела катастрофично. Оно провоцирует ускоренную деградацию изоляции обмоток, теряющей механическую прочность и диэлектрические свойства, что резко увеличивает вероятность межвитковых замыканий и пробоя на корпус. Перегрев также приводит к снижению КПД из-за роста сопротивления обмоток, ускоренному старению смазки в подшипниках, температурным деформациям ротора и статора.

Грамотный подбор двигателя требует обязательного учета его тепловых характеристик:

- Режим работы (S1 - S9): Выбор осуществляется строго по классификации IEC. Пиковые нагрузки допустимы для кратковременного S2 перемежающегося S3 режима, а продолжительная эксплуатация под постоянной нагрузкой требует двигателя с номинальным режимом S1.

- Класс изоляции: Определяет максимально допустимую температуру обмотки. Повышение класса изоляции (H: 180°C - от F: 155°C от B: 130°C) увеличивает стоимость, но расширяет возможности работы под нагрузкой без деградации.

- Охлаждение: При недостаточном естественном охлаждении (IC 410) обязателен двигатель с принудительным обдувом вентилятором (IC 411) или независимым вентилятором (IC 416).

Температурные последствия при выборе двигателя малой мощности:

| Нагрузка | Кратковременный эффект | Риск при постоянной работе |

| До 100% Iном | Нагрев в пределах нормы | Минимальный |

| 100-110% Iном | Рост потерь, умеренный перегрев | Снижение срока службы изоляции |

| > 110% Iном | Быстрый критический нагрев | Высокий риск пробоя изоляции, расплавление обмотки |

Энергосберегающие двигатели с оптимизированным КПД генерируют меньше паразитного тепла благодаря снижению основных потерь. Тепловой расчет должен гарантировать, что установившаяся температура при наихудших ожидаемых условиях работы и охлаждения остаётся ниже предельной для выбранного класса изоляции, с запасом на возможные отклонения параметров сети или окружающей среды.

Момент при пуске под нагрузкой

Момент при пуске под нагрузкой определяет усилие, необходимое электродвигателю для преодоления инерции механизма и статического сопротивления при старте. Этот параметр критически важен, так как недостаточный пусковой момент приведет к невозможности сдвинуть оборудование с места или вызовет перегрев двигателя. Величина пускового момента должна превышать как статическое трение системы, так и динамические нагрузки, возникающие в начальный период работы.

Пусковые нагрузки зависят от типа механизма: центробежные насосы или вентиляторы создают сравнительно низкое пусковое сопротивление, тогда как подъемные краны, дробилки или прессы требуют многократного превышения номинального крутящего момента. Дополнительное влияние оказывают внешние факторы:

- Состояние смазки – повышенное трение в подшипниках увеличивает пусковое усилие;

- Температура среды – вязкие жидкости или загустевание смазки на холоде повышают сопротивление;

- Особенности кинематики – редукторы с высоким передаточным числом усиливают инерционную составляющую.

Значение режима работы S1 (продолжительная работа)

При подборе электродвигателя режим S1 является базовым значением для расчетов, так как предполагает работу механизма при постоянной нагрузке до достижения теплового равновесия. В этом режиме двигатель функционирует без перерывов достаточно долго, чтобы все его компоненты стабилизировались по температуре, что исключает влияние переходных тепловых процессов на изоляцию обмоток и другие критические элементы конструкции.

Для инженера принципиально важно учитывать требования S1: мощность двигателя выбирается строго под постоянную расчетную нагрузку без циклов включения/выключения или колебаний производительности. При этом ключевым критерием становится долговременная тепловая стабильность, а не динамические перегрузочные способности. Величина крутящего момента рассчитывается исходя из пиковых эксплуатационных усилий механизма с запасом 10-15%, но без учета воздействий, характерных для перемежающихся режимов (S3-S8).

Особенности применения в расчетах

При проектировании систем с режимом S1 доминируют два аспекта:

- Тепловая устойчивость: Расчетная постоянная мощность не должна превышать номинальное значение PN на шильде двигателя. Ток статора при S1 IS1 обязан быть ≤ Iном.

- Механическая стабильность: Крутящий момент M (Н·м) определяется формулой:

M = (9550 × P) / n,

где P – мощность (кВт), n – скорость (об/мин).

| Параметр | Влияние на выбор при S1 |

|---|---|

| Время работы | 24/7 без пауз (отсутствует цикл охлаждения) |

| Температура среды | Требует коррекции мощности при T>40°C |

| Высота над уровнем моря | Проверка на снижение теплоотдачи ≥1000м |

Критичная ошибка – использование двигателя с заниженным S1-ресурсом для задач с длительными пусками или вариативной нагрузкой. Для таких сценариев применяют моторы, рассчитанные на кратковременные или перемежающиеся режимы работы.

Режим работы S2: кратковременная эксплуатация

В режиме S2 электродвигатель работает под постоянной нагрузкой строго ограниченное время, недостаточное для достижения термического равновесия. После отключения следует пауза, достаточная для полного охлаждения машины до температуры окружающей среды. Продолжительность рабочего цикла стандартизирована (10, 30, 60 или 90 минут) и указывается в обозначении режима, например: S2 60 мин.

При подборе двигателя расчет крутящего момента ведется по максимальной рабочей нагрузке без учета постоянного нагрева. Мощность выбирается с прямым запасом (15–20%), так как перегрев за краткое время работы становится критичным фактором. Нагрузочная характеристика должна соответствовать пиковому моменту, возникающему в процессе пуска или рабочего цикла.

Особенности расчета

- Тепловые потери рассчитываются для текущей длительности цикла, а не номинального режима

- Проверяется способность ротора выдерживать пусковой момент без проскальзывания

- Учитывается инерционность системы при разгоне за отведенное время работы

| Параметр | Влияние на выбор |

|---|---|

| Коэффициент перегрузки | Должен быть ≥ 1.8 для аварийных рывковых нагрузок |

| Продолжительность включения | Определяет выбор класса изоляции обмоток |

Режим работы S3: периодический повторно-кратковременный

В режиме S3 двигатель работает циклически: интервалы нагрузки чередуются с паузами. Время цикла недостаточно для стабилизации температуры, но двигатель не охлаждается до окружающей среды. Эксплуатация в этом режиме требует учета коэффициента продолжительности включения (ПВ), который выражается как процентное отношение времени работы к длительности полного цикла.

Расчет эквивалентного момента для S3 основан на среднеквадратичной нагрузке за активные интервалы. Номинальный крутящий момент двигателя подбирается так, чтобы выполнялось условие: Mэкв ≤ Mном S3, где Mном S3 указывается производителем для конкретного ПВ. При этом учитываются пики нагрузок и усредненный тепловой эффект.

Ключевые особенности расчета:

- Формула эквивалентного момента: Mэкв = √[ (M₁²·t₁ + M₂²·t₂ + ... + Mₙ²·tₙ) / (t₁ + t₂ + ... + tₙ) ], где M – моменты на интервалах нагрузки, t – их длительность.

- Параметры цикла:

- Рабочее время (tраб): суммарная длительность нагрузки в цикле.

- Холостые паузы (tпауза): интервалы останова при работающем вентиляторе или полного отключения.

- ПВ = [ tраб / (tраб + tпауза) ] × 100%. Стандартные значения ПВ: 15%, 25%, 40%, 60%.

Критические требования:

- Производитель указывает Mном только для определенного стандартного ПВ. При отклонении рабочего ПВ требуется пересчет мощности.

- Пусковые моменты и токи включаются в расчет Mэкв, если возникают в каждом цикле.

- Принимаются меры против перегрева: интенсивное охлаждение двигателя, ограничение числа стартов в час.

Примеры использования S3:

| Оборудование | Типичное ПВ | Особенности момента |

|---|---|---|

| Литейные краны | 25-40% | Высокие пики при подъеме груза |

| Штамповочные прессы | 15-30% | Кратковременные ударные нагрузки |

| Реверсивные конвейеры | 40-60% | Постоянные пуски с грузом |

Выбор двигателя по режиму нагрузки

Характер нагрузки существенно влияет на подбор электродвигателя. Основные типы режимов: продолжительный (S1), кратковременный (S2) и повторно-кратковременный (S3-S8) по ГОСТ. Критично определить длительность работы под нагрузкой и пауз, пиковые значения момента, а также частоту циклов.

Для циклических нагрузок рассчитывают эквивалентный момент, учитывающий тепловое воздействие на обмотки двигателя в течение рабочего цикла. Особое внимание уделяется пусковым моментам и инерционным нагрузкам при разгоне или изменении направления вращения.

Расчет эквивалентного момента

При переменной нагрузке определяют среднеквадратичный момент:

Mэкв = √[ (M₁²·t₁ + M₂²·t₂ + ... + Mₙ²·tₙ) / (t₁ + t₂ + ... + tₙ) ]

где M₁..Mₙ – моменты на интервалах времени t₁..tₙ. Такие режимы характерны для S3-S5.

Для ударных нагрузок и пиковых значений:

- Проверяйте кратность максимального момента двигателя к Mпик

- Анализируйте тепловое воздействие кратковременных перегрузок

- Учитывайте инерцию ротора при частых пусках

| Режим | ПВ (%) | Ключевой параметр |

|---|---|---|

| S1 | 100 | Номинальный момент Mном |

| S3 | 15-60 | Эквивалентный момент Mэкв |

Добавляйте запас 15-25% к расчетному моменту для компенсации погрешностей и неучтенных факторов. Всегда сверяйте расчетные характеристики с паспортной диаграммой нагрузки двигателя.

Практическая формула общего требуемого момента

Для подбора электродвигателя необходимо рассчитать суммарный момент сопротивления, преодолеваемый двигателем на валу исполнительного механизма. Этот общий требуемый момент представляет собой сумму динамической и статической составляющих.

Основная формула для расчета общего требуемого момента (Tтр) выглядит следующим образом: Tтр = Ta + Tl, где Ta – момент ускорения (динамический момент, необходимый для изменения скорости вращающихся масс), а Tl – момент нагрузки (статический момент, обусловленный постоянным внешним сопротивлением механизма).

Компоненты формулы:

- Ta = J • α, где:

- J – суммарный момент инерции системы, приведенный к валу двигателя (кг·м²) (включает инерцию двигателя, муфты, редуктора и нагрузки).

- α – требуемое угловое ускорение вала двигателя (рад/с²): α = Δω / t, где Δω – изменение угловой скорости (рад/с), t – время разгона до требуемой скорости (с).

- Tl – момент статической нагрузки. Зависит от типа механизма и характера работы:

- Для подъема/перемещения грузов: Tl = Fl • r / η, где Fl – усилие (Н), r – радиус (м), η – КПД передачи.

- Для прокатки или резания: Tl = момент сопротивления материала формуется экспериментально или по специфическим формулам).

- Для вентиляторов/насосов: Tl ≈ k • ω2 (растет пропорционально квадрату скорости).

Важные нюансы для практического расчета

- Приведенный момент инерции (J): Крайне важен точный расчет или измерение момента инерции всех вращающихся масс (Jдв + Jмуфты + ... + Jнагрузки привед.). Приведение осуществляется по закону сохранения кинетической энергии или моментов сил.

- Наличие редуктора: При использовании редуктора момент нагрузки и инерции нагрузки приводятся к валу двигателя:

- Приведенный момент нагрузки: Tl привед = Tl мех / (i • ηред)

- Приведенный момент инерции нагрузки: Jпривед = Jнагр мех / i²

где i – передаточное число редуктора (>1), ηред – КПД редуктора.

- Коэффициент запаса: Окончательный номинальный момент двигателя Tном должен удовлетворять условию: Tном ≥ k1 • Tтр (расчетный) или Tном ≥ k2 • Tl max (максимальный статический момент цикла). Коэффициенты k1 и k2 (обычно 1.15-2.0) учитывают:

- Неточность исходных данных и расчетов.

- Возможные перегрузки.

- Внешние факторы (температура, потери в сети).

- Необходимость обеспечения надежной работы.

- Пусковой момент и ток: Выбранный двигатель должен иметь пусковой момент Tпуск, достаточный для создания момента трогания Mstart равного или большего максимальному моменту сопротивления покоя механизма, и допустимую для сети величину пускового тока. Учет пиков статической нагрузки в начале движения абсолютно критичен: Tпуск дв ≥ Ta max + Tl start max (где Tl start max – максимальный момент трогания или статический момент в начале цикла).

Критические ошибки:

Пренебрежение любым из компонентов общего момента (Ta или Tl), недооценка момента инерции, игнорирование момента трогания или отсутствие коэффициента запаса неизбежно приводит к некорректному подбору двигателя, его перегрузке, перегреву и преждевременному выходу из строя.

Последовательный алгоритм расчета крутящего момента

Для определения требуемого крутящего момента электродвигателя последовательно выполните следующие этапы. Сначала точно определите нагрузку на валу: рассчитайте силу преодоления трения, инерции или гравитации в зависимости от типа механизма (конвейер, подъемник, роторный агрегат). Учтите все внешние факторы: вес груза, коэффициент трения, угол наклона поверхности, ускорение при пуске. Это формирует исходные данные для последующих вычислений динамики системы.

Затем переходите к расчету статического и динамического моментов. Статический момент (постоянная составляющая) определяется через базовое сопротивление движению в установившемся режиме, например, по формуле: Mст = F × r, где F – усилие, r – радиус приложения силы. Динамический момент (преодоление инерции при разгоне/торможении) вычисляется как Mдин = J × α, где J – суммарный момент инерции (ротора двигателя + приведенной к валу нагрузки), α – угловое ускорение. Суммируйте эти составляющие для получения пикового Mпик и рабочего Mраб моментов.

Детализация шагов алгоритма

- Сбор параметров нагрузки

- Масса перемещаемых объектов (m, кг)

- Геометрические размеры (радиус привода, длина плеча, передаточные числа)

- Коэффициенты трения (µ) или КПД передач (η)

- Требуемая скорость (v, м/с или n, об/мин) и время разгона (tр, с)

- Расчет приведенного момента инерции Jприв = Jдв + (Jнагр / i2), где i – передаточное отношение, Jдв – инерция двигателя (из предварительной оценки).

- Определение углового ускорения α = (2π × n) / (60 × tр) (для вращательного движения).

- Формулы моментов:

Тип момента Расчет Mст m × g × µ × r / η (для конвейера) Mдин Jприв × α Mпик Mст + Mдин Mраб Mст × kзап (kзап=1.2–1.5) - Выбор двигателя по каталожным данным: номинальный момент ≥ Mраб, максимальный момент ≥ Mпик.

Пример расчета для подъемного механизма

Для подъема груза массой 500 кг со скоростью 0.5 м/с через барабан диаметром 0.4 м при КПД системы 85% выполним расчеты. Сначала определяем силу тяги: F = m * g = 500 * 9.81 = 4905 Н. Учтем КПД: Fэфф = F / η = 4905 / 0.85 ≈ 5770 Н.

Рассчитываем крутящий момент на валу барабана: M = Fэфф * r, где r = D / 2 = 0.4 / 2 = 0.2 м. M = 5770 * 0.2 = 1154 Н·м. Для выбора электродвигателя дополнительно определяем мощность: P = (F * v) / η = (4905 * 0.5) / 0.85 ≈ 2885 Вт или 2.9 кВт.

Ключевые параметры

- Масса груза: 500 кг

- Скорость подъема: 0.5 м/с

- Диаметр барабана: 0.4 м (радиус 0.2 м)

- КПД системы: 0.85

| Расчетный параметр | Значение |

| Требуемое усилие (Fэфф) | 5770 Н |

| Крутящий момент (M) | 1154 Н·м |

| Мощность двигателя (P) | 2.9 кВт |

При подборе электродвигателя необходимо выбрать модель с номинальным моментом не менее 1154 Н·м и мощностью от 3 кВт, учитывая пусковые перегрузки и запас 10-15%.

Рассмотрение примера расчета для центробежного насоса

Требуется подобрать электродвигатель для центробежного насоса, перекачивающего воду с расходом Q = 0,05 м³/с на высоту H = 30 м. КПД насосной установки составляет η = 0,75. Насос приводится во вращение через прямую передачу без редуктора.

Определим гидравлическую мощность (Pг) по формуле Pг = ρ * g * Q * H, где ρ = 1000 кг/м³ – плотность воды, g = 9,81 м/с² – ускорение свободного падения. Подставив значения, получаем Pг = 1000 * 9,81 * 0,05 * 30 ≈ 14 715 Вт.

Расчет крутящего момента

Действительная мощность двигателя: Pдв = Pг / η = 14 715 / 0,75 ≈ 19 620 Вт (19,6 кВт). Для стандартного асинхронного двигателя с номинальной частотой вращения n = 1450 об/мин рассчитаем угловую скорость ω = (2 * π * n) / 60 ≈ 151,84 рад/с. Крутящий момент M = Pдв / ω ≈ 19 620 / 151,84 ≈ 129,3 Н·м.

Учет запаса прочности: Для преодоления пусковых нагрузок и возможных перепадов давления применяем коэффициент запаса kз = 1,2. Тогда требуемый момент двигателя составит Mтреб = M * kз ≈ 129,3 * 1,2 ≈ 155 Н·м.

Критерии выбора двигателя:

- Номинальная мощность: ≥ 20 кВт

- Крутящий момент на валу: ≥ 155 Н·м

- Частота вращения: 1450÷1500 об/мин (синхронная 1500 об/мин)

- КПД двигателя: ≥ 93% (по каталогу)

Использование таблиц и номограмм производителей

Производители электродвигателей предоставляют специализированные таблицы и номограммы для упрощения подбора оборудования. Эти инструменты учитывают не только требуемый крутящий момент, но и характеристики нагрузки (равномерная, ударная, переменная), скорость вращения, режим работы (S1-S9) и температурные условия. Данные предварительно рассчитаны на основе лабораторных испытаний и гарантируют соответствие двигателя реальным эксплуатационным требованиям.

Для корректного применения таблиц необходимо определить точные параметры нагрузки: пиковый и номинальный момент, инерцию системы, циклограмма работы. Номограммы визуализируют взаимосвязь параметров через координатные сетки: на оси Х отмечается частота вращения, на оси Y – момент, кривые линии обозначают мощность. Пересечение значений крутящего момента и скорости укажет на подходящую серию двигателя.

| Тип нагрузки | Коэффициент запаса | Формула момента |

|---|---|---|

| Постоянная (конвейер) | 1.2-1.5 | T = F × r |

| Циклическая (пресс) | 1.7-2.5 | T = J × α + Tсопр |

| Ударная (дробилка) | 2.0-3.0 | Tпик = k × Tном |

Порядок использования номограмм:

- Рассчитайте момент на валу с учетом динамических нагрузок и коэффициента запаса.

- Определите требуемую скорость вращения при рабочей нагрузке.

- Найдите пересечение значений момента и скорости на графике.

- Выберите ближайшую кривую мощности выше точки пересечения.

- Уточните типоразмер из технического каталога по коду номограммы.

Онлайн-калькуляторы для расчета момента

Онлайн-калькуляторы автоматизируют вычисление крутящего момента, значительно сокращая время подбора электродвигателя. Эти инструменты исключают ручные расчеты по формулам, минимизируют ошибки и предоставляют мгновенные результаты для различных сценариев нагрузки. Доступность бесплатных веб-ресурсов позволяет инженерам и технологам оперативно тестировать гипотезы без углубленных математических знаний.

Для получения точных данных калькуляторы требуют ввода ключевых параметров: мощности двигателя (кВт), скорости вращения (об/мин), КПД системы, коэффициента перегрузки и характеристик нагрузки (постоянная, переменная, ударная). Некоторые платформы дополнительно учитывают тип передачи (ременная, шестеренчатая) и условия окружающей среды, что упрощает адаптацию результата к реальной эксплуатации.

Преимущества онлайн-инструментов

- Сравнение двигателей: одновременный анализ нескольких моделей от разных производителей

- Визуализация: графики зависимости момента от скорости вращения

- Интерактивность: мгновенный пересчет при изменении входных параметров

| Параметр | Пример расчета | Единицы измерения |

|---|---|---|

| Мощность | 15 | кВт |

| Частота вращения | 1450 | об/мин |

| Результат (Мкр) | 98.8 | Н∙м |

Важно: результаты расчетов следует верифицировать через спецификации производителей. Для критических систем обязательна консультация со специалистом

Поиск двигателя по каталогу: соответствие момента

После определения требуемого крутящего момента (Mтр) и запаса прочности (коэффициент k), переходите к каталогам производителей. Сравнивайте номинальный момент (Mном) выбранных двигателей с расчетным рабочим моментом (Mраб = Mтр × k). Критично, чтобы Mном ≥ Mраб при номинальной скорости вращения вала.

Уделите внимание дополнительным параметрам, влияющим на работу:

- Характер нагрузки: Постоянный, переменный или ударный. Для пиковых нагрузок требуются двигатели с высоким пусковым моментом и перегрузочной способностью.

- Способность к перегрузкам: Убедитесь, что кратковременные пики (до 60 секунд) не превышают допустимую перегрузку двигателя (указывается в % от Mном).

- Совпадение режимов работы: Проверьте соответствие реального времени работы (S1, S3, S6) и мощности охлаждения (IC) условиям эксплуатации.

Пример подтверждения соответствия (гипотетический двигатель):

| Параметр | Значение | Условие соответствия |

|---|---|---|

| Mраб (с запасом) | 95 Н·м | Mном ≥ Mраб |

| Mном каталог | 105 Н·м | |

| Допустимая кратковременная перегрузка | 180% | Пиковый момент (150 Н·м) ≤ 189 Н·м |

Критичные ошибки при выборе:

- Использование среднего момента вместо пикового для ударных нагрузок.

- Учет только номинальных характеристик без проверки перегрузочной способности.

- Игнорирование температурного режима (охлаждение IC411 не подойдет для S6-40%).

Проверка выбранного двигателя на соответствие требованиям

После предварительного выбора двигателя по номинальной мощности и скорости вращения (приведенным в каталожных данных и расчётным значениям крутящего момента), необходимо выполнить его детальную проверку. Критически важно убедиться, что электродвигатель сможет надежно работать во всех требуемых режимах как при длительной эксплуатации (проверка по нагреву), так и при кратковременных перегрузках (проверка по перегрузочной способности). Также учитывается фактический коэффициент мощности (cos φ) и КПД при рабочей нагрузке.

Кроме проверки пикового момента и теплового режима, необходимо подтвердить соответствие двигателя конкретным условиям его будущей работы. Это включает анализ влияния таких факторов, как тип привода, условия окружающей среды (температура, запыленность, влажность), способ охлаждения двигателя, характер циклов работы (непрерывный S1, повторно-кратковременный S3-S6), возможные частые пуски и/или реверсы.

Ключевые аспекты проверки

- Проверка по перегрузочной способности: Должно выполняться условие: Максимальный момент на валу двигателя (Mпотр max) ≤ Допустимый перегрузочный момент двигателя (Мдв max).

- Мдв max часто указывается как кратность к номинальному моменту (λ = Мmax / Мном). Например, λ = 2.2.

- Пиковый момент должен превосходить пиковый момент нагрузки с запасом 5-20%, чтобы исключить риск срыва по перегрузке при пуске или работе в экстремальных условиях.

- Проверка по нагреву:

- Тепловой режим: Должен соответствовать номинальному режиму двигателя (S1) или его реальному рабочему циклу (S3-S6). Для цикличных режимов выполняется эквивалентация нагрузки по нагреву. Температура обмоток не должна превышать предельно допустимого значения.

- Методы проверки: Применяются методы эквивалентного тока, эквивалентного момента или среднеквадратичного момента для расчета эквивалентной мощности, которая не должна превышать номинальную мощность двигателя для его рабочего цикла.

- Учёт условий эксплуатации и установки:

- Высота над уровнем моря (повышение высоты требует снижения мощности).

- Температура окружающей среды (понижение требует деривации, повышение может привести к необходимости двигателя большей мощности).