Распылители форсунок - конструкция и функции

Статья обновлена: 28.02.2026

Топливная система современного двигателя немыслима без распылителей форсунок. Эти небольшие, но критически важные компоненты играют ключевую роль в обеспечении эффективного сгорания топлива.

Основная задача распылителя заключается в точном дозировании и мелкодисперсном распылении топливной струи непосредственно в камеру сгорания или во впускной коллектор двигателя.

Конструкция распылителя определяет форму факела распыла, размер топливных капель и равномерность распределения топлива в воздушном заряде, что напрямую влияет на мощность, экономичность и экологические показатели силового агрегата.

Принцип распыления топлива: почему важен размер капель

Формирование топливного факела с оптимальными характеристиками распыления является ключевой задачей распылителя форсунки. Основной принцип заключается в дроблении струи топлива, выходящей под высоким давлением через калиброванные отверстия распылителя, на множество мельчайших капель. Физическая суть процесса основана на преодолении сил поверхностного натяжения жидкости энергией высокоскоростной струи и взаимодействии с окружающим воздухом.

Размер образующихся капель топлива – критически важный параметр для эффективности работы двигателя. От него напрямую зависят скорость испарения топлива, качество образования топливовоздушной смеси, полнота и скорость ее сгорания в цилиндре. Мелкодисперсное распыление обеспечивает значительное увеличение общей площади поверхности контакта топлива с воздухом.

Влияние размера капель на процессы в двигателе

Качество распыла определяет несколько ключевых аспектов:

- Скорость испарения: Мелкие капли испаряются значительно быстрее крупных из-за большей удельной площади поверхности при том же объеме топлива. Это сокращает время, необходимое для подготовки гомогенной (однородной) топливовоздушной смеси.

- Полнота сгорания: Быстрое испарение и хорошее перемешивание с воздухом обеспечивают более полное окисление топлива. Крупные капли не успевают полностью испариться и сгореть за время рабочего хода, что приводит к образованию сажи, нагара и увеличению выбросов несгоревших углеводородов (HC) и оксида углерода (CO).

- Равномерность смеси: Равномерное распределение капель по объему камеры сгорания способствует формированию однородной смеси. Неравномерность распыла (наличие крупных капель или сгустков топлива) ведет к локальным обогащенным или обедненным зонам, ухудшающим процесс горения.

- Стабильность работы и мощность: Оптимальная мелкодисперсная смесь сгорает быстрее и эффективнее, обеспечивая плавное нарастание давления в цилиндре, повышая коэффициент полезного действия (КПД) двигателя и его мощность, снижая шумность и вибрации.

- Экологические показатели: Полное сгорание мелкодисперсной смеси минимизирует образование вредных веществ: сажи (PM), оксидов азота (NOx), несгоревших углеводородов (HC) и оксида углерода (CO). Современные экологические нормы (Евро-5/6, Tier 4 и т.д.) требуют предельно мелкого распыла.

Хотя уменьшение размера капли в целом благоприятно, существует и технологический предел. Слишком мелкие капли (туман) обладают малой кинетической энергией и могут не достичь зоны искрообразования в бензиновых двигателях или не проникнуть глубоко в камеру сгорания дизелей, особенно при низких температурах или на малых нагрузках, что может затруднить холодный пуск.

| Параметр двигателя | Влияние мелких капель | Влияние крупных капель |

|---|---|---|

| Скорость испарения | Значительно увеличивается | Замедляется |

| Полнота сгорания | Повышается | Снижается (сажа, нагар, HC, CO) |

| Равномерность смеси | Улучшается | Ухудшается (локальные богатые/бедные зоны) |

| Экологичность | Высокая (меньше PM, NOx, HC, CO) | Низкая (больше вредных выбросов) |

| Эффективность/Мощность | Повышается (лучший КПД) | Снижается |

| Холодный пуск | Может затрудняться (недостаток кинетической энергии) | Может быть легче (капли легче достигают зоны воспламенения) |

Таким образом, проектирование распылителя форсунки направлено на достижение максимально возможной степени дисперсности (мелкости) топливного факела при сохранении необходимой кинетической энергии капель и равномерности их распределения в заданном объеме камеры сгорания, что является основой для эффективной и экологичной работы современного двигателя внутреннего сгорания.

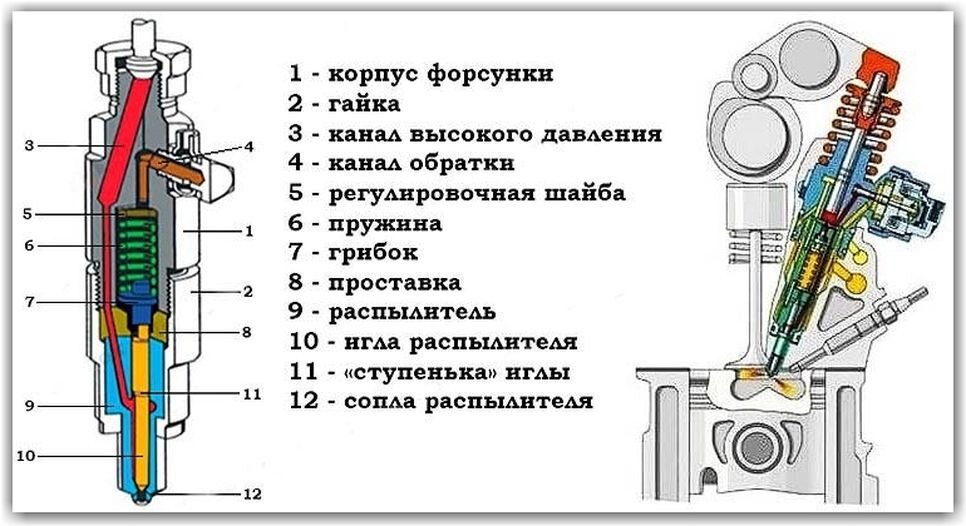

Конструкция типичной механической форсунки: основные элементы

Механическая форсунка представляет собой прецизионный узел, предназначенный для дозированной подачи и распыления топлива под высоким давлением в камеру сгорания дизельного двигателя. Её работа основана исключительно на механическом воздействии топливного насоса без электронного управления.

Ключевые компоненты обеспечивают герметичность, точное дозирование и формирование топливного факела. Основными функциональными элементами конструкции являются:

Составные части форсунки

- Корпус – стальная деталь с каналами для подвода топлива и монтажными элементами крепления к двигателю.

- Распылитель – прецизионная пара из корпуса распылителя и иглы, формирующая топливный факел.

- Игла распылителя – подвижный элемент, перекрывающий/открывающий топливные отверстия под действием давления.

- Пружина – регулируемый компонент, обеспечивающий усилие прижатия иглы к седлу.

- Штанга (толкатель) – передаёт усилие от пружины к игле распылителя.

- Регулировочная прокладка/винт – для калибровки усилия пружины и давления впрыска.

- Уплотнительные элементы – медные шайбы и кольца, предотвращающие утечки топлива и газов.

| Элемент | Функция | Материал |

|---|---|---|

| Корпус распылителя | Направляет иглу, содержит сопловые отверстия | Легированная сталь |

| Игла | Регулирует подачу топлива запиранием каналов | Высокоуглеродистая сталь |

| Пружина | Обеспечивает возврат иглы в закрытое положение | Пружинная сталь |

Принцип работы: Топливо под высоким давлением поступает в камеру над иглой. При превышении давления над усилием пружины игла поднимается, открывая сопловые отверстия. После снижения давления пружина возвращает иглу на седло, прекращая впрыск.

Критически важны чистота обработки сопрягаемых поверхностей иглы и корпуса распылителя, а также точность калибровки пружины – это определяет герметичность и стабильность характеристик впрыска.

Устройство электромагнитного инжектора: катушка и игла

Сердцем электромагнитного инжектора является соленоидная катушка, намотанная из медного провода с высокоточным электрическим сопротивлением. При подаче управляющего импульса от электронного блока управления (ЭБУ) на катушку создается сильное магнитное поле.

Магнитное поле воздействует на подвижный стальной якорь, жёстко соединённый с запорной иглой. Игла из высокопрочной легированной стали имеет прецизионно обработанный конусный наконечник, герметично перекрывающий распыляющее отверстие форсунки в закрытом состоянии.

Принцип работы связки катушка-игла

Цикл впрыска происходит по следующей схеме:

- ЭБУ подает напряжение на катушку

- Возникающее магнитное поле втягивает якорь

- Игла поднимается на 0.05-0.1 мм, открывая канал

- Топливо под давлением распыляется через сопло

- При прекращении импульса пружина возвращает иглу в седло

Ключевые требования к компонентам:

- Катушка: минимальное время отклика и термостойкость изоляции

- Игла: износостойкость конусного уплотнения и нулевая деформация

- Зазор магнитопровода: строго калиброван для точного хода якоря

| Параметр катушки | Значение |

| Сопротивление обмотки | 12-16 Ом (низкоомные), 2-5 Ом (высокоомные) |

| Рабочее напряжение | 6-80 В (в зависимости от типа) |

Точность посадки иглы в седле определяет герметичность форсунки при закрытии. Микронные зазоры между направляющей иглы и корпусом обеспечивают свободное перемещение без заклинивания при сохранении топливной герметичности.

Пьезоэлектрические форсунки: скорость срабатывания и преимущества

Пьезоэлектрические форсунки используют кристаллические элементы, изменяющие размер под воздействием электрического напряжения. Это позволяет напрямую управлять иглой распылителя без промежуточных механических элементов.

Скорость срабатывания достигает 0,1 мс, что вчетверо превышает показатели электромагнитных аналогов. Такая реактивность обеспечивает сверхточное дозирование топлива и возможность многократного впрыска за один такт двигателя.

Ключевые преимущества технологии

- Повышенная точность дозирования: Минимальный объем впрыска от 0,5 мм³

- Стабильность работы: Отсутствие гистерезиса и стабильные характеристики на протяжении ресурса

- Адаптивность впрыска: До 7 независимых впрысков за цикл

- Энергоэффективность: Потребление энергии на 75% ниже электромагнитных систем

Таблица: Сравнение характеристик

| Параметр | Пьезоэлектрические | Электромагнитные |

|---|---|---|

| Время срабатывания | 0,1 мс | 0,4-0,9 мс |

| Минимальная доза | 0,5 мм³ | 1,5 мм³ |

| Количество впрысков/такт | 5-7 | 2-3 |

Эти особенности обеспечивают снижение расхода топлива до 20%, уменьшение выбросов NOx на 15-20% и значительное подавление шума сгорания. Технология доминирует в современных дизельных системах Common Rail и адаптируется для бензиновых двигателей с прямым впрыском.

Как формируется топливный факел в дизельных системах

Формирование топливного факела начинается в момент открытия иглы распылителя форсунки под воздействием давления топлива от ТНВД или common rail. Высокое давление (до 2500 бар в современных системах) выталкивает дизельное топливо через микроскопические калиброванные отверстия соплового распылителя. Кинетическая энергия жидкости преобразуется в тонкие высокоскоростные струи, направленные в камеру сгорания.

При выходе из сопел топливо взаимодействует с турбулентным горячим воздухом в цилиндре (температура 700-900°C). Поверхностное натяжение капель преодолевается аэродинамическими силами, что вызывает дробление струи на микрочастицы диаметром 5-100 мкм. Одновременно происходит прогрев топлива, частичное испарение и смесеобразование с кислородом воздуха перед воспламенением.

Ключевые факторы формирования факела

Геометрия факела определяется следующими параметрами:

- Конфигурация распылителя: количество сопел (4-10), их диаметр (0.1-0.2 мм) и угол наклона

- Давление впрыска: рост давления улучшает дисперсность топлива

- Характеристики топлива: вязкость, поверхностное натяжение и фракционный состав

- Параметры воздуха в цилиндре: плотность, температура и турбулентность

Качественный факел характеризуется:

- Равномерным распределением капель по объёму

- Оптимальной глубиной проникновения (до стенок цилиндра, но без контакта)

- Минимальным слиянием капель (коагуляцией)

- Симметричной конической формой при многоструйном впрыске

| Параметр факела | Влияние на процесс |

|---|---|

| Угол распыла | Определяет зону покрытия топливом и смесеобразование |

| Длина факела | Должна соответствовать геометрии камеры сгорания |

| Средний диаметр капель (SMD) | Меньший размер → быстрее испарение и полное сгорание |

Неравномерность факела или отклонение от проектных параметров приводит к локальным переобогащениям смеси, повышенному сажеобразованию и росту эмиссии NOx. Современные системы с электронным управлением корректируют давление и длительность впрыска для адаптации факела к режимам работы двигателя.

Роль распылителя в смесеобразовании бензиновых ДВС

Распылитель выполняет критически важную функцию преобразования жидкого топлива в мелкодисперсный аэрозоль. Его конструктивные особенности напрямую влияют на размер капель топлива, скорость их движения и распределение в воздушном потоке. Без эффективного распыления невозможно достичь полноценного смесеобразования, что является основой для последующего воспламенения и сгорания смеси.

Качественное распыление обеспечивает увеличение площади контакта топлива с кислородом воздуха, ускоряя процессы испарения и гомогенизации смеси. Это особенно важно в современных двигателях с непосредственным впрыском, где время на смесеобразование ограничено. От характеристик факела распыла зависят стабильность работы двигателя на разных режимах, экономичность и уровень токсичности выхлопных газов.

Ключевые аспекты влияния распылителя

Основные функции в процессе смесеобразования:

- Формирование топливного факела: Создание оптимальной геометрии облака распыла для заполнения камеры сгорания.

- Контроль дисперсности: Обеспечение требуемой тонкости распыла (средний размер капель 50-150 мкм).

- Равномерность распределения: Однородное смешивание паров топлива с воздухом по всему объёму.

| Параметр распылителя | Влияние на смесеобразование |

|---|---|

| Количество сопловых отверстий | Определяет форму факела и зону покрытия топливом |

| Диаметр каналов | Влияет на производительность и скорость струи |

| Угол распыла | Задает направление движения топливного облака |

| Качество поверхности | Снижает турбулизацию потока и гидравлические потери |

Последствия неисправного распылителя: При закоксовывании каналов или их деформации нарушается форма факела, увеличивается размер капель, что приводит к локальным обеднённым или обогащённым зонам смеси. Это вызывает детонацию, рост расхода топлива, повышение выбросов СО/СН и неустойчивую работу двигателя на холостом ходу.

Различие форсунок непосредственного впрыска и распределенного

Форсунки систем распределенного впрыска (MPI) устанавливаются во впускном коллекторе перед впускными клапанами. Топливо впрыскивается во впускной тракт, смешивается с воздухом и поступает в цилиндр при открытии клапана. Рабочее давление в топливной рампе составляет 2.5-5 бар, что позволяет использовать более простые электромагнитные форсунки с распылением через одно отверстие.

Форсунки непосредственного впрыска (GDI) монтируются непосредственно в головку блока цилиндров и впрыскивают топливо строго в камеру сгорания. Это требует высокого давления (50-250 бар) для эффективного распыления и точного управления моментом впрыска. Конструкция таких форсунок сложнее: они оснащаются пьезоэлектрическими или электрогидравлическими приводами и многодырчатыми распылителями.

Ключевые отличия в характеристиках

| Параметр | Распределенный впрыск (MPI) | Непосредственный впрыск (GDI) |

|---|---|---|

| Расположение | Впускной коллектор | Головка блока цилиндров |

| Давление топлива | 2.5-5 бар | 50-250 бар |

| Тип привода | Электромагнитный | Пьезоэлектрический/Электрогидравлический |

| Конструкция распылителя | 1 отверстие | 6-12 отверстий конической формы |

Эксплуатационные особенности:

- MPI-форсунки менее чувствительны к качеству топлива, но имеют ограниченную точность дозирования

- GDI-форсунки обеспечивают многорежимный впрыск (послойный, стехиометрический, гомогенный), но склонны к образованию нагара

Главное преимущество GDI – повышение КПД двигателя за счет оптимизации смесеобразования. Однако это достигается ценой усложнения конструкции форсунок, требований к чистоте топлива и дорогостоящего обслуживания.

Материалы корпуса форсунки: требования к прочности

Корпус форсунки подвергается экстремальным механическим нагрузкам: постоянному высокому давлению топлива (до 2500 бар в системах Common Rail), вибрациям двигателя, а также ударным воздействиям при работе иглы распылителя. Эти факторы требуют исключительной прочности и стабильности геометрии детали на протяжении всего срока службы.

Материалы должны сохранять структурную целостность в агрессивной среде: противостоять коррозионному воздействию топлива, картерных газов, перепадов температур (-40°C до +140°C) и предотвращать образование усталостных трещин. Любая деформация или микротрещина нарушает герметичность сопряжения с распылителем, приводя к утечкам топлива и падению давления.

Ключевые требования к материалам

Основные критерии выбора материалов для корпуса:

- Предел прочности на растяжение: Не менее 1000 МПа для сталей, обеспечивающий сопротивление разрыву при пиковых давлениях.

- Твердость: 45-55 HRC (шкала Роквелла) для износостойкости контактных поверхностей седла иглы.

- Ударная вязкость: Способность поглощать динамические нагрузки без хрупкого разрушения.

- Коррозионная стойкость: Обязательное легирование хромом (≥13%), никелем или молибденом.

| Материал | Марка стали | Особенности |

|---|---|---|

| Нержавеющая сталь | AISI 440C, 17-4PH | Оптимальный баланс прочности и коррозионной стойкости |

| Легированная сталь | 30ХГСА, 40ХНМА | Высокая прочность после закалки, требует защитных покрытий |

Технологии обработки включают объемную закалку, низкотемпературный отпуск для снятия напряжений и шлифование ответственных поверхностей с точностью до 1-2 мкм. Финишные операции – пескоструйная обработка или галтовка – устраняют микротрещины, повышая усталостную прочность на 15-20%.

Управляющий клапан форсунки: принцип открытия/закрытия

Управляющий клапан является ключевым исполнительным элементом электромагнитной или пьезоэлектрической форсунки. Его основная задача – точное дозирование топлива путем своевременного открытия и закрытия каналов высокого давления. Клапан напрямую воздействует на иглу распылителя, контролируя начало, продолжительность и окончание впрыска.

Работа клапана основана на балансе сил: давление топлива стремится поднять иглу для впрыска, а пружина удерживает её в закрытом положении. Управляющий элемент (электромагнит или пьезокристалл) преодолевает усилие пружины по команде электронного блока управления (ЭБУ). Скорость срабатывания напрямую влияет на точность дозировки и форму факела распыла.

Этапы работы управляющего клапана

Цикл работы включает два основных этапа:

- Открытие клапана:

- ЭБУ подает электрический сигнал на управляющий элемент.

- Соленоид создает магнитное поле (или пьезоэлемент удлиняется), преодолевая усилие пружины.

- Якорь клапана перемещается, открывая сливной канал.

- Давление над иглой распылителя падает из-за утечки топлива в сливную магистраль.

- Давление под иглой (в камере впрыска) превышает давление сверху – игла поднимается, начинается впрыск.

- Закрытие клапана:

- ЭБУ прекращает подачу сигнала.

- Магнитное поле исчезает (или пьезоэлемент сжимается), пружина возвращает якорь в исходное положение.

- Сливной канал перекрывается, давление над иглой восстанавливается через подводящий канал.

- Сила давления сверху и пружины иглы превышает давление снизу – игла резко садится на седло, впрыск прекращается.

Критически важные параметры:

| Параметр | Влияние на процесс |

|---|---|

| Скорость срабатывания | Определяет точность момента начала/окончания впрыска и минимальную порцию топлива. |

| Герметичность закрытия | Предотвращает капель топлива после впрыска и несанкционированный впрыск. |

| Износостойкость материалов | Обеспечивает стабильность работы под высоким давлением (до 3000 бар) и агрессивной средой. |

Современные системы используют многократный впрыск за цикл (предвпрыск, основной, допвпрыск). Это требует от управляющего клапана исключительной точности и ресурса. Пьезоэлектрические клапаны обеспечивают меньшее время срабатывания (~0.1 мс) по сравнению с электромагнитными (~0.5 мс), что улучшает экологию и экономичность двигателя.

Фильтрующие элементы внутри форсунки и их назначение

Фильтрующие элементы внутри топливной форсунки представляют собой мелкоячеистые сетки или пористые компоненты, интегрированные непосредственно в её корпус. Их основная функция – окончательная очистка топлива от микроскопических загрязнений перед его поступлением в распылитель.

Эти фильтры задерживают частицы размером от 5 до 20 микрон, которые могли пройти через магистральный топливный фильтр или образоваться в результате износа элементов топливной системы. Отсутствие такой защиты привело бы к быстрому засорению прецизионных каналов форсунки.

Ключевые функции и особенности

- Защита распылительных отверстий: Предотвращают попадание абразивных частиц в зону иглы распылителя и калиброванных выходных отверстий.

- Сохранение геометрии факела распыла: Обеспечивают стабильность формы топливного "тумана" за счёт поддержания чистоты каналов.

- Минимизация износа: Снижают абразивное воздействие на прецизионные пары (игла/седло).

- Дублирующая фильтрация: Работают как последний барьер после основного топливного фильтра.

| Тип загрязнения | Последствия без фильтра | Эффект фильтрации |

|---|---|---|

| Металлическая стружка | Задиры на игле, заклинивание | Полное удержание частиц |

| Полимерные отложения | Залипание клапана, нарушение герметичности | Предотвращение накопления смол |

| Абразивная пыль | Эрозия распылительных отверстий | Защита калиброванных поверхностей |

Конструктивно фильтры выполняются из нержавеющей стали или спечённых металлокерамических материалов, устойчивых к воздействию топлива и высокого давления. При критическом засорении внутренних фильтрующих элементов возникают симптомы: неустойчивая работа двигателя, потеря мощности, повышенный расход топлива.

Особенности конструкции распылителя Common Rail

Распылитель системы Common Rail представляет собой прецизионный узел, выполненный из высокопрочной легированной стали. Его конструкция включает корпус с калиброванными топливными каналами, запорную иглу с направляющей, уплотнительные поверхности и сопловые отверстия микроскопического диаметра. Все компоненты обрабатываются с допусками до 1 микрона для обеспечения герметичности при экстремальных давлениях.

Ключевое отличие от механических систем – разделение функций создания давления и впрыска. Распылитель работает под постоянным высоким давлением (до 2500 бар), а управление впрыском осуществляется через электронный блок, воздействующий на иглу посредством пьезоэлектрического или электромагнитного клапана. Это обеспечивает многократный впрыск за цикл работы двигателя.

Конструктивные элементы и их характеристики

| Компонент | Назначение | Особенности |

|---|---|---|

| Запорная игла | Регулирует подачу топлива | Полированная поверхность, гидродинамический подъемник, калиброванная пружина |

| Сопловые отверстия | Формирование топливного факела | Диаметр 0.08-0.2 мм, лазерная обработка, количество 5-10 шт |

| Управляющая камера | Контроль движения иглы | Соединена с дозирующим клапаном, регулирует гидравлический баланс |

Критически важные эксплуатационные требования:

- Термостойкость – работа при 350°C в камере сгорания

- Антикоррозионная защита – покрытие нитридом титана или аналоги

- Минимизация «подвпрысков» – нулевая течь при закрытой игле

- Сопротивление кавитационной эрозии – упрочнение поверхностей

Калибровка отверстий распылителя: диаметр и количество

Диаметр отверстий распылителя строго нормируется для каждого типа двигателя и режима впрыска. Он определяет пропускную способность форсунки и напрямую влияет на расход топлива, размер топливного факела и тонкость распыления. Превышение расчетного диаметра приводит к переобогащению смеси и росту выбросов, а уменьшение – к снижению мощности двигателя из-за недостатка топлива.

Количество отверстий подбирается исходя из конструкции камеры сгорания и требований к смесеобразованию. Больше отверстий обеспечивают равномерное распределение топливного облака и улучшают испаряемость, но требуют повышенного давления впрыска. Минимальное количество (1-2 отверстия) характерно для старых дизельных систем, тогда в современных бензиновых и дизельных двигателях применяются распылители с 4-10 отверстиями.

Критерии точности калибровки

При производстве и ремонте распылителей контролируются следующие параметры:

- Геометрическая идентичность отверстий: отклонение диаметра между отверстиями в одном распылителе не должно превышать ±2%.

- Форма кромок: острые кромки минимизируют завихрения топлива и обеспечивают ламинарность потока.

- Угол конусности факела: зависит от ориентации отверстий (обычно 70°-150°), должен соответствовать геометрии камеры сгорания.

| Тип двигателя | Средний диаметр отверстий (мм) | Типовое количество отверстий |

|---|---|---|

| Бензиновый (GDI) | 0.10 - 0.20 | 4-8 |

| Дизельный Common Rail | 0.12 - 0.25 | 6-10 |

| Дизельный с насос-форсункой | 0.15 - 0.30 | 4-7 |

Калибровка выполняется методами лазерной абляции или электроэрозионной обработки для достижения микронной точности. Важно: замена распылителя требует индивидуальной адаптации ЭБУ двигателя, так как даже незначительные отклонения в характеристиках отверстий меняют топливоподачу.

Гидравлическое сопротивление форсунки: почему это важно

Гидравлическое сопротивление форсунки определяет перепад давления между её входом и выходом при заданном расходе топлива. Этот параметр напрямую влияет на скорость истечения топлива из распыливающих отверстий, формирование факела распыла и стабильность подачи в цилиндры двигателя.

Оптимальное сопротивление обеспечивает правильное дробление топливной струи на мельчайшие капли, создавая однородную топливно-воздушную смесь. Слишком низкое сопротивление приводит к чрезмерно быстрому истечению, вызывающему крупнокапельный распыл и неравномерное смесеобразование. Чрезмерно высокое – замедляет подачу, нарушая цикличность впрыска и снижая точность дозирования.

Ключевые аспекты влияния

Основные последствия некорректного гидравлического сопротивления:

- Качество распыла: Определяет размер капель топлива. Мелкодисперсный туман (диаметр капель 10-20 мкм) критичен для полного сгорания.

- Дозирование топлива: Стабильность перепада давления гарантирует точное соответствие подаваемого объёма топлива длительности управляющего импульса ЭБУ.

- Производительность системы: Сопротивление влияет на требуемое давление в топливной рампе. Превышение нормы увеличивает нагрузку на ТНВД.

| Состояние сопротивления | Негативные последствия | Внешние признаки |

|---|---|---|

| Ниже нормы | Крупные капли топлива, неполное сгорание, нагар | Чёрный дым выхлопа, повышенный расход |

| Выше нормы | Недостаточная подача топлива, обеднение смеси | Потеря мощности, пропуски воспламенения |

Контроль сопротивления является обязательным этапом диагностики форсунок. Отклонение от паспортных значений (обычно 100-500 кПа при номинальном расходе) указывает на износ калибровочных отверстий, загрязнение фильтрующих элементов или механические дефекты распылителя.

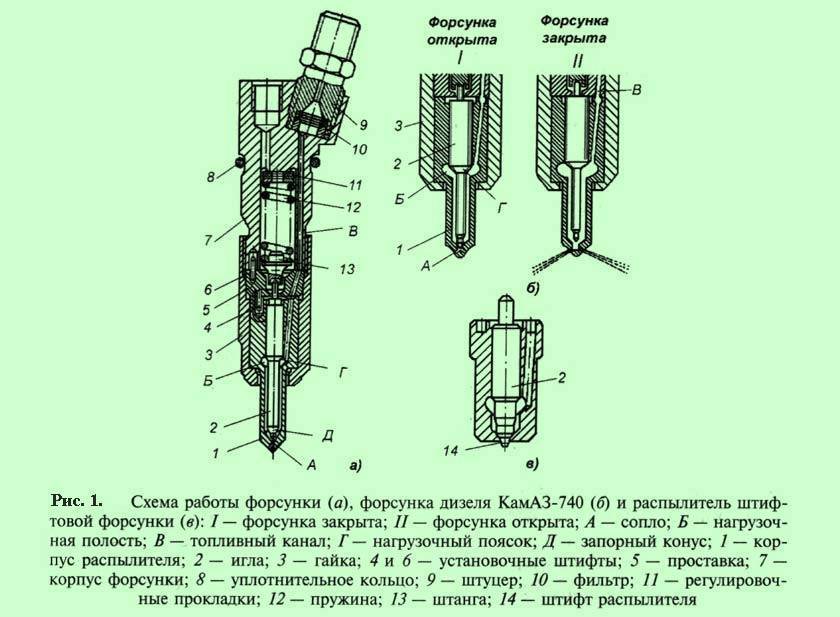

Виды распылителей: штифтовые vs дырчатые

Штифтовые распылители оснащены иглой (штифтом) на конце игольчатого клапана, которая при подъёме формирует кольцевой зазор для топлива. Дырчатые конструкции используют плоскую или коническую запорную иглу, открывающую доступ к калиброванным отверстиям в корпусе распылителя.

Главное различие заключается в механизме формирования топливного факела: штифтовые создают конусообразное распыление за счёт прохода топлива через кольцевую щель, тогда как дырчатые формируют несколько отдельных струй через радиальные отверстия.

Сравнительные характеристики

| Критерий | Штифтовые | Дырчатые |

|---|---|---|

| Форма факела | Конусообразный сплошной контур | Многопучковая структура |

| Типичное применение | Виксозные камеры сгорания (старые дизели) | Прямой впрыск (современные двигатели) |

| Чувствительность к загрязнению | Выше (зависит от точности зазора) | Ниже (отверстия менее критичны) |

| Ключевое преимущество | Лучшее перемешивание топлива в вихревой камере | Точное управление струями для оптимизации сгорания |

Штифтовые распылители обеспечивают более мягкую работу двигателя благодаря плавному началу впрыска, но уступают в точности дозировки. Дырчатые аналоги позволяют реализовать:

- Многофазный впрыск

- Адаптацию формы факела под геометрию камеры сгорания

- Снижение эмиссии сажи за счёт оптимизации распыла

Формы факела распыла: конусы, веера и многопотоковые

Конструкция распылителя форсунки определяет геометрию топливного факела, напрямую влияя на смесеобразование и эффективность сгорания. Основные формы включают полые/сплошные конусы, плоские веера и многопотоковые конфигурации, каждая из которых оптимизирована под конкретные задачи.

Выбор формы зависит от типа двигателя, камеры сгорания и требуемых характеристик распыла: угла раскрытия факела, глубины проникновения топлива и дисперсности капель. Например, в бензиновых двигателях с непосредственным впрыском часто применяют веерные распылы для точного управления смесью, а в дизелях – многопотоковые для равномерного распределения в объеме.

Ключевые типы факелов

Конусные факелы:

- Полый конус: Топливо распределяется по тонкой конической поверхности с воздушным ядром внутри. Обеспечивает интенсивное смешивание с воздухом за счет турбулентности на границах струи.

- Сплошной конус: Заполненный каплями по всему объему. Лучше подходит для компактных камер сгорания благодаря высокой плотности топлива в зоне распыла.

Веерные факелы: Образуют плоский "лепесток" с четко заданным углом (обычно 50°–100°). Позволяют точно направлять топливо на стенки камеры или свечу зажигания, минимизируя смачивание поверхностей.

Многопотоковые системы: Используют несколько (4–10) симметричных струй, направленных под разными углами. Применяются в дизельных форсунках для равномерного охвата цилиндра и предотвращения локального переобогащения смеси.

| Тип факела | Преимущества | Типовое применение |

|---|---|---|

| Полый конус | Высокая скорость испарения, низкая склонность к нагарообразованию | Бензиновые GDI, газотурбинные двигатели |

| Сплошной конус | Глубокая пенетрация, стабильность на малых оборотах | Дизельные двигатели с вихревыми камерами |

| Веер | Точное позиционирование, малый диаметр капель | Стенонаправленный впрыск, системы с искровым зажиганием |

| Многопотоковый | Равномерное распределение, снижение эмиссии сажи | Common Rail, дизели с прямым впрыском |

Влияние угла распыла на эффективность сгорания

Угол распыла топлива напрямую определяет геометрию факела и распределение капель в камере сгорания. Оптимальный угол обеспечивает равномерное смесеобразование без переобогащения или локальных обеднённых зон. При несоответствии угла конструкции камеры сгорания топливо оседает на стенках цилиндра или поршня, что снижает полноту испарения и провоцирует нагар.

Слишком широкий угол распыла вызывает преждевременный контакт топлива со стенками цилиндра при низких температурах, увеличивая количество несгоревших углеводородов. Узкий угол приводит к концентрированному факелу с недостаточным охватом периферийных областей камеры, создавая зоны неполного сгорания и повышая выбросы сажи.

Ключевые аспекты влияния

Оптимальный угол распыла зависит от:

- Конфигурации камеры сгорания (прямоточная, вихревая)

- Расположения форсунки (центральное или боковое)

- Режима работы ДВС (холостые обороты, максимальная нагрузка)

| Угол распыла | Преимущества | Недостатки |

|---|---|---|

| Широкий (70-150°) | Быстрое смесеобразование в компактных камерах | Замасливание впускного тракта в бензиновых ДВС |

| Узкий (до 60°) | Минимизация контакта со стенками цилиндра | Недостаточное перемешивание в объёмных камерах |

Современные системы используют многорежимные форсунки, изменяющие угол распыла в зависимости от нагрузки. Например, на холостом ходу применяется узкий угол для предотвращения смачивания стенок, а под нагрузкой – широкий для интенсивного испарения.

Точный подбор угла снижает расход топлива на 4-7% за счёт сокращения неполного сгорания и уменьшает выбросы сажи до 30%. Калибровка выполняется под конкретную геометрию головки блока цилиндров и аэродинамику воздушного потока.

Уплотнительные кольца форсунки: предотвращение утечек

Уплотнительные кольца устанавливаются в местах соединения форсунки с топливной рампой и впускным коллектором, герметизируя зоны высокого давления топлива и камеры сгорания. Эти элементы изготавливаются из термостойких полимеров (фторкаучук, витон) для сохранения эластичности при экстремальных температурах двигателя и контакте с агрессивными средами.

Неисправность колец приводит к критическим утечкам: топливо просачивается в подкапотное пространство (риск возгорания) или в цилиндры (разжижение масла, закоксовывание). Признаками износа являются запах горючего, следы смазки на корпусе форсунки, пропуски зажигания и повышенный расход топлива.

Особенности функционирования

Ключевые требования к уплотнениям:

- Стойкость к давлению (до 2000 бар в дизельных системах)

- Устойчивость к бензину, дизтопливу и моторному маслу

- Диапазон рабочих температур: от -40°C до +250°C

| Тип утечки | Последствия |

|---|---|

| Наружная (рампы/коллектор) | Пожароопасность, загрязнение двигателя |

| Внутренняя (в камеру сгорания) | Разбавление масла, гидроудар, закоксовывание поршневых колец |

Замена колец обязательна при демонтаже форсунок. Повторное использование старых уплотнений недопустимо из-за потери эластичности и деформации. При установке применяют специальную смазку для защиты от перекосов и надрывов.

Критерии выбора форсунок под конкретный двигатель

Основным ориентиром служат технические параметры двигателя, заявленные производителем. Ключевые характеристики включают рабочий объём, степень сжатия, систему впрыска (непосредственный/распределённый), допустимое давление топлива и требуемую производительность.

Сопоставление электрических и гидравлических параметров форсунки с характеристиками блока управления двигателем (ЭБУ) критично для корректной работы. Несоответствие импеданса или формы управляющего сигнала вызовет сбои впрыска или повреждение электроники.

Факторы выбора

- Производительность (пропускная способность)

Расчёт:Требуемый расход (cc/min) = (Мощность двигателя (л.с.) × 0.65) / Количество цилиндров - Тип распыла: конусный, веерный или многоструйный, определяемый конструкцией распылителя (влияет на смесеобразование).

- Сопротивление обмотки: низкоимпедансные (2-5 Ом) или высокоомные (12-17 Ом), согласующиеся с драйвером ЭБУ.

- Крепление и геометрия: посадка в топливной рампе, длина корпуса, тип уплотнений (O-ring или металлические шайбы).

- Рабочее давление: диапазон (в бар), поддерживаемый топливной системой (пример: 3.0 бар для MPI, 150+ бар для GDI).

- Совместимость с топливом: материалы корпуса и уплотнений должны быть инертны к бензину/этанолу (E85) или дизелю.

- Быстродействие: скорость срабатывания (менее 1 мс для современных инжекторов) влияет на точность дозировки на малых нагрузках.

- Ресурс и надёжность: стойкость к закоксовыванию, кавитационной эрозии и температурным деформациям.

Ошибки при подборе ведут к обеднению/обогащению смеси, детонации, повышенному расходу или нестабильному холостому ходу. Использование неоригинальных форсунок требует калибровки ЭБУ по таблицам производительности и коррекции времени впрыска.

Герметизация иглы распылителя: коническая посадка

Коническая посадка иглы в корпусе распылителя обеспечивает герметичное перекрытие топливного канала при закрытом положении. Контакт происходит по узкой кольцевой поверхности в районе конусного пояска иглы и ответного седла в корпусе. Эта зона подвергается высокоточной механической обработке и притирке для достижения минимальной шероховатости.

Уплотнительный конус формируется под углом 59°-60° на игле, а седло в корпусе – под углом 60°-61°, создавая т.н. "линейный контакт". Разница в 1° обеспечивает концентрацию давления на узкой кольцевой линии шириной 0,2-0,4 мм, что критично для герметичности при давлениях до 2500 бар. При закрытии иглы топливо выдавливается из зоны контакта, образуя металл-металл уплотнение без дополнительных элементов.

Ключевые характеристики конического уплотнения

- Материалы пары: легированная сталь иглы и хромомолибденовая сталь корпуса с поверхностной закалкой до 60-65 HRC

- Точность прилегания: проверяется опрессовкой керосином под давлением 200-250 атм (утечка ≤1 капля/мин)

- Дефекты нарушающие герметичность:

- Механические повреждения (задиры, царапины)

- Карбонизация отложений в зоне конуса

- Эрозия от кавитационных процессов

| Параметр | Номинальное значение | Допуск |

|---|---|---|

| Угол конуса иглы | 59° | ±10' |

| Угол седла корпуса | 60° | ±15' |

| Ширина контактного пояска | 0,3 мм | ±0,05 мм |

Восстановление герметичности требует совместной притирки пары абразивной пастой с контролем ширины контактной зоны. Замена только иглы без обработки седла приводит к негерметичности из-за нарушения геометрии сопряжения. Износ пояска свыше 0,5 мм требует замены распылителя в сборе.

Последствия износа распылителя для расхода топлива

Износ распылителя нарушает геометрию факела распыла, приводя к образованию крупных топливных капель вместо мелкодисперсного "тумана". Крупные капли не полностью сгорают в цилиндре, снижая эффективность преобразования топливной энергии в механическую работу.

Неоптимальное распыление провоцирует локальные переобогащённые или обеднённые смеси в камере сгорания. Для компенсации неравномерности горения и поддержания мощности электронный блок управления (ЭБУ) увеличивает длительность впрыска, что напрямую повышает расход топлива.

Ключевые механизмы влияния на расход

- Ухудшение смесеобразования: Неравномерное распределение топлива замедляет скорость сгорания, снижая КПД цикла.

- Подсос воздуха: Зазоры в изношенной игле пропускают воздух в топливную рампу, искажая расчёты ЭБУ по объёму впрыска.

- Некорректное дозирование: Нарушение герметичности иглы вызывает подтекание топлива в цилиндр после отключения форсунки.

- Калибровочный сдвиг: Изменение пропускной способности форсунки требует адаптации ЭБУ, часто в сторону увеличения подачи.

| Параметр | Исправный распылитель | Изношенный распылитель |

|---|---|---|

| Размер капель топлива | 20-100 микрон | Свыше 150 микрон |

| Герметичность иглы | Полная | Нарушена (подтёки) |

| Коррекция ЭБУ | В пределах ±3% | До +15% и более |

Суммарный эффект проявляется в росте расхода топлива на 7-20% в зависимости от степени износа. Характерные признаки включают повышенную дымность выхлопа, потерю приёмистости двигателя и нестабильные обороты холостого хода.

Типичные неисправности: закоксовывание отверстий

Закоксовывание распылительных отверстий является одной из наиболее распространённых неисправностей форсунок, особенно в системах непосредственного впрыска бензина (GDI) и дизельных двигателях. Этот процесс заключается в образовании и накоплении твёрдых углеродистых отложений (кокса) на стенках каналов и выходных отверстиях распылителя.

Отложения формируются из-за термического разложения и полимеризации топлива и масла под воздействием высоких температур в зоне распылителя, особенно после остановки горячего двигателя ("термостатирование"). Некачественное топливо с высоким содержанием смол и тяжёлых фракций значительно ускоряет процесс коксообразования.

Проявления и последствия закоксовывания

Наличие коксовых отложений в отверстиях распылителя напрямую влияет на процесс топливоподачи:

- Нарушение формы факела распыла: Вместо правильного конуса образуются струи или факел становится асимметричным.

- Снижение пропускной способности: Уменьшение эффективного проходного сечения отверстий приводит к падению производительности форсунки.

- Ухудшение мелкости распыла: Капли топлива становятся крупнее, что затрудняет их испарение и смесеобразование.

Эти дефекты вызывают цепь негативных последствий для работы двигателя:

- Падение мощности и приёмистости.

- Увеличение расхода топлива.

- Неустойчивая работа на холостом ходу, пропуски воспламенения.

- Повышенное дымление (особенно у дизелей).

- Рост токсичности выхлопных газов (увеличение выбросов CO, HC, сажи).

- Повышенный износ деталей цилиндропоршневой группы из-за смывания масляной пленки крупными каплями топлива.

Методы устранения и профилактики

Борьба с закоксовыванием включает несколько подходов:

- Ультразвуковая очистка: Наиболее эффективный метод. Форсунки погружаются в специальную моющую жидкость, где под действием ультразвуковых колебаний происходит разрушение и отслоение отложений. Требует демонтажа форсунок.

- Химическая очистка:

- Промывка на стенде: Форсунки прокачивают через них специальные очищающие жидкости под давлением.

- Присадки в топливо: Специальные моющие присадки, добавляемые непосредственно в бак, помогают растворять свежие отложения и предотвращать образование новых. Эффективность против сильных закоксовок ограничена.

- Механическая очистка: Очень деликатная процедура, выполняемая только специалистами с использованием микроинструмента для прочистки отверстий. Высок риск повреждения прецизионных поверхностей распылителя.

- Замена распылителя или форсунки: Применяется при сильном закоксовывании, не поддающемся очистке, или при наличии механических повреждений, вызванных отложениями.

Профилактика закоксовывания является ключевой:

- Использование качественного топлива, соответствующего требованиям производителя двигателя.

- Регулярное применение проверенных топливных присадок с моющим эффектом.

- Своевременная замена топливного фильтра.

- Избегание частых коротких поездок, не позволяющих двигателю полностью прогреться.

- Периодическая (регламентная) диагностика состояния форсунок на стенде.

| Метод очистки | Эффективность | Необходимость демонтажа | Риск повреждения |

|---|---|---|---|

| Ультразвуковая | Очень высокая | Да | Низкий (при правильном проведении) |

| Стендовая промывка | Высокая | Да | Низкий |

| Топливные присадки | Умеренная (профилактика/легкие отложения) | Нет | Очень низкий |

| Механическая прочистка | Высокая | Да | Высокий |

Почему электромагнитные форсунки требуют промывки

Основная причина – постепенное накопление отложений на рабочих поверхностях форсунки. Топливо содержит смолы, парафины, присадки и механические частицы, которые под воздействием высоких температур (особенно в зоне распылителя) образуют лаковые и углеродистые отложения. Эти загрязнения оседают на запорной игле, седле клапана и калиброванных отверстиях распылителя.

Электрохимические процессы в топливной системе усугубляют проблему: микроскопические частицы металла от износа насоса или ржавчины с внутренних стенок бака создают абразивные отложения. Низкокачественное топливо с высоким содержанием серы или смол ускоряет формирование плотных отложений, устойчивых к естественному смыву топливным потоком.

Критические последствия загрязнений

- Нарушение герметичности: Отложения между иглой и седлом мешают полному закрытию клапана, вызывая течь топлива в камеру сгорания после отключения форсунки.

- Снижение производительности: Закоксованные распылительные отверстия уменьшают пропускную способность форсунки и искажают форму факела распыла.

- Ухудшение динамики срабатывания: Загрязнения увеличивают механическое трение подвижных частей, замедляя скорость открытия/закрытия клапана.

Результатом становится неоптимальное смесеобразование: нарушается стехиометрический состав топливовоздушной смеси в цилиндрах. Это провоцирует калильное зажигание, рост расхода топлива, потерю мощности двигателя и увеличение токсичности выхлопных газов. Регулярная промывка восстанавливает геометрию каналов и подвижность иглы, обеспечивая точное дозирование и правильный факел распыла.

Диагностика проблем по форме топливного факела

Форма топливного факела при распылении является ключевым индикатором исправности форсунки. Отклонения от эталонного распыла (равномерный конус с мелкодисперсной взвесью) указывают на конкретные неисправности в системе впрыска. Анализ визуальных характеристик струи позволяет оперативно выявить дефекты без разборки узла.

Диагностика проводится на стендах с прозрачными камерами или при помощи эндоскопического оборудования непосредственно в двигателе. Сравнение угла конуса, однородности капель, симметрии и стабильности факела с нормативами производителя дает точную картину состояния распылителя. Критически важны условия теста: давление топлива и напряжение управления должны соответствовать паспортным значениям.

Типичные дефекты и их признаки

- Штыревой факел (тонкая струя вместо конуса): Забитые распылительные отверстия или деформация иглы

- Асимметричный распыл: Механические повреждения сопловой пластины

- Крупные капли по краям факела: Износ уплотняющего конуса иглы

- Двойной контур струи: Трещины в корпусе распылителя

| Отклонение | Возможная причина | Последствия для двигателя |

|---|---|---|

| Увеличенный угол конуса | Износ сопловых отверстий | Затрудненный пуск, переобогащение смеси |

| Вертикальная неравномерность | Загрязнение фильтра форсунки | Неустойчивые обороты ХХ |

| Каплеобразование у основания | Низкое давление в топливной рампе | Падение мощности, детонация |

Количественную оценку проводят по коэффициенту неравномерности распыла (процент отклонения капель по массе) и замерам угла конуса. При превышении допустимых значений форсунка подлежит замене или ремонту с заменой распылителя и калибровкой.

Программное управление длительностью впрыска

Электронный блок управления (ЭБУ) рассчитывает оптимальную длительность открытия форсунки на основе данных от датчиков. Ключевыми параметрами являются масса поступающего воздуха, его температура, частота вращения коленвала, положение дроссельной заслонки и температура охлаждающей жидкости. Корректировки вносятся с учетом показаний лямбда-зонда для соблюдения стехиометрического соотношения топливно-воздушной смеси.

Алгоритмы ЭБУ динамически адаптируются к режимам работы двигателя: резкому ускорению, холостому ходу или торможению. При этом учитываются заранее прописанные топливные карты (калибровочные таблицы), хранящиеся в памяти контроллера. Физически управление реализуется через подачу импульсного сигнала на электромагнитный клапан форсунки, где длительность импульса напрямую определяет объем впрыскиваемого топлива.

Критерии расчета длительности импульса

Основные этапы вычислений:

- Базовый впрыск: Определение объема топлива по таблицам на основе оборотов двигателя и нагрузки (расхода воздуха).

- Корректировки:

- Прогрев: +5-30% к базовому времени при низкой температуре ОЖ.

- Обогащение при ускорении: компенсация инерции топливной пленки во впуске.

- Коррекция по кислородному датчику: поддержание λ≈1 в замкнутом контуре.

| Режим работы | Фактор влияния | Тип коррекции |

|---|---|---|

| Пуск холодного двигателя | Температура ОЖ/воздуха | +20-300% к базовой длительности |

| Холостой ход | Нагрузка на генератор, прогрев | Коррекция шагом 0.1-0.5 мс |

| Максимальная мощность | Обороты >4000 об/мин | Обогащение до λ=0.85-0.95 |

Критически важна синхронизация импульса впрыска с положением поршней. В системах с последовательным впрыском ЭБУ активирует форсунку конкретного цилиндра строго перед тактом впуска. При групповом впрыске синхронизация осуществляется парно или одновременно для всех цилиндров.

Многофазный впрыск: как форсунка управляет подачей

При многофазном впрыске форсунка осуществляет не одну, а несколько топливных подач за цикл работы двигателя. Каждая фаза впрыска строго синхронизируется с положением коленчатого вала и фазой газораспределения. Электронный блок управления (ЭБУ) рассчитывает оптимальный момент, продолжительность и количество импульсов на основе данных датчиков (оборотов, нагрузки, температуры, лямбда-зонда).

Управление электромагнитным или пьезоэлектрическим клапаном форсунки происходит через точные импульсы тока от ЭБУ. Ширина этих импульсов определяет длительность открытия иглы распылителя, регулируя объём подаваемого топлива. Для многофазного режима ЭБУ генерирует серию таких импульсов в определённой последовательности, адаптируясь к текущим условиям работы двигателя.

Фазы впрыска и их задачи

Типовая структура многофазного цикла включает:

- Предварительный впрыск: Микродоза топлива перед основной подачей. Смягчает температурный удар при сгорании основной порции, снижая шум и выбросы NOx.

- Основной впрыск: Обеспечивает базовую мощность двигателя. Точный объём топлива рассчитывается для достижения стехиометрического соотношения воздух/топливо.

- Дополнительный впрыск: Небольшая порция после основной фазы. Используется для дожигания остатков топлива (снижение CO/CH) или регенерации сажевого фильтра (повышение температуры выхлопа).

| Параметр управления | Влияние на процесс | Регулирующий элемент |

|---|---|---|

| Длительность импульса | Определяет количество топлива за фазу | ЭБУ (широтно-импульсная модуляция) |

| Момент начала впрыска | Оптимизирует сгорание в зависимости от нагрузки/оборотов | Синхронизация с датчиком положения коленвала |

| Давление в топливной рампе | Влияет на тонкость распыла и скорость подачи | ТНВД или насос-форсунка с регулятором |

Пьезоэлектрические форсунки обеспечивают сверхбыстрое срабатывание (до 0.1 мс против 0.5-1 мс у электромагнитных), что критично для точного разделения фаз в высокооборотных режимах. Это позволяет реализовать до 7-10 впрысков за цикл в современных системах типа Common Rail.

Ключевое преимущество многофазного впрыска – адаптивность. При холодном пуске ЭБУ активирует дополнительные поздние фазы для прогрева катализатора, а на холостом ходу использует дробную подачу для виброгашения. При резком ускорении основная фаза разделяется на два импульса, предотвращая детонацию и улучшая отзывчивость.

Регулировка давления в топливной рампе и её влияние

Регулировка давления в топливной рампе осуществляется топливным регулятором, который поддерживает стабильную разницу между давлением топлива и давлением во впускном коллекторе. Это обеспечивает точное дозирование топлива форсунками независимо от режима работы двигателя. Регулятор сбрасывает излишки топлива через обратную магистраль в бак, реагируя на изменение разрежения в коллекторе.

Давление напрямую влияет на производительность форсунок: повышение давления увеличивает количество впрыскиваемого топлива за единицу времени, а снижение – уменьшает. Отклонения от нормы нарушают стехиометрический состав топливовоздушной смеси, что приводит к потере мощности, детонации, повышенному расходу топлива или неустойчивой работе двигателя.

Ключевые последствия некорректного давления

Симптомы при повышенном давлении:

- Обогащение смеси: черный дым из выхлопа, нагар на свечах зажигания

- Увеличение расхода топлива на 10-15%

- Затрудненный пуск "на горячую" из-за паровых пробок

Симптомы при пониженном давлении:

- Обеднение смеси: провалы при резком ускорении, перегрев клапанов

- Неустойчивые обороты холостого хода

- Потеря мощности, особенно на высоких оборотах

| Параметр | Нормальное давление | Критическое отклонение |

|---|---|---|

| Бензиновые двигатели | 2.8-4.0 бар | ±0.5 бар |

| Дизельные Common Rail | 300-2000 бар | ±50 бар (на холостом ходу) |

Диагностика выполняется манометром через штуцер рампы при включенном зажигании и работающем двигателе. Проверяют статическое давление, динамику при запуске, реакцию на отсоединение вакуумного шланга регулятора.

Оборудование для ультразвуковой очистки распылителей

Ультразвуковая очистка распылителей форсунок осуществляется специализированными установками, генерирующими высокочастотные звуковые волны в жидкой среде. Ключевыми элементами оборудования являются ультразвуковая ванна, генератор частоты и преобразователи, преобразующие электрическую энергию в механические колебания.

Технология основана на кавитационном эффекте: микропузырьки, формирующиеся в моющем растворе под действием ультразвука, схлопываются с образованием ударных волн. Эти волны механически разрушают нагар, лаковые отложения и кокс на поверхностях распылителя, включая труднодоступные каналы и сопловые отверстия.

Конфигурация установок

- Ультразвуковые ванны: Нержавеющие резервуары объёмом 2-30 литров с пьезоэлектрическими преобразователями на дне или стенках

- Генераторы частоты: Регулируют параметры колебаний (обычно 25-40 кГц) для разных типов загрязнений

- Термостаты: Поддерживают температуру раствора 50-70°C для усиления моющего эффекта

- Держатели: Специальные сетчатые корзины для фиксации распылителей в зоне максимальной кавитации

Типы моющих растворов:

| Состав | Назначение | Особенности |

|---|---|---|

| Водные щелочные | Удаление органических отложений | Экологичные, требуют последующей сушки |

| Углеводородные | Растворение смол и лаков | Пожароопасные, требуют СИЗ |

| Спецэмульсии | Комплексная очистка | Автоматическая сепарация загрязнений |

Процедура очистки включает этапы:

- Предварительную промывку для удаления крупных частиц

- Экспозицию в ультразвуковой ванне (10-30 минут)

- Активацию кавитации импульсным режимом для сложных загрязнений

- Финишную промывку дистиллированной водой

- Сушку сжатым воздухом для предотвращения коррозии

Контроль качества осуществляется проверкой факела распыла на стенде и замером производительности форсунки. Современные установки оснащаются программным управлением, позволяющим сохранять профили очистки для разных типов распылителей.

Процедура замены уплотнений форсунки своими руками

Перед началом работ убедитесь в наличии нового комплекта уплотнений (резиновых колец и медных/алюминиевых шайб), соответствующих модели двигателя, а также специализированных инструментов: торцевого ключа для форсунок, съемника прижимных скоб (если требуется), щетки для очистки посадочных мест и диэлектрической смазки.

Обеспечьте безопасность: отсоедините минусовую клемму АКБ, стравите давление в топливной системе (через клапан на топливной рампе или предохранитель бензонасоса), защитите глаза от возможных брызг топлива. Демонтируйте мешающие элементы: декоративную крышку двигателя, воздуховод, топливную рампу (при необходимости).

Последовательность работ

- Демонтаж форсунок:

- Отсоедините электрический разъем, нажав на фиксатор

- Аккуратно снимите топливопроводы и крепежные скобы

- Выкрутите прижимные болты/гайки специальным торцевым ключом

- Извлеките форсунки из головки блока цилиндров раскачивающими движениями (не тяните за разъем!)

- Замена уплотнителей:

- Удалите старые кольца со штока и посадочного гнезда (используйте пластиковый скребок)

- Тщательно очистите контактные поверхности форсунки и ГБЦ от нагара

- Смажьте новые уплотнения чистым моторным маслом или диэлектрической смазкой

- Установите кольца в канавки форсунки вручную (не используйте острые предметы)

- Монтаж и проверка:

- Вставьте форсунки в гнезда без перекосов до характерного щелчка

- Затяните крепеж с усилием, указанным в руководстве (обычно 8-12 Н·м)

- Подсоедините топливные магистрали и электрические разъемы

- Восстановите цепь АКБ, выполните пробный запуск двигателя

- Проверьте соединения на отсутствие течи топлива при работающем моторе

| Типичные ошибки | Последствия | Профилактика |

|---|---|---|

| Повреждение колец при установке | Подсос воздуха/течь топлива | Использование смазки, запрет на металлический инструмент |

| Неверная затяжка крепежа | Деформация корпуса, нарушение герметичности | Применение динамометрического ключа |

| Загрязнение посадочных мест | Неполное прилегание уплотнений | Очистка гнезд щеткой и сжатым воздухом |

Контроль зазора иглы распылителя при ремонте

Контроль зазора между корпусом распылителя и иглой является критически важным этапом ремонта или сборки новой пары. Этот зазор определяет герметичность запорного конуса при закрытой форсунке и влияет на характер подъема иглы при открытии, что напрямую сказывается на качестве распыла топлива.

Неправильный зазор приводит к серьезным неисправностям: недостаточный зазор вызывает заедание иглы и ухудшение распыла, а чрезмерный – подтекание топлива через распылитель, повышение токсичности выхлопа, затрудненный пуск и неустойчивую работу двигателя. Точное соблюдение номинального значения, указанного производителем для конкретной модели форсунки, обязательно.

Методы контроля зазора

Для точного измерения зазора применяются специализированные инструменты:

- Набор щупов: Наиболее распространенный метод. Подбирают щуп соответствующей толщины (обычно в диапазоне 0.02-0.10 мм). Щуп должен входить в зазор между корпусом и цилиндрической направляющей частью иглы с небольшим, четко ощутимым сопротивлением ("натягом"). Слишком свободный или слишком тугой ход щупа свидетельствует о несоответствии зазора.

- Индикаторные пластины: Используются пластины известной, очень точной толщины. Пластину помещают между корпусом и иглой в зоне направляющего пояска. Затем проверяют вертикальный люфт иглы относительно корпуса. Люфт должен быть минимальным, но ощутимым (обычно доли миллиметра), что подтверждает правильность зазора. Отсутствие люфта говорит о малом зазоре, слишком большой люфт – о чрезмерном.

При выполнении контроля необходимо обеспечить:

- Абсолютную чистоту иглы и корпуса распылителя.

- Отсутствие перекоса иглы в корпусе.

- Проверку зазора в нескольких положениях по окружности для выявления возможной эллипсности направляющей.

Типичные номинальные значения зазора (пример):

| Тип форсунки / Двигатель | Номинальный зазор (мм) | Допуск (мм) |

|---|---|---|

| Common Rail (типовая) | 0.002 - 0.004 | ±0.001 |

| Механическая (старая) | 0.005 - 0.010 | ±0.002 |

| Пьезоэлектрическая | 0.0015 - 0.0035 | ±0.0005 |

Важно: Данные в таблице приведены как пример. Точные значения всегда следует уточнять по технической документации (ремонтному руководству, каталогу производителя) для конкретной модели распылителя. Неправильный зазор недопустим и требует замены пары распылитель-игла.

Особенности обслуживания форсунок с сажевым фильтром

Форсунки в системах с сажевым фильтром (DPF) работают в условиях повышенных температур и нагрузок из-за процессов активной регенерации. Это требует более частого контроля их состояния, так как неисправности напрямую влияют на эффективность сжигания сажи и долговечность фильтра.

Неравномерный распыл или подтекание форсунки провоцируют локальный перегрев DPF, образование спекшейся золы и необратимых повреждений. Использование некачественного топлива ускоряет образование отложений на распылителях, нарушая геометрию факела.

Ключевые требования к обслуживанию

- Диагностика на стенде: Обязательная проверка:

- Герметичности запорного клапана

- Производительности на всех режимах впрыска

- Формы топливного факела (через оптическую камеру)

- Специфика очистки:

- Запрещена механическая обработка распылителей

- Ультразвуковая ванна – только с профессиональными жидкостями

- Обязательная замена уплотнений после демонтажа

- Калибровка после вмешательства:

Тип форсунки Процедура Пьезоэлектрические Коррекция кода коррекции в ЭБУ Электромагнитные Замер времени срабатывания - Топливные требования:

- Исключительно топливо с содержанием серы <10 ppm

- Регламентированное использование очищающих присадок

При замене форсунок обязательна синхронизация параметров впрыска между всеми цилиндрами. Отклонение в производительности более чем на 3% приводит к дисбалансу температур в DPF во время регенерации. После любого обслуживания требуется принудительный запуск цикла регенерации для проверки работы системы в комплексе.

Модернизация форсунок для повышения КПД двигателя

Модернизация конструкции распылителя позволяет оптимизировать процесс смесеобразования за счет уменьшения размера капель топлива и улучшения однородности факела распыла. Это обеспечивает более полное сгорание топливовоздушной смеси в цилиндрах, снижая тепловые потери и недожог.

Внедрение многоструйных распылителей с увеличенным числом калиброванных отверстий (до 10-12 вместо 5-6) обеспечивает равномерное распределение топлива по объему камеры сгорания. Такая геометрия минимизирует локальные переобогащенные зоны, сокращая выбросы сажи и несгоревших углеводородов.

Ключевые направления модернизации

Повышение давления впрыска (до 3000 бар в системах Common Rail) – критически важный фактор:

- Уменьшение среднего диаметра капель на 40-60%

- Ускорение испарения топлива на 25-30%

- Сокращение времени смесеобразования

Использование пьезоэлектрических клапанов вместо соленоидных обеспечивает:

- Скорость срабатывания в 3-4 раза выше

- Точность дозирования (±0.1 мг/цикл)

- Возможность многократного впрыска за такт

| Параметр | Традиционная форсунка | Модернизированная форсунка |

|---|---|---|

| Угол конуса распыла | 70-90° | 120-150° |

| Средний диаметр капли | 50-80 мкм | 10-20 мкм |

| Количество впрысков/такт | 2-3 | 5-7 |

Нанесение износостойких нанокерамических покрытий на иглу и корпус распылителя увеличивает ресурс на 40-60% при работе с высоким давлением. Это предотвращает деградацию характеристик распыла в течение эксплуатационного срока.

Биотопливо и этанол: требования к материалам распылителя

Биотопливо, особенно с высоким содержанием этанола, обладает повышенной химической агрессивностью по сравнению с традиционными нефтепродуктами. Этанол гигроскопичен, способен поглощать воду из окружающей среды, что провоцирует электрохимическую коррозию и образование кислот. Дополнительные сложности создают органические кислоты и примеси, присутствующие в составе биотопливных смесей.

Материалы распылителей должны сохранять стабильность при контакте с этанолом и его производными, исключая деградацию структуры и потерю функциональности. Критически важны устойчивость к кавитационной эрозии в условиях высокого давления впрыска и сохранение геометрической точности сопловых каналов. Несоответствие материалов приводит к заклиниванию иглы, нарушению формы факела распыла и ускоренному износу.

Ключевые требования к материалам

- Коррозионная стойкость: Защита от окисления, кислотной коррозии и межкристаллитного разрушения при контакте с этанолом (C2H5OH), уксусной кислотой (CH3COOH) и водой

- Износостойкость: Минимизация абразивного изноза от твердых частиц в топливе и кавитационного воздействия

- Гидролитическая стабильность: Невосприимчивость к гидролизу и набуханию под влиянием водно-спиртовых смесей

- Механическая прочность: Сохранение характеристик при рабочих давлениях до 2500 бар и температурах свыше 150°C

| Материал | Преимущества | Ограничения |

|---|---|---|

| Нержавеющая сталь AISI 316L | Высокая стойкость к общей коррозии, доступность | Чувствительность к точечной коррозии при высоком содержании хлоридов |

| Керамика (ZrO2, Si3N4) | Инертность к химическим воздействиям, минимальный износ | Хрупкость, сложность обработки, высокая стоимость |

| Твердые сплавы (WC-Co) | Превосходная износостойкость, прочность | Риск вымывания кобальтовой связки агрессивными средами |

Для компенсации недостатков базовых материалов применяются защитные покрытия: алмазоподобные пленки (DLC), нитрид титана (TiN) или керметы на основе оксидов хрома. Обязательна сертификация уплотнительных элементов (фторкаучук FFKM вместо NBR) для предотвращения деформации и деструкции под воздействием спиртов.

Перспективы лазерной обработки отверстий распылителя

Лазерная обработка постепенно вытесняет традиционные методы (такие как механическое сверление и электроэрозия) при производстве отверстий распылителей форсунок благодаря превосходству в точности и контроле геометрии. Технология позволяет создавать сложные профили каналов (конические, ступенчатые, эллиптические) с микронной точностью и идеально гладкой поверхностью стенок, что невозможно при механической обработке.

Отсутствие механического контакта инструмента с заготовкой исключает деформации и наклеп материала, повышая стабильность характеристик распыла. Лазер обеспечивает высокую повторяемость параметров отверстий (диаметр, конусность, шероховатость) даже на сверхмалых диаметрах (менее 100 мкм), что критично для оптимизации смесеобразования в современных двигателях с высоким давлением впрыска.

Ключевые направления развития

- Снижение себестоимости: Увеличение мощности и КПД лазерных установок, оптимизация режимов обработки (скорость, импульсность) для сокращения времени изготовления одной детали.

- Улучшение качества кромки: Разработка импульсных режимов (ультракороткие импульсы фемто- и пикосекундного диапазона) для минимизации зоны термического влияния, исключения оплавления краев и грата.

- Автоматизация контроля: Интеграция систем inline-измерения (например, на основе машинного зрения или лазерной сканирующей микроскопии) в технологическую линию для 100% контроля геометрии каждого отверстия в реальном времени.

- Адаптивная обработка: Использование систем обратной связи (на основе анализа плазмы или акустических сигналов) для автоматической корректировки параметров лазера в процессе обработки, компенсирующей неоднородности материала.

Внедрение лазерной технологии открывает путь к созданию интеллектуальных распылителей с отверстиями, геометрия которых варьируется по длине и сечению для управления распределением топлива в камере сгорания в зависимости от режима работы двигателя. Дальнейшие исследования сосредоточены на обработке новых износостойких материалов (керамика, спецсплавы) и повышении ресурса сопловых пластин за счет формирования на поверхности отверстий лазером микроструктур или функциональных покрытий, снижающих кавитационный износ.

Список источников

При подготовке статьи о распылителях форсунок использовались авторитетные технические материалы, обеспечивающие точность описания устройства и функций компонентов. Анализ современных конструкций и принципов работы основан на инженерной документации ведущих производителей топливных систем.

Основу источников составили специализированные учебные пособия по автомобильным системам впрыска, актуальные технические стандарты и производственные спецификации. Дополнительно привлекались материалы научных публикаций в области гидродинамики распыления и патентные описания инновационных решений.

Литература и материалы

- Автомобильные топливные системы: Конструкция и диагностика (учебник для вузов под редакцией В.К. Вахламова)

- Техническая документация Bosch: Common Rail System Components (Service Edition)

- ГОСТ Р 54266-2010: Топливная аппаратура дизелей. Термины и определения

- Научная статья: Гидродинамика распыления в дизельных форсунках (Журнал "Двигателестроение")

- Патент RU 2682744 C1: Распылитель форсунки с улучшенной аэрацией топлива

- Производственные спецификации Delphi Technologies: Fuel Injector Nozzle Technical Specifications

- Учебное пособие: Системы управления дизельными двигателями (С.В. Баженов)

- Материалы научно-технической конференции: Совершенствование топливоподачи в ДВС