Развал-схождение колес своими руками - инструкция

Статья обновлена: 01.03.2026

Регулировка развала-схождения – ключевая процедура для поддержания устойчивости автомобиля, управляемости и сохранности шин. Ее игнорирование ведет к неравномерному износу протектора, уводу машины в сторону и риску аварийных ситуаций.

В этом руководстве подробно разберем: принципы работы углов установки колес, обязательные предварительные проверки подвески и рулевого управления, технологию точной регулировки на современном стенде, а также признаки, указывающие на необходимость срочного визита в сервис.

Критерии необходимости проверки развала-схождения

Основным сигналом для проверки является изменение поведения автомобиля на дороге. Если машину начинает уводить в сторону при движении по прямой без воздействия на руль, руль стал косо стоять в прямолинейном положении (не центрируется) или ощущается повышенное усилие при его повороте, это указывает на нарушения углов установки колес.

Явный признак – неправильный, неравномерный или ускоренный износ протектора шин, особенно их плечевых зон («пилообразный» износ, стертые с одной стороны). Изменение клиренса автомобиля или сильные удары по подвеске также являются вескими основаниями для визита на контроль.

- Нехарактерное поведение авто: увод от прямолинейного движения, постоянно отклоняющийся руль, тяжелый или слишком легкий руль.

- Признаки износа резины:

- Быстрое или неравномерное стирание протектора.

- Износ преимущественно с внутренней или внешней стороны шины ("съеденные" плечи).

- Изменения в подвеске/ходовой: Замена или ремонт любых компонентов подвески (амортизаторы, рычаги, рулевые тяги, ШРУСы), регулировка клиренса.

- Силовое воздействие: Наезд на серьезное препятствие (выбоина, бордюр, камень), попадание в ДТП даже с незначительными визуальными повреждениями.

- Возрастание топливного расхода без видимых других причин может быть косвенным следствием неправильных углов.

- Плановая проверка по пробегу: Профилактическая диагностика рекомендована каждые 10 000 – 15 000 км пробега или минимум 1 раз в год, даже при отсутствии явных симптомов.

Типичные признаки неправильной установки углов

Машина самостоятельно изменяет траекторию движения без действий рулем - ощутимо тянет влево или вправо при отпущенном рулевом колесе. Удержание прямолинейного курса требует постоянного корректирующего подруливания, что увеличивает утомляемость водителя.

Проявляется асимметричный износ резины: внутренняя или внешняя кромка протектора стирается заметно быстрее остальной поверхности. Иногда образуется характерный "пилообразный" рисунок на краях шины. Сопровождается гудением покрышек на асфальте.

Ключевые индикаторы проблем:

- Смещенный руль - спицы рулевого колеса находятся не в горизонтальном положении при движении прямо

- Вибрации - дрожание руля на определенных скоростях (обычно 60-100 км/ч)

- Снижение устойчивости - слабая реакция на повороты руля либо "плавание" по полосе

- Неадекватный возврат руля - вялое или слишком резкое возвращение в нейтральное положение после маневра

- Повышенный расход топлива из-за роста сопротивления качению

Компоненты подвески влияющие на углы установки

Геометрия подвески задаётся конструкцией рычагов, сайлент-блоков, шаровых опор и других элементов. Износ или деформация этих деталей напрямую искажает углы установки колёс, что приводит к ускоренному износу шин и ухудшению управляемости.

Ключевые компоненты, требующие контроля при регулировке развала-схождения:

Основные элементы

- Рычаги подвески (верхние, нижние, поперечные) – определяют положение ступичного узла. Трещины, погнутости, износ втулок меняют углы.

- Сайлент-блоки и резинометаллические шарниры – разбитые или "просевшие" втулки создают неконтролируемый люфт, нарушая стабильность углов.

- Шаровые опоры – критичный люфт в шаровых приводит к изменению развала и схождения при нагрузке.

- Стойки амортизаторов (или поворотные кулаки) – деформации от ударов, износ посадочных мест верхней опоры стойки влияют на развал.

- Регулировочные болты и пластины – подклинивание или коррозия муфт схождения, болтов развала блокируют корректировку.

- Пружины и пневмобаллоны – просадка или поломка снижает клиренс, что меняет угол кастора и развал.

| Симптом неисправности | Повреждённый компонент |

|---|---|

| Машину тянет в сторону | Разбитый сайлент-блок реактивной тяги, люфт шаровой |

| "Волочение" резины по бокам | Сильно нарушен развал (деформация рычага/стойки) |

| Частый сход регулировки | Разрушение втулок стабилизатора, критичный износ сайлент-блоков |

Важно! Перед регулировкой обязательна диагностика ходовой части – замер углов бессмысленен при неисправных компонентах.

Необходимый набор инструментов для процедуры

Профессиональные стенды регулировки (компьютерные, оптические или лазерные) обязательны для точного измерения и корректировки углов установки колес. Оборудование крепится непосредственно к колесам автомобиля и позволяет считывать параметры в реальном времени.

Для непосредственной корректировки углов потребуются стандартные гаечные ключи оптимального размера под конкретную модель авто. Игнорирование рекомендованных производителем ключей приводит к срыву резьбы или повреждению регулировочных элементов.

Комплект базовых инструментов

- Набор рожковых и торцевых ключей: Затяжка/ослабление контргаек рычагов подвески и рулевых тяг

- Пассатижи/ключ для стопорных колец: Работы со ступичными узлами

- Молоток и бородок: Аккуратная выпрессовка пальцев

- Спецключ для развала (если предусмотрен конструкцией)

| Дополнительно | Назначение |

| Домкрат, подставки | Подъем и фиксация ТС при работах |

| Измеритель давления в шинах | Контроль давления перед замером |

| Щетка по металлу, WD-40 | Очистка резьбовых соединений |

Оборудование стенда: 3D против лазерного сравниваем

3D-стенды используют камеры высокого разрешения, которые фиксируют положение специальных мишеней на колесах. Полученные данные анализируются компьютерной системой, которая строит детальную 3D-модель геометрии подвески с точностью до 0,01°. Преимущество – комплексная диагностика (включая поворотные кулаки, раму), минимальное влияние человеческого фактора, автоматизированные рекомендации по регулировкам и обширная база данных моделей авто.

Лазерные стенды определяют углы установки колес с помощью лазерных лучей и датчиков, закрепленных на дисках. Принцип основан на измерении отклонения луча при изменении положения колеса. Хотя такие стенды дешевле 3D-аналогов, имеют меньшую точность (погрешность 0,05°-0,1°), чувствительны к внешнему освещению и вибрациям. Результаты сильнее зависят от оператора, а диагностика ограничивается классическими параметрами (развал, схождение, кастер).

Ключевые отличия в сравнении

| Критерий | 3D-стенд | Лазерный стенд |

|---|---|---|

| Точность | Высочайшая (до 0,01°) | Средняя (от 0,05°) |

| Диагностический потенциал | Полный анализ подвески, рамы, оси | Базовые углы установки колес |

| Зависимость от оператора | Минимальная | Высокая (требует опыта) |

| Внешние помехи | Устойчив к свету/вибрациям | Чувствителен |

| Стоимость (для СТО) | Значительно выше | Бюджетный вариант |

Технологическая разница принципиальна: 3D анализирует пространственное положение колес относительно кузова, лазерный работает только с относительными углами между осями. Для современных авто со сложной подвеской или после ДТП 3D-стенд – необходимость. Лазерные системы подходят для периодического контроля на старых автомобилях без претензий к максимальной точности.

Порядок установки автомобиля на диагностическую яму

Автомобиль медленно загоняют на специальную платформу над диагностической ямой, соблюдая точное центрирование относительно измерительного оборудования. Оператор контролирует движение, ориентируясь на специальные направляющие метки или лазерные указатели. Передние колеса должны остановиться строго на поворотных кругах – вращающихся опорах, позволяющих менять угол схождения при замерах. Подвеска при этом обязана отыграть неровности заезда и вернуться в штатное положение.

После остановки включают стояночный тормоз и заглушают двигатель. Далее проверяют давление в шинах на всех колесах и доводят его до значения, рекомендованного производителем автомобиля. Несоответствие давления искажает геометрию подвески и ведет к значительным погрешностям регулировки.

Этапы подготовки к замерам:

- «Раскачивание» подвески:

- Резко нажать несколько раз на каждый угол кузова: передние крылья и задние стойки.

- Парные качения: энергично покачать авто из стороны в сторону за переднюю и отдельно за заднюю часть.

- Проверка люфтов и креплений:

- Визуально осмотреть тяги, рычаги подвески, шаровые опоры и рулевые наконечники на предмет явных деформаций или повреждений.

- Проверить степень износа сайлент-блоков и пружин.

- Фиксация руля:

- Установить рулевое колесо строго горизонтально с помощью фиксирующего зажима или электронного магнитного держателя.

- При отсутствии держателя – закрепить руль вручную в положении "прямо".

Только после выполнения этих подготовительных шагов на колеса автомобиля устанавливают измерительные датчики стенда и начинают компьютерную диагностику углов установки колес.

Требования к давлению в шинах перед регулировкой

Давление в шинах должно строго соответствовать нормативам производителя автомобиля перед началом работ по регулировке развала-схождения. Проверка выполняется только на "холодных" шинах (последняя поездка – не менее 3 часов назад либо пробег менее 2 км на малой скорости). Используйте точный манометр, сверяя данные с таблицей рекомендованных значений в инструкции по эксплуатации или на стойке водительской двери.

Несоответствие давления даже на 0.2 бара искажает геометрию подвески и приводит к некорректным замерам. Если шины перекачаны или недокачаны, углы установки колес будут отрегулированы с критичной погрешностью, что спровоцирует ускоренный износ резины и ухудшение управляемости.

Ключевые правила проверки:

- Единое давление на всех колесах – разница между осями/сторонами не должна превышать 0.1 бара. Исключение: модели с разными нормативами для передних и задних колес.

- Минимизация нагрузки – уберите лишние предметы из салона и багажника.

Проверьте: запаска, инструмент и пустой бак тоже считаются. - Визуальный осмотр шин:

- Отсутствие грыж, порезов и неравномерного износа протектора.

- Одинаковая остаточная глубина рисунка (±1 мм на оси).

| Параметр | Допустимое отклонение | Риск при нарушении |

|---|---|---|

| Разница давления на оси | ≤ 0.1 бар | Увод автомобиля в сторону |

| Общий уровень давления | Точное значение по ГОСТ/ISO | Ошибка регулировки углов до 15% |

Процедура проверки люфтов рулевого управления

Подготовьте автомобиль: поставьте на ровную площадку, установите колеса прямо, выключите двигатель и затяните ручной тормоз. Приподнимите передок домкратом так, чтобы колеса слегка касались земли, снимите декоративные кожухи рулевой рейки при наличии. Попросите помощника покачать руль вправо-влево на небольшой угол – обычно 5-10 градусов – пока колеса остаются неподвижными.

Визуально осмотрите компоненты при движении руля: шарниры рулевых тяг, наконечники, вал рулевой колонки и крестовины. Обратите внимание на стуки, щелчки или видимые смещения соединений. Максимально допустимый суммарный люфт указывается производителем (чаще 10-15 градусов), но на современных авто с усилителем люфт свыше 5-7 градусов уже критичен.

Диагностика люфтов по узлам:

- Наконечники рулевых тяг: зафиксируйте тягу монтировкой, люфт в шаровом пальце недопустим

- Рулевая рейка: проверьте затяжку креплений корпуса, люфт штока в сальниках при раскачивании тяг

- Крестовины карданного вала: люфт соединений между рулевой колонкой и рейкой

- Опорные подшипники стоек: при покачивании руля слушайте стуки в районе чашек амортизаторов

| Узел | Метод проверки | Критичный признак |

|---|---|---|

| Рулевые тяги | Раскачка монтировкой вверх-вниз при снятой нагрузке | Люфт пальца более 0.8 мм |

| Подшипник ступицы | Вращение колеса с покачиванием за шину | Хруст и вертикальный люфт |

Замер суммарного люфта проводите люфтомером на выключенном двигателе. Если прибора нет, используйте контрастные метки на руле и статичной части кузова – угол между началом поворота руля и моментом сдвига колес не должен превышать указанных в мануале значений. Ослабленные узлы требуют замены: регулировкой устраняется только люфт в рулевой рейке (если конструкция предусматривает), остальные детали не ремонтируются.

Контроль состояния подвески и ходовых деталей

Качество регулировки углов установки колес напрямую зависит от исправности всех элементов подвески, рулевого управления и несущей системы автомобиля. Перед проведением развала-схождения обязательно требуется тщательная диагностика состояния этих узлов, так как регулировка углов на изношенных или поврежденных деталях не только бесполезна, но и может привести к ускоренному износу новых шин или ухудшению управляемости. Ресурс компонентов ходовой части ограничен и снижается под воздействием постоянных нагрузок, ударов о неровности дороги, коррозии и естественного старения материалов.

Если выполнить регулировку углов установки колес без предварительной проверки и замены изношенных элементов, полученные параметры будут некорректными и быстро изменятся при первом же серьезном воздействии на подвеску. Это неизбежно приведет к >преждевременному и неравномерному износу протектора шин, ухудшению курсовой устойчивости автомобиля, возможному уводу его в сторону и необходимости повторной регулировки с сопутствующими затратами времени и средств. Регулировка углов на неисправной подвеске – это напрасная трата денег и потенциальный риск безопасности.

Процедура контроля включает несколько ключевых этапов:

Проверка перед регулировкой

- Визуальный осмотр: Тщательный осмотр всех элементов подвески (рычаги, тяги, стойки, пружины, стабилизатор поперечной устойчивости), рулевых тяг и наконечников, опор стоек и шаровых опор на предмет:

- Видимых деформаций, трещин.

- Существенной коррозии, ослабления крепежных болтов.

- Подтеков масла (гидравлические стойки амортизаторов) или повреждений пыльников/чехлов.

- Проверка состояния сайлентблоков и резинометаллических шарниров:

- Оценка целостности резиновых элементов (разрывы, расслоения, выдавливание из корпуса).

- Выявление чрезмерного люфта или зазора при раскачивании соответствующего рычага или тяги с помощью монтировки. Потерявшие эластичность или имеющие люфт сайлентблоки существенно искажают геометрию подвески.

- Проверка амортизаторов/стоек:

- Раскачивание автомобиля за каждый угол для оценки степени демпфирования (быстрое затухание колебаний). Слабые стойки не удерживают колесо на дороге должным образом.

- Проверка целостности корпуса и пружин.

- Проверка шаровых опор и рулевых наконечников:

- Выявление осевого и радиального люфта. Автомобиль должен быть вывешен на подъемнике для точной проверки.

- Люфт в шарнирах заменяется немедленно - это критически важный компонент для безопасности.

- Проверка состояния колесных подшипников:

- Определение продольного и радиального люфта ступицы колеса при вывешивании.

- Прослушивание на предмет гудения или гула при вращении колеса.

- Проверка жгутов рулевой рейки:

- Люфты на тягах и зубчатой паре приводят к разбросу углов схождения при движении рулем, что делает точную регулировку невозможной.

- Обнаружение люфта (вертикального и осевого) в самой рейке.

- Проверка состояния рулевой колонки и карданчика рулевого вала:

- Выявление возможного люфта в карданном сочленении или подшипниках колонки.

- Проверка состояния усилителя рулевого управления (при наличии):

- Уровень и подтекания жидкости ГУР.

- Состояние ремня привода насоса ГУР.

- Проверка герметичности шлангов и соединений.

- Нормальная работа ЭУР (без лишних шумов, ошибок).

- Проверка кузова: Особенно актуально для автомобилей после ДТП или с большим пробегом. Важно убедиться в отсутствии существенных деформаций точек крепления элементов подвески.

Неисправности любого из перечисленных компонентов делают регулировку развала-схождения бессмысленной или недолговечной. Регулировочные винты могут быть покрыты ржавчиной или закисшими резьбами – они также требуют очистки смазки перед регулировкой, иначе есть риск их повреждения при попытке поворота с большим усилием либо невозможности установки точных параметров. Все обнаруженные неисправности должны быть устранены *перед* началом процесса выставления углов установки колес. Только после подтверждения исправности всех элементов ходовой части и рулевого управления можно приступать к калибровке и регулировке углов развала, схождения и кастера с использованием современного стенда (оптического, лазерного или 3D), гарантирующей точность полученных параметров и оптимальное поведение автомобиля на дороге.

| Компонент | Типичные неисправности | Влияние на регулировку углов |

|---|---|---|

| Шаровые опоры | Лифт, выработка | Невозможность удержать заданный угол развала, вибрации |

| Сайлентблоки | Разрывы резины, выработка втулки | Изменение положения рычагов, нестабильность схождения |

| Рулевые наконечники | Люфт | Неточность регулировки схождения, увод руля, стук |

| Амортизаторы/стойки | Затекание масла, ослабление пружины | Неконтролируемые колебания колеса, изменение клиренса |

| Рулевая рейка/тяги | Люфты в паре рейка-шестерня, износ тяг | "Плавающее" схождение, невозможность точной установки |

Измерение степени износа резины и дисков

Диагностика износа шин начинается с визуального осмотра протектора и боковин на предмет трещин, расслоений, грыж. Проверяется равномерность износа по всей поверхности протектора: значительная разница в глубине между внутренней и внешней кромкой беговой дорожки указывает на нарушения развала-схождения.

Обязательно измерение остаточной глубины протектора глубиномером в продольных канавках (минимум 1.6 мм для легковых авто). Фиксируются участки локального износа – "лоскутность" краев свидетельствует о неверном схождении, а одностороннее истирание сигнализирует о некорректном развале.

Методы оценки состояния компонентов

- Шины:

- Использование индикаторов износа TWI в дренажных канавках

- Контроль давления перед замером (некорректное давление искажает рисунок износа)

- Проверка на наличие гвоздей, порезов, неравномерных пятен истирания

- Диски:

- Визуальный осмотр обода на искривления и вмятины

- Диагностика биения ступицы и тормозного диска на подъемнике

- Проверка зазоров в подшипниках и целостности крепежных элементов

| Тип дефекта колеса | Влияние на развал-схождение |

|---|---|

| Боковое биение диска >2 мм | Имитирует нарушение развала, требует рихтовки |

| Разница высоты протектора слева/справа >1.5 мм | Исключает точную регулировку схождения |

| Деформация посадочных поверхностей | Провоцирует колебания углов после регулировки |

Сильно изношенные шины или деформированные диски заменяют до проведения регулировки. Оценка состояния обязательна перед и после коррекции углов установки колес для подтверждения эффективности работ.

Разгрузка подвески: компенсация клиренса

Измерение углов установки колес всегда должно выполняться при номинальном положении подвески, соответствующем статической рабочей высоте автомобиля (клиренсу). Основная цель разгрузки подвески – снять внутренние напряжения в рычагах, втулках и шарнирах, которые неизбежно возникают при поднятии автомобиля домкратом или на подъемнике. Если не добиться этого исходного положения, ось подвески может быть деформирована, а сами рычаги повернуты относительно их нормального рабочего положения, что приведет к искажению измеряемых углов развала и схождения.

Для компенсации этого эффекта и возврата подвески к условно номинальному клиренсу используют специальные компенсаторы (адаптеры положения подвески, эмуляторы нагрузки). Эти приспособления представляют собой упоры или платформы, устанавливаемые под колеса или раскачивающие устройства на шасси автомобиля. Они создают усилие, направленное вверх, тем самым имитируя вес машины, приходящийся на колесо, и выравнивая геометрию подвесной системы до состояния, максимально приближенного к реальной нагрузке при работе на дороге.

Применение компенсации клиренса

Техника применения компенсации заключается в следующемс:

- Заезд на площадку: Автомобиль устанавливается на платформу стенда, опираясь всеми четырьмя колесами на поворотные круги ровно.

- Накачка подвески: Подвеску необходимо "прокачать" – энергично нажать несколько раз на каждый угол автомобиля (передок, затем зад), чтобы снять напряжение в упругих элементах и стабилизировать положение.

- Сработавшие компенсаторы: Обязательный этап. Включается функция компенсации на стенде. Специальные механизмы приподнимают колеса или раскачивающие устройства (зависят от типа стенда), прикладывая усилие вверх, противоположное направлению действия силы тяжести. Подвеска опускается вниз до тех пор, пока компенсаторы не перестанут создавать усилие, что фиксируется датчиками. Это положение соответствует номинальной рабочей высоте подвески.

- Фиксация и замеры: После завершения компенсации положение подвески фиксируется, и только затем начинается процесс точного измерения и регулировки углов установки колес. Каждая операция (измерение, регулировка, повторное измерение) должна всегда проводиться после успешной компенсации клиренса!

Особенно критично применение компенсации на современных автомобилях со сложными многорычажными подвесками и на автомобилях, где сход-развал задней оси также регулируется (требуется компенсация на всех 4-х колесах одновременно). Пренебрежение этой процедурой – основная причина некорректных регулировок и быстрого износа резины.

| Тип подвески | Особенность и важность компенсации |

|---|---|

| Макферсон | Критична для точного замера развала и выявления реального износа стоек/опор |

| Многорычажная | Чрезвычайно важна; малейшая деформация рычагов резко искажает углы |

| Торсионная (Перед/Зад) | Критична, так как геометрия напрямую зависит от высоты подвески |

| Цельная балка сзади | Менее критична, но повышает точность измерения схождения/развала балки |

Фиксация руля в нейтральном положении

Нейтральное положение рулевого колеса – обязательное условие для точной установки углов схождения передних колес. Если руль смещен от центральной оси автомобиля даже на небольшой угол, электронный стенд или оптический прибор выдадут некорректные данные для регулировки. Это приведет к фатальному последствию: после процедуры автомобиль будет неизбежно "тянуть" в сторону при прямолинейном движении.

Перед началом работ руль необходимо жестко закрепить. Мастера используют специализированные устройства – фиксаторы руля (стяжки-кронштейны), которые плотно фиксируют обод колеса к каркасу водительского сиденья или к педалям. Точный тип крепления зависит от конструкции модулятора конкретной модели стенда. Если подобное оборудование отсутствует в вашем сервисе, допустимо использование плотных монтажных ремней или струбцин. Важно не повредить обивку и исключить любое смещение руля от оси симметрии авто в процессе регулировок.

- Ключевые шаги фиксации:

- Выровнять передние колеса строго прямо относительно продольной оси машины.

- Установить рулевое колесо горизонтально (ровное положение спиц). Визуально оценить симметрию.

- Закрепить фиксатор максимально плотно в направлении "натяжения", строго исключив смещения при случайном контакте.

| Ошибка при фиксации | Результат для автомобиля |

|---|---|

| Смещение руля >1-2° от центра | "Увод" машины влево/вправо на скорости |

| Слабое затягивание фиксатора | Смещение при вибрации стенда → сбой измерений |

| Фиксация руля до центровки колес | Перекос геометрии рулевой рейки |

Никогда не доверяйте памяти: используйте только механические ограничители смещения руля, любые "визуальные метки" маркером или подручными предметами не гарантируют точности в условиях вибраций стенда.

Калибровка измерительного оборудования

После установки стенда в рабочее положение и правильной подготовки автомобиля (проверка давления шин, люфтов подвески, состояния дисков) начинается калибровка измерительного оборудования. Этот этап критически важен для устранения систематических погрешностей и обеспечения достоверности измеряемых параметров: углов развала, схождения, кастора и положения оси рулевого управления. Современные 3D-системы требуют регулярной калибровки с помощью эталонных калибровочных шаблонов или пластин, поставляемых производителем.

Процесс калибровки выполняется в строгой последовательности, указанной в руководстве к конкретному оборудованию, и включает размещение калибровочных элементов на опорных точках платформы стенда. Система анализирует положение этих эталонных маркеров, обновляя внутренние коэффициенты преобразования и компенсируя погрешности оптики, сенсоров и механики. Нарушение процедуры или использование поврежденных калибровочных приспособлений приводит к грубым ошибкам регулировки.

Основные виды калибровочных элементов:

- Жесткие металлические или пластиковые калибровочные панели с прецизионными отверстиями для датчиков

- Эталонные "мишени" с нанесенной матрицей активных или пассивных маркеров

- Электронные корректоры датчиков углов для проверки акселерометров

Периодичность калибровки:

| Ежедневная проверка | Тест самодиагностики ПО, визуальный осмотр оборудования |

| Еженедельная | Проверка точности по контрольным значениям (верификация) |

| Полная калибровка | Обязательна после перемещения стенда, ремонта или сбоя ПО (1-2 раза в год минимум) |

Особое внимание уделяется чистоте оптических элементов камер и матриц мишеней – загрязнения искажают считывание координат. По завершении система формирует цифровой протокол калибровки, подтверждающий техническую исправность комплекса перед началом замеров на автомобиле.

Установка датчиков или отражателей на колеса

Перед началом измерений необходимо надежно закрепить измерительные датчики или мишени-отражатели на всех колесах автомобиля. Точность фиксации напрямую влияет на достоверность результатов регулировки.

Очистите обод каждого колеса от грязи и балансировочных грузов в зонах установки креплений. Используйте входящие в комплект стенда адаптеры: наденьте их на обод и отрегулируйте зажимные механизмы по диаметру диска, обеспечивая плотный контакт без смещения.

Процесс монтажа

- Оснащение колес:

- На передние колеса установите датчики с активными сенсорами

- На задние колеса закрепите отражатели или пассивные мишени

- Уровни и маркировка:

- Выровняйте датчики по горизонтали с помощью встроенных пузырьковых указателей

- Совместите метки на адаптерах с центральной осью дисков

- Калибровка положения:

- Поверните датчики строго перпендикулярно продольной оси автомобиля

- Зафиксируйте клеммы на клапанах подкачки шин как реперные точки

После установки визуально проверьте симметричность расположения всех элементов. Датчики не должны касаться кузова или подвески при повороте руля в процессе измерений.

Сбор исходных данных углов в графическом интерфейсе

Мастер начинает с заезда автомобиля на стенд, фиксируя колеса специальными платформами с датчиками. Система требует точного позиционирования: руль выставляется строго прямо с использованием заводских меток или измерительных инструментов, после чего осуществляется калибровка датчиков углов установки колес. Этап требует неподвижности авто при работающем двигателе для правильного учета компенсации люфтов в подвеске.

На мониторе запускается диагностическая программа, где пошагово вводятся параметры:

- Марка, модель и год выпуска ТС для загрузки нормативов производителя

- Тип привода (FWD, RWD, AWD) и модификация подвески

- Распределение нагрузки (пустой авто или с балластом)

- Актуальный размерность типоразмер шин и дисков

| Этап сбора данных | Ключевые требования |

|---|---|

| Позиционирование датчиков | Горизонтальность платформы, чистота колесных дисков |

| Идентификация авто | Сверка по VIN-коду или модификационной таблице |

Важно: При наличии пневмоподвески активируется режим коррекции уровня кузова. Данные о текущих углах автоматически сравниваются с эталонными значениями в базе СТО, выделяя отклонения цветной маркировкой.После завершения сбора система формирует преадаптивную 3D-модель геометрии ходовой части.

Анализ заводских параметров для вашей модели

Заводские параметры развала-схождения – абсолютный стандарт, заданный производителем для конкретной модели и даже комплектации вашего автомобиля. Эти цифры учитывают десятки факторов: геометрию подвески, характеристики шин, распределение масс, инженерные расчеты на управляемость и износ покрышек. Использование именно этих значений гарантирует, что автомобиль будет вести себя так, как задумано инженерами.

Найти точные параметры для своей машины можно в нескольких источниках. Первичный и самый надежный – официальное руководство по эксплуатации (раздел "Ходовая часть" или "Технические данные"). Альтернатива: онлайн-базы данных производителей (через VIN), специализированные автосервисы с доступом к программам типа TecDoc или AUTODATA, либо таблицы на тематических форумах вашей марки. Никогда не используйте "усредненные" значения – разница даже в 0.1° может быть критичной.

Как интерпретировать полученные данные

В таблицах вы увидите несколько ключевых углов с допустимыми диапазонами для передней и задней осей:

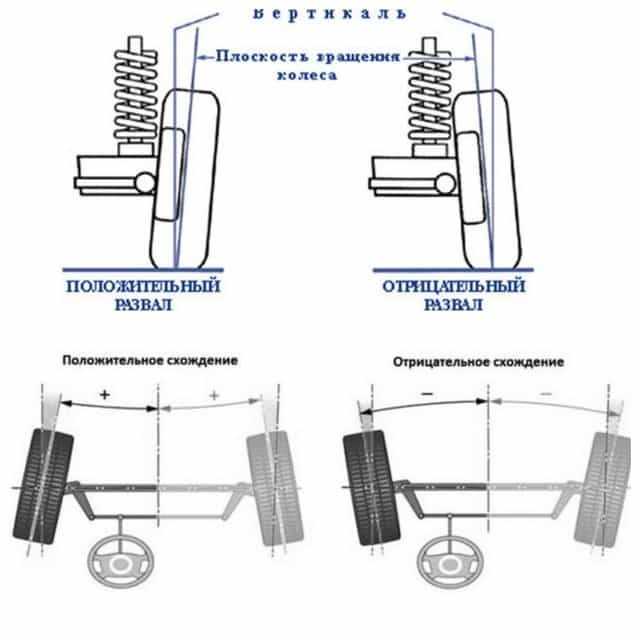

- Развал (Camber): Угол наклона колеса относительно вертикали. Отрицательное значение – верх колеса наклонен к центру авто.

- Схождение (Toe): Разница в расстояниях между передними и задними краями колес на одной оси. Измеряется в градусах/минутах или миллиметрах.

- Поперечный угол наклона оси поворота (KPI/SAI): Внутренний параметр, редко корректируется.

Перегрузка автомобиля существенно влияет на геометрию подвески. Производители часто указывают два варианта параметров: для пустого авто и при полной снаряженной массе. Серьезные мастерские имитируют нагрузку мешками с песком или специальными платформами перед замером.

| Параметр | Диапазон (пример) | Важность |

|---|---|---|

| Передний развал | -0.3° ± 0.2° | Влияет на устойчивость в поворотах |

| Переднее схождение | +0.15° ± 0.1° | Определяет стабильность на прямой |

Если параметры после регулировки вписываются в заводской "коридор", но машину тянет в сторону – ищите механические проблемы: разный износ или давление в шинах, подклинивание суппортов, деформации рычагов или серьги. Заводские цифры – ориентир для исправной подвески.

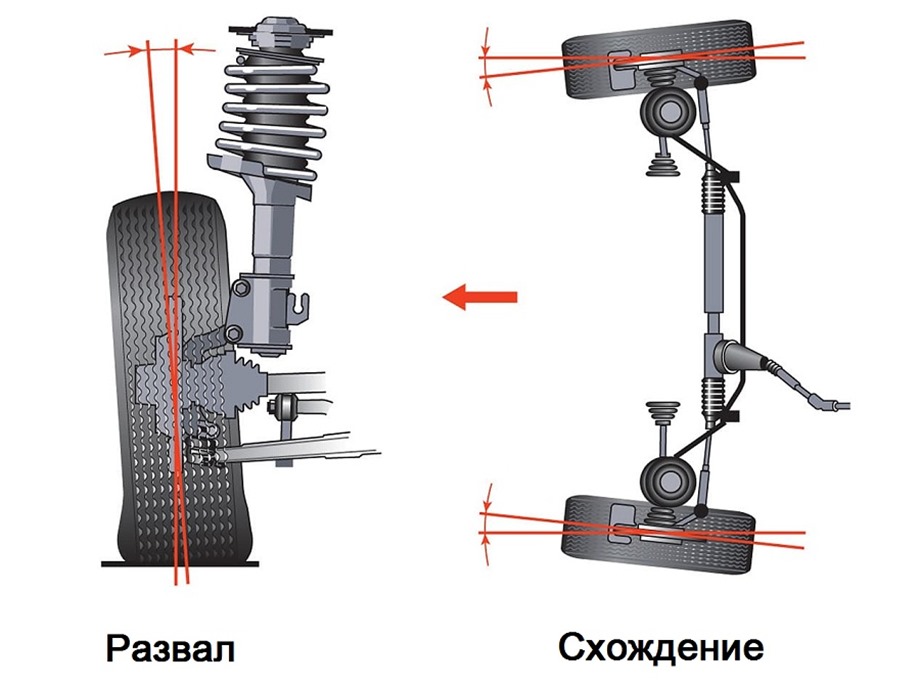

Диагностика угла развала: технология замера

Угол развала определяет вертикальный наклон колес относительно дорожного полотна. Корректные значения критичны для равномерного износа шин, устойчивости авто и точности рулевого управления.

Диагностика требует надежной горизонтальной платформы и специализированного оборудования. Современные стенды используют лазерные или оптические датчики, фиксирующие миллиметровые отклонения положения колесных дисков.

Этапы замера угла развала

- Подготовка автомобиля: давление в шинах доводится до нормы производителя, удаляется грязь с дисков, проверяется отсутствие люфтов в подвеске.

- Калибровка оборудования: датчики стенда обнуляются на эталонных поверхностях для исключения погрешностей.

- Установка мишеней: на колеса крепятся отражательные пластины или электронные сенсоры, взаимодействующие с измерительной системой.

- Снятие показаний: при покачивании авто система фиксирует отклонения углов в статике и динамике. Результаты выводятся в градусах/минутах, часто с цветовой индикацией (зеленый – норма, красный – нарушение).

Отрицательные значения (колёса наклонены к центру авто) улучшают сцепление в поворотах, но усиливают износ внутренней части шины. Положительные (колёса отклонены наружу) повышают стабильность на прямой, но ускоряют износ внешней кромки. Допуски производителя обычно составляют ±0°30' для легковых авто.

| Тип развала | Эффект | Рекомендации |

|---|---|---|

| Отрицательный | Повышенная маневренность | Спортивные авто, треки |

| Нулевой | Равномерный износ шин | Стандартная эксплуатация |

| Положительный | Улучшенная курсовая устойчивость | Грузовики, тяжелые внедорожники |

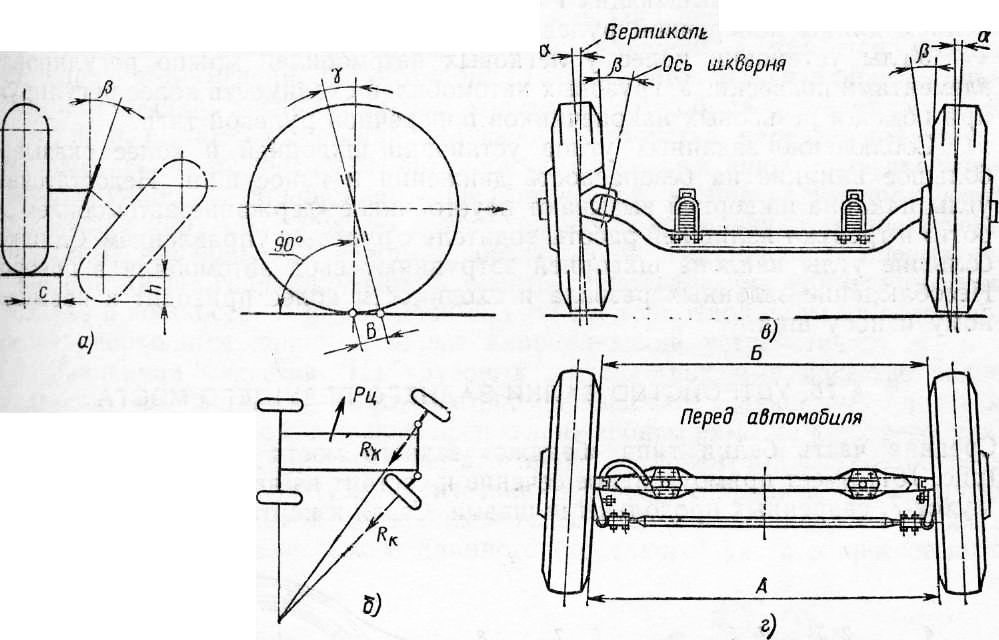

Определение фактического угла кастера

Фактический угол кастера измеряется с помощью компьютерного стенда развала-схождения с датчиками на колёсах. Аппарат требует выполнения двух обязательных действий: поворотов рулевого колеса влево-вправо на строго заданный угол (обычно 10–20°), которые отслеживаются датчиками. После позиционирования руля прямо система считывает данные и запускает алгоритм расчёта угла наклона оси поворота колеса.

Точность измерений критически зависит от правильной установки датчиков на диски и соблюдения предварительных условий: давления в шинах по нормам производителя, исправности подвески и рулевого управления, а также равномерной нагрузки автомобиля. Современные 3D-стенды учитывают компенсацию биения колёс, что минимизирует погрешности.

- Технологии измерений: датчики определения углов, лазерные сканеры, камеры

- Методика:

- Калибровка датчиков по нулевой отметке

- Поворот руля влево до угла, заданного ПО

- Фиксация положения колёс при левом повороте

- Поворот руля вправо до симметричного угла

- Автоматический расчёт угла кастера системой

| Фактор | Требование |

|---|---|

| Поворот руля | Строго на заданный стендом угол (±0,5°) |

| Положение авто | Вес водителя в салоне, ровная площадка |

Важно: Несоответствие параметров для левого/правого колёс указывает на деформации элементов подвески или кузова.

Контроль показателя схождения передних колес

Схождение определяет направление вращения колес относительно продольной оси автомобиля. Его контроль проводится после ремонта ходовой части, замены рулевых тяг или шин, а также при неравномерном износе протектора. Отклонения провоцируют увод машины в сторону, снижение устойчивости и ускоренный износ резины.

Перед замером проверьте давление во всех шинах, нагрузку на авто (должна соответствовать повседневной эксплуатации) и исправность подвески. Убедитесь в отсутствии люфтов рулевых тяг, шаровых опор и в целостности пыльников. Автомобиль устанавливается на ровную платформу, колеса – в положение прямолинейного движения.

Методы контроля и инструменты:

- Оптико-электронный стенд: Датчики крепятся на диски, компьютер анализирует углы положения колес. Позволяет проверить схождение с точностью до ±1–2 угловых минут.

- Лазерная измерительная система: Проектирует лучи на шкалы, показывает разницу в миллиметрах между передними и задними точками ободов.

- Механическая телескопическая линейка: Устанавливается между колес на высоте центра. По выдвижной шкале замеряется расстояние от обода до упоров спереди (А) и сзади (Б). Схождение = А – Б.

Корректировка параметров:

Для большинства авто порядок идентичен:

- Отпустить контргайки рулевых тяг.

- Вращать муфты тяг для изменения длины (по часовой стрелке – уменьшение схождения, против – увеличение).

- Повторно измерить угол после каждого изменения.

- Затянуть гайки рекомендованным моментом.

Эталонные значения (пример для переднеприводных авто):

| Тип подвески | Оптимальное схождение |

|---|---|

| McPherson | 0°05’ – 0°15’ (или 1–3 мм) |

| Многорычажная | 0°10’ – 0°20’ (или 2–4 мм) |

Измерение схождения задней оси автомобиля

Схождение задних колес определяется как разница расстояний между передними и задними точками внутренних краёв дисков или боковин шин. Для точного замера необходимы электронный стенд развала-схождения либо измерительные телескопические линейки с зеркалами/лазерными указателями. Перед процедурой проверяется давление в шинах, износ протектора и отсутствие люфтов в подвеске – эти факторы искажают результаты.

Автомобиль устанавливается на ровную платформу, руль фиксируется в прямом положении. Мастер отмечает центральные точки на протекторе обоих задних колес (обычно мелом или маркером), после чего крепит измерительные датчики или наводит лазерные цели на метки. При использовании механической линейки ее концы плотно прижимаются к отмеченным точкам сначала сзади колесной пары, а затем спереди при прокатке автомобиля вперёд на 15-20 см.

Расчёт и интерпретация данных

Значение схождения вычисляется по формуле: \(Схождение = A - B\), где \(A\) – расстояние между задними точками колес, \(B\) – между передними точками. Положительный результат свидетельствует о схождении (колёса направлены внутрь), отрицательный – о расхождении. Допустимые параметры варьируются в пределах 0-15 угловых минут (0-2 мм) для большинства легковых моделей и указываются в технической документации производителя.

Важно учитывать, что на многих современных автомобилях задняя ось не регулируется – отклонения от нормы указывают на деформацию балки, рычагов или кузова. При обнаружении нарушений требуется диагностика геометрии рамы и замена повреждённых компонентов. Корректировка выполняется лишь на моделях с изменяемыми углами установки колес через эксцентриковые болты или регулировочные шайбы.

Расчет угла продольного наклона оси поворота

Caster (кастер) рассчитывается по разнице положения точек крепления поворотных шарниров колеса относительно вертикали при прямолинейном движении. Основа метода – измерение углов в статическом положении автомобиля с помощью 3D-стенда или цифрового угломера после компенсации биения дисков.

Процесс включает строгую горизонтальную установку оси на платформе, фиксацию рулевой рейки и контроль давления в шинах. Наклон выявляют через изменения развала колеса при повороте на точно заданные углы (обычно ±15°) по формуле: Caster = k * (ΔРазвал / ΔУгол поворота), где k – коэффициент, зависящий от конструкции подвески.

Ключевые шаги расчета:

- Откалибровать стенд, приподняв переднюю ось для разгрузки подвески.

- Повернуть колесо наружу на 15°, зафиксировать значение развала (например, -1.5°).

- Повернуть колесо внутрь на 15°, зафиксировать развал (например, +0.3°).

- Вычислить разницу значений (ΔРазвал = | -1.5° - 0.3° | = 1.8°).

- Применить формулу с коэффициентом 1.5 (стандарт для легковых авто): Caster = 1.5 * (1.8° / 30°) * 57.3 ≈ 5.14°.

Для точности обязательна проверка по заводским допускам (обычно 4°30' ± 30'). Регулировка выполняется добавлением шайб на растяжки или смещением подрамника при наличии конструктивной возможности.

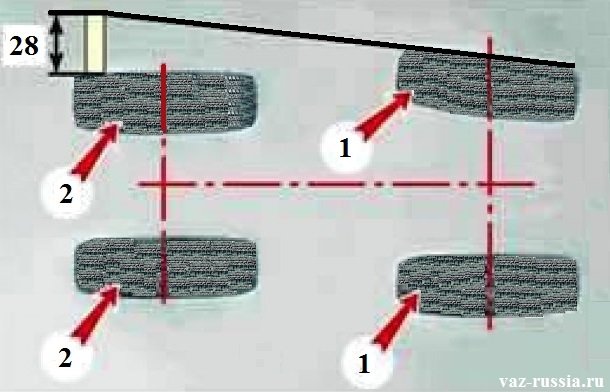

Выявление асимметрии колесной базы

Асимметрия колесной базы проявляется как разница между расстояниями центра передней оси до центра задней оси на левой и правой сторонах автомобиля. Это нарушение геометрии часто возникает после ДТП, наездов на препятствия или длительной эксплуатации с деформированными элементами подвески, приводя к уводу авто в сторону даже при корректном развале-схождении.

Для диагностики используют лазерные измерительные системы или 3D-стенды развала-схождения. Технология предполагает монтаж отражателей на все колеса и сканирование их положения в пространстве, после чего программное обеспечение сравнивает диагональные параметры базы, вычисляя отклонения с точностью ±1 мм.

Последовательность проверки асимметрии

- Автомобиль фиксируют на подъемнике с компенсацией люфтов подвески.

- К колесам крепят электронные мишени или датчики.

- Система строит цифровую модель положения всех колесных пар.

- Анализируется соответствие базовых параметров:

- Симметричность левой/правой длин оси L1 и L2

- Равенство диагоналей D1 и D2

- Отклонение ≥3 мм сигнализирует о необходимости проверки лонжеронов, балок или сайлент-блоков.

Неисправность требует кузовного ремонта, так как стандартная регулировка развала-схождения не устраняет разницу баз. Рекомендуется проводить замеры после любых серьезных ударов по ходовой части.

Проверка стабильности геометрии мостов

Диагностика начинается с визуального осмотра деталей ходовой части: рычагов подвески, сайлент-блоков, шаровых опор, пружин и амортизаторов. Механик проверяет наличие люфтов, следов деформации или коррозии на несущих элементах. Особое внимание уделяется состоянию крепежных болтов и мест их установки – смещение или ослабление нарушает заводские параметры углов установки колес.

Дополнительно выполняется замер межосевых расстояний для выявления несимметричности мостов. Проверяется соответствие высоты пружин на левой и правой сторонах оси. Используются циркульные шаблоны или лазерные измерители для сравнения фактических габаритов с номинальными значениями, указанными производителем в технической документации.

Ключевые диагностические операции

- Замер диагоналей кузова: определение расстояния между симметричными контрольными точками (например, крепления стоек амортизаторов) выявляет возможную деформацию несущих элементов рамы или кузова.

- Контроль параллельности осей: использование телескопической линейки или компьютерного стенда для измерения угла схождения телескопической линейкой или компьютерного стенда для измерения угла схождения между передней и задней осями. Отклонения означают нарушение геометрии.

- Проверка углов продольного наклона оси вращения (caster): обязательна после жестких ударов или ремонта элементов заднего моста. Неравномерные значения слева/справа указывают на смещение.

*Стабильность геометрии считается подтвержденной, если все замеры остаются неизменными после серии тестовых покачиваний кузова и повторной затяжки крепежей

Корректировка развала: ослабление креплений

Начальные этапы регулировки развала требуют предварительного ослабления крепежных элементов системы подвески. Без этой процедуры любые последующие корректировки будут невозможны из-за сопротивления плотно затянутых резьбовых соединений. Ослабление проводится на ключевых узлах системы подвески для обеспечения свободного хода регулировочных элементов.

Контроль положения колес сохраняется при помощи целиков развал-схождения до начала процедуры. Плавное ослабление креплений позволяет избежать смещения узлов подвески, способного исказить стартовые показания. Основной фокус смещается на обеспечение плавного хода регулировочных болтов, которые будут использоваться для точной юстировки.

Ключевые узлы для ослабления:

- Верхние/нижние крепления стоек: Резьбовые соединения в точках крепления амортизационных стоек к поворотному кулаку

- Рычажные пальцы: Фиксирующие гайки на шаровых шарнирах верхних и нижних рычагов подвески

- Эксцентриковые болты: Регулировочные элементы с эксцентриковой шайбой (при наличии в конструкции авто)

Важно избегать: полного выкручивания болтов или нарушения рекомендованных заводом моментов затяжки при финальной сборке. Ослабление должно быть умеренным – до момента появления свободного хода регулировочных элементов. Переучет допустимого угла поворота эксцентрика обязателен для пластичных крепежей.

| Узел | Риск при переослаблении | Рекомендация |

|---|---|---|

| Шарнир рычага | Срыв резьбы, деформация сайлент-блока | 1/2 оборота от затянутого состояния |

| Эксцентрик развала | Смещение шкалы на шайбе | Ослабление без вращения болта |

После окончания регулировки производится ступенчатая затяжка крепежей в строгой последовательности, предписанной производителем ТС. Контроль углов обязателен на каждом этапе, так как момент затяжки может незначительно влиять на итоговые показатели развала колес.

Регулировка схождения через рулевые тяги

Регулировка схождения осуществляется изменением длины рулевых тяг, непосредственно связанных с поворотными кулаками и управляющих положением передних колес относительно продольной оси автомобиля. Для выполнения регулировки необходимо получить доступ к регулировочной муфте (рейке) и контргайкам на концах рулевых тяг.

Точная длина каждой тяги определяет направление колеса – внутрь (положительное схождение) или наружу (отрицательное схождение). Выравнивание длины тяг по результатам измерений углов схождения позволяет добиться необходимого значения. Операция требует точных замеров до и после корректировки контрольным стендом.

- Подготовка: Установите автомобиль на горизонтальную платформу диагностического стенда. Колеса должны стоять прямо (руль в нейтральном положении). Запустите двигатель (если требуется гидроусилитель) или выключите его (ЭУР), следуя инструкции стенда и сервисного руководства. Зафиксируйте транспортное средство стояночным тормозом и противооткатными упорами.

- Доступ: Поддомкратьте переднюю часть автомобиля на необходимую высоту и снимите передние колеса для обеспечения свободного доступа к рулевым тягам и их элементам. Осторожно: автомобиль должен быть устойчиво закреплен на подставках! Ослабьте контргайки на внешних концах рулевых тяг (со стороны колеса или поворотного кулака). Иногда требуется предварительно ослабить хомуты резиновых чехлов рулевой рейки.

- Настройка: Найдите регулировочную муфту в центре рулевой тяги или шестигранный участок для ключа возле внутреннего наконечника. Ослабляя контргайку и медленно вращая центральную муфту (или внутренний наконечник), изменяйте длину тяги. Ключевой момент: Вращайте муфты на тягах обеих сторон строго на одинаковое количество оборотов или долей оборота для сохранения баланса – обычно муфта имеет контрольные насечки или метки для отсчета.

- Измерение: Опустите автомобиль на платформу стенда так, чтобы колеса опирались на поворотные диски. Важно: Автомобиль должен стоять ровно, колеса – в прямом положении. Снимите показания стенда об угле схождения. Плавно покачайте автомобиль за передние крылья вперед-назад и в стороны для стабилизации подвески. Повторите предварительные замеры после покачивания.

- Корректировка: Если значения схождения выходят за пределы допуска производителя, повторно поднимите передок автомобиля для точной корректировки длины тяг. Укорочение тяги увеличивает положительное схождение (колеса поворачиваются внутрь), удлинение – уменьшает схождение или делает его отрицательным (колеса поворачиваются наружу). Вносите небольшие изменения (например, 1/8 или 1/4 оборота), после каждого изменения опускайте автомобиль на платформу и выполняйте замеры на стенде.

- Фиксация: После достижения требуемого значения схождения (для каждой оси в отдельности и суммарного угла для передней оси), тщательно затяните контргайки с моментом, указанным в сервисном руководстве автомобиля. Контрольный шаг: Проверьте положение резиновых чехлов рейки после поворотов руля влево и вправо – они не должны быть натянуты или перекручены. Проверьте надежность фиксации всех элементов.

- Проверка Руля: После регулировки схождения колеса должны быть направлены строго вперед, а спицы руля – располагаться горизонтально (или в положении, характерном для данной модели). Включите зажигание и проверьте положение датчика угла поворота рулевого колеса (если установлен) на отсутствие ошибок.

Критически важные моменты:

- Равномерная Регулировка: Изменяйте длину тяг обязательно симметрично с обеих сторон автомобиля для сохранения центровки рулевого колеса.

- Блокировка Контргаек: Обязательно сильно и правильно затягивайте контргайки после регулировки. Их ослабление во время движения приведет к изменению схождения и потере контроля над автомобилем.

- Проверка Руля: Любая регулировка схождения должна заканчиваться проверкой положения руля в прямолинейном движении. Его перекос требует корректировки.

- Защита Обратной Связи: Обеспечьте свободный ход резиновых чехлов рулевой рейки и правильное положение пыльников наконечников тяг после вращения муфт.

Техника изменения угла кастера на McPherson

Изменение угла кастера в подвеске McPherson выполняется через модификацию точек крепления нижнего рычага или амортизационной стойки к кузову. На большинстве стандартных конструкций прямая регулировка не предусмотрена, поэтому требуются дополнительные компоненты или доработки. Основная задача – сместить положение нижней или верхней точки стойки в продольном направлении относительно кузова.

Применяются два ключевых метода: установка эксцентриковых болтов в места крепления нижних рычагов к подрамнику (если конструкция позволяет) и использование регулировочных пластин. Для точной калибровки требуются стенд развала-схождения и контрольные замеры до/после манипуляций. Неверная коррекция нарушает динамическую стабилизацию руля и повышает износ шин.

Распространенные способы регулировки

- Эксцентриковые болты: заменяют стандартные крепежи нижнего рычага. Прокручивание смещает ось болта, изменяя продольный угол рычага.

- Регулировочные пластины: монтируются между кронштейном рычага и кузовом/подрамником. Специальные прорези позволяют сдвигать узел вперед/назад на 1–3°.

- Корректирующие опоры стоек: верхние опоры со смещенной осью меняют наклон стойки в продольной плоскости, влияя на кастер.

Любые работы требуют проверки жесткости соединений, состояния сайлент-блоков и соответствия параметров заводским допускам. Корректировка угла более чем на 3° без доработки подвески не рекомендуется.

Особенности регулировки многорычажной подвески

Регулировка развала-схождения на автомобилях с многорычажной подвеской значительно сложнее, чем на классической подвеске МакФерсон. Это связано с её конструкцией, включающей множество рычагов, шарниров (сайлент-блоков и шаровых опор) и более сложными кинематическими связями.

Основное отличие заключается в наличии большого количества регулировочных узлов. В таких системах предусмотрены регулировочные элементы для каждого из ключевых параметров подвески: углов развала, схождения и кастора для каждого колеса. Зачастую регулировки взаимосвязаны, и изменение одного параметра может потребовать коррекции другого.

- Множество регулировочных точек: По сравнению с другими типами подвесок, многорычажная конструкция имеет значительно больше элементов, требующих настройки:

- Три или более рычага на одно колесо.

- Регулировочные шайбы, эксцентрические болты или резьбовые муфты на точках крепления рычагов к кузову/подрамнику.

- Самостоятельные настройки развала и схождения у каждого колеса.

- Критичное состояние сайлентблоков и шаровых опор: Любой люфт в шарнирах рычагов, износ сайлент-блоков или шаровых опор делает точную регулировку развала-схождения невозможной. Перед регулировкой обязательна тщательная диагностика состояния всех элементов подвески.

- Сложная и ресурсоемкая процедура: Настройка требует высокого мастерства оператора стенда развала-схождения из-за взаимозависимости параметров. Чтобы выйти на заводские допуски, мастеру приходится последовательно и многократно корректировать несколько регулировок для каждого колеса.

- Необходимость специализированного оборудования и ПО: Требуются современные 3D или оптические стенды с мощным программным обеспечением, способным построить точную цифровую модель геометрии сложной многорычажной подвески и рассчитать необходимые корректировки для каждого рычага.

- Важность контроля развала задних колес: На многих автомобилях с многорычажной задней подвеской углы развала и схождения задних колес также подлежат регулировке и сильно влияют на курсовую устойчивость и износ шин.

Качественная регулировка многорычажной подвески – это всегда кропотливая работа, требующая времени, точного оборудования и высокой квалификации специалиста. Пренебрежение этой процедурой или её некачественное выполнение неизбежно приведет к ускоренному износу дорогостоящих шин и элементов самой подвески, а также ухудшит управляемость автомобиля.

Инструкция по настройке заднего развала

Подготовьте автомобиль: Загрузите салон багажом или балластом (~75 кг) для имитации реальной нагрузки. Проверьте давление в шинах и износ протектора. Уберите лишние предметы из багажника. Удостоверьтесь, что подвеска исправна (нет люфтов рычагов, деформации).

Установите авто на стенд: Загоните автомобиль на платформу развал-схождения. Зафиксируйте ручник. Установите на задние колеса датчики или зеркала в соответствии с требованиями стенда.

Последовательность регулировки

- Снимите показания: Поднимите автомобиль на подъемнике, чтобы колеса не касались земли. Стенд выдаст текущие углы развала.

- Определите регулируемость: Для зависимой подвески (балка, редуктор) развал не регулируется – требуется замена деформированных деталей. В многорычажной подвеске ищите эксцентриковые болты, шайбы или продольные прорези на кронштейнах.

- Найдите точки регулировки: Ослабьте контргайки на болтах крепления верхних/нижних рычагов к ступице. Для эксцентриковых болтов используйте специальный ключ.

- Отрегулируйте угол:

- При положительном развале (>0°) смещайте верх колеса наружу относительно кузова.

- При отрицательном развале (<0°) смещайте верх колеса внутрь.

- Затяните крепеж: Фиксируйте гайки/болты с моментом, указанным производителем, не меняя положение регулировочных элементов. Повторно измерьте развал и сверьте с нормативами.

| Параметр | Допустимое отклонение |

|---|---|

| Разница между колесами | Max ±0.5° |

| Относительно спецификаций | ±0.2–0.7° (уточнить в ТО) |

Корректировка схождения задних колес

Корректировка начинается с поднятия автомобиля на подъемнике и проверки люфтов рулевых тяг, подшипников ступиц и состояния подвески. Сильный износ данных компонентов делает процедуру бессмысленной – необходима предварительная замена деталей. Колеса устанавливаются в положение прямолинейного движения, после чего на них крепятся измерительные датчики стенда или зеркала/призмы для оптической проверки.

Схождение задних колес регулируется поворотом эксцентриковых болтов на рычагах подвески либо корректировочными муфтами на тягах, в зависимости от конструкции автомобиля. Вращение регулировочных элементов изменяет длину плеча между точками крепления, смещая колесо внутрь (положительное схождение) или наружу (отрицательное схождение). Для точности вносимые изменения контролируются стендом после каждого поворота болта на 10-15 градусов.

Особенности процесса

- Требуемое значение схождения всегда берется из спецификации производителя (различается для передне- и заднеприводных моделей)

- При отсутствии регулировочных элементов возможна установка разрезных эксцентриков вместо штатных сайлентблоков

- После регулировки контрольный замер выполняется на опущенном автомобиле – подвеска должна принять рабочий режим

| Признак неправильного схождения | Последствие для задней оси |

|---|---|

| Разница углов относительно продольной оси > 0°10' | Ускоренный износ протектора ("пилообразная" стертость) |

| Одностороннее смещение углов | Увод автомобиля в сторону при движении |

Окончательная приемка включает тест-драйв для проверки стабильности управления. Системы с многорычажной подвеской требуют включения корректора развала заднеприводных колес, если машина имеет платформу с регулируемой геометрией.

Верификация углов после каждой регулировки

После изменения любого параметра (развала, схождения, кастера) необходимо повторно измерить все углы установки колес. Процесс регулировки часто взаимосвязан: изменение схождения может косвенно повлиять на развал (и наоборот), особенно на подвесках с характерными особенностями конструкции. Пропуск верификации после корректировки одного параметра приводит к неточной окончательной настройке другого.

Используйте показания стенда как руководство к действию и как контрольный чек-лист: после ослабления и затяжки регулировочной тяги (схождение) или эксцентрика (развал) немедленно выполните повторное измерение. Обязательно скатите автомобиль с поворотных кругов (если они есть), прокатите вперед-назад на 1-2 метра для снятия напряжения в подвеске после любых манипуляций, и только затем снова установите на платформы для точного замера. Сравните полученные значения с целевыми спецификациями.

Почему значения могут не достичь спецификаций после регулировки?

Если углы не достигают требуемых значений, несмотря на корректировку, убедитесь в следующем:

- Резьбовые соединения: Все регулировочные механизмы (тяги, эксцентриковые болты) затянуты с правильным моментом после установки угла. Наклеп резьбы или грязь могут мешать сохранению позиции при затяжке.

- Механические люфты: Проверьте состояние втулок сайлент-блоков, шаровых опор, рулевых тяг и наконечников перед регулировкой. Износ этих элементов не позволяет точно установить и удерживать углы, требуя их предварительной замены.

- Давление и колеса: Убедитесь, что давление во всех шинах строго соответствует норме производителя (холодные шины), диски не деформированы, а протекторы имеют равномерный износ. Разные диаметры колес на одной оси недопустимы.

- Положение руля: Центральное положение руля при прямолинейном движении фиксируется вместе со схождением. После регулировки схождения руль должен быть строго прямым на стенде и при тестовой поездке.

- Сенсоры/Мишени: Повторно проверьте правильность и надежность крепления всех измерительных датчиков или мишеней к колесам согласно инструкции стенда. Сбитый сенсор гарантированно дает ложные показания.

Только последовательная верификация после каждой манипуляции и устранение скрытых проблем подвески гарантируют точный конечный результат.

Исправление перекоса передней и задней осей

Перекос осей возникает из-за сильных механических воздействий: удара в колесо, наезда на препятствие или ДТП. Это приводит к смещению ключевых элементов подвески относительно геометрического центра автомобиля. Основные признаки: самопроизвольный увод машины в сторону при движении по прямой, хронически сбитые углы установки колес после регулировки, неравномерный износ покрышек и асимметричное положение руля.

Диагностика требует точного оборудования. Используется 3D-стенд развала-схождения совместно с измерителем контрольных точек кузова. Замеряются базовые параметры: симметричность расстояний между передними и задними колесами, углы установки подвески относительно центральной оси автомобиля, а также положение подрамника и лонжеронов.

Методы устранения перекоса

Способ коррекции зависит от масштаба повреждений:

- Передняя ось:

- При смещении подрамника – ослабление крепежных болтов и юстировка положения гидравлической тягой с контролем по стенду

- При деформации рычагов или поворотных кулаков – замена поврежденных деталей

- Задняя ось:

- Для зависимой подвески (мост) – регулировка реактивных тяг

- Для многорычажной системы – коррекция креплений и/или замена искривленных рычагов

При серьезных деформациях кузова (скручивание лонжеронов, нарушение геометрии проемов) требуется стапельный ремонт с использованием гидравлических растяжек. После восстановления геометрии обязательна повторная регулировка развала-схождения.

| Тип дефекта | Решение | Точность восстановления |

|---|---|---|

| Перекос подрамника ±3° | Рихтовка на платформе | до 0.5 мм |

| Деформация рычага | Замена компонента | ±0.2° |

| Смещение моста задней оси | Корректировка тяг Панара | до 1 мм |

Коррекция смещения заднего моста

Смещение заднего моста возникает при деформации балки крепления, износе сайлент-блоков или после ДТП, нарушая параллельность колес автомобиля по отношению к продольной оси. Без своевременной коррекции это приводит к ускоренному износу шин, уводу машины в сторону и снижению курсовой устойчивости.

Для восстановления правильной геометрии требуется диагностика на стенде с измерением базы колес и угла движения. Корректировка осуществляется путем физического перемещения моста в продольной или поперечной плоскости через регулировочные болты крепления либо замены деформированных кронштейнов и втулок.

Порядок выполнения регулировки

- Зафиксировать автомобиль на подъемнике, разгрузив подвеску

- С помощью лазерного стенда или оптических датчиков измерить:

- Симметричность расположения моста относительно рамы/кузова

- Угол разворота колес (Thrust Angle)

- Ослабить крепежные болты моста и шаровых опор

- Сдвинуть мост гидравлическим домкратом до нормированных значений:

Параметр Допуск (± мм) Поперечное смещение 0.5–2.0 Продольное смещение 1.0–3.0 - Затянуть крепления с усилием, указанным производителем

- Повторно проверить параметры. При необходимости повторить процедуру

Окончательная корректировка выполняется регулировкой тяги подвески, если конструкция предусматривает такую возможность. Для транспортных средств с неразрезным мостом алгоритм идентичен, но пределы допусков ужесточаются до ±0.7 мм.

Компенсация деформации кузова при регулировке

Деформации кузова образуются из-за аварий, коррозии или длительных нагрузок и затрагивают точки крепления подвески, искажая геометрию установки колес. Даже незначительные искривления силовых элементов (лонжеронов, поперечин) смещают плоскости вращения колес относительно продольной оси автомобиля и дорожного полотна.

Компенсация этих отклонений достигается путем измерения контрольных точек кузова относительно осей симметрии с помощью лазерных или цифровых 3D-систем. Регулировка углов выполняется не по шаблонным значениям, а с поправкой на реальные смещения элементов корпуса, что требует предварительной диагностики и составления карты деформации.

Ключевые методы компенсации

- Эталонные реперные точки: фиксирование позиций порогов, кронштейнов стоек и субрамок относительно фактической оси вращения.

- Адаптивные калибровки: использование поправочных коэффициентов при установке углов развала/схождения для колес с высокой степенью смещения точек крепления.

- Векторная коррекция: выравнивание векторов тяги по компасному методу для минимизации "увода" автомобиля при асимметричных деформациях.

Сравнение показателей с эталонными значениями

После замера текущих углов установки колес специальным оборудованием, полученные данные необходимо сравнить с эталонными (рекомендованными производителем) значениями. Эту информацию предоставит мастер, либо клиент может заранее уточнить спецификации для своей конкретной модели автомобиля, года выпуска и варианта двигателя в официальных руководствах по ремонту или авторитетных технических базах данных. Эталонные значения не являются универсальными и сильно зависят от конструкции подвески и рулевого управления конкретного транспортного средства.

Ключевые сравниваемые параметры включают в себя: угол развала (Camber) для каждого колеса отдельно, угол схождения (Toe) в сумме или по отдельности для каждой оси (часто приводятся величины как для всей оси, так и для левого/правого колеса), угол продольного наклона оси поворота (Caster), а для автомобилей с подключаемым полным приводом или реечной рулевой системой – иногда и угол движения (угол тяги). *Крайне важно* учитывать указанные производителем допуски отклонений (± величина), так как абсолютное совпадение редко достижимо, но показатели должны находиться в пределах разрешенного диапазона.

Типичные эталонные значения и допуски (пример)

| Параметр | Передняя ось (пример) | Задняя ось (пример) | Типичный допуск (±) |

|---|---|---|---|

| Развал (Camber) | -0.5° до 0.5° | -1.5° до -0.5° | 0.3° - 0.5° |

| Схождение (Toe, общее на ось) | 0.0 мм до +2.0 мм (или 0° до +0.15°) | 0.0 мм до +4.0 мм (или 0° до +0.30°) | 0.5 мм или 0.05° |

| Кастер (Caster) | +3.0° до +5.0° | Не регулируется / Нет | 0.5° |

Анализ отклонений:

- Значительное отклонение развала от нормы (за пределы допуска) приводит к интенсивному, неравномерному износу протектора шины (с внутренней или внешней стороны) и ухудшению устойчивости машины в поворотах.

- Неправильное схождение – главная причина "пиления" шин (износ в виде зазубрин), повышенного расхода топлива и увода автомобиля в сторону при движении по прямой. Избыточное положительное схождение провоцирует износ наружных кромок, отрицательное – внутренних.

- Отклонение кастера преимущественно влияет на усилие на рулевом колесе, стабильность прямолинейного движения и самовозврат руля после поворота.

Мастер на основе этого анализа определяет, какие именно параметры нуждаются в регулировке, чтобы привести их в соответствие с эталонными данными, учитывая допустимый разброс значений.

Анализ разницы параметров левой и правой стороны

После измерения углов установки колес критически важно провести детальное сравнение значений между левой и правой стороной автомобиля. Различия в параметрах (таких как развал, схождение или кастер) часто указывают на скрытые проблемы ходовой части или кузова, которые могли возникнуть после ударов или эксплуатации в тяжелых условиях.

Допустимые отклонения между сторонами обычно строго регламентированы производителем (обычно в пределах 10-30 угловых минут) и указаны в спецификациях. Превышение этих норм приводит к уводу автомобиля в сторону при движении по прямой, неравномерному износу протектора и ухудшению курсовой устойчивости.

Типичные причины асимметрии

- Деформации элементов подвески: погнутые рычаги, трещины в сайлент-блоках или поврежденные стойки стабилизатора

- Нарушение геометрии кузова: последствия ДТП или коррозии силовых элементов

- Износ крепежных элементов: растянутые болты или ослабленные резьбовые соединения в точках крепления компонентов

- Различия в жесткости резинотехнических изделий: неравномерное старение втулок или подушек двигателя

| Параметр | Последствия асимметрии | Метод контроля |

|---|---|---|

| Развал (Camber) | Потягивание руля, односторонний износ шины "плечом" | Замер угла наклона колес относительно вертикали |

| Кастер (Caster) | Самопроизвольный поворот руля при разгоне/торможении | Сравнение угла продольного наклона оси поворота |

| Схождение (Toe) | Рыскание кузова, "пилообразный" износ протектора | Измерение разницы расстояний между колесами спереди и сзади по центру |

Важно: Регулировка развала-схождения допустима только после устранения механических дефектов, вызвавших асимметрию. Корректировка углов без ремонта повреждённых узлов носит временный характер и может усугубить проблему.

Повторный контроль после фиксации крепежей

После окончательного затяжки всех гаек и болтов (рычагов подвески, поворотных кулаков, рулевых тяг, подрамника) требуется повторный контроль геометрии колес. Фиксация крепежей может вызвать незначительное смещение компонентов подвески из-за изменения напряжений в металле и посадочных местах, что приводит к отклонению ранее выставленных параметров от заданных значений.

Процедура повторного контроля включает:

1. Опускание автомобиля на подъемнике до полной нагрузки подвески.

2. Раскачивание авто вперед-назад и влево-вправо для стабилизации подвески.

3. Повторный замер всех параметров на стенде:

– Развала

– Схождения

– Кастера (при наличии регулировки)

4. Корректировку параметров, если отклонения от нормы превышают допуски производителя (обычно ±0°05' – ±0°10'). При малых отклонениях (в пределах допуска) регулировка не требуется.

5. Фиксацию итоговых показателей в протоколе работ.

Процедура тест-драйва после регулировки

Тест-драйв после выполнения развала-схождения – обязательный этап для проверки качества регулировки ходовой части. Он позволяет выявить скрытые погрешности в настройках углов установки колес, которые невозможно обнаружить на стационарном стенде.

Поездка выполняется на ровном асфальтированном участке дороги с минимальной загруженностью. Водителю рекомендуется избегать резких маневров, сосредоточившись на поведении машины в штатных режимах движения.

Ключевые аспекты оценки во время тест-драйва

Во время движения проверяйте следующие параметры:

- Стабильность руля: автомобиль не должен уводить влево/вправо при отпускании руля на прямой траектории.

- Отклик на повороты: вращение руля должно быть плавным, без заеданий или избыточного усилия.

- Обратная связь: вибрации или биение руля на определенных скоростях указывают на дисбаланс.

Типичные траектории для диагностики:

- Движение по прямой (200-300 метров) на скорости 60-70 км/ч с фиксацией рук.

- Плавные повороты в обе стороны для оценки равномерности радиуса.

- Торможение на прямой: авто не должно менять вектор движения.

| Симптом | Возможная причина |

|---|---|

| Легкий увод в сторону | Несимметричность углов развала или схождения |

| Руль стоит неровно | Ошибка регулировки схождения передних колес |

| Дрожание руля | Дисбаланс колес, деформация дисков |

При обнаружении отклонений повторно посетите сервис для коррекции. Игнорирование некорректной работы подвески ускоряет износ покрышек и деталей рулевого управления.

Симптомы остаточной некорректности углов

Даже после проведения процедуры развала-схождения могут сохраняться признаки неточно настроенных углов. Некоторые проблемы проявляются не сразу, а в процессе эксплуатации автомобиля.

Основные симптомы, указывающие на неидеальную регулировку:

- Самопроизвольный увод руля в сторону при движении по прямой, несмотря на правильное давление в шинах и отсутствие люфтов в подвеске.

- Неравномерный или ускоренный износ протектора, при котором резина стирается пятнами, "гребёнкой" или интенсивнее с внутренней/внешней кромки.

При этом руль может занимать чуть наклонённое положение при прямолинейном движении, а в поворотах возникает ощущение разной силы сопротивления вправо и влево. Косвенным признаком служит повышенное усилие на рулевом колесе или вибрации, передающиеся на кузов при разгоне после 60-80 км/ч.

Оптимальная периодичность проведения проверок

Проверять сход-развал рекомендовано каждые 10 000–20 000 км пробега или минимум 1 раз в год вне зависимости от эксплуатации. Этот интервал охватывает естественный износ деталей подвески и трансформацию кузова при регулярных нагрузках.

Реальная частота регулировок зависит от факторов:Ключевые критерии:

- Условия эксплуатации: При частой езде по плохим дорогам (ямы, неровности) проверку делают чаще – каждые 5 000–10 000 км.

- Сезонность: Обязательная диагностика перед зимой (проверка устойчивости на снегу) и после неё (оценка последствий езды по ухабам).

- Вмешательства в ходовую: Регулировка необходима после замены шаровых опор, рулевых тяг, рычагов, стоек, пружин или шин.

- Колесная база: Короткобазные авто (например, спортивные) более чувствительны к нарушенным углам.

Тревожные симптомы для внепланового визита:

- Автомобиль «уводит» вбок при движении по прямой.

- Неравномерный или ускоренный износ протектора шин («проплешины», пилообразные кромки).

- Снижение курсовой устойчивости, «рывки» руля на кочках.

- Последствия удара: после наезда на бордюр, попадания в яму или ДТП.

| Пробег/Ситуация | Рекомендация |

|---|---|

| Плановый интервал | 15 000 км или ежегодно |

| Агрессивная эксплуатация | 5 000–8 000 км |

| Замена элементов подвески/рулевого управления | Немедленно |

Самостоятельная диагностика схождения нитяным методом

Подготовка автомобиля: установите машину на ровную площадку с прямым рулевым колесом. Убедитесь в одинаковом давлении во всех шинах и освободите багажник. Подготовьте две длинные нити (подойдет леска или тонкий шнур) с грузами на концах и рулетку.

Разметка контрольных точек: на левом и правом передних колесах мелом отметьте центральные точки на ободе спереди и сзади. Аналогично пометьте точки на задних колесах на той же высоте.

Процесс измерений

- Закрепите первую нить на передней отметке левого переднего колеса. Проведите её строго параллельно кузову к заднему колесу и зафиксируйте на его задней контрольной точке

- Повторите процедуру с правой стороны: соедините переднюю метку переднего колеса с задней меткой заднего колеса второй нитью

- В передней части автомобиля замерьте расстояние между нитями на уровне передних колес

- Перенесите рулетку к задней части автомобиля и измерьте расстояние между нитями на уровне задних колес

| Положение замеров | Техника измерения | Норма показаний |

|---|---|---|

| Перед колесной парой | Замер между нитями у передних меток | Должно быть шире, чем сзади |

| Зад колесной парой | Замер между нитями у задних меток | Уже переднего замера при положительном схождении |

Расчёт схождения: вычтите значение заднего замера из переднего. Если результат положительный - схождение в норме. Нулевая разница означает идеальный параллельный развал. Отрицательное значение указывает на расхождение колёс.

Проверьте симметричность зазоров с обеих сторон авто. Разница более 2 мм требует регулировки. Помните: нити не должны касаться порогов, подвески и других элементов кузова!

Типичные ошибки при кустарной регулировке

Отсутствие точного оборудования – главная проблема: нитки, линейки и уровни дают погрешность до 50 минут дуги, тогда как допустимым считается отклонение в 2–7 минут. Неучтённые факторы вроде давления в шинах, люфта подвески или неравномерного износа протектора делают такие замеры бесполезными, усугубляя проблемы с управляемостью.

Попытки настроить один параметр без корректировки смежных углов (например, выставить схождение без контроля развала) дестабилизируют геометрию. Кастер часто вовсе игнорируется из-за сложности замера, что приводит к уводу автомобиля в сторону и снижению курсовой устойчивости на высоких скоростях.

Критичные ошибки:

- Неверный порядок регулировки: Кастер → Развал → Схождение. Нарушение последовательности требует переделок.

- Работа без компенсации биения дисков: Грязь на колёсах или деформация дисков искажают замеры на 10–30%.

- Игнорирование требований производителя: Использование универсальных таблиц вместо спецификаций для конкретной модели и нагрузки.

| Оборудование | Погрешность | Риски |

|---|---|---|

| Лазерный уровень | ±15–30' | Ошибка угла схождения |

| Отвес + линейка | до 45' | Некорректный развал |

- Ускоренный износ шин («съедена» резина за 500–1000 км).

- Самопроизвольный увод руля, снижение курсовой устойчивости.

- Перерасход топлива до 10% из-за повышенного сопротивления.

Оценка точности работ профессиональным оборудованием

Современные стенды для регулировки углов установки колес используют высокоточные датчики (оптические, лазерные или 3D-сканеры), закрепляемые на дисках. Система точно фиксирует положение колес в трех плоскостях, анализируя отклонения до долей градуса. Данные выводятся на монитор в интуитивной графической форме, часто с цветовой индикацией (зеленый – норма, красный – нарушение).

Процесс начинается с калибровки стенда и внесения параметров модели автомобиля (допуски производителя хранятся в базе). После измерения текущих углов программа сравнивает их с эталонными значениями, формируя детальный отчет. Мастер видит не только степень отклонения схождения, развала и кастера, но и рекомендации по корректировке конкретных узлов подвески.

Критерии качественной настройки

| Параметр | Допустимая погрешность | Фактор точности |

| Схождение колес | ±0.05° | Компенсация биения дисков перед замером |

| Развал | ±0.07° | Контроль давления в шинах |

| Продольный угол оси (кастер) | ±0.08° | Исправность сайлентблоков |

Обязательные этапы верификации:

- Проверка люфтов рулевого управления и подшипников

- Тестирование на платформе с имитацией нагрузки

- Контрольный замер после корректировки (минимум 2 цикла)

Итоговая распечатка протокола включает графики углов, сравнение с нормой и оценку симметрии осей.

Интерпретация итогового протокола замеров

Протокол содержит ключевые параметры установки колёс: развал (Camber), схождение (Toe), кастер (Caster) и другие углы, измеренные после регулировки стендом. Каждое значение сопровождается сравнением с нормативными диапазонами производителя для конкретной модели авто и маркировкой цветом (зелёный = норма, жёлтый/красный = отклонение). Важно анализировать все оси и парные значения левого/правого колеса.

Изучите столбцы с показателями "До" и "После" регулировки для оценки эффективности работ. Обращайте особое внимание на данные в красной зоне – они требуют обязательной коррекции, даже если значение близко к границе допуска. Проверьте соответствие топологии оси – разница между левым и правым колесами не должна превышать указанных производителем лимитов.

Ключевые параметры и их влияние на эксплуатацию

- Развал (-1.0° до +1.0°): Отклонения >0.7° вызывают односторонний износ шин. Отрицательный угол улучшает сцепление в поворотах, но повышает нагрузку на ступичные подшипники

- Схождение (-0.10° до +0.20°): Превышение >0.25° создаёт эффект "пилы" на протекторе. Положительный угол повышает стабильность руля

- Кастер (+1.5° до +5.5°): Разница L/R >0.8° провоцирует увод авто в сторону. Снижение угла приводит к недостаточной самовыравниваемости руля

Критерии корректного результата:

| Параметр | Допустимая погрешность |

|---|---|

| Общий схождение передней оси | ±0.03° |

| Разность развала на оси | ≤0.30° |

| Отклонение кастера L-R | ≤0.40° |

Убедитесь, что в протоколе отсутствуют предупреждения "Adjustment required". Проверьте соответствие углов рекомендациям для загруженного авто (если регулировка выполнена с балластом). Показатели thrust angle задней оси должны быть < 0.15° для предотвращения смещения руля при движении.

Рекомендации по эксплуатации после процедуры

После выполнения развал-схождения избегайте резких стартов, экстренных торможений и ударов колесами о препятствия (ямы, бордюры) в течение первых 300-500 км пробега. Это позволит элементам подвески и рулевого управления адаптироваться к новым настройкам. Контролируйте давление в шинах еженедельно, так как отклонения даже на 0.2 бара влияют на углы установки колес.

Обратите внимание на поведение автомобиля: увод в сторону, вибрация руля или неравномерный износ протектора проявляются в первые 100-200 км. При обнаружении таких симптомов немедленно вернитесь в сервис для бесплатной проверки корректности выполненной регулировки согласно гарантии на работы.

Ключевые правила обслуживания

- Диагностика подвески: Проводите каждые 15 000 км или после удара колеса о препятствие

- Плановое регулирование: Выполняйте развал-схождение каждые 20 000 км или 1 раз в год

| Симптом | Действие |

|---|---|