Регулировка клапанов двигателя

Статья обновлена: 28.02.2026

Точная регулировка тепловых зазоров клапанов – критически важная процедура для стабильной работы двигателя внутреннего сгорания. Неправильные зазоры провоцируют снижение мощности, повышенный расход топлива и преждевременный износ деталей ГРМ.

Эта операция требует строгого соблюдения регламента производителя и понимания принципов взаимодействия распределительного вала, коромысел и клапанного механизма. Пренебрежение регулировкой ведет к серьезным поломкам и дорогостоящему ремонту.

Поиск технической документации для вашего двигателя

Без точных заводских спецификаций регулировка клапанов превращается в рискованную операцию. Неправильные зазоры приведут к повышенному износу, потере мощности или дорогостоящему ремонту.

Производители указывают уникальные параметры для каждой модели двигателя: тепловые зазоры, последовательность регулировки цилиндров, требования к температуре мотора и используемым инструментам. Использование общих данных из интернета часто вызывает ошибки.

Где искать документацию

- Руководство по ремонту автомобиля – бумажная или электронная версия, раздел "Двигатель"

- Официальные сайты производителей – технические порталы (например, для BMW: ETK, Mercedes: WIS)

- VIN-код – расшифровка через дилерские сервисы или платные базы данных (например, ElsaWin, TechDoc)

- Заводские таблички двигателя – маркировка на блоке цилиндров (пример: OM646, B58B30)

Ключевые параметры в документации

| Тип двигателя | Модель и индекс (например, 1KD-FTV) |

| Тепловые зазоры | Впускные/выпускные клапаны (в мм или дюймах) |

| Порядок регулировки | Номера цилиндров и положение коленвала |

| Условия проверки | Холодный/горячий двигатель, температура масла |

При отсутствии доступа к официальным источникам сверяйте данные минимум из двух авторитетных независимых баз (например, Autodata, Mitchell 1). Для старых моторов актуальны мануалы издательств типа Bentley Publishers или Haynes.

Помните: даже незначительное отклонение от спецификаций (например, 0.05 мм) критично для современных двигателей с гидрокомпенсаторами или системой изменения фаз газораспределения.

Подбор необходимых инструментов и материалов

Точная регулировка клапанов требует строго определенного набора инструментов и расходников для обеспечения корректных замеров и фиксации параметров. Отсутствие даже одного элемента может привести к ошибкам в настройке или повреждению компонентов двигателя.

Обязательно сверяйтесь с технической документацией вашего автомобиля для уточнения специфических требований к щупам, моменту затяжки и типу прокладок. Подготовьте чистую рабочую зону для исключения попадания абразивных частиц в механизм ГРМ.

Обязательный комплект

- Щупы для замера зазора – набор с точной градацией (обычно 0.05-0.50 мм)

- Ключи и головки: торцевой набор (размеры под болты клапанной крышки и гайки коромысел), ключ для проворачивания коленвала

- Динамометрический ключ для затяжки крепежей по регламенту

- Комплект новых прокладок клапанной крышки (во избежание утечек масла)

| Плоская отвертка | Для фиксации регулировочного винта |

| Стопорный ключ | Для контргаек на старых двигателях |

| Чистые ветошь/салфетки | Очистка посадочных мест |

- Дополнительно рекомендуются: пинцет для установки прокладок, фонарик для визуального контроля, герметик (если предусмотрен производителем).

- Запрещено применять: ударные инструменты, самодельные щупы, абразивы для очистки седел.

Соблюдение мер безопасности перед работой

Отключите зажигание и снимите отрицательную клемму с аккумуляторной батареи. Это исключит риск случайного запуска двигателя и вращения распредвала при работе с клапанами.

Дождитесь полного остывания двигателя до температуры окружающей среды. Контакт с горячими компонентами ГРМ вызывает ожоги, а измерения тепловых зазоров на прогретом моторе дают некорректные результаты.

Обязательные подготовительные действия

- Зафиксируйте автомобиль: поднимите ручной тормоз, установите противооткатные упоры под колёса, приподнятые домкратом

- Подготовьте рабочую зону: уберите масляные пятна с ГБЦ, обеспечьте стабильное освещение, освободите пространство вокруг клапанной крышки

- Используйте СИЗ: защитные очки (предотвращают попадание стружки), перчатки (защита от порезов кромками деталей)

Проверьте инструмент: щупы должны быть чистыми без деформации, ключи – без сколов и трещин. Не применяйте ударный инструмент при демонтаже клапанной крышки во избежание повреждения посадочной плоскости.

- Очистите прилегающие поверхности от грязи перед снятием клапанной крышки

- Убедитесь в отсутствии давления в топливной системе (для бензиновых ДВС – стравите остаточное давление через специальный клапан)

- Отсоедините воздушный патрубок и гофру для беспрепятственного доступа к ГБЦ

| Опасный фактор | Мера нейтрализации |

| Вращающиеся элементы привода ГРМ | Проверка положения меток распредвала/коленвала перед работой |

| Падение инструмента в моторный отсек | Использование магнитного держателя для болтов/шайб |

Отсоединение клемм аккумулятора

Перед началом работ с клапанным механизмом обесточьте электросистему автомобиля для предотвращения короткого замыкания или случайного запуска двигателя. Нарушение этого правила может привести к повреждению электронных компонентов или травмам при вращении коленвала.

Строго соблюдайте последовательность отключения клемм: сначала снимите отрицательную клемму (чёрный провод, маркировка «-»), затем положительную (красный провод, «+»). Это исключает искрообразование при отсоединении массы.

Порядок действий

- Заглушите двигатель и извлеките ключ зажигания

- Наденьте защитные перчатки (резиновые или диэлектрические)

- Ослабьте гайку крепления отрицательной клеммы рожковым ключом

- Аккуратно снимите клемму с токовывода, отведя провод в сторону

- Повторите операцию для положительной клеммы

- Изолируйте клеммы ветошой или защитными колпачками

Важные замечания: При отсоединении избегайте контакта металлического инструмента с кузовом и клеммами одновременно. Убедитесь, что клеммы не касаются токовыводов АКБ в процессе работ. Для старых аккумуляторов предварительно обработайте выводы средством от окислов.

| Тип клеммы | Инструмент | Риски при нарушении порядка |

|---|---|---|

| Отрицательная («-») | Ключ на 10 или 13 мм | Короткое замыкание через корпус |

| Положительная («+») | Ключ на 12 или 14 мм | Повреждение ЭБУ, генератора |

Очистка зоны вокруг клапанной крышки

Перед снятием клапанной крышки тщательно удалите грязь, песок и масляные отложения с её поверхности и прилегающих участков головки блока цилиндров. Используйте щетку с жестким ворсом и чистую ветошь, уделяя особое внимание углублениям вокруг крепежных болтов и выступающим элементам конструкции. Избегайте применения сжатого воздуха на начальном этапе, чтобы не загнать абразивные частицы в направляющие клапанов или другие узлы двигателя.

Для сложных загрязнений обработайте зону специализированным очистителем двигателя, распыляя состав с расстояния 15-20 см. Дождитесь размягчения отложений (3-5 минут), после чего аккуратно удалите разжиженную грязь сухой ветошью. Контролируйте, чтобы чистящая жидкость не попала в шланги системы вентиляции картера, разъемы датчиков или катушек зажигания – при необходимости закройте их полиэтиленовой пленкой.

Ключевые правила и этапы

Обязательные требования при подготовке рабочей зоны:

- Защита смежных узлов: Закройте отверстия в головке блока (маслозаливная горловина, вентиляция картера) чистыми ветошями или заглушками

- Контроль стружки: При наличии металлических опилок на поверхности – удалите их магнитом перед механической очисткой

- Финишная обработка: Протрите посадочную плоскость крышки обезжиривателем на основе изопропилового спирта

Последовательность операций для гарантированного результата:

- Сдуть крупный мусор компрессором (только после предварительной сухой очистки)

- Обработать уплотнительную канавку по периметру крышки ватной палочкой

- Проверить отсутствие остатков прокладки в местах крепления

- Удалить остатки очистителя сухим безворсовым материалом

| Тип загрязнения | Инструмент | Время обработки |

|---|---|---|

| Масляные пятна | Спецочиститель + нейлоновая щетка | 2-3 минуты |

| Карбонизированные отложения | Деревянный скребок + аэрозольный раствор | 5-7 минут |

| Песчаные частицы | Кисть с натуральным ворсом + пылесос | 1-2 минуты |

Важно: Работу выполняйте на остывшем двигателе – температурные деформации головки блока могут затруднить удаление загрязнений из стыковочных пазов. После завершения утилизируйте использованные материалы как опасные отходы.

Снятие декоративных пластиковых накладок

Декоративные пластиковые накладки скрывают крепёжные элементы клапанной крышки и мешают доступу к регулировочным зонам. Аккуратное демонтаж этих компонентов предотвращает повреждение хрупкого пластика и сохраняет внешний вид двигателя. Все операции выполняются на остывшем двигателе во избежание деформации деталей.

Перед началом работ подготовьте набор отвёрток с крестовым и плоским шлицем, а также пластиковый монтажный инструмент для поддевания элементов. Тщательно осмотрите накладки на предмет скрытых клипс или дополнительных точек фиксации, которые часто располагаются по торцам деталей.

Последовательность демонтажа

- Отсоедините гофрированный патрубок воздуховода, прикреплённый к корпусу накладок, ослабив хомут отвёрткой.

- Выкрутите видимые саморезы по периметру элементов, используя крестовую отвёртку. Храните крепёж в магнитной ёмкости для предотвращения потерь.

- Снимите пластиковые заглушки, закрывающие скрытые болты: подденьте их плоской отвёрткой, обёрнутой изолентой, чтобы не оставить царапин.

- Аккуратно приподнимите накладку за рёбра жёсткости, начиная с участков возле щупа уровня масла. Не прилагайте силу при сопротивлении – проверьте наличие незамеченных креплений.

- Отключите разъёмы датчиков (например, датчика положения дроссельной заслонки), зафиксированные на накладках, нажав на пластиковый фиксатор.

| Тип крепления | Инструмент | Особенности |

|---|---|---|

| Саморезы с крестообразным шлицем | PH2 отвёртка | Не допускать срыва шлица |

| Пластиковые клипсы | Монтажная лопатка | Давить на центр фиксатора |

| Резиновые втулки | Плоскогубцы с мягкими накладками | Прокручивать при извлечении |

После снятия уложите накладки на ровную поверхность внутренней стороной вверх – это предотвратит царапины на лицевой части. Проверьте состояние резиновых уплотнителей по краям деталей: трещины или потеря эластичности требуют замены перед обратной установкой.

Демонтаж элементов впускного тракта

Отсоедините вакуумные шланги и электрические разъёмы, подключенные к ресиверу, дроссельному узлу и регулятору холостого хода. Маркируйте каждый элемент для корректной обратной сборки. Ослабьте хомуты крепления воздуховода к воздушному фильтру и дроссельной заслонке, после чего снимите гофру.

Демонтируйте корпус воздушного фильтра, открутив крепёжные болты или гайки кронштейнов. Снимите датчики массового расхода воздуха (ДМРВ) и абсолютного давления (ДАД), если они установлены во впускном тракте. Открутите крепёжные болты/гайки впускного ресивера, соблюдая порядок и схему затяжки, указанную в сервисной документации.

Порядок демонтажа ресивера и коллектора

Ослабьте крепления впускного коллектора по периметру крест-накрест для предотвращения деформации. Аккуратно снимите ресивер, контролируя положение прокладок. Отсоедините топливную рампу с форсунками (если это необходимо для доступа), предварительно сбросив давление в системе.

- Отключите разъём регулятора давления топлива

- Выкрутите крепёжные болты кронштейнов рампы

- Извлеките форсунки из посадочных гнёзд коллектора

Извлеките впускной коллектор, очистите посадочную плоскость ГБЦ от остатков старой прокладки. Проверьте состояние патрубков системы вентиляции картера и клапана адсорбера перед повторной установкой.

| Компонент | Тип крепления | Особенности демонтажа |

|---|---|---|

| Дроссельный узел | 4 болта M6 | Защитите заслонку от механических повреждений |

| Ресивер | 8 гаек M8 | Требуется поддержка при откручивании последней гайки |

| Топливная рампа | 2 болта M10 | Обязательна замена уплотнительных колец форсунок |

Отключение мешающих датчиков и проводов

Перед началом регулировки клапанов необходимо обеспечить беспрепятственный доступ к клапанной крышке и механизму газораспределения. Это часто требует временного отсоединения электроразъемов, кабелей и шлангов, расположенных над крышкой или в непосредственной близости от нее. Мешающие элементы могут включать жгуты проводов системы управления двигателем, датчики положения распредвала или коленвала, трубки вентиляции картера, а также кронштейны крепления.

Аккуратное отключение предотвращает повреждение проводки и уплотнителей при снятии клапанной крышки. Крайне важно фиксировать расположение каждого элемента (например, фотографированием или маркировкой) и соблюдать последовательность действий, указанную в руководстве по ремонту для конкретной модели двигателя. Это исключит ошибки при обратной сборке.

Ключевые этапы отключения

- Отсоединение разъемов: Нажмите на фиксатор и плавно извлеките разъемы датчиков (например, датчика положения распредвала или датчика детонации), избегая рывков за провода.

- Демонтаж воздуховодов: Ослабьте хомуты и снимите патрубки воздушного фильтра или впускного коллектора, перекрывающие доступ к клапанной крышке.

- Отвод жгутов: Освободите кабельные жгуты из крепежных клипс или кронштейнов и аккуратно отведите их в сторону, используя стяжки для фиксации.

| Тип элемента | Риск повреждения | Меры предосторожности |

|---|---|---|

| Пластиковые разъемы | Поломка фиксатора | Не прилагать усилие к корпусу, использовать специнструмент |

| Вакуумные шланги | Трещины, деформация | Прогреть патрубок феном при заклинивании |

| Электропроводка | Обрыв жил, замыкание | Не допускать контакта с острыми кромками |

Важно: При работе с системами впрыска или турбонаддува отсоединяйте вакуумные линии только в местах, указанных производителем. Некорректное снятие может вызвать подсос воздуха и сбои в работе двигателя после сборки. Все отключенные разъемы защищайте от загрязнения чистой ветошью или пленкой.

Выкручивание гаек крепления клапанной крышки

Откручивание производится крестообразной последовательностью для предотвращения деформации крышки. Начинают с ослабления гаек на ¼ оборота по диагонали, повторяя схему до полного снятия крепежа.

Используйте торцевой ключ с удлинителем малого размера для удобного доступа. Прикипевшие гайки обрабатывают проникающей смазкой WD-40 за 10-15 минут до откручивания, избегая попадания на резиновые уплотнители.

Ключевые этапы работы

- Подготовка инструмента: торцевая головка 8-10мм, трещоточный механизм, магнитный захват.

- Очистка зоны: удаление грязи щеткой вокруг гаек перед откручиванием.

- Снятие: выкручивание против часовой стрелки с контролем усилия.

- Сортировка: складирование гаек в контейнер для предотвращения потерь.

| Тип крепежа | Рекомендуемый момент затяжки | Особенности |

|---|---|---|

| Пластиковые гайки | 5-7 Н·м | Требуют замены при трещинах |

| Металлические болты | 8-12 Н·м | Проверка резьбы на срыв |

Проверяйте состояние шпилек при снятии гаек – сорванная резьба потребует восстановления перед сборкой. Замените деформированные шайбы и поврежденные уплотнительные кольца.

Аккуратное снятие клапанной крышки

Перед началом работ убедитесь, что двигатель остыл до комнатной температуры – это исключает риск ожогов и деформации компонентов. Очистите поверхность крышки и прилегающие зоны от грязи ветошью, предотвращая попадание абразивных частиц внутрь ГРМ.

Отсоедините все мешающие элементы: патрубки вентиляции картера, воздуховоды или кронштейны датчиков, зафиксированные на крышке. Ослабьте крепёжные болты в обратной последовательности затяжки (обычно от центра к краям) для равномерного снятия напряжения. Не применяйте ударные инструменты – используйте динамометрический ключ.

Ключевые этапы демонтажа

- Сброс давления в картере: Приоткройте маслозаливную горловину на 2-3 минуты.

- Обработка уплотнителя: Аккуратно подденьте крышку пластиковым монтажным инструментом, избегая царапин на привалочной плоскости.

- Подъём крышки: Равномерно приподнимайте конструкцию, контролируя натяжение оставшихся шлангов.

| Тип крепления | Особенности демонтажа |

| Болты (6-12 шт) | Храните в порядке извлечения |

| Гайки на шпильках | Используйте магнитный съёмник |

- После снятия: Немедленно закройте открытые зоны двигателя чистой ветошью для защиты от пыли.

- Проверка: Осмотрите резиновый уплотнитель на трещины, а внутреннюю поверхность крышки – на наличие эмульсии или лаковых отложений.

Удаление старой прокладки крышки

После снятия клапанной крышки и откручивания крепежных элементов необходимо полностью удалить старую прокладку с посадочных поверхностей. Остатки материала создадут неравномерное прилегание новой детали, что неизбежно приведет к утечке масла.

Тщательно очистите канавки и плоскость прилегания на головке блока цилиндров металлическим скребком или пластиковым шпателем. Особое внимание уделите углам и зонам вокруг болтовых отверстий – там часто остаются фрагменты уплотнителя.

Критические этапы очистки

- Механическое удаление: Аккуратно соскребите крупные фрагменты прокладки, держа инструмент параллельно поверхности

- Химическая обработка: Нанесите аэрозольный очиститель карбюратора или WD-40 на остатки герметика

- Финишная зачистка: Обработайте привалочную плоскость мелкой наждачной бумагой (P400-600)

| Материал прокладки | Рекомендованный очиститель |

|---|---|

| Резина/каучук | Уайт-спирит, бензин "Калоша" |

| Пробка/прессованное волокно | Пластиковый скребок + щетка-крацовка |

| Силиконовый герметик | Специальные смывки (Loctite 7063) |

Проверьте отсутствие царапин глубиной более 0.1 мм с помощью линейки и щупа. Зачистите металлические заусенцы надфилем – острые кромки повредят новую прокладку при установке.

Определение типа механизма газораспределения

Идентификация конструкции ГРМ – критический этап перед регулировкой клапанов. Основная классификация разделяет механизмы по расположению распределительного вала относительно клапанов.

На современных двигателях преобладают верхневальные системы (OHC), где распредвал установлен в головке блока цилиндров. Они подразделяются на три категории в зависимости от схемы взаимодействия вала с клапанами.

Основные типы OHC-систем

SOHC (Single OverHead Camshaft): Один распредвал управляет всеми клапанами цилиндров через коромысла или рычаги. Отличается простотой конструкции, но ограничен в количестве клапанов на цилиндр.

DOHC (Double OverHead Camshaft): Два параллельных распредвала (обычно для впускных и выпускных клапанов отдельно). Позволяет реализовать 4-5 клапанов на цилиндр и высокие обороты. Регулировка чаще требует снятия распредвалов.

OHV (OverHead Valves) с нижним распредвалом: Распредвал расположен в блоке цилиндров. Клапаны приводятся через толкатели, штанги и коромысла. Характерен для старых моторов, требует регулировки зазора в толкателях/коромыслах.

Ключевые признаки для определения:

- Количество крышек распредвалов на головке блока (1 или 2)

- Наличие штанг между блоком и головкой (только в OHV)

- Тип элементов привода: коромысла, гидрокомпенсаторы или прямые толкатели

Визуальная идентификация типа ГРМ обязательна перед выбором методики регулировки. Ошибка приведет к некорректной настройке тепловых зазоров и повреждению двигателя.

Поиск меток на шкивах и крышке ГРМ

Точное совмещение установочных меток гарантирует правильное положение распределительного и коленчатого валов относительно друг друга. Нарушение их взаимной ориентации приводит к сбоям фаз газораспределения, ударам клапанов о поршни и серьезным повреждениям двигателя.

Основные метки расположены на зубчатом шкиве коленвала и шкиве (или шестерне) распредвала. Дополнительные указатели находятся на неподвижных элементах: крышке ремня ГРМ, блоке цилиндров или картере. Некоторые двигатели используют метки на маховике, видимые через смотровое окно.

Последовательность поиска и проверки

- Очистка зоны осмотра: Удалите грязь и масло с меток и прилегающих поверхностей ветошью или щеткой для точной идентификации.

- Прокручивание коленвала: Вращайте коленвал за болт крепления шкива по часовой стрелке (направление нормальной работы) с помощью ключа или монтировки до совпадения меток.

- Идентификация меток коленвала: На шкиве коленвала найдите риску, точку или насечку. Совместите ее с:

- Нулевой отметкой на крышке ГРМ

- Штифтом на картере

- Стрелкой на блоке цилиндров

- Проверка меток распредвала(ов): Убедитесь, что метки на шкиве(ах) распредвала(ов) (риски, точки, отверстия) совпадают с:

- Прорезями на задней пластине привода ГРМ

- Выступами на корпусе подшипников

- Насечками на крышке головки блока

- Контроль ВМТ 1-го цилиндра: После совмещения всех меток поршень 1-го цилиндра находится в верхней мертвой точке (ВМТ) такта сжатия.

| Элемент двигателя | Тип метки | Место совмещения |

|---|---|---|

| Шкив коленчатого вала | Риска, точка, насечка | Ноль на крышке ГРМ, штифт картера, стрелка блока |

| Шкив(и) распределительного вала(ов) | Риски, точки, отверстия | Прорези задней пластины, выступы корпуса подшипников, насечки крышки ГБЦ |

Важно! На двигателях с несколькими распредвалами проверяйте метки на каждом валу. На цепных приводах ГРМ ориентируйтесь по меткам на шестернях. При малейших сомнениях сверяйтесь с мануалом конкретной модели двигателя – расположение и вид меток могут отличаться.

Проворачивание коленчатого вала вручную

Проворачивание коленвала вручную необходимо для точной установки меток газораспределения перед регулировкой зазоров клапанов. Это обеспечивает правильное позиционирование распределительного вала относительно кривошипно-шатунного механизма, когда каждый цилиндр достигает верхней мертвой точки (ВМТ) такта сжатия.

Используйте храповик или специальный ключ на болте крепления шкива коленвала, избегая применения стартера. Вращение выполняется строго по часовой стрелке (по направлению нормальной работы двигателя) для предотвращения срыва цепи/ремня ГРМ с зубьев шестерен. Контролируйте совпадение меток на шкиве коленвала и корпусе двигателя через каждые 90° поворота.

Ключевые этапы процедуры

Порядок действий при ручном проворачивании:

- Снимите все свечи зажигания для снижения компрессионного сопротивления.

- Убедитесь в нейтральном положении КПП и затянутом ручном тормозе.

- Вращайте коленвал за болт шкива, контролируя положение меток через смотровое окно.

- При достижении ВМТ 1-го цилиндра (метки совмещены, оба клапана закрыты) начинайте регулировку.

Важные нюансы:

- При наличии гидрокомпенсаторов проворачивайте вал на 2 полных оборота после регулировки для стабилизации зазоров.

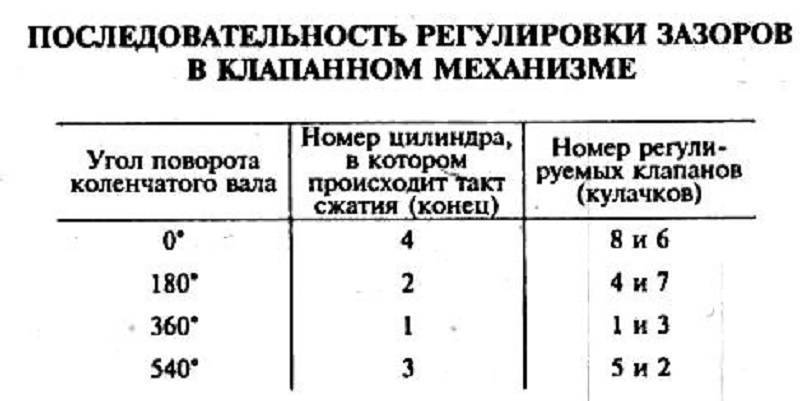

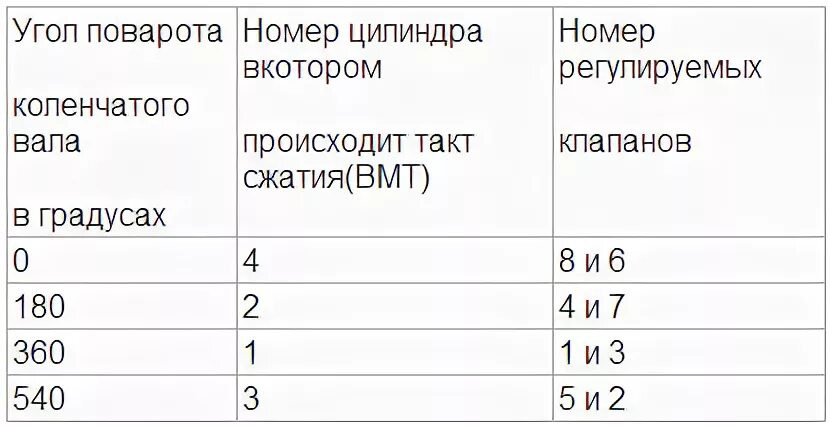

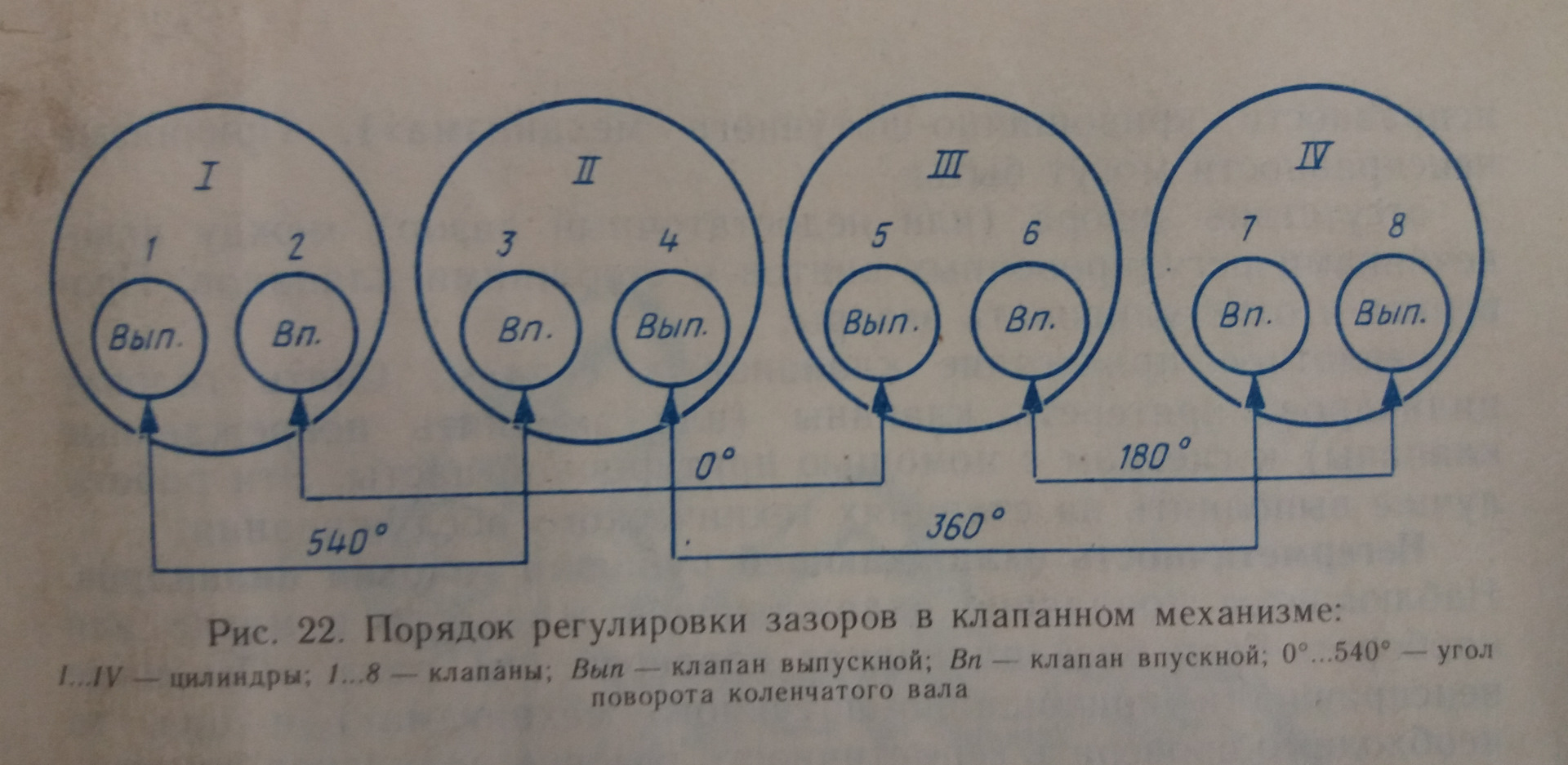

- Для 4-цилиндровых двигателей применяйте последовательность цилиндров 1-3-4-2 после установки ВМТ первого цилиндра.

- Если метки не совпадают после полного оборота, проверьте цепь/ремень ГРМ на растяжение или перескок.

| Угол поворота | Позиция цилиндра | Действие |

| 0° | ВМТ 1-го цилиндра | Регулировка клапанов 1 цил. |

| 180° | ВМТ 3-го цилиндра | Регулировка клапанов 3 цил. |

| 360° | ВМТ 4-го цилиндра | Регулировка клапанов 4 цил. |

| 540° | ВМТ 2-го цилиндра | Регулировка клапанов 2 цил. |

После завершения проворачивайте коленвал на 720° и перепроверяйте метки – их точное совпадение подтверждает отсутствие сбоя фаз газораспределения во время работ.

Установка поршня 1-го цилиндра в ВМТ

Снимите крышку ГБЦ и убедитесь в наличии доступа к меткам газораспределительного механизма. Проверьте визуально текущее положение распределительного вала (кулачков) относительно толкателей клапанов первого цилиндра.

Проверните коленчатый вал за болт крепления шкива или маховика специальным ключом. Наблюдайте за движением клапанов первого цилиндра во время проворачивания.

Определение такта сжатия

Проворачивайте коленвал по часовой стрелке до совпадения установочных меток:

- Метка на шкиве коленвала должна совпасть с "0" или ВМТ на неподвижном указателе (крышке ГРМ, блоке цилиндров).

- Одновременно метки на шестерне распредвала(ов) должны быть сориентированы строго вверх или совпасть с метками на корпусе подшипников/крышке.

Убедитесь, что оба клапана (впускной и выпускной) первого цилиндра полностью закрыты, а коромысла/толкатели находятся в свободном состоянии (имеют тепловой зазор). Если клапаны приоткрыты – коленвал совершил полный оборот (360°), необходимо провернуть его еще на один оборот до повторного совпадения меток.

- После совмещения меток ВМТ не проворачивайте коленвал назад (против часовой стрелки) – это сбивает установку.

- Зафиксируйте положение валов, вставив фиксирующую шпильку или стяжку распредвалов (если предусмотрено конструкцией двигателя).

- Для дополнительной проверки: вверните свечу зажигания в 1-й цилиндр, в отверстие аккуратно вставьте тонкую пластиковую трубку или отвертку. Максимальное поднятие трубки/стержня при проворачивании коленвала соответствует ВМТ.

| Контрольный признак | Правильное положение | Неправильное положение |

|---|---|---|

| Метка шкива коленвала | Совпадает с "0"/ВМТ указателя | Смещена относительно указателя |

| Метки распредвала(ов) | Совпадают с корпусными метками | Не совпадают с корпусными метками |

| Клапаны 1-го цилиндра | Оба закрыты (зазор есть) | Один или оба приоткрыты (зазора нет) |

Фиксация коленчатого вала стопорным штифтом

Точная установка коленчатого вала в положение верхней мёртвой точки (ВМТ) первого цилиндра критична для корректной регулировки тепловых зазоров клапанов. Достигается это путём совмещения специальных меток на шкиве коленвала и блоке двигателя.

Для предотвращения случайного проворачивания вала при выполнении регулировочных операций используется стопорный штифт. Он вставляется через калиброванное отверстие в картере двигателя, входя в соответствующее углубление на маховике или задающем диске коленвала, обеспечивая жёсткую механическую фиксацию.

Порядок установки стопорного штифта

- Проворачивать коленвал только по часовой стрелке за болт крепления шкива или маховика (согласно сервисной документации).

- Контролировать совпадение установочных меток на шкиве/шкивах распредвалов и блоке цилиндров.

- Аккуратно ввести стопорный штифт через технологическое отверстие до упора. Правильно установленный штифт входит без усилия и надёжно блокирует вал.

- Убедиться в неподвижности коленвала, слегка покачивая его в обе стороны – движение должно полностью отсутствовать.

После завершения регулировки клапанов на всех цилиндрах штифт обязательно извлекается. Перед запуском двигателя коленвал проворачивается на 2 оборота вручную для проверки отсутствия зацеплений и повторной фиксации ВМТ штифтом для контроля точности выполненных регулировок.

Проверка текущих зазоров щупом

Установите поршень цилиндра, клапаны которого проверяете, в верхнюю мертвую точку (ВМТ) такта сжатия. Для этого вращайте коленчатый вал по часовой стрелке специальным ключом, контролируя метки на шкиве и ГРМ. Убедитесь, что оба клапана выбранного цилиндра полностью закрыты (коромысла или толкатели свободно качаются без натяга).

Подберите щуп требуемой толщины согласно спецификации производителя. Аккуратно вставьте его плоской частью между регулировочной поверхностью кулачка распредвала (или коромысла) и пяткой клапанного толкателя. Допустимый зазор обычно указан в диапазоне (например, 0.15–0.25 мм для впускных, 0.20–0.35 мм для выпускных).

Критерии правильного замера

Щуп должен проходить в зазор с легким ощущением сопротивления – не свободно, но и без закусывания. Если щуп толщиной 0.20 мм входит легко, а 0.25 мм не входит – зазор в норме. При отклонениях зафиксируйте значения для каждого клапана в таблице:

| Цилиндр | Клапан (впускной/выпускной) | Фактический зазор (мм) | Норма (мм) |

|---|---|---|---|

| 1 | Впускной | 0.18 | 0.15-0.25 |

| 1 | Выпускной | 0.28 | 0.20-0.35 |

Повторите процедуру для всех клапанов двигателя, последовательно выводя каждый цилиндр в ВМТ сжатия. Особое внимание уделите клапанам с зазорами, выходящими за пределы допуска – их потребуется регулировать.

Важные нюансы:

- Проводите замеры на холодном двигателе (20–25°C), если иное не указано в мануале.

- Не прикладывайте чрезмерное усилие, деформирующее щуп – это исказит результат.

- При использовании коромысел убедитесь, что щуп контактирует с рабочей поверхностью, а не с краем.

Запись измеренных значений для каждого клапана

После замера зазоров каждого клапана с помощью щупа, все полученные данные немедленно фиксируются в табличной форме. Указывается номер цилиндра, тип клапана (впускной/выпускной) и фактический зазор в миллиметрах. Точность записи исключает путаницу при последующем сравнении с номинальными значениями.

Рекомендуется дублировать информацию в двух столбцах: "Измеренный зазор" и "Требуемый зазор по спецификации". Это позволяет визуально быстро выявить клапана, нуждающиеся в регулировке. Все записи ведутся для холодного двигателя, так как температура существенно влияет на тепловые зазоры.

Порядок фиксации данных

- Определите схему работы клапанов для вашего двигателя (последовательность цилиндров).

- Заполняйте таблицу строго по очереди цилиндров, избегая пропусков.

- Используйте одинаковые единицы измерения (обычно мм) для всех значений.

| Цилиндр | Тип клапана | Измеренный зазор | Номинальный зазор |

|---|---|---|---|

| 1 | Впускной | 0,18 | 0,15–0,25 |

| 1 | Выпускной | 0,28 | 0,25–0,35 |

Особое внимание уделите клапанам с зазорами, выходящими за пределы допуска – их номера обязательно выделяются в отдельном списке для корректировки. После регулировки в таблице дописываются итоговые значения с пометкой "После регулировки".

Расчёт необходимой толщины регулировочных шайб

Для определения толщины новой шайбы используйте формулу: H = B + (A - C), где A – измеренный тепловой зазор, B – толщина извлечённой шайбы, C – номинальный зазор, указанный производителем. Точность замера зазора микрометром должна составлять ±0.01 мм. Учитывайте состояние постелей распредвала и износ кулачков – при значительном износе к расчётному значению добавляют поправочный коэффициент.

Порядок действий:

- Проверьте метки ГРМ и установите цилиндр в ВМТ такта сжатия.

- Измерьте текущий зазор щупом между кулачком распредвала и толкателем, фиксируя значение A.

- Специальным съёмником извлеките шайбу, определите её толщину B микрометром.

- Подставьте значения в формулу, учитывая паспортный зазор C (например, для впуска 0.20 мм).

Пример расчёта

| Параметр | Значение (мм) |

|---|---|

| Измеренный зазор (A) | 0.45 |

| Толщина старой шайбы (B) | 3.25 |

| Номинальный зазор (C) | 0.20 |

| Новая шайба (H) | 3.25 + (0.45 - 0.20) = 3.50 |

Обязательные требования:

- Проводите замеры на холодном двигателе (+20°C)

- Используйте калиброванные щупы и микрометр

- При разнице зазоров на соседних клапанах >0.05 мм проверьте геометрию вала

- Для алюминиевых ГБЦ делайте поправку на температурное расширение (+0.05 мм)

Подбор шайб из ремонтного комплекта

После определения требуемой толщины шайбы для каждого клапана с помощью замеров и расчетов, переходят к выбору подходящих элементов из ремонтного набора. Комплект содержит шайбы с фиксированным шагом толщины (обычно 0.05 мм), маркированные цифровым обозначением на поверхности.

Точность подбора критична: неправильно выбранная толщина приведет к нарушению тепловых зазоров, влияющих на работу двигателя. Используйте микрометр для проверки фактической толщины каждой шайбы перед установкой, даже при наличии заводской маркировки.

Процедура выбора

- Сравните расчетное значение требуемой толщины с доступными в комплекте размерами

- Выберите шайбу, максимально близкую к расчетному значению (допустимое отклонение ±0.025 мм)

- При отсутствии точного совпадения: берите меньшую толщину для уменьшенного зазора или большую – для увеличенного

- Проверьте маркировку: цифры обозначают толщину в мм (например, "365" = 3.65 мм)

| Маркировка шайбы | Фактическая толщина (мм) |

|---|---|

| 320 | 3.20 |

| 325 | 3.25 |

| 330 | 3.30 |

| 335 | 3.35 |

Важно: запрещается шлифовать или стачивать шайбы для корректировки толщины – это нарушает плоскостность и износостойкость поверхности. Всегда используйте новые шайбы из сертифицированного комплекта.

Ослабление болтов коромысел (для гидротолкателей)

После установки требуемого теплового зазора между коромыслом и клапаном фиксирующие гайки или болты коромысел последовательно затягиваются с предписанным моментом. Для гидравлических толкателей этот этап критичен, так как перетяжка может заблокировать их нормальную работу, а недостаточное усилие приведет к самопроизвольному ослаблению соединения во время эксплуатации.

Контроль правильности выполняется повторной проверкой зазора после фиксации каждого коромысла. Если зазор изменился, необходимо ослабить крепеж, отрегулировать положение повторно и аккуратно затянуть болт/гайку динамометрическим ключом, строго соблюдая технические параметры модели двигателя. Пренебрежение этим шагом вызывает стук клапанов, ускоренный износ или поломку толкателей.

Порядок действий после ослабления

- Провернуть коленчатый вал до положения, когда регулируемый клапан полностью закрыт.

- Ослабить контргайку регулировочного винта на коромысле.

- Вращением винта выставить номинальный зазор (указан в мануале).

- Удерживая винт отверткой, затянуть контргайку моментом 20-25 Н·м.

- Проверить щупом сохранение зазора после фиксации.

Важно: Для гидротолкателей зазор выставляется на холодном двигателе при температуре +20°C ±5°C. Отклонения в температуре или порядке затяжки вызывают погрешности.

| Тип двигателя | Зазор (мм) | Момент затяжки (Н·м) |

|---|---|---|

| Бензиновый с ГТ | 0.15-0.25 | 22±2 |

| Дизельный с ГТ | 0.20-0.35 | 25±3 |

Извлечение толкателей специальным приспособлением

Для безопасного демонтажа гидравлических толкателей клапанов без повреждения компонентов ГРМ требуется применение специального съемника. Стандартные инструменты (типа плоскогубцев или самодельных крючков) часто деформируют корпуса толкателей или царапают зеркало цилиндров, что приводит к утечкам масла и нарушению работы гидрокомпенсаторов.

Конструкция профессионального приспособления включает регулируемую скобу с упорными лапками и центральный винтовой шток с коническим наконечником. Лапки фиксируются за буртик толкателя, а винт создает равномерное усилие на выпрессовку строго по оси детали. Это исключает перекосы и заклинивание в посадочном отверстии головки блока.

Порядок извлечения

- Установите лапки съемника симметрично под кромку демонтируемого толкателя.

- Проверьте параллельность упорной платформы приспособления к плоскости ГБЦ.

- Медленно вращайте центральный винт до плотного контакта наконечника с толкателем.

- Плавным усилием вытяните деталь, контролируя отсутствие перекоса.

- Извлеченный толкатель немедленно поместите в чистый контейнер с моторным маслом.

| Ошибка при демонтаже | Последствие |

| Применение магнитного съемника | Разгерметизация гидрокомпенсатора |

| Непараллельное извлечение | Задиры на стенках колодца ГБЦ |

| Использование ударных инструментов | Деформация плунжерной пары |

Важно: Перед установкой новых толкателей обязательно промойте посадочные колодцы керосином и продуйте сжатым воздухом. Попадание абразивной стружки в масляные каналы выведет из строя гидросистему компенсаторов за несколько минут работы двигателя.

Измерение толщины старых регулировочных шайб

Точное определение толщины использованных регулировочных шайб – обязательный этап перед подбором новых элементов. Замеры выполняются микрометром с точностью до 0,01 мм, при этом шайба должна быть чистой от нагара и механических повреждений. Измеряют минимум в трёх точках по диаметру для исключения погрешности из-за возможного износа или деформации.

Результаты каждого замера фиксируются в таблицу для последующего расчёта требуемой толщины новых шайб. Если износ превышает 0,03–0,05 мм, шайба подлежит замене независимо от расчётных значений. Особое внимание уделяют шайбам с видимыми следами перегрева (цвета побежалости) или выработкой – их повторное использование недопустимо.

Ключевые шаги процедуры

- Очистка шайб от масла и нагара с помощью ветоши и растворителя

- Контроль целостности рабочей поверхности (отсутствие сколов, глубоких рисок)

- Калибровка микрометра эталонной мерой перед измерениями

| Номер шайбы | Замер 1 (мм) | Замер 2 (мм) | Замер 3 (мм) | Среднее (мм) |

|---|---|---|---|---|

| Выпускной цилиндр 1 | 3,25 | 3,26 | 3,24 | 3,25 |

| Впускной цилиндр 3 | 2,78 | 2,77 | 2,79 | 2,78 |

- Фиксировать шайбу в руке через безворсовую салфетку для предотвращения загрязнений

- Располагать микрометр перпендикулярно плоскости шайбы при замере

- Исключать усилие прижатия измерительных поверхностей – вращать барабан до легкого касания

Важно: Шайбы одного цилиндра хранить отдельно, используя помеченные контейнеры или магнитные планшеты. Перепутывание позиций приведёт к ошибкам при регулировке тепловых зазоров.

Извлечение регулировочных шайб магнитным держателем

После фиксации распределительного вала в положении, исключающем давление кулачков на толкатели, приступают к извлечению регулировочных шайб. Требуется обеспечить свободный доступ к толкателям через технологические отверстия в головке блока цилиндров или при частичной разборке.

Магнитный держатель вводится в зазор между толкателем и кулачком вала, точно позиционируя его накладной частью над центром шайбы. Усилие прижима должно быть достаточным для преодоления силы пружины толкателя и надежного контакта магнита с поверхностью шайбы.

Последовательность операций

- Поверните коленчатый вал до совмещения меток ВМТ для целевого цилиндра.

- Зафиксируйте распредвал стопорным приспособлением.

- Специальным прижимом утопите толкатель вниз, освободив пространство для манипуляций.

- Введите наконечник магнитного держателя в образовавшийся зазор.

Ключевые требования к инструменту:

- Магнитная головка диаметром не более 8-10 мм

- Гибкий или шарнирный держатель для работы в стесненных условиях

- Защитное покрытие магнита, предотвращающее повреждение шайб

| Типичные ошибки | Последствия |

|---|---|

| Смещение магнита относительно центра шайбы | Застревание шайбы в посадочном гнезде |

| Чрезмерное усилие при подъеме | Деформация толкателя или падение шайбы в картер |

Извлеченную шайбу немедленно очищают от масла и замеряют микрометром. При повторной установке контролируют ориентацию маркировки (нанесенной стороны вверх). Для шайб с критическим износом более 0,05 мм обязательна замена.

Чистка посадочных мест толкателей

После демонтажа толкателей необходимо тщательно очистить их посадочные места в головке блока цилиндров от грязи, нагара и остатков масла. Используйте ветошь, щетки с мягкой щетиной и специальные очистители, избегая абразивных материалов, способных повредить поверхности. Особое внимание уделите каналам подачи масла, расположенным рядом с гнездами.

Проверьте каждое посадочное место на наличие задиров, коррозии или деформации. Неровности поверхности могут привести к заклиниванию толкателя или нарушению теплового зазора. Для финишной обработки протрите гнезда чистой безворсовой салфеткой, смоченной в моторном масле, чтобы предотвратить коррозию перед установкой новых или проверенных компонентов.

Критерии оценки качества очистки

- Отсутствие видимых отложений на стенках и дне гнезда

- Свободное проворачивание толкателя пальцами при установке в гнездо

- Чистые масляные каналы без блокировки отверстий

Установка новых шайб требуемой толщины

Перед установкой подготовьте новые шайбы с точно рассчитанной толщиной, используя данные замеров тепловых зазоров и параметры старых шайб. Убедитесь в чистоте посадочных мест в толкателях и отсутствии загрязнений на поверхностях новых деталей.

Аккуратно снимите старые шайбы специальным съёмником или магнитным пинцетом, избегая падения элементов в картер двигателя. Зафиксируйте толкатель в нижнем положении, вставив монтажную лопатку или регулировочную оправку в паз распредвала для блокировки вращения.

Технология монтажа

Установите новую шайбу маркированной стороной вниз (к кулачку распредвала), контролируя плотное прилегание по всей поверхности. Последовательно повторите операцию для всех клапанов согласно схеме порядка работы цилиндров, используя предварительно рассортированный комплект шайб.

Ключевые требования:

- Допустимое отклонение толщины шайбы – не более ±0.01 мм

- Обязательная замена стопорных колец при их наличии в конструкции

- Запрещается установка шайб со следами коррозии или механическими повреждениями

| Контрольный этап | Инструмент |

|---|---|

| Проверка посадки шайбы | Цифровой щуп 0.05 мм |

| Измерение теплового зазора | Набор калиброванных щупов |

После монтажа всех шайб проворачивайте коленвал на 2-3 оборота вручную для распределения смазки. Обязательно выполните повторный замер зазоров в последовательности, указанной в технической документации двигателя. При отклонениях более 0.03 мм от нормы повторите процедуру подбора и установки шайб для проблемных клапанов.

Правильная ориентация шайб в гнезде толкателя

При установке регулировочных шайб в толкатели клапанов критически важно соблюдать правильную ориентацию их рабочих поверхностей. На большинстве двигателей одна сторона шайбы имеет матовую или шлифованную поверхность, а противоположная – гладкую полированную.

Полированная сторона всегда должна контактировать с кулачком распределительного вала для обеспечения минимального трения и равномерного распределения масляной пленки. Матовая поверхность обращена в сторону толкателя, что способствует удержанию смазки в зоне контакта.

Ключевые правила установки

- Полировка к кулачку: Гладкая поверхность – единственно допустимая для взаимодействия с кулачком распредвала.

- Маркировка вверх: Если шайба имеет заводскую маркировку (цифры или буквы), она должна быть ориентирована от кулачка (т.е. в сторону толкателя).

- Контроль на износ: Перед установкой проверьте обе поверхности на отсутствие задиров, выработки или конусности.

| Сторона шайбы | Ориентация | Назначение |

|---|---|---|

| Полированная/гладкая | К кулачку распредвала | Снижение трения, формирование масляного клина |

| Матовая/шлифованная | К толкателю | Удержание смазки, предотвращение сухого трения |

Несоблюдение ориентации приводит к ускоренному износу кулачка распредвала, повышенному шуму, вибрациям и сокращению ресурса ГРМ. Особое внимание уделите шайбам с асимметричным профилем (конические, выпуклые) – их установка допускается только в положении, указанном в технической документации двигателя.

Применение динамометрического ключа для затяжки

Динамометрический ключ обеспечивает точное усилие затяжки крепежных элементов при регулировке клапанов. Без него невозможно достичь рекомендованных производителем параметров момента, что напрямую влияет на герметичность камеры сгорания и стабильность тепловых зазоров. Превышение или недостаток усилия ведет к деформации деталей, утечкам масла либо ускоренному износу механизма ГРМ.

При работе с регулировочными винтами коромысел или шпильками корпусов гидрокомпенсаторов ключ предотвращает повреждение резьбовых соединений и обеспечивает равномерное распределение нагрузки. Особенно критична точность при затяжке гаек опорных стоек или болтов крышек подшипников распредвала, где отклонение от нормы вызывает перекосы и нарушение соосности валов.

Порядок применения

- Установите требуемое значение момента на шкале ключа согласно мануалу (например, 20 Н·м для гаек коромысел ВАЗ-2112).

- Затягивайте крепеж плавным движением до срабатывания трещотки (щелчка).

- Для ответственных соединений выполните двойную протяжку: предварительную (50% усилия) и финишную (100%).

| Тип соединения | Типовой момент затяжки | Риски нарушения |

|---|---|---|

| Гайки коромысел | 19-23 Н·м | Заклинивание оси, срез штифтов |

| Болты крышки распредвала | 8-12 Н·м | Деформация постелей, утечки масла |

| Крепление гидрокомпенсаторов | 25-30 Н·м | Зависание плунжера, стук клапанов |

Важные нюансы:

- Перед затяжкой убедитесь в чистоте резьбы и отсутствии задиров.

- Используйте калиброванный ключ с погрешностью не более ±3%.

- При работе с алюминиевыми ГБЦ применяйте пониженные значения момента (указанные в спецификациях).

Обкатка толкателей вращением распредвала

После предварительной установки зазоров необходимо выполнить обкатку толкателей для их правильной посадки в гнездах клапанов. Для этого вращают распределительный вал на 2-3 полных оборота коленчатого вала, соблюдая стандартное направление вращения двигателя. Процедура обеспечивает плотное прилегание рабочих поверхностей толкателя к кулачку распредвала и торцу клапанного стержня.

Во время вращения распредвала толкатели под воздействием кулачков совершают возвратно-поступательное движение, имитируя рабочий цикл. Это позволяет деталям занять оптимальное положение под действием собственного веса и сил трения. Особое внимание уделяют гидрокомпенсаторам – их обкатка обязательна для удаления воздушных пробок из масляных каналов.

Порядок выполнения обкатки

- Провернуть распредвал на 180° от начального положения

- Проконтролировать зазор в каждом клапане щупом

- Повторить вращение до полного оборота вала (360°)

- Зафиксировать отклонения зазоров более 0.05 мм

Критические ошибки:

- Вращение против нормального направления работы двигателя

- Пропуск этапа обкатки при замене толкателей

- Регулировка зазоров до завершения обкатки

| Состояние толкателя | Действие после обкатки |

|---|---|

| Зазор в норме (±0.03 мм) | Затянуть контргайки регулировочных болтов |

| Зазор превышен | Заменить толкатель или клапанную пару |

| Стук/заедание | Проверить геометрию посадочных мест |

После обкатки проводят финальную регулировку тепловых зазоров с использованием щупов или индикаторных часов. Полное прилегание поверхностей подтверждается стабильностью зазора при повторном проворачивании распредвала на 720°.

Последовательность регулировки разных типов ГРМ

Правильная регулировка теплового зазора клапанов критична для долговечности двигателя и предотвращения потери компрессии. Методика зависит от конструктивных особенностей механизма газораспределения.

Основные отличия заключаются в способе передачи усилия от распредвала к клапану и применяемых регулировочных элементах. Рассмотрим ключевые этапы для распространенных схем.

| Тип ГРМ | Последовательность операций |

|---|---|

| Коромысла (рокеры) |

|

| Гидрокомпенсаторы |

|

| Регулировочные шайбы |

|

| Винтовые толкатели |

|

Регулировка по схеме "через один цилиндр"

Данный метод применяется на рядных 4-цилиндровых двигателях с последовательным порядком работы цилиндров (1-3-4-2). Суть заключается в регулировке зазоров в два этапа при положении поршня первого цилиндра в верхней мертвой точке (ВМТ) такта сжатия. Это позволяет использовать положение коленчатого вала для одновременной работы с двумя парами клапанов.

При нахождении первого цилиндра в ВМТ на такте сжатия, впускной и выпускной клапаны этого цилиндра полностью закрыты (оба кулачка распредвала направлены вверх). Одновременно в четвертом цилиндре завершается такт выпуска, и его клапаны находятся в состоянии "перекрытия" (оба кулачка давят на рокеры). Таким образом, регулируемые зазоры доступны только у половины клапанов.

Порядок выполнения регулировки

Этап 1 (Положение ВМТ 1-го цилиндра):

- Проверните коленвал до совмещения меток ВМТ для первого цилиндра.

- Убедитесь, что оба клапана 1-го цилиндра закрыты (коромысла свободно качаются).

- Отрегулируйте тепловые зазоры для:

- Цилиндр №1: Впускной и выпускной клапаны

- Цилиндр №2: Только выпускной клапан

- Цилиндр №3: Только впускной клапан

Этап 2 (Поворот коленвала на 360°):

- Проверните коленвал на один полный оборот (метки ВМТ совпадут повторно).

- Теперь в ВМТ окажется 4-й цилиндр на такте сжатия.

- Отрегулируйте зазоры для оставшихся клапанов:

- Цилиндр №4: Впускной и выпускной клапаны

- Цилиндр №2: Только впускной клапан

- Цилиндр №3: Только выпускной клапан

| Этап | Положение коленвала | Регулируемые цилиндры (клапаны) |

|---|---|---|

| 1 | ВМТ цилиндра 1 | №1 (все), №2 (выпуск), №3 (впуск) |

| 2 | ВМТ цилиндра 4 | №4 (все), №2 (впуск), №3 (выпуск) |

Ключевое преимущество: Минимизация вращений коленчатого вала. Метод гарантирует, что регулируемые клапаны полностью закрыты, исключая ошибки из-за положения распредвала. Контроль зазора осуществляется щупом между кулачком (или коромыслом) и толкателем клапана согласно спецификации производителя.

Повторная проверка зазоров после замены шайб

После установки новых регулировочных шайб необходимо повторно измерить тепловые зазоры каждого клапана с помощью набора щупов. Последовательно проверяйте каждый клапан, вставляя щуп соответствующей толщины между кулачком распредвала и толкателем. Правильно отрегулированный зазор должен обеспечивать ощутимое сопротивление при извлечении щупа, но без закусывания.

Если зазор не соответствует требованиям производителя (слишком велик или мал), снимите толкатель, рассчитайте и установите новую шайбу нужной толщины. Формула для расчета: Толщина новой шайбы = Толщина старой шайбы + (Измеренный зазор – Номинальный зазор). После замены шайбы снова проведите контрольные замеры.

Критические этапы проверки

- Проверка на холодном двигателе (температура 20-25°C)

- Установка распредвала кулачками вверх от толкателей

- Использование только калиброванных щупов

- Контроль положения коленвала (метки ВМТ для проверяемого цилиндра)

Типичные ошибки:

- Проверка зазора при смещенном распредвале

- Использование изношенных или погнутых щупов

- Замер без полной очистки посадочных мест шайб

- Пропуск этапа прокатки распредвала после замены

| Симптом | Причина | Решение |

|---|---|---|

| Зазор меньше нормы | Слишком толстая шайба | Установить шайбу тоньше |

| Зазор больше нормы | Чрезмерно тонкая шайба | Установить шайбу толще |

| Неравномерный зазор | Деформация толкателя/направляющей | Дефектовка ГБЦ |

Обязательно выполните финальную проверку всех зазоров после регулировки последнего клапана. Допустимое отклонение не должно превышать ±0.02 мм от спецификации. При корректных зазорах установите крышку ГБЦ, подключите навесное оборудование и запустите двигатель для проверки работы на разных режимах.

Дополнительная корректировка при отклонениях

После первичной регулировки выполните контрольный замер тепловых зазоров щупом. Если значения выходят за пределы допусков, указанных производителем (обычно ±0.02–0.05 мм), требуется повторная коррекция. Игнорирование отклонений ведет к ускоренному износу ГРМ, стуку или прогару клапанов.

При несоответствиях проанализируйте причины: износ кулачка распредвала, деформация толкателя, неравномерная усадка седла клапана. Для точной регулировки используйте метод "двойного оборота коленвала" – проворачивайте двигатель только по ходу работы (обычно по часовой стрелке) после каждого изменения положения.

Алгоритм коррекции

- Ослабьте контргайку регулировочного болта или винта ключом на ⅓ оборота.

- Вставьте щуп требуемой толщины между кулачком и толкателем, фиксируя его пальцем.

- Затягивайте регулировочный элемент до плотного прилегания щупа с легким сопротивлением при извлечении.

- Зафиксируйте положение, удерживая отверткой винт, и затяните контргайку моментом 15–25 Н·м.

- Проверьте зазор повторно – при затяжке гайки значение часто уменьшается на 0.01–0.03 мм.

| Тип отклонения | Действие | Особенности |

|---|---|---|

| Зазор меньше нормы | Ослабить регулировочный узел | Контролировать момент затяжки гайки динамометрическим ключом |

| Зазор больше нормы | Затянуть регулировочный узел | Избегать перетяга – вызывает деформацию штока |

| Неравномерный износ | Замена толкателей/рокеров | Требуется при разнице >0.07 мм на соседних клапанах |

Критично: При использовании гидрокомпенсаторов отклонения регулируются автоматически, но превышение зазора 0.4 мм указывает на неисправность элемента – требуется замена. Для механических систем повторную проверку проводите после 500–1000 км пробега.

Важно: На двигателях с шайбами вместо винтов корректировка сложнее – подбирайте шайбы из ремонтного набора с шагом 0.05 мм, используя формулу: Новая толщина = Текущая + (Измеренный зазор – Номинальный зазор).

Очистка поверхности привалов крышки

Герметичность соединения крышки клапанов с головкой блока цилиндров напрямую зависит от безупречной чистоты привалочных поверхностей. Остатки старой прокладки, масляные пятна, грязь или механические частицы создают микронеровности, приводящие к утечке масла, проникновению пыли и нарушению работоспособности ГРМ. Пренебрежение этим этапом гарантированно вызовет течь даже при установке новой прокладки и корректной затяжке болтов.

Для очистки используйте пластиковый скребок, мягкую щётку и обезжириватель (уайт-спирит, бензин «Калоша» или специализированный очиститель). Аккуратно удалите все фрагменты старой прокладки, не допуская царапин на алюминиевой поверхности. Обработайте плоскости обезжиривателем, удаляя масляную плёнку, затем протрите чистой ветошью без ворса. Контролируйте отсутствие загрязнений визуально и тактильно.

Ключевые правила и этапы

- Запрещено: применение металлических щёток, ножей или наждачной бумаги – они повреждают мягкий металл.

- Обязательно: очистка болтов крышки и их отверстий в ГБЦ от старого герметика и масла.

- Проверка: убедитесь в отсутствии забоин и коррозии на поверхностях перед установкой прокладки.

| Материал | Назначение | Примеры |

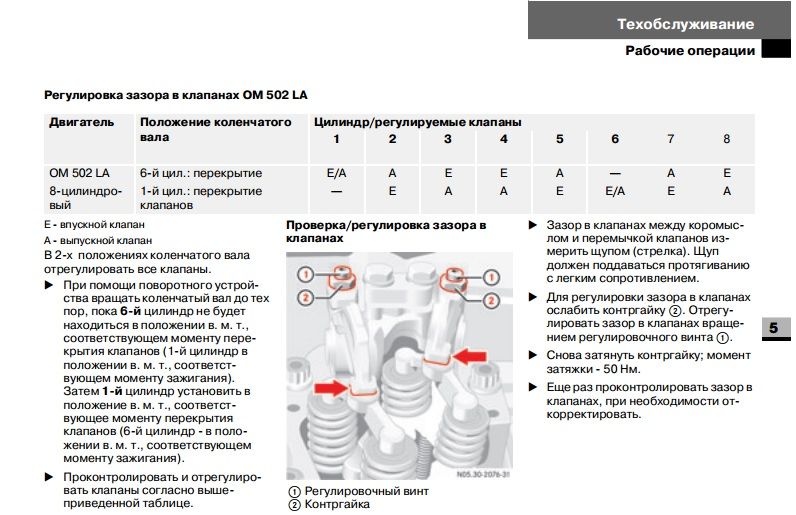

|---|---|---|

| Обезжириватель | Удаление масляных следов | Liqui Moly Motoreiniger, Mannol Carb Cleaner |

| Скребок | Снятие остатков прокладки | Пластиковый или деревянный инструмент |

| Ветошь | Финишная протирка | Чистая х/б ткань без ворса |

Важно: перед монтажом новой прокладки поверхности должны быть абсолютно сухими. Даже незначительная влажность снижает адгезию герметика (если он используется) и нарушает геометрию уплотнения. Уделите этому этапу не менее 10-15 минут – это предотвратит повторный демонтаж из-за течи.

Нанесение герметика в критичные места

При регулировке клапанов демонтаж клапанной крышки неизбежен, что требует повторной герметизации сопрягаемых поверхностей. Герметик применяется на участках, где штатная прокладка не обеспечивает абсолютной плотности, особенно на сложных геометрических изгибах и стыках. Его функция – компенсировать микронеровности металла и предотвратить утечки масла в зонах высоких температур и вибраций.

Некорректное нанесение или выбор неподходящего состава приводит к просачиванию смазочных материалов на горячие элементы двигателя, загрязнению свечных колодцев и нарушению теплового режима. Избыток герметика опасен отрывом излишков, которые могут циркулировать в масляной системе, блокируя каналы и повреждая гидрокомпенсаторы.

Ключевые зоны обработки и технология

Обязательные области нанесения:

- Угловые стыки полуколец распредвалов (особенно на тыльной стороне)

- Зоны прилегания прокладки клапанной крышки к ГБЦ возле цепи ГРМ

- Точки пересечения плоскостей вокруг креплений свечных колодцев

Правильная последовательность работ:

- Очистка и обезжиривание пазов ацетоном/уайт-спиритом

- Нанесение герметика тонкой непрерывной нитью (2-3 мм)

- Сборка узла без перекосов в течение 10 минут после обработки

- Удаление излишков с наружных швов до полимеризации

| Ошибка | Риск |

|---|---|

| Превышение толщины слоя | Выдавливание внутрь двигателя, закоксовывание |

| Использование силиконов с уксусным отвердителем | Коррозия алюминиевых поверхностей |

| Нарушение времени схватывания | Неравномерная усадка, образование каналов |

Установка новой прокладки клапанной крышки

Перед монтажом новой прокладки клапанной крышки тщательно очистите посадочные поверхности на головке блока цилиндров и самой крышке от остатков старого уплотнителя, масляных отложений и грязи. Используйте пластиковый скребок и обезжириватель, избегая абразивных материалов, способных повредить алюминиевые детали.

Убедитесь в отсутствии деформации привалочной плоскости крышки – приложите линейку по диагоналям, зазоры не должны превышать 0,5 мм. Проверьте целостность новой прокладки, соответствие ее формы каналам и отверстиям под болты. Нанесите тонкий слой герметика в местах стыков полуколец (если предусмотрено конструкцией) и на углах постелей распредвалов.

Последовательность монтажа

- Уложите прокладку в паз крышки строго по посадочным штифтам без перекосов.

- Установите крышку на головку блока, совмещая монтажные отверстия.

- Затяните крепежные болты в порядке, указанном в руководстве производителя (обычно от центра к краям), используя динамометрический ключ. Типовые моменты затяжки:

Резьба М6 8–10 Н·м Резьба М8 15–20 Н·м - Через 10–15 минут после первого запуска двигателя повторно проверьте момент затяжки.

Важно: Не допускайте контакта прокладки с моторным маслом до установки – это снижает адгезию. После сборки удалите излишки герметика, выступившие по стыкам, и убедитесь в отсутствии зазоров. Течь масла в местах прилегания свидетельствует о нарушении технологии монтажа или дефекте компонентов.

Равномерная затяжка гаек крепления крышки

Ключевым этапом при установке крышки после регулировки клапанов является равномерное затягивание гаек или болтов крепления. Несоблюдение этого правила приводит к короблению крышки, нарушению герметичности и утечке масла. Деформация посадочной поверхности провоцирует преждевременный износ прокладки и капремонт.

Используйте динамометрический ключ с указанным производителем моментом затяжки. Применение обычного ключа без контроля усилия недопустимо, так как ведет к перекосу и повреждению резьбовых соединений. Отсутствие точных данных требует руководствоваться стандартными значениями для конкретного типа двигателя и размера крепежа.

Порядок выполнения затяжки

- Предварительно закрутите все гайки вручную до соприкосновения с шайбами

- Затягивайте крепеж крест-накрест по схеме производителя

- Выполните первый проход с усилием 20-30% от конечного момента

- Повторите процедуру на 50-70% номинального значения

- Окончательная затяжка – 100% момента в том же порядке

Обязательно проверьте отсутствие зазоров между крышкой и блоком цилиндров щупом толщиной 0,05 мм. При обнаружении щелей повторите затяжку, уделив внимание проблемным зонам. Категорически запрещено дотягивание крепежа "на горячую" после запуска двигателя.

| Диаметр резьбы (мм) | Момент затяжки (Н·м) | Материал болта |

|---|---|---|

| 6 | 5-7 | Сталь 8.8 |

| 8 | 15-20 | Сталь 8.8 |

| 10 | 30-45 | Сталь 10.9 |

Обратная сборка датчиков и патрубков

После завершения регулировки зазоров клапанов приступайте к установке демонтированных ранее компонентов. Начните с монтажа датчиков положения распредвала и коленчатого вала, предварительно проверив состояние их уплотнительных колец – при наличии повреждений или деформации кольца подлежат замене. Очистите посадочные места от загрязнений маслом или пылью, используя ветошь без ворса.

При установке датчиков соблюдайте рекомендованный производителем момент затяжки крепежных болтов (обычно 8-12 Н·м), избегая перекосов корпуса. Убедитесь в целостности разъемов и отсутствии повреждений проводов – неправильно зафиксированная проводка может контактировать с подвижными элементами привода ГРМ.

Порядок подключения патрубков

Восстановите систему вентиляции картера и вакуумные магистрали:

- Установите патрубок вентиляции картерных газов на штатные штуцеры ГБЦ и воздуховода

- Подсоедините вакуумные шланги к регулятору холостого хода и дроссельному узлу

- Верните на место топливные форсунки, заменив при необходимости уплотнительные кольца

Критически важно заменить одноразовые хомуты на патрубках охлаждающей жидкости – повторное использование стальных ленточных хомутов часто приводит к течи антифриза. Применяйте новые винтовые хомуты с плавной затяжкой до плотного обжатия без деформации патрубка.

| Компонент | Требуемые действия |

|---|---|

| Датчик детонации | Затяжка с моментом 20-25 Н·м, очистка контактов |

| Коллектор впуска | Установка новой прокладки, крест-накрестная затяжка гаек |

| Термостат | Проверка целостности патрубков, замена уплотнителя |

После сборки обязательно долейте охлаждающую жидкость до нормы, проверьте уровень моторного масла и произведите пробный запуск двигателя. Контролируйте отсутствие подсоса воздуха в местах соединений при помощи дым-тестера или визуального осмотра на предмет запотевания.

Подключение элементов впускной системы

После завершения регулировки клапанов критически важно правильно восстановить соединения впускной системы. Неплотная установка компонентов вызывает подсос неучтенного воздуха, что нарушает состав топливно-воздушной смеси. Это провоцирует плавающие обороты холостого хода, снижение мощности двигателя и ошибки ЭБУ.

Перед сборкой тщательно проверьте состояние уплотнительных прокладок, резиновых колец и хомутов. Поврежденные элементы подлежат обязательной замене. Очистите посадочные поверхности коллектора и патрубков от остатков старой прокладки и загрязнений.

Последовательность операций

- Установите впускной коллектор с новой прокладкой, соблюдая момент затяжки болтов (обычно 20-25 Н·м крестообразной схемой).

- Наденьте патрубки на штуцеры, фиксируя их новыми хомутами типа "червяк". Убедитесь в отсутствии перекручивания шлангов.

- Подключите вакуумные магистрали к коллектору согласно схеме маркировки (используйте заводскую разводку для предотвращения перепутывания).

- Закрепите корпус дроссельной заслонки, подключите разъемы датчиков (ДПДЗ, РХХ) и шланг вентиляции картера.

- Установите воздушный фильтр и корпус, проверив плотность прилегания уплотнительной кромки.

| Элемент | Критерий контроля |

|---|---|

| Патрубки | Отсутствие трещин, мягкость резины |

| Хомуты | Затяжка до плотного прилегания без деформации шланга |

| Электрические разъемы | Фиксация замком, отсутствие окислов |

После сборки выполните проверку герметичности: запустите двигатель и распылите очиститель карбюратора на стыки. Повышение оборотов укажет на место подсоса. Дополнительно просканируйте ЭБУ на наличие ошибок по датчику массового расхода воздуха (ДМРВ) или датчику абсолютного давления (ДАД).

Возврат высоковольтных проводов на место

После завершения регулировки клапанов, установка высоковольтных проводов требует особой внимательности. Каждый провод должен быть подключен строго к соответствующей свече зажигания согласно нумерации цилиндров, указанной на крышке головки блока или в руководстве по ремонту. Неправильное подключение вызовет перебои в работе двигателя.

Перед установкой осмотрите колпачки проводов на предмет трещин, загрязнений или следов пробоя. Убедитесь, что контакты внутри колпачков не деформированы и плотно обжимают наконечники свечей. При наличии повреждений провод подлежит замене.

Порядок установки

- Начинайте с 1-го цилиндра, ориентируясь по маркировке на трамблере или катушке зажигания.

- Вдавите колпачок провода до характерного щелчка, подтверждающего фиксацию на свече.

- Проверьте надежность соединения с катушкой зажигания (или распределителем).

- Повторите процедуру для остальных цилиндров в порядке работы двигателя (1-3-4-2 для большинства 4-цилиндровых ДВС).

Контрольные действия после установки:

- Убедитесь, что провода не касаются подвижных элементов (ремень ГРМ, вентилятор) и горячих поверхностей (выпускной коллектор).

- Запустите двигатель и проверьте отсутствие «троения», посторонних шумов и стабильность холостого хода.

- В темноте осмотрите провода на предмет искрения (признак пробоя изоляции).

| Типовая ошибка | Последствие |

|---|---|

| Перепутаны местами провода соседних цилиндров | Обратные хлопки в коллектор, вибрация двигателя |

| Неполная посадка колпачка на свечу | Пропуски зажигания под нагрузкой |

| Нарушение изоляции провода | Пробой на массу, снижение мощности |

Используйте диэлектрическую смазку для обработки внутренней поверхности колпачков перед монтажом – это предотвратит прикипание и облегчит демонтаж в будущем. Фиксируйте провода в штатных держателях, исключая провисания и перегибы.

Присоединение клемм аккумулятора

Перед запуском двигателя для проверки отрегулированных зазоров клапанов необходимо восстановить подключение аккумуляторной батареи. Нарушение полярности или неплотный контакт вызовут сбои в работе электронных систем управления двигателем, что исказит результаты регулировки.

Убедитесь в чистоте контактных поверхностей клемм и выводов АКБ. Окислы или грязь увеличат переходное сопротивление, что может привести к недостаточному напряжению при прокрутке стартером во время установки меток ГРМ.

Порядок подключения:

- Наденьте положительную клемму (красная, маркировка "+") на соответствующий вывод аккумулятора

- Затяните крепежный болт до плотной фиксации

- Аналогично установите отрицательную клемму (черная, маркировка "-")

- Проверьте отсутствие люфта клемм и контакт с корпусом кузова

Избегайте одновременного касания инструментом обеих клемм или положительного вывода с металлическими элементами автомобиля – это вызовет короткое замыкание. После подключения выполните пробную прокрутку коленвала стартером для контроля равномерности вращения перед запуском ДВС.

Первичный запуск двигателя для проверки

После завершения регулировки клапанов и сборки двигателя, подготовьтесь к первому запуску. Убедитесь, что все инструменты убраны из зоны вращающихся деталей, крепления ГРМ надежно затянуты, а защитные кожухи установлены. Проверьте уровни масла и охлаждающей жидкости, подключите аккумулятор.

Перед запуском включите зажигание на 5-10 секунд без стартера, чтобы масляный насос создал давление в системе. Это смажет подшипники и компоненты ГРМ после вмешательства. Визуально проконтролируйте отсутствие подтеков технических жидкостей.

Процедура запуска и диагностики

Кратко (не более 3-5 секунд) проверните двигатель стартером. Прислушайтесь к посторонним звукам:

- Громкие стуки – признак критической ошибки регулировки (немедленно заглушите мотор)

- Ровный гул без металлического дребезга – нормальная работа

- Тикающие шумы средней интенсивности – допустимы на непрогретом ДВС

Дайте двигателю поработать 2-3 минуты на холостых оборотах. Контролируйте:

- Стабильность оборотов (стрелка тахометра не должна "плавать")

- Отсутствие вибраций на руле или кузове

- Равномерность выхлопа (белый/сизый дым – тревожный сигнал)

| Параметр | Норма | Отклонение |

| Звук ГРМ | Ровное гудение | Дребезг, щелчки |

| Давление масла | Светится только при запуске | Мигает при работе |

| Обороты ХХ | 800-1000 об/мин (±50) | Скачки >150 об/мин |

После прогрева до рабочей температуры (~90°C) выполните тестовую поездку на малой нагрузке. Резкие ускорения допустимы только при отсутствии аномальных шумов на всех режимах работы. При выявлении проблем – повторите регулировку с проверкой зазоров.

Контроль посторонних шумов на разных оборотах

После регулировки клапанов необходимо проверить двигатель на наличие нехарактерных звуков при различных режимах работы. Запустите мотор и дайте ему прогреться до рабочей температуры, так как металлические детали расширяются, влияя на зазоры. Последовательно увеличивайте обороты от холостого хода (700-900 об/мин) до средних (2000-2500 об/мин) и высоких (4000-4500 об/мин), фиксируя любые отклонения от нормального шумового фона.

Особое внимание уделите характерным звукам, указывающим на проблемы с клапанным механизмом: резкие металлические стуки "цокот" на низких оборотах часто свидетельствуют о увеличенном зазоре, а глухое гудение или дребезжание при разгоне – о недостаточном. Шумы, усиливающиеся пропорционально оборотам, обычно связаны с износом толкателей или направляющих втулок.

Критерии оценки шумов

- Холостой ход: Щелчки или неравномерный цокот – признак ошибки регулировки

- Средние обороты: Исчезновение стуков подтверждает правильность зазоров

- Пиковые нагрузки: Металлический звон указывает на детонацию или перегрев клапанов

| Тип шума | Обороты | Возможная причина |

|---|---|---|

| Прерывистый стук | 800-1200 об/мин | Нерегулируемый толкатель |

| Нарастающий гул | 2500+ об/мин | Деформация коромысла |

| Звонкий лязг | При сбросе газа | Износ седла клапана |

Используйте стетоскоп для точной локализации источника: приложите наконечник к клапанной крышке над каждым цилиндром. Посторонние шумы в других узлах (цепь ГРМ, форсунки, помпа) не должны влиять на оценку. При обнаружении аномалий обязательно проведите повторную проверку тепловых зазоров.

Проверка на отсутствие масляных подтёков

После завершения регулировки тепловых зазоров клапанов критически важно выполнить визуальный осмотр прилегающих зон двигателя на предмет следов моторного масла. Подтёки часто образуются в местах соединения клапанной крышки с головкой блока цилиндров, вокруг свечных колодцев или сальников распредвалов.

Обнаружение масляных пятен требует немедленного устранения причины – даже незначительная утечка снижает общий уровень смазки, провоцирует задымление при попадании на горячие детали и создаёт риск возгорания. Особое внимание уделите герметичности прокладки клапанной крышки и правильности затяжки её крепёжных болтов.

Порядок действий при выявлении подтёков

- Затяжка крепежа: Проверьте момент затяжки болтов/гаек клапанной крышки согласно спецификации производителя (используйте динамометрический ключ).

- Замена прокладки: При повреждении, деформации или старении уплотнителя – замените его. Очистите посадочные поверхности от старого герметика и загрязнений.

- Проверка сальников: Убедитесь в отсутствии затвердевания или износа сальников распредвалов (при их расположении под крышкой).

- Тест на герметичность: Запустите двигатель после устранения неисправности и прогрейте его. Повторно осмотрите зоны ремонта под нагрузкой.

Игнорирование масляных подтёков после регулировки клапанов ведёт к быстрому загрязнению узлов двигателя, ускоренному окислению масла и возможным сбоям в работе свечей зажигания из-за попадания жидкости в колодцы.

Фиксация выполненных регулировок в журнале

Запись результатов регулировки клапанов в специальный журнал является обязательным этапом технического обслуживания. Это обеспечивает документальную фиксацию проведённых работ, включая дату выполнения, параметры тепловых зазоров и данные специалиста, ответственного за операцию.

Журнал должен содержать чёткую табличную структуру, позволяющую быстро идентифицировать историю обслуживания конкретного узла. Все записи выполняются разборчиво, без исправлений, с обязательным указанием модели двигателя и его идентификационного номера. Подпись исполнителя подтверждает достоверность внесённых сведений.

Ключевые элементы журнальной записи

- Дата и моточасы - момент проведения регулировки и наработка агрегата

- Номера цилиндров и клапанов - идентификация отрегулированных элементов

- Фактические зазоры - измеренные значения до/после регулировки (вход/выход)

- Тип регулировочных элементов - номера шайб или толщина прокладок

- Данные исполнителя - ФИО и подпись ответственного механика

| Параметр | Цилиндр 1 (впуск) | Цилиндр 1 (выпуск) |

| Исходный зазор | 0.15 мм | 0.25 мм |

| Установленный зазор | 0.20 мм | 0.30 мм |

| Номер шайбы | K-245 | M-312 |

Электронные журналы дополнительно требуют автоматической фиксации времени внесения данных и защиты от несанкционированного редактирования. Архивирование бумажных носителей осуществляется с соблюдением сроков хранения, установленных регламентом производителя.

Утилизация использованных прокладок

Отработанные прокладки (клапанных крышек, коллекторов, ГБЦ) относятся к промышленным отходам IV–V класса опасности из-за остатков технических жидкостей – моторного масла, антифриза, топлива. Несанкционированное захоронение или сжигание запрещено экологическим законодательством РФ (ФЗ №89 «Об отходах производства»). Нефтесодержащие компоненты загрязняют почву и водоемы, а композитные материалы (армированный графит, металлоасбест) при горении выделяют токсины.

На автосервисах обязателен раздельный сбор таких отходов в маркированные герметичные контейнеры. Прокладки предварительно очищают от крупных загрязнений ветошью для снижения объема масляных остатков. Современные альтернативы (полимерные, безасбестовые аналоги) упрощают переработку, но не отменяют регламент утилизации.

Ключевые этапы утилизации:

- Сбор и сортировка: отделение резиновых, силиконовых, металлических и композитных элементов.

- Обезвреживание: химическая или термообработка для нейтрализации остатков ГСМ.

- Переработка:

- Металлические вставки направляют на металлолом.

- Резину измельчают в крошку для стройматериалов.

- Непригодные компоненты прессуют и отправляют на полигоны ТКО.

| Тип прокладки | Метод утилизации | Норматив |

| Резиновые/силиконовые | Пиролиз, измельчение | ГОСТ Р 57608-2017 |

| Металлические (медь, алюминий) | Переплавка | ФККО 4 62 110 01 42 4 |

| Асбестосодержащие | Захоронение на спецполигонах | СанПиН 2.1.7.1322-03 |

Список источников

При подготовке материала о регулировке клапанов использовались специализированные технические документы и практические руководства. Основное внимание уделено актуальным методикам для современных двигателей.

Ниже приведены ключевые источники, содержащие детальные инструкции и инженерные спецификации. Все материалы прошли проверку на соответствие действующим стандартам производителей.

Техническая литература и документация

- Руководство по ремонту и техническому обслуживанию двигателей (издательство "Автотехника", 2023)

- ГРМ современных автомобилей: принципы настройки (А. В. Колесников, 2022)

- Сервисные бюллетени WSM-2024 от ведущих автопроизводителей

- Стандарт ГОСТ Р 57442-2017 "Двигатели внутреннего сгорания. Технические условия регулировки"

- Учебное пособие "Система газораспределения" (МГТУ "МАМИ", кафедра ДВС)