Регулировка клапанов ВАЗ 2107 самостоятельно

Статья обновлена: 01.03.2026

Точная регулировка тепловых зазоров клапанов критически важна для стабильной и эффективной работы двигателя ВАЗ 2107.

Своевременная проверка и корректировка зазоров предотвращает повышенный износ деталей ГРМ, потерю мощности и увеличение расхода топлива, а выполнение этой операции самостоятельно позволяет существенно сэкономить на услугах автосервиса.

Подготовка автомобиля к регулировке клапанов

Установите автомобиль на ровную горизонтальную площадку, зафиксируйте колеса противооткатными упорами и включите ручной тормоз. Откройте капот и снимите декоративную пластиковую накладку двигателя (при наличии), обеспечив свободный доступ к клапанной крышке и свечам зажигания.

Демонтируйте воздушный фильтр в сборе, открутив гайки крепления корпуса и отсоединив шланги вентиляции картера. Снимите высоковольтные провода со свечей, аккуратно потянув за колпачки, после чего выкрутите все свечи зажигания свечным ключом – это облегчит проворот коленвала.

Обеспечение доступа к механизму клапанов

Открутите 8 гаек крепления клапанной крышки (ключ на 10 мм), снимите резиновые уплотнения и аккуратно демонтируйте крышку. Очистите привалочные поверхности от грязи ветошью, исключая попадание мусора внутрь двигателя.

- Проверьте уровень моторного масла – при необходимости долейте до метки

- Подготовьте инструменты:

- Набор рожковых ключей

- Щуп 0.15 мм

- Ключ для проворота коленвала (на 36 мм)

- Чистая ветошь

| Этап | Контрольная точка |

| Снятие элементов | Полный доступ к клапанной крышке и свечным отверстиям |

| Чистота рабочей зоны | Отсутствие песка и грязи на головке блока |

Важно: Убедитесь в отсутствии ветоши или инструментов в подкапотном пространстве перед началом регулировки. Установите поршень 1-го цилиндра в верхнюю мертвую точку такта сжатия, совместив метку на шкиве коленвала с треугольным выступом на крышке привода ГРМ.

Установка машины на ровную поверхность

Обеспечьте абсолютно ровное положение автомобиля перед началом работ. Любой уклон платформы приведёт к некорректному уровню масла в картере, что исказит замеры тепловых зазоров клапанов. Используйте строительный уровень длиной от 1 метра для проверки горизонтальности площадки в продольном и поперечном направлении.

Зафиксируйте ВАЗ 2107 на месте противооткатными упорами («башмаками»), размещёнными под колёсами задней оси. Переведите рычаг КПП в нейтральное положение, полностью затяните ручной тормоз. Дополнительно подложите упоры под передние колёса для предотвращения малейшего сдвига.

Критические требования к площадке

Идеально подходят:

- Бетонированный гаражный пол или асфальтированная площадка

- Твёрдый грунт без просадки (при отсутствии асфальта)

- Отсутствие мусора, льда или масляных пятен под колёсами

Категорически запрещено:

- Работать на наклонном рельефе (даже при использовании упоров)

- Оставлять автомобиль на домкратах или подпорках вместо колёс

- Допускать частичный наезд на смотровую яму – вес должен распределяться равномерно

| Параметр | Рекомендация |

| Допустимый уклон | Не более 1° по уровню |

| Тип поверхности | Твёрдый несыпучий материал |

| Контроль устойчивости | Покачивание кузова рукой не должно вызывать движение авто |

Проверьте давление во всех шинах (должно соответствовать спецификации ВАЗ 2107) – разница в накачке колёс одной оси также нарушает горизонтальность. Убедитесь в отсутствии подвешенных колёс после установки упоров.

Снятие воздушного фильтра для доступа

Воздушный фильтр расположен в верхней части двигателя и перекрывает доступ к клапанной крышке. Его демонтаж обязателен перед началом регулировочных работ. Конструкция крепления проста и не требует специального инструмента.

Перед снятием убедитесь, что двигатель остыл. Подготовьте ключ на «10» и крестовую отвертку. Избегайте попадания мусора в корпус фильтра при демонтаже.

Последовательность демонтажа

- Отожмите 4 пружинные защелки по периметру крышки фильтра

- Снимите верхний корпус воздушного фильтра вместе с фильтрующим элементом

- Открутите гайку крепления корпуса к кронштейну ключом на «10»

- Отсоедините шланг сапуна картера от патрубка на корпусе фильтра

- Извлеките нижнюю часть корпуса фильтра, сдвинув ее вверх

Важные нюансы:

- При наличии гофры вентиляции картера – аккуратно отсоедините хомут отверткой

- Проверьте состояние резиновых уплотнителей на патрубках после демонтажа

- Закройте открытый впускной коллектор чистой ветошью для защиты от пыли

| Элемент | Особенности снятия |

| Крышка фильтра | Защелки требуют равномерного отжима по диагонали |

| Шланг сапуна | Не допускайте перегибов резинового патрубка |

| Крепежная гайка | Резьбу обработайте WD-40 при закисании |

После снятия очистите посадочную поверхность клапанной крышки от грязи. Убедитесь в отсутствии посторонних предметов в зоне регулировки клапанов.

Отключение клемм аккумулятора

Отключение питания бортовой сети – обязательный начальный этап работ с газораспределительным механизмом. Это исключает риск случайного запуска стартера или вращения коленчатого вала при манипуляциях в подкапотном пространстве, что критично для безопасности мастера.

Начинайте всегда с отрицательной клеммы ("масса", обозначена знаком "-"). Она подключается к кузову автомобиля. Используйте рожковый ключ на 10 мм для ослабления крепления клеммы на выводе АКБ. После ослабления стяжного болта аккуратно снимите клемму с вывода и отведите провод в сторону, исключив возможность его контакта с клеммой или массой.

Порядок дальнейших действий:

- Убедитесь, что зажигание автомобиля выключено, ключ извлечен из замка.

- Снимите минусовую клемму с аккумулятора.

- Только после этого снимите положительную клемму ("плюс", обозначена знаком "+") аналогичным образом, используя ключ на 10 мм.

- Надежно зафиксируйте обе отсоединенные клеммы, исключив их перемещение и случайное касание выводов батареи или металлических деталей кузова/двигателя.

При снятии клемм возможны искры – это нормально при разрыве цепи под нагрузкой (например, от сигнализации или магнитолы). Отключение "массы" первым разрывает общую цепь и делает безопасным последующее снятие "плюса".

Важные нюансы:

- Не кладите металлический инструмент на клеммы или корпус АКБ.

- Изолируйте снятую плюсовую клемму ветошью или резиновым колпачком, если она остается в зоне возможного контакта с массой.

- Помните, что после восстановления питания может потребоваться адаптация некоторых систем (например, холостого хода).

Демонтаж корпуса воздушного фильтра

Отсоедините патрубок вентиляции картера от крышки клапанов, аккуратно ослабив хомут крепления отверткой или ключом. Снимите резиновый патрубок, потянув его в сторону двигателя – избегайте резких движений, чтобы не повредить штуцер на крышке.

Ослабьте затяжку хомута крепления воздуховода, идущего к дроссельному узлу, используя отвертку или торцевой ключ. Сдвиньте хомут вдоль патрубка, после чего снимите сам гофрированный воздуховод со штуцера корпуса фильтра – может потребоваться легкое вращение элемента для облегчения демонтажа.

Отсоединение корпуса

Ключевые этапы:

- Выкрутите три гайки крепления корпуса к кузову (расположены под резиновыми опорами) ключом на 10 мм.

- Приподнимите корпус вверх, высвобождая резиновые втулки из монтажных отверстиц кузова.

- Отсоедините разъем датчика температуры впускного воздуха (если установлен), нажав на фиксатор.

- Извлеките корпус фильтра в сборе в направлении от двигателя, контролируя положение всех шлангов.

Проверьте состояние резиновых опор и патрубков – трещины или потеря эластичности требуют замены перед обратной установкой. Протрите посадочные поверхности на двигателе для надежного монтажа нового фильтра.

Снятие клапанной крышки двигателя ВАЗ 2107

Отсоедините провод от клеммы «минус» аккумуляторной батареи для предотвращения короткого замыкания. Снимите корпус воздушного фильтра, открутив гайки крепления ключом на 10 мм и отсоединив патрубок вентиляции картера. Аккуратно демонтируйте фильтрующий элемент вместе с крышкой, освободив пространство над двигателем.

Ослабьте хомуты и снимите все вакуумные шланги с клапанной крышки. Отключите трос привода воздушной заслонки, если он мешает доступу. Отогните в сторону высоковольтные провода, отсоединив их от свечей зажигания, предварительно запомнив порядок подключения. Снимите провода с держателей на клапанной крышке.

Процедура демонтажа

- Очистите поверхность крышки от грязи ветошью во избежание попадания мусора в двигатель.

- Ключом на 10 мм последовательно открутите восемь гаек крепления крышки, равномерно ослабляя их крест-накрест.

- Снимите металлические шайбы под гайками и резиновые уплотнители (при их наличии).

- Аккуратно подденьте крышку плоской отверткой в местах выступов, если она прикипела. Не допускайте деформации фланца.

- Снимите крышку вверх, избегая резких движений, чтобы не повредить прокладку.

Важно: Положите снятую крышку на чистую поверхность прокладкой вверх. Немедленно закройте открытые полости двигателя чистой ветошью для защиты от пыли. Осмотрите состояние резиновой прокладки – при наличии трещин или затвердевания замените ее. Удалите остатки старого герметика с посадочной плоскости головки блока цилиндров металлическим шпателем.

Удаление старой прокладки клапанной крышки

После снятия клапанной крышки переверните ее и уложите на ровную поверхность внутренней стороной вверх. Тщательно осмотрите посадочный желоб по периметру крышки – в нем будет закреплена старая прокладка, требующая замены.

Аккуратно подденьте отверткой или пластиковым скребком один край прокладки в угловой зоне. Не прикладывайте излишних усилий во избежание повреждения алюминиевой поверхности крышки. Медленно вытягивайте уплотнитель по всей длине канавки, контролируя целостность фрагментов.

Подготовка поверхности

Очистите желоб крышки и привалочную плоскость ГБЦ от остатков прокладки и герметика:

- Удалите крупные фрагменты вручную

- Обезжирьте поверхности Уайт-спиритом или бензином "Калоша"

- Обработайте металлической щеткой затвердевшие участки

- Протрите ветошью до полного устранения загрязнений

Важно: Проверьте отсутствие царапин и забоин на привалочных плоскостях. Используйте лезвие для удаления нагара – перемещайте его строго параллельно поверхности без перекосов.

Определение порядка цилиндров двигателя

Знание порядка работы цилиндров критически важно для корректной регулировки клапанов, так как процедура выполняется строго при нахождении каждого цилиндра в такте сжатия. На двигателе ВАЗ 2107 используется рядное расположение четырех цилиндров, а их нумерация ведется от передней части силового агрегата (со стороны шкива коленвала и ремня ГРМ).

Порядок работы цилиндров на классических двигателях ВАЗ, включая модели 2101-2107, является стандартным и составляет 1-3-4-2. Это означает, что такты рабочего хода следуют друг за другом именно в такой последовательности. Данная информация жестко задана конструкцией распредвала и коленвала.

Практическое применение порядка 1-3-4-2

Для регулировки клапанов необходимо последовательно выставлять каждый цилиндр в ВМТ (верхняя мертвая точка) такта сжатия, ориентируясь на метки ГРМ и положение распредвала. Последовательность действий следующая:

- Начать с 1-го цилиндра (ближний к радиатору).

- После регулировки клапанов 1-го цилиндра провернуть коленвал на 180° (пол-оборота).

- Отрегулировать клапаны 3-го цилиндра.

- Повернуть коленвал еще на 180°.

- Отрегулировать клапаны 4-го цилиндра.

- Повернуть коленвал еще на 180°.

- Отрегулировать клапаны 2-го цилиндра.

| Позиция коленвала | Цилиндр в ВМТ (сжатие) | Регулируемые клапаны |

|---|---|---|

| 0° (начальное положение) | 1 | 1-го цилиндра |

| 180° | 3 | 3-го цилиндра |

| 360° | 4 | 4-го цилиндра |

| 540° | 2 | 2-го цилиндра |

Важно: После завершения цикла (720° поворота коленвала) необходимо повторно проверить зазоры на первом цилиндре для исключения ошибки. Контроль положения ВМТ осуществляется по совпадению меток на шкиве коленвала и крышке ГРМ, а также по положению двойной метки на звездочке распредвала.

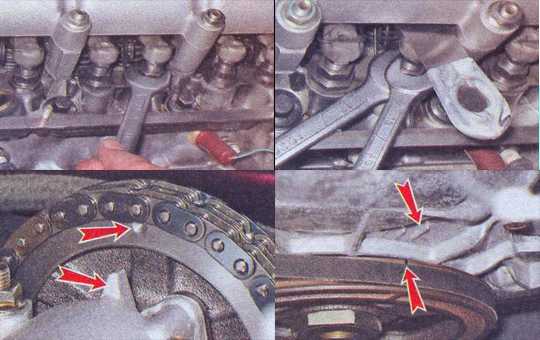

Проворачивание коленвала до ВМТ первого цилиндра

Установите автомобиль на ровную поверхность, включите нейтральную передачу и затяните ручной тормоз. Снимите все свечи зажигания для облегчения проворачивания коленчатого вала – это снизит компрессионное сопротивление в цилиндрах.

Найдите метки на шкиве коленвала и передней крышке двигателя. Основная метка (ВМТ) обозначена приливом на крышке, а на шкиве имеется риска, которая должна совпадать с длинной меткой на крышке при положении первого цилиндра в ВМТ такта сжатия.

Порядок проворачивания

- Наденьте торцевой ключ на болт крепления шкива коленвала (размер 36 мм)

- Проворачивайте вал по часовой стрелке (со стороны радиатора), наблюдая за положением меток

- Контролируйте движение через отверстие свечного колодца 1-го цилиндра:

- Вставьте тонкую отвертку или металлический пруток в свечное отверстие

- При подъеме поршня в ВМТ инструмент достигнет максимальной высоты

- Точное совпадение меток:

Шкив коленвала Риска напротив длинной метки (0°) на крышке Маховик Метка "0" в прорези картера сцепления - Проверьте положение распредвала: метка на его шестерне должна быть строго напротив прилива на корпусе подшипников

Важно: Если метки распредвала не совпали – сделайте еще один полный оборот коленвала (360°). Помните, что за два оборота коленвала распредвал совершает один оборот.

После установки ВМТ запрещено проворачивать коленвал – это нарушит позиционирование. При регулировке последующих цилиндров проворачивайте вал строго на 180° каждый раз, отсчитывая угол по метке шкива (90° дуги между соседними цилиндрами).

Фиксация коленвала штифтом по меткам

Для точной установки коленчатого вала в положение ВМТ первого цилиндра необходимо совместить метки на шкиве коленвала и крышке масляного насоса. Поворачивайте коленвал за болт крепления шкива храповика по часовой стрелке, наблюдая за движением метки на шкиве относительно неподвижной метки (прилива) на крышке.

При правильном совпадении меток отверстие на шкиве коленвала должно расположиться строго напротив резьбового отверстия в блоке цилиндров. Именно в это отверстие вкручивается фиксирующий штифт диаметром 5 мм, который предотвратит случайное проворачивание вала во время регулировки клапанов.

Порядок действий

- Убедитесь, что автомобиль стоит на нейтральной передаче

- Снимите все свечи зажигания для облегчения проворачивания

- Медленно вращайте коленвал за болт крепления шкива

- Следите за совпадением меток на шкиве и крышке масляного насоса

- Вставьте штифт в отверстие шкива при идеальном совпадении меток

Важные нюансы: Штифт должен входить без усилий – если требуется приложение силы, значит метки совмещены неточно. Не используйте для фиксации подручные предметы (сверла, гвозди), так как они могут сломаться и повредить двигатель.

| Элемент | Расположение метки |

| Шкив коленвала | Риска на ободе шкива |

| Блок цилиндров | Прилив на крышке масляного насоса |

| Фиксатор | Резьбовое отверстие над шкивом |

Проверка зазоров впускных клапанов первого цилиндра

Установите поршень первого цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия. Для этого совместите метку на шкиве коленчатого вала с длинной риской (меткой 0°) на крышке привода ГРМ при помощи проворачивания коленвала за болт крепления шкива. При этом бегунок трамблера должен быть направлен на контакт провода первого цилиндра, а оба клапана первого цилиндра – находиться в закрытом положении ("закрыты").

Подготовьте набор щупов для измерения зазора. Проверьте тепловой зазор между тыльной стороной кулачка распределительного вала и регулировочной шайбой толкателя каждого впускного клапана первого цилиндра. Для этого последовательно вставляйте щупы разной толщины в зазор, двигая их с небольшим усилием.

Критерии правильного зазора

Номинальный зазор для впускных клапанов ВАЗ 2107 на холодном двигателе (15-20°C) составляет 0,15 мм. Зазор считается корректным, если:

- Щуп толщиной 0,15 мм входит в зазор с ощутимым сопротивлением, но не заклинивает

- Щуп толщиной 0,20 мм не проходит в зазор или входит только с чрезмерным усилием

- Щуп толщиной 0,10 мм свободно перемещается в зазоре с заметным люфтом

| Тип клапана | Нормальный зазор (холодный) | Критичное отклонение |

|---|---|---|

| Впускной (1 цилиндр) | 0,15 мм | ±0,05 мм |

При несоответствии зазора номиналу (слишком большой или малый) требуется регулировка путем замены регулировочной шайбы в толкателе. Зафиксируйте результаты проверки для последующего сравнения с другими цилиндрами. Повторите процедуру для выпускных клапанов первого цилиндра при их проверке.

Проверка зазоров выпускных клапанов первого цилиндра

Установите поршень первого цилиндра в Верхнюю Мертвую Точку (ВМТ) такта сжатия. Для этого совместите метку на шкиве коленчатого вала с длинной риской (меткой "0") на крышке привода газораспределительного механизма. При этом бегунок трамблера должен быть направлен на контакт провода первого цилиндра в крышке распределителя зажигания, а оба клапана первого цилиндра будут закрыты.

Подготовьте щупы требуемой толщины (0,15 мм для выпускных клапанов ВАЗ 2107). Очистите зону проверки от грязи и масла. Вставьте щуп между тыльной стороной кулачка распределительного вала и регулировочной шайбой толкателя соответствующего выпускного клапана первого цилиндра.

Порядок действий

- Проверните коленвал на 180 градусов после установки ВМТ 1-го цилиндра.

- Найдите регулировочный узел второго выпускного клапана (счет цилиндров ведется от шкива коленвала).

- Вставьте щуп 0,15 мм между кулачком распредвала и шайбой толкателя.

- Правильный зазор:

- Щуп проходит с легким ощутимым сопротивлением

- Щуп не деформируется при протягивании

- Неправильный зазор:

- Щуп движется свободно без усилия (зазор увеличен)

- Щуп не входит или зажимается (зазор уменьшен)

Зафиксируйте результат измерения. При отклонении от нормы потребуется регулировка путем замены регулировочной шайбы в толкателе клапана. Повторите процедуру для всех выпускных клапанов согласно схеме порядка работы цилиндров (1-3-4-2).

Выбор регулировочного щупа правильной толщины

Точность регулировки клапанов напрямую зависит от корректного подбора толщины щупа. Использование неподходящего измерителя приведет к нарушению тепловых зазоров, что вызовет стук клапанов, снижение мощности двигателя и повышенный износ ГРМ. Для ВАЗ 2107 применяются плоские стальные щупы с высокой точностью калибровки (допуск ±0.001 мм).

Стандартные зазоры для двигателей ВАЗ 2107 отличаются для впускных и выпускных клапанов и замеряются на полностью холодном двигателе (20°C). Используйте щупы с маркировкой номинала – набор должен включать пластины с шагом 0.05 мм для точной проверки.

Рекомендуемые параметры

| Тип клапана | Зазор (мм) | Типовой щуп |

|---|---|---|

| Впускной | 0.15 | 0.15 мм |

| Выпускной | 0.20 | 0.20 мм |

Критерии правильного подбора:

- Щуп должен проходить в зазор с легким сопротивлением – ощущается равномерное трение по всей длине пластины

- Следующие размеры из набора исключаются:

- 0.10 мм – проходит без усилия (зазор велик)

- 0.25 мм – не входит (зазор мал)

- Проверка обязательна для каждого клапана отдельно после установки коленвала в положение ВМТ соответствующего цилиндра

Перед замером очистите щуп от грязи и масла. При использовании бывших в употреблении пластин убедитесь в отсутствии заусенцев и деформаций – изношенный щуп дает погрешность до 0.02 мм. При сомнениях в качестве замеров дублируйте проверку микрометром.

Технология замеров тепловых зазоров клапанов

Для замера тепловых зазоров потребуется набор щупов толщиной 0,15 мм для впускных и 0,20 мм для выпускных клапанов. Двигатель должен быть холодным (температура 15-20°C), автомобиль установлен на ровной поверхности с включенным ручным тормозом.

Снимите крышку воздушного фильтра и клапанную крышку двигателя, предварительно очистив прилегающие поверхности от грязи. Проверните коленчатый вал за храповичный болт ключом на 36 мм до совпадения меток на шкиве и крышке ГРМ. Убедитесь, что поршень 1-го цилиндра находится в ВМТ такта сжатия (оба клапана закрыты).

Последовательность измерений

- Проверяйте зазоры в порядке работы цилиндров: 1-3-4-2

- Вставьте щуп между регулировочным болтом и торцом клапана:

- Впускные (более широкие кулачки): 0,15 мм

- Выпускные (узкие кулачки): 0,20 мм

- Щуп должен входить с легким защемлением – если он не проходит или болтается, требуется регулировка

- Фиксируйте результаты для каждого клапана в таблице:

| Цилиндр | Впускной клапан | Выпускной клапан |

|---|---|---|

| 1 | 0,15 мм | 0,20 мм |

| 3 | 0,15 мм | 0,20 мм |

| 4 | 0,15 мм | 0,20 мм |

| 2 | 0,15 мм | 0,20 мм |

После замера всех клапанов, при отклонениях от нормы выполните регулировку. Для этого ослабьте контргайку регулировочного болта, установите щуп требуемой толщины между кулачком распредвала и толкателем, затем затяните контргайку с усилием 31-38 Н·м, удерживая болт от проворачивания.

Повторно проверьте зазор после фиксации контргайки – при затяжке значение может измениться. Проворачивайте коленвал на 180° для перехода к следующей паре клапанов согласно порядку работы цилиндров.

Ослабление контргайки регулировочной гайки

После установки щупа требуемой толщины в зазор между кулачком распредвала и рычагом клапана, приступайте к ослаблению контргайки. Удерживайте рожковый ключ на 13 мм на регулировочной гайке, предотвращая её проворачивание. Возьмите второй ключ на 17 мм и накиньте его на контргайку.

Поверните ключ на 17 мм против часовой стрелки на 1/4-1/2 оборота. Контргайка должна ослабнуть, что позволит регулировочной гайке свободно вращаться под воздействием ключа на 13 мм. Не допускайте самопроизвольного смещения регулировочной гайки во время ослабления.

Ключевые моменты при ослаблении

- Фиксация регулировочной гайки: Ключом на 13 мм плотно удерживайте регулировочную гайку в неподвижном состоянии.

- Направление вращения: Ослабляйте контргайку только против часовой стрелки (стандартная правая резьба).

- Усилие: Приложите короткое, уверенное усилие, чтобы сорвать контргайку с места без срыва граней.

- Контроль положения: Следите, чтобы регулировочная гайка не провернулась вместе с контргайкой, иначе зазор изменится.

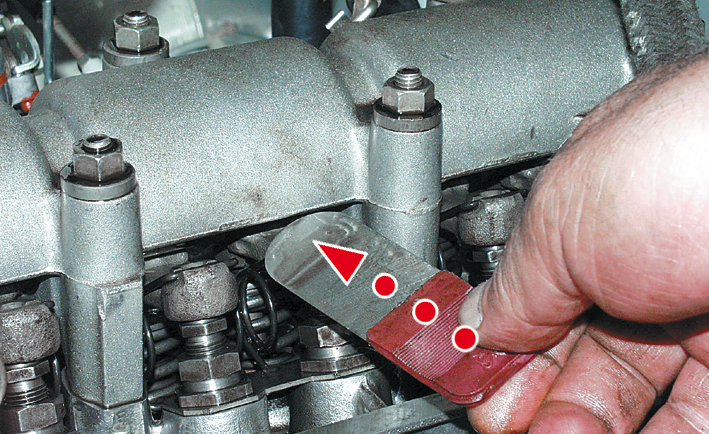

Установка щупа под клапанный рычаг

После фиксации коленчатого вала в положении ВМТ для 4-го цилиндра и ослабления контргайки регулировочного винта подготовьте щуп требуемой толщины (0,15 мм для впускных клапанов, 0,20 мм для выпускных). Убедитесь, что рычаг клапана плотно прилегает к кулачку распредвала без зазора, иначе регулировка будет некорректной.

Аккуратно вставьте плоскую часть щупа между тыльной стороной кулачка распредвала и рабочей поверхностью рычага клапана. Щуп должен входить с ощутимым сопротивлением, но без заклинивания. Придерживайте щуп одной рукой, сохраняя его строго параллельно оси вала, чтобы избежать перекоса и ложных показаний.

Последовательность регулировки

- Медленно вращайте регулировочный винт по часовой стрелке гаечным ключом до момента, когда щуп начнет двигаться в проёме с лёгким прижимом.

- Проверьте усилие протягивания: правильно отрегулированный зазор допускает движение щупа с небольшим равномерным усилием (он не должен выпадать под собственным весом или требовать чрезмерных усилий для перемещения).

- Фиксируйте регулировочный винт от проворота ключом, одновременно затягивая контргайку рожковым ключом на 13 мм до момента плотной посадки.

- Повторно проверьте зазор щупом сразу после затяжки контргайки! Если усилие изменилось, ослабьте контргайку, откорректируйте винт и снова затяните.

Регулировка зазора регулировочным болтом

Проверьте тепловой зазор между коромыслом и торцом клапана щупом требуемой толщины. Он должен входить с легким сопротивлением. При отклонении зазора от нормы ослабьте контргайку регулировочного болта на коромысле рожковым ключом на 13 мм.

Удерживая болт от проворачивания отверткой, вращайте его для изменения зазора. Поворачивайте болт по часовой стрелке для уменьшения зазора, против часовой стрелки – для увеличения. Контролируйте положение щупа в зазоре при каждом изменении положения болта.

Последовательность действий при фиксации

После достижения оптимального натяга щупа выполните фиксацию:

- Сильно зажмите контргайку ключом, удерживая регулировочный болт неподвижно

- Проверьте зазор повторно после затяжки – он не должен измениться

- При отклонении ослабьте гайку и проведите коррекцию заново

Критические требования:

- Двигатель должен быть холодным (20-25°C)

- Цилиндр регулируемого клапана – в ВМТ такта сжатия

- Используйте щупы с точностью 0.01 мм

| Параметр | Норма для ВАЗ 2107 |

| Впускные клапаны | 0.15 мм |

| Выпускные клапаны | 0.20 мм |

| Момент затяжки контргайки | 18-22 Н·м |

Фиксация регулировочного болта контргайкой

После точной установки зазора щупом необходимо зафиксировать положение регулировочного болта. Для этого используется контргайка, предотвращающая самопроизвольное выкручивание болта под вибрацией двигателя. Отсутствие надежной фиксации приведет к нарушению теплового зазора в процессе эксплуатации.

При затяжке контргайки удерживайте регулировочный болт вторым ключом, чтобы исключить его проворачивание. Малейшее смещение болта изменит выставленный зазор, что потребует повторной регулировки. Контролируйте усилие затяжки во избежание повреждения резьбы коромысла.

Порядок действий

- Зафиксируйте регулировочный болт ключом на 13 мм

- Затяните контргайку ключом на 17 мм с усилием 18-20 Н·м

- Повторно проверьте зазор щупом после фиксации

Если зазор изменился при затяжке, ослабьте контргайку и заново отрегулируйте болт. Проверяйте плотность прилегания щупа – он должен входить с легким сопротивлением. При необходимости повторите процедуру до достижения стабильного результата.

| Инструмент | Назначение |

| Ключ рожковый 13 мм | Фиксация регулировочного болта |

| Ключ рожковый 17 мм | Затяжка контргайки |

| Щуп 0.15 мм | Контроль зазора после фиксации |

Важно: Не используйте ударные инструменты при затяжке. Перетяжка контргайки деформирует коромысло, а недостаточное усилие вызовет ослабление соединения при работе двигателя.

Проверка зазора после затяжки контргайки

После фиксации регулировочного болта контргайкой немедленно повторно измерьте зазор щупом. Затяжка часто вызывает смещение регулировочного болта, изменяя первоначально выставленный зазор. Плотно зафиксируйте отверткой регулировочный болт, чтобы исключить его проворот во время диагностики.

Вставьте щуп той же толщины, что использовался при предварительной настройке. Правильное усилие определяется лёгким сопротивлением при извлечении щупа – он должен проходить без заклинивания, но с ощутимым трением. Если щуп движется свободно или не входит – зазор требует коррекции.

Алгоритм действий при несоответствии зазора

- Ослабьте контргайку на 1/2 оборота

- Корректируйте положение регулировочного болта:

- Увеличить зазор – проверните болт против часовой стрелки

- Уменьшить зазор – вращайте болт по часовой стрелке

- Затяните контргайку с усилием 30-40 Н·м

- Повторно проверьте зазор щупом

Цикл "корректировка-затяжка-проверка" повторяйте до достижения нормы зазора. Особое внимание уделите клапанам №3 и №4 (согласно нумерации цилиндров), где доступ к контргайкам наиболее затруднён.

| Параметр | Значение |

|---|---|

| Допустимое отклонение | ±0.02 мм |

| Макс. попыток регулировки | 3-4 раза на клапан |

| Критичная ошибка | Зазор менее 0.10 мм |

Никогда не оставляйте клапан с заниженным зазором – это гарантированно вызовет прогар седла. При устойчивом отклонении параметров проверьте износ коромысла или кулачка распредвала. После финальной проверки переходите к следующему клапану в порядке рабочего цикла двигателя.

Проворачивание коленчатого вала на 180 градусов

После завершения регулировки клапанов первого цилиндра необходимо подготовиться к работе со следующим. Для этого коленчатый вал проворачивают ровно на 180 градусов по часовой стрелке. Используйте ключ на 36-38 мм, накинутый на болт крепления шкива коленвала. Проворачивайте плавно, без рывков, контролируя положение меток.

Исходное положение – совпадение метки на шкиве коленвала с длинной риской на крышке ГРМ (ВМТ 1-го цилиндра). После поворота на 180° метка сместится ровно наполовину окружности шкива и окажется в его нижней точке. В этом положении кулачки распредвода для третьего цилиндра будут развернуты тыльной стороной к коромыслам, обеспечивая необходимый зазор для регулировки.

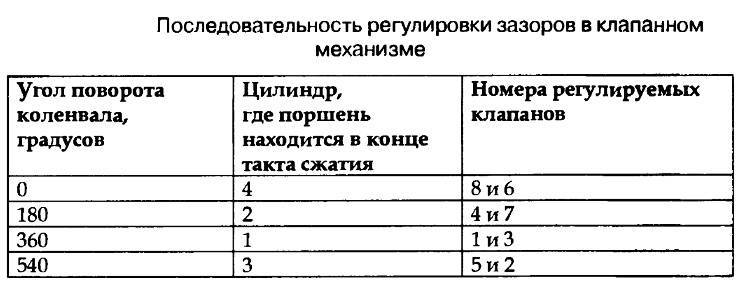

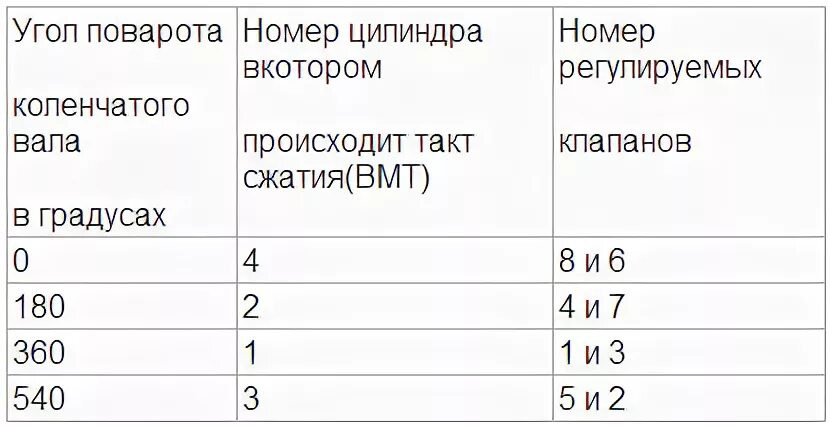

Порядок регулировки по цилиндрам

| Поворот коленвала | Регулируемый цилиндр | Номера клапанов |

|---|---|---|

| 0° (начало) | 1-й | 8 и 6 |

| 180° | 3-й | 4 и 7 |

| 360° | 4-й | 1 и 3 |

| 540° | 2-й | 5 и 2 |

Критические правила:

- Проворачивайте только по часовой стрелке – обратное вращение ослабляет цепь ГРМ

- Контролируйте положение меток после каждого поворота

- При сопротивлении вращению проверьте, не включена ли передача

Регулировка клапанов третьего цилиндра

Третий цилиндр расположен ближе к задней части двигателя относительно радиатора. Для доступа к регулировочным винтам установи поршень этого цилиндра в верхнюю мертвую точку такта сжатия. Это достигается совмещением метки на шкиве коленчатого вала с длинной риской на крышке привода ГРМ при четвертом обороте коленвала после выставления первого цилиндра.

Проверь зазоры толкателей обоих клапанов (впускного и выпускного) щупом 0.15 мм. Вставь щуп между кулачком распределительного вала и регулировочной шайбой толкателя. Правильный зазор обеспечивает легкое перемещение щупа с небольшим усилием.

Порядок регулировки

- Ослабь контргайку регулировочного болта на 13 мм ключом

- Вращай болт отверткой до плотного прилегания щупа 0.15 мм

- Удерживая болт, затяни контргайку моментом 31.4–40.2 Н·м

- Прокрути коленвал на 2 оборота и перепроверь зазор

| Параметр | Впускной клапан | Выпускной клапан |

| Номинальный зазор | 0.15 мм | 0.15 мм |

| Допустимое отклонение | ±0.05 мм | ±0.05 мм |

При затяжке контргайки зазор может уменьшиться – обязательно выполни повторный замер. Если щуп не входит или болтается, отрегулируй заново. Неправильный зазор вызывает стук клапанов (при увеличенном) или прогар клапана (при уменьшенном).

Поворот коленвала на следующий рабочий такт

После регулировки клапанов первого цилиндра переходим к следующему. Коленчатый вал необходимо провернуть ровно на 180 градусов. Это соответствует половине оборота, поскольку полный цикл работы четырехтактного двигателя занимает 720 градусов (два полных оборота коленвала).

Для точного позиционирования метки используйте храповик коленвала или ключ на 38 мм, проворачивая вал по часовой стрелке (со стороны радиатора). Контролируйте движение по риске на шкиве и выступе крышки механизма газораспределения. Совмещение этих меток указывает на ВМТ для следующего цилиндра в порядке работы (1-3-4-2).

Порядок регулировки после поворота

При правильном повороте регулируются клапаны цилиндра, пришедшего в такт сжатия:

- Цилиндр №1 – начальное положение (метки совмещены)

- После поворота на 180° – цилиндр №3

- Следующий поворот на 180° – цилиндр №4

- Последний поворот – цилиндр №2

| Положение коленвала | Цилиндр в ВМТ | Регулируемые клапаны |

|---|---|---|

| Метки совмещены (0°) | 1 и 4 | 1-й цилиндр (8 и 6) |

| Поворот на 180° | 3 и 2 | 3-й цилиндр (4 и 7) |

Важно! После каждого поворота убеждайтесь, что метки точно совпали. Зазоры проверяются щупом 0.15 мм для впускных и 0.20 мм для выпускных клапанов. Не проворачивайте коленвал против часовой стрелки – это может привести к ослаблению ремня ГРМ.

Регулировка клапанов четвертого цилиндра

Перед регулировкой четвертого цилиндра установите коленчатый вал в положение ВМТ (верхняя мертвая точка) такта сжатия. Для этого совместите метку на шкиве коленвала с длинной риской на крышке привода ГРМ при помощи ключа на 36 мм, проворачивая коленвал по часовой стрелке. Убедитесь, что оба клапана четвертого цилиндра закрыты (коромысла свободно качаются).

Проверьте зазор между кулачком распредвала и регулировочным болтом коромысла при помощи щупа. Номинальный зазор для впускного клапана – 0.15 мм, для выпускного – 0.35 мм. Если щуп проходит с легким усилием или не входит – требуется корректировка.

Процесс регулировки

- Ослабьте контргайку регулировочного болта ключом на 17 мм.

- Вставьте щуп требуемой толщины между кулачком распредвала и коромыслом.

- Вращайте регулировочный болт ключом на 13 мм до плотного прилегания щупа (должен двигаться с небольшим сопротивлением).

- Удерживая болт, затяните контргайку моментом 31–40 Н·м (3.1–4.0 кгс·м).

- Повторно проверьте зазор – после затяжки гайки он может измениться.

| Тип клапана | Номинальный зазор | Допуск |

|---|---|---|

| Впускной | 0.15 мм | ±0.05 мм |

| Выпускной | 0.35 мм | ±0.05 мм |

После регулировки четвертого цилиндра проверьте остальные клапаны согласно порядку работы цилиндров (1–3–4–2). Важно: регулируйте только холодный двигатель (температура 15–20°C). Запустите мотор и прислушайтесь к работе ГРМ – равномерный шум без стуков подтверждает правильность регулировки.

Последний поворот коленчатого вала

После регулировки клапанов первого цилиндра выполните третий поворот коленчатого вала на 180°. Проворачивайте вал строго по часовой стрелке, используя ключ на 36 мм за болт крепления шкива. Контролируйте движение по метке на шкиве: она должна переместиться на четверть оборота от предыдущего положения.

При этом положении поршень третьего цилиндра поднимется в верхнюю мертвую точку (ВМТ) такта сжатия. Убедитесь, что кулачки распределительного вала для данного цилиндра направлены вверх и не оказывают давления на рычаги. Одновременно проверьте, что метка на звездочке распредвала совпадает с выступом на корпусе подшипников.

Порядок регулировки после поворотов

| Поворот коленвала | Угол поворота | Цилиндр для регулировки | Положение меток |

|---|---|---|---|

| Исходный | 0° | 4-й | Совпадают |

| Первый | 180° | 2-й | Сдвинуты на 90° |

| Второй | 360° | 1-й | Сдвинуты на 180° |

| Последний | 540° | 3-й | Сдвинуты на 270° |

После завершения регулировки третьего цилиндра обязательно проверните коленвал на два полных оборота (720°). Удостоверьтесь, что метки вернулись в исходное положение, после чего повторно проверьте тепловые зазоры во всех цилиндрах для исключения ошибки.

Регулировка клапанов второго цилиндра

Порядок регулировки второго цилиндра идентичен первому, но требует установки коленчатого вала в строго определенное положение. Цилиндр работает в паре с третьим, поэтому их клапаны регулируются одновременно при соответствующем угле поворота коленвала.

Перед началом работ убедитесь в полной исправности щупов и чистоте измерительных поверхностей. Подготовьте набор гаечных ключей (17 мм и 13 мм), отвертку с плоским жалом, а также щупы толщиной 0,15 мм для впускного и 0,20 мм для выпускного клапанов.

Последовательность действий

- Установите коленвал в положение регулировки:

- Поворачивайте коленчатый вал по часовой стрелке до совмещения метки на шкиве с длинной риской на крышке ГРМ

- Проверьте положение коромысел: клапаны 4-го цилиндра должны быть полностью закрыты (коромысла свободно качаются)

- Отрегулируйте зазоры:

- Ослабьте контргайку регулировочного винта 17-мм ключом

- Вставьте щуп 0,15 мм между кулачком распредвала и толкателем впускного клапана

- Затягивайте винт 13-мм ключом до легкого зажима щупа

- Зафиксируйте винт и затяните контргайку (момент 31–38 Н∙м)

- Повторите действия для выпускного клапана со щупом 0,20 мм

- Проверка качества регулировки:

- Прокрутите коленвал на 2 оборота и повторно замерьте зазоры

- Щуп должен проходить с небольшим сопротивлением, но без закусывания

| Параметр | Впускной клапан | Выпускной клапан |

| Номинальный зазор | 0,15 мм | 0,20 мм |

| Допустимое отклонение | ±0,02 мм | ±0,02 мм |

| Последствия увеличенного зазора | Стук, снижение мощности | Прогар клапана |

При затяжке контргаек следите, чтобы регулировочный винт не проворачивался – фиксируйте его отверткой. Избегайте чрезмерного усилия при затяжке, которое может привести к срыву резьбы или деформации толкателя.

Итоговая проверка всех клапанных зазоров

После поэтапной регулировки каждого клапана обязательна повторная проверка всех зазоров. Это связано с тем, что проворачивание коленвала при настройке последующих клапанов может незначительно изменить положение уже отрегулированных элементов из-за тепловых деформаций или вибраций.

Для корректной проверки установите поршень первого цилиндра в ВМТ такта сжатия, совместив метки на шкиве коленвала и крышке распредвала. Проверните коленчатый вал ровно на два полных оборота (720°) по часовой стрелке, чтобы вернуть механизм в исходную позицию.

Порядок контроля зазоров

- Проверьте щупом зазоры в последовательности, соответствующей схеме регулировки:

- Впускные клапаны: 0.15 мм

- Выпускные клапаны: 0.20 мм

- Контролируйте каждый клапан строго при закрытых кулачках распредвала.

- При отклонениях более 0.05 мм ослабьте контргайку и скорректируйте положение регулировочного болта.

| Тип клапана | Номинальный зазор | Допуск |

|---|---|---|

| Впускной (1,3,5,7) | 0.15 мм | ±0.02 мм |

| Выпускной (2,4,6,8) | 0.20 мм | ±0.02 мм |

Повторяйте проверку до достижения стабильных значений по всем восьми клапанам. Правильно отрегулированные зазоры исключат стук клапанов на горячем двигателе и обеспечат стабильную работу силового агрегата.

Зачистка поверхности клапанной крышки

Качественная зачистка поверхности клапанной крышки – обязательный этап перед установкой новой прокладки. Отсутствие неровностей, остатков старого герметика и масляных пятен гарантирует плотное прилегание уплотнителя и предотвращает течь масла после сборки двигателя.

Поверхность тщательно очищается по всей площади соприкосновения с прокладкой, включая зоны вокруг болтовых отверстий и технологических выступов. Пренебрежение этим этапом приведёт к выдавливанию прокладки или образованию зазоров даже при правильной затяжке крепежа.

Порядок выполнения работ

- Снимите старую прокладку, аккуратно удалив все её фрагменты с поверхности крышки.

- Скобой или пластиковым скребком удалите затвердевшие остатки герметика. Избегайте царапин на алюминиевой поверхности!

- Обезжирьте металл уайт-спиритом, бензином «Калоша» или специальным очистителем. Нанесите жидкость на ветошь, а не на деталь.

- Протрите поверхность насухо чистой безворсовой тканью. Убедитесь в отсутствии волокон и пыли.

- Проверьте плоскость крышки линейкой: зазоры под ней не должны превышать 0,1 мм. При необходимости выровняйте поверхность мелкозернистой наждачной бумагой (№400-600), уложенной на стекло.

Важные нюансы:

- Не используйте металлические щетки или абразивы крупной фракции – они повредят привалочную плоскость.

- Особое внимание уделите канавке для укладки прокладки – в ней часто скапливается грязь и остатки герметика.

- Перед установкой новой прокладки повторно обезжирьте поверхность.

Установка новой прокладки клапанной крышки

Тщательно очистите посадочную поверхность на головке блока цилиндров от старой прокладки и загрязнений металлической щеткой или скребком. Обезжирьте контактную зону ветошью с бензином или уайт-спиритом, уделяя особое внимание углублениям вокруг болтовых отверстий.

Уложите новую резиновую прокладку в канавку на тыльной стороне клапанной крышки, убедившись в равномерном размещении по всему периметру. Контролируйте совпадение технологических выступов прокладки с пазами крышки – это исключит смещение при монтаже.

Ключевые этапы монтажа

- Совместите крышку с направляющими штифтами на ГБЦ

- Наживите все 8 гаек крепления пальцами

- Затягивайте гайки крест-накрест динамометрическим ключом

- Соблюдайте момент затяжки 3,5-4,5 Н·м

- Проверьте равномерность прилегания по всему контуру

Избегайте перекоса крышки при установке – резиновая прокладка должна сжиматься равномерно. Категорически запрещается использовать герметики дополнительно к новой прокладке – это нарушит ее эластичность и приведет к выдавливанию при нагреве.

| Тип ошибки | Последствие |

|---|---|

| Перетяжка гаек | Деформация крышки, разрыв прокладки |

| Неравномерная затяжка | Течь масла в местах неплотного прилегания |

| Попадание грязи на посадочную поверхность | Нарушение герметичности соединения |

Монтаж клапанной крышки на двигатель

Перед установкой тщательно очистите привалочную поверхность головки блока цилиндров и саму крышку от остатков старой прокладки, масла и грязи. Убедитесь в отсутствии механических повреждений на фланце крышки и поверхности ГБЦ.

Уложите новую резиновую прокладку в канавку на клапанной крышке, убедившись в её правильном положении по всему периметру. Нанесите тонкий слой герметика (например, Loctite 574) на угловые стыки привалочных поверхностей головки блока в зонах распредвалов – это критически важно для предотвращения течей.

Порядок затяжки болтов

Установите крышку на место, совместив её с направляющими штифтами на ГБЦ. Затяжку крепёжных болтов выполняйте крестообразно в строгой последовательности:

- Слегка наживите все болты вручную

- Затягивайте по схеме: центральный → правый верхний → левый нижний → левый верхний → правый нижний

- Окончательный момент затяжки – 2,4–3,7 Н·м (0,24–0,38 кгс·м) динамометрическим ключом

Важно: Избегайте перекоса крышки в процессе затяжки и ни в коем случае не превышайте момент затяжки – это приведёт к деформации фланца и гарантированной течи масла. После запуска двигателя дайте ему поработать 5–7 минут, затем заглушите и визуально проверьте периметр прилегания крышки на отсутствие подтёков масла.

Затяжка гаек крышки в правильной последовательности

Правильная последовательность затяжки гаек крышки головки блока цилиндров критична для равномерного распределения нагрузки и предотвращения деформации деталей. Нарушение порядка может привести к перекосу крышки, разгерметизации и протечке масла через прокладку.

Используйте динамометрический ключ с моментом 31,4–40,2 Н·м (3,2–4,1 кгс·м) и соблюдайте схему затяжки в несколько этапов. Все операции выполняются на холодном двигателе после установки новой прокладки.

Порядок затяжки гаек

- Нанесите тонкий слой герметика на сопрягаемые поверхности крышки и ГБЦ

- Предварительно затяните все гайки без усилия в указанной последовательности

- Окончательная затяжка выполняется в три прохода:

- Первый проход: 20% от номинального момента

- Второй проход: 70% от номинального момента

- Третий проход: 100% момента (31,4–40,2 Н·м)

| Позиция гайки | Порядок затяжки |

|---|---|

| Центральные (2 и 3) | 1 и 2 |

| Крайние передние (1 и 4) | 3 и 4 |

| Крайние задние (5 и 6) | 5 и 6 |

После запуска двигателя дайте ему поработать 10–15 минут, затем обязательно проверьте момент затяжки повторно. Контрольную проверку выполните после пробега 500–1000 км.

Установка узла воздушного фильтра

Перед установкой тщательно очистите посадочную поверхность на карбюраторе от остатков старой прокладки и загрязнений. Проверьте целостность новой резиновой прокладки фильтра – малейшие трещины или деформации недопустимы, так как нарушат герметичность узла. Убедитесь, что воздуховоды не имеют разрывов или следов масляных подтёков.

Аккуратно установите корпус фильтра на карбюратор, совместив монтажные отверстия. Вручную наживите три гайки крепления, избегая перекоса корпуса. Равномерно затяните гайки крестообразной последовательностью с умеренным усилием (12-15 Нм) – чрезмерная затяжка деформирует фланец. Подсоедините шланг вентиляции картера к штуцеру на крышке, зафиксировав его штатным хомутом.

Проверка герметичности

После монтажа обязательно выполните тест на подсос воздуха: запустите двигатель и распылите WD-40 или очиститель карбюратора вокруг стыка корпуса с карбюратором. Повышение оборотов мотора укажет на неплотное прилегание. Если обнаружена утечка:

- Ослабьте крепёжные гайки

- Проверьте положение прокладки

- Повторно затяните соединение

- Повторите тест

Убедитесь, что корпус не касается тросов управления или элементов системы охлаждения. При правильной установке крышка должна плотно прилегать к основанию по всему периметру без видимых зазоров.

Подключение клемм аккумуляторной батареи

После завершения регулировки клапанов восстановите питание бортовой сети, подключив аккумуляторную батарею. Убедитесь в отсутствии металлических инструментов на корпусе АКБ или клеммах во избежание короткого замыкания.

Строго соблюдайте последовательность подключения: сначала присоединяется положительная клемма (+), затем отрицательная (-). Нарушение этого порядка может вызвать искрение и повреждение электронных компонентов автомобиля.

Правильная последовательность действий

- Снимите защитные колпачки с выводов аккумулятора

- Ослабьте гайку крепления положительной клеммы

- Наденьте клемму на соответствующий вывод (+) до упора

- Затяните крепёжную гайку ключом на 10 мм

- Повторите операции для отрицательной клеммы (-)

- Проверьте надёжность фиксации обеих клемм рукой

Контрольная проверка: после подключения поверните ключ зажигания в положение "ACC" – должны загореться индикаторы на приборной панели. При отсутствии реакции проверьте плотность прилегания клемм и чистоту контактных поверхностей.

Запуск двигателя после регулировки

Перед первым запуском убедитесь, что все инструменты убраны из моторного отсека, катушка зажигания и высоковольтные провода подключены, а крышка клапанной коробки надежно зафиксирована болтами с правильным моментом затяжки. Проверьте уровень масла и охлаждающей жидкости, при необходимости долейте.

Включите зажигание на 5-10 секунд (без запуска стартера), чтобы масляный насос создал давление в системе. Это обеспечит смазку трущихся поверхностей перед началом работы двигателя.

Порядок запуска и контроль

Выжмите сцепление и запустите двигатель стартером. Первые секунды работы внимательно прислушивайтесь к звукам из клапанной зоны:

- Допустим: равномерный шелестящий звук (работа толкателей).

- Недопустим: громкий металлический стук (слишком большой зазор) или шипящий свист (слишком малый зазор или зажатый клапан).

Дайте двигателю поработать на холостых оборотах 3-5 минут. Контролируйте:

- Стабильность оборотов холостого хода.

- Отсутствие вибраций или пропусков зажигания.

- Отсутствие дыма из выхлопной трубы (кроме кратковременного пара).

| Симптом | Возможная причина | Действие |

|---|---|---|

| Громкий стук клапанов | Большой тепловой зазор | Повторная регулировка |

| Тяжелый запуск, падение мощности | Малый зазор или зажатый клапан | Немедленно заглушить, проверить зазоры |

| Увеличенный расход масла, сизый дым | Разрушение маслосъемных колпачков (последствие ошибки) | Диагностика ГРМ |

После прогрева заглушите мотор на 15 минут. Повторно проверьте зазоры на остывших клапанах (температура двигателя не выше 40°C). Только при соответствии зазоров норме и отсутствии посторонних шумов эксплуатация разрешена.

Проверка на отсутствие посторонних звуков

После запуска двигателя внимательно прослушайте его работу на холостом ходу. Сосредоточьтесь на характерных шумах из области клапанной крышки: цоканье, стук или металлический лязг указывают на проблемы с зазорами.

Проведите проверку на разных режимах работы: плавно повысьте обороты до 2500-3000 об/мин, затем резко сбросьте газ. Особое внимание уделите моменту изменения нагрузки - посторонние звуки часто проявляются при переходных режимах.

Алгоритм выявления проблем

- Холодный двигатель: Прослушайте первые 30 секунд после запуска

- Прогретый двигатель: Повторите проверку при температуре 80-90°C

- Под нагрузкой: Попросите помощника кратковременно поднять обороты до 3500 об/мин

- Диагностика: Используйте стетоскоп или металлический прут для локализации источника звука

| Тип звука | Вероятная причина | Требуемые действия |

|---|---|---|

| Звонкое цоканье | Увеличенный зазор клапанов | Повторная регулировка |

| Глухой стук | Недостаточный зазор | Срочная коррекция |

| Дребезжание | Ослабление крепления коромысел | Подтяжка гаек оси коромысел |

Важно: При обнаружении стука после прогрева двигателя немедленно заглушите мотор. Продолжение эксплуатации с неправильными зазорами приводит к прогоранию клапанов и повреждению седел.

Список источников

При подготовке материала использовались специализированные технические ресурсы.

Ключевые источники информации перечислены ниже.

- Официальное руководство по ремонту ВАЗ 2107 издательства "За рулём"

- Технические статьи на автомобильном портале Дром.ру в разделе "Ремонт"

- Видеоинструкции от канала Авто_Ремонт на YouTube

- Методические материалы курсов "Автослесарь" профессионально-технических училищ РФ

- Обсуждения на форуме ВАЗ 2101-2107 Клуб в ветке "Двигатель"

- Практическое пособие Ремонт двигателя ВАЗ 2101-2107 (изд. 2022 г.)

- Технический раздел сайта Lada-Online о конструкции ГРМ классических моделей