Регулируем клапана ВАЗ 2107 самостоятельно

Статья обновлена: 28.02.2026

Точная регулировка клапанов – обязательная процедура для стабильной работы двигателя ВАЗ 2107.

Своевременная настройка тепловых зазоров предотвращает повышенный шум, снижение мощности и преждевременный износ деталей ГРМ.

Самостоятельное выполнение этой операции требует аккуратности, но не требует сложного оборудования и доступно в гаражных условиях.

Выбор места для безопасной работы

Правильный выбор рабочей зоны критичен для безопасности и точности регулировки клапанов. Неподходящие условия повышают риск травм и ошибок при измерениях зазоров.

Идеальное место должно обеспечивать устойчивость автомобиля, достаточное пространство для манипуляций инструментами и защиту от внешних факторов. Рассмотрите следующие критерии при организации рабочей зоны.

Ключевые требования к площадке

- Ровная твердая поверхность – асфальт или бетон. Исключите грунт, песок или наклонные площадки

- Отсутствие помех – очистите радиус 2 метра вокруг капота от посторонних предметов

- Хорошее освещение – используйте переносную лампу для подсветки области клапанной крышки

| Рекомендуется | Запрещено |

|---|---|

| Гараж с вентиляцией | Открытая площадка при ветре >5 м/с |

| Смотровая яма/эстакада | Работа на домкратах без страховочных стоек |

Обязательно зафиксируйте автомобиль стояночным тормозом и противооткатными упорами под колесами. При использовании подъемника проверьте надежность фиксации перед началом работ.

- Отключите аккумулятор – предотвращает случайный пуск двигателя

- Дождитесь полного остывания мотора – температура ГБЦ не выше 30°C

- Подготовьте огнетушитель – возле рабочей зоны на случай возгорания

Снятие воздушного фильтра

Отключите минусовую клемму аккумулятора для предотвращения короткого замыкания. Осмотрите корпус фильтра на предмет загрязнений и подготовьте чистую ветошь для защиты карбюратора от попадания мусора.

Прогрейте двигатель до рабочей температуры перед началом работ для точной регулировки клапанов. Убедитесь, что зажигание выключено, а стояночный тормоз активирован.

Порядок демонтажа

- Ослабьте затяжку гайки крепления крышки фильтра (расположена по центру) ключом на 10 мм

- Снимите крышку вместе с резиновым уплотнителем, извлеките фильтрующий элемент

- Отсоедините шланги:

- Вентиляции картера (левый патрубок)

- Подогрева дросселя (передний патрубок)

- Выкрутите три гайки крепления корпуса к карбюратору ключом на 13 мм

- Аккуратно снимите корпус фильтра, избегая деформации шлангов

| Элемент | Тип крепежа | Инструмент |

|---|---|---|

| Крышка фильтра | Центральная гайка | Ключ 10 мм |

| Корпус фильтра | 3 гайки | Ключ 13 мм |

Важно: Закройте карбюратор чистой тканью сразу после снятия корпуса. Проверьте состояние резиновых уплотнителей – при наличии трещин замените их перед обратной установкой.

Демонтаж крышки клапанной крышки

Убедитесь, что двигатель остыл до комнатной температуры, чтобы избежать ожогов и деформации деталей. Подготовьте чистую ветошь для протирки поверхностей и ёмкость для снятых гаек.

Отсоедините гофрированный шланг воздуховода от крышки воздушного фильтра, ослабив хомут крепления отверткой. Сдвиньте корпус фильтра в сторону для доступа к креплениям клапанной крышки.

Порядок демонтажа

- Ключом на 10 открутите восемь гаек крепления крышки, равномерно ослабляя их крест-накрест

- Снимите шайбы и резиновые уплотнительные прокладки под гайками, аккуратно сложите их

- Подденьте крышку плоской отверткой в районе свечного колодца, если она прикипела

- Приподнимите крышку вертикально вверх без перекосов, избегая повреждения прокладки

Немедленно закройте открытый головкой блока цилиндров чистой ветошью для защиты от пыли. Осмотрите посадочную поверхность БЦ на наличие остатков старой прокладки.

| Деталь | Проверка после снятия |

| Резиновая прокладка | Отсутствие трещин и затвердевания |

| Поверхность ГБЦ | Ровность без задиров |

| Вентиляционный клапан | Свободное перемещение крышки |

Чистка поверхности ГБЦ перед работой

Перед снятием крышки клапанов тщательно очистите прилегающие поверхности двигателя от грязи и масла. Используйте щетку и ветошь, чтобы предотвратить попадание абразивных частиц внутрь механизма газораспределения. Особое внимание уделите зоне вокруг болтов крепления крышки и прокладки.

После демонтажа крышки осмотрите поверхность ГБЦ в районе постелей коромысел. Удалите остатки старой прокладки и нагар металлическим шпателем, действуя аккуратно, чтобы не поцарапать алюминиевую поверхность. Обезжирьте контактную зону уайт-спиритом или бензином "Калоша".

Этапы подготовки поверхности

Для гарантии герметичности при сборке выполните следующие действия:

- Заглушите отверстия – вставьте чистые ветошевые тампоны в масляные каналы и резьбовые отверстия болтов.

- Обработайте привалочную плоскость – пройдитесь мелкозернистой наждачной бумагой (№400-600), закрепленной на ровном бруске.

- Устраните дефекты – зашлифуйте царапины глубиной более 0.1 мм специальной пастой для притирки.

Контроль качества очистки:

| Параметр | Требование |

|---|---|

| Загрязнения | Полное отсутствие масляных пятен и твердых частиц |

| Ровность | Отсутствие видимых бугров и впадин при визуальном осмотре |

| Шероховатость | Матовая поверхность без глубоких рисок |

Важно! Не используйте абразивы на основе корунда – они оставляют глубокие царапины. После шлифовки повторно обезжирьте поверхность и просушите сжатым воздухом. Убедитесь, что в резьбовых отверстиях нет стружки.

Подготовка щупов для зазоров

Точность замера зазоров клапанов напрямую зависит от правильной подготовки измерительных щупов. Неподготовленный инструмент может привести к ошибочным показаниям и некорректной регулировке, что вызовет нарушение работы двигателя.

Перед началом работ тщательно проверьте набор щупов на соответствие требуемым размерам для ВАЗ 2107: 0.15 мм для впускных клапанов и 0.35 мм для выпускных. Убедитесь в наличии обоих номиналов в комплекте.

Контроль состояния щупов

- Проверьте поверхность щупов на отсутствие:

- Загрязнений маслом или нагаром

- Механических повреждений (заусенцы, вмятины)

- Коррозионных пятен

- Очистите пластины ветошью, смоченной в бензине или WD-40, затем протрите насухо

- Проверьте точность толщины микрометром:

Номинал Допустимое отклонение 0.15 мм ±0.01 мм 0.35 мм ±0.01 мм

Важно: Щупы должны свободно проходить в зазор с легким сопротивлением. При сомнениях в точности замените изношенные пластины новыми из ремонтного набора.

Поиск меток ГРМ на шкивах

Для точной установки фаз газораспределения необходимо совместить специальные метки на шкиве коленчатого вала и шкиве распределительного вала. Коленвал проворачивается за болт крепления шкива при помощи ключа на 36 или 38 мм по часовой стрелке (со стороны радиатора). Маховик должен быть зафиксирован для предотвращения проворачивания двигателя – установите 4-ю передачу и затяните ручной тормоз.

Метка на шкиве коленвала выполнена в виде риски или точки. Она должна совпасть с длинной горизонтальной меткой (выступом) на крышке масляного насоса или блоке цилиндров. На шкиве распредвала ищите точку или насечку на торцевой части – она выравнивается относительно ответного выступа на задней защитной крышке ремня ГРМ.

Порядок совмещения меток

- Снимите кожух ремня ГРМ

- Проверните коленвал до совпадения метки шкива с отметкой на блоке

- Убедитесь, что метка распредвала совпала с выступом крышки

- При несовпадении – повторите проворачивание на полный оборот коленвала

Важные нюансы: При несовпадении меток после установки ремня ГРМ возможны ошибки в регулировке клапанов. Если метки сдвинуты на 1-2 зуба шкива – требуется переустановка ремня. Никогда не проворачивайте распредвал отдельно от коленвала – это приводит к загибу клапанов.

| Элемент | Вид метки | Место совмещения |

|---|---|---|

| Шкив коленвала | Точечная риска | Выступ на крышке масляного насоса |

| Шкив распредвала | Круглая точка | Паз задней крышки ремня ГРМ |

После совпадения меток зафиксируйте положение валов перед регулировкой клапанов. Для надежности поставьте метки мелом на шкивах и сопрягаемых деталях – это упростит контроль при повторных работах.

Установка ВМТ первого цилиндра

Правильная установка поршня первого цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия – обязательное условие для регулировки тепловых зазоров клапанов. В этом положении оба клапана первого цилиндра закрыты, что позволяет точно выставить зазоры. Работы проводятся на холодном двигателе.

Для определения ВМТ используются метки на шкиве коленчатого вала и маховике. На шкиве коленвала имеется метка, которая при ВМТ должна совпасть с выступом на крышке масляного насоса. Дополнительно проверяется положение риски на маховике через смотровое окно в картере сцепления.

Последовательность действий

- Установите авто на ровную площадку, затяните ручной тормоз, подложите противооткатные упоры под задние колеса.

- Снимите корпус воздушного фильтра для доступа к свечам зажигания.

- Выкрутите свечу первого цилиндра (ближайшего к радиатору).

- Снимите резиновую заглушку с люка картера сцепления (расположен на КПП).

- Проворачивайте коленвал за болт шкива ключом на 36 мм по часовой стрелке. Контролируйте:

- Совпадение метки на шкиве с длинным выступом крышки масляного насоса

- Риску на маховике в прорези смотрового окна

- Вставьте в свечное отверстие чистый металлический пруток. Плавно проворачивайте коленвал до максимального подъема прутка – это ВМТ.

- Убедитесь, что коромысла клапанов первого цилиндра свободно качаются (зазоры присутствуют). Если клапаны прижаты – проверните коленвал на 360°.

Контрольные метки:

| Элемент | Метка | Ориентир совмещения |

|---|---|---|

| Шкив коленвала | Риска на торце | Центральный выступ крышки масляного насоса |

| Маховик | Длинная риска | Средняя насечка на краю смотрового окна КПП |

Проверка положения поршня в первом цилиндре

Для точной регулировки клапанов поршень первого цилиндра должен находиться в верхней мертвой точке (ВМТ) такта сжатия. Это положение обеспечивает полное закрытие обоих клапанов цилиндра, исключая их непреднамеренное смещение при регулировке.

Определите ВМТ следующим образом: снимите клапанную крышку для доступа к распредвалу и корпус воздушного фильтра для вращения коленвала. Проверните коленчатый вал за болт крепления шкива по часовой стрелке с помощью ключа на 36 мм.

Контроль меток

Ориентируйтесь по совпадению меток:

- На шкиве коленвала длинная риска должна совпасть с треугольным выступом на крышке масляного насоса.

- Звездочка распредвала – метка на ее ступице должна быть напротив отлива на корпусе подшипников.

Важная проверка: Убедитесь, что кулаки распредвала для 1-го цилиндра направлены вверх симметрично ("домиком") относительно оси вала, а оба клапана полностью закрыты (коромысла свободно покачиваются). Если кулаки направлены вниз – коленвал проверните на 360°.

Дополнительное подтверждение: Вставьте отвертку в свечное отверстие 1-го цилиндра. При подходе к ВМТ поршень начнет выталкивать стержень отвертки вверх до максимальной высоты.

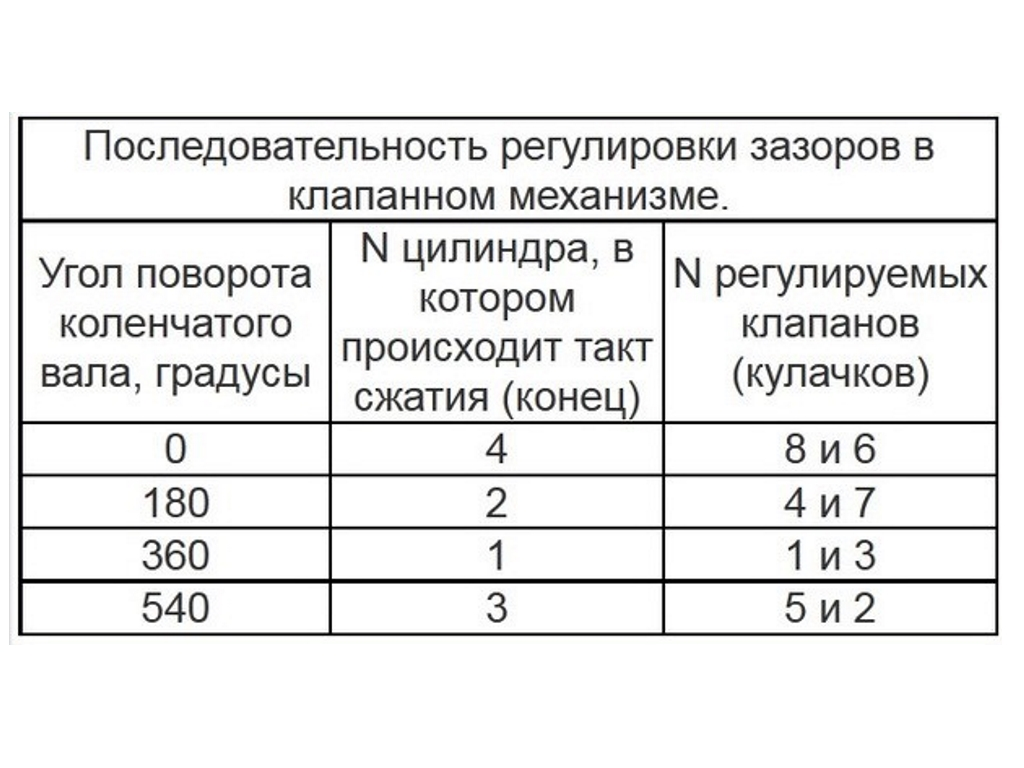

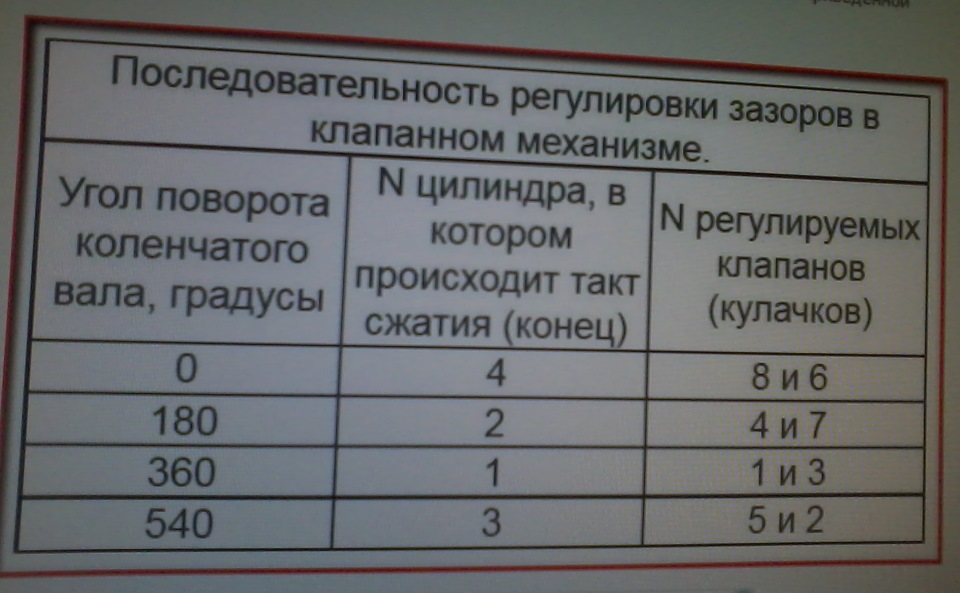

Порядок работы цилиндров ВАЗ 2107

Двигатель ВАЗ 2107 имеет четыре цилиндра, работающих в строгой последовательности 1-3-4-2. Это означает, что такт рабочего хода начинается в первом цилиндре, затем в третьем, далее в четвертом и завершается во втором. Интервал между воспламенениями составляет 180° поворота коленчатого вала.

Знание порядка работы цилиндров критически важно для правильной регулировки клапанов. Регулировку выполняют только при положении поршня конкретного цилиндра в верхней мертвой точке (ВМТ) такта сжатия, когда оба клапана полностью закрыты. Последовательность действий строго соответствует порядку работы двигателя: 1 → 3 → 4 → 2.

Последовательность регулировки клапанов

- Цилиндр 1: Установите ВМТ по меткам (совместите точку на шкиве коленвала с треугольным выступом на крышке ГРМ).

- Цилиндр 3: Поверните коленвал на 180° (пол-оборота) по часовой стрелке.

- Цилиндр 4: Поверните коленвал еще на 180° (суммарно 360°).

- Цилиндр 2: Поверните коленвал еще на 180° (суммарно 540°).

| Цилиндр | Угол поворота | Положение |

|---|---|---|

| 1 | 0° | ВМТ такта сжатия |

| 3 | 180° | ВМТ такта сжатия |

| 4 | 360° | ВМТ такта сжатия |

| 2 | 540° | ВМТ такта сжатия |

После завершения цикла (720°) коленвал возвращается в исходное положение. Контролируйте совпадение меток при каждом установленном цилиндре. Запрещено проворачивать коленвал против часовой стрелки из-за риска перескока зубьев ремня ГРМ.

Расчет теплового зазора клапанов

Тепловой зазор клапанов ВАЗ 2107 регулируется в холодном состоянии двигателя (20°C). Для впускных клапанов номинальный зазор составляет 0.15 мм, для выпускных – 0.35 мм. Указанные значения обусловлены разным температурным расширением деталей: выпускные клапаны нагреваются сильнее, поэтому требуют большего зазора.

Отклонение от норм приводит к стукам (при увеличенном зазоре), снижению мощности и перегреву клапанов (при уменьшенном). Для точного замера используйте набор щупов. Щуп должен входить в зазор между кулачком распредвала и регулировочной шайбой с легким сопротивлением.

Алгоритм замера

- Поворачивайте коленвал ключом за болт крепления шкива до совпадения меток на шкиве и крышке ГРМ.

- Проверяйте зазоры для клапанов 1-го цилиндра (номера считаются от радиатора):

- Впускной (№1) – 0.15 мм

- Выпускной (№2) – 0.35 мм

- Поворачивайте коленвал на 180° (пол-оборота) последовательно для проверки клапанов:

Положение коленвала Цилиндр Регулируемые клапаны 0° (метки совмещены) 1 1 и 2 180° 3 3 и 6 360° 4 4 и 7 540° 2 5 и 8

При несоответствии зазора норме ослабьте гайку регулировочной тяги и вращайте эксцентриковый болт ключом на 13 мм. После установки зазора затяните контргайку с усилием 30–40 Н·м, затем повторно проверьте щупом.

Определение регулировочных клапанов для цилиндра 1

На восьмиклапанном двигателе ВАЗ 2107 клапаны расположены в один ряд. Цилиндры нумеруются от шкива коленвала: ближайший к ремню ГРМ – первый. Для его регулировки потребуется доступ к двум клапанам: впускному и выпускному.

Впускной клапан (обозначается буквой "В") всегда крупнее выпускного ("Р") и расположен ближе к карбюратору/впускному коллектору. В первом цилиндре пара клапанов находится непосредственно у передней крышки ГРМ – это и есть регулировочная группа для цилиндра 1.

Порядок идентификации клапанов цилиндра №1

Для точного определения выполните следующие шаги:

- Поверните коленвал ключом по часовой стрелке до совпадения метки на шкиве с длинной риской на передней крышке ГРМ (ВМТ такта сжатия 1-го цилиндра).

- Проверьте положение коромысел: оба клапана 1-го цилиндра должны быть закрыты, а коромысла – свободно качаться на зазоре.

- Найдите два коромысла, расположенные ближе всего к приводному ремню ГРМ – это и есть пара для первого цилиндра.

- Определите тип:

- Впускной (В): обращен к задней части авто (воздушному фильтру/впускному коллектору), тарелка клапана большего диаметра.

- Выпускной (Р): обращен к переднему бамперу (выпускному коллектору), тарелка меньшего диаметра.

| Параметр | Впускной клапан (1 цил.) | Выпускной клапан (1 цил.) |

|---|---|---|

| Расположение | Ближе к воздушному фильтру | Ближе к радиатору |

| Размер тарелки | Больше (Ø 48 мм) | Меньше (Ø 39 мм) |

| Ножка регулировочного болта | Крайняя со стороны ГРМ | Следующая за впускным |

Важно: Не путайте с клапанами 4-го цилиндра! При нахождении поршня 1-го цилиндра в ВМТ клапаны 4-го цилиндра также могут быть закрыты, но они расположены у противоположного края головки (ближе к салону).

Выбор щупа требуемой толщины

Подготовьте набор щупов для плоских зазоров с диапазоном толщин от 0,05 до 0,50 мм. Критически важно использовать инструмент без заусенцев, вмятин или перегибов – дефекты исказят измерения. Откажитесь от изношенных или сомнительных щупов в пользу новых или проверенных на точность калибром.

Конкретно для ВАЗ 2107 потребуются два значения: 0,15 мм для впускных клапанов (номера 1, 2, 4, 6 при счете от радиатора) и 0,35 мм для выпускных (номера 3, 5, 7, 8). Извлеките из набора соответствующие пластины и убедитесь в их чистоте – протрите ветошью без ворса перед замером.

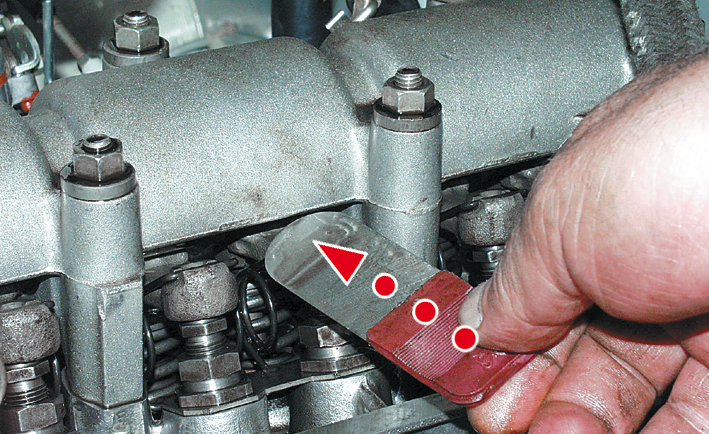

Правила использования щупов

При проверке зазора щуп должен входить между кулачком распредвала и регулировочной шайбой клапана с легким ощущением трения. Если пластина входит свободно или с чрезмерным усилием – зазор не соответствует норме. Проверку выполняйте на холодном двигателе (20-25°C), установив поршень цилиндра в ВМТ такта сжатия.

Помните: для впускных клапанов (0,15 мм) допустимое отклонение ±0,05 мм, для выпускных (0,35 мм) – ±0,05 мм. Используйте таблицу для сверки:

| Тип клапана | Номер клапана | Номинальный зазор | Допуск |

|---|---|---|---|

| Впускной | 1, 2, 4, 6 | 0.15 мм | ±0.05 мм |

| Выпускной | 3, 5, 7, 8 | 0.35 мм | ±0.05 мм |

Для точности придерживайтесь алгоритма:

- Проверьте чистоту посадочных поверхностей кулачка и шайбы

- Вставьте щуп строго параллельно оси вала

- Не применяйте силу – правильный зазор дает ощутимое сопротивление при извлечении

- При сомнениях – перепроверьте щупом на 0,05 мм толще/тоньше

Проверка текущего зазора первого клапана

Установите поршень первого цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия. Для этого совместите метку на шкиве коленвала с длинной риской на крышке масляного насоса, убедитесь, что бегунок трамблера направлен на контакт первого цилиндра, а коромысла обоих клапанов первого цилиндра свободно качаются.

Проверьте зазор между кулачком распредвала и регулировочной шайбой толкателя первого клапана (выпускной, ближайший к радиатору) при помощи плоского щупа. Аккуратно вставьте щуп толщиной 0,35 мм между кулачком и шайбой, проверяя плотность прилегания без перекоса.

- Нормальный зазор: Щуп проходит с небольшим сопротивлением

- Зазор мал: Щуп не входит или требует сильного нажима

- Зазор велик: Щуп входит свободно, с люфтом

| Тип клапана | Номинальный зазор (мм) |

|---|---|

| Выпускной (1,3,5,7) | 0.35 |

| Впускной (2,4,6,8) | 0.15 |

Важно: Замер выполняйте только на холодном двигателе (20-25°C). При отклонении от нормы потребуется регулировка.

Ослабление контргайки регулировочной шайбы

После установки регулировочной шайбы требуемого размера в толкатель клапана, зафиксируйте её положение от проворачивания. Для этого вставьте тонкую отвертку или металлический стержень в технологическое отверстие на боковой поверхности толкателя, аккуратно уперев его в шайбу.

Возьмите накидной или рожковый ключ на 17 мм и наденьте его на контргайку. Придерживая отверткой шайбу внутри толкателя, плавно ослабьте контргайку против часовой стрелки на 1/4-1/2 оборота. Следите, чтобы шайба не сместилась относительно толкателя.

Ключевые моменты при ослаблении

- Фиксация шайбы – обязательное условие для предотвращения её проворота

- Используйте только исправный ключ без повреждений граней

- Не допускайте полного выкручивания контргайки – только лёгкое ослабление

| Инструмент | Назначение |

| Ключ на 17 мм | Ослабление контргайки |

| Тонкая отвёртка | Фиксация шайбы в толкателе |

После ослабления контргайки проверьте плотность прилегания шайбы к кулачку распредвала. При правильном выполнении шайба должна сохранять заданное положение до момента затяжки контргайки.

После определения необходимой толщины регулировочной шайбы подготовьте новый экземпляр с рассчитанным размером. Убедитесь в чистоте посадочного места и отсутствии загрязнений на поверхностях толкателя и шайбы.

Проверните коленчатый вал до положения, когда кулачок распредвала регулируемого клапана направлен строго вверх. Это обеспечит максимальный зазор между кулачком и толкателем для безопасного извлечения старой шайбы.

Установка регулировочной шайбы нужного размера

- Используйте съемник для утапливания толкателя – установите его лапки на края толкателя и плавно нажмите вниз до появления зазора

- Зафиксируйте толкатель в нижнем положении, вставив монтажную лопатку или металлический стержень между кулачком распредвала и толкателем

- Магнитом или тонким пинцетом извлеките старую шайбу из гнезда толкателя, избегая падения детали в картер двигателя

- Установите новую шайбу расчетного размера маркировкой вверх, точно позиционируя ее в посадочном гнезде толкателя

- Аккуратно извлеките фиксирующий инструмент, контролируя плотное прилегание шайбы к толкателю без перекосов

- Проверьте свободу вращения шайбы в гнезде – она должна проворачиваться пальцем с небольшим усилием

Повторно измерьте тепловой зазор щупом после установки шайбы. Допустимое отклонение – не более 0.02 мм от нормы (0.15 мм для впускных, 0.20 мм для выпускных клапанов). При несоответствии повторите процедуру с коррекцией размера шайбы.

Размещение щупа между кулачком распределительного вала и толкателем

Поверните коленчатый вал по часовой стрелке за болт крепления шкива привода генератора либо за вывешенное ведущее колесо до совмещения установочных меток на шкиве коленвала и задней крышке привода ГРМ. Убедитесь, что метка на звездочке распределительного вала совпадает с выступом на корпусе подшипников. Это положение соответствует ВМТ такта сжатия в первом цилиндре.

В этом положении кулачки распредвала первого цилиндра будут направлены строго вверх ("домиком"), а клапана полностью закрыты. Начинайте регулировку с первого цилиндра, затем следуйте порядку работы двигателя (1-3-4-2). Для каждого регулируемого клапана кулачок *должен* быть направлен строго вверх.

Техника измерения зазора:

- Убедитесь, что кулачок распредвала выбранного клапана направлен строго вверх ("домиком"). Это критично.

- Возьмите щуп требуемой номинальной толщины (см. таблицу ниже).

- Вставьте щуп плоскостью в зазор между тыльной стороной кулачка распредвала (базовый круг) и рабочей торцевой поверхностью регулировочной шайбы толкателя.

- Щуп должен входить параллельно оси распредвала. Избегайте перекоса.

- Проверьте усилие при извлечении щупа. Оно должно быть таким, чтобы щуп проходил в зазор с легким ощутимым сопротивлением, но без заклинивания. Если щуп входит слишком свободно - зазор велик. Если щуп не входит или идет с большим усилием/закусывает - зазор мал.

Важные моменты:

- Двигатель обязательно должен быть холодным (температура +20...+25°C).

- Щуп должен быть чистым и сухим. Загрязнения искажают результат.

- Измеряйте зазор только тогда, когда кулачок направлен строго вверх от толкателя.

- Если зазор не соответствует норме, требуется замена регулировочной шайбы в толкателе.

Номинальные тепловые зазоры для ВАЗ 2107:

| Клапан | Зазор (мм) |

|---|---|

| Впускной | 0.15 |

| Выпускной | 0.35 |

Фиксация оптимального зазора

После выставления требуемого зазора с помощью регулировочного болта, плотно затяните контргайку рожковым ключом на 13 мм. Удерживайте регулировочный болт отверткой, чтобы предотвратить его проворачивание во время затяжки – это критически важный этап для сохранения точной настройки.

Немедленно после затяжки контргайки повторно проверьте зазор щупом. Если значение изменилось (что часто происходит из-за смещения болта при затяжке), ослабьте контргайку и выполните корректировку заново. Допустимое отклонение составляет ±0.02 мм.

Порядок действий для надежной фиксации

- Зафиксируйте регулировочный болт отверткой с плоским шлицем

- Затяните контргайку моментом 18-22 Н·м (ключом с динамометром)

- Проконтролируйте усилие затяжки – перетяжка деформирует толкатель

- Выполните двойную проверку щупом: до и после затяжки контргайки

Важно: Работайте последовательно с каждым клапаном по очереди, соблюдая порядок цилиндров (1-3-4-2). Используйте только калиброванные щупы толщиной 0.15 мм для впускных и 0.20 мм для выпускных клапанов – проверка "на ощупь" недопустима.

| Тип клапана | Номинальный зазор | Допуск при проверке |

|---|---|---|

| Впускной | 0.15 мм | 0.13-0.17 мм |

| Выпускной | 0.20 мм | 0.18-0.22 мм |

Затяжка контргайки динамометрическим ключом

После установки требуемого зазора с помощью регулировочного болта плотно зафиксируйте его положение, удерживая шестигранник ключом на 5 мм. Возьмите динамометрический ключ с накидной головкой на 13 мм и установите значение крутящего момента 20-25 Н·м (номинал для ВАЗ 2107). Наденьте головку ключа на контргайку.

Плавно затягивайте контргайку, непрерывно контролируя момент срабатывания трещотки динамометра. Прекратите затяжку сразу после щелчка! Не допускайте проворачивания регулировочного болта при затяжке – при необходимости дополнительно фиксируйте его вторым ключом.

Контроль после затяжки

Обязательно проверьте щупом величину зазора после затяжки контргайки. Если значение изменилось:

- Ослабьте контргайку на 1/4 оборота

- Микрометрическим болтом скорректируйте зазор

- Повторите процедуру затяжки с контролем момента

Правильная последовательность действий гарантирует стабильность регулировки. Помните: превышение момента затяжки приводит к деформации деталей и ускоренному износу клапанного механизма.

Повторная проверка зазора после фиксации

После затяжки контргайки регулировочного болта немедленно перепроверьте зазор щупом. При фиксации гайки часто происходит смещение регулировочного винта на 0.01-0.03 мм, что нарушает первоначальную настройку. Пропуск этого этапа приведет к работе клапанов с недопустимыми зазорами и ускоренному износу деталей ГРМ.

Установите щуп того же номинала между коромыслом и торцом клапана, проверяя усилие при извлечении. Правильно отрегулированный зазор обеспечивает лёгкое прохождение щупа с ощутимым сопротивлением. Если лезвие движется слишком свободно или застревает – регулировка требует корректировки.

Алгоритм действий при несоответствии зазора

- Ослабьте контргайку на 1/2 оборота ключом на 13 мм

- Поворачивайте регулировочный винт (ключом на 17 мм) до достижения правильного натяга щупа

- Фиксируйте винт отвёрткой, затягивая контргайку с усилием 31-39 Н·м

- Повторяйте проверку до стабильного результата (2-3 цикла при необходимости)

Критические ошибки: проверка на прогретом двигателе (допуск только на холодном!), использование повреждённого щупа или одновременная регулировка двух соседних клапанов без соблюдения порядка цилиндров.

Регулировка клапанов ВАЗ 2107

Регулировка тепловых зазоров клапанов обеспечивает правильную работу двигателя. Процедура выполняется на холодном моторе (15-20°C) с использованием плоского щупа 0.15 мм.

Подготовьте инструменты: ключи на 13 и 17, набор щупов, отвертку. Снимите воздушный фильтр, клапанную крышку и защитный кожух ГРМ для доступа к механизму.

Регулировка второго клапана первого цилиндра

Установите ВМТ первого цилиндра. Проверните коленвал ключом на 17 по часовой стрелке до совпадения метки на шкиве с длинной риской на крышке ГРМ. При этом бегунок трамблера должен указывать на вывод первого цилиндра.

Проверьте зазор второго клапана (выпускного):

- Вставьте щуп 0.15 мм между кулачком распредвала и регулировочной шайбой толкателя

- Щуп должен входить с легким сопротивлением, но не застревать

- При несоответствии зазора ослабьте контргайку ключом на 13

Отрегулируйте положение:

| Действие | Инструмент |

| Вращайте регулировочный болт отверткой | Плоская отвертка |

| Добейтесь нужного натяга щупа | Щуп 0.15 мм |

| Зафиксируйте болт, затяните контргайку | Ключ на 13 |

Повторно проверьте зазор после затяжки контргайки. При правильной регулировке щуп вынимается с небольшим усилием. Убедитесь, что регулировочный болт не проворачивается при затяжке контргайки.

Поворот коленчатого вала на 180 градусов

После регулировки клапанов первого цилиндра (номера 1, 2, 5, 8) в ВМТ поверните коленчатый вал на пол-оборота. Используйте ключ на 38 мм, вращая болт крепления шкива строго по часовой стрелке (направление работы двигателя). Контролируйте положение меток: шкив должен сместиться на 180° от исходной ВМТ.

Плавно проворачивайте вал без рывков, наблюдая за движением коромысел. При правильном повороте метка на шкиве коленвала окажется напротив средней риски на крышке привода ГРМ, а кулачки распредвала для первого цилиндра развернутся противоположно исходному положению.

Состояние клапанов после поворота

- Поршень 4-го цилиндра поднимется в ВМТ такта сжатия

- Клапаны 4-го цилиндра (впускной №4, выпускной №7) полностью закроются

- Кулачки распредвала над 2-м цилиндром займут нейтральное положение

Регулируйте в этом положении:

| Цилиндр | Номера клапанов | Тип |

|---|---|---|

| Четвертый | 4 и 7 | Оба |

| Второй | 3 и 6 | Оба |

Проверяйте зазоры щупом 0.15 мм для впускных (номера 1,3,4,5) и 0.20 мм для выпускных (номера 2,6,7,8). Убедитесь, что регулировочный болт каждого коромысла свободно проворачивается пальцами перед фиксацией контргайкой.

Регулировка клапанов четвертого цилиндра

Проверните коленвал по часовой стрелке до совмещения метки на шкиве с длинной риской на крышке ГРМ. Убедитесь, что бегунок трамблера направлен на контакт четвертого цилиндра в крышке распределителя – это соответствует ВМТ такта сжатия в четвертом цилиндре. При этом кулачки распредвала для обоих клапанов (7-го и 8-го) должны быть развернуты назад от коромысел.

Проверьте зазор щупом между кулачком распредвала и регулировочным винтом коромысла для каждого клапана. Для впускного клапана (7-й) норма 0.15 мм, для выпускного (8-й) – 0.20 мм. При отклонении ослабьте контргайку на коромысле ключом на 13, вращайте регулировочный винт отверткой до плотного вхождения щупа, после чего зафиксируйте винт и затяните контргайку. Обязательно перепроверьте зазор после фиксации.

Последовательность действий

- Подготовка: снимите клапанную крышку, воздушный фильтр и кожух ремня ГРМ.

- Проворот коленвала: используйте ключ на 38 мм на болте шкива, совместите метки ВМТ для 4 цилиндра.

- Идентификация клапанов:

- 7-й клапан – впускной (ближе к карбюратору)

- 8-й клапан – выпускной (ближе к глушителю)

- Регулировка: для каждого клапана повторите цикл "ослабление контргайки → установка зазора → фиксация → проверка".

Контрольные параметры

| Клапан | Тип | Номинальный зазор |

| 7-й | Впускной | 0.15±0.02 мм |

| 8-й | Выпускной | 0.20±0.02 мм |

Важно: После регулировки четвертого цилиндра продолжите последовательную установку зазоров на остальных цилиндрах в порядке 3-1-2, проворачивая коленвал на 180° между этапами. Запустите двигатель для проверки отсутствия стуков и равномерной работы.

Поворот коленвала на следующие 180 градусов

После завершения регулировки первой пары клапанов (например, 4 и 6 согласно схеме) коленчатый вал двигателя необходимо провернуть строго по часовой стрелке ровно на 180 градусов. Это действие переведет поршни других цилиндров в положение, при котором их клапана закроются, а кулачки распредвала повернутся так, что следующая пара клапанов окажется в "покое".

Для поворота используйте ключ на 36 или 38 мм, накинутый на болт крепления шкива коленвала. Вращайте плавно и осторожно, контролируя положение меток. Поворачивайте до момента, когда метка на шкиве коленвала совместится со средней длинной меткой (а не с ВМТ) на крышке масляного насоса/передней крышке двигателя.

Контроль правильности поворота

Убедитесь, что бегунок трамблера повернулся примерно на 90 градусов относительно своего предыдущего положения. Теперь он должен указывать на следующий контакт крышки распределителя зажигания в порядке работы цилиндров (1-3-4-2).

После поворота на 180° к регулировке будут готовы клапана:

- Следующая пара согласно выбранной схеме регулировки (например, после 4 и 6 - это будут клапана 7 и 8).

- Кулачки распредвала над регулируемыми клапанами должны быть направлены "спиной" (наивысшей точкой профиля) от толкателей.

Повторите процедуру измерения щупами и регулировки зазоров для этой пары клапанов так же, как и для первой. Для регулировки всех восьми клапанов потребуется четыре позиции коленвала (исходная ВМТ и три поворота по 180° каждый). Всегда вращайте коленвал только по часовой стрелке.

Регулировка клапанов второго цилиндра

Поршень второго цилиндра устанавливается в верхнюю мертвую точку (ВМТ) такта сжатия поворотом коленчатого вала на 180° от базового положения. Для этого совместите метку на шкиве коленвала с длинной риской на крышке привода ГРМ (ВМТ первого цилиндра), затем проверните коленвал на пол-оборота по часовой стрелке – метка окажется строго напротив короткого выступа на крышке.

В этом положении регулируются оба клапана цилиндра: впускной (№3 по счету от шкива распредвала) и выпускной (№4). Номинальные тепловые зазоры составляют 0,15 мм для впускного и 0,20 мм для выпускного клапана при температуре двигателя 20-25°C.

Пошаговая процедура

- Проверьте зазор щупом между кулачком распредвала и коромыслом регулируемого клапана. Щуп должен входить с легким усилием.

- Ослабьте контргайку регулировочного винта на 13 мм ключом, удерживая винт отверткой.

- Вращайте винт отверткой, добиваясь требуемого зазора (0,15 мм для впускного, 0,20 мм для выпускного).

- Надежно зафиксируйте винт отверткой и затяните контргайку моментом 22-32 Н·м.

- Повторно проверьте зазор щупом после затяжки – он не должен измениться.

Контролируйте усилие при вводе щупа: правильная регулировка требует ощутимого сопротивления при извлечении, но без закусывания. Изменение усилия после затяжки контргайки указывает на проворачивание регулировочного винта – повторите процедуру.

Важно: регулируйте только холодный двигатель. После обработки второго цилиндра поверните коленвал на 180° для перехода к третьему цилиндру согласно порядку работы 1-3-4-2.

Последний поворот коленчатого вала

После установки поршня 4-го цилиндра в ВМТ по меткам на шкиве коленвала и звездочке распредвала, выполните заключительный поворот. Медленно проверните коленчатый вал по часовой стрелке ровно на 180 градусов (пол-оборота). Контролируйте движение по метке на шкиве коленвала – она должна сместиться из верхнего положения строго вниз.

Это положение соответствует такту сжатия в 1-м цилиндре. Убедитесь, что метка на звездочке распредвала сохранила совпадение с отливом на корпусе подшипников, а кулачки распредвала первого цилиндра развернуты "горбом" наружу. Люфт коромысел обоих клапанов 1-го цилиндра теперь максимален – система готова к замеру зазоров.

Последовательность регулировки цилиндров

При данном положении валов регулируются зазоры в первом цилиндре. Далее используйте схему попарной регулировки:

- Поворот коленвала на 180° → регулировка 3-го цилиндра

- Следующий поворот на 180° → регулировка 4-го цилиндра

- Последний поворот на 180° → регулировка 2-го цилиндра

| Цилиндр | Угол поворота | Состояние клапанов |

|---|---|---|

| 1-й | 0° (исходное) | Оба закрыты |

| 3-й | 180° | Оба закрыты |

| 4-й | 360° | Оба закрыты |

| 2-й | 540° | Оба закрыты |

Важно: после каждого поворота проверяйте положение меток! При потере совпадения – вернитесь к началу процедуры. Регулируйте только клапаны с полностью закрытыми тарелками (коромысла должны свободно качаться без нажатия кулачков).

Регулировка клапанов третьего цилиндра

Установите поршень третьего цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия. Для этого совместите метку на шкиве коленвала с длинной риской (отметкой "9") на крышке привода распределительного вала. При этом бегунок трамблера должен быть направлен на контакт третьего цилиндра в крышке распределителя зажигания.

Проверьте зазор между регулировочным болтом и коромыслом для обоих клапанов (впускного и выпускного) третьего цилиндра. Щуп должен входить с легким сопротивлением. Если зазор не соответствует норме (0.15 мм для впускного, 0.35 мм для выпускного), ослабьте контргайку регулировочного болта на 13 мм.

Последовательность регулировки

Действуйте по алгоритму:

- Вставьте щуп нужной толщины между кулачком распредвала и коромыслом клапана.

- Ключом на 13 мм ослабьте контргайку регулировочного болта.

- Вращайте шестигранник болта (ключом на 5 мм) до достижения плотного прилегания щупа.

- Удерживая болт от проворота, затяните контргайку с усилием 15-20 Н·м.

- Повторно проверьте зазор после фиксации гайки.

Контрольные параметры:

| Клапан | Зазор (холодный двигатель) |

|---|---|

| Впускной | 0.13-0.17 мм |

| Выпускной | 0.33-0.37 мм |

При правильной регулировке коромысло не должно проворачиваться рукой на кулачке распредвала. После завершения процедуры для третьего цилиндра переходите к следующему цилиндру в порядке работы 1-3-4-2.

Двойная проверка всех зазоров после регулировки

После завершения регулировки зазоров клапанов на ВАЗ 2107 критически важно выполнить повторный замер всех восьми тепловых зазоров в точно установленной последовательности (1-3-5-7-6-2-4-8 для 1.5 л или 1-2-3-5-8-6-7-4 для 1.6 л). Коленчатый вал необходимо провернуть на два полных оборота по часовой стрелке за болт крепления шкива, строго соблюдая направление вращения двигателя.

Повторный замер щупом проводится на холодном двигателе при одинаковой температуре всех цилиндров. Каждый зазор проверяйте с усилием, обеспечивающим легкое прохождение калиброванной пластины – щуп должен входить с заметным сопротивлением, но без заклинивания. Особое внимание уделите клапанам, чьи зазоры корректировались в процессе регулировки.

Ключевые этапы двойной проверки

- Поворот коленвала: Два оборота строго по часовой стрелке (за болт шкива)

- Повторный замер щупом: Все 8 клапанов в регламентной последовательности

- Контроль усилия: Щуп проходит с равномерным сопротивлением

- Анализ расхождений:

- Допустимое отклонение: ±0.02 мм от номинала (0.15 мм для впускных, 0.35 мм для выпускных)

- При несоответствии >0.05 мм – перерегулировка проблемного клапана

| Тип клапана | Номинальный зазор | Критичное отклонение |

| Впускной | 0.15 мм | >0.20 мм |

| Выпускной | 0.35 мм | >0.40 мм |

Важно: При обнаружении плавающих зазоров (изменение при повторном проворачивании) проверьте состояние толкателей, коромысел и кулачков распредвала. Пропуск двойной проверки может привести к ускоренному износу ГРМ или прогару клапанов из-за некорректных тепловых зазоров.

Контроль точности по меткам ВМТ

Точное совпадение меток гарантирует, что поршень первого цилиндра находится в верхней мертвой точке (ВМТ) такта сжатия. Это обязательное условие для корректной регулировки тепловых зазоров клапанов, так как только в этом положении оба клапана цилиндра полностью закрыты.

Для контроля найдите метку на шкиве коленчатого вала и длинную риску на крышке механизма газораспределения (ГРМ). Совместите эти метки, осторожно проворачивая коленвал за болт крепления шкива ключом на "38" по часовой стрелке. Дополнительно убедитесь, что бегунок распределителя зажигания направлен точно на контакт провода первого цилиндра в крышке трамблера.

Расположение и проверка меток

- Метка на шкиве коленвала: Небольшой выступ или точка на торцевой части шкива.

- Метка на крышке ГРМ: Длинная вертикальная риска, отлитая на пластиковой крышке напротив шкива.

- Положение бегунка трамблера: После совмещения меток бегунок должен указывать на клемму 1-го цилиндра (обычно ближнюю к блоку цилиндров).

Проворачивайте коленвал ТОЛЬКО за болт крепления шкива (или за храповик), избегая вращения за болт генератора. При провороте на 360° метки должны вновь идеально совпасть. Незначительное отклонение (1-2 мм) допустимо из-за люфтов, но требует особой внимательности при регулировке.

Важно: Неправильное совпадение меток приведет к регулировке зазоров при открытых клапанах. Это вызовет стук, потерю мощности, прогар клапанов или повреждение поршней из-за удара о тарелку клапана.

Установка новых прокладок клапанной крышки

Тщательно очистите привалочные поверхности ГБЦ и клапанной крышки от остатков старой прокладки, грязи и масла металлической щеткой или скребком. Обезжирьте контактные зоны уайт-спиритом или бензином, добиваясь идеально гладкой и сухой поверхности – это критично для герметичности.

Уложите новую резиновую прокладку в канавку клапанной крышки, убедившись в полном прилегании по всему периметру без перекосов. Нанесите тонкий слой герметика (например, Loctite 574) в местах прилегания угловых участков прокладки к шпилькам ГБЦ и полукруглым вырезам возле распредвала.

Порядок затяжки креплений

Установите крышку на головку блока, совместив отверстия со шпильками. Равномерно затягивайте гайки крест-накрест в два этапа согласно схеме:

- Предварительная затяжка моментом 2-4 Н·м (рукой через головку ключа)

- Окончательная затяжка моментом 9-12 Н·м динамометрическим ключом

| Позиция гайки | Последовательность |

|---|---|

| Центральные | 3 → 4 → 5 → 6 |

| Крайние | 1 → 2 → 7 → 8 |

Через 10-15 минут после запуска двигателя обязательно проверьте отсутствие течей масла в зоне прилегания прокладки. При обнаружении подтеканий немедленно остановите мотор и подтяните соответствующие гайки с соблюдением момента.

Нанесение герметика на углы прокладки

Перед установкой клапанной крышки тщательно обезжирьте её посадочную поверхность и углы блока цилиндров. Используйте для этого ветошь, смоченную в бензине или уайт-спирите. Убедитесь, что на металле не осталось следов старого герметика, масла или грязи – это критично для адгезии.

Нанесите минимальное количество термостойкого герметика (рекомендуется силиконовый красный/чёрный) в местах прилегания углов прокладки к выступам распредвала. Капли размером 3-4 мм нанесите в четырёх точках: по углам полукруглых выступов ГБЦ рядом с первым и четвёртым цилиндрами. Излишки немедленно удалите сухой тряпкой – выдавливание излишков внутрь приведёт к засорению масляных каналов.

Правила нанесения

- Не покрывайте герметиком резиновую прокладку целиком – только металлические стыки крышки и ГБЦ в угловых зонах

- Исключите попадание состава на рабочие поверхности распредвала и толкателей

- Используйте герметики с маркировкой "для ГБЦ" или "для двигателя" (Loctite 574, ABRO GP-660)

| Места нанесения | Ошибки |

| Углы полукруглых выступов ГБЦ | Нанесение на резиновую часть прокладки |

| Стыки металл-металл | Избыточное количество герметика |

После нанесения сразу установите клапанную крышку с новой прокладкой и равномерно затяните гайки крест-накрест с моментом 2-4 Н·м. Излишки герметика, выступившие после затяжки, аккуратно сотрите. Пуск двигателя производите не ранее чем через 1 час – время первичной полимеризации состава.

Монтаж клапанной крышки на место

Перед установкой тщательно очистите привалочную поверхность крышки и головки блока цилиндров от остатков старой прокладки и загрязнений. Убедитесь, что канавки для прокладки на крышке не имеют повреждений или деформаций.

Уложите новую резиновую прокладку в специальный паз на клапанной крышке, равномерно распределив её по всему периметру без перекосов и замятий. Нанесите тонкий слой герметика (типа Loctite 574) в местах сопряжения распредвала с крышкой – только на угловые зоны возле полукруглых вырезов.

Процесс установки и затяжки

Аккуратно установите крышку на головку блока, совместив крепёжные отверстия со шпильками. Запрещается сдвигать крышку по поверхности после контакта с герметиком. Равномерно затяните гайки крест-накрест в 3 этапа:

- Предварительная затяжка пальцами до упора

- Затяжка ключом с усилием 2-4 Н·м

- Финишная затяжка моментом 7-10 Н·м динамометрическим ключом

Обязательно проверьте правильность позиционирования:

| Элемент | Требование |

| Вентиляционный шланг | Должен плотно сидеть на штуцере |

| Прокладка | Не выступает за края крышки |

| Маслоотражатель | Стоит вертикально без перекосов |

Через 15-20 минут после запуска двигателя повторно проверьте момент затяжки гаек – нагретая прокладка может дать усадку. Протрите корпус крышки насухо и визуально контролируйте отсутствие течи масла в первые 100 км пробега.

Восстановление воздушного фильтра

Прямое восстановление стандартного бумажного (картонного) воздушного фильтра ВАЗ 2107, который вышел из строя или сильно загрязнен, невозможно и не рекомендуется. Фильтрующий элемент из специальной пористой бумаги не предназначен для очистки и повторного использования. Попытки промыть его водой, продуть сжатым воздухом или обработать химическими средствами приведут к его необратимому повреждению.

Использование поврежденного или неэффективно "восстановленного" фильтра крайне опасно для двигателя. Неотфильтрованный воздух будет содержать абразивную пыль, которая действует как наждак на цилиндры, поршни, кольца и клапана, резко увеличивая их износ. Это напрямую влияет на мощность, расход топлива и масла, и в конечном итоге может привести к дорогостоящему ремонту двигателя.

Почему нельзя восстановить фильтр:

- Повреждение структуры: Бумажные волокна фильтра необратимо деформируются и разрушаются при попытке механической очистки (продувка) или воздействии воды/химии (промывка).

- Нарушение пропитки: Многие фильтры имеют специальную масляную или смоляную пропитку, улавливающую мельчайшие частицы. Промывка полностью удаляет эту пропитку.

- Неравномерная очистка: Даже если часть загрязнений удаляется, фильтр теряет равномерность фильтрации по всей площади, образуются "проскоки".

- Остаточная влага: Вода, оставшаяся в порах после промывки, ухудшает проходимость воздуха и может вызвать коррозию или проблемы со смесеобразованием.

Единственно правильное решение:

Замена фильтрующего элемента на новый – это быстро, надежно и относительно недорого. Новый фильтр гарантирует качественную очистку воздуха, защиту двигателя и правильную работу системы впуска. Проверяйте и при необходимости меняйте воздушный фильтр согласно регламенту ТО (обычно каждые 10-15 тыс. км, но чаще при эксплуатации в пыльных условиях).

Порядок замены воздушного фильтра (коротко):

- Открутить гайку крепления крышки воздушного фильтра ("кастрюли") на корпусе.

- Отстегнуть пружинные защелки по периметру крышки.

- Снять крышку вместе с патрубком в сборе (аккуратно, чтобы не повредить шланги).

- Извлечь старый фильтрующий элемент из корпуса.

- Тщательно протереть внутреннюю поверхность корпуса и крышки от пыли и грязи сухой чистой тряпкой.

- Установить новый фильтрующий элемент в корпус, совместив его посадочные выступы с пазами корпуса.

- Установить крышку на место, застегнуть защелки.

- Закрутить и затянуть гайку крепления крышки.

Важно: Никогда не эксплуатируйте двигатель без установленного воздушного фильтра, даже кратковременно. Стоимость нового качественного фильтра несопоставима с потенциальными затратами на ремонт двигателя из-за попадания пыли.

Запуск двигателя для проверки работы

После установки крышки клапанной коробки и подключения всех снятых патрубков/проводов установите автомобиль на стояночный тормоз, убедитесь в отсутствии инструментов в подкапотном пространстве. Подключите клемму аккумулятора, если она снималась, проверьте уровень масла и охлаждающей жидкости перед запуском.

Поверните ключ зажигания, дав стартеру провернуть коленвал 2-3 раза без запуска (для распределения масла в системе). Затем запустите двигатель, контролируя показания приборов – давление масла должно подняться выше 0,5 Бар в течение 3-5 секунд. Допускается кратковременный стук в первые секунды работы.

Оценка результатов регулировки

Прислушайтесь к работе двигателя на холостых оборотах (800-900 об/мин):

- Норма: Ровный гул без посторонних призвуков

- Слишком большой зазор: Металлический стук "клац-клац", усиливающийся при нажатии на газ

- Слишком малый зазор: Приглушенное шипение, "чихание" во впускном коллекторе

Проведите тест на разных режимах:

- Плавно поднимите обороты до 2000-2500 об/мин – стук не должен усиливаться

- Резко нажмите и отпустите педаль газа – двигатель должен чутко реагировать без провалов

- Дайте поработать 5-7 минут до прогрева – посторонние звуки не должны появляться

| Симптом | Вероятная причина | Действия |

| Постоянный звонкий стук | Большой зазор в 2-4 клапанах | Повторная регулировка с проверкой щупом |

| Плавающие обороты | Малый зазор впускных клапанов | Корректировка зазоров 1,3,5,7 цилиндров |

| Стук только на горячую | Критический износ толкателя | Диагностика гидрокомпенсаторов |

При обнаружении проблем заглушите двигатель, дождитесь полного остывания (20-30 минут) и проведите повторную регулировку проблемных клапанов. Если звуки в норме – проверьте герметичность прокладки крышки клапанов по отсутствию подтеков масла.

Оценка шумов клапанного механизма

Характерный металлический стук или цоканье в верхней части двигателя – первый признак увеличенных тепловых зазоров клапанов. Эти шумы хорошо прослушиваются на холодном двигателе при холостых оборотах (800–1000 об/мин), особенно в зоне клапанной крышки. Частота стука совпадает с частотой вращения распредвала и усиливается при резком нажатии на педаль газа.

При прогреве мотора шум может временно ослабевать из-за теплового расширения деталей, но полностью не исчезает. Критично, если стук сохраняется после выхода на рабочую температуру (80–90°C) или проявляется под нагрузкой (при движении в гору). Отсутствие шума не гарантирует правильность зазоров: слишком малая величина приводит к неполному закрытию клапанов, снижению компрессии и перегреву.

Интерпретация звуков

- Ритмичный цокот на холостом ходу – явный симптом увеличенного зазора у конкретных клапанов. Звук пропадает при повышении оборотов.

- Глухой стук под нагрузкой – критичный износ толкателей или кулачков распредвала.

- Постоянный шум "шелестящего" характера – возможна недостаточная смазка механизма.

| Состояние двигателя | Норма | Увеличенный зазор | Уменьшенный зазор |

|---|---|---|---|

| Холодный запуск | Равномерный гул | Отчетливый цокот | Тихая работа |

| Прогрев до 90°C | Стабильный звук | Стук ослабевает, но сохраняется | Падение мощности, "чихание" |

Для точной диагностики используйте механический стетоскоп: приложите наконечник к клапанной крышке над каждым цилиндром. Максимальная громкость стука укажет на проблемную пару клапанов. Если шум не локализован и слышен по всей ГБЦ – требуется комплексная регулировка всех зазоров.

Проверка на отсутствие утечек масла

После установки клапанной крышки с новой прокладкой и затяжки гаек крепления (моментом 1.6-4.0 кгс·м крест-накрест), запустите двигатель. Дайте ему поработать 5-7 минут на холостых оборотах для прогрева и создания давления в системе смазки.

Тщательно осмотрите периметр клапанной крышки при работающем моторе, используя фонарик. Особое внимание уделите углам и зонам вокруг свечных колодцев. Проверьте отсутствие масляных подтёков на стыке крышки и ГБЦ, а также на нижней части трамблёра и тросике газа.

Действия при обнаружении утечек

Если заметны капли масла или влажные потёки:

- Заглушите двигатель и дайте ему остыть

- Ослабьте гайки крепления крышки в обратном порядке затяжки

- Снимите крышку и проверьте состояние прокладки:

- Отсутствие перегибов и замятий резины

- Правильное положение в посадочных канавках

- Чистоту привалочных плоскостей (удалите остатки старого герметика)

- Повторно установите крышку, соблюдая последовательность затяжки

Критичные ошибки монтажа:

| Перекос крышки | Неравномерная затяжка гаек |

| Попадание масла на прокладку | Неочищенная поверхность ГБЦ перед установкой |

| Деформация резины | Использование старой или бракованной прокладки |

После устранения недостатков повторите проверку. Убедитесь в сухости соединения при работе двигателя под нагрузкой (кратковременные повышения оборотов до 3000 об/мин). Контролируйте уровень масла на щупе в течение первых 100 км пробега.

Диагностика плавности холостого хода

Проверьте стабильность оборотов двигателя на прогретом моторе (80–90°C) без включенных энергопотребителей (печка, фары). Нормальный холостой ход (ХХ) для ВАЗ 2107 – 800–900 об/мин без рывков, провалов или плавания стрелки тахометра. Отклонения указывают на необходимость регулировки клапанов или другие неисправности.

Обратите внимание на характер вибраций: равномерное подтраивание часто связано с неправильными зазорами клапанов, а хаотичные скачки оборотов могут сигнализировать о проблемах с топливной системой (загрязненные форсунки, регулятор ХХ) или подсосе воздуха. Исключите эти факторы перед регулировкой.

Методы диагностики

Пошаговая проверка:

- Зафиксируйте базовые обороты ХХ на прогретом двигателе.

- Попеременно снимайте высоковольтные провода со свечей (используя изолированные пассатижи):

- Падение оборотoв на всех цилиндрах должно быть примерно одинаковым.

- Отсутствие реакции или резкая остановка мотора при снятии провода с конкретного цилиндра указывает на его неработоспособность.

- Прослушайте стуки в клапанной крышке:

- Металлический звонкий стук (на холодную/горячую) – признак увеличенного зазора.

- Глухой стук или шипение – возможен недостаточный зазор.

| Симптом | Вероятная причина | Действие |

|---|---|---|

| Ровный, но высокий ХХ (>1000 об/мин) | Неисправность датчика ХХ, подсос воздуха | Проверить герметичность впуска |

| Плавающие обороты (800–1200 об/мин) | Засорение дросселя, неверные зазоры клапанов | Очистить дроссель, проверить зазоры |

| Дрожь с частотой 40–60 Гц | Неправильный зазор в 1–2 клапанах | Регулировка клапанов |

Важно: Регулировку выполняйте только после устранения проблем с топливоподачей, зажиганием и герметичностью впуска. Зазоры проверяют на холодном двигателе (20–25°C) щупом под регулировочным болтом коромысла согласно данным мануала (впуск: 0.15 мм, выпуск: 0.35 мм).

Контрольные замеры компрессии (опционально)

Замер компрессии перед регулировкой клапанов помогает выявить скрытые проблемы двигателя, не связанные с тепловым зазором. Низкие или неравномерные значения по цилиндрам укажут на необходимость дополнительной диагностики (износ поршневых колец, проблемы с герметичностью клапанов, повреждение прокладки ГБЦ).

Для замера потребуется компрессометр со шлангом и резьбовым наконечником под свечное отверстие. Проводите измерения на прогретом двигателе, предварительно выкрутив все свечи зажигания и полностью открыв дроссельную заслонку (попросите помощника выжать педаль газа "в пол").

Порядок выполнения замеров:

- Убедитесь, что аккумулятор заряжен.

- Выкрутите все свечи зажигания ключом на 16.

- Вверните наконечник компрессометра в свечное отверстие первого цилиндра.

- Попросите помощника выжать педаль сцепления и педаль газа до упора.

- Крутите стартером 5-7 секунд, пока стрелка манометра не перестанет подниматься.

- Зафиксируйте показания компрессометра.

- Повторите пункты 3-6 для оставшихся цилиндров.

Оценка результатов (ориентировочные нормы для ВАЗ 2107):

| Состояние | Значение компрессии (бар) | Разброс между цилиндрами (макс.) |

|---|---|---|

| Норма | 10-13 | 1.0 |

| Требует внимания | 9-10 | 1.5 |

| Критично / Требует ремонта | менее 9 | более 2.0 |

Важно: Показатели могут незначительно отличаться в зависимости от модификации двигателя и степени его износа. Главный критерий – равномерность значений по цилиндрам. Если компрессия в норме и одинакова, можно приступать к регулировке клапанов. Значительные отклонения требуют поиска и устранения причины перед регулировкой.

Рекомендации по температуре двигателя при регулировке

Перед началом регулировки клапанов критически важно обеспечить правильную температуру силового агрегата. Несоблюдение температурного режима приведёт к некорректным зазорам и нарушениям в работе двигателя после сборки.

Оптимальным считается проведение работ на полностью остывшем двигателе. Дождитесь полного охлаждения мотора до температуры окружающей среды (20-25°C). Это гарантирует стабильность геометрических размеров деталей ГРМ и точность измерений щупом.

Почему холодный двигатель?

- Металлические компоненты (клапаны, толкатели, головка блока) принимают естественные размеры без теплового расширения

- Зазоры, установленные на холодном двигателе, автоматически приходят в норму при рабочей температуре 90-95°C

- Исключается риск ожогов при контакте с горячими деталями под клапанной крышкой

Категорически избегайте регулировки на прогретом моторе! При нагреве:

- Клапаны расширяются сильнее, чем стальные толкатели

- Фактические зазоры уменьшаются относительно измеренных

- Возникает риск "зажатия" клапанов и повреждения седел

Определение правильного момента затяжки контргаек

После выставления теплового зазора регулировочным винтом, контрящая гайка фиксирует это положение. Ключевая задача – затянуть её с усилием, исключающим самопроизвольное откручивание, но без смещения выставленного зазора. Применяйте динамометрический ключ с пределом 15–20 Н·м для точного контроля.

Удерживайте регулировочный винт отвёрткой в неподвижном состоянии при затяжке гайки. Проверьте зазор щупом сразу после фиксации – если он изменился, ослабьте гайку, скорректируйте винт и повторите процедуру. Недостаточное усилие приведёт к вибрации и самооткручиванию, чрезмерное – к деформации деталей и изменению зазора.

Порядок действий

- Зафиксируйте регулировочный винт отвёрткой

- Равномерно затягивайте контргайку динамометрическим ключом

- Контролируйте усилие (рекомендуемые значения):

Тип двигателя Момент затяжки Карбюраторный 14–17 Н·м Инжекторный 15–19 Н·м - Немедленно проверьте зазор щупом после фиксации

Важно: при отсутствии динамометрического ключа допустимо использование стандартного рожкового ключа на 13 мм с усилием «на кисть руки», но это повышает риск ошибки. После затяжки обязательно перепроверяйте зазор – в 40% случаев требуется повторная регулировка из-за смещения винта.

Особенности работы с гидрокомпенсаторами при износе

Гидрокомпенсаторы на ВАЗ 2107 автоматически поддерживают оптимальный тепловой зазор в клапанном механизме, но при износе их эффективность резко падает. Основные признаки неисправности: характерный стук "под клапанной крышкой" на прогретом двигателе, особенно при изменении оборотов, снижение мощности и повышенный расход масла.

Критический износ плунжерной пары или забитые масляные каналы препятствуют нормальному заполнению гидрокомпенсатора маслом. Это приводит к нестабильному давлению в системе смазки, ускоренному износу кулачков распредвала и ударным нагрузкам на клапанные гнёзда.

Порядок диагностики и обслуживания

- Проверка давления масла: Убедитесь, что давление соответствует норме (на прогретом моторе: 3.5-4.5 бар на 2000 об/мин).

- Чистка масляных каналов:

- Демонтируйте гидрокомпенсаторы.

- Промойте в керосине, выдерживая 2-3 часа.

- Прокачайте плунжерную пару шприцем до свободного хода.

- Контроль зазора толкателя: Максимально допустимый зазор между толкателем и валом – 0.15 мм. При превышении требуется замена комплекта.

| Признак износа | Последствия для двигателя |

|---|---|

| Заклинивание плунжера | Постоянный стук, деформация клапанов |

| Износ шарового штуцера | Утечка масла, "просадка" зазора |

| Загрязнение масляного канала | Медленное срабатывание после запуска |

Важно: При установке новых гидрокомпенсаторов предварительно заполните их моторным маслом. Запустите двигатель на 5-7 минут на холостом ходу без нагрузки для притирки. Стук в первые минуты после замены – нормальное явление.

Маркировки регулировочных шайб для замены

На клапанном механизме ВАЗ 2107 применяются стальные регулировочные шайбы цилиндрической формы с маркировкой толщины на поверхности. Каждая шайба имеет уникальный размер, определяющий зазор между кулачком распредвала и толкателем клапана. Точная маркировка критична для правильного подбора при регулировке.

Маркировка наносится лазером или методом клеймения на плоскую сторону шайбы и указывает толщину в миллиметрах. Значение представляет собой трехзначное число, где первые две цифры – целая часть толщины, а третья – десятые доли миллиметра. Например, шайба с цифрами "475" имеет толщину 4.75 мм.

Расшифровка маркировок и номенклатура

Стандартный диапазон толщин шайб для ВАЗ 2107:

| Маркировка | Толщина (мм) |

|---|---|

| 325 | 3.25 |

| 350 | 3.50 |

| 375 | 3.75 |

| ... | ... |

| 475 | 4.75 |

| 500 | 5.00 |

Важные особенности:

- Шаг толщины между соседними размерами составляет 0.05 мм

- Диапазон доступных шайб: от 3.00 мм (маркировка "300") до 4.50 мм ("450")

- При отсутствии маркировки толщина определяется микрометром

Для замены подбирайте шайбу с маркировкой, соответствующей расчетному размеру после измерения зазора. Если требуемая толщина отсутствует в наборе, используйте ближайшую меньшую и проверяйте зазор повторно после установки.

Расчет нового размера шайбы при несоответствии зазора

Если измеренный зазор клапана не соответствует номинальному значению (0.15 мм для впускных, 0.35 мм для выпускных), требуется замена регулировочной шайбы. Толщина новой шайбы вычисляется по формуле: Н = С + (А - В), где Н – новая толщина (мм), С – текущая толщина шайбы (мм), А – измеренный зазор (мм), В – номинальный зазор (мм).

Текущая толщина шайбы указана на её поверхности (например, маркировка "365" означает 3.65 мм). При отрицательном результате (А - В) выбирайте более тонкую шайбу, при положительном – более толстую. Шаг изменения толщины шайб составляет 0.05 мм.

Пример расчета для выпускного клапана

- Измеренный зазор (A): 0.20 мм

- Номинальный зазор (B): 0.35 мм

- Текущая шайба (C): 3.65 мм

- Расчёт: H = 3.65 + (0.20 - 0.35) = 3.50 мм

| Толщина (мм) | Маркировка | Применение |

|---|---|---|

| 3.50 | 350 | Уменьшение зазора |

| 3.65 | 365 | Базовая |

| 3.80 | 380 | Увеличение зазора |

После установки новой шайбы обязательно перепроверьте зазор. Если результат не совпадает с доступными размерами, выбирайте ближайшее значение (например, при расчёте 3.53 мм используйте шайбу 3.55 мм).

Очистка масляных каналов толкателей перед сборкой

Перед установкой толкателей на место необходимо тщательно прочистить их масляные каналы. Загрязнения в этих каналах блокируют подачу смазки к клапанам, что приводит к ускоренному износу и перегреву деталей.

Особое внимание уделите боковым отверстиям в корпусе толкателя и внутренним полостям. Даже мелкая металлическая стружка или отложения нагара могут нарушить работу гидрокомпенсаторов и создать масляное голодание.

Порядок очистки

- Промойте толкатели в керосине или бензине «Калоша», используя кисточку для удаления поверхностных загрязнений.

- Продуйте каждый толкатель сжатым воздухом под давлением 6-8 атм, направляя струю в боковые отверстия и верхнюю часть.

- Проверьте проходимость каналов тонкой медной проволокой диаметром 1-1.5 мм. Проволока должна свободно проходить через все отверстия.

- Повторно продуйте детали воздухом для удаления остатков абразива.

- Протрите толкатели чистой ветошью без ворса перед установкой.

Важные нюансы: Не используйте стальную проволоку или острые предметы – они оставляют царапины, нарушающие герметичность гидрокомпенсаторов. При отсутствии компрессора промойте детали в чистом бензине 3-4 раза, энергично встряхивая в емкости.

Контроль качества: После очистки поднесите толкатель к источнику света – все отверстия должны просматриваться насквозь без затемнений. Убедитесь в отсутствии ворсинок ветоши на поверхностях.

Предотвращение падения сухарей клапанов при демонтаже

При снятии коромысел и ослаблении регулировочных гаек существует высокий риск выпадения сухарей и пружинных тарелок из гнезд клапанов. Падение этих мелких деталей в картер двигателя потребует сложной разборки для их извлечения, что критично важно предотвратить.

Надежно зафиксируйте сухари перед началом работ. Самый эффективный метод – подача сжатого воздуха через отверстие для свечи зажигания в соответствующем цилиндре. Воздух создаст давление на тарелку клапана, удерживая пружину и сухари в собранном состоянии при снятии коромысла.

Порядок действий при использовании воздуха:

- Установите поршень цилиндра в положение ВМТ такта сжатия (оба клапана закрыты).

- Снимите свечу зажигания требуемого цилиндра.

- Подключите компрессор или насос со шлангом к свечному отверстию.

- Подайте воздух под давлением 2-3 атм.

- Убедившись в удержании клапана (характерный шипящий звук), ослабьте контргайку и регулировочный винт коромысла.

- Снимите коромысло, сохраняя давление воздуха до установки деталей обратно.

Альтернативные методы фиксации:

- Магнитный держатель: Аккуратный подхват сухарей через щель пружины узким магнитным инструментом.

- Смазка-фиксатор: Нанесение густой литола или солидола внутрь тарелки пружины для временного "приклеивания" сухарей (менее надежно).

- Монтажная лента: Оклейка зоны вокруг клапана липкой лентой для перехвата выпавших деталей (страховочный метод).

Важно: Никогда не демонтируйте коромысла на нескольких соседних клапанах одновременно без дополнительной фиксации. Всегда проверяйте надежность посадки сухарей при обратной сборке визуально и легким простукиванием по тарелке пружины медным молотком.

Рекомендации по чистоте рабочей зоны двигателя

Перед снятием клапанной крышки тщательно очистите ее поверхность и прилегающие участки головки блока цилиндров от грязи и масляных отложений. Используйте щетку с жестким ворсом и ветошь, пропитанную уайт-спиритом или специальным очистителем. Особое внимание уделите зоне вокруг свечных колодцев и прокладки крышки.

Накройте открытые участки двигателя (впускной коллектор, трамблер, катушку зажигания) чистой ветошью или полиэтиленовой пленкой после демонтажа крышки. Это предотвратит попадание мусора, старых прокладок или случайно уроненного инструмента в цилиндры, масляные каналы или на ремень ГРМ.

Дополнительные меры предосторожности

- Очистка резьбовых отверстий: Продуйте гнезда болтов клапанной крышки сжатым воздухом или прочистите резьбовым крючком.

- Защита распредвала: При использовании щупа для регулировки клапанов убедитесь, что его поверхность абсолютно чистая и сухая.

- Контроль мелких деталей: Сразу убирайте старые сальники колпачков и частицы прокладки в отдельную емкость, не допуская их падения в двигатель.

- Финишная обработка: Протрите посадочную поверхность головки блока насухо перед установкой новой прокладки крышки.

Распространенные ошибки новичков при регулировке

Неправильный порядок установки поршней в ВМТ перед регулировкой – частая причина ошибки. Неопытные мастера иногда полагаются на метки шкива коленвала, игнорируя необходимость проверки положения обоих клапанов конкретного цилиндра (они должны быть полностью закрыты). Если цилиндр не в верхней мертвой точке такта сжатия, регулировка приведет к некорректным зазорам.

Использование неподходящего инструмента или его неверное применение – серьезная проблема. Попытки регулировать клапана обычной отверткой и рожковым ключом вместо специального регулировочного ключа и щупов гарантированно дают погрешность. Сильное затягивание контргайки на винте коромысла часто сбивает выставленный щупом зазор, что остается незамеченным.

Критические недочеты в процессе

- Пренебрежение температурой двигателя: Регулировка "на холодную" без доведения мотора до рабочей температуры (35-45°C) или, наоборот, на перегретом агрегате. Зазоры на горячем и холодном двигателе существенно отличаются.

- Некорректный подбор щупов: Применение погнутых, изношенных щупов или чрезмерное усилие при вставлении щупа между кулачком распредвала и толкателем клапана (щуп должен входить с легким защемлением, но не с усилием).

- Игнорирование последовательности цилиндров: Регулировка клапанов в произвольном порядке вместо рекомендованной схемы (1-3-4-2 для ВАЗ 2107 после установки каждого цилиндра в ВМТ).

| Ошибка | Последствие | Как избежать |

|---|---|---|

| Регулировка зазора при не до конца затянутой контргайке | Зазор "уходит" после фиксации гайки | Придерживать регулировочный винт ключом при затяжке контргайки |

| Проверка зазора только в одном положении распредвала | Невыявление износа кулачка распредвала | Проворачивать коленвал на 180° и перепроверять зазор |

| Использование щупа не той толщины | Неправильный фактический зазор (слишком большой или малый) | Сверять маркировку на щупе перед каждым измерением |

Отсутствие повторного контроля после регулировки всех клапанов – грубейшее упущение. Тепловое расширение деталей и вибрации при затяжке контргаек могут изменить настройки. Обязательна повторная проверка каждого зазора по окончании работ.

Неверная регулировка тепловых зазоров (меньше или больше 0.15 мм для впускных и 0.20 мм для выпускных клапанов ВАЗ 2107) напрямую влияет на работу двигателя. Слишком малый зазор вызывает подгорание седла и тарелки клапана, слишком большой – снижение мощности и характерный металлический стук.

Признаки неправильно отрегулированных клапанов

Некорректные тепловые зазоры клапанов провоцируют нарушение фаз газораспределения и ухудшают работу двигателя. Это проявляется через характерные симптомы, игнорирование которых может привести к серьёзным поломкам.

При отклонении зазоров от нормы (0.15 мм для впускных, 0.35 мм для выпускных) возникают специфические неисправности. Диагностировать проблему можно по следующим признакам:

- Стук или цоканье в верхней части двигателя при работе на холостых оборотах или под нагрузкой. Звук усиливается при нажатии педали газа.

- Падение мощности: двигатель "не тянет", особенно заметно при подъёме в гору или резком ускорении.

- Увеличенный расход топлива из-за неполного сгорания смеси и снижения КПД.

- Неустойчивая работа на холостом ходу: плавание оборотов, вибрации, угроза остановки двигателя.

- Хлопки во впускном/выпускном коллекторе: при перекрытых клапанах – во впуске, при увеличенных зазорах – в глушителе.

- Пригорание клапанов (при слишком малом зазоре): сопровождается белым дымом из выхлопной трубы и резким запахом.

- Прогорание тарелок клапанов: проявляется как "троение" двигателя, пропуски зажигания в цилиндрах.

Интервалы плановой регулировки ВАЗ 2107

Регулировка клапанов на ВАЗ 2107 проводится строго по регламенту завода-изготовителя. Пропуск этой процедуры приводит к повышенному шуму двигателя, снижению мощности, повышенному расходу топлива и преждевременному износу деталей ГРМ.

Основные регламентные интервалы для выполнения работ:

Рекомендуемая периодичность

Стандартный интервал: Каждые 15 000 - 20 000 км пробега или не реже одного раза в год (в зависимости от того, что наступит раньше).

После капитального ремонта двигателя: Первая регулировка обязательна после обкатки мотора (через 1 000 - 2 000 км).

Признаки необходимости внеплановой регулировки

Проверьте зазоры вне графика, если заметите:

- Характерное "цокание" из-под клапанной крышки на прогретом двигателе

- Снижение приемистости двигателя и падение мощности

- Неустойчивую работу на холостом ходу

- Повышенный расход масла без явных подтеков

Факторы, влияющие на интервал

| Фактор | Влияние на интервал |

| Качество масла и фильтра | Использование некачественных материалов сокращает период до 10 000 км |

| Стиль вождения | Постоянная езда на высоких оборотах требует более частой проверки |

| Температурные условия | Экстремальные перепады температур ускоряют износ |

Важно: Всегда выполняйте регулировку на холодном двигателе (температура +20°C - +25°C). Проверка на горячую даст некорректные результаты из-за теплового расширения металла.

Действия при обнаружении критического износа деталей

Критический износ клапанного механизма (толкателей, кулачков распредвала, коромысел или самих клапанов) требует незамедлительной замены поврежденных компонентов. Продолжение эксплуатации двигателя с такими дефектами приведет к разрушению деталей, падению компрессии и капитальному ремонту.

Перед заменой подготовьте новый комплект деталей ГРМ, включая сальники и прокладки. Обязательно проверьте посадочные места в головке блока на предмет выработки или деформации – при их повреждении потребуется расточка или замена ГБЦ.

Последовательность замены изношенных компонентов:

- Снимите ремень ГРМ, предварительно совместив метки на шкивах

- Демонтируйте корпус подшипников распредвала и извлеките вал

- Выньте толкатели и коромысла, проверьте их посадочные гнезда

- Используя съемник клапанов, удалите сухари, пружины и изношенные клапана

- Замените маслосъемные колпачки на всех направляющих втулках

- Установите новые компоненты, смазав трущиеся поверхности моторным маслом

- Соберите механизм в обратной последовательности

- Произведите регулировку тепловых зазоров на холодном двигателе

Важные нюансы: После замены деталей первые 500 км избегайте высоких оборотов. Контролируйте уровень масла и отсутствие посторонних шумов. При замене клапанов обязательна их притирка к седлам и проверка герметичности бензином.

Заключительная уборка инструмента

После завершения регулировки клапанов тщательно протрите все использованные инструменты чистой ветошью, удаляя следы масла, грязи и металлической стружки. Особое внимание уделите измерительным приборам (щупу, микрометру) – их поверхности должны быть абсолютно чистыми для сохранения точности измерений в дальнейшей работе.

Разложите инструменты по местам в ящике или кейсе, проверив комплектность: убедитесь, что ключи, отвертки, щупы и другие предметы не остались в подкапотном пространстве или на рабочем месте. Отсортируйте расходники (ветошь, салфетки) для утилизации или повторного использования.

Порядок хранения ключевых элементов

- Измерительный инструмент: щупы и микрометр поместите в защитные футляры во избежание деформации измерительных поверхностей.

- Гаечные ключи и головки: протрите резьбовые соединения и разложите по размерным отсекам.

- Специнструмент: регулировочные приспособления (если использовались) обработайте антикоррозийным спреем.

Обязательно проверьте состояние ветоши: промасленные материалы сложите в металлический контейнер для пожароопасных отходов. Чистые хлопковые тряпки аккуратно сверните для следующего использования.

| Тип инструмента | Требования к хранению |

|---|---|

| Торцевые головки | В органайзере с ячейками по размерам |

| Рожковые ключи | На подвесных крюках или в кассете |

| Электрооборудование | Отключение от сети, очистка вентиляционных отверстий |

Список источников

Для подготовки материала использовались технические руководства и практические пособия по обслуживанию автомобилей ВАЗ классической серии. Акцент сделан на официальные данные и проверенные методики.

Основой послужили специализированные издания по ремонту отечественных автомобилей, дополненные опытом автомехаников. Все источники содержат детальные схемы и пошаговые алгоритмы.

- Руководство по ремонту ВАЗ 2101-2107. Издательство "За рулём"

- Техническая документация завода-изготовителя АВТОВАЗ: раздел "Двигатель 2105"

- Справочник автомеханика: регулировка ГРМ. Автор П.И. Белов

- Видеоинструкция "Регулировка зазоров клапанов ВАЗ 2107" (официальный канал АВТОВАЗ)

- Материалы форума клуба Lada 2101-2107: тема "Точная регулировка клапанов"

- Учебное пособие "Система газораспределения ВАЗ" (автотехникум г. Тольятти)