Ремонт главного цилиндра сцепления ВАЗ-2107 - устройство, работа, рекомендации

Статья обновлена: 01.03.2026

Главный цилиндр сцепления – критически важный компонент трансмиссии ВАЗ-2107.

Его исправность напрямую влияет на безопасность и комфорт управления автомобилем.

Понимание устройства и принципа работы узла необходимо для грамотной диагностики и ремонта.

Эта статья детально разберет конструкцию цилиндра, алгоритм его функционирования и практические рекомендации по обслуживанию от опытных автомехаников.

Месторасположение главного цилиндра в подкапотном пространстве

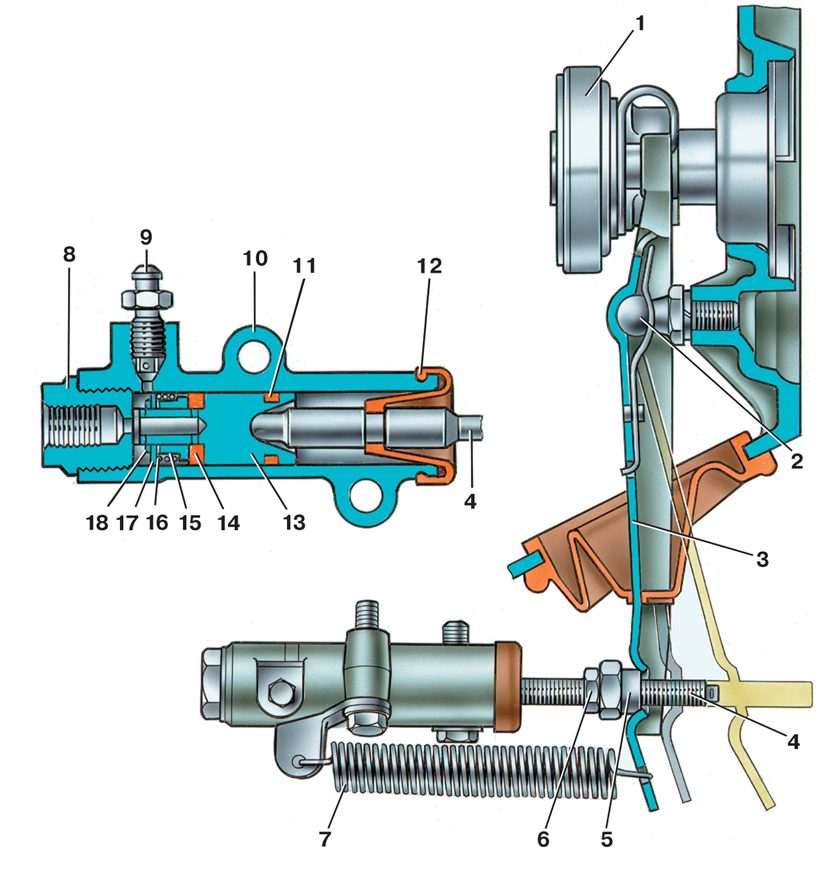

На автомобиле ВАЗ-2107 главный цилиндр сцепления закреплён на перегородке моторного щита в подкапотном пространстве. Он размещён со стороны водителя, непосредственно над педальным узлом, что обеспечивает прямую механическую связь с педалью сцепления через толкатель.

Корпус цилиндра фиксируется двумя гайками на шпильках, вкрученных в кузов. Для удобства доступа рекомендуется демонтировать воздушный фильтр – это освобождает обзор и рабочее пространство вокруг узла. Ниже приведены ключевые ориентиры для идентификации:

- Визуальный ориентир: Чёрный или серый бачок с тормозной жидкостью, соединённый с корпусом гибким шлангом.

- Соседние элементы: Расположен параллельно вакуумному усилителю тормозов, слева от главного тормозного цилиндра.

- Крепление: Две шпильки М8 с гайками (ключ на 13 мм), обращённые в сторону радиатора.

| Тип доступа | Рекомендуемые действия |

| Без демонтажа | Чистка поверхности перед работой для предотвращения загрязнения гидросистемы |

| С демонтажем воздушного фильтра | Отсоединение гофры и корпуса фильтра (ключи на 8 мм и 10 мм) |

Важно: Перед началом работ защитите проводку и смежные компоненты от возможных проливов тормозной жидкости – она агрессивна к лакокрасочному покрытию и резиновым деталям.

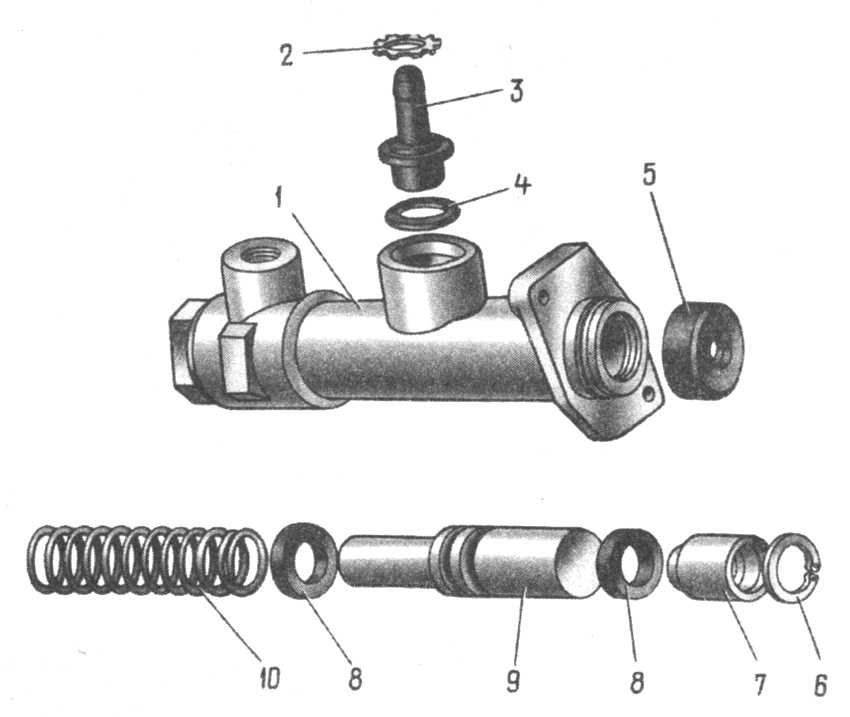

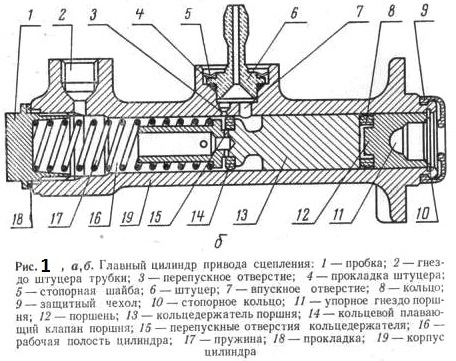

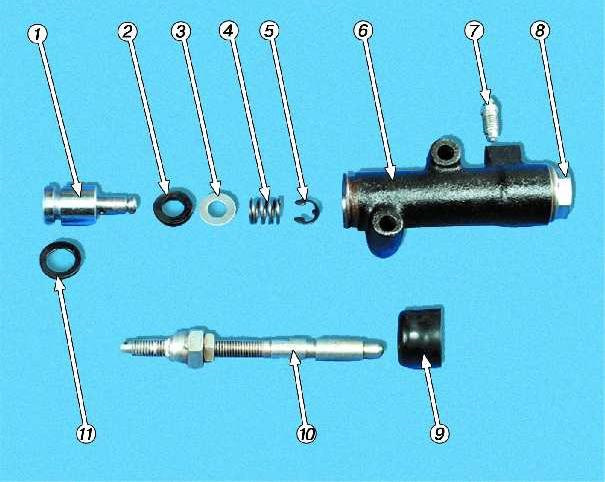

Основные компоненты ГЦС: корпус, поршень, пружина, манжеты

Корпус ГЦС выполнен из чугуна или алюминиевого сплава, имеет резьбовые отверстия для крепления к кузову и штуцер подключения гидропровода. Внутренняя полость тщательно отшлифована для обеспечения герметичности перемещения поршня. На корпусе расположен бачок для тормозной жидкости с уровнемера, соединенный с рабочей зоной компенсационными каналами.

Основной подвижный элемент – поршень из металла или композитного материала. На его поверхности выполнены канавки для установки уплотнительных манжет. Поршень преобразует усилие от педали в давление жидкости через возвратно-поступательное движение. Точное прилегание к стенкам цилиндра предотвращает утечки и обеспечивает стабильную работу.

Функции ключевых элементов

- Пружина: Расположена между поршнем и заглушкой. Возвращает поршень в исходное положение после отпускания педали, создавая разрежение для всасывания жидкости из бачка

- Манжеты: Резиновые кольца двух типов:

- Герметизирующая – предотвращает перетекание жидкости в полость пружины

- Рабочая – создает давление при движении поршня вперед

| Компонент | Признаки износа | Последствия неисправности |

| Манжеты | Трещины, потеря эластичности | Утечка жидкости, провал педали |

| Поршень | Задиры, коррозия | Заедание, неравномерное усилие |

| Пружина | Укорочение, деформация | Неполный возврат поршня, пробуксовка сцепления |

Важно: При сборке все компоненты смазывают чистой тормозной жидкостью. Повреждение зеркала цилиндра или установка манжет с перекосом приводят к преждевременному отказу узла. Регулярная замена жидкости предотвращает коррозию внутренних поверхностей.

Принцип гидропривода: передача усилия от педали к ведомому диску

При нажатии на педаль сцепления толкатель перемещает поршень главного цилиндра вперед. Это движение создает давление в заполненной тормозной жидкостью полости цилиндра. Поскольку жидкость практически несжимаема, давление мгновенно передается по гидравлической магистрали к рабочему цилиндру сцепления.

Под действием давления поршень рабочего цилиндра выдвигается. Это усилие через вилку выключения сцепления (вилку) воздействует на выжимной подшипник. Подшипник перемещается вперед и давит на лепестки диафрагменной пружины корзины сцепления, что приводит к ее прогибу.

Ключевые этапы передачи усилия:

- Механическое воздействие: Нога водителя → Педаль сцепления → Толкатель → Поршень главного цилиндра.

- Гидравлическая передача: Давление жидкости в главном цилиндре → Гидролиния → Давление жидкости в рабочем цилиндре → Выдвижение поршня рабочего цилиндра.

- Механическое преобразование: Шток рабочего цилиндра → Вилка выключения сцепления → Выжимной подшипник → Диафрагменная пружина.

- Разъединение: Прогиб диафрагменной пружины отводит нажимной диск → Освобождение ведомого диска → Прекращение передачи крутящего момента от двигателя к коробке передач.

Закон Паскаля является основой работы системы: давление, созданное в главном цилиндре, равномерно передается по всей замкнутой гидравлической системе к рабочему цилиндру. Эффективность передачи зависит от герметичности контура и отсутствия воздуха в жидкости.

| Элемент системы | Функция в передаче усилия | Результат воздействия |

|---|---|---|

| Главный цилиндр | Преобразует механическое усилие в давление жидкости | Создание гидравлического давления |

| Гидравлическая магистраль | Транспортировка жидкости под давлением | Передача давления без потерь |

| Рабочий цилиндр | Преобразует давление жидкости в механическое движение | Выдвижение штока |

| Вилка и выжимной подшипник | Усилие на диафрагменную пружину | Разъединение дисков сцепления |

Роль рабочей жидкости в герметичной системе

Рабочая жидкость (специальная тормозная жидкость) является ключевым элементом в герметичной гидравлической системе привода сцепления ВАЗ-2107. Её основная функция заключается в передаче усилия от педали сцепления через главный цилиндр к рабочему цилиндру, который, в свою очередь, воздействует на вилку выключения сцепления. Физическое свойство жидкости – её практическая несжимаемость – позволяет эффективно и с минимальными потерями преобразовывать механическое усилие на педали в движение поршня рабочего цилиндра.

Герметичность всей гидравлической магистрали (включая главный цилиндр, трубки, шланги и рабочий цилиндр) является абсолютно необходимым условием корректной работы системы. Нарушение герметичности приводит к попаданию воздуха в систему. Поскольку воздух легко сжимается в отличие от жидкости, это вызывает следующие проблемы:

- "Проваливание" педали сцепления: Педаль становится мягкой, идет до пола, но сцепление не выключается полностью.

- Снижение эффективности выключения: Передачи включаются с трудом или со скрежетом, особенно при быстром переключении.

- "Воздушная пробка": Воздух в системе препятствует созданию необходимого давления.

Важные свойства и требования к рабочей жидкости

Для надежной работы системы сцепления ВАЗ-2107 рабочая жидкость должна обладать строго определенными характеристиками:

- Высокая температура кипения: Предотвращает образование паровых пробок при нагреве.

- Стабильная вязкость: Обеспечивает нормальную работу при любых температурах окружающей среды.

- Низкая гигроскопичность: Минимизирует поглощение влаги из воздуха, которая снижает температуру кипения и вызывает коррозию компонентов.

- Смазывающие и антикоррозионные свойства: Защищает внутренние поверхности цилиндров и поршней от износа и ржавчины.

- Совместимость с материалами уплотнений: Не вызывает разбухания или разрушения резиновых манжет и сальников.

Использование неподходящей жидкости или смешивание несовместимых типов категорически запрещено! Для ВАЗ-2107 применяются тормозные жидкости классов DOT 3 или DOT 4. Их основные отличия:

| Характеристика | DOT 3 | DOT 4 |

|---|---|---|

| Температура кипения (свежая) | ~205 °C | ~230 °C |

| Температура кипения (увлажненная) | ~140 °C | ~155 °C |

| Основа | Гликолевая | Гликолевая/Борная |

| Гигроскопичность | Высокая | Очень высокая |

| Совместимость с DOT 3 | - | Да (но лучше не смешивать) |

Критически важно: Систему необходимо регулярно обслуживать – заменять жидкость согласно регламенту завода-изготовителя (обычно раз в 1-2 года или 30-40 тыс. км), так как она теряет свои свойства из-за поглощения влаги и старения. Используйте только свежую жидкость из герметично закрытой тары. При ремонте главного цилиндра или прокачке системы всегда полностью заменяйте старую жидкость на новую рекомендованного типа.

Признаки износа: провалы педали сцепления в начале хода

Провалы педали в начале хода проявляются как резкое падение сопротивления при нажатии на педаль сцепления в первой трети её хода. Водитель ощущает "провал" или "холостую зону", после чего педаль вновь обретает нормальное сопротивление. Это происходит из-за потери герметичности в контуре главного цилиндра на начальном этапе перемещения поршня.

Такой симптом указывает на износ манжет или зеркала цилиндра в зоне стартового положения поршня. При движении поршня из исходной точки повреждённые уплотнения не создают давления, и тормозная жидкость перетекает в бачок вместо передачи усилия на рабочий цилиндр. После прохождения дефектного участка уплотнения начинают работать, но часть хода педали уже "потеряна".

Основные причины провала в начале хода

- Выработка зеркала цилиндра в начальной зоне хода поршня

- Деформация или растрескивание возвратной пружины поршня

- Износ манжеты на первичном кольце поршня

- Задиры на направляющей части поршня

Важно: аналогичный симптом может возникать при завоздушивании гидропривода, поэтому перед разборкой главного цилиндра обязательно выполните прокачку системы. Если проблема сохранилась после удаления воздуха – требуется ремонт или замена цилиндра.

| Этап диагностики | Действия |

|---|---|

| Визуальный осмотр | Проверить подтёки жидкости на корпусе цилиндра и шлангах |

| Тест педали | Зафиксировать глубину "провала" при многократном нажатии |

| Проверка уровня жидкости | Убедиться в отсутствии падения уровня в бачке |

Течь тормозной жидкости на корпусе ГЦС или под педалью

Утечка тормозной жидкости в районе главного цилиндра сцепления (ГЦС) или под педалью сцепления – критическая неисправность, требующая немедленного устранения. Жидкость может просачиваться через изношенные уплотнения поршня, поврежденные манжеты или трещины в корпусе самого цилиндра, а также в местах соединения трубопроводов и штуцеров.

Появление влажных пятен под педалью внутри салона автомобиля указывает на выход из строя толкателя либо первичного уплотнения поршня ГЦС. Эта проблема приводит к падению давления в гидросистеме, неполному выключению сцепления, затрудненному переключению передач и полному отказу узла при сильной течи.

Диагностика и устранение

Основные причины и методы ремонта:

- Износ манжет поршня: Разборка ГЦС, замена ремкомплекта (включая главный уплотнительный элемент – манжету поршня). Обязательная промывка деталей спиртом или свежей тормозной жидкостью.

- Повреждение корпуса цилиндра: Трещины или сколы на зеркале цилиндра требуют замены всего узла. Шлифовка допустима только при минимальных задирах.

- Неплотное соединение штуцеров: Подтяжка гаек крепления трубок или замена медных уплотнительных шайб.

- Износ сальника толкателя (для педали): Замена сальника через снятие педального узла. Проверка состояния пыльника.

Важные рекомендации:

- Используйте только рекомендованную тормозную жидкость (DOT-3, DOT-4). Смешивание разных типов недопустимо.

- После ремонта обязательно прокачайте систему сцепления для удаления воздуха через штуцер рабочего цилиндра.

- Проверяйте уровень жидкости в бачке ГЦС каждую неделю в течение месяца после ремонта для контроля герметичности.

Увеличенный свободный ход педали и «захват» внизу

Увеличенный свободный ход педали сцепления, когда педаль легко проваливается на начальном этапе без ощутимого сопротивления, в сочетании с «захватом» сцепления только в самом нижнем положении педали – классический признак серьезной проблемы в гидравлической системе привода сцепления. Это означает, что рабочий ход штока главного цилиндра значительно сокращен или отсутствует на начальном этапе нажатия.

Такое поведение педали напрямую указывает на то, что гидравлическая жидкость не создает достаточного давления в магистрали на ранней стадии хода педали. Это может происходить из-за потери герметичности внутри главного цилиндра, препятствий для движения поршня или критического недостатка жидкости. «Захват» внизу говорит о том, что рабочее давление для отключения сцепления создается лишь в конце хода штока, когда поршень цилиндра уже проходит поврежденный участок или когда жидкость начинает сжиматься.

Диагностика и устранение неисправности

Основные причины и способы их устранения:

| Симптом/Проверка | Возможная причина | Решение |

|---|---|---|

| Свободный ход слишком большой, педаль мягкая, захват только внизу | Воздух в гидросистеме | Тщательная прокачка системы сцепления |

| Уровень жидкости в бачке постоянно падает | Утечка тормозной жидкости (ГЦС, РЦС, трубки, шланги) | Визуальный осмотр, устранение течи, замена поврежденных элементов, доливка жидкости |

| Уровень в норме, течей нет, педаль "проваливается" | Износ/повреждение манжет (уплотнителей) поршня ГЦС | Замена ремкомплекта главного цилиндра сцепления или всего цилиндра |

| Педаль идет туго, рывками, захват резкий внизу | Коррозия/задиры на зеркале цилиндра или поршне | Замена главного цилиндра сцепления (ремкомплект не поможет) |

| Педаль не возвращается полностью | Залипание/заедание поршня в цилиндре, повреждение возвратной пружины | Разборка, очистка, смазка (спецсредствами!) или замена ГЦС |

Важные нюансы при ремонте:

- Прокачка обязательна: После замены ГЦС, РЦС или любых работ с гидравликой систему необходимо тщательно прокачать в строгой последовательности (обычно начиная с РЦС).

- Качество деталей: Используйте только качественные ремкомплекты или новые цилиндры. Дешевые уплотнители быстро выходят из строя.

- Чистота: При разборке и сборке ГЦС необходима абсолютная чистота. Малейшая грязь повредит зеркало цилиндра и новые манжеты.

- Жидкость: Используйте только рекомендованную тормозную жидкость (DOT-3, DOT-4) и своевременно ее меняйте. Старая жидкость гигроскопична и вызывает коррозию.

- Проверка штока: Убедитесь, что толкатель от педали к ГЦС отрегулирован правильно и не препятствует полному возврату поршня цилиндра в исходное положение.

Не игнорируйте эту проблему. Эксплуатация с неисправным ГЦС быстро приведет к невозможности переключения передач и ускоренному износу выжимного подшипника и корзины сцепления.

Воздух в системе: мягкость педали и повышенный ход

Попадание воздуха в гидропривод сцепления – критическая неисправность, проявляющаяся "ватной" педалью с увеличенным свободным ходом и неполным выключением сцепления. Воздушные пузыри сжимаются при нажатии, препятствуя передаче давления от главного цилиндра к рабочему, что снижает эффективность системы.

Основные причины завоздушивания – нарушение герметичности магистралей, естественное старение тормозной жидкости (гигроскопичность), некачественная прокачка после ремонта или низкий уровень в бачке. Воздух проникает через микротрещины в шлангах, изношенные манжеты цилиндров или неплотные соединения.

Методы устранения и профилактики

Обязательна полная прокачка системы в последовательности:

- Проверка уровня жидкости в бачке (должен быть на 15-20 мм ниже горловины).

- Очистка штуцера прокачки рабочего цилиндра от грязи.

- Надевание прозрачного шланга на штуцер, второй конец – в ёмкость с тормозной жидкостью.

- Продавливание педали сцепления 2-3 раза с задержкой в нижнем положении.

- Открытие штуцера на ½ оборота ключом при удержании педали до полного выхода пузырей.

- Закрытие штуцера только после возврата педали в исходное положение.

Советы мастеров:

- Используйте только свежую тормозную жидкость DOT-4.

- Контролируйте состояние шлангов и соединений – трещины, вздутия, подтёки требуют немедленной замены.

- При частом завоздушивании ищите скрытую утечку: осмотрите главный цилиндр (под педалью), рабочий цилиндр (на КПП), трубки.

- Прокачивайте систему минимум 2-3 раза подряд для удаления микропузырей.

Необходимые инструменты

Для замены или ремонта главного цилиндра сцепления на ВАЗ-2107 потребуется базовый набор инструментов: гаечные ключи на 10, 11 и 13 мм для откручивания креплений трубопроводов и корпуса, а также пассалижи для работы со стопорными кольцами и хомутами. Дополнительно подготовьте ветошь для очистки поверхностей и емкость для слива отработанной тормозной жидкости.

Обязательно используйте медицинский шприц (20-50 мл) или специализированный вакуумный прибор для безопасного удаления жидкости из бачка перед разборкой. Это предотвратит разливание агрессивного состава на детали кузова и элементы подкапотного пространства.

Рекомендации по инструментам

- Ключи рожковые/накидные: размеры 10 мм (крепление трубки к ГЦС), 13 мм (крепление цилиндра к кузову), 11 мм может потребоваться для кронштейнов

- Пассатижи с тонкими губками: для извлечения стопорного кольца поршня и манипуляций с пружинами

- Шприц с трубкой: диаметр трубки должен плотно надеваться на горловину бачка сцепления

Важно: перед началом работ проверьте наличие новой тормозной жидкости класса DOT-4 для последующей прокачки системы. Использование загрязненных инструментов недопустимо – песчинки могут повредить зеркало цилиндра.

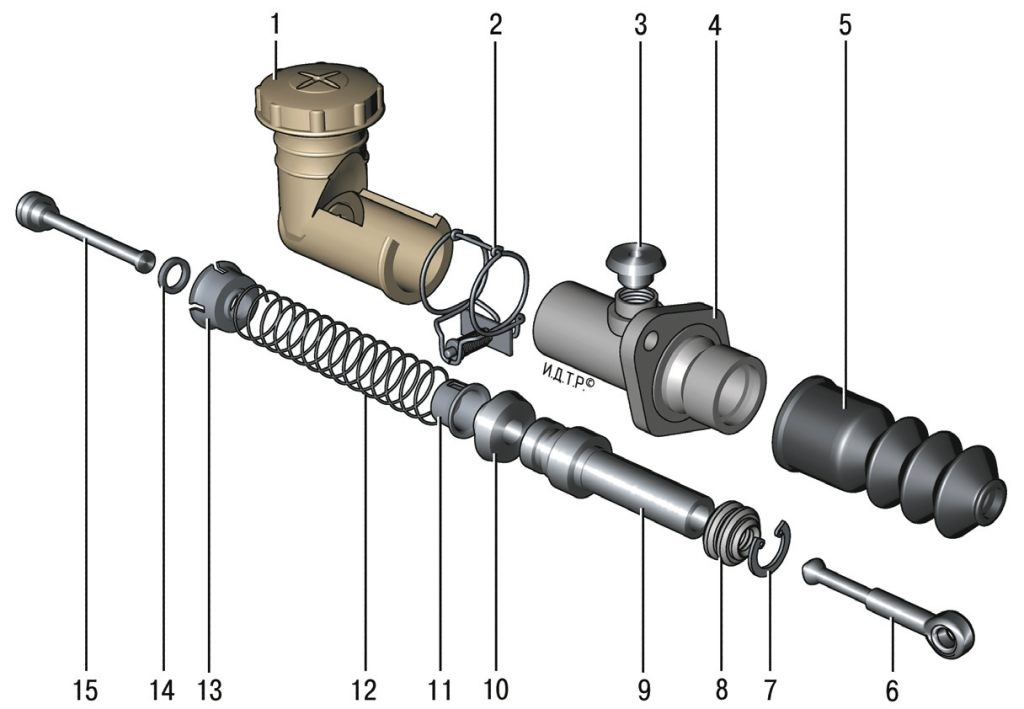

Материалы: ремкомплект ГЦС, тормозная жидкость DOT-4

Ремкомплект главного цилиндра сцепления (ГЦС) содержит все необходимые расходные компоненты для восстановления работоспособности узла. В стандартный набор входят: резиновые манжеты поршня, уплотнительные кольца, защитный чехол толкателя, стопорное кольцо и пыльник. Качественный комплект должен соответствовать заводским размерам и обладать устойчивостью к тормозной жидкости.

Тормозная жидкость DOT-4 выступает рабочим телом гидропривода. Для промывки системы и полной заправки потребуется 0,5–1 литр. Критично использовать свежую жидкость из герметичной тары, так как она гигроскопична и теряет свойства при контакте с воздухом. Подделки или жидкости сомнительного происхождения недопустимы – это напрямую влияет на ресурс уплотнений.

Критерии выбора материалов

- Ремкомплект: Оригинальные каталожные номера (например, 2101-1603500) или аналоги от проверенных брендов (Самара, Fenox, Трек)

- Жидкость DOT-4: Сертифицированные производители (LUKOIL, ROSDOT, SINTEC) с указанием класса по FMVSS №116

| Материал | Требования | Объём/Кол-во |

|---|---|---|

| Ремкомплект ГЦС | Полная комплектация, термостойкая резина | 1 шт |

| DOT-4 | Сухая точка кипения ≥ 230°C, вязкость (-40°C) ≤ 1800 мм²/с | 0,5-1 л |

- Перед сборкой все детали протереть чистой ветошью без ворса

- Резиновые элементы смазать чистой тормозной жидкостью

- Исключить контакт уплотнений с минеральными маслами или бензином

Подготовка рабочей зоны: свободный доступ к педальному узлу

Обеспечьте достаточное пространство для работы в салоне автомобиля, полностью отодвинув водительское сиденье назад. При необходимости демонтируйте коврики и защитные накладки в зоне педалей для предотвращения их загрязнения техническими жидкостями.

Снимите декоративную панель под рулевой колонкой, открутив крепежные винты крестовой отверткой. Аккуратно отсоедините разъемы проводов управления подсветкой педалей и концевика стоп-сигнала, предварительно запомнив их расположение для последующей сборки.

Ключевые этапы организации доступа:

- Освободите педальный узел от посторонних предметов (авточехлов, упоров)

- Обеспечьте стабильное освещение переносной лампой или фонарем

- Проложите ветошь на туннель коробки передач для впитывания жидкости

| Инструмент | Назначение |

|---|---|

| Крестовая отвертка | Демонтаж панели под рулем |

| Фонарь с крюком | Подсветка рабочей зоны |

Проверьте свободу перемещения педали сцепления после снятия панелей – полный ход должен составлять 120-130 мм. При обнаружении затрудненного хода или посторонних шумов до начала ремонта диагностируйте состояние тяги и возвратной пружины.

Слив рабочей жидкости через штуцер рабочего цилиндра

Для замены жидкости в гидроприводе сцепления ВАЗ-2107 или устранения воздуха необходимо выполнить слив через штуцер прокачки рабочего цилиндра. Штуцер расположен на корпусе цилиндра, закреплённого на картере сцепления, и оснащён защитным колпачком из резины. Процедура требует предварительной очистки зоны вокруг штуцера от грязи во избежание попадания примесей в гидросистему.

Подготовьте прозрачный шланг диаметром 5–6 мм, ёмкость для сбора отработки и тормозную жидкость DOT-4 для последующей заливки. Наденьте защитные очки и перчатки – жидкость агрессивна к лакокрасочному покрытию и резиновым деталям. Убедитесь, что расширительный бачок главного цилиндра заполнен минимум на половину объёма.

Последовательность слива

- Снимите резиновый колпачок со штуцера рабочего цилиндра.

- Наденьте на штуцер подготовленный шланг, второй конец опустите в ёмкость.

- Попросите помощника плавно выжать педаль сцепления 2–3 раза и удерживать её в нижнем положении.

- Ключом на 8 мм открутите штуцер на ½–¾ оборота – жидкость начнёт вытекать под давлением.

- После прекращения потока закрутите штуцер до упора, только затем помощник может отпустить педаль.

- Повторяйте пункты 3–5 до полного удаления старой жидкости (обычно 3–5 циклов).

Критические нюансы:

- Педаль обязательно должна быть выжата при открытии штуцера и отпущена только после его закрытия.

- Контролируйте уровень жидкости в бачке – доливайте новую после каждого цикла, не допуская опустошения.

- Следите за отсутствием пузырьков воздуха в шланге – их появление сигнализирует о необходимости прокачки.

| Тип жидкости | Объём для полной замены | Рекомендуемый интервал замены |

|---|---|---|

| DOT-4 | 0,2–0,3 л | Каждые 2 года или 40 000 км |

После завершения слива долейте жидкость в бачок до отметки «MAX», проведите финальную прокачку системы для удаления воздуха. Утилизируйте отработку в соответствии с экологическими нормами – не сливайте в почву или канализацию.

Отсоединение трубки подачи жидкости от корпуса ГЦС

Перед началом работ подготовьте ёмкость для сбора тормозной жидкости и ветошь. Очистите соединение трубки с корпусом главного цилиндра сцепления (ГЦС) от грясти и окислов металлической щёткой, чтобы предотвратить попадание абразива внутрь гидросистемы. Убедитесь в отсутствии давления в магистрали – резервуар бачка должен быть заполнен не более чем на половину.

Наденьте защитные очки во избежание попадания тормозной жидкости на слизистые оболочки. Используйте два рожковых ключа соответствующего размера: один для удержания прижимной гайки корпуса ГЦС (обычно 10 мм), второй – для отворачивания контргайки трубки (стандартно 11 мм). Расположите инструменты перпендикулярно друг другу для предотвращения срыва граней.

Порядок выполнения операции

- Фиксируйте прижимную гайку на корпусе ГЦС первым ключом, исключая её проворот.

- Вторым ключом плавно ослабьте контргайку трубки на ¼-½ оборота.

- Демонтируйте резиновый защитный колпачок со штуцера.

- Осторожно проверните контргайку до полного выкручивания, придерживая трубку рукой.

- Извлеките медную уплотнительную шайбу между фланцем трубки и штуцером ГЦС.

Важно: Не допускайте перегиба трубки и резких рывков – это приводит к деформации магистрали. При закисании резьбы обработайте соединение WD-40 за 10-15 минут до откручивания. Установите новую шайбу при сборке – повторное использование уплотнителя вызывает течь.

Типичные ошибки:

- Применение ударного инструмента – провоцирует сколы на алюминиевом корпусе ГЦС.

- Отсутствие защиты штуцера – попадание грязи в гидравлический контур.

- Использование несоответствующих ключей – повреждение граней гаек.

Снятие стопорного кольца педального штока в салоне

Обеспечьте свободный доступ к педальному узлу, сняв декоративную панель тоннеля пола при необходимости. Отсоедините толкатель главного цилиндра от педали сцепления, сняв стопорную шайбу и выбив шплинтующий палец с помощью пробойника и молотка. Проверьте состояние резинового пыльника на штоке, при его повреждении замените.

Сдвиньте резиновый пыльник по штоку в сторону главного цилиндра, чтобы полностью открыть доступ к стопорному кольцу. Убедитесь в хорошем освещении рабочей зоны - кольцо небольшое и может быть трудноразличимо. Подготовьте емкость для мелких деталей, чтобы предотвратить их потерю.

Последовательность демонтажа кольца

- Зафиксируйте шток от проворачивания плоскогубцами через мягкую прокладку

- Используйте две узкие плоские отвертки с прочными жалами

- Вставьте отвертки в монтажные отверстия кольца с противоположных сторон

- Создайте равномерное усилие, разводя рукоятки отверток в стороны

- После расширения посадочного места снимите кольцо вдоль оси штока

Важно: Применяйте только равномерное радиальное усилие. Перекос или чрезмерное давление приведут к деформации кольца или срыву его с канавки. Если кольцо "прикипело", обработайте соединение проникающей смазкой WD-40 за 10-15 минут до демонтажа.

Мастерский совет: Всегда заменяйте снятое стопорное кольцо новым даже при видимом отсутствии повреждений. После демонтажа тщательно очистите канавку штока от грязи и окислов мелкой наждачной бумагой.

Выкручивание крепежных гаек ГЦС к кузовному щитку

Крепление главного цилиндра сцепления к кузовному щитку осуществляется двумя гайками под ключ на 13 мм, расположенными в труднодоступной зоне над педальным узлом. Одна гайка находится в верхней части кронштейна, вторая – снизу, причем нижняя особенно сложна для демонтажа из-за ограниченного пространства и риска округления граней.

Для работы потребуется набор инструментов: торцевой ключ на 13 мм с карданным шарниром и удлинителем (200-250 мм), трещотка или вороток, фонарик для подсветки, а также WD-40 или аналогичная жидкость для обработки прикипевших соединений. Обязательно отсоедините минусовую клемму аккумулятора перед началом работ.

Порядок демонтажа

- Снимите декоративную накладку тоннеля пола со стороны водителя.

- Обработайте резьбовые соединения проникающей смазкой за 10-15 минут до откручивания.

- Используйте связку: торцевая головка 13 мм → кардан → удлинитель → трещотка.

- Сначала выкрутите верхнюю гайку, контролируя положение ключа во избежание срыва граней.

- Для нижней гайки примените короткий удлинитель (50-70 мм) и работайте под углом, используя карданный шарнир для обхода препятствий.

| Проблема | Решение |

|---|---|

| Прикипание гаек | Повторная обработка WD-40 + легкие удары молотком через бронзовую проставку |

| Скольжение ключа | Насадка с внутренним захватом (6 граней), очистка граней от грязи |

| Невозможность визуализации | Зеркало на рукоятке + налобный фонарь |

При сильной коррозии допустимо использование гаечных ключей с храповым механизмом (на 13 мм) для малого угла поворота. После снятия гаек проверьте состояние резиновых демпферов кронштейна – при разрушении замените их во избежание вибраций. Помните: усилие откручивания не должно превышать 25-30 Н·м, иначе возможен срыв резьбы на шпильках кузовного щитка.

Аккуратное извлечение цилиндра со штуцером и шлангом

Отсоединение гидравлической магистрали требует особой осторожности из-за риска повреждения штуцера и шланга. Резкие движения или приложение чрезмерного усилия могут привести к деформации трубок, срыву резьбы или утечке тормозной жидкости, что усложнит последующую сборку.

Предварительно очистите соединения от грясти ветошью и подготовьте ёмкость для слива жидкости. Убедитесь в наличии доступа к фиксирующей скобе шланга – на ВАЗ-2107 она крепится к кузову гайкой 10 мм, которую необходимо выкрутить ключом.

Порядок демонтажа

- Ослабьте хомут крепления шланга к штуцеру цилиндра при помощи отвертки или пассатижей

- Аккуратно проверните шланг вокруг оси штуцера на 30-45 градусов для разрушения "прикипания"

- Сдвиньте шланг вдоль штуцера короткими возвратно-поступательными движениями без перекоса

- Отведите освобождённый шланг в сторону, сразу заткнув отверстие чистой ветошью или заглушкой

- Выкрутите два крепёжных болта цилиндра к картеру сцепления ключом на 13 мм

- Извлеките цилиндр вместе со штуцером, контролируя положение уплотнительного кольца

Критические ошибки: Перекусывание шланга плоскогубцами при снятии, попытки оторвать прикипевший шланг рывком, загрязнение гидролинии. Если соединение не поддаётся – обработайте резьбу WD-40 и повторите через 10 минут.

| Элемент | Риск повреждения | Мера предосторожности |

| Штуцер цилиндра | Скол резьбы | Не применять разводные ключи |

| Гидравлический шланг | Перегиб или трещина | Фиксировать рукой у основания |

| Уплотнительное кольцо | Потеря при демонтаже | Закрыть ветошью отверстие картера |

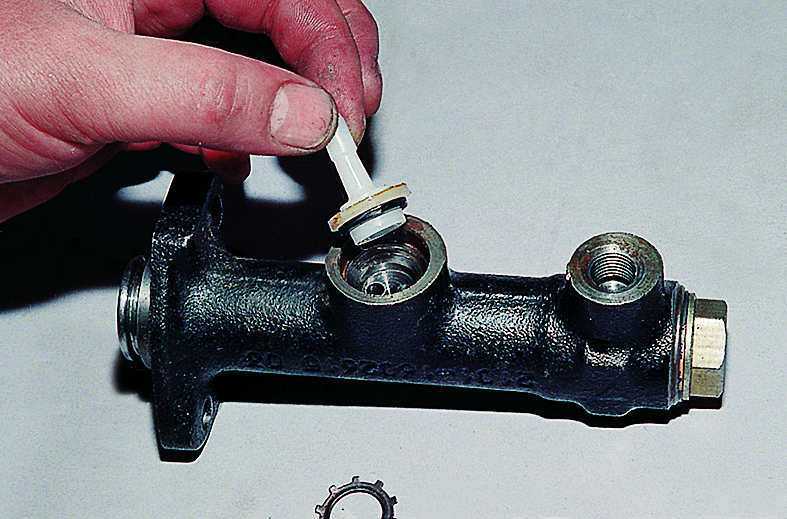

Разборка: извлечение стопорного кольца в приемном отверстии

После снятия главного цилиндра с автомобиля и очистки корпуса от загрязнений переходят к демонтажу внутренних компонентов. Ключевой этап – удаление стопорного кольца, фиксирующего поршень и уплотнительные элементы в рабочей полости корпуса. Доступ к кольцу осуществляется через приемное отверстие со стороны толкателя.

Для работы потребуются узкогубцы с загнутыми концами (специальные для стопорных колец) или тонкая отвертка с прочным жалом. Визуально определите расположение ушек кольца в пазу корпуса – они должны быть видны через отверстие. Действуйте аккуратно, чтобы не повредить зеркало цилиндра или посадочный паз.

Порядок извлечения кольца

- Фиксация корпуса: Надежно зажмите цилиндр в тисках с мягкими губками, избегая деформации.

- Зацепление ушек: Введите кончики узкогубцев в приемное отверстие, сожмите их и зацепите за ушки стопорного кольца.

- Сжатие кольца: Плавно сведите ручки инструмента, сжимая кольцо до выхода его концов из посадочного паза.

- Извлечение: Удерживая кольцо сжатым, аккуратно вытяните его из корпуса через отверстие. Если кольцо не поддается, слегка подденьте его отверткой.

Важно: При отсутствии специнструмента используйте две тонкие отвертки. Первой подденьте кольцо в зоне ушка, второй – сместите противоположный конец, постепенно выдвигая его из паза. Работайте в защитных очках – кольцо может вылететь под усилием!

Проверьте состояние извлеченного кольца и посадочного паза. Замените кольцо новым при малейших признаках деформации или износа. Не пытайтесь выпрямлять старое кольцо – потеря упругости приведет к нарушению фиксации.

Извлечение поршня с манжетами и возвратной пружиной

После демонтажа главного цилиндра с автомобиля и слива тормозной жидкости, аккуратно зафиксируйте корпус в тисках с мягкими губками. Снимите защитный резиновый колпачок с толкателя, затем выкрутите штуцер прокачки системы с помощью рожкового ключа. Очистите наружную поверхность цилиндра от загрязнений ветошью.

Найдите стопорное кольцо внутри цилиндрической полости – оно расположено в специальной канавке перед поршнем. Используйте узкую отвертку с плоским жалом или съемник стопорных колец. Подденьте кольцо аккуратно, избегая царапин на зеркале цилиндра, и извлеките его наружу пинцетом.

Технология извлечения компонентов

Последовательность действий:

- Наклоните корпус цилиндра над чистой поверхностью

- Легким постукиванием по корпусу ладонью выдвиньте поршень наружу

- Извлеките последовательно:

- Поршень первичной камеры с манжетой

- Разделительную шайбу

- Поршень вторичной камеры с уплотнительными кольцами

- Возвратную пружину

Критические моменты:

| Элемент | Риск при извлечении | Способ предотвращения |

|---|---|---|

| Манжеты | Разрыв кромок | Не тянуть за кромки инструментами |

| Пружина | Внезапное вылетание | Придерживать пальцем при наклоне |

| Зеркало цилиндра | Задиры от стопорного кольца | Контроль глубины погружения отвертки |

Разложите извлеченные детали строго в порядке сборки. Немедленно промойте все компоненты в чистой тормозной жидкости – контакт с водой или минеральными маслами недопустим. Проверьте целостность стопорного кольца перед повторным использованием.

Чистка деталей спиртом и визуальный осмотр зеркала цилиндра

Тщательно промойте все разобранные компоненты (поршень, уплотнительные манжеты, пружины, стопорное кольцо) чистым техническим спиртом. Используйте безворсовую ветошь или мягкую кисть для удаления остатков старой тормозной жидкости, грязи и микрочастиц. Избегайте применения бензина, ацетона или агрессивных растворителей – они повреждают резиновые элементы.

После очистки разложите детали на чистой поверхности для детального осмотра. Особое внимание уделите гибким манжетам: проверьте их на отсутствие порезов, трещин, вздутий или затвердевания. Даже незначительные дефекты уплотнителей требуют замены всего ремкомплекта.

Ключевые этапы осмотра зеркала цилиндра

Главный критерий работоспособности – состояние внутренней поверхности (зеркала) цилиндра. Выполните проверку в следующем порядке:

- Осмотрите при ярком освещении – используйте фонарик для выявления царапин, задиров или глубоких рисок.

- Проведите пальцем (в чистой перчатке) вдоль стенок – любые шероховатости или бороздки, ощутимые тактильно, недопустимы.

- Проверьте на коррозию – рыжие пятна или точечная ржавчина нарушают герметичность поршня.

- Оцените равномерность поверхности – локальный износ или эллипсность (овальность) цилиндра приведут к утечкам жидкости.

Важно: Если обнаружены механические повреждения, коррозия или стойкие загрязнения, не удаляемые спиртом, – цилиндр подлежит замене. Полировка или хонингование в гаражных условиях редко дают устойчивый результат на чугунных поверхностях ГЦС.

| Дефект поверхности | Решение |

|---|---|

| Легкая патина или налет | Допустимо, если удаляется спиртом без следов |

| Тонкие вертикальные риски | Допустимо при условии гладкости на ощупь |

| Глубокие задиры, коррозия | Замена цилиндра обязательна |

| Ступенчатый износ у отверстий | Замена цилиндра |

Перед сборкой повторно протрите зеркало цилиндра салфеткой, смоченной спиртом. Убедитесь в абсолютной чистоте и сухости всех деталей – даже капля воды вызовет коррозию или нарушит работу гидравлики.

Оценка задиров и коррозии на стенках рабочей полости

Тщательно осмотрите зеркало цилиндра на предмет механических повреждений. Используйте яркое освещение и лупу: даже микроскопические царапины или точки коррозии нарушают герметичность поршневых манжет. Проведите пальцем (в перчатке) по поверхности – ощутимые неровности свидетельствуют о критическом износе.

Особое внимание уделите зоне хода поршня и области возле компенсационного отверстия. Коррозия в этих местах провоцирует утечку тормозной жидкости и "проваливание" педали. Глубокие задиры обычно образуются ниже гидрозатвора – при попадании абразива или разрушении манжеты.

Критерии оценки дефектов

- Мелкие риски (до 0.05 мм глубиной): допустимы при отсутствии коррозии – устраняются полировкой войлоком с пастой ГОИ

- Локальная коррозия (пятна до 3 мм): требует шлифовки до гладкого металла, если не затронута основная поверхность

- Сквозная коррозия или задиры глубже 0.1 мм: цилиндр подлежит замене – ремонт не обеспечит герметичность

- Продольные борозды на пути поршня: недопустимы – вызывают перетекание жидкости и потерю давления

Важно: При любых дефектах проверьте состояние поршня – его повреждения усугубляют износ цилиндра. Совместите осмотр с очисткой от грязи и старой тормозной жидкости с помощью спирта.

Контроль состояния манжет и уплотнительных колец ремкомплекта

Перед установкой новых уплотнений из ремкомплекта визуально проверьте каждую деталь на отсутствие микротрещин, задиров и деформаций. Особое внимание уделите рабочей кромке манжеты главного поршня – она должна быть абсолютно гладкой, без ворсинок или заусенцев. Убедитесь, что резина сохранила эластичность: при легком растяжении недопустимы разрывы или остаточная деформация.

Сравните геометрию новых элементов со снятыми деталями – отклонения в размерах посадочных канавок или диаметров приведут к утечке тормозной жидкости. Проверьте соответствие колец заводским спецификациям по маркировке на упаковке (например, РК ГЦС 2107). Отбракуйте уплотнения с мутной поверхностью или вздутиями – это признаки старения резины.

Критерии выбраковки и правила монтажа

- Браковка при обнаружении:

- Следов вулканизации на стыках

- Вмятин от неправильного хранения

- Разнотолщинности по контуру кольца

- Обязательная подготовка:

- Промойте детали спиртом (не бензином!)

- Смажьте тормозной жидкостью перед установкой

- Убедитесь в чистоте зеркала цилиндра

| Элемент | Последствия негерметичности | Способ проверки |

|---|---|---|

| Манжета поршня | Провал педали, утечка в салон | Тест на раздувание воздухом |

| Уплотнение толкателя | Подсос воздуха, "завоздушивание" | Контроль прилегания шайбы |

При сборке избегайте перекосов: устанавливайте кольца спиральным движением с помощью монтажной лопатки. После ремонта обязательна 3-кратная прокачка системы – если педаль "проваливается" после 2-х дней эксплуатации, причина в некачественных уплотнениях.

Мойка конструкционных элементов неагрессивным растворителем

Тщательно разберите главный цилиндр, извлекая поршень, уплотнительные манжеты, стопорное кольцо и возвратную пружину. Все металлические и резиновые компоненты промойте в ёмкости с неагрессивным растворителем – это удалит загрязнения, остатки тормозной жидкости и продукты износа без повреждения деталей.

Используйте щетку с мягким ворсом для труднодоступных каналов корпуса цилиндра и зеркала поршня. Особое внимание уделите посадочным местам уплотнений и перепускным отверстиям – их загрязнение нарушает работу сцепления.

Рекомендации по выбору и применению

Оптимальные растворители:

- Уайт-спирит – эффективно растворяет нефтепродукты

- Изопропиловый спирт – безопасен для резиновых элементов

- Специализированные очистители тормозных систем (например, Hi-Gear HG5514)

Запрещено:

- Применять ацетон, бензин или керосин – они разрушают резиновые манжеты

- Использовать металлические щетки, оставляющие царапины

- Смешивать разные типы растворителей

После промывки выполните:

- Продувку сжатым воздухом всех каналов

- Контроль зеркала цилиндра на отсутствие задиров

- Просушку деталей на чистой ветоши

Резиновые уплотнения перед сборкой смажьте чистой тормозной жидкостью DOT-4. Не допускается монтаж деталей с остатками растворителя – это приведет к разрушению гидравлики.

Замена гибкого шланга (при трещинах или обветшании резины)

Гибкий шланг сцепления соединяет главный цилиндр с рабочим, обеспечивая подачу тормозной жидкости под давлением. Трещины, вздутия или потертости на его поверхности приводят к утечкам и полному отказу сцепления. Обветшавшая резина теряет эластичность и может лопнуть при резком нажатии педали.

Для замены потребуется новый шланг в сборе с медными шайбами, тормозная жидкость DOT-4, чистая ветошь, набор рожковых ключей (чаще всего на 10, 13, 17), емкость для слива жидкости и защитные очки. Работы выполняются на остывшем автомобиле в проветриваемом помещении.

Последовательность замены

- Отсоедините минусовую клемму аккумулятора.

- Очистите соединения шланга у главного и рабочего цилиндров от грязи.

- Подставьте емкость под места соединений.

- Ключом на 10 открутите гайку крепления шланга к трубке главного цилиндра.

- Ключом на 13 (или 17) ослабьте гайку крепления шланга к штуцеру рабочего цилиндра.

- Снимите шланг, слейте остатки жидкости.

- Наденьте новые медные шайбы на штуцеры цилиндров.

- Наживите новый шланг сначала на рабочий цилиндр, затем на главный.

- Затяните гайки с умеренным усилием (не допуская срыва резьбы).

Важно: Не допускайте попадания тормозной жидкости на лакокрасочное покрытие – она агрессивно его разъедает. Сразу удаляйте проливы ветошью.

Прокачка системы

- Залейте новую жидкость DOT-4 в бачок ГЦ до отметки «MAX».

- Попросите помощника 5-7 раз плавно выжать педаль сцепления и удерживать её внизу.

- Открутите ключом на 8 прокачной штуцер на рабочем цилиндре до выхода пузырьков воздуха.

- Затяните штуцер после прекращения пузырения.

- Повторяйте операцию, пока педаль не станет упругой, а ход штока РЦ не достигнет 25-30 мм.

Совет: Проверьте герметичность соединений через 20-30 минут после запуска двигателя. Утечки проявляются мокрыми пятнами и падением уровня в бачке.

| Проблема после замены | Возможная причина |

|---|---|

| Педаль "проваливается" | Неполное удаление воздуха, повреждение нового шланга |

| Подтекание у гаек | Дефект шайб, недостаточная затяжка |

Установка новых поршневых манжет с обязательным увлажнением

Перед монтажом новых манжет тщательно очистите все детали цилиндра от остатков старой тормозной жидкости, грязи и продуктов износа. Используйте для промывки исключительно чистую тормозную жидкость или изопропиловый спирт. Категорически избегайте бензина, ацетона или минеральных масел – они разрушают резину.

Внимательно осмотрите зеркало цилиндра и расточку под поршень на предмет задиров, коррозии или рисок. Даже незначительные повреждения поверхности приведут к ускоренному износу манжет и утечкам. При обнаружении дефектов цилиндр требует замены или профессиональной гильзовки.

Технология установки и смазки

Обязательно увлажните новые манжеты и посадочные места в цилиндре свежей тормозной жидкостью, предназначенной для системы (например, DOT-4). Это обеспечит:

- Снижение трения при сборке

- Предотвращение повреждения кромок манжет при запрессовке

- Первичную смазку трущихся поверхностей до поступления жидкости из бачка

Порядок установки:

- Наденьте манжеты на поршень, строго соблюдая их правильную ориентацию (рабочие кромки должны быть обращены к полостям высокого давления).

- Обильно смажьте наружную поверхность манжет и внутреннюю поверхность цилиндра тормозной жидкостью.

- Плавно, без перекосов, введите поршень с манжетами в корпус цилиндра, используя только усилие пальцев. Применение грубой силы или инструментов недопустимо.

- Проверьте легкость хода поршня в цилиндре – перемещение должно быть плавным, без заеданий.

После сборки немедленно заполните цилиндр тормозной жидкостью через штуцер для прокачки, чтобы манжеты не оставались сухими. Это предотвратит их деформацию и потерю эластичности перед установкой на автомобиль.

Правильная ориентация чашеобразной манжеты при сборке

Чашеобразная манжета (уплотнительное кольцо поршня) – ключевой элемент, обеспечивающий герметичность главного цилиндра сцепления и создание рабочего давления жидкости. Ее правильная установка критически важна для корректной работы всего узла. Основная ошибка при сборке – установка этой манжеты "вверх ногами".

Манжета имеет специфическую форму: одна сторона у нее более глубокая, "чашеобразная", а другая – относительно плоская. Рабочая, уплотняющая кромка расположена именно на краю этой "чаши". Именно эта кромка должна контактировать с зеркалом цилиндра под давлением жидкости.

Как правильно установить чашеобразную манжету

При установке манжеты на поршень главного цилиндра сцепления ВАЗ-2107 необходимо соблюдать следующее правило:

- "Чаша" (углубление) манжеты должна быть направлена внутрь цилиндра, к полости, куда нагнетается тормозная жидкость.

- Плоская (или менее вогнутая) сторона манжеты должна быть обращена наружу, в сторону толкателя/вилки сцепления и возвратной пружины.

Проще запомнить: глубокая часть ("чаша") смотрит туда, где создается давление жидкости при нажатии на педаль. При таком положении:

- Давление жидкости, возникающее при нажатии педали, прижимает гибкие стенки манжеты к зеркалу цилиндра, обеспечивая идеальное уплотнение.

- При отпускании педали давление падает, и возвратная пружина легко перемещает поршень назад. Манжета в правильной ориентации не создает излишнего сопротивления этому движению.

Обязательные действия:

- Перед установкой тщательно очистите поршень и канавку под манжету от всех загрязнений и старой смазки.

- Смажьте новую манжету, поршень и зеркало цилиндра чистой тормозной жидкостью (той же марки, что будет залита в систему). Никогда не используйте минеральные масла или смазки!

- Аккуратно наденьте манжету на поршень руками, без применения острых инструментов, чтобы не повредить кромку. Убедитесь, что она ровно села в свою канавку.

- После сборки цилиндра (до установки на автомобиль) проверьте плавность хода поршня внутри гильзы. Движение должно быть легким, без заеданий.

Последствия неправильной установки (чашей наружу):

| Симптом | Причина |

|---|---|

| Сцепление не выключается (машина "ведет") | Давление жидкости не создается или очень слабое. Манжета "выворачивается" под давлением, теряя герметичность. |

| Педаль сцепления проваливается или очень мягкая | Утечка жидкости мимо неправильно установленной манжеты внутри цилиндра. |

| Самопроизвольное включение/выключение сцепления | Нестабильное давление из-за негерметичности. |

| Заедание поршня | Неправильно ориентированная манжета создает избыточное трение при обратном ходе поршня. |

Смазка пружины и кромок уплотнений торбозной жидкостью

Перед сборкой главного цилиндра сцепления тщательно смажьте точечно тормозной жидкостью:

Пружину поршня по всей длине витков и торцевые поверхности пружины. Нанесите тонкий слой жидкости на рабочие кромки всех манжет и уплотнительных колец – как внутренних, так и наружных. Используйте только чистую тормозную жидкость из герметично закрытой тары, рекомендованную производителем (например, DOT-4).

Ключевые правила смазки:

- Не применяйте минеральные масла или консистентные смазки – они разрушают резиновые уплотнения.

- Равномерно распределяйте жидкость пальцем без ворсинок или чистой кистью без металлических частиц.

- Избегайте скопления излишков жидкости в посадочных канавках – избыток может вызвать гидроудар.

| Элемент цилиндра | Зоны обработки |

|---|---|

| Пружина | Вся поверхность витков, торцы |

| Манжеты | Рабочие кромки, наружные стенки |

| Уплотнительные кольца | Внутренние и внешние контактные поверхности |

Смазка обеспечивает плавный ход поршня при работе сцепления и предотвращает:

- Задиры зеркала цилиндра в начальный период эксплуатации.

- Перекосы и заклинивание уплотнений при сборке.

- Разрушение резины из-за сухого трения.

Аккуратное запрессовывание поршня в корпус без перекоса

Перед сборкой тщательно очистите посадочные поверхности корпуса цилиндра и поршня от грязи, остатков старой смазки и микрочастиц металла. Нанесите тонкий равномерный слой свежей тормозной жидкости (DOT-4) или специальной смазки для гидросистем на стенки цилиндра, манжеты и поршень – это снизит трение и предотвратит повреждение уплотнений.

Убедитесь, что поршень правильно ориентирован: его рабочая поверхность с канавками под манжеты должна быть направлена внутрь корпуса, а торец с углублением – к толкателю. Никогда не применяйте грубую силу или металлические инструменты, контактирующие с кромками уплотнений.

Пошаговая технология запрессовки

Используйте только пластиковые монтажные приспособления (подойдёт оправка от ремкомплекта или обрезанная шпилька). Последовательность действий:

- Установите новую манжету в канавку поршня, убедившись, что пружинное кольцо не перекручено.

- Введите поршень в цилиндр рукой до момента соприкосновения манжеты с краем гильзы.

- Приложите оправку строго по центру поршня, избегая перекоса даже на 1-2°.

- Плавно нажимайте на оправку ладонью или киянкой с резиновым бойком, контролируя равномерность погружения.

| Типовая ошибка | Последствие | Как избежать |

| Косая установка оправки | Закусывание манжеты, течь | Фиксировать оправку пальцами перпендикулярно оси |

| Резкие удары | Деформация поршня, срыв кромки уплотнения | Только плавное равномерное давление |

| Сухая сборка | Повреждение манжеты при монтаже | Обязательная смазка тормозной жидкостью |

После запрессовки проверьте ход поршня: он должен перемещаться в цилиндре свободно, без заеданий. Важно: если поршень пошел туго на начальном этапе – немедленно извлеките его, осмотрите манжету на предмет заворота и повторите процедуру с усиленной смазкой. Усилие правильной запрессовки не должно превышать 5-7 кгс.

Фиксация стопорной чекой после установки поршня

После корректной установки поршня в корпус главного цилиндра сцепления необходимо зафиксировать его положение стопорной чекой. Чеку аккуратно вставьте в технологическое отверстие корпуса, совместив её прорезь с канавкой на штоке поршня. Убедитесь, что элемент полностью вошёл в паз по всей длине.

Проверьте надёжность фиксации: попытайтесь сместить шток пальцами – правильная установка исключает любое продольное перемещение. При наличии люфта извлеките чеку и повторите операцию, контролируя совпадение канавки поршня с отверстием в корпусе.

Ключевые нюансы монтажа

- Используйте новую чеку – деформированный элемент не гарантирует надёжной блокировки

- Смажьте чеку тормозной жидкостью перед установкой для предотвращения коррозии

- Запрещается расплющивать концы чеки – это усложнит демонтаж и повредит корпус

| Ошибка | Последствие |

|---|---|

| Несовпадение канавки поршня с отверстием | Невозможность установки чеки, заклинивание механизма |

| Использование старой/деформированной чеки | Самопроизвольное выпадение, отказ сцепления |

Предварительная защита резьбовых соединений от коррозии

Коррозия резьбовых соединений главного цилиндра сцепления ВАЗ-2107 – распространённая проблема, приводящая к сложностям при демонтаже и снижению надёжности узла. Агрессивное воздействие дорожных реагентов, влаги и температурных перепадов ускоряет разрушение металла, особенно в местах контакта деталей.

Предварительная обработка резьбы перед сборкой существенно продлевает срок службы крепежа и упрощает будущее обслуживание. Игнорирование этой процедуры часто вызывает закисание болтов, срыв граней и необходимость применения грубой силы или срезания элементов, что повреждает посадочные места.

Эффективные способы защиты

- Антифрикционные смазки: Нанесение специализированных составов (графитовая, медная, литиевая смазки) на чистую резьбу перед затяжкой. Образуют устойчивую плёнку, блокирующую доступ влаги и кислорода.

- Анаэробные герметики: Использование резьбовых фиксаторов-герметиков (например, Loctite 577). Заполняют микропустоты, предотвращают коррозию и самоотвинчивание, сохраняя стабильность момента затяжки.

- Консервационные составы: Обработка резьбы воскосодержащими антикорами или ингибиторами коррозии (типа «Цинкор»). Особенно актуально для соединений вне зоны высоких температур.

- Механическая изоляция: Установка резиновых/силиконовых колпачков на выступающие части шпилек или болтов для барьерной защиты от грязи и воды.

Ключевые рекомендации:

- Тщательно очищайте резьбу от старой смазки, ржавчины и загрязнений металлической щёткой или спецсоставами перед нанесением защиты.

- Равномерно покрывайте составом всю длину резьбы, избегая избытка на торцах (риск попадания в гидросистему).

- Исключите использование солидола или машинного масла – они вымываются и теряют свойства, провоцируя коррозию.

- Контролируйте совместимость составов с резиновыми уплотнителями цилиндра во избежание деформации манжет.

Установка главного цилиндра сцепления на место

Плотно прижмите корпус ГЦС к моторному щиту, совместив крепежные шпильки с отверстиями кронштейна. Зафиксируйте цилиндр гайками, равномерно затягивая их крестовым ключом на 13 мм без перекоса. Контролируйте отсутствие зазоров между фланцем и посадочной плоскостью.

Из салона обеспечьте доступ к педальному узлу, демонтировав нижнюю панель под рулевой колонкой. Проверьте свободу перемещения вилки педали сцепления и отсутствие деформаций тяги. Убедитесь в чистоте шарнирного соединения.

Подсоединение штока к педали

- Совместите отверстие в проушине штока ГЦС с ответным отверстием на вилке педали

- Вставьте крепежный палец, предварительно смазанный консистентной смазкой Литол-24

- Зафиксируйте палец новым стопорным кольцом, используя плоскогубцы с узкими губками

- Проверьте отсутствие люфта в соединении рукой: допустимый свободный ход – 0.4-2 мм

Важно: При установке штока избегайте перекоса и механических напряжений. Шток должен двигаться строго вдоль оси цилиндра без задиров. После монтажа плавно нажмите педаль 3-5 раз для приработки элементов.

Подсоедините гидравлическую трубку к штуцеру ГЦС, затяните накидную гайку ключом на 10 мм с усилием 15-18 Н·м. Залейте тормозную жидкость DOT-4 в бачок до уровня «MAX» перед прокачкой системы.

| Контрольные параметры | Значения |

|---|---|

| Ход педали до сопротивления | 6-13 мм |

| Полный ход педали | 120-130 мм |

| Усилие на педали | 80-120 Н |

Примечание: Если шток не совпадает с отверстием педали – ослабьте гайки крепления ГЦС, выполните юстировку корпуса цилиндра. Запрещается прикладывать усилие для принудительной посадки штока!

Наживление гаек крепления цилиндра к кузову без перетяжки

Наживляйте гайки крепления главного цилиндра исключительно вручную на начальном этапе. Это обеспечит правильное позиционирование детали и предотвратит перекос резьбы. Пальцами доведите каждую гайку до момента касания с шайбой и начала сопротивления.

После ручной нажимки используйте рожковый ключ на 13 мм для равномерной подтяжки. Прикладывайте умеренное усилие, чередуя гайки по диагонали. Контролируйте момент затяжки: корпус цилиндра не должен деформироваться или трещать. Окончательное усилие должно соответствовать моменту 15-20 Н·м.

Ключевые правила безопасной затяжки

- Запрещено использовать ударный инструмент или удлинители ключей

- Проверяйте параллельность привалочной плоскости цилиндра к кузову

- При повторном монтаже обязательно замените медные шайбы под гайками

| Ошибка | Последствие |

| Перетяжка одной гайки | Трещина корпуса цилиндра, утечка тормозной жидкости |

| Закручивание под углом | Срыв резьбы шпильки кузова |

| Использование старых шайб | Негерметичность соединения, коррозия |

После затяжки визуально убедитесь в отсутствии зазора между фланцем цилиндра и кузовом. Проверку герметичности выполните при прокачке системы: следы жидкости на стыках укажут на необходимость повторной регулировки усилия.

Присоединение трубки привода с новыми медными шайбами

Наденьте новые медные уплотнительные шайбы на концы трубки привода с обеих сторон. Убедитесь, что шайбы не имеют деформаций, царапин или заусенцев – они должны плотно прилегать к поверхности. Аккуратно вставьте трубку в отверстие главного цилиндра, совместив резьбу, после чего наживите гайку крепления вручную до упора.

Затяните гайку трубки привода динамометрическим ключом с усилием 15-18 Н·м. Избегайте перетяжки – это может повредить резьбу или деформировать шайбы. После затяжки проверьте соосность трубки: она не должна иметь напряженных изгибов или контакта с другими элементами. Повторите процедуру для соединения с рабочим цилиндром.

- Используйте только новые шайбы – старые не обеспечат герметичность

- Перед установкой очистите посадочные места от грязи и окислов

- Не применяйте герметики – медь самодостаточна как уплотнитель

| Элемент | Параметр |

|---|---|

| Момент затяжки | 15-18 Н·м |

| Диаметр шайб | 10 мм (стандарт ВАЗ-2107) |

| Толщина шайб | 1.2-1.5 мм |

Долив свежей тормозной жидкости в бачок до уровня MAX

Тщательно очистите крышку бачка главного цилиндра сцепления и область вокруг ее горловины от грязи ветошью. Это предотвратит попадание загрязнений внутрь гидросистемы при открытии. Откройте бачок, открутив крышку, и визуально оцените текущий уровень жидкости.

Используя чистую воронку или аккуратно наливая непосредственно из новой герметичной емкости, долейте свежую тормозную жидкость строго той марки и класса, которая уже используется в системе (обычно DOT-3, DOT-4 или их аналоги по спецификации). Доливайте жидкость небольшими порциями, контролируя уровень по меткам на стенке бачка. Остановитесь, когда уровень достигнет отметки «MAX».

Ключевые моменты и предупреждения

Обязательно соблюдайте следующие правила:

- Чистота превыше всего: Любая грязь, пыль или вода, попавшие в бачок, могут повредить уплотнения цилиндра и засорить гидропривод.

- Не допускайте перелива: Уровень жидкости ни в коем случае не должен превышать отметку «MAX». Избыток жидкости при нагреве или движении поршня может вылиться наружу. Тормозная жидкость очень агрессивна к лакокрасочному покрытию автомобиля.

- Используйте только свежую жидкость из герметичной тары: Тормозная жидкость гигроскопична (впитывает влагу из воздуха). Открытая или старая жидкость теряет свои свойства и может вызвать коррозию внутри системы.

- Берегите глаза и кожу: При работе с тормозной жидкостью используйте защитные очки и перчатки. При попадании на кожу или в глаза немедленно промойте большим количеством воды.

После долива до уровня MAX плотно закрутите крышку бачка. Помните: Долив жидкости устраняет ее недостаток, но не удаляет воздух, который мог попасть в гидропривод сцепления. Если педаль сцепления стала мягкой, проваливается или сцепление "ведет", необходима обязательная процедура прокачки гидропривода сцепления для удаления воздушных пробок.

Технология прокачки: последовательность открытия штуцеров

Процедура прокачки гидропривода сцепления удаляет воздух из системы. Наличие воздуха приводит к неполному выключению сцепления и проблемам с переключением передач.

На ВАЗ-2107 прокачка традиционно выполняется через единственный прокачной штуцер, расположенный на рабочем цилиндре сцепления (РЦС). Однако, если в системе установлен главный цилиндр сцепления (ГЦС), оборудованный штуцером (что не характерно для базовой модели), то последовательность прокачки включает два этапа: сначала ГЦС, затем РЦС.

Порядок прокачки

Стандартная прокачка (через штуцер РЦС):

- Наденьте прозрачный шланг на штуцер рабочего цилиндра, второй конец опустите в емкость с тормозной жидкостью.

- Попросите помощника выжать педаль сцепления 2-3 раза и удерживать её в нижнем положении.

- Откройте штуцер на РЦС на ½-¾ оборота: из шланга начнет вытекать жидкость с пузырьками воздуха.

- После прекращения выхода пузырьков (жидкость течет ровно) закройте штуцер.

- Только после закрытия штуцера помощник может отпустить педаль.

- Повторяйте шаги 2-5 до полного удаления воздуха (пока жидкость не потечет без пузырьков).

- Долейте жидкость в бачок ГЦС до уровня MAX.

Прокачка при наличии штуцера на ГЦС:

- Прокачка ГЦС:

- Наденьте шланг на штуцер ГЦС, конец шланга в емкость с жидкостью.

- Помощник выжимает педаль сцепления и удерживает.

- Откройте штуцер ГЦС, выпуская жидкость с воздухом.

- Закройте штуцер, после чего помощник отпускает педаль.

- Повторяйте до исчезновения пузырьков воздуха.

- Прокачка РЦС: выполните шаги стандартной прокачки (пункты 1-7 выше).

Критические моменты: Не отпускайте педаль при открытом штуцере – это втянет воздух обратно. Контролируйте уровень жидкости в бачке после каждого цикла прокачки. При работе с ГЦС сначала ослабьте защитный колпачок штуцера.

Прокачка с напарником: нажатие педали и стравливание воздуха

Посадите напарника в салон автомобиля для управления педалью сцепления. Откройте капот и снимите защитный колпачок с перепускного клапана рабочего цилиндра. Наденьте чистый прозрачный шланг на штуцер клапана, опустив второй конец в ёмкость с тормозной жидкостью (минимум 0.5 л). Проверьте уровень жидкости в бачке ГЦС – при необходимости долейте до отметки MAX.

Подайте команду напарнику плавно выжать педаль сцепления до упора и удерживать. Открутите штуцер на ½ оборота ключом на 8 мм – в шланге появятся пузырьки воздуха. После прекращения вытекания жидкости закрутите штуцер. Только после этого дайте команду отпустить педаль. Повторяйте цикл до полного исчезновения пузырьков в шланге и появления плотной струи без пены.

Критические ошибки при прокачке

- Отпускание педали при открытом штуцере – приведёт к подсосу воздуха в систему

- Падение уровня жидкости в бачке ниже MIN – вызывает повторное завоздушивание

- Использование загрязнённой ёмкости или шланга – риск засорения гидросистемы

Контролируйте ход педали после прокачки – нормальный рабочий ход составляет 120-130 мм от пола до точки срабатывания. При сохранении мягкости педали или неполном включении сцепления повторите процедуру, уделив внимание герметичности соединений шланга со штуцером.

Применение прозрачного шланга для визуального контроля

Прозрачный виниловый шланг длиной 30-50 см и внутренним диаметром 5-7 мм надевается на штуцер прокачки главного цилиндра сцепления ВАЗ-2107. Второй конец опускается в прозрачную емкость, заполненную тормозной жидкостью на 1/3 для предотвращения обратного подсоса воздуха. Это создает замкнутую систему, исключающую контакт магистрали с атмосферой при прокачке.

При нажатии педали сцепления жидкость под давлением поступает в шланг, позволяя визуально отслеживать характер потока. Через прозрачные стенки отчетливо видны пузырьки воздуха, маслянистые взвеси или мутность жидкости. Контроль ведется до момента появления однородной струи без включений.

Ключевые этапы контроля

- Плотно зафиксируйте шланг на штуцере хомутом во избежание подсоса воздуха

- Перед началом прокачки заполните шланг жидкостью через штуцер шприцем

- Наблюдайте поток при каждом цикле (нажатие педали → открытие штуцера → закрытие → отпускание)

- Определяйте окончание прокачки по признакам:

- Исчезновение воздушных пузырьков

- Плотная струя без прерываний

- Отсутствие пены в сливной емкости

| Наблюдаемый дефект | Возможная причина |

|---|---|

| Мелкие пузыри при каждом нажатии | Негерметичность соединений или повреждение манжеты ГЦ |

| Крупные воздушные пробки | Неправильная заливка жидкости в бачок |

| Мутная жидкость с осадком | Загрязнение гидросистемы, требуется промывка |

Важно: при замене шланга убедитесь в его химической нейтральности к тормозной жидкости. После процедуры проверьте ход педали – он должен быть плавным без провалов. Использованный шланг храните в герметичном пакете для исключения деформации.

Автономная прокачка вакуумным насосом (грушей)

Автономная прокачка главного цилиндра сцепления ВАЗ-2107 вакуумным насосом позволяет удалить воздух из гидропривода без помощника. Метод основан на создании разрежения в системе, благодаря которому жидкость активно вытесняется вместе с пузырьками воздуха через штуцер прокачки рабочего цилиндра.

Для работы потребуется вакуумный насос (резиновая груша с обратным клапаном и манометром), чистый прозрачный шланг по диаметру штуцера рабочего цилиндра, емкость для слива отработанной жидкости и свежая тормозная жидкость (DOT-3 или DOT-4). Убедитесь в герметичности соединений насоса и отсутствии трещин на шлангах.

Пошаговая инструкция прокачки

- Наполните бачок ГЦС свежей тормозной жидкостью до уровня «MAX».

- Наденьте один конец прозрачного шланга на штуцер прокачки рабочего цилиндра, другой опустите в емкость с небольшим количеством жидкости (чтобы исключить подсос воздуха).

- Подсоедините вакуумный насос к специальному переходнику на крышке бачка ГЦС. Если переходника нет – используйте герметичную пробку с отверстием для шланга насоса.

- Открутите штуцер прокачки на ½-¾ оборота ключом.

- Начните плавно качать грушей, создавая разрежение 0,6-0,8 Бар (следите по манометру). Жидкость с пузырьками воздуха потечет в емкость.

- Прокачивайте до полного исчезновения воздушных пузырьков в шланге (обычно 5-7 циклов).

- Затяните штуцер, отсоедините шланг и насос. Долейте жидкость в бачок до метки «MAX».

Критические ошибки и советы

| Ошибка | Последствие | Решение |

|---|---|---|

| Низкий уровень жидкости в бачке | Подсос воздуха в систему | Постоянно контролируйте уровень, доливая жидкость |

| Слабый вакуум (утечки) | Неэффективное удаление воздуха | Проверьте герметичность соединений, замените изношенные шланги |

| Резкое качание груши | Пенообразование жидкости | Качайте плавно, с интервалом 2-3 секунды |

Важно: После прокачки проверьте ход педали сцепления – он должен быть плавным, без «провалов». При появлении пузырьков в бачке через 10-15 минут после остановки двигателя – проверьте систему на утечки (уплотнители поршня ГЦС, штуцеры). Используйте только чистую жидкость из герметичной тары: влага или грязь выведут цилиндр из строя.

Проверка герметичности во время прокачки на всех разъемах

При прокачке сцепления контролируйте герметичность всех соединений гидропривода: главного цилиндра, рабочих цилиндров (если их два), трубопроводов и штуцеров. Любая утечка тормозной жидкости или подсос воздуха через неплотности сделает прокачку неэффективной, а работу сцепления – нестабильной.

Особое внимание уделите местам соединения трубок с цилиндрами, резьбовым штуцерам прокачки на рабочих цилиндрах, уплотнительным манжетам поршней и креплению бачка. Малейшие пузырьки воздуха или капли жидкости на стыках указывают на проблему.

Порядок и методы контроля

Проводите проверку во время нажатия педали сцепления помощником и после фиксации педали в выжатом положении:

- Визуально осмотрите каждый узел при работающем двигателе (для создания давления в системе).

- Используйте чистую ветошь или бумажную салфетку – протрите соединения для выявления мокрых следов ТЖ.

- Прослушайте шипящие звуки на штуцерах и трубках – признак подсоса воздуха.

Распространенные точки утечек:

| Место проверки | Признак негерметичности |

|---|---|

| Штуцер прокачки РЦ | Пузыри в жидкости, капли на резьбе, шипение |

| Трубки у ГЦ и РЦ | Мокрые потёки, снижение уровня ТЖ в бачке |

| Уплотнения поршней | Влажность под пыльником, падение давления педали |

Устранение негерметичности:

- Подтяните гайки трубок динамометрическим ключом (момент уточняйте в мануале).

- Замените деформированные медные шайбы под штуцерами.

- При повреждении уплотнений – разберите цилиндр для замены ремкомплекта.

- Проверьте целостность трубок – коррозия или трещины требуют замены.

Повторяйте проверку после каждого этапа устранения дефекта – только полностью герметичная система гарантирует корректную работу сцепления после прокачки.

Нормализация свободного хода педали сцепления (8-14мм)

Свободный ход педали сцепления – это расстояние, на которое педаль перемещается без приложения значительных усилий до момента начала срабатывания механизма. Данный параметр критически важен для корректной работы сцепления, так как обеспечивает полное включение и выключение диска при нажатии.

Отклонение от нормы (8-14 мм) приводит к негативным последствиям: увеличенный ход вызывает неполное выключение сцепления (шестерни коробки передач будут с трудом включаться), а уменьшенный – к пробуксовке сцепления и ускоренному износу диска из-за неполного включения.

Процедура регулировки свободного хода

- Проверьте возврат педали в исходное положение: нажмите на неё 2-3 раза рукой и убедитесь в отсутствии заеданий.

- Измерьте линейкой текущий свободный ход: расстояние от упора до точки начала ощутимого сопротивления при ручном перемещении педали.

- Ослабьте контргайку на толкателе главного цилиндра (расположена вознее педали под капотом).

- Вращайте регулировочную гайку толкателя: для увеличения свободного хода – выкручивайте (удлиняйте толкатель), для уменьшения – закручивайте (укорачивайте толкатель).

- Зафиксируйте результат контргайкой, не меняя положения регулировочной гайки.

- Повторно измерьте ход и проверьте работу сцепления: передачи должны включаться плавно, без шума при работающем двигателе.

Ключевые рекомендации:

- Всегда регулируйте ход на холодном автомобиле.

- После регулировки проверьте уровень тормозной жидкости в бачке ГЦС и долейте при необходимости.

- Если ход не стабилизируется в пределах 8-14 мм, возможны неисправности: воздух в системе (прокачайте сцепление), износ вилки выжимного подшипника или деформация толкателя.

- При замене ГЦС предварительно установите длину толкателя по образцу старой детали.

Регулировка толкателя после прокачки: зазор под шайбой 0,1-0,5 мм

После завершения прокачки гидропривода сцепления необходимо проверить и отрегулировать зазор между толкателем главного цилиндра и поршнем. Номинальный размер зазора составляет 0,1-0,5 мм, что соответствует свободному ходу педали сцепления 0,4-2 мм. Несоблюдение этого параметра приводит к неполному выключению сцепления или пробуксовке диска.

Для контроля зазора используйте набор щупов, вставляя их между шайбой толкателя и поршнем цилиндра. Измерение выполняйте при полностью отпущенной педали сцепления. Если зазор не соответствует норме, ослабьте контргайку на вилке толкателя и вращением регулировочной гайки установите требуемое значение.

Порядок регулировки

- Освободите педаль сцепления

- Ослабьте контргайку толкателя ключом на 13 мм

- Вращайте регулировочную гайку (ключ 8 мм):

- По часовой стрелке – уменьшение зазора

- Против часовой стрелки – увеличение зазора

- Добейтесь плавного вхождения щупа 0,4 мм с легким усилием

- Затяните контргайку с моментом 15-20 Н·м

- Проверьте свободный ход педали (4-5 мм у пола)

Важно: После регулировки запустите двигатель и проверьте полное включение/выключение сцепления при переключении передач. При появлении скрежета или шумов повторите регулировку.

Контроль уровня жидкости в бачке после тестовой поездки

После завершения тестовой поездки заглушите двигатель, откройте капот и немедленно проверьте уровень тормозной жидкости в бачке главного цилиндра сцепления. Жидкость должна находиться между метками «MIN» и «MAX» на стенках прозрачного бачка. Убедитесь, что контроль происходит на ровной поверхности для точности показаний.

Если уровень упал ниже минимальной отметки, долейте только рекомендованную производителем жидкость (например, DOT-4) до нормы. При этом внимательно осмотрите места соединений трубопроводов, рабочий цилиндр сцепления и корпус главного цилиндра на предмет подтёков – даже незначительные следы жидкости указывают на необходимость устранения течи.

Ключевые действия и их значение

- Оценка герметичности: Стабильный уровень после пробега 10-15 км подтверждает отсутствие утечек в гидроприводе.

- Анализ падения уровня: Снижение ниже «MIN» сигнализирует о возможных проблемах:

- Недостаточная прокачка системы после ремонта

- Износ манжет главного цилиндра

- Повреждение шлангов или соединений

- Контроль качества жидкости: Потемнение или помутнение указывает на загрязнение – требуется полная замена.

| Наблюдение | Возможная причина | Действие |

| Уровень в норме, нет пузырей | Система герметична, воздух отсутствует | Дальнейшая эксплуатация |

| Уровень упал, видны подтёки | Утечка в контурах или цилиндрах | Диагностика и ремонт уплотнений |

| Уровень выше «MAX» | Перелив или тепловое расширение | Откорректировать до метки «MAX» |

Важно: Повторяйте проверку через 2-3 дня после ремонта. Если уровень снова снижается без видимых протечек – проблема может скрываться в главном цилиндре (износ поршня, коррозия зеркала).

Проверка работоспособности: плавное включение передач

Плавность включения передач – ключевой индикатор исправности главного цилиндра сцепления (ГЦС). Резкие толчки, скрежет или затрудненный вход скорости сигнализируют о неполадках. Проверку выполняют на прогретом двигателе при рабочей температуре жидкости в гидроприводе.

Убедитесь в отсутствии воздуха в системе (педаль не должна быть "ватной" или проваливаться). Проведите тест-драйв: последовательно включайте все передачи на стоящем автомобиле и в движении, обращая внимание на четкость и мягкость переключений без посторонних шумов.

Порядок диагностики

- Заведите двигатель, выжмите сцепление до упора.

- Попробуйте включить заднюю передачу – характерный скрежет укажет на неполный разрыв связи двигателя с КПП.

- Переключитесь на первую передачу – ход рычага должен быть легким, без усилий или заеданий.

- Повторите пункты 2-3 для всех передач, включая повышенные (3-4-5).

- Осуществите пробный проезд – переключения в движении должны происходить плавно, без рывков.

Критерии корректной работы

| Параметр | Норма | Неисправность ГЦС |

|---|---|---|

| Ход педали | Мягкий, равномерный | Жесткий, провалы, стук |

| Включение 1-й передачи | Без усилия | Затруднено, рычаг "пружинит" |

| Включение задней передачи | Бесшумное | Скрежет шестерен |

| Переключение в движении | Плавное, без толчков | Рывки, задержки |

Важно: Проверьте уровень тормозной жидкости в бачке ГЦС. Падение уровня или пузыри в жидкости при нажатии педали указывают на утечки или завоздушивание. Подтеки на корпусе цилиндра, вакуумном усилителе или трубках – повод для срочного ремонта.

Важность применения оригинального или качественного ремкомплекта

Использование неоригинальных или низкокачественных ремкомплектов для главного цилиндра сцепления ВАЗ-2107 приводит к преждевременному выходу деталей из строя. Дешёвые уплотнители и манжеты из несоответствующей резины быстро теряют эластичность, трескаются при перепадах температур или разбухают от контакта с тормозной жидкостью. Это провоцирует утечки гидравлики, падение давления в системе и полную потеру работоспособности сцепления уже через несколько месяцев эксплуатации.

Оригинальные комплекты ОАО "ВАЗ" или сертифицированные аналоги от проверенных производителей (например, Fenox, ABS) гарантируют точное соответствие геометрическим параметрам цилиндра и химическую стойкость материалов. Их компоненты сохраняют герметичность при высоком давлении (до 80 атм), устойчивы к агрессивным компонентам тормозных жидкостей DOT-4 и экстремальным температурным режимам (-40°C до +150°C), что обеспечивает ресурс, сопоставимый с новым узлом.

Ключевые риски контрафактной продукции:

- Несовпадение размеров: Поршни и манжеты с отклонениями в десятые доли миллиметра вызывают заклинивание цилиндра или недостаточный ход штока.

- Некорректная работа сцепления: Воздух в системе из-за подтеканий требует постоянной прокачки, педаль становится "ватной".

- Повреждение смежных узлов: Утечки жидкости разъедают краску кузова, попадают на рабочий диск сцепления, снижая трение.

Критерии выбора качественного комплекта:

| Параметр | Оригинал/Качественный аналог | Дешёвый аналог |

| Материал манжет | EPDM-резина (этилен-пропилен) | Дешевая резина (SBR) |

| Маркировка | Лазерная гравировка, чёткая упаковка с заводскими кодами | Смазанные символы, отсутствие штрих-кода |

| Ресурс | 50-80 тыс. км | 5-15 тыс. км |

Мастера рекомендуют обязательно проверять сертификаты и приобретать комплекты только у официальных дилеров. Экономия 200-300 рублей при покупке контрафакта многократно увеличивает затраты на повторный ремонт, замену тормозной жидкости и эвакуатор при отказе сцепления в дороге. Использование оригинальных деталей исключает риски несовместимости и обеспечивает предсказуемую работу гидропривода.

Профилактика коррозии: защита гофра вала педали от влаги

Регулярная защита гофра вала педали сцепления критически важна для предотвращения коррозии металлических элементов. Влага и дорожные реагенты проникают через поврежденные уплотнения, вызывая окисление вала и закисание механизма.

Коррозия вала приводит к заеданию педали, утечкам тормозной жидкости и полному отказу сцепления. Наиболее уязвимы зоны контакта металла с резиновым уплотнителем и участки под гофром, где скапливается грязь.

Способы защиты и обслуживания

Обязательно выполняйте следующие профилактические процедуры:

- Визуальный контроль при каждом ТО: проверяйте целостность резинового гофра и отсутствие трещин на уплотнителе

- Очистка узла щеткой и автошампунем 2 раза в год с удалением грязи из-под защитных кожухов

- Обработка вала антикоррозийными составами:

- Силиконовая смазка для резиновых элементов

- Графитовая смазка или Литол-24 для металлических поверхностей

| Проблема | Способ устранения | Периодичность |

|---|---|---|

| Микротрещины на гофре | Замена защитного чехла | Немедленно |

| Солевые отложения | Мойка + обработка WD-40 | После зимнего сезона |

| Потеря эластичности уплотнителя | Нанесение силиконовой смазки | Каждые 10 000 км |

Важно: При замене главного цилиндра всегда устанавливайте новый гофр и смазывайте вал. Избегайте использования солидола и минеральных масел - они разрушают резину. Для дополнительной герметизации места входа вала в салон применяйте термоусадочные трубки.

Контроль состояния этого узла каждые 15 000 км пробега предотвратит заклинивание педали и продлит ресурс цилиндра на 40-50%.

Слепой монтаж штока в салоне: лайфхак с магнитным инструментом

Основная сложность при установке главного цилиндра сцепления ВАЗ-2107 – совмещение штока с вилкой выжимного подшипника через технологическое отверстие в моторном щите. Мастер вынужден работать "вслепую", контролируя процесс только на ощупь, что часто приводит к многократным попыткам и повреждению пыльника.

Для упрощения задачи используйте магнитный держатель: прикрепите к торцу штока небольшой неодимовый магнит (диаметром 8-10 мм). Сила притяжения надежно зафиксирует вилку сцепления на штоке даже при минимальном контакте, исключая соскальзывание во время монтажа.

Порядок действий

- Смажьте шток цилиндра и вилку сцепления консистентной смазкой.

- Закрепите магнит на торце штока (при необходимости – каплей термоклея).

- Подайте шток через отверстие в моторном щите, ориентируясь на тактильные ощущения.

- При соприкосновении с вилкой магнит автоматически "поймает" деталь.

- Плавно нажмите на шток до характерного щелчка посадки в посадочное гнездо.

Важные нюансы: