Ремонт ГРМ - последовательность работ

Статья обновлена: 28.02.2026

Газораспределительный механизм обеспечивает точную синхронизацию работы двигателя. Отказ компонентов ГРМ приводит к катастрофическим последствиям для силового агрегата.

Обслуживание системы требует строгого соблюдения регламента и применения специализированного инструмента. Технологический процесс включает диагностику, демонтаж изношенных элементов и юстировку фаз газораспределения.

В статье рассматриваются этапы замены ремня или цепи ГРМ, контроль состояния натяжителей и роликов, особенности установки меток. Описаны критерии выбора комплектующих и методы проверки качества выполненных работ.

Демонтаж пластиковой защиты двигателя и элементов интеркулера

Перед началом работ убедитесь в наличии необходимого инструмента: головки на 8–10 мм, крестовой отвертки, пассатижей и защитных перчаток. Автомобиль устанавливается на подъемник или смотровую яму, после чего глушится двигатель и активируется стояночный тормоз.

Визуально определите точки крепления защиты: пластиковые клипсы по периметру, винты Торкс вдоль лонжеронов и саморезы в передней части. Снимите нижнюю облицовку бампера (при наличии), перекрывающую доступ к защите.

Последовательность демонтажа

- Удаление крепежных элементов:

- Выкрутите все винты крестовой/звездообразной головкой

- Сожмите фиксаторы пластиковых клипс пассатижами и вытолкните их из посадочных гнезд

- Снимите комбинированные пистоны отверткой, поддевая центральный штифт

- Демонтаж защиты:

Придерживайте защиту одной рукой, одновременно освобождая крепления. Осторожно отведите элемент вниз, контролируя положение датчиков и проводов вдоль картера.

- Доступ к интеркулеру:

После снятия защиты отсоедините воздуховоды, ослабив хомуты отверткой. Снимите крепления кронштейнов интеркулера (обычно 2–4 болта М8). Извлеките узел, предварительно слив остатки охлаждающей жидкости в емкость при наличии патрубков СОД.

| Тип крепежа | Инструмент | Особенности |

|---|---|---|

| Пластиковые клипсы | Пассатижи/спецсъемник | Не прикладывать избыточное усилие во избежание поломки |

| Винты Торкс Т25-Т30 | Бита с магнитным держателем | Проверить наличие скрытых креплений за пыльниками |

| Пистоны 8 мм | Плоская отвертка | Извлекать центральный стержень перед снятием обоймы |

Внимание: При демонтаже интеркулера избегайте перегибов патрубков и деформации сот теплообменника. Маркируйте разъемы датчиков давления воздуха при их отключении.

Снятие ремня генератора и вспомогательных агрегатов

Демонтаж ремня привода вспомогательных агрегатов выполняется для обеспечения доступа к компонентам ГРМ. Ремень передает крутящий момент с коленчатого вала на генератор, насос гидроусилителя руля и компрессор кондиционера.

Перед началом работ зафиксируйте положение коленвала по меткам, отключите аккумулятор и подготовьте инструменты: торцовые ключи, монтировку и специальный ключ для натяжителя. Отметьте направление вращения ремня мелом при возможности повторного использования.

Порядок выполнения работ

- Застопорите автомобиль:

- Активируйте стояночный тормоз

- Установите противооткатные упоры под колеса

- Демонтируйте защитные кожухи двигателя для доступа к шкивам

- Определите тип натяжителя:

Автоматический С пружинным механизмом Ручной С регулировочным болтом - Ослабьте натяжение:

- Для автоматического: вставьте ключ в проушину натяжителя, поверните против направления натяжения

- Для ручного: ослабьте фиксирующий болт и сместите ролик

- Снимите ремень последовательно со шкивов:

- Коленчатый вал

- Генератор

- Насос ГУР/компрессор кондиционера

- Проверьте состояние ремня:

- Отсутствие трещин глубиной свыше 2 мм

- Равномерность износа по ширине

- Отслоение корда

Крепление двигателя страховочной подпоркой при работе с опорами

После демонтажа штатных опор силового агрегата двигатель теряет фиксацию в моторном отсеке и может сместиться под собственным весом. Для предотвращения аварийного сдвига или падения необходимо установить страховочную подпорку через сервисные проушины на блоке цилиндров или специальные технологические отверстия.

Подпорка должна иметь регулируемую по высоте телескопическую конструкцию с надежным фиксатором и резиновой/полиуретановой накладкой для защиты поддона картера. Точка контакта выбирается на плоском участке картера либо усиленной части блока, исключая масляные магистрали, датчики или тонкостенные элементы.

Технология установки подпорки

- Поднять автомобиль на подъемнике до удобной рабочей высоты

- Очистить зону контакта подпорки от грязи и масляных пятен

- Отрегулировать длину телескопической штанги с небольшим запасом (+5-10 см)

- Установить основание подпорки строго вертикально на бетонный пол или спецплатформу

- Медленно опускать автомобиль до плотного контакта подпорки с картером

Критические требования безопасности:

- Запрещено использовать домкраты вместо сертифицированных подпорок

- Контролировать параллельность двигателя перед фиксацией

- Проверить отсутствие люфта в соединениях подпорки

- Исключить вибрации при работах ударным инструментом

Дополнительная фиксация стропами через крюки подкапотного пространства обязательна при замене задней опоры или работе с коробкой передач.

Отсоединение шкива коленвала специальным съёмником

Шкив коленчатого вала фиксируется на шпонке или шлицах с плотной посадкой, что требует применения специализированного инструмента для демонтажа. Использование кустарных методов (молоток, монтировка) часто приводит к повреждению шкива, демпфера крутильных колебаний или резьбы коленвала.

Перед началом работ удостоверьтесь, что центральный крепёжный болт/гайка шкива полностью выкручены. Коленчатый вал необходимо надёжно зафиксировать от проворачивания – через отверстие маховика или стопором в зоне зубчатого венца. Игнорирование фиксации вызывает риск срыва шлицов и деформации деталей.

Технология работы со съёмником

- Подбор конфигурации: Используйте трёхлапый съёмник с регулируемыми захватами либо модель с жёсткими лапами, соответствующими диаметру и толщине обода шкива

- Установка захватов: Равномерно заведите лапы инструмента за заднюю кромку шкива, обеспечив параллельность опорных поверхностей. Избегайте захвата демпферной части

- Центрирование штока: Винт съёмника выставите строго по оси коленвала, уперев в торец вала через съёмную защитную втулку (идет в комплекте)

- Приложение усилия: Затягивайте центральный винт съёмника равномерно с усилием 15-20 Н·м, контролируя параллельность лап. При закисании обработайте соединение проникающей смазкой WD-40

- Демонтаж: При характерном щелчке (срыв с места) продолжите вывинчивание до полного отделения шкива. Следите, чтобы шпонка осталась в пазу вала

Критические ошибки: Перекос съёмника при затяжке, установка лап на резиновый демпфер, отсутствие втулки-протектора на торце вала, превышение рекомендованного усилия. После демонтажа очистите посадочное место от коррозии и проверьте целостность шпоночного паза.

Демонтаж защитных кожухов ремня ГРМ

Перед снятием кожухов убедитесь в фиксации коленчатого вала в ВМТ первого цилиндра с помощью меток на шкивах и блоке двигателя. Отключите массу аккумулятора для предотвращения случайного запуска стартера. Ослабьте крепление генератора и снимите приводные ремни вспомогательных агрегатов для обеспечения доступа к зоне ГРМ.

Очистите наружную поверхность кожухов от загрязнений сжатым воздухом или щеткой. Зафиксируйте положение натяжных роликов маркером или фотографией для упрощения последующей сборки. Проверьте наличие скрытых крепежных элементов под кронштейнами навесного оборудования.

Последовательность демонтажа

- Выкрутите болты крепления верхнего пластикового кожуха (обычно 4-6 шт.) с помощью торцевых головок

- Снимите резиновые заглушки и открутите винты нижнего металлического кожуха через технологические отверстия

- Аккуратно подденьте пластиковые фиксаторы крепления кожуха к ГБЦ плоской отверткой

- Отсоедините датчик положения коленвала (при его расположении под кожухом)

- Демонтируйте защитный кожух маховика при наличии прямого доступа к нему

| Тип кожуха | Крепеж | Особенности |

| Верхний пластиковый | Болты M6, защелки | Хрупкий! Не допускать деформации |

| Нижний металлический | Винты T30, болты M8 | Требует снятия правого подкрылка |

При демонтаже металлического кожуха проверьте состояние резиновой прокладки по контуру. Избегайте попадания масла на поверхности креплений – при необходимости обезжирьте посадочные места. Все снятые болты и винты сортируйте по зонам установки в контейнеры с маркировкой.

Фиксация маховика стопорным штифтом перед разборкой

Фиксация маховика стопорным штифтом – обязательная операция при обслуживании ГРМ, предотвращающая проворачивание коленчатого вала при откручивании крепёжных элементов. Пренебрежение этим этапом приводит к повреждению резьбовых соединений, срыву шпонки или деформации фаз газораспределения.

Штифт вставляется в специальное калиброванное отверстие маховика, совпадающее с технологическим пазом картера сцепления или блока цилиндров. Точное позиционирование гарантируется совмещением меток на шкиве коленвала и корпусе двигателя перед установкой инструмента.

Технологическая последовательность операций

- Обеспечить доступ к маховику (демонтировать стартер, защитные кожухи)

- Проверить совпадение установочных меток коленвала

- Вращать коленчатый вал ключом до полного совмещения отверстия маховика с монтажным гнездом на блоке

- Вставить штифт строго перпендикулярно до упора (характерный щелчок подтвердит фиксацию)

- Проконтролировать надёжность блокировки лёгким усилием на ключе

Критические ошибки:

- Использование самодельных штифтов несоответствующего диаметра

- Приложение ударных нагрузок при запрессовке инструмента

- Демонтаж крепежа до визуальной проверки глубины посадки штифта

| Тип двигателя | Особенности фиксации |

| Рядный 4-цилиндровый | Отверстие напротив 3-ей шатунной шейки |

| V-образный 6-цилиндровый | Дополнительная блокировка шкива распредвала |

Проверка текущих меток ГРМ на шестернях распределительных валов

Точное совпадение меток на шестернях распредвалов с контрольными точками на корпусе двигателя критически важно для синхронизации работы клапанного механизма и поршневой группы. Отклонение даже на один зуб приводит к нарушению фаз газораспределения, риску столкновения клапанов с поршнями и дорогостоящему ремонту.

Проверка выполняется после фиксации коленчатого вала в положении ВМТ первого цилиндра с помощью специального штифта или ключа. Визуальному контролю подлежат установочные метки на зубчатых колесах обоих распредвалов (впускного и выпускного), которые должны быть строго напротив соответствующих рисок на тыльной стороне корпуса подшипников или крышке ГРМ.

Последовательность контроля

Обязательные этапы проверки:

- Установка коленвала в ВМТ 1-го цилиндра через технологическое отверстие в картере сцепления/блоке цилиндров

- Визуальный осмотр совпадения меток распредвалов (точек, рисок или пазов) с контрольными выступами на корпусе

- Контроль положения обоих валов одновременно – впускного и выпускного

| Тип метки | Расположение | Ошибка позиционирования |

| Штифтовая канавка | Торцевая часть распредвала | ±0.5 мм |

| Литая риска | Боковая поверхность шестерни | Не более 1 зубца |

При несовпадении меток необходимо полностью демонтировать ремень/цепь и повторно выставлять валы по контрольным точкам с обязательной проверкой натяжителей и успокоителей. Особое внимание уделяется двигателям с VVT-системами, где смещение меток приводит к сбоям электронного управления фазами.

Использование контрастной краски для маркировки положения звёздочек

Контрастная краска применяется для точной фиксации взаимного расположения звёздочек распредвала, коленвала и балансирных валов перед демонтажем цепи или ремня ГРМ. Она создаёт чёткие визуальные ориентиры, исключающие ошибки при последующей сборке. Метод особенно критичен при отсутствии штатных меток или их повреждении, предотвращая риски перескока зубьев и нарушения фаз газораспределения.

Нанесение выполняется на чистые сухие поверхности в местах контакта зубьев звёздочек с цепью/ремнём. Краска (обычно белая, жёлтая или флуоресцентная) точечно наносится на 3-5 смежных зубьев каждой звёздочки и соответствующие им звенья цепи или участки ремня. Дополнительно маркируются контрольные точки на корпусе двигателя, совпадающие с выбранными зубьями при правильном положении валов.

Технология нанесения и контроля

Перед разборкой ГРМ краской отмечают:

- Зубья звёздочек: минимум три последовательных зуба на каждой звездочке (коленвал, распредвалы, балансирные валы)

- Сопрягаемые элементы: соответствующие секции цепи (звенья) или линии на ремне

- Неподвижные ориентиры: метки на крышке ГРМ или блоке цилиндров

| Этап сборки | Контроль по меткам |

|---|---|

| Установка звёздочек на валы | Совпадение окрашенных зубьев с метками на корпусе |

| Монтаж цепи/ремня | Выравнивание окрашенных зубьев звёздочек с помеченными звеньями/линиями |

| Проверка после натяжения | Отсутствие смещения окрашенных элементов относительно друг друга |

Преимущества метода включают визуальную наглядность даже в стеснённых условиях и минимизацию риска ошибки на 90% по сравнению с памятью. Для долговечности меток используют термостойкие краски, устойчивые к маслу и вибрациям. После запуска двигателя краска постепенно стирается, что не влияет на дальнейшую работу ГРМ.

Ослабление натяжителя цепи/ремня динамометрическим ключом

Приступайте к процедуре только после полного остывания двигателя и фиксации коленчатого вала в положении, исключающем проворот (специальным фиксатором или через монтажные отверстия). Убедитесь в наличии доступа к натяжителю – при необходимости демонтируйте мешающие элементы защиты двигателя, кожухи или генератор.

Определите тип натяжителя (автоматический пружинный, гидрокомпенсатор или механический с регулировочным болтом) и месторасположение его фиксирующего элемента (болт, гайка, шпилька). Очистите резьбовое соединение от загрязнений сжатым воздухом или щеткой для предотвращения повреждения граней и неточного измерения момента.

Последовательность операций

- Подготовка инструмента: Установите на динамометрическом ключе значение момента затяжки, указанное производителем для фиксирующего элемента натяжителя (обычно в диапазоне 15–25 Н·м).

- Ослабление: Плавно вращайте ключ против часовой стрелки, контролируя показания шкалы. Прекратите откручивание при достижении заданного момента ослабления.

- Фиксация положения: Удерживая корпус натяжителя от смещения ключом или монтировкой, полностью выверните фиксирующий элемент рукой.

| Тип натяжителя | Критичное действие |

|---|---|

| Автоматический | Не допускайте резкого сброса пружины – придерживайте корпус при извлечении фиксатора |

| Механический регулируемый | Отметьте маркером исходное положение регулировочного болта перед ослаблением |

После снятия фиксатора аккуратно извлеките натяжитель из посадочного места, избегая перекоса. Проверьте состояние его корпуса, толкателя и пружины на предмет задиров или коррозии. При замене цепи/ремня временно зафиксируйте шкивы от проворота стопорами.

Извлечение цепи ГРМ с направляющими салазками

После демонтажа крышки ГРМ и фиксации коленвала в ВМТ, снимите натяжитель цепи и успокоитель. Ослабьте болт-фиксатор звездочки распредвала, используя спецключ для удержания вала от проворачивания. Проверьте наличие меток на шестернях – их совпадение критично для последующей сборки.

Аккуратно снимите цепь с зубьев звездочек коленвала и распредвала, избегая перекоса звеньев. Открутите крепежные болты направляющих салазок (верхней и нижней) согласно схеме производителя. Используйте магнитный держатель для предотвращения падения мелких элементов в картер двигателя.

Технологические нюансы демонтажа

Ключевые этапы:

- Фиксация фаз газораспределения перед разборкой

- Контроль состояния посадочных мест салазок на блоке цилиндров

- Маркировка цепи при отсутствии заводских меток

| Компонент | Тип крепежа | Момент затяжки (Нм) |

| Верхняя салазка | Болт M6 | 8-10 |

| Нижняя салазка | Болт M8 | 20-25 |

При извлечении цепи удерживайте салазки от падения – их пластиковые направляющие легко повреждаются при ударе. Проверьте телескопический толкатель натяжителя на предмет заклинивания. Все демонтированные компоненты размещайте в порядке разборки для диагностики износа.

Демонтаж гидронатяжителя цепи с очисткой масляных каналов

Отсоедините электрический разъем датчика положения распредвала (при наличии), затем выкрутите крепежные болты гидронатяжителя цепи с помощью торцевого ключа. Аккуратно извлеките узел из посадочного гнезда, избегая перекоса и повреждения уплотнительного кольца. Проверьте целостность корпуса и плунжерного механизма на предмет трещин или задиров.

Снимите резиновое уплотнение с каналов подачи масла. Промойте внутренние полости гидронатяжителя аэрозольным очистителем карбюратора, используя тонкую трубку-насадку для обработки масляных каналов. Удалите металлическую стружку и грязь из зоны обратного клапана сжатым воздухом. Протрите детали безворсовой салфеткой, продуйте все отверстия.

Контроль состояния компонентов

- Проверьте плавность хода плунжера: выдвижение должно происходить без заеданий под усилием пальца.

- Осмотрите зубья храпового механизма на сколы и износ.

- Убедитесь в отсутствии засорения фильтрующей сетки (если предусмотрена конструкцией).

| Параметр | Норма | Метод проверки |

|---|---|---|

| Ход плунжера | 8–12 мм | Штангенциркуль |

| Давление срабатывания | 0.3–0.5 бар | Тестовый стенд |

Установите новое уплотнительное кольцо, смазанное моторным маслом. Монтаж производите в обратной последовательности с моментом затяжки 20–25 Н∙м. После запуска двигателя проконтролируйте отсутствие течи масла в зоне установки.

Диагностика люфта подшипников балансирных валов

Проверка осевого и радиального люфта подшипников балансирных валов выполняется при появлении посторонних шумов или вибраций в области двигателя. Основной метод – ручная оценка свободного хода узлов после демонтажа ремня ГРМ и смежных компонентов.

Технология требует фиксации коленчатого вала в нейтральном положении для исключения давления на балансиры. Специалист последовательно раскачивает каждый вал в вертикальной и горизонтальной плоскостях, контролируя амплитуду перемещения.

Критерии оценки и инструменты

Допустимые параметры:

- Осевой люфт: не более 0.1–0.3 мм (зависит от модели двигателя)

- Радиальный люфт: отсутствие ощутимого смещения при умеренном усилии

Инструментальная верификация выполняется индикаторным нутромером при снятых подшипниках. Предельные значения указываются в ТУ производителя.

| Признак неисправности | Последствие игнорирования |

|---|---|

| Стук при запуске/остановке мотора | Разрушение сепаратора подшипника |

| Вибрация на холостых оборотах | Деформация валов и посадочных мест |

При превышении норм люфта обязательна замена подшипников и проверка посадочных шеек. Эксплуатация с критическим износом приводит:

- К заклиниванию балансирного вала

- Обрыву ремня ГРМ с последующим ударом клапанов

- Разрушению опорных кронштейнов

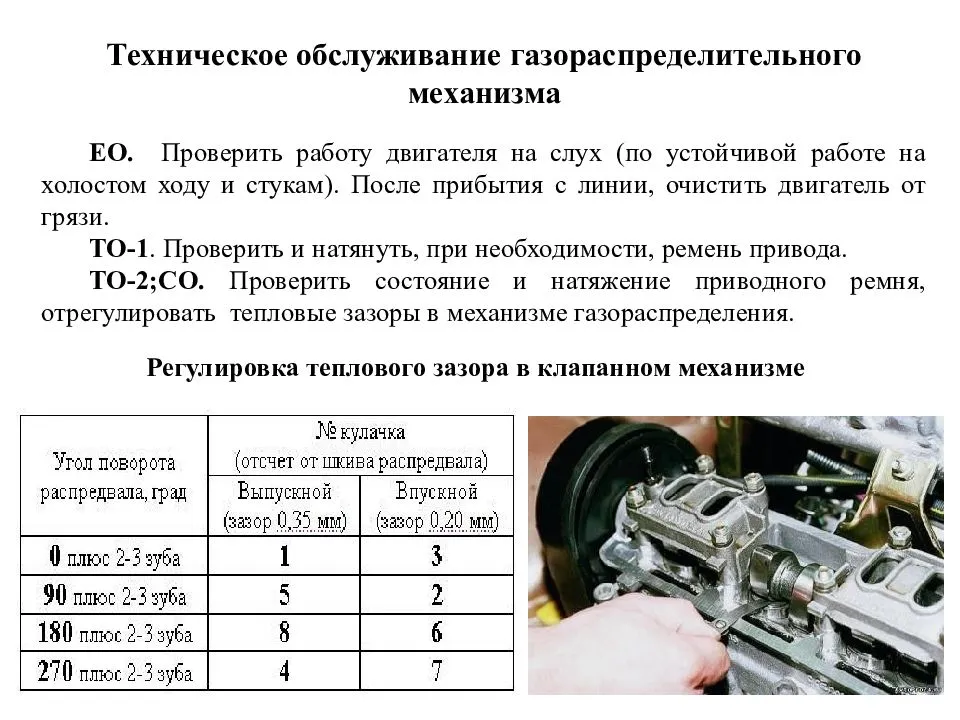

Расчёт необходимых зазоров клапанов по данным производителя

Производитель строго регламентирует допустимые тепловые зазоры клапанов для каждой модели двигателя. Эти значения указываются в технической документации и сервисных мануалах. Величины различаются для впускных и выпускных клапанов из-за разной температуры их работы.

Точные параметры зазоров определяются конструкцией ГРМ: типом привода (коромысла, рычаги, гидрокомпенсаторы), материалом клапанов и распредвала, рабочим температурным режимом. Несоблюдение норм приводит к ускоренному износу, снижению мощности и повышенному шуму.

Порядок определения и регулировки зазоров

- Поиск эталонных значений: В руководстве по ремонту найдите таблицу с параметрами для конкретного двигателя. Пример:

Клапан Холодный двигатель (°C) Горячий двигатель (°C) Впускной 0.15–0.25 мм 0.20–0.30 мм Выпускной 0.25–0.35 мм 0.30–0.40 мм - Подготовка:

- Установите поршень цилиндра в ВМТ такта сжатия

- Обеспечьте температуру двигателя, соответствующую табличным данным

- Измерение: Щупом проверьте зазор между кулачком распредвала и толкателем клапана. При несоответствии норме – отрегулируйте.

- Корректировка: Для механических систем:

- Ослабьте контргайку регулировочного болта

- Вращением болта установите зазор по щупу

- Зафиксируйте гайку с повторным контролем зазора

Важно: При наличии гидрокомпенсаторов регулировка не требуется – зазоры поддерживаются автоматически. Износ или неисправность гидрокомпенсаторов требуют их замены.

Погрешность измерения не должна превышать 0.02 мм. Регулировку проводите последовательно для каждой группы клапанов согласно схеме порядка работы цилиндров.

Проверка геометрии звёздочек распредвалов индикаторной линейкой

Контроль биения зубчатого венца звёздочки распредвала выполняется для выявления деформаций посадочного места или повреждений зубьев, вызванных ударными нагрузками или износом. Индикаторная линейка (штатив с часовым индикатором) фиксируется на неподвижной части двигателя, обеспечивая точное измерение отклонений при вращении вала.

Измерительный наконечник индикатора устанавливается перпендикулярно торцевой поверхности звёздочки на максимальном удалении от центра. Предварительно необходимо убедиться в отсутствии осевого люфта распредвала и надёжной фиксации приспособления для исключения ложных показаний.

Последовательность измерений

- Закрепите индикатор так, чтобы его ножка упиралась в наружную кромку зубьев звёздочки (радиальное биение) или в торец венца (осевое биение).

- Обнулите шкалу индикатора в начальном положении звёздочки.

- Плавно проворачивайте распредвал за болт крепления шкива на два полных оборота, отслеживая показания прибора.

- Зафиксируйте максимальное и минимальное значения отклонений.

Допустимое биение для большинства двигателей не превышает 0,03–0,05 мм. Превышение нормы указывает на необходимость замены звёздочки или проверки посадочной шейки распредвала микрометром. При наличии сколов, заусенцев или вмятин на зубьях деталь подлежит безусловной замене.

| Тип биения | Точка замера | Критическое значение |

|---|---|---|

| Радиальное | Наружная кромка зубьев | >0,05 мм |

| Осевое | Торцевая поверхность венца | >0,04 мм |

Параллельно оцените состояние посадочного гнезда распредвала: конусность или овальность шейки вала усиливают биение звёздочки даже при исправной детали. После замены деформированной звёздочки обязателен повторный замер для подтверждения соответствия допускам.

Контроль выработки на шатунных подшипниках микрометром

После демонтажа шатуна с коленчатого вала и извлечения вкладышей подшипника выполняется подготовка к замерам. Поверхности шатунной шейки коленвала и внутренних посадочных мест в шатуне тщательно очищаются от остатков масла и загрязнений. Важно убедиться в отсутствии видимых дефектов – задиров, глубоких царапин или следов перегрева, которые могут исказить результаты измерений.

Микрометр калибруется по эталонному образцу для обеспечения точности. Замеры производятся в строго определенных точках: по краям шейки и в её центральной части, перпендикулярно оси вращения. Для вкладышей замеряется толщина в нескольких точках по рабочей поверхности, особенно в зонах максимальной нагрузки. Все полученные значения фиксируются.

Оценка состояния и принятие решений

Основные параметры, определяемые при контроле:

- Овальность шейки: Разница между максимальным и минимальным диаметром в одном сечении. Превышение допустимого значения (обычно 0,005-0,008 мм) требует шлифовки коленвала.

- Конусность шейки: Разница диаметров между краями шейки в одном измерении. Недопустимая конусность (как правило, >0,005 мм) также указывает на необходимость обработки вала.

- Фактическая толщина вкладышей: Сравнение с номинальным значением и толщиной новых вкладышей. Значительное уменьшение свидетельствует о критической выработке.

- Величина зазора в подшипнике: Рассчитывается косвенно по формуле: Зазор = (Диаметр шейки - Внутренний диаметр шатуна с установленными вкладышами). Прямой замер щупом также возможен при сборке.

Полученные данные сопоставляются с техническими требованиями производителя двигателя. Решение принимается на основе:

- Сравнения фактических замеров с допустимыми пределами износа для данной модели ДВС.

- Анализа равномерности износа по всей поверхности шейки и вкладышей.

- Учета общего пробега и условий эксплуатации двигателя.

Варианты действий по результатам контроля:

| Состояние | Действие |

|---|---|

| Износ в пределах нормы, зазор соответствует спецификации | Установка старых вкладышей (если нет повреждений) или новых того же номинального размера |

| Превышение допустимой овальности/конусности шейки или зазора, износ вкладышей в пределах нормы | Шлифовка коленвала и установка ремонтных вкладышей увеличенного размера |

| Критический износ или повреждение вкладышей при удовлетворительном состоянии шейки | Замена вкладышей на новые номинального размера |

| Критический износ шейки и/или вкладышей | Шлифовка коленвала + ремонтные вкладыши или замена коленвала |

Точный контроль микрометром – обязательное условие для правильного подбора вкладышей и обеспечения требуемого масляного зазора, что напрямую влияет на ресурс и надежность двигателя после ремонта ГРМ.

Замена сальников распредвалов кривошипного типа

Процедура начинается с демонтажа защитного кожуха ГРМ и ремня/цепи газораспределительного механизма для получения доступа к распредвалам. Обязательно фиксируется положение коленчатого и распределительных валов относительно меток, предотвращая нарушение фаз газораспределения. Перед извлечением сальников тщательно очищаются посадочные места от грязи и остатков масла.

Старые сальники аккуратно извлекаются при помощи специального съемника или отвертки, избегая повреждения шеек валов и стенок постелей. Поверхности валов в зоне контакта с уплотнителем инспектируются на предмет задиров, коррозии или выработки – даже незначительные дефекты могут вызвать утечку масла после установки новых элементов.

Монтаж новых уплотнителей

Перед установкой рабочая кромка нового сальника и посадочное место смазываются чистым моторным маслом. Монтаж осуществляется с применением оправки подходящего диаметра строго без перекоса. Запрещается:

- Использовать ударные инструменты

- Применять подручные средства (отвертки, метчики)

- Деформировать металлический корпус сальника

После запрессовки проверяется равномерность посадки по всему периметру. Сборка узла выполняется в обратной последовательности с заменой крепежных болтов (при требовании производителя) и натяжных роликов. Обязательным этапом является контроль уровня масла и запуск двигателя с последующей проверкой на отсутствие течи в течение 10-15 минут.

| Критичные ошибки | Последствия |

|---|---|

| Несовпадение меток ГРМ при сборке | Деформация клапанов, разрушение поршневой группы |

| Перекос сальника при установке | Мгновенная течь масла, необходимость повторной разборки |

| Использование герметика вместо смазки | Затвердевание уплотнителя, потеря эластичности |

Монтаж обновлённых натяжных роликов цепи с калибровкой усилия

Установка новых роликов требует точной фиксации крепежных болтов с предварительным усилием, указанным производителем. Используется динамометрический ключ для контроля момента затяжки, исключающий деформацию компонентов. Предварительная калибровка гарантирует корректное взаимодействие ролика с цепью до окончательной фиксации.

Неправильное усилие приводит к ускоренному износу цепи, шуму или проскальзыванию. Критично соблюдать этапность: первоначальное натяжение регулируется при положении цепи без нагрузки, после проворачивания коленвала на 360° выполняется повторная проверка и финальная затяжка. Игнорирование калибровки провоцирует перекосы и вибрации.

Последовательность операций

- Подготовка поверхности: Очистка посадочных мест от грязи и следов коррозии, проверка геометрии крепежных отверстий.

- Установка роликов: Монтаж деталей с совмещением меток ГРМ, ручная протяжка болтов до контакта с поверхностью.

- Калибровка усилия:

- Приложение усилия динамометрическим ключом до 50% от номинального значения.

- Проворот коленчатого вала на 2 полных оборота для распределения нагрузки.

- Доворот крепежа до специфицированного момента (например, 25–30 Н·м для большинства моделей).

- Верификация: Контроль свободного хода цепи пальцем (допустимый люфт 5–6 мм), проверка отсутствия перекоса роликов.

| Параметр | Норма | Инструмент |

|---|---|---|

| Момент затяжки | Индивидуально для двигателя (по мануалу) | Динамометрический ключ с индикатором |

| Допуск люфта цепи | ±1 мм от эталона | Калиброванный щуп |

| Угол проворота при калибровке | 720° | Маркер маховика |

Важно: После запуска двигателя прослушать работу ГРМ на предмет посторонних шумов в диапазоне 1500–2000 об/мин. Повторная проверка усилия обязательна через 500 км пробега.

Установка гидравлического натяжителя с новым уплотнительным кольцом

Перед установкой нового натяжителя убедитесь в отсутствии механических повреждений на его корпусе и штоке. Очистите посадочное место в блоке цилиндров от грязи и остатков старой смазки металлической щеткой и ветошью. Нанесите тонкий слой моторного масла на новое уплотнительное кольцо для облегчения монтажа и защиты от перекоса.

Аккуратно установите уплотнительное кольцо в канавку гидравлического натяжителя, контролируя равномерность посадки по всей окружности. Вручную вставьте натяжитель в посадочное отверстие, избегая ударных воздействий. Затяните крепежные болты динамометрическим ключом с усилием, указанным производителем транспортного средства (обычно 20–25 Н·м).

Последовательность активации натяжителя

- Поверните храповой механизм натяжителя против часовой стрелки отверткой до упора

- Зафиксируйте шток в сжатом положении стопорным штифтом из монтажного комплекта

- Установите цепь ГРМ согласно меткам механизма газораспределения

- Извлеките фиксирующий штифт после завершения сборки

Проверка работоспособности: Запустите двигатель на 2–3 минуты, затем прогрейте до рабочей температуры. Прослушайте характер работы привода – должны отсутствовать дребезжащие или щелкающие звуки в зоне натяжителя. Повторно проверьте натяжение цепи через 100 км пробега при плановом осмотре.

| Критичные ошибки | Последствия |

| Попадание абразива в посадочное гнездо | Ускоренный износ штока и утечка масла |

| Использование старого уплотнительного кольца | Нестабильное давление в системе натяжения |

| Отсутствие смазки при установке | Деформация кольца и задиры поверхности |

Посадка новой цепи ГРМ по заводским меткам желтых звеньев

Желтые звенья цепи или окрашенные метки на звеньях являются ключевыми ориентирами для синхронизации механизма ГРМ. Они строго соответствуют положению коленчатого и распределительных валов, указанному в технической документации производителя. Пренебрежение этими метками приводит к нарушению фаз газораспределения и риску столкновения клапанов с поршнями.

Перед установкой новой цепи убедитесь, что метки на шестернях коленвала и распредвалов совмещены с контрольными точками на блоке цилиндров и головке блока. Коленвал фиксируется в положении верхней мертвой точки (ВМТ) первого цилиндра специальным стопорным штифтом или меткой на маховике. Распредвалы удерживаются съемными фиксаторами во избежание проворота.

Последовательность установки цепи

- Наложите цепь на ведущую шестерню коленвала, совместив желтое звено с меткой «0» или выступом на шестерне

- Проведите цепь через успокоители и натяжитель, затем наденьте на шестерню первого распредвала, совмещая желтое звено с меткой «◻» или треугольным вырезом

- Аналогично совместите второе желтое звено с меткой на шестерне второго распредвала (при V-образной схеме двигателя)

- Убедитесь в отсутствии перекручивания цепи и точном совпадении всех меток в трех точках: коленвал + распредвал(ы)

После монтажа цепи проверните коленвал на 2 полных оборота по часовой стрелке с помощью храповика. Контролируйте повторное совпадение меток – допустимое отклонение не превышает ширину зуба шестерни. Если метки не сходятся, демонтируйте цепь и повторите установку.

| Элемент ГРМ | Вид метки | Расположение |

|---|---|---|

| Шестерня коленвала | Выступ/углубление | Совмещается с желтым звеном |

| Шестерня распредвала | Треугольный вырез/точечная маркировка | Совмещается с желтым звеном |

| Блок цилиндров | Риска на масляном поддоне | Ориентир для ВМТ |

Фиксация натяжителя цепи выполняется строго после проверки совпадения меток. При использовании гидронатяжителя удалите транспортировочный стопор и активируйте механизм резким проворотом коленвала. Для механических натяжителей следуйте моменту затяжки, указанному в мануале.

Юстировка угла опережения зажигания стробоскопом

Прогрейте двигатель до рабочей температуры (80-90°C) и убедитесь в стабильности оборотов холостого хода согласно спецификации производителя. Остановите двигатель, откройте капот и найдите установочные метки на шкиве коленвала и крышке ГРМ (обычно обозначены рисками, точками или насечками).

Подключите зажимы стробоскопа к клеммам аккумулятора, соблюдая полярность. Установите индуктивный датчик прибора на высоковольтный провод первого цилиндра, обеспечивая плотный контакт без перегибов. При наличии вакуумного корректора отсоедините вакуумный шланг от трамблера и заглушите его.

- Запустите двигатель, дайте ему выйти на режим холостого хода

- Направьте луч стробоскопа на метки шкива коленвала

- Считайте положение подвижной метки относительно стационарной шкалы:

- Совпадение меток – угол установлен верно

- Смещение влево от ВМТ – позднее зажигание

- Смещение вправо от ВМТ – раннее зажигание

- Ослабьте крепежную гайку трамблера (или датчика распредвала)

- Поворачивайте корпус трамблера:

- По часовой стрелке – для уменьшения угла опережения

- Против часовой стрелки – для увеличения угла опережения

- Контролируйте смещение метки в луче стробоскопа до точного совпадения

- Зафиксируйте трамблер, затяните крепеж при работающем двигателе

Проверьте стабильность работы двигателя после регулировки. Резко нажмите педаль акселератора – отсутствие детонационных стуков подтверждает правильность установки угла. Подключите вакуумный шланг обратно при его отсоединении.

Применение динамометра для точной регулировки натяжения

Динамометр – специализированный прибор для измерения усилия, прикладываемого к ремню или цепи ГРМ при проверке натяжения. Его использование исключает субъективную оценку "на глаз" или по звуку, гарантируя соблюдение норм, установленных производителем двигателя. Неправильное натяжение (как слабое, так и чрезмерное) ведет к ускоренному износу компонентов, шуму, проскальзыванию ремня или даже обрыву.

Принцип работы основан на измерении силы, необходимой для прогиба ремня между шкивами на заданное расстояние (обычно указанное в мм/Н для конкретной модели двигателя). Для цепей ГРМ динамометр часто применяется совместно с приспособлением, измеряющим усилие отклонения успокоителя на определенный угол. Точность показаний напрямую зависит от правильности позиционирования прибора и точки приложения усилия.

Технология измерения и регулировки

Процесс включает следующие этапы:

- Подготовка: Обеспечить доступ к ремню/цепи ГРМ (снятие защитных кожухов). Проверить чистоту шкивов и траектории движения.

- Определение контрольной точки: Найти участок самого длинного пролета ремня между ведущим и ведомым шкивами согласно сервисной документации.

- Приложение усилия: Установить крюк или наконечник динамометра строго перпендикулярно ремню в середине выбранного пролета. Плавно надавить до достижения требуемого прогиба (указан в мм).

- Снятие показаний: Зафиксировать усилие (в Ньютонах или кгс), отображаемое динамометром в момент достижения заданного прогиба.

- Сравнение с нормой: Сверить измеренное значение с диапазоном, рекомендованным производителем для данного двигателя и температурных условий.

Корректировка натяжения: Если показания выходят за допустимые пределы, ослабить натяжитель (болт или гайку). Плавно перемещать натяжитель (или регулировочный ролик) до тех пор, пока усилие прогиба на динамометре не войдет в заданный диапазон. Надежно зафиксировать натяжитель после регулировки и провести повторный замер для контроля.

Критические аспекты:

- Использование калиброванного динамометра с подходящим диапазоном измерений.

- Учет температуры двигателя (холодный/прогретый) – нормы различаются.

- Проведение замера при правильном положении коленчатого вала (обычно после 2 полных оборотов по ходу вращения).

- Плавное приложение усилия без рывков во избежание повреждения ремня и ложных показаний.

| Превышение усилия | Недостаточное усилие |

|---|---|

|

|

Контрольный поворот коленвала на 720 градусов и перепроверка меток

После установки нового ремня ГРМ и совмещения всех базовых меток выполняется контрольный проворот коленчатого вала на два полных оборота (720°). Эта операция необходима для проверки корректности монтажа и исключения зацепления поршней с клапанами при первом запуске двигателя. Проворачивание осуществляется вручную с помощью храповика или специального ключа строго по направлению нормального вращения двигателя.

Во время проворота контролируется равномерность хода и отсутствие механических препятствий. При обнаружении резкого усилия или стука вращение немедленно прекращается для выявления причины. Особое внимание уделяется верхним мертвым точкам (ВМТ) первого и последнего цилиндров, где риски взаимодействия клапанного механизма с поршнями наиболее критичны.

Алгоритм перепроверки меток после проворота

- Медленно довернуть коленвал до полного совпадения установочных меток на шкиве коленвала и корпусе двигателя

- Проконтролировать положение меток распределительных валов:

- На зубчатых шкивах оба указателя должны точно совпадать с пазами на задних крышках ГРМ

- Убедиться в правильной ориентации меток для систем с фазовращателями

- Проверить совпадение меток на вспомогательных валах (балансирных, ТНВД у дизелей)

- Осмотреть натяжитель ремня:

- Указатель натяжителя должен находиться в допустимом секторе шкалы

- Отсутствие самопроизвольного смещения после проворота

При обнаружении отклонений меток более чем на 1 зуб выполняется повторная регулировка. Несовпадение свидетельствует о неправильном подсчете зубьев при установке или проскальзывании ремня в процессе натяжения. После устранения несоответствий процедура проворота и проверки повторяется до достижения абсолютного совпадения всех контрольных точек.

Установка зубчатого шкива коленвала с фиксацией углового момента

Перед монтажом шкива коленчатого вала тщательно очистите посадочный конус и шпоночный паз от загрязнений, остатков старой краски или следов коррозии. Нанесите тонкий слой моторного масла на шпоночную канавку вала и установите новую шпонку, обеспечив её плотное прилегание без перекосов. Убедитесь в отсутствии повреждений на зубьях шкива и поверхности прилегания к фланцу коленвала.

Совместите шпоночный паз шкива с установленной шпонкой и наденьте деталь на вал лёгкими ударами резиновой киянки до плотного прилегания. Запрещается использовать стальной молоток – это может привести к деформации демпфера или повреждению подшипников. Проверьте соосность шкива относительно оси коленчатого вала визуально или с помощью индикаторного приспособления.

Фиксация моментом затяжки

Выполните предварительную затяжку центрального болта динамометрическим ключом в диапазоне 40–60 Н·м для большинства моделей двигателей. Окончательный момент затяжки устанавливается угловым методом в три этапа:

- Доведите усилие до значения, указанного производителем (обычно 80–100 Н·м)

- Ослабьте болт на 180 градусов

- Затяните с номинальным моментом (120–180 Н·м) плюс доворот на угол 60–90°

Контроль угла доворота осуществляется специальным транспортиром или инклинометром, закреплённым на головке болта. Обязательные условия правильной фиксации:

- Коленвал зафиксирован через отверстие в маховике стопорным штифтом

- Ременный шкив проворачивается только по часовой стрелке

- Резьба болта и гнезда обработаны графитовой смазкой

| Тип двигателя | Момент затяжки (Н·м) | Угол доворота |

|---|---|---|

| Бензиновый рядный | 150 ± 10 | 90° ± 5° |

| Дизельный V-образный | 180 ± 15 | 60° ± 3° |

После установки проверьте биение шкива индикаторным нутромером – допустимое значение не превышает 0,05 мм на рабочей кромке зубьев. Нанесите контрольную метку краской на торец болта и фланец вала для последующего визуального контроля ослабления крепления.

Монтирование новых зубчатых шкивов распредвалов

Перед установкой новых шкивов тщательно очистите посадочные поверхности распредвалов от загрязнений и остатков старого герметика металлической щеткой. Проверьте состояние шпоночных пазов и шпонок на валах – они не должны иметь сколов или деформаций.

Нанесите тонкий слой анаэробного фиксирующего состава на посадочные места распредвалов согласно спецификации производителя. Убедитесь, что метки на новых шкивах соответствуют оригинальным – их положение критично для синхронизации ГРМ.

Порядок установки

- Совместите монтажные метки шкива с метками на задней крышке привода

- Наденьте шкив на вал, совмещая шпоночный паз с установочной шпонкой

- Приложите динамометрический ключ с запрессовывающей оправкой

| Тип крепления | Момент затяжки (Нм) | Дополнительные требования |

|---|---|---|

| Центральный болт | 80-120 + угол 90° | Использовать новую стопорную шайбу |

| Фланцевое соединение | 25-40 | Затяжка крест-накрест в 3 этапа |

После фиксации обязательно проверьте совпадение установочных меток коленчатого и распределительных валов. Проверните коленвал на 2 полных оборота ключом за болт крепления шкива коленвала – метки должны вернуться в исходное положение без смещения.

Убедитесь в отсутствии биения шкивов при вращении с помощью индикаторного нутромера – допустимое значение не превышает 0,05 мм. Контролируйте зазор между торцом вала и шкивом: превышение нормы указывает на неполную посадку.

Замена сальника коленчатого вала универсальным съёмником

Демонтаж изношенного сальника выполняется после обеспечения доступа к коленчатому валу, снятия шкива и очистки посадочного места от загрязнений. Универсальный съёмник типа "гарпун" позиционируется центральным болтом строго по оси вала, а захваты аккуратно заводятся за металлическую кромку уплотнителя.

Медленное закручивание прижимного винта создаёт равномерное усилие, выталкивающее сальник из посадочного гнезда без перекоса. Критически важно контролировать параллельность извлекающего инструмента относительно плоскости блока цилиндров, чтобы исключить повреждение поверхности вала или постели подшипника.

Технологические требования

При установке нового сальника обязательно соблюдаются:

- Смазка рабочей кромки моторным маслом

- Обработка внешнего диаметра герметиком (Loctite 574)

- Использование монтажной оправки с направляющей втулкой

| Тип съёмника | Контроль усилия | Риски при нарушении |

| Рычажный трёхлапый | Динамиометр (25-40 Нм) | Деформация посадочного места |

| Винтовой с захватом | Визуальный контроль угла | Задиры на шейке вала |

После запрессовки проверяется соосность уплотнителя относительно вала щупом 0,05 мм. Завершающий этап включает установку смежных компонентов ГРМ и тестовый запуск двигателя с контролем отсутствия течей масла в зоне ремонта.

Нанесение анаэробного герметика на крышку распредвалов

Перед нанесением герметика поверхность крышки распредвалов и привалочной плоскости ГБЦ тщательно очищается от старого герметика, масляных пятен и загрязнений. Используется обезжириватель (уайт-спирит, ацетон или специальный состав), наносимый на чистую безворсовую салфетку. Остатки влаги после обезжиривания удаляются сухой салфеткой для исключения адгезионных дефектов.

Герметик наносится непрерывной тонкой линией (диаметром 2-3 мм) на чистую сухую поверхность крышки распредвалов. Основные зоны обработки: периметр посадочного места вокруг каждого болта крепления, участки вокруг маслоотражательных колпачков и технологических выступов. Требуется избегать прерывистого нанесения и избыточного количества состава.

Ключевые этапы и требования

Технология нанесения:

- На резьбу болтов крепления герметик не наносится

- Внутренний контур наносимой линии должен отступать на 1-2 мм от края крышки

- Особое внимание уделяется углам и зонам сопряжения с прокладками сальников

Сборка и полимеризация:

- Установить крышку на ГБЦ в течение 5 минут после нанесения состава

- Равномерно затянуть болты крест-накрест с усилием, указанным производителем авто

- Излишки герметика, выступившие после затяжки, немедленно удалить сухой тканью

- Выдержать узел перед запуском двигателя согласно времени первичной полимеризации (указано на тюбике герметика)

| Фактор | Требование |

|---|---|

| Температура нанесения | +5°C до +40°C |

| Время схватывания | 15-30 минут (зависит от марки) |

| Полная полимеризация | 24 часа при +23°C |

Важно: Использовать только анаэробные герметики, рекомендованные производителем для двигателей. Силиконовые составы или герметики-шнуры недопустимы из-за риска выдавливания в масляные каналы.

Монтаж пластикового кожуха ГРМ с контролем зазоров от звёздочек

Перед установкой нового пластикового кожуха ГРМ тщательно очистите привалочные поверхности блока цилиндров и головки блока от остатков старой прокладки, масла и грязи. Убедитесь в отсутствии механических повреждений на корпусе кожуха, особенно в зонах креплений и уплотнительных канавках.

Нанесите тонкий равномерный слой герметика (рекомендованного производителем) на места стыка секций кожуха и установите новую прокладку. Совместите монтажные отверстия кожуха со шпильками на двигателе, избегая перекосов, после чего последовательно затяните крепёжные болты диагональным способом с моментом, указанным в технической документации.

Контроль радиальных зазоров

После фиксации кожуха выполните проверку зазоров между его внутренней поверхностью и зубьями звёздочек:

- Вращайте коленчатый вал за болт крепления шкива по часовой стрелке на 2–3 оборота для центровки кожуха

- Проверьте равномерность зазора по всей окружности каждой звёздочки (коленвала, распредвала(ов), помпы, натяжного ролика)

- Используйте щуп для замера в нескольких точках – минимально допустимый зазор составляет 1.5–2.0 мм

Критические места для контроля:

| Узел | Типовой зазор (мм) | Риск при нарушении |

|---|---|---|

| Звёздочка коленвала | 2.0–3.5 | Прогар от трения |

| Звёздочка распредвала | 1.5–2.5 | Деформация кожуха |

| Натяжной ролик | 2.0–4.0 | Вибрация и шум |

При обнаружении локального уменьшения зазора или контакта:

- Ослабьте крепёжные болты проблемной секции кожуха

- Аккуратно подложите тонкую неметаллическую прокладку (например, фторопластовую) в зоне касания

- Повторно затяните болты и проверьте зазор повторным проворотом коленвала

Запрещается стачивание внутренних рёбер кожуха – это снижает жёсткость конструкции и приводит к резонансным разрушениям. После успешного контроля установите приводные шкивы и ремень ГРМ согласно регламенту.

Установка шкивов генератора и помпы по схеме серпантинного привода

Перед установкой новых шкивов генератора и помпы убедитесь в отсутствии повреждений на их посадочных поверхностях и в зоне контакта с ремнем. Очистите валы приводов от грязи, остатков старой смазки или следов коррозии, используя ветошь и специализированный очиститель. Проверьте состояние шпоночных пазов (если применимо) и подшипников – люфт или заедание недопустимы.

Нанесите тонкий слой термостойкой смазки на посадочные поверхности валов генератора и помпы для облегчения монтажа и предотвращения прикипания. Установите шкивы на валы в соответствии с заводской маркировкой направления вращения (часто обозначается стрелкой). При наличии шпонки совместите паз шкива с ней. Для фиксации используйте штатные болты или гайки, предварительно обработав их резьбовую часть фиксатором.

Ключевые этапы затяжки и регулировки

Выполните предварительную затяжку крепежа динамометрическим ключом в два этапа:

- Затяните крепеж до момента касания шкива с опорной поверхностью вала.

- Доведите момент затяжки до значения, указанного производителем (обычно 30-60 Н·м для генератора, 20-45 Н·м для помпы).

После монтажа обоих шкивов установите серпантинный ремень согласно схеме навесного оборудования, указанной на щитке двигателя или в руководстве по ремонту. Проверьте совпадение ручьев шкивов с ребрами ремня. Отрегулируйте натяжение с помощью натяжного ролика или механизма регулировки генератора:

- Проверните коленвал на 2 оборота для равномерного распределения нагрузки

- Измерьте прогиб ремня: при усилии 10 кг он должен составлять 5-8 мм на самом длинном участке

Запустите двигатель на 3-5 минут, затем заглушите и повторно проверьте натяжение ремня и момент затяжки крепежных элементов. Контрольная таблица параметров:

| Компонент | Момент затяжки (Н·м) | Допустимый прогиб ремня |

| Шкив генератора | 35-60 | 5-8 мм при 10 кгс |

| Шкив помпы | 25-45 |

Убедитесь в отсутствии биения шкивов при работе двигателя и посторонних шумов. Вибрация или свист указывают на необходимость коррекции натяжения или проверки соосности.

Регулировка натяжения вспомогательного ремня индикатором прогиба

Проверка натяжения выполняется на самом длинном участке ремня между шкивами. Для этого прикладывают линейный индикатор прогиба (динамометр с мерной шкалой) перпендикулярно к ветви ремня. Сила нажатия индикатора должна соответствовать спецификации производителя – обычно 10 кгс (98 Н).

Величина допустимого прогиба указывается в технической документации автомобиля (например, 10–15 мм для новых ремней). Замер выполняется при выключенном двигателе и нейтральном положении коробки передач. Если прогиб превышает норму – требуется ослабление натяжителя, если меньше – усиление.

Технологическая последовательность регулировки

Ключевые этапы:

- Ослабить крепежную гайку (или болт) натяжного ролика/устройства

- Повернуть регулировочный болт специальным ключом:

- По часовой стрелке – для увеличения натяжения

- Против часовой стрелки – для ослабления

- Зафиксировать натяжитель в выбранном положении

- Затянуть крепеж с моментом, указанным производителем (обычно 25–45 Н·м)

- Прокрутить коленвал на 2 оборота за болт крепления шкива

- Повторно измерить прогиб на том же участке

Контрольные параметры для разных типов приводов:

| Тип привода | Усилие при замере (кгс) | Стандартный прогиб (мм) |

|---|---|---|

| Генератор + ГУР | 10 | 8–12 |

| Компрессор кондиционера | 10 | 6–10 |

| Насос охлаждения | 10 | 10–15 |

После регулировки визуально проверяют отсутствие перекоса ремня на шкивах. Правильное натяжение исключает проскальзывание (характерный свист при запуске), но предотвращает перегрузку подшипников агрегатов. Ресурс корректно отрегулированного ремня увеличивается на 30–40%.

Обратная сборка элементов защиты картера и интеркулера

Перед установкой защитных элементов тщательно очистите посадочные поверхности на кузове и самих деталях от грязи, масляных пятен и остатков старого герметика. Проверьте состояние крепежных отверстий и резьбы в кузове – сорванная резьба потребует восстановления (вставки, метчики) для обеспечения надежной фиксации. Убедитесь в отсутствии деформаций на металлической или пластиковой защите картера и кожухе интеркулера, которые могут помешать правильному прилеганию.

Установите новую уплотнительную прокладку или нанесите тонкий равномерный слой рекомендованного автомобилем герметика (если это предусмотрено конструкцией) на фланец интеркулера перед присоединением воздуховодов. Аккуратно совместите патрубки интеркулера с соответствующими воздушными магистралями, избегая перекручивания или натяга резиновых соединений. Зафиксируйте хомуты в правильном положении и равномерно затяните их с требуемым усилием.

Последовательность монтажа

- Установите защиту интеркулера (при наличии отдельного элемента), совместив ее с крепежными точками на кузове или раме. Предварительно наденьте все необходимые уплотнительные шайбы или резиновые подушки.

- Смонтируйте основную защиту картера двигателя. Поднимите ее в посадочное положение, контролируя правильность позиционирования относительно масляного поддона, элементов выхлопной системы и переднего подрамника. Убедитесь, что защита не контактирует с подвижными частями.

- Вставьте все крепежные болты и шпильки в соответствующие отверстия защиты и кузова. Наживите их вручную на несколько оборотов, чтобы избежать перекоса.

Выполните равномерную затяжку крепежа в диагональной последовательности согласно моменту, указанному производителем автомобиля. Используйте динамометрический ключ для точного соблюдения усилия. Перетяжка может повредить резьбу или деформировать защиту, недостаточная затяжка приведет к вибрациям и возможному отрыву элемента на ходу.

| Элемент | Ключевые моменты контроля |

|---|---|

| Защита картера | Зазор до поддона/выпускного коллектора, отсутствие контакта с рулевой рейкой, состояние демпферов |

| Кожух интеркулера | Плотность прилегания к радиатору, целостность креплений воздуховодов, свобода хода защелок |

| Крепеж | Отсутствие срыва резьбы, правильность установки пружинных шайб, соответствие момента затяжки |

После сборки обязательно проверьте отсутствие посторонних звуков (дребезжание, стуки) при запуске двигателя и легкой вибрации кузова рукой. Убедитесь, что защита не цепляет асфальт при движении по неровностям. Контролируйте герметичность соединений патрубков интеркулера под нагрузкой двигателя, отсутствие подсоса неочищенного воздуха.

Тестирование компрессии цилиндров после замены цепи ГРМ

Проверка компрессии выполняется для подтверждения корректности установки фаз газораспределения и отсутствия механических повреждений клапанного механизма или поршневой группы. Низкие показатели свидетельствуют о возможных ошибках монтажа цепи, нарушении герметичности камеры сгорания или дефектах компонентов двигателя.

Процедура требует прогрева силового агрегата до рабочей температуры (80-90°C) с последующим отключением топливного насоса и системы зажигания. Измерения проводятся компрессометром через свечные отверстия при полностью открытой дроссельной заслонке и максимальном заряде АКБ.

Критерии оценки результатов

Нормативные показатели:

- Разброс значений между цилиндрами не должен превышать 10% от максимального показателя

- Фактическая компрессия должна соответствовать техпараметрам производителя (обычно 12-16 бар для бензиновых ДВС)

| Проблема | Вероятная причина |

|---|---|

| Нулевое значение в одном цилиндре | Прогар клапана, поломка поршневых колец |

| Пониженная равномерно во всех цилиндрах | Неправильная установка меток ГРМ |

| Значительный разброс показателей | Деформация клапанов, износ ЦПГ |

Дополнительные проверки при отклонениях:

- Повторное измерение с добавлением 5 мл моторного масла в цилиндр – рост показателя указывает на износ колец

- Контроль положения меток ГРМ и натяжителя цепи

- Эндоскопия камеры сгорания через свечное отверстие

Получение стабильных параметров в допустимом диапазоне подтверждает правильность замены цепи ГРМ и отсутствие скрытых дефектов. При выявлении несоответствий требуется повторная разборка механизма газораспределения для диагностики и устранения причин.

Запуск двигателя на холостом ходу с анализом посторонних звуков

После завершения монтажа элементов ГРМ и проверки натяжения, двигатель запускается на холостом ходу для первичной диагностики. Важно обеспечить стабильную работу без нагрузки, контролируя показания тахометра и отслеживая равномерность оборотов. Необходимо визуально проверить отсутствие вибраций приводных шкивов и убедиться в корректной циркуляции охлаждающей жидкости.

Прислушайтесь к характерным звукам на разных оборотах (800-1000 об/мин). Сосредоточьтесь на зоне расположения ремня/цепи ГРМ, натяжителей и роликов. Используйте стетоскоп или металлический стержень для локализации источника шумов, прикладывая инструмент к корпусным деталям узла. Фиксируйте продолжительность, тональность и зависимость звуков от изменения частоты вращения коленвала.

Интерпретация шумов и дальнейшие действия

Типичные проблемы и сопутствующие акустические признаки:

- Дребезжание или стрекотание: Свидетельствует о недостаточном натяжении ремня/цепи. Требуется повторная регулировка натяжителя.

- Монотонный гул или вой: Указывает на износ подшипников роликов или помпы. Необходима замена шумящего компонента.

- Ритмичный стук: Возможен контакт ремня с защитным кожухом или ослабление крепления натяжителя. Проверьте соосность и затяжку болтов.

- Металлический лязг (для цепного ГРМ): Говорит о чрезмерном растяжении цепи или износе успокоителей. Требуется углубленная диагностика.

При обнаружении посторонних шумов немедленно заглушите двигатель. Повторный запуск допустим только после устранения причины – продолжение работы усугубляет дефекты и может привести к обрыву привода. Если звуки отсутствуют, проведите тестовую поездку с последующей повторной проверкой на горячем двигателе для окончательного подтверждения исправности ГРМ.

Диагностика давления масла электронным манометром

Контроль давления масла критичен для ресурса компонентов ГРМ, особенно гидронатяжителей и фазовращателей. Недостаточное давление приводит к ускоренному износу цепи/ремня, шестерён распредвалов и вкладышей коленвала, что провоцирует сбои фаз газораспределения.

Электронный манометр обеспечивает точные цифровые показания в реальном времени, исключая погрешности механических аналогов. Диагностика выполняется при разных режимах работы двигателя для оценки производительности масляного насоса и состояния каналов системы смазки.

Технология проведения замеров

Подключение выполняется через штатный датчик давления или резьбовое отверстие в масляной магистрали (обычно рядом с фильтром). Используются переходники с термостойкими уплотнениями, исключающие утечки масла при нагреве.

- Холодный запуск: Фиксация пикового давления при 2000-3000 об/мин (норма: 4-6 бар для бензиновых ДВС).

- Прогрев до рабочей температуры (90°C): Замеры на холостом ходу (минимум 1.5-2 бар) и при ступенчатом повышении оборотов.

- Анализ реакции на нагрузку: Резкое открытие дросселя должно вызывать кратковременный скачок давления.

| Параметр | Нормальное значение | Критическое отклонение |

|---|---|---|

| Холостой ход (прогретый ДВС) | 1.8-2.5 бар | < 1.0 бар |

| 3000 об/мин | 3.5-4.5 бар | < 2.5 бар |

| Скорость падения после остановки | Плавное за 15-20 сек | Мгновенное обнуление |

- Типовые неисправности при низких показателях: Износ маслонасоса, закоксовка редукционного клапана, увеличенные зазоры в подшипниках, разжижение масла топливом.

- Преимущества электронного манометра: Фиксация параметров в динамике, построение графиков, сравнение с эталонными значениями для конкретной модели ДВС.

Отклонения требуют проверки масляного фильтра (противодренажный клапан), вязкости масла и герметичности маслоприёмника. Игнорирование низкого давления гарантированно вызывает разрушение постелей распредвалов и нарушение работы натяжителей ГРМ.

Проверка тепловых зазоров клапанов на прогретом двигателе

Проверка тепловых зазоров клапанов выполняется строго на двигателе, прогретом до рабочей температуры (80-90°C), так как металлические компоненты ГРМ расширяются при нагреве. Это условие критично для получения точных измерений, поскольку холодный двигатель показывает зазоры, не соответствующие реальным эксплуатационным параметрам.

Некорректные тепловые зазоры приводят к серьёзным последствиям: уменьшение зазора вызывает неплотное закрытие клапанов (прогар седла, падение компрессии), увеличение – ударные нагрузки и преждевременный износ коромысел, толкателей или кулачков распредвала. Регулировка на горячую гарантирует правильную работу ГРМ при рабочих температурах.

Технология выполнения проверки

- Зафиксируйте коленчатый вал в положении ВМТ (верхняя мёртвая точка) для первого цилиндра согласно меткам ГРМ.

- Последовательно измерьте щупом зазоры клапанов, находящихся в закрытом состоянии (для текущего положения распредвала).

- Проверните коленвал на 180° (для 4-цилиндрового рядного двигателя) и проверьте следующую группу клапанов согласно порядку работы цилиндров.

- Сравните измеренные значения с нормативами производителя. Данные для впускных и выпускных клапанов различаются.

| Тип клапана | Типовой диапазон зазоров (мм) |

|---|---|

| Впускной | 0.15 - 0.25 |

| Выпускной | 0.20 - 0.35 |

Примечание: Конкретные значения зазоров указываются в руководстве по ремонту автомобиля. Выпускные клапаны требуют большего зазора из-за сильного нагрева.

Регулировка осуществляется подбором толкателей, шайб или вращением регулировочного винта (в зависимости от конструкции ГРМ) с последующим контролем щупом. После регулировки обязателен повторный прогрев двигателя и проверка зазоров.

Корректировка оборотов холостого хода через диагностический разъём

Процедура выполняется при помощи диагностического сканера, подключённого к OBD-II разъёму автомобиля. Основная цель – привести обороты холостого хода к значениям, заданным производителем, при возникновении отклонений после замены компонентов ГРМ или других ремонтных работ.

Перед началом коррекции необходимо обеспечить условия: прогреть двигатель до рабочей температуры (80-90°C), отключить все энергопотребители (кондиционер, фары, обогревы), убедиться в отсутствии ошибок ЭБУ и стабильности работы системы зажигания.

Последовательность операций

- Подключить диагностический сканер к разъёму OBD-II и запустить специализированное ПО

- Активировать режим "Регулировка холостого хода" в меню сервисных функций

- Дождаться автоматической стабилизации оборотов (ЭБУ переведёт дроссельную заслонку в обучение)

- Контролировать показатели в реальном времени:

- Целевые обороты (указаны в спецификации авто)

- Фактические показатели RPM

- Угол опережения зажигания

- Подтвердить сохранение калибровок по запросу программы

Критические параметры во время процедуры:

| Допустимое отклонение RPM | ±50 об/мин |

| Время стабилизации | 90-180 секунд |

| Датчик положения дросселя | 0% при закрытой заслонке |

После завершения выполнить тестовую остановку и повторный запуск двигателя для верификации результатов. При сохранении плавающих оборотов проверить датчик массового расхода воздуха, регулятор холостого хода и герметичность впускного тракта.

Контроль параметров фаз ГРМ сканером в реальном времени

Диагностический сканер подключается к OBD-II разъему автомобиля, синхронизируясь с электронным блоком управления двигателем (ЭБУ). Специализированное ПО считывает актуальные данные о работе механизма газораспределения, отображая углы фаз в градусах коленчатого вала и параметры корректировки в реальном времени.

Система визуализирует отклонения фактических значений от эталонных, заложенных производителем. Мониторинг включает показатели датчиков положения распредвалов (CMP), коленвала (CKP), сигналы регуляторов фаз (VVT/Vanos) и рассчитанные ЭБУ углы опережения/запаздывания. Динамический контроль выявляет запаздывание срабатывания цепей/ремней, износ успокоителей или неисправности гидромуфт.

Ключевые параметры для анализа

- Угол смещения фаз: Разница между расчетным и фактическим положением распредвалов

- Команда VVT/Vanos: Заданное ЭБУ положение регуляторов

- Фактическое положение VVT/Vanos: Реальные показания датчиков распредвалов

- Ошибки рассогласования: Коды P0010-P0029 (для бензиновых ДВС)

| Параметр | Норма | Отклонение | Возможная причина |

|---|---|---|---|

| Угол впускного распредвала | ±5° от номинала | > ±8° | Растяжение цепи, засорение соленоида |

| Скорость коррекции VVT | <1 сек | > 2 сек | Низкое давление масла, износ муфты |

Стабильные показатели при изменении оборотов подтверждают исправность ГРМ. Ступенчатые отклонения более 5-8° свидетельствуют о механических дефектах: перескоке зубьев, деформации направляющих или недостаточной натяжке. Критичным признаком считаются хаотичные колебания значений, указывающие на отказ гидронатяжителя или заклинивание муфты изменения фаз.

- Прогреть двигатель до рабочей температуры

- Фиксировать показатели на холостых оборотах

- Проверить динамику при плавном увеличении RPM до 3000

- Проанализировать графики коррекции по цилиндрам

- Сравнить данные с эталонными значениями для конкретной модели

Обкатка двигателя в режиме плавных нагрузочных циклов

После ремонта ГРМ и сопутствующих узлов критически важна правильная обкатка двигателя для обеспечения приработки новых деталей и стабильной работы силового агрегата. Этот этап предотвращает преждевременный износ компонентов цилиндропоршневой группы, подшипников коленвала и распределительного вала.

Плавные нагрузочные циклы позволяют равномерно распределить давление на сопрягаемые поверхности без локальных перегрузок. Основной принцип – постепенное увеличение оборотов и механической нагрузки на двигатель при строгом контроле температурного режима и давлении масла.

Технология проведения обкатки

Процесс разделяется на три ключевых этапа с обязательным контролем технических жидкостей перед каждым запуском:

- Холодная прокрутка (3-5 минут без запуска) – создание масляной пленки на трущихся поверхностях

- Начальный период (первые 200-300 км):

- Работа на холостом ходу до стабилизации температуры охлаждающей жидкости

- Движение с нагрузкой не более 25-30% от максимальной

- Обороты коленвала – до 2 500 об/мин

| Пробег (км) | Макс. обороты (об/мин) | Допустимая нагрузка |

|---|---|---|

| 300-800 | 3 500 | До 50% |

| 800-1 500 | 4 000 | До 75% |

Категорически запрещается в течение первых 1 500 км: длительная работа на постоянных оборотах, буксировка прицепов, резкие разгоны и движение на пониженных передачах с высокими оборотами. После завершения циклов обязательна замена моторного масла и фильтра для удаления продуктов приработки.

Финальная протяжка креплений ГБЦ и поддона после пробега

После замены прокладки ГБЦ или поддона двигателя и последующего пробега (обычно 500-1000 км) обязательна повторная протяжка всех креплений. Это обусловлено температурным расширением металла, естественной усадкой новых прокладок и вибрационными нагрузками в процессе обкатки узлов.

Пропуск этого этапа ведет к нарушению герметичности стыков: возможны утечки масла из-под поддона, проникновение антифриза в масляные каналы или цилиндры, снижение компрессии и деформация плоскостей прилегания ГБЦ к блоку цилиндров.

Технология выполнения финальной протяжки

Перед началом работ двигатель должен полностью остыть до температуры окружающей среды. Очистите зону вокруг болтов/гаек ГБЦ и поддона от загрязнений. Используйте только калиброванный динамометрический ключ и соблюдайте схему затяжки, указанную производителем.

- Поддон двигателя:

- Последовательно ослабьте каждое крепление на ¼ оборота в порядке, обратном схеме затяжки.

- Протяните крепежи в указанной последовательности в два этапа: сначала предварительным моментом (например, 20 Нм), затем основным (например, 45-60 Нм).

- Головка блока цилиндров (ГБЦ):

- Ослабьте все болты/гайки на 90° по обратной схеме затяжки (обычно от центра к краям).

- Протяните крепеж в несколько проходов строго по заводской схеме (часто крестообразной), плавно увеличивая момент до финального значения. Для анкерных болтов применяется угловой метод (дотяжка на заданный угол после достижения базового момента).

После протяжки обязательно проверьте уровень и отсутствие подтеков масла, антифриза. Замените моторное масло и фильтр, если это предусмотрено регламентом ТО после обкатки. Повторный контроль затяжки рекомендуется через 2000-3000 км пробега.

Список источников

При подготовке материалов о ремонте газораспределительного механизма использовались специализированные технические издания и документация, гарантирующие достоверность информации. Источники охватывают инженерные аспекты конструкции двигателей, стандарты производителей и современные методики диагностики.

Ключевыми материалами послужили руководства по эксплуатации транспортных средств, нормативы технического обслуживания, а также профильные исследования в области автомобилестроения. Акцент делался на ресурсах, детализирующих процедуры замены компонентов ГРМ и сопутствующие технологические нюансы.

- Производители автомобилей: Официальные сервисные мануалы и workshop manuals (Toyota, Volkswagen Group, GM, Renault-Nissan)

- Государственный стандарт ГОСТ Р 53605-2009: "Техническое обслуживание автотранспортных средств. Требования к качеству работ"

- Учебник "Конструкция и расчет автомобильных двигателей" под ред. А.Н. Ивченко

- Монография "Системы газораспределения современных ДВС" С.В. Баженов

- Журнал "Автосервис": Спецвыпуск "Диагностика цепных и ременных приводов ГРМ" (2023)

- Технические бюллетени SAE International (Society of Automotive Engineers)

- Практическое руководство "Ремонт двигателей без ошибок" (Издательство "За рулём")