Ремонт лонжерона автомобиля - технология и особенности

Статья обновлена: 01.03.2026

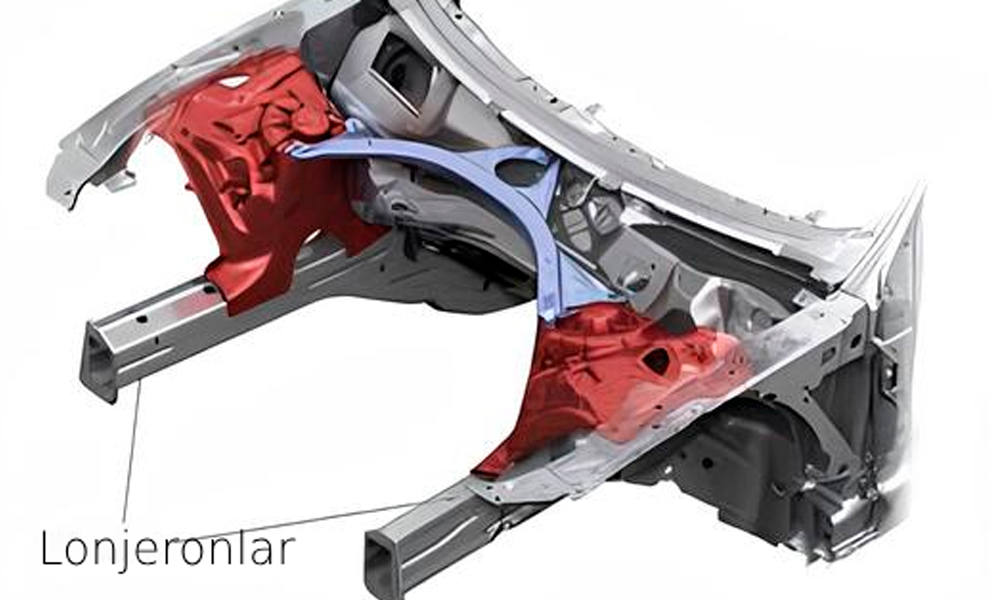

Лонжерон – ключевой силовой элемент кузова, воспринимающий основные нагрузки и обеспечивающий жесткость конструкции автомобиля.

Ремонт требуется при деформациях от ударов или коррозии и включает восстановление геометрии, целостности металла и защитных покрытий силовой балки.

Сложность работ обусловлена необходимостью точного вытягивания на стапеле, соблюдением заводских параметров прочности и предотвращением скрытых повреждений каркаса.

Основные причины деформации лонжерона в автомобиле

Лонжероны – ключевые силовые элементы кузова, воспринимающие основные динамические и статические нагрузки. Их целостность критична для безопасности и геометрии всего автомобиля.

Деформации возникают под воздействием экстремальных сил, превосходящих предел прочности металла. Рассмотрим типичные источники таких перегрузок:

Факторы, приводящие к повреждениям

- ДТП и удары: Лобовые, боковые или задние столкновения вызывают резкое точечное воздействие, искривляющее балку. Особенно опасны перекосы при диагональных ударах.

- Эксплуатационные перегрузки: Постоянная езда с предельным грузом, буксировка тяжелых прицепов или систематическое преодоление бездорожья создают циклические напряжения, приводящие к усталостным трещинам и изгибам.

- Коррозия: Поражение ржавчиной (особенно в скрытых полостях, стыках, местах креплений) истончает металл, снижая его сопротивляемость нагрузкам.

- Некорректный ремонт: Ошибки при предыдущем восстановлении (например, неверное вытягивание на стапеле, перегрев сваркой, установка некачественных заплат) ослабляют конструкцию.

- Технологические дефекты: Бракованный металл или нарушения в заводской сварке узлов (встречается реже, но не исключено).

Важно: Даже незначительное искривление нарушает заданные производителем углы установки колес и разбалансирует силовую схему кузова, что влияет на управляемость и ресурс смежных узлов.

Диагностика повреждений: как определить необходимость ремонта

Визуальный осмотр – первый обязательный этап. Проверяются зоны концентрации напряжений: места сварных швов, изгибы, участки крепления элементов подвески. Ищутся видимые деформации, трещины (даже микроскопические), коррозионные поражения, особенно в скрытых полостях и технологических отверстиях. Обязательно исследуется симметричность узлов слева и справа.

Использование измерительных инструментов критически важно. Рулеткой или штангенциркулем контролируются базовые расстояния между контрольными точками креплений на лонжеронах и кузове. Специальные шаблоны или 3D-сканирование выявляют отклонения от заводской геометрии. Магнитопорошковый метод (дефектоскопия) или ультразвуковой контроль обнаруживают скрытые трещины и внутренние дефекты металла, невидимые глазу.

Ключевые методы и признаки повреждений

- Косвенные симптомы при эксплуатации:

- Самопроизвольное изменение схождения/развала колес

- Перекос дверей, капота или багажника

- Вибрации кузова на скорости

- Скрипы или стуки в передней/задней части

- Глубинные методы диагностики:

- Дефектоскопия магнитным порошком: выявляет поверхностные и подповерхностные трещины.

- Ультразвуковой контроль (УЗК): определяет внутренние расслоения металла и глубину трещин.

- Лазерное сканирование геометрии: фиксирует миллиметровые отклонения от нормы.

| Тип повреждения | Метод обнаружения | Критичность для ремонта |

|---|---|---|

| Сквозная коррозия | Визуальный осмотр, простукивание | Высокая (требует замены секции) |

| Трещина > 2 см | Дефектоскопия, УЗК | Высокая (недопустима сварка без усиления) |

| Деформация без излома | Замер геометрии, визуальный контроль | Условная (правка на стапеле) |

Решение о ремонте принимается на основе совокупности данных: размеры и расположение дефектов, глубина коррозии, степень деформации, сохранность силового сечения. Нарушение геометрии более 3 мм, сквозные отверстия от ржавчины или трещины в зонах высоких нагрузок – однозначные показания к восстановительным работам.

Методы ремонта: замена, рихтовка или усиление

Основной подход к восстановлению лонжерона зависит от степени повреждения, конструктивных особенностей автомобиля и требований к безопасности. Каждый метод имеет строгие технологические ограничения и требует профессионального оборудования.

Ошибка в выборе способа ремонта может привести к нарушению геометрии кузова, снижению прочности конструкции и риску деформации при аварии. Критически важно соблюдать рекомендации производителя и использовать аттестованное оборудование.

Сравнение технологий восстановления

| Метод | Технология | Применение |

|---|---|---|

| Полная замена | Вырезка повреждённого участка с последующей сваркой нового элемента в стык | Сквозные коррозийные поражения, разрывы, сложные деформации |

| Рихтовка | Вытягивание деформированных зон на стапеле с контролем геометрии | Локальные вмятины без разрыва металла |

| Усиление | Накладка армирующих пластин поверх повреждённого участка | Трещины, усталостные повреждения, коррозия до 30% толщины |

При замене обязательна юстировка на измерительном стенде – погрешность позиционирования не должна превышать ±2 мм. Сварка ведётся в среде защитного газа с предварительным фрезерованием кромок. После рихтовки проверяется микротрещины методом магнитопорошкового контроля.

Усиление требует сквозного провара накладок по контуру с исключением точечных прихваток. Запрещено комбинировать методы без расчёта нагрузок – например, наложение заплат на рихтованный участок снижает усталостную прочность на 40-60%.

Инструменты и оборудование для восстановления лонжерона

Качество ремонта напрямую зависит от профессионального оборудования. Использование специализированных инструментов гарантирует точное восстановление геометрии и прочности конструкции.

Перечень необходимых средств варьируется в зависимости от степени повреждений, но базовый комплект включает несколько категорий.

-

Измерительные системы:

- 3D-измерительные стенды (Car-O-Liner, Celette)

- Электронные линейки и цифровые уровни

- Механические шаблоны и рулетки

-

Силовое оборудование:

- Гидравлические комплексы с насосами высокого давления

- Цепные и рычажные растяжки

- Наборы гидравлических домкратов (до 20 тонн)

-

Крепежные системы:

- Универсальные захваты и адаптеры

- Магнитные фиксаторы и струбцины

- Стапельные платформы с крепежными точками

-

Оборудование для обработки:

- Аппараты для точечной сварки (с пинцетами)

- Углошлифовальные машины с отрезными дисками

- Пневматические зубила и рихтовочные молотки

| Контроль качества | Лазерные нивелиры, толщиномеры покрытия |

| Защита | Сварочные шторки, респираторы, огнестойкие покрывала |

Критически важным является точное позиционирование: отклонение более 3 мм требует переделки работ. Силовые установки должны создавать усилие строго в плоскости деформации, исключая перекосы.

Подготовительные этапы перед началом работ

Перед началом восстановительных операций автомобиль надежно фиксируется на подъемнике или стапеле. Точная геометрия кузова контролируется с помощью измерительных систем (лазерных, механических или электронных) для выявления всех отклонений от заводских параметров.

Поврежденный лонжерон тщательно диагностируется: определяется степень деформации, наличие трещин, коррозии и скрытых повреждений. Смежные элементы кузова (пороги, стойки, днище) проверяются на целостность, так как их состояние влияет на сложность работ.

- Демонтаж мешающих компонентов:

- Снятие бамперов, крыльев, оптики

- Отсоединение топливных магистралей, тормозных трубок, электропроводки

- Демонтаж двигателя/подвески при глубоком повреждении

- Очистка и разделка зоны ремонта:

- Удаление ЛКП, грунтовки и антикора болгаркой до чистого металла

- Расшивка трещин (при наличии) на всю глубину

- Обезжиривание поверхности ацетоном или специализированными растворителями

- Подготовка материалов:

- Подбор стальных заплат по толщине и марке металла

- Проверка наличия сварочных расходников (электроды, газ)

- Подготовка усилительных накладок для зон с высокой нагрузкой

Технология вытягивания лонжерона на стапеле

Процесс начинается с точной диагностики геометрии кузова с помощью измерительных систем (механических или электронных). Данные сравниваются с эталонными параметрами производителя для выявления отклонений по длине, ширине и углам крепления ключевых элементов. На основании замеров определяются точки приложения усилий и степень деформации лонжерона.

Автомобиль жестко фиксируется на стапельной платформе с помощью специальных захватов за не поврежденные силовые элементы (пороги, колесные арки, элементы подвески). К деформированным участкам лонжерона присоединяются гидравлические тяги, оснащенные динамометрами для контроля прикладываемого усилия.

Ключевые этапы восстановления

- Холодное вытягивание: Гидравлика плавно создает векторное усилие в направлении, обратном деформации. Процесс ведется малыми шагами с непрерывным контролем показателей динамометров.

- Промежуточный контроль: После каждого цикла вытяжки выполняются замеры контрольных точек. Это позволяет корректировать вектор и силу воздействия, исключая перетяжку.

- Ритмичное напряжение: При сложных деформациях применяют метод коротких "рывков" с паузами для стабилизации металла, снижая риск образования микротрещин.

- Термообработка (в критичных случаях): Локальный прогрев газовой горелкой участков с остаточными напряжениями для снятия "усталости" металла.

Особое внимание уделяется синхронности воздействия – перекосы при вытяжке недопустимы. Параллельно контролируется состояние точек сварки и мест крепления тяг. После достижения геометрических параметров в пределах допусков (обычно ±1-3 мм) автомобиль остается зафиксированным на стапеле 4-6 часов для стабилизации структуры металла.

Особенности холодной и горячей правки лонжерона

Холодная правка выполняется без нагрева металла и применяется при незначительных деформациях лонжерона, таких как легкие изгибы или скручивания. Процесс требует использования мощного гидравлического оборудования (стапелей, стендов) для точного контроля вектора и силы воздействия. Главное преимущество метода – сохранение кристаллической структуры металла, что исключает риск снижения прочности из-за перегрева.

Горячая правка предполагает локальный нагрев поврежденного участка газовой горелкой до температур 600–700°C перед вытяжкой. Этот способ необходим при сложных деформациях (сильное смятие, S-образные изгибы), где усилия только гидравлики недостаточно. Нагрев делает металл пластичнее, облегчая восстановление геометрии, но требует строгого контроля температуры для предотвращения пережога и потери прочности.

Сравнительные характеристики методов

| Критерий | Холодная правка | Горячая правка |

|---|---|---|

| Сложность деформаций | Незначительные и средние | Сложные (смятие, S-образные изгибы) |

| Температурное воздействие | Отсутствует | Локальный нагрев до 600–700°C |

| Риск для металла | Минимальный (нет изменения структуры) | Высокий (риск пережога и усталости) |

| Оборудование | Гидравлические стенды, стапели | Гидравлика + газовая горелка |

| Точность контроля | Высокая (датчики усилия/углов) | Сложная (дополнительный контроль температуры) |

Ключевые требования к обеим технологиям:

- Обязательная проверка геометрии кузова по контрольным точкам до и после правки.

- Использование эталонных шаблонов производителя для определения допустимых параметров.

- Контроль на микротрещины (магнитно-порошковый метод или ультразвук) после восстановления.

Важно: Горячая правка требует высокой квалификации исполнителя. Перегрев вызывает "отпуск" металла – необратимое снижение жесткости. Восстановленные участки часто усиливают накладками, но это увеличивает массу и требует расчета нагрузок.

Сварные работы при ремонте лонжерона: нюансы и риски

Сварка является критичным этапом восстановления лонжерона, требующим строгого соблюдения технологии. Неправильно выполненное соединение не восстановит исходную прочность силового элемента и создаст опасную зону уязвимости к будущим нагрузкам. Работы проводятся только после точной подгонки новых элементов или вставок на шаблоне или кузовном стапеле, обеспечивающем геометрическую точность каркаса.

Основная сложность заключается в сваривании высокопрочных легированных сталей, из которых изготовлены лонжероны. Перегрев материала приводит к изменению кристаллической структуры металла в зоне шва (отпуску), резкому снижению его прочности и пластичности. Обратный эффект – недостаточный прогрев – вызывает непровар, создавая внутренние напряжения и концентраторы трещин. Оба сценария фатальны для несущей способности конструкции.

Ключевые нюансы и требования

Обязательные условия для сварки лонжерона:

- Метод сварки: Только полуавтоматическая MIG/MAG сварка в среде защитного газа (аргон/углекислота) или точечная контактная сварка. Ручная дуговая сварка (MMA, "электродом") запрещена из-за высокого риска перегрева.

- Подготовка кромок: Тщательная зачистка металла до блеска, формирование V-образных разделок для полного провара по всей толщине.

- Термоконтроль: Применение точечной сварки "вразбежку" или коротких швов с перерывами для остывания. Использование термопаст или мокрых тряпок для охлаждения соседних зон.

- Защита: Демонтаж или экранирование всех ближайших компонентов (топливные магистрали, проводка, пластик) от брызг металла и теплового воздействия.

Основные технологические риски:

| Риск | Последствие | Меры предотвращения |

|---|---|---|

| Перегрев металла | Отпуск стали, потеря прочности до 40-50%, хрупкость | Короткие швы, паузы на остывание, контроль тока |

| Деформация кузова | Нарушение геометрии подвески, дверей, проемов | Жесткая фиксация на стапеле, "оттяжки" |

| Непровар / Поры | Скрытые дефекты шва, очаги будущих трещин | Правильная подготовка кромок, контроль газа, чистота |

| Внутренние напряжения | Коробление металла, усталостные разрушения | Правильная последовательность наложения швов |

Важно: После сварки обязателен визуальный и инструментальный контроль швов (магнитно-порошковый метод, УЗК) для выявления трещин, пор, непроваров. Зона термического влияния требует антикоррозионной обработки и нанесения грунта до заводской толщины. Качественный ремонт гарантирует прочность лишь на восстановленном участке – общая ресурсоемкость лонжерона снижается.

Применение запасных частей: когда нужна замена секции

Замена секции лонжерона становится единственно возможным решением при критических повреждениях, когда локальный ремонт или рихтовка не обеспечат структурную целостность. К таким случаям относят: глубокие трещины, распространяющиеся более чем на 30% длины элемента; сквозную коррозию, ослабившую металл; деформации с образованием острых заломов или "гармошки" в силовых зонах; а также повреждения в местах сварных швов крепления ответственных узлов подвески.

Качественная замена требует использования исключительно сертифицированных секций, соответствующих оригинальным параметрам металла (марка стали, толщина, профиль). Несоответствие геометрии или механических свойств приведет к нарушению распределения нагрузок. Обязательно вырезается весь поврежденный участок с захватом минимум 5 см неповрежденного металла по обе стороны, чтобы обеспечить прочность новых сварных соединений и исключить скрытые микротрещины.

Особенности технологии замены секции

- Точная разметка: Контуры реза наносятся по шаблонам или замерам с неповрежденной стороны кузова, учитывая технологические отверстия и зоны усиления.

- Специфика резки: Применяется плазменная или лазерная резка для минимизации термического воздействия. Запрещено использование углошлифовальной машинки ("болгарки") из-за риска перегрева кромок.

- Фиксация: Кузов жестко закрепляется на стапеле или кондукторе с контролем геометрии по контрольным точкам производителя перед сваркой новой секции.

- Сварка: Выполняется точечной контактной сваркой в заводских зонах и полуавтоматической MIG/MAG сваркой в сплошных швах с обратной проваркой. Каждый шов шлифуется и обрабатывается антикором.

- Контроль: Обязательны замеры диагоналей и точек крепления подвески, а также неразрушающий контроль сварных швов (магнитопорошковый или ультразвуковой).

| Критерий | Локальный ремонт | Замена секции |

|---|---|---|

| Тип повреждения | Незначительные вмятины, поверхностная коррозия | Сквозная коррозия, заломы, трещины в силовых зонах |

| Прочность восстановления | 70-85% от оригинальной | До 95-98% при соблюдении технологии |

| Стоимость работ | Низкая/Средняя | Высокая (требуется спецоборудование) |

Контроль геометрии кузова после ремонтных манипуляций

Проверка геометрических параметров кузова – обязательный этап после замены или ремонта лонжерона. Несоответствие заводским спецификациям даже на 2-3 мм провоцирует ускоренный износ ходовой части, нарушение углов установки колес и проблемы с управляемостью. Без точной диагностики невозможно гарантировать безопасность эксплуатации автомобиля.

Контроль осуществляется на стапеле или специальной измерительной платформе с использованием электронных/лазерных систем (например, Car-O-Liner, Celette). Замеряются ключевые контрольные точки кузова, указанные производителем в технической документации: крепления подвески, пороги, проемы дверей, точки крепления силовых агрегатов.

Ключевые этапы и особенности контроля

Обязательные проверяемые параметры:

- Симметричность левой и правой сторон кузова относительно центральной оси

- Расстояния между диагонально расположенными контрольными точками

- Положение точек крепления передней и задней подвески

- Геометрия дверных и оконных проемов

Таблица допустимых отклонений

| Тип параметра | Допустимое отклонение (мм) | Последствия нарушения |

|---|---|---|

| База колес (осевое расстояние) | ±2 | Боковой увод, неравномерный износ шин |

| Схождение/развал | ±0.5° | Ускоренный износ резины, ухудшение курсовой устойчивости |

| Диагональ проемов | ±3 | Проблемы с закрыванием дверей/капота, перекосы стекол |

После корректировки геометрии обязательна повторная проверка в динамических условиях: тест-драйв для выявления скрытых дефектов (вибрации, шумы, отклонение от траектории). Окончательное заключение выдается только при соответствии всех параметров техпаспорту автомобиля с приложением протокола замеров.

Защита восстановленного лонжерона от коррозии

Основная задача – создать барьер, препятствующий контакту металла с кислородом и влагой. Качество подготовки поверхности напрямую влияет на долговечность защиты: любая оставшаяся ржавчина, грязь или следы масла под покрытием спровоцируют быстрое разрушение металла.

Используются многослойные системы защиты, включающие преобразователи ржавчины, грунтовки с антикоррозионными свойствами и финишные покрытия. Каждый слой выполняет свою функцию – от химической нейтрализации остаточных очагов коррозии до механической изоляции и декоративной отделки.

Ключевые методы и материалы

Обязательные этапы обработки:

- Тщательная зачистка и обезжиривание: Удаление всех следов коррозии абразивом (пескоструйная обработка идеальна) и растворителем.

- Нанесение преобразователя ржавчины: Химическая трансформация остаточных окислов в устойчивые соединения.

- Грунтование: Применение:

- Травящих грунтов (фосфатирующих) – улучшают адгезию и подавляют подпленочную коррозию.

- Эпоксидных грунтов – обеспечивают лучшую влагоизоляцию и механическую прочность.

- Финишное покрытие: Нанесение прочной эмали или антигравийного состава, устойчивого к механическим повреждениям и химикатам.

Дополнительные меры:

| Метод | Принцип действия | Особенности |

| Обработка скрытых полостей антикором (масляным или восковым) | Создание влагоотталкивающей пленки внутри лонжерона | Требует специальных насадок-распылителей |

| Катодная защита (цинкование) | Нанесение цинкосодержащего грунта или холодное цинкование – цинк корродирует первым, защищая сталь | Особенно эффективно на сварных швах и ремонтных зонах |

Регулярный осмотр восстановленной зоны и своевременное устранение сколов или царапин на ЛКП критически важны для предотвращения очаговой коррозии в будущем.

Пробные поездки и окончательная проверка качества ремонта

После завершения сварочных работ и финишной обработки лонжерона проводятся обязательные тестовые заезды. Автомобиль нагружают до стандартной массы, выбирая маршрут с разнородным дорожным покрытием: участки с выбоинами, "лежачими полицейскими", неровностями и прямыми отрезками трассы. Цель – проверить поведение кузова в условиях реальных динамических нагрузок, выявить возможные скрипы, вибрации или отклонения от траектории движения.

Пробег составляет не менее 30-50 км, разделенных на несколько этапов. После каждого этапа выполняется визуальный осмотр зоны ремонта на подъемнике: контролируется целостность сварных швов, отсутствие трещин в металле и новых очагов коррозии. Особое внимание уделяется геометрии подвески – углы установки колес замеряются повторно, даже если регулировка выполнялась ранее.

Ключевые этапы финальной проверки

- Диагностика на стенде: Компьютерная проверка развала-схождения для выявления малейших отклонений от норм производителя.

- Контроль зазоров кузова: Замеры расстояний между дверьми, крыльями и другими элементами относительно эталонных значений.

- Дефектоскопия швов: Магнитно-порошковый или ультразвуковой метод обнаружения скрытых дефектов соединений.

- Проверка ЛКП: Оценка адгезии краски в зоне ремонта после тепловых нагрузок.

| Параметр контроля | Инструмент/метод | Критерий успеха |

| Жесткость конструкции | Динамический тест на вибростенде | Отсутствие резонансных частот |

| Герметичность антикора | Визуальный осмотр + толщиномер | Равномерное покрытие без пузырей |

| Соосность колесных арок | Измерительные шаблоны 3D | Допуск ±1.5 мм |

Только после подтверждения соответствия всех параметров техническим регламентам автомобиль допускается к эксплуатации. Результаты замеров и данные тест-драйва вносятся в акт приемки – это гарантийный документ при возможных рекламациях.

Рекомендации по эксплуатации авто после восстановления лонжерона

После ремонта лонжерона автомобиль требует особого подхода к эксплуатации. Восстановленный элемент кузова имеет измененные характеристики прочности, поэтому игнорирование специальных мер может привести к деформациям, нарушению геометрии подвески и повторным повреждениям.

Строгое соблюдение ограничений в первые 1000-1500 км пробега критически важно для стабилизации структуры металла в зоне ремонта. В этот период происходит "приработка" восстановленного участка под рабочие нагрузки.

Ключевые правила эксплуатации

Ограничение нагрузок:

- Избегайте перегруза – не превышайте 70% максимальной грузоподъемности

- Исключите буксировку прицепов и других ТС первые 2000 км

- Минимизируйте поездки по бездорожью и неровным дорогам

Контроль состояния:

- Проводите визуальный осмотр зоны ремонта каждые 2000 км (трещины, коррозия)

- Обращайте внимание на посторонние звуки в передней/задней части кузова

- Регулярно проверяйте углы установки колес

График обязательных проверок:

| Пробег после ремонта | Процедура |

|---|---|

| 500 км | Диагностика крепежей и точек сварки |

| 3000 км | Контроль геометрии кузова на стенде |

| 10000 км | Комплексная проверка с применением ультразвукового дефектоскопа |

Важно: При любых признаках ухудшения управляемости (увод в сторону, вибрация руля) немедленно прекратите эксплуатацию и проведите диагностику. Длительная езда с нарушенной геометрией кузова вызывает ускоренный износ шин и элементов подвески.

Список источников

Информация для статьи основана на технической документации ведущих автопроизводителей и специализированных справочниках по кузовному ремонту. Особое внимание уделено официальным стандартам восстановления геометрии несущих элементов.

Дополнительно использованы материалы из отраслевых изданий и практические руководства сертифицированных специалистов по сварке и диагностике. Учтены требования безопасности и современные технологии ремонта силовых конструкций.

- Технические руководства по ремонту (Haynes, Chilton, официальные мануалы производителей)

- ГОСТ Р и СТО по восстановительному ремонту кузовов

- Учебные пособия по технологии кузовного ремонта (автор: В.П. Полосков)

- Профессиональные журналы: "Автосервис: практика и инновации"

- Методические материалы учебных центров I-CAR и ABRN

- Специализированные ресурсы: autodata.ru, kuzov.info

- Инструкции по применению сварочного оборудования (Miller Electric, ESAB)