Ремонт рабочего цилиндра сцепления ВАЗ-2123 своими руками

Статья обновлена: 28.02.2026

Рабочий цилиндр сцепления – критически важный компонент трансмиссии ВАЗ-2123. Его неисправность приводит к полной или частичной потере работоспособности сцепления, делая эксплуатацию автомобиля невозможной.

Характерные признаки выхода узла из строя включают провал педали сцепления, утечку тормозной жидкости из бачка, снижение усилия при нажатии на педаль и затрудненное переключение передач. Игнорирование этих симптомов чревато серьезными последствиями.

Своевременная диагностика и ремонт рабочего цилиндра не только восстановят функциональность сцепления, но и предотвратят повреждение смежных элементов системы. Самостоятельное выполнение работ требует понимания конструкции и соблюдения технологических нюансов.

Необходимые инструменты для демонтажа рабочего цилиндра

Подготовка инструментов перед началом работ исключит простои и упростит доступ к крепежным элементам цилиндра. Убедитесь в наличии всего перечня для безопасного демонтажа.

Основной комплект включает стандартные слесарные инструменты, но некоторые позиции требуют особого внимания из-за ограниченного пространства в моторном отсеке. Рекомендуется проверить состояние ключей и насадок заранее.

- Набор рожковых ключей: размеры "10" и "13" (основной крепеж)

- Торцевая головка "13" с удлинителем и трещоткой

- Шестигранник "5 мм" (для штуцера прокачки)

- Плоскогубцы (отсоединение пружинной скобы трубки)

- Отвертка с крестообразным жалом

- Емкость 0.5-1 л для слива тормозной жидкости

- Резиновая груша/шприц для удаления жидкости из бачка

- Чистая ветошь (протирка деталей)

- Перчатки и защитные очки

Дополнительно может потребоваться проникающая смазка (WD-40 или аналог) при коррозии соединений. Для замены уплотнителей подготовьте чистый тормозную жидкость DOT-4.

Отключение минусовой клеммы аккумуляторной батареи

Перед началом работ с гидравлической системой сцепления обязательно обесточьте электрооборудование автомобиля. Используйте рожковый ключ на 10 мм для ослабления гайки крепления клеммы к токовыводу АКБ.

Снимете клемму с вывода батареи, отведя её в сторону от контакта. Убедитесь, что провод не касается металлических поверхностей кузова или самого токовывода во избежание случайного замыкания.

Порядок выполнения операции

- Зафиксируйте автомобиль на ровной площадке ручным тормозом.

- Откройте капот и визуально определите расположение АКБ.

- Ключом на 10 мм ослабьте затяжку гайки на минусовой клемме (чёрный провод).

- Снимите клемму вертикальным движением вверх, при необходимости используя плоскую отвёртку для разведения лепестков.

- Изолируйте клемму ветошью или резиновым чехлом во избежание контакта с кузовом.

Важно: Работы с гидравлической системой при подключённом аккумуляторе могут вызвать короткое замыкание при случайном контакте инструментов с клеммами. Отключение только минусового провода полностью разрывает цепь питания автомобиля.

| Тип крепления | Инструмент | Момент затяжки |

|---|---|---|

| Болтовое (M6) | Ключ 10 мм | 5-8 Н·м |

Снятие защиты моторного отсека при необходимости

Для обеспечения доступа к рабочему цилиндру сцепления может потребоваться демонтаж пластиковой защиты картера двигателя. Эта операция необходима, если конструкция конкретного автомобиля ВАЗ-2123 (Нива) ограничивает пространство для манипуляций в районе коробки передач. Предварительно убедитесь в отсутствии альтернативных методов доступа через верх моторного отсека.

Перед началом работ подготовьте домкрат, подставки под кузов, головку на 10 мм с воротком и трещоткой. Зафиксируйте автомобиль ручным тормозом и противооткатными башмаками, под колеса противоположной оси установите упоры. Убедитесь в устойчивости машины на ровной твердой поверхности перед подъемом.

Порядок демонтажа защиты

- Приподнимите переднюю часть автомобиля домкратом в соответствии с инструкцией производителя.

- Установите надежные подставки под лонжероны кузова, после чего опустите автомобиль на них.

- Открутите крепежные болты защиты по периметру (обычно 8-10 штук) головкой на 10 мм:

- 4 передних болта в зоне переднего бампера

- 2-4 боковых элемента вдоль порогов

- 2 центральных крепления под картером двигателя

- Аккуратно потяните защиту вниз и назад, освобождая фиксаторы в задней части конструкции.

- Извлеките деталь из-под автомобиля, избегая перекоса и зацепления за элементы выхлопной системы.

| Элемент | Количество | Тип крепежа |

|---|---|---|

| Передние болты | 4 шт | М8×20 мм |

| Боковые болты | 2-4 шт | М8×20 мм |

| Центральные болты | 2 шт | М8×25 мм |

Внимание: При повторной установке очистите посадочные поверхности защиты и кузова от грязи. Заменяйте деформированные или поврежденные болты новыми во избежание вибраций. Затягивайте крепеж равномерно крест-накрест с моментом 15-20 Н·м.

Фиксация педали сцепления в верхнем положении

При ремонте рабочего цилиндра сцепления ВАЗ-2123 обязательным этапом является фиксация педали сцепления в крайнем верхнем положении. Это предотвращает самопроизвольное втягивание штока цилиндра и обеспечивает стабильность гидравлической системы при сборке.

Для фиксации используйте деревянный брусок или металлическую распорку длиной 30-40 см. Установите её между педалью сцепления и сиденьем водителя, создав постоянное давление на педаль. Убедитесь, что распорка плотно зафиксирована и исключает любое движение педали.

Порядок действий

- Полностью выжмите педаль сцепления рукой

- Подложите распорку между верхней частью педали и каркасом сиденья

- Плавно отпустите педаль, обеспечивая её прижим к распорке

- Проверьте отсутствие люфта: педаль должна оставаться неподвижной

Важно: Не используйте хрупкие материалы (пластик, ДСП) – при нагрузке они могут раскрошиться. После завершения работ снимите распорку резким движением вверх.

Обеспечение доступа к гидроприводу сцепления

Рабочий цилиндр сцепления ВАЗ-2123 расположен на картере коробки передач в труднодоступной зоне. Для проведения ремонта необходимо демонтировать мешающие компоненты подкапотного пространства.

Начинайте работы только при холодном двигателе. Обязательно отсоедините минусовую клемму аккумулятора перед разборкой для исключения короткого замыкания.

Последовательность демонтажа

- Снимите корпус воздушного фильтра:

- Ослабьте хомут воздуховода на дроссельном узле

- Отсоедините разъем датчика массового расхода воздуха

- Выкрутите три гайки крепления корпуса ключом на 10 мм

- Демонтируйте расширительный бачок гидропривода:

- Отсоедините шланг подачи жидкости

- Выкрутите крепежные болты из штатных посадочных мест

- Аккуратно отведите бачок в сторону без перегибания трубок

- Освободите пространство над картером КПП:

- Отсоедините разъемы датчиков скорости и заднего хода

- Снимите кронштейны жгутов проводов при их наличии

Важно: При отводе компонентов избегайте натяжения тормозных шлангов и электропроводки. Фиксируйте отсоединенные узлы при помощи проволочных подвесов для предотвращения повреждений. Перед началом работ подготовьте емкость для слива тормозной жидкости из гидросистемы.

Очистка зоны рабочего цилиндра от загрязнений

Перед демонтажем тщательно удалите крупные загрязнения (грязь, камни, дорожную пыль) с корпуса цилиндра и прилегающих узлов. Используйте жесткую щетку и сжатый воздух, уделяя особое внимание местам крепления трубопроводов и штуцеров. Избегайте попадания абразивных частиц внутрь гидравлической системы.

Обезжирьте поверхность цилиндра и фланца крепления специализированным очистителем тормозных систем или уайт-спиритом. Нанесите средство на ветошь, а не напрямую на детали – это предотвратит затекание жидкости в полость сцепления. Протрите зону до полного удаления масляных пятен и остатков тормозной жидкости.

Ключевые этапы обработки

- Защитите резиновые элементы (пыльники, уплотнения) от контакта с агрессивными составами – оберните их чистой тканью.

- Очистите резьбовые соединения штуцеров проволочной щеткой, удаляя коррозию и засохшую грязь.

- Промойте посадочное гнездо цилиндра в картере сцепления керосином, используя шприц для точечной подачи жидкости.

| Тип загрязнения | Инструмент/Средство | Важное правило |

|---|---|---|

| Застарелая грязь | Скребок + щетка с пластиковым ворсом | Не применять металлические щетки на алюминиевых поверхностях |

| Остатки тормозной жидкости | Ветошь, смоченная изопропиловым спиртом | Менять ветошь после каждой обработки |

| Коррозия в резьбе | Жидкость WD-40 + латунная щетка | Запрещено использование кислотных преобразователей ржавчины |

После очистки продуйте всю зону сухим сжатым воздухом под давлением 2-3 атм. Убедитесь в отсутствии остатков ветоши или ворса в районе штока выключения сцепления – посторонние частицы приведут к ускоренному износу уплотнений.

Ослабление крепления шланга гидропривода

Признаком ослабления крепления шланга является подтёк тормозной жидкости в месте соединения с рабочим цилиндром. Это приводит к падению уровня жидкости в бачке главного цилиндра и завоздушиванию системы, что проявляется как "провал" педали сцепления или невозможность включения передач.

Утечка возникает из-за вибраций и температурных деформаций, вызывающих самопроизвольное откручивание гайки крепления. Длительная эксплуатация с ослабленным соединением провоцирует коррозию штуцера и повреждение уплотнительных шайб, требуя замены деталей.

Порядок устранения неисправности

- Очистите соединение шланга с рабочим цилиндром ветошью от загрязнений

- Удерживайте штуцер цилиндра ключом на 13 мм для фиксации

- Затяните гайку шланга ключом на 10 мм с моментом 15-20 Н·м

Контрольная проверка: После затяжки прокачайте гидросистему, запустите двигатель и выжмите сцепление 10-15 раз. Убедитесь в отсутствии капель жидкости под соединением. При обнаружении мокрых потёков замените уплотнительные медные шайбы.

Отключение гидравлической магистрали от рабочего цилиндра сцепления ВАЗ-2123

Обеспечьте доступ к рабочему цилиндру сцепления, демонтировав при необходимости воздушный фильтр и декоративный кожух двигателя. Тщательно очистите ветошью область соединения гидропровода со штуцером цилиндра для предотвращения попадания загрязнений в систему.

Подготовьте ёмкость для слива тормозной жидкости и ключи на 10 мм. Используйте два рожковых ключа: одним удерживайте штуцер цилиндра от проворачивания, вторым аккуратно ослабьте гайку гидравлической трубки. Избегайте перекоса и чрезмерного усилия во избежание деформации элементов.

Критически важные нюансы

Обязательно выполните предварительное ослабление давления в системе одним из способов:

- Плавным нажатием педали сцепления при открытой крышке бачка главного цилиндра

- Отсосом жидкости из бачка шприцем перед началом работ

После отсоединения магистрали немедленно установите защитные заглушки на трубку и штуцер цилиндра. Используйте чистые резиновые колпачки или герметичную полиэтиленовую плёнку с хомутами для предотвращения:

- Утечки тормозной жидкости

- Окисления внутренних поверхностей

- Попадания абразивных частиц в гидросистему

Проверьте состояние конусных поверхностей штуцера и гайки. При обнаружении задиров или деформации замените соединительные элементы во избежание течей при последующей сборке.

Подготовка емкости для слива тормозной жидкости

Подберите чистую прозрачную емкость объемом не менее 0,5 литра из химически стойкого материала. Идеально подходят пластиковые бутылки из-под тормозной жидкости или минеральной воды. Убедитесь в отсутствии остатков масла, топлива или воды внутри тары – даже минимальные примеси снизят эффективность новой жидкости.

Снимите крышку с выбранной емкости и сделайте V-образный вырез на краю для фиксации шланга. Альтернативно – прорежьте в крышке отверстие диаметром 5-6 мм и вставьте резиновый шланг длиной 15-20 см, герметизируя место соединения силиконовым герметиком. Подготовьте чистую ветошь для оперативного удаления проливов.

Последовательность оснащения емкости

- Наполните дно емкости 1-2 см слоем чистой воды – это предотвратит прямой контакт жидкости с воздухом и замедлит окисление

- Закрепите шланг:

- Вариант 1: Вставьте в вырез на бутылке, загнув конец к воде

- Вариант 2: Проденьте через крышку, погрузив конец на 1 см ниже уровня воды

- Установите емкость под рабочую зону строго вертикально на нескользящую поверхность

| Тип емкости | Преимущества | Ограничения |

|---|---|---|

| Пластиковая бутылка | Прозрачность, легкий вес | Требуется модификация |

| Спецемкость для ГТЦ | Готовое отверстие под шланг | Занимает больше места |

Контроль за процессом слива тормозной жидкости

Непрерывно отслеживайте уровень жидкости в бачке главного цилиндра сцепления. Резервуар не должен опустошаться полностью – при достижении минимальной отметки (min) немедленно долейте свежую тормозную жидкость DOT-4 для предотвращения подсоса воздуха в гидросистему. Параллельно визуально проверяйте интенсивность потока из штуцера рабочего цилиндра: слабое вытекание сигнализирует о засорении магистрали или неполном открытии клапана.

Фиксируйте объем сливаемой жидкости и ее физическое состояние. Наличие темного оттенка, металлической взвеси или резиновой крошки в потоке указывает на необходимость промывки гидропривода и замены поврежденных уплотнителей. Контролируйте герметичность соединений шланга для слива – протечки на резьбе штуцера недопустимы и требуют немедленного подтягивания.

Ключевые параметры контроля:

- Уровень в бачке: не ниже отметки min

- Отсутствие пузырьков воздуха в прозрачном сливном шланге

- Равномерность потока без перерывов

- Цвет жидкости: отклонение от прозрачности (желтый/коричневый) – критично

| Проблема | Действие |

|---|---|

| Резкое падение давления в педали | Немедленно прекратить слив, проверить герметичность |

| Появление эмульсии (белесые разводы) | Полная замена жидкости с промывкой системы |

Выкручивание крепежных болтов рабочего цилиндра

Подготовьте торцевой ключ на 13 мм с удлинителем и трещоткой для доступа к болтам, расположенным в труднодоступной зоне коробки передач. Очистите гнезда болтов от грязи металлической щеткой во избежание срыва граней.

Зафиксируйте цилиндр рукой для предотвращения проворота при откручивании. Последовательно ослабьте два крепежных болта против часовой стрелки, прилагая равномерное усилие. При сильном прикипании обработайте резьбовое соединение проникающей смазкой WD-40 и выждите 10–15 минут.

Порядок демонтажа

- Выкрутите верхний болт до полного выхода из резьбового отверстия

- Извлеките нижний болт, удерживая цилиндр от падения

- Проверьте состояние резьбы в посадочных местах КПП при помощи пальца

Важно: не применяйте ударные инструменты – алюминиевый корпус цилиндра легко повреждается. При деформации шлицов используйте шестигранные биты вместо стандартного ключа. Если болт не поддается – прогрейте соединение строительным феном до 150°C.

| Проблема | Решение |

| Сорванные грани | Напильником восстановите шестигранник или используйте экстрактор |

| Облом болта | Высверливание с последующей нарезкой новой резьбы М8×1.25 |

После извлечения болтов аккуратно отведите цилиндр от картера сцепления, сохраняя целостность гидравлической трубки. При замене детали немедленно заглушите магистраль чистой ветошью для предотвращения утечки тормозной жидкости.

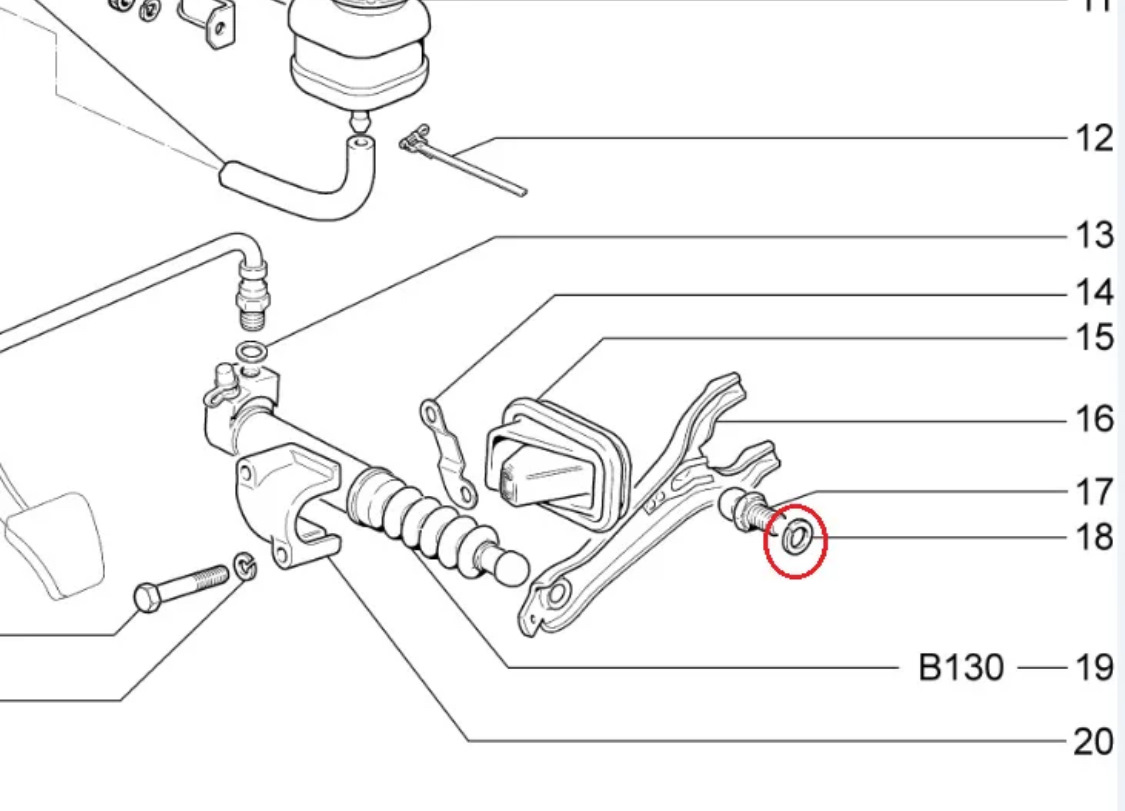

Извлечение рабочего цилиндра из корпуса коробки передач

Отсоедините гидравлическую трубку от штуцера цилиндра, предварительно подготовив ёмкость для слива тормозной жидкости. Ослабьте крепление трубки ключом на 10 мм, аккуратно снимите её и заглушите отверстие чистой ветошью для предотвращения утечек и загрязнения системы.

Выкрутите два крепёжных болта цилиндра к картеру КПП, используя головку на 13 мм или торцевой ключ. Болты расположены в нижней части корпуса цилиндра, доступ к ним возможен через моторный отсек. При затруднённом откручивании обработайте резьбовое соединение проникающей смазкой.

Этапы демонтажа

- Снимите защитный резиновый колпачок с толкателя цилиндра

- Отожмите фиксатор вилки сцепления от штока цилиндра плоской отвёрткой

- Покачивая корпус из стороны в сторону, извлеките цилиндр из посадочного гнезда

- Извлеките уплотнительное кольцо из паза картера КПП для проверки на повреждения

Внимание: Не допускайте провисания вилки сцепления после демонтажа – зафиксируйте её проволокой или верёвкой во избежание выпадения из корзины сцепления.

| Элемент | Тип крепежа | Размер ключа |

|---|---|---|

| Трубка гидропривода | Гайка штуцера | 10 мм |

| Корпус цилиндра | Монтажные болты | 13 мм |

При сильном прикипании цилиндра к корпусу КПП используйте съёмник или аккуратно поддевайте монтажными лопатками через деревянные проставки, избегая деформации алюминиевого картера. После извлечения сразу очистите посадочное место от грязи и остатков старой смазки.

Герметизация отверстия гидролинии

После отсоединения трубки от рабочего цилиндра сцепления ВАЗ-2123 открытое отверстие гидравлической магистрали требует немедленной заглушки. Попадание воздуха или загрязнений вызовет неисправность системы сцепления и потребует сложной прокачки после сборки.

Используйте только чистые материалы во избежание засорения контура. Тормозная жидкость агрессивна – исключите ее контакт с лакокрасочным покрытием и резиновыми деталями автомобиля.

Технология временной герметизации

- Обработайте торец трубки и штуцера ветошью, удалив остатки тормозной жидкости

- Наденьте на трубку резиновый защитный колпачок от новой детали (диаметр 4.5-5 мм)

- При отсутствии колпачка используйте:

- Полиэтиленовый пакет, плотно обмотанный изолентой

- Чистую болтовую заглушку М10×1 с резиновой прокладкой

- Зафиксируйте заглушку проволочным хомутом или стяжкой

- Проверьте герметичность, слегка надавив на заглушку – выступление жидкости недопустимо

Педаль сцепления заблокируйте доской или струбциной во избежание случайного нажатия. При длительном простое (более 2 часов) долейте жидкость в бачок до метки MAX и оберните соединение промасленной ветошью.

Очистка цилиндра от грязи перед разборкой

Перед демонтажем рабочего цилиндра сцепления ВАЗ-2123 тщательно очистите его корпус от грязи, масляных отложений и дорожной пыли. Используйте металлическую щётку и ветошь, удаляя крупные загрязнения с поверхности и резьбовых соединений. Особое внимание уделите зоне вокруг штуцера прокачки и трубопровода.

Обработайте корпус специализированным очистителем тормозных систем или керосином. Нанесите состав кистью на все внешние поверхности, включая крепёжные кронштейны и соединения. Выдержите 5-7 минут для размягчения застарелых отложений, затем удалите размокшую грязь щёткой.

Ключевые этапы очистки

Обязательные действия перед разборкой:

- Механическая очистка: Снимите крупные загрязнения металлическим скребком, избегая повреждения резиновых пыльников.

- Промывка соединений: Продуйте штуцер прокачки сжатым воздухом для удаления абразивных частиц внутри резьбы.

- Финишная обработка: Протрите цилиндр чистой ветошью, смоченной в бензине "Калоша", чтобы исключить попадание грязи внутрь гидравлики.

Контрольные точки после очистки:

| Зона | Критерий чистоты |

| Шток толкателя | Отсутствие засохшей грязи на штоке |

| Монтажный фланец | Чистая поверхность прилегания к КПП |

| Штуцер прокачки | Свободное проворачивание защитного колпачка |

Важно: Не погружайте цилиндр в жидкость целиком – влага внутри корпуса вызовет коррозию. Используйте только ветошь и кисть для нанесения моющих средств. Убедитесь в отсутствии остатков чистящих составов на резиновых элементах перед разборкой.

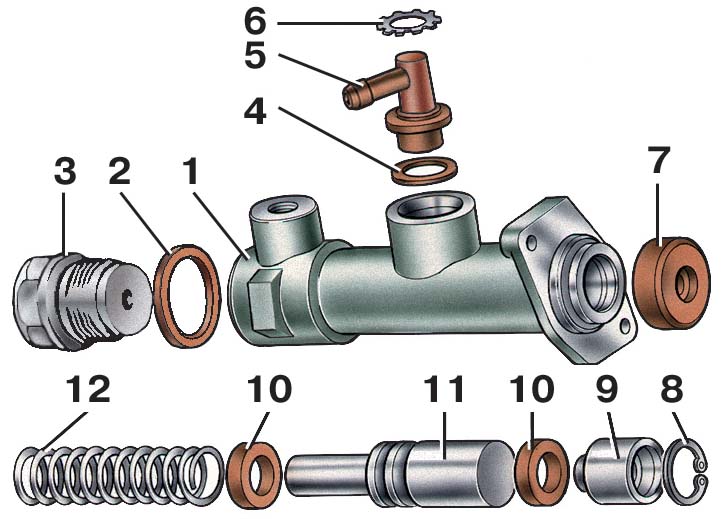

Разборка корпуса рабочего цилиндра

Перед началом разборки тщательно очистите внешнюю поверхность цилиндра от загрязнений, уделяя особое внимание области вокруг стопорного кольца и штуцеров. Убедитесь в наличии всех необходимых инструментов: съёмника стопорных колец, тонкой отвёртки, чистой ветоши и ёмкости для сбора тормозной жидкости.

Зафиксируйте корпус в тисках с мягкими губками, избегая пережимания алюминиевых деталей. Подставьте под штуцер выхода жидкости ёмкость для остатков тормозной жидкости – при демонтаже поршня она будет вытекать под давлением возвратной пружины.

Последовательность операций

- Снимите стопорное кольцо:

- Зацепите усики кольца съёмником

- Аккуратно сожмите и извлеките из канавки корпуса

- Извлеките поршень:

- Направьте штуцер в ёмкость

- Подайте сжатый воздух (до 2 атм) в отверстие штуцера подачи жидкости

- Поймайте вылетающий поршень рукой

- Демонтируйте уплотнения:

- Снимите два манжета с поршня

- Извлеките пыльник из посадочного гнезда корпуса

- Извлеките возвратную пружину:

- Достаньте пружину из цилиндра

- Проверьте целостность и отсутствие деформации

| Компонент | Особенности демонтажа |

|---|---|

| Стопорное кольцо | Не допускайте деформации – при повреждении требует замены |

| Поршень | Не царапайте зеркало цилиндра при выдувании |

| Манжеты | Снимаются вручную без инструментов во избежание порезов |

Все извлечённые детали разложите на чистой поверхности в порядке демонтажа. Внимательно осмотрите посадочные места в корпусе на предмет задиров или коррозии – даже незначительные повреждения приведут к течи после сборки.

Диагностика состояния поршня цилиндра

Извлеките поршень из корпуса цилиндра, предварительно очистив деталь от загрязнений и остатков тормозной жидкости. Используйте сжатый воздух для продувки внутренних каналов корпуса, чтобы исключить наличие мелких абразивных частиц.

Визуально оцените поверхность поршня под ярким освещением или с помощью увеличительного стекла. Особое внимание уделите рабочей зоне, контактирующей с уплотнительными манжетами – на ней не должно быть рисок, глубоких задиров или коррозии.

Ключевые параметры для проверки

Проверьте геометрию детали:

- Деформации: прокатите поршень по стеклу – неравномерное качение свидетельствует об искривлении.

- Стопорные канавки: убедитесь в отсутствии сколов на кромках, удерживающих стопорное кольцо.

- Рабочий ход: вручную переместите поршень в чистом корпусе – движение должно быть плавным, без заеданий.

Обязательные действия при выявлении дефектов:

- Замените поршень при обнаружении механических повреждений рабочей поверхности.

- Отбракуйте деталь с деформацией более 0,05 мм по результатам замеров микрометром.

- Установите новый ремкомплект уплотнений даже при отсутствии видимых дефектов поршня.

| Тип дефекта | Последствия эксплуатации | Решение |

|---|---|---|

| Задиры на поверхности | Утечка жидкости, заклинивание | Замена поршня |

| Коррозия в зоне манжет | Разгерметизация, снижение КПД | Шлифовка или замена |

| Деформация тела | Перекосы при работе, ускоренный износ | Обязательная замена |

После диагностики протрите исправный поршень безворсовой салфеткой и смажьте чистой тормозной жидкостью перед сборкой. Избегайте контакта с минеральными маслами – они разрушают резиновые уплотнители.

Проверка зеркала цилиндра на наличие дефектов

Тщательно очистите внутреннюю поверхность рабочего цилиндра сцепления (зеркало цилиндра) от остатков тормозной жидкости, грязи и продуктов износа. Используйте безворсовую ветошь, смоченную в чистом спирте или изопропаноле. Убедитесь в полном удалении всех загрязнений перед осмотром.

Осмотрите зеркало цилиндра при ярком освещении, используя увеличительное стекло при необходимости. Медленно проворачивайте цилиндр, чтобы визуально оценить состояние поверхности по всей окружности. Особое внимание уделите зонам вблизи отверстия подачи жидкости и рабочего штока.

Критерии оценки состояния поверхности

Отбраковке подлежат цилиндры при обнаружении следующих дефектов:

- Продольные риски – глубокие царапины от поршневых колец или абразивных частиц

- Задиры – локальные участки с вырванным металлом

- Коррозионные раковины – точечные углубления от коррозии

- Эллипсность – изменение геометрии, определяемое нутромером

Для измерения износа используйте микрометр и нутромер по схеме:

| Точка замера | Верх цилиндра | Центр | Низ цилиндра |

| Диаметр (мм) | 19,00±0,01 | 19,00±0,01 | 19,00±0,01 |

Допустимый износ не должен превышать 0,05 мм от номинального размера. При наличии глубоких дефектов (>0,1 мм) или совокупности нескольких повреждений цилиндр требует замены, так как восстановление зеркала расточкой для данного узла не предусмотрено производителем.

Оценка состояния уплотнительных манжет

Визуальный осмотр резиновых уплотнений – ключевой этап диагностики рабочего цилиндра сцепления. Извлеченные манжеты тщательно исследуются под хорошим освещением на предмет любых признаков износа или структурных повреждений.

Особое внимание уделяется критическим зонам: рабочие кромки (губки) манжет, контактирующие с поршнем и стенками цилиндра, а также наружные поверхности, соприкасающиеся с корпусом. Обнаружение даже микроскопических дефектов требует замены комплекта.

Критерии оценки и признаки неисправности

Основные дефекты, указывающие на необходимость замены уплотнений:

- Потеря эластичности: Резина затвердела, не восстанавливает форму после сжатия.

- Трещины и надрывы: Видимые разрывы материала, особенно на рабочих кромках или посадочных поясках.

- Вздутия и расслоения: Отслоение материала, образование пузырей или "вымытые" участки.

- Задиры и царапины: Механические повреждения поверхности, нарушающие герметичность.

- Постоянная деформация: Искривление, "расплющивание" или изменение геометрии манжеты.

- Износ рабочей кромки: Скругление острой кромки, наличие заусенцев, неравномерный износ.

Важно: Манжеты меняются комплектом независимо от состояния отдельных элементов. Использование старого уплотнения рядом с новым приводит к ускоренному износу и утечке.

| Состояние поверхности | Оценка | Рекомендуемое действие |

|---|---|---|

| Гладкая, эластичная, без видимых дефектов | Удовлетворительное | Допустимо использование (редко при условии идеального состояния корпуса/поршня) |

| Легкие потертости, не затрагивающие кромки | Пограничное | Замена рекомендована |

| Трещины, надрывы, задиры, потеря эластичности | Неудовлетворительное | Обязательная замена |

Перед установкой новых манжет обязательна промывка всех деталей цилиндра чистой тормозной жидкостью и проверка зеркала цилиндра/поверхности поршня на отсутствие коррозии, задиров и рисок.

Проверка работоспособности пружины толкателя

Пружина толкателя обеспечивает возврат штока рабочего цилиндра в исходное положение после отпускания педали сцепления. Неисправность проявляется неполным растормаживанием диска, рывками при переключении передач или самопроизвольным выключением сцепления.

Контроль выполняется при снятом цилиндре. Основные параметры проверки: целостность витков, отсутствие деформации и соответствие длины в свободном/сжатом состояниях нормативным значениям.

Порядок проверки

- Визуально осмотрите пружину на предмет:

- Трещин и сколов металла

- Коррозионных повреждений

- Постоянной деформации витков

- Измерьте длину пружины в свободном состоянии штангенциркулем

- Сожмите пружину до рабочего состояния (усилием 5-7 кгс) и зафиксируйте длину

- Сравните результаты с техническими требованиями:

| Параметр | Нормальное значение | Критическое отклонение |

|---|---|---|

| Длина свободная | 42 ± 0.5 мм | менее 40 мм |

| Длина под нагрузкой 6 кгс | 28 ± 0.3 мм | менее 26 мм |

| Перекос витков | не более 0.8 мм | от 1.2 мм |

Важно: При обнаружении остаточной деформации, снижении упругости или отклонении размеров пружина подлежит замене. Установка ослабленной пружины вызовет неполное включение сцепления и ускоренный износ выжимного подшипника.

Осмотр резинового защитного пыльника

Тщательно снимите пыльник с толкателя рабочего цилиндра, аккуратно отогнув его края от корпуса. Очистите элемент от загрязнений ветошью, смоченной в тормозной жидкости – использование бензина, WD-40 или агрессивных растворителей недопустимо, так как они разрушают резину.

Растяните пыльник вручную и проверьте эластичность материала. Осмотрите поверхность при ярком освещении со всех сторон, уделяя особое внимание зоне контакта с толкателем и посадочной кромке на цилиндре. Используйте лупу для выявления микротрещин.

Критерии оценки состояния

- Трещины или разрывы: даже мелкие повреждения на складках или по краям требуют замены.

- Потеря эластичности: пересохшая, жесткая или крошащаяся резина не обеспечит герметичность.

- Деформация посадочных канавок: нарушение геометрии приводит к смещению пыльника при работе.

- Следы масляных подтеков из-под кромки: указывают на нарушение прилегания к корпусу цилиндра.

При обнаружении любых дефектов установите новый пыльник. Поврежденный элемент пропускает пыль и влагу, что вызывает коррозию зеркала цилиндра и выход из строя поршня. Перед монтажом смажьте посадочное место и внутреннюю поверхность чистой тормозной жидкостью.

Выявление износа штока цилиндра

Проверьте шток на наличие механических повреждений: глубоких задиров, царапин или деформаций вдоль рабочей поверхности. Используйте визуальный осмотр при хорошем освещении, уделяя особое внимание участкам контакта с уплотнительной манжетой. Незначительные риски допустимы, но глубокие дефекты нарушают герметичность.

Измерьте диаметр штока микрометром в трёх контрольных точках: по краям и в центральной части. Сравните результаты с паспортными значениями (стандартный диаметр для ВАЗ-2123 – 8 мм). Допустимый износ не должен превышать 0,05 мм. Параллельный износ по всей длине указывает на естественное старение, локальные сужения – на перекосы при эксплуатации.

Критерии оценки и последствия

- Критичные дефекты: Задиры глубиной >0,1 мм, эллипсность >0,03 мм, коррозионные пятна на зеркале поверхности.

- Инструменты для диагностики: Микрометр, штангенциркуль, увеличительное стекло, контрольная калибровочная пластина.

- Риски при игнорировании: Течь тормозной жидкости, завоздушивание системы, неполное выключение сцепления, ускоренный износ манжеты.

| Состояние штока | Решение |

|---|---|

| Диаметр ≥7,95 мм, отсутствие задиров | Допустимо к использованию после очистки |

| Диаметр 7,90–7,94 мм, мелкие риски | Требует замены уплотнителя и контроля |

| Диаметр <7,90 мм или глубокие повреждения | Обязательная замена штока |

Замена поврежденных уплотнительных колец

Основной причиной выхода из строя рабочего цилиндра сцепления является потеря герметичности из-за износа или повреждения уплотнительных колец. Эти резиновые элементы подвержены естественному старению, воздействию агрессивной среды тормозной жидкости и механическим деформациям при эксплуатации.

Обязательно замените кольца при любых признаках течи тормозной жидкости на корпусе цилиндра или педали сцепления, а также при разборке узла для профилактики. Используйте только ремкомплект, предназначенный именно для модели ВАЗ-2123 – размеры и материал колец критичны для корректной работы.

Порядок замены уплотнителей

- Демонтируйте рабочий цилиндр с автомобиля, предварительно отсоединив трубку подачи жидкости и слив её остатки в герметичную емкость.

- Тщательно очистите внешние поверхности цилиндра от грязи перед разборкой.

- Аккуратно снимите стопорное кольцо поршня, используя тонкую отвертку или съемник.

- Извлеките поршень из корпуса, отмечая его ориентацию.

- Удалите старые уплотнительные кольца с поршня и посадочных канавок цилиндра. Проверьте поверхности на задиры и коррозию.

- Обработайте все детали чистой тормозной жидкостью. Не применяйте минеральные масла или бензин – они разрушат резину.

- Установите новые кольца из ремкомплекта, утопив их в канавки без перекручивания.

- Введите поршень в цилиндр плавным нажатием, избегая перекоса.

- Закрепите поршень стопорным кольцом до характерного щелчка.

После сборки прокачайте гидропривод сцепления для удаления воздуха. Проверьте ход педали и отсутствие подтеканий в первые дни эксплуатации. Использование некондиционных уплотнителей или нарушение технологии монтажа приведет к повторной разгерметизации системы.

Монтаж нового поршневого комплекта

Перед сборкой тщательно промойте все детали цилиндра чистым тормозной жидкостью. Убедитесь в отсутствии задиров и повреждений на внутренних поверхностях корпуса. Нанесите свежую жидкость тонким слоем на зеркало цилиндра и новые элементы поршневой группы.

Аккуратно установите новую манжету поршня в канавку, контролируя правильность ориентации (пружинная часть должна быть направлена внутрь цилиндра). Проверьте свободное перемещение стопорного кольца в своей канавке – оно не должно застревать или деформироваться.

Последовательность сборки

- Вставьте пружину в поршень, убедившись в её полном прилегании к упорной площадке

- Аккуратно запрессуйте поршень с пружиной в корпус цилиндра под прямым углом, используя пальцы без инструментов

- Зафиксируйте поршень стопорным кольцом, утопив его в паз до характерного щелчка

- Проверьте плавность хода поршня лёгким нажатием – движение должно быть без заеданий

Смонтируйте толкатель, совместив его выемку с выступом поршня. Обязательно замените защитный чехол на новый, плотно зафиксировав его края в канавках корпуса и толкателя. Наденьте штуцер прокачки с новым уплотнительным кольцом, затянув его с моментом 8-10 Н∙м.

| Элемент | Критерий контроля |

| Ход поршня | Полное свободное перемещение без заклинивания |

| Стопорное кольцо | Надёжная фиксация в пазу без люфта |

| Защитный чехол | Отсутствие перекосов и герметичность посадки |

Перед установкой на автомобиль заполните цилиндр тормозной жидкостью через штуцер, вытеснив воздух методом лёгкого покачивания поршня. Категорически запрещается использовать минеральные масла или составы на нефтяной основе – это приведёт к разрушению манжет.

Установка ремонтного комплекта в корпус цилиндра

Тщательно очистите внутреннюю полость корпуса цилиндра от остатков старой смазки и загрязнений ветошью без ворса, пропитанной тормозной жидкостью. Проверьте зеркало цилиндра на отсутствие задиров, коррозии и глубоких рисок – при их обнаружении корпус требует замены.

Нанесите тонкий слой свежей тормозной жидкости на внутренние стенки цилиндра. Аккуратно смажьте все новые уплотнительные манжеты и пыльник из ремкомплекта исключительно рекомендованной тормозной жидкостью – применение минеральных смазок или масел недопустимо.

Порядок сборки компонентов

Установите элементы в следующей последовательности:

- Внутреннюю манжету поршня узкой частью к днищу цилиндра

- Поршень толкателем наружу до щелчка

- Наружную манжету пыльника в канавку корпуса

- Защитный колпачок (пыльник) с фиксацией в наружном пазу

Убедитесь в свободном перемещении поршня рукой – ход должен быть плавным без заеданий. Обязательно проверьте соответствие ремонтного комплекта модели цилиндра по таблице:

| Модель авто | Номер ремкомплекта | Диаметр поршня (мм) |

|---|---|---|

| ВАЗ-2123 (Нива) | 2123-1601085 | 19.05 |

| ВАЗ-21214 | 2123-1601085 | 19.05 |

Перед окончательной сборкой сцепления выполните прокачку гидропривода для удаления воздуха. Контролируйте отсутствие подтеканий жидкости в течение первых 100 км пробега.

Замена деформированной стопорной шпильки

Деформированная стопорная шпилька рабочего цилиндра сцепления ВАЗ-2123 приводит к утечке тормозной жидкости и некорректной работе механизма. Обязательно подготовьте новую оригинальную шпильку и тормозную жидкость перед началом работ.

Снимите рабочий цилиндр с автомобиля согласно стандартной процедуре демонтажа, предварительно отсоединив трубку и слив тормозную жидкость в чистую емкость. Тщательно очистите корпус цилиндра от загрязнений, уделяя внимание посадочному отверстию шпильки.

Процедура замены

Необходимые инструменты:

- Съемник стопорных колец

- Набор гаечных ключей

- Молоток и пробойник

- Монтажные тиски

- Чистая ветошь

Зафиксируйте корпус цилиндра в тисках. Снимите стопорное кольцо, удерживающее деформированную шпильку, используя съемник. Аккуратно выбейте шпильку через посадочное отверстие легкими ударами молотка по пробойнику, направляя её наружу.

- Очистите каналы цилиндра от металлической стружки сжатым воздухом

- Смажьте новую шпильку тормозной жидкостью

- Установите шпильку в отверстие строго перпендикулярно

- Забейте шпильку молотком до упора через деревянную проставку

- Закрепите положение шпильки стопорным кольцом

После установки проверьте ход штока цилиндра – он должен перемещаться без заеданий. Соберите узел в обратной последовательности, прокачайте систему сцепления и проверьте герметичность соединений под давлением. Утилизируйте старую шпильку, так как повторное использование деформированного элемента недопустимо.

Обновление защитного резинового чехла

Защитный резиновый чехол предотвращает попадание грязи и пыли в полость рабочего цилиндра, защищая подвижные элементы от абразивного износа. Его повреждение приводит к ускоренному выходу из строя поршня и зеркала цилиндра, поэтому замена обязательна при обнаружении трещин или деформаций.

Перед установкой нового чехла тщательно очистите посадочную канавку на корпусе цилиндра от старой смазки и загрязнений. Убедитесь в отсутствии задиров и коррозии на поверхности, которые могут нарушить герметичность.

Порядок замены

- Снимите старый чехол, аккуратно поддев его отверткой по контуру

- Нанесите тонкий слой тормозной жидкости на внутреннюю поверхность нового чехла

- Равномерно вдавите резиновый уплотнитель в канавку по всей окружности

- Проверьте отсутствие перекосов и полное погружение края чехла в паз

Важно: Не используйте моторное масло или смазки на нефтяной основе – они разрушают резину. При установке избегайте растяжения материала и защемления кромки.

После монтажа несколько раз нажмите на шток цилиндра для распределения смазки. Контролируйте отсутствие подтеканий тормозной жидкости в зоне расположения чехла при работе педалью сцепления.

Подготовка посадочного места перед установкой

Тщательно удалите остатки старой прокладки и герметика с фланца картера сцепления и привалочной поверхности рабочего цилиндра. Используйте скребок или мелкозернистую наждачную бумагу (маркировка Р240-Р400), избегая царапин на алюминиевых поверхностях. Обезжирьте обе плоскости ацетоном, уайт-спиритом или специальным очистителем.

Проверьте геометрию посадочной зоны: фланец картера не должен иметь сколов, глубоких рисок или деформаций. Убедитесь в отсутствии трещин вокруг крепежных отверстий. Продуйте резьбовые отверстия сжатым воздухом для удаления абразивной пыли и грязи.

Контрольные операции перед монтажом

- Сравните новую прокладку со старой – контуры и отверстия должны полностью совпадать

- Проверьте состояние толкателя: на рабочей поверхности не допускаются задиры или коррозия

- Убедитесь в свободном ходе штока цилиндра (без заклинивания)

| Параметр | Требование |

| Чистота поверхности | Отсутствие масляных пятен и частиц |

| Ровность фланца | Зазор под линейку ≤ 0.05 мм |

| Резьба отверстий | М8×1.25 – чистая, без срыва витков |

Нанесите тонкий равномерный слой термостойкого герметика (типа ABRO GP-330) на новую прокладку, исключая попадание состава в гидравлические каналы. Установите прокладку на картер строго по направляющим штифтам без перекосов.

Смазка штока цилиндра тормозной жидкостью

Нанесите тонкий равномерный слой тормозной жидкости DOT-4 на поверхность штока рабочего цилиндра сцепления. Используйте исключительно чистую жидкость из герметично закрытой упаковки, избегая контакта с пылью или грязью. Обработайте как рабочую часть штока, так и направляющую зону, контактирующую с уплотнительными манжетами цилиндра.

Избегайте избыточного нанесения жидкости – излишки удалите чистой ветошью без ворса. Категорически запрещено применение смазок на нефтяной основе (Литол, графитовая смазка), масел или консистентных составов, так как они вызывают разбухание резиновых уплотнений. Использование иных жидкостей, кроме рекомендованной производителем тормозной, приведет к деградации манжет и утечкам.

Критические правила обработки

- Только DOT-4: Применяйте свежую жидкость, соответствующую спецификации ТУ 2451-004-52332519-2002

- Чистота поверхности: Шток предварительно очистите от старых отложений и загрязнений

- Равномерное покрытие: Смажьте шток по всей окружности без пропусков участков

| Недопустимые материалы | Последствия применения |

| Минеральные масла (моторное, трансмиссионное) | Разрушение резиновых манжет за 48-72 часа |

| Универсальные смазки (WD-40, Литол-24) | Деформация уплотнений, потеря герметичности |

| Вода или жидкости на водной основе | Коррозия штока, кавитация в гидросистеме |

- Откройте новую упаковку тормозной жидкости непосредственно перед нанесением

- Налейте 3-5 мл жидкости в чистую емкость

- Окуните в жидкость палец в нитриловой перчатке или используйте безворсовый тампон

- Аккуратно распределите жидкость вращательным движением по штоку

- Проверьте отсутствие капель или скоплений смазки перед установкой

Предварительная затяжка крепежных болтов

Правильная последовательность и усилие предварительной затяжки критически важны для обеспечения герметичности соединения рабочего цилиндра с корпусом коробки передач. Нарушение этого этапа приводит к подтеканию тормозной жидкости, попаданию воздуха в систему и полному отказу сцепления.

Используйте только рекомендованный производителем динамометрический ключ с подходящим диапазоном момента затяжки. Перед установкой убедитесь в чистоте резьбовых отверстий в картере КПП и отсутствии повреждений на самих болтах.

Порядок выполнения операции

Выполняйте затяжку крепежа в строгой последовательности:

- Вручную наживите все болты в посадочные отверстия до соприкосновения головок с фланцем цилиндра

- Затяните каждый болт предварительно на 5-7 Н·м крестообразной схемой:

- Старт с центрального болта (при его наличии)

- Далее противоположные болты по диагонали

- Повторите крестообразный проход, увеличив момент до 12-15 Н·м

- Окончательную затяжку проводите в той же последовательности до номинального момента 22-24 Н·м

Контролируйте равномерность прилегания фланца по всей окружности. Перекос более 0,5 мм требует переустановки детали. После завершения процедуры незамедлительно удалите выступившую тормозную жидкость с корпуса цилиндра и прилегающих поверхностей.

Подключение гидравлической магистрали

Перед присоединением шланга к новому или отремонтированному рабочему цилиндру очистите резьбовой штуцер от загрязнений и проверьте состояние уплотнительных конусов. Убедитесь, что гибкая магистраль не имеет перегибов, трещин или следов истирания, а фиксирующая гайка свободно вращается на трубке.

Наденьте гайку шланга на штуцер цилиндра и затяните с моментом 15–17 Н·м, избегая перекоса. Не используйте герметики – соединение герметизируется за счёт конической поверхности штуцера и внутреннего конуса гайки. После затяжки визуально убедитесь в отсутствии зазоров между гайкой и корпусом цилиндра.

Порядок действий после подключения

- Залейте тормозную жидкость в бачок ГТЦ до отметки MAX (класс DOT-4)

- Прокачайте гидросистему вдвоём:

- Помощник 5–6 раз выжимает педаль сцепления и фиксирует её в нижнем положении

- Вы ослабляете прокачной штуцер на цилиндре на ¾ оборота

- После выхода жидкости без пузырей закройте штуцер

- Повторяйте цикл до полного удаления воздуха из магистрали

| Контрольный параметр | Норма |

|---|---|

| Усилие на педали сцепления | 80–120 Н |

| Ход педали до начала срабатывания | 25–35 мм |

| Полный ход педали | 120–130 мм |

Проверьте герметичность соединений под давлением: при выжатой педали осмотрите штуцер цилиндра и места стыков – появление капель жидкости недопустимо. При необходимости подтяните гайку с соблюдением момента затяжки. Убедитесь в плавном ходе вилки выключения сцепления и отсутствии завоздушивания при резких нажатиях на педаль.

Соблюдение усилия затяжки штуцера магистрали

Строгое соблюдение рекомендованного момента затяжки штуцера магистрали при установке рабочего цилиндра сцепления является критически важным для обеспечения герметичности соединения. Применение чрезмерного усилия может привести к срыву резьбы или повреждению корпуса цилиндра, тогда как недостаточная затяжка станет причиной утечки тормозной жидкости.

Негерметичность в месте соединения штуцера с рабочим цилиндром вызывает падение давления в гидравлической системе сцепления, что проявляется в виде неполного выключения сцепления, пробуксовки или полного отказа узла. Кроме того, постоянное подтекание жидкости приводит к загрязнению агрегатов и необходимости частого долива.

Рекомендуемый момент затяжки для штуцера магистрали рабочего цилиндра ВАЗ-2123 составляет 15-17 Н·м. Для точного соблюдения параметра необходимо:

- Использовать исправный динамометрический ключ с диапазоном измерений 5-25 Н·м

- Перед затяжкой очистить резьбу от загрязнений и следов старой жидкости

- Убедиться в отсутствии перекосов трубки при фиксации

После затяжки обязательной проверке подлежит герметичность соединения при рабочем давлении в системе. При обнаружении капель жидкости в зоне штуцера требуется повторная затяжка с точным контролем момента, предварительно убедившись в целостности резьбы и конусных поверхностей.

Окончательная затяжка крепежных болтов цилиндра

Правильная затяжка болтов гарантирует герметичность соединения и предотвращает утечки тормозной жидкости. Неравномерное усилие может вызвать перекос корпуса цилиндра, что приведет к заеданию штока и нарушению работы сцепления.

Используйте динамометрический ключ для точного соблюдения момента затяжки. Перед финальным этапом убедитесь, что рабочий цилиндр установлен без перекосов, а трубопровод подсоединен без натяжения.

Порядок и параметры затяжки

- Затягивайте болты крест-накрест в 2 этапа:

- Предварительная затяжка моментом 10-12 Н·м

- Окончательная затяжка номинальным моментом

- Применяйте установленные производителем значения крутящего момента:

Тип болта Момент затяжки (Н·м) М8×25 (штатный) 19-30 М8×1.25 (усиленный) 22-35 - После затяжки проверьте отсутствие капель жидкости в зоне соединения

Контроль правильности позиционирования узла

После установки рабочего цилиндра сцепления на коробку передач ВАЗ-2123, но до полной затяжки крепежных болтов и подключения гидравлической магистрали, критически важно проверить и отрегулировать его положение. Неправильная установка неизбежно приведет к некорректной работе сцепления, ускоренному износу деталей или поломке самого цилиндра.

Основная цель позиционирования – обеспечить строго соосное расположение штока рабочего цилиндра относительно толкателя вилки выключения сцепления. Шток должен свободно входить в зацепление с вилкой без перекосов и излишнего натяга, а сам цилиндр должен быть плотно притянут к картеру коробки передач без зазоров и напряжений.

Методы контроля позиционирования

Для точной установки рабочего цилиндра используйте следующие методы контроля:

- Визуальный осмотр: Убедитесь, что корпус цилиндра прилегает к посадочной поверхности картера коробки передач равномерно, по всему периметру фланца. Отсутствие видимых зазоров – обязательное условие.

- Проверка захода штока: Вручную нажмите на шток цилиндра пальцем, имитируя работу гидравлики. Шток должен плавно и без усилий заходить внутрь цилиндра, а его конец должен надежно упираться в площадку толкателя вилки сцепления. Отсутствие заеданий и посторонних звуков обязательно.

- Контроль отсутствия перекоса: Особое внимание уделите углу наклона цилиндра относительно плоскости крепления и оси вилки сцепления. Любой перекос приведет к боковой нагрузке на шток и его быстрому износу или заклиниванию.

Последовательность действий для точного позиционирования:

- Наживите крепежные болты рабочего цилиндра на несколько витков резьбы, не затягивая их.

- Осторожно подвиньте корпус цилиндра в разные стороны, одновременно контролируя положение штока относительно вилки сцепления пальцем или визуально.

- Добейтесь такого положения, при котором шток легко нажимается пальцем, свободно ходит и точно центрирован относительно точки контакта на вилке.

- Постепенно и равномерно, крест-накрест, затяните крепежные болты моментом, указанным в руководстве по ремонту (обычно 19-30 Н·м).

- После затяжки повторно проверьте ход штока пальцем – он должен оставаться плавным и без заеданий.

| Параметр | Признак правильной установки | Признак ошибки |

|---|---|---|

| Прилегание фланца | Плотное, без зазоров по всему контуру | Видимый зазор с одной стороны |

| Ход штока (ручной) | Плавный, легкий, без усилий и заеданий | Тугое перемещение, заедание, скрип |

| Центровка штока | Шток точно входит в зону контакта вилки | Шток смещен вбок, контакт краевой |

Только после подтверждения правильности позиционирования и плавности хода штока можно подсоединять гидравлическую трубку или шланг к рабочему цилиндру и приступать к прокачке системы сцепления. Пренебрежение этим этапом контроля – частая причина преждевременного выхода цилиндра из строя и проблем с переключением передач.

Подготовка к прокачке гидравлической системы

Прокачка гидравлической системы сцепления требует тщательной организации рабочего пространства и проверки герметичности контура. Необходимо убедиться в отсутствии утечек тормозной жидкости на магистралях, соединениях главного и рабочего цилиндров перед процедурой.

Обязательно подготовьте требуемые материалы и инструменты. Работы проводятся при выключенном двигателе на ровной площадке с зафиксированным ручным тормозом и противооткатными упорами под колесами.

Необходимые инструменты и материалы

- Тормозная жидкость DOT-4 (0.5 л)

- Чистая прозрачная трубка Ø5 мм

- Емкость для отработанной жидкости (0.5 л)

- Ключ рожковый на "10"

- Защитные перчатки и очки

- Чистая ветошь

- Помощник для работы с педалью

Последовательность подготовительных работ:

- Обеспечьте доступ к штуцеру прокачки рабочего цилиндра (снизу КПП возле картера сцепления)

- Очистите ветошью область штуцера и крышку бачка главного цилиндра

- Проверьте уровень жидкости в бачке - при необходимости долейте до метки MAX

- Наденьте прозрачную трубку на штуцер прокачки, второй конец опустите в емкость с жидкостью

- Попросите помощника занять место водителя для контроля педали сцепления

Заправка бачка тормозной жидкостью

Очистите поверхность бачка от загрязнений перед открытием. Используйте только свежую тормозную жидкость DOT-4, рекомендованную производителем. Проверьте целостность резинового уплотнителя на крышке бачка – при наличии трещин или деформации замените его.

Снимите крышку с бачка сцепления. Медленно заливайте жидкость через чистую воронку с мелким фильтром до достижения уровня между метками «MIN» и «MAX» на стенке бачка. Избегайте перелива и попадания капель на лакокрасочное покрытие или резиновые детали – жидкость обладает агрессивными свойствами.

Контроль уровня и завершение работ

После заправки:

- Установите крышку бачка до щелчка фиксатора

- Протрите все поверхности от остатков жидкости чистой ветошью

- Проверьте герметичность соединений под давлением при нажатии педали сцепления

Обязательно выполните прокачку гидропривода для удаления воздуха из системы. Контролируйте уровень жидкости в бачке в процессе прокачки и после первых 50 км пробега – при необходимости долейте до нормы.

Надевание шланга на штуцер прокачки

Плотно наденьте чистый прозрачный виниловый шланг подходящего диаметра на штуцер прокачки рабочего цилиндра сцепления. Убедитесь, что шланг полностью надет на конусную часть штуцера и обеспечивает герметичное соединение без перегибов. Длина шланга должна позволять опустить его свободный конец в емкость для сбора жидкости.

Проверьте надежность посадки шланга рукой, исключая возможность срыва под давлением. Подготовьте емкость объемом 0,5-1 литр, заполнив ее на 1/3 свежей тормозной жидкостью DOT-4, и погрузите в нее свободный конец шланга перед началом прокачки.

Ключевые требования к шлангу

- Прозрачность – для визуального контроля выходящей жидкости и пузырьков воздуха

- Внутренний диаметр – 7-8 мм (должен плотно обжимать штуцер)

- Устойчивость к химическому воздействию тормозной жидкости

| Ошибка | Последствие | Профилактика |

| Неплотная посадка | Подсос воздуха в систему | Продувка штуцера перед установкой |

| Перегиб шланга | Препятствие потоку жидкости | Использование жесткого шланга |

| Загрязнение | Попадание мусора в гидросистему | Промывка шланга перед применением |

При работе обязательно используйте защитные очки – тормозная жидкость вызывает раздражение слизистых оболочек. После завершения прокатки снимите шланг резким осевым движением вдоль оси штуцера, избегая разбрызгивания.

Опускание шланга в емкость с жидкостью

Отсоедините шланг подачи жидкости от штуцера рабочего цилиндра сцепления, предварительно очистив соединение от загрязнений. Используйте ключ соответствующего размера для ослабления крепления, избегая повреждения граней штуцера.

Подготовьте чистую прозрачную емкость объемом не менее 0,5 литра, заполненную свежей тормозной жидкостью DOT-4. Убедитесь, что конец шланга будет полностью погружен в жидкость на протяжении всей процедуры.

Порядок действий

- Погрузите отсоединенный конец шланга в емкость с жидкостью ниже уровня поверхности на 3-5 см

- Зафиксируйте шланг на краю емкости пластиковым хомутом или проволокой

- Проверьте отсутствие перегибов и заломов на протяжении всей магистрали

- Убедитесь, что свободный конец постоянно остается под жидкостью при манипуляциях

Критические требования:

- Емкость должна быть абсолютно чистой - даже следы воды или масла вызовут отказ гидросистемы

- Минимальный диаметр емкости - 8 см для предотвращения выпадения шланга

- Используйте только жидкости с маркировкой DOT-4 или DOT-5.1 (недопустимы минеральные масла или составы для ГУР)

| Параметр | Значение | Последствия нарушения |

| Глубина погружения | 30-50 мм | Подсос воздуха в систему |

| Объем жидкости | ≥ 500 мл | Недостаток для прокачки |

| Диаметр ёмкости | ≥ 80 мм | Выпадение шланга при вибрациях |

Данная процедура предотвращает попадание воздуха в гидравлическую магистраль при последующей замене цилиндра и прокачке системы. Контролируйте уровень жидкости в емкости после каждого этапа работ.

Процедура нажатия-отпускания педали сцепления

Перед началом процедуры убедитесь в отсутствии воздуха в системе: помощник плавно выжимает педаль сцепления до упора, после чего резко отпускает её. Повторите цикл 5–7 раз для выявления неисправностей рабочего цилиндра.

Контролируйте поведение педали: провал, медленный возврат или посторонние шумы указывают на проблемы с цилиндром или гидравликой. Фиксируйте точки сопротивления при нажатии и скорость обратного хода.

Интерпретация результатов

- Мягкий ход педали – признаки утечки тормозной жидкости или завоздушивания

- Заедание при возврате – повреждение поршня цилиндра или загрязнение

- Вибрация – деформация штока или износ уплотнений

| Симптом | Вероятная причина | Проверка |

|---|---|---|

| Педаль не возвращается | Заклинивание поршня, перегрев жидкости | Осмотр пыльника, проверка уровня ТЖ |

| Хруст при нажатии | Разрушение манжет, коррозия цилиндра | Разборка узла, оценка зеркала гильзы |

Важно: При выявлении дефектов рабочий цилиндр демонтируют для ремонта или замены. Используйте только рекомендованную тормозную жидкость DOT-4 во избежание повреждения уплотнений.

Контроль выхода воздушных пузырей из системы

Правильный контроль удаления воздуха определяет работоспособность гидропривода сцепления. Воздух в системе вызывает "провал" педали, неполное выключение сцепления и пробуксовку. Контроль проводится на завершающем этапе прокачки после установки рабочего цилиндра и заполнения бачка тормозной жидкостью.

Процесс требует визуального наблюдения за выходящей жидкостью через прозрачный шланг, подсоединённый к штуцеру рабочего цилиндра. Важно отслеживать изменение консистенции потока и отсутствие пузырьков газа. Операцию повторяют многократно до полного вытеснения воздуха.

Порядок действий и признаки успеха

- Наденьте прозрачный шланг на штуцер цилиндра, опустив второй конец в ёмкость с чистой тормозной жидкостью

- Попросите помощника плавно выжать педаль сцепления до упора и удерживать её

- Открутите штуцер на ¾ оборота, наблюдая за струёй жидкости в шланге

- Зафиксируйте момент появления пузырьков воздуха при открытии штуцера

- Закройте штуцер строго до возврата педали в исходное положение

- Повторяйте процедуру до выполнения двух условий:

- Поток жидкости становится равномерным без пульсаций

- В шланге визуально отсутствуют пузырьки любого размера

| Признак | Норма | Наличие воздуха |

|---|---|---|

| Ход педали | Плавный, с чётким сопротивлением | Мягкий, "ватный" ход |

| Поведение жидкости | Непрерывная струя без разрывов | Прерывистая струя с пеной |

| Работа сцепления | Чёткое включение/выключение | Пробуксовка или неполное выключение |

После завершения прокачки проверьте ход педали на предмет отсутствия "провалов". Убедитесь в отсутствии подтёков жидкости на штуцере цилиндра и магистралях. Обязательно доведите уровень жидкости в бачке до отметки MAX перед эксплуатацией автомобиля.

Затяжка штуцера при открытом клапане прокачки

Правильная затяжка штуцера прокачки рабочего цилиндра сцепления ВАЗ-2123 напрямую влияет на герметичность гидропривода и исключение подсоса воздуха. Ключевым моментом является выполнение этой операции при открытом положении клапана штуцера.

Открутите защитный колпачок со штуцера и наденьте на него чистый прозрачный шланг, второй конец которого опустите в ёмкость с тормозной жидкостью. Попросите помощника несколько раз плавно выжать педаль сцепления и удерживать её в нижнем положении.

Последовательность действий:

- При удержании педали помощником вжатой в пол, ослабьте контргайку штуцера ключом на 8 мм на ¼ - ½ оборота.

- Дождитесь выхода пузырьков воздуха и тормозной жидкости через шланг в ёмкость (жидкость должна течь без пузырей).

- Плотно затяните контргайку штуцера строго в момент удержания педали сцепления внизу. Момент затяжки – 8-12 Н·м.

- Только после затяжки гайки помощник может отпустить педаль сцепления.

Важные нюансы:

- Затягивайте гайку аккуратно, без перетяжки – сорванная резьба потребует замены цилиндра.

- Контролируйте уровень тормозной жидкости в бачке, не допуская его опустошения.

- После затяжки и отпускания педали повторите цикл прокачки 3-5 раз для полного удаления воздуха.

Затяжка при открытом клапане (ослабленной контргайке) обеспечивает:

- Правильное прилегание конусного уплотнения штуцера к седлу в цилиндре.

- Отсутствие деформации или перекоса уплотнительных элементов при затяжке.

- Герметичность соединения в рабочем состоянии под давлением.

Проверка уровня жидкости в бачке

Уровень тормозной жидкости в бачке гидропривода сцепления напрямую влияет на работоспособность системы. Недостаточный объем приводит к подсосу воздуха, неполному выключению сцепления и пробуксовке. Проверка выполняется на холодном автомобиле, стоящем на ровной поверхности.

Найдите полупрозрачный пластиковый бачок сцепления в моторном отсеке (обычно возле блока цилиндров или вакуумного усилителя тормозов). На его корпусе нанесены метки «MAX» и «MIN», обозначающие допустимый диапазон заполнения. Визуально оцените уровень через стенки бачка без откручивания крышки.

Порядок действий при отклонении от нормы

- При уровне ниже «MIN»:

- Очистите крышку и горловину бачка от грязи

- Аккуратно открутите крышку с датчиком уровня

- Долейте тормозную жидкость DOT-4 до середины между метками

- Затяните крышку до упора

- При уровне выше «MAX»:

- Отсосите излишки жидкости чистым шприцем

- Протрите следы жидкости ветошью

Критические замечания:

- Используйте только свежую жидкость из герметичной тары

- Недопустимо смешивание разных стандартов (DOT-3, DOT-4, DOT-5.1)

- Постоянное падение уровня указывает на утечку в магистралях, цилиндре или соединениях

Анализ хода педали сцепления после прокачки

После корректной прокачки рабочего цилиндра сцепления ВАЗ-2123 педаль должна демонстрировать четкую, предсказуемую работу без признаков неисправностей. Нормальным считается плавный ход на начальном этапе нажатия с последующим ощутимым сопротивлением в зоне начала включения сцепления, отсутствие провалов и резкого изменения усилия.

Проверка осуществляется многократным нажатием на педаль сцепления с оценкой ее упругости и возврата в исходное положение. Важно убедиться, что педаль не стала "ватной" или излишне тугой, а свободный ход (люфт перед началом сопротивления) соответствует техническим требованиям (обычно 5-10 мм).

Ключевые параметры оценки

- Высота педали: Расстояние от пола до площадки педали в верхнем положении должно быть стабильным и соответствовать норме (≈160 мм для ВАЗ-2123).

- Свободный ход: Легкое перемещение педали до момента ощущения сопротивления. Проверяется рукой или линейкой.

- Усилие нажатия: Должно быть равномерным, без рывков, провалов или заеданий на всем рабочем ходе.

- Полный рабочий ход: Величина хода от верхнего положения до упора в пол. Недостаточный ход говорит о неполном растормаживании.

Типичные проблемы и их связь с работоспособностью цилиндра:

| Симптом | Возможная причина | Связь с прокачкой/цилиндром |

| Мягкая педаль, проваливающаяся до пола | Остатки воздуха в системе, течь ТЖ, повреждение манжет цилиндра | Неправильная прокачка, негерметичность рабочего цилиндра |

| Тугая педаль, медленный возврат | Заедание поршня цилиндра, деформация трубки, загрязнение ТЖ | Механическая неисправность РЦ, засор |

| Увеличенный свободный ход | Износ диска сцепления, нарушение регулировки привода | Косвенно: воздух в системе маскирует износ |

| Педаль не возвращается полностью | Поломка возвратной пружины (педали или выжимного подшипника), заклинивание РЦ | Повреждение или коррозия внутри РЦ |

Важно: Если после многократной прокачки проблема с ходом педали сохраняется, необходима диагностика рабочего цилиндра на предмет внутренних повреждений (коррозия гильзы, износ поршня, разбухание манжет от некачественной ТЖ) или проверка герметичности всей гидравлической магистрали.

Проверка точки схватывания сцепления

Запустите двигатель автомобиля и прогрейте его до рабочей температуры. Полностью выжмите педаль сцепления, включите первую передачу и плавно начинайте отпускать педаль, внимательно контролируя момент начала движения машины.

Отметьте положение педали (визуально или по ходу), когда автомобиль трогается с места – это точка схватывания. Нормальным считается срабатывание в середине или во второй половине хода педали. Если точка слишком низкая (у пола) или высокая (педаль почти отпущена) – требуется регулировка или ремонт.

Оценка результата

Нормальная работа: Автомобиль начинает движение при отпускании педали на ~50-70% от полного хода. Плавное трогание без рывков и посторонних шумов.

Признаки неисправности:

- Точка слишком низкая (педаль почти у пола) – износ дисков или неполный выжим

- Точка слишком высокая (малый свободный ход) – воздух в системе или утечка жидкости

- Рывки при трогании – загрязнение/замасливание дисков, деформация

- Вибрация педали – разрушение демпферных пружин ведомого диска

При отклонениях проверьте:

- Уровень тормозной жидкости в бачке ГТЦ

- Наличие подтёков на рабочем цилиндре и трубках

- Свободный ход педали сцепления (должен быть 5-7 мм)

Контроль отсутствия подтеков в местах соединений

После установки рабочего цилиндра сцепления и заполнения системы тормозной жидкостью, выполните визуальный осмотр всех соединений гидропривода. Особое внимание уделите местам присоединения шланга к цилиндру, резьбовому штуцеру на корпусе, а также соединению трубки с главным цилиндром.

Тщательно протрите насухо все проверяемые узлы ветошью без ворса. Это необходимо для точного выявления возможных утечек, так как следы жидкости на загрязненных поверхностях могут быть неразличимы.

Порядок действий при проверке

- Многократно выжмите педаль сцепления (8-10 раз) для создания рабочего давления в системе.

- Осмотрите зоны соединений при выжатой педали и после её отпускания.

- Проверьте следующие критические точки:

- Резьбовое соединение штуцера прокачки

- Уплотнение поршня (пыльник)

- Фланец гидравлической трубки

- Резиновый шланг у патрубка цилиндра

При обнаружении малейших капель или влажных пятен немедленно остановите проверку. Подтяните соответствующие соединения динамометрическим ключом с усилием, указанным в технических требованиях ВАЗ-2123. Повторяйте процедуру до полного устранения течи.

| Элемент соединения | Типовая причина подтекания |

|---|---|

| Штуцер прокачки | Недотянутая гайка или повреждённое кольцо |

| Гидравлическая трубка | Деформация конусной части или перекос шайбы |

| Резиновый шланг | Трещины в резине или ослабление хомута |

Помните: даже незначительная течь приведёт к падению давления в системе и отказу сцепления. Окончательную проверку выполните через 10-15 минут эксплуатации автомобиля с повторным осмотром узлов на тёплом агрегате.

Восстановление защиты моторного отсека

После завершения ремонта рабочего цилиндра сцепления ВАЗ-2123 критически важно правильно восстановить защиту моторного отсека. Эта деталь предотвращает попадание грязи, камней и влаги на узлы трансмиссии и элементы подвески, напрямую влияя на долговечность отремонтированного цилиндра. Неплотная установка или повреждение защиты создаст риски повторных поломок и коррозии.

Перед монтажом тщательно очистите поверхность защиты от грязи и масляных пятен, особенно в местах прилегания к кузову. Проверьте целостность крепежных отверстий и состояние резиновых подушек-демпферов – при их износе или отсутствии вибрация будет передаваться на кузов, вызывая дребезжание. Убедитесь, что все технологические люки для доступа к сливным пробкам и регулировочным узлам совпадают с отверстиями в защите.

Ключевые этапы монтажа

При установке соблюдайте последовательность:

- Совместите защиту с направляющими на кузове, избегая перекоса

- Временно зафиксируйте конструкцию болтами М8 (не менее 4 штук)

- Проверьте зазор между защитой и картером двигателя (минимум 15 мм)

- Равномерно затяните крепеж крест-накрест с моментом 18-22 Н·м

- Убедитесь в отсутствии контакта с трубками сцепления и тормозными магистралями

Если штатная пластиковая защита повреждена, допустимо использование армированных аналогов из композитных материалов. Для внедорожной эксплуатации рекомендуется установка стальных версий с антикоррозийным покрытием, но помните: их вес требует усиления креплений.

| Тип защиты | Толщина | Особенности монтажа |

|---|---|---|

| Штатная (пластик) | 3-4 мм | Обязательны демпферные прокладки |

| Композитная | 6-8 мм | Требует контроля затяжки крепежа |

| Стальная | 2-3 мм | Необходимы усиленные кронштейны |

Важно! После установки при движении по бездорожью периодически проверяйте состояние креплений – вибрации могут ослаблять резьбовые соединения. При появлении посторонних шумов из-под днища немедленно проведите диагностику точек фиксации защиты.

Фиксация минусовой клеммы аккумулятора

Отсоединение минусовой клеммы аккумуляторной батареи – обязательная процедура перед началом работ с гидравлической системой сцепления. Это исключает риск короткого замыкания электропроводки при случайном контакте инструментов с клеммами или токоведущими частями. Нарушение данного правила может привести к выходу из строя электронных блоков автомобиля.

Используйте ключ на 10 мм для ослабления гайки крепления клеммы на отрицательном выводе АКБ (отмечен знаком «–»). Снимите клемму с вывода и отведите провод в сторону от аккумулятора. Надежно зафиксируйте провод в стабильном положении, исключающем его самопроизвольное смещение и контакт с металлическими элементами кузова или положительной клеммой.

Ключевые требования при фиксации

- Изоляция клеммы: Оберните снятую клемму чистой ветошью или поместите в резиновый чехол для предотвращения касания кузова

- Контроль положения: Проверьте надежность крепления провода – он не должен свисать или касаться клемм соседних узлов

- Защита вывода: Убедитесь, что оголенный вывод АКБ не контактирует с инструментами или металлическими поверхностями

| Этап | Инструмент | Критичность |

|---|---|---|

| Ослабление гайки | Ключ рожковый 10 мм | Обязательно |

| Фиксация провода | Стяжки/хомуты | Рекомендовано |

| Изоляция клеммы | Техническая ветошь | Обязательно |

Проверка работы сцепления в движении автомобиля

После замены рабочего цилиндра сцепления ВАЗ-2123 выполните контрольную проверку в движении. Прогрейте двигатель до рабочей температуры и выберите ровный участок дороги без препятствий.

Включите первую передачу и плавно трогайтесь с места, отслеживая характер начала движения. Отсутствие рывков и равномерный набор скорости подтверждают правильность регулировки свободного хода педали сцепления. Повторите процедуру для задней передачи.

Ключевые этапы проверки:

- Проверка переключения передач:

- Разгоните автомобиль до 40-50 км/ч

- Последовательно переключайте передачи (2→3→4)

- Отсутствие хруста и посторонних шумов при переключении указывает на нормальное отсоединение двигателя от трансмиссии

- Тест на пробуксовку:

На 4-й передаче при скорости 60 км/ч резко нажмите педаль акселератора. Плавное увеличение оборотов двигателя без скачкообразного роста свидетельствует об отсутствии пробуксовки диска сцепления.

| Симптом | Возможная причина |

|---|---|

| Рывки при трогании | Недокаченная система, воздух в магистрали |

| Шум при переключении | Неполное выключение сцепления |

| Запах гари | Пробуксовка из-за недостаточного свободного хода |

При выявлении отклонений заглушите двигатель и повторно проверьте уровень тормозной жидкости в бачке, герметичность соединений гидропривода и значение свободного хода педали сцепления (должен составлять 5-7 мм).

Список источников

- Официальное руководство по ремонту ВАЗ-2123 (LADA 4x4) от АВТОВАЗ

- Специализированные автомобильные форумы: Нива Клуб, Шеви Нива Клуб, Drive2.ru/Lada/4x4

- Технические статьи на порталах: autodata.ru, autoreview.ru, exist.ru

- Видеоинструкции от автомехаников на YouTube-каналах по ремонту LADA 4x4

- Каталоги запчастей онлайн-магазинов: Exist, Emex, Detalist

- Производители автозапчастей: технические бюллетени LuK, SACHS