Резьбовая втулка - разновидности и правила использования

Статья обновлена: 02.03.2026

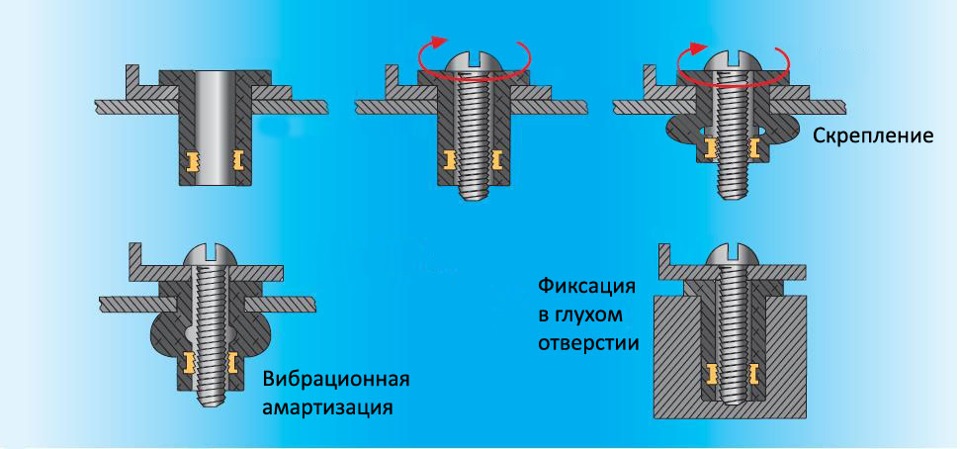

Резьбовая втулка представляет собой крепёжный элемент цилиндрической формы с внутренней и/или наружной резьбой, предназначенный для соединения деталей, восстановления повреждённой резьбы или защиты отверстий. Эти компоненты незаменимы в машиностроении, приборостроении, авиационной промышленности и бытовой технике, обеспечивая надёжное и долговечное скрепление элементов конструкций.

Эффективность применения резьбовых втулок напрямую зависит от корректного выбора их вида согласно условиям эксплуатации и соблюдения правил монтажа. Знание особенностей различных типов втулок – метрических, дюймовых, вставных, приварных и других – позволяет оптимизировать нагрузочные характеристики соединений, предотвратить деформации и существенно продлить срок службы узлов.

Классификация по типу резьбы: метрическая и дюймовая

Основное разделение резьбовых втулок базируется на стандартах резьбы: метрической (ISO) и дюймовой (UN, BSW). Метрическая система, принятая в большинстве стран мира, использует миллиметры в качестве единицы измерения шага и диаметра. Дюймовая система, распространённая в США, Великобритании и Канаде, оперирует долями дюйма (1" = 25,4 мм), что создаёт принципиальные отличия в геометрии профиля.

Эксплуатационные требования к втулкам напрямую зависят от типа резьбы. Метрические изделия характеризуются треугольным профилем с углом 60° и фиксированным шагом для каждого диаметра (например, M10×1.5). Дюймовые варианты подразделяются на унифицированные (UN) с углом 60° и британские (BSW) с углом 55°, где шаг указывается количеством витков на дюйм. Некорректный подбор типа резьбы приводит к механическим повреждениям соединения.

Ключевые отличия и особенности

- Метрическая резьба (М):

- Обозначение: Буква M + диаметр × шаг (М8×1.25)

- Профиль: Равносторонний треугольник (60°)

- Применение: Оборудование общего назначения, станкостроение, ЕС и Азия

- Дюймовая резьба:

- Унифицированная (UNC/UNF): Угол 60°, крупный (UNC) или мелкий (UNF) шаг

- Британская (BSW/BSP): Угол 55°, трубная цилиндрическая (BSPP) или коническая (BSPT)

- Применение: Авиация, сантехника, промышленность США/Великобритании

| Параметр | Метрическая | Дюймовая |

|---|---|---|

| Единица измерения | Миллиметры (мм) | Дюймы (") |

| Угол профиля | 60° | 60° (UN) / 55° (BSW) |

| Определение шага | Расстояние между витками (мм) | Количество витков на дюйм (TPI) |

| Совместимость | Не совместима с дюймовой | Требует точного соответствия стандарту |

При выборе втулки критически важно учитывать региональные стандарты оборудования. Использование метрической резьбы на дюймовом крепеже (и наоборот) вызывает срез витков, перекосы и ускоренный износ. Для идентификации типа применяют калибры-резьбомеры: метрические имеют шаг в мм, дюймовые – в TPI. Герметичные соединения (BSPP/BSPT) дополнительно требуют уплотнителей (лён, FUM-лента).

Цилиндрические втулки: конструкция и область применения

Конструктивно цилиндрическая втулка представляет собой полый металлический элемент с наружной и внутренней поверхностями правильной цилиндрической формы. Основные компоненты включают корпус с гладкой или рифленой наружной стенкой для фиксации в отверстии базовой детали, а также внутренний канал. Внутренний канал может выполняться гладким для подшипников скольжения или содержать резьбу для крепежных соединений.

Материалами изготовления служат конструкционные стали (Ст3, 20Х13), латуни (ЛС59), бронзы (БрА9Ж3Л) и антифрикционные сплавы. Поверхностная твердость достигается цементацией, азотированием или нанесением защитных покрытий (цинк, хром). Ключевые особенности – строгая соосность поверхностей, минимальные допуски размеров (±0.01 мм) и шероховатость Ra ≤ 1.6 мкм на рабочих плоскостях.

Эксплуатационные сферы

Применение определяется конструктивным исполнением:

- Гладкие втулки: опорные элементы в подшипниковых узлах, направляющие для валов и осей в станкостроении, сельхозтехнике

- Резьбовые втулки: ремонтные вставки для восстановления сорванной резьбы (например, в алюминиевых картерах), крепежные элементы в высоконагруженных соединениях

- Фланцевые модификации: установка в корпусах насосов и компрессоров с торцевым уплотнением

| Тип нагрузки | Пример применения |

| Радиальная | Оси колесных пар ж/д вагонов |

| Осевая | Подпятники червячных редукторов |

| Комбинированная | Шпиндели токарных станков |

Эксплуатационные преимущества включают простоту замены при износе, возможность работы в агрессивных средах при выборе коррозионностойких материалов, а также снижение вибрации за счет демпфирующих свойств бронзовых сплавов. Ограничения – необходимость точной подгонки посадочных размеров и обязательная смазка трущихся поверхностей.

Конические резьбовые втулки для герметичных соединений

Конические резьбовые втулки предназначены для создания надежных герметичных соединений, особенно в условиях высокого давления или агрессивных сред. Их ключевая особенность заключается в конической форме резьбы (как наружной на втулке, так и внутренней в ответной детали), что обеспечивает принципиально иной механизм уплотнения по сравнению с цилиндрическими резьбами.

При затягивании конической резьбы происходит плотное прилегание витков по всей поверхности конуса. Это создает металл-на-металл контакт, который и служит основным барьером для протечек. Герметизация достигается за счет пластической деформации вершин резьбы в процессе монтажа, заполняющей микрозазоры.

Особенности и преимущества

Основные преимущества конических резьбовых втулок для герметичных соединений:

- Высокая герметичность: Способны выдерживать очень высокое давление (жидкости, газы) без применения дополнительных уплотнителей (прокладок, герметиков).

- Надежность: Меньше подвержены ослаблению при вибрациях и термоциклировании благодаря самоконтрящемуся эффекту конической резьбы.

- Устойчивость к температурам и агрессивным средам: Отсутствие неметаллических уплотнителей позволяет использовать их в широком диапазоне температур и с агрессивными веществами.

- Простота конструкции: Для герметизации требуется только пара конических резьб (втулка и корпус), что упрощает конструкцию узла.

- Легкость монтажа/демонтажа: Хотя требуют контроля усилия затяжки, процесс установки и снятия относительно прост.

Эксплуатационные особенности

Эффективная эксплуатация конических резьбовых втулок требует учета специфики:

- Контроль усилия затяжки: Критически важный параметр. Недостаточная затяжка не обеспечит герметизацию. Перетяжка может вызвать срыв резьбы, деформацию деталей или появление трещин. Использование динамометрического ключа обязательно.

- Ограниченное количество циклов сборки/разборки: Каждый цикл монтажа/демонтажа приводит к дополнительной деформации резьбы. После нескольких циклов герметичность может снизиться, требуется замена втулки (а иногда и ответной детали).

- Чистота резьбы: Загрязнения (стружка, песок, окалина) на витках резьбы препятствуют плотному прилеганию металла и приводят к протечкам. Резьбу необходимо тщательно очищать перед сборкой.

- Повреждение резьбы: Забоины, вмятины или коррозия на конической резьбе резко снижают герметичность. Детали с поврежденной резьбой подлежат замене.

- Совместимость резьб: Необходимо строгое соответствие типа конической резьбы на втулке и в корпусе (например, резьба НПТК - Наружная Коническая Трубная по ГОСТ 6211-81, BSPT). Смешение стандартов недопустимо.

- Применение смазки: Специальные резьбовые смазки (часто на основе меди или дисульфида молибдена) облегчают монтаж, обеспечивают более точный контроль момента затяжки и защищают резьбу от заедания (фрикционной коррозии). Использование обычных масел или герметиков типа "ленты ФУМ" для конических резьб не рекомендуется и может ухудшить герметизацию.

Основные типы резьб

| Тип Резьбы | Стандарт (Общий) | Стандарт (ГОСТ) | Угол Конуса | Типичное Применение |

|---|---|---|---|---|

| NPT (National Pipe Taper) | ANSI/ASME B1.20.1 | - | 1°47' (62.5 мм на 1м) | США, общее машиностроение, нефтегаз, гидравлика |

| BSPT (British Standard Pipe Taper) | ISO 7-1 | ГОСТ 6211-81 | 1°47' (62.5 мм на 1м) | Европа, СНГ, сантехника, пневматика |

| Метрическая коническая | ISO 7253, DIN 158 | ГОСТ 25229-82 | 1:16 (3°34' / 62.5 мм на 1м) | Машиностроение (особенно в комбинации с цилиндрической резьбой ISO 228) |

Правильный выбор типа конической резьбы, соблюдение технологии монтажа (контроль момента затяжки, чистота, смазка) и учет ограниченного ресурса по циклам сборки являются залогом долговечной и герметичной работы соединений с коническими резьбовыми втулками.

Материалы изготовления: сталь, латунь, бронза

Выбор материала резьбовой втулки напрямую определяет её прочность, износостойкость, коррозионную стойкость и совместимость с окружающей средой или рабочим телом. Неправильный подбор приводит к ускоренному износу, заеданию резьбы, коррозионному разрушению и снижению надёжности соединения.

Основные металлы для производства втулок – сталь, латунь и бронза – обладают принципиально разными физико-механическими и антифрикционными свойствами. Ключевыми критериями выбора являются нагрузка, скорость перемещения, температурный режим, наличие агрессивных сред (влаги, химикатов) и требования к искробезопасности.

| Материал | Ключевые преимущества | Основные недостатки | Типичное применение |

|---|---|---|---|

| Сталь (углеродистая, легированная) |

|

|

Нагруженные узлы в машиностроении, станках, конструкциях вне агрессивных сред; часто с защитным покрытием. |

| Латунь (сплав Cu-Zn) |

|

|

Сантехника, трубопроводная арматура, морское оборудование, электротехника, пищевая промышленность. |

| Бронза (оловянистая, алюминиевая) |

|

|

Подшипники скольжения, ответственные узлы трения в авиации, судостроении, тяжёлом машиностроении, гидравлике. |

Для стальных втулок критичен тип защитного покрытия: цинкование подходит для атмосферных условий, химическое оксидирование – для масляных сред, а никелирование или хромирование – для агрессивных химических воздействий. Латунные сплавы с добавлением свинца (автоматные) улучшают обрабатываемость, но немного снижают механическую прочность.

Бронзовые втулки часто применяют в паре со стальным крепежом, так как разнородность материалов предотвращает заедание. При работе в экстремальных условиях (высокие температуры, вакуум, радиация) используют специальные марки сталей или бронз с легирующими добавками.

Нержавеющие втулки для агрессивных сред

Изготовленные из высоколегированных сталей аустенитного класса (AISI 304, 316, 316L) или дуплексных сплавов, эти втулки обладают исключительной химической инертностью. Их ключевое преимущество – способность сохранять структурную целостность и функциональность при длительном контакте с кислотами, щелочами, растворами солей, хлоридами, морской водой, а также в условиях высоких температур и давлений, где обычные углеродистые стали быстро корродируют.

Эксплуатационная надежность достигается за счет формирования на поверхности втулки плотного пассивного оксидного слоя (Cr2O3), который самовосстанавливается при повреждениях в присутствии кислорода. Это обеспечивает многолетний ресурс работы без потери геометрической точности резьбы и прочностных характеристик даже при постоянном воздействии разрушающих факторов.

Критически важные особенности и применение

Основные сферы использования:

- Химическая и нефтехимическая промышленность: реакторы, трубопроводы, насосы, арматура для транспортировки кислот, щелочей, растворителей.

- Пищевая и фармацевтическая промышленность: оборудование для обработки сырья, стерилизации, CIP-мойки (агрессивные моющие растворы).

- Морское судостроение и оффшорные сооружения: крепеж корпусов, палубного оборудования, опреснительных установок.

- Энергетика: системы охлаждения, парогенераторы, оборудование для очистки газовых выбросов (содержащие сернистые соединения).

- Целлюлозно-бумажная промышленность: оборудование для варки целлюлозы и обработки отбеливающих химикатов.

Преимущества по сравнению с альтернативами:

| Материал втулки | Стойкость к коррозии | Механическая прочность | Термостойкость | Стоимость |

|---|---|---|---|---|

| Нержавеющая сталь (AISI 316) | Очень высокая | Высокая | До +800°C | Средняя |

| Углеродистая сталь с покрытием | Низкая/Средняя (покрытие изнашивается) | Высокая | Ограничена покрытием | Низкая |

| Пластмассы (PTFE, PEEK) | Высокая | Низкая/Средняя | Ограниченная | Средняя/Высокая |

Требования к монтажу и обслуживанию:

- Использование совместимых с нержавеющей сталью смазок для предотвращения фреттинг-коррозии и заедания резьбы.

- Контроль момента затяжки во избежание деформации или срыва резьбы (нержавейка менее пластична, чем углеродистые стали).

- Регулярный визуальный осмотр на предмет механических повреждений или локальной коррозии (точечной, щелевой), особенно в сварных зонах или местах контакта с разнородными металлами.

- Обеспечение электролитической изоляции при контакте с менее благородными металлами для предотвращения гальванической коррозии.

Фланцевые втулки: преимущества монтажа

Фланцевые втулки оснащены выступающим плоским кольцом (фланцем) вокруг корпуса, что принципиально меняет технологию их установки по сравнению с обычными резьбовыми втулками. Эта конструктивная особенность позволяет зафиксировать элемент без сквозного отверстия в базовой детали.

Ключевое преимущество заключается в способе крепления: фланец прижимается к поверхности материала при затяжке гайки с обратной стороны, создавая прочное соединение. Такой подход исключает проворачивание втулки в посадочном месте и обеспечивает равномерное распределение нагрузок.

Основные эксплуатационные преимущества

- Стабильность позиционирования: Фланец предотвращает погружение втулки в материал при вибрациях

- Защита структуры основы: Распределение давления фланцем снижает риск смятия мягких материалов (пластик, композиты)

- Сокращение времени установки: Монтаж выполняется за одну операцию с лицевой стороны без дополнительных инструментов

- Усиление кромок отверстий: Особенно эффективно в тонкостенных конструкциях и хрупких материалах

| Сравнение нагрузок | Обычная втулка | Фланцевая втулка |

| На сжатие | Концентрированная по краю | Равномерная через фланец |

| На вырывание | Высокий риск | Снижен на 40-60% |

Важно: Толщина фланца и диаметр опорной поверхности напрямую влияют на несущую способность соединения. Для ответственных узлов рекомендуется расчет контактных напряжений под фланцем.

Применение фланцевых втулок наиболее оправдано в сборных конструкциях из листовых материалов, алюминиевых профилей и полимерных композитов, где критично исключить деформацию посадочных мест при циклических нагрузках.

Специфика самоконтрящихся втулок

Самоконтрящиеся втулки оснащены конструктивными элементами, препятствующими самоотвинчиванию под вибрационными и динамическими нагрузками. Это достигается за счет создания постоянного трения в резьбовом соединении при помощи деформируемых зон, упругих вставок или изменения геометрии резьбы. Такие втулки обеспечивают стабильность соединения без дополнительных стопорных устройств (гаек, шайб, шплинтов).

Эксплуатационная особенность заключается в ограниченном количестве повторных затяжек (обычно 5-15 циклов), так как деформируемые элементы постепенно теряют упругие свойства. При превышении допустимых циклов втулка утрачивает самоконтрящую способность, что требует ее замены для сохранения надежности соединения. Повторное использование после выхода за порог циклов недопустимо.

Ключевые особенности конструкции

Основные типы самоконтрящихся элементов во втулках:

- Нейлоновые вставки – полимерное кольцо, деформируемое при вкручивании болта. Создает радиальное давление на резьбу.

- Разрезные лепестки – прорези в верхней части втулки формируют упругие «лепестки», прижимающиеся к болту.

- Коническая резьба – сужение диаметра у торца втулки создает натяг при вкручивании метиза.

| Параметр | Нейлоновая вставка | Разрезные лепестки | Коническая резьба |

|---|---|---|---|

| Температурный диапазон | -50°C до +120°C | -60°C до +300°C | -60°C до +350°C |

| Стойкость к агрессивным средам | Ограниченная | Высокая | Высокая |

| Допустимые циклы затяжки | 10-15 | 5-8 | 12-15 |

При монтаже критичен контроль момента затяжки: превышение усилия приводит к разрушению стопорных элементов, недостаток – к отсутствию контрящего эффекта. Требуется применение динамометрического ключа и соблюдение параметров, указанных производителем для конкретной модели втулки.

Глухие резьбовые втулки: особенности установки

Глухие резьбовые втулки отличаются от сквозных наличием глухого дна, что исключает прохождение крепежа насквозь и требует особого подхода к монтажу. Основная сложность установки заключается в необходимости полного удаления стружки из зоны нарезания резьбы после формирования отверстия, так как ее остатки препятствуют корректному вкручиванию метиза и снижают прочность соединения.

Для эффективного удаления стружки при работе с глухими отверстиями применяют спиральные метчики с укороченной заборной частью и специальные системы подачи СОЖ под высоким давлением. Альтернативой служит технология формования резьбы (накатка) бесстружечными метчиками, деформирующими материал без образования стружки, что особенно актуально для вязких металлов и мягких сплавов.

Ключевые этапы установки

- Подготовка отверстия: Сверление с соблюдением глубины (на 0.5-1 мм больше длины втулки) и диаметра (по таблицам для конкретного типа резьбы).

- Нарезание резьбы: Использование метчика с канавками для отвода стружки и регулярным реверсом (1/2 оборота вперед → 1/4 оборота назад).

- Очистка: Продувка сжатым воздухом, промывка СОЖ или вакуумирование полости. Обязательная проверка глубины щупом.

- Фиксация втулки: Вкручивание вручную или динамометрическим ключом с контролем момента затяжки (при наличии стопорного элемента – до упора).

Важно: Для предотвращения деформации дна отверстия при нарезании резьбы используют метчики с упором на торцевой части. При работе с алюминием или медью рекомендовано нанесение смазки на метчик для снижения риска задиров.

| Проблема | Причина | Решение |

|---|---|---|

| Срыв резьбы при вкручивании | Загрязнение отверстия стружкой | Повторная очистка полости, контроль глубины метчика |

| Невыход метиза на полную длину | Недостаточная глубина отверстия/резьбы | Проверка калибром-пробкой, увеличение глубины сверления |

| Заклинивание метчика | Отсутствие реверса, перегрев, заусенцы | Применение СОЖ, соблюдение режимов резания, зачистка кромок |

Сквозные втулки: требования к посадочным отверстиям

Геометрия посадочного отверстия напрямую влияет на надежность фиксации сквозной втулки и равномерность распределения нагрузок. Отклонения от цилиндричности (овальность, конусность) приводят к образованию зазоров или локальным напряжениям, провоцирующим деформацию корпуса или самой втулки при затяжке резьбового соединения. Шероховатость поверхности отверстия также играет критическую роль: чрезмерные неровности препятствуют плотному прилеганию, а полированная поверхность может снизить трение, необходимое для предотвращения проворачивания втулки под нагрузкой.

Соосность отверстий в сборочных узлах обязательна для беспрепятственной установки втулки и последующего ввинчивания крепежа без перекоса. Нарушение соосности вызывает изгибающие напряжения во втулке и крепеже, ускоряя усталостное разрушение. Диаметр отверстия должен соответствовать допускам посадки, указанным производителем втулки – обычно это H8/H9 для скользящих или напряженных посадок. Слишком свободная посадка снижает несущую способность узла, а чрезмерно тугая усложняет монтаж и демонтаж.

Ключевые параметры отверстий

- Диаметр: Контроль по полю допуска (часто H8/H9) с использованием калибров-пробок.

- Чистота поверхности: Рекомендуемая шероховатость Ra 1.6-3.2 мкм для обеспечения плотного контакта без задиров.

- Форма: Отсутствие конусности, бочкообразности или овальности (допуск цилиндричности по ГОСТ 24642).

- Торцевая плоскость: Перпендикулярность оси отверстия (допуск по ГОСТ 24643) для исключения перекоса втулки.

Фаски на входе отверстия обязательны: они облегчают запрессовку, предотвращают сминание кромок втулки и задиры на её поверхности. Угол фаски обычно составляет 15°-30°, а высота – не менее 0.5 мм. Отсутствие фаски – частая причина повреждения посадочного пояска втулки при монтаже.

| Тип посадки | Допуск отверстия | Область применения |

|---|---|---|

| Скользящая (H7/g6) | H7 | Ручная установка, частый демонтаж |

| Напряженная (H8/s7) | H8 | Высокие вибрационные нагрузки, риск проворачивания |

| Глухая запрессовка (H8/p7) | H8 | Статичные нагрузки, неразборные соединения |

При подготовке отверстий в мягких или композитных материалах (алюминий, пластик) часто применяют усиливающие элементы – армирующие кольца или закладные гайки. Это предотвращает смятие материала под нагрузкой и увеличивает ресурс соединения. Для втулок большого диаметра или работающих под ударными нагрузками рекомендуется выполнять развертку отверстия после сверления для гарантированного соблюдения геометрии и чистоты поверхности.

Принципы выбора втулки под заданную нагрузку

Определение характера и параметров нагрузки является первоочередной задачей. Ключевые факторы включают: направление усилий (осевое, радиальное, комбинированное), величину статической и динамической нагрузки, наличие ударных или вибрационных воздействий, а также температурный режим эксплуатации узла.

Материал втулки должен соответствовать нагрузочным характеристикам. Для умеренных нагрузок применяют бронзу, латунь или антифрикционные полимеры; высоконагруженные узлы требуют стальных закаленных или бронзовых втулок с твердыми покрытиями. При переменных нагрузках критично учитывать усталостную прочность материала.

Критерии выбора

- Расчет напряжений: Проверка на смятие (σ = F/(d·l)) и сдвиг (τ = F/(π·d·l)), где F – нагрузка, d – диаметр, l – длина контакта

- Тип смазки: Определение схемы смазывания (жидкостное, консистентное, твердые смазки) исходя из скорости скольжения и цикличности работы

- Зазоры и посадки: Обеспечение оптимального зазора для теплового расширения и образования масляного клина при вращательном движении

| Нагрузка | Рекомендуемый тип | Критичный параметр |

|---|---|---|

| Статическая | Втулки из чугуна/полиамида | Предел текучести |

| Динамическая | Сталь с бронзовым покрытием | Усталостная прочность |

| Ударная | Композитные вставки | Вязкость материала |

При циклических нагрузках обязателен расчет ресурса по критерию контактной выносливости. Для высокооборотных механизмов дополнительно анализируют PV-фактор (произведение давления на скорость), определяющий тепловыделение и износостойкость пары трения.

- Определение эквивалентной динамической нагрузки по формуле P = X·Fr + Y·Fa (Fr – радиальная, Fa – осевая составляющие)

- Проверка статической грузоподъемности при пиковых нагрузках

- Коррекция выбора по условиям монтажа: составные втулки для труднодоступных узлов, самосмазывающиеся – при ограниченном обслуживании

Резьбовые втулки для ремонта сварных соединений

Резьбовые втулки активно применяются для восстановления повреждённой внутренней резьбы в сварных узлах, где демонтаж или замена всей конструкции экономически нецелесообразна или технически невозможна. Они позволяют оперативно устранить сколы, деформации, износ резьбовых отверстий, возникшие в результате механических нагрузок, коррозии или ошибок при эксплуатации.

Технология ремонта основана на установке новой втулки с наружной и внутренней резьбой в предварительно подготовленное отверстие. Наружная резьба втулки фиксируется в основном материале (часто с применением клея или стопорного состава), а внутренняя – формирует восстанавливаемое резьбовое соединение требуемого размера и стандарта.

Ключевые аспекты применения

Основные виды втулок для ремонтных работ включают:

- Стандартные ремонтные втулки (сплошные): Цилиндрические изделия с метрической или дюймовой резьбой внутри и снаружи. Устанавливаются путём ввинчивания в раззенкованное отверстие.

- Винтовые вставки (пружинные): Изготавливаются из нержавеющей стали или бронзы в виде спирали ромбовидного сечения. Монтируются с помощью специального инструмента, обеспечивая высокую прочность и стойкость к вибрациям.

- Футорки: Более крупные втулки с шестигранной головкой под ключ. Используются для ремонта больших отверстий или усиления соединений.

Преимущества использования:

- Восстановление геометрии и прочности соединения без замены детали.

- Возможность изменения стандарта резьбы (например, с метрической на трубную).

- Повышение износостойкости за счёт применения материалов твёрже основы (латунь, бронза, нержавеющая сталь).

- Снижение затрат на ремонт и простоев оборудования.

Особенности эксплуатации отремонтированных соединений:

- Затяжка крепежа должна производиться с контролем момента, указанного для типа втулки и материала основы.

- При использовании винтовых вставок запрещён сварной монтаж крепежа во избежание деформации спирали.

- В агрессивных средах обязателен подбор коррозионностойких материалов втулок.

- Требуется периодическая проверка состояния соединения при высоких циклических нагрузках.

| Тип втулки | Рекомендуемое применение | Ключевое ограничение |

|---|---|---|

| Сплошная ремонтная | Статичные узлы, средние нагрузки | Требует точной обработки отверстия |

| Винтовая вставка | Вибронагруженные соединения, алюминиевые/магниевые сплавы | Сложность монтажа без специнструмента |

| Футорка | Крупногабаритные конструкции, усиление ответственных узлов | Необходимость обеспечения доступа для ключа |

Выбор конкретного типа втулки определяется характером повреждения, материалом ремонтируемой детали, эксплуатационными нагрузками и требованиями к ресурсу восстановленного соединения.

Технология запрессовки втулок в мягкие материалы

При запрессовке резьбовых втулок в мягкие материалы (алюминий, пластик, древесина, мягкие сплавы) критически важно минимизировать деформацию заготовки и обеспечить равномерное распределение нагрузок. Неправильный монтаж вызывает смятие структуры материала, снижая несущую способность соединения и ухудшая качество резьбы. Особое внимание уделяется подготовке посадочного отверстия: его диаметр должен соответствовать типу втулки и обеспечивать требуемый натяг без разрушения основы.

Для мягких материалов применяют втулки с усиленными зонами упора (фланцы, буртики, насечки) и специальным покрытием, снижающим трение при монтаже. Перед установкой очистите отверстие от стружки и загрязнений, нанесите смазку на корпус втулки (кроме резьбовой части) для облегчения запрессовки. Убедитесь в соосности втулки и отверстия перед началом процесса.

Этапы и методы запрессовки

Рекомендуемые способы установки:

- Ручная запрессовка – для малых серий с использованием арбалетного монтажника или оправки. Контролируйте усилие во избежание перекоса.

- Пневмогидравлические прессы – обеспечивают стабильную скорость и точное дозирование усилия. Оптимальны для серийного производства.

- Винтовые механизмы – применяются при ограниченном доступе, гарантируют плавное введение втулки.

Ключевые параметры контроля:

| Усилие запрессовки | Зависит от материала втулки/основы и диаметра. Превышение ведет к деформации, недостаток – к слабой фиксации |

| Скорость внедрения | Рекомендуется 2-5 мм/сек для пластиков, 5-10 мм/сек для мягких металлов |

| Глубина посадки | Контролируется по упорному фланцу или метке на корпусе втулки |

После монтажа проверьте целостность материала вокруг втулки и отсутствие задиров резьбы. Для термопластов допускается локальный нагрев зоны установки (до 60-80% температуры плавления) для снижения требуемого усилия. В высоконагруженных соединениях используйте втулки с внешней резьбой или клеевую фиксацию.

Установка втулок в алюминиевые сплавы

Монтаж резьбовых втулок в алюминиевые детали требует учета специфики материала: низкой твердости сплавов, склонности к деформации при механических воздействиях и высокого коэффициента теплового расширения. Ключевыми факторами являются точность посадочного отверстия (допуск H7-H8), выбор типа втулки и метод фиксации, исключающий повреждение основы при нагрузках.

Обязательным этапом является подготовка поверхности: удаление заусенцев, обезжиривание и очистка посадочной зоны. Для алюминия критичен контроль усилия запрессовки – превышение допустимого давления провоцирует смятие структуры сплава. Герметизирующие составы применяются для компенсации разницы ТКР и предотвращения коррозионных процессов.

Способы монтажа и их особенности

- Прессовая посадка: Требует точного расчета натяга (0.05-0.1 мм). Используется для цельнометаллических втулок с канавками для удержания смазки. Риск: локальная деформация алюминия при перетяжке.

- Термоусадка: Нагрев детали до 150-200°C для расширения отверстия с последующей установкой втулки. Минимизирует механические напряжения. Неприменим для закаленных сплавов.

- Клеевая фиксация: Анаэробные составы заполняют зазор 0.1-0.3 мм. Обеспечивает герметичность и виброустойчивость. Требует активации поверхности и 24-часовой полимеризации.

| Метод | Требуемая точность обработки | Макс. рабочая температура | Ограничения |

|---|---|---|---|

| Прессовый | IT7 | 250°C | Риск сдвига при ударных нагрузках |

| Термический | IT8 | 150°C | Деформация тонкостенных деталей |

| Клеевой | IT9 | 180°C | Чувствительность к маслам и растворителям |

После установки обязателен контроль перпендикулярности оси втулки к базовой плоскости и проверка резьбы калибром-пробкой. Для нагруженных соединений рекомендуется установка стопорных штифтов или лысок на корпусе втулки. Эксплуатация требует строгого соблюдения моментов затяжки – превышение значений ведет к вырыву резьбы из мягкого сплава.

Методы фиксации втулок: клей vs механическое крепление

Надёжная фиксация резьбовых втулок исключает проворачивание и самоотвинчивание под нагрузкой, предотвращая повреждение базового материала и потерю функциональности соединения. Выбор между клеевым и механическим методом определяется условиями эксплуатации, требованиями к разборности и характеристиками материалов деталей.

Клеевой способ основан на заполнении резьбового зазора анаэробными составами, которые полимеризуются в отсутствии воздуха. Механические методы включают стопорение контргайками, штифтами, деформирование резьбы или использование втулок с фланцами под пайку/сварку. Каждый подход обладает специфическими преимуществами и ограничениями.

Сравнительные характеристики методов

| Критерий | Клеевая фиксация | Механическая фиксация |

|---|---|---|

| Прочность | Высокая равномерная нагрузка по всей резьбе, устойчивость к вибрациям | Зависит от типа: точечная (штифты) или распределённая (контргайка) |

| Температурная стойкость | Ограничена термостойкостью клея (обычно до +150°C-200°C) | Высокая (кроме пайки мягкими припоями) |

| Разборность | Требует нагрева или специнструмента, возможны повреждения резьбы | Лёгкая (контргайки) или неразборная (клёпка, сварка) |

| Требования к подготовке | Обезжиривание, активация поверхности | Точная механическая обработка посадочных мест |

Ключевые преимущества клея:

- Герметизация соединения от коррозии и жидкостей

- Компенсация микродефектов резьбы

- Равномерное распределение напряжения

Сильные стороны механических методов:

- Мгновенная готовность к нагрузке после монтажа

- Стабильность в экстремальных температурах (сварка, клёпка)

- Предсказуемая прочность без зависимости от времени полимеризации

Гибридный подход (клей + штифт/контргайка) применяется для критичных соединений, сочетая вибростойкость клея с гарантированной прочностью механического элемента. Выбор всегда требует учёта динамических нагрузок, температурного режима и необходимости обслуживания.

Инструмент для ручного монтажа резьбовых втулок

Качество установки резьбовых втулок напрямую зависит от правильности выбора монтажного инструмента. Специализированный инструмент обеспечивает точную деформацию втулки в подготовленном отверстии, формируя надежное соединение без перекосов и повреждений резьбы.

Для ручной установки применяются механические инструменты, преобразующие усилие оператора в радиальное расширение втулки. Конструкция инструмента варьируется в зависимости от типа резьбовых вставок и требований к производительности.

Ключевые типы инструмента

| Тип инструмента | Принцип работы | Применимость |

|---|---|---|

| Ручные оправки | Конический стержень, вкручиваемый во втулку для её расширения | Проходные втулки малого диаметра |

| Храповые установщики | Рычажный механизм с трещоткой для протягивания оправки | Глухие отверстия, высокопрочные втулки |

| Фланцевые прессы | Эксцентриковый механизм, создающий осевое давление | Крупногабаритные втулки в ответственных узлах |

Критичные параметры при подборе:

- Точное соответствие конусности оправки типу втулки

- Жесткость направляющих элементов для предотвращения перекоса

- Эргономичность рычагов для создания равномерного усилия

Эксплуатационные особенности: Оправки требуют периодической замены из-за абразивного износа. Храповые механизмы нуждаются в очистке от металлической стружки и смазке. При работе с цветными металлами обязательна фиксация втулки от проворачивания.

Пневматический монтаж: скорость и точность

Пневмоинструмент обеспечивает высокую скорость установки резьбовых втулок за счет автоматизированной подачи крепежа и регулируемого крутящего момента. Это сокращает время операций на 40-60% по сравнению с ручным монтажом, особенно в серийном производстве.

Точность установки достигается благодаря встроенным контроллерам, которые дозируют усилие затяжки и глубину посадки. Система исключает перекосы и повреждение резьбы, критически важные для герметичных соединений или высоконагруженных узлов.

Ключевые преимущества технологии

- Автоматизация подачи: Магазины на 50-200 единиц исключают ручную загрузку

- Адаптация под материалы: Предустановки для алюминия, титана и композитов

- Контроль качества: Фиксация параметров каждой установки в цифровом журнале

| Параметр | Ручной монтаж | Пневмомонтаж |

|---|---|---|

| Время установки (1 ед.) | 15-25 сек | 3-7 сек |

| Погрешность затяжки | ±25% | ±5% |

| Дефекты (на 1000 ед.) | 8-12 шт | 0-2 шт |

Эксплуатация требует подключения компрессора с фильтрацией воздуха (точность 5 мкм) и регулярной смазки инструмента. Несоблюдение приводит к заклиниванию шпинделя и браку втулок.

Технология оптимальна для конвейерных линий, но ограничена при работе в труднодоступных зонах из-за габаритов оборудования. Для монтажа втулок диаметром менее М3 рекомендуются электроинструменты.

Контроль качества установки: визуальные признаки

Правильная установка резьбовой втулки определяется отсутствием видимых дефектов в зоне монтажа. Основным признаком корректности является полное погружение втулки в базовый материал без выступов над поверхностью, за исключением случаев применения специальных фланцевых моделей. Торцевая часть должна располагаться строго параллельно плоскости детали без перекосов.

Необходимо убедиться в отсутствии механических повреждений резьбы и корпуса втулки, возникших при запрессовке. Особое внимание уделяется целостности материала вокруг установочного отверстия: трещины, сколы или деформации свидетельствуют о нарушении технологии монтажа или несоответствии размеров.

Ключевые критерии оценки

- Соосность резьбы – проверяется визуальным совмещением оси втулки с ответной деталью

- Отсутствие заусенцев на входе резьбового канала после установки

- Равномерный буртик (для фланцевых втулок) – концентричное прилегание по всей окружности

| Дефект | Визуальное проявление |

|---|---|

| Недостаточная посадка | Видимая кромка установочного паза, смещение относительно оси |

| Перекос | Наклон торца втулки относительно поверхности детали |

| Повреждение резьбы | Замины, вмятины или сорванные витки при осмотре кернером |

Дополнительно контролируется отсутствие технологической смазки на резьбовой части после установки. Наличие масляных пятен или избытка герметика указывает на нарушения процесса фиксации.

Демонтаж повреждённых резьбовых втулок

Извлечение деформированных или заклинивших резьбовых втулок требует применения специализированных инструментов для минимизации риска повреждения базового материала. Стандартные методы (молоток, зубило) часто усугубляют дефекты из-за ударных нагрузок и неравномерного воздействия на корпус втулки.

Специальный инструмент обеспечивает контролируемое приложение усилия строго вдоль оси втулки. Это критично при работе с хрупкими сплавами или в стеснённых условиях, где ошибка приводит к срыву резьбы гнезда или образованию трещин в детали.

Технология извлечения

Процесс демонтажа включает три ключевых этапа:

- Подготовка отверстия: Очистка резьбы от загрязнений, обработка проникающей смазкой (WD-40, Liquid Wrench) для снижения трения.

- Фиксация инструмента: Введение рабочей части съёмника (конус, шток с обратной резьбой, экстрактор) во внутреннюю полость втулки с плотным зацеплением.

- Приложение усилия: Плавное вывинчивание или выпрессовка с использованием:

- Ручного воротка для экстракторов

- Гидравлического пресса

- Ударно-вращательного гайковёрта (при сохранении наружной резьбы)

Типы съёмников для резьбовых втулок

| Инструмент | Принцип действия | Применимость |

|---|---|---|

| Экстрактор спиральный | Ввинчивается во внутренний диаметр втулки при ударе молотком, затем выкручивается ключом | Несильно повреждённая резьба, малый диаметр (до 20 мм) |

| Цанговый съёмник | Расклинивающиеся кулачки фиксируются на стенках, усилие передаётся через шток | Сорванная резьба, втулки без фаски |

| Инструмент с обратной резьбой | Самоцентрирующаяся оправа + шток с левой резьбой, вкручиваемый во втулку | Глубоко посаженные или прикипевшие втулки |

Важно: При задирах на посадочной поверхности перед демонтажем выполняют точечный нагрев горелкой (исключая пережог). Для алюминиевых сплавов используют охлаждение хладагентом (-70°C) – разница температур ослабляет посадку.

Типовые причины срыва резьбы во втулках

Срыв резьбы во втулках возникает при превышении допустимых механических нагрузок на соединение. Это происходит как при статических, так и при динамических воздействиях, когда прочность материала втулки оказывается недостаточной для воспринимаемых усилий.

Некорректный монтаж и эксплуатация резьбовых соединений существенно повышают риск повреждений. Ключевыми факторами здесь выступают нарушения технологии сборки, несоответствие параметров сопрягаемых деталей и агрессивные условия работы узла.

- Превышение расчетных нагрузок

Эксплуатация под усилием, превышающим предел прочности материала втулки, особенно при ударных или вибрационных воздействиях. - Нарушение технологии затяжки

Применение нештатного инструмента, перекос деталей при монтаже, недостаточный/чрезмерный момент затяжки. - Износ трущихся поверхностей

Естественная абразивная деградация профиля резьбы при многократных сборках-разборках или работе в загрязненной среде. - Коррозионное разрушение

Электрохимическая или химическая коррозия материала в условиях повышенной влажности, температур или агрессивных сред. - Несовместимость материалов

Использование разнородных металлов в паре "болт-втулка", вызывающее гальваническую коррозию. - Ошибки в подборе резьбы

Применение метрической резьбы вместо дюймовой (или наоборот), несоответствие шага, диаметра или класса точности.

Методы предотвращения повреждений

| Фактор риска | Профилактические меры |

|---|---|

| Перегрузки | Расчет запаса прочности, установка демпферов вибрации |

| Неправильный монтаж | Использование динамометрического ключа, контроль соосности |

| Коррозия | Нанесение защитных покрытий, выбор нержавеющих сплавов |

| Износ | Применение твердосмазочных покрытий, регулярная замена |

Эффективная эксплуатация резьбовых втулок требует строгого соблюдения параметров сборки и учета реальных рабочих условий. Применение стопорных элементов (контргаек, шайб) и резьбовых фиксаторов снижает риск самоотвинчивания в вибрационных системах.

Коррозионные повреждения: профилактика и устранение

Коррозия резьбовых втулок возникает под воздействием агрессивных сред (влажность, химические реагенты, соли) и приводит к нарушению геометрии резьбы, снижению прочности и разрушению соединения. Основные виды включают электрохимическую, щелевую и гальваническую коррозию, особенно опасную в местах контакта разнородных металлов.

Ускоренное разрушение наблюдается при эксплуатации в условиях высоких температур, механических нагрузок или при повреждении защитных покрытий. Неравномерная коррозия резьбы затрудняет демонтаж, увеличивает риск задиров и провоцирует усталостные трещины.

Профилактические меры

Выбор материалов:

- Применение нержавеющих сталей (A2/A4) для влажных сред

- Использование латуни, бронзы или титана в химически агрессивных средах

- Нанесение цинковых, кадмиевых или анодированных покрытий

Конструктивные решения:

- Герметизация стыков силиконовыми составами

- Установка изолирующих прокладок между разнородными металлами

- Проектирование сливных отверстий для предотвращения застоя жидкости

Методы устранения повреждений

| Тип коррозии | Способ ремонта | Ограничения |

|---|---|---|

| Поверхностная | Механическая очистка щётками + пассивация | Не более 10% потери сечения |

| Локальная (до 30% сечения) | Восстановление резьбы метчиком после удаления окислов | Только для неответственных соединений |

| Глубокие поражения | Замена втулки с применением антикоррозийной смазки при монтаже | Обязательная при повреждении >50% сечения |

Важно: После любого ремонта требуется нанесение ингибиторов коррозии (НИОТАН-СП, ЦИАТИМ-201) и регулярный контроль состояния соединения. При восстановлении резьбы необходимо обеспечить соответствие допускам по ГОСТ 16093.

Восстановление резьбы без замены втулки

Повреждение резьбы втулки не всегда требует её демонтажа – существуют методы локального восстановления, сохраняющие функциональность детали. Эти технологии актуальны при ограниченном доступе к узлу, отсутствии запасных частей или необходимости сократить время простоя оборудования.

Выбор способа ремонта зависит от характера дефекта (срыв витков, износ, задиры), материала втулки, допустимых нагрузок и условий эксплуатации соединения. Критически важно обеспечить соосность восстанавливаемой резьбы с исходной осью.

Основные методы восстановления

- Нарезка резьбы увеличенного диаметра

Рассверливание отверстия и формирование нового резьбового профиля большего размера с последующим подбором соответствующего крепежа. - Установка ремонтных вставок

Вклейка или ввинчивание спиральных (типа Helicoil) или резьбовых втулок после подготовки посадочного места специальным метчиком. - Прогонка резьбы метчиком

Удаление заусенцев и деформаций с помощью калибрующего метчика при незначительных повреждениях верхних слоёв металла. - Холодная сварка/полимерные составы

Нанесение металлополимерных композитов (типа Loctite) на повреждённый участок с последующим вкручиванием болта-шаблона до полимеризации.

При использовании вставок или составов необходимо контролировать глубину установки и отсутствие перекоса. Для ответственных соединений предпочтительны механические методы (вставки, нарезка), тогда как полимеры подходят для низконагруженных узлов или временного ремонта.

Чистка резьбовых соединений перед сборкой

Загрязнения (стружка, коррозия, старый герметик) в резьбе вызывают заклинивание, неравномерное распределение нагрузки и преждевременный износ втулки. Игнорирование очистки приводит к срыву резьбы, механическим повреждениям соединения и снижению герметичности.

Качественная очистка обеспечивает точное закручивание без перекосов, равномерное прилегание поверхностей и правильное натяжение. Это критично для сохранения несущей способности резьбы и предотвращения самоотвинчивания при вибрациях.

Этапы очистки

Механическое удаление крупных загрязнений:

- Использование щёток с латунной/стальной щетиной для наружной резьбы

- Продувка сжатым воздухом внутренних каналов втулки

- Аккуратное выскабливание засохшего герметика пластиковым скребком

Обезжиривание:

- Промывка резьбы ацетоном, уайт-спиритом или спецрастворителем

- Просушка чистой ветошью без ворса (остатки ткани провоцируют задиры)

- Контроль отсутствия масляных пятен визуально

Проверка состояния:

| Дефект | Последствия | Решение |

| Забоины на витках | Локальные перегрузки | Проход метчиком/плашкой |

| Остаточная коррозия | Гальванические пары | Повторная химическая обработка |

Важно! Чистка метчиком/плашкой допускается только для восстановления геометрии, а не как основной метод – агрессивная нарезка снимает защитное покрытие. Для ответственных соединений применяйте профильные очистители резьбы без абразивных частиц.

Смазочные материалы для резьбовых втулок

Правильный подбор смазки критически влияет на функциональность и долговечность резьбовых соединений. Основные задачи смазочных материалов: минимизация трения, предотвращение заедания и схватывания нитей, защита от коррозии и износа, обеспечение точности затяжки. Отсутствие или неверный выбор смазки провоцирует повышенный износ, деформацию витков, заклинивание и разрушение соединения.

Эффективность смазки определяется ее способностью сохранять свойства под воздействием рабочих нагрузок, температур, вибраций и внешней среды (влажность, химические агенты). Обязательно учитывается совместимость с материалом втулки (сталь, латунь, бронза, пластик) и ответной детали. Для высоконагруженных или динамичных соединений требуются составы с повышенной несущей способностью и антифрикционными присадками.

Классификация и применение смазок

Основные группы смазочных материалов для резьбовых втулок:

- Пластичные смазки (консистентные): Литиевые, кальциевые, комплексные. Обеспечивают длительную защиту, подходят для статичных и умеренно-динамичных соединений. Требуют периодического обновления.

- Аэрозольные смазки: Удобны для обработки труднодоступных мест, часто содержат антикоррозионные добавки. Могут иметь пониженную несущую способность.

- Твердосмазочные покрытия: Графит, дисульфид молибдена (MoS₂), ПТФЭ. Незаменимы для высоких температур, вакуума, агрессивных сред или когда исключено загрязнение.

- Специализированные пасты: Высокодисперсные составы с металлическими наполнителями (медь, никель, алюминий). Применяются для тяжелонагруженных соединений, высоких температур, предотвращения фреттинг-коррозии.

| Тип нагрузки/Условия | Рекомендуемая смазка | Ключевые свойства |

|---|---|---|

| Высокие статические нагрузки, вибрация | Пасты с металлическими наполнителями (медные, никелевые) | Превосходная несущая способность, защита от задиров |

| Высокие температуры (>300°C) | Твердые смазки (графит, MoS₂), высокотемпературные синтетические пасты | Термостабильность, отсутствие выгорания |

| Агрессивные среды (химия, морская вода) | Смазки на синтетической основе с ингибиторами коррозии, фторопластовые покрытия | Химическая стойкость, водоотталкивание |

| Требование чистоты (пищевая, фарма промышленность) | Сертифицированные NSF H1 смазки, специальные пищевые пасты | Биологическая инертность, нетоксичность |

При нанесении смазки обязателен равномерный тонкий слой на обе сопрягаемые поверхности. Избыток смазки в зоне нагрузки может привести к гидрозатвору, повышению давления в резьбе и разрушению втулки. Для ответственных соединений контролируется коэффициент трения, обеспечиваемый смазкой, так как он напрямую влияет на точность силы затяжки. Регламент обслуживания включает периодическую проверку состояния смазочного слоя и его своевременное восстановление.

Термостойкие втулки для высокотемпературных узлов

Термостойкие резьбовые втулки предназначены для эксплуатации в условиях экстремальных температур, где стандартные крепежные элементы теряют прочность, деформируются или подвергаются ускоренной коррозии. Они изготавливаются из специализированных сплавов на основе никеля (инконель, хастеллой), жаропрочных сталей (AISI 310, 316Ti) или керамических композитов, сохраняющих механические характеристики при нагреве до 1000°C и выше.

Ключевой особенностью таких втулок является устойчивость к ползучести и окислению, а также низкий коэффициент теплового расширения, предотвращающий ослабление соединений при циклических температурных нагрузках. Для обеспечения герметичности в вакуумных или агрессивных средах часто применяется конусная резьба (метрическая коническая MJ) или дополнительные уплотнительные элементы.

Эксплуатационные требования

При монтаже термостойких втулок критически важны:

- Термоциклическая стабильность – отсутствие деформации при повторяющихся нагревах/охлаждениях

- Совместимость материалов с базовыми конструкциями для исключения гальванической коррозии

- Антифрикционные покрытия (никель-бор, дисульфид молибдена) для предотвращения заедания резьбы

| Материал | Макс. рабочая t° | Ключевое преимущество |

|---|---|---|

| Инконель 718 | 700°C | Стойкость к сероводородному растрескиванию |

| Хастеллой X | 1200°C | Не окисляется в восстановительных средах |

| Керамика SiC | 1600°C | Нулевое тепловое расширение |

Обязательна предварительная термообработка перед установкой для снятия внутренних напряжений. Применяются в камерах сгорания, реактивных двигателях, нефтехимических реакторах и энергетических установках, где отказ соединения недопустим.

Изоляционные втулки в электротехнике

Изоляционные втулки представляют собой специализированные электротехнические компоненты цилиндрической формы с внутренней резьбой, предназначенные для безопасного монтажа токоведущих элементов через заземленные металлические корпуса, панели или перегородки. Их ключевая задача – обеспечение надежной электрической изоляции и механической фиксации проводов, клемм или шин, исключая возможность короткого замыкания на корпус оборудования. Конструктивно они объединяют резьбовое соединение для крепежа и диэлектрический барьер, рассчитанный на конкретные рабочие напряжения.

Эксплуатационные характеристики втулок напрямую зависят от материала изготовления и конструктивного исполнения. Они должны сохранять диэлектрические свойства в условиях повышенной влажности, температурных перепадов, вибраций и воздействия агрессивных сред. Отсутствие или повреждение изоляции на таких втулках создает прямую угрозу поражения персонала электрическим током и выхода аппаратуры из строя.

Ключевые особенности и виды

Основные различия изоляционных втулок заключаются в используемых материалах и конструктивных решениях:

- Материалы:

- Термопласты (полиамид, ПВХ, полипропилен): бюджетный вариант для умеренных нагрузок.

- Реактопласты (эпоксидные смолы, фенопласт): повышенная термостойкость и механическая прочность.

- Керамика: для экстремальных температур и высокого напряжения.

- Силиконовая резина: гибкость и устойчивость к влаге/озону.

- Конструктивные типы:

- Проходные: базовые втулки для изоляции провода/болта в отверстии корпуса.

- Барьерные (с фланцем): имеют расширенный буртик для увеличения пути утечки тока и улучшения герметизации.

- С запрессованной металлической гайкой или вставкой: для усиленного крепления и распределения нагрузки.

- Герметизирующие: оснащены уплотнителями для защиты от пыли и влаги (IP67/IP68).

Критические параметры при выборе и эксплуатации:

| Параметр | Влияние на эксплуатацию | Типовые значения/требования |

|---|---|---|

| Рабочее напряжение | Определяет необходимую толщину и материал изоляции | 250В, 600В, 1кВ, 10кВ и выше |

| Температурный диапазон | Ограничивает применение при нагреве/охлаждении | -60°C до +120°C (пластики), до +1000°C (керамика) |

| Сопротивление изоляции | Защита от токов утечки | Не менее 100 МОм (при 500В DC) |

| Климатическое исполнение | Устойчивость к влаге, УФ, грибкам | Нормальное (УХЛ), влагостойкое (Т), тропическое (ТВ) |

Эксплуатация требует строгого соблюдения условий: запрещено превышение номинального тока и напряжения, механическая перегрузка резьбы, установка в загрязненных маслом или токопроводящей пылью местах без очистки. Регулярный визуальный контроль на отсутствие трещин, сколов и карбонизированных следов (пробоя) обязателен для предотвращения аварий. Монтаж выполняется с равномерным затягом без деформации корпуса втулки.

Применение в пневматических системах: критерии надёжности

В пневматических системах резьбовые втулки выполняют критическую функцию герметизации соединений трубопроводов, клапанов, цилиндров и исполнительных механизмов. Их надёжность напрямую влияет на эффективность работы всей системы, предотвращая утечки сжатого воздуха, потери давления и снижение КПД оборудования. Неисправности в местах соединений приводят к повышенному энергопотреблению, нестабильной работе пневмоинструмента и преждевременному износу компонентов.

Ключевым требованием к втулкам является сохранение герметичности в условиях постоянных вибраций, пульсаций давления и температурных колебаний, характерных для пневматики. Материалы должны обладать устойчивостью к коррозии от конденсата и агрессивных сред, а конструкция – компенсировать возможные перекосы при монтаже. Дополнительным фактором выступает необходимость многократного демонтажа/монтажа при обслуживании без потери уплотняющих свойств.

Основные критерии надёжности

- Герметичность соединения: Обеспечивается точным соответствием резьбы (метрическая, дюймовая, трубная), качеством уплотнительных поверхностей и правильным выбором уплотнения (контрящие гайки, фторопластовые ленты, анаэробные герметики).

- Механическая прочность: Сопротивление растягивающим и сдвиговым нагрузкам при рабочем давлении (обычно 6-12 бар, пиковые до 16 бар) и вибрациях.

- Коррозионная стойкость: Применение материалов, не подверженных ржавчине от влаги в сжатом воздухе:

- Латунь (хорошая обрабатываемость, устойчивость к коррозии)

- Нержавеющая сталь (максимальная прочность и химическая инертность)

- Анодированный алюминий (лёгкость для мобильных систем)

- Термостойкость: Сохранение характеристик в диапазоне температур эксплуатации (-20°C до +150°C).

- Износостойкость резьбы: Минимизация повреждений при повторных сборках.

Конструктивные особенности для повышения надёжности включают шестигранник под ключ для точного монтажа без деформации, буртик для фиксации положения, фаски для защиты резьбы и канавки под стопорные кольца. Обязательным условием является соблюдение рекомендованных моментов затяжки во избежание срыва резьбы или недостаточного обжатия уплотнения.

| Фактор риска | Последствия | Меры предотвращения |

|---|---|---|

| Вибрационные нагрузки | Самоотвинчивание, разрушение резьбы | Использование стопорных гаек, резьбовых фиксаторов |

| Загрязнение воздуха | Абразивный износ уплотнений | Установка фильтров, применение втулок с защитными шайбами |

| Неправильный монтаж | Перекос, повреждение резьбы, утечка | Калибровка резьб, использование динамометрических ключей |

Эксплуатационная надёжность достигается регулярным контролем мест соединений на предмет утечек (например, с помощью ультразвуковых течеискателей), визуальным осмотром на коррозию и своевременной заменой втулок при обнаружении дефектов. Применение специализированных уплотнительных паст для резьб, устойчивых к сжатому воздуху и конденсату, продлевает срок службы соединений.

Диэлектрические втулки для устранения токов утечки

Диэлектрические резьбовые втулки изготавливаются из непроводящих материалов, преимущественно полиамида, фторопласта или специальных композитов. Их ключевая задача – предотвратить образование паразитных электрических цепей между металлическими элементами конструкции, разделяя их физически и электрически. Установка таких втулок критически важна в узлах, где крепеж проходит через токоведущие части или экраны, например, при монтаже электрооборудования на кузов транспортного средства или заземлённую раму.

Эксплуатация диэлектрических втулок требует учёта их электроизоляционных свойств и механических характеристик. Материал должен сохранять стабильность в заявленном диапазоне температур (обычно от -40°C до +120°C) и не терять диэлектрическую прочность под воздействием влаги, масел или вибрации. Неправильный подбор втулки по нагрузке или среде может привести к её деформации, растрескиванию и, как следствие, потере изолирующей функции, что провоцирует короткие замыкания или коррозию из-за блуждающих токов.

Особенности применения и ограничения

- Электрическая изоляция: Минимальное пробивное напряжение варьируется от 1 кВ до 20 кВ в зависимости от материала и толщины стенки. Требуется регулярная проверка на пробой при высоковольтных нагрузках.

- Механические нагрузки: Полимерные втулки уступают металлическим по прочности на срез и растяжение. Запрещено использовать в несущих конструкциях без дополнительного металлического сердечника.

- Химическая стойкость: Фторопласт устойчив к агрессивным средам (кислоты, щёлочи), полиамид подвержен гидролизу в условиях постоянной влажности.

- Термическое расширение: Коэффициент расширения полимеров в 5–10 раз выше, чем у металлов. Необходимо компенсировать зазорами при монтаже в массивные металлоконструкции.

| Материал втулки | Диэлектрическая проницаемость (ε) | Макс. рабочая t°C | Ключевое преимущество |

|---|---|---|---|

| Полиамид (PA6, PA66) | 3.5–4.5 | +120°C | Высокая износостойкость |

| Фторопласт (PTFE) | 2.0–2.1 | +260°C | Химстойкость + нулевое водопоглощение |

| Полиэфирэфиркетон (PEEK) | 3.2–3.3 | +250°C | Прочность + стабильность размеров |

При монтаже обязательна чистая поверхность контакта – загрязнения маслом или металлической стружкой снижают сопротивление изоляции. Для усиления защиты в коррозионных средах применяют втулки с уплотнительными кольцами из EPDM или витона, блокирующими диффузию электролитов. В высокочастотных устройствах (радиоаппаратура) диэлектрик дополнительно минимизирует ёмкостные наводки между элементами.

Расчёт нагрузки на срез резьбового соединения

Расчёт нагрузки на срез является критическим этапом проектирования резьбовых соединений, особенно для втулок, работающих в условиях знакопеременных или ударных воздействий. Основная цель – определение максимальной силы, которую может воспринять соединение без разрушения резьбы по касательной плоскости витков. Недооценка этой нагрузки ведёт к срезу резьбы и катастрофическому отказу узла.

Ключевой параметр – допускаемое напряжение среза материала втулки и болта (шпильки). Это значение берётся из справочников или нормативов с учётом коэффициента запаса прочности, который зависит от ответственности соединения и характера нагрузки (статическая, динамическая, вибрационная). Для типовых сталей допускаемое напряжение среза обычно составляет 0.6-0.8 от допускаемого напряжения растяжения.

Формулы и методика расчёта

Расчётная нагрузка на срез (Fср) определяется по формуле:

Fср = τдоп × Aср

где:

- τдоп – допускаемое напряжение среза материала (втулки или болта, выбирается меньшее значение);

- Aср – расчётная площадь среза одного витка резьбы.

Площадь среза (Aср) рассчитывается как:

Aср = π × d1 × H × k × n

- d1 – внутренний диаметр резьбы втулки (или наружный диаметр резьбы болта для расчёта по болту);

- H – рабочая высота профиля резьбы (для метрической резьбы ≈ 0.54127×P);

- k – коэффициент полноты витка (≈ 0.5-0.75, учитывает зазоры и скругления);

- n – количество витков, участвующих в восприятии нагрузки (обычно берут полное число витков в зоне контакта).

Важные аспекты:

- Определение опасного сечения: Расчёт ведут как для втулки (по d1), так и для болта (по d). Решающим будет меньшее полученное значение Fср.

- Учёт неравномерности нагрузки: Нагрузка распределяется по виткам неравномерно (первые витки нагружены сильнее). Коэффициент k частично компенсирует это.

- Влияние класса прочности: Для высокопрочных материалов (класс 8.8, 10.9 и выше) τдоп существенно возрастает, но требует особого контроля затяжки.

| Параметр | Обозначение | Единица измерения | Примечание |

|---|---|---|---|

| Допускаемое напряжение среза | τдоп | МПа (Н/мм²) | Зависит от материала и запаса прочности |

| Внутренний диаметр резьбы втулки | d1 | мм | По стандарту (ГОСТ, ISO) |

| Рабочая высота профиля | H | мм | ≈ 0.54127×P (P - шаг резьбы) |

| Коэффициент полноты витка | k | - | 0.5-0.75 (0.6 для метрической) |

| Число рабочих витков | n | шт. | Обычно ≥ 3-5 витков |

Проверка условия прочности: Фактическая нагрузка среза (Fфакт) не должна превышать расчётную: Fфакт ≤ Fср. Для динамических нагрузок вводят дополнительный коэффициент безопасности (1.5-3). При сомнениях проводят испытания на срез образцов.

Ошибки эксплуатации, приводящие к деформациям

Превышение допустимого крутящего момента при затяжке – наиболее распространённая причина деформации резьбовых втулок. Приложение усилий, превышающих технические характеристики изделия, вызывает пластическую деформацию витков или корпуса, что нарушает геометрию соединения и снижает его несущую способность.

Неправильный подбор инструмента или использование повреждённых ключей/головок приводит к неравномерному распределению нагрузки по резьбе. Локальные перекосы и концентрация напряжений в отдельных точках провоцируют смятие витков, образование задиров или коробление посадочных поверхностей.

Ключевые факторы разрушения

- Применение несоответствующей смазки – сухое трение увеличивает момент закручивания, вызывая перегрев и размягчение материала втулки.

- Динамические ударные нагрузки – вибрации и удары в процессе эксплуатации создают переменные напряжения, приводящие к усталостным трещинам.

- Нарушение соосности – монтаж втулки под углом к оси отверстия формирует изгибающие нагрузки, деформирующие резьбу.

| Ошибка | Последствие деформации |

|---|---|

| Затяжка "до упора" без контроля момента | Растяжение корпуса втулки, срез витков |

| Повторное использование деформированных втулок | Накопление пластических деформаций, разрушение при нагрузках |

| Работа в температурных режимах, превышающих рабочий диапазон | Ползучесть материала, изменение шага резьбы |

- Игнорирование требований к предварительной затяжке – недостаточное усилие вызывает микросдвиги в соединении, что приводит к истиранию профиля резьбы.

- Коррозионное воздействие – химическое разрушение поверхности снижает площадь контакта витков, увеличивая локальные напряжения.

Периодичность проверки затяжки в ответственных узлах

Контроль усилия затяжки резьбовых соединений в ответственных узлах является критически важной процедурой для предотвращения аварийных ситуаций и обеспечения долговечности оборудования. Нарушение момента затяжки приводит к деформации втулок, ускоренному износу резьбы и потере герметичности соединений.

Периодичность проверок определяется на основании технической документации производителя, условий эксплуатации и результатов предыдущих обследований. Обязательному мониторингу подлежат узлы, подверженные вибрации, термоциклированию или работающие под переменными нагрузками.

Факторы влияния на частоту контроля

- Температурные перепады: Циклическое расширение/сжатие материалов требует ежеквартальных проверок

- Вибрационные нагрузки: В насосах, компрессорах и транспорте – ежемесячно

- Критические системы: В энергетике и нефтехимии – по регламенту с фиксацией в журнале

- Сейсмические воздействия: Обязательная внеплановая проверка после событий

| Тип оборудования | Стандартный интервал | Метод контроля |

|---|---|---|

| Нефтепромысловые установки | Каждые 500 моточасов | Динамический ключ с индикацией |

| Энергоблоки ТЭС/АЭС | При плановых остановах | Ультразвуковой замер напряжений |

| Железнодорожный транспорт | Ежемесячно + после ударных нагрузок | Калиброванные динамометрические ключи |

Важно! При обнаружении двух и более ослабленных соединений в одном узле проводится внеочередная проверка всех резьбовых элементов группы. Данные о состоянии затяжки обязательно фиксируются в паспорте оборудования с указанием примененного момента и даты следующего контроля.

Список источников

При подготовке материалов о резьбовых втулках использовались специализированные технические издания, нормативная документация и отраслевые ресурсы. Основное внимание уделялось классификации изделий, их конструктивным особенностям и правилам применения в различных условиях эксплуатации.

Ниже приведен перечень ключевых источников, содержащих детальную информацию о типах втулок, материалах изготовления, монтажных требованиях и критериях выбора для инженерных задач. Все указанные документы доступны в открытых библиотеках и официальных базах стандартов.

- ГОСТ 17711-93: Втулки резьбовые. Технические условия и методы контроля

- Справочник проектировщика: Детали машин и механизмов. Раздел "Резьбовые соединения" (изд. "Машиностроение")

- Технический регламент ТР ТС 010/2011 "О безопасности машин и оборудования"

- Монография: "Расчет и конструирование разъемных соединений" (В.И. Анурьев)

- Пособие "Технология обработки металлов" (глава "Изготовление резьбовых элементов")

- Каталоги производителей крепежных изделий: Bossard, Nord-Lock, Hazet

- Научные публикации в журнале "Вестник машиностроения" (2020-2023 гг.)