Резонатор глушителя - ключевая часть выхлопной системы

Статья обновлена: 01.03.2026

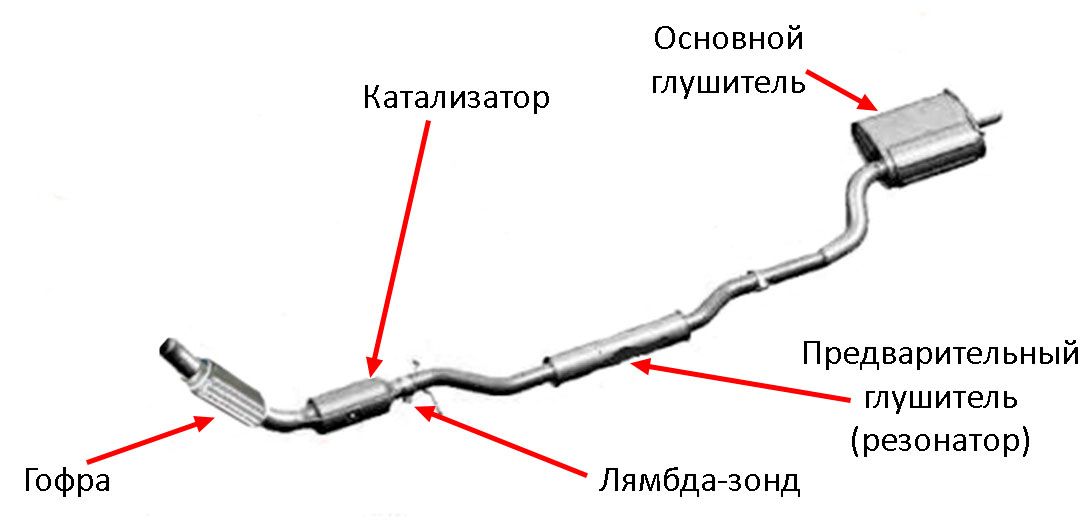

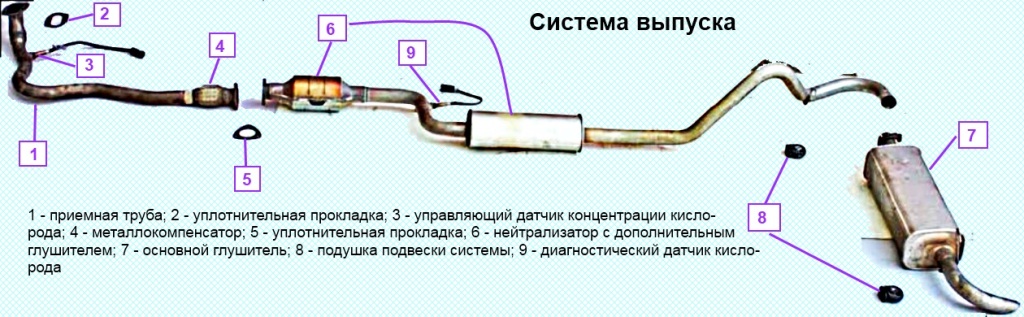

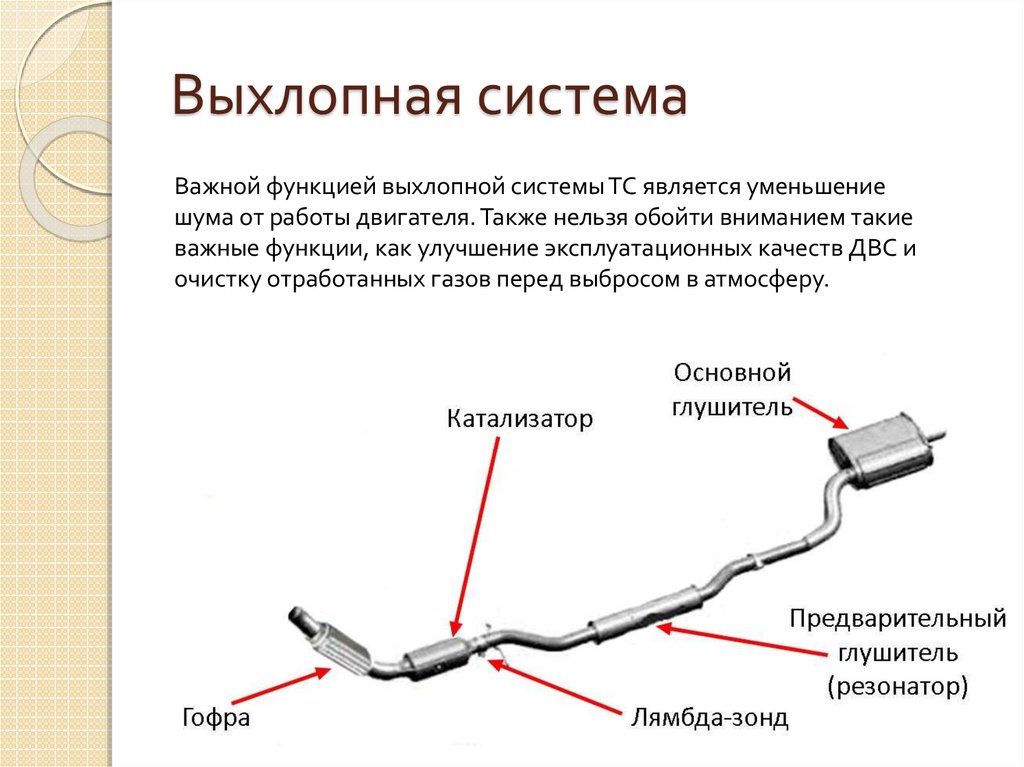

Система выпуска отработавших газов современного автомобиля выполняет критически важные задачи. Она обеспечивает не только экологическую безопасность, но и напрямую влияет на характеристики двигателя и комфорт водителя. Среди ключевых компонентов этой системы особое место занимает резонатор глушителя.

Резонатор служит первичным звеном в цепи снижения шума выхлопа. Его конструкция специально разработана для гашения звуковых волн высокой частоты, возникающих при открытии выпускных клапанов двигателя. Без этого элемента работа силового агрегата сопровождалась бы неприемлемым уровнем шума.

Помимо акустической функции, резонатор оптимизирует поток выхлопных газов. Он выравнивает пульсации давления в выпускном тракте, снижая сопротивление и способствуя эффективной продувке цилиндров. Это напрямую сказывается на мощности двигателя и топливной экономичности.

Принцип работы резонатора в системе глушителя

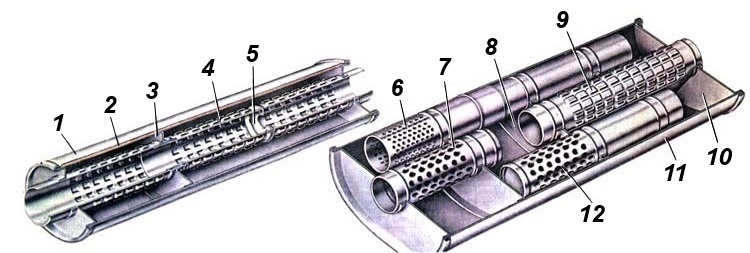

Резонатор функционирует как акустический фильтр, использующий явление интерференции звуковых волн для подавления низкочастотных шумов двигателя. Его внутренняя конструкция представляет систему камер и перфорированных труб, создающих встречные волны одинаковой амплитуды, но противоположной фазы.

При прохождении выхлопных газов через перфорированную трубу звуковые колебания проникают в окружающие камеры. Отражённые от стенок волны сталкиваются с входящими потоками, что приводит к их взаимному гашению. Эффективность зависит от точного расчёта геометрии и объёма камер, настроенных на резонансную частоту целевых шумов.

Ключевые конструктивные элементы

- Резонансные камеры - герметичные полости, отражающие звуковые волны

- Перфорированные трубопроводы - обеспечивают диффузию звука в камеры

- Геометрические перегородки - формируют многоступенчатую систему отражений

| Этап обработки звука | Физический принцип | Результат воздействия |

|---|---|---|

| Рассеивание волн | Дифракция через перфорацию | Снижение энергии колебаний |

| Интерференция | Наложение встречных волн | Компенсация амплитуд |

| Резонансное поглощение | Настройка камер на частоту | Избирательное подавление тонов |

Оптимальная работа достигается при синхронизации с основным глушителем: резонатор устраняет низкочастотный гул (100-300 Гц), тогда как задний блок подавляет высокочастотные составляющие. Температурное расширение материалов и устойчивость к коррозии критичны для сохранения акустических свойств.

Сравнение резонатора и основного глушителя: ключевые отличия

Резонатор и основной глушитель решают принципиально разные задачи в системе выхлопа. Резонатор работает как предварительный модуль, снижающий пульсации давления газов и подавляющий низкочастотные резонансы до их попадания в основной глушитель. Основной же глушитель выполняет финальную обработку звука, обеспечивая комплексное снижение шума во всем частотном диапазоне.

Конструктивно резонатор проще: обычно он представляет собой перфорированную трубу в расширенном корпусе с камерами или звукопоглощающим материалом. Основной глушитель имеет более сложное устройство с многокамерной структурой, лабиринтами перегородок и комбинацией технологий поглощения/отражения звуковых волн.

Основные различия в функционале и характеристиках

| Критерий | Резонатор | Основной глушитель |

|---|---|---|

| Главная задача | Подавление резонансных низкочастотных шумов и выравнивание потока газов | Комплексное снижение шума на всех частотах |

| Принцип работы | Гашение резонансных волн через интерференцию и поглощение | Многоступенчатое рассеивание звука (камеры, перегородки, поглотители) |

| Влияние на характеристики | Улучшает проход газов, снижает нагрузку на глушитель | Создает основное противодавление, влияет на мощность двигателя |

| Расположение | Устанавливается перед основным глушителем (ближе к двигателю) | Финальный элемент системы (перед выхлопной трубой) |

Ключевое отличие в эффективности: резонатор способен снижать громкость на 5-15 Дб для специфических частот, в то время как основной глушитель обеспечивает общее подавление шума на 20-50 Дб. Отсутствие резонатора приводит к характерному гулу и вибрациям, тогда как неисправность основного глушителя вызывает громкий рокот всего выхлопа.

Гашение низкочастотного гула – основная задача резонатора

Низкочастотные звуковые волны (50-500 Гц), возникающие при открытии выпускных клапанов двигателя, обладают высокой энергией и способны распространяться по всей выхлопной системе. Этот гул особенно заметен на низких оборотах и холостом ходу, создавая дискомфорт в салоне транспортного средства. Резонатор конструктивно предназначен для подавления именно этих частот, так как стандартные поглотительные глушители эффективнее работают со средне- и высокочастотным диапазоном шумов.

Принцип действия основан на явлении акустического резонанса: внутри корпуса резонатора создаётся замкнутая полость или система камер с точно рассчитанными геометрическими параметрами. Когда частота звуковой волны совпадает с резонансной частотой камеры, волны отражаются и интерферируют друг с другом в противофазе, взаимно гася энергию колебаний. Это снижает амплитуду гула до приемлемого уровня без существенного увеличения противодавления в системе.

Конструктивные особенности для подавления низких частот

- Объём камеры: Прямо пропорционален эффективности гашения низких частот – большие резонаторы глубже подавляют гул.

- Система перфорированных труб и перегородок: Создает многократные отражения волн, усиливая интерференционное гашение целевых частот.

- Резонансные трубки Гельмгольца: Отводы определённой длины и диаметра, настроенные на конкретную частоту, поглощают её энергию за счёт колебаний воздушного столба.

| Фактор влияния | Воздействие на низкочастотный шум |

|---|---|

| Положение в системе | Установка после приёмной трубы обеспечивает раннее подавление гула до основного глушителя |

| Материал наполнителя (стекловолокно/базальт) | Дополнительно поглощает высокие гармоники, но не критичен для низкочастотного диапазона |

| Диаметр проходного сечения | Сужение усиливает противодавление, но повышает эффективность резонанса |

Конструктивные особенности прямоточных резонаторов

Прямоточные резонаторы отличаются от стандартных отсутствием сложных лабиринтов и перегородок, обеспечивая минимальное сопротивление потоку выхлопных газов. Основой конструкции служит сквозная перфорированная труба, проходящая через весь корпус устройства без изменения направления движения газового потока.

Перфорация на центральной трубе позволяет звуковым волнам проникать в окружающую её камеру, заполненную звукопоглощающим материалом. Эта камера герметично изолирована от внешней среды металлическим корпусом, который одновременно защищает наполнитель от влаги и механических повреждений.

Ключевые компоненты и их функции

- Перфорированная труба: Обеспечивает беспрепятственное прохождение выхлопных газов и выход звуковых колебаний через микроотверстия

- Звукопоглощающий наполнитель: Базальтовая или минеральная вата, устойчивая к температурам до 700°C, гасит низкочастотные шумы

- Многослойный корпус: Изготавливается из алюминизированной или нержавеющей стали для защиты от коррозии и термодеформаций

| Характеристика | Прямоточный резонатор | Стандартный резонатор |

|---|---|---|

| Сопротивление потоку | Минимальное | Повышенное |

| Конструкция газового тракта | Прямая перфорированная труба | Многосекционный лабиринт |

| Эффективность шумоподавления | Низкочастотный диапазон | Широкий частотный диапазон |

Материалы изготовления: нержавеющая сталь vs алюминизированная сталь

Нержавеющая сталь содержит минимум 10,5% хрома, формирующего пассивный оксидный слой при контакте с кислородом. Этот слой самовосстанавливается при повреждениях, обеспечивая исключительную коррозионную стойкость в агрессивной среде выхлопных газов с конденсатом и солями. Материал сохраняет структурную целостность при температурах до 900°C, что критично для участков рядом с выпускным коллектором.

Алюминизированная сталь представляет собой углеродистую сталь, покрытую с двух сторон алюминиево-кремниевым сплавом методом горячего цинкования. Алюминиевый слой создает барьерную защиту от коррозии и выдерживает нагрев до 650°C. При механических повреждениях покрытия незащищенная основа быстро ржавеет под воздействием влаги и химических реагентов.

Сравнение эксплуатационных характеристик

| Критерий | Нержавеющая сталь | Алюминизированная сталь |

|---|---|---|

| Срок службы | 10+ лет (вследствие полной коррозионной стойкости) | 3-7 лет (зависит от сохранности покрытия) |

| Термостойкость | До 900°C без деформации | До 650°C (риск отслоения покрытия при перегреве) |

| Влияние повреждений | Локальная коррозия без распространения благодаря пассивному слою | Ускоренная коррозия основы при нарушении целостности покрытия |

Ключевые преимущества нержавеющей стали проявляются в условиях:

- Эксплуатации в регионах с частым применением антигололедных реагентов

- Высоких термических нагрузок (спортивные авто, турбированные двигатели)

- Требований к долговечности без обслуживания

Алюминизированная сталь экономически оправдана для:

- Бюджетных серийных автомобилей

- Зон резонатора, удаленных от двигателя (низкотемпературные участки)

- Регионов с сухим климатом и минимальным использованием солей

Оптимальный размер перфорации внутренних труб резонатора

Диаметр и плотность отверстий перфорации напрямую влияют на акустические характеристики резонатора. Слишком крупные перфорационные отверстия снижают эффективность гашения низкочастотных шумов, так как уменьшают площадь взаимодействия звуковых волн с демпфирующим материалом. Одновременно избыточная плотность мелких отверстий создает чрезмерное сопротивление потоку газов, повышая противодавление в системе и ухудшая продувку цилиндров.

Ключевой принцип проектирования – достижение баланса между акустическим импедансом и газодинамическими потерями. Идеальная перфорация обеспечивает максимальное проникновение звуковых волн через стенки трубы в поглощающий материал, не создавая критического сопротивления для выхлопных газов. Это требует точного расчета соотношения открытой площади перфорации к общей поверхности трубы (коэффициент перфорации) с учетом скорости потока и спектра шума.

Факторы выбора параметров перфорации

- Диаметр отверстий: 3-8 мм для легковых авто. Меньший размер эффективен для высоких частот, больший – для низких.

- Шаг перфорации: Расстояние между центрами отверстий должно превышать их диаметр в 1.8-2.5 раза для сохранения прочности конструкции.

- Расположение: Смещённая или шахматная схема увеличивает эффективную площадь звукопоглощения на 15-20% по сравнению с линейной.

| Коэффициент перфорации (Kp) | Влияние на систему |

| 15-25% | Оптимум для баланса шумоподавления и газодинамики |

| <15% | Ухудшение демпфирования низких частот, рост громкости гула |

| >30% | Потери мощности двигателя из-за избыточного противодавления |

Экспериментально доказано: перфорация с диаметром 5 мм и Kp=20% обеспечивает снижение шума в низкочастотном диапазоне (80-250 Гц) до 8 дБ при минимальных потерях мощности. Для спортивных систем с высоким потоком газов применяют перфорацию 6-8 мм с Kp=18-22%, компенсируя рост шума дополнительными камерами.

Влияние наполнителя (вата, сетка) на шумоподавление

Наполнитель внутри резонатора напрямую определяет эффективность поглощения звуковых волн. Волокнистые материалы, такие как базальтовая вата, работают за счёт вязкостного трения: звуковая энергия преобразуется в тепловую при прохождении газов через плотную сетку микроскопических волокон. Чем выше плотность и толщина слоя, тем активнее гасятся высокочастотные шумы.

Металлическая сетка выполняет роль структурного демпфера, отражая и рассеивая акустические колебания через резонанс ячеек. Её эффективность зависит от размера ячеек и толщины проволоки: мелкоячеистая сетка лучше подавляет среднечастотные вибрации, но уступает вате в борьбе с высокочастотными составляющими выхлопа.

Сравнительные характеристики

Ключевые отличия материалов:

- Вата: Максимальное поглощение в диапазоне 800-5000 Гц. Требует защитных перегородок от выдувания газами. Деградирует при длительном воздействии влаги и масел.

- Сетка: Пиковая эффективность на 200-1500 Гц. Устойчива к температурным деформациям и коррозии. Не разрушается под давлением, но создает большее сопротивление потоку газов.

| Параметр | Вата | Сетка |

|---|---|---|

| Срок службы | 5-7 лет | 10+ лет |

| Потери давления | 8-12% | 15-20% |

| Ремонтопригодность | Замена наполнителя | Чистка/продувка |

Комбинированные системы используют оба материала: сетка формирует каркас и гасит низкие частоты, а вата заполняет полости для нейтрализации высокочастотного шума. Оптимальный баланс достигается при слоистой укладке с расчётом на резонансные характеристики конкретного двигателя.

Симптомы прогоревшего резонатора: выхлопные хлопки и дребезжание

Прогорание внутренних перегородок или корпуса резонатора нарушает его ключевую функцию – гашение звуковых колебаний и пульсаций выхлопных газов. Это приводит к характерным акустическим аномалиям, напрямую указывающим на повреждение элемента.

Самый очевидный признак – появление громких, отрывистых хлопков в выхлопной системе, особенно заметных при сбросе газа после интенсивного разгона или при переключении передач. Звук возникает из-за неконтролируемого воспламенения несгоревшего топлива, попадающего в раскалённые остатки перегородок резонатора или напрямую в глушитель.

Основные проявления неисправности

- Хлопки в глушителе: Чёткие, металлические "выстрелы" при резком закрытии дроссельной заслонки. Причина – детонация топливно-воздушной смеси в разогретой трубе из-за утраты резонатором демпфирующих свойств.

- Дребезжание под днищем: Металлический лязг, грохот или вибрация, усиливающиеся на неровностях или при определённых оборотах двигателя. Возникает при отрыве прогоревших внутренних элементов, которые болтаются внутри корпуса резонатора и бьются о его стенки.

- Изменение тональности выхлопа: Общий звук работы выхлопной системы становится более резким, "прямотоковым", с выраженным металлическим дребезжащим оттенком, особенно на низких оборотах.

- Видимые повреждения или следы копоти: Наличие локальных потемнений, прогар на корпусе резонатора или следы вылетающей наружу сажи – прямое свидетельство нарушения целостности.

Игнорирование этих симптомов ведёт к ускоренному разрушению глушителя, повышению токсичности выхлопа и риску возгорания из-за выброса раскалённых частиц.

Коррозионное разрушение камер резонатора: типичные очаги

Основным врагом металлических камер резонатора является агрессивный конденсат, неизбежно образующийся внутри системы. Влага, смешиваясь с кислотами (серной, азотистой, угольной), образующимися при сгорании топлива и реакции выхлопных газов с водой, создает высококоррозионную среду. Эта химически активная жидкость постоянно присутствует на внутренних поверхностях камер, особенно в зонах застоя или плохого дренажа, запуская и ускоряя электрохимические процессы коррозии.

Наружные поверхности камер также подвержены коррозии под воздействием дорожных реагентов (солей), грязи, влаги и перепадов температур. Однако наиболее критичными являются внутренние процессы, так как они протекают скрыто и поражают материал изнутри, часто приводя к сквозному разъеданию стенок до появления явных внешних признаков повреждения. Особенно интенсивно коррозия развивается при частых коротких поездках, когда система не успевает полноценно прогреться и просохнуть.

Ключевые зоны поражения коррозией

Коррозия камер резонатора имеет ярко выраженные "слабые места", где разрушение происходит наиболее интенсивно:

- Сварные швы и соединения: Зоны термического влияния сварки часто имеют измененную микроструктуру металла и микроскопические неровности, делая их более уязвимыми к коррозионному воздействию. Здесь процесс начинается чаще всего.

- Нижние секции камер и точки дренажа: Конденсат и агрессивная жидкость скапливаются под действием силы тяжести именно в нижней части резонатора. Постоянный контакт с коррозионной средой делает эти участки, включая штатные или нештатные дренажные отверстия (если они есть), зонами максимального износа.

- Внутренние перегородки и перфорированные трубки: Эти элементы конструкции, непосредственно контактирующие с потоком горячих газов и конденсата, подвергаются интенсивному воздействию. Коррозия ослабляет перегородки и увеличивает размер отверстий в трубках, критически нарушая акустические и газодинамические функции резонатора.

- Торцевые стенки (заглушки): Часто являющиеся отдельными приваренными элементами, они испытывают значительные термические напряжения при нагреве/остывании. Эти напряжения, в сочетании с коррозией, могут привести к растрескиванию сварных швов или самого металла по периметру.

- Области креплений и кронштейнов: Точки крепления резонатора к кузову или другим элементам системы испытывают вибрационные нагрузки. Постоянные микродвижения и концентрация напряжений в этих зонах способствуют разрушению защитного оксидного слоя металла и ускоряют коррозионное растрескивание.

Диагностика засорённого резонатора по падению мощности двигателя

Забитый резонатор создаёт критическое противодавление в выпускной системе, препятствуя свободному выходу отработавших газов из камер сгорания. В результате цилиндры не полностью освобождаются от выхлопа при такте выпуска, снижая эффективность наполнения свежей топливно-воздушной смесью на следующем цикле.

Двигатель теряет тягу, особенно заметную при резком нажатии педали акселератора или движении под нагрузкой. Мотор "задыхается" – обороты набираются медленно, с запаздыванием реакции, а максимальная скорость существенно падает. Одновременно может наблюдаться повышенный расход топлива из-за нарушения оптимального соотношения смеси.

Характерные признаки засора

- Приглушённый или изменённый звук выхлопа – резонатор перестаёт корректировать акустические волны должным образом.

- Вибрации кузова на холостом ходу – дисбаланс давления газов вызывает резонанс.

- Запах гари в салоне – перегрев забитого резонатора приводит к температурной деформации соседних элементов.

Для подтверждения диагноза выполните проверку:

- Измерьте компрессию в цилиндрах – значения должны быть в норме.

- Отсоедините выпускной тракт перед резонатором (при холодном двигателе).

- Запустите мотор на 10-15 секунд – если мощность восстановилась, проблема в глушителе или резонаторе.

| Состояние резонатора | Давление на выходе двигателя (кПа) | Потеря мощности (%) |

| Норма | 10-20 | 0-3 |

| Частичный засор | 25-40 | 8-15 |

| Критический засор | 50+ | 20+ |

Игнорирование симптомов ведёт к перегреву клапанов, прогарам прокладок ГБЦ и ускоренному износу турбокомпрессора (при его наличии). Металлокерамический наполнитель разрушенного резонатора может попасть в катализатор, вызывая его блокировку.

Последствия удаления резонатора для акустического комфорта

Резонатор конструктивно предназначен для подавления низкочастотных звуковых колебаний в выхлопной системе. Его камеры и перфорированные трубки создают интерференцию волн, гася резонансные пики и гармоники двигателя. Отсутствие этого элемента нарушает акустическую балансировку системы.

После удаления резонатора возникает выраженное усиление низкочастотного гула (50-200 Гц), особенно заметное на оборотах 1500-3500 об/мин. Звук выхлопа приобретает неприятный "бубнящий" характер с металлическими призвуками. Вибрации передаются на кузов и элементы подвески, создавая дополнительный резонанс.

Ключевые изменения акустики:

- Рост уровня шума в салоне на 5-15 дБ из-за отсутствия гашения низких частот

- Появление "дрона" на трассе – монотонного гула, вызывающего утомление

- Дребезжание обшивки при резонансе с частотами двигателя

- Искажение звука выхлопа – вместо приглушенного рокота слышен "пустой" гул

Таблица влияния на разных режимах:

| Режим работы | Характер шума | Дискомфорт |

|---|---|---|

| Холостой ход | Усиленная вибрация кузова | Умеренный |

| Разгон (2000-4000 об/мин) | Резонансный гул ("дрон") | Максимальный |

| Высокие обороты (>5000 об/мин) | Рев без низкочастотной составляющей | Минимальный |

Длительное воздействие повышенного шума провоцирует усталость водителя и пассажиров. Выхлопная система без резонатора также склонна к образованию стоячих волн, усиливающих вибрации креплений и кузовных панелей.

Правила совместимости резонатора с катализатором и глушителем

Геометрическая совместимость является основополагающим требованием. Диаметр труб резонатора должен точно соответствовать сечениям катализатора и глушителя для обеспечения герметичности соединений. Несовпадение размеров провоцирует утечки выхлопных газов, повышение шума и вибраций, а также создает опасные точки перегрева. Длина и форма узла также влияют на свободное прохождение газового потока без создания избыточного противодавления.

Тип соединения между элементами требует согласования. Фланцевые крепления должны иметь идентичную конфигурацию отверстий и толщину прокладок. Резонаторы, предназначенные для сварного монтажа, обязаны совпадать по материалу с привариваемыми патрубками катализатора и глушителя. Несоответствие приводит к разрушению сварных швов или деформации фланцев под воздействием температурных расширений и вибрационных нагрузок.

Критерии совместимости компонентов

- Термостойкость: Материалы резонатора обязаны выдерживать температурный режим, заданный катализатором (до 700-900°С). Использование низкокачественной стали вызывает прогар корпуса.

- Давление потока: Конструкция перегородок и перфорации внутри резонатора должна соответствовать объемному расходу выхлопа, рассчитанному для конкретной связки "катализатор-глушитель".

- Акустическая синхронизация: Частотные характеристики резонатора подбираются с учетом диапазона шумоподавления основного глушителя для комплексного эффекта.

| Параметр | Требование к резонатору | Риск при несовпадении |

|---|---|---|

| Рабочая температура | ≥ пиковой температуры после катализатора | Деформация, разрушение сварных швов |

| Посадочные размеры | Точное соответствие фланцам/патрубкам смежных элементов | Утечки газов, вибрация, дребезжание |

| Внутреннее сечение | ≥ проходного сечения катализатора | Рост противодавления, потеря мощности ДВС |

Материал изготовления резонатора обязан соответствовать коррозионной стойкости катализатора и глушителя. Комбинация алюминизированной стали с нержавеющей без переходных прокладок ускоряет электрохимическую коррозию. Для турбированных моторов критичен запас прочности – тонкостенные резонаторы не выдерживают повышенного давления выхлопа.

При модернизации системы обязателен комплексный подбор всех компонентов. Установка резонатора, рассчитанного на иной тип катализатора (например, спортивный вместо стандартного), нарушает акустический баланс и газодинамику. Проектирование должно учитывать резонансные частоты всей сборки "катализатор-резонатор-глушитель" для подавления низкочастотного гула без потери мощности.

Особенности крепления резонатора под днищем автомобиля

Крепление резонатора к днищу автомобиля требует учета постоянных динамических нагрузок, возникающих от вибрации двигателя, неровностей дорожного покрытия и температурных деформаций. Неправильная фиксация может привести к ускоренному износу элементов подвески, повреждению кузова в точках крепления и появлению нежелательных шумов.

Конструкция креплений проектируется с обязательным применением термостойких материалов, так как резонатор нагревается от выхлопных газов до высоких температур. Используются металлические хомуты, резиновые подвесы или комбинированные кронштейны, обеспечивающие прочную фиксацию при сохранении необходимой подвижности для компенсации вибраций.

Ключевые аспекты монтажа

Основные требования к системе крепления включают:

- Защиту от коррозии: Кронштейны и болты покрываются цинком или используют нержавеющие сплавы из-за агрессивного воздействия дорожных реагентов.

- Виброизоляцию: Резиновые подвесы (сайлент-блоки) гасят колебания, предотвращая передачу вибрации на кузов.

- Тепловые зазоры: Обязателен просвет между резонатором и легкоплавкими элементами (проводка, топливные магистрали).

Распространенные типы крепежных элементов:

| Тип крепления | Материалы | Преимущества |

|---|---|---|

| Резиновые петли | Термостойкая резина | Эффективное гашение вибраций |

| Металлические хомуты | Оцинкованная сталь | Высокая механическая прочность |

| Комбинированные подвесы | Резина + сталь | Баланс гибкости и надежности |

Типичные проблемы при нарушении правил установки:

- Обрыв резиновых подвесов из-за перетяжки или старения материала.

- Трещины на кронштейнах от усталости металла при жестком креплении.

- Прогорание днища в зоне контакта с неудачно расположенным резонатором.

Замена повреждённого резонатора: сварка или хомуты?

При повреждении резонатора (пробоины, трещины, прогар) возникает необходимость оперативного ремонта. Игнорирование проблемы ведёт к увеличению шума, потере мощности двигателя и нарушению экологических норм. Основные методы восстановления целостности элемента – сварка и установка ремонтных хомутов.

Каждый подход обладает специфическими особенностями, влияющими на долговечность, стоимость и сложность работ. Выбор оптимального решения требует учёта характера повреждений, материала резонатора и эксплуатационных условий транспортного средства.

Сравнение методов ремонта

Сварка металла: Предполагает заделку дефекта путём наплавления материала. Технология обеспечивает монолитное соединение, восстанавливая исходную прочность конструкции. Требует профессионального оборудования (аргонно-дуговая сварка для нержавеющих сталей) и навыков. Подходит для устранения:

- Сквозных коррозионных отверстий

- Продольных трещин на корпусе

- Отрывов фланцев крепления

Ремонтные хомуты: Специальные металлические бандажи с термостойким уплотнителем, обжимающие место повреждения. Монтаж выполняется без демонтажа системы. Преимущества:

- Скорость установки (15-30 минут)

- Низкая стоимость комплектующих

- Отсутствие необходимости в спецоборудовании

Критически важно: Хомуты эффективны только при локальных повреждениях без сильной деформации труб. Сквозная коррозия или крупные рваные отверстия требуют сварки или замены узла.

| Критерий | Сварка | Хомуты |

|---|---|---|

| Срок службы | Эквивалентен новому резонатору | 1-3 года (зависит от условий) |

| Герметичность | Абсолютная | Зависит от качества обжима |

| Сложность | Требует демонтажа и специалиста | Проводится на месте |

Окончательное решение принимается после оценки масштаба повреждений. Комбинированный подход (заварка крупных дефектов с усилением хомутом) иногда продлевает ресурс старых систем. Однако при значительной коррозии корпуса рекомендована полная замена резонатора.

Подбор диаметра трубы резонатора

Диаметр трубы резонатора напрямую влияет на пропускную способность выхлопной системы и противодавление. Несоответствие сечения характеристикам двигателя нарушает баланс между эффективным отводом газов и поддержанием необходимого сопротивления потоку.

Слишком узкий диаметр создаёт избыточное противодавление, что снижает мощность двигателя и увеличивает топливный расход. Чрезмерно широкая труба замедляет поток выхлопных газов, ухудшая продувку цилиндров и снижая эффективность резонансного гашения шума.

Ключевые принципы выбора

Оптимальный диаметр определяется по формуле: √(V × n / 30) × 2.1, где V - объём двигателя (л), n - максимальные обороты (тыс. об/мин). Для систем с катализатором и сажевым фильтром к результату добавляют 10-15%.

Последствия ошибок:

- Заужение трубы: перегрев выпускного коллектора, потеря мощности на высоких оборотах

- Избыточное расширение: "булькающие" звуки, падение крутящего момента на низах

Рекомендуемые соотношения для бензиновых ДВС:

| Мощность (л.с.) | Диаметр (мм) |

| до 100 | 40-45 |

| 100-150 | 45-50 |

| 150-200 | 50-60 |

| свыше 250 | 70+ |

При установке прямоточных резонаторов диаметр магистрали должен соответствовать размеру входного/выходного патрубка глушителя. Для турбированных моторов сечение увеличивают на 15-20% относительно атмосферных аналогов аналогичной мощности.

Влияние неправильной установки резонатора на вибрации кузова

Некорректная установка резонатора глушителя, включая отклонения от проектного положения, угла наклона или недостаточную фиксацию, напрямую провоцирует возникновение и усиление вибраций, передаваемых на кузов автомобиля. Основная причина кроется в нарушении балансировки всей выхлопной системы: смещенный или плохо закрепленный резонатор изменяет распределение массы и центр тяжести тракта, создавая дисбаланс.

Этот дисбаланс приводит к тому, что система начинает совершать паразитные колебания с высокой амплитудой, особенно на определенных оборотах двигателя, когда частота вибраций силовой установки совпадает с резонансной частотой неправильно установленной выхлопной системы. Эти интенсивные колебания через точки крепления (подвесы, кронштейны) эффективно передаются на элементы кузова, рамы или подрамника.

Последствия и характерные проявления

Вибрации, вызванные ошибками монтажа резонатора, имеют ряд характерных и неприятных последствий:

- Повышенный шум и гул в салоне: Вибрации кузова действуют как большой резонатор, усиливая низкочастотный гул, дребезжание панелей обшивки, пола, багажника, что значительно снижает акустический комфорт.

- Ощутимая тряска: Водитель и пассажиры могут явно чувствовать вибрацию через сиденья, рулевое колесо, педали и пол автомобиля, особенно на холостом ходу или в определенных диапазонах оборотов двигателя (например, при разгоне).

- Ускоренный износ компонентов:

- Подвесов выхлопной системы: Постоянная экстремальная вибрация быстро разрушает резиновые подвесы (сайлент-блоки), приводя к их разрыву.

- Сварных швов и соединений: Вибрационные нагрузки вызывают усталость металла, приводя к появлению трещин в резонаторе, глушителе, трубах, коллекторе или на фланцах.

- Кузовных элементов: Длительное воздействие вибраций может ослаблять точки крепления выхлопа к кузову/раме, способствовать ослаблению болтовых соединений других агрегатов и провоцировать появление скрипов в салоне.

- Риск полного отрыва: В критических случаях сильная вибрация в сочетании с разрушенными подвесами может привести к частичному или полному отрыву резонатора или всей выхлопной системы.

Характер и интенсивность вибраций напрямую зависят от степени и типа ошибки установки:

| Тип ошибки установки | Характерное влияние на вибрации |

|---|---|

| Смещение резонатора в сторону | Дисбаланс, вибрация по всей длине системы, усиление гула. |

| Неправильный угол наклона | Изменение вектора сил, вибрации с выраженной направленностью (например, вертикальные или поперечные). |

| Недостаточное или жесткое крепление (плохие/неподходящие подвесы) | Прямая передача вибраций двигателя и выхлопа на кузов, "звенящий" или "дребезжащий" звук, тряска на холостом ходу. |

| Контакт резонатора с кузовом/элементами шасси | Локальная сильная вибрация и характерный металлический стук при нагрузке или на неровностях, помимо постоянного гула. |

Таким образом, точное соблюдение геометрии и надежная фиксация резонатора с использованием правильных демпфирующих подвесов являются критическими факторами не только для эффективности глушения звука, но и для предотвращения разрушительных вибраций, негативно влияющих на комфорт, долговечность элементов выхлопной системы и кузова автомобиля в целом.

Тюнинг выхлопа: замена резонатора пламегасителем

Замена резонатора на пламегаситель является распространенным методом тюнинга выхлопной системы, преследующим конкретные цели. Основная идея заключается в удалении элемента, предназначенного для гашения звуковых колебаний определенных частот (резонатор), и установке на его место устройства, оптимизированного под иные задачи – снижение температуры выхлопных газов и гашение искр (пламегаситель).

Такая замена не является прямой заменой "один к одному" по функционалу. Резонатор и пламегаситель решают разные инженерные задачи внутри системы. Удаление резонатора напрямую влияет на акустические характеристики выхлопа, обычно делая звук более громким, низким и "рычащим", что и является основной причиной такой модификации для энтузиастов.

Когда замена оправдана и на что обратить внимание

Замена резонатора на пламегаситель может быть целесообразна в нескольких случаях:

- Повышение мощности двигателя (потенциальное): Установка более производительного прямоточного пламегасителя вместо стандартного резонатора может снизить сопротивление потоку выхлопных газов (противодавление), особенно на высоких оборотах. Это теоретически способно дать небольшой прирост мощности, но обычно ощутим только на сильно форсированных двигателях или в комплексе с другими доработками (паук 4-2-1, прямоток).

- Изменение звука выхлопа: Это главная причина для большинства. Пламегаситель гасит меньше звуковых волн, чем резонатор, особенно средних и высоких частот. Результат – более громкий, басовитый и спортивный звук выхлопной системы.

- Упрощение и удешевление системы: Иногда пламегаситель устанавливают вместо резонатора при серьезном тюнинге или ремонте, если нужен только его базовый функционал (защита глушителя от перегрева/искр), а борьба с резонансом отходит на второй план или решается иными средствами (качественный глушитель).

Однако перед заменой критически важно понимать последствия:

- Увеличение громкости и изменение тональности: Звук станет значительно громче и резче. Это может быть некомфортно в повседневной езде и почти гарантированно привлечет внимание сотрудников ГИБДД, так как часто выходит за рамки допустимых норм по шуму.

- Появление "звенящего" резонанса (драна): Резонатор как раз и был призван подавлять неприятные резонансные частоты (обычно в диапазоне 2000-3500 об/мин). Его удаление часто приводит к появлению сильного, дребезжащего гула ("драна") на этих оборотах, что крайне раздражает в салоне.

- Юридические последствия: Превышение норм по уровню шума выхлопа – нарушение ПДД и основание для штрафа. Прохождение технического осмотра с такой системой может стать проблемой.

- Минимальный прирост мощности: На серийных, нефорсированных двигателях прирост мощности от одной лишь замены резонатора на пламегаситель будет практически неощутим или отсутствовать вовсе.

Ключевые отличия резонатора и пламегасителя:

| Характеристика | Резонатор | Пламегаситель (прямоточный) |

|---|---|---|

| Основная функция | Гашение звуковых волн определенных частот (борьба с резонансом) | Снижение температуры потока газов, гашение искр, минимальное увеличение проходимости потока |

| Влияние на звук | Значительно снижает громкость, борется с неприятными тонами ("дран") | Минимально влияет на подавление звука, может даже добавлять "металлический" оттенок |

| Влияние на поток | Может создавать заметное сопротивление (особенно стандартные) | Создает минимальное сопротивление потоку газов |

| Конструкция | Камеры, перегородки, перфорированные трубки, звукопоглощающий материал | Перфорированная труба в корпусе, часто с керамоволокном или без наполнителя |

Вывод: Замена резонатора на пламегаситель – это в первую очередь тюнинг звука выхлопной системы. Она оправдана, если главная цель – получить более агрессивное звучание, и вы готовы мириться с повышенным шумом, возможным появлением "драна" на определенных оборотах и юридическими рисками. Для реального увеличения мощности эффективна только в комплексе с другими доработками. Качественная установка и выбор хорошего пламегасителя (предпочтительно с наполнителем из керамоволокна для небольшого подавления высокочастотного звона) помогут минимизировать негативные эффекты, но не устранят их полностью.

Расчёт объёма резонатора для V8 двигателей

Объём резонатора напрямую влияет на эффективность подавления низкочастотных шумов и пульсаций выхлопных газов, характерных для V8. Недостаточный объём снизит демпфирующий эффект, а избыточный – ухудшит продувку цилиндров и динамику двигателя.

Базовый расчёт объёма (Vр) опирается на рабочий объём двигателя (Vдв). Для V8 рекомендуется использовать коэффициент в диапазоне 0.8–1.2 от Vдв. Формула имеет вид:

Ключевые параметры и методы расчёта

Основные переменные для точного определения Vр:

- Рабочий объём двигателя (л): Например, для 6.2-литрового V8 Vдв = 6.2 л.

- Целевая частота подавления (Гц): Определяется по формуле f = (n × Nmax) / 120, где n – число цилиндров на такте выпуска (для V8 обычно 2), Nmax – максимальные обороты (об/мин).

Уточнённый объём резонатора (Vр в литрах) рассчитывается через частоту пульсаций:

- Рассчитать длину звуковой волны: λ = c / f, где c – скорость звука в газах (~500 м/с при 500°C).

- Определить требуемый объём: Vр ≈ (A × c) / (2 × π × f), где A – площадь сечения выхлопной трубы (м²).

| Рабочий объём V8 (л) | Диапазон объёма резонатора (л) | Пример частоты подавления (Гц) |

|---|---|---|

| 4.5 | 3.6–5.4 | 120–150 |

| 5.7 | 4.6–6.8 | 110–140 |

| 6.2 | 5.0–7.4 | 100–130 |

Важно! Конечная настройка требует учёта:

- Конфигурации выпускного тракта (4-2-1, 4-1, крестообразные коллекторы),

- Температурного режима выхлопных газов,

- Длины труб до/после резонатора.

Для сложных систем обязательны акустическое моделирование и стендовые испытания, так как эмпирические формулы дают стартовое приближение.

Признаки низкого качества вторичных резонаторов

Видимые дефекты конструкции сразу указывают на проблемы. Слишком тонкий металл корпуса легко проминается при легком нажатии, а сварные швы имеют неровные наплывы, пропуски или следы коррозии в местах соединений. Отсутствие антикоррозионного покрытия либо его неравномерное нанесение сокращает срок службы.

Геометрические несоответствия создают проблемы при монтаже. Отверстия для креплений смещены относительно штатных позиций, фланцы недостаточно плотно прилегают к трубам, а общая форма резонатора отклоняется от оригинальных параметров. Это вызывает вибрации и утечки газов.

Критические индикаторы плохого качества

- Быстрая деформация: Корпус теряет форму после короткой эксплуатации из-за перегрева

- Несоответствие наполнителя: Базальтовая вата высыпается или спекается, теряя шумоизоляционные свойства

- Неадекватное звукопоглощение: Появление металлического дребезжания или повышенного гула на определенных оборотах

- Некорректная перфорация: Слишком крупные/редкие отверстия на внутренней трубе, нарушающие резонансные частоты

| Параметр | Качественный резонатор | Низкокачественный аналог |

| Вес изделия | Сопоставим с оригиналом | Заметно легче из-за экономии металла |

| Реакция на конденсат | Устойчивость к коррозии | Ржавчина появляется в первые месяцы |

| Соответствие чертежам | Точные геометрические параметры | Отклонения в размерах крепежных элементов |

Экономия на материалах проявляется в ускоренном прогорании перегородок камер. Использование дешевых сталей без легирующих добавок приводит к сквозной коррозии за 1-2 сезона. Отсутствие термостойкой изоляции между слоями металла вызывает локальный перегрев.

Влияние резонатора на экологический класс выхлопа

Резонатор косвенно влияет на экологический класс выхлопных газов за счет стабилизации потока. Гашение звуковых волн и снижение турбулентности перед каталитическим нейтрализатором обеспечивает более равномерное движение газов. Это позволяет катализатору эффективнее дожигать вредные компоненты (CO, CH, NOx), так как химические реакции протекают полноценно при постоянном давлении и скорости потока.

Нарушение работы резонатора (засорение, прогорание) вызывает обратный резонансный эффект. Создаются зоны обратного давления, нарушающие расчетную пропускную способность системы. Катализатор в таких условиях не успевает обрабатывать пульсирующий поток, что повышает концентрацию несгоревших углеводородов и оксидов азота в финальном выбросе, ухудшая экологические показатели.

Ключевые механизмы воздействия

- Оптимизация скоростного режима: Сглаживание импульсов выхлопа поддерживает расчетную скорость газов в катализаторе, необходимую для максимальной конверсии вредных веществ.

- Температурная стабильность: Предотвращение скачков давления помогает удерживать рабочую температуру каталитического слоя, критичную для окисления CO и CH.

- Защита компонентов: Снижение вибраций увеличивает ресурс кислородных датчиков и целостность сот катализатора, обеспечивая точность показателей для ЭБУ и стабильность очистки.

| Состояние резонатора | Влияние на катализатор | Экологический результат |

|---|---|---|

| Исправный | Равномерный поток, стабильный нагрев | Соответствие нормам Евро-4/5/6 |

| Поврежденный | Локальный перегрев/недогрев, эрозия сот | Превышение норм по CO, CH, NOx до 40% |

Особенности работы резонатора на дизельных двигателях

Работа резонатора в системе выпуска дизельного двигателя имеет специфические особенности, обусловленные принципом его работы. Дизели характеризуются более высоким давлением выхлопных газов на выходе из цилиндров и выраженным низкочастотным шумом, особенно в диапазоне 100-200 Гц, вызванным резким падением давления при открытии выпускных клапанов. Это предъявляет особые требования к конструкции и функциям резонатора.

Турбонаддув, практически обязательный для современных дизелей, также значительно влияет на акустику выхлопа. Турбина частично поглощает пульсации давления и высокочастотные шумы, но неэффективна против низкочастотного грохота и гула, которые становятся основной задачей для резонатора. Кроме того, температура газов перед турбиной очень высока, а после нее – значительно ниже, что важно для размещения элементов.

Конструктивные и функциональные отличия

- Повышенная прочность: Резонаторы для дизелей проектируются с учетом более высоких давлений пульсаций выхлопных газов. Это означает использование более толстостенных труб и корпусов, усиленных перегородок и камер.

- Акцент на низких частотах: Основная задача дизельного резонатора – эффективное подавление низкочастотного гула и грохота. Достигается это за счет:

- Увеличенного объема камер Гельмгольца.

- Оптимизированной длины и диаметра соединительных труб (горловин) для настройки на проблемные частоты.

- Применения многоступенчатых систем с последовательными камерами разного объема.

- Взаимодействие с турбиной: Резонатор обычно устанавливается после турбокомпрессора. Турбина гасит высокочастотные составляющие шума и сглаживает импульсы, но не влияет на низкие частоты. Резонатор дополняет ее работу, целенаправленно борясь с оставшимся низкочастотным диапазоном.

- Температурные режимы и материалы: Хотя газы после турбины имеют более низкую температуру (обычно 300-500°C), чем перед ней, требования к термостойкости материалов (стали, наполнителя) все равно высоки, особенно при работе двигателя под нагрузкой. Используются жаростойкие стали (аустенитные нержавеющие).

Важно учитывать требования к материалу резонатора в зависимости от его положения в системе:

| Параметр | Перед турбиной (Редко для резонатора) | После турбины (Основное положение) |

|---|---|---|

| Температура газов | Очень высокая (500-700°C и выше) | Умеренная (300-500°C) |

| Давление газов | Очень высокое (импульсное) | Сниженное, но пульсации присутствуют |

| Типичные материалы | Жаропрочные сплавы (инконель) | Аустенитная нержавеющая сталь (AISI 304, 409) |

| Основная нагрузка | Термическая, усталостная прочность | Прочность на пульсации, коррозионная стойкость |

Неправильно подобранный или неисправный резонатор на дизеле приводит к значительному усилению характерного низкочастотного гула и дребезжания внутри салона, особенно на холостом ходу и низких оборотах, что напрямую влияет на акустический комфорт и может указывать на проблемы в системе выпуска.

Звукоизоляционные свойства камер с перегородками внутри

Камеры с внутренними перегородками формируют сложный лабиринт для звуковых волн, где перфорированные трубы и перегородки многократно изменяют направление потока выхлопных газов. Каждое столкновение звуковой волны с поверхностью вызывает частичное поглощение энергии за счет вязкого трения и преобразования акустической энергии в тепловую. Плотность материалов и перфорация труб дополнительно усиливают диссипативный эффект, создавая зоны локального сопротивления.

Геометрия перегородок провоцирует явление деструктивной интерференции: волны, отражаясь под разными углами, сталкиваются в противофазе и взаимно гасятся. Увеличение количества камер и перегородок пропорционально снижает звуковое давление, так как каждая новая преграда удлиняет путь волны и интенсифицирует трение. Критически важна точная синхронизация размеров камер с частотными характеристиками шума двигателя для резонансного подавления целевых частот.

Ключевые механизмы шумоподавления

- Отражение волн: Перегородки создают акустические барьеры, отражающие волны обратно в камеру для последующего затухания.

- Турбулизация потока: Перфорация труб разбивает газовый поток на микровихри, рассеивающие энергию звука.

- Резонансное поглощение: Объемы камер настраиваются как резонаторы Гельмгольца для подавления низкочастотного гула.

| Фактор влияния | Принцип действия | Результат |

|---|---|---|

| Глубина перфорации труб | Увеличение площади контакта газа с поглощающим материалом | Рост преобразования звука в тепловую энергию |

| Угол наклона перегородок | Создание контролируемой турбулентности | Деконструкция ударных звуковых фронтов |

| Слоистая структура камер | Каскадное ослабление волн разной длины | Широкополосное шумоподавление |

Эффективность системы напрямую зависит от коэффициента звукопоглощения наполнителя (обычно базальтовая или стекловата), который гасит высокочастотные составляющие шума через вязкоупругое демпфирование. Комбинированное действие этих физических принципов позволяет снижать уровень звука на 20-40 дБ, трансформируя взрывные выхлопные импульсы в приемлемый акустический фон.

Роль резонатора в снижении температуры выхлопных газов

Резонатор способствует снижению температуры газов за счет резкого увеличения их объема при попадании в расширительную камеру. Это расширение вызывает падение давления и скорости потока, что напрямую уменьшает кинетическую энергию молекул газа и снижает их температуру согласно законам термодинамики.

Дополнительный охлаждающий эффект создается благодаря конструкции резонатора: перфорированные внутренние трубки и звукопоглощающий материал увеличивают площадь контакта газов со стенками элемента. Тепловая энергия активно передается металлическому корпусу, который рассеивает ее в окружающую среду через конвекцию и излучение.

Механизмы теплового воздействия

- Турбулентное перемешивание: завихрения потока в камере усиливают теплообмен между горячими газами и стенками

- Увеличенное время экспозиции: замедление скорости газов продлевает их контакт с охлаждаемыми поверхностями

- Теплопередача через материалы: стальной корпус выступает как радиатор, отводящий тепло от газовой среды

Снижение температуры на выходе из резонатора защищает чувствительные компоненты системы: предотвращает перегрев каталитического нейтрализатора, уменьшает термические нагрузки на глушитель и выхлопные трубы. Это продлевает ресурс всей системы и снижает риск возгорания при контакте с горючими материалами в подкапотном пространстве.

Виброкомпенсаторы: защита резонатора от нагрузок двигателя

Виброкомпенсаторы интегрируются в выхлопную систему между двигателем и резонатором для гашения колебаний. Они представляют собой гибкие элементы из термостойких материалов (металлическая сетка, гофрированная труба), способные сжиматься и растягиваться. Без такой компенсации вибрации силового агрегата напрямую передаются на резонатор, провоцируя ускоренный износ сварных швов и корпуса.

Работа виброкомпенсатора предотвращает критические деформации резонатора при резких изменениях оборотов двигателя или движении по неровностям. Это особенно важно для систем с жёстким креплением, где тепловое расширение компонентов создаёт дополнительные напряжения. Эффективное поглощение вибраций сохраняет целостность внутренних перегородок и перфорированных труб резонатора, отвечающих за акустическую коррекцию.

Ключевые функции и особенности

Основные задачи виброкомпенсаторов:

- Снижение ударных нагрузок от рывков двигателя и трансмиссии

- Компенсация линейных и угловых смещений трубопровода

- Защита фланцевых соединений от разгерметизации

Конструктивные решения:

- Гофрированные металлические вставки с проволочным армированием

- Кольцевые компенсаторы сильфонного типа

- Комбинированные системы с демпфирующими подвесами

| Тип нагрузки | Последствия без компенсатора | Эффект виброкомпенсатора |

| Крутильные колебания | Разрушение сварных точек крепления | Поглощение 70-90% амплитуды вибраций |

| Термическое расширение | Деформация корпуса резонатора | Свободное удлинение/сжатие тракта |

Обслуживание резонатора: проверка креплений и герметичности

Регулярный осмотр крепежных элементов резонатора предотвращает его отрыв и повреждение магистрали. Контроль состояния хомутов, кронштейнов и резиновых подвесов обязателен при каждом ТО или после езды по бездорожью.

Проверка герметичности стыков и корпуса исключает утечку выхлопных газов и посторонние звуки. Признаками разгерметизации служат характерное шипение на холостых оборотах, вибрация кузова и снижение мощности двигателя.

Порядок диагностики

- Визуальный осмотр подвесов

- Проверьте целостность резиновых демпферов: отсутствие трещин и расслоений

- Убедитесь в надежной фиксации кронштейнов без люфта

- Контроль затяжки соединений

- Проконтролируйте момент затяжки фланцевых болтов (по данным производителя)

- Обстучите хомуты для выявления скрытых дефектов

- Тест на герметичность

- Заглушите выпускную трубу плотной тканью при работающем двигателе

- Нанесите мыльный раствор на швы для обнаружения пузырей

| Неисправность | Последствия | Метод устранения |

|---|---|---|

| Прогоревшая прокладка | Рычащий звук в салоне | Замена уплотнения с обработкой термопастой |

| Трещина на корпусе | Потеря тяги на низких оборотах | Аргонная сварка или замена секции |

| Разрушенный подвес | Удары о днище на кочках | Установка усиленных демпферов |

Важно: Все работы выполняются на остывшей системе! При замене крепежа используйте только термостойкие болты и шайбы во избежание самопроизвольного откручивания.

Типичные места образования конденсата внутри резонатора

Конденсат в резонаторе формируется при охлаждении выхлопных газов, содержащих водяной пар как продукт сгорания топлива. При контакте горячих газов с более холодными металлическими стенками резонатора происходит переход пара в жидкое состояние.

Интенсивность образования влаги зависит от режима работы двигателя, температуры окружающей среды и конструкции резонатора. Наибольшее скопление наблюдается в зонах с минимальной температурой поверхности и затруднённым стоком жидкости.

Ключевые зоны концентрации конденсата

- Донная часть резонатора: Нижняя точка полости, куда стекает влага под действием силы тяжести.

- Области крепления внутренних перегородок: Стыки и приварные элементы создают локальные температурные аномалии.

- Зона входа выхлопных газов: Участок соединения с приемной трубой, где горячий газ резко охлаждается.

- Пространство за перфорированными трубками: Полости между наружным корпусом и перфорацией, где снижена циркуляция газов.

- Участки сварных швов: Микронеровности сварки способствуют задержке капель влаги.

Антикоррозийная обработка резонатора: ключ к долговечности

Резонатор глушителя постоянно подвергается агрессивному воздействию факторов, ускоряющих коррозию: высокие температуры выхлопных газов, вызывающие термоциклирование и окисление; контакт с химически активными компонентами конденсата (кислоты, соли); механические воздействия от вибрации и ударов дорожного покрытия; воздействие влаги, реагентов и грязи из внешней среды. Сварные швы, внутренние перегородки и точки крепления наиболее уязвимы.

Антикоррозийная обработка создает на поверхности металла резонатора защитный барьер, изолирующий его от прямого контакта с агрессивными агентами и влагой. Этот слой препятствует электрохимическим реакциям, лежащим в основе ржавления, и замедляет процесс деградации металла, особенно в зонах повышенного риска. Регулярное обновление покрытия компенсирует естественный износ защитного слоя под воздействием экстремальных температур и вибраций.

Методы и материалы для антикоррозийной защиты

Выбор технологии и состава зависит от бюджета, требуемой долговечности и доступности:

- Жидкие мастики и антикоры: Наносятся кистью, валиком или распылением. Образуют плотную, эластичную пленку. Требуют тщательной подготовки поверхности (очистка, обезжиривание) и времени на высыхание/полимеризацию.

- Аэрозольные составы: Удобны для точечного нанесения и обработки труднодоступных мест. Часто содержат ингибиторы коррозии. Могут иметь меньшую толщину слоя и долговечность по сравнению с мастиками.

- Термостойкие краски: Специальные составы, выдерживающие высокие температуры выхлопной системы (до 600-800°C и выше). Обеспечивают как защиту, так и эстетичный вид.

- Керамические покрытия: Наносятся профессионально (напыление). Обеспечивают исключительную термостойкость (свыше 1000°C), высокую механическую прочность и долговечность. Самый дорогой вариант.

| Метод/Материал | Основные преимущества | Основные недостатки/Особенности |

|---|---|---|

| Жидкие мастики/антикоры | Хорошая адгезия, эластичность, доступная цена, возможность нанесения толстого слоя | Требуют тщательной подготовки, долгое время высыхания, может капать при нанесении |

| Аэрозольные составы | Простота нанесения, быстрота обработки, доступ к сложным участкам | Тонкий слой, меньшая долговечность, риск неполного покрытия |

| Термостойкие краски | Широкий выбор цветов, эстетика, хорошая термостойкость | Требуют идеальной подготовки, чувствительны к качеству нанесения, ограниченная толщина |

| Керамические покрытия | Максимальная термостойкость и долговечность, высокая прочность | Высокая стоимость, требуется профессиональное оборудование и навыки |

Максимальный эффект достигается только при комплексном подходе: регулярная мойка днища автомобиля (особенно зимой), своевременное устранение повреждений выхлопной системы (прогаров, трещин), предотвращающее попадание грязи и влаги внутрь резонатора, и периодический контроль состояния антикоррозийного покрытия с его обновлением по мере необходимости. Обработка нового или тщательно очищенного от ржавчины резонатора дает наилучший и долговременный результат.

Список источников

При подготовке материалов о резонаторе глушителя использовались специализированные технические публикации и научные исследования в области автомобилестроения. Основное внимание уделялось работам, раскрывающим принципы работы и конструктивные особенности выхлопных систем.

Источники включают учебные пособия для инженеров, нормативную документацию и современные исследования по акустике газовых потоков. Акцент сделан на роли резонатора в снижении шума и оптимизации двигателя.

- Автомобильные двигатели: Конструкция и расчет (под ред. А.Н. Ильина)

- Теория и проектирование глушителей шума двигателей – М.С. Волков

- ГОСТ Р 41.59-2019 "Единообразные предписания, касающиеся глушителей"

- Акустика выхлопных систем ДВС – Сборник трудов НАМИ

- Учебник "Конструкция автомобилей" (В.К. Вахламов)

- Исследование "Динамика газовыпуска" (журнал "Двигателестроение")

- Эксплуатационные материалы для выхлопных систем – П.Р. Белов