Самостоятельный монтаж автокондиционера

Статья обновлена: 01.03.2026

Монтаж автокондиционера без привлечения сервиса требует точных технических навыков и понимания принципов работы климатических систем.

Соблюдение правил безопасности при работе с хладагентом и электрооборудованием автомобиля является обязательным условием.

Данное руководство описывает ключевые этапы установки: от выбора комплектующих до запуска системы.

Инструмент для монтажа: полный перечень

Соберите все необходимое оборудование до начала работ. Отсутствие даже одного элемента приведет к простоям и риску повреждения компонентов.

Специфические инструменты для кондиционеров дополняются стандартным автослесарным набором. Убедитесь в исправности и точности измерительных приборов.

- Базовый слесарный набор:

- Гаечные ключи (рожковые, накидные, торцовые)

- Набор головок с трещоткой

- Отвертки (крестовые, шлицевые)

- Плоскогубцы/кусачки

- Молоток

- Специализированное оборудование:

- Труборез для медных трубок

- Набор для развальцовки трубок (конус 45°)

- Торцеватель

- Вакуумный насос

- Манометрическая станция (2 манометра)

- Электрика и контроль:

- Мультиметр

- Течеискатель фреона

- Электронные весы для хладагента

- Термометр

- Обжимные клещи для клемм

- Расходные материалы:

- Краска для защиты трубок

- Термоусадочная изоляция

- Хомуты пластиковые/металлические

- Трасса кондиционера (готовый комплект)

Важно: Для финальной заправки системы потребуется доступ к профессиональному оборудованию – манометрической станции и баллону с хладагентом соответствующего типа.

Подготовка рабочего места: безопасность

Перед началом любых манипуляций с автокондиционером критически важно обеспечить устойчивое положение автомобиля. Зафиксируйте транспортное средство ручным тормозом, включите передачу (для МКПП) или режим "Паркинг" (для АКПП), подложите противооткатные упоры под колеса. Никогда не работайте на наклонной поверхности без дополнительной страховки от самопроизвольного движения.

Обязательно отсоедините клеммы аккумулятора в строгой последовательности: сначала минусовую, затем плюсовую. Это исключит риск короткого замыкания при случайном контакте инструментов с проводкой или кузовом. Убедитесь, что ключ зажигания извлечен из замка, а все потребители электроэнергии выключены.

Обязательные меры индивидуальной защиты

- Защита глаз: Надевайте плотно прилегающие очки или прозрачный щиток при работе с компрессором, трубками или заправочными портами. Хладагент под высоким давлением или частицы ржавчины могут серьезно повредить зрение.

- Защита рук: Используйте прочные перчатки (нитриловые или кожаные) для предохранения от порезов острыми кромками металла, ожогов горячими деталями двигателя и контакта с техническими жидкостями (масло, хладагент).

- Защита органов дыхания: При работе с системой, где возможна утечка старого хладагента (особенно R12) или попадание масляного тумана, применяйте респиратор с фильтрами для органических паров.

- Защитная одежда: Надевайте спецовку или плотную одежду с длинными рукавами, исключающую попадание вращающихся частей (приводные ремни, вентиляторы) и защищающую кожу от брызг масла и хладагента.

Обеспечьте хорошую вентиляцию рабочей зоны. Никогда не работайте в полностью замкнутом гараже с работающим двигателем. Пары хладагента тяжелее воздуха и могут скапливаться, вытесняя кислород, а выхлопные газы смертельно опасны. Откройте ворота или двери, используйте принудительную вытяжку при необходимости.

Тщательно подготовьте инструмент и зону работы. Уберите посторонние предметы, обеспечьте свободный доступ к моторному отсеку и салонному блоку. Все инструменты (ключи, манометрическая станция, вакуумный насос) должны быть чистыми, исправными и расположены так, чтобы исключить их падение или случайное включение. Держите под рукой ветошь для немедленного удаления пролитых технических жидкостей.

Никогда не пытайтесь вскрывать герметичные элементы системы (компрессор, ресивер-осушитель, расширительный клапан или трубку) без предварительной полной и правильной эвакуации хладагента сертифицированным оборудованием. Вмешательство в систему под давлением чревато тяжелыми травмами от разлетающихся частей и обморожением от мгновенно испаряющегося хладагента.

Демонтаж элементов салона для доступа

Перед началом работ обесточьте автомобиль, отсоединив минусовую клемму аккумулятора, и подготовьте набор инструментов: крестовые и плоские отвертки, торцевые головки, пластиковые монтажные лопатки для снятия обивки. Обязательно сфотографируйте все этапы разборки – это упростит сборку.

Снимите защитные заглушки и декоративные накладки на центральной консоли, аккуратно поддевая их пластиковым инструментом. Открутите крепежные винты, скрытые под крышками пепельниц, подстаканников и ниши магнитолы, используя соответствующие биты. Провода подсветки и кнопок аккуратно отсоединяйте, фиксируя разъемы скотчем с пометками.

Последовательность демонтажа

- Боковые панели тоннеля:

- Снимите облицовку рычага КПП, потянув вверх

- Открутите саморезы под резиновым ковриком

- Центральная консоль:

- Отключите разъемы магнитолы и климат-блока

- Извлеките блок управления печкой (2 болта под дефлекторами)

- Нижняя часть торпедо:

- Снимите кожух рулевой колонки (3 клипсы + 2 винта)

- Демонтируйте бардачок (откройте, нажмите фиксаторы по бокам)

| Элемент | Тип крепежа | Особенности |

|---|---|---|

| Декоративные накладки | Пластиковые клипсы | Поддевать только монтажной лопаткой |

| Корпус магнитолы | Торцевые болты T10 | Требуется съемник ключей ISO |

| Воздуховоды | Защелки + 2 самореза | Предварительно снять ручки дефлекторов |

Важно: При демонтаже пластика не прилагайте чрезмерных усилий – хрупкие клипсы легко ломаются. Все снятые детали складывайте в контейнеры с подписанными секциями. Особое внимание уделите жгутам проводов – их фиксируйте стяжками к каркасу, чтобы избежать повреждений при монтаже испарителя.

Снятие штатной печки (при необходимости)

Перед началом работ отключите минусовую клемму аккумулятора для предотвращения короткого замыкания. Подготовьте ёмкости для слива охлаждающей жидкости и защитите элементы салона от загрязнений ветошью или плёнкой.

Демонтируйте элементы, блокирующие доступ к печке: центральную консоль, декоративные панели тоннеля, защитные кожухи под рулевой колонкой и крепления воздуховодов. Отсоедините разъёмы управления заслонками и датчиков температуры, предварительно сфотографировав схему подключения.

Ключевые этапы демонтажа

- Слив ОЖ: Ослабьте хомуты патрубков печки и слейте антифриз в чистую тару через нижний шланг. Заглушите открытые трубки болтами подходящего диаметра.

- Отсоединение коммуникаций: Снимите тросы привода заслонок, открутив фиксаторы на корпусе воздухораспределителя. Отсоедините дренажную трубку конденсата.

- Извлечение корпуса: Выкрутите крепёжные болты (обычно 10-13 мм), расположенные в моторном отсеке у перегородки салона и под бардачком. Аккуратно расшатайте корпус, чтобы извлечь его вместе с радиатором.

| Тип крепежа | Расположение | Инструмент |

| Болты M8 | Перегородка салона | Головка на 13 |

| Саморезы Torx T20 | Кронштейны под панелью | Торкс-бита |

| Пластиковые клипсы | Нижние воздуховоды | Плоская отвёртка |

- Проверьте целостность резиновых уплотнителей монтажного отверстия – при повреждении замените их во избежание задувания горячего воздуха.

- Очистите посадочную зону от грязи и остатков герметика металлической щёткой.

- Упакуйте снятый узел в полиэтилен, если планируется повторная установка.

При установке новой печки обязательно замените уплотнительные кольца патрубков ОЖ и проверьте герметичность соединений перед заполнением системы. Убедитесь в отсутствии перегибов тросов управления заслонками.

Разметка точек крепления испарителя

Определите точное положение испарителя в салоне автомобиля согласно технической документации, учитывая свободное пространство под торпедо и трассировку воздуховодов. Зафиксируйте корпус устройства в предполагаемой зоне монтажа, используя клинья или временные подпорки для предотвращения смещения.

Через монтажные отверстия в кронштейнах испарителя нанесите метки маркером на металлические элементы кузова. Дублируйте разметку на скотч или бумажный шаблон при работе с труднодоступными участками. Проверьте параллельность линий установки относительно плоскости приборной панели строительным уровнем.

Ключевые этапы разметки

- Сверьте оси креплений с заводскими отверстиями кузова при их наличии

- Перенесите центры крепежных точек сверлом-кернером для точного позиционирования

- Обведите контур фланцев испарителя с отступом 3-5 мм для виброизоляции

Контрольные параметры:

| Расстояние до педального узла | ≥ 70 мм |

| Зазор до воздухозаборников | 15-20 мм |

| Допуск смещения | ±1.5 мм на точку |

Избегайте совпадения меток с усилителями кузова и пучками проводки. При нанесении точек на сварные швы сместите крепление на 20-30 мм, используя переходные пластины. Убедитесь в отсутствии перекоса корпуса после предварительной фиксации струбцинами.

Установка испарителя под панелью

Демонтируйте центральную консоль и панель управления автомобиля для доступа к пространству за приборной панелью. Аккуратно снимите декоративные накладки, элементы крепления и мешающие провода, отмечая их расположение для обратной сборки. Обеспечьте свободный монтажный зазор для блока испарителя.

Плотно зафиксируйте испаритель на штатном месте или подготовленном кронштейне, используя резиновые прокладки для виброизоляции. Убедитесь в отсутствии перекосов и зазоров между корпусом и кузовными элементами. Направление сливного шланга должно обеспечивать беспрепятственный отвод конденсата под днище авто без перегибов.

Ключевые этапы подключения

Выполните соединение магистралей:

- Входную трубку (от компрессора) подключите к штуцеру high pressure

- Выходную магистраль (к осушителю) присоедините к порту low pressure

- Затяните фитинги динамометрическим ключом согласно спецификации производителя

Подсоедините электрические разъёмы:

| Провод | Назначение |

| Датчик температуры | Регулировка холодопроизводительности |

| Двигатель заслонки | Управление потоками воздуха |

| Дренажный нагреватель* | Предотвращение обледенения (в зимних комплектациях) |

Перед обратной сборкой проверьте герметичность соединений мыльным раствором. Установите воздуховоды и распределительные дефлекторы, совместив их с выходными патрубками испарителя. Заправьте систему хладагентом только после полной сборки и тестового запуска компрессора.

Прокладка дренажного шланга испарителя

После установки испарителя в салоне автомобиля необходимо обеспечить отвод конденсата через дренажный шланг. Его крепят к пластиковому патрубку испарителя, предварительно надев хомут для герметичности соединения. Обязательно проверьте отсутствие перегибов на первых 20 см шланга – это предотвратит застой воды.

Трассировку выполняйте с уклоном вниз от испарителя к точке вывода под днищем. Избегайте контакта с подвижными элементами рулевого управления и горячими деталями двигателя. Оптимальный путь – вдоль штатных жгутов проводов через технологические отверстия в кузове с применением резиновых уплотнителей.

Ключевые этапы и требования

- Длина шланга: не более 1 метра (избыток провоцирует заломы)

- Фиксация: пластиковыми стяжками каждые 25-30 см

- Вывод под днищем:

- На 10-15 см за линией лобового стекла

- Минимум 20 см от элементов выхлопной системы

- Срез под углом 45° для защиты от грязи

| Ошибка | Последствие |

|---|---|

| Перегиб шланга | Затопление салона |

| Контакт с глушителем | Расплавление трубки |

| Вывод в моторный отсек | Коррозия деталей |

Важно: После монтажа залейте 200 мл воды в дренажный поддон испарителя – убедитесь в свободном вытекании без протечек в салоне. Используйте только термостойкий шланг из EPDM-резины (черный, гофрированный) диаметром 12-16 мм.

Монтаж компрессора в подкапотном пространстве

Определите штатное место установки компрессора на двигателе, используя монтажные кронштейны, идущие в комплекте. Убедитесь, что выбранная позиция обеспечивает свободный ход приводного ремня без перекосов и исключает контакт с подвижными элементами двигателя или кузовными деталями.

Зафиксируйте кронштейн на блоке цилиндров штатными болтами, предусмотренными конструкцией автомобиля. При отсутствии резьбовых отверстий потребуется изготовление индивидуального крепления с обязательным учетом виброизоляции – используйте демпфирующие прокладки между кронштейном и компрессором для гашения колебаний.

Технология крепления и подключения

Выполните предварительную натяжку приводного ремня согласно схеме производителя кондиционера. Правильное натяжение проверяется прогибом ремня при усилии 10 кгс: допустимое отклонение 8-12 мм для большинства моделей. Перетяжка вызовет перегрузку подшипников, слабое натяжение – проскальзывание и свист.

- Соедините фланцы магистралей высокого/низкого давления с соответствующими штуцерами компрессора.

- Установите новую медную шайбу на каждом соединении перед затяжкой гайки.

- Подключите электрический разъем к муфте включения компрессора.

| Параметр | Требование | Инструмент контроля |

|---|---|---|

| Момент затяжки магистралей | 15-25 Н·м | Динамометрический ключ |

| Зазор от радиатора | ≥ 30 мм | Линейка |

| Допуск перекоса шкивов | ≤ 1° | Лазерная метка |

Важно: перед запуском системы заполните компрессор хладагентом через сервисный порт низкого давления. Заправку "на сухую" недопустимо – это гарантированно выведет узел из строя из-за отсутствия смазки цилиндровой группы.

Установка кронштейнов компрессора

Правильная установка кронштейнов напрямую влияет на виброустойчивость и долговечность компрессора. Убедитесь, что комплект кронштейнов соответствует модели вашего автомобиля и типу компрессора. Подготовьте необходимый инструмент: набор торцевых головок, динамометрический ключ, стяжки для фиксации проводов.

Определите точки крепления на блоке двигателя согласно схеме из инструкции. Очистите резьбовые отверстия от загрязнений и обработайте графитовой смазкой. При использовании переходных пластин проверьте их совместимость с заводскими отверстиями силового агрегата.

Пошаговая фиксация кронштейнов

- Установите нижние кронштейны на блок цилиндров, затяните болты моментом 40-60 Н∙м (значение уточните в мануале авто)

- Смонтируйте регулировочную планку с прорезью для последующей настройки натяжения ремня

- Наденьте верхний кронштейн на шпильки компрессора, оставив зазор 3-5 мм до полной фиксации

- Проверьте соосность шкива компрессора с приводным шкивом коленвала (допустимое отклонение ≤1 мм)

Критические ошибки монтажа:

- Перекос кронштейна – вызывает вибрацию и ускоренный износ подшипников

- Использование нештатных прокладок – нарушает геометрию установки

- Превышение момента затяжки – ведет к деформации посадочных мест

| Тип крепежа | Рекомендуемый момент затяжки (Н∙м) | Обязательная проверка |

|---|---|---|

| Болты М8 | 22-25 | Через 500 км пробега |

| Болты М10 | 40-45 | Через 1000 км пробега |

| Стяжные шпильки | 30-35 | После первого прогрева двигателя |

Перед окончательной затяжкой убедитесь в свободном ходе компрессора – он должен вращаться рукой без заклиниваний. При монтаже на дизельные двигатели дополнительно используйте демпферные прокладки для гашения крутильных колебаний.

Натяжение и фиксация ремня компрессора

Проверьте натяжение ремня, нажав большим пальцем на середину самого длинного участка между шкивами. Нормальный прогиб составляет 5–7 мм. Излишнее провисание вызовет проскальзывание и свист, а перетяжка приведет к перегрузке подшипников компрессора и натяжных роликов.

Ослабьте гайку или болт фиксации натяжного ролика ключом соответствующего размера. Медленно вращайте регулировочный винт (или перемещайте кронштейн монтировкой), контролируя прогиб ремня. Добейтесь указанного значения, после чего затяните фиксирующий элемент с усилием, рекомендованным производителем авто.

Ключевые этапы контроля

- Проверка положения: Ремень должен лежать в ручьях шкивов без перекоса

- Тестирование натяжения: Запустите двигатель на 2–3 минуты, затем повторно измерьте прогиб

- Визуальный осмотр: Убедитесь в отсутствии трещин, расслоений или масляных пятен на поверхности ремня

| Тип привода | Допустимый прогиб | Риски нарушения |

| Клиновой ремень | 8–10 мм | Пробуксовка, перегрев |

| Поликлиновой ремень | 5–6 мм | Деформация ребер |

После финальной затяжки проверьте работоспособность системы: включите кондиционер на максимальном режиме при работающем двигателе. Отсутствие посторонних шумов и стабильная холодопроизводительность подтвердят корректность выполненной регулировки.

Размещение конденсатора перед радиатором

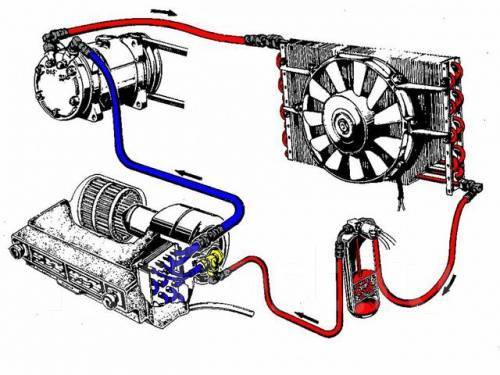

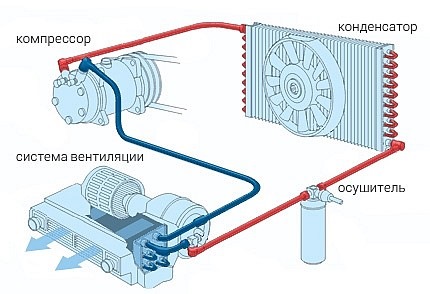

Конденсатор автокондиционера всегда должен устанавливаться перед основным радиатором системы охлаждения двигателя (радиатором охлаждающей жидкости) по направлению движения воздуха. Это не рекомендация, а обязательное требование для эффективной работы системы кондиционирования. Его позиция – самый первый элемент в цепочке теплообменников в моторном отсеке со стороны бампера.

Причина такого размещения – физика процесса охлаждения хладагента. В конденсатор поступает горячий (до +70°C и выше), высокого давления газообразный хладагент из компрессора. Задача конденсатора – эффективно отвести это тепло в атмосферу, конденсируя (превращая) хладагент обратно в жидкость. Для этого ему необходим максимальный поток наиболее холодного воздуха, который может обеспечить только положение перед радиатором двигателя.

Ключевые аспекты правильного размещения

При установке конденсатора перед радиатором двигателя необходимо обеспечить:

- Непосредственный контакт с набегающим воздушным потоком: Конденсатор должен быть максимально открыт для воздуха, поступающего через решетку радиатора или нижний воздухозаборник.

- Минимальный зазор между конденсатором и радиатором: Расстояние между задней поверхностью конденсатора и передней поверхностью радиатора двигателя должно быть минимально возможным (обычно 5-15 мм), но достаточным для предотвращения вибрационного контакта. Это предотвращает "проскок" воздуха мимо конденсатора и обеспечивает, что весь воздух, проходящий через радиатор, сначала охладит конденсатор.

- Надежное крепление: Конденсатор должен быть жестко закреплен на кузове или раме автомобиля с помощью штатных или самодельных кронштейнов, исключающих вибрации. Используйте резиновые демпферы или прокладки для гашения вибраций.

- Зазоры по периметру: Обеспечьте небольшой зазор (10-20 мм) по бокам и сверху/снизу конденсатора относительно кузовных элементов или рамки радиатора для компенсации теплового расширения и предотвращения деформации.

- Совместимость с вентиляторами: Если автомобиль оснащен вентилятором(ами) радиатора, убедитесь, что установленный конденсатор:

- Не мешает вращению лопастей вентилятора.

- Позволяет вентилятору эффективно продувать воздух через оба теплообменника (конденсатор и радиатор) при работе на малых скоростях или в пробке.

- Часто требуется установка более мощных или дополнительных вентиляторов, включенных параллельно со штатными или управляемых отдельным реле/контроллером.

Главная сложность при самостоятельной установке – нехватка свободного пространства в моторном отсеке. В этом случае возможны следующие варианты:

| Проблема | Возможное решение |

|---|---|

| Недостаточно места перед радиатором |

|

| Конфликт с элементами кузова/навесного оборудования |

|

Неправильное размещение конденсатора (например, за радиатором или сбоку) неизбежно приведет к его сильному перегреву, так как он будет обдуваться уже нагретым радиатором двигателя воздухом. Это вызовет резкое падение эффективности кондиционирования (слабое охлаждение), рост давления в системе, повышенную нагрузку на компрессор и риск его преждевременного выхода из строя или срабатывания аварийных клапанов высокого давления.

Крепление конденсатора стационарными болтами

Убедитесь, что конденсатор установлен в правильном положении: его кронштейны должны совпадать с технологическими отверстиями в кузове автомобиля. Проверьте отсутствие перекоса и достаточный зазор между агрегатом и радиатором двигателя (рекомендуется минимум 15 мм).

Вставьте болты крепления в отверстия кронштейнов и кузова, но не затягивайте их сразу. Предварительно отрегулируйте положение конденсатора, чтобы патрубки магистрали не испытывали напряжения, а вентилятор охлаждения не касался корпуса.

Этапы фиксации

Последовательность действий:

- Затяните болты крест-накрест динамометрическим ключом

- Соблюдайте момент затяжки, указанный производителем (обычно 8-12 Нм)

- Проверьте отсутствие вибрации агрегата при легком постукивании рукой

- Убедитесь, что резиновые демпферы не деформированы

Важно: Используйте только штатные болты из комплекта конденсатора – самодельные крепежи могут не выдержать вибрационных нагрузок. После установки подключите магистрали и проверьте герметичность системы перед заправкой хладагентом.

Протяжка магистралей от компрессора к салону

Основная задача – организовать герметичную подачу хладагента от компрессора под капотом к испарителю, расположенному в салоне автомобиля. Для этого используются две магистрали: высокого давления (жидкая фаза фреона, от компрессора к испарителю) и низкого давления (газообразная фаза, от испарителя к компрессору). Обе трубки изготавливаются из алюминия или комбинации металла/резины, имеют разные диаметры для предотвращения перепутывания.

Трассировка выполняется строго по заводским технологическим отверстиям в моторном щите (перегородке между моторным отсеком и салоном), используя существующие заглушки или аккуратно просверливая новые с обязательной установкой резиновых втулок для защиты от вибраций и перетирания. Важно избегать контакта с подвижными элементами рулевого управления, острыми кромками кузова и горячими деталями двигателя/выхлопа, применяя пластиковые хомуты и термостойкие чехлы при необходимости.

Ключевые этапы монтажа

- Подготовка трассы: Размотайте магистрали, не снимая защитных заглушек с фитингов. Приложите их вдоль планируемого пути для точной подгонки длины и углов изгибов (используйте трубогиб, избегайте заломов).

- Установка в салон: Проденьте трубки через технологическое отверстие в моторном щите, предварительно сняв педальный узел или блок управления для доступа. Закрепите испаритель, подключите к нему фитинги магистралей внутри салона.

- Фиксация в подкапотном пространстве: Подключите концы трубок к соответствующим портам компрессора (обычно промаркированы: "H" или "DIS" – высокое давление, "L" или "SUC" – низкое). Закрепите трубки хомутами с шагом 25-30 см, оставляя небольшой люфт для компенсации вибраций.

- Проверка на интерференцию: Убедитесь, что магистрали не касаются вентилятора, ремней ГРМ, элементов подвески при повороте руля и работе двигателя на всех режимах.

| Тип магистрали | Диаметр (типовой) | Внешний вид | Риски при монтаже |

|---|---|---|---|

| Высокого давления | 6-8 мм | Тоньше, жестче | Заломы, контакт с выхлопом |

| Низкого давления | 10-12 мм | Толще, гибче | Перетирание, провисание |

Важно: Все соединения остаются незатянутыми до момента вакуумирования системы. Перед финальной сборкой на резьбу портов наносится капля специального масла PAG для кондиционеров. Установка защитных колпачков на фитинги после затяжки обязательна для предотвращения утечек и коррозии.

Фиксация трубок хомутами по маршруту

После прокладки магистральных линий кондиционера через моторный отсек и салон, приступайте к их механической фиксации. Используйте только специализированные нейлоновые или металлические хомуты с резиновыми прокладками, устойчивые к вибрациям и перепадам температур.

Располагайте крепежные точки через каждые 20-30 см на прямых участках, усиливая фиксацию возле изгибов и соединений. Избегайте контакта трубок с острыми кромками кузова, подвижными элементами подвески и горячими деталями двигателя.

Ключевые правила фиксации

- Обжимайте хомуты равномерно без перетяжки – деформация трубок нарушит циркуляцию фреона

- На участках через металлические перегородки используйте защитные гильзы из EPDM-резины

- Оставляйте технологический зазор 5-8 мм между параллельными трубками для теплового расширения

| Тип участка | Рекомендуемый хомут | Шаг крепления |

|---|---|---|

| Моторный отсек | Металлические с термоизоляцией | 15-20 см |

| Салон | Нейлоновые с демпфером | 25-30 см |

| Переходы через кузов | Двойные с резиновой втулкой | Обязательно по обе стороны отверстия |

При затяжке контролируйте усилие динамометрическим ключом (1.5-2.5 Н·м для нейлона, 3-5 Н·м для металла). После фиксации проверьте отсутствие провисаний и касаний к другим узлам – вибрации при движении могут перетереть трубки за 2-3 месяца.

Особое внимание уделите зонам возле компрессора и конденсора: здесь допускается только жесткое крепление через резиновые демпферы, исключающее передачу вибраций на паяные соединения.

Установка ресивера-осушителя на место

Перед монтажом ресивера-осушителя убедитесь, что новый компонент полностью соответствует старому по типу креплений, расположению портов и маркировке направления потока (стрелка на корпусе). Очистите посадочное место от грязи и остатков старого уплотнителя, проверьте целостность резьбовых отверстий. Нанесите несколько капель компрессорного масла на уплотнительные кольца нового ресивера для предотвращения повреждений при установке.

Аккуратно установите ресивер в штатное положение, совместив крепежные отверстия с кузовными проушинами. Вручную наживите болты крепления, избегая перекоса корпуса. Затяните крепеж динамометрическим ключом с усилием, указанным производителем (обычно 10-15 Н·м), чтобы не сорвать резьбу. Подсоедините магистрали к соответствующим штуцерам, ориентируясь по меткам: линия от конденсатора – к входному порту (часто маркирован буквой "IN"), выходной порт (с маркировкой "OUT") соедините с терморегулирующим вентилем.

Подключение и финальная проверка

Выполните подключение в следующей последовательности:

- Наденьте трубки на штуцеры до упора, совместив метки на фитингах.

- Равномерно затяните гайки крестовым ключом (рекомендуемое усилие: 15-20 Н·м).

- Проверьте соосность трубок – изгибы не должны создавать механическое напряжение.

| Этап | Ключевое действие | Риск при нарушении |

|---|---|---|

| Фиксация | Диагональная затяжка болтов | Деформация корпуса |

| Герметизация | Контроль состояния уплотнителей | Утечка хладагента |

Важно: Не снимайте защитные заглушки со штуцеров до момента непосредственного подключения трубок! После монтажа обязательно выполните вакуумирование системы для удаления воздуха и влаги. Проверьте соединения мыльным раствором на предмет утечек перед заправкой кондиционера.

Соединение металлических трубок пайкой

Качественная пайка медных или алюминиевых трубок – критически важный этап сборки магистралей автокондиционера. От герметичности соединений напрямую зависит работоспособность и долговечность всей системы, так как хладагент находится под высоким давлением. Использование пайки вместо механических фитингов исключает риск утечек в точках соединения при соблюдении технологии.

Для работы потребуется специализированное оборудование: пропановая или ацетиленовая горелка с тонким соплом, тугоплавкий припой на основе серебра (например, L-Ag44 для меди), флюс, соответствующий материалу трубок, и труборез. Обязательно используйте паяльные пасты или жидкие флюсы, предназначенные именно для систем кондиционирования, так как они не оставляют коррозионных остатков внутри магистрали.

Пошаговая последовательность работ

Тщательно подготовьте поверхности перед нагревом:

- Отрежьте трубки труборезом строго перпендикулярно, исключая деформацию.

- Зачистите торцы и внутреннюю часть фитинга наждачной бумагой (№400-600) до яркого металлического блеска.

- Обезжирьте соединение ацетоном или спиртом.

- Нанесите тонкий слой флюса кисточкой на внешнюю поверхность трубки и внутреннюю часть фитинга.

Прогревайте соединение равномерно, перемещая пламя горелки:

- Начинайте нагрев с фитинга, так как он имеет большую массу.

- Контролируйте температуру по изменению цвета флюса (обычно он становится прозрачным при 250-300°C).

- Поднесите припой к стыку – он должен плавиться от тепла металла, а не от пламени горелки.

Проверьте качество шва после остывания:

| Критерий | Правильный результат |

| Внешний вид | Припой равномерно распределился по окружности, образовав вогнутый мениск |

| Прочность | Отсутствие трещин, наплывов и непропаянных участков |

| Внутренний осмотр | Нет капель припоя или флюса внутри трубки (используйте эндоскоп) |

После сборки всех соединений обязательно выполните вакуумирование системы для удаления влаги и проверки герметичности перед заправкой хладагентом. Избегайте перегрева трубок – локальный пережог меди резко снижает прочность соединения. При работе с алюминиевыми трубками применяйте только специализированные припои и флюсы, так как процесс требует более точного температурного контроля.

Обжатие быстроразъемных соединений

Герметичность системы кондиционирования напрямую зависит от качества обжатия быстроразъемных соединений. Неправильно выполненный обжим приводит к утечке хладагента и фреонового масла, что выводит оборудование из строя и требует дорогостоящего ремонта. Качественная фиксация обеспечивает долговечность и безотказность работы магистралей.

Для работы потребуются специальные обжимные клещи с матрицей под конкретный диаметр трубки и тип фитинга, а также калибратор для проверки геометрии соединения. Обязательно используйте оригинальные фитинги и медные/алюминиевые трубки, рекомендованные производителем автокондиционера. Никогда не применяйте фитинги и трубки неизвестного происхождения.

Пошаговый процесс обжатия

- Отрежьте трубку строго перпендикулярно специальным труборезом, удалите заусенцы

- Наденьте гайку фитинга на трубку резьбой наружу

- Вставьте штуцер фитинга в трубку до упора

- Установите соединение в клещи, совместив матрицу с обжимной зоной

- Плавно сожмите рукоятки до срабатывания фиксатора

Критические ошибки:

- Перекос фитинга при установке в клещи

- Неполное погружение штуцера в трубку

- Использование универсальных клещей вместо профильных

- Повторное обжатие без замены фитинга

| Параметр | Норма | Отклонение |

|---|---|---|

| Диаметр обжима | Согласно маркировке на матрице | ±0.1 мм |

| Глубина посадки | До упорного бортика | Не допускается |

После обжатия обязательно проверьте соединение калибратором - инструмент должен проходить через обжатую зону с небольшим усилием. Убедитесь в отсутствии визуальных деформаций и трещин. Помните: соединения, вызывающие сомнения, подлежат обязательной замене.

Заправка системы хладагентом (подготовка)

Перед заправкой хладагентом критически важно выполнить комплекс подготовительных операций. Без этого этапа закачка фреона не только неэффективна, но и опасна – негерметичная или загрязнённая система выведет из строя компрессор и дорогостоящие компоненты.

Подготовка включает три ключевых процесса: поиск и устранение утечек, вакуумирование для удаления воздуха и влаги, а также подготовку оборудования. Каждый шаг требует строгого соблюдения последовательности и использования специализированных инструментов.

Основные этапы подготовки

- Проверка герметичности:

- Визуальный осмотр трубок, штуцеров, радиаторов на следы масла (индикатор утечки).

- Заправка системы азотом под давлением 15-20 бар с помощью манометрической станции.

- Выдержка под давлением минимум 30 минут (падение более 0.5 бар – признак дефекта).

- Обработка соединений мыльным раствором или электронным течеискателем.

- Вакуумирование:

- Подключение вакуумного насоса через манометрическую станцию к сервисным портам.

- Откачка до остаточного давления менее 500 микрон (0.5 мбар).

- Выдержка в вакууме 30-45 минут для удаления влаги (контроль стабильности показаний).

- Подготовка оборудования:

- Калибровка электронных весов для точного дозирования хладагента.

- Продувка шлангов заправочной станции порцией фреона (удаление воздуха).

- Контроль типа хладагента на баллоне (R134a или R1234yf) согласно маркировке авто.

| Параметр | Норма | Инструмент контроля |

|---|---|---|

| Давление азота при опрессовке | 15-20 бар | Манометрическая станция |

| Остаточное давление при вакуумировании | < 500 мкрн | Вакуумметр / станция |

| Время выдержки в вакууме | 30-45 мин | Таймер |

Вакуумирование системы спецустановкой

Вакуумирование – обязательный этап после сборки системы кондиционирования, направленный на удаление воздуха и влаги. Без этой процедуры остаточная влага в трубках и компонентах при контакте с хладагентом образует кислоты, вызывающие коррозию компрессора и засорение фильтра-осушителя. Воздух в системе увеличивает давление, снижает эффективность охлаждения и ведет к перегрузке компрессора.

Специализированная установка для вакуумирования состоит из вакуумного насоса, коллектора манометров (с низко- и высокочувствительными датчиками) и переходников для сервисных портов. Использование бытовых насосов или компрессоров недопустимо – они не создают необходимого разрежения (минимум 750 мм рт. ст.) и не удаляют пары воды полностью.

Последовательность работ

- Подключите синий шланг коллектора к сервисному порту низкого давления (толстая трубка на магистрали), красный – к порту высокого давления (тонкая трубка). Желтый центральный шланг соедините с входом вакуумного насоса.

- Откройте оба вентиля на коллекторе (против часовой стрелки), запустите насос. Контролируйте падение давления по манометрам.

- Выдержите систему под вакуумом 30-60 минут (для новых систем – минимум 15 мин). Признак полного удаления влаги: стабильные показатели манометра в вакуумной зоне (ниже «0»).

- Закройте вентили коллектора, отключите насос. Проведите тест на герметичность: зафиксируйте показания манометров на 10-15 мин. Допустимый рост давления – не более 1-2 мм рт. ст.

| Параметр | Норма | Последствия нарушения |

|---|---|---|

| Глубина вакуума | 750-800 мм рт. ст. | Остаточная влага, замерзание клапанов |

| Время обработки | ≥30 мин (при влажном климате – 60 мин) | Неполное удаление воздуха, перегрев компрессора |

| Проверка на утечку | ΔP ≤ 2 мм рт. ст./15 мин | Утечка хладагента, повторная разборка |

При успешном тесте на герметичность немедленно переходите к заправке хладагентом. Если система остается под вакуумом более 2 часов, фильтр-осушитель начинает впитывать атмосферную влагу через микрощели, что требует повторного вакуумирования.

Контроль герметичности магистралей

После монтажа всех трубок и фитингов обязательна проверка герметичности системы. Даже микроскопические утечки фреона приведут к некорректной работе кондиционера и дорогостоящему ремонту компрессора. Используйте только специализированное оборудование – бытовые методы вроде мыльного раствора недостаточно точны для автосистем.

Основные этапы включают вакуумирование контура и последующее создание избыточного давления с контролем его стабильности. Не пропускайте этот шаг – устранение негерметичности после заправки хладагентом потребует полного слива и повторной процедуры, что увеличит стоимость и сложность работ.

Методы контроля

Применяют два ключевых способа выявления дефектов:

- Вакуумирование:

- Подключите вакуумный насос к сервисным портам через манометрическую станцию

- Откачивайте воздух минимум 30 минут (до достижения -750 мм рт. ст. или ниже)

- Выдержите систему под вакуумом 15-20 минут – падение давления указывает на утечку

- Тест азотом:

- Закачайте инертный газ через манометрическую станцию под давлением 15-20 бар

- Обработайте все соединения мыльным раствором или электронным течеискателем

- Контролируйте манометры 10-15 минут – стабильность показаний подтверждает герметичность

Важно: Никогда не используйте кислород или сжатый воздух – риск взрыва масляно-фреоновой смеси! Для подачи азота применяйте редуктор с предохранительным клапаном.

| Признак утечки | Метод обнаружения | Действия |

|---|---|---|

| Падение вакуума | Мониторинг вакуумметра | Проверить резьбовые соединения, заменить уплотнительные кольца |

| Пузыри на стыках | Мыльная эмульсия | Подтянуть фитинги (без перетяжки!), повторная опрессовка |

| Срабатывание течеискателя | Электронный детектор | Демонтаж/замена дефектного участка магистрали |

Расчет и закачка хладагента по давлению

Расчет необходимого количества хладагента выполняется по показаниям манометров на сервисных портах системы. Для этого запустите двигатель, включите кондиционер на максимальный холод и минимальную скорость вентилятора. Дождитесь стабилизации давления – обычно 5-10 минут работы компрессора.

Сравните показания низкого (LOW) и высокого (HIGH) давления с нормативами для конкретной модели автомобиля и температуры окружающего воздуха. Типичные значения при +25°C: 2.0-2.5 Бар на низкой стороне, 13-16 Бар на высокой. Точные параметры уточняйте в технической документации или сервисных таблицах производителя.

Процедура закачки

Инструменты: манометрическая станция, баллон с хладагентом (R134a или R1234yf), переходники под сервисные порты. Обязательно используйте защитные очки и перчатки.

- Подсоедините синий шланг станции к порту низкого давления (LOW), красный – к порту высокого (HIGH).

- Откройте вентили на манометрическом коллекторе для удаления воздуха из шлангов (продувка 2-3 секунды).

- Запустите двигатель, активируйте кондиционер в режиме max cool.

- Переверните баллон вентилем вниз. Медленно откройте вентиль низкого давления на коллекторе.

- Контролируйте давление по манометру LOW. Добавляйте хладагент порциями по 50-100 грамм.

- Прекратите закачку при достижении значений:

- Давление LOW: 1.8-2.8 Бар (зависит от температуры воздуха)

- Давление HIGH: не должно превышать 25 Бар

| Температура воздуха (°C) | Оптимальное LOW (Бар) | Максимум HIGH (Бар) |

|---|---|---|

| 20 | 1.8-2.2 | 12-15 |

| 25 | 2.0-2.5 | 13-16 |

| 30 | 2.3-2.8 | 16-20 |

Критические ошибки: перезаправка (вызывает гидроудар компрессора), использование неправильного типа хладагента, попадание воздуха в систему. После завершения замерьте температуру воздуха из дефлекторов: при +25°C она должна составлять 6-10°C.

Монтаж блока управления в салоне

Определите оптимальное место установки панели управления, учитывая эргономику и длину штатных проводов комплекта. Чаще всего выбирают центральную консоль или зону под магнитолой для удобного доступа водителя. Убедитесь, что выбранная поверхность плоская и позволяет надежно закрепить корпус без перекосов.

Снимите декоративные накладки в зоне монтажа, используя пластиковый монтажный инструмент во избежание царапин. Проложите жгут проводов от блока к месту установки, фиксируя его стяжками вдали от подвижных элементов педального узла и острых кромок. Избегайте натяжения кабелей – оставьте запас 10-15 см.

Подключение и фиксация

Соедините разъемы блока управления с соответствующими гнездами магистрального жгута согласно схеме производителя. Обязательно сверьте цветовую маркировку проводов перед финальной сборкой. Проверьте отсутствие перегибов кабелей за панелью.

- Установите блок в посадочное отверстие, совместив крепежные лапки с пазами

- Зафиксируйте корпус штатными винтами или клипсами из комплекта

- Проверьте отсутствие люфта и посторонних скрипов при нажатии

| Тип крепления | Особенности | Контроль качества |

|---|---|---|

| Винтовое | Требует предварительного сверления | Равномерная затяжка без перекоса |

| Клипсы | Быстрый монтаж в штатные пазы | Характерный щелчок при посадке |

После фиксации подключите клемму массы к кузову в обозначенной точке. Соберите снятые панели, убедившись, что провода не попадают в зазоры между деталями. Проведите тестовый запуск системы до полной сборки торпедо для оперативного устранения неполадок.

Подключение проводки к контроллеру автокондиционера

Перед подключением обесточьте бортовую сеть автомобиля, сняв минусовую клемму с аккумулятора. Тщательно изучите электрическую схему контроллера и инструкцию к комплекту кондиционера, идентифицируя назначение каждого разъема – ошибки при коммутации могут вывести оборудование из строя.

Подготовьте провода сечением не менее 1,5 мм², соответствующие по нагрузке цепи. Обязательно используйте термоусадку или изоленту для изоляции соединений, а также пластиковые хомуты для фиксации жгута вдали от подвижных деталей и источников тепла.

Порядок подключения

Выполняйте соединения строго по схеме производителя:

- Подсоедините силовой кабель питания контроллера к аккумулятору через предохранитель номиналом 15-20А (расстояние от АКБ – не более 30 см)

- Коммутируйте управляющие провода:

- Кнопки включения/режимов на панель управления

- Датчиков температуры салона и испарителя

- ШИМ-сигнал на электромагнитную муфту компрессора

- Соедините провод массы контроллера с кузовом в точке без коррозии (зачистите металл до блеска)

После монтажа проверьте:

| Параметр | Метод проверки |

| Короткое замыкание | Тестером в режиме прозвонки |

| Напряжение питания | Мультиметром на клеммах контроллера при включенном зажигании |

| Корректность работы датчиков | Программой диагностики через OBD-разъем |

Только после успешных тестов подключите аккумулятор и проведите пробный запуск системы на минимальных оборотах двигателя.

Подведение питания к компрессору

Питание к компрессору подводится через электромагнитную муфту, которая включает механическое сцепление при подаче напряжения. Основной силовой кабель должен выдерживать ток до 10–15 А и подключаться к предохранителю в монтажном блоке автомобиля.

Обязательно установите реле кондиционера для управления нагрузкой, так как муфта потребляет значительный ток. Реле монтируется в подкапотном пространстве и управляется сигналом от блока климат-контроля или отдельной кнопки через низкоамперную цепь.

Схема подключения

Последовательность соединений:

- Аккумулятор → предохранитель (20–25 А)

- Предохранитель → реле (силовой контакт 30)

- Реле (контакт 87) → муфта компрессора

- Кнопка включения → реле (управляющий контакт 86)

- Реле (контакт 85) → масса кузова

Критические моменты:

- Используйте термостойкий провод в зоне двигателя

- Защитите кабель гофротрубой от вибрации

- Муфта подключается строго к положительной клемме

| Элемент | Характеристики |

| Провод питания | Сечение 2.5–4 мм² |

| Предохранитель | 20–25 A (номинал выше пикового тока муфты) |

| Реле | 4-контактное, 30–40 А |

Интеграция вентиляторов конденсатора с ЭБУ

Интеграция вентиляторов конденсатора с электронным блоком управления (ЭБУ) автомобиля критична для корректной работы системы кондиционирования. Без синхронизации с ЭБУ вентиляторы не будут реагировать на изменения нагрузки двигателя, температуры хладагента или давления в системе, что приведет к неэффективному охлаждению конденсатора и риску перегрева двигателя.

Правильное подключение обеспечивает автоматический запуск вентиляторов при включении компрессора, регулировку скорости вращения в зависимости от температуры антифриза и давления фреона, а также синхронизацию с основным вентилятором радиатора. Это снижает нагрузку на генератор, предотвращает перегрев мотора в пробках и продлевает срок службы компонентов системы.

Ключевые аспекты подключения

Основные этапы интеграции:

- Поиск управляющих сигналов: Определите свободные выводы на разъеме ЭБУ для управления дополнительными реле вентиляторов. Используйте сервисные мануалы конкретной модели авто.

- Сборка силовой цепи:

- Установите автономные реле (40-50А) для каждого вентилятора

- Подключите питание напрямую от аккумулятора через предохранитель

- Заземлите корпуса вентиляторов на кузов

- Коммутация с ЭБУ:

Цепь управления Назначение Сигнал включения компрессора Активация вентиляторов при старте A/C Датчик температуры ОЖ Регулировка скорости при критическом нагреве Датчик давления хладагента Отключение при аварийно низком/высоком давлении - Калибровка: Настройка порогов срабатывания через диагностический разъем OBD-II с помощью ПО (например, Delphi или OEM-софта).

Предупреждение: Неподходящая нагрузка на управляющие выходы ЭБУ может вывести блок из строя. Всегда используйте буферные реле или MOSFET-транзисторы для развязки силовых цепей. Обязательно проверьте целостность изоляции проводки и герметичность разъемов после монтажа.

Установка датчиков давления в магистраль

Определите точки врезки в магистрали высокого и низкого давления согласно схеме конкретного автомобиля. Обычно датчик низкого давления (LPS) монтируется на всасывающей линии после испарителя, а датчик высокого давления (HPS) – на нагнетательной линии после компрессора. Очистите зоны установки от грязи и масла.

Аккуратно вкрутите датчики в подготовленные порты магистрали, используя уплотнительные кольца (обычно идут в комплекте). Затягивайте ключом с динамометром до момента, указанного в спецификации производителя – перетяжка повредит резьбу или корпус. Убедитесь, что фишки подключения развернуты в сторону жгута проводки.

Подключение электрической части

Проложите провода от датчиков к блоку управления климатом, избегая участков с высокой температурой и подвижными элементами. Используйте пластиковые хомуты для фиксации:

- Соедините сигнальные провода с контактами, указанными в электрической схеме авто

- Подключите массовый провод к кузову в точке с хорошим контактом

- Изолируйте соединения термоусадкой

После монтажа выполните проверку герметичности системы:

- Заправьте контур небольшим количеством хладагента

- Нанесите мыльный раствор на места установки датчиков

- Убедитесь в отсутствии пузырей в течение 5-7 минут

| Параметр | Датчик низкого давления | Датчик высокого давления |

| Типовое расположение | Магистраль после испарителя | Магистраль после компрессора |

| Рабочий диапазон | 0.2–4.5 бар | 5–35 бар |

| Признак неисправности | Неактивное сжатие компрессора | Аварийное отключение системы |

Важно: Перед подключением разъемов убедитесь, что контакты датчиков защищены от влаги. При первом запуске системы проверьте корректность показаний давления через диагностический сканер.

Монтаж термодатчика испарителя

Установите датчик в непосредственный контакт с поверхностью испарителя радиатора, предварительно очистив место монтажа от грязи и масла. Фиксация осуществляется термостойким клеем или термолентой для обеспечения плотного прилегания металлического основания сенсора к трубкам теплообменника.

Проложите проводку датчика параллельно основному жгуту системы кондиционирования, избегая участков с высокой вибрацией или температурой. Обязательно закрепите кабель пластиковыми хомутами с шагом 15-20 см, исключая провисание и контакт с движущимися деталями.

Критические требования к подключению

- Используйте только термостойкий провод сечением 0,75-1 мм² с силиконовой изоляцией

- Изолируйте места пайки термоусадочной трубкой с клеевым слоем

- Подключайте к блоку управления согласно схеме электропроводки автомобиля

| Параметр | Нормальное значение | Ошибка монтажа |

|---|---|---|

| Сопротивление изоляции | >5 МОм | Пробой на массу |

| Температура срабатывания | 0-3°C | Смещение диапазона |

После установки обязательно проверьте герметичность системы и протестируйте работу кондиционера на всех режимах. Некорректный монтаж датчика вызывает ложное срабатывание защиты компрессора или обмерзание испарителя.

Подключение панели управления климатом

После фиксации панели в штатном месте на приборной панели, приступайте к электрическому подключению. Аккуратно протяните жгут проводов от блока управления к месту монтажа панели, избегая острых кромок и подвижных элементов рулевого управления.

Сверьте распиновку разъёма панели с электросхемой конкретной модели кондиционера. Используйте только идущие в комплекте коннекторы – самостоятельная перепайка контактов повышает риск короткого замыкания.

Последовательность коммутации проводов

- Соедините силовой кабель (обычно красный) с проводом +12V через предохранитель

- Подключите чёрный провод к массе автомобиля на кузовной болт

- Сопоставьте сигнальные провода согласно схеме:

- Жёлтый – управление компрессором

- Зелёный – датчик температуры салона

- Синий – сервопривод заслонки

| Цвет провода | Назначение | Куда подключать |

|---|---|---|

| Красный | Питание +12V | Через предохранитель 10A к АКБ |

| Чёрный | Земля (GND) | Кузов автомобиля |

| Жёлтый | Активация компрессора | К реле компрессора |

Важно: Перед тестированием дважды проверьте надёжность изоляции всех соединений и соответствие проводов схеме. При первом включении установите минимальную скорость вентилятора и среднюю температуру.

Проверка работы всех вентиляционных режимов

После подключения электрической части и заправки системы хладагентом, последовательно проверьте каждый режим вентиляции на работоспособность. Включите зажигание и активируйте кондиционер через панель управления, начиная с минимальной скорости вентилятора.

Убедитесь в отсутствии посторонних шумов (стуков, скрежета) при переключении скоростей обдува. Постепенно увеличивайте обороты вентилятора до максимума, контролируя стабильность работы электродвигателя и отсутствие вибраций воздуховодов.

Порядок тестирования режимов

- Подача воздуха на лобовое стекло: Проверьте направление и интенсивность потока. Убедитесь в отсутствии запотевания стекла через 2-3 минуты работы.

- Рециркуляция: Перекройте забор наружного воздуха, прислушайтесь к изменению шумности. Проверьте герметичность шторки заслонки.

- Обдув ног/лица: Протестируйте комбинированные режимы, оцените равномерность распределения воздуха по зонам.

Критически важные параметры:

| Температура на выходе | 4-10°C при +25°C вне салона |

| Переключение заслонок | Четкое срабатывание без задержек |

| Производительность | Резкое снижение температуры за 5 мин |

При обнаружении сбоев в конкретном режиме проверьте:

- Корректность подключения сервоприводов заслонок

- Целостность вакуумных трубок (для пневмоуправления)

- Состояние воздушных фильтров и вентиляционных каналов

Тест включения компрессора на холостых

После заправки системы фреоном и маслом выполните контрольный запуск компрессора. Заведите двигатель и дайте ему выйти на рабочие температуры (80-90°C), так как блок управления часто блокирует включение кондиционера на холодном моторе. Убедитесь, что вентилятор радиатора работает исправно – это критично для предотвращения перегрева.

Нажмите кнопку A/C на панели управления при работающем двигателе на холостом ходу (800-1000 об/мин). Внимательно слушайте: вы должны услышать характерный щелчок электромагнитной муфты – это означает срабатывание прижимного диска компрессора. Одновременно проверьте, увеличились ли обороты двигателя на 100-200 об/мин – автоматическая подгрузка для компенсации мощности подтверждает корректную работу системы.

Проверка рабочих параметров

- Визуальный контроль: Осмотрите приводной ремень – при включении компрессора не должно быть проскальзывания или свиста.

- Температурные замеры: Через 3-5 минут работы потрогайте магистрали:

- Толстая трубка (низкого давления) должна быть холодной

- Тонкая трубка (высокого давления) – ощутимо горячей

- Давление в системе: Используйте манометрическую станцию:

Режим Норма (psi) Норма (бар) Низкое давление 25-40 1.7-2.8 Высокое давление 150-250 10.3-17.2

Тревожные признаки: Отсутствие щелчка муфты при горячем двигателе указывает на проблемы с питанием, датчиками или давлением фреона. Равномерная температура обеих трубок или образование инея на магистралях сигнализируют о некорректной заправке. Прекратите тест при появлении посторонних шумов (стук, скрежет) – это свидетельствует о механической неисправности компрессора.

Контроль температуры воздуха из дефлекторов

После запуска системы необходимо убедиться в корректном регулировании температуры потока через центральные и боковые воздуховоды. Для этого переключите управление на минимальное и максимальное охлаждение, фиксируя время достижения заданных параметров.

Проверьте равномерность распределения холодного воздуха по всем дефлекторам с помощью термометра или термографической камеры. Разница показателей между ближними и дальними от испарителя точками не должна превышать 3-4°C.

Диагностика типовых проблем

При обнаружении несоответствий выполните последовательную проверку:

- Датчиков температуры в салоне – протрите чувствительные элементы от пыли

- Электроприводов заслонок – убедитесь в отсутствии механических препятствий

- Утечки хладагента – осмотрите соединения магистралей на наличие масляных пятен

| Симптом | Возможная причина | Действие |

| Разная температура у симметричных дефлекторов | Заедание смесительной заслонки | Калибровка сервопривода |

| Запаздывание изменения температуры | Низкий уровень фреона | Поиск утечек и заправка |

Для точной регулировки используйте диагностический сканер с функцией активации исполнительных механизмов. При отсутствии специализированного оборудования проверьте напряжение на клеммах приводов заслонок в разных режимах работы климатической установки.

Регулировка заслонок воздуховодов

Правильная регулировка заслонок критична для точного направления воздушного потока из дефлекторов. Заслонки управляют распределением воздуха между зонами: лобовое стекло, лицо, ноги. Неверная настройка приведет к тому, что воздух будет дуть не туда, куда нужно, даже при исправном компрессоре и вентиляторе.

Регулировку выполняйте после монтажа всех воздуховодов и подключения управления. Основная задача – обеспечить полный ход каждой заслонки от положения "закрыто" до "открыто" без заеданий и добиться четкого соответствия выбранного на панели режима реальному направлению потока. Проверяйте работу во всех положениях переключателя.

Ключевые шаги регулировки:

- Проверка свободного хода: Вручную переместите тяги или тросы, управляющие заслонками, по всей траектории. Движение должно быть плавным, без рывков и сопротивления. Устраните перегибы тросов, задиры на тягах или помехи от других элементов.

- Синхронизация с панелью: Установите переключатель режимов обдува в положение "Лицо". Отрегулируйте длину тяги/троса (обычно через резьбовые наконечники или хомуты), чтобы заслонка, отвечающая за подачу воздуха к центральным дефлекторам, была полностью открыта, а остальные – закрыты.

- Поэтапная проверка режимов: Последовательно переключайте режимы ("Ноги/Лобовое", "Лобовое", "Ноги") и проверяйте положение заслонок. В каждом режиме должна открываться только целевая заслонка (или их комбинация), остальные обязаны плотно перекрывать свои каналы.

- Проверка герметичности: Включите вентилятор на максимальную скорость. Рукой проверьте отсутствие ощутимого подтока воздуха из неактивных воздуховодов при любом выбранном режиме. Утечки указывают на неполное закрытие заслонок.

Типичные проблемы и решения:

| Проблема | Возможная причина | Решение |

|---|---|---|

| Воздух дует не в ту зону | Неправильная длина тяги/троса, перепутаны тяги | Повторная регулировка длины, проверка схемы подключения |

| Заслонка не открывается/не закрывается полностью | Механическое заедание, перегиб троса, ослабление крепления заслонки | Устранение помех, замена поврежденных тяг/тросов, укрепление оси заслонки |

| Утечка воздуха в неактивные каналы | Износ уплотнителя заслонки, деформация заслонки, неполное закрытие | Замена уплотнителя, выравнивание заслонки, регулировка хода |

Обратная сборка снятых элементов салона

Монтаж начинается с установки испарителя в штатное место, предварительно убедившись в правильной прокладке дренажного шланга и отсутствии перегибов магистралей. Все крепежные болты и кронштейны должны быть затянуты с рекомендованным производителем усилием, а электропроводка надежно зафиксирована стяжками вдали от подвижных элементов.

Перед установкой декоративных панелей повторно проверьте герметичность всех соединений фреоновой магистрали и целостность уплотнителей. Убедитесь, что трубки и провода не контактируют с острыми кромками кузова, а вентиляционные каналы не перекрыты посторонними предметами.

Ключевые этапы сборки

Соблюдайте обратную последовательность демонтажа:

- Центральная консоль – устанавливается первой с обязательной фиксацией крепежных скоб к тоннелю пола. Проверьте подключение разъемов магнитолы и климат-контроля.

- Панель приборов – монтируется с совмещением направляющих штифтов. Особое внимание уделите креплению кронштейнов возле лобового стекла и подсоединению жгута проводки.

- Воздуховоды и дефлекторы – перед установкой очистите внутренние каналы от пыли. Убедитесь в плотной посадке резиновых уплотнителей на стыках.

Типы крепежей и особенности их установки:

| Тип крепежа | Применение | Критерии правильной установки |

|---|---|---|

| Пластиковые клипсы | Обшивка дверей, нижние панели | Характерный щелчок при посадке, отсутствие зазоров |

| Торксы (звездочки) | Крепление сидений, кронштейны консоли | Равномерная затяжка крест-накрест |

| Пуш-пины | Потолочная обивка, ковровые покрытия | Стержень фиксатора должен быть полностью утоплен |

После сборки обязательно выполните тестовый запуск системы: проверьте работу вентиляторов на всех скоростях, отсутствие посторонних шумов, равномерность охлаждения воздушных потоков и корректность слива конденсата под автомобилем. При обнаружении вибраций или дребезжания демонтируйте проблемную панель для поиска неплотно установленного крепежа.

Настройка автоматических режимов климат-контроля

После физического монтажа компонентов кондиционера критически важна калибровка датчиков климат-контроля: салонного термометра, сенсора солнечной радиации (обычно на торпедо) и вентиляционного потока. Неправильное позиционирование или пыль на сенсорах приводят к некорректному поддержанию температуры. Проверьте подключение проводов к блоку управления согласно схеме производителя – перепутанные контакты нарушат логику автоматики.

Активация базовых функций выполняется через диагностический разъем OBD-II с помощью ПО (например, Delphi DS150E или Launch X-431). В разделе HVAC-модуля задаются параметры: тип хладагента (R134a/R1234yf), производительность компрессора, калибровочные значения для датчиков. Без специализированного софта полноценная настройка невозможна – штатные кнопки авто позволяют лишь выбирать предустановки.

Тонкая регулировка алгоритмов

В скрытом сервисном меню (доступ через комбинации клавиш на панели) настраиваются:

- Скорость реакции системы – интервалы анализа данных с датчиков (рекомендуется 10-15 сек)

- Градиент изменения температуры – плавность коррекции при расхождении заданных/фактических показателей

- Приоритет зон – распределение мощности между вентиляционными каналами (лобовое стекло ↔ ноги ↔ лицо)

Для продвинутых систем с зональным климатом потребуется отдельная адаптация заслонок:

- Через диагностический сканер запустите тест привода воздуховодов

- Фиксируйте углы открытия каждой заслонки при крайних положениях

- Внесите поправки в % для синхронизации (если левая/правая сторона дуют неравномерно)

| Параметр | Рекомендуемое значение | Последствия ошибки |

|---|---|---|

| Допуск температуры (±°C) | 0.5-1.0 | Частые включения/отключения компрессора |

| Чувствительность солнцемера | Средняя | Слепящее солнце или холод при облачности |

| Скорость вентилятора (Auto) | Умеренная | Чрезмерный шум или медленное охлаждение |

После всех корректировок обязательно выполните тест-драйв в разных условиях: пробка, трасса, ночная поездка. Фиксируйте отклонения фактической температуры от заданной через OBD-логгер. При разнице >2°C потребуется перекалибровка датчиков или проверка герметичности магистралей.

Добавление хладагента при недостаточном холоде

Перед добавлением хладагента убедитесь, что система кондиционирования включена на максимальный холод, вентилятор работает на средней скорости, а двигатель прогрет до рабочей температуры. Проверьте отсутствие видимых утечек масляных пятен на патрубках и соединениях.

Подготовьте комплект для заправки, включающий баллон с хладагентом соответствующего типа (обычно R134a), манометрический коллектор с двумя шлангами (синим и красным), переходник для низкого давления и защитные очки. Никогда не подключайтесь к порту высокого давления (меньшего диаметра)!

Процедура заправки

- Наденьте защитные очки и перчатки

- Снимите колпачок с порта низкого давления (широкий патрубок в магистрали от компрессора к испарителю)

- Прокачайте заправочный шланг, нажав на клапан переходника до кратковременного выхода хладагента

- Зафиксируйте переходник на порту до характерного щелчка

Запустите двигатель и наблюдайте за манометром. При работающем компрессоре давление на низкой стороне должно составлять:

| Температура воздуха (°C) | Нормальное давление (psi) |

|---|---|

| 20-25 | 25-35 |

| 25-30 | 35-40 |

| 30+ | 40-50 |

Плавно открывайте вентиль на баллоне. Добавляйте хладагент только короткими сериями по 10-15 секунд с паузами для стабилизации давления. Контролируйте температуру воздуха из дефлекторов – она должна снижаться. Прекратите заправку при достижении значений давления согласно таблице или когда воздух охладится до 5-8°C.

После отключения баллона отсоедините шланг и сразу установите защитный колпачок на порт. Перезаправка опасна! Избыток хладагента вызывает скачок давления, повреждение компрессора и снижение эффективности охлаждения.

Проверка дренажа испарителя после теста

После пробного запуска системы кондиционирования критически важно убедиться в корректной работе дренажного канала испарителя. Невыполненная или неэффективная отводка конденсата приведет к скоплению влаги внутри корпуса испарителя и воздуховодов салона.

Скопление воды провоцирует развитие плесени, устойчивый затхлый запах в салоне, коррозию металлических элементов и потенциальное повреждение электрооборудования. Визуальный осмотр и проверка потока жидкости – обязательный финальный этап тестирования.

Порядок проверки дренажа

- Локализация дренажной трубки: Найдите выведенный под днищем автомобиля (обычно в районе моторного щита или тоннеля пола) гибкий шланг диаметром 10-15 мм.

- Визуальный контроль: При работающем кондиционере на максимальном режиме охлаждения осмотрите конец трубки. Через 3-5 минут должна появиться струйка или капли чистой воды.

- Оценка интенсивности: Убедитесь, что вода не просто сочится, а свободно стекает. Слабый поток или его отсутствие – признак засора.

- Проверка подкапотного пространства: Откройте капот и осмотрите место выхода дренажа из корпуса испарителя. Отсутствие подтеков в этом месте подтверждает герметичность патрубка.

Действия при обнаружении проблем:

- Нет воды: Продуйте дренажную трубку компрессором или мощным насосом. Если продувка не помогает – отсоедините шланг у испарителя и прочистите механически (проволокой, тросиком).

- Слабый поток: Проверьте шланг на перегибы или заломы. Убедитесь в отсутствии мусора в сливном стакане испарителя (может потребовать частичный демонтаж).

- Подтёки у испарителя: Затяните хомут крепления шланга, при повреждении патрубка или шланга – замените их.

| Симптом | Вероятная причина | Решение |

|---|---|---|

| Вода в салоне под бардачком | Отсоединение/разгерметизация дренажного шланга до вывода под днище | Проверить соединения шланга, затянуть хомуты |

| Запах сырости при включении вентилятора | Застой воды в поддоне испарителя из-за засора | Прочистка дренажа, антибактериальная обработка испарителя |

| Коррозия элементов под панелью | Хроническая утечка конденсата в салон | Ремонт дренажной системы, обработка очагов ржавчины |

Важно: Повторно включите кондиционер на 10 минут после устранения неполадок для контрольной проверки дренажа. Убедитесь в стабильном потоке воды и отсутствии протечек в салоне или подкапотном пространстве.

Определение утечек по манометрической станции

Манометрическая станция подключается к сервисным портам системы кондиционирования через переходники высокого (красный шланг) и низкого (синий шланг) давления. Предварительно убедитесь в чистоте зоны соединения и исправности уплотнительных колец на штуцерах.

После запуска двигателя и активации А/C на максимальном режиме визуально контролируйте показания манометров. Нормативные значения для R134a: низкое давление 1.5-2.5 бар, высокое – 12-18 бар при температуре окружающего воздуха +25°C. Отклонения от этих параметров могут косвенно указывать на проблему.

Прямые методы обнаружения

- Статическая проверка: Заглушите двигатель, отсоедините шланги от станции и оставьте систему под давлением на 15-30 минут. Падение давления на манометрах более чем на 5-10% свидетельствует об утечке.

- Динамическое тестирование: При работающем компрессоре резкое снижение давления на манометре низкой стороны при нормальных показателях высокой стороны указывает на засор или неисправность. Равномерное падение значений на обоих манометрах – признак значительной утечки.

Дополнительные индикаторы

| Симптом | Возможная причина |

|---|---|

| Масляные пятна на соединениях | Компрессорное масло вытекает с хладагентом |

| Пузырение в смотровом глазке | Недостаточный уровень хладагента |

| Низкая холодопроизводительность | Косвенный признак утечки при нормальной работе вентиляторов |

При выявлении утечки используйте электронный течеискатель или УФ-краситель для точной локализации. Помните: заправка системы с активной утечкой запрещена экологическими нормами и приведет к повторной поломке.

Оптимизация работы на разных оборотах двигателя

Правильная настройка привода компрессора критична для стабильной работы автокондиционера. На малых оборотах (холостой ход) недостаточное вращение шкива приводит к слабому охлаждению и риску обмерзания испарителя. На высоких оборотах избыточная нагрузка вызывает проскальзывание ремня, перегрев узлов и ускоренный износ подшипников.

Ключевая задача – обеспечить синхронность вращения коленвала и компрессора во всем диапазоне оборотов двигателя. Необходимо подобрать диаметры шкивов так, чтобы компрессор работал в оптимальном диапазоне 800–2500 об/мин независимо от режима движения. Обязательна установка демпферного шкива или обгонной муфты для гашения рывков и вибраций.

Методы балансировки нагрузки

- Расчет передаточного числа: Диаметр шкива коленвала должен быть на 20–30% меньше шкива компрессора для снижения нагрузки на низких оборотах.

- Электромагнитная муфта с контроллером: Отключает компрессор при оборотах ниже 800 об/мин и выше 4000 об/мин, предотвращая работу в неэффективных режимах.

- Регулировка натяжителя: Ремень должен иметь прогиб 10–12 мм под усилием 10 кг. Слишком слабое натяжение вызывает проскальзывание, чрезмерное – перегрузку подшипников.

| Режим работы | Риски | Решение |

| Холостой ход (600–900 об/мин) | Снижение холодопроизводительности, ледяные пробки в магистралях | Установка шкива компрессора увеличенного диаметра |

| Средние обороты (2000–3000 об/мин) | Пиковая эффективность | Контроль давления фреона (не выше 15–18 Bar) |

| Высокие обороты (свыше 4000 об/мин) | Разрушение подшипников, обрыв ремня | Монтаж демпферного шкива, ограничителя оборотов муфты |

Важно: После установки проверьте работу системы на всех режимах. При включенном кондиционере на холостом ходу обороты двигателя должны автоматически повышаться на 100–150 об/мин для компенсации нагрузки. Отсутствие такой коррекции требует настройки ЭБУ двигателя.

- Используйте термометр в воздуховоде: Разница температур на входе/выходе испарителя должна быть 8–12°С на холостых оборотах и 14–18°С при 2500 об/мин.

- Контролируйте давление: При 1500 об/мин показания манометров: низкое давление – 1.5–2.5 Bar, высокое – 12–15 Bar.

Обслуживание кондиционера: нюансы первого года

Регулярно включайте кондиционер, даже зимой (минимум 1 раз в неделю на 10-15 минут). Это предотвращает закисание компрессора и уплотнений из-за длительного простоя, сохраняя герметичность системы и распределяя смазку по магистралям.

Контролируйте состояние салонного фильтра – меняйте его каждые 6-8 месяцев или при заметном снижении воздушного потока. Забитый фильтр заставляет систему работать с перегрузкой, повышает влажность в испарителе (риск появления плесени) и ухудшает качество воздуха в салоне.

Ключевые этапы контроля

- Проверка герметичности: После самостоятельной установки обязательно посетите сервис для теста системы азотом или ультрафиолетовым детектором в первые 2-3 месяца. Мелкие утечки фреона из-за неидеальной обтяжки соединений – частая проблема начального периода.

- Чистка испарителя: Весной проведите антибактериальную обработку испарителя специальным спреем через дренаж или воздуховоды. Это устраняет запахи и предотвращает образование грибка.

- Визуальный осмотр: Ежемесячно проверяйте приводной ремень компрессора на трещины и правильное натяжение, а также состояние трубопроводов на предмет масляных потёков.

| Симптом | Возможная причина | Действие |

|---|---|---|

| Слабый холод | Утечка фреона, загрязнение радиатора | Диагностика давления, промывка конденсатора |

| Скрип при включении | Проскальзывание ремня, износ подшипника | Регулировка натяжения, замена комплектующих |

| Кислый запах | Бактерии на испарителе | Антибактериальная чистка |

- После летнего сезона: Очистите конденсатор (радиатор кондиционера) от пуха, насекомых и грязи струёй воды под малым напором во избежание повреждения сот.

- Перед зимой: Включите режим обогрева на максимум с продувкой 5 минут для просушки испарителя и воздуховодов, снижая риск обледенения и коррозии.

- Через 10-12 месяцев: Проведите контрольное измерение давления фреона и производительности системы на СТО, даже при отсутствии явных проблем. Это выявит медленные утечки.

Типичные ошибки монтажа и их предотвращение

Неправильный выбор места установки конденсатора приводит к перегреву системы. Убедитесь, что он расположен в зоне свободного обдува воздухом, без близко стоящих препятствий (менее 15 см) и защищен от дорожной грязи. Не монтируйте его за радиатором двигателя – это критично снижает эффективность охлаждения.

Недостаточная герметизация магистралей – частая причина утечки хладагента. Всегда заменяйте уплотнительные кольца на новые при подключении трубок, используйте динамометрический ключ для затяжки фитингов согласно спецификации производителя. Запрещается применение герметиков или ФУМ-ленты на резьбовых соединениях.

Распространенные промахи и решения

Ошибки при заправке хладагентом:

- Недостаточное количество – приводит к перегреву компрессора и слабому охлаждению

- Перезаправка – вызывает рост давления и выход компрессора из строя

Обязательно используйте манометрическую станцию и вакуумный насос. Удаляйте воздух и влагу из системы вакуумированием (не менее 30 минут). Заправляйте хладагент строго по весу, указанному в технической документации.

Электрические проблемы:

| Ошибка | Последствия | Профилактика |

| Подключение напрямую к АКБ без предохранителя | Возгорание проводки | Установка предохранителя в 30-50 см от клеммы АКБ |

| Слабый контакт на клеммах | Оплавление разъемов, отказ вентиляторов | Зачистка контактов и применение термостойкой смазки |

Монтаж испарителя:

- Не пережимайте дренажный шланг – это вызовет скопление конденсата в салоне

- Изолируйте трубки в салоне во избежание образования конденсата на элементах

- Проверяйте свободный ход заслонок печки после установки блока испарителя

Особенности заправки R134a и R1234yf

R134a требует использования универсальных заправочных станций с отдельным манистральным подключением. Вакуумирование системы перед заправкой должно длиться не менее 15-20 минут для удаления влаги и воздуха. Количество хладагента контролируется по давлению в системе или весовым методом через шкалу на станции.

R1234yf заправляется исключительно на сертифицированном оборудовании с автоматическим контролем параметров из-за горючести фреона. Обязательна предварительная идентификация хладагента сканером для исключения смешивания с R134a. Система должна вакуумироваться вдвое дольше (30-40 минут) из-за гигроскопичности вещества.

Ключевые отличия процессов

| Критерий | R134a | R1234yf |

|---|---|---|

| Оборудование | Универсальные станции | Сертифицированные станции SAE J2843 |

| Давление заправки | 2.5-3.5 Бар (низкое) | 4.5-6.5 Бар (высокое) |

| Контроль герметичности | УФ-краситель | Электронные детекторы горючих газов |

Безопасность при работе с R1234yf:

- Запрещено использование открытого огня в радиусе 5 метров

- Обязательна принудительная вентиляция рабочей зоны

- Требуются перчатки и защитные очки при подключении магистралей

Дозировка фреонов определяется исключительно по технической документации авто. Превышение объема R1234yf всего на 10% вызывает критический рост давления. Утилизация остатков осуществляется через лицензированные центры из-за экологических требований F-газов.

Подбор масел для компрессора разных типов

Масло в системе кондиционирования выполняет критически важные функции: смазывает подвижные части компрессора, отводит тепло от трущихся поверхностей, обеспечивает герметизацию зазоров и защищает компоненты от коррозии. Использование неподходящего или несовместимого масла неизбежно приводит к преждевременному износу компрессора, засорению расширительного клапана или осушителя, и в итоге – к дорогостоящему ремонту всей системы.

Выбор конкретного типа масла жестко привязан к типу компрессора и хладагенту, на который рассчитана система. Не существует универсального масла "на все случаи". Основные различия связаны с химической совместимостью с хладагентом (R134a, R1234yf и др.), вязкостью, гигроскопичностью (способностью поглощать влагу) и пакетом присадок. Смешивание несовместимых масел категорически запрещено, так как это вызывает образование шлама, забивающего каналы.

Типы компрессоров и соответствующие масла

Основные категории компрессоров и рекомендуемые для них масла:

- Поршневые компрессоры: Требуют минеральных масел (Mineral Oil) или ПАГ (PAG) определенной вязкости (часто PAG 46, PAG 100). Для R134a преимущественно используют PAG масла. Важно: PAG масла гигроскопичны, требуют герметичности системы при заправке.

- Ротационные (лопастные) компрессоры: Обычно используют масла PAG (PAG 46, PAG 100) для R134a или POE (Polyolester) для некоторых систем с R134a и гибридных. Требуют высокой стабильности масла.

- Спиральные (Scroll) компрессоры: Наиболее распространены в современных авто. Для R134a применяют PAG масла (PAG 46, реже PAG 100). Для систем с R1234yf обязательно используется специальное POE масло (часто POE 68 или POE 100).

Ключевые правила подбора:

- Сверьтесь с техническими данными компрессора и авто. Точную спецификацию масла (тип и вязкость) указывает производитель компрессора/автомобиля. Это главный ориентир.

- Учитывайте тип хладагента.

- R134a: Основные масла – PAG (разной вязкости: 46, 100, 150) или, реже, POE.

- R1234yf: Только совместимые POE масла (POE 68, POE 100). PAG масла несовместимы!

- Не смешивайте разные типы масел. При замене компрессора или масла система должна быть тщательно промыта от старого масла.

- Используйте масла только в герметичной заводской упаковке во избежание впитывания влаги (особенно критично для PAG и POE).

| Хладагент | Тип компрессора | Основные типы масел | Типовая вязкость |

|---|---|---|---|

| R134a | Поршневой, Ротационный | PAG | PAG 46, PAG 100 |

| R134a | Спиральный (Scroll) | PAG | PAG 46 |

| R1234yf | Спиральный (Scroll) | POE | POE 68, POE 100 |

| R134a / Гибридные | Некоторые ротационные/спиральные | POE | POE 46, POE 100 |

Важное замечание: Указанные в таблице типы и вязкости являются типовыми примерами. Всегда сверяйтесь с требованиями производителя вашего конкретного автомобиля или компрессора перед заливкой масла. Неправильный выбор гарантированно выведет систему из строя.

Проверка уровня масла в системе после пуска

После первого запуска компрессора и кратковременной работы кондиционера (2-5 минут) на холостых оборотах двигателя, систему необходимо остановить и выждать 10-15 минут для стабилизации давления и распределения масла по контуру. Точность замера критична только при соблюдении этого интервала покоя.

Для контроля используйте смотровое стекло на ресивере-осушителе или специальное окошко на компрессоре (зависит от модели). Очистите стекло от грязи, при необходимости используйте фонарь для лучшего обзора. Уровень должен находиться между минимальной (MIN/LOW) и максимальной (MAX/HIGH) метками на корпусе смотрового устройства.

Критерии оценки и действия при отклонениях

Признаки корректного уровня:

- Масляная эмульсия прозрачная, без молочной мути (признак влаги) или темных сгустков

- Масляный след стабилен при работающем и заглушенном компрессоре после выдержки времени

Действия при несоответствии:

| Ситуация | Решение |

|---|---|

| Уровень ниже MIN | Добавьте масло через сервисный порт шприцем, используя строго тип масла, указанный для компрессора (PAG, ESTER и т.д.) |

| Уровень выше MAX | Избыток масла снизит эффективность охлаждения. Требуется частичный слив через дренажную пробку или вакуумирование системы с последующей заправкой |