Шатунный подшипник - конструкция, функции, параметры и особенности обслуживания

Статья обновлена: 01.03.2026

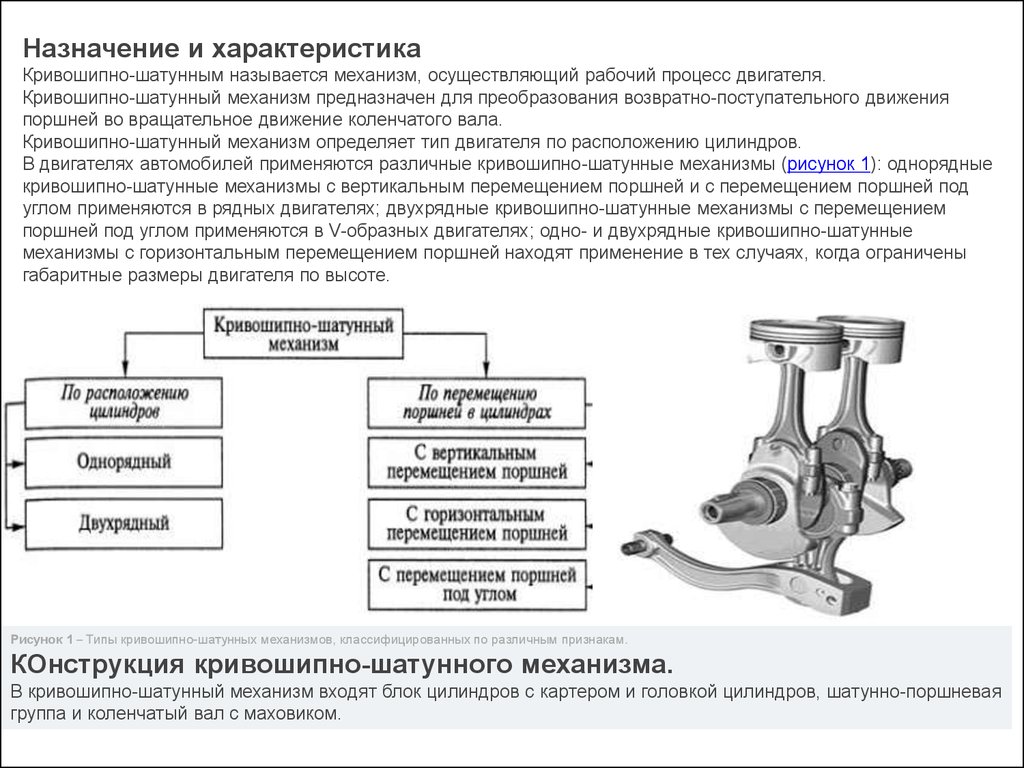

Шатунный подшипник является критически важным компонентом кривошипно-шатунного механизма любого поршневого двигателя внутреннего сгорания. Его надежная работа напрямую определяет ресурс и эффективность силового агрегата.

Данная статья детально рассматривает конструкцию, функциональное назначение и технические параметры шатунных подшипников скольжения. Особое внимание уделяется правилам эксплуатации, характерным неисправностям и современным методам восстановления работоспособности данного узла.

Место установки шатунного подшипника в кривошипно-шатунном механизме

Шатунный подшипник устанавливается в нижней головке шатуна, образуя подвижное соединение с шатунной шейкой коленчатого вала. Этот узел обеспечивает преобразование возвратно-поступательного движения поршня во вращательное движение коленвала, испытывая при этом знакопеременные динамические нагрузки.

Точное расположение подшипника – между внутренней поверхностью нижней головки шатуна и наружной поверхностью шатунной шейки коленвала. Для фиксации и правильной работы используются специальные вкладыши (полукольца), которые монтируются в постель шатуна с обеспечением строго нормированного зазора.

Ключевые особенности установки

- Две рабочие поверхности: Вкладыш контактирует с шатунной шейкой вала и посадочным местом в головке шатуна.

- Система смазки: Масло подаётся через каналы в коленвале и шейке, поступая к подшипнику под давлением.

- Фиксация вкладышей: Осуществляется выступом («замком») на вкладыше и пазом в постели шатуна/крышке.

| Элемент конструкции | Функция в узле |

|---|---|

| Нижняя головка шатуна (с крышкой) | Образует посадочное место (постель) для вкладышей подшипника |

| Шатунная шейка коленвала | Обеспечивает опорную поверхность для вращения подшипника |

| Вкладыши подшипника | Создают антифрикционный слой, воспринимают нагрузки, уменьшают трение |

Критические требования к монтажу: Соблюдение номинального радиального зазора (контролируется калиброванной пластмассовой проволокой или щупом), точная затяжка болтов крышки шатуна с усилием и углом, указанными производителем, а также чистота сопрягаемых поверхностей.

Конструкция шатунного подшипника: вкладыш, стальная основа, антифрикционный слой

Шатунный подшипник скольжения представляет собой разъемный тонкостенный вкладыш (втулку), устанавливаемый в нижнюю головку шатуна. Его основное назначение – обеспечить надежное и долговечное вращательное соединение шатуна с коленчатым валом, воспринимая значительные циклические нагрузки от сил давления газов и сил инерции движущихся масс.

Конструктивно вкладыш шатунного подшипника является многослойной композитной деталью. Ключевыми структурными элементами, определяющими его функциональность и ресурс, являются стальная основа и нанесенный на нее антифрикционный слой. Каждый слой выполняет строго определенные задачи.

Основные слои вкладыша

Современный шатунный вкладыш состоит из следующих обязательных слоев:

- Стальная основа (спинка): Формирует геометрию вкладыша (полуцилиндры с замками), обеспечивает необходимую жесткость и прочность для сохранения правильной формы под нагрузкой, гарантирует точную посадку в постель шатуна и надежный тепловой контакт для отвода тепла.

- Антифрикционный слой (рабочий слой): Наносится на стальную основу методом заливки, напыления или гальванического осаждения. Непосредственно контактирует с шейкой коленчатого вала, обеспечивая минимальное трение, приработку, сопротивление заеданию и износостойкость в условиях масляной пленки. Обладает свойством "встраиваемости" для улавливания мелких частиц загрязнений.

В высоконагруженных двигателях часто применяются трехслойные вкладыши, где между стальной основой и основным антифрикционным слоем присутствует промежуточный барьерный или подслой (обычно из медно-никелевого сплава). Его функции:

- Улучшение адгезии (сцепления) основного антифрикционного слоя со сталью.

- Защита стальной основы от коррозии.

- Распределение тепловых и механических нагрузок.

- Предотвращение диффузии атомов олова (из рабочего слоя) в сталь при высоких температурах.

Толщина и состав слоев тщательно подбираются для конкретных условий работы двигателя:

| Слой | Основной Материал | Толщина (тип.) | Ключевая Функция |

|---|---|---|---|

| Стальная основа (спинка) | Углеродистая сталь (08кп, 10, 15) | 1.5 - 3.0 мм | Прочность, жесткость, форма, теплопроводность |

| Промежуточный слой (если есть) | Медь-никель (Cu-Ni), медно-свинцовый сплав (Cu-Pb) с барьером | 0.2 - 0.4 мм | Адгезия, барьер от диффузии, антикоррозия |

| Антифрикционный слой | Алюминиевые сплавы (Al-Sn, Al-Si), свинцовистая бронза (Cu-Pb-Sn), триметалл (Al-Sn/Cu-Pb) | 0.015 - 0.04 мм | Антифрикционные свойства, износостойкость, прирабатываемость, "встраиваемость" |

Целостность и состояние антифрикционного слоя критичны для работы подшипника. Его износ, отслоение, выкрашивание или задиры являются основной причиной выхода шатунного подшипника из строя, что требует немедленного ремонта двигателя с заменой вкладышей.

Материалы, используемые при производстве вкладышей шатунного подшипника

Основу вкладыша составляет стальная лента (обычно низкоуглеродистая сталь марки 08кп, 10, 15), обеспечивающая необходимую механическую прочность, жесткость и точность геометрической формы. Эта основа служит несущим каркасом, воспринимающим значительные циклические нагрузки от шатуна.

На стальную основу методом плакирования (термодиффузионного спекания) наносится антифрикционный слой. Конструкция часто включает промежуточный подслой (никелевый или медно-никелевый, толщиной 1-3 мкм), улучшающий адгезию основного антифрикционного материала к стали и предотвращающий его диффузию в сталь.

Ключевые материалы антифрикционного слоя:

- Алюминиевые сплавы: Широко распространены сплавы Al-Sn (20-40% олова), Al-Sn-Si, Al-Pb. Обеспечивают хорошую износостойкость, усталостную прочность, коррозионную стойкость и теплопроводность. Применяются в большинстве современных двигателей.

- Медные сплавы (баббиты):

- Высокооловянистые баббиты (B83, B89): Сплав Sn-Sb-Cu. Отличные антифрикционные свойства и прирабатываемость, но ограниченная усталостная прочность. Используются в малонагруженных двигателях.

- Свинцовистая бронза (Cu-Pb): Содержит 20-30% свинца в медной матрице. Высокая нагрузочная способность и теплопроводность. Требует надежного смазывания и защитного покрытия.

- Свинцово-оловянистая бронза (Cu-Pb-Sn): Улучшенный вариант Cu-Pb за счет добавки олова, повышающей коррозионную стойкость.

Дополнительные покрытия:

Для улучшения эксплуатационных характеристик на рабочий слой часто наносят тонкое (1-2 мкм) покрытие:

- Полимерное покрытие (например, на основе полиамида): Снижает трение в условиях граничной смазки, защищает при запуске/остановке двигателя.

- Мягкие металлические покрытия (олово, индий, свинец): Улучшают прирабатываемость и коррозионную стойкость.

- Ионно-плазменные покрытия (например, MoS2): Повышают износостойкость в экстремальных условиях.

Требования к материалам:

| Усталостная прочность | Сопротивление разрушению под действием циклических нагрузок |

| Антифрикционность | Минимизация трения в паре с шейкой коленвала |

| Износостойкость | Сопротивление абразивному и адгезионному износу |

| Прирабатываемость | Способность компенсировать микродефекты поверхности |

| Коррозионная стойкость | Устойчивость к продуктам окисления масла |

| Теплопроводность | Эффективный отвод тепла от зоны трения |

| Пластичность | Способность деформироваться без разрушения при перегрузках |

Назначение и принцип работы гидродинамического клина масла

Гидродинамический клин масла обеспечивает разделение поверхностей трения шатунной шейки коленчатого вала и вкладыша подшипника непрерывной масляной плёнкой. Его ключевое назначение – предотвращение прямого контакта металлических деталей, что исключает сухое трение, снижает износ и минимизирует потери мощности двигателя.

Принцип работы основан на физических свойствах моторного масла и кинематике узла. Вращающаяся шатунная шейка увлекает смазку в сужающийся клинообразный зазор между валом и вкладышем. Вязкость масла создаёт гидродинамическое давление, вытесняющее вал к центру вкладыша и формирующее несущий масляный слой толщиной 5–50 мкм.

Факторы формирования клина

- Частота вращения коленвала – скорость движения поверхностей прямо влияет на давление масла.

- Вязкость масла – более вязкие составы эффективнее удерживают плёнку при высоких нагрузках.

- Форма зазора – конусность между шейкой и вкладышем усиливает эффект клина.

- Нагрузка на подшипник – при пиковых давлениях плёнка истончается, но сохраняет разделение поверхностей.

| Режим работы | Толщина масляного слоя | Особенности |

|---|---|---|

| Пуск/остановка | 0–5 мкм | Плёночный разрыв, граничное трение |

| Холостой ход | 5–15 мкм | Начало формирования клина |

| Средние нагрузки | 15–35 мкм | Стабильная гидродинамическая смазка |

| Пиковые нагрузки | 5–10 мкм | Критическое истончение плёнки |

Эксплуатационные требования включают строгое соблюдение допусков зазора подшипника (0.02–0.07 мм), применение масел с высоким индексом вязкости и контроль чистоты смазки. Нарушение этих условий ведёт к схватыванию поверхностей из-за разрушения клина, что требует замены вкладышей и шлифовки коленвала.

Классификация шатунных подшипников по типу конструкции

Шатунные подшипники разделяются на два основных типа в зависимости от принципа работы и конструктивного исполнения. Ключевым критерием является способ передачи нагрузки между шатуном и шейкой коленчатого вала, определяющий особенности конструкции и монтажа.

Выбор конкретного типа подшипника напрямую влияет на ресурс двигателя, требования к смазочной системе и методику обслуживания. Различия в конструкции обуславливают специфические условия эксплуатации и ремонтные процедуры для каждого вида.

Основные категории

| Тип конструкции | Характеристики и особенности |

|---|---|

| Подшипники скольжения (вкладыши) |

|

| Подшипники качения |

|

Основные размеры шатунного подшипника: внутренний и наружный диаметр

Внутренний диаметр шатунного подшипника строго соответствует диаметру шатунной шейки коленчатого вала двигателя. Этот размер является определяющим для обеспечения рабочего зазора между валом и вкладышем, критически влияющего на образование масляного клина и надежность смазки. Точность изготовления внутреннего диаметра измеряется в микронах и контролируется при производстве.

Наружный диаметр подшипника соответствует посадочному отверстию в нижней головке шатуна. Он обеспечивает плотную посадку вкладыша в шатун без проворачивания при работе, часто за счет натяга или точной калибровки. Разница между наружным и внутренним диаметром определяет толщину стенки вкладыша, от которой зависят его прочность и способность рассеивать тепло.

Ключевые аспекты размеров

Основные параметры взаимосвязаны и подчиняются следующим требованиям:

- Соосность диаметров: Оси внутренней и наружной поверхности должны совпадать для равномерного распределения нагрузки.

- Допуски и посадки:

- Внутренний диаметр: Посадка с зазором 0.02-0.07 мм (для бензиновых ДВС), регулируется подбором вкладышей.

- Наружный диаметр: Посадка с натягом 0.02-0.04 мм для фиксации в шатуне.

- Контроль размеров: Измеряется микрометрами или нутромерами при ремонте, отклонения от номинала требуют замены вкладыша.

| Параметр | Назначение | Последствия отклонения |

|---|---|---|

| Увеличенный внутренний диаметр | Чрезмерный зазор → падение давления масла | Стук, выкрашивание антифрикционного слоя, задиры |

| Уменьшенный наружный диаметр | Слабая посадка в шатуне | Проворачивание вкладыша, перегрев, разрушение шатуна |

Толщина стенки вкладыша (разница между диаметрами) варьируется от 1.5 до 3 мм и влияет на жесткость конструкции. Утолщенные стенки применяются в дизельных двигателях для восприятия высоких нагрузок, но требуют повышенной точности обработки посадочных мест.

При ремонте размеры подбираются по цветовой маркировке или цифровому коду на вкладышах, соответствующим ремонтным размерам коленвала. Использование вкладыша с несоответствующими диаметрами недопустимо и ведет к аварии двигателя.

Толщина стенок вкладыша: стандартные и ремонтные размеры

Толщина стенок вкладыша шатунного подшипника строго нормируется производителем и определяет рабочий зазор в паре "шейка коленвала – вкладыш". Стандартная толщина (номинал) для большинства легковых ДВС составляет 1.500–2.500 мм с допуском ±0.010 мм. Конкретные значения зависят от модели двигателя и указываются в технической документации.

При износе шеек коленвала или самих вкладышей применяют ремонтные размеры. Они имеют увеличенную толщину стенок для компенсации износа и восстановления номинального зазора. Ремонтные вкладыши маркируются ступенями (обычно 3–4 ступени), где каждая последующая ступень увеличивает толщину на 0.05–0.25 мм относительно номинала.

Ключевые особенности ремонтных размеров

| Типоразмер | Увеличение толщины | Маркировка |

|---|---|---|

| Стандарт | 0 мм | STD |

| Ремонт 1 | +0.05–0.08 мм | 0.25, R1, ● |

| Ремонт 2 | +0.10–0.16 мм | 0.50, R2, ●● |

| Ремонт 3 | +0.15–0.24 мм | 0.75, R3, ●●● |

Критические требования при эксплуатации и ремонте:

- Запрещена установка вкладышей без предварительного замера шейки коленвала микрометром

- Толщина вкладышей в одном шатуне должна строго соответствовать ремонтной группе коленвала

- Недопустима расточка шеек "на глаз" – размер определяется по таблицам производителя

Эксплуатация с изношенными вкладышами или неправильным подбором ремонтного размера вызывает масляное голодание, проворачивание вкладыша и разрушение коленчатого вала. После 3-4 расточек коленвал требует замены или наплавки.

Ширина шатунного подшипника и её влияние на работоспособность

Ширина шатунного подшипника является критически важным геометрическим параметром, напрямую определяющим площадь рабочей поверхности и распределение нагрузки между коленчатым валом и шатуном. Она должна строго соответствовать ширине шатунной шейки коленвала с учётом необходимых тепловых зазоров и допусков, установленных производителем двигателя.

Недостаточная ширина приводит к резкому росту удельного давления на вкладыш, вызывая ускоренный износ, задиры и разрушение антифрикционного слоя. Чрезмерная ширина нарушает стабильность положения вкладыша в постели шатуна, провоцируя его проворачивание, смещение или локальные перегревы из-за нарушения отвода тепла и циркуляции масла.

Влияние ширины на эксплуатационные характеристики

- Несущая способность: Увеличение ширины пропорционально повышает нагрузочную способность подшипника за счёт роста опорной площади.

- Масляный клин: Оптимальная ширина обеспечивает формирование стабильного масляного клина, предотвращая сухое трение.

- Охлаждение: Широкий подшипник эффективнее отводит тепло от шейки вала, но требует усиленного подвода масла.

- Жёсткость шатуна: Слишком широкая вставка ослабляет конструкцию шатунной головки, снижая её сопротивление деформациям.

| Состояние ширины | Риски | Последствия |

|---|---|---|

| Меньше нормы | Повышенное давление, масляное голодание | Выкрашивание баббита, задиры вала, проворот вкладыша |

| Больше нормы | Нарушение посадки, вибрации | Локальные перегревы, ускоренный износ, усталостные трещины |

При ремонте категорически запрещена установка вкладышей с несоответствующей шириной без расточки/шлифовки шатунной головки. Измерение ширины шейки вала и шатуна – обязательный этап при подборе ремонтных вкладышей. Несоблюдение номинальных размеров вызывает дисбаланс, вибрации и гарантированно приводит к аварийному выходу двигателя из строя.

Требования к точности изготовления вкладышей

Геометрическая точность вкладышей критична для формирования оптимального рабочего зазора между шейкой коленвала и подшипником. Отклонения в толщине стенок, овальности или конусности приводят к локальным перегрузкам, масляному голоданию и ускоренному износу. Требуется обеспечить равномерность толщины по всей окружности с минимальными допусками для исключения биений и вибраций.

Качество поверхности напрямую влияет на долговечность узла: микронеровности нарушают формирование масляного клина, а дефекты (риски, задиры) провоцируют усталостное разрушение антифрикционного слоя. Обязательна строгая чистота обработки контактных зон и точное соответствие кривизны вкладыша радиусу шатунной шейки для равномерного распределения нагрузки.

Ключевые параметры контроля

| Параметр | Требование | Допуск |

|---|---|---|

| Толщина стенки | Равномерность по длине и окружности | ±0,005 мм |

| Ширина вкладыша | Сохранение номинального размера после установки | ±0,01 мм |

| Радиальная толщина | Отсутствие конусности и бочкообразности | 0,01 мм на длине |

| Овальность | Минимизация отклонения от круглости | ≤ 0,006 мм |

| Шероховатость поверхности | Оптимальная для удержания масляной плёнки | Ra 0,1–0,4 мкм |

При ремонте запрещается ручная пригонка вкладышей шабрированием – это нарушает смазочные свойства поверхности. Толщина антифрикционного покрытия контролируется микрометрированием, а монтаж выполняется с соблюдением номинальных зазоров, указанных производителем. Несоблюдение допусков ведёт к:

- Задирам шеек коленвала при уменьшенных зазорах

- Стукам и ударным нагрузкам при увеличенных зазорах

- Разрушению вкладышей из-за перегрева

Значение зазора между валом и шатунным подшипником

Зазор между шейкой коленчатого вала и шатунным подшипником – критический параметр, обеспечивающий образование масляной плёнки для гидродинамической смазки. Этот микрометрический промежуток позволяет маслу создавать давление, разделяющее трущиеся поверхности под нагрузкой, предотвращая сухое трение и перегрев.

Оптимальный зазор поддерживает стабильное давление в системе смазки, эффективно отводит тепло от узла и компенсирует термические расширения деталей при рабочем нагреве. Отклонение от нормы провоцирует ускоренный износ, перекосы вкладышей и выход двигателя из строя.

Последствия нарушения зазора

- Уменьшенный зазор:

- Недостаточная подача масла в зону контакта

- Перегрев и расплавление антифрикционного слоя

- Залипание вкладыша к валу с последующим задиром

- Увеличенный зазор:

- Падение давления масла в системе

- Ударные нагрузки на вкладыш при изменении направления усилия

- Проворачивание вкладыша в постели шатуна

- Повышенная вибрация и характерный стук

| Тип двигателя | Номинальный зазор (мм) | Критический износ (мм) |

|---|---|---|

| Бензиновый легковой | 0,020–0,050 | 0,08–0,10 |

| Дизельный грузовой | 0,040–0,090 | 0,15–0,20 |

| Высокооборотный спортивный | 0,030–0,060 | 0,07–0,09 |

Контроль зазора выполняют пластиковым щупом-калиброметром при сборке мотора или микрометром/нутромером при диагностике. Ремонт предусматривает замену вкладышей на ремонтные размеры (с уменьшенной толщиной) или расточку коленвала с последующей установкой вкладышей увеличенного размера.

При монтаже новых подшипников обязательна проверка момента проворачивания коленвала динамометрическим ключом: сопротивление должно соответствовать спецификации производителя. Игнорирование этого требования ведёт к преждевременному отказу узла.

Факторы, влияющие на оптимальную величину рабочего зазора

Рабочий зазор шатунного подшипника представляет собой строго нормированное пространство между шейкой коленчатого вала и вкладышем, заполняемое моторным маслом. Его оптимальная величина критична для формирования стабильного масляного клина, обеспечивающего гидродинамическое трение, эффективный отвод тепла и компенсацию тепловых деформаций.

Отклонение от номинального зазора провоцирует серьезные последствия: уменьшение приводит к масляному голоданию, перегреву и задирам, а увеличение – к ударным нагрузкам, разрушению антифрикционного слоя и характерным стукам. Подбор точного значения требует комплексного учета эксплуатационных и конструктивных факторов.

Ключевые факторы определения зазора

Основные параметры, определяющие оптимальный рабочий зазор:

- Температурный режим: Коэффициенты теплового расширения материалов коленвала (сталь) и вкладыша (алюминиевый сплав, бронза) различаются. Зазор должен компенсировать их неравномерное расширение при нагреве.

- Характеристики смазочного материала:

- Вязкость масла: Чем выше вязкость, тем больший зазор допустим для сохранения гидродинамического эффекта.

- Стабильность вязкостно-температурных свойств: Определяет поведение масляной пленки в разных режимах работы.

- Материалы и конструкция вкладыша:

- Толщина и тип антифрикционного слоя (баббит, сплавы на основе алюминия или олова).

- Наличие и состав износостойких покрытий (полимеры, керамика).

- Жесткость корпуса вкладыша и его посадочного места в шатуне.

- Режимы работы двигателя:

- Пиковые нагрузки и обороты: требуют увеличенного зазора для предотвращения контакта металлов.

- Частота холодных пусков: диктует необходимость запаса на сжатие вкладыша при стартовом масляном голодании.

- Точность изготовления и сборки:

- Допуски на диаметр шатунной шейки коленвала и отверстия в шатуне под вкладыш.

- Качество обработки поверхностей (шероховатость, овальность, конусность).

- Правильность затяжки болтов шатуна (влияет на деформацию вкладыша).

При ремонте дополнительно учитывают степень износа шеек коленвала, состояние посадочных мест шатунов и соответствие новых вкладышей ремонтным размерам. Контроль зазора осуществляется пластиковым калибром или расчетным методом по замерам микрометром и нутромером.

Последствия критического уменьшения рабочего зазора подшипника

Критическое сокращение рабочего зазора в шатунном подшипнике приводит к нарушению формирования масляного клина. Недостаточная толщина масляной плёнки провоцирует переход от гидродинамического к граничному или сухому трению. Это вызывает мгновенный локальный перегрев поверхностей вкладыша и шейки коленчатого вала.

Металлический контакт сопровождается аномальным повышением температуры (до 400-600°C), что изменяет структуру материалов. Происходит оплавление антифрикционного слоя вкладыша, деформация стальной основы и микросхватывание с поверхностью коленвала. Одновременно резко возрастает сопротивление вращению, создавая ударные нагрузки на шатун и поршневую группу.

Основные негативные последствия

- Задиры на шейке коленвала – образование рисков, борозд и локальных наплавлений баббита

- Проворачивание вкладыша в постеле шатуна из-за потери натяга

- Деформация шатуна от перегрева и ударных нагрузок

- Разрушение антифрикционного слоя – отслоение баббита, забивание масляных каналов

- Клинирование двигателя – полная блокировка вращения коленчатого вала

| Параметр | Норма | При критическом зазоре |

| Температура в зоне трения | 80-120°C | 400-600°C |

| Давление масла | 2.5-6.0 бар | < 0.5 бар |

| Вибрация шатуна | 0.01-0.03 мм | > 0.15 мм |

Эксплуатационные признаки включают металлический стук под нагрузкой, падение давления масла, появление металлической стружки в фильтре и резкое снижение мощности. Восстановление требует шлифовки коленвала, замены вкладышей с точной регулировкой зазора, а при деформации шатуна – замены узла в сборе.

Риски эксплуатации с увеличенным зазором в шатунунном подшипнике

Эксплуатация двигателя с превышением допустимого зазора в шатунном подшипнике провоцирует ударные нагрузки на шейку коленчатого вала. Это нарушает стабильность масляного клина, критически снижая эффективность гидродинамической смазки. Постоянный контакт антифрикционного слоя вкладыша с шейкой коленвала приводит к ускоренному износу и локальному перегреву.

Вибрации от ударного взаимодействия распространяются по кривошипно-шатунному механизму, вызывая вторичные повреждения. Недостаточное давление масла из-за потери герметичности масляного зазора усугубляет проблему, создавая условия для масляного голодания смежных узлов.

Критические последствия

- Разрушение вкладыша: Выкрашивание баббитового слоя, задиры на рабочей поверхности

- Деформация шатуна: Искривление стержня шатуна из-за ударных перегрузок

- Повреждение коленвала:

- Эллипсность шатунной шейки

- Микротрещины в галтелях

- Оплавление поверхности

Сопутствующие симптомы:

| Признак | Причина |

| Стук в нижней части блока | Удар шатуна о шейку при изменении направления нагрузки |

| Падение давления масла | Утечка смазки через увеличенный зазор |

| Металлическая стружка в масле | Абразивный износ антифрикционного слоя |

Прогрессирование дефекта вызывает заклинивание шатуна на шейке коленвала с последующим обрывом шатунного болта. В аварийном сценарии происходит разрушение поршневой группы, деформация цилиндра или пробитие блока цилиндров обломками шатуна.

Канавки и отверстия для смазки в конструкции шатунных вкладышей

Канавки и отверстия в шатунных вкладышах являются критически важными элементами системы смазки двигателя. Их основное назначение – обеспечение непрерывной подачи моторного масла к поверхности трения между вкладышем и шейкой коленчатого вала. Без эффективного распределения смазочного материала в этом узле возникает сухое трение, ведущее к быстрому перегреву, задирам и катастрофическому разрушению как вкладыша, так и шатунной шейки.

Конструктивно канавки представляют собой продольные или кольцевые проточки на рабочей или тыльной поверхности вкладыша. Отверстия (масляные каналы) служат для подвода масла от системы смазки двигателя к этим канавкам и далее – к зоне контакта. Точное расположение, геометрия и размеры этих элементов строго рассчитаны для создания оптимальной масляной пленки под высокими удельными нагрузками и при переменных скоростях скольжения.

Особенности конструкции и функциональности

Ключевые аспекты работы и конструкции канавок и отверстий:

- Расположение канавок:

- На верхнем вкладыше (установленном в шатуне): Чаще всего выполняется центральная кольцевая канавка, охватывающая всю окружность или ее часть. Иногда применяются продольные канавки по краям.

- На нижнем вкладыше (установленном в крышке шатуна): Обычно гладкая поверхность без канавок. Канавка на верхнем вкладыше обеспечивает распределение масла по всей длине шейки и на нижний вкладыш.

- Функции канавок:

- Распределение масла: Равномерное нанесение масляного слоя по всей длине и окружности шейки коленвала.

- Подача масла к отверстиям: Соединение с масляным каналом в шатуне для подвода смазки.

- Удаление загрязнений: Помогают выводить микрочастицы износа и продукты деградации масла из зоны контакта.

- Охлаждение: Способствуют отводу тепла от трущихся поверхностей потоком масла.

- Масляные отверстия:

- Расположены в верхней части шатуна и совмещаются с отверстием или канавкой на верхнем вкладыше.

- Служат прямым каналом для подачи масла под давлением из главной масляной магистрали двигателя через канал в коленчатом валу.

- Их диаметр и количество строго нормированы для обеспечения достаточного расхода масла без критического падения давления в системе.

Эксплуатационные требования и влияние на ремонт:

- Чистота каналов: Малейшее загрязнение отверстий или канавок (лаком, нагаром, продуктами износа) резко ухудшает смазку и приводит к повреждению подшипника. Тщательная промывка шатунов и проверка проходимости каналов – обязательный этап при ремонте двигателя.

- Целостность кромок: Завальцовка, забоины или деформация кромок канавок на вкладышах недопустимы. Они нарушают гидродинамику масляного клина и создают зоны локального перегрева.

- Совпадение отверстий: При установке новых вкладышей критически важно обеспечить точное совпадение отверстия во вкладыше с масляным каналом в шатуне или его крышке. Смещение или перекрытие отверстия блокирует подачу масла.

- Запрет на обработку: Категорически запрещается стачивать, углублять или иным образом механически обрабатывать канавки и отверстия на вкладышах. Это нарушает заводские расчеты по подаче и распределению масла.

- Контроль состояния: При диагностике изношенных вкладышей особое внимание уделяют состоянию канавок: их заполнение посторонними отложениями, выкрашивание или деформация краев являются признаками проблем со смазкой или перегрузок.

Правильное функционирование канавок и отверстий для смазки – основополагающий фактор надежности и долговечности шатунного подшипника. Их конструкция оптимизирована для работы в экстремальных условиях, а любое отклонение от норм при эксплуатации или ремонте неизбежно ведет к ускоренному износу и выходу узла из строя.

Центральные и смещенные канавки: особенности применения

Масляные канавки на вкладышах шатунных подшипников выполняют критически важную функцию распределения масла по всей рабочей поверхности подшипника и обеспечения гидродинамической смазки. Их конструкция и расположение напрямую влияют на эффективность смазывания и долговечность узла.

Основное различие между типами канавок заключается в их позиционировании относительно центральной оси вкладыша. Центральные канавки проходят строго по центру, тогда как смещенные канавки расположены со смещением относительно осевой линии подшипника, обычно на определенный угол.

Особенности и применение

Центральные канавки:

- Расположение: Проходят точно по центру (оси симметрии) рабочей поверхности вкладыша.

- Назначение: Обеспечивают равномерное распределение масла по всей длине шейки коленчатого вала и шатунной головки.

- Преимущества: Простота изготовления, универсальность, хорошее начальное смазывание.

- Недостатки: Значительно уменьшают площадь рабочей (несущей) поверхности подшипника. Создают зону пониженного давления масла непосредственно в зоне максимальной нагрузки (ВМТ), где гидродинамический клин наиболее важен.

- Применение: Чаще используются в нижних вкладышах (шатунных) в двигателях с относительно невысокими удельными нагрузками, а также во многих коренных подшипниках. Подходят для стандартных режимов работы.

Смещенные канавки:

- Расположение: Расположены не по центру, а со смещением (обычно на 15-45 градусов) от осевой линии вкладыша.

- Назначение: Обеспечить максимально возможную площадь сплошной рабочей поверхности в зоне пиковых нагрузок (область ВМТ), сохранив при этом функцию подачи масла.

- Преимущества: Сохраняют большую несущую поверхность в критической зоне ВМТ, что повышает нагрузочную способность подшипника и снижает риск его повреждения (задиров, выкрашивания). Способствуют формированию более стабильного масляного клина под нагрузкой.

- Недостатки: Более сложное производство, требующее точного позиционирования. Требуют строгой ориентации при установке.

- Применение: Широко применяются в верхних вкладышах шатунных подшипников современных высокофорсированных двигателей (бензиновых и дизельных), где давление на шатунную шейку в ВМТ чрезвычайно высоко. Критически важно правильное положение канавки относительно шатуна.

| Характеристика | Центральная канавка | Смещенная канавка |

|---|---|---|

| Расположение | По центру вкладыша | Со смещением от центра (на угол) |

| Несущая способность в зоне ВМТ | Ниже (канавка в зоне max нагрузки) | Выше (сплошной металл в зоне max нагрузки) |

| Распределение масла | Более равномерное | Целевое (акцент на подачу к зоне max нагрузки) |

| Сложность/Требования | Проще, универсальнее | Сложнее, требует точной установки |

| Типичное применение | Нижние шатунные вкладыши, коренные подшипники, двигатели с умеренными нагрузками | Верхние шатунные вкладыши в высоконагруженных двигателях |

Ключевое правило при ремонте: Строго соблюдайте указания производителя двигателя и ориентацию вкладышей, особенно со смещенными канавками. Установка вкладыша со смещенной канавкой в неправильное положение (например, перевернутым) катастрофически снижает его несущую способность и почти гарантированно приводит к быстрому выходу подшипника из строя и повреждению коленчатого вала. Всегда сверяйтесь с маркировкой на вкладышах (напр., "UP", "Верх", выступ для фиксации) и монтажной схемой.

Стопорный ус вкладыша: назначение и риски неправильной установки

Стопорный ус (усик) – специальный выступ на торцевой части вкладыша шатунного подшипника, предназначенный для его точной фиксации в шатуне. Основная функция – предотвращение проворачивания и осевого смещения вкладыша во время работы двигателя. Он обеспечивает правильное позиционирование масляных каналов и стабильный зазор между шейкой коленчатого вала и вкладышем.

Ус жестко входит в паз соответствующей формы на посадочной поверхности шатуна или его крышки. Это критически важно для поддержания геометрии узла, равномерного распределения нагрузок и бесперебойной подачи смазки через совмещенные масляные отверстия во вкладыше и шатуне. Отсутствие надежной фиксации приводит к катастрофическим последствиям для двигателя.

Риски неправильной установки стопорного уса

- Проворачивание вкладыша: Смещение усов относительно пазов шатуна/крышки при монтаже или их деформация не обеспечивают блокировку. Вкладыш проворачивается вместе с валом, перекрывая масляные каналы, вызывая масляное голодание и задиры.

- Выход из строя коленчатого вала: Задиры и локальный перегрев из-за проворачивания или смещения вкладыша приводят к повреждению (задирам, оплавлению) шеек коленвала, требующего дорогостоящей шлифовки или замены.

- Разрушение шатуна: Проворачивание вкладыша создает экстремальные нагрузки, способные вызвать деформацию шатуна, разрушение его крышки или даже "разброс" двигателя при обрыве шатуна.

- Ускоренный износ и заклинивание: Осевое смещение или частичное выскальзывание вкладыша нарушает расчетный зазор, приводит к локальным перегрузкам, перегреву, расплавлению антифрикционного слоя и заклиниванию шатуна на шейке вала.

- Полный отказ двигателя: Любое из перечисленных последствий требует немедленной остановки мотора и капитального ремонта с заменой коленвала, шатунов, вкладышей и других поврежденных компонентов.

"Крыльчатая" геометрия вкладыша для повышения давления масла

Конструкция "крыльчатого" вкладыша шатунного подшипника включает специальный профиль на его внутренней поверхности. Этот профиль формируется серией радиальных канавок или микрорёбер, расходящихся от центра к краям подобно лопастям вентилятора. Данные элементы не являются сквозными и не нарушают целостность антифрикционного слоя.

При вращении коленчатого вала масло, попадающее в зону контакта шейки и вкладыша, захватывается этими микрорёбрами. Центробежные силы, возникающие из-за вращения, заставляют масло интенсивно перемещаться по канавкам от центра вкладыша к его кромкам. Это движение создаёт дополнительное динамическое давление в масляном слое.

Принцип работы и эффекты

Ключевые аспекты функционирования и преимуществ "крыльчатой" геометрии:

- Генерация гидродинамического клина: Ускоренный отток масла из центральной зоны усиливает формирование масляного клина, разделяющего шейку и вкладыш даже при высоких нагрузках и умеренных скоростях вращения.

- Стабилизация давления: Система поддерживает более равномерное распределение давления масла по всей площади контакта, снижая риск "масляного голодания" на краях вкладыша.

- Снижение износа при пуске/остановке: Улучшает смазку в критических режимах граничного трения (низкие обороты, холодный пуск), когда гидродинамический эффект ещё не сформирован полностью.

- Повышение несущей способности: Усиленный масляный клин позволяет подшипнику выдерживать большие ударные и переменные нагрузки без контакта металлических поверхностей.

Особенности эксплуатации и ремонта

Применение вкладышей с "крыльчатой" геометрией требует соблюдения специфических условий:

| Аспект | Требование/Особенность |

|---|---|

| Качество масла | Обязательное использование масел с высокими противоизносными свойствами и рекомендуемой вязкостью. Несоответствие ухудшает эффективность микрорёбер. |

| Чистота системы | Повышенная чувствительность к загрязнениям. Абразивные частицы могут забивать микроканавки, полностью нивелируя эффект. Необходима усиленная фильтрация. |

| Монтаж | Строгая ориентация вкладыша в постели (обычно меткой к щёчке шатуна). Переворот блокирует работу канавок. |

| Диагностика износа | При ревизии обращать внимание на состояние микрорёбер. Их сглаживание или забитость грязью – показание к замене вкладыша, даже если антифрикционный слой формально в норме. |

| Замена | Обязательна парная замена вкладышей в шатуне и использование только оригинальных или строго рекомендованных аналогов. Несовпадение геометрии уничтожает эффект. |

Таким образом, "крыльчатая" геометрия является эффективным инженерным решением для оптимизации смазки в экстремальных условиях, но её работоспособность напрямую зависит от качества обслуживания и соблюдения регламентов.

Симптомы неисправности шатунных подшипников в работающем двигателе

Характерный металлический стук в блоке цилиндров является основным признаком повреждения шатунных вкладышей. Этот звук особенно отчетливо проявляется при резком увеличении оборотов двигателя на холодную и может временно ослабевать или исчезать на прогретом моторе под нагрузкой из-за изменения вязкости масла и теплового расширения деталей. Стук имеет более высокую тональность по сравнению с коренными подшипниками и локализуется в средней/нижней части блока.

Падение давления в системе смазки фиксируется контрольной лампой или датчиком на приборной панели, особенно заметное на холостых оборотах и при работе под нагрузкой. Одновременно с этим наблюдается появление металлической взвеси в моторном масле (видимой при замене или на щупе), что приводит к ускоренному износу других трущихся пар двигателя и изменению цвета смазочного материала на темно-серый.

Дополнительные диагностические признаки

- Вибрация двигателя - усиливается при нагрузке и сопровождается глухими ударами в такт работе цилиндров.

- Снижение мощности - потеря компрессии в поврежденном цилиндре из-за нарушения геометрии шатунно-поршневой группы.

- Перегрев силового агрегата - возникает из-за трения деталей и ухудшения теплоотвода через масло.

Критические последствия игнорирования симптомов: проворачивание вкладыша с задиром шейки коленвала, заклинивание шатуна, разрушение поршня и обрыв шатуна с пробоем блока цилиндров.

| Симптом | Условия проявления | Причина |

|---|---|---|

| Ритмичный металлический стук | Холодный пуск, резкий сброс газа | Удар шатуна о коленвал из-за критического зазора |

| Мигание лампы давления масла | Прогретый двигатель на холостом ходу | Потеря масляного клина в подшипнике |

| Металлическая стружка в масле | Визуальный осмотр при замене | Абразивный износ антифрикционного слоя |

Основные причины преждевременного износа шатунных подшипников

Эксплуатационный ресурс шатунных подшипников напрямую зависит от соблюдения регламентов обслуживания и условий работы двигателя. Нарушение установленных производителем требований неизбежно приводит к ускоренной деградации вкладышей и их посадочных мест.

Критический износ возникает из-за совокупности механических, термических и химических факторов. Анализ повреждений позволяет выделить ключевые деструктивные воздействия, сокращающие срок службы подшипников.

Технические факторы износа

- Масляное голодание - недостаточное давление или объем смазки из-за:

- Низкого уровня/расхода масла

- Забитых маслоприемника или фильтра

- Неисправности масляного насоса

- Загрязнение масла - абразивные частицы от:

- Износа деталей ЦПГ

- Некачественного масла или фильтра

- Попадания антифриза (образование шлама)

Эксплуатационные причины

- Перегрузки двигателя - работа на предельных оборотах с ударными нагрузками

- Регулярный перегрев - снижение вязкости масла и прочности антифрикционного слоя

- Неправильный запуск - холодные пуски с густым маслом, особенно в мороз

Конструктивные и ремонтные факторы

| Некорректная сборка | Нарушение моментов затяжки, осевых зазоров, чистоты посадочных поверхностей |

| Дефекты смежных деталей | Искривление шатуна, износ шеек коленвала, нарушение геометрии постели |

| Несовместимость материалов | Применение неподходящих вкладышей или масел |

Профилактика требует системного контроля состояния масляной системы и строгого соблюдения регламентов ТО. Особое внимание уделяется чистоте при сборке и использованию рекомендованных эксплуатационных материалов.

Критические последствия проворачивания вкладыша шатуна

Проворачивание вкладыша мгновенно нарушает систему смазки, перекрывая масляные каналы в шатунной шейке и теле вкладыша. Это приводит к масляному голоданию узла трения, резкому росту температуры в зоне контакта и образованию задиров на поверхностях коленчатого вала и самого вкладыша.

Отсутствие масляного клина вызывает сухое трение, что провоцирует локальный перегрев до температур синего побежалости металла. Шатун теряет соосность с шейкой коленвала, возникают ударные нагрузки, деформирующие постель шатуна и повреждающие замки вкладыша. Дальнейшая работа двигателя в таком режиме невозможна без катастрофических разрушений.

К необратимым последствиям проворачивания относятся:

- Разрушение коленчатого вала: задиры, оплавление или откол шатунной шейки

- Деформация шатуна: искривление тела, разрушение постели вкладыша и болтов крышки

- Пробитие блока цилиндров: отрыв шатуна с последующим ударом по гильзе или рубашке охлаждения

- Клиновой удар поршня: заклинивание поршневой группы с деформацией пальца и юбки поршня

- Полный выход двигателя из строя с необходимостью замены кривошипно-шатунного механизма

Эксплуатация после проворачивания требует капитального ремонта с обязательной шлифовкой или заменой коленвала, расточкой постелей шатунов под ремонтные размеры и установкой новых вкладышей с увеличенной натяжной высотой. Игнорирование этих операций гарантирует повторную аварию.

Перегрев как ключевой фактор разрушения шатунных подшипников

Перегрев резко снижает вязкость моторного масла, разрушая критически важную масляную пленку между шейкой коленчатого вала и вкладышем подшипника. При температуре свыше 150°C смазочный слой истончается или исчезает полностью, переходя режим трения в граничный или сухой. Это провоцирует прямой металлический контакт поверхностей с мгновенным локальным нагревом до 300–500°C.

Термические перегрузки вызывают необратимые изменения в структуре антифрикционного слоя вкладыша. Свинцовистая бронза или алюминиевые сплавы теряют пластичность, становятся хрупкими и подверженными усталостному растрескиванию. Одновременно деформируется стальная подложка вкладыша, нарушая геометрию посадочного места и зазоры, что ускоряет износ.

Последствия и причины перегрева

Ключевые разрушительные эффекты:

- Плавление антифрикционного слоя с выдавливанием мягкого материала из зоны контакта

- Образование задиров на шейке вала и вкладыше из-за адгезионного схватывания

- Ускоренная усталость материала (термоударные микротрещины)

- Прогар стальной основы вкладыша с блокировкой вращения шатуна

Основные источники перегрева:

- Дефицит масла: засорение фильтров, низкий уровень, неисправность маслонасоса

- Термическая перегрузка ДВС: экстремальные режимы работы, детонация, неадекватное октановое число топлива

- Некорректные зазоры: нарушение при ремонте (слишком плотная посадка)

- Ошибки выбора масла: применение смазок с несоответствующей температурной стабильностью или вязкостью

| Стадия перегрева | Визуальные признаки | Ремонтные действия |

|---|---|---|

| Начальная (120–150°C) | Потемнение вкладыша, матовые полосы | Замена вкладышей, промывка системы смазки |

| Критическая (150–200°C) | Локальное оплавление, сине-фиолетовый оттенок | Обязательная шлифовка коленвала, замена вкладышей с контролем зазоров |

| Аварийная (>200°C) | Сплавление вкладыша с шейкой, глубокие задиры | Замена коленвала, шатуна, комплексная диагностика двигателя |

Для предотвращения перегрева обязательны: использование масел с высоким индексом вязкости, контроль температуры охлаждающей жидкости, соблюдение моментов затяжки шатунных болтов и периодическая проверка масляных каналов. При ремонте критичен точный замер посадочных диаметров и применение вкладышей с правильным номиналом.

Методы диагностики состояния шатунных подшипников без разборки

Акустическая диагностика является основным методом контроля состояния шатунных подшипников. При появлении зазоров или повреждений вкладышей возникают характерные металлические стуки, хорошо различимые на прогретом двигателе под нагрузкой. Для точной локализации источника используют стетоскоп или фонендоскоп, перемещая его по блоку цилиндров в зоне расположения шатунных шеек коленчатого вала. Усиление стука при резком сбросе газа после работы под нагрузкой – типичный признак износа вкладышей.

Анализ моторного масла предоставляет косвенные данные о состоянии подшипников. Регулярный лабораторный спектральный анализ выявляет повышенную концентрацию алюминия, олова или свинца (компонентов вкладышей), а также меди (материал сепараторов). Визуальный осмотр проб масла на наличие металлической стружки или блесток при помощи магнитного щупа также свидетельствует об активном износе антифрикционного слоя.

Комплексные методы контроля

Измерение давления масла в системе срабатывает как индикатор критического износа. Падение давления на прогретом двигателе при рабочих оборотах (особенно на холостом ходу) часто вызвано увеличением зазоров в подшипниках, что приводит к утечкам смазки. Диагностика дополняется использованием электронных систем:

- Виброакустический анализ – установка датчиков вибрации на блок цилиндров фиксирует спектр высокочастотных колебаний, характерных для ударных процессов в шатунно-поршневой группе.

- Эндоскопия – введение микрокамеры через свечные отверстия позволяет визуализировать состояние шатунных шеек и нижних головок шатунов (при наличии доступа).

- Диагностика по параметрам трения – замер крутильных колебаний коленвала датчиком угла поворота выявляет аномалии в моменте сопротивления вращению.

Эксплуатационные признаки износа включают потерю мощности, сизый дым выхлопа из-за попадания масла в камеру сгорания через увеличенные зазоры, а также металлический запах горячего масла. Современные системы OBD-II фиксируют косвенные указания через ошибки по пропускам зажигания или датчику давления масла.

| Метод | Признаки неисправности | Ограничения метода |

|---|---|---|

| Акустический | Резкий металлический стук "под нагрузкой", усиливающийся при сбросе газа | Субъективность оценки, помехи от других механизмов |

| Анализ масла | Металлическая стружка, повышенное содержание Sn, Al, Cu в спектре | Не указывает точное место износа, требует лабораторного оборудования |

| Замер давления масла | Падение давления ниже нормы на прогретом моторе (особенно на ХХ) | Может быть вызвано неисправностью маслонасоса или редукционного клапана |

Технология замера рабочего зазора в подшипнике пластиковым щупом

Перед началом работ шатун демонтируют с коленчатого вала, тщательно очищают от остатков масла и загрязнений. Поверхности вкладышей и шеек проверяют на отсутствие задиров, коррозии и равномерность износа – дефекты искажают результаты замеров.

Пластиковый щуп размещают параллельно оси вала на рабочей поверхности верхнего вкладыша шатуна. Крышку шатуна устанавливают на место и затягивают крепежные болты динамометрическим ключом с усилием, указанным производителем двигателя. Запрещается проворачивание узла во избежание деформации измерительного элемента.

Последовательность выполнения замеров

- Снять крышку шатуна после полной затяжки болтов

- Аккуратно извлечь сплющенный пластиковый щуп

- Совместить конусообразную зону деформации щупа с градуированной шкалой на упаковке

- Считать значение зазора по месту максимального расширения элемента

Критерии оценки: Полученный показатель сравнивают с допусками завода-изготовителя. Для бензиновых двигателей типичный рабочий зазор составляет 0.025-0.055 мм, для дизельных – 0.040-0.090 мм. Превышение значений требует замены вкладышей.

| Состояние щупа | Интерпретация |

|---|---|

| Равномерное сплющивание по всей длине | Корректное измерение |

| Локальные сужения или разрывы | Наличие выработки или эллипсности шейки |

| Частичное деформирование | Недостаточная затяжка болтов |

Важно: Использовать только щупы, соответствующие предполагаемому диапазону зазоров. Применение нескольких элементов одновременно недопустимо. Результаты замера считаются недействительными, если щуп был смещен при затяжке или подвергался повторному использованию.

Порядок снятия шатунных крышек для замены вкладышей

Перед началом работ заглушите двигатель, отсоедините клемму массы аккумулятора и слейте моторное масло из картера. Демонтируйте элементы, препятствующие доступу к коленчатому валу: масляный поддон, при необходимости – маслоприемник и защиту картера. Обеспечьте чистоту рабочей зоны для предотвращения попадания загрязнений внутрь двигателя.

Проверьте наличие меток на шатунах и крышках – при отсутствии нанесите маркировку (номер цилиндра) несмываемым маркером на боковые поверхности шатуна и соответствующей крышки. Это гарантирует последующую сборку в исходное положение. Ослабьте гайки/болты крепления крышек на ¼ оборота в последовательности, обратной моменту затяжки (обычно от краев к центру).

Ключевые этапы демонтажа

- Окончательно выверните крепежные элементы шатунных крышек с помощью накидного или торцового ключа.

- Аккуратно снимите крышки, аккуратно постукивая резиновой киянкой при необходимости. Не перепутайте крышки между шатунами!

- Извлеките нижние вкладыши подшипников из крышек, очистите постели крышек от грязи и остатков старого масла.

- Проверьте состояние шеек коленчатого вала и посадочных поверхностей в шатунах на отсутствие задиров, глубоких царапин или признаков перегрева.

- Приподнимите шатуны с поршнями вверх для доступа к верхним вкладышам, извлеките их из шатунов.

Перед установкой новых вкладышей тщательно обезжирьте постели в шатунах и крышках. Убедитесь в чистоте тыльной стороны новых вкладышей и правильности их посадки (фиксирующие усики должны встать в соответствующие пазы). Соблюдайте маркировку по размерам (номинальный, ремонтный) и не допускайте контакта рабочих поверхностей с руками.

| Контрольный параметр | Требование | Инструмент |

|---|---|---|

| Зазор в подшипнике | Соответствие спецификации производителя | Калибровочная проволока, микрометр |

| Выступ вкладыша в постели | 0.02-0.05 мм | Щуп |

| Момент затяжки болтов | По данным производителя | Динамометрический ключ |

Перед окончательной затяжкой смажьте рабочие поверхности вкладышей и шейки коленвала чистым моторным маслом. Затягивайте крепеж в несколько этапов с соблюдением углов доворота, указанных в руководстве по ремонту. После замены всех вкладышей проверьте легкость проворачивания коленвала вручную.

Установка новых вкладышей: последовательность и контрольные величины

Подготовка включает очистку постелей шатуна и крышки от остатков старого масла и загрязнений металлической щеткой. Проверяют состояние шатунных шеек коленчатого вала на отсутствие задиров, рисков и биения микрометром, при необходимости выполняют шлифовку с подбором ремонтных вкладышей.

Новые вкладыши устанавливают в сухом состоянии без смазки, контролируя правильность фиксации усиков в пазах шатуна и крышки. Сопрягаемые поверхности шатунных болтов и резьбовых отверстий обрабатывают моторным маслом для обеспечения точного момента затяжки.

Последовательность операций

- Установить нижние вкладыши в шатун и крышку с контролем положения усиков

- Совместить крышку с шатуном по меткам сборки

- Нанести масло на резьбу болтов и опорные поверхности гаек

- Затянуть болты предварительным моментом (20–40 Н·м)

- Окончательная затяжка в два этапа:

- Первый этап: 50–70 Н·м

- Второй этап: доворот на 60°–90° (угол зависит от модели ДВС)

- Прокрутить коленвал вручную для оценки свободы хода

| Контрольный параметр | Допустимые значения | Инструмент |

|---|---|---|

| Радиальный зазор | 0,020–0,050 мм | Капиллярные пластины / нутромер |

| Осевой люфт шатуна | 0,15–0,30 мм | Щуп / индикатор |

| Момент проворачивания | Не более 10 Н·м | Динамометрический ключ |

После сборки обязательна проверка радиального зазора пластиковым щупом или расчетом по разнице диаметров. При превышении норм зазора – замена вкладышей на ремонтную размерность. Запрещается использование пасты для притирки или доработка вкладышей надфилем.

Момент затяжки болтов шатунных крышек: таблица значений

Правильный момент затяжки болтов шатунных крышек критичен для обеспечения герметичности соединения и предотвращения деформации вкладышей. Нарушение регламентированных значений ведет к проворачиванию вкладышей, ускоренному износу шатунных шеек и разрушению двигателя.

Значения момента зависят от типа двигателя, материала болтов и технологии затяжки (одноэтапная, многоэтапная, с доворотом). Всегда используйте динамометрический ключ и соблюдайте последовательность затяжки, указанную производителем. Заменяйте одноразовые болты новыми комплектами.

Примерные значения момента затяжки для распространенных двигателей

| Модель двигателя | Тип болта | Момент затяжки (Н·м) | Примечания |

|---|---|---|---|

| ВАЗ-2108-2112 (8-кл.) | Стальные | 51.0–55.4 | Затяжка в два этапа: 20 Н·м, затем доворот на 90° |

| ВАЗ-2110-2112 (16-кл.) | Болты с покрытием | 68.6–74.5 | Одноразовые. Затяжка в три этапа: 20 Н·м, 49–59.4 Н·м, доворот 90° |

| ГАЗель (ЗМЗ-406) | Шатунные болты | 68–75 | Затяжка в два этапа: 30–40 Н·м, затем 68–75 Н·м |

| УАЗ (ЗМЗ-409) | Шатунные болты | 75–85 | Окончательная затяжка после доворота на 60–65° |

| Renault Logan (K7M/K4M) | Одноразовые | 20 + доворот 70° | Обязательна замена болтов. Предварительная затяжка 20 Н·м, затем угол 70° |

Указанные значения носят справочный характер. Всегда сверяйтесь с официальным руководством по ремонту конкретного двигателя. Для современных моторов с одноразовыми болтами и угловой затяжкой точное соблюдение технологии (момент + угол доворота) важнее абсолютного значения в Н·м.

Калибровка шатунов на прямолинейность после замены подшипников

После установки новых вкладышей шатунных подшипников обязательной процедурой является проверка геометрии шатуна. Деформации стержня шатуна могут возникать при демонтаже/монтаже крышки из-за перетяжки болтов или ударных воздействий. Невыявленные искривления приводят к локальным контактным нагрузкам, масляному голоданию и ускоренному износу новых подшипников.

Контроль прямолинейности выполняется на поверочной плите с использованием индикаторных приборов. Шатун устанавливается на призмы через коренные шейки, после чего измеряют отклонения в вертикальной и горизонтальной плоскостях по всей длине стержня. Допустимые значения определяются производителем двигателя и строго регламентированы.

Технология и требования

Основные этапы калибровки:

- Тщательная очистка посадочных поверхностей и контроль отсутствия задиров

- Установка шатуна на призмы с точной центровкой по коренным шейкам

- Фиксация индикатора часового типа с ценой деления 0.01 мм

- Последовательный замер отклонений в 3-х сечениях: у верхней/нижней головок и в середине стержня

- Поворот шатуна на 180° для контроля в перпендикулярной плоскости

Критические параметры при проверке:

| Параметр | Норматив | Последствия превышения |

|---|---|---|

| Суммарное биение стержня | 0.03-0.05 мм | Перегрев вкладышей, задиры |

| Разнос показаний в плоскостях | ≤ 0.02 мм | Клиновой износ шеек коленвала |

Важно: Шатуны с отклонениями свыше 0.08 мм подлежат замене. Правка холодным способом допускается только для чугунных шатунов грузовых авто при деформациях до 0.1 мм с обязательным последующим контролем на усталостную прочность.

Притирка шатунных шеек коленвала под ремонтный размер подшипника

Процесс притирки шеек коленчатого вала выполняется при наличии задиров, овальности или конусности, превышающих допустимые значения. Цель операции – восстановление геометрической точности поверхности и формирование требуемой шероховатости для обеспечения нормальной работы ремонтных вкладышей.

Технология требует использования специализированного шлифовального оборудования (например, круглошлифовальных станков) с точной настройкой режимов обработки. Обязательно соблюдение ремонтных размеров, указанных производителем, и контроль параметров после каждого этапа работ.

Ключевые этапы технологии

Подготовительные операции:

- Тщательная мойка коленвала с удалением загрязнений и остатков масла

- Дефектовка шеек: замер микрометром в 4-х плоскостях для выявления степени износа

- Выбор ремонтного размера вкладышей (обычно с шагом 0.25 мм)

Процесс шлифовки:

- Жесткая фиксация коленвала в центрах станка с контролем биения

- Обработка абразивными кругами зернистостью 40-60 единиц

- Подача охлаждающей жидкости для предотвращения перегрева

- Черновая и чистовая обработка с уменьшением диаметра на 0.05-0.07 мм за проход

Критические параметры контроля после обработки:

| Овальность | ≤ 0.005 мм |

| Конусность | ≤ 0.005 мм |

| Радиус галтели | Соответствие спецификации |

| Шероховатость (Ra) | 0.16 - 0.32 мкм |

Финишные операции: Полировка войлочными кругами с пастой ГОИ, промывка масляных каналов и продувка сжатым воздухом. Обязательна проверка соответствия посадочных размеров вкладышей и зазоров пластиковым щупом при сборке.

Особенности шлифовки коленчатого вала при ремонте шатунного подшипника

Шлифовка коленчатого вала обязательна при износе или повреждении шатунных шеек, вызванных эксплуатацией подшипников. Процесс восстанавливает геометрию и чистоту поверхности шеек до номинальных или ремонтных размеров, обеспечивая требуемый зазор с новым вкладышем.

Операция выполняется на специализированных станках с точным позиционированием вала. Предварительно контролируются биение коренных шеек, овальность и конусность шатунных шеек, общая деформация вала. Шлифовка проводится поэтапно: черновая обработка снимает основной слой металла, чистовая обеспечивает финишную точность и шероховатость.

Ключевые этапы и требования

Подготовка:

- Тщательная очистка масляных каналов для исключения попачения абразива.

- Проверка вала на трещины (магнитопорошковый метод или ультразвук).

- Определение глубины дефектов для расчёта съёма металла.

Выбор ремонтного размера:

- Шлифовка ведётся под стандартные ремонтные вкладыши (обычно шаг 0,25 мм).

- Съём металла минимален – только для устранения дефектов.

Технологические нюансы:

- Обеспечение радиальных переходов (галтелей) с точным радиусом для предотвращения концентрации напряжений.

- Достижение шероховатости поверхности не грубее Ra 0,16–0,32 мкм для стабильной масляной плёнки.

- Контроль овальности и конусности (допуск ≤ 0,005 мм).

- Сохранение соосности всех шатунных шеек.

Завершение:

- Мойка вала под высоким давлением для удаления металлической пыли.

- Проверка размеров и формы шеек микрометрами и скобами.

- Финишная полировка для удаления микроцарапин.

Последствия нарушений: Некачественная шлифовка приводит к ускоренному износу вкладышей, задирам, падению давления масла и возможному провороту подшипника.

Расчет толщины вкладыша с использованием маркерных измерений

Маркерные измерения основаны на применении калиброванной пластиковой проволоки (маркера), которая деформируется под нагрузкой между шейкой коленвала и вкладышем. При затяжке шатунных болтов номинальным моментом маркер сплющивается, заполняя радиальный зазор. После разборки соединения ширина расплющенного маркера замеряется микрометром или специальным шаблоном.

Полученное значение соответствует фактическому зазору в подшипнике. Для расчета толщины вкладыша используется зависимость: толщина = (диаметр шатунного отверстия - диаметр шейки - измеренный зазор) / 2. Диаметр шатунного отверстия определяется по номинальному размеру корпуса подшипника с учетом степени затяжки болтов.

Алгоритм расчета

- Установить маркер на очищенную шатунную шейку коленвала

- Собрать шатун с крышкой, затянуть болты предписанным моментом

- Разобрать узел и измерить ширину деформированного маркера

- Рассчитать зазор по формуле:

Z = (K × W) / 1000

где Z - зазор (мм), W - ширина маркера (мм), K - коэффициент калибровки (указан производителем маркера) - Определить толщину вкладыша:

T = (D - d - Z) / 2

где T - толщина (мм), D - диаметр отверстия шатуна (мм), d - диаметр шейки (мм)

Критические факторы точности:

- Соблюдение момента затяжки шатунных болтов (±5%)

- Отсутствие смазки на поверхностях контакта

- Использование маркеров с актуальным сроком годности

- Контроль температуры компонентов (измерения проводятся при +20°C±5)

Типичные значения для легковых автомобилей:

| Параметр | Бензиновые ДВС | Дизельные ДВС |

|---|---|---|

| Номинальный зазор | 0,020-0,050 мм | 0,030-0,080 мм |

| Допустимое отклонение | ±0,005 мм | ±0,008 мм |

| Предельный износ | 0,100 мм | 0,150 мм |

Проверка зазора с помощью калибровочной лески

Метод основан на измерении деформации пластичного материала, помещаемого между шейкой коленчатого вала и вкладышем шатуна. Калибровочная леска (пластиковая измерительная нить) укладывается на очищенную рабочую поверхность коренного или шатунного вкладыша перед сборкой узла.

При затяжке крышки шатуна с предписанным моментом леска расплющивается, заполняя зазор. После демонтажа крышки ширина сплющенной полосы нити замеряется специальной градуированной шкалой, поставляемой в комплекте. Эта ширина напрямую коррелирует с величиной радиального зазора в подшипнике.

Порядок выполнения проверки

- Очистить шатунную шейку коленвала и посадочное место вкладыша от масла и загрязнений.

- Отрезать отрезок лески длиной, соответствующей ширине вкладыша, и разместить его строго параллельно оси вала на рабочей поверхности.

- Установить крышку шатуна и затянуть крепежные болты с требуемым моментом в несколько этапов по схеме производителя.

- Аккуратно разобрать узел, избегая сдвига лески.

- Измерить максимальную ширину сплющенной нити в средней части отпечатка с помощью прилагаемой линейки-компаратора.

Ключевые требования и интерпретация

| Параметр | Значение |

|---|---|

| Точность измерения | ±0.01 мм (при соблюдении технологии) |

| Расположение лески | Центральная часть шейки, без перекосов |

| Критический износ | Превышение ширины отпечатка сверх значений в таблице допусков двигателя |

Важно: Замер производится в самой широкой части отпечатка. Результат сравнивается с таблицей допусков для конкретной модели двигателя. Если ширина отпечатка превышает максимально допустимую, подшипник подлежит замене. Для точности проверку дублируют на всех шатунных подшипниках, используя новый отрезок лески для каждого измерения.

Контроль биения шатуна после ремонта и сборки узла

Проверка биения шатуна является обязательным этапом после замены вкладышей, расточки шатунных шеек коленчатого вала или ремонта самого шатуна. Несоосность верхней (поршневой) и нижней (кривошипной) головок приводит к ускоренному износу вкладышей, перегреву двигателя, повышенной вибрации и риску заклинивания.

Контроль осуществляется на специальных стендах или приспособлениях, фиксирующих шатун за нижнюю головку с установленными вкладышами (без крышки и крепежа). Измерительный индикатор устанавливается перпендикулярно оси верхней головки шатуна в ее средней части.

Порядок выполнения измерений

- Фиксация шатуна: Нижняя головка надежно закрепляется на оправке стенда, имитирующей шейку коленвала.

- Установка индикатора: Ножка измерительного индикатора упирается в боковую поверхность верхней головки шатуна (в зоне отверстия под поршневой палец).

- Калибровка: Индикатор обнуляется в исходном положении шатуна.

- Измерение: Шатун плавно проворачивается на 360 градусов вокруг оси оправки. Фиксируется максимальное отклонение стрелки индикатора (разница между min и max показаниями).

Допустимые значения биения: Величина допустимого биения строго регламентирована производителем двигателя. Для большинства современных бензиновых и дизельных двигателей предельное значение составляет:

- 0.05 - 0.08 мм для шатунов легковых автомобилей;

- 0.08 - 0.12 мм для шатунов грузовых автомобилей и спецтехники.

Последствия превышения допуска:

- Локальный перегрев и выкрашивание антифрикционного слоя вкладышей.

- Ускоренный износ шатунной шейки коленвала.

- Повышенные осевые нагрузки на стенки цилиндра и поршень.

- Разрушение шатуна из-за усталости металла.

Действия при превышении нормы: Если измеренное биение превышает допустимое значение, шатун подлежит правке на специальных прессах с последующим повторным контролем или замене. Правка требует высокой квалификации и соблюдения технологии во избежание наклепа и скрытых напряжений. Неправильно отремонтированный шатун представляет серьезную опасность для двигателя.

| Тип двигателя | Допустимое биение (мм) | Критическое биение (мм) |

|---|---|---|

| Легковой автомобиль (бензин) | 0.04 - 0.06 | 0.08 |

| Легковой автомобиль (дизель) | 0.05 - 0.07 | 0.10 |

| Грузовой автомобиль | 0.06 - 0.10 | 0.15 |

Список источников

При подготовке материала использовались специализированные технические издания и нормативная документация, отражающие современные требования к конструкции и эксплуатации шатунных подшипников.

Основой для анализа послужили инженерные руководства ведущих производителей двигателей, данные о стандартизации компонентов и практические рекомендации по диагностике неисправностей.

- ГОСТ Р 53638-2009 «Двигатели внутреннего сгорания. Подшипники скольжения коленчатых валов. Технические требования»

- Учебник «Конструкция и расчет автомобильных двигателей» под ред. А.Н. Ильина (раздел о кривошипно-шатунном механизме)

- Технические каталоги производителей подшипников (Federal-Mogul, Mahle, Glyco) с характеристиками вкладышей

- Руководства по капитальному ремонту двигателей (MAN, Cummins, Volvo) 2020-2023 гг.

- Научные статьи из журнала «Двигателестроение»: исследования усталости антифрикционного слоя

- Методические рекомендации «Диагностика шатунных подшипников» НИИ Автопрома

- Справочник «Подшипники скольжения ДВС: материалы и технологии» Ю.Ф. Катунина