Схема автомобиля - разбор устройства

Статья обновлена: 01.03.2026

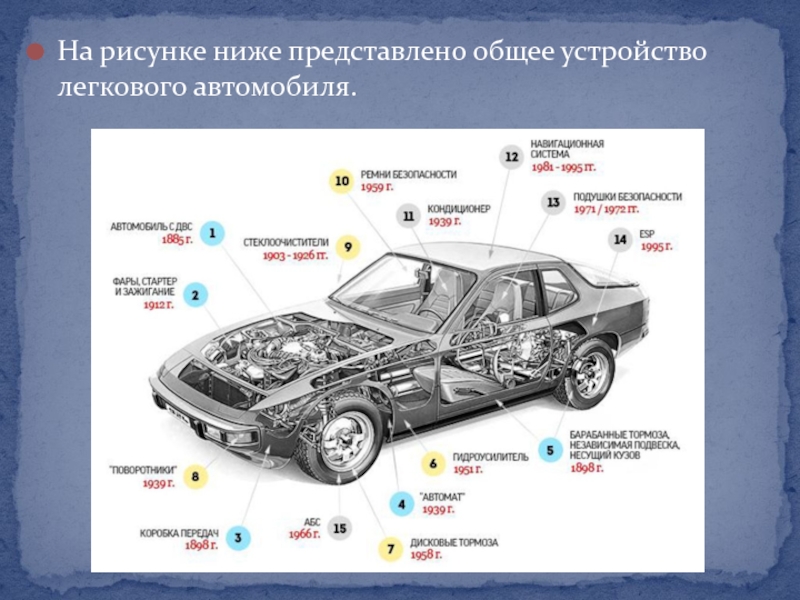

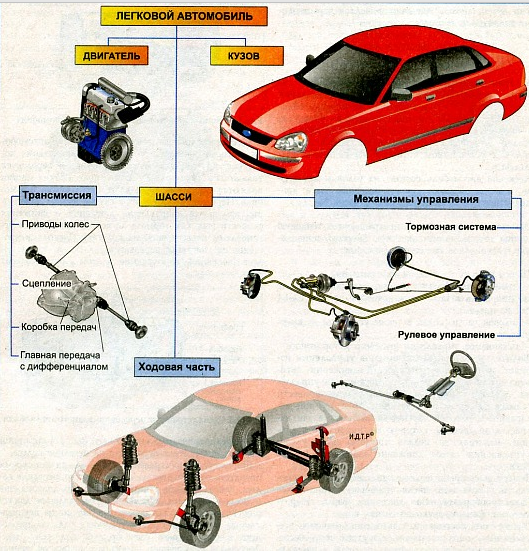

Современный автомобиль – сложная инженерная система, где тысячи компонентов взаимодействуют для выполнения задач. Понимание этой конструкции требует четкой визуализации.

Детальные схемы служат универсальным языком, раскрывающим взаимосвязи узлов и агрегатов. Они превращают абстрактные термины в конкретные визуальные образы.

Эта статья предоставит ключ к расшифровке устройства машины через анализ ее структурных и функциональных схем. Вы увидите логику расположения элементов и принципы их совместной работы.

Передняя подвеска: компоненты и принцип работы

Передняя подвеска автомобиля обеспечивает подвижное соединение колес с кузовом, гасит удары от неровностей дороги и поддерживает устойчивость при маневрах. Ее конструкция напрямую влияет на управляемость, комфорт и безопасность движения.

Основная задача подвески – преобразовывать энергию удара при наезде на препятствие в контролируемое перемещение колеса относительно кузова. Это достигается за счет слаженной работы упругих элементов, демпферов и направляющих устройств.

Ключевые компоненты

- Рычаги (поперечные, продольные или А-образные): Формируют геометрию перемещения колеса, задают траекторию его хода в вертикальной плоскости.

- Амортизатор (стойка или отдельный элемент): Демпфирует колебания пружины/рессоры, преобразуя энергию удара в тепловую.

- Пружина (витая) или торсион: Упругий элемент, воспринимающий нагрузку от неровностей и массы автомобиля.

- Стабилизатор поперечной устойчивости: Снижает крен кузова в поворотах, связывая колеса одной оси через тяги.

- Опорный подшипник стойки (в системах типа McPherson): Обеспечивает поворот стойки вместе с колесом.

- Шаровая опора: Соединяет рычаг с поворотным кулаком, обеспечивая вращение в горизонтальной плоскости и качание в вертикальной.

- Сайлент-блоки (резинометаллические шарниры): Амортизируют соединения рычагов с подрамником/кузовом, подавляя вибрации.

- Поворотный кулак: Несущая деталь, объединяющая ступицу колеса, элементы подвески и рулевого привода.

Принцип работы

- Восприятие удара: При наезде на неровность колесо перемещается вверх.

- Сжатие упругого элемента: Энергия удара сжимает пружину (или скручивает торсион).

- Демпфирование: Амортизатор замедляет и контролирует сжатие пружины, предотвращая ее резкое распрямление.

- Стабилизация: Стабилизатор поперечной устойчивости, работая на скручивание, противодействует крену, передавая часть усилия на второе колесо оси.

- Возврат в исходное положение: После проезда препятствия пружина распрямляется, а амортизатор гасит инерционные колебания кузова.

- Обеспечение управляемости: Рычаги и шарниры (шаровые опоры, сайлент-блоки) позволяют колесу поворачиваться по команде руля, сохраняя контакт с дорогой и заданную геометрию подвески.

| Компонент | Основная Функция | Последствия неисправности |

|---|---|---|

| Шаровая опора | Соединение рычага с поворотным кулаком с подвижностью | Стуки, нарушение углов установки колес, отрыв колеса |

| Амортизатор | Гашение колебаний пружины | Раскачка кузова, ухудшение сцепления, износ шин |

| Сайлент-блок | Вибрационная развязка и подвижное соединение | Стуки, жесткость хода, нарушение развала-схождения |

| Стабилизатор (тяги, втулки) | Снижение крена в поворотах | Увеличение крена, стуки при проезде неровностей |

Тормозная система: от педали до колодок

При нажатии педали тормоза водитель создаёт механическое усилие, которое через систему рычагов передаётся на главный тормозной цилиндр. Этот узел преобразует физическое воздействие в гидравлическое давление, распределяя его по контурам системы.

Тормозная жидкость под давлением движется по металлическим трубкам и гибким шлангам к исполнительным механизмам на каждом колесе. Герметичность контура обеспечивает мгновенную передачу усилия без потерь, активируя рабочие цилиндры.

Траектория усилия

- Педаль тормоза – точка приложения усилия водителя.

- Вакуумный усилитель – умножает приложенную силу в 3-5 раз за счёт разряжения во впускном коллекторе.

- Главный тормозной цилиндр – создаёт давление в системе:

- Двухсекционный для раздельных контуров

- Резервуар с тормозной жидкостью

- Тормозные магистрали:

Жёсткие трубки Стальные, идут вдоль кузова Гибкие шланги Резино-металлические, подключены к суппортам - Суппорт (дисковые тормоза):

- Поршень преобразует давление в движение

- Направляющие скобы обеспечивают параллельный прижим

- Тормозные колодки – фрикционные накладки, прижимаемые к диску:

- Износостойкий композитный материал

- Датчики износа в премиальных моделях

При снятии усилия с педали возвратные пружины отводят колодки на 0.1-0.3 мм, прекращая трение. Система самодиагностики контролирует уровень жидкости и равномерность срабатывания контуров.

Двигатель внутреннего сгорания: основные детали

Двигатель внутреннего сгорания преобразует химическую энергию топлива в механическую работу через контролируемые взрывы в цилиндрах. Он состоит из двух основных частей: неподвижного блока и подвижных механизмов, обеспечивающих цикличность процессов.

Ключевые компоненты включают блок цилиндров, кривошипно-шатунный и газораспределительный механизмы, а также вспомогательные системы. Каждая деталь выполняет строго определённую функцию в четырёхтактном цикле: впуск, сжатие, рабочий ход, выпуск.

Конструктивные элементы

- Блок цилиндров: Литая основа двигателя с каналами для охлаждающей жидкости и масла. Содержит цилиндры, где перемещаются поршни.

- Поршень: Металлический стакан, передающий энергию газов шатуну через поршневой палец. Оснащён компрессионными и маслосъёмными кольцами.

- Шатун: Соединяет поршень с коленчатым валом, преобразуя линейное движение во вращательное.

- Коленчатый вал: Воспринимает усилия от шатунов, создаёт крутящий момент. Имеет коренные и шатунные шейки.

- Головка блока цилиндров (ГБЦ): Закрывает цилиндры сверху, содержит клапаны, камеры сгорания и каналы для газов.

| Система | Детали | Функции |

|---|---|---|

| Газораспределения (ГРМ) | Распредвал, клапаны, толкатели, ремень/цепь | Синхронизация впуска/выпуска газов |

| Смазки | Масляный насос, фильтр, поддон картера | Подача масла к трущимся поверхностям |

| Охлаждения | Водяной насос, радиатор, термостат | Отвод избыточного тепла от блока и ГБЦ |

- Маховик: Стабилизирует вращение коленвала, передаёт крутящий момент на сцепление.

- Свечи зажигания (бензин): Искра воспламеняет топливно-воздушную смесь.

- Топливные форсунки: Дозированная подача топлива во впускной коллектор или цилиндр.

Система охлаждения двигателя: схема циркуляции

Основная задача системы – поддержание оптимального температурного режима двигателя (85-95°C) для предотвращения перегрева и обеспечения эффективной работы. Это достигается за счет циркуляции охлаждающей жидкости по замкнутому контуру, отводящей избыточное тепло от нагретых деталей силового агрегата.

Циркуляция жидкости происходит по двум основным контурам: малому и большому кругу. Переключение между ними регулируется термостатом, который реагирует на температуру ОЖ. Помпа (водяной насос), приводимая в действие ремнем ГРМ или ремнем навесного оборудования, обеспечивает постоянное движение жидкости по системе.

Ключевые компоненты и путь циркуляции

Основные элементы системы:

- Рубашка охлаждения двигателя: Сеть каналов в блоке цилиндров и ГБЦ, где жидкость нагревается, забирая тепло.

- Водяной насос (помпа): Создает давление, обеспечивающее циркуляцию ОЖ по системе.

- Термостат: Автоматический клапан, направляющий поток жидкости по малому или большому кругу в зависимости от температуры.

- Радиатор: Охлаждает жидкость потоком набегающего воздуха (при движении) и воздуха от вентилятора.

- Расширительный бачок: Компенсирует изменение объема жидкости при нагреве/охлаждении, поддерживает давление в системе.

- Радиатор отопителя салона: Использует тепло ОЖ для обогрева салона автомобиля.

- Вентилятор радиатора: Обеспечивает дополнительный поток воздуха через радиатор при малой скорости движения или высокой температуре.

- Патрубки и шланги: Соединяют все компоненты системы в единый контур.

Схема циркуляции:

- Начало цикла (холодный двигатель): Помпа прокачивает ОЖ по малому кругу: Рубашка двигателя → Помпа → Радиатор отопителя салона → Рубашка двигателя. Термостат закрыт, жидкость не попадает в основной радиатор, двигатель быстрее прогревается.

- Открытие термостата: При достижении ОЖ температуры ~85-90°C термостат начинает открываться, пуская поток в большой круг.

- Работа по большому кругу: Помпа → Рубашка двигателя (нагрев) → Термостат (открыт) → Верхний патрубок → Радиатор (охлаждение воздухом) → Нижний патрубок → Помпа. Часть потока постоянно идет через радиатор отопителя.

- Регулирование температуры: Термостат плавно регулирует количество жидкости, идущей через радиатор, поддерживая оптимальную температуру. Вентилятор включается, если обдува радиатора недостаточно для охлаждения.

- Расширительный бачок: Соединен с системой. При нагреве избыток жидкости вытесняется в бачок. При остывании жидкость всасывается обратно в контур, предотвращая образование воздушных пробок.

| Круг циркуляции | Температура ОЖ | Основной путь жидкости | Цель |

|---|---|---|---|

| Малый | < 85-90°C | Двигатель → Помпа → Печка → Двигатель | Быстрый прогрев двигателя и салона |

| Большой | > 85-90°C | Двигатель → Радиатор (охлаждение) → Помпа → Двигатель (+Печка) | Охлаждение двигателя до рабочей температуры |

Постоянная циркуляция ОЖ по этой схеме гарантирует эффективный отвод тепла от критически важных узлов двигателя, предотвращая его повреждение и обеспечивая стабильную работу в любых условиях.

Трансмиссия: механическая и автоматическая КПП

Трансмиссия передает крутящий момент от двигателя к колесам, обеспечивая движение автомобиля. Её ключевым компонентом является коробка переключения передач (КПП), которая адаптирует мощность мотора под текущие условия движения. Основные типы КПП – механическая (МКПП) и автоматическая (АКПП), отличающиеся принципом работы и управлением.

В МКПП водитель самостоятельно выбирает и включает передачи с помощью педали сцепления и рычага переключения. Сцепление временно разъединяет двигатель и трансмиссию для плавного переключения. АКПП выполняет эти операции автоматически, используя гидротрансформатор (или сцепление в роботизированных версиях) и электронный блок управления, который анализирует скорость, нагрузку и стиль вождения.

Ключевые отличия и компоненты

Основные элементы МКПП:

- Сцепление: Дисковый механизм, разъединяющий двигатель и КПП при переключении.

- Входной/промежуточный вал: Передают вращение на шестерни.

- Шестерни передач: Пары шестерен разного размера для изменения крутящего момента.

- Рычаг выбора передач: Механическая связь с коробкой через тросы или тяги.

Основные элементы АКПП:

- Гидротрансформатор: Заменяет сцепление, передает момент через поток жидкости.

- Планетарные редукторы: Набор шестерен, создающих разные передаточные числа.

- Фрикционные пакеты/ленты: Блокируют элементы планетарной передачи для выбора ступени.

- Гидроблок: Распределяет поток масла под давлением для управления переключениями.

- ЭБУ (Электронный блок управления): Анализирует данные датчиков и регулирует работу.

Сравнение характеристик:

| Критерий | МКПП | АКПП |

|---|---|---|

| Управление | Ручное (педаль сцепления + рычаг) | Автоматическое (селектор) |

| Топливная экономичность | Выше (при грамотном вождении) | Ниже (исключение – современные преселективные роботы) |

| Динамика разгона | Лучший контроль (прямая связь) | Зависит от настройки (возможны задержки) |

| Надежность/ремонт | Проще конструкция, дешевле ремонт | Сложнее устройство, дороже обслуживание |

| Комфорт | Требует внимания водителя | Простота движения в пробках |

МКПП обеспечивает полный контроль над динамикой автомобиля и традиционно дешевле в обслуживании. АКПП упрощает управление, особенно в условиях города, но сложнее конструктивно и чувствительна к перегреву и качеству масла. Современные АКПП (вариаторы, роботы с двумя сцеплениями) сокращают разрыв в экономичности и скорости переключений.

Электрическая система: аккумулятор и генератор

Аккумуляторная батарея (АКБ) выступает основным источником энергии при неработающем двигателе. Она обеспечивает ток высокого напряжения для запуска стартера, питает бортовую электронику (фары, магнитолу, сигнализацию) в режиме ожидания и стабилизирует напряжение в сети. Типовое напряжение – 12 В для легковых авто, а ключевой параметр – емкость (А·ч), определяющая продолжительность работы без подзаряда.

Генератор преобразует механическую энергию вращения коленвала в электрическую после запуска двигателя. Он питает все потребители при движении (систему зажигания, ЭБУ, свет, климат-контроль) и восстанавливает заряд АКБ, компенсируя затраты энергии на запуск. Работой генератора управляет реле-регулятор, поддерживающее стабильное напряжение (13.8–14.5 В) независимо от оборотов двигателя.

Принцип взаимодействия компонентов

Цикл работы системы:

- При включении зажигания АКБ подает ток на стартер и системы инициализации.

- После запуска двигателя ремень привода вращает ротор генератора, создавая электромагнитное поле.

- Выработанный переменный ток преобразуется диодным мостом в постоянный, а реле-регулятор корректирует напряжение.

- Генератор берет на себя питание потребителей и направляет избыток энергии на заряд АКБ.

Признаки неисправностей:

- Аккумулятор: затрудненный пуск, окисление клемм, вздутие корпуса.

- Генератор: тусклый свет фар, мигание приборной панели, запах горелой изоляции.

| Параметр | Аккумулятор | Генератор |

|---|---|---|

| Основная функция | Стартерный запуск, резервное питание | Выработка тока, заряд АКБ |

| Критичные характеристики | Емкость (А·ч), пусковой ток (А) | Выходной ток (А), рабочее напряжение (В) |

| Ресурс | 3–7 лет | 100–150 тыс. км |

Контроль работоспособности осуществляется через индикатор напряжения на приборной панели. Свечение лампы заряда при работающем двигателе сигнализирует о недостаточной выработке тока или обрыве цепи.

Система зажигания: формирование искры

Основная задача системы – генерировать высоковольтный разряд в строго заданный момент такта сжатия. Эта искра воспламеняет топливовоздушную смесь в цилиндрах двигателя, обеспечивая его стабильную работу.

Процесс требует точного временного контроля и преобразования низкого напряжения бортовой сети (12В) в импульсы свыше 20 000В. Надежное искрообразование критично для мощности, экономичности и экологичности двигателя.

Компоненты и процесс формирования искры

Ключевые элементы системы:

- Катушка зажигания: Трансформатор, преобразующий 12В в высокое напряжение.

- Коммутатор (или прерыватель): Управляет подачей тока на первичную обмотку катушки по сигналу ЭБУ.

- Распределитель (трамблер) или модуль зажигания: Направляет высокое напряжение к нужной свече.

- Свечи зажигания: Создают искровой разряд между электродами в камере сгорания.

- ЭБУ двигателя: Рассчитывает оптимальный момент зажигания на основе датчиков.

Последовательность работы:

- ЭБУ определяет момент искрообразования по данным о положении коленвала (датчик положения), нагрузке, температуре.

- Сигнал от ЭБУ отключает ток через первичную обмотку катушки зажигания с помощью коммутатора.

- Резкое прерывание тока вызывает скачок магнитного поля, индуцирующий высокое напряжение (15-40 кВ) во вторичной обмотке катушки.

- Высоковольтный импульс по проводам поступает через распределитель или напрямую от модуля зажигания к свече нужного цилиндра.

- Искра пробивает воздушный зазор между электродами свечи, поджигая топливную смесь.

| Параметр | Характеристика |

|---|---|

| Длительность искры | 1-2 мс |

| Температура искры | До 60 000°C |

| Энергия разряда | 30-100 мДж |

Современные системы (DIS, COP) часто исключают распределитель, используя индивидуальные катушки на каждую свечу или пару цилиндров. Это повышает точность и надежность искрообразования.

Топливная система: подача бензина или дизеля

Топливная система обеспечивает бесперебойную подачу горючего в камеры сгорания двигателя с точной дозировкой и требуемым давлением. Ее работа напрямую влияет на мощность, экономичность и экологические показатели автомобиля. Ключевая задача – преобразование топлива в мелкодисперсную смесь с воздухом для эффективного воспламенения.

Конструкция системы существенно различается для бензиновых и дизельных двигателей. В бензиновых моторах смесеобразование происходит во впускном тракте или цилиндре, а воспламенение – от искры свечи зажигания. В дизелях топливо впрыскивается непосредственно в цилиндр под экстремальным давлением, где воспламеняется от сжатия раскаленного воздуха.

Ключевые компоненты системы

- Топливный бак: герметичная емкость для хранения горючего с датчиком уровня и системой вентиляции.

- Топливный насос: электрический (погружной в баке) для подачи топлива под давлением к двигателю.

- Топливный фильтр: очищает горючее от примесей и воды (особенно критично для дизельных систем).

- Топливопроводы: магистрали высокого/низкого давления с соединениями и обратной линией.

- Топливная рампа: распределяет топливо к форсункам, поддерживая стабильное давление.

- Форсунки: дозируют и распыляют топливо (электромагнитные в бензиновых, пьезоэлектрические в современных дизелях).

- Регулятор давления: поддерживает оптимальное давление в рампе (в бензиновых системах).

- ТНВД (дизель): топливный насос высокого давления создает 200–2500 бар для впрыска.

- Датчики и ЭБУ: контролируют параметры и управляют впрыском на основе данных.

| Параметр | Бензиновая система | Дизельная система |

|---|---|---|

| Рабочее давление | 2–15 бар (до 350 бар в GDI) | 200–2500 бар |

| Воспламенение | Искра свечи зажигания | От сжатия воздуха |

| Ключевая особенность | Точная дозировка при низком давлении | Экстремальное давление для распыла вязкого топлива |

| Дополнительные элементы | Регулятор давления, бензонасос | ТНВД, свечи накаливания, сепаратор воды |

Выхлопная система: путь выхлопных газов

Выхлопная система обеспечивает отвод отработавших газов из двигателя, снижает токсичность выбросов и уменьшает шум работы силового агрегата. Ее корректная работа напрямую влияет на эффективность двигателя и экологические показатели автомобиля.

Путь газов начинается сразу после выпускных клапанов двигателя, где раскаленные продукты сгорания под высоким давлением покидают камеры цилиндров. Далее они последовательно проходят через несколько ключевых компонентов системы перед выбросом в атмосферу.

Траектория движения газов и компоненты системы

- Выпускной коллектор: принимает газы напрямую из цилиндров, объединяет потоки в общий канал. Изготавливается из жаропрочного чугуна или стали.

- Приемная труба (гофра): передает газы к катализатору, компенсирует вибрации двигателя благодаря гибкому соединению.

- Каталитический нейтрализатор: окисляет угарный газ (CO) и углеводороды (CH), восстанавливает оксиды азота (NOx) до безвредных компонентов (CO₂, N₂, H₂O) через химические реакции на керамических сотах.

- Резонатор: снижает шум за счет акустического подавления низкочастотных звуковых волн и выравнивания пульсаций газового потока.

- Глушитель: окончательно гасит звуковые колебания посредством лабиринта перегородок и поглощающих материалов (базальтовая вата, перфорированные трубы).

- Выхлопная труба: выводит очищенные и охлажденные газы в атмосферу за пределы кузова автомобиля.

Для контроля эффективности очистки в систему интегрированы датчики кислорода (лямбда-зонды), передающие данные на электронный блок управления двигателем. В дизельных двигателях дополнительно устанавливается сажевый фильтр (DPF) между катализатором и резонатором.

Рулевое управление: рейка и усилители

Рулевая рейка – ключевой механизм, преобразующий вращение рулевого колеса в горизонтальное перемещение тяг, что обеспечивает поворот колес. Она состоит из зубчатой шестерни на валу руля и ответной зубчатой рейки, соединенной с колесами через наконечники и тяги. При повороте руля шестерня сдвигает рейку влево или вправо, синхронно меняя угол положения передних колес.

Для снижения физических усилий водителя в систему интегрированы усилители. Гидравлический усилитель (ГУР) использует насос, работающий от двигателя, который нагнетает масло под давлением в одну из сторон рейки, помогая ее перемещению. Электрический усилитель (ЭУР) применяет электромотор, либо встроенный в рулевую колонку, либо напрямую воздействующий на рейку через червячную передачу, регулируя помощь на основе данных датчиков крутящего момента и скорости авто.

Типы рулевых реек и особенности усилителей

Конструктивные варианты реек:

- Механическая: Без усилителя, с фиксированным передаточным числом.

- Адаптивная: Передаточное число меняется в зависимости от угла поворота руля (например, меньшее усилие при парковке).

Сравнение усилителей:

| Тип | Источник энергии | Преимущества | Недостатки |

|---|---|---|---|

| ГУР | Насос, ременной привод от ДВС | Мощная помощь, "чувствительность" дороги | Потери мощности двигателя, утечки жидкости |

| ЭУР | Электромотор и бортовое напряжение | Экономичность, настройка помощи под режим езды | Менее естественная обратная связь, сложность ремонта |

Критические компоненты системы:

- Рулевая рейка с зубчатым зацеплением и сальниками.

- Насос ГУР или электромотор ЭУР с блоком управления.

- Тяги и наконечники, передающие усилие на поворотные кулаки.

- Датчики (угла поворота руля, крутящего момента, скорости).

Задний мост: дифференциал и привод

Задний мост объединяет несколько ключевых компонентов, обеспечивающих передачу крутящего момента от коробки передач к ведущим колёсам. Главная передача, дифференциал и полуоси работают согласованно, позволяя колёсам вращаться с разной скоростью при сохранении тягового усилия.

Конструкция включает жёсткий картер, защищающий механизмы от повреждений и служащий резервуаром для смазочного масла. Герметичность узла критична для предотвращения утечек и попадания абразивных частиц, снижающих ресурс деталей.

Функции и компоненты дифференциала

Дифференциал решает две противоречивые задачи: передавать усилие на оба ведущих колеса и позволять им вращаться независимо. Без него в поворотах возникала бы пробуксовка, ускоряющая износ шин и создающая нагрузку на трансмиссию.

Ключевые элементы:

- Сателлиты – конические шестерни, вращающиеся на оси крестовины.

- Солнечные шестерни – передают момент на полуоси.

- Корпус (чашка) – жёстко соединён с ведомой шестернёй главной передачи.

Принцип работы

При прямолинейном движении колёса встречают одинаковое сопротивление. Сателлиты не вращаются вокруг своей оси, передавая момент поровну на оба колеса. В повороте внутреннее колесо замедляется, заставляя сателлиты вращаться и перераспределять больший момент на внешнее колесо.

| Режим движения | Действие дифференциала |

|---|---|

| Прямолинейное | Момент распределяется равномерно, сателлиты неподвижны |

| Поворот | Сателлиты вращаются, обеспечивая разную скорость колёс |

| Пробуксовка | Момент передаётся на колесо с меньшим сопротивлением (недостаток стандартного дифференциала) |

Полуоси и привод

Полуоси – стальные валы, соединяющие дифференциал со ступицами колёс. Бывают двух типов:

- Полуразгруженные – передают крутящий момент и воспринимают изгибающие нагрузки.

- Разгруженные – передают только крутящий момент, вес автомобиля несёт подшипник на кожухе моста.

Шарниры равных угловых скоростей (ШРУС) на полноприводных авто компенсируют изменение геометрии при работе подвески.

Электронные блоки управления (ЭБУ): функции

Электронные блоки управления (ЭБУ) представляют собой специализированные компьютеры, интегрированные в различные системы автомобиля. Их главная задача – непрерывно анализировать данные от датчиков и мгновенно корректировать работу исполнительных механизмов согласно заложенным алгоритмам.

Каждый ЭБУ отвечает за управление конкретным узлом или системой (двигателем, тормозами, климатом и т.д.), обеспечивая их слаженное взаимодействие через внутренние сети связи (CAN, LIN). Это превращает автомобиль в единый цифровой комплекс, где решения принимаются на основе сотен параметров в реальном времени.

Ключевые функции ЭБУ

- Сбор данных: Получение сигналов от датчиков (температуры, давления, положения, скорости и др.).

- Анализ информации: Сравнение показателей с эталонными значениями из памяти блока.

- Управление исполнительными устройствами: Отправка команд форсункам, клапанам, зажиганию, сервоприводам.

- Оптимизация работы систем: Регулировка впрыска топлива, угла опережения зажигания, давления тормозов для повышения эффективности и безопасности.

- Диагностика и самоконтроль: Выявление неисправностей, сохранение кодов ошибок в памяти, активация аварийных режимов.

- Адаптация: Корректировка параметров под износ компонентов или изменения условий эксплуатации.

Примеры взаимодействия систем: При резком торможении ЭБУ двигателя снижает подачу топлива, а ЭБУ ABS модулирует давление в тормозных магистралях. ЭБУ подушек безопасности параллельно анализирует данные с датчиков удара для принятия решения о срабатывании.

Система кондиционирования: хладагент и компрессор

Хладагент выступает ключевым рабочим телом системы, циркулирующим по замкнутому контуру и обеспечивающим перенос тепловой энергии из салона наружу. Это химическое вещество (часто R134a или R1234yf) обладает низкой температурой кипения, что позволяет ему эффективно поглощать тепло при испарении в испарителе и выделять его при конденсации в конденсаторе. От его чистоты, правильного давления и объема напрямую зависит эффективность охлаждения и исправность всей системы.

Компрессор служит "сердцем" системы кондиционирования, создавая необходимое давление для циркуляции хладагента и запуская цикл теплообмена. Он приводится в действие ременной передачей от коленчатого вала двигателя и сжимает поступающий из испарителя газообразный хладагент низкого давления, превращая его в горячий газ высокого давления. Этот сжатый газ затем направляется в конденсатор для охлаждения и фазового перехода.

Ключевые аспекты взаимодействия

Цикл работы связки "компрессор-хладагент":

- Газообразный хладагент низкого давления и температуры всасывается компрессором из испарителя.

- Компрессор сжимает хладагент, резко повышая его температуру и давление.

- Горячий газ высокого давления поступает в конденсатор, где охлаждается воздушным потоком (от вентилятора и встречного движения), конденсируется в жидкость и отдает тепло в атмосферу.

- Жидкий хладагент проходит через ресивер-осушитель (удаляет влагу и примеси), затем через ТРВ (терморегулирующий вентиль), где его давление и температура резко падают.

- Холодная жидкость-пар низкого давления попадает в испаритель, кипит, поглощая тепло из воздуха салона, и снова превращается в газ.

- Цикл повторяется с возвратом газа в компрессор.

Типы автомобильных компрессоров:

- Поршневые (аксиальные, радиальные): Наиболее распространены. Используют поршни для сжатия.

- Лопастные (роторные): Компактные, с вращающимся ротором и лопатками.

- Спиральные (скролльные): Тихие и эффективные, используют спиральные элементы.

Контроль и защита: Муфта компрессора с электромагнитным управлением включает/выключает его по сигналу блока управления. Датчики давления и температуры предотвращают работу при критически низком уровне хладагента или экстремальных давлениях.

| Компонент | Состояние хладагента на входе | Состояние хладагента на выходе |

| Компрессор | Газ: низкое давление, низкая температура | Газ: высокое давление, высокая температура |

| Конденсатор | Газ: высокое давление, высокая температура | Жидкость: высокое давление, средняя температура |

| Испаритель | Смесь жидкости/пара: низкое давление, низкая температура | Газ: низкое давление, низкая температура |

Топливный бак: конструкция и система вентиляции

Топливный бак представляет собой герметичный резервуар для хранения горючего, изготавливаемый преимущественно из пластика (полиэтилена высокой плотности) или металла (стали, алюминия). Его форма сложная, повторяющая свободное пространство кузова (часто под задним сиденьем или в районе задней оси), для максимального увеличения объема без ущерба пассажирскому или багажному отсеку. Бак оснащен горловиной для заправки с герметичной крышкой, фильтром грубой очистки (сеткой) на заборнике топливного насоса, датчиком уровня топлива и обязательными перегородками (волнорезами), гасящими колебания топлива при движении.

Надежная герметизация бака критична для безопасности и экологии, предотвращая утечки паров бензина, являющихся легковоспламеняющимися и токсичными. Система вентиляции решает проблему изменения давления внутри бака, возникающего из-за испарения топлива при нагреве, его расхода, а также колебаний атмосферного давления и температуры окружающей среды.

Компоненты и работа системы вентиляции

Система вентиляции топливного бака – замкнутый контур, направляющий пары бензина в двигатель для сжигания, а не в атмосферу. Ее ключевые элементы:

- Сепаратор (гравитационный клапан): Предотвращает вылив жидкого топлива при опрокидывании авто и отделяет жидкую фазу от паров, возвращая бензин в бак.

- Адсорбер (угольный фильтр): Основной компонент системы улавливания паров (EVAP). Содержит активированный уголь, поглощающий и временно накапливающий пары бензина из бака.

- Клапаны:

- Двухходовой клапан: На горловине бака. Пропускает воздух внутрь при разрежении (например, при охлаждении или расходе топлива), предотвращая деформацию бака.

- Герметичная крышка: Имеет встроенный клапан, сбрасывающий избыточное давление или разрежение при критичных значениях.

- Клапан продувки адсорбера: Управляется ЭБУ двигателя. Открывается при определенных режимах работы мотора (прогрев, нагрузка), позволяя вакууму во впускном коллекторе "продуть" адсорбер – вытянуть накопленные пары в цилиндры для сжигания.

- Соединительные трубопроводы: Связывают бак, сепаратор, адсорбер, клапан продувки и впускной коллектор двигателя.

Принцип работы основан на балансировке давления и утилизации паров. При нагреве топлива или заправке избыточные пары по паропроводу поступают сначала в сепаратор, затем в адсорбер, где улавливаются углем. При запущенном и прогретом двигателе ЭБУ открывает клапан продувки адсорбера. Разрежение из впускного тракта двигателя протягивает свежий воздух через донный клапан адсорбера, который выносит пары бензина из угля в коллектор и далее в камеры сгорания. При охлаждении топлива или его расходе через двухходовой клапан в бак поступает воздух, компенсируя разрежение. Система постоянно поддерживает безопасное давление в баке и минимизирует вредные выбросы.

Распределительный вал и клапаны: синхронизация

Распределительный вал напрямую управляет открытием и закрытием впускных и выпускных клапанов двигателя через кулачковый механизм. Его вращение синхронизировано с коленчатым валом посредством зубчатого ремня, цепи или шестерёнчатой передачи, что обеспечивает точное соответствие тактов работы клапанов положению поршней.

Форма кулачков на валу определяет продолжительность, высоту и момент открытия клапанов. Эта синхронизация критична для своевременного впуска топливовоздушной смеси и выпуска отработавших газов. Любое отклонение в фазах газораспределения нарушает цикличность работы цилиндров и снижает эффективность двигателя.

Ключевые аспекты взаимодействия

Синхронизация обеспечивается строгим соотношением угловых положений коленчатого и распределительного валов. На каждый полный цикл работы цилиндра (720° вращения коленвала) распределительный вал совершает один оборот (360°). Механизм передачи включает:

- Зубчатый ремень ГРМ (чаще в современных авто) или цепь

- Натяжные ролики и успокоители

- Шестерни с метками синхронизации

При нарушении синхронизации (проскальзывание ремня, обрыв цепи) возникают катастрофические последствия:

- Столкновение поршней с открытыми клапанами

- Деформация клапанов, направляющих, поршней

- Полный отказ двигателя

| Параметр синхронизации | Последствия отклонения | Метод контроля |

|---|---|---|

| Угол опережения открытия впускного клапана | Снижение наполнения цилиндров, потеря мощности | Лазерный индикатор, диагностический сканер |

| Момент закрытия выпускного клапана | Обратный выброс газов, перегрев | Контроль меток на шкивах |

Регулировка теплового зазора клапанов (механическая или гидрокомпенсаторами) сохраняет точность фаз при температурных расширениях. В современных двигателях электронные системы изменения фаз газораспределения (VVT) динамически корректируют синхронизацию под нагрузки для оптимизации мощности и экологичности.

Автомобильная оптика: цепи фар и сигналов

Электрические цепи оптики обеспечивают управление световыми приборами: головным светом (ближним/дальним), габаритными огнями, указателями поворотов, стоп-сигналами и аварийной сигнализацией. Эти системы взаимодействуют через реле, предохранители и переключатели, получая питание от аккумулятора и генератора. Корректная работа цепей критична для безопасности, обеспечивая видимость и информирование других участников движения.

Цепи проектируются с резервированием: например, стоп-сигналы дублируются на обоих фонарях, а поворотники используют отдельные реле для левой/правой сторон. Современные автомобили оснащаются модулями управления кузовом (BCM), которые автоматизируют функции (автоматическое включение фар, аварийное мигание при резком торможении). Диагностика неисправностей выполняется через проверку напряжения, целостности проводки и состояния контактов.

Ключевые компоненты цепей

- Источники света: Галогенные/LED/Xenon-фары, лампы поворотников, светодиодные секции стоп-сигналов

- Управляющие элементы: Подрулевой переключатель, кнопка аварийки, датчики света/дождя

- Защита: Блок предохранителей, термостойкая изоляция проводов

| Тип цепи | Компоненты | Функция реле |

|---|---|---|

| Головной свет | Лампы фар, переключатель режимов | Управление высоким током дальнего света |

| Сигналы поворота | Лампы поворотников, BCM | Генерация прерывистого сигнала |

| Стоп-сигналы | Выключатель на педали тормоза | Нет (прямое подключение) |

Типовые неисправности:

- Перегорание ламп или предохранителей

- Окисление контактов в разъемах

- Отказ реле (например, отсутствие мигания поворотников)

- Повреждение проводки (обрыв/короткое замыкание)

При модернизации оптики (например, установке ксенона) важно учитывать нагрузку на цепи: LED-лампы снижают энергопотребление, а мощные фары требуют усиленной проводки и реле. Некорректная установка может вызвать перегрев или срабатывание защиты.

Аккумуляторная батарея: параметры и подключение

Аккумуляторная батарея (АКБ) служит основным источником электроэнергии при неработающем двигателе, обеспечивая запуск мотора и питание бортовых систем. Ее корректная работа критична для стабильного функционирования автомобиля.

Технические характеристики АКБ определяют ее совместимость с конкретной моделью авто, а правильное подключение гарантирует безопасность и предотвращает повреждение электрооборудования. Ниже детально разберем ключевые аспекты.

| Параметр | Описание | Единицы измерения | Примеры значений |

|---|---|---|---|

| Номинальное напряжение | Рабочее напряжение батареи | Вольт (В) | 12В, 24В |

| Емкость | Способность отдавать энергию за определенное время | Ампер-часы (А·ч) | 60 А·ч, 75 А·ч |

| Пусковой ток | Максимальная сила тока при запуске двигателя | Амперы (А) | 540 А, 650 А |

| Полярность | Расположение клемм на корпусе | – | Прямая (R+), обратная (L+) |

| Габариты | Стандартизированные размеры корпуса | Д×Ш×В (мм) | 242×175×190 |

Порядок подключения клемм:

- Отсоединение: Сначала снимается отрицательная клемма (чёрный провод, «–»), затем положительная (красный провод, «+»)

- Подключение: Сначала присоединяется положительная клемма, затем отрицательная

Критические правила безопасности:

- Исключите контакт инструментов с кузовом при работе с положительной клеммой

- Контролируйте усилие затяжки клемм (обычно 5-8 Н·м)

- Наносите антикоррозийную смазку после фиксации клемм

- Проверяйте отсутствие повреждений изоляции кабелей

Система пассивной безопасности: подушки и пиропатроны

Подушки безопасности (airbags) представляют собой гибкие нейлоновые чехлы, скрытые в руле, торпедо, боковых панелях и стойках автомобиля. Их основная задача – мгновенно заполниться газом при столкновении, создавая амортизирующий барьер между водителем/пассажирами и твердыми элементами салона. Срабатывание происходит только при ударах определенной силы и направления, определяемых датчиками удара.

Пиропатроны (газогенераторы) – ключевые элементы активации подушек. Это компактные устройства с твердым топливом (обычно азид натрия), которые при подаче электрического сигнала от блока управления детонируют за доли секунды. Образовавшийся в результате химической реакции газ (азот) под высоким давлением надувает подушку через специальные фильтры, очищающие его от горячих частиц.

Принцип взаимодействия компонентов

Работа системы основана на строгой последовательности:

- Датчики удара (акселерометры) фиксируют резкое замедление или деформацию кузова.

- Блок управления анализирует данные: силу, угол удара, использование ремней. При превышении пороговых значений – отправляет сигнал на пиропатроны.

- Пиропатрон детонирует, генерируя газ для наполнения подушки за 20-50 мс.

- Подушка раскрывается (со скоростью 200-300 км/ч) и сразу начинает сдуваться через перфорацию, смягчая удар.

Критичные особенности срабатывания:

- Подушки не заменяют ремни безопасности, а работают с ними в комплексе.

- Пиропатроны – одноразовые элементы: после срабатывания требуют замены всей подушки.

- Система отключает фронтальные подушки при пустом пассажирском сиденье (по датчику веса).

| Тип подушки | Расположение | Назначение |

|---|---|---|

| Фронтальная | Руль, торпедо | Защита головы/груди при лобовом ударе |

| Боковая | Спинки сидений/двери | Защита торса от бокового столкновения |

| Шторки | Верхние стойки кузова | Защита головы от удара о стекло/стойку |

| Коленная | Под рулевой колонкой | Предотвращение травм ног водителя |

Современные системы используют многоступенчатые пиропатроны, регулирующие силу наполнения в зависимости от тяжести аварии и параметров пассажира. Это минимизирует риск травм от самой подушки (особенно для детей).

Список источников

При подготовке материалов по детальному устройству автомобиля использовались специализированные технические издания и официальная документация от производителей. Эти источники обеспечивают точное описание компонентов, принципов работы систем и современных инженерных решений.

Ниже представлены ключевые категории материалов, на которых базируется статья. Они включают актуальные справочники, образовательные ресурсы и нормативную литературу для комплексного освещения темы.

- Официальные сервисные руководства автопроизводителей (Toyota, Volkswagen, Ford и др.)

- Учебники по конструкции автотранспорта для технических вузов

- Специализированные атласы и схемы узлов автомобилей

- Нормативы ГОСТ и международные стандарты ISO/SAE

- Техническая документация от поставщиков автокомпонентов (Bosch, ZF, Denso)

- Энциклопедии автомобильных технологий под ред. отраслевых экспертов

- Методические пособия по диагностике и ремонту (издательства Haynes, Chilton)