Шкив генератора - функции, монтаж и устранение неисправностей

Статья обновлена: 01.03.2026

Шкив генератора – критически важный компонент системы зарядки автомобиля.

Назначение элемента заключается в передаче крутящего момента от коленчатого вала двигателя к генератору через ременную передачу.

Исправный шкив обеспечивает стабильную работу генератора, поддерживая заряд аккумулятора и питание бортовой электроники.

Некорректная установка или износ детали приводят к проскальзыванию ремня, шумам, перебоям в зарядке и преждевременному выходу узлов из строя.

Своевременный ремонт или замена шкива предотвращают дорогостоящие поломки и гарантируют надежность электросистемы автомобиля.

Роль в передаче крутящего момента от коленвала

Шкив генератора выполняет критическую функцию преобразования механической энергии двигателя в электрическую. Он жестко зафиксирован на валу генератора и через ременную передачу напрямую соединяется с коленчатым валом двигателя. При вращении коленвала усилие передается на шкив, приводя в движение ротор генератора внутри статора.

Передаточное отношение между шкивом коленвала и генератором определяет скорость вращения последнего. Стандартное соотношение (1:2-1:3) обеспечивает достаточные обороты генератора даже на холостом ходу двигателя. Это гарантирует стабильную выработку электроэнергии для бортовых систем при любых режимах работы авто.

Ключевые аспекты передачи момента

- Ременная синхронизация: Поликлиновой или клиновой ремень создает трение с поверхностью шкива, исключая проскальзывание

- Демпфирование вибраций: Резиновые демпферы в конструкции гасят крутильные колебания от двигателя

- Нагрузочный баланс: Шкив воспринимает переменные нагрузки от генератора при изменении потребления электроэнергии

| Параметр | Влияние на передачу момента |

|---|---|

| Диаметр шкива | Определяет передаточное число: меньший диаметр = большие обороты генератора |

| Глубина ручья | Обеспечивает площадь контакта с ремнем для передачи усилия без проскальзывания |

| Соосность валов | Неправильная установка вызывает вибрации и ускоренный износ ремня |

При деформации или задирах на рабочей поверхности шкива происходит неравномерная передача момента. Это проявляется свистом ремня, перегревом генератора и падением зарядного напряжения. Ремонт включает шлифовку канавок или замену узла при критическом износе.

Преобразование вращения двигателя в электроэнергию

Коленчатый вал двигателя передаёт вращение через ременную передачу на шкив генератора. Этот шкив жёстко зафиксирован на валу ротора, заставляя его вращаться синхронно с двигателем. Скорость вращения ротора напрямую влияет на выходные характеристики генератора.

Внутри корпуса генератора ротор, представляющий собой электромагнит, вращается внутри статора – неподвижного кольца с медными обмотками. При вращении магнитное поле ротора пересекает витки обмоток статора, индуцируя в них переменный электрический ток за счёт явления электромагнитной индукции.

Ключевые элементы процесса

- Ротор (якорь): Создаёт движущееся магнитное поле при подаче тока через щёточно-коллекторный узел.

- Статор: Содержит трёхфазные обмотки, в которых генерируется ЭДС.

- Щётки и контактные кольца: Обеспечивают подачу тока на обмотку возбуждения ротора.

- Выпрямительный мост (диодный мост): Преобразует переменный ток статора в постоянный для питания бортовой сети и зарядки АКБ.

- Регулятор напряжения: Стабилизирует выходное напряжение путём изменения тока возбуждения ротора.

Влияние передаточного отношения

| Диаметр шкива двигателя | Диаметр шкива генератора | Эффект |

|---|---|---|

| Меньше шкива генератора | Больше | Увеличение оборотов генератора, рост выходного тока |

| Больше шкива генератора | Меньше | Снижение оборотов генератора, риск недозаряда АКБ |

Неправильное передаточное отношение или проскальзывание ремня из-за износа приводят к снижению эффективности генерации. Критически важным является обеспечение правильного натяжения ремня и целостности шкива для стабильной работы системы.

Влияние размеров шкива на эффективность генерации

Передаточное отношение между шкивом коленчатого вала и генератором напрямую определяет частоту вращения ротора. Чем меньше диаметр шкива генератора относительно приводного шкива двигателя, тем выше обороты генератора при одинаковой скорости коленвала. Это критично для поддержания необходимой частоты вращения, особенно на холостом ходу или при низких оборотах двигателя.

Неправильно подобранный размер шкива приводит к двум основным проблемам: при заниженном диаметре возникает перегрузка генератора и ремня из-за чрезмерных оборотов, а при завышенном – генератор не достигает номинальной мощности из-за недостаточной скорости вращения. В обоих случаях снижается эффективность выработки электроэнергии и возрастает риск преждевременного выхода узла из строя.

Ключевые аспекты влияния

Оптимальный размер шкива обеспечивает:

- Сбалансированную нагрузку на ременную передачу при пиковом токе потребления

- Минимальные проскальзывания ремня благодаря корректному натяжению

- Достижение номинальной мощности генератора в диапазоне рабочих оборотов двигателя

Расчет диаметра выполняется по формуле:

| Dген | = (Nдвиг × Dдвиг) / Nген |

| Где: |

Dген – диаметр шкива генератора Dдвиг – диаметр шкива коленвала Nдвиг – обороты двигателя Nген – требуемые обороты генератора |

Типовые ошибки при замене:

- Установка шкива от дизельного двигателя на бензиновый авто без пересчета

- Использование некондиционных деталей с отклонением ±3 мм от нормы

- Игнорирование проверки угла охвата ремня (должен быть ≥ 120°)

Материалы изготовления и требования к прочности

Шкивы генераторов изготавливаются преимущественно из металлических сплавов, обеспечивающих необходимый баланс прочности, износостойкости и сопротивления усталостным нагрузкам. Наиболее распространенными материалами являются алюминиевые сплавы (например, АК12, АК7ч) и чугун (серый СЧ20, высокопрочный ВЧ50). Реже применяется сталь (Ст3, 40Х), обычно в условиях экстремальных нагрузок или специальных конструкций.

Ключевое требование к материалу – способность выдерживать циклические нагрузки от натяжения ремня и крутящего момента без деформации или разрушения. Поверхность канавок подвергается дополнительной обработке (шлифовка, анодирование для алюминия) для снижения трения и повышения износостойкости. Геометрическая точность (соосность, балансировка) критична для предотвращения вибраций и преждевременного износа ремня и подшипников генератора.

Критерии выбора и контроля качества

Основные параметры, определяющие надежность шкива:

- Предел прочности на растяжение: Не менее 200 МПа для алюминиевых сплавов, 400 МПа для чугуна.

- Твердость поверхности: Контролируется по Бринеллю (HB) или Роквеллу (HRB/HRC). Для чугуна – 180-250 HB, для алюминия – 70-100 HB.

- Усталостная прочность: Способность выдерживать >1 млн. циклов нагрузки без трещин.

- Термостойкость: Сохранение свойств при рабочих температурах до +150°C.

- Коррозионная стойкость: Защитное покрытие (оксидное для Al, антикоррозийное для Fe) или легирование.

| Материал | Преимущества | Недостатки | Типовое применение |

|---|---|---|---|

| Алюминиевый сплав | Малый вес, хорошая теплопроводность, коррозионная стойкость | Меньшая прочность vs сталь/чугун, высокая цена | Легковые автомобили, малолитражные двигатели |

| Чугун (серый/ковкий) | Высокая прочность, демпфирование вибраций, низкая стоимость | Большой вес, хрупкость при ударах | Грузовики, спецтехника, дизельные ДВС |

| Сталь | Максимальная прочность и износостойкость | Высокая цена, коррозия без покрытия, вес | Спортивные авто, форсированные двигатели |

Дефекты контроля включают проверку на отсутствие трещин (магнитопорошковый или ультразвуковой метод), точность размеров (допуск ±0.1 мм), статическую и динамическую балансировку (остаточный дисбаланс ≤1 г·см). Несоответствие требованиям ведет к проскальзыванию ремня, перегреву генератора и ускоренному выходу из строя навесных агрегатов.

Симптомы критического износа шкива

Характерный металлический скрежет или визг в районе генератора при запуске двигателя или изменении оборотов указывает на разрушение демпфера шкива или деформацию его посадочного места. Вибрация приводного ремня, заметная визуально при работе двигателя на холостом ходу, сопровождается биением и неравномерным движением ремня по шкиву.

Нестабильное напряжение в бортовой сети проявляется мерцанием фар, плавающими оборотами или хаотичным изменением яркости подсветки приборной панели. Видимые механические повреждения включают глубокие выработки на рабочей поверхности, сколы зубьев (для поликлиновых шкивов), радиальные трещины на демпфере или выраженный люфт при ручной проверке.

- Проскальзывание ремня: запах горелой резины, следы черной пыли на шкиве и смежных узлах

- Перегрев генератора: повышенная температура корпуса из-за нарушения теплоотвода

- Акустические аномалии: ритмичные стуки, совпадающие с оборотами двигателя

- Ускоренный износ ремня: расслоение боковин, поперечные трещины, обрыв корда

Люфт как признак неисправности подшипника

Люфт шкива генератора – критичный индикатор износа подшипникового узла. При вращении рукой шкива ощутимое биение или продольное/поперечное смещение вала более 0,5–1 мм прямо указывает на разрушение сепаратора, выработку дорожек качения или деформацию тел качения. Игнорирование этого симптома приводит к прогрессирующему разрушению подшипника.

Эксплуатация генератора с люфтящим подшипником вызывает дисбаланс ротора, вибрации и ускоренный износ смежных компонентов: ременной передачи, креплений, обмоток статора. Особенно опасен радиальный люфт, создающий эксцентричную нагрузку на вал и провоцирующий заклинивание.

Последствия и методы диагностики

Типичные признаки при работе:

- Гул или металлический скрежет из зоны генератора

- Рывки ремня при изменении оборотов двигателя

- Появление трещин на корпусе подшипника

Точная диагностика требует снятия ремня:

- Зафиксировать ротор отвёрткой через вентиляционные отверстия

- Покачивать шкив рукой вверх-вниз и влево-вправо

- Проверить осевое смещение (толчком вдоль вала)

| Тип люфта | Риски | Действия |

|---|---|---|

| Радиальный >1 мм | Заклинивание, обрыв ремня | Немедленная замена |

| Осевой >0,8 мм | Разрушение обмоток | Замена в течение 500 км |

Важно: Попытки временного ремонта (дозаправка смазки, регулировка гайки) неэффективны – подшипник подлежит обязательной замене в сборе с посадочными кольцами. Использование неоригинальных деталей сокращает ресурс узла на 30–40%.

Деформация обода и последствия для ремня

Деформация обода шкива возникает из-за механических повреждений (удары), перетяжки креплений, перегрева или естественного износа. Проявляется как искривление поверхности, вмятины, трещины или эллипсность рабочей зоны, контактирующей с ремнем. Даже незначительное отклонение от плоскости нарушает геометрию шкива.

Основная опасность заключается в нарушении соосности и параллельности валов, что провоцирует ускоренный износ сопряженных компонентов. Деформированный обод теряет способность равномерно распределять нагрузку по всей ширине ремня, создавая локальные точки перегруза.

Негативные последствия для ремня

При работе с искривленным шкивом ремень подвергается критическим воздействиям:

- Преждевременный износ: неравномерное истирание боковых граней и рабочей поверхности из-за вибрации и проскальзывания.

- Растрескивание и расслоение: деформация создает ударные нагрузки на ребра жесткости (для поликлиновых ремней) или кордный слой.

- Повышенный шум и нагрев: биение обода вызывает свист, скрежет и перегрев ремня от трения.

- Обрыв ремня: резкие рывки при прохождении деформированного участка приводят к разрыву корда.

Косвенные последствия для системы:

- Снижение КПД генератора из-за проскальзывания ремня.

- Ускоренный износ подшипников генератора и коленвала от вибраций.

- Нестабильная зарядка АКБ из-за рывкового вращения ротора.

| Тип деформации | Признаки неисправности | Риск для ремня |

|---|---|---|

| Радиальное биение | Визуальное "восьмерка" при вращении | Поперечные трещины, разрыв корда |

| Осевое смещение | Следы износа по краю ремня | Срез боковых граней, расслоение |

| Локальные вмятины | Периодический стук или щелчки | Локальный перегрев, обрыв троса |

Диагностика требует проверки биения индикаторной часового типа (допуск не более 0.5 мм) и визуального осмотра на трещины. Незначительные деформации иногда устраняются проточкой, но в большинстве случаев шкив подлежит замене. Эксплуатация с поврежденным ободом недопустима – даже новый ремень выйдет из строя за 500-1000 км пробега.

Трещины на поверхности шкива: опасность разрушения

Появление трещин на шкиве генератора – это критический дефект, сигнализирующий о начале процесса разрушения металла. Трещины обычно возникают из-за усталости материала под воздействием постоянных циклических нагрузок (растяжение-сжатие), вибраций двигателя, перегрузок, вызванных заклиниванием подшипников генератора или натяжных роликов, а также вследствие внутренних напряжений в металле или производственного брака.

Даже небольшая, едва заметная трещина представляет серьезную угрозу. Она является концентратором напряжения, что означает, что в ее вершине напряжения многократно превышают номинальные рабочие нагрузки. Под действием вибраций и крутящего момента трещина неизбежно будет расти, распространяясь по телу шкива, пока не достигнет критической длины, после которой произойдет внезапное разрушение детали.

Последствия разрушения шкива

Разрушение шкива генератора во время работы двигателя приводит к катастрофическим последствиям:

- Обрыв приводного ремня: Отлетевшие фрагменты шкива мгновенно разрушают ремень (ремень генератора, поликлиновой ремень или ремень ГРМ, в зависимости от конструкции привода).

- Повреждение компонентов двигателя: Осколки шкива, разлетаясь с высокой скоростью, могут:

- Пробить радиатор или патрубки системы охлаждения.

- Повредить крыльчатку вентилятора охлаждения.

- Нанести удар по элементам подкапотного пространства (проводке, датчикам, кожухам).

- Полная потеря работоспособности систем: Обрыв ремня означает прекращение работы:

- Генератора: Аккумуляторная батарея перестает заряжаться, что приводит к разряду АБ и остановке двигателя.

- Гидроусилителя руля (при наличии насоса ГУР на этом ремне): Руль становится очень тугим.

- Системы охлаждения (при наличии помпы на этом ремне): Прекращение циркуляции охлаждающей жидкости ведет к быстрому перегреву двигателя и тяжелым повреждениям (деформация ГБЦ, прогар прокладки, заклинивание).

- Компрессора кондиционера (при наличии): Отказ системы кондиционирования.

- Дополнительные затраты: Помимо замены шкива и ремня, потребуется ремонт всех поврежденных осколками агрегатов и систем.

Особенности диагностики и опасность различных трещин:

| Расположение трещины | Особенности и опасность | Диагностика |

|---|---|---|

| На ободе (ручье) | Наиболее опасны. Приводят к развалу ручья, немедленному соскакиванию или обрыву ремня. | Визуально заметны, часто сопровождаются характерным стуком или вибрацией. |

| На ступице | Ведут к отрыву ступицы от обода. Высокий риск разлета крупных фрагментов. | Менее заметны, требуют тщательного осмотра внутренней поверхности. Вибрация может быть сильнее. |

| Между отверстиями крепления | Свидетельствуют о перегрузках или дефекте материала. Могут вызвать раскол шкива на части. | Требуют снятия шкива для осмотра задней плоскости. |

Действия при обнаружении трещин:

- Немедленно прекратить эксплуатацию автомобиля. Дальнейшая езда с треснувшим шкивом недопустима.

- Произвести детальный осмотр. Тщательно обследовать весь шкив на предмет других трещин.

- Обязательно заменить шкив генератора на новый. Ремонт треснувшего шкива (сварка, наплавка) категорически запрещен и технически нецелесообразен, так как не восстановит исходную прочность и балансировку детали.

- Проверить состояние приводного ремня и всех натяжных роликов, при необходимости заменить.

- Устранить причину перегрузок (проверить подшипники генератора, насоса ГУР, помпы, компрессора кондиционера, исправность натяжителей).

Игнорирование трещин на шкиве генератора – прямая дорога к дорогостоящему ремонту двигателя и смежных систем. Своевременная замена поврежденного шкива является единственно верным и экономически оправданным решением, предотвращающим аварийную ситуацию на дороге.

Подготовка к замене: необходимые инструменты

Перед началом работ по замене шкива генератора критически важно собрать полный комплект инструментов и расходных материалов. Отсутствие даже одного элемента может прервать процесс и привести к потере времени.

Работу рекомендуется выполнять на остывшем двигателе в хорошо освещенном месте с устойчивым доступом к моторному отсеку. Обязательно отсоедините минусовую клемму аккумуляторной батареи для исключения короткого замыкания.

Основной набор инструментов

- Головки и воротки: Набор торцевых головок (размеры зависят от модели авто, обычно 10-19 мм)

- Ключи: Комбинированные рожковые/накидные ключи, динамометрический ключ

- Специнструмент: Съемник шкива генератора (клинообразный или универсальный)

- Фиксаторы: Монтажная лопатка или монтировка для натяжителя

Вспомогательные материалы

- Проволочная щетка для очистки посадочного места

- Графитовая смазка или WD-40 для прикипевших соединений

- Чистая ветошь

- Новый приводной ремень (рекомендуется менять одновременно со шкивом)

| Критично важно | Динамометрический ключ для затяжки крепежа |

| Опционально | Струбцина для фиксации ремня, трещоточный ключ |

Демонтаж ремня привода навесных агрегатов

Перед началом демонтажа ремня привода навесных агрегатов (включающего генератор) убедитесь, что двигатель остыл, ключ зажигания извлечен, а аккумуляторная батарея отсоединена. Это исключит случайный запуск двигателя и предотвратит поражение электрическим током.

Определите тип натяжителя ремня – автоматический (пружинный, гидравлический) или ручной (регулировочный болт/рейка). Ослабление производится строго по схеме конкретного механизма, указанной в руководстве по ремонту ТС. Найдите точку приложения усилия для снятия натяжения.

Порядок выполнения работ

Ослабление натяжения:

- Автоматический натяжитель: Вставьте ключ/отвертку в квадратное отверстие на корпусе натяжителя. Проверните механизм против направления рабочего хода (обычно против часовой стрелки) до ослабления ремня.

- Ручной натяжитель: Ослабьте фиксирующую гайку (болт) натяжителя. Поверните регулировочный болт (или сместите генератор/натяжной ролик) для ослабления натяжения ремня.

Снятие ремня:

- Удерживая натяжитель в ослабленном положении, аккуратно снимите ремень со шкива генератора.

- Плавно отпустите натяжитель, избегая резких движений.

- Осторожно стяните ремень с остальных шкивов навесных агрегатов (помпы ГУР, компрессора кондиционера) и натяжных/обводных роликов.

Контроль состояния: После снятия тщательно осмотрите ремень по всей длине на предмет:

- Трещин, расслоений, потертостей корда

- Масляных или технических жидкостей на поверхности

- Сильного глянца (признак проскальзывания)

- Износа зубьев (для поликлиновых ремней)

Проверка компонентов: Вращая вручную ролики натяжителя и обводные, проверьте:

| Компонент | Проверяемый параметр |

| Натяжной ролик | Отсутствие люфта подшипника, плавность вращения без заеданий и шума |

| Обводной ролик | Отсутствие люфта подшипника, плавность вращения без заеданий и шума |

| Шкивы агрегатов | Чистоту канавок, отсутствие сколов, биения |

Загрязненные шкивы очистите ветошью, смоченной в уайт-спирите. Дефектные ролики подлежат обязательной замене вместе с ремнем.

Ослабление крепления генератора для снятия натяжения

Ослабление крепления генератора требуется при замене приводного ремня, регулировке его натяжения или демонтаже самого узла. Эта операция обеспечивает необходимое смещение генератора для освобождения ремня от шкивов без применения чрезмерной силы.

Перед началом работ зафиксируйте автомобиль на стояночном тормозе, отключите минусовую клемму аккумулятора. Подготовьте необходимый инструмент: обычно требуются рожковые ключи или головки на 13-17 мм в зависимости от модели авто, а также монтажная лопатка для поддомкрачивания агрегата.

Последовательность выполнения работ

- Определите тип крепления: большинство генераторов имеют две точки фиксации – неподвижное ухо и регулировочную планку с прорезью.

- Ослабьте гайку регулировочной планки на 3-4 оборота, не выкручивая полностью.

- Открутите фиксирующую гайку нижнего крепежного болта (при наличии).

- Аккуратно перемещайте корпус генератора к двигателю, уменьшая натяжение ремня. Для смещения используйте монтировку, уперев её в предусмотренные производителем точки.

После снятия натяжения проверьте состояние крепежных болтов и проушин на предмет трещин или деформации. При обратной сборке сначала затяните нижнее крепление, затем установите правильное натяжение ремня перемещением генератора от двигателя и окончательно зафиксируйте гайку регулировочной планки.

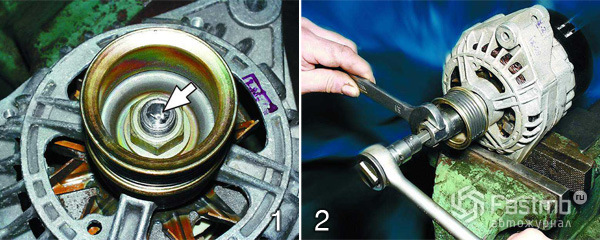

Извлечение фиксирующего болта шкива

Перед началом демонтажа убедитесь в полной фиксации ротора генератора. Для этого потребуется специнструмент: стопорная пластина с пальцами (например, VAG 3217) или самодельный аналог из металлической полосы с отверстиями под шпильки крепления генератора. Вставьте инструмент в пазы шкива, надежно зафиксировав его положение.

Ослабьте болт против часовой стрелки, используя усиленный вороток с головкой подходящего размера. Если резьба "прикипела", обработайте соединение проникающей смазкой (WD-40, "жидкий ключ") и выждите 15-20 минут. При сильной коррозии допустим осторожный нагрев феном до 150°C – избегайте открытого пламени!

Методы откручивания сложных случаев

При заклинивании болта применяйте следующие подходы:

- Ударный гайковерт – импульсное воздействие часто разрушает окисные слои

- Удлинитель воротка – труба 50-80 см на рукоять для увеличения рычага

- Двойное заклинивание – вставьте отвертку между пластиной фиксатора и шкивом, создав встречное давление

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Срыв граней болта | Необходимость высверливания | Точный подбор головки без люфта |

| Поворот ротора | Повреждение статора | Контроль зацепления фиксатора в пазах |

После извлечения болта обязательно очистите резьбу в валу щеткой по металлу. Проверьте состояние посадочного конуса шкива – забоины или коррозия требуют шлифовки мелкой наждачной бумагой. При установке нового болта используйте герметик для резьбы (Loctite 577) и момент затяжки, указанный в сервисной документации авто.

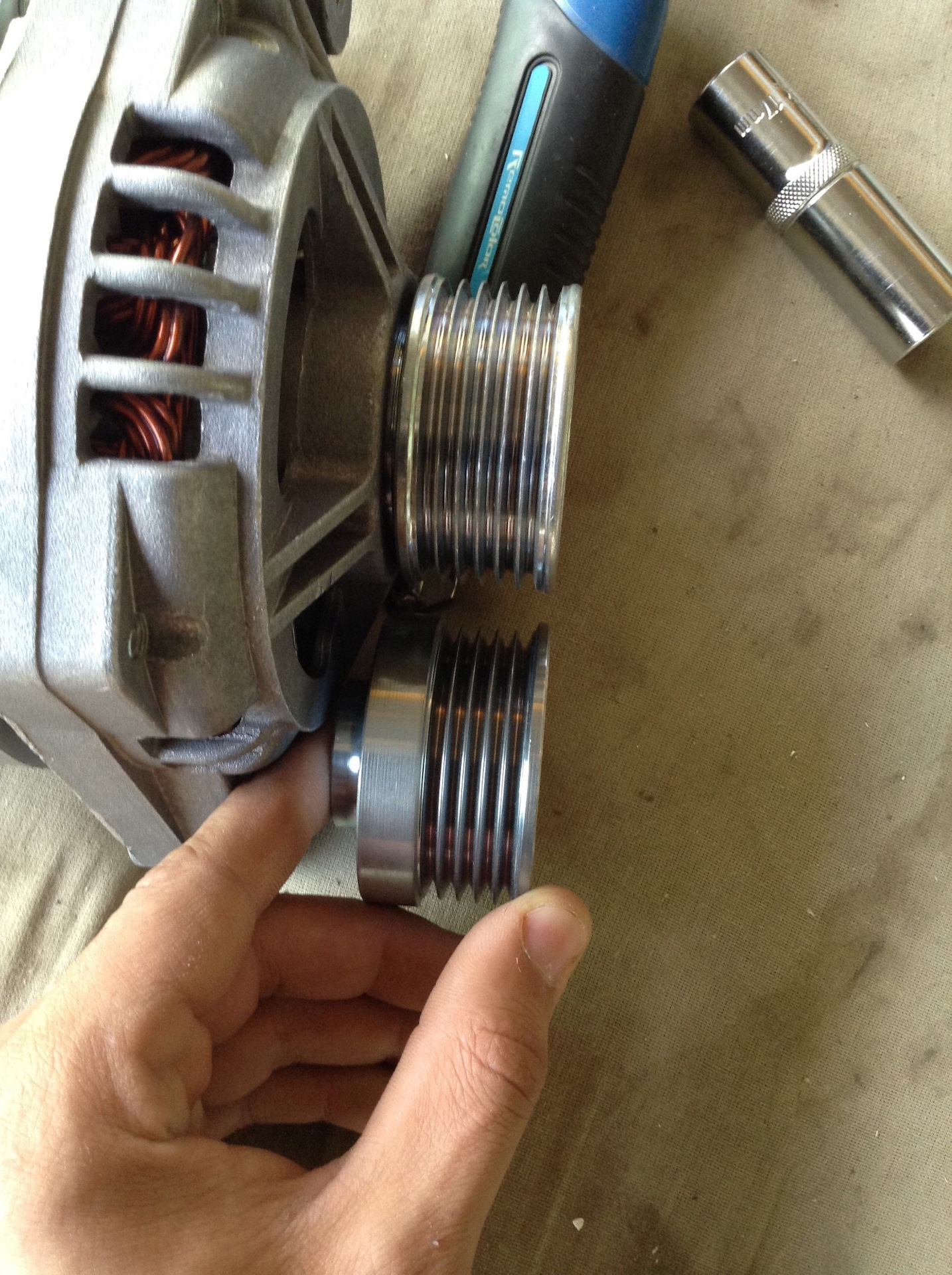

Методы откручивания прикипевшего шкива генератора

Прикипание шкива генератора к валу – распространенная проблема, вызванная коррозией, загрязнением или чрезмерной затяжкой гайки в прошлом. Для его снятия требуется применение специальных методов, учитывая хрупкость деталей генератора и сложность доступа.

Выбор метода зависит от степени прикипания, наличия инструментов и доступа к шкиву. Важно соблюдать осторожность, чтобы не повредить вал генератора, корпус или сам шкив. Работать лучше на снятом с автомобиля генераторе, зафиксированном в тисках через мягкие накладки.

Основные методы откручивания

Существует несколько подходов к решению проблемы прикипевшего шкива:

- Механическое усилие с фиксацией вала:

- Использование специального ключа для фиксации вала генератора (вставляется в специальное отверстие на корпусе) или мощной отвертки/зубила, упертого в лопасти ротора через вентиляционные отверстия задней крышки (действовать крайне осторожно, чтобы не сломать лопасти!).

- Применение ударного гайковерта (пневматического или электрического). Ударный момент часто эффективнее статического усилия.

- Использование длинного рычага (трубы) на рожковом или накидном ключе. Требует надежной фиксации вала!

- Ударные методы (с осторожностью):

- Аккуратное простукивание торца шкива по окружности молотком через деревянную или медную проставку. Удары должны быть резкими, но не чрезмерными.

- Нанесение ударов по граням гайки (если она доступна) через зубило или специальную наставку. Цель – сорвать резьбовое соединение с места вибрацией.

- Термические методы (Осторожно! Риск повреждения):

- Локальный нагрев ступицы шкива (область вокруг вала) с помощью газовой горелки. Алюминиевые шкивы нагреваются быстрее стали вала и расширяются сильнее. Категорически избегать нагрева подшипника генератора! После нагрева попытаться сорвать гайку ключом.

- Охлаждение вала внутри шкива с помощью аэрозольного хладагента ("заморозка для резьбы"). Контраст температур может ослабить сцепление.

- Химические методы (Проникающие составы):

- Обильная обработка места соединения вала и ступицы шкива проникающей смазкой (WD-40, Liquid Wrench и аналоги). Дать составу время (желательно несколько часов или даже сутки) проникнуть в зазор. Повторять обработку и параллельно пробовать применить механические методы.

- Разрушающие методы (Крайний случай):

- Аккуратное разрезание шкива болгаркой (если позволяет пространство), не задевая вал. Разрез делается вдоль ступицы, не доходя до вала, после чего шкив расклинивается и снимается.

- Использование съемника с распорными лапами за заднюю часть шкива (если конструкция позволяет). Сильное давление может деформировать или сломать шкив.

Комбинация методов (например, проникающая смазка + нагрев + ударный гайковерт) часто дает наилучший результат. Терпение и последовательность – ключевые факторы успеха.

| Метод | Эффективность | Риск повреждения | Необходимый инструмент |

|---|---|---|---|

| Фиксация вала + Ключ/рычаг | Средняя-Высокая | Низкий (при правильной фиксации) | Ключ, ключ фиксации вала, рычаг |

| Ударный гайковерт | Высокая | Низкий | Ударный гайковерт, ключ фиксации |

| Простукивание | Низкая-Средняя | Средний (риск сколов) | Молоток, проставка |

| Нагрев шкива | Высокая | Высокий (подшипник, обмотка) | Газовая горелка |

| Проникающая смазка | Низкая-Средняя (самостоятельно) | Очень низкий | WD-40 или аналог |

| Разрезание болгаркой | 100% (шпилька) | Высокий (для шкива) | Болгарка, защита |

Сравнение старого и нового шкива перед установкой

Перед монтажом нового шкива критически важно выполнить детальное сопоставление его параметров со снятой деталью. Это исключает риски некорректной работы генератора, преждевременного износа ремня или повреждения смежных узлов. Пренебрежение проверкой может привести к повторному демонтажу и дополнительным расходам.

Сравнение проводится визуально и с помощью измерительных инструментов. Особое внимание уделяется геометрическим характеристикам, состоянию рабочих поверхностей и конструктивным особенностям. Любое несоответствие требует уточнения совместимости с конкретной моделью автомобиля.

Ключевые параметры для проверки

- Тип профиля

Поликлиновый (ручейковый) или клиновой – должен полностью совпадать. Подсчитайте количество ручьев у поликлиновых версий. - Габаритные размеры

Диаметр внешний/посадочный, ширина обода, высота бортов – замерьте штангенциркулем с точностью до 0.1 мм. - Конфигурация посадочного отверстия

Диаметр вала генератора, глубина посадки, форма шпоночного паза (прямоугольный/сегментный) – проверьте плотность прилегания без люфтов. - Наличие демпфера

Резиновая вставка для гашения вибраций – убедитесь в её присутствии у новых шкивов, где она предусмотрена конструктивно.

Таблица критических отклонений

| Параметр | Допустимое расхождение | Последствия превышения |

|---|---|---|

| Ширина ременной канавки | ≤ 0.3 мм | Проскальзывание ремня, свист |

| Диаметр по ручьям | ≤ 0.5 мм | Изменение передаточного отношения, перезаряд/недозаряд АКБ |

| Угол наклона бортов (β) | 0° | Ускоренный износ боковин ремня |

Обязательно проверьте балансировку нового шкива: прокрутите его на оправке – биение не должно превышать 0.4 мм. Отбраковывайте экземпляры с литьевыми раковинами, заусенцами или трещинами. Совпадение каталожных номеров старой и новой деталей не заменяет физическую проверку!

Очистка посадочного места на валу генератора

Тщательно удалите все следы коррозии, задиры и старую краску с конусной поверхности вала генератора. Используйте мелкозернистую наждачную бумагу (№240-400) или абразивный скотч-ленту, обрабатывая металл строго вдоль оси вращения. Контролируйте геометрию поверхности – недопустимы кольцевые риски и изменение конусности.

Обезжирьте вал после механической обработки с помощью уайт-спирита или специализированного очистителя. Убедитесь в полном отсутствии абразивной пыли, масляных пятен и частиц грязи – даже микроскопические включения нарушат посадку шкива и приведут к биению.

Ключевые этапы контроля

- Проверьте отсутствие забоин и рисок ногтем – поверхность должна быть идеально гладкой

- Убедитесь в сохранении конусности штангенциркулем или микрометром

- Протрите вал чистой ветошью без ворса перед установкой шкива

Важно: Не применяйте напильники или грубые абразивы – это нарушит конусность. Избегайте продольных царапин – они снижают трение посадки.

Фиксация резьбовых соединений моментом затяжки

Правильная затяжка резьбовых соединений шкива генератора обеспечивает надежную передачу крутящего момента и предотвращает самоотвинчивание при вибрациях. Недостаточный момент приводит к проскальзыванию шкива, деформации посадочных поверхностей и ускоренному износу ремня, а чрезмерный – к срыву резьбы, деформации вала или разрушению крепежных элементов.

Точное соблюдение момента затяжки критично для соединений: гайки шкива, болтов крепления генератора к кронштейну и натяжителя ремня. Использование динамометрического ключа обязательно, так как "на глаз" невозможно достичь требуемой точности. Предварительно резьбу очищают от загрязнений и смазывают моторным маслом (если иное не указано производителем).

Рекомендации по затяжке

Типовые значения моментов затяжки для распространенных соединений:

| Элемент соединения | Момент затяжки (Н·м) |

|---|---|

| Гайка крепления шкива к валу генератора | 60-80 |

| Болты крепления корпуса генератора | 25-40 |

| Болт регулировочной планки натяжителя | 35-50 |

Важные правила:

- Проверяйте актуальность значений в технической документации конкретной модели авто

- При замене болтов/гаек используйте детали строго аналогичной прочности (класс 8.8, 10.9 и т.д.)

- Контролируйте состояние резьбы – поврежденные витки требуют замены крепежа

После протяжки соединений под нагрузкой (через 500-1000 км пробега) выполните контрольный замер момента. Снижение первоначальных значений указывает на необходимость повторной затяжки или замены деформированных деталей.

Восстановление натяжения приводного ремня

Со временем приводной ремень генератора растягивается, что приводит к проскальзыванию и снижению эффективности работы системы зарядки. Провисание ремня определяется визуально или по характерному свисту при запуске двигателя и нагрузке.

Для восстановления натяжения ослабьте крепёжную гайку или болт генератора, затем переместите корпус агрегата от двигателя с помощью монтажной лопатки или монтировки. Контролируйте усилие натяжения вручную: нормальный прогиб ремня при нажатии с усилием 10 кг должен составлять 10–15 мм на самом длинном участке между шкивами.

Ключевые этапы регулировки

- Ослабление крепежа: Открутите нижний и верхний болты крепления генератора, оставия возможность его смещения.

- Корректировка положения: Сместите генератор от блока цилиндров, обеспечивая равномерное натяжение по всей длине ремня.

- Фиксация: Затяните крепёжные болты с моментом, указанным в технической документации автомобиля.

| Параметр | Нормальное значение | Признаки нарушений |

|---|---|---|

| Прогиб ремня | 10–15 мм | Свист, мигание лампы заряда |

| Усилие нажатия | 10 кгс | Вибрации, перегрев ремня |

Важно! Чрезмерное натяжение вызывает перегруз подшипников генератора и коленвала. При замене ремня используйте только оригинальные запчасти – несоответствие длины даже на 5 мм нарушает работу системы.

Проверка параллельности плоскостей шкивов

Отклонение от параллельности плоскостей шкивов генератора и коленчатого вала вызывает перекос ремня, ускоренный износ кромок и подшипников, вибрации и риск обрыва. Несоосность свыше 1 мм на метр длины ремня критична для ресурса системы.

Контроль выполняется при замене генератора, ремонте креплений или появлении признаков перекоса: свист ремня, неравномерный износ, "съедание" боковины. Для проверки применяют линейки, угольники или лазерные инструменты.

Методы проверки

Линейка и угольник:

- Приложите линейку ребром к плоскости шкива коленвала

- Установите угольник перпендикулярно линейке

- Измерьте зазор между угольником и плоскостью шкива генератора

- Допустимое расхождение: ≤1 мм на 100 см расстояния между осями

Лазерная центровка:

- Закрепите лазерные мишени на шкивах

- Включите проектор параллельных лучей

- Сравните отклонение меток по всей окружности

- Фиксируйте максимальное несовпадение плоскостей

| Инструмент | Точность | Сложность |

| Стальная линейка | ±0.5 мм | Низкая |

| Калиброванный угольник | ±0.3 мм | Средняя |

| Лазерный нивелир | ±0.1 мм | Высокая |

Коррекция положения: При превышении допусков ослабьте крепления генератора. Регулировочными болтами сместите агрегат в плоскости, перпендикулярной оси коленвала. Проверяйте параллельность после каждого этапа смещения. При деформации кронштейна обязательна замена детали.

Важно: После корректировки проведите пробный пуск двигателя без нагрузки. Проконтролируйте траекторию ремня – движение должно происходить строго по центру ручьев шкивов без смещения к краям.

Тестовый запуск и контроль вибрации

После установки или замены шкива выполните тестовый запуск двигателя на холостом ходу без нагрузки. Подайте питание на генератор на 5-10 минут, отслеживая визуально и на слух посторонние шумы (скрежет, свист, стук). Убедитесь в отсутствии биения шкива при вращении через контрольную метку на его торце.

Используйте виброметр для измерения уровня вибрации в точках крепления генератора и смежных узлах. Фиксируйте показания в трех направлениях: осевом, радиальном и тангенциальном. Сравните результаты с нормами производителя – допустимое значение обычно не превышает 2.5-4.0 мм/с для среднеквадратичной скорости.

Критерии оценки и корректирующие действия

При выявлении превышения вибрации выполните проверки:

- Соосность шкивов – смещение валов генератора и двигателя не должно превышать 0.5 мм

- Натяжение ремня – прогиб не более 10-15 мм при усилии 10 кгс

- Центровку шкива – биение посадочного пояса ≤ 0.1 мм

| Параметр | Норма | Инструмент контроля |

|---|---|---|

| Осевое биение шкива | ≤ 0.8 мм | Индикаторная стойка |

| Радиальное биение | ≤ 0.5 мм | Лазерный центровщик |

| Вибрация корпуса | ≤ 4.0 мм/с | Виброанализатор |

При несоответствии нормативам обязательно заглушите двигатель для корректировки. Повторный запуск разрешается только после устранения дефектов центровки, натяжения или замены деформированного шкива. Для критичных систем проведите спектральный анализ вибрации для выявления резонансных частот.

Причины ремонта вместо замены узла

Стоимость новой детали значительно превышает цену ремонтных комплектов (щеток, подшипников, шкива). Для старых или редких моделей авто оригинальные узлы могут отсутствовать в продаже, а аналоги – не соответствовать качеству.

Незначительные дефекты (трещины в корпусе, износ посадочных мест) устраняются сваркой или металлообработкой. Полная замена требуется только при критических повреждениях (разрушение вала, деформация корпуса).

Ключевые факторы выбора ремонта

- Экономическая целесообразность – замена подшипников и щеток обходится в 3-5 раз дешевле нового генератора.

- Сохранение оригинальных компонентов – заводная обмотка и сердечники служат дольше аналогов.

- Локализация неисправности – 80% поломок вызваны износом 20% компонентов (щетки, регулятор напряжения).

| Тип неисправности | Вариант ремонта | Экономия vs замена |

|---|---|---|

| Заклинивание подшипника | Замена подшипникового узла | до 60% |

| Износ щеток | Установка нового щеткодержателя | 70-80% |

| Проскальзывание ремня | Замена шкива и демпфера | 40-50% |

- Диагностика точной причины – тестирование обмотки, диодного моста и контактных колец перед принятием решения.

- Доступность запчастей – ремкомплекты распространенных моделей есть в наличии, срок поставки новых узлов – от 2 недель.

- Минимизация простоя – ремонт занимает 2-4 часа против ожидания замены.

Проточка посадочных мест шкива на токарном станке

Проточка посадочных мест на шкиве генератора – критически важная операция при восстановлении изношенных поверхностей. Она направлена на устранение биения, задиров, эллипсности и выработки на отверстии под вал генератора и канавках под шпонку. Без качественной проточки невозможна плотная посадка шкива, что ведет к проскальзыванию, ускоренному износу ремня и вибрациям.

Процесс требует жесткой фиксации шкива в патроне токарного станка с точной центровкой по неповрежденным базовым поверхностям (например, по наружному диаметру обода или неиспорченному участку отверстия). Обработка ведется острым резцом с мелкой подачей для достижения необходимой чистоты поверхности и точности геометрии.

Ключевые этапы и требования

Технология проточки включает следующие обязательные шаги:

- Дефектовка и очистка: Тщательный осмотр шкива, удаление грязи, ржавчины и остатков старой шпонки.

- Базирование и крепление:

- Надежная установка в трехкулачковый патрон с поджатием задней бабкой (для длинных шкивов).

- Контроль биения индикатором (допуск обычно не превышает 0.03-0.05 мм).

- Проточка отверстия под вал:

- Снятие минимального слоя металла до устранения дефектов.

- Обеспечение заданного посадочного размера и шероховатости (Ra 1.25-2.5 мкм).

- Соблюдение допуска формы (цилиндричность) и посадочного натяга согласно спецификации.

- Проточка шпоночного паза:

- Восстановление параллельности стенок и чистоты поверхностей.

- Доводка ширины паза до номинала с учетом размера новой шпонки.

- Формирование радиусов у оснований паза для снижения концентрации напряжений.

- Контроль качества: Измерение размеров микрометром, нутромером, калибрами; проверка биения.

Типовые параметры после проточки:

| Параметр | Требование | Инструмент контроля |

| Диаметр отверстия под вал | Соответствие чертежу с учетом натяга (H7/r6) | Микрометр, нутромер |

| Ширина шпоночного паза | Номинал (например, 5, 6, 8 мм) с допуском P9 | Штангенциркуль, калибр-пробка |

| Радиальное биение посадочного места | ≤ 0.05 мм | Индикатор на стойке |

| Шероховатость поверхности | Ra ≤ 2.5 мкм | Профилометр или образец сравнения |

Важные предостережения: Излишнее снятие металла ослабляет шкив и требует последующей напрессовки втулки. Непараллельность шпоночного паза оси вала вызывает заклинивание. Использование тупого резца приводит к наклепу поверхности и потере точности размеров.

Балансировка восстановленного шкива генератора

После восстановления шкива (наплавка, проточка, замена демпфера) возникает дисбаланс из-за неравномерного распределения массы. Это критично для высокооборотных деталей, так как даже незначительный дисбаланс вызывает вибрации, передающиеся на вал генератора и приводные ремни.

Вибрации ускоряют износ подшипников генератора, разрушают демпферный слой шкива, провоцируют проскальзывание ремня и сокращают срок службы всей системы. Балансировка обязательна для отремонтированных шкивов перед установкой на автомобиль.

Технология и методы балансировки

Балансировка выполняется на специальных станках двух типов:

- Статическая (для узких шкивов):

- Шкив надевается на конусную оправку

- Определяется самая тяжёлая точка при свободном вращении

- Масса корректируется сверлением или фрезеровкой противоположной стороны

- Динамическая (для широких/демпферных шкивов):

- Деталь фиксируется в станке, имитируя рабочее положение

- Дисбаланс измеряется в двух плоскостях (край шкива и ступица)

- Коррекция веса выполняется точечно в заданных местах

Допустимый остаточный дисбаланс указывается производителем и зависит от типа шкива:

| Тип шкива | Макс. дисбаланс (г·мм) |

|---|---|

| Сплошной (без демпфера) | 15-25 |

| Демпферный | 5-15 |

После балансировки запрещается изменять конструкцию шкива (сверлить новые отверстия, снимать фаски). Проверка биения на валу должна показать отклонение не более 0.05 мм.

Рихтовка деформированных ребер жесткости шкива генератора

Деформация ребер жесткости обычно возникает вследствие механических повреждений: ударов при неаккуратном демонтаже, попадании посторонних предметов в ременный привод или перетяжки крепежных болтов. Искривленные ребра нарушают балансировку шкива, вызывая вибрации, ускоренный износ ремня и подшипников генератора.

Перед рихтовкой шкив тщательно очищают от загрязнений и масла. Обязательно проводится визуальный осмотр для выявления трещин или критических изгибов – такие повреждения делают восстановление невозможным. Фиксация детали осуществляется в тисках с мягкими накладками для предотвращения дополнительных деформаций.

Технология выполнения рихтовки

Основные методы восстановления геометрии:

- Холодная правка киянкой: Легкими ударами через медную или алюминиевую прокладку выправляют изгибы. Начинают от основания ребра к краю, контролируя плоскость шаблоном.

- Корректировка прессом: Для глубоких деформаций используют гидравлический пресс с V-образной оправкой. Усилие прикладывают дозированно, проверяя результат после каждого подхода.

- Термическое выравнивание (для стальных шкивов): Локальный нагрев деформированного участка газовой горелкой до 600-700°C с последующей медленной правкой и естественным охлаждением.

Контроль качества после рихтовки:

- Проверка соосности на оправке с индикатором часового типа (допустимое биение – не более 0,2 мм)

- Визуальный осмотр под увеличением на отсутствие трещин в зонах воздействия

- Контроль параллельности посадочных плоскостей щупами

| Тип дефекта | Метод устранения | Критерий приемки |

|---|---|---|

| Поверхностный изгиб ребра | Холодная правка киянкой | Зазор ≤ 0,1 мм под лекалом |

| Глубокая деформация | Правка на прессе | Отсутствие остаточного напряжения |

| Волнистость кромок | Термическая рихтовка | Равномерность структуры металла |

Важно: Чугунные шкивы не подлежат термическому воздействию из-за риска образования трещин. При превышении усилия в 50 Нм во время правки требуется последующая динамическая балансировка узла на станке.

Замена демпфера в обгонной муфте

Износ демпфера обгонной муфты проявляется повышенным шумом (треск, скрежет), вибрациями на холостых оборотах и при запуске двигателя, а также ускоренным износом ремня генератора. Несвоевременная замена приводит к разрушению подшипника муфты, повреждению шкива генератора и возможному обрыву приводного ремня.

Для замены демпфера требуется демонтировать генератор с двигателя, предварительно ослабив натяжение и сняв приводной ремень. Обгонную муфту фиксируют специальным ключом (часто требуется шлицевая насадка) и откручивают центральную гайку крепления шкива. После снятия стопорного кольца муфта разбирается для извлечения изношенного резиново-металлического демпфера.

Порядок установки нового демпфера

- Очистите посадочные поверхности муфты и шкива от грязи и остатков старого демпфера.

- Установите новый демпфер в паз наружной обоймы муфты, убедившись в плотной посадке без перекосов.

- Соберите муфту, зафиксируйте стопорное кольцо.

- Наденьте муфту на вал генератора, затяните центральную гайку с моментом, указанным производителем (обычно 60-100 Нм).

- Установите генератор, натяните ремень с правильным усилием (проверка прогиба или с помощью динамометра).

Критические моменты:

- Используйте только оригинальный или качественный аналоговый демпфер

- Проверьте состояние роликового подшипника муфты – при люфте или заедании требуется замена всей муфты

- Контролируйте направление установки муфты (на корпусе есть маркировка вращения)

- Не применяйте ударные инструменты при затяжке гайки – рискуете повредить подшипник ротора генератора

| Параметр | Норма | Признак износа |

|---|---|---|

| Зазор в демпфере | 0.1-0.5 мм | Видимые трещины, отслоение резины, люфт >1 мм |

| Свободный ход муфты | Плавный в одну сторону | Заклинивание, проскальзывание в обоих направлениях |

После замены запустите двигатель и проверьте отсутствие посторонних шумов, биения ремня и стабильность напряжения в бортовой сети. Ресурс нового демпфера при правильной установке составляет 80-120 тыс. км пробега.

Диагностика муфтного шкива при шумной работе

Характерный признак неисправности муфтного шкива – появление посторонних звуков со стороны генератора. Шумы обычно проявляются как:

Дребезжание или стук при запуске/остановке двигателя, скрежет во время работы на холостом ходу или визг при изменении оборотов. Эти звуки возникают из-за износа внутренних элементов муфты, разрушения смазки или поломки пружинного механизма, отвечающего за блокировку.

Методы диагностики

Для точного определения состояния муфтного шкива применяют следующие методы:

- Визуальный осмотр и ручная проверка:

- Проверьте люфт: зафиксируйте ротор генератора через вентиляционные отверстия (отверткой). Попытайтесь провернуть наружное кольцо шкива рукой. Исправная муфта должна вращаться только в одном направлении (обычно по часовой стрелке), блокируясь в обратном. Свободный ход или вращение в обе стороны – признак неисправности.

- Осмотрите шкив на предмет трещин корпуса, следов масла (указывает на разрушение сальника) или видимых повреждений обгонной муфты.

- Проверка на слух при работе двигателя:

- Используйте механический стетоскоп или длинную отвертку. Приложите наконечник к корпусу генератора вблизи шкива. Ярко выраженный стук, скрежет или неравномерный шум внутри шкива при работе двигателя на разных оборотах подтверждает его износ.

- Контроль демпфирующей функции (косвенный метод):

- Резко увеличьте обороты двигателя до 2000-3000 об/мин и отпустите педаль газа. Сильная вибрация ремня или его "подпрыгивание" при сбросе газа может указывать на потерю демпфирующих свойств муфты.

Важно: Диагностику муфты проводите только при снятом приводном ремне! Попытки проверить люфт или вращение на установленном ремне опасны и неинформативны.

Выявленные неисправности муфтного шкива (износ, заклинивание, потеря демпфера) не ремонтируются. Единственное решение – замена шкива в сборе. Эксплуатация с неисправной муфтой приводит к ускоренному износу ремня, подшипников генератора и коленвала.

Критерии выбора нового шкива: OEM vs аналог

При замене шкива генератора критически важно оценить ключевые параметры: геометрические размеры (диаметр, ширина канавки, посадочное отверстие), количество ручьев, материал изготовления и балансировку. Несоответствие даже одного параметра приведет к ускоренному износу ремня, вибрациям или поломке генератора.

Основная дилемма – выбор между оригинальным шкивом (OEM) от производителя авто и аналогом от сторонних компаний. Оригинал гарантирует полное соответствие заводским стандартам, тогда как аналог может отличаться по качеству материалов и точности исполнения, но предлагает ценовое преимущество.

Факторы сравнения

При принятии решения учитывайте следующие аспекты:

- Качество материалов: OEM-изделия используют сертифицированные сплавы, обеспечивающие стойкость к трещинам и деформациям. Аналоги могут применять более дешевые материалы, подверженные ускоренному износу.

- Точность изготовления: Оригиналы имеют минимальные допуски по размерам и идеальную балансировку. Качество аналогов варьируется: от приемлемого до неудовлетворительного (биение, перекосы).

- Совместимость: OEM гарантированно подходит к модели авто. Аналоги требуют тщательной проверки маркировки и параметров (V-образный vs поликлиновой ремень, угол наклона канавок).

| Критерий | OEM | Аналог |

|---|---|---|

| Цена | Высокая (дороже на 40-200%) | Низкая или средняя |

| Ресурс | Соответствует заводскому сроку службы | Непредсказуем (зависит от производителя) |

| Гарантия | Официальная гарантия дилера | Часто отсутствует или ограничена |

| Доступность | Только у официальных дилеров | Широкий выбор в магазинах запчастей |

Рекомендации по выбору:

- Выбирайте OEM для новых/на гарантии авто, сложных систем (например, с обгонной муфтой) или при отсутствии проверенных аналогов.

- Аналоги допустимы для старых автомобилей при условии: покупки у известных брендов (Gates, SKF, INA), проверки отзывов и сертификатов, визуального контроля качества литья.

- Избегайте крайне дешевых noname-продуктов – риски поломки генератора или обрыва ремня перевешивают экономию.

Периодичность планового осмотра шкива генератора

Регулярная проверка шкива генератора предотвращает внезапные отказы и дорогостоящий ремонт смежных компонентов. Плановые осмотры направлены на выявление трещин, деформаций, износа ручья, люфта подшипника и целостности демпфера (при его наличии).

Базовый интервал осмотра составляет 15 000–20 000 км пробега или раз в год (в зависимости от того, что наступит раньше). Эта периодичность корректируется исходя из условий эксплуатации транспортного средства и визуальных признаков износа.

Факторы, влияющие на частоту проверок

- Экстремальные нагрузки: Буксировка, частые поездки по бездорожью или агрессивный стиль вождения требуют осмотра каждые 10 000 км.

- Климатические условия: Постоянная эксплуатация в условиях повышенной влажности, реагентов на дорогах или экстремальных температур сокращает интервалы.

- Качество ремня: Использование неоригинальных или дешёвых ремней ГРМ/навесного оборудования увеличивает риск ускоренного износа шкива.

| Условия эксплуатации | Рекомендуемая периодичность |

|---|---|

| Стандартные (город/трасса) | 15 000–20 000 км или ежегодно |

| Высокие нагрузки/спортивная езда | 10 000 км или раз в 6 месяцев |

| Экстремальная среда (пыль, влага, реагенты) | 5 000–7 000 км или раз в 3–4 месяца |

Обязательная внеплановая проверка проводится при появлении посторонних шумов (скрип, вой, стук в зоне генератора), вибрации руля на холостых оборотах или обнаружении следов смазки на шкиве. Игнорирование плановых осмотров ведёт к обрыву ремня, перекосу генератора, выходу из строя подшипника и повреждению коленвала.

Список источников

При подготовке материала использовались официальные технические руководства ведущих производителей автокомпонентов, учебные пособия по устройству автомобилей и актуальные профильные издания. Особое внимание уделено практическим аспектам диагностики и замены узла.

Дополнительные данные получены из специализированных электронных ресурсов, посвященных ремонту электрооборудования и механических систем транспортных средств. Все источники содержат проверенные методики работ и технические спецификации.

Основные материалы

- Официальные сервисные мануалы производителей генераторов (Bosch, Valeo, Denso)

- ГОСТ Р 52230-2004 "Оборудование электрооборудования автомобилей"

- Учебник "Автомобильное электрооборудование" под ред. А. П. Пехальского

- Технический бюллетень НИИАвтопром "Дефектация шкивов генераторов" (2023)

Дополнительные ресурсы

- Протоколы испытаний шкивов с демпфером от НТЦ "Приводная техника"

- База данных типовых неисправностей генераторных узлов ARGUS-Auto

- Технические форумы специалистов по ремонту электросистем (AutoData, Electromaster)

- Каталог взаимозаменяемости шкивов генераторов EURO-CAR