Смазочная система двигателя - устройство и обслуживание

Статья обновлена: 01.03.2026

Смазочная система – критически важный компонент любого двигателя внутреннего сгорания, обеспечивающий его долговечность и эффективную работу.

Основная задача системы – создание защитной масляной пленки между трущимися поверхностями деталей, что предотвращает сухое трение, перегрев и преждевременный износ.

Понимание устройства этой системы и правил её обслуживания необходимо для поддержания работоспособности силового агрегата и предотвращения дорогостоящих поломок.

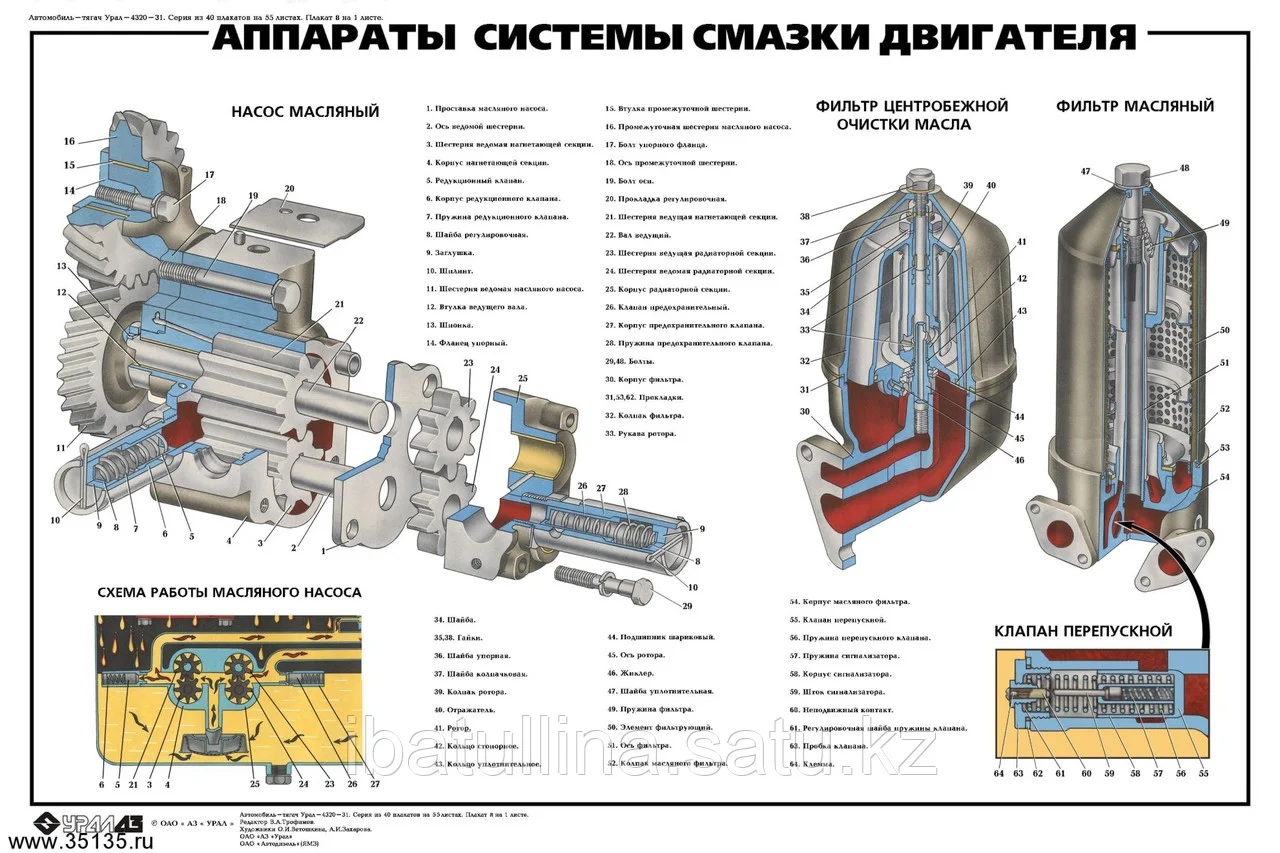

Типы масляных насосов: шестеренчатые и роторные

Масляные насосы обеспечивают циркуляцию смазочного материала под давлением по каналам системы. Надежность их работы напрямую влияет на ресурс двигателя, предотвращая сухое трение деталей. Два наиболее распространенных типа конструкции – шестеренчатые и роторные.

Каждый тип обладает специфическими особенностями конструкции, производительности и условий эксплуатации. Понимание этих различий важно для грамотного обслуживания и диагностики системы смазки.

Шестеренчатые насосы

Работают по принципу зацепления двух шестерен (ведущей и ведомой) в герметичном корпусе. Масло захватывается во впадины между зубьями и корпусом, переносится из зоны всасывания в зону нагнетания, где вытесняется при смыкании зубьев.

Ключевые характеристики:

- Внешнее зацепление: Шестерни расположены рядом, зубья направлены наружу. Просты, надежны, но могут создавать пульсации давления.

- Внутреннее зацепление: Ведущая шестерня (меньшего диаметра) расположена внутри ведомой (большего диаметра). Компактнее, работают тише, создают более равномерный поток масла.

Преимущества: Высокая надежность, простота конструкции, неприхотливость к качеству масла. Недостатки: Ограниченная производительность на высоких оборотах, шумность (особенно у внешнего зацепления), пульсации давления.

Роторные насосы

Состоят из двух роторов – внутреннего (ведущего) с внешними лопастями и внешнего (ведомого) с внутренними лопастями, смещенных эксцентрично в корпусе. При вращении между лопастями образуются изменяющиеся полости, всасывающие и выталкивающие масло.

Ключевые характеристики:

- Обеспечивают более равномерную подачу масла с меньшими пульсациями по сравнению с шестеренчатыми насосами.

- Обладают высокой производительностью даже при относительно небольших размерах и низких оборотах.

Преимущества: Высокая производительность и стабильность давления, компактность, меньший уровень шума. Недостатки: Большая чувствительность к загрязнению масла (износ роторов и корпуса), сложнее в изготовлении и ремонте, выше стоимость.

Сравнение основных параметров

| Параметр | Шестеренчатый насос | Роторный насос |

| Равномерность подачи/давления | Средняя (пульсации) | Высокая |

| Производительность | Зависит от оборотов | Высокая, даже на низких оборотах |

| Чувствительность к загрязнению | Низкая | Высокая |

| Уровень шума | Выше | Ниже |

| Стоимость и ремонтопригодность | Ниже стоимость, проще ремонт | Выше стоимость, сложнее ремонт |

Выбор типа насоса производителем зависит от требований конкретного двигателя по давлению, производительности, уровню шума, стоимости и допустимым допускам. Оба типа требуют своевременной замены масла и фильтра для обеспечения долговечности.

Устройство и установка масляного поддона

Масляный поддон представляет собой штампованную или литую емкость, закрепляемую в нижней части картера двигателя. Основная функция – хранение моторного масла и защита кривошипно-шатунного механизма от внешних воздействий. Конструктивно включает корпус с отбортовкой для крепления, перегородки-успокоители для гашения колебаний масла при движении, сливное отверстие с резьбой под пробку, а также площадки для датчика уровня масла и маслозаборника.

Материалом изготовления обычно служит стальной лист (для штампованных версий) или алюминиевый сплав (для литых поддонов в мощных двигателях). Герметичность соединения с блоком цилиндров обеспечивается прокладкой из пробки, резины или силикона. Внутренняя форма оптимизирована для эффективного сбора масла маслоприемником и предотвращения вспенивания.

Процедура установки и замены

Монтаж выполняется после очистки посадочных поверхностей блока цилиндров и поддона от старой прокладки и загрязнений. Критические этапы:

- Нанесение тонкого слоя герметика на новую прокладку (если рекомендовано производителем)

- Совмещение отверстий поддона с крепежными шпильками блока

- Равномерная затяжка болтов крест-накрест от центра к краям с усилием, указанным в спецификации (обычно 10-25 Н·м)

- Контроль отсутствия перекосов и деформации фланца

- Заполнение системы маслом и проверка на течь после запуска двигателя

Важные нюансы обслуживания:

- Регулярная очистка магнита сливной пробки от металлической стружки

- Визуальный осмотр на наличие вмятин или трещин при замене масла

- Проверка момента затяжки болтов через 500-1000 км пробега после замены

- Использование только оригинальных или рекомендованных производителем прокладок

| Тип повреждения | Последствия | Способ устранения |

|---|---|---|

| Повреждение прокладки | Утечки масла, подсос воздуха | Замена прокладки с очисткой привалочных плоскостей |

| Деформация фланца | Неравномерное прилегание, течь | Правка на станке или замена поддона |

| Пробоина в корпусе | Аварийная потеря масла | Аргонная сварка (для алюминия) или установка заплатки на эпоксидный состав |

Принцип работы маслоприемника с сетчатым фильтром

Маслоприемник с сетчатым фильтром расположен в нижней части картера двигателя и служит первичным звеном в цепи подачи масла. Он напрямую соединен с всасывающим патрубком масляного насоса через герметичный фланец или резьбовое соединение. Конструктивно представляет собой металлическую трубку, погруженную в масляный поддон, с закрепленной на ее конце фильтрующей сеткой.

Во время работы двигателя масляный насос создает разрежение во всасывающей магистрали. Под действием этого разрежения масло из картера затягивается через ячейки сетчатого фильтра внутрь приемной трубки. Сетка выполняет функцию грубой очистки, задерживая крупные механические частицы (стружку, продукты износа, загрязнения) размером более 0.1-0.3 мм, предотвращая их попадание в насос и далее в систему смазки.

Ключевые особенности функционирования

Защита масляного насоса: Сетка предотвращает повреждение шестерен или роторов насоса абразивными частицами, увеличивая его ресурс.

Минимизация гидравлического сопротивления: Крупноячеистая структура сетки обеспечивает свободное прохождение масла даже при низких температурах (когда вязкость повышена), исключая "масляное голодание" на старте.

Обслуживание: Фильтрующая сетка требует периодической очистки или замены (обычно при смене масла). Загрязненная сетка снижает пропускную способность маслоприемника, что приводит к падению давления масла в системе. Признаками необходимости очистки являются:

- Неустойчивое давление масла на холостом ходу

- Срабатывание аварийной лампы давления масла

- Заметное снижение производительности системы смазки

Важно: Надежная фиксация маслоприемника и целостность его соединений критичны для предотвращения подсоса воздуха, который вызывает падение давления и нарушение смазки.

Конструкция масляного фильтра: полнопоточные и частичнопоточные

Основная функция масляного фильтра – удаление механических примесей (продуктов износа, нагара, частиц пыли) из циркулирующего в системе моторного масла. Конструктивно большинство фильтров двигателя являются неразборными и состоят из корпуса (металлического стакана), фильтрующего элемента (чаще всего из специальной бумаги или синтетического волокна), перепускного и противодренажного клапанов.

Ключевое различие между типами фильтров заключается в схеме их включения в систему смазки двигателя, что определяет принцип очистки масла. Две основные схемы – полнопоточная и частичнопоточная (или комбинированная, объединяющая обе).

Типы фильтров по схеме работы

Полнопоточный фильтр:

- Устанавливается в основную магистраль подачи масла к узлам трения двигателя.

- Всё масло, нагнетаемое масляным насосом, проходит через фильтрующий элемент перед поступлением к подшипникам коленвала, распредвала и другим критическим деталям.

- Обеспечивает максимальную скорость очистки всего объема масла в системе.

- Имеет перепускной клапан: открывается при сильном загрязнении фильтра или высокой вязкости холодного масла, пропуская неочищенное масло напрямую в магистраль для предотвращения масляного голодания двигателя (это аварийный режим).

Частичнопоточный фильтр:

- Подключается параллельно основной масляной магистрали.

- Через фильтрующий элемент проходит только часть общего потока масла (обычно 5-15%).

- Основной поток масла идет к узлам трения нефильтрованным (минуя фильтр).

- Очищенное в фильтре масло сливается обратно в поддон картера, постепенно очищая весь объем масла за несколько циклов циркуляции.

- Главное преимущество – двигатель не испытывает масляного голодания даже при полностью забитом фильтре, так как основной поток не прерывается.

Комбинированная система:

- Часто применяется в современных двигателях.

- Сочетает оба типа: полнопоточный фильтр стоит в основной магистрали для быстрой очистки масла, подаваемого к ответственным узлам.

- Дополнительный частичнопоточный контур подключается параллельно и обеспечивает глубокую очистку всего объема масла в картере за более длительное время.

- Такая схема обеспечивает как мгновенную защиту трущихся пар, так и высокую степень общей очистки масла.

| Критерий | Полнопоточный | Частичнопоточный | Комбинированный |

|---|---|---|---|

| Схема подключения | Последовательно в магистраль | Параллельно магистрали | Оба контура |

| Очищаемый поток | 100% масла | 5-15% масла за цикл | 100% (через полнопоточный) + часть (через частичнопоточный) |

| Скорость очистки | Максимальная | Низкая (постепенная) | Высокая + глубокая |

| Риск голодания | Есть (блокируется клапаном) | Отсутствует | Минимизирован |

| Типовая область применения | Базовый уровень защиты большинства ДВС | Редко отдельно; чаще в комбинации | Современные высокофорсированные двигатели |

Эффективность работы любой системы напрямую зависит от своевременной замены фильтрующих элементов в соответствии с регламентом ТО. Использование некачественных фильтров или превышение интервалов замены приводит к открытию перепускного клапана в полнопоточных системах, попаданию грязи в двигатель, снижению давления масла и ускоренному износу.

Замена масляного фильтра: пошаговый алгоритм

Замена масляного фильтра – обязательная процедура при смене моторного масла. Несвоевременное обслуживание приводит к падению давления в системе и ускоренному износу деталей двигателя.

Выполняйте операцию на прогретом двигателе (после 5-10 минут работы), чтобы масло стало менее вязким, а грязь не оседала на дне поддона. Подготовьте новый фильтр, ключ для фильтра, ветошь и емкость для старого масла.

Порядок действий

- Установите автомобиль на ровную поверхность, зафиксируйте колеса противооткатными упорами.

- Откройте маслозаливную горловину на клапанной крышке для улучшения слива.

- Снимите защиту картера (при наличии) и открутите пробку сливного отверстия поддона. Слейте отработанное масло в подготовленную емкость.

- Очистите сливную пробку магнитным искателем (при наличии стружки – диагностируйте двигатель). Замените уплотнительное кольцо пробки.

- Ослабьте масляный фильтр специальным ключом. Демонтируйте его вручную, удерживая вертикально во избежание пролива остатков масла.

- Протрите посадочную площадку фильтра на блоке цилиндров чистой ветошью. Убедитесь в отсутствии старой прокладки.

- Смажьте моторным маслом уплотнительное кольцо нового фильтра. Наполните фильтр маслом на ¾ (для вертикальной установки).

- Вручную закрутите фильтр до прилегания прокладки к поверхности. Доверните на ¾-1 оборот согласно инструкции производителя (обычно указано на корпусе).

- Затяните сливную пробку с рекомендуемым моментом (указан в руководстве по ремонту). Установите защиту картера.

- Залейте свежее масло через горловину до нижней отметки щупа. Закройте горловину.

Запустите двигатель на 1-2 минуты. Проверьте герметичность соединений фильтра и сливной пробки под давлением. Заглушите мотор, выждите 5 минут и доведите уровень масла до нормы по щупу.

Система масляных каналов в блоке цилиндров

Масляные каналы в блоке цилиндров представляют собой сложную сеть внутренних полостей, предназначенных для транспортировки моторного масла под давлением к критически важным узлам двигателя. Они выполняют функцию магистралей, соединяющих масляный насос с коренными подшипниками коленчатого вала, шатунными шейками, опорами распределительного вала, поршневыми пальцам (через форсунки или верхние головки шатунов), а также с цепным или ременным приводом ГРМ и системой гидрокомпенсаторов.

Конструктивно каналы формируются либо путем сверления непосредственно в толще металла блока, либо при помощи специальных сверленых пробок (галерных пробок), герметизирующих выходы технологических отверстий после обработки. Основные магистрали имеют наибольший диаметр и называются главной масляной магистралью (часто проходит вдоль всего блока). От нее ответвляются каналы меньшего сечения к конкретным точкам смазки через систему распределительных отверстий и дросселей, регулирующих поток.

Ключевые особенности и требования к обслуживанию

- Чистота каналов: Абсолютно критична. Загрязнения (продукты износа, нагар, отложения старого масла) приводят к закупорке, масляному голоданию и ускоренному износу деталей. Обеспечивается регулярной заменой масла и фильтра.

- Целостность и герметичность: Повреждения каналов (трещины, сколы) или нарушение герметичности галерных пробок приводят к утечкам масла и падению давления. Требуют немедленного ремонта.

- Правильная установка пробок и компонентов: Галерные пробки должны быть установлены с правильным натягом и герметиком (при необходимости). Неправильная сборка после ремонта (перепутанные пробки, отсутствующие заглушки) блокирует поток масла.

- Контроль давления масла: Постоянное низкое давление масла часто указывает на проблемы в системе каналов (засор, износ вкладышей, неисправность редукционного клапана) или недостаточную производительность насоса.

- Промывка системы: При сильном загрязнении или после капитального ремонта двигателя рекомендуется выполнять промывку масляной системы специальными составами для удаления шлама и отложений из каналов и полостей.

Подача масла к коленчатому валу через кольцевые канавки

Масло поступает к коренным шейкам коленчатого вала через кольцевые канавки, выполненные во вкладышах подшипников. Эти канавки представляют собой продольные углубления по внутренней окружности вкладыша, соединенные с системой масляных каналов блока цилиндров. При сборке двигателя вкладыши устанавливаются в постели блока с точным совмещением их канавок с магистралями подачи смазки.

Под давлением, создаваемым масляным насосом, смазочный материал заполняет кольцевые канавки, образуя непрерывную масляную пленку между шейкой вала и поверхностью вкладыша. Эта пленка обеспечивает гидродинамическое трение, минимизирующее износ трущихся поверхностей. Из кольцевых канавок масло дополнительно распределяется через радиальные отверстия в коленчатом валу к шатунным шейкам и подшипникам шатунов.

Ключевые особенности и обслуживание

Конструкция канавок влияет на несущую способность подшипника: широкие канавки улучшают смазку, но снижают площадь опорной поверхности. При обслуживании критически важно:

- Контролировать глубину и чистоту канавок при замене вкладышей

- Проверять отсутствие задиров и равномерность износа поверхностей

- Обеспечивать точное совпадение масляных отверстий вкладышей с каналами блока

Забитые грязью или деформированные канавки приводят к масляному голоданию, перегреву и проворачиванию вкладышей. Для предотвращения проблем требуется регулярная замена масла и фильтров с соблюдением регламента производителя.

| Параметр | Нормальное состояние | Признаки износа |

|---|---|---|

| Ширина канавки | Равномерная по всей окружности | Локальное сужение, деформация кромок |

| Глубина канавки | 0.02-0.04 мм от поверхности вкладыша | Уменьшение глубины >30% от номинала |

| Поверхность | Гладкая, без заусенцев | Задиры, отслоения антифрикционного слоя |

Смазка коренных и шатунных подшипников

Масло подаётся к коренным подшипникам коленчатого вала через главную масляную магистраль двигателя. Отверстия в постелях блока цилиндров совмещаются с кольцевыми канавками на вкладышах, обеспечивая равномерное распределение смазки по всей поверхности подшипника.

Для смазки шатунных подшипников масло движется по наклонным каналам внутри коленчатого вала, которые соединяют шейки коренных подшипников с шатунными. Под давлением масло проникает в зазор между вкладышем шатуна и шейкой коленвала, образуя масляную плёнку, предотвращающую сухое трение.

Ключевые особенности и требования

- Рабочее давление: Необходимо поддерживать 2-6 бар (зависит от модели двигателя) для гарантированного прохождения масла через зазоры

- Контроль зазоров: Превышение допустимого зазора (обычно 0.02-0.08 мм) приводит к падению давления и масляному голоданию

- Вращающиеся вкладыши: На внутренней поверхности вкладышей выполнены канавки для распределения масла по всей опорной поверхности

Критическое условие – абсолютная чистота масла. Абразивные частицы вызывают задиры шеек и ускоренный износ вкладышей. Обязательна регулярная замена масляного фильтра и использование рекомендованных сортов масла.

| Параметр | Коренные подшипники | Шатунные подшипники |

|---|---|---|

| Источник подачи масла | Главная масляная магистраль | Каналы в коленчатом валу |

| Давление смазки | Единая система (контролируется датчиком на блоке) | |

| Последствия износа | Стук, вибрации, падение давления в системе | Задиры на шатунных шейках, проворот вкладышей |

При обслуживании проверяют зазор пластиковым щупом при разборке. Повреждённые или изношенные вкладыши требуют замены с обязательной хонинговкой шеек коленвала. Использование вкладышей неподходящего размера нарушает тепловой зазор и приводит к аварии.

Регулировка давления масла редукционным клапаном

Редукционный клапан поддерживает давление масла в заданных пределах, предотвращая повреждение двигателя при превышении рабочего диапазона. Он монтируется в масляном насосе или главной магистрали и срабатывает автоматически при достижении критического давления, перенаправляя излишки масла обратно во впускную полость или поддон.

Неправильная настройка клапана приводит к рискам: избыточное давление вызывает протечки сальников и деформацию фильтров, а недостаточное – масляное голодание и ускоренный износ деталей. Регулировка осуществляется только при диагностированной неисправности системы (по показаниям датчика давления или аварийной лампе) после проверки уровня, вязкости масла и состояния фильтра.

Процедура регулировки

Последовательность действий при корректировке давления:

- Обесточить двигатель и слить масло.

- Демонтировать клапан (обычно расположен под резьбовой пробкой с контргайкой).

- Очистить компоненты от отложений и проверить целостность пружины.

- Изменение силы прижима пружины:

- Повышение давления – укорочение штока или установка более жёсткой пружины.

- Понижение давления – добавление регулировочных шайб или замена пружины на менее жёсткую.

- Собрать узел, залить масло, запустить двигатель и проверить давление на прогретом моторе с помощью механического манометра.

| Параметр | Норма для бензиновых ДВС | Норма для дизельных ДВС |

| Холодный двигатель (об/мин) | 4.5-6.5 бар (2000 об/мин) | 5.0-7.0 бар (2000 об/мин) |

| Прогретый двигатель (холостой ход) | 1.8-2.5 бар | 2.0-3.0 бар |

Важно! После регулировки выполните контрольную поездку с повторным замером давления. При несоответствии нормативам производителя проведите диагностику износа подшипников коленвала или масляного насоса. Не используйте клапан для компенсации неисправностей других узлов – это временное решение.

Диагностика давления масла манометром

Проверка давления в системе смазки механическим манометром позволяет получить точные объективные данные, исключая погрешности штатных датчиков и приборной панели. Для диагностики манометр с подходящим диапазоном измерений (обычно 0–10 бар) подключается вместо штатного датчика давления масла или через специальный технологический штуцер.

Перед началом измерений убедитесь в соответствии вязкости масла сезону, проверьте уровень смазочного материала и температуру двигателя (диагностика проводится на прогретом до рабочих значений моторе). Запустите силовой агрегат и последовательно фиксируйте показания прибора на разных режимах.

Ключевые этапы диагностики

Сравните полученные значения с нормативами производителя для конкретной модели ДВС:

- Холостой ход: Минимально допустимое давление (обычно 0.8–2 бара)

- Средние обороты (2000–3000 об/мин): Стабильное значение в рабочем диапазоне

- Пиковые обороты: Максимальное давление (не должно превышать 6–8 бар для бензиновых моторов)

Интерпретация результатов:

| Показание манометра | Возможные причины |

|---|---|

| Давление ниже нормы на всех режимах |

|

| Норма на холостом ходу, падение под нагрузкой |

|

| Скачки давления |

|

Важно! При отклонениях проверьте состояние масляного фильтра (противодренажный клапан, байпасный клапан), убедитесь в отсутствии деформации посадочной плоскости фильтра. После диагностики восстановите штатную конфигурацию системы, затягивая датчик или штуцер с предписанным моментом для исключения утечек.

Расшифровка показаний датчика давления масла

Контроль давления масла осуществляется через комбинацию приборов: аналоговый манометр или сигнальная лампа. Манометр отображает конкретное значение в барах или кПа, тогда как лампа загорается только при критическом падении давления ниже допустимого минимума.

Нормальные показатели зависят от типа двигателя и режима работы. Для бензиновых ДВС оптимальный диапазон обычно составляет 2-4 бара на холостых оборотах и 4-7 бар под нагрузкой. В дизельных двигателях значения могут быть выше – 3-5 бар на холостом ходу и до 8 бар при пиковых нагрузках.

Интерпретация показаний

Критичные отклонения и их причины:

- Нулевое значение (манометр) / горящая лампа:

- Недостаток масла в картере

- Поломка масляного насоса

- Забитый маслоприемник или масляный фильтр

- Сильный износ коренных подшипников коленвала

- Скачки давления:

- Неисправность редукционного клапана

- Залегание поршневых колец (попадание газов в картер)

- Разжижение масла топливом

- Постепенное снижение:

- Износ подшипников скольжения

- Деградация масла (потеря вязкости)

- Микротрещины в масляных магистралях

Диагностические действия при аномалиях:

- Проверить уровень масла щупом при заглушенном двигателе

- Оценить состояние масла (цвет, вязкость, запах топлива)

- Произвести замеры механическим манометром (для исключения неисправности датчика)

- Проверить сопротивление датчика давления мультиметром

| Показание | Холостые обороты | Обороты >3000 об/мин | Действия |

|---|---|---|---|

| 0.3-0.5 бар / Лампа мигает | Недопустимо | Недопустимо | Немедленная остановка двигателя |

| 1.0-1.5 бар | Предельный минимум | Аварийное значение | Диагностика в сервисе |

| 2.0-4.0 бар | Норма для бензиновых ДВС | Требует контроля | Плановый осмотр |

Выбор моторного масла по SAE и API классификациям

Классификация SAE (Society of Automotive Engineers) определяет вязкостно-температурные свойства масла. Цифры до буквы W (Winter) указывают на низкотемпературную текучесть (например, 0W, 5W, 10W), а цифры после W – на высокотемпературную вязкость (20, 30, 40). Всесезонные масла маркируются двойным индексом (5W-30, 10W-40).

Классификация API (American Petroleum Institute) регламентирует эксплуатационные качества и уровень присадок. Маркировка состоит из двух букв: первая обозначает тип двигателя (S – бензиновый, C – дизельный), вторая – уровень эксплуатационных свойств (чем дальше буква в алфавите, тем современнее стандарт, например: SN, SP, CK-4). Универсальные масла имеют двойную маркировку (SN/CF).

Критерии выбора

Руководствуйтесь инструкцией производителя автомобиля, где указаны конкретные требования к SAE и API. Несоответствие может привести к:

- Повышенному износу деталей двигателя

- Затрудненному пуску в мороз (слишком густое масло)

- Снижению давления масла (слишком жидкое масло)

Пример расшифровки маркировки:

| Маркировка | Значение |

| 5W-30 | Всесезонное масло. Низкотемпературная вязкость соответствует классу 5W (-30°C), высокотемпературная – классу 30 |

| API SP | Масло для бензиновых двигателей, соответствует современным стандартам (выше SN) |

| API CK-4 | Масло для дизельных двигателей с высокими требованиями к защите и сажевой совместимости |

Алгоритм выбора:

- Определите требуемый класс вязкости SAE для вашего климата и условий эксплуатации

- Уточните необходимый класс качества API для типа двигателя (бензин/дизель)

- Выбирайте масло с маркировкой, соответствующей или превышающей требования автопроизводителя

- Учитывайте пробег двигателя: для высокого пробега предпочтительны масла с повышенной высокотемпературной вязкостью (например, 10W-40 вместо 5W-30)

Определение межсервисного интервала замены масла

Межсервисный интервал замены моторного масла – это максимальный пробег транспортного средства или период времени, в течение которого смазочный материал сохраняет свои защитные, моющие и эксплуатационные свойства, гарантируя надежную работу двигателя без ускоренного износа.

Назначение интервала требует комплексного учета множества взаимосвязанных факторов, поскольку преждевременная замена увеличивает эксплуатационные расходы, а запоздалая приводит к деградации масла и риску повреждения силового агрегата.

Ключевые факторы влияния

При расчете интервала необходимо анализировать:

- Рекомендации производителя авто: Базовые значения указаны в сервисной книжке с учетом конструкции конкретного двигателя.

- Тип и качество масла: Синтетические масла (особенно с допусками ACEA C5, API SP) обычно имеют увеличенный ресурс по сравнению с минеральными.

- Условия эксплуатации:

- Короткие поездки ("холодный" режим)

- Буксировка тяжелых прицепов

- Работа в экстремальных температурах (мороз/жара)

- Езда в условиях повышенной запыленности

- Техническое состояние двигателя: Износ цилиндропоршневой группы, турбины, сальников.

- Качество топлива: Содержание серы и примесей, влияющих на окисление масла.

| Тип масла | Типовой интервал (км) | Экстремальные условия |

|---|---|---|

| Минеральное | 5 000 – 7 000 | Сократить на 30-40% |

| Полусинтетическое | 8 000 – 10 000 | Сократить на 25-35% |

| Полностью синтетическое | 12 000 – 20 000 | Сократить на 20-30% |

Методы контроля состояния масла включают визуальный осмотр (наличие эмульсии, потери прозрачности), проверку уровня щупом, а также лабораторный химический анализ (определение вязкости, щелочного числа, содержания металлов). Современные системы непрерывного мониторинга (оптические или диэлектрические датчики) в реальном времени оценивают деградацию масла по изменению его физических свойств.

Корректировка интервала производится в сторону уменьшения при обнаружении критических признаков: повышенного расхода масла на угар, появления металлической стружки в фильтре, резкого снижения давления в системе смазки или изменения рабочих характеристик двигателя.

Технология замены масла "холодным" и "горячим" способом

При замене масла "горячим" способом двигатель предварительно прогревают до рабочей температуры (70–90°C), что обеспечивает снижение вязкости смазки и ускоряет слив отложений. После остановки мотора сразу выкручивают пробку поддона картера и сливную пробку масляного фильтра, позволяя маслу полностью стечь в течение 15–20 минут. Параллельно демонтируют старый фильтр, предварительно подставив емкость для остатков масла.

"Холодный" способ применяют при невозможности прогрева (например, в полевых условиях). Масло сливают после длительной стоянки (не менее 4 часов), когда основная часть загрязнений оседает в поддоне. Вязкость холодного масла выше, поэтому слив занимает 25–40 минут. Требуется тщательная очистка магнитной пробки поддона от металлической стружки, так как при низкой температуре примеси хуже удаляются потоком жидкости.

Последовательность операций для обоих способов

- Подготовка: Установить автомобиль на ровную площадку, подготовить тару для отработки, новый фильтр и масло.

- Слив отработки: Открутить пробку картера (ключом на 17–19 мм) и фильтр. Контролировать направление струи во избежание разбрызгивания.

- Замена фильтра: Смазать уплотнитель нового фильтра чистым маслом. Вручную затянуть фильтр на ¾ оборота после касания прокладки.

- Заправка: Закрутить пробку поддона с новой прокладкой. Залить свежее масло через горловину до нижней отметки щупа.

- Прогон: Запустить двигатель на 1–2 минуты. Проверить давление масла и отсутствие течей. Остановить мотор, через 5 минут довести уровень до середины щупа.

| Критерий | "Горячий" способ | "Холодный" способ |

|---|---|---|

| Время слива | 15–20 мин | 25–40 мин |

| Удаление шлама | Эффективнее (до 95%) | До 70–80% |

| Риск ожога | Высокий | Отсутствует |

| Рекомендуемый интервал | Плановая замена | Аварийные случаи |

Важно: При "холодном" методе обязательна промывка двигателя спецсоставом перед заливкой нового масла. Для турбированных моторов допустим только "горячий" способ из-за риска закоксовывания каналов.

Контроль уровня масла щупом: правильная методика

Проверку уровня масла проводите на прогретом до рабочей температуры двигателе, установленном на ровной горизонтальной поверхности. Заглушите мотор и дайте маслу стечь в поддон в течение 5–10 минут для получения точных показаний.

Извлеките масляный щуп полностью и протрите его начисто ветошью или бумажной салфеткой. Повторно погрузите щуп в трубку до упора, затем аккуратно извлеките для считывания уровня. Держите щуп горизонтально для предотвращения искажения масляного следа.

Интерпретация результатов и действия

Найдите метки "MIN" (минимальный) и "MAX" (максимальный) на рабочей части щупа:

- Норма: уровень между метками MIN и MAX (предпочтительно ближе к середине)

- Требуется долив: уровень на/ниже MIN

- Перелив: уровень выше MAX

При необходимости долива масла:

- Используйте масло, рекомендованное производителем (указано в инструкции)

- Доливайте небольшими порциями (0.2–0.3 л)

- Повторно проверьте уровень через 2–3 минуты после долива

- Избегайте превышения отметки MAX

| Состояние | Действие |

|---|---|

| Уровень ниже MIN | Немедленный долив до середины MIN/MAX |

| Уровень выше MAX | Обратиться на СТО для слива излишков |

| Масло эмульсионное (белесое) | Диагностика на проникновение антифриза |

Важно: Регулярно осматривайте консистенцию и цвет масла на щупе. Наличие металлической стружки, густой сажи или посторонних примесей требует диагностики двигателя.

Диагностика утечек масла через сальники и прокладки

Визуальный осмотр – основной метод выявления утечек. Ищите масляные потёки на нижней части двигателя, поддоне картера, переднем и заднем сальниках коленвала, прокладке клапанной крышки, масляном фильтре и датчиках. Свежие утечки проявляются как тёмные влажные пятна, старые – как затвердевшие грязные отложения.

Тщательно очистите подозрительные зоны растворителем или спецсредством перед диагностикой. Запустите двигатель и дайте ему поработать под нагрузкой (на ходу или на стенде), чтобы создать давление в системе. После остановки повторно осмотрите очищенные участки – новые масляные следы укажут на источник проблемы.

Методы точной локализации утечек

- Ультрафиолетовая диагностика: добавление в масло флуоресцентного красителя с последующим осмотром под УФ-лампой. Светящиеся следы чётко идентифицируют путь утечки.

- Пневмотест: подача сжатого воздуха (до 0.5-1 атм) через маслозаливную горловину при снятой масляной пробке. Обильное нанесение мыльного раствора на стыки и уплотнения визуализирует пузырьки в местах протечек.

- Контроль состояния уплотнений: проверка эластичности сальников, отсутствия трещин и деформаций в посадочных местах прокладок, оценка затяжки крепежа.

| Тип уплотнения | Характерные дефекты | Способы проверки |

|---|---|---|

| Сальники коленвала/распредвала | Износ рабочей кромки, потеря эластичности, смещение | Осмотр при демонтаже ремня ГРМ/шкивов, проверка биения валов |

| Прокладка клапанной крышки | Пересыхание, трещины, деформация фланца крышки | Визуальный осмотр стыка, контроль момента затяжки болтов |

| Прокладка поддона картера | Повреждение при монтаже, коробление поддона | Осмотр на подъёмнике, проверка плоскости прилегания |

Критичные ошибки при диагностике: замена уплотнений без устранения причины утечки (износ втулок, деформация посадочных мест, превышение давления масла из-за неисправного редукционного клапана). Обязательно проверяйте систему вентиляции картера – забитый сапун вызывает избыточное давление, выдавливающее масло через сальники.

Оценка состояния масла по цвету и запаху

Цвет моторного масла – важный индикатор его состояния и степени загрязнения. Свежее масло обычно имеет прозрачный золотисто-янтарный или светло-коричневый оттенок. По мере эксплуатации оно неизбежно темнеет из-за накопления продуктов сгорания топлива, сажи, микрочастиц износа и окислительных процессов. Однако интенсивное и быстрое потемнение до черного цвета может сигнализировать о проблемах в работе двигателя.

Запах масла не менее информативен. Нормальное отработанное масло имеет характерный "горячий" нефтяной запах. Появление резких или нехарактерных запахов требует внимания: выраженный запах гари часто указывает на перегрев масла или попадание в картер несгоревшего топлива, а резкий кислый или горелый запах может быть признаком сильного окисления масла, его термического разложения или смешивания с охлаждающей жидкостью.

Ключевые признаки и возможные причины

Оценивайте масло комплексно, учитывая и цвет, и запах:

- Светло-коричневый/янтарный, слабый нефтяной запах: Масло в норме или недавно заменено.

- Темно-коричневый/черный, сильный запах гари:

- Высокая концентрация сажи (часто при износе ЦПГ).

- Продолжительный интервал замены.

- Перегрев двигателя.

- Молочно-белый/кофейный цвет, возможен сладковатый запах: Признак эмульсии – смешивания с охлаждающей жидкостью (пробой прокладки ГБЦ, трещина в блоке/головке).

- Резкий кислый или горелый запах (независимо от цвета):

- Сильное окисление и деградация масла.

- Критический перегрев масла.

- Попадание топлива в картер (неисправность форсунок, износ колец).

Важно: Оценка по цвету и запаху – лишь предварительный метод. Точную диагностику состояния масла и причин отклонений обеспечивает только лабораторный химический анализ (определение вязкости, щелочного числа, содержания примесей). Регулярная визуально-обонятельная проверка помогает вовремя заметить явные проблемы и принять решение о внеочередной замене масла или углубленной диагностике двигателя.

Причины разжижения масла топливом

Проникновение жидкого топлива в масляный картер нарушает вязкостные характеристики смазочного материала, снижая его несущую способность и провоцируя ускоренный износ деталей двигателя.

Разжижение происходит при прямом смешивании несгоревшего топлива с моторным маслом, чему способствуют несколько ключевых факторов эксплуатации и технического состояния силового агрегата.

Основные факторы разжижения

- Некорректная работа топливной аппаратуры:

- Зависание иглы распылителя форсунки в открытом положении

- Повышенное давление впрыска у дизельных двигателей

- Негерметичность уплотнений топливного насоса высокого давления

- Проблемы с подачей воздуха:

- Загрязнение воздушного фильтра

- Неисправность датчика массового расхода воздуха

- Подсос воздуха во впускном коллекторе

- Неполное сгорание топлива:

- Частая эксплуатация на холодном двигателе

- Регулярные поездки на короткие дистанции

- Низкая компрессия в цилиндрах

- Неисправности системы зажигания

- Механические дефекты двигателя:

- Износ поршневых колец и цилиндров

- Деформация стенок цилиндров

- Трещины в головке блока цилиндров

Последствия эксплуатации с низким уровнем масла

Недостаточное количество масла вызывает масляное голодание двигателя, при котором критически важные компоненты не получают необходимой смазки и охлаждения. Это провоцирует сухое трение металлических поверхностей, их мгновенный перегрев и интенсивный абразивный износ. Даже кратковременная работа в таком режиме наносит необратимые повреждения.

Отсутствие защитной масляной пленки приводит к пластической деформации сопряженных деталей, заеданию подвижных элементов и изменению рабочих зазоров. Ухудшаются антикоррозионные и моющие свойства системы, что вызывает лавинообразное накопление отложений и ускоренную деградацию оставшегося масла.

Ключевые повреждения двигателя

- Разрушение вкладышей коленвала: Плавление баббитового слоя, проворачивание вкладышей, задиры на шейках вала

- Деформация шатунов: Изгиб/скручивание при заклинивании поршней, обрыв шатунных болтов

- Прогар поршней: Оплавление днища, разрушение перемычек между кольцами, залегание компрессионных колец

- Задиры на зеркале цилиндров: Глубокие продольные риски, требующие расточки блока

- Износ распредвала: Стирание кулачков, разрушение опорных шеек, поломка постелей

- Отказ гидрокомпенсаторов: Завоздушивание, неполное заполнение маслом, постоянный стук

- Заклинивание турбокомпрессора: Обугливание масла в подшипниках ротора, разрушение крыльчаток

Эксплуатация с низким уровнем масла неизбежно завершается капитальным ремонтом или полной заменой силового агрегата. Наиболее уязвимыми становятся высоконагруженные узлы: коренные подшипники, шатунно-поршневая группа и ГРМ. Стоимость восстановления многократно превышает затраты на своевременное обслуживание смазочной системы.

Симптомы забитого масляного фильтра

Забитый масляный фильтр создает критическое сопротивление потоку смазочного материала, нарушая циркуляцию масла по контуру двигателя. Превышение допустимого перепада давления активирует аварийный перепускной клапан, пропускающий неочищенное масло напрямую к трущимся парам без фильтрации.

Недостаточное количество масла, поступающего под необходимым давлением к нагруженным узлам, провоцирует работу двигателя в режиме масляного голодания. Длительная эксплуатация в таких условиях ведет к ускоренному износу деталей, задирам на поверхностях и риску заклинивания агрегата.

Типичные признаки неисправности

- Горит или мигает контрольная лампа давления масла на приборной панели при прогретом двигателе

- Падение давления масла, фиксируемое стрелочным указателем ниже нормы

- Металлический стук или гул из зоны коленвала/распредвалов из-за сухого трения

- Перегрев двигателя вследствие ухудшения теплоотвода от поршневой группы

- Снижение мощности и отзывчивости мотора, детонационные стуки

- Видимые загрязнения в масле (металлическая стружка, углеродистые отложения)

- Деформация корпуса фильтра из-за избыточного давления перед засором

Чистка маслоприемника от шлама

Маслоприемник, расположенный в нижней части картера двигателя, оснащен сетчатым фильтром для первичной очистки масла от крупных частиц. В процессе эксплуатации на фильтрующей сетке и внутренних поверхностях накапливается шлам – смесь продуктов износа, нагара и загрязнений. Забитый маслоприемник снижает пропускную способность системы, вызывая падение давления масла и масляное голодание критически важных узлов двигателя.

Регулярная очистка маслоприемника обязательна при каждом снятии поддона картера (например, во время замены прокладки или ремонта КШМ). Игнорирование процедуры приводит к ускоренному износу вкладышей коленвала, распредвалов, шеек турбокомпрессора и других деталей, смазываемых под давлением. Особенно актуальна чистка после перегрева двигателя, использования некачественного масла или при длительных интервалах замены смазочного материала.

Технология очистки

Процедура выполняется после демонтажа поддона картера и извлечения маслоприемника:

- Механическая очистка: Крупные отложения удаляются пластиковым скребком или щеткой с мягкой щетиной. Запрещено использовать металлические инструменты во избежание повреждения сетки.

- Промывка растворителем: Деталь полностью погружается в емкость с бензином, керосином или специальным очистителем картерных отложений на 30-60 минут для размягчения шлама.

- Финишная очистка: Остатки загрязнений вымываются струей растворителя под давлением (например, из аэрозольного баллона). Особое внимание уделяется труднодоступным углам и сетке фильтра.

- Контроль состояния: Проверяется целостность сетки (отсутствие разрывов, деформаций), герметичность сварных швов и крепежных элементов. При повреждениях маслоприемник заменяется.

- Просушка: Деталь тщательно продувается сжатым воздухом для удаления остатков растворителя и частиц грязи. Установка влажного маслоприемника недопустима.

Ключевые рекомендации:

- Используйте средства индивидуальной защиты (перчатки, очки) при работе с агрессивными растворителями.

- Обеспечьте чистоту посадочных поверхностей поддона и маслоприемника перед установкой.

- Замените уплотнительную прокладку поддона картера и кольцо-уплотнитель маслоприемника на новые.

- После сборки залейте свежее моторное масло и фильтр, проверьте давление в системе на разных режимах работы двигателя.

Дефектовка коренных вкладышей при капремонте

Визуально оцените состояние рабочих поверхностей вкладышей: ищите глубокие царапины, задиры, отслоения антифрикционного слоя, локальные выкрашивания или признаки перегрева (изменение цвета, оплавление). Проверьте равномерность износа по всей поверхности и отсутствие коррозионных повреждений. Особое внимание уделите стыковым поверхностям и зонам возле масляных отверстий.

Измерьте толщину вкладышей микрометром в нескольких точках для выявления неравномерного износа или превышения допустимого износа. Сравните результаты с техническими требованиями производителя двигателя. Обязательно контролируйте радиальный зазор между шейкой коленчатого вала и вкладышем с помощью калиброванной пластиковой проволоки или нутромера.

Критерии браковки и дальнейшие действия

Бракуйте вкладыши при обнаружении:

- Глубоких задиров или царапин, ощутимых ногтем

- Отслоения баббита или антифрикционного покрытия

- Локального выкрашивания рабочего слоя

- Превышения допустимого износа по толщине

- Неравномерного износа, приводящего к изменению геометрии

- Признаков перегрева (синеватые, коричневые пятна)

- Превышения максимального радиального зазора

Обязательно проанализируйте причину выявленных дефектов:

| Дефект | Возможная причина |

| Односторонний износ | Деформация постели блока, износ коленвала |

| Задиры по всей поверхности | Недостаток масла, загрязнение смазки |

| Локальные выкрашивания | Усталость материала, перегрузки, вибрации |

| Перегрев | Нарушение подачи масла, перегрев двигателя |

Проверьте посадочные места вкладышей в блоке цилиндров и крышках на отсутствие забоин, коррозии и правильность геометрии. Всегда устанавливайте новые вкладыши строго в соответствии с ремонтными размерами коленчатого вала и результатами замера зазоров. Используйте только комплекты вкладышей одного ремонтного размера и производителя.

Промывка масляной системы перед заменой масла

Промывка масляной системы двигателя – это процедура удаления старых отложений, шлама и остатков отработанного масла перед заливкой свежего. Она необходима при сильном загрязнении системы, использовании некачественных смазочных материалов или после длительного интервала замены. Игнорирование промывки может привести к закоксовыванию каналов, снижению эффективности смазки и ускоренному износу деталей.

Для промывки применяются специальные промывочные жидкости (пятиминутки) или промывочные масла. Выбор зависит от степени загрязнения и рекомендаций производителя двигателя. Промывочные составы содержат моющие присадки, растворяющие нагар и отложения без агрессивного воздействия на резиновые уплотнения.

Порядок выполнения промывки

Процедура выполняется на прогретом двигателе непосредственно перед плановой заменой масла:

- Прогреть мотор до рабочей температуры и заглушить.

- Слить старое моторное масло через поддон картера.

- Залить промывочный состав вместо масла до нормального уровня.

- Запустить двигатель и дать поработать на холостом ходу строго указанное в инструкции время (обычно 5-15 минут).

- Заглушить мотор и немедленно слить промывочную жидкость.

- Заменить масляный фильтр на новый.

- Залить свежее моторное масло.

Важные предостережения:

- Не допускайте нагрузки на двигатель или движения автомобиля во время промывки.

- Превышение времени работы с промывочной жидкостью может повредить уплотнения.

- Для сильно загрязненных систем используйте промывочные масла с увеличенным временем циркуляции (до 200 км пробега).

| Тип промывки | Применение | Преимущества | Риски |

|---|---|---|---|

| Быстрая ("пятиминутка") | Профилактика при каждой замене | Удаляет легкие отложения, простота использования | Неэффективна при сильных загрязнениях |

| Промывочное масло | Загрязненные системы, капитальный ремонт | Глубокая очистка каналов и поддона | Требует двойной замены масла, высокая стоимость |

После промывки и заливки нового масла рекомендуется проверить давление в системе и визуально оценить состояние свежего масла через 500-1000 км пробега. Регулярная промывка (каждые 2-3 замены) продлевает ресурс двигателя и поддерживает стабильную работу масляного насоса.

Проверка качества работы маслонасоса методом замера давления

Основным способом контроля работоспособности масляного насоса является измерение давления в смазочной системе при помощи манометра. Процедура выполняется на прогретом двигателе при разных режимах работы для выявления отклонений от норм производителя.

Технические требования к давлению указываются в руководстве по эксплуатации конкретной модели двигателя. Значительное снижение показателей свидетельствует о неисправности насоса, засорении маслоприёмника, износе подшипников или несоответствии характеристик моторного масла.

Порядок выполнения замера

- Установите механический манометр вместо штатного датчика давления масла

- Запустите двигатель и прогрейте до рабочей температуры

- Фиксируйте давление на холостых оборотах (минимально допустимый параметр)

- Повысьте обороты до 2000-2500 об/мин и зафиксируйте значение

- Сравните полученные данные с нормативными показателями

| Режим работы | Характерные неисправности при низком давлении |

| Холостые обороты | Износ шестерён насоса, засорение редукционного клапана |

| Средние обороты | Забитый маслоприёмник, чрезмерный износ вкладышей |

| Высокие обороты | Недостаточная вязкость масла, поломка редукционного клапана |

Критичные отклонения: Падение давления на холостом ходу ниже 0,5-0,8 бар (для бензиновых ДВС) или разница более 15% от нормы на рабочих оборотах требуют немедленной диагностики насоса и фильтрующих элементов.

Важно! Перед замером убедитесь в правильном уровне масла и отсутствии утечек. Использование несоответствующего по вязкости масла искажает результаты проверки.

Шум гидрокомпенсаторов при недостатке давления масла

Гидрокомпенсаторы автоматически регулируют тепловые зазоры клапанов, используя давление моторного масла для поддержания нулевого зазора. При падении давления ниже нормы система неспособна создать требуемое усилие внутри плунжерной пары гидрокомпенсатора.

Недостаточное давление приводит к неполному заполнению масляной полости компенсатора, в результате чего плунжерный механизм не успевает выбрать увеличившийся зазор. Возникает удар между кулачком распредвала и корпусом гидрокомпенсатора, проявляющийся характерным металлическим стуком в верхней части двигателя.

Основные причины и последствия

Типичные источники проблемы:

- Низкий уровень масла – маслонасос захватывает воздух, вызывая аэрацию жидкости.

- Загрязнение масляного фильтра – перепускной клапан не компенсирует сопротивление, снижая давление.

- Износ масляного насоса – падение производительности системы.

- Засорение каналов ГБЦ – ограничение подачи масла к компенсаторам.

- Использование масла с неправильной вязкостью – слишком жидкое масло не создаёт нужного давления.

Эксплуатация с шумящими гидрокомпенсаторами вызывает:

- Ускоренный износ кулачков распредвала и рабочих поверхностей компенсаторов.

- Нарушение фаз газораспределения из-за увеличенных зазоров.

- Потерь мощности двигателя и увеличенного расхода топлива.

Диагностика требует проверки: уровня/качества масла, давления в системе (манометром), состояния фильтра. Устранение неисправности включает замену масла, фильтра, промывку системы или ремонт маслонасоса.

Диагностика износа маслосъемных колец по дымности выхлопа

Характерный признак износа маслосъемных колец – появление сизого или синего дыма из выхлопной трубы. Это вызвано проникновением моторного масла в камеру сгорания через увеличенные зазоры между кольцами и стенками цилиндров. Масло сгорает вместе с топливно-воздушной смесью, образуя густой дым с маслянистыми частицами.

Дымность проявляется особенно ярко при резком нажатии на педаль газа после холостого хода или в режиме торможения двигателем. В этих условиях возникает высокое разрежение в цилиндрах, усиленно "затягивающее" масло через изношенные кольца. Стабильное дымление на холостом ходу свидетельствует о критическом износе.

Дифференциация от других неисправностей

Отличительные особенности дымности при износе колец:

- Цвет дыма: синий или сизый (в отличие от белого пара при попадании антифриза)

- Усиление при резкой перегазовке (максимальное разрежение в цилиндрах)

- Снижение интенсивности после прогрева двигателя (незначительное)

- Сопровождается повышенным расходом масла (0.5–1 л/1000 км и более)

Сравнение с похожими дефектами:

| Неисправность | Цвет дыма | Типичные режимы проявления |

|---|---|---|

| Износ маслосъемных колец | Синий/сизый | Резкое ускорение, торможение двигателем |

| Износ маслосъемных колпачков | Синий | Пуск "на холодную", перегазовки после сброса газа |

| Течь турбокомпрессора | Синий | Стабильно под нагрузкой, на высоких оборотах |

Подтверждающие тесты:

- Замер компрессии: значения в норме или незначительно снижены

- Проверка "масляной банькой": добавление 5–10 мл масла в цилиндр через свечное отверстие временно повышает компрессию

- Анализ свечей зажигания: масляный нагар на электродах и резьбе

Методы борьбы с масляным голоданием турбины

Предотвращение масляного голодания турбины критически важно для ее долговечности и надежной работы двигателя в целом. Это состояние возникает при недостаточном поступлении масла к подшипникам турбокомпрессора, приводя к их мгновенному износу, задирам и выходу узла из строя.

Комплексный подход к предотвращению включает строгое соблюдение регламентов обслуживания, использование качественных материалов и правильную эксплуатацию силового агрегата. Необходимо контролировать все факторы, влияющие на подачу и качество смазочного материала.

Ключевые профилактические меры

Основные методы борьбы с масляным голоданием турбины включают:

- Использование масла правильного качества и вязкости:

- Строгое соответствие спецификациям и допускам производителя двигателя и турбины (например, API, ACEA, специфичные OEM-требования).

- Применение масел с высокой термоокислительной стабильностью и стойкостью к коксованию.

- Соблюдение интервалов замены масла и масляного фильтра:

- Замена строго по регламенту или даже чаще при тяжелых условиях эксплуатации (город, буксировка, короткие поездки).

- Использование только оригинальных или высококачественных аналогов масляных фильтров с противодренажным клапаном и корректной пропускной способностью.

- Обязательная замена фильтра при каждой замене масла.

- Контроль уровня и давления масла:

- Регулярная проверка уровня масла щупом (минимум раз в неделю или перед длительной поездкой), поддержание его строго в пределах между метками MIN и MAX.

- Немедленная реакция на сигналы лампы аварийного давления масла или его аномальные показания на приборной панели. Остановка двигателя при падении давления.

- Правильный запуск и остановка двигателя (особенно после нагрузки):

- Избегание высоких оборотов ("газования") сразу после холодного пуска. Дать маслу прогреться и достичь рабочих параметров давления и вязкости.

- После интенсивной поездки или работы под нагрузкой (особенно перед остановкой двигателя) дать двигателю поработать на холостом ходу 1-3 минуты. Это позволяет турбине остыть, а маслу - продолжать циркулировать и отводить тепло от горячих деталей, предотвращая коксование масла в подшипниковом узле. Использование турботаймера автоматизирует этот процесс.

- Качественное обслуживание и ремонт:

- Своевременная замена изношенных сальников коленвала и распредвала, предотвращающая утечки масла и падение давления в системе.

- Прочистка или замена маслоприемника при сильном загрязнении поддона картера.

- Проверка и замена масляного насоса при снижении его производительности.

- Очистка или замена забитых масляных магистралей и каналов (особенно ведущих к турбине) при ремонте двигателя или замене турбокомпрессора.

- При установке новой или отремонтированной турбины обязательна предварительная пропитка подшипникового узла чистым моторным маслом через маслоподводящее отверстие перед монтажом.

- Использование дополнительных защитных средств (опционально, но рекомендовано):

- Установка дополнительного масляного радиатора турбины для улучшения охлаждения масла.

- Применение термочехлов ("heat shields") на турбине для снижения теплового воздействия на маслопроводы и сам корпус турбины.

Соблюдение этих мер значительно снижает риск возникновения масляного голодания, продлевая ресурс турбокомпрессора и обеспечивая стабильную работу двигателя. Пренебрежение любым из аспектов может привести к дорогостоящему ремонту.

| Нарушение | Прямое следствие для турбины |

|---|---|

| Низкий уровень масла | Недостаточное давление и объем подачи масла |

| Забитый масляный фильтр | Ограничение потока масла, срабатывание перепускного клапана, подача нефильтрованного масла |

| Грязное/старое масло | Загустение, коксование, засорение масляных каналов турбины |

| Резкая остановка горячего двигателя | Коксование масла в подшипниковом узле из-за остаточного тепла без циркуляции |

| Износ масляного насоса | Недостаточное давление масла во всей системе |

Контроль засоренности маслоканалов ГБЦ

Регулярный мониторинг проходимости масляных каналов головки блока цилиндров (ГБЦ) критичен для предотвращения масляного голодания компонентов газораспределительного механизма. Загрязнение продуктами износа, нагаром или отложениями присадок приводит к падению давления масла в верхней части двигателя и ускоренному износу распредвалов, гидрокомпенсаторов, втулок клапанов.

Основным диагностическим признаком засорения служит снижение давления масла на прогретом двигателе при работе на холостом ходу и средних оборотах, сопровождающееся стуком гидрокомпенсаторов. Локализация проблемы подтверждается сравнением показаний манометра в основной магистрали и контрольной точке ГБЦ (при наличии).

Методы контроля и обслуживания

Для оценки состояния маслоканалов применяются:

- Замер давления масла на холостых оборотах и при 2000-2500 об/мин с сопоставлением с нормативами производителя.

- Визуальный осмотр демонтированной ГБЦ: продувка каналов сжатым воздухом, проверка просвета калиброванными щупами.

- Анализ состояния масла: повышенное содержание металлической стружки (особенно алюминия и бронзы) указывает на абразивный износ из-за недостаточной смазки.

Процедура очистки включает:

- Демонтаж ГБЦ и снятие распредвалов.

- Механическую обработку специнструментом (ерши, скребки).

- Промывку растворителями или ультразвуком.

- Продувку сжатым воздухом для удаления остатков отложений.

- Контрольную проверку пропускной способности всех каналов.

Обязательная замена масла и фильтра после очистки предотвращает повторное загрязнение. Интервалы контроля зависят от условий эксплуатации и качества масла:

| Условия эксплуатации | Рекомендуемый интервал |

|---|---|

| Стандартные (качественное масло) | Каждые 120 000 км |

| Экстремальные (пыль, короткие поездки) | Каждые 60 000 км |

| Газобаллонное оборудование (ГБО) | Каждые 40 000 км |

Выбор полимерных присадок при залегании колец

Залегание поршневых колец возникает из-за накопления в канавках поршня твердых углеродистых отложений (кокса), лишающих кольца подвижности. Это приводит к падению компрессии, повышенному расходу масла ("жору"), появлению сизого дыма из выхлопа и снижению мощности двигателя. Полимерные присадки в масло могут выступать альтернативой механической раскоксовке, воздействуя на отложения химически.

Эффективность полимерных раскоксовывающих присадок базируется на способности их активных компонентов растворять и размягчать твердый нагар. Полимеры в их составе обладают высокой проникающей способностью и термостабильностью, действуя при рабочих температурах двигателя. Они атакуют коксовые отложения, постепенно разрушая их структуру и возвращая кольцам подвижность.

Критерии выбора и особенности применения

При подборе состава для решения проблемы залегания колец учитывают:

- Механизм действия: Предпочтение отдают присадкам с двойным эффектом – растворители (расщепляют крупные отложения) + моющие полимеры (удерживают частицы в масле для последующего удаления фильтром).

- Совместимость: Состав должен быть совместим с типом базового масла (синтетика, полусинтетика, минералка) и материалом сальников/уплотнений двигателя.

- Концентрация активных веществ: Достаточно высокая концентрация ПАВ (поверхностно-активных веществ) и сильных растворителей гарантирует эффективность против застарелого кокса.

- Безопасность для катализатора/сажевика: Формула должна быть бессодержащей металлов (зола ≤ 0.5-1.0%) и фосфора/серы в количествах, опасных для нейтрализаторов.

Порядок использования присадок при залегании:

- Подготовка: Прогреть двигатель до рабочей температуры. Залить присадку в масло строго по дозировке производителя (обычно 1 флакон на 4-6 л масла).

- Экспозиция: Дать двигателю поработать на холостом ходу 10-15 минут, затем эксплуатировать автомобиль в разнообразных режимах (город/трасса) 100-500 км. Важны нагрузки для создания давления газов, "продавливающих" кольца.

- Контроль и завершение: После пробега обязательно заменить масло и масляный фильтр для удаления продуктов раскоксовки. Проверить компрессию и уровень расхода масла.

Ограничения метода:

- Эффективен преимущественно при начальной и средней степени залегания, вызванной отложениями.

- Не устранит проблему, вызванную механическим износом или деформацией колец/цилиндров.

- Риск забивания маслоприемника или фильтра крупными фрагментами отложений при сильном загрязнении.

Сравнительные характеристики типов присадок:

| Параметр | Полимерные (раскоксовка) | Модификаторы трения | Вязкостные стабилизаторы |

|---|---|---|---|

| Основное назначение | Растворение нагара, раскоксовка колец | Снижение износа, восстановление микрорельефа | Поддержание вязкости масла |

| Помощь при залегании | Высокая (прямое назначение) | Низкая (косвенный эффект) | Отсутствует |

| Активные компоненты | Мощные растворители, ПАВ, полимерные дисперсанты | Твердые смазки (графен, дисульфид молибдена) | Полимеры, улучшающие ИВ |

Список источников

При подготовке материалов о смазочной системе двигателя использовались специализированные технические издания и документация от производителей автомобильных компонентов. Основное внимание уделялось актуальным данным по конструктивным особенностям, диагностике и регламентам обслуживания.

Ниже представлен перечень ключевых источников, обеспечивающих достоверность приведенной информации. Все материалы прошли проверку на соответствие современным стандартам автомобилестроения.

- Учебник "Конструкция автотракторных двигателей" под редакцией И.В. Аристова

- Руководство по ремонту двигателей серии OM642 (Mercedes-Benz)

- Технический бюллетень SAE J300 "Классификация моторных масел"

- ГОСТ 17479.1-85 "Масла моторные. Классификация и обозначение"

- Методическое пособие "Диагностика систем смазки ДВС" НАМИ

- Сервисная инструкция ZF 000.475 (системы смазки коммерческого транспорта)

- Каталог "Фильтрующие элементы Mann-Filter" (раздел масляных фильтров)

- Технический отчет "Тенденции развития систем смазки" НИЦИАМТ