Технические параметры и конструкция бульдозера Т-130

Статья обновлена: 01.03.2026

Т-130 – легендарный советский бульдозер, ставший символом индустриальной мощи XX века. Эта машина заслужила репутацию надежного и неприхотливого работника на масштабных стройках, в горнодобывающей промышленности и при ликвидации аварий.

Данная статья детально разберет ключевые технические параметры и конструктивные особенности Т-130. Мы рассмотрим его силовой агрегат, трансмиссию, ходовую часть и рабочее оборудование, чтобы понять причины многолетней востребованности этой техники.

Общая масса машины и распределение нагрузки

Полная масса бульдозера Т-130 в рабочей комплектации составляет порядка 14,3 тонны. Этот показатель включает базовый трактор, бульдозерное оборудование (отвал и толкающее устройство), систему гидравлического управления, а также эксплуатационные жидкости (топливо, масла, охлаждающая жидкость).

Нагрузка распределяется на гусеничные тележки неравномерно: примерно 65-70% массы приходится на заднюю часть машины, где расположен тяжелый силовой агрегат и трансмиссия. Передняя часть, несущая бульдозерный отвал, воспринимает оставшиеся 30-35% веса, что обеспечивает оптимальное сцепление гусениц с грунтом при работе.

Ключевые параметры распределения массы

| Удельное давление на грунт | 0,048-0,052 МПа |

| Нагрузка на передние катки | ≈ 4,5 тонны |

| Нагрузка на задние катки | ≈ 9,8 тонны |

Факторы, влияющие на распределение:

- Модификация отвала (прямой/поворотный)

- Наличие дополнительного навесного оборудования (рыхлитель, лебедка)

- Износ ходовой части (состояние башмаков, катков)

Такое распределение массы обеспечивает Т-130 высокую устойчивость при работе с тяжелыми грунтами и предотвращает проскальзывание гусениц при разработке плотных материалов. Конструкция балансирной подвески способствует равномерному восприятию динамических нагрузок на неровностях рельефа.

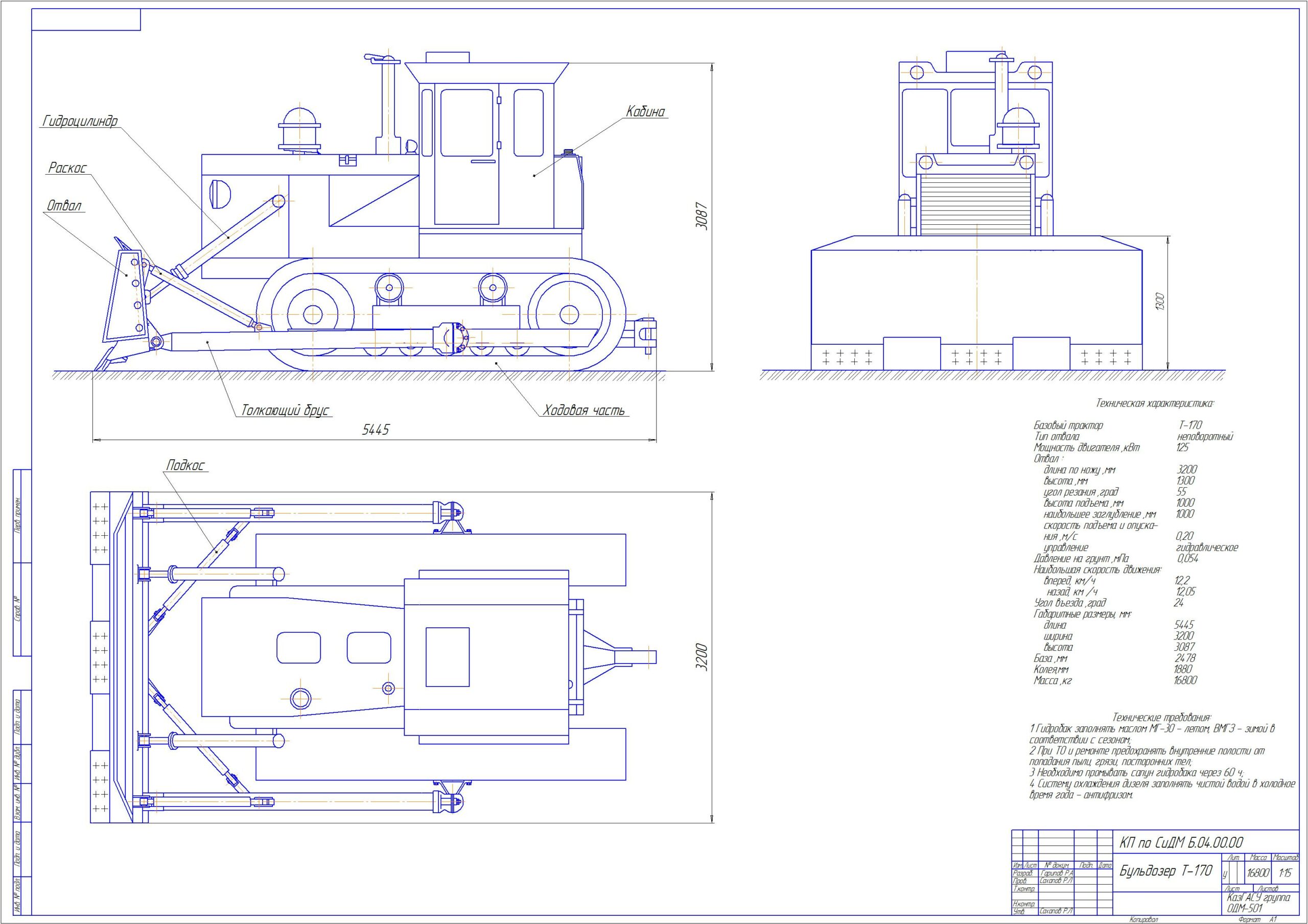

Габаритные размеры Т-130: длина, ширина, высота

Базовые габариты трактора Т-130 в транспортном положении составляют:

Общая длина машины без дополнительного оборудования – 4530 мм. Ширина по наружным краям гусеничных цепей достигает 2460 мм. Высота по верхней точке кабины – 3080 мм. Эти параметры обеспечивают устойчивость при работе на сложном рельефе.

| Тип оборудования | Длина (мм) | Ширина (мм) | Высота (мм) |

|---|---|---|---|

| Базовая модель | 4530 | 2460 | 3080 |

| С бульдозерным отвалом | 5200 | 3760 | 3180 |

Ключевые особенности габаритов:

- Длина увеличивается при монтаже бульдозерного оборудования за счет вылета отвала

- Ширина с отвалом почти на 1.3 м превышает базовую из-за конструкции толкающей рамы

- Высота в рабочем положении может снижаться на 10-15% при опущенном отвале

Тип двигателя: модель и производитель силовой установки

Бульдозер Т-130 комплектуется дизельным двигателем модели Д-160. Данная силовая установка разработана и серийно производилась Челябинским тракторным заводом (ЧТЗ), являясь специализированным агрегатом для тяжелой гусеничной техники.

Двигатель Д-160 представляет собой четырехтактный дизель с непосредственным впрыском топлива и жидкостной системой охлаждения. Конструкция включает 6 вертикально расположенных цилиндров, V-образное размещение клапанов и механический регулятор частоты вращения. Запуск осуществляется электростартером мощностью 6,6 кВт с дублирующей системой пневмопуска.

- Тип двигателя: Дизельный, четырехтактный

- Модель: Д-160

- Производитель: Челябинский тракторный завод

- Конфигурация: Рядный, 6 цилиндров

- Система питания: Непосредственный впрыск

- Охлаждение: Жидкостное, принудительное

Мощность двигателя и крутящий момент

Бульдозер Т-130 оснащался четырёхтактным дизельным двигателем Д-160 (позже Д-180) мощностью 160 лошадиных сил (118 кВт) при номинальных оборотах 1100 об/мин. Эта мощность обеспечивала эффективную работу навесного оборудования и перемещение тяжелых грунтов в различных условиях эксплуатации. Двигатель отличался высокой приёмистостью и адаптированностью к интенсивным нагрузкам, характерным для землеройных работ.

Ключевой характеристикой двигателя являлся крутящий момент величиной 830-850 Н·м, достигаемый в диапазоне 1000-1100 об/мин. Максимальный крутящий момент реализовывался при средних оборотах коленчатого вала, что обеспечивало бульдозеру высокое тяговое усилие на низких скоростях. Это позволяло Т-130 уверенно преодолевать сопротивление грунта, работать на подъёмах и транспортировать волоком тяжелые грузы без потери производительности.

Детали характеристик

- Тип двигателя: V-образный, 4-цилиндровый дизель с жидкостным охлаждением

- Рабочий объём: 14,48 л

- Удельный расход топлива: 165-175 г/л.с.·ч при номинальной мощности

- Система пуска: электростартер и пневматический дублирующий механизм

| Параметр | Значение |

|---|---|

| Максимальная мощность | 160 л.с. (118 кВт) |

| Номинальные обороты | 1100 об/мин |

| Пиковый крутящий момент | 830-850 Н·м |

| Обороты макс. момента | 1000-1100 об/мин |

Устройство системы топливоподачи и бака

Система топливоподачи Т-130 обеспечивает бесперебойную подачу дизельного топлива к двигателю. Она включает топливный бак, фильтры грубой и тонкой очистки, топливоподкачивающий насос, топливопроводы высокого и низкого давления, форсунки и топливный насос высокого давления (ТНВД). Конструкция спроектирована для работы в экстремальных условиях при вибрациях и перепадах температур.

Топливный бак расположен в задней части рамы бульдозера, что обеспечивает защиту от повреждений при работе. Он изготовлен из стали, имеет прямоугольную форму с внутренними перегородками для гашения гидроударов. Бак оснащён заливной горловиной с сетчатым фильтром, сливным краном, указателем уровня топлива и вентиляционным клапаном.

Основные компоненты системы:

- Фильтр грубой очистки – установлен на заборной трубке внутри бака, задерживает крупные частицы

- Топливоподкачивающий насос – создаёт давление в системе низкого давления

- Фильтр тонкой очистки – двухступенчатый, с отстойником и бумажными элементами

- ТНВД – поршневого типа с всережимным регулятором

Технические характеристики бака:

| Ёмкость | 290 л |

| Материал | Сталь 3 мм |

| Система вентиляции | Лабиринтный клапан |

| Дополнительная защита | Стальные экраны от камней |

Конструкция ходовой части: гусеничное полотно

Гусеничное полотно Т-130 представляет собой замкнутую металлическую цепь, формирующую опорную поверхность для передвижения бульдозера по грунтам любой сложности. Оно обеспечивает высокую проходимость и распределение веса машины (13,8 т) на большую площадь, минимизируя удельное давление (0,053 МПа). Каждая гусеница состоит из 36 траков, соединенных стальными пальцами через втулки.

Траки изготавливаются литьем из износостойкой стали 110Г13Л и имеют коробчатую конструкцию с грунтозацепами высотой 70 мм для улучшения сцепления. Направляющие гребни по внутренней стороне предотвращают сход цепи с катков. Для обслуживания предусмотрены отверстия под съемник пальцев.

Ключевые элементы гусеничного полотна

- Траки - штампованные звенья с перфорацией под пальцы

- Пальцы - стальные цилиндрические стержни Ø30 мм, фиксируемые стопорными кольцами

- Втулки - закаленные стальные гильзы, запрессованные в траки

- Башмаки - съемные накладки на грунтозацепы для работы на скальных породах

| Параметр | Значение |

| Ширина гусеницы | 670 мм |

| Длина опорной поверхности | 2 380 мм |

| Шаг звена | 203 мм |

| Масса одной гусеницы | 2 150 кг |

Натяжение цепи регулируется гидравлическим механизмом направляющего колеса. Сальниковые уплотнения в местах соединения пальцев с втулками предотвращают попадание абразивных частиц. Для продления ресурса (до 6 000 моточасов) рекомендуется регулярная очистка и контроль натяжения.

Рама бульдозера Т-130: особенности строения

Рама бульдозера Т-130 выполнена по полужесткой схеме и состоит из двух продольных лонжеронов коробчатого сечения, соединенных поперечными балками. Такая конструкция обеспечивает оптимальное распределение нагрузок при работе с тяжелыми грунтами, сохраняя необходимую жесткость для устойчивости агрегата. Лонжероны изготовлены из высокопрочной низколегированной стали толщиной 12-16 мм, что гарантирует устойчивость к деформациям и ударным воздействиям.

Особенностью рамы является шарнирное сочленение передней части с задним мостом, позволяющее переднему мосту качаться в поперечной плоскости. Это обеспечивает постоянный контакт всех гусениц с грунтом на неровных поверхностях. На раме жестко закреплены: силовая установка, коробка передач, кабина оператора и кронштейны для навесного оборудования, образуя единую несущую систему.

Ключевые конструктивные элементы

- Поперечные траверсы – усиливают жесткость конструкции, воспринимают скручивающие нагрузки при работе отвала.

- Буферные устройства – амортизируют ударные нагрузки в зоне крепления толкающей рамы отвала.

- Опорные площадки двигателя – оснащены виброизоляторами для снижения динамических воздействий на раму.

- Усиленные кронштейны – в зонах крепления гидроцилиндров управления отвалом с двойным армированием.

Трансмиссия Т-130: принцип работы и компоненты

Трансмиссия бульдозера Т-130 представляет собой механическую систему, преобразующую крутящий момент двигателя для передачи к ведущим звёздочкам гусеничного хода. Она обеспечивает изменение скорости, направления движения и длительную работу под высокими нагрузками. Конструктивно включает несколько агрегатов, последовательно соединённых между собой.

Основная функция трансмиссии – эффективное распределение мощности двигателя с возможностью адаптации к изменяющимся условиям работы. От её исправности напрямую зависят тяговые характеристики, манёвренность и топливная экономичность машины.

Ключевые компоненты трансмиссии

- Главный фрикцион: Сухое многодисковое сцепление. Служит для кратковременного отключения трансмиссии от двигателя при переключении передач и плавного трогания с места.

- Коробка передач (КП): Механическая, пятиступенчатая (5 передних и 4 задних скорости). Обеспечивает выбор оптимального режима движения и работы навесного оборудования.

- Карданные валы: Передают крутящий момент от КП к главной передаче заднего моста и коническому редуктору переднего моста.

- Задний мост: Включает главную коническую передачу, планетарные механизмы поворота (бортовые фрикционы и тормоза) и бортовые редукторы.

- Передний мост: Аналогичен заднему, но связан с трансмиссией через конический редуктор и кардан. Оба моста ведущие.

- Бортовые редукторы: Пара цилиндрических понижающих редукторов, установленных на концах мостов. Окончательно увеличивают крутящий момент перед передачей на гусеничные звёздочки.

Принцип работы

- Крутящий момент от коленвала двигателя поступает на главный фрикцион.

- При включённом сцеплении момент передаётся на входной вал коробки передач, где выбирается нужная передача и направление движения.

- С выходного вала КП момент распределяется через карданные валы на конический редуктор переднего моста и главную передачу заднего моста.

- В каждом мосту коническая пара меняет плоскость вращения и передаёт момент на планетарные механизмы поворота:

- Бортовые фрикционы (многодисковые, в масле) при включении жёстко связывают полуось с бортовым редуктором.

- Бандажные тормоза позволяют останавливать соответствующую гусеницу для поворота.

- С полуосей момент через бортовые редукторы передаётся на ведущие колёса (звёздочки) гусеничного движителя.

| Компонент | Тип/Конструкция | Основная функция |

|---|---|---|

| Главный фрикцион | Сухое многодисковое сцепление | Разъединение/плавное соединение двигателя и трансмиссии |

| Коробка передач | 5-ступ. мех. (5+4) | Изменение скорости, направления и тягового усилия |

| Планетарный механизм поворота | Бортовой фрикцион + ленточный тормоз | Обеспечение поворотов и разворотов машины |

| Бортовой редуктор | Цилиндрический двухступенчатый | Финальное повышение крутящего момента |

Управление трансмиссией осуществляется механически: педалью главного фрикциона, рычагом КП, рычагами бортовых фрикционов и тормозов. Корректная регулировка и своевременное ТО компонентов критичны для безотказной работы всей системы.

Механизм поворота и управление движением

Бульдозер Т-130 оснащён механизмом поворота планетарного типа, интегрированным в задний мост. Основу составляют две сухие многодисковые муфты сцепления (фрикционы) и два ленточных тормоза, по одному на каждую гусеничную цепь. Муфты отвечают за передачу крутящего момента от двигателя к бортовым редукторам, а тормоза обеспечивают блокировку соответствующих гусениц при маневрах.

Управление движением и поворотом осуществляется исключительно механическим способом через систему рычагов в кабине оператора. Водитель использует два основных рычага управления (по одному на каждую гусеницу) для контроля фрикционов и тормозов. Отсутствие гидравлических усилителей требует значительных физических усилий при переключении.

Принцип работы и органы управления

Для выполнения поворота оператор воздействует на рычаги:

- Плавный поворот: Притормаживание одной гусеницы ленточным тормозом (частичное вытягивание рычага).

- Крутой разворот: Полное выключение фрикциона и затяжка тормоза на остановленной гусенице (полное вытягивание рычага).

- Движение прямо: Оба рычага отпущены в нейтральное положение, фрикционы включены.

Дополнительные элементы управления:

- Главная фрикционная муфта (педаль) – разъединяет двигатель и трансмиссию.

- Рычаг коробки передач – выбор скорости и направления (вперёд/назад).

| Параметр управления | Характеристика |

|---|---|

| Ход рычага поворота | До 450 мм (полное выключение фрикциона) |

| Усилие на рычаге | 60–80 кгс (наибольшее при затяжке тормоза) |

| Минимальный радиус поворота | 2.4 м (с заблокированной гусеницей) |

Особенность системы – жёсткая связь рычагов с механизмами через тяги и валики. Отсутствие сервоприводов требует от водителя точного дозирования усилий для предотвращения перегрева фрикционов и преждевременного износа тормозных лент.

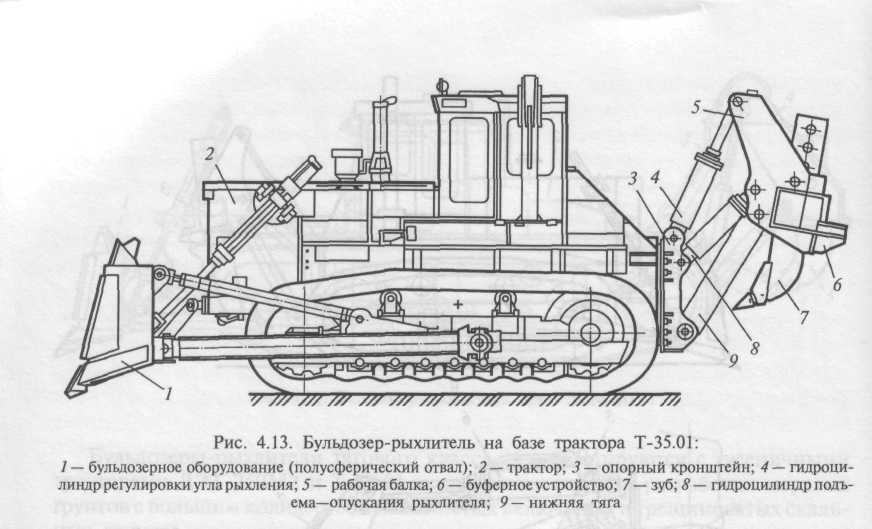

Гидравлическая система: схема и основные узлы

Гидравлическая система Т-130 обеспечивает управление рабочим оборудованием: подъем/опускание отвала, его перекос, заглубление рыхлителя. Работает по объемному принципу, где энергия потока рабочей жидкости преобразуется в механическое движение исполнительных органов. Основные компоненты объединены в замкнутый контур с постоянным давлением, поддерживаемым регуляторами.

Система использует масло марки МГЕ-46В (или аналогичное по вязкости) в качестве рабочей жидкости. Циркуляцию обеспечивает шестеренчатый насос НШ-100, установленный на коробке отбора мощности двигателя. Управление потоками осуществляется через гидрораспределитель Р75-В3, имеющий золотниковую конструкцию и фиксированные позиции для каждого гидроцилиндра.

Схема работы

Насос (1) забирает масло из бака (2) и подает его под давлением в распределитель (3). Оператор с помощью рычагов управления перемещает золотники распределителя, направляя поток в соответствующие полости гидроцилиндров (4) отвала или рыхлителя. Обратная жидкость проходит через фильтр (5) и охладитель (6), возвращаясь в бак. Предохранительный клапан (7) ограничивает максимальное давление в системе, защищая компоненты от перегрузок.

Основные узлы гидравлической системы:

- Насос НШ-100: Шестеренчатый, создает давление до 15 МПа и подачу 160 л/мин.

- Гидрораспределитель Р75-В3: Трехсекционный, с нейтральным положением и золотниковым управлением потоками.

- Гидроцилиндры: Двухстороннего действия (для отвала – 2 шт. диаметром 125 мм, для рыхлителя – 1 шт. диаметром 140 мм).

- Гидробак: Емкость 250 л с фильтром заборной горловины и указателем уровня.

- Масляный фильтр: Щелевой с магнитным уловителем (тонкость очистки 40 мкм).

- Радиатор охлаждения: Трубчато-пластинчатый, установлен перед основным радиатором двигателя.

- Предохранительный клапан: Настроен на давление срабатывания 16 МПа.

- Арматура: Рукава высокого давления, соединительные муфты, манометр.

| Параметр | Значение |

|---|---|

| Рабочее давление | 14-15 МПа |

| Производительность насоса | 160 л/мин |

| Объем гидробака | 250 л |

| Ход поршня цилиндра отвала | 800 мм |

| Диаметр цилиндра рыхлителя | 140 мм |

| Тип рабочей жидкости | МГЕ-46В (ТУ 38.1011282-89) |

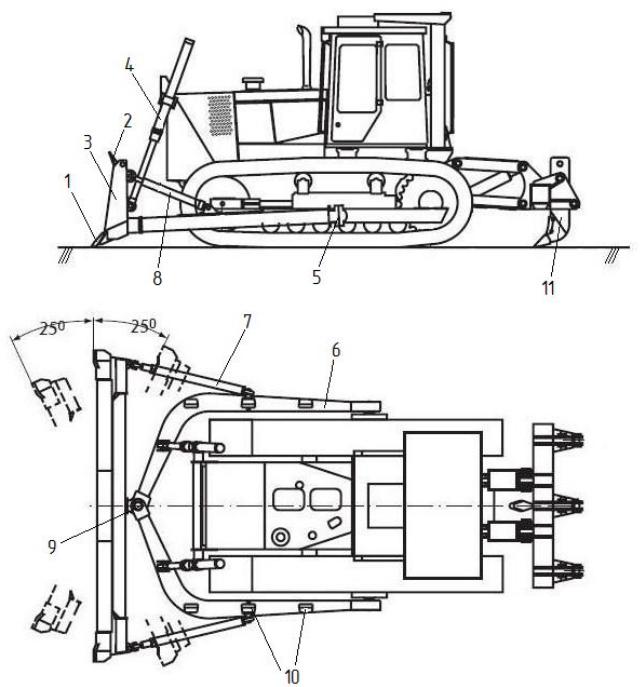

Рабочее оборудование: бульдозерный отвал

Бульдозерный отвал Т-130 представляет собой сварную металлоконструкцию коробчатого сечения, оснащённую режущим ножом в нижней части и боковыми открылками для предотвращения рассыпания грунта. Крепление к трактору осуществляется через универсальную толкающую раму с шарнирными соединениями, обеспечивающую подвижность в вертикальной и горизонтальной плоскостях. Основная функция – послойное резание, перемещение и планировка грунта или сыпучих материалов.

Управление положением отвала осуществляется гидравлической системой трактора с использованием двух или четырёх гидроцилиндров (в зависимости от модификации), позволяющей изменять угол резания, поднимать/опускать оборудование и наклонять его в поперечной плоскости (перекос) для работы на склонах. Гидросистема обеспечивает необходимое усилие для заглубления ножа и преодоления сопротивления грунта.

Ключевые характеристики и особенности

Типы отвалов:

- Прямой (поворотный): Стандартный вариант с возможностью фиксации под углом до 25° в горизонтальной плоскости относительно продольной оси трактора для сдвигания грунта в сторону.

- Неповоротный: Жёстко зафиксированный, используется преимущественно для прямого перемещения больших объёмов грунта на значительные расстояния.

- Полусферический (куполообразный): Имеет выраженную кривизну, оптимален для перемещения сыпучих материалов (песок, щебень, снег) на большие дистанции с минимальными потерями.

Основные параметры:

| Ширина отвала (прямого) | От 3120 мм до 3970 мм (в зависимости от модификации) |

| Высота отвала | Около 1000 мм |

| Макс. заглубление ножа | До 400 мм |

| Макс. высота подъёма над грунтом | До 1000 мм |

| Угол поперечного перекоса | До ±10° |

| Усилие заглубления | До 12-15 тс (зависит от давления в гидросистеме) |

Конструктивные элементы:

- Нож (режущая кромка): Съёмный, из высокопрочной износостойкой стали. Крепится болтами к нижней части отвала для замены по мере износа.

- Толкающая рама (брусья): Служит силовой связью между отвалом и трактором, передаёт толкающее усилие. Имеет сферические опоры для обеспечения подвижности.

- Опорная башма: Устанавливается в передней части гусеничной рамы, воспринимает вертикальные нагрузки и боковые усилия от отвала через толкающую раму.

- Гидроцилиндры:

- Подъёмные: Обеспечивают вертикальное перемещение.

- Перекосные: Регулируют угол наклона отвала влево/вправо.

- Поворотные (для поворотных отвалов): Изменяют горизонтальный угол установки.

Эксплуатационные возможности: Отвал Т-130 эффективно разрабатывает грунты I-IV категорий (от песка до тяжёлой глины и суглинка), планирует площадки, перемещает сыпучие материалы, расчищает территории от снега и зарослей, выполняет обратную засыпку траншей. Прочность конструкции и мощность базового трактора позволяют работать с высокими нагрузками.

Типы отвалов и их крепление к технике

На бульдозерах Т-130 применяются три основных типа отвалов, отличающихся геометрией и функциональным назначением. Прямой отвал используется для стандартных землеройных работ, полусферический – для перемещения сыпучих материалов, а поворотный обеспечивает гибкость при планировке территорий.

Крепление отвалов осуществляется через универсальную толкающую раму, соединенную с основной рамой трактора шарнирными узлами. Система включает гидроцилиндры двойного действия для управления положением и углом наклона рабочего органа.

Конструктивные особенности отвалов

- Прямой отвал: Жесткая конструкция с плоской режущей кромкой, фиксированный угол резания. Оптимален для разработки плотных грунтов и транспортировки на средние дистанции.

- Полусферический (сферический) отвал: Изогнутый профиль с увеличенной высотой бортов. Предотвращает рассыпание сыпучих материалов (песок, щебень) при транспортировке.

- Поворотный отвал: Оснащен механизмом поворота в горизонтальной плоскости (±25°). Позволяет менять направление сдвига грунта без разворота машины.

Крепежная система включает бульдозерную раму с кронштейнами, соединенными с тракторной рамой через сферические подшипники. Гидроцилиндры управления (2 шт.) крепятся к верхней части отвала и раме трактора, обеспечивая:

- Подъем/опускание рабочего органа

- Корректировку угла резания

- Фиксацию отвала при транспортном положении

| Тип отвала | Ширина (м) | Высота (м) | Масса (кг) |

|---|---|---|---|

| Прямой | 3.96 | 1.10 | 1,850 |

| Полусферический | 4.25 | 1.35 | 2,150 |

| Поворотный | 4.10 | 1.20 | 2,050 |

Дополнительные опции включают сменные ножи на режущей кромке и гидропривод для изменения угла наклона отвала в вертикальной плоскости (±8°). Система фиксации исключает самопроизвольное смещение при работе с ударными нагрузками.

Кабина оператора: обзор и эргономика

Кабина Т-130 представляет цельнометаллическую конструкцию с усиленным каркасом безопасности (ROPS/FOPS), защищающую оператора при опрокидывании или падении предметов. Доступ осуществляется через широкую боковую дверь с надежным замком. Панорамное остекление обеспечивает круговой обзор рабочей зоны, передние и боковые стекла оснащены щетками очистителей и омывателями.

Рабочее место спроектировано с учетом требований эргономики: регулируемое кресло оператора с пружинной подвеской и изменяемым положением спинки снижает вибронагрузки. Органы управления сгруппированы интуитивно: рычаги поворота гусениц и КПП расположены по бокам от сиденья, педали управления – в передней части кабины. Отопление и вентиляция поддерживают комфортный микроклимат в любое время года.

Ключевые элементы управления и контроля

- Рычаги управления: Два главных рычага для поворота/торможения гусениц, рычаг КПП (4 передачи вперед, 2 назад)

- Педальный узел: Акселератор, сцепление, тормоз остановки двигателя

- Приборная панель: Тахометр, манометры масла/топлива, термометры охлаждающей жидкости/масла, индикаторы давления в пневмосистеме

- Вспомогательные системы: Розетка 12В, органы управления отвалом/рыхлителем, переключатель фар

| Эргономический аспект | Реализация в Т-130 |

|---|---|

| Шумоизоляция | Демпфирующие панели на стенках кабины (уровень шума до 85 дБ) |

| Вибрационная защита | Резиновые амортизаторы крепления кабины, подрессоренное сиденье |

| Обзорность | Боковые зеркала заднего вида, антибликовое покрытие стекол |

| Безопасность | Аварийный выход через лобовое стекло, огнетушитель в зоне доступа |

Освещение включает плафон внутренней подсветки и внешние фары с галогенными лампами. Все переключатели дублируются пиктограммами, важнейшие элементы (аварийный стоп, запуск) вынесены на отдельную панель слева от рулевой колонки. Для удобства длительных работ предусмотрена ниша под термос и документы за сиденьем оператора.

Органы управления: рычаги и педали

Кабина бульдозера Т-130 содержит комплекс механических органов управления для координации движения и рабочих операций. Все рычаги и педали спроектированы с учетом эргономики и располагаются в зоне легкой досягаемости оператора.

Управление основано на разделении функций: педали контролируют трансмиссию и торможение, рычаги отвечают за поворот, навесное оборудование и переключение передач. Каждый элемент имеет жесткую кинематическую связь с исполнительными механизмами.

Основные элементы управления

| Орган управления | Назначение |

|---|---|

| Педаль сцепления | Отключение главного фрикциона при переключении передач или остановке |

| Педали бортовых тормозов | Индивидуальное торможение гусениц для выполнения поворотов |

| Педаль акселератора | Регулировка оборотов двигателя Д-160 |

| Рычаги поворота | Управление бортовыми фрикционами (2 шт. - левый/правый) |

| Рычаг КПП | Выбор направления и скорости (4 передачи вперед/2 назад) |

| Рычаг гидрораспределителя | Подъем/опускание/наклон отвала и управление рыхлителем |

Рычаги поворота и тормозные педали работают согласованно: при полном вытягивании рычага происходит автоматическое подтормаживание соответствующей гусеницы. Гидравлический рычаг управления отвалом имеет три фиксированных положения:

- Подъем - перемещение вверх

- Нейтраль - фиксация текущего положения

- Опускание - свободное заглубление или принудительное давление

Дублирующий рычаг на правой панели отвечает за угол резания (при наличии гидромеханического регулирования наклона). Все шарниры и тяги требуют регулярной смазки через пресс-масленки для сохранения точности управления.

Приборная панель и система контроля параметров

Приборная панель бульдозера Т-130 расположена в кабине оператора перед рулевой колонкой и является основным информационным узлом. Она объединяет контрольные приборы и сигнализаторы, необходимые для непрерывного мониторинга работоспособности основных систем машины в процессе эксплуатации.

Система контроля параметров на Т-130 преимущественно электромеханическая. Она включает в себя датчики, установленные на агрегатах двигателя, трансмиссии и гидросистемы, соединенные проводами с соответствующими указателями и сигнальными лампами на панели приборов. Это обеспечивает оператора оперативной информацией о критических состояниях.

Основные элементы панели и системы контроля

- Тахометр: Указывает частоту вращения коленчатого вала двигателя. Необходим для контроля рабочего режима.

- Указатель температуры охлаждающей жидкости: Контролирует температуру в системе охлаждения двигателя для предотвращения перегрева.

- Указатель температуры масла в двигателе: Отображает температуру моторного масла.

- Указатель давления масла в двигателе: Показывает давление в основной магистрали смазочной системы двигателя.

- Указатель давления воздуха в пневмосистеме: Контролирует давление сжатого воздуха, используемого для тормозов и других систем.

- Указатель уровня топлива в баке: Информирует об остатке топлива.

- Вольтметр: Показывает напряжение в бортовой электрической сети.

- Амперметр: Контролирует ток заряда/разряда аккумуляторной батареи.

Система сигнализации

Важнейшую роль играет система аварийной сигнализации, которая немедленно предупреждает оператора о возникновении нештатных ситуаций:

- Аварийное падение давления масла в двигателе: Загорается красная лампа и может звучать звуковой сигнал при падении давления ниже допустимого минимума.

- Перегрев охлаждающей жидкости двигателя: Активируется сигнальная лампа при достижении критической температуры.

- Падение давления воздуха в пневмосистеме: Сигнализирует о снижении давления ниже уровня, необходимого для безопасной работы тормозов.

- Загрязнение воздушного фильтра: Лампа сигнализирует о необходимости обслуживания фильтра.

- Аварийный уровень тормозной жидкости: Контролирует уровень в бачке главного тормозного цилиндра.

Дополнительные элементы контроля

- Ручной манометр давления масла (опционально/в некоторых модификациях): Позволяет более точно контролировать давление масла при запуске или диагностике.

- Контрольные лампы включения: Габаритных огней, ближнего/дальнего света фар, поворотов, аварийной сигнализации, рабочего освещения.

- Контрольные лампы блокировок: Например, блокировки дифференциала заднего моста.

Контрольные приборы и сигнализаторы на панели Т-130 имеют простую и надежную конструкцию, рассчитанную на тяжелые условия эксплуатации. Своевременное реагирование оператора на показания приборов и сигналы тревоги является ключевым фактором для предотвращения серьезных поломок и обеспечения длительной безотказной работы бульдозера.

Система охлаждения двигателя: радиатор и вентиляторы

Система охлаждения бульдозера Т-130 использует жидкостную замкнутую циркуляцию с принудительным воздушным обдувом для отвода избыточного тепла от дизельного двигателя Д-160. Радиатор и вентиляторная группа являются ключевыми элементами этого процесса, обеспечивая поддержание оптимального температурного режима в диапазоне 80-95°C даже при интенсивных нагрузках в сложных условиях эксплуатации.

Радиатор смонтирован в передней части машины за защитной решеткой и соединен патрубками с рубашкой охлаждения двигателя. Вентиляторы размещены соосно с радиатором на специальной раме и приводятся в действие через ременную передачу от шкива коленчатого вала. Для повышения эффективности воздушного потока применяется направляющий кожух (дефлектор), предотвращающий рассеивание воздуха мимо сердцевины.

Конструктивные особенности и параметры

Радиатор трубчато-пластинчатого типа имеет двухрядную компоновку. Его основные технические характеристики:

| Материал сердцевины | Латунные трубки со стальными охлаждающими пластинами |

| Площадь теплообмена | около 32 м² |

| Ёмкость | 55 литров (с учетом всей системы охлаждения) |

| Дополнительные элементы | Пароотводная трубка, сливной кран, герметичная пробка |

Вентиляторная система включает два независимых осевых вентилятора, каждый с шестью стальными лопастями, установленными под регулируемым углом атаки (35-45 градусов). Ключевые параметры:

- Диаметр крыльчатки: 800 мм

- Привод: клиноременная передача с автоматическим натяжителем

- Скорость вращения: до 1500 об/мин (синхронизирована с оборотами двигателя)

- Защита: стальная сетка со стороны радиатора

Эксплуатационное преимущество системы – возможность быстрого демонтажа радиаторного блока без слива охлаждающей жидкости благодаря верхнему расположению заливной горловины и продуманной компоновке соединений. Для обслуживания вентиляторов предусмотрены люки в кожухе.

Смазочные системы бульдозера Т-130: узлы и материалы

Система смазки двигателя Д-160 бульдозера Т-130 использует комбинированный метод: под давлением от шестеренчатого насоса и разбрызгиванием. Основные смазываемые узлы включают коренные и шатунные подшипники коленвала, распределительный вал, втулки коромысел клапанов, шестерни привода ГРМ и турбокомпрессора. Масляный насос забирает смазку из поддона через фильтр грубой очистки, после чего она проходит полнопоточный центрифужный фильтр тонкой очистки.

Трансмиссионные узлы (коробка передач, бортовые фрикционы, планетарные редукторы, задний мост) имеют индивидуальные картеры и смазываются методом разбрызгивания при работе шестерен. Для контроля уровня масла используются щупы и контрольные пробки. Управляющие шарниры отвало-поворотного механизма и ходовой части обслуживаются пресс-масленками с регулярной ручной подачей пластичной смазки.

Ключевые компоненты и материалы

Основные смазочные материалы:

- Двигатель: Моторные масла М-10Г2к, М-10ДМ (зима) или М-14Г2к (лето) по ГОСТ 8581-78.

- Трансмиссия: Трансмиссионное масло ТАп-15В по ГОСТ 23652-79.

- Шарниры и подшипники: Пластичная смазка Литол-24 по ГОСТ 21150-87.

Конструктивные элементы системы:

| Узел | Компоненты | Особенности |

| Фильтрация | Сетчатый фильтр-отстойник, центрифуга | Двойная очистка с автоматическим удалением примесей |

| Охлаждение | Масляный радиатор в блоке СЖО | Трубчато-пластинчатый тип с терморегуляцией |

| Контроль | Манометр давления, щупы уровня | Аварийная сигнализация при падении давления |

Критически важные точки обслуживания – подшипники вала отбора мощности и шлицевые соединения карданных валов, требующие ежсменной проверки смазки. Износ уплотнений сальниковых узлов ведет к потерям масла, поэтому их состояние контролируется визуально при ТО.

Электрооборудование: генератор и стартер

Электросистема Т-130 питается от аккумуляторной батареи напряжением 12 В и включает в себя ключевые компоненты: генератор для выработки энергии и стартер для запуска дизельного двигателя. Работа этих узлов обеспечивает бесперебойное функционирование бульдозера в условиях высоких нагрузок и вибраций.

Генератор Г250-Н1 номинальной мощностью 350 Вт поддерживает заряд АКБ и питает потребители при работающем двигателе. Стартер СТ130-А (мощность 7 л.с.) преобразует электрическую энергию в механическую для проворачивания коленчатого вала. Оба устройства рассчитаны на эксплуатацию в температурном диапазоне от -50°С до +70°С.

Основные параметры и особенности

Генератор Г250-Н1:

- Тип: переменного тока с выпрямителем

- Номинальное напряжение: 14 В

- Максимальный ток: 25 А

- Регулятор напряжения: встроенный, вибрационного типа

- Привод: клиноременная передача от шкива двигателя

Стартер СТ130-А:

- Потребляемый ток: до 600 А (пиковый)

- Передаточное число: 12,5:1

- Муфта свободного хода: роликового типа

- Защита: термомагнитное реле от перегрузок

| Узел | Ресурс до капремонта | Типовые неисправности |

| Генератор | 6 000 моточасов | Износ щеток, пробой диодов, обрыв обмотки |

| Стартер | 1 500 запусков | Подгорание контактов, износ бендикса, заклинивание якоря |

Эксплуатация требует контроля натяжения ремня генератора (прогиб 10-15 мм при усилии 4 кгс) и периодической очистки клемм от окислов. Отказ стартера чаще связан с разрядом АКБ или окислением "массового" провода на раме.

Устройство воздухоочистителя и воздухозаборники

Воздухоочиститель на бульдозере Т-130 представляет собой двухступенчатую систему сухой инерционно-масляной очистки. Первая ступень – инерционный уловитель с лопастным завихрителем, создающим центробежные силы для отделения крупных частиц пыли. Вторая ступень – набор кассет с фильтрующими элементами, пропитанными моторным маслом, обеспечивающими тонкую очистку воздуха перед подачей в двигатель Д-160.

Конструктивно агрегат включает корпус цилиндрической формы, внутри которого последовательно расположены завихритель, пылеотбойник, масляная ванна и кассеты. Система оснащена пылесборником с герметичной крышкой для удаления накопившихся загрязнений. Регулярное техобслуживание требует контроля уровня масла в ванне и промывки кассет каждые 240 моточасов.

Ключевые компоненты воздухозаборников

- Главный воздухозаборник: Расположен над кабиной оператора в защитном кожухе. Имеет Г-образную форму с направленным вниз входным патрубком, предотвращающим прямое попадание осадков.

- Предварительный отбойник: Металлическая сетка грубой очистки перед входом в воздуховод для улавливания листьев и крупного мусора.

- Теплоизолированный рукав: Гофрированный трубопровод из маслобензостойкой резины, соединяющий воздухозаборник с очистителем. Гасит вибрации двигателя.

| Параметр | Значение |

|---|---|

| Тип очистки | Инерционно-масляная (двухступенчатая) |

| Количество кассет | 4 шт. (стандартная комплектация) |

| Сопротивление воздушному потоку | Не более 68 мм вод. ст. (при чистом фильтре) |

Давление на грунт и расчет удельного сопротивления

Удельное давление на грунт бульдозера Т-130 определяется отношением его эксплуатационной массы к площади контакта гусениц с поверхностью. При массе в 14,3 тонны и опорной длине гусениц 2,37 м (ширина трака 500 мм), общая площадь контакта составляет примерно 2,37 м². Стандартное давление достигает 60 кПа, но может повышаться до 90 кПа при работе с навесным оборудованием за счет перераспределения веса.

Расчет удельного сопротивления движению (ψ) выполняется по формуле: ψ = (k/b + k₀) * G, где k – коэффициент сопротивления грунта деформации (Н/см³), b – ширина трака (см), k₀ – коэффициент трения гусениц, G – масса (т). Для Т-130 на мягком грунте (k=5 Н/см³, k₀=0,1) сопротивление составит ≈120 кН. Точные значения зависят от влажности, плотности и типа грунта.

Факторы влияния на показатели

Критические параметры для давления и сопротивления:

- Тип грунта: Песок увеличивает давление на 15-20% по сравнению с глиной

- Состояние траков: Износ проушин повышает сопротивление до 25%

- Угол резания отвала: Оптимальный 45-55° снижает обратное давление на гусеницы

| Грунт | Давление (кПа) | Удельное сопротивление (кН) |

| Сухой песок | 68-72 | 135-150 |

| Суглинок | 60-65 | 110-125 |

| Глина влажная | 75-90 | 160-190 |

Важно: При работе на переувлажненных грунтах рекомендуется уменьшать заглубление отвала на 15-20% для предотвращения буксования. Коэффициент сцепления гусениц с почвой не должен опускаться ниже 0,7 для сохранения тягового усилия в 12,7 тс.

Максимальная скорость движения и тяговые характеристики

Максимальная скорость движения бульдозера Т-130 вперед составляет 10,3 км/ч, при движении задним ходом машина развивает до 6,8 км/ч. Такие показатели обусловлены его назначением как тяжелой землеройной техники, где приоритет отдается мощности и тяговому усилию, а не динамике перемещения. Скоростные режимы регулируются механической коробкой передач с постоянным зацеплением шестерен, обеспечивающей 5 передач для движения вперед и 4 – назад.

Тяговые характеристики Т-130 являются ключевым параметром: номинальное тяговое усилие на крюке достигает 13 тонн-сил (тс) или 127,5 кН. Эта величина обеспечивается мощным дизельным двигателем Д-160 (или Д-180 на модификациях) с крутящим моментом до 830 Н·м и рациональным распределением веса на гусеничный движитель. Тяговый класс машины – 10 тс, что позволяет эффективно работать с плотными грунтами и крупногабаритным навесным оборудованием.

Факторы, влияющие на реализацию тягового усилия

- Конструкция гусениц: Широкие траки (до 670 мм) с развитыми грунтозацепами увеличивают площадь контакта и снижают удельное давление до 0,75 кгс/см²

- Система трансмиссии: Многодисковые главный фрикцион и бортовые фрикционы сухого трения обеспечивают плавную передачу мощности на ведущие колеса

- Баланс массы: Распределение веса между передней и задней осями (соотношение ~60/40) оптимизирует сцепление при толкании грунта

| Параметр | Значение | Примечание |

|---|---|---|

| Тяговое усилие (номинальное) | 13 тс (127,5 кН) | На первой передаче |

| Удельное давление на грунт | 0,75 кгс/см² | Стандартные гусеницы |

| Макс. преодолеваемый уклон | 30° | Без нагрузки |

Производительность при различных видах земляных работ

Производительность Т-130 напрямую зависит от типа грунта, дальности перемещения, рельефа местности, квалификации оператора и выбранного режима работы. Бульдозер демонстрирует максимальную эффективность при разработке рыхлых и сыпучих грунтов (песок, супесь, чернозем), где сопротивление копанию минимально. Наибольшее влияние на итоговый объем работ оказывает длина пути перемещения отвала с грунтом.

Тяговые характеристики базовой модели (130 л.с.) и конструкция отвала (прямой или полусферический) определяют его способность работать с плотными грунтами (глина, суглинок, мерзлота), однако это требует предварительного рыхления тяжелыми зубьями и снижает общую выработку. Снижение производительности также наблюдается на подъемах свыше 10° и при работе с влажными, липкими грунтами.

Показатели по типам работ

| Вид работ | Грунт | Средняя производительность (м³/час) |

|---|---|---|

| Планировка поверхности | Рыхлый, сыпучий | 70–100 |

| Копание траншей | Средней плотности | 40–60 |

| Перемещение грунта (до 50 м) | Чернозем, песок | 55–80 |

| Разработка плотных грунтов (с рыхлением) | Глина, суглинок | 20–35 |

| Снятие растительного слоя | Дерн, мягкий грунт | 80–120 |

Ключевые факторы оптимизации:

- Использование толкачи при перемещении на дистанции свыше 80 м для снижения времени цикла.

- Чередование направления движения (прямой/обратный ход) при планировке для минимизации холостых пробегов.

- Регулировка угла резания и заглубления отвала в зависимости от плотности грунта.

Глубина копания и высота выгрузки грунта

Глубина копания бульдозера Т-130 определяется конструкцией его отвала и возможностями тягового усилия. Для базовой модели с неповоротным отвалом (типа ДЗ-54) этот показатель составляет 150–250 мм при работе в грунтах I–II категории. Увеличение глубины возможно при снятии верхних слоев рыхлых материалов или использовании рыхлителя.

Высота выгрузки напрямую зависит от габаритов отвала и угла его установки. Стандартная высота срезанного слоя грунта при перемещении достигает 800–1000 мм. Максимальная высота подъема отвала над уровнем опорной поверхности – 1100–1300 мм, что обеспечивает эффективную работу с отвалами и насыпями.

Факторы влияния

- Тип отвала: Поворотные отвалы (ДЗ-116) могут увеличивать глубину резания на 10–15% за счет оптимизации угла атаки.

- Категория грунта: В плотных грунтах (III–IV кат.) глубина копания снижается на 20–40%.

- Уклон поверхности: Работа на подъеме уменьшает глубину, на спуске – повышает.

| Параметр | Неповоротный отвал (ДЗ-54) | Поворотный отвал (ДЗ-116) |

|---|---|---|

| Макс. глубина копания | 250 мм | 280 мм |

| Макс. высота выгрузки | 1100 мм | 1300 мм |

| Высота срезаемого слоя | 800 мм | 1000 мм |

Важно: Фактические показатели зависят от износа режущей кромки, мощности двигателя и гидравлической системы. Регулировка угла резания и положения отвала через гидроцилиндры позволяет адаптировать параметры под конкретные условия работы.

Техническое обслуживание и правила эксплуатации

Регулярное техническое обслуживание (ТО) бульдозера Т-130 – обязательное условие для поддержания его работоспособности и предотвращения преждевременного износа узлов. Соблюдение регламентных операций обеспечивает безопасность оператора, снижает риск аварийных ситуаций и минимизирует затраты на ремонт.

Эксплуатация требует строгого следования инструкциям завода-изготовителя, особенно в части запуска двигателя, управления рабочим оборудованием, преодоления препятствий и работы в экстремальных условиях (высокие/низкие температуры, заболоченные участки). Пренебрежение правилами ведет к поломкам трансмиссии, ходовой части и гидросистемы.

Основные этапы технического обслуживания

Ежесменное ТО (проводится перед началом работы):

- Контроль уровня масла в двигателе, коробке передач, бортредукторах, гидробаке.

- Проверка уровня охлаждающей жидкости и топлива в баках.

- Осмотр на предмет утечек рабочих жидкостей (масло, топливо, гидравлика).

- Визуальная оценка состояния гусеничных цепей, натяжения траков, целостности пальцев.

- Проверка давления в шинах колес-катков (при наличии пневмосистемы).

- Тестирование работы приборов освещения, сигнализации, аварийных датчиков.

Периодическое ТО (по наработке моточасов):

| Интервал (моточасов) | Основные операции |

|---|---|

| 60-100 | Замена масла в двигателе и масляных фильтров; смазка шарниров и подшипников рабочего оборудования; очистка воздухоочистителя. |

| 250-300 | Замена масла в трансмиссии и гидросистеме; проверка зазоров в клапанном механизме двигателя; регулировка натяжения гусениц; диагностика тормозов. |

| 1000-1200 | Полная диагностика силовой установки и ходовой части; замена всех фильтров (топливных, воздушных, гидравлических); проверка состояния вентилятора и ремней; регулировка муфты сцепления. |

Критически важные правила эксплуатации:

- Запуск двигателя: Прогревать при средних оборотах 5-7 минут перед нагрузкой. Запрещен запуск при неисправных контрольно-измерительных приборах.

- Работа с отвалом: Не допускать перекосов при заглублении; избегать ударных нагрузок на раму и гидроцилиндры. При транспортировке грунта отвал поднимать на высоту 400-600 мм.

- Преодоление препятствий: Подъем/спуск под углом >25° только строго вперед или назад. Повороты на склонах запрещены.

- Транспортировка: Перемещение на расстояния свыше 500 м – только на спецтранспорте. При самоходном движении по дорогам общего пользования использовать гусеничные ленты с резиновыми накладками.

- Остановка: Перед выключением двигателя дать поработать 3-5 минут на холостом ходу для стабилизации температур. Обязательно опустить отвал на грунт и зафиксировать рычаги КПП в нейтрали.

Список источников

Техническая документация и официальные материалы производителя.

Специализированные справочники и отраслевые издания по дорожно-строительной технике.

- Руководство по эксплуатации бульдозера Т-130 – Челябинский тракторный завод

- Справочник конструктора дорожных машин под редакцией И.П. Бородачева

- Государственный стандарт ГОСТ Р 53633-2009 "Машины землеройные. Общие технические условия"

- Учебное пособие "Тракторы и бульдозеры" В.А. Родичев

- Журнал "Строительная техника и технологии", №4/2018 – раздел "Реставрация гусеничной техники"

- Технический отчет НИИДортранс "Анализ эксплуатации тракторов Т-130 в условиях Крайнего Севера"

- Каталог деталей и сборочных единиц бульдозера Т-130.01 – Издательство "Машиностроение"

- Материалы отраслевого архива Музея истории тракторостроения (Челябинск)