Топливный насос Волга - устройство, поломки, выбор

Статья обновлена: 28.02.2026

Надёжная подача топлива – критически важный аспект стабильной работы двигателя автомобиля ГАЗ Волга. Топливный насос, как ключевой элемент этой системы, напрямую влияет на динамику, экономичность и бесперебойность функционирования силового агрегата.

В данной статье подробно рассмотрены конструктивные особенности топливных насосов для Волги, их основные характеристики и различия между моделями. Особое внимание уделено типичным неисправностям, их симптомам и методам диагностики. Также приведены практические рекомендации по правильному выбору нового насоса или комплектующих для ремонта.

Понимание устройства, принципа работы и слабых мест топливного насоса поможет владельцам Волги своевременно выявлять проблемы, принимать обоснованные решения о ремонте или замене, а также выбирать оптимальные по качеству и цене компоненты для поддержания автомобиля в исправном состоянии.

Основные типы используемых топливных насосов на разных моделях Волги

На автомобилях ГАЗ-21 "Волга" первых выпусков применялся механический топливный насос диафрагменного типа с ручной подкачкой. Он крепился непосредственно на блок цилиндров двигателя и приводился в действие эксцентриком распредвала. Поздние модификации ГАЗ-21 оснащались модернизированными насосами Б9-Д с увеличенной производительностью.

Модели ГАЗ-24 и ГАЗ-24-10 использовали аналогичные механические насосы (Б9-Д, Б10-Д), но с доработанной конструкцией клапанов и корпуса. Для карбюраторных версий ГАЗ-31029 и ранних ГАЗ-3110 сохранялась схема с механическим приводом, хотя производительность насосов повысилась до 60-72 л/ч.

Эволюция систем подачи топлива

- Механические (диафрагменные):

- ГАЗ-21 (Б6-Б, Б9-Д)

- ГАЗ-24 (Б9-Д, Б10-Д)

- ГАЗ-31029 (Б10-Д)

- Электрические погружные:

- Инжекторные ГАЗ-3110 (с 1997 г.)

- ГАЗ-31105 (модуль в топливном баке)

- Волга Сайбер (электробензонасос высокого давления)

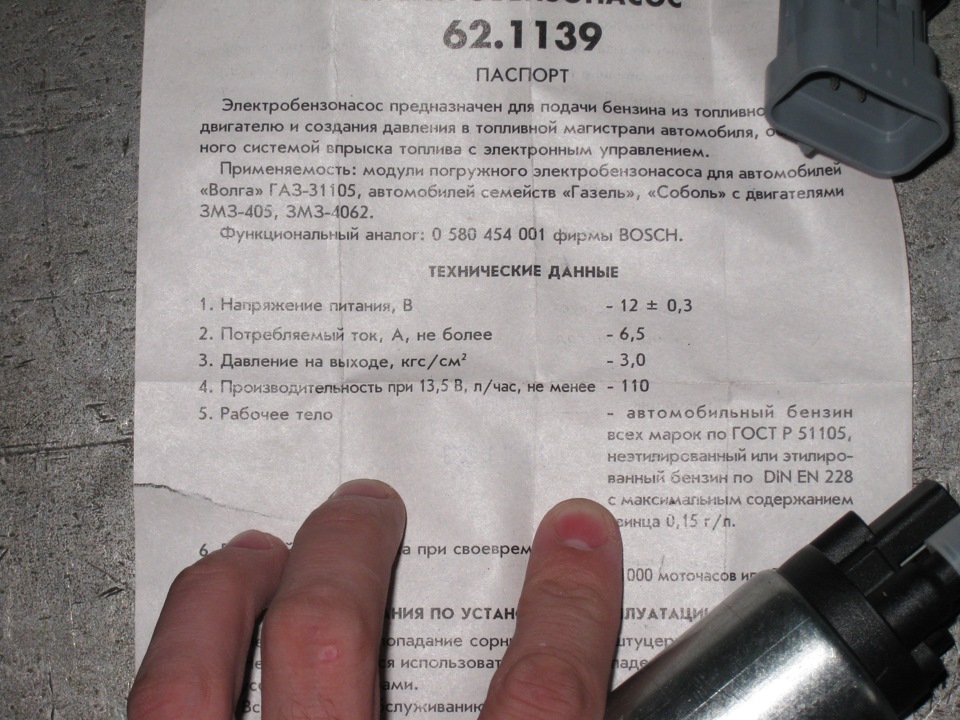

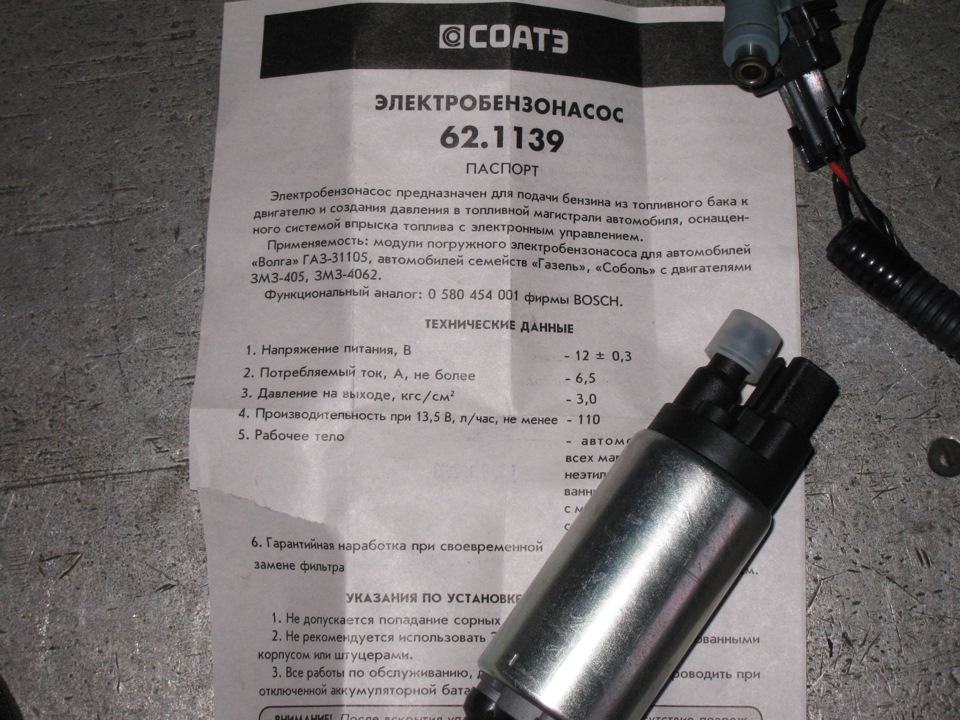

Переход на электрические насосы произошел с появлением инжекторных двигателей ЗМЗ-406 на ГАЗ-3110. Эти погружные модули (например, ПЕКАР/ПЕКАРТ 50.3405) развивают давление 3.5-4.0 бар и устанавливаются непосредственно в топливный бак. На Волге Сайбер применяются насосы повышенной производительности (до 5 бар) с интегрированным датчиком уровня топлива.

| Модель | Тип насоса | Давление (бар) | Характерные неисправности |

|---|---|---|---|

| ГАЗ-24 | Б10-Д (мех.) | 0.25-0.35 | Разрыв диафрагмы, износ штока |

| ГАЗ-3110 (карб.) | Б10-Д (мех.) | 0.28-0.40 | Засорение клапанов, деформация рычага |

| ГАЗ-31105 (инж.) | ПЕКАР 50.3405 (эл.) | 3.5-4.0 | Износ щеток, заклинивание ротора |

Конструктивные отличия мембранных насосов Волги ГАЗ-21

Насосы ГАЗ-21 представлены двумя основными модификациями: ранний Б-9 и поздний Б-10. Б-9 устанавливался на автомобили до 1960 года, Б-10 – после. Ключевое различие – материал корпуса: Б-9 имеет цинковый верхний корпус, подверженный коррозии, тогда как Б-10 выполнен из алюминиевого сплава, что повышает долговечность.

Конструкция привода также претерпела изменения. В Б-9 толкатель выполнен отдельной деталью, взаимодействующей с эксцентриком распредвала. В Б-10 толкатель интегрирован с рычагом привода в единый узел, что снижает люфты и упрощает обслуживание.

Детальные отличия

| Компонент | Б-9 (ранний) | Б-10 (поздний) |

|---|---|---|

| Клапаны | Латунные пластинчатые | Стальные тарельчатые |

| Фильтр-отстойник | Съёмный стеклянный стакан | Неразборный металлический корпус |

| Мембрана | 3-слойная резинотканевая | 4-слойная с усилением |

| Крепление к двигателю | 2 болта | 3 болта |

Прочие особенности:

- Пружина диафрагмы в Б-10 имеет увеличенное усилие для стабильной подачи при высоких оборотах

- Рычаг ручной подкачки в Б-9 выполнен литым, в Б-10 – штампованным с ребрами жёсткости

- Герметизация крышки Б-10 улучшена за счёт дополнительного буртика

Характеристики механического топливного насоса Волга ГАЗ-24

Механический топливный насос двигателя ЗМЗ-24 (ГАЗ-24, ГАЗ-24-10) является диафрагменным, с приводом от эксцентрика на распределительном валу. Его основная функция – подача бензина из бака в карбюратор под требуемым давлением.

Насос крепится к блоку цилиндров с помощью двух шпилек. Привод осуществляется толкателем, который воздействует на рычаг (коромысло) насоса, передавая движение на диафрагму для создания разрежения и нагнетания топлива.

Основные технические параметры

Ключевые рабочие характеристики насоса:

| Производительность | не менее 60 л/ч |

| Давление топлива (подкачки) | 20-30 кПа (0.2-0.3 кгс/см²) |

| Ход диафрагмы | ~10 мм |

| Тип привода | Механический, от эксцентрика распредвала |

Конструктивно насос отличается следующими особенностями:

- Двухклапанная система: Впускной и выпускной клапаны (обычно тарельчатого типа) для управления потоком топлива.

- Ручная подкачка: Наличие рычага ручной подкачки для заполнения системы топливом перед запуском или после длительного простоя.

- Фильтр-отстойник: В нижней части корпуса насоса часто размещается прозрачный стакан-отстойник с фильтрующей сеткой для грубой очистки бензина.

- Материал корпуса: Как правило, корпус изготавливается из литого алюминиевого сплава.

- Диафрагма: Многослойная (обычно из специальной бензостойкой ткани или синтетического материала).

Надежность насоса обеспечивается простотой конструкции, но его характеристики напрямую зависят от состояния диафрагмы, клапанов и пружин.

Рабочее давление диафрагменного насоса классических моделей

В классических моделях Волги (ГАЗ-21, ГАЗ-24) механический диафрагменный топливный насос поддерживает рабочее давление в диапазоне 0,18–0,28 атм (18–28 кПа). Этот параметр критичен для стабильной подачи бензина к карбюратору при любых режимах работы двигателя. Давление создаётся возвратно-поступательным движением диафрагмы, приводимой эксцентриковым валом, а регулируется жёсткостью пружины и герметичностью клапанов.

Отклонение от нормы немедленно сказывается на работе двигателя: снижение давления вызывает обеднение смеси и перебои на высоких оборотах, а превышение приводит к переливу топлива в карбюраторе, повышенному расходу и затруднённому запуску. Контроль давления обязателен при диагностике топливной системы.

Неисправности и диагностика давления

Типичные причины отклонений давления:

- Падение давления: разрыв диафрагмы, износ эксцентрика привода, засорение впускного клапана, деформация толкателя.

- Повышение давления: заклинивание выпускного клапана, дефект возвратной пружины, загрязнение топливной магистрали после насоса.

Признаки неисправности:

- Затруднённый запуск "на холодную".

- Провалы мощности при разгоне.

- Самопроизвольная остановка двигателя на холостом ходу.

- Подтёки бензина на корпусе насоса.

Для проверки давления подключите манометр (0–0,5 атм) между насосом и карбюратором. Запустите двигатель и сравните показания с нормой на холостом ходу и при 2500–3000 об/мин. Падение более чем на 0,05 атм при резком увеличении оборотов указывает на износ насоса.

Производительность топливного насоса для карбюраторных двигателей

Производительность топливного насоса измеряется в литрах в час (л/ч) и определяет объём горючего, который устройство способно подать в карбюратор при номинальном рабочем давлении. Для карбюраторных моторов Волги (ГАЗ-24, ГАЗ-31029) критичен баланс между достаточным объёмом подачи и сохранением стабильных параметров давления в пределах 0.2–0.3 бар. Недостаточная производительность ведёт к обеднению смеси на высоких оборотах, избыточная – к переливу топлива и закисанию игольчатого клапана.

Штатные насосы Волги (например, Б10Д) рассчитаны на производительность 60–80 л/ч при 3500 об/мин коленвала, что покрывает потребности двигателей объёмом 2.3–2.5 л. Точные требования зависят от модификации мотора: для форсированных версий или при установке карбюраторов с ускорительным насосом (Солекс, Озон) допустимо увеличение до 90–100 л/ч. При этом ключевой параметр – соответствие производительности реальному расходу топлива на максимальных нагрузках с запасом 20–25%.

Факторы влияния и последствия отклонений

На фактическую производительность влияют:

- Износ диафрагмы и клапанов – снижает подачу на 30–50%

- Деформация рычага привода – уменьшает ход диафрагмы

- Загрязнение сетки фильтра – создаёт сопротивление потоку

- Высота подъёма топлива – каждый метр снижает производительность на 10%

| Симптомы недостаточной производительности | Проблемы при избыточной производительности |

|---|---|

| Провалы мощности при разгоне | Затопление поплавковой камеры |

| Двигатель глохнет под нагрузкой | Повышенный расход бензина |

| Перегрев из-за обеднённой смеси | Запах бензина в подкапотном пространстве |

Критерии выбора

- Сверьтесь с техпаспортом авто: для ГАЗ-24 достаточно 60 л/ч, для ГАЗ-3102 с модернизированным ЗМЗ-402 – 80 л/ч.

- При тюнинге двигателя (увеличение объёма, распредвал) рассчитывайте потребность по формуле: Максимальный расход топлива (л/ч) × 1.25.

- Проверьте маркировку насоса: оригиналы Б10Д (75 л/ч), аналогы Pekar (65–110 л/ч) – выбирайте значение, близкое к штатному.

- Избегайте насосов с заявленной производительностью свыше 120 л/ч – это требует установки регулятора давления.

Материалы корпуса и диафрагмы насоса: стойкость к бензину

Корпуса топливных насосов Волги традиционно изготавливаются из алюминиевых сплавов или цинково-алюминиевых композиций (ЦАМ). Эти материалы обеспечивают необходимую механическую прочность и легкость конструкции. Главное их преимущество – высокая коррозионная устойчивость к парам и жидкому бензину, предотвращающая образование окислов и разрушение под воздействием агрессивной среды топлива.

Диафрагма, как подвижный элемент, подвергается постоянному циклическому напряжению и контакту с горючим. Для её производства применяются:

Ключевые материалы диафрагм

- Бензомаслостойкая резина на основе синтетического каучука (NBR) – стандартный вариант для большинства насосов. Отличается хорошей эластичностью и умеренной стойкостью к современным маркам бензина.

- Усиленные композиты (NBR с тефлоновым покрытием или армированием) – повышают износостойкость и продлевают ресурс, особенно в условиях высокого давления или присадок в топливе.

- Специальные полимеры (Viton/FKM) – премиум-класс для экстремальных условий. Обладают превосходной химической инертностью к любому бензину (включая АИ-98 с агрессивными присадками), спиртосодержащим топливам (Е10) и широкому диапазону температур.

Низкокачественные диафрагмы из дешёвой резины быстро теряют эластичность под действием бензина, трескаются или растворяются. Это приводит к характерным неисправностям:

| Материал диафрагмы | Реакция на некачественный бензин | Реакция на топливо с этанолом |

|---|---|---|

| Дешёвая резина | Разбухание, потеря формы | Ускоренное разрушение |

| Стандартный NBR | Постепенное растрескивание | Умеренная деградация |

| Vitоn/FKM | Минимальное воздействие | Высокая стабильность |

При выборе насоса критически важно учитывать: Качественные диафрагмы из FKM гарантированно работают с любым бензином и служат в 2-3 раза дольше стандартных. Экономия на материале диафрагмы неизбежно ведёт к выходу насоса из строя и риску попадания топлива в картер двигателя.

Система рычагов привода насоса от эксцентрика распредвала

Привод топливного насоса на двигателях классических Волг (ГАЗ-24, ГАЗ-31029 и т.д.) осуществляется механически от эксцентрика, расположенного на распределительном валу. Передача усилия от эксцентрика к штоку насоса реализована через систему рычагов и толкателей. Это решение обусловлено боковым расположением топливного насоса низкого давления (ТННД) относительно оси распредвала.

Система представляет собой кинематическую цепь, преобразующую вращательное движение эксцентрика в возвратно-поступательное движение штока насоса. Она включает несколько сочлененных элементов, передающих усилие накачивания диафрагмы насоса.

Ключевые элементы системы привода

- Эксцентрик распределительного вала: Кулачок специальной формы, интегрированный в распредвал. Его вращение создает основное усилие для привода.

- Толкатель (Пушер): Стальной стержень, один конец которого непосредственно контактирует с поверхностью эксцентрика. Получает от него импульс движения.

- Внутренний рычаг (Коромысло): Рычаг, установленный на оси внутри блока цилиндров. Один конец рычага взаимодействует с толкателем, другой - с наружным рычагом через регулировочный винт.

- Наружный рычаг: Рычаг, расположенный снаружи блока цилиндров. Один его конец шарнирно соединен с регулировочным винтом внутреннего рычага, а другой - с приводным штоком топливного насоса.

- Регулировочный винт с контргайкой: Устанавливается между внутренним и наружным рычагами. Служит для точной регулировки величины хода штока насоса и компенсации зазоров в сочленениях.

- Приводной шток насоса: Шток, выходящий из корпуса топливного насоса. На него воздействует наружный рычаг, заставляя шток перемещаться внутрь корпуса насоса, сжимая возвратную пружину диафрагмы.

- Возвратная пружина диафрагмы: Расположена внутри корпуса ТННД. Обеспечивает возврат диафрагмы и штока в исходное положение после нажатия наружным рычагом, создавая разрежение для всасывания топлива.

Распространенные неисправности системы привода

- Износ трущихся поверхностей: Наиболее частая проблема. Изнашивается поверхность толкателя, контактирующая с эксцентриком, а также поверхности взаимодействия внутреннего рычага с толкателем и регулировочным винтом.

- Люфты в шарнирах: Появление зазоров в местах сочленения толкателя с внутренним рычагом, внутреннего рычага с регулировочным винтом и наружного рычага со штоком насоса. Приводит к снижению эффективного хода штока и падению производительности насоса.

- Поломка или деформация рычагов: Встречается реже, обычно как следствие усталости металла или некорректной регулировки.

- Выработка посадочного места оси внутреннего рычага в блоке: Приводит к перекосу и неправильной работе рычага.

- Износ или поломка возвратной пружины диафрагмы: Хотя пружина находится внутри насоса, ее ослабление или поломка напрямую влияет на работу всей системы привода, так как наружный рычаг теряет сопротивление при возврате.

- Неправильная регулировка зазора регулировочным винтом: Слишком большой зазор снижает ход штока, слишком маленький (или его отсутствие) приводит к постоянному поджатию штока, перегреву насоса и ускоренному износу.

Выбор деталей системы привода

| Деталь | Критерий выбора | Варианты / Особенности | Примечание |

|---|---|---|---|

| Толкатель (Пушер) | Материал рабочей пятки, длина | Сталь с термоупрочнением; Сталь с наплавкой твердого сплава (более долговечен) | Длина должна точно соответствовать оригиналу |

| Внутренний рычаг (Коромысло) | Качество литья/ковки, износостойкость пятки | Оригинал ГАЗ; Качественные аналоги (проверенные производители) | Проверить отсутствие трещин и люфт на оси |

| Наружный рычаг | Прочность, состояние шарнира под шток | Оригинал ГАЗ; Качественные аналоги | Часто ремонтопригоден (замена втулки шарнира) |

| Регулировочный винт с контргайкой | Наличие полного комплекта, целостность резьбы | Обязательно с контргайкой и исправной резьбой | Не использовать винты с сорванной или поврежденной резьбой |

Особенности установки топливного насоса на двигатель ЗМЗ-402

Монтаж топливного насоса на ЗМЗ-402 требует строгого соблюдения угла опережения подачи топлива. Привод осуществляется через эксцентрик распредвала и толкатель, что делает правильную ориентацию узла критически важной. Необходимо предварительно проверить состояние уплотнительной прокладки и посадочного места на блоке цилиндров.

Ключевой особенностью является конструкция фланца насоса с регулировочными прорезями. Корпус фиксируется двумя гайками М8, которые на первом этапе затягиваются не полностью – это позволяет поворачивать насос для точной настройки момента впрыска. Обязательно контролируется свободный ход толкателя.

Порядок установки и регулировки

- Совместите метку на приводном рычаге насоса с меткой на корпусе (обычно риска или точка)

- Установите насос на шпильки, предварительно надев новую паронитовая прокладку

- Наживите гайки крепления без затяжки

- Подключите топливопроводы и штуцер ручной подкачки

- Проверьте момент начала подачи:

- Отсоедините топливопровод высокого давления от 1-й форсунки

- Подключите вместо него прозрачный контрольный шланг

- Проворачивайте коленвал ключом до появления топлива в шланге

- Поворачивайте корпус насоса до совпадения момента подачи с меткой ВМТ на шкиве

- Затяните гайки крепления с моментом 16-20 Н·м

Важно: При повороте корпуса по часовой стрелке момент подачи увеличивается, против часовой – уменьшается. После запуска двигателя проверьте отсутствие подтеканий топлива в зоне прокладки и штуцеров.

Влияние качества бензина на износ деталей насоса

Низкокачественный бензин содержит механические примеси (пыль, песок, металлическую стружку), которые действуют как абразив на рабочие поверхности насоса. При постоянном контакте с загрязненным топливом быстро изнашиваются плунжерные пары, клапаны и уплотнительные элементы, что приводит к падению давления в системе и нарушению подачи топлива.

Химические примеси (смолы, сера, агрессивные присадки) в некондиционном топливе провоцируют коррозию металлических деталей насоса и разрушение резиновых уплотнений. Образование смолистых отложений на впускных клапанах и фильтрах увеличивает нагрузку на привод, вызывая перегрев и ускоренный износ подшипников вала.

Ключевые последствия использования некачественного топлива

- Абразивный износ: Задиры на стенках цилиндров плунжерных пар и ротора

- Коррозия: Разрушение пружин клапанов и металлических корпусных деталей

- Закоксовывание: Залегание нагнетательных клапанов из-за смолистых отложений

- Деформация уплотнений: Растрескивание резиновых манжет и прокладок

| Компонент топлива | Влияние на насос | Результат повреждений |

|---|---|---|

| Механические частицы | Царапины на прецизионных парах | Падение производительности на 40-60% |

| Смолы | Образование отложений в клапанах | Затрудненный пуск двигателя |

| Сера/вода | Коррозия стальных элементов | Разрушение подшипников вала |

Для минимизации износа обязательно используйте топливные фильтры тонкой очистки и приобретайте бензин на проверенных АЗС с документами о соответствии ГОСТ Р 51105-97 и ГОСТ 32513-2013. Регулярная замена фильтрующих элементов (каждые 10-15 тыс. км) снижает риски преждевременного выхода насоса из строя в 3-4 раза.

Характерные признаки износа диафрагмы насоса: симптомы

Износ диафрагмы топливного насоса Волга проявляется через серию специфических симптомов, напрямую связанных с нарушением герметичности и снижением производительности. Первичные признаки возникают из-за потери эластичности материала или механических повреждений мембраны, что провоцирует утечку топлива и падение давления в системе.

Наиболее типичными индикаторами проблемы считаются следующие проявления:

Основные симптомы неисправности

- Подтекание топлива под капотом – видимые следы бензина на корпусе насоса или под ним

- Неустойчивая работа двигателя на холостом ходу с периодическим "захлебыванием"

- Падение мощности при резком нажатии педали газа (двигатель "тупит")

- Самопроизвольная остановка мотора после прогрева или при движении на низких оборотах

- Затрудненный пуск – требуется длительная прокрутка стартером

| Симптом | Причина проявления |

|---|---|

| Резкий запах бензина в салоне | Просачивание топлива через трещины в диафрагме |

| Повышенный расход топлива | Компенсация падения давления увеличением времени впрыска |

| Маслянистые пятна на диафрагме при визуальном осмотре | Разрушение материала мембраны с потерей герметичности |

Важно дифференцировать эти признаки от неисправностей карбюратора или бензобака – ключевым маркером именно диафрагменных проблем остаются локальные топливные подтеки на корпусе насоса и характерное "мокрое" пятно при снятии нижней крышки. Прогрессирование дефекта приводит к полной неработоспособности двигателя из-за отсутствия подачи топлива.

Проверка подачи топлива ручной подкачкой рычага

Для проверки найдите ручной подкачивающий рычаг на корпусе топливного насоса высокого давления (ТНВД). Он расположен сбоку или сверху насоса и имеет характерную Т-образную или скобообразную форму. Убедитесь, что двигатель заглушен, а подача топлива включена (рычаг останова на ТНВД должен быть выдвинут).

Резкими и уверенными движениями нажимайте на рычаг ручной подкачки 10-15 раз. При исправной системе подачи вы должны почувствовать нарастающее сопротивление после нескольких качков. Одновременно наблюдайте за штуцером обратки на ТНВД или топливным фильтром – из них должны выходить пузырьки воздуха или струйка топлива.

Интерпретация результатов

Нормальная работа:

- Появляется ощутимое сопротивление рычага через 3-5 качков

- Из сливных магистралей выходит топливо без крупных пузырей воздуха

- Рычаг возвращается в исходное положение самостоятельно

Признаки неисправностей:

- Рычаг качается без усилий – воздух в системе, повреждение диафрагмы насоса низкого давления (ННД), засор топливозаборника.

- Рычаг не возвращается – поломка пружины подкачивающего механизма.

- Топливо не появляется – критическая утечка, замерзание топлива, полный засор магистралей.

- Обильные пузыри воздуха – разгерметизация топливопроводов, трещины в шлангах, износ уплотнений ТНВД.

При выявлении проблем проверьте целостность топливных шлангов, герметичность соединений, состояние фильтров грубой и тонкой очистки. Отсутствие давления после 20 качков требует диагностики ННД и топливоподкачивающего насоса.

Течи топлива из корпуса насоса: причины и опасности

Появление следов бензина на корпусе топливного насоса автомобилей ГАЗ Волга – тревожный сигнал, требующий немедленной диагностики и устранения. Утечка горючего создает прямую угрозу безопасности водителя, пассажиров и окружающих, а также негативно влияет на работу двигателя и экологию.

Игнорирование даже незначительных подтеканий недопустимо, так как ситуация может стремительно ухудшиться. Понимание причин возникновения течи позволяет оперативно локализовать проблему и принять верное решение о ремонте или замене узла.

Основные причины течи

- Физический износ уплотнений: Резиновые прокладки (особенно под крышкой корпуса насоса и между секциями), сальники вала привода и уплотнительные кольца со временем теряют эластичность, дубеют, покрываются микротрещинами.

- Деформация корпуса или крышки: Перетяжка крепежных болтов, механические повреждения (удары), коррозия металла приводят к нарушению плоскостности прилегающих поверхностей и потере герметичности.

- Повреждение диафрагм: Разрыв или прогар мембран диафрагменного механизма насоса (если он механический) – топливо при этом может поступать в картер двигателя или наружу через дренажное отверстие в корпусе.

- Низкое качество запчастей: Использование неоригинальных прокладок или насоса в сборе, изготовленных из материалов, нестойких к бензину и перепадам температур.

- Неправильная установка: Перекос корпуса при монтаже, попадание грязи или повреждение уплотнительных поверхностей, использование герметиков вместо штатных прокладок.

- Повышенное давление в системе: Неисправность регулятора давления топлива (на инжекторных моделях) или забитая магистраль обратного слива могут создать избыточное давление, выдавливающее топливо через слабые точки.

Опасности и последствия

- Пожар и взрыв: Бензин – легковоспламеняющаяся жидкость. Капли топлива на горячем выпускном коллекторе, искрах от электрооборудования или даже от статического разряда могут мгновенно воспламениться.

- Отравление парами: Пары бензина токсичны. Их постоянное вдыхание в салоне или гараже вызывает головокружение, тошноту, головную боль и может привести к хроническим заболеваниям.

- Затрудненный пуск и неустойчивая работа двигателя: Утечка снижает давление в топливной системе, обедняет топливовоздушную смесь. Это проявляется в рывках, провалах мощности, особенно под нагрузкой, и затрудненном запуске.

- Повышенный расход топлива: Часть горючего просто вытекает, не доходя до цилиндров, что напрямую увеличивает затраты на эксплуатацию.

- Загрязнение двигателя и окружающей среды: Стекающий бензин разъедает резиновые элементы подкапотного пространства, загрязняет двигатель, способствует налипанию грязи. Происходит вредное воздействие на экологию.

- Выход из строя самого насоса: Постоянная работа с утечкой может привести к перегреву электродвигателя (на электронасосах) или ускоренному износу трущихся деталей из-за недостаточной смазки топливом.

Разрушение возвратных пружин диафрагмы: последствия

Разрушение возвратных пружин внутри топливного насоса диафрагменного типа на автомобилях Волга – критическая неисправность, напрямую влияющая на работу системы питания двигателя. Эти пружины выполняют ключевую функцию: после впрыска топлива под действием давления рычага привода (от эксцентрика распредвала) они возвращают диафрагму насоса в исходное положение, создавая разрежение для всасывания новой порции бензина из бака.

При поломке одной или нескольких пружин диафрагма теряет способность к полному и своевременному возврату. Нарушается весь цикл работы насоса: всасывание становится неэффективным, а создаваемое давление подачи топлива в карбюратор резко падает или становится нестабильным.

Основные последствия разрушения возвратных пружин

Отказ возвратных пружин приводит к целому ряду серьезных проблем:

- Затрудненный пуск двигателя: Насос не может создать достаточного давления для заполнения поплавковой камеры карбюратора до необходимого уровня. Особенно ярко это проявляется "на холодную".

- Прерывистая работа двигателя на холостом ходу: Нестабильная подача топлива вызывает плавание оборотов, тряску мотора и высокий риск его самопроизвольной остановки.

- Падение мощности и "провалы" при разгоне: Двигатель не получает нужного количества топлива под нагрузкой, теряет тягу, реагирует на нажатие педали газа с задержкой или рывками.

- Полная остановка двигателя: При сильном разрушении пружин насос полностью теряет работоспособность, двигатель глохнет и не заводится из-за отсутствия подачи топлива.

- Перегрев насоса: Нарушение нормального хода диафрагмы может привести к ее повышенному трению и перегреву корпуса насоса.

- Ускоренный износ диафрагмы и клапанов: Неправильный ход диафрагмы и ударные нагрузки из-за отсутствия плавного возврата увеличивают износ самой диафрагмы (риск ее разрыва) и ускоряют выход из строя впускного и выпускного клапанов насоса.

- Повышенный риск утечек топлива: Перекос или заедание диафрагмы из-за неработающих пружин увеличивает вероятность разгерметизации насоса и утечки бензина, что создает пожарную опасность.

- Потенциальный гидроудар (в редких случаях): Крайне маловероятный, но теоретически возможный сценарий при сочетании разрыва диафрагмы и неработающих возвратных пружин: бензин может попасть в масляный поддон, а оттуда в цилиндры.

| Симптом | Причина (Следствие разрушения пружин) |

|---|---|

| Двигатель плохо заводится | Недостаточное давление для заполнения карбюратора |

| Двигатель глохнет на холостом ходу | Нестабильная подача топлива на низких оборотах |

| Провалы при разгоне, потеря мощности | Нехватка топлива под нагрузкой |

| Двигатель не заводится | Полное отсутствие подачи топлива |

| Запах бензина, мокрые пятна под насосом | Перекос/разрыв диафрагмы из-за неработающих пружин |

Диагностика: Характерные симптомы вкупе с падением давления в топливной магистрали перед карбюратором (измеряется манометром) или отсутствием нормальной производительности насоса при прокачке вручную (рычаг ручной подкачки движется слишком легко или не возвращается) прямо указывают на проблемы с диафрагмой или ее возвратными пружинами.

Важно: При замене разрушенных возвратных пружин настоятельно рекомендуется менять весь ремкомплект диафрагмы, включая новую диафрагму, клапаны и все пружины. Установка только пружин на старую, возможно изношенную или деформированную диафрагму, часто приводит к быстрому повторному выходу насоса из строя. Эксплуатация автомобиля с разрушенными возвратными пружинами топливного насоса недопустима из-за риска полной потери подачи топлива и возгорания.

Износ эксцентрика привода: диагностика и влияние на работу

Эксцентрик привода топливного насоса высокого давления (ТНВД) Волги отвечает за преобразование вращательного движения вала привода в возвратно-поступательное движение плунжера насоса. Он подвержен механическому износу из-за постоянных ударных нагрузок и трения в паре с кулачковой шайбой плунжерной пары. Интенсивность износа напрямую зависит от качества смазки в полости ТНВД, пробега и режимов эксплуатации автомобиля.

Основным признаком критичного износа эксцентрика является резкое падение давления топлива в системе. Это проявляется в затрудненном запуске двигателя (особенно "на холодную"), неустойчивых оборотах холостого хода, провалах при резком нажатии на педаль газа и потере мощности. Двигатель может глохнуть под нагрузкой. Вибрация и металлический стук из области ТНВД также косвенно указывают на проблему.

Методы диагностики износа

Точная диагностика требует снятия ТНВД и его разборки на специализированном стенде. Ключевые этапы:

- Визуальный осмотр: Выявление задиров, выработки контактной поверхности, изменения геометрии (овальность).

- Замер высоты эксцентрика микрометром: Сравнение с номинальным значением (указано в спецификации к насосу). Превышение допустимого износа (обычно > 0.05-0.1 мм) – основание для замены.

- Проверка люфта: Оценка осевого и радиального биения вала привода с установленным эксцентриком.

| Степень износа | Влияние на работу ТНВД | Последствия для двигателя |

|---|---|---|

| Незначительная | Снижение эффективности хода плунжера | Небольшая потеря мощности, чуть увеличенный расход топлива |

| Средняя | Заметное снижение рабочего давления, нестабильность подачи | Трудный запуск, плавающие обороты, "троение", черный дым |

| Критическая | Резкое падение давления, невозможность создания необходимого усилия | Полный отказ запуска, остановка работающего двигателя |

Последствия эксплуатации с изношенным эксцентриком: Длительная работа с такой неисправностью приводит к ускоренному износу плунжерной пары (кулачковой шайбы), повышению нагрузки на вал привода и риск его поломки. Возникает хронический дефицит топлива, вызывающий перегрев и повышенный износ форсунок, а также калибровочных отверстий в ТНВД.

Важно: Замена изношенного эксцентрика в сборе с валом привода – единственный надежный метод ремонта. Шлифовка или наплавка поверхности не рекомендуются из-за нарушения термообработки и сложности обеспечения точной геометрии. При выборе новой детали предпочтение стоит отдавать оригинальным запчастям или проверенным аналогам известных производителей (Bosch, Delphi), так как от точности изготовления напрямую зависит ресурс всего ТНВД.

Закоксовывание клапанов насоса: признаки засора

Закоксовывание клапанов топливного насоса – распространенная проблема, вызванная отложениями смол, грязи или низкокачественного топлива на впускном и нагнетательном клапанах. Эти отложения нарушают герметичность и подвижность клапанных элементов.

Некорректная работа клапанов напрямую влияет на производительность насоса и давление в системе. Игнорирование симптомов приводит к ухудшению динамики, перебоям в работе двигателя и полному отказу насоса.

Основные признаки закоксовки клапанов

- Затрудненный пуск двигателя (особенно "на горячую"): Насос не создает требуемого давления быстро из-за утечек через неплотные клапаны.

- Падение мощности и "провалы" при разгоне: Недостаточная подача топлива в моменты резкого увеличения нагрузки.

- Неустойчивый холостой ход: Двигатель "троит" или глохнет из-за нестабильного давления в топливной рампе.

- Повышенный расход топлива: Компенсация недостаточной производительности насоса длительным временем впрыска.

- Характерный стук или цоканье из области насоса: Возникает из-за нарушения нормального хода клапанов и ударов тарелки о седло.

- Снижение давления в топливной системе (проверяется манометром): Прямое следствие негерметичности клапанов.

Степень выраженности симптомов зависит от уровня загрязнения. На ранних стадиях проблемы проявляются эпизодически (например, только при прогреве), при сильном закоксовывании становятся постоянными.

Проверка давления топлива механическим манометром

Перед началом проверки убедитесь в наличии защитных перчаток и очков, исключите источники открытого огня. Подготовьте манометр со шкалой до 6-7 атм, переходник для штуцера рампы (или тройник для врезки), ветошь для впитывания бензина.

Запустите двигатель, прогрейте до рабочей температуры. Заглушите мотор и найдите на топливной рампе тестовый штуцер. Снимите защитный колпачок со штуцера, стравите остаточное давление через ниппель (аналогично автомобильным шинам).

Порядок измерений

Подключите манометр к штуцеру рампы с помощью переходника. При отсутствии штуцера используйте тройник между топливной магистралью и рампой. Надежно зафиксируйте соединения во избежание протечек.

- Проверка на заглушенном двигателе: Включите зажигание на 5 секунд (активируется бензонасос). Зафиксируйте давление – должно достичь 2.8-3.2 атм.

- Рабочее давление на холостом ходу: Запустите двигатель. Норма для карбюраторных моделей – 0.3 атм, для инжекторных – 2.8-3.2 атм.

- Проверка под нагрузкой: Резко нажмите педаль газа. Давление должно кратковременно подняться на 0.4-0.6 атм.

- Контроль остаточного давления: Заглушите мотор. Через 10 минут показатель не должен упасть ниже 1.5 атм.

Критические отклонения:

- Давление ниже нормы – износ насоса, забитый фильтр, неисправность регулятора.

- Скачки при нагрузке – засорение сетки бензонасоса.

- Быстрое падение остаточного давления – негерметичность клапанов насоса или форсунок.

| Состояние системы | Норма (инжектор), атм | Допуск, атм |

|---|---|---|

| При включении зажигания | 3.0 | 2.8–3.2 |

| Холостой ход | 2.9 | 2.7–3.1 |

| После выключения двигателя (через 10 мин) | 1.8 | ≥1.5 |

После завершения измерений стравите давление через манометр, отсоедините оборудование. Установите на штуцер защитный колпачок, проверьте соединения на отсутствие подтеканий топлива.

Диагностика подсоса воздуха через прокладку насоса

Подсос воздуха через прокладку топливного насоса на Волге проявляется характерными симптомами: неустойчивые обороты холостого хода, затрудненный запуск двигателя (особенно "на горячую"), потеря мощности и "плавание" оборотов. Это происходит из-за нарушения герметичности во впускном тракте, что приводит к обеднению топливовоздушной смеси и сбоям в работе ДВС.

Ключевая причина – повреждение или потеря эластичности прокладки между корпусом насоса и блоком цилиндров. Утечки возникают также из-за ослабления крепежных болтов, коррозии привалочных поверхностей или применения некачественных уплотнительных материалов. Особенно критично это для карбюраторных моторов (ЗМЗ-402, -406), где насос напрямую крепится к впускному коллектору.

Методы выявления неисправности

Для точной локализации утечки используйте следующие способы:

- Визуальный контроль: Осмотрите прокладку на наличие разрывов, трещин или следов масла/топлива по стыку. Проверьте затяжку крепежных болтов (момент 16-21 Н·м для ЗМЗ).

- Обработка соединения: Запустите двигатель и нанесите кистью мыльный раствор или WD-40 на стык прокладки. Появление пузырей или изменение оборотов укажет на подсос.

- Подача дыма: С помощью дым-машины подайте дым во впуск. Выход дыма в зоне насоса подтвердит разгерметизацию.

- Перекрытие каналов: На работающем моторе кратковременно перекройте пальцем вакуумный штуцер насоса. Стабилизация холостого хода свидетельствует о подсосе через прокладку.

| Симптом | Проверочное действие | Подтверждение дефекта |

|---|---|---|

| Плавают обороты ХХ | Распыление очистителя карбюратора на прокладку | Изменение скорости вращения коленвала |

| Двигатель глохнет на холостых | Обработка стыка густой смазкой | Временное восстановление стабильности работы |

При подтверждении неисправности замените прокладку, предварительно очистив привалочные поверхности от грязи и старого герметика. Используйте только оригинальные или рекомендованные производителем уплотнения (например, паронит для ЗМЗ). После замены повторно проверьте герметичность соединения.

Методы проверки производительности насоса на подачу бензина

Основной показатель работоспособности бензонасоса – его способность создавать необходимое давление и поддерживать требуемую производительность (объём подачи топлива в единицу времени). Недостаточная подача приводит к обеднению смеси, потере мощности двигателя, рывкам и неустойчивой работе на высоких оборотах.

Проверка осуществляется при работаюном двигателе или принудительном включении насоса (например, через диагностический разъед или путём подачи напряжения напрямую). Обязательно соблюдайте меры пожарной безопасности: исключите открытый огонь, искры, обеспечьте вентиляцию, подготовьте огнетушитель.

Способы диагностики производительности

Для оценки корректной работы топливного насоса применяют следующие методы:

- Измерение давления в топливной рампе:

- Подключите манометр (0-6-10 атм) к штуцеру на топливной рампе через переходник.

- Запустите двигатель. Сравните показания на холостом ходу с нормой для конкретной модели двигателя Волги (обычно 2.8-4.0 атм для карбюраторных, 3.5-4.0 атм для инжекторных).

- Резко нажмите на педаль газа. Давление должно кратковременно возрасти на 0.3-0.8 атм.

- Заглушите двигатель. Давление должно удерживаться не менее 10-15 минут (падение указывает на неисправность насоса или регулятора давления).

- Проверка объёма прокачки (прямой метод):

- Отсоедините топливный шланг после насоса (на входе в фильтр или рампу).

- Направьте шланг в мерную ёмкость (минуя двигатель!).

- Включите насос на 10-15 секунд (через реле или подав +12В на контакты насоса).

- Измерьте объём выкачанного бензина. Сравните с паспортной производительностью насоса (обычно 1-2 литра за 30 сек для Волги). Значительное несоответствие – признак износа.

- Контроль падения напряжения в цепи питания:

- Подключите мультиметр в режиме вольтметра параллельно контактам питания насоса (+ и -).

- Включите зажигание (насос должен работать).

- Напряжение под нагрузкой не должно падать ниже 11.5-12 В. Падение ниже 10 В указывает на проблемы в проводке (окисление контактов, повреждение проводов) и вызывает снижение производительности насоса.

Косвенные признаки недостаточной производительности: "плавающие" обороты холостого хода, провалы при разгоне, детонация, трудный запуск горячего двигателя, повышенный шум работы насоса (жужжание, вой). Эти симптомы требуют обязательной инструментальной проверки по пунктам 1 или 2.

| Параметр | Норма для карбюраторных | Норма для инжекторных | Прибор |

|---|---|---|---|

| Рабочее давление | 2.8-4.0 атм | 3.5-4.0 атм | Манометр |

| Производительность (за 30 сек) | 1.0-1.5 л | 1.2-2.0 л | Мерная ёмкость |

| Напряжение под нагрузкой | 11.5-14.0 В | 11.5-14.0 В | Мультиметр |

Визуальный осмотр насоса на трещины и деформации

Тщательно очистите корпус насоса от загрязнений бензином или спецсредствами, уделяя внимание стыкам, крепежным фланцам и местам соединения топливопроводов. Обеспечьте яркое освещение – используйте фонарь для выявления микротрещин.

Проверяйте корпус под разными углами, медленно поворачивая насос. Особое внимание – зонам крепления, участкам с резкими перепадами толщины металла и точкам подключения электропроводки, где чаще возникают напряжения.

Ключевые объекты и признаки дефектов

Критические зоны для осмотра:

- Монтажный фланец: трещины возле отверстий под болты

- Сварные швы: расслоения, темные линии, пузыри

- Штуцеры впуска/выпуска топлива: сколы резьбы, перекосы

- Электрический разъем: оплавление пластика, вмятины

Методика выявления деформаций:

- Сравните геометрию насоса с новым образцом или эталонными фото

- Приложите линейку к плоским поверхностям – зазоры указывают на искривление

- Проверьте соосность вала привода (вращение рукой должно быть плавным)

| Тип дефекта | Визуальный признак | Последствия |

| Сквозная трещина | Тонкая темная линия с подтеками топлива | Утечка бензина, запах в салоне |

| Внутренняя деформация | Волнообразные блики на металле | Задиры ротора, падение давления |

| Коррозионные поражения | Раковины и рыжие пятна у прокладок | Разрушение уплотнений, подсос воздуха |

Обнаружение любых дефектов требует замены насоса – ремонт недопустим из-за риска возгорания. Микротрещины под нагрузением прогрессируют стремительно!

Этапы снятия топливного насоса с двигателя Волги

Перед началом работ обеспечьте пожарную безопасность: отсоедините минусовую клемму аккумулятора, убедитесь в отсутствии источников открытого огня рядом. Подготовьте чистую ветошь для сбора остатков топлива и емкость под горючее из топливных магистралей.

Демонтаж требует последовательного выполнения шагов для предотвращения повреждения компонентов. Убедитесь в наличии стандартного набора инструментов: ключей на "10", "13", отверток, пассатижей, а также новых уплотнительных колец для последующей сборки.

Последовательность операций

- Снижение давления в системе:

- Откройте крышку бензобака для сброса остаточного давления

- Найдите топливный фильтр на раме автомобиля

- Ослабьте хомут крепления шланга слива горючего

- Слейте остатки топлива в подготовленную емкость

- Отсоединение коммуникаций:

- Снимите подающий и обратный топливные шланги с штуцеров насоса

- Отключите электрический разъем датчика уровня топлива

- Ослабьте хомут воздуховода карбюратора (если мешает доступ)

- Демонтаж крепежных элементов:

- Ключом на "13" открутите две гайки крепления насоса к блоку цилиндров

- Аккуратно снимите шайбы и термоизоляционные прокладки

- Подоприте насос снизу во избежание падения

- Извлечение узла:

- Покачивая корпус, снимите насос с установочных шпилек

- Извлеките толкатель привода из отверстия в блоке

- Немедленно закройте отверстие в блоке чистой ветошью

| Критичные моменты | Последствия нарушений |

| Попадание грязи в топливные магистрали | Закупорка жиклеров карбюратора |

| Потеря мелких деталей (шайбы, прокладки) | Невозможность корректной сборки |

| Деформация толкателя привода | Нарушение рабочего хода насоса |

После демонтажа обязательно проверьте посадочную поверхность блока на отсутствие забоин. Все уплотнительные поверхности насоса очистите от остатков старых прокладок металлической щеткой. Толкатель привода храните строго вертикально для сохранения геометрии.

Разборка и дефектовка механического насоса своими руками

Открутите крепежные винты верхней крышки корпуса насоса, аккуратно снимите ее. Извлеките сетчатый фильтр (при наличии) и промойте его в чистом бензине. Снимите уплотнительную прокладку между корпусом и крышкой, осмотрите ее на предмет повреждений. Затем демонтируйте возвратную пружину диафрагмы, запомнив ее ориентацию.

Выкрутите центральный болт/гайку, удерживающую пакет диафрагм и связанные с ним пластины. Осторожно извлеките весь диафрагменный узел, отмечая последовательность расположения элементов (диафрагмы, промежуточные пластины). Отсоедините приводной рычаг от оси качания, аккуратно выбив штифт или сняв стопорное кольцо специальным инструментом. Извлеките всасывающий и нагнетательный клапаны, обычно расположенные под резьбовыми заглушками в корпусе.

Осмотр и оценка состояния деталей

Тщательно очистите все компоненты от грязи, старого бензина и отложений. Проведите визуальный и инструментальный контроль:

- Диафрагмы: проверьте на разрывы, расслоение, потерю эластичности или глубокие трещины. Даже микротрещины требуют замены всего пакета.

- Приводной рычаг: измерьте износ рабочего выступа (контактирующего с эксцентриком). Допустимый износ – не более 0.5 мм. Осмотрите отверстие под ось на эллипсность.

- Ось качания рычага: проверьте биение и износ посадочных шеек. Люфт в корпусе недопустим.

- Клапаны (всасывающий/нагнетательный): убедитесь в отсутствии деформации тарелок, задиров на седлах, залипании. Проверьте герметичность прилегания тарелки к седлу подачей воздуха.

- Корпус и крышка: ищите трещины (особенно у резьбовых отверстий), коррозию седел клапанов и каналов, деформацию плоскостей прилегания.

- Пружины: диафрагменная и клапанные – проверьте целостность витков, остаточную длину под нагрузкой. Сравните с новыми.

- Уплотнительные поверхности: прокладки, сальники – должны быть без разрывов и потери эластичности.

Все детали с износом или дефектами, превышающими допустимые пределы, подлежат замене. Особое внимание уделите состоянию посадочных мест клапанов в корпусе – раковины или риски приведут к потере герметичности даже с новыми клапанами. После дефектовки и замены изношенных элементов соберите насос в обратной последовательности, используя новые прокладки и соблюдая момент затяжки крепежа.

Замена диафрагмы топливного насоса: пошаговые действия

Перед началом работ подготовьте новый ремкомплект диафрагм, чистую ветошь, набор гаечных ключей и отверток. Убедитесь в отсутствии источников открытого огня рядом с рабочей зоной из-за легковоспламеняемости бензина.

Сбросьте давление в топливной системе, отсоединив провод от катушки зажигания и прокрутив стартер 3-5 секунд. Перекройте подачу топлива (если предусмотрено конструкцией) или отсоедините топливопроводы, предварительно подставив емкость для слива остатков горючего.

Процесс замены

- Открутите крепежные болты/гайки, фиксирующие насос на блоке двигателя

- Аккуратно снимите корпус насоса, отсоединив подводящий и отводящий топливные шланги

- Разберите насос, открутив винты крышки и центральный болт диафрагменного узла

- Извлеките старые диафрагмы, рычаг привода и пружины, запоминая их ориентацию

- Тщательно очистите все детали от грязи и остатков топлива

- Установите новые диафрагмы из ремкомплекта в правильной последовательности

- Соберите узел в обратном порядке, соблюдая первоначальное расположение компонентов

- Проверьте герметичность соединений и отсутствие перекосов при монтаже

Критические моменты: При сборке диафрагменного блока строго соблюдайте порядок установки прокладок и направление лепестков. Центральный болт затягивайте равномерно без перекоса, используя динамометрический ключ с усилием 15-20 Н·м.

| Параметр | Требование |

| Материал диафрагм | Маслобензостойкая резина EPDM/NBR |

| Толщина пакета | 1.8-2.2 мм (без сжатия) |

| Допустимый люфт рычага | Не более 0.3 мм |

После установки запустите двигатель и проверьте отсутствие подтеканий топлива в течение 10-15 минут. При появлении следов горючего на корпусе немедленно заглушите мотор и повторно проверьте герметичность соединений.

Притирка седла и клапанов насоса для восстановления герметичности

Притирка клапанов и их сёдел – обязательная процедура при потере герметичности топливного насоса, проявляющейся в падении давления, затруднённом пуске двигателя или его неустойчивой работе на холостых оборотах. Она устраняет микроскопические неровности, задиры и нагар на сопрягаемых поверхностях клапана и седла в корпусе насоса, которые препятствуют их плотному прилеганию.

Процесс требует аккуратности и использования специальной пасты с абразивными частицами разной зернистости (сначала более грубой, затем мелкой). Клапан вставляется в своё седло, на рабочую фаску наносится паста, после чего клапан вращается с небольшим нажимом специальным приспособлением (деревянной ручкой с присоской или дрелью на низких оборотах) до образования сплошной матовой полосы контакта по всей окружности.

Последовательность выполнения притирки

- Демонтаж и очистка: Извлечь клапаны из корпуса насоса. Тщательно очистить фаски клапанов и сёдла от старого топлива, грязи и крупных частиц металла с помощью ветоши и растворителя.

- Нанесение пасты: Нанести небольшое количество грубой абразивной пасты (например, 120-220 грит) равномерным тонким слоем на рабочую фаску клапана.

- Черновая притирка: Вставить клапан в седло. С помощью притирочного инструмента (присоски) совершать возвратно-вращательные движения (примерно 1/4 оборота вперед-назад) с умеренным нажимом. Периодически проверять равномерность образующейся матовой полосы на фаске клапана и седле.

- Промежуточная очистка: Удалить всю грубую пасту и образовавшуюся взвесь с клапана, седла и корпуса насоса растворителем. Тщательно протереть.

- Чистовая притирка: Повторить процесс (пункты 2-4), используя мелкозернистую доводочную пасту (например, 400-800 грит). Цель – получить узкую (0.8-1.5 мм), сплошную, равномерную матовую полосу контакта по всей окружности фаски.

- Финальная очистка: Удалить всю абразивную пасту растворителем. Продуть каналы сжатым воздухом. Тщательно промыть клапаны и корпус насоса чистым бензином для удаления мельчайших абразивных частиц.

Контроль герметичности после притирки

После сборки насоса герметичность клапанов проверяют одним из методов:

- Вакуумный/давление: Подача разрежения или давления в соответствующий канал насоса с погружением клапана в жидкость (бензин) – отсутствие пузырьков подтверждает герметичность.

- Пневмотестер: Использование специального прибора, показывающего падение давления (или разрежения) в контуре закрытого клапана за определенное время.

Важные замечания:

- Притирка эффективна только при незначительных износах. Сильные выработки, глубокие раковины или коробление требуют замены клапанов или фрезеровки/шабрения сёдел с последующей обязательной притиркой.

- Соблюдайте осторожность при работе с абразивом – попадание его частиц в другие полости насоса приведет к ускоренному износу.

- Избегайте чрезмерного нажима и слишком долгой притирки грубой пастой – это может привести к образованию выемки на фаске и потере герметичности.

Установка ремкомплекта: какие детали подлежат замене

При установке ремкомплекта на топливный насос автомобилей Волга замене подлежат все уплотнительные элементы и быстроизнашивающиеся детали, входящие в набор. Обязательно демонтируется и разбирается насос с последующей тщательной очисткой корпуса и каналов от грязи и остатков топлива перед установкой новых компонентов.

Ключевые заменяемые элементы включают в себя:

Основные компоненты ремкомплекта

- Диафрагменный узел – комплект эластичных мембран с армированием

- Клапанные группы:

- Впускные и выпускные клапаны с седлами

- Пружины клапанов

- Уплотнительные прокладки:

Прокладка корпуса насоса Термостойкий материал Прокладка крышки Бензомаслостойкая резина - Шток привода с направляющей втулкой

- Эксцентриковый ролик привода

Дополнительно проверяют состояние толкателя, осей рычагов и пружин возвратного механизма – при наличии выработки или деформации эти детали также требуют замены, даже если не входят в стандартный комплект. После сборки обязательна проверка герметичности и производительности насоса под давлением.

Подбор новой прокладки топливного насоса: критерии качества

Качественная прокладка топливного насоса критически важна для обеспечения герметичности соединения между насосом и блоком двигателя. Она предотвращает утечки бензина, попадание воздуха в топливную систему и защищает моторный отсек от паров топлива, выполняя одновременно функции уплотнителя и термоизолятора.

Неправильно подобранная или некачественная прокладка быстро выйдет из строя, приведя к подсосу воздуха (вызовет трудный пуск, плавающие обороты), утечкам топлива (пожароопасно!), попаданию паров бензина в салон и некорректной работе двигателя. Выбор должен быть осознанным.

Ключевые критерии выбора качественной прокладки

При подборе новой прокладки топливного насоса для автомобилей Волга ориентируйтесь на следующие параметры:

- Материал: Обязательно паронит (прессованная резиноасбестовая смесь). Это термостойкий, бензостойкий и достаточно эластичный материал. Резиновые или картонные прокладки категорически не подходят – они быстро разрушаются от температуры и топлива.

- Толщина: Должна строго соответствовать оригиналу. Слишком тонкая прокладка не обеспечит надежного уплотнения и может быть пережата, слишком толстая – помешает правильной установке насоса и нарушит его ход.

- Точность размеров и формы: Отверстия под шпильки/болты крепления насоса и под толкатель должны точно совпадать. Контур прокладки должен повторять посадочную поверхность на насосе и блоке двигателя без перекосов.

- Производитель и упаковка: Отдавайте предпочтение известным производителям автокомпонентов (например, СтартВолга, ПЭК, Трек). Прокладка должна быть новой, без заломов, трещин, расслоений. Упаковка – целой, с указанием артикула и модели автомобиля.

| Модель Волги | Особенности прокладки |

|---|---|

| ГАЗ-21, ГАЗ-24 (двиг. ЗМЗ-24, ЗМЗ-402) | Классическая круглая прокладка с отверстием под толкатель в центре и отверстиями под шпильки по периметру. |

| ГАЗ-3110 (двиг. ЗМЗ-402, ЗМЗ-406) | Форма и крепежные отверстия аналогичны ГАЗ-24, но материал и толщина должны соответствовать специфике ЗМЗ-406 (при установке насоса от 406 на 402 или наоборот нужна "своя" прокладка). |

Примечание: Всегда сверяйте артикул прокладки по каталогам или VIN-коду вашего автомобиля, особенно для поздних моделей.

Итог: Качественная прокладка – это паронитовая деталь строго заданной толщины, с идеально выверенной геометрией под конкретную модель двигателя Волги, от проверенного производителя. Избегайте "универсальных" прокладок. Тщательная визуальная проверка перед установкой обязательна.

Особенности установки насоса после ремонта: момент затяжки

Правильный момент затяжки резьбовых соединений топливного насоса Волга критически важен для герметичности и долговечности узла. Превышение усилия приводит к деформации корпуса, срыву резьбы или повреждению уплотнений, а недостаточная затяжка вызывает утечки топлива и подсос воздуха.

Работу выполняют динамометрическим ключом в строгом соответствии с техническими требованиями производителя. Особое внимание уделяют равномерности приложения усилия к симметричным креплениям для исключения перекосов корпуса насоса относительно привалочной плоскости.

Ключевые аспекты затяжки

- Болты крепления к блоку двигателя: Затягиваются крест-накрест в 2 этапа (предварительный 10-12 Н·м, окончательный 16-21 Н·м)

- Гайки топливных штуцеров: 12-16 Н·м с обязательной заменой медных уплотнительных шайб

- Крышка насоса (для разборных моделей): 8-12 Н·м с равномерным распределением усилия

| Элемент | Момент затяжки (Н·м) | Критические ошибки |

|---|---|---|

| Основные болты | 16-21 | Деформация корпуса, трещины |

| Топливные штуцеры | 12-16 | Утечки бензина, подсос воздуха |

| Крышка насоса | 8-12 | Нарушение геометрии диафрагмы |

После первого запуска двигателя обязательна проверка герметичности соединений и повторная протяжка крепежа при выключенном зажигании. Использование старых болтов с поврежденной резьбой или деформированных шайб недопустимо.

Последствия использования неоригинальных ремкомплектов

Применение несертифицированных ремкомплектов для топливного насоса ГАЗ Волга приводит к ускоренному износу критических компонентов. Дешевые уплотнители и мембраны не выдерживают постоянного контакта с бензином и высокого давления, теряя эластичность и герметизирующие свойства уже через 500-1000 км пробега. Некорректная геометрия клапанов и пружин вызывает нарушение циклов подачи топлива.

Снижается ресурс всего узла: деградирующие прокладки провоцируют течи горючего, а бракованные фильтрующие элементы пропускают абразивные частицы. Это вызывает задиры на стенках рабочей камеры и плунжерных пар, увеличивая зазоры и снижая производительность насоса на 15-40%. Нарушение балансировки вращающихся деталей в дешевых комплектах усиливает вибрации, ускоряя разрушение подшипников.

Ключевые риски и последствия

- Утечки топлива из-под деформированных прокладок и сальников

- Падение давления в системе из-за негерметичности клапанов

- Перебои в работе двигателя (троение, детонация)

- Загрязнение топливной магистрали частицами разрушенных уплотнений

| Компонент | Характерные дефекты |

|---|---|

| Мембраны | Расслоение, потеря эластичности, разрывы |

| Уплотнители | Набухание, растрескивание, усадка |

| Клапаны | Деформация седла, залипание |

- Ускоренный выход из строя восстановленного насоса

- Повреждение смежных систем (форсунки, ТНВД)

- Повышенный расход топлива

- Необходимость повторного ремонта через 3-6 месяцев

Критерии выбора нового насоса на Волгу ГАЗ-31029

Основным параметром является соответствие двигателю ЗМЗ-402. Убедитесь, что насос рассчитан на рабочее давление 0.2-0.3 бар и производительность 60-80 л/ч. Несоответствие этих характеристик вызовет перебои в работе карбюратора: обеднение смеси или перелив топлива.

Критически важна совместимость посадочных размеров и типа привода. Рычаг насоса должен точно соответствовать эксцентрику распределительного вала. Проверьте геометрию корпуса и расположение крепежных отверстий во избежание механических напряжений и протечек после установки.

Детализация ключевых параметров

- Материал корпуса: Предпочтение - чугун (оригинал ГАЗ или ПЕКАР). Алюминиевые аналоги легче, но склонны к деформации, пластиковые - ненадежны при вибрациях.

- Конструкция мембраны: 3-4 слоя бензостойкой резины EPDM с армированием. Избегайте однослойных мембран - они рвутся при перепадах температур.

- Термостойкость: Насос должен сохранять герметичность при +120°C (температура в подкапотном пространстве). Проверьте маркировку термостабильности на упаковке.

- Дополнительные элементы: Обязательно наличие сетчатого фильтра-отстойника в верхней крышке и герметичной пробки для ручной подкачки.

Производители по приоритету:

- Оригинал ГАЗ (артикул 402.1106010) - максимальная совместимость

- ПЕКАР (PECAR) - оптимальное соотношение цены и качества

- СтартВОЛЬТ - бюджетный вариант при наличии сертификата

| Параметр | Норма | Риск при нарушении |

|---|---|---|

| Усилие на рычаге | 5-8 кгс | Износ эксцентрика распредвала |

| Ход штока | 6-8 мм | Снижение производительности |

| Герметичность клапанов | 0 потеря за 30 сек | Падение давления на холостом ходу |

Сравнение производителей топливных насосов: ТЗА и ПЕКАР

ТЗА (Тольяттинский завод автокомпонентов) специализируется на топливных модулях для классических моделей Волги. Продукция отличается адаптацией к оригинальным параметрам топливной системы, включая геометрию корпуса и электрические разъемы. Насосы ТЗА позиционируются как ремонтное решение для сохранения заводских характеристик двигателя.

ПЕКАР (PECAR) – российский бренд, выпускающий топливные насосы как для Волги, так и иномарок. Акцент делается на унификации компонентов и применении современных материалов. Продукция ПЕКАР часто предлагает модификации с повышенной производительностью для тюнинга или эксплуатации в сложных условиях.

Ключевые отличия

| Параметр | ТЗА | ПЕКАР |

|---|---|---|

| Совместимость | Точное соответствие заводским образцам ГАЗ | Универсальные решения с адаптерами |

| Производительность | Стандартная (оригинальные параметры) | Варианты с повышенной подачей (+15-20%) |

| Ресурс | Средний (50-70 тыс. км) | Выше среднего (до 100 тыс. км) |

| Цена | Ниже рыночной | На 20-30% выше |

Типичные неисправности:

- ТЗА: Износ щеток электродвигателя, засорение сетки фильтра, потеря давления при длительном простое

- ПЕКАР:

- Некорректная работа регулятора давления в некоторых партиях

- Шум при работе в мороз из-за загустевшего топлива

Критерии выбора: Для восстановления стоковых характеристик и экономии предпочтителен ТЗА. При необходимости повышения надежности, ресурса или планировании тюнинга оптимален ПЕКАР. Проверяйте комплектацию (уплотнители, фиксаторы) перед установкой.

Преимущества и риски покупки восстановленного насоса

Основное преимущество восстановленных топливных насосов для Волги – существенная экономия средств: стоимость таких изделий в 2-3 раза ниже новых оригинальных аналогов. При профессиональном восстановлении ключевые компоненты (плунжерные пары, подшипники, сальники) заменяются на новые, что обеспечивает работоспособность узла. Доступность для редких моделей двигателей также является значимым плюсом, так как новые насосы для устаревших модификаций часто сняты с производства.

Главный риск связан с вариативностью качества восстановления: кустарные мастерские могут ограничиться поверхностным ремонтом без замены критичных изношенных деталей. Это ведет к сокращенному ресурсу (в среднем на 30-40% меньше нового насоса) и риску внезапного отказа. Отсутствие длительной гарантии у многих продавцов усложняет предъявление претензий при скрытых дефектах, таких как микротрещины в корпусе или остаточный износ вала.

Критерии выбора

| Преимущества | Риски |

|---|---|

| Низкая цена (от 50% экономии) | Непредсказуемый ресурс работы |

| Использование оригинальных запчастей при ремонте | Отсутствие замены скрытых компонентов (пружины, втулки) |

| Экологичность (утилизация сокращается) | Риск приобретения контрафактного изделия |

| Доступность для моделей ГАЗ-24, 3110, 3102 | Короткая гарантия (редко более 2-3 месяцев) |

Для минимизации рисков выбирайте насосы с документами, подтверждающими замену критичных компонентов, и гарантией не менее 6 месяцев. Проверяйте репутацию мастерской: специализированные центры по восстановлению ТНВД предоставляют протоколы тестирования давления и герметичности. Избегайте изделий со следами коррозии на корпусе или деформациями – это признаки некачественной обработки.

Определение совместимости насоса с конкретным двигателем Волги

Совместимость топливного насоса с двигателем определяется по трём ключевым параметрам: тип топливной системы (карбюратор/инжектор), рабочие характеристики (давление и производительность), а также конструктивное исполнение. Несоответствие любого из этих критериев приводит к некорректной работе двигателя или полному отказу системы питания.

Для карбюраторных модификаций (ЗМЗ-402, УМЗ-421) применяются механические насосы низкого давления, в то время как инжекторные двигатели (ЗМЗ-406, 405, 409) требуют электрических насосов высокого давления с производительностью от 1.5 л/мин. Учитывайте также год выпуска автомобиля и модификацию мотора – например, насосы для Волги ГАЗ-3110 с ЗМЗ-4062 отличаются от решений для ГАЗ-31029 с ЗМЗ-402.

Ключевые параметры выбора

| Критерий | Карбюраторный двигатель | Инжекторный двигатель |

|---|---|---|

| Тип насоса | Механический (диафрагменный) | Электрический (погружной) |

| Давление (бар) | 0.2–0.3 | 3.0–6.0 (зависит от модели) |

| Производительность | 60–80 л/час | 90–120 л/час |

| Место установки | Блок цилиндров | Топливный бак |

Дополнительные факторы проверки:

- Соответствие посадочных мест и креплений (особенно для электрических насосов в баке)

- Совпадение электрических разъёмов и напряжения питания (12В для инжектора)

- Диаметр топливных штуцеров (8 мм для карбюратора, 6–8 мм для инжектора)

Важно: Используйте VIN-код автомобиля или каталожные номера оригинального насоса при подборе аналога. Для инжекторных систем сверяйте давление в рампе после установки – отклонение от нормы указывает на несовместимость.

Проверка б/у насоса перед покупкой: практические методы

Перед приобретением б/у топливного насоса для Волги визуальный осмотр обязателен. Ищите трещины на корпусе, глубокие царапины или следы неаккуратного демонтажа. Проверьте целостность электрического разъема и отсутствие окислов на контактах. Обратите внимание на фильтрующую сетку – сильные деформации или забитость грязью сигнализируют о проблемах. Наличие ржавчины внутри патрубков или на валу свидетельствует о длительном простое или контакте с водой.

Механическая оценка включает проверку люфтов и сопротивления вращению. Ротор должен проворачиваться от руки плавно, без заеданий и скрежета. Значительный осевой или радиальный люфт вала недопустим. Используйте мультиметр для замера сопротивления обмотки электродвигателя – отклонение от типичных значений (обычно в диапазоне 0.5-3 Ом) указывает на неисправность. Попытайтесь услышать посторонние шумы при аккуратном вращении.

Ключевые этапы тестирования

Для приближенной к реальности проверки производительности потребуется источник питания 12V и мерная емкость:

- Подайте напряжение на клеммы насоса через предохранитель (5-10А).

- Опустите всасывающий патрубок в чистый бензин или дизтопливо.

- Замерьте производительность: направьте выходной шланг в мерный цилиндр и засеките время заполнения (например, 0.5 литра). Сравните с паспортными данными насоса (для Волги обычно 1-1.5 л/мин).

- Оцените давление: подключите манометр (0-6 атм) к выходу через переходник. Давление на холостом ходу должно быть стабильным и соответствовать модели (часто 3-4 атм для карбюраторных, до 6 атм для инжекторных). Падение или пульсация – плохой признак.

- Проверьте герметичность: осмотрите корпус и соединения на предмет течи при работе.

| Параметр | Норма | Отклонение (риски) |

|---|---|---|

| Сопротивление обмотки | 0.8-2.5 Ом | Обрыв (∞), КЗ (≈0 Ом), межвитковое замыкание |

| Ток потребления (под нагрузкой) | 3-7 А | Свыше 8-9А (износ, заклинивание) |

| Давление (инжектор) | 2.5-4 атм (стаб.) | Скачки, падение ниже 2 атм |

| Уровень шума | Равномерный гул | Стук, визг, прерывистая работа |

Важно: Откажитесь от покупки, если насос не запускается, требует сильных ударов для старта или демонстрирует критическое несоответствие по давлению/производительности. Кратковременная работа "на сухую" недопустима – она мгновенно повреждает подшипники и крыльчатку.

Нюансы выбора насоса для автомобиля с газовой системой

При эксплуатации ГБО бензонасос сохраняет критическую роль, несмотря на редкое использование. Его отказ парализует запуск двигателя в бензиновом режиме и переключение с газа при низких температурах или неисправностях газовой аппаратуры. Нагрузка на насос снижается, но требования к его надёжности остаются высокими из-за специфики работы.

Длительные периоды простоя в баке провоцируют залипание щёток электродвигателя и закоксовывание рабочих элементов. Выбирая насос, необходимо учитывать конструктивные особенности ГБО, совместимость с топливной рампой инжекторных двигателей Волги и устойчивость к агрессивной среде современного бензина с присадками.

Ключевые критерии подбора

- Производительность (л/ч): Должна соответствовать заводским параметрам двигателя (ориентир 60-80 л/ч для Волги 402/406). Избыточная мощность ведёт к перегреву и износу из-за постоянного сброса топлива через регулятор давления.

- Рабочее давление (бар): Жёсткое соответствие требованиям инжектора (обычно 3.0-4.0 бар). Недостаток – обеднение смеси, избыток – нагрузка на форсунки и утечки.

- Стойкость к этанолу и присадкам: Уплотнения и диафрагмы должны быть из современных материалов (фторкаучук Viton, тефлон), устойчивых к химическому воздействию.

- Тип насоса: Только погружные (роторные или турбинные) модели. Надёжнее и тише наружных, исключают риск "сухого хода" при низком уровне бензина.

- Совместимость с баком: Конструкция модуля (длина, диаметр, крепление) должна точно соответствовать штатному посадочному месту.

Важно: При установке ГБО 4-го поколения и выше убедитесь, что насос корректно работает с электрическим бензоклапаном газовой системы. Перебои в подаче напряжения на клапан могут имитировать неисправность насоса.

| Характеристика | Значение для ГБО | Риски при несоответствии |

|---|---|---|

| Минимальное напряжение питания | ≥ 10.5 В | Отказ запуска в мороз при просадке напряжения |

| Ресурс (пробег) | ≥ 120 000 км | Ускоренный износ из-за длительных простоев |

| Уровень шума | Мин. (до 40 дБ) | Дискомфорт при редких, но критичных запусках на бензине |

Не рекомендуются: Дешёвые аналоги с пластиковыми крыльчатками и стальными корпусами без антикоррозионного покрытия. Конденсат в полупустом баке вызывает коррозию, а топливо с биоэтанолом разрушает пластик. Отдавайте предпочтение оригиналам (Bosch, VAZ) или проверенным премиум-заменителям (Sidat, Pierburg).

Грамотная обкатка нового топливного насоса после установки

После монтажа нового насоса избегайте немедленных высоких нагрузок на двигатель. Первые 500–1000 км пробега критичны для притирки компонентов и стабилизации рабочего давления в системе.

Контролируйте отсутствие подтёков топлива в зоне установки насоса и посторонних шумов (гудения, свиста) при работе двигателя. Любые отклонения требуют немедленной диагностики.

- Запуск двигателя:

- Проверните стартер 2–3 раза по 5 секунд без запуска для заполнения системы топливом.

- Заведите мотор, дайте поработать на холостом ходу 10–15 минут.

- Режим движения:

- Первые 200 км – плавное ускорение, обороты не выше 2500 об/мин.

- Исключите буксировку прицепов, езду на пониженных передачах.

- Постепенное увеличение нагрузки:

- С 200 до 500 км – кратковременный разгон до 3500 об/мин.

- После 500 км – плавный выход на рабочие режимы.

Ключевые запреты при обкатке

| Действие | Риск |

|---|---|

| Резкий старт "в пол" | Перегрузка шестерён насоса, скачки давления |

| Длительная езда на высоких оборотах | Перегрев, ускоренный износ |

| Использование низкокачественного топлива | Загрязнение клапанов, абразивный износ |

После завершения обкатки замените топливный фильтр для удаления продуктов приработки. Проверьте герметичность магистралей и давление в рампе (оптимально 3.0–3.5 атм для карбюраторных моделей Волга).

Рекомендации по эксплуатации для продления срока службы насоса

Соблюдение правил эксплуатации топливного насоса является ключевым фактором для обеспечения его долговечной и надежной работы на автомобилях Волга. Несложные профилактические меры позволяют избежать преждевременного выхода узла из строя и связанных с этим затрат.

Основные риски для насоса связаны с качеством топлива, перегревом, электрическими проблемами и механическими повреждениями. Уделяя внимание этим аспектам, можно значительно увеличить ресурс агрегата.

Ключевые аспекты эксплуатации

Качество топлива и чистота системы:

- Заправляйтесь только на проверенных АЗС, отдавая предпочтение топливу с заявленным качеством, соответствующему требованиям производителя автомобиля.

- Своевременно меняйте топливный фильтр (тонкой очистки): Забитый фильтр создает повышенное сопротивление, заставляя насос работать под нагрузкой, что ведет к перегреву и износу. Соблюдайте регламент замены.

- Не допускайте попадания воды и крупных механических частиц в топливный бак. Следите за чистотой горловины бака при заправке.

- Избегайте езды с критически малым остатком топлива (менее 1/4 бака). Топливо охлаждает электродвигатель насоса и смазывает его подшипники. Работа "на сухую" или при низком уровне приводит к перегреву и ускоренному износу.

Электрическая система:

- Контролируйте напряжение в бортовой сети. Систематическое превышение напряжения (свыше 14.5 В) приводит к перегреву обмоток электродвигателя насоса.

- Следите за состоянием контактов разъема топливного насоса и цепи его питания (проводка, реле, предохранитель). Окисленные или подгоревшие контакты создают дополнительное сопротивление, падение напряжения и могут вызвать перегрев.

- Проверяйте надежность "массы" кузова и двигателя. Плохой контакт "массы" также негативно влияет на работу электронасоса.

Температурный режим и механические воздействия:

- Избегайте длительной работы двигателя на холостом ходу при очень низком уровне топлива в баке – это ухудшает охлаждение насоса.

- Не допускайте сильных ударов по топливному баку или его деформации, которые могут повредить насос или его крепление.

- При демонтаже/монтаже насоса соблюдайте осторожность, не роняйте его, не прикладывайте чрезмерных усилий к разъемам и топливным магистралям.

Порядок замены топливного фильтра:

- Сбросьте давление в топливной системе (через специальный клапан на рампе или аккуратно ослабив соединение на фильтре, предварительно вынув предохранитель насоса и дав двигателю заглохнуть).

- Ослабьте хомуты крепления топливных шлангов к фильтру.

- Снимите старый фильтр, обращая внимание на направление потока топлива (указано стрелкой на корпусе фильтра).

- Установите новый фильтр, соблюдая правильное направление стрелки.

- Наденьте и надежно затяните хомуты шлангов.

- Включите зажигание на несколько секунд (без запуска двигателя) для создания давления, проверьте соединения на отсутствие подтеков топлива.

- Запустите двигатель, убедитесь в его стабильной работе.

Контрольные точки:

| Элемент/Действие | Рекомендуемый интервал/Действие |

| Топливный фильтр тонкой очистки | Замена каждые 15 000 - 20 000 км или по регламенту |

| Сетка-фильтр грубой очистки (на насосе) | Проверка/очистка при замене насоса или при симптомах загрязнения |

| Контакты разъема насоса | Визуальный контроль, очистка при признаках окисления |

| Уровень топлива в баке | Не опускать ниже 1/4 объема |

Список источников

Официальная техническая документация и руководства по ремонту автомобилей ГАЗ модельного ряда Волга.

Специализированные автомобильные порталы, форумы владельцев и отраслевые издания по диагностике топливных систем.

- Заводские руководства по эксплуатации и ремонту ГАЗ-24, ГАЗ-3102, ГАЗ-3110

- Каталоги запасных частей ГАЗ (оригинальные и аналоговые производители)

- Технические бюллетени сервисных центров по обслуживанию Волг

- Методические пособия по диагностике карбюраторных и инжекторных систем

- Профильные ресурсы: Дром, Авторевю, АВТО.РУ

- Форумы владельцев Волга (клубы ГАЗ-24, ГАЗ-31029)

- Отчёты испытаний топливных насосов в лабораториях автосервисов

- Обзоры рынка автозапчастей (журналы "За рулём", "Автомир")