Тормоза мотоцикла Урал - конструкция, функционирование, наладка

Статья обновлена: 28.02.2026

Исправная тормозная система – обязательное условие безопасной эксплуатации тяжёлых мотоциклов "Урал".

Понимание её устройства, принципа действия и правил обслуживания критически важно для каждого владельца.

Данная статья детально разберёт компоненты тормозов "Урала", механизм их взаимодействия и ключевые этапы регулировки для поддержания работоспособности.

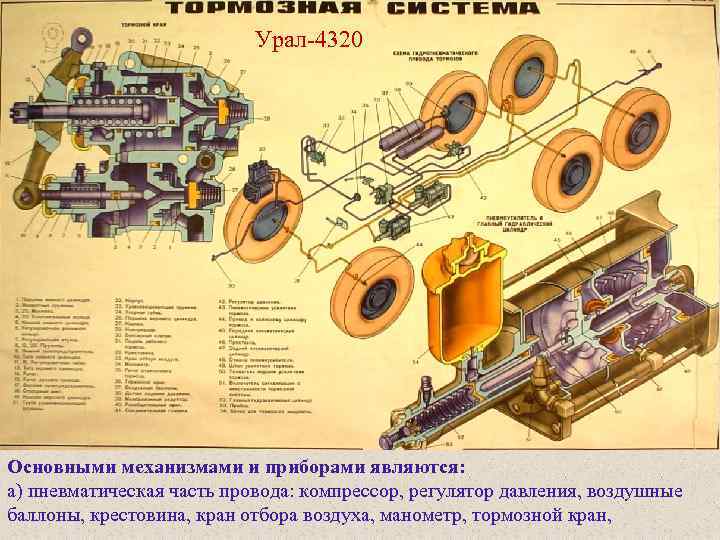

Принцип работы гидравлического привода переднего тормоза

При нажатии на педаль тормоза усилие через толкатель передается на поршень главного тормозного цилиндра. Поршень перемещается, создавая давление в гидравлической системе. Тормозная жидкость, обладающая низкой сжимаемостью, передает это давление по трубопроводам к рабочим цилиндрам передних колес.

Под действием давления жидкости поршни рабочих цилиндров выдвигаются, воздействуя на тормозные колодки. Колодки прижимаются к поверхности тормозного барабана, создавая трение. Возникающая сила трения преобразует кинетическую энергию вращения колеса в тепловую, обеспечивая замедление или остановку транспортного средства.

Ключевые этапы процесса

- Перемещение поршня ГТЦ создает гидравлическое давление

- Тормозная жидкость передает давление без потерь (при исправной системе)

- Поршни рабочих цилиндров преобразуют давление в механическое усилие

- Тормозные колодки прижимаются к барабану с двух сторон

- Сила трения останавливает вращение колесного диска

Особенности переднего контура: На грузовиках Урал используется раздельная гидравлическая система. Передний контур работает независимо от заднего, повышая безопасность. При утере жидкости в одном контуре второй сохраняет работоспособность. Усилие на передних тормозах составляет 35-40% от общего тормозного момента.

| Компонент | Функция в работе привода |

|---|---|

| Главный тормозной цилиндр (ГТЦ) | Генерирует давление в системе при нажатии педали |

| Рабочие цилиндры | Преобразуют давление жидкости в движение колодок |

| Регулятор давления | Обеспечивает оптимальное усилие на переднюю ось |

После прекращения давления на педаль возвратные пружины отводят колодки от барабана. Поршни рабочих цилиндров занимают исходное положение, вытесняя излишки жидкости обратно в бачок ГТЦ. Зазор между колодками и барабаном восстанавливается автоматически благодаря уплотнительным манжетам цилиндров.

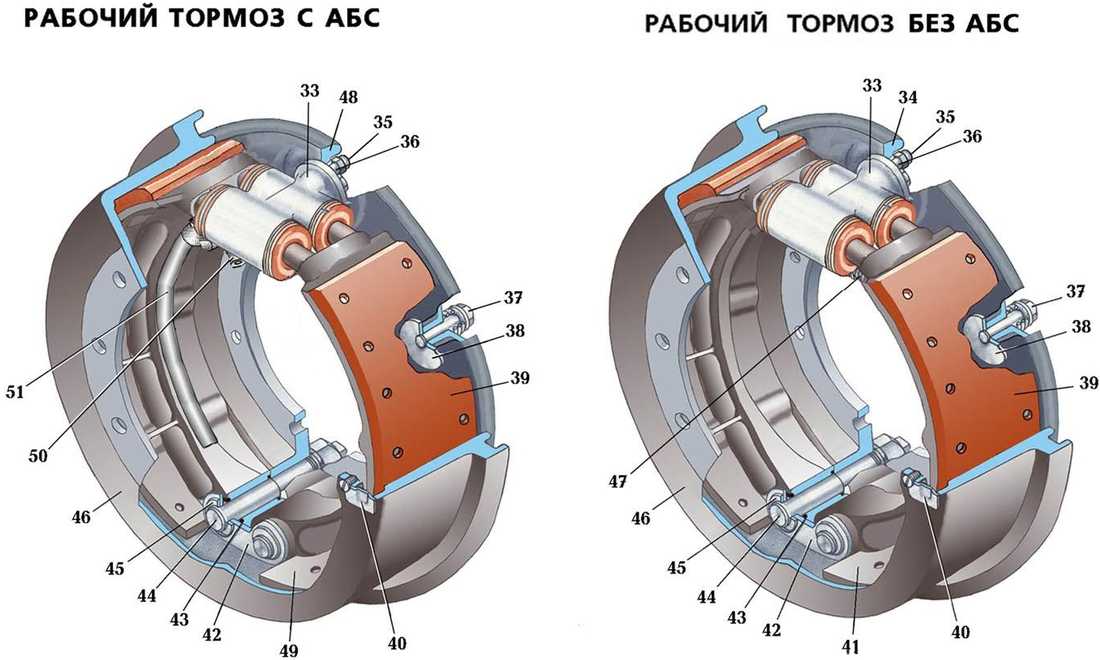

Особенности конструкции барабанных тормозов заднего колеса

Задняя тормозная система мотоцикла "Урал" использует классическую барабанную конструкцию, отличающуюся высокой надежностью и простотой обслуживания в условиях бездорожья. Основными элементами выступают чугунный тормозной барабан, жестко зафиксированный на ступице колеса, и внутренний механизм с колодками, размещенный на неподвижной опорном диске ("пауке").

Ключевая особенность – применение двух одинаковых тормозных колодок полукруглой формы с фрикционными накладками. Колодки имеют верхнюю точку крепления на общей оси и нижнюю точку контакта с разжимным кулачком. Возвратные пружины обеспечивают их отвод от барабана при снятии усилия, исключая подтормаживание.

Принципиальные отличия и компоненты

Конструкция обладает следующими характерными чертами:

- Механический привод: Усилие от педали передается через тросовый привод напрямую на разжимной кулачок, без использования гидравлики.

- Самоподводящийся механизм: Автоматическая регулировка зазора за счет храпового механизма на оси кулачка, компенсирующего износ накладок.

- Эксцентриковая ось колодок: Позволяет точно выставить параллельность колодок относительно поверхности барабана при регулировке.

Критически важные компоненты системы:

- Тормозной барабан: Массивная деталь с внутренней фрезерованной поверхностью для контакта с накладками.

- Опорный диск ("паук"): Основа для монтажа колодок, кулачка и пружин.

- Разжимной кулачок: Преобразует усилие с троса в раздвижение колодок.

- Стяжные пружины: Возвращают колодки в исходное положение.

| Параметр | Значение/Характеристика |

|---|---|

| Тип привода | Механический (трос) |

| Количество колодок | 2 (симметричные) |

| Механизм регулировки зазора | Автоматический (храповой) |

| Диаметр барабана | Станд. 290 мм (для большинства моделей) |

Регулировка осуществляется вращением эксцентриковой оси колодок для установки минимального равномерного зазора и настройкой длины троса привода. Контроль эффективности – по свободному ходу педали (10-15 мм) и отсутствию заклинивания колеса при ручной прокрутке.

Регулировка натяжения троса ножного тормоза

Правильное натяжение троса ножного тормоза критично для эффективного замедления и предотвращения преждевременного износа колодок. Слишком слабое натяжение увеличивает свободный ход педали и снижает скорость срабатывания механизма, а чрезмерное усилие приводит к подклиниванию тормозов и перегреву барабанов.

Необходимость регулировки определяется по характерным признакам: педаль опускается до пола без ощутимого сопротивления, требуется многократное "прокачивание" для активации тормозов, или задние колеса блокируются при незначительном усилии. Также процедура выполняется планово после замены троса или колодок.

Порядок выполнения регулировки

- Зафиксируйте мотоцикл на центральной подставке, обеспечив свободное вращение заднего колеса.

- Ослабьте контргайку регулировочной муфты на конце троса (расположена между рычагом на тормозном барабане и тягой педали).

- Вращайте муфту ключом №17 по часовой стрелке для увеличения натяжения, против – для ослабления.

- Проверьте свободный ход педали: при правильной натяжке он должен составлять 10-15 мм до момента начала торможения.

- Затяните контргайку, удерживая муфту от проворота, и проверьте реакцию колеса: после отпускания педали оно должно вращаться без задержек.

Контрольные параметры после регулировки:

- Полное блокирование колеса при плавном нажатии педали с усилием не более 40 кгс.

- Отсутствие посторонних звуков (скрип, трение) при вращении колеса на холостом ходу.

- Автоматический возврат педали в исходное положение без заеданий.

Контроль и пополнение уровня тормозной жидкости

Регулярный контроль уровня жидкости в бачке главного тормозного цилиндра критичен для безопасности. Проверку выполняют на холодной системе при горизонтальном положении мотоцикла, ориентируясь на метки "MAX" и "MIN" на стенках прозрачного бачка. Существенное падение уровня указывает на утечки в контурах или износ колодок.

Для пополнения используйте исключительно рекомендованную производителем тормозную жидкость (например, DOT 4). Снимите крышку бачка, предварительно очистив грязь вокруг горловины. Заполняйте свежей жидкостью до уровня на 3-5 мм ниже метки "MAX", избегая контакта с лакокрасочными покрытиями. Тщательно затяните крышку после завершения.

Ключевые требования при работе

- Гигроскопичность: Храните жидкость в герметичной таре – она активно поглощает влагу из воздуха

- Совместимость: Никогда не смешивайте жидкости разных стандартов (DOT 3, DOT 4, DOT 5.1)

- Замена: Полностью обновляйте жидкость каждые 2 года или согласно регламенту ТО

| Признак проблемы | Возможная причина |

| Постепенное снижение уровня | Износ тормозных колодок (требуется замена) |

| Резкое падение уровня | Утечка в магистралях, цилиндрах или соединениях |

| Помутнение жидкости | Насыщение влагой (требуется срочная замена) |

Замена тормозных колодок переднего дискового механизма

/123.gif)

Демонтаж отработавших колодок осуществляется после снятия колеса и визуального осмотра состояния тормозного диска на отсутствие глубоких рисок, трещин или деформации. Фиксирующие пружины и скобы аккуратно отжимаются при помощи монтажной лопатки для освобождения фрикционных накладок из суппорта.

Перед установкой новых элементов выполняется очистка посадочных мест суппорта от грязи и остатков износа металлической щёткой. Поршни рабочих цилиндров плавно утапливаются в корпус с помощью С-образного зажима для компенсации увеличенной толщины колодок, предотвращая перекос и повреждение уплотнений.

Последовательность монтажа

- Проверить совместимость новых колодок с моделью мотоцикла Урал

- Нанести тонкий слой противоскрипной смазки на тыльную сторону колодок (исключая фрикционную поверхность!)

- Установить противошумные пластины (при наличии) на суппорт

- Вставить колодки в направляющие пазы, совместив с поршнями цилиндров

- Закрепить фиксирующие пружины и стопорные скобы

Обкатка после замены: Первые 200 км избегать интенсивных торможений. Совершить 8-10 плавных замедлений с 60 км/ч до 20 км/ч для притирки поверхностей. Контролировать отсутствие перегрева узла и посторонних шумов.

| Контрольный параметр | Нормальное значение |

|---|---|

| Толщина фрикционной накладки | Не менее 2 мм (с обеих сторон) |

| Рабочий ход рычага тормоза | 10-15 мм до блокировки колеса |

| Зазор между колодкой и диском | 0.1-0.3 мм по периметру |

Регулировка зазоров в барабанных тормозах задних колёс

Регулировка зазора между тормозными колодками и барабаном необходима для сохранения эффективности торможения и предотвращения подклинивания механизма. Операция выполняется при замене колодок, ощутимом увеличении хода педали тормоза или в рамках планового ТО.

Работу проводят на поднятом домкратом колесе с выключенной передачей и установленными противооткатными упорами. Требуемые инструменты: набор гаечных ключей, плоская отвёртка, штангенциркуль для контроля толщины колодок.

Последовательность регулировки

- Снимите колесо и демонтируйте тормозной барабан, открутив направляющие штифты.

- Очистите механизм от пыли и загрязнений сжатым воздухом или щёткой.

- Проверьте износ колодок и степень коррозии рабочих поверхностей.

- Ослабьте контргайку эксцентрикового регулятора на нижней оси колодок.

- Вращайте эксцентрик отвёрткой, добиваясь зазора 0,2-0,4 мм по всей длине колодки (контролируется щупом).

- Аналогично отрегулируйте верхний эксцентрик, сохраняя параллельность колодок.

- Затяните контргайки эксцентриков, проверьте лёгкость вращения барабана рукой (допускается лёгкое касание).

- Установите барабан и колесо, произведите несколько энергичных нажатий на педаль тормоза для самоподвода колодок.

Контрольные параметры после регулировки:

| Ход педали тормоза | Не более ⅔ от полного хода |

| Биение барабана | Макс. 0,15 мм |

| Разница толщины колодок на одной оси | Не более 10% |

Важно: При установке новых колодок выполните 5-10 циклов торможения на малой скорости для притирки поверхностей перед финальной проверкой зазоров. Избегайте попадания смазки на фрикционные накладки – это требует немедленной очистки или замены колодок.

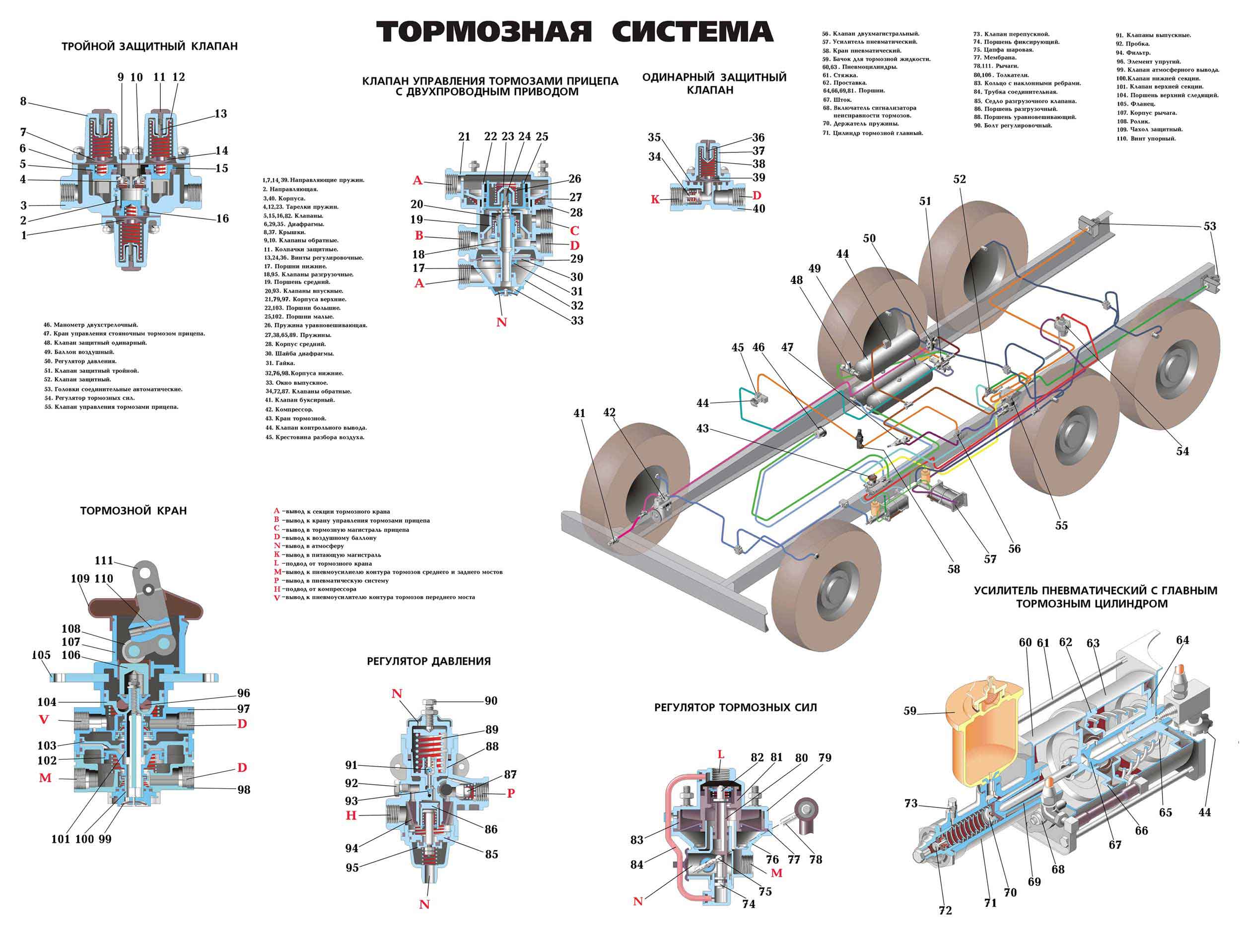

Прокачка гидравлической системы для удаления воздуха

Процедура прокачки необходима для удаления воздушных пробок из гидравлического контура тормозной системы. Воздух, попадающий в магистрали при ремонте, замене компонентов или потере герметичности, снижает эффективность торможения из-за сжимаемости газов. Его полное устранение гарантирует мгновенную передачу давления от главного цилиндра к колесным механизмам.

Прокачка выполняется последовательно, начиная с самого удаленного от главного цилиндра тормозного механизма. На грузовиках Урал это задний правый тормоз, далее задний левый, передний правый и передний левый. Для работы потребуется помощник, чистая тара для отработанной жидкости, ключ для штуцера прокачки и свежая тормозная жидкость соответствующей спецификации.

Порядок выполнения работ

- Проверьте уровень жидкости в бачке главного цилиндра и долейте до максимума.

- Наденьте прозрачный шланг на штуцер прокачки первого колесного цилиндра, опустив второй конец в тару с небольшим количеством жидкости.

- Попросите помощника 3-5 раз энергично нажать на педаль тормоза и удерживать её в нижнем положении.

- Открутите штуцер на ½-¾ оборота – воздушно-жидкостная смесь начнет вытекать через шланг.

- Затяните штуцер строго до момента прекращения истечения жидкости.

- Повторите пункты 3-5 до полного исчезновения пузырьков воздуха в шланге и появления плотной струи без пены.

- Повторите процедуру для остальных тормозных механизмов в установленной последовательности.

Важные нюансы: Не допускайте опустошения бачка главного цилиндра во время прокачки – подливайте жидкость до начала каждого цикла. Используйте только рекомендованную производителем тормозную жидкость (обычно DOT 4), избегая смешивания разных типов. После завершения проверьте герметичность системы и ход педали – он должен быть упругим, без провалов.

Диагностика износа тормозных дисков и барабанов

Контроль состояния тормозных дисков и барабанов на грузовиках Урал осуществляется через регулярные интервалы пробега или при появлении признаков неисправности. Основные методы включают визуальный осмотр, инструментальные замеры толщины рабочих поверхностей и оценку геометрических параметров. Критическими точками проверки являются глубина борозд, наличие трещин, тепловых пятен (синих зон), коробления и степень выработки.

Для точной диагностики износа используются специализированные инструменты: микрометр для дисков (замер в 8 точках по окружности), штангенциркуль с глубиномером для барабанов (измерение внутреннего диаметра) и индикатор биения. Допустимые параметры регламентированы производителем – например, максимальная неравномерность толщины диска не должна превышать 0,05 мм, а увеличение диаметра барабана сверх номинала ограничено 2 мм.

Критерии предельного износа

- Тормозные диски:

- Минимальная остаточная толщина (указана на ступице или в ТТХ)

- Глубокие риски (>1,5 мм), отслоение фрикционного слоя

- Биение поверхности свыше 0,1 мм на диаметре 300 мм

- Тормозные барабаны:

- Превышение максимально допустимого внутреннего диаметра

- Конусность или овальность >0,3 мм

- Трещины, особенно в зоне крепления к ступице

| Параметр | Диски (допуск) | Барабаны (допуск) |

|---|---|---|

| Максимальная выработка | -3 мм от начальной толщины | +2 мм от номинального диаметра |

| Биение/овальность | ≤0,1 мм | ≤0,3 мм |

| Трещины | Недопустимы (даже микротрещины) | |

Важно: При замене парных элементов (дисков/барабанов на одной оси) обязательна синхронная установка новых деталей. Регулировка зазоров после монтажа выполняется через сервисные окна барабанов или автоматическими регуляторами. Проверка эффективности торможения на стенде – финальный этап диагностики.

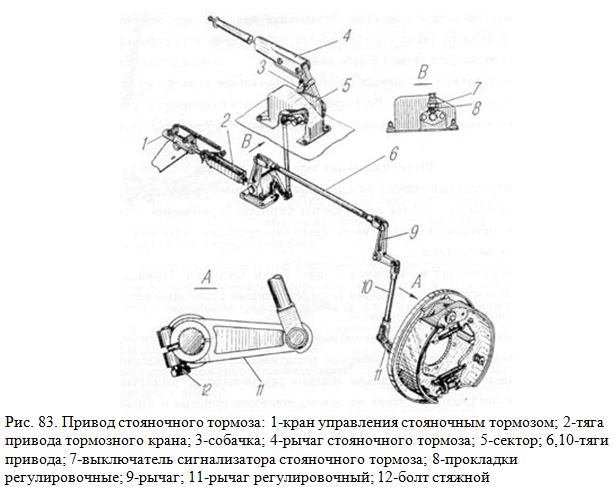

Правила техники безопасности при обслуживании тормозов

Обслуживание тормозной системы, особенно пневматической на грузовых автомобилях типа Урал, связано с повышенной опасностью из-за наличия сжатого воздуха, высоких механических нагрузок и потенциально травмоопасных компонентов (например, энергоаккумуляторов). Строгое соблюдение правил техники безопасности является обязательным условием для предотвращения несчастных случаев, травм и повреждения оборудования.

Перед началом любых работ необходимо убедиться, что автомобиль надежно зафиксирован от самопроизвольного движения. Работа с тормозной системой требует чистоте рабочего места и использования только исправного, предназначенного для конкретных операций инструмента. Никогда не пренебрегайте средствами индивидуальной защиты.

Ключевые требования безопасности

Подготовка автомобиля к работам:

- Установите автомобиль на ровную, твердую поверхность.

- Включите стояночный тормоз.

- Зафиксируйте колеса противооткатными упорами (башмаками) с обеих сторон колес, которые остаются на земле.

- Переведите коробку передач в нейтральное положение.

- Остановите двигатель.

Снижение давления в системе:

- Перед разборкой ЛЮБОГО компонента пневмосистемы (тормозные камеры, клапаны, трубки, шланги, ресиверы, энергоаккумуляторы) обязательно полностью сбросьте давление воздуха из всей системы.

- Для этого после остановки двигателя несколько раз интенсивно нажмите на педаль тормоза и тягу ручного тормоза до полного прекращения звука выходящего воздуха и падения стрелок манометров в кабине до нуля.

- Убедитесь в отсутствии давления, осторожно ослабив соединение (например, на влагомаслоотделителе или ресивере) в защищенных очках. Никогда не стучите по компонентам системы под давлением!

Работа с энергоаккумуляторами (пружинными тормозными камерами):

- Особо опасный вид работ! Пружины в энергоаккумуляторах находятся под очень высоким давлением.

- Категорически запрещается разбирать энергоаккумулятор, не установив его в специальное сборочно-разборочное приспособление (стенд), предназначенное для безопасного сжатия пружины.

- Попытка разборки без стенда может привести к тяжелейшим травмам или летальному исходу из-за неконтролируемого выброса пружины и деталей корпуса.

- Перед снятием энергоаккумулятора с оси автомобиля убедитесь, что давление в системе сброшено, и пружина заторможена (шток втянут).

Использование средств индивидуальной защиты (СИЗ):

| СИЗ | Назначение |

|---|---|

| Защитные очки или маска | Защита глаз от пыли, грязи, стружки, смазки, сжатого воздуха. |

| Прочные перчатки (не скользкие) | Защита рук от порезов, ссадин, воздействия технических жидкостей. | Защитная обувь (стальной носок) | Защита ног от падения тяжелых деталей и инструментов. |

| Комбинезон или спецодежда | Защита тела и личной одежды от загрязнения и механических повреждений. |

Общие правила при выполнении работ:

- Используйте только специальный, исправный инструмент правильного размера. Избегайте использования разводных ключей и зубил там, где это не предусмотрено.

- Соблюдайте чистоту. Грязь в тормозной системе недопустима. Закрывайте открытые трубопроводы и отверстия заглушками после разборки.

- Не используйте сжатый воздух из системы для очистки одежды или рабочих поверхностей.

- При прокачке тормозов следите, чтобы тормозная жидкость или смазка не попали на лакокрасочное покрытие автомобиля, резиновые детали или в глаза.

- После завершения работ, перед снятием противооткатных упоров и запуском двигателя, обязательно проверьте эффективность работы как рабочего, так и стояночного тормозов на неподвижном автомобиле.

Список источников

Достоверность технической информации обеспечивается использованием официальной документации и специализированных изданий. Приведенные ниже источники содержат детальные сведения о конструкции и эксплуатации тормозных систем мотоциклов Урал.

Следующие материалы легли в основу статьи и рекомендуются для углубленного изучения темы.

- Официальное руководство по эксплуатации и техническому обслуживанию мотоциклов Урал (Ирбитский мотоциклетный завод)

- Каталог запасных частей тормозной системы мотоциклов Урал (ИМЗ)

- Учебные пособия по устройству мотоциклов отечественного производства (авторы: Петров В.И., Семенов К.А.)

- Специализированные журналы: "Мото", "За рулем. Мотоциклы" (разделы по техническому обслуживанию)

- Практические руководства по регулировке барабанных тормозов (технические бюллетени ИМЗ)

- Техническая документация ГОСТ Р 41.78-99 "Тормозные системы мототранспортных средств"